両面印刷用熱転写受像シートおよびその製造方法

【課題】 昇華型の熱転写記録方式プリンターを用いた両面印刷において、印刷面にロール跡が形成されても両面において良好な画像を得ることができる両面印刷用熱転写受像シートおよびその製造方法を提供する。

【解決手段】 シート状の芯材の両面にそれぞれ支持層を介してインク受容層が配置され、該インク受容層の少なくとも一方が前記支持層上にアンダー層を介して配置されていることを特徴とする両面印刷用熱転写受像シート。両面印刷用熱転写受像シート製造方法であって、支持層の片面にアンダー層を塗工し該アンダー層上にインク受容層を塗工した積層シートa、および支持層の片面にインク受容層を塗工した積層シートbを作製する第一工程と、シート状の芯材の一方の面に積層シートaの支持層側の面を、該芯材の他方の面に積層シートbの支持層側の面をそれぞれ貼り合わせる第二工程と、からなることを特徴とする両面印刷用熱転写受像シートの製造方法。

【解決手段】 シート状の芯材の両面にそれぞれ支持層を介してインク受容層が配置され、該インク受容層の少なくとも一方が前記支持層上にアンダー層を介して配置されていることを特徴とする両面印刷用熱転写受像シート。両面印刷用熱転写受像シート製造方法であって、支持層の片面にアンダー層を塗工し該アンダー層上にインク受容層を塗工した積層シートa、および支持層の片面にインク受容層を塗工した積層シートbを作製する第一工程と、シート状の芯材の一方の面に積層シートaの支持層側の面を、該芯材の他方の面に積層シートbの支持層側の面をそれぞれ貼り合わせる第二工程と、からなることを特徴とする両面印刷用熱転写受像シートの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、昇華型の熱転写記録方式で用いる熱転写受像シート、すなわち、熱転写シート(インクリボン)と重ね合わせ、サーマルヘッドをデバイスとして昇華性染料による色材を熱転写することにより印刷画像を得る熱転写受像シートに関し、特に、両面印刷において両面とも良好な画像を得ることができる両面印刷用熱転写受像シートおよびその製造方法に関する。

【背景技術】

【0002】

昇華型の熱転写記録方式は、フィルム上にイエロー、マゼンタ、シアンの3色、あるいはブラックを加えた4色の昇華性染料を塗布し染料層を設けた熱転写シート(以下、「インクリボン」と記す。)の染料層面と、支持体上に染料を受容するためのインク受容層を設けた被熱転写シート(「受容シート」、「熱転写受像シート」ともいう。以下、「受像シート」と記すことがある。)のインク受容層面とを重ね合わせ、インクリボンの背面側から画像情報に応じてサーマルヘッドの加熱エネルギーを制御して、染料層中の昇華性染料をインク受容層中に移行させることにより、濃度階調の表現が優れ、フルカラー画像を形成する。昇華型の熱転写記録方式は、画質が極めて高精細で中間調の色再現性、階調再現性に優れることから、銀塩写真に匹敵するほど鮮明であること、印刷機器の大きさが他のフルカラー印刷方式用のものより小型にできること、等の特徴がある(例えば、特許文献1を参照)。

また、近年においては、両面印刷が望まれるようになってきており、例えば写真画像を複数のページに配置して製本するフォトブックや、両面表示の広告パネルなどにおいて、美しいカラー印刷が可能な昇華型の熱転写記録方式による両面印刷のニーズが高まっている。また、印刷用紙の枚数を少なくしたいという省資源、省スペースの観点からも両面印刷のニーズがある。さらにまた、印刷物の取り扱い性、外力に対する耐久性、高級感等を向上させる目的で、両面印刷用熱転写受像シートの厚さを厚手にしたいというニーズもある。

【0003】

昇華型熱転写における従来の両面印刷用熱転写受像シート(以下、簡単に「両面受像シート」と記すことがある。)としては、シート状基材の両面に直接もしくはクッション性の中間層を介してインク受容層を形成したものが知られている。例えば、特許文献2では基材の両面にインク受容層を形成した両面受像シートにおいて複数のシートを重ねてもブロッキングしないように、片面を微粉末シリカ等で処理することを開示している。また、特許文献3では両面受像シートのカールを防止するために中間層として加熱収縮率の低い高分子フィルムを使用することを開示している。

【0004】

一般的な昇華型の熱転写記録方式プリンターは印刷機構が片面にしか配置されていない。このため、両面受像シートの両面に印刷を行うには、まず該両面受像シートの片面を印刷(以下、初回に印刷する面を「第1面」と記し、第1面の印刷を「第1面印刷」と記す。)し、該両面受像シートを裏返して残る片面を印刷(以下、2回目に印刷する面を「第2面」と記し、第2面の印刷を「第2面印刷」と記す。)することになる。

【0005】

ここで、一般的な昇華型の熱転写記録方式プリンターでは、印刷の際にシート送りロールを回転させながら受像シートに接触させて該受像シートを送り出している。前記シート送りロールはシート送り中の印刷ズレを防止するために表面にエンボス状の凹凸加工が施されたエンボスロールを採用して受像シートが位置ズレしないようにしているものがある。昇華型の熱転写記録方式プリンターにおいて、特にエンボスロールがシート送りロールとして採用されているプリンターで両面印刷を行う場合、第1面印刷の際に印刷前の第2面は前記シート送りロールにより圧縮され、該ロールの表面形状が転写された凹凸状のロール跡(圧痕)が形成されてしまう。続く第2面印刷において、この圧痕の特に凹部にはインクリボンが接触しにくく昇華染料が転写されにくいため、第2面には染料の転写不良に伴う濃度低下、未転写(白抜け)といった印刷画像の異常が発生しやすくなる問題があった。

【0006】

一方、従来の両面印刷用熱転写受像シートの製造方法は、シート状基材もしくは中間層を設けたシート状基材に対して直接に片面ずつインク受容層を塗工する方法で製造されていた。ただし、この方法では、原材料から製品完成までの工程数が多いため、万一、塗工工程で不良品が発生してしまった場合には、シート状の基材もしくは工程数(すなわち時間と手間)をかけて中間層や片面にインク受像層等を形成したシート状の基材を無駄にしてしまうことになり、後工程での不良における損失リスクが高くなりやすいという問題を有していた。

また、厚手の両面印刷用熱転写受像シートを製造しようとする場合、厚手のシート状基材の両面にインク受容層を配置することになるが、このようなシート状基材は面を曲げる方向に対して剛直であるため、厚手のシート材に対してインク受容層を塗工する塗工工程を採用した場合、塗工装置内で装置およびシート状基材が受けるストレスが大きくなり、シート送りしにくかったり製品がカールしてしまったりする恐れがある。

また、従来の両面印刷用熱転写受像シートの別の製造方法としては、一定の大きさに裁断したシート状基材に対してインク受容層を単票(バッチ)方式で片面ずつ塗工する製造方法もある。ただし、この場合にはロール・トゥ・ロールで連続的に塗工する場合と比較して製造設備の機構が複雑となり、製造速度を上げたり製造時に必要なエネルギーを低減させたりしようとしても限界があり、製造コストにおいて量産効果を得にくいという問題を有していた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平4−29888号公報

【特許文献2】特許第2736411号公報

【特許文献3】特許第3246522号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、昇華型の熱転写記録方式プリンターを用いた両面印刷において、ロール跡が形成された面に印刷する場合において、良好な画像を得ることができる両面印刷用熱転写受像シートおよびその製造方法を提供しようとするものである。

【課題を解決するための手段】

【0009】

本発明は、下記の技術的構成により、上記課題を解決できたものである。すなわち

(1) シート状の芯材の両面にそれぞれ支持層を介してインク受容層が配置され、該インク受容層の少なくとも一方が前記支持層上にアンダー層を介して配置されていることを特徴とする両面印刷用熱転写受像シート。

(2) 前記アンダー層が、スチレンブタジエンゴム、アクリル系エマルジョンまたは水分散ポリエステル樹脂から構成されることを特徴とする前記(1)に記載の両面印刷用熱転写受像シート。

(3) 前記(1)または(2)に記載の両面印刷用熱転写受像シートであって、アンダー層上に積層されたインク受容層の紙送りロールとの接触によるロール跡(圧痕部)の深さR0と、該圧痕部を60℃で1秒間加熱した後に常温まで冷却したときの深さRhとの比(Rh/R0)が、0.7以下であることを特徴とする両面印刷用熱転写受像シート

(4) 前記芯材が紙またはポリエチレンテレフタレートであることを特徴とする前記(1)〜(3)のいずれかに記載の両面印刷用熱転写受像シート。

(5) 前記支持層がポリオレフィン発泡フィルム、ポリエチレンテレフタレートフィルム、延伸ポリプロピレンのいずれかから選択されることを特徴とする前記(1)〜(4)のいずれかに記載の両面印刷用熱転写受像シート。

(6) 両面印刷用熱転写受像シート製造方法であって、

支持層の片面にアンダー層を塗工し該アンダー層上にインク受容層を塗工した積層シートa、および支持層の片面にインク受容層を塗工した積層シートbを作製する第一工程と、

シート状の芯材の一方の面に積層シートaの支持層側の面を、該芯材の他方の面に積層シートbの支持層側の面をそれぞれ貼り合わせる第二工程と、

からなることを特徴とする両面印刷用熱転写受像シートの製造方法。

(7) 両面印刷用熱転写受像シートの製造方法であって、

支持層の片面にアンダー層を塗工し該アンダー層上にインク受容層を塗工した積層シートaを作製する第一工程と、

シート状の芯材の両面にそれぞれ積層シートaの支持層側の面を貼り合わせる第二工程と

からなることを特徴とする両面印刷用熱転写受像シートの製造方法。

(8) 両面印刷用熱転写受像シートを構成するアンダー層の坪量が1〜200g/m2となるように支持層に塗工することを特徴とする前記(6)または(7)に記載の両面印刷用熱転写受像シートの製造方法。

【発明の効果】

【0010】

本発明の両面印刷用熱転写受像シートによれば、

シート状の芯材の両面にそれぞれ支持層を介してインク受容層が配置され、該インク受容層の少なくとも一方が前記支持層上にアンダー層を介して配置されていることによってインク受容層に形状復元能力が付与される。すなわち、両面印刷を行う際に、第1面印刷において第2面がシート送りロールへの接触による圧痕で陥没変形しても、第2面印刷を行う際にサーマルヘッドの熱エネルギーを受けてすぐさま第2面の平面性が復元される。これにより、第2面にインクリボンが良好に接触して昇華染料が正常に転写されるので、染料転写時の濃度低下、未転写を防止でき、結果として第1面印刷だけでなく第2面印刷においても良好な画像を得ることができる。

【0011】

本発明の両面印刷用熱転写受像シートの製造方法によれば、

支持層の片面にアンダー層を塗工し該アンダー層上にインク受容層を塗工した積層シートaおよび支持層の片面にインク受容層を塗工した積層シートbを作製する第一工程と、

シート状の芯材の両面にそれぞれ積層シートaまたは一方の面に積層シートa他方の面に積層シートbを貼り合わせる第二工程と、

に分けて製造することにより、「塗工する工程」と「貼り合わせする工程」とを分離できる。これにより、

(1)塗工工程(第一工程)で不良品が発生しても芯材とは貼り合わせていないので高価な芯材を廃棄する必要がなく、省資源、省コストにつながる、

(2)芯材の厚さを厚くした場合にも塗工工程は単票(バッチ)方式でなくロール・トゥ・ロールによる連続方式で量産することができるため、コストダウンにつながる、

という、優れた製造方法を提供することができる。

【図面の簡単な説明】

【0012】

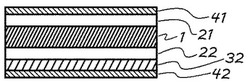

【図1】本発明の両面印刷用熱転写受像シートの第一の形態の層構成

【図2】本発明の両面印刷用熱転写受像シートの第二の形態の層構成

【図3】積層シートaの層構成

【図4】積層シートbの層構成

【図5】従来の両面印刷用熱転写受像シートの層構成の例

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態について図面を参照して説明する。

本発明の両面印刷用熱転写受像シートの第一の形態は、図1で示すように、シート状の芯材1の一方の面に支持層21を介してインク受容層41を設け、芯材1の他方の面は支持層22、アンダー層32およびインク受容層42を順に設けた構成となっている。

本発明の両面印刷用熱転写受像シートの第二の形態は、図2で示すように、シート状の芯材1の両面にそれぞれ支持層(21および22)、アンダー層(31および32)およびインク受容層(41および42)を順に設けてなる。

なお、図1と図2とではシート状の芯材1の厚さを異なっているが、本発明における芯材の厚さおよび全体の厚さはこれに限定されるものではなく自由に選択、設計することができる。

【0014】

本発明の両面印刷用熱転写受像シートについて、これを製造する方法として、芯材に対して支持層、アンダー層、インク受容層を順に積層していく方法が採用できる。しかし、このような方法で製造する場合には、前述のように後工程での不良における損失リスクが大きかったり製品がカールする等の不具合が生じる恐れがある。

そこで、本発明の両面印刷用熱転写受像シートの製造方法として、シート状の支持層2の単体に対してアンダー層3、インク受容層4を順に積層した積層シートa(図3)、シート状の支持層の単体に対してインク受容層を積層した積層シートb(図4)を作製しておき、これらを芯材1の両面に貼り合わせることにより、前記本発明の両面印刷用熱転写受像シートの第一の形態もしくは第二の形態を製造する方法を発明した。

本発明の両面印刷用熱転写受像シートの製造方法において、芯材、積層シートaおよび積層シートbの貼り合わせの順番は限定されない。例えば、第一の形態を製造するには、芯材と積層シートaとを先に貼り合わせてから積層シートbを貼り合わせることもできるし、芯材と積層シートbとを先に貼り合わせてから積層シートaを貼り合わせることもできるし、積層シートa、芯材および積層シートbを同時に貼り合わせることもできる。

【0015】

本発明に係る両面受像シートの構成は、第一の形態および第二の形態のいずれにおいてもアンダー層を有する点が図5で示した従来の両面受像シートの構成とは異なっている。

【0016】

<芯材>

本発明を構成する芯材としては、紙、不織布、織布、高分子フィルムを単体であるいは複数組み合わせた積層体で構成する。特に紙単体、紙の片面もしくは両面に高分子フィルムを配置した積層体、熱可塑性高分子フィルム単体または積層体が、印刷時の加熱による熱収縮が起こりにくいこと、表面の平滑性が高く高品質な印刷ができること、耐水性に優れることから好ましく使用でき、中でも紙またはポリエチレンテレフタレートがさらに好ましく使用できる。

芯材に使用できる紙としては、上質紙、コート紙、アート紙、キャストコート紙、グラシン紙、樹脂含浸紙、写真印画紙原紙などの天然パルプを含む紙が、風合いの良さ、こしの強さにおいて普通紙と同等に扱いやすく、平滑性もあり好ましい。特に写真印画紙原紙は、耐水性が高く表面の平滑性を有しているため、芯材に適している。

【0017】

芯材として、高分子フィルムを使用することもできる。該高分子フィルムとしては、発泡フィルムもしくは未発泡のフィルムを用いることができ、透明でもよいが、普通紙と同様に扱えるような隠蔽性を得るには有色に着色もしくは加工したフィルムを用いることが好ましく、特にフルカラー熱転写画像の色彩を良く再現する熱転写受像シート用の芯材とするためには白色フィルムを用いることが好ましい。

【0018】

芯材として、紙の両面に高分子フィルムを配置した積層体もしくは熱可塑性高分子フィルム積層体を使用することもできる。

【0019】

<支持層>

本発明を構成する支持層は、印刷物における印刷濃度、鮮明性、淡色部のムラに影響するため、耐熱性、光沢性、平滑性に優れた材質であることが好ましい。また、断熱性に優れた材質であれば、熱転写印刷の際にサーマルヘッドの熱をインク受容層に適切に保持させることにより印刷時の感度が高く画像濃度も十分となり均一かつ高品質な印刷を行えるので好ましい。

【0020】

本発明を構成する支持層としては高分子フィルム、紙、不織布、織布等を使用することができる。特に、支持層として高分子フィルムを使用すると、両面受像シートの印刷面に十分な平滑性および断熱性を付与することができるので好ましい。また、内部に気泡を持つ発泡フィルムを用いると、断熱性を向上させてサーマルヘッドの熱を逃がすことなくインクリボンに伝導でき、インクの昇華が確実に行われるようになるので好ましい。

前記高分子フィルムとしては、ポリエチレン、ポリプロピレン、ポリメチルペンテン、ポリスチレン、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリアミド、ポリイミド、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリビニルアルコール、エチレン・ビニルアルコール共重合体、ポリカーボネート、ポリメチルメタアクリレート、ポリブテンー1、ポリエーテルエーテルケトン、ポリサルホン、ポリエーテルサルホン、ポリエーテルイミド、ポリフェニレンサルファイド等の樹脂類からなる樹脂フィルムを使用することができる。また、前記の内部に気泡を持つ発泡フィルムとしては、例えば発泡ポリプロンピレンシート(発泡OPP)である合成紙ユポ(王子油化合成紙社製)、トヨパールSS(東洋紡績社製)、パイレンフィルム(東洋紡績社製)、クリスパー(東洋紡績社製)、W−900(ダイヤホイルヘキスト社製)、E−60(東レ社製)などを使用することができる。これらの中でもポリオレフィン発泡フィルム、ポリエチレンテレフタレートフィルム、延伸ポリプロピレンは平滑性および断熱性の面で特に好ましく使用することができる。

両面受像シートの印刷面に十分な平滑性および断熱性を付与する目的で支持層として高分子フィルムを配置する場合には、平滑性の維持および断熱性の保持の観点から、該高分子フィルムの厚さは10μm以上が好ましく、20μm以上が特に好ましい。該高分子フィルムの厚さの上限は特になく厚することが可能である。

【0021】

支持層として紙を用いる場合には、表面に熱カレンダー処理を行って支持層の平滑性を向上させることができる。支持層とする紙の表面に高温のロール金属面が接するように熱カレンダー処理をすることによって、平滑性が優れた紙表面を形成することができる。

前記金属表面としては、例えば、金属ロールの表面を使用することができる。このような金属表面を使用するカレンダー処理は、例えば、少なくとも一方のロールを金属ロールとする、一対のカレンダーロールを使用することによって行うことができる。

このようなカレンダーロールとしては、例えば、金属ロールと、合成樹脂ロールとの組み合わせからなるソフトカレンダーロール、一対の金属ロールからなるマシンカレンダーロール等が挙げられる。これらの中でも、ソフトカレンダーロールが好適であり、特に、金属ロールと、合成樹脂ベルトを介したシューロールからなるロングニップのシューカレンダーが50〜270mmの長いニップ幅をとることができ、原紙とロールとの接触面積が増大することから好適である。なお、前記カレンダー処理は、上記カレンダー処理を、単独でも、組み合わせても使用できる。

前記熱カレンダー処理は、カレンダー装置の種類を問わず、画像形成面に金属ロールが接するように通紙し、適当な送紙速度に設定してカレンダリング処理する。熱カレンダーを施す際の前記金属ロールの表面温度は、110℃〜200℃が適当である。110℃未満では支持層中に水分が残留しやすく、熱転写受像シート表面にシワや凹凸が発生する原因となる恐れがある。200℃を超えると、支持層が焦げて原材料として使用できなくなる恐れがある。前記原紙をソフトカレンダー処理する際のニップ圧としては、例えば、100〜600kN/mが好適である。

【0022】

芯材と支持層との貼り合わせは、熱圧着して積層しても良いし、より接合力を高めるために酢酸ビニル系樹脂やアクリル系樹脂などのエマルジョン糊、反応硬化型のウレタン系接着剤、熱溶融した熱可塑性樹脂を用い、公知のウエットラミネーション法やドライラミネーション法で接着することにより接合しても良い。

【0023】

<アンダー層>

本発明を構成するアンダー層は、インク受容層に形状復元能力を付与するために必要である。

前記第一の実施形態(図1)においては、インク受容層42と接するようにアンダー層32を設けた構成であるので、昇華型の熱転写記録方式により両面印刷を行う際に、インク受容層41側の面を第1面とすることにより、第1面印刷においてプリンターの送りロールが接触する第2面のインク受容層はアンダー層による形状復元能力により凹凸状のロール跡が残らないので、インクリボンが良好に接触して昇華染料が正常に転写され、第2面印刷においても良好な画像を得ることができる。

前記第二の実施形態(図2)においては、インク受容層41および42それぞれに接するように、アンダー層31および32をそれぞれ設けた構成であるので、昇華型の熱転写記録方式により両面印刷を行う際に、両面印刷用熱転写受像シート面を区別する必要がなく、第1面印刷において送りロールが接触する第2面のインク受容層はアンダー層による形状復元能力により凹凸状のロール跡が残らないので、インクリボンが良好に接触して昇華染料が正常に転写され第2面印刷においても良好な画像を得ることができる。さらに、プリンターの送りロールによる圧痕が印刷前の両面に形成されてしまうような仕様のプリンターで用いる場合においても両面において良好な印刷を行うことができる。

【0024】

アンダー層としては、例えば、天然ゴム、アクリルゴム、アクリロニトリルブタジエンゴム、イソプレンゴム、ウレタンゴム、エチレンプロピレンゴム、エピクロルヒドリンゴム、クロロプレンゴム、シリコーンゴム、スチレンブタジエンゴム、ブタジエンゴム、フッ素ゴム、ポリイソブチレン(ブチルゴム )ポリエチレン、ポリプロピレン、ポリ酢酸ビニル、エチレン・ビニルアルコール共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリエチレンテレフタレート等のポリエステル類、ポリ(メタ)アクリル酸メチル等のポリアクリル酸エステル類を2種以上混合し、あるいは、共重合し、エマルジョンや有機溶媒に溶解した溶解液を塗工して形成することもできる。中でも、スチレンブタジエンゴム、アクリル系エマルジョンまたは水分散ポリエステル樹脂を1種類もしくは2種以上で使用することが形状復元能力を発現しやすく好ましい。

アンダー層における形状復元能力を更に向上する目的で、添加剤としてシリカ、アルミナ、クレー、タルク、炭酸カルシウム、酸化チタン等の無機顔料、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアクリル酸エステル類、ポリウレタン、尿素樹脂、フェノール樹脂等の有機顔料を添加することも好ましく実施できる。前記添加剤のアンダー層中の含有量は、アンダー層を構成する樹脂類100質量部に対して、0.1〜50質量部が好ましい。

【0025】

アンダー層の塗工方法としては、バーコーター、グラビアコーター、コンマコーター、ブレードコーター、エアーナイフコーター、ゲートロールコーター、カーテンコーター、スプレーコーター、ダイコーターなどの公知の塗工方法で行うことができる。

アンダー層の塗工量は、両面受像シートが完成した状態において坪量が1〜200g/m2の範囲となるように塗工量(固形分塗工量)を調節するのが復元効果を十分発現させる為に好ましく、5〜100g/m2がより好ましく、10〜30g/m2がさらに好ましい。アンダー層の坪量が1g/m2未満では十分な形状復元効果が得られず、200g/m2を超えると一回の塗工時の塗料が多くなりすぎて塗工の制御がより難しくなるために、熱転写受像シートの厚さや表面の平滑性が不均一になる恐れがある。

【0026】

アンダー層と接する支持層の表面に予め前処理としてコロナ放電処理、オゾン処理、プラズマ処理などの表面処理を施してからアンダー層を塗工すると、アンダー層と支持層との密着性をより高められる場合がある。

また、前記密着性を高めるために、支持層の表面に接着プライマー層を設けてからアンダー層を塗工しても良い。該接着プライマー層としては、熱可塑性樹脂、熱硬化性樹脂あるいは官能基をもつ熱可塑性樹脂を各種の硬化剤その他の手法を用いて硬化させた層を用いることができる。具体的には、ポリエステル、塩素化ポリプロピレン、変性ポリオレフィン、ウレタン系樹脂、アクリル系樹脂、アイオノマー、単官能及び/又は多官能水酸基を含有するプレポリマーをイソシアネートなどで硬化させた樹脂などが使用できる。プライマー層は坪量が0.1〜2g/m2となるように塗工するのが好ましい。

さらにまた、前記密着性を高めるために前記表面処理とプライマー層の設置とを併用しても良く、すなわち、芯材の表面に前記表面処理に加えてプライマー層を設けてから支持層を接合しても良い。

【0027】

<インク受容層>

本発明を構成するインク受容層としては、両面印刷用受像シートの両面の印刷品質を均等にするために、成分組成や厚さなどの性状を同等にすることが好ましいが、受像シートの第1面と第2面とで光沢、地色、発色、濃度などの印字品質を異ならせたい場合には敢えて成分組成や厚さなどの性状を適宜異ならせた設計とすることもできる。該インク受容層を構成する成分としては、色材を染着し易い樹脂を主成分とし、必要に応じて離型剤などの各種添加剤を加えることができる。該インク受容層に用いることができる樹脂としては、ポリエチレン、ポリプロピレン等のポリオレフィン類、ポリ塩化ビニル、ポリ塩化ビニリデンなどのハロゲン化樹脂、ポリ酢酸ビニル、ポリアクリル酸エステルなどのビニル系樹脂、及びその共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル系樹脂、ポリスチレン系樹脂、ポリアミド系樹脂、エチレンやプロピレンなどのオレフインと他のビニル系モノマーとの共重合体、アイオノマー、セルロース誘導体などの単体、又は混合物が、色材を染着し易い点で好ましく、これらの中でも特に色材が染着し易い樹脂としてハロゲン化樹脂、ポリ酢酸ビニル等のビニル系樹脂、ポリエステル系樹脂等が好ましく用いることができる。

【0028】

インク受容層には、画像を形成する時にインクリボンとの熱融着を防ぐために、離型剤を配合することができる。離型剤としては、シリコーンオイル、リン酸エステル系可塑剤、フッ素系化合物を用いることができ、コストや長期安定性の面からシリコーンオイルを好ましく用いることができる。離型剤の添加量は、インク受容層を構成する樹脂100質量部に対して0.01〜20質量部が好ましい。0.01質量部未満では十分な離型効果が発現できず、画像形成時にインクリボンへ熱融着する恐れがある。20質量部を超えると、過剰な離型剤が表面に染み出す恐れがある。

【0029】

インク受容層には、必要に応じて蛍光増白剤、顔料、染料、各種の添加剤を添加することができる。例えば、受容シートの色目を調節する目的で、染料、顔料、蛍光増白剤等を添加することが可能である。また、受像シートの過剰な帯電を防止する目的で、帯電制御剤を添加することが可能である。

【0030】

受像シートの白色性を向上させるためには、インク受容層に蛍光増白剤や白色顔料を添加することが有効である。前記蛍光増白剤としては、アミノスチルベンのスルホン酸誘導体系、イミダゾール系、オキサゾール系、トリアゾール系、クマリン系、ナフタルイミド系、ピラゾリン系等を用いることができる。また、蛍光増白剤は顔料100質量部に対して0.5〜10質量部含有するのが好ましい。0.5質量部未満では白色性を向上させる効果が不十分となる恐れがある。10質量部を超えて添加することも可能ではあるが、それ以上の白色性向上の効果はあまり期待できず、コスト高になるだけとなってしまう恐れがある。また、10質量部よりはるかに過剰に添加した場合には、受像シートの普通紙に近い風合いを損ねる恐れもある。

【0031】

受像シートがプリンターでの搬送や積層等の場合における帯電を防止するためには、帯電防止剤をインク受容層に添加することが有効である。このような帯電制御剤としては、例えばカルボン酸、スルホネート、サルフェート等の「アニオン系低分子型帯電防止剤」、4級アンモニウム塩、ホスホニウム塩、スルホニウム塩等の「カチオン系低分子型帯電防止剤」、多価アルコール誘導体、ポリアルキレンオキシド誘導体等の「非イオン系低分子型帯電防止剤」、「両性系帯電防止剤」、ホウ素化合物、含窒素化合物、含硫黄化合物、グアニジン塩等の「帯電防止剤」、「錯化合物系帯電防止剤」、脂肪族化合物、芳香族化合物等の「帯電防止性可塑剤」、ポリエチレンオキシド、4級アンモニウム塩基含有(メタ)アクリレート共重合体、ポリスチレンスルホン酸ソーダ、カルボベタイングラフト共重合体、高分子電荷移動型結合体等の「高分子型帯電防止剤」、グリセリン脂肪酸エステル、ポリオキシエチレンアルキルエーテル等の「非イオン性界面活性剤型帯電防止剤」、アルキルスルホン酸塩、アルキルベンゼンスルホン酸塩等の「アニオン性界面活性剤型帯電防止剤」、テトラアルキルアンモニウム塩、トリアルキルベンジルアンモニウム塩等の「カチオン性界面活性剤型帯電防止剤」、アルキルベタイン、アルキルイミダゾリウムベタイン等の「両性界面活性剤型帯電防止剤」、ポリアセチレン、ポリパラフェニレン、ポリピロール、ポリチオフェン、ポリアニリン、ポリフェニレンビニレン等の「導電性高分子」、アルミニウム、銅、ニッケル、鉄等の「金属フィラー」、カーボン、導電性ウィスカ等、あるいはこれら以外でも一般的に使用されている種々の帯電防止剤を用いることができる。これら帯電防止剤は、単独で使用してもよく、必要に応じて2種以上を混合して使用してもよい。

【0032】

インク受容層の形成は、エアナイフコート法、ロールコート法、バーコート法、グラビアコート法、グラビアリバースコート法やエクスルジョンコート法などの一般的な塗工方法で行われる。インク受容層の塗工量は、両面受像シートが完成した状態において0.5〜30g/m2の範囲となるように塗工量を調節するが好ましい。0.5g/m2未満の場合、熱転写されるインクを保持しきれずに画像濃度の低下やにじみが発生する恐れがある。30g/m2を超えて厚くなればなるほど一回の塗工時の塗料が多くなりすぎて塗工の制御がより難しくなるために、熱転写受像シートの厚さや平滑性が不均一になる恐れがあるだけでなく、塗料を無駄に多く使用するためにコスト高となる。

本発明の第一の形態(図1)および第二の形態(図2)において、インク受容層と接触する支持層の表面やアンダー層の表面に予め前処理としてコロナ放電処理、オゾン処理、プラズマ処理などの表面処理を施してからインク受容層41および42を塗工すると、インク受容層と接触する部材との密着性をより高められる場合がある。

【0033】

また、本発明の第一の形態(図1)および第二の形態(図2)において、インク受容層と接触する支持層の表面やアンダー層の表面に、必要に応じてプライマー層を設けてからインク受容層を塗工すると、インク受容層と接触する部材との密着性をより高められる場合がある。該接着プライマー層としては、熱可塑性樹脂、熱硬化性樹脂あるいは官能基をもつ熱可塑性樹脂を各種の硬化剤その他の手法を用いて硬化させた層を用いることができる。具体的には、ポリエステル、塩素化ポリプロピレン、変性ポリオレフィン、ウレタン系樹脂、アクリル系樹脂、アイオノマー、単官能及び/又は多官能水酸基を含有するプレポリマーをイソシアネートなどで硬化させた樹脂などが使用できる。プライマー層を形成する際の塗工量は0.1〜2g/m2が好ましい。

さらにまた、本願発明の第一の形態(図1)および第二の形態(図2)において、インク受容層の密着性を高めるために前記表面処理とプライマー層の設置とを併用しても良く、すなわち、インク受容層と接触する支持層やアンダー層の表面に、前記表面処理に加えてプライマー層を設けてからインク受容層を形成しても良い。

【0034】

<圧痕と形状復元のメカニズム>

両面受像シートが昇華型熱転写記録方式プリンターのシート送りロールと接触することにより圧縮されて生ずる圧痕は、プリンターの機種により異なるが、0.5〜1μm程度の深さの陥没であり、圧痕部は正常部と比較して高密度化している。

本発明の両面受像シートでは、印刷時にプリンター側のインクリボン裏面に印加されるサーマルヘッドの熱エネルギーにより、形状復元して陥没による印刷への悪影響を排除することができる。以下にそのメカニズムについて説明する。

昇華型熱転写記録方式による印刷において、プリンターのサーマルヘッドの熱エネルギーは、プリンター側のインクリボンを介して本発明の両面受像シートのインク受容層およびこれに接するアンダー層へと順に熱伝導する。該熱エネルギーが本発明の両面受像シートに印加されると、インク受容層やアンダー層は熱膨張し厚さが増大するが、陥没部における熱膨張はインク受容層よりもアンダー層の寄与が大きく、また、陥没して圧縮(高密度化)された部分は、陥没のない(圧縮されていない)部分よりも熱膨張による寸法変化が大きくなる。こうして染料転写の瞬間には、陥没部は形状復元(すなわちシート送りロールと接触していない初期状態とほぼ同じ程度まで平面性を回復)し、結果として、正常な染料転写が行われ、濃度低下や未転写が防止できる。

【0035】

<形状復元能力の評価方法>

本発明の両面熱転写受像シートを用いて昇華型熱転写記録方式による印刷を行った場合、印刷後、印刷部分は冷却され両面受像シートの圧痕は軽減、あるいは消失される。ただし、熱膨張した陥没部は放熱により若干の収縮が起こることがある。この場合でも、印刷前の圧痕ほどの大きな陥没は再現されない。両面受像シートの染料転写の瞬間における形状復元能力について、鋭意研究した結果、印刷前の圧痕による受像シート表面の陥没の深さを一定条件で加熱した後の冷却状態における同じ場所の深さと比較することにより、本発明の作用効果を確認できるということを見い出した。

すなわち、サーマルヘッドの熱エネルギーは、プリンターの機種や印刷する画像濃度などにより異なるが、一般的な昇華型熱転写記録方式プリンターにおいて、インク受容層の紙送りロールと接触によるロール跡(圧痕部)の深さR0と、該圧痕部を60℃で1秒間加熱した後に常温まで冷却したときの深さRhとの比(Rh/R0)が、0.7以下であれば、すなわち下記(式1)を満たせば、一般的な昇華型熱転写記録方式による印刷において、圧痕がある受像シートであってもインクリボンの昇華性染料が正常に受像シートへ転写され、白抜けや濃度不足がない正常な印刷ができるということを見い出した。

【0036】

Rh/R0≦0.7 (式1)

【0037】

そして、上記(式1)を満足する両面受像シートとして、本発明の両面熱転写受像シートを見い出したのである。

【0038】

以下に、実施例を用いて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

【実施例】

【0039】

<積層シートaの作製>

支持層の片面に、アンダー層およびインク受容層を以下のように形成したものを積層シートaとした。

(支持層)

支持層として、以下の高分子フィルム製品の中から1品を選択して使用した。各実施例および比較例の構成を表1に示した。

ポリオレフィン発泡フィルム

(東洋紡社製、商品名:クリスパー、厚さ50μm)

ポリエチレンテレフタレートフィルム

(ユニチカ社製、商品名:エンブレムS−25、厚さ25μm)

乳白ポリエチレンテレフタレートフィルム

(ユニチカ社製、厚さ25μm)

(アンダー層の形成)

固形分濃度40質量%に調整した水分散液を塗工液とし、バーコーターを用いて塗工量15g/m2に調節し、支持層の片面に塗工し、乾燥し、アンダー層を形成した。

固形分として、以下の製品の中から1品を選択して使用した。各実施例の構成を表1に示した。

スチレンブタジエンゴム(JSR社製、商品名:0589)

アクリル系エマルジョン(新中村化学社製、商品名:ニューコート#1182)

水分散ポリエステル樹脂(東洋紡社製、商品名:バイロナールMD1245)

ポリビニルアルコール(日本合成社製、商品名:N300)

ポリメタクリル酸メチル(住友化学社製、商品名:LG35)

(インク受容層の形成)

トルエン100質量部に対して塩化ビニルと酢酸ビニルの共重合樹脂(日信化学社製、商品名:ソルバインCN)14質量部を溶解した溶液を塗工液とし、この塗工液を前記アンダー層の表面にバーコーターで固形分塗工量5g/m2に調節して塗工し、乾燥し、インク受容層を形成し、積層シートaを作製した。

【0040】

<積層シートbの作製>

支持層の片面に、インク受容層を以下のように形成したものを積層シートbとした。

(支持層)

支持層として、積層シートaと同様の高分子フィルム製品の中から1品選択して使用した。各実施例の構成を表1に示した。

(インク受容層の形成)

トルエン100質量部に対して塩化ビニルと酢酸ビニルの共重合樹脂(日信化学社製、商品名:ソルバインCN)14質量部を溶解した溶液を塗工液とし、この塗工液を前記支持層の表面にバーコーターで固形分塗工量5g/m2に調節して塗工し、乾燥してインク受容層を形成し、積層シートbを作製した。

【0041】

<両面熱転写受像シートの作製>

下記のように、シート状の芯材の一方の面に積層シートa、他方の面に積層シートaまたは積層シートbを貼り合わせて積層したものを実施例の両面熱転写受像シートとした。なお、両面印刷において最初に印刷する第1面と次に印刷する第2面との区別について、積層シートaどうしを芯材を介して貼り合わせた両面熱転写受像シートでは第1面および第2面の区別はなくどちらの面を第1面としても構わないが、積層シートaと積層シートbとを芯材を介して貼り合わせた両面熱転写受像シートでは積層シートb側を第1面、積層シートa側を第2面とする。

また、下記のようにシート状の芯材の両面に積層シートbを貼り合わせて積層したものを比較例の両面熱転写受像シートとした。該両面熱転写受像シートでは第1面および第2面の区別はなくどちらの面を第1面としても構わない。

(芯材)

芯材として以下の製品の中から1品を選択して使用した。各実施例の構成を表1に示した。

紙(日本製紙社製、商品名:オーロラコート、厚さ70μm)

ポリエチレンテレフタレートフィルム

(ユニチカ社製、商品名:エンブレムS−25、厚さ50μm)

【0042】

[実施例1]

(積層;第二の形態の両面受像シートの作製)

酢酸エチル100質量部に対してウレタン系接着剤(三井化学ポリウレタン社製、商品名:タケラックA−367−H及びタケネートA−7)70質量部を溶解した溶液を塗工液とし、この塗工液を前記積層シートaの支持層側面にバーコーターで固形分塗工量5g/m2に調節して塗工し、乾燥したのち、この塗工品の塗工面と芯材とをドライラミネートして積層し、芯材の片面ラミネート品を得た。

さらに同様にして作製した積層シートa塗工品の塗工面と前記芯材の片面ラミネート品の芯材側面とドライラミネートして積層し、実施例1〜6の両面受像シートを得た。

【0043】

[実施例2〜7]

(積層;第一の形態の両面受像シートの作製)

酢酸エチル100質量部に対してウレタン系接着剤(三井化学ポリウレタン社製、商品名:タケラックA−367−H及びタケネートA−7)70質量部を溶解した溶液を塗工液とし、この塗工液を前記積層シートbの支持層側面にバーコーターで固形分塗工量5g/m2に調節して塗工し、乾燥したのち、この塗工品の塗工面と芯材とをドライラミネートして積層し、芯材の片面ラミネート品を得た。

酢酸エチル100質量部に、ウレタン系接着剤(三井化学ポリウレタン社製、商品名:タケラックA−367−H及びタケネートA−7)70質量部を溶解した溶液を塗工液とし、この塗工液を前記積層シートaの支持層側面にバーコーターで固形分塗工量5g/m2に調節して塗工し、乾燥したのち、この塗工品の塗工面と前記芯材の片面ラミネート品の芯材側面とドライラミネートして積層し、実施例2〜7の両面受像シートを得た。

【0044】

[比較例]

酢酸エチル100質量部に対してウレタン系接着剤(三井化学ポリウレタン社製、商品名:タケラックA−367−H及びタケネートA−7)70質量部を溶解した溶液を塗工液とし、この塗工液を前記積層シートbの支持層側面にバーコーターで固形分塗工量5g/m2に調節して塗工し、乾燥したのち、この塗工品の塗工面と芯材とをドライラミネートして積層し、芯材の片面ラミネート品を得た。

さらに同様にして作製した積層シートb塗工品の塗工面と前記芯材の片面ラミネート品の芯材側面とドライラミネートして積層し、比較例の両面受像シートを得た。

【0045】

【表1】

【0046】

<評価方法>

(画像評価)

実施例および比較例の両面受像シートをそれぞれ大きさ100mm×178mmとし、昇華型プリンター(ハイタイ社製、商品名:フォトプリンターS420)を使用して、片面(表1で示した第1面側)に高濃度画像から低濃度画像まで印字し、次いで残る片面(表1で示した第2面側)に同様な印字を行った。これを10回繰り返し、全サンプルにおいて第1面および第2面に形成された画像を下記の基準でそれぞれ目視で確認し、画像評価とした。

◎:染料の未転写(白抜け)や局所的な濃度低下、濃度ムラが認められない

○:染料の未転写(白抜け)や局所的な濃度低下、濃度ムラは実用上問題ないレベル

×:染料の未転写(白抜け)や局所的な濃度低下、濃度ムラが毎回認められる

(圧痕の形状復元性評価)

実施例および比較例の両面受像シートをそれぞれ大きさ100mm×178mmとし、昇華型プリンター(ハイタイ社製、商品名:フォトプリンターS420)を使用して、片面(第1面)に高濃度画像から低濃度画像まで印字した。印刷後、残る片面(第2面)に発生した送りロール跡(圧痕)部分の深さ(R0)を表面粗さ計(小坂研究所社製、商品名:SE1700α)で測定した。次いで、この片面印刷した両面受像シートを第2面を上側にして水平に設置した市販の机用PVC製ラバーマット上に静置し、圧痕部に温度60℃のステンレス板(大きさ1cm2、質量3g)を載せて1秒間加熱した後、直ちにステンレス板を除去し、常温にて30秒放冷してから圧痕部の深さ(Rh)を上記の表面粗さ計で測定した。

実施例および比較例の両面受像シートについて、上記評価を10回繰り返し、全サンプルにおいて毎回の加熱前の深さ(R0)、加熱後の深さ(Rh)の比Rh/R0を算出し、10回の平均値を圧痕の形状復元性評価の値とした。

画像評価および圧痕の形状復元性評価の結果を表2に示す。

【0047】

【表2】

【0048】

画像評価において、実施例、比較例のいずれも第1面の印刷画像は問題なかった。

実施例1は、本発明の両面熱転写受像シートの第二の形態の例として、第2面側だけでなく第1面側にもアンダー層を配置した構成としたものであり、第2面の印刷画像評価においても画像評価は良好であった。また、第2面における形状復元性評価が0.7以下であった。

実施例2〜7は、本発明の両面熱転写受像シートの第一の形態の例として、第2面側だけにアンダー層を配置した構成としたものであり、第2面の印刷画像評価においていずれも画像評価は良好であった。また、実施例2〜7において、それぞれの第2面における形状復元性評価はいずれも0.7以下であった。

以上のことから、実施例1〜7における形状復元性評価の結果が0.7以下であったことは、第2面の画像評価が良好であったことを反映しているといえる。

一方、比較例はアンダー層を有さない従来の両面熱転写受像シートの例であり、画像評価が悪い結果となった。また、比較例における形状復元性評価は0.7よりも大きく、形状復元性評価の結果は第2面の画像評価が悪かったことを反映している。

【0049】

以上のように、本発明の両面印刷用熱転写受像シートによれば、インク受容層の少なくとも第2面が支持層上にアンダー層を介して配置されていることによって、両面印刷を行う際に、第2面がシート送りロール接触による圧痕で陥没変形しても、第2面印刷を行う際にサーマルヘッドの熱エネルギーにより第2面の平面性が復元し、インクリボンが良好に接触して昇華染料が正常に転写されるので、染料転写時の濃度低下、未転写を防止して第1面印刷だけでなく第2面印刷においても良好な画像を得ることができる。

また、形状復元性評価の結果により実際の第2面の画像評価を行うことが可能である。

【符号の説明】

【0050】

1 芯材

2 支持層

21 支持層(第1面)

22 支持層(第2面)

3 アンダー層

31 アンダー層(第1面)

32 アンダー層(第2面)

4 インク受容層

41 インク受容層(第1面)

42 インク受容層(第2面)

【技術分野】

【0001】

本発明は、昇華型の熱転写記録方式で用いる熱転写受像シート、すなわち、熱転写シート(インクリボン)と重ね合わせ、サーマルヘッドをデバイスとして昇華性染料による色材を熱転写することにより印刷画像を得る熱転写受像シートに関し、特に、両面印刷において両面とも良好な画像を得ることができる両面印刷用熱転写受像シートおよびその製造方法に関する。

【背景技術】

【0002】

昇華型の熱転写記録方式は、フィルム上にイエロー、マゼンタ、シアンの3色、あるいはブラックを加えた4色の昇華性染料を塗布し染料層を設けた熱転写シート(以下、「インクリボン」と記す。)の染料層面と、支持体上に染料を受容するためのインク受容層を設けた被熱転写シート(「受容シート」、「熱転写受像シート」ともいう。以下、「受像シート」と記すことがある。)のインク受容層面とを重ね合わせ、インクリボンの背面側から画像情報に応じてサーマルヘッドの加熱エネルギーを制御して、染料層中の昇華性染料をインク受容層中に移行させることにより、濃度階調の表現が優れ、フルカラー画像を形成する。昇華型の熱転写記録方式は、画質が極めて高精細で中間調の色再現性、階調再現性に優れることから、銀塩写真に匹敵するほど鮮明であること、印刷機器の大きさが他のフルカラー印刷方式用のものより小型にできること、等の特徴がある(例えば、特許文献1を参照)。

また、近年においては、両面印刷が望まれるようになってきており、例えば写真画像を複数のページに配置して製本するフォトブックや、両面表示の広告パネルなどにおいて、美しいカラー印刷が可能な昇華型の熱転写記録方式による両面印刷のニーズが高まっている。また、印刷用紙の枚数を少なくしたいという省資源、省スペースの観点からも両面印刷のニーズがある。さらにまた、印刷物の取り扱い性、外力に対する耐久性、高級感等を向上させる目的で、両面印刷用熱転写受像シートの厚さを厚手にしたいというニーズもある。

【0003】

昇華型熱転写における従来の両面印刷用熱転写受像シート(以下、簡単に「両面受像シート」と記すことがある。)としては、シート状基材の両面に直接もしくはクッション性の中間層を介してインク受容層を形成したものが知られている。例えば、特許文献2では基材の両面にインク受容層を形成した両面受像シートにおいて複数のシートを重ねてもブロッキングしないように、片面を微粉末シリカ等で処理することを開示している。また、特許文献3では両面受像シートのカールを防止するために中間層として加熱収縮率の低い高分子フィルムを使用することを開示している。

【0004】

一般的な昇華型の熱転写記録方式プリンターは印刷機構が片面にしか配置されていない。このため、両面受像シートの両面に印刷を行うには、まず該両面受像シートの片面を印刷(以下、初回に印刷する面を「第1面」と記し、第1面の印刷を「第1面印刷」と記す。)し、該両面受像シートを裏返して残る片面を印刷(以下、2回目に印刷する面を「第2面」と記し、第2面の印刷を「第2面印刷」と記す。)することになる。

【0005】

ここで、一般的な昇華型の熱転写記録方式プリンターでは、印刷の際にシート送りロールを回転させながら受像シートに接触させて該受像シートを送り出している。前記シート送りロールはシート送り中の印刷ズレを防止するために表面にエンボス状の凹凸加工が施されたエンボスロールを採用して受像シートが位置ズレしないようにしているものがある。昇華型の熱転写記録方式プリンターにおいて、特にエンボスロールがシート送りロールとして採用されているプリンターで両面印刷を行う場合、第1面印刷の際に印刷前の第2面は前記シート送りロールにより圧縮され、該ロールの表面形状が転写された凹凸状のロール跡(圧痕)が形成されてしまう。続く第2面印刷において、この圧痕の特に凹部にはインクリボンが接触しにくく昇華染料が転写されにくいため、第2面には染料の転写不良に伴う濃度低下、未転写(白抜け)といった印刷画像の異常が発生しやすくなる問題があった。

【0006】

一方、従来の両面印刷用熱転写受像シートの製造方法は、シート状基材もしくは中間層を設けたシート状基材に対して直接に片面ずつインク受容層を塗工する方法で製造されていた。ただし、この方法では、原材料から製品完成までの工程数が多いため、万一、塗工工程で不良品が発生してしまった場合には、シート状の基材もしくは工程数(すなわち時間と手間)をかけて中間層や片面にインク受像層等を形成したシート状の基材を無駄にしてしまうことになり、後工程での不良における損失リスクが高くなりやすいという問題を有していた。

また、厚手の両面印刷用熱転写受像シートを製造しようとする場合、厚手のシート状基材の両面にインク受容層を配置することになるが、このようなシート状基材は面を曲げる方向に対して剛直であるため、厚手のシート材に対してインク受容層を塗工する塗工工程を採用した場合、塗工装置内で装置およびシート状基材が受けるストレスが大きくなり、シート送りしにくかったり製品がカールしてしまったりする恐れがある。

また、従来の両面印刷用熱転写受像シートの別の製造方法としては、一定の大きさに裁断したシート状基材に対してインク受容層を単票(バッチ)方式で片面ずつ塗工する製造方法もある。ただし、この場合にはロール・トゥ・ロールで連続的に塗工する場合と比較して製造設備の機構が複雑となり、製造速度を上げたり製造時に必要なエネルギーを低減させたりしようとしても限界があり、製造コストにおいて量産効果を得にくいという問題を有していた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平4−29888号公報

【特許文献2】特許第2736411号公報

【特許文献3】特許第3246522号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、昇華型の熱転写記録方式プリンターを用いた両面印刷において、ロール跡が形成された面に印刷する場合において、良好な画像を得ることができる両面印刷用熱転写受像シートおよびその製造方法を提供しようとするものである。

【課題を解決するための手段】

【0009】

本発明は、下記の技術的構成により、上記課題を解決できたものである。すなわち

(1) シート状の芯材の両面にそれぞれ支持層を介してインク受容層が配置され、該インク受容層の少なくとも一方が前記支持層上にアンダー層を介して配置されていることを特徴とする両面印刷用熱転写受像シート。

(2) 前記アンダー層が、スチレンブタジエンゴム、アクリル系エマルジョンまたは水分散ポリエステル樹脂から構成されることを特徴とする前記(1)に記載の両面印刷用熱転写受像シート。

(3) 前記(1)または(2)に記載の両面印刷用熱転写受像シートであって、アンダー層上に積層されたインク受容層の紙送りロールとの接触によるロール跡(圧痕部)の深さR0と、該圧痕部を60℃で1秒間加熱した後に常温まで冷却したときの深さRhとの比(Rh/R0)が、0.7以下であることを特徴とする両面印刷用熱転写受像シート

(4) 前記芯材が紙またはポリエチレンテレフタレートであることを特徴とする前記(1)〜(3)のいずれかに記載の両面印刷用熱転写受像シート。

(5) 前記支持層がポリオレフィン発泡フィルム、ポリエチレンテレフタレートフィルム、延伸ポリプロピレンのいずれかから選択されることを特徴とする前記(1)〜(4)のいずれかに記載の両面印刷用熱転写受像シート。

(6) 両面印刷用熱転写受像シート製造方法であって、

支持層の片面にアンダー層を塗工し該アンダー層上にインク受容層を塗工した積層シートa、および支持層の片面にインク受容層を塗工した積層シートbを作製する第一工程と、

シート状の芯材の一方の面に積層シートaの支持層側の面を、該芯材の他方の面に積層シートbの支持層側の面をそれぞれ貼り合わせる第二工程と、

からなることを特徴とする両面印刷用熱転写受像シートの製造方法。

(7) 両面印刷用熱転写受像シートの製造方法であって、

支持層の片面にアンダー層を塗工し該アンダー層上にインク受容層を塗工した積層シートaを作製する第一工程と、

シート状の芯材の両面にそれぞれ積層シートaの支持層側の面を貼り合わせる第二工程と

からなることを特徴とする両面印刷用熱転写受像シートの製造方法。

(8) 両面印刷用熱転写受像シートを構成するアンダー層の坪量が1〜200g/m2となるように支持層に塗工することを特徴とする前記(6)または(7)に記載の両面印刷用熱転写受像シートの製造方法。

【発明の効果】

【0010】

本発明の両面印刷用熱転写受像シートによれば、

シート状の芯材の両面にそれぞれ支持層を介してインク受容層が配置され、該インク受容層の少なくとも一方が前記支持層上にアンダー層を介して配置されていることによってインク受容層に形状復元能力が付与される。すなわち、両面印刷を行う際に、第1面印刷において第2面がシート送りロールへの接触による圧痕で陥没変形しても、第2面印刷を行う際にサーマルヘッドの熱エネルギーを受けてすぐさま第2面の平面性が復元される。これにより、第2面にインクリボンが良好に接触して昇華染料が正常に転写されるので、染料転写時の濃度低下、未転写を防止でき、結果として第1面印刷だけでなく第2面印刷においても良好な画像を得ることができる。

【0011】

本発明の両面印刷用熱転写受像シートの製造方法によれば、

支持層の片面にアンダー層を塗工し該アンダー層上にインク受容層を塗工した積層シートaおよび支持層の片面にインク受容層を塗工した積層シートbを作製する第一工程と、

シート状の芯材の両面にそれぞれ積層シートaまたは一方の面に積層シートa他方の面に積層シートbを貼り合わせる第二工程と、

に分けて製造することにより、「塗工する工程」と「貼り合わせする工程」とを分離できる。これにより、

(1)塗工工程(第一工程)で不良品が発生しても芯材とは貼り合わせていないので高価な芯材を廃棄する必要がなく、省資源、省コストにつながる、

(2)芯材の厚さを厚くした場合にも塗工工程は単票(バッチ)方式でなくロール・トゥ・ロールによる連続方式で量産することができるため、コストダウンにつながる、

という、優れた製造方法を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の両面印刷用熱転写受像シートの第一の形態の層構成

【図2】本発明の両面印刷用熱転写受像シートの第二の形態の層構成

【図3】積層シートaの層構成

【図4】積層シートbの層構成

【図5】従来の両面印刷用熱転写受像シートの層構成の例

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態について図面を参照して説明する。

本発明の両面印刷用熱転写受像シートの第一の形態は、図1で示すように、シート状の芯材1の一方の面に支持層21を介してインク受容層41を設け、芯材1の他方の面は支持層22、アンダー層32およびインク受容層42を順に設けた構成となっている。

本発明の両面印刷用熱転写受像シートの第二の形態は、図2で示すように、シート状の芯材1の両面にそれぞれ支持層(21および22)、アンダー層(31および32)およびインク受容層(41および42)を順に設けてなる。

なお、図1と図2とではシート状の芯材1の厚さを異なっているが、本発明における芯材の厚さおよび全体の厚さはこれに限定されるものではなく自由に選択、設計することができる。

【0014】

本発明の両面印刷用熱転写受像シートについて、これを製造する方法として、芯材に対して支持層、アンダー層、インク受容層を順に積層していく方法が採用できる。しかし、このような方法で製造する場合には、前述のように後工程での不良における損失リスクが大きかったり製品がカールする等の不具合が生じる恐れがある。

そこで、本発明の両面印刷用熱転写受像シートの製造方法として、シート状の支持層2の単体に対してアンダー層3、インク受容層4を順に積層した積層シートa(図3)、シート状の支持層の単体に対してインク受容層を積層した積層シートb(図4)を作製しておき、これらを芯材1の両面に貼り合わせることにより、前記本発明の両面印刷用熱転写受像シートの第一の形態もしくは第二の形態を製造する方法を発明した。

本発明の両面印刷用熱転写受像シートの製造方法において、芯材、積層シートaおよび積層シートbの貼り合わせの順番は限定されない。例えば、第一の形態を製造するには、芯材と積層シートaとを先に貼り合わせてから積層シートbを貼り合わせることもできるし、芯材と積層シートbとを先に貼り合わせてから積層シートaを貼り合わせることもできるし、積層シートa、芯材および積層シートbを同時に貼り合わせることもできる。

【0015】

本発明に係る両面受像シートの構成は、第一の形態および第二の形態のいずれにおいてもアンダー層を有する点が図5で示した従来の両面受像シートの構成とは異なっている。

【0016】

<芯材>

本発明を構成する芯材としては、紙、不織布、織布、高分子フィルムを単体であるいは複数組み合わせた積層体で構成する。特に紙単体、紙の片面もしくは両面に高分子フィルムを配置した積層体、熱可塑性高分子フィルム単体または積層体が、印刷時の加熱による熱収縮が起こりにくいこと、表面の平滑性が高く高品質な印刷ができること、耐水性に優れることから好ましく使用でき、中でも紙またはポリエチレンテレフタレートがさらに好ましく使用できる。

芯材に使用できる紙としては、上質紙、コート紙、アート紙、キャストコート紙、グラシン紙、樹脂含浸紙、写真印画紙原紙などの天然パルプを含む紙が、風合いの良さ、こしの強さにおいて普通紙と同等に扱いやすく、平滑性もあり好ましい。特に写真印画紙原紙は、耐水性が高く表面の平滑性を有しているため、芯材に適している。

【0017】

芯材として、高分子フィルムを使用することもできる。該高分子フィルムとしては、発泡フィルムもしくは未発泡のフィルムを用いることができ、透明でもよいが、普通紙と同様に扱えるような隠蔽性を得るには有色に着色もしくは加工したフィルムを用いることが好ましく、特にフルカラー熱転写画像の色彩を良く再現する熱転写受像シート用の芯材とするためには白色フィルムを用いることが好ましい。

【0018】

芯材として、紙の両面に高分子フィルムを配置した積層体もしくは熱可塑性高分子フィルム積層体を使用することもできる。

【0019】

<支持層>

本発明を構成する支持層は、印刷物における印刷濃度、鮮明性、淡色部のムラに影響するため、耐熱性、光沢性、平滑性に優れた材質であることが好ましい。また、断熱性に優れた材質であれば、熱転写印刷の際にサーマルヘッドの熱をインク受容層に適切に保持させることにより印刷時の感度が高く画像濃度も十分となり均一かつ高品質な印刷を行えるので好ましい。

【0020】

本発明を構成する支持層としては高分子フィルム、紙、不織布、織布等を使用することができる。特に、支持層として高分子フィルムを使用すると、両面受像シートの印刷面に十分な平滑性および断熱性を付与することができるので好ましい。また、内部に気泡を持つ発泡フィルムを用いると、断熱性を向上させてサーマルヘッドの熱を逃がすことなくインクリボンに伝導でき、インクの昇華が確実に行われるようになるので好ましい。

前記高分子フィルムとしては、ポリエチレン、ポリプロピレン、ポリメチルペンテン、ポリスチレン、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリアミド、ポリイミド、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリビニルアルコール、エチレン・ビニルアルコール共重合体、ポリカーボネート、ポリメチルメタアクリレート、ポリブテンー1、ポリエーテルエーテルケトン、ポリサルホン、ポリエーテルサルホン、ポリエーテルイミド、ポリフェニレンサルファイド等の樹脂類からなる樹脂フィルムを使用することができる。また、前記の内部に気泡を持つ発泡フィルムとしては、例えば発泡ポリプロンピレンシート(発泡OPP)である合成紙ユポ(王子油化合成紙社製)、トヨパールSS(東洋紡績社製)、パイレンフィルム(東洋紡績社製)、クリスパー(東洋紡績社製)、W−900(ダイヤホイルヘキスト社製)、E−60(東レ社製)などを使用することができる。これらの中でもポリオレフィン発泡フィルム、ポリエチレンテレフタレートフィルム、延伸ポリプロピレンは平滑性および断熱性の面で特に好ましく使用することができる。

両面受像シートの印刷面に十分な平滑性および断熱性を付与する目的で支持層として高分子フィルムを配置する場合には、平滑性の維持および断熱性の保持の観点から、該高分子フィルムの厚さは10μm以上が好ましく、20μm以上が特に好ましい。該高分子フィルムの厚さの上限は特になく厚することが可能である。

【0021】

支持層として紙を用いる場合には、表面に熱カレンダー処理を行って支持層の平滑性を向上させることができる。支持層とする紙の表面に高温のロール金属面が接するように熱カレンダー処理をすることによって、平滑性が優れた紙表面を形成することができる。

前記金属表面としては、例えば、金属ロールの表面を使用することができる。このような金属表面を使用するカレンダー処理は、例えば、少なくとも一方のロールを金属ロールとする、一対のカレンダーロールを使用することによって行うことができる。

このようなカレンダーロールとしては、例えば、金属ロールと、合成樹脂ロールとの組み合わせからなるソフトカレンダーロール、一対の金属ロールからなるマシンカレンダーロール等が挙げられる。これらの中でも、ソフトカレンダーロールが好適であり、特に、金属ロールと、合成樹脂ベルトを介したシューロールからなるロングニップのシューカレンダーが50〜270mmの長いニップ幅をとることができ、原紙とロールとの接触面積が増大することから好適である。なお、前記カレンダー処理は、上記カレンダー処理を、単独でも、組み合わせても使用できる。

前記熱カレンダー処理は、カレンダー装置の種類を問わず、画像形成面に金属ロールが接するように通紙し、適当な送紙速度に設定してカレンダリング処理する。熱カレンダーを施す際の前記金属ロールの表面温度は、110℃〜200℃が適当である。110℃未満では支持層中に水分が残留しやすく、熱転写受像シート表面にシワや凹凸が発生する原因となる恐れがある。200℃を超えると、支持層が焦げて原材料として使用できなくなる恐れがある。前記原紙をソフトカレンダー処理する際のニップ圧としては、例えば、100〜600kN/mが好適である。

【0022】

芯材と支持層との貼り合わせは、熱圧着して積層しても良いし、より接合力を高めるために酢酸ビニル系樹脂やアクリル系樹脂などのエマルジョン糊、反応硬化型のウレタン系接着剤、熱溶融した熱可塑性樹脂を用い、公知のウエットラミネーション法やドライラミネーション法で接着することにより接合しても良い。

【0023】

<アンダー層>

本発明を構成するアンダー層は、インク受容層に形状復元能力を付与するために必要である。

前記第一の実施形態(図1)においては、インク受容層42と接するようにアンダー層32を設けた構成であるので、昇華型の熱転写記録方式により両面印刷を行う際に、インク受容層41側の面を第1面とすることにより、第1面印刷においてプリンターの送りロールが接触する第2面のインク受容層はアンダー層による形状復元能力により凹凸状のロール跡が残らないので、インクリボンが良好に接触して昇華染料が正常に転写され、第2面印刷においても良好な画像を得ることができる。

前記第二の実施形態(図2)においては、インク受容層41および42それぞれに接するように、アンダー層31および32をそれぞれ設けた構成であるので、昇華型の熱転写記録方式により両面印刷を行う際に、両面印刷用熱転写受像シート面を区別する必要がなく、第1面印刷において送りロールが接触する第2面のインク受容層はアンダー層による形状復元能力により凹凸状のロール跡が残らないので、インクリボンが良好に接触して昇華染料が正常に転写され第2面印刷においても良好な画像を得ることができる。さらに、プリンターの送りロールによる圧痕が印刷前の両面に形成されてしまうような仕様のプリンターで用いる場合においても両面において良好な印刷を行うことができる。

【0024】

アンダー層としては、例えば、天然ゴム、アクリルゴム、アクリロニトリルブタジエンゴム、イソプレンゴム、ウレタンゴム、エチレンプロピレンゴム、エピクロルヒドリンゴム、クロロプレンゴム、シリコーンゴム、スチレンブタジエンゴム、ブタジエンゴム、フッ素ゴム、ポリイソブチレン(ブチルゴム )ポリエチレン、ポリプロピレン、ポリ酢酸ビニル、エチレン・ビニルアルコール共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリエチレンテレフタレート等のポリエステル類、ポリ(メタ)アクリル酸メチル等のポリアクリル酸エステル類を2種以上混合し、あるいは、共重合し、エマルジョンや有機溶媒に溶解した溶解液を塗工して形成することもできる。中でも、スチレンブタジエンゴム、アクリル系エマルジョンまたは水分散ポリエステル樹脂を1種類もしくは2種以上で使用することが形状復元能力を発現しやすく好ましい。

アンダー層における形状復元能力を更に向上する目的で、添加剤としてシリカ、アルミナ、クレー、タルク、炭酸カルシウム、酸化チタン等の無機顔料、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアクリル酸エステル類、ポリウレタン、尿素樹脂、フェノール樹脂等の有機顔料を添加することも好ましく実施できる。前記添加剤のアンダー層中の含有量は、アンダー層を構成する樹脂類100質量部に対して、0.1〜50質量部が好ましい。

【0025】

アンダー層の塗工方法としては、バーコーター、グラビアコーター、コンマコーター、ブレードコーター、エアーナイフコーター、ゲートロールコーター、カーテンコーター、スプレーコーター、ダイコーターなどの公知の塗工方法で行うことができる。

アンダー層の塗工量は、両面受像シートが完成した状態において坪量が1〜200g/m2の範囲となるように塗工量(固形分塗工量)を調節するのが復元効果を十分発現させる為に好ましく、5〜100g/m2がより好ましく、10〜30g/m2がさらに好ましい。アンダー層の坪量が1g/m2未満では十分な形状復元効果が得られず、200g/m2を超えると一回の塗工時の塗料が多くなりすぎて塗工の制御がより難しくなるために、熱転写受像シートの厚さや表面の平滑性が不均一になる恐れがある。

【0026】

アンダー層と接する支持層の表面に予め前処理としてコロナ放電処理、オゾン処理、プラズマ処理などの表面処理を施してからアンダー層を塗工すると、アンダー層と支持層との密着性をより高められる場合がある。

また、前記密着性を高めるために、支持層の表面に接着プライマー層を設けてからアンダー層を塗工しても良い。該接着プライマー層としては、熱可塑性樹脂、熱硬化性樹脂あるいは官能基をもつ熱可塑性樹脂を各種の硬化剤その他の手法を用いて硬化させた層を用いることができる。具体的には、ポリエステル、塩素化ポリプロピレン、変性ポリオレフィン、ウレタン系樹脂、アクリル系樹脂、アイオノマー、単官能及び/又は多官能水酸基を含有するプレポリマーをイソシアネートなどで硬化させた樹脂などが使用できる。プライマー層は坪量が0.1〜2g/m2となるように塗工するのが好ましい。

さらにまた、前記密着性を高めるために前記表面処理とプライマー層の設置とを併用しても良く、すなわち、芯材の表面に前記表面処理に加えてプライマー層を設けてから支持層を接合しても良い。

【0027】

<インク受容層>

本発明を構成するインク受容層としては、両面印刷用受像シートの両面の印刷品質を均等にするために、成分組成や厚さなどの性状を同等にすることが好ましいが、受像シートの第1面と第2面とで光沢、地色、発色、濃度などの印字品質を異ならせたい場合には敢えて成分組成や厚さなどの性状を適宜異ならせた設計とすることもできる。該インク受容層を構成する成分としては、色材を染着し易い樹脂を主成分とし、必要に応じて離型剤などの各種添加剤を加えることができる。該インク受容層に用いることができる樹脂としては、ポリエチレン、ポリプロピレン等のポリオレフィン類、ポリ塩化ビニル、ポリ塩化ビニリデンなどのハロゲン化樹脂、ポリ酢酸ビニル、ポリアクリル酸エステルなどのビニル系樹脂、及びその共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル系樹脂、ポリスチレン系樹脂、ポリアミド系樹脂、エチレンやプロピレンなどのオレフインと他のビニル系モノマーとの共重合体、アイオノマー、セルロース誘導体などの単体、又は混合物が、色材を染着し易い点で好ましく、これらの中でも特に色材が染着し易い樹脂としてハロゲン化樹脂、ポリ酢酸ビニル等のビニル系樹脂、ポリエステル系樹脂等が好ましく用いることができる。

【0028】

インク受容層には、画像を形成する時にインクリボンとの熱融着を防ぐために、離型剤を配合することができる。離型剤としては、シリコーンオイル、リン酸エステル系可塑剤、フッ素系化合物を用いることができ、コストや長期安定性の面からシリコーンオイルを好ましく用いることができる。離型剤の添加量は、インク受容層を構成する樹脂100質量部に対して0.01〜20質量部が好ましい。0.01質量部未満では十分な離型効果が発現できず、画像形成時にインクリボンへ熱融着する恐れがある。20質量部を超えると、過剰な離型剤が表面に染み出す恐れがある。

【0029】

インク受容層には、必要に応じて蛍光増白剤、顔料、染料、各種の添加剤を添加することができる。例えば、受容シートの色目を調節する目的で、染料、顔料、蛍光増白剤等を添加することが可能である。また、受像シートの過剰な帯電を防止する目的で、帯電制御剤を添加することが可能である。

【0030】

受像シートの白色性を向上させるためには、インク受容層に蛍光増白剤や白色顔料を添加することが有効である。前記蛍光増白剤としては、アミノスチルベンのスルホン酸誘導体系、イミダゾール系、オキサゾール系、トリアゾール系、クマリン系、ナフタルイミド系、ピラゾリン系等を用いることができる。また、蛍光増白剤は顔料100質量部に対して0.5〜10質量部含有するのが好ましい。0.5質量部未満では白色性を向上させる効果が不十分となる恐れがある。10質量部を超えて添加することも可能ではあるが、それ以上の白色性向上の効果はあまり期待できず、コスト高になるだけとなってしまう恐れがある。また、10質量部よりはるかに過剰に添加した場合には、受像シートの普通紙に近い風合いを損ねる恐れもある。

【0031】

受像シートがプリンターでの搬送や積層等の場合における帯電を防止するためには、帯電防止剤をインク受容層に添加することが有効である。このような帯電制御剤としては、例えばカルボン酸、スルホネート、サルフェート等の「アニオン系低分子型帯電防止剤」、4級アンモニウム塩、ホスホニウム塩、スルホニウム塩等の「カチオン系低分子型帯電防止剤」、多価アルコール誘導体、ポリアルキレンオキシド誘導体等の「非イオン系低分子型帯電防止剤」、「両性系帯電防止剤」、ホウ素化合物、含窒素化合物、含硫黄化合物、グアニジン塩等の「帯電防止剤」、「錯化合物系帯電防止剤」、脂肪族化合物、芳香族化合物等の「帯電防止性可塑剤」、ポリエチレンオキシド、4級アンモニウム塩基含有(メタ)アクリレート共重合体、ポリスチレンスルホン酸ソーダ、カルボベタイングラフト共重合体、高分子電荷移動型結合体等の「高分子型帯電防止剤」、グリセリン脂肪酸エステル、ポリオキシエチレンアルキルエーテル等の「非イオン性界面活性剤型帯電防止剤」、アルキルスルホン酸塩、アルキルベンゼンスルホン酸塩等の「アニオン性界面活性剤型帯電防止剤」、テトラアルキルアンモニウム塩、トリアルキルベンジルアンモニウム塩等の「カチオン性界面活性剤型帯電防止剤」、アルキルベタイン、アルキルイミダゾリウムベタイン等の「両性界面活性剤型帯電防止剤」、ポリアセチレン、ポリパラフェニレン、ポリピロール、ポリチオフェン、ポリアニリン、ポリフェニレンビニレン等の「導電性高分子」、アルミニウム、銅、ニッケル、鉄等の「金属フィラー」、カーボン、導電性ウィスカ等、あるいはこれら以外でも一般的に使用されている種々の帯電防止剤を用いることができる。これら帯電防止剤は、単独で使用してもよく、必要に応じて2種以上を混合して使用してもよい。

【0032】

インク受容層の形成は、エアナイフコート法、ロールコート法、バーコート法、グラビアコート法、グラビアリバースコート法やエクスルジョンコート法などの一般的な塗工方法で行われる。インク受容層の塗工量は、両面受像シートが完成した状態において0.5〜30g/m2の範囲となるように塗工量を調節するが好ましい。0.5g/m2未満の場合、熱転写されるインクを保持しきれずに画像濃度の低下やにじみが発生する恐れがある。30g/m2を超えて厚くなればなるほど一回の塗工時の塗料が多くなりすぎて塗工の制御がより難しくなるために、熱転写受像シートの厚さや平滑性が不均一になる恐れがあるだけでなく、塗料を無駄に多く使用するためにコスト高となる。

本発明の第一の形態(図1)および第二の形態(図2)において、インク受容層と接触する支持層の表面やアンダー層の表面に予め前処理としてコロナ放電処理、オゾン処理、プラズマ処理などの表面処理を施してからインク受容層41および42を塗工すると、インク受容層と接触する部材との密着性をより高められる場合がある。

【0033】

また、本発明の第一の形態(図1)および第二の形態(図2)において、インク受容層と接触する支持層の表面やアンダー層の表面に、必要に応じてプライマー層を設けてからインク受容層を塗工すると、インク受容層と接触する部材との密着性をより高められる場合がある。該接着プライマー層としては、熱可塑性樹脂、熱硬化性樹脂あるいは官能基をもつ熱可塑性樹脂を各種の硬化剤その他の手法を用いて硬化させた層を用いることができる。具体的には、ポリエステル、塩素化ポリプロピレン、変性ポリオレフィン、ウレタン系樹脂、アクリル系樹脂、アイオノマー、単官能及び/又は多官能水酸基を含有するプレポリマーをイソシアネートなどで硬化させた樹脂などが使用できる。プライマー層を形成する際の塗工量は0.1〜2g/m2が好ましい。

さらにまた、本願発明の第一の形態(図1)および第二の形態(図2)において、インク受容層の密着性を高めるために前記表面処理とプライマー層の設置とを併用しても良く、すなわち、インク受容層と接触する支持層やアンダー層の表面に、前記表面処理に加えてプライマー層を設けてからインク受容層を形成しても良い。

【0034】

<圧痕と形状復元のメカニズム>

両面受像シートが昇華型熱転写記録方式プリンターのシート送りロールと接触することにより圧縮されて生ずる圧痕は、プリンターの機種により異なるが、0.5〜1μm程度の深さの陥没であり、圧痕部は正常部と比較して高密度化している。

本発明の両面受像シートでは、印刷時にプリンター側のインクリボン裏面に印加されるサーマルヘッドの熱エネルギーにより、形状復元して陥没による印刷への悪影響を排除することができる。以下にそのメカニズムについて説明する。

昇華型熱転写記録方式による印刷において、プリンターのサーマルヘッドの熱エネルギーは、プリンター側のインクリボンを介して本発明の両面受像シートのインク受容層およびこれに接するアンダー層へと順に熱伝導する。該熱エネルギーが本発明の両面受像シートに印加されると、インク受容層やアンダー層は熱膨張し厚さが増大するが、陥没部における熱膨張はインク受容層よりもアンダー層の寄与が大きく、また、陥没して圧縮(高密度化)された部分は、陥没のない(圧縮されていない)部分よりも熱膨張による寸法変化が大きくなる。こうして染料転写の瞬間には、陥没部は形状復元(すなわちシート送りロールと接触していない初期状態とほぼ同じ程度まで平面性を回復)し、結果として、正常な染料転写が行われ、濃度低下や未転写が防止できる。

【0035】

<形状復元能力の評価方法>

本発明の両面熱転写受像シートを用いて昇華型熱転写記録方式による印刷を行った場合、印刷後、印刷部分は冷却され両面受像シートの圧痕は軽減、あるいは消失される。ただし、熱膨張した陥没部は放熱により若干の収縮が起こることがある。この場合でも、印刷前の圧痕ほどの大きな陥没は再現されない。両面受像シートの染料転写の瞬間における形状復元能力について、鋭意研究した結果、印刷前の圧痕による受像シート表面の陥没の深さを一定条件で加熱した後の冷却状態における同じ場所の深さと比較することにより、本発明の作用効果を確認できるということを見い出した。

すなわち、サーマルヘッドの熱エネルギーは、プリンターの機種や印刷する画像濃度などにより異なるが、一般的な昇華型熱転写記録方式プリンターにおいて、インク受容層の紙送りロールと接触によるロール跡(圧痕部)の深さR0と、該圧痕部を60℃で1秒間加熱した後に常温まで冷却したときの深さRhとの比(Rh/R0)が、0.7以下であれば、すなわち下記(式1)を満たせば、一般的な昇華型熱転写記録方式による印刷において、圧痕がある受像シートであってもインクリボンの昇華性染料が正常に受像シートへ転写され、白抜けや濃度不足がない正常な印刷ができるということを見い出した。

【0036】

Rh/R0≦0.7 (式1)

【0037】

そして、上記(式1)を満足する両面受像シートとして、本発明の両面熱転写受像シートを見い出したのである。

【0038】

以下に、実施例を用いて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

【実施例】

【0039】

<積層シートaの作製>

支持層の片面に、アンダー層およびインク受容層を以下のように形成したものを積層シートaとした。

(支持層)

支持層として、以下の高分子フィルム製品の中から1品を選択して使用した。各実施例および比較例の構成を表1に示した。

ポリオレフィン発泡フィルム

(東洋紡社製、商品名:クリスパー、厚さ50μm)

ポリエチレンテレフタレートフィルム

(ユニチカ社製、商品名:エンブレムS−25、厚さ25μm)

乳白ポリエチレンテレフタレートフィルム

(ユニチカ社製、厚さ25μm)

(アンダー層の形成)

固形分濃度40質量%に調整した水分散液を塗工液とし、バーコーターを用いて塗工量15g/m2に調節し、支持層の片面に塗工し、乾燥し、アンダー層を形成した。

固形分として、以下の製品の中から1品を選択して使用した。各実施例の構成を表1に示した。

スチレンブタジエンゴム(JSR社製、商品名:0589)

アクリル系エマルジョン(新中村化学社製、商品名:ニューコート#1182)

水分散ポリエステル樹脂(東洋紡社製、商品名:バイロナールMD1245)

ポリビニルアルコール(日本合成社製、商品名:N300)

ポリメタクリル酸メチル(住友化学社製、商品名:LG35)

(インク受容層の形成)

トルエン100質量部に対して塩化ビニルと酢酸ビニルの共重合樹脂(日信化学社製、商品名:ソルバインCN)14質量部を溶解した溶液を塗工液とし、この塗工液を前記アンダー層の表面にバーコーターで固形分塗工量5g/m2に調節して塗工し、乾燥し、インク受容層を形成し、積層シートaを作製した。

【0040】

<積層シートbの作製>

支持層の片面に、インク受容層を以下のように形成したものを積層シートbとした。

(支持層)

支持層として、積層シートaと同様の高分子フィルム製品の中から1品選択して使用した。各実施例の構成を表1に示した。

(インク受容層の形成)

トルエン100質量部に対して塩化ビニルと酢酸ビニルの共重合樹脂(日信化学社製、商品名:ソルバインCN)14質量部を溶解した溶液を塗工液とし、この塗工液を前記支持層の表面にバーコーターで固形分塗工量5g/m2に調節して塗工し、乾燥してインク受容層を形成し、積層シートbを作製した。

【0041】

<両面熱転写受像シートの作製>

下記のように、シート状の芯材の一方の面に積層シートa、他方の面に積層シートaまたは積層シートbを貼り合わせて積層したものを実施例の両面熱転写受像シートとした。なお、両面印刷において最初に印刷する第1面と次に印刷する第2面との区別について、積層シートaどうしを芯材を介して貼り合わせた両面熱転写受像シートでは第1面および第2面の区別はなくどちらの面を第1面としても構わないが、積層シートaと積層シートbとを芯材を介して貼り合わせた両面熱転写受像シートでは積層シートb側を第1面、積層シートa側を第2面とする。

また、下記のようにシート状の芯材の両面に積層シートbを貼り合わせて積層したものを比較例の両面熱転写受像シートとした。該両面熱転写受像シートでは第1面および第2面の区別はなくどちらの面を第1面としても構わない。

(芯材)

芯材として以下の製品の中から1品を選択して使用した。各実施例の構成を表1に示した。

紙(日本製紙社製、商品名:オーロラコート、厚さ70μm)

ポリエチレンテレフタレートフィルム

(ユニチカ社製、商品名:エンブレムS−25、厚さ50μm)

【0042】

[実施例1]

(積層;第二の形態の両面受像シートの作製)

酢酸エチル100質量部に対してウレタン系接着剤(三井化学ポリウレタン社製、商品名:タケラックA−367−H及びタケネートA−7)70質量部を溶解した溶液を塗工液とし、この塗工液を前記積層シートaの支持層側面にバーコーターで固形分塗工量5g/m2に調節して塗工し、乾燥したのち、この塗工品の塗工面と芯材とをドライラミネートして積層し、芯材の片面ラミネート品を得た。

さらに同様にして作製した積層シートa塗工品の塗工面と前記芯材の片面ラミネート品の芯材側面とドライラミネートして積層し、実施例1〜6の両面受像シートを得た。

【0043】

[実施例2〜7]

(積層;第一の形態の両面受像シートの作製)

酢酸エチル100質量部に対してウレタン系接着剤(三井化学ポリウレタン社製、商品名:タケラックA−367−H及びタケネートA−7)70質量部を溶解した溶液を塗工液とし、この塗工液を前記積層シートbの支持層側面にバーコーターで固形分塗工量5g/m2に調節して塗工し、乾燥したのち、この塗工品の塗工面と芯材とをドライラミネートして積層し、芯材の片面ラミネート品を得た。

酢酸エチル100質量部に、ウレタン系接着剤(三井化学ポリウレタン社製、商品名:タケラックA−367−H及びタケネートA−7)70質量部を溶解した溶液を塗工液とし、この塗工液を前記積層シートaの支持層側面にバーコーターで固形分塗工量5g/m2に調節して塗工し、乾燥したのち、この塗工品の塗工面と前記芯材の片面ラミネート品の芯材側面とドライラミネートして積層し、実施例2〜7の両面受像シートを得た。

【0044】

[比較例]

酢酸エチル100質量部に対してウレタン系接着剤(三井化学ポリウレタン社製、商品名:タケラックA−367−H及びタケネートA−7)70質量部を溶解した溶液を塗工液とし、この塗工液を前記積層シートbの支持層側面にバーコーターで固形分塗工量5g/m2に調節して塗工し、乾燥したのち、この塗工品の塗工面と芯材とをドライラミネートして積層し、芯材の片面ラミネート品を得た。

さらに同様にして作製した積層シートb塗工品の塗工面と前記芯材の片面ラミネート品の芯材側面とドライラミネートして積層し、比較例の両面受像シートを得た。

【0045】

【表1】

【0046】

<評価方法>

(画像評価)

実施例および比較例の両面受像シートをそれぞれ大きさ100mm×178mmとし、昇華型プリンター(ハイタイ社製、商品名:フォトプリンターS420)を使用して、片面(表1で示した第1面側)に高濃度画像から低濃度画像まで印字し、次いで残る片面(表1で示した第2面側)に同様な印字を行った。これを10回繰り返し、全サンプルにおいて第1面および第2面に形成された画像を下記の基準でそれぞれ目視で確認し、画像評価とした。

◎:染料の未転写(白抜け)や局所的な濃度低下、濃度ムラが認められない

○:染料の未転写(白抜け)や局所的な濃度低下、濃度ムラは実用上問題ないレベル

×:染料の未転写(白抜け)や局所的な濃度低下、濃度ムラが毎回認められる

(圧痕の形状復元性評価)

実施例および比較例の両面受像シートをそれぞれ大きさ100mm×178mmとし、昇華型プリンター(ハイタイ社製、商品名:フォトプリンターS420)を使用して、片面(第1面)に高濃度画像から低濃度画像まで印字した。印刷後、残る片面(第2面)に発生した送りロール跡(圧痕)部分の深さ(R0)を表面粗さ計(小坂研究所社製、商品名:SE1700α)で測定した。次いで、この片面印刷した両面受像シートを第2面を上側にして水平に設置した市販の机用PVC製ラバーマット上に静置し、圧痕部に温度60℃のステンレス板(大きさ1cm2、質量3g)を載せて1秒間加熱した後、直ちにステンレス板を除去し、常温にて30秒放冷してから圧痕部の深さ(Rh)を上記の表面粗さ計で測定した。

実施例および比較例の両面受像シートについて、上記評価を10回繰り返し、全サンプルにおいて毎回の加熱前の深さ(R0)、加熱後の深さ(Rh)の比Rh/R0を算出し、10回の平均値を圧痕の形状復元性評価の値とした。

画像評価および圧痕の形状復元性評価の結果を表2に示す。

【0047】

【表2】

【0048】

画像評価において、実施例、比較例のいずれも第1面の印刷画像は問題なかった。

実施例1は、本発明の両面熱転写受像シートの第二の形態の例として、第2面側だけでなく第1面側にもアンダー層を配置した構成としたものであり、第2面の印刷画像評価においても画像評価は良好であった。また、第2面における形状復元性評価が0.7以下であった。

実施例2〜7は、本発明の両面熱転写受像シートの第一の形態の例として、第2面側だけにアンダー層を配置した構成としたものであり、第2面の印刷画像評価においていずれも画像評価は良好であった。また、実施例2〜7において、それぞれの第2面における形状復元性評価はいずれも0.7以下であった。

以上のことから、実施例1〜7における形状復元性評価の結果が0.7以下であったことは、第2面の画像評価が良好であったことを反映しているといえる。

一方、比較例はアンダー層を有さない従来の両面熱転写受像シートの例であり、画像評価が悪い結果となった。また、比較例における形状復元性評価は0.7よりも大きく、形状復元性評価の結果は第2面の画像評価が悪かったことを反映している。

【0049】

以上のように、本発明の両面印刷用熱転写受像シートによれば、インク受容層の少なくとも第2面が支持層上にアンダー層を介して配置されていることによって、両面印刷を行う際に、第2面がシート送りロール接触による圧痕で陥没変形しても、第2面印刷を行う際にサーマルヘッドの熱エネルギーにより第2面の平面性が復元し、インクリボンが良好に接触して昇華染料が正常に転写されるので、染料転写時の濃度低下、未転写を防止して第1面印刷だけでなく第2面印刷においても良好な画像を得ることができる。

また、形状復元性評価の結果により実際の第2面の画像評価を行うことが可能である。

【符号の説明】

【0050】

1 芯材

2 支持層

21 支持層(第1面)

22 支持層(第2面)

3 アンダー層

31 アンダー層(第1面)

32 アンダー層(第2面)

4 インク受容層

41 インク受容層(第1面)

42 インク受容層(第2面)

【特許請求の範囲】

【請求項1】

シート状の芯材の両面にそれぞれ支持層を介してインク受容層が配置され、該インク受容層の少なくとも一方が前記支持層上にアンダー層を介して配置されていることを特徴とする両面印刷用熱転写受像シート。

【請求項2】

前記アンダー層が、スチレンブタジエンゴム、アクリル系エマルジョンまたは水分散ポリエステル樹脂から構成されることを特徴とする請求項1に記載の両面印刷用熱転写受像シート。

【請求項3】

請求項1または2に記載の両面印刷用熱転写受像シートであって、アンダー層上に積層されたインク受容層の紙送りロールとの接触によるロール跡(圧痕部)の深さR0と、該圧痕部を60℃で1秒間加熱した後に常温まで冷却したときの深さRhとの比(Rh/R0)が、0.7以下であることを特徴とする両面印刷用熱転写受像シート

【請求項4】

前記芯材が紙またはポリエチレンテレフタレートであることを特徴とする請求項1〜3のいずれかに記載の両面印刷用熱転写受像シート。

【請求項5】

前記支持層がポリオレフィン発泡フィルム、ポリエチレンテレフタレートフィルム、延伸ポリプロピレンのいずれかから選択されることを特徴とする請求項1〜4のいずれかに記載の両面印刷用熱転写受像シート。

【請求項6】

両面印刷用熱転写受像シート製造方法であって、

支持層の片面にアンダー層を塗工し該アンダー層上にインク受容層を塗工した積層シートa、および支持層の片面にインク受容層を塗工した積層シートbを作製する第一工程と、

シート状の芯材の一方の面に積層シートaの支持層側の面を、該芯材の他方の面に積層シートbの支持層側の面をそれぞれ貼り合わせる第二工程と、

からなることを特徴とする両面印刷用熱転写受像シートの製造方法。

【請求項7】

両面印刷用熱転写受像シートの製造方法であって、

支持層の片面にアンダー層を塗工し該アンダー層上にインク受容層を塗工した積層シートaを作製する第一工程と、

シート状の芯材の両面にそれぞれ積層シートaの支持層側の面を貼り合わせる第二工程と

からなることを特徴とする両面印刷用熱転写受像シートの製造方法。

【請求項8】

両面印刷用熱転写受像シートを構成するアンダー層の坪量が1〜200g/m2となるように支持層に塗工することを特徴とする請求項6または7に記載の両面印刷用熱転写受像シートの製造方法。

【請求項1】

シート状の芯材の両面にそれぞれ支持層を介してインク受容層が配置され、該インク受容層の少なくとも一方が前記支持層上にアンダー層を介して配置されていることを特徴とする両面印刷用熱転写受像シート。

【請求項2】

前記アンダー層が、スチレンブタジエンゴム、アクリル系エマルジョンまたは水分散ポリエステル樹脂から構成されることを特徴とする請求項1に記載の両面印刷用熱転写受像シート。

【請求項3】

請求項1または2に記載の両面印刷用熱転写受像シートであって、アンダー層上に積層されたインク受容層の紙送りロールとの接触によるロール跡(圧痕部)の深さR0と、該圧痕部を60℃で1秒間加熱した後に常温まで冷却したときの深さRhとの比(Rh/R0)が、0.7以下であることを特徴とする両面印刷用熱転写受像シート

【請求項4】

前記芯材が紙またはポリエチレンテレフタレートであることを特徴とする請求項1〜3のいずれかに記載の両面印刷用熱転写受像シート。

【請求項5】

前記支持層がポリオレフィン発泡フィルム、ポリエチレンテレフタレートフィルム、延伸ポリプロピレンのいずれかから選択されることを特徴とする請求項1〜4のいずれかに記載の両面印刷用熱転写受像シート。

【請求項6】

両面印刷用熱転写受像シート製造方法であって、

支持層の片面にアンダー層を塗工し該アンダー層上にインク受容層を塗工した積層シートa、および支持層の片面にインク受容層を塗工した積層シートbを作製する第一工程と、

シート状の芯材の一方の面に積層シートaの支持層側の面を、該芯材の他方の面に積層シートbの支持層側の面をそれぞれ貼り合わせる第二工程と、

からなることを特徴とする両面印刷用熱転写受像シートの製造方法。

【請求項7】

両面印刷用熱転写受像シートの製造方法であって、

支持層の片面にアンダー層を塗工し該アンダー層上にインク受容層を塗工した積層シートaを作製する第一工程と、

シート状の芯材の両面にそれぞれ積層シートaの支持層側の面を貼り合わせる第二工程と

からなることを特徴とする両面印刷用熱転写受像シートの製造方法。

【請求項8】

両面印刷用熱転写受像シートを構成するアンダー層の坪量が1〜200g/m2となるように支持層に塗工することを特徴とする請求項6または7に記載の両面印刷用熱転写受像シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−96498(P2012−96498A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−248150(P2010−248150)

【出願日】平成22年11月5日(2010.11.5)

【出願人】(000153591)株式会社巴川製紙所 (457)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月5日(2010.11.5)

【出願人】(000153591)株式会社巴川製紙所 (457)

【Fターム(参考)】

[ Back to top ]