両面真空成膜方法、及び該方法によって得られる積層体

【課題】単純な装置構成を用いて適宜に加熱処理等を施すことにより、両面に真空成膜が施された積層体を効率的に製造できる成膜方法を提供すること等。

【解決手段】ロール状に巻かれた長尺の基体を第1の面を被成膜面として第1ロール室から第2ロール室へ向う方向に第1ロール室から繰り出し、繰り出された基体を脱ガスし、脱ガスされた基体の第1の面に第1成膜室において第1の膜材料を成膜し、第1の膜材料の上に第2成膜室において第2の膜材料を成膜し、膜材料が積層された基体を第2ロール室でロール状に巻取り、巻き取った基体を第1の面とは反対側の第2の面を被成膜面として方向に第1ロール室から繰り出し、上記全ての処理を繰り返す。

【解決手段】ロール状に巻かれた長尺の基体を第1の面を被成膜面として第1ロール室から第2ロール室へ向う方向に第1ロール室から繰り出し、繰り出された基体を脱ガスし、脱ガスされた基体の第1の面に第1成膜室において第1の膜材料を成膜し、第1の膜材料の上に第2成膜室において第2の膜材料を成膜し、膜材料が積層された基体を第2ロール室でロール状に巻取り、巻き取った基体を第1の面とは反対側の第2の面を被成膜面として方向に第1ロール室から繰り出し、上記全ての処理を繰り返す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜方法、特に、長尺の基体の両面に真空成膜を行うことができる両面真空成膜方法、及び該方法によって得られる積層体に関する。

【背景技術】

【0002】

真空蒸着法、スパッタリング法、イオンプレーティング法等、各種の成膜方法が開発されている。これらの成膜方法によって得られた積層体は、例えば、液晶ディスプレイや有機ELディスプレイ等の表示装置、半導体装置等の製造に幅広く利用されている。積層体は、これら表示装置や半導体装置等の保護フィルムや、光学フィルタ、反射防止フィルムといった各種の機能性フィルムとして利用できる。

【0003】

近年、液晶テレビや、携帯電話、テレビゲーム機等、これらの機能性フィルムを用いるデバイス装置の需要が急激に伸びている。需要の伸びに伴い、機能性フィルムを短期間に大量に生産する技術の開発が急務となっている。このような要求に応えるため、ロールツーロール技術が開発された。ロールツーロール技術は、ロール状に巻かれた長尺の基体をロール間で搬送させ、連続成膜を可能とすることにより、作業の効率化を図るものである。

【0004】

ロールツーロール技術を利用した成膜方法の一例が、特許4415584号(特許文献1)に開示されている。この成膜方法では、2つのロール間に1つの回転ドラムを設け、基板を運搬する1つの回転ドラムに対して複数のターゲットによる連続成膜を可能として作業の効率化が図られている。

【0005】

特開2010−236076号(特許文献2)や特開平07−098854号(特許文献3)には、このロールツーロール技術を利用して、特に、両面に成膜を行うことができる成膜方法が開示されている。両面成膜を可能とするため、ここでは、2つの回転ドラムとこれらの間に配置された1つの巻き取りロールが用いられ、繰り出しロールから繰り出されたロールに、互いに反対方向に回転中の2つの回転ドラムを通じて成膜を行った後に、巻き取りロールで巻き取りが行われるようになっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許4415584号

【特許文献2】特開2010−236076号

【特許文献3】特開平07−098854号

【発明の概要】

【発明が解決しようとする課題】

【0007】

機能性フィルムに要求される層構成は、それら機能性フィルムを適用する装置等毎に異なることがあり、また、機能性フィルムに要求される性能等によっても異なることがある。このため、単純な装置構成を用いて、例えば、両面に真空成膜が施された層構成を、効率的に、且つ、安価に製造できる、成膜方法の開発が所望される。

【0008】

しかしながら、特許文献2や特許文献3等に開示された技術では、両面成膜を行うことは可能であっても、両面成膜を行うにあたり、脱ガス処理や、アニール処理、成膜処理といった各種の処理を、具体的にどのように施しているのか明らかでなく、また、これらの処理を、多様な積層体構造に応じて柔軟に施すことができる装置構成とはなっていない。このため、例えば、成膜が行われた後に、加熱処理等が十分に行われず、成膜された膜材料が完全に結晶化できないといった問題が生じるおそれがある。

【0009】

また、これら従来の装置では、ターゲットが回転ドラムに対して所定の距離を隔てて固定されており、これらカソード電極によって支持されているターゲット等にメンテナンスを行うために成膜作業を中断する必要があり、この結果、作業効率が悪化するという問題等も有していた。

【0010】

本発明は、これら従来技術における問題点を解決するためになされたものであり、ロールツーロール技術の下、単純な装置構成を用いて、適当な位置で適宜加熱処理等を施すことにより、特に両面真空成膜の最適化を図り、両面に真空成膜が施された積層体を、効率的に、且つ、安価に製造できる、成膜方法を提供することを目的とする。

【0011】

また、例えば、メンテナンスが必要なカソード電極を、必要な成膜作業を継続しつつ所定の成膜室から取り除くことができるようにして、成膜作業の効率化を図ることができる成膜方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成する本発明は、長尺の基体に連続的に真空成膜を行う方法であって、a) ロール状に巻かれた長尺の基体を第1の面を被成膜面として第1ロール室から第2ロール室へ向う方向に前記第1ロール室から繰り出す段階、b) 前記方向に繰り出された前記基体を脱ガスする段階、c) 前記脱ガスされた前記基体の前記第1の面に第1成膜室において第1の膜材料を成膜する段階、d) 前記基体の前記第1の面に成膜された第1の膜材料の上に第2成膜室において第2の膜材料を成膜する段階、e) 前記基体の前記第1の面において前記第1の膜材料の上に前記第2の膜材料が積層された前記基体を前記第2ロール室でロール状に巻取る段階、f) 前記第2ロール室で巻き取った前記基体を前記第1の面とは反対側の第2の面を被成膜面として前記方向に前記第1ロール室から繰り出す段階、g) 前記方向に繰り出された前記基体を脱ガスする段階、h) 前記脱ガスされた前記基体の前記第2の面に前記第1成膜室において前記第1の膜材料を成膜する段階、i) 前記基体の前記第2の面に成膜された前記第1の膜材料の上に第2成膜室において前記第2の膜材料を成膜する段階、j) 前記基体の前記第1の面と前記第2の面の双方において前記第1の膜材料の上に前記第2の膜材料が積層された前記基体を前記第2ロール室でロール状に巻取る段階、を備えることを特徴とする成膜方法を提供する。この構成によれば、1つの装置で、前記基体の前記第1の面と前記第2の面にそれぞれ前記第1の膜材料と前記第2の膜材料がこの順に積層された積層体が効率良く得られる。尚、前記第1の膜材料は、透明導電膜であってもよく、また、前記第2の膜材料は、銅又は銅合金、或いは、銀又は銀合金のような金属であってもよい。

【0013】

上記成膜方法において、前記基体の前記第1の面に前記第2の膜材料と前記第1の膜材料がこの順に積層された前記基体を前記第2ロール室で巻き取った際、前記第2ロール室と前記第2ロール室と相隣り合う室との間に設けたロードロック機構を用いて、前記基体の一部を前記ロードロック機構に連通させつつ前記第2ロール室と前記相隣り合う室との間を遮蔽した状態で、前記第2ロール室にて前記基体の取り外しを行ってもよい。これにより、上記作業中、第2ロール室以外の室を全て真空に保つことができる。

また、上記成膜方法において、前記基体を前記第2の面を被成膜面として前記方向に前記第1ロール室から繰り出すにあたり、前記第1ロール室と前記第1ロール室と相隣り合う室との間に設けたロードロック機構を用いて、前記基体の一部を前記ロードロック機構に連通させつつ前記第1ロール室と前記相隣り合う室との間を遮蔽した状態で、前記第1ロール室にて前記基体の前記第2の面を被成膜面としてセットすることもできる。これにより、上記作業中、第1ロール室以外の室を全て真空に保つことができる。

【0014】

上記成膜方法において、前記第1ロール室から繰り出された後であって前記第1の膜材料が成膜される前に、前記基体にプラズマ処理を行ってもよい。これにより、プラズマ処理の強化を図ることができる。

【0015】

また、上記成膜方法において、前記第1ロール室から繰り出された後であって前記第1の膜材料が成膜される前に、前記基体を加熱室で脱ガスしてもよいし、また、前記第1ロール室から繰り出された後であって前記第1の膜材料が成膜される前に、前記基体を加熱室で脱ガスしてもよい。更に、前記第1成膜室で、前記方向に案内中の前記基体を脱ガスすることもできる。これにより、脱ガス処理の強化を図ることができる。

【0016】

また、上記成膜方法において、前記方向に繰り出された前記基体に前記第2成膜室において前記第2の膜材料を成膜するにあたり、前記第1成膜室の第1カソード電極を前記第1成膜室から取り除くことができる。この構成によれば、第1成膜室では、膜材料のターゲットのメンテナンス作業を行い、第2の成膜室では、継続して成膜作業を行うことができるため、生産効率を上げることができる。

【0017】

更に、上記成膜方法において、前記第2の膜材料が成膜された前記基体にアニール処理を施してもよい。これにより、アニール処理の強化を図ることができる。

【発明の効果】

【0018】

本発明によれば、単純な装置構成を用いて、両面に真空成膜が施された積層体を、効率的に、且つ、安価に製造できる、成膜方法が提供される。

【図面の簡単な説明】

【0019】

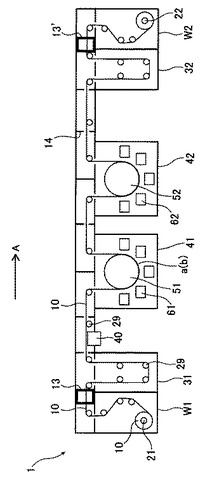

【図1】本発明による成膜方法を実施することができる成膜装置の一例を示す図である。

【図2】本発明による成膜方法によって得られる積層体の構成例を示す図である。

【図3】本発明による成膜方法の下で可能なカソード電極の配置を示す図である。

【図4】本成膜方法を実施することができる他の装置構成を示す図である。

【発明を実施するための形態】

【0020】

添付図面を参照しつつ、本発明の一つの好適な実施形態について以下に説明する。

図1に、本成膜方法を実施することができる成膜装置1の一例を示す。この成膜装置1には、例えば、ロール状に巻かれた長尺の基体10を収容することができる第1ロール室W1及び第2ロール室W2と、これら第1ロール室W1と第2ロール室W2の間に設けた第1成膜室41及び第2成膜室42、第1ロール室W1と第1成膜室41の間に設けた第1加熱室31、第2成膜室42と第2ロール室W2の間に設けた第2加熱室32、更に、第1加熱室31と第1成膜室41の間に設けたプラズマ処理装置40が含まれる。装置構成を単純化するため、これらの要素は図示のように略一直線状に配置されていてもよい。また、この装置には、本成膜方法を実施することができる要素が含まれていれば足り、他の要素が含まれていてもよい。この点については更に後述する。

【0021】

図1の装置1は、真空蒸着法、スパッタリング法、化学気相成長法(CVD)等、いずれの方法にも使用できる。取り分け、スパッタリング法によれば、大面積の均一スパッタリングが可能であり、また、連続生産性が高く、安定性が良好で、緻密な薄膜形成が可能である。また、スパッタリング法の中でも、特に、DCマグネトロンスパッタ法によれば、ターゲット表面に磁場を形成し、電子を閉じ込めることで、基体の損傷を抑えることができる。これらの処理は、各室を真空にした状態で行う。

【0022】

真空状態を効果的に保つため、装置1の各室の間には仕切り14が設けられている。また、これらの各仕切り14には、基体10を通過させる隙間13が設けられている。更に、作業空間以外の室の真空状態を効果的に保つため、ロードロック機構13、13’が設けられていてもよい。ロードロック機構についてはよく知られているため、ここでは説明を省略する。

【0023】

本方法で使用される基体10は、例えば、PETフィルム等の各種の樹脂フィルム、アルミニウムシート等の各種金属シートといった、成膜可能な材質から成っていればよく、その材質は特に限定されない。但し、基体10は、全体として長尺状であって、可撓性を有し、ロール状に巻回可能なものとする。成膜の際、基体10は、複数配列された案内ロール29等を利用して、第1ロール室W1と第2ロール室W2の間等を、第1ロール室W1から第2ロール室W2へ向う方向Aに、ロールツーロール方式で搬送され得る。

【0024】

基体10をロール状に巻回するため、第1ロール室W1には第1繰出・巻取ロール21が、第2ロール室W2には第2繰出・巻取ロール22が、それぞれ設けられている。基体10を方向Aに搬送させる際、第1繰出・巻取ロール21は繰り出しを、第2繰出・巻取ロール22は巻き取りを行う。

【0025】

第1及び第2加熱室31、32では、基体10が加熱され、基体10に脱ガス処理やアニール処理が施される。得られる効果は、それらを設ける位置や装置の使用態様によって相違する。例えば、第1ロール室W1と第1成膜室41の間に設けた第1加熱室31によれば、第1成膜室41における成膜前に基体10を加熱して、基体10を脱ガスすることができる。真空処理時等には、基体10から水分が生ずることがあるが、この水分は成膜される膜の組成に大きな影響を与えてしまう。上記の位置に加熱室31を設けることにより、水分を除去して、影響を低減させることができる。

【0026】

また、第2成膜室42と第2ロール室W2の間に第2加熱室32を設けることにより、例えば、第2成膜室42において成膜が行われた基体10を加熱することが可能となり、これによって、基体10に成膜した膜材料にアニール処理を施し、膜の原子配列を規則的に並んだ結晶粒とすることができる。更に、必要に応じて、例えば、第1成膜室41と第2成膜室42の間等に加熱室を設けてもよい。但し、加熱室は必ずしも必要なものではなく、例えば、後述する成膜室の回転ドラムによる加熱機能等を利用して、加熱室を設けることなく同様の効果を得ることもできる。

【0027】

プラズマ処理装置40は、基体10をプラズマ処理するために使用する。プラズマ処理を施すことにより、基体10の表面を活性化し、また、クリーニングすることができ、これによって、その後の成膜をより効果的に行うことできる。加熱室同様、プラズマ処理装置を設ける位置は特に限定されない。例えば、第1加熱室31と第1成膜室41の間に設けたプラズマ処理装置40を利用すれば、第1の成膜室41における成膜前に基体10にプラズマ処理を行うことができる。更に、必要に応じて、例えば、第1成膜室41と第2成膜室42の間にプラズマ処理装置を設けることもできる。但し、プラズマ処理装置は必ずしも必要なものではない。

【0028】

成膜室は少なくとも2つ設けられていれば足りる。但し、追加の成膜室を設けてもよい。追加の成膜室を設ける位置は、第1ロール室W1と第2ロール室W2の間であれば、特に限定されず、例えば、第1加熱室31と第1成膜室41の間であってもよい。更に、これらの成膜室で成膜される膜材料も特に限定されず、例えば、銅や銅合金、或いは、銀や銀合金のような金属や透明導電膜であってもよい。銀合金としては、例えば、銀(Ag)にパラジウム(Pd)と銅(Cu)を加えたAPC(Ag−Pd−Cu)と呼ばれる合金であってもよい。この場合、銀は、APCの主成分として90原子%以上含有されていてもよい。

【0029】

第1成膜室41は、第1回転ドラム51と第1カソード電極61を備える。第1回転ドラム51は、基体10を少なくとも第1ロール室W1から第2ロール室W2へ向う方向Aに運搬するように回転自在とされており、基体10は、それらの周囲を経て、方向Aに搬送される。更に、第1回転ドラム51は、基体10を加熱する機能を有していてもよい。第1回転ドラム10の加熱機能によって得られる効果は、加熱室と同様と考えてよい。従って、第1回転ドラム51によって加熱室の加熱機能を代替することもできるし、逆に、加熱室の加熱機能によって第1回転ドラム51における加熱機能を代替することもできる。

【0030】

第1カソード電極61は、第1回転ドラム51に対して複数設けられている。これら複数の第1カソード電極61は各々、所定の膜材料を成膜するためのターゲットを支持した状態で、第1回転ドラム51に対向して可動状態で配置され得る。成膜すべき膜材料は、装置の使用態様によって自由に選択することができる。例えば、基体10が、第1回転ドラム51の周囲を方向Aに通されているときは第1の膜材料等としてもよい。膜材料は、装置の使用態様に応じて自由に変更することができる。第1カソード電極61を利用して、基体10が第1回転ドラム51の周囲を通される間に、基体10に、所定の膜材料が成膜されことになる。

【0031】

第2成膜室42は、第1成膜室41と同一又は類似の構成及び機能を有し、少なくとも、第2回転ドラム52と第2カソード電極62を備える。第2回転ドラム52は、その周囲を経て、基体10を少なくとも方向Aに連続的に搬送させることができ、また、基体10を加熱することもできる。第2回転ドラム52の周囲には、複数の第2カソード電極62が、第2回転ドラム52に対向して配置されており、第2カソード電極62における膜材料も、第1カソード電極61と同様に、自由に選択することができる。例えば、基体10が第2回転ドラム52の周囲を方向Aに通されているときは、第2の膜材料等としてもよい。膜材料等は、装置の使用態様に応じて自由に変更することができる。第2カソード電極62を利用して、基体10が第2回転ドラム52の周囲を通される間に、基体10に、所定の膜材料が成膜されることになる。

【0032】

尚、第1回転ドラム51や第2回転ドラム52における加熱処理と成膜処理は、互いに独立した機能である。よって、例えば、第1成膜室41では加熱処理のみを行い、第2成膜室42では成膜処理のみを行うこともできる。また、加熱処理が十分に行われるように、第1回転ドラム51や第2回転ドラム52の径を比較的大きく設定して、搬送時間を長くしてもよい。

【0033】

次いで、図2をも参照して、成膜装置1を利用した本成膜方法の一例を説明する。本成膜方法では、同じ処理が少なくとも2回繰り返されるが、これら各処理における被成膜面は逆向きに設定される。便宜上、ここでは、これらの各処理を第1処理、第2処理と呼ぶ。図2の(a)は、第1処理、更に言えば、中間工程を終えた後に得られる積層体を、図2の(b)は、第2処理、更に言えば、最終工程を終えた後に得られる積層体を、それぞれ示したものである。

【0034】

第1処理において、基体10は、先ず、一方の面a(便宜上、ここでは「第1の面」と呼ぶ)を被成膜面として、方向Aにおいて第1ロール室W1から繰り出される。繰り出された基体10は、第1加熱室31や第1成膜室41の第1回転ドラム51の加熱機能を用いて脱ガスされる。更に、第1加熱室31で脱ガスされた、或いは、第1成膜室41の第1回転ドラム51を用いて脱ガス中の、基体10の第1の面aに、第1成膜室41の第1カソード電極61を用いて、第1の膜材料10−1が成膜され、更に続けて、第1の面aに成膜された第1の膜材料の上に、第2成膜室42の第2カソード電極62を用いて、第2の膜材料10−2が成膜され、その後、第2ロール室W2で一旦巻取られる。この結果、図2の(a)に示す積層体、即ち、基体10の第1の面aに第1の膜材料10−1と第2の膜材料10−2がこの順に積層された積層体が得られる。

【0035】

続く第2処理では、第1処理と同じ処理が繰り返される。但し、この処理を開始する前に、基体10を、第1の面aとは反対側の第2の面bが被成膜面となるように、基体10を第2ロール室W2から第1ロール室W1へ付け替える必要がある。先ず、基体10を第2ロール室W2から取り外す。この作業は、第2ロール室W2とこの第2ロール室W2と相隣り合う第2加熱室32との間に設けたロードロック機構13’によって、基体10の一部をロードロック機構に連通させつつ第2ロール室W2と第2加熱室32との間を遮蔽した状態で行う。これにより、上記作業中、第2ロール室W2以外の室を全て真空に保つことができ、作業後に、改めて全体を真空状態とする必要がなくなり、作業時間を短縮、作業の効率化を図ることができる。その後、基体10は、第2の面bが被成膜面となるように、第1ロール室W1にセットされる。このセット作業も、取り外し作業と同様に、第1ロール室W1とこの第1ロール室W1と相隣り合う第1加熱室31等との間に設けたロードロック機構13によって、基体10の一部をロードロック機構13に連通させつつ第1ロール室W1と第1加熱室31との間を遮蔽した状態で行う。従って、第1ロール室W1以外の室を全て真空に保つことができる。

【0036】

第2の面bを被成膜面として第1ロール室W1にセットした後、基体10を、方向Aに第1ロール室W1から繰り出し、第1加熱室31や第1成膜室41の第1回転ドラム51の加熱機能を用いて脱ガスする。更に、この脱ガスされた基体10の第2の面bに、第1成膜室41の第1カソード電極61を用いて、第1の膜材料10−1が成膜され、更に続けて、第1の面aに成膜された第1の膜材料の上に、第2成膜室42の第2カソード電極62を用いて、第2の膜材料10−2が成膜され、その後、基体10は、第2ロール室W2で巻取られる。

【0037】

以上の工程により、図2の(b)に示す積層体、即ち、基体10の第1の面aと第2の面bのそれぞれに第1の膜材料10−1と第2の膜材料10−2がこの順に積層された積層体が得られる。尚、これらの膜材料は特に限定されるものではなく、例えば、第1の膜材料10−1として、ITOのような透明導電膜を用い、また、第2の膜材料10−2として、銅(Cu)又は銅合金、或いは、銀(Ag)又は銀合金(APC等)のような金属を用いてもよい。尚、第2の膜材料10−2として金属が用いられた場合、この金属材料によって、第2の膜材料10−2であるITOの加熱が妨げられることになる。従って、この場合には特に、第1成膜室41と第2成膜室42の間に加熱室(図示されていない)等を設けること、換言すれば、第1の膜材料10−1が成膜された後であって第2の膜材料10−2が積層される前に、基体10にアニール処理を施すのが好ましい。このような加熱室によって、ITOを適切に加熱することにより、結晶状態を適当に調整し、最適な状態で、非晶質ITO、或いは、結晶ITOを得ることができる。尚、上の実施形態では、基体10の両面に積層体を製造する方法を説明したが、両面或いは片面に、更に、成膜処理を繰り返してもよいことは勿論である。

【0038】

次に、図3を参照して、この本成膜方法の下で可能なカソード電極の配置について説明する。図3は、基体10が成膜される際に可能な、第1成膜室41の第1カソード電極61及び第2成膜室42の第2カソード電極62の配置の状態を、概略平面図で示したものである。

【0039】

明らかなように、第2成膜室42において第2の膜材料10−2を成膜する際、第1成膜室41では、第1成膜室41の第1回転ドラム51による加熱処理(脱ガス)が行われれば十分であって、第1カソード電極61を用いた成膜処理は行う必要がない。従って、図3に示すように、第1成膜室41の第1カソード電極61を、第1カソード電極61を支持する本体60を移動させること等により、第1成膜室41から取り除いた状態で脱ガス等を行うことができる。この結果、第1成膜室41から取り除いた第1カソード電極61に対しては、交換等のメンテナンスを行うことができ、このようなメンテナンス作業中にも、第2成膜室42において、成膜を継続的に行うことができ、これにより、基体10の生産効率を高めることができる。尚、第1成膜室41から第1カソード電極61を取り除くことによって第1成膜室41に生じた開口は、必要であれば、仮蓋等を利用して閉じることができる。

【0040】

尚、本成膜方法においては、例えば、第1加熱室31と第1成膜室41の間に設けたプラズマ処理装置40を用いて、第1ロール室W1から繰り出された後であって第1成膜室41において第1の膜材料10−1が成膜される前に、基体10にプラズマ処理を行うこともできる。また、例えば、第1成膜室41と第2成膜室42の間に設けたプラズマ処理装置(図示されていない)を用いて、第1の膜材料10−1が成膜された後であって第2成膜室42において第2の膜材料10−2が成膜される前に、基体10にプラズマ処理を行うこともできる。このようなプラズマ処理を施すことにより、その後の成膜をより効果的に行うことできる。

【0041】

また、例えば、第1ロール室W1と第1成膜室41の間に設けた第1加熱室31を用いて、第1ロール室W1から繰り出された後であって第1成膜室41において第1の膜材料10−1が成膜される前に、基体10を脱ガスすることもできる。また、例えば、第1成膜室41の第1回転ドラム51による加熱機能を用いて、方向Aに案内中の基体10を脱ガスすることもできる。

【0042】

更に、例えば、第2成膜室42と第2ロール室W2の間に設けた第2加熱室32を用いて、基体10の第1の面aにおいて、又は、第1の面a及び第2の面bにおいて、第1の膜材料10−1と第2の膜材料10−2が成膜された基体10にアニール処理を施すこともできる。

【0043】

図4に、本成膜方法を実施することができる他の装置構成2を示す。図1と同じ要素には、図4と同じ参照番号を付している。装置1を構成する要素は、本成膜方法を実施することができるように配置されていれば足り、必ずしも図1の構成とする必要はなく、例えば、図4の構成としてもよい。

【0044】

成膜装置2には、例えば、図1に示した成膜装置1の第1ロール室W1や第2ロール室W2に加えて、更に、第3ロール室W3、加熱室31と第1成膜室41の間の追加のプラズマ処理装置40’、第3ロール室W3と第2成膜室42の間のロードロック13’、更に、基体10の経路変更を行うための切替ロール83、83’が含まれる。但し、装置の基本構成、即ち、ロール室同士の間に成膜室が少なくとも2つ設けられている点等は、成膜装置1と同じであり、従って、このような構成によっても、本成膜方法を実施することができる。

【0045】

便宜上、切替ロール83’によって切り替えが行われる搬送経路を第1搬送経路と呼び、これに対し、切替ロール83によって切り替えが行われる搬送経路を第2搬送経路と呼ぶ。図1に示すように、第1ロール室W1から第2ロール室W2へ向う第1の方向Aに基体10が搬送された場合、基体10は、これらの搬送経路にかかわらず、少なくとも切替ロール83に達するまでは同じ経路に沿って移動する。しかしながら、切替ロール83に達した後は、第1の搬送経路においては、破線で示すように、切替ロール83’で反転させられることによって、第2成膜室42を第2ロール室W2から第1ロール室W1へ向う第2の方向Bで通過し、一方、第2の搬送経路においては、実線で示すように、第2成膜室42を第1の方向Aで通過する。明らかなように、本成膜方法を実施する際には、実線で示した第2搬送経路を用いる。動作の詳細については、上に説明した通りである。

【0046】

成膜室を2つ設けた例を説明したが、成膜室を3つ以上とした場合にも、勿論、同様の効果が得られる。また、装置構成の説明でも述べたように、加熱室やプラズマ処理装置を適当な位置に適宜に設けて、本発明の成膜方法に組み込むこともできる。

本発明は、その技術的思想に包含される、これら種々の変形例を含む。

【産業上の利用可能性】

【0047】

本発明の方法は、様々な種類の成膜装置に、幅広く利用することができる。

【符号の説明】

【0048】

1 成膜装置

10 基体

13 ロードロック

14 仕切り

29 ガイドロール

31 加熱室

40 プラズマ処理装置

41 第1成膜室

42 第2成膜室

51 第1回転ドラム

52 第2回転ドラム

60 本体

61 第1カソード電極

83 切替ロール

W1 第1ロール室

W2 第2ロール室

W3 第3ロール室

【技術分野】

【0001】

本発明は、成膜方法、特に、長尺の基体の両面に真空成膜を行うことができる両面真空成膜方法、及び該方法によって得られる積層体に関する。

【背景技術】

【0002】

真空蒸着法、スパッタリング法、イオンプレーティング法等、各種の成膜方法が開発されている。これらの成膜方法によって得られた積層体は、例えば、液晶ディスプレイや有機ELディスプレイ等の表示装置、半導体装置等の製造に幅広く利用されている。積層体は、これら表示装置や半導体装置等の保護フィルムや、光学フィルタ、反射防止フィルムといった各種の機能性フィルムとして利用できる。

【0003】

近年、液晶テレビや、携帯電話、テレビゲーム機等、これらの機能性フィルムを用いるデバイス装置の需要が急激に伸びている。需要の伸びに伴い、機能性フィルムを短期間に大量に生産する技術の開発が急務となっている。このような要求に応えるため、ロールツーロール技術が開発された。ロールツーロール技術は、ロール状に巻かれた長尺の基体をロール間で搬送させ、連続成膜を可能とすることにより、作業の効率化を図るものである。

【0004】

ロールツーロール技術を利用した成膜方法の一例が、特許4415584号(特許文献1)に開示されている。この成膜方法では、2つのロール間に1つの回転ドラムを設け、基板を運搬する1つの回転ドラムに対して複数のターゲットによる連続成膜を可能として作業の効率化が図られている。

【0005】

特開2010−236076号(特許文献2)や特開平07−098854号(特許文献3)には、このロールツーロール技術を利用して、特に、両面に成膜を行うことができる成膜方法が開示されている。両面成膜を可能とするため、ここでは、2つの回転ドラムとこれらの間に配置された1つの巻き取りロールが用いられ、繰り出しロールから繰り出されたロールに、互いに反対方向に回転中の2つの回転ドラムを通じて成膜を行った後に、巻き取りロールで巻き取りが行われるようになっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許4415584号

【特許文献2】特開2010−236076号

【特許文献3】特開平07−098854号

【発明の概要】

【発明が解決しようとする課題】

【0007】

機能性フィルムに要求される層構成は、それら機能性フィルムを適用する装置等毎に異なることがあり、また、機能性フィルムに要求される性能等によっても異なることがある。このため、単純な装置構成を用いて、例えば、両面に真空成膜が施された層構成を、効率的に、且つ、安価に製造できる、成膜方法の開発が所望される。

【0008】

しかしながら、特許文献2や特許文献3等に開示された技術では、両面成膜を行うことは可能であっても、両面成膜を行うにあたり、脱ガス処理や、アニール処理、成膜処理といった各種の処理を、具体的にどのように施しているのか明らかでなく、また、これらの処理を、多様な積層体構造に応じて柔軟に施すことができる装置構成とはなっていない。このため、例えば、成膜が行われた後に、加熱処理等が十分に行われず、成膜された膜材料が完全に結晶化できないといった問題が生じるおそれがある。

【0009】

また、これら従来の装置では、ターゲットが回転ドラムに対して所定の距離を隔てて固定されており、これらカソード電極によって支持されているターゲット等にメンテナンスを行うために成膜作業を中断する必要があり、この結果、作業効率が悪化するという問題等も有していた。

【0010】

本発明は、これら従来技術における問題点を解決するためになされたものであり、ロールツーロール技術の下、単純な装置構成を用いて、適当な位置で適宜加熱処理等を施すことにより、特に両面真空成膜の最適化を図り、両面に真空成膜が施された積層体を、効率的に、且つ、安価に製造できる、成膜方法を提供することを目的とする。

【0011】

また、例えば、メンテナンスが必要なカソード電極を、必要な成膜作業を継続しつつ所定の成膜室から取り除くことができるようにして、成膜作業の効率化を図ることができる成膜方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成する本発明は、長尺の基体に連続的に真空成膜を行う方法であって、a) ロール状に巻かれた長尺の基体を第1の面を被成膜面として第1ロール室から第2ロール室へ向う方向に前記第1ロール室から繰り出す段階、b) 前記方向に繰り出された前記基体を脱ガスする段階、c) 前記脱ガスされた前記基体の前記第1の面に第1成膜室において第1の膜材料を成膜する段階、d) 前記基体の前記第1の面に成膜された第1の膜材料の上に第2成膜室において第2の膜材料を成膜する段階、e) 前記基体の前記第1の面において前記第1の膜材料の上に前記第2の膜材料が積層された前記基体を前記第2ロール室でロール状に巻取る段階、f) 前記第2ロール室で巻き取った前記基体を前記第1の面とは反対側の第2の面を被成膜面として前記方向に前記第1ロール室から繰り出す段階、g) 前記方向に繰り出された前記基体を脱ガスする段階、h) 前記脱ガスされた前記基体の前記第2の面に前記第1成膜室において前記第1の膜材料を成膜する段階、i) 前記基体の前記第2の面に成膜された前記第1の膜材料の上に第2成膜室において前記第2の膜材料を成膜する段階、j) 前記基体の前記第1の面と前記第2の面の双方において前記第1の膜材料の上に前記第2の膜材料が積層された前記基体を前記第2ロール室でロール状に巻取る段階、を備えることを特徴とする成膜方法を提供する。この構成によれば、1つの装置で、前記基体の前記第1の面と前記第2の面にそれぞれ前記第1の膜材料と前記第2の膜材料がこの順に積層された積層体が効率良く得られる。尚、前記第1の膜材料は、透明導電膜であってもよく、また、前記第2の膜材料は、銅又は銅合金、或いは、銀又は銀合金のような金属であってもよい。

【0013】

上記成膜方法において、前記基体の前記第1の面に前記第2の膜材料と前記第1の膜材料がこの順に積層された前記基体を前記第2ロール室で巻き取った際、前記第2ロール室と前記第2ロール室と相隣り合う室との間に設けたロードロック機構を用いて、前記基体の一部を前記ロードロック機構に連通させつつ前記第2ロール室と前記相隣り合う室との間を遮蔽した状態で、前記第2ロール室にて前記基体の取り外しを行ってもよい。これにより、上記作業中、第2ロール室以外の室を全て真空に保つことができる。

また、上記成膜方法において、前記基体を前記第2の面を被成膜面として前記方向に前記第1ロール室から繰り出すにあたり、前記第1ロール室と前記第1ロール室と相隣り合う室との間に設けたロードロック機構を用いて、前記基体の一部を前記ロードロック機構に連通させつつ前記第1ロール室と前記相隣り合う室との間を遮蔽した状態で、前記第1ロール室にて前記基体の前記第2の面を被成膜面としてセットすることもできる。これにより、上記作業中、第1ロール室以外の室を全て真空に保つことができる。

【0014】

上記成膜方法において、前記第1ロール室から繰り出された後であって前記第1の膜材料が成膜される前に、前記基体にプラズマ処理を行ってもよい。これにより、プラズマ処理の強化を図ることができる。

【0015】

また、上記成膜方法において、前記第1ロール室から繰り出された後であって前記第1の膜材料が成膜される前に、前記基体を加熱室で脱ガスしてもよいし、また、前記第1ロール室から繰り出された後であって前記第1の膜材料が成膜される前に、前記基体を加熱室で脱ガスしてもよい。更に、前記第1成膜室で、前記方向に案内中の前記基体を脱ガスすることもできる。これにより、脱ガス処理の強化を図ることができる。

【0016】

また、上記成膜方法において、前記方向に繰り出された前記基体に前記第2成膜室において前記第2の膜材料を成膜するにあたり、前記第1成膜室の第1カソード電極を前記第1成膜室から取り除くことができる。この構成によれば、第1成膜室では、膜材料のターゲットのメンテナンス作業を行い、第2の成膜室では、継続して成膜作業を行うことができるため、生産効率を上げることができる。

【0017】

更に、上記成膜方法において、前記第2の膜材料が成膜された前記基体にアニール処理を施してもよい。これにより、アニール処理の強化を図ることができる。

【発明の効果】

【0018】

本発明によれば、単純な装置構成を用いて、両面に真空成膜が施された積層体を、効率的に、且つ、安価に製造できる、成膜方法が提供される。

【図面の簡単な説明】

【0019】

【図1】本発明による成膜方法を実施することができる成膜装置の一例を示す図である。

【図2】本発明による成膜方法によって得られる積層体の構成例を示す図である。

【図3】本発明による成膜方法の下で可能なカソード電極の配置を示す図である。

【図4】本成膜方法を実施することができる他の装置構成を示す図である。

【発明を実施するための形態】

【0020】

添付図面を参照しつつ、本発明の一つの好適な実施形態について以下に説明する。

図1に、本成膜方法を実施することができる成膜装置1の一例を示す。この成膜装置1には、例えば、ロール状に巻かれた長尺の基体10を収容することができる第1ロール室W1及び第2ロール室W2と、これら第1ロール室W1と第2ロール室W2の間に設けた第1成膜室41及び第2成膜室42、第1ロール室W1と第1成膜室41の間に設けた第1加熱室31、第2成膜室42と第2ロール室W2の間に設けた第2加熱室32、更に、第1加熱室31と第1成膜室41の間に設けたプラズマ処理装置40が含まれる。装置構成を単純化するため、これらの要素は図示のように略一直線状に配置されていてもよい。また、この装置には、本成膜方法を実施することができる要素が含まれていれば足り、他の要素が含まれていてもよい。この点については更に後述する。

【0021】

図1の装置1は、真空蒸着法、スパッタリング法、化学気相成長法(CVD)等、いずれの方法にも使用できる。取り分け、スパッタリング法によれば、大面積の均一スパッタリングが可能であり、また、連続生産性が高く、安定性が良好で、緻密な薄膜形成が可能である。また、スパッタリング法の中でも、特に、DCマグネトロンスパッタ法によれば、ターゲット表面に磁場を形成し、電子を閉じ込めることで、基体の損傷を抑えることができる。これらの処理は、各室を真空にした状態で行う。

【0022】

真空状態を効果的に保つため、装置1の各室の間には仕切り14が設けられている。また、これらの各仕切り14には、基体10を通過させる隙間13が設けられている。更に、作業空間以外の室の真空状態を効果的に保つため、ロードロック機構13、13’が設けられていてもよい。ロードロック機構についてはよく知られているため、ここでは説明を省略する。

【0023】

本方法で使用される基体10は、例えば、PETフィルム等の各種の樹脂フィルム、アルミニウムシート等の各種金属シートといった、成膜可能な材質から成っていればよく、その材質は特に限定されない。但し、基体10は、全体として長尺状であって、可撓性を有し、ロール状に巻回可能なものとする。成膜の際、基体10は、複数配列された案内ロール29等を利用して、第1ロール室W1と第2ロール室W2の間等を、第1ロール室W1から第2ロール室W2へ向う方向Aに、ロールツーロール方式で搬送され得る。

【0024】

基体10をロール状に巻回するため、第1ロール室W1には第1繰出・巻取ロール21が、第2ロール室W2には第2繰出・巻取ロール22が、それぞれ設けられている。基体10を方向Aに搬送させる際、第1繰出・巻取ロール21は繰り出しを、第2繰出・巻取ロール22は巻き取りを行う。

【0025】

第1及び第2加熱室31、32では、基体10が加熱され、基体10に脱ガス処理やアニール処理が施される。得られる効果は、それらを設ける位置や装置の使用態様によって相違する。例えば、第1ロール室W1と第1成膜室41の間に設けた第1加熱室31によれば、第1成膜室41における成膜前に基体10を加熱して、基体10を脱ガスすることができる。真空処理時等には、基体10から水分が生ずることがあるが、この水分は成膜される膜の組成に大きな影響を与えてしまう。上記の位置に加熱室31を設けることにより、水分を除去して、影響を低減させることができる。

【0026】

また、第2成膜室42と第2ロール室W2の間に第2加熱室32を設けることにより、例えば、第2成膜室42において成膜が行われた基体10を加熱することが可能となり、これによって、基体10に成膜した膜材料にアニール処理を施し、膜の原子配列を規則的に並んだ結晶粒とすることができる。更に、必要に応じて、例えば、第1成膜室41と第2成膜室42の間等に加熱室を設けてもよい。但し、加熱室は必ずしも必要なものではなく、例えば、後述する成膜室の回転ドラムによる加熱機能等を利用して、加熱室を設けることなく同様の効果を得ることもできる。

【0027】

プラズマ処理装置40は、基体10をプラズマ処理するために使用する。プラズマ処理を施すことにより、基体10の表面を活性化し、また、クリーニングすることができ、これによって、その後の成膜をより効果的に行うことできる。加熱室同様、プラズマ処理装置を設ける位置は特に限定されない。例えば、第1加熱室31と第1成膜室41の間に設けたプラズマ処理装置40を利用すれば、第1の成膜室41における成膜前に基体10にプラズマ処理を行うことができる。更に、必要に応じて、例えば、第1成膜室41と第2成膜室42の間にプラズマ処理装置を設けることもできる。但し、プラズマ処理装置は必ずしも必要なものではない。

【0028】

成膜室は少なくとも2つ設けられていれば足りる。但し、追加の成膜室を設けてもよい。追加の成膜室を設ける位置は、第1ロール室W1と第2ロール室W2の間であれば、特に限定されず、例えば、第1加熱室31と第1成膜室41の間であってもよい。更に、これらの成膜室で成膜される膜材料も特に限定されず、例えば、銅や銅合金、或いは、銀や銀合金のような金属や透明導電膜であってもよい。銀合金としては、例えば、銀(Ag)にパラジウム(Pd)と銅(Cu)を加えたAPC(Ag−Pd−Cu)と呼ばれる合金であってもよい。この場合、銀は、APCの主成分として90原子%以上含有されていてもよい。

【0029】

第1成膜室41は、第1回転ドラム51と第1カソード電極61を備える。第1回転ドラム51は、基体10を少なくとも第1ロール室W1から第2ロール室W2へ向う方向Aに運搬するように回転自在とされており、基体10は、それらの周囲を経て、方向Aに搬送される。更に、第1回転ドラム51は、基体10を加熱する機能を有していてもよい。第1回転ドラム10の加熱機能によって得られる効果は、加熱室と同様と考えてよい。従って、第1回転ドラム51によって加熱室の加熱機能を代替することもできるし、逆に、加熱室の加熱機能によって第1回転ドラム51における加熱機能を代替することもできる。

【0030】

第1カソード電極61は、第1回転ドラム51に対して複数設けられている。これら複数の第1カソード電極61は各々、所定の膜材料を成膜するためのターゲットを支持した状態で、第1回転ドラム51に対向して可動状態で配置され得る。成膜すべき膜材料は、装置の使用態様によって自由に選択することができる。例えば、基体10が、第1回転ドラム51の周囲を方向Aに通されているときは第1の膜材料等としてもよい。膜材料は、装置の使用態様に応じて自由に変更することができる。第1カソード電極61を利用して、基体10が第1回転ドラム51の周囲を通される間に、基体10に、所定の膜材料が成膜されことになる。

【0031】

第2成膜室42は、第1成膜室41と同一又は類似の構成及び機能を有し、少なくとも、第2回転ドラム52と第2カソード電極62を備える。第2回転ドラム52は、その周囲を経て、基体10を少なくとも方向Aに連続的に搬送させることができ、また、基体10を加熱することもできる。第2回転ドラム52の周囲には、複数の第2カソード電極62が、第2回転ドラム52に対向して配置されており、第2カソード電極62における膜材料も、第1カソード電極61と同様に、自由に選択することができる。例えば、基体10が第2回転ドラム52の周囲を方向Aに通されているときは、第2の膜材料等としてもよい。膜材料等は、装置の使用態様に応じて自由に変更することができる。第2カソード電極62を利用して、基体10が第2回転ドラム52の周囲を通される間に、基体10に、所定の膜材料が成膜されることになる。

【0032】

尚、第1回転ドラム51や第2回転ドラム52における加熱処理と成膜処理は、互いに独立した機能である。よって、例えば、第1成膜室41では加熱処理のみを行い、第2成膜室42では成膜処理のみを行うこともできる。また、加熱処理が十分に行われるように、第1回転ドラム51や第2回転ドラム52の径を比較的大きく設定して、搬送時間を長くしてもよい。

【0033】

次いで、図2をも参照して、成膜装置1を利用した本成膜方法の一例を説明する。本成膜方法では、同じ処理が少なくとも2回繰り返されるが、これら各処理における被成膜面は逆向きに設定される。便宜上、ここでは、これらの各処理を第1処理、第2処理と呼ぶ。図2の(a)は、第1処理、更に言えば、中間工程を終えた後に得られる積層体を、図2の(b)は、第2処理、更に言えば、最終工程を終えた後に得られる積層体を、それぞれ示したものである。

【0034】

第1処理において、基体10は、先ず、一方の面a(便宜上、ここでは「第1の面」と呼ぶ)を被成膜面として、方向Aにおいて第1ロール室W1から繰り出される。繰り出された基体10は、第1加熱室31や第1成膜室41の第1回転ドラム51の加熱機能を用いて脱ガスされる。更に、第1加熱室31で脱ガスされた、或いは、第1成膜室41の第1回転ドラム51を用いて脱ガス中の、基体10の第1の面aに、第1成膜室41の第1カソード電極61を用いて、第1の膜材料10−1が成膜され、更に続けて、第1の面aに成膜された第1の膜材料の上に、第2成膜室42の第2カソード電極62を用いて、第2の膜材料10−2が成膜され、その後、第2ロール室W2で一旦巻取られる。この結果、図2の(a)に示す積層体、即ち、基体10の第1の面aに第1の膜材料10−1と第2の膜材料10−2がこの順に積層された積層体が得られる。

【0035】

続く第2処理では、第1処理と同じ処理が繰り返される。但し、この処理を開始する前に、基体10を、第1の面aとは反対側の第2の面bが被成膜面となるように、基体10を第2ロール室W2から第1ロール室W1へ付け替える必要がある。先ず、基体10を第2ロール室W2から取り外す。この作業は、第2ロール室W2とこの第2ロール室W2と相隣り合う第2加熱室32との間に設けたロードロック機構13’によって、基体10の一部をロードロック機構に連通させつつ第2ロール室W2と第2加熱室32との間を遮蔽した状態で行う。これにより、上記作業中、第2ロール室W2以外の室を全て真空に保つことができ、作業後に、改めて全体を真空状態とする必要がなくなり、作業時間を短縮、作業の効率化を図ることができる。その後、基体10は、第2の面bが被成膜面となるように、第1ロール室W1にセットされる。このセット作業も、取り外し作業と同様に、第1ロール室W1とこの第1ロール室W1と相隣り合う第1加熱室31等との間に設けたロードロック機構13によって、基体10の一部をロードロック機構13に連通させつつ第1ロール室W1と第1加熱室31との間を遮蔽した状態で行う。従って、第1ロール室W1以外の室を全て真空に保つことができる。

【0036】

第2の面bを被成膜面として第1ロール室W1にセットした後、基体10を、方向Aに第1ロール室W1から繰り出し、第1加熱室31や第1成膜室41の第1回転ドラム51の加熱機能を用いて脱ガスする。更に、この脱ガスされた基体10の第2の面bに、第1成膜室41の第1カソード電極61を用いて、第1の膜材料10−1が成膜され、更に続けて、第1の面aに成膜された第1の膜材料の上に、第2成膜室42の第2カソード電極62を用いて、第2の膜材料10−2が成膜され、その後、基体10は、第2ロール室W2で巻取られる。

【0037】

以上の工程により、図2の(b)に示す積層体、即ち、基体10の第1の面aと第2の面bのそれぞれに第1の膜材料10−1と第2の膜材料10−2がこの順に積層された積層体が得られる。尚、これらの膜材料は特に限定されるものではなく、例えば、第1の膜材料10−1として、ITOのような透明導電膜を用い、また、第2の膜材料10−2として、銅(Cu)又は銅合金、或いは、銀(Ag)又は銀合金(APC等)のような金属を用いてもよい。尚、第2の膜材料10−2として金属が用いられた場合、この金属材料によって、第2の膜材料10−2であるITOの加熱が妨げられることになる。従って、この場合には特に、第1成膜室41と第2成膜室42の間に加熱室(図示されていない)等を設けること、換言すれば、第1の膜材料10−1が成膜された後であって第2の膜材料10−2が積層される前に、基体10にアニール処理を施すのが好ましい。このような加熱室によって、ITOを適切に加熱することにより、結晶状態を適当に調整し、最適な状態で、非晶質ITO、或いは、結晶ITOを得ることができる。尚、上の実施形態では、基体10の両面に積層体を製造する方法を説明したが、両面或いは片面に、更に、成膜処理を繰り返してもよいことは勿論である。

【0038】

次に、図3を参照して、この本成膜方法の下で可能なカソード電極の配置について説明する。図3は、基体10が成膜される際に可能な、第1成膜室41の第1カソード電極61及び第2成膜室42の第2カソード電極62の配置の状態を、概略平面図で示したものである。

【0039】

明らかなように、第2成膜室42において第2の膜材料10−2を成膜する際、第1成膜室41では、第1成膜室41の第1回転ドラム51による加熱処理(脱ガス)が行われれば十分であって、第1カソード電極61を用いた成膜処理は行う必要がない。従って、図3に示すように、第1成膜室41の第1カソード電極61を、第1カソード電極61を支持する本体60を移動させること等により、第1成膜室41から取り除いた状態で脱ガス等を行うことができる。この結果、第1成膜室41から取り除いた第1カソード電極61に対しては、交換等のメンテナンスを行うことができ、このようなメンテナンス作業中にも、第2成膜室42において、成膜を継続的に行うことができ、これにより、基体10の生産効率を高めることができる。尚、第1成膜室41から第1カソード電極61を取り除くことによって第1成膜室41に生じた開口は、必要であれば、仮蓋等を利用して閉じることができる。

【0040】

尚、本成膜方法においては、例えば、第1加熱室31と第1成膜室41の間に設けたプラズマ処理装置40を用いて、第1ロール室W1から繰り出された後であって第1成膜室41において第1の膜材料10−1が成膜される前に、基体10にプラズマ処理を行うこともできる。また、例えば、第1成膜室41と第2成膜室42の間に設けたプラズマ処理装置(図示されていない)を用いて、第1の膜材料10−1が成膜された後であって第2成膜室42において第2の膜材料10−2が成膜される前に、基体10にプラズマ処理を行うこともできる。このようなプラズマ処理を施すことにより、その後の成膜をより効果的に行うことできる。

【0041】

また、例えば、第1ロール室W1と第1成膜室41の間に設けた第1加熱室31を用いて、第1ロール室W1から繰り出された後であって第1成膜室41において第1の膜材料10−1が成膜される前に、基体10を脱ガスすることもできる。また、例えば、第1成膜室41の第1回転ドラム51による加熱機能を用いて、方向Aに案内中の基体10を脱ガスすることもできる。

【0042】

更に、例えば、第2成膜室42と第2ロール室W2の間に設けた第2加熱室32を用いて、基体10の第1の面aにおいて、又は、第1の面a及び第2の面bにおいて、第1の膜材料10−1と第2の膜材料10−2が成膜された基体10にアニール処理を施すこともできる。

【0043】

図4に、本成膜方法を実施することができる他の装置構成2を示す。図1と同じ要素には、図4と同じ参照番号を付している。装置1を構成する要素は、本成膜方法を実施することができるように配置されていれば足り、必ずしも図1の構成とする必要はなく、例えば、図4の構成としてもよい。

【0044】

成膜装置2には、例えば、図1に示した成膜装置1の第1ロール室W1や第2ロール室W2に加えて、更に、第3ロール室W3、加熱室31と第1成膜室41の間の追加のプラズマ処理装置40’、第3ロール室W3と第2成膜室42の間のロードロック13’、更に、基体10の経路変更を行うための切替ロール83、83’が含まれる。但し、装置の基本構成、即ち、ロール室同士の間に成膜室が少なくとも2つ設けられている点等は、成膜装置1と同じであり、従って、このような構成によっても、本成膜方法を実施することができる。

【0045】

便宜上、切替ロール83’によって切り替えが行われる搬送経路を第1搬送経路と呼び、これに対し、切替ロール83によって切り替えが行われる搬送経路を第2搬送経路と呼ぶ。図1に示すように、第1ロール室W1から第2ロール室W2へ向う第1の方向Aに基体10が搬送された場合、基体10は、これらの搬送経路にかかわらず、少なくとも切替ロール83に達するまでは同じ経路に沿って移動する。しかしながら、切替ロール83に達した後は、第1の搬送経路においては、破線で示すように、切替ロール83’で反転させられることによって、第2成膜室42を第2ロール室W2から第1ロール室W1へ向う第2の方向Bで通過し、一方、第2の搬送経路においては、実線で示すように、第2成膜室42を第1の方向Aで通過する。明らかなように、本成膜方法を実施する際には、実線で示した第2搬送経路を用いる。動作の詳細については、上に説明した通りである。

【0046】

成膜室を2つ設けた例を説明したが、成膜室を3つ以上とした場合にも、勿論、同様の効果が得られる。また、装置構成の説明でも述べたように、加熱室やプラズマ処理装置を適当な位置に適宜に設けて、本発明の成膜方法に組み込むこともできる。

本発明は、その技術的思想に包含される、これら種々の変形例を含む。

【産業上の利用可能性】

【0047】

本発明の方法は、様々な種類の成膜装置に、幅広く利用することができる。

【符号の説明】

【0048】

1 成膜装置

10 基体

13 ロードロック

14 仕切り

29 ガイドロール

31 加熱室

40 プラズマ処理装置

41 第1成膜室

42 第2成膜室

51 第1回転ドラム

52 第2回転ドラム

60 本体

61 第1カソード電極

83 切替ロール

W1 第1ロール室

W2 第2ロール室

W3 第3ロール室

【特許請求の範囲】

【請求項1】

長尺の基体に連続的に真空成膜を行う方法であって、

a) ロール状に巻かれた長尺の基体を第1の面を被成膜面として第1ロール室から第2ロール室へ向う方向に前記第1ロール室から繰り出す段階、

b) 前記方向に繰り出された前記基体を脱ガスする段階、

c) 前記脱ガスされた前記基体の前記第1の面に第1成膜室において第1の膜材料を成膜する段階、

d) 前記基体の前記第1の面に成膜された第1の膜材料の上に第2成膜室において第2の膜材料を成膜する段階、

e) 前記基体の前記第1の面において前記第1の膜材料の上に前記第2の膜材料が積層された前記基体を前記第2ロール室でロール状に巻取る段階、

f) 前記第2ロール室で巻き取った前記基体を前記第1の面とは反対側の第2の面を被成膜面として前記方向に前記第1ロール室から繰り出す段階、

g) 前記方向に繰り出された前記基体を脱ガスする段階、

h) 前記脱ガスされた前記基体の前記第2の面に前記第1成膜室において前記第1の膜材料を成膜する段階、

i) 前記基体の前記第2の面に成膜された前記第1の膜材料の上に第2成膜室において前記第2の膜材料を成膜する段階、

j) 前記基体の前記第1の面と前記第2の面の双方において前記第1の膜材料の上に前記第2の膜材料が積層された前記基体を前記第2ロール室でロール状に巻取る段階、

を備えることを特徴とする成膜方法。

【請求項2】

前記基体の前記第1の面に前記第2の膜材料と前記第1の膜材料がこの順に積層された前記基体を前記第2ロール室で巻き取った後、前記第2ロール室と前記第2ロール室と相隣り合う室との間に設けたロードロック機構を用いて、前記基体の一部を前記ロードロック機構に連通させつつ前記第2ロール室と前記相隣り合う室との間を遮蔽した状態で、前記第2ロール室にて前記基体の取り外しを行う請求項1に記載の成膜方法。

【請求項3】

前記基体を前記第2の面を被成膜面として前記方向に前記第1ロール室から繰り出すにあたり、前記第1ロール室と前記第1ロール室と相隣り合う室との間に設けたロードロック機構を用いて、前記基体の一部を前記ロードロック機構に連通させつつ前記第1ロール室と前記相隣り合う室との間を遮蔽した状態で、前記第1ロール室にて前記基体の前記第2の面を被成膜面としてセットする請求項1又は2に記載の成膜方法。

【請求項4】

前記第1ロール室から繰り出された後であって前記第1の膜材料が成膜される前に、前記基体にプラズマ処理を行う請求項1乃至3のいずれかに記載の成膜方法。

【請求項5】

前記第1ロール室から繰り出された後であって前記第1の膜材料が成膜される前に、前記基体を加熱室で脱ガスする請求項1乃至4のいずれかに記載の成膜方法。

【請求項6】

前記第1成膜室で、前記方向に案内中の前記基体を脱ガスする請求項1乃至5のいずれかに記載の成膜方法。

【請求項7】

前記方向に繰り出された前記基体に前記第2成膜室において前記第2の膜材料を成膜するにあたり、前記第1成膜室の第1カソード電極が前記第1成膜室から取り除かれる請求項1乃至6のいずれかに記載の成膜方法。

【請求項8】

前記第2の膜材料が成膜された前記基体にアニール処理を施す請求項1乃至7のいずれかに記載の成膜方法。

【請求項9】

前記第1の膜材料が透明導電膜であり、前記第2の膜材料が金属である請求項1乃至8のいずれかに記載の成膜方法。

【請求項10】

前記金属が銅又は銅合金、或いは、銀又は銀合金である請求項9に記載の成膜方法。

【請求項11】

請求項1乃至8のいずれかに記載の成膜方法によって得られた、前記基体の前記第1の面と前記第2の面にそれぞれ前記第1の膜材料と前記第2の膜材料がこの順に積層された積層体。

【請求項12】

前記第1の膜材料が透明導電膜であり、前記第2の膜材料が金属である請求項11に記載の積層体。

【請求項13】

前記金属が銅又は銅合金、或いは、銀又は銀合金である請求項11に記載の積層体。

【請求項1】

長尺の基体に連続的に真空成膜を行う方法であって、

a) ロール状に巻かれた長尺の基体を第1の面を被成膜面として第1ロール室から第2ロール室へ向う方向に前記第1ロール室から繰り出す段階、

b) 前記方向に繰り出された前記基体を脱ガスする段階、

c) 前記脱ガスされた前記基体の前記第1の面に第1成膜室において第1の膜材料を成膜する段階、

d) 前記基体の前記第1の面に成膜された第1の膜材料の上に第2成膜室において第2の膜材料を成膜する段階、

e) 前記基体の前記第1の面において前記第1の膜材料の上に前記第2の膜材料が積層された前記基体を前記第2ロール室でロール状に巻取る段階、

f) 前記第2ロール室で巻き取った前記基体を前記第1の面とは反対側の第2の面を被成膜面として前記方向に前記第1ロール室から繰り出す段階、

g) 前記方向に繰り出された前記基体を脱ガスする段階、

h) 前記脱ガスされた前記基体の前記第2の面に前記第1成膜室において前記第1の膜材料を成膜する段階、

i) 前記基体の前記第2の面に成膜された前記第1の膜材料の上に第2成膜室において前記第2の膜材料を成膜する段階、

j) 前記基体の前記第1の面と前記第2の面の双方において前記第1の膜材料の上に前記第2の膜材料が積層された前記基体を前記第2ロール室でロール状に巻取る段階、

を備えることを特徴とする成膜方法。

【請求項2】

前記基体の前記第1の面に前記第2の膜材料と前記第1の膜材料がこの順に積層された前記基体を前記第2ロール室で巻き取った後、前記第2ロール室と前記第2ロール室と相隣り合う室との間に設けたロードロック機構を用いて、前記基体の一部を前記ロードロック機構に連通させつつ前記第2ロール室と前記相隣り合う室との間を遮蔽した状態で、前記第2ロール室にて前記基体の取り外しを行う請求項1に記載の成膜方法。

【請求項3】

前記基体を前記第2の面を被成膜面として前記方向に前記第1ロール室から繰り出すにあたり、前記第1ロール室と前記第1ロール室と相隣り合う室との間に設けたロードロック機構を用いて、前記基体の一部を前記ロードロック機構に連通させつつ前記第1ロール室と前記相隣り合う室との間を遮蔽した状態で、前記第1ロール室にて前記基体の前記第2の面を被成膜面としてセットする請求項1又は2に記載の成膜方法。

【請求項4】

前記第1ロール室から繰り出された後であって前記第1の膜材料が成膜される前に、前記基体にプラズマ処理を行う請求項1乃至3のいずれかに記載の成膜方法。

【請求項5】

前記第1ロール室から繰り出された後であって前記第1の膜材料が成膜される前に、前記基体を加熱室で脱ガスする請求項1乃至4のいずれかに記載の成膜方法。

【請求項6】

前記第1成膜室で、前記方向に案内中の前記基体を脱ガスする請求項1乃至5のいずれかに記載の成膜方法。

【請求項7】

前記方向に繰り出された前記基体に前記第2成膜室において前記第2の膜材料を成膜するにあたり、前記第1成膜室の第1カソード電極が前記第1成膜室から取り除かれる請求項1乃至6のいずれかに記載の成膜方法。

【請求項8】

前記第2の膜材料が成膜された前記基体にアニール処理を施す請求項1乃至7のいずれかに記載の成膜方法。

【請求項9】

前記第1の膜材料が透明導電膜であり、前記第2の膜材料が金属である請求項1乃至8のいずれかに記載の成膜方法。

【請求項10】

前記金属が銅又は銅合金、或いは、銀又は銀合金である請求項9に記載の成膜方法。

【請求項11】

請求項1乃至8のいずれかに記載の成膜方法によって得られた、前記基体の前記第1の面と前記第2の面にそれぞれ前記第1の膜材料と前記第2の膜材料がこの順に積層された積層体。

【請求項12】

前記第1の膜材料が透明導電膜であり、前記第2の膜材料が金属である請求項11に記載の積層体。

【請求項13】

前記金属が銅又は銅合金、或いは、銀又は銀合金である請求項11に記載の積層体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−49915(P2013−49915A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2012−156280(P2012−156280)

【出願日】平成24年7月12日(2012.7.12)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成24年7月12日(2012.7.12)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]