並列配管及び固定抵抗、直列固定抵抗に依る2−パイプ・システム。

【課題】直列配管2−パイプシテムに於いて、多数取出によるメイン供給配管及び戻り配管の最低流速が油性系塗料で0.3m/sec水性塗料系0.05m/sec以上の流量及び、規定内圧力が満たされない不具合を解決すること。

【解決手段】並列配管2―パイプシステムで、塗料は圧送側5よりメイン配管3Aで分岐し単独ブ−ス又は複数ブースで並列にし、往配管側より最初の取出箇所往R1、L1より取出復R1、R1最後の取出箇所往Rn2、Ln2より復Rn2、Ln2へ流れメイン戻り並列配管4Xで合流し、戻りタンク6に到る。並列配管固定抵抗2-パイプシステムでは、仮取出箇所ダミ−往R1、L1からダミ−復R1、L1及び、仮取出箇所ダミ−往R2、L2からダミ−復R2、L2の固定抵抗配管1及び2により、全往復配管の最低流速、最低流量、規定内圧力を設定できる。

【解決手段】並列配管2―パイプシステムで、塗料は圧送側5よりメイン配管3Aで分岐し単独ブ−ス又は複数ブースで並列にし、往配管側より最初の取出箇所往R1、L1より取出復R1、R1最後の取出箇所往Rn2、Ln2より復Rn2、Ln2へ流れメイン戻り並列配管4Xで合流し、戻りタンク6に到る。並列配管固定抵抗2-パイプシステムでは、仮取出箇所ダミ−往R1、L1からダミ−復R1、L1及び、仮取出箇所ダミ−往R2、L2からダミ−復R2、L2の固定抵抗配管1及び2により、全往復配管の最低流速、最低流量、規定内圧力を設定できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は従来の単独配管を並列配管にし、配管内を常に循環させ、メイン配管の最低流

速、流量及び圧力、全取出し箇所の流量、流速、規定内圧力を確保し、塗料の劣化を防止し、最良の品質を確保する、並列配管及び固定抵抗、直列固定抵抗の2−パイプ・システムに関するものである。

【背景技術】

【0002】

従来から塗料品質の管理として取出し箇所の数に区別なく、単独2−パイプ・システムは利用されていて、ソルベント系塗料で少数取出し箇所の場合、基準流速が0.3m/Secであり特に問題にはならなかったが、特に水性系塗料では最低流速がソルベント系塗料より、約最大で約83%(単位m/sec)〜最小で約17%の範囲と遅くなり又、水性系及びソルベント系塗料共、多数の取出し箇所及び各取出し箇所での時間単位の流量を、多く必要とする塗装機が存在するようになった。

【0003】

その為に全体的に従来より大きめな塗料配管径が必要とされ、高額な接続ジョイントも配管径に比例した大きいサイズを使用するため原価アップになっている、メイン往復配管を並列配管にすることで直列配管より取出し箇所が、半減する為各ゾ−ンの流量も減少しそれに伴い、配管径や接続ジョイントも比例して原価低減になった。

【0004】

メイン配管の最低流速を確保しても流れ方向から見て、最初の取出し及び最後の取出し箇所の、要求流量及び規定内圧力が得られない場合、最初の取出し箇所上流側側近及び最後の取出し箇所下流側側近にダミ-の取出し箇所を設け、往側より復側へ計算された配管を接続させ循環させるとで、最初と最後の取出し箇所の流量、規定内圧力を確保出来た。

【0005】

塗装機側の夫々の機器はホ−スにて接続されている、その機器は規定耐圧が有り範囲内圧力にするため、総合的計算に基づき工夫されたホ−スにより、自動及び手動箇所に適正な吐出量、必要な圧力を夫々任意に調整することができ、規定内圧力及び流速、要求流量以上を確実に確保できる事を実現した。

【0006】

水性系塗料、ソルベント系塗料を塗装機に供給するに当たり、各取出し箇所バルブ以降よりホ−スにて塗装機の機器M.G.P及びFGP、C.C.Vカラ−チェンジバルブを経由し、塗料噴霧ノズルにて塗装される。

【発明の開示】

【発明が解決しようとする課題】

【0007】

メイン往復配管流速は、油性系塗料の場合0.3m/sec〜0.45m/secと早い方が推奨されているが、水性系塗料の場合逆で推奨流速の上限流速 0.3m/sec 下限0.05m/sec 以内とされ、取出し配管及びホ−ス関係流速は 0.15m/sec以上に制限されている。その為に塗料粘度に関係なく、メイン往復配管の塗料流速を、全体対的に下げると、特にメイン配管の下流側端末の流速が極端に減少し規定以下になる傾向になる、それに伴い上流側及び下流側取出し箇所の、流量及び圧力を確保することが非常に困難な点でありその不都合を解決することを課題とする。図5は従来の単独2−パイプ・システムの概略図。

【0008】

直列2−パイプ・システムでは、多数の取出し箇所を要する場合規定流速を維持する為に配管径は大きく又、使用する配管用接続ジョイントが特に高額で、作業の難易度も小径より大径の方が難しく作業日数が多く必要とあり、全て原価削減の不都合を課題とする。

【課題を解決するための手段】

【0009】

この課題を解決するための請求項1の発明は、塗料粘度に関係なく配管内を流れる塗料を、塗装ブース側でメイン配管往の供給を上流側で分岐並列配管にし(図1、図2、図3、図4、各A参照)、メイン復配管も同様に並列配管にして下流側で合流させる。メイン往復配管での取出し箇所が多数になる場合、端末取出しでの流速、流量が極端に減少する傾向が発生した場合、これらを補うため端末取出し下流側側近に、メイン往復側双方に仮の取り出し箇所を設け、ダミ−の固定抵抗配管をすることで防止できる。

【0010】

しかし、メイン往配管は規定流速、要求流量と規定圧力のバランス関係を容易に保ち満足しても、メイン復配管上流側が規定流速、要求流量を満されない場合は、[0009]項の下流側と同様にメイン配管最初の取出し上流側側近に、仮取り出し箇所を設け、ダミ−の固定抵抗配管を設けることで、水性系塗料に於いては特に有効になり、塗料品質を安定させた管理ができ全て解決される(図1、図2、図3、図4、各B参照)。

【0011】

多数の取出し箇所を要する場合でも、メイン往復配管を並列配管にすることで、配管径を小さくなり使用する接続ジョイントも比例して低価格になる又、作業の難易度も配管サイズに伴い減少する又、使用機器の耐圧及び要求吐出量調整に、自動及び手動箇所の流量を抵抗配管及び抵抗ホ−スにより、任意に全体の吐出量を制御できる為、メイン塗料圧送ポンプの吐出量が減少し運転速度を抑えることで消耗品の寿命を延ばし、尚且つ大容量圧送ポンプは不要になり、適正な小容量圧送ポンプを選択することで、イニシャル及びランニングコスト等原価削減と省エネの一環になる。

【発明の効果】

【0012】

本発明により塗料循環装置関係全てに流速の問題で、水性系塗料及びソルベント系塗料配管に於いて又、多数の取出し箇所がある単独配管では最低流速、流量、圧力の設定を実現するのが困難で有ったが、これらの条件を並列配管及び固定抵抗、直列配管固定抵抗により油性系塗料の場合0.3m/sec〜0.55m/sec水性系塗料の場合上限流速 0.3m/sec下限 0.05m/sec 以内の設定か実現でき、特に最初と最後の取出し箇所での最低流速、要求流量、規定内圧力不足を解消することで、その為メイン往復配管の最低流速、流量、圧力の条件を満たし、塗料品質の不具合を解消することを全て実現した。

【0013】

メイン配管の最初と最後の最低流速、要求流量、規定内圧力、が確保されることにより全取出し箇所の中でも特に、問題がある上流側最初及び末端の取出し箇所もダミ-取出しを設け、固定抵抗配管を取付けることで取出し配管及びホ−スの流速は0.15m/sec以上の最低流速、要求流量、規定内圧力、を容易に確保でき又、塗装機側の要求条件を満たすことが実現した。

【0014】

自動及び手動箇所の流量を抵抗ホ−スにより、任意に調整し全体の吐出量を制御することで、圧送供給ポンプを適正な小容量圧送ポンプに変更できランニング費削減と、配管径を小さくすることで配管材、配管ジョイント部品、作業の難易度が改善され、全てに於いて省エネと原価削減になる。

【発明を実施するための最良の形態】

【0015】

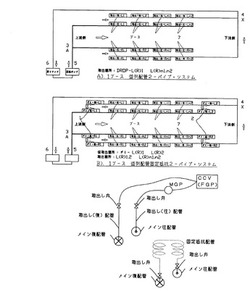

図1、A)は並列配管2−パイプ・システムの1塗装ブ−スで、塗装ブ−ス側にてメイン往配管を上流側 3Aで分岐させ、左右の並列配管取出し往R1及びL1、メイン復配管上流側取出し復R1及L1並列配管で、下流側で配管4Xで合流させる事を特長とした概略図。

【0016】

図1、B)は並列配管固定抵抗2−パイプ・システムの1塗装ブ−スで、塗装ブ−ス側にてメイン往配管上流側 3Aで分岐させ、左右の仮取出箇所ダミ−往R1、L1及びR2、L2、メイン復配管上流側仮取出箇所復R1、L1及びR2、L2並列配管で、下流側 4Xで配管を合流させる事を特長とした、概略図。

尚下部図は仮配管箇所での抵抗配管を示す。

【0017】

図2、図3、A)は並列配管2−パイプ・システムで、A・Bの2塗装ブ−スで、塗装ブ−ス側にてメイン往配管上流側 3A、3B、3Cで分岐させ左右の並列配管取出し往R1及びL1、メイン復配管上流側取出し復R1お呼びL1並列配管で、下流側で配管 4X、4Y、4Zで合流させる事を特長とした概略図。

【0018】

図2、図3、B)は並列配管固定抵抗2−パイプ・システムのA・Bの2塗装ブ−スで、塗装ブ−ス側にてメイン往配管上流側3A、3B、3Cで分岐させ、上流側左右の仮取出箇所ダミ−往R1、L1及びR3、L3、下流側仮取出箇所ダミ−往R2、L2及びR4、L4、メイン復配管上流側仮取出箇所ダミ−復R1、L1及びR3、L3並列配管で、下流仮取出箇所ダミ−復R2、L2及びR4、L4並列配管で4X、4Y、4Zで配管を合流させる、将来1ブ−ス増設時を想定したものでメイン配管に固定抵抗のダミ−を設ける事を特長とした概略図。

尚下部図は仮配管箇所での抵抗配管を示す。

【0019】

図4、A)は直列、並列配管併用の2−パイプ・システムで、A・Bの2塗装ブ−スで、塗装ブ−ス側にてメイン往配管上流側3A、3Bで分岐させA は直列配管、Bは左右に分ける並列配管を併用した。

直列配管取出し往R1及びLnn、メイン復配管上流側取出し復R1及びLnn、並列配管取り往Rn2及びLn2、メイン復配管上流側取出し復Rn2及びLn2並列配管で、下流側で配管4X、4Yで合流させる事を特長とした概略図。

【0020】

図4、B)は直列、並列配管併用の固定抵抗2−パイプ・システムで、A・Bの2塗装ブ−スで、塗装ブ−ス側にてメイン往配管上流側 3A、3Bで分岐させ3Aは直列配管、3Bは左右に分ける並列配管を併用した。

上流側仮取出箇所ダミ−直列配管取出し往R1及びL1、メイン復配管上流側取出し復R1及びL1、メイン復配管上流側仮取出箇所ダミ−復R1、L1、メイン往配管上流側3Bで分岐させ上流側左右の並列配管仮取出箇所ダミ−往R2、L2及びR3、L3、メイン復配管上流側仮取出箇所ダミ−復R2、L2及びR3、L3並列配管で、下流側で配管 4Xで合流させる事を特長とした概略図。

【0021】

図5、A,B)は従来タイプの2-パイプ・システムを示す。

【産業上の利用可能性】

【0022】

本発明に係る2-パイプ 並列システムは、塗装設備では必ず塗料が必要であり、供給は危険物塗料のため配管を介しておこなう又、同時に塗料品質管理も要求される、自動車関連では無くてはならない装置であり、産業上の利用可能性を有する。

【図面の簡単な説明】

【0023】

【図1】A)は1ブースでの並列配管2-パイプ・システム、 B)は並列配管固定抵抗2−パイプ・システムの概略図である。

【図2】A&B2ブースの、 A)は並列配管2-パイプ・システム、 B)は並列配管固定抵抗2−パイプ・システムの概略図である。

【図3】A&B2ブースの、 A)は並列配管2-パイプ・システム、 B)並列配管固定抵抗2−パイプ・システムで将来増設を考慮した、メイン配管ダミ−固定抵抗を施した概略図である。

【図4】A&B2ブースの、直列配管、並列配管併用で、 A)は直列配管2-パイプ・システム、 B)は並列配管固定抵抗2-パイプ・システムの概略図である。

【図5】従来タイプの1ブース及び2ブ−スの直列配管2−パイプ・システムの概略図ある。

【符号の説明】

【0024】

1 抵抗ジャンプ配管 上流側右左

2 抵抗ジャンプ配管 下流側右左

3 送り側分岐点 A. B. C.

4 戻り側合流店 X. Y. Z.

5 圧送供給ポンプ

6 戻りタンク

【技術分野】

【0001】

本発明は従来の単独配管を並列配管にし、配管内を常に循環させ、メイン配管の最低流

速、流量及び圧力、全取出し箇所の流量、流速、規定内圧力を確保し、塗料の劣化を防止し、最良の品質を確保する、並列配管及び固定抵抗、直列固定抵抗の2−パイプ・システムに関するものである。

【背景技術】

【0002】

従来から塗料品質の管理として取出し箇所の数に区別なく、単独2−パイプ・システムは利用されていて、ソルベント系塗料で少数取出し箇所の場合、基準流速が0.3m/Secであり特に問題にはならなかったが、特に水性系塗料では最低流速がソルベント系塗料より、約最大で約83%(単位m/sec)〜最小で約17%の範囲と遅くなり又、水性系及びソルベント系塗料共、多数の取出し箇所及び各取出し箇所での時間単位の流量を、多く必要とする塗装機が存在するようになった。

【0003】

その為に全体的に従来より大きめな塗料配管径が必要とされ、高額な接続ジョイントも配管径に比例した大きいサイズを使用するため原価アップになっている、メイン往復配管を並列配管にすることで直列配管より取出し箇所が、半減する為各ゾ−ンの流量も減少しそれに伴い、配管径や接続ジョイントも比例して原価低減になった。

【0004】

メイン配管の最低流速を確保しても流れ方向から見て、最初の取出し及び最後の取出し箇所の、要求流量及び規定内圧力が得られない場合、最初の取出し箇所上流側側近及び最後の取出し箇所下流側側近にダミ-の取出し箇所を設け、往側より復側へ計算された配管を接続させ循環させるとで、最初と最後の取出し箇所の流量、規定内圧力を確保出来た。

【0005】

塗装機側の夫々の機器はホ−スにて接続されている、その機器は規定耐圧が有り範囲内圧力にするため、総合的計算に基づき工夫されたホ−スにより、自動及び手動箇所に適正な吐出量、必要な圧力を夫々任意に調整することができ、規定内圧力及び流速、要求流量以上を確実に確保できる事を実現した。

【0006】

水性系塗料、ソルベント系塗料を塗装機に供給するに当たり、各取出し箇所バルブ以降よりホ−スにて塗装機の機器M.G.P及びFGP、C.C.Vカラ−チェンジバルブを経由し、塗料噴霧ノズルにて塗装される。

【発明の開示】

【発明が解決しようとする課題】

【0007】

メイン往復配管流速は、油性系塗料の場合0.3m/sec〜0.45m/secと早い方が推奨されているが、水性系塗料の場合逆で推奨流速の上限流速 0.3m/sec 下限0.05m/sec 以内とされ、取出し配管及びホ−ス関係流速は 0.15m/sec以上に制限されている。その為に塗料粘度に関係なく、メイン往復配管の塗料流速を、全体対的に下げると、特にメイン配管の下流側端末の流速が極端に減少し規定以下になる傾向になる、それに伴い上流側及び下流側取出し箇所の、流量及び圧力を確保することが非常に困難な点でありその不都合を解決することを課題とする。図5は従来の単独2−パイプ・システムの概略図。

【0008】

直列2−パイプ・システムでは、多数の取出し箇所を要する場合規定流速を維持する為に配管径は大きく又、使用する配管用接続ジョイントが特に高額で、作業の難易度も小径より大径の方が難しく作業日数が多く必要とあり、全て原価削減の不都合を課題とする。

【課題を解決するための手段】

【0009】

この課題を解決するための請求項1の発明は、塗料粘度に関係なく配管内を流れる塗料を、塗装ブース側でメイン配管往の供給を上流側で分岐並列配管にし(図1、図2、図3、図4、各A参照)、メイン復配管も同様に並列配管にして下流側で合流させる。メイン往復配管での取出し箇所が多数になる場合、端末取出しでの流速、流量が極端に減少する傾向が発生した場合、これらを補うため端末取出し下流側側近に、メイン往復側双方に仮の取り出し箇所を設け、ダミ−の固定抵抗配管をすることで防止できる。

【0010】

しかし、メイン往配管は規定流速、要求流量と規定圧力のバランス関係を容易に保ち満足しても、メイン復配管上流側が規定流速、要求流量を満されない場合は、[0009]項の下流側と同様にメイン配管最初の取出し上流側側近に、仮取り出し箇所を設け、ダミ−の固定抵抗配管を設けることで、水性系塗料に於いては特に有効になり、塗料品質を安定させた管理ができ全て解決される(図1、図2、図3、図4、各B参照)。

【0011】

多数の取出し箇所を要する場合でも、メイン往復配管を並列配管にすることで、配管径を小さくなり使用する接続ジョイントも比例して低価格になる又、作業の難易度も配管サイズに伴い減少する又、使用機器の耐圧及び要求吐出量調整に、自動及び手動箇所の流量を抵抗配管及び抵抗ホ−スにより、任意に全体の吐出量を制御できる為、メイン塗料圧送ポンプの吐出量が減少し運転速度を抑えることで消耗品の寿命を延ばし、尚且つ大容量圧送ポンプは不要になり、適正な小容量圧送ポンプを選択することで、イニシャル及びランニングコスト等原価削減と省エネの一環になる。

【発明の効果】

【0012】

本発明により塗料循環装置関係全てに流速の問題で、水性系塗料及びソルベント系塗料配管に於いて又、多数の取出し箇所がある単独配管では最低流速、流量、圧力の設定を実現するのが困難で有ったが、これらの条件を並列配管及び固定抵抗、直列配管固定抵抗により油性系塗料の場合0.3m/sec〜0.55m/sec水性系塗料の場合上限流速 0.3m/sec下限 0.05m/sec 以内の設定か実現でき、特に最初と最後の取出し箇所での最低流速、要求流量、規定内圧力不足を解消することで、その為メイン往復配管の最低流速、流量、圧力の条件を満たし、塗料品質の不具合を解消することを全て実現した。

【0013】

メイン配管の最初と最後の最低流速、要求流量、規定内圧力、が確保されることにより全取出し箇所の中でも特に、問題がある上流側最初及び末端の取出し箇所もダミ-取出しを設け、固定抵抗配管を取付けることで取出し配管及びホ−スの流速は0.15m/sec以上の最低流速、要求流量、規定内圧力、を容易に確保でき又、塗装機側の要求条件を満たすことが実現した。

【0014】

自動及び手動箇所の流量を抵抗ホ−スにより、任意に調整し全体の吐出量を制御することで、圧送供給ポンプを適正な小容量圧送ポンプに変更できランニング費削減と、配管径を小さくすることで配管材、配管ジョイント部品、作業の難易度が改善され、全てに於いて省エネと原価削減になる。

【発明を実施するための最良の形態】

【0015】

図1、A)は並列配管2−パイプ・システムの1塗装ブ−スで、塗装ブ−ス側にてメイン往配管を上流側 3Aで分岐させ、左右の並列配管取出し往R1及びL1、メイン復配管上流側取出し復R1及L1並列配管で、下流側で配管4Xで合流させる事を特長とした概略図。

【0016】

図1、B)は並列配管固定抵抗2−パイプ・システムの1塗装ブ−スで、塗装ブ−ス側にてメイン往配管上流側 3Aで分岐させ、左右の仮取出箇所ダミ−往R1、L1及びR2、L2、メイン復配管上流側仮取出箇所復R1、L1及びR2、L2並列配管で、下流側 4Xで配管を合流させる事を特長とした、概略図。

尚下部図は仮配管箇所での抵抗配管を示す。

【0017】

図2、図3、A)は並列配管2−パイプ・システムで、A・Bの2塗装ブ−スで、塗装ブ−ス側にてメイン往配管上流側 3A、3B、3Cで分岐させ左右の並列配管取出し往R1及びL1、メイン復配管上流側取出し復R1お呼びL1並列配管で、下流側で配管 4X、4Y、4Zで合流させる事を特長とした概略図。

【0018】

図2、図3、B)は並列配管固定抵抗2−パイプ・システムのA・Bの2塗装ブ−スで、塗装ブ−ス側にてメイン往配管上流側3A、3B、3Cで分岐させ、上流側左右の仮取出箇所ダミ−往R1、L1及びR3、L3、下流側仮取出箇所ダミ−往R2、L2及びR4、L4、メイン復配管上流側仮取出箇所ダミ−復R1、L1及びR3、L3並列配管で、下流仮取出箇所ダミ−復R2、L2及びR4、L4並列配管で4X、4Y、4Zで配管を合流させる、将来1ブ−ス増設時を想定したものでメイン配管に固定抵抗のダミ−を設ける事を特長とした概略図。

尚下部図は仮配管箇所での抵抗配管を示す。

【0019】

図4、A)は直列、並列配管併用の2−パイプ・システムで、A・Bの2塗装ブ−スで、塗装ブ−ス側にてメイン往配管上流側3A、3Bで分岐させA は直列配管、Bは左右に分ける並列配管を併用した。

直列配管取出し往R1及びLnn、メイン復配管上流側取出し復R1及びLnn、並列配管取り往Rn2及びLn2、メイン復配管上流側取出し復Rn2及びLn2並列配管で、下流側で配管4X、4Yで合流させる事を特長とした概略図。

【0020】

図4、B)は直列、並列配管併用の固定抵抗2−パイプ・システムで、A・Bの2塗装ブ−スで、塗装ブ−ス側にてメイン往配管上流側 3A、3Bで分岐させ3Aは直列配管、3Bは左右に分ける並列配管を併用した。

上流側仮取出箇所ダミ−直列配管取出し往R1及びL1、メイン復配管上流側取出し復R1及びL1、メイン復配管上流側仮取出箇所ダミ−復R1、L1、メイン往配管上流側3Bで分岐させ上流側左右の並列配管仮取出箇所ダミ−往R2、L2及びR3、L3、メイン復配管上流側仮取出箇所ダミ−復R2、L2及びR3、L3並列配管で、下流側で配管 4Xで合流させる事を特長とした概略図。

【0021】

図5、A,B)は従来タイプの2-パイプ・システムを示す。

【産業上の利用可能性】

【0022】

本発明に係る2-パイプ 並列システムは、塗装設備では必ず塗料が必要であり、供給は危険物塗料のため配管を介しておこなう又、同時に塗料品質管理も要求される、自動車関連では無くてはならない装置であり、産業上の利用可能性を有する。

【図面の簡単な説明】

【0023】

【図1】A)は1ブースでの並列配管2-パイプ・システム、 B)は並列配管固定抵抗2−パイプ・システムの概略図である。

【図2】A&B2ブースの、 A)は並列配管2-パイプ・システム、 B)は並列配管固定抵抗2−パイプ・システムの概略図である。

【図3】A&B2ブースの、 A)は並列配管2-パイプ・システム、 B)並列配管固定抵抗2−パイプ・システムで将来増設を考慮した、メイン配管ダミ−固定抵抗を施した概略図である。

【図4】A&B2ブースの、直列配管、並列配管併用で、 A)は直列配管2-パイプ・システム、 B)は並列配管固定抵抗2-パイプ・システムの概略図である。

【図5】従来タイプの1ブース及び2ブ−スの直列配管2−パイプ・システムの概略図ある。

【符号の説明】

【0024】

1 抵抗ジャンプ配管 上流側右左

2 抵抗ジャンプ配管 下流側右左

3 送り側分岐点 A. B. C.

4 戻り側合流店 X. Y. Z.

5 圧送供給ポンプ

6 戻りタンク

【特許請求の範囲】

【請求項1】

水性系塗料、ソルベント系塗料の劣化を防止すると共に最良の品質を確保する為に、塗装ブ−ス付近でメイン配管を並列配管にすることで、往復配管の最低流速、流量、圧力を確保し尚且つ最初と端末の取出し箇所での配管及びホ−スの最低流速、流量、規定内圧力の要求満たす、取出し箇所全ての最低流速、要求流量、規定内圧力が満たされない場合は、メイン配管往復共、最初の取出し箇所の上流側、側近及び最後の取出し箇所の下流側、側近にダミ−用の仮取出し箇所を設け、計算された抵抗用配管を接続することで、メイン往復配管の最低流速、流量、圧力を確保でき又、自動及び手動用取出し箇所には各取出し箇所の流量を均一にする為、計算された抵抗ホースを追加することで夫々の最低流速、最低流量、規定内圧力、の全てを満たすことを特徴とする、並列配管及び固定抵抗、直列配管固定抵抗の2−パイプ・システム。

【請求項1】

水性系塗料、ソルベント系塗料の劣化を防止すると共に最良の品質を確保する為に、塗装ブ−ス付近でメイン配管を並列配管にすることで、往復配管の最低流速、流量、圧力を確保し尚且つ最初と端末の取出し箇所での配管及びホ−スの最低流速、流量、規定内圧力の要求満たす、取出し箇所全ての最低流速、要求流量、規定内圧力が満たされない場合は、メイン配管往復共、最初の取出し箇所の上流側、側近及び最後の取出し箇所の下流側、側近にダミ−用の仮取出し箇所を設け、計算された抵抗用配管を接続することで、メイン往復配管の最低流速、流量、圧力を確保でき又、自動及び手動用取出し箇所には各取出し箇所の流量を均一にする為、計算された抵抗ホースを追加することで夫々の最低流速、最低流量、規定内圧力、の全てを満たすことを特徴とする、並列配管及び固定抵抗、直列配管固定抵抗の2−パイプ・システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−78229(P2009−78229A)

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願番号】特願2007−249692(P2007−249692)

【出願日】平成19年9月26日(2007.9.26)

【出願人】(306029811)有限会社ARIMA ENG.CORP (1)

【Fターム(参考)】

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願日】平成19年9月26日(2007.9.26)

【出願人】(306029811)有限会社ARIMA ENG.CORP (1)

【Fターム(参考)】

[ Back to top ]