中子のリサイクル造型法及び中子砂

【課題】 中子のリサイクル造型法において、更なる、中子の強度を増大させる中子の再生利用造型法を提供する。

【解決手段】 水溶性無機塩からなる結合剤の水溶液(結合剤水溶液)を鋳物砂に添加した中子砂を使用して、水溶性中子(中子)をエアレータ造型し、該中子を用いて鋳造後、該中子の砂落しにより発生した砂含有液を、中子砂の原料として再生利用する造型法。中子砂の組成を、所定のエア流動化実験を行なったとき、中子砂水分(X)と流動化率(Y)との関係グラフ図において、Yが極小値を示すXより中子砂水分が低く、且つ、結合剤の添加量が必要強度を確保できる量の無機微粉を添加した結合剤水溶液が添加されているものとする。無機微粉が、非吸水性で、融点700℃以上、モース硬さ:5以上、粒径:前記中子砂比1/400〜1/10倍である。

【解決手段】 水溶性無機塩からなる結合剤の水溶液(結合剤水溶液)を鋳物砂に添加した中子砂を使用して、水溶性中子(中子)をエアレータ造型し、該中子を用いて鋳造後、該中子の砂落しにより発生した砂含有液を、中子砂の原料として再生利用する造型法。中子砂の組成を、所定のエア流動化実験を行なったとき、中子砂水分(X)と流動化率(Y)との関係グラフ図において、Yが極小値を示すXより中子砂水分が低く、且つ、結合剤の添加量が必要強度を確保できる量の無機微粉を添加した結合剤水溶液が添加されているものとする。無機微粉が、非吸水性で、融点700℃以上、モース硬さ:5以上、粒径:前記中子砂比1/400〜1/10倍である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋳造後の中子砂落としで発生する水溶性中子の砂含有液(砂スラリーを含む。)を再生利用して調製した中子砂により造型する中子のリサイクル造型法及びそれに使用する中子砂に関する。特に、アルミニウム、マグネシウムや亜鉛等の軽合金鋳造に好適な中子砂に関する。

【背景技術】

【0002】

特許文献1の段落0002には、中子に関して、「鋳型に溶湯を圧入し,急冷凝固させて鋳物を製造する精密鋳造技術においては、機械部品等の精密鋳造品の内部に空間を設けるために、中子が広く利用されている。例えば、アルミ合金を使ったシリンダの内部空間、エグゾースト内部の冷却媒体通路の作製に中子は不可欠なものである。」と記載されている。

【0003】

上記のような中子のリサイクル造型法、即ち、水溶性中子の砂落とし後、回収した鋳物砂及び水溶性無機塩バインダー(無機結合剤)を再生利用するリサイクル造型法は、産業廃棄物を大量発生させないため、昨今、環境的見地から着目されている。

【0004】

このような水溶性中子を用いたリサイクル造型法を記載した特許文献として、特許文献1や特許文献2がある。以下に、特許文献1における水溶性中子に関する記載を一部編集上の変更を加えて引用する(段落0007〜0015)。なお、下記引用文中における、[特許文献2・3・4]は、明細書本文中の特許文献3・4・2にそれぞれ対応する。

【0005】

「一方、中子バインダーとして無機塩を用いることにより、鋳造時のガス発生量を低減させ、鋳造後は中子砂落しを水で行うことのできる水溶性中子が考えられている。しかしながら、非水溶性中子と同様に水溶性中子では、大量に発生する鋳物砂と無機バインダーの処理を如何にするかという問題があった。

一方、水溶性中子バインダーとしては、硫酸マグネシウム(MgSO4)が知られている。しかながら、硫酸マグネシウム(MgSO4)水溶液は、以下の欠点を有している。1)粘着力が弱く、中子強度が充分ではない。2)バインダー必要量が多くなり(水の量も増加する)、鋳物砂の流動性が悪化し、中子造型時にブロー充填性が不十分である。

【0006】

そこで、本発明者らは、十分な中子強度と可溶性を併せ持つ水溶性中子バインダーを提供することを目的として、Mg2+、Na+、Ca2+から選択されるカチオンと、SO42−、CO32−、HCO3−、B4O72−から選択されるアニオンとの組み合わせからなる水溶性無機塩の1種以上(但し、硫酸マグネシウム(MgSO4)のみの場合を除く)から成る水溶性中子バインダーを発明した(下記特許文献2)。特に、硫酸マグネシウム(MgSO4)0〜99.9質量%と、炭酸ナトリウム(Na2CO3)、四ホウ酸ナトリウム(Na2B4O7)、硫酸ナトリウム(Na2CO3)から選択される1種以上100〜0.1質量%から成る水溶性中子バインダーが好適であることを見出した。

【0007】

同じく、本発明者らは、高温強度と、砂落しの容易性の目安となる水可溶性を併せ持つ水溶性中子を提供することを目的として、鋳物砂粒子の表面が水溶性無機塩バインダーで被覆された水溶性中子において、該水溶性無機塩バインダーに、珪砂(珪粉)、アルミナ、チタン酸カリウム、炭化珪素、珪酸ジルコン、繊維状チタン酸カリウム、酸化チタン、酸化亜鉛、酸化鉄、酸化マグネシウムから選択される無機フィラーの1種以上が添加されている高強度水溶性中子を発明した(下記特許文献3)。

【0008】

公知の水溶性バインダーを添加した水溶性無機中子砂(水分換算で2〜10%対砂、以下ウェットサンドと称す)によるプロセスは鋳造製品内の中子を水(又は、塩水溶液)で洗い流す。洗い流された砂は多量の塩溶液を含んでいる(以下スラリー砂と称す)。従って中子砂作製には遠心機などによる脱水工程及び塩溶液微調製のための混練工程が必要である。

【0009】

そこで、本発明者らは、特許文献2及び特許文献3の、砂落しが容易な水溶性無機バインダーの開発に基づいて、使用後の鋳物砂及び無機バインダーの両者をほぼ完全に再生・リサイクルする方法を提供し、水溶性中子を更に実用性のあるものとするとともに、環境性に優れたものとすることを目的として、水溶性中子から鋳物砂及び水溶性無機塩バインダーをほぼ完全に再利用する方法を提供することを目的として、鋳物砂粒子の表面が水溶性無機塩バインダーで被覆された水溶性中子を用いた鋳造品から後記水溶性無機塩バインダー及び水からなる上澄み液の水圧を用いて該鋳物砂を除去する工程と、該除去された鋳物砂、水溶性無機塩バインダー及び水からなる混合物を貯蔵して、水溶性無機塩バインダー及び水からなる上澄み液と、主として鋳物砂からなり少量の水溶性無機塩バインダー及び水からなるスラリーに分離する沈殿工程と、該スラリーの水分を所定濃度まで脱水する工程と、該所定濃度まで脱水されたスラリーを再利用する工程を含む鋳物砂及び水溶性無機塩バインダーの再利用方法を発明した(下記特許文献4)。

【0010】

従来の再利用技術(中子砂がウェットサンド)の問題点としては下記の事項が挙げられる。

1)スラリー砂からウェットサンド状態の中子砂を作製する脱水工程及び混練工程が必要となる。

2)脱水工程は砂中の塩溶液(水分)を遠心効果の制御によりほぼ調製できるが精度的に難しい。

3)脱水した砂はホッパー等、保管中の自然乾燥を防ぐために密閉等の構造が必要で設備が複雑になる。

4)目標の塩溶液(水分)の中子砂を作製するには、脱水砂の砂中の塩溶液(水分)量、及び砂量制御など計測を備えた混練工程が必要。

これらの問題点が発生する理由は、砂落し後のスラリー砂(砂含有液)と中子砂(ウェットサンド)で、組成的に大きな差があることに起因する。例えば、砂/塩溶液の重量比において、スラリー砂は1/0.3〜50に対し、ウェットサンドは1/0.03〜0.10と大きく相違している。」

【0011】

なお、上記砂落としで発生したスラリー砂から回収したウェットサンド状態の中子砂(ウエットサンド)は、混練されて造型用中子砂とされる工程で調製されて、通常、無機バインダー水溶液/鋳物砂(容積比)≧1の造型用スラリー砂とされる(特許文献1請求項4等)。

【0012】

このため、特許文献1では、下記構成の鋳物砂および水溶性無機塩バインダーの再利用方法(中子のリサイクル造型法)が提案されている(請求項1)。

【0013】

「鋳物砂粒子の表面が水溶性無機塩バインダーで被覆された水溶性中子を用いた鋳造品から鋳物砂と水溶性無機塩バインダーからなるスラリー状鋳物砂を回収する工程と、該鋳物砂と水溶性無機塩バインダーからなるスラリー状鋳物砂を鋳物型内のキャビティと連接したスラリーボックス中に入れる工程と、該スラリーボックス中のスラリー状鋳物砂にスラリー流動用エアを吹き込んでスラリー状鋳物砂を流動化する工程と、該流動化されたスラリー状鋳物砂を新たな中子砂として型内のキャビティに充填する工程と、該キャビティ内に充填された中子砂を乾燥する工程とを含むことを特徴とする鋳物砂及び水溶性無機塩バインダーの再利用方法。」

【0014】

なお、参考のために、図1(A)・(B)に特許文献1の中子のリサイクル造型法の流れ図を示す。

【0015】

上記特許文献1・2に記載の中子のリサイクル造型法において、更なる生産性の向上、具体的には、1)造型時間の短縮、2)熱コストの低減、3)寸法精度の向上、4)離型性の向上等が要求されるようになってきている。

【0016】

そこで、本発明者らは他の発明者らと共同して、上記課題を解決することのできる、新規な下記構成の中子のリサイクル造型法を先に提案した(特許文献5)。

【0017】

鋳物砂に水溶性無機塩からなる結合剤の水溶液(以下「結合剤水溶液」という。)を添加した中子砂を使用して、水溶性中子(以下「中子」という。)をエアレータ造型し、

該中子を用いて鋳造後、該中子の砂落しにより発生した砂含有液を、中子砂の原料として再生利用する造型法において、

前記中子砂の組成を、所定のエア流動化実験を行なったとき、中子砂水分(X)と流動化率(Y)との関係グラフ図において、Yが極小値を示すXより中子砂水分が低く、且つ、必要強度を確保できる量の結合剤水溶液が添加されてなるものとすることを特徴とする。

【0018】

上記中子のリサイクル造型法を、具象的な発明特定事項で表現すると、下記の如くになる。

【0019】

結合剤水溶液を添加した中子砂を使用して、中子をエアレータ造型し、

該中子を使用して鋳造後、中子の砂落しにより発生した砂含有液を、前記中子砂の原料として再生利用する造型法において、

前記水溶性無機塩として、Mg2+、Na+、Ca2+から選択されるカチオンと、SO42-、CO32-、HCO32-、B4O72-から選択されるアニオンとの組み合わせの1種以上からなるものを使用するとともに、

中子砂水分:2〜13質量%の範囲で設定するとともに、乾燥中子における結合剤添加量:1〜6質量%となるような範囲で設定することを特徴とする。

【0020】

上記発明特定事項で規定される本発明の中子の造型法を使用すると、下記のような効果を奏して、前記問題点を解決できる。

【0021】

即ち、中子砂として、スラリー状態(水分高含有)の鋳物砂(以下、「スラリー砂」という。)を使用せずに水分含有率の低いものを使用することで、下記作用・効果を奏する。

【0022】

1)中子硬化のために、中子型の加熱、及び、充填後キャビティへの熱風吹き込みが不要となる。スラリー砂の場合、中子内の水分除去を蒸発により行なう必要がある。しかし、本発明では、中子硬化は、充填圧による脱水時間だけですむ。したがって;

【0023】

・造型サイクル時間が短縮できる。例えば、硬化時間は、従来のスラリー砂の場合、4〜13min(脱水後加熱蒸発合計)であるのに対し、本発明の中子砂(ウエット砂)の場合、2〜3minで済む。

【0024】

・中子の寸法精度が向上する。スラリー砂の如く、充填脱水後、更に、水分を加熱蒸発させる必要がなく、充填圧による常温下の脱水のみで造型できるためである。

【0025】

・中子型内にオイルヒータ等の加熱手段を配する必要がなくなり中子型の構造が簡単となる(ベント孔のみでよくなる)。さらには、熱風吹き込み手段が不要となり、造型装置の機構も簡単となる。

【0026】

・造型装置に錆が発生し難くなる。中子硬化の脱水・加熱に際して発生する飛散含有塩水や含有塩蒸気に造型装置が晒されることがないためである。この結果、中子型を含む造型装置をステンレス等の耐食性金属で製作する必要がなくなる。

【0027】

2)中子砂の充填に際して、中子型のキャビティ面に塗布されている離型剤が洗い流されることがない。中子砂の水分含有率が低いためである。したがって、離型剤として、特殊な離型剤(例えば、油性F-Si系)を使用して、鋳物砂充填毎に離型剤を厚く塗布する必要がなくなり、さらには、離型剤の塗布量も少なくて済み、中子造型の毎に離型剤の塗布も不要となる。

【0028】

3)加熱硬化に際して、従来の如く、過剰の結合剤層が中子の表面側に形成されることがない。このため、離型抵抗が大きくなることもない。また、砂落としに際して特殊な多量の離型剤が砂含有液中に混合することもなく、流出した砂含有液中の結合剤水溶液の再生利用が容易となる。さらには、離型抵抗が小さくなる結果、中子の強度確保のために、中子砂組成物にフィラーや濡れ剤の添加をする必要がなくなる。

【0029】

なお、特許文献2段落0032下4〜2行には、「脱水装置で所定濃度まで脱水されたスラリーは、所定の溶液を含んだ湿り砂が所定の溶液を含んだ湿砂状態(混練砂状態)となるから、このまま次工程の造型機へ送られ再利用される。」と記載されているが、図1(A)の記載等から、再度、造型のために加水混練が必要であり、特許文献1(請求項4)と同様、結合剤水溶液/砂容積比で1.0以上のスラリー状態で中子型へ充填されているものと解される。

【先行技術文献】

【特許文献】

【0030】

【特許文献1】特開2007−152368号公報

【特許文献2】特開2005−138141号公報

【特許文献3】特開2005−066634号公報

【特許文献4】特開2005−059081号公報

【特許文献5】特開2010−234388号公報

【発明の概要】

【発明が解決しようとする課題】

【0031】

そして、昨今、中子の更なる強度(抗折強度)の増大が要望されるようになってきた。

【0032】

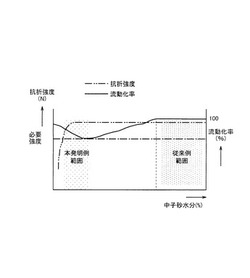

しかし、上記構成の中子のリサイクル造型法において、強度を得るためには結合剤水溶液の添加量を増大させる必要がある。結合剤水溶液の添加量を増大させると、中子砂の型充填時の吹き込み流動が低下する(図3参照)。従って、鋳型が複雑である場合(例、自動車エンジン、シリンダーヘッド、ウォータジャケット等)、充填不良に伴う中子(鋳型)欠損が発生し易くなる。よって、結合剤水溶液の添加量の増大による中子の抗折強度(鋳型強度)の増大には限界があった。

【0033】

本発明は、中子のリサイクル造型法において、更なる中子の強度増大を達成することを目的とする。

【課題を解決するための手段】

【0034】

本発明者らは、特許文献5に記載の方法において、特定の無機微粉を添加すれば、上記目的(課題)を解決することができることを知見して、下記構成の中子のリサイクル造型法に想到した。

【0035】

水溶性無機塩からなる結合剤の水溶液(以下「結合剤水溶液」という。)を鋳物砂に添加した中子砂を使用して、水溶性中子(以下「中子」という。)をエアレータ造型し、

該中子を用いて鋳造後、該中子の砂落しにより発生した砂含有液を、前記中子砂の原料として再生利用する造型法において、

前記中子砂の組成を、所定のエア流動化実験を行なったとき、中子砂水分(X)と流動化率(Y)との関係グラフ図において、Yが極小値を示すXより中子砂水分が低く、且つ、必要強度を確保できる量の結合剤水溶液が無機微粉とともに添加されてなるものとする中子のリサイクル造型法において、

該無機微粉が、非吸水性無機物からなり、融点700℃以上、モース硬さ:5以上、粒径:前記中子砂のメディアン径比:1/400〜1/10倍であるとともに、その添加量が前記結合剤に対して0.05〜0.9倍の範囲で設定されてなることを特徴とする。

【図面の簡単な説明】

【0036】

【図1】中子のリサイクル造型法における特許文献1図1からの引用図である。

【図2】特許文献1,図6(結合剤水溶液(塩溶液)/砂容積比と流動化率の関係を示すグラフ図)の引用図である。

【図3】本発明例と従来例における中子砂水分の使用範囲と、中子強度(乾燥後抗折力)との関係をモデル的に示したグラフ図である。

【図4】本発明で使用する中子造型装置の概略図である。

【図5】特許文献1,図7からの引用図(中子の砂落とし説明図)である。

【図6】同図8からの引用図(MgSO4/Na2SO4比が一定(1.64)における、濃度と比重との関係グラフ図)である。

【図7】同図9からの引用図(同じく濃度と糖度との関係グラフ図)である。

【図8】参照例における結合剤添加率を変更した場合の抗折力実験の結果を示すグラフ図である。

【図9】無機微粉を添加しない参照例、本発明のアルミナ微粉(対結合剤0.3倍)を添加した実施例1、ベントナイト微粉を添加(対結合剤0.3倍)した比較例の各場合における結合剤含有率と抗折力の実験結果を示すグラフ図である。

【図10】無機微粉を添加しない参照例、本発明のアルミナ微粉(対結合剤0.1倍)を添加した実施例2の各場合における結合剤含有率と抗折力を測定した実験結果を示すグラフ図である。

【図11】無機微粉を添加しない参照例、本発明のアルミナ微粉(対結合剤0.5倍)を添加した実施例2の各場合における結合剤含有率と抗折力を測定した実験結果を示すグラフ図である。

【発明を実施するための形態】

【0037】

以下、本発明の実施形態について、説明する。以下の説明で、本発明の特徴的部分以外は、特許文献5における「発明を実施するための形態」を引用してある。配合単位を示す「%」は、特に断らない限り「質量%」を意味する。

【0038】

本実施形態に使用する中子造型装置としては、特に限定されないが、例えば、図4に示すものを使用できる。本発明は、基本的に特許文献1を従来例とする改良発明であり、特許文献1の記載から多くを、適宜、変更を加えて引用してある。なお、特許文献1における「流動用エア」と「充填用エア」に関する記載は、逆と考えるので、そのように訂正引用してある。

【0039】

この中子造型装置は、中子砂混練槽1と中子砂ホッパー2と中子型7とからなる。中子砂混練槽1は、内部に混練用攪拌機1aを備えているとともに、その底部には中子ホッパー2と中子砂送り管1bを備えている。中子砂ホッパー2は、中子型7の砂充填口7aと連接した砂充填用開閉弁6と、該中子砂ホッパー2中の中子砂Sに充填用エアA1を吹き込む充填用エア吹込み弁3と、該充填用エアを排気する充填用エア排気弁4とを備えている。また、中子型7は、内部にキャビティ8と、該キャビティ8内を排気するための主ベント(排気ベント)9とを有し、さらには、キャビティ8の附形面には、中子型7の表面に連通する多数の通気兼脱水孔(副ベント:図示せず)を有する。なお、キャビティ8から充填砂が排出されないように、主ベント9は中子砂粒子より小さい構造のスリット構造とされ、通気兼脱水孔は中子砂粒子が通過したり詰まったりしない小径とされている。

【0040】

次に、上記造型装置を用いての、本発明の中子のリサイクル造型法について説明する。

【0041】

本実施形態の中子造型法は、中子砂の組成を、所定のエア流動化実験を行なったとき、中子砂水分(X)と流動化率(Y)との関係グラフ図において、Yが極小値を示すXより中子砂水分が高く、且つ、必要強度を確保できる量の結合剤水溶液(水溶性無機塩からなる結合剤の水溶液)が鋳物砂に添加されていることを前提的特徴とする。

【0042】

上記水溶性無機塩として、Mg2+、Na+、Ca2+から選択されるカチオンと、SO42-、CO32-、HCO32-、B4O72-から選択されるアニオンとの組み合わせの1種以上からなるものを使用する。そして、中子砂水分:2〜13%、さらには3〜8%の範囲で設定することが望ましい。また、乾燥中子における結合剤添加量:1〜6%、さらには、1.5〜4%となるような範囲で設定することが望ましい。

【0043】

結合剤水溶液が過少であると、流動性は向上するが、造型中子中に含まれる結合剤添加率が過少となって、中子強度(抗折強度)を確保し難くなる。結合剤水溶液の比率が過多となると、実用的な流動性を確保し難くなるとともに、本発明の効果(造型サイクルの短縮等)を得難くなる。

【0044】

具体的な上記水溶性無機塩としては、硫酸マグネシウム(MgSO4)が好ましく、硫酸マグネシウム(MgSO4)50〜98%と、炭酸ナトリウム(Na2CO3)、四ホウ酸ナトリウム(Na2B4O7)、硫酸ナトリウム(Na2SO4)から選択される1種以上2〜50%の混合系が、より好ましい。硫酸マグネシウム(MgSO4)50〜90%と、炭酸ナトリウム(Na2CO3)、四ホウ酸ナトリウム(Na2B4O7)、硫酸ナトリウム(Na2SO4)から選択される1種以上10〜50%からなる混合系が、さらに好ましい。このような組成の水溶性中子を用いることで、鋳造時に型崩れせず、鋳造後の砂落しが水圧で容易に行うことができる(特許文献1段落0042参照)。

【0045】

そして、このときの結合剤水溶液の塩濃度は、中子強度確保の見地から、飽和かそれに近い濃度、例えば、上記硫酸マグネシウム系の場合、通常20〜35%、望ましくは25〜32%とする。

【0046】

そして、結合剤添加量(含有率)は、乾燥中子において、通常、1〜6%、望ましくは、1.5〜4%となる量とする。本発明においては、中子砂に補強のためのフィラー(本発明における無機微粉とは異質)を添加しないため、上記結合剤添加量は、通常、鋳物砂と結合剤(無水換算)の合計量、さらには、無機微粉を添加する場合は、それも加えた合計量(100%)に対する比率となる。

【0047】

前記結合剤添加量は、従来におけるそれ「4〜7%」(特許文献1段落0043)より低く、結合剤使用量が少なくて済むとともに、従来の如く、結合剤を過剰添加する問題点、中子型への張り付きが発生しない。したがって、離型剤も特殊なものを使用せず、且つ、少量で済むとともに、離型抵抗も小さい。よって、離型時の中子に要求される強度も大きなものが要求されず、中子砂にフィラーの添加も不要となる。

【0048】

本発明で用いられる鋳物砂は、従来知られたものを用いることができる。具体的には、SiC、アルミナ、ムライト、シリカ、ジルコン等からなるものを用いることが好ましい。これらは、優れた強度、低熱膨張率を有するとともに入手が比較的容易であり、強度、寸法精度等に優れた水溶性中子を製造することができる。

【0049】

そして、本発明(本実施形態)では、下記特定の無機微粉を添加することに最大の特徴を有する。

【0050】

本発明で使用する無機微粉は、下記要件を満たす非吸水性の無機物からなるものとする。無機微粉を非吸水性の無機物からなるものとするのは、吸水性であると結合剤水溶液に添加したとき凝集し易く、中子砂の粒子間隙間に均一に浸入せず、中子の強度増大を安定して得難い。逆に、強度低下につながる(図10参照)。なお、吸水性のものは、モース硬さが低い。例えば、粘土の範疇であるベントナイトおよびカオリンは何れもモース硬さ:1であり、また、若干の吸水性を有するタルクもモース硬さ:1である。

【0051】

1)融点:700℃以上、望ましくは800℃以上とする。本発明の中子は、主としてアルミ合金鋳造を予定しているため、アルミニウムの融点:約660℃より高い溶湯温度(例えば、700℃以上)とする必要があるためである。

【0052】

2)モース硬さ:5以上、望ましくは6以上、さらに望ましくは7以上とする。鋳物砂はケイ砂(SiO2)が主体であるため、鋳物砂の隙間に浸入した場合、ケイ砂のモース硬さ(石英:7)近傍以上のものが、中子の強度増大に寄与するものと推定される。

【0053】

3)中子砂粒径(メディアン径)比、1/400〜1/10倍、望ましくは1/200〜1/20倍、さらに望ましくは1.5/200〜5/200倍とする。

【0054】

中子砂の平均粒径(メディアン径)を、例えば、0.2mm(200μm)としたとき、粒径:0.5〜20μm、望ましくは1〜10μm、さらに望ましくは1.5〜5μmとする。

【0055】

粒径が大きすぎると、無機微粉が、中子砂の粒子間隙間に浸入せず、中子の強度増大に寄与しがたいと推定される。粒径が小さくても、強度増大するが、高度の粉塵対策設備が必要となる。

【0056】

上記要件を満たす無機微粉(無機物)としては、下記の鋳物砂と同系ものを好適に使用できる。括弧内に融点およびモース硬さを記す。これらのものは、鋳物砂に混入しても、再利用できるためである。

アルミナ(2054℃、9)、シリカ(1703℃、7)、磁鉄鉱(1538℃、5.5〜6.5)、

【0057】

そして、上記要件を満たすアルミナ微粉の添加量は、結合剤比0.05〜0.9倍、望ましくは0.1〜0.45倍、さらに望ましくは0.25〜0.35倍の範囲で設定する。上記範囲外では、結合剤(結合水溶液)添加量に比例して、中子強度の増大効果を得難い。

【0058】

なお、特許文献5において、無機微粉の添加が中子強度を増大させる可能性を示唆している。すなわち、段落0052に「無機微粉は、鋳物砂の粒子間隙間を埋めて、中子強度を向上させると考えられるため、添加することが好ましく、カオリン、タルクが好ましく例示される。」の記載がある。

【0059】

しかし、本発明者らが、確認実験をしたところ、前述のカオリン(粘土)やタルク等のモース硬さが低いものは、吸水性無機微粉の中子の強度が増大せず、かえって、低下することを知見した(図10参照)。

【0060】

また、特許文献3において、強度増大のため、アルミナやシリカを無機フィラー(骨材)として添加する記載がある(段落0024・0025)。しかし、特許文献3の前提となる造型法が本発明とは異なるとともに、無機フィラーは骨材として添加するもので本発明における無機微粉とは異質である(特許文献5,段落0085表1従来例参照)。

【0061】

上記鋳物砂と結合剤水溶液(塩溶液)からなる中子砂Sを、中子砂混練槽1に投入し、混練攪拌する。その後、送り管1bを介してホッパー2に混練中子砂を所定量、自重落下により送入する。この状態で、充填用エアA1を吹込むと、中子砂Sは砂充填用開閉バルブ6を介して鋳物型7内のキャビティ8に充填される。なお、充填用エアA1は充填用エア排気弁4により排気する。

【0062】

そして、キャビティ8に充填された中子砂Sは、充填用エアA1の充填圧により圧縮されると同時に、主ベント9や副ベントから排気脱水される。このときの脱水量は通常、数%である。

【0063】

こうして脱水した造型中子は、中子型から、押出ピン等を用いて離型する。この離型工程の離型抵抗は低く、脱水工程を経たのみの中子締結力で離型が可能である。その理由は、余剰の結合剤を使用しないためと推定される。

【0064】

そして、離型した中子は、従来と同様、乾燥(焼結)工程を経て中子製品とする(図1参照)。乾燥条件は、例えば、常温風乾×10min、200℃×1h(電気炉内)とする。

【0065】

そして、当該中子を使用して鋳造後、中子の砂落としを、洗浄液を用いて行なう。

【0066】

該砂落としについて、図5に基づいて説明する(特許文献1,段落0053参照)。

【0067】

鋳物製品11の中子12は洗浄液13を循環させることにより、中子12の結晶塩が融解し、洗い流される。洗浄液13は真水から結合剤の飽和濃度以下(34.3%)の塩溶液であれば良く、例えば28%のものが使用される。結晶塩は、融解し、洗い流すことができる。洗い流される砂と結合剤水溶液(塩溶液)は、液槽15に貯蔵される。液槽15内は鋳物砂16と、余剰な結合剤水溶液17とからなる。

【0068】

そして、鋳物砂16は沈降分離させる。なお、特許文献1の如く、上澄み液(砂を含まない結合剤水溶液)を洗浄液13として繰り返し循環・使用することもできる。結合剤水溶液は、通常、後述の如く、濃縮させて結合剤として再使用する。また、上記鋳物砂の沈降分離に際して、鋳物砂と微粉とは沈降時間に差があり、それを利用して鋳物砂と微粉とを分離させることができる。

【0069】

上澄み液を溢流分離等して、さらには、適宜、加熱濃縮(脱水)して、鋳物砂への添加結合剤水溶液として使用可能である(特許文献2,請求項1等)。

【0070】

洗い流される中子12中の結合剤は、洗浄液13に溶解するので液槽の結合剤水溶液の塩濃度は処理製品数に応じてほぼ比例的に変化する。当該塩濃度が、溶解度(飽和濃度)以下であれば洗浄液として使用できる。なお、溶解度以上に結合剤が含まれている場合は、結晶が生成し沈殿するが、溶解度以下になるように加熱攪拌すれば結合剤が溶けるため洗浄液として使用できる。しかし、その操作を不要とするため、結合剤濃度は、常温(工場内温度)の溶解度以下とすることが望ましい。

【0071】

上記分離した鋳物砂(ウエット砂)と結合剤水溶液(適宜濃縮して)とを、設定混合比率で混合して再生中子砂の調製を行なう。

【0072】

再生中子砂の調製は、結合剤水溶液の組成が一定であれば水溶性無機塩濃度と糖度及び比重がほぼ比例関係にあることを利用して行なう。即ち、鋳物砂付着結合剤水溶液の糖度を測定するとともに、前記結合剤水溶液の比重を測定することにより鋳物砂(ウエット砂)と結合剤水溶液との混合比率を容易に求めることができる。

【0073】

そして、再生中子砂を用いて中子を造型する。こうして、中子のリサイクル造型が可能となる。

【0074】

こうして、中子の砂落としで発生した、砂含有液から鋳物砂および結合剤水溶液を中子造型で使用でき、しかも、造型時間の短縮も可能となるので、水溶性中子を更に実用性のあるものとすることができるとともに、環境性に優れたものとすることができる。

【実施例】

【0075】

以下、本発明の実施例を参照例とともに、図面を用いて説明する。なお、参照例に係る部分は、特許文献5における<実施例>の項を編集上の変更を加えて引用する。

【0076】

結合剤水溶液は、添加水と結合剤(MgSO4・7H2O/Na2SO4(質量比)≒77/23=1.64)とを同量(1/1)混合して調製した。

【0077】

図6・7に、それぞれ、MgSO4/Na2SO4=62/38=1.64における、結合剤水溶液濃度と糖度および比重の関係を示す各グラフ図を示す。なお、図6・7は、特許文献1図8・9と同一である(MgSO4/Na2SO4=17.4/10.6=1.64)。

【0078】

なお、本発明の参照例・実施例における塩濃度は、約30.3%(MgSO4:18.8%、Na2SO4:11.5%)となる。そして、そのときの結合剤水溶液の比重は、1.33となる。

【0079】

また、鋳物砂は、見掛け比重:1.73、砂真比重:2.7、空隙率:35.93%のものを使用した。

【0080】

当該結合剤水溶液を使用して、下記の如く中子砂を調製すると共に、後述の各項目の各実験を行なった。

【0081】

そして、結合剤添加率を、結合剤見掛け添加濃度1〜10%(実質添加濃度となる範囲0.6〜6%)の範囲で、1%間隔で中子砂(1%と6%を除き原則2個)を調製後、図4に示すような造型装置を用いて、中子造型を行なった。

【0082】

中子型としては、ウォータジャケット中子用(キャビティ容量(中子砂充填量):1350cc、キャビティ面積:1400cm2、最小隙間:3mm)を用い、前準備として前記キャビティ面に市販の汎用離型剤を5mL塗布した。なお、中子型は、加温せず、常温とした。

【0083】

充填エア圧は、第一段:200kPa×5秒、第二段:400kPa×5秒とした。該充填後、更に、2分間程、常温の充填エアー(200kPa)を流して乾燥した。

【0084】

そして、乾燥中子を離型した。このときの離型抵抗は、小さく、基本的に充填圧による脱水で得られた中子の砂粒子相互の締結力により、離型可能であることが確認できた。

【0085】

[流動化率実験]

上記造型において、造型後の各中子について重さを測定し、当該重さと従来良品重さ(充填率100%)に対する比率を流動化率として求めた。

【0086】

測定結果のモデル特性は、図3に示すようなものとなって、見掛け水分8%(実質水分11%)以下となると、中子砂の流動化率が向上することが確認できた。

【0087】

[中子抗折力試験]

さらに、各中子を用いて鋳造する際の抗折力を確認するために、離型後の各中子を、乾燥エア(200kPa)×10分の条件で乾燥後、電気炉中で200℃×1hの条件で焼結させて、抗折力を測定した(試験片断面:30×10mm、支点間距離:5cm)。

【0088】

その結果を示す図8から、乾燥中子における結合剤添加量(実質濃度)が、1〜6%、望ましくは、1.5〜4%となるように、結合剤水溶液を添加すれば良いことが分かる。この鋳物砂中の実質濃度「1.5〜4%」は、従来の特許文献1段落0043や特許文献2段落0027で記載されている望ましい濃度「4〜7%」の下限値と一致しているのみで完全にずれている。

【0089】

なお、上記参照例の中子型への充填から離型までの各仕様についてまとめたものを、従来例における各仕様とともに表1に示す。

【0090】

本発明の造型サイクルが格段に短縮でき、且つ、造型のためのエネルギーも格段に節約できることが分かる。

【0091】

【表1】

【0092】

次に、上記参照例の組成において、無機微粉(アルミナ微粉:メディアン径2μm)を、結合剤比0.1、0.3及び0.5倍の各量を添加して調製した実施例1・2・3の各結合剤水溶液を調製した。無機微粉(ベントナイト微粉:メディアン径:2μm)を結合剤比0.3倍添加したものを対照例とした。無機微粉無添加のものを参照例とした。

【0093】

そして、実質結合剤濃度(造型用中子砂固形分100%):2.1〜3.5%の範囲で、0.2%間隔で中子砂を調製して、参照例と同様にして、中子造型をした。なお、実施例1および参照例の最小・最大濃度のものについては、それぞれサンプル数:10個及び6個ずつとした。中間濃度については、原則サンプル数:2個又は1個(対照例および参照例の一部)とした。

【0094】

中子造型して得た各試料について、前述の抗折力試験を行なった。それらの結果を、図9〜11に示す。

【0095】

それらの結果から、有意的に抗折力(中子強度)が増大していることが分かる。しかし、対結合剤の添加倍率が小さくても大きくても、中子砂に対する結合剤添加濃度が低い場合(約3%未満)では増大するが、約3%を超えると中子強度が増大しないことが伺える。

【0096】

なお、実施例1(Al添加30%)及び参照例(微粉無添加)について、離型抵抗を塩(結合剤)含有率2.1%、2.5%、3.0%の各場合について(n=30)、離型性を観察した。実施例1では、何れも離型不良(離型失敗:鋳型破損)が全数において発生しなかったのに対し、参照例ではいずれ約4割の確率で離型不良が発生した。その理由は、参照例の場合、鋳型強度(抗折強度)が実施例1に比して相対的に低く、離型抵抗に抗する鋳型強度を安定して造型し難いと推定される。なお、塩含有率が高い程、鋳型強度は増大するが、鋳型が金型に張り付き易くなって離型抵抗が高くなるため、それ以上の鋳型強度で造型できなければ、結果的に離型不良が発生し易くなると推定される。

【符号の説明】

【0097】

1:混練槽

2:中子砂ホッパー

3:充填用エア吹き込み弁

4:充填用エア排気弁

7:中子型

8:キャビティ

S:中子砂

【技術分野】

【0001】

本発明は、鋳造後の中子砂落としで発生する水溶性中子の砂含有液(砂スラリーを含む。)を再生利用して調製した中子砂により造型する中子のリサイクル造型法及びそれに使用する中子砂に関する。特に、アルミニウム、マグネシウムや亜鉛等の軽合金鋳造に好適な中子砂に関する。

【背景技術】

【0002】

特許文献1の段落0002には、中子に関して、「鋳型に溶湯を圧入し,急冷凝固させて鋳物を製造する精密鋳造技術においては、機械部品等の精密鋳造品の内部に空間を設けるために、中子が広く利用されている。例えば、アルミ合金を使ったシリンダの内部空間、エグゾースト内部の冷却媒体通路の作製に中子は不可欠なものである。」と記載されている。

【0003】

上記のような中子のリサイクル造型法、即ち、水溶性中子の砂落とし後、回収した鋳物砂及び水溶性無機塩バインダー(無機結合剤)を再生利用するリサイクル造型法は、産業廃棄物を大量発生させないため、昨今、環境的見地から着目されている。

【0004】

このような水溶性中子を用いたリサイクル造型法を記載した特許文献として、特許文献1や特許文献2がある。以下に、特許文献1における水溶性中子に関する記載を一部編集上の変更を加えて引用する(段落0007〜0015)。なお、下記引用文中における、[特許文献2・3・4]は、明細書本文中の特許文献3・4・2にそれぞれ対応する。

【0005】

「一方、中子バインダーとして無機塩を用いることにより、鋳造時のガス発生量を低減させ、鋳造後は中子砂落しを水で行うことのできる水溶性中子が考えられている。しかしながら、非水溶性中子と同様に水溶性中子では、大量に発生する鋳物砂と無機バインダーの処理を如何にするかという問題があった。

一方、水溶性中子バインダーとしては、硫酸マグネシウム(MgSO4)が知られている。しかながら、硫酸マグネシウム(MgSO4)水溶液は、以下の欠点を有している。1)粘着力が弱く、中子強度が充分ではない。2)バインダー必要量が多くなり(水の量も増加する)、鋳物砂の流動性が悪化し、中子造型時にブロー充填性が不十分である。

【0006】

そこで、本発明者らは、十分な中子強度と可溶性を併せ持つ水溶性中子バインダーを提供することを目的として、Mg2+、Na+、Ca2+から選択されるカチオンと、SO42−、CO32−、HCO3−、B4O72−から選択されるアニオンとの組み合わせからなる水溶性無機塩の1種以上(但し、硫酸マグネシウム(MgSO4)のみの場合を除く)から成る水溶性中子バインダーを発明した(下記特許文献2)。特に、硫酸マグネシウム(MgSO4)0〜99.9質量%と、炭酸ナトリウム(Na2CO3)、四ホウ酸ナトリウム(Na2B4O7)、硫酸ナトリウム(Na2CO3)から選択される1種以上100〜0.1質量%から成る水溶性中子バインダーが好適であることを見出した。

【0007】

同じく、本発明者らは、高温強度と、砂落しの容易性の目安となる水可溶性を併せ持つ水溶性中子を提供することを目的として、鋳物砂粒子の表面が水溶性無機塩バインダーで被覆された水溶性中子において、該水溶性無機塩バインダーに、珪砂(珪粉)、アルミナ、チタン酸カリウム、炭化珪素、珪酸ジルコン、繊維状チタン酸カリウム、酸化チタン、酸化亜鉛、酸化鉄、酸化マグネシウムから選択される無機フィラーの1種以上が添加されている高強度水溶性中子を発明した(下記特許文献3)。

【0008】

公知の水溶性バインダーを添加した水溶性無機中子砂(水分換算で2〜10%対砂、以下ウェットサンドと称す)によるプロセスは鋳造製品内の中子を水(又は、塩水溶液)で洗い流す。洗い流された砂は多量の塩溶液を含んでいる(以下スラリー砂と称す)。従って中子砂作製には遠心機などによる脱水工程及び塩溶液微調製のための混練工程が必要である。

【0009】

そこで、本発明者らは、特許文献2及び特許文献3の、砂落しが容易な水溶性無機バインダーの開発に基づいて、使用後の鋳物砂及び無機バインダーの両者をほぼ完全に再生・リサイクルする方法を提供し、水溶性中子を更に実用性のあるものとするとともに、環境性に優れたものとすることを目的として、水溶性中子から鋳物砂及び水溶性無機塩バインダーをほぼ完全に再利用する方法を提供することを目的として、鋳物砂粒子の表面が水溶性無機塩バインダーで被覆された水溶性中子を用いた鋳造品から後記水溶性無機塩バインダー及び水からなる上澄み液の水圧を用いて該鋳物砂を除去する工程と、該除去された鋳物砂、水溶性無機塩バインダー及び水からなる混合物を貯蔵して、水溶性無機塩バインダー及び水からなる上澄み液と、主として鋳物砂からなり少量の水溶性無機塩バインダー及び水からなるスラリーに分離する沈殿工程と、該スラリーの水分を所定濃度まで脱水する工程と、該所定濃度まで脱水されたスラリーを再利用する工程を含む鋳物砂及び水溶性無機塩バインダーの再利用方法を発明した(下記特許文献4)。

【0010】

従来の再利用技術(中子砂がウェットサンド)の問題点としては下記の事項が挙げられる。

1)スラリー砂からウェットサンド状態の中子砂を作製する脱水工程及び混練工程が必要となる。

2)脱水工程は砂中の塩溶液(水分)を遠心効果の制御によりほぼ調製できるが精度的に難しい。

3)脱水した砂はホッパー等、保管中の自然乾燥を防ぐために密閉等の構造が必要で設備が複雑になる。

4)目標の塩溶液(水分)の中子砂を作製するには、脱水砂の砂中の塩溶液(水分)量、及び砂量制御など計測を備えた混練工程が必要。

これらの問題点が発生する理由は、砂落し後のスラリー砂(砂含有液)と中子砂(ウェットサンド)で、組成的に大きな差があることに起因する。例えば、砂/塩溶液の重量比において、スラリー砂は1/0.3〜50に対し、ウェットサンドは1/0.03〜0.10と大きく相違している。」

【0011】

なお、上記砂落としで発生したスラリー砂から回収したウェットサンド状態の中子砂(ウエットサンド)は、混練されて造型用中子砂とされる工程で調製されて、通常、無機バインダー水溶液/鋳物砂(容積比)≧1の造型用スラリー砂とされる(特許文献1請求項4等)。

【0012】

このため、特許文献1では、下記構成の鋳物砂および水溶性無機塩バインダーの再利用方法(中子のリサイクル造型法)が提案されている(請求項1)。

【0013】

「鋳物砂粒子の表面が水溶性無機塩バインダーで被覆された水溶性中子を用いた鋳造品から鋳物砂と水溶性無機塩バインダーからなるスラリー状鋳物砂を回収する工程と、該鋳物砂と水溶性無機塩バインダーからなるスラリー状鋳物砂を鋳物型内のキャビティと連接したスラリーボックス中に入れる工程と、該スラリーボックス中のスラリー状鋳物砂にスラリー流動用エアを吹き込んでスラリー状鋳物砂を流動化する工程と、該流動化されたスラリー状鋳物砂を新たな中子砂として型内のキャビティに充填する工程と、該キャビティ内に充填された中子砂を乾燥する工程とを含むことを特徴とする鋳物砂及び水溶性無機塩バインダーの再利用方法。」

【0014】

なお、参考のために、図1(A)・(B)に特許文献1の中子のリサイクル造型法の流れ図を示す。

【0015】

上記特許文献1・2に記載の中子のリサイクル造型法において、更なる生産性の向上、具体的には、1)造型時間の短縮、2)熱コストの低減、3)寸法精度の向上、4)離型性の向上等が要求されるようになってきている。

【0016】

そこで、本発明者らは他の発明者らと共同して、上記課題を解決することのできる、新規な下記構成の中子のリサイクル造型法を先に提案した(特許文献5)。

【0017】

鋳物砂に水溶性無機塩からなる結合剤の水溶液(以下「結合剤水溶液」という。)を添加した中子砂を使用して、水溶性中子(以下「中子」という。)をエアレータ造型し、

該中子を用いて鋳造後、該中子の砂落しにより発生した砂含有液を、中子砂の原料として再生利用する造型法において、

前記中子砂の組成を、所定のエア流動化実験を行なったとき、中子砂水分(X)と流動化率(Y)との関係グラフ図において、Yが極小値を示すXより中子砂水分が低く、且つ、必要強度を確保できる量の結合剤水溶液が添加されてなるものとすることを特徴とする。

【0018】

上記中子のリサイクル造型法を、具象的な発明特定事項で表現すると、下記の如くになる。

【0019】

結合剤水溶液を添加した中子砂を使用して、中子をエアレータ造型し、

該中子を使用して鋳造後、中子の砂落しにより発生した砂含有液を、前記中子砂の原料として再生利用する造型法において、

前記水溶性無機塩として、Mg2+、Na+、Ca2+から選択されるカチオンと、SO42-、CO32-、HCO32-、B4O72-から選択されるアニオンとの組み合わせの1種以上からなるものを使用するとともに、

中子砂水分:2〜13質量%の範囲で設定するとともに、乾燥中子における結合剤添加量:1〜6質量%となるような範囲で設定することを特徴とする。

【0020】

上記発明特定事項で規定される本発明の中子の造型法を使用すると、下記のような効果を奏して、前記問題点を解決できる。

【0021】

即ち、中子砂として、スラリー状態(水分高含有)の鋳物砂(以下、「スラリー砂」という。)を使用せずに水分含有率の低いものを使用することで、下記作用・効果を奏する。

【0022】

1)中子硬化のために、中子型の加熱、及び、充填後キャビティへの熱風吹き込みが不要となる。スラリー砂の場合、中子内の水分除去を蒸発により行なう必要がある。しかし、本発明では、中子硬化は、充填圧による脱水時間だけですむ。したがって;

【0023】

・造型サイクル時間が短縮できる。例えば、硬化時間は、従来のスラリー砂の場合、4〜13min(脱水後加熱蒸発合計)であるのに対し、本発明の中子砂(ウエット砂)の場合、2〜3minで済む。

【0024】

・中子の寸法精度が向上する。スラリー砂の如く、充填脱水後、更に、水分を加熱蒸発させる必要がなく、充填圧による常温下の脱水のみで造型できるためである。

【0025】

・中子型内にオイルヒータ等の加熱手段を配する必要がなくなり中子型の構造が簡単となる(ベント孔のみでよくなる)。さらには、熱風吹き込み手段が不要となり、造型装置の機構も簡単となる。

【0026】

・造型装置に錆が発生し難くなる。中子硬化の脱水・加熱に際して発生する飛散含有塩水や含有塩蒸気に造型装置が晒されることがないためである。この結果、中子型を含む造型装置をステンレス等の耐食性金属で製作する必要がなくなる。

【0027】

2)中子砂の充填に際して、中子型のキャビティ面に塗布されている離型剤が洗い流されることがない。中子砂の水分含有率が低いためである。したがって、離型剤として、特殊な離型剤(例えば、油性F-Si系)を使用して、鋳物砂充填毎に離型剤を厚く塗布する必要がなくなり、さらには、離型剤の塗布量も少なくて済み、中子造型の毎に離型剤の塗布も不要となる。

【0028】

3)加熱硬化に際して、従来の如く、過剰の結合剤層が中子の表面側に形成されることがない。このため、離型抵抗が大きくなることもない。また、砂落としに際して特殊な多量の離型剤が砂含有液中に混合することもなく、流出した砂含有液中の結合剤水溶液の再生利用が容易となる。さらには、離型抵抗が小さくなる結果、中子の強度確保のために、中子砂組成物にフィラーや濡れ剤の添加をする必要がなくなる。

【0029】

なお、特許文献2段落0032下4〜2行には、「脱水装置で所定濃度まで脱水されたスラリーは、所定の溶液を含んだ湿り砂が所定の溶液を含んだ湿砂状態(混練砂状態)となるから、このまま次工程の造型機へ送られ再利用される。」と記載されているが、図1(A)の記載等から、再度、造型のために加水混練が必要であり、特許文献1(請求項4)と同様、結合剤水溶液/砂容積比で1.0以上のスラリー状態で中子型へ充填されているものと解される。

【先行技術文献】

【特許文献】

【0030】

【特許文献1】特開2007−152368号公報

【特許文献2】特開2005−138141号公報

【特許文献3】特開2005−066634号公報

【特許文献4】特開2005−059081号公報

【特許文献5】特開2010−234388号公報

【発明の概要】

【発明が解決しようとする課題】

【0031】

そして、昨今、中子の更なる強度(抗折強度)の増大が要望されるようになってきた。

【0032】

しかし、上記構成の中子のリサイクル造型法において、強度を得るためには結合剤水溶液の添加量を増大させる必要がある。結合剤水溶液の添加量を増大させると、中子砂の型充填時の吹き込み流動が低下する(図3参照)。従って、鋳型が複雑である場合(例、自動車エンジン、シリンダーヘッド、ウォータジャケット等)、充填不良に伴う中子(鋳型)欠損が発生し易くなる。よって、結合剤水溶液の添加量の増大による中子の抗折強度(鋳型強度)の増大には限界があった。

【0033】

本発明は、中子のリサイクル造型法において、更なる中子の強度増大を達成することを目的とする。

【課題を解決するための手段】

【0034】

本発明者らは、特許文献5に記載の方法において、特定の無機微粉を添加すれば、上記目的(課題)を解決することができることを知見して、下記構成の中子のリサイクル造型法に想到した。

【0035】

水溶性無機塩からなる結合剤の水溶液(以下「結合剤水溶液」という。)を鋳物砂に添加した中子砂を使用して、水溶性中子(以下「中子」という。)をエアレータ造型し、

該中子を用いて鋳造後、該中子の砂落しにより発生した砂含有液を、前記中子砂の原料として再生利用する造型法において、

前記中子砂の組成を、所定のエア流動化実験を行なったとき、中子砂水分(X)と流動化率(Y)との関係グラフ図において、Yが極小値を示すXより中子砂水分が低く、且つ、必要強度を確保できる量の結合剤水溶液が無機微粉とともに添加されてなるものとする中子のリサイクル造型法において、

該無機微粉が、非吸水性無機物からなり、融点700℃以上、モース硬さ:5以上、粒径:前記中子砂のメディアン径比:1/400〜1/10倍であるとともに、その添加量が前記結合剤に対して0.05〜0.9倍の範囲で設定されてなることを特徴とする。

【図面の簡単な説明】

【0036】

【図1】中子のリサイクル造型法における特許文献1図1からの引用図である。

【図2】特許文献1,図6(結合剤水溶液(塩溶液)/砂容積比と流動化率の関係を示すグラフ図)の引用図である。

【図3】本発明例と従来例における中子砂水分の使用範囲と、中子強度(乾燥後抗折力)との関係をモデル的に示したグラフ図である。

【図4】本発明で使用する中子造型装置の概略図である。

【図5】特許文献1,図7からの引用図(中子の砂落とし説明図)である。

【図6】同図8からの引用図(MgSO4/Na2SO4比が一定(1.64)における、濃度と比重との関係グラフ図)である。

【図7】同図9からの引用図(同じく濃度と糖度との関係グラフ図)である。

【図8】参照例における結合剤添加率を変更した場合の抗折力実験の結果を示すグラフ図である。

【図9】無機微粉を添加しない参照例、本発明のアルミナ微粉(対結合剤0.3倍)を添加した実施例1、ベントナイト微粉を添加(対結合剤0.3倍)した比較例の各場合における結合剤含有率と抗折力の実験結果を示すグラフ図である。

【図10】無機微粉を添加しない参照例、本発明のアルミナ微粉(対結合剤0.1倍)を添加した実施例2の各場合における結合剤含有率と抗折力を測定した実験結果を示すグラフ図である。

【図11】無機微粉を添加しない参照例、本発明のアルミナ微粉(対結合剤0.5倍)を添加した実施例2の各場合における結合剤含有率と抗折力を測定した実験結果を示すグラフ図である。

【発明を実施するための形態】

【0037】

以下、本発明の実施形態について、説明する。以下の説明で、本発明の特徴的部分以外は、特許文献5における「発明を実施するための形態」を引用してある。配合単位を示す「%」は、特に断らない限り「質量%」を意味する。

【0038】

本実施形態に使用する中子造型装置としては、特に限定されないが、例えば、図4に示すものを使用できる。本発明は、基本的に特許文献1を従来例とする改良発明であり、特許文献1の記載から多くを、適宜、変更を加えて引用してある。なお、特許文献1における「流動用エア」と「充填用エア」に関する記載は、逆と考えるので、そのように訂正引用してある。

【0039】

この中子造型装置は、中子砂混練槽1と中子砂ホッパー2と中子型7とからなる。中子砂混練槽1は、内部に混練用攪拌機1aを備えているとともに、その底部には中子ホッパー2と中子砂送り管1bを備えている。中子砂ホッパー2は、中子型7の砂充填口7aと連接した砂充填用開閉弁6と、該中子砂ホッパー2中の中子砂Sに充填用エアA1を吹き込む充填用エア吹込み弁3と、該充填用エアを排気する充填用エア排気弁4とを備えている。また、中子型7は、内部にキャビティ8と、該キャビティ8内を排気するための主ベント(排気ベント)9とを有し、さらには、キャビティ8の附形面には、中子型7の表面に連通する多数の通気兼脱水孔(副ベント:図示せず)を有する。なお、キャビティ8から充填砂が排出されないように、主ベント9は中子砂粒子より小さい構造のスリット構造とされ、通気兼脱水孔は中子砂粒子が通過したり詰まったりしない小径とされている。

【0040】

次に、上記造型装置を用いての、本発明の中子のリサイクル造型法について説明する。

【0041】

本実施形態の中子造型法は、中子砂の組成を、所定のエア流動化実験を行なったとき、中子砂水分(X)と流動化率(Y)との関係グラフ図において、Yが極小値を示すXより中子砂水分が高く、且つ、必要強度を確保できる量の結合剤水溶液(水溶性無機塩からなる結合剤の水溶液)が鋳物砂に添加されていることを前提的特徴とする。

【0042】

上記水溶性無機塩として、Mg2+、Na+、Ca2+から選択されるカチオンと、SO42-、CO32-、HCO32-、B4O72-から選択されるアニオンとの組み合わせの1種以上からなるものを使用する。そして、中子砂水分:2〜13%、さらには3〜8%の範囲で設定することが望ましい。また、乾燥中子における結合剤添加量:1〜6%、さらには、1.5〜4%となるような範囲で設定することが望ましい。

【0043】

結合剤水溶液が過少であると、流動性は向上するが、造型中子中に含まれる結合剤添加率が過少となって、中子強度(抗折強度)を確保し難くなる。結合剤水溶液の比率が過多となると、実用的な流動性を確保し難くなるとともに、本発明の効果(造型サイクルの短縮等)を得難くなる。

【0044】

具体的な上記水溶性無機塩としては、硫酸マグネシウム(MgSO4)が好ましく、硫酸マグネシウム(MgSO4)50〜98%と、炭酸ナトリウム(Na2CO3)、四ホウ酸ナトリウム(Na2B4O7)、硫酸ナトリウム(Na2SO4)から選択される1種以上2〜50%の混合系が、より好ましい。硫酸マグネシウム(MgSO4)50〜90%と、炭酸ナトリウム(Na2CO3)、四ホウ酸ナトリウム(Na2B4O7)、硫酸ナトリウム(Na2SO4)から選択される1種以上10〜50%からなる混合系が、さらに好ましい。このような組成の水溶性中子を用いることで、鋳造時に型崩れせず、鋳造後の砂落しが水圧で容易に行うことができる(特許文献1段落0042参照)。

【0045】

そして、このときの結合剤水溶液の塩濃度は、中子強度確保の見地から、飽和かそれに近い濃度、例えば、上記硫酸マグネシウム系の場合、通常20〜35%、望ましくは25〜32%とする。

【0046】

そして、結合剤添加量(含有率)は、乾燥中子において、通常、1〜6%、望ましくは、1.5〜4%となる量とする。本発明においては、中子砂に補強のためのフィラー(本発明における無機微粉とは異質)を添加しないため、上記結合剤添加量は、通常、鋳物砂と結合剤(無水換算)の合計量、さらには、無機微粉を添加する場合は、それも加えた合計量(100%)に対する比率となる。

【0047】

前記結合剤添加量は、従来におけるそれ「4〜7%」(特許文献1段落0043)より低く、結合剤使用量が少なくて済むとともに、従来の如く、結合剤を過剰添加する問題点、中子型への張り付きが発生しない。したがって、離型剤も特殊なものを使用せず、且つ、少量で済むとともに、離型抵抗も小さい。よって、離型時の中子に要求される強度も大きなものが要求されず、中子砂にフィラーの添加も不要となる。

【0048】

本発明で用いられる鋳物砂は、従来知られたものを用いることができる。具体的には、SiC、アルミナ、ムライト、シリカ、ジルコン等からなるものを用いることが好ましい。これらは、優れた強度、低熱膨張率を有するとともに入手が比較的容易であり、強度、寸法精度等に優れた水溶性中子を製造することができる。

【0049】

そして、本発明(本実施形態)では、下記特定の無機微粉を添加することに最大の特徴を有する。

【0050】

本発明で使用する無機微粉は、下記要件を満たす非吸水性の無機物からなるものとする。無機微粉を非吸水性の無機物からなるものとするのは、吸水性であると結合剤水溶液に添加したとき凝集し易く、中子砂の粒子間隙間に均一に浸入せず、中子の強度増大を安定して得難い。逆に、強度低下につながる(図10参照)。なお、吸水性のものは、モース硬さが低い。例えば、粘土の範疇であるベントナイトおよびカオリンは何れもモース硬さ:1であり、また、若干の吸水性を有するタルクもモース硬さ:1である。

【0051】

1)融点:700℃以上、望ましくは800℃以上とする。本発明の中子は、主としてアルミ合金鋳造を予定しているため、アルミニウムの融点:約660℃より高い溶湯温度(例えば、700℃以上)とする必要があるためである。

【0052】

2)モース硬さ:5以上、望ましくは6以上、さらに望ましくは7以上とする。鋳物砂はケイ砂(SiO2)が主体であるため、鋳物砂の隙間に浸入した場合、ケイ砂のモース硬さ(石英:7)近傍以上のものが、中子の強度増大に寄与するものと推定される。

【0053】

3)中子砂粒径(メディアン径)比、1/400〜1/10倍、望ましくは1/200〜1/20倍、さらに望ましくは1.5/200〜5/200倍とする。

【0054】

中子砂の平均粒径(メディアン径)を、例えば、0.2mm(200μm)としたとき、粒径:0.5〜20μm、望ましくは1〜10μm、さらに望ましくは1.5〜5μmとする。

【0055】

粒径が大きすぎると、無機微粉が、中子砂の粒子間隙間に浸入せず、中子の強度増大に寄与しがたいと推定される。粒径が小さくても、強度増大するが、高度の粉塵対策設備が必要となる。

【0056】

上記要件を満たす無機微粉(無機物)としては、下記の鋳物砂と同系ものを好適に使用できる。括弧内に融点およびモース硬さを記す。これらのものは、鋳物砂に混入しても、再利用できるためである。

アルミナ(2054℃、9)、シリカ(1703℃、7)、磁鉄鉱(1538℃、5.5〜6.5)、

【0057】

そして、上記要件を満たすアルミナ微粉の添加量は、結合剤比0.05〜0.9倍、望ましくは0.1〜0.45倍、さらに望ましくは0.25〜0.35倍の範囲で設定する。上記範囲外では、結合剤(結合水溶液)添加量に比例して、中子強度の増大効果を得難い。

【0058】

なお、特許文献5において、無機微粉の添加が中子強度を増大させる可能性を示唆している。すなわち、段落0052に「無機微粉は、鋳物砂の粒子間隙間を埋めて、中子強度を向上させると考えられるため、添加することが好ましく、カオリン、タルクが好ましく例示される。」の記載がある。

【0059】

しかし、本発明者らが、確認実験をしたところ、前述のカオリン(粘土)やタルク等のモース硬さが低いものは、吸水性無機微粉の中子の強度が増大せず、かえって、低下することを知見した(図10参照)。

【0060】

また、特許文献3において、強度増大のため、アルミナやシリカを無機フィラー(骨材)として添加する記載がある(段落0024・0025)。しかし、特許文献3の前提となる造型法が本発明とは異なるとともに、無機フィラーは骨材として添加するもので本発明における無機微粉とは異質である(特許文献5,段落0085表1従来例参照)。

【0061】

上記鋳物砂と結合剤水溶液(塩溶液)からなる中子砂Sを、中子砂混練槽1に投入し、混練攪拌する。その後、送り管1bを介してホッパー2に混練中子砂を所定量、自重落下により送入する。この状態で、充填用エアA1を吹込むと、中子砂Sは砂充填用開閉バルブ6を介して鋳物型7内のキャビティ8に充填される。なお、充填用エアA1は充填用エア排気弁4により排気する。

【0062】

そして、キャビティ8に充填された中子砂Sは、充填用エアA1の充填圧により圧縮されると同時に、主ベント9や副ベントから排気脱水される。このときの脱水量は通常、数%である。

【0063】

こうして脱水した造型中子は、中子型から、押出ピン等を用いて離型する。この離型工程の離型抵抗は低く、脱水工程を経たのみの中子締結力で離型が可能である。その理由は、余剰の結合剤を使用しないためと推定される。

【0064】

そして、離型した中子は、従来と同様、乾燥(焼結)工程を経て中子製品とする(図1参照)。乾燥条件は、例えば、常温風乾×10min、200℃×1h(電気炉内)とする。

【0065】

そして、当該中子を使用して鋳造後、中子の砂落としを、洗浄液を用いて行なう。

【0066】

該砂落としについて、図5に基づいて説明する(特許文献1,段落0053参照)。

【0067】

鋳物製品11の中子12は洗浄液13を循環させることにより、中子12の結晶塩が融解し、洗い流される。洗浄液13は真水から結合剤の飽和濃度以下(34.3%)の塩溶液であれば良く、例えば28%のものが使用される。結晶塩は、融解し、洗い流すことができる。洗い流される砂と結合剤水溶液(塩溶液)は、液槽15に貯蔵される。液槽15内は鋳物砂16と、余剰な結合剤水溶液17とからなる。

【0068】

そして、鋳物砂16は沈降分離させる。なお、特許文献1の如く、上澄み液(砂を含まない結合剤水溶液)を洗浄液13として繰り返し循環・使用することもできる。結合剤水溶液は、通常、後述の如く、濃縮させて結合剤として再使用する。また、上記鋳物砂の沈降分離に際して、鋳物砂と微粉とは沈降時間に差があり、それを利用して鋳物砂と微粉とを分離させることができる。

【0069】

上澄み液を溢流分離等して、さらには、適宜、加熱濃縮(脱水)して、鋳物砂への添加結合剤水溶液として使用可能である(特許文献2,請求項1等)。

【0070】

洗い流される中子12中の結合剤は、洗浄液13に溶解するので液槽の結合剤水溶液の塩濃度は処理製品数に応じてほぼ比例的に変化する。当該塩濃度が、溶解度(飽和濃度)以下であれば洗浄液として使用できる。なお、溶解度以上に結合剤が含まれている場合は、結晶が生成し沈殿するが、溶解度以下になるように加熱攪拌すれば結合剤が溶けるため洗浄液として使用できる。しかし、その操作を不要とするため、結合剤濃度は、常温(工場内温度)の溶解度以下とすることが望ましい。

【0071】

上記分離した鋳物砂(ウエット砂)と結合剤水溶液(適宜濃縮して)とを、設定混合比率で混合して再生中子砂の調製を行なう。

【0072】

再生中子砂の調製は、結合剤水溶液の組成が一定であれば水溶性無機塩濃度と糖度及び比重がほぼ比例関係にあることを利用して行なう。即ち、鋳物砂付着結合剤水溶液の糖度を測定するとともに、前記結合剤水溶液の比重を測定することにより鋳物砂(ウエット砂)と結合剤水溶液との混合比率を容易に求めることができる。

【0073】

そして、再生中子砂を用いて中子を造型する。こうして、中子のリサイクル造型が可能となる。

【0074】

こうして、中子の砂落としで発生した、砂含有液から鋳物砂および結合剤水溶液を中子造型で使用でき、しかも、造型時間の短縮も可能となるので、水溶性中子を更に実用性のあるものとすることができるとともに、環境性に優れたものとすることができる。

【実施例】

【0075】

以下、本発明の実施例を参照例とともに、図面を用いて説明する。なお、参照例に係る部分は、特許文献5における<実施例>の項を編集上の変更を加えて引用する。

【0076】

結合剤水溶液は、添加水と結合剤(MgSO4・7H2O/Na2SO4(質量比)≒77/23=1.64)とを同量(1/1)混合して調製した。

【0077】

図6・7に、それぞれ、MgSO4/Na2SO4=62/38=1.64における、結合剤水溶液濃度と糖度および比重の関係を示す各グラフ図を示す。なお、図6・7は、特許文献1図8・9と同一である(MgSO4/Na2SO4=17.4/10.6=1.64)。

【0078】

なお、本発明の参照例・実施例における塩濃度は、約30.3%(MgSO4:18.8%、Na2SO4:11.5%)となる。そして、そのときの結合剤水溶液の比重は、1.33となる。

【0079】

また、鋳物砂は、見掛け比重:1.73、砂真比重:2.7、空隙率:35.93%のものを使用した。

【0080】

当該結合剤水溶液を使用して、下記の如く中子砂を調製すると共に、後述の各項目の各実験を行なった。

【0081】

そして、結合剤添加率を、結合剤見掛け添加濃度1〜10%(実質添加濃度となる範囲0.6〜6%)の範囲で、1%間隔で中子砂(1%と6%を除き原則2個)を調製後、図4に示すような造型装置を用いて、中子造型を行なった。

【0082】

中子型としては、ウォータジャケット中子用(キャビティ容量(中子砂充填量):1350cc、キャビティ面積:1400cm2、最小隙間:3mm)を用い、前準備として前記キャビティ面に市販の汎用離型剤を5mL塗布した。なお、中子型は、加温せず、常温とした。

【0083】

充填エア圧は、第一段:200kPa×5秒、第二段:400kPa×5秒とした。該充填後、更に、2分間程、常温の充填エアー(200kPa)を流して乾燥した。

【0084】

そして、乾燥中子を離型した。このときの離型抵抗は、小さく、基本的に充填圧による脱水で得られた中子の砂粒子相互の締結力により、離型可能であることが確認できた。

【0085】

[流動化率実験]

上記造型において、造型後の各中子について重さを測定し、当該重さと従来良品重さ(充填率100%)に対する比率を流動化率として求めた。

【0086】

測定結果のモデル特性は、図3に示すようなものとなって、見掛け水分8%(実質水分11%)以下となると、中子砂の流動化率が向上することが確認できた。

【0087】

[中子抗折力試験]

さらに、各中子を用いて鋳造する際の抗折力を確認するために、離型後の各中子を、乾燥エア(200kPa)×10分の条件で乾燥後、電気炉中で200℃×1hの条件で焼結させて、抗折力を測定した(試験片断面:30×10mm、支点間距離:5cm)。

【0088】

その結果を示す図8から、乾燥中子における結合剤添加量(実質濃度)が、1〜6%、望ましくは、1.5〜4%となるように、結合剤水溶液を添加すれば良いことが分かる。この鋳物砂中の実質濃度「1.5〜4%」は、従来の特許文献1段落0043や特許文献2段落0027で記載されている望ましい濃度「4〜7%」の下限値と一致しているのみで完全にずれている。

【0089】

なお、上記参照例の中子型への充填から離型までの各仕様についてまとめたものを、従来例における各仕様とともに表1に示す。

【0090】

本発明の造型サイクルが格段に短縮でき、且つ、造型のためのエネルギーも格段に節約できることが分かる。

【0091】

【表1】

【0092】

次に、上記参照例の組成において、無機微粉(アルミナ微粉:メディアン径2μm)を、結合剤比0.1、0.3及び0.5倍の各量を添加して調製した実施例1・2・3の各結合剤水溶液を調製した。無機微粉(ベントナイト微粉:メディアン径:2μm)を結合剤比0.3倍添加したものを対照例とした。無機微粉無添加のものを参照例とした。

【0093】

そして、実質結合剤濃度(造型用中子砂固形分100%):2.1〜3.5%の範囲で、0.2%間隔で中子砂を調製して、参照例と同様にして、中子造型をした。なお、実施例1および参照例の最小・最大濃度のものについては、それぞれサンプル数:10個及び6個ずつとした。中間濃度については、原則サンプル数:2個又は1個(対照例および参照例の一部)とした。

【0094】

中子造型して得た各試料について、前述の抗折力試験を行なった。それらの結果を、図9〜11に示す。

【0095】

それらの結果から、有意的に抗折力(中子強度)が増大していることが分かる。しかし、対結合剤の添加倍率が小さくても大きくても、中子砂に対する結合剤添加濃度が低い場合(約3%未満)では増大するが、約3%を超えると中子強度が増大しないことが伺える。

【0096】

なお、実施例1(Al添加30%)及び参照例(微粉無添加)について、離型抵抗を塩(結合剤)含有率2.1%、2.5%、3.0%の各場合について(n=30)、離型性を観察した。実施例1では、何れも離型不良(離型失敗:鋳型破損)が全数において発生しなかったのに対し、参照例ではいずれ約4割の確率で離型不良が発生した。その理由は、参照例の場合、鋳型強度(抗折強度)が実施例1に比して相対的に低く、離型抵抗に抗する鋳型強度を安定して造型し難いと推定される。なお、塩含有率が高い程、鋳型強度は増大するが、鋳型が金型に張り付き易くなって離型抵抗が高くなるため、それ以上の鋳型強度で造型できなければ、結果的に離型不良が発生し易くなると推定される。

【符号の説明】

【0097】

1:混練槽

2:中子砂ホッパー

3:充填用エア吹き込み弁

4:充填用エア排気弁

7:中子型

8:キャビティ

S:中子砂

【特許請求の範囲】

【請求項1】

水溶性無機塩からなる結合剤の水溶液(以下「結合剤水溶液」という。)を鋳物砂に添加した中子砂を使用して、水溶性中子(以下「中子」という。)をエアレータ造型し、

該中子を用いて鋳造後、該中子の砂落しにより発生した砂含有液を、前記中子砂の原料として再生利用する造型法において、

前記中子砂の組成を、所定のエア流動化実験を行なったとき、中子砂水分(X)と流動化率(Y)との関係グラフ図において、Yが極小値を示すXより中子砂水分が低く、且つ、必要強度を確保できる量の結合剤水溶液が無機微粉とともに添加されてなるものとする中子のリサイクル造型法において、

該無機微粉が、非吸水性の無機物からなり、融点:700℃以上、モース硬さ:5以上、粒径:前記中子砂のメディアン径比で1/400〜1/10倍であるとともに、その添加量が前記結合剤に対して0.05〜0.9倍の範囲で設定されてなることを特徴とする中子のリサイクル造型法。

【請求項2】

水溶性無機塩からなる結合剤の水溶液(以下「結合剤水溶液」という。)を鋳物砂に添加した中子砂を使用して、水溶性中子(以下「中子」という。)をエアレータ造型し、

該中子を使用して鋳造後、中子の砂落しにより発生した砂含有液を、前記中子砂の原料として再生利用する造型法において、

前記水溶性無機塩として、Mg2+、Na+、Ca2+から選択されるカチオンと、SO42-、CO32-、HCO32-、B4O72-から選択されるアニオンとの1種以上の組み合わせからなるものを使用するとともに、

中子砂水分:2〜13質量%の範囲で設定するとともに、乾燥中子における結合剤:1〜6質量%となるような範囲で設定し、さらに、中子の強度増大を目的として無機微粉が添加されてなるものとする中子のリサイクル造型法において、

該無機微粉が、非吸水性の無機物からなり、融点:700℃以上、モース硬さ:5以上、粒径:前記中子砂のメディアン径の1/400〜1/10倍であるとともに、その添加量が前記結合剤に対して0.05〜0.9倍の範囲で設定されてなることを特徴とする中子のリサイクル造型法。

【請求項3】

前記無機微粉が、融点:800℃以上、モース硬さ:7以上、粒径:前記中子砂のメディアン径の1/200〜1/20であることを特徴とする請求項1又は2記載の中子のリサイクル造型法。

【請求項4】

前記結合剤水溶液の塩濃度(無水物換算)を、20〜35質量%とすることを特徴とする請求項2記載の中子のリサイクル造型法。

【請求項5】

請求項1〜4のいずれかにおいて、

1)前記砂含有液を発生させる砂落し工程と、

2)前記砂含有液から含水鋳物砂と結合剤水溶液を回収する回収工程と、

3)前記回収結合剤水溶液を濃縮(脱水)する結合剤水溶液再生工程と、

4)前記含水鋳物砂と再生結合剤水溶液とを使用して、前記中子砂と同一組成の再生中子砂を調製する中子砂再生工程、

5)該再生中子砂を用いて中子のエアレータ造型を行なう造型工程、

の各工程を経て調製した中子を用いて鋳造後、前記1)の砂落し工程に戻ることを特徴とする中子のリサイクル造型法。

【請求項6】

中子のリサイクル造型法に使用され、水溶性無機塩からなる結合剤の水溶液(結合剤水溶液)が鋳物砂に添加された中子砂であって、

所定のエア流動化実験を行なった場合において、中子砂水分(X)と流動化率(Y)との関係グラフ図において、Yが極小値を示すXより中子砂水分が低く、且つ、必要強度を確保できる量の結合剤水溶液が無機微粉とともに添加されてなる中子砂において、

該無機微粉が、非吸水性の無機物からなり、融点:700℃以上、モース硬さ:5以上、粒径:前記中子砂のメディアン径の1/400〜1/10倍であるとともに、その添加量が前記結合剤に対して0.05〜0.6倍の範囲で設定されてなることを特徴とする中子砂。

【請求項7】

中子のリサイクル造型法に使用され、鋳物砂に、水溶性無機塩からなる結合剤の水溶液(結合剤水溶液)を添加した中子砂であって、

前記水溶性無機塩が、Mg2+、Na+、Ca2+から選択されるカチオンと、SO42-、CO32-、HCO32-、B4O72-から選択されるアニオンとの組み合わせの1種以上からなるものを使用するとともに、

中子砂水分:2〜13質量%の範囲で設定されるとともに、乾燥中子における結合剤:1〜6質量%となるような範囲で設定され、さらに、無機微粉が添加されてなるものにおいて、

該無機微粉が、非吸水性の無機物からなり、融点:700℃以上、モース硬さ:5以上、粒径:前記中子砂のメディアン径の1/400〜1/10倍であるとともに、その添加量が前記結合剤に対して0.05〜0.6倍の範囲で設定されてなることを特徴とすることを特徴とする中子砂。

【請求項8】

請求項7において、前記結合剤水溶液の濃度を、20〜35%の範囲で設定することを特徴とする中子砂。

【請求項1】

水溶性無機塩からなる結合剤の水溶液(以下「結合剤水溶液」という。)を鋳物砂に添加した中子砂を使用して、水溶性中子(以下「中子」という。)をエアレータ造型し、

該中子を用いて鋳造後、該中子の砂落しにより発生した砂含有液を、前記中子砂の原料として再生利用する造型法において、

前記中子砂の組成を、所定のエア流動化実験を行なったとき、中子砂水分(X)と流動化率(Y)との関係グラフ図において、Yが極小値を示すXより中子砂水分が低く、且つ、必要強度を確保できる量の結合剤水溶液が無機微粉とともに添加されてなるものとする中子のリサイクル造型法において、

該無機微粉が、非吸水性の無機物からなり、融点:700℃以上、モース硬さ:5以上、粒径:前記中子砂のメディアン径比で1/400〜1/10倍であるとともに、その添加量が前記結合剤に対して0.05〜0.9倍の範囲で設定されてなることを特徴とする中子のリサイクル造型法。

【請求項2】

水溶性無機塩からなる結合剤の水溶液(以下「結合剤水溶液」という。)を鋳物砂に添加した中子砂を使用して、水溶性中子(以下「中子」という。)をエアレータ造型し、

該中子を使用して鋳造後、中子の砂落しにより発生した砂含有液を、前記中子砂の原料として再生利用する造型法において、

前記水溶性無機塩として、Mg2+、Na+、Ca2+から選択されるカチオンと、SO42-、CO32-、HCO32-、B4O72-から選択されるアニオンとの1種以上の組み合わせからなるものを使用するとともに、

中子砂水分:2〜13質量%の範囲で設定するとともに、乾燥中子における結合剤:1〜6質量%となるような範囲で設定し、さらに、中子の強度増大を目的として無機微粉が添加されてなるものとする中子のリサイクル造型法において、

該無機微粉が、非吸水性の無機物からなり、融点:700℃以上、モース硬さ:5以上、粒径:前記中子砂のメディアン径の1/400〜1/10倍であるとともに、その添加量が前記結合剤に対して0.05〜0.9倍の範囲で設定されてなることを特徴とする中子のリサイクル造型法。

【請求項3】

前記無機微粉が、融点:800℃以上、モース硬さ:7以上、粒径:前記中子砂のメディアン径の1/200〜1/20であることを特徴とする請求項1又は2記載の中子のリサイクル造型法。

【請求項4】

前記結合剤水溶液の塩濃度(無水物換算)を、20〜35質量%とすることを特徴とする請求項2記載の中子のリサイクル造型法。

【請求項5】

請求項1〜4のいずれかにおいて、

1)前記砂含有液を発生させる砂落し工程と、

2)前記砂含有液から含水鋳物砂と結合剤水溶液を回収する回収工程と、

3)前記回収結合剤水溶液を濃縮(脱水)する結合剤水溶液再生工程と、

4)前記含水鋳物砂と再生結合剤水溶液とを使用して、前記中子砂と同一組成の再生中子砂を調製する中子砂再生工程、

5)該再生中子砂を用いて中子のエアレータ造型を行なう造型工程、

の各工程を経て調製した中子を用いて鋳造後、前記1)の砂落し工程に戻ることを特徴とする中子のリサイクル造型法。

【請求項6】

中子のリサイクル造型法に使用され、水溶性無機塩からなる結合剤の水溶液(結合剤水溶液)が鋳物砂に添加された中子砂であって、

所定のエア流動化実験を行なった場合において、中子砂水分(X)と流動化率(Y)との関係グラフ図において、Yが極小値を示すXより中子砂水分が低く、且つ、必要強度を確保できる量の結合剤水溶液が無機微粉とともに添加されてなる中子砂において、

該無機微粉が、非吸水性の無機物からなり、融点:700℃以上、モース硬さ:5以上、粒径:前記中子砂のメディアン径の1/400〜1/10倍であるとともに、その添加量が前記結合剤に対して0.05〜0.6倍の範囲で設定されてなることを特徴とする中子砂。

【請求項7】

中子のリサイクル造型法に使用され、鋳物砂に、水溶性無機塩からなる結合剤の水溶液(結合剤水溶液)を添加した中子砂であって、

前記水溶性無機塩が、Mg2+、Na+、Ca2+から選択されるカチオンと、SO42-、CO32-、HCO32-、B4O72-から選択されるアニオンとの組み合わせの1種以上からなるものを使用するとともに、

中子砂水分:2〜13質量%の範囲で設定されるとともに、乾燥中子における結合剤:1〜6質量%となるような範囲で設定され、さらに、無機微粉が添加されてなるものにおいて、

該無機微粉が、非吸水性の無機物からなり、融点:700℃以上、モース硬さ:5以上、粒径:前記中子砂のメディアン径の1/400〜1/10倍であるとともに、その添加量が前記結合剤に対して0.05〜0.6倍の範囲で設定されてなることを特徴とすることを特徴とする中子砂。

【請求項8】

請求項7において、前記結合剤水溶液の濃度を、20〜35%の範囲で設定することを特徴とする中子砂。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−125784(P2012−125784A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−278112(P2010−278112)

【出願日】平成22年12月14日(2010.12.14)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度 経済産業省 戦略的基盤技術高度化支援事業(無機連結材を用いた環境に優しい鋳型造型技術の開発)に関する委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(591258783)大東工業株式会社 (8)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月14日(2010.12.14)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度 経済産業省 戦略的基盤技術高度化支援事業(無機連結材を用いた環境に優しい鋳型造型技術の開発)に関する委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(591258783)大東工業株式会社 (8)

【Fターム(参考)】

[ Back to top ]