中性子線吸収シート

【課題】製造容易で品質に優れた中性子線吸収シートを得ることができ、シートを用いた簡易な中性子線対策を行えるようにすることを目的とする。

【解決手段】樹脂とボロンとを混合させて形成された中性子線吸収シートにおいて、樹脂とボロンとの重量比が、1:0.25〜1:1.75の範囲内であり、また、シートの厚さ寸法が、1mm〜10mmの範囲内であり、なお、ボロンとして、粒径寸法範囲が異なる第1の粒径群のB4Cと第2の粒径群のB4Cとを混ぜたものを用いた。

【解決手段】樹脂とボロンとを混合させて形成された中性子線吸収シートにおいて、樹脂とボロンとの重量比が、1:0.25〜1:1.75の範囲内であり、また、シートの厚さ寸法が、1mm〜10mmの範囲内であり、なお、ボロンとして、粒径寸法範囲が異なる第1の粒径群のB4Cと第2の粒径群のB4Cとを混ぜたものを用いた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製造容易で品質に優れた中性子線吸収シートに関する。

【背景技術】

【0002】

ボロン(硼(ホウ)素)と樹脂とにより形成された中性子遮蔽材料が知られている(例えば、特許文献1等参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−176496号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来技術では、ボロン混入樹脂により形成された汎用性に優れた中性子線吸収シートについては開示されておらず、シートを用いた簡易な中性子線対策を行えないという問題点があった。

本発明は、上記問題点に鑑みてなされたもので、製造容易で品質に優れた中性子線吸収シートを得ることができ、シートを用いた簡易な中性子線対策を行えるようにすることを目的とする。

【課題を解決するための手段】

【0005】

本発明に係る中性子線吸収シートは、樹脂とボロンとを混合させて形成された中性子線吸収シートにおいて、樹脂とボロンとの重量比が、1:0.25〜1:1.75の範囲内であることを特徴とするので、製造容易で品質に優れた中性子線吸収シートを得ることができ、シートを用いた簡易な中性子線対策を行える。

シートの厚さ寸法が、1mm〜10mmの範囲内であるので、扱い易く、施工性に優れた中性子線吸収シートを得ることができる。

ボロンとして、粒径寸法範囲が異なる第1の粒径群のB4C(炭化ボロン)と第2の粒径群のB4C(炭化ボロン)とを混ぜたものを用いたので、B4Cの混入量を多くできて、製造容易で品質に優れ、シートの厚さが薄くてかつ中性子束分布のエネルギー低減率が高い中性子線吸収シートを得ることができる。

【図面の簡単な説明】

【0006】

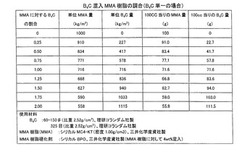

【図1】B4C混入MMA樹脂におけるMMA樹脂に対するB4Cの割合(重量比)と割合毎のMMA樹脂やB4Cの量を示す表。

【図2】B4C混入MMA樹脂の評価のための確認内容と評価を示す表。

【図3】B4Cの種類毎の評価を示す表。

【図4】B4C混入MMA樹脂の重量比とB4Cの種類との違いによる評価結果を示す表。

【図5】B4C混入モルタルの厚さとB4C混入モルタルの厚さ毎の中性子束分布の計算結果及びB4C混入モルタルの単位面積当りのB4C重量を示す表。

【図6】B4C混入MMA樹脂の重量比毎のシートの必要厚さを計算した結果を示す表。

【発明を実施するための形態】

【0007】

実施の形態による中性子線吸収シートは、主剤と硬化剤とを混合することにより硬化する2液硬化型の樹脂において、主剤と硬化剤とを混合して間近の硬化する前の流動性の高い状態にある樹脂とボロンとを混合させたボロン混入樹脂を成型型枠の中央に流し込むことにより製作されたものであって、製造容易で品質に優れたものである。中性子線吸収シートの樹脂とボロンとの重量比は、1:0.25から1:1.75の範囲である。

【0008】

中性子線吸収シートの樹脂とボロンとの重量比が1:0.25から1:1.75の範囲である場合に、製造容易で品質に優れた中性子線吸収シートが得られることを実験で実証した。

【0009】

実験においては、樹脂は、アクリル樹脂系であるメタクリル酸メチル樹脂(以下、MMA樹脂と略す)を用いた。図1に示すように、MMA樹脂は、主剤がシリカルMC4KT、硬化剤がシリカルBPOであるものを用いた。ボロンとしては、研磨材用のB4C(炭化ボロン)を用いた。B4Cは、ふるい目が325目にてふるいにかけた粒径45μm以下の粒(以下、325目と略す)とふるい目が60−150♯にてふるいにかけた粒径250μm〜75μmの粒(以下、60−150♯と略す)とを混合したり又はそれぞれを単独で用いた。成型型枠は、内寸法が縦150mm×横150mm×高さ3mmで、容積67.5ccの正方形状の上部開口容器を用いた。

【0010】

ボロン混入樹脂としては、図3に示したものを用いた。

B4Cとして325目のB4Cのみを用いた場合においては、MMA樹脂の重量1に対するB4Cの重量比を0.25、0.50、0.75、1.00、1.25、1.50、2.00とした7種類のボロン混入樹脂を用いた。

B4Cとして60−150♯のB4Cのみを用いた場合においては、MMA樹脂の重量1に対するB4Cの重量比を0.50、1.00、1.50、2.00とした4種類のボロン混入樹脂を用いた。

また、粒径寸法範囲が異なる第1の粒径群の研磨材用のB4Cとしての325目と、第2の粒径群の研磨材用のB4Cとしての60−150♯とを混ぜたものを用いた。

即ち、B4Cとして325目の粒のB4Cと60−150♯の粒のB4Cとを混合して用いた場合(325目の粒のB4Cの量は0.25に固定)においては、MMA樹脂の重量1に対するB4Cの重量比を0.50(325目の添加率(0.25)+60−150♯の添加率(0.25))、0.75(325目の添加率(0.25)+60−150♯の添加率(0.50))、1.00(325目の添加率(0.25)+60−150♯の添加率(0.75))、1.25(325目の添加率(0.25)+60−150♯の添加率(1.00))、1.50(325目の添加率(0.25)+60−150♯の添加率(1.25))、1.75(325目の添加率(0.25)+60−150♯の添加率(1.50))、2.00(325目の添加率(0.25)+60−150♯の添加率(1.75))とした7種類のボロン混入樹脂を用いた。

B4Cとして325目の粒のB4Cと60−150♯の粒のB4Cとを混合して用いた場合(325目の粒のB4Cの量は0.50に固定)においては、MMA樹脂の重量1に対するB4Cの重量比を0.75(325目の添加率(0.50)+60−150♯の添加率(0.25))、1.00(325目の添加率(0.50)+60−150♯の添加率(0.50))、1.25(325目の添加率(0.50)+60−150♯の添加率(0.75))、1.50(325目の添加率(0.50)+60−150♯の添加率(1.00))、1.75(325目の添加率(0.50)+60−150♯の添加率(1.25))とした5種類のボロン混入樹脂を用いた。

【0011】

図2に、評価のための確認内容と評価とを示した。確認内容は、MMA樹脂を成型型枠の底面中央に流し込み中の状態(流動性)、流し込み終了後の状態(仕上がり)、硬化後の状態(分離)とした。

図3に、上述した各ボロン混入樹脂を用いて中性子線吸収シートを作製した場合の図2に示した確認内容毎の評価、及びこれら総合の評価を示した。

図4に、B4Cの重量比(B4C/MMA)とB4Cの種類とに対応した評価結果を示す。

【0012】

図4から、B4Cとして325目の添加率(0.25に固定)+60−150♯を用い、かつ、樹脂とボロンとの重量比が1:0.25から1:1.75の範囲であるボロン混入樹脂を用いて製作された中性子線吸収シートは、流動性、仕上がりが良好であり、かつ、分離のない中性子線吸収シート、即ち、製造容易で品質に優れた中性子線吸収シートとなることがわかった。

【0013】

低放射化モルタル層とB4C混入率が2vol%のB4C混入モルタル層と普通モルタル層とを順番に積層した遮蔽壁であって、B4C混入モルタル層の厚さを異ならせた複数の実験用の遮蔽壁を作成し、中性子線を各遮蔽壁の低放射化モルタル層に向けて放出させた場合に、B4C混入モルタル層の厚さが異なることによって、B4C混入モルタル層内における1eV以下のエネルギーの中性子束分布(以下、中性子束分布と略す)がどのように異なるかを測定した。この測定結果に基いてB4C混入モルタル層0mm(つまり、B4C混入モルタル層が無い遮蔽壁)に対する中性子束分布の測定結果最大値の割合α(%)を求めた。尚、α=図5の各厚さ5〜50での中性子束分布の測定結果最大値を厚さ0の中性子束分布の測定結果最大値である6.1×10−7で割った値である。また、中性子束分布のエネルギー低減率(以下、低減率と略す)=100−α(%)である。また、各B4C混入モルタル層のモルタルの1m2当りのB4C重量を、1m2当りの容積×B4C単位体積重量により求めた。図5に、B4C混入モルタル層の厚さとB4C混入モルタルの厚さ毎の中性子束分布の計算結果及びB4C混入モルタル層の単位面積当りのB4C重量を示した。

【0014】

モルタル層の厚さに応じた単位面積当りのB4C量とB4C混入MMA樹脂シートの単位体積当りのB4C量とに基いて以下の式により、B4C混入モルタル層のモルタルの単位面積当りのB4C量に対するB4C混入MMA樹脂シートに必要な樹脂厚さを算出した。

・B4C混入MMA樹脂シートの必要厚さ=(モルタル層の単位面積当りのB4C量/B4C混入MMA樹脂の単位体積当りのB4C量)×1000

【0015】

図6に、B4C混入MMA樹脂の重量比毎のB4C混入MMA樹脂シートの必要厚さを計算した結果を示す。

図5;6からわかるように、品質に優れた中性子線吸収シートを製作できるB4C混入MMA樹脂、即ち、MMA樹脂の重量1に対するB4Cの重量比を0.25、0.50、0.75、1.00、1.25、1.50、1.75であるB4C混入MMA樹脂を用いて、低減率30%程度以上の低減効果がある0.56mm〜25.55mmのシート(単位面積当りのB4C量が0.58kg/m2以上)を得ることができる。例えば、B4Cとして325目の添加率(0.25に固定)+60−150♯を用い、樹脂とボロンとの重量比が1:1.75のボロン混入樹脂を用いた場合、扱い易く施工性に優れた5.61mmの厚さで低減率65%程度の低減効果がある製造容易で品質に優れた中性子線吸収シートを製作できる。

【0016】

つまり、MMA樹脂の重量1に対するB4Cの重量比が0.25、0.50、0.75、1.00、1.25、1.50、1.75であって品質に優れた中性子線吸収シートを製作できるB4C混入MMA樹脂を用いて、低減率30%程度以上の低減効果があって扱い易く施工性に優れた1.00mm〜10.00mmのシート(単位面積当りのB4C量が0.58kg/m2以上)を得ることができる。

即ち、MMA樹脂の重量1に対するB4Cの重量比0.25のB4C混入MMA樹脂を用いる場合、低減率29.5%(単位面積当りのB4C量が0.58kg/m2)で扱い易い2.56mmのシート、低減率32.8%(単位面積当りのB4C量が0.87kg/m2)で扱い易く施工性に優れた3.83mmのシート、低減率42.6%(単位面積当りのB4C量が1.45kg/m2)で扱い易く施工性に優れた6.39mmのシートを得ることができる。

MMA樹脂の重量1に対するB4Cの重量比0.5のB4C混入MMA樹脂を用いる場合、低減率29.5%で扱い易く施工性に優れた1.39mmのシート、低減率32.8%で扱い易く施工性に優れた2.09mmのシート、低減率42.6%で扱い易く施工性に優れた3.48mmのシート、低減率63.9%(単位面積当りのB4C量が2.90kg/m2)で扱い易く施工性に優れた6.95mmのシートを得ることができる。

MMA樹脂の重量1に対するB4Cの重量比0.75のB4C混入MMA樹脂を用いる場合、低減率29.5%で扱い易く施工性に優れた1.00mmのシート、低減率32.8%で扱い易く施工性に優れた1.51mmのシート、低減率42.6%で扱い易く施工性に優れた2.51mmのシート、低減率63.9%で扱い易く施工性に優れた5.02mmのシート、低減率63.9%以上(単位面積当りのB4C量が4.35kg/m2)で扱い易く施工性に優れた7.53mmのシートを得ることができる。

MMA樹脂の重量1に対するB4Cの重量比1.00のB4C混入MMA樹脂を用いる場合、低減率32.8%で扱い易く施工性に優れた1.22mmのシート、低減率42.6%で扱い易く施工性に優れた2.03mmのシート、低減率63.9%で扱い易く施工性に優れた4.05mmのシート、低減率63.9%以上(単位面積当りのB4C量が4.35kg/m2)で扱い易く施工性に優れた6.08mmのシート、単位面積当りのB4C量が5.80kg/m2で扱い易く施工性に優れた8.10mmのシートを得ることができる。

MMA樹脂の重量1に対するB4Cの重量比1.25のB4C混入MMA樹脂を用いる場合、低減率32.8%で扱い易く施工性に優れた1.04mmのシート、低減率42.6%で扱い易く施工性に優れた1.73mmのシート、低減率63.9%で扱い易く施工性に優れた3.47mmのシート、低減率63.9%以上(単位面積当りのB4C量が4.35kg/m2)で扱い易く施工性に優れた5.20mmのシート、単位面積当りのB4C量が5.80kg/m2で扱い易く施工性に優れた6.94mmのシートを得ることができる。

MMA樹脂の重量1に対するB4Cの重量比1.50のB4C混入MMA樹脂を用いる場合、低減率42.6%で扱い易く施工性に優れた1.54mmのシート、低減率63.9%で扱い易く施工性に優れた3.09mmのシート、低減率63.9%以上(単位面積当りのB4C量が4.35kg/m2)で扱い易く施工性に優れた4.63mmのシート、単位面積当りのB4C量が5.80kg/m2で扱い易く施工性に優れた6.17mmのシートを得ることができる。

MMA樹脂の重量1に対するB4Cの重量比1.75のB4C混入MMA樹脂を用いる場合、低減率42.6%で扱い易く施工性に優れた1.40mmのシート、低減率63.9%で扱い易く施工性に優れた2.81mmのシート、低減率63.9%以上(単位面積当りのB4C量が4.35kg/m2)で扱い易く施工性に優れた4.21mmのシート、単位面積当りのB4C量が5.80kg/m2で扱い易く施工性に優れた5.61mmのシートを得ることができる。

【0017】

図4と図6とから、B4Cとして325目の添加率(0.25に固定)+60−150♯を用い、樹脂とボロンとの重量比が1:1.75のボロン混入樹脂を用いた場合、B4Cの混入量を多くできて、製造容易で品質に優れ、シートの厚さが薄くてかつ低減率が高い中性子線吸収シートを製作できることがわかる。

図4と図6とから、B4Cとして325目の添加率(0.25に固定)+60−150♯を用い、樹脂とボロンとの重量比が1:0.25〜1:1.75の範囲内のボロン混入樹脂を用いた場合、製造容易で品質に優れ、低減率30%程度以上で厚さ1.00mm〜10.00mmのシート中性子線吸収シートを製作できることがわかる。

図4と図6とから、B4Cとして325目の添加率(0.50に固定)+60−150♯を用い、樹脂とボロンとの重量比が1:0.50〜1:1.50の範囲内のボロン混入樹脂を用いた場合、製造容易で品質に優れ、低減率30%程度以上で厚さ1.00mm〜10.00mmのシート中性子線吸収シートを製作できることがわかる。

図4と図6とから、B4Cとして325目を用い、樹脂とボロンとの重量比が1:0.25〜1:1.0の範囲内のボロン混入樹脂を用いた場合、製造容易で品質に優れ、低減率30%程度以上で厚さ1.00mm〜10.00mmの中性子線吸収シートを製作できることがわかる。

【0018】

実施の形態により得られる中性子線吸収シートは、製造容易で品質に優れるので、シートを用いた簡易な中性子線対策、例えば、癌診断を行うPET施設、癌治療を行う医療用放射線照射施設、加速器施設、アイソトープ貯蔵施設、ウラン処理施設、原子炉施設などの放射線を扱う建物において、放射線源が設置される部屋を囲む遮蔽壁などに用いることができる。例えば、上述したB4C混入モルタル層の代わりに当該中性子線吸収シートを用いることで、遮蔽壁を薄くでき、更に、当該部屋内の空気の放射化対策が可能となる。また、中性子線遮蔽服を形成する際などにも使用できる。

また、製造容易で品質に優れた、かつ、扱い易く施工性に優れた1mm〜10mmの範囲内の中性子線吸収シートを得ることができる。

また、ボロンとして、粒径寸法範囲が異なる第1の粒径群の研磨材用のB4Cと第2の粒径群の研磨材用のB4Cとを混ぜたものを用いることで、B4Cの混入量を多くできて、製造容易で品質に優れ、シートの厚さが薄くてかつ低減率が高い中性子線吸収シートを得ることができるようになった。

【技術分野】

【0001】

本発明は、製造容易で品質に優れた中性子線吸収シートに関する。

【背景技術】

【0002】

ボロン(硼(ホウ)素)と樹脂とにより形成された中性子遮蔽材料が知られている(例えば、特許文献1等参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−176496号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来技術では、ボロン混入樹脂により形成された汎用性に優れた中性子線吸収シートについては開示されておらず、シートを用いた簡易な中性子線対策を行えないという問題点があった。

本発明は、上記問題点に鑑みてなされたもので、製造容易で品質に優れた中性子線吸収シートを得ることができ、シートを用いた簡易な中性子線対策を行えるようにすることを目的とする。

【課題を解決するための手段】

【0005】

本発明に係る中性子線吸収シートは、樹脂とボロンとを混合させて形成された中性子線吸収シートにおいて、樹脂とボロンとの重量比が、1:0.25〜1:1.75の範囲内であることを特徴とするので、製造容易で品質に優れた中性子線吸収シートを得ることができ、シートを用いた簡易な中性子線対策を行える。

シートの厚さ寸法が、1mm〜10mmの範囲内であるので、扱い易く、施工性に優れた中性子線吸収シートを得ることができる。

ボロンとして、粒径寸法範囲が異なる第1の粒径群のB4C(炭化ボロン)と第2の粒径群のB4C(炭化ボロン)とを混ぜたものを用いたので、B4Cの混入量を多くできて、製造容易で品質に優れ、シートの厚さが薄くてかつ中性子束分布のエネルギー低減率が高い中性子線吸収シートを得ることができる。

【図面の簡単な説明】

【0006】

【図1】B4C混入MMA樹脂におけるMMA樹脂に対するB4Cの割合(重量比)と割合毎のMMA樹脂やB4Cの量を示す表。

【図2】B4C混入MMA樹脂の評価のための確認内容と評価を示す表。

【図3】B4Cの種類毎の評価を示す表。

【図4】B4C混入MMA樹脂の重量比とB4Cの種類との違いによる評価結果を示す表。

【図5】B4C混入モルタルの厚さとB4C混入モルタルの厚さ毎の中性子束分布の計算結果及びB4C混入モルタルの単位面積当りのB4C重量を示す表。

【図6】B4C混入MMA樹脂の重量比毎のシートの必要厚さを計算した結果を示す表。

【発明を実施するための形態】

【0007】

実施の形態による中性子線吸収シートは、主剤と硬化剤とを混合することにより硬化する2液硬化型の樹脂において、主剤と硬化剤とを混合して間近の硬化する前の流動性の高い状態にある樹脂とボロンとを混合させたボロン混入樹脂を成型型枠の中央に流し込むことにより製作されたものであって、製造容易で品質に優れたものである。中性子線吸収シートの樹脂とボロンとの重量比は、1:0.25から1:1.75の範囲である。

【0008】

中性子線吸収シートの樹脂とボロンとの重量比が1:0.25から1:1.75の範囲である場合に、製造容易で品質に優れた中性子線吸収シートが得られることを実験で実証した。

【0009】

実験においては、樹脂は、アクリル樹脂系であるメタクリル酸メチル樹脂(以下、MMA樹脂と略す)を用いた。図1に示すように、MMA樹脂は、主剤がシリカルMC4KT、硬化剤がシリカルBPOであるものを用いた。ボロンとしては、研磨材用のB4C(炭化ボロン)を用いた。B4Cは、ふるい目が325目にてふるいにかけた粒径45μm以下の粒(以下、325目と略す)とふるい目が60−150♯にてふるいにかけた粒径250μm〜75μmの粒(以下、60−150♯と略す)とを混合したり又はそれぞれを単独で用いた。成型型枠は、内寸法が縦150mm×横150mm×高さ3mmで、容積67.5ccの正方形状の上部開口容器を用いた。

【0010】

ボロン混入樹脂としては、図3に示したものを用いた。

B4Cとして325目のB4Cのみを用いた場合においては、MMA樹脂の重量1に対するB4Cの重量比を0.25、0.50、0.75、1.00、1.25、1.50、2.00とした7種類のボロン混入樹脂を用いた。

B4Cとして60−150♯のB4Cのみを用いた場合においては、MMA樹脂の重量1に対するB4Cの重量比を0.50、1.00、1.50、2.00とした4種類のボロン混入樹脂を用いた。

また、粒径寸法範囲が異なる第1の粒径群の研磨材用のB4Cとしての325目と、第2の粒径群の研磨材用のB4Cとしての60−150♯とを混ぜたものを用いた。

即ち、B4Cとして325目の粒のB4Cと60−150♯の粒のB4Cとを混合して用いた場合(325目の粒のB4Cの量は0.25に固定)においては、MMA樹脂の重量1に対するB4Cの重量比を0.50(325目の添加率(0.25)+60−150♯の添加率(0.25))、0.75(325目の添加率(0.25)+60−150♯の添加率(0.50))、1.00(325目の添加率(0.25)+60−150♯の添加率(0.75))、1.25(325目の添加率(0.25)+60−150♯の添加率(1.00))、1.50(325目の添加率(0.25)+60−150♯の添加率(1.25))、1.75(325目の添加率(0.25)+60−150♯の添加率(1.50))、2.00(325目の添加率(0.25)+60−150♯の添加率(1.75))とした7種類のボロン混入樹脂を用いた。

B4Cとして325目の粒のB4Cと60−150♯の粒のB4Cとを混合して用いた場合(325目の粒のB4Cの量は0.50に固定)においては、MMA樹脂の重量1に対するB4Cの重量比を0.75(325目の添加率(0.50)+60−150♯の添加率(0.25))、1.00(325目の添加率(0.50)+60−150♯の添加率(0.50))、1.25(325目の添加率(0.50)+60−150♯の添加率(0.75))、1.50(325目の添加率(0.50)+60−150♯の添加率(1.00))、1.75(325目の添加率(0.50)+60−150♯の添加率(1.25))とした5種類のボロン混入樹脂を用いた。

【0011】

図2に、評価のための確認内容と評価とを示した。確認内容は、MMA樹脂を成型型枠の底面中央に流し込み中の状態(流動性)、流し込み終了後の状態(仕上がり)、硬化後の状態(分離)とした。

図3に、上述した各ボロン混入樹脂を用いて中性子線吸収シートを作製した場合の図2に示した確認内容毎の評価、及びこれら総合の評価を示した。

図4に、B4Cの重量比(B4C/MMA)とB4Cの種類とに対応した評価結果を示す。

【0012】

図4から、B4Cとして325目の添加率(0.25に固定)+60−150♯を用い、かつ、樹脂とボロンとの重量比が1:0.25から1:1.75の範囲であるボロン混入樹脂を用いて製作された中性子線吸収シートは、流動性、仕上がりが良好であり、かつ、分離のない中性子線吸収シート、即ち、製造容易で品質に優れた中性子線吸収シートとなることがわかった。

【0013】

低放射化モルタル層とB4C混入率が2vol%のB4C混入モルタル層と普通モルタル層とを順番に積層した遮蔽壁であって、B4C混入モルタル層の厚さを異ならせた複数の実験用の遮蔽壁を作成し、中性子線を各遮蔽壁の低放射化モルタル層に向けて放出させた場合に、B4C混入モルタル層の厚さが異なることによって、B4C混入モルタル層内における1eV以下のエネルギーの中性子束分布(以下、中性子束分布と略す)がどのように異なるかを測定した。この測定結果に基いてB4C混入モルタル層0mm(つまり、B4C混入モルタル層が無い遮蔽壁)に対する中性子束分布の測定結果最大値の割合α(%)を求めた。尚、α=図5の各厚さ5〜50での中性子束分布の測定結果最大値を厚さ0の中性子束分布の測定結果最大値である6.1×10−7で割った値である。また、中性子束分布のエネルギー低減率(以下、低減率と略す)=100−α(%)である。また、各B4C混入モルタル層のモルタルの1m2当りのB4C重量を、1m2当りの容積×B4C単位体積重量により求めた。図5に、B4C混入モルタル層の厚さとB4C混入モルタルの厚さ毎の中性子束分布の計算結果及びB4C混入モルタル層の単位面積当りのB4C重量を示した。

【0014】

モルタル層の厚さに応じた単位面積当りのB4C量とB4C混入MMA樹脂シートの単位体積当りのB4C量とに基いて以下の式により、B4C混入モルタル層のモルタルの単位面積当りのB4C量に対するB4C混入MMA樹脂シートに必要な樹脂厚さを算出した。

・B4C混入MMA樹脂シートの必要厚さ=(モルタル層の単位面積当りのB4C量/B4C混入MMA樹脂の単位体積当りのB4C量)×1000

【0015】

図6に、B4C混入MMA樹脂の重量比毎のB4C混入MMA樹脂シートの必要厚さを計算した結果を示す。

図5;6からわかるように、品質に優れた中性子線吸収シートを製作できるB4C混入MMA樹脂、即ち、MMA樹脂の重量1に対するB4Cの重量比を0.25、0.50、0.75、1.00、1.25、1.50、1.75であるB4C混入MMA樹脂を用いて、低減率30%程度以上の低減効果がある0.56mm〜25.55mmのシート(単位面積当りのB4C量が0.58kg/m2以上)を得ることができる。例えば、B4Cとして325目の添加率(0.25に固定)+60−150♯を用い、樹脂とボロンとの重量比が1:1.75のボロン混入樹脂を用いた場合、扱い易く施工性に優れた5.61mmの厚さで低減率65%程度の低減効果がある製造容易で品質に優れた中性子線吸収シートを製作できる。

【0016】

つまり、MMA樹脂の重量1に対するB4Cの重量比が0.25、0.50、0.75、1.00、1.25、1.50、1.75であって品質に優れた中性子線吸収シートを製作できるB4C混入MMA樹脂を用いて、低減率30%程度以上の低減効果があって扱い易く施工性に優れた1.00mm〜10.00mmのシート(単位面積当りのB4C量が0.58kg/m2以上)を得ることができる。

即ち、MMA樹脂の重量1に対するB4Cの重量比0.25のB4C混入MMA樹脂を用いる場合、低減率29.5%(単位面積当りのB4C量が0.58kg/m2)で扱い易い2.56mmのシート、低減率32.8%(単位面積当りのB4C量が0.87kg/m2)で扱い易く施工性に優れた3.83mmのシート、低減率42.6%(単位面積当りのB4C量が1.45kg/m2)で扱い易く施工性に優れた6.39mmのシートを得ることができる。

MMA樹脂の重量1に対するB4Cの重量比0.5のB4C混入MMA樹脂を用いる場合、低減率29.5%で扱い易く施工性に優れた1.39mmのシート、低減率32.8%で扱い易く施工性に優れた2.09mmのシート、低減率42.6%で扱い易く施工性に優れた3.48mmのシート、低減率63.9%(単位面積当りのB4C量が2.90kg/m2)で扱い易く施工性に優れた6.95mmのシートを得ることができる。

MMA樹脂の重量1に対するB4Cの重量比0.75のB4C混入MMA樹脂を用いる場合、低減率29.5%で扱い易く施工性に優れた1.00mmのシート、低減率32.8%で扱い易く施工性に優れた1.51mmのシート、低減率42.6%で扱い易く施工性に優れた2.51mmのシート、低減率63.9%で扱い易く施工性に優れた5.02mmのシート、低減率63.9%以上(単位面積当りのB4C量が4.35kg/m2)で扱い易く施工性に優れた7.53mmのシートを得ることができる。

MMA樹脂の重量1に対するB4Cの重量比1.00のB4C混入MMA樹脂を用いる場合、低減率32.8%で扱い易く施工性に優れた1.22mmのシート、低減率42.6%で扱い易く施工性に優れた2.03mmのシート、低減率63.9%で扱い易く施工性に優れた4.05mmのシート、低減率63.9%以上(単位面積当りのB4C量が4.35kg/m2)で扱い易く施工性に優れた6.08mmのシート、単位面積当りのB4C量が5.80kg/m2で扱い易く施工性に優れた8.10mmのシートを得ることができる。

MMA樹脂の重量1に対するB4Cの重量比1.25のB4C混入MMA樹脂を用いる場合、低減率32.8%で扱い易く施工性に優れた1.04mmのシート、低減率42.6%で扱い易く施工性に優れた1.73mmのシート、低減率63.9%で扱い易く施工性に優れた3.47mmのシート、低減率63.9%以上(単位面積当りのB4C量が4.35kg/m2)で扱い易く施工性に優れた5.20mmのシート、単位面積当りのB4C量が5.80kg/m2で扱い易く施工性に優れた6.94mmのシートを得ることができる。

MMA樹脂の重量1に対するB4Cの重量比1.50のB4C混入MMA樹脂を用いる場合、低減率42.6%で扱い易く施工性に優れた1.54mmのシート、低減率63.9%で扱い易く施工性に優れた3.09mmのシート、低減率63.9%以上(単位面積当りのB4C量が4.35kg/m2)で扱い易く施工性に優れた4.63mmのシート、単位面積当りのB4C量が5.80kg/m2で扱い易く施工性に優れた6.17mmのシートを得ることができる。

MMA樹脂の重量1に対するB4Cの重量比1.75のB4C混入MMA樹脂を用いる場合、低減率42.6%で扱い易く施工性に優れた1.40mmのシート、低減率63.9%で扱い易く施工性に優れた2.81mmのシート、低減率63.9%以上(単位面積当りのB4C量が4.35kg/m2)で扱い易く施工性に優れた4.21mmのシート、単位面積当りのB4C量が5.80kg/m2で扱い易く施工性に優れた5.61mmのシートを得ることができる。

【0017】

図4と図6とから、B4Cとして325目の添加率(0.25に固定)+60−150♯を用い、樹脂とボロンとの重量比が1:1.75のボロン混入樹脂を用いた場合、B4Cの混入量を多くできて、製造容易で品質に優れ、シートの厚さが薄くてかつ低減率が高い中性子線吸収シートを製作できることがわかる。

図4と図6とから、B4Cとして325目の添加率(0.25に固定)+60−150♯を用い、樹脂とボロンとの重量比が1:0.25〜1:1.75の範囲内のボロン混入樹脂を用いた場合、製造容易で品質に優れ、低減率30%程度以上で厚さ1.00mm〜10.00mmのシート中性子線吸収シートを製作できることがわかる。

図4と図6とから、B4Cとして325目の添加率(0.50に固定)+60−150♯を用い、樹脂とボロンとの重量比が1:0.50〜1:1.50の範囲内のボロン混入樹脂を用いた場合、製造容易で品質に優れ、低減率30%程度以上で厚さ1.00mm〜10.00mmのシート中性子線吸収シートを製作できることがわかる。

図4と図6とから、B4Cとして325目を用い、樹脂とボロンとの重量比が1:0.25〜1:1.0の範囲内のボロン混入樹脂を用いた場合、製造容易で品質に優れ、低減率30%程度以上で厚さ1.00mm〜10.00mmの中性子線吸収シートを製作できることがわかる。

【0018】

実施の形態により得られる中性子線吸収シートは、製造容易で品質に優れるので、シートを用いた簡易な中性子線対策、例えば、癌診断を行うPET施設、癌治療を行う医療用放射線照射施設、加速器施設、アイソトープ貯蔵施設、ウラン処理施設、原子炉施設などの放射線を扱う建物において、放射線源が設置される部屋を囲む遮蔽壁などに用いることができる。例えば、上述したB4C混入モルタル層の代わりに当該中性子線吸収シートを用いることで、遮蔽壁を薄くでき、更に、当該部屋内の空気の放射化対策が可能となる。また、中性子線遮蔽服を形成する際などにも使用できる。

また、製造容易で品質に優れた、かつ、扱い易く施工性に優れた1mm〜10mmの範囲内の中性子線吸収シートを得ることができる。

また、ボロンとして、粒径寸法範囲が異なる第1の粒径群の研磨材用のB4Cと第2の粒径群の研磨材用のB4Cとを混ぜたものを用いることで、B4Cの混入量を多くできて、製造容易で品質に優れ、シートの厚さが薄くてかつ低減率が高い中性子線吸収シートを得ることができるようになった。

【特許請求の範囲】

【請求項1】

樹脂とボロンとを混合させて形成された中性子線吸収シートにおいて、樹脂とボロンとの重量比が、1:0.25〜1:1.75の範囲内であることを特徴とする中性子線吸収シート。

【請求項2】

シートの厚さ寸法が、1mm〜10mmの範囲内であることを特徴とする請求項1に記載の中性子線吸収シート。

【請求項3】

ボロンとして、粒径寸法範囲が異なる第1の粒径群のB4Cと第2の粒径群のB4Cとを混ぜたものを用いたことを特徴とする請求項1に記載の中性子線吸収シート。

【請求項1】

樹脂とボロンとを混合させて形成された中性子線吸収シートにおいて、樹脂とボロンとの重量比が、1:0.25〜1:1.75の範囲内であることを特徴とする中性子線吸収シート。

【請求項2】

シートの厚さ寸法が、1mm〜10mmの範囲内であることを特徴とする請求項1に記載の中性子線吸収シート。

【請求項3】

ボロンとして、粒径寸法範囲が異なる第1の粒径群のB4Cと第2の粒径群のB4Cとを混ぜたものを用いたことを特徴とする請求項1に記載の中性子線吸収シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−58934(P2011−58934A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−208383(P2009−208383)

【出願日】平成21年9月9日(2009.9.9)

【出願人】(505374783)独立行政法人 日本原子力研究開発機構 (727)

【出願人】(000001317)株式会社熊谷組 (551)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月9日(2009.9.9)

【出願人】(505374783)独立行政法人 日本原子力研究開発機構 (727)

【出願人】(000001317)株式会社熊谷組 (551)

[ Back to top ]