中性表面を形成するためのランダム共重合体、及びその製造方法並びにその使用方法

【課題】中性表面を形成するためのランダム共重合体、及びその製造並びにその使用方法を提供する。

【解決手段】下記式の構造を有し、

式中、Rはホスホン酸基である。複数のヒドロキシ基を有するホスホン酸基を含む本発明のランダム共重合体は、基板又は粒子と複数のヒドロキシ基との脱水反応により形成される共有結合を有するため、中性層を形成するための工程時間が短縮される。

【解決手段】下記式の構造を有し、

式中、Rはホスホン酸基である。複数のヒドロキシ基を有するホスホン酸基を含む本発明のランダム共重合体は、基板又は粒子と複数のヒドロキシ基との脱水反応により形成される共有結合を有するため、中性層を形成するための工程時間が短縮される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中性表面を形成できるランダム共重合体、及びその製造方法並びにその使用方法に関し、特に、基板又は粒子に安定的に付着可能であり、中性表面上にブロック共重合体を安定的に配置可能な中性表面を迅速に形成できるランダム共重合体及びその製造方法に関する。

【背景技術】

【0002】

二つ以上の異なるホモポリマー又はモノマーの末端同士が互いに結合してなるブロック共重合体は、数十ナノメートルサイズで周期的に自己組織化(self-assemble)する。このような自己組織化を達成するため、ブッロク共重合体は、ドライビングフォース(driving force)を必要とする。ブッロク共重合体は、熱アニーリング(真空中で、又は窒素やアルゴンのような不活性ガスの雰囲気下での)、赤外線アニーリング、レーザーアニーリング、溶媒蒸気アニーリング(solvent vapor-assisted annealing)などの技術で知られている様々なドライビングフォースによる処理で、ブロック共重合体の二つ以上の異なるブロック成分の間に相分離が生じ、これにより前記ブッロク成分を、繰り返し構造単位を有する規則的なパターンへ自己組織化する。特に、ジブロック共重合体(diblock copolymer)は、化学的性質が互いに異なる二つのモノマーAとBを含んでもよく、A−b−Bと表してもよい。ジブロック共重合体の場合、この共重合体内の異なるブロック成分AとBとの間に多少相分離が生じ、球状、円筒状、ラメラ(薄板)状、及び垂直ラメラ状(perpendicular lamellae)のような繰り返し構造単位を含む自己組織化の周期的パターンを形成するため、第1ブロック成分A対第2ブロック成分Bの体積比、第1ブロック成分Aと第2ブロック成分Bとの間の相互反発力(mutal repulsion)、及びアニーリング温度が考慮される。しかしながら、ブロック共重合体の自己組織化を利用して数十ナノメートルサイズの超微細パターンが形成することができ、超微細パターン化を必要とする半導体装置及び液晶表示パネルにこの技術が適用される。

【0003】

しかしながら、超微細パターンを形成するため、ブロック共重合体が大規模に垂直ラメラ状(perpendicular lamellae)又は垂直円筒状(perpendicular cylinders)に自己組織化され易い中性表面を有する中性層が要求される。このような中性層は、例えば、ジブロック共重合体A−b−BからブロックA及びブロックBのいずれか一つのブロックに対して非選択的に湿潤する(non preferential wetting)層である。このような中性層の表面は、ブロック共重合体の他のブロック成分に対して実質的に同一な表面親和度(surface affinities)を有する。従って、そのような表面は、中性表面又は非選択的表面という。

【0004】

このような中性表面を形成するランダム共重合体は、側鎖に結合するヒドロキシ基と、主鎖を形成するスチレン及びメチルメタクリレートからなる。このランダム共重合体は、約6時間〜約24時間アニーリングして、中性層を形成する。このような中性層の形成に要するアニーリング時間は、中性層又はナノパターン基板の製造における生産性や加工性(processibility)などの性質を低下させる。従って、これらの性質を改善するための新しいランダム共重合体が要求されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許出願公開第2009/0324839号

【特許文献2】米国特許出願公開第2010/0227252号

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記の従来の問題を解決するため、本発明の目的は、下部膜、基板又は粒子上に、迅速に中性層を形成する新規のランダム共重合体、及びその製造並びにその使用方法を提供することにある。

【0007】

本発明の他の目的は、新規のランダム共重合体から形成された中性層及びその製造方法を提供することにある。

【0008】

本発明のさらなる他の目的は、新規のランダム共重合体を用いて形成したナノパターン基板(nano pattern substrate)及びその作製方法を提供することにある。

【課題を解決するための手段】

【0009】

上述のような本発明の技術的課題を解決するため、本発明の一つの態様によれば、下記一般式(1)の構造を有するランダム共重合体が提供される。

【化1】

(1)

ここで、Rはホスホン酸、Meはメチル基であり、xはスチレンの個数、yはメチルメタクリレートの個数である。

【0010】

本発明による前記ランダム共重合体は、約5,000〜約20,000の数平均分子量(Mn)を有することが好ましい。

【0011】

本発明による前記ランダム共重合体は、約5,000〜約20,000の重量平均分子量(Mw)を有することが好ましい。

【0012】

本発明による前記ランダム共重合体は、約1.0〜約2.0の多分散指数(PDI:polydispersity index)を有することが好ましい。

【0013】

本発明による前記ランダム共重合体において、x対yの個数比は、約40〜約60対約60〜約40であることが好ましい。

【0014】

本発明の他の態様によれば、ランダム共重合体の製造方法が提供される。この方法は、ホスホン酸の前駆体を作製し、ニトロキシド媒介ラジカル重合(NMRP:nitroxide-mediated radical polimerization)のための第1ニトロキシド開始剤を作製し、前記ホスホン酸の前駆体を有する第2ニトロキシド開始剤を作製し、ホスホン酸ポリスチレン(PS)−ポリメチルメタクリレート(PMMA)ランダム共重合体の前駆体を作製し、前記ホスホン酸PS−PMMAランダム共重合体を作製すること、を含む。

【0015】

本発明による上記方法において、前記第2ニトロキシド開始剤は、前記ホスホン酸の前駆体と前記第1ニトロキシド開始剤とにより合成されることが好ましい。

【0016】

本発明による上記方法において、前記ホスホン酸の前駆体は、ビス[2−(トリメチルシリル)エチル]ホスホネートであることが好ましい。

【0017】

本発明による上記方法において、前記ビス[2−(トリメチルシリル)エチル]ホスホネートは、2−(トリメチルシリル)エタノール及び三塩化リン(PCl3)から作製されるのが好ましい。

【0018】

本発明による上記方法において、前記第1ニトロキシド開始剤は、1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンであるのが好ましい。

【0019】

本発明による上記方法において、前記1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンは、4−ビニルベンジルクロリド、2,2,6,6−テトラメチルピペリジニルオキシ(TEMPO)及びジ−tert−ブチルペルオキシドから作製されるのが好ましい。

【0020】

本発明による上記方法において、前記第2ニトロキシド開始剤は、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルであるのが好ましい。

【0021】

本発明による上記方法において、前記{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルは、ビス[2−(トリメチルシリル)エチル]ホスホネート及び1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンから作製されるのが好ましい。

【0022】

本発明による上記方法において、前記ホスホン酸PS−PMMAランダム共重合体の前駆体は、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体であるのが好ましい。

【0023】

本発明による上記方法において、前記ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体は、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステル、スチレン及びメチルメタクリレートから作製されるのが好ましい。

【0024】

本発明による上記方法において、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体をジクロロメタン(DCM)中に溶解させて、前記ホスホン酸PS−PMMAランダム共重合体を作製することをさらに含んでもよい。

【0025】

本発明のさらなる他の態様によれば、ナノパターン基板の製造方法が提供される。この方法は、基板上に金属層を形成し、前記金属層上に、上記一般式(1)で表されるランダム共重合体を形成し、前記ランダム共重合体を中性層として形成し、前記中性層上に第1ブロック及び第2ブロックを含む第1ブロック共重合体を形成し、前記第1ブロックからなる第1ナノブロックと前記第2ブロックからなる第2ナノブロックとが整列された第1ナノ構造体を形成し、前記金属層を前記第1ナノブッロク又は前記第2ナノブロックと実質的に同一な形状にパターニングすること、を含むことを特徴とする。

【0026】

本発明による上記方法において、上記一般式(1)で表されるランダム共重合体におけるxとyの個数比は、約40〜約60対約60〜約40であるのが好ましい。

【0027】

本発明によるナノパターン基板の製造方法において、上記金属層上に絶縁層を形成すること、及び前記中性層上に複数の隔壁パターンを形成すること、をさらに含んでもよい。

【0028】

本発明による上記ナノパターン基板の製造方法において、垂直ラメラ状に整列された前記第1ナノ構造体は、前記複数の隔壁パターンの間に形成されてもよい。

【0029】

本発明による上記ナノパターン基板の製造方法において、前記第1ナノブロック又は前記第2ナノブロックをエッチングする第1エッチング工程により形成された第1ナノブロックパターン又は第2ナノブロックパターンと実質的に同一な第1中性層パターンを形成することをさらに含んでもよい。

【0030】

本発明による上記ナノパターン基板の製造方法において、前記隔壁パターン及び前記第1ナノ構造体を除去し、前記第1中性層パターンの表面を露出すること、をさらに含んでもよい。

【0031】

本発明による上記ナノパターン基板の製造方法において、前記露出された第1中性層パターン及び前記絶縁層上に、第3ブロック及び第4ブロックを含む第2ブロック共重合体を形成することをさらに含んでもよい。

【0032】

本発明による上記ナノパターン基板の製造方法において、前記第3ブロックからなる第3ナノブロックと前記第4ブロックからなる第4ナノブロックとが整列された第2ナノ構造体を形成することをさらに含んでもよい。

【0033】

本発明による上記ナノパターン基板の製造方法において、前記第3ブロックは、一つ以上の前記第1ナノブロックが形成された位置に形成されるのが好ましい。

【0034】

本発明による上記ナノパターン基板の製造方法において、前記第3ナノブロック又は前記第4ナノブロックをエッチングする第2エッチング工程により形成された第3ナノブロックパターン又は第4ナノブロックパターンと実質的に同一な第2中性層パターンを形成することをさらに含んでもよい。

【0035】

本発明による上記ナノパターン基板の製造方法において、前記第2中性層パターンと実質的に同一なパターンを有する前記絶縁層上に、絶縁層パターンを形成することをさらに含んでもよい。

【0036】

本発明による上記ナノパターン基板の製造方法において、前記絶縁層パターンと実質的に同一なパターンを有する前記金属層上に、金属パターンを形成することをさらに含んでもよい。

【0037】

さらに、本発明の他の態様によれば、上記一般式(1)の構造を有するランダム共重合体の使用方法が提供される。この方法は、前記ランダム共重合体を溶媒中に溶解させ、溶解されたランダム共重合体の溶液を基板上に塗布し、塗布したランダム共重合体の表面を中性化するために塗布したランダム共重合体をアニーリングすること、を含む。

【0038】

本発明による上記一般式(1)の構造を有するランダム共重合体の使用方法において、前記溶媒は、プロピレングリコールメチルエーテルアセテート(PMA)、テトラヒドロフラン(THF)、ジクロロメタン(CH2Cl2)、アセトン、トルエン、ベンゼン、キシレン、プロピレングリコールモノメチルエーテルアセテート(PGMEA)、ジメチルスルホキシド(DMSO)、ジメチルホルムアミド(DMF)、アニソール及びこれらの混合物からなる群から選択された少なくとも一つであるのが好ましい。

【0039】

本発明による上記一般式(1)の構造を有するランダム共重合体の使用方法において、前記ランダム共重合体は、前記PMA中に約1wt%の濃度となるように溶解させるのが好ましい。

【0040】

本発明による上記一般式(1)の構造を有するランダム共重合体の使用方法において、前記アニーリングは、約100℃以上で行われるのが好ましい。

【0041】

本発明による上記一般式(1)の構造を有するランダム共重合体の使用方法において、前記アニーリングは、約160℃以上で行われるのが好ましい 。

【0042】

本発明による上記一般式(1)の構造を有するランダム共重合体の使用方法は、前記アニーリングにより形成されたランダム共重合体の表面を有機溶媒で洗浄することをさらに含んでもよい。

【発明の効果】

【0043】

複数のヒドロキシ基を有するホスホン酸を含む本発明のランダム共重合体は、基板又は粒子と複数のヒドロキシ基との脱水反応により形成された共有結合を有するため、中性層を形成するための工程時間が短縮される。

【0044】

さらに、前記ランダム共重合体を用いることにより、迅速な工程を介して基板又は粒子上にナノパターン基板を形成することができ、これにより、生産性と加工性が向上される。

【図面の簡単な説明】

【0045】

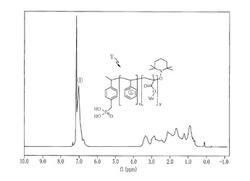

【図1】本発明によるホスホン酸PS−PMMAランダム共重合体の構造と1H−NMRスペクトルを示す図である。

【図2】本発明による反応スキーム1により合成したビス[2−(トリメチルシリル)エチル]ホスホネート(I)の1H−NMRスペクトルを示す図である。

【図3】本発明による反応スキーム2により合成した1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジン(II)の1H−NMRスペクトルを示す図である。

【図4】本発明による反応スキーム3により合成した{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステル(III)の1H−NMRスペクトルを示す図である。

【図5】本発明による反応スキーム4により合成したビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体(IV)の1H−NMRスペクトルを示す図である。

【図6】本発明による反応スキーム5により合成したホスホン酸PS−PMMAランダム共重合体のゲル浸透クロマトグラフィー(GPC)分析の結果を示す図である。

【図7】本発明による反応スキーム4及び5により合成した化合物(IV)及び化合物(V)を薄層クロマトグラフィー(TGC)により分析した結果を示す図である。

【図8A】本発明によるホスホン酸PS−PMMAランダム共重合体から形成された中性層の接触角を示す図である。

【図8B】本発明によるホスホン酸PS−PMMAランダム共重合体から形成された中性層の接触角を示す図である。

【図8C】本発明によるホスホン酸PS−PMMAランダム共重合体から形成された中性層のアニーリング時間による接触角及び厚さを示すグラフである。

【図9】本発明によるホスホン酸PS−PMMAランダム共重合体から形成された中性層上に形成されたブロック共重合体を上から見た平面写真である。

【図10A】本発明により製造されたナノパターン基板の斜視図である。

【図10B】本発明による図10Aに示した10−10´線に沿った断面図である。

【図11A】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11B】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11C】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11D】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11E】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11F】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11G】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11H】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11I】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11J】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11K】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11L】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【発明を実施するための形態】

【0046】

以下、添付図面を参照しながら、本発明の実施形態について詳細に説明する。本発明の実施形態において、同一の番号は、同一の部品又は同一の構成要素を示す。また、図面において、多数の層及び領域を明確にするため、その厚さが拡大されている。さらに、本発明の実施形態において、数値限定が開示されているが、特許請求の範囲に限定されない限り、かかる限定は例示的なことに過ぎないことに留意すべきである。

【0047】

図1は、本発明によるホスホン酸ポリスチレン(PS)−ポリメチルメタクリレート(PMMA)ランダム共重合体の構造とこれについての1H−NMRスペクトルを示す。ホスホン酸PS−PMMAランダム共重合体の数平均分子量(Mn)は、約5,000〜約20,000であり、重量均分子量(Mw)は約5,000〜約20,000であり、重量均分子量(Mw)/数平均分子量(Mn)で表される多分散指数(PDI:polydispersity index)は、約1.0〜約2.0である。また、ホスホン酸PS−PMMAランダム共重合体は、その末端に結合されたホスホン酸を含有するので、基板又は粒子の表面、例えば、酸化金属又は酸化ケイ素の表面上に形成されたホスホン酸PS−PMMAランダム共重合体は、界面間の脱水反応により迅速に共有結合を形成して、迅速に中性層となる。

【0048】

ホスホン酸PS−PMMAランダム共重合体に結合されたアルキルホスホン酸は、その末端に三つの酸素を含有し、酸性を帯びるので、前記アルキルホスホン酸が酸化金属又は酸化ケイ素の表面と三座配位として強く結合する。さらに、金属(M)−酸素(O)−リン(P)の結合は非常に強く、加水分解され難いので、中性層は優れた信頼性を有する。ホスホン酸PS−PMMAランダム共重合体は、真空下、又は不活性ガスの雰囲気下、約100℃〜約200℃で基板又は粒子と結合して、基板又は粒子の表面を約15分以内に中性化させることができる。図1に示したホスホン酸PS−PMMAランダム共重合体の1H−NMR分析結果は、以下の反応スキーム5を参照して詳細に説明する。

【0049】

以下、図1を参照して、ホスホン酸PS−PMMAランダム共重合体の構造について詳細に説明する。ホスホン酸PS−PMMAランダム共重合体の主鎖は、多数のスチレン(PS)と多数のメチルメタクリレート(PMMA)とを互いにランダムに結合することにより形成される。ホスホン酸PS−PMMAランダム共重合体の一末端は、第1ベンゼン環の1位で第1ベンゼン環に結合し、他の末端はニトロキシド基に結合する。ホスホン酸は、第1ベンゼン環の4位に結合する。ホスホン酸は、ヒドロキシ基に比べ、基板又は粒子の表面に対する反応性がより高いため、基板又は粒子と迅速に結合できる。ランダム共重合体の他の末端に結合されたニトロキシド基は、反応スキーム4を参照して後述するように、ニトロキシド媒介ラジカル重合(NMRP)反応によりホスホン酸PS−PMMAランダム共重合体を合成するための開始剤として用いられる。ニトロキシド開始剤は、共重合体が均一な分子量を有するように、均一に共重合体を合成する利点を有する。即ち、ニトロキシド開始剤は、PDI値が高い共重合体を合成することができる。PDI値は、重合体の分子量がどのくらい均一に分布するかを表すものであって、1以上であるか、1に近いほど、重合体の分子量が均一に分布している。

【0050】

ランダム共重合体の主鎖を形成するため、多数のスチレンと多数のメチルメタクリレートとは、それぞれ約40〜約60と約40〜約60との比でランダムに結合される。このような比率で結合されたホスホン酸PS−PMMAランダム共重合体は、表面を中性状態に良好に改質できる。本発明によると、スチレン対メチルメタクリレートの個数比は、約56対約44の個数比でスチレンとメチルメタクリレートが結合できる。従って、図1に示したホスホン酸PS−PMMAランダム共重合体は、ジブロック共重合体を形成するブロックが、ランダム共重合体上で選択的に湿潤する(wetting)ことを防止するための中性層の材料として用いられる。

【0051】

以下、図2乃至図6及び後述する反応スキーム1〜5を参照して、図1に示したホスホン酸を含むランダム共重合体の製造方法を詳細に説明する。

【0052】

第1合成方法

まず、ホスホン酸の前駆体、より具体的には、ビス[2−(トリメチルシリル)エチル]ホスホネート(I)の製造方法と構造につき、反応スキーム1と図2を参照して詳細に説明する。反応スキーム1は、ビス[2−(トリメチルシリル)エチル]ホスホネート(I)の製造過程を示す。図2は、反応スキーム1により合成されたビス[2−(トリメチルシリル)エチル]ホスホネート(I)の1H−NMRスペクトルを示す。

【化2】

【0053】

2−(トリメチルシリル)エタノール2.00ml(14.0mmol)及び無水トリエチルアミン(TEA)1.95ml(14.0mmol)を0℃でジエチルエーテル(Et2O)30ml中に溶解させて、溶液(I−1)を作製する。蒸留した三塩化リン(PCl3)0.41ml(4.67mmol)を徐々に無水エーテル10mlに添加して溶液(I−2)を作製する。溶液(I−1)と溶液(I−2)とを0℃、窒素雰囲気下で約2時間攪拌して、未精製のビス[2−(トリメチルシリル)エチル]ホスホネート溶液を作製する。以下、ビス[2−(トリメチルシリル)エチル]ホスホネート溶液の精製過程を説明する。ビス[2−(トリメチルシリル)エチル]ホスホネート溶液を室温に加温し、ろ過すると、ビス[2−(トリメチルシリル)エチル]ホスホネートを含んだ白色沈殿物が得られる。この白色沈殿物を、エーテルと蒸留水で洗浄する。洗浄した白色沈殿物を、約35℃の蒸留水15mlで約1時間攪拌し、蒸留水と共にろ過した後、硫酸マグネシウムにより乾燥させる。乾燥した白色沈殿物を真空下で濃縮すると、反応スキーム1に示した、無色オイル状の化合物(I)が1.34g(収率100%)得られる。図2に示した化合物(I)は、ビス[2−(トリメチルシリル)エチル]ホスホネートである。

【0054】

反応スキーム1により合成された化合物(I)を、図2を参照して分析する。図2は、化合物(I)の1H−NMRスペクトルを示す。1H−NMRスペクトルにおいて、X軸は特定原子核の化学シフト(chemical shift、以下、「δ」という。)を表し、Y軸は磁場強度(Magnetic Field Intensity、以下、「ピーク」という。)を表す。NMR分析のため、化合物(I)を重水素化クロロホルム(CDCl3)のような溶媒中に溶解させる。NMR装置は、400MHzで動作する。

【0055】

図2に示すように、化合物(I)の1H−NMR分析結果は以下の通りである:1H−NMR(400MHz,CDCl3):δ=0.05(s,18H,CH3)、δ=1.11(t、J=8.8Hz,4H,SiCH2)、δ=4.18(m,JHH=10.4Hz,JHP=8.4Hz,4H,OCH2)及びδ=6.807(d,JHP=688Hz,1H,O=PH)。ここで、sは単一線、tは三重線、dは二重線、ddは二重の二重線、mは多重線を表す。特に、4.18ppmで現れた多重線ピークから、アルコールがエステルで置換されたことが確認され、6.807ppmで現れた二重線ピークから、水素とリンとがカップリングされたことが確認された。従って、NMR分析の結果、反応スキーム1により合成された化合物(I)は、ホスホネートの両末端にシリルエチルエーテルを含有するビス[2−(トリメチルシリル)エチル]ホスホネートであることが確認された。

【0056】

第2合成方法

以下、反応スキーム2と図3を参照して、ニトロキシド開始剤である1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンの製造方法及び構造を詳細に説明する。反応スキーム2は、反応スキーム4を参照して後述するニトロキシド媒介ラジカル重合のための開始剤である1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジン(II)の製造過程を示す。図3は、反応スキーム2により合成した1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジン(II)の1H−NMRスペクトルである。

【化3】

【0057】

4−ビニルベンジルクロリド2.15g(12.8mmol)及び2,2,6,6−テトラメチルピペリジニルオキシ(TEMPO)2g(12.8mmol)をトルエン(Tol)とエタノールとの混合溶液中に溶解させて、溶液(II−1)を作製する。この溶液(II−1)に[N,N´−ビス(3,5−ジ−tert−ブチルサリシリデン)−1,2−シクロヘキサンジアミナト]マンガン(III)クロリド((salen)MnCl)1.2g(1.92mmol)、ジ−tert−ブチルペルオキシド2.53ml(12.8mmol)及び水素化ホウ素ナトリウム0.986g(25.6mmol)を加え、室温にて約12時間攪拌しながら混合して、反応混合物(II−2)を作製する。次に、反応混合物(II−2)から有機溶媒を除去し、ジクロロメタンと10%塩酸(HCl)との混合溶液で洗浄する。その後、反応混合物(II−2)を無水硫酸マグネシウム(MgSO4)で乾燥させると、未精製の1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンが得られる。

【0058】

未精製の1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンは、シリカゲルクロマトグラフィー(即ち、フラッシュクロマトグラフィー)を用いて、約1:9の混合比のジクロロメタンとヘキサンの溶液でろ過し、約1:2の混合比のジクロロメタンとヘキサンの溶液で精製することにより、図3に示した化合物(II)が白色固体として2.55g得られる(収率64%)。化合物(II)は、1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンである。

【0059】

反応スキーム2で合成された化合物(II)を、図3を参照して分析する。図3は、合成された化合物(II)の1H−NMRスペクトルを示す。図3に示すように、化合物(II)の1H−NMR分析結果は以下の通りである:1H−NMR(400MHz,CDCl3):δ=0.67,1.03,1.16,1.29(br s,12H,CH3)、1.47(d,J=6.4Hz,3H,CH3CHO)、4.59(s,2H,CH2Cl)、4.79(q,J=6.4Hz,1H,PhCH)、及び7.30−7.33(m,4H,ArH)。ここで、qは4重線であり、br sはブロード単一線を表す。特に、約0.67〜1.29ppmで現れたピークから、ベンゼン環の1位に結合されたベンジル部位で置換されたニトロキシド基が確認された。約4.59ppmで現れた単一線ピークから、ベンゼン環の4位と置換された塩素位置との間に結合されたクロロメタン(CH2Cl)が確認された。また、約4.79ppmで現れた4重線ピークから、ベンゼン環の1位と置換されたニトロキシド基との間に結合された−CH−が確認された。従って、NMR分析の結果、反応スキーム2により合成された化合物(II)は、ベンゼン環の1位に結合されたベンジル部位にニトロキシド基が結合され、ベンゼン環の4位にベンジル塩素が結合された1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンであることが確認された。

【0060】

本発明によると、ニトロキシド開始剤は、上記化合物(II)と以下の開始剤とからなる群から選ばれた一つであってもよい。

【化4】

【0061】

第3合成方法

以下、反応スキーム3と図4を参照して、ホスホン酸の前駆体を有するニトロキシド開始剤、より具体的には、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステル(III)の製造方法と構造を詳細に説明する。反応スキーム3は、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルの製造過程を示す。図4は、反応スキーム3により合成された{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステル(III)の1H−NMRスペクトルである。

【化5】

【0062】

化合物(I)、即ち、ビス[2−(トリメチルシリル)エチル]ホスホネート582mg(2.05mmol)をジメチルホルムアミド(DMF)25ml中に溶解させて、溶液(III−1)を作製する。この溶液(III−1)に、炭酸セシウム(Cs2CO3)2g(6.13mmol)及びテトラブチルアンモニウムヨージド(TBAI)2.26g(6.13mmol)を添加し、窒素雰囲気下、室温で約1時間攪拌して、溶液(III−2)を作製する。約1時間後、溶液(III−2)に、化合物(II)、即ち、1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジン1.9g(6.13mmol)を添加し、約24時間攪拌して、懸濁液(III−3)を得る。得られた懸濁液(III−3)を、エチルアセテート(EtOAc)で精製し、続いて、蒸留水で洗浄し、無水硫酸マグネシウム(MgSO4)で乾燥させた後、真空下で濃縮することにより、未精製の{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルを得る。

【0063】

未精製の{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルは、シリカゲルクロマトグラフィー(即ち、フラッシュクロマトグラフィー)を用いて、約1:3の混合比のヘキサンとエチルアセテートの溶液で精製することにより、反応スキーム3に示した化合物(III)を黄色オイルとして689mg得る(収率60%)。化合物(III)は、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルである。

【0064】

上記反応スキーム3により合成された化合物(III)につき、図4を参照して分析を行う。図4は、化合物(III)の1H−NMRスペクトルを示す。図4に示すように、合成された化合物(III)についてのNMR分析結果は、以下の通りである:1H−NMR(400MHz,CDCl3):δ=0.04(s,18H,Si(CH3)3)、0.66(br s,3H,CH3),0.99(m,4H,OCH2CH2Si(CH3)3),1.02(br s,3H,CH3),1.16(br s,3H,CH3),1.27(m,2H,CH2),1.28(br s,3H,CH3),1.36(br,2H,CH2),1.46(d,J=6.6Hz,3H,NOCHCH3),1.47(br,2H,CH2),3.13(d,JPH=21.2Hz,2H,ArCH2P),4.03(dt,JHH=7.2Hz,JPH=16.8Hz,4H,PO[OCH2CH2Si(CH3)2]2),4.76(q,J=6.6Hz,1H,PhCHON),7.25(br s,4H,ArH)。ここで、dtは2重の3重線(double triple)ピークを表し、brはブロードピーク(broad peak)を表す。特に、約0.04ppmで現れた単一線ピークから、シリコンに結合されたメチル基が確認された。約4.03ppmで現れた2重の3重線ピークから、ベンジル水素がホスホネートと結合することが確認された。さらに、約4.76ppmで現れた四重線ピークから、ベンジル水素がニトロキシド基に結合することが確認された。従って、NMR分析の結果、反応スキーム3で合成された化合物(III)は、ベンゼン環の1位にニトロキシド基が結合され、ベンゼン環の4位にホスホネートが結合された、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルであることが確認された。ニトロキシド基は、後述する反応スキーム4において、開始剤として用いられる。

【0065】

第4合成方法

以下、反応スキーム4及び図5を参照して、後述する化合物(V)の前駆体、より具体的には、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体の製造方法とその構造を詳細に説明する。反応スキーム4により合成される化合物(IV)は、上記反応スキーム3で合成された化合物(III)を重合することにより製造される。反応スキーム4は、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体の製造過程を示す。図5は、反応スキーム4により合成されたビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体(IV)の1H−NMRスペクトルを示す。

【化6】

【0066】

反応スキーム3で合成された化合物(III)662mg(1.2mmol)、スチレン10.4g(99.5mmol)、及びメチルメタクリレート7.5g(74.9mmol)をシュレンクフラスコ(Schlenk flask)に入れた後、窒素雰囲気下で酸素除去工程を行う。酸素除去工程は、凍結及び解凍サイクル(freeze-and-thaw cycles)のような方法で行ってもよい。シュレンクフラスコ内の酸素を除去した後、シュレンクフラスコを約120℃に加熱し、シュレンクフラスコに含まれた材料を約15時間攪拌することにより、混合物(IV−1)を作製する。この後、シュレンクフラスコを室温に冷却し、混合物(IV−1)をテトラヒドロフラン30mlで希釈して、溶液(IV−2)を得る。

【0067】

溶液(IV−2)をメタノール200mlに滴下すると、ビス−[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体を含んだ重合体が沈殿する。この重合体をろ過し、真空乾燥(vacuum drying)させて、反応スキーム4に示した白色粉末状の化合物(IV)を7.8g(収率72%、10,000g/mol)得る。化合物(IV)は、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体である。化合物(IV)の分子量は、GPC分析によって決定される。

【0068】

図5を参照して、反応スキーム4により合成された化合物(IV)を分析する。図5は、化合物(IV)の1H−NMRスペクトルを示す。図5に示すように、化合物(IV)のNMR分析結果は、以下の通りである:1H−NMR(400MHz,CDCl3):δ=−0.15(br s,Si(CH3)3)、0.5〜3.5(m)、4.15(br s,OCH2CH2Si(CH3)3)、6.7〜7.3(br m、ArH)。ここで、br mはブロード多重線(broad multiple)ピークを表す。特に、約−0.15ppmで現れたブロード単一線ピークから、シリコンに結合されたメチル基が確認された。約0.5〜3.5ppmで現れた多重線ピークから、ランダム共重合体に結合されたPMMAの水素と主鎖の水素が確認された。さらに、約6.7〜7.3ppmで現れたブロード単一線ピークから、ランダム共重合体におけるベンゼン環の存在が確認された。

【0069】

従って、NMR分析の結果、反応スキーム4で合成された化合物(IV)は、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体であることが確認された。ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体の主鎖は、ランダムに結合された多数のスチレンと多数のメチルメタクリレートとにより形成される。また、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体は、その一末端に結合されたベンゼン環の4位にホスホネートを含み、他の末端に結合されたニトロキシド基を含む。ホスホネートは、(トリメチルシリル)エチルエーテルを含む。反応スキーム4において、スチレンの個数(x)とメチルメタクリレートの個数(y)とが約56対約44の比率で、スチレンとメチルメタクリレートとが結合される。本発明によると、x対yの比は、約40〜約60の範囲内の値対約40〜約60の範囲内の値の比率であってもよい。上述したように、x対yの比が調節されたランダム共重合体は、表面をより良好に中性状態に改質できる。

【0070】

第5合成方法

以下、反応スキーム5と、図1及び図6を参照して、ホスホン酸PS−PMMAランダム共重合体の製造方法とその構造を詳細に説明する。反応スキーム5は、ホスホン酸PS−PMMAランダム共重合体(V)の製造過程を示す。図1は、反応スキーム5により合成されたホスホン酸PS−PMMAランダム共重合体(V)の1H−NMRスペクトルを示す。

【化7】

【0071】

反応スキーム4で合成された化合物(IV)0.5g(0.05mmol、Mn=10,000g/mol)をジクロロメタン(DCM)2ml中に溶解させた後、約0℃にて約5分間攪拌して、溶液(V−1)を作製する。この溶液(V−1)に、トリメチルシリルブロミド(TMSBr)0.08g(0.5mmol)を徐々に添加し、約2時間攪拌して、混合溶液(V−2)を作製する。混合溶液(V−2)に、ヘキサン20mlを加えると、重合体が沈殿する。沈殿した重合体をろ過精製し、真空乾燥させると、反応スキーム5に示した白色粉末状の化合物(V)が0.45g(収率90%)得られる。化合物(V)は、ホスホン酸PS−PMMAランダム共重合体である。

【0072】

反応スキーム5により合成された化合物(V)を、図1を参照して分析する。図1に示したように、化合物(V)のNMR分析結果は、以下の通りである:1H−NMR(400MHz,CDCl3):δ0.5〜3.5(m)、6.7〜7.3(br m、ArH)。特に、約0.5〜3.5ppmで現れた多重線ピークから、ランダム共重合体に結合されたPMMAの水素と主鎖の水素とが確認された。また、約6.7〜7.3ppmで現れたブロード単一線ピークから、ランダム共重合体の主鎖に結合されたベンゼン環が確認された。従って、NMR分析の結果、反応スキーム5で合成された化合物(V)は、ホスホン酸PS−PMMAランダム共重合体であることが確認された。ホスホン酸PS−PMMAランダム共重合体は、図1を参照して上述した構造を有する。

【0073】

図6は、反応スキーム5により合成されたホスホン酸PS−PMMAランダム共重合体のGPC分析結果を示す。2mgのホスホン酸PS−PMMAランダム共重合体を1mlのクロロホルム(CHCl3)溶媒と混合して得たサンプルを、GPC(Sykam S1122モデル、Sykam GmbH社製)分析に使用した。GPC分析の結果、合成されたホスホン酸PS−PMMAランダム共重合体の数平均分子量(Mn)は約9,427であり、重量平均分子量(Mw)は10,311であり、多分散指数(PDI)は約1.09であった。本発明によれば、ホスホン酸PS−PMMAランダム共重合体の数平均分子量(Mn)は、約5,000〜約20,000であり、重量平均分子量(Mw)は、約5,000〜約20,000であり、Mw/Mnとして定義される多分散指数(PDI)は、約1.0〜約2.0であるのが好ましい。従って、ホスホン酸PS−PMMAランダム共重合体は、良好に調整されたランダム共重合体である。

【0074】

図7は、反応スキーム4と反応スキーム5により合成された化合物(IV)と化合物(V)を薄層クロマトグラフィー(thin layer chromatography:TLC)で分析した結果である。テトラヒドロフラン(THF)の展開液とホスホモリブ酸溶液の染色溶液とが用いられた。TLC板は、シリカゲル(60 F254 glass plate, Merck社製)を使用した。基準試料(図7において、「REF」と表示)は、ヒドロキシ末端のPS−PMMAランダム共重合体(HTPS−PMMAランダム共重合体)であった。基準試料(REF)、化合物(IV)及び化合物(V)のサンプルは、それぞれ1mlのクロロホルム(CHCl3)溶媒に、それぞれ2mgの基準試料(REF)、化合物(IV)及び化合物(V)を各々混合して作製した。図7に示す結果から、反応スキーム5により合成された化合物(V)(図7では「V」と表示)が、化合物(IV)(図7では「IV」と表示)及び基準試料(HTPS−PMMAランダム共重合体)よりシリカと強く相互作用をすることを確認した。また、化合物(IV)のホスホネートからトリメチルシリルエチル基が脱保護されて、ホスホン酸が生成されたことが分かった。シリカと基準試料、化合物(IV)及び化合物(V)との相互作用を表す基準試料、化合物IV及び化合物Vの保持係数(Retention Factor:Rf)は、それぞれ約0.60〜約0.90、約0.65〜約0.90、及び約0.00〜約0.50である。ここで、Rf値は、溶質(solute)の移動した距離対展開液(eluent)の移動した距離の比を言う。

【0075】

以下、図8A〜図9を参照して、図1に示したホスホン酸PS−PMMAランダム共重合体の使用方法とこれにより形成された中性層の特性を詳細に説明する。図8Aと図8Bとは、中性層を形成して超音波テストを行った後に、中性層と水との間の接触角を顕微鏡で撮った写真である。図8Cは、中性層を形成するためのアニーリング時間経過による中性層の厚さと接触角の変化を表すグラフである。図9は、中性層上に形成されたブロック共重合体の平面写真である。

【0076】

ホスホン酸PS−PMMAランダム共重合体の使用方法の詳細な説明と共に、ホスホン酸PS−PMMAランダム共重合体を用いて形成された中性層を、後述のように作製し、評価した。図1に示した構造を有するホスホン酸PS−PMMAランダム共重合体を、約1wt%となるように、プロピレングリコールメチルエーテルアセテート(PMA)といった溶媒中に溶解させて、ランダム共重合体溶液を作製した。SiOxを含む基板上に、回転速度約3,000rpmの条件でスピンコートにより上記ランダム共重合体溶液を約20nmの厚さで塗布した。塗布されたランダム共重合体溶液は、約160℃で約5分間、アニーリングされて中性層を形成した。アニーリング後、形成された中性層を有機溶媒で洗浄し、基板に結合されていないランダム共重合体を有機溶媒で除去した。本発明によると、図1に示した構造のホスホン酸PS−PMMAランダム共重合体は、約100℃以上で熱処理されて、中性層を形成することができる。本発明によると、ホスホン酸PS−PMMAランダム共重合体を溶解するために用いられる溶媒は、プロピレングリコールメチルエーテルアセテート(PMA)、テトラヒドロフラン(THF)、ジクロロメタン(CH2Cl2)、アセトン、トルエン、ベンゼン、キシレン、プロピレングリコールモノメチルエーテルアセテート(PGMEA)、ジメチルスルホキシド(DMSO)、ジメチルホルムアミド(DMF)、アニソール、及びこれらの混合物からなる群から選ばれた一つであってもよい。

【0077】

このように形成された中性層につき、図8A〜図8Cに示すように、接触角及び厚さを測定した。図8Aは、中性層が形成された直後、中性層と水との間の接触角を撮った写真である。図8Bは、中性層が形成された基板をトルエン溶液に沈漬し、その基板を約60分間超音波処理した後、中性層と水との間の接触角を撮った写真である。超音波処理前、中性層の接触角は約74°であった。ホスホン酸PS−PMMAランダム共重合体から形成された中性層が、良好な中性特性を有することが確認された。超音波処理後、中性層の接触角は約74°であった。超音波処理の前後において、中性層の接触角の変化は、殆ど観察されなかった。これにより、中性層と下部膜との結合力が良好であり、中性層の表面特性は変わらないことが確認された。接触角は、二つの物質間の接触状態を表す。本発明の一つの実験で測定されたように、接触角(θ)は、中性層の界面と水滴との間に形成された角度であって、中性層の表面上に水滴を落とした後に測定された。図8Cは、中性層を形成した後、160℃、窒素雰囲気下でのアニーリング時間経過による中性層の接触角と厚さの変化を表す。図8Cに示すように、その厚さ及び接触角は、アニーリング時間の経過に関係なく殆ど変わらなかった。従って、アニーリング時間の増加に応じて、基板と結合するランダム共重合体の含量が増加して、中性層は密度が増大し、優れた信頼性を有する。アニーリング時間経過による中性層の厚さにおける変化を測定したテストにおいて、有機溶媒で洗浄しなかった中性層サンプルをアニーリングし、アニーリング時間に応じて中性層の厚さを測定する際、中性層サンプルを有機溶媒で洗浄した。その後、中性層の厚さと密度を測定した。中性層の厚さは、エリプソメトリ法により測定した。さらに、中性層の中性特性を評価するため、中性層上にブロック共重合体を形成した。ブロック共重合体は、PS−ブロック−PMMA(PS−b−PMMA)であった。PS−b−PMMAの重量平均分子量(Mw)及び多分散指数(PDI)は、それぞれ約10kg/mol及び約1.10であった。PSとPMMAのモル分率(mole fraction)は、約57:43であった。ブロック共重合体に、真空中又は窒素雰囲気下で、約250℃にて約2時間熱処理を行った。この後、ブロック共重合体は、相分離され、整列された。整列されたブロック共重合体のイメージを原子間力顕微鏡(atomic force microscope:AFM)により撮影した。図9に示すように、本発明によるホスホン酸PS−PMMAランダム共重合体の中性層上に形成されたブロック共重合体は、良好に整列された垂直ラメラ状を有することが分かる。

【0078】

以下、図10〜図11Lを参照して、図1に示した構造のホスホン酸PS−PMMAランダム共重合体を用いてナノパターンを有するナノパターン基板を製造する方法及びナノパターン基板について詳細に説明する。非常に少数のナノパターンを有するナノパターン基板及びこの製造方法について、以下に詳細に説明するが、本発明の概念は多数のナノパターンを有するナノパターン基板に適用されてもよい。

【0079】

図10Aは、本発明により製造されたナノパターン基板の斜視図である。図10Bは、図10Aにおける10−10´線に沿った断面図である。ここでは、図10A及び図10Bを参照して、ナノパターン基板を詳細に説明する。図10Aに示したナノパターン基板10は、ベース基板110上に形成された線格子パターン125を金属パターンとして含む。線格子パターン125は、第1方向D1に延びて形成された第1ライン125aと、第1方向D1と垂直方向D2に離隔されて第1方向D1に延びて形成された第2ライン125bを含む。線格子パターン125は、ベース基板110上に特定の長さで形成され、光波長より非常に小さい周期で配列された金属からなっている。第1ライン125aと第2ライン125bとの幅Wpa、Wpbはそれぞれ、約60nm以下であるのが好ましく、より好ましくは、約25nm〜約40nmである。隣接した第1及び第2ライン125a、125bの間隔Spabは、約60nm以下であるのが好ましく、より好ましくは、約25nm〜約40nmである。第1ライン125aと第2ライン125bとの厚さTpは、約50nm〜約500nmであるのが好ましく、より好ましくは、約100nm〜200nmである。第2領域A2及び第1領域A1上に形成された線格子パターン125は、連続的に形成されている。このような線格子パターン125は、可視光の波長より狭い間隔Spabで配置されているので、光を偏光させ得る偏光子(polarizer)として用いてもよい。線格子パターン125は、金属物質、例えば、アルミニウム(Al)、銀(Ag)、白金(Pt)などからなってもよい。金属物質からなる線格子パターン125は、反射型偏光子として用いることができる。従って、ナノパターン基板は、光を偏光させるための液晶表示装置の偏光板又は反射型液晶表示装置の反射型偏光板として用いられてもよい。さらに、ナノパターン基板は、線格子パターン125の上に又は下に形成された薄膜トランジスタ(Thin Film Transistor:TFT)又はカラーフィルターを含んでもよい。従って、薄膜トランジスタ又はカラーフィルターと共に、偏光特性を有するナノパターンを製造することにより、表示装置の製造費用が低減される。

【0080】

以下、図11A〜図11Lを参照して、ナノパターン基板10の製造方法を詳細に説明する。図11A〜図11Lは、図10A及び図10Bに示したナノパターン基板10の製造方法を説明するための斜視図である。図11Aを参照すると、ガラス又はプラスチック材質のベース基板110上に、金属層120が形成される。金属層120は、アルミニウム(Al)、銀(Ag)又は白金(Pt)からなってもよい。本発明によると、金属層120は、約110nmの厚さでアルミニウムから形成するのが好ましい。金属層120は、約50nm〜約500nmの厚さで形成されてもよい。金属層120上に、絶縁層130が形成されてもよい。絶縁層130は、窒化ケイ素(SiNx)、酸化ケイ素(SiOx)又は有機絶縁膜からなってもよい。本発明によると、絶縁層130は酸化ケイ素(SiOx)からなる。

【0081】

図11Bを参照して、中性層140及びフォトレジスト膜150の形成方法を詳細に説明する。まず、絶縁層130上に、ランダム共重合体を塗布する。この後、ランダム共重合体を、熱又は紫外線により絶縁層130と結合させて中性層140とする。本発明によると、ランダム共重合体は、図1に示したホスホン酸PS−PMMAランダム共重合体である。ホスホン酸PS−PMMAランダム共重合体については、図1〜図7を参照して詳細に説明したので、説明の重複を避けるため、ここではホスホン酸PS−PMMAランダム共重合体の詳細な説明を省略する。本発明によると、ランダム共重合体は、スピンコートにより約10nm〜20nmの厚さで塗布される。本発明によると、ランダム共重合体は、約160℃で約5分間熱処理される。熱処理したランダム共重合体は、約5nmの厚さを有する中性層140を形成する。本発明の一つの特徴によると、ホスホン酸を含むランダム共重合体は迅速に中性層140を形成するので、中性層140を作製するための工程時間は、非常に短縮される。中性層140は、実質的に、親水性又は疎水性の特性を持たないため、中性層140上に形成されたブロック共重合体の各ブロックは、垂直ラメラ状の構造、即ち、厚さの方向に沿って表面に垂直な構造で整列してもよい。本発明の他の実施形態によると、ランダム共重合体は、約5nm〜約2μmの厚さで塗布されてもよい。本発明によると、ランダム共重合体は、約100℃〜約200℃で約20分以内で熱処理されてもよい。絶縁層130に結合されないランダム共重合体は、熱処理又は紫外線により除去できるので、塗布されたランダム共重合体の厚さは、このランダム共重合体が中性層を形成した後の中性層の厚さより厚くてもよい。

【0082】

中性層140上に、フォトレジスト膜150が形成される。フォトレジスト膜150は、第1犠牲ブロックB1又は第2犠牲ブロックB2を除去する際に損なわれない、又は除去されない物質からなってもよい。本発明によると、フォトレジスト膜150は、SU8(Micorochem社製、マサツューセッツ州、USA)からなる。フォトレジスト膜150は、約500nm〜約2μmの厚さで形成されてもよい。本発明の他の実施形態によると、フォトレジスト膜150は、ノボラック系樹脂、ポリビニルフェノール(PVP)、アクリレート、ノルボルネン重合体、ポリテトラフルオロエチレン(PTFE)、シルセスキオキサン重合体、ポリメチルメタクリレート(PMMA)、テルポリマー、ポリ(1−ブテンスルホン)(PBS)、ノボラック系ポジティブエレクトロンレジスト(Novolac based Positive electron Resist:NPR)、ポリ(メチル−α−クロロアクリレート−co−α−メチルスチレン、ポリ(グリシジルメタクリレート−co−エチルアクリレート)、ポリクロロメチルスチレン(PCMS)及びこれらの混合物からなる群から選ばれた少なくとも一つの物質からなってもよい。また、フォトレジスト膜150は、半導体又は液晶表示装置の製造に一般的に用いられる物質からなってもよい。本発明の他の実施形態によると、フォトレジスト膜150は、親水性又は疎水性を有する他の物質からなってもよい。

【0083】

以下、図11Cを参照して、フォトレジスト膜150のパターン152を詳細に説明する。フォトレジスト膜150のパターン152は、ブロック共重合体の方向性を調整する。フォトレジスト膜150のパターン152のアスペクト比が大きくなるほど、ブロック共重合体の相関距離(correlation length)が増加して、ブロック共重合体が容易に整列される。フォトレジスト膜150のパターン152は、第1隔壁部152aと第2隔壁部152bを含む。第1隔壁部152aと第2隔壁部152bとは、第1領域A1に形成される。第1隔壁部152aと第2隔壁部152bとは、第1方向D1に延在され、第2方向D2に沿って一定間隔離隔されて配置される。本発明によると、フォトレジスト膜150のパターン152の幅Wprは、約50nm〜約2μmであってもよい。本発明によると、第1隔壁部152aと第2隔壁部152bとの間の距離は、約500nm〜約3μmであってもよい。第2領域A2は、フォトレジスト膜が除去されて中性層140が露出された領域である。

【0084】

本発明によると、フォトレジスト膜150のパターン152は、フォトリソグラフィー(Photolithography)工程により形成される。即ち、マスクを用いてフォトレジスト膜150に光を照射し、フォトレジスト膜を形成して、フォトレジスト膜150のパターン152が形成される。本発明によると、光源は約365nmの波長を有するI−ラインであってもよい。本発明の他の実施形態によると、光源は、約436nmの波長を有するG−ライン、約405nmの波長を有するHh−ライン、約248nmの波長を有するKrFレーザ、約193nmの波長を有するArFレーザ、約157nmの波長を用いた深紫外線(Deep Ultraviolet:DUV)、X線又は電子ビーム、或いは約13.5nmの波長を有する極紫外線であってもよい。本発明の他の実施形態によると、フォトレジスト膜150のパターン152は、ソフトリソグラフィー(soft lithography)工程、ナノインプリントリソグラフィー(NIL)工程、又はスキャニングプローブリソグラフィー(scanning probe lithography)工程により形成されてもよい。

【0085】

図11D及び図11Eを参照すると、第2領域A2に形成された第1ブロック共重合体から第1ブロック共重合体薄膜160が形成される。第1ブロック共重合体薄膜160は、三つの第2領域A2内に各々形成されたブロック共重合体薄膜160a、160b、160cを含む。第1ブロック共重合体薄膜160は、約50nm以上の厚さで形成されてもよい。本発明によると、第1ブロック共重合体は、第1モノマーとしてPSと、第2モノマーとしてPMMAとを含むPS−b−PMMAを含む。PSとPMMAとの分子量の総合は、130,000g/molであり、PSとPMMAとの分子量比は、約1:1である。第1ブロック共重合体は、二つ以上のモノマー、例えば、第1モノマーと第2モノマーとが共有結合を介して結合することにより形成されたポリマーである。二つのモノマーは、互いに異なる物理的性質及び化学的性質を有する。本発明によると、第1モノマー(図11EにおけるB1)は、第2モノマー(図11EにおけるB2)に比べて相対的に親水性を有し、第2モノマー(図11EにおけるB2)は、第1モノマー(図11EにおけるB1)に比べて相対的に疎水性を有する。本発明の他の実施形態によると、第1ブロック共重合体は、ポリスチレン−ブロック−ポリ(エチレンオキシド)(PS−b−PEO)、ポリスチレン−ブロック−ポリビニルピリジン(PS−b−PVP)、ポリスチレン−ブロック−ポリ(エチレン−アルト−プロピレン)(PS−b−PEP)、又はポリスチレン−ブロック−ポリイソプレン(PS−b−PI)を含んでもよい。

【0086】

以下、図11Eを参照して、第1犠牲ナノ構造体について詳細に説明する。第1ブロック共重合体薄膜160に対して、第1熱処理工程を行う。本発明によると、第1熱処理工程は、約250℃で約2時間実施される。第1熱処理工程により形成された第1ブロック共重合体薄膜160に含まれるブロック共重合体は、相分離され、第1犠牲ナノ構造体を形成する。第1犠牲ナノ構造体は、第1犠牲ブロックB1及び第2犠牲ブロックB2を含む垂直ラメラ状を有する。第1犠牲ブロックB1及び第2犠牲ブロックB2は、第1方向D1に延長され、第2方向D2に沿って離隔されて配置される。第1犠牲ブロックB1の各々は、隣接した第2犠牲ブロックB2の間に配置される。本発明によると、第1犠牲ブロックB1及び第2犠牲ブロックB2の幅Wb1,Wb2は、それぞれ約30nmである。本発明によると、疎水性の特性を有するPSは、フォトレジスト膜150のパターン152と結合するので、第1犠牲ブロックB1はPMMAを含み、第2犠牲ブロックB2はPSを含む。本発明の他の実施形態によると、第1熱処理工程は、約100℃〜約300℃で約0.5時間〜約60時間行われてもよい。本発明の他の実施形態によると、第1犠牲ブロックB1及び第2犠牲ブロックB2は、それぞれ約60nm以下の幅Wb1及びWb2を有するよう形成されてもよい。

【0087】

以下、図11F及び図11Gを参照して、第1犠牲ナノ構造体及び中性層140をパターニングする方法を詳細に説明する。図11Fを参照すると、第1犠牲ナノ構造体に含まれる第1犠牲ブロックB1と、第1犠牲ブロックB1の下に配置された中性層140とが両方とも除去される。従って、第2犠牲ブロックB2、中性層140、第1隔壁部152a及び第2隔壁部152bによるパターンが形成される。本発明によると、第1犠牲ナノ構造体を構成する第1犠牲ブロックB1と、該第1犠牲ブロックB1の下に配置された中性層140とは、酸素ガスを用いた反応性イオンエッチング(Reactive ion etching:RIE)により順次に除去される。本発明の他の実施形態によると、第1犠牲ナノ構造体を構成する第1犠牲ブロックB1と該第1犠牲ブロックB1の下に配置された中性層140とは、独立的に除去されてもよい。本発明の他の実施形態によると、PMMAを含む第1犠牲ブロックB1は、ウェットエッチングにより選択的に除去されてもよい。ウェットエッチングによれば、第1犠牲ナノ構造体を含むベース基板110をアセト酸含有溶液に浸漬した後、超音波分解を行うと、第1犠牲ブロックB1のみが選択的に除去できる。本発明の他の実施形態によると、第1犠牲ナノ構造体を構成する第1犠牲ブロックB1は、紫外線を照射して選択的に除去されてもよい。中性層140は、酸素プラズマを用いた選択的イオンエッチング、紫外線オゾン発生器又はX線により酸化されてもよい。

【0088】

図11Gを参照すると、第2犠牲ブロックB2及びフォトレジスト膜150のパターン152が除去されて、中性層140と絶縁層130とが露出される。第1領域A1に形成された中性層140のパターン幅は、実質的に、第1犠牲ブロックB1の幅と同一である。中性層140の除去された領域から、絶縁層130が露出される。本発明によると、第2犠牲ブロックB2及びフォトレジスト膜150のパターン152を含むベース基板110をトルエン含有溶液に浸漬した後、超音波分解を行うと、第2犠牲ブロックB2及びフォトレジスト膜150のパターン152が除去される。

【0089】

以下、図11Hを参照して、第2犠牲ナノ構造体の形成方法について詳細に説明する。図11Hを参照すると、第2ブロック共重合体が絶縁層130及び中性層140の上に全面的に形成されて、第2ブロック共重合体を含む第2ブロック共重合体薄膜165が形成される。第2ブロック共重合体は、第1ブロック共重合体と実質的に同一である。

【0090】

図11Iを参照すると、第2犠牲ナノ構造体が形成される。図11Hを参照して説明した第2ブロック共重合体薄膜165は、第2熱処理工程により相分離され、第2犠牲ナノ構造体を形成する。第2犠牲ナノ構造体は、第3犠牲ブロックB1−1及び第4犠牲ブロックB2−1を含む垂直ラメラ状を有する。第2犠牲ナノ構造体は、第1犠牲ナノ構造体と実質的に同一である。第3犠牲ブロックB1−1及び第4犠牲ブロックB2−1は、第1方向D1に延在され、第2方向D2に沿って離隔されて配置される。各第3犠牲ブロックB1−1は、隣接した第4犠牲ブロックB2−1の間に配置される。第3犠牲ブッロクB1−1は、第1犠牲ブロックB1が形成された位置と実質的に同一な位置に形成され、第4犠牲ブロックB2−1は、第2犠牲ブロックB2が形成された位置と実質的に同一な位置に形成される。第3犠牲ブロックB1−1の幅は、第1犠牲ブロックB1の幅と実質的に同一であり、第4犠牲ブロックB2−1の幅は、第2犠牲ブロックB2の幅と実質的に同一である。本発明によると、PMMAが第1領域A1の端に形成された親水性を有する絶縁層130と結合するため、第3犠牲ブロックB1−1はPMMAを含み、第4犠牲ブロックB2−1は、PMMAのカップリングのため、PSを含む。第1領域A1の端に隣接した第2領域A2の端に配列されたブロック共重合体のカップリングのため、ブロック共重合体は、第1領域A1及び第2領域A2の中心部に向かって第3犠牲ブロックB1−1と第4ブロックB2−1とに相分離されてもよい。第2熱処理工程は、第1熱処理工程と実質的に同様である。

【0091】

図11Jを参照すると、第2犠牲ナノ構造体の第3犠牲ブロックB1−1と、該第3犠牲ブロックB1−1と重なる中性層140が除去され、第4犠牲ブロックB2−1がそのまま残る。PMMAを含む第3犠牲ブロックB1−1と、該第3犠牲ブロックB1−1の領域下に配置された中性層140とは、図11Fを参照して上述した方法により除去されてもよい。第4犠牲ブロックB2−1と該第4犠牲ブロックB2−1の領域下に配置された中性層140とはそのまま残っている。従って、第1領域A1に形成された第1犠牲ナノ構造体と同一のパターンが、中性層140及びPS膜により第2領域にも形成される。第2領域A2及び第1領域A1に形成された犠牲ナノ構造体のパターンは、連続的に均一に形成されることができる。

【0092】

図11Kを参照して、絶縁層130のパターンを詳細に説明する。第2犠牲ナノ構造体の第4犠牲ブロックB2−1をマスクとして用いることにより、絶縁層130をパターン化する。絶縁層130が除去された領域で金属層120が露出される。絶縁層130がそのまま残っているパターンの幅は、第4犠牲ブロックB2−1の幅と実質的に同一であり、絶縁層130が除去されたパターンの幅は、第3犠牲ブロックB1−1の幅と実質的に同一である。本発明によると、第4犠牲ブロックB2−1、中性層140及び絶縁層130は、フッ素系ガスを用いた反応性イオンエッチング(RIE)により同時に除去されてもよい。

【0093】

図11Lを参照すると、絶縁層130のパターンをマスクとして用いて、金属層120をパターニングする。金属層120上に形成された絶縁層130を除去すると、図10A及び図10Bに示したように、格子状線でパターニングされた金属パターンを含むナノパターン基板が製造される。格子状線でパターンニングされた金属パターンは、図10A及びと図10Bを参照して詳細に既述したので、金属パターンについての詳細な説明は、ここでは便宜上、省略する。

【0094】

本発明の一実施形態によると、ホスホン酸を含むランダム共重合体は、迅速に中性層140を形成するので、ナノパターン基板の製造に要する工程時間を短縮することができる。本発明の他の実施形態によると、ナノスケールの格子状の線を有するナノパターンを大面積のベース基板上に容易に形成することができる。

【0095】

本発明によると、図1に示した構造のホスホン酸含有ランダム共重合体は、粒子又は基板の表面を中性化することができる。粒子又は基板は、チタニアのような金属酸化物、又はシリカのような非金属物質を含んでもよい。

【0096】

本発明によるランダム共重合体は、基板又は粒子と迅速に結合して中性層を形成するため、このランダム共重合体を用いてナノパターン基板の生産性と加工性とをより向上することができる。

【0097】

本発明による複数のヒドロキシ基を有するホスホン酸を含むランダム共重合体は、基板又は粒子と複数のヒドロキシ基との脱水反応により形成された共有結合を有するため、中性層を形成するための工程時間が短縮される。

【0098】

ランダム共重合体は、基板又は粒子上に迅速な工程でナノパターン基板を形成するために用いられてもよく、これにより生産性と加工性が向上される。本発明のこれらの利点は、本明細書の詳細な説明に由来することは当業者にとっては明らかである。

【0099】

以上、本発明を特定の例示的な実施形態を参照して詳細に説明してきたが、本発明の範囲及び趣旨を逸脱することなく様々な修正と変更が可能であることは、当業者には明らかである。

【符号の説明】

【0100】

120:金属層

130:絶縁層

140:中性層

150:フォトレジスト膜

152:フォトレジスト膜のパターン

152a:第1隔壁部

152b:第2隔壁部

160:第1ブロック共重合体薄膜

165:第2ブロック共重合体薄膜

B1:第1犠牲ブロック、B2:第2犠牲ブロック

B1−1:第3犠牲ブロック、B2−1:第4犠牲ブロック

【技術分野】

【0001】

本発明は、中性表面を形成できるランダム共重合体、及びその製造方法並びにその使用方法に関し、特に、基板又は粒子に安定的に付着可能であり、中性表面上にブロック共重合体を安定的に配置可能な中性表面を迅速に形成できるランダム共重合体及びその製造方法に関する。

【背景技術】

【0002】

二つ以上の異なるホモポリマー又はモノマーの末端同士が互いに結合してなるブロック共重合体は、数十ナノメートルサイズで周期的に自己組織化(self-assemble)する。このような自己組織化を達成するため、ブッロク共重合体は、ドライビングフォース(driving force)を必要とする。ブッロク共重合体は、熱アニーリング(真空中で、又は窒素やアルゴンのような不活性ガスの雰囲気下での)、赤外線アニーリング、レーザーアニーリング、溶媒蒸気アニーリング(solvent vapor-assisted annealing)などの技術で知られている様々なドライビングフォースによる処理で、ブロック共重合体の二つ以上の異なるブロック成分の間に相分離が生じ、これにより前記ブッロク成分を、繰り返し構造単位を有する規則的なパターンへ自己組織化する。特に、ジブロック共重合体(diblock copolymer)は、化学的性質が互いに異なる二つのモノマーAとBを含んでもよく、A−b−Bと表してもよい。ジブロック共重合体の場合、この共重合体内の異なるブロック成分AとBとの間に多少相分離が生じ、球状、円筒状、ラメラ(薄板)状、及び垂直ラメラ状(perpendicular lamellae)のような繰り返し構造単位を含む自己組織化の周期的パターンを形成するため、第1ブロック成分A対第2ブロック成分Bの体積比、第1ブロック成分Aと第2ブロック成分Bとの間の相互反発力(mutal repulsion)、及びアニーリング温度が考慮される。しかしながら、ブロック共重合体の自己組織化を利用して数十ナノメートルサイズの超微細パターンが形成することができ、超微細パターン化を必要とする半導体装置及び液晶表示パネルにこの技術が適用される。

【0003】

しかしながら、超微細パターンを形成するため、ブロック共重合体が大規模に垂直ラメラ状(perpendicular lamellae)又は垂直円筒状(perpendicular cylinders)に自己組織化され易い中性表面を有する中性層が要求される。このような中性層は、例えば、ジブロック共重合体A−b−BからブロックA及びブロックBのいずれか一つのブロックに対して非選択的に湿潤する(non preferential wetting)層である。このような中性層の表面は、ブロック共重合体の他のブロック成分に対して実質的に同一な表面親和度(surface affinities)を有する。従って、そのような表面は、中性表面又は非選択的表面という。

【0004】

このような中性表面を形成するランダム共重合体は、側鎖に結合するヒドロキシ基と、主鎖を形成するスチレン及びメチルメタクリレートからなる。このランダム共重合体は、約6時間〜約24時間アニーリングして、中性層を形成する。このような中性層の形成に要するアニーリング時間は、中性層又はナノパターン基板の製造における生産性や加工性(processibility)などの性質を低下させる。従って、これらの性質を改善するための新しいランダム共重合体が要求されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許出願公開第2009/0324839号

【特許文献2】米国特許出願公開第2010/0227252号

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記の従来の問題を解決するため、本発明の目的は、下部膜、基板又は粒子上に、迅速に中性層を形成する新規のランダム共重合体、及びその製造並びにその使用方法を提供することにある。

【0007】

本発明の他の目的は、新規のランダム共重合体から形成された中性層及びその製造方法を提供することにある。

【0008】

本発明のさらなる他の目的は、新規のランダム共重合体を用いて形成したナノパターン基板(nano pattern substrate)及びその作製方法を提供することにある。

【課題を解決するための手段】

【0009】

上述のような本発明の技術的課題を解決するため、本発明の一つの態様によれば、下記一般式(1)の構造を有するランダム共重合体が提供される。

【化1】

(1)

ここで、Rはホスホン酸、Meはメチル基であり、xはスチレンの個数、yはメチルメタクリレートの個数である。

【0010】

本発明による前記ランダム共重合体は、約5,000〜約20,000の数平均分子量(Mn)を有することが好ましい。

【0011】

本発明による前記ランダム共重合体は、約5,000〜約20,000の重量平均分子量(Mw)を有することが好ましい。

【0012】

本発明による前記ランダム共重合体は、約1.0〜約2.0の多分散指数(PDI:polydispersity index)を有することが好ましい。

【0013】

本発明による前記ランダム共重合体において、x対yの個数比は、約40〜約60対約60〜約40であることが好ましい。

【0014】

本発明の他の態様によれば、ランダム共重合体の製造方法が提供される。この方法は、ホスホン酸の前駆体を作製し、ニトロキシド媒介ラジカル重合(NMRP:nitroxide-mediated radical polimerization)のための第1ニトロキシド開始剤を作製し、前記ホスホン酸の前駆体を有する第2ニトロキシド開始剤を作製し、ホスホン酸ポリスチレン(PS)−ポリメチルメタクリレート(PMMA)ランダム共重合体の前駆体を作製し、前記ホスホン酸PS−PMMAランダム共重合体を作製すること、を含む。

【0015】

本発明による上記方法において、前記第2ニトロキシド開始剤は、前記ホスホン酸の前駆体と前記第1ニトロキシド開始剤とにより合成されることが好ましい。

【0016】

本発明による上記方法において、前記ホスホン酸の前駆体は、ビス[2−(トリメチルシリル)エチル]ホスホネートであることが好ましい。

【0017】

本発明による上記方法において、前記ビス[2−(トリメチルシリル)エチル]ホスホネートは、2−(トリメチルシリル)エタノール及び三塩化リン(PCl3)から作製されるのが好ましい。

【0018】

本発明による上記方法において、前記第1ニトロキシド開始剤は、1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンであるのが好ましい。

【0019】

本発明による上記方法において、前記1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンは、4−ビニルベンジルクロリド、2,2,6,6−テトラメチルピペリジニルオキシ(TEMPO)及びジ−tert−ブチルペルオキシドから作製されるのが好ましい。

【0020】

本発明による上記方法において、前記第2ニトロキシド開始剤は、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルであるのが好ましい。

【0021】

本発明による上記方法において、前記{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルは、ビス[2−(トリメチルシリル)エチル]ホスホネート及び1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンから作製されるのが好ましい。

【0022】

本発明による上記方法において、前記ホスホン酸PS−PMMAランダム共重合体の前駆体は、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体であるのが好ましい。

【0023】

本発明による上記方法において、前記ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体は、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステル、スチレン及びメチルメタクリレートから作製されるのが好ましい。

【0024】

本発明による上記方法において、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体をジクロロメタン(DCM)中に溶解させて、前記ホスホン酸PS−PMMAランダム共重合体を作製することをさらに含んでもよい。

【0025】

本発明のさらなる他の態様によれば、ナノパターン基板の製造方法が提供される。この方法は、基板上に金属層を形成し、前記金属層上に、上記一般式(1)で表されるランダム共重合体を形成し、前記ランダム共重合体を中性層として形成し、前記中性層上に第1ブロック及び第2ブロックを含む第1ブロック共重合体を形成し、前記第1ブロックからなる第1ナノブロックと前記第2ブロックからなる第2ナノブロックとが整列された第1ナノ構造体を形成し、前記金属層を前記第1ナノブッロク又は前記第2ナノブロックと実質的に同一な形状にパターニングすること、を含むことを特徴とする。

【0026】

本発明による上記方法において、上記一般式(1)で表されるランダム共重合体におけるxとyの個数比は、約40〜約60対約60〜約40であるのが好ましい。

【0027】

本発明によるナノパターン基板の製造方法において、上記金属層上に絶縁層を形成すること、及び前記中性層上に複数の隔壁パターンを形成すること、をさらに含んでもよい。

【0028】

本発明による上記ナノパターン基板の製造方法において、垂直ラメラ状に整列された前記第1ナノ構造体は、前記複数の隔壁パターンの間に形成されてもよい。

【0029】

本発明による上記ナノパターン基板の製造方法において、前記第1ナノブロック又は前記第2ナノブロックをエッチングする第1エッチング工程により形成された第1ナノブロックパターン又は第2ナノブロックパターンと実質的に同一な第1中性層パターンを形成することをさらに含んでもよい。

【0030】

本発明による上記ナノパターン基板の製造方法において、前記隔壁パターン及び前記第1ナノ構造体を除去し、前記第1中性層パターンの表面を露出すること、をさらに含んでもよい。

【0031】

本発明による上記ナノパターン基板の製造方法において、前記露出された第1中性層パターン及び前記絶縁層上に、第3ブロック及び第4ブロックを含む第2ブロック共重合体を形成することをさらに含んでもよい。

【0032】

本発明による上記ナノパターン基板の製造方法において、前記第3ブロックからなる第3ナノブロックと前記第4ブロックからなる第4ナノブロックとが整列された第2ナノ構造体を形成することをさらに含んでもよい。

【0033】

本発明による上記ナノパターン基板の製造方法において、前記第3ブロックは、一つ以上の前記第1ナノブロックが形成された位置に形成されるのが好ましい。

【0034】

本発明による上記ナノパターン基板の製造方法において、前記第3ナノブロック又は前記第4ナノブロックをエッチングする第2エッチング工程により形成された第3ナノブロックパターン又は第4ナノブロックパターンと実質的に同一な第2中性層パターンを形成することをさらに含んでもよい。

【0035】

本発明による上記ナノパターン基板の製造方法において、前記第2中性層パターンと実質的に同一なパターンを有する前記絶縁層上に、絶縁層パターンを形成することをさらに含んでもよい。

【0036】

本発明による上記ナノパターン基板の製造方法において、前記絶縁層パターンと実質的に同一なパターンを有する前記金属層上に、金属パターンを形成することをさらに含んでもよい。

【0037】

さらに、本発明の他の態様によれば、上記一般式(1)の構造を有するランダム共重合体の使用方法が提供される。この方法は、前記ランダム共重合体を溶媒中に溶解させ、溶解されたランダム共重合体の溶液を基板上に塗布し、塗布したランダム共重合体の表面を中性化するために塗布したランダム共重合体をアニーリングすること、を含む。

【0038】

本発明による上記一般式(1)の構造を有するランダム共重合体の使用方法において、前記溶媒は、プロピレングリコールメチルエーテルアセテート(PMA)、テトラヒドロフラン(THF)、ジクロロメタン(CH2Cl2)、アセトン、トルエン、ベンゼン、キシレン、プロピレングリコールモノメチルエーテルアセテート(PGMEA)、ジメチルスルホキシド(DMSO)、ジメチルホルムアミド(DMF)、アニソール及びこれらの混合物からなる群から選択された少なくとも一つであるのが好ましい。

【0039】

本発明による上記一般式(1)の構造を有するランダム共重合体の使用方法において、前記ランダム共重合体は、前記PMA中に約1wt%の濃度となるように溶解させるのが好ましい。

【0040】

本発明による上記一般式(1)の構造を有するランダム共重合体の使用方法において、前記アニーリングは、約100℃以上で行われるのが好ましい。

【0041】

本発明による上記一般式(1)の構造を有するランダム共重合体の使用方法において、前記アニーリングは、約160℃以上で行われるのが好ましい 。

【0042】

本発明による上記一般式(1)の構造を有するランダム共重合体の使用方法は、前記アニーリングにより形成されたランダム共重合体の表面を有機溶媒で洗浄することをさらに含んでもよい。

【発明の効果】

【0043】

複数のヒドロキシ基を有するホスホン酸を含む本発明のランダム共重合体は、基板又は粒子と複数のヒドロキシ基との脱水反応により形成された共有結合を有するため、中性層を形成するための工程時間が短縮される。

【0044】

さらに、前記ランダム共重合体を用いることにより、迅速な工程を介して基板又は粒子上にナノパターン基板を形成することができ、これにより、生産性と加工性が向上される。

【図面の簡単な説明】

【0045】

【図1】本発明によるホスホン酸PS−PMMAランダム共重合体の構造と1H−NMRスペクトルを示す図である。

【図2】本発明による反応スキーム1により合成したビス[2−(トリメチルシリル)エチル]ホスホネート(I)の1H−NMRスペクトルを示す図である。

【図3】本発明による反応スキーム2により合成した1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジン(II)の1H−NMRスペクトルを示す図である。

【図4】本発明による反応スキーム3により合成した{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステル(III)の1H−NMRスペクトルを示す図である。

【図5】本発明による反応スキーム4により合成したビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体(IV)の1H−NMRスペクトルを示す図である。

【図6】本発明による反応スキーム5により合成したホスホン酸PS−PMMAランダム共重合体のゲル浸透クロマトグラフィー(GPC)分析の結果を示す図である。

【図7】本発明による反応スキーム4及び5により合成した化合物(IV)及び化合物(V)を薄層クロマトグラフィー(TGC)により分析した結果を示す図である。

【図8A】本発明によるホスホン酸PS−PMMAランダム共重合体から形成された中性層の接触角を示す図である。

【図8B】本発明によるホスホン酸PS−PMMAランダム共重合体から形成された中性層の接触角を示す図である。

【図8C】本発明によるホスホン酸PS−PMMAランダム共重合体から形成された中性層のアニーリング時間による接触角及び厚さを示すグラフである。

【図9】本発明によるホスホン酸PS−PMMAランダム共重合体から形成された中性層上に形成されたブロック共重合体を上から見た平面写真である。

【図10A】本発明により製造されたナノパターン基板の斜視図である。

【図10B】本発明による図10Aに示した10−10´線に沿った断面図である。

【図11A】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11B】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11C】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11D】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11E】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11F】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11G】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11H】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11I】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11J】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11K】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【図11L】本発明による図10Aと図10Bに示したナノパターン基板の製造方法を説明する斜視図である。

【発明を実施するための形態】

【0046】

以下、添付図面を参照しながら、本発明の実施形態について詳細に説明する。本発明の実施形態において、同一の番号は、同一の部品又は同一の構成要素を示す。また、図面において、多数の層及び領域を明確にするため、その厚さが拡大されている。さらに、本発明の実施形態において、数値限定が開示されているが、特許請求の範囲に限定されない限り、かかる限定は例示的なことに過ぎないことに留意すべきである。

【0047】

図1は、本発明によるホスホン酸ポリスチレン(PS)−ポリメチルメタクリレート(PMMA)ランダム共重合体の構造とこれについての1H−NMRスペクトルを示す。ホスホン酸PS−PMMAランダム共重合体の数平均分子量(Mn)は、約5,000〜約20,000であり、重量均分子量(Mw)は約5,000〜約20,000であり、重量均分子量(Mw)/数平均分子量(Mn)で表される多分散指数(PDI:polydispersity index)は、約1.0〜約2.0である。また、ホスホン酸PS−PMMAランダム共重合体は、その末端に結合されたホスホン酸を含有するので、基板又は粒子の表面、例えば、酸化金属又は酸化ケイ素の表面上に形成されたホスホン酸PS−PMMAランダム共重合体は、界面間の脱水反応により迅速に共有結合を形成して、迅速に中性層となる。

【0048】

ホスホン酸PS−PMMAランダム共重合体に結合されたアルキルホスホン酸は、その末端に三つの酸素を含有し、酸性を帯びるので、前記アルキルホスホン酸が酸化金属又は酸化ケイ素の表面と三座配位として強く結合する。さらに、金属(M)−酸素(O)−リン(P)の結合は非常に強く、加水分解され難いので、中性層は優れた信頼性を有する。ホスホン酸PS−PMMAランダム共重合体は、真空下、又は不活性ガスの雰囲気下、約100℃〜約200℃で基板又は粒子と結合して、基板又は粒子の表面を約15分以内に中性化させることができる。図1に示したホスホン酸PS−PMMAランダム共重合体の1H−NMR分析結果は、以下の反応スキーム5を参照して詳細に説明する。

【0049】

以下、図1を参照して、ホスホン酸PS−PMMAランダム共重合体の構造について詳細に説明する。ホスホン酸PS−PMMAランダム共重合体の主鎖は、多数のスチレン(PS)と多数のメチルメタクリレート(PMMA)とを互いにランダムに結合することにより形成される。ホスホン酸PS−PMMAランダム共重合体の一末端は、第1ベンゼン環の1位で第1ベンゼン環に結合し、他の末端はニトロキシド基に結合する。ホスホン酸は、第1ベンゼン環の4位に結合する。ホスホン酸は、ヒドロキシ基に比べ、基板又は粒子の表面に対する反応性がより高いため、基板又は粒子と迅速に結合できる。ランダム共重合体の他の末端に結合されたニトロキシド基は、反応スキーム4を参照して後述するように、ニトロキシド媒介ラジカル重合(NMRP)反応によりホスホン酸PS−PMMAランダム共重合体を合成するための開始剤として用いられる。ニトロキシド開始剤は、共重合体が均一な分子量を有するように、均一に共重合体を合成する利点を有する。即ち、ニトロキシド開始剤は、PDI値が高い共重合体を合成することができる。PDI値は、重合体の分子量がどのくらい均一に分布するかを表すものであって、1以上であるか、1に近いほど、重合体の分子量が均一に分布している。

【0050】

ランダム共重合体の主鎖を形成するため、多数のスチレンと多数のメチルメタクリレートとは、それぞれ約40〜約60と約40〜約60との比でランダムに結合される。このような比率で結合されたホスホン酸PS−PMMAランダム共重合体は、表面を中性状態に良好に改質できる。本発明によると、スチレン対メチルメタクリレートの個数比は、約56対約44の個数比でスチレンとメチルメタクリレートが結合できる。従って、図1に示したホスホン酸PS−PMMAランダム共重合体は、ジブロック共重合体を形成するブロックが、ランダム共重合体上で選択的に湿潤する(wetting)ことを防止するための中性層の材料として用いられる。

【0051】

以下、図2乃至図6及び後述する反応スキーム1〜5を参照して、図1に示したホスホン酸を含むランダム共重合体の製造方法を詳細に説明する。

【0052】

第1合成方法

まず、ホスホン酸の前駆体、より具体的には、ビス[2−(トリメチルシリル)エチル]ホスホネート(I)の製造方法と構造につき、反応スキーム1と図2を参照して詳細に説明する。反応スキーム1は、ビス[2−(トリメチルシリル)エチル]ホスホネート(I)の製造過程を示す。図2は、反応スキーム1により合成されたビス[2−(トリメチルシリル)エチル]ホスホネート(I)の1H−NMRスペクトルを示す。

【化2】

【0053】

2−(トリメチルシリル)エタノール2.00ml(14.0mmol)及び無水トリエチルアミン(TEA)1.95ml(14.0mmol)を0℃でジエチルエーテル(Et2O)30ml中に溶解させて、溶液(I−1)を作製する。蒸留した三塩化リン(PCl3)0.41ml(4.67mmol)を徐々に無水エーテル10mlに添加して溶液(I−2)を作製する。溶液(I−1)と溶液(I−2)とを0℃、窒素雰囲気下で約2時間攪拌して、未精製のビス[2−(トリメチルシリル)エチル]ホスホネート溶液を作製する。以下、ビス[2−(トリメチルシリル)エチル]ホスホネート溶液の精製過程を説明する。ビス[2−(トリメチルシリル)エチル]ホスホネート溶液を室温に加温し、ろ過すると、ビス[2−(トリメチルシリル)エチル]ホスホネートを含んだ白色沈殿物が得られる。この白色沈殿物を、エーテルと蒸留水で洗浄する。洗浄した白色沈殿物を、約35℃の蒸留水15mlで約1時間攪拌し、蒸留水と共にろ過した後、硫酸マグネシウムにより乾燥させる。乾燥した白色沈殿物を真空下で濃縮すると、反応スキーム1に示した、無色オイル状の化合物(I)が1.34g(収率100%)得られる。図2に示した化合物(I)は、ビス[2−(トリメチルシリル)エチル]ホスホネートである。

【0054】

反応スキーム1により合成された化合物(I)を、図2を参照して分析する。図2は、化合物(I)の1H−NMRスペクトルを示す。1H−NMRスペクトルにおいて、X軸は特定原子核の化学シフト(chemical shift、以下、「δ」という。)を表し、Y軸は磁場強度(Magnetic Field Intensity、以下、「ピーク」という。)を表す。NMR分析のため、化合物(I)を重水素化クロロホルム(CDCl3)のような溶媒中に溶解させる。NMR装置は、400MHzで動作する。

【0055】

図2に示すように、化合物(I)の1H−NMR分析結果は以下の通りである:1H−NMR(400MHz,CDCl3):δ=0.05(s,18H,CH3)、δ=1.11(t、J=8.8Hz,4H,SiCH2)、δ=4.18(m,JHH=10.4Hz,JHP=8.4Hz,4H,OCH2)及びδ=6.807(d,JHP=688Hz,1H,O=PH)。ここで、sは単一線、tは三重線、dは二重線、ddは二重の二重線、mは多重線を表す。特に、4.18ppmで現れた多重線ピークから、アルコールがエステルで置換されたことが確認され、6.807ppmで現れた二重線ピークから、水素とリンとがカップリングされたことが確認された。従って、NMR分析の結果、反応スキーム1により合成された化合物(I)は、ホスホネートの両末端にシリルエチルエーテルを含有するビス[2−(トリメチルシリル)エチル]ホスホネートであることが確認された。

【0056】

第2合成方法

以下、反応スキーム2と図3を参照して、ニトロキシド開始剤である1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンの製造方法及び構造を詳細に説明する。反応スキーム2は、反応スキーム4を参照して後述するニトロキシド媒介ラジカル重合のための開始剤である1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジン(II)の製造過程を示す。図3は、反応スキーム2により合成した1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジン(II)の1H−NMRスペクトルである。

【化3】

【0057】

4−ビニルベンジルクロリド2.15g(12.8mmol)及び2,2,6,6−テトラメチルピペリジニルオキシ(TEMPO)2g(12.8mmol)をトルエン(Tol)とエタノールとの混合溶液中に溶解させて、溶液(II−1)を作製する。この溶液(II−1)に[N,N´−ビス(3,5−ジ−tert−ブチルサリシリデン)−1,2−シクロヘキサンジアミナト]マンガン(III)クロリド((salen)MnCl)1.2g(1.92mmol)、ジ−tert−ブチルペルオキシド2.53ml(12.8mmol)及び水素化ホウ素ナトリウム0.986g(25.6mmol)を加え、室温にて約12時間攪拌しながら混合して、反応混合物(II−2)を作製する。次に、反応混合物(II−2)から有機溶媒を除去し、ジクロロメタンと10%塩酸(HCl)との混合溶液で洗浄する。その後、反応混合物(II−2)を無水硫酸マグネシウム(MgSO4)で乾燥させると、未精製の1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンが得られる。

【0058】

未精製の1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンは、シリカゲルクロマトグラフィー(即ち、フラッシュクロマトグラフィー)を用いて、約1:9の混合比のジクロロメタンとヘキサンの溶液でろ過し、約1:2の混合比のジクロロメタンとヘキサンの溶液で精製することにより、図3に示した化合物(II)が白色固体として2.55g得られる(収率64%)。化合物(II)は、1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンである。

【0059】

反応スキーム2で合成された化合物(II)を、図3を参照して分析する。図3は、合成された化合物(II)の1H−NMRスペクトルを示す。図3に示すように、化合物(II)の1H−NMR分析結果は以下の通りである:1H−NMR(400MHz,CDCl3):δ=0.67,1.03,1.16,1.29(br s,12H,CH3)、1.47(d,J=6.4Hz,3H,CH3CHO)、4.59(s,2H,CH2Cl)、4.79(q,J=6.4Hz,1H,PhCH)、及び7.30−7.33(m,4H,ArH)。ここで、qは4重線であり、br sはブロード単一線を表す。特に、約0.67〜1.29ppmで現れたピークから、ベンゼン環の1位に結合されたベンジル部位で置換されたニトロキシド基が確認された。約4.59ppmで現れた単一線ピークから、ベンゼン環の4位と置換された塩素位置との間に結合されたクロロメタン(CH2Cl)が確認された。また、約4.79ppmで現れた4重線ピークから、ベンゼン環の1位と置換されたニトロキシド基との間に結合された−CH−が確認された。従って、NMR分析の結果、反応スキーム2により合成された化合物(II)は、ベンゼン環の1位に結合されたベンジル部位にニトロキシド基が結合され、ベンゼン環の4位にベンジル塩素が結合された1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンであることが確認された。

【0060】

本発明によると、ニトロキシド開始剤は、上記化合物(II)と以下の開始剤とからなる群から選ばれた一つであってもよい。

【化4】

【0061】

第3合成方法

以下、反応スキーム3と図4を参照して、ホスホン酸の前駆体を有するニトロキシド開始剤、より具体的には、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステル(III)の製造方法と構造を詳細に説明する。反応スキーム3は、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルの製造過程を示す。図4は、反応スキーム3により合成された{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステル(III)の1H−NMRスペクトルである。

【化5】

【0062】

化合物(I)、即ち、ビス[2−(トリメチルシリル)エチル]ホスホネート582mg(2.05mmol)をジメチルホルムアミド(DMF)25ml中に溶解させて、溶液(III−1)を作製する。この溶液(III−1)に、炭酸セシウム(Cs2CO3)2g(6.13mmol)及びテトラブチルアンモニウムヨージド(TBAI)2.26g(6.13mmol)を添加し、窒素雰囲気下、室温で約1時間攪拌して、溶液(III−2)を作製する。約1時間後、溶液(III−2)に、化合物(II)、即ち、1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジン1.9g(6.13mmol)を添加し、約24時間攪拌して、懸濁液(III−3)を得る。得られた懸濁液(III−3)を、エチルアセテート(EtOAc)で精製し、続いて、蒸留水で洗浄し、無水硫酸マグネシウム(MgSO4)で乾燥させた後、真空下で濃縮することにより、未精製の{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルを得る。

【0063】

未精製の{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルは、シリカゲルクロマトグラフィー(即ち、フラッシュクロマトグラフィー)を用いて、約1:3の混合比のヘキサンとエチルアセテートの溶液で精製することにより、反応スキーム3に示した化合物(III)を黄色オイルとして689mg得る(収率60%)。化合物(III)は、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルである。

【0064】

上記反応スキーム3により合成された化合物(III)につき、図4を参照して分析を行う。図4は、化合物(III)の1H−NMRスペクトルを示す。図4に示すように、合成された化合物(III)についてのNMR分析結果は、以下の通りである:1H−NMR(400MHz,CDCl3):δ=0.04(s,18H,Si(CH3)3)、0.66(br s,3H,CH3),0.99(m,4H,OCH2CH2Si(CH3)3),1.02(br s,3H,CH3),1.16(br s,3H,CH3),1.27(m,2H,CH2),1.28(br s,3H,CH3),1.36(br,2H,CH2),1.46(d,J=6.6Hz,3H,NOCHCH3),1.47(br,2H,CH2),3.13(d,JPH=21.2Hz,2H,ArCH2P),4.03(dt,JHH=7.2Hz,JPH=16.8Hz,4H,PO[OCH2CH2Si(CH3)2]2),4.76(q,J=6.6Hz,1H,PhCHON),7.25(br s,4H,ArH)。ここで、dtは2重の3重線(double triple)ピークを表し、brはブロードピーク(broad peak)を表す。特に、約0.04ppmで現れた単一線ピークから、シリコンに結合されたメチル基が確認された。約4.03ppmで現れた2重の3重線ピークから、ベンジル水素がホスホネートと結合することが確認された。さらに、約4.76ppmで現れた四重線ピークから、ベンジル水素がニトロキシド基に結合することが確認された。従って、NMR分析の結果、反応スキーム3で合成された化合物(III)は、ベンゼン環の1位にニトロキシド基が結合され、ベンゼン環の4位にホスホネートが結合された、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルであることが確認された。ニトロキシド基は、後述する反応スキーム4において、開始剤として用いられる。

【0065】

第4合成方法

以下、反応スキーム4及び図5を参照して、後述する化合物(V)の前駆体、より具体的には、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体の製造方法とその構造を詳細に説明する。反応スキーム4により合成される化合物(IV)は、上記反応スキーム3で合成された化合物(III)を重合することにより製造される。反応スキーム4は、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体の製造過程を示す。図5は、反応スキーム4により合成されたビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体(IV)の1H−NMRスペクトルを示す。

【化6】

【0066】

反応スキーム3で合成された化合物(III)662mg(1.2mmol)、スチレン10.4g(99.5mmol)、及びメチルメタクリレート7.5g(74.9mmol)をシュレンクフラスコ(Schlenk flask)に入れた後、窒素雰囲気下で酸素除去工程を行う。酸素除去工程は、凍結及び解凍サイクル(freeze-and-thaw cycles)のような方法で行ってもよい。シュレンクフラスコ内の酸素を除去した後、シュレンクフラスコを約120℃に加熱し、シュレンクフラスコに含まれた材料を約15時間攪拌することにより、混合物(IV−1)を作製する。この後、シュレンクフラスコを室温に冷却し、混合物(IV−1)をテトラヒドロフラン30mlで希釈して、溶液(IV−2)を得る。

【0067】

溶液(IV−2)をメタノール200mlに滴下すると、ビス−[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体を含んだ重合体が沈殿する。この重合体をろ過し、真空乾燥(vacuum drying)させて、反応スキーム4に示した白色粉末状の化合物(IV)を7.8g(収率72%、10,000g/mol)得る。化合物(IV)は、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体である。化合物(IV)の分子量は、GPC分析によって決定される。

【0068】

図5を参照して、反応スキーム4により合成された化合物(IV)を分析する。図5は、化合物(IV)の1H−NMRスペクトルを示す。図5に示すように、化合物(IV)のNMR分析結果は、以下の通りである:1H−NMR(400MHz,CDCl3):δ=−0.15(br s,Si(CH3)3)、0.5〜3.5(m)、4.15(br s,OCH2CH2Si(CH3)3)、6.7〜7.3(br m、ArH)。ここで、br mはブロード多重線(broad multiple)ピークを表す。特に、約−0.15ppmで現れたブロード単一線ピークから、シリコンに結合されたメチル基が確認された。約0.5〜3.5ppmで現れた多重線ピークから、ランダム共重合体に結合されたPMMAの水素と主鎖の水素が確認された。さらに、約6.7〜7.3ppmで現れたブロード単一線ピークから、ランダム共重合体におけるベンゼン環の存在が確認された。

【0069】

従って、NMR分析の結果、反応スキーム4で合成された化合物(IV)は、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体であることが確認された。ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体の主鎖は、ランダムに結合された多数のスチレンと多数のメチルメタクリレートとにより形成される。また、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体は、その一末端に結合されたベンゼン環の4位にホスホネートを含み、他の末端に結合されたニトロキシド基を含む。ホスホネートは、(トリメチルシリル)エチルエーテルを含む。反応スキーム4において、スチレンの個数(x)とメチルメタクリレートの個数(y)とが約56対約44の比率で、スチレンとメチルメタクリレートとが結合される。本発明によると、x対yの比は、約40〜約60の範囲内の値対約40〜約60の範囲内の値の比率であってもよい。上述したように、x対yの比が調節されたランダム共重合体は、表面をより良好に中性状態に改質できる。

【0070】

第5合成方法

以下、反応スキーム5と、図1及び図6を参照して、ホスホン酸PS−PMMAランダム共重合体の製造方法とその構造を詳細に説明する。反応スキーム5は、ホスホン酸PS−PMMAランダム共重合体(V)の製造過程を示す。図1は、反応スキーム5により合成されたホスホン酸PS−PMMAランダム共重合体(V)の1H−NMRスペクトルを示す。

【化7】

【0071】

反応スキーム4で合成された化合物(IV)0.5g(0.05mmol、Mn=10,000g/mol)をジクロロメタン(DCM)2ml中に溶解させた後、約0℃にて約5分間攪拌して、溶液(V−1)を作製する。この溶液(V−1)に、トリメチルシリルブロミド(TMSBr)0.08g(0.5mmol)を徐々に添加し、約2時間攪拌して、混合溶液(V−2)を作製する。混合溶液(V−2)に、ヘキサン20mlを加えると、重合体が沈殿する。沈殿した重合体をろ過精製し、真空乾燥させると、反応スキーム5に示した白色粉末状の化合物(V)が0.45g(収率90%)得られる。化合物(V)は、ホスホン酸PS−PMMAランダム共重合体である。

【0072】

反応スキーム5により合成された化合物(V)を、図1を参照して分析する。図1に示したように、化合物(V)のNMR分析結果は、以下の通りである:1H−NMR(400MHz,CDCl3):δ0.5〜3.5(m)、6.7〜7.3(br m、ArH)。特に、約0.5〜3.5ppmで現れた多重線ピークから、ランダム共重合体に結合されたPMMAの水素と主鎖の水素とが確認された。また、約6.7〜7.3ppmで現れたブロード単一線ピークから、ランダム共重合体の主鎖に結合されたベンゼン環が確認された。従って、NMR分析の結果、反応スキーム5で合成された化合物(V)は、ホスホン酸PS−PMMAランダム共重合体であることが確認された。ホスホン酸PS−PMMAランダム共重合体は、図1を参照して上述した構造を有する。

【0073】

図6は、反応スキーム5により合成されたホスホン酸PS−PMMAランダム共重合体のGPC分析結果を示す。2mgのホスホン酸PS−PMMAランダム共重合体を1mlのクロロホルム(CHCl3)溶媒と混合して得たサンプルを、GPC(Sykam S1122モデル、Sykam GmbH社製)分析に使用した。GPC分析の結果、合成されたホスホン酸PS−PMMAランダム共重合体の数平均分子量(Mn)は約9,427であり、重量平均分子量(Mw)は10,311であり、多分散指数(PDI)は約1.09であった。本発明によれば、ホスホン酸PS−PMMAランダム共重合体の数平均分子量(Mn)は、約5,000〜約20,000であり、重量平均分子量(Mw)は、約5,000〜約20,000であり、Mw/Mnとして定義される多分散指数(PDI)は、約1.0〜約2.0であるのが好ましい。従って、ホスホン酸PS−PMMAランダム共重合体は、良好に調整されたランダム共重合体である。

【0074】

図7は、反応スキーム4と反応スキーム5により合成された化合物(IV)と化合物(V)を薄層クロマトグラフィー(thin layer chromatography:TLC)で分析した結果である。テトラヒドロフラン(THF)の展開液とホスホモリブ酸溶液の染色溶液とが用いられた。TLC板は、シリカゲル(60 F254 glass plate, Merck社製)を使用した。基準試料(図7において、「REF」と表示)は、ヒドロキシ末端のPS−PMMAランダム共重合体(HTPS−PMMAランダム共重合体)であった。基準試料(REF)、化合物(IV)及び化合物(V)のサンプルは、それぞれ1mlのクロロホルム(CHCl3)溶媒に、それぞれ2mgの基準試料(REF)、化合物(IV)及び化合物(V)を各々混合して作製した。図7に示す結果から、反応スキーム5により合成された化合物(V)(図7では「V」と表示)が、化合物(IV)(図7では「IV」と表示)及び基準試料(HTPS−PMMAランダム共重合体)よりシリカと強く相互作用をすることを確認した。また、化合物(IV)のホスホネートからトリメチルシリルエチル基が脱保護されて、ホスホン酸が生成されたことが分かった。シリカと基準試料、化合物(IV)及び化合物(V)との相互作用を表す基準試料、化合物IV及び化合物Vの保持係数(Retention Factor:Rf)は、それぞれ約0.60〜約0.90、約0.65〜約0.90、及び約0.00〜約0.50である。ここで、Rf値は、溶質(solute)の移動した距離対展開液(eluent)の移動した距離の比を言う。

【0075】

以下、図8A〜図9を参照して、図1に示したホスホン酸PS−PMMAランダム共重合体の使用方法とこれにより形成された中性層の特性を詳細に説明する。図8Aと図8Bとは、中性層を形成して超音波テストを行った後に、中性層と水との間の接触角を顕微鏡で撮った写真である。図8Cは、中性層を形成するためのアニーリング時間経過による中性層の厚さと接触角の変化を表すグラフである。図9は、中性層上に形成されたブロック共重合体の平面写真である。

【0076】

ホスホン酸PS−PMMAランダム共重合体の使用方法の詳細な説明と共に、ホスホン酸PS−PMMAランダム共重合体を用いて形成された中性層を、後述のように作製し、評価した。図1に示した構造を有するホスホン酸PS−PMMAランダム共重合体を、約1wt%となるように、プロピレングリコールメチルエーテルアセテート(PMA)といった溶媒中に溶解させて、ランダム共重合体溶液を作製した。SiOxを含む基板上に、回転速度約3,000rpmの条件でスピンコートにより上記ランダム共重合体溶液を約20nmの厚さで塗布した。塗布されたランダム共重合体溶液は、約160℃で約5分間、アニーリングされて中性層を形成した。アニーリング後、形成された中性層を有機溶媒で洗浄し、基板に結合されていないランダム共重合体を有機溶媒で除去した。本発明によると、図1に示した構造のホスホン酸PS−PMMAランダム共重合体は、約100℃以上で熱処理されて、中性層を形成することができる。本発明によると、ホスホン酸PS−PMMAランダム共重合体を溶解するために用いられる溶媒は、プロピレングリコールメチルエーテルアセテート(PMA)、テトラヒドロフラン(THF)、ジクロロメタン(CH2Cl2)、アセトン、トルエン、ベンゼン、キシレン、プロピレングリコールモノメチルエーテルアセテート(PGMEA)、ジメチルスルホキシド(DMSO)、ジメチルホルムアミド(DMF)、アニソール、及びこれらの混合物からなる群から選ばれた一つであってもよい。

【0077】

このように形成された中性層につき、図8A〜図8Cに示すように、接触角及び厚さを測定した。図8Aは、中性層が形成された直後、中性層と水との間の接触角を撮った写真である。図8Bは、中性層が形成された基板をトルエン溶液に沈漬し、その基板を約60分間超音波処理した後、中性層と水との間の接触角を撮った写真である。超音波処理前、中性層の接触角は約74°であった。ホスホン酸PS−PMMAランダム共重合体から形成された中性層が、良好な中性特性を有することが確認された。超音波処理後、中性層の接触角は約74°であった。超音波処理の前後において、中性層の接触角の変化は、殆ど観察されなかった。これにより、中性層と下部膜との結合力が良好であり、中性層の表面特性は変わらないことが確認された。接触角は、二つの物質間の接触状態を表す。本発明の一つの実験で測定されたように、接触角(θ)は、中性層の界面と水滴との間に形成された角度であって、中性層の表面上に水滴を落とした後に測定された。図8Cは、中性層を形成した後、160℃、窒素雰囲気下でのアニーリング時間経過による中性層の接触角と厚さの変化を表す。図8Cに示すように、その厚さ及び接触角は、アニーリング時間の経過に関係なく殆ど変わらなかった。従って、アニーリング時間の増加に応じて、基板と結合するランダム共重合体の含量が増加して、中性層は密度が増大し、優れた信頼性を有する。アニーリング時間経過による中性層の厚さにおける変化を測定したテストにおいて、有機溶媒で洗浄しなかった中性層サンプルをアニーリングし、アニーリング時間に応じて中性層の厚さを測定する際、中性層サンプルを有機溶媒で洗浄した。その後、中性層の厚さと密度を測定した。中性層の厚さは、エリプソメトリ法により測定した。さらに、中性層の中性特性を評価するため、中性層上にブロック共重合体を形成した。ブロック共重合体は、PS−ブロック−PMMA(PS−b−PMMA)であった。PS−b−PMMAの重量平均分子量(Mw)及び多分散指数(PDI)は、それぞれ約10kg/mol及び約1.10であった。PSとPMMAのモル分率(mole fraction)は、約57:43であった。ブロック共重合体に、真空中又は窒素雰囲気下で、約250℃にて約2時間熱処理を行った。この後、ブロック共重合体は、相分離され、整列された。整列されたブロック共重合体のイメージを原子間力顕微鏡(atomic force microscope:AFM)により撮影した。図9に示すように、本発明によるホスホン酸PS−PMMAランダム共重合体の中性層上に形成されたブロック共重合体は、良好に整列された垂直ラメラ状を有することが分かる。

【0078】

以下、図10〜図11Lを参照して、図1に示した構造のホスホン酸PS−PMMAランダム共重合体を用いてナノパターンを有するナノパターン基板を製造する方法及びナノパターン基板について詳細に説明する。非常に少数のナノパターンを有するナノパターン基板及びこの製造方法について、以下に詳細に説明するが、本発明の概念は多数のナノパターンを有するナノパターン基板に適用されてもよい。

【0079】

図10Aは、本発明により製造されたナノパターン基板の斜視図である。図10Bは、図10Aにおける10−10´線に沿った断面図である。ここでは、図10A及び図10Bを参照して、ナノパターン基板を詳細に説明する。図10Aに示したナノパターン基板10は、ベース基板110上に形成された線格子パターン125を金属パターンとして含む。線格子パターン125は、第1方向D1に延びて形成された第1ライン125aと、第1方向D1と垂直方向D2に離隔されて第1方向D1に延びて形成された第2ライン125bを含む。線格子パターン125は、ベース基板110上に特定の長さで形成され、光波長より非常に小さい周期で配列された金属からなっている。第1ライン125aと第2ライン125bとの幅Wpa、Wpbはそれぞれ、約60nm以下であるのが好ましく、より好ましくは、約25nm〜約40nmである。隣接した第1及び第2ライン125a、125bの間隔Spabは、約60nm以下であるのが好ましく、より好ましくは、約25nm〜約40nmである。第1ライン125aと第2ライン125bとの厚さTpは、約50nm〜約500nmであるのが好ましく、より好ましくは、約100nm〜200nmである。第2領域A2及び第1領域A1上に形成された線格子パターン125は、連続的に形成されている。このような線格子パターン125は、可視光の波長より狭い間隔Spabで配置されているので、光を偏光させ得る偏光子(polarizer)として用いてもよい。線格子パターン125は、金属物質、例えば、アルミニウム(Al)、銀(Ag)、白金(Pt)などからなってもよい。金属物質からなる線格子パターン125は、反射型偏光子として用いることができる。従って、ナノパターン基板は、光を偏光させるための液晶表示装置の偏光板又は反射型液晶表示装置の反射型偏光板として用いられてもよい。さらに、ナノパターン基板は、線格子パターン125の上に又は下に形成された薄膜トランジスタ(Thin Film Transistor:TFT)又はカラーフィルターを含んでもよい。従って、薄膜トランジスタ又はカラーフィルターと共に、偏光特性を有するナノパターンを製造することにより、表示装置の製造費用が低減される。

【0080】

以下、図11A〜図11Lを参照して、ナノパターン基板10の製造方法を詳細に説明する。図11A〜図11Lは、図10A及び図10Bに示したナノパターン基板10の製造方法を説明するための斜視図である。図11Aを参照すると、ガラス又はプラスチック材質のベース基板110上に、金属層120が形成される。金属層120は、アルミニウム(Al)、銀(Ag)又は白金(Pt)からなってもよい。本発明によると、金属層120は、約110nmの厚さでアルミニウムから形成するのが好ましい。金属層120は、約50nm〜約500nmの厚さで形成されてもよい。金属層120上に、絶縁層130が形成されてもよい。絶縁層130は、窒化ケイ素(SiNx)、酸化ケイ素(SiOx)又は有機絶縁膜からなってもよい。本発明によると、絶縁層130は酸化ケイ素(SiOx)からなる。

【0081】

図11Bを参照して、中性層140及びフォトレジスト膜150の形成方法を詳細に説明する。まず、絶縁層130上に、ランダム共重合体を塗布する。この後、ランダム共重合体を、熱又は紫外線により絶縁層130と結合させて中性層140とする。本発明によると、ランダム共重合体は、図1に示したホスホン酸PS−PMMAランダム共重合体である。ホスホン酸PS−PMMAランダム共重合体については、図1〜図7を参照して詳細に説明したので、説明の重複を避けるため、ここではホスホン酸PS−PMMAランダム共重合体の詳細な説明を省略する。本発明によると、ランダム共重合体は、スピンコートにより約10nm〜20nmの厚さで塗布される。本発明によると、ランダム共重合体は、約160℃で約5分間熱処理される。熱処理したランダム共重合体は、約5nmの厚さを有する中性層140を形成する。本発明の一つの特徴によると、ホスホン酸を含むランダム共重合体は迅速に中性層140を形成するので、中性層140を作製するための工程時間は、非常に短縮される。中性層140は、実質的に、親水性又は疎水性の特性を持たないため、中性層140上に形成されたブロック共重合体の各ブロックは、垂直ラメラ状の構造、即ち、厚さの方向に沿って表面に垂直な構造で整列してもよい。本発明の他の実施形態によると、ランダム共重合体は、約5nm〜約2μmの厚さで塗布されてもよい。本発明によると、ランダム共重合体は、約100℃〜約200℃で約20分以内で熱処理されてもよい。絶縁層130に結合されないランダム共重合体は、熱処理又は紫外線により除去できるので、塗布されたランダム共重合体の厚さは、このランダム共重合体が中性層を形成した後の中性層の厚さより厚くてもよい。

【0082】

中性層140上に、フォトレジスト膜150が形成される。フォトレジスト膜150は、第1犠牲ブロックB1又は第2犠牲ブロックB2を除去する際に損なわれない、又は除去されない物質からなってもよい。本発明によると、フォトレジスト膜150は、SU8(Micorochem社製、マサツューセッツ州、USA)からなる。フォトレジスト膜150は、約500nm〜約2μmの厚さで形成されてもよい。本発明の他の実施形態によると、フォトレジスト膜150は、ノボラック系樹脂、ポリビニルフェノール(PVP)、アクリレート、ノルボルネン重合体、ポリテトラフルオロエチレン(PTFE)、シルセスキオキサン重合体、ポリメチルメタクリレート(PMMA)、テルポリマー、ポリ(1−ブテンスルホン)(PBS)、ノボラック系ポジティブエレクトロンレジスト(Novolac based Positive electron Resist:NPR)、ポリ(メチル−α−クロロアクリレート−co−α−メチルスチレン、ポリ(グリシジルメタクリレート−co−エチルアクリレート)、ポリクロロメチルスチレン(PCMS)及びこれらの混合物からなる群から選ばれた少なくとも一つの物質からなってもよい。また、フォトレジスト膜150は、半導体又は液晶表示装置の製造に一般的に用いられる物質からなってもよい。本発明の他の実施形態によると、フォトレジスト膜150は、親水性又は疎水性を有する他の物質からなってもよい。

【0083】

以下、図11Cを参照して、フォトレジスト膜150のパターン152を詳細に説明する。フォトレジスト膜150のパターン152は、ブロック共重合体の方向性を調整する。フォトレジスト膜150のパターン152のアスペクト比が大きくなるほど、ブロック共重合体の相関距離(correlation length)が増加して、ブロック共重合体が容易に整列される。フォトレジスト膜150のパターン152は、第1隔壁部152aと第2隔壁部152bを含む。第1隔壁部152aと第2隔壁部152bとは、第1領域A1に形成される。第1隔壁部152aと第2隔壁部152bとは、第1方向D1に延在され、第2方向D2に沿って一定間隔離隔されて配置される。本発明によると、フォトレジスト膜150のパターン152の幅Wprは、約50nm〜約2μmであってもよい。本発明によると、第1隔壁部152aと第2隔壁部152bとの間の距離は、約500nm〜約3μmであってもよい。第2領域A2は、フォトレジスト膜が除去されて中性層140が露出された領域である。

【0084】

本発明によると、フォトレジスト膜150のパターン152は、フォトリソグラフィー(Photolithography)工程により形成される。即ち、マスクを用いてフォトレジスト膜150に光を照射し、フォトレジスト膜を形成して、フォトレジスト膜150のパターン152が形成される。本発明によると、光源は約365nmの波長を有するI−ラインであってもよい。本発明の他の実施形態によると、光源は、約436nmの波長を有するG−ライン、約405nmの波長を有するHh−ライン、約248nmの波長を有するKrFレーザ、約193nmの波長を有するArFレーザ、約157nmの波長を用いた深紫外線(Deep Ultraviolet:DUV)、X線又は電子ビーム、或いは約13.5nmの波長を有する極紫外線であってもよい。本発明の他の実施形態によると、フォトレジスト膜150のパターン152は、ソフトリソグラフィー(soft lithography)工程、ナノインプリントリソグラフィー(NIL)工程、又はスキャニングプローブリソグラフィー(scanning probe lithography)工程により形成されてもよい。

【0085】

図11D及び図11Eを参照すると、第2領域A2に形成された第1ブロック共重合体から第1ブロック共重合体薄膜160が形成される。第1ブロック共重合体薄膜160は、三つの第2領域A2内に各々形成されたブロック共重合体薄膜160a、160b、160cを含む。第1ブロック共重合体薄膜160は、約50nm以上の厚さで形成されてもよい。本発明によると、第1ブロック共重合体は、第1モノマーとしてPSと、第2モノマーとしてPMMAとを含むPS−b−PMMAを含む。PSとPMMAとの分子量の総合は、130,000g/molであり、PSとPMMAとの分子量比は、約1:1である。第1ブロック共重合体は、二つ以上のモノマー、例えば、第1モノマーと第2モノマーとが共有結合を介して結合することにより形成されたポリマーである。二つのモノマーは、互いに異なる物理的性質及び化学的性質を有する。本発明によると、第1モノマー(図11EにおけるB1)は、第2モノマー(図11EにおけるB2)に比べて相対的に親水性を有し、第2モノマー(図11EにおけるB2)は、第1モノマー(図11EにおけるB1)に比べて相対的に疎水性を有する。本発明の他の実施形態によると、第1ブロック共重合体は、ポリスチレン−ブロック−ポリ(エチレンオキシド)(PS−b−PEO)、ポリスチレン−ブロック−ポリビニルピリジン(PS−b−PVP)、ポリスチレン−ブロック−ポリ(エチレン−アルト−プロピレン)(PS−b−PEP)、又はポリスチレン−ブロック−ポリイソプレン(PS−b−PI)を含んでもよい。

【0086】

以下、図11Eを参照して、第1犠牲ナノ構造体について詳細に説明する。第1ブロック共重合体薄膜160に対して、第1熱処理工程を行う。本発明によると、第1熱処理工程は、約250℃で約2時間実施される。第1熱処理工程により形成された第1ブロック共重合体薄膜160に含まれるブロック共重合体は、相分離され、第1犠牲ナノ構造体を形成する。第1犠牲ナノ構造体は、第1犠牲ブロックB1及び第2犠牲ブロックB2を含む垂直ラメラ状を有する。第1犠牲ブロックB1及び第2犠牲ブロックB2は、第1方向D1に延長され、第2方向D2に沿って離隔されて配置される。第1犠牲ブロックB1の各々は、隣接した第2犠牲ブロックB2の間に配置される。本発明によると、第1犠牲ブロックB1及び第2犠牲ブロックB2の幅Wb1,Wb2は、それぞれ約30nmである。本発明によると、疎水性の特性を有するPSは、フォトレジスト膜150のパターン152と結合するので、第1犠牲ブロックB1はPMMAを含み、第2犠牲ブロックB2はPSを含む。本発明の他の実施形態によると、第1熱処理工程は、約100℃〜約300℃で約0.5時間〜約60時間行われてもよい。本発明の他の実施形態によると、第1犠牲ブロックB1及び第2犠牲ブロックB2は、それぞれ約60nm以下の幅Wb1及びWb2を有するよう形成されてもよい。

【0087】

以下、図11F及び図11Gを参照して、第1犠牲ナノ構造体及び中性層140をパターニングする方法を詳細に説明する。図11Fを参照すると、第1犠牲ナノ構造体に含まれる第1犠牲ブロックB1と、第1犠牲ブロックB1の下に配置された中性層140とが両方とも除去される。従って、第2犠牲ブロックB2、中性層140、第1隔壁部152a及び第2隔壁部152bによるパターンが形成される。本発明によると、第1犠牲ナノ構造体を構成する第1犠牲ブロックB1と、該第1犠牲ブロックB1の下に配置された中性層140とは、酸素ガスを用いた反応性イオンエッチング(Reactive ion etching:RIE)により順次に除去される。本発明の他の実施形態によると、第1犠牲ナノ構造体を構成する第1犠牲ブロックB1と該第1犠牲ブロックB1の下に配置された中性層140とは、独立的に除去されてもよい。本発明の他の実施形態によると、PMMAを含む第1犠牲ブロックB1は、ウェットエッチングにより選択的に除去されてもよい。ウェットエッチングによれば、第1犠牲ナノ構造体を含むベース基板110をアセト酸含有溶液に浸漬した後、超音波分解を行うと、第1犠牲ブロックB1のみが選択的に除去できる。本発明の他の実施形態によると、第1犠牲ナノ構造体を構成する第1犠牲ブロックB1は、紫外線を照射して選択的に除去されてもよい。中性層140は、酸素プラズマを用いた選択的イオンエッチング、紫外線オゾン発生器又はX線により酸化されてもよい。

【0088】

図11Gを参照すると、第2犠牲ブロックB2及びフォトレジスト膜150のパターン152が除去されて、中性層140と絶縁層130とが露出される。第1領域A1に形成された中性層140のパターン幅は、実質的に、第1犠牲ブロックB1の幅と同一である。中性層140の除去された領域から、絶縁層130が露出される。本発明によると、第2犠牲ブロックB2及びフォトレジスト膜150のパターン152を含むベース基板110をトルエン含有溶液に浸漬した後、超音波分解を行うと、第2犠牲ブロックB2及びフォトレジスト膜150のパターン152が除去される。

【0089】

以下、図11Hを参照して、第2犠牲ナノ構造体の形成方法について詳細に説明する。図11Hを参照すると、第2ブロック共重合体が絶縁層130及び中性層140の上に全面的に形成されて、第2ブロック共重合体を含む第2ブロック共重合体薄膜165が形成される。第2ブロック共重合体は、第1ブロック共重合体と実質的に同一である。

【0090】

図11Iを参照すると、第2犠牲ナノ構造体が形成される。図11Hを参照して説明した第2ブロック共重合体薄膜165は、第2熱処理工程により相分離され、第2犠牲ナノ構造体を形成する。第2犠牲ナノ構造体は、第3犠牲ブロックB1−1及び第4犠牲ブロックB2−1を含む垂直ラメラ状を有する。第2犠牲ナノ構造体は、第1犠牲ナノ構造体と実質的に同一である。第3犠牲ブロックB1−1及び第4犠牲ブロックB2−1は、第1方向D1に延在され、第2方向D2に沿って離隔されて配置される。各第3犠牲ブロックB1−1は、隣接した第4犠牲ブロックB2−1の間に配置される。第3犠牲ブッロクB1−1は、第1犠牲ブロックB1が形成された位置と実質的に同一な位置に形成され、第4犠牲ブロックB2−1は、第2犠牲ブロックB2が形成された位置と実質的に同一な位置に形成される。第3犠牲ブロックB1−1の幅は、第1犠牲ブロックB1の幅と実質的に同一であり、第4犠牲ブロックB2−1の幅は、第2犠牲ブロックB2の幅と実質的に同一である。本発明によると、PMMAが第1領域A1の端に形成された親水性を有する絶縁層130と結合するため、第3犠牲ブロックB1−1はPMMAを含み、第4犠牲ブロックB2−1は、PMMAのカップリングのため、PSを含む。第1領域A1の端に隣接した第2領域A2の端に配列されたブロック共重合体のカップリングのため、ブロック共重合体は、第1領域A1及び第2領域A2の中心部に向かって第3犠牲ブロックB1−1と第4ブロックB2−1とに相分離されてもよい。第2熱処理工程は、第1熱処理工程と実質的に同様である。

【0091】

図11Jを参照すると、第2犠牲ナノ構造体の第3犠牲ブロックB1−1と、該第3犠牲ブロックB1−1と重なる中性層140が除去され、第4犠牲ブロックB2−1がそのまま残る。PMMAを含む第3犠牲ブロックB1−1と、該第3犠牲ブロックB1−1の領域下に配置された中性層140とは、図11Fを参照して上述した方法により除去されてもよい。第4犠牲ブロックB2−1と該第4犠牲ブロックB2−1の領域下に配置された中性層140とはそのまま残っている。従って、第1領域A1に形成された第1犠牲ナノ構造体と同一のパターンが、中性層140及びPS膜により第2領域にも形成される。第2領域A2及び第1領域A1に形成された犠牲ナノ構造体のパターンは、連続的に均一に形成されることができる。

【0092】

図11Kを参照して、絶縁層130のパターンを詳細に説明する。第2犠牲ナノ構造体の第4犠牲ブロックB2−1をマスクとして用いることにより、絶縁層130をパターン化する。絶縁層130が除去された領域で金属層120が露出される。絶縁層130がそのまま残っているパターンの幅は、第4犠牲ブロックB2−1の幅と実質的に同一であり、絶縁層130が除去されたパターンの幅は、第3犠牲ブロックB1−1の幅と実質的に同一である。本発明によると、第4犠牲ブロックB2−1、中性層140及び絶縁層130は、フッ素系ガスを用いた反応性イオンエッチング(RIE)により同時に除去されてもよい。

【0093】

図11Lを参照すると、絶縁層130のパターンをマスクとして用いて、金属層120をパターニングする。金属層120上に形成された絶縁層130を除去すると、図10A及び図10Bに示したように、格子状線でパターニングされた金属パターンを含むナノパターン基板が製造される。格子状線でパターンニングされた金属パターンは、図10A及びと図10Bを参照して詳細に既述したので、金属パターンについての詳細な説明は、ここでは便宜上、省略する。

【0094】

本発明の一実施形態によると、ホスホン酸を含むランダム共重合体は、迅速に中性層140を形成するので、ナノパターン基板の製造に要する工程時間を短縮することができる。本発明の他の実施形態によると、ナノスケールの格子状の線を有するナノパターンを大面積のベース基板上に容易に形成することができる。

【0095】

本発明によると、図1に示した構造のホスホン酸含有ランダム共重合体は、粒子又は基板の表面を中性化することができる。粒子又は基板は、チタニアのような金属酸化物、又はシリカのような非金属物質を含んでもよい。

【0096】

本発明によるランダム共重合体は、基板又は粒子と迅速に結合して中性層を形成するため、このランダム共重合体を用いてナノパターン基板の生産性と加工性とをより向上することができる。

【0097】

本発明による複数のヒドロキシ基を有するホスホン酸を含むランダム共重合体は、基板又は粒子と複数のヒドロキシ基との脱水反応により形成された共有結合を有するため、中性層を形成するための工程時間が短縮される。

【0098】

ランダム共重合体は、基板又は粒子上に迅速な工程でナノパターン基板を形成するために用いられてもよく、これにより生産性と加工性が向上される。本発明のこれらの利点は、本明細書の詳細な説明に由来することは当業者にとっては明らかである。

【0099】

以上、本発明を特定の例示的な実施形態を参照して詳細に説明してきたが、本発明の範囲及び趣旨を逸脱することなく様々な修正と変更が可能であることは、当業者には明らかである。

【符号の説明】

【0100】

120:金属層

130:絶縁層

140:中性層

150:フォトレジスト膜

152:フォトレジスト膜のパターン

152a:第1隔壁部

152b:第2隔壁部

160:第1ブロック共重合体薄膜

165:第2ブロック共重合体薄膜

B1:第1犠牲ブロック、B2:第2犠牲ブロック

B1−1:第3犠牲ブロック、B2−1:第4犠牲ブロック

【特許請求の範囲】

【請求項1】

下記一般式(1)の構造を有し、

【化1】

(1)

前記一般式(1)において、Rはホスホン酸であり、Meはメチル基であり、xはスチレンの個数であり、yはメチルメタクリレートの個数であることを特徴とするランダム共重合体。

【請求項2】

数平均分子量(Mn)が約5,000〜約20,000であることを特徴とする請求項1に記載のランダム共重合体。

【請求項3】

重量平均分子量(Mw)が約5,000〜約20,000であることを特徴とする請求項1に記載のランダム共重合体。

【請求項4】

多分散指数(PDI)が約1.0〜約2.0であることを特徴とする請求項1に記載のランダム共重合体。

【請求項5】

前記xとyとの個数比が、約40〜約60対約60〜約40であることを特徴とする請求項1に記載のランダム共重合体。

【請求項6】

ホスホン酸の前駆体を作製し、

ニトロキシド媒介ラジカル重合(NMRP)のための第1ニトロキシド開始剤を作製し、

前記ホスホン酸の前駆体を有する第2ニトロキシド開始剤を作製し、

ホスホン酸ポリスチレン(PS)−ポリメチルメタクリレート(PMMA)ランダム共重合体の前駆体を作製し、

前記ホスホン酸PS−PMMAランダム共重合体を作製すること、

を含むランダム共重合体の製造方法。

【請求項7】

前記第2ニトロキシド開始剤は、前記ホスホン酸の前駆体と前記第1ニトロキシド開始剤とにより合成されることを特徴とする請求項6に記載のランダム共重合体の製造方法。

【請求項8】

前記ホスホン酸の前駆体は、ビス[2−(トリメチルシリル)エチル]ホスホネートであることを特徴とする請求項7に記載のランダム共重合体の製造方法。

【請求項9】

前記ビス[2−(トリメチルシリル)エチル]ホスホネートは、2−(トリメチルシリル)エタノール及び三塩化リン(PCl3)から作製されることを特徴とする請求項8に記載のランダム共重合体の製造方法。

【請求項10】

前記第1ニトロキシド開始剤は、1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンであることを特徴とする請求項7に記載のランダム共重合体の製造方法。

【請求項11】

前記1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンは、4−ビニルベンジルクロリド、2,2,6,6−テトラメチルピペリジニルオキシ(TEMPO)及びジ−tert−ブチルペルオキシドから作製されることを特徴とする請求項10に記載のランダム共重合体の製造方法。

【請求項12】

前記第2ニトロキシド開始剤は、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルであることを特徴とする請求項7に記載のランダム共重合体の製造方法。

【請求項13】

前記{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルは、ビス[2−(トリメチルシリル)エチル]ホスホネート及び1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンから作製されることを特徴とする請求項12に記載のランダム共重合体の製造方法。

【請求項14】

前記ホスホン酸PS−PMMAランダム共重合体の前駆体は、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体であることを特徴とする請求項7に記載のランダム共重合体の製造方法。

【請求項15】

前記ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体は、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステル、スチレン及びメチルメタクリレートから作製されることを特徴とする請求項14に記載のランダム共重合体の製造方法。

【請求項16】

前記ビス−[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体をジクロロメタン(DCM)中に溶解させて、前記ホスホン酸PS−PMMAランダム共重合体を作製することをさらに含む請求項7に記載のランダム共重合体の製造方法。

【請求項17】

基板上に金属層を形成し、

前記金属層上に下記一般式(1)で表されるランダム共重合体を形成し、

前記ランダム共重合体を中性層として形成し、

前記中性層上に第1ブロック及び第2ブロックを含む第1ブロック共重合体を形成し、

前記第1ブロックからなる第1ナノブロックと前記第2ブロックからなる第2ナノブロックとが整列された第1ナノ構造体を形成し、

前記金属層を前記第1ナノブロック又は前記第2ナノブロックと実質的に同一な形状にパターニングすること、を含み、

【化2】

(1)

前記一般式(1)において、Rはホスホン酸であり、Meはメチル基であり、xはスチレンの個数であり、yはメチルメタクリレートの個数であることを特徴とするナノパターン基板の製造方法。

【請求項18】

前記xとyとの個数比は、約40〜約60対約60〜約40であることを特徴とする請求項17に記載のナノパターン基板の製造方法。

【請求項19】

前記金属層上に絶縁層を形成し、

前記中性層上に複数の隔壁部パターンを形成すること、をさらに含む請求項17に記載のナノパターン基板の製造方法。

【請求項20】

前記複数の隔壁部パターンの間に、垂直ラメラ状に整列した前記第1ナノ構造体を形成することを特徴とする請求項19に記載のナノパターン基板の製造方法。

【請求項21】

前記第1ナノブロック又は前記第2ナノブロックをエッチングする第1エッチング工程により形成された第1ナノブロックパターン又は第2ナノブロックパターンと実質的に同一な第1中性層パターンを形成することをさらに含む請求項20に記載のナノパターン基板の製造方法。

【請求項22】

前記隔壁部パターン及び前記第1ナノ構造体を除去し、

前記第1中性層パターンの表面を露出すること、をさらに含む請求項21に記載のナノパターン基板の製造方法。

【請求項23】

前記露出された第1中性層パターン及び前記絶縁層上に、第3ブロック及び第4ブロックを含む第2ブロック共重合体を形成することをさらに含む請求項22に記載のナノパターン基板の製造方法。

【請求項24】

前記第3ブロックからなる第3ナノブロック及び前記第4ブロックからなる第4ナノブロックが整列された第2ナノ構造体を形成することをさらに含む請求項23に記載のナノパターン基板の製造方法。

【請求項25】

前記第3ブロックを、少なくとも一つの前記第1ナノブロックが形成された位置に形成することを特徴とする請求項24に記載のナノパターン基板の製造方法。

【請求項26】

前記第3ナノブロック又は前記第4ナノブロックをエッチングする第2エッチング工程により形成された第3ナノブロックパターン又は第4ナノブロックパターンと実質的に同一な第2中性層パターンを形成することをさらに含む請求項25に記載のナノパターン基板の製造方法。

【請求項27】

前記第2中性層パターンと実質的に同一なパターンを有する前記絶縁層上に、絶縁層パターンを形成することをさらに含む請求項26に記載のナノパターン基板の製造方法。

【請求項28】

前記絶縁層パターンと実質的に同一なパターンを有する前記金属層上に、金属パターンを形成することをさらに含む請求項27に記載のナノパターン基板の製造方法。

【請求項29】

基板上に中性層として形成され、下記一般式(1)の構造を有するランダム共重合体の使用方法であって、

前記ランダム共重合体を溶媒中に溶解させ、

溶解した前記ランダム共重合体の溶液を前記基板上に塗布し、

塗布した前記ランダム共重合体の表面を中性化するためアニーリングすること、を含み、

【化3】

(1)

前記一般式(1)において、Rはホスホン酸であり、Meはメチル基であり、xはスチレンの個数であり、yはメチルメタクリレートの個数であることを特徴とする使用方法。

【請求項30】

前記溶媒は、プロピレングリコールメチルエーテルアセテート(PMA)、テトラヒドロフラン(THF)、ジクロロメタン(CH2Cl2)、アセトン、トルエン、ベンゼン、キシレン、プロピレングリコールモノメチルエーテルアセテート(PGMEA)、ジメチルスルホキシド(DMSO)、ジメチルホルムアミド(DMF)、アニソール及びこれらの混合物からなる群から選択された少なくとも一種であることを特徴とする請求項29に記載の使用方法。

【請求項31】

前記ランダム共重合体は、前記PMA中に約1wt%の濃度で溶解されることを特徴とする請求項30に記載の使用方法。

【請求項32】

前記アニーリングは、約100℃以上で行われることを特徴とする請求項29に記載の使用方法。

【請求項33】

前記アニーリングは、約160℃で行われることを特徴とする請求項32に記載の使用方法。

【請求項34】

前記アニーリングにより形成されたランダム共重合体の表面を有機溶媒で洗浄することをさらに含む請求項33に記載の使用方法。

【請求項1】

下記一般式(1)の構造を有し、

【化1】

(1)

前記一般式(1)において、Rはホスホン酸であり、Meはメチル基であり、xはスチレンの個数であり、yはメチルメタクリレートの個数であることを特徴とするランダム共重合体。

【請求項2】

数平均分子量(Mn)が約5,000〜約20,000であることを特徴とする請求項1に記載のランダム共重合体。

【請求項3】

重量平均分子量(Mw)が約5,000〜約20,000であることを特徴とする請求項1に記載のランダム共重合体。

【請求項4】

多分散指数(PDI)が約1.0〜約2.0であることを特徴とする請求項1に記載のランダム共重合体。

【請求項5】

前記xとyとの個数比が、約40〜約60対約60〜約40であることを特徴とする請求項1に記載のランダム共重合体。

【請求項6】

ホスホン酸の前駆体を作製し、

ニトロキシド媒介ラジカル重合(NMRP)のための第1ニトロキシド開始剤を作製し、

前記ホスホン酸の前駆体を有する第2ニトロキシド開始剤を作製し、

ホスホン酸ポリスチレン(PS)−ポリメチルメタクリレート(PMMA)ランダム共重合体の前駆体を作製し、

前記ホスホン酸PS−PMMAランダム共重合体を作製すること、

を含むランダム共重合体の製造方法。

【請求項7】

前記第2ニトロキシド開始剤は、前記ホスホン酸の前駆体と前記第1ニトロキシド開始剤とにより合成されることを特徴とする請求項6に記載のランダム共重合体の製造方法。

【請求項8】

前記ホスホン酸の前駆体は、ビス[2−(トリメチルシリル)エチル]ホスホネートであることを特徴とする請求項7に記載のランダム共重合体の製造方法。

【請求項9】

前記ビス[2−(トリメチルシリル)エチル]ホスホネートは、2−(トリメチルシリル)エタノール及び三塩化リン(PCl3)から作製されることを特徴とする請求項8に記載のランダム共重合体の製造方法。

【請求項10】

前記第1ニトロキシド開始剤は、1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンであることを特徴とする請求項7に記載のランダム共重合体の製造方法。

【請求項11】

前記1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンは、4−ビニルベンジルクロリド、2,2,6,6−テトラメチルピペリジニルオキシ(TEMPO)及びジ−tert−ブチルペルオキシドから作製されることを特徴とする請求項10に記載のランダム共重合体の製造方法。

【請求項12】

前記第2ニトロキシド開始剤は、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルであることを特徴とする請求項7に記載のランダム共重合体の製造方法。

【請求項13】

前記{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステルは、ビス[2−(トリメチルシリル)エチル]ホスホネート及び1−[1−(4−クロロメチルフェニル)エトキシ]−2,2,6,6−テトラメチル−ピペリジンから作製されることを特徴とする請求項12に記載のランダム共重合体の製造方法。

【請求項14】

前記ホスホン酸PS−PMMAランダム共重合体の前駆体は、ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体であることを特徴とする請求項7に記載のランダム共重合体の製造方法。

【請求項15】

前記ビス[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体は、{4−[1−(2,2,6,6−テトラメチル−ピペリジン−1−イルオキシ)−エチル]−ベンジル}ホスホン酸ビス−(2−トリメチルシリルエチル)エステル、スチレン及びメチルメタクリレートから作製されることを特徴とする請求項14に記載のランダム共重合体の製造方法。

【請求項16】

前記ビス−[2−(トリメチルシリル)エチル]ホスホネートPS−PMMAランダム共重合体をジクロロメタン(DCM)中に溶解させて、前記ホスホン酸PS−PMMAランダム共重合体を作製することをさらに含む請求項7に記載のランダム共重合体の製造方法。

【請求項17】

基板上に金属層を形成し、

前記金属層上に下記一般式(1)で表されるランダム共重合体を形成し、

前記ランダム共重合体を中性層として形成し、

前記中性層上に第1ブロック及び第2ブロックを含む第1ブロック共重合体を形成し、

前記第1ブロックからなる第1ナノブロックと前記第2ブロックからなる第2ナノブロックとが整列された第1ナノ構造体を形成し、

前記金属層を前記第1ナノブロック又は前記第2ナノブロックと実質的に同一な形状にパターニングすること、を含み、

【化2】

(1)

前記一般式(1)において、Rはホスホン酸であり、Meはメチル基であり、xはスチレンの個数であり、yはメチルメタクリレートの個数であることを特徴とするナノパターン基板の製造方法。

【請求項18】

前記xとyとの個数比は、約40〜約60対約60〜約40であることを特徴とする請求項17に記載のナノパターン基板の製造方法。

【請求項19】

前記金属層上に絶縁層を形成し、

前記中性層上に複数の隔壁部パターンを形成すること、をさらに含む請求項17に記載のナノパターン基板の製造方法。

【請求項20】

前記複数の隔壁部パターンの間に、垂直ラメラ状に整列した前記第1ナノ構造体を形成することを特徴とする請求項19に記載のナノパターン基板の製造方法。

【請求項21】

前記第1ナノブロック又は前記第2ナノブロックをエッチングする第1エッチング工程により形成された第1ナノブロックパターン又は第2ナノブロックパターンと実質的に同一な第1中性層パターンを形成することをさらに含む請求項20に記載のナノパターン基板の製造方法。

【請求項22】

前記隔壁部パターン及び前記第1ナノ構造体を除去し、

前記第1中性層パターンの表面を露出すること、をさらに含む請求項21に記載のナノパターン基板の製造方法。

【請求項23】

前記露出された第1中性層パターン及び前記絶縁層上に、第3ブロック及び第4ブロックを含む第2ブロック共重合体を形成することをさらに含む請求項22に記載のナノパターン基板の製造方法。

【請求項24】

前記第3ブロックからなる第3ナノブロック及び前記第4ブロックからなる第4ナノブロックが整列された第2ナノ構造体を形成することをさらに含む請求項23に記載のナノパターン基板の製造方法。

【請求項25】

前記第3ブロックを、少なくとも一つの前記第1ナノブロックが形成された位置に形成することを特徴とする請求項24に記載のナノパターン基板の製造方法。

【請求項26】

前記第3ナノブロック又は前記第4ナノブロックをエッチングする第2エッチング工程により形成された第3ナノブロックパターン又は第4ナノブロックパターンと実質的に同一な第2中性層パターンを形成することをさらに含む請求項25に記載のナノパターン基板の製造方法。

【請求項27】

前記第2中性層パターンと実質的に同一なパターンを有する前記絶縁層上に、絶縁層パターンを形成することをさらに含む請求項26に記載のナノパターン基板の製造方法。

【請求項28】

前記絶縁層パターンと実質的に同一なパターンを有する前記金属層上に、金属パターンを形成することをさらに含む請求項27に記載のナノパターン基板の製造方法。

【請求項29】

基板上に中性層として形成され、下記一般式(1)の構造を有するランダム共重合体の使用方法であって、

前記ランダム共重合体を溶媒中に溶解させ、

溶解した前記ランダム共重合体の溶液を前記基板上に塗布し、

塗布した前記ランダム共重合体の表面を中性化するためアニーリングすること、を含み、

【化3】

(1)

前記一般式(1)において、Rはホスホン酸であり、Meはメチル基であり、xはスチレンの個数であり、yはメチルメタクリレートの個数であることを特徴とする使用方法。

【請求項30】

前記溶媒は、プロピレングリコールメチルエーテルアセテート(PMA)、テトラヒドロフラン(THF)、ジクロロメタン(CH2Cl2)、アセトン、トルエン、ベンゼン、キシレン、プロピレングリコールモノメチルエーテルアセテート(PGMEA)、ジメチルスルホキシド(DMSO)、ジメチルホルムアミド(DMF)、アニソール及びこれらの混合物からなる群から選択された少なくとも一種であることを特徴とする請求項29に記載の使用方法。

【請求項31】

前記ランダム共重合体は、前記PMA中に約1wt%の濃度で溶解されることを特徴とする請求項30に記載の使用方法。

【請求項32】

前記アニーリングは、約100℃以上で行われることを特徴とする請求項29に記載の使用方法。

【請求項33】

前記アニーリングは、約160℃で行われることを特徴とする請求項32に記載の使用方法。

【請求項34】

前記アニーリングにより形成されたランダム共重合体の表面を有機溶媒で洗浄することをさらに含む請求項33に記載の使用方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8C】

【図10A】

【図10B】

【図11A】

【図11B】

【図11C】

【図11D】

【図11E】

【図11F】

【図11G】

【図11H】

【図11I】

【図11J】

【図11K】

【図11L】

【図7】

【図8A】

【図8B】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8C】

【図10A】

【図10B】

【図11A】

【図11B】

【図11C】

【図11D】

【図11E】

【図11F】

【図11G】

【図11H】

【図11I】

【図11J】

【図11K】

【図11L】

【図7】

【図8A】

【図8B】

【図9】

【公開番号】特開2012−233187(P2012−233187A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2012−103819(P2012−103819)

【出願日】平成24年4月27日(2012.4.27)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【住所又は居所原語表記】129,Samsung−ro,Yeongtong−gu,Suwon−si,Gyeonggi−do,Republic of Korea

【出願人】(505162227)西江大学校 産学協力団 (11)

【氏名又は名称原語表記】Industry−University Cooperation Foundation Sogang University

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成24年4月27日(2012.4.27)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【住所又は居所原語表記】129,Samsung−ro,Yeongtong−gu,Suwon−si,Gyeonggi−do,Republic of Korea

【出願人】(505162227)西江大学校 産学協力団 (11)

【氏名又は名称原語表記】Industry−University Cooperation Foundation Sogang University

【Fターム(参考)】

[ Back to top ]