中折れ式親子シールド掘進機の地中発進方法及び親子シールド掘進機

【課題】地中に残置される親シールド機の中折れ間隔部分を閉塞させて、シールド機の内部に漏水が生じるのを回避しつつ、安定した状態で子シールド機のみを掘進させることのできる中折れ式親子シールド掘進機の地中発進方法を提供する。

【解決手段】シールド掘進機10を地中の所定の位置まで掘進した後に、前胴部親機スキンプレート14aを周囲の地盤に定着すると共に、前胴部子機スキンプレート16aと前胴部親機スキンプレート14aとを切り離し可能とし、前胴部子機スキンプレート16aと、後胴部親機スキンプレート14b及び後胴部子機スキンプレート16bとを一体として、中折れ間隔部分sに相当する長さ分掘進させることにより、後胴部親機スキンプレート14bの先端が前胴部親機スキンプレート14aの後端に当接するまで前進させて、親機スキンプレート14における中折れ間隔部分sを閉塞する工程を含む。

【解決手段】シールド掘進機10を地中の所定の位置まで掘進した後に、前胴部親機スキンプレート14aを周囲の地盤に定着すると共に、前胴部子機スキンプレート16aと前胴部親機スキンプレート14aとを切り離し可能とし、前胴部子機スキンプレート16aと、後胴部親機スキンプレート14b及び後胴部子機スキンプレート16bとを一体として、中折れ間隔部分sに相当する長さ分掘進させることにより、後胴部親機スキンプレート14bの先端が前胴部親機スキンプレート14aの後端に当接するまで前進させて、親機スキンプレート14における中折れ間隔部分sを閉塞する工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中折れ式親子シールド掘進機の地中発進方法に関し、特に中折れ式の子シールド機と中折れ式の親シールド機とを一体化した状態で掘進した後に、子シールド機を親シールド機から切り離して子シールド機のみで掘進することにより、セグメントの外径が途中で変化するシールドトンネルを形成する中折れ式親子シールド掘進機の地中発進方法、及び親子シールド掘進機に関する。

【背景技術】

【0002】

シールド工事において、立坑を介在させることなく、地中でトンネルの外径を変化させる工法として、外径の小さな子シールド機を外径の大きな親シールド機から発進させる親子シールド工法が知られている(例えば、特許文献1参照)。特許文献1の親子シールド工法では、親子シールド掘進機は、子シールド機の推進機構と、親シールド機の推進機構とがそれぞれ個別に設けられていて、構造が複雑になると共に、経済的な面でも不利益がある。

【0003】

一方、例えば土被りが徐々に少なくなる場所や、土質の変化によって次第に土圧が小さくなる場所においては、トンネルの途中で、先行して設置されたセグメントから、より厚さの薄いセグメントに換えてシールドトンネルを施工することによって、施工能率の向上や施工コストの低減を効果的に図れることが知られている。このようなトンネルの途中でセグメントの厚さが変化し、これに伴って外径が僅かに小さくなるシールドトンネルを施工する際に、親シールド機の推進機構と子シールド機の推進機構とを兼用できるようにした親子シールド掘進機を用いる技術も開発されている(例えば、特許文献2参照)。

【特許文献1】特開平2−210189号公報

【特許文献2】特開平11−280375号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献2に記載の親子シールド掘進機によれば、中折れ式の子シールド機を中折れ式の親シールド機の内側に同心状に配置すると共に、これらのスキンプレートをロック機構を介して分離可能に連結一体化した状態で、地中の所定の位置まで掘進した後に、親シールド機から子シールド機を切り離して、親シールド機を地中に残置したまま子シールド機のみを掘進させることにより、トンネルの途中でセグメントの外径が小さくなるシールドトンネルを形成するようになっている。

【0005】

一方、特許文献2に記載の親子シールド掘進機によれば、親シールド機を構成する親機スキンプレートを中折れ可能とするために、前胴部親機スキンプレートと後胴部親機スキンプレートとの間には、例えば100mm程度の中折れ間隔部分を介在させている。したがって、地中に残置される親機スキンプレートに、このような中折れ間隔部分が閉塞されないまま残されていると、例えば周囲の地盤に薬液注入等を施工したとしても、中折れ間隔部分が弱点となって、親シールド機や子シールド機の内部に漏水を生じさせる惧れがある。

【0006】

また、特許文献2に記載の親子シールド掘進機によれば、子シールド機と親シールド機との間には僅かな隙間しか残されていないため、親シールド機から子シールド機を切り離して発進させる際に、親シールド機のスキンプレートが子シールド機に追従して伴移動してしまうおそれがある。

【0007】

このため、特許文献2に記載の親子シールド掘進機によれば、子シールド機の発進前に、親シールド機のスキンプレートを、これの内部に設置したセグメントに固定材を介して予め連結固定しておくことにより、伴移動を回避する方法が採用されているが、固定材のスキンプレートの内周面への溶接等による固着作業や、固定材とセグメントとの締着ボルト等による接合作業に多くの手間がかかることから、親シールド機のスキンプレートが子シールド機に追従して伴移動するのを回避できるようにする、より簡易な技術の開発が望まれている。

【0008】

本発明は、このような従来の課題に着目してなされたものであり、地中の所定の位置に残置される中折れ式の親シールド機の中折れ間隔部分を閉塞させて、親シールド機や子シールド機の内部に漏水が生じるのを回避しつつ、安定した状態で中折れ式の子シールド機のみを掘進させることのできる中折れ式親子シールド掘進機の地中発進方法を提供することを目的とする。

【0009】

また、本発明は、親シールド機から子シールド機を発進させる際に、親シールド機のスキンプレートが子シールド機に追従して伴移動するのを、簡易な構成によって効果的に回避することのできる親子シールド掘進機を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、切削径を拡縮可能なカッターヘッド、隔室、掘削土砂の搬出装置、シールドジャッキ、及びセグメント組立装置を装備した中折れ式の子シールド機を、中折れ式の親シールド機の親機スキンプレートの内部に切り離し可能に同心状に配置し、前記子シールド機と前記親シールド機とを一体化した状態で地中の所定の位置まで掘進した後に、前記子シールド機を前記親シールド機から切り離して前記子シールド機のみで掘進することにより、セグメントの外径が途中で変化するシールドトンネルを形成する中折れ式親子シールド掘進機の地中発進方法であって、前記親機スキンプレートは、中折れ間隔部分を介在させて連設する前胴部親機スキンプレート及び後胴部親機スキンプレートからなると共に、前記子シールド機の子機スキンプレートは、中折れ間隔部分を介在させて連設する前胴部子機スキンプレート及び後胴部子機スキンプレートからなり、且つ前胴部の前記前胴部親機スキンプレート及び前記前胴部子機スキンプレートと、後胴部の前記後胴部親機スキンプレート及び前記後胴部子機スキンプレートとは、各々切り離し可能に一体化されており、これらを一体化した状態で地中の所定の位置まで掘進した後に、前胴部において、前記前胴部親機スキンプレートを周囲の地盤に定着させて動かないようにすると共に、前記前胴部子機スキンプレートと前記前胴部親機スキンプレートの一体化を解除してこれらを切り離し可能とする工程と、前記前胴部親機スキンプレートを定着させたまま、前胴部の前記前胴部子機スキンプレートと、後胴部の前記後胴部親機スキンプレート及び前記後胴部子機スキンプレートとを一体として、前記中折れ間隔部分に相当する長さ分掘進させることにより、前記後胴部親機スキンプレートの先端が前記前胴部親機スキンプレートの後端に当接するまで前進させて、前記親機スキンプレートにおける中折れ間隔部分を閉塞する工程と、後胴部において、前記後胴部親機スキンプレートを周囲の地盤に定着させて動かないようにすると共に、前記後胴部子機スキンプレートと前記後胴部親機スキンプレートの一体化を解除してこれらを切り離し可能とする工程と、しかる後に、前記前胴部親機スキンプレート及び前記後胴部親機スキンプレートを地中に定着させたまま、前記前胴部子機スキンプレート及び前記後胴部子機スキンプレートを一体として前進させつつ、前記子シールド機を掘進させてゆく工程とを含む中折れ式親子シールド掘進機の地中発進方法を提供することにより、上記目的を達成したものである。

【0011】

そして、本発明の中折れ式親子シールド掘進機の地中発進方法は、前記前胴部親機スキンプレートと前記前胴部子機スキンプレートとの一体化、及び前記後胴部親機スキンプレートと前記後胴部子機スキンプレートとの一体化が、前記前胴部子機スキンプレート又は前記後胴部子機スキンプレートに形成した複数の子機側ピン固定穴と、該子機側ピン固定穴に対応させて前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートに形成した複数の親機側ピン固定穴とを各々合致させて、一体化保持アンカーピンを嵌着固定することによってなされており、前記一体化保持アンカーピンは、前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートの外側の地盤に向けてスライド押出し可能に嵌着されており、且つ前記一体化保持アンカーピンは、前記子シールド機を前記親シールド機から切り離す際に、前記子機側ピン固定穴から外れるように前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートの外側に押し出されて、後端側定着部が前記親機ピン固定穴に定着されると共に、先端側アンカー部が前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートの外側の地盤に食い込むように突出してアンカー機能を発揮することにより、前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートを周囲の地盤に定着させるようになっていることが好ましい。

【0012】

また、本発明は、切削径を拡縮可能なカッターヘッド、隔室、掘削土砂の搬出装置、シールドジャッキ、及びセグメント組立装置を装備した子シールド機を、親機スキンプレートの内部に切り離し可能に同心状に配置し、前記子シールド機と親シールド機とを一体化した状態で地中の所定の位置まで掘進した後に、前記子シールド機を前記親シールド機から切り離して前記子シールド機のみで掘進することにより、セグメントの外径が途中で変化するシールドトンネルを形成する親子シールド掘進機において、前記子シールド機と前記親シールド機との一体化は、子機スキンプレートに形成した複数の子機側ピン固定穴と、該子機側ピン固定穴に対応させて前記親機スキンプレートに形成した複数の親機側ピン固定穴とを各々合致させて、一体化保持アンカーピンを嵌着固定することによってなされており、前記一体化保持アンカーピンは、前記親機スキンプレートの外側の地盤に向けてスライド押出し可能に嵌着されており、且つ前記一体化保持アンカーピンは、前記子シールド機を前記親シールド機から切り離す際に前記子機側ピン固定穴から外れるように前記親機スキンプレートの外側に押し出されて、後端側定着部が前記親機ピン固定穴に定着されると共に、先端側アンカー部が前記親機スキンプレートの外側の地盤に食い込むように突出してアンカー機能を発揮する親子シールド掘進機を提供することにより、上記目的を達成したものである。

【発明の効果】

【0013】

本発明の中折れ式親子シールド掘進機の地中発進方法によれば、地中の所定の位置に残置される中折れ式の親シールド機の中折れ間隔部分を閉塞させて、親シールド機や子シールド機の内部に漏水が生じるのを回避しつつ、安定した状態で中折れ式の子シールド機のみを掘進させることができる。

【0014】

また、本発明の親子シールド掘進機によれば、親シールド機から子シールド機を発進させる際に、親シールド機のスキンプレートが子シールド機に追従して伴移動するのを、簡易な構成によって効果的に回避することができる。

【発明を実施するための最良の形態】

【0015】

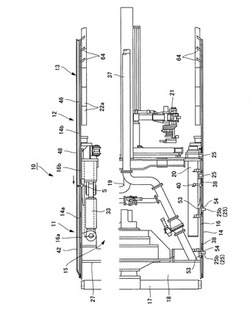

本発明の好ましい一実施形態に係る発進方法が適用される中折れ式親子シールド掘進機10、及び親子シールド掘進機は、図1(a)に示すように、例えば前胴部11と後胴部12とからなる中折れ形式の泥水式のシールド掘進機であって、親シールド機13を構成する親機スキンプレート14の内部に、子シールド機15を構成する子機スキンプレート16を同心状に配置した二重構造を備えている。また、中折れ式親子シールド掘進機10は、子シールド機15と親シールド機13とを連結一体化した状態で地中の所定の位置まで掘進した後に、親シールド機13を地中に残置したまま子シールド機15のみを親シールド機13から発進させて掘進できるようになっており(図17,図2参照)、本実施形態の発進方法によって、地中に残置される親シールド機13を構成する親機スキンプレート14の中折れ間隔部分sを、子シールド機15の発進に先立って確実に閉塞することができるようになっている(図12参照)。

【0016】

そして、本実施形態の中折れ式親子シールド掘進機10の発進方法は、切削径を拡縮可能なカッターヘッド17、隔室18、掘削土砂の搬出装置19、シールドジャッキ20、及びセグメント組立装置21を装備した中折れ式の子シールド機15を、中折れ式の親シールド機13の親機スキンプレート14の内部に切り離し可能に同心状に配置し、子シールド機15と親シールド機13とを一体化した状態で地中の所定の位置まで掘進した後に、子シールド機15を親シールド機13から切り離して子シールド機15のみで掘進することにより、セグメント22a,22bの外径が途中で変化するシールドトンネルを形成するシールド掘進機の地中発進方法であって、親機スキンプレート14は、中折れ間隔部分sを介在させて連設する前胴部親機スキンプレート14a及び後胴部親機スキンプレート14bからなると共に、子シールド機15の子機スキンプレート16は、中折れ間隔部分sを介在させて連設する前胴部子機スキンプレート16a及び後胴部子機スキンプレート16bからなり、前胴部11の前胴部親機スキンプレート14a及び前胴部子機スキンプレート16aと、後胴部12の後胴部親機スキンプレート14b及び後胴部子機スキンプレート16bとは、各々切り離し可能に一体化されている。

【0017】

また、本実施形態の中折れ式親子シールド掘進機10の発進方法は、図11〜図17に示すように、親シールド機13と子シールド機15とを一体化した状態で地中の所定の位置まで掘進した後に(図11参照)、前胴部11において、前胴部親機スキンプレート14aを周囲の地盤に定着させて動かないようにすると共に、前胴部子機スキンプレート16aと前胴部親機スキンプレート14aの一体化を解除してこれらを切り離し可能とする工程(図12参照)と、前胴部親機スキンプレート14aを定着させたまま、前胴部11の前胴部子機スキンプレート16aと、後胴部12の後胴部親機スキンプレート14b及び後胴部子機スキンプレート16bとを一体として、中折れ間隔部分sに相当する長さ分掘進させることにより、後胴部親機スキンプレート14bの先端が前胴部親機スキンプレート14aの後端に当接するまで前進させて、親機スキンプレート14における中折れ間隔部分sを閉塞する工程(図12参照)と、後胴部12において、後胴部親機スキンプレート14bを周囲の地盤に定着させて動かないようにすると共に、後胴部子機スキンプレート16bと後胴部親機スキンプレート14bの一体化を解除してこれらを切り離し可能とする工程(図13参照)と、しかる後に、前胴部親機スキンプレート14a及び後胴部親機スキンプレート14bを地中に定着させたまま、前胴部子機スキンプレート16a及び後胴部子機スキンプレート16bを一体として前進させつつ、子シールド機15を掘進させてゆく工程(図17参照)とを含んでいる。

【0018】

さらに、本実施形態では、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの一体化、及び後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとの一体化は、図1のA部を図3(a)に拡大して示すように、前胴部子機スキンプレート16a又は後胴部子機スキンプレート16bに形成した複数の子機側ピン固定穴23と、子機側ピン固定穴23に対応させて前胴部親機スキンプレート14a又は後胴部親機スキンプレート14bに形成した複数の親機側ピン固定穴24とを各々合致させて、一体化保持アンカーピン25を嵌着固定することによってなされており、一体化保持アンカーピン25は、前胴部親機スキンプレート14a又は後胴部親機スキンプレート14bの外側の地盤に向けてスライド押出し可能に嵌着されている。

【0019】

さらにまた、本実施形態では、一体化保持アンカーピン25は、子シールド機15を親シールド機13から切り離す際に、図4(a),(b)に示すように、例えば押出しジャッキ70を用いて、子機側ピン固定穴23から外れるように前胴部親機スキンプレート14a又は後胴部親機スキンプレート14bの外側に押し出されて、後端側定着部25aが親機ピン固定穴24に定着されると共に、先端側アンカー部25bが前胴部親機スキンプレート14a又は後胴部親機スキンプレート14bの外側の地盤に食い込むように突出してアンカー機能を発揮することにより、前胴部親機スキンプレート14a又は後胴部親機スキンプレート14bを周囲の地盤に定着させるようになっている(図5参照)。

【0020】

本実施形態では、中折れ式親子シールド掘進機10によって形成されるシールドトンネルは、例えば共同溝用のトンネルであって、トンネルの途中でセグメント22a,22bの外径が120mm程度小さくなるように形成されるものであり、大きい外径のセグメントとして、例えば外径が5200mm、厚さが200mm程度の大径セグメント22aが用いられ、小さい外径のセグメントとして、例えば外径が5080mm、厚さが200mm程度の小径セグメント22bが用いられるようになっている。そして、本実施形態では、大径セグメント22aは、子シールド機15と親シールド機13とを一体化した状態での掘進時に、後胴部12における親機スキンプレート14(後胴部親機スキンプレート14b)の内部で組み立てられるようになっており(図1(a)参照)、小径セグメント22bは、子シールド機15のみでの掘進時に、後胴部12における子機スキンプレート16(後胴部子機スキンプレート15b及びテール部子機スキンプレート16c)の内部で組み立てられるようになっている(図2参照)。

【0021】

本実施形態の親子シールド掘進機10を構成する子シールド機15は、公知の泥水式シールド掘進機と略同様の構成を備えている。すなわち、図1(a)及び図2に示すように、子シールド機15の前胴部11側に配置された前胴部子機スキンプレート16aの内部は、これの前部に設置した隔壁27によって前後に区画されており、隔壁27よりもカッターヘッド17側の部分が、掘削土砂を泥水と共に充填して切羽面からの土圧に対抗させるための隔室18となっている。また、前胴部子機スキンプレート16aの内部には、隔壁27に支持させて、油圧又は電動のモータ、減速機、ギヤ等を備える回転駆動機構28が設けられている。この回転駆動機構28の駆動力によって、回転軸29を介して支持されるカッターヘッド17を回転させることにより、切羽面の切削を行うことができるようになっている。

【0022】

カッターヘッド17は、図1(b)にも示すように、センタービット17a、スポーク17b、面板17c、切削ずりの取込み口17d等を含む公知のもので、前胴部子機スキンプレート16aの先端開口を覆うようにして、これの前方に設けられている。またスポーク17bや面板17cには、多数のカッタービット17eが固設されていると共に、スポーク17bの先端には、径方向に進退可能なコピーカツター30が、前胴部子機スキンプレート16aよりも外側に突出可能に設けられている。このコピーカツター30を径方向に進退させることにより、カッターヘッド17による切削径を拡大して、親シールド機13の外径と略同じ掘削断面での掘削や、親シールド機13の余掘り部分の掘削を行うことができるようになっている。またカッターヘッド17による切削径を縮小して、子シールド機15の外径と略同じ掘削断面での掘削や、子シールド機15の余掘り部分の掘削を行うことができるようになっている。

【0023】

また、前胴部子機スキンプレート16aの隔壁27によって区画された後方部分には、隔室18と連通接続する、掘削土砂の搬出装置19としての送泥管31及び排泥管32が設けられており、これらの送泥管31や排泥管32は、後胴部子機スキンプレート16bの内部を経て、後方の発進立坑(図示せず。)に向けて、組み立てられたセグメント22a,22bの内部まで延設している。

【0024】

さらに、前胴部子機スキンプレート16aの隔壁27によって区画された後方部分には、前胴部11と後胴部12とに跨って取り付けられる中折れジャッキ33の一端部が、支持ブラケット34aを介して取り付けられていると共に、後胴部子機スキンプレート16bに支持固定されたシールドジャッキ20のシリンダ部20aの前部が、当該前胴部子機スキンプレート16a側にはみ出すようにして配設されている。

【0025】

後胴部子機スキンプレート16bは、前胴部子機スキンプレート16aの後方に例えば100mm程度の中折れ間隔部分sを保持して、前胴部子機スキンプレート16aに対して中折れ可能に連設されており、前胴部子機スキンプレート16a及び後述するテール部子機スキンプレート16cと共に子機スキンプレート16を形成する。後胴部子機スキンプレート16bには、これの先端部内側面に接合されて、球座プレート35が、前胴部子機スキンプレート16a側に突出して設けられている。この球座プレート35の外周面を前胴部子機スキンプレート16aの後端部内側面に摺接させることにより、折れ曲がり可能な状態を保持しつつ、後胴部子機スキンプレート16bの先端部と前胴部子機スキンプレート16aの後端部との間の中折れ間隔部分sを球座プレート35によって埋めることができるようになっている。

【0026】

また、後胴部子機スキンプレート16bの内側には、中折れジャッキ33の他端部が、支持ブラケット34bを介して取り付けられていると共に、シールドジャッキ20が、支持プレート36によって支持されて取り付けられている。

【0027】

さらに、後胴部子機スキンプレート16bの内側には、これの内周面から支持されて、セグメント組立装置21としてのエレクタや作業デッキ37が、後述するテール部子機スキンプレート16cが取り付けられる部分まで延設して設けられている。

【0028】

なお、本実施形態によれば、子機スキンプレート16を構成する前胴部子機スキンプレート16a、後胴部子機スキンプレート16b、及びテール部子機スキンプレート16cは、例えば肉厚が36mm程度の円筒形状の鋼板からなり、小径セグメント22bの外径よりも若干大きな、例えば5140mm程度の内径を備えると共に、例えば5212mm程度の外径を備えている。

【0029】

本実施形態の親子シールド掘進機10を構成する親シールド機13は、親機スキンプレート14によって構成され、これのカッターヘッド、隔室、掘削土砂の搬出装置、シールドジャッキ、セグメント組立装置等による推進機構は、子シールド機15に設けられたカッターヘッド17、隔室18、掘削土砂の搬出装置19、シールドジャッキ20、セグメント組立装置21等によって兼用されるようになっている。また、親機スキンプレート14は、親子シールド掘進機10の前胴部11に配置される前胴部親機スキンプレート14aと、親子シールド掘進機10の後胴部12に配置される後胴部親機スキンプレート14bとによって構成されている。

【0030】

前胴部親機スキンプレート14aは、前胴部子機スキンプレート16aと同様に、例えば肉厚が30mm程度の円筒形状の鋼板からなり、前胴部子機スキンプレート16aの外径よりも若干大きな、例えば5272mm程度の内径を備えると共に、例えば5332mm程度の外径を備えており、前胴部子機スキンプレート16aの外周面との間に例えば30mm程度の間隔を保持した状態で、前胴部子機スキンプレート16aの外側に二重構造となるように同心円状に配置される。

【0031】

また、本実施形態では、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの間に介在して、周方向に延設する間隔保持リング38が、親子シールド掘進機10の軸方向に間隔をおいて複数設けられており、これらの間隔保持リング38によって、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの間には上述の例えば30mm程度の間隔が保持されるようになっている。

【0032】

さらに、本実施形態では、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aを貫通するようにして、後述する一体化保持アンカーピン25が、これらの全体に分散配置されて複数箇所に配設されており、一体化保持アンカーピン25をピン固定穴23,24(図3(a)参照)に嵌着することによって、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとを一体として押し出すことができる状態と、一体化保持アンカーピン25を親機スキンプレート14の外側の地盤に向けて押し出すことによって、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとを切り離し(図5参照)、当該前胴部子機スキンプレート16aのみを掘進方向に向けて押し出すことができる状態とを、切り替えることができるようになっている。

【0033】

さらにまた、本実施形態では、前胴部11の先端部には、図1のB部を図6に拡大して示すように、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの間の隙間を埋めるようにして、例えばニトリルゴムからなる先端止水部品39が取り付けられており、当該隙間を介した泥水や土砂の流入を防止できるようになっている。

【0034】

なお、本実施形態では、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの間に保持された例えば30mm程度の間隔部分には、先端止水部品39と間隔保持リング38との間の部分、及び隣接する間隔保持リング38の間の部分を充填するようにして、例えばグリース等からなる充填材が充填されている。これによって、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとを一体として押し出す際や、前胴部子機スキンプレート16aのみを押し出す際に、これらの間隔部分に泥水や土砂が流入するのを、さらに効果的に防止することができるようになっている。

【0035】

ここで、グリース等の充填材は、例えば前胴部子機スキンプレート16aの内周面の適宜位置に取り付けた充填材圧入金物40(図1参照)に圧入管を接続し、当該充填材圧入金物40を介して充填材を圧入することにより、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの間隔部分に容易に充填することが可能である。また前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとが一体化された状態から、一体化保持アンカーピン25を外側に押し出して前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとを切り離す際に、充填材圧入金物40を介して充填材の充填圧力を加えることにより、一体化されていた前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとを効果的に縁切りさせて、前胴部子機スキンプレート16aを前胴部親機スキンプレート14aからスムーズに切り離して前進させることができるようになっている。

【0036】

また、本実施形態では、前胴部親機スキンプレート14aの上部には、図1(a),(b)及び図8(a),(b)に示すように、子機スキンプレート16の後述するテール部子機スキンプレート16cの外周部分に外側に突出して取り付けられた同時裏込注入装置50(図2、図17参照)を、子シールド機15の発進時に通過させる切欠き通過溝41が、前胴部親機スキンプレート14aの軸方向の全長に亘って延設して2箇所に形成されている。

【0037】

切欠き通過溝41は、例えば520mm程度の幅で直線状に切欠き形成されており、またこの切欠き通過溝41の全体を外側から覆うようにして、断面が等脚台形状の鋼製の通過溝カバー体42が、その脚部を切欠き通過溝41の両側縁部に溶着固定して取り付けられている(図8(a)参照)。さらに、通過溝カバー体42の先端部には、フラップ式蓋部材43が開閉可能にヒンジ接合されて取り付けられていると共に、フラップ式蓋部材43の直後の部分には、例えば硬質ウレタンからなる止水充填材44が、通過溝カバー体42の内側を埋めるようにして設けられている(図8(b)参照)。

【0038】

そして、親シールド機13から子シールド機15を発進させてテール部子機スキンプレート16cに取り付けた同時裏込注入装置50を通過させる前の状態では、フラップ式蓋部材43及び止水充填材44は、通過溝カバー体42の先端部を閉塞して、土砂や泥水が通過溝カバー体42及び切欠き通過溝41を介して親機スキンプレート14の内部に流入するのを防止する。また、図10(a)に示すように、テール部子機スキンプレート16cに取り付けた子機同時裏込注入装置50が切欠き通過溝41を通過する際には、この同時裏込注入装置50が前進して通過溝カバー体42の先端部に至ると、止水充填材44は破壊されると共に、フラップ式蓋部材43は後方から押し上げられるようにして回転しつつ通過溝カバー体42の先端部を開放することにより、同時裏込注入装置50をスムーズに通過させることができるようになっている(図16,図17参照)。

【0039】

一方、前胴部親機スキンプレート14aの後方に例えば100mm程度の中折れ間隔部分sを保持して、前胴部親機スキンプレート14aに対して中折れ可能に連設する後胴部親機スキンプレート14bは、前胴部親機スキンプレート14aと同様に、例えば肉厚が36mm程度の円筒形状の鋼板からなり、後胴部子機スキンプレート16bの外径よりも若干大きな、例えば5260mm程度の内径を備えると共に、例えば5332mm程度の外径を備えており、後胴部子機スキンプレート16bの外周面との間に例えば24mm程度の間隔を保持した状態で、後胴部子機スキンプレート16bの外側に二重構造となるように同心円状に配置される。また後胴部親機スキンプレート14bは、図1(a)に示すように、後胴部子機スキンプレート16bよりも、例えば3800mm程度長く後方に延設されている。これによって、当該延設部分の内側に、後胴部親機スキンプレート14bの内周面に沿って大径セグメント22aを設置するための作業空間が確保されることになり、この作業空間には、後胴部子機スキンプレート16bの内周面から支持されたエレクタ21や作業デッキ37が延設配置されることになる。

【0040】

また、本実施形態では、後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとの間に介在して、周方向に延設する間隔保持リング38が、親子シールド掘進機10の軸方向に間隔をおいて複数設けられており、これらの間隔保持リング38によって、後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとの間には、上述の例えば24mm程度の間隔が保持されるようになっている。

【0041】

さらに、本実施形態では、後胴部親機スキンプレート14bと後胴部子機スキンプレート16bを貫通するようにして、後述する一体化保持アンカーピン25が、後胴部子機スキンプレート16bの全体に分散配置されて複数箇所に取付けられており、一体化保持アンカーピン25をピン固定穴23,24(図3(a)参照)に嵌着することによって、後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとを一体として押し出すことができる状態と、一体化保持アンカーピン25を親機スキンプレート14の外側の地盤に向けて押し出すことによって、後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとを切り離し(図5参照)、当該後胴部子機スキンプレート16bのみを押し出すことができる状態とを、切り替えることができるようになっている。

【0042】

さらにまた、本実施形態では、後胴部子機スキンプレート16bの後端部には、図1のC部を図7に拡大して示すように、後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとの間の隙間を埋めるようにして、例えばニトリルゴムからなる機内止水部品45が取り付けられており、当該隙間を介した機内から後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとの間の間隔部分への水の流入を防止できるようになっている。

【0043】

なお、本実施形態では、後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとの間に保持された間隔部分には、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの間の間隔部分と同様に、隣接する間隔保持リング38の間の部分や間隔保持リング38と機内止水部品45との間の部分を充填するようにして、例えばグリース等からなる充填材が充填されている。

【0044】

また、本実施形態では、後胴部親機スキンプレート14bの上部には、前胴部親機スキンプレート14aに設けられた切欠き通過溝41や通過溝カバー体42の延長上に配置されて、後続して設置された大径セグメント22aの外周部分の地山に裏込注入材を注入充填するための親機同時裏込注入装置46が、その防護カバー48を後胴部親機スキンプレート14bの軸方向の略全長に亘って延設させて2箇所に設けられている。親機同時裏込注入装置46は、図9(a)にも示すように、後胴部親機スキンプレート14bの外周面に沿って配置される裏込注入配管47と、配置された裏込注入配管47を覆うようにして後胴部親機スキンプレート14bの外周面から外側に突出して設けられる防護カバー48とからなる。

【0045】

裏込注入配管47は、図1では図示を省略しているが、例えば子シールド機15の内部から後方に延設し、後胴部子機スキンプレート16bよりも後方の部分において、後胴部親機スキンプレート14bを内側から貫通してこれの外周面に至り、防護カバー48の中空内部を経て後方に延設することにより、その後端吐出口が、後胴部親機スキンプレート14bの後端から後方に向けて開口するように配設されている。これによって、子シールド機15と親シールド機13とが一体化した親子シールド掘進機10の掘進時に、後胴部親機スキンプレート14bの前進に伴って、当該裏込注入配管47を介して、これの後方に残置される大径セグメント22aの周囲の余掘り等によって乱された地盤に、略同時に裏込め材を注入することが可能になり、当該大径セグメント22aの周囲の余掘り等によって乱された地盤を迅速且つ容易に安定させることが可能になる。

【0046】

防護カバー48は、断面が等脚台形状の鋼製のカバー体であって、その脚部を後胴部親機スキンプレート14bの外周面に溶着固定して取り付けられている(図9(a)参照)。また、本実施形態では、防護カバー48は、これの先端部を、例えば折れ曲り可能な可撓性を有する、好ましくは蛇腹状の可撓性カバー体(図示せず)を介して、前胴部親機スキンプレート14aに設けられた通過溝カバー体42の後端部と連続して設けられている。これによって、前胴部親機スキンプレート14aと後胴部親機スキンプレート14bとの間の中折れ間隔部分sから、防護カバー48の先端部や通過溝カバー体42の後端部を介して、これらの内部へ土砂等が流入するのを効果的に回避できるようになっている。さらに、防護カバー48の後端部は、裏込注入配管47の後端吐出口を開口状態で支持する閉塞蓋(図示せず)によって閉塞されており、この閉塞蓋によって、防護カバー48の内部への土砂等の流入を効果的に回避できるようになっている。

【0047】

ここで、本実施形態では、後胴部親機スキンプレート14bの中間部から先端縁部に至る領域における、後述するテール部子機スキンプレート16cが重ねて配置される部分については(図15,図16参照)、当該テール部子機スキンプレート16cを設置するのに先立って、図9(b)に示すように、親機同時裏込注入装置46の裏込注入配管47と、後胴部親機スキンプレート14bの防護カバー48の脚部によって挟まれる部分とが、撤去されるようになっている。これによって、防護カバー48の脚部によって挟まれる部分の後胴部親機スキンプレート14bには、後胴部通過溝49が、防護カバー48によって覆われた状態で形成されることになる。この後胴部通過溝49を介して、図10(b)に示すように、テール部子機スキンプレート16cの外周面に取り付けられた、裏込注入配管51と防護カバー52とからなる子機同時裏込注入装置50を、後胴部親機スキンプレート14bの外側に突出させた状態で配置することができるようになっていると共に、配置した子機同時裏込注入装置50を後胴部通過溝49に沿って前進させることができるようになっている。

【0048】

また、本実施形態では、後胴部親機スキンプレート14bの後端部分には、図1(a)に示すように、これの内周面に沿って配置されて、可撓性を有するリング状のテールシール64が、軸方向に間隔をおいて3体取り付けられている。テールシール64は、シールド掘進機に取り付けて用いられる公知のものであり、親子シールド掘進機10の前進に伴って、後胴部親機スキンプレート14bの後端部分で残置される大径セグメント22aの外周面にその内側縁部を摺接させることにより、大径セグメント22aと後胴部親機スキンプレート14bとの間の隙間を閉塞して、これらの隙間から土砂や水が親子シールド掘進機10の内部に侵入するのを防止する。

【0049】

そして、本実施形態の親子シールド掘進機10によれば、子シールド機15と親シールド機13とを一体として掘進して行く際のこれらのシールド機15,13の一体化は、図3(a),(b)に示すように、子機スキンプレート16の前胴部子機スキンプレート16aや後胴部子機スキンプレート16bに形成した複数の子機側ピン固定穴23と、親機スキンプレート14の前胴部親機スキンプレート14aや後胴部親機スキンプレート14bに形成した複数の親機側ピン固定穴24とを各々合致させて、一体化保持アンカーピン25を嵌着固定することによってなされている。

【0050】

すなわち、本実施形態では、子機スキンプレート16(前胴部子機スキンプレート16a又は後胴部子機スキンプレート16b)には、複数の子機側ピン固定穴23が、例えば180mm程度の外径を有するドーナツ形状の固定穴補強金物53によって補強されて、例えば80mm程度の内径を有するように開口形成されている。また、親機スキンプレート14(前胴部親機スキンプレート14a又は後胴部親機スキンプレート14b)には、子機側ピン固定穴23と対応する位置に、複数の親機側ピン固定穴24が、例えば180mm程度の外径を有するドーナツ形状の固定穴補強金物54によって補強されて、例えば80mm程度の内径を有するように開口形成されている。

【0051】

合致させた子機側ピン固定穴23と親機側ピン固定穴24に嵌着される一体化保持アンカーピン25は、例えば80mm程度の外径を有すると共に、子機側ピン固定穴23と親機側ピン固定穴24とに跨って嵌着可能な例えば165mm程度の長さを有する略円柱形状の金属製の部材である。また、一体化アンカー保持ピン25は、その押出し方向後端側の部分が、子シールド機15を親シールド機13から切り離すべく子機側ピン固定穴23から外れるまで外側に向けて押し出された際に、親機側ピン固定穴24に定着される後端側定着部25aを構成しており、この後端側定着部25aよりも押出し方向先端側の、親機側ピン固定穴24よりもさらに外側に突出する部分が、先端側アンカー部25bを構成することになる(図5参照)。

【0052】

また、本実施形態では、一体化保持アンカーピン25は、合致させた子機側ピン固定穴23及び親機側ピン固定穴24に嵌着固定された状態では、子機側ピン固定穴23の内周面との間、及び親機側ピン固定穴24の内周面との間に止水用のOリング57を介在させてピン固定穴23,24に嵌着されており、これによって、一体化保持アンカーピン25とピン固定穴23,24との間の隙間から子機スキンプレート16の内側に水が流入するのを、強固に防止することができるようになっている。

【0053】

さらに、本実施形態では、一体化保持アンカーピン25の押出し方向後端部の側面には、プレート係止切欠き58が、中心側に食い込むようにして凹状に切り欠き形成されており、このプレート係止切欠き58に矩形平板形状のキープレート59の側部を嵌め込むようにして係合させつつ、固定ボルト60を介してキープレート59を固定穴補強金物53の内側端面に締着固定することにより、ピン固定穴23,24に一体化保持ピン25が嵌着した状態を、強固に保持固定することができるようになっている。また子機スキンプレート16を親機スキンプレート14から切り離す際には、固定ボルト60を取り外すと共に、キープレート59をプレート係止切欠き58から取り外すことにより、一体化保持アンカーピン25を、ピン固定穴23,24に沿って親機スキンプレート14の外側の地盤に向けてスライド押出し可能な状態とすることができるようになっている。

【0054】

そして、本実施形態では、子シールド機15を親シールド機13から切り離す際には、図4(a),(b)に示すように、例えば押出しジャッキ70を用いて、一体化保持アンカーピン25を子機側ピン固定穴23から外れるように親機スキンプレート14の外側に向けて押し出すことにより、後端側定着部25aを親機ピン固定穴24に定着させると共に、先端側アンカー部25bを親機スキンプレート14の外側の地盤に食い込むように突出させて、アンカー機能を発揮させることができるようになっている(図5参照)。

【0055】

ここで、押出しジャッキ70としては、例えばリンダー部71とピストン部72とからなる油圧式のジャッキを用いることができ、この押出しジャッキ70は、例えば固定穴補強金物53の内側端面に溶接等によって着脱可能に取り付けられた支持ブラケット74に支持固定されて、ピストン部72の先端に設けた押圧部73を一体化保持アンカーピン25の後端側端面に対向させた状態で、子機スキンプレート16の内側に着脱可能に取り付けられる。

【0056】

また、本実施形態では、押出しジャッキ70によって一体化保持アンカーピン25を押し出す際に、押出しジャッキ70の押圧部73と一体化保持アンカーピン25の後端側端面との間に介在して、止水ピン75が配設されるようになっている。止水ピン75は、一体化保持アンカーピン25と同様に、例えば80mm程度の外径を有すると共に、固定穴補強金物53に形成された子機側ピン固定穴23の長さよりも僅かに長い、例えば110mm程度の長さを有する略円柱形状の金属製の部材である。また止水ピン75の押出し方向後端部の側面には、プレート係止切欠き76が、中心側に食い込むようにして凹状に切り欠き形成されている。

【0057】

押出しジャッキ70によって一体化保持アンカーピン25を押し出すには、図4(a)に示すように、キープレート59をプレート係止切欠き58から取り外して、一体化保持アンカーピン25をピン固定穴23,24に沿ってスライド押出し可能な状態とした後に、支持ブラケット74を介して押出しジャッキ70を、その押圧部73を一体化保持アンカーピン25の後端側端面に対向させた状態で取り付ける共に、押圧部73と一体化保持アンカーピン25の後端側端面との間に止水ピン75をセットする。

【0058】

しかる後に、図4(b)に示すように、押出しジャッキ70のピストン部72を伸長することにより、一体化保持アンカーピン25は止水ピン75と共に親機スキンプレート14の外側に向って押し出されて、一体化保持アンカーピン25の後端側定着部25aは、子機側ピン固定穴23から外れて親機側ピン固定穴24に定着すると共に、先端側アンカー部25bは、親機スキンプレート14の外側の地盤に食い込むように突出してアンカー機能を発揮することになる。また、後端側定着部25aに後続する止水ピン75は、一体化保持アンカーピン25が外れた後の子機側ピン固定穴23に嵌着されることになる。

【0059】

さらに、図5に示すように、子機側ピン固定穴23に嵌着された止水ピン75に対して、これのプレート係止切欠き76に上述の一体化保持アンカーピン25で用いた矩形平板形状のキープレート59の側部を嵌め込むようにして係合させ、係合させたキープレート59を固定ボルト60を介して固定穴補強金物53の内側端面に締着固定することにより、ピン固定穴23に止水ピン75が嵌着した状態を強固に保持する。これらによって、一体化保持アンカーピン25による親機スキンプレート14に対するアンカー機能を発揮させた状態で、子シールド機15の子機スキンプレート16を、親シールド機13の親機スキンプレート14から前進可能に切り離すことが可能になる。

【0060】

そして、上述の構成を有する本実施形態の中折れ式親子シールド掘進機10によれば、図11〜図17に示す以下の工程にしたがって、子シールド機15と親シールド機13とを一体化した状態で地中の所定の位置まで掘進した後に、子シールド機15を親シールド機13から切り離して、親シールド機13を地中に残置したまま子シールド機15を発進させることができるようになっている。

【0061】

すなわち、図11に示すように、地中の所定の位置として、大径セグメント22aから小径セグメント22bに切り替える位置まで、後方に大径セグメント22aを連設配置しつつ子シールド機15と親シールド機13とが一体化した状態で中折れ式親子シールド掘進機10を掘進させたら、掘進作業を中断して、カッターヘッド17のコピーカツター30を後退させることにより、カッターヘッド17による切削径を縮径する。また、例えば親機スキンプレート14や子機スキンプレート16に開閉可能に設けた注入材吐出穴に注入材圧送パイプを接続し、注入材吐出穴を介して公知の地盤注入材を注入して固化させることにより、親機スキンプレート14の周囲の地盤を安定させる。

【0062】

次に、図12に示すように、前胴部11において、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとを一体化する一体化保持アンカーピン25を親機スキンプレート14の外側に向って押し出し、その後端側定着部25aを親機側ピン固定穴24に定着すると共に、先端側アンカー部25bを外側の地盤に食い込ませてアンカー機能を発揮させることにより、前胴部親機スキンプレート14aを周囲の地盤に定着させる。また充填材圧入金物40を介して前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの間隔部分に充填材の充填圧力を加えることにより、一体化されていた前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとを縁切りさせて、前胴部子機スキンプレート16aを前胴部親機スキンプレート14aから切り離し可能な状態とする。

【0063】

しかる後に、前胴部親機スキンプレート14aを周囲の地盤に定着させたまま、前胴部11における子シールド機15(前胴部子機スキンプレート16a)と、後胴部12における後胴部親機スキンプレート14b及び後胴部子機スキンプレート16bとを一体として、中折れ間隔部分s(図11参照)に相当する例えば100mm程度の長さ分掘進させる。これによって、前胴部親機スキンプレート14aに対して後胴部親機スキンプレート14bが、これの先端が前胴部親機スキンプレート14aの後端に当接するまで前進することになり、親機スキンプレート14における中折れ間隔部分sが閉塞されることになる。

【0064】

前胴部親機スキンプレート14aの後端と後胴部親機スキンプレート14bの先端との間の親機スキンプレート14の中折れ間隔部分sを閉塞したら、さらに、後胴部12において、図13に示すように、後胴部親機スプレート14bと後胴部子機スキンプレート16bとを一体化する一体化保持アンカーピン25を親機スキンプレート14の外側に向って押し出し、その後端側定着部25aを親機側ピン固定穴24に定着すると共に、先端側アンカー部25bを外側の地盤に食い込ませてアンカー機能を発揮させることにより、後胴部親機スキンプレート14bを周囲の地盤に定着させる。また充填材圧入金物40を介して後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとの間隔部分に充填材の充填圧力を加えることにより、一体化されていた後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとを縁切りさせて、後胴部子機スキンプレート16bを後胴部親機スキンプレート14bから切り離し可能な状態とする。

【0065】

これによって、前胴部子機スキンプレート16a及び後胴部子機スキンプレート16bは、何れも前胴部親機スキンプレート14a及び後胴部親機スキンプレート14bから切り離し可能な状態となるので、図13に示すように、後胴部親機スキンプレート14bの内部において、設置された大径セグメント22aの先端との間にスペーサ63を組み立てて介在させつつ、シールドジャッキ20を伸長して、前胴部親機スキンプレート14a及び後胴部親機スキンプレート14bを周囲の地盤に定着させたまま、子機スキンプレート16(前胴部子機スキンプレート16a及び後胴部子機スキンプレート16b)のみを前進させつつ、子シールド機15を掘進させてゆくことが可能になる。

【0066】

シールドジャッキ20が全伸するまで子シールド機15を掘進させたら、シールドジャッキ20を収縮させると共に、後胴部親機スキンプレート14bの内部において、後胴部子機スキンプレート16bの後方にテール部子機スキンプレート16cを接合一体化する作業を行う。

【0067】

後胴部子機スキンプレート16bの後方にテール部子機スキンプレート16cを接合一体化するには、図14に示すように、後胴部親機スキンプレート14bの内部において、スペーサ63が解体撤去される。また後胴部親機スキンプレート14bの、中間部から前胴部親機スキンプレート14aの後端に接合された先端縁部に至る領域における、テール部子機スキンプレート16cが重ねて配置される部分については、親機同時裏込注入装置46の裏込注入配管47と、後胴部親機スキンプレート14bの防護カバー48の脚部によって挟まれる部分とが撤去されて、後胴部通過溝49が形成される(図7(a),(b)参照)。

【0068】

また、図15に示すように、シールドジャッキ20を径方向内側に僅かに移設して、当該シールドジャッキ20と後胴部親機スキンプレート14bの内周面との間に、テール部子機スキンプレート16cの先端部を後胴部親機スキンプレート14bの内側に沿って差し込むためのスペースを形成した後に、形成したスペースに当該先端部を差し込みつつテール部子機スキンプレート16cを後胴部親機スキンプレート14bの内周面に沿って組み立てる。また差し込んだテール部子機スキンプレート16cの先端を後胴部子機スキンプレート16bの後端に溶接等によって接合することによって、テール部子機スキンプレート16cと後胴部子機スキンプレート16bとを一体化する。さらに、後胴部子機スキンプレート16bの後端部に取り付けられていた機内止水部品45(図14参照)を撤去する。

【0069】

ここで、テール部子機スキンプレート16cは、後胴部子機スキンプレート16bと同様に、例えば肉厚が36mm程度の円筒形状の鋼板からなり、小径セグメント22bの外径よりも若干大きな、例えば5140mm程度の内径を備えると共に、例えば5212mm程度の外径を備えており、後胴部子機スキンプレート16bの後方に、例えば3700mmの長さで延設して取り付けられる。

【0070】

また、テール部子機スキンプレート16cには、これの上部における、後胴部親機スキンプレート14bの上部に設けられた親機同時裏込注入装置46や、前胴部親機スキンプレート14aの上部に設けられた切欠き通過溝41及び通過溝カバー体42と対応する位置に、図2及び図10(a),(b)にも示すように、親機同時裏込注入装置46と同様の構成を有する、裏込注入配管51と防護カバー52とからなる子機同時裏込注入装置50が、テール部子機スキンプレート16cの外周面に沿って軸方向に延設して2箇所に設けられている。さらに、テール部子機スキンプレート16cの後端部分には、これの内周面に沿って配置されて、可撓性を有するリング状のテールシール64が、軸方向に間隔をおいて3体取り付けられている。

【0071】

そして、テール部子機スキンプレート16cは、子機同時裏込注入装置50を、切欠き通過溝41や後胴部通過溝49を介して、前胴部親機スキンプレート14aや後胴部親機スキンプレート14bの外側に突出させると共に、当該子機同時裏込注入装置50を通過溝カバー体42や防護カバー52の内側に配置した状態で(図10(a),(b)参照)、後胴部子機スキンプレート16bの後方に配設され、これの先端を後胴部子機スキンプレート16bの後端に溶着固定することにより、後胴部子機スキンプレート16bと一体となって、前胴部子機スキンプレート16aに対して中折れ可能な子シールド機15の後胴部を構成することになる。

【0072】

テール部子機スキンプレート16cを後胴部子機スキンプレート16bの後方に接合一体化したら、図16に示すように、テール部子機スキンプレート16cの内部における作業として、後胴部親機スキンプレート14bの内部に設置された大径セグメント22aの前方に連設して、小径セグメント22bを組み立てる。このような小径セグメント22bの組み立て作業は、テール部子機スキンプレート16cの内部に延設して設けられたエレクタ21や作業デッキ37を用いて容易に行うことができる。

【0073】

小径セグメント22bを、収縮したシールドジャッキ20の直後の部分まで連設して組み立てたら、図17に示すように、組み立てた小径セグメント22bから反力をとって、シールドジャッキ20を伸長しつつ子シールド機15を掘進させてゆくことにより、子シールド機15を、地中に残置した親機スキンプレート14から発進させる。

【0074】

ここで、子シールド機15を発進させて、子機スキンプレート16を親機スキンプレート14に対して前進させてゆく際に、テール部子機スキンプレート16cの外周面から突出して設けられた子機同時裏込注入装置50は、図10(a),(b)に示すように、後胴部親機スキンプレート14bの防護カバー48によって覆われた後胴部通過溝49や、前胴部親機スキンプレート14aの通過溝カバー体42によって覆われた切欠き通過溝41に沿って移動することにより、後胴部親機スキンプレート14bや前胴部親機スキンプレート14aと緩衝することなく前進することが可能になる。また子機同時裏込注入装置50の先端が通過溝カバー体42の先端部分に至ると、当該先端部分に設けられたフラップ式蓋部材43を後方から押し上げるようにして回転させつつ通過溝カバー体42の先端部を開放させて、子機同時裏込注入装置50を前胴部親機スキンプレート14aの先端部分からこれの前方に向けてスムーズに通過させてゆくことが可能になる(図17参照)。

【0075】

上述のようにして、子シールド機15を親シールド機13から発進させたら、図2に示すように、子シールド機15のみの掘進によって、公知のシールド工法と同様の作業工程にしたがって、大径セグメント22aよりも外径が小さな小径セグメント22bによるシールドトンネルが、順次構築されてゆくことになる。

【0076】

そして、上述の構成を備える本実施形態の中折れ式親子シールド掘進機10の地中発進方法によれば、地中の所定の位置に残置される中折れ式の親シールド機13の中折れ間隔部分sを閉塞させて、親シールド機13や子シールド機15の内部に漏水が生じるのを回避しつつ、安定した状態で中折れ式の子シールド機15のみを掘進させることができる。

【0077】

すなわち、本実施形態の中折れ式親子シールド掘進機10の発進方法によれば、シールド掘進機10を地中の所定の位置まで掘進した後に、前胴部親機スキンプレート14aを周囲の地盤に定着すると共に、前胴部子機スキンプレート16aと前胴部親機スキンプレート14aとを切り離し可能とし、前胴部子機スキンプレート16aと、後胴部親機スキンプレート14b及び後胴部子機スキンプレート16bとを一体として、中折れ間隔部分sに相当する長さ分掘進させることにより、後胴部親機スキンプレート14bの先端が前胴部親機スキンプレート14aの後端に当接するまで前進させて、親機スキンプレート14における中折れ間隔部分sを閉塞した後に、後胴部親機スキンプレート14bを周囲の地盤に定着させると共に、後胴部子機スキンプレート16bと後胴部親機スキンプレート14bとを切り離し可能とし、前胴部親機スキンプレート14a及び後胴部親機スキンプレート14bを地中に定着させたまま、前胴部子機スキンプレート16a及び後胴部子機スキンプレート16bを一体として前進させつつ、子シールド機15を掘進させてゆくので、地中の所定の位置に残置される親機スキンプレート14の中折れ間隔部分sを容易且つ確実に閉塞させて、親シールド機13や子シールド機15の内部に漏水が生じるのを回避しつつ、安定した状態で子シールド機15のみを掘進させてゆくことが可能になる。

【0078】

また、上述の構成を備える本実施形態の親子シールド掘進機10によれば、親シールド機から子シールド機を発進させる際に、親シールド機のスキンプレートが子シールド機に追従して伴移動するのを、簡易な構成によって効果的に回避することができる。

【0079】

すなわち、本実施形態の親子シールド掘進機10によれば、子シールド機15と親シールド機13との一体化は、子機スキンプレート16に形成した複数の子機側ピン固定穴23と親機スキンプレート14に形成した複数の親機側ピン固定穴24とを各々合致させて、一体化保持ピン25をスライド押出し可能な状態で嵌着することによってなされており、且つ一体化保持アンカーピン25は、子シールド機15を親シールド機13から切り離す際に、子機側ピン固定穴23から外れるように親機スキンプレート14の外側に押し出されて、後端側定着部25aが親機ピン固定穴24に定着されると共に、先端側アンカー部25bが親機スキンプレート14の外側の地盤に食い込むように突出して配置されるので、親機スキンプレート14の外側の地盤に突出して配置された一体化保持アンカーピン25の先端側アンカー部25bによる親機スキンプレート14に対するアンカー機能によって、子シールド機15を前進させる際に、親機スキンプレート14が子シールド機15に追従して伴移動するのを、簡易な構成によって効果的に回避することが可能になる。

【0080】

なお、本発明は上記実施形態に限定されることなく種々の変更が可能である。例えば、本発明の地中発進方法が適用される中折れ式親子シールド掘進機は、泥水式のシールド掘進機である必要は必ずしも無く、土圧式のシールド掘進機等、その他の形式の中折れ式の親子シールド掘進機であっても良い。また、前胴部親機スキンプレートや後胴部親機スキンプレートを周囲の地盤に定着させる方法は、一体化保持アンカーピンを周囲の地盤に突出させることによるものである必要は必ずしも無く、薬液注入等のその他の方法によるものであっても良い。さらに、一体化保持アンカーピンのアンカー機能によって親機スキンプレートが周囲の地盤に定着される親子シールド掘進機は、中折れジャッキを備えていない中折れ形式以外のシールド掘進機であっても良い。

【図面の簡単な説明】

【0081】

【図1】(a)は本発明の好ましい一実施形態に係る発進方法が適用される中折れ式親子シールド掘進機の構成を説明する縦断面図、(b)は正面図である。

【図2】本発明の好ましい一実施形態に係る発進方法が適用される中折れ式親子シールド掘進機の、子シールド機のみで掘進させる状態を説明する縦断面図である。

【図3】(a)は図1(a)のA部拡大断面図、(b)は(a)を上方から見た上面図、(c)は一体化保持ピンを取り外した状態の図1(a)のA部拡大断面図である。

【図4】(a),(b)は、一体化保持ピンを親機スキンプレートの外側に向けて押し出す状況を説明する断面図である。

【図5】一体化保持ピンが親機スキンプレートの外側に向けて押し出されて、子機スキンプレートが親機スキンプレートから切り離し可能な状態を説明する断面図である。

【図6】図1(a)のB部拡大断面図である。

【図7】図1(a)のC部拡大断面図である。

【図8】(a)は前胴部親機スキンプレートの上部に設けられた切欠き通過溝及び通過溝カバー体を説明する横断面図、(b)は縦断面図である。

【図9】(a)は図1(a)のD−Dに沿った拡大断面図、(b)は図14のD’−D’に沿った拡大断面図である。

【図10】(a)は前胴部親機スキンプレートの上部に設けられた切欠き通過溝に沿って子機同時裏込注入装置を移動させる状況を説明する拡大断面図、(b)は後胴部親機スキンプレートの上部に形成した後胴部通過溝に沿って子機同時裏込注入装置を移動させる状況を説明する拡大断面図である。

【図11】子シールド機を親シールド機から切り離して掘進させる工程を説明する略示縦断面図である。

【図12】子シールド機を親シールド機から切り離して掘進させる工程を説明する略示縦断面図である。

【図13】子シールド機を親シールド機から切り離して掘進させる工程を説明する略示縦断面図である。

【図14】子シールド機を親シールド機から切り離して掘進させる工程を説明する略示縦断面図である。

【図15】子シールド機を親シールド機から切り離して掘進させる工程を説明する略示縦断面図である。

【図16】子シールド機を親シールド機から切り離して掘進させる工程を説明する略示縦断面図である。

【図17】子シールド機を親シールド機から切り離して掘進させる工程を説明する略示縦断面図である。

【符号の説明】

【0082】

10 中折れ式親子シールド掘進機

11 前胴部

12 後胴部

13 親シールド機

14 親機スキンプレート

14a 前胴部親機スキンプレート

14b 後胴部親機スキンプレート

15 子シールド機

16 子機スキンプレート

16a 前胴部子機スキンプレート

16b 後胴部子機スキンプレート

16c テール部子機スキンプレート

17 カッターヘッド

18 隔室

19 掘削土砂の搬出装置

20 シールドジャッキ

21 セグメント組立装置

22a 大径セグメント

22b 小径セグメント

23 子機側ピン固定穴

24 親機側ピン固定穴

25 一体化保持アンカーピン

25a 一体化保持アンカーピンの後端側定着部

25b 一体化保持アンカーピンの先端側アンカー部

30 コピーカツター

53,54 固定穴補強金物

70 押出しジャッキ

71 リンダー部

72 ピストン部

73 押圧部

74 支持ブラケット

75 止水ピン

s 中折れ間隔部分

【技術分野】

【0001】

本発明は、中折れ式親子シールド掘進機の地中発進方法に関し、特に中折れ式の子シールド機と中折れ式の親シールド機とを一体化した状態で掘進した後に、子シールド機を親シールド機から切り離して子シールド機のみで掘進することにより、セグメントの外径が途中で変化するシールドトンネルを形成する中折れ式親子シールド掘進機の地中発進方法、及び親子シールド掘進機に関する。

【背景技術】

【0002】

シールド工事において、立坑を介在させることなく、地中でトンネルの外径を変化させる工法として、外径の小さな子シールド機を外径の大きな親シールド機から発進させる親子シールド工法が知られている(例えば、特許文献1参照)。特許文献1の親子シールド工法では、親子シールド掘進機は、子シールド機の推進機構と、親シールド機の推進機構とがそれぞれ個別に設けられていて、構造が複雑になると共に、経済的な面でも不利益がある。

【0003】

一方、例えば土被りが徐々に少なくなる場所や、土質の変化によって次第に土圧が小さくなる場所においては、トンネルの途中で、先行して設置されたセグメントから、より厚さの薄いセグメントに換えてシールドトンネルを施工することによって、施工能率の向上や施工コストの低減を効果的に図れることが知られている。このようなトンネルの途中でセグメントの厚さが変化し、これに伴って外径が僅かに小さくなるシールドトンネルを施工する際に、親シールド機の推進機構と子シールド機の推進機構とを兼用できるようにした親子シールド掘進機を用いる技術も開発されている(例えば、特許文献2参照)。

【特許文献1】特開平2−210189号公報

【特許文献2】特開平11−280375号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献2に記載の親子シールド掘進機によれば、中折れ式の子シールド機を中折れ式の親シールド機の内側に同心状に配置すると共に、これらのスキンプレートをロック機構を介して分離可能に連結一体化した状態で、地中の所定の位置まで掘進した後に、親シールド機から子シールド機を切り離して、親シールド機を地中に残置したまま子シールド機のみを掘進させることにより、トンネルの途中でセグメントの外径が小さくなるシールドトンネルを形成するようになっている。

【0005】

一方、特許文献2に記載の親子シールド掘進機によれば、親シールド機を構成する親機スキンプレートを中折れ可能とするために、前胴部親機スキンプレートと後胴部親機スキンプレートとの間には、例えば100mm程度の中折れ間隔部分を介在させている。したがって、地中に残置される親機スキンプレートに、このような中折れ間隔部分が閉塞されないまま残されていると、例えば周囲の地盤に薬液注入等を施工したとしても、中折れ間隔部分が弱点となって、親シールド機や子シールド機の内部に漏水を生じさせる惧れがある。

【0006】

また、特許文献2に記載の親子シールド掘進機によれば、子シールド機と親シールド機との間には僅かな隙間しか残されていないため、親シールド機から子シールド機を切り離して発進させる際に、親シールド機のスキンプレートが子シールド機に追従して伴移動してしまうおそれがある。

【0007】

このため、特許文献2に記載の親子シールド掘進機によれば、子シールド機の発進前に、親シールド機のスキンプレートを、これの内部に設置したセグメントに固定材を介して予め連結固定しておくことにより、伴移動を回避する方法が採用されているが、固定材のスキンプレートの内周面への溶接等による固着作業や、固定材とセグメントとの締着ボルト等による接合作業に多くの手間がかかることから、親シールド機のスキンプレートが子シールド機に追従して伴移動するのを回避できるようにする、より簡易な技術の開発が望まれている。

【0008】

本発明は、このような従来の課題に着目してなされたものであり、地中の所定の位置に残置される中折れ式の親シールド機の中折れ間隔部分を閉塞させて、親シールド機や子シールド機の内部に漏水が生じるのを回避しつつ、安定した状態で中折れ式の子シールド機のみを掘進させることのできる中折れ式親子シールド掘進機の地中発進方法を提供することを目的とする。

【0009】

また、本発明は、親シールド機から子シールド機を発進させる際に、親シールド機のスキンプレートが子シールド機に追従して伴移動するのを、簡易な構成によって効果的に回避することのできる親子シールド掘進機を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、切削径を拡縮可能なカッターヘッド、隔室、掘削土砂の搬出装置、シールドジャッキ、及びセグメント組立装置を装備した中折れ式の子シールド機を、中折れ式の親シールド機の親機スキンプレートの内部に切り離し可能に同心状に配置し、前記子シールド機と前記親シールド機とを一体化した状態で地中の所定の位置まで掘進した後に、前記子シールド機を前記親シールド機から切り離して前記子シールド機のみで掘進することにより、セグメントの外径が途中で変化するシールドトンネルを形成する中折れ式親子シールド掘進機の地中発進方法であって、前記親機スキンプレートは、中折れ間隔部分を介在させて連設する前胴部親機スキンプレート及び後胴部親機スキンプレートからなると共に、前記子シールド機の子機スキンプレートは、中折れ間隔部分を介在させて連設する前胴部子機スキンプレート及び後胴部子機スキンプレートからなり、且つ前胴部の前記前胴部親機スキンプレート及び前記前胴部子機スキンプレートと、後胴部の前記後胴部親機スキンプレート及び前記後胴部子機スキンプレートとは、各々切り離し可能に一体化されており、これらを一体化した状態で地中の所定の位置まで掘進した後に、前胴部において、前記前胴部親機スキンプレートを周囲の地盤に定着させて動かないようにすると共に、前記前胴部子機スキンプレートと前記前胴部親機スキンプレートの一体化を解除してこれらを切り離し可能とする工程と、前記前胴部親機スキンプレートを定着させたまま、前胴部の前記前胴部子機スキンプレートと、後胴部の前記後胴部親機スキンプレート及び前記後胴部子機スキンプレートとを一体として、前記中折れ間隔部分に相当する長さ分掘進させることにより、前記後胴部親機スキンプレートの先端が前記前胴部親機スキンプレートの後端に当接するまで前進させて、前記親機スキンプレートにおける中折れ間隔部分を閉塞する工程と、後胴部において、前記後胴部親機スキンプレートを周囲の地盤に定着させて動かないようにすると共に、前記後胴部子機スキンプレートと前記後胴部親機スキンプレートの一体化を解除してこれらを切り離し可能とする工程と、しかる後に、前記前胴部親機スキンプレート及び前記後胴部親機スキンプレートを地中に定着させたまま、前記前胴部子機スキンプレート及び前記後胴部子機スキンプレートを一体として前進させつつ、前記子シールド機を掘進させてゆく工程とを含む中折れ式親子シールド掘進機の地中発進方法を提供することにより、上記目的を達成したものである。

【0011】

そして、本発明の中折れ式親子シールド掘進機の地中発進方法は、前記前胴部親機スキンプレートと前記前胴部子機スキンプレートとの一体化、及び前記後胴部親機スキンプレートと前記後胴部子機スキンプレートとの一体化が、前記前胴部子機スキンプレート又は前記後胴部子機スキンプレートに形成した複数の子機側ピン固定穴と、該子機側ピン固定穴に対応させて前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートに形成した複数の親機側ピン固定穴とを各々合致させて、一体化保持アンカーピンを嵌着固定することによってなされており、前記一体化保持アンカーピンは、前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートの外側の地盤に向けてスライド押出し可能に嵌着されており、且つ前記一体化保持アンカーピンは、前記子シールド機を前記親シールド機から切り離す際に、前記子機側ピン固定穴から外れるように前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートの外側に押し出されて、後端側定着部が前記親機ピン固定穴に定着されると共に、先端側アンカー部が前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートの外側の地盤に食い込むように突出してアンカー機能を発揮することにより、前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートを周囲の地盤に定着させるようになっていることが好ましい。

【0012】

また、本発明は、切削径を拡縮可能なカッターヘッド、隔室、掘削土砂の搬出装置、シールドジャッキ、及びセグメント組立装置を装備した子シールド機を、親機スキンプレートの内部に切り離し可能に同心状に配置し、前記子シールド機と親シールド機とを一体化した状態で地中の所定の位置まで掘進した後に、前記子シールド機を前記親シールド機から切り離して前記子シールド機のみで掘進することにより、セグメントの外径が途中で変化するシールドトンネルを形成する親子シールド掘進機において、前記子シールド機と前記親シールド機との一体化は、子機スキンプレートに形成した複数の子機側ピン固定穴と、該子機側ピン固定穴に対応させて前記親機スキンプレートに形成した複数の親機側ピン固定穴とを各々合致させて、一体化保持アンカーピンを嵌着固定することによってなされており、前記一体化保持アンカーピンは、前記親機スキンプレートの外側の地盤に向けてスライド押出し可能に嵌着されており、且つ前記一体化保持アンカーピンは、前記子シールド機を前記親シールド機から切り離す際に前記子機側ピン固定穴から外れるように前記親機スキンプレートの外側に押し出されて、後端側定着部が前記親機ピン固定穴に定着されると共に、先端側アンカー部が前記親機スキンプレートの外側の地盤に食い込むように突出してアンカー機能を発揮する親子シールド掘進機を提供することにより、上記目的を達成したものである。

【発明の効果】

【0013】

本発明の中折れ式親子シールド掘進機の地中発進方法によれば、地中の所定の位置に残置される中折れ式の親シールド機の中折れ間隔部分を閉塞させて、親シールド機や子シールド機の内部に漏水が生じるのを回避しつつ、安定した状態で中折れ式の子シールド機のみを掘進させることができる。

【0014】

また、本発明の親子シールド掘進機によれば、親シールド機から子シールド機を発進させる際に、親シールド機のスキンプレートが子シールド機に追従して伴移動するのを、簡易な構成によって効果的に回避することができる。

【発明を実施するための最良の形態】

【0015】

本発明の好ましい一実施形態に係る発進方法が適用される中折れ式親子シールド掘進機10、及び親子シールド掘進機は、図1(a)に示すように、例えば前胴部11と後胴部12とからなる中折れ形式の泥水式のシールド掘進機であって、親シールド機13を構成する親機スキンプレート14の内部に、子シールド機15を構成する子機スキンプレート16を同心状に配置した二重構造を備えている。また、中折れ式親子シールド掘進機10は、子シールド機15と親シールド機13とを連結一体化した状態で地中の所定の位置まで掘進した後に、親シールド機13を地中に残置したまま子シールド機15のみを親シールド機13から発進させて掘進できるようになっており(図17,図2参照)、本実施形態の発進方法によって、地中に残置される親シールド機13を構成する親機スキンプレート14の中折れ間隔部分sを、子シールド機15の発進に先立って確実に閉塞することができるようになっている(図12参照)。

【0016】

そして、本実施形態の中折れ式親子シールド掘進機10の発進方法は、切削径を拡縮可能なカッターヘッド17、隔室18、掘削土砂の搬出装置19、シールドジャッキ20、及びセグメント組立装置21を装備した中折れ式の子シールド機15を、中折れ式の親シールド機13の親機スキンプレート14の内部に切り離し可能に同心状に配置し、子シールド機15と親シールド機13とを一体化した状態で地中の所定の位置まで掘進した後に、子シールド機15を親シールド機13から切り離して子シールド機15のみで掘進することにより、セグメント22a,22bの外径が途中で変化するシールドトンネルを形成するシールド掘進機の地中発進方法であって、親機スキンプレート14は、中折れ間隔部分sを介在させて連設する前胴部親機スキンプレート14a及び後胴部親機スキンプレート14bからなると共に、子シールド機15の子機スキンプレート16は、中折れ間隔部分sを介在させて連設する前胴部子機スキンプレート16a及び後胴部子機スキンプレート16bからなり、前胴部11の前胴部親機スキンプレート14a及び前胴部子機スキンプレート16aと、後胴部12の後胴部親機スキンプレート14b及び後胴部子機スキンプレート16bとは、各々切り離し可能に一体化されている。

【0017】

また、本実施形態の中折れ式親子シールド掘進機10の発進方法は、図11〜図17に示すように、親シールド機13と子シールド機15とを一体化した状態で地中の所定の位置まで掘進した後に(図11参照)、前胴部11において、前胴部親機スキンプレート14aを周囲の地盤に定着させて動かないようにすると共に、前胴部子機スキンプレート16aと前胴部親機スキンプレート14aの一体化を解除してこれらを切り離し可能とする工程(図12参照)と、前胴部親機スキンプレート14aを定着させたまま、前胴部11の前胴部子機スキンプレート16aと、後胴部12の後胴部親機スキンプレート14b及び後胴部子機スキンプレート16bとを一体として、中折れ間隔部分sに相当する長さ分掘進させることにより、後胴部親機スキンプレート14bの先端が前胴部親機スキンプレート14aの後端に当接するまで前進させて、親機スキンプレート14における中折れ間隔部分sを閉塞する工程(図12参照)と、後胴部12において、後胴部親機スキンプレート14bを周囲の地盤に定着させて動かないようにすると共に、後胴部子機スキンプレート16bと後胴部親機スキンプレート14bの一体化を解除してこれらを切り離し可能とする工程(図13参照)と、しかる後に、前胴部親機スキンプレート14a及び後胴部親機スキンプレート14bを地中に定着させたまま、前胴部子機スキンプレート16a及び後胴部子機スキンプレート16bを一体として前進させつつ、子シールド機15を掘進させてゆく工程(図17参照)とを含んでいる。

【0018】

さらに、本実施形態では、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの一体化、及び後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとの一体化は、図1のA部を図3(a)に拡大して示すように、前胴部子機スキンプレート16a又は後胴部子機スキンプレート16bに形成した複数の子機側ピン固定穴23と、子機側ピン固定穴23に対応させて前胴部親機スキンプレート14a又は後胴部親機スキンプレート14bに形成した複数の親機側ピン固定穴24とを各々合致させて、一体化保持アンカーピン25を嵌着固定することによってなされており、一体化保持アンカーピン25は、前胴部親機スキンプレート14a又は後胴部親機スキンプレート14bの外側の地盤に向けてスライド押出し可能に嵌着されている。

【0019】

さらにまた、本実施形態では、一体化保持アンカーピン25は、子シールド機15を親シールド機13から切り離す際に、図4(a),(b)に示すように、例えば押出しジャッキ70を用いて、子機側ピン固定穴23から外れるように前胴部親機スキンプレート14a又は後胴部親機スキンプレート14bの外側に押し出されて、後端側定着部25aが親機ピン固定穴24に定着されると共に、先端側アンカー部25bが前胴部親機スキンプレート14a又は後胴部親機スキンプレート14bの外側の地盤に食い込むように突出してアンカー機能を発揮することにより、前胴部親機スキンプレート14a又は後胴部親機スキンプレート14bを周囲の地盤に定着させるようになっている(図5参照)。

【0020】

本実施形態では、中折れ式親子シールド掘進機10によって形成されるシールドトンネルは、例えば共同溝用のトンネルであって、トンネルの途中でセグメント22a,22bの外径が120mm程度小さくなるように形成されるものであり、大きい外径のセグメントとして、例えば外径が5200mm、厚さが200mm程度の大径セグメント22aが用いられ、小さい外径のセグメントとして、例えば外径が5080mm、厚さが200mm程度の小径セグメント22bが用いられるようになっている。そして、本実施形態では、大径セグメント22aは、子シールド機15と親シールド機13とを一体化した状態での掘進時に、後胴部12における親機スキンプレート14(後胴部親機スキンプレート14b)の内部で組み立てられるようになっており(図1(a)参照)、小径セグメント22bは、子シールド機15のみでの掘進時に、後胴部12における子機スキンプレート16(後胴部子機スキンプレート15b及びテール部子機スキンプレート16c)の内部で組み立てられるようになっている(図2参照)。

【0021】

本実施形態の親子シールド掘進機10を構成する子シールド機15は、公知の泥水式シールド掘進機と略同様の構成を備えている。すなわち、図1(a)及び図2に示すように、子シールド機15の前胴部11側に配置された前胴部子機スキンプレート16aの内部は、これの前部に設置した隔壁27によって前後に区画されており、隔壁27よりもカッターヘッド17側の部分が、掘削土砂を泥水と共に充填して切羽面からの土圧に対抗させるための隔室18となっている。また、前胴部子機スキンプレート16aの内部には、隔壁27に支持させて、油圧又は電動のモータ、減速機、ギヤ等を備える回転駆動機構28が設けられている。この回転駆動機構28の駆動力によって、回転軸29を介して支持されるカッターヘッド17を回転させることにより、切羽面の切削を行うことができるようになっている。

【0022】

カッターヘッド17は、図1(b)にも示すように、センタービット17a、スポーク17b、面板17c、切削ずりの取込み口17d等を含む公知のもので、前胴部子機スキンプレート16aの先端開口を覆うようにして、これの前方に設けられている。またスポーク17bや面板17cには、多数のカッタービット17eが固設されていると共に、スポーク17bの先端には、径方向に進退可能なコピーカツター30が、前胴部子機スキンプレート16aよりも外側に突出可能に設けられている。このコピーカツター30を径方向に進退させることにより、カッターヘッド17による切削径を拡大して、親シールド機13の外径と略同じ掘削断面での掘削や、親シールド機13の余掘り部分の掘削を行うことができるようになっている。またカッターヘッド17による切削径を縮小して、子シールド機15の外径と略同じ掘削断面での掘削や、子シールド機15の余掘り部分の掘削を行うことができるようになっている。

【0023】

また、前胴部子機スキンプレート16aの隔壁27によって区画された後方部分には、隔室18と連通接続する、掘削土砂の搬出装置19としての送泥管31及び排泥管32が設けられており、これらの送泥管31や排泥管32は、後胴部子機スキンプレート16bの内部を経て、後方の発進立坑(図示せず。)に向けて、組み立てられたセグメント22a,22bの内部まで延設している。

【0024】

さらに、前胴部子機スキンプレート16aの隔壁27によって区画された後方部分には、前胴部11と後胴部12とに跨って取り付けられる中折れジャッキ33の一端部が、支持ブラケット34aを介して取り付けられていると共に、後胴部子機スキンプレート16bに支持固定されたシールドジャッキ20のシリンダ部20aの前部が、当該前胴部子機スキンプレート16a側にはみ出すようにして配設されている。

【0025】

後胴部子機スキンプレート16bは、前胴部子機スキンプレート16aの後方に例えば100mm程度の中折れ間隔部分sを保持して、前胴部子機スキンプレート16aに対して中折れ可能に連設されており、前胴部子機スキンプレート16a及び後述するテール部子機スキンプレート16cと共に子機スキンプレート16を形成する。後胴部子機スキンプレート16bには、これの先端部内側面に接合されて、球座プレート35が、前胴部子機スキンプレート16a側に突出して設けられている。この球座プレート35の外周面を前胴部子機スキンプレート16aの後端部内側面に摺接させることにより、折れ曲がり可能な状態を保持しつつ、後胴部子機スキンプレート16bの先端部と前胴部子機スキンプレート16aの後端部との間の中折れ間隔部分sを球座プレート35によって埋めることができるようになっている。

【0026】

また、後胴部子機スキンプレート16bの内側には、中折れジャッキ33の他端部が、支持ブラケット34bを介して取り付けられていると共に、シールドジャッキ20が、支持プレート36によって支持されて取り付けられている。

【0027】

さらに、後胴部子機スキンプレート16bの内側には、これの内周面から支持されて、セグメント組立装置21としてのエレクタや作業デッキ37が、後述するテール部子機スキンプレート16cが取り付けられる部分まで延設して設けられている。

【0028】

なお、本実施形態によれば、子機スキンプレート16を構成する前胴部子機スキンプレート16a、後胴部子機スキンプレート16b、及びテール部子機スキンプレート16cは、例えば肉厚が36mm程度の円筒形状の鋼板からなり、小径セグメント22bの外径よりも若干大きな、例えば5140mm程度の内径を備えると共に、例えば5212mm程度の外径を備えている。

【0029】

本実施形態の親子シールド掘進機10を構成する親シールド機13は、親機スキンプレート14によって構成され、これのカッターヘッド、隔室、掘削土砂の搬出装置、シールドジャッキ、セグメント組立装置等による推進機構は、子シールド機15に設けられたカッターヘッド17、隔室18、掘削土砂の搬出装置19、シールドジャッキ20、セグメント組立装置21等によって兼用されるようになっている。また、親機スキンプレート14は、親子シールド掘進機10の前胴部11に配置される前胴部親機スキンプレート14aと、親子シールド掘進機10の後胴部12に配置される後胴部親機スキンプレート14bとによって構成されている。

【0030】

前胴部親機スキンプレート14aは、前胴部子機スキンプレート16aと同様に、例えば肉厚が30mm程度の円筒形状の鋼板からなり、前胴部子機スキンプレート16aの外径よりも若干大きな、例えば5272mm程度の内径を備えると共に、例えば5332mm程度の外径を備えており、前胴部子機スキンプレート16aの外周面との間に例えば30mm程度の間隔を保持した状態で、前胴部子機スキンプレート16aの外側に二重構造となるように同心円状に配置される。

【0031】

また、本実施形態では、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの間に介在して、周方向に延設する間隔保持リング38が、親子シールド掘進機10の軸方向に間隔をおいて複数設けられており、これらの間隔保持リング38によって、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの間には上述の例えば30mm程度の間隔が保持されるようになっている。

【0032】

さらに、本実施形態では、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aを貫通するようにして、後述する一体化保持アンカーピン25が、これらの全体に分散配置されて複数箇所に配設されており、一体化保持アンカーピン25をピン固定穴23,24(図3(a)参照)に嵌着することによって、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとを一体として押し出すことができる状態と、一体化保持アンカーピン25を親機スキンプレート14の外側の地盤に向けて押し出すことによって、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとを切り離し(図5参照)、当該前胴部子機スキンプレート16aのみを掘進方向に向けて押し出すことができる状態とを、切り替えることができるようになっている。

【0033】

さらにまた、本実施形態では、前胴部11の先端部には、図1のB部を図6に拡大して示すように、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの間の隙間を埋めるようにして、例えばニトリルゴムからなる先端止水部品39が取り付けられており、当該隙間を介した泥水や土砂の流入を防止できるようになっている。

【0034】

なお、本実施形態では、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの間に保持された例えば30mm程度の間隔部分には、先端止水部品39と間隔保持リング38との間の部分、及び隣接する間隔保持リング38の間の部分を充填するようにして、例えばグリース等からなる充填材が充填されている。これによって、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとを一体として押し出す際や、前胴部子機スキンプレート16aのみを押し出す際に、これらの間隔部分に泥水や土砂が流入するのを、さらに効果的に防止することができるようになっている。

【0035】

ここで、グリース等の充填材は、例えば前胴部子機スキンプレート16aの内周面の適宜位置に取り付けた充填材圧入金物40(図1参照)に圧入管を接続し、当該充填材圧入金物40を介して充填材を圧入することにより、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの間隔部分に容易に充填することが可能である。また前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとが一体化された状態から、一体化保持アンカーピン25を外側に押し出して前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとを切り離す際に、充填材圧入金物40を介して充填材の充填圧力を加えることにより、一体化されていた前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとを効果的に縁切りさせて、前胴部子機スキンプレート16aを前胴部親機スキンプレート14aからスムーズに切り離して前進させることができるようになっている。

【0036】

また、本実施形態では、前胴部親機スキンプレート14aの上部には、図1(a),(b)及び図8(a),(b)に示すように、子機スキンプレート16の後述するテール部子機スキンプレート16cの外周部分に外側に突出して取り付けられた同時裏込注入装置50(図2、図17参照)を、子シールド機15の発進時に通過させる切欠き通過溝41が、前胴部親機スキンプレート14aの軸方向の全長に亘って延設して2箇所に形成されている。

【0037】

切欠き通過溝41は、例えば520mm程度の幅で直線状に切欠き形成されており、またこの切欠き通過溝41の全体を外側から覆うようにして、断面が等脚台形状の鋼製の通過溝カバー体42が、その脚部を切欠き通過溝41の両側縁部に溶着固定して取り付けられている(図8(a)参照)。さらに、通過溝カバー体42の先端部には、フラップ式蓋部材43が開閉可能にヒンジ接合されて取り付けられていると共に、フラップ式蓋部材43の直後の部分には、例えば硬質ウレタンからなる止水充填材44が、通過溝カバー体42の内側を埋めるようにして設けられている(図8(b)参照)。

【0038】

そして、親シールド機13から子シールド機15を発進させてテール部子機スキンプレート16cに取り付けた同時裏込注入装置50を通過させる前の状態では、フラップ式蓋部材43及び止水充填材44は、通過溝カバー体42の先端部を閉塞して、土砂や泥水が通過溝カバー体42及び切欠き通過溝41を介して親機スキンプレート14の内部に流入するのを防止する。また、図10(a)に示すように、テール部子機スキンプレート16cに取り付けた子機同時裏込注入装置50が切欠き通過溝41を通過する際には、この同時裏込注入装置50が前進して通過溝カバー体42の先端部に至ると、止水充填材44は破壊されると共に、フラップ式蓋部材43は後方から押し上げられるようにして回転しつつ通過溝カバー体42の先端部を開放することにより、同時裏込注入装置50をスムーズに通過させることができるようになっている(図16,図17参照)。

【0039】

一方、前胴部親機スキンプレート14aの後方に例えば100mm程度の中折れ間隔部分sを保持して、前胴部親機スキンプレート14aに対して中折れ可能に連設する後胴部親機スキンプレート14bは、前胴部親機スキンプレート14aと同様に、例えば肉厚が36mm程度の円筒形状の鋼板からなり、後胴部子機スキンプレート16bの外径よりも若干大きな、例えば5260mm程度の内径を備えると共に、例えば5332mm程度の外径を備えており、後胴部子機スキンプレート16bの外周面との間に例えば24mm程度の間隔を保持した状態で、後胴部子機スキンプレート16bの外側に二重構造となるように同心円状に配置される。また後胴部親機スキンプレート14bは、図1(a)に示すように、後胴部子機スキンプレート16bよりも、例えば3800mm程度長く後方に延設されている。これによって、当該延設部分の内側に、後胴部親機スキンプレート14bの内周面に沿って大径セグメント22aを設置するための作業空間が確保されることになり、この作業空間には、後胴部子機スキンプレート16bの内周面から支持されたエレクタ21や作業デッキ37が延設配置されることになる。

【0040】

また、本実施形態では、後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとの間に介在して、周方向に延設する間隔保持リング38が、親子シールド掘進機10の軸方向に間隔をおいて複数設けられており、これらの間隔保持リング38によって、後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとの間には、上述の例えば24mm程度の間隔が保持されるようになっている。

【0041】

さらに、本実施形態では、後胴部親機スキンプレート14bと後胴部子機スキンプレート16bを貫通するようにして、後述する一体化保持アンカーピン25が、後胴部子機スキンプレート16bの全体に分散配置されて複数箇所に取付けられており、一体化保持アンカーピン25をピン固定穴23,24(図3(a)参照)に嵌着することによって、後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとを一体として押し出すことができる状態と、一体化保持アンカーピン25を親機スキンプレート14の外側の地盤に向けて押し出すことによって、後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとを切り離し(図5参照)、当該後胴部子機スキンプレート16bのみを押し出すことができる状態とを、切り替えることができるようになっている。

【0042】

さらにまた、本実施形態では、後胴部子機スキンプレート16bの後端部には、図1のC部を図7に拡大して示すように、後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとの間の隙間を埋めるようにして、例えばニトリルゴムからなる機内止水部品45が取り付けられており、当該隙間を介した機内から後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとの間の間隔部分への水の流入を防止できるようになっている。

【0043】

なお、本実施形態では、後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとの間に保持された間隔部分には、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの間の間隔部分と同様に、隣接する間隔保持リング38の間の部分や間隔保持リング38と機内止水部品45との間の部分を充填するようにして、例えばグリース等からなる充填材が充填されている。

【0044】

また、本実施形態では、後胴部親機スキンプレート14bの上部には、前胴部親機スキンプレート14aに設けられた切欠き通過溝41や通過溝カバー体42の延長上に配置されて、後続して設置された大径セグメント22aの外周部分の地山に裏込注入材を注入充填するための親機同時裏込注入装置46が、その防護カバー48を後胴部親機スキンプレート14bの軸方向の略全長に亘って延設させて2箇所に設けられている。親機同時裏込注入装置46は、図9(a)にも示すように、後胴部親機スキンプレート14bの外周面に沿って配置される裏込注入配管47と、配置された裏込注入配管47を覆うようにして後胴部親機スキンプレート14bの外周面から外側に突出して設けられる防護カバー48とからなる。

【0045】

裏込注入配管47は、図1では図示を省略しているが、例えば子シールド機15の内部から後方に延設し、後胴部子機スキンプレート16bよりも後方の部分において、後胴部親機スキンプレート14bを内側から貫通してこれの外周面に至り、防護カバー48の中空内部を経て後方に延設することにより、その後端吐出口が、後胴部親機スキンプレート14bの後端から後方に向けて開口するように配設されている。これによって、子シールド機15と親シールド機13とが一体化した親子シールド掘進機10の掘進時に、後胴部親機スキンプレート14bの前進に伴って、当該裏込注入配管47を介して、これの後方に残置される大径セグメント22aの周囲の余掘り等によって乱された地盤に、略同時に裏込め材を注入することが可能になり、当該大径セグメント22aの周囲の余掘り等によって乱された地盤を迅速且つ容易に安定させることが可能になる。

【0046】

防護カバー48は、断面が等脚台形状の鋼製のカバー体であって、その脚部を後胴部親機スキンプレート14bの外周面に溶着固定して取り付けられている(図9(a)参照)。また、本実施形態では、防護カバー48は、これの先端部を、例えば折れ曲り可能な可撓性を有する、好ましくは蛇腹状の可撓性カバー体(図示せず)を介して、前胴部親機スキンプレート14aに設けられた通過溝カバー体42の後端部と連続して設けられている。これによって、前胴部親機スキンプレート14aと後胴部親機スキンプレート14bとの間の中折れ間隔部分sから、防護カバー48の先端部や通過溝カバー体42の後端部を介して、これらの内部へ土砂等が流入するのを効果的に回避できるようになっている。さらに、防護カバー48の後端部は、裏込注入配管47の後端吐出口を開口状態で支持する閉塞蓋(図示せず)によって閉塞されており、この閉塞蓋によって、防護カバー48の内部への土砂等の流入を効果的に回避できるようになっている。

【0047】

ここで、本実施形態では、後胴部親機スキンプレート14bの中間部から先端縁部に至る領域における、後述するテール部子機スキンプレート16cが重ねて配置される部分については(図15,図16参照)、当該テール部子機スキンプレート16cを設置するのに先立って、図9(b)に示すように、親機同時裏込注入装置46の裏込注入配管47と、後胴部親機スキンプレート14bの防護カバー48の脚部によって挟まれる部分とが、撤去されるようになっている。これによって、防護カバー48の脚部によって挟まれる部分の後胴部親機スキンプレート14bには、後胴部通過溝49が、防護カバー48によって覆われた状態で形成されることになる。この後胴部通過溝49を介して、図10(b)に示すように、テール部子機スキンプレート16cの外周面に取り付けられた、裏込注入配管51と防護カバー52とからなる子機同時裏込注入装置50を、後胴部親機スキンプレート14bの外側に突出させた状態で配置することができるようになっていると共に、配置した子機同時裏込注入装置50を後胴部通過溝49に沿って前進させることができるようになっている。

【0048】

また、本実施形態では、後胴部親機スキンプレート14bの後端部分には、図1(a)に示すように、これの内周面に沿って配置されて、可撓性を有するリング状のテールシール64が、軸方向に間隔をおいて3体取り付けられている。テールシール64は、シールド掘進機に取り付けて用いられる公知のものであり、親子シールド掘進機10の前進に伴って、後胴部親機スキンプレート14bの後端部分で残置される大径セグメント22aの外周面にその内側縁部を摺接させることにより、大径セグメント22aと後胴部親機スキンプレート14bとの間の隙間を閉塞して、これらの隙間から土砂や水が親子シールド掘進機10の内部に侵入するのを防止する。

【0049】

そして、本実施形態の親子シールド掘進機10によれば、子シールド機15と親シールド機13とを一体として掘進して行く際のこれらのシールド機15,13の一体化は、図3(a),(b)に示すように、子機スキンプレート16の前胴部子機スキンプレート16aや後胴部子機スキンプレート16bに形成した複数の子機側ピン固定穴23と、親機スキンプレート14の前胴部親機スキンプレート14aや後胴部親機スキンプレート14bに形成した複数の親機側ピン固定穴24とを各々合致させて、一体化保持アンカーピン25を嵌着固定することによってなされている。

【0050】

すなわち、本実施形態では、子機スキンプレート16(前胴部子機スキンプレート16a又は後胴部子機スキンプレート16b)には、複数の子機側ピン固定穴23が、例えば180mm程度の外径を有するドーナツ形状の固定穴補強金物53によって補強されて、例えば80mm程度の内径を有するように開口形成されている。また、親機スキンプレート14(前胴部親機スキンプレート14a又は後胴部親機スキンプレート14b)には、子機側ピン固定穴23と対応する位置に、複数の親機側ピン固定穴24が、例えば180mm程度の外径を有するドーナツ形状の固定穴補強金物54によって補強されて、例えば80mm程度の内径を有するように開口形成されている。

【0051】

合致させた子機側ピン固定穴23と親機側ピン固定穴24に嵌着される一体化保持アンカーピン25は、例えば80mm程度の外径を有すると共に、子機側ピン固定穴23と親機側ピン固定穴24とに跨って嵌着可能な例えば165mm程度の長さを有する略円柱形状の金属製の部材である。また、一体化アンカー保持ピン25は、その押出し方向後端側の部分が、子シールド機15を親シールド機13から切り離すべく子機側ピン固定穴23から外れるまで外側に向けて押し出された際に、親機側ピン固定穴24に定着される後端側定着部25aを構成しており、この後端側定着部25aよりも押出し方向先端側の、親機側ピン固定穴24よりもさらに外側に突出する部分が、先端側アンカー部25bを構成することになる(図5参照)。

【0052】

また、本実施形態では、一体化保持アンカーピン25は、合致させた子機側ピン固定穴23及び親機側ピン固定穴24に嵌着固定された状態では、子機側ピン固定穴23の内周面との間、及び親機側ピン固定穴24の内周面との間に止水用のOリング57を介在させてピン固定穴23,24に嵌着されており、これによって、一体化保持アンカーピン25とピン固定穴23,24との間の隙間から子機スキンプレート16の内側に水が流入するのを、強固に防止することができるようになっている。

【0053】

さらに、本実施形態では、一体化保持アンカーピン25の押出し方向後端部の側面には、プレート係止切欠き58が、中心側に食い込むようにして凹状に切り欠き形成されており、このプレート係止切欠き58に矩形平板形状のキープレート59の側部を嵌め込むようにして係合させつつ、固定ボルト60を介してキープレート59を固定穴補強金物53の内側端面に締着固定することにより、ピン固定穴23,24に一体化保持ピン25が嵌着した状態を、強固に保持固定することができるようになっている。また子機スキンプレート16を親機スキンプレート14から切り離す際には、固定ボルト60を取り外すと共に、キープレート59をプレート係止切欠き58から取り外すことにより、一体化保持アンカーピン25を、ピン固定穴23,24に沿って親機スキンプレート14の外側の地盤に向けてスライド押出し可能な状態とすることができるようになっている。

【0054】

そして、本実施形態では、子シールド機15を親シールド機13から切り離す際には、図4(a),(b)に示すように、例えば押出しジャッキ70を用いて、一体化保持アンカーピン25を子機側ピン固定穴23から外れるように親機スキンプレート14の外側に向けて押し出すことにより、後端側定着部25aを親機ピン固定穴24に定着させると共に、先端側アンカー部25bを親機スキンプレート14の外側の地盤に食い込むように突出させて、アンカー機能を発揮させることができるようになっている(図5参照)。

【0055】

ここで、押出しジャッキ70としては、例えばリンダー部71とピストン部72とからなる油圧式のジャッキを用いることができ、この押出しジャッキ70は、例えば固定穴補強金物53の内側端面に溶接等によって着脱可能に取り付けられた支持ブラケット74に支持固定されて、ピストン部72の先端に設けた押圧部73を一体化保持アンカーピン25の後端側端面に対向させた状態で、子機スキンプレート16の内側に着脱可能に取り付けられる。

【0056】

また、本実施形態では、押出しジャッキ70によって一体化保持アンカーピン25を押し出す際に、押出しジャッキ70の押圧部73と一体化保持アンカーピン25の後端側端面との間に介在して、止水ピン75が配設されるようになっている。止水ピン75は、一体化保持アンカーピン25と同様に、例えば80mm程度の外径を有すると共に、固定穴補強金物53に形成された子機側ピン固定穴23の長さよりも僅かに長い、例えば110mm程度の長さを有する略円柱形状の金属製の部材である。また止水ピン75の押出し方向後端部の側面には、プレート係止切欠き76が、中心側に食い込むようにして凹状に切り欠き形成されている。

【0057】

押出しジャッキ70によって一体化保持アンカーピン25を押し出すには、図4(a)に示すように、キープレート59をプレート係止切欠き58から取り外して、一体化保持アンカーピン25をピン固定穴23,24に沿ってスライド押出し可能な状態とした後に、支持ブラケット74を介して押出しジャッキ70を、その押圧部73を一体化保持アンカーピン25の後端側端面に対向させた状態で取り付ける共に、押圧部73と一体化保持アンカーピン25の後端側端面との間に止水ピン75をセットする。

【0058】

しかる後に、図4(b)に示すように、押出しジャッキ70のピストン部72を伸長することにより、一体化保持アンカーピン25は止水ピン75と共に親機スキンプレート14の外側に向って押し出されて、一体化保持アンカーピン25の後端側定着部25aは、子機側ピン固定穴23から外れて親機側ピン固定穴24に定着すると共に、先端側アンカー部25bは、親機スキンプレート14の外側の地盤に食い込むように突出してアンカー機能を発揮することになる。また、後端側定着部25aに後続する止水ピン75は、一体化保持アンカーピン25が外れた後の子機側ピン固定穴23に嵌着されることになる。

【0059】

さらに、図5に示すように、子機側ピン固定穴23に嵌着された止水ピン75に対して、これのプレート係止切欠き76に上述の一体化保持アンカーピン25で用いた矩形平板形状のキープレート59の側部を嵌め込むようにして係合させ、係合させたキープレート59を固定ボルト60を介して固定穴補強金物53の内側端面に締着固定することにより、ピン固定穴23に止水ピン75が嵌着した状態を強固に保持する。これらによって、一体化保持アンカーピン25による親機スキンプレート14に対するアンカー機能を発揮させた状態で、子シールド機15の子機スキンプレート16を、親シールド機13の親機スキンプレート14から前進可能に切り離すことが可能になる。

【0060】

そして、上述の構成を有する本実施形態の中折れ式親子シールド掘進機10によれば、図11〜図17に示す以下の工程にしたがって、子シールド機15と親シールド機13とを一体化した状態で地中の所定の位置まで掘進した後に、子シールド機15を親シールド機13から切り離して、親シールド機13を地中に残置したまま子シールド機15を発進させることができるようになっている。

【0061】

すなわち、図11に示すように、地中の所定の位置として、大径セグメント22aから小径セグメント22bに切り替える位置まで、後方に大径セグメント22aを連設配置しつつ子シールド機15と親シールド機13とが一体化した状態で中折れ式親子シールド掘進機10を掘進させたら、掘進作業を中断して、カッターヘッド17のコピーカツター30を後退させることにより、カッターヘッド17による切削径を縮径する。また、例えば親機スキンプレート14や子機スキンプレート16に開閉可能に設けた注入材吐出穴に注入材圧送パイプを接続し、注入材吐出穴を介して公知の地盤注入材を注入して固化させることにより、親機スキンプレート14の周囲の地盤を安定させる。

【0062】

次に、図12に示すように、前胴部11において、前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとを一体化する一体化保持アンカーピン25を親機スキンプレート14の外側に向って押し出し、その後端側定着部25aを親機側ピン固定穴24に定着すると共に、先端側アンカー部25bを外側の地盤に食い込ませてアンカー機能を発揮させることにより、前胴部親機スキンプレート14aを周囲の地盤に定着させる。また充填材圧入金物40を介して前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとの間隔部分に充填材の充填圧力を加えることにより、一体化されていた前胴部親機スキンプレート14aと前胴部子機スキンプレート16aとを縁切りさせて、前胴部子機スキンプレート16aを前胴部親機スキンプレート14aから切り離し可能な状態とする。

【0063】

しかる後に、前胴部親機スキンプレート14aを周囲の地盤に定着させたまま、前胴部11における子シールド機15(前胴部子機スキンプレート16a)と、後胴部12における後胴部親機スキンプレート14b及び後胴部子機スキンプレート16bとを一体として、中折れ間隔部分s(図11参照)に相当する例えば100mm程度の長さ分掘進させる。これによって、前胴部親機スキンプレート14aに対して後胴部親機スキンプレート14bが、これの先端が前胴部親機スキンプレート14aの後端に当接するまで前進することになり、親機スキンプレート14における中折れ間隔部分sが閉塞されることになる。

【0064】

前胴部親機スキンプレート14aの後端と後胴部親機スキンプレート14bの先端との間の親機スキンプレート14の中折れ間隔部分sを閉塞したら、さらに、後胴部12において、図13に示すように、後胴部親機スプレート14bと後胴部子機スキンプレート16bとを一体化する一体化保持アンカーピン25を親機スキンプレート14の外側に向って押し出し、その後端側定着部25aを親機側ピン固定穴24に定着すると共に、先端側アンカー部25bを外側の地盤に食い込ませてアンカー機能を発揮させることにより、後胴部親機スキンプレート14bを周囲の地盤に定着させる。また充填材圧入金物40を介して後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとの間隔部分に充填材の充填圧力を加えることにより、一体化されていた後胴部親機スキンプレート14bと後胴部子機スキンプレート16bとを縁切りさせて、後胴部子機スキンプレート16bを後胴部親機スキンプレート14bから切り離し可能な状態とする。

【0065】

これによって、前胴部子機スキンプレート16a及び後胴部子機スキンプレート16bは、何れも前胴部親機スキンプレート14a及び後胴部親機スキンプレート14bから切り離し可能な状態となるので、図13に示すように、後胴部親機スキンプレート14bの内部において、設置された大径セグメント22aの先端との間にスペーサ63を組み立てて介在させつつ、シールドジャッキ20を伸長して、前胴部親機スキンプレート14a及び後胴部親機スキンプレート14bを周囲の地盤に定着させたまま、子機スキンプレート16(前胴部子機スキンプレート16a及び後胴部子機スキンプレート16b)のみを前進させつつ、子シールド機15を掘進させてゆくことが可能になる。

【0066】

シールドジャッキ20が全伸するまで子シールド機15を掘進させたら、シールドジャッキ20を収縮させると共に、後胴部親機スキンプレート14bの内部において、後胴部子機スキンプレート16bの後方にテール部子機スキンプレート16cを接合一体化する作業を行う。

【0067】

後胴部子機スキンプレート16bの後方にテール部子機スキンプレート16cを接合一体化するには、図14に示すように、後胴部親機スキンプレート14bの内部において、スペーサ63が解体撤去される。また後胴部親機スキンプレート14bの、中間部から前胴部親機スキンプレート14aの後端に接合された先端縁部に至る領域における、テール部子機スキンプレート16cが重ねて配置される部分については、親機同時裏込注入装置46の裏込注入配管47と、後胴部親機スキンプレート14bの防護カバー48の脚部によって挟まれる部分とが撤去されて、後胴部通過溝49が形成される(図7(a),(b)参照)。

【0068】

また、図15に示すように、シールドジャッキ20を径方向内側に僅かに移設して、当該シールドジャッキ20と後胴部親機スキンプレート14bの内周面との間に、テール部子機スキンプレート16cの先端部を後胴部親機スキンプレート14bの内側に沿って差し込むためのスペースを形成した後に、形成したスペースに当該先端部を差し込みつつテール部子機スキンプレート16cを後胴部親機スキンプレート14bの内周面に沿って組み立てる。また差し込んだテール部子機スキンプレート16cの先端を後胴部子機スキンプレート16bの後端に溶接等によって接合することによって、テール部子機スキンプレート16cと後胴部子機スキンプレート16bとを一体化する。さらに、後胴部子機スキンプレート16bの後端部に取り付けられていた機内止水部品45(図14参照)を撤去する。

【0069】

ここで、テール部子機スキンプレート16cは、後胴部子機スキンプレート16bと同様に、例えば肉厚が36mm程度の円筒形状の鋼板からなり、小径セグメント22bの外径よりも若干大きな、例えば5140mm程度の内径を備えると共に、例えば5212mm程度の外径を備えており、後胴部子機スキンプレート16bの後方に、例えば3700mmの長さで延設して取り付けられる。

【0070】

また、テール部子機スキンプレート16cには、これの上部における、後胴部親機スキンプレート14bの上部に設けられた親機同時裏込注入装置46や、前胴部親機スキンプレート14aの上部に設けられた切欠き通過溝41及び通過溝カバー体42と対応する位置に、図2及び図10(a),(b)にも示すように、親機同時裏込注入装置46と同様の構成を有する、裏込注入配管51と防護カバー52とからなる子機同時裏込注入装置50が、テール部子機スキンプレート16cの外周面に沿って軸方向に延設して2箇所に設けられている。さらに、テール部子機スキンプレート16cの後端部分には、これの内周面に沿って配置されて、可撓性を有するリング状のテールシール64が、軸方向に間隔をおいて3体取り付けられている。

【0071】

そして、テール部子機スキンプレート16cは、子機同時裏込注入装置50を、切欠き通過溝41や後胴部通過溝49を介して、前胴部親機スキンプレート14aや後胴部親機スキンプレート14bの外側に突出させると共に、当該子機同時裏込注入装置50を通過溝カバー体42や防護カバー52の内側に配置した状態で(図10(a),(b)参照)、後胴部子機スキンプレート16bの後方に配設され、これの先端を後胴部子機スキンプレート16bの後端に溶着固定することにより、後胴部子機スキンプレート16bと一体となって、前胴部子機スキンプレート16aに対して中折れ可能な子シールド機15の後胴部を構成することになる。

【0072】

テール部子機スキンプレート16cを後胴部子機スキンプレート16bの後方に接合一体化したら、図16に示すように、テール部子機スキンプレート16cの内部における作業として、後胴部親機スキンプレート14bの内部に設置された大径セグメント22aの前方に連設して、小径セグメント22bを組み立てる。このような小径セグメント22bの組み立て作業は、テール部子機スキンプレート16cの内部に延設して設けられたエレクタ21や作業デッキ37を用いて容易に行うことができる。

【0073】

小径セグメント22bを、収縮したシールドジャッキ20の直後の部分まで連設して組み立てたら、図17に示すように、組み立てた小径セグメント22bから反力をとって、シールドジャッキ20を伸長しつつ子シールド機15を掘進させてゆくことにより、子シールド機15を、地中に残置した親機スキンプレート14から発進させる。

【0074】

ここで、子シールド機15を発進させて、子機スキンプレート16を親機スキンプレート14に対して前進させてゆく際に、テール部子機スキンプレート16cの外周面から突出して設けられた子機同時裏込注入装置50は、図10(a),(b)に示すように、後胴部親機スキンプレート14bの防護カバー48によって覆われた後胴部通過溝49や、前胴部親機スキンプレート14aの通過溝カバー体42によって覆われた切欠き通過溝41に沿って移動することにより、後胴部親機スキンプレート14bや前胴部親機スキンプレート14aと緩衝することなく前進することが可能になる。また子機同時裏込注入装置50の先端が通過溝カバー体42の先端部分に至ると、当該先端部分に設けられたフラップ式蓋部材43を後方から押し上げるようにして回転させつつ通過溝カバー体42の先端部を開放させて、子機同時裏込注入装置50を前胴部親機スキンプレート14aの先端部分からこれの前方に向けてスムーズに通過させてゆくことが可能になる(図17参照)。

【0075】

上述のようにして、子シールド機15を親シールド機13から発進させたら、図2に示すように、子シールド機15のみの掘進によって、公知のシールド工法と同様の作業工程にしたがって、大径セグメント22aよりも外径が小さな小径セグメント22bによるシールドトンネルが、順次構築されてゆくことになる。

【0076】

そして、上述の構成を備える本実施形態の中折れ式親子シールド掘進機10の地中発進方法によれば、地中の所定の位置に残置される中折れ式の親シールド機13の中折れ間隔部分sを閉塞させて、親シールド機13や子シールド機15の内部に漏水が生じるのを回避しつつ、安定した状態で中折れ式の子シールド機15のみを掘進させることができる。

【0077】

すなわち、本実施形態の中折れ式親子シールド掘進機10の発進方法によれば、シールド掘進機10を地中の所定の位置まで掘進した後に、前胴部親機スキンプレート14aを周囲の地盤に定着すると共に、前胴部子機スキンプレート16aと前胴部親機スキンプレート14aとを切り離し可能とし、前胴部子機スキンプレート16aと、後胴部親機スキンプレート14b及び後胴部子機スキンプレート16bとを一体として、中折れ間隔部分sに相当する長さ分掘進させることにより、後胴部親機スキンプレート14bの先端が前胴部親機スキンプレート14aの後端に当接するまで前進させて、親機スキンプレート14における中折れ間隔部分sを閉塞した後に、後胴部親機スキンプレート14bを周囲の地盤に定着させると共に、後胴部子機スキンプレート16bと後胴部親機スキンプレート14bとを切り離し可能とし、前胴部親機スキンプレート14a及び後胴部親機スキンプレート14bを地中に定着させたまま、前胴部子機スキンプレート16a及び後胴部子機スキンプレート16bを一体として前進させつつ、子シールド機15を掘進させてゆくので、地中の所定の位置に残置される親機スキンプレート14の中折れ間隔部分sを容易且つ確実に閉塞させて、親シールド機13や子シールド機15の内部に漏水が生じるのを回避しつつ、安定した状態で子シールド機15のみを掘進させてゆくことが可能になる。

【0078】

また、上述の構成を備える本実施形態の親子シールド掘進機10によれば、親シールド機から子シールド機を発進させる際に、親シールド機のスキンプレートが子シールド機に追従して伴移動するのを、簡易な構成によって効果的に回避することができる。

【0079】

すなわち、本実施形態の親子シールド掘進機10によれば、子シールド機15と親シールド機13との一体化は、子機スキンプレート16に形成した複数の子機側ピン固定穴23と親機スキンプレート14に形成した複数の親機側ピン固定穴24とを各々合致させて、一体化保持ピン25をスライド押出し可能な状態で嵌着することによってなされており、且つ一体化保持アンカーピン25は、子シールド機15を親シールド機13から切り離す際に、子機側ピン固定穴23から外れるように親機スキンプレート14の外側に押し出されて、後端側定着部25aが親機ピン固定穴24に定着されると共に、先端側アンカー部25bが親機スキンプレート14の外側の地盤に食い込むように突出して配置されるので、親機スキンプレート14の外側の地盤に突出して配置された一体化保持アンカーピン25の先端側アンカー部25bによる親機スキンプレート14に対するアンカー機能によって、子シールド機15を前進させる際に、親機スキンプレート14が子シールド機15に追従して伴移動するのを、簡易な構成によって効果的に回避することが可能になる。

【0080】

なお、本発明は上記実施形態に限定されることなく種々の変更が可能である。例えば、本発明の地中発進方法が適用される中折れ式親子シールド掘進機は、泥水式のシールド掘進機である必要は必ずしも無く、土圧式のシールド掘進機等、その他の形式の中折れ式の親子シールド掘進機であっても良い。また、前胴部親機スキンプレートや後胴部親機スキンプレートを周囲の地盤に定着させる方法は、一体化保持アンカーピンを周囲の地盤に突出させることによるものである必要は必ずしも無く、薬液注入等のその他の方法によるものであっても良い。さらに、一体化保持アンカーピンのアンカー機能によって親機スキンプレートが周囲の地盤に定着される親子シールド掘進機は、中折れジャッキを備えていない中折れ形式以外のシールド掘進機であっても良い。

【図面の簡単な説明】

【0081】

【図1】(a)は本発明の好ましい一実施形態に係る発進方法が適用される中折れ式親子シールド掘進機の構成を説明する縦断面図、(b)は正面図である。

【図2】本発明の好ましい一実施形態に係る発進方法が適用される中折れ式親子シールド掘進機の、子シールド機のみで掘進させる状態を説明する縦断面図である。

【図3】(a)は図1(a)のA部拡大断面図、(b)は(a)を上方から見た上面図、(c)は一体化保持ピンを取り外した状態の図1(a)のA部拡大断面図である。

【図4】(a),(b)は、一体化保持ピンを親機スキンプレートの外側に向けて押し出す状況を説明する断面図である。

【図5】一体化保持ピンが親機スキンプレートの外側に向けて押し出されて、子機スキンプレートが親機スキンプレートから切り離し可能な状態を説明する断面図である。

【図6】図1(a)のB部拡大断面図である。

【図7】図1(a)のC部拡大断面図である。

【図8】(a)は前胴部親機スキンプレートの上部に設けられた切欠き通過溝及び通過溝カバー体を説明する横断面図、(b)は縦断面図である。

【図9】(a)は図1(a)のD−Dに沿った拡大断面図、(b)は図14のD’−D’に沿った拡大断面図である。

【図10】(a)は前胴部親機スキンプレートの上部に設けられた切欠き通過溝に沿って子機同時裏込注入装置を移動させる状況を説明する拡大断面図、(b)は後胴部親機スキンプレートの上部に形成した後胴部通過溝に沿って子機同時裏込注入装置を移動させる状況を説明する拡大断面図である。

【図11】子シールド機を親シールド機から切り離して掘進させる工程を説明する略示縦断面図である。

【図12】子シールド機を親シールド機から切り離して掘進させる工程を説明する略示縦断面図である。

【図13】子シールド機を親シールド機から切り離して掘進させる工程を説明する略示縦断面図である。

【図14】子シールド機を親シールド機から切り離して掘進させる工程を説明する略示縦断面図である。

【図15】子シールド機を親シールド機から切り離して掘進させる工程を説明する略示縦断面図である。

【図16】子シールド機を親シールド機から切り離して掘進させる工程を説明する略示縦断面図である。

【図17】子シールド機を親シールド機から切り離して掘進させる工程を説明する略示縦断面図である。

【符号の説明】

【0082】

10 中折れ式親子シールド掘進機

11 前胴部

12 後胴部

13 親シールド機

14 親機スキンプレート

14a 前胴部親機スキンプレート

14b 後胴部親機スキンプレート

15 子シールド機

16 子機スキンプレート

16a 前胴部子機スキンプレート

16b 後胴部子機スキンプレート

16c テール部子機スキンプレート

17 カッターヘッド

18 隔室

19 掘削土砂の搬出装置

20 シールドジャッキ

21 セグメント組立装置

22a 大径セグメント

22b 小径セグメント

23 子機側ピン固定穴

24 親機側ピン固定穴

25 一体化保持アンカーピン

25a 一体化保持アンカーピンの後端側定着部

25b 一体化保持アンカーピンの先端側アンカー部

30 コピーカツター

53,54 固定穴補強金物

70 押出しジャッキ

71 リンダー部

72 ピストン部

73 押圧部

74 支持ブラケット

75 止水ピン

s 中折れ間隔部分

【特許請求の範囲】

【請求項1】

切削径を拡縮可能なカッターヘッド、隔室、掘削土砂の搬出装置、シールドジャッキ、及びセグメント組立装置を装備した中折れ式の子シールド機を、中折れ式の親シールド機の親機スキンプレートの内部に切り離し可能に同心状に配置し、前記子シールド機と前記親シールド機とを一体化した状態で地中の所定の位置まで掘進した後に、前記子シールド機を前記親シールド機から切り離して前記子シールド機のみで掘進することにより、セグメントの外径が途中で変化するシールドトンネルを形成する中折れ式親子シールド掘進機の地中発進方法であって、

前記親機スキンプレートは、中折れ間隔部分を介在させて連設する前胴部親機スキンプレート及び後胴部親機スキンプレートからなると共に、前記子シールド機の子機スキンプレートは、中折れ間隔部分を介在させて連設する前胴部子機スキンプレート及び後胴部子機スキンプレートからなり、

且つ前胴部の前記前胴部親機スキンプレート及び前記前胴部子機スキンプレートと、後胴部の前記後胴部親機スキンプレート及び前記後胴部子機スキンプレートとは、各々切り離し可能に一体化されており、

これらを一体化した状態で地中の所定の位置まで掘進した後に、前胴部において、前記前胴部親機スキンプレートを周囲の地盤に定着させて動かないようにすると共に、前記前胴部子機スキンプレートと前記前胴部親機スキンプレートの一体化を解除してこれらを切り離し可能とする工程と、

前記前胴部親機スキンプレートを定着させたまま、前胴部の前記前胴部子機スキンプレートと、後胴部の前記後胴部親機スキンプレート及び前記後胴部子機スキンプレートとを一体として、前記中折れ間隔部分に相当する長さ分掘進させることにより、前記後胴部親機スキンプレートの先端が前記前胴部親機スキンプレートの後端に当接するまで前進させて、前記親機スキンプレートにおける中折れ間隔部分を閉塞する工程と、

後胴部において、前記後胴部親機スキンプレートを周囲の地盤に定着させて動かないようにすると共に、前記後胴部子機スキンプレートと前記後胴部親機スキンプレートの一体化を解除してこれらを切り離し可能とする工程と、

しかる後に、前記前胴部親機スキンプレート及び前記後胴部親機スキンプレートを地中に定着させたまま、前記前胴部子機スキンプレート及び前記後胴部子機スキンプレートを一体として前進させつつ、前記子シールド機を掘進させてゆく工程とを含む中折れ式親子シールド掘進機の地中発進方法。

【請求項2】

前記前胴部親機スキンプレートと前記前胴部子機スキンプレートとの一体化、及び前記後胴部親機スキンプレートと前記後胴部子機スキンプレートとの一体化は、前記前胴部子機スキンプレート又は前記後胴部子機スキンプレートに形成した複数の子機側ピン固定穴と、該子機側ピン固定穴に対応させて前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートに形成した複数の親機側ピン固定穴とを各々合致させて、一体化保持アンカーピンを嵌着固定することによってなされており、前記一体化保持アンカーピンは、前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートの外側の地盤に向けてスライド押出し可能に嵌着されており、

且つ前記一体化保持アンカーピンは、前記子シールド機を前記親シールド機から切り離す際に、前記子機側ピン固定穴から外れるように前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートの外側に押し出されて、後端側定着部が前記親機ピン固定穴に定着されると共に、先端側アンカー部が前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートの外側の地盤に食い込むように突出してアンカー機能を発揮することにより、前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートを周囲の地盤に定着させる請求項1に記載の中折れ式親子シールド掘進機の地中発進方法。

【請求項3】

切削径を拡縮可能なカッターヘッド、隔室、掘削土砂の搬出装置、シールドジャッキ、及びセグメント組立装置を装備した子シールド機を、親機スキンプレートの内部に切り離し可能に同心状に配置し、前記子シールド機と親シールド機とを一体化した状態で地中の所定の位置まで掘進した後に、前記子シールド機を前記親シールド機から切り離して前記子シールド機のみで掘進することにより、セグメントの外径が途中で変化するシールドトンネルを形成する親子シールド掘進機において、

前記子シールド機と前記親シールド機との一体化は、子機スキンプレートに形成した複数の子機側ピン固定穴と、該子機側ピン固定穴に対応させて前記親機スキンプレートに形成した複数の親機側ピン固定穴とを各々合致させて、一体化保持アンカーピンを嵌着固定することによってなされており、

前記一体化保持アンカーピンは、前記親機スキンプレートの外側の地盤に向けてスライド押出し可能に嵌着されており、

且つ前記一体化保持アンカーピンは、前記子シールド機を前記親シールド機から切り離す際に前記子機側ピン固定穴から外れるように前記親機スキンプレートの外側に押し出されて、後端側定着部が前記親機ピン固定穴に定着されると共に、先端側アンカー部が前記親機スキンプレートの外側の地盤に食い込むように突出してアンカー機能を発揮する親子シールド掘進機。

【請求項1】

切削径を拡縮可能なカッターヘッド、隔室、掘削土砂の搬出装置、シールドジャッキ、及びセグメント組立装置を装備した中折れ式の子シールド機を、中折れ式の親シールド機の親機スキンプレートの内部に切り離し可能に同心状に配置し、前記子シールド機と前記親シールド機とを一体化した状態で地中の所定の位置まで掘進した後に、前記子シールド機を前記親シールド機から切り離して前記子シールド機のみで掘進することにより、セグメントの外径が途中で変化するシールドトンネルを形成する中折れ式親子シールド掘進機の地中発進方法であって、

前記親機スキンプレートは、中折れ間隔部分を介在させて連設する前胴部親機スキンプレート及び後胴部親機スキンプレートからなると共に、前記子シールド機の子機スキンプレートは、中折れ間隔部分を介在させて連設する前胴部子機スキンプレート及び後胴部子機スキンプレートからなり、

且つ前胴部の前記前胴部親機スキンプレート及び前記前胴部子機スキンプレートと、後胴部の前記後胴部親機スキンプレート及び前記後胴部子機スキンプレートとは、各々切り離し可能に一体化されており、

これらを一体化した状態で地中の所定の位置まで掘進した後に、前胴部において、前記前胴部親機スキンプレートを周囲の地盤に定着させて動かないようにすると共に、前記前胴部子機スキンプレートと前記前胴部親機スキンプレートの一体化を解除してこれらを切り離し可能とする工程と、

前記前胴部親機スキンプレートを定着させたまま、前胴部の前記前胴部子機スキンプレートと、後胴部の前記後胴部親機スキンプレート及び前記後胴部子機スキンプレートとを一体として、前記中折れ間隔部分に相当する長さ分掘進させることにより、前記後胴部親機スキンプレートの先端が前記前胴部親機スキンプレートの後端に当接するまで前進させて、前記親機スキンプレートにおける中折れ間隔部分を閉塞する工程と、

後胴部において、前記後胴部親機スキンプレートを周囲の地盤に定着させて動かないようにすると共に、前記後胴部子機スキンプレートと前記後胴部親機スキンプレートの一体化を解除してこれらを切り離し可能とする工程と、

しかる後に、前記前胴部親機スキンプレート及び前記後胴部親機スキンプレートを地中に定着させたまま、前記前胴部子機スキンプレート及び前記後胴部子機スキンプレートを一体として前進させつつ、前記子シールド機を掘進させてゆく工程とを含む中折れ式親子シールド掘進機の地中発進方法。

【請求項2】

前記前胴部親機スキンプレートと前記前胴部子機スキンプレートとの一体化、及び前記後胴部親機スキンプレートと前記後胴部子機スキンプレートとの一体化は、前記前胴部子機スキンプレート又は前記後胴部子機スキンプレートに形成した複数の子機側ピン固定穴と、該子機側ピン固定穴に対応させて前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートに形成した複数の親機側ピン固定穴とを各々合致させて、一体化保持アンカーピンを嵌着固定することによってなされており、前記一体化保持アンカーピンは、前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートの外側の地盤に向けてスライド押出し可能に嵌着されており、

且つ前記一体化保持アンカーピンは、前記子シールド機を前記親シールド機から切り離す際に、前記子機側ピン固定穴から外れるように前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートの外側に押し出されて、後端側定着部が前記親機ピン固定穴に定着されると共に、先端側アンカー部が前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートの外側の地盤に食い込むように突出してアンカー機能を発揮することにより、前記前胴部親機スキンプレート又は前記後胴部親機スキンプレートを周囲の地盤に定着させる請求項1に記載の中折れ式親子シールド掘進機の地中発進方法。

【請求項3】

切削径を拡縮可能なカッターヘッド、隔室、掘削土砂の搬出装置、シールドジャッキ、及びセグメント組立装置を装備した子シールド機を、親機スキンプレートの内部に切り離し可能に同心状に配置し、前記子シールド機と親シールド機とを一体化した状態で地中の所定の位置まで掘進した後に、前記子シールド機を前記親シールド機から切り離して前記子シールド機のみで掘進することにより、セグメントの外径が途中で変化するシールドトンネルを形成する親子シールド掘進機において、

前記子シールド機と前記親シールド機との一体化は、子機スキンプレートに形成した複数の子機側ピン固定穴と、該子機側ピン固定穴に対応させて前記親機スキンプレートに形成した複数の親機側ピン固定穴とを各々合致させて、一体化保持アンカーピンを嵌着固定することによってなされており、

前記一体化保持アンカーピンは、前記親機スキンプレートの外側の地盤に向けてスライド押出し可能に嵌着されており、

且つ前記一体化保持アンカーピンは、前記子シールド機を前記親シールド機から切り離す際に前記子機側ピン固定穴から外れるように前記親機スキンプレートの外側に押し出されて、後端側定着部が前記親機ピン固定穴に定着されると共に、先端側アンカー部が前記親機スキンプレートの外側の地盤に食い込むように突出してアンカー機能を発揮する親子シールド掘進機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2010−59606(P2010−59606A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2008−223297(P2008−223297)

【出願日】平成20年9月1日(2008.9.1)

【出願人】(000140292)株式会社奥村組 (469)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成20年9月1日(2008.9.1)

【出願人】(000140292)株式会社奥村組 (469)

【Fターム(参考)】

[ Back to top ]