中空の金属部材の補強構造、中空の金属部材の補強方法

【課題】手間をかけずに高温高圧に曝される中空の金属部材の曲げ強度を向上できる補強方法を提供する。

【解決手段】

配管1の補強構造10は、配管1の周囲に巻き付けられたステンレス製の帯板鋼板40を備える。また、配管1の他の補強構造は、ステンレス繊維が編まれてなるステンレスクロスと、ステンレスクロスの外周に巻き付けられたワイヤとを備える。

【解決手段】

配管1の補強構造10は、配管1の周囲に巻き付けられたステンレス製の帯板鋼板40を備える。また、配管1の他の補強構造は、ステンレス繊維が編まれてなるステンレスクロスと、ステンレスクロスの外周に巻き付けられたワイヤとを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、発電所の配管など高温高圧に曝される中空の金属部材の補強構造及び補強方法に関する。

【背景技術】

【0002】

発電所などにおける蒸気タービンにおける配管など高温高圧に曝された部材は、クリープ劣化を受けているため、突然の破壊を防止するためにクリープ強度を向上するべく補強作業が必要となる。従来、このような補修方法としては、配管を切断して新規に配管を接続する方法が用いられている。しかしながら、この方法では、配管の溶接作業や熱処理作業が伴うため、作業に手間がかかるという問題がある。

【0003】

そこで、出願人は、配管の周囲に柔軟性を有するセラミック繊維材を巻き付けることによりクリープ強度を向上する方法を提案している(特許文献1)。かかる方法によれば、溶接作業や熱処理作業を行う必要がなく、作業の手間を削減できる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007―71360号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

発電所などの配管は、複数の箇所で移動できない状態に固定されており、配管の固定された部分の間において膨張が生じると、この部分には曲げ応力が作用する。このため、配管の補強の際には、曲げクリープ強度を向上する必要がある。しかしながら、特許文献1に記載された補強方法では、配管を外周から締め付けているため、耐圧性を向上することはできるものの、曲げクリープ強度を向上することはできない。

【0006】

本発明は、上記の問題に鑑みなされたものであり、その目的は、手間をかけずに高温高圧に曝される中空の金属部材の曲げクリープ強度を向上できる補強方法を提供することである。

【課題を解決するための手段】

【0007】

本発明の中空の金属部材の補強構造は、前記中空の金属部材の周囲に巻き付けられた金属製のシート状部材を備えることを特徴とする。

【0008】

上記の中空の金属部材の補強構造において、前記シート状部材は、帯状の薄板鋼板であってもよいし、ステンレス鋼繊維が編まれてなる部材であってもよい。

【0009】

また、前記シート状部材は、前記中空の金属部材の外周面に溶接により固定されていてもよい。

【0010】

また、前記ワイヤは、前記中空の金属部材の周囲に巻き付けられたワイヤを備えてもよく、前記ワイヤは、前記シート状部材の外周に巻き付けられていてもよい。

【0011】

また、本発明の中空の金属部材の補強方法は、前記中空の金属部材の周囲に金属製のシート状部材を巻き付けることを特徴とする。

【発明の効果】

【0012】

本発明によれば、中空の金属部材の外周に金属製のシート状部材を巻き付けることで、シート状部材が中空の金属部材に作用する曲げ応力を負担することができるため、手間をかけずに、曲げクリープ強度を向上することができる。

【図面の簡単な説明】

【0013】

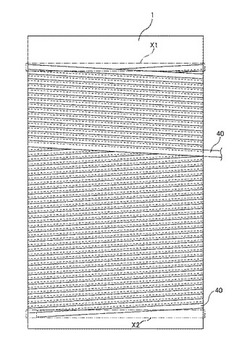

【図1】本実施形態の配管の補強構造を構築する過程を示す図である。

【図2】本実施形態の補強構造における最大主応力の経時変化を示す図である。

【図3】補強無し配管における最大主応力の経時変化を示す図である。

【図4】本実施形態の補強構造におけるクリープ損傷率の経時変化を示す図である。

【図5】補強無し配管におけるクリープ損傷率の経時変化を示す図である。

【図6】本実施形態の配管の補強構造の他の例を示す図であり、図中左側半部は外観を示し、右側半部は外周に巻き付けられたワイヤを除去した状態を示す。

【図7】補強構造を形成する方法を説明するための図である。

【発明を実施するための形態】

【0014】

以下、本発明の一実施形態を、図面を参照しなら詳細に説明する。なお、以下の説明では、例えば、蒸気タービンにおける動力用蒸気用の配管など、高温高圧(例えば600℃以上、5MPa以上)に曝される配管の周状に溶接が施された部分を補強する場合を例として説明する。

【0015】

図1は、本実施形態の配管1の補強構造10を示す図である。配管1は、9クロム鋼や12クロム鋼といった高クロム鋼(一般的なものよりもクロム含有率が高められたクロムモリブデン鋼)によって作製される。配管1の直径は850mmであり、板厚は43mmである。このような配管1は、両端部が移動しないように固定された状態で、高温高圧に曝されて膨張するため、曲げ変形が加わる。

【0016】

同図に示すように、補強構造10は、配管1の外周に溶接箇所を覆うように螺旋状であって多重に巻き付けられた薄板帯状鋼板40を備えてなる。帯状鋼板40は、端部の縁が互いに重なり合う状態で、配管1の外周面に対して螺旋状に巻き付けられている。帯状鋼板40としては、例えば厚さ0.2mm、幅30〜50mmのステンレス製のものを用いる。そして、このような帯状鋼板40を、例えば25重に巻き付けることで厚さ約5mmの補強層を形成している。

【0017】

さらに、この補強層の両端部を配管1の外周面に溶接することで、巻き付けた薄板鋼板40を固定している。なお、同図には符号X1,X2にて溶接範囲を示している。このように、接着剤を用いることなく、巻き付けた薄板鋼板40を溶接で固定しているので、配管1が高温高圧に曝された際において、接着材の熱分解に起因する有害ガスの発生を防止できる。

【0018】

上記補強構造10が施された配管1について試験を行い、最大主応力の経時変化及びクリープ損傷率の経時変化を測定した。温度600℃,内圧5MPaとして試験を行った。なお、比較例として、補強構造10が施されていない配管1についても同条件で試験を行った。

【0019】

図2は、補強構造10が施された配管1における最大主応力の経時変化を示す図である。同図において、実線は配管1の内面における最大主応力を示し、破線は配管1と補強構造10との境界における最大主応力を示し、一点鎖線は補強構造10の外面における最大主応力を示す。

【0020】

図3は、比較例の配管1における最大主応力の経時変化を示す図である。同図において、実線は配管1の内面における最大主応力を示し、一点鎖線は配管1の外面における最大主応力を示す。

【0021】

これらの図において、縦軸は最大主応力(N/m2)を示し、横軸は経過時間T1〜T4を示す。なお、経過時間T1〜T4は数万時間間隔である。

【0022】

図2に示すように、補強構造10が施された配管1において、経過時間T1までの期間では、補強構造外面の最大主応力が急上昇し、境界の最大主応力が補強構造外面の1/2程度で上昇している。経過時間T1の時点で補強構造外面の最大主応力は約103N/m2であり、境界の最大主応力は約69N/m2であった。これに対し、管内面の最大主応力は僅かではあるが低下している。経過時間T1の時点で管内面の最大主応力は約31N/m2であった。これらのことから、補強構造10が最大主応力を負担し、管内面の負担が軽減されていることが理解できる。

【0023】

そして、経過時間T1からT4までの期間において、補強構造外面、境界、管内面のいずれも、最大主応力は一定値で安定している。すなわち、経過時間T4の時点で補強構造外面の最大主応力は約103N/m2のままであり、境界の最大主応力も約69N/m2のままであり、管内面の最大主応力も約31N/m2のままであった。管内面の最大主応力が低い値で安定していることから、補強構造10が施された配管1においては、さらに長期間に亘って高温高圧の蒸気を通じたとしても、配管1のクリープ破壊は生じ難いと考えられる。

【0024】

図3に示すように、比較例の配管1では、測定の開始後から管内面及び管外面の最大主応力が同じ比率で徐々に上昇している。経過時間T1の時点で管外面の最大主応力は約46.2N/m2であり、管内面の最大主応力は約44.1N/m2であった。このことから、比較例の配管1では、補強構造10が施された配管1よりも短い時間でクリープ破壊が生じると考えられる。

【0025】

図4は、補強構造10が施された配管1におけるクリープ損傷率の経時変化を示す図である。同図において、実線は配管1の内面におけるクリープ損傷率を示し、破線は配管1と補強構造10との境界におけるクリープ損傷率を示し、一点鎖線は補強構造10の外面におけるクリープ損傷率を示す。

【0026】

図5は、比較例の配管1における最大主応力の経時変化を示す図である。同図において、実線は配管1の内面におけるクリープ損傷率を示し、一点鎖線は配管1の外面におけるクリープ損傷率を示す。

【0027】

これらの図において、縦軸はクリープ損傷率を示し、横軸は経過時間T1〜T4を示す。なお、経過時間T1〜T4は、図2,3と同じく数万時間間隔である。

【0028】

図4に示すように、補強構造10が施された配管1において経過時間T4までの期間では、管内面、境界、補強構造外面のクリープ損傷率は、時間の経過と共に比例的に上昇している。そして、経過時間T4における管内面のクリープ損傷率は約0.039であり、境界のクリープ損傷率は約0.018であり、補強構造外面のクリープ損傷率は約0.001であった。

【0029】

図5に示すように、比較例の配管1でも経過時間T4までの期間では、管内面、管内面のクリープ損傷率は、時間の経過と共に比例的に上昇している。ここで、経過時間T4における管内面のクリープ損傷率は約0.23であり、管外面のクリープ損傷率は約0.17であった。比較例の配管1では、補強構造10が施された配管1よりもクリープ損傷率が1桁大きいことが確認できた。このことから、比較例の配管1では、補強構造10が施された配管1よりも短い時間でクリープ破壊が生じると考えられる。

【0030】

配管1には、両端部が固定された状態で、高温高圧に曝されて膨張することで、配管1には曲げ応力が作用する。この例では、帯状の薄板鋼板40を配管1に対して螺旋状に繰り返し巻き付けているので、この薄板鋼板40が配管1に作用する曲げ応力の一部を負担し、配管1の曲げクリープ強度が向上される。

【0031】

図6は、配管1の補強構造の他の例(補強構造100)を示す図であり、図中左側は外観を示し、図中右側は外周に巻き付けられたワイヤ120を除去して示す。この例の配管1についても、先の例で説明したように曲げ変形が加わる。

【0032】

同図に示すように、補強構造100は、配管1の外周に溶接箇所を覆うように巻き付けられた複数枚のステンレスクロス140と、ステンレスクロス140の外側に5mm程度の厚さで螺旋状に巻き付けられたワイヤ120とを備えてなる。ワイヤ120を巻き付けた部分の両端部には、巻きつけられたワイヤ120を覆うようにインバー繊維130が巻き付けられている。

【0033】

ステンレスクロス140は、繊維状に成形されたステンレス鋼繊維が織物状に編みこまれてなる可撓性を有する織物である。このようなステンレスクロス140としては、例えば、日本精線株式会社のNASLON(商品名)を用いることができる。隣接するステンレスクロス140同士は、端部の縁が互いに重なり合った状態で配管1に巻き付けられており、さらに、外周からワイヤ120が巻き付けられることで、配管1の外周面に密着した状態で固定されている。

【0034】

ワイヤ120の両端部は配管1に巻き付けられたワイヤ120と配管1の間に挟みこまれることで固定されている。このようにワイヤ120を、接着剤を用いることなく固定しているため、この例でも高温高圧に曝された際に有害ガスが発生するのを防止できる。さらに、ワイヤ120の端部にインバー繊維130が巻き付けられていることで、ワイヤ120にゆるみが生じるのを防止できる。

【0035】

図7は、補強構造100を形成する方法を説明するための図である。まず、同図(A)に示すように、複数枚のステンレスクロス140を配管1に巻き付ける。この際、各ステンレスクロス140は、隣接するステンレスクロス140と端部が互いに重なり合うようにする。これにより、同図(B)に示すように、ステンレスクロス140を配管1に隙間無く巻き付けることができる。

【0036】

次に、同図(C)に示すように、ステンレスクロス140の外側に、ワイヤ120を、張力を加えながら巻き付ける。この際、ワイヤ120の端部は配管1に巻き付けられたワイヤ120と配管1の間に挟みこむことで固定する。

【0037】

次に、同図(D)に示すように、ワイヤ120を巻き付けた部分の両端部を覆うようにインバー繊維130を巻き付ける。以上の工程により配管1の補強構造100を形成することができる。

【0038】

前述したように、配管1には曲げ応力が作用する。これに対して、この例によれば、ステンレスクロス140が配管1に巻き付けられており、このステンレスクロス140が配管1に作用する曲げ応力の一部を負担するので、先の例と同様に配管1の曲げクリープ強度を向上できる。

【0039】

また、この例では、ステンレスクロス140及びワイヤ120を巻き付けるだけで補強を行うことができるため、他の配管が近接して設けられている場合などのように、狭い空間であっても補強を行うことができる。

【0040】

また、溶接作業を伴わないため、耐圧試験等が不要であり、これにより、作業の手間を削減することができる。

【0041】

なお、ワイヤ120を配管1に接着していないため、ゆるみが生じるおそれがあるが、端部に熱膨張率の低いインバー繊維130を巻き付けることにより、配管1が熱膨張してもインバー繊維130はほとんど延びないので、インバー繊維130がワイヤ120を締め付けることでゆるみの発生を防止できる。

【0042】

なお、以上の説明は、本発明の理解を容易にするためのものであり、本発明を限定するものではない。本発明はその趣旨を逸脱することなく、変更、改良され得ると共に本発明にはその等価物が含まれるものである。

【0043】

例えば、前述した各例の配管1は、蒸気タービンにおける動力用蒸気用の配管を例示したので、直径が850mm、板厚が43mmの高クロム鋼であったが、補強対象の配管はこの配管1に限定されるものではない。素材に関し、一般的なクロム含有率のクロムモリブデン鋼であってもよい。直径や板厚についても、その配管の仕様に応じた範囲で定めることができる。すなわち、高温高圧に曝され、曲げ応力が作用する中空の部材であれば、本発明を適用できる。

【0044】

また、前述した各例では、既存の配管1を補強する場合について説明したが、これに限らず、新設の配管1に予め補強を施しておく場合であっても適用でき、余寿命を長期化することができる。

【0045】

また、前述した先の例では、ステンレス製の帯状鋼板40を、配管1に対して螺旋状に巻き付けることで補強構造10を形成したが、他の例と同じく帯状鋼板40を巻き付けた後に、ワイヤ120をさらに巻き付けてもよい。

【0046】

また、他の例では、ステンレスクロス140を配管1に巻き付けることとしたが、これに限らず、金属繊維が編まれてなる可撓性を有する布状のクロスであれば用いることができる。また、必ずしも布状のクロスである必要はなく、テープ状であってもよく、要するに金属繊維が編まれてなる可撓性を有するシート状部材であればよい。

【0047】

また、他の例では、配管1の外周面にステンレスクロス140を巻きつけた後、ワイヤ120を巻き付けることとしたが、これに限らず、ワイヤ120を巻き付けた後、ステンレスクロス140を巻き付け、さらに、ステンレスクロス140を固定するため、ワイヤを巻き付けることとしてもよい。

【0048】

また、他の例では、巻き付けたワイヤ120の端部を覆うようにインバー繊維130を巻き付けることとしたが、これに限らず、配管1よりも熱膨張率の低い繊維であればインバー繊維130に代えて用いることができる。

【符号の説明】

【0049】

1 配管

10 補強構造

40 帯状鋼板

100 他の例の補強構造

120 ワイヤ

130 インバー繊維

140 ステンレスクロス

【技術分野】

【0001】

本発明は、例えば、発電所の配管など高温高圧に曝される中空の金属部材の補強構造及び補強方法に関する。

【背景技術】

【0002】

発電所などにおける蒸気タービンにおける配管など高温高圧に曝された部材は、クリープ劣化を受けているため、突然の破壊を防止するためにクリープ強度を向上するべく補強作業が必要となる。従来、このような補修方法としては、配管を切断して新規に配管を接続する方法が用いられている。しかしながら、この方法では、配管の溶接作業や熱処理作業が伴うため、作業に手間がかかるという問題がある。

【0003】

そこで、出願人は、配管の周囲に柔軟性を有するセラミック繊維材を巻き付けることによりクリープ強度を向上する方法を提案している(特許文献1)。かかる方法によれば、溶接作業や熱処理作業を行う必要がなく、作業の手間を削減できる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007―71360号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

発電所などの配管は、複数の箇所で移動できない状態に固定されており、配管の固定された部分の間において膨張が生じると、この部分には曲げ応力が作用する。このため、配管の補強の際には、曲げクリープ強度を向上する必要がある。しかしながら、特許文献1に記載された補強方法では、配管を外周から締め付けているため、耐圧性を向上することはできるものの、曲げクリープ強度を向上することはできない。

【0006】

本発明は、上記の問題に鑑みなされたものであり、その目的は、手間をかけずに高温高圧に曝される中空の金属部材の曲げクリープ強度を向上できる補強方法を提供することである。

【課題を解決するための手段】

【0007】

本発明の中空の金属部材の補強構造は、前記中空の金属部材の周囲に巻き付けられた金属製のシート状部材を備えることを特徴とする。

【0008】

上記の中空の金属部材の補強構造において、前記シート状部材は、帯状の薄板鋼板であってもよいし、ステンレス鋼繊維が編まれてなる部材であってもよい。

【0009】

また、前記シート状部材は、前記中空の金属部材の外周面に溶接により固定されていてもよい。

【0010】

また、前記ワイヤは、前記中空の金属部材の周囲に巻き付けられたワイヤを備えてもよく、前記ワイヤは、前記シート状部材の外周に巻き付けられていてもよい。

【0011】

また、本発明の中空の金属部材の補強方法は、前記中空の金属部材の周囲に金属製のシート状部材を巻き付けることを特徴とする。

【発明の効果】

【0012】

本発明によれば、中空の金属部材の外周に金属製のシート状部材を巻き付けることで、シート状部材が中空の金属部材に作用する曲げ応力を負担することができるため、手間をかけずに、曲げクリープ強度を向上することができる。

【図面の簡単な説明】

【0013】

【図1】本実施形態の配管の補強構造を構築する過程を示す図である。

【図2】本実施形態の補強構造における最大主応力の経時変化を示す図である。

【図3】補強無し配管における最大主応力の経時変化を示す図である。

【図4】本実施形態の補強構造におけるクリープ損傷率の経時変化を示す図である。

【図5】補強無し配管におけるクリープ損傷率の経時変化を示す図である。

【図6】本実施形態の配管の補強構造の他の例を示す図であり、図中左側半部は外観を示し、右側半部は外周に巻き付けられたワイヤを除去した状態を示す。

【図7】補強構造を形成する方法を説明するための図である。

【発明を実施するための形態】

【0014】

以下、本発明の一実施形態を、図面を参照しなら詳細に説明する。なお、以下の説明では、例えば、蒸気タービンにおける動力用蒸気用の配管など、高温高圧(例えば600℃以上、5MPa以上)に曝される配管の周状に溶接が施された部分を補強する場合を例として説明する。

【0015】

図1は、本実施形態の配管1の補強構造10を示す図である。配管1は、9クロム鋼や12クロム鋼といった高クロム鋼(一般的なものよりもクロム含有率が高められたクロムモリブデン鋼)によって作製される。配管1の直径は850mmであり、板厚は43mmである。このような配管1は、両端部が移動しないように固定された状態で、高温高圧に曝されて膨張するため、曲げ変形が加わる。

【0016】

同図に示すように、補強構造10は、配管1の外周に溶接箇所を覆うように螺旋状であって多重に巻き付けられた薄板帯状鋼板40を備えてなる。帯状鋼板40は、端部の縁が互いに重なり合う状態で、配管1の外周面に対して螺旋状に巻き付けられている。帯状鋼板40としては、例えば厚さ0.2mm、幅30〜50mmのステンレス製のものを用いる。そして、このような帯状鋼板40を、例えば25重に巻き付けることで厚さ約5mmの補強層を形成している。

【0017】

さらに、この補強層の両端部を配管1の外周面に溶接することで、巻き付けた薄板鋼板40を固定している。なお、同図には符号X1,X2にて溶接範囲を示している。このように、接着剤を用いることなく、巻き付けた薄板鋼板40を溶接で固定しているので、配管1が高温高圧に曝された際において、接着材の熱分解に起因する有害ガスの発生を防止できる。

【0018】

上記補強構造10が施された配管1について試験を行い、最大主応力の経時変化及びクリープ損傷率の経時変化を測定した。温度600℃,内圧5MPaとして試験を行った。なお、比較例として、補強構造10が施されていない配管1についても同条件で試験を行った。

【0019】

図2は、補強構造10が施された配管1における最大主応力の経時変化を示す図である。同図において、実線は配管1の内面における最大主応力を示し、破線は配管1と補強構造10との境界における最大主応力を示し、一点鎖線は補強構造10の外面における最大主応力を示す。

【0020】

図3は、比較例の配管1における最大主応力の経時変化を示す図である。同図において、実線は配管1の内面における最大主応力を示し、一点鎖線は配管1の外面における最大主応力を示す。

【0021】

これらの図において、縦軸は最大主応力(N/m2)を示し、横軸は経過時間T1〜T4を示す。なお、経過時間T1〜T4は数万時間間隔である。

【0022】

図2に示すように、補強構造10が施された配管1において、経過時間T1までの期間では、補強構造外面の最大主応力が急上昇し、境界の最大主応力が補強構造外面の1/2程度で上昇している。経過時間T1の時点で補強構造外面の最大主応力は約103N/m2であり、境界の最大主応力は約69N/m2であった。これに対し、管内面の最大主応力は僅かではあるが低下している。経過時間T1の時点で管内面の最大主応力は約31N/m2であった。これらのことから、補強構造10が最大主応力を負担し、管内面の負担が軽減されていることが理解できる。

【0023】

そして、経過時間T1からT4までの期間において、補強構造外面、境界、管内面のいずれも、最大主応力は一定値で安定している。すなわち、経過時間T4の時点で補強構造外面の最大主応力は約103N/m2のままであり、境界の最大主応力も約69N/m2のままであり、管内面の最大主応力も約31N/m2のままであった。管内面の最大主応力が低い値で安定していることから、補強構造10が施された配管1においては、さらに長期間に亘って高温高圧の蒸気を通じたとしても、配管1のクリープ破壊は生じ難いと考えられる。

【0024】

図3に示すように、比較例の配管1では、測定の開始後から管内面及び管外面の最大主応力が同じ比率で徐々に上昇している。経過時間T1の時点で管外面の最大主応力は約46.2N/m2であり、管内面の最大主応力は約44.1N/m2であった。このことから、比較例の配管1では、補強構造10が施された配管1よりも短い時間でクリープ破壊が生じると考えられる。

【0025】

図4は、補強構造10が施された配管1におけるクリープ損傷率の経時変化を示す図である。同図において、実線は配管1の内面におけるクリープ損傷率を示し、破線は配管1と補強構造10との境界におけるクリープ損傷率を示し、一点鎖線は補強構造10の外面におけるクリープ損傷率を示す。

【0026】

図5は、比較例の配管1における最大主応力の経時変化を示す図である。同図において、実線は配管1の内面におけるクリープ損傷率を示し、一点鎖線は配管1の外面におけるクリープ損傷率を示す。

【0027】

これらの図において、縦軸はクリープ損傷率を示し、横軸は経過時間T1〜T4を示す。なお、経過時間T1〜T4は、図2,3と同じく数万時間間隔である。

【0028】

図4に示すように、補強構造10が施された配管1において経過時間T4までの期間では、管内面、境界、補強構造外面のクリープ損傷率は、時間の経過と共に比例的に上昇している。そして、経過時間T4における管内面のクリープ損傷率は約0.039であり、境界のクリープ損傷率は約0.018であり、補強構造外面のクリープ損傷率は約0.001であった。

【0029】

図5に示すように、比較例の配管1でも経過時間T4までの期間では、管内面、管内面のクリープ損傷率は、時間の経過と共に比例的に上昇している。ここで、経過時間T4における管内面のクリープ損傷率は約0.23であり、管外面のクリープ損傷率は約0.17であった。比較例の配管1では、補強構造10が施された配管1よりもクリープ損傷率が1桁大きいことが確認できた。このことから、比較例の配管1では、補強構造10が施された配管1よりも短い時間でクリープ破壊が生じると考えられる。

【0030】

配管1には、両端部が固定された状態で、高温高圧に曝されて膨張することで、配管1には曲げ応力が作用する。この例では、帯状の薄板鋼板40を配管1に対して螺旋状に繰り返し巻き付けているので、この薄板鋼板40が配管1に作用する曲げ応力の一部を負担し、配管1の曲げクリープ強度が向上される。

【0031】

図6は、配管1の補強構造の他の例(補強構造100)を示す図であり、図中左側は外観を示し、図中右側は外周に巻き付けられたワイヤ120を除去して示す。この例の配管1についても、先の例で説明したように曲げ変形が加わる。

【0032】

同図に示すように、補強構造100は、配管1の外周に溶接箇所を覆うように巻き付けられた複数枚のステンレスクロス140と、ステンレスクロス140の外側に5mm程度の厚さで螺旋状に巻き付けられたワイヤ120とを備えてなる。ワイヤ120を巻き付けた部分の両端部には、巻きつけられたワイヤ120を覆うようにインバー繊維130が巻き付けられている。

【0033】

ステンレスクロス140は、繊維状に成形されたステンレス鋼繊維が織物状に編みこまれてなる可撓性を有する織物である。このようなステンレスクロス140としては、例えば、日本精線株式会社のNASLON(商品名)を用いることができる。隣接するステンレスクロス140同士は、端部の縁が互いに重なり合った状態で配管1に巻き付けられており、さらに、外周からワイヤ120が巻き付けられることで、配管1の外周面に密着した状態で固定されている。

【0034】

ワイヤ120の両端部は配管1に巻き付けられたワイヤ120と配管1の間に挟みこまれることで固定されている。このようにワイヤ120を、接着剤を用いることなく固定しているため、この例でも高温高圧に曝された際に有害ガスが発生するのを防止できる。さらに、ワイヤ120の端部にインバー繊維130が巻き付けられていることで、ワイヤ120にゆるみが生じるのを防止できる。

【0035】

図7は、補強構造100を形成する方法を説明するための図である。まず、同図(A)に示すように、複数枚のステンレスクロス140を配管1に巻き付ける。この際、各ステンレスクロス140は、隣接するステンレスクロス140と端部が互いに重なり合うようにする。これにより、同図(B)に示すように、ステンレスクロス140を配管1に隙間無く巻き付けることができる。

【0036】

次に、同図(C)に示すように、ステンレスクロス140の外側に、ワイヤ120を、張力を加えながら巻き付ける。この際、ワイヤ120の端部は配管1に巻き付けられたワイヤ120と配管1の間に挟みこむことで固定する。

【0037】

次に、同図(D)に示すように、ワイヤ120を巻き付けた部分の両端部を覆うようにインバー繊維130を巻き付ける。以上の工程により配管1の補強構造100を形成することができる。

【0038】

前述したように、配管1には曲げ応力が作用する。これに対して、この例によれば、ステンレスクロス140が配管1に巻き付けられており、このステンレスクロス140が配管1に作用する曲げ応力の一部を負担するので、先の例と同様に配管1の曲げクリープ強度を向上できる。

【0039】

また、この例では、ステンレスクロス140及びワイヤ120を巻き付けるだけで補強を行うことができるため、他の配管が近接して設けられている場合などのように、狭い空間であっても補強を行うことができる。

【0040】

また、溶接作業を伴わないため、耐圧試験等が不要であり、これにより、作業の手間を削減することができる。

【0041】

なお、ワイヤ120を配管1に接着していないため、ゆるみが生じるおそれがあるが、端部に熱膨張率の低いインバー繊維130を巻き付けることにより、配管1が熱膨張してもインバー繊維130はほとんど延びないので、インバー繊維130がワイヤ120を締め付けることでゆるみの発生を防止できる。

【0042】

なお、以上の説明は、本発明の理解を容易にするためのものであり、本発明を限定するものではない。本発明はその趣旨を逸脱することなく、変更、改良され得ると共に本発明にはその等価物が含まれるものである。

【0043】

例えば、前述した各例の配管1は、蒸気タービンにおける動力用蒸気用の配管を例示したので、直径が850mm、板厚が43mmの高クロム鋼であったが、補強対象の配管はこの配管1に限定されるものではない。素材に関し、一般的なクロム含有率のクロムモリブデン鋼であってもよい。直径や板厚についても、その配管の仕様に応じた範囲で定めることができる。すなわち、高温高圧に曝され、曲げ応力が作用する中空の部材であれば、本発明を適用できる。

【0044】

また、前述した各例では、既存の配管1を補強する場合について説明したが、これに限らず、新設の配管1に予め補強を施しておく場合であっても適用でき、余寿命を長期化することができる。

【0045】

また、前述した先の例では、ステンレス製の帯状鋼板40を、配管1に対して螺旋状に巻き付けることで補強構造10を形成したが、他の例と同じく帯状鋼板40を巻き付けた後に、ワイヤ120をさらに巻き付けてもよい。

【0046】

また、他の例では、ステンレスクロス140を配管1に巻き付けることとしたが、これに限らず、金属繊維が編まれてなる可撓性を有する布状のクロスであれば用いることができる。また、必ずしも布状のクロスである必要はなく、テープ状であってもよく、要するに金属繊維が編まれてなる可撓性を有するシート状部材であればよい。

【0047】

また、他の例では、配管1の外周面にステンレスクロス140を巻きつけた後、ワイヤ120を巻き付けることとしたが、これに限らず、ワイヤ120を巻き付けた後、ステンレスクロス140を巻き付け、さらに、ステンレスクロス140を固定するため、ワイヤを巻き付けることとしてもよい。

【0048】

また、他の例では、巻き付けたワイヤ120の端部を覆うようにインバー繊維130を巻き付けることとしたが、これに限らず、配管1よりも熱膨張率の低い繊維であればインバー繊維130に代えて用いることができる。

【符号の説明】

【0049】

1 配管

10 補強構造

40 帯状鋼板

100 他の例の補強構造

120 ワイヤ

130 インバー繊維

140 ステンレスクロス

【特許請求の範囲】

【請求項1】

中空の金属部材を補強する構造であって、

前記中空の金属部材の周囲に巻き付けられた金属製のシート状部材を備えることを特徴とする中空の金属部材の補強構造。

【請求項2】

前記シート状部材は、帯状の薄板鋼板であることを特徴とする請求項1記載の中空の金属部材の補強構造。

【請求項3】

前記シート状部材は、金属繊維が編まれてなる部材であることを特徴とする請求項1記載の中空の金属部材の補強構造。

【請求項4】

前記シート状部材は、前記中空の金属部材の外周面に溶接により固定されていることを特徴とする請求項1〜3の何れか1項記載の中空の金属部材の補強構造。

【請求項5】

前記シート状部材は、その外周に巻き付けられたワイヤにより前記中空の金属部材の外周面に固定されていることを特徴とする請求項1〜3の何れか1項記載の中空の金属部材の補強構造。

【請求項6】

中空の金属部材を補強する方法であって、

前記中空の金属部材の周囲に金属製のシート状部材を巻き付けることを特徴とする中空の金属部材の補強方法。

【請求項1】

中空の金属部材を補強する構造であって、

前記中空の金属部材の周囲に巻き付けられた金属製のシート状部材を備えることを特徴とする中空の金属部材の補強構造。

【請求項2】

前記シート状部材は、帯状の薄板鋼板であることを特徴とする請求項1記載の中空の金属部材の補強構造。

【請求項3】

前記シート状部材は、金属繊維が編まれてなる部材であることを特徴とする請求項1記載の中空の金属部材の補強構造。

【請求項4】

前記シート状部材は、前記中空の金属部材の外周面に溶接により固定されていることを特徴とする請求項1〜3の何れか1項記載の中空の金属部材の補強構造。

【請求項5】

前記シート状部材は、その外周に巻き付けられたワイヤにより前記中空の金属部材の外周面に固定されていることを特徴とする請求項1〜3の何れか1項記載の中空の金属部材の補強構造。

【請求項6】

中空の金属部材を補強する方法であって、

前記中空の金属部材の周囲に金属製のシート状部材を巻き付けることを特徴とする中空の金属部材の補強方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−91915(P2013−91915A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−232973(P2011−232973)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

[ Back to top ]