中空ゼオライトの合成方法及び中空ゼオライト、並びにその中空ゼオライトからなる薬物担体

【課題】ゼオライト結晶に存在する細孔以外の細孔を有さず、大きさにばらつきのない中空を内部に有する中空ゼオライトの合成方法を提供する。

【解決手段】金属を含有するコアゼオライトを形成し、形成されたコアゼオライトの周囲に、上記金属を含有していないゼオライト結晶を成長させ、コア・シェルゼオライトを形成し、形成されたコア・シェルゼオライトから上記金属を除去し、シリカ分解剤を接触させることによって、コア・シェルゼオライトに中空を形成する。

【解決手段】金属を含有するコアゼオライトを形成し、形成されたコアゼオライトの周囲に、上記金属を含有していないゼオライト結晶を成長させ、コア・シェルゼオライトを形成し、形成されたコア・シェルゼオライトから上記金属を除去し、シリカ分解剤を接触させることによって、コア・シェルゼオライトに中空を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゼオライト結晶の結晶構造体が有する細孔のみで構成される中空ゼオライトの合成方法及びその合成方法により合成される中空ゼオライト、並びにその中空ゼオライトからなる薬物担体に関する。

【背景技術】

【0002】

多孔体とは、細孔を有する固体であり、その細孔の大きさはIUPAC(International Union of Pure and Applied Chemistry:国際純正・応用化学連合)により、直径が2nm以下の細孔をミクロ孔、2〜50nmの細孔をメソ孔、50nm以上の細孔をマクロ孔と分類されている。多孔体は、その細孔構造から数十〜数千m2/gの高い表面積を示す。

【0003】

多孔体の例として、ゼオライトや規則性メソ多孔体シリカ等が挙げられる。ゼオライトは、ケイ素とアルミニウムが酸素を介して結合をした結晶性の酸化物である。このゼオライトは、結晶構造に起因する規則的なミクロ孔をもち、また規則性メソ多孔体は、均一な大きさのメソ孔を有する多孔体として、広く知られている。

【0004】

中空多孔体は、多孔体のシェルと内部に中空を備えた構造となっており、この内部に有した中空により、様々な物質を内包することができ、また、その多孔体のシェルにより、内部と外部とが細孔でつながっており、その細孔を介して物質の移動が可能となっている。中空多孔体は、このように特徴的な構造を有しており、この構造上の特徴を利用した様々な中空多孔体の応用に関する研究が行われている。

【0005】

例えば、この特徴的な構造を備えた中空多孔体を用いてカプセルを形成し、そのカプセル内、すなわち多孔体の中空内部に薬物等の物質を包含させ、カプセルの細孔を介して物質を拡散させることによってカプセルの外へ薬物を徐々に放出させる徐放性カプセルとしての応用が期待されている。また、多孔体のシェルの細孔よりも大きい触媒を中空内に閉じ込め、細孔を通過できるもののみ選択的に生成させる分子ふるいとしての効果も期待されている。さらに、内部に均一系触媒を閉じ込めた場合では、触媒の分離も簡単に行うことができると考えられている。

【0006】

このような多くの活用が期待される中空多孔体の代表的なものとしては、中空シリカが挙げられる。中空シリカは、シェルが多孔体シリカで、内部が中空になっている粒子であり、シリカの微粒子が集まったシェルには、マクロ孔やメソ孔が形成されていることを特徴としている。

【0007】

現在、一般的に行われている中空シリカの合成方法としては、以下の方法が用いられている。例えば、ポリスチレンビーズを鋳型として使用し、その鋳型の外側にシリカを成長させてビーズの周りを覆うようにする。そしてその後、ポリスチレンビーズを取り除くことによって中空シリカを合成する。図17(A)は、この合成方法によって合成した中空シリカ粒子のSEM像である。

【0008】

また、別の合成方法として、鋳型としたポリスチレンビーズの外側に規則性メソ多孔体シリカで覆うことによって中空粒子を合成する方法がある。図17(B)は、規則性メソ多孔体シリカを用いて合成した中空シリカ粒子のSEM像である。

【0009】

これらの合成方法によれば、内部に中空を有した多孔体を生成することはできるものの、図17(A)に示す中空粒子では、そのシェルがシリカ粒子の集まりで形成されているため、シェルに不均一なマクロ孔が存在することとなる。また、図17(B)に示す中空シリカでは、そのシェルには三次元に形成されたメソ孔とシリカ粒子間の不均一なマクロ孔が存在するようになっている。このように、上述の方法によって合成された中空粒子では、そのシェルに不均一であって、細孔径の大きいマクロ孔やメソ孔が形成されることとなるので、細孔が分子サイズよりも著しく大きくなってしまい、上述したような分子ふるいとしての効果や徐放効果等を十分に発揮することができない。

【0010】

また、他の代表的な中空多孔体としては、中空ゼオライトを挙げることができる。中空ゼオライトは、上述した中空シリカよりも小さい、分子レベルであるオングストロームオーダーの細孔をシェルに有し、内部に空洞を有したゼオライトである。このようなミクロ細孔を有した中空ゼオライトに対しても、その構造上の特徴から、形状選択性を有する触媒、拡散制御用のカプセルなどへの利用が期待されている。

【0011】

中空ゼオライトの製造方法としては、現在までに以下のような方法が報告されている。例えば、ゼオライトの結晶をアルカリ処理することによって中空ゼオライト粒子を形成する方法である。通常、ゼオライト結晶では、結晶内部におけるアルミニウムの濃度は低く、シリカの濃度が高くなっている。このようなゼオライト結晶に対してアルカリ処理を施すと、シリカ濃度が高い結晶内部が優先的に溶け出し、その結果として中空粒子を形成されるようになる。

【0012】

また、別の方法として、中空シリカの合成方法と同様に、ポリスチレンビーズ等の球状ポリスチレン粒子を鋳型とし、その鋳型の外側にゼオライト粒子を成長させた後、鋳型を取り除いて合成する方法が提案されている(例えば、非特許文献1乃至3参照。)。

【0013】

【非特許文献1】X.D.Wang et al., Chem. Commun., 2000,2161.

【非特許文献2】V.Valtchev et al., Micropor. Mesopor. Mater., 43 (2000) 41.

【非特許文献3】S.P.Naik et al.,Chem. Mater., 15 (2003) 787.

【発明の開示】

【発明が解決しようとする課題】

【0014】

上述した合成方法によって生成された中空ゼオライトは、ミクロ孔をシェルに有しており、また内部に空洞を形成しているので、その構造上の特徴を利用し、様々の用途への応用が期待されている。

【0015】

しかしながら、上述した従来の合成方法では、以下のような問題点を有している。すなわち、ゼオライト結晶をアルカリ処理することによって中空ゼオライトを合成する上記方法では、結晶中におけるシリカ濃度の高い部分から優先的にアルカリ処理によって溶け出すようになるため、その中空の形状が大きくシリカ濃度に依存することとなり、ばらつきのある中空が形成されてしまう。また、このアルカリ処理により、細孔径の大きなメソ孔が形成されてしまい、上述した分子ふるいとしての効果や効率的な薬物の徐放制御等を十分に発揮することができなくなってしまう。図18(a)及び(b)は、アルカリ処理による合成方法によって合成した中空ゼオライト粒子のSEM像とTEM像である。

【0016】

また、球状ポリスチレン粒子を用いた合成方法においても、中空粒子のシェルはゼオライトの微結晶で構成されていることから、結晶そのものが有するミクロ孔とは別に、集合した結晶間に間隙として形成されたメソ孔が生じることとなり、その結果、上述と同様に、十分な分子ふるいとしての効果や徐放効果等を発揮させることができない。図18(c)及び(d)は、球状ポリスチレン粒子を鋳型として合成した中空ゼオライト粒子のSEM像である。

【0017】

本発明は、このような事情に鑑みて提案されたものであり、ゼオライト結晶に存在する細孔以外の細孔を有さず、大きさにばらつきのない中空を内部に有する中空ゼオライトの合成方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本件発明者らは、様々な観点から鋭意研究を重ねてきた結果、酸性溶液によって溶解し得る金属を含有させたコアを有したコア・シェルゼオライトを形成し、選択的にコア部を分解除去することで、安定的に中空を形成し、欠陥の少ない中空ゼオライトを形成可能であることを見出し、本発明を完成するに至った。

【0019】

すなわち、本発明に係る中空ゼオライトの合成方法は、金属を含有するコアゼオライトを合成するコアゼオライト形成工程と、上記コアゼオライト形成工程にて形成された上記コアゼオライトの周囲にゼオライト結晶を成長させ、コア・シェルゼオライトを形成するコア・シェルゼオライト形成工程と、上記コア・シェルゼオライト形成工程にて形成された上記コア・シェルゼオライトから上記金属を除去する金属除去工程と、シリカ分解剤を接触させて上記金属除去工程にて金属を除去したコアゼオライトを分解し、上記コア・シェルゼオライトに中空を形成する中空形成工程とを有する。

【0020】

また、本発明に係る中空ゼオライトは、上記中空ゼオライトの合成方法により合成され、当該中空ゼオライトの細孔が、ゼオライト結晶の結晶構造体が有する細孔に由来する細孔のみで構成されてなる。

【0021】

また、本発明に係る薬物担体は、上記中空ゼオライトの合成方法により合成された中空ゼオライトからなり、上記中空ゼオライトの細孔が、ゼオライト結晶の結晶構造体が有する細孔に由来する細孔のみで構成されてなる。

【発明の効果】

【0022】

本発明に係る中空ゼオライトの合成方法によれば、コア・シェルゼオライトのコア部を選択的に分解除去して中空を形成するようにしているので、安定した形状を有する中空の形成を可能にし、結晶構造体が本来有する細孔よりも細孔径の大きな細孔を有さない、欠陥の少ない中空ゼオライトを合成することができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明について、図面を参照にしながら詳細に説明する。

【0024】

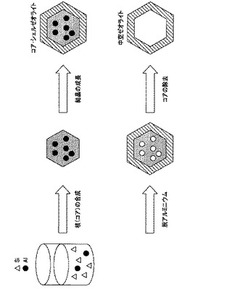

図1は、本実施の形態に係る中空ゼオライトの合成方法の手順を概略的に示した模式図である。この図1に示すように、本実施の形態に係る中空ゼオライトの合成方法は、金属を含有するコアゼオライトを合成するコアゼオライト形成工程と、コアゼオライト形成工程にて形成されたコアゼオライトの周囲にゼオライト結晶を成長させ、コア・シェルゼオライトを形成するコア・シェルゼオライト形成工程と、上記コア・シェルゼオライト形成工程にて形成されたコア・シェルゼオライトから、上記金属を除去する金属除去工程と、シリカ分解剤を接触させて金属除去工程にて金属を除去したコアゼオライトを分解し、コア・シェルゼオライトに中空を形成する中空形成工程とを有する。

【0025】

なお、以下の説明においては、具体的かつ明瞭に説明するために、ゼオライトとして*BEA型ゼオライトに基づいて*BEA型中空ゼオライトを合成する例について説明するが、本実施の形態に係る合成方法を適用することができるゼオライトは、この*BEA型ゼオライトに限られるものではなく、その他種々のゼオライトを用いて中空ゼオライトを合成することもできる。また、ゼオライトの選択に当たっては、例えば、合成した中空ゼオライトに薬物を担持し、徐放性カプセル等の薬物担体として使用する場合に、その中空に包含・担持させる薬物等の物質の分子の大きさにより、適宜選択することが好ましい。詳しくは後述する。

【0026】

ここで、本実施の形態において用いる*BEA型ゼオライトについて説明する。*BEA型ゼオライトは、組成式はMnAlnSi64-nO128(n<7,M:一価のカチオン)で表され、12員環5.5×5.5オングストロームからなるジグザグ形状の細孔と12員環7.6×6.4オングストロームからなる直線状の細孔の、比較的大きな細孔径からなる2種類のミクロ孔を有したゼオライトである。また、この*BEA型ゼオライトは、比較的大きな細孔径からなる2種類のミクロ孔を3次元的に有しているので、細孔を介して細孔内部に吸着させた比較的大きな分子の物質を、多方向に効率よく拡散させることができる。この点も含め、以下、当該*BEA型ゼオライトを用いた例について説明を続ける。

【0027】

<核(コア)の形成>

本実施の形態に係る中空ゼオライトの合成方法においては、先ず、ゼオライトの核(コアゼオライト)を形成する。具体的に、本実施の形態においては、コアゼオライトの形成に際して、ゼオライトを構成するケイ素(Si)源とともに、金属を含有させて形成することを特徴とする。

【0028】

コアゼオライトの形成において含有させる金属としては、酸により溶解させることが可能な金属を用いることが好ましい。すなわち、水素(H)よりもイオン化傾向の大きい金属を用いることが好ましく、具体的には、例えば、アルミニウム(Al)、鉄(Fe)、ホウ素(B)、亜鉛(Zn)等の金属を用いることができる。より具体的に、例えば、硝酸アルミニウム(Al(NO3)3)等をその金属源として含有させ、コアゼオライトを形成していく。

【0029】

金属の含有量としては、例えば、Al(NO3)3等を金属源として用いる場合、後述するフッ化水素(HF)とのモル比の関係で、標準ゲルの量で、Al(NO3)3:HF=1:1の割合となるように含有させることが好ましい。この割合で金属を含有させた場合、形成させたコアゼオライト同士が凝集せず、結晶形態の均一なコアゼオライトを形成させることができる。

【0030】

このように、本実施の形態に係る中空ゼオライトの合成方法では、ゼオライトを構成するSi源とともに、酸性溶液に溶解させることが可能な金属を含有させているので、当該金属を含有させたコアゼオライトを形成し、後の工程において当該金属を溶解除去させることによって、意図的に欠陥の多いコアゼオライトを形成させることが可能となる。またさらに、欠陥の多いコア部を形成させることで、選択的に当該コア部を分解除去し、中空を形成することで、形状の安定した中空を有する中空ゼオライトを形成することが可能となる。詳しくは後述する。

【0031】

また、コアゼオライトの形成に際して用いることができるSi源としては、例えば、テトラエトキシシラン、テトラブトキシシラン、テトラプロポキシシラン、トリエトキシメトキシシラン、トリメトキシエトキシシラン、ジエトキシジメトキシシラン、ジメトキジエトキシシラン等のアルコキシシランや、ケイ酸ナトリウム、水ガラス、コロイダルシリカ等、種々のものを用いることができ、特に限定されるものではない。

【0032】

また、本実施の形態に係る中空ゼオライトの合成方法においては、コアゼオライトの形成に際し、フッ化水素(HF)等のフッ素化合物を含有させて形成することが好ましい。この中空ゼオライトの合成方法では、コアゼオライトの形成後、そのコアの周囲にシェルを構成するゼオライトの結晶を成長させて、コア・シェルゼオライトを形成していくが、そのシェルは、ゼオライト結晶の結晶構造体が本来有する細孔以外の細孔がなく(欠陥がなく)、ゼオライト結晶に由来するミクロ細孔のみを有することが必要とされる。この場合に、コアゼオライトに多くの欠陥があった場合、そのコアの周囲に結晶成長させることによってシェルを形成すると、そのコアの欠陥に影響されてシェルに多くの欠陥が生じてしまう(結晶構造体が有するミクロ細孔以外のマクロな細孔が発生)。そこで、本実施の形態に係る中空ゼオライトの合成方法においては、コアゼオライトの形成に際し、HFを含有させる。このように、HFを含有させてゼオライトを合成することで、欠陥のほとんどないゼオライトを形成させることができる。

【0033】

なお、欠陥のほとんどないコアゼオライトの形成において含有させることができるフッ素化合物としては、上述のHFに限られるものではない。すなわち、HF以外にも、フッ化アンモニウム(NH4F)等のフッ素化合物を用いることができる。また、後述する所望のゼオライトを形成させるために含有させる構造規定剤中にFを含ませることによっても、欠陥のないゼオライトを形成させることが可能である。例えば、後述するテトラエチルアンモニウムヒドロキシド(TEAOH)に代わり、テトラエチルアンモニウムフルオライド(TEAF)を用いても、欠陥のほとんどないコアゼオライトを形成させることができる。以下では、具体的にHFを用いてゼオライトを形成する合成例について、説明を続ける。

【0034】

また、本実施の形態に係る中空ゼオライトの合成方法においては、上述した含有要素の他に、ゼオライトの構造を規定する構造規定剤を含有させる。当該合成方法は、種々のゼオライトに適用させることができ、所望のゼオライト結晶を形成する鋳型となる構造規定剤を含有させることで、その所望のゼオライトからなるコアゼオライトを形成させることができる。具体的に、*BEA型ゼオライトからなるコアゼオライトを形成させる場合には、テトラエチルアンモニウムヒドロキシド(TEAOH)を構造規定剤として含有させることで、例えば、テトラエトキシシラン(TEOS)をSi源として、*BEA型ゼオライトを形成させることができる。

【0035】

なお、このゼオライトの種類の選択については、合成させる中空ゼオライトの用途に応じて決定することができる。例えば、以下で詳細に説明を続けていく合成方法よって合成した中空ゼオライトの当該中空に薬物を担持させて、徐放性のカプセル剤としての薬物担体として用いる場合には、その担持させる薬物の分子の大きさに応じて、ゼオライトの種類を決定することが好ましい。ゼオライトは、周知のとおり、その細孔の大きさにより大分類することができる。具体的には、一般的に、ゼオライトの細孔を構成するケイ素が8個以下を小細孔、10個を中細孔、12個を大細孔、14個以上を超大細孔と便宜上称し、細孔の大きさに基づいてゼオライトを分類することができる。このとき、例えば、大細孔を有する*BEA型ゼオライトで中空ゼオライトを合成し、その*BEA型中空ゼオライトに、分子の小さい薬物を担持させようとした場合、その薬物は容易に中空ゼオライトの細孔を通過することができてしまう。その結果、薬物の徐放効果は十分に期待することができなくなる。したがって、このように、例えば徐放性カプセル剤等として合成した中空ゼオライトを使用する場合には、担持させようとする薬物の分子の大きさを考慮して、また所望の薬物の徐放時間を考慮して、ゼオライトの種類を決定することが好ましい。

【0036】

このように、少なくとも、以上に説明したSi源、金属源、HF等のフッ素化合物、及び構造規定剤を用いて、周知の方法により水熱合成を行う。具体的には、水熱合成としては、例えば、TEAOH等のSi源と、Al(NO3)3等の金属源と、*BEA型ゼオライトを形成する構造規定剤であるTEOS、及びHFを含む合成液を、オートクレーブのような密閉できる容器に入れ、適度な温度並びに時間を設定(例えば、150℃の温度条件で175時間)して合成させ、コアゼオライトを形成する。なお、水熱合成後には、周知の方法により、濾過や洗浄処理を行い、乾燥空気流中で焼成(例えば、550℃の温度条件で6時間)する。

【0037】

以上のように、本実施の形態に係る中空ゼオライトの合成方法においては、Al等の酸性溶液によって溶解させることができる金属を含有させてコアゼオライトを形成し、後述する工程において、その金属を含有させた部分に欠陥を形成させるようにしている。これにより、特異的にAl等の金属を含有させたコア部のみに欠陥を形成させることを可能にし、当該欠陥部を選択的に分解除去して、安定した形状の中空を形成することを可能にしている。

【0038】

なお、以下の説明においては、上述したコアゼオライト合成に際して含有させる金属としてAlを用い、金属源としてAl(NO3)3を用いた例について説明を続ける。

【0039】

<殻(シェル)の形成(結晶成長)>

上述した方法によって、Al等の金属を含有させたコアゼオライトを形成させると、次に、そのコアゼオライトの周囲にゼオライト結晶の殻(シェル)を形成させ、コア・シェルゼオライトを形成する。

【0040】

具体的には、コアゼオライトを形成させるときとは異なり、Al等の金属を含有させないで、Si源から純粋なゼオライト結晶を成長させていく。このように、コア部と違って、Al等の酸性溶液によって溶解可能な金属を含有させずに、Si源によって純粋で欠陥のないゼオライト結晶を成長させていくことにより、金属を含有させたコア部の特異性を高めるようにしている。そして、後述する工程において、選択的にコア部のみを分解除去することで、中空ゼオライトを合成させるようにしている。

【0041】

なお、このシェルの形成にあたっては、コアゼオライトの形成時と同様に、HF等のフッ素化合物を含有させて、欠陥のないシェルを構成するゼオライトを形成させるようにすることが好ましい。HF等のフッ素化合物を含有させ、欠陥のほとんどないゼオライト結晶からなるシェルを形成させることにより、合成した中空ゼオライトの内部と外部をつなぐ細孔が、ゼオライト結晶構造体が本来的に有するミクロ孔のみからなり、分子ふるいとしての効果や、中空内部に含浸担持させた薬物等の放出を効率的かつ容易に制御することを可能にする。なお、このシェルの形成においても、上述したコアゼオライトの形成と同様に、含有させるフッ素化合物はHFに限られず、フッ化アンモニウム(NH4F)等のフッ素化合物を用いることができる。また、後述する所望のゼオライトを形成させるために含有させる構造規定剤中にFを含ませることによっても、欠陥のないシェルを形成させることが可能である。

【0042】

具体的な、コア・シェルゼオライトの形成方法(ゼオライト結晶成長方法)としては、Si源と構造規定剤とを含有させ、ゲル比を調整した容器にHFを滴下し、前工程にて形成したコアゼオライトを加え、例えば140℃の温度条件で110時間水熱合成処理を行うことによって、コアゼオライトの周囲にゼオライト結晶を成長させる。なお、当然、上述した操作方法に限られるものではなく、温度条件や処理時間等は適宜変更できることは言うまでもない。

【0043】

<金属(Al)の除去(脱アルミニウム処理)>

上述した方法によってコア・シェルゼオライトを形成させると、次に、コア・シェルゼオライトのコア部に含有させたAlを溶解除去する。具体的には、コア部に含有させたAlを酸性溶液によって溶解除去することによって、アルミニウムが含有されていた部位にミクロ孔よりも細孔径の大きな細孔を形成させ、すなわち欠陥を形成させる。このように、コア・シェルゼオライトのコア部に欠陥を形成させることにより、後述する工程において、選択的にコア部を分解除去して、中空を形成させることを可能にする。以下、具体的に脱アルミニウム除去処理について説明する。

【0044】

Alを溶解させる酸性溶液としては、特に制限はなく、塩酸、硝酸、硫酸等、種々の酸性溶液を用いることができる。ただし、これらの酸性溶液は、例えば、エタノール等の有機溶媒に溶解させて疎水性にすることが好ましく、以下に、疎水性にする理由について説明する。

【0045】

一般的に、欠陥の多いゼオライト、すなわちミクロ孔よりも細孔径の大きな細孔を有するゼオライトは、シラノール基(Si−OH)が多く存在しており、このシラノール基に起因して欠陥の多いゼオライトは親水性を示す。一方で、欠陥のほとんどないゼオライトの場合、シラノール基がほとんど形成されないことから疎水性を示す。上述したように、本実施の形態においては、HFを含有させてゼオライト結晶を成長させることによって形成したコア・シェルゼオライトのシェルには、ゼオライト結晶構造体が本来的に有するミクロ孔以外の細孔がほとんどない、欠陥の少ないゼオライトで構成されている。したがって、本実施の形態におけるコア・シェルゼオライトは、その表面が疎水性を示している。一方で、Alを含有させて形成したコア部は、HFを用いて形成させたものの、Alを含有させて形成したので酸性OH基が形成されており、シェル側に比べて親水性となっている。このとき、水溶液によってAlを溶解除去させようとしても、ゼオライト表面が疎水性で構成されていることから、親水性を示すコア部にまで溶解液を浸透させることができず、十分にコア部に含有されているAlを除去することができない。

【0046】

そこで、本実施の形態においては、Alを溶解除去させるための酸性溶液を、エタノール等の有機溶媒に溶解させ、混合溶液に少し疎水性をもたせて、親水性を示すコア部にまで酸性の混合溶液を浸透させるようにしている。これにより、コア部にまで浸透した酸性溶液によりAlが溶解除去され、コア部において、Alが含有されていた部位に大きな欠陥(空洞)を形成させるようにしている。

【0047】

この脱アルミニウム除去処理としては、例えば、塩酸とエタノールの混合溶液を調製し、この混合溶液をゼオライトに加えて、80℃の温度条件で終夜攪拌させることによって、コア部に含有していたAlを溶解除去する。なお、酸性溶液や温度条件、処理時間等は、当然これに限られるものではなく、適宜変更することができることは言うまでもない。

【0048】

<内部の除去>

上述した方法によってコア部に含有させた金属であるAlを酸性溶液によって溶解除去すると、次に、欠陥の多い、このゼオライトの内部を分解除去して中空を形成させる。すなわち、脱アルミニウム処理によって欠陥の多くなったコア・シェルゼオライトのコア部を、シリカ分解剤に接触させることによって分解し、コア部が分解されて中空となった中空ゼオライトを合成する。

【0049】

本実施の形態に係る中空ゼオライト合成方法は、この内部除去工程において、アルカリ金属塩を分解触媒としてゼオライトに含浸担持させ、例えば、炭酸ジメチル(DMC:dimethyl carbonate)をシリカ分解剤として接触反応させることによって、コア・シェルゼオライトのコア部を分解除去し、中空を形成させる。下記に示す式が、DMCを用いてコア部を分解除去した場合の反応式である。

【0050】

【化1】

【0051】

この反応式に示すように、この内部除去反応は、コアゼオライトを構成しているシリカとDMCとが反応し、テトラメトキシシラン(Si(OMe)4)と二酸化炭素(CO2)とを生成する反応である。このように、ゼオライト内部を構成しているコア部のシリカを分解除去することによって、容易に、安定した形状を有する中空を形成させることができる。なお、シリカ分解剤として用いることができるものは、上述のDMCに限られるものではなく、炭酸ジエチル、トリメトキシメタン等をシリカ分解剤として用いることも可能であるが、以下の説明においては、DMCを用いた場合を例に、説明を続ける。

【0052】

ところで、コア・シェルゼオライトのコア部を構成しているシリカのみを分解除去して中空を形成させるためには、コア部に選択的にDMCを反応させなければならない。そこで、本実施の形態に係る中空ゼオライトの合成方法においては、シリカ分解触媒であるアルカリ金属塩を欠陥の多いコア部に選択的に担持させることによって、DMCが選択的にコア部のシリカのみを分解するようにしている。

【0053】

より詳細に説明すると、上述したように、一般的に、欠陥の多いゼオライト、すなわちミクロ孔よりも細孔径の大きな細孔を有するゼオライトは、シラノール基(Si−OH)が多く存在しており、このシラノール基により親水性を示すようになっている。一方で、欠陥のほとんどないゼオライトの場合、シラノール基がほとんど形成されないことから、疎水性を示す。本実施の形態においては、前の工程において脱アルミニウム処理を行い、コア部に含有されていたアルミニウムを除去するようにしているので、このコア部はミクロ細孔よりも大きな間隙が存在する欠陥の多いゼオライトになっており、親水性を示すようになっている。一方で、コア・シェルゼオライトのシェル部は、欠陥のほとんどないゼオライトによって構成されていることから、疎水性を示している。本実施の形態においては、このように、DMCにより分解除去するコア部を選択的に親水性にし、シェル部と性質を異ならせている。さらに、本実施の形態においては、この内部除去工程において使用するアルカリ金属塩からなるシリカ分解触媒を、エタノール等の有機溶媒に溶解させて、少し疎水性を示す混合溶液としている。

【0054】

本実施の形態においては、このように、コア・シェルゼオライトのコア部を親水性として、シェル部を疎水性とし、さらにシリカ分解触媒として使用するアルカリ金属塩を、少し疎水性を示す混合溶液とすることで、このシリカ分解触媒の混合溶液をコア部に選択的に担持させるようにしている。そして、このコア部にのみシリカ分解触媒であるアルカリ金属塩の混合溶液が含浸担持されることで、シリカ分解剤であるDMCは、コア部にのみ作用し、コア部のゼオライトを構成するシリカのみが分解され、シェル部はDMCによって分解されることなく形態を維持させることができるようにしている。

【0055】

なお、シリカ分解触媒としても用いることができるアルカリ金属塩としては、特に限定されるものではなく、例えば、酢酸ナトリウム、酢酸カリウム、酢酸リチウム、酢酸セシウム、酢酸ルビジウム、シュウ酸ナトリウム等、種々のアルカリ金属塩を用いることができる。

【0056】

このように、本実施の形態に係る中空ゼオライトの合成方法においては、アルカリ金属塩からなるシリカ分解触媒を有機溶媒に溶解して少し疎水性を示す混合溶液とすることで、その分解触媒の混合溶液を、親水性を示すコア部のみに選択的に担持させる。そして、シリカ分解触媒を担持させた後に、DMCを接触させることで、欠陥の多いコア部のみを選択的にDMCにより分解除去させるようにしている。これにより、ミクロ孔以外の細孔が有していたコア部が選択的に除去され、安定した形状を有する中空を形成するようになるとともに、当該形成された中空ゼオライトには、ゼオライトが本来有する結晶構造体由来のミクロ細孔以外の細孔を有しない、欠陥のない中空ゼオライトを合成させることが可能となる。

【0057】

以上説明したように、本実施の形態に係る中空ゼオライト合成方法によれば、欠陥のない、ゼオライト結晶の結晶構造体が本来的に有するミクロ細孔のみからなるゼオライトであって、内部に安定した形状からなる中空を有した中空ゼオライトを合成することができる。

【0058】

また、このような、形状の安定した中空を有し、ゼオライト粒子間隙に起因する大きな細孔をほとんど形成していない中空ゼオライト粒子によれば、その中空内部に化学物質等を包含させることが可能となり、その物質の外部への放出を制御する徐放性カプセルとしての応用を図ることも可能となる。

【0059】

図2は、中空ゼオライトを薬物徐放用カプセルとして用いた場合における、徐放効果について説明するための概略模式図である。この薬物を包含させた徐放性カプセルでは、中空ゼオライトのカプセル内部に閉じ込めた薬物を細孔内において拡散させ、中空ゼオライトの外部へ徐々に放出させていくことができる。

【0060】

このような徐放効果が表れるようにするためには、中空ゼオライトからなるカプセルが、略均一な細孔径のミクロ細孔を有することが必要となる。すなわち、ゼオライト結晶の結晶構造体が本来的に有するミクロ細孔以外の、細孔径が大きい細孔を有していたり、その細孔が不均一であったりした場合には、内部に閉じ込めた薬物がその大きな細孔を介して外部に容易に放出していき易くなり、十分な徐放効果を期待できない。また、その細孔径が不均一であった場合には、薬物の徐放時間を効率的に制御することができなくなり、やはり十分な徐放効果を実現させることはできない。

【0061】

本実施の形態に係る中空ゼオライトの合成方法によれば、上述したように、形状の安定した中空を形成させることが可能なり、また均一な細孔径を有したミクロ細孔のみを有した中空ゼオライトを合成することができる。したがって、本実施の形態における中空ゼオライトを用いることにより、その中空内に薬物等を十分に含浸担持させることができ、さらに均一なミクロ細孔のみからなる細孔を介して、効率的な薬物徐放制御を可能にする薬物担体としての薬物徐放性カプセルを生成することができる。

【0062】

なお、本明細書においては、ゼオライトとして*BEA型中空ゼオライトを合成する方法について説明したが、ゼオライトとしてはこれらに限られるものではない。すなわち、*BEA型の他に、大細孔を有したゼオライトとして、例えばAFI型、FAU型等のゼオライトをもとに、中空ゼオライトを合成することができる。また、大細孔を有したゼオライトだけではなく、中細孔を有した、例えばMFI型、MEL型、HEU型等のゼオライト、さらに超大細孔を有した、例えばCFI型、DON型等のゼオライトに対しても、本発明を適用することは可能である。そして、上述したように、このゼオライトの種類の選択に当たっては、例えば、上述したような薬物徐放性カプセルとしての応用する場合には、その中空に含浸担持させる薬物の分子の大きさに応じて、適宜選択することが好ましい。

【0063】

その他、本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を変更しない範囲内において適宜変更した発明も、本発明に含まれる。

【実施例】

【0064】

〔*BEA型中空ゼオライトの合成〕

(実施例1)

本実施の形態に係る中空ゼオライトの合成方法を用いて、*BEA型中空ゼオライトを合成させた。なお、合成測定に際しては、走査型電子顕微鏡(SEM:Scanning Electron Microscope;日本電子株式会社製 JSM-5200)を使用し、加速電圧20kVで測定することによって、ゼオライト粒子の形態を観察した。また、Rigaku MiniFlex(株式会社リガク製)を使用し、X線回折(XRD)測定も同時に行った。なお、X線源にはCu-Kα線(λ=1.5418オングストローム)を用い、測定は30kV、50mAで行った。

【0065】

<核(コア)の形成>

・操作方法

500mlのテフロン(登録商標)容器にテトラエチルアンモニウムヒドロキシド(TEAOH;シグマアルドリッチ株式会社製(35%))水溶液(25.1g)を加え、攪拌しながら硝酸アルミニウム9水和物(関東化学社製(98.0%))(1.58g)を加えた。その後、硝酸アルミニウム9水和物を完全に溶解させた後、テトラエトキシシラン(TEOS;信越シリコーン社製)(20.7g)を滴下した。そして、得られた溶液を室温で1.5時間攪拌した後、ロータリエバポレーターを用いて、生成したエタノールを除去し、その後ゲル比を調整した。さらに、少しずつフッ化水素(HF;関東化学株式会社製(46%))(ゲル比 TEOS:TEAOH:アルミニウム(Al):HF:H2O=1:0.6:0.04:0.6:7.5)を加え、オートクレーブを用いて、150℃の温度条件下で、175時間かけて水熱合成を行った。その後、濾過、洗浄を行い、乾燥空気流中で焼成(200℃の温度条件で2時間、550℃の温度条件で6時間(昇温速度1℃/min))して、コアゼオライトを形成させた。

【0066】

・SEM像による形態確認及びX線回折測定

図3は、*BEA型ゼオライトのコアの合成後(結晶成長させる前)の粒子の形態(図3(A))と粒子径分布(図3(B))を示す図である。この図3(A)のSEM像に示されるように、*BEA型ゼオライトに特有な十面体構造を有していることが観察された。また、図4に示す、合成したコアゼオライトのXRDパターンのグラフから判るように、合成したコアゼオライトには、*BEA型ゼオライトに特有のピークしか観察されなかった。

【0067】

これらのことから、このコアの合成においては、*BEA型ゼオライトのみが生成したことが確認された。また、このSEM像から導いた図3(B)の粒子径分布に示されるように、粒子径が約3〜6μmのゼオライト粒子が生成されたことが確認された。

【0068】

<殻(シェル)の合成(結晶成長)>

・操作方法

コアの生成後、500mlのテフロン(登録商標)容器にTEAOHを加え、攪拌しながら、TEOSを少量ずつ滴下した。得られた溶液を室温で1.5時間攪拌した後、ロータリエバポレーターを用いて、生成したエタノールを除去し、その後ゲル比を調整した。少しずつHFを滴下した後、合成したコアゼオライトを加えた(ゲル比 TEOS:TEAOH:Si(核):HF:H2O=1:0.6:1:0.6:7.5)。そして、140℃の温度条件下において、110時間かけて水熱合成を行った。その後、乾燥空気流中で焼成(200℃の温度条件で2時間、550℃の温度条件で6時間(昇温速度1℃/min))することによって、ゼオライト結晶を成長させ、コア・シェルゼオライトを形成させた。

【0069】

・SEM像による形態確認及びX線回折測定

図5は、結晶成長させた後(炭酸ジメチル(DMC)による内部分解処理前)の粒子の形態(図5(A))と粒子径分布(図5(B))を示す図である。この図5(A)のSEM像に示されるように、結晶成長させた後も、*BEA型ゼオライトに特有な十面体構造を有していることが明瞭に観察された。また、図6に示す、XRDパターンのグラフから判るように、合成したゼオライトには、*BEA型に特有のピークしか観察されなかった。

【0070】

これらのことから、*BEA型コアゼオライトの周囲には、*BEA型ゼオライトの結晶のみが成長し、シェルを形成していったことが確認された。また、図5(B)の粒子径分布に示されるように、結晶成長時に生成した微粒子を除けば、結晶成長後の粒子径分布は約4〜7μmであり、結晶成長に用いたゲル中のケイ素の略全てが結晶成長に用いられたことが判明した。

【0071】

さらに、結晶成長させた*BEA型ゼオライト粒子を水に入れる実験を行ってみたところ、粒子は水面に浮かんでいた。このことは、合成した*BEA型ゼオライト粒子が疎水性を示し、欠陥の少ない粒子であることを示している。より具体的に説明すると、結晶成長後の工程においては、欠陥の多いアルミニウムを含んだコアを取り除き、欠陥のほとんどない中空ゼオライトを生成させるために、シェルには欠陥が少ないことが必須となる。欠陥が多い場合には、シラノール基が多く存在することを意味し、その結果ゼオライトは親水性を示すことから、合成したゼオライト粒子を水に入れて沈降速度を確認することによって、欠陥の少ないシェルを合成することができたか否かを判断することができる。上述したように、実施例1の方法により結晶成長させて合成したゼオライト粒子は、水面に浮かんでいたことから、親水性は示さず、欠陥のない粒子を形成することができたと結論付けることができる。

【0072】

<脱アルミニウム処理>

・操作方法

*BEA型ゼオライトを結晶成長させて形成した*BEA型コア・シェルゼオライトに、6Mの塩酸7mlとエタノール3mlを加え、80℃の温度条件下で終夜攪拌して、コア部に含有されていたアルミニウムを除去した。その後、濾過、洗浄し、最後に乾燥空気流中で焼成(200℃の温度条件で2時間、550℃の温度条件で6時間(昇温速度1℃/min))し、アルミニウムを含有していない*BEA型コア・シェルゼオライトを形成させた。

【0073】

・アルミニウム含有量測定及びX線回折測定

下記の表1は、このアルミニウム除去処理前後におけるアルミニウム含有量の測定結果を示す表である。

【0074】

【表1】

【0075】

この表1に示されるように、脱アルミニウム処理後において、ケイ素とアルミニウムとの比が495/1となったことから、脱アルミニウム処理により、略全てのアルミニウムを除去することができたことがわかる。

【0076】

また、図7のXRDパターンのグラフからも明確に判るように、脱アルミニウム前後において、そのパターンに変化はなかったことから、当該処理によって、コア・シェルゼオライトの構造に変化を生じさせることなくアルミニウムを除去することができることが確認された。

【0077】

なお、この脱アルミニウム処理により、このゼオライトにはアルミニウムがなくなったことから、コア・シェルゼオライト内部は欠陥の多いゼオライトで構成されていることとなり、したがって親水性になったものと考えられる。

【0078】

<内部の除去(DMC処理)>

・操作方法

脱アルミニウム処理後のコア・シェルゼオライトに対して、1wt%の酢酸ナトリウム(和光株式会社製(98.5%))をエタノール(和光株式会社製(99.5%))に溶かし、その混合溶液をゼオライトに含浸担持させた。そして、この酢酸ナトリウムの混合溶液を担持させたゼオライトを石英製反応器に充填し、ヘリウム気流下で380℃、1時間の条件で前処理を行った。その後、380℃で炭酸ジメチル(DMC:dimethyl carbonate;関東化学株式会社製(特級>98.0%))を80kPa、64mmol/hで供給し、分解反応を行った。なお、分解率は、分解生成物であるテトラエトキシシランの分解速度を積算することによって算出した(図8(A)(B)のグラフ参照)。炭酸ジメチルの供給は、ゼオライトの分解率が50%のところで停止させた。

【0079】

・SEM像による形態確認及びX線回折測定

図9は、DMC処理後の粒子の形態(図9(A))と粒子径分布(図9(B))を示す図である。この図9(A)のSEM像に示されるように、DMC処理後のゼオライト粒子は、*BEA型ゼオライトに特有な十面体構造を有していることが観察された。また、図9(B)の粒子径分布から判るように、合成した粒子の粒子径は約4〜7μmであり、DMC処理前の粒子径分布(図5(B))と比較して変化がなかったことが確認された。

【0080】

このことから、DMC処理によって、粒子の外側は分解せず、欠陥の多かったコアのみを分解させることができたと結論付けられる。さらに、図10のDMC処理後のXRDパターンでは、DMC処理前のXRDパターン(図4又は図7)と同様のパターンが現れた。このことから、DMC処理は、*BEA型結晶を壊すことなく、また他の結晶を生成することもなく、コアのみを分解させることができることが判明した。

【0081】

<合成ゼオライトの中空形成評価>

以上の各合成工程を経て合成された、粒子径約4〜7μmの*BEA型ゼオライトの中空に対する評価を行った。すなわち、上記合成方法により得られたゼオライト粒子が中空を形成しているか否かを確認するために、以下の3つの方法により評価した。

【0082】

まず、外力を加えて中空粒子を破壊し、壊れた粒子をSEMで確認した。外力としては、ハンマーを用いて行った。図11が、ハンマーによって破壊した粒子のSEM像である。この図11のSEM像からも明確に判るように、上記合成方法によって得られたゼオライト粒子は、中空を形成していることが確認された。

【0083】

また、別の方法として、DMC処理後のゼオライト粒子をEpok812樹脂に導入し、60℃の温度条件下で終夜オーブンで固め、固めて生成したゼオライトを含む樹脂をダイアモンドカッターで切断し、粒子の断面を反射電子線で観察した。観察には、FESEM(Field-Emission Scanning Electron Microscope;日立株式会社製 S4700型)を使用し、加速電圧を15kVにして測定した。図12(A)及び(B)が粒子断面の反射電子線像である。この図12(A)及び(B)の反射電子線像からも明確に判るように、上記合成方法によって得られたゼオライト粒子の略全てが、中空になっていることが判明した。

【0084】

さらに、別の方法として、上述と同様に、DMC処理後のゼオライト粒子をEpok812樹脂に導入し、60℃の温度条件下で終夜オーブンで固め、固めて生成したゼオライトを含む樹脂を、60nmの厚さにスライスし、透過型電子顕微鏡(TEM:Transmission Electron Microscope;日本電子株式会社製 JFE2000CX)を用いて観察した。図13(A)及び(B)が合成したゼオライト粒子のTEM像である。この図13(A)及び(B)のTEM像からも明確に判るように、上記合成方法によって得られたゼオライト粒子には中空が形成されていることが明確に観察された。

【0085】

<合成中空ゼオライトの表面観察>

DMC処理により中空ゼオライト粒子の外表面が分解したか否かを確認するために、合成した中空ゼオライト粒子をSEMを用いて、さらに観察した。観察に際しては、上述と同様に、FESEMを用いて、加速電圧を15kVにして測定した。

【0086】

図14は、DMC処理前後におけるゼオライト粒子の外表面を観察したSEM像である。なお、図14(A)はDMC処理前のSEM像であり、図14(B)はDMC処理後のSEM像であり、(A−2)及び(B−2)は(A−1)及び(B−1)それぞれの拡大像である。

【0087】

図14(A−1)(A−2)に示すように、DMC処理前のゼオライト粒子は*BEA型に特有な十面体構造を有し、緻密な微結晶からなっている様子が観察された。一方、図14(B−1)に示すDMC処理後のゼオライト粒子においても、*BEA型ゼオライト粒子に特有な十面体構造が観察され、処理前と同一形状の構造が確認された。このことから、DMC処理によって外表面が分解しなかったことが判った。

【0088】

また、図14(B−2)の拡大させた外表面のSEM像から判るように、*BEA型ゼオライトの微結晶が、1つの面において規則正しく、また緻密に成長していることが判った。

【0089】

以上の、ゼオライト粒子についての中空形成評価観察及び表面観察の結果から、上記実施例1に示した合成方法により、大きく、きれいな中空を有したゼオライト粒子を合成させることができると結論付けられる。

【0090】

〔窒素吸着実験〕

(実施例2)

実施例1によって合成された*BEA型中空ゼオライトを用いて、窒素吸着実験を行った。具体的には、ヘリウム気流下で200℃の温度条件で2時間の前処理後、液体窒素温度において測定を行った。

【0091】

図15に示すグラフは、炭酸ジメチルによる内部除去処理(DMC処理)の前後におけるゼオライト粒子の窒素吸着等温線のグラフである。このグラフに示されるように、DMC処理前と処理後の両方において、相対比(P/P0)が0近傍で、多くの窒素を吸着していることから、このゼオライト粒子には1nm以下の細孔を有していることが確認された。この結果と図14(A)及び(B)に示したSEM像において確認できる十面体構造から、*BEA型ゼオライトを形成していると結論付けられる。

【0092】

また、DMC処理前の吸着等温線では、ほんのわずかではあるがメソ孔に起因するステップが見られ、一方でDMC処理後の吸着等温線においても、処理前と同じようなステップが見られたが、DMC処理前の吸着等温線とDMC処理後の吸着等温線とのステップの高さは、略同じであった。このことから、このDMC処理によって、改めてメソ孔は生成しないことが確認された。なお、これらのDMC処理前後における吸着等温線のステップは、ゼオライト合成時に形成した欠陥、またはTensile strength effectに起因すると考えられる。

【0093】

〔薬物徐放効果実験〕

実施例1によって合成された中空ゼオライトの利用方法の1つとして、薬物等の徐放用カプセルとしての応用が挙げられる。そこで、以下では、実施例1において合成したミクロ細孔を有する*BEA型中空ゼオライト、ミクロ細孔を有する*BEA型ゼオライト、ミクロ細孔よりも大きな径の細孔を有するシリカゲルを用い、それぞれの拡散速度の測定から、薬物徐放効果についての評価実験を行った。

【0094】

(実施例3)

スリ付きY型ガラス管の一方の足に、実施例1において生成した*BEA型中空ゼオライトを導入し、もう一方の足にイブプロフェン(和光株式会社製(98.5%))を導入した(1gの*BEA型中空ゼオライトに0.5gのイブプロフェンを導入)。なお、*BEA型中空ゼオライトが入っているガラス管の足にはリボンヒータを巻いた。そして、Y型ガラス管内を真空状態にした後、50℃の温度条件で30分間加熱し、その後温度を200℃に上げ、*BEA型中空ゼオライトを2時間真空乾燥させた。

【0095】

次に、100℃まで温度を下げ、Y型ガラス管を傾けることによって、液化したイブプロフェンを100℃に加熱した*BEA型中空ゼオライトのミクロ細孔の中に移した。その後、100℃のままで4時間静置し、*BEA型中空ゼオライトのミクロ細孔にイブプロフェンを吸着させた。

【0096】

イブプロフェンを徐放する溶媒としては、イオン交換水800mlとエタノール1200mlの混合溶液を用い、氷浴で、*BEA型中空ゼオライトに吸着したイブプロフェンを水とエタノールの混合溶液に導出させることによって放出実験を行った。

【0097】

評価は、紫外/可視スペクトル(UV‐vis;日本分光株式会社製 V-650)を用い、15分毎に溶媒中に溶け出したイブプロフェン濃度を測定することによって行った。なお、225nmにおける波長がイブプロフェンのベンゼン環に由来する吸収ピークであることから、その吸収速度と濃度とによって、イブプロフェン濃度を時間経過により追跡した。

【0098】

(比較例1)

スリ付きY型ガラス管の一方の足に、*BEA型ゼオライトを導入し、もう一方の足にイブプロフェン(和光株式会社製(98.5%))を導入した(1gの*BEA型ゼオライトに0.5gのイブプロフェンを導入)以外は、実施例3と同様にしてイブプロフェンの放出実験を行った。

【0099】

(比較例2)

スリ付きY型ガラス管の一方の足に、実施例1において生成したシリカゲルを導入し、もう一方の足にイブプロフェン(和光株式会社製(98.5%))を導入した(1gのシリカゲルに0.5gのイブプロフェンを導入)以外は、実施例3と同様にしてイブプロフェンの放出実験を行った。

【0100】

<薬物徐放効果実験結果>

図16(A)は、多孔体を用いずに、イブプロフェンをイオン交換水800mlとエタノール1200mlの混合溶液に溶出させた場合のイブプロフェンの溶解時間と濃度の関係を示すグラフである。この多孔体を用いずに行った実験では、溶媒に導入後、約5分で略完全に溶解してしまった。そして、このグラフからも判るように、それ以降イブプロフェンの濃度は上昇しなかった。

【0101】

一方、図16(B)は、実施例3及び比較例1、2におけるイブプロフェンの溶解時間と濃度の関係を示す実験結果のグラフである。このグラフからも判るように、シリカゲルを用いて行った比較例2における実験では、シリカゲルの表面に付着していたイブプロフェンが、溶媒に導入後約5分で全て溶解し、その後、細孔内に包含させたイブプロフェンが、約1時間で全て溶出してしまった。また、通常の*BEA型ゼオライトを用いて行った比較例1における実験では、溶媒に導入後約5分で外表面に付着していたイブプロフェンが溶出した後、シリカゲルを用いた比較例2と比較すると完全に溶解するまでの時間は長くなったものの、細孔内に包含させたイブプロフェンは約2時間後に全て溶出してしまった。

【0102】

これらに対し、実施例1における合成方法を用いて生成した*BEA型中空ゼオライトを用いた実験(実施例3)では、中空ゼオライトの外表面についたイブプロフェンは約1時間で溶媒に溶解したが、その後、約20時間かけて、内包させたイブプロフェンがゆっくりと放出していった。

【0103】

以上の結果から、シリカゲルを用いた場合、その細孔が大きいことから、細孔に内包されたイブプロフェンはすぐに溶媒中に溶出してしまい、徐放効果を発揮しなかったと考えられる。また、通常の*BEA型ゼオライトを用いた場合、シリカゲルに比べて小さい細孔径の細孔を有していることから完全に溶出するまで約1時間長くかかったものの、通常のゼオライトでは細孔内に包含されるイブプロフェンの量が少ないため、イブプロフェンの大半が粒子外部にしか吸着せず、効果的な徐放効果を発揮することができなかったと考えられる。

【0104】

一方、実施例1における合成方法により生成した*BEA型中空ゼオライトを用いた場合(実施例3)では、著しい徐放効果を確認することができた。これは、合成した*BEA型中空ゼオライトには、その内部に安定した中空が形成されていることから、イブプロフェンがゼオライトの外表面だけではなく、その中空内部にも十分に吸着することができたためと考えられる。さらに、合成した中空ゼオライトには、*BEA型ゼオライトの結晶構造体が本来有しているミクロ細孔のみが形成されており、粒子同士の間隙によって形成される細孔は形成されていないことから、中空内部に吸着したイブプロフェンが、細孔径の大きな細孔から容易に溶出してしまうという事態をなくし、そのミクロ細孔を通過して徐々に外部溶出していくことを可能にしたために、約20時間もの徐放効果が発揮されたものと考えられる。

【図面の簡単な説明】

【0105】

【図1】本実施の形態に係る中空ゼオライトの合成方法の手順を模式的に示した概略図である。

【図2】中空ゼオライトを薬物徐放用カプセルとして用いた場合における、徐放効果について説明するための概略模式図である。

【図3】形成したコアゼオライトのSEM像(A)と粒子径分布(B)のグラフである。

【図4】形成したコアゼオライトのX線回折測定の結果を示すグラフである。

【図5】形成したコアゼオライトに基づいて結晶成長させた、コア・シェルゼオライトのSEM像(A)と粒子径分布(B)のグラフである。

【図6】形成したコアゼオライトに基づいて結晶成長させた、コア・シェルゼオライトのX線回折測定の結果を示すグラフである。

【図7】脱アルミニウム処理前後における、コア・シェルゼオライトのX線回折測定の結果を示すグラフである。

【図8】DCM処理時間に対するテトラメトキシシランの生成速度の関係を示すグラフ(A)と、ゼオライト分解率の関係を示すグラフ(B)である。

【図9】DCM処理後のゼオライトのSEM像(A)と粒子径分布(B)のグラフである。

【図10】DCM処理後のゼオライトのX線回折測定の結果を示すグラフである。

【図11】本実施の形態に係る中空ゼオライトの合成方法により合成したゼオライトをハンマーで破壊した後のSEM像である。

【図12】本実施の形態に係る中空ゼオライトの合成方法により合成したゼオライトをEpok812樹脂に導入して固めて生成した樹脂をダイアモンドカッターで切断した粒子断面を反射電子線像であり、(B)は(A)の拡大反射電子線像である。

【図13】本実施の形態に係る中空ゼオライトの合成方法により合成したゼオライトをEpok812樹脂に導入して固めて生成した樹脂を60nmの厚さにスライスしたもののTEM像であり、(B)は(A)の拡大TEM像である。

【図14】DMC処理前後((A)処理前、(B)処理後)におけるゼオライト粒子の外表面を観察したSEM像である。

【図15】DCM処理前後における窒素吸着等温曲線のグラフである。

【図16】イブプロフェンの徐放効果実験の結果を示すグラフであり、(A)は多孔体を用いずにイブプロフェンを溶出させた場合の溶解時間と濃度の関係を示すグラフであり、(B)はシリカ、*BEA型ゼオライト、及び本実施の形態における*BEA型中空ゼオライトの各多孔体を用いた場合のイブプロフェンの溶解時間と濃度の関係を示すグラフである。

【図17】従来の方法により合成した中空シリカ粒子の観察画像であり、(A)は中空シリカ粒子のTEM像であり、(B)は中空メソ多孔体シリカのSEM像であり、(B−1)は(B−2)の拡大SEM像である。

【図18】従来の方法により合成した中空ゼオライト粒子の観察画像であり、(a)及び(b)はそれぞれアルカリ処理によって合成した中空ゼオライト粒子のSEM像とTEM像であり、(c)及び(d)はポリスチレンビーズを鋳型として合成した中空ゼオライト粒子のSEM像である。

【技術分野】

【0001】

本発明は、ゼオライト結晶の結晶構造体が有する細孔のみで構成される中空ゼオライトの合成方法及びその合成方法により合成される中空ゼオライト、並びにその中空ゼオライトからなる薬物担体に関する。

【背景技術】

【0002】

多孔体とは、細孔を有する固体であり、その細孔の大きさはIUPAC(International Union of Pure and Applied Chemistry:国際純正・応用化学連合)により、直径が2nm以下の細孔をミクロ孔、2〜50nmの細孔をメソ孔、50nm以上の細孔をマクロ孔と分類されている。多孔体は、その細孔構造から数十〜数千m2/gの高い表面積を示す。

【0003】

多孔体の例として、ゼオライトや規則性メソ多孔体シリカ等が挙げられる。ゼオライトは、ケイ素とアルミニウムが酸素を介して結合をした結晶性の酸化物である。このゼオライトは、結晶構造に起因する規則的なミクロ孔をもち、また規則性メソ多孔体は、均一な大きさのメソ孔を有する多孔体として、広く知られている。

【0004】

中空多孔体は、多孔体のシェルと内部に中空を備えた構造となっており、この内部に有した中空により、様々な物質を内包することができ、また、その多孔体のシェルにより、内部と外部とが細孔でつながっており、その細孔を介して物質の移動が可能となっている。中空多孔体は、このように特徴的な構造を有しており、この構造上の特徴を利用した様々な中空多孔体の応用に関する研究が行われている。

【0005】

例えば、この特徴的な構造を備えた中空多孔体を用いてカプセルを形成し、そのカプセル内、すなわち多孔体の中空内部に薬物等の物質を包含させ、カプセルの細孔を介して物質を拡散させることによってカプセルの外へ薬物を徐々に放出させる徐放性カプセルとしての応用が期待されている。また、多孔体のシェルの細孔よりも大きい触媒を中空内に閉じ込め、細孔を通過できるもののみ選択的に生成させる分子ふるいとしての効果も期待されている。さらに、内部に均一系触媒を閉じ込めた場合では、触媒の分離も簡単に行うことができると考えられている。

【0006】

このような多くの活用が期待される中空多孔体の代表的なものとしては、中空シリカが挙げられる。中空シリカは、シェルが多孔体シリカで、内部が中空になっている粒子であり、シリカの微粒子が集まったシェルには、マクロ孔やメソ孔が形成されていることを特徴としている。

【0007】

現在、一般的に行われている中空シリカの合成方法としては、以下の方法が用いられている。例えば、ポリスチレンビーズを鋳型として使用し、その鋳型の外側にシリカを成長させてビーズの周りを覆うようにする。そしてその後、ポリスチレンビーズを取り除くことによって中空シリカを合成する。図17(A)は、この合成方法によって合成した中空シリカ粒子のSEM像である。

【0008】

また、別の合成方法として、鋳型としたポリスチレンビーズの外側に規則性メソ多孔体シリカで覆うことによって中空粒子を合成する方法がある。図17(B)は、規則性メソ多孔体シリカを用いて合成した中空シリカ粒子のSEM像である。

【0009】

これらの合成方法によれば、内部に中空を有した多孔体を生成することはできるものの、図17(A)に示す中空粒子では、そのシェルがシリカ粒子の集まりで形成されているため、シェルに不均一なマクロ孔が存在することとなる。また、図17(B)に示す中空シリカでは、そのシェルには三次元に形成されたメソ孔とシリカ粒子間の不均一なマクロ孔が存在するようになっている。このように、上述の方法によって合成された中空粒子では、そのシェルに不均一であって、細孔径の大きいマクロ孔やメソ孔が形成されることとなるので、細孔が分子サイズよりも著しく大きくなってしまい、上述したような分子ふるいとしての効果や徐放効果等を十分に発揮することができない。

【0010】

また、他の代表的な中空多孔体としては、中空ゼオライトを挙げることができる。中空ゼオライトは、上述した中空シリカよりも小さい、分子レベルであるオングストロームオーダーの細孔をシェルに有し、内部に空洞を有したゼオライトである。このようなミクロ細孔を有した中空ゼオライトに対しても、その構造上の特徴から、形状選択性を有する触媒、拡散制御用のカプセルなどへの利用が期待されている。

【0011】

中空ゼオライトの製造方法としては、現在までに以下のような方法が報告されている。例えば、ゼオライトの結晶をアルカリ処理することによって中空ゼオライト粒子を形成する方法である。通常、ゼオライト結晶では、結晶内部におけるアルミニウムの濃度は低く、シリカの濃度が高くなっている。このようなゼオライト結晶に対してアルカリ処理を施すと、シリカ濃度が高い結晶内部が優先的に溶け出し、その結果として中空粒子を形成されるようになる。

【0012】

また、別の方法として、中空シリカの合成方法と同様に、ポリスチレンビーズ等の球状ポリスチレン粒子を鋳型とし、その鋳型の外側にゼオライト粒子を成長させた後、鋳型を取り除いて合成する方法が提案されている(例えば、非特許文献1乃至3参照。)。

【0013】

【非特許文献1】X.D.Wang et al., Chem. Commun., 2000,2161.

【非特許文献2】V.Valtchev et al., Micropor. Mesopor. Mater., 43 (2000) 41.

【非特許文献3】S.P.Naik et al.,Chem. Mater., 15 (2003) 787.

【発明の開示】

【発明が解決しようとする課題】

【0014】

上述した合成方法によって生成された中空ゼオライトは、ミクロ孔をシェルに有しており、また内部に空洞を形成しているので、その構造上の特徴を利用し、様々の用途への応用が期待されている。

【0015】

しかしながら、上述した従来の合成方法では、以下のような問題点を有している。すなわち、ゼオライト結晶をアルカリ処理することによって中空ゼオライトを合成する上記方法では、結晶中におけるシリカ濃度の高い部分から優先的にアルカリ処理によって溶け出すようになるため、その中空の形状が大きくシリカ濃度に依存することとなり、ばらつきのある中空が形成されてしまう。また、このアルカリ処理により、細孔径の大きなメソ孔が形成されてしまい、上述した分子ふるいとしての効果や効率的な薬物の徐放制御等を十分に発揮することができなくなってしまう。図18(a)及び(b)は、アルカリ処理による合成方法によって合成した中空ゼオライト粒子のSEM像とTEM像である。

【0016】

また、球状ポリスチレン粒子を用いた合成方法においても、中空粒子のシェルはゼオライトの微結晶で構成されていることから、結晶そのものが有するミクロ孔とは別に、集合した結晶間に間隙として形成されたメソ孔が生じることとなり、その結果、上述と同様に、十分な分子ふるいとしての効果や徐放効果等を発揮させることができない。図18(c)及び(d)は、球状ポリスチレン粒子を鋳型として合成した中空ゼオライト粒子のSEM像である。

【0017】

本発明は、このような事情に鑑みて提案されたものであり、ゼオライト結晶に存在する細孔以外の細孔を有さず、大きさにばらつきのない中空を内部に有する中空ゼオライトの合成方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本件発明者らは、様々な観点から鋭意研究を重ねてきた結果、酸性溶液によって溶解し得る金属を含有させたコアを有したコア・シェルゼオライトを形成し、選択的にコア部を分解除去することで、安定的に中空を形成し、欠陥の少ない中空ゼオライトを形成可能であることを見出し、本発明を完成するに至った。

【0019】

すなわち、本発明に係る中空ゼオライトの合成方法は、金属を含有するコアゼオライトを合成するコアゼオライト形成工程と、上記コアゼオライト形成工程にて形成された上記コアゼオライトの周囲にゼオライト結晶を成長させ、コア・シェルゼオライトを形成するコア・シェルゼオライト形成工程と、上記コア・シェルゼオライト形成工程にて形成された上記コア・シェルゼオライトから上記金属を除去する金属除去工程と、シリカ分解剤を接触させて上記金属除去工程にて金属を除去したコアゼオライトを分解し、上記コア・シェルゼオライトに中空を形成する中空形成工程とを有する。

【0020】

また、本発明に係る中空ゼオライトは、上記中空ゼオライトの合成方法により合成され、当該中空ゼオライトの細孔が、ゼオライト結晶の結晶構造体が有する細孔に由来する細孔のみで構成されてなる。

【0021】

また、本発明に係る薬物担体は、上記中空ゼオライトの合成方法により合成された中空ゼオライトからなり、上記中空ゼオライトの細孔が、ゼオライト結晶の結晶構造体が有する細孔に由来する細孔のみで構成されてなる。

【発明の効果】

【0022】

本発明に係る中空ゼオライトの合成方法によれば、コア・シェルゼオライトのコア部を選択的に分解除去して中空を形成するようにしているので、安定した形状を有する中空の形成を可能にし、結晶構造体が本来有する細孔よりも細孔径の大きな細孔を有さない、欠陥の少ない中空ゼオライトを合成することができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明について、図面を参照にしながら詳細に説明する。

【0024】

図1は、本実施の形態に係る中空ゼオライトの合成方法の手順を概略的に示した模式図である。この図1に示すように、本実施の形態に係る中空ゼオライトの合成方法は、金属を含有するコアゼオライトを合成するコアゼオライト形成工程と、コアゼオライト形成工程にて形成されたコアゼオライトの周囲にゼオライト結晶を成長させ、コア・シェルゼオライトを形成するコア・シェルゼオライト形成工程と、上記コア・シェルゼオライト形成工程にて形成されたコア・シェルゼオライトから、上記金属を除去する金属除去工程と、シリカ分解剤を接触させて金属除去工程にて金属を除去したコアゼオライトを分解し、コア・シェルゼオライトに中空を形成する中空形成工程とを有する。

【0025】

なお、以下の説明においては、具体的かつ明瞭に説明するために、ゼオライトとして*BEA型ゼオライトに基づいて*BEA型中空ゼオライトを合成する例について説明するが、本実施の形態に係る合成方法を適用することができるゼオライトは、この*BEA型ゼオライトに限られるものではなく、その他種々のゼオライトを用いて中空ゼオライトを合成することもできる。また、ゼオライトの選択に当たっては、例えば、合成した中空ゼオライトに薬物を担持し、徐放性カプセル等の薬物担体として使用する場合に、その中空に包含・担持させる薬物等の物質の分子の大きさにより、適宜選択することが好ましい。詳しくは後述する。

【0026】

ここで、本実施の形態において用いる*BEA型ゼオライトについて説明する。*BEA型ゼオライトは、組成式はMnAlnSi64-nO128(n<7,M:一価のカチオン)で表され、12員環5.5×5.5オングストロームからなるジグザグ形状の細孔と12員環7.6×6.4オングストロームからなる直線状の細孔の、比較的大きな細孔径からなる2種類のミクロ孔を有したゼオライトである。また、この*BEA型ゼオライトは、比較的大きな細孔径からなる2種類のミクロ孔を3次元的に有しているので、細孔を介して細孔内部に吸着させた比較的大きな分子の物質を、多方向に効率よく拡散させることができる。この点も含め、以下、当該*BEA型ゼオライトを用いた例について説明を続ける。

【0027】

<核(コア)の形成>

本実施の形態に係る中空ゼオライトの合成方法においては、先ず、ゼオライトの核(コアゼオライト)を形成する。具体的に、本実施の形態においては、コアゼオライトの形成に際して、ゼオライトを構成するケイ素(Si)源とともに、金属を含有させて形成することを特徴とする。

【0028】

コアゼオライトの形成において含有させる金属としては、酸により溶解させることが可能な金属を用いることが好ましい。すなわち、水素(H)よりもイオン化傾向の大きい金属を用いることが好ましく、具体的には、例えば、アルミニウム(Al)、鉄(Fe)、ホウ素(B)、亜鉛(Zn)等の金属を用いることができる。より具体的に、例えば、硝酸アルミニウム(Al(NO3)3)等をその金属源として含有させ、コアゼオライトを形成していく。

【0029】

金属の含有量としては、例えば、Al(NO3)3等を金属源として用いる場合、後述するフッ化水素(HF)とのモル比の関係で、標準ゲルの量で、Al(NO3)3:HF=1:1の割合となるように含有させることが好ましい。この割合で金属を含有させた場合、形成させたコアゼオライト同士が凝集せず、結晶形態の均一なコアゼオライトを形成させることができる。

【0030】

このように、本実施の形態に係る中空ゼオライトの合成方法では、ゼオライトを構成するSi源とともに、酸性溶液に溶解させることが可能な金属を含有させているので、当該金属を含有させたコアゼオライトを形成し、後の工程において当該金属を溶解除去させることによって、意図的に欠陥の多いコアゼオライトを形成させることが可能となる。またさらに、欠陥の多いコア部を形成させることで、選択的に当該コア部を分解除去し、中空を形成することで、形状の安定した中空を有する中空ゼオライトを形成することが可能となる。詳しくは後述する。

【0031】

また、コアゼオライトの形成に際して用いることができるSi源としては、例えば、テトラエトキシシラン、テトラブトキシシラン、テトラプロポキシシラン、トリエトキシメトキシシラン、トリメトキシエトキシシラン、ジエトキシジメトキシシラン、ジメトキジエトキシシラン等のアルコキシシランや、ケイ酸ナトリウム、水ガラス、コロイダルシリカ等、種々のものを用いることができ、特に限定されるものではない。

【0032】

また、本実施の形態に係る中空ゼオライトの合成方法においては、コアゼオライトの形成に際し、フッ化水素(HF)等のフッ素化合物を含有させて形成することが好ましい。この中空ゼオライトの合成方法では、コアゼオライトの形成後、そのコアの周囲にシェルを構成するゼオライトの結晶を成長させて、コア・シェルゼオライトを形成していくが、そのシェルは、ゼオライト結晶の結晶構造体が本来有する細孔以外の細孔がなく(欠陥がなく)、ゼオライト結晶に由来するミクロ細孔のみを有することが必要とされる。この場合に、コアゼオライトに多くの欠陥があった場合、そのコアの周囲に結晶成長させることによってシェルを形成すると、そのコアの欠陥に影響されてシェルに多くの欠陥が生じてしまう(結晶構造体が有するミクロ細孔以外のマクロな細孔が発生)。そこで、本実施の形態に係る中空ゼオライトの合成方法においては、コアゼオライトの形成に際し、HFを含有させる。このように、HFを含有させてゼオライトを合成することで、欠陥のほとんどないゼオライトを形成させることができる。

【0033】

なお、欠陥のほとんどないコアゼオライトの形成において含有させることができるフッ素化合物としては、上述のHFに限られるものではない。すなわち、HF以外にも、フッ化アンモニウム(NH4F)等のフッ素化合物を用いることができる。また、後述する所望のゼオライトを形成させるために含有させる構造規定剤中にFを含ませることによっても、欠陥のないゼオライトを形成させることが可能である。例えば、後述するテトラエチルアンモニウムヒドロキシド(TEAOH)に代わり、テトラエチルアンモニウムフルオライド(TEAF)を用いても、欠陥のほとんどないコアゼオライトを形成させることができる。以下では、具体的にHFを用いてゼオライトを形成する合成例について、説明を続ける。

【0034】

また、本実施の形態に係る中空ゼオライトの合成方法においては、上述した含有要素の他に、ゼオライトの構造を規定する構造規定剤を含有させる。当該合成方法は、種々のゼオライトに適用させることができ、所望のゼオライト結晶を形成する鋳型となる構造規定剤を含有させることで、その所望のゼオライトからなるコアゼオライトを形成させることができる。具体的に、*BEA型ゼオライトからなるコアゼオライトを形成させる場合には、テトラエチルアンモニウムヒドロキシド(TEAOH)を構造規定剤として含有させることで、例えば、テトラエトキシシラン(TEOS)をSi源として、*BEA型ゼオライトを形成させることができる。

【0035】

なお、このゼオライトの種類の選択については、合成させる中空ゼオライトの用途に応じて決定することができる。例えば、以下で詳細に説明を続けていく合成方法よって合成した中空ゼオライトの当該中空に薬物を担持させて、徐放性のカプセル剤としての薬物担体として用いる場合には、その担持させる薬物の分子の大きさに応じて、ゼオライトの種類を決定することが好ましい。ゼオライトは、周知のとおり、その細孔の大きさにより大分類することができる。具体的には、一般的に、ゼオライトの細孔を構成するケイ素が8個以下を小細孔、10個を中細孔、12個を大細孔、14個以上を超大細孔と便宜上称し、細孔の大きさに基づいてゼオライトを分類することができる。このとき、例えば、大細孔を有する*BEA型ゼオライトで中空ゼオライトを合成し、その*BEA型中空ゼオライトに、分子の小さい薬物を担持させようとした場合、その薬物は容易に中空ゼオライトの細孔を通過することができてしまう。その結果、薬物の徐放効果は十分に期待することができなくなる。したがって、このように、例えば徐放性カプセル剤等として合成した中空ゼオライトを使用する場合には、担持させようとする薬物の分子の大きさを考慮して、また所望の薬物の徐放時間を考慮して、ゼオライトの種類を決定することが好ましい。

【0036】

このように、少なくとも、以上に説明したSi源、金属源、HF等のフッ素化合物、及び構造規定剤を用いて、周知の方法により水熱合成を行う。具体的には、水熱合成としては、例えば、TEAOH等のSi源と、Al(NO3)3等の金属源と、*BEA型ゼオライトを形成する構造規定剤であるTEOS、及びHFを含む合成液を、オートクレーブのような密閉できる容器に入れ、適度な温度並びに時間を設定(例えば、150℃の温度条件で175時間)して合成させ、コアゼオライトを形成する。なお、水熱合成後には、周知の方法により、濾過や洗浄処理を行い、乾燥空気流中で焼成(例えば、550℃の温度条件で6時間)する。

【0037】

以上のように、本実施の形態に係る中空ゼオライトの合成方法においては、Al等の酸性溶液によって溶解させることができる金属を含有させてコアゼオライトを形成し、後述する工程において、その金属を含有させた部分に欠陥を形成させるようにしている。これにより、特異的にAl等の金属を含有させたコア部のみに欠陥を形成させることを可能にし、当該欠陥部を選択的に分解除去して、安定した形状の中空を形成することを可能にしている。

【0038】

なお、以下の説明においては、上述したコアゼオライト合成に際して含有させる金属としてAlを用い、金属源としてAl(NO3)3を用いた例について説明を続ける。

【0039】

<殻(シェル)の形成(結晶成長)>

上述した方法によって、Al等の金属を含有させたコアゼオライトを形成させると、次に、そのコアゼオライトの周囲にゼオライト結晶の殻(シェル)を形成させ、コア・シェルゼオライトを形成する。

【0040】

具体的には、コアゼオライトを形成させるときとは異なり、Al等の金属を含有させないで、Si源から純粋なゼオライト結晶を成長させていく。このように、コア部と違って、Al等の酸性溶液によって溶解可能な金属を含有させずに、Si源によって純粋で欠陥のないゼオライト結晶を成長させていくことにより、金属を含有させたコア部の特異性を高めるようにしている。そして、後述する工程において、選択的にコア部のみを分解除去することで、中空ゼオライトを合成させるようにしている。

【0041】

なお、このシェルの形成にあたっては、コアゼオライトの形成時と同様に、HF等のフッ素化合物を含有させて、欠陥のないシェルを構成するゼオライトを形成させるようにすることが好ましい。HF等のフッ素化合物を含有させ、欠陥のほとんどないゼオライト結晶からなるシェルを形成させることにより、合成した中空ゼオライトの内部と外部をつなぐ細孔が、ゼオライト結晶構造体が本来的に有するミクロ孔のみからなり、分子ふるいとしての効果や、中空内部に含浸担持させた薬物等の放出を効率的かつ容易に制御することを可能にする。なお、このシェルの形成においても、上述したコアゼオライトの形成と同様に、含有させるフッ素化合物はHFに限られず、フッ化アンモニウム(NH4F)等のフッ素化合物を用いることができる。また、後述する所望のゼオライトを形成させるために含有させる構造規定剤中にFを含ませることによっても、欠陥のないシェルを形成させることが可能である。

【0042】

具体的な、コア・シェルゼオライトの形成方法(ゼオライト結晶成長方法)としては、Si源と構造規定剤とを含有させ、ゲル比を調整した容器にHFを滴下し、前工程にて形成したコアゼオライトを加え、例えば140℃の温度条件で110時間水熱合成処理を行うことによって、コアゼオライトの周囲にゼオライト結晶を成長させる。なお、当然、上述した操作方法に限られるものではなく、温度条件や処理時間等は適宜変更できることは言うまでもない。

【0043】

<金属(Al)の除去(脱アルミニウム処理)>

上述した方法によってコア・シェルゼオライトを形成させると、次に、コア・シェルゼオライトのコア部に含有させたAlを溶解除去する。具体的には、コア部に含有させたAlを酸性溶液によって溶解除去することによって、アルミニウムが含有されていた部位にミクロ孔よりも細孔径の大きな細孔を形成させ、すなわち欠陥を形成させる。このように、コア・シェルゼオライトのコア部に欠陥を形成させることにより、後述する工程において、選択的にコア部を分解除去して、中空を形成させることを可能にする。以下、具体的に脱アルミニウム除去処理について説明する。

【0044】

Alを溶解させる酸性溶液としては、特に制限はなく、塩酸、硝酸、硫酸等、種々の酸性溶液を用いることができる。ただし、これらの酸性溶液は、例えば、エタノール等の有機溶媒に溶解させて疎水性にすることが好ましく、以下に、疎水性にする理由について説明する。

【0045】

一般的に、欠陥の多いゼオライト、すなわちミクロ孔よりも細孔径の大きな細孔を有するゼオライトは、シラノール基(Si−OH)が多く存在しており、このシラノール基に起因して欠陥の多いゼオライトは親水性を示す。一方で、欠陥のほとんどないゼオライトの場合、シラノール基がほとんど形成されないことから疎水性を示す。上述したように、本実施の形態においては、HFを含有させてゼオライト結晶を成長させることによって形成したコア・シェルゼオライトのシェルには、ゼオライト結晶構造体が本来的に有するミクロ孔以外の細孔がほとんどない、欠陥の少ないゼオライトで構成されている。したがって、本実施の形態におけるコア・シェルゼオライトは、その表面が疎水性を示している。一方で、Alを含有させて形成したコア部は、HFを用いて形成させたものの、Alを含有させて形成したので酸性OH基が形成されており、シェル側に比べて親水性となっている。このとき、水溶液によってAlを溶解除去させようとしても、ゼオライト表面が疎水性で構成されていることから、親水性を示すコア部にまで溶解液を浸透させることができず、十分にコア部に含有されているAlを除去することができない。

【0046】

そこで、本実施の形態においては、Alを溶解除去させるための酸性溶液を、エタノール等の有機溶媒に溶解させ、混合溶液に少し疎水性をもたせて、親水性を示すコア部にまで酸性の混合溶液を浸透させるようにしている。これにより、コア部にまで浸透した酸性溶液によりAlが溶解除去され、コア部において、Alが含有されていた部位に大きな欠陥(空洞)を形成させるようにしている。

【0047】

この脱アルミニウム除去処理としては、例えば、塩酸とエタノールの混合溶液を調製し、この混合溶液をゼオライトに加えて、80℃の温度条件で終夜攪拌させることによって、コア部に含有していたAlを溶解除去する。なお、酸性溶液や温度条件、処理時間等は、当然これに限られるものではなく、適宜変更することができることは言うまでもない。

【0048】

<内部の除去>

上述した方法によってコア部に含有させた金属であるAlを酸性溶液によって溶解除去すると、次に、欠陥の多い、このゼオライトの内部を分解除去して中空を形成させる。すなわち、脱アルミニウム処理によって欠陥の多くなったコア・シェルゼオライトのコア部を、シリカ分解剤に接触させることによって分解し、コア部が分解されて中空となった中空ゼオライトを合成する。

【0049】

本実施の形態に係る中空ゼオライト合成方法は、この内部除去工程において、アルカリ金属塩を分解触媒としてゼオライトに含浸担持させ、例えば、炭酸ジメチル(DMC:dimethyl carbonate)をシリカ分解剤として接触反応させることによって、コア・シェルゼオライトのコア部を分解除去し、中空を形成させる。下記に示す式が、DMCを用いてコア部を分解除去した場合の反応式である。

【0050】

【化1】

【0051】

この反応式に示すように、この内部除去反応は、コアゼオライトを構成しているシリカとDMCとが反応し、テトラメトキシシラン(Si(OMe)4)と二酸化炭素(CO2)とを生成する反応である。このように、ゼオライト内部を構成しているコア部のシリカを分解除去することによって、容易に、安定した形状を有する中空を形成させることができる。なお、シリカ分解剤として用いることができるものは、上述のDMCに限られるものではなく、炭酸ジエチル、トリメトキシメタン等をシリカ分解剤として用いることも可能であるが、以下の説明においては、DMCを用いた場合を例に、説明を続ける。

【0052】

ところで、コア・シェルゼオライトのコア部を構成しているシリカのみを分解除去して中空を形成させるためには、コア部に選択的にDMCを反応させなければならない。そこで、本実施の形態に係る中空ゼオライトの合成方法においては、シリカ分解触媒であるアルカリ金属塩を欠陥の多いコア部に選択的に担持させることによって、DMCが選択的にコア部のシリカのみを分解するようにしている。

【0053】

より詳細に説明すると、上述したように、一般的に、欠陥の多いゼオライト、すなわちミクロ孔よりも細孔径の大きな細孔を有するゼオライトは、シラノール基(Si−OH)が多く存在しており、このシラノール基により親水性を示すようになっている。一方で、欠陥のほとんどないゼオライトの場合、シラノール基がほとんど形成されないことから、疎水性を示す。本実施の形態においては、前の工程において脱アルミニウム処理を行い、コア部に含有されていたアルミニウムを除去するようにしているので、このコア部はミクロ細孔よりも大きな間隙が存在する欠陥の多いゼオライトになっており、親水性を示すようになっている。一方で、コア・シェルゼオライトのシェル部は、欠陥のほとんどないゼオライトによって構成されていることから、疎水性を示している。本実施の形態においては、このように、DMCにより分解除去するコア部を選択的に親水性にし、シェル部と性質を異ならせている。さらに、本実施の形態においては、この内部除去工程において使用するアルカリ金属塩からなるシリカ分解触媒を、エタノール等の有機溶媒に溶解させて、少し疎水性を示す混合溶液としている。

【0054】

本実施の形態においては、このように、コア・シェルゼオライトのコア部を親水性として、シェル部を疎水性とし、さらにシリカ分解触媒として使用するアルカリ金属塩を、少し疎水性を示す混合溶液とすることで、このシリカ分解触媒の混合溶液をコア部に選択的に担持させるようにしている。そして、このコア部にのみシリカ分解触媒であるアルカリ金属塩の混合溶液が含浸担持されることで、シリカ分解剤であるDMCは、コア部にのみ作用し、コア部のゼオライトを構成するシリカのみが分解され、シェル部はDMCによって分解されることなく形態を維持させることができるようにしている。

【0055】

なお、シリカ分解触媒としても用いることができるアルカリ金属塩としては、特に限定されるものではなく、例えば、酢酸ナトリウム、酢酸カリウム、酢酸リチウム、酢酸セシウム、酢酸ルビジウム、シュウ酸ナトリウム等、種々のアルカリ金属塩を用いることができる。

【0056】

このように、本実施の形態に係る中空ゼオライトの合成方法においては、アルカリ金属塩からなるシリカ分解触媒を有機溶媒に溶解して少し疎水性を示す混合溶液とすることで、その分解触媒の混合溶液を、親水性を示すコア部のみに選択的に担持させる。そして、シリカ分解触媒を担持させた後に、DMCを接触させることで、欠陥の多いコア部のみを選択的にDMCにより分解除去させるようにしている。これにより、ミクロ孔以外の細孔が有していたコア部が選択的に除去され、安定した形状を有する中空を形成するようになるとともに、当該形成された中空ゼオライトには、ゼオライトが本来有する結晶構造体由来のミクロ細孔以外の細孔を有しない、欠陥のない中空ゼオライトを合成させることが可能となる。

【0057】

以上説明したように、本実施の形態に係る中空ゼオライト合成方法によれば、欠陥のない、ゼオライト結晶の結晶構造体が本来的に有するミクロ細孔のみからなるゼオライトであって、内部に安定した形状からなる中空を有した中空ゼオライトを合成することができる。

【0058】

また、このような、形状の安定した中空を有し、ゼオライト粒子間隙に起因する大きな細孔をほとんど形成していない中空ゼオライト粒子によれば、その中空内部に化学物質等を包含させることが可能となり、その物質の外部への放出を制御する徐放性カプセルとしての応用を図ることも可能となる。

【0059】

図2は、中空ゼオライトを薬物徐放用カプセルとして用いた場合における、徐放効果について説明するための概略模式図である。この薬物を包含させた徐放性カプセルでは、中空ゼオライトのカプセル内部に閉じ込めた薬物を細孔内において拡散させ、中空ゼオライトの外部へ徐々に放出させていくことができる。

【0060】

このような徐放効果が表れるようにするためには、中空ゼオライトからなるカプセルが、略均一な細孔径のミクロ細孔を有することが必要となる。すなわち、ゼオライト結晶の結晶構造体が本来的に有するミクロ細孔以外の、細孔径が大きい細孔を有していたり、その細孔が不均一であったりした場合には、内部に閉じ込めた薬物がその大きな細孔を介して外部に容易に放出していき易くなり、十分な徐放効果を期待できない。また、その細孔径が不均一であった場合には、薬物の徐放時間を効率的に制御することができなくなり、やはり十分な徐放効果を実現させることはできない。

【0061】

本実施の形態に係る中空ゼオライトの合成方法によれば、上述したように、形状の安定した中空を形成させることが可能なり、また均一な細孔径を有したミクロ細孔のみを有した中空ゼオライトを合成することができる。したがって、本実施の形態における中空ゼオライトを用いることにより、その中空内に薬物等を十分に含浸担持させることができ、さらに均一なミクロ細孔のみからなる細孔を介して、効率的な薬物徐放制御を可能にする薬物担体としての薬物徐放性カプセルを生成することができる。

【0062】

なお、本明細書においては、ゼオライトとして*BEA型中空ゼオライトを合成する方法について説明したが、ゼオライトとしてはこれらに限られるものではない。すなわち、*BEA型の他に、大細孔を有したゼオライトとして、例えばAFI型、FAU型等のゼオライトをもとに、中空ゼオライトを合成することができる。また、大細孔を有したゼオライトだけではなく、中細孔を有した、例えばMFI型、MEL型、HEU型等のゼオライト、さらに超大細孔を有した、例えばCFI型、DON型等のゼオライトに対しても、本発明を適用することは可能である。そして、上述したように、このゼオライトの種類の選択に当たっては、例えば、上述したような薬物徐放性カプセルとしての応用する場合には、その中空に含浸担持させる薬物の分子の大きさに応じて、適宜選択することが好ましい。

【0063】

その他、本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を変更しない範囲内において適宜変更した発明も、本発明に含まれる。

【実施例】

【0064】

〔*BEA型中空ゼオライトの合成〕

(実施例1)

本実施の形態に係る中空ゼオライトの合成方法を用いて、*BEA型中空ゼオライトを合成させた。なお、合成測定に際しては、走査型電子顕微鏡(SEM:Scanning Electron Microscope;日本電子株式会社製 JSM-5200)を使用し、加速電圧20kVで測定することによって、ゼオライト粒子の形態を観察した。また、Rigaku MiniFlex(株式会社リガク製)を使用し、X線回折(XRD)測定も同時に行った。なお、X線源にはCu-Kα線(λ=1.5418オングストローム)を用い、測定は30kV、50mAで行った。

【0065】

<核(コア)の形成>

・操作方法

500mlのテフロン(登録商標)容器にテトラエチルアンモニウムヒドロキシド(TEAOH;シグマアルドリッチ株式会社製(35%))水溶液(25.1g)を加え、攪拌しながら硝酸アルミニウム9水和物(関東化学社製(98.0%))(1.58g)を加えた。その後、硝酸アルミニウム9水和物を完全に溶解させた後、テトラエトキシシラン(TEOS;信越シリコーン社製)(20.7g)を滴下した。そして、得られた溶液を室温で1.5時間攪拌した後、ロータリエバポレーターを用いて、生成したエタノールを除去し、その後ゲル比を調整した。さらに、少しずつフッ化水素(HF;関東化学株式会社製(46%))(ゲル比 TEOS:TEAOH:アルミニウム(Al):HF:H2O=1:0.6:0.04:0.6:7.5)を加え、オートクレーブを用いて、150℃の温度条件下で、175時間かけて水熱合成を行った。その後、濾過、洗浄を行い、乾燥空気流中で焼成(200℃の温度条件で2時間、550℃の温度条件で6時間(昇温速度1℃/min))して、コアゼオライトを形成させた。

【0066】

・SEM像による形態確認及びX線回折測定

図3は、*BEA型ゼオライトのコアの合成後(結晶成長させる前)の粒子の形態(図3(A))と粒子径分布(図3(B))を示す図である。この図3(A)のSEM像に示されるように、*BEA型ゼオライトに特有な十面体構造を有していることが観察された。また、図4に示す、合成したコアゼオライトのXRDパターンのグラフから判るように、合成したコアゼオライトには、*BEA型ゼオライトに特有のピークしか観察されなかった。

【0067】

これらのことから、このコアの合成においては、*BEA型ゼオライトのみが生成したことが確認された。また、このSEM像から導いた図3(B)の粒子径分布に示されるように、粒子径が約3〜6μmのゼオライト粒子が生成されたことが確認された。

【0068】

<殻(シェル)の合成(結晶成長)>

・操作方法

コアの生成後、500mlのテフロン(登録商標)容器にTEAOHを加え、攪拌しながら、TEOSを少量ずつ滴下した。得られた溶液を室温で1.5時間攪拌した後、ロータリエバポレーターを用いて、生成したエタノールを除去し、その後ゲル比を調整した。少しずつHFを滴下した後、合成したコアゼオライトを加えた(ゲル比 TEOS:TEAOH:Si(核):HF:H2O=1:0.6:1:0.6:7.5)。そして、140℃の温度条件下において、110時間かけて水熱合成を行った。その後、乾燥空気流中で焼成(200℃の温度条件で2時間、550℃の温度条件で6時間(昇温速度1℃/min))することによって、ゼオライト結晶を成長させ、コア・シェルゼオライトを形成させた。

【0069】

・SEM像による形態確認及びX線回折測定

図5は、結晶成長させた後(炭酸ジメチル(DMC)による内部分解処理前)の粒子の形態(図5(A))と粒子径分布(図5(B))を示す図である。この図5(A)のSEM像に示されるように、結晶成長させた後も、*BEA型ゼオライトに特有な十面体構造を有していることが明瞭に観察された。また、図6に示す、XRDパターンのグラフから判るように、合成したゼオライトには、*BEA型に特有のピークしか観察されなかった。

【0070】

これらのことから、*BEA型コアゼオライトの周囲には、*BEA型ゼオライトの結晶のみが成長し、シェルを形成していったことが確認された。また、図5(B)の粒子径分布に示されるように、結晶成長時に生成した微粒子を除けば、結晶成長後の粒子径分布は約4〜7μmであり、結晶成長に用いたゲル中のケイ素の略全てが結晶成長に用いられたことが判明した。

【0071】

さらに、結晶成長させた*BEA型ゼオライト粒子を水に入れる実験を行ってみたところ、粒子は水面に浮かんでいた。このことは、合成した*BEA型ゼオライト粒子が疎水性を示し、欠陥の少ない粒子であることを示している。より具体的に説明すると、結晶成長後の工程においては、欠陥の多いアルミニウムを含んだコアを取り除き、欠陥のほとんどない中空ゼオライトを生成させるために、シェルには欠陥が少ないことが必須となる。欠陥が多い場合には、シラノール基が多く存在することを意味し、その結果ゼオライトは親水性を示すことから、合成したゼオライト粒子を水に入れて沈降速度を確認することによって、欠陥の少ないシェルを合成することができたか否かを判断することができる。上述したように、実施例1の方法により結晶成長させて合成したゼオライト粒子は、水面に浮かんでいたことから、親水性は示さず、欠陥のない粒子を形成することができたと結論付けることができる。

【0072】

<脱アルミニウム処理>

・操作方法

*BEA型ゼオライトを結晶成長させて形成した*BEA型コア・シェルゼオライトに、6Mの塩酸7mlとエタノール3mlを加え、80℃の温度条件下で終夜攪拌して、コア部に含有されていたアルミニウムを除去した。その後、濾過、洗浄し、最後に乾燥空気流中で焼成(200℃の温度条件で2時間、550℃の温度条件で6時間(昇温速度1℃/min))し、アルミニウムを含有していない*BEA型コア・シェルゼオライトを形成させた。

【0073】

・アルミニウム含有量測定及びX線回折測定

下記の表1は、このアルミニウム除去処理前後におけるアルミニウム含有量の測定結果を示す表である。

【0074】

【表1】

【0075】

この表1に示されるように、脱アルミニウム処理後において、ケイ素とアルミニウムとの比が495/1となったことから、脱アルミニウム処理により、略全てのアルミニウムを除去することができたことがわかる。

【0076】

また、図7のXRDパターンのグラフからも明確に判るように、脱アルミニウム前後において、そのパターンに変化はなかったことから、当該処理によって、コア・シェルゼオライトの構造に変化を生じさせることなくアルミニウムを除去することができることが確認された。

【0077】

なお、この脱アルミニウム処理により、このゼオライトにはアルミニウムがなくなったことから、コア・シェルゼオライト内部は欠陥の多いゼオライトで構成されていることとなり、したがって親水性になったものと考えられる。

【0078】

<内部の除去(DMC処理)>

・操作方法

脱アルミニウム処理後のコア・シェルゼオライトに対して、1wt%の酢酸ナトリウム(和光株式会社製(98.5%))をエタノール(和光株式会社製(99.5%))に溶かし、その混合溶液をゼオライトに含浸担持させた。そして、この酢酸ナトリウムの混合溶液を担持させたゼオライトを石英製反応器に充填し、ヘリウム気流下で380℃、1時間の条件で前処理を行った。その後、380℃で炭酸ジメチル(DMC:dimethyl carbonate;関東化学株式会社製(特級>98.0%))を80kPa、64mmol/hで供給し、分解反応を行った。なお、分解率は、分解生成物であるテトラエトキシシランの分解速度を積算することによって算出した(図8(A)(B)のグラフ参照)。炭酸ジメチルの供給は、ゼオライトの分解率が50%のところで停止させた。

【0079】

・SEM像による形態確認及びX線回折測定

図9は、DMC処理後の粒子の形態(図9(A))と粒子径分布(図9(B))を示す図である。この図9(A)のSEM像に示されるように、DMC処理後のゼオライト粒子は、*BEA型ゼオライトに特有な十面体構造を有していることが観察された。また、図9(B)の粒子径分布から判るように、合成した粒子の粒子径は約4〜7μmであり、DMC処理前の粒子径分布(図5(B))と比較して変化がなかったことが確認された。

【0080】

このことから、DMC処理によって、粒子の外側は分解せず、欠陥の多かったコアのみを分解させることができたと結論付けられる。さらに、図10のDMC処理後のXRDパターンでは、DMC処理前のXRDパターン(図4又は図7)と同様のパターンが現れた。このことから、DMC処理は、*BEA型結晶を壊すことなく、また他の結晶を生成することもなく、コアのみを分解させることができることが判明した。

【0081】

<合成ゼオライトの中空形成評価>

以上の各合成工程を経て合成された、粒子径約4〜7μmの*BEA型ゼオライトの中空に対する評価を行った。すなわち、上記合成方法により得られたゼオライト粒子が中空を形成しているか否かを確認するために、以下の3つの方法により評価した。

【0082】

まず、外力を加えて中空粒子を破壊し、壊れた粒子をSEMで確認した。外力としては、ハンマーを用いて行った。図11が、ハンマーによって破壊した粒子のSEM像である。この図11のSEM像からも明確に判るように、上記合成方法によって得られたゼオライト粒子は、中空を形成していることが確認された。

【0083】

また、別の方法として、DMC処理後のゼオライト粒子をEpok812樹脂に導入し、60℃の温度条件下で終夜オーブンで固め、固めて生成したゼオライトを含む樹脂をダイアモンドカッターで切断し、粒子の断面を反射電子線で観察した。観察には、FESEM(Field-Emission Scanning Electron Microscope;日立株式会社製 S4700型)を使用し、加速電圧を15kVにして測定した。図12(A)及び(B)が粒子断面の反射電子線像である。この図12(A)及び(B)の反射電子線像からも明確に判るように、上記合成方法によって得られたゼオライト粒子の略全てが、中空になっていることが判明した。

【0084】

さらに、別の方法として、上述と同様に、DMC処理後のゼオライト粒子をEpok812樹脂に導入し、60℃の温度条件下で終夜オーブンで固め、固めて生成したゼオライトを含む樹脂を、60nmの厚さにスライスし、透過型電子顕微鏡(TEM:Transmission Electron Microscope;日本電子株式会社製 JFE2000CX)を用いて観察した。図13(A)及び(B)が合成したゼオライト粒子のTEM像である。この図13(A)及び(B)のTEM像からも明確に判るように、上記合成方法によって得られたゼオライト粒子には中空が形成されていることが明確に観察された。

【0085】

<合成中空ゼオライトの表面観察>

DMC処理により中空ゼオライト粒子の外表面が分解したか否かを確認するために、合成した中空ゼオライト粒子をSEMを用いて、さらに観察した。観察に際しては、上述と同様に、FESEMを用いて、加速電圧を15kVにして測定した。

【0086】

図14は、DMC処理前後におけるゼオライト粒子の外表面を観察したSEM像である。なお、図14(A)はDMC処理前のSEM像であり、図14(B)はDMC処理後のSEM像であり、(A−2)及び(B−2)は(A−1)及び(B−1)それぞれの拡大像である。

【0087】

図14(A−1)(A−2)に示すように、DMC処理前のゼオライト粒子は*BEA型に特有な十面体構造を有し、緻密な微結晶からなっている様子が観察された。一方、図14(B−1)に示すDMC処理後のゼオライト粒子においても、*BEA型ゼオライト粒子に特有な十面体構造が観察され、処理前と同一形状の構造が確認された。このことから、DMC処理によって外表面が分解しなかったことが判った。

【0088】

また、図14(B−2)の拡大させた外表面のSEM像から判るように、*BEA型ゼオライトの微結晶が、1つの面において規則正しく、また緻密に成長していることが判った。

【0089】

以上の、ゼオライト粒子についての中空形成評価観察及び表面観察の結果から、上記実施例1に示した合成方法により、大きく、きれいな中空を有したゼオライト粒子を合成させることができると結論付けられる。

【0090】

〔窒素吸着実験〕

(実施例2)

実施例1によって合成された*BEA型中空ゼオライトを用いて、窒素吸着実験を行った。具体的には、ヘリウム気流下で200℃の温度条件で2時間の前処理後、液体窒素温度において測定を行った。

【0091】

図15に示すグラフは、炭酸ジメチルによる内部除去処理(DMC処理)の前後におけるゼオライト粒子の窒素吸着等温線のグラフである。このグラフに示されるように、DMC処理前と処理後の両方において、相対比(P/P0)が0近傍で、多くの窒素を吸着していることから、このゼオライト粒子には1nm以下の細孔を有していることが確認された。この結果と図14(A)及び(B)に示したSEM像において確認できる十面体構造から、*BEA型ゼオライトを形成していると結論付けられる。

【0092】

また、DMC処理前の吸着等温線では、ほんのわずかではあるがメソ孔に起因するステップが見られ、一方でDMC処理後の吸着等温線においても、処理前と同じようなステップが見られたが、DMC処理前の吸着等温線とDMC処理後の吸着等温線とのステップの高さは、略同じであった。このことから、このDMC処理によって、改めてメソ孔は生成しないことが確認された。なお、これらのDMC処理前後における吸着等温線のステップは、ゼオライト合成時に形成した欠陥、またはTensile strength effectに起因すると考えられる。

【0093】

〔薬物徐放効果実験〕

実施例1によって合成された中空ゼオライトの利用方法の1つとして、薬物等の徐放用カプセルとしての応用が挙げられる。そこで、以下では、実施例1において合成したミクロ細孔を有する*BEA型中空ゼオライト、ミクロ細孔を有する*BEA型ゼオライト、ミクロ細孔よりも大きな径の細孔を有するシリカゲルを用い、それぞれの拡散速度の測定から、薬物徐放効果についての評価実験を行った。

【0094】

(実施例3)

スリ付きY型ガラス管の一方の足に、実施例1において生成した*BEA型中空ゼオライトを導入し、もう一方の足にイブプロフェン(和光株式会社製(98.5%))を導入した(1gの*BEA型中空ゼオライトに0.5gのイブプロフェンを導入)。なお、*BEA型中空ゼオライトが入っているガラス管の足にはリボンヒータを巻いた。そして、Y型ガラス管内を真空状態にした後、50℃の温度条件で30分間加熱し、その後温度を200℃に上げ、*BEA型中空ゼオライトを2時間真空乾燥させた。

【0095】

次に、100℃まで温度を下げ、Y型ガラス管を傾けることによって、液化したイブプロフェンを100℃に加熱した*BEA型中空ゼオライトのミクロ細孔の中に移した。その後、100℃のままで4時間静置し、*BEA型中空ゼオライトのミクロ細孔にイブプロフェンを吸着させた。

【0096】

イブプロフェンを徐放する溶媒としては、イオン交換水800mlとエタノール1200mlの混合溶液を用い、氷浴で、*BEA型中空ゼオライトに吸着したイブプロフェンを水とエタノールの混合溶液に導出させることによって放出実験を行った。

【0097】

評価は、紫外/可視スペクトル(UV‐vis;日本分光株式会社製 V-650)を用い、15分毎に溶媒中に溶け出したイブプロフェン濃度を測定することによって行った。なお、225nmにおける波長がイブプロフェンのベンゼン環に由来する吸収ピークであることから、その吸収速度と濃度とによって、イブプロフェン濃度を時間経過により追跡した。

【0098】

(比較例1)

スリ付きY型ガラス管の一方の足に、*BEA型ゼオライトを導入し、もう一方の足にイブプロフェン(和光株式会社製(98.5%))を導入した(1gの*BEA型ゼオライトに0.5gのイブプロフェンを導入)以外は、実施例3と同様にしてイブプロフェンの放出実験を行った。

【0099】

(比較例2)

スリ付きY型ガラス管の一方の足に、実施例1において生成したシリカゲルを導入し、もう一方の足にイブプロフェン(和光株式会社製(98.5%))を導入した(1gのシリカゲルに0.5gのイブプロフェンを導入)以外は、実施例3と同様にしてイブプロフェンの放出実験を行った。

【0100】

<薬物徐放効果実験結果>

図16(A)は、多孔体を用いずに、イブプロフェンをイオン交換水800mlとエタノール1200mlの混合溶液に溶出させた場合のイブプロフェンの溶解時間と濃度の関係を示すグラフである。この多孔体を用いずに行った実験では、溶媒に導入後、約5分で略完全に溶解してしまった。そして、このグラフからも判るように、それ以降イブプロフェンの濃度は上昇しなかった。

【0101】

一方、図16(B)は、実施例3及び比較例1、2におけるイブプロフェンの溶解時間と濃度の関係を示す実験結果のグラフである。このグラフからも判るように、シリカゲルを用いて行った比較例2における実験では、シリカゲルの表面に付着していたイブプロフェンが、溶媒に導入後約5分で全て溶解し、その後、細孔内に包含させたイブプロフェンが、約1時間で全て溶出してしまった。また、通常の*BEA型ゼオライトを用いて行った比較例1における実験では、溶媒に導入後約5分で外表面に付着していたイブプロフェンが溶出した後、シリカゲルを用いた比較例2と比較すると完全に溶解するまでの時間は長くなったものの、細孔内に包含させたイブプロフェンは約2時間後に全て溶出してしまった。

【0102】

これらに対し、実施例1における合成方法を用いて生成した*BEA型中空ゼオライトを用いた実験(実施例3)では、中空ゼオライトの外表面についたイブプロフェンは約1時間で溶媒に溶解したが、その後、約20時間かけて、内包させたイブプロフェンがゆっくりと放出していった。

【0103】

以上の結果から、シリカゲルを用いた場合、その細孔が大きいことから、細孔に内包されたイブプロフェンはすぐに溶媒中に溶出してしまい、徐放効果を発揮しなかったと考えられる。また、通常の*BEA型ゼオライトを用いた場合、シリカゲルに比べて小さい細孔径の細孔を有していることから完全に溶出するまで約1時間長くかかったものの、通常のゼオライトでは細孔内に包含されるイブプロフェンの量が少ないため、イブプロフェンの大半が粒子外部にしか吸着せず、効果的な徐放効果を発揮することができなかったと考えられる。

【0104】

一方、実施例1における合成方法により生成した*BEA型中空ゼオライトを用いた場合(実施例3)では、著しい徐放効果を確認することができた。これは、合成した*BEA型中空ゼオライトには、その内部に安定した中空が形成されていることから、イブプロフェンがゼオライトの外表面だけではなく、その中空内部にも十分に吸着することができたためと考えられる。さらに、合成した中空ゼオライトには、*BEA型ゼオライトの結晶構造体が本来有しているミクロ細孔のみが形成されており、粒子同士の間隙によって形成される細孔は形成されていないことから、中空内部に吸着したイブプロフェンが、細孔径の大きな細孔から容易に溶出してしまうという事態をなくし、そのミクロ細孔を通過して徐々に外部溶出していくことを可能にしたために、約20時間もの徐放効果が発揮されたものと考えられる。

【図面の簡単な説明】

【0105】

【図1】本実施の形態に係る中空ゼオライトの合成方法の手順を模式的に示した概略図である。

【図2】中空ゼオライトを薬物徐放用カプセルとして用いた場合における、徐放効果について説明するための概略模式図である。

【図3】形成したコアゼオライトのSEM像(A)と粒子径分布(B)のグラフである。

【図4】形成したコアゼオライトのX線回折測定の結果を示すグラフである。

【図5】形成したコアゼオライトに基づいて結晶成長させた、コア・シェルゼオライトのSEM像(A)と粒子径分布(B)のグラフである。

【図6】形成したコアゼオライトに基づいて結晶成長させた、コア・シェルゼオライトのX線回折測定の結果を示すグラフである。

【図7】脱アルミニウム処理前後における、コア・シェルゼオライトのX線回折測定の結果を示すグラフである。

【図8】DCM処理時間に対するテトラメトキシシランの生成速度の関係を示すグラフ(A)と、ゼオライト分解率の関係を示すグラフ(B)である。

【図9】DCM処理後のゼオライトのSEM像(A)と粒子径分布(B)のグラフである。

【図10】DCM処理後のゼオライトのX線回折測定の結果を示すグラフである。

【図11】本実施の形態に係る中空ゼオライトの合成方法により合成したゼオライトをハンマーで破壊した後のSEM像である。

【図12】本実施の形態に係る中空ゼオライトの合成方法により合成したゼオライトをEpok812樹脂に導入して固めて生成した樹脂をダイアモンドカッターで切断した粒子断面を反射電子線像であり、(B)は(A)の拡大反射電子線像である。

【図13】本実施の形態に係る中空ゼオライトの合成方法により合成したゼオライトをEpok812樹脂に導入して固めて生成した樹脂を60nmの厚さにスライスしたもののTEM像であり、(B)は(A)の拡大TEM像である。

【図14】DMC処理前後((A)処理前、(B)処理後)におけるゼオライト粒子の外表面を観察したSEM像である。

【図15】DCM処理前後における窒素吸着等温曲線のグラフである。

【図16】イブプロフェンの徐放効果実験の結果を示すグラフであり、(A)は多孔体を用いずにイブプロフェンを溶出させた場合の溶解時間と濃度の関係を示すグラフであり、(B)はシリカ、*BEA型ゼオライト、及び本実施の形態における*BEA型中空ゼオライトの各多孔体を用いた場合のイブプロフェンの溶解時間と濃度の関係を示すグラフである。

【図17】従来の方法により合成した中空シリカ粒子の観察画像であり、(A)は中空シリカ粒子のTEM像であり、(B)は中空メソ多孔体シリカのSEM像であり、(B−1)は(B−2)の拡大SEM像である。

【図18】従来の方法により合成した中空ゼオライト粒子の観察画像であり、(a)及び(b)はそれぞれアルカリ処理によって合成した中空ゼオライト粒子のSEM像とTEM像であり、(c)及び(d)はポリスチレンビーズを鋳型として合成した中空ゼオライト粒子のSEM像である。

【特許請求の範囲】

【請求項1】

金属を含有するコアゼオライトを形成するコアゼオライト形成工程と、

上記コアゼオライト形成工程にて形成された上記コアゼオライトの周囲にゼオライト結晶を成長させ、コア・シェルゼオライトを形成するコア・シェルゼオライト形成工程と、

上記コア・シェルゼオライト形成工程にて形成された上記コア・シェルゼオライトから上記金属を除去する金属除去工程と、

シリカ分解剤を接触させて上記金属除去工程にて金属を除去したコアゼオライトを分解し、上記コア・シェルゼオライトに中空を形成する中空形成工程と

を有する中空ゼオライトの合成方法。

【請求項2】

上記中空形成工程では、親水性のアルカリ金属塩を分解触媒として上記コア・シェルゼオライトに担持させる請求項1記載の中空ゼオライトの合成方法。

【請求項3】

上記シリカ分解剤は、炭酸ジメチルを含有する請求項1又は2記載の中空ゼオライトの合成方法。

【請求項4】

上記金属除去工程では、酸性溶液により上記金属を溶解除去する請求項1乃至3の何れか1項記載の中空ゼオライトの合成方法。

【請求項5】

上記金属は、水素よりもイオン化傾向の大きい金属である請求項4記載の中空ゼオライトの合成方法。

【請求項6】

上記金属は、アルミニウムである請求項5記載の中空ゼオライトの合成方法。

【請求項7】

請求項1乃至6の何れか1項に記載の中空ゼオライトの合成方法により合成され、

当該中空ゼオライトの細孔が、ゼオライト結晶の結晶構造体が有する細孔に由来する細孔のみで構成されてなる中空ゼオライト。

【請求項8】

上記細孔は、ミクロ孔である請求項7記載の中空ゼオライト。

【請求項9】

請求項1乃至6の何れか1項に記載の中空ゼオライトの合成方法により合成された中空ゼオライトからなり、

上記中空ゼオライトの細孔が、ゼオライト結晶の結晶構造体が有する細孔に由来する細孔のみで構成されてなる薬物担体。

【請求項10】

上記細孔は、ミクロ孔である請求項9記載の薬物担体。

【請求項1】

金属を含有するコアゼオライトを形成するコアゼオライト形成工程と、

上記コアゼオライト形成工程にて形成された上記コアゼオライトの周囲にゼオライト結晶を成長させ、コア・シェルゼオライトを形成するコア・シェルゼオライト形成工程と、

上記コア・シェルゼオライト形成工程にて形成された上記コア・シェルゼオライトから上記金属を除去する金属除去工程と、

シリカ分解剤を接触させて上記金属除去工程にて金属を除去したコアゼオライトを分解し、上記コア・シェルゼオライトに中空を形成する中空形成工程と

を有する中空ゼオライトの合成方法。

【請求項2】

上記中空形成工程では、親水性のアルカリ金属塩を分解触媒として上記コア・シェルゼオライトに担持させる請求項1記載の中空ゼオライトの合成方法。

【請求項3】

上記シリカ分解剤は、炭酸ジメチルを含有する請求項1又は2記載の中空ゼオライトの合成方法。

【請求項4】

上記金属除去工程では、酸性溶液により上記金属を溶解除去する請求項1乃至3の何れか1項記載の中空ゼオライトの合成方法。

【請求項5】

上記金属は、水素よりもイオン化傾向の大きい金属である請求項4記載の中空ゼオライトの合成方法。

【請求項6】

上記金属は、アルミニウムである請求項5記載の中空ゼオライトの合成方法。

【請求項7】

請求項1乃至6の何れか1項に記載の中空ゼオライトの合成方法により合成され、

当該中空ゼオライトの細孔が、ゼオライト結晶の結晶構造体が有する細孔に由来する細孔のみで構成されてなる中空ゼオライト。

【請求項8】

上記細孔は、ミクロ孔である請求項7記載の中空ゼオライト。

【請求項9】

請求項1乃至6の何れか1項に記載の中空ゼオライトの合成方法により合成された中空ゼオライトからなり、

上記中空ゼオライトの細孔が、ゼオライト結晶の結晶構造体が有する細孔に由来する細孔のみで構成されてなる薬物担体。

【請求項10】

上記細孔は、ミクロ孔である請求項9記載の薬物担体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2009−269788(P2009−269788A)

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願番号】特願2008−121459(P2008−121459)

【出願日】平成20年5月7日(2008.5.7)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成19年11月7日〜8日 ゼオライト学会主催の第23回ゼオライト研究発表会の講演予稿集において発表

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願日】平成20年5月7日(2008.5.7)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成19年11月7日〜8日 ゼオライト学会主催の第23回ゼオライト研究発表会の講演予稿集において発表

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]