中空分割型の複合繊維およびそれを用いた極細繊維不織布の製造方法

【課題】後加工の途中工程では繊維形状を保ちながら、最終工程では容易に分割可能な中空分割型の複合繊維を提供する。

【解決手段】互いに非相溶である2種以上の繊維成形性重合体からなる中空形状を有する複合繊維であって、中空率が0.1〜5%の範囲にあり、かつ中空繊維形成不良率が5%以下である中空分割型の複合繊維。さらには、複合繊維が4〜48分割であることや、繊度が0.15〜10dtexであることが好ましい。また繊維成形性重合体がポリアミド系重合体1とポリエステル系重合体2であることや、繊維成形性重合体が2成分からなるものであり、その体積比率が20:80〜80:20であることも好ましい。

【解決手段】互いに非相溶である2種以上の繊維成形性重合体からなる中空形状を有する複合繊維であって、中空率が0.1〜5%の範囲にあり、かつ中空繊維形成不良率が5%以下である中空分割型の複合繊維。さらには、複合繊維が4〜48分割であることや、繊度が0.15〜10dtexであることが好ましい。また繊維成形性重合体がポリアミド系重合体1とポリエステル系重合体2であることや、繊維成形性重合体が2成分からなるものであり、その体積比率が20:80〜80:20であることも好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2種類以上の繊維成形性重合体からなり中空形状を有する中空分割型の複合繊維およびそれを用いた極細繊維不織布の製造方法に関するものである。さらに詳しくは後加工の途中工程では繊維形状を保ちながら、最終工程では容易に分割可能な中空分割型の複合繊維に関する。

【背景技術】

【0002】

従来、品位に優れた徹密できめ細かなタッチやドレープ性に優れた布帛が上市され、そのような布帛を得るために極細繊維が多用されている。極細繊維を得るための手段としては、最初から細い繊度の繊維を製造する方法もあるが、より効率的に製造するために、多くは2成分以上の異なるポリマーから複合繊維を得て、その得られた繊維を分割、抽出などの工程を経て細化する方法が主に採用されている。工程の合理化や工程調子などの面に優れるため、極細繊維に細化可能な複合繊維をあらかじめ製造し布帛とした後、繊維を細化する方法が用いられているのである。

【0003】

例えば、特許文献1には、抽出設備及び抽出工程を必要としない剥離分割型複合繊維からなる長繊維不織布に、高圧膜状水流を作用させることにより、剥離分割型複合繊維を極細繊維に分割して実質的には三次元交絡されていない極細繊維から成る嵩高不織布を得る方法が提案されている。しかしこの高圧膜状水流を作用させる方法により分繊の程度を高めることはできるものの、逆に三次元交絡を得ることが困難であるとの問題があった。

【0004】

また、特許文献2にはより分割が起こりやすいように中空率が25%以上でかつ繊維軸方向に不連続分割孔が存在する多分割性中空繊維が提案されている。しかしこのような高中空率かつ不連続分割孔が存在するような剥離分割型繊維では、後加工の途中工程で中途半端な分割が起こりやすく、品質が安定しないとの問題があった。

【0005】

特に極細繊維からなる不織布の製造においては、不織布の強度を確保するために、剥離分割型複合繊維を先に交絡工程を通して不織布化してから分割処理し、極細化する方法が必須とされている。そうでなければ交絡時に繊維の切断が発生し、十分な強度を得られない、あるいは繊維の切断端が飛散し工程環境の悪化や不織布の品位に悪影響を与えるという問題が生じるからである。つまり交絡時には分割せず、交絡後の分割処理時には分割しやすい繊維が求められているのである。

【0006】

しかし従来の剥離分割型繊維では、交絡を十分に行うような機械的な強い処理では交絡時のダメージを受け易く、逆に交絡時に分割しないような剥離分割繊維では後の分割処理が起こらないという問題があり、分割性と交絡性を両立できるような分割型の複合繊維が求められていた。

【0007】

【特許文献1】特開平4−300351号公報

【特許文献2】特開2000−17519号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記従来技術を背景になされたもので、その目的は、後加工の途中工程では繊維形状を保ちながら、最終工程では容易に分割可能な中空分割型の複合繊維を提供することにある。

【課題を解決するための手段】

【0009】

本発明の中空分割型の複合繊維は、互いに非相溶である2種以上の繊維成形性重合体からなる中空形状を有する複合繊維であって、中空率が0.1〜5%の範囲にあり、かつ中空繊維形成不良率が5%以下であることを特徴とする。さらには、複合繊維が4〜48分割であることや、繊度が0.15〜10dtexであることが好ましい。また繊維成形性重合体がポリアミド系重合体とポリエステル系重合体であることや、繊維成形性重合体が2成分からなるものであり、その体積比率が20:80〜80:20であることも好ましい。

【0010】

もう一つの本発明の極細繊維不織布の製造方法は、上記の本発明の中空分割型の複合繊維を、交絡、分割処理することを特徴とする。さらには、交絡する方法がニードルパンチによるものであることや、分割する方法が、分割前の不織布をあらかじめ溶液に浸漬後、機械的応力により分割する方法であることが好ましい。さらには人工皮革を製造方法は、上記の本発明の中空分割型の複合繊維を交絡、分割処理するとともに、高分子弾性体を含浸、凝固することを特徴とする。

【発明の効果】

【0011】

本発明によれば、後加工の途中工程では繊維形状を保ちながら、最終工程では容易に分割可能な中空分割型の複合繊維が提供される。

【発明を実施するための最良の形態】

【0012】

本発明の中空分割型の複合繊維は、互いに非相溶である2種以上の繊維成形性重合体からなることが必須である。そしてその中空分割型の複合繊維は、非相溶の繊維成形性重合体同士が後の工程にて分割することによって、極細繊維を形成することができるのである。

【0013】

繊維成形性重合体としては、一般に繊維成形性のある重合体であればよく機械的な処理によって各成分間の剥離分割能を有するものであれば特に限定されない。なかでも工業生産性と性能の高さから、互いに非相溶の重合体の組合せとしては、ポリアミド系重合体とポリエステル系重合体との組合せであることが好ましい。

【0014】

好ましく用いられるポリアミド系重合体としては、例えばナイロン−6、ナイロン−66、ナイロン−610、ナイロン−11、ナイロン−12等があげられる。一方、ポリエステル系重合体としては、例えばポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート及びこれらを主成分とする共重合ポリエステル等があげられる。中でも人工皮革基材用の不織布など、緻密性が要求される不織布においては、熱収縮性を付与するためには熱収縮性を有するポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート及びこれらを主成分とする共重合ポリエステルを用いることが好ましい。

【0015】

これらの中でもナイロン−6/ポリエチレンテレフタレートの組合せが生産安定性、コスト等の面から好ましい。また本発明の目的を損なわない範囲内であれば、これらの繊維成形性重合体のどちらか一方または双方に、剥離分割性を向上させる目的でポリオキシエチレングリコールなどの添加剤を添加することもできる。同様に、カーボンブラック、酸化チタン、酸化アルミニウム、酸化ケイ素、炭酸カルシウム、マイカ、金属微細粉、有機顔料、無機顔料等を、該極細繊維不織布を構成する繊維成形性重合体のどちらへ添加してもよく、これらの添加剤には熱可塑性重合体への着色効果と共に該重合体の溶融粘度を高く又は低くする効果もあり、繊維横断面形状を調節するのに有効である。

【0016】

本発明の中空分割型の複合繊維はさらには中空形状を有する複合繊維であって、中空率が0.1〜5%の範囲でることを必須とする。中空率が0.1%を下回ると繊維の中心部分で各成分が接着し、分割性の低下が起こるようになる。また中心部分で均一な状態を保ちにくいため、不均一に起因する工程通過時の繊維分割が発生しやすくなる傾向にある。逆に、5%を超えると後工程での例えばニードルパンチング工程での繊維破断が進行し、繊維構造体の十分な強度が得られ難くなる。中空率としてはより好ましくは1%以上であり、特に好ましくは3〜5%の範囲である。

【0017】

従来、中空率としてはもっと高い5%より大きい範囲が良いと考えられてきたが、本発明者らは実は極めて中空率の低いこの範囲が、後に極細繊維を発生させることを見出したのである。これは特に後工程にて強い物理的衝撃を与えて極細、分割化する繊維において顕著であった。一つの仮定としては物理的衝撃が分割型繊維に与えられた場合に、中空率が高い場合にはその衝撃が緩和され、分割化に寄与しなくなるためであると考えられる。本願のように極めて中空率を低く制限することによって始めて分割化が容易な繊維となったのである。

【0018】

また、本発明の中空分割型の複合繊維は、中空繊維形成不良率が5%以下であることも必須とする。中空繊維形成不良率が5%を超えると、たとえ中空率が小さくその後の後工程での分割率を抑えられたとしても、その後工程に入る以前に分割しているため最終分割工程での極細化が困難となるのである。ここで中空繊維形成不良率とは、複合繊維の各成分間が接着しておらず、中空繊維の中空が形成されていない割合である。このような不良は、例えば紡糸口金の各スリットから吐出された各成分が、紡糸口金吐出直後に接合しない場合に発生しやすい。

【0019】

そして本発明の中空分割型の複合繊維の複合形態としては、2種類以上の繊維成形性重合体からなる中空断面形状を有する繊維であり、該各重合体の接合界面の少なくとも一部分が繊維断面円周に到達しており、機械的処理等により各成分に剥離分割できる剥離分割型複合繊維の形態となっていることが好ましい。また、お互いに一方成分が他方成分によって所定数に分割されている形態であることが、剥離分割性の点で望ましい。なかでも、1成分が他成分間に放射状に配置されている断面形状が好ましい。このような複合形態は、公知の複合紡糸口金を用いて、2種類の繊維成形性重合体を複合紡糸することによって得られる。

【0020】

本発明の中空分割型の複合繊維の分割前の繊度としては0.15〜10dtexの範囲にあることが適当であり、さらには2〜5dtexの範囲であることが好ましい。細すぎると生産性が低くなる傾向にあり、高すぎると分割したとしても極細繊維とすることが困難な傾向にある。また分割後の繊度としては、0.01〜0.35dtexの範囲であることが好ましい。本発明の中空分割型の複合繊維の分割後の繊度は細いほど好ましいが、細すぎる場合には生産安定性の確保が困難になる傾向にある。また繊度が高すぎる場合、極細繊維特有の柔軟な風合いを確保することが困難となりやすい。

【0021】

したがって、本発明の中空分割型の複合繊維の分割数は4〜48分割であることが好ましく、分割後の極細繊維の繊度と分割の容易さのバランスから、8〜24分割であることが特に好ましい。また各分割極細繊維を構成する各繊維成形性重合体の体積比率は20:80〜80:20の範囲が好ましく、特には40:60〜60:40の範囲であることが好ましい。分割比率を変更することにより、分割性や強度などを調整することが可能である。

【0022】

そして中空分割型の複合繊維における各繊維成形性重合体からなる分割成分の繊度のばらつきは小さいことが好ましい。繊度ばらつきを低く抑えることによって、分割時の加工段階にて複合繊維の各部分に均一に衝撃が与えられ、より均一な分割をおこすことが可能となる。

【0023】

さらには、これらの分割後の極細繊維の少なくとも1種は、熱収縮性をするものであることが好ましい。熱収縮性を付与するには、例えば紡糸速度および紡糸後の延伸倍率、延伸温度、紡糸直結型不織布の場合では繊維の細化牽引に使用するエアサッカーやエジェクターによる細化時の温度、空気圧力を調整することによって得ることができる。

【0024】

また本発明における繊維の長さとしては、連続した長繊維であることがより効果的である。短く切断された短繊維形態の場合に比べ、長繊維の場合には、途中工程で分割することによる品質劣化が大きくなるため、本願の特徴が充分に発揮されるのである。

【0025】

このような本発明の中空分割型の複合繊維は、例えば互いに非相溶である2種以上の繊維成形性重合体を積層させ、スリット孔より連続して吐出し、中空率を1〜5%とする方法によって得ることができる。そしてスリット孔としては中空繊維を成形しやすいように、円弧状であることが好ましい。さらにはスリット孔としては、1個または2個のスリット孔であることが好ましい。スリット孔の数が少ない場合、スリット孔から吐出された後に接合した接着性の弱い繊維成形性重合体の接合面が少なく、途中工程で容易に分割しないため、後工程の通過性に優れた繊維となる。さらにはスリット孔が2個であること工業的には好ましい。また紡糸直後の繊維の中空割れ(中空繊維形成不良)は、中空率を数%以下とした場合には発生しやすくなる。これは繊維の中心部分において、ほんの僅かな乱れにより各成分が接着し、不均一性を発生させるためであるが、スリットの数を減少させることにより、不均一性の発生を減少させることができる。

【0026】

また、該各スリットの幅Wとスリットの長さLの比であるL/Wの値としては4以上であることが好ましい。さらにはL/Wの値として10以下の範囲であることが好ましい。L/Wの値が4より小さい場合には、接合部の強度が低下し中空形成性が低下する傾向にある。いわゆる中空割れが発生するのである。より具体的にはスリットの幅Wとしては0.05〜0.5mmであることが好ましい。またスリット長Lとしては0.2〜5.0mmであることが好ましい。

【0027】

もう一つの本発明の極細繊維不織布の製造方法は、上記のような本発明の中空分割型の複合繊維を、交絡、分割処理することを必須とする製造方法である。さらには交絡する方法としては、ニードルパンチによるものであることが好ましい。

【0028】

より具体的には、例えば上記の中空分割型の複合繊維を、代表的な紡糸直結型不織布成型法であるスパンボンド法、又は、紡糸・延伸して一旦巻き取った延伸糸を高速の牽引流体により開織しながら多孔補集面上にウェブとして捕集する等の公知の方法により、長繊維のままウェブとして直接成形することも好ましい態様である。

【0029】

このようにして得られた本発明の中空分割型の複合繊維からなる長繊維ウェブは、必要に応じて複数枚を積層して、又は単独で、必要に応じて予備的に熱接着し、一旦巻き取った後に、又は、連続してニードルパンチ処理等の交絡処理を施して、長繊維不織布等繊維構造体とすることが好ましい。

【0030】

本発明の中空分割型の複合繊維は、上記のようにして後加工工程を通過した繊維複合体をさらに処理して、分割極細化する製造方法に適したものである。本発明の中空分割型の複合繊維はある一定の衝撃等にて一気に分割極細化を起こすことが可能となるため、繊維複合体となるまでは極細化を起こさず工程通過性を高く保ち、その後の分割工程にて一気に分割極細化を進めて、高品質の製品を得ることが可能となったのである。

【0031】

このような分割方法としては、打撃式分割処理であることが、分割極細化が確実に遂行できる点で特に望ましい。打撃式分割処理とは、シートの厚み方向に剪断力を効率よく加えることができるものであり、剥離分割型複合繊維の分割極細繊維化を効率よく行うことができる。打撃式分割処理を行うことのできる設備としては、市販の皮革用の打撃式揉み機を用いる事が出来る。さらに、より完全に分割する方法としては、分割前の不織布をあらかじめ溶液に浸漬後、機械的応力により分割する方法であることが好ましい。

【0032】

また、上記のような本発明の中空分割型の複合繊維を交絡、分割処理するとともに、高分子弾性体を含浸、凝固することにより、人工皮革を製造することも可能である。高分子弾性体としては、従来公知の人工皮革に用いられているものを使用することができ、例えば水系や溶剤系のポリウレタンなどが、好適に使用される。さらには、溶剤系のポリウレタンを用いる場合には、ポリウレタンのジメチルホルムアミド溶液を湿式凝固法にて凝固させた、高分子弾性体を多孔凝固させるものであることが好ましい。

【0033】

以上のような本発明の中空分割型の複合繊維は、工程通過性に優れ、最終的に分割率の高い極細繊維を成形できるため、品質に優れた製品に適用することができる。したがって上に述べた極細繊維不織布や人工皮革以外にも、例えばその用途としては、衣料用途、内装材、インテリア材等の産業資材用途、工業用ワイパーやワイピングクロス等のワイパー用途、バグフィルターや濾過布等のフィルター用途、医療衛生材料等の各用途にも好ましく用いることができる。

【実施例】

【0034】

以下、実施例により、本発明を更に具体的に説明するが、本発明は、これら実施例により限定されるものではない。なお、実施例中における部及び%は、特に断らない限り重量基準であり、また各測定値は、それぞれ以下の方法にしたがって求めたものであり、特に断らない限り、測定値は5点を測定した平均値である。

【0035】

(1)中空率

分割型の複合繊維を分割処理する前にサンプリングし、繊維外径を直径とする円の面積で中空部の径を直径とする円の面積を除して百分率で求め、20本の平均値として求めた。

【0036】

(2)中空繊維形成不良率(中空割れ率)

紡糸後の分割型の複合繊維を分割処理する前にサンプリングし、繊維100本当たりに対して吐出スリットから吐出された際に、一部分以上の重合体同士がつながらず、中空の形成がされていない状態となっている繊維の本数を数え、その割合を百分率で表した。

【0037】

(3)分割率

分割型の複合繊維の分割率は、分割後の断面を電子顕微鏡で200倍にて撮影し、100本の繊維の断面を測定し、全体の面積と未分割(完全に分割していない、例えば、2個や3個程度に分割したものも含む)のフィラメントの断面積の差を全体の面積で除して求めた。該分割率が大きいほどよく分割していることを示す。

【0038】

(4)極細繊維の繊度

未分割の複合繊維の繊度を繊度測定器(SERCH Co.LTD、型式DC−21)にて試長2.5cm、荷重1gにて測定し、それを該複合繊維の繊維軸に垂直方向の断面内で、互いに独立した形で存在する繊維成形性重合体の個数(分割数)で除して求めた。

【0039】

(5)不織布の剥離強度

分割処理後の不織布から、幅2cm、長さ9cmの試験片を切り出し、試験片の端に幅2cm、長さ1.5cmのセロテープ(登録商標)を貼る。同寸法の塩ビレザーを用意し、それぞれに接着剤を塗布して張り合わせ、30kgの荷重をかけ80℃で3時間放置する。その後試験片を取り出して冷却後、定速伸長型引張試験機を用いてセロテープ(登録商標)を貼って接着していない部分に対し、試験片、塩ビレザーそれぞれチャックでつかみ、引張速度3cm/分で伸長し剥離させ、初期剥離後の剥離応力を、剥離強度とし、幅1cm、試料目付100g/m2当たりに換算して求めた。

【0040】

(6)重合体の吐出状態

複合紡糸中に、紡糸口金より吐出されている繊維成形性重合体の吐出状態を観察し、次の基準で吐出状態を格付けした。複合紡糸開始4hr後および24hr後に観察を行った。

レベル1:吐出糸条がほぼ一定の流下線を描いて、安定に走行している

レベル2:吐出糸条が口金面吐出時に小さな屈曲、屈曲を繰り返し、旋回等が見られる。

レベル3:吐出糸条が大きく屈曲、屈曲の繰り返しあるいは旋回している。一部ポリマーが紡糸口金面に接触し、断糸が頻発している。

【0041】

(7)不織布(繊維成形体)状の繊維欠点

24hr後に得られた各不織布を500mの長さで巻き返し、繊維成形性重合体の塊状ドリップなどの混入状態を調べ、1箇所を1欠点として数えた。

【0042】

(8)不織布の強度

幅2cm、長さ9cmの分割処理後の試験片を不織布の縦方向、横方向に対してそれぞれサンプリングし、試験片をチャックで掴み、チャック間隔5cmとして、引っ張り速度5cm/分にて伸張させ、破断時の強度を、縦方向、横方向の平均値とし、幅1cm、試料目付100g/m2当たりに換算して求めた。

【0043】

(9)不織布の風合い

5名の評価者による柔かさや触感の官能評価を5段階で行い、その平均値で評価した。数字が大きいほど良好であることを示す。

【0044】

[実施例1]

120℃で乾燥したナイロン−6(98%濃硫酸中の極限粘度1.2)をエクストルーダーに供給し、ナイロン−6側のエクストルーダー入口手前で分子量19000のポリエチレングリコールのフレークス2重量%とナイロンー6を混合し、245℃で溶融した。別途140℃で乾燥した、イソフタル酸が10mol%共重合されたポリエチレンテレフタレート(o−クロロフェノール中の極限粘度0.62)を、前述とは別のエクストルーダーにて265℃で溶融した。引き続き、ナイロン−6混合体融液とポリエチレンテレフタレート融液をギアポンプにてそれぞれ計量し、260℃に保温されたスピンブロックへ導入後、両重合体溶融流を重量比50/50で合流させ複合し、同一円周上に2つのスリット孔を有し、各スリットのL/Wが4.3(L:0.65mm、W:0.15mm)である中空形成スリットを0.6mmピッチの格子状配列で有する20cm×120cmの矩形の紡糸口金から1.0g/分/孔の量で連続して吐出し、冷却風にて冷却後、口金下にあるエアサッカーを用い圧縮空気にて約2700m/分にて高速牽引した。

【0045】

牽引された複合繊維は、16分割の多層貼合せ型断面をもつ長繊維の剥離分割型複合繊維からなるウェブとして空気流とともネットコンベアー上に幅1mで補集した。引き続き、得られたウェブを100℃に加熱された上下一対のエンボスカレンダーロールに通し軽く熱接着を行った。

【0046】

その後ウェブに油剤付与し、クロスレイヤーで8枚重ね合わせた後、ペネレイト数1200本/cm2のニードルパンチにて交絡処理を施し、目付240g/m2、厚さ1.22mmの分割前不織布を得た。次いで、50℃の温水へ浸漬後打撃式分割機にて6m/分の速度で剥離分割処理を行った後、70℃の温水バスにて収縮処理を行い、極細繊維不織布を得た。得られた剥離分割型の複合繊維と極細繊維不織布の物性を表1に示す。

【0047】

[実施例2、比較例1〜3]

吐出スリットの形状を種々変更した以外は実施例1と同様の方法で剥離分割型複合繊維および極細繊維不織布を得た。各物性を表1に示す。

【0048】

【表1】

【図面の簡単な説明】

【0049】

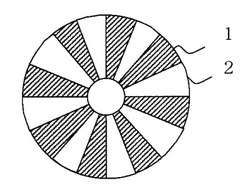

【図1】本発明の分割型複合繊維の繊維断面を示した模式図。

【符号の説明】

【0050】

1:ポリアミド系重合体成分

2:ポリエステル重合体成分

【技術分野】

【0001】

本発明は、2種類以上の繊維成形性重合体からなり中空形状を有する中空分割型の複合繊維およびそれを用いた極細繊維不織布の製造方法に関するものである。さらに詳しくは後加工の途中工程では繊維形状を保ちながら、最終工程では容易に分割可能な中空分割型の複合繊維に関する。

【背景技術】

【0002】

従来、品位に優れた徹密できめ細かなタッチやドレープ性に優れた布帛が上市され、そのような布帛を得るために極細繊維が多用されている。極細繊維を得るための手段としては、最初から細い繊度の繊維を製造する方法もあるが、より効率的に製造するために、多くは2成分以上の異なるポリマーから複合繊維を得て、その得られた繊維を分割、抽出などの工程を経て細化する方法が主に採用されている。工程の合理化や工程調子などの面に優れるため、極細繊維に細化可能な複合繊維をあらかじめ製造し布帛とした後、繊維を細化する方法が用いられているのである。

【0003】

例えば、特許文献1には、抽出設備及び抽出工程を必要としない剥離分割型複合繊維からなる長繊維不織布に、高圧膜状水流を作用させることにより、剥離分割型複合繊維を極細繊維に分割して実質的には三次元交絡されていない極細繊維から成る嵩高不織布を得る方法が提案されている。しかしこの高圧膜状水流を作用させる方法により分繊の程度を高めることはできるものの、逆に三次元交絡を得ることが困難であるとの問題があった。

【0004】

また、特許文献2にはより分割が起こりやすいように中空率が25%以上でかつ繊維軸方向に不連続分割孔が存在する多分割性中空繊維が提案されている。しかしこのような高中空率かつ不連続分割孔が存在するような剥離分割型繊維では、後加工の途中工程で中途半端な分割が起こりやすく、品質が安定しないとの問題があった。

【0005】

特に極細繊維からなる不織布の製造においては、不織布の強度を確保するために、剥離分割型複合繊維を先に交絡工程を通して不織布化してから分割処理し、極細化する方法が必須とされている。そうでなければ交絡時に繊維の切断が発生し、十分な強度を得られない、あるいは繊維の切断端が飛散し工程環境の悪化や不織布の品位に悪影響を与えるという問題が生じるからである。つまり交絡時には分割せず、交絡後の分割処理時には分割しやすい繊維が求められているのである。

【0006】

しかし従来の剥離分割型繊維では、交絡を十分に行うような機械的な強い処理では交絡時のダメージを受け易く、逆に交絡時に分割しないような剥離分割繊維では後の分割処理が起こらないという問題があり、分割性と交絡性を両立できるような分割型の複合繊維が求められていた。

【0007】

【特許文献1】特開平4−300351号公報

【特許文献2】特開2000−17519号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記従来技術を背景になされたもので、その目的は、後加工の途中工程では繊維形状を保ちながら、最終工程では容易に分割可能な中空分割型の複合繊維を提供することにある。

【課題を解決するための手段】

【0009】

本発明の中空分割型の複合繊維は、互いに非相溶である2種以上の繊維成形性重合体からなる中空形状を有する複合繊維であって、中空率が0.1〜5%の範囲にあり、かつ中空繊維形成不良率が5%以下であることを特徴とする。さらには、複合繊維が4〜48分割であることや、繊度が0.15〜10dtexであることが好ましい。また繊維成形性重合体がポリアミド系重合体とポリエステル系重合体であることや、繊維成形性重合体が2成分からなるものであり、その体積比率が20:80〜80:20であることも好ましい。

【0010】

もう一つの本発明の極細繊維不織布の製造方法は、上記の本発明の中空分割型の複合繊維を、交絡、分割処理することを特徴とする。さらには、交絡する方法がニードルパンチによるものであることや、分割する方法が、分割前の不織布をあらかじめ溶液に浸漬後、機械的応力により分割する方法であることが好ましい。さらには人工皮革を製造方法は、上記の本発明の中空分割型の複合繊維を交絡、分割処理するとともに、高分子弾性体を含浸、凝固することを特徴とする。

【発明の効果】

【0011】

本発明によれば、後加工の途中工程では繊維形状を保ちながら、最終工程では容易に分割可能な中空分割型の複合繊維が提供される。

【発明を実施するための最良の形態】

【0012】

本発明の中空分割型の複合繊維は、互いに非相溶である2種以上の繊維成形性重合体からなることが必須である。そしてその中空分割型の複合繊維は、非相溶の繊維成形性重合体同士が後の工程にて分割することによって、極細繊維を形成することができるのである。

【0013】

繊維成形性重合体としては、一般に繊維成形性のある重合体であればよく機械的な処理によって各成分間の剥離分割能を有するものであれば特に限定されない。なかでも工業生産性と性能の高さから、互いに非相溶の重合体の組合せとしては、ポリアミド系重合体とポリエステル系重合体との組合せであることが好ましい。

【0014】

好ましく用いられるポリアミド系重合体としては、例えばナイロン−6、ナイロン−66、ナイロン−610、ナイロン−11、ナイロン−12等があげられる。一方、ポリエステル系重合体としては、例えばポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート及びこれらを主成分とする共重合ポリエステル等があげられる。中でも人工皮革基材用の不織布など、緻密性が要求される不織布においては、熱収縮性を付与するためには熱収縮性を有するポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート及びこれらを主成分とする共重合ポリエステルを用いることが好ましい。

【0015】

これらの中でもナイロン−6/ポリエチレンテレフタレートの組合せが生産安定性、コスト等の面から好ましい。また本発明の目的を損なわない範囲内であれば、これらの繊維成形性重合体のどちらか一方または双方に、剥離分割性を向上させる目的でポリオキシエチレングリコールなどの添加剤を添加することもできる。同様に、カーボンブラック、酸化チタン、酸化アルミニウム、酸化ケイ素、炭酸カルシウム、マイカ、金属微細粉、有機顔料、無機顔料等を、該極細繊維不織布を構成する繊維成形性重合体のどちらへ添加してもよく、これらの添加剤には熱可塑性重合体への着色効果と共に該重合体の溶融粘度を高く又は低くする効果もあり、繊維横断面形状を調節するのに有効である。

【0016】

本発明の中空分割型の複合繊維はさらには中空形状を有する複合繊維であって、中空率が0.1〜5%の範囲でることを必須とする。中空率が0.1%を下回ると繊維の中心部分で各成分が接着し、分割性の低下が起こるようになる。また中心部分で均一な状態を保ちにくいため、不均一に起因する工程通過時の繊維分割が発生しやすくなる傾向にある。逆に、5%を超えると後工程での例えばニードルパンチング工程での繊維破断が進行し、繊維構造体の十分な強度が得られ難くなる。中空率としてはより好ましくは1%以上であり、特に好ましくは3〜5%の範囲である。

【0017】

従来、中空率としてはもっと高い5%より大きい範囲が良いと考えられてきたが、本発明者らは実は極めて中空率の低いこの範囲が、後に極細繊維を発生させることを見出したのである。これは特に後工程にて強い物理的衝撃を与えて極細、分割化する繊維において顕著であった。一つの仮定としては物理的衝撃が分割型繊維に与えられた場合に、中空率が高い場合にはその衝撃が緩和され、分割化に寄与しなくなるためであると考えられる。本願のように極めて中空率を低く制限することによって始めて分割化が容易な繊維となったのである。

【0018】

また、本発明の中空分割型の複合繊維は、中空繊維形成不良率が5%以下であることも必須とする。中空繊維形成不良率が5%を超えると、たとえ中空率が小さくその後の後工程での分割率を抑えられたとしても、その後工程に入る以前に分割しているため最終分割工程での極細化が困難となるのである。ここで中空繊維形成不良率とは、複合繊維の各成分間が接着しておらず、中空繊維の中空が形成されていない割合である。このような不良は、例えば紡糸口金の各スリットから吐出された各成分が、紡糸口金吐出直後に接合しない場合に発生しやすい。

【0019】

そして本発明の中空分割型の複合繊維の複合形態としては、2種類以上の繊維成形性重合体からなる中空断面形状を有する繊維であり、該各重合体の接合界面の少なくとも一部分が繊維断面円周に到達しており、機械的処理等により各成分に剥離分割できる剥離分割型複合繊維の形態となっていることが好ましい。また、お互いに一方成分が他方成分によって所定数に分割されている形態であることが、剥離分割性の点で望ましい。なかでも、1成分が他成分間に放射状に配置されている断面形状が好ましい。このような複合形態は、公知の複合紡糸口金を用いて、2種類の繊維成形性重合体を複合紡糸することによって得られる。

【0020】

本発明の中空分割型の複合繊維の分割前の繊度としては0.15〜10dtexの範囲にあることが適当であり、さらには2〜5dtexの範囲であることが好ましい。細すぎると生産性が低くなる傾向にあり、高すぎると分割したとしても極細繊維とすることが困難な傾向にある。また分割後の繊度としては、0.01〜0.35dtexの範囲であることが好ましい。本発明の中空分割型の複合繊維の分割後の繊度は細いほど好ましいが、細すぎる場合には生産安定性の確保が困難になる傾向にある。また繊度が高すぎる場合、極細繊維特有の柔軟な風合いを確保することが困難となりやすい。

【0021】

したがって、本発明の中空分割型の複合繊維の分割数は4〜48分割であることが好ましく、分割後の極細繊維の繊度と分割の容易さのバランスから、8〜24分割であることが特に好ましい。また各分割極細繊維を構成する各繊維成形性重合体の体積比率は20:80〜80:20の範囲が好ましく、特には40:60〜60:40の範囲であることが好ましい。分割比率を変更することにより、分割性や強度などを調整することが可能である。

【0022】

そして中空分割型の複合繊維における各繊維成形性重合体からなる分割成分の繊度のばらつきは小さいことが好ましい。繊度ばらつきを低く抑えることによって、分割時の加工段階にて複合繊維の各部分に均一に衝撃が与えられ、より均一な分割をおこすことが可能となる。

【0023】

さらには、これらの分割後の極細繊維の少なくとも1種は、熱収縮性をするものであることが好ましい。熱収縮性を付与するには、例えば紡糸速度および紡糸後の延伸倍率、延伸温度、紡糸直結型不織布の場合では繊維の細化牽引に使用するエアサッカーやエジェクターによる細化時の温度、空気圧力を調整することによって得ることができる。

【0024】

また本発明における繊維の長さとしては、連続した長繊維であることがより効果的である。短く切断された短繊維形態の場合に比べ、長繊維の場合には、途中工程で分割することによる品質劣化が大きくなるため、本願の特徴が充分に発揮されるのである。

【0025】

このような本発明の中空分割型の複合繊維は、例えば互いに非相溶である2種以上の繊維成形性重合体を積層させ、スリット孔より連続して吐出し、中空率を1〜5%とする方法によって得ることができる。そしてスリット孔としては中空繊維を成形しやすいように、円弧状であることが好ましい。さらにはスリット孔としては、1個または2個のスリット孔であることが好ましい。スリット孔の数が少ない場合、スリット孔から吐出された後に接合した接着性の弱い繊維成形性重合体の接合面が少なく、途中工程で容易に分割しないため、後工程の通過性に優れた繊維となる。さらにはスリット孔が2個であること工業的には好ましい。また紡糸直後の繊維の中空割れ(中空繊維形成不良)は、中空率を数%以下とした場合には発生しやすくなる。これは繊維の中心部分において、ほんの僅かな乱れにより各成分が接着し、不均一性を発生させるためであるが、スリットの数を減少させることにより、不均一性の発生を減少させることができる。

【0026】

また、該各スリットの幅Wとスリットの長さLの比であるL/Wの値としては4以上であることが好ましい。さらにはL/Wの値として10以下の範囲であることが好ましい。L/Wの値が4より小さい場合には、接合部の強度が低下し中空形成性が低下する傾向にある。いわゆる中空割れが発生するのである。より具体的にはスリットの幅Wとしては0.05〜0.5mmであることが好ましい。またスリット長Lとしては0.2〜5.0mmであることが好ましい。

【0027】

もう一つの本発明の極細繊維不織布の製造方法は、上記のような本発明の中空分割型の複合繊維を、交絡、分割処理することを必須とする製造方法である。さらには交絡する方法としては、ニードルパンチによるものであることが好ましい。

【0028】

より具体的には、例えば上記の中空分割型の複合繊維を、代表的な紡糸直結型不織布成型法であるスパンボンド法、又は、紡糸・延伸して一旦巻き取った延伸糸を高速の牽引流体により開織しながら多孔補集面上にウェブとして捕集する等の公知の方法により、長繊維のままウェブとして直接成形することも好ましい態様である。

【0029】

このようにして得られた本発明の中空分割型の複合繊維からなる長繊維ウェブは、必要に応じて複数枚を積層して、又は単独で、必要に応じて予備的に熱接着し、一旦巻き取った後に、又は、連続してニードルパンチ処理等の交絡処理を施して、長繊維不織布等繊維構造体とすることが好ましい。

【0030】

本発明の中空分割型の複合繊維は、上記のようにして後加工工程を通過した繊維複合体をさらに処理して、分割極細化する製造方法に適したものである。本発明の中空分割型の複合繊維はある一定の衝撃等にて一気に分割極細化を起こすことが可能となるため、繊維複合体となるまでは極細化を起こさず工程通過性を高く保ち、その後の分割工程にて一気に分割極細化を進めて、高品質の製品を得ることが可能となったのである。

【0031】

このような分割方法としては、打撃式分割処理であることが、分割極細化が確実に遂行できる点で特に望ましい。打撃式分割処理とは、シートの厚み方向に剪断力を効率よく加えることができるものであり、剥離分割型複合繊維の分割極細繊維化を効率よく行うことができる。打撃式分割処理を行うことのできる設備としては、市販の皮革用の打撃式揉み機を用いる事が出来る。さらに、より完全に分割する方法としては、分割前の不織布をあらかじめ溶液に浸漬後、機械的応力により分割する方法であることが好ましい。

【0032】

また、上記のような本発明の中空分割型の複合繊維を交絡、分割処理するとともに、高分子弾性体を含浸、凝固することにより、人工皮革を製造することも可能である。高分子弾性体としては、従来公知の人工皮革に用いられているものを使用することができ、例えば水系や溶剤系のポリウレタンなどが、好適に使用される。さらには、溶剤系のポリウレタンを用いる場合には、ポリウレタンのジメチルホルムアミド溶液を湿式凝固法にて凝固させた、高分子弾性体を多孔凝固させるものであることが好ましい。

【0033】

以上のような本発明の中空分割型の複合繊維は、工程通過性に優れ、最終的に分割率の高い極細繊維を成形できるため、品質に優れた製品に適用することができる。したがって上に述べた極細繊維不織布や人工皮革以外にも、例えばその用途としては、衣料用途、内装材、インテリア材等の産業資材用途、工業用ワイパーやワイピングクロス等のワイパー用途、バグフィルターや濾過布等のフィルター用途、医療衛生材料等の各用途にも好ましく用いることができる。

【実施例】

【0034】

以下、実施例により、本発明を更に具体的に説明するが、本発明は、これら実施例により限定されるものではない。なお、実施例中における部及び%は、特に断らない限り重量基準であり、また各測定値は、それぞれ以下の方法にしたがって求めたものであり、特に断らない限り、測定値は5点を測定した平均値である。

【0035】

(1)中空率

分割型の複合繊維を分割処理する前にサンプリングし、繊維外径を直径とする円の面積で中空部の径を直径とする円の面積を除して百分率で求め、20本の平均値として求めた。

【0036】

(2)中空繊維形成不良率(中空割れ率)

紡糸後の分割型の複合繊維を分割処理する前にサンプリングし、繊維100本当たりに対して吐出スリットから吐出された際に、一部分以上の重合体同士がつながらず、中空の形成がされていない状態となっている繊維の本数を数え、その割合を百分率で表した。

【0037】

(3)分割率

分割型の複合繊維の分割率は、分割後の断面を電子顕微鏡で200倍にて撮影し、100本の繊維の断面を測定し、全体の面積と未分割(完全に分割していない、例えば、2個や3個程度に分割したものも含む)のフィラメントの断面積の差を全体の面積で除して求めた。該分割率が大きいほどよく分割していることを示す。

【0038】

(4)極細繊維の繊度

未分割の複合繊維の繊度を繊度測定器(SERCH Co.LTD、型式DC−21)にて試長2.5cm、荷重1gにて測定し、それを該複合繊維の繊維軸に垂直方向の断面内で、互いに独立した形で存在する繊維成形性重合体の個数(分割数)で除して求めた。

【0039】

(5)不織布の剥離強度

分割処理後の不織布から、幅2cm、長さ9cmの試験片を切り出し、試験片の端に幅2cm、長さ1.5cmのセロテープ(登録商標)を貼る。同寸法の塩ビレザーを用意し、それぞれに接着剤を塗布して張り合わせ、30kgの荷重をかけ80℃で3時間放置する。その後試験片を取り出して冷却後、定速伸長型引張試験機を用いてセロテープ(登録商標)を貼って接着していない部分に対し、試験片、塩ビレザーそれぞれチャックでつかみ、引張速度3cm/分で伸長し剥離させ、初期剥離後の剥離応力を、剥離強度とし、幅1cm、試料目付100g/m2当たりに換算して求めた。

【0040】

(6)重合体の吐出状態

複合紡糸中に、紡糸口金より吐出されている繊維成形性重合体の吐出状態を観察し、次の基準で吐出状態を格付けした。複合紡糸開始4hr後および24hr後に観察を行った。

レベル1:吐出糸条がほぼ一定の流下線を描いて、安定に走行している

レベル2:吐出糸条が口金面吐出時に小さな屈曲、屈曲を繰り返し、旋回等が見られる。

レベル3:吐出糸条が大きく屈曲、屈曲の繰り返しあるいは旋回している。一部ポリマーが紡糸口金面に接触し、断糸が頻発している。

【0041】

(7)不織布(繊維成形体)状の繊維欠点

24hr後に得られた各不織布を500mの長さで巻き返し、繊維成形性重合体の塊状ドリップなどの混入状態を調べ、1箇所を1欠点として数えた。

【0042】

(8)不織布の強度

幅2cm、長さ9cmの分割処理後の試験片を不織布の縦方向、横方向に対してそれぞれサンプリングし、試験片をチャックで掴み、チャック間隔5cmとして、引っ張り速度5cm/分にて伸張させ、破断時の強度を、縦方向、横方向の平均値とし、幅1cm、試料目付100g/m2当たりに換算して求めた。

【0043】

(9)不織布の風合い

5名の評価者による柔かさや触感の官能評価を5段階で行い、その平均値で評価した。数字が大きいほど良好であることを示す。

【0044】

[実施例1]

120℃で乾燥したナイロン−6(98%濃硫酸中の極限粘度1.2)をエクストルーダーに供給し、ナイロン−6側のエクストルーダー入口手前で分子量19000のポリエチレングリコールのフレークス2重量%とナイロンー6を混合し、245℃で溶融した。別途140℃で乾燥した、イソフタル酸が10mol%共重合されたポリエチレンテレフタレート(o−クロロフェノール中の極限粘度0.62)を、前述とは別のエクストルーダーにて265℃で溶融した。引き続き、ナイロン−6混合体融液とポリエチレンテレフタレート融液をギアポンプにてそれぞれ計量し、260℃に保温されたスピンブロックへ導入後、両重合体溶融流を重量比50/50で合流させ複合し、同一円周上に2つのスリット孔を有し、各スリットのL/Wが4.3(L:0.65mm、W:0.15mm)である中空形成スリットを0.6mmピッチの格子状配列で有する20cm×120cmの矩形の紡糸口金から1.0g/分/孔の量で連続して吐出し、冷却風にて冷却後、口金下にあるエアサッカーを用い圧縮空気にて約2700m/分にて高速牽引した。

【0045】

牽引された複合繊維は、16分割の多層貼合せ型断面をもつ長繊維の剥離分割型複合繊維からなるウェブとして空気流とともネットコンベアー上に幅1mで補集した。引き続き、得られたウェブを100℃に加熱された上下一対のエンボスカレンダーロールに通し軽く熱接着を行った。

【0046】

その後ウェブに油剤付与し、クロスレイヤーで8枚重ね合わせた後、ペネレイト数1200本/cm2のニードルパンチにて交絡処理を施し、目付240g/m2、厚さ1.22mmの分割前不織布を得た。次いで、50℃の温水へ浸漬後打撃式分割機にて6m/分の速度で剥離分割処理を行った後、70℃の温水バスにて収縮処理を行い、極細繊維不織布を得た。得られた剥離分割型の複合繊維と極細繊維不織布の物性を表1に示す。

【0047】

[実施例2、比較例1〜3]

吐出スリットの形状を種々変更した以外は実施例1と同様の方法で剥離分割型複合繊維および極細繊維不織布を得た。各物性を表1に示す。

【0048】

【表1】

【図面の簡単な説明】

【0049】

【図1】本発明の分割型複合繊維の繊維断面を示した模式図。

【符号の説明】

【0050】

1:ポリアミド系重合体成分

2:ポリエステル重合体成分

【特許請求の範囲】

【請求項1】

互いに非相溶である2種以上の繊維成形性重合体からなる中空形状を有する複合繊維であって、中空率が0.1〜5%の範囲にあり、かつ中空繊維形成不良率が5%以下であることを特徴とする中空分割型の複合繊維。

【請求項2】

複合繊維が4〜48分割である請求項1記載の中空分割型の複合繊維。

【請求項3】

繊度が0.15〜10dtexである請求項1または2記載の中空分割型の複合繊維。

【請求項4】

繊維成形性重合体がポリアミド系重合体とポリエステル系重合体である請求項1〜3のいずれか1項記載の中空分割型の複合繊維。

【請求項5】

繊維成形性重合体が2成分からなるものであり、その体積比率が20:80〜80:20である請求項1〜4のいずれか1項記載の中空分割型の複合繊維。

【請求項6】

請求項1から5のいずれか1項記載の中空分割型の複合繊維を、交絡、分割処理することを特徴とする極細繊維不織布の製造方法。

【請求項7】

交絡する方法がニードルパンチによるものである請求項6記載の極細繊維不織布の製造方法。

【請求項8】

分割する方法が、分割前の不織布をあらかじめ溶液に浸漬後、機械的応力により分割する方法である請求項6または7記載の極細繊維不織布の製造方法。

【請求項9】

請求項1から5のいずれか1項記載の中空分割型の複合繊維を交絡、分割処理するとともに、高分子弾性体を含浸、凝固することを特徴とする人工皮革の製造方法。

【請求項1】

互いに非相溶である2種以上の繊維成形性重合体からなる中空形状を有する複合繊維であって、中空率が0.1〜5%の範囲にあり、かつ中空繊維形成不良率が5%以下であることを特徴とする中空分割型の複合繊維。

【請求項2】

複合繊維が4〜48分割である請求項1記載の中空分割型の複合繊維。

【請求項3】

繊度が0.15〜10dtexである請求項1または2記載の中空分割型の複合繊維。

【請求項4】

繊維成形性重合体がポリアミド系重合体とポリエステル系重合体である請求項1〜3のいずれか1項記載の中空分割型の複合繊維。

【請求項5】

繊維成形性重合体が2成分からなるものであり、その体積比率が20:80〜80:20である請求項1〜4のいずれか1項記載の中空分割型の複合繊維。

【請求項6】

請求項1から5のいずれか1項記載の中空分割型の複合繊維を、交絡、分割処理することを特徴とする極細繊維不織布の製造方法。

【請求項7】

交絡する方法がニードルパンチによるものである請求項6記載の極細繊維不織布の製造方法。

【請求項8】

分割する方法が、分割前の不織布をあらかじめ溶液に浸漬後、機械的応力により分割する方法である請求項6または7記載の極細繊維不織布の製造方法。

【請求項9】

請求項1から5のいずれか1項記載の中空分割型の複合繊維を交絡、分割処理するとともに、高分子弾性体を含浸、凝固することを特徴とする人工皮革の製造方法。

【図1】

【公開番号】特開2010−133044(P2010−133044A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−308512(P2008−308512)

【出願日】平成20年12月3日(2008.12.3)

【出願人】(303000545)帝人コードレ株式会社 (66)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月3日(2008.12.3)

【出願人】(303000545)帝人コードレ株式会社 (66)

【Fターム(参考)】

[ Back to top ]