中空成形体の製造方法及び空調ダクト

【課題】竹炭による吸湿及び脱臭の効果を確実に得ることができる中空成形体の製造方法及び空調ダクトを提供する。

【解決手段】キャビティ39に配置したパリソンの内部に第1ないし第3のブローピン51,52,53から圧縮空気を注入して中空な中間体65を賦形する。第1及び第2のブローピン51,52から中間体65の内面に吸湿性及び脱臭効果を有する粉状の竹炭17を吹き付けるとともに、第3のブローピン53から圧縮空気を排出する。断面形状の複雑さに拘らず竹炭17を中間体65の内面に確実に固着できる。竹炭17が空調ダクトの内面に露出した状態となり、竹炭17による吸湿及び脱臭の効果を確実に得ることができる。

【解決手段】キャビティ39に配置したパリソンの内部に第1ないし第3のブローピン51,52,53から圧縮空気を注入して中空な中間体65を賦形する。第1及び第2のブローピン51,52から中間体65の内面に吸湿性及び脱臭効果を有する粉状の竹炭17を吹き付けるとともに、第3のブローピン53から圧縮空気を排出する。断面形状の複雑さに拘らず竹炭17を中間体65の内面に確実に固着できる。竹炭17が空調ダクトの内面に露出した状態となり、竹炭17による吸湿及び脱臭の効果を確実に得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数のブローピンを用いる中空成形体の製造方法及び空調ダクトに関する。

【背景技術】

【0002】

従来、例えば自動車などに使用される空調ダクトでは、内部を通過する空調風に含まれる水分あるいは塵埃などが経時的に蓄積され、悪臭やかびなどの原因となることがある。

【0003】

そこで、空調ダクトの内面に、吸湿性及び脱臭効果を有する木炭粉などの粉体を含む塗装皮膜を形成することにより、悪臭やかびなどの発生を防止した構成が知られている(例えば、特許文献1参照。)。

【0004】

しかしながら、このような塗布皮膜は、複雑な断面形状の空調ダクトに対して形成することが容易でない。

【0005】

これに対して、炭粉などの粉体をポリプロピレン、あるいはポリエチレンなどの合成樹脂に練り込んで、ダイスから押し出した粉体入り樹脂発泡体が知られている(例えば特許文献2参照。)。この樹脂発泡体では、その断面形状が複雑であっても、内面に満遍なく粉体を行き渡らせることが可能になる。

【0006】

しかしながら、このような構成の場合、例えば粉体に水分が含まれていると、微発泡して微細なクラックが発生するので、ブロー成形に適用すると、パリソンが賦形時に伸ばされる際に薄肉部や穴あきなどが発生しやすくなるなど、成形性が良好でない。また、この樹脂発泡体では、粉体が成形の際に形成されるスキン層によって埋設されるため、粉体の吸着作用が発揮されにくい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−248886号公報 (第2−4頁、図1)

【特許文献2】特開2010−163583号公報 (第4−6頁、図3)

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述したように、中空成形体において、粉体による吸湿及び脱臭の効果を確実に得られるものが求められている。

【0009】

本発明は、このような点に鑑みなされたもので、粉体による吸湿及び脱臭の効果を確実に得ることができる中空成形体の製造方法及び空調ダクトを提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1記載の中空成形体の製造方法は、キャビティを形成する金型及び複数のブローピンを用いて中空成形体を製造する中空成形体の製造方法であって、前記キャビティに配置したパリソンの内部に前記各ブローピンから流体を注入して中空な中間体を賦形する賦形工程と、前記ブローピンの少なくともいずれかから前記中間体の内面に吸湿性及び脱臭効果を少なくとも有する粉体を吹き付けるとともに、前記ブローピンの残りの他の少なくともいずれかから流体を排出する吹付工程とを具備したものである。

【0011】

請求項2記載の中空成形体の製造方法は、請求項1記載の中空成形体の製造方法において、吹付工程において、パリソンの一端側に配置された第1のブローピン、及び、前記パリソンの他端側に配置された第2のブローピンによりそれぞれ中間体の内面に粉体を吹き付けるとともに、前記第1及び第2のブローピンの間に配置された第3のブローピンから流体を排出するものである。

【0012】

請求項3記載の空調ダクトは、金型により形成されたキャビティに配置したパリソンの内部に複数のブローピンから流体を注入して賦形した中空な中間体の内面に、前記ブローピンの少なくともいずれかから吸湿性及び脱臭効果を少なくとも有する粉体をそれぞれ吹き付けるとともに、前記ブローピンの残りの他の少なくともいずれかから流体を排出することで製造された中空成形体である空調ダクトであって、長尺状の本体部、及び、この本体部の端部に屈曲状に連続する屈曲部を有する管状のダクト本体と、このダクト本体の前記屈曲部に対向して前記粉体を吹き付ける前記ブローピンに対応する位置に形成され空調風を吹き出す吹出開口部と、前記ダクト本体の流体を排出する前記ブローピンに対応する位置に形成され前記ダクト本体内に空調風を導入する導入開口部とを具備し、前記粉体は、前記ダクト本体の内面に固着され、前記屈曲部の位置での固着量が他の位置での固着量よりも多いものである。

【0013】

請求項4記載の空調ダクトは、請求項3記載の空調ダクトにおいて、屈曲部は、本体部の両端部にそれぞれ形成され、吹出開口部は、前記各屈曲部に対向して粉体を吹き付けるブローピンに対応する位置にそれぞれ形成され、導入開口部は、前記吹出開口部間にて流体を排出するブローピンに対応する位置に形成され、前記粉体は、前記ダクト本体の内面に固着され、前記各屈曲部の位置での固着量が他の位置での固着量よりも多いものである。

【発明の効果】

【0014】

請求項1記載の中空成形体の製造方法によれば、キャビティに配置したパリソンの内部に各ブローピンから流体を注入して賦形した中空な中間体の内面に、ブローピンの少なくともいずれかから吸湿性及び脱臭効果を少なくとも有する粉体を吹き付けるとともに、ブローピンの残りの他の少なくともいずれかから流体を排出することにより、断面形状の複雑さに拘らず粉体を中間体の内面に確実に固着できるので、粉体が中空成形体の内面に露出した状態となり、粉体による吸湿及び脱臭の効果を確実に得ることができる。

【0015】

請求項2記載の中空成形体の製造方法によれば、請求項1記載の中空成形体の製造方法の効果に加え、吹付工程において、パリソンの一端側に配置された第1のブローピン、及び、パリソンの他端側に配置された第2のブローピンによりそれぞれ中間体の内面に粉体を吹き付けるとともに、第1のブローピンと第2のブローピンとの間に配置された第3のブローピンから流体を排出することにより、第1及び第2のブローピンに対向する中空成形体の両端の位置に重点的に粉体を固着できるとともに、より大型の中空成形体の成形に対応できる。

【0016】

請求項3記載の空調ダクトによれば、ダクト本体の導入開口部から導入された空調風を吹き出す吹出開口部が対向する屈曲部の位置での粉体の固着量を他の位置での固着量よりも多くすることにより、空調風に含まれる湿気が結露しやすく湿気がある状態が継続しやすい屈曲部での菌などの発生を、粉体の吸湿性及び脱臭効果によって、より確実に防止できる。

【0017】

請求項4記載の空調ダクトによれば、請求項3記載の空調ダクトの効果に加え、本体部の両端部にそれぞれ形成した屈曲部の位置での粉体の固着量を他の位置での固着量よりも多くすることにより、導入開口部から導入した空調風が分岐して本体部の両端部の屈曲部を介して各吹出開口部へと流れる構成としつつ、各屈曲部での菌などの発生を、粉体の吸湿性及び脱臭効果によって、より確実に防止できる。

【図面の簡単な説明】

【0018】

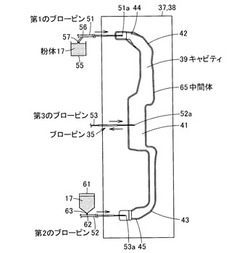

【図1】本発明の中空形成体の製造方法の一実施の形態の工程の一部を示す説明図である。

【図2】同上中空形成体の製造方法の図1に続く工程を示す説明図である。

【図3】同上中空成形体である空調ダクトを示す斜視図である。

【図4】同上空調ダクトの一部を拡大して模式的に示す断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の中空成形体の製造方法、及び中空成形体である空調ダクトの一実施の形態を図面を参照して説明する。

【0020】

図3及び図4において、10は中空成形体である空調ダクトで、この空調ダクト10は、例えば自動車などの車両の空調装置に用いられるものである。

【0021】

そして、この空調ダクト10は、合成樹脂により一体成形され、中空形成体本体であるダクト本体11と、このダクト本体11に設けられた吹出開口部としての第1及び第2の開口部12,13及び導入開口部としての第3の開口部14とを有しており、内部に通気路15が区画されている。さらに、この空調ダクト10の内部である内面16には、粉体としての粉状(粒状)の竹炭17が固着されている。そして、この空調ダクト10は、第3の開口部14から空調風を吸い込み、第1及び第2の開口部12,13から吹き出すように構成されている。すなわち、第3の開口部14が、第1及び第2の開口部12,13よりも空調風の上流側に位置している。

【0022】

ダクト本体11は、長尺筒状の本体部21と、この本体部21の長手方向の両端に連続する(一方及び他方の)屈曲部22,23と、これら屈曲部22,23に連続して本体部21に対して交差する一側方向に向けて延びる(一方及び他方の)延設部24,25とを備えている。

【0023】

本体部21は、長手方向の中央部に位置する本体中央部27と、長手方向の一端側に位置する一方の連続部28と、長手方向の他端側に位置する他方の連続部29とを有しており、本体中央部27の一端側と一方の連続部28とが、一方の屈曲連通部30により連通しているとともに、本体中央部27の他端側と他方の連続部29とが、他方の屈曲連通部31により連通している。

【0024】

一方の連続部28は、長尺筒状に形成されており、本体中央部27に対して本体部21の長手方向と交差する他側方向にずれて位置している。

【0025】

また、他方の連続部29は、一方の連続部28よりも細く、かつ、略等しい長さ寸法の長尺筒状に形成されており、本体中央部27に対して本体部21の長手方向と交差する他側方向、すなわち一方の連続部28と同側方向にずれて位置している。

【0026】

また、一方及び他方の屈曲連通部30,31は、それぞれ本体中央部27に対して他側へと略円弧状に徐々に屈曲して形成されている。

【0027】

また、一方の屈曲部22は、一方の連続部28の一端側から本体部21の長手方向と交差する一側方向に徐々に屈曲して形成されている。

【0028】

また、他方の屈曲部23は、他方の連続部29の他端側から本体部21の長手方向と交差する一側方向、すなわち一方の屈曲部22と同方向に向けて徐々に屈曲して形成されている。

【0029】

さらに、一方及び他方の延設部24,25は、それぞれ本体部21に対して交差(直交)する方向に沿って直線状に延びて形成されている。

【0030】

したがって、ダクト本体11は、平面視で略コ字状をなしている。

【0031】

また、第1の開口部12は、一方の延設部24の先端部に四角形状に設けられ、一方の屈曲部22に対向している。さらに、第2の開口部13は、他方の延設部25の先端部に四角形状に設けられ、他方の屈曲部23に対向している。また、第3の開口部14は、本体部21の長手方向の略中央部である本体中央部27、すなわち第1の開口部12と第2の開口部13との間の位置に、本体部21の長手方向に沿って長手状の四角形状に設けられている。さらに、これら第1ないし第3の開口部12,13,14は、互いに略同方向に向けて開口している。

【0032】

また、竹炭17は、吸湿性(吸着性)及び脱臭効果(例えば消臭効果、抗菌性、あるいは殺菌性など)を有しており、空調ダクト10の内面16に吹き付けられて固着され、この内面16を覆っている。さらに、この竹炭17は、一方及び他方の屈曲部22,23の位置の内面16にて、他の位置よりも固着量が多く吹き付けられている。換言すれば、この竹炭17は、空調ダクト10の内面16に対して、一方及び他方の屈曲部22,23の位置で他の位置よりも重点的に吹き付けられている。

【0033】

次に、この空調ダクト10を製造する製造装置を説明する。

【0034】

この製造装置は、ブロー成形の金型装置であり、図1及び図2に示すように、金型33、図示しない樹脂供給装置、及びブローピン35などを備えている。

【0035】

そして、金型33は、第1の金型37及び第2の金型38を備え、これら第1の金型37及び第2の金型38が図示しないシリンダ装置などにより両側方向に開閉される。そして、これら第1の金型37及び第2の金型38を閉じた状態で、金型33に空調ダクト10(図3)の外形を形成するキャビティ39が構成される。すなわち、このキャビティ39は、本体部21(図3)の外形を形成する本体部キャビティ41と、一方及び他方の屈曲部22,23(図3)の外形を形成する一方及び他方の屈曲部キャビティ42,43と、一方及び他方の延設部24,25(図3)の外形を形成する一方及び他方の延設部キャビティ44,45とを備えている。

【0036】

また、樹脂供給装置は、型開きした第1の金型37及び第2の金型38の間に、溶融した樹脂原料である略円筒状のパリソン47をこれら金型37,38の上方から押し出せるようになっている。

【0037】

さらに、ブローピン35は、エアピンあるいはエアパイプとも呼ばれるもので、金属製の直管状の管体すなわちパイプであり、第1ないし第3のブローピン51,52,53が設定されている。そして、これら第1ないし第3のブローピン51,52,53の先端部に設けられた供給口51a,52a,53aは、図示しない供給源に接続され、この供給源から供給された流体としての空気が供給口51a,52a,53aからそれぞれ噴射されるように構成されている。

【0038】

第1のブローピン51は、空調ダクト10(図3)の第1の開口部12(図3)に対応する位置、本実施の形態では金型33の上側に配置されるもので、先端側が一方の延設部キャビティ44内へと先端側が挿入可能となっており、一方の屈曲部キャビティ42に対向している。また、この第1のブローピン51には、粉状の竹炭17を収容した第1の収容部55が第1の導入口56を介して連通して配置されている。そして、この第1の導入口56には、この第1の導入口56を開閉する第1の弁57が配置されており、この第1の弁57を開くことによって、第1の収容部55内の竹炭17が第1のブローピン51へと供給されるように構成されている。

【0039】

同様に、第2のブローピン52は、空調ダクト10(図3)の第2の開口部13(図3)に対応する位置、本実施の形態では金型33の下側に配置されるもので、先端側が他方の延設部キャビティ45内へと先端側が挿入可能となっており、他方の屈曲部キャビティ43に対向している。さらに、この第2のブローピン52には、粉状の竹炭17を収容した第2の収容部61が第2の導入口62を介して連通して配置されている。そして、この第2の導入口62には、この第2の導入口62を開閉する第2の弁63が配置されており、この第2の弁63を開くことによって、第2の収容部61内の竹炭17が第2のブローピン52へと供給されるように構成されている。

【0040】

さらに、第3のブローピン53は、空調ダクト10(図3)の第3の開口部14(図3)に対応する位置、本実施の形態では第1及び第2のブローピン51,52の中間位置である上下方向の略中央部に配置されるもので、本体部キャビティ41に先端側が挿入可能となっている。また、この第3のブローピン53の基端側は、例えば供給源の他に、図示しない排気装置と連結されている。この排気装置は、第3のブローピン53に排気圧を発生させるものであり、この排気装置と供給源とは、第3のブローピン53の基端側に対して、切換弁などの図示しない切換装置によっていずれか一方が選択的に接続されるようになっている。

【0041】

次に、この製造装置を用いた空調ダクト10の製造方法を説明する。

【0042】

まず、図2に示すように、第1の金型37と第2の金型38とを開き、第1ないし第3のブローピン51,52,53(図1)の先端部を、キャビティ39(図1)を構成する位置に配置した状態で、樹脂供給装置から溶融したパリソン47を下方へと押し出し、第1の金型37と第2の金型38との間にパリソン47を配置する。次いで、シリンダ装置を駆動して、第1の金型37と第2の金型38とを矢印A方向に移動して型合わせし、パリソン47を図1に示すキャビティ39内に装着する(装着工程)。

【0043】

そして、第1及び第2の弁57,63をそれぞれ閉じた状態で、ブローピン35の第1ないし第3のブローピン51,52,53の供給口51a,52a,53aからそれぞれ圧縮空気を供給することにより、パリソン47が膨らんでキャビティ39に密着し、中空状の中間体65が所定の体積で形成される(賦形工程)。

【0044】

次いで、第1ないし第3のブローピン51,52,53から所定量の圧縮空気を充填した後、すなわち中間体65の基本賦形が完全に終了した後、第1及び第2の弁57,63を所定時間開放するとともに、第3のブローピン53を排気装置に接続することにより、圧縮空気の流れによって生じる圧力差により第1及び第2の導入口56,62を介して第1及び第2の収容部55,61から吸い出した粉状の竹炭17をそれぞれ第1及び第2のブローピン51,52に供給し、圧縮空気とともに一方及び他方の屈曲部22,23に向けて吹き付ける(吹付工程)。なお、粉状の竹炭17を吹き付けるとは、パリソン47の内面に対して交差する方向に向けて粉状の竹炭17を当てることを言うものとする。

【0045】

この吹き付けの際、竹炭17は、第1及び第2のブローピン51,52から第3のブローピン53への圧縮空気の流れによって、中間体65の内面全体に運ばれて圧縮空気の圧力によって内面に付着する。特に、一方及び他方の屈曲部22,23に対応する位置には、第1及び第2のブローピン51,52の先端部(供給口51a,52a)が対向していることにより、粉状の竹炭17が重点的に吹き付けられて付着する。また、中間体65の内面に吹き付けられなかった余剰の竹炭17は、圧縮空気の流れによって第3のブローピン53から中間体65の外部へと排出される。

【0046】

なお、中間体65の内面に付着される粉状の竹炭17の量は、第1及び第2の弁57,63を開放する所定時間によって容易に制御できる。

【0047】

そして、竹炭17が内面に付着した中間体65が冷却され硬化することで、竹炭17が中間体65の内部に固着され、この硬化状態で、中間体65の内部の高圧の圧縮空気を全て外部に排出するとともに、第1の金型37と第2の金型38とを開く。

【0048】

さらに、ブローピン35の第1ないし第3のブローピン51,52,53をキャビティ39から引き抜き、一方及び他方の延設部24,25の先端部を第1及び第2のブローピン51,52に対応する位置で切断などすることにより、第1及び第2の開口部12,13を形成し、かつ、中間体65の本体部21に対応する部分を、第3のブローピン53に対応する位置で切断するなどすることにより、第3の開口部14を形成し、図3に示す空調ダクト10が完成する。

【0049】

この完成した空調ダクト10は、空調装置に組み付けられ、この空調装置からの空調風(冷却風)を第3の開口部14へと導入し、第1及び第2の開口部12,13から吹き出す。この空調ダクト10の内部を通過する空調風は、図4に示す内面16に固着された粉状の竹炭17と接触することにより、水分が吸収されるとともに菌などの発生が抑制され、抗菌効果などの脱臭効果が発揮される。

【0050】

このように、本実施の形態によれば、キャビティ39に配置したパリソン47の内部に各ブローピン35(第1ないし第3のブローピン51,52,53)から圧縮空気を注入して賦形した中空な中間体65の内面に、第1及び第2のブローピン51,52から粉状の竹炭17を吹き付けるとともに、第3のブローピン53から圧縮空気を排出することにより、断面形状の複雑さに拘らず竹炭17を中間体65の内面に確実に固着できるので、竹炭17が空調ダクト10の内面16に露出した状態となり、竹炭17による吸湿及び脱臭の効果を確実に得ることができるとともに、第1及び第2のブローピン51,52に対向する空調ダクト10の両端の位置に重点的に竹炭17を固着でき、かつ、より大型の空調ダクト10の成形に対応できる。

【0051】

しかも、パリソン47の賦形と竹炭17の注入とが時間差を持って行われるため、これらを同時に行う場合と比較して竹炭17の密着効率を向上できる。

【0052】

また、ダクト本体11の内面16の両端に位置し第3の開口部14から導入された空調風を吹き出す第1及び第2の開口部12,13が対向する各屈曲部22,23の位置での竹炭17の固着量を他の位置での固着量よりも多くすることにより、特に空調風に含まれる湿気が結露しやすく湿気がある状態が継続しやすい各屈曲部22,23において、竹炭17の吸湿性及び脱臭効果によって水分を吸着するとともにかびなどの菌の発生を抑制できる。この結果、各屈曲部22,23での菌などの発生を、より確実に防止できる。

【0053】

すなわち、空調ダクト10は、第3の開口部14から導入した空調風が分岐して本体部21の両端部の屈曲部22,23を介して第1及び第2の開口部12,13へと流れる構成としつつ、各屈曲部22,23での菌などの発生を、竹炭17の吸湿性及び脱臭効果によって、より確実に防止できる。

【0054】

なお、上記の一実施の形態において、中間体65の内部の空気を排出するタイミングは、中間体65の内部の圧力が過剰に高くないタイミング、例えば中間体65の基本賦形が完全に完了する前などとしてもよい。この場合には、排気圧を加えずに、第3のブローピン53を単に開放するだけで圧縮空気を中間体65の外部へと排気でき、より簡単な構成で、確実に竹炭17を中間体65の内面に吹き付けることができる。

【0055】

また、竹炭17は、第1ないし第3のブローピン51,52,53のいずれか2つ、またはいずれか1つから供給してもよい。この場合には、この竹炭17を供給しないブローピン35のうち少なくとも1つを排気口とすることで、上記各実施の形態と同様の効果を奏することができる。

【0056】

そして、空調ダクト10のダクト本体11は、例えば本体部21の一端部に屈曲部を備え、この屈曲部に対向する位置に吹出開口部を備えるとともに、本体部21の他端部などに導入開口部を備える、いわゆる曲管としてもよい。この場合には、吹出開口部を、成形時の吹付工程で竹炭17を吹き付けるブローピンの位置に対応する位置とし、導入開口部を成形時の吹付工程で流体を排出するブローピンの位置に対応する位置とすることで、上記の各実施の形態と同様の作用効果を奏することができる。

【0057】

さらに、粉体としては、竹炭17の他に、例えば木炭粉、果実炭などの活性炭、あるいはゼオライトなどを用いることができる。

【0058】

また、粉体の形状は、粉状、粒状などの他に、例えば細かい棒状など、様々な形状を取ることができる。

【0059】

そして、中空成形体は、空調ダクト10だけでなく、他の任意の筒状の部材として用いることが可能である。

【産業上の利用可能性】

【0060】

本発明は、例えば自動車などの空調ダクトに適用できる。

【符号の説明】

【0061】

10 中空成形体である空調ダクト

11 ダクト本体

12 吹出開口部としての第1の開口部

13 吹出開口部としての第2の開口部

14 導入開口部としての第3の開口部

17 粉体としての竹炭

21 本体部

22,23 屈曲部

33 金型

35 ブローピン

39 キャビティ

47 パリソン

51 第1のブローピン

52 第2のブローピン

53 第3のブローピン

65 中間体

【技術分野】

【0001】

本発明は、複数のブローピンを用いる中空成形体の製造方法及び空調ダクトに関する。

【背景技術】

【0002】

従来、例えば自動車などに使用される空調ダクトでは、内部を通過する空調風に含まれる水分あるいは塵埃などが経時的に蓄積され、悪臭やかびなどの原因となることがある。

【0003】

そこで、空調ダクトの内面に、吸湿性及び脱臭効果を有する木炭粉などの粉体を含む塗装皮膜を形成することにより、悪臭やかびなどの発生を防止した構成が知られている(例えば、特許文献1参照。)。

【0004】

しかしながら、このような塗布皮膜は、複雑な断面形状の空調ダクトに対して形成することが容易でない。

【0005】

これに対して、炭粉などの粉体をポリプロピレン、あるいはポリエチレンなどの合成樹脂に練り込んで、ダイスから押し出した粉体入り樹脂発泡体が知られている(例えば特許文献2参照。)。この樹脂発泡体では、その断面形状が複雑であっても、内面に満遍なく粉体を行き渡らせることが可能になる。

【0006】

しかしながら、このような構成の場合、例えば粉体に水分が含まれていると、微発泡して微細なクラックが発生するので、ブロー成形に適用すると、パリソンが賦形時に伸ばされる際に薄肉部や穴あきなどが発生しやすくなるなど、成形性が良好でない。また、この樹脂発泡体では、粉体が成形の際に形成されるスキン層によって埋設されるため、粉体の吸着作用が発揮されにくい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−248886号公報 (第2−4頁、図1)

【特許文献2】特開2010−163583号公報 (第4−6頁、図3)

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述したように、中空成形体において、粉体による吸湿及び脱臭の効果を確実に得られるものが求められている。

【0009】

本発明は、このような点に鑑みなされたもので、粉体による吸湿及び脱臭の効果を確実に得ることができる中空成形体の製造方法及び空調ダクトを提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1記載の中空成形体の製造方法は、キャビティを形成する金型及び複数のブローピンを用いて中空成形体を製造する中空成形体の製造方法であって、前記キャビティに配置したパリソンの内部に前記各ブローピンから流体を注入して中空な中間体を賦形する賦形工程と、前記ブローピンの少なくともいずれかから前記中間体の内面に吸湿性及び脱臭効果を少なくとも有する粉体を吹き付けるとともに、前記ブローピンの残りの他の少なくともいずれかから流体を排出する吹付工程とを具備したものである。

【0011】

請求項2記載の中空成形体の製造方法は、請求項1記載の中空成形体の製造方法において、吹付工程において、パリソンの一端側に配置された第1のブローピン、及び、前記パリソンの他端側に配置された第2のブローピンによりそれぞれ中間体の内面に粉体を吹き付けるとともに、前記第1及び第2のブローピンの間に配置された第3のブローピンから流体を排出するものである。

【0012】

請求項3記載の空調ダクトは、金型により形成されたキャビティに配置したパリソンの内部に複数のブローピンから流体を注入して賦形した中空な中間体の内面に、前記ブローピンの少なくともいずれかから吸湿性及び脱臭効果を少なくとも有する粉体をそれぞれ吹き付けるとともに、前記ブローピンの残りの他の少なくともいずれかから流体を排出することで製造された中空成形体である空調ダクトであって、長尺状の本体部、及び、この本体部の端部に屈曲状に連続する屈曲部を有する管状のダクト本体と、このダクト本体の前記屈曲部に対向して前記粉体を吹き付ける前記ブローピンに対応する位置に形成され空調風を吹き出す吹出開口部と、前記ダクト本体の流体を排出する前記ブローピンに対応する位置に形成され前記ダクト本体内に空調風を導入する導入開口部とを具備し、前記粉体は、前記ダクト本体の内面に固着され、前記屈曲部の位置での固着量が他の位置での固着量よりも多いものである。

【0013】

請求項4記載の空調ダクトは、請求項3記載の空調ダクトにおいて、屈曲部は、本体部の両端部にそれぞれ形成され、吹出開口部は、前記各屈曲部に対向して粉体を吹き付けるブローピンに対応する位置にそれぞれ形成され、導入開口部は、前記吹出開口部間にて流体を排出するブローピンに対応する位置に形成され、前記粉体は、前記ダクト本体の内面に固着され、前記各屈曲部の位置での固着量が他の位置での固着量よりも多いものである。

【発明の効果】

【0014】

請求項1記載の中空成形体の製造方法によれば、キャビティに配置したパリソンの内部に各ブローピンから流体を注入して賦形した中空な中間体の内面に、ブローピンの少なくともいずれかから吸湿性及び脱臭効果を少なくとも有する粉体を吹き付けるとともに、ブローピンの残りの他の少なくともいずれかから流体を排出することにより、断面形状の複雑さに拘らず粉体を中間体の内面に確実に固着できるので、粉体が中空成形体の内面に露出した状態となり、粉体による吸湿及び脱臭の効果を確実に得ることができる。

【0015】

請求項2記載の中空成形体の製造方法によれば、請求項1記載の中空成形体の製造方法の効果に加え、吹付工程において、パリソンの一端側に配置された第1のブローピン、及び、パリソンの他端側に配置された第2のブローピンによりそれぞれ中間体の内面に粉体を吹き付けるとともに、第1のブローピンと第2のブローピンとの間に配置された第3のブローピンから流体を排出することにより、第1及び第2のブローピンに対向する中空成形体の両端の位置に重点的に粉体を固着できるとともに、より大型の中空成形体の成形に対応できる。

【0016】

請求項3記載の空調ダクトによれば、ダクト本体の導入開口部から導入された空調風を吹き出す吹出開口部が対向する屈曲部の位置での粉体の固着量を他の位置での固着量よりも多くすることにより、空調風に含まれる湿気が結露しやすく湿気がある状態が継続しやすい屈曲部での菌などの発生を、粉体の吸湿性及び脱臭効果によって、より確実に防止できる。

【0017】

請求項4記載の空調ダクトによれば、請求項3記載の空調ダクトの効果に加え、本体部の両端部にそれぞれ形成した屈曲部の位置での粉体の固着量を他の位置での固着量よりも多くすることにより、導入開口部から導入した空調風が分岐して本体部の両端部の屈曲部を介して各吹出開口部へと流れる構成としつつ、各屈曲部での菌などの発生を、粉体の吸湿性及び脱臭効果によって、より確実に防止できる。

【図面の簡単な説明】

【0018】

【図1】本発明の中空形成体の製造方法の一実施の形態の工程の一部を示す説明図である。

【図2】同上中空形成体の製造方法の図1に続く工程を示す説明図である。

【図3】同上中空成形体である空調ダクトを示す斜視図である。

【図4】同上空調ダクトの一部を拡大して模式的に示す断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の中空成形体の製造方法、及び中空成形体である空調ダクトの一実施の形態を図面を参照して説明する。

【0020】

図3及び図4において、10は中空成形体である空調ダクトで、この空調ダクト10は、例えば自動車などの車両の空調装置に用いられるものである。

【0021】

そして、この空調ダクト10は、合成樹脂により一体成形され、中空形成体本体であるダクト本体11と、このダクト本体11に設けられた吹出開口部としての第1及び第2の開口部12,13及び導入開口部としての第3の開口部14とを有しており、内部に通気路15が区画されている。さらに、この空調ダクト10の内部である内面16には、粉体としての粉状(粒状)の竹炭17が固着されている。そして、この空調ダクト10は、第3の開口部14から空調風を吸い込み、第1及び第2の開口部12,13から吹き出すように構成されている。すなわち、第3の開口部14が、第1及び第2の開口部12,13よりも空調風の上流側に位置している。

【0022】

ダクト本体11は、長尺筒状の本体部21と、この本体部21の長手方向の両端に連続する(一方及び他方の)屈曲部22,23と、これら屈曲部22,23に連続して本体部21に対して交差する一側方向に向けて延びる(一方及び他方の)延設部24,25とを備えている。

【0023】

本体部21は、長手方向の中央部に位置する本体中央部27と、長手方向の一端側に位置する一方の連続部28と、長手方向の他端側に位置する他方の連続部29とを有しており、本体中央部27の一端側と一方の連続部28とが、一方の屈曲連通部30により連通しているとともに、本体中央部27の他端側と他方の連続部29とが、他方の屈曲連通部31により連通している。

【0024】

一方の連続部28は、長尺筒状に形成されており、本体中央部27に対して本体部21の長手方向と交差する他側方向にずれて位置している。

【0025】

また、他方の連続部29は、一方の連続部28よりも細く、かつ、略等しい長さ寸法の長尺筒状に形成されており、本体中央部27に対して本体部21の長手方向と交差する他側方向、すなわち一方の連続部28と同側方向にずれて位置している。

【0026】

また、一方及び他方の屈曲連通部30,31は、それぞれ本体中央部27に対して他側へと略円弧状に徐々に屈曲して形成されている。

【0027】

また、一方の屈曲部22は、一方の連続部28の一端側から本体部21の長手方向と交差する一側方向に徐々に屈曲して形成されている。

【0028】

また、他方の屈曲部23は、他方の連続部29の他端側から本体部21の長手方向と交差する一側方向、すなわち一方の屈曲部22と同方向に向けて徐々に屈曲して形成されている。

【0029】

さらに、一方及び他方の延設部24,25は、それぞれ本体部21に対して交差(直交)する方向に沿って直線状に延びて形成されている。

【0030】

したがって、ダクト本体11は、平面視で略コ字状をなしている。

【0031】

また、第1の開口部12は、一方の延設部24の先端部に四角形状に設けられ、一方の屈曲部22に対向している。さらに、第2の開口部13は、他方の延設部25の先端部に四角形状に設けられ、他方の屈曲部23に対向している。また、第3の開口部14は、本体部21の長手方向の略中央部である本体中央部27、すなわち第1の開口部12と第2の開口部13との間の位置に、本体部21の長手方向に沿って長手状の四角形状に設けられている。さらに、これら第1ないし第3の開口部12,13,14は、互いに略同方向に向けて開口している。

【0032】

また、竹炭17は、吸湿性(吸着性)及び脱臭効果(例えば消臭効果、抗菌性、あるいは殺菌性など)を有しており、空調ダクト10の内面16に吹き付けられて固着され、この内面16を覆っている。さらに、この竹炭17は、一方及び他方の屈曲部22,23の位置の内面16にて、他の位置よりも固着量が多く吹き付けられている。換言すれば、この竹炭17は、空調ダクト10の内面16に対して、一方及び他方の屈曲部22,23の位置で他の位置よりも重点的に吹き付けられている。

【0033】

次に、この空調ダクト10を製造する製造装置を説明する。

【0034】

この製造装置は、ブロー成形の金型装置であり、図1及び図2に示すように、金型33、図示しない樹脂供給装置、及びブローピン35などを備えている。

【0035】

そして、金型33は、第1の金型37及び第2の金型38を備え、これら第1の金型37及び第2の金型38が図示しないシリンダ装置などにより両側方向に開閉される。そして、これら第1の金型37及び第2の金型38を閉じた状態で、金型33に空調ダクト10(図3)の外形を形成するキャビティ39が構成される。すなわち、このキャビティ39は、本体部21(図3)の外形を形成する本体部キャビティ41と、一方及び他方の屈曲部22,23(図3)の外形を形成する一方及び他方の屈曲部キャビティ42,43と、一方及び他方の延設部24,25(図3)の外形を形成する一方及び他方の延設部キャビティ44,45とを備えている。

【0036】

また、樹脂供給装置は、型開きした第1の金型37及び第2の金型38の間に、溶融した樹脂原料である略円筒状のパリソン47をこれら金型37,38の上方から押し出せるようになっている。

【0037】

さらに、ブローピン35は、エアピンあるいはエアパイプとも呼ばれるもので、金属製の直管状の管体すなわちパイプであり、第1ないし第3のブローピン51,52,53が設定されている。そして、これら第1ないし第3のブローピン51,52,53の先端部に設けられた供給口51a,52a,53aは、図示しない供給源に接続され、この供給源から供給された流体としての空気が供給口51a,52a,53aからそれぞれ噴射されるように構成されている。

【0038】

第1のブローピン51は、空調ダクト10(図3)の第1の開口部12(図3)に対応する位置、本実施の形態では金型33の上側に配置されるもので、先端側が一方の延設部キャビティ44内へと先端側が挿入可能となっており、一方の屈曲部キャビティ42に対向している。また、この第1のブローピン51には、粉状の竹炭17を収容した第1の収容部55が第1の導入口56を介して連通して配置されている。そして、この第1の導入口56には、この第1の導入口56を開閉する第1の弁57が配置されており、この第1の弁57を開くことによって、第1の収容部55内の竹炭17が第1のブローピン51へと供給されるように構成されている。

【0039】

同様に、第2のブローピン52は、空調ダクト10(図3)の第2の開口部13(図3)に対応する位置、本実施の形態では金型33の下側に配置されるもので、先端側が他方の延設部キャビティ45内へと先端側が挿入可能となっており、他方の屈曲部キャビティ43に対向している。さらに、この第2のブローピン52には、粉状の竹炭17を収容した第2の収容部61が第2の導入口62を介して連通して配置されている。そして、この第2の導入口62には、この第2の導入口62を開閉する第2の弁63が配置されており、この第2の弁63を開くことによって、第2の収容部61内の竹炭17が第2のブローピン52へと供給されるように構成されている。

【0040】

さらに、第3のブローピン53は、空調ダクト10(図3)の第3の開口部14(図3)に対応する位置、本実施の形態では第1及び第2のブローピン51,52の中間位置である上下方向の略中央部に配置されるもので、本体部キャビティ41に先端側が挿入可能となっている。また、この第3のブローピン53の基端側は、例えば供給源の他に、図示しない排気装置と連結されている。この排気装置は、第3のブローピン53に排気圧を発生させるものであり、この排気装置と供給源とは、第3のブローピン53の基端側に対して、切換弁などの図示しない切換装置によっていずれか一方が選択的に接続されるようになっている。

【0041】

次に、この製造装置を用いた空調ダクト10の製造方法を説明する。

【0042】

まず、図2に示すように、第1の金型37と第2の金型38とを開き、第1ないし第3のブローピン51,52,53(図1)の先端部を、キャビティ39(図1)を構成する位置に配置した状態で、樹脂供給装置から溶融したパリソン47を下方へと押し出し、第1の金型37と第2の金型38との間にパリソン47を配置する。次いで、シリンダ装置を駆動して、第1の金型37と第2の金型38とを矢印A方向に移動して型合わせし、パリソン47を図1に示すキャビティ39内に装着する(装着工程)。

【0043】

そして、第1及び第2の弁57,63をそれぞれ閉じた状態で、ブローピン35の第1ないし第3のブローピン51,52,53の供給口51a,52a,53aからそれぞれ圧縮空気を供給することにより、パリソン47が膨らんでキャビティ39に密着し、中空状の中間体65が所定の体積で形成される(賦形工程)。

【0044】

次いで、第1ないし第3のブローピン51,52,53から所定量の圧縮空気を充填した後、すなわち中間体65の基本賦形が完全に終了した後、第1及び第2の弁57,63を所定時間開放するとともに、第3のブローピン53を排気装置に接続することにより、圧縮空気の流れによって生じる圧力差により第1及び第2の導入口56,62を介して第1及び第2の収容部55,61から吸い出した粉状の竹炭17をそれぞれ第1及び第2のブローピン51,52に供給し、圧縮空気とともに一方及び他方の屈曲部22,23に向けて吹き付ける(吹付工程)。なお、粉状の竹炭17を吹き付けるとは、パリソン47の内面に対して交差する方向に向けて粉状の竹炭17を当てることを言うものとする。

【0045】

この吹き付けの際、竹炭17は、第1及び第2のブローピン51,52から第3のブローピン53への圧縮空気の流れによって、中間体65の内面全体に運ばれて圧縮空気の圧力によって内面に付着する。特に、一方及び他方の屈曲部22,23に対応する位置には、第1及び第2のブローピン51,52の先端部(供給口51a,52a)が対向していることにより、粉状の竹炭17が重点的に吹き付けられて付着する。また、中間体65の内面に吹き付けられなかった余剰の竹炭17は、圧縮空気の流れによって第3のブローピン53から中間体65の外部へと排出される。

【0046】

なお、中間体65の内面に付着される粉状の竹炭17の量は、第1及び第2の弁57,63を開放する所定時間によって容易に制御できる。

【0047】

そして、竹炭17が内面に付着した中間体65が冷却され硬化することで、竹炭17が中間体65の内部に固着され、この硬化状態で、中間体65の内部の高圧の圧縮空気を全て外部に排出するとともに、第1の金型37と第2の金型38とを開く。

【0048】

さらに、ブローピン35の第1ないし第3のブローピン51,52,53をキャビティ39から引き抜き、一方及び他方の延設部24,25の先端部を第1及び第2のブローピン51,52に対応する位置で切断などすることにより、第1及び第2の開口部12,13を形成し、かつ、中間体65の本体部21に対応する部分を、第3のブローピン53に対応する位置で切断するなどすることにより、第3の開口部14を形成し、図3に示す空調ダクト10が完成する。

【0049】

この完成した空調ダクト10は、空調装置に組み付けられ、この空調装置からの空調風(冷却風)を第3の開口部14へと導入し、第1及び第2の開口部12,13から吹き出す。この空調ダクト10の内部を通過する空調風は、図4に示す内面16に固着された粉状の竹炭17と接触することにより、水分が吸収されるとともに菌などの発生が抑制され、抗菌効果などの脱臭効果が発揮される。

【0050】

このように、本実施の形態によれば、キャビティ39に配置したパリソン47の内部に各ブローピン35(第1ないし第3のブローピン51,52,53)から圧縮空気を注入して賦形した中空な中間体65の内面に、第1及び第2のブローピン51,52から粉状の竹炭17を吹き付けるとともに、第3のブローピン53から圧縮空気を排出することにより、断面形状の複雑さに拘らず竹炭17を中間体65の内面に確実に固着できるので、竹炭17が空調ダクト10の内面16に露出した状態となり、竹炭17による吸湿及び脱臭の効果を確実に得ることができるとともに、第1及び第2のブローピン51,52に対向する空調ダクト10の両端の位置に重点的に竹炭17を固着でき、かつ、より大型の空調ダクト10の成形に対応できる。

【0051】

しかも、パリソン47の賦形と竹炭17の注入とが時間差を持って行われるため、これらを同時に行う場合と比較して竹炭17の密着効率を向上できる。

【0052】

また、ダクト本体11の内面16の両端に位置し第3の開口部14から導入された空調風を吹き出す第1及び第2の開口部12,13が対向する各屈曲部22,23の位置での竹炭17の固着量を他の位置での固着量よりも多くすることにより、特に空調風に含まれる湿気が結露しやすく湿気がある状態が継続しやすい各屈曲部22,23において、竹炭17の吸湿性及び脱臭効果によって水分を吸着するとともにかびなどの菌の発生を抑制できる。この結果、各屈曲部22,23での菌などの発生を、より確実に防止できる。

【0053】

すなわち、空調ダクト10は、第3の開口部14から導入した空調風が分岐して本体部21の両端部の屈曲部22,23を介して第1及び第2の開口部12,13へと流れる構成としつつ、各屈曲部22,23での菌などの発生を、竹炭17の吸湿性及び脱臭効果によって、より確実に防止できる。

【0054】

なお、上記の一実施の形態において、中間体65の内部の空気を排出するタイミングは、中間体65の内部の圧力が過剰に高くないタイミング、例えば中間体65の基本賦形が完全に完了する前などとしてもよい。この場合には、排気圧を加えずに、第3のブローピン53を単に開放するだけで圧縮空気を中間体65の外部へと排気でき、より簡単な構成で、確実に竹炭17を中間体65の内面に吹き付けることができる。

【0055】

また、竹炭17は、第1ないし第3のブローピン51,52,53のいずれか2つ、またはいずれか1つから供給してもよい。この場合には、この竹炭17を供給しないブローピン35のうち少なくとも1つを排気口とすることで、上記各実施の形態と同様の効果を奏することができる。

【0056】

そして、空調ダクト10のダクト本体11は、例えば本体部21の一端部に屈曲部を備え、この屈曲部に対向する位置に吹出開口部を備えるとともに、本体部21の他端部などに導入開口部を備える、いわゆる曲管としてもよい。この場合には、吹出開口部を、成形時の吹付工程で竹炭17を吹き付けるブローピンの位置に対応する位置とし、導入開口部を成形時の吹付工程で流体を排出するブローピンの位置に対応する位置とすることで、上記の各実施の形態と同様の作用効果を奏することができる。

【0057】

さらに、粉体としては、竹炭17の他に、例えば木炭粉、果実炭などの活性炭、あるいはゼオライトなどを用いることができる。

【0058】

また、粉体の形状は、粉状、粒状などの他に、例えば細かい棒状など、様々な形状を取ることができる。

【0059】

そして、中空成形体は、空調ダクト10だけでなく、他の任意の筒状の部材として用いることが可能である。

【産業上の利用可能性】

【0060】

本発明は、例えば自動車などの空調ダクトに適用できる。

【符号の説明】

【0061】

10 中空成形体である空調ダクト

11 ダクト本体

12 吹出開口部としての第1の開口部

13 吹出開口部としての第2の開口部

14 導入開口部としての第3の開口部

17 粉体としての竹炭

21 本体部

22,23 屈曲部

33 金型

35 ブローピン

39 キャビティ

47 パリソン

51 第1のブローピン

52 第2のブローピン

53 第3のブローピン

65 中間体

【特許請求の範囲】

【請求項1】

キャビティを形成する金型及び複数のブローピンを用いて中空成形体を製造する中空成形体の製造方法であって、

前記キャビティに配置したパリソンの内部に前記各ブローピンから流体を注入して中空な中間体を賦形する賦形工程と、

前記ブローピンの少なくともいずれかから前記中間体の内面に吸湿性及び脱臭効果を少なくとも有する粉体を吹き付けるとともに、前記ブローピンの残りの他の少なくともいずれかから流体を排出する吹付工程と

を具備したことを特徴とする中空成形体の製造方法。

【請求項2】

吹付工程において、パリソンの一端側に配置された第1のブローピン、及び、前記パリソンの他端側に配置された第2のブローピンによりそれぞれ中間体の内面に粉体を吹き付けるとともに、前記第1及び第2のブローピンの間に配置された第3のブローピンから流体を排出する

ことを特徴とする請求項1記載の中空成形体の製造方法。

【請求項3】

金型により形成されたキャビティに配置したパリソンの内部に複数のブローピンから流体を注入して賦形した中空な中間体の内面に、前記ブローピンの少なくともいずれかから吸湿性及び脱臭効果を少なくとも有する粉体をそれぞれ吹き付けるとともに、前記ブローピンの残りの他の少なくともいずれかから流体を排出することで製造された中空成形体である空調ダクトであって、

長尺状の本体部、及び、この本体部の端部に屈曲状に連続する屈曲部を有する管状のダクト本体と、

このダクト本体の前記屈曲部に対向して前記粉体を吹き付ける前記ブローピンに対応する位置に形成され空調風を吹き出す吹出開口部と、

前記ダクト本体の流体を排出する前記ブローピンに対応する位置に形成され前記ダクト本体内に空調風を導入する導入開口部とを具備し、

前記粉体は、前記ダクト本体の内面に固着され、前記屈曲部の位置での固着量が他の位置での固着量よりも多い

ことを特徴とする空調ダクト。

【請求項4】

屈曲部は、本体部の両端部にそれぞれ形成され、

吹出開口部は、前記各屈曲部に対向して粉体を吹き付けるブローピンに対応する位置にそれぞれ形成され、

導入開口部は、前記吹出開口部間にて流体を排出するブローピンに対応する位置に形成され、

前記粉体は、前記ダクト本体の内面に固着され、前記各屈曲部の位置での固着量が他の位置での固着量よりも多い

ことを特徴とする請求項3記載の空調ダクト。

【請求項1】

キャビティを形成する金型及び複数のブローピンを用いて中空成形体を製造する中空成形体の製造方法であって、

前記キャビティに配置したパリソンの内部に前記各ブローピンから流体を注入して中空な中間体を賦形する賦形工程と、

前記ブローピンの少なくともいずれかから前記中間体の内面に吸湿性及び脱臭効果を少なくとも有する粉体を吹き付けるとともに、前記ブローピンの残りの他の少なくともいずれかから流体を排出する吹付工程と

を具備したことを特徴とする中空成形体の製造方法。

【請求項2】

吹付工程において、パリソンの一端側に配置された第1のブローピン、及び、前記パリソンの他端側に配置された第2のブローピンによりそれぞれ中間体の内面に粉体を吹き付けるとともに、前記第1及び第2のブローピンの間に配置された第3のブローピンから流体を排出する

ことを特徴とする請求項1記載の中空成形体の製造方法。

【請求項3】

金型により形成されたキャビティに配置したパリソンの内部に複数のブローピンから流体を注入して賦形した中空な中間体の内面に、前記ブローピンの少なくともいずれかから吸湿性及び脱臭効果を少なくとも有する粉体をそれぞれ吹き付けるとともに、前記ブローピンの残りの他の少なくともいずれかから流体を排出することで製造された中空成形体である空調ダクトであって、

長尺状の本体部、及び、この本体部の端部に屈曲状に連続する屈曲部を有する管状のダクト本体と、

このダクト本体の前記屈曲部に対向して前記粉体を吹き付ける前記ブローピンに対応する位置に形成され空調風を吹き出す吹出開口部と、

前記ダクト本体の流体を排出する前記ブローピンに対応する位置に形成され前記ダクト本体内に空調風を導入する導入開口部とを具備し、

前記粉体は、前記ダクト本体の内面に固着され、前記屈曲部の位置での固着量が他の位置での固着量よりも多い

ことを特徴とする空調ダクト。

【請求項4】

屈曲部は、本体部の両端部にそれぞれ形成され、

吹出開口部は、前記各屈曲部に対向して粉体を吹き付けるブローピンに対応する位置にそれぞれ形成され、

導入開口部は、前記吹出開口部間にて流体を排出するブローピンに対応する位置に形成され、

前記粉体は、前記ダクト本体の内面に固着され、前記各屈曲部の位置での固着量が他の位置での固着量よりも多い

ことを特徴とする請求項3記載の空調ダクト。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−95243(P2013−95243A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239098(P2011−239098)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000229955)日本プラスト株式会社 (740)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000229955)日本プラスト株式会社 (740)

【Fターム(参考)】

[ Back to top ]