中空成形品の製造方法および成形用金型

【課題】

解決しようとする課題は、熱可塑性樹脂のブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するための挿入孔をあけるに際し、ドリルを使用することによる切りくずの発生そのものを防止できないという点である。

【解決手段】

分割金型によりパリソンを型締めした後、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を金型キャビティー内に進出させて該パリソンの内側まで貫通させ、次いで該放射状刃体付き中空体を通して該パリソンの内側に圧縮空気を吹き込んで賦形した後、該放射状刃体付き中空体を母型部内に引っ込めて該中空成形品を離型し、該放射状刃体付き中空体を引き抜いた痕が花弁状に切り裂かれている状態の挿入孔に該リーンフォース・パイプを押し付け、挿入することにより前記課題を解決した。

解決しようとする課題は、熱可塑性樹脂のブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するための挿入孔をあけるに際し、ドリルを使用することによる切りくずの発生そのものを防止できないという点である。

【解決手段】

分割金型によりパリソンを型締めした後、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を金型キャビティー内に進出させて該パリソンの内側まで貫通させ、次いで該放射状刃体付き中空体を通して該パリソンの内側に圧縮空気を吹き込んで賦形した後、該放射状刃体付き中空体を母型部内に引っ込めて該中空成形品を離型し、該放射状刃体付き中空体を引き抜いた痕が花弁状に切り裂かれている状態の挿入孔に該リーンフォース・パイプを押し付け、挿入することにより前記課題を解決した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ブロー成形品を穿孔する際に発生する切りくずの除去技術に関する。

【背景技術】

【0002】

ブロー成形品を穿孔する際に発生する切りくずの除去技術としては特許文献1 に開示されているようなものがある。

【特許文献1】特開2007−223040号公報

【0003】

しかし、特許文献1の段落0012に「ブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するための挿入孔をあけるに際し、切りくずが該デッキボードの内部に残留しないようにするという目的を、先端に銛状体を設け且つ該銛状体の先端には返し部を設けたドリルを使用することによって・・・」と述べられているように、ドリルを使用することによる切りくずは依然として発生するのであるから、特許文献1に開示されているような方法ではドリルを使用することによる切りくずの発生そのものを防止できないという欠点があった。

【発明の開示】

【発明が解決しようとする課題】

【0004】

解決しようとする課題は、熱可塑性樹脂のブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するための挿入孔をあけるに際し、ドリルを使用することによる切りくずの発生そのものを防止できないという点である。本発明は上記の点を解決するためになされた。

【課題を解決するための手段】

【0005】

上記目的を果たすため本発明は、熱可塑性樹脂のブロー成形によって形成される中空成形品の製造方法であって、分割金型によりパリソンを型締めした後、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を金型キャビティー内に進出させて該パリソンの内側まで貫通させ、次いで該放射状刃体付き中空体を通して該パリソンの内側に圧縮空気を吹き込んで賦形した後、該放射状刃体付き中空体を母型部内に引っ込めて該中空成形品を離型することを最も主要な特徴とする。

【0006】

また、ブロー成形用分割金型であって、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を具備することを第2の主要な特徴とする。

【発明の効果】

【0007】

本発明によれば、熱可塑性樹脂のブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するに際し、切りくずがまったく発生しないという利点がある。

【発明を実施するための最良の形態】

【0008】

熱可塑性樹脂のブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するに際し切りくずを発生させないという目的を、分割金型によりパリソンを型締めした後、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を金型キャビティー内に進出させて該パリソンの内側まで貫通させ、次いで該放射状刃体付き中空体を通して該パリソンの内側に圧縮空気を吹き込んで賦形した後、該放射状刃体付き中空体を母型部内に引っ込めて成形品を離型し、該放射状刃体付き中空体を引き抜いた痕が花弁状に充分切り裂かれている状態の挿入孔に該リーンフォース・パイプを押し付け、挿入することによって、経済性を損なわずに実現した。

【実施例1】

【0009】

本発明の構成を発明の実施の形態に基づいて説明すると次の通りである。

【0010】

図1は、本発明の1実施例を示すブロー成形により形成された自動車用のデッキボード1の斜視図である。2,2は該デッキボード1内の空隙に矢印A,Aの方向から挿入されたリーンフォース・パイプ、3,3は該リーンフォース・パイプ2,2の挿入孔を示す。

【0011】

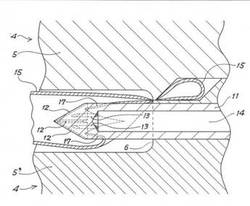

図9は図1のB−B断面を表す。また、この断面と同一の個所を示す分割金型4,4(図1には図示せず)の一部断面図を、図3ないし図6に示す。また、図7、図8も上記B−B断面と同一の個所を示す。尚、ブロー成形の金型は成形時に水平方向に開閉するのが一般的であるが、本明細書では該デッキボード1の自動車内での組付け状態の姿勢に合わせて該金型が上下に開閉するような向きに作図することとする。

【0012】

図3において、5,5’は該分割金型4,4の母型(おもがた)部であり片方の該母型部5’内に円筒体11が摺動自在に設けられている。また、金型キャビティー面6の側の該円筒体11には鋭利な放射状刃体12,12,12が該円筒体11と一体に設けられている。また、該円筒体11は同軸の中空腔14を有し、吹出し孔13,13を通して該円筒体11の外部と連通している。

【0013】

図2は該円筒体11を該金型キャビティー面6の側から見た斜視図である。該放射状刃体12,12,12,12が該円筒体11の中心から放射状に設けられている。また、各該放射状刃体12の横断面は二等辺三角形状をなしている。

【0014】

次に本発明の作用を説明する。該分割金型4,4内にポリプロピレン等の半溶融状態の熱可塑性樹脂のパリソン15を押出し、該分割金型4,4を型締めする。

【0015】

尚、該パリソン15に適用される該熱可塑性樹脂としてはポリプロピレンに限らず、ポリエチレンや他のポリオレフィン系樹脂、ポリエチレンテレフタレートやポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂、ポリアミド系樹脂、ポリアセタール系樹脂、シンジオタクチックポリスチレン、ポリスチレン、ゴム改質ポリスチレン、アクリロニトリル−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、変性ポリフェニレンオキサイド、ポリフェニレンサルファイド、ポリカーボネート等、ブロー成形が可能な樹脂であれば何でも良い。また、該熱可塑性樹脂にガラス繊維、炭素繊維、ボロン繊維、硫酸カルシウム粉末、炭酸カルシウム粉末等を混錬させた複合材であってもよい。

【0016】

尚、図3は該分割金型4,4の型締め完了時の該パリソン15の状態をも表している。

【0017】

その後、該円筒体11をエアシリンダ(図示せず)により該金型キャビティー面6の側に突き出し、該パリソン15の内部まで該円筒体11を貫通させる。この時、該パリソン15は該円筒体11の鋭利な該放射状刃体12によって花弁状に切り裂かれ、花弁状片17,17となってあたかも蕾が開花するがごとく開き、該円筒体11の貫通をスムーズにする。この状態を図4に示す。

【0018】

その後、該中空腔14及び、該吹出し孔13,13を通して該パリソン15内に圧縮空気を吹き込んでブローアップ、賦形する。ブローアップ完了後の状態を図5に示す。

【0019】

その後、該円筒体11を該母型部5’内に後退させる。この状態を図6に示す。

【0020】

その後、該分割金型4,4を開いて離型された該デッキボード1にリーンフォース・パイプ2を挿入する過程を図7ないし図9に示す。

【0021】

図7において、該円筒体11を引き抜いた痕を挿入孔3として、該リーンフォース・パイプ2を図中矢印の向きに押し込むと、該花弁状片17,17はすでに充分切り裂かれているため、該リーンフォース・パイプ2は該デッキボード1内の空隙にスルリと入り込む。この挿入途中の状態を図8に示す。

【0022】

更に該リーンフォース・パイプ2を該デッキボード1内に押し込み、完全に挿入し終わった状態を図9に示す。

【0023】

よって本発明によれば、切りくずをまったく発生させることなく、デッキボード内の空隙にリーンフォース・パイプを挿入することができる。

【0024】

尚、上記実施例では円筒体を例として説明したが、その形状は円筒形に限るものではなく、四角筒形でも、六角筒形でも、或いは不規則な断面形状を有するような筒形でもよく、摺動可能な中空体でありさえすればよい。

【0025】

また、該中空体の放射状刃体は図2に例示した4本に限るものではなく、該パリソンが花弁状に破断、擬似開花が可能な本数である3本以上なら何本でも良い。

【0026】

また、上記実施例ではリーンフォース・パイプを例として説明したが、デッキボードに挿入するものはリーンフォース・パイプに限るものではなく、中空棒でも中実棒でもよく、棒状体であれば何でも良い。

【0027】

以上実施例に述べたように本発明によれば、自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するために、熱可塑性樹脂のブロー成形によって形成されるデッキボードの製造に際して、分割金型によりパリソンを型締めした後、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を金型キャビティー内に進出させて該パリソンの内側まで貫通させ、次いで該放射状刃体付き中空体を通して該パリソンの内側に圧縮空気を吹き込んで賦形した後、該放射状刃体付き中空体を母型部内に引っ込めて成形品を離型し、該放射状刃体付き中空体を引き抜いた痕が花弁状に充分切り裂かれている状態の挿入孔に該リーンフォース・パイプを押し付け、挿入するため、切りくずをまったく発生させないですむという効果がある。

【産業上の利用可能性】

【0028】

本発明は、自動車用のリーンフォース・パイプ付きデッキボードのブロー成形に限らず、後加工による孔あけを必要としている中空成形品のブロー成形に広く利用可能である。

【図面の簡単な説明】

【0029】

【図1】本発明に係る自動車用のデッキボードの斜視図

【図2】本発明に係る放射状刃体付き円筒体の斜視図

【図3】図1のB−B断面と同一の個所を示す型締め直後の分割金型の一部断面図

【図4】図1のB−B断面と同一の個所を示す円筒体の突き出し直後の分割金型の一部断面図

【図5】図1のB−B断面と同一の個所を示す吹込み直後の分割金型の一部断面図

【図6】図1のB−B断面と同一の個所を示す円筒体を母型部内に引っ込めた状態の分割金型の一部断面図

【図7】リーンフォース・パイプを挿入前の図1のB−B断面図

【図8】リーンフォース・パイプを挿入中の図1のB−B断面図

【図9】リーンフォース・パイプを挿入後の図1のB−B断面図

【符号の説明】

【0030】

1 デッキボード

2 リーンフォース・パイプ

3 挿入孔

4 分割金型

5,5’ 母型(おもがた)部

6 金型キャビティー面

11 円筒体

12 放射状刃体

13 吹出し孔

14 中空腔

15 パリソン

17 花弁状片

【技術分野】

【0001】

本発明は、ブロー成形品を穿孔する際に発生する切りくずの除去技術に関する。

【背景技術】

【0002】

ブロー成形品を穿孔する際に発生する切りくずの除去技術としては特許文献1 に開示されているようなものがある。

【特許文献1】特開2007−223040号公報

【0003】

しかし、特許文献1の段落0012に「ブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するための挿入孔をあけるに際し、切りくずが該デッキボードの内部に残留しないようにするという目的を、先端に銛状体を設け且つ該銛状体の先端には返し部を設けたドリルを使用することによって・・・」と述べられているように、ドリルを使用することによる切りくずは依然として発生するのであるから、特許文献1に開示されているような方法ではドリルを使用することによる切りくずの発生そのものを防止できないという欠点があった。

【発明の開示】

【発明が解決しようとする課題】

【0004】

解決しようとする課題は、熱可塑性樹脂のブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するための挿入孔をあけるに際し、ドリルを使用することによる切りくずの発生そのものを防止できないという点である。本発明は上記の点を解決するためになされた。

【課題を解決するための手段】

【0005】

上記目的を果たすため本発明は、熱可塑性樹脂のブロー成形によって形成される中空成形品の製造方法であって、分割金型によりパリソンを型締めした後、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を金型キャビティー内に進出させて該パリソンの内側まで貫通させ、次いで該放射状刃体付き中空体を通して該パリソンの内側に圧縮空気を吹き込んで賦形した後、該放射状刃体付き中空体を母型部内に引っ込めて該中空成形品を離型することを最も主要な特徴とする。

【0006】

また、ブロー成形用分割金型であって、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を具備することを第2の主要な特徴とする。

【発明の効果】

【0007】

本発明によれば、熱可塑性樹脂のブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するに際し、切りくずがまったく発生しないという利点がある。

【発明を実施するための最良の形態】

【0008】

熱可塑性樹脂のブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するに際し切りくずを発生させないという目的を、分割金型によりパリソンを型締めした後、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を金型キャビティー内に進出させて該パリソンの内側まで貫通させ、次いで該放射状刃体付き中空体を通して該パリソンの内側に圧縮空気を吹き込んで賦形した後、該放射状刃体付き中空体を母型部内に引っ込めて成形品を離型し、該放射状刃体付き中空体を引き抜いた痕が花弁状に充分切り裂かれている状態の挿入孔に該リーンフォース・パイプを押し付け、挿入することによって、経済性を損なわずに実現した。

【実施例1】

【0009】

本発明の構成を発明の実施の形態に基づいて説明すると次の通りである。

【0010】

図1は、本発明の1実施例を示すブロー成形により形成された自動車用のデッキボード1の斜視図である。2,2は該デッキボード1内の空隙に矢印A,Aの方向から挿入されたリーンフォース・パイプ、3,3は該リーンフォース・パイプ2,2の挿入孔を示す。

【0011】

図9は図1のB−B断面を表す。また、この断面と同一の個所を示す分割金型4,4(図1には図示せず)の一部断面図を、図3ないし図6に示す。また、図7、図8も上記B−B断面と同一の個所を示す。尚、ブロー成形の金型は成形時に水平方向に開閉するのが一般的であるが、本明細書では該デッキボード1の自動車内での組付け状態の姿勢に合わせて該金型が上下に開閉するような向きに作図することとする。

【0012】

図3において、5,5’は該分割金型4,4の母型(おもがた)部であり片方の該母型部5’内に円筒体11が摺動自在に設けられている。また、金型キャビティー面6の側の該円筒体11には鋭利な放射状刃体12,12,12が該円筒体11と一体に設けられている。また、該円筒体11は同軸の中空腔14を有し、吹出し孔13,13を通して該円筒体11の外部と連通している。

【0013】

図2は該円筒体11を該金型キャビティー面6の側から見た斜視図である。該放射状刃体12,12,12,12が該円筒体11の中心から放射状に設けられている。また、各該放射状刃体12の横断面は二等辺三角形状をなしている。

【0014】

次に本発明の作用を説明する。該分割金型4,4内にポリプロピレン等の半溶融状態の熱可塑性樹脂のパリソン15を押出し、該分割金型4,4を型締めする。

【0015】

尚、該パリソン15に適用される該熱可塑性樹脂としてはポリプロピレンに限らず、ポリエチレンや他のポリオレフィン系樹脂、ポリエチレンテレフタレートやポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂、ポリアミド系樹脂、ポリアセタール系樹脂、シンジオタクチックポリスチレン、ポリスチレン、ゴム改質ポリスチレン、アクリロニトリル−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、変性ポリフェニレンオキサイド、ポリフェニレンサルファイド、ポリカーボネート等、ブロー成形が可能な樹脂であれば何でも良い。また、該熱可塑性樹脂にガラス繊維、炭素繊維、ボロン繊維、硫酸カルシウム粉末、炭酸カルシウム粉末等を混錬させた複合材であってもよい。

【0016】

尚、図3は該分割金型4,4の型締め完了時の該パリソン15の状態をも表している。

【0017】

その後、該円筒体11をエアシリンダ(図示せず)により該金型キャビティー面6の側に突き出し、該パリソン15の内部まで該円筒体11を貫通させる。この時、該パリソン15は該円筒体11の鋭利な該放射状刃体12によって花弁状に切り裂かれ、花弁状片17,17となってあたかも蕾が開花するがごとく開き、該円筒体11の貫通をスムーズにする。この状態を図4に示す。

【0018】

その後、該中空腔14及び、該吹出し孔13,13を通して該パリソン15内に圧縮空気を吹き込んでブローアップ、賦形する。ブローアップ完了後の状態を図5に示す。

【0019】

その後、該円筒体11を該母型部5’内に後退させる。この状態を図6に示す。

【0020】

その後、該分割金型4,4を開いて離型された該デッキボード1にリーンフォース・パイプ2を挿入する過程を図7ないし図9に示す。

【0021】

図7において、該円筒体11を引き抜いた痕を挿入孔3として、該リーンフォース・パイプ2を図中矢印の向きに押し込むと、該花弁状片17,17はすでに充分切り裂かれているため、該リーンフォース・パイプ2は該デッキボード1内の空隙にスルリと入り込む。この挿入途中の状態を図8に示す。

【0022】

更に該リーンフォース・パイプ2を該デッキボード1内に押し込み、完全に挿入し終わった状態を図9に示す。

【0023】

よって本発明によれば、切りくずをまったく発生させることなく、デッキボード内の空隙にリーンフォース・パイプを挿入することができる。

【0024】

尚、上記実施例では円筒体を例として説明したが、その形状は円筒形に限るものではなく、四角筒形でも、六角筒形でも、或いは不規則な断面形状を有するような筒形でもよく、摺動可能な中空体でありさえすればよい。

【0025】

また、該中空体の放射状刃体は図2に例示した4本に限るものではなく、該パリソンが花弁状に破断、擬似開花が可能な本数である3本以上なら何本でも良い。

【0026】

また、上記実施例ではリーンフォース・パイプを例として説明したが、デッキボードに挿入するものはリーンフォース・パイプに限るものではなく、中空棒でも中実棒でもよく、棒状体であれば何でも良い。

【0027】

以上実施例に述べたように本発明によれば、自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するために、熱可塑性樹脂のブロー成形によって形成されるデッキボードの製造に際して、分割金型によりパリソンを型締めした後、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を金型キャビティー内に進出させて該パリソンの内側まで貫通させ、次いで該放射状刃体付き中空体を通して該パリソンの内側に圧縮空気を吹き込んで賦形した後、該放射状刃体付き中空体を母型部内に引っ込めて成形品を離型し、該放射状刃体付き中空体を引き抜いた痕が花弁状に充分切り裂かれている状態の挿入孔に該リーンフォース・パイプを押し付け、挿入するため、切りくずをまったく発生させないですむという効果がある。

【産業上の利用可能性】

【0028】

本発明は、自動車用のリーンフォース・パイプ付きデッキボードのブロー成形に限らず、後加工による孔あけを必要としている中空成形品のブロー成形に広く利用可能である。

【図面の簡単な説明】

【0029】

【図1】本発明に係る自動車用のデッキボードの斜視図

【図2】本発明に係る放射状刃体付き円筒体の斜視図

【図3】図1のB−B断面と同一の個所を示す型締め直後の分割金型の一部断面図

【図4】図1のB−B断面と同一の個所を示す円筒体の突き出し直後の分割金型の一部断面図

【図5】図1のB−B断面と同一の個所を示す吹込み直後の分割金型の一部断面図

【図6】図1のB−B断面と同一の個所を示す円筒体を母型部内に引っ込めた状態の分割金型の一部断面図

【図7】リーンフォース・パイプを挿入前の図1のB−B断面図

【図8】リーンフォース・パイプを挿入中の図1のB−B断面図

【図9】リーンフォース・パイプを挿入後の図1のB−B断面図

【符号の説明】

【0030】

1 デッキボード

2 リーンフォース・パイプ

3 挿入孔

4 分割金型

5,5’ 母型(おもがた)部

6 金型キャビティー面

11 円筒体

12 放射状刃体

13 吹出し孔

14 中空腔

15 パリソン

17 花弁状片

【特許請求の範囲】

【請求項1】

熱可塑性樹脂のブロー成形によって形成される中空成形品の製造方法であって、分割金型によりパリソンを型締めした後、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を金型キャビティー内に進出させて該パリソンの内側まで貫通させ、次いで該放射状刃体付き中空体を通して該パリソンの内側に圧縮空気を吹き込んで賦形した後、該放射状刃体付き中空体を母型部内に引っ込めて該中空成形品を離型することを特徴とする中空成形品の製造方法

【請求項2】

ブロー成形用分割金型であって、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を具備することを特徴とする成形用金型

【請求項1】

熱可塑性樹脂のブロー成形によって形成される中空成形品の製造方法であって、分割金型によりパリソンを型締めした後、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を金型キャビティー内に進出させて該パリソンの内側まで貫通させ、次いで該放射状刃体付き中空体を通して該パリソンの内側に圧縮空気を吹き込んで賦形した後、該放射状刃体付き中空体を母型部内に引っ込めて該中空成形品を離型することを特徴とする中空成形品の製造方法

【請求項2】

ブロー成形用分割金型であって、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を具備することを特徴とする成形用金型

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−214367(P2009−214367A)

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願番号】特願2008−59067(P2008−59067)

【出願日】平成20年3月10日(2008.3.10)

【出願人】(503233130)株式会社アイテック (96)

【Fターム(参考)】

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願日】平成20年3月10日(2008.3.10)

【出願人】(503233130)株式会社アイテック (96)

【Fターム(参考)】

[ Back to top ]