中空成形品の製造方法

【課題】 ダイレクトブロー成形法による延伸ブローボトルの製造にあたり、省エネルギー化を図りつつ、インジェクションブロー成形と同程度の口部寸法精度、バリア性、耐衝撃性を得る。

【解決手段】 押出ヘッド51から押し出されたパリソン2をプリフォーム型6に入れて有底円筒状のプリフォーム3の一次成形を行った後、リップ型61は口部32を保持した型閉め状態を持続させつつ、胴型62だけを型開きして胴部35を空中に露出した状態に保持する。これにより、口部は接触による熱交換冷却を十分に持続させて高い寸法精度を確保しつつ、胴部は延伸ブローに必要な保有熱に維持しかつ空中保持期間に内部と外表面との均温化が図られる。押出ヘッドからの押出時にパリソンの外表面を冷却することにより、プリフォーム表面の透明性を高める。

【解決手段】 押出ヘッド51から押し出されたパリソン2をプリフォーム型6に入れて有底円筒状のプリフォーム3の一次成形を行った後、リップ型61は口部32を保持した型閉め状態を持続させつつ、胴型62だけを型開きして胴部35を空中に露出した状態に保持する。これにより、口部は接触による熱交換冷却を十分に持続させて高い寸法精度を確保しつつ、胴部は延伸ブローに必要な保有熱に維持しかつ空中保持期間に内部と外表面との均温化が図られる。押出ヘッドからの押出時にパリソンの外表面を冷却することにより、プリフォーム表面の透明性を高める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、押出成形により形成された円筒状パリソンを用いてブロー成形することにより有底円筒状のプリフォームを形成し、このプリフォームを用いて延伸ブロー成形することにより最終製品の中空成形品を形成するという、いわゆるダイレクトブロー成形法を用いて延伸ブローボトルを成形(製造)するための中空成形品の製造方法に関する。

【背景技術】

【0002】

この種のダイレクトブロー成形法を用いて延伸ブローボトルを成形する方法自体は従来から知られている(例えば特許文献1又は特許文献2参照)。この内、特許文献1では、パリソンを延伸ブロー成形する際において自重により下方に延びてドローダウンを生じてしまい上下で肉厚が変化してしまうことを防止するために、パリソンの押出成形途中でそのパリソンの外表面をエア吹き付けにより冷却することを開示し、又、特許文献2では、特にプリフォームの底部に肉溜まりが発生して偏肉が生じてしまうことを防止するために、底部の形状が略球弧殻状になるように形成することを開示している。

【0003】

【特許文献1】特開平8−323851号公報

【特許文献2】特開2001−170994号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、延伸ブローボトルを成形する方法としては、上記のダイレクトブロー成形法の他に、インジェクションブロー成形法が一般的に知られている。このインジェクションブロー成形法としては、射出成形によりプリフォームを成形し、残留歪み除去のために自然冷却した後に、再加熱した上で延伸ブロー成形を行うコールドパリソン方式と、上記のプリフォームの成形に引き続いて延伸ブロー成形を行うことにより上記の再加熱のための余分なエネルギー消費を不要とするホットパリソン方式とがある。かかるインジェクションブロー成形では、熱可塑性の成形材料として展伸性に乏しく剛性に欠ける射出グレード(MFR;Melt Flow Rate:JIS K 7210が例えば10〜50g/10min)を使用せざるを得ないものの、薄肉で高いバリア性及び透明性を有しかつ比較的良好な口部寸法精度を有する延伸ブローボトルが得られる。

【0005】

これに対し、上記のダイレクトブロー成形法では、展伸性に優れ安定したブロー成形が可能な高い剛性を有する押出グレード(MFRが例えば0.2〜7g/10min)の成形材料を用いた延伸ブローボトルが得られるものの、上記のインジェクションブロー成形法に比して十分な口部寸法精度、透明性、バリア性、耐衝撃性を得難い傾向となっている。

【0006】

すなわち、押出成形機から同じ肉厚で連続して押出されるパリソンを金型で挟んでプリフォームを成形することになるため、ボトルの口部と胴部とが互いに同一肉厚となるか、あるいは、通常は胴部を周方向に膨らませるため胴部の方が薄肉となる。このため、本来は成形材料の融点以下まで冷却して固化させたい口部が厚肉であるが故に保有熱量が多くて冷却し難い反面、本来は次工程の延伸ブロー成形のために融点以上に維持しておきたい胴部が薄肉であるが故に保有熱量が少なく冷却され易くなってしまうことになる。この結果、薄肉の胴部は延伸成形に適した温度が得られずに延伸効果が弱くなり、十分な透明性、耐衝撃性やバリア性を得難くなってしまう上に、厚肉の口部は十分に冷却固化しない内に最終製品形状を規定する金型で挟み込まれることから、口部に傷が付くことを回避するために隙間を設ける必要が生じるため、十分な口部寸法精度を得難くなってしまう。

【0007】

これを回避するために胴部に対し所定温度まで加熱温調を施すことも考えられるが、加熱のためのエネルギー消費が必要となってしまうことになる。

【0008】

本発明は、このような事情に鑑みてなされたものであり、その目的とするところは、ダイレクトブロー成形法による延伸ブローボトルの製造にあたり、省エネルギー化を図りつつ、インジェクションブロー成形と同程度の口部寸法精度、バリア性、耐衝撃性を得ることにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、第1の発明では、加熱溶融させた樹脂成形材料を用いて押出成形した円筒状のパリソンをプリフォーム型に入れて一次成形することにより有底円筒状のプリフォームを形成し、このプリフォームに対して延伸ブロー成形を実施して中空成形品を製造する中空成形品の製造方法を対象にして、上記一次成形において、プリフォームの口部に対する冷却をそのプリフォームの胴部に対する冷却よりも長時間持続させる一方、上記口部の冷却が終了するまでの間、上記胴部を空中に露出した状態に保持するようにすることとした(請求項1)。

【0010】

又、第2の発明では、加熱溶融させた樹脂成形材料を用いて押出成形した円筒状のパリソンをプリフォーム型に入れて一次成形することにより有底円筒状のプリフォームを形成し、このプリフォームに対して延伸ブロー成形を実施して中空成形品を製造する中空成形品の製造方法を対象にして、次の特定事項を備えることとした。すなわち、プリフォーム型として、口部を成形するリップ型と、胴部を成形する胴型とを有し、これらリップ型と胴型とが互いに独立して型開きし得るものを用いる。そして、上記一次成形において、上記リップ型を、口部と型内面との接触による熱交換冷却によって口部が融点よりも低温になるのに要する冷却時間が経過するまで型閉め状態に維持する一方、上記胴型を、胴部の保有熱が融点以上に保持されるように上記冷却時間の経過前に型開きさせ、以後、上記冷却時間が経過するまで胴部を空中に露出した状態に保持するようにすることとした(請求項2)。

【0011】

第1又は第2の発明の場合、口部に対する十分な冷却によってその口部の寸法精度を高く確保することが可能になる一方、胴部は引き続き行われる延伸ブロー成形に必要な保有熱を十分に保持した状態に維持させ得る。しかも、胴部の外表面に対する冷却をプリフォームとしての形状を維持し得る程度に行ったとしても、その後、口部の冷却が終了するまでの間、胴部を空中に保持しているため、胴部の内部の保有熱が外表面に伝わって外表面と内部とが均温化されることになる。これにより、その後に引き続き行われる上記の延伸ブロー成形を胴部の全体に亘り均一に行い得ることになり、均一な延伸効果等によりバリア性、耐衝撃性を得ることが可能になる。以上により、口部を十分に冷却して高い寸法精度を確保しつつも、パリソンの押出成形時の加熱による保有熱だけで最終の延伸ブローまで安定的に成形させ得るという省エネルギー化をも得られるようになる。

【0012】

特に、第2の発明の場合、このような作用を得るための一つの具体法が特定される。すなわち、冷却は、リップ型及び胴型のそれぞれの型内面との接触による熱交換冷却によって口部及び胴部の外表面からの冷却であり、これにより、口部の外形の寸法安定性及び寸法精度が確保される一方、胴部は外表面側に薄肉の固化層が形成されてプリフォーム形状を維持することになる。そして、胴部の空中保持によって、胴部の内部の保有熱が外表面に伝わり薄皮の固化層を昇温させて均温化される。ここで、上記のリップ型及び胴型は、その形成材料が有する熱交換冷却能に加え、内部に冷却水回路等の積極的な冷却能を付設するようにしてもよい。

【0013】

以上の本発明に対し、さらに、パリソンの押出成形の際に、パリソンの外表面を冷却する一方、そのパリソンの内部を融点以上の溶融状態に維持するようにすることもできる(請求項3)。このようにすることにより、パリソンの内部温度を降下させずに溶着性を確保しつつも、プリフォームの成形時における外表面の表面転写性を下げることが可能になる。このため、プリフォーム成形時のプリフォーム型内のエア抜き用の細かい凹凸が不要となって、その分、プリフォーム表面の鏡面性,透明性を高めることが可能となって、最終製品における鏡面性,透明性も確保し得ることになる。

【発明の効果】

【0014】

以上、説明したように、本発明の中空成形品の製造方法によれば、口部を十分に冷却して高い寸法精度を確保しつつも、パリソンの押出成形時の加熱による保有熱だけで最終の延伸ブローまで安定的に成形させることができ、省エネルギー化を図ることができる。

【0015】

特に、請求項2によれば、本発明の製造方法を具体的に特定することができ、本発明の効果を具体的に得ることができるようになる。

【0016】

又、請求項3によれば、プリフォームの成形時における外表面の表面転写性を下げることができ、これにより、プリフォーム表面の鏡面性,透明性を高めて最終製品における鏡面性,透明性を確保することができることになる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態を図面に基づいて説明する。

【0018】

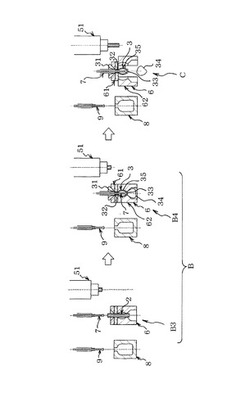

図1〜図5は、本発明の実施形態に係る中空成形品の製造方法における詳細工程を示す。本方法は、大きく分けて押出成形機によるパリソン2のパリソン押出工程Aと、このパリソン2を用いて予備ブローすることによりプリフォーム3を成形するプリフォーム成形工程B(B1〜B4)と、温調工程Cと、温調後のプリフォーム3に対し二軸延伸ブロー成形を施して最終製品形状の延伸ブローボトル4を成形する延伸ブロー成形工程D(D1〜D6)と、取り出し工程E(E1〜E3)とからなる。この内、特徴的であるのが上記の温調工程Cであり、加えて押出成形工程Aでのパリソン2の外表面に対する冷却、及び、プリフォーム成形工程Bでのプリフォーム3の底部形成も特徴的である。以下、工程順に説明する。

【0019】

パリソン押出工程A(図1参照)では押出グレードの熱可塑性成形材料を加熱溶融させ押出成形機5からチューブ状に押し出してパリソン2を成形する。この際、押出成形機5の押出ヘッド51にてパリソン2の外表面を冷却しながら押し出すようにする。すなわち、図6に示すように、押出ヘッド51の押出ダイス52の先端側には断熱板53を挟んで冷却ダイス54が設けられ、この冷却ダイス54を通過する間にパリソン2の外表面(外周面)が接触熱交換により冷却されるようになっている。上記冷却ダイス54には、この冷却ダイス54を貫通して冷却水が循環供給される冷却水循環回路541が形成され、冷却水の循環供給により上記の冷却が冷却ダイス54の構成材料自体との熱交換に加えて増強されるようになっている。なお、同図中の符号55は成形材料が通過する横断面がドーナッツ環状の通路であり、56はパリソン2の内部にエアを弱く吹き込むための通路である。

【0020】

上記のパリソン2の外表面に対する冷却によって、パリソン2の内部の温度は下げずに溶着性を確保しつつも、外表面のみを低温にして後述のプリフォーム成形時の表面転写性を下げる、つまり密着性を下げるようにしているのである。これにより、後述の如くプリフォーム3の外表面をより鏡面に成形して透明性を上げるようにしている。なお、図1において符号6はプリフォーム型、7は延伸棒を備えたプリフォーム吹き込みピン、8はブロー型、9は延伸棒を備えたブローピンである。上記プリフォーム型6は、プリフォーム3(図2参照)の口部32を成形するためのリップ型(ネジ型)61と、プリフォーム3の胴部35を成形するための胴型62とからなり、プリフォーム型6及びブロー型8は共に割り型により構成されている。又、図面の上側の押出成形機5、プリフォーム吹き込みピン7及びブローピン9と、下側のプリフォーム型6及びブロー型8とは工程の進行に伴い一方が他方に対し相対移動可能となっている。図例のものでは下側のプリフォーム型6及びブロー型8が左右に移動するようになっている。

【0021】

次のプリフォーム成形工程Bでは、まず、パリソン押出工程Aの後に移動させたプリフォーム型6によって上記のパリソン2を挟み込み(ステップB1)、その状態でパリソン2をカットした後に押出ヘッド51を後退させる(ステップB2)。そして、パリソン2を挟み込んだプリフォーム型6をプリフォーム吹き込みピン7の位置まで移動させた後(ステップB3;図2参照)、プリフォーム吹き込みピン7の延伸棒をパリソン2内に差し込んでプリフォーム3のブロー成形を行う(ステップB4)。図2中の符号31はパリソン2の上端部に対するエア吹き込みにより拡開して成形ロスとなる上ロス部である。リップ型61で型締めすることによりパリソン2の外周囲にプリフォーム3の口部32が成形され、胴型62で型締めすることによりパリソン2の下側位置が挟み込まれて閉塞されてプリフォーム3の底部33となり、その下側部分が上記の挟み込みにより切断されて成形ロスとなる下ロス部34となる。又、パリソン2の中間部分がプリフォーム吹き込みピン7からのエア吹き込みにより膨らんで胴型62のキャビティ面に押し付けられ、胴部35が成形されることになる。上記の底部33の形成の際には、上記のプリフォーム吹き込みピン7の延伸棒の先端を内底面に押し当てた状態で軸回りに回転させることにより、上記の挟み込み部分の成形材料を表面側からかき混ぜるようにして溶着性を増大させるようにしている。つまり、上記挟み込みによる溶着接合線を残るような溶着とはせずに一体渾然とした溶着にて閉塞させて底部33を形成するようにしている。これにより、単なる挟み込み及び延伸棒による押圧だけでは延伸効果の得難いボトル底部の強度を増大させることができる。

【0022】

そして、口部32がリップ型61の内面と接触することにより冷却され、胴部35が胴型62の内面(キャビティ面)と接触することにより冷却されることになる。リップ型61及び胴型62は共に内部に冷却水回路を備え、冷却水の循環供給を受けて、上記の口部32及び胴部35の接触による熱交換冷却の促進が図られるようになっている。

【0023】

上記の胴部35の冷却時間としてあまり長い時間が経過する前に、次の温調工程Cに移る。この温調工程Cでは、リップ型61は型締めしたままで、胴型62だけ型開きさせて所定時間だけこの状態に維持する。上記の胴型62のみの型開きにより、プリフォーム3の胴部35はそれまでの胴型62との接触による熱交換冷却が停止されて空中に露出した状態に保持される一方、口部32はリップ型61との接触による熱交換冷却が継続されることになる。つまり、口部32は融点よりも低温になるように十分に冷却して寸法精度を確保する一方、胴部35は冷却時間を短時間だけにとどめて後の延伸ブロー成形に必要な融点以上の保有熱を確保しかつ上記の所定時間の空中保持により胴部35の表層部分と内側部分との温度差を無くさせて均温化することができるようになる。要するに、口部32はその形状安定性や寸法精度確保のために十分に冷却する一方、余り冷却しては次の延伸ブロー成形時の必要な保有熱量が確保し難くなる胴部35は表面の薄皮固化層の形成によりプリフォーム3の形状が暫時の間だけ保持し得るように短時間の冷却にとどめ、それ以後は空中保持により内部からの熱により薄皮固化層側の表面温度が上昇して内外領域が均温化されて均一な延伸が行われるようにしている。なお、この温調工程Cでの胴型62の型開きによって下ロス部34が底部33から分離される。

【0024】

そして、上記の口部32の冷却及び胴部35の均温化のための所定時間が経過すれば、延伸ブロー成形工程Dに入るために、リップ型61も型開きしてプリフォーム3をプリフォーム吹き込みピン7に保持された状態にする(ステップD1;図3参照)。この際、同時にブロー型8の型開きと、押出ヘッド51によるパリソン2の押出成形とを併せて実行させる。次いで、プリフォーム型6及びブロー型8を移動させ、上記のプリフォーム吹き込みピン7に保持されたプリフォーム3をブロー型8内に入れて口部32を挟んだ状態で型締めする(ステップD2)。これと同時に、次のサイクルでのプリフォーム成形(ステップB1)のためにパリソン2をプリフォーム型6に挟み込む。そして、プリフォーム吹き込みピン7を後退させて上ロス部31を切り離し(ステップD3)、プリフォーム3を保持したブロー型8をブローピン9位置まで移動させる(ステップD4;図4参照)。このステップでプリフォーム吹き込みピン7に付いていた上ロス部31が捨てられる。なお、上記のステップD3において隣接するプリフォーム型6では上記のステップB2と同様処理が実行され、ステップD4において隣接するプリフォーム型6では上記のステップB3と同様処理が実行されている。

【0025】

次に、ブローピン9の延伸ロッドが下動してプリフォーム3の内部底面を押してブロー型8の内底面に当たるまで下方に延伸させてそのまま押し付け(ステップD5)、その状態で、ブローピン9から内部にエア吹き込みをして胴部を外周側に延伸させてブロー型8の内周面(キャビティ面)に押し付ける(ステップD6)、これにより、二軸の延伸ブローが行われて最終成形品としての延伸ブローボトル4が形成される。ここで、上記のプリフォーム3において口部32が高い寸法精度の下に既に形成されており、その口部32がそのまま上記延伸ブローボトル4の口部になる。

【0026】

この後、取り出し工程Eとして、ブロー型8を左右に開いて型開きして延伸ブローボトル4を離型させ(ステップE1:図5参照)、ブロー型8及びプリフォーム型6の移動(ステップE2)、及び、ブローピン9からの延伸ブローボトル4の分離(ステップE3)を経て、ブロー成形による製造が完了する。もちろん、隣接するブロー型8やプリフォーム型6では次のサイクルにおける各成形工程のステップが同時進行により実行されている。

【0027】

なお、特に図2又は図4においては、プリフォーム型6の型の開閉方向が図面の左右であれば下ロス部34が側方から見えて扁平状態となるものの、下ロス部34を正面から見た状態を図示している。

【0028】

以上の成形方法について検討すると、まず、パリソン2を用いてプリフォーム3を成形する段階で口部32を十分に冷却して高い寸法精度の下に形成することができる一方、胴35はプリフォーム3の形状を仮保持し得る程度の短時間の冷却だけにとどめ口部32の冷却期間を空中保持させて表面と内部とを均温化させることにより後の延伸ブロー成形を均一に行うことができる。つまり、口部32の冷却を十分に実現させつつも、胴部35は融点以上の保有熱に維持させることができ、これにより、パリソン2の押出成形時の成形材料に対する加熱だけで、プリフォーム3の成形及び最終成形品(延伸ブローボトル4)の延伸まで全工程を実行させることができる。このため、延伸ブローボトル4の製造において高い省エネルギー化を図ることができる上に、成形材料に対する熱履歴が少なく成形材料が有する本来の機能を有効に確保することができ、均一な延伸に伴い耐衝撃性やバリア性を確保することができる。

【0029】

次に、最終製品である延伸ブローボトル4の透明性の確保について見ると、まず、パリソン2の押出時に冷却ダイス54によりパリソン2の外表面だけ冷却することによりプリフォーム3の成形時の表面転写性を下げることができ、このため、通常のダイレクトブロー成形におけるプリフォーム型の如く内部のエア溜まり(ガス溜まり)のエア抜きのために内表面にあえて細かい凹凸を付けて(例えばサンドブラスト等により)エアを逃がしてやる必要性をなくすことができる。これにより、通常はダイレクトブロー成形では透明性を得難いとされているのに対し、本実施形態の場合にはプリフォーム型6の内表面(キャビティ面)に上記の如き凹凸を付ける必要がなく、プリフォーム3の表面を鏡面に成形することができ透明性を確保することができる。次に、プリフォーム3の胴部35の空中保持による均温化処理によって表面温度が内部の保有熱を受けて上昇するものの、延伸ブロー成形による引き延ばし(薄肉化)によって全体の温度が下がるため、最終製品の延伸ブローボトル4の鏡面性及び透明性も確保することができるようになる。

【0030】

従って、高剛性を有する押出グレードの成形材料を用いて押出成形したパリソン2を出発材料として、プリフォーム3の一次成形、そして延伸ブローによる延伸ブローボトル4の二次成形を実行するという本願のダイレクトブロー成形法においても、インジェクションブロー成形法と同程度の性能(耐衝撃性,バリア性,透明性)を得ることができる。

【0031】

又、上記の冷却ダイス54によるパリソン2の冷却によってパリソン2として厚肉で短い厚肉短パリソンを押出成形してプリフォーム3の成形を行うことができるようになることから、従来はドローダウンにより安定したパリソンの押出成形が行い難かったPS(ポリスチレン)やPC(ポリカーボネート)等の大きなMFRを有する成形材料であっても、本成形方法によればそのような成形材料を用いて安定的に延伸ブローボトル4を製造することができるようになる。

【0032】

なお、上記実施形態では、パリソン2に対し予備ブロー成形することによりプリフォーム3を形成しているが、パリソン2に対しエアブローは行わずに、口部の成形と、底部の形成とを施して口部と胴部とを有する有底円筒状にしてプリフォームを形成するようにし、これに本発明を適用するようにしてもよい

又、プリフォーム型6のリップ型61及び胴型62として共に冷却水回路を備えていないものを用いることもできる。冷却水回路がなくてもリップ型及び胴型のそれぞれの形成材料との接触による熱交換冷却によってプリフォームの口部及び胴部の冷却が可能だからである。

【0033】

さらに、上記実施形態では、プリフォーム成形工程Bと、温調工程Cとに工程名を分けて説明したが、プリフォーム成形工程Bと温調工程Cとを含めてプリフォーム成形工程としてもよいのは言うまでもない。

【図面の簡単な説明】

【0034】

【図1】本発明の実施形態の工程を示す説明図である。

【図2】図1の次の工程を示す説明図である。

【図3】図2の次の工程を示す説明図である。

【図4】図3の次の工程を示す説明図である。

【図5】図4の次の工程を示す説明図である。

【図6】押出ヘッドの拡大断面説明図である。

【符号の説明】

【0035】

2 パリソン

3 プリフォーム

4 延伸ブローボトル(中空成形品)

32 口部

35 胴部

51 押出ヘッド

54 冷却ダイス

61 リップ型

62 胴部

【技術分野】

【0001】

本発明は、押出成形により形成された円筒状パリソンを用いてブロー成形することにより有底円筒状のプリフォームを形成し、このプリフォームを用いて延伸ブロー成形することにより最終製品の中空成形品を形成するという、いわゆるダイレクトブロー成形法を用いて延伸ブローボトルを成形(製造)するための中空成形品の製造方法に関する。

【背景技術】

【0002】

この種のダイレクトブロー成形法を用いて延伸ブローボトルを成形する方法自体は従来から知られている(例えば特許文献1又は特許文献2参照)。この内、特許文献1では、パリソンを延伸ブロー成形する際において自重により下方に延びてドローダウンを生じてしまい上下で肉厚が変化してしまうことを防止するために、パリソンの押出成形途中でそのパリソンの外表面をエア吹き付けにより冷却することを開示し、又、特許文献2では、特にプリフォームの底部に肉溜まりが発生して偏肉が生じてしまうことを防止するために、底部の形状が略球弧殻状になるように形成することを開示している。

【0003】

【特許文献1】特開平8−323851号公報

【特許文献2】特開2001−170994号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、延伸ブローボトルを成形する方法としては、上記のダイレクトブロー成形法の他に、インジェクションブロー成形法が一般的に知られている。このインジェクションブロー成形法としては、射出成形によりプリフォームを成形し、残留歪み除去のために自然冷却した後に、再加熱した上で延伸ブロー成形を行うコールドパリソン方式と、上記のプリフォームの成形に引き続いて延伸ブロー成形を行うことにより上記の再加熱のための余分なエネルギー消費を不要とするホットパリソン方式とがある。かかるインジェクションブロー成形では、熱可塑性の成形材料として展伸性に乏しく剛性に欠ける射出グレード(MFR;Melt Flow Rate:JIS K 7210が例えば10〜50g/10min)を使用せざるを得ないものの、薄肉で高いバリア性及び透明性を有しかつ比較的良好な口部寸法精度を有する延伸ブローボトルが得られる。

【0005】

これに対し、上記のダイレクトブロー成形法では、展伸性に優れ安定したブロー成形が可能な高い剛性を有する押出グレード(MFRが例えば0.2〜7g/10min)の成形材料を用いた延伸ブローボトルが得られるものの、上記のインジェクションブロー成形法に比して十分な口部寸法精度、透明性、バリア性、耐衝撃性を得難い傾向となっている。

【0006】

すなわち、押出成形機から同じ肉厚で連続して押出されるパリソンを金型で挟んでプリフォームを成形することになるため、ボトルの口部と胴部とが互いに同一肉厚となるか、あるいは、通常は胴部を周方向に膨らませるため胴部の方が薄肉となる。このため、本来は成形材料の融点以下まで冷却して固化させたい口部が厚肉であるが故に保有熱量が多くて冷却し難い反面、本来は次工程の延伸ブロー成形のために融点以上に維持しておきたい胴部が薄肉であるが故に保有熱量が少なく冷却され易くなってしまうことになる。この結果、薄肉の胴部は延伸成形に適した温度が得られずに延伸効果が弱くなり、十分な透明性、耐衝撃性やバリア性を得難くなってしまう上に、厚肉の口部は十分に冷却固化しない内に最終製品形状を規定する金型で挟み込まれることから、口部に傷が付くことを回避するために隙間を設ける必要が生じるため、十分な口部寸法精度を得難くなってしまう。

【0007】

これを回避するために胴部に対し所定温度まで加熱温調を施すことも考えられるが、加熱のためのエネルギー消費が必要となってしまうことになる。

【0008】

本発明は、このような事情に鑑みてなされたものであり、その目的とするところは、ダイレクトブロー成形法による延伸ブローボトルの製造にあたり、省エネルギー化を図りつつ、インジェクションブロー成形と同程度の口部寸法精度、バリア性、耐衝撃性を得ることにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、第1の発明では、加熱溶融させた樹脂成形材料を用いて押出成形した円筒状のパリソンをプリフォーム型に入れて一次成形することにより有底円筒状のプリフォームを形成し、このプリフォームに対して延伸ブロー成形を実施して中空成形品を製造する中空成形品の製造方法を対象にして、上記一次成形において、プリフォームの口部に対する冷却をそのプリフォームの胴部に対する冷却よりも長時間持続させる一方、上記口部の冷却が終了するまでの間、上記胴部を空中に露出した状態に保持するようにすることとした(請求項1)。

【0010】

又、第2の発明では、加熱溶融させた樹脂成形材料を用いて押出成形した円筒状のパリソンをプリフォーム型に入れて一次成形することにより有底円筒状のプリフォームを形成し、このプリフォームに対して延伸ブロー成形を実施して中空成形品を製造する中空成形品の製造方法を対象にして、次の特定事項を備えることとした。すなわち、プリフォーム型として、口部を成形するリップ型と、胴部を成形する胴型とを有し、これらリップ型と胴型とが互いに独立して型開きし得るものを用いる。そして、上記一次成形において、上記リップ型を、口部と型内面との接触による熱交換冷却によって口部が融点よりも低温になるのに要する冷却時間が経過するまで型閉め状態に維持する一方、上記胴型を、胴部の保有熱が融点以上に保持されるように上記冷却時間の経過前に型開きさせ、以後、上記冷却時間が経過するまで胴部を空中に露出した状態に保持するようにすることとした(請求項2)。

【0011】

第1又は第2の発明の場合、口部に対する十分な冷却によってその口部の寸法精度を高く確保することが可能になる一方、胴部は引き続き行われる延伸ブロー成形に必要な保有熱を十分に保持した状態に維持させ得る。しかも、胴部の外表面に対する冷却をプリフォームとしての形状を維持し得る程度に行ったとしても、その後、口部の冷却が終了するまでの間、胴部を空中に保持しているため、胴部の内部の保有熱が外表面に伝わって外表面と内部とが均温化されることになる。これにより、その後に引き続き行われる上記の延伸ブロー成形を胴部の全体に亘り均一に行い得ることになり、均一な延伸効果等によりバリア性、耐衝撃性を得ることが可能になる。以上により、口部を十分に冷却して高い寸法精度を確保しつつも、パリソンの押出成形時の加熱による保有熱だけで最終の延伸ブローまで安定的に成形させ得るという省エネルギー化をも得られるようになる。

【0012】

特に、第2の発明の場合、このような作用を得るための一つの具体法が特定される。すなわち、冷却は、リップ型及び胴型のそれぞれの型内面との接触による熱交換冷却によって口部及び胴部の外表面からの冷却であり、これにより、口部の外形の寸法安定性及び寸法精度が確保される一方、胴部は外表面側に薄肉の固化層が形成されてプリフォーム形状を維持することになる。そして、胴部の空中保持によって、胴部の内部の保有熱が外表面に伝わり薄皮の固化層を昇温させて均温化される。ここで、上記のリップ型及び胴型は、その形成材料が有する熱交換冷却能に加え、内部に冷却水回路等の積極的な冷却能を付設するようにしてもよい。

【0013】

以上の本発明に対し、さらに、パリソンの押出成形の際に、パリソンの外表面を冷却する一方、そのパリソンの内部を融点以上の溶融状態に維持するようにすることもできる(請求項3)。このようにすることにより、パリソンの内部温度を降下させずに溶着性を確保しつつも、プリフォームの成形時における外表面の表面転写性を下げることが可能になる。このため、プリフォーム成形時のプリフォーム型内のエア抜き用の細かい凹凸が不要となって、その分、プリフォーム表面の鏡面性,透明性を高めることが可能となって、最終製品における鏡面性,透明性も確保し得ることになる。

【発明の効果】

【0014】

以上、説明したように、本発明の中空成形品の製造方法によれば、口部を十分に冷却して高い寸法精度を確保しつつも、パリソンの押出成形時の加熱による保有熱だけで最終の延伸ブローまで安定的に成形させることができ、省エネルギー化を図ることができる。

【0015】

特に、請求項2によれば、本発明の製造方法を具体的に特定することができ、本発明の効果を具体的に得ることができるようになる。

【0016】

又、請求項3によれば、プリフォームの成形時における外表面の表面転写性を下げることができ、これにより、プリフォーム表面の鏡面性,透明性を高めて最終製品における鏡面性,透明性を確保することができることになる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態を図面に基づいて説明する。

【0018】

図1〜図5は、本発明の実施形態に係る中空成形品の製造方法における詳細工程を示す。本方法は、大きく分けて押出成形機によるパリソン2のパリソン押出工程Aと、このパリソン2を用いて予備ブローすることによりプリフォーム3を成形するプリフォーム成形工程B(B1〜B4)と、温調工程Cと、温調後のプリフォーム3に対し二軸延伸ブロー成形を施して最終製品形状の延伸ブローボトル4を成形する延伸ブロー成形工程D(D1〜D6)と、取り出し工程E(E1〜E3)とからなる。この内、特徴的であるのが上記の温調工程Cであり、加えて押出成形工程Aでのパリソン2の外表面に対する冷却、及び、プリフォーム成形工程Bでのプリフォーム3の底部形成も特徴的である。以下、工程順に説明する。

【0019】

パリソン押出工程A(図1参照)では押出グレードの熱可塑性成形材料を加熱溶融させ押出成形機5からチューブ状に押し出してパリソン2を成形する。この際、押出成形機5の押出ヘッド51にてパリソン2の外表面を冷却しながら押し出すようにする。すなわち、図6に示すように、押出ヘッド51の押出ダイス52の先端側には断熱板53を挟んで冷却ダイス54が設けられ、この冷却ダイス54を通過する間にパリソン2の外表面(外周面)が接触熱交換により冷却されるようになっている。上記冷却ダイス54には、この冷却ダイス54を貫通して冷却水が循環供給される冷却水循環回路541が形成され、冷却水の循環供給により上記の冷却が冷却ダイス54の構成材料自体との熱交換に加えて増強されるようになっている。なお、同図中の符号55は成形材料が通過する横断面がドーナッツ環状の通路であり、56はパリソン2の内部にエアを弱く吹き込むための通路である。

【0020】

上記のパリソン2の外表面に対する冷却によって、パリソン2の内部の温度は下げずに溶着性を確保しつつも、外表面のみを低温にして後述のプリフォーム成形時の表面転写性を下げる、つまり密着性を下げるようにしているのである。これにより、後述の如くプリフォーム3の外表面をより鏡面に成形して透明性を上げるようにしている。なお、図1において符号6はプリフォーム型、7は延伸棒を備えたプリフォーム吹き込みピン、8はブロー型、9は延伸棒を備えたブローピンである。上記プリフォーム型6は、プリフォーム3(図2参照)の口部32を成形するためのリップ型(ネジ型)61と、プリフォーム3の胴部35を成形するための胴型62とからなり、プリフォーム型6及びブロー型8は共に割り型により構成されている。又、図面の上側の押出成形機5、プリフォーム吹き込みピン7及びブローピン9と、下側のプリフォーム型6及びブロー型8とは工程の進行に伴い一方が他方に対し相対移動可能となっている。図例のものでは下側のプリフォーム型6及びブロー型8が左右に移動するようになっている。

【0021】

次のプリフォーム成形工程Bでは、まず、パリソン押出工程Aの後に移動させたプリフォーム型6によって上記のパリソン2を挟み込み(ステップB1)、その状態でパリソン2をカットした後に押出ヘッド51を後退させる(ステップB2)。そして、パリソン2を挟み込んだプリフォーム型6をプリフォーム吹き込みピン7の位置まで移動させた後(ステップB3;図2参照)、プリフォーム吹き込みピン7の延伸棒をパリソン2内に差し込んでプリフォーム3のブロー成形を行う(ステップB4)。図2中の符号31はパリソン2の上端部に対するエア吹き込みにより拡開して成形ロスとなる上ロス部である。リップ型61で型締めすることによりパリソン2の外周囲にプリフォーム3の口部32が成形され、胴型62で型締めすることによりパリソン2の下側位置が挟み込まれて閉塞されてプリフォーム3の底部33となり、その下側部分が上記の挟み込みにより切断されて成形ロスとなる下ロス部34となる。又、パリソン2の中間部分がプリフォーム吹き込みピン7からのエア吹き込みにより膨らんで胴型62のキャビティ面に押し付けられ、胴部35が成形されることになる。上記の底部33の形成の際には、上記のプリフォーム吹き込みピン7の延伸棒の先端を内底面に押し当てた状態で軸回りに回転させることにより、上記の挟み込み部分の成形材料を表面側からかき混ぜるようにして溶着性を増大させるようにしている。つまり、上記挟み込みによる溶着接合線を残るような溶着とはせずに一体渾然とした溶着にて閉塞させて底部33を形成するようにしている。これにより、単なる挟み込み及び延伸棒による押圧だけでは延伸効果の得難いボトル底部の強度を増大させることができる。

【0022】

そして、口部32がリップ型61の内面と接触することにより冷却され、胴部35が胴型62の内面(キャビティ面)と接触することにより冷却されることになる。リップ型61及び胴型62は共に内部に冷却水回路を備え、冷却水の循環供給を受けて、上記の口部32及び胴部35の接触による熱交換冷却の促進が図られるようになっている。

【0023】

上記の胴部35の冷却時間としてあまり長い時間が経過する前に、次の温調工程Cに移る。この温調工程Cでは、リップ型61は型締めしたままで、胴型62だけ型開きさせて所定時間だけこの状態に維持する。上記の胴型62のみの型開きにより、プリフォーム3の胴部35はそれまでの胴型62との接触による熱交換冷却が停止されて空中に露出した状態に保持される一方、口部32はリップ型61との接触による熱交換冷却が継続されることになる。つまり、口部32は融点よりも低温になるように十分に冷却して寸法精度を確保する一方、胴部35は冷却時間を短時間だけにとどめて後の延伸ブロー成形に必要な融点以上の保有熱を確保しかつ上記の所定時間の空中保持により胴部35の表層部分と内側部分との温度差を無くさせて均温化することができるようになる。要するに、口部32はその形状安定性や寸法精度確保のために十分に冷却する一方、余り冷却しては次の延伸ブロー成形時の必要な保有熱量が確保し難くなる胴部35は表面の薄皮固化層の形成によりプリフォーム3の形状が暫時の間だけ保持し得るように短時間の冷却にとどめ、それ以後は空中保持により内部からの熱により薄皮固化層側の表面温度が上昇して内外領域が均温化されて均一な延伸が行われるようにしている。なお、この温調工程Cでの胴型62の型開きによって下ロス部34が底部33から分離される。

【0024】

そして、上記の口部32の冷却及び胴部35の均温化のための所定時間が経過すれば、延伸ブロー成形工程Dに入るために、リップ型61も型開きしてプリフォーム3をプリフォーム吹き込みピン7に保持された状態にする(ステップD1;図3参照)。この際、同時にブロー型8の型開きと、押出ヘッド51によるパリソン2の押出成形とを併せて実行させる。次いで、プリフォーム型6及びブロー型8を移動させ、上記のプリフォーム吹き込みピン7に保持されたプリフォーム3をブロー型8内に入れて口部32を挟んだ状態で型締めする(ステップD2)。これと同時に、次のサイクルでのプリフォーム成形(ステップB1)のためにパリソン2をプリフォーム型6に挟み込む。そして、プリフォーム吹き込みピン7を後退させて上ロス部31を切り離し(ステップD3)、プリフォーム3を保持したブロー型8をブローピン9位置まで移動させる(ステップD4;図4参照)。このステップでプリフォーム吹き込みピン7に付いていた上ロス部31が捨てられる。なお、上記のステップD3において隣接するプリフォーム型6では上記のステップB2と同様処理が実行され、ステップD4において隣接するプリフォーム型6では上記のステップB3と同様処理が実行されている。

【0025】

次に、ブローピン9の延伸ロッドが下動してプリフォーム3の内部底面を押してブロー型8の内底面に当たるまで下方に延伸させてそのまま押し付け(ステップD5)、その状態で、ブローピン9から内部にエア吹き込みをして胴部を外周側に延伸させてブロー型8の内周面(キャビティ面)に押し付ける(ステップD6)、これにより、二軸の延伸ブローが行われて最終成形品としての延伸ブローボトル4が形成される。ここで、上記のプリフォーム3において口部32が高い寸法精度の下に既に形成されており、その口部32がそのまま上記延伸ブローボトル4の口部になる。

【0026】

この後、取り出し工程Eとして、ブロー型8を左右に開いて型開きして延伸ブローボトル4を離型させ(ステップE1:図5参照)、ブロー型8及びプリフォーム型6の移動(ステップE2)、及び、ブローピン9からの延伸ブローボトル4の分離(ステップE3)を経て、ブロー成形による製造が完了する。もちろん、隣接するブロー型8やプリフォーム型6では次のサイクルにおける各成形工程のステップが同時進行により実行されている。

【0027】

なお、特に図2又は図4においては、プリフォーム型6の型の開閉方向が図面の左右であれば下ロス部34が側方から見えて扁平状態となるものの、下ロス部34を正面から見た状態を図示している。

【0028】

以上の成形方法について検討すると、まず、パリソン2を用いてプリフォーム3を成形する段階で口部32を十分に冷却して高い寸法精度の下に形成することができる一方、胴35はプリフォーム3の形状を仮保持し得る程度の短時間の冷却だけにとどめ口部32の冷却期間を空中保持させて表面と内部とを均温化させることにより後の延伸ブロー成形を均一に行うことができる。つまり、口部32の冷却を十分に実現させつつも、胴部35は融点以上の保有熱に維持させることができ、これにより、パリソン2の押出成形時の成形材料に対する加熱だけで、プリフォーム3の成形及び最終成形品(延伸ブローボトル4)の延伸まで全工程を実行させることができる。このため、延伸ブローボトル4の製造において高い省エネルギー化を図ることができる上に、成形材料に対する熱履歴が少なく成形材料が有する本来の機能を有効に確保することができ、均一な延伸に伴い耐衝撃性やバリア性を確保することができる。

【0029】

次に、最終製品である延伸ブローボトル4の透明性の確保について見ると、まず、パリソン2の押出時に冷却ダイス54によりパリソン2の外表面だけ冷却することによりプリフォーム3の成形時の表面転写性を下げることができ、このため、通常のダイレクトブロー成形におけるプリフォーム型の如く内部のエア溜まり(ガス溜まり)のエア抜きのために内表面にあえて細かい凹凸を付けて(例えばサンドブラスト等により)エアを逃がしてやる必要性をなくすことができる。これにより、通常はダイレクトブロー成形では透明性を得難いとされているのに対し、本実施形態の場合にはプリフォーム型6の内表面(キャビティ面)に上記の如き凹凸を付ける必要がなく、プリフォーム3の表面を鏡面に成形することができ透明性を確保することができる。次に、プリフォーム3の胴部35の空中保持による均温化処理によって表面温度が内部の保有熱を受けて上昇するものの、延伸ブロー成形による引き延ばし(薄肉化)によって全体の温度が下がるため、最終製品の延伸ブローボトル4の鏡面性及び透明性も確保することができるようになる。

【0030】

従って、高剛性を有する押出グレードの成形材料を用いて押出成形したパリソン2を出発材料として、プリフォーム3の一次成形、そして延伸ブローによる延伸ブローボトル4の二次成形を実行するという本願のダイレクトブロー成形法においても、インジェクションブロー成形法と同程度の性能(耐衝撃性,バリア性,透明性)を得ることができる。

【0031】

又、上記の冷却ダイス54によるパリソン2の冷却によってパリソン2として厚肉で短い厚肉短パリソンを押出成形してプリフォーム3の成形を行うことができるようになることから、従来はドローダウンにより安定したパリソンの押出成形が行い難かったPS(ポリスチレン)やPC(ポリカーボネート)等の大きなMFRを有する成形材料であっても、本成形方法によればそのような成形材料を用いて安定的に延伸ブローボトル4を製造することができるようになる。

【0032】

なお、上記実施形態では、パリソン2に対し予備ブロー成形することによりプリフォーム3を形成しているが、パリソン2に対しエアブローは行わずに、口部の成形と、底部の形成とを施して口部と胴部とを有する有底円筒状にしてプリフォームを形成するようにし、これに本発明を適用するようにしてもよい

又、プリフォーム型6のリップ型61及び胴型62として共に冷却水回路を備えていないものを用いることもできる。冷却水回路がなくてもリップ型及び胴型のそれぞれの形成材料との接触による熱交換冷却によってプリフォームの口部及び胴部の冷却が可能だからである。

【0033】

さらに、上記実施形態では、プリフォーム成形工程Bと、温調工程Cとに工程名を分けて説明したが、プリフォーム成形工程Bと温調工程Cとを含めてプリフォーム成形工程としてもよいのは言うまでもない。

【図面の簡単な説明】

【0034】

【図1】本発明の実施形態の工程を示す説明図である。

【図2】図1の次の工程を示す説明図である。

【図3】図2の次の工程を示す説明図である。

【図4】図3の次の工程を示す説明図である。

【図5】図4の次の工程を示す説明図である。

【図6】押出ヘッドの拡大断面説明図である。

【符号の説明】

【0035】

2 パリソン

3 プリフォーム

4 延伸ブローボトル(中空成形品)

32 口部

35 胴部

51 押出ヘッド

54 冷却ダイス

61 リップ型

62 胴部

【特許請求の範囲】

【請求項1】

加熱溶融させた樹脂成形材料を用いて押出成形した円筒状のパリソンをプリフォーム型に入れて一次成形することにより有底円筒状のプリフォームを形成し、このプリフォームに対して延伸ブロー成形を実施して中空成形品を製造する中空成形品の製造方法において、

上記一次成形において、プリフォームの口部に対する冷却をそのプリフォームの胴部に対する冷却よりも長時間持続させる一方、上記口部の冷却が終了するまでの間、上記胴部を空中に露出した状態に保持するようにする、

ことを特徴とする中空成形品の製造方法。

【請求項2】

加熱溶融させた樹脂成形材料を用いて押出成形した円筒状のパリソンをプリフォーム型に入れて一次成形することにより有底円筒状のプリフォームを形成し、このプリフォームに対して延伸ブロー成形を実施して中空成形品を製造する中空成形品の製造方法において、

プリフォーム型として、口部を成形するリップ型と、胴部を成形する胴型とを有し、これらリップ型と胴型とが互いに独立して型開きし得るものを用い、

上記一次成形において、上記リップ型を、口部と型内面との接触による熱交換冷却によって口部が融点よりも低温になるのに要する冷却時間が経過するまで型閉め状態に維持する一方、上記胴型を、胴部の保有熱が融点以上に保持されるように上記冷却時間の経過前に型開きさせ、以後、上記冷却時間が経過するまで胴部を空中に露出した状態に保持するようにする、

ことを特徴とする中空成形品の製造方法。

【請求項3】

請求項1又は請求項2に記載の中空成形品の製造方法であって、

パリソンの押出成形の際に、パリソンの外表面を冷却する一方、そのパリソンの内部を融点以上の溶融状態に維持するようにする、中空成形品の製造方法。

【請求項1】

加熱溶融させた樹脂成形材料を用いて押出成形した円筒状のパリソンをプリフォーム型に入れて一次成形することにより有底円筒状のプリフォームを形成し、このプリフォームに対して延伸ブロー成形を実施して中空成形品を製造する中空成形品の製造方法において、

上記一次成形において、プリフォームの口部に対する冷却をそのプリフォームの胴部に対する冷却よりも長時間持続させる一方、上記口部の冷却が終了するまでの間、上記胴部を空中に露出した状態に保持するようにする、

ことを特徴とする中空成形品の製造方法。

【請求項2】

加熱溶融させた樹脂成形材料を用いて押出成形した円筒状のパリソンをプリフォーム型に入れて一次成形することにより有底円筒状のプリフォームを形成し、このプリフォームに対して延伸ブロー成形を実施して中空成形品を製造する中空成形品の製造方法において、

プリフォーム型として、口部を成形するリップ型と、胴部を成形する胴型とを有し、これらリップ型と胴型とが互いに独立して型開きし得るものを用い、

上記一次成形において、上記リップ型を、口部と型内面との接触による熱交換冷却によって口部が融点よりも低温になるのに要する冷却時間が経過するまで型閉め状態に維持する一方、上記胴型を、胴部の保有熱が融点以上に保持されるように上記冷却時間の経過前に型開きさせ、以後、上記冷却時間が経過するまで胴部を空中に露出した状態に保持するようにする、

ことを特徴とする中空成形品の製造方法。

【請求項3】

請求項1又は請求項2に記載の中空成形品の製造方法であって、

パリソンの押出成形の際に、パリソンの外表面を冷却する一方、そのパリソンの内部を融点以上の溶融状態に維持するようにする、中空成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−21916(P2007−21916A)

【公開日】平成19年2月1日(2007.2.1)

【国際特許分類】

【出願番号】特願2005−207828(P2005−207828)

【出願日】平成17年7月15日(2005.7.15)

【出願人】(000206185)大成化工株式会社 (83)

【Fターム(参考)】

【公開日】平成19年2月1日(2007.2.1)

【国際特許分類】

【出願日】平成17年7月15日(2005.7.15)

【出願人】(000206185)大成化工株式会社 (83)

【Fターム(参考)】

[ Back to top ]