中空成形品を成形する金型装置および中空成形品の成形方法

【課題】スプルーの配置に困難をきたさず、ホットランナー仕様にも対応でき、成膜装置の消耗品の交換等の作業が容易となる中空成形品を成形する金型装置および中空成形品の成形方法を提供する。

【解決手段】第一の金型と前記第二の金型との間に第1の分割体を成形する第1の成形部と第2の分割体を成形する第2の成形部が形成され、これらの成形部以外に成膜部を有し、中空成形品を成形する金型装置であって、前記成膜部、前記第1の成形部、前記第2の成形部が、この順に直線状に配列するように構成する。

【解決手段】第一の金型と前記第二の金型との間に第1の分割体を成形する第1の成形部と第2の分割体を成形する第2の成形部が形成され、これらの成形部以外に成膜部を有し、中空成形品を成形する金型装置であって、前記成膜部、前記第1の成形部、前記第2の成形部が、この順に直線状に配列するように構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空成形品を成形する金型装置および中空成形品の成形方法に関し、特に、成膜面を含む中空成形品を成形する金型装置および中空成形品の成形方法に関するものである。

【背景技術】

【0002】

従来において、ダイスライドインジェクションにより、中空成形品を成形することはよく知られている。

例えば、特許文献1では、一対の雄型と雌型から各分割体を成形(一次成形)し、一方の金型をスライドさせて各分割体を対向させた後、溶融樹脂で互いに溶着(2次成形)して中空成形品を成形する方法が提案されている。

この方法は、図7(a)に示すように、単一のスプール112を有する固定型102と、該固定型102に沿って2つの位置に移動されるスライド型103と、該スライド型103に型合わせされる可動型104が備えられている。

上記スライド型103には、中空成形品を成形するための雄型115と雌型116が設けられると共に、上記した2つの位置において固定型102のスプルー112に連続するサブスプルー113、114が設けられている。

また、可動型104には、上記スライド型103の雄型115と雌型116に対向する雌型117と雄型118が設けられている。

【0003】

このような金型により、つぎのようにして中空成形品が成形される。

まず、これら互いに対向する雄型115、118と雌型116、117との間に形成される一対のキャビティ119、120内に、溶融樹脂を注入して、各分割体131、132を形成する。

その際、射出機111から射出された溶融樹脂が、サブスプルー113、114を通り、ランナ−121及びゲート122、123から、キャビティ119、120内に導かれる。

次いで、一方の金型103を、図7(a)に示されるスライド用シリンダ109が最も伸長した下方位置から、図7(b)に示されるスライド用シリンダ109が最も収縮した上方位置までスライドさせて、スライド型103と可動型104を型合わせする。

このようにして、上記の各分割体131、132を互いに対向させて突き合わせた後、その突き合わせ面131a、132aの周囲に溶融樹脂を射出して各分割体131、132を互いに溶着することにより、中空成形品が成形される。

【0004】

また、特許文献2には、中空成形品である燈体を成形するに際し、蒸着工程を含むダイスライドインジェクションを用いる成形方法が提案されている。

この方法は、図8に示すように、可動金型201と、真空蒸着装置205が設けられた固定金型202とが備えられている。ここではこのような金型を用いて、つぎのような中空成形品である燈体203の成形工程が組まれている。

すなわち、燈体203およびレンズ部204を成形する一次の工程と、燈体203およびレンズ部204を突き合わせて一体化する二次の射出工程との間に、燈体203の内側に反射面214を真空蒸着により形成する蒸着工程が設けられる。

これにより、反射面214のある燈体203が成形される。

【特許文献1】特公平02−38377号公報

【特許文献2】特開2004−338328号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、蒸着工程を含むダイスライドインジェクションにおいて、例えば特許文献2のように、蒸着工程が実施される個所が、一次成形工程と二次成形工程の実施個所の間に設けられている場合には、つぎのような問題が生じる。

すなわち、一次成形工程と二次成形工程の実施個所が、蒸着工程の実施個所を挟んで両脇に配置されることになる。

そのため、前述した特許文献1のように分割体形成工程と分割体の接合工程だけの場合と異なり、スプルーを金型の両端まで長い距離に亙って配置することが必要となる。

また、このようなスプルーを蒸着工程に組み込まれた蒸着装置(成膜装置)を避けて配置しなければならないこととなる。

このようなことから、スプルーの配置がきわめて困難となる。

【0006】

また、ホットランナー仕様の場合においては、マニホールドの配置にも困難をきたすものであった。

ホットランナーは、成形効率を高めるため、一般的にはスプルーランナーからゲート近傍までの溶融樹脂を常時溶融状態に保てるように、ヒーターを内蔵したマニホールド内にランナーが形成されたものが用いられている。

蒸着装置(成膜装置)が金型の中央部にあると、このようなマニホールドの配置にも困難をきたすこととなる。

また蒸着装置(成膜装置)は熱に弱く、特許文献2のように一次成形工程と二次成形工程との間に蒸着装置(成膜装置)が設けられている場合には別途冷却手段が必要となる場合があった。

さらに、蒸着装置(成膜装置)の消耗品であるターゲットの交換及び定期的に生じるマスキングプレートの清掃作業においても、蒸着装置(成膜装置)が金型の中央部にある場合には作業性が悪化し、この面でも問題が生じることとなる。

【0007】

本発明は、上記課題に鑑み、スプルーの配置に困難をきたさず、ホットランナー仕様にも対応でき、成膜装置の消耗品の交換等の作業が容易となる中空成形品を成形する金型装置および中空成形品の成形方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

本発明は上記課題を解決するため、つぎのように構成した中空成形品を成形する金型装置および中空成形品の成形方法を提供する。

本発明においては、金型装置をつぎのように構成したことを特徴としている。

本発明の金型装置は、成形品の分割体を成形する為の成形部を有する第一の金型と、同じく成形品の分割体を成形する為の成形部を有する第二の金型を備え、

前記第一の金型は、前記第二の金型との間に第1の分割体を成形する第1の成形部と第2の分割体を成形する第2の成形部と成膜部が設けられ、前記各々の成形部で成形品の分割体を成形した後、

前記第一の金型および/または第二の金型をスライドさせて少なくとも分割体の一部に成膜し、前記第一の金型および/または第二の金型をスライドさせて前記分割体の突き合わせ面を突き合わせて、

前記突き合わせ面に樹脂を注入することによって中空成形品を成形する構成を備えている。

そして、前記第一の金型は、前記成膜部、前記第1の成形部、前記第2の成形部が、この順に直線状に配列されていることを特徴としている。

また、本発明の金型装置は、前記第1の成形部が本体成形部であり、前記第2の成形部がレンズ成形部であることを特徴としている。

また、本発明の金型装置は、前記第一の金型は固定型であり、前記第二の金型は型開きの際前記固定型から離れる方向に駆動する可動型上に設けられているスライド型であることを特徴としている。

また、本発明の金型装置は、前記第一の金型は前記可動型であり、前記第二の金型は前記固定型上に設けられているスライド型であることを特徴としている。

また、本発明の金型装置は、前記第一の金型の前記成膜部において、前記スライド型との対向面には、マスキングプレートが取り外し可能に取り付けられていることを特徴とする。

また、本発明においては、中空成形品の成形方法をつぎのように構成したことを特徴としている。

すなわち、本発明の中空成形品の成形方法においては、成形品の分割体を成形する為の成形部を有する第一の金型と同じく成形品の分割体を成形する為の成形部を有する第二の金型を備え、

前記第一の金型と前記第二の金型によりそれぞれ成形品の分割体を成形する一次成形工程と、成膜を行なう成膜工程と、前記分割体を突き合わせ面で突き合わせて該突き合わせ面に樹脂を注入する二次成形工程を有し、

前記第一の金型および/または第二の金型はスライド可能なスライド型であって、前記一次成形工程の時は一次成形工程の成形部に前記スライド型を移動させ、前記成膜工程の時は成膜部に前記スライド型を移動させ、

前記二次成形工程の時は二次成形工程の成形部に前記スライド型を移動させて成形を行なう。

その際、前記第一の金型には、前記成膜工程における成膜部、前記一次成形工程における成形部、前記二次成形工程における成形部が、この順に設けられ、中空成形品を成形するようにしたことを特徴としている。

また、本発明の中空成形品の成形方法では、前記第一の金型は固定型であり、前記第二の金型は型開きの際前記固定型から離れる方向に駆動する可動型上に設けられているスライド型であることを特徴としている。

また、本発明の中空成形品の成形方法では、前記第一の金型は前記可動型であり、前記第二の金型は前記固定型上に設けられているスライド型であることを特徴としている。

また、本発明の中空成形品の成形方法では、前記第一の金型の前記成膜部において、前記スライド型との対向面には、マスキングプレートが取り外し可能に取り付けられ、

前記二次成形工程における成形部に前記スライド型を移動させ、前記マスキングプレートを取り外し、前記成膜工程における成膜部に設けられた成膜手段のメンテナンスを行うことを特徴としている。

【発明の効果】

【0009】

本発明によれば、スプルーの配置に困難をきたさず、熱の影響も少なく、成膜装置の消耗品の交換等の作業が容易となる中空成形品を成形する金型装置および中空成形品の成形方法を実現することができる。

【発明を実施するための最良の形態】

【0010】

本発明を実施するための最良の形態を、以下の実施例により説明する。

【実施例】

【0011】

以下、本発明の実施例における中空成形品の成形用金型および中空成形品の成形方法について説明する。

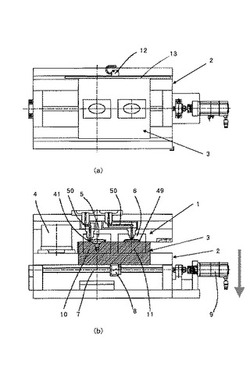

図1に、本実施例における中空成形品成形用の金型による一次成形工程を説明する図を示す。

図2に、本実施例における中空成形品成形用の金型による成膜工程を説明する図を示す。図3に、本実施例における中空成形品成形用の金型による二次成形工程を説明する図を示す。

これらの各図において、(a)は、固定型を取り外した状態の金型左側面から見た概略図であり、(b)は、金型の上方から見た概略図である。各図左側(成膜装置4側)から金型を操作するように構成されている。

【0012】

図1において、1は第一の金型であり型開きの時、その位置が固定されて動かない固定型である。2は型開きの時前記固定型から離れる方向に可動する可動型である。

3は成形品の分割体を形成する為の成形部を備えた第二の金型であり、後述するスライド機構により、固定型1に対してスライドするスライド型である。

可動型2は、本実施例においては第二の金型であるスライド型3とともに型開閉機構(不図示)によって、固定型に対して右方向(紙面下方向)へ型開するようになっている。

可動型2には、スライド型3が設けられており、このスライド型3をスライドさせるための駆動機構が構成されている。

スライド型3は、固定型1の固定型本体成形部5に対応するスライド型本体成形部10と、固定型レンズ成形部6に対応するスライド型レンズ成形部11からなる。

スライド型レンズ成形部11は、固定型と一対になってレンズ部を成形するキャビティ49を有している。

また、スライド型本体成形部10は、固定型と一対になって本体部を成形するキャビティ41を有している。

本実施例においては、可動型2にスライド型を設けるように構成したが、固定型1の方にスライド型を設けるようにしてもよい。

その場合は、第一の金型は可動型であり、第二の金型は固定型上に設けられているスライド型となる。また両方にスライド型を設けるようにしてもよい。

また、本発明の金型装置では固定型1には、成膜部4、固定型本体成形部5、固定型レンズ成形部6が、この順で直線状に等間隔に設けられている。

さらに、これらは射出成形機に連結され、固定型本体成形部5及び固定型レンズ成形部6に樹脂を供給するスプルー50が設けられている。

前記成膜部が、前記第1の成形部と前記第2の成形部とで挟まれた位置を避けて配置されているので、成形部に樹脂を供給するスプルーやランナーの配置が容易に行なえる。

また熱に弱い成膜装置を熱源からできるだけ遠い位置に配置することができるので成膜装置への熱による影響を最小限に押えることが可能となる。

前記固定型の成膜部の内部には成膜装置が設置されている。通常使われている成膜装置を使用しているため詳細な説明は省略するが、概ねつぎのようにして成膜される。

成膜に際しては、成膜装置内を真空ポンプ(不図示)によって真空にし、ターゲットの表面に高エネルギー粒子を衝突させターゲットの原子を放出させ、本体部31の内面に膜をつけるスパッタリング法を用いて本体部内面に成膜する。

前記固定型1の成膜部において、スライド型との対向面には、マスキングプレートが取り外し可能に取り付けられている。

図5にマスキングプレートを説明する図を示す。

図5(a)は金型の上方から見た概略図であり、(b)は固定型パーティングライン面の平面図である。マスキングプレート14は、穴15があけられ、成形品の必要とされる部分にのみ蒸着されるようにマスキングするプレートである。

成膜装置ではなく前記固定型1に取り付けることにより、成形品との位置あわせを高精度に行なうことができる。

このマスキングプレート14は何回か蒸着を繰り返すうちにマスキングプレートに付着した蒸着物が剥がれ落ちるようになってしまう。その蒸着物が成形品に付着してしまい、不良品が発生してしまう。

それをなくすために定期的に清掃が必要となる。本発明の金型装置においては、マスキングプレート14はボルト16により固定型1に取り外し可能に取り付けられている。

また、成膜部が固定型の端部に位置しており、前記スライド型を移動させることにより前記固定型1の成膜部においてスライド型との対向面には空間ができるため、前記マスキングプレートを固定型から楽に取り外すことができ、清掃を簡単に行なうことができる。

また、取り外した部分は開口部となり、成膜装置のターゲット交換等メンテナンスを容易に行なうことができる。

【0013】

つぎに、本発明の中空成形品の成形方法について説明する。

まず、一次成形工程について説明する。

図1に示すように、サーボモータ9を駆動し、ボールネジ7によって一次成形工程の成形部である金型中央部にスライド型3を位置決めする。

この位置決めは、予め制御装置に入力しておいた送り量と、エンコーダによって検出されたボールネジの回転量との偏差によって第1の位置決め位置である一次成形工程のポジションに位置決めされる。

そして、型開閉装置により可動型2を固定型1側に移動させて固定型1にスライド型3を型合わせする。

この時、スライド型および固定型のパーティングライン上には、スライド型位置決めのためのガイドポストおよびガイド穴を備えている。

ガイドポストの概略図を図6に示す。ガイド穴51は挿入口がテーパ状になっており多少位置がずれてガイドポスト52が挿入されてもスムーズにガイド穴51に嵌合されるようになっている。

完全に挿入された時、ガイド穴51のテーパ部と嵌合されるようにガイドポスト52にもテーパ部が設けられている。

本実施例においては、スライド型にガイド穴51が4箇所あけられ、位置決めするべき固定型の対向面にガイド穴51に対向する位置にガイドポスト52が10箇所設けられている。

固定型にガイドポストを取り付け、スライド型にガイド穴を設けるようにしてもよい。

ガイドポスト52がガイド穴51へ挿入される直前に、型開閉装置から給電制御装置に信号が送られる。

その信号によって給電制御装置はサーボモータへの給電を停止するための信号を出力し、サーボモータのロックが解かれ、スライド型は可動自在となった状態でガイドポスト52がガイド穴51へ挿入される。

これによって固定型とスライド型の位置が正確に位置決めされる。サーボモータへの給電が停止されているため、この位置が予め制御装置に入力しておいた送り量に対応する位置として補正される。

このようにして高精度に型合わせされた後、型締めする。

【0014】

以上が図1に示された状態であり、固定型1とスライド型3の間にはキャビティ41、49が形成される。

この状態において、固定型1に取り付けられた射出成形機から溶融樹脂を射出する。

溶融樹脂は固定型のスプルー50を通ってキャビティ41、49に充填される。このようにして、成形品の分割体である本体部31、レンズ部32がそれぞれ形成される(図4参照)。

型開閉装置により可動型2を紙面下方向へ移動させることによってスライド型3と固定型1を離して型開きする。

これにより本体部31はスライド型3に残り、固定型1より離型される。一方、レンズ部32の方は固定型1内に残り、スライド型3より離型される。

型開終了時に給電制御装置に信号が送られ、その信号によって給電制御装置はサーボモータへの給電を開始するための信号を出力しサーボモータへの給電が開始される。

【0015】

つぎに、成膜工程について説明する。

図2に示されるように、サーボモータ9を駆動し、ボールネジ7によって成膜工程の成形部である金型手前部(紙面左側)にスライド型3を位置決めする。

この位置決めは、予め制御装置に入力しておいた送り量と、エンコーダによって検出されたボールネジの回転量との偏差によって第2の位置決め位置である成膜工程のポジションに高精度に位置決めされるように構成されている。

そして、型開閉装置により可動型2を固定型1側に移動させて成膜装置内にスライド型本体成形部を設置する。

この時、一次成形工程と同様、スライド型および固定型の対向面上には、スライド型位置決めのためのガイドポスト52およびガイド穴51を備え、ガイドポスト52がガイド穴51へ挿入される直前に、型開閉装置から給電制御装置に信号が送られる。

その信号によって給電制御装置はサーボモータへの給電を停止するための信号を出力し、サーボモータのロックが解かれ、スライド型は可動自在となった状態でガイドポスト52がガイド穴51へ挿入される。

これによって固定型とスライド型の位置が正確に位置決めされる。サーボモータへの給電が停止されているため、この位置が予め制御装置に入力しておいた送り量に対応する位置として補正される。

前記マスキングプレートが成膜装置ではなく前記固定型1に取り付けられているため、この位置決めにより成形品との位置あわせを高精度に行なうことができる。

【0016】

以上が図2に示された状態であり、スライド型3に残った本体部31が成膜装置内にセットされる。

本実施例において、成膜装置は通常使われている成膜装置を使用して成膜される。

成膜装置内を真空ポンプ(不図示)によって真空にし、ターゲットの表面に高エネルギー粒子を衝突させターゲットの原子を放出させ、本体部31の内面に膜をつけるスパッタリング法を用いて本体部内面に成膜する。

型開閉装置により可動型2を紙面下方向へ移動させることによってスライド型3と成膜装置を離して型開きする。

型開終了時に給電制御装置に信号が送られ、その信号によって給電制御装置はサーボモータへの給電を開始するための信号を出力しサーボモータへの給電が開始される。

【0017】

つぎに、二次成形工程について説明する。

図3に示されているように、サーボモータ9を駆動し、ボールネジ7によって2次成形工程の成形部である金型奥部(紙面右側)にスライド型3を位置決めする。

この位置決めは、予め制御装置に入力しておいた送り量と、エンコーダによって検出されたボールネジの回転量との偏差によって第3の位置決め位置である2次成形工程のポジションに高精度に位置決めされるように構成されている。

そして、型開閉装置により可動型2を固定型1側に移動させて固定型1にスライド型3を型合わせする。

この時、一次成形工程同様スライド型および固定型のパーティングライン上には、スライド型位置決めのためのガイドポスト52およびガイド穴51を備え、ガイドポスト52がガイド穴51へ挿入される直前に、型開閉装置から給電制御装置に信号が送られる。

その信号によって給電制御装置はサーボモータへの給電を停止するための信号を出力し、サーボモータのロックが解かれ、スライド型は可動自在となった状態でガイドポスト52がガイド穴51へ挿入される。

これによって固定型とスライド型の位置が正確に位置決めされる。サーボモータへの給電が停止されているため、この位置が予め制御装置に入力しておいた送り量に対応する位置として補正される。

このように高精度に型合わせされた後、型締めする。

【0018】

以上が図3に示された状態であり、スライド型3上の成膜された本体部31と、固定型1に残されたレンズ部32の突合せ面35、36が互いに突き合わされる。

この突き合わせ部の周囲には、溝33による空間が形成される。この空間に射出成形機から射出された溶融樹脂がスプルーを介して充填される。そして、その空間部の樹脂によって、本体部、レンズ部が互いに溶着される。

空間部に充填された樹脂の冷却固化後、再び型開閉装置によって固定型1と可動型2の型開きをすることによって、スライド型3と固定型1が離間される。

そして、本体部31、レンズ部32が突き合わせ溶着され、一つの中空成形品として完成される。

型開閉装置により可動型2を紙面下方向へ移動させることによってスライド型3と固定型1を離して型開きする。

これにより中空成形品が取り出される。

図4に、以上のようにして完成された中空成形品の一例を示す。

図4において、本実施例の中空成形品は本体部31とレンズ部32とから構成されている。

このようにして、中空成形品を取り外した後、図1に示されているように、型開終了時に給電制御装置に信号が送られ、その信号によって給電制御装置はサーボモータへの給電を開始するための信号を出力しサーボモータへの給電が開始される。

再びサーボモータ9を駆動し、ボールネジ7によって一次成形工程のポジションである金型中央部にスライド型3を位置決めし、再び次の成形品の成形工程へと移行する。

このサイクルを何度か繰り返した後、定期的に成膜装置のメンテナンスを行なう。

【0019】

次にこの方法について述べる。

まず前記二次成形工程における成形部に前記スライド型を移動させる。そうすることにより成膜装置のスライド型との対向面には空間ができる。

次にボルト16を取り外しマスキングプレート14を固定型1から取り外す。そしてこのマスキングプレートの清掃を行なう。取り外すことができるため清掃を簡単に行なうことができる。

また、取り外した部分は開口部となり、この開口部から固定型の内部に設置された成膜装置のターゲット交換等のメンテナンスを行なう。

本実施例では、固定型1には、成膜装置4、固定型本体成形部5、固定型レンズ成形部6が、この順で直線状に等間隔に設けられている構成を示したが、本発明はこのような構成に限定されるものではない。

成膜装置4が固定型本体成形部5、固定型レンズ成形部6とで挟まれた位置を避けた位置に配置されていればよく、例えば、固定型本体成形部5、固定型レンズ成形部6、成膜装置4の順に配置してもよいことは、勿論のことである。

【0020】

本実施例によれば、成膜部を固定型の端部に置くことによって、成形部に樹脂を供給するスプルーやランナーの配置が容易に行なえる。

また、熱に弱い成膜装置を熱源からできるだけ遠い位置に配置することができるので成膜装置への熱による影響を最小限に押えることが可能となる。

また、ホットランナー仕様にも対応が可能となる。

また、成膜部を固定型との端部に置くことによって、前記二次成形工程における成形部に前記スライド型を移動させることにより固定型の成膜部において、スライド型との対向面には空間ができ、成膜装置のメンテナンスの操作性が向上する。

また、マスキングプレートを前記固定型1に取り付けることにより、成形品との位置あわせを高精度に行なうことができる。

さらに、マスキングプレートを取り外し可能にすることにより、清掃を簡単に行なうことができる。

また、取り外した部分は開口部となり、この開口部から固定型の内部に設置された成膜装置のターゲット交換等のメンテナンスを楽に行なうことができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施例における中空成形品成形用の金型による一次成形工程を説明する図。

【図2】本発明の実施例における中空成形品成形用の金型による成膜工程を説明する図。

【図3】本発明の実施例における中空成形品成形用の金型による二次成形工程を説明する図。

【図4】本発明の成形用金型を用いて成形された成形品の一例を示す図。

【図5】マスキングプレートを説明する図。

【図6】ガイドポストを説明する図。

【図7】従来例である特許文献1におけるダイスライドインジェクションでの中空成形品の成形方法を説明する図。

【図8】従来例である特許文献2におけるダイスライドインジェクションでの中空成形品の成形方法を説明する図。

【符号の説明】

【0022】

1:固定型

2:可動型

3:スライド型

4:成膜装置

5:固定型本体成形部

6:固定型レンズ成形部

7:ボールネジ

8:スライダー

9:サーボモータ

10:スライド型本体成形部

11:スライド型レンズ成形部

12:リニアエンコーダ

13:スケール

14:マスキングプレート

31:本体部

32:レンズ部

41:キャビティ

49:キャビティ

50:スプルー

51:ガイド穴

52:ガイドポスト

【技術分野】

【0001】

本発明は、中空成形品を成形する金型装置および中空成形品の成形方法に関し、特に、成膜面を含む中空成形品を成形する金型装置および中空成形品の成形方法に関するものである。

【背景技術】

【0002】

従来において、ダイスライドインジェクションにより、中空成形品を成形することはよく知られている。

例えば、特許文献1では、一対の雄型と雌型から各分割体を成形(一次成形)し、一方の金型をスライドさせて各分割体を対向させた後、溶融樹脂で互いに溶着(2次成形)して中空成形品を成形する方法が提案されている。

この方法は、図7(a)に示すように、単一のスプール112を有する固定型102と、該固定型102に沿って2つの位置に移動されるスライド型103と、該スライド型103に型合わせされる可動型104が備えられている。

上記スライド型103には、中空成形品を成形するための雄型115と雌型116が設けられると共に、上記した2つの位置において固定型102のスプルー112に連続するサブスプルー113、114が設けられている。

また、可動型104には、上記スライド型103の雄型115と雌型116に対向する雌型117と雄型118が設けられている。

【0003】

このような金型により、つぎのようにして中空成形品が成形される。

まず、これら互いに対向する雄型115、118と雌型116、117との間に形成される一対のキャビティ119、120内に、溶融樹脂を注入して、各分割体131、132を形成する。

その際、射出機111から射出された溶融樹脂が、サブスプルー113、114を通り、ランナ−121及びゲート122、123から、キャビティ119、120内に導かれる。

次いで、一方の金型103を、図7(a)に示されるスライド用シリンダ109が最も伸長した下方位置から、図7(b)に示されるスライド用シリンダ109が最も収縮した上方位置までスライドさせて、スライド型103と可動型104を型合わせする。

このようにして、上記の各分割体131、132を互いに対向させて突き合わせた後、その突き合わせ面131a、132aの周囲に溶融樹脂を射出して各分割体131、132を互いに溶着することにより、中空成形品が成形される。

【0004】

また、特許文献2には、中空成形品である燈体を成形するに際し、蒸着工程を含むダイスライドインジェクションを用いる成形方法が提案されている。

この方法は、図8に示すように、可動金型201と、真空蒸着装置205が設けられた固定金型202とが備えられている。ここではこのような金型を用いて、つぎのような中空成形品である燈体203の成形工程が組まれている。

すなわち、燈体203およびレンズ部204を成形する一次の工程と、燈体203およびレンズ部204を突き合わせて一体化する二次の射出工程との間に、燈体203の内側に反射面214を真空蒸着により形成する蒸着工程が設けられる。

これにより、反射面214のある燈体203が成形される。

【特許文献1】特公平02−38377号公報

【特許文献2】特開2004−338328号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、蒸着工程を含むダイスライドインジェクションにおいて、例えば特許文献2のように、蒸着工程が実施される個所が、一次成形工程と二次成形工程の実施個所の間に設けられている場合には、つぎのような問題が生じる。

すなわち、一次成形工程と二次成形工程の実施個所が、蒸着工程の実施個所を挟んで両脇に配置されることになる。

そのため、前述した特許文献1のように分割体形成工程と分割体の接合工程だけの場合と異なり、スプルーを金型の両端まで長い距離に亙って配置することが必要となる。

また、このようなスプルーを蒸着工程に組み込まれた蒸着装置(成膜装置)を避けて配置しなければならないこととなる。

このようなことから、スプルーの配置がきわめて困難となる。

【0006】

また、ホットランナー仕様の場合においては、マニホールドの配置にも困難をきたすものであった。

ホットランナーは、成形効率を高めるため、一般的にはスプルーランナーからゲート近傍までの溶融樹脂を常時溶融状態に保てるように、ヒーターを内蔵したマニホールド内にランナーが形成されたものが用いられている。

蒸着装置(成膜装置)が金型の中央部にあると、このようなマニホールドの配置にも困難をきたすこととなる。

また蒸着装置(成膜装置)は熱に弱く、特許文献2のように一次成形工程と二次成形工程との間に蒸着装置(成膜装置)が設けられている場合には別途冷却手段が必要となる場合があった。

さらに、蒸着装置(成膜装置)の消耗品であるターゲットの交換及び定期的に生じるマスキングプレートの清掃作業においても、蒸着装置(成膜装置)が金型の中央部にある場合には作業性が悪化し、この面でも問題が生じることとなる。

【0007】

本発明は、上記課題に鑑み、スプルーの配置に困難をきたさず、ホットランナー仕様にも対応でき、成膜装置の消耗品の交換等の作業が容易となる中空成形品を成形する金型装置および中空成形品の成形方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

本発明は上記課題を解決するため、つぎのように構成した中空成形品を成形する金型装置および中空成形品の成形方法を提供する。

本発明においては、金型装置をつぎのように構成したことを特徴としている。

本発明の金型装置は、成形品の分割体を成形する為の成形部を有する第一の金型と、同じく成形品の分割体を成形する為の成形部を有する第二の金型を備え、

前記第一の金型は、前記第二の金型との間に第1の分割体を成形する第1の成形部と第2の分割体を成形する第2の成形部と成膜部が設けられ、前記各々の成形部で成形品の分割体を成形した後、

前記第一の金型および/または第二の金型をスライドさせて少なくとも分割体の一部に成膜し、前記第一の金型および/または第二の金型をスライドさせて前記分割体の突き合わせ面を突き合わせて、

前記突き合わせ面に樹脂を注入することによって中空成形品を成形する構成を備えている。

そして、前記第一の金型は、前記成膜部、前記第1の成形部、前記第2の成形部が、この順に直線状に配列されていることを特徴としている。

また、本発明の金型装置は、前記第1の成形部が本体成形部であり、前記第2の成形部がレンズ成形部であることを特徴としている。

また、本発明の金型装置は、前記第一の金型は固定型であり、前記第二の金型は型開きの際前記固定型から離れる方向に駆動する可動型上に設けられているスライド型であることを特徴としている。

また、本発明の金型装置は、前記第一の金型は前記可動型であり、前記第二の金型は前記固定型上に設けられているスライド型であることを特徴としている。

また、本発明の金型装置は、前記第一の金型の前記成膜部において、前記スライド型との対向面には、マスキングプレートが取り外し可能に取り付けられていることを特徴とする。

また、本発明においては、中空成形品の成形方法をつぎのように構成したことを特徴としている。

すなわち、本発明の中空成形品の成形方法においては、成形品の分割体を成形する為の成形部を有する第一の金型と同じく成形品の分割体を成形する為の成形部を有する第二の金型を備え、

前記第一の金型と前記第二の金型によりそれぞれ成形品の分割体を成形する一次成形工程と、成膜を行なう成膜工程と、前記分割体を突き合わせ面で突き合わせて該突き合わせ面に樹脂を注入する二次成形工程を有し、

前記第一の金型および/または第二の金型はスライド可能なスライド型であって、前記一次成形工程の時は一次成形工程の成形部に前記スライド型を移動させ、前記成膜工程の時は成膜部に前記スライド型を移動させ、

前記二次成形工程の時は二次成形工程の成形部に前記スライド型を移動させて成形を行なう。

その際、前記第一の金型には、前記成膜工程における成膜部、前記一次成形工程における成形部、前記二次成形工程における成形部が、この順に設けられ、中空成形品を成形するようにしたことを特徴としている。

また、本発明の中空成形品の成形方法では、前記第一の金型は固定型であり、前記第二の金型は型開きの際前記固定型から離れる方向に駆動する可動型上に設けられているスライド型であることを特徴としている。

また、本発明の中空成形品の成形方法では、前記第一の金型は前記可動型であり、前記第二の金型は前記固定型上に設けられているスライド型であることを特徴としている。

また、本発明の中空成形品の成形方法では、前記第一の金型の前記成膜部において、前記スライド型との対向面には、マスキングプレートが取り外し可能に取り付けられ、

前記二次成形工程における成形部に前記スライド型を移動させ、前記マスキングプレートを取り外し、前記成膜工程における成膜部に設けられた成膜手段のメンテナンスを行うことを特徴としている。

【発明の効果】

【0009】

本発明によれば、スプルーの配置に困難をきたさず、熱の影響も少なく、成膜装置の消耗品の交換等の作業が容易となる中空成形品を成形する金型装置および中空成形品の成形方法を実現することができる。

【発明を実施するための最良の形態】

【0010】

本発明を実施するための最良の形態を、以下の実施例により説明する。

【実施例】

【0011】

以下、本発明の実施例における中空成形品の成形用金型および中空成形品の成形方法について説明する。

図1に、本実施例における中空成形品成形用の金型による一次成形工程を説明する図を示す。

図2に、本実施例における中空成形品成形用の金型による成膜工程を説明する図を示す。図3に、本実施例における中空成形品成形用の金型による二次成形工程を説明する図を示す。

これらの各図において、(a)は、固定型を取り外した状態の金型左側面から見た概略図であり、(b)は、金型の上方から見た概略図である。各図左側(成膜装置4側)から金型を操作するように構成されている。

【0012】

図1において、1は第一の金型であり型開きの時、その位置が固定されて動かない固定型である。2は型開きの時前記固定型から離れる方向に可動する可動型である。

3は成形品の分割体を形成する為の成形部を備えた第二の金型であり、後述するスライド機構により、固定型1に対してスライドするスライド型である。

可動型2は、本実施例においては第二の金型であるスライド型3とともに型開閉機構(不図示)によって、固定型に対して右方向(紙面下方向)へ型開するようになっている。

可動型2には、スライド型3が設けられており、このスライド型3をスライドさせるための駆動機構が構成されている。

スライド型3は、固定型1の固定型本体成形部5に対応するスライド型本体成形部10と、固定型レンズ成形部6に対応するスライド型レンズ成形部11からなる。

スライド型レンズ成形部11は、固定型と一対になってレンズ部を成形するキャビティ49を有している。

また、スライド型本体成形部10は、固定型と一対になって本体部を成形するキャビティ41を有している。

本実施例においては、可動型2にスライド型を設けるように構成したが、固定型1の方にスライド型を設けるようにしてもよい。

その場合は、第一の金型は可動型であり、第二の金型は固定型上に設けられているスライド型となる。また両方にスライド型を設けるようにしてもよい。

また、本発明の金型装置では固定型1には、成膜部4、固定型本体成形部5、固定型レンズ成形部6が、この順で直線状に等間隔に設けられている。

さらに、これらは射出成形機に連結され、固定型本体成形部5及び固定型レンズ成形部6に樹脂を供給するスプルー50が設けられている。

前記成膜部が、前記第1の成形部と前記第2の成形部とで挟まれた位置を避けて配置されているので、成形部に樹脂を供給するスプルーやランナーの配置が容易に行なえる。

また熱に弱い成膜装置を熱源からできるだけ遠い位置に配置することができるので成膜装置への熱による影響を最小限に押えることが可能となる。

前記固定型の成膜部の内部には成膜装置が設置されている。通常使われている成膜装置を使用しているため詳細な説明は省略するが、概ねつぎのようにして成膜される。

成膜に際しては、成膜装置内を真空ポンプ(不図示)によって真空にし、ターゲットの表面に高エネルギー粒子を衝突させターゲットの原子を放出させ、本体部31の内面に膜をつけるスパッタリング法を用いて本体部内面に成膜する。

前記固定型1の成膜部において、スライド型との対向面には、マスキングプレートが取り外し可能に取り付けられている。

図5にマスキングプレートを説明する図を示す。

図5(a)は金型の上方から見た概略図であり、(b)は固定型パーティングライン面の平面図である。マスキングプレート14は、穴15があけられ、成形品の必要とされる部分にのみ蒸着されるようにマスキングするプレートである。

成膜装置ではなく前記固定型1に取り付けることにより、成形品との位置あわせを高精度に行なうことができる。

このマスキングプレート14は何回か蒸着を繰り返すうちにマスキングプレートに付着した蒸着物が剥がれ落ちるようになってしまう。その蒸着物が成形品に付着してしまい、不良品が発生してしまう。

それをなくすために定期的に清掃が必要となる。本発明の金型装置においては、マスキングプレート14はボルト16により固定型1に取り外し可能に取り付けられている。

また、成膜部が固定型の端部に位置しており、前記スライド型を移動させることにより前記固定型1の成膜部においてスライド型との対向面には空間ができるため、前記マスキングプレートを固定型から楽に取り外すことができ、清掃を簡単に行なうことができる。

また、取り外した部分は開口部となり、成膜装置のターゲット交換等メンテナンスを容易に行なうことができる。

【0013】

つぎに、本発明の中空成形品の成形方法について説明する。

まず、一次成形工程について説明する。

図1に示すように、サーボモータ9を駆動し、ボールネジ7によって一次成形工程の成形部である金型中央部にスライド型3を位置決めする。

この位置決めは、予め制御装置に入力しておいた送り量と、エンコーダによって検出されたボールネジの回転量との偏差によって第1の位置決め位置である一次成形工程のポジションに位置決めされる。

そして、型開閉装置により可動型2を固定型1側に移動させて固定型1にスライド型3を型合わせする。

この時、スライド型および固定型のパーティングライン上には、スライド型位置決めのためのガイドポストおよびガイド穴を備えている。

ガイドポストの概略図を図6に示す。ガイド穴51は挿入口がテーパ状になっており多少位置がずれてガイドポスト52が挿入されてもスムーズにガイド穴51に嵌合されるようになっている。

完全に挿入された時、ガイド穴51のテーパ部と嵌合されるようにガイドポスト52にもテーパ部が設けられている。

本実施例においては、スライド型にガイド穴51が4箇所あけられ、位置決めするべき固定型の対向面にガイド穴51に対向する位置にガイドポスト52が10箇所設けられている。

固定型にガイドポストを取り付け、スライド型にガイド穴を設けるようにしてもよい。

ガイドポスト52がガイド穴51へ挿入される直前に、型開閉装置から給電制御装置に信号が送られる。

その信号によって給電制御装置はサーボモータへの給電を停止するための信号を出力し、サーボモータのロックが解かれ、スライド型は可動自在となった状態でガイドポスト52がガイド穴51へ挿入される。

これによって固定型とスライド型の位置が正確に位置決めされる。サーボモータへの給電が停止されているため、この位置が予め制御装置に入力しておいた送り量に対応する位置として補正される。

このようにして高精度に型合わせされた後、型締めする。

【0014】

以上が図1に示された状態であり、固定型1とスライド型3の間にはキャビティ41、49が形成される。

この状態において、固定型1に取り付けられた射出成形機から溶融樹脂を射出する。

溶融樹脂は固定型のスプルー50を通ってキャビティ41、49に充填される。このようにして、成形品の分割体である本体部31、レンズ部32がそれぞれ形成される(図4参照)。

型開閉装置により可動型2を紙面下方向へ移動させることによってスライド型3と固定型1を離して型開きする。

これにより本体部31はスライド型3に残り、固定型1より離型される。一方、レンズ部32の方は固定型1内に残り、スライド型3より離型される。

型開終了時に給電制御装置に信号が送られ、その信号によって給電制御装置はサーボモータへの給電を開始するための信号を出力しサーボモータへの給電が開始される。

【0015】

つぎに、成膜工程について説明する。

図2に示されるように、サーボモータ9を駆動し、ボールネジ7によって成膜工程の成形部である金型手前部(紙面左側)にスライド型3を位置決めする。

この位置決めは、予め制御装置に入力しておいた送り量と、エンコーダによって検出されたボールネジの回転量との偏差によって第2の位置決め位置である成膜工程のポジションに高精度に位置決めされるように構成されている。

そして、型開閉装置により可動型2を固定型1側に移動させて成膜装置内にスライド型本体成形部を設置する。

この時、一次成形工程と同様、スライド型および固定型の対向面上には、スライド型位置決めのためのガイドポスト52およびガイド穴51を備え、ガイドポスト52がガイド穴51へ挿入される直前に、型開閉装置から給電制御装置に信号が送られる。

その信号によって給電制御装置はサーボモータへの給電を停止するための信号を出力し、サーボモータのロックが解かれ、スライド型は可動自在となった状態でガイドポスト52がガイド穴51へ挿入される。

これによって固定型とスライド型の位置が正確に位置決めされる。サーボモータへの給電が停止されているため、この位置が予め制御装置に入力しておいた送り量に対応する位置として補正される。

前記マスキングプレートが成膜装置ではなく前記固定型1に取り付けられているため、この位置決めにより成形品との位置あわせを高精度に行なうことができる。

【0016】

以上が図2に示された状態であり、スライド型3に残った本体部31が成膜装置内にセットされる。

本実施例において、成膜装置は通常使われている成膜装置を使用して成膜される。

成膜装置内を真空ポンプ(不図示)によって真空にし、ターゲットの表面に高エネルギー粒子を衝突させターゲットの原子を放出させ、本体部31の内面に膜をつけるスパッタリング法を用いて本体部内面に成膜する。

型開閉装置により可動型2を紙面下方向へ移動させることによってスライド型3と成膜装置を離して型開きする。

型開終了時に給電制御装置に信号が送られ、その信号によって給電制御装置はサーボモータへの給電を開始するための信号を出力しサーボモータへの給電が開始される。

【0017】

つぎに、二次成形工程について説明する。

図3に示されているように、サーボモータ9を駆動し、ボールネジ7によって2次成形工程の成形部である金型奥部(紙面右側)にスライド型3を位置決めする。

この位置決めは、予め制御装置に入力しておいた送り量と、エンコーダによって検出されたボールネジの回転量との偏差によって第3の位置決め位置である2次成形工程のポジションに高精度に位置決めされるように構成されている。

そして、型開閉装置により可動型2を固定型1側に移動させて固定型1にスライド型3を型合わせする。

この時、一次成形工程同様スライド型および固定型のパーティングライン上には、スライド型位置決めのためのガイドポスト52およびガイド穴51を備え、ガイドポスト52がガイド穴51へ挿入される直前に、型開閉装置から給電制御装置に信号が送られる。

その信号によって給電制御装置はサーボモータへの給電を停止するための信号を出力し、サーボモータのロックが解かれ、スライド型は可動自在となった状態でガイドポスト52がガイド穴51へ挿入される。

これによって固定型とスライド型の位置が正確に位置決めされる。サーボモータへの給電が停止されているため、この位置が予め制御装置に入力しておいた送り量に対応する位置として補正される。

このように高精度に型合わせされた後、型締めする。

【0018】

以上が図3に示された状態であり、スライド型3上の成膜された本体部31と、固定型1に残されたレンズ部32の突合せ面35、36が互いに突き合わされる。

この突き合わせ部の周囲には、溝33による空間が形成される。この空間に射出成形機から射出された溶融樹脂がスプルーを介して充填される。そして、その空間部の樹脂によって、本体部、レンズ部が互いに溶着される。

空間部に充填された樹脂の冷却固化後、再び型開閉装置によって固定型1と可動型2の型開きをすることによって、スライド型3と固定型1が離間される。

そして、本体部31、レンズ部32が突き合わせ溶着され、一つの中空成形品として完成される。

型開閉装置により可動型2を紙面下方向へ移動させることによってスライド型3と固定型1を離して型開きする。

これにより中空成形品が取り出される。

図4に、以上のようにして完成された中空成形品の一例を示す。

図4において、本実施例の中空成形品は本体部31とレンズ部32とから構成されている。

このようにして、中空成形品を取り外した後、図1に示されているように、型開終了時に給電制御装置に信号が送られ、その信号によって給電制御装置はサーボモータへの給電を開始するための信号を出力しサーボモータへの給電が開始される。

再びサーボモータ9を駆動し、ボールネジ7によって一次成形工程のポジションである金型中央部にスライド型3を位置決めし、再び次の成形品の成形工程へと移行する。

このサイクルを何度か繰り返した後、定期的に成膜装置のメンテナンスを行なう。

【0019】

次にこの方法について述べる。

まず前記二次成形工程における成形部に前記スライド型を移動させる。そうすることにより成膜装置のスライド型との対向面には空間ができる。

次にボルト16を取り外しマスキングプレート14を固定型1から取り外す。そしてこのマスキングプレートの清掃を行なう。取り外すことができるため清掃を簡単に行なうことができる。

また、取り外した部分は開口部となり、この開口部から固定型の内部に設置された成膜装置のターゲット交換等のメンテナンスを行なう。

本実施例では、固定型1には、成膜装置4、固定型本体成形部5、固定型レンズ成形部6が、この順で直線状に等間隔に設けられている構成を示したが、本発明はこのような構成に限定されるものではない。

成膜装置4が固定型本体成形部5、固定型レンズ成形部6とで挟まれた位置を避けた位置に配置されていればよく、例えば、固定型本体成形部5、固定型レンズ成形部6、成膜装置4の順に配置してもよいことは、勿論のことである。

【0020】

本実施例によれば、成膜部を固定型の端部に置くことによって、成形部に樹脂を供給するスプルーやランナーの配置が容易に行なえる。

また、熱に弱い成膜装置を熱源からできるだけ遠い位置に配置することができるので成膜装置への熱による影響を最小限に押えることが可能となる。

また、ホットランナー仕様にも対応が可能となる。

また、成膜部を固定型との端部に置くことによって、前記二次成形工程における成形部に前記スライド型を移動させることにより固定型の成膜部において、スライド型との対向面には空間ができ、成膜装置のメンテナンスの操作性が向上する。

また、マスキングプレートを前記固定型1に取り付けることにより、成形品との位置あわせを高精度に行なうことができる。

さらに、マスキングプレートを取り外し可能にすることにより、清掃を簡単に行なうことができる。

また、取り外した部分は開口部となり、この開口部から固定型の内部に設置された成膜装置のターゲット交換等のメンテナンスを楽に行なうことができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施例における中空成形品成形用の金型による一次成形工程を説明する図。

【図2】本発明の実施例における中空成形品成形用の金型による成膜工程を説明する図。

【図3】本発明の実施例における中空成形品成形用の金型による二次成形工程を説明する図。

【図4】本発明の成形用金型を用いて成形された成形品の一例を示す図。

【図5】マスキングプレートを説明する図。

【図6】ガイドポストを説明する図。

【図7】従来例である特許文献1におけるダイスライドインジェクションでの中空成形品の成形方法を説明する図。

【図8】従来例である特許文献2におけるダイスライドインジェクションでの中空成形品の成形方法を説明する図。

【符号の説明】

【0022】

1:固定型

2:可動型

3:スライド型

4:成膜装置

5:固定型本体成形部

6:固定型レンズ成形部

7:ボールネジ

8:スライダー

9:サーボモータ

10:スライド型本体成形部

11:スライド型レンズ成形部

12:リニアエンコーダ

13:スケール

14:マスキングプレート

31:本体部

32:レンズ部

41:キャビティ

49:キャビティ

50:スプルー

51:ガイド穴

52:ガイドポスト

【特許請求の範囲】

【請求項1】

成形品の分割体を成形する為の成形部を有する第一の金型と、同じく成形品の分割体を成形する為の成形部を有する第二の金型を備え、

前記第一の金型は、前記第二の金型との間に第1の分割体を成形する第1の成形部と第2の分割体を成形する第2の成形部と成膜部が設けられ、前記各々の成形部で成形品の分割体を成形した後、

前記第一の金型および/または第二の金型をスライドさせて少なくとも分割体の一部に成膜し、前記第一の金型および/または第二の金型をスライドさせて前記分割体の突き合わせ面を突き合わせて、

前記突き合わせ面に樹脂を注入することによって中空成形品を成形する金型装置であって、

前記第一の金型は、前記成膜部、前記第1の成形部、前記第2の成形部が、この順に直線状に配列されていることを特徴とする金型装置。

【請求項2】

前記第1の成形部が本体成形部であり、前記第2の成形部がレンズ成形部であることを特徴とする請求項1に記載の金型装置。

【請求項3】

前記第一の金型は固定型であり、前記第二の金型は型開きの際前記固定型から離れる方向に駆動する可動型上に設けられているスライド型であることを特徴とする請求項1または請求項2に記載の金型装置。

【請求項4】

前記第一の金型は前記可動型であり、前記第二の金型は前記固定型上に設けられているスライド型であることを特徴とする請求項1または請求項2に記載の金型装置。

【請求項5】

前記第一の金型の前記成膜部において、前記スライド型との対向面には、マスキングプレートが取り外し可能に取り付けられていることを特徴とする請求項1乃至4のいずれか1項に記載の金型装置。

【請求項6】

成形品の分割体を成形する為の成形部を有する第一の金型と同じく成形品の分割体を成形する為の成形部を有する第二の金型を備え、

前記第一の金型と前記第二の金型によりそれぞれ成形品の分割体を成形する一次成形工程と、成膜を行なう成膜工程と、前記分割体を突き合わせ面で突き合わせて該突き合わせ面に樹脂を注入する二次成形工程を有し、

前記第一の金型および/または第二の金型はスライド可能なスライド型であって、前記一次成形工程の時は一次成形工程の成形部に前記スライド型を移動させ、前記成膜工程の時は成膜部に前記スライド型を移動させ、

前記二次成形工程の時は二次成形工程の成形部に前記スライド型を移動させて成形を行なう中空成形品の成形方法であって、

前記第一の金型には、前記成膜工程における成膜部、前記一次成形工程における成形部、前記二次成形工程における成形部が、この順に設けられ、中空成形品を成形することを特徴とする中空成形品の成形方法。

【請求項7】

前記第一の金型は固定型であり、前記第二の金型は型開きの際前記固定型から離れる方向に駆動する可動型上に設けられているスライド型であることを特徴とする請求項6に記載の中空成形品の成形方法。

【請求項8】

前記第一の金型は前記可動型であり、前記第二の金型は前記固定型上に設けられているスライド型であることを特徴とする請求項6に記載の中空成形品の成形方法。

【請求項9】

前記第一の金型の前記成膜部において、前記スライド型との対向面には、マスキングプレートが取り外し可能に取り付けられ、

前記二次成形工程における成形部に前記スライド型を移動させ、前記マスキングプレートを取り外し、前記成膜工程における成膜部に設けられた成膜手段のメンテナンスを行うことを特徴とする請求項7または請求項8に記載の中空成形品の成形方法。

【請求項1】

成形品の分割体を成形する為の成形部を有する第一の金型と、同じく成形品の分割体を成形する為の成形部を有する第二の金型を備え、

前記第一の金型は、前記第二の金型との間に第1の分割体を成形する第1の成形部と第2の分割体を成形する第2の成形部と成膜部が設けられ、前記各々の成形部で成形品の分割体を成形した後、

前記第一の金型および/または第二の金型をスライドさせて少なくとも分割体の一部に成膜し、前記第一の金型および/または第二の金型をスライドさせて前記分割体の突き合わせ面を突き合わせて、

前記突き合わせ面に樹脂を注入することによって中空成形品を成形する金型装置であって、

前記第一の金型は、前記成膜部、前記第1の成形部、前記第2の成形部が、この順に直線状に配列されていることを特徴とする金型装置。

【請求項2】

前記第1の成形部が本体成形部であり、前記第2の成形部がレンズ成形部であることを特徴とする請求項1に記載の金型装置。

【請求項3】

前記第一の金型は固定型であり、前記第二の金型は型開きの際前記固定型から離れる方向に駆動する可動型上に設けられているスライド型であることを特徴とする請求項1または請求項2に記載の金型装置。

【請求項4】

前記第一の金型は前記可動型であり、前記第二の金型は前記固定型上に設けられているスライド型であることを特徴とする請求項1または請求項2に記載の金型装置。

【請求項5】

前記第一の金型の前記成膜部において、前記スライド型との対向面には、マスキングプレートが取り外し可能に取り付けられていることを特徴とする請求項1乃至4のいずれか1項に記載の金型装置。

【請求項6】

成形品の分割体を成形する為の成形部を有する第一の金型と同じく成形品の分割体を成形する為の成形部を有する第二の金型を備え、

前記第一の金型と前記第二の金型によりそれぞれ成形品の分割体を成形する一次成形工程と、成膜を行なう成膜工程と、前記分割体を突き合わせ面で突き合わせて該突き合わせ面に樹脂を注入する二次成形工程を有し、

前記第一の金型および/または第二の金型はスライド可能なスライド型であって、前記一次成形工程の時は一次成形工程の成形部に前記スライド型を移動させ、前記成膜工程の時は成膜部に前記スライド型を移動させ、

前記二次成形工程の時は二次成形工程の成形部に前記スライド型を移動させて成形を行なう中空成形品の成形方法であって、

前記第一の金型には、前記成膜工程における成膜部、前記一次成形工程における成形部、前記二次成形工程における成形部が、この順に設けられ、中空成形品を成形することを特徴とする中空成形品の成形方法。

【請求項7】

前記第一の金型は固定型であり、前記第二の金型は型開きの際前記固定型から離れる方向に駆動する可動型上に設けられているスライド型であることを特徴とする請求項6に記載の中空成形品の成形方法。

【請求項8】

前記第一の金型は前記可動型であり、前記第二の金型は前記固定型上に設けられているスライド型であることを特徴とする請求項6に記載の中空成形品の成形方法。

【請求項9】

前記第一の金型の前記成膜部において、前記スライド型との対向面には、マスキングプレートが取り外し可能に取り付けられ、

前記二次成形工程における成形部に前記スライド型を移動させ、前記マスキングプレートを取り外し、前記成膜工程における成膜部に設けられた成膜手段のメンテナンスを行うことを特徴とする請求項7または請求項8に記載の中空成形品の成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−112119(P2007−112119A)

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願番号】特願2006−238503(P2006−238503)

【出願日】平成18年9月4日(2006.9.4)

【出願人】(303017727)イガリモールド株式会社 (4)

【Fターム(参考)】

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願日】平成18年9月4日(2006.9.4)

【出願人】(303017727)イガリモールド株式会社 (4)

【Fターム(参考)】

[ Back to top ]