中空成形品

【課題】

熱可塑性樹脂シートの熱融着部分の接合強度が高く、賦形不良やしわの発生がなく、優れた外観を有し、更に荷重撓み温度が高く、インライン塗装にも適したツインコンポジット成形品の提供。

【解決手段】

2枚のシートを用い金型面に密着させ賦形してなる熱可塑性樹脂中空成形品において、熱可塑性樹脂がポリフェニレンエーテル樹脂組成物(A−2)であり、該2枚のシート材料として(1)荷重撓み温度が120℃以上であり、(2)貯蔵弾性率E’が3×108 Paとなる温度をTh、貯蔵弾性率E’が1×107 Paとなる温度をTsとした時、(Ts−Th)が20℃以下であり、かつ、(3)2枚のシートの熱板溶着可能温度をTwとした時 、(Tw−Ts)が15℃以下であることを特徴とする中空成形品。

熱可塑性樹脂シートの熱融着部分の接合強度が高く、賦形不良やしわの発生がなく、優れた外観を有し、更に荷重撓み温度が高く、インライン塗装にも適したツインコンポジット成形品の提供。

【解決手段】

2枚のシートを用い金型面に密着させ賦形してなる熱可塑性樹脂中空成形品において、熱可塑性樹脂がポリフェニレンエーテル樹脂組成物(A−2)であり、該2枚のシート材料として(1)荷重撓み温度が120℃以上であり、(2)貯蔵弾性率E’が3×108 Paとなる温度をTh、貯蔵弾性率E’が1×107 Paとなる温度をTsとした時、(Ts−Th)が20℃以下であり、かつ、(3)2枚のシートの熱板溶着可能温度をTwとした時 、(Tw−Ts)が15℃以下であることを特徴とする中空成形品。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂中空成形品、更に詳しくは2枚の熱可塑性合成樹脂シートを上下金型間に対向状に配置して、それら各シートと金型間に形成した閉鎖空間内の空気を真空吸引することによりシートを金型内面に沿わせて、金型の合わせ面間で融着し、さらに該金型内面に密接賦形した、賦形不良及びしわがなく、優れた熱溶着性を有しインライン塗装に適する中空成形品に関するものである。

【背景技術】

【0002】

電気・電子・OA機器部品、機械部品、自動車用外装部品等は、金属材料に代わって多くの樹脂材料が使用されてきており、近年、自動車の外装部品においてプラスチック化の動きが活発化している。外装部品の中でも、フェンダー、ドアパネル、リアパネル等の垂直外板において従来の金属材料からプラスチックス化の検討が活発に行われており、ボンネット、ルーフ等の水平外板においてもプラスチックス化が望まれている。これら自動車外装部品では、鋼板等の金属材料と共に使用される部品において着色のために塗装が行われており、優れた外観品質が求められると共に塗装温度(120℃以上)に耐え得る耐熱性が必要とされる。更に、鋼板部品に比べプラスチック部品では、剛性感が不足する場合があり、肉厚を厚くすると剛性感は向上するが重量が重くなるため、軽量で且つ剛性感を向上させるために中空構造を有する成形加工法が望まれている。

【0003】

従来、熱可塑性樹脂中空成形品の製造方法として、ツインコンポジット成形法、二重シート成形法、シートブロー成形法等と称される熱可塑性樹脂中空構造成形品の成形法(以下、「ツインコンポジット成形法」と記述する)がある。このツインコンポジット成形法は、例えば重ね合わせた上下2枚の熱可塑性樹脂シートを、相互間に所定の閉鎖空間を存置する態様にて周縁部をスペーサーを介してクランプし、上記両シートを加熱軟化させた後、クランプ位置の内側で上下一対の金型間に挟み、シート同士をその周縁部において接合一体化すると共に、金型に設けた真空穴で真空引きを行い、また、一方の金型に設けられている圧縮空気導入用ノズルをシートに貫通させて、両シート間の閉鎖空間内にインサートすることにより、閉鎖空間内に圧縮空気を導入して、両シートを上下両金型内面に密接させて賦形するものであり、賦形後両シート間の内圧を保持しながらシートから金型への熱伝導によりシートが冷却固化するのを待ち、固化後、圧縮空気導入用ノズルを後退させ、金型を開いて成形された中空構造体(成形品)を取り出すようにしている。この成形方法によって得られる成形品(以下、「ツインコンポジット成形品」と記述する)は完全に空洞構造であるため軽量であり、大型で、面積の広いものが得られるという特徴を有するので、各種のパネル状構造材として広く利用されている。

【0004】

しかしながら、ツインコンポジット成形法やツインコンポジット成形品にも種々の問題点があり、その解決策として、例えば、空洞構造のため歪曲され易いツインコンポジット成形品に、リブ構造を形成して歪曲を低減する製法(特許文献1)、圧縮空気導入用ノズル貫通工程でのシート間接触トラブルを解消させ、不良率を低減する成形法(特許文献2)、シートを賦形した後の冷却固化時間の短縮を図り、成形サイクルを短くして、生産性を向上させる製法(特許文献3)が提案され、ある程度の改良効果が得られている。また、2枚の熱可塑性樹脂シートを熱融着して接合した部分の強度(接合強度)を高めるために接合部分の面積を広くしたり、接合部分の形状を複雑にしたツインコンポジット成形品及びその成形法(特許文献4、特許文献5)も提案されているが、接合強度の改良は不十分であり、賦形不良及びしわの発生防止に関する記載はなかった。以上のように、ツインコンポジット成形法や成形品の構造に関する改良案は種々開示されているが、ツインコンポジット成形法に適した熱可塑性樹脂シート又はシート材料に関する具体的な開示はなかった。

【特許文献1】特開平6−155568号公報

【特許文献2】特開平8−216241号公報

【特許文献3】特開平11−99558号公報

【特許文献4】特開2000−25101号公報

【特許文献5】特開2000−289093号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記のような従来技術の問題点を解決し、熱可塑性樹脂シートの熱融着部分

の接合強度が高く、賦形不良やしわの発生がなく、優れた外観を有し、さらに荷重撓み温度が高く、インライン塗装にも適したツインコンポジット成形品の提供を目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決するため、種々の熱可塑性樹脂及び熱可塑性樹脂組成物の粘弾性とツインコンポジット成形性について鋭意研究を重ねた結果、特定の温度域で特定の貯蔵弾性率を有する熱可塑性樹脂シートにツインコンポジット成形法を適用した場合、賦形不良やしわの発生がなく、優れた外観を有し、さらに、シートの融着部分の接合強度が高い中空成形品が得られることを見出し、本発明を完成させた。

【0007】

すなわち、本発明の要旨は、相互に熱融着可能な2枚の熱可塑性樹脂シート(A)を、それぞれの両端辺をクランプした状態で加熱軟化させた後、該軟化した2枚のシート(A)を、上下一対の金型の合わせ面にそれぞれ当接させて、シートと金型の間に閉鎖空間を形成させ、

次いで、該金型内面に開口する真空吸引孔から、該閉鎖空間内の空気を排出する予備真空引きを行い、2枚のシート(A)をそれぞれの金型内面に沿わせた後、両金型の合わせ面を接近させて型締め加圧し、両シートの被加圧部が相互に熱融着した中空体を構成させ、さらに、冷却固化が完了するまでの間、引き続き真空引きを行い、必要に応じ該中空体内に成形用圧縮空気を導入して、該中空体外面を上下金型内面に密着させ賦形してなる熱可塑性樹脂中空成形品(B)において、上記熱可塑性樹脂が、ポリフェニレンエーテル樹脂組成物(A−2)であり、しかも

(1)2枚のシート(A)材料の荷重撓み温度が120℃以上であり、

(2)2枚のシート(A)の貯蔵弾性率E’が3×108 Paとなる温度をTh、貯蔵弾性率E’が1×107 Paとなる温度をTsとしたとき、(Ts−Th)が20℃以下であり、かつ

(3)2枚のシート(A)の熱板溶着可能温度をTwとしたとき、(Tw−Ts)が15℃以下である

ことを特徴とする中空成形品(B)にある。

【発明の効果】

【0008】

本発明のツインコンポジット成形法による中空成形品(B)は、シートの融着部分の接合強度が高く、賦形不良やしわの発生がなく、優れた外観を有し、さらに荷重撓み温度が高く、完全に空洞構造であるため軽量であり、比較的大型、広面積の成形品が得られるので、建材、車輛、航空機、船舶、電気・電子機器、事務機器等の外板、ハウジング、壁体等として広く使用でき、特にドアパネル、フロントパネル、リアパネル、ルーフパネル、サイドパネル、ボンネット、トランクリッド等の各種自動車用外装パネル部品に好適に用いることができる。

【発明を実施するための最良の形態】

【0009】

本発明について、以下に具体的に説明する。

熱可塑性樹脂

本発明の中空成形品の素材となる「相互に熱溶着可能な熱可塑性樹脂シート(A)」としては、後に詳述するように、次の(1)〜(3)の条件をすべて満足する熱可塑性樹脂シートであれば特に制限されないが、かかるシート材料としての熱可塑性樹脂には、実用上、塗装耐熱性及びツインコンポジット成形性の点で、ポリカーボネート樹脂組成物(A−1)及びポリフェニレンエーテル樹脂組成物(A−2)が好ましく、特にポリカーボネート樹脂組成物(A−1)が好ましい。

(1)シート(A)材料の荷重撓み温度が120℃以上であること

(2)シート(A)の貯蔵弾性率E’が3×108 Paとなる温度をTh、貯蔵弾性率E’が1×107 Paとなる温度をTsとしたとき、(Ts−Th)が20℃以下であること

(3)シート(A)の熱板溶着可能温度をTwとしたとき、(Tw−Ts)が15℃以下であること

【0010】

ポリカーボネート樹脂組成物(A−1)

本発明においてポリカーボネート樹脂組成物(A−1)としては、ポリカーボネート樹脂とスチレン系樹脂、メタクリル系樹脂、ポリフェニレンエーテル樹脂、ポリエステル系樹脂及び液晶ポリマー等の熱可塑性樹脂から成る樹脂組成物を挙げることができる。中でも、ポリカーボネート樹脂とスチレン系樹脂からなる樹脂組成物が好ましい。

【0011】

ポリカーボネート樹脂組成物(A−1)を構成するポリカーボネート樹脂は、芳香族ジヒドロキシ化合物又はこれと少量のポリヒドロキシ化合物と、カーボネート前駆体とを反応させることによって得られる、直鎖状又は、分岐していてもよい熱可塑性の芳香族ポリカーボネート重合体又は共重合体である。ポリカーボネート樹脂の製法は特に限定されるものではなく、公知の方法によって製造することができ、例えば、界面重合法、溶融エステル交換法、ピリジン法、環状カーボネート化合物の開環重合法、プレポリマーの固相エステル交換法等を挙げることができる。

【0012】

ポリカーボネート樹脂の原料として使用される芳香族ジヒドロキシ化合物としては、2,2−ビス(4−ヒドロキシフェニル)プロパン(=ビスフェノールA)、2,2−ビス(3,5−ジブロモ−4−ヒドロキシフェニル)プロパン(=テトラブロモビスフェノールA)、ビス(4−ヒドロキシフェニル)メタン、1,1−ビス(4−ヒドロキシフェニル)エタン、2,2−ビス(4−ヒドロキシフェニル)ブタン、2,2−ビス(4−ヒドロキシフェニル)オクタン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)プロパン等を挙げることができ、特に耐衝撃性の点から好ましくは、2,2−ビス(4−ヒドロキシフェニル)プロパン[=ビスフェノールA]である。これらの芳香族ジヒドロキシ化合物は単独で、又は2種以上を混合して使用することもできる。

【0013】

芳香族ジヒドロキシ化合物と反応させるカーボネート前駆体としては、カルボニルハライド、カーボネートエステル、ハロホルメート等が使用され、具体的にはホスゲン;ジフェニルカーボネート、ジトリルカーボネート等のジアリールカーボネート類;ジメチルカーボネート、ジエチルカーボネート等のジアルキルカーボネート類;二価フェノールのジハロホルメート等が挙げられる。これらのカーボネート前駆体もまた1種を単独で用いても2種以上を併用してもよい。

【0014】

また、本発明で使用されるポリカーボネート樹脂は、三官能以上の多官能性芳香族化合物を共重合した、分岐した芳香族ポリカーボネート樹脂であってもよい。三官能以上の多官能性芳香族化合物としては、フロログルシン、4,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプテン−2、4,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプタン、2,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプテン−3、1,3,5−トリ(4−ヒドロキシフェニル)べンゼン、1,1,1−トリ(4−ヒドロキシフェニル)エタン等で例示されるポリヒドロキシ化合物類、又は、3,3−ビス(4−ヒドロキシアリール)オキシインドール(=イサチンビスフェノール)、5−クロルイサチン、5,7−ジクロルイサチン、5−ブロムイサチン等が挙げられ、これらの中でも1,1,1−トリ(4−ヒドロキシフェニル)エタンが好ましい。多官能性芳香族化合物は、前記芳香族ジヒドロキシ化合物の一部を置換して使用すればよく、その使用量は芳香族ジヒドロキシ化合物に対して0.01〜10モル%の範囲が好ましく、特に好ましいのは0.1〜2モル%である。

【0015】

本発明においてポリカーボネート樹脂の分子量は特定されないが、溶液粘度から換算した粘度平均分子量[Mv]で、15,000〜50,000の範囲のものが好ましい。芳香族ポリカーボネートの粘度平均分子量が15,000未満であると、機械的強度が低下し、用途によっては要求性能を満たさないおそれがある。一方、粘度平均分子量が、50,000より大きいと、流動性が悪くなり、成形加工性が低下するので好ましくない。より好ましい粘度平均分子量は16,000〜35,000であり、中でも好ましくは18,000〜30,000である。また、粘度平均分子量の異なる2種以上の芳香族ポリカーボネート樹脂を混合しても良く、粘度平均分子量が上記好適範囲外である芳香族ポリカーボネート樹脂とを混合することも可能である。

【0016】

ここで粘度平均分子量[Mv]とは、溶媒としてメチレンクロライドを使用し、ウベローデ粘度計を用いて温度20℃での極限粘度[η](単位dl/g)を求め、Schnellの粘度式、すなわち、η=1.23×10−4M0.83、から算出される値を意味する。ここで極限粘度[η]とは各溶液濃度[C](g/dl)での比粘度[ηsp]を測定し、下記式により算出した値である。

【0017】

【数1】

【0018】

更に、本発明で使用されるポリカーボネート樹脂としては、バージン原料だけでなく、使用済みの製品から再生された芳香族ポリカーボネート樹脂、いわゆるマテリアルリサイクルされた芳香族ポリカーボネート樹脂の使用も可能である。使用済みの製品としては、光学ディスク等の光記録媒体、導光板、自動車窓ガラスや自動車ヘッドランプレンズ、風防等の車両透明部材、水ボトル等の容器、メガネレンズ、防音壁やガラス窓、波板等の建築部材等が好ましく挙げられる。また、再生芳香族ポリカーボネート樹脂としては、製品の不適合品、スプルー、ランナー等から得られた粉砕品又はそれらを溶融して得たペレット等も使用可能である。

【0019】

本発明においてポリカーボネート樹脂組成物(A−1)を構成するスチレン系樹脂としては、スチレン系単量体からなるスチレン系重合体、該スチレン系単量体と他の共重合可能なビニル系単量体との共重合体、ゴム質重合体の存在下に該スチレン系単量体を又は該スチレン系単量体と他の共重合可能なビニル系単量体との共重合体より選ばれる1種以上の重合体を言う。これらの中でも好ましいのは、ゴム質重合体の存在下に該スチレン系単量体を又は該スチレン系単量体と他の共重合可能なビニル系単量体との共重合体である。

【0020】

スチレン系単量体の具体例としては、スチレン、α−メチルスチレン、P−メチルスチレン、ジビニルベンゼン、エチルビニルベンゼン、ジメチルスチレン、p−t−ブチルスチレン、ブロモスチレン、ジブロモスチレン等のスチレン誘導体が挙げられ、これらのうちスチレンが好ましい。なお、これらは単独で、又は2種以上を混合して使用することもできる。

【0021】

上記のスチレン系単量体と共重合可能なビニル系単量体としては、アクリロニトリル、メタクリロニトリル等のビニルシアン化合物、メチルアクリレート、エチルアクリレート、プロピルアクリレート、ブチルアクリレート、アミルアクリレート、へキシルアクリレート、2−エチルヘキシルアクリレート、オクチルアクリレート、シクロヘキシルアクリレート等のアクリル酸アルキルエステル、メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート、ブチルメタクリレート、アミルメタクリレート、へキシルメタクリレート、2−エチルヘキシルメタクリレート、オクチルメタクリレート、シクロヘキシルメタクリレート等のメタクリル酸アルキルエステル、フェニルアクリレート、ベンジルアクリレート等のアクリル酸アリールエステル、フェニルメタクリレート、ベンジルメタクリレート等のメタクリル酸アリールエステル、グリシジルアクリレート、グリシジルメタクリレート等のエポキシ基含有アクリル酸エステル又はメタクリル酸エステル、マレイミド、N,N−メチルマレイミド、N−フェニルマレイミド等のマレイミド系単量体、アクリル酸、メタクリル酸、マレイン酸、無水マレイン酸、フマル酸、イタコン酸等のα,β−不飽和カルボン酸又はその無水物等が挙げられる。

【0022】

さらにスチレン系単量体と共重合可能なゴム質重合体としては、ポリブタジエン、ポリイソプレン、スチレン−ブタジエンランダム共重合体及びブロック共重合体、アクリロニトリル−ブタジエンランダム共重合体及びブロック共重合体、アクリロニトリル−ブタジエン共重合体、アクリル酸アルキルエステル又はメタクリル酸アルキルエステルとブタジエンとの共重合体、ポリブタジエン−ポリイソプレンジエン系共重合体、エチレン−イソプレンランダム共重合体及びブロック共重合体、エチレン−ブテンランダム共重合体及びブロック共重合体等のエチレンとα−オレフィンとの共重合体、エチレン−メタクリレート共重合体、エチレン−ブチルアクリレート共重合体等のエチレンとα,β−不飽和カルボン酸エステルとの共重合体、エチレン−酢酸ビニル共重合体、エチレン−プロピレン−ヘキサジエン共重合体等のエチレン−プロピレン−非共役ジエンターポリマー、アクリル系ゴム、ポリオルガノシロキサンゴムとポリアルキルアクリレート又はメタクリレートゴムとからなる複合ゴム等が挙げられる。

【0023】

このようなスチレン系樹脂は、例えば、ポリスチレン(PS)、スチレン−ブタジエン−スチレン共重合体(SBS樹脂)、スチレン−エチレン/ブチレン−スチレン共重合体(SEBS樹脂)、スチレン−エチレン/プロピレン−スチレン共重合体(SEPS樹脂)、高衝撃ポリスチレン(HIPS)、アクリロニトリル−スチレン共重合体(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、メチルメタクリレート−ブタジエン−スチレン共重合体(MBS樹脂)、メチルメタクリレート−アクリロニトリル−ブタジエン−スチレン共重合体(MABS樹脂)、アクリロニトリル−スチレン−アクリルゴム共重合体(ASA樹脂)、アクリロニトリル−エチレンプロピレン系ゴム−スチレン共重合体(AES樹脂)等が挙げられる。これらは単独で、又は2種以上を混合して使用することができる。これらの中でも、高衝撃ポリスチレン(HIPS)、メチルメタクリレート−ブタジエン−スチレン共重合体(MBS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、アクリロニトリル−スチレン−アクリルゴム共重合体(ASA樹脂)、アクリロニトリル−エチレンプロピレン系ゴム−スチレン共重合体(AES樹脂)が好ましく、特に好ましいのはアクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)である。

【0024】

本発明においてポリカーボネート樹脂とスチレン系樹脂の配合率は、ポリカーボネート

樹脂100重量部に対し、スチレン系樹脂5〜90重量部、好ましくは30〜65重量部である。スチレン系樹脂が5重量部未満では中空成形品(B)に賦形不良やしわが発生し、接合強度が低く、90重量部を超えると荷重撓み温度が120℃未満で、インライン塗装等の際に耐熱性が不足するので好ましくない。

【0025】

ポリフェニレンエーテル樹脂組成物(A−2)

本発明においてポリフェニレンエーテル樹脂組成物(A−2)としては、ポリフェニレンエーテル樹脂とスチレン系樹脂との混合物が挙げられる。ポリフェニレンエーテル樹脂としては、下記一般式(1)で示される構造を有する単独重合体又は共重合体である。

【0026】

【化1】

【0027】

式中、Q1 は、それぞれ、ハロゲン原子、第一級若しくは第二級アルキル基、アリール基、アミノアルキル基、炭化水素オキシ基又はハロ炭化水素オキシ基を表し、Q2 は、それぞれ、水素原子、ハロゲン原子、第一級若しくは第二級アルキル基、アリール基、ハロアルキル基、炭化水素オキシ基又はハロ炭化水素オキシ基を表し、mは10以上の整数を表す。

【0028】

Q1 及びQ2 における第一級アルキル基としては、好ましくは、メチル基、エチル基、n−プロピル基、n−ブチル基、n−アミル基、イソアミル基、2−メチルブチル基、n−ヘキシル基、2,3−ジメチルブチル基、2−、3−若しくは4−メチルペンチル基及びヘプチル基が挙げられる。第二級アルキル基としては、好ましくは、イソプロピル基、sec−ブチル基及び1−エチルプロピル基が挙げられる。Q1 としては、より好ましくはアルキル基又はフェニル基であり、最も好ましくは炭素数1〜4のアルキル基であり、Q2 としては、より好ましくは水素原子である。

【0029】

ポリフェニレンエーテル樹脂の単独重合体としては、好ましくは、2,6−ジメチル−1,4−フェニレンエーテル単位からなる重合体が挙げられる。ポリフェニレンエーテルの共重合体としては、好ましくは、上記単位と2,3,6−トリメチル−1,4−フェニレンエーテル単位との組合せからなるランダム共重合体が挙げられる。更に多くの好適な単独重合体又はランダム共重合体が、特許及び文献に記載されている。例えば、分子量、溶融粘度及び/又は耐衝撃強度等の特性を改良する分子構成部分を含むポリフェニレンエーテル樹脂もまた好適である。

【0030】

ポリフェニレンエーテル樹脂の固有粘度は、好ましくは、クロロホルム中30℃での測定で0.2〜0.8dl/gである。固有粘度が0.2dl/g未満では組成物の耐衝撃性が不足し、0.8dl/gを超えると成形性が不満足である。ポリフェニレンエーテル樹脂の固有粘度は、より好ましくは0.2〜0.7dl/gであり、最も好ましくは0.25〜0.6dl/gである。

【0031】

ポリフェニレンエーテル樹脂組成物(A−2)に使用されるスチレン系樹脂は、スチレ

ン、α−アルキル置換スチレン、核アルキル置換スチレン、及びこれらの混合物の重合体、並びにゴムによって変性されたスチレン系重合体が挙げられる。ゴムとしては、ポリブタジエン、スチレン−ブタジエン共重合体、ポリイソプレン、エチレン−プロピレン共重合体等が挙げられる。スチレン系樹脂としては、好ましくは、ポリスチレン、ゴム変性ポリスチレン又はこれらの混合物が挙げられる。

【0032】

ポリフェニレンエーテル樹脂とスチレン系樹脂との配合比率は、好ましくはポリフェニレンエーテル樹脂80〜20重量%/スチレン系樹脂20〜80重量%である。スチレン系樹脂の配合比率が20重量%未満であるとシート製造時の溶融粘度が高く、成形性が不十分で、賦形不良やしわが発生しやすく、80重量%を超えると荷重撓み温度が120℃より低くなる。ポリフェニレンエーテル樹脂とスチレン系樹脂との配合比率は、より好ましくはポリフェニレンエーテル70〜30重量%/スチレン系樹脂30〜70重量%である。

【0033】

本発明においてポリカーボネート樹脂組成物(A−1)及びポリフェニレンエーテル樹脂組成物(A−2)には、必要に応じ本発明の効果を損なわない範囲で、臭素化合物及びリン酸エステルや縮合リン酸エステルを含む難燃剤;紫外線吸収剤、熱安定剤、酸化防止剤、顔料、染料、可塑剤、帯電防止剤、摺動性改良剤、相溶化剤等の添加剤;ポリカーボネート樹脂、ポリフェニレンエーテル樹脂及びスチレン系樹脂以外の熱可塑性樹脂;耐衝撃性改良剤;ジフルオロエチレン重合体、テトラフルオロエチレン重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレンとフッ素を含まないエチレン系モノマーとの共重合体等燃焼時の滴下防止作用のあるフッソ樹脂;ガラス繊維、ガラスフレーク、炭素繊維、金属繊維等の強化材;チタン酸カリウム、ホウ酸アルミニウム、ケイ酸カルシウム等のウィスカー、マイカ、タルク、クレー等の無機充填材を添加配合することができる。これらの添加方法は、それらの特性を生かす従来公知の方法で適宜添加することができる。

【0034】

本発明に用いられるポリカーボネート樹脂組成物(A−1)及びポリフェニレンエーテル樹脂組成物(A−2)の製造方法は、公知の方法が適用でき特に限定されるものではない。例えば、樹脂組成物(A−1)にエステル交換反応によって製造されたポリカーボネート樹脂が使用される場合、(イ)ポリカーボネート樹脂の重合反応の途中又は重合反応終了時に、スチレン系樹脂、その他の添加剤や充填材を混合する方法、(ロ)混練途中等のエステル交換法によるポリカーボネート樹脂が溶融した状態で、スチレン系樹脂、その他の添加剤や充填材を混合する方法、(ハ)エステル交換法によるポリカーボネート樹脂のペレット等の固体状態にあるものに、スチレン系樹脂、その他の添加剤や充填材を混合後、押出機等で溶融・混練する方法等が挙げられる。

【0035】

熱可塑性樹脂シート(A)

本発明において中空成形品の素材として使用する熱可塑性樹脂シートは、通常公知の方法により製造可能であるが、中でも溶融押出法は工業的に有利な製法として好ましい。すなわち、原料熱可塑性樹脂、好ましくはポリカーボネート樹脂組成物(A−1)又はポリフェニレンエーテル樹脂組成物(A−2)を、一軸又は二軸押出機に供給し、溶融混練後、スクリュー、シリンダー、Tダイを通過して、板状に押出され、2本以上のロールによって成形、冷却され、シートに加工される。

【0036】

また、本発明の中空成形品の製造に使用される2枚のシートは、下記(1)〜(3)の条件を満足すれば、同種のシート又は異種のシートの組合せのいずれでもよい。

(1)2枚のシート(A)材料の荷重撓み温度が120℃以上であること

(2)2枚のシート(A)の貯蔵弾性率E’が3×108 Paとなる温度をTh、貯蔵弾性率E’が1×107 Paとなる温度をTsとしたとき、(Ts−Th)が20℃以下で

あること

(3)2枚のシート(A)の熱板溶着可能温度をTwとしたとき、(Tw−Ts)が15℃以下であること

なお、2枚のシート(A)として異種シートを組合せ使用する場合は、各シートごとに、上記(1)〜(3)の条件を全て満足することが必要である。

【0037】

上記条件(1)のシート(A)材料の荷重撓み温度が120℃以上であることは、本発明中空成形品(B)が耐熱性に優れ、高温環境での使用が可能となり、特に、中空成形品(B)を自動車外板等の外装品として用いる場合、インライン静電塗装の適用に必要な条件である。本発明において、材料の荷重撓み温度は、ISO75の規格に準拠し、所定の試験片にフラットワイズの方向に所定の曲げ応力(0.45MPa)をかけ、一定速度で昇温し、標準撓みの量に到達したときの温度を測定し、荷重撓み温度とする。

【0038】

上記条件(2)のシート(A)の貯蔵弾性率E’は、添付の図1に示すように、温度によって変化し、一般的に、成形温度が高すぎると(a)ドローダウンが大きくなり、肉厚の不均一やしわが発生しやすく、成形温度が低すぎると(b)賦形(金型転写)性や熱融着部分の接合強度が低下し、(a)と(b)を同時に満足させることは困難である。しかしながら、本発明者らは、前記(2)のように特定の温度域で、特定の貯蔵弾性率E’を有するシート(A)であれば、後記ツインコンポジット成形法を適用しても、肉厚の不均一やしわが発生せず、賦形性や接合強度に優れた中空成形品(B)を容易に得ることができることを見出した。本発明において、シート(A)の貯蔵弾性率E’は、ISO6721の規格に準拠し、引張振動−非共振法によって測定される。すなわち、試験片に、基本共振周波数より十分低い周波数(10Hz)の正弦的な引張力を加え、試験片に加えた力の振幅、変位サイクルの振幅及び両者間の位相角が測定され、引張貯蔵弾性率E’が算出される。なお、この測定・算出を一定の昇温速度(3℃/min)で行い、貯蔵弾性率対温度のグラフとして表示したのが図1である。本発明者らの知見によれば、貯蔵弾性率E’が3×108 Paとなる温度(Th)と、貯蔵弾性率E’が1×107 Paとなる温度(Ts)との関係によって、ツインコンポジット成形法適用の可否が判定できる。すなわち、(Ts−Th)の値が20℃以下であれば、肉厚の不均一やしわが発生せず、賦形性や接合強度に優れた中空成形品(B)を得ることができる。

【0039】

上記条件(3)のシート(A)の熱板溶着可能温度(Tw)が、上記の貯蔵弾性率E’が1×107Paとなる温度(Ts)に比較したとき、(Tw−Ts)が15℃以下であることは、シート密着性に必要な条件である。本発明において、熱板溶着可能温度は、該シート(A)より切り出した、70mm×30mmの短冊状に試験片2枚を、所定温度に加熱した熱板の上に置き、3分間加熱後、両試験片の端部を10mm巾オーバーラップさせ溶着させる。該溶着試験片を、引張試験機にて引張り、溶着部の荷重を測定し、200N以上の荷重が確保できたときの温度を熱板溶着可能温度Tw(℃)とする。

【0040】

中空成形品(B)

本発明の中空成形品(B)は、前記溶融押出法のような方法により製造された2枚のシート(A)から、ツインコンポジット成形法によって製造される。

すなわち、相互に熱融着可能な2枚の熱可塑性樹脂シート(A)を、それぞれの両端辺をクランプした状態で加熱軟化させた後、該軟化した2枚のシート(A)を、上下一対の金型の合わせ面にそれぞれ当接させて、シートと金型の間に閉鎖空間を形成させ、

次いで、該金型内面に開口する真空吸引孔から、該閉鎖空間内の空気を排出する予備真空引きを行い、2枚のシート(A)をそれぞれの金型内面に沿わせた後、両金型の合わせ面を接近させて型締め加圧し、両シートの被加圧部が相互に熱融着した中空体を構成させ、さらに、冷却固化が完了するまでの間、引き続き真空引きを行い、必要に応じ該中空体内に成形用圧縮空気を導入して、該中空体外面を上下金型内面に密着させ賦形して、熱可塑

性樹脂中空成形品(B)を得る。

【0041】

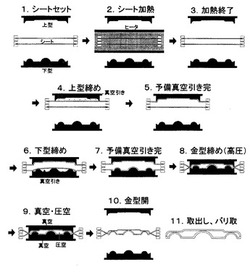

以下、添付の図2に基づいて、本発明の中空成形品(B)の成形法の具体的態様について、詳細に説明する。

図2は、下記各段階1〜11における、成形金型及び2枚の熱可塑性樹脂シートの関係を中心に示す、成形プロセスの模式図である。

【0042】

1 シートセット

2 シート加熱

3 加熱終了

4 上型締め

5 予備真空引き完

6 下型締め

7 予備真空引き完

8 金型締め(高圧)

9 真空・圧空

10 金型開

11 取出し、バリ取

図中、

「1 シートセット」では、相互に熱融着可能な2枚の熱可塑性樹脂シートは、スペーサーを介して、それぞれの両端辺をクランプし、平行な位置にセットされる。スペーサー及びクランプは、両シートが加熱により変形し、予備真空引きが行われる以前に不用意に相互融着しないように、それぞれのシートを緊張し両シート間の間隔を保持するのに有用である。また、スペーサには必要に応じ導入孔を設け、両シート間の空間に緊張用圧縮空気を導入(図示せず)して、両シート間の不用意な融着を防止することもできる。もちろん、2枚のシートはクランプした状態で別々に動くようにしてもよい。

「2 シート加熱」では、両シートをそれぞれの両端辺をクランプした状態で、遠赤外線ヒータ等の加熱手段によって、シートが前記熱板溶着可能温度(Tw)以上の所定温度になるまで加熱し、軟化させる。

「3 加熱終了」すると、加熱手段は、クランプしたシートから速やかに遠ざけられ、以後の賦形の各段階で必要なシートの軟化状態を確保する。

「4 上型締め」では、上型を、クランプしたシートに近づけ、上型の合わせ面を2枚のシートのうち上シートの表面に当接させて、上型と上シートとの間に閉鎖空間を形成させる。該閉鎖空間内の空気を、上型内面に開口する真空吸引孔から排出させるべく、予備真空引きを行う。真空引きを上型内面の全域にわたってムラなく迅速に行うためには、真空吸引孔は多数個設けるのがよい。

「5 予備真空引き完」では、上シートが下シートと接触しないよう真空引きを行う。この段階でシートが金型内面に密着して賦形を完了させなくともよい。

「6 下型締め」では、下型を、クランプしたシートに近づけ、下型の合わせ面を下シートの表面に当接させて、下型と下シートとの間に閉鎖空間を形成させる。該閉鎖空間内の空気を、下型内面に開口する真空吸引孔から排出させるべく、予備真空引きを行う。真空引きを下型内面の全域にわたってムラなく迅速に行うためには、真空吸引孔は多数個設けるのがよい。

「7 予備真空引き完」では、下シートがたるまないように真空引きを行う。なお、図中、「4 上型締め」及び「5 予備真空引き完」の後に行われている、「6 下型締め」及び「7予備真空引き完」は、それぞれ、「4 上型締め」及び「5 予備真空引き完」と並行して行うことにょり、成形時間の短縮を図ることもできる。

「8 金型締め」は、上下両金型における予備真空引きを完えた後、両シートがまだ融着可能な軟化状態にあるうちに、両金型の合わせ面を接近させ、型締め圧(例えば98MPa)の高圧に加圧して行う。その際、両シートの被加圧部が相互に熱融着されて、所定の中空体が構成される。被加圧部の位置は、通常、図示のように、クランプ部より内側が選ばれる。

「9 真空・圧空」では、上記中空体の冷却固化が完了するまでの間、引き続き上記上下両金型の内面に開口する真空吸引孔からの排気を行い、必要に応じて、例えば下型から下シートを貫通するノズルを差し込み、中空体内部の空間に成形用圧縮空気及び/又は冷却用空気を導入して、該中空体外面を隙間を残すことなく上下両金型内面に密着させ賦形して、所定の形状を有し、賦形不良のない中空成形品とする。

「10 金型開」では、中空体が冷却固化するのを待ち、固化後、圧縮空気導入用ノズルを後退させ、金型を開く。

「11 取出し、バリ取」では、金型を開いて成形された中空成形品を取り出す。このとき、上記金型締めに際し、金型の合わせ面より外側に在った部分は、バリ取りをして所望の製品を得る。

【0043】

なお、本発明の中空成形品の構造は、特に限定されず、例えば背景技術に記載したような特許文献1〜5の歪曲の低減、接合強度、不良率の低減、生産性の向上等の改善を図った構造改良を取り入れたものであってもよい。

【実施例】

【0044】

以下本発明を、実施例及び比較例によって詳細に説明する。

【0045】

後記実施例及び比較例において使用したシート材料熱可塑性樹脂組成物の、原料成分及び調整法の詳細は以下の通りであった。

【0046】

<原料成分>

PC−1: ビスフェノールA型芳香族ポリカーボネート(三菱エンジニアリングプラスチックス株式会社製「ユーピロンE2000」、粘度平均分子量28,000)。

PC−2: ビスフェノールA型芳香族ポリカーボネート(三菱エンジニアリングプラスチックス株式会社製「ユーピロンS3000FN」、粘度平均分子量22,500)。

ABS−1: アクリロニトリル−ブタジエン−スチレン共重合体(テクノポリマー株式会社製、「テクノABS600」)

ABS−2: アクリロニトリル−ブタジエン−スチレン共重合体(テクノポリマー株式会社製、「テクノABSDP−611」)

AS: アクリロニトリル−スチレン共重合体(テクノポリマー株式会社製、「サンレックスSAN−C」)

PPE: ポリ(2,6−ジメチル−1,4フェニレン)エーテル、(三菱エンジニアリングプラスチックス株式会社製、「PX100L」、クロロホルム中で測定した30℃の固有粘度0.45dl/g)

HIPS: ハイインパクトポリスチレン、(エー・アンド・エム株式会社製、「HT478」)

PET: ポリエチレンテレフタレート樹脂、三菱レイヨン株式会社製、「PA200」)

【0047】

<熱可塑性樹脂組成物の調製>

表1に示す原料成分を、表1に示す割合にて、タンブラーミキサーで均一に混合した後、二軸押出機(株式会社日本製鋼所製、「TEX44」、L/D=42、バレル数12)を用いて、シリンダー温度270℃、スクリュー回転数200rpmにてバレル1より押出機にフィードし溶融混練させ、熱可塑性樹脂組成物のペレットを調製した。

【0048】

また、前記のシート材料熱可塑性樹脂組成物又は後記の各実施例・比較例のシート及び中空成形品の物性測定法の詳細及び評価の基準は以下の通りである。

<荷重たわみ温度の測定>

シート材料熱可塑性樹脂組成物について、ISO75に準拠し、荷重0.45MPaで荷重たわみ温度を測定し、表示した。

<インライン塗装可否の評価>

自動車用インライン塗装には、荷重たわみ温度120℃以上が必要であるので、荷重たわみ温度の測定値が120℃以上のものは「○」、120℃未満のものは「×」と評価して表示した。

【0049】

<動的粘弾性率の測定>

実施例及び比較例のシートよりスライサーにて厚み1mmにスライスし試験片を作成した。動的粘弾性率の測定は、UBM社製 動的粘弾性測定装置Rheogel−E4000で行った。測定方法は引張り法、測定周波数10Hz、動歪0.1mm、昇温速度3℃/minにて行った。測定結果より、貯蔵弾性率E’が3×108 となる温度Th(℃)及び貯蔵弾性率E’が107 となる温度Ts(℃)を求め、Ts−Th(℃)の値を算出して表示した。

<ツインコンポジット成形性の評価>

実施例及び比較例のシートよりツインコンポジット成形した、図3に示す大型パネル中空成形品について、目視観察で、タレ、しわ、賦形不良が認められなかったものは「○」、タレ、しわ、賦形不良が発生していると認められたものは「×」と2段階評価し、表示した。

【0050】

<熱板溶着可能温度の測定>

実施例及び比較例のシートよりスライサーにて、70mm×30mmの短冊状に試験片2枚を切り出し、5℃おきの所定温度に加熱した熱板の上に試験片を置き、3分間加熱後、両試験片の端部を10mm巾オーバーラップさせ溶着させる。該溶着試験片を、引張試験機にて2mm/分の速度で引張り、溶着部の降伏時の荷重(JISK7113に準じ)を測定し、200N以上の荷重が確保できたときの温度(測定回数5回の平均値)を熱板溶着可能温度Tw(℃)とする。

<熱溶着性の評価>

熱板溶着可能温度Tw(℃)の測定値を、上記動的粘弾性率の測定により求めた貯蔵弾性率E’が107となる温度Ts(℃)と比較し、Tw≦Ts+15のものは熱溶着性「○」、Tw>Ts+15のものは熱溶着性「×」と評価し、表示した。

【0051】

<自動車外装パネル部品適応性の評価>

上記の3評価、塗装ライン耐熱性の評価、ツインコンポジット成形性評価及び熱溶着性の評価の全てが○の評価のものは「○」、どれか一つでも×の評価があるものは「×」と評価し、表示した。

【0052】

[実施例1〜4、比較例1〜5]

シートの成形

前記のようにして調製したシート材料熱可塑性樹脂組成物のペレットを、ベント付単軸押出機(東芝機械社製、シート押出機、シリンダー内径120mmφ)に供給し、Tダイから板状に押出し、4本のロールによって成形、冷却して、1800mm×1500mm×3mmtのシート2枚を得た。

【0053】

中空成形品の成形

また、該シートを用いて、ツインコンポジット成形法に従い、図3に示す大型パネル中空成形品を成形した。図3は、該成形品の内表面(該成形品を自動車用外装パネル部品として装着する場合、外側には現れない面)の形状を示す平面図である。同図中、表面形状が縦長又は横長の、角を丸めた長方形は、表面に対して垂直な断面が半円形状の凹部を示し、該長方形の中心線上において対向シート(図示せず)と内面どうしが融着して補強リブを構成し、また、表面形状が円形の部分も、断面半円形状の凹部を示し、円の中心において対向シートと内面どうしが融着して補強柱を構成する。また、破線の方形は対向シートとの距離が他の部分より小さい、言い換えれば該成形品の外表面(該成形品を自動車用外装パネル部品として装着する場合、外側に現れる面)が当該方形の凹部を有することを示す。これら成形品の両表面に設けられる凹部は、後記の上下の金型内面に設けられた凸部に密着させることよって形成される。

【0054】

すなわち、上述のように成形されたシート2枚を、2枚の間隔が10cmとなるようなスペーサーを介して、上下に重ね合わせて4方をクランプし、該2枚のシートを、後記表−1に示したシート加熱温度で3分間加熱して軟化させた後、

a) 上下のシートを、各々、上下の金型の合わせ面に当接させ(低圧で型締め)、金型内面とシートの間に閉鎖空間を形成させ、上下金型内面に設けられた真空吸引孔からそれぞれ真空引きを行い、両シートが空気の排出により上下それぞれの金型内面に沿って密着するように賦形する。真空引きの時間は、上記低圧の型締めから後記圧空の終了まで170秒。

b) 前記クランプ部の内側の合わせ面の位置で、上下1対の金型間を100tの高圧(98MPa)に加圧して締め付け、上下のシートをその被加圧部において相互に熱融着する。

c) 該賦形・熱融着によって構成された中空体内の閉鎖空間に、下型から下シートを貫通して挿入される導入管ノズルを介して、0.4MPa圧縮空気を導入して圧空を行い、真空引きによる賦形不足を補う。該圧空時間は、ノズルの挿入から90秒である。

d) 内圧を保持しながら、中空体成形品から金型への熱伝導により成形品が冷却する。

【0055】

成形品の冷却後、圧縮空気導入用ノズルを後退させ、金型を開いて成形された中空構造体成形品を取り出す。離型された成形品から、不要となったクランプ等を外し、バリ取りを行って得られる、図3に示す大型パネル成形品の寸法は、1000mm×1500mm×20mmである。

得られたシート及び成形品についての物性測定及び評価の結果も、表−1に示した。

【0056】

【表1】

【0057】

成形品等の評価結果

表−1に示した評価結果をまとめる。実施例1〜4では、良好な外観の大型パネルが得られ、且つ、インライン塗装に耐えるものができた。

比較例1では、シート熱溶着性が悪く、実使用時に剥れる。

比較例2、4、5では、荷重たわみ温度が低く、インライン塗装が不可能である。

比較例3では、賦形性が悪く、外観が悪くなる。

【図面の簡単な説明】

【0058】

【図1】シートの貯蔵弾性率対温度の関係を示すグラフ。

【図2】2枚のシートから中空成形品を成形するプロセスを示す模式図。

【図3】大型パネル成形品の平面図。

【技術分野】

【0001】

本発明は、熱可塑性樹脂中空成形品、更に詳しくは2枚の熱可塑性合成樹脂シートを上下金型間に対向状に配置して、それら各シートと金型間に形成した閉鎖空間内の空気を真空吸引することによりシートを金型内面に沿わせて、金型の合わせ面間で融着し、さらに該金型内面に密接賦形した、賦形不良及びしわがなく、優れた熱溶着性を有しインライン塗装に適する中空成形品に関するものである。

【背景技術】

【0002】

電気・電子・OA機器部品、機械部品、自動車用外装部品等は、金属材料に代わって多くの樹脂材料が使用されてきており、近年、自動車の外装部品においてプラスチック化の動きが活発化している。外装部品の中でも、フェンダー、ドアパネル、リアパネル等の垂直外板において従来の金属材料からプラスチックス化の検討が活発に行われており、ボンネット、ルーフ等の水平外板においてもプラスチックス化が望まれている。これら自動車外装部品では、鋼板等の金属材料と共に使用される部品において着色のために塗装が行われており、優れた外観品質が求められると共に塗装温度(120℃以上)に耐え得る耐熱性が必要とされる。更に、鋼板部品に比べプラスチック部品では、剛性感が不足する場合があり、肉厚を厚くすると剛性感は向上するが重量が重くなるため、軽量で且つ剛性感を向上させるために中空構造を有する成形加工法が望まれている。

【0003】

従来、熱可塑性樹脂中空成形品の製造方法として、ツインコンポジット成形法、二重シート成形法、シートブロー成形法等と称される熱可塑性樹脂中空構造成形品の成形法(以下、「ツインコンポジット成形法」と記述する)がある。このツインコンポジット成形法は、例えば重ね合わせた上下2枚の熱可塑性樹脂シートを、相互間に所定の閉鎖空間を存置する態様にて周縁部をスペーサーを介してクランプし、上記両シートを加熱軟化させた後、クランプ位置の内側で上下一対の金型間に挟み、シート同士をその周縁部において接合一体化すると共に、金型に設けた真空穴で真空引きを行い、また、一方の金型に設けられている圧縮空気導入用ノズルをシートに貫通させて、両シート間の閉鎖空間内にインサートすることにより、閉鎖空間内に圧縮空気を導入して、両シートを上下両金型内面に密接させて賦形するものであり、賦形後両シート間の内圧を保持しながらシートから金型への熱伝導によりシートが冷却固化するのを待ち、固化後、圧縮空気導入用ノズルを後退させ、金型を開いて成形された中空構造体(成形品)を取り出すようにしている。この成形方法によって得られる成形品(以下、「ツインコンポジット成形品」と記述する)は完全に空洞構造であるため軽量であり、大型で、面積の広いものが得られるという特徴を有するので、各種のパネル状構造材として広く利用されている。

【0004】

しかしながら、ツインコンポジット成形法やツインコンポジット成形品にも種々の問題点があり、その解決策として、例えば、空洞構造のため歪曲され易いツインコンポジット成形品に、リブ構造を形成して歪曲を低減する製法(特許文献1)、圧縮空気導入用ノズル貫通工程でのシート間接触トラブルを解消させ、不良率を低減する成形法(特許文献2)、シートを賦形した後の冷却固化時間の短縮を図り、成形サイクルを短くして、生産性を向上させる製法(特許文献3)が提案され、ある程度の改良効果が得られている。また、2枚の熱可塑性樹脂シートを熱融着して接合した部分の強度(接合強度)を高めるために接合部分の面積を広くしたり、接合部分の形状を複雑にしたツインコンポジット成形品及びその成形法(特許文献4、特許文献5)も提案されているが、接合強度の改良は不十分であり、賦形不良及びしわの発生防止に関する記載はなかった。以上のように、ツインコンポジット成形法や成形品の構造に関する改良案は種々開示されているが、ツインコンポジット成形法に適した熱可塑性樹脂シート又はシート材料に関する具体的な開示はなかった。

【特許文献1】特開平6−155568号公報

【特許文献2】特開平8−216241号公報

【特許文献3】特開平11−99558号公報

【特許文献4】特開2000−25101号公報

【特許文献5】特開2000−289093号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記のような従来技術の問題点を解決し、熱可塑性樹脂シートの熱融着部分

の接合強度が高く、賦形不良やしわの発生がなく、優れた外観を有し、さらに荷重撓み温度が高く、インライン塗装にも適したツインコンポジット成形品の提供を目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決するため、種々の熱可塑性樹脂及び熱可塑性樹脂組成物の粘弾性とツインコンポジット成形性について鋭意研究を重ねた結果、特定の温度域で特定の貯蔵弾性率を有する熱可塑性樹脂シートにツインコンポジット成形法を適用した場合、賦形不良やしわの発生がなく、優れた外観を有し、さらに、シートの融着部分の接合強度が高い中空成形品が得られることを見出し、本発明を完成させた。

【0007】

すなわち、本発明の要旨は、相互に熱融着可能な2枚の熱可塑性樹脂シート(A)を、それぞれの両端辺をクランプした状態で加熱軟化させた後、該軟化した2枚のシート(A)を、上下一対の金型の合わせ面にそれぞれ当接させて、シートと金型の間に閉鎖空間を形成させ、

次いで、該金型内面に開口する真空吸引孔から、該閉鎖空間内の空気を排出する予備真空引きを行い、2枚のシート(A)をそれぞれの金型内面に沿わせた後、両金型の合わせ面を接近させて型締め加圧し、両シートの被加圧部が相互に熱融着した中空体を構成させ、さらに、冷却固化が完了するまでの間、引き続き真空引きを行い、必要に応じ該中空体内に成形用圧縮空気を導入して、該中空体外面を上下金型内面に密着させ賦形してなる熱可塑性樹脂中空成形品(B)において、上記熱可塑性樹脂が、ポリフェニレンエーテル樹脂組成物(A−2)であり、しかも

(1)2枚のシート(A)材料の荷重撓み温度が120℃以上であり、

(2)2枚のシート(A)の貯蔵弾性率E’が3×108 Paとなる温度をTh、貯蔵弾性率E’が1×107 Paとなる温度をTsとしたとき、(Ts−Th)が20℃以下であり、かつ

(3)2枚のシート(A)の熱板溶着可能温度をTwとしたとき、(Tw−Ts)が15℃以下である

ことを特徴とする中空成形品(B)にある。

【発明の効果】

【0008】

本発明のツインコンポジット成形法による中空成形品(B)は、シートの融着部分の接合強度が高く、賦形不良やしわの発生がなく、優れた外観を有し、さらに荷重撓み温度が高く、完全に空洞構造であるため軽量であり、比較的大型、広面積の成形品が得られるので、建材、車輛、航空機、船舶、電気・電子機器、事務機器等の外板、ハウジング、壁体等として広く使用でき、特にドアパネル、フロントパネル、リアパネル、ルーフパネル、サイドパネル、ボンネット、トランクリッド等の各種自動車用外装パネル部品に好適に用いることができる。

【発明を実施するための最良の形態】

【0009】

本発明について、以下に具体的に説明する。

熱可塑性樹脂

本発明の中空成形品の素材となる「相互に熱溶着可能な熱可塑性樹脂シート(A)」としては、後に詳述するように、次の(1)〜(3)の条件をすべて満足する熱可塑性樹脂シートであれば特に制限されないが、かかるシート材料としての熱可塑性樹脂には、実用上、塗装耐熱性及びツインコンポジット成形性の点で、ポリカーボネート樹脂組成物(A−1)及びポリフェニレンエーテル樹脂組成物(A−2)が好ましく、特にポリカーボネート樹脂組成物(A−1)が好ましい。

(1)シート(A)材料の荷重撓み温度が120℃以上であること

(2)シート(A)の貯蔵弾性率E’が3×108 Paとなる温度をTh、貯蔵弾性率E’が1×107 Paとなる温度をTsとしたとき、(Ts−Th)が20℃以下であること

(3)シート(A)の熱板溶着可能温度をTwとしたとき、(Tw−Ts)が15℃以下であること

【0010】

ポリカーボネート樹脂組成物(A−1)

本発明においてポリカーボネート樹脂組成物(A−1)としては、ポリカーボネート樹脂とスチレン系樹脂、メタクリル系樹脂、ポリフェニレンエーテル樹脂、ポリエステル系樹脂及び液晶ポリマー等の熱可塑性樹脂から成る樹脂組成物を挙げることができる。中でも、ポリカーボネート樹脂とスチレン系樹脂からなる樹脂組成物が好ましい。

【0011】

ポリカーボネート樹脂組成物(A−1)を構成するポリカーボネート樹脂は、芳香族ジヒドロキシ化合物又はこれと少量のポリヒドロキシ化合物と、カーボネート前駆体とを反応させることによって得られる、直鎖状又は、分岐していてもよい熱可塑性の芳香族ポリカーボネート重合体又は共重合体である。ポリカーボネート樹脂の製法は特に限定されるものではなく、公知の方法によって製造することができ、例えば、界面重合法、溶融エステル交換法、ピリジン法、環状カーボネート化合物の開環重合法、プレポリマーの固相エステル交換法等を挙げることができる。

【0012】

ポリカーボネート樹脂の原料として使用される芳香族ジヒドロキシ化合物としては、2,2−ビス(4−ヒドロキシフェニル)プロパン(=ビスフェノールA)、2,2−ビス(3,5−ジブロモ−4−ヒドロキシフェニル)プロパン(=テトラブロモビスフェノールA)、ビス(4−ヒドロキシフェニル)メタン、1,1−ビス(4−ヒドロキシフェニル)エタン、2,2−ビス(4−ヒドロキシフェニル)ブタン、2,2−ビス(4−ヒドロキシフェニル)オクタン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)プロパン等を挙げることができ、特に耐衝撃性の点から好ましくは、2,2−ビス(4−ヒドロキシフェニル)プロパン[=ビスフェノールA]である。これらの芳香族ジヒドロキシ化合物は単独で、又は2種以上を混合して使用することもできる。

【0013】

芳香族ジヒドロキシ化合物と反応させるカーボネート前駆体としては、カルボニルハライド、カーボネートエステル、ハロホルメート等が使用され、具体的にはホスゲン;ジフェニルカーボネート、ジトリルカーボネート等のジアリールカーボネート類;ジメチルカーボネート、ジエチルカーボネート等のジアルキルカーボネート類;二価フェノールのジハロホルメート等が挙げられる。これらのカーボネート前駆体もまた1種を単独で用いても2種以上を併用してもよい。

【0014】

また、本発明で使用されるポリカーボネート樹脂は、三官能以上の多官能性芳香族化合物を共重合した、分岐した芳香族ポリカーボネート樹脂であってもよい。三官能以上の多官能性芳香族化合物としては、フロログルシン、4,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプテン−2、4,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプタン、2,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプテン−3、1,3,5−トリ(4−ヒドロキシフェニル)べンゼン、1,1,1−トリ(4−ヒドロキシフェニル)エタン等で例示されるポリヒドロキシ化合物類、又は、3,3−ビス(4−ヒドロキシアリール)オキシインドール(=イサチンビスフェノール)、5−クロルイサチン、5,7−ジクロルイサチン、5−ブロムイサチン等が挙げられ、これらの中でも1,1,1−トリ(4−ヒドロキシフェニル)エタンが好ましい。多官能性芳香族化合物は、前記芳香族ジヒドロキシ化合物の一部を置換して使用すればよく、その使用量は芳香族ジヒドロキシ化合物に対して0.01〜10モル%の範囲が好ましく、特に好ましいのは0.1〜2モル%である。

【0015】

本発明においてポリカーボネート樹脂の分子量は特定されないが、溶液粘度から換算した粘度平均分子量[Mv]で、15,000〜50,000の範囲のものが好ましい。芳香族ポリカーボネートの粘度平均分子量が15,000未満であると、機械的強度が低下し、用途によっては要求性能を満たさないおそれがある。一方、粘度平均分子量が、50,000より大きいと、流動性が悪くなり、成形加工性が低下するので好ましくない。より好ましい粘度平均分子量は16,000〜35,000であり、中でも好ましくは18,000〜30,000である。また、粘度平均分子量の異なる2種以上の芳香族ポリカーボネート樹脂を混合しても良く、粘度平均分子量が上記好適範囲外である芳香族ポリカーボネート樹脂とを混合することも可能である。

【0016】

ここで粘度平均分子量[Mv]とは、溶媒としてメチレンクロライドを使用し、ウベローデ粘度計を用いて温度20℃での極限粘度[η](単位dl/g)を求め、Schnellの粘度式、すなわち、η=1.23×10−4M0.83、から算出される値を意味する。ここで極限粘度[η]とは各溶液濃度[C](g/dl)での比粘度[ηsp]を測定し、下記式により算出した値である。

【0017】

【数1】

【0018】

更に、本発明で使用されるポリカーボネート樹脂としては、バージン原料だけでなく、使用済みの製品から再生された芳香族ポリカーボネート樹脂、いわゆるマテリアルリサイクルされた芳香族ポリカーボネート樹脂の使用も可能である。使用済みの製品としては、光学ディスク等の光記録媒体、導光板、自動車窓ガラスや自動車ヘッドランプレンズ、風防等の車両透明部材、水ボトル等の容器、メガネレンズ、防音壁やガラス窓、波板等の建築部材等が好ましく挙げられる。また、再生芳香族ポリカーボネート樹脂としては、製品の不適合品、スプルー、ランナー等から得られた粉砕品又はそれらを溶融して得たペレット等も使用可能である。

【0019】

本発明においてポリカーボネート樹脂組成物(A−1)を構成するスチレン系樹脂としては、スチレン系単量体からなるスチレン系重合体、該スチレン系単量体と他の共重合可能なビニル系単量体との共重合体、ゴム質重合体の存在下に該スチレン系単量体を又は該スチレン系単量体と他の共重合可能なビニル系単量体との共重合体より選ばれる1種以上の重合体を言う。これらの中でも好ましいのは、ゴム質重合体の存在下に該スチレン系単量体を又は該スチレン系単量体と他の共重合可能なビニル系単量体との共重合体である。

【0020】

スチレン系単量体の具体例としては、スチレン、α−メチルスチレン、P−メチルスチレン、ジビニルベンゼン、エチルビニルベンゼン、ジメチルスチレン、p−t−ブチルスチレン、ブロモスチレン、ジブロモスチレン等のスチレン誘導体が挙げられ、これらのうちスチレンが好ましい。なお、これらは単独で、又は2種以上を混合して使用することもできる。

【0021】

上記のスチレン系単量体と共重合可能なビニル系単量体としては、アクリロニトリル、メタクリロニトリル等のビニルシアン化合物、メチルアクリレート、エチルアクリレート、プロピルアクリレート、ブチルアクリレート、アミルアクリレート、へキシルアクリレート、2−エチルヘキシルアクリレート、オクチルアクリレート、シクロヘキシルアクリレート等のアクリル酸アルキルエステル、メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート、ブチルメタクリレート、アミルメタクリレート、へキシルメタクリレート、2−エチルヘキシルメタクリレート、オクチルメタクリレート、シクロヘキシルメタクリレート等のメタクリル酸アルキルエステル、フェニルアクリレート、ベンジルアクリレート等のアクリル酸アリールエステル、フェニルメタクリレート、ベンジルメタクリレート等のメタクリル酸アリールエステル、グリシジルアクリレート、グリシジルメタクリレート等のエポキシ基含有アクリル酸エステル又はメタクリル酸エステル、マレイミド、N,N−メチルマレイミド、N−フェニルマレイミド等のマレイミド系単量体、アクリル酸、メタクリル酸、マレイン酸、無水マレイン酸、フマル酸、イタコン酸等のα,β−不飽和カルボン酸又はその無水物等が挙げられる。

【0022】

さらにスチレン系単量体と共重合可能なゴム質重合体としては、ポリブタジエン、ポリイソプレン、スチレン−ブタジエンランダム共重合体及びブロック共重合体、アクリロニトリル−ブタジエンランダム共重合体及びブロック共重合体、アクリロニトリル−ブタジエン共重合体、アクリル酸アルキルエステル又はメタクリル酸アルキルエステルとブタジエンとの共重合体、ポリブタジエン−ポリイソプレンジエン系共重合体、エチレン−イソプレンランダム共重合体及びブロック共重合体、エチレン−ブテンランダム共重合体及びブロック共重合体等のエチレンとα−オレフィンとの共重合体、エチレン−メタクリレート共重合体、エチレン−ブチルアクリレート共重合体等のエチレンとα,β−不飽和カルボン酸エステルとの共重合体、エチレン−酢酸ビニル共重合体、エチレン−プロピレン−ヘキサジエン共重合体等のエチレン−プロピレン−非共役ジエンターポリマー、アクリル系ゴム、ポリオルガノシロキサンゴムとポリアルキルアクリレート又はメタクリレートゴムとからなる複合ゴム等が挙げられる。

【0023】

このようなスチレン系樹脂は、例えば、ポリスチレン(PS)、スチレン−ブタジエン−スチレン共重合体(SBS樹脂)、スチレン−エチレン/ブチレン−スチレン共重合体(SEBS樹脂)、スチレン−エチレン/プロピレン−スチレン共重合体(SEPS樹脂)、高衝撃ポリスチレン(HIPS)、アクリロニトリル−スチレン共重合体(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、メチルメタクリレート−ブタジエン−スチレン共重合体(MBS樹脂)、メチルメタクリレート−アクリロニトリル−ブタジエン−スチレン共重合体(MABS樹脂)、アクリロニトリル−スチレン−アクリルゴム共重合体(ASA樹脂)、アクリロニトリル−エチレンプロピレン系ゴム−スチレン共重合体(AES樹脂)等が挙げられる。これらは単独で、又は2種以上を混合して使用することができる。これらの中でも、高衝撃ポリスチレン(HIPS)、メチルメタクリレート−ブタジエン−スチレン共重合体(MBS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、アクリロニトリル−スチレン−アクリルゴム共重合体(ASA樹脂)、アクリロニトリル−エチレンプロピレン系ゴム−スチレン共重合体(AES樹脂)が好ましく、特に好ましいのはアクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)である。

【0024】

本発明においてポリカーボネート樹脂とスチレン系樹脂の配合率は、ポリカーボネート

樹脂100重量部に対し、スチレン系樹脂5〜90重量部、好ましくは30〜65重量部である。スチレン系樹脂が5重量部未満では中空成形品(B)に賦形不良やしわが発生し、接合強度が低く、90重量部を超えると荷重撓み温度が120℃未満で、インライン塗装等の際に耐熱性が不足するので好ましくない。

【0025】

ポリフェニレンエーテル樹脂組成物(A−2)

本発明においてポリフェニレンエーテル樹脂組成物(A−2)としては、ポリフェニレンエーテル樹脂とスチレン系樹脂との混合物が挙げられる。ポリフェニレンエーテル樹脂としては、下記一般式(1)で示される構造を有する単独重合体又は共重合体である。

【0026】

【化1】

【0027】

式中、Q1 は、それぞれ、ハロゲン原子、第一級若しくは第二級アルキル基、アリール基、アミノアルキル基、炭化水素オキシ基又はハロ炭化水素オキシ基を表し、Q2 は、それぞれ、水素原子、ハロゲン原子、第一級若しくは第二級アルキル基、アリール基、ハロアルキル基、炭化水素オキシ基又はハロ炭化水素オキシ基を表し、mは10以上の整数を表す。

【0028】

Q1 及びQ2 における第一級アルキル基としては、好ましくは、メチル基、エチル基、n−プロピル基、n−ブチル基、n−アミル基、イソアミル基、2−メチルブチル基、n−ヘキシル基、2,3−ジメチルブチル基、2−、3−若しくは4−メチルペンチル基及びヘプチル基が挙げられる。第二級アルキル基としては、好ましくは、イソプロピル基、sec−ブチル基及び1−エチルプロピル基が挙げられる。Q1 としては、より好ましくはアルキル基又はフェニル基であり、最も好ましくは炭素数1〜4のアルキル基であり、Q2 としては、より好ましくは水素原子である。

【0029】

ポリフェニレンエーテル樹脂の単独重合体としては、好ましくは、2,6−ジメチル−1,4−フェニレンエーテル単位からなる重合体が挙げられる。ポリフェニレンエーテルの共重合体としては、好ましくは、上記単位と2,3,6−トリメチル−1,4−フェニレンエーテル単位との組合せからなるランダム共重合体が挙げられる。更に多くの好適な単独重合体又はランダム共重合体が、特許及び文献に記載されている。例えば、分子量、溶融粘度及び/又は耐衝撃強度等の特性を改良する分子構成部分を含むポリフェニレンエーテル樹脂もまた好適である。

【0030】

ポリフェニレンエーテル樹脂の固有粘度は、好ましくは、クロロホルム中30℃での測定で0.2〜0.8dl/gである。固有粘度が0.2dl/g未満では組成物の耐衝撃性が不足し、0.8dl/gを超えると成形性が不満足である。ポリフェニレンエーテル樹脂の固有粘度は、より好ましくは0.2〜0.7dl/gであり、最も好ましくは0.25〜0.6dl/gである。

【0031】

ポリフェニレンエーテル樹脂組成物(A−2)に使用されるスチレン系樹脂は、スチレ

ン、α−アルキル置換スチレン、核アルキル置換スチレン、及びこれらの混合物の重合体、並びにゴムによって変性されたスチレン系重合体が挙げられる。ゴムとしては、ポリブタジエン、スチレン−ブタジエン共重合体、ポリイソプレン、エチレン−プロピレン共重合体等が挙げられる。スチレン系樹脂としては、好ましくは、ポリスチレン、ゴム変性ポリスチレン又はこれらの混合物が挙げられる。

【0032】

ポリフェニレンエーテル樹脂とスチレン系樹脂との配合比率は、好ましくはポリフェニレンエーテル樹脂80〜20重量%/スチレン系樹脂20〜80重量%である。スチレン系樹脂の配合比率が20重量%未満であるとシート製造時の溶融粘度が高く、成形性が不十分で、賦形不良やしわが発生しやすく、80重量%を超えると荷重撓み温度が120℃より低くなる。ポリフェニレンエーテル樹脂とスチレン系樹脂との配合比率は、より好ましくはポリフェニレンエーテル70〜30重量%/スチレン系樹脂30〜70重量%である。

【0033】

本発明においてポリカーボネート樹脂組成物(A−1)及びポリフェニレンエーテル樹脂組成物(A−2)には、必要に応じ本発明の効果を損なわない範囲で、臭素化合物及びリン酸エステルや縮合リン酸エステルを含む難燃剤;紫外線吸収剤、熱安定剤、酸化防止剤、顔料、染料、可塑剤、帯電防止剤、摺動性改良剤、相溶化剤等の添加剤;ポリカーボネート樹脂、ポリフェニレンエーテル樹脂及びスチレン系樹脂以外の熱可塑性樹脂;耐衝撃性改良剤;ジフルオロエチレン重合体、テトラフルオロエチレン重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレンとフッ素を含まないエチレン系モノマーとの共重合体等燃焼時の滴下防止作用のあるフッソ樹脂;ガラス繊維、ガラスフレーク、炭素繊維、金属繊維等の強化材;チタン酸カリウム、ホウ酸アルミニウム、ケイ酸カルシウム等のウィスカー、マイカ、タルク、クレー等の無機充填材を添加配合することができる。これらの添加方法は、それらの特性を生かす従来公知の方法で適宜添加することができる。

【0034】

本発明に用いられるポリカーボネート樹脂組成物(A−1)及びポリフェニレンエーテル樹脂組成物(A−2)の製造方法は、公知の方法が適用でき特に限定されるものではない。例えば、樹脂組成物(A−1)にエステル交換反応によって製造されたポリカーボネート樹脂が使用される場合、(イ)ポリカーボネート樹脂の重合反応の途中又は重合反応終了時に、スチレン系樹脂、その他の添加剤や充填材を混合する方法、(ロ)混練途中等のエステル交換法によるポリカーボネート樹脂が溶融した状態で、スチレン系樹脂、その他の添加剤や充填材を混合する方法、(ハ)エステル交換法によるポリカーボネート樹脂のペレット等の固体状態にあるものに、スチレン系樹脂、その他の添加剤や充填材を混合後、押出機等で溶融・混練する方法等が挙げられる。

【0035】

熱可塑性樹脂シート(A)

本発明において中空成形品の素材として使用する熱可塑性樹脂シートは、通常公知の方法により製造可能であるが、中でも溶融押出法は工業的に有利な製法として好ましい。すなわち、原料熱可塑性樹脂、好ましくはポリカーボネート樹脂組成物(A−1)又はポリフェニレンエーテル樹脂組成物(A−2)を、一軸又は二軸押出機に供給し、溶融混練後、スクリュー、シリンダー、Tダイを通過して、板状に押出され、2本以上のロールによって成形、冷却され、シートに加工される。

【0036】

また、本発明の中空成形品の製造に使用される2枚のシートは、下記(1)〜(3)の条件を満足すれば、同種のシート又は異種のシートの組合せのいずれでもよい。

(1)2枚のシート(A)材料の荷重撓み温度が120℃以上であること

(2)2枚のシート(A)の貯蔵弾性率E’が3×108 Paとなる温度をTh、貯蔵弾性率E’が1×107 Paとなる温度をTsとしたとき、(Ts−Th)が20℃以下で

あること

(3)2枚のシート(A)の熱板溶着可能温度をTwとしたとき、(Tw−Ts)が15℃以下であること

なお、2枚のシート(A)として異種シートを組合せ使用する場合は、各シートごとに、上記(1)〜(3)の条件を全て満足することが必要である。

【0037】

上記条件(1)のシート(A)材料の荷重撓み温度が120℃以上であることは、本発明中空成形品(B)が耐熱性に優れ、高温環境での使用が可能となり、特に、中空成形品(B)を自動車外板等の外装品として用いる場合、インライン静電塗装の適用に必要な条件である。本発明において、材料の荷重撓み温度は、ISO75の規格に準拠し、所定の試験片にフラットワイズの方向に所定の曲げ応力(0.45MPa)をかけ、一定速度で昇温し、標準撓みの量に到達したときの温度を測定し、荷重撓み温度とする。

【0038】

上記条件(2)のシート(A)の貯蔵弾性率E’は、添付の図1に示すように、温度によって変化し、一般的に、成形温度が高すぎると(a)ドローダウンが大きくなり、肉厚の不均一やしわが発生しやすく、成形温度が低すぎると(b)賦形(金型転写)性や熱融着部分の接合強度が低下し、(a)と(b)を同時に満足させることは困難である。しかしながら、本発明者らは、前記(2)のように特定の温度域で、特定の貯蔵弾性率E’を有するシート(A)であれば、後記ツインコンポジット成形法を適用しても、肉厚の不均一やしわが発生せず、賦形性や接合強度に優れた中空成形品(B)を容易に得ることができることを見出した。本発明において、シート(A)の貯蔵弾性率E’は、ISO6721の規格に準拠し、引張振動−非共振法によって測定される。すなわち、試験片に、基本共振周波数より十分低い周波数(10Hz)の正弦的な引張力を加え、試験片に加えた力の振幅、変位サイクルの振幅及び両者間の位相角が測定され、引張貯蔵弾性率E’が算出される。なお、この測定・算出を一定の昇温速度(3℃/min)で行い、貯蔵弾性率対温度のグラフとして表示したのが図1である。本発明者らの知見によれば、貯蔵弾性率E’が3×108 Paとなる温度(Th)と、貯蔵弾性率E’が1×107 Paとなる温度(Ts)との関係によって、ツインコンポジット成形法適用の可否が判定できる。すなわち、(Ts−Th)の値が20℃以下であれば、肉厚の不均一やしわが発生せず、賦形性や接合強度に優れた中空成形品(B)を得ることができる。

【0039】

上記条件(3)のシート(A)の熱板溶着可能温度(Tw)が、上記の貯蔵弾性率E’が1×107Paとなる温度(Ts)に比較したとき、(Tw−Ts)が15℃以下であることは、シート密着性に必要な条件である。本発明において、熱板溶着可能温度は、該シート(A)より切り出した、70mm×30mmの短冊状に試験片2枚を、所定温度に加熱した熱板の上に置き、3分間加熱後、両試験片の端部を10mm巾オーバーラップさせ溶着させる。該溶着試験片を、引張試験機にて引張り、溶着部の荷重を測定し、200N以上の荷重が確保できたときの温度を熱板溶着可能温度Tw(℃)とする。

【0040】

中空成形品(B)

本発明の中空成形品(B)は、前記溶融押出法のような方法により製造された2枚のシート(A)から、ツインコンポジット成形法によって製造される。

すなわち、相互に熱融着可能な2枚の熱可塑性樹脂シート(A)を、それぞれの両端辺をクランプした状態で加熱軟化させた後、該軟化した2枚のシート(A)を、上下一対の金型の合わせ面にそれぞれ当接させて、シートと金型の間に閉鎖空間を形成させ、

次いで、該金型内面に開口する真空吸引孔から、該閉鎖空間内の空気を排出する予備真空引きを行い、2枚のシート(A)をそれぞれの金型内面に沿わせた後、両金型の合わせ面を接近させて型締め加圧し、両シートの被加圧部が相互に熱融着した中空体を構成させ、さらに、冷却固化が完了するまでの間、引き続き真空引きを行い、必要に応じ該中空体内に成形用圧縮空気を導入して、該中空体外面を上下金型内面に密着させ賦形して、熱可塑

性樹脂中空成形品(B)を得る。

【0041】

以下、添付の図2に基づいて、本発明の中空成形品(B)の成形法の具体的態様について、詳細に説明する。

図2は、下記各段階1〜11における、成形金型及び2枚の熱可塑性樹脂シートの関係を中心に示す、成形プロセスの模式図である。

【0042】

1 シートセット

2 シート加熱

3 加熱終了

4 上型締め

5 予備真空引き完

6 下型締め

7 予備真空引き完

8 金型締め(高圧)

9 真空・圧空

10 金型開

11 取出し、バリ取

図中、

「1 シートセット」では、相互に熱融着可能な2枚の熱可塑性樹脂シートは、スペーサーを介して、それぞれの両端辺をクランプし、平行な位置にセットされる。スペーサー及びクランプは、両シートが加熱により変形し、予備真空引きが行われる以前に不用意に相互融着しないように、それぞれのシートを緊張し両シート間の間隔を保持するのに有用である。また、スペーサには必要に応じ導入孔を設け、両シート間の空間に緊張用圧縮空気を導入(図示せず)して、両シート間の不用意な融着を防止することもできる。もちろん、2枚のシートはクランプした状態で別々に動くようにしてもよい。

「2 シート加熱」では、両シートをそれぞれの両端辺をクランプした状態で、遠赤外線ヒータ等の加熱手段によって、シートが前記熱板溶着可能温度(Tw)以上の所定温度になるまで加熱し、軟化させる。

「3 加熱終了」すると、加熱手段は、クランプしたシートから速やかに遠ざけられ、以後の賦形の各段階で必要なシートの軟化状態を確保する。

「4 上型締め」では、上型を、クランプしたシートに近づけ、上型の合わせ面を2枚のシートのうち上シートの表面に当接させて、上型と上シートとの間に閉鎖空間を形成させる。該閉鎖空間内の空気を、上型内面に開口する真空吸引孔から排出させるべく、予備真空引きを行う。真空引きを上型内面の全域にわたってムラなく迅速に行うためには、真空吸引孔は多数個設けるのがよい。

「5 予備真空引き完」では、上シートが下シートと接触しないよう真空引きを行う。この段階でシートが金型内面に密着して賦形を完了させなくともよい。

「6 下型締め」では、下型を、クランプしたシートに近づけ、下型の合わせ面を下シートの表面に当接させて、下型と下シートとの間に閉鎖空間を形成させる。該閉鎖空間内の空気を、下型内面に開口する真空吸引孔から排出させるべく、予備真空引きを行う。真空引きを下型内面の全域にわたってムラなく迅速に行うためには、真空吸引孔は多数個設けるのがよい。

「7 予備真空引き完」では、下シートがたるまないように真空引きを行う。なお、図中、「4 上型締め」及び「5 予備真空引き完」の後に行われている、「6 下型締め」及び「7予備真空引き完」は、それぞれ、「4 上型締め」及び「5 予備真空引き完」と並行して行うことにょり、成形時間の短縮を図ることもできる。

「8 金型締め」は、上下両金型における予備真空引きを完えた後、両シートがまだ融着可能な軟化状態にあるうちに、両金型の合わせ面を接近させ、型締め圧(例えば98MPa)の高圧に加圧して行う。その際、両シートの被加圧部が相互に熱融着されて、所定の中空体が構成される。被加圧部の位置は、通常、図示のように、クランプ部より内側が選ばれる。

「9 真空・圧空」では、上記中空体の冷却固化が完了するまでの間、引き続き上記上下両金型の内面に開口する真空吸引孔からの排気を行い、必要に応じて、例えば下型から下シートを貫通するノズルを差し込み、中空体内部の空間に成形用圧縮空気及び/又は冷却用空気を導入して、該中空体外面を隙間を残すことなく上下両金型内面に密着させ賦形して、所定の形状を有し、賦形不良のない中空成形品とする。

「10 金型開」では、中空体が冷却固化するのを待ち、固化後、圧縮空気導入用ノズルを後退させ、金型を開く。

「11 取出し、バリ取」では、金型を開いて成形された中空成形品を取り出す。このとき、上記金型締めに際し、金型の合わせ面より外側に在った部分は、バリ取りをして所望の製品を得る。

【0043】

なお、本発明の中空成形品の構造は、特に限定されず、例えば背景技術に記載したような特許文献1〜5の歪曲の低減、接合強度、不良率の低減、生産性の向上等の改善を図った構造改良を取り入れたものであってもよい。

【実施例】

【0044】

以下本発明を、実施例及び比較例によって詳細に説明する。

【0045】

後記実施例及び比較例において使用したシート材料熱可塑性樹脂組成物の、原料成分及び調整法の詳細は以下の通りであった。

【0046】

<原料成分>

PC−1: ビスフェノールA型芳香族ポリカーボネート(三菱エンジニアリングプラスチックス株式会社製「ユーピロンE2000」、粘度平均分子量28,000)。

PC−2: ビスフェノールA型芳香族ポリカーボネート(三菱エンジニアリングプラスチックス株式会社製「ユーピロンS3000FN」、粘度平均分子量22,500)。

ABS−1: アクリロニトリル−ブタジエン−スチレン共重合体(テクノポリマー株式会社製、「テクノABS600」)

ABS−2: アクリロニトリル−ブタジエン−スチレン共重合体(テクノポリマー株式会社製、「テクノABSDP−611」)

AS: アクリロニトリル−スチレン共重合体(テクノポリマー株式会社製、「サンレックスSAN−C」)

PPE: ポリ(2,6−ジメチル−1,4フェニレン)エーテル、(三菱エンジニアリングプラスチックス株式会社製、「PX100L」、クロロホルム中で測定した30℃の固有粘度0.45dl/g)

HIPS: ハイインパクトポリスチレン、(エー・アンド・エム株式会社製、「HT478」)

PET: ポリエチレンテレフタレート樹脂、三菱レイヨン株式会社製、「PA200」)

【0047】

<熱可塑性樹脂組成物の調製>

表1に示す原料成分を、表1に示す割合にて、タンブラーミキサーで均一に混合した後、二軸押出機(株式会社日本製鋼所製、「TEX44」、L/D=42、バレル数12)を用いて、シリンダー温度270℃、スクリュー回転数200rpmにてバレル1より押出機にフィードし溶融混練させ、熱可塑性樹脂組成物のペレットを調製した。

【0048】

また、前記のシート材料熱可塑性樹脂組成物又は後記の各実施例・比較例のシート及び中空成形品の物性測定法の詳細及び評価の基準は以下の通りである。

<荷重たわみ温度の測定>

シート材料熱可塑性樹脂組成物について、ISO75に準拠し、荷重0.45MPaで荷重たわみ温度を測定し、表示した。

<インライン塗装可否の評価>

自動車用インライン塗装には、荷重たわみ温度120℃以上が必要であるので、荷重たわみ温度の測定値が120℃以上のものは「○」、120℃未満のものは「×」と評価して表示した。

【0049】

<動的粘弾性率の測定>

実施例及び比較例のシートよりスライサーにて厚み1mmにスライスし試験片を作成した。動的粘弾性率の測定は、UBM社製 動的粘弾性測定装置Rheogel−E4000で行った。測定方法は引張り法、測定周波数10Hz、動歪0.1mm、昇温速度3℃/minにて行った。測定結果より、貯蔵弾性率E’が3×108 となる温度Th(℃)及び貯蔵弾性率E’が107 となる温度Ts(℃)を求め、Ts−Th(℃)の値を算出して表示した。

<ツインコンポジット成形性の評価>

実施例及び比較例のシートよりツインコンポジット成形した、図3に示す大型パネル中空成形品について、目視観察で、タレ、しわ、賦形不良が認められなかったものは「○」、タレ、しわ、賦形不良が発生していると認められたものは「×」と2段階評価し、表示した。

【0050】

<熱板溶着可能温度の測定>

実施例及び比較例のシートよりスライサーにて、70mm×30mmの短冊状に試験片2枚を切り出し、5℃おきの所定温度に加熱した熱板の上に試験片を置き、3分間加熱後、両試験片の端部を10mm巾オーバーラップさせ溶着させる。該溶着試験片を、引張試験機にて2mm/分の速度で引張り、溶着部の降伏時の荷重(JISK7113に準じ)を測定し、200N以上の荷重が確保できたときの温度(測定回数5回の平均値)を熱板溶着可能温度Tw(℃)とする。

<熱溶着性の評価>

熱板溶着可能温度Tw(℃)の測定値を、上記動的粘弾性率の測定により求めた貯蔵弾性率E’が107となる温度Ts(℃)と比較し、Tw≦Ts+15のものは熱溶着性「○」、Tw>Ts+15のものは熱溶着性「×」と評価し、表示した。

【0051】

<自動車外装パネル部品適応性の評価>

上記の3評価、塗装ライン耐熱性の評価、ツインコンポジット成形性評価及び熱溶着性の評価の全てが○の評価のものは「○」、どれか一つでも×の評価があるものは「×」と評価し、表示した。

【0052】

[実施例1〜4、比較例1〜5]

シートの成形

前記のようにして調製したシート材料熱可塑性樹脂組成物のペレットを、ベント付単軸押出機(東芝機械社製、シート押出機、シリンダー内径120mmφ)に供給し、Tダイから板状に押出し、4本のロールによって成形、冷却して、1800mm×1500mm×3mmtのシート2枚を得た。

【0053】

中空成形品の成形

また、該シートを用いて、ツインコンポジット成形法に従い、図3に示す大型パネル中空成形品を成形した。図3は、該成形品の内表面(該成形品を自動車用外装パネル部品として装着する場合、外側には現れない面)の形状を示す平面図である。同図中、表面形状が縦長又は横長の、角を丸めた長方形は、表面に対して垂直な断面が半円形状の凹部を示し、該長方形の中心線上において対向シート(図示せず)と内面どうしが融着して補強リブを構成し、また、表面形状が円形の部分も、断面半円形状の凹部を示し、円の中心において対向シートと内面どうしが融着して補強柱を構成する。また、破線の方形は対向シートとの距離が他の部分より小さい、言い換えれば該成形品の外表面(該成形品を自動車用外装パネル部品として装着する場合、外側に現れる面)が当該方形の凹部を有することを示す。これら成形品の両表面に設けられる凹部は、後記の上下の金型内面に設けられた凸部に密着させることよって形成される。

【0054】

すなわち、上述のように成形されたシート2枚を、2枚の間隔が10cmとなるようなスペーサーを介して、上下に重ね合わせて4方をクランプし、該2枚のシートを、後記表−1に示したシート加熱温度で3分間加熱して軟化させた後、

a) 上下のシートを、各々、上下の金型の合わせ面に当接させ(低圧で型締め)、金型内面とシートの間に閉鎖空間を形成させ、上下金型内面に設けられた真空吸引孔からそれぞれ真空引きを行い、両シートが空気の排出により上下それぞれの金型内面に沿って密着するように賦形する。真空引きの時間は、上記低圧の型締めから後記圧空の終了まで170秒。

b) 前記クランプ部の内側の合わせ面の位置で、上下1対の金型間を100tの高圧(98MPa)に加圧して締め付け、上下のシートをその被加圧部において相互に熱融着する。

c) 該賦形・熱融着によって構成された中空体内の閉鎖空間に、下型から下シートを貫通して挿入される導入管ノズルを介して、0.4MPa圧縮空気を導入して圧空を行い、真空引きによる賦形不足を補う。該圧空時間は、ノズルの挿入から90秒である。

d) 内圧を保持しながら、中空体成形品から金型への熱伝導により成形品が冷却する。

【0055】

成形品の冷却後、圧縮空気導入用ノズルを後退させ、金型を開いて成形された中空構造体成形品を取り出す。離型された成形品から、不要となったクランプ等を外し、バリ取りを行って得られる、図3に示す大型パネル成形品の寸法は、1000mm×1500mm×20mmである。

得られたシート及び成形品についての物性測定及び評価の結果も、表−1に示した。

【0056】

【表1】

【0057】

成形品等の評価結果

表−1に示した評価結果をまとめる。実施例1〜4では、良好な外観の大型パネルが得られ、且つ、インライン塗装に耐えるものができた。

比較例1では、シート熱溶着性が悪く、実使用時に剥れる。

比較例2、4、5では、荷重たわみ温度が低く、インライン塗装が不可能である。

比較例3では、賦形性が悪く、外観が悪くなる。

【図面の簡単な説明】

【0058】

【図1】シートの貯蔵弾性率対温度の関係を示すグラフ。

【図2】2枚のシートから中空成形品を成形するプロセスを示す模式図。

【図3】大型パネル成形品の平面図。

【特許請求の範囲】

【請求項1】

相互に熱融着可能な2枚の熱可塑性樹脂シート(A)を、それぞれの両端辺をクランプした状態で加熱軟化させた後、該軟化した2枚のシート(A)を、上下一対の金型の合わせ面にそれぞれ当接させて、シートと金型の間に閉鎖空間を形成させ、

次いで、該金型内面に開口する真空吸引孔から、該閉鎖空間内の空気を排出する予備真空引きを行い、2枚のシート(A)をそれぞれの金型内面に沿わせた後、両金型の合わせ面を接近させて型締め加圧し、両シートの被加圧部が相互に熱融着した中空体を構成させ、さらに、冷却固化が完了するまでの間、引き続き真空引きを行い、必要に応じ該中空体内に成形用圧縮空気を導入して、該中空体外面を上下金型内面に密着させ賦形してなる熱可塑性樹脂中空成形品(B)において、上記熱可塑性樹脂が、ポリフェニレンエーテル樹脂組成物(A−2)であり、しかも

(1)2枚のシート(A)材料の荷重撓み温度が120℃以上であり、

(2)2枚のシート(A)の貯蔵弾性率E’が3×108 Paとなる温度をTh、貯蔵弾性率E’が1×107 Paとなる温度をTsとしたとき、(Ts−Th)が20℃以下であり、かつ

(3)2枚のシート(A)の熱板溶着可能温度をTwとしたとき、(Tw−Ts)が15℃以下である

ことを特徴とする中空成形品(B)。

【請求項2】

上記熱可塑性樹脂がポリフェニレンエーテル樹脂80〜20重量%及びスチレン系樹脂20〜80重量%からなる組成物であることを特徴とする請求項1に記載の中空成形品(B)。

【請求項3】

中空成形品が自動車用外装パネル部品に用いられることを特徴とする請求項1又は2に記載の中空成形品(B)。

【請求項1】

相互に熱融着可能な2枚の熱可塑性樹脂シート(A)を、それぞれの両端辺をクランプした状態で加熱軟化させた後、該軟化した2枚のシート(A)を、上下一対の金型の合わせ面にそれぞれ当接させて、シートと金型の間に閉鎖空間を形成させ、

次いで、該金型内面に開口する真空吸引孔から、該閉鎖空間内の空気を排出する予備真空引きを行い、2枚のシート(A)をそれぞれの金型内面に沿わせた後、両金型の合わせ面を接近させて型締め加圧し、両シートの被加圧部が相互に熱融着した中空体を構成させ、さらに、冷却固化が完了するまでの間、引き続き真空引きを行い、必要に応じ該中空体内に成形用圧縮空気を導入して、該中空体外面を上下金型内面に密着させ賦形してなる熱可塑性樹脂中空成形品(B)において、上記熱可塑性樹脂が、ポリフェニレンエーテル樹脂組成物(A−2)であり、しかも

(1)2枚のシート(A)材料の荷重撓み温度が120℃以上であり、

(2)2枚のシート(A)の貯蔵弾性率E’が3×108 Paとなる温度をTh、貯蔵弾性率E’が1×107 Paとなる温度をTsとしたとき、(Ts−Th)が20℃以下であり、かつ

(3)2枚のシート(A)の熱板溶着可能温度をTwとしたとき、(Tw−Ts)が15℃以下である

ことを特徴とする中空成形品(B)。

【請求項2】

上記熱可塑性樹脂がポリフェニレンエーテル樹脂80〜20重量%及びスチレン系樹脂20〜80重量%からなる組成物であることを特徴とする請求項1に記載の中空成形品(B)。

【請求項3】

中空成形品が自動車用外装パネル部品に用いられることを特徴とする請求項1又は2に記載の中空成形品(B)。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−68137(P2011−68137A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2010−269324(P2010−269324)

【出願日】平成22年12月2日(2010.12.2)

【分割の表示】特願2005−307886(P2005−307886)の分割

【原出願日】平成17年10月21日(2005.10.21)

【出願人】(594137579)三菱エンジニアリングプラスチックス株式会社 (609)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成22年12月2日(2010.12.2)

【分割の表示】特願2005−307886(P2005−307886)の分割

【原出願日】平成17年10月21日(2005.10.21)

【出願人】(594137579)三菱エンジニアリングプラスチックス株式会社 (609)

【Fターム(参考)】

[ Back to top ]