中空構造部材の製造方法及び中空構造部材を備えた燃焼器

【課題】製造時間短縮と加工性の向上とを達成できる中空構造部材の製造方法、及びこの中空構造部材を備えた燃焼器を提供する。

【解決手段】冷却孔4を有する内筒の製造方法であって、薄板22の表面上に、この表面に沿って延在するとともにこの表面から突出するように屈曲する屈曲板10を設置する屈曲板設置準備工程S1及び屈曲板設置工程S2と、薄板22の表面上に配置された屈曲板10に対して溶融金属Mを溶射することによって、薄板22の表面上に平面23を形成して中空構造部材20を製造する金属溶射工程S3と、中空構造部材20を筒状化する筒状化工程S4とを備えることを特徴とする。

【解決手段】冷却孔4を有する内筒の製造方法であって、薄板22の表面上に、この表面に沿って延在するとともにこの表面から突出するように屈曲する屈曲板10を設置する屈曲板設置準備工程S1及び屈曲板設置工程S2と、薄板22の表面上に配置された屈曲板10に対して溶融金属Mを溶射することによって、薄板22の表面上に平面23を形成して中空構造部材20を製造する金属溶射工程S3と、中空構造部材20を筒状化する筒状化工程S4とを備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐熱の中空構造部材の製造方法、及びこの中空構造部材を備えた燃焼器に関するものである。

【背景技術】

【0002】

例えば、ガスタービンの燃焼器においては、燃焼室を構成する内筒、外筒、及び尾筒などの筒状部材は常時高温に曝されるため、高い耐熱性が要求される。このため、これら筒状部材は中空構造とされ、この中空構造部分に空気や蒸気等の冷却媒体を流通させることによって、筒状部材の冷却を行なっている。

【0003】

ここで、従来より、このような中空構造を有する筒状部材は、中空構造を有する板状部材、即ち中空構造板をプレス加工して所定の大きさの筒状に形成した後に、中空構造板の端縁同士を突き合わせて溶接することによって製造されている。また、この中空構造板の製造方法は、例えば特許文献1に開示されており、具体的には、一枚又は二枚の金属板表面に凹溝を放電加工等によって形成し、二枚の金属板の間に凹溝が配置するようにこれら二枚の金属板を張り合わせてロウ付けによって接合するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−200836号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1の中空構造板の製造方法においては、金属板への凹溝加工、及び、ロウ付けといった工程を経て板状部材が製造されるため、工程が複雑であり、製造に時間を要していた。さらに、ロウ付け材料を使用することによって中空構造板の延性が低下するため、プレス加工による加工性が好ましくないという問題があった。

【0006】

本発明はこのような事情を考慮してなされたもので、製造時間短縮と加工性の向上とを達成できる中空構造部材の製造方法、及びこの中空構造部材を備えた燃焼器を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明は以下の手段を採用している。

即ち、本発明に係る中空構造部材の製造方法は、中空孔を有する板材である中空構造部材の製造方法であって、第一基板の表面上に、該表面に沿って延在するとともに該表面から突出するように屈曲する屈曲板を設置する設置工程と、前記表面及び該表面上に配置された前記屈曲板に対して溶融金属を溶射することによって、前記第一基板に第二基板を積層する溶射工程とを備えることを特徴とする。

【0008】

このような中空構造部材の製造方法によれば、第一基板の表面上に屈曲板を設置し、その後に金属溶射により第二基板を積層することで、容易に中空構造部材を製造することができる。従って、少ない製造工程によって確実に中空構造部材を製造することができる。また、上記設置工程及び溶射工程においては、ロウ付け材料等の接合材を用いないため、中空構造部材の延性低下等の材料特性に影響を与えることがなく、プレス加工を容易に行うことができる。

【0009】

また、前記屈曲板が、セラミック材料よりなり、前記屈曲板を溶解して除去する溶解工程をさらに備えていてもよい。

【0010】

セラミック材料よりなる屈曲板を設置することによって、設置工程の手間を省略でき、さらなる製造工程短縮につながる。

【0011】

さらに、前記第一基板が円筒形状をなし、前記設置工程は前記第一基板の外周面に前記屈曲板を設置する工程であり、前記溶射工程は前記第一基板の外周面に前記第二基板を積層する工程であってもよい。

【0012】

第一基板が円筒形状であることによって、中空構造を有する筒状部材を、製造工程を短縮しながら製造することができる。

【0013】

また、前記第二基板が、前記第一基板側に配置される第一の金属よりなる第一金属層と、前記第一金属層に積層され、前記第一の金属とは異なる第二の金属よりなる第二金属層とを有していてもよい。

【0014】

材料特性の異なる第一の金属と第二の金属とを積層することによって、耐熱性、耐食性等の異なる二つの材料特性を同時に達成できる中空構造部材を製造することが可能となる。

【0015】

さらに、本発明に係る燃焼器は、筒状燃焼室と、該筒状燃焼室の中心に配置されて前記筒状燃焼室内へ燃料を送り込むバーナとを有する燃焼器であって、前記筒状燃焼室が、上記の製造方法によって製造された中空構造部材によって形成されてなることを特徴とする。

【0016】

このような燃焼器においては、筒状燃焼室に用いられる中空構造部材を製造工程の短縮を図りながら製造することができる。また、この中空構造部材に延性等の低下がなく、この結果、中空構造部材から容易に筒状燃焼室を製造することができる。

【発明の効果】

【0017】

本発明に係る中空構造部材の製造方法、及び中空構造部材を備えた燃焼器によると、中空構造部材の製造において、屈曲板の設置工程と金属溶射を用いた溶射工程とを備えることによって、製造時間短縮と加工性の向上とを達成することが可能となる。

【図面の簡単な説明】

【0018】

【図1】ガスタービン燃焼器の近傍を模式的に示す図である。

【図2】本発明の第一実施形態に係る燃焼室内筒を拡大して模式的に示す図である。

【図3】本発明の第一実施形態に係る燃焼室内筒の製造方法の手順を示すフロー図である。

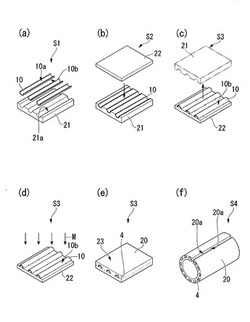

【図4】本発明の第一実施形態に係る燃焼室内筒の製造方法の手順を示す模式図である。

【図5】本発明の第二実施形態に係る燃焼室内筒の製造方法の手順を示すフロー図である。

【図6】本発明の第二実施形態に係る燃焼室内筒の製造方法の手順を示す模式図である。

【図7】本発明の第三実施形態に係る燃焼室内筒の製造方法の手順を示すフロー図である。

【図8】本発明の第三実施形態に係る燃焼室内筒の製造方法の手順を示す模式図である。

【図9】本発明の第四実施形態に係る燃焼室内筒に用いられる中空構造部材を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明の第一実施形態に係る燃焼室内筒(筒状燃焼室)1(以下、単に内筒1と称する)の製造方法について説明する。

本実施形態において製造される内筒1は、図1及び図2に示すように、ガスタービン燃焼器100における燃焼室90の内壁面を形成する筒状部材である。

このようなガスタービン燃焼器100は、バーナ2より燃焼室90に燃料が流入し、燃焼されることによって高温の燃焼ガスWが生成されるように構成されている。この燃焼ガスWは尾筒3を通じて図示しないタービンへ送り込まれ、回転動力に変換されるようになっている。

【0020】

このように内筒1においては、高温の燃焼ガスWが生成されるため、ガスタービン運転時には内筒1の内部は常時高温状態に曝される。従って、内筒1は、耐熱性及び耐食性に優れた例えば、インコネル等の金属材料を用いて製造される。また、内筒1の内面1aと外面1bとの間には軸線P方向の一方側から他方側に貫通する複数の冷却孔(中空孔)4が設けられており、この冷却孔4に冷却空気が流通することによって、冷却空気との間で熱交換を行い、内筒1の冷却が行なわれるようになっている。

【0021】

次に図3に示すフロー図に沿って、内筒1の製造方法の手順について説明する。

内筒1の製造方法は、屈曲板設置準備工程S1と、屈曲板設置工程(設置工程)S2と、金属溶射工程(溶射工程)S3と、筒状化工程S4とを備えている。

【0022】

まず、図4(a)に示すように屈曲板設置準備工程S1を実行する。即ち、インコネル等の金属材料よりなる板材から、内筒1の直径と同じ長さの矩形状部材をシャーリング加工等によって切り出す。そしてプレス加工等によってこの矩形状部材に屈曲凹面10aを形成して、一方側を向く面を湾曲させることによって屈曲板10を製造する。なお、この屈曲板10の屈曲凹面10aは、冷却空気の流通する流路となる。

【0023】

そして、この屈曲板10を、屈曲凹面10aを上方に向けた状態で型21の上に載置する。この際、各屈曲板10の長手方向を同一方向に向けた状態で等間隔に各屈曲板10を配置する。なお、この型21には屈曲板10の屈曲凹面10aの反対側の屈曲凸面10bにちょうど一致するように溝部21aが形成されており、屈曲板10を載置した際にはこの屈曲板10が収容されるようになっている。

【0024】

続いて、図4(b)に示すように屈曲板設置工程S2、即ち、インコネル等の金属材料よりなる薄板(第一基板)22を、屈曲板10を載置した型21の上方から覆うように配置し、スポット溶接によって屈曲板10とこの薄板22との仮接合を行ない、屈曲板10を薄板22上に固定する。なお、この薄板22における屈曲板10が接合される面と反対側の面は、最終的に内筒1の内面1a又は外面1bとなるものである。

【0025】

さらに、図4(c)、図4(d)及び図4(e)に示すように、金属溶射工程S3を実行する。即ち、屈曲板10が仮接合された薄板22を型21から取り外し、上下逆向きに転換して載置する。そして、薄板22における屈曲板10が接合された面側へインコネル等からなる溶融金属Mの溶射を行い、屈曲板10の屈曲凸面10bによって薄板22上に形成された凸凹を無くすように、平面(第二基板)23を形成するスプレイフォーミングを行なう。このようにして形成された上記平面23は、最終的に内筒1の内面1a又は外面1bとなるものである。このようにして中空構造、即ち、複数の冷却孔4を有する中空構造部材20が製造される。

【0026】

最後に、図4(f)に示すように筒状化工程S4を実行する。即ち、上記中空構造部材20がプレス加工等を用いて円筒状に曲げ加工され、中空構造部材20の端縁20a同士を溶接によって接合する。このようにして、円筒の内面1aと外面1bとの間に中空構造、即ち、複数の冷却孔4が形成され、この冷却孔4に冷却空気が流通可能な内筒1が製造される。

【0027】

以上のような内筒1の製造方法によれば、屈曲板10と薄板22とを仮接合した後に金属溶射工程S3を実行することによって、中空構造部材20を製造することができる。従って、放電加工や機械加工等を用いて冷却孔4を形成する工程や、ロウ付け等によって複数の板を張り合わせるといった工程は不要であり、中空構造部材20製造の工程を短縮することができる。

【0028】

さらに、ロウ付け材料による張り合わせを行なわず、金属溶射工程S3によって一体成形を行うため、筒状化工程S4においてプレス加工を実行した際にも、このロウ付け材料によって中空構造部材20の延性が低下することを防ぎ、ロウ付け材料を起因とした中空構造部材20の割れの発生を防止することができる。従って、中空構造部材20の加工性の向上を図ることができ、様々な形状に加工可能となる。

【0029】

ここで、溶射によって金属製品を形成するスプレイフォーミングとは、溶融金属Mを細いノズルから噴射し、高圧の、例えば窒素ガス等の不活性ガスを噴き付けることによって、溶融金属Mを微細な霧状の液滴、即ち、半溶融半凝固状態としてテーブル上に降り積もらせて、金属製品を形成する手法である。なお、溶射中にテーブルの形状やテーブルの動きを変化させることによって、この金属製品の形状を様々に選択することができる

【0030】

また、上記スプレイフォーミングにおいては、テーブル上に降り積もる間に溶融金属Mが急冷凝固し、金属製品が形成される。従って、金属組織の偏析がなく均一化できること、及び、組織の微細化を図ることが可能であり、金属製品の強度向上につながる。また、合金材料よりなる金属製品を製造する際には、合金元素を高濃度に含有させることが可能となり、より強度の高い合金材料よりなる金属製品を製造することもできる。

【0031】

本実施形態の内筒1の製造方法によれば、屈曲板10を設置した状態で金属溶射工程S3を実行することによって、工程短縮による製造時間短縮が可能となり、コストダウンも達成できる。また、中空構造部材20の加工性を向上でき、目的とする形状の内筒1を容易に確実に形成することができる。

【0032】

さらに、スプレイフォーミングを用いた金属溶射工程S3によって、内筒1の材料となる中空構造部材20の強度向上を達成でき、また、中空構造部材20の形状、材質、板厚の選択も容易となるため、容易かつ確実に中空構造部材20を製造することができる。

【0033】

次に、図5のフロー図に沿って、第二実施形態に係る内筒1の製造方法について説明する。

なお、第一実施形態と同様の構成要素には同一の符号を付して詳細説明を省略する。

内筒1の製造方法は、セラミックコア設置工程(設置工程)S10と、金属溶射工程(溶射工程)S3と、溶解工程S11と、筒状化工程S4とを備えている。即ち、第二実施形態は、屈曲板設置準備工程S1及び屈曲板設置工程S2に代えてセラミックコア設置工程S10を備えている点で第一実施形態とは異なっている。

【0034】

まず、図6(a)に示すようにセラミックコア設置工程S10を実行する。即ち、インコネル等の金属材料よりなる薄板22の上に、セラミック材料である例えば、シリカ、ムライト、アルミナ等からなる棒部材であるセラミックコア30を複数、その延在方向を同一方向に向けた状態で等間隔に載置する。なおこの薄板22においてセラミックコア30が載置される面と反対側の面は最終的に内筒1の内面1a又は外面1bとなるものである。なお、セラミックコア30は、上記屈曲板10と同じ形状であってもよいし、丸棒であってもよく、断面形状は限定されない。なお、このセラミックコア30の占める空間は、最終的に冷却空気の流通する流路空間となる。

【0035】

次に、図6(b)に示すように金属溶射工程S3を実行する。この金属溶射工程S3には第一実施形態と同様にスプレイフォーミングが用いられる。即ち、複数のセラミックコア30が載置された薄板22の上方よりインコネル等からなる溶融金属Mの溶射を行い、セラミックコア30によって薄板22上に形成された凸凹を無くすように、平面23を形成するスプレイフォーミングを行なう。このようにして形成された平面23は、最終的に内筒1の内面1aもしくは外面1bとなるものである。こうして内部にセラミックコア30が埋め込まれた板材31が形成される。

【0036】

続いて、図6(c)及び図6(d)に示すように溶解工程S11を実行する。即ち、セラミックコア設置工程S10及び金属溶射工程S3を実行することによって、板材31の内部に埋め込まれた状態となったセラミックコア30を例えば、水酸化ナトリウム、水酸化カリウム等のアルカリ溶液によって溶解し、上記板材31にセラミックコア30の外形と同じ内周面を有する冷却孔4を形成し、複数の冷却孔4を有する中空構造部材20が製造される。

【0037】

最後に、図6(e)に示すように筒状化工程S4を実行する。この筒状化工程S4は、第一実施形態と同一の工程であり、即ち、上記中空構造部材20がプレス加工等を用いて円筒状に曲げ加工され、中空構造部材20の端縁20a同士を溶接によって接合する。このようにして、円筒の内面1aと外面1bとの間に中空構造、即ち、複数の冷却孔4が形成され、この冷却孔4に冷却空気が流通可能な内筒1が製造される。

【0038】

以上のような内筒1の製造方法によれば、セラミックコア30を薄板22に載置した後に金属溶射工程S3を施すことによって、中空構造部材20を製造することができる。従って、放電加工や機械加工等を用いて冷却孔4を形成する工程や、ロウ付け等によって複数の板を張り合わせる工程は不要であり、さらに、第一実施形態の屈曲板設置準備工程S1のように、型21に屈曲板10を設置する作業等が不要であるため、中空構造部材20の製造までの工程をさらに短縮することができる。

【0039】

さらに、ロウ付け材料による張り合わせを行なわず、金属溶射工程S3によって一体成形を行うため、筒状化工程S4においてプレス加工を施工した際にも、このロウ付け材料によって中空構造部材20の延性が低下による中空構造部材20の割れを防止することができ、加工性の向上を図ることができる。

【0040】

また、スプレイフォーミングを用いた金属溶射工程S3によって、中空構造部材20の強度を向上でき、中空構造部材20の材料、形状、板厚等も容易に変更することができる。

【0041】

さらに、セラミックコア30の形状を様々に変更することによって、冷却孔4の形状を様々に選択することが容易である。例えば、冷却空気の流路形状や、流路内径を流路方向に変化させる場合には、延在方向に徐々に形状や径の変化するセラミックコア30を用いることによって、複雑な流路を形成できる。

【0042】

本実施形態の内筒1の製造方法によれば、セラミックコア30を薄板22上に載置した状態で金属溶射工程S3を実行することによって、工程の短縮による製造時間短縮が可能となる。従って、コストダウンも達成できる。また、中空構造部材20の加工性を向上でき、目的とする形状の内筒1を容易に確実に形成することができる。

【0043】

さらに、スプレイフォーミングの金属溶射工程S3によって、内筒1の材料となる中空構造部材20の強度向上及び材質、形状、板厚の選択も容易となり、製造目的とする内筒1に合わせて、容易かつ確実に中空構造部材20を製造することができる。また、セラミックコア30の形状変更によって、必要とする冷却効果を得られるように、様々な形状の冷却孔4を容易に形成できる。

【0044】

次に、図7に示すフロー図に沿って、第三実施形態に係る内筒1の製造方法について説明する。

なお、第一実施形態及び第二実施形態と同様の構成要素には同一の符号を付して詳細説明を省略する。

内筒1の製造方法は、第一実施形態同様に屈曲板設置準備工程S1と、屈曲板設置工程(設置工程)S2と、金属溶射工程(溶射工程)S3とを備えている。即ち、第三実施形態は、筒状化工程S4を備えていない点で第一実施形態とは異なっている。

【0045】

まず、図8(a)に示すように屈曲板設置準備工程S1、及び屈曲板設置工程S2を実行する。ここで、第一実施形態の屈曲板設置準備工程S1、及び、屈曲板設置工程S2においては、屈曲板10を薄板22上に仮接合して設置しているが、本実施形態では、薄板22に代えて円筒部材(第一基板)40の外周面上に屈曲板10をスポット溶接によって仮接合して設置する。なお、この円筒部材40における屈曲板10が接合される面と反対側の面は最終的に内筒1の内面1aとなるものである。

【0046】

さらに、図8(b)に示すように、金属溶射工程S3を実行する。この金属溶射工程S3は第一実施形態と同様にスプレイフォーミングが用いられる。即ち、円筒部材40における屈曲板10が接合された面側に溶融金属Mの溶射を行い、屈曲板10の屈曲凸面10bによって円筒部材40の外周面上に形成された凸凹を無くすように円筒外面(第二基板)41を形成するスプレイフォーミングを行なう。このようにして形成された円筒外面41は、最終的に内筒1の外面1bとなるものである。このようにして内部に中空構造、即ち、複数の冷却孔4を有する内筒1が製造される。

【0047】

以上のような内筒1の製造方法によれば、屈曲板10と円筒部材40とを仮接合した後に金属溶射工程S3によって、直接内筒1を製造することができる。従って、放電加工や機械加工等を用いて冷却孔4を形成する工程や、ロウ付け等によって複数の板を張り合わせるといった工程は不要であり、製造までの工程を短縮することができる。

【0048】

さらに、ロウ付け材料による張り合わせを行なわず、金属溶射工程S3によって一体成形を行うため、ロウ付け材料を起因とした割れの発生を防止することができる。即ち、加工性の向上を図ることができ、様々な形状に加工可能となる。

【0049】

そして、このようなスプレイフォーミングを用いた金属溶射工程S3によって材料、形状、板厚等も容易に選択することができる。

【0050】

また、第一実施形態、及び、第二実施形態のように中空構造部材20を製造した後に、この中空構造部材20をプレス加工して円筒形状に形成する必要がないため、高強度材料であり、プレス加工が困難であるような、例えば、析出強化型21ニッケル基合金を用いて内筒1を製造することもできる。

【0051】

本実施形態の内筒1の製造方法によれば、屈曲板10を円筒部材40に設置した状態で金属溶射を行なうことによって、工程の短縮による製造時間短縮が可能となり、コストダウンも達成できる。また、加工性を向上でき、目的とする形状の内筒1を容易に確実に形成することが可能となる。

【0052】

そして、スプレイフォーミングを用いた金属溶射工程S3によって、内筒1の強度向上の達成ができ、また、内筒1の材質、形状、板厚の選択も容易となる。

さらに、中空構造部材20を経由せずにスプレイフォーミングによって直接内筒1を製造できるため、耐熱性、耐食性の高い高強度材料を用いることができ、燃焼器100の性能向上につながる。

【0053】

ここで、本実施形態では屈曲板10を円筒部材40に仮接合した状態で、金属溶射を行なうことによって内筒1を製造したが、第二実施形態同様に、屈曲板設置準備工程S1と、屈曲板設置工程S2とに代えて、セラミックコア30設置工程S10を採用してもよい。即ち、円筒部材40にセラミックコア30を載置した状態で、スプレイフォーミングを用いた金属溶射工程S3を実行し、溶解工程S11によってセラミックコア30を溶解して、複数の冷却孔4が形成された内筒1を製造してもよい。この場合、内筒1の製造までの工程をさらに短縮できる。

【0054】

次に、第四実施形態に係る内筒1の製造方法について説明する。

内筒1の製造方法は、第一実施形態同様に屈曲板設置準備工程S1と、屈曲板設置工程S2(設置工程)と、金属溶射工程S3(溶射工程)と、筒状化工程S4とを備えている。なお、第四実施形態は、金属溶射工程S3において用いる溶融金属Mが異なっている点で、第一実施形態と異なっている。

【0055】

まず、第一実施形態同様に屈曲板設置準備工程S1、及び屈曲板設置工程S2を実行する。

続いて、金属溶射工程S3を実行する。この金属溶射工程S3は第一実施形態と同様にスプレイフォーミングが用いられる。即ち、複数の屈曲板10が接合された薄板(第一基板)22上に溶融金属Mの溶射を行い、屈曲板10の屈曲凸面10bによって薄板22上に形成された凸凹を無くすように平面(第二基板)23を形成するスプレイフォーミングを行なう。このとき、用いる溶融金属Mは、まず初めに延性に優れた例えば、トミロイ、インコネル617、Nimonic263等の第一の金属50を溶射する。続いて、この第一の金属50の表面を覆うように、耐熱性及び耐食性に優れた例えば、ヘインズ214、ヘインズ230、インコネル693等の第二の金属51を溶射し、第一の金属50と第二の金属51の二層構造とした中空構造部材20を製造する。

【0056】

次に、第一実施形態同様に筒状化工程S4を実行する。即ち、上記中空構造部材20がプレス加工等を用いて円筒状に形成され中空構造部材20の端縁20a同士を溶接によって接合する。この際、第二の金属51側が円筒の内面1aとなるように筒状化を行なう。このようにして、円筒の内面1aと外面1bとの間に中空構造、即ち、複数の冷却孔4が形成され、冷却孔4に冷却空気が流通可能な内筒1が製造される。

【0057】

以上のような内筒1の製造方法によれば、冷却孔4を形成する工程や、ロウ付け等によって複数の板を張り合わせるといった工程は不要であり、中空構造部材20の製造までの工程を短縮することができる。

【0058】

また、ロウ付け材料による張り合わせを行なわず、金属溶射工程S3によって一体成形を行うため、筒状化工程S4においてプレス加工を施工した際にも、このロウ付け材料によって中空構造部材20の延性が低下し、ロウ付け材料を起因とした中空構造部材20の割れの発生を防止することができ、加工性の向上を図ることができる。

【0059】

そして、スプレイフォーミングを用いた金属溶射工程S3によって、中空構造部材20の強度を向上でき、中空構造部材20の材料、形状、板厚等も容易に選択することができる。

【0060】

さらに、第一の金属50と第二の金属51の二層構造を有することで、筒状化工程S4のプレス加工時にも第一の金属50によって延性をさらに向上し割れを防止するとともに、第二の金属51によって高温環境に曝される内筒1内面1aの耐熱性、耐食性の向上も達成できる。

【0061】

本実施形態の内筒1の製造方法によれば、屈曲板10を設置した状態で金属溶射工程S3を実行することによって、工程の短縮による製造時間短縮が可能となる。そして、スプレイフォーミングを用いた金属溶射工程S3によって、内筒1の強度向上が達成でき、また、内筒1の材質、形状、板厚の選択も容易となる。さらに、中空構造部材20に二層構造を採用することによって、中空構造部材20の加工性の向上と、耐熱性及び耐食性の向上とを同時に達成でき、内筒1の製造の容易化と性能向上とを同時に達成できる。

【0062】

なお、例えば第三実施形態のように筒状化工程S4を備えず、プレス加工を必要としない場合には、上記第一の金属50は高延性材料に代えて高強度材料を用いてもよい。上述のトミロイ、インコネル617、Nimonic263等は高延性材料であるとともに高強度材料でもあるので、これらをそのまま用いることができる。また、さらに複数の金属材料を溶射することによって多層構造として、さらなる内筒1の材料特性の向上を図ることもできる。

【0063】

さらに、内筒1の延在方向に材質や肉厚を変えた内筒1を製造することも可能であるので、使用環境に対応した内筒1の製造が容易に可能となる。

【0064】

以上、本発明の実施形態についての詳細説明を行なったが、本発明の技術的思想を逸脱しない範囲内において、多少の設計変更も可能である。

上述の実施形態の説明においては、中空構造部材20を内筒1に適用したが、例えば、燃焼器100の外筒、尾筒3等の他の部位に上記中空構造部材20を適用することもできる。この際、目的とする外筒、尾筒3等の部材の形状が複雑であっても、中空構造部材20が、スプレイフォーミングによる一体成形を行って製造されるため、容易に目的とする形状にプレス加工等することが可能である。

【0065】

さらに、ガスタービン燃焼器100の燃焼室90の内筒1、外筒、尾筒3に限られず、中空構造が必要な部材に上記中空構造部材20を適用することもできる。

【符号の説明】

【0066】

1…内筒(筒状燃焼室)、1a…内面、1b…外面、2…バーナ、3…尾筒、4…冷却孔(中空孔)、10…屈曲板、10a…屈曲凹面、10b…屈曲凸面、20…中空構造部材、20a…端縁、21…型、21a…溝部、22…薄板(第一基板)、23…平面(第二基板)、30…セラミックコア、31…板材31、40…円筒部材(第一基板)、41…円筒外面(第二基板)、50…第一の金属、51…第二の金属、90…燃焼室、100…ガスタービン燃焼器、W…燃焼ガス、M…溶融金属、P…軸線、S1…屈曲板設置準備工程、S2…屈曲板設置工程、S3…金属溶射工程、S4…筒状化工程、S10…セラミックコア設置工程、S11…溶解工程

【技術分野】

【0001】

本発明は、耐熱の中空構造部材の製造方法、及びこの中空構造部材を備えた燃焼器に関するものである。

【背景技術】

【0002】

例えば、ガスタービンの燃焼器においては、燃焼室を構成する内筒、外筒、及び尾筒などの筒状部材は常時高温に曝されるため、高い耐熱性が要求される。このため、これら筒状部材は中空構造とされ、この中空構造部分に空気や蒸気等の冷却媒体を流通させることによって、筒状部材の冷却を行なっている。

【0003】

ここで、従来より、このような中空構造を有する筒状部材は、中空構造を有する板状部材、即ち中空構造板をプレス加工して所定の大きさの筒状に形成した後に、中空構造板の端縁同士を突き合わせて溶接することによって製造されている。また、この中空構造板の製造方法は、例えば特許文献1に開示されており、具体的には、一枚又は二枚の金属板表面に凹溝を放電加工等によって形成し、二枚の金属板の間に凹溝が配置するようにこれら二枚の金属板を張り合わせてロウ付けによって接合するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−200836号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1の中空構造板の製造方法においては、金属板への凹溝加工、及び、ロウ付けといった工程を経て板状部材が製造されるため、工程が複雑であり、製造に時間を要していた。さらに、ロウ付け材料を使用することによって中空構造板の延性が低下するため、プレス加工による加工性が好ましくないという問題があった。

【0006】

本発明はこのような事情を考慮してなされたもので、製造時間短縮と加工性の向上とを達成できる中空構造部材の製造方法、及びこの中空構造部材を備えた燃焼器を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明は以下の手段を採用している。

即ち、本発明に係る中空構造部材の製造方法は、中空孔を有する板材である中空構造部材の製造方法であって、第一基板の表面上に、該表面に沿って延在するとともに該表面から突出するように屈曲する屈曲板を設置する設置工程と、前記表面及び該表面上に配置された前記屈曲板に対して溶融金属を溶射することによって、前記第一基板に第二基板を積層する溶射工程とを備えることを特徴とする。

【0008】

このような中空構造部材の製造方法によれば、第一基板の表面上に屈曲板を設置し、その後に金属溶射により第二基板を積層することで、容易に中空構造部材を製造することができる。従って、少ない製造工程によって確実に中空構造部材を製造することができる。また、上記設置工程及び溶射工程においては、ロウ付け材料等の接合材を用いないため、中空構造部材の延性低下等の材料特性に影響を与えることがなく、プレス加工を容易に行うことができる。

【0009】

また、前記屈曲板が、セラミック材料よりなり、前記屈曲板を溶解して除去する溶解工程をさらに備えていてもよい。

【0010】

セラミック材料よりなる屈曲板を設置することによって、設置工程の手間を省略でき、さらなる製造工程短縮につながる。

【0011】

さらに、前記第一基板が円筒形状をなし、前記設置工程は前記第一基板の外周面に前記屈曲板を設置する工程であり、前記溶射工程は前記第一基板の外周面に前記第二基板を積層する工程であってもよい。

【0012】

第一基板が円筒形状であることによって、中空構造を有する筒状部材を、製造工程を短縮しながら製造することができる。

【0013】

また、前記第二基板が、前記第一基板側に配置される第一の金属よりなる第一金属層と、前記第一金属層に積層され、前記第一の金属とは異なる第二の金属よりなる第二金属層とを有していてもよい。

【0014】

材料特性の異なる第一の金属と第二の金属とを積層することによって、耐熱性、耐食性等の異なる二つの材料特性を同時に達成できる中空構造部材を製造することが可能となる。

【0015】

さらに、本発明に係る燃焼器は、筒状燃焼室と、該筒状燃焼室の中心に配置されて前記筒状燃焼室内へ燃料を送り込むバーナとを有する燃焼器であって、前記筒状燃焼室が、上記の製造方法によって製造された中空構造部材によって形成されてなることを特徴とする。

【0016】

このような燃焼器においては、筒状燃焼室に用いられる中空構造部材を製造工程の短縮を図りながら製造することができる。また、この中空構造部材に延性等の低下がなく、この結果、中空構造部材から容易に筒状燃焼室を製造することができる。

【発明の効果】

【0017】

本発明に係る中空構造部材の製造方法、及び中空構造部材を備えた燃焼器によると、中空構造部材の製造において、屈曲板の設置工程と金属溶射を用いた溶射工程とを備えることによって、製造時間短縮と加工性の向上とを達成することが可能となる。

【図面の簡単な説明】

【0018】

【図1】ガスタービン燃焼器の近傍を模式的に示す図である。

【図2】本発明の第一実施形態に係る燃焼室内筒を拡大して模式的に示す図である。

【図3】本発明の第一実施形態に係る燃焼室内筒の製造方法の手順を示すフロー図である。

【図4】本発明の第一実施形態に係る燃焼室内筒の製造方法の手順を示す模式図である。

【図5】本発明の第二実施形態に係る燃焼室内筒の製造方法の手順を示すフロー図である。

【図6】本発明の第二実施形態に係る燃焼室内筒の製造方法の手順を示す模式図である。

【図7】本発明の第三実施形態に係る燃焼室内筒の製造方法の手順を示すフロー図である。

【図8】本発明の第三実施形態に係る燃焼室内筒の製造方法の手順を示す模式図である。

【図9】本発明の第四実施形態に係る燃焼室内筒に用いられる中空構造部材を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明の第一実施形態に係る燃焼室内筒(筒状燃焼室)1(以下、単に内筒1と称する)の製造方法について説明する。

本実施形態において製造される内筒1は、図1及び図2に示すように、ガスタービン燃焼器100における燃焼室90の内壁面を形成する筒状部材である。

このようなガスタービン燃焼器100は、バーナ2より燃焼室90に燃料が流入し、燃焼されることによって高温の燃焼ガスWが生成されるように構成されている。この燃焼ガスWは尾筒3を通じて図示しないタービンへ送り込まれ、回転動力に変換されるようになっている。

【0020】

このように内筒1においては、高温の燃焼ガスWが生成されるため、ガスタービン運転時には内筒1の内部は常時高温状態に曝される。従って、内筒1は、耐熱性及び耐食性に優れた例えば、インコネル等の金属材料を用いて製造される。また、内筒1の内面1aと外面1bとの間には軸線P方向の一方側から他方側に貫通する複数の冷却孔(中空孔)4が設けられており、この冷却孔4に冷却空気が流通することによって、冷却空気との間で熱交換を行い、内筒1の冷却が行なわれるようになっている。

【0021】

次に図3に示すフロー図に沿って、内筒1の製造方法の手順について説明する。

内筒1の製造方法は、屈曲板設置準備工程S1と、屈曲板設置工程(設置工程)S2と、金属溶射工程(溶射工程)S3と、筒状化工程S4とを備えている。

【0022】

まず、図4(a)に示すように屈曲板設置準備工程S1を実行する。即ち、インコネル等の金属材料よりなる板材から、内筒1の直径と同じ長さの矩形状部材をシャーリング加工等によって切り出す。そしてプレス加工等によってこの矩形状部材に屈曲凹面10aを形成して、一方側を向く面を湾曲させることによって屈曲板10を製造する。なお、この屈曲板10の屈曲凹面10aは、冷却空気の流通する流路となる。

【0023】

そして、この屈曲板10を、屈曲凹面10aを上方に向けた状態で型21の上に載置する。この際、各屈曲板10の長手方向を同一方向に向けた状態で等間隔に各屈曲板10を配置する。なお、この型21には屈曲板10の屈曲凹面10aの反対側の屈曲凸面10bにちょうど一致するように溝部21aが形成されており、屈曲板10を載置した際にはこの屈曲板10が収容されるようになっている。

【0024】

続いて、図4(b)に示すように屈曲板設置工程S2、即ち、インコネル等の金属材料よりなる薄板(第一基板)22を、屈曲板10を載置した型21の上方から覆うように配置し、スポット溶接によって屈曲板10とこの薄板22との仮接合を行ない、屈曲板10を薄板22上に固定する。なお、この薄板22における屈曲板10が接合される面と反対側の面は、最終的に内筒1の内面1a又は外面1bとなるものである。

【0025】

さらに、図4(c)、図4(d)及び図4(e)に示すように、金属溶射工程S3を実行する。即ち、屈曲板10が仮接合された薄板22を型21から取り外し、上下逆向きに転換して載置する。そして、薄板22における屈曲板10が接合された面側へインコネル等からなる溶融金属Mの溶射を行い、屈曲板10の屈曲凸面10bによって薄板22上に形成された凸凹を無くすように、平面(第二基板)23を形成するスプレイフォーミングを行なう。このようにして形成された上記平面23は、最終的に内筒1の内面1a又は外面1bとなるものである。このようにして中空構造、即ち、複数の冷却孔4を有する中空構造部材20が製造される。

【0026】

最後に、図4(f)に示すように筒状化工程S4を実行する。即ち、上記中空構造部材20がプレス加工等を用いて円筒状に曲げ加工され、中空構造部材20の端縁20a同士を溶接によって接合する。このようにして、円筒の内面1aと外面1bとの間に中空構造、即ち、複数の冷却孔4が形成され、この冷却孔4に冷却空気が流通可能な内筒1が製造される。

【0027】

以上のような内筒1の製造方法によれば、屈曲板10と薄板22とを仮接合した後に金属溶射工程S3を実行することによって、中空構造部材20を製造することができる。従って、放電加工や機械加工等を用いて冷却孔4を形成する工程や、ロウ付け等によって複数の板を張り合わせるといった工程は不要であり、中空構造部材20製造の工程を短縮することができる。

【0028】

さらに、ロウ付け材料による張り合わせを行なわず、金属溶射工程S3によって一体成形を行うため、筒状化工程S4においてプレス加工を実行した際にも、このロウ付け材料によって中空構造部材20の延性が低下することを防ぎ、ロウ付け材料を起因とした中空構造部材20の割れの発生を防止することができる。従って、中空構造部材20の加工性の向上を図ることができ、様々な形状に加工可能となる。

【0029】

ここで、溶射によって金属製品を形成するスプレイフォーミングとは、溶融金属Mを細いノズルから噴射し、高圧の、例えば窒素ガス等の不活性ガスを噴き付けることによって、溶融金属Mを微細な霧状の液滴、即ち、半溶融半凝固状態としてテーブル上に降り積もらせて、金属製品を形成する手法である。なお、溶射中にテーブルの形状やテーブルの動きを変化させることによって、この金属製品の形状を様々に選択することができる

【0030】

また、上記スプレイフォーミングにおいては、テーブル上に降り積もる間に溶融金属Mが急冷凝固し、金属製品が形成される。従って、金属組織の偏析がなく均一化できること、及び、組織の微細化を図ることが可能であり、金属製品の強度向上につながる。また、合金材料よりなる金属製品を製造する際には、合金元素を高濃度に含有させることが可能となり、より強度の高い合金材料よりなる金属製品を製造することもできる。

【0031】

本実施形態の内筒1の製造方法によれば、屈曲板10を設置した状態で金属溶射工程S3を実行することによって、工程短縮による製造時間短縮が可能となり、コストダウンも達成できる。また、中空構造部材20の加工性を向上でき、目的とする形状の内筒1を容易に確実に形成することができる。

【0032】

さらに、スプレイフォーミングを用いた金属溶射工程S3によって、内筒1の材料となる中空構造部材20の強度向上を達成でき、また、中空構造部材20の形状、材質、板厚の選択も容易となるため、容易かつ確実に中空構造部材20を製造することができる。

【0033】

次に、図5のフロー図に沿って、第二実施形態に係る内筒1の製造方法について説明する。

なお、第一実施形態と同様の構成要素には同一の符号を付して詳細説明を省略する。

内筒1の製造方法は、セラミックコア設置工程(設置工程)S10と、金属溶射工程(溶射工程)S3と、溶解工程S11と、筒状化工程S4とを備えている。即ち、第二実施形態は、屈曲板設置準備工程S1及び屈曲板設置工程S2に代えてセラミックコア設置工程S10を備えている点で第一実施形態とは異なっている。

【0034】

まず、図6(a)に示すようにセラミックコア設置工程S10を実行する。即ち、インコネル等の金属材料よりなる薄板22の上に、セラミック材料である例えば、シリカ、ムライト、アルミナ等からなる棒部材であるセラミックコア30を複数、その延在方向を同一方向に向けた状態で等間隔に載置する。なおこの薄板22においてセラミックコア30が載置される面と反対側の面は最終的に内筒1の内面1a又は外面1bとなるものである。なお、セラミックコア30は、上記屈曲板10と同じ形状であってもよいし、丸棒であってもよく、断面形状は限定されない。なお、このセラミックコア30の占める空間は、最終的に冷却空気の流通する流路空間となる。

【0035】

次に、図6(b)に示すように金属溶射工程S3を実行する。この金属溶射工程S3には第一実施形態と同様にスプレイフォーミングが用いられる。即ち、複数のセラミックコア30が載置された薄板22の上方よりインコネル等からなる溶融金属Mの溶射を行い、セラミックコア30によって薄板22上に形成された凸凹を無くすように、平面23を形成するスプレイフォーミングを行なう。このようにして形成された平面23は、最終的に内筒1の内面1aもしくは外面1bとなるものである。こうして内部にセラミックコア30が埋め込まれた板材31が形成される。

【0036】

続いて、図6(c)及び図6(d)に示すように溶解工程S11を実行する。即ち、セラミックコア設置工程S10及び金属溶射工程S3を実行することによって、板材31の内部に埋め込まれた状態となったセラミックコア30を例えば、水酸化ナトリウム、水酸化カリウム等のアルカリ溶液によって溶解し、上記板材31にセラミックコア30の外形と同じ内周面を有する冷却孔4を形成し、複数の冷却孔4を有する中空構造部材20が製造される。

【0037】

最後に、図6(e)に示すように筒状化工程S4を実行する。この筒状化工程S4は、第一実施形態と同一の工程であり、即ち、上記中空構造部材20がプレス加工等を用いて円筒状に曲げ加工され、中空構造部材20の端縁20a同士を溶接によって接合する。このようにして、円筒の内面1aと外面1bとの間に中空構造、即ち、複数の冷却孔4が形成され、この冷却孔4に冷却空気が流通可能な内筒1が製造される。

【0038】

以上のような内筒1の製造方法によれば、セラミックコア30を薄板22に載置した後に金属溶射工程S3を施すことによって、中空構造部材20を製造することができる。従って、放電加工や機械加工等を用いて冷却孔4を形成する工程や、ロウ付け等によって複数の板を張り合わせる工程は不要であり、さらに、第一実施形態の屈曲板設置準備工程S1のように、型21に屈曲板10を設置する作業等が不要であるため、中空構造部材20の製造までの工程をさらに短縮することができる。

【0039】

さらに、ロウ付け材料による張り合わせを行なわず、金属溶射工程S3によって一体成形を行うため、筒状化工程S4においてプレス加工を施工した際にも、このロウ付け材料によって中空構造部材20の延性が低下による中空構造部材20の割れを防止することができ、加工性の向上を図ることができる。

【0040】

また、スプレイフォーミングを用いた金属溶射工程S3によって、中空構造部材20の強度を向上でき、中空構造部材20の材料、形状、板厚等も容易に変更することができる。

【0041】

さらに、セラミックコア30の形状を様々に変更することによって、冷却孔4の形状を様々に選択することが容易である。例えば、冷却空気の流路形状や、流路内径を流路方向に変化させる場合には、延在方向に徐々に形状や径の変化するセラミックコア30を用いることによって、複雑な流路を形成できる。

【0042】

本実施形態の内筒1の製造方法によれば、セラミックコア30を薄板22上に載置した状態で金属溶射工程S3を実行することによって、工程の短縮による製造時間短縮が可能となる。従って、コストダウンも達成できる。また、中空構造部材20の加工性を向上でき、目的とする形状の内筒1を容易に確実に形成することができる。

【0043】

さらに、スプレイフォーミングの金属溶射工程S3によって、内筒1の材料となる中空構造部材20の強度向上及び材質、形状、板厚の選択も容易となり、製造目的とする内筒1に合わせて、容易かつ確実に中空構造部材20を製造することができる。また、セラミックコア30の形状変更によって、必要とする冷却効果を得られるように、様々な形状の冷却孔4を容易に形成できる。

【0044】

次に、図7に示すフロー図に沿って、第三実施形態に係る内筒1の製造方法について説明する。

なお、第一実施形態及び第二実施形態と同様の構成要素には同一の符号を付して詳細説明を省略する。

内筒1の製造方法は、第一実施形態同様に屈曲板設置準備工程S1と、屈曲板設置工程(設置工程)S2と、金属溶射工程(溶射工程)S3とを備えている。即ち、第三実施形態は、筒状化工程S4を備えていない点で第一実施形態とは異なっている。

【0045】

まず、図8(a)に示すように屈曲板設置準備工程S1、及び屈曲板設置工程S2を実行する。ここで、第一実施形態の屈曲板設置準備工程S1、及び、屈曲板設置工程S2においては、屈曲板10を薄板22上に仮接合して設置しているが、本実施形態では、薄板22に代えて円筒部材(第一基板)40の外周面上に屈曲板10をスポット溶接によって仮接合して設置する。なお、この円筒部材40における屈曲板10が接合される面と反対側の面は最終的に内筒1の内面1aとなるものである。

【0046】

さらに、図8(b)に示すように、金属溶射工程S3を実行する。この金属溶射工程S3は第一実施形態と同様にスプレイフォーミングが用いられる。即ち、円筒部材40における屈曲板10が接合された面側に溶融金属Mの溶射を行い、屈曲板10の屈曲凸面10bによって円筒部材40の外周面上に形成された凸凹を無くすように円筒外面(第二基板)41を形成するスプレイフォーミングを行なう。このようにして形成された円筒外面41は、最終的に内筒1の外面1bとなるものである。このようにして内部に中空構造、即ち、複数の冷却孔4を有する内筒1が製造される。

【0047】

以上のような内筒1の製造方法によれば、屈曲板10と円筒部材40とを仮接合した後に金属溶射工程S3によって、直接内筒1を製造することができる。従って、放電加工や機械加工等を用いて冷却孔4を形成する工程や、ロウ付け等によって複数の板を張り合わせるといった工程は不要であり、製造までの工程を短縮することができる。

【0048】

さらに、ロウ付け材料による張り合わせを行なわず、金属溶射工程S3によって一体成形を行うため、ロウ付け材料を起因とした割れの発生を防止することができる。即ち、加工性の向上を図ることができ、様々な形状に加工可能となる。

【0049】

そして、このようなスプレイフォーミングを用いた金属溶射工程S3によって材料、形状、板厚等も容易に選択することができる。

【0050】

また、第一実施形態、及び、第二実施形態のように中空構造部材20を製造した後に、この中空構造部材20をプレス加工して円筒形状に形成する必要がないため、高強度材料であり、プレス加工が困難であるような、例えば、析出強化型21ニッケル基合金を用いて内筒1を製造することもできる。

【0051】

本実施形態の内筒1の製造方法によれば、屈曲板10を円筒部材40に設置した状態で金属溶射を行なうことによって、工程の短縮による製造時間短縮が可能となり、コストダウンも達成できる。また、加工性を向上でき、目的とする形状の内筒1を容易に確実に形成することが可能となる。

【0052】

そして、スプレイフォーミングを用いた金属溶射工程S3によって、内筒1の強度向上の達成ができ、また、内筒1の材質、形状、板厚の選択も容易となる。

さらに、中空構造部材20を経由せずにスプレイフォーミングによって直接内筒1を製造できるため、耐熱性、耐食性の高い高強度材料を用いることができ、燃焼器100の性能向上につながる。

【0053】

ここで、本実施形態では屈曲板10を円筒部材40に仮接合した状態で、金属溶射を行なうことによって内筒1を製造したが、第二実施形態同様に、屈曲板設置準備工程S1と、屈曲板設置工程S2とに代えて、セラミックコア30設置工程S10を採用してもよい。即ち、円筒部材40にセラミックコア30を載置した状態で、スプレイフォーミングを用いた金属溶射工程S3を実行し、溶解工程S11によってセラミックコア30を溶解して、複数の冷却孔4が形成された内筒1を製造してもよい。この場合、内筒1の製造までの工程をさらに短縮できる。

【0054】

次に、第四実施形態に係る内筒1の製造方法について説明する。

内筒1の製造方法は、第一実施形態同様に屈曲板設置準備工程S1と、屈曲板設置工程S2(設置工程)と、金属溶射工程S3(溶射工程)と、筒状化工程S4とを備えている。なお、第四実施形態は、金属溶射工程S3において用いる溶融金属Mが異なっている点で、第一実施形態と異なっている。

【0055】

まず、第一実施形態同様に屈曲板設置準備工程S1、及び屈曲板設置工程S2を実行する。

続いて、金属溶射工程S3を実行する。この金属溶射工程S3は第一実施形態と同様にスプレイフォーミングが用いられる。即ち、複数の屈曲板10が接合された薄板(第一基板)22上に溶融金属Mの溶射を行い、屈曲板10の屈曲凸面10bによって薄板22上に形成された凸凹を無くすように平面(第二基板)23を形成するスプレイフォーミングを行なう。このとき、用いる溶融金属Mは、まず初めに延性に優れた例えば、トミロイ、インコネル617、Nimonic263等の第一の金属50を溶射する。続いて、この第一の金属50の表面を覆うように、耐熱性及び耐食性に優れた例えば、ヘインズ214、ヘインズ230、インコネル693等の第二の金属51を溶射し、第一の金属50と第二の金属51の二層構造とした中空構造部材20を製造する。

【0056】

次に、第一実施形態同様に筒状化工程S4を実行する。即ち、上記中空構造部材20がプレス加工等を用いて円筒状に形成され中空構造部材20の端縁20a同士を溶接によって接合する。この際、第二の金属51側が円筒の内面1aとなるように筒状化を行なう。このようにして、円筒の内面1aと外面1bとの間に中空構造、即ち、複数の冷却孔4が形成され、冷却孔4に冷却空気が流通可能な内筒1が製造される。

【0057】

以上のような内筒1の製造方法によれば、冷却孔4を形成する工程や、ロウ付け等によって複数の板を張り合わせるといった工程は不要であり、中空構造部材20の製造までの工程を短縮することができる。

【0058】

また、ロウ付け材料による張り合わせを行なわず、金属溶射工程S3によって一体成形を行うため、筒状化工程S4においてプレス加工を施工した際にも、このロウ付け材料によって中空構造部材20の延性が低下し、ロウ付け材料を起因とした中空構造部材20の割れの発生を防止することができ、加工性の向上を図ることができる。

【0059】

そして、スプレイフォーミングを用いた金属溶射工程S3によって、中空構造部材20の強度を向上でき、中空構造部材20の材料、形状、板厚等も容易に選択することができる。

【0060】

さらに、第一の金属50と第二の金属51の二層構造を有することで、筒状化工程S4のプレス加工時にも第一の金属50によって延性をさらに向上し割れを防止するとともに、第二の金属51によって高温環境に曝される内筒1内面1aの耐熱性、耐食性の向上も達成できる。

【0061】

本実施形態の内筒1の製造方法によれば、屈曲板10を設置した状態で金属溶射工程S3を実行することによって、工程の短縮による製造時間短縮が可能となる。そして、スプレイフォーミングを用いた金属溶射工程S3によって、内筒1の強度向上が達成でき、また、内筒1の材質、形状、板厚の選択も容易となる。さらに、中空構造部材20に二層構造を採用することによって、中空構造部材20の加工性の向上と、耐熱性及び耐食性の向上とを同時に達成でき、内筒1の製造の容易化と性能向上とを同時に達成できる。

【0062】

なお、例えば第三実施形態のように筒状化工程S4を備えず、プレス加工を必要としない場合には、上記第一の金属50は高延性材料に代えて高強度材料を用いてもよい。上述のトミロイ、インコネル617、Nimonic263等は高延性材料であるとともに高強度材料でもあるので、これらをそのまま用いることができる。また、さらに複数の金属材料を溶射することによって多層構造として、さらなる内筒1の材料特性の向上を図ることもできる。

【0063】

さらに、内筒1の延在方向に材質や肉厚を変えた内筒1を製造することも可能であるので、使用環境に対応した内筒1の製造が容易に可能となる。

【0064】

以上、本発明の実施形態についての詳細説明を行なったが、本発明の技術的思想を逸脱しない範囲内において、多少の設計変更も可能である。

上述の実施形態の説明においては、中空構造部材20を内筒1に適用したが、例えば、燃焼器100の外筒、尾筒3等の他の部位に上記中空構造部材20を適用することもできる。この際、目的とする外筒、尾筒3等の部材の形状が複雑であっても、中空構造部材20が、スプレイフォーミングによる一体成形を行って製造されるため、容易に目的とする形状にプレス加工等することが可能である。

【0065】

さらに、ガスタービン燃焼器100の燃焼室90の内筒1、外筒、尾筒3に限られず、中空構造が必要な部材に上記中空構造部材20を適用することもできる。

【符号の説明】

【0066】

1…内筒(筒状燃焼室)、1a…内面、1b…外面、2…バーナ、3…尾筒、4…冷却孔(中空孔)、10…屈曲板、10a…屈曲凹面、10b…屈曲凸面、20…中空構造部材、20a…端縁、21…型、21a…溝部、22…薄板(第一基板)、23…平面(第二基板)、30…セラミックコア、31…板材31、40…円筒部材(第一基板)、41…円筒外面(第二基板)、50…第一の金属、51…第二の金属、90…燃焼室、100…ガスタービン燃焼器、W…燃焼ガス、M…溶融金属、P…軸線、S1…屈曲板設置準備工程、S2…屈曲板設置工程、S3…金属溶射工程、S4…筒状化工程、S10…セラミックコア設置工程、S11…溶解工程

【特許請求の範囲】

【請求項1】

中空孔を有する中空構造部材の製造方法であって、

第一基板の表面上に、該表面に沿って延在するとともに該表面から突出するように屈曲する屈曲板を設置する設置工程と、

前記表面及び該表面上に配置された前記屈曲板に対して溶融金属を溶射することによって、前記第一基板に第二基板を積層する溶射工程とを備えることを特徴とする中空構造部材の製造方法。

【請求項2】

前記屈曲板が、セラミック材料よりなり、

前記屈曲板を溶解して除去する溶解工程をさらに備えることを特徴とする請求項1に記載の中空構造部材の製造方法。

【請求項3】

前記第一基板が、円筒形状をなし、

前記設置工程は、前記第一基板の外周面に前記屈曲板を設置する工程であり、

前記溶射工程は、前記第一基板の外周面に前記第二基板を積層する工程であることを特徴とする請求項1又は2に記載の中空構造部材の製造方法。

【請求項4】

前記第二基板が、前記第一基板側に配置される第一の金属よりなる第一金属層と、

前記第一金属層に積層され、前記第一の金属とは異なる第二の金属よりなる第二金属層とを有することを特徴とする請求項1から3のいずれか一項に記載の中空構造部材の製造方法。

【請求項5】

筒状燃焼室と、該筒状燃焼室の中心に配置されて前記筒状燃焼室内へ燃料を送り込むバーナとを有する燃焼器であって、

前記筒状燃焼室が、請求項1から4のいずれか一項に記載の製造方法によって製造された中空構造部材によって形成されてなることを特徴とする燃焼器。

【請求項1】

中空孔を有する中空構造部材の製造方法であって、

第一基板の表面上に、該表面に沿って延在するとともに該表面から突出するように屈曲する屈曲板を設置する設置工程と、

前記表面及び該表面上に配置された前記屈曲板に対して溶融金属を溶射することによって、前記第一基板に第二基板を積層する溶射工程とを備えることを特徴とする中空構造部材の製造方法。

【請求項2】

前記屈曲板が、セラミック材料よりなり、

前記屈曲板を溶解して除去する溶解工程をさらに備えることを特徴とする請求項1に記載の中空構造部材の製造方法。

【請求項3】

前記第一基板が、円筒形状をなし、

前記設置工程は、前記第一基板の外周面に前記屈曲板を設置する工程であり、

前記溶射工程は、前記第一基板の外周面に前記第二基板を積層する工程であることを特徴とする請求項1又は2に記載の中空構造部材の製造方法。

【請求項4】

前記第二基板が、前記第一基板側に配置される第一の金属よりなる第一金属層と、

前記第一金属層に積層され、前記第一の金属とは異なる第二の金属よりなる第二金属層とを有することを特徴とする請求項1から3のいずれか一項に記載の中空構造部材の製造方法。

【請求項5】

筒状燃焼室と、該筒状燃焼室の中心に配置されて前記筒状燃焼室内へ燃料を送り込むバーナとを有する燃焼器であって、

前記筒状燃焼室が、請求項1から4のいずれか一項に記載の製造方法によって製造された中空構造部材によって形成されてなることを特徴とする燃焼器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−29077(P2013−29077A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−165698(P2011−165698)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000006208)三菱重工業株式会社 (10,378)

[ Back to top ]