中空状ガラス球用組成物

【課題】本発明は、中空状ガラス球を形成するガラスの溶融成形性を向上させ、且つアルカリ溶出量が極めて少なく、化学的耐久性が良好な中空状ガラス球用のガラス組成物を提供することを課題とする。

【解決手段】中空状ガラス球を形成するガラスを

SiO2 :30〜55質量%

B2O3 :3〜7質量%

ZnO :10質量%超〜30質量%

Al2O3 :5〜16質量%

MgO :0〜10質量%

CaO :20〜35質量%

SrO :0〜10質量%

BaO :0〜10質量%

SO3 :0.75〜3.5質量%

の組成物を含み、該組成物の合計が95〜100質量%からなる実質的にアルカリを含有しないガラスとすること。

【解決手段】中空状ガラス球を形成するガラスを

SiO2 :30〜55質量%

B2O3 :3〜7質量%

ZnO :10質量%超〜30質量%

Al2O3 :5〜16質量%

MgO :0〜10質量%

CaO :20〜35質量%

SrO :0〜10質量%

BaO :0〜10質量%

SO3 :0.75〜3.5質量%

の組成物を含み、該組成物の合計が95〜100質量%からなる実質的にアルカリを含有しないガラスとすること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は中空状ガラス球用組成物に関するものである。

【背景技術】

【0002】

中空状ガラス球とは、一般的に直径が数十nmから数百μmの球体であり、真球率が高く、球内部が空隙であるという特徴を有している。製法としては、揮発性成分を含む原料物質を加熱して、融解または軟化させるとともに、前記揮発性成分をガス化させて微小中空化させる加熱発泡法が一般的である。また、原料物質中に加熱によって分解気化する化合物を発泡剤として混合し、加熱により、該混合物を融解させるとともに、前記発泡剤を発泡させて微小中空化させる方法が挙げられる。

【0003】

中空状ガラス球は、一般にガラスマイクロバルーンと呼ばれ、他の充填材と比較して、比重が軽く、耐熱性、耐圧性、耐衝撃性が良好であるという特徴を有しており、従来より各種合成樹脂の充填材として使用されている。この用途に用いられる中空状ガラス球には、樹脂との接着性が損なわれたり、塗料、樹脂成形体が変色したりしないように、アルカリイオンの溶出量が極めて少ないことが要求される。また、中空状ガラス球は表面に酸化物被覆を施すことで、異なった特性を発現する特徴を有している。中空状ガラス球の表面に金属被覆させることで、低電圧で使用できる発熱体として応用可能であり、導電性発熱性塗料にも応用されている。

【0004】

中空状ガラス球を製造する方法としては、SO3を溶融ガラス中に溶け込ました後、得られたガラスからガラス粉末を作製し、これを再溶融することによってガラス中からSO2ガスを発生させ、ガラス粉末を内部から膨張させて中空状ガラス球を得る方法が一般的に採用されている。

【0005】

特許文献1及び2には、アルカリ溶出量を低減するために、アルカリ成分の含有量を1.9質量%以下に制限した中空状ガラス球用組成物及び中空状ガラス球が開示されている。また特許文献3では、中空状ガラス球(ソーダ石灰硼珪酸ガラス)に金属被覆を施した導電性球状粒子と合成樹脂からなる導電性発熱性塗料又はペーストが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−293533号公報

【特許文献2】特開平8−073238号公報

【特許文献3】特許平3−47878号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

中空状ガラス球は、塗料や樹脂成形体の充填材として使用されるので、化学的耐久性が高いことが好ましい。また、中空状ガラス球の表面に金属被覆を施す場合、酸性、アルカリ性の水溶液中で処理されることがあるため、耐酸性、耐アルカリ性、耐水性に優れていることが好ましい。以上のような耐久性の観点から、中空状ガラス球を形成するガラスは、SiO2含有量が多いことが好ましい。

【0008】

その一方で、SiO2含有量が多くなると、SO3を溶け込ませる際のガラスの溶融温度が高くなり、SO3がガラス中に溶け込み難くなるために、再溶融してもSO2ガスが殆ど発生せず、ガラスが中空化しない。特に、アルミノケイ酸塩系ガラスでは、発泡成分であるSO3を0.75質量%以上含有させることが困難であるため、例えば、発泡成分が大量に必要となる粒子径の小さい中空体の製造が困難である。それゆえガラス中のSiO2含有量を低くせざるを得ず、結果として耐酸性、耐アルカリ性、耐水性に優れる中空状ガラス球を得ることができなかった。なお、本発明において溶融温度とはガラスの粘度が102dPa・sとなる時の温度を意味する。

【0009】

本発明は、中空状ガラス球を形成するガラスの溶融成形性を向上させ、且つ化学的耐久性(耐酸性、耐アルカリ性、耐水性)が良好な中空状ガラス球用のガラス組成物を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明は、

SiO2 :30〜55質量%

B2O3 :1〜7質量%

ZnO :10質量%超〜30質量%

Al2O3 :5〜16質量%

MgO :0〜10質量%

CaO :20〜35質量%

SrO :0〜10質量%

BaO :0〜10質量%

SO3 :0.75〜3.5質量%

の組成物を含み、該組成物の合計が95〜100質量%からなる実質的にアルカリを含有しないガラスからなることを特徴とする中空状ガラス球用組成物である。

【0011】

実質的にアルカリ、すなわち、Li+、Na+、K+、Rb+、Cs+を含有しないとは、不純物として含有することはあっても、意図的にガラス組成物に導入しないということである。

【0012】

また、溶融温度が1070〜1350℃であり、かつ、失透温度が1230℃以下であり、酸性水溶液に24時間浸漬した後の質量減少率が1.2%以下であり、アルカリ性水溶液に24時間浸漬した後の質量減少率が2.3%以下であり、純水に24時間浸漬した後の質量減少率が0.13%以下であることが好ましい。なお、本発明において失透温度とは均一なガラスが得られず、結晶が析出する時の温度を意味する。通常、ガラス原料を調製し、溶融する際には、前記の失透温度よりも高い温度で溶融することが一般的である。

【0013】

なお、本発明の中空状ガラス球用組成物とは、前記の組成範囲となるように原料を混合し、加熱溶融し、冷却することにより得られる成形体、及び、該成形体に粉砕・分級等の加工を施して得られたもののいずれかを指す。

【0014】

また、上記の中空状ガラス球用組成物を用いて中空状ガラス球を製造する方法であって、

中空状ガラス球用組成物を粉砕、分級して、粒径がD50=20〜100μmの範囲である中空状ガラス球用組成物粉末を得る工程、及び、

得られた粉末を1200〜2000℃の火炎中を通過させて再溶融することによって、ガラス中からSO2ガスを発生させ、ガラス粉末内部から膨張させて中空状ガラス球を得る工程

を有することを特徴とする中空状ガラス球の製造方法である。

【発明の効果】

【0015】

本発明の中空状ガラス球用組成物は、耐水性、耐酸性、耐アルカリ性等の化学的耐久性が良好であり、溶融温度が低いため溶融成形性に優れるとともに、ガラス中に十分な量のSO3を溶存させることができるため、該組成物を用いると、化学的耐久性に優れる中空状ガラス球を作製することができる。従って、得られる中空状ガラス球は、塗料や樹脂成形体の好適な充填材としての使用に奏功する。

【図面の簡単な説明】

【0016】

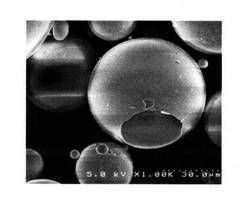

【図1】本発明の中空状ガラス球用組成物を用いて作製した中空状ガラス球の電子顕微鏡写真である。

【発明を実施するための形態】

【0017】

本発明は、

SiO2 :30〜55質量%

B2O3 :3〜7質量%

ZnO :10質量%超〜30質量%

Al2O3 :5〜16質量%

MgO :0〜10質量%

CaO :20〜35質量%

SrO :0〜10質量%

BaO :0〜10質量%

SO3 :0.75〜3.5質量%

の組成物を含み、該組成物の合計が95〜100質量%、好ましくは98〜100質量%、より好ましくは100質量%からなる実質的にアルカリを含有しない中空状ガラス球用組成物である。

【0018】

本発明の中空状ガラス球用組成物中のSiO2は得られるガラスの基礎成分となるものであり、得られる中空状ガラス球用組成物の化学的耐久性(耐酸性、耐アルカリ性、耐水性)にとって重要な成分である。30質量%未満では、ガラスの耐酸性等の化学的耐久性が低下する傾向があり、55質量%超では、ガラス溶融時のSO3溶存量が低下するため、ガラスの再溶融時にSO2ガスの発生量が少なくなって中空化し難くなる。また、溶融温度が高いものとなり、コスト増に繋がる。このため、組成物中のSiO2の含有量は、さらには34〜50質量%とされることが好ましい。

【0019】

SiO2源としては、珪砂、無水ケイ酸、珪石、珪砂粒子の表面の一部または全部に硫酸塩が被覆されてなる表面処理珪砂等を用いることができる。この中でも特に珪砂、珪石が好ましい。

【0020】

また、本発明の中空状ガラス球用組成物中のB2O3は、得られるガラスの溶融温度を低下させるものである。3質量%未満では、ガラスの溶融温度低下の効果が小さく、またガラスが失透しやすくなる。7質量%超では耐アルカリ性等の化学的耐久性が低くなりやすい。このために組成物中のB2O3は、さらには4.5〜6.5質量%、またさらには5.5〜6.5質量%とすることが好ましい。

【0021】

B2O3源としては、ホウ酸、無水ホウ酸、メタホウ酸、四ホウ酸、オルトホウ酸等を用いることができる。この中でも特にホウ酸やオルトホウ酸が好ましい。

【0022】

また、本発明の中空状ガラス球用組成物中のAl2O3は、得られるガラスの耐水性等の化学的耐久性を向上させる。5質量%未満では、耐水性の向上の効果が小さく、また、ガラスが失透しやすくなる。16質量%超では、ガラスの失透が生じやすくなり、また、溶融時のガラスの粘度が高すぎるため該中空状ガラス球を成形しにくくなる。このため組成物中のAl2O3は、さらには8.0〜15質量%とすることが好ましい。

【0023】

Al2O3源としては、酸化アルミニウム、水酸化アルミニウム、硫酸アルミニウム等を用いることができる。この中でも特に酸化アルミニウムや硫酸アルミニウムが好ましい。

【0024】

また、本発明の中空状ガラス球用組成物中のCaOは、ガラスの粘度を低くせしめガラスの加工性を改善する成分であり、且つSO3をガラス中に溶存し易くする成分である。20質量%未満では、SO3の溶存量が著しく低下する結果、再溶融時にSO2ガスが発生せず、中空化し難くなる。また、35質量%超ではガラスが失透しやすくなり好ましくない。このため組成物中のCaOは、さらには21〜33質量%とすることが好ましい。

【0025】

CaO源としては、炭酸カルシウム、硫酸カルシウム、酸化カルシウム、水酸化カルシウム、硝酸カルシウム等を用いることができる。この中でも特に炭酸カルシウムや硫酸カルシウムが好ましい。

【0026】

また、本発明の中空状ガラス球用組成物中のZnOは、ガラスの粘度を低くせしめガラスの加工性を改善する成分であり、且つSO3をガラス中に溶存し易くする成分であり、また、ガラスの耐アルカリ性等の化学的耐久性を向上させる。この観点から、10質量%以下ではこの効果が小さい。また、30質量%超ではガラスが失透しやすくなる。このため組成物中のZnOは、さらには12〜27質量%、またさらには12〜20質量%とすることが好ましい。

【0027】

ZnO源としては、亜鉛華、酸化亜鉛、硫化亜鉛、硫酸亜鉛等を用いることができる。この中でも特に亜鉛華、硫酸亜鉛が好ましい。

【0028】

また、本発明の中空状ガラス球用組成物中のMgO、SrO及びBaOは、CaOやZnOと同様にガラスの粘度を低くせしめガラスの加工性を改善する成分であり、SO3を溶存し易くする成分であり、これらの含有量は何れも0〜10質量%、好ましくは0〜6.0質量%である。これらの成分が多すぎると得られるガラスが失透し易くなる。

【0029】

MgO源としては、炭酸マグネシウム、硫酸マグネシウム、酸化マグネシウム、硝酸マグネシウム、水酸化マグネシウムを使用することができる。また、BaO源として炭酸バリウム、硫酸バリウム、酸化バリウム、水酸化バリウム、硝酸バリウムを使用することができる。また、SrO源として炭酸ストロンチウム、硫酸ストロンチウム、酸化ストロンチウム、硝酸ストロンチウム、水酸化ストロンチウムを使用することができる。この中でも特に、MgO源としては、炭酸マグネシウム、硫酸マグネシウム、酸化マグネシウム、BaO源として炭酸バリウム、硫酸バリウム、SrO源として炭酸ストロンチウム、硫酸ストロンチウムが好ましい。

【0030】

また、本発明の中空状ガラス球用組成物中のSO3はSO2ガスを発生させて得られるガラスを中空化させる発泡剤である。この観点から、0.75質量%未満ではSO2ガスの発生が不十分となって中空状ガラス球を作製することができない。また、3.5質量%超ではガラス融液中のガス(SO3)の化学的溶解度を超えるため、ガラス中に溶存させることができない。このため組成物中のSO3は、さらには0.76〜3.5質量%、またさらには0.78〜3.5質量%とすることが好ましい。

【0031】

SO3源としては、硫酸カルシウム、硫酸バリウム、硫酸マグネシウム、硫酸ストロンチウムを使用することができる。この中でも特に、硫酸カルシウム、硫酸マグネシウムが好ましい。

【0032】

前記組成物は、ガラス中に95〜100質量%含まれる。ガラスは、前記組成物以外に、本発明の趣旨を本質的に変えない範囲で、酸化鉄、三酸化硫黄、酸化アンチモン、酸化ジルコニウム、酸化チタン等の他の成分が導入されることがある。

【0033】

次に、上記中空状ガラス球用組成物を用いて本発明の中空状ガラス球を作製する方法について述べる。

【0034】

まず、ガラス原料及び発泡剤を調合し、これを1200〜1350℃で1〜4時間溶融した後、冷却固化させバルク状に成形し、粉砕、分級することで上記組成範囲のガラス粉末を作製する。

【0035】

このとき、ガラス粉末の粒径はD50=20〜100μmの範囲にすることが好ましい。ガラス粉末の粒径を前記範囲とすると、大きさの揃った中空状ガラス球を効率的に得ることができる。より好ましくはD50=20〜90μm、またさらにD50=25〜60μmとすることが好ましい。

【0036】

次に作製したガラス粉末を1200〜2000℃の火炎中を通過させて再溶融することによって、ガラス中からSO2ガスを発生させ、ガラス粉末内部から膨張させて中空状ガラス球を得る。

【0037】

本発明の中空状ガラス球用組成物は、溶融温度が1070〜1350℃であり、かつ、失透温度が1230℃以下であることが好ましい。溶融温度が1070℃よりも低い場合、ガラスが失透しやすくなり、SO3を溶存し難くなる傾向であるため好ましくない。一方、溶融温度が1350℃よりも高い場合、SO3を溶存し難くなる傾向があるため好ましくない。より好ましい溶融温度の範囲は1090〜1350℃である。失透温度が1230℃よりも高い場合、溶融する温度が高くなりSO3を溶存できない傾向があるため好ましくない。より好ましい失透温度の範囲は1050〜1180℃である。

【0038】

本発明の中空状ガラス球用組成物は、酸性水溶液に24時間浸漬した後の質量減少率が1.2%以下であることが好ましい。前記質量減少率が1.2%超であると、金属被覆処理の際の酸性水溶液により、表面が侵食されやすいため好ましくない。なお、前記質量減少率は、1.0%以下であることがより好ましい。

【0039】

本発明の中空状ガラス球用組成物は、アルカリ性水溶液に24時間浸漬した後の質量減少率が2.3%以下であることが好ましい。前記質量減少率が2.3%超であると金属被覆処理の際のアルカリ性水溶液により、表面が侵食されやすいため好ましくない。なお、前記質量減少率は、2.0%以下であることがより好ましい。

【0040】

本発明の中空状ガラス球用組成物は、純水に24時間浸漬した後の質量減少率が0.13%以下であることが好ましい。前記質量減少率が0.13%超であると、塗料、樹脂成形体に混合した際に、変色したり、イオンの溶出が起きるため好ましくない。なお、前記質量減少率は、0.11%以下であることがより好ましい。

【実施例】

【0041】

次に、実施例によって本発明をさらに具体的に説明する。以下では、得られた中空状ガラス球用組成物の評価方法、金属被覆後の中空状ガラス球の評価方法、そして、得られた中空状ガラス球用組成物及び金属被覆後の中空状ガラス球の評価結果について述べる。

【0042】

<中空状ガラス球用組成物の評価方法>

1.ガラス組成分析

調合後のガラス原料を溶融し、次いで、冷却固化して得られたガラスの組成比は、蛍光X線分析及び、JIS R3101に準拠して分析した。

【0043】

2.溶融温度

調合後のガラス原料を溶融し、次いで、冷却固化して得られたガラスの溶融温度は、白金球引き上げ法により測定した。

【0044】

3.失透温度

失透温度は、溶融ガラスから引き上げ法により採取した約3mmφのガラス棒を2〜3mm程度の長さに切断して準備した測定試料を、温度傾斜炉(オザワ科学(株)製)中、1000〜1300℃でかつ溶融した温度よりも低く設定した温度で2時間保持した後、急冷した試料の外観を観察する「急冷法」により測定した。前記外観の観察にはNikon社製偏光顕微鏡ECLIPSE E600 POLを用いた。なお、失透の発生が確認できた温度と確認できなかった温度との中間の温度を失透温度とした。

【0045】

4.化学的耐久性

化学的耐久性としては、耐酸性、耐アルカリ性および耐水性を測定した。耐酸性および耐アルカリ性の測定では、前記の中空状ガラス球用組成物を溶融しバルクの状態で冷却して得たガラス成形体の一部を、粒径が250〜425μmとなるまでボールミルで粉砕し、その粒状ガラスを比重グラム精秤した。次に、80℃に保持した0.01Nの硝酸水溶液または10質量%の水酸化ナトリウム水溶液中に、この粒状ガラスを24時間浸漬した後、その質量減少率(%)を算出した。この質量減少率が低いほど、耐酸性または耐アルカリ性が高いことを意味する。耐水性の測定では、99℃に保持した純水中に、この粒状ガラスを24時間浸漬した後、その質量減少率(%)を求めた。この質量減少率が小さいほど、耐水性が高いことを意味する。

【0046】

<金属被覆後の中空状ガラス球の評価方法>

0.5質量%塩化スズ(II)水溶液に希塩酸を加えpH2〜2.5に調整後、中空状ガラス球を加えて15分間攪拌して濾過と水洗いした。次に1.25質量%硝酸銀水溶液に0.5mol/l水酸化ナトリウム水溶液及びアンモニア水を投入した水溶液に、前記濾過した中空状ガラス球を投入し、均一に分散させた。さらに、酒石酸ナトリウムカリウム四水和物、グルコースをイオン交換水に溶解させた水溶液にメタノールを加えて均一に調整した溶液を中空状ガラス球が入った該溶液に加えて30分間攪拌した。その後中空状ガラス球を濾過、水洗いして100℃の乾燥機で30分間乾燥させ、銀メッキの被覆が形成された中空状ガラス球を得た。得られた中空状ガラス球が金属被覆処理によって浸食されていないか、電子顕微鏡観察により確認した。

【0047】

実施例1

表1に示す調合組成比となるように、SiO2源として珪砂を、B2O3源としてホウ酸を、ZnO源として亜鉛華を、Al2O3源として酸化アルミニウムを、CaO源として炭酸カルシウムを、SO3源として硫酸カルシウムを調合し、白金ルツボに投入し、電気加熱炉内で1200〜1350℃、約2時間加熱溶融した。

【0048】

上記の加熱溶融の途中で白金棒によりガラス融液を攪拌してガラスを均質化させた。次に、溶融ガラスを鋳型に流し込み、ブロック状のガラス成形体とし、600〜700℃に保持した電気炉に移入して該炉内で徐冷した。得られたガラス試料は泡や脈理の無い均質なものであった。このガラスの組成比を表2に示す。

【0049】

次いで、このガラス成形体を、カウンタージェットミル100AFG(ホソカワミクロン製)を用いて粉砕、分級してD50=30μmとなるガラス粉末を得た。

【0050】

さらに作製したガラス粉末を1200〜2000℃の火炎中を通過させて再溶融することによって、ガラス中からSO2ガスやO2ガスを発生させ、これによってガラス粉末を内部から膨張させて、図1に示すような、粒径約60μmの中空状ガラス球を作製した。なお、内部が中空状であることが理解できるように、図1にはその一部が破損した中空状ガラス球の写真を記載している。

【0051】

本実施例で得られた中空状ガラス球用組成物は、溶融温度が1231℃と低く、成形性に優れるものであった。また、耐酸性、耐アルカリ性、耐水性に優れるものであり、銀メッキ処理により浸食されることなく均一に銀で被覆できるものであった。評価結果を表2に示す。

【0052】

【表1】

【0053】

【表2】

【0054】

実施例2

表1に示す調合組成比となるように、ガラス原料を調合し、表2に示す組成比のガラスを作製し、実施例1と同様の手順で粒径約60μmの中空状ガラス球を作製した。本実施例で得られた中空状ガラス球用組成物は、溶融温度が1160℃と低く、成形性に優れるものであった。また、耐酸性、耐アルカリ性、耐水性に優れるものであり、銀メッキ処理により浸食されることなく均一に銀で被覆できるものであった。評価結果を表2に示す。

【0055】

実施例3

表1に示す調合組成比となるように、ガラス原料を調合し、表2に示す組成比のガラスを作製し、実施例1と同様の手順で粒径約60μmの中空状ガラス球を作製した。本実施例で得られた中空状ガラス球用組成物は、溶融温度が1116℃と低く、成形性に優れるものであった。また、耐酸性、耐アルカリ性、耐水性に優れるものであり、銀メッキ処理により浸食されることなく均一に銀で被覆できるものであった。評価結果を表2に示す。

【0056】

実施例4

表1に示す調合組成比となるように、ガラス原料を調合し、表2に示す組成比のガラスを作製し、実施例1と同様の手順で粒径約60μmの中空状ガラス球を作製した。本実施例で得られた中空状ガラス球用組成物は、溶融温度が1091℃と低く、成形性に優れるものであった。また、耐酸性、耐アルカリ性、耐水性に優れるものであり、銀メッキ処理により浸食されることなく均一に銀で被覆できるものであった。評価結果を表2に示す。

【0057】

比較例1

表1に示す調合組成比となるように、ガラス原料を調合し、これを溶融することにより表2に示す組成比のガラスを得た。このガラスは溶融温度が1360℃と高く、溶融時にSO3成分がとSO2ガスとして揮発してしまい、中空化に必要なSO3を充分に溶存させることができなかった。該ガラスを用いて実施例1と同様の手順で中空状ガラス球の作製を試みたが、中空化できなかった。

【0058】

比較例2

表1に示す調合組成比となるように、ガラス原料を調合し、これを溶融することにより表2に示す組成比のガラスを得た。このガラスは溶融温度が1061℃と低いが、失透温度が1245℃と高く、該失透温度よりも高い温度で溶融した際に、SO3成分がとSO2ガスとして揮発してしまい、中空化に必要なSO3を充分に溶存させることができなかった。該ガラスを用いて実施例1と同様の手順で中空状ガラス球の作製を試みたが、中空化できなかった。また、耐アルカリ性、耐水性に優れるものの、耐酸性に劣るものであった。

【0059】

比較例3

表1に示す調合組成比となるように、ガラス原料を調合し、表2に示す組成比のガラスを作製し、実施例1と同様の手順で粒径約60μmの中空状ガラス球を作製した。本実施例で得られた中空状ガラス球用組成物は、溶融温度が1303℃と低く、成形性に優れるものであった。本組成物は、耐酸性、耐水性に優れるものの、耐アルカリ性に劣るものであった。

【0060】

比較例4

表1に示す調合組成比となるように、ガラス原料を調合し、表2に示す組成比のガラスを作製し、実施例1と同様の手順で粒径約60μmの中空状ガラス球を作製した。本実施例で得られた中空状ガラス球用組成物は、溶融温度が1306℃と低く、成形性に優れるものであった。本組成物は、耐酸性、耐アルカリ性に優れるものの、耐水性に劣るものであった。

【技術分野】

【0001】

本発明は中空状ガラス球用組成物に関するものである。

【背景技術】

【0002】

中空状ガラス球とは、一般的に直径が数十nmから数百μmの球体であり、真球率が高く、球内部が空隙であるという特徴を有している。製法としては、揮発性成分を含む原料物質を加熱して、融解または軟化させるとともに、前記揮発性成分をガス化させて微小中空化させる加熱発泡法が一般的である。また、原料物質中に加熱によって分解気化する化合物を発泡剤として混合し、加熱により、該混合物を融解させるとともに、前記発泡剤を発泡させて微小中空化させる方法が挙げられる。

【0003】

中空状ガラス球は、一般にガラスマイクロバルーンと呼ばれ、他の充填材と比較して、比重が軽く、耐熱性、耐圧性、耐衝撃性が良好であるという特徴を有しており、従来より各種合成樹脂の充填材として使用されている。この用途に用いられる中空状ガラス球には、樹脂との接着性が損なわれたり、塗料、樹脂成形体が変色したりしないように、アルカリイオンの溶出量が極めて少ないことが要求される。また、中空状ガラス球は表面に酸化物被覆を施すことで、異なった特性を発現する特徴を有している。中空状ガラス球の表面に金属被覆させることで、低電圧で使用できる発熱体として応用可能であり、導電性発熱性塗料にも応用されている。

【0004】

中空状ガラス球を製造する方法としては、SO3を溶融ガラス中に溶け込ました後、得られたガラスからガラス粉末を作製し、これを再溶融することによってガラス中からSO2ガスを発生させ、ガラス粉末を内部から膨張させて中空状ガラス球を得る方法が一般的に採用されている。

【0005】

特許文献1及び2には、アルカリ溶出量を低減するために、アルカリ成分の含有量を1.9質量%以下に制限した中空状ガラス球用組成物及び中空状ガラス球が開示されている。また特許文献3では、中空状ガラス球(ソーダ石灰硼珪酸ガラス)に金属被覆を施した導電性球状粒子と合成樹脂からなる導電性発熱性塗料又はペーストが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−293533号公報

【特許文献2】特開平8−073238号公報

【特許文献3】特許平3−47878号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

中空状ガラス球は、塗料や樹脂成形体の充填材として使用されるので、化学的耐久性が高いことが好ましい。また、中空状ガラス球の表面に金属被覆を施す場合、酸性、アルカリ性の水溶液中で処理されることがあるため、耐酸性、耐アルカリ性、耐水性に優れていることが好ましい。以上のような耐久性の観点から、中空状ガラス球を形成するガラスは、SiO2含有量が多いことが好ましい。

【0008】

その一方で、SiO2含有量が多くなると、SO3を溶け込ませる際のガラスの溶融温度が高くなり、SO3がガラス中に溶け込み難くなるために、再溶融してもSO2ガスが殆ど発生せず、ガラスが中空化しない。特に、アルミノケイ酸塩系ガラスでは、発泡成分であるSO3を0.75質量%以上含有させることが困難であるため、例えば、発泡成分が大量に必要となる粒子径の小さい中空体の製造が困難である。それゆえガラス中のSiO2含有量を低くせざるを得ず、結果として耐酸性、耐アルカリ性、耐水性に優れる中空状ガラス球を得ることができなかった。なお、本発明において溶融温度とはガラスの粘度が102dPa・sとなる時の温度を意味する。

【0009】

本発明は、中空状ガラス球を形成するガラスの溶融成形性を向上させ、且つ化学的耐久性(耐酸性、耐アルカリ性、耐水性)が良好な中空状ガラス球用のガラス組成物を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明は、

SiO2 :30〜55質量%

B2O3 :1〜7質量%

ZnO :10質量%超〜30質量%

Al2O3 :5〜16質量%

MgO :0〜10質量%

CaO :20〜35質量%

SrO :0〜10質量%

BaO :0〜10質量%

SO3 :0.75〜3.5質量%

の組成物を含み、該組成物の合計が95〜100質量%からなる実質的にアルカリを含有しないガラスからなることを特徴とする中空状ガラス球用組成物である。

【0011】

実質的にアルカリ、すなわち、Li+、Na+、K+、Rb+、Cs+を含有しないとは、不純物として含有することはあっても、意図的にガラス組成物に導入しないということである。

【0012】

また、溶融温度が1070〜1350℃であり、かつ、失透温度が1230℃以下であり、酸性水溶液に24時間浸漬した後の質量減少率が1.2%以下であり、アルカリ性水溶液に24時間浸漬した後の質量減少率が2.3%以下であり、純水に24時間浸漬した後の質量減少率が0.13%以下であることが好ましい。なお、本発明において失透温度とは均一なガラスが得られず、結晶が析出する時の温度を意味する。通常、ガラス原料を調製し、溶融する際には、前記の失透温度よりも高い温度で溶融することが一般的である。

【0013】

なお、本発明の中空状ガラス球用組成物とは、前記の組成範囲となるように原料を混合し、加熱溶融し、冷却することにより得られる成形体、及び、該成形体に粉砕・分級等の加工を施して得られたもののいずれかを指す。

【0014】

また、上記の中空状ガラス球用組成物を用いて中空状ガラス球を製造する方法であって、

中空状ガラス球用組成物を粉砕、分級して、粒径がD50=20〜100μmの範囲である中空状ガラス球用組成物粉末を得る工程、及び、

得られた粉末を1200〜2000℃の火炎中を通過させて再溶融することによって、ガラス中からSO2ガスを発生させ、ガラス粉末内部から膨張させて中空状ガラス球を得る工程

を有することを特徴とする中空状ガラス球の製造方法である。

【発明の効果】

【0015】

本発明の中空状ガラス球用組成物は、耐水性、耐酸性、耐アルカリ性等の化学的耐久性が良好であり、溶融温度が低いため溶融成形性に優れるとともに、ガラス中に十分な量のSO3を溶存させることができるため、該組成物を用いると、化学的耐久性に優れる中空状ガラス球を作製することができる。従って、得られる中空状ガラス球は、塗料や樹脂成形体の好適な充填材としての使用に奏功する。

【図面の簡単な説明】

【0016】

【図1】本発明の中空状ガラス球用組成物を用いて作製した中空状ガラス球の電子顕微鏡写真である。

【発明を実施するための形態】

【0017】

本発明は、

SiO2 :30〜55質量%

B2O3 :3〜7質量%

ZnO :10質量%超〜30質量%

Al2O3 :5〜16質量%

MgO :0〜10質量%

CaO :20〜35質量%

SrO :0〜10質量%

BaO :0〜10質量%

SO3 :0.75〜3.5質量%

の組成物を含み、該組成物の合計が95〜100質量%、好ましくは98〜100質量%、より好ましくは100質量%からなる実質的にアルカリを含有しない中空状ガラス球用組成物である。

【0018】

本発明の中空状ガラス球用組成物中のSiO2は得られるガラスの基礎成分となるものであり、得られる中空状ガラス球用組成物の化学的耐久性(耐酸性、耐アルカリ性、耐水性)にとって重要な成分である。30質量%未満では、ガラスの耐酸性等の化学的耐久性が低下する傾向があり、55質量%超では、ガラス溶融時のSO3溶存量が低下するため、ガラスの再溶融時にSO2ガスの発生量が少なくなって中空化し難くなる。また、溶融温度が高いものとなり、コスト増に繋がる。このため、組成物中のSiO2の含有量は、さらには34〜50質量%とされることが好ましい。

【0019】

SiO2源としては、珪砂、無水ケイ酸、珪石、珪砂粒子の表面の一部または全部に硫酸塩が被覆されてなる表面処理珪砂等を用いることができる。この中でも特に珪砂、珪石が好ましい。

【0020】

また、本発明の中空状ガラス球用組成物中のB2O3は、得られるガラスの溶融温度を低下させるものである。3質量%未満では、ガラスの溶融温度低下の効果が小さく、またガラスが失透しやすくなる。7質量%超では耐アルカリ性等の化学的耐久性が低くなりやすい。このために組成物中のB2O3は、さらには4.5〜6.5質量%、またさらには5.5〜6.5質量%とすることが好ましい。

【0021】

B2O3源としては、ホウ酸、無水ホウ酸、メタホウ酸、四ホウ酸、オルトホウ酸等を用いることができる。この中でも特にホウ酸やオルトホウ酸が好ましい。

【0022】

また、本発明の中空状ガラス球用組成物中のAl2O3は、得られるガラスの耐水性等の化学的耐久性を向上させる。5質量%未満では、耐水性の向上の効果が小さく、また、ガラスが失透しやすくなる。16質量%超では、ガラスの失透が生じやすくなり、また、溶融時のガラスの粘度が高すぎるため該中空状ガラス球を成形しにくくなる。このため組成物中のAl2O3は、さらには8.0〜15質量%とすることが好ましい。

【0023】

Al2O3源としては、酸化アルミニウム、水酸化アルミニウム、硫酸アルミニウム等を用いることができる。この中でも特に酸化アルミニウムや硫酸アルミニウムが好ましい。

【0024】

また、本発明の中空状ガラス球用組成物中のCaOは、ガラスの粘度を低くせしめガラスの加工性を改善する成分であり、且つSO3をガラス中に溶存し易くする成分である。20質量%未満では、SO3の溶存量が著しく低下する結果、再溶融時にSO2ガスが発生せず、中空化し難くなる。また、35質量%超ではガラスが失透しやすくなり好ましくない。このため組成物中のCaOは、さらには21〜33質量%とすることが好ましい。

【0025】

CaO源としては、炭酸カルシウム、硫酸カルシウム、酸化カルシウム、水酸化カルシウム、硝酸カルシウム等を用いることができる。この中でも特に炭酸カルシウムや硫酸カルシウムが好ましい。

【0026】

また、本発明の中空状ガラス球用組成物中のZnOは、ガラスの粘度を低くせしめガラスの加工性を改善する成分であり、且つSO3をガラス中に溶存し易くする成分であり、また、ガラスの耐アルカリ性等の化学的耐久性を向上させる。この観点から、10質量%以下ではこの効果が小さい。また、30質量%超ではガラスが失透しやすくなる。このため組成物中のZnOは、さらには12〜27質量%、またさらには12〜20質量%とすることが好ましい。

【0027】

ZnO源としては、亜鉛華、酸化亜鉛、硫化亜鉛、硫酸亜鉛等を用いることができる。この中でも特に亜鉛華、硫酸亜鉛が好ましい。

【0028】

また、本発明の中空状ガラス球用組成物中のMgO、SrO及びBaOは、CaOやZnOと同様にガラスの粘度を低くせしめガラスの加工性を改善する成分であり、SO3を溶存し易くする成分であり、これらの含有量は何れも0〜10質量%、好ましくは0〜6.0質量%である。これらの成分が多すぎると得られるガラスが失透し易くなる。

【0029】

MgO源としては、炭酸マグネシウム、硫酸マグネシウム、酸化マグネシウム、硝酸マグネシウム、水酸化マグネシウムを使用することができる。また、BaO源として炭酸バリウム、硫酸バリウム、酸化バリウム、水酸化バリウム、硝酸バリウムを使用することができる。また、SrO源として炭酸ストロンチウム、硫酸ストロンチウム、酸化ストロンチウム、硝酸ストロンチウム、水酸化ストロンチウムを使用することができる。この中でも特に、MgO源としては、炭酸マグネシウム、硫酸マグネシウム、酸化マグネシウム、BaO源として炭酸バリウム、硫酸バリウム、SrO源として炭酸ストロンチウム、硫酸ストロンチウムが好ましい。

【0030】

また、本発明の中空状ガラス球用組成物中のSO3はSO2ガスを発生させて得られるガラスを中空化させる発泡剤である。この観点から、0.75質量%未満ではSO2ガスの発生が不十分となって中空状ガラス球を作製することができない。また、3.5質量%超ではガラス融液中のガス(SO3)の化学的溶解度を超えるため、ガラス中に溶存させることができない。このため組成物中のSO3は、さらには0.76〜3.5質量%、またさらには0.78〜3.5質量%とすることが好ましい。

【0031】

SO3源としては、硫酸カルシウム、硫酸バリウム、硫酸マグネシウム、硫酸ストロンチウムを使用することができる。この中でも特に、硫酸カルシウム、硫酸マグネシウムが好ましい。

【0032】

前記組成物は、ガラス中に95〜100質量%含まれる。ガラスは、前記組成物以外に、本発明の趣旨を本質的に変えない範囲で、酸化鉄、三酸化硫黄、酸化アンチモン、酸化ジルコニウム、酸化チタン等の他の成分が導入されることがある。

【0033】

次に、上記中空状ガラス球用組成物を用いて本発明の中空状ガラス球を作製する方法について述べる。

【0034】

まず、ガラス原料及び発泡剤を調合し、これを1200〜1350℃で1〜4時間溶融した後、冷却固化させバルク状に成形し、粉砕、分級することで上記組成範囲のガラス粉末を作製する。

【0035】

このとき、ガラス粉末の粒径はD50=20〜100μmの範囲にすることが好ましい。ガラス粉末の粒径を前記範囲とすると、大きさの揃った中空状ガラス球を効率的に得ることができる。より好ましくはD50=20〜90μm、またさらにD50=25〜60μmとすることが好ましい。

【0036】

次に作製したガラス粉末を1200〜2000℃の火炎中を通過させて再溶融することによって、ガラス中からSO2ガスを発生させ、ガラス粉末内部から膨張させて中空状ガラス球を得る。

【0037】

本発明の中空状ガラス球用組成物は、溶融温度が1070〜1350℃であり、かつ、失透温度が1230℃以下であることが好ましい。溶融温度が1070℃よりも低い場合、ガラスが失透しやすくなり、SO3を溶存し難くなる傾向であるため好ましくない。一方、溶融温度が1350℃よりも高い場合、SO3を溶存し難くなる傾向があるため好ましくない。より好ましい溶融温度の範囲は1090〜1350℃である。失透温度が1230℃よりも高い場合、溶融する温度が高くなりSO3を溶存できない傾向があるため好ましくない。より好ましい失透温度の範囲は1050〜1180℃である。

【0038】

本発明の中空状ガラス球用組成物は、酸性水溶液に24時間浸漬した後の質量減少率が1.2%以下であることが好ましい。前記質量減少率が1.2%超であると、金属被覆処理の際の酸性水溶液により、表面が侵食されやすいため好ましくない。なお、前記質量減少率は、1.0%以下であることがより好ましい。

【0039】

本発明の中空状ガラス球用組成物は、アルカリ性水溶液に24時間浸漬した後の質量減少率が2.3%以下であることが好ましい。前記質量減少率が2.3%超であると金属被覆処理の際のアルカリ性水溶液により、表面が侵食されやすいため好ましくない。なお、前記質量減少率は、2.0%以下であることがより好ましい。

【0040】

本発明の中空状ガラス球用組成物は、純水に24時間浸漬した後の質量減少率が0.13%以下であることが好ましい。前記質量減少率が0.13%超であると、塗料、樹脂成形体に混合した際に、変色したり、イオンの溶出が起きるため好ましくない。なお、前記質量減少率は、0.11%以下であることがより好ましい。

【実施例】

【0041】

次に、実施例によって本発明をさらに具体的に説明する。以下では、得られた中空状ガラス球用組成物の評価方法、金属被覆後の中空状ガラス球の評価方法、そして、得られた中空状ガラス球用組成物及び金属被覆後の中空状ガラス球の評価結果について述べる。

【0042】

<中空状ガラス球用組成物の評価方法>

1.ガラス組成分析

調合後のガラス原料を溶融し、次いで、冷却固化して得られたガラスの組成比は、蛍光X線分析及び、JIS R3101に準拠して分析した。

【0043】

2.溶融温度

調合後のガラス原料を溶融し、次いで、冷却固化して得られたガラスの溶融温度は、白金球引き上げ法により測定した。

【0044】

3.失透温度

失透温度は、溶融ガラスから引き上げ法により採取した約3mmφのガラス棒を2〜3mm程度の長さに切断して準備した測定試料を、温度傾斜炉(オザワ科学(株)製)中、1000〜1300℃でかつ溶融した温度よりも低く設定した温度で2時間保持した後、急冷した試料の外観を観察する「急冷法」により測定した。前記外観の観察にはNikon社製偏光顕微鏡ECLIPSE E600 POLを用いた。なお、失透の発生が確認できた温度と確認できなかった温度との中間の温度を失透温度とした。

【0045】

4.化学的耐久性

化学的耐久性としては、耐酸性、耐アルカリ性および耐水性を測定した。耐酸性および耐アルカリ性の測定では、前記の中空状ガラス球用組成物を溶融しバルクの状態で冷却して得たガラス成形体の一部を、粒径が250〜425μmとなるまでボールミルで粉砕し、その粒状ガラスを比重グラム精秤した。次に、80℃に保持した0.01Nの硝酸水溶液または10質量%の水酸化ナトリウム水溶液中に、この粒状ガラスを24時間浸漬した後、その質量減少率(%)を算出した。この質量減少率が低いほど、耐酸性または耐アルカリ性が高いことを意味する。耐水性の測定では、99℃に保持した純水中に、この粒状ガラスを24時間浸漬した後、その質量減少率(%)を求めた。この質量減少率が小さいほど、耐水性が高いことを意味する。

【0046】

<金属被覆後の中空状ガラス球の評価方法>

0.5質量%塩化スズ(II)水溶液に希塩酸を加えpH2〜2.5に調整後、中空状ガラス球を加えて15分間攪拌して濾過と水洗いした。次に1.25質量%硝酸銀水溶液に0.5mol/l水酸化ナトリウム水溶液及びアンモニア水を投入した水溶液に、前記濾過した中空状ガラス球を投入し、均一に分散させた。さらに、酒石酸ナトリウムカリウム四水和物、グルコースをイオン交換水に溶解させた水溶液にメタノールを加えて均一に調整した溶液を中空状ガラス球が入った該溶液に加えて30分間攪拌した。その後中空状ガラス球を濾過、水洗いして100℃の乾燥機で30分間乾燥させ、銀メッキの被覆が形成された中空状ガラス球を得た。得られた中空状ガラス球が金属被覆処理によって浸食されていないか、電子顕微鏡観察により確認した。

【0047】

実施例1

表1に示す調合組成比となるように、SiO2源として珪砂を、B2O3源としてホウ酸を、ZnO源として亜鉛華を、Al2O3源として酸化アルミニウムを、CaO源として炭酸カルシウムを、SO3源として硫酸カルシウムを調合し、白金ルツボに投入し、電気加熱炉内で1200〜1350℃、約2時間加熱溶融した。

【0048】

上記の加熱溶融の途中で白金棒によりガラス融液を攪拌してガラスを均質化させた。次に、溶融ガラスを鋳型に流し込み、ブロック状のガラス成形体とし、600〜700℃に保持した電気炉に移入して該炉内で徐冷した。得られたガラス試料は泡や脈理の無い均質なものであった。このガラスの組成比を表2に示す。

【0049】

次いで、このガラス成形体を、カウンタージェットミル100AFG(ホソカワミクロン製)を用いて粉砕、分級してD50=30μmとなるガラス粉末を得た。

【0050】

さらに作製したガラス粉末を1200〜2000℃の火炎中を通過させて再溶融することによって、ガラス中からSO2ガスやO2ガスを発生させ、これによってガラス粉末を内部から膨張させて、図1に示すような、粒径約60μmの中空状ガラス球を作製した。なお、内部が中空状であることが理解できるように、図1にはその一部が破損した中空状ガラス球の写真を記載している。

【0051】

本実施例で得られた中空状ガラス球用組成物は、溶融温度が1231℃と低く、成形性に優れるものであった。また、耐酸性、耐アルカリ性、耐水性に優れるものであり、銀メッキ処理により浸食されることなく均一に銀で被覆できるものであった。評価結果を表2に示す。

【0052】

【表1】

【0053】

【表2】

【0054】

実施例2

表1に示す調合組成比となるように、ガラス原料を調合し、表2に示す組成比のガラスを作製し、実施例1と同様の手順で粒径約60μmの中空状ガラス球を作製した。本実施例で得られた中空状ガラス球用組成物は、溶融温度が1160℃と低く、成形性に優れるものであった。また、耐酸性、耐アルカリ性、耐水性に優れるものであり、銀メッキ処理により浸食されることなく均一に銀で被覆できるものであった。評価結果を表2に示す。

【0055】

実施例3

表1に示す調合組成比となるように、ガラス原料を調合し、表2に示す組成比のガラスを作製し、実施例1と同様の手順で粒径約60μmの中空状ガラス球を作製した。本実施例で得られた中空状ガラス球用組成物は、溶融温度が1116℃と低く、成形性に優れるものであった。また、耐酸性、耐アルカリ性、耐水性に優れるものであり、銀メッキ処理により浸食されることなく均一に銀で被覆できるものであった。評価結果を表2に示す。

【0056】

実施例4

表1に示す調合組成比となるように、ガラス原料を調合し、表2に示す組成比のガラスを作製し、実施例1と同様の手順で粒径約60μmの中空状ガラス球を作製した。本実施例で得られた中空状ガラス球用組成物は、溶融温度が1091℃と低く、成形性に優れるものであった。また、耐酸性、耐アルカリ性、耐水性に優れるものであり、銀メッキ処理により浸食されることなく均一に銀で被覆できるものであった。評価結果を表2に示す。

【0057】

比較例1

表1に示す調合組成比となるように、ガラス原料を調合し、これを溶融することにより表2に示す組成比のガラスを得た。このガラスは溶融温度が1360℃と高く、溶融時にSO3成分がとSO2ガスとして揮発してしまい、中空化に必要なSO3を充分に溶存させることができなかった。該ガラスを用いて実施例1と同様の手順で中空状ガラス球の作製を試みたが、中空化できなかった。

【0058】

比較例2

表1に示す調合組成比となるように、ガラス原料を調合し、これを溶融することにより表2に示す組成比のガラスを得た。このガラスは溶融温度が1061℃と低いが、失透温度が1245℃と高く、該失透温度よりも高い温度で溶融した際に、SO3成分がとSO2ガスとして揮発してしまい、中空化に必要なSO3を充分に溶存させることができなかった。該ガラスを用いて実施例1と同様の手順で中空状ガラス球の作製を試みたが、中空化できなかった。また、耐アルカリ性、耐水性に優れるものの、耐酸性に劣るものであった。

【0059】

比較例3

表1に示す調合組成比となるように、ガラス原料を調合し、表2に示す組成比のガラスを作製し、実施例1と同様の手順で粒径約60μmの中空状ガラス球を作製した。本実施例で得られた中空状ガラス球用組成物は、溶融温度が1303℃と低く、成形性に優れるものであった。本組成物は、耐酸性、耐水性に優れるものの、耐アルカリ性に劣るものであった。

【0060】

比較例4

表1に示す調合組成比となるように、ガラス原料を調合し、表2に示す組成比のガラスを作製し、実施例1と同様の手順で粒径約60μmの中空状ガラス球を作製した。本実施例で得られた中空状ガラス球用組成物は、溶融温度が1306℃と低く、成形性に優れるものであった。本組成物は、耐酸性、耐アルカリ性に優れるものの、耐水性に劣るものであった。

【特許請求の範囲】

【請求項1】

SiO2 :30〜55質量%

B2O3 :3〜7質量%

ZnO :10質量%超〜30質量%

Al2O3 :5〜16質量%

MgO :0〜10質量%

CaO :20〜35質量%

SrO :0〜10質量%

BaO :0〜10質量%

SO3 :0.75〜3.5質量%

の組成物を含み、該組成物の合計が95〜100質量%からなる実質的にアルカリを含有しないガラスからなることを特徴とする中空状ガラス球用組成物。

【請求項2】

溶融温度が1070〜1350℃であり、かつ、失透温度が1230℃以下であり、酸性水溶液に24時間浸漬した後の質量減少率が1.2%以下であり、アルカリ性水溶液に24時間浸漬した後の質量減少率が2.3%以下であり、純水に24時間浸漬した後の質量減少率が0.13%以下であることを特徴とする請求項1に記載の中空状ガラス球用組成物。

【請求項3】

請求項1または請求項2に記載の中空状ガラス球用組成物を用いて中空状ガラス球を製造する方法であって、

中空状ガラス球用組成物を粉砕、分級して、粒径がD50=20〜100μmの範囲である中空状ガラス球用組成物粉末を得る工程、及び、

得られた粉末を1200〜2000℃の火炎中を通過させて再溶融することによって、ガラス中からSO2ガスを発生させ、ガラス粉末内部から膨張させて中空状ガラス球を得る工程

を有することを特徴とする中空状ガラス球の製造方法。

【請求項1】

SiO2 :30〜55質量%

B2O3 :3〜7質量%

ZnO :10質量%超〜30質量%

Al2O3 :5〜16質量%

MgO :0〜10質量%

CaO :20〜35質量%

SrO :0〜10質量%

BaO :0〜10質量%

SO3 :0.75〜3.5質量%

の組成物を含み、該組成物の合計が95〜100質量%からなる実質的にアルカリを含有しないガラスからなることを特徴とする中空状ガラス球用組成物。

【請求項2】

溶融温度が1070〜1350℃であり、かつ、失透温度が1230℃以下であり、酸性水溶液に24時間浸漬した後の質量減少率が1.2%以下であり、アルカリ性水溶液に24時間浸漬した後の質量減少率が2.3%以下であり、純水に24時間浸漬した後の質量減少率が0.13%以下であることを特徴とする請求項1に記載の中空状ガラス球用組成物。

【請求項3】

請求項1または請求項2に記載の中空状ガラス球用組成物を用いて中空状ガラス球を製造する方法であって、

中空状ガラス球用組成物を粉砕、分級して、粒径がD50=20〜100μmの範囲である中空状ガラス球用組成物粉末を得る工程、及び、

得られた粉末を1200〜2000℃の火炎中を通過させて再溶融することによって、ガラス中からSO2ガスを発生させ、ガラス粉末内部から膨張させて中空状ガラス球を得る工程

を有することを特徴とする中空状ガラス球の製造方法。

【図1】

【公開番号】特開2012−36055(P2012−36055A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−179917(P2010−179917)

【出願日】平成22年8月11日(2010.8.11)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月11日(2010.8.11)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

[ Back to top ]