中空状多孔質膜用支持体、中空状多孔質膜およびそれらの製造方法

【課題】伸縮性(外径変化)が抑制され、かつつぶれにくい中空状多孔質膜用支持体;該支持体を生産性よく製造できる方法;多孔質膜層の膜厚のバラツキが小さく、多孔質膜層に欠陥が少ない中空状多孔質膜;該中空状多孔質膜を製造できる方法を提供する。

【解決手段】糸を丸打した円筒状組紐12を、金型28の上流側に設けられた紐供給装置26と、金型28の下流側に設けられた引取り装置30とによって、紐供給装置26の円筒状組紐12の供給速度V1と引取り装置30の円筒状組紐12の引取り速度V2とがV1>V2となるように、下記式(1)で表される範囲内の温度t(℃)に加熱された金型28の貫通孔に連続的に通して熱処理する工程を有する支持体10の製造方法。Tm−80℃≦t<Tm ・・・(1)。式中、Tmは、糸の材料の溶融温度(℃)である。

【解決手段】糸を丸打した円筒状組紐12を、金型28の上流側に設けられた紐供給装置26と、金型28の下流側に設けられた引取り装置30とによって、紐供給装置26の円筒状組紐12の供給速度V1と引取り装置30の円筒状組紐12の引取り速度V2とがV1>V2となるように、下記式(1)で表される範囲内の温度t(℃)に加熱された金型28の貫通孔に連続的に通して熱処理する工程を有する支持体10の製造方法。Tm−80℃≦t<Tm ・・・(1)。式中、Tmは、糸の材料の溶融温度(℃)である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空状多孔質膜用支持体、中空状多孔質膜およびそれらの製造方法に関する。

【背景技術】

【0002】

近年、環境問題への関心が高まり、また、水質に関する規制が強化されていることから、分離の完全性、コンパクト性等に優れた濾過膜を用いた水処理が注目を集めている。該水処理の濾過膜としては、例えば、中空状多孔質膜が用いられている。該中空状多孔質膜には、優れた分離特性および透過特性のみならず、高い機械特性も必要とされる。機械特性に優れた中空状多孔質膜としては、糸を丸打した円筒状組紐からなる支持体の外周面に多孔質膜層を設けた中空状多孔質膜が開示されている(特許文献1〜4)。該中空状多孔質膜は、支持体を環状ノズルに連続的に通す際に、環状ノズルから製膜原液を吐出し、支持体の外周面に製膜原液を塗布した後、製膜原液が塗布された支持体を凝固浴槽に通し、凝固浴槽内の凝固液で製膜原液を凝固させることにより製造される。

【0003】

支持体の円筒状組紐は、通常、製紐機により製造される。製紐機においては、平板上に立設した多数のボビンから各糸を引き出し、各糸を相互に交差させて組むとともに、各ボビンを所定の経路に沿って移動させることにより糸の位置関係を所定のパターンで変化させて組紐が製造される。製紐機によって製造された組紐には、下記問題点がある。

【0004】

組紐は、通常、伸縮性を有しており、張力を付与すると伸びて、その外径は小さくなる。よって、円筒状組紐からなる支持体に製膜原液を塗布する際に、支持体にかかる張力が変動すると、支持体の外径が変化する。その結果、環状ノズルの管路の内周面と支持体との間隙が変化するため、環状ノズルの内径および製膜原液の吐出量が一定の場合、製膜原液を均一な厚さで塗布できない。また、凝固工程において、製膜原液が完全に凝固する前に支持体が伸びた場合、多孔質膜層にピンホール等の膜構造の欠陥が発生するおそれがある。

【0005】

なお、特許文献4には、支持体に張力を付与し、緊張状態(ぴんと張った状態)を維持して中空状多孔質膜を製造する方法が開示されている。該方法であれば、該問題が起こりにくい。しかし、該方法では、凝固工程において、凝固浴槽内のガイドロールに製膜原液を塗布した支持体が押し付けられることによって多孔質膜が押しつぶされ、多孔質膜に変形、ピンホール等の膜構造の欠陥が発生するおそれがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭52−81076号公報

【特許文献2】特開平5−7746号公報

【特許文献3】特開2006−068710号公報

【特許文献4】特開2006−150271号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、伸縮性(外径変化)が抑制され、かつつぶれにくい中空状多孔質膜用支持体;該支持体を生産性よく製造できる方法;多孔質膜層の膜厚のバラツキが小さく、多孔質膜層に欠陥が少ない中空状多孔質膜;該中空状多孔質膜を製造できる方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題に鑑みて鋭意検討を行った結果、円筒状組紐を加熱された金型に通して、特定の温度で熱処理を施すことにより、円筒状組紐の伸縮性(外径変化)を抑えることができることを見出した。

【0009】

本発明の中空状多孔質膜用支持体の製造方法は、下記工程を有することを特徴とする。

糸を丸打した円筒状組紐を、金型の上流側に設けられた紐供給装置と、金型の下流側に設けられた引取り装置とによって、紐供給装置の円筒状組紐の供給速度V1と引取り装置の円筒状組紐の引取り速度V2とがV1>V2となるように、下記式(1)で表される範囲内の温度t(℃)に加熱された金型の貫通孔に連続的に通して熱処理する工程。

Tm−80℃≦t<Tm ・・・(1)。

式中、Tmは、糸の材料の溶融温度(℃)である。

【0010】

前記貫通孔の、円筒状組紐の入り口側の内径Dは、前記貫通孔の、円筒状組紐の出口側の内径d以上であることが好ましい。

前記内径dは、熱処理前の円筒状組紐の外径の50〜100%であることが好ましい。

前記円筒状組紐の打ち数は、8〜50であることが好ましい。

前記糸の繊度は、500〜1200dtexであることが好ましい。

前記糸は、フィラメント数が30〜200のマルチフィラメントであることが好ましい。

【0011】

本発明の中空状多孔質膜用支持体は、本発明の中空状多孔質膜用支持体の製造方法で得られたものであることを特徴とする。

本発明の中空状多孔質膜は、本発明の中空状多孔質膜用支持体と、該支持体の外周面に設けられた多孔質膜層とを有することを特徴とする。

本発明の中空状多孔質膜の製造方法は、本発明の中空状多孔質膜用支持体の製造方法で得られた中空状多孔質膜用支持体の外周面に、多孔質膜層の材料および溶剤を含む製膜原液を塗布し、凝固させることによって多孔質膜層を形成することを特徴とする。

【発明の効果】

【0012】

本発明の中空状多孔質膜用支持体は、伸縮性(外径変化)が抑制され、かつつぶれにくい。

本発明の中空状多孔質膜用支持体の製造方法によれば、伸縮性(外径変化)が抑制され、かつつぶれにくい中空状多孔質膜用支持体を生産性よく製造できる。

【0013】

本発明の中空状多孔質膜は、多孔質膜層の膜厚のバラツキが小さく、多孔質膜層に欠陥が少ない。

本発明の中空状多孔質膜の製造方法によれば、多孔質膜層の膜厚のバラツキが小さく、多孔質膜層に欠陥が少ない中空状多孔質膜を安定して製造できる。

【図面の簡単な説明】

【0014】

【図1】本発明の中空状多孔質膜用支持体の一例を示す側面図である。

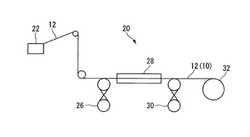

【図2】支持体製造装置の一例を示す概略構成図である。

【図3】金型の一例を示す端面図および側断面図である。

【図4】中空状多孔質膜製造装置の一例を示す概略構成図である。

【図5】実施例1の支持体の、荷重に対する外径変化を示すグラフである。

【図6】実施例1の支持体の、荷重に対する伸度変化を示すグラフである。

【図7】比較例1の円筒状組紐の、荷重に対する外径変化を示すグラフである。

【図8】比較例1の円筒状組紐の、荷重に対する伸度変化を示すグラフである。

【発明を実施するための形態】

【0015】

<中空状多孔質膜用支持体>

図1は、本発明の中空状多孔質膜用支持体(以下、支持体と記す。)の一例を示す側面図である。支持体10は、糸を丸打した円筒状組紐12からなる。

【0016】

丸打とは、仮想円柱面上に並行したS字螺旋を描く1群の糸と、同じ仮想円柱面上に並行したZ字螺旋を描く1群の糸とを組み合わせることであり、円筒状組紐12は、複数の糸が左右のねじ状に走って互いに交錯するものである。

【0017】

糸の形態としては、マルチフィラメント、モノフィラメント、紡績糸等が挙げられる。

糸の材料としては、合成繊維、半合成繊維、再生繊維、天然繊維等が挙げられる。糸は、複数種類の繊維を組み合わせた合糸であってもよい。また、同じ種類の糸でも、熱収縮性等の性状の異なる糸を合糸したり、種類の異なる糸を合糸したりすることにより、円筒状組紐12の性状を変えてもよい。

【0018】

合成繊維としては、ナイロン6、ナイロン66、芳香族ポリアミド等のポリアミド系繊維;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリ乳酸、ポリグリコール酸等のポリエステル系繊維;ポリアクリロニトリル等のアクリル系繊維;ポリエチレン、ポリプロピレン等のポリオレフィン系繊維;ポリビニルアルコール系繊維;ポリ塩化ビニリデン系繊維;ポリ塩化ビニル系繊維:ポリウレタン系繊維;フェノール樹脂系繊維;ポリフッ化ビニリデン、ポリテトラフルオロエチレン等のフッ素系繊維;ポリアルキレンパラオキシベンゾエート系繊維等が挙げられる。

【0019】

半合成繊維としては、セルロースジアセテート、セルローストリアセテート、キチン、キトサン等を原料としたセルロース誘導体系繊維:プロミックスと呼称される蛋白質系繊維等が挙げられる。

再生繊維としては、ビスコース法、銅−アンモニア法、有機溶剤法等により得られるセルロース系再生繊維(レーヨン、キュプラ、ポリノジック等。)が挙げられる。

天然繊維としては、亜麻、黄麻等が挙げられる。

【0020】

糸の材料としては、耐薬品性に優れる点から、ポリエステル系繊維、アクリル系繊維、ポリビニルアルコール系繊維、ポリアミド系繊維、またはポリオレフィン系繊維が好ましく、ポリエステル系繊維またはアクリル系繊維が特に好ましい。

【0021】

糸としては、後述の(b)工程の熱処理による効果が発揮されやすい点から、合成繊維のマルチフィラメントが好ましい。

【0022】

円筒状組紐12(支持体10)の外径は、中空状多孔質膜の外径によって決まる。中空状多孔質膜の外径は、中空状多孔質膜を束ねた膜モジュールにおける必要濾過面積から、1.5〜6.0mmが好ましく、2.0〜3.5mmがより好ましい。したがって、円筒状組紐12の外径は、1.0〜5.0mmが好ましく、1.8〜3.0mmがより好ましい。

円筒状組紐12(支持体10)の内径は、濾過した水の通水性の低下を抑える点から、1.0mm以上が好ましい。

【0023】

糸の繊度は、中空状多孔質膜の耐久性および、多孔質膜層との接着性を向上させる点から、500〜1200dtexが好ましい。糸の繊度が500dtex以上であれば、中空状多孔質膜のつぶれ圧が向上する。糸の繊度が1200dtex以下であれば、内径縮小化による通水性の低下が抑えられる。

【0024】

円筒状組紐12の打ち数は、8〜50が好ましい。打ち数が8以上であれば、中空状多孔質膜のつぶれ圧が向上する。打ち数が50以下であれば、内径縮小化による通水性の低下が抑えられる。

糸としては、強度および透水性に優れる点から、フィラメント数が30〜200のマルチフィラメントが特に好ましい。フィラメント数が30以上であれば、中空状多孔質膜のつぶれ圧が向上する。フィラメント数が200以下であれば、透水性の低下が抑えられる。

【0025】

円筒状組紐12は、下記式(1)で表される範囲内の温度t(℃)で熱処理された組紐である。

Tm−80℃≦t<Tm ・・・(1)。

式中、Tmは、糸の材料の溶融温度(℃)である。糸の材料の溶融温度は、JIS−L−1013の方法で測定する。

【0026】

円筒状組紐12が、(Tm−80)以上で熱処理されていることによって、円筒状組紐12が熱収縮を起こして伸縮性が抑制されるとともに、糸と糸の間の隙間が緻密になり、円筒状組紐12がつぶれにくくなる。円筒状組紐12が、Tm未満で熱処理されていることにより、糸と糸の間の隙間がつぶれることが抑えられる。

【0027】

<中空状多孔質膜用支持体の製造方法>

支持体10は、下記(a)〜(b)工程を有する製造方法によって製造される。

(a)糸を丸打して円筒状組紐12を組む工程。

(b)前記円筒状組紐12を、下記式(1)で表される範囲内の温度t(℃)で熱処理する工程。

Tm−80℃≦t<Tm ・・・(1)。

式中、Tmは、糸の材料の溶融温度(℃)である。

【0028】

(a)工程:

円筒状組紐12は、公知の製紐機を用いて組まれる。製紐機としては、例えば、実開平6−37384号公報に記載の製紐機が挙げられる。

【0029】

円筒状組紐12は、構成するすべての糸が斜めに組まれ、また、製紐機のボビンが複雑な動きをするため、製紐過程で付加された張力等の残留歪を有する。よって、乾燥炉等を用いて熱処理し、残留歪を除去することが好ましい。該熱処理の温度は、(b)工程における熱処理の温度tよりも低く、通常、100〜130℃である。

【0030】

(b)工程:

円筒状組紐12は、その構造上、伸縮性を有している。よって、円筒状組紐12に熱処理を施すことによって、円筒状組紐12の伸縮性(外径変化)を抑制する。また、円筒状組紐12に熱処理を施すことによって、円筒状組紐12がつぶれにくくなる。

【0031】

図2は、(b)工程に用いられる支持体製造装置の一例を示す概略構成図である。支持体製造装置20は、ボビン22と、ボビン22から引き出された円筒状組紐12を一定の張力で引っ張る紐供給装置26と、円筒状組紐12を熱処理する金型28と、熱処理された円筒状組紐12を引き取る引取り装置30と、円筒状組紐12を支持体10としてボビンに巻き取る巻取り機32とを具備する。

【0032】

金型28は、金属製のブロック、プレート等からなる本体と、加熱手段とを有して構成される。加熱手段としては、バンドヒーター、アルミ鋳込みヒーター等が挙げられる。

図3は、金型28の、円筒状組紐12の入り口側端面、側断面、および円筒状組紐12の出口側端面を示す図である。金型28の本体には、貫通孔34が形成されている。

【0033】

貫通孔34の、円筒状組紐12の入り口側の内径Dは、熱処理前の円筒状組紐12の外径D’と等しいか、若干大きく、円筒状組紐12の出口側の内径dは、熱処理後の円筒状組紐12の外径d’と等しい。

貫通孔34は、円筒状組紐12の出口側に、長さLのストレート部を有する。

【0034】

内径Dは、内径d以上であることが好ましい。すなわち、伸びが少なく、外径が均一な円筒状組紐12を得るためには、円筒状組紐12を均一に加熱する必要がある。したがって、貫通孔34の内周面と円筒状組紐12の表面とが常に接触するように、D≧dとする。

【0035】

内径dは、外径D’の50〜100%であることが好ましい。外径D’より内径dが極端に小さい場合、外径d’が内径dより大きくなり、円筒状組紐12が金型28内で引っ掛かり、貫通孔34を通過できなくなるおそれがある。

【0036】

長さLと内径dとの比(L/d)は、円筒状組紐12を均一に加熱する点から、1以上が好ましい。

貫通孔34は、円筒状組紐12の引っ掛かりを回避する点から、ストレート部以外では、内周面がテーパーを有することが好ましい。

金型28は、一体構造であってもよく、上下二分割構造であってもよい。円筒状組紐12を通しやすい点から、上下二分割構造が好ましい。

【0037】

紐供給装置26および引取り装置30としては、ネルソンロール、ニップロール、カレンダーロール等が挙げられる。ニップロールは円筒状組紐12をつぶすおそれがあるため、ネルソンロールまたはカレンダーロールが好ましい。

【0038】

円筒状組紐12は、金型28を通過するとき、(Tm−80℃)以上で熱処理されて熱収縮を起こし、伸縮性が抑制されるとともに、糸と糸の間の隙間が緻密になり、円筒状組紐12がつぶれにくくなる。さらに、出口側のストレート部において円筒状組紐12の外径が規制され、所望の外径d’の円筒状組紐12となる。また、円筒状組紐12は、Tm未満で熱処理されているため、糸と糸の間の隙間がつぶれることが抑えられる。

糸16の材料がポリエステル系繊維の場合、材料のTmにもよるが、温度tは180〜250℃が好ましく、190〜230℃がより好ましい。

【0039】

紐供給装置26の速度V1と引取り装置30の速度V2との比は、糸16の種類、熱処理前の円筒状組紐12の外径、目の大きさによって任意に設定できる。金型28内で熱収縮する糸16の熱収縮率に合わせて、V1>V2の範囲内で、V1とV2との差を設定することで、所望の目の大きさを持った円筒状組紐12を得ることができる。小さい目を所望する場合は、V1とV2との差を大きくして、円筒状組紐12を十分に熱収縮させる。大きい目を所望する場合は、V1とV2との差を小さくして、円筒状組紐12の熱収縮を抑制する。円筒状組紐12の外径が大きく、繊度が高い場合は、V1<V2とし、金型28内で強制的にサイジングしてもよい。

【0040】

また、円筒状組紐12の熱収縮率が小さい場合、紐供給装置26を設置しなくてもよい。この場合、円筒状組紐12の熱収縮によりボビン22と金型28との間で張力が発生することを抑えるため、円筒状組紐12を弛ませる等により、バッファを持たせるとよい。

【0041】

<中空状多孔質膜>

本発明の中空状多孔質膜は、本発明の中空状多孔質膜用支持体と、該支持体の外周面に設けられた多孔質膜層とを有するものである。

【0042】

多孔質膜層の材料としては、ポリフッ化ビニリデン、ポリスルホン、ポリアクリロニトリル、ポリビニルピロリドン、ポリエチレングリコール等が挙げられ、耐薬品性、耐熱性等の点から、ポリフッ化ビニリデン、またはポリフッ化ビニリデンとポリビニルピロリドンとの組み合わせが好ましい。

【0043】

多孔質膜層は、単層であってもよく、2層以上の複合多孔質膜層であってもよい。

多孔質膜層の膜厚は、100〜350μmが好ましく、150〜300μmがより好ましい。

中空状多孔質膜の外径は、1.5〜6.0mmが好ましく、2.0〜3.5mmがより好ましい。

【0044】

<中空状多孔質膜の製造方法>

中空状多孔質膜は、多孔質膜層が2層の複合多孔質膜層の場合、下記(i)〜(vii)工程を有する製造方法によって製造される。

【0045】

(i)支持体の外周面に製膜原液を塗布する工程。

(ii)支持体に塗布された製膜原液を凝固させて、第1の多孔質膜層を形成し、中空状多孔質膜前駆体を得る工程。

(iii)中空状多孔質膜前駆体の外周面に製膜原液を塗布する工程。

(iv)中空状多孔質膜前駆体に塗布された製膜原液を凝固させて、第2の多孔質膜層を形成し、中空状多孔質膜を得る工程。

(v)中空状多孔質膜を洗浄する工程。

(vi)中空状多孔質膜を乾燥する工程。

(vii)中空状多孔質膜を巻き取る工程。

【0046】

図4は、(i)〜(ii)工程に用いられる中空状多孔質膜製造装置の一例を示す概略構成図である。中空状多孔質膜製造装置40は、巻き出し装置(図示略)から連続的に供給された支持体10に、連続的に製膜原液を塗布する環状ノズル42と、環状ノズル42に製膜原液を供給する原液供給装置44と、支持体10に塗布された製膜原液を凝固させる凝固液が入った凝固浴槽46と、製膜原液が塗布された支持体10を凝固浴槽46に連続的に導入するガイドロール48とを具備する。

【0047】

(i)工程:

環状ノズル42の中央には、支持体10が通過する管路が形成されている。管路の途中には、管路の円周方向にスリット状の製膜原液吐出口が上流側および下流側に2箇所形成され、組成の異なる2種類の製膜原液を吐出する構造となっている。

支持体10が管路を通過する際、原液供給装置44から2種類の製膜原液が一定量で供給され、まず支持体10の外周面に製膜原液(2)が塗布され、ついで、製膜原液(2)の上に製膜原液(1)が塗布されて所定の膜厚の塗膜が形成される。

【0048】

環状ノズル42の管路の内径は、支持体10の外径より若干大きく、環状ノズル42の管路の内周面と支持体とは一定の間隙を有する。該間隙は、塗膜の厚さ、製膜原液の粘度、支持体の走行速度等によって決まり、通常、0.15〜0.25mmである。

【0049】

製膜原液は、上述の多孔質膜層の材料と溶剤とを含む液である。溶剤としては、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド等が挙げられ、形成される多孔質膜層の透水性が高い点から、N,N−ジメチルアセトアミドが好ましい。

【0050】

製膜原液(1)(100質量%)中の多孔質膜層の材料の濃度は、12〜25質量%が好ましい。

製膜原液(2)(100質量%)中の多孔質膜層の材料の濃度は、0.1〜12質量%が好ましい。

環状ノズル42の温度は、20〜40℃が好ましい。

【0051】

支持体10としては、下記理由から前記熱処理を施した円筒状組紐12を用いる。

支持体10には、ガイドロール48の回転抵抗、(ii)、(iv)工程における凝固液の抵抗、(v)工程における洗浄液の抵抗等によって、少なからず張力(荷重)が加わる。該張力は、通常、0.5〜9.8Nである。

張力が小さすぎると下記問題点がある。

問題点I:

支持体10がガイドロール48等から外れる等のトラブルが発生しやすい。

問題点II:

支持体10の外径が大きくなり、環状ノズル42の管路の内周面と支持体10との間隙が狭くなる。その結果、塗膜の膜厚が薄くなったり、塗布されなかった製膜原液が垂れ落ちたりする。

【0052】

しかし、張力が大きすぎると下記問題点がある。

問題点III:

支持体10(円筒状組紐12)の肉厚が薄い場合、ガイドロール48等を通過する際に支持体10の中空部がつぶれやすい。

問題点IV

支持体10が伸びて、支持体10の外径が小さくなる。そのため、環状ノズル42の管路の内周面と支持体10との間隙が広くなる。その結果、塗膜の膜厚が厚くなったり、塗膜が形成されない箇所が発生したりする。

【0053】

問題点V:

(ii)工程において、製膜原液が完全に凝固する途中で、支持体10が伸びてピンホール等の膜構造の欠陥となったり、ガイドロール48に支持体10が押し付けられるため、塗膜が押しつぶされ、変形、ピンホール等の膜構造の欠陥となったりする。

よって、以上の問題点を解決するために、支持体10としては、伸縮性(外径変化)が抑制され、かつつぶれにくい、熱処理を施した円筒状組紐12を用いる。

【0054】

(ii)工程:

凝固浴槽46内の凝固液と製膜原液の塗膜とを接触させ、製膜原液を凝固させて、第1の多孔質膜層を形成し、中空状多孔質膜前駆体18を得る。

凝固液としては、製膜原液の溶剤と同じ溶剤を含む水溶液が好ましい。製膜原液の溶剤がN,N−ジメチルアセトアミドの場合、溶剤の濃度は、凝固液(100質量%)中、1〜50質量%が好ましい。

【0055】

凝固液の温度は、50〜90℃が好ましい。

(ii)工程と(iii)工程との間でも、後述の(v)〜(vii)工程を行ってもよい。

【0056】

(iii)〜(iv)工程:

(i)〜(ii)工程で用いた装置と同様の装置を用い、(i)〜(ii)工程と同様な条件にて、中空状多孔質膜前駆体18の外周面に第2の多孔質膜層を形成し、中空状多孔質膜を得る。

(iii)工程においては、製膜原液(2)として内部凝固液を用いてもよい。内部凝固液としては、グリセリン、アルコール類、エチレングリコール等が挙げられる。

【0057】

(v)工程:

例えば、中空状多孔質膜を60〜100℃の熱水中で洗浄して溶剤を除去し、ついで、次亜塩素酸等の薬液で洗浄し、ついで、60〜100℃の熱水中で洗浄して薬液を除去する。

【0058】

(vi)〜(vii)工程:

中空状多孔質膜を、60℃以上100℃未満で、1分以上24時間未満乾燥した後、ボビン、カセ等に巻き取る。

【0059】

以上説明した支持体10は、上記式(1)で表される範囲内の温度tで熱処理された円筒状組紐12からなるため、従来の円筒状組紐に比べ、伸縮性(外径変化)が抑制され、かつつぶれにくい。

【0060】

また、以上説明した支持体10の製造方法によれば、上記式(1)で表される範囲内の温度tで熱処理することにより、伸縮性(外径変化)が抑制され、かつつぶれにくい支持体10を生産性よく製造できる。なお、実開平6−37384号公報における熱処理は、組紐の残留歪を除去する処理であり、上記式(1)で表される範囲より温度は低い。また、実開平6−37384号公報に記載のヒートセット装置は、樋状で一面は開放状態であるため、紐の外径を規制、制御することはできない。

【0061】

また、以上説明した中空状多孔質膜は、支持体10が上記式(1)で表される範囲内の温度tで熱処理された円筒状組紐12からなるものであるため、支持体10の外周面に製膜原液を塗布する際に支持体10の外径変化が少なく、製膜原液を均一に塗布でき、また、支持体10がつぶれにくいため、多孔質膜層の膜厚のバラツキが小さく、多孔質膜層に欠陥が少ない。

【0062】

また、以上説明した中空状多孔質膜の製造方法によれば、支持体10として上記式(1)で表される範囲内の温度tで熱処理された円筒状組紐12を用いているため、支持体10の外周面に製膜原液を塗布する際に支持体10の外径変化が少なく、製膜原液を均一に塗布でき、また、支持体10がつぶれにくいため、多孔質膜層の膜厚のバラツキが小さく、多孔質膜層に欠陥が少ない中空状多孔質膜を安定して製造できる。

【実施例】

【0063】

本発明を以下の実施例により具体的に説明する。

(支持体の外径)

支持体の外径は、レーザー外形測定器(キーエンス社製、LS3000)を用いて測定した。サンプル長さは10cmとし、3回測定して平均値を求めた。

【0064】

(支持体の外径変化)

支持体に、テンシロン型引張試験機(オリエンテック社製、UCT−1T型)により引張荷重を加え、各荷重における支持体の外径をレーザー外形測定器(キーエンス社製、LS3000)を用いて測定した。サンプル長さは5cmとし、各荷重において3回測定して平均値を求めた。

【0065】

(支持体の伸度変化)

支持体に、テンシロン型引張試験機(オリエンテック社製、UCT−1T型)により引張荷重を加え、各荷重における支持体の伸度を測定した。サンプル長さは5cmとし、各荷重において3回測定して平均値を求めた。

【0066】

(中空状多孔質膜の外径)

中空状多孔質膜の外径は、以下の方法で測定した。

測定するサンプルを約10cmに切断し、数本を束ねて、全体をポリウレタン樹脂で覆った。ポリウレタン樹脂は支持体の中空部にも入るようにした。

ポリウレタン樹脂硬化後、カミソリ刃を用いて厚さ(膜の長手方向)約0.5mmの薄片をサンプリングした。

次に、サンプリングした中空状多孔質膜の断面を、投影機(ニコン社製、PROFILE PROJECTOR V−12)を用い、対物レンズ100倍にて観察した。

観察している中空状多孔質膜断面のX方向、Y方向の外表面の位置にマーク(ライン)をあわせて外径を読み取った。これを3回測定して外径の平均値を求めた。

【0067】

(中空状多孔質膜の内径)

中空状多孔質膜の内径は、以下の方法で測定した。

測定するサンプルは外径を測定したサンプルと同様の方法でサンプリングした。

次に、サンプリングした中空状多孔質膜の断面を、投影機(ニコン社製、PROFILE PROJECTOR V−12)を用い、対物レンズ100倍にて観察した。

観察している中空状多孔質膜断面のX方向、Y方向の支持体内面の位置にマーク(ライン)をあわせて内径を読み取った。これを3回測定して内径の平均値を求めた。

【0068】

(多孔質膜層の膜厚)

多孔質膜層の膜厚は、以下の方法で測定した。

測定するサンプルは外径を測定したサンプルと同様の方法でサンプリングした。

次に、サンプリングした中空状多孔質膜の断面を、投影機(ニコン社製、PROFILE PROJECTOR V−12)を用い、対物レンズ100倍にて観察した。

観察している中空糸膜断面の3時方向位置の膜厚の外表面と内表面の位置にマーク(ライン)をあわせて膜厚を読み取った。同様に、9時方向、12時方向、6時方向の順で膜厚を読み取った。これを3回測定して内径の平均値を求めた。

【0069】

(中空状多孔質膜の透水性能)

中空状多孔質膜の透水性能は、以下の方法で測定した。

測定するサンプルを4cmに切断し、片端面をポリウレタン樹脂で中空部を封した。

次にエタノール中で5分間以上減圧した後、純水中に浸して置換した。

容器に純水(25℃)を入れ、サンプルの他端面とチューブで繋ぎ、容器に200kPaの空気圧をかけてサンプルから出る純水の量を1分間測定した。これを3回測定して平均値を求めた。この数値をサンプルの表面積で割り、透水性能とした。

【0070】

〔実施例1〕

(支持体の製造)

図2に示す支持体製造装置20を用いて、円筒状組紐12を熱処理して支持体10を製造した。

円筒状組紐12としては、製紐機を用いてポリエステル繊維(繊度:830dtex、フィラメント数:96、Tm:260℃)を16打ちで組んだ組紐を用意した。紐供給装置26および引取り装置30としては、ネルソンロールを用いた。金型28としては、加熱手段を有するアルミニウム合金製の金型(内径D:3.0mm、内径d:2.0mm、L/d:3)を用いた。

金型28の温度(t)を230℃とし、紐供給装置26の速度V1を1.5m/分とし、引取り装置30の速度V2を1.1m/分とした。

【0071】

得られた支持体10の外径は、1.98mmであった。支持体10の外径変化および伸度変化を測定した。結果を図5および図6に示す。9.8Nの荷重で張力を付与したところ、外径の変化は−0.05mm、伸度変化は+3.35mmであった。

【0072】

(中空状多孔質膜の製造)

ついで、図4に示す中空状多孔質膜製造装置40を用いて中空状多孔質膜を製造した。

ポリフッ化ビニリデンA(アトフィナジャパン社製、商品名:カイナー301F)、ポリフッ化ビニリデンB(アトフィナジャパン社製、商品名:カイナー9000LD)、ポリビニルピロリドン(ISP社製、商品名:K−90)、N,N−ジメチルアセトアミドを、表1に示す質量比となるように混合し、製膜原液(1)および製膜原液(2)を調製した。

【0073】

【表1】

【0074】

(i)工程:

環状ノズル42(管路の内周面と支持体10との間隙:0.2mm)を30℃に保温し、管路に支持体10を通しながら、上流側の第1の吐出口から製膜原液(2)を吐出して支持体10の外周面に製膜原液(2)を塗布し、さらに下流側の第2の吐出口から製膜原液(1)を吐出して製膜原液(2)上に製膜原液(1)を塗布した。

【0075】

(ii)工程:

ついで、製膜原液が塗布された支持体10を、凝固浴槽46内にて80℃に保温した凝固液(N,N−ジメチルアセトアミド5質量%および水95質量%)中に通して、第1の多孔質膜層を形成し、中空状多孔質膜前駆体18を得た。

【0076】

(iii)工程:

ついで、30℃に保温した環状ノズル(管路の内周面と第1の多孔質膜層との間隙:0.2mm)に、中空状多孔質膜前駆体18を通しながら、上流側の第1の吐出口から内部凝固液としてグリセリン(和光純薬工業製、一級)を吐出して第1の多孔質膜層上にグリセリンを塗布し、さらに下流側の第2の吐出口から製膜原液(1)を吐出してグリセリン上に製膜原液(1)を塗布した。

【0077】

(iv)工程:

ついで、(ii)工程と同様の条件にて、中空状多孔質膜前駆体18の外周面に第2の多孔質膜層を形成し、中空状多孔質膜を得た。

【0078】

(v)工程:

ついで、中空状多孔質膜を98℃の熱水中で3分間洗浄して溶剤を除去した後、下記(x)〜(z)の工程を2回繰り返した。

(x)中空状多孔質膜を50000mg/Lの次亜塩素酸ナトリウム水溶液に浸漬する工程。

(y)中空状多孔質膜を90℃のスチーム槽中で2分間加熱する工程。

(z)中空状多孔質膜を90℃の熱水中で3分間洗浄する工程。

【0079】

(vi)〜(vii)工程:

中空状多孔質膜を85℃で10分間乾燥した後、ワインダーに巻き取った。

得られた中空状多孔質膜の外径は、2.8mmであり、内径は1.1mmであり、膜厚は平均850μmであり、透水性能は98m3/m2/h/MPaであった。また、多孔質膜層の膜厚のバラツキは小さく、多孔質膜層に欠陥は見られなかった。

【0080】

〔比較例1〕

製紐機を用いて、ポリエステル繊維(繊度:830dtex、フィラメント数:96)を16打ちで組んだ円筒状組紐を用意した。該円筒状組紐を熱処理することなく、円筒状組紐の外径変化および伸度変化を測定した。結果を図7および図8に示す。

【0081】

図7に示すように、従来の円筒状組紐は、張力(荷重)を付加すると外径が大きく変化する。したがって、中空状多孔質膜を連続的に製造する際、円筒状組紐に加わる張力が大きくなると、外径は小さく、すなわち環状ノズルの管路の内周面と円筒状組紐との間隙が広がり、塗膜の膜厚が厚くなる。さらに、該間隙が広がると、製膜原液の吐出量が不足し、塗膜が形成されない箇所が発生するおそれがある。一方、円筒状組紐に加わる張力が小さくなると、外径が大きく、すなわち該間隙が狭くなり、塗膜の膜厚が薄くなったり、製膜原液が必要以上吐出され、垂れ落ち等の欠陥の原因となったりする。

一方、図5に示すように、実施例1の円筒状組紐は、円筒状組紐に加わる張力が大きくなっても、外径の変化は少なく、上述のような問題および欠陥が起こることなく、均一な塗膜を得ることができ、安定して中空状多孔質膜を製造できる。

【0082】

また、図8に示すように、従来の円筒状組紐は、張力(荷重)の付加により伸度が大きく変化する。図8から求めた伸び率は約13%である。(ii)工程において、製膜原液が完全に凝固する前に円筒状組紐が伸びると、ピンホール等の膜構造の欠陥となるおそれがある。

一方、図6に示すように、実施例1の円筒状組紐は、円筒状組紐に加わる張力が大きくなっても、伸度の変化は少なく、上述のような問題が起こることはない。

【産業上の利用可能性】

【0083】

本発明の支持体は、精密濾過膜、限外濾過膜等の複合多孔質膜の支持体として好適であり、該支持体を用いた中空状多孔質膜は、精密濾過、限外濾過等による水処理に用いる濾過膜として好適である

【符号の説明】

【0084】

10 支持体(中空状多孔質膜用支持体)

12 円筒状組紐

26 紐供給装置

28 金型

30 引取り装置

34 貫通孔

【技術分野】

【0001】

本発明は、中空状多孔質膜用支持体、中空状多孔質膜およびそれらの製造方法に関する。

【背景技術】

【0002】

近年、環境問題への関心が高まり、また、水質に関する規制が強化されていることから、分離の完全性、コンパクト性等に優れた濾過膜を用いた水処理が注目を集めている。該水処理の濾過膜としては、例えば、中空状多孔質膜が用いられている。該中空状多孔質膜には、優れた分離特性および透過特性のみならず、高い機械特性も必要とされる。機械特性に優れた中空状多孔質膜としては、糸を丸打した円筒状組紐からなる支持体の外周面に多孔質膜層を設けた中空状多孔質膜が開示されている(特許文献1〜4)。該中空状多孔質膜は、支持体を環状ノズルに連続的に通す際に、環状ノズルから製膜原液を吐出し、支持体の外周面に製膜原液を塗布した後、製膜原液が塗布された支持体を凝固浴槽に通し、凝固浴槽内の凝固液で製膜原液を凝固させることにより製造される。

【0003】

支持体の円筒状組紐は、通常、製紐機により製造される。製紐機においては、平板上に立設した多数のボビンから各糸を引き出し、各糸を相互に交差させて組むとともに、各ボビンを所定の経路に沿って移動させることにより糸の位置関係を所定のパターンで変化させて組紐が製造される。製紐機によって製造された組紐には、下記問題点がある。

【0004】

組紐は、通常、伸縮性を有しており、張力を付与すると伸びて、その外径は小さくなる。よって、円筒状組紐からなる支持体に製膜原液を塗布する際に、支持体にかかる張力が変動すると、支持体の外径が変化する。その結果、環状ノズルの管路の内周面と支持体との間隙が変化するため、環状ノズルの内径および製膜原液の吐出量が一定の場合、製膜原液を均一な厚さで塗布できない。また、凝固工程において、製膜原液が完全に凝固する前に支持体が伸びた場合、多孔質膜層にピンホール等の膜構造の欠陥が発生するおそれがある。

【0005】

なお、特許文献4には、支持体に張力を付与し、緊張状態(ぴんと張った状態)を維持して中空状多孔質膜を製造する方法が開示されている。該方法であれば、該問題が起こりにくい。しかし、該方法では、凝固工程において、凝固浴槽内のガイドロールに製膜原液を塗布した支持体が押し付けられることによって多孔質膜が押しつぶされ、多孔質膜に変形、ピンホール等の膜構造の欠陥が発生するおそれがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭52−81076号公報

【特許文献2】特開平5−7746号公報

【特許文献3】特開2006−068710号公報

【特許文献4】特開2006−150271号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、伸縮性(外径変化)が抑制され、かつつぶれにくい中空状多孔質膜用支持体;該支持体を生産性よく製造できる方法;多孔質膜層の膜厚のバラツキが小さく、多孔質膜層に欠陥が少ない中空状多孔質膜;該中空状多孔質膜を製造できる方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題に鑑みて鋭意検討を行った結果、円筒状組紐を加熱された金型に通して、特定の温度で熱処理を施すことにより、円筒状組紐の伸縮性(外径変化)を抑えることができることを見出した。

【0009】

本発明の中空状多孔質膜用支持体の製造方法は、下記工程を有することを特徴とする。

糸を丸打した円筒状組紐を、金型の上流側に設けられた紐供給装置と、金型の下流側に設けられた引取り装置とによって、紐供給装置の円筒状組紐の供給速度V1と引取り装置の円筒状組紐の引取り速度V2とがV1>V2となるように、下記式(1)で表される範囲内の温度t(℃)に加熱された金型の貫通孔に連続的に通して熱処理する工程。

Tm−80℃≦t<Tm ・・・(1)。

式中、Tmは、糸の材料の溶融温度(℃)である。

【0010】

前記貫通孔の、円筒状組紐の入り口側の内径Dは、前記貫通孔の、円筒状組紐の出口側の内径d以上であることが好ましい。

前記内径dは、熱処理前の円筒状組紐の外径の50〜100%であることが好ましい。

前記円筒状組紐の打ち数は、8〜50であることが好ましい。

前記糸の繊度は、500〜1200dtexであることが好ましい。

前記糸は、フィラメント数が30〜200のマルチフィラメントであることが好ましい。

【0011】

本発明の中空状多孔質膜用支持体は、本発明の中空状多孔質膜用支持体の製造方法で得られたものであることを特徴とする。

本発明の中空状多孔質膜は、本発明の中空状多孔質膜用支持体と、該支持体の外周面に設けられた多孔質膜層とを有することを特徴とする。

本発明の中空状多孔質膜の製造方法は、本発明の中空状多孔質膜用支持体の製造方法で得られた中空状多孔質膜用支持体の外周面に、多孔質膜層の材料および溶剤を含む製膜原液を塗布し、凝固させることによって多孔質膜層を形成することを特徴とする。

【発明の効果】

【0012】

本発明の中空状多孔質膜用支持体は、伸縮性(外径変化)が抑制され、かつつぶれにくい。

本発明の中空状多孔質膜用支持体の製造方法によれば、伸縮性(外径変化)が抑制され、かつつぶれにくい中空状多孔質膜用支持体を生産性よく製造できる。

【0013】

本発明の中空状多孔質膜は、多孔質膜層の膜厚のバラツキが小さく、多孔質膜層に欠陥が少ない。

本発明の中空状多孔質膜の製造方法によれば、多孔質膜層の膜厚のバラツキが小さく、多孔質膜層に欠陥が少ない中空状多孔質膜を安定して製造できる。

【図面の簡単な説明】

【0014】

【図1】本発明の中空状多孔質膜用支持体の一例を示す側面図である。

【図2】支持体製造装置の一例を示す概略構成図である。

【図3】金型の一例を示す端面図および側断面図である。

【図4】中空状多孔質膜製造装置の一例を示す概略構成図である。

【図5】実施例1の支持体の、荷重に対する外径変化を示すグラフである。

【図6】実施例1の支持体の、荷重に対する伸度変化を示すグラフである。

【図7】比較例1の円筒状組紐の、荷重に対する外径変化を示すグラフである。

【図8】比較例1の円筒状組紐の、荷重に対する伸度変化を示すグラフである。

【発明を実施するための形態】

【0015】

<中空状多孔質膜用支持体>

図1は、本発明の中空状多孔質膜用支持体(以下、支持体と記す。)の一例を示す側面図である。支持体10は、糸を丸打した円筒状組紐12からなる。

【0016】

丸打とは、仮想円柱面上に並行したS字螺旋を描く1群の糸と、同じ仮想円柱面上に並行したZ字螺旋を描く1群の糸とを組み合わせることであり、円筒状組紐12は、複数の糸が左右のねじ状に走って互いに交錯するものである。

【0017】

糸の形態としては、マルチフィラメント、モノフィラメント、紡績糸等が挙げられる。

糸の材料としては、合成繊維、半合成繊維、再生繊維、天然繊維等が挙げられる。糸は、複数種類の繊維を組み合わせた合糸であってもよい。また、同じ種類の糸でも、熱収縮性等の性状の異なる糸を合糸したり、種類の異なる糸を合糸したりすることにより、円筒状組紐12の性状を変えてもよい。

【0018】

合成繊維としては、ナイロン6、ナイロン66、芳香族ポリアミド等のポリアミド系繊維;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリ乳酸、ポリグリコール酸等のポリエステル系繊維;ポリアクリロニトリル等のアクリル系繊維;ポリエチレン、ポリプロピレン等のポリオレフィン系繊維;ポリビニルアルコール系繊維;ポリ塩化ビニリデン系繊維;ポリ塩化ビニル系繊維:ポリウレタン系繊維;フェノール樹脂系繊維;ポリフッ化ビニリデン、ポリテトラフルオロエチレン等のフッ素系繊維;ポリアルキレンパラオキシベンゾエート系繊維等が挙げられる。

【0019】

半合成繊維としては、セルロースジアセテート、セルローストリアセテート、キチン、キトサン等を原料としたセルロース誘導体系繊維:プロミックスと呼称される蛋白質系繊維等が挙げられる。

再生繊維としては、ビスコース法、銅−アンモニア法、有機溶剤法等により得られるセルロース系再生繊維(レーヨン、キュプラ、ポリノジック等。)が挙げられる。

天然繊維としては、亜麻、黄麻等が挙げられる。

【0020】

糸の材料としては、耐薬品性に優れる点から、ポリエステル系繊維、アクリル系繊維、ポリビニルアルコール系繊維、ポリアミド系繊維、またはポリオレフィン系繊維が好ましく、ポリエステル系繊維またはアクリル系繊維が特に好ましい。

【0021】

糸としては、後述の(b)工程の熱処理による効果が発揮されやすい点から、合成繊維のマルチフィラメントが好ましい。

【0022】

円筒状組紐12(支持体10)の外径は、中空状多孔質膜の外径によって決まる。中空状多孔質膜の外径は、中空状多孔質膜を束ねた膜モジュールにおける必要濾過面積から、1.5〜6.0mmが好ましく、2.0〜3.5mmがより好ましい。したがって、円筒状組紐12の外径は、1.0〜5.0mmが好ましく、1.8〜3.0mmがより好ましい。

円筒状組紐12(支持体10)の内径は、濾過した水の通水性の低下を抑える点から、1.0mm以上が好ましい。

【0023】

糸の繊度は、中空状多孔質膜の耐久性および、多孔質膜層との接着性を向上させる点から、500〜1200dtexが好ましい。糸の繊度が500dtex以上であれば、中空状多孔質膜のつぶれ圧が向上する。糸の繊度が1200dtex以下であれば、内径縮小化による通水性の低下が抑えられる。

【0024】

円筒状組紐12の打ち数は、8〜50が好ましい。打ち数が8以上であれば、中空状多孔質膜のつぶれ圧が向上する。打ち数が50以下であれば、内径縮小化による通水性の低下が抑えられる。

糸としては、強度および透水性に優れる点から、フィラメント数が30〜200のマルチフィラメントが特に好ましい。フィラメント数が30以上であれば、中空状多孔質膜のつぶれ圧が向上する。フィラメント数が200以下であれば、透水性の低下が抑えられる。

【0025】

円筒状組紐12は、下記式(1)で表される範囲内の温度t(℃)で熱処理された組紐である。

Tm−80℃≦t<Tm ・・・(1)。

式中、Tmは、糸の材料の溶融温度(℃)である。糸の材料の溶融温度は、JIS−L−1013の方法で測定する。

【0026】

円筒状組紐12が、(Tm−80)以上で熱処理されていることによって、円筒状組紐12が熱収縮を起こして伸縮性が抑制されるとともに、糸と糸の間の隙間が緻密になり、円筒状組紐12がつぶれにくくなる。円筒状組紐12が、Tm未満で熱処理されていることにより、糸と糸の間の隙間がつぶれることが抑えられる。

【0027】

<中空状多孔質膜用支持体の製造方法>

支持体10は、下記(a)〜(b)工程を有する製造方法によって製造される。

(a)糸を丸打して円筒状組紐12を組む工程。

(b)前記円筒状組紐12を、下記式(1)で表される範囲内の温度t(℃)で熱処理する工程。

Tm−80℃≦t<Tm ・・・(1)。

式中、Tmは、糸の材料の溶融温度(℃)である。

【0028】

(a)工程:

円筒状組紐12は、公知の製紐機を用いて組まれる。製紐機としては、例えば、実開平6−37384号公報に記載の製紐機が挙げられる。

【0029】

円筒状組紐12は、構成するすべての糸が斜めに組まれ、また、製紐機のボビンが複雑な動きをするため、製紐過程で付加された張力等の残留歪を有する。よって、乾燥炉等を用いて熱処理し、残留歪を除去することが好ましい。該熱処理の温度は、(b)工程における熱処理の温度tよりも低く、通常、100〜130℃である。

【0030】

(b)工程:

円筒状組紐12は、その構造上、伸縮性を有している。よって、円筒状組紐12に熱処理を施すことによって、円筒状組紐12の伸縮性(外径変化)を抑制する。また、円筒状組紐12に熱処理を施すことによって、円筒状組紐12がつぶれにくくなる。

【0031】

図2は、(b)工程に用いられる支持体製造装置の一例を示す概略構成図である。支持体製造装置20は、ボビン22と、ボビン22から引き出された円筒状組紐12を一定の張力で引っ張る紐供給装置26と、円筒状組紐12を熱処理する金型28と、熱処理された円筒状組紐12を引き取る引取り装置30と、円筒状組紐12を支持体10としてボビンに巻き取る巻取り機32とを具備する。

【0032】

金型28は、金属製のブロック、プレート等からなる本体と、加熱手段とを有して構成される。加熱手段としては、バンドヒーター、アルミ鋳込みヒーター等が挙げられる。

図3は、金型28の、円筒状組紐12の入り口側端面、側断面、および円筒状組紐12の出口側端面を示す図である。金型28の本体には、貫通孔34が形成されている。

【0033】

貫通孔34の、円筒状組紐12の入り口側の内径Dは、熱処理前の円筒状組紐12の外径D’と等しいか、若干大きく、円筒状組紐12の出口側の内径dは、熱処理後の円筒状組紐12の外径d’と等しい。

貫通孔34は、円筒状組紐12の出口側に、長さLのストレート部を有する。

【0034】

内径Dは、内径d以上であることが好ましい。すなわち、伸びが少なく、外径が均一な円筒状組紐12を得るためには、円筒状組紐12を均一に加熱する必要がある。したがって、貫通孔34の内周面と円筒状組紐12の表面とが常に接触するように、D≧dとする。

【0035】

内径dは、外径D’の50〜100%であることが好ましい。外径D’より内径dが極端に小さい場合、外径d’が内径dより大きくなり、円筒状組紐12が金型28内で引っ掛かり、貫通孔34を通過できなくなるおそれがある。

【0036】

長さLと内径dとの比(L/d)は、円筒状組紐12を均一に加熱する点から、1以上が好ましい。

貫通孔34は、円筒状組紐12の引っ掛かりを回避する点から、ストレート部以外では、内周面がテーパーを有することが好ましい。

金型28は、一体構造であってもよく、上下二分割構造であってもよい。円筒状組紐12を通しやすい点から、上下二分割構造が好ましい。

【0037】

紐供給装置26および引取り装置30としては、ネルソンロール、ニップロール、カレンダーロール等が挙げられる。ニップロールは円筒状組紐12をつぶすおそれがあるため、ネルソンロールまたはカレンダーロールが好ましい。

【0038】

円筒状組紐12は、金型28を通過するとき、(Tm−80℃)以上で熱処理されて熱収縮を起こし、伸縮性が抑制されるとともに、糸と糸の間の隙間が緻密になり、円筒状組紐12がつぶれにくくなる。さらに、出口側のストレート部において円筒状組紐12の外径が規制され、所望の外径d’の円筒状組紐12となる。また、円筒状組紐12は、Tm未満で熱処理されているため、糸と糸の間の隙間がつぶれることが抑えられる。

糸16の材料がポリエステル系繊維の場合、材料のTmにもよるが、温度tは180〜250℃が好ましく、190〜230℃がより好ましい。

【0039】

紐供給装置26の速度V1と引取り装置30の速度V2との比は、糸16の種類、熱処理前の円筒状組紐12の外径、目の大きさによって任意に設定できる。金型28内で熱収縮する糸16の熱収縮率に合わせて、V1>V2の範囲内で、V1とV2との差を設定することで、所望の目の大きさを持った円筒状組紐12を得ることができる。小さい目を所望する場合は、V1とV2との差を大きくして、円筒状組紐12を十分に熱収縮させる。大きい目を所望する場合は、V1とV2との差を小さくして、円筒状組紐12の熱収縮を抑制する。円筒状組紐12の外径が大きく、繊度が高い場合は、V1<V2とし、金型28内で強制的にサイジングしてもよい。

【0040】

また、円筒状組紐12の熱収縮率が小さい場合、紐供給装置26を設置しなくてもよい。この場合、円筒状組紐12の熱収縮によりボビン22と金型28との間で張力が発生することを抑えるため、円筒状組紐12を弛ませる等により、バッファを持たせるとよい。

【0041】

<中空状多孔質膜>

本発明の中空状多孔質膜は、本発明の中空状多孔質膜用支持体と、該支持体の外周面に設けられた多孔質膜層とを有するものである。

【0042】

多孔質膜層の材料としては、ポリフッ化ビニリデン、ポリスルホン、ポリアクリロニトリル、ポリビニルピロリドン、ポリエチレングリコール等が挙げられ、耐薬品性、耐熱性等の点から、ポリフッ化ビニリデン、またはポリフッ化ビニリデンとポリビニルピロリドンとの組み合わせが好ましい。

【0043】

多孔質膜層は、単層であってもよく、2層以上の複合多孔質膜層であってもよい。

多孔質膜層の膜厚は、100〜350μmが好ましく、150〜300μmがより好ましい。

中空状多孔質膜の外径は、1.5〜6.0mmが好ましく、2.0〜3.5mmがより好ましい。

【0044】

<中空状多孔質膜の製造方法>

中空状多孔質膜は、多孔質膜層が2層の複合多孔質膜層の場合、下記(i)〜(vii)工程を有する製造方法によって製造される。

【0045】

(i)支持体の外周面に製膜原液を塗布する工程。

(ii)支持体に塗布された製膜原液を凝固させて、第1の多孔質膜層を形成し、中空状多孔質膜前駆体を得る工程。

(iii)中空状多孔質膜前駆体の外周面に製膜原液を塗布する工程。

(iv)中空状多孔質膜前駆体に塗布された製膜原液を凝固させて、第2の多孔質膜層を形成し、中空状多孔質膜を得る工程。

(v)中空状多孔質膜を洗浄する工程。

(vi)中空状多孔質膜を乾燥する工程。

(vii)中空状多孔質膜を巻き取る工程。

【0046】

図4は、(i)〜(ii)工程に用いられる中空状多孔質膜製造装置の一例を示す概略構成図である。中空状多孔質膜製造装置40は、巻き出し装置(図示略)から連続的に供給された支持体10に、連続的に製膜原液を塗布する環状ノズル42と、環状ノズル42に製膜原液を供給する原液供給装置44と、支持体10に塗布された製膜原液を凝固させる凝固液が入った凝固浴槽46と、製膜原液が塗布された支持体10を凝固浴槽46に連続的に導入するガイドロール48とを具備する。

【0047】

(i)工程:

環状ノズル42の中央には、支持体10が通過する管路が形成されている。管路の途中には、管路の円周方向にスリット状の製膜原液吐出口が上流側および下流側に2箇所形成され、組成の異なる2種類の製膜原液を吐出する構造となっている。

支持体10が管路を通過する際、原液供給装置44から2種類の製膜原液が一定量で供給され、まず支持体10の外周面に製膜原液(2)が塗布され、ついで、製膜原液(2)の上に製膜原液(1)が塗布されて所定の膜厚の塗膜が形成される。

【0048】

環状ノズル42の管路の内径は、支持体10の外径より若干大きく、環状ノズル42の管路の内周面と支持体とは一定の間隙を有する。該間隙は、塗膜の厚さ、製膜原液の粘度、支持体の走行速度等によって決まり、通常、0.15〜0.25mmである。

【0049】

製膜原液は、上述の多孔質膜層の材料と溶剤とを含む液である。溶剤としては、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド等が挙げられ、形成される多孔質膜層の透水性が高い点から、N,N−ジメチルアセトアミドが好ましい。

【0050】

製膜原液(1)(100質量%)中の多孔質膜層の材料の濃度は、12〜25質量%が好ましい。

製膜原液(2)(100質量%)中の多孔質膜層の材料の濃度は、0.1〜12質量%が好ましい。

環状ノズル42の温度は、20〜40℃が好ましい。

【0051】

支持体10としては、下記理由から前記熱処理を施した円筒状組紐12を用いる。

支持体10には、ガイドロール48の回転抵抗、(ii)、(iv)工程における凝固液の抵抗、(v)工程における洗浄液の抵抗等によって、少なからず張力(荷重)が加わる。該張力は、通常、0.5〜9.8Nである。

張力が小さすぎると下記問題点がある。

問題点I:

支持体10がガイドロール48等から外れる等のトラブルが発生しやすい。

問題点II:

支持体10の外径が大きくなり、環状ノズル42の管路の内周面と支持体10との間隙が狭くなる。その結果、塗膜の膜厚が薄くなったり、塗布されなかった製膜原液が垂れ落ちたりする。

【0052】

しかし、張力が大きすぎると下記問題点がある。

問題点III:

支持体10(円筒状組紐12)の肉厚が薄い場合、ガイドロール48等を通過する際に支持体10の中空部がつぶれやすい。

問題点IV

支持体10が伸びて、支持体10の外径が小さくなる。そのため、環状ノズル42の管路の内周面と支持体10との間隙が広くなる。その結果、塗膜の膜厚が厚くなったり、塗膜が形成されない箇所が発生したりする。

【0053】

問題点V:

(ii)工程において、製膜原液が完全に凝固する途中で、支持体10が伸びてピンホール等の膜構造の欠陥となったり、ガイドロール48に支持体10が押し付けられるため、塗膜が押しつぶされ、変形、ピンホール等の膜構造の欠陥となったりする。

よって、以上の問題点を解決するために、支持体10としては、伸縮性(外径変化)が抑制され、かつつぶれにくい、熱処理を施した円筒状組紐12を用いる。

【0054】

(ii)工程:

凝固浴槽46内の凝固液と製膜原液の塗膜とを接触させ、製膜原液を凝固させて、第1の多孔質膜層を形成し、中空状多孔質膜前駆体18を得る。

凝固液としては、製膜原液の溶剤と同じ溶剤を含む水溶液が好ましい。製膜原液の溶剤がN,N−ジメチルアセトアミドの場合、溶剤の濃度は、凝固液(100質量%)中、1〜50質量%が好ましい。

【0055】

凝固液の温度は、50〜90℃が好ましい。

(ii)工程と(iii)工程との間でも、後述の(v)〜(vii)工程を行ってもよい。

【0056】

(iii)〜(iv)工程:

(i)〜(ii)工程で用いた装置と同様の装置を用い、(i)〜(ii)工程と同様な条件にて、中空状多孔質膜前駆体18の外周面に第2の多孔質膜層を形成し、中空状多孔質膜を得る。

(iii)工程においては、製膜原液(2)として内部凝固液を用いてもよい。内部凝固液としては、グリセリン、アルコール類、エチレングリコール等が挙げられる。

【0057】

(v)工程:

例えば、中空状多孔質膜を60〜100℃の熱水中で洗浄して溶剤を除去し、ついで、次亜塩素酸等の薬液で洗浄し、ついで、60〜100℃の熱水中で洗浄して薬液を除去する。

【0058】

(vi)〜(vii)工程:

中空状多孔質膜を、60℃以上100℃未満で、1分以上24時間未満乾燥した後、ボビン、カセ等に巻き取る。

【0059】

以上説明した支持体10は、上記式(1)で表される範囲内の温度tで熱処理された円筒状組紐12からなるため、従来の円筒状組紐に比べ、伸縮性(外径変化)が抑制され、かつつぶれにくい。

【0060】

また、以上説明した支持体10の製造方法によれば、上記式(1)で表される範囲内の温度tで熱処理することにより、伸縮性(外径変化)が抑制され、かつつぶれにくい支持体10を生産性よく製造できる。なお、実開平6−37384号公報における熱処理は、組紐の残留歪を除去する処理であり、上記式(1)で表される範囲より温度は低い。また、実開平6−37384号公報に記載のヒートセット装置は、樋状で一面は開放状態であるため、紐の外径を規制、制御することはできない。

【0061】

また、以上説明した中空状多孔質膜は、支持体10が上記式(1)で表される範囲内の温度tで熱処理された円筒状組紐12からなるものであるため、支持体10の外周面に製膜原液を塗布する際に支持体10の外径変化が少なく、製膜原液を均一に塗布でき、また、支持体10がつぶれにくいため、多孔質膜層の膜厚のバラツキが小さく、多孔質膜層に欠陥が少ない。

【0062】

また、以上説明した中空状多孔質膜の製造方法によれば、支持体10として上記式(1)で表される範囲内の温度tで熱処理された円筒状組紐12を用いているため、支持体10の外周面に製膜原液を塗布する際に支持体10の外径変化が少なく、製膜原液を均一に塗布でき、また、支持体10がつぶれにくいため、多孔質膜層の膜厚のバラツキが小さく、多孔質膜層に欠陥が少ない中空状多孔質膜を安定して製造できる。

【実施例】

【0063】

本発明を以下の実施例により具体的に説明する。

(支持体の外径)

支持体の外径は、レーザー外形測定器(キーエンス社製、LS3000)を用いて測定した。サンプル長さは10cmとし、3回測定して平均値を求めた。

【0064】

(支持体の外径変化)

支持体に、テンシロン型引張試験機(オリエンテック社製、UCT−1T型)により引張荷重を加え、各荷重における支持体の外径をレーザー外形測定器(キーエンス社製、LS3000)を用いて測定した。サンプル長さは5cmとし、各荷重において3回測定して平均値を求めた。

【0065】

(支持体の伸度変化)

支持体に、テンシロン型引張試験機(オリエンテック社製、UCT−1T型)により引張荷重を加え、各荷重における支持体の伸度を測定した。サンプル長さは5cmとし、各荷重において3回測定して平均値を求めた。

【0066】

(中空状多孔質膜の外径)

中空状多孔質膜の外径は、以下の方法で測定した。

測定するサンプルを約10cmに切断し、数本を束ねて、全体をポリウレタン樹脂で覆った。ポリウレタン樹脂は支持体の中空部にも入るようにした。

ポリウレタン樹脂硬化後、カミソリ刃を用いて厚さ(膜の長手方向)約0.5mmの薄片をサンプリングした。

次に、サンプリングした中空状多孔質膜の断面を、投影機(ニコン社製、PROFILE PROJECTOR V−12)を用い、対物レンズ100倍にて観察した。

観察している中空状多孔質膜断面のX方向、Y方向の外表面の位置にマーク(ライン)をあわせて外径を読み取った。これを3回測定して外径の平均値を求めた。

【0067】

(中空状多孔質膜の内径)

中空状多孔質膜の内径は、以下の方法で測定した。

測定するサンプルは外径を測定したサンプルと同様の方法でサンプリングした。

次に、サンプリングした中空状多孔質膜の断面を、投影機(ニコン社製、PROFILE PROJECTOR V−12)を用い、対物レンズ100倍にて観察した。

観察している中空状多孔質膜断面のX方向、Y方向の支持体内面の位置にマーク(ライン)をあわせて内径を読み取った。これを3回測定して内径の平均値を求めた。

【0068】

(多孔質膜層の膜厚)

多孔質膜層の膜厚は、以下の方法で測定した。

測定するサンプルは外径を測定したサンプルと同様の方法でサンプリングした。

次に、サンプリングした中空状多孔質膜の断面を、投影機(ニコン社製、PROFILE PROJECTOR V−12)を用い、対物レンズ100倍にて観察した。

観察している中空糸膜断面の3時方向位置の膜厚の外表面と内表面の位置にマーク(ライン)をあわせて膜厚を読み取った。同様に、9時方向、12時方向、6時方向の順で膜厚を読み取った。これを3回測定して内径の平均値を求めた。

【0069】

(中空状多孔質膜の透水性能)

中空状多孔質膜の透水性能は、以下の方法で測定した。

測定するサンプルを4cmに切断し、片端面をポリウレタン樹脂で中空部を封した。

次にエタノール中で5分間以上減圧した後、純水中に浸して置換した。

容器に純水(25℃)を入れ、サンプルの他端面とチューブで繋ぎ、容器に200kPaの空気圧をかけてサンプルから出る純水の量を1分間測定した。これを3回測定して平均値を求めた。この数値をサンプルの表面積で割り、透水性能とした。

【0070】

〔実施例1〕

(支持体の製造)

図2に示す支持体製造装置20を用いて、円筒状組紐12を熱処理して支持体10を製造した。

円筒状組紐12としては、製紐機を用いてポリエステル繊維(繊度:830dtex、フィラメント数:96、Tm:260℃)を16打ちで組んだ組紐を用意した。紐供給装置26および引取り装置30としては、ネルソンロールを用いた。金型28としては、加熱手段を有するアルミニウム合金製の金型(内径D:3.0mm、内径d:2.0mm、L/d:3)を用いた。

金型28の温度(t)を230℃とし、紐供給装置26の速度V1を1.5m/分とし、引取り装置30の速度V2を1.1m/分とした。

【0071】

得られた支持体10の外径は、1.98mmであった。支持体10の外径変化および伸度変化を測定した。結果を図5および図6に示す。9.8Nの荷重で張力を付与したところ、外径の変化は−0.05mm、伸度変化は+3.35mmであった。

【0072】

(中空状多孔質膜の製造)

ついで、図4に示す中空状多孔質膜製造装置40を用いて中空状多孔質膜を製造した。

ポリフッ化ビニリデンA(アトフィナジャパン社製、商品名:カイナー301F)、ポリフッ化ビニリデンB(アトフィナジャパン社製、商品名:カイナー9000LD)、ポリビニルピロリドン(ISP社製、商品名:K−90)、N,N−ジメチルアセトアミドを、表1に示す質量比となるように混合し、製膜原液(1)および製膜原液(2)を調製した。

【0073】

【表1】

【0074】

(i)工程:

環状ノズル42(管路の内周面と支持体10との間隙:0.2mm)を30℃に保温し、管路に支持体10を通しながら、上流側の第1の吐出口から製膜原液(2)を吐出して支持体10の外周面に製膜原液(2)を塗布し、さらに下流側の第2の吐出口から製膜原液(1)を吐出して製膜原液(2)上に製膜原液(1)を塗布した。

【0075】

(ii)工程:

ついで、製膜原液が塗布された支持体10を、凝固浴槽46内にて80℃に保温した凝固液(N,N−ジメチルアセトアミド5質量%および水95質量%)中に通して、第1の多孔質膜層を形成し、中空状多孔質膜前駆体18を得た。

【0076】

(iii)工程:

ついで、30℃に保温した環状ノズル(管路の内周面と第1の多孔質膜層との間隙:0.2mm)に、中空状多孔質膜前駆体18を通しながら、上流側の第1の吐出口から内部凝固液としてグリセリン(和光純薬工業製、一級)を吐出して第1の多孔質膜層上にグリセリンを塗布し、さらに下流側の第2の吐出口から製膜原液(1)を吐出してグリセリン上に製膜原液(1)を塗布した。

【0077】

(iv)工程:

ついで、(ii)工程と同様の条件にて、中空状多孔質膜前駆体18の外周面に第2の多孔質膜層を形成し、中空状多孔質膜を得た。

【0078】

(v)工程:

ついで、中空状多孔質膜を98℃の熱水中で3分間洗浄して溶剤を除去した後、下記(x)〜(z)の工程を2回繰り返した。

(x)中空状多孔質膜を50000mg/Lの次亜塩素酸ナトリウム水溶液に浸漬する工程。

(y)中空状多孔質膜を90℃のスチーム槽中で2分間加熱する工程。

(z)中空状多孔質膜を90℃の熱水中で3分間洗浄する工程。

【0079】

(vi)〜(vii)工程:

中空状多孔質膜を85℃で10分間乾燥した後、ワインダーに巻き取った。

得られた中空状多孔質膜の外径は、2.8mmであり、内径は1.1mmであり、膜厚は平均850μmであり、透水性能は98m3/m2/h/MPaであった。また、多孔質膜層の膜厚のバラツキは小さく、多孔質膜層に欠陥は見られなかった。

【0080】

〔比較例1〕

製紐機を用いて、ポリエステル繊維(繊度:830dtex、フィラメント数:96)を16打ちで組んだ円筒状組紐を用意した。該円筒状組紐を熱処理することなく、円筒状組紐の外径変化および伸度変化を測定した。結果を図7および図8に示す。

【0081】

図7に示すように、従来の円筒状組紐は、張力(荷重)を付加すると外径が大きく変化する。したがって、中空状多孔質膜を連続的に製造する際、円筒状組紐に加わる張力が大きくなると、外径は小さく、すなわち環状ノズルの管路の内周面と円筒状組紐との間隙が広がり、塗膜の膜厚が厚くなる。さらに、該間隙が広がると、製膜原液の吐出量が不足し、塗膜が形成されない箇所が発生するおそれがある。一方、円筒状組紐に加わる張力が小さくなると、外径が大きく、すなわち該間隙が狭くなり、塗膜の膜厚が薄くなったり、製膜原液が必要以上吐出され、垂れ落ち等の欠陥の原因となったりする。

一方、図5に示すように、実施例1の円筒状組紐は、円筒状組紐に加わる張力が大きくなっても、外径の変化は少なく、上述のような問題および欠陥が起こることなく、均一な塗膜を得ることができ、安定して中空状多孔質膜を製造できる。

【0082】

また、図8に示すように、従来の円筒状組紐は、張力(荷重)の付加により伸度が大きく変化する。図8から求めた伸び率は約13%である。(ii)工程において、製膜原液が完全に凝固する前に円筒状組紐が伸びると、ピンホール等の膜構造の欠陥となるおそれがある。

一方、図6に示すように、実施例1の円筒状組紐は、円筒状組紐に加わる張力が大きくなっても、伸度の変化は少なく、上述のような問題が起こることはない。

【産業上の利用可能性】

【0083】

本発明の支持体は、精密濾過膜、限外濾過膜等の複合多孔質膜の支持体として好適であり、該支持体を用いた中空状多孔質膜は、精密濾過、限外濾過等による水処理に用いる濾過膜として好適である

【符号の説明】

【0084】

10 支持体(中空状多孔質膜用支持体)

12 円筒状組紐

26 紐供給装置

28 金型

30 引取り装置

34 貫通孔

【特許請求の範囲】

【請求項1】

下記工程を有する、中空状多孔質膜用支持体の製造方法。

糸を丸打した円筒状組紐を、金型の上流側に設けられた紐供給装置と、金型の下流側に設けられた引取り装置とによって、紐供給装置の円筒状組紐の供給速度V1と引取り装置の円筒状組紐の引取り速度V2とがV1>V2となるように、下記式(1)で表される範囲内の温度t(℃)に加熱された金型の貫通孔に連続的に通して熱処理する工程。

Tm−80℃≦t<Tm ・・・(1)。

式中、Tmは、糸の材料の溶融温度(℃)である。

【請求項2】

前記貫通孔の、円筒状組紐の入り口側の内径Dが、前記貫通孔の、円筒状組紐の出口側の内径d以上である、請求項1に記載の中空状多孔質膜用支持体の製造方法。

【請求項3】

前記内径dが、熱処理前の円筒状組紐の外径の50〜100%である、請求項2に記載の中空状多孔質膜用支持体の製造方法。

【請求項4】

前記円筒状組紐の打ち数が、8〜50である、請求項1〜3のいずれか一項に記載の中空状多孔質膜用支持体の製造方法。

【請求項5】

前記糸の繊度が、500〜1200dtexである、請求項1〜4のいずれか一項に記載の中空状多孔質膜用支持体の製造方法。

【請求項6】

前記糸が、フィラメント数が30〜200のマルチフィラメントである、請求項1〜5のいずれか一項に記載の中空状多孔質膜用支持体の製造方法。

【請求項7】

請求項1〜6のいずれか一項に記載の中空状多孔質膜用支持体の製造方法で得られた、中空状多孔質膜用支持体。

【請求項8】

請求項7に記載の中空状多孔質膜用支持体と、

該支持体の外周面に設けられた多孔質膜層と

を有する、中空状多孔質膜。

【請求項9】

請求項1〜6のいずれか一項に記載の中空状多孔質膜用支持体の製造方法で得られた中空状多孔質膜用支持体の外周面に、多孔質膜層の材料および溶剤を含む製膜原液を塗布し、凝固させることによって多孔質膜層を形成する、中空状多孔質膜の製造方法。

【請求項1】

下記工程を有する、中空状多孔質膜用支持体の製造方法。

糸を丸打した円筒状組紐を、金型の上流側に設けられた紐供給装置と、金型の下流側に設けられた引取り装置とによって、紐供給装置の円筒状組紐の供給速度V1と引取り装置の円筒状組紐の引取り速度V2とがV1>V2となるように、下記式(1)で表される範囲内の温度t(℃)に加熱された金型の貫通孔に連続的に通して熱処理する工程。

Tm−80℃≦t<Tm ・・・(1)。

式中、Tmは、糸の材料の溶融温度(℃)である。

【請求項2】

前記貫通孔の、円筒状組紐の入り口側の内径Dが、前記貫通孔の、円筒状組紐の出口側の内径d以上である、請求項1に記載の中空状多孔質膜用支持体の製造方法。

【請求項3】

前記内径dが、熱処理前の円筒状組紐の外径の50〜100%である、請求項2に記載の中空状多孔質膜用支持体の製造方法。

【請求項4】

前記円筒状組紐の打ち数が、8〜50である、請求項1〜3のいずれか一項に記載の中空状多孔質膜用支持体の製造方法。

【請求項5】

前記糸の繊度が、500〜1200dtexである、請求項1〜4のいずれか一項に記載の中空状多孔質膜用支持体の製造方法。

【請求項6】

前記糸が、フィラメント数が30〜200のマルチフィラメントである、請求項1〜5のいずれか一項に記載の中空状多孔質膜用支持体の製造方法。

【請求項7】

請求項1〜6のいずれか一項に記載の中空状多孔質膜用支持体の製造方法で得られた、中空状多孔質膜用支持体。

【請求項8】

請求項7に記載の中空状多孔質膜用支持体と、

該支持体の外周面に設けられた多孔質膜層と

を有する、中空状多孔質膜。

【請求項9】

請求項1〜6のいずれか一項に記載の中空状多孔質膜用支持体の製造方法で得られた中空状多孔質膜用支持体の外周面に、多孔質膜層の材料および溶剤を含む製膜原液を塗布し、凝固させることによって多孔質膜層を形成する、中空状多孔質膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−179598(P2012−179598A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2012−101162(P2012−101162)

【出願日】平成24年4月26日(2012.4.26)

【分割の表示】特願2006−301574(P2006−301574)の分割

【原出願日】平成18年11月7日(2006.11.7)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成24年4月26日(2012.4.26)

【分割の表示】特願2006−301574(P2006−301574)の分割

【原出願日】平成18年11月7日(2006.11.7)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]