中空管、部材および接合方法

【課題】製造リードタイムが増大したり、価格が高くなったり、ろう付不良、気密不良が生じたりしない中空管、部材および接合方法を提供する。

【解決手段】第1の構成部材と第2の構成部材とで構成される中空管であって、第1の構成部材は、第1、第2の側壁部と第1の底部とから成る第1の溝部を有し、第2の構成部材は、第3、第4の側壁部と第2の底部とから成り、第1の溝部の内幅よりも小さい外幅を持つ第2の溝部を有し、第1、第2の側壁部と第3,第4の側壁部の外側面との間に、それぞれ第3、第4の溝部が形成され、第3、第4の溝部にろう材が充てんされる。

【解決手段】第1の構成部材と第2の構成部材とで構成される中空管であって、第1の構成部材は、第1、第2の側壁部と第1の底部とから成る第1の溝部を有し、第2の構成部材は、第3、第4の側壁部と第2の底部とから成り、第1の溝部の内幅よりも小さい外幅を持つ第2の溝部を有し、第1、第2の側壁部と第3,第4の側壁部の外側面との間に、それぞれ第3、第4の溝部が形成され、第3、第4の溝部にろう材が充てんされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空管、中空管の構成部材およびその接合方法に関する。

【背景技術】

【0002】

金属製の中空管を、銅や黄銅を材質とする複数の部材を接合させて組み立てる際には、トーチを用いて接合部分を局所的に加熱してろう材により各構成部材を接合させる「ろう付」による方法が広く行われている。ところが、アルミニウム(以下、「アルミ」という。)を材質とするアルミ製中空管の組み立てにトーチを使用すると、局所的な加熱の影響でろう付後に中空管が変形する恐れがある。さらに、アルミとアルミ用ろう材との融点が近いので、アルミ製構成部材のろう付には、構成部材の溶融を抑えつつろう材を融解させるための、精密な温度管理が必要とされる。しかし、トーチを用いた加熱方法では、火炎で直接構成部材を加熱するので、このような精密な温度管理は困難である。このように、アルミ製中空管のろう付による組み立てに、トーチを使用することは適していない。

【0003】

このため、アルミ製中空管の組み立ては、中空管の構成部材の接合部分にろう箔を挟み込み、その状態で構成部材を溶融した塩中へろうを挟んだ部品を浸せきする「塩浴ろう付」や、フラックス槽に浸せきする「フラックス浴ろう付」により行われている(以下、これらを合わせて「塩浴ろう付等」という。)。

【0004】

図20は、塩浴ろう付等により製造されるアルミ製中空管900の構成を示す図である。図20において、構成部材91および92の接合面にろう箔93をはさみ、温度が適切に管理された溶融塩の槽に浸漬すると、ろう箔のみが溶融し構成部材91および構成部材92が接合される。図21に、組み立てられたアルミ製中空管900の外観図を示す。構成部材91、92が、ろう箔93が溶解し固化したろう材94により接合されて、中空管900を形成している。中空管900は、たとえば導波管として使用される。

【0005】

また、特許文献1は、ろう付により組み立てられる導波管の構造例を開示している。本公報に記載された導波管は、ほぼ「コ」の字形断面形状を有する第1の構成部材と、ほぼ平面状の断面を有する第2の構成部材とをろう付けして組み立てられる。

【0006】

【特許文献1】実開昭59−056807

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、塩浴ろう付等による中空管の組み立てには、塩やフラックスを溶融させる槽が必要である。このため、塩浴ろう付は、このような槽を備えた専門の工場における作業が必要であった。その結果、中空管の製造リードタイムが増大したり、価格が高くなったりするという問題があった。

【0008】

一方、トーチに代えて構成部材全体を加熱できるヒータを使用することで、歪みの発生を抑えつつ適切な温度で構成部材をろう付することが可能である。しかし、図20に示す、構成部材にろう箔を挟んだ構成部材を、ヒータで加熱すると、溶融したろう材が構成部材の接合部分以外に流れ落ちて、ろう付け不良や気密不良といった製造不良を起こす場合があるという問題がある。

【0009】

このように、塩浴ろう付等により製造される中空管には、製造リードタイムが増大したり、価格が高くなったりするという問題がある。そして、塩浴ろう付等のための構造のままヒータでろう付を行うと、中空管にろう付け不良や気密不良といった製造不良が発生する場合があった。

【0010】

また、特許文献1に記載された導波管は、ろう材がろう付部分以外に流出することを防止する構造を備えていない。そのため、ろう付の際に、溶融したろう材がろう付部分から流出することによって、導波管の外部を汚したり、ろう付部分のろう材が不足し、ろう付不良や気密不良を起こしたりするという問題があった。

【0011】

本発明の目的は、上述したこれらの課題を解決する中空管、部材および接合方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明の中空管は、第1の側壁部、第2の側壁部、並びに第1の側壁部及び第2の側壁部に接触する第1の底部によって形成される第1の溝部を備える第1の構成部材と、第3の側壁部、第4の側壁部、並びに第3の側壁部及び第4の側壁部に接触する第2の底部によって形成される第2の溝部を備える第2の構成部材から成る中空管であって、第1の底部の幅は、第2の底部に接触しない側の第3の側壁部の第1の端部と、第2の底部に接触しない側の第4の側壁部の第2の端部との距離よりも大きく、第1の端部の全体が第1の底部に接触し、第1の側壁部、第3の側壁部及び第1の底部によって第3の溝部が形成され、第2の端部の全体が第1の底部に接触し、第2の側壁部、第4の側壁部及び第1の底部によって第4の溝部が形成され、第3の溝部及び第4の溝部に充填されたろう材によって、第1の構成部材と第2の構成部材が接合されていることを特徴とする。

【0013】

また、本発明の部材は、第1の側壁部、第2の側壁部、並びに第1の側壁部及び第2の側壁部に接触する第1の底部によって形成される第1の溝部を備え、第3の側壁部、第4の側壁部、並びに第3の側壁部及び第4の側壁部に接触する第2の底部によって形成される第2の溝部を備える所定の構成部材とろう材によって接合され中空管を構成する部材であって、第1の底部の幅は、第2の底部に接触しない側の第3の側壁部の第1の端部と、第2の底部に接触しない側の第4の側壁部の第2の端部との距離よりも大きく、第1の端部の全体が第1の底部に接触し、第1の側壁部、第3の側壁部及び第1の底部によって第3の溝部が形成され、第2の端部の全体が第1の底部に接触し、第2の側壁部、第4の側壁部及び第1の底部によって第4の溝部が形成され、第3の溝部及び第4の溝部に充填されたろう材によって、第1の構成部材と第2の構成部材が接合されていることを特徴とする。

【0014】

また、本発明の接合方法は、第1の側壁部、第2の側壁部、並びに第1の側壁部及び第2の側壁部に接触する第1の底部によって形成される第1の溝部を備える第1の構成部材と、第3の側壁部、第4の側壁部、並びに第3の側壁部及び第4の側壁部に接触する第2の底部によって形成される第2の溝部を備え、第2の溝部の幅は、第2の底部に接触しない側の第3の側壁部の第1の端部と、第2の底部に接触しない側の第4の側壁部の第2の端部との距離よりも小さい、第2の構成部材を接合する接合方法であって、第1の端部の全体を第1の底部に接触させ、第1の側壁部、第3の側壁部及び第1の底部によって第3の溝部を形成する工程と、第2の端部の全体を第1の底部に接触させ、第2の側壁部、第4の側壁部及び第1の底部によって第4の溝部を形成する工程と、第3の溝部及び第4の溝部にろう材を配置する工程と、ろう材を溶融させる工程、を備えることを特徴とする。

【0015】

また、本発明の中空管は、2つの端面および2つの端面の間を接続する側面により形成された中空体を、2つの端面と交差し、側面とは交差および接触しない平面または曲面で2つに切断して得られる、分割された2つの側面の一方と同じ形状を持つ第1の構成部材と、第2の構成部材を備える中空管であって、第1の構成部材は、第1の切断面及び第2の切断面を備え、第1の構成部材は、中空管の外面側に、断面が略L字形のフランジ部を備え、フランジ部および第2の構成部材によって形成された第1の溝部及び第2の溝部に充填されたろう材によって、第1の構成部材と第2の構成部材が接合されていることを特徴とする。

【0016】

また、本発明の部材は、2つの端面および2つの端面の間を接続する側面により形成された中空体を、2つの端面と交差し、側面とは交差および接触しない平面または曲面で2つに切断して得られ、分割された2つの側面の一方と同じ形状を持つ、所定の構成部材とろう材によって接合され中空管を構成する部材であって、部材の第1の切断面及び第2の切断面は、構成部材と接触することにより、中空管を形成し、第1の構成部材は、中空管の外面側に、断面が略L字形のフランジ部を備え、フランジ部および第2の構成部材によって形成された第1の溝部及び第2の溝部に充てんされたろう材によって、部材と構成部材が接合される、ことを特徴とする

さらに、本発明の接合方法は、2つの端面および2つの端面の間を接続する側面により形成された中空体を、2つの端面と交差し、側面とは交差および接触しない平面または曲面で2つに切断して得られる、分割された2つの側面の一方と同じ形状を持つ第1の構成部材と、第2の構成部材を接合する接合方法であって、第1の構成部材の第1の切断面及び第2の切断面を、それぞれ第2の構成部材に接触させ、フランジ及び第2の構成部材によって第1の溝部および第2の溝部を形成する工程と、第1の溝部及び第2の溝部にろう材を配置する工程と、ろう材を溶融させる工程、を備えることを特徴とする。

【発明の効果】

【0017】

本発明には、ろう付の際のろう剤の流出や構成部材の変形を抑え、気密性が確保された、安価で製造リードタイムが短い中空管が実現できるという効果がある。

【発明を実施するための最良の形態】

【0018】

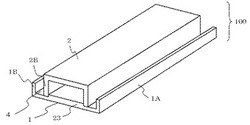

図1〜図4を用いて、本発明を導波管に適用した第1の実施形態を説明する。図2は、第1の実施形態における導波管100を構成する、構成部材1および構成部材2の外観図である。構成部材1および構成部材2は、いずれもアルミ製である。

【0019】

図2において、構成部材1は、側壁部1A、1Bと底部1Cとから成る溝部1Dを有し、略「コ」の字形の断面を有する。すなわち、側壁部1Aと側壁部1Bとは互いに平行であり、それぞれが垂直に底部1Cに接している。

【0020】

側壁部1Aと側壁部1Bとの厚みを含まない、溝部1Dの内側の幅(以下、「内幅」という。)はW1である。また、構成部材1の底部1Cには、構成部材1と構成部材2とをろう付けしたときに導波管100の断面が所定の寸法となるように、構成部材2との接合位置を決めるための位置決め用突起部23を備える。

【0021】

構成部材2も、側壁部2A、2Bと底部2Cとにより溝部2Dを形成する。また、構成部材2も、側壁部2Aと側壁部2Bとが互いに平行であり、それぞれが垂直に底部1Cに接しており、略「コ」の字形の断面形状を持つ。

【0022】

側壁部2Aと側壁部2Bとの厚みを含んだ、溝部2Dの外側の幅(以下、「外幅」という)はW2である。ここで、溝部2Dの外幅W2は、溝部1Dの内幅W1よりも小さい。

【0023】

図1は、構成部材1および2を組み合わせた状態の、導波管100の外観図である。構成部材2は、側壁部2A、2Bの、底部2Cと接していない側の端部の全体が、構成部材1の底部1Cに接し、かつ、構成部材1の位置決め用突起部23に嵌合するように当接される。

【0024】

図3は、導波管100の断面図である。構成部材1と構成部材2とは、図1および図2に示したように接合され、導波管100を形成している。ここで、構成部材1の側壁部1Aと構成部材2の側壁部2A、構成部材1の側壁部1Bと構成部材2の側壁部2Bの内側の側面とによって、導波管100の長手方向に、それぞれ溝部4D、4Eが形成される、

導波管100の組み立てにあたっては、図3に示すように、これらの溝部4D、4Eの内部に沿って糸状のろう材5を置き、構成部材1、2およびろう材5を加熱することで、ろう材5が溶融し、構成部材1と構成部材2とがろう付けされる。

【0025】

第1の実施形態では、導波管100は、ヒータの一種である電気炉を使用して加熱される。電気炉は、炉内の温度を高い精度で制御することが可能であり、また、通常の大きさの導波管を収容可能な容積を有する既製の製品が容易に入手可能である。図4は、溝部4D、4Eにろう材5を置き、加熱してろう材5を溶解させた状態の断面図を示す。図3において、構成部材1、2を組み合わせ、溝部4D、4Eが上に向けて開口するように構成部材1および2を保持した状態で部材全体を電気炉内部に置いて加熱すると、図4に示すように、溶融したろう材6は溝部4D、4Eの内部に留まる。

【0026】

その結果、溶融したろう材6が溝部4D、4Eから側壁部1A,1Bを越えて外部へ流れ出すことがない。また、溶融したろう材6が構成部材1および2の接合部全体に行き渡りやすくなる。すなわち、第1の実施形態は、ろう付に際して、ろう付不良や気密不良といった製造不良の発生を抑制することができるという効果がある。また、ろう材が外部へ流出しないので、ろう材により導波管100の外部が汚されることがないという効果もある。

【0027】

また、電気炉を用いた加熱方法は、トーチを用いてろう付する部分を局所的に加熱する方法と比べて、熱による導波管の歪みや変形が生じにくいという長所がある。すなわち、第1の実施形態においては、トーチを使用してろう付する場合と比較して、導波管に歪みや変形を生じさせたり、導波管の構成部材を溶融させたりする可能性が低くなる。その結果、電気炉を用いた加熱方法は、製造工程による導波管の電気的特性への影響が少ないという効果もある。

【0028】

さらに、電気炉は、塩浴ろう付等のための装置と比べて入手、設置、使用が容易なので、塩浴ろう付等のために専用の設備を用意したり、塩浴ろう付等の設備を有する工場に組み立てを依頼したりする必要がない。従って、電気炉を用いるろう付方法は、低コストかつ短い製造リードタイムでろう付が可能である。その結果、第1の実施形態には、導波管の製造に際して、塩浴ろう付等による製造方法と比べて、製造リードタイムの短縮や製造コストの削減が可能であるという効果もある。

【0029】

上に述べた第1の実施形態では、構成部材1の側壁部1A、1Bが互いに平行でこれらが底部1Cと垂直であるとしたが、中空管を形成することができるのであれば、側壁部1A、1Bは平行でなくてもよく、これらが底部と接する角度も垂直でなくともよい。同様の理由で、構成部材2の、側壁部2A、2Bは平行でなくてもよく、これらが底部2Cと接する角度も垂直でなくともよい。

【0030】

また、構成部材1、2の断面は、略「コ」の字形でなくてもよく、たとえば半円筒形等の円筒の側面を切り出した形状でもよい。

【0031】

さらに、第1の実施形態では、構成部材2の側壁部2A、2Bが、構成部材1の位置決め用突起部23に嵌合する形状としたが、位置決め用突起部は側壁部2A、2Bのいずれかのみに接触する形状でもよい。

【0032】

図5および図6は、第2の実施形態として、本発明の中空管を導波管に適用した他の形態を示す図である。図5は、第2の実施形態における構成部材7および構成部材8の外観図、図6は、第2の実施形態における導波管200の外観図である。第2の実施形態における導波管200は、図6に示すように、構成部材7および8を接合して組み立てられる。第1の実施形態と同様に、構成部材7は、側壁部7A,7Bと底部7Cとから成る溝部7Dを有する。底部1Cの内幅はW1である。また、底部7Cには、構成部材7と構成部材8とをろう付けしたときに導波管200の断面が所定の寸法となるように、構成部材8との接合位置を決めるための位置決め用突起部23を備える。

【0033】

図7は、導波管200の断面図である。第2の実施形態の導波管200は、第1の実施形態の導波管100と同様に、側壁部7A、7Bと側壁部8A、8Bとで、それぞれ溝部4D、4Eが形成される。そして、ろう材5を溝部4D、4Eに置いて加熱することで、構成部材7、8がろう付される。

【0034】

ここで、第2の実施形態においては、図7に示すように、ろう付けされる部分の近傍に空隙9A、9Bが生じる。空隙9A、9Bは、それぞれ溝部4D、4Eの内側に構成部材7、8と接して形成される。この空隙9A、9Bは「ろう材をためるためのたまり部」であり、ろう材5と、構成部材7と構成部材8との接合面積を増大させるとともに、溶けたろう材5の導波管200の内部への流れ込みを抑制している。

【0035】

その結果、第2の実施形態には、上述した第1の実施形態の効果に加えて、ろう材5が導波管200の内部に流入することによる、導波管200への電気的特性への影響を防ぐことができるという効果がある。

【0036】

図8および図9は、それぞれ第2の実施形態の変形例の導波管210および導波管220の断面図を示す。第2の実施形態において、図7に断面図を示す導波管200においては、構成部材7の底部7Bに切り欠きを設けて空隙9A、9Bを形成し、ろう材のたまり部としている。しかし、図8に断面図を示す導波管210のように、構成部材8の側壁部8Aに切り欠きを設けて空隙9A、9Bを形成し、それをろう材のたまり部とすることもできる。また、図9に断面図を示す導波管220のように、構成部材8の側壁部8A,8Bが構成部材7に当接する部分を底部7Cに対して斜めに切り欠き、その部分に空隙9A、9Bを形成してもよい。

【0037】

図10および図11は、本発明の第2の実施形態のさらに別の変形例を示す図である。図10は、本変形例における、構成部材12および構成部材13の外観図、図11はこれらの構成部材12、13を接合させて組み立てられた導波管230の断面図である。構成部材12は、略コの字形の断面を持つ底部12Cおよび溝部12Dを有し、さらに、側壁部12A、12Bの上部かつ外側に溝部16D、16Eを備える。一方、構成部材13は表面がほぼ平面の平板であり、構成部材12の溝部12Dとの位置あわせのための突起部14を有している。構成部材12、13を嵌合させ接合することで、図11に断面図を示す導波管230が形成される。

【0038】

図10、11に実施形態を示す導波管230においては、壁部15A、15Bと、構成部材13とにより、溝部16F、16G、空隙17A、17Bが形成される。そして、ろう材を溝部16Fおよび溝部16Gに置いて加熱することで、構成部材12と構成部材13とがろう付される。

【0039】

第2、第3の実施形態と同様に、空隙17A、17Bは、それぞれ、ろう材と、構成部材12、構成部材13との接合面積を増大させるとともに、ろう材のたまり部として、溶けたろう材が導波管230の内部へ流れ込むのを防いでいる。このように、図10および図11に示した、第2の実施形態の変形例も、第2および第3の実施形態と同様の効果を奏する。

【0040】

なお、図10、11で説明した第2の実施形態のさらに他の変形例においても、溝部12Dの側壁部12A,12Bの端面をそれぞれ溝部16D、16Eの底面と同一面とすることにより、空隙17A、17Bを有しない構造とすることもできる。その場合でも、この変形例では、第1の実施形態で述べた効果と同様の効果が得られる。

【0041】

図12および図13は、第3の実施形態として、本発明の中空管を導波管に適用したさらに他の例を示す図である。図12は、第3の実施形態における、構成部材10および構成部材11の外観図、図13はこれらの構成部材10、11を接合させて組み立てられた導波管300の外観図である。

【0042】

第3の実施形態において、導波管300は、途中で2箇所が屈曲している折れ曲がり導波管である。このような複雑な形状の導波管であっても、導波管を複数の構成部材に分割し、それらの部材をろう付により組み立てる方法により、容易に折れ曲がり導波管の製造が可能となる。

【0043】

第3の実施形態における導波管300の断面は、第2の実施形態において、図5で示した断面と同様である。図13に示すように、第3の実施形態においても、構成部材10の側壁部10A、10Bと、構成部材11の側壁部11A、11Bとで、それぞれ溝部4D、4Eおよび空隙9が形成される。従って、溝部4D、4Eにろう材を置き、電気炉を用いて構成部材10および11の全体を加熱してろう付することで、第2の実施形態と同様な効果を奏する折れ曲がり導波管を製造することができる。

【0044】

なお、第3の実施形態において、空隙9A、9Bを有しない、第1の実施形態の図3で示した断面の形状で折れ曲がり導波管を構成することもできる。この場合においても、第3の実施形態においては、第1の実施形態で述べた効果と同様の効果が得られる。

【0045】

図14〜図16は、本発明の第4の実施形態を示す図である。図14は、第4の実施形態における、構成部材18および構成部材19の外観図、図15はこれらの構成部材18、19を接合させて組み立てられた第4の実施形態における導波管400の断面図、図16は第4の実施形態における、導波管400の断面図の拡大図である。

【0046】

図14において、構成部材18は、円筒を、その両端面を含む面で2つに切断した部分の一方、すなわち略半円筒の形状を有している。そして、構成部材18は、その半円筒の軸方向の断面から外側方向にフランジ部20A、20Bを備える。フランジ部20A、20Bの端部は、半円筒の開口する方向(図14においては上方)へ向かって略L字形に直角に屈曲した、壁部20C、20Dを形成している。一方、構成部材19もほぼ半円筒形の断面をなしている。構成部材18、19は、互いを嵌合させるための嵌合部30、31を有する。これらの嵌合部30、31を組み合わせて接合することで、図15に断面図を示す円形の断面を有する導波管400が形成される。このとき、フランジ部20A、20Bの壁部20C、20Dと構成部材19との間に溝部21C、21Dが形成される。そして、ろう材を溝部21Cに置いて加熱することで、構成部材18と構成部材19とがろう付される。

【0047】

図16を参照すると、構成部材18と構成部材19との接合部分の、構成部材19、20で囲まれた箇所に、空隙22Aが設けられている。空隙22Aは、第2〜第4の実施形態と同様のろう材のたまり部である。空隙22Aは、ろう材と構成部材18と構成部材19との接合面積を増大させるとともに、溶けたろう材が導波管400の内部へ流れ込むのを防いでいる。これらの作用は、図16に図示されていない、フランジ部20Bの側でも同様である。

【0048】

このように、第4の実施形態も、第2および第3の実施形態と同様の効果を奏する。なお、第4の実施形態においても、空隙22Aを有しない構造としてもよい。その場合でも、第4の実施形態では、第1の実施形態で述べた効果と同様の効果が得られる。

【0049】

また、第4の実施形態では、構成部材18、19を、円筒を軸方向に切断した形状の部材を基にした形態について述べたが、これらの構成部材の形状は、楕円筒や角筒を、両端面を含む面で切断したものであってもよい。

【0050】

図17〜図19は、第5の実施形態として、本発明を最も少ない要素で構成した形態を示す図である。図17は、第5の実施形態における500を構成する、構成部材51および構成部材52の外観図である。図18は、構成部材51および52を組み合わせた状態の、導波管500の外観図である。構成部材51および構成部材52は、いずれもアルミ製である。

【0051】

構成部材51は、略「コ」の字形の断面形状を持ち、側壁部51A、51Bと底部51Cとから成る、溝部51Dを有する。溝部51Dの内幅はW1である。構成部材52も、略「コ」の字形の断面形状を持ち、側壁部52A、52Bと底部52Cとから成る、溝部52Dを有する。溝部52Dの外幅はW2である。ここで、外幅W2は、内幅W1よりも小さい。

【0052】

図19は、第5の実施形態における、導波管500の断面図を示す。図18および図19に示すように、構成部材51と構成部材52とが当接された状態で、方形導波管を形成する。構成部材51、52を当接させると、構成部材51の側壁部51A、51Bと構成部材52の外壁部52A、52Bとによって、導波管500の長手方向に、溝部54が形成される。そして、溝部54Dおよび溝部54Eにろう材を置き、溝部54Dおよび溝部54Eが上に向けて開口するように構成部材51および52を保持した状態で部材全体を電気炉内部に置いて加熱することで、第1の実施形態と同様の効果を奏する導波管の製造が可能である。すなわち、第5の実施形態も、ろう付の際のろう剤の流出がなく、構成部材の変形が少なく、気密性を確保した安価で製造リードタイムが短い中空管の提供を可能とする。

【0053】

なお、第5の実施形態では、構成部材52は、略「コ」の字形の断面形状を有する場合について記載したが、構成部材52の断面形状はこれ以外でもよい。たとえば、構成部材52の断面形状が半円筒状であっても、第5の実施形態と同様の効果を奏する中空管が実現可能である。

【0054】

また、第1〜第4の実施形態では、第1の構成部材と第2の構成部材との接合のための、位置合わせのための構成を備えた実施形態について説明した。第5の実施形態は、このような位置合わせのための構成を備えていないため、構成部材51と構成部材52の相対的な位置を正確に合わせることができない。しかし、第5の実施形態においても、構成部材51、52は、電気炉で加熱するという方法で接合される。そのため、第5の実施形態も、ろう材の流出や構成部材の変形を防止できるといった、本発明の効果を得ることができる。

【0055】

さらに、第1〜第5の実施形態では、導波管の材料がアルミである場合について説明した。しかし、導波管の材料として、アルミ以外の材料、たとえばジュラルミン等のアルミ合金や、一般的に導波管で使用される銅や黄銅を材料として用いても同様の効果が得られることは明らかである。

【0056】

なお、上記の各実施形態で説明した各構成部材は、それらを組み合わせることによって中空管が形成されるような曲面形状を備えていればよい。すなわち、構成部材の少なくとも一方が、中空体を、その両端の端面と交差するが側面とは交差しないような、任意の平面または曲面で2分したような形状を備えていればよい。また、中空管の径が一定であることや、中空管が直線状である必要もない。

【図面の簡単な説明】

【0057】

【図1】第1の実施形態における、導波管100の外観図

【図2】第1の実施形態における、構成部材1および構成部材2の外観図

【図3】第1の実施形態における、導波管100の断面図

【図4】ろう材5を溶解させた状態の断面図

【図5】第2の実施形態における、構成部材7および構成部材8の外観図

【図6】第2の実施形態における、導波管200の外観図

【図7】第2の実施形態における、導波管200の断面図

【図8】第2の実施形態の変形例の導波管210の断面図

【図9】第2の実施形態の変形例の導波管220の断面図

【図10】第2の実施形態のさらに別の変形例における、構成部材12および構成部材13の外観図

【図11】第2の実施形態のさらに別の変形例における、導波管230の断面図

【図12】第3の実施形態における、構成部材10および構成部材11の外観図

【図13】第3の実施形態における、導波管300の外観図

【図14】第4の実施形態における、構成部材18および構成部材19の外観図

【図15】第4の実施形態における、導波管400の断面図

【図16】第4の実施形態における、導波管400の断面図の拡大図

【図17】第5の実施形態における、構成部材20および構成部材21の外観図

【図18】第5の実施形態における、導波管500の外観図

【図19】第5の実施形態における、導波管500の断面図

【図20】塩浴ろう付等で製造されるアルミ製導波管900の構成を示す図

【図21】アルミ製導波管900の外観図

【符号の説明】

【0058】

1、2、7、8、10、11、12、13、18、19、51、52、91、92 構成部材

1A、1B、2A、2B、7A、7B、8A、8B、10A、11A、12A、12B、51A、52A 側壁部

1C、2C、7C、12C、51C、52C 底部

1D、2D、4D、4E、1C、2C、7C、12C、16D、16E、16F、16G、21C、21D、51D、52D、54D、54E 溝部

15A、15B、20A 壁部

5、94 ろう材

6 溶融したろう材

9A、9B、17A,17B、22A 空隙

14、23 突起部

20 フランジ部

30、31 嵌合部

93 ろう箔

100、200、210、220、230、300、400、500 導波管

【技術分野】

【0001】

本発明は、中空管、中空管の構成部材およびその接合方法に関する。

【背景技術】

【0002】

金属製の中空管を、銅や黄銅を材質とする複数の部材を接合させて組み立てる際には、トーチを用いて接合部分を局所的に加熱してろう材により各構成部材を接合させる「ろう付」による方法が広く行われている。ところが、アルミニウム(以下、「アルミ」という。)を材質とするアルミ製中空管の組み立てにトーチを使用すると、局所的な加熱の影響でろう付後に中空管が変形する恐れがある。さらに、アルミとアルミ用ろう材との融点が近いので、アルミ製構成部材のろう付には、構成部材の溶融を抑えつつろう材を融解させるための、精密な温度管理が必要とされる。しかし、トーチを用いた加熱方法では、火炎で直接構成部材を加熱するので、このような精密な温度管理は困難である。このように、アルミ製中空管のろう付による組み立てに、トーチを使用することは適していない。

【0003】

このため、アルミ製中空管の組み立ては、中空管の構成部材の接合部分にろう箔を挟み込み、その状態で構成部材を溶融した塩中へろうを挟んだ部品を浸せきする「塩浴ろう付」や、フラックス槽に浸せきする「フラックス浴ろう付」により行われている(以下、これらを合わせて「塩浴ろう付等」という。)。

【0004】

図20は、塩浴ろう付等により製造されるアルミ製中空管900の構成を示す図である。図20において、構成部材91および92の接合面にろう箔93をはさみ、温度が適切に管理された溶融塩の槽に浸漬すると、ろう箔のみが溶融し構成部材91および構成部材92が接合される。図21に、組み立てられたアルミ製中空管900の外観図を示す。構成部材91、92が、ろう箔93が溶解し固化したろう材94により接合されて、中空管900を形成している。中空管900は、たとえば導波管として使用される。

【0005】

また、特許文献1は、ろう付により組み立てられる導波管の構造例を開示している。本公報に記載された導波管は、ほぼ「コ」の字形断面形状を有する第1の構成部材と、ほぼ平面状の断面を有する第2の構成部材とをろう付けして組み立てられる。

【0006】

【特許文献1】実開昭59−056807

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、塩浴ろう付等による中空管の組み立てには、塩やフラックスを溶融させる槽が必要である。このため、塩浴ろう付は、このような槽を備えた専門の工場における作業が必要であった。その結果、中空管の製造リードタイムが増大したり、価格が高くなったりするという問題があった。

【0008】

一方、トーチに代えて構成部材全体を加熱できるヒータを使用することで、歪みの発生を抑えつつ適切な温度で構成部材をろう付することが可能である。しかし、図20に示す、構成部材にろう箔を挟んだ構成部材を、ヒータで加熱すると、溶融したろう材が構成部材の接合部分以外に流れ落ちて、ろう付け不良や気密不良といった製造不良を起こす場合があるという問題がある。

【0009】

このように、塩浴ろう付等により製造される中空管には、製造リードタイムが増大したり、価格が高くなったりするという問題がある。そして、塩浴ろう付等のための構造のままヒータでろう付を行うと、中空管にろう付け不良や気密不良といった製造不良が発生する場合があった。

【0010】

また、特許文献1に記載された導波管は、ろう材がろう付部分以外に流出することを防止する構造を備えていない。そのため、ろう付の際に、溶融したろう材がろう付部分から流出することによって、導波管の外部を汚したり、ろう付部分のろう材が不足し、ろう付不良や気密不良を起こしたりするという問題があった。

【0011】

本発明の目的は、上述したこれらの課題を解決する中空管、部材および接合方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明の中空管は、第1の側壁部、第2の側壁部、並びに第1の側壁部及び第2の側壁部に接触する第1の底部によって形成される第1の溝部を備える第1の構成部材と、第3の側壁部、第4の側壁部、並びに第3の側壁部及び第4の側壁部に接触する第2の底部によって形成される第2の溝部を備える第2の構成部材から成る中空管であって、第1の底部の幅は、第2の底部に接触しない側の第3の側壁部の第1の端部と、第2の底部に接触しない側の第4の側壁部の第2の端部との距離よりも大きく、第1の端部の全体が第1の底部に接触し、第1の側壁部、第3の側壁部及び第1の底部によって第3の溝部が形成され、第2の端部の全体が第1の底部に接触し、第2の側壁部、第4の側壁部及び第1の底部によって第4の溝部が形成され、第3の溝部及び第4の溝部に充填されたろう材によって、第1の構成部材と第2の構成部材が接合されていることを特徴とする。

【0013】

また、本発明の部材は、第1の側壁部、第2の側壁部、並びに第1の側壁部及び第2の側壁部に接触する第1の底部によって形成される第1の溝部を備え、第3の側壁部、第4の側壁部、並びに第3の側壁部及び第4の側壁部に接触する第2の底部によって形成される第2の溝部を備える所定の構成部材とろう材によって接合され中空管を構成する部材であって、第1の底部の幅は、第2の底部に接触しない側の第3の側壁部の第1の端部と、第2の底部に接触しない側の第4の側壁部の第2の端部との距離よりも大きく、第1の端部の全体が第1の底部に接触し、第1の側壁部、第3の側壁部及び第1の底部によって第3の溝部が形成され、第2の端部の全体が第1の底部に接触し、第2の側壁部、第4の側壁部及び第1の底部によって第4の溝部が形成され、第3の溝部及び第4の溝部に充填されたろう材によって、第1の構成部材と第2の構成部材が接合されていることを特徴とする。

【0014】

また、本発明の接合方法は、第1の側壁部、第2の側壁部、並びに第1の側壁部及び第2の側壁部に接触する第1の底部によって形成される第1の溝部を備える第1の構成部材と、第3の側壁部、第4の側壁部、並びに第3の側壁部及び第4の側壁部に接触する第2の底部によって形成される第2の溝部を備え、第2の溝部の幅は、第2の底部に接触しない側の第3の側壁部の第1の端部と、第2の底部に接触しない側の第4の側壁部の第2の端部との距離よりも小さい、第2の構成部材を接合する接合方法であって、第1の端部の全体を第1の底部に接触させ、第1の側壁部、第3の側壁部及び第1の底部によって第3の溝部を形成する工程と、第2の端部の全体を第1の底部に接触させ、第2の側壁部、第4の側壁部及び第1の底部によって第4の溝部を形成する工程と、第3の溝部及び第4の溝部にろう材を配置する工程と、ろう材を溶融させる工程、を備えることを特徴とする。

【0015】

また、本発明の中空管は、2つの端面および2つの端面の間を接続する側面により形成された中空体を、2つの端面と交差し、側面とは交差および接触しない平面または曲面で2つに切断して得られる、分割された2つの側面の一方と同じ形状を持つ第1の構成部材と、第2の構成部材を備える中空管であって、第1の構成部材は、第1の切断面及び第2の切断面を備え、第1の構成部材は、中空管の外面側に、断面が略L字形のフランジ部を備え、フランジ部および第2の構成部材によって形成された第1の溝部及び第2の溝部に充填されたろう材によって、第1の構成部材と第2の構成部材が接合されていることを特徴とする。

【0016】

また、本発明の部材は、2つの端面および2つの端面の間を接続する側面により形成された中空体を、2つの端面と交差し、側面とは交差および接触しない平面または曲面で2つに切断して得られ、分割された2つの側面の一方と同じ形状を持つ、所定の構成部材とろう材によって接合され中空管を構成する部材であって、部材の第1の切断面及び第2の切断面は、構成部材と接触することにより、中空管を形成し、第1の構成部材は、中空管の外面側に、断面が略L字形のフランジ部を備え、フランジ部および第2の構成部材によって形成された第1の溝部及び第2の溝部に充てんされたろう材によって、部材と構成部材が接合される、ことを特徴とする

さらに、本発明の接合方法は、2つの端面および2つの端面の間を接続する側面により形成された中空体を、2つの端面と交差し、側面とは交差および接触しない平面または曲面で2つに切断して得られる、分割された2つの側面の一方と同じ形状を持つ第1の構成部材と、第2の構成部材を接合する接合方法であって、第1の構成部材の第1の切断面及び第2の切断面を、それぞれ第2の構成部材に接触させ、フランジ及び第2の構成部材によって第1の溝部および第2の溝部を形成する工程と、第1の溝部及び第2の溝部にろう材を配置する工程と、ろう材を溶融させる工程、を備えることを特徴とする。

【発明の効果】

【0017】

本発明には、ろう付の際のろう剤の流出や構成部材の変形を抑え、気密性が確保された、安価で製造リードタイムが短い中空管が実現できるという効果がある。

【発明を実施するための最良の形態】

【0018】

図1〜図4を用いて、本発明を導波管に適用した第1の実施形態を説明する。図2は、第1の実施形態における導波管100を構成する、構成部材1および構成部材2の外観図である。構成部材1および構成部材2は、いずれもアルミ製である。

【0019】

図2において、構成部材1は、側壁部1A、1Bと底部1Cとから成る溝部1Dを有し、略「コ」の字形の断面を有する。すなわち、側壁部1Aと側壁部1Bとは互いに平行であり、それぞれが垂直に底部1Cに接している。

【0020】

側壁部1Aと側壁部1Bとの厚みを含まない、溝部1Dの内側の幅(以下、「内幅」という。)はW1である。また、構成部材1の底部1Cには、構成部材1と構成部材2とをろう付けしたときに導波管100の断面が所定の寸法となるように、構成部材2との接合位置を決めるための位置決め用突起部23を備える。

【0021】

構成部材2も、側壁部2A、2Bと底部2Cとにより溝部2Dを形成する。また、構成部材2も、側壁部2Aと側壁部2Bとが互いに平行であり、それぞれが垂直に底部1Cに接しており、略「コ」の字形の断面形状を持つ。

【0022】

側壁部2Aと側壁部2Bとの厚みを含んだ、溝部2Dの外側の幅(以下、「外幅」という)はW2である。ここで、溝部2Dの外幅W2は、溝部1Dの内幅W1よりも小さい。

【0023】

図1は、構成部材1および2を組み合わせた状態の、導波管100の外観図である。構成部材2は、側壁部2A、2Bの、底部2Cと接していない側の端部の全体が、構成部材1の底部1Cに接し、かつ、構成部材1の位置決め用突起部23に嵌合するように当接される。

【0024】

図3は、導波管100の断面図である。構成部材1と構成部材2とは、図1および図2に示したように接合され、導波管100を形成している。ここで、構成部材1の側壁部1Aと構成部材2の側壁部2A、構成部材1の側壁部1Bと構成部材2の側壁部2Bの内側の側面とによって、導波管100の長手方向に、それぞれ溝部4D、4Eが形成される、

導波管100の組み立てにあたっては、図3に示すように、これらの溝部4D、4Eの内部に沿って糸状のろう材5を置き、構成部材1、2およびろう材5を加熱することで、ろう材5が溶融し、構成部材1と構成部材2とがろう付けされる。

【0025】

第1の実施形態では、導波管100は、ヒータの一種である電気炉を使用して加熱される。電気炉は、炉内の温度を高い精度で制御することが可能であり、また、通常の大きさの導波管を収容可能な容積を有する既製の製品が容易に入手可能である。図4は、溝部4D、4Eにろう材5を置き、加熱してろう材5を溶解させた状態の断面図を示す。図3において、構成部材1、2を組み合わせ、溝部4D、4Eが上に向けて開口するように構成部材1および2を保持した状態で部材全体を電気炉内部に置いて加熱すると、図4に示すように、溶融したろう材6は溝部4D、4Eの内部に留まる。

【0026】

その結果、溶融したろう材6が溝部4D、4Eから側壁部1A,1Bを越えて外部へ流れ出すことがない。また、溶融したろう材6が構成部材1および2の接合部全体に行き渡りやすくなる。すなわち、第1の実施形態は、ろう付に際して、ろう付不良や気密不良といった製造不良の発生を抑制することができるという効果がある。また、ろう材が外部へ流出しないので、ろう材により導波管100の外部が汚されることがないという効果もある。

【0027】

また、電気炉を用いた加熱方法は、トーチを用いてろう付する部分を局所的に加熱する方法と比べて、熱による導波管の歪みや変形が生じにくいという長所がある。すなわち、第1の実施形態においては、トーチを使用してろう付する場合と比較して、導波管に歪みや変形を生じさせたり、導波管の構成部材を溶融させたりする可能性が低くなる。その結果、電気炉を用いた加熱方法は、製造工程による導波管の電気的特性への影響が少ないという効果もある。

【0028】

さらに、電気炉は、塩浴ろう付等のための装置と比べて入手、設置、使用が容易なので、塩浴ろう付等のために専用の設備を用意したり、塩浴ろう付等の設備を有する工場に組み立てを依頼したりする必要がない。従って、電気炉を用いるろう付方法は、低コストかつ短い製造リードタイムでろう付が可能である。その結果、第1の実施形態には、導波管の製造に際して、塩浴ろう付等による製造方法と比べて、製造リードタイムの短縮や製造コストの削減が可能であるという効果もある。

【0029】

上に述べた第1の実施形態では、構成部材1の側壁部1A、1Bが互いに平行でこれらが底部1Cと垂直であるとしたが、中空管を形成することができるのであれば、側壁部1A、1Bは平行でなくてもよく、これらが底部と接する角度も垂直でなくともよい。同様の理由で、構成部材2の、側壁部2A、2Bは平行でなくてもよく、これらが底部2Cと接する角度も垂直でなくともよい。

【0030】

また、構成部材1、2の断面は、略「コ」の字形でなくてもよく、たとえば半円筒形等の円筒の側面を切り出した形状でもよい。

【0031】

さらに、第1の実施形態では、構成部材2の側壁部2A、2Bが、構成部材1の位置決め用突起部23に嵌合する形状としたが、位置決め用突起部は側壁部2A、2Bのいずれかのみに接触する形状でもよい。

【0032】

図5および図6は、第2の実施形態として、本発明の中空管を導波管に適用した他の形態を示す図である。図5は、第2の実施形態における構成部材7および構成部材8の外観図、図6は、第2の実施形態における導波管200の外観図である。第2の実施形態における導波管200は、図6に示すように、構成部材7および8を接合して組み立てられる。第1の実施形態と同様に、構成部材7は、側壁部7A,7Bと底部7Cとから成る溝部7Dを有する。底部1Cの内幅はW1である。また、底部7Cには、構成部材7と構成部材8とをろう付けしたときに導波管200の断面が所定の寸法となるように、構成部材8との接合位置を決めるための位置決め用突起部23を備える。

【0033】

図7は、導波管200の断面図である。第2の実施形態の導波管200は、第1の実施形態の導波管100と同様に、側壁部7A、7Bと側壁部8A、8Bとで、それぞれ溝部4D、4Eが形成される。そして、ろう材5を溝部4D、4Eに置いて加熱することで、構成部材7、8がろう付される。

【0034】

ここで、第2の実施形態においては、図7に示すように、ろう付けされる部分の近傍に空隙9A、9Bが生じる。空隙9A、9Bは、それぞれ溝部4D、4Eの内側に構成部材7、8と接して形成される。この空隙9A、9Bは「ろう材をためるためのたまり部」であり、ろう材5と、構成部材7と構成部材8との接合面積を増大させるとともに、溶けたろう材5の導波管200の内部への流れ込みを抑制している。

【0035】

その結果、第2の実施形態には、上述した第1の実施形態の効果に加えて、ろう材5が導波管200の内部に流入することによる、導波管200への電気的特性への影響を防ぐことができるという効果がある。

【0036】

図8および図9は、それぞれ第2の実施形態の変形例の導波管210および導波管220の断面図を示す。第2の実施形態において、図7に断面図を示す導波管200においては、構成部材7の底部7Bに切り欠きを設けて空隙9A、9Bを形成し、ろう材のたまり部としている。しかし、図8に断面図を示す導波管210のように、構成部材8の側壁部8Aに切り欠きを設けて空隙9A、9Bを形成し、それをろう材のたまり部とすることもできる。また、図9に断面図を示す導波管220のように、構成部材8の側壁部8A,8Bが構成部材7に当接する部分を底部7Cに対して斜めに切り欠き、その部分に空隙9A、9Bを形成してもよい。

【0037】

図10および図11は、本発明の第2の実施形態のさらに別の変形例を示す図である。図10は、本変形例における、構成部材12および構成部材13の外観図、図11はこれらの構成部材12、13を接合させて組み立てられた導波管230の断面図である。構成部材12は、略コの字形の断面を持つ底部12Cおよび溝部12Dを有し、さらに、側壁部12A、12Bの上部かつ外側に溝部16D、16Eを備える。一方、構成部材13は表面がほぼ平面の平板であり、構成部材12の溝部12Dとの位置あわせのための突起部14を有している。構成部材12、13を嵌合させ接合することで、図11に断面図を示す導波管230が形成される。

【0038】

図10、11に実施形態を示す導波管230においては、壁部15A、15Bと、構成部材13とにより、溝部16F、16G、空隙17A、17Bが形成される。そして、ろう材を溝部16Fおよび溝部16Gに置いて加熱することで、構成部材12と構成部材13とがろう付される。

【0039】

第2、第3の実施形態と同様に、空隙17A、17Bは、それぞれ、ろう材と、構成部材12、構成部材13との接合面積を増大させるとともに、ろう材のたまり部として、溶けたろう材が導波管230の内部へ流れ込むのを防いでいる。このように、図10および図11に示した、第2の実施形態の変形例も、第2および第3の実施形態と同様の効果を奏する。

【0040】

なお、図10、11で説明した第2の実施形態のさらに他の変形例においても、溝部12Dの側壁部12A,12Bの端面をそれぞれ溝部16D、16Eの底面と同一面とすることにより、空隙17A、17Bを有しない構造とすることもできる。その場合でも、この変形例では、第1の実施形態で述べた効果と同様の効果が得られる。

【0041】

図12および図13は、第3の実施形態として、本発明の中空管を導波管に適用したさらに他の例を示す図である。図12は、第3の実施形態における、構成部材10および構成部材11の外観図、図13はこれらの構成部材10、11を接合させて組み立てられた導波管300の外観図である。

【0042】

第3の実施形態において、導波管300は、途中で2箇所が屈曲している折れ曲がり導波管である。このような複雑な形状の導波管であっても、導波管を複数の構成部材に分割し、それらの部材をろう付により組み立てる方法により、容易に折れ曲がり導波管の製造が可能となる。

【0043】

第3の実施形態における導波管300の断面は、第2の実施形態において、図5で示した断面と同様である。図13に示すように、第3の実施形態においても、構成部材10の側壁部10A、10Bと、構成部材11の側壁部11A、11Bとで、それぞれ溝部4D、4Eおよび空隙9が形成される。従って、溝部4D、4Eにろう材を置き、電気炉を用いて構成部材10および11の全体を加熱してろう付することで、第2の実施形態と同様な効果を奏する折れ曲がり導波管を製造することができる。

【0044】

なお、第3の実施形態において、空隙9A、9Bを有しない、第1の実施形態の図3で示した断面の形状で折れ曲がり導波管を構成することもできる。この場合においても、第3の実施形態においては、第1の実施形態で述べた効果と同様の効果が得られる。

【0045】

図14〜図16は、本発明の第4の実施形態を示す図である。図14は、第4の実施形態における、構成部材18および構成部材19の外観図、図15はこれらの構成部材18、19を接合させて組み立てられた第4の実施形態における導波管400の断面図、図16は第4の実施形態における、導波管400の断面図の拡大図である。

【0046】

図14において、構成部材18は、円筒を、その両端面を含む面で2つに切断した部分の一方、すなわち略半円筒の形状を有している。そして、構成部材18は、その半円筒の軸方向の断面から外側方向にフランジ部20A、20Bを備える。フランジ部20A、20Bの端部は、半円筒の開口する方向(図14においては上方)へ向かって略L字形に直角に屈曲した、壁部20C、20Dを形成している。一方、構成部材19もほぼ半円筒形の断面をなしている。構成部材18、19は、互いを嵌合させるための嵌合部30、31を有する。これらの嵌合部30、31を組み合わせて接合することで、図15に断面図を示す円形の断面を有する導波管400が形成される。このとき、フランジ部20A、20Bの壁部20C、20Dと構成部材19との間に溝部21C、21Dが形成される。そして、ろう材を溝部21Cに置いて加熱することで、構成部材18と構成部材19とがろう付される。

【0047】

図16を参照すると、構成部材18と構成部材19との接合部分の、構成部材19、20で囲まれた箇所に、空隙22Aが設けられている。空隙22Aは、第2〜第4の実施形態と同様のろう材のたまり部である。空隙22Aは、ろう材と構成部材18と構成部材19との接合面積を増大させるとともに、溶けたろう材が導波管400の内部へ流れ込むのを防いでいる。これらの作用は、図16に図示されていない、フランジ部20Bの側でも同様である。

【0048】

このように、第4の実施形態も、第2および第3の実施形態と同様の効果を奏する。なお、第4の実施形態においても、空隙22Aを有しない構造としてもよい。その場合でも、第4の実施形態では、第1の実施形態で述べた効果と同様の効果が得られる。

【0049】

また、第4の実施形態では、構成部材18、19を、円筒を軸方向に切断した形状の部材を基にした形態について述べたが、これらの構成部材の形状は、楕円筒や角筒を、両端面を含む面で切断したものであってもよい。

【0050】

図17〜図19は、第5の実施形態として、本発明を最も少ない要素で構成した形態を示す図である。図17は、第5の実施形態における500を構成する、構成部材51および構成部材52の外観図である。図18は、構成部材51および52を組み合わせた状態の、導波管500の外観図である。構成部材51および構成部材52は、いずれもアルミ製である。

【0051】

構成部材51は、略「コ」の字形の断面形状を持ち、側壁部51A、51Bと底部51Cとから成る、溝部51Dを有する。溝部51Dの内幅はW1である。構成部材52も、略「コ」の字形の断面形状を持ち、側壁部52A、52Bと底部52Cとから成る、溝部52Dを有する。溝部52Dの外幅はW2である。ここで、外幅W2は、内幅W1よりも小さい。

【0052】

図19は、第5の実施形態における、導波管500の断面図を示す。図18および図19に示すように、構成部材51と構成部材52とが当接された状態で、方形導波管を形成する。構成部材51、52を当接させると、構成部材51の側壁部51A、51Bと構成部材52の外壁部52A、52Bとによって、導波管500の長手方向に、溝部54が形成される。そして、溝部54Dおよび溝部54Eにろう材を置き、溝部54Dおよび溝部54Eが上に向けて開口するように構成部材51および52を保持した状態で部材全体を電気炉内部に置いて加熱することで、第1の実施形態と同様の効果を奏する導波管の製造が可能である。すなわち、第5の実施形態も、ろう付の際のろう剤の流出がなく、構成部材の変形が少なく、気密性を確保した安価で製造リードタイムが短い中空管の提供を可能とする。

【0053】

なお、第5の実施形態では、構成部材52は、略「コ」の字形の断面形状を有する場合について記載したが、構成部材52の断面形状はこれ以外でもよい。たとえば、構成部材52の断面形状が半円筒状であっても、第5の実施形態と同様の効果を奏する中空管が実現可能である。

【0054】

また、第1〜第4の実施形態では、第1の構成部材と第2の構成部材との接合のための、位置合わせのための構成を備えた実施形態について説明した。第5の実施形態は、このような位置合わせのための構成を備えていないため、構成部材51と構成部材52の相対的な位置を正確に合わせることができない。しかし、第5の実施形態においても、構成部材51、52は、電気炉で加熱するという方法で接合される。そのため、第5の実施形態も、ろう材の流出や構成部材の変形を防止できるといった、本発明の効果を得ることができる。

【0055】

さらに、第1〜第5の実施形態では、導波管の材料がアルミである場合について説明した。しかし、導波管の材料として、アルミ以外の材料、たとえばジュラルミン等のアルミ合金や、一般的に導波管で使用される銅や黄銅を材料として用いても同様の効果が得られることは明らかである。

【0056】

なお、上記の各実施形態で説明した各構成部材は、それらを組み合わせることによって中空管が形成されるような曲面形状を備えていればよい。すなわち、構成部材の少なくとも一方が、中空体を、その両端の端面と交差するが側面とは交差しないような、任意の平面または曲面で2分したような形状を備えていればよい。また、中空管の径が一定であることや、中空管が直線状である必要もない。

【図面の簡単な説明】

【0057】

【図1】第1の実施形態における、導波管100の外観図

【図2】第1の実施形態における、構成部材1および構成部材2の外観図

【図3】第1の実施形態における、導波管100の断面図

【図4】ろう材5を溶解させた状態の断面図

【図5】第2の実施形態における、構成部材7および構成部材8の外観図

【図6】第2の実施形態における、導波管200の外観図

【図7】第2の実施形態における、導波管200の断面図

【図8】第2の実施形態の変形例の導波管210の断面図

【図9】第2の実施形態の変形例の導波管220の断面図

【図10】第2の実施形態のさらに別の変形例における、構成部材12および構成部材13の外観図

【図11】第2の実施形態のさらに別の変形例における、導波管230の断面図

【図12】第3の実施形態における、構成部材10および構成部材11の外観図

【図13】第3の実施形態における、導波管300の外観図

【図14】第4の実施形態における、構成部材18および構成部材19の外観図

【図15】第4の実施形態における、導波管400の断面図

【図16】第4の実施形態における、導波管400の断面図の拡大図

【図17】第5の実施形態における、構成部材20および構成部材21の外観図

【図18】第5の実施形態における、導波管500の外観図

【図19】第5の実施形態における、導波管500の断面図

【図20】塩浴ろう付等で製造されるアルミ製導波管900の構成を示す図

【図21】アルミ製導波管900の外観図

【符号の説明】

【0058】

1、2、7、8、10、11、12、13、18、19、51、52、91、92 構成部材

1A、1B、2A、2B、7A、7B、8A、8B、10A、11A、12A、12B、51A、52A 側壁部

1C、2C、7C、12C、51C、52C 底部

1D、2D、4D、4E、1C、2C、7C、12C、16D、16E、16F、16G、21C、21D、51D、52D、54D、54E 溝部

15A、15B、20A 壁部

5、94 ろう材

6 溶融したろう材

9A、9B、17A,17B、22A 空隙

14、23 突起部

20 フランジ部

30、31 嵌合部

93 ろう箔

100、200、210、220、230、300、400、500 導波管

【特許請求の範囲】

【請求項1】

第1の側壁部、第2の側壁部、並びに前記第1の側壁部及び前記第2の側壁部に接触する第1の底部によって形成される第1の溝部を備える第1の構成部材と、

第3の側壁部、第4の側壁部、並びに前記第3の側壁部及び前記第4の側壁部に接触する第2の底部によって形成される第2の溝部を備える第2の構成部材から成る中空管であって、

前記第1の底部の幅は、前記第2の底部に接触しない側の前記第3の側壁部の第1の端部と、前記第2の底部に接触しない側の前記第4の側壁部の第2の端部との距離よりも大きく、

前記第1の端部の全体が前記第1の底部に接触し、前記第1の側壁部、前記第3の側壁部及び前記第1の底部によって第3の溝部が形成され、

前記第2の端部の全体が前記第1の底部に接触し、前記第2の側壁部、前記第4の側壁部及び前記第1の底部によって第4の溝部が形成され、

前記第3の溝部及び前記第4の溝部に充填されたろう材によって、前記第1の構成部材と前記第2の構成部材が接合されている

ことを特徴とする中空管。

【請求項2】

前記第1の側壁部、前記第2の側壁部、前記第1の底部、前記第3の側壁部、前記第4の側壁部及び前記第2の底部の形状は平面であり、

前記第1の側壁部および前記第2の側壁部は互いに平行に配され、前記第1の側壁部および前記第2の側壁部は前記第1の底部と垂直に接触し、

前記第3の側壁部および前記第4の側壁部は互いに平行に配され、前記第3の側壁部および前記第4の側壁部は前記第2の底部と垂直に接触している、

ことを特徴とする請求項1に記載の中空管。

【請求項3】

前記第3の側壁部及び前記第4の側壁部の形状は曲面であり、前記第2の構成部材の形状は、円筒の側面の一部である、

ことを特徴とする請求項1に記載の中空管。

【請求項4】

前記第1の底部は、前記第1の端部と前記第1の底部との接触位置及び前記第2の端部と前記第1の底部との接触位置の、少なくとも一方の位置決め用の突起を備えることを特徴とする請求項1乃至3のいずれかに記載の中空管。

【請求項5】

前記第1の底部は、前記第3の側壁部に接する、前記ろう材のたまり部が、前記第3の溝部に形成されるための第5の溝部を備えることを特徴とする請求項1乃至4のいずれかに記載の中空管。

【請求項6】

第1の側壁部、第2の側壁部、並びに前記第1の側壁部及び前記第2の側壁部に接触する第1の底部によって形成される第1の溝部を備え、

第3の側壁部、第4の側壁部、並びに前記第3の側壁部及び前記第4の側壁部に接触する第2の底部によって形成される第2の溝部を備える所定の構成部材とろう材によって接合され中空管を構成する部材であって、

前記第1の底部の幅は、前記第2の底部に接触しない側の前記第3の側壁部の第1の端部と、前記第2の底部に接触しない側の前記第4の側壁部の第2の端部との距離よりも大きく、

前記第1の端部の全体が前記第1の底部に接触し、前記第1の側壁部、前記第3の側壁部及び前記第1の底部によって第3の溝部が形成され、

前記第2の端部の全体が前記第1の底部に接触し、前記第2の側壁部、前記第4の側壁部及び前記第1の底部によって第4の溝部が形成され、

前記第3の溝部及び前記第4の溝部に充填された前記ろう材によって、前記第1の構成部材と前記第2の構成部材が接合されている

ことを特徴とする部材。

【請求項7】

第1の側壁部、第2の側壁部、並びに前記第1の側壁部及び前記第2の側壁部に接触する第1の底部によって形成される第1の溝部を備える第1の構成部材と、

第3の側壁部、第4の側壁部、並びに前記第3の側壁部及び前記第4の側壁部に接触する第2の底部によって形成される第2の溝部を備え、前記第2の溝部の幅は、前記第2の底部に接触しない側の前記第3の側壁部の第1の端部と、前記第2の底部に接触しない側の前記第4の側壁部の第2の端部との距離よりも小さい、第2の構成部材を接合する接合方法であって、

前記第1の端部の全体を前記第1の底部に接触させ、前記第1の側壁部、前記第3の側壁部及び前記第1の底部によって第3の溝部を形成する工程と、

前記第2の端部の全体を前記第1の底部に接触させ、前記第2の側壁部、前記第4の側壁部及び前記第1の底部によって第4の溝部を形成する工程と、

前記第3の溝部及び前記第4の溝部にろう材を配置する工程と、

前記ろう材を溶融させる工程、

を備えることを特徴とする接合方法。

【請求項8】

2つの端面および前記2つの端面の間を接続する側面により形成された中空体を、

前記2つの端面と交差し、前記側面とは交差および接触しない平面または曲面で2つに切断して得られる、分割された2つの前記側面の一方と同じ形状を持つ第1の構成部材と、第2の構成部材を備える中空管であって、

前記第1の構成部材は、第1の切断面及び第2の切断面を備え、

前記第1の構成部材は、前記中空管の外面側に、断面が略L字形のフランジ部を備え、

前記フランジ部および前記第2の構成部材によって形成された第1の溝部及び第2の溝部に充填されたろう材によって、前記第1の構成部材と前記第2の構成部材が接合されている

ことを特徴とする中空管。

【請求項9】

前記第2の構成部材の形状は、平面であり、

前記中空管の形状が、実質的に略半円筒、略半楕円筒又は角筒に等しい、

ことを特徴とする請求項8記載の中空管。

【請求項10】

前記第1の構成部材は、略円筒、略楕円筒又は角筒を、それらの両端面を含む平面で切断して得られる形状を有する、

ことを特徴とする請求項8記載の中空管。

【請求項11】

前記第2の構成部材は、略円筒、略楕円筒又は角筒を、それらの両端面を含む平面で切断して得られる形状を有する、

ことを特徴とする請求項8記載の中空管。

【請求項12】

2つの端面および前記2つの端面の間を接続する側面により形成された中空体を、前記2つの端面と交差し、前記側面とは交差および接触しない平面または曲面で2つに切断して得られ、分割された2つの前記側面の一方と同じ形状を持つ、所定の構成部材とろう材によって接合され中空管を構成する部材であって、

前記部材の第1の切断面及び第2の切断面は、前記構成部材と接触することにより、前記中空管を形成し、

前記第1の構成部材は、前記中空管の外面側に、断面が略L字形のフランジ部を備え、

前記フランジ部および前記第2の構成部材によって形成された第1の溝部及び第2の溝部に充てんされたろう材によって、前記部材と前記構成部材が接合される、

ことを特徴とする部材。

【請求項13】

2つの端面および前記2つの端面の間を接続する側面により形成された中空体を、

前記2つの端面と交差し、前記側面とは交差および接触しない平面または曲面で2つに切断して得られる、分割された2つの前記側面の一方と同じ形状を持つ第1の構成部材と、第2の構成部材を接合する接合方法であって、

前記第1の構成部材の第1の切断面及び第2の切断面を、それぞれ前記第2の構成部材に接触させ、前記フランジ及び前記第2の構成部材によって第1の溝部および第2の溝部を形成する工程と、

前記第1の溝部及び前記第2の溝部にろう材を配置する工程と、

前記ろう材を溶融させる工程、

を備えることを特徴とする接合方法。

【請求項1】

第1の側壁部、第2の側壁部、並びに前記第1の側壁部及び前記第2の側壁部に接触する第1の底部によって形成される第1の溝部を備える第1の構成部材と、

第3の側壁部、第4の側壁部、並びに前記第3の側壁部及び前記第4の側壁部に接触する第2の底部によって形成される第2の溝部を備える第2の構成部材から成る中空管であって、

前記第1の底部の幅は、前記第2の底部に接触しない側の前記第3の側壁部の第1の端部と、前記第2の底部に接触しない側の前記第4の側壁部の第2の端部との距離よりも大きく、

前記第1の端部の全体が前記第1の底部に接触し、前記第1の側壁部、前記第3の側壁部及び前記第1の底部によって第3の溝部が形成され、

前記第2の端部の全体が前記第1の底部に接触し、前記第2の側壁部、前記第4の側壁部及び前記第1の底部によって第4の溝部が形成され、

前記第3の溝部及び前記第4の溝部に充填されたろう材によって、前記第1の構成部材と前記第2の構成部材が接合されている

ことを特徴とする中空管。

【請求項2】

前記第1の側壁部、前記第2の側壁部、前記第1の底部、前記第3の側壁部、前記第4の側壁部及び前記第2の底部の形状は平面であり、

前記第1の側壁部および前記第2の側壁部は互いに平行に配され、前記第1の側壁部および前記第2の側壁部は前記第1の底部と垂直に接触し、

前記第3の側壁部および前記第4の側壁部は互いに平行に配され、前記第3の側壁部および前記第4の側壁部は前記第2の底部と垂直に接触している、

ことを特徴とする請求項1に記載の中空管。

【請求項3】

前記第3の側壁部及び前記第4の側壁部の形状は曲面であり、前記第2の構成部材の形状は、円筒の側面の一部である、

ことを特徴とする請求項1に記載の中空管。

【請求項4】

前記第1の底部は、前記第1の端部と前記第1の底部との接触位置及び前記第2の端部と前記第1の底部との接触位置の、少なくとも一方の位置決め用の突起を備えることを特徴とする請求項1乃至3のいずれかに記載の中空管。

【請求項5】

前記第1の底部は、前記第3の側壁部に接する、前記ろう材のたまり部が、前記第3の溝部に形成されるための第5の溝部を備えることを特徴とする請求項1乃至4のいずれかに記載の中空管。

【請求項6】

第1の側壁部、第2の側壁部、並びに前記第1の側壁部及び前記第2の側壁部に接触する第1の底部によって形成される第1の溝部を備え、

第3の側壁部、第4の側壁部、並びに前記第3の側壁部及び前記第4の側壁部に接触する第2の底部によって形成される第2の溝部を備える所定の構成部材とろう材によって接合され中空管を構成する部材であって、

前記第1の底部の幅は、前記第2の底部に接触しない側の前記第3の側壁部の第1の端部と、前記第2の底部に接触しない側の前記第4の側壁部の第2の端部との距離よりも大きく、

前記第1の端部の全体が前記第1の底部に接触し、前記第1の側壁部、前記第3の側壁部及び前記第1の底部によって第3の溝部が形成され、

前記第2の端部の全体が前記第1の底部に接触し、前記第2の側壁部、前記第4の側壁部及び前記第1の底部によって第4の溝部が形成され、

前記第3の溝部及び前記第4の溝部に充填された前記ろう材によって、前記第1の構成部材と前記第2の構成部材が接合されている

ことを特徴とする部材。

【請求項7】

第1の側壁部、第2の側壁部、並びに前記第1の側壁部及び前記第2の側壁部に接触する第1の底部によって形成される第1の溝部を備える第1の構成部材と、

第3の側壁部、第4の側壁部、並びに前記第3の側壁部及び前記第4の側壁部に接触する第2の底部によって形成される第2の溝部を備え、前記第2の溝部の幅は、前記第2の底部に接触しない側の前記第3の側壁部の第1の端部と、前記第2の底部に接触しない側の前記第4の側壁部の第2の端部との距離よりも小さい、第2の構成部材を接合する接合方法であって、

前記第1の端部の全体を前記第1の底部に接触させ、前記第1の側壁部、前記第3の側壁部及び前記第1の底部によって第3の溝部を形成する工程と、

前記第2の端部の全体を前記第1の底部に接触させ、前記第2の側壁部、前記第4の側壁部及び前記第1の底部によって第4の溝部を形成する工程と、

前記第3の溝部及び前記第4の溝部にろう材を配置する工程と、

前記ろう材を溶融させる工程、

を備えることを特徴とする接合方法。

【請求項8】

2つの端面および前記2つの端面の間を接続する側面により形成された中空体を、

前記2つの端面と交差し、前記側面とは交差および接触しない平面または曲面で2つに切断して得られる、分割された2つの前記側面の一方と同じ形状を持つ第1の構成部材と、第2の構成部材を備える中空管であって、

前記第1の構成部材は、第1の切断面及び第2の切断面を備え、

前記第1の構成部材は、前記中空管の外面側に、断面が略L字形のフランジ部を備え、

前記フランジ部および前記第2の構成部材によって形成された第1の溝部及び第2の溝部に充填されたろう材によって、前記第1の構成部材と前記第2の構成部材が接合されている

ことを特徴とする中空管。

【請求項9】

前記第2の構成部材の形状は、平面であり、

前記中空管の形状が、実質的に略半円筒、略半楕円筒又は角筒に等しい、

ことを特徴とする請求項8記載の中空管。

【請求項10】

前記第1の構成部材は、略円筒、略楕円筒又は角筒を、それらの両端面を含む平面で切断して得られる形状を有する、

ことを特徴とする請求項8記載の中空管。

【請求項11】

前記第2の構成部材は、略円筒、略楕円筒又は角筒を、それらの両端面を含む平面で切断して得られる形状を有する、

ことを特徴とする請求項8記載の中空管。

【請求項12】

2つの端面および前記2つの端面の間を接続する側面により形成された中空体を、前記2つの端面と交差し、前記側面とは交差および接触しない平面または曲面で2つに切断して得られ、分割された2つの前記側面の一方と同じ形状を持つ、所定の構成部材とろう材によって接合され中空管を構成する部材であって、

前記部材の第1の切断面及び第2の切断面は、前記構成部材と接触することにより、前記中空管を形成し、

前記第1の構成部材は、前記中空管の外面側に、断面が略L字形のフランジ部を備え、

前記フランジ部および前記第2の構成部材によって形成された第1の溝部及び第2の溝部に充てんされたろう材によって、前記部材と前記構成部材が接合される、

ことを特徴とする部材。

【請求項13】

2つの端面および前記2つの端面の間を接続する側面により形成された中空体を、

前記2つの端面と交差し、前記側面とは交差および接触しない平面または曲面で2つに切断して得られる、分割された2つの前記側面の一方と同じ形状を持つ第1の構成部材と、第2の構成部材を接合する接合方法であって、

前記第1の構成部材の第1の切断面及び第2の切断面を、それぞれ前記第2の構成部材に接触させ、前記フランジ及び前記第2の構成部材によって第1の溝部および第2の溝部を形成する工程と、

前記第1の溝部及び前記第2の溝部にろう材を配置する工程と、

前記ろう材を溶融させる工程、

を備えることを特徴とする接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2010−4336(P2010−4336A)

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願番号】特願2008−161617(P2008−161617)

【出願日】平成20年6月20日(2008.6.20)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願日】平成20年6月20日(2008.6.20)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

[ Back to top ]