中空糸モジュールおよびその製造方法

【課題】簡便な工程により、水蒸気透過性が高い多孔質中空糸膜の性能を維持したまま、高流量の空気に耐えられる加湿用中空糸膜モジュールを提供する。

【解決手段】少なくとも1本の略直線繊維と中空糸とが螺旋状のカバリング糸100によって1単位として存在させてからなる中空糸ユニット95が内蔵されており、略直線繊維の長さが、モジュール内で接着されている点を結んだ最短距離に対して2%以下の長さで存在し、略直線繊維の初期弾性率が中空糸の初期弾性率に対して10倍以上とする。

【解決手段】少なくとも1本の略直線繊維と中空糸とが螺旋状のカバリング糸100によって1単位として存在させてからなる中空糸ユニット95が内蔵されており、略直線繊維の長さが、モジュール内で接着されている点を結んだ最短距離に対して2%以下の長さで存在し、略直線繊維の初期弾性率が中空糸の初期弾性率に対して10倍以上とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池システムに用いる好適な加湿装置に関するものである。更に詳しくは水蒸気透過性を有する中空糸を用いた加湿装置の改良に関するものである。

【背景技術】

【0002】

近年、中空糸を用いて加湿を行う方法が注目されている。中空糸を用いた加湿方式は、メンテナンスフリーであるばかりではなく、従来のバブリングを用いた加湿方式のような駆動に電源を必要としないなどの多くの利点を有している。

【0003】

中空糸は、燃料電池スタックの隔膜加湿等に用いられるが、燃料電池の場合、車載用では最大4000NL/分程度の多量の空気流量に対しての加湿が必要であるため、水蒸気透過性や中空糸膜強度が高いことが求められている。水蒸気透過性に関しては、中空糸からのエアリークを防ぐため、ガスバリア性が必要でありながら、水蒸気透過性を有しておらねばならず、非常に微細な孔径(多孔膜)にし、加圧することによって所望の水蒸気透過量を得ようとするものであった。また、空気流量は運転箇所や運転方法によって異なってくることは想像がつく。例えば市街地を走行する場合は低流量。山道や急加速時には高流量が必要となる。

【0004】

水蒸気透過量を多孔膜で得ることは様々なポリマーで検討されている。しかし、多孔化によって中空糸強度の低下が考えられ、一方、強度を意識した非多孔膜では水蒸気透過量が低いという、トレードオフの関係であった。その為、中空糸にカバリング糸と言われる加工糸を巻き付ける方法(特許文献1)や、中空糸モジュールの外周を別の高強度棒(特許文献2)で保護する方法などがあった。特許文献1の方法では、中空糸の周りを加工糸で囲むことにより、若干の中空糸を保護することは可能であったが、4000NL/minという高流量に耐えられる強度にする事は困難であった。特許文献2に関しては、高強度棒が中空糸へのガス流れを抑制しすぎる為、水蒸気透過の効率が悪く、性能面で問題があった。

【0005】

一方、特許文献1のカバリング糸と特許文献2の高強度棒を掛け合わせて、高強度棒と中空糸をカバリング糸でひとまとめにする方法(特許文献3)も知られているが、この方法は中空糸の製膜時に、オンライン上で行うことは困難であり、中空糸をオフライン上で高強度棒に巻き付けるという作業になり、莫大な時間がかかるのは容易に想像ができる。さらに数千本〜数万本の中空糸を扱う工程としては成り立たない。さらに、支え糸の回りに中空糸を配置し、強度を持たせることも知られているが(特許文献4)、この支え糸は低ストレッチで中空糸の中央部に配置することが特徴のため、加湿器用途の高流量ガスには耐えられなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−006100号公報

【特許文献2】特開2004−209418号公報

【特許文献3】特開2004−311287号公報

【特許文献4】特開平8−246283号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、かかる従来技術の欠点を改良し、簡便な工程により、水蒸気透過性が高い多孔質中空糸膜の性能を維持したまま、高流量の空気に耐えられる中空糸膜モジュールを提供するものである。

【課題を解決するための手段】

【0008】

本発明は、上記課題を達成するため下記の(1)〜(7)の構成によって達成される。

(1)補強糸である略直線繊維と中空糸とが螺旋状のカバリング糸によってカバリングされてなる中空糸ユニットを含む中空糸モジュール。

(2)該略直線繊維の長さが、モジュール内両端で接着されている点を結んだ最短距離に対して2%以下の長さで存在している(1)1記載の中空糸モジュール。

(3)該略直線繊維の初期弾性率が該中空糸の初期弾性率に対して10倍以上である(1)または(2)に記載の中空糸モジュール。

(4)該略直線繊維の伸縮率が1%以下である(1)〜(3)のいずれかに記載の中空糸モジュール。

(5)該略直線繊維の繊度が10,000dtex以下である(1)〜(4)のいずれかに記載の中空糸モジュール。

(6)該略直線繊維1トウの糸径が中空糸1本の外径よりも小さい(1)〜(5)のいずれかに記載の中空糸モジュール。

(7)略直線繊維と中空糸とが螺旋状のカバリング糸によってカバリングされてなる中空糸ユニットの製造方法であって、オンライン上で製造することを特徴とする中空糸ユニットの製造方法。

【発明の効果】

【0009】

本発明により得られる中空糸モジュールは、水蒸気透過性が高い多孔質中空糸膜の性能を維持したまま、高流量の空気に耐える事ができる。

【図面の簡単な説明】

【0010】

【図1】中空糸の初期弾性率測定試験

【図2】初期弾性率測定試験によって描かれたチャート

【図3】中空糸とカバリング糸からなるユニット

【図4】中空糸とカバリング糸、略直線繊維からなるユニット

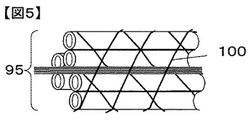

【図5】中空糸とカバリング糸、略直線繊維、ダブルカバリング糸からなるユニット

【図6】略直線繊維の最短距離

【発明を実施するための形態】

【0011】

本発明の中空糸の素材としては、特に限定しないが、一般的に使用されているポリマーが好ましく、例えば、ポリ塩化ビニル、セルロース系ポリマー、ポリスチレン、ポリメチルメタクリレート、ポリカーボネート、ポリウレタン、ポリアクリロニトリル、ポリスルホン系ポリマーなどが挙げられる。使用用途として、高温下で使用する場合は耐熱性のあるポリマーを、生体膜として使用する場合には生体適合性の優れたポリマーを用いれば良い。その中でも特にポリスルホン系ポリマーは成形が容易で、中空糸にしたときの高い分画特性が優れているため、これを含むものが好適に用いられる。

【0012】

ポリスルホン系ポリマーとしては、ポリスルホン、ポリエーテルスルホン、ポリフェニルスルホンなどが挙げられる。なかでも、次式(1)、(2)の化学式で示されるポリスルホンが好適に使用される。

【0013】

【化1】

【0014】

ポリスルホンの具体例としては、ユーデルポリスルホン(登録商標)P−1700、P−3500(ソルベイアドバンスドポリマーズ社製)、レーデル(登録商標)A、R(ソルベイアドバンスドポリマーズ社製)、ウルトラゾーンS(登録商標)(BASF社製)、ウルトラゾーンE(登録商標)(BASF社製)、PEEK(登録商標)(ビクトレックス社製)等のポリスルホンが挙げられる。又、本発明で用いられるポリスルホンは上記式(1)及び/又は(2)で表される繰り返し単位のみからなるポリマーが好適ではあるが、本発明の効果を妨げない範囲であれば、他のモノマーとの共重合体や芳香環に官能基が導入されているような誘導体であってもよい。特に限定するものではないが、かかる他の共重合モノマーの組成量は10モル%以下、誘導体ユニットの繰り返し単位での割合は10モル%以下であることが好ましい。

【0015】

また、ポリスルホン系ポリマーは疎水性の高分子であるが、その接触面を親水化することが好ましい。親水化の方法としては、水溶性高分子を中空糸の製膜原液に添加したり、中空糸に水溶性高分子でコーティングしたりすることにより達成できる。

【0016】

本発明でいうところの水溶性高分子とは、水に溶解する高分子のことをいう。水溶性高分子の重量平均分子量が2000以上のものが好適に用いられる。水溶性高分子の具体例としては、ポリビニルピロリドン、ポリエチレングリコールまたはポリビニルアルコールなどが挙げられる。

【0017】

本発明の中空糸ユニットとは、略直線繊維と中空糸とが螺旋状のカバリング糸によってカバリングされてなるものであり、本発明の中空糸モジュールとは、上記中空糸ユニットを充填してなるモジュールであり、中空糸の細孔を通して、所望の物質を透過もしくは拡散、毛管凝集によって分画する機能を有したモジュールのことをいう。

【0018】

中空糸の製造方法としては、一方法としてつぎのような方法がある。すなわち、ポリスルホンを製膜原液中に12重量%以上、25重量%以下の割合で溶解し、さらにポリビニルピロリドンを製膜原液中に1重量%以上、20重量%以下の割合で溶解することが好ましい。ポリスルホンが12重量%未満の場合は、製膜原液粘度が低下し、連続紡糸を行う際に、糸切れや糸揺れなど紡糸安定性に欠ける場合がある。一方、25重量%を超える場合はポリスルホンポリマーに含まれるダイマーの析出によって、製膜原液が白濁する場合がある。製膜原液の白濁によって配管・口金などの詰まりが生じ、製膜困難に陥る場合がある。

【0019】

ポリビニルピロリドンは親水性を付与する効果と、製膜原液を増粘させる効果がある。そのため1重量%未満の場合は、製膜原液に親水性を付与する効果が無くなり、20重量%を超える場合は製膜原液の粘度が高くなり、口金から吐出させる時に製膜原液が脈動を打つ状態になってしまう。脈動を打つ原液は均一な中空糸膜形状をコントロールする事が困難になる。ポリスルホン、ポリビニルピロリドンを溶解するには、ポリスルホンの良溶媒(N,N−ジメチルアセトアミド、ジメチルスルホキシド、ジメチルホルムアミド、N−メチルピロリドンまたはジオキサンなどが好ましい)を用いて、さらにポリスルホンの貧溶媒(水、またはポリエチレングリコールまたはポリプロピレングリコールが好ましい)を10重量%以下で混合させることが好ましい。貧溶媒が10重量%を超える製膜組成の場合は製膜原液の白濁化によって配管・口金などの詰まりが生じ、製膜困難に陥る場合がある。以上の方法で作製した製膜原液を二重環状口金から吐出する。吐出の際に内側の管に注入液(ポリスルホンの良溶媒と貧溶媒の混合溶媒)を流し、乾式部を走行させた後凝固浴へ導く。この際、乾式部の湿度が影響を与えるために、乾式部走行中に膜外表面からの水分補給によって、外表面近傍でのポリスルホンの凝集を速め、孔径拡大し、結果として透過・拡散抵抗を減らすことも可能である。

【0020】

また、注入液組成としてはプロセス適性から原液に用いた溶媒を基本とする組成からなるものを用いることが好ましい。注入液濃度としては、例えばジメチルアセトアミドを用いたときは、30重量%以上、さらに好適には40重量%以上、かつ80重量%以下、さらに好適には75重量%以下の水溶液が好適に用いられる。80重量%を超える場合は、中空糸の凝固速度が遅くなり、製膜出来ない可能性がある。

【0021】

次に、紡糸され、凝固浴を通過させた後の中空糸を、水洗浴を通過させることで、残留溶媒、さらには余分な親水性高分子が洗浄される。この後、図3〜図5を用いて説明すると、1本以上の中空糸70の外周にオンライン上で加工糸(シングルカバリング糸)80を螺旋状に巻き付けてカバリングし(シングルカバリング)、その後、中空糸素材とは異なった略直線繊維90とカバリングされた中空糸65を一緒に添わせ、カバリングされた中空糸65と略直線繊維90に加工糸(ダブルカバリング糸)100で再度カバリングを施す(ダブルカバリング)ことによって中空糸ユニット95を製造する。

【0022】

オンラインとは、吐出された中空糸を巻き取るまでの工程内で、中空糸ユニットを完成させることを言う。

【0023】

略直線繊維の素材としては、化学繊維、金属繊維、ガラス繊維として一般的に使用される繊維が好ましい。例えば、レーヨン、ナイロン、ポリエステル、アラミド系繊維、炭素繊維、ポリフェニレンサルファイド繊維、ポリエーテルケトン繊維、ポリイミド繊維、ステンレス金属繊維、ガラスファイバー等が上げられる。この中でも、耐熱、耐湿熱性を考えるとポリフェニレンサルファイド繊維が好適に用いられる。

【0024】

略直線繊維で補強を行うため、初期弾性率が中空糸に比べて10倍以上であることが好ましく、更に好ましくは20倍以上が好ましい。これは中空糸膜の透過・拡散性能を向上する上で多孔質膜という比較的弱い中空糸を使用するにため、中空糸よりも初期弾性率が低い素材を選択すると、補強としての効果が見られなくなる場合があるからである。

【0025】

初期弾性率とは、引っ張り試験機を用いて測定した弾性率のこととする。

【0026】

補強効果を向上させる目的として用いる糸に捲縮などが施された加工糸の場合、中空糸ユニットを巻き取る時に繊維に張力かけている状態を保つことは難しく、繊維が弛んだ状態で中空糸ユニット内に存在する。弛んだ状態の繊維では高流量のガスを受け止める力はなく、補強効果としては低い。その為、補強繊維は略直線であることに限られる。本発明の略直線とは伸縮性を有しない状態とし、糸を観察した時に捲縮がかかっていない状態で存在することとする。具体的には繊維の伸縮率が1%以下であることが好ましく、0.8%以下であることがより好ましい。

【0027】

本発明での伸縮率とは、無荷重の状態で吊してある繊維に1dtexあたりに0.01gの荷重をかけ、荷重を付与している繊維長が、無荷重での繊維長と比較して伸びている長さを比率として求めた数値した。伸縮率が1%よりも大きな場合は繊維が加工糸として判断し、高流量のガスを受け止める効果は低い。

【0028】

さらに、図6を用いて説明すると、略直線繊維であっても、中空糸モジュール110内に存在する略直線繊維の繊維長が、両端の背着部120における、略直線繊維の接着点125から直線で引かれる略直線繊維の最短距離130との比率としては2%以下が好ましく、さらに1%以下がより好ましい。繊維長が最短距離の比率を2%を超える場合は、繊維が弛んでいる状態でモジュール内に存在すると考えられる。弛んでいない略直線繊維150に対し、弛んでいる略直線繊維140は伸縮率が大きい時と同じ効果となり、高流量の空気を受け止める効果は低くなる。

【0029】

略直線繊維の繊度は10,000dtex以下が好ましく、8,000dtex以下がより好ましい。繊度は繊維10,000mの時の重さ(g)である。繊度が10,000dtexよりも大きな数値であると、剛直性があるためオンライン上で巻き取ることは困難となる。オンライン上での製糸が困難だと、生産効率が低下することは容易に想像できる。

【0030】

略直線繊維の太さ(糸径)としては、中空糸1本よりも小さいことが好ましい。略直線繊維の糸径は、繊維がマルチフィラメントの場合は1トウ(糸条)単位で測定し、モノフィラメントの場合は1本で測定する。略直線繊維の糸径が中空糸1本よりも太い場合、中空糸の膜面積が減少し、膜による透過・拡散性能が低下する。

【0031】

一方、略直線繊維とは異なり、カバリング糸は嵩高性および伸縮性を有する、捲縮糸、加工糸、紡績糸の1種類あるいは複数種用いることで、中空糸に螺旋状に巻き付ける際、中空糸を傷付けることなくオンライン上で中空糸ユニットを完成することができる。具体的に伸縮率は1%よりも大きい繊維が良い。カバリング糸の素材としては特に限定はしないが、ポリエステルなどの加工糸を用いることも一例として挙げられる。

【0032】

嵩高性および伸縮性を有する糸、例えば捲縮糸、加工糸、紡績糸などは中空糸と添わせることで中空糸ユニットに嵩高性を持たせることが可能である。これを追糸と呼び、モジュール充填率が低く略直線繊維の伸縮率が大きくなる形状であっても、追糸を用いることで中空糸ユニットの嵩高性を向上でき、略直線繊維の伸縮率を低くすることも可能である。

【0033】

以下に、実施例をもって本発明をさらに具体的に説明するが、本発明はこれに限定されるものではない。

【実施例】

【0034】

用いた測定方法を以下に記載する。

【0035】

1.初期弾性率測定方法

テンシロン(ORIENTEC社製RTM−100)に、500gfのロードセルを取り付けて測定した。図1で説明する。中空糸試料長20が50mmの中空糸10を引っ張り速度50mm/minで引っ張った。試料長は、図1のとおり、試料そのものの長さでなく、固定具15間の長さとする。この時の測定チャート速度は300mm/minとした。初期弾性率を求める式としては下式のとおりとし、H、Xについては図2を用いて説明する。Xは初期弾性率を求めるための任意の距離であり、初期弾性率を求めるための高さH60は、初期弾性率を求めるための任意の距離X50の位置と、その位置を通る垂線55と初期弾性率測定試験によって描かれた傾きを延長したライン40との交点の間の距離である。

【0036】

【数1】

【0037】

2.中空糸径測定方法

中空糸束から無作為に抜き取った16本の中空糸をレーザー変位計(KEYENCE社製、LS5040T)で測定し、16本の平均値を中空糸外径とした。ちなみに、中空糸膜厚と中空糸内径の測定においては、マイクロウォッチャーの1000倍レンズ(KEYENCE社製、VH−Z100)で測定して中空糸膜厚を求め、膜厚の値を2倍して中空糸外径から引いた値を中空糸内径とした。

【0038】

3.伸縮率測定

繊維を無荷重の状態で吊し、200mmにカットする(元の繊維長)。該繊維の1dtexあたりに0.01gの荷重をかけ、この状態を維持したまま繊維長を測定する(荷重付加時の繊維長)。荷重付加時の繊維長から元の繊維長を引いた数値を元の繊維長で割り、比率として100をかけた数値を伸縮率とする。

【0039】

【数2】

【0040】

4.中空糸耐久試験

中空糸ユニットを円筒モジュールに組み込み、中空糸の長手方向両端を接着剤でポッティングを行う。この円筒モジュールの中空糸外側に100kPaの圧力がかかるように空気を流し、その状態で2時間空気を流し続ける。2時間後、一方の端面を目止めし、もう一方の端面から10kPaの圧力がかかるように空気を流す。この時、モジュールは水中に入れておく。この条件下で中空糸から糸切れによって気泡が出てくるかを確認する。

【0041】

5.モジュール内の中空糸長と補強糸長の比率測定方法

略直線繊維のモジュール内両端で接着されている点を結んだ最短距離に対しての長さとして、モジュール内の中空糸長と補強糸長の比率を測定した。モジュール内の中空糸を両端の接着点でカットし、中空糸と補強糸を取り分けた。この後、中空糸と補強糸に3gの荷重をかけて長さを測定した。(カットした中空糸は5ユニット分とし、該ユニット中から中空糸を1本ずつランダムに抜き出し測定した。)

補強糸長から中空糸長を引いた数値を中空糸長で割り、比率として100かかけた数値を中空糸と補強糸の比率とし、5本分の平均値を求めた。

【0042】

(実施例1)

ポリスルホン樹脂(ソルベー社製P3500)18部、ポリビニルピロリドン(ISP社製K30)9部、およびジメチルアセトアミド72部、水1部からなる製膜原液を90℃で溶解後、50℃に保温し、1.0/0.7mmからなる2重管口金からジメチルアセトアミド40部、水60部からなる芯液と同時に吐出させ、30℃の乾式部350mmを通り、水90部、ジメチルアセトアミド10部の凝固浴40℃に浸漬させ、凝固させた。次いで凝固させた中空糸を80℃の水洗浴で洗浄後、中空糸2本に170dtexのポリエステル加工糸を螺旋状に巻き付け、カバリングを行った。さらに、カバリングを行った中空糸を6トウ(中空糸12本)集め、このカバリング中空糸ユニットと平行に、補強糸として440dtexのポリフェニレンスルファイド繊維(1トウの外径は330μmであり、伸縮率は0.5%であった)に張力をかけながら、繊維を張らせて略直線として走らせた状態で、170dtexのポリエステル加工糸を中空糸ユニットに巻き付けダブルカバリングを行った後に、巻き取りカセに巻き取った。中空糸ユニットは吐出から巻き取りまで工程内、つまりオンライン上で製造された。中空糸の外径は830μm、内径は630μm、膜厚は100μmであった。

【0043】

巻き取った中空糸膜0.3m、1000本単位に小分けし、50℃の乾熱乾燥機で24時間乾燥を行い、中空糸、カバリング糸、補強糸の中空糸ユニットを得た。

【0044】

この時の中空糸の初期弾性率は15kgf/mm2で、補強糸として使用したポリフェニレンスルファイドは540kgf/mm2(中空糸の36倍)のものを使用した。

【0045】

この中空糸ユニットを145ユニットに分けて(中空糸本数は1740本)、φ50、300mmのアルミ円筒モジュールに組み込み、中空糸両端をポッティングした。このモジュールオフガス側から空気を流し、中空糸耐久試験を行ったところ、2時間後にも中空糸切れは確認できなかった。

【0046】

耐久試験後にモジュールを解体し、略直線繊維のモジュール内両端で接着されている点を結んだ最短距離に対しての長さとして、ある中空糸ユニットの中空糸長と補強糸長の比率を求めたところ、0.9%であった。

【0047】

(実施例2)

実施例1と同じ方法で中空糸を吐出させ、水洗を行った。水洗後、中空糸2本と平行に170dtexのポリエステル加工糸(この外径は210μmであり、伸縮率は1.25%であった)を張力をかけない状態で追糸を行い、170dtexのポリエステル加工糸を螺旋状に巻き付け、カバリングを行った。さらに、カバリングを行った中空糸・追糸ユニットを2トウ(中空糸4本)集め、このカバリング中空糸ユニットと平行に、補強糸として440dtexのポリフェニレンスルファイド繊維(1トウの外径は330μmであり、伸縮率は0.5%であった)を張力をかけ、繊維を張らせて略直線として走らせた状態で、170dtexのポリエステル加工糸を中空糸ユニットに巻き付けダブルカバリングを行った後に、巻き取りカセに巻き取った。中空糸ユニットは吐出から巻き取りまで工程内、つまりオンライン上で製造された。中空糸の外径は840μm、内径は660μm、膜厚は90μmであった。

【0048】

巻き取った中空糸膜0.3m、1000本単位に小分けし、50℃の乾熱乾燥機で24時間乾燥を行い、中空糸、追糸、補強糸、カバリング糸の中空糸ユニットを得た。

【0049】

この時の中空糸の初期弾性率は14.6kgf/mm2であった。補強糸として使用したポリフェニレンスルファイドは540kgf/mm2(中空糸の37倍)のものを使用した。この中空糸ユニットを388ユニットに分けて(中空糸本数は1552本)、φ50、300mmのアルミ円筒モジュールに組み込み、中空糸両端をポッティングした。このモジュールオフガス側から空気を流し、中空糸耐久試験を行ったところ、2時間後にも中空糸切れは確認できなかった。

【0050】

耐久試験後にモジュールを解体し、略直線繊維のモジュール内両端で接着されている点を結んだ最短距離に対しての長さとして、ある中空糸ユニットの中空糸長と補強糸長の比率を求めたところ、0.8%であった。

(比較例1)

実施例1と同じ方法で中空糸を吐出させ、水洗を行った。水洗後、中空糸2本に170dtexのポリエステル加工糸を螺旋状に巻き付け、カバリングを行った。さらに、カバリングを行った中空糸を6トウ(中空糸12本)集め、補強糸なしで170dtexのポリエステル加工糸を中空糸ユニットに巻き付けダブルカバリングを行った後に、巻き取りカセに巻き取った。中空糸ユニットは吐出から巻き取りまで工程内、つまりオンライン上で製造された。中空糸の外径は820μm、内径は630μm、膜厚は95μmであった。

【0051】

巻き取った中空糸膜0.3m、1000本単位に小分けし、50℃の乾熱乾燥機で24時間乾燥を行い、中空糸、カバリング糸の中空糸ユニットを得た。

【0052】

この時の中空糸の初期弾性率は15kgf/mm2であった。この中空糸ユニットを145ユニットに分けて(中空糸本数は1740本)、φ50、300mmのアルミ円筒モジュールに組み込み、中空糸両端をポッティングした。このモジュールオフガス側から空気を流し、中空糸耐久試験を行ったが、水中から中空糸切れによる気泡が確認できた。糸切れ本数を数えたところ、115本の糸切れが確認できた。

【0053】

(比較例2)

実施例1と同じ方法で中空糸を吐出させ、水洗を行った。水洗後、中空糸2本に170dtexのポリエステル加工糸を螺旋状に巻き付け、カバリングを行った。さらに、カバリングを行った中空糸を6トウ(中空糸12本)集め、このカバリング中空糸ユニットと平行に補強糸として170dtexのポリエステル加工糸(この外径は210μmであり、伸縮率は1.25%であった)に張力をかけず略直線にせずに170dtexのポリエステル加工糸を中空糸ユニットに巻き付けダブルカバリングを行った後に、巻き取りカセに巻き取った。中空糸ユニットは吐出から巻き取りまで工程内、つまりオンライン上で製造された。ポリエステル加工糸の密度は1.38g/cm3であった。中空糸の外径は820μm、内径は630μm、膜厚は95μmであった。

【0054】

巻き取った中空糸膜0.3m、1000本単位に小分けし、50℃の乾熱乾燥機で24時間乾燥を行い、中空糸、カバリング糸、補強糸の中空糸ユニットを得た。

【0055】

この時の中空糸の初期弾性率は15kgf/mm2で、補強糸として使用したポリエステルは110kgf/mm2(中空糸の7倍)のものを使用した。この中空糸ユニットを145ユニットに分けて(中空糸本数は1740本)、φ50、300mmのアルミ円筒モジュールに組み込み、中空糸両端をポッティングした。このモジュールオフガス側から空気を流し、中空糸耐久試験を行ったが、水中から中空糸切れによる気泡が確認できた。糸切れ本数を数えたところ、83本の糸切れが確認できた。

【0056】

耐久試験後にモジュールを解体し、略直線繊維のモジュール内両端で接着されている点を結んだ最短距離に対しての長さとして、ある中空糸ユニットの中空糸長と補強糸長の比率を求めたところ、3%であった。

【0057】

(比較例3)

実施例1と同じ方法で中空糸を吐出させ、水洗を行った。水洗後、中空糸2本に170dtexのポリエステル加工糸を螺旋状に巻き付け、カバリングを行った。さらに、カバリングを行った中空糸を6トウ(中空糸12本)集め、このカバリング中空糸ユニットと平行に0.3mmの銅線(25,000dtex)を補強糸として用い、中空糸、カバリング糸、補強糸の中空糸ユニットを、吐出から巻き取りまで工程内、つまりオンライン上での製作を試みたが、補強糸の剛直性があり、中空糸、カバリング糸、補強糸の中空糸ユニットは製作できなかった。

【符号の説明】

【0058】

10 中空糸

15 固定具

20 中空糸試料長

25 ベースライン

30 初期弾性率測定試験によって描かれたライン

40 初期弾性率測定試験によって描かれた傾きを延長したライン

50 初期弾性率を求めるための任意の距離X

55 垂線

60 初期弾性率を求めるための高さH

65 カバリングされた中空糸

70 中空糸

80 加工糸(シングルカバリング糸)

90 略直線繊維

95 中空糸ユニット

100 加工糸(ダブルカバリング糸)

110 中空糸モジュール

120 接着部

125 接着点

130 略直線繊維の最短距離

140 弛んでいる略直線繊維

150 弛んでいない略直線繊維

【技術分野】

【0001】

本発明は、燃料電池システムに用いる好適な加湿装置に関するものである。更に詳しくは水蒸気透過性を有する中空糸を用いた加湿装置の改良に関するものである。

【背景技術】

【0002】

近年、中空糸を用いて加湿を行う方法が注目されている。中空糸を用いた加湿方式は、メンテナンスフリーであるばかりではなく、従来のバブリングを用いた加湿方式のような駆動に電源を必要としないなどの多くの利点を有している。

【0003】

中空糸は、燃料電池スタックの隔膜加湿等に用いられるが、燃料電池の場合、車載用では最大4000NL/分程度の多量の空気流量に対しての加湿が必要であるため、水蒸気透過性や中空糸膜強度が高いことが求められている。水蒸気透過性に関しては、中空糸からのエアリークを防ぐため、ガスバリア性が必要でありながら、水蒸気透過性を有しておらねばならず、非常に微細な孔径(多孔膜)にし、加圧することによって所望の水蒸気透過量を得ようとするものであった。また、空気流量は運転箇所や運転方法によって異なってくることは想像がつく。例えば市街地を走行する場合は低流量。山道や急加速時には高流量が必要となる。

【0004】

水蒸気透過量を多孔膜で得ることは様々なポリマーで検討されている。しかし、多孔化によって中空糸強度の低下が考えられ、一方、強度を意識した非多孔膜では水蒸気透過量が低いという、トレードオフの関係であった。その為、中空糸にカバリング糸と言われる加工糸を巻き付ける方法(特許文献1)や、中空糸モジュールの外周を別の高強度棒(特許文献2)で保護する方法などがあった。特許文献1の方法では、中空糸の周りを加工糸で囲むことにより、若干の中空糸を保護することは可能であったが、4000NL/minという高流量に耐えられる強度にする事は困難であった。特許文献2に関しては、高強度棒が中空糸へのガス流れを抑制しすぎる為、水蒸気透過の効率が悪く、性能面で問題があった。

【0005】

一方、特許文献1のカバリング糸と特許文献2の高強度棒を掛け合わせて、高強度棒と中空糸をカバリング糸でひとまとめにする方法(特許文献3)も知られているが、この方法は中空糸の製膜時に、オンライン上で行うことは困難であり、中空糸をオフライン上で高強度棒に巻き付けるという作業になり、莫大な時間がかかるのは容易に想像ができる。さらに数千本〜数万本の中空糸を扱う工程としては成り立たない。さらに、支え糸の回りに中空糸を配置し、強度を持たせることも知られているが(特許文献4)、この支え糸は低ストレッチで中空糸の中央部に配置することが特徴のため、加湿器用途の高流量ガスには耐えられなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−006100号公報

【特許文献2】特開2004−209418号公報

【特許文献3】特開2004−311287号公報

【特許文献4】特開平8−246283号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、かかる従来技術の欠点を改良し、簡便な工程により、水蒸気透過性が高い多孔質中空糸膜の性能を維持したまま、高流量の空気に耐えられる中空糸膜モジュールを提供するものである。

【課題を解決するための手段】

【0008】

本発明は、上記課題を達成するため下記の(1)〜(7)の構成によって達成される。

(1)補強糸である略直線繊維と中空糸とが螺旋状のカバリング糸によってカバリングされてなる中空糸ユニットを含む中空糸モジュール。

(2)該略直線繊維の長さが、モジュール内両端で接着されている点を結んだ最短距離に対して2%以下の長さで存在している(1)1記載の中空糸モジュール。

(3)該略直線繊維の初期弾性率が該中空糸の初期弾性率に対して10倍以上である(1)または(2)に記載の中空糸モジュール。

(4)該略直線繊維の伸縮率が1%以下である(1)〜(3)のいずれかに記載の中空糸モジュール。

(5)該略直線繊維の繊度が10,000dtex以下である(1)〜(4)のいずれかに記載の中空糸モジュール。

(6)該略直線繊維1トウの糸径が中空糸1本の外径よりも小さい(1)〜(5)のいずれかに記載の中空糸モジュール。

(7)略直線繊維と中空糸とが螺旋状のカバリング糸によってカバリングされてなる中空糸ユニットの製造方法であって、オンライン上で製造することを特徴とする中空糸ユニットの製造方法。

【発明の効果】

【0009】

本発明により得られる中空糸モジュールは、水蒸気透過性が高い多孔質中空糸膜の性能を維持したまま、高流量の空気に耐える事ができる。

【図面の簡単な説明】

【0010】

【図1】中空糸の初期弾性率測定試験

【図2】初期弾性率測定試験によって描かれたチャート

【図3】中空糸とカバリング糸からなるユニット

【図4】中空糸とカバリング糸、略直線繊維からなるユニット

【図5】中空糸とカバリング糸、略直線繊維、ダブルカバリング糸からなるユニット

【図6】略直線繊維の最短距離

【発明を実施するための形態】

【0011】

本発明の中空糸の素材としては、特に限定しないが、一般的に使用されているポリマーが好ましく、例えば、ポリ塩化ビニル、セルロース系ポリマー、ポリスチレン、ポリメチルメタクリレート、ポリカーボネート、ポリウレタン、ポリアクリロニトリル、ポリスルホン系ポリマーなどが挙げられる。使用用途として、高温下で使用する場合は耐熱性のあるポリマーを、生体膜として使用する場合には生体適合性の優れたポリマーを用いれば良い。その中でも特にポリスルホン系ポリマーは成形が容易で、中空糸にしたときの高い分画特性が優れているため、これを含むものが好適に用いられる。

【0012】

ポリスルホン系ポリマーとしては、ポリスルホン、ポリエーテルスルホン、ポリフェニルスルホンなどが挙げられる。なかでも、次式(1)、(2)の化学式で示されるポリスルホンが好適に使用される。

【0013】

【化1】

【0014】

ポリスルホンの具体例としては、ユーデルポリスルホン(登録商標)P−1700、P−3500(ソルベイアドバンスドポリマーズ社製)、レーデル(登録商標)A、R(ソルベイアドバンスドポリマーズ社製)、ウルトラゾーンS(登録商標)(BASF社製)、ウルトラゾーンE(登録商標)(BASF社製)、PEEK(登録商標)(ビクトレックス社製)等のポリスルホンが挙げられる。又、本発明で用いられるポリスルホンは上記式(1)及び/又は(2)で表される繰り返し単位のみからなるポリマーが好適ではあるが、本発明の効果を妨げない範囲であれば、他のモノマーとの共重合体や芳香環に官能基が導入されているような誘導体であってもよい。特に限定するものではないが、かかる他の共重合モノマーの組成量は10モル%以下、誘導体ユニットの繰り返し単位での割合は10モル%以下であることが好ましい。

【0015】

また、ポリスルホン系ポリマーは疎水性の高分子であるが、その接触面を親水化することが好ましい。親水化の方法としては、水溶性高分子を中空糸の製膜原液に添加したり、中空糸に水溶性高分子でコーティングしたりすることにより達成できる。

【0016】

本発明でいうところの水溶性高分子とは、水に溶解する高分子のことをいう。水溶性高分子の重量平均分子量が2000以上のものが好適に用いられる。水溶性高分子の具体例としては、ポリビニルピロリドン、ポリエチレングリコールまたはポリビニルアルコールなどが挙げられる。

【0017】

本発明の中空糸ユニットとは、略直線繊維と中空糸とが螺旋状のカバリング糸によってカバリングされてなるものであり、本発明の中空糸モジュールとは、上記中空糸ユニットを充填してなるモジュールであり、中空糸の細孔を通して、所望の物質を透過もしくは拡散、毛管凝集によって分画する機能を有したモジュールのことをいう。

【0018】

中空糸の製造方法としては、一方法としてつぎのような方法がある。すなわち、ポリスルホンを製膜原液中に12重量%以上、25重量%以下の割合で溶解し、さらにポリビニルピロリドンを製膜原液中に1重量%以上、20重量%以下の割合で溶解することが好ましい。ポリスルホンが12重量%未満の場合は、製膜原液粘度が低下し、連続紡糸を行う際に、糸切れや糸揺れなど紡糸安定性に欠ける場合がある。一方、25重量%を超える場合はポリスルホンポリマーに含まれるダイマーの析出によって、製膜原液が白濁する場合がある。製膜原液の白濁によって配管・口金などの詰まりが生じ、製膜困難に陥る場合がある。

【0019】

ポリビニルピロリドンは親水性を付与する効果と、製膜原液を増粘させる効果がある。そのため1重量%未満の場合は、製膜原液に親水性を付与する効果が無くなり、20重量%を超える場合は製膜原液の粘度が高くなり、口金から吐出させる時に製膜原液が脈動を打つ状態になってしまう。脈動を打つ原液は均一な中空糸膜形状をコントロールする事が困難になる。ポリスルホン、ポリビニルピロリドンを溶解するには、ポリスルホンの良溶媒(N,N−ジメチルアセトアミド、ジメチルスルホキシド、ジメチルホルムアミド、N−メチルピロリドンまたはジオキサンなどが好ましい)を用いて、さらにポリスルホンの貧溶媒(水、またはポリエチレングリコールまたはポリプロピレングリコールが好ましい)を10重量%以下で混合させることが好ましい。貧溶媒が10重量%を超える製膜組成の場合は製膜原液の白濁化によって配管・口金などの詰まりが生じ、製膜困難に陥る場合がある。以上の方法で作製した製膜原液を二重環状口金から吐出する。吐出の際に内側の管に注入液(ポリスルホンの良溶媒と貧溶媒の混合溶媒)を流し、乾式部を走行させた後凝固浴へ導く。この際、乾式部の湿度が影響を与えるために、乾式部走行中に膜外表面からの水分補給によって、外表面近傍でのポリスルホンの凝集を速め、孔径拡大し、結果として透過・拡散抵抗を減らすことも可能である。

【0020】

また、注入液組成としてはプロセス適性から原液に用いた溶媒を基本とする組成からなるものを用いることが好ましい。注入液濃度としては、例えばジメチルアセトアミドを用いたときは、30重量%以上、さらに好適には40重量%以上、かつ80重量%以下、さらに好適には75重量%以下の水溶液が好適に用いられる。80重量%を超える場合は、中空糸の凝固速度が遅くなり、製膜出来ない可能性がある。

【0021】

次に、紡糸され、凝固浴を通過させた後の中空糸を、水洗浴を通過させることで、残留溶媒、さらには余分な親水性高分子が洗浄される。この後、図3〜図5を用いて説明すると、1本以上の中空糸70の外周にオンライン上で加工糸(シングルカバリング糸)80を螺旋状に巻き付けてカバリングし(シングルカバリング)、その後、中空糸素材とは異なった略直線繊維90とカバリングされた中空糸65を一緒に添わせ、カバリングされた中空糸65と略直線繊維90に加工糸(ダブルカバリング糸)100で再度カバリングを施す(ダブルカバリング)ことによって中空糸ユニット95を製造する。

【0022】

オンラインとは、吐出された中空糸を巻き取るまでの工程内で、中空糸ユニットを完成させることを言う。

【0023】

略直線繊維の素材としては、化学繊維、金属繊維、ガラス繊維として一般的に使用される繊維が好ましい。例えば、レーヨン、ナイロン、ポリエステル、アラミド系繊維、炭素繊維、ポリフェニレンサルファイド繊維、ポリエーテルケトン繊維、ポリイミド繊維、ステンレス金属繊維、ガラスファイバー等が上げられる。この中でも、耐熱、耐湿熱性を考えるとポリフェニレンサルファイド繊維が好適に用いられる。

【0024】

略直線繊維で補強を行うため、初期弾性率が中空糸に比べて10倍以上であることが好ましく、更に好ましくは20倍以上が好ましい。これは中空糸膜の透過・拡散性能を向上する上で多孔質膜という比較的弱い中空糸を使用するにため、中空糸よりも初期弾性率が低い素材を選択すると、補強としての効果が見られなくなる場合があるからである。

【0025】

初期弾性率とは、引っ張り試験機を用いて測定した弾性率のこととする。

【0026】

補強効果を向上させる目的として用いる糸に捲縮などが施された加工糸の場合、中空糸ユニットを巻き取る時に繊維に張力かけている状態を保つことは難しく、繊維が弛んだ状態で中空糸ユニット内に存在する。弛んだ状態の繊維では高流量のガスを受け止める力はなく、補強効果としては低い。その為、補強繊維は略直線であることに限られる。本発明の略直線とは伸縮性を有しない状態とし、糸を観察した時に捲縮がかかっていない状態で存在することとする。具体的には繊維の伸縮率が1%以下であることが好ましく、0.8%以下であることがより好ましい。

【0027】

本発明での伸縮率とは、無荷重の状態で吊してある繊維に1dtexあたりに0.01gの荷重をかけ、荷重を付与している繊維長が、無荷重での繊維長と比較して伸びている長さを比率として求めた数値した。伸縮率が1%よりも大きな場合は繊維が加工糸として判断し、高流量のガスを受け止める効果は低い。

【0028】

さらに、図6を用いて説明すると、略直線繊維であっても、中空糸モジュール110内に存在する略直線繊維の繊維長が、両端の背着部120における、略直線繊維の接着点125から直線で引かれる略直線繊維の最短距離130との比率としては2%以下が好ましく、さらに1%以下がより好ましい。繊維長が最短距離の比率を2%を超える場合は、繊維が弛んでいる状態でモジュール内に存在すると考えられる。弛んでいない略直線繊維150に対し、弛んでいる略直線繊維140は伸縮率が大きい時と同じ効果となり、高流量の空気を受け止める効果は低くなる。

【0029】

略直線繊維の繊度は10,000dtex以下が好ましく、8,000dtex以下がより好ましい。繊度は繊維10,000mの時の重さ(g)である。繊度が10,000dtexよりも大きな数値であると、剛直性があるためオンライン上で巻き取ることは困難となる。オンライン上での製糸が困難だと、生産効率が低下することは容易に想像できる。

【0030】

略直線繊維の太さ(糸径)としては、中空糸1本よりも小さいことが好ましい。略直線繊維の糸径は、繊維がマルチフィラメントの場合は1トウ(糸条)単位で測定し、モノフィラメントの場合は1本で測定する。略直線繊維の糸径が中空糸1本よりも太い場合、中空糸の膜面積が減少し、膜による透過・拡散性能が低下する。

【0031】

一方、略直線繊維とは異なり、カバリング糸は嵩高性および伸縮性を有する、捲縮糸、加工糸、紡績糸の1種類あるいは複数種用いることで、中空糸に螺旋状に巻き付ける際、中空糸を傷付けることなくオンライン上で中空糸ユニットを完成することができる。具体的に伸縮率は1%よりも大きい繊維が良い。カバリング糸の素材としては特に限定はしないが、ポリエステルなどの加工糸を用いることも一例として挙げられる。

【0032】

嵩高性および伸縮性を有する糸、例えば捲縮糸、加工糸、紡績糸などは中空糸と添わせることで中空糸ユニットに嵩高性を持たせることが可能である。これを追糸と呼び、モジュール充填率が低く略直線繊維の伸縮率が大きくなる形状であっても、追糸を用いることで中空糸ユニットの嵩高性を向上でき、略直線繊維の伸縮率を低くすることも可能である。

【0033】

以下に、実施例をもって本発明をさらに具体的に説明するが、本発明はこれに限定されるものではない。

【実施例】

【0034】

用いた測定方法を以下に記載する。

【0035】

1.初期弾性率測定方法

テンシロン(ORIENTEC社製RTM−100)に、500gfのロードセルを取り付けて測定した。図1で説明する。中空糸試料長20が50mmの中空糸10を引っ張り速度50mm/minで引っ張った。試料長は、図1のとおり、試料そのものの長さでなく、固定具15間の長さとする。この時の測定チャート速度は300mm/minとした。初期弾性率を求める式としては下式のとおりとし、H、Xについては図2を用いて説明する。Xは初期弾性率を求めるための任意の距離であり、初期弾性率を求めるための高さH60は、初期弾性率を求めるための任意の距離X50の位置と、その位置を通る垂線55と初期弾性率測定試験によって描かれた傾きを延長したライン40との交点の間の距離である。

【0036】

【数1】

【0037】

2.中空糸径測定方法

中空糸束から無作為に抜き取った16本の中空糸をレーザー変位計(KEYENCE社製、LS5040T)で測定し、16本の平均値を中空糸外径とした。ちなみに、中空糸膜厚と中空糸内径の測定においては、マイクロウォッチャーの1000倍レンズ(KEYENCE社製、VH−Z100)で測定して中空糸膜厚を求め、膜厚の値を2倍して中空糸外径から引いた値を中空糸内径とした。

【0038】

3.伸縮率測定

繊維を無荷重の状態で吊し、200mmにカットする(元の繊維長)。該繊維の1dtexあたりに0.01gの荷重をかけ、この状態を維持したまま繊維長を測定する(荷重付加時の繊維長)。荷重付加時の繊維長から元の繊維長を引いた数値を元の繊維長で割り、比率として100をかけた数値を伸縮率とする。

【0039】

【数2】

【0040】

4.中空糸耐久試験

中空糸ユニットを円筒モジュールに組み込み、中空糸の長手方向両端を接着剤でポッティングを行う。この円筒モジュールの中空糸外側に100kPaの圧力がかかるように空気を流し、その状態で2時間空気を流し続ける。2時間後、一方の端面を目止めし、もう一方の端面から10kPaの圧力がかかるように空気を流す。この時、モジュールは水中に入れておく。この条件下で中空糸から糸切れによって気泡が出てくるかを確認する。

【0041】

5.モジュール内の中空糸長と補強糸長の比率測定方法

略直線繊維のモジュール内両端で接着されている点を結んだ最短距離に対しての長さとして、モジュール内の中空糸長と補強糸長の比率を測定した。モジュール内の中空糸を両端の接着点でカットし、中空糸と補強糸を取り分けた。この後、中空糸と補強糸に3gの荷重をかけて長さを測定した。(カットした中空糸は5ユニット分とし、該ユニット中から中空糸を1本ずつランダムに抜き出し測定した。)

補強糸長から中空糸長を引いた数値を中空糸長で割り、比率として100かかけた数値を中空糸と補強糸の比率とし、5本分の平均値を求めた。

【0042】

(実施例1)

ポリスルホン樹脂(ソルベー社製P3500)18部、ポリビニルピロリドン(ISP社製K30)9部、およびジメチルアセトアミド72部、水1部からなる製膜原液を90℃で溶解後、50℃に保温し、1.0/0.7mmからなる2重管口金からジメチルアセトアミド40部、水60部からなる芯液と同時に吐出させ、30℃の乾式部350mmを通り、水90部、ジメチルアセトアミド10部の凝固浴40℃に浸漬させ、凝固させた。次いで凝固させた中空糸を80℃の水洗浴で洗浄後、中空糸2本に170dtexのポリエステル加工糸を螺旋状に巻き付け、カバリングを行った。さらに、カバリングを行った中空糸を6トウ(中空糸12本)集め、このカバリング中空糸ユニットと平行に、補強糸として440dtexのポリフェニレンスルファイド繊維(1トウの外径は330μmであり、伸縮率は0.5%であった)に張力をかけながら、繊維を張らせて略直線として走らせた状態で、170dtexのポリエステル加工糸を中空糸ユニットに巻き付けダブルカバリングを行った後に、巻き取りカセに巻き取った。中空糸ユニットは吐出から巻き取りまで工程内、つまりオンライン上で製造された。中空糸の外径は830μm、内径は630μm、膜厚は100μmであった。

【0043】

巻き取った中空糸膜0.3m、1000本単位に小分けし、50℃の乾熱乾燥機で24時間乾燥を行い、中空糸、カバリング糸、補強糸の中空糸ユニットを得た。

【0044】

この時の中空糸の初期弾性率は15kgf/mm2で、補強糸として使用したポリフェニレンスルファイドは540kgf/mm2(中空糸の36倍)のものを使用した。

【0045】

この中空糸ユニットを145ユニットに分けて(中空糸本数は1740本)、φ50、300mmのアルミ円筒モジュールに組み込み、中空糸両端をポッティングした。このモジュールオフガス側から空気を流し、中空糸耐久試験を行ったところ、2時間後にも中空糸切れは確認できなかった。

【0046】

耐久試験後にモジュールを解体し、略直線繊維のモジュール内両端で接着されている点を結んだ最短距離に対しての長さとして、ある中空糸ユニットの中空糸長と補強糸長の比率を求めたところ、0.9%であった。

【0047】

(実施例2)

実施例1と同じ方法で中空糸を吐出させ、水洗を行った。水洗後、中空糸2本と平行に170dtexのポリエステル加工糸(この外径は210μmであり、伸縮率は1.25%であった)を張力をかけない状態で追糸を行い、170dtexのポリエステル加工糸を螺旋状に巻き付け、カバリングを行った。さらに、カバリングを行った中空糸・追糸ユニットを2トウ(中空糸4本)集め、このカバリング中空糸ユニットと平行に、補強糸として440dtexのポリフェニレンスルファイド繊維(1トウの外径は330μmであり、伸縮率は0.5%であった)を張力をかけ、繊維を張らせて略直線として走らせた状態で、170dtexのポリエステル加工糸を中空糸ユニットに巻き付けダブルカバリングを行った後に、巻き取りカセに巻き取った。中空糸ユニットは吐出から巻き取りまで工程内、つまりオンライン上で製造された。中空糸の外径は840μm、内径は660μm、膜厚は90μmであった。

【0048】

巻き取った中空糸膜0.3m、1000本単位に小分けし、50℃の乾熱乾燥機で24時間乾燥を行い、中空糸、追糸、補強糸、カバリング糸の中空糸ユニットを得た。

【0049】

この時の中空糸の初期弾性率は14.6kgf/mm2であった。補強糸として使用したポリフェニレンスルファイドは540kgf/mm2(中空糸の37倍)のものを使用した。この中空糸ユニットを388ユニットに分けて(中空糸本数は1552本)、φ50、300mmのアルミ円筒モジュールに組み込み、中空糸両端をポッティングした。このモジュールオフガス側から空気を流し、中空糸耐久試験を行ったところ、2時間後にも中空糸切れは確認できなかった。

【0050】

耐久試験後にモジュールを解体し、略直線繊維のモジュール内両端で接着されている点を結んだ最短距離に対しての長さとして、ある中空糸ユニットの中空糸長と補強糸長の比率を求めたところ、0.8%であった。

(比較例1)

実施例1と同じ方法で中空糸を吐出させ、水洗を行った。水洗後、中空糸2本に170dtexのポリエステル加工糸を螺旋状に巻き付け、カバリングを行った。さらに、カバリングを行った中空糸を6トウ(中空糸12本)集め、補強糸なしで170dtexのポリエステル加工糸を中空糸ユニットに巻き付けダブルカバリングを行った後に、巻き取りカセに巻き取った。中空糸ユニットは吐出から巻き取りまで工程内、つまりオンライン上で製造された。中空糸の外径は820μm、内径は630μm、膜厚は95μmであった。

【0051】

巻き取った中空糸膜0.3m、1000本単位に小分けし、50℃の乾熱乾燥機で24時間乾燥を行い、中空糸、カバリング糸の中空糸ユニットを得た。

【0052】

この時の中空糸の初期弾性率は15kgf/mm2であった。この中空糸ユニットを145ユニットに分けて(中空糸本数は1740本)、φ50、300mmのアルミ円筒モジュールに組み込み、中空糸両端をポッティングした。このモジュールオフガス側から空気を流し、中空糸耐久試験を行ったが、水中から中空糸切れによる気泡が確認できた。糸切れ本数を数えたところ、115本の糸切れが確認できた。

【0053】

(比較例2)

実施例1と同じ方法で中空糸を吐出させ、水洗を行った。水洗後、中空糸2本に170dtexのポリエステル加工糸を螺旋状に巻き付け、カバリングを行った。さらに、カバリングを行った中空糸を6トウ(中空糸12本)集め、このカバリング中空糸ユニットと平行に補強糸として170dtexのポリエステル加工糸(この外径は210μmであり、伸縮率は1.25%であった)に張力をかけず略直線にせずに170dtexのポリエステル加工糸を中空糸ユニットに巻き付けダブルカバリングを行った後に、巻き取りカセに巻き取った。中空糸ユニットは吐出から巻き取りまで工程内、つまりオンライン上で製造された。ポリエステル加工糸の密度は1.38g/cm3であった。中空糸の外径は820μm、内径は630μm、膜厚は95μmであった。

【0054】

巻き取った中空糸膜0.3m、1000本単位に小分けし、50℃の乾熱乾燥機で24時間乾燥を行い、中空糸、カバリング糸、補強糸の中空糸ユニットを得た。

【0055】

この時の中空糸の初期弾性率は15kgf/mm2で、補強糸として使用したポリエステルは110kgf/mm2(中空糸の7倍)のものを使用した。この中空糸ユニットを145ユニットに分けて(中空糸本数は1740本)、φ50、300mmのアルミ円筒モジュールに組み込み、中空糸両端をポッティングした。このモジュールオフガス側から空気を流し、中空糸耐久試験を行ったが、水中から中空糸切れによる気泡が確認できた。糸切れ本数を数えたところ、83本の糸切れが確認できた。

【0056】

耐久試験後にモジュールを解体し、略直線繊維のモジュール内両端で接着されている点を結んだ最短距離に対しての長さとして、ある中空糸ユニットの中空糸長と補強糸長の比率を求めたところ、3%であった。

【0057】

(比較例3)

実施例1と同じ方法で中空糸を吐出させ、水洗を行った。水洗後、中空糸2本に170dtexのポリエステル加工糸を螺旋状に巻き付け、カバリングを行った。さらに、カバリングを行った中空糸を6トウ(中空糸12本)集め、このカバリング中空糸ユニットと平行に0.3mmの銅線(25,000dtex)を補強糸として用い、中空糸、カバリング糸、補強糸の中空糸ユニットを、吐出から巻き取りまで工程内、つまりオンライン上での製作を試みたが、補強糸の剛直性があり、中空糸、カバリング糸、補強糸の中空糸ユニットは製作できなかった。

【符号の説明】

【0058】

10 中空糸

15 固定具

20 中空糸試料長

25 ベースライン

30 初期弾性率測定試験によって描かれたライン

40 初期弾性率測定試験によって描かれた傾きを延長したライン

50 初期弾性率を求めるための任意の距離X

55 垂線

60 初期弾性率を求めるための高さH

65 カバリングされた中空糸

70 中空糸

80 加工糸(シングルカバリング糸)

90 略直線繊維

95 中空糸ユニット

100 加工糸(ダブルカバリング糸)

110 中空糸モジュール

120 接着部

125 接着点

130 略直線繊維の最短距離

140 弛んでいる略直線繊維

150 弛んでいない略直線繊維

【特許請求の範囲】

【請求項1】

補強糸である略直線繊維と中空糸とが螺旋状のカバリング糸によってカバリングされてなる中空糸ユニットを含む中空糸モジュール。

【請求項2】

該略直線繊維の長さが、モジュール内両端で接着されている点を結んだ最短距離に対して2%以下の長さで存在している請求項1記載の中空糸モジュール。

【請求項3】

該略直線繊維の初期弾性率が該中空糸の初期弾性率に対して10倍以上である請求項1または2に記載の中空糸モジュール。

【請求項4】

該略直線繊維の伸縮率が1%以下である請求項1〜3のいずれかに記載の中空糸モジュール。

【請求項5】

該略直線繊維の繊度が10,000dtex以下である請求項1〜4のいずれかに記載の中空糸モジュール。

【請求項6】

該略直線繊維1トウの糸径が中空糸1本の外径よりも小さい請求項1〜5のいずれかに記載の中空糸モジュール。

【請求項7】

略直線繊維と中空糸とが螺旋状のカバリング糸によってカバリングされてなる中空糸ユニットの製造方法であって、オンライン上で製造することを特徴とする中空糸ユニットの製造方法。

【請求項1】

補強糸である略直線繊維と中空糸とが螺旋状のカバリング糸によってカバリングされてなる中空糸ユニットを含む中空糸モジュール。

【請求項2】

該略直線繊維の長さが、モジュール内両端で接着されている点を結んだ最短距離に対して2%以下の長さで存在している請求項1記載の中空糸モジュール。

【請求項3】

該略直線繊維の初期弾性率が該中空糸の初期弾性率に対して10倍以上である請求項1または2に記載の中空糸モジュール。

【請求項4】

該略直線繊維の伸縮率が1%以下である請求項1〜3のいずれかに記載の中空糸モジュール。

【請求項5】

該略直線繊維の繊度が10,000dtex以下である請求項1〜4のいずれかに記載の中空糸モジュール。

【請求項6】

該略直線繊維1トウの糸径が中空糸1本の外径よりも小さい請求項1〜5のいずれかに記載の中空糸モジュール。

【請求項7】

略直線繊維と中空糸とが螺旋状のカバリング糸によってカバリングされてなる中空糸ユニットの製造方法であって、オンライン上で製造することを特徴とする中空糸ユニットの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−285648(P2009−285648A)

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願番号】特願2009−108822(P2009−108822)

【出願日】平成21年4月28日(2009.4.28)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願日】平成21年4月28日(2009.4.28)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]