中空糸炭素膜、分離膜モジュールおよび中空糸炭素膜の製造方法

【課題】製造が容易であり、装置の小型化が可能で、水の分離性能および透過性能に優れた中空糸炭素膜、それを用いた分離膜モジュールおよびその中空糸炭素膜の製造方法を提供する。

【解決手段】中空糸状の第1の炭素膜と、第1の炭素膜の外表面に設けられた第2の炭素膜とを備え、第2の炭素膜は、金属元素と硫黄元素とを含む中空糸炭素膜、それを用いた分離膜モジュールおよびその中空糸炭素膜の製造方法である。

【解決手段】中空糸状の第1の炭素膜と、第1の炭素膜の外表面に設けられた第2の炭素膜とを備え、第2の炭素膜は、金属元素と硫黄元素とを含む中空糸炭素膜、それを用いた分離膜モジュールおよびその中空糸炭素膜の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空糸炭素膜、分離膜モジュールおよび中空糸炭素膜の製造方法に関する。

【背景技術】

【0002】

中空糸状に成形されたポリマーを炭化して得られる中空糸炭素膜は、耐熱性および耐薬品性に優れており、浸透気化分離法によって、水を含む有機溶媒から水を分離することができる分離膜モジュール等の装置に好適に用いることができる。

【0003】

たとえば特許文献1には、スルホン化ポリフェニレンオキサイドを含む製膜原液を二重管環状構造の中空糸紡糸ノズルの外管から水凝固浴中に押し出して前駆体高分子膜を作製し、この前駆体高分子膜を不融化処理した後に炭化することによって得られた中空糸炭素膜が開示されている。

【0004】

特許文献2には、中空糸状のスルホン化ポリフェニレンオキサイドを含む前駆体高分子膜に金属イオンを導入し、不融化処理した後に炭化することによって得られた、金属イオンを導入した中空糸炭素膜が開示されている。

【0005】

特許文献3には、ポリフェニレンオキサイドを含む前駆体高分子膜を不融化処理した後に炭化することによって得られた中空糸炭素膜が開示されている。

【0006】

また、支持体としてのアルミナ等の多孔質基材の表面に炭素膜を設けることによって形成された分離膜も知られている。

【0007】

たとえば特許文献4には、円筒状多孔質アルミナ管をフェノール樹脂溶液に浸漬して乾燥させてフェノール樹脂皮膜を形成し、このフェノール樹脂皮膜を加熱することによって形成された炭素膜を含む分子ふるい炭素膜が開示されている。

【0008】

特許文献5には、モノリス形状のアルミナ多孔質体からなる多孔質基材にポリイミド樹脂前駆体ワニスを含む下地層前駆体形成溶液をディップコートして下地層前駆体配設体を形成した後に、リグニンを含む分離層前駆体形成用溶液をディップコートして乾燥させ、炭化することによって形成された炭素膜積層体が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−34614号公報

【特許文献2】特開2010−269229号公報

【特許文献3】特開2006−231095号公報

【特許文献4】特許第3647985号公報

【特許文献5】特表2010−510870号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

浸透気化分離法によって、水を含む有機溶媒から水を分離する場合の中空糸炭素膜としては、中空糸炭素膜の水の分離性能と透過性能の双方が良好であることが求められている。

【0011】

しかしながら、特許文献1にしたがって中空糸炭素膜を作製したところ、浸透気化分離法による水の分離性能は非常に優れるが、中空糸炭素膜全体が緻密化するため、中空部への水の透過性能が十分ではないという問題があった。

【0012】

また、特許文献1の実施例に記載されているように、高いスルホン化度(たとえばスルホン化度DS=45%)のスルホン化ポリフェニレンオキサイドを含む製膜原液を中空糸紡糸ノズルから凝固浴中に押し出して中空糸状の前駆体高分子膜を作製した場合には、紡糸工程中で、前駆体高分子膜が多量に水分を含む結果、前駆体高分子膜の強度が低くなってしまい、前駆体高分子膜の大量生産時の取り扱いに困難を生じる。さらに、紡糸工程後の乾燥工程において前駆体高分子膜同士が接着しやすいため、中空糸炭素膜の大量生産時の取り扱いが困難となるという問題もあった。

【0013】

特許文献2に記載の中空糸炭素膜においても、中空糸炭素膜の構造全体が緻密化することによる水の透過性能の低下を避けることができない。また、高いスルホン化度のスルホン化ポリフェニレンオキサイドを含む製膜原液を紡糸した際にも、特許文献1と同様に、紡糸工程後の乾燥工程において前駆体高分子膜同士が接着しやすい等の前駆体高分子膜および中空糸炭素膜の大量生産時の取り扱いが困難となるという問題が生じる。

【0014】

特許文献3に記載の中空糸炭素膜は、細孔径が比較的大きく、かつ細孔内の疎水性が高いために、中空部へ水が容易に透過しやすい構造であると考えられる。しかしながら、実際に、浸透気化分離法によって、親水性の低い物質を溶媒とする水溶液から水を分離した場合には、親水性の低い溶媒が細孔内に容易に侵入し、細孔内に吸着されて、水が透過せず、結果的に水の透過性能が悪くなるという問題があった。さらに、細孔内に吸着された溶媒により、中空糸炭素膜が膨潤して破損しやすくなるという問題もあった。

【0015】

また、特許文献4に記載の分子ふるい炭素膜および特許文献5に記載の炭素膜積層体は、それぞれ、多孔質基材を支持体として用いる必要があるため、分離膜モジュール等の装置が大型化して、高コスト化するという問題があった。さらに、特許文献4に記載の分子ふるい炭素膜および特許文献5に記載の炭素膜積層体は、それぞれ、多孔質基材の表面に未硬化の樹脂ポリマーを塗布して炭化することによって作製されるため、多孔質基材から炭素膜が剥離したり、多孔質基材と炭素膜との熱膨張係数の違いに起因して炭素膜にクラックが生じたりするため、製造が困難であるという問題もあった。

【0016】

上記の事情に鑑みて、本発明の目的は、製造が容易であり、装置の小型化が可能で、水の分離性能および透過性能に優れた中空糸炭素膜、それを用いた分離膜モジュールおよびその中空糸炭素膜の製造方法を提供することにある。

【課題を解決するための手段】

【0017】

本発明は、中空糸状の第1の炭素膜と、第1の炭素膜の外表面に設けられた第2の炭素膜と、を備え、第2の炭素膜は、金属元素と、硫黄元素とを含む、中空糸炭素膜である。

【0018】

ここで、本発明の中空糸炭素膜においては、第2の炭素膜の金属元素含有量は、第1の炭素膜の金属元素含有量よりも多く、第2の炭素膜の硫黄元素含有量は、第1の炭素膜の硫黄元素含有量よりも多いことが好ましい。

【0019】

また、本発明の中空糸炭素膜においては、第2の炭素膜の前駆体ポリマーが、スルホン酸基を含有することが好ましい。

【0020】

また、本発明の中空糸炭素膜において、スルホン酸基を含有するポリマーは、下記の式(I)で表わされる繰り返し単位Aと、下記の式(II)で表わされる繰り返し単位Bとの繰り返し構造を有しており、

【0021】

【化1】

【0022】

【化2】

【0023】

式(I)および式(II)において、それぞれ、mおよびnはそれぞれ1以上の自然数を示し、前記式(II)において、R1およびR2は、それぞれ独立に、−SO3M、−SO3Hまたは水素原子を示し、Mは金属元素を示し、R1およびR2は同時に水素原子を示さず、繰り返し単位Aと繰り返し単位Bとの総数に対する繰り返し単位Bの数の百分率の割合が、15%よりも大きく、100%よりも小さいことが好ましい。

【0024】

また、本発明の中空糸炭素膜において、第2の炭素膜の広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが存在することが好ましい。

【0025】

また、本発明の中空糸炭素膜において、第2の炭素膜の厚さは、500nm以上10μm以下であることが好ましい。

【0026】

また、本発明の中空糸炭素膜において、第2の炭素膜は、第1の炭素膜よりも高い親水性を有することが好ましい。

【0027】

また、本発明は、上記のいずれかの中空糸炭素膜を含む分離膜モジュールである。

また、本発明は、上記のいずれかの中空糸炭素膜を製造する方法であって、第1の炭素膜の前駆体ポリマーである第1の前駆体ポリマーを準備する工程と、第2の炭素膜の前駆体ポリマーである第2の前駆体ポリマーを準備する工程と、第1の前駆体ポリマーを中空糸状に成形する工程と、中空糸状に成形された第1の前駆体ポリマーの外表面に第2の前駆体ポリマーを設置することによって中空糸炭素膜前駆体を形成する工程と、中空糸炭素膜前駆体を炭素化処理する工程とを含む中空糸炭素膜の製造方法である。

【0028】

ここで、本発明の中空糸炭素膜の製造方法において、第2の前駆体ポリマーは、スルホン酸基を含有することが好ましい。

【0029】

また、本発明の中空糸炭素膜の製造方法において、スルホン酸基を含有するポリマーは、下記の式(I)で表わされる繰り返し単位Aと、下記の式(II)で表わされる繰り返し単位Bとの繰り返し構造を有しており、

【0030】

【化3】

【0031】

【化4】

【0032】

式(I)および式(II)において、それぞれ、mおよびnはそれぞれ1以上の自然数を示し、式(II)において、R1およびR2は、それぞれ独立に、−SO3M、−SO3Hまたは水素原子を示し、Mは金属元素を示し、R1およびR2は同時に水素原子を示さず、繰り返し単位Aと繰り返し単位Bとの総数に対する繰り返し単位Bの数の百分率の割合が、15%よりも大きく、100%よりも小さいことが好ましい。

【0033】

ここで、本発明の中空糸炭素膜の製造方法において、第1の前駆体ポリマーは、ポリフェニレンオキサイドであり、第2の前駆体ポリマーは、スルホン化ポリフェニレンオキサイドであることが好ましい。

【0034】

また、本発明の中空糸炭素膜の製造方法は、炭素化処理する工程の前に、中空糸炭素膜前駆体を耐炎化処理する工程をさらに含むことが好ましい。

【発明の効果】

【0035】

本発明によれば、製造が容易であり、装置の小型化が可能で、水の分離性能および透過性能に優れた中空糸炭素膜、それを用いた分離膜モジュールおよびその中空糸炭素膜の製造方法を提供することができる。

【図面の簡単な説明】

【0036】

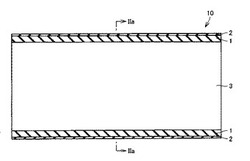

【図1】本発明の中空糸炭素膜の一例の模式的な断面図である。

【図2】(a)は、図1のIIa−IIaに沿った模式的な断面図であり、(b)は、(a)に示す中空糸炭素膜の部分断面図の一例であり、(c)は、(b)に示す第1の炭素膜と第2の炭素膜とのそれぞれの膜厚方向における金属元素含有量(質量%)と硫黄元素含有量(質量%)との関係の一例を示す図である。

【図3】図1に示す中空糸炭素膜の製造方法の一例のフローチャートである。

【図4】本発明の分離膜モジュールの一例の模式的な断面図である。

【図5】実施例1の中空糸炭素膜のSEM(Scanning Electron Microscope)像である。

【図6】実施例1の中空糸炭素膜の他のSEM像である。

【図7】実施例1の中空糸炭素膜の他のSEM像である。

【図8】(a)は、実施例1の中空糸炭素膜の元素組成の分析が行なわれた領域を示す図であり、(b)は、実施例1の中空糸炭素膜のエネルギー分散型X線分光法による元素組成の分析結果を示す図であり、(c)は、実施例1の中空糸炭素膜の第1の炭素膜および第2の炭素膜のそれぞれの元素分析の結果を示す図である。

【図9】実施例1の中空糸炭素膜の第2の炭素膜および比較例1の中空糸炭素膜の第1の炭素膜のそれぞれの広角X線回折法により得られたX線回折強度分布を示すX線回折プロファイルを比較した例を示す。

【図10】実施例1〜7および比較例1〜3の中空糸炭素膜の浸透気化分離法による水の分離性能および透過性能の評価に用いた浸透気化分離装置の模式的な構成図である。

【発明を実施するための形態】

【0037】

以下、本発明の実施の形態について説明する。なお、本発明の図面において、同一の参照符号は、同一部分または相当部分を表わすものとする。

【0038】

<中空糸炭素膜>

図1に、本発明の中空糸炭素膜の一例の模式的な断面図を示し、図2(a)に図1のIIa−IIaに沿った模式的な断面図を示す。図1および図2(a)に示すように、中空糸炭素膜10は、中空部3を有する中空糸状の第1の炭素膜1と、第1の炭素膜1の外表面に設けられた第2の炭素膜2とを備えている。

【0039】

第1の炭素膜1としては、炭素を主成分として含む多孔質膜を用いることができる。第1の炭素膜1は、炭素を主成分として含むものであれば、炭素以外の成分を含んでいてもよい。第1の炭素膜1中における炭素の含有量は、70質量%以上であることが好ましく、80質量%以上であることがより好ましく、90質量%以上であることがさらに好ましい。なお、本明細書において、「主成分」とは、膜の構成成分中において含有量(質量%)が最も大きい成分のことを意味する。

【0040】

第2の炭素膜2としては、炭素を主成分として含むとともに、金属元素および硫黄元素をも含む多孔質膜を用いることができる。第2の炭素膜2も、炭素を主成分として含むとともに、金属元素および硫黄元素を含むものであれば、炭素、金属元素および硫黄元素以外の成分を含んでいてもよい。第2の炭素膜2中における炭素の含有量は、50質量%以上であることが好ましく、80質量%以上であることがより好ましく、90質量%以上であることがさらに好ましい。

【0041】

中空糸炭素膜10においては、外側の第2の炭素膜2に、有機溶媒と水との混合液を接触させ、第2の炭素膜2で水が選択的に分離されて第2の炭素膜2中に取り込まれる。ここで、有機溶媒の種類は特に限定されないが、たとえば、エタノール、イソプロパノール、酢酸エチル、アセトンまたはテトラヒドロフランなどである。第2の炭素膜2中に取り込まれた水は、第2の炭素膜2中を拡散し、内側の第1の炭素膜1に移行する。そして、第1の炭素膜1に取り込まれた水は、第1の炭素膜1中を拡散し、第1の炭素膜1から中空部3に移行する。このように中空糸炭素膜10においては、第2の炭素膜2では水を効率的に分離する性能が要求され、第1の炭素膜では水を効率的に中空部3に透過させる性能が要求されることになる。

【0042】

本発明者らが、上記の課題を解決すべく、鋭意検討を行なった結果、内側の第1の炭素膜1と外側の第2の炭素膜2との複合構造からなる中空糸炭素膜10とし、炭素を主成分とする第2の炭素膜2に金属元素および硫黄元素を含有させることによって、浸透気化分離法による有機溶媒と水との混合液からの水の分離性能および透過性能に優れ、製造が容易であり、かつ装置の小型化が可能な自立型の中空糸炭素膜10とすることができることを見い出したことによるものである。

【0043】

なお、中空糸炭素膜10の構成成分およびその含有量は、たとえば、エネルギー分散型X線分光法(Energy Dispersive X-ray spectroscopy;EDS)により、それぞれ特定することができる。

【0044】

図2(b)に、図2(a)に示す中空糸炭素膜10の部分断面図の一例を示す。図2(b)に示すように、第1の炭素膜1は厚さT1を有し、第2の炭素膜2は厚さT2を有している。

【0045】

第1の炭素膜1の厚さT1は、特に限定されないが、たとえば、支持体として機能する程度に機械的強度を有するとともに、水の透過性能が高くなる厚さとすることができる。第2の炭素膜2の厚さT2も、特に限定されないが、たとえば、水の透過性能が高くなる程度の薄さと、後述する第2の前駆体ポリマーの塗布ムラやダストの付着によって生じ得る欠陥が水の分離性能に影響しない程度の厚さとを兼ね備える厚さとすることができる。

【0046】

第2の炭素膜2の厚さT2は、500nm以上10μm以下であることが好ましく、750nm以上7μm以下であることがより好ましく、1μm以上5μm以下であることがさらに好ましい。第2の炭素膜2の厚さT2が500nm以上10μm以下である場合、特に750nm以上7μm以下である場合には、さらに1μm以上5μm以下である場合には、中空糸炭素膜10の水の分離性能および透過性能が共に優れる傾向が大きくなる。

【0047】

第1の炭素膜1と第2の炭素膜2との総膜厚(T1+T2)は、1μm以上50μm以下とすることが好ましく、5μm以上20μm以下とすることがより好ましい。第1の炭素膜1と第2の炭素膜2との総膜厚(T1+T2)が1μm以上50μm以下である場合、特に5μm以上20μm以下である場合には、中空糸炭素膜10の水の分離性能および透過性能が共に優れる傾向が大きくなる。

【0048】

また、中空糸炭素膜10の水の分離性能および透過性能を共に優れたものとする観点からは、中空糸炭素膜10の外径は、50μm以上500μm以下とすることが好ましく、100μm以上400μm以下とすることがより好ましい。

【0049】

なお、第1の炭素膜1の厚さT1、第2の炭素膜2の厚さT2、第1の炭素膜1と第2の炭素膜2との総膜厚(T1+T2)、および中空糸炭素膜10の外径は、それぞれ、たとえば、走査型電子顕微鏡(SEM)により測定することができる。

【0050】

図2(c)に、図2(b)に示す第1の炭素膜1と第2の炭素膜2とのそれぞれの膜厚方向における金属元素含有量(質量%)と硫黄元素含有量(質量%)との関係の一例を示す。図2(c)の横軸が第2の炭素膜2から第1の炭素膜1への膜厚方向を示しており、図2(c)の縦軸が金属元素および硫黄元素のそれぞれの含有量(質量%)を示している。なお、図2(c)において、実線が金属元素含有量(質量%)を示し、破線が硫黄元素含有量(質量%)を示している。

【0051】

たとえば図2(c)に示すように、中空糸炭素膜10においては、第2の炭素膜2の金属元素含有量(質量%)が第1の炭素膜1の金属元素含有量(質量%)よりも多くなっているとともに、第2の炭素膜2の硫黄元素含有量(質量%)が第1の炭素膜1の硫黄元素含有量(質量%)よりも多くなっていることが好ましい。この場合には、中空糸炭素膜10の水の分離性能および透過性能をさらに優れたものとすることができる。なお、上記において、第1の炭素膜1の金属元素含有量(質量%)および硫黄元素含有量(質量%)は、それぞれ、0(質量%)であってもよい。

【0052】

ここで、第1の炭素膜1および第2の炭素膜2に含まれ得る金属元素は、特に限定されず、たとえばナトリウム、カリウム、またはマグネシウムなどが挙げられる。第2の炭素膜2の金属元素含有量は、0.1質量%以上30質量%以下であることが好ましく、第1の炭素膜1の金属元素含有量は、第2の炭素膜2の金属元素含有量よりも少なく、かつ0質量%以上10質量%以下であることが好ましい。この場合には、中空糸炭素膜10の水の分離性能および透過性能が向上する傾向にある。

【0053】

また、第2の炭素膜2の硫黄元素含有量は、0.1質量%以上30質量%以下であることが好ましく、第1の炭素膜1の硫黄元素含有量は、第2の炭素膜2の硫黄元素含有量よりも少ないことが好ましい。この場合には、中空糸炭素膜10の水の分離性能および透過性能が向上する傾向にある。

【0054】

なお、第1の炭素膜1の金属元素含有量、第2の炭素膜2の金属元素含有量、第2の炭素膜2の硫黄元素含有量および第2の炭素膜1の硫黄元素含有量は、それぞれ、たとえば、エネルギー分散型X線分光法により特定することができる。

【0055】

また、後述するように、中空糸炭素膜10の第2の炭素膜2の広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが存在することが好ましい。この場合には、中空糸炭素膜10の水の分離性能および透過性能をさらに優れたものとすることができる。

【0056】

さらに、本発明者らが鋭意検討した結果、中空糸炭素膜10の第1の炭素膜1として疎水性かつ細孔径の大きい膜を用い、第2の炭素膜2として親水性かつ細孔径の小さい膜を用いることによって、水の分離性能および透過性能がともにさらに優れた自立型の中空糸炭素膜が得られることを見い出した。すなわち、外側の第2の炭素膜2は、細孔径が小さく、かつ細孔内の親水性が高いため、親水性の低い溶媒を透過させず、水のみを効率的に透過させることができる。また、内側の第1の炭素膜1は、細孔径が大きく、かつ細孔内の疎水性が高いため、第2の炭素膜2から透過してきた水を、第1の炭素膜1の細孔内に吸着させず、速やかに中空部3に透過させることができる。これにより、中空糸炭素膜10の水の分離性能および透過性能をそれぞれ共に優れたものとすることができる。また、このような第1の炭素膜1と第2の炭素膜2とを複合させた中空糸炭素膜10は、多孔質基材からなる支持体を必要としないため、中空糸炭素膜10の製造が容易であり、中空糸炭素膜10を用いた分離膜モジュール等の装置の小型化が容易となる。

【0057】

したがって、上記の観点から、中空糸炭素膜10の水の分離性能および透過性能をそれぞれ共に優れたものとするためには、第2の炭素膜2は、第1の炭素膜1よりも、細孔径が小さいことが好ましい。

【0058】

なお、第1の炭素膜1の細孔径および第2の炭素膜2の細孔径は、たとえば、第1の炭素膜1あるいは第2の炭素膜2のそれぞれの単成分からなる中空糸炭素膜を作製し、有機溶媒と水との混合液の浸透気化分離法による分離性能の評価を行なって、水よりも分子径の大きい有機溶媒分子の透過量を比較することによって、すなわち後述する浸透気化分離法による分離係数を測定することにより、評価することができる。

【0059】

また、上記の観点から、中空糸炭素膜10の水の分離性能および透過性能をそれぞれ共に優れたものとするためには、第2の炭素膜2は、第1の炭素膜1よりも高い親水性を有することが好ましい。

【0060】

上記の構成を有する中空糸炭素膜10は、水の分離性能と透過性能の双方に優れているため、浸透気化分離法によって、有機溶媒と水との混合液から水を除去する用途に特に好適に用いることができる。また、中空糸炭素膜10は、多孔質基材からなる支持体を必要としない自立型の中空糸炭素膜であるため、製造が容易であり、かつ装置の小型化が可能である実用的な分離膜モジュールを作製することができるものである。

【0061】

<中空糸炭素膜の製造方法>

図3に、図1に示す中空糸炭素膜10の製造方法の一例のフローチャートを示す。以下、図3を参照して、図1に示す中空糸炭素膜10の製造方法の一例について説明する。

【0062】

まず、ステップS1に示すように、第1の前駆体ポリマーを準備する工程を行なう。ここで、第1の前駆体ポリマーは、第1の炭素膜1の前駆体となる前駆体ポリマーであれば特に限定されないが、水を透過しやすくする観点からは、後述する炭素化処理工程を経た後に細孔径が大きく、かつ疎水性の高い第1の炭素膜1が形成される分子構造を有するポリマーであることが好ましい。また、第1の炭素膜1と第2の炭素膜2との剥離を防止する観点からは、第1の前駆体ポリマーとしては、後述する耐炎化処理する工程において第2の炭素膜2の前駆体となる後述の第2の前駆体ポリマーと架橋しやすい分子構造を有するポリマーを含むことが好ましい。

【0063】

第1の前駆体ポリマーとしては、たとえば、ポリフェニレンオキサイド、ポリイミド、ポリアミド、ポリアミドイミド、ポリアリレート、ポリアクリロニトリルなどの公知の炭素化可能なポリマーを用いることができ、なかでも、炭素化処理工程を経た後に細孔径が大きく、かつ疎水性の第1の炭素膜1を得る観点からは、ポリフェニレンオキサイドであることが好ましく、重量平均分子量5000以上100000以下のポリフェニレンオキサイドであることがより好ましい。ポリフェニレンオキサイドの重量平均分子量が5000以上100000以下である場合には、中空糸炭素膜前駆体の製造工程におけるポリフェニレンオキサイドの溶液粘度が適切なものとなり、紡糸における取扱い性が向上し、中空糸炭素膜の製造が容易となる傾向にある。なお、第1の炭素膜1の細孔径を制御するために、たとえば、第1の前駆体ポリマーに熱分解性ポリマーおよび/またはフィラーなどを混合してもよい。

【0064】

次に、ステップS2に示すように、第2の前駆体ポリマーを準備する工程を行なう。ここで、第2の前駆体ポリマーは、第2の炭素膜2の前駆体となる前駆体ポリマーであれば特に限定されないが、細孔径が小さく、かつ親水性の高い第2の炭素膜2を得る観点からは、第2の前駆体ポリマーはスルホン酸基を含有するポリマーであることが好ましい。

【0065】

スルホン酸基を含有するポリマーは特に限定されないが、たとえば、スルホン化ポリスルホン、スルホン化ポリエーテルスルホン、スルホン化ポリアリルエーテル、スルホン化ポリイミド、またはスルホン化ポリフェニレンオキサイドを用いることが好ましく、スルホン化ポリフェニレンオキサイドあるいはスルホン化ポリエーテルスルホンを用いることがより好ましく、スルホン化ポリフェニレンオキサイドを用いることがさらに好ましい。

【0066】

スルホン化ポリフェニレンオキサイドは、下記の式(I)で表わされる繰り返し単位Aと下記の式(II)で表わされる繰り返し単位Bとの繰り返し構造を有するとともに繰り返し単位Aと繰り返し単位Bとの総数に対する繰り返し単位Bの数の百分率の割合DS(スルホン化度:100×(繰り返し単位Bの数)/(繰り返し単位Aと繰り返し単位Bとの総数))が、15<DS<100、好ましくは30<DS<100、より好ましくは40<DS<100の関係式を満たすスルホン酸基を含有するスルホン化ポリフェニレンオキサイドであることが好ましい。スルホン化ポリフェニレンオキサイドの繰り返し単位Aと繰り返し単位Bとの総数に対する繰り返し単位Bの数の百分率の割合DSが大きくなるにつれて、後述する炭素化処理工程を経て得られる第2の炭素膜2の親水性が大きくなるため、水の分離性能が高くなる傾向にある。

【0067】

【化5】

【0068】

【化6】

【0069】

なお、上記の式(I)および式(II)において、それぞれ、mおよびnはそれぞれ1以上の自然数であり、これらは特に制限されないが、mは好ましくは1〜2000の範囲内、より好ましくは5〜1000の範囲内であり、nは好ましくは1〜2000の範囲内、より好ましくは5〜1000の範囲内である。

【0070】

上記の式(II)において、R1およびR2は、それぞれ独立に、−SO3M、−SO3Hまたは水素原子を示し、Mは金属元素を示し、R1およびR2は同時に水素原子を示さない。ここで、Mは金属元素を示し、たとえばリチウム、ナトリウム、カリウムなどの1価の金属元素、カルシウム、マグネシウム、アルミニウム、鉄など2価以上の金属元素から選ばれる1種以上が挙げられる。なかでも、中空糸炭素膜を作製したとき、浸透気化分離法による分離に好適な第2の炭素膜2の細孔径が得られ、第2の炭素膜2の親水性がより高くなるという理由から、金属元素としてはナトリウムおよび/またはカリウムが好ましく、ナトリウムが特に好ましい。

【0071】

また、スルホン化ポリエーテルスルホン(SPES)の構造は、たとえば、下記の式(III)で表わされる繰り返し単位Cと下記の式(IV)で表わされる繰り返し単位Dとの繰り返し構造を有するとともに繰り返し単位Cと繰り返し単位Dとの総数に対する繰り返し単位Dの数の百分率の割合DS(スルホン化度:100×(繰り返し単位Dの数)/(繰り返し単位Cと繰り返し単位Dとの総数))が、15<DS<100、好ましくは30<DS<100、より好ましくは40<DS<100の関係式を満たすスルホン酸基を含有するスルホン化ポリエーテルスルホンであることが好ましい。スルホン化ポリエーテルスルホンの繰り返し単位Cと繰り返し単位Dとの総数に対する繰り返し単位Dの数の百分率の割合DSが大きくなるにつれて、後述する炭素化処理工程を経て得られる第2の炭素膜2の親水性が大きくなるため、水の分離性能が高くなる傾向にある。

【0072】

【化7】

【0073】

【化8】

【0074】

なお、上記の式(III)および式(IV)において、それぞれ、kおよびlはそれぞれ1以上の自然数であり、これらは特に制限されないが、kは好ましくは1〜2000の範囲内、より好ましくは5〜1000の範囲内であり、lは好ましくは1〜2000の範囲内、より好ましくは5〜1000の範囲内である。

【0075】

上記の式(IV)において、R3およびR4は、それぞれ独立に、−SO3M、または−SO3Hを示し、Mは金属元素を示す。ここで、金属元素を示すMは、たとえばリチウム、ナトリウム若しくはカリウムなどの1価の金属元素、またはカルシウム、マグネシウム、アルミニウム若しくは鉄など2価以上の金属元素から選ばれる1種以上を示す。なかでも、中空糸炭素膜を作製したとき、浸透気化分離法による分離に好適な第2の炭素膜2の細孔径が得られ、第2の炭素膜2の親水性がより高くなるという理由から、金属元素としてはナトリウムおよび/またはカリウムが好ましく、ナトリウムが特に好ましい。

【0076】

上記のスルホン酸基を含有するポリマーは、上記のDSの値に応じて溶媒への溶解性が異なるが、上記のスルホン酸基を含有するポリマーを溶解するための溶媒としては公知の溶媒を用いることができる。このような溶媒としては、たとえば、ジメチルアセトアミド、N−メチル−2−ピロリドン、メタノール、エタノール、水などの溶媒またはこれらの少なくとも2種を混合して得られる混合溶媒などを用いることができる。

【0077】

スルホン酸基を含有するポリマーのスルホン酸基は、その少なくとも一部が、金属イオンで中和されていることが好ましい。この場合には、第2の炭素膜2の水の分離性能が向上する傾向にある。

【0078】

金属イオンは、たとえば、リチウム、ナトリウム若しくはカリウムなどの1価の金属イオン、またはカルシウム、マグネシウム、アルミニウム若しくは鉄などの2価以上の金属イオンとすることができるが、第2の炭素膜2の水の分離性能を向上する観点からは、ナトリウムイオンまたはカリウムイオンであることが好ましく、ナトリウムイオンであることがより好ましい。また、上記のスルホン酸基を含有するポリマーには、上記の金属イオンの2種以上が含まれていてもよい。すなわち、スルホン化ポリフェニレンオキサイドの上記の式(II)で表わされる繰り返し単位Bのうち少なくとも1つの繰り返し単位BのR1およびR2の少なくとも一方が−SO3Mを示す場合には、Mは、上記の金属イオンを構成する金属を示すことになる。また、スルホン化ポリエーテルスルホンの上記の式(IV)で表される繰返し単位Dのうち少なくとも1つの繰返し単位DのR3およびR4の少なくとも一方が−SO3Mを示す場合には、Mは、上記の金属イオンを構成する金属を示すことになる。

【0079】

なお、金属イオンは、後述する紡糸工程またはディップコート工程で用いられるポリマー溶液の原料ポリマーに導入されていてもよく、紡糸工程またはディップコート工程後の中空糸炭素膜前駆体を所望の金属イオンを含む溶液に浸漬させて導入してもよい。

【0080】

また、第1の前駆体ポリマーを準備する工程(ステップS1)と第2の前駆体ポリマーを準備する工程(ステップS2)との順序は特に限定されず、ステップS1が先に行なわれてもよく、ステップS2が先に行なわれてもよく、ステップS1とステップS2とが並行して行なわれてもよい。

【0081】

次に、ステップS3に示すように、第1の前駆体ポリマーを中空糸状に成形する工程を行なう。第1の前駆体ポリマーを中空糸状に成形する工程は、特に限定されないが、たとえば、二重円筒管ノズルの内側から内液を押し出すと同時に外側から第1の前駆体ポリマーを含む紡糸原液を押し出して、所望の長さの空間(エアギャップ)で乾燥させた後、貧溶媒の凝固浴中で紡糸原液を固化して中空糸状に成形された第1の前駆体ポリマーとする乾湿式紡糸法を好適に用いることができる。

【0082】

第1の前駆体ポリマーを含む紡糸原液を作製する際に第1の前駆体ポリマーを溶解させるのに用いられる溶媒としては、たとえば第1の前駆体ポリマーがポリフェニレンオキサイドを含む場合には、ポリフェニレンオキサイドの良溶媒として公知のものが用いられる。ポリフェニレンオキサイドの良溶媒としては、公知文献(G. Chowdhury, B. Kruczek, T. Matsuura, Polyphenylene Oxide and Modified Polyphenylene Oxide Membranes Gas, Vapor and Liquid Separation, 2001, Springer)に記載されているように、たとえば、ベンゼン、トルエンまたはクロロホルムなどを用いることができ、なかでもクロロホルムを好適に用いることができる。また、上記の良溶媒と混和し、ポリフェニレンオキサイドの貧溶媒であるような公知の溶媒、たとえばアセトン、メチルエチルケトンまたはテトラヒドロフランなどを、ポリフェニレンオキサイドの均一溶解性が確保される範囲で紡糸原液に添加して、紡糸原液の溶解性を変更し、第1の炭素膜1の細孔径や細孔径分布などを制御することもできる。

【0083】

また、内液は、中空状に押し出された第1の前駆体ポリマーを含む紡糸原液を内側から凝固させる液体であれば特に限定されず、たとえばエタノールなどを用いることができる。凝固浴の貧溶媒も特に限定されず、たとえばエタノールなどを用いることができる。また、凝固浴の貧溶媒に所望の溶媒を添加し、紡糸原液と凝固液との間の溶媒交換速度を変化させることにより、第1の炭素膜1の細孔径や細孔径分布などを制御してもよい。凝固浴中への浸漬によって中空糸状に成形された第1の前駆体ポリマーは、乾燥して、たとえばワインダー装置などにより巻き取られる。

【0084】

また、二重円筒管ノズルの形状などを調節することによって、第1の炭素膜1の外径や厚さなどを適宜調節することができる。

【0085】

次に、ステップS4に示すように、中空糸状に成形された第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置する工程を行なう。中空糸状の第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置する工程は、特には限定されないが、たとえば、中空糸状に成形された第1の前駆体ポリマーを第2の前駆体ポリマーを含有するディップ液に浸漬させた後、引き上げ、乾燥させることにより行なうことができる。

【0086】

ディップ液中における第2の前駆体ポリマーの濃度は1質量%以上50質量%以下であることが好ましく、5質量%以上20質量%以下であることがより好ましい。所定の引き上げ速度とすることにより、ディップ液がコートされた中空糸状の第1の前駆体ポリマーを引き上げながら乾燥させることによって、第2の前駆体ポリマーを所望の厚さで第1の前駆体ポリマーの外表面上に設置した中空糸炭素膜前駆体を作製することができる。

【0087】

ディップコート工程中での、第2の前駆体ポリマーへのダストの付着は、第2の炭素膜2の欠陥となるため、中空糸炭素膜前駆体は、ダストを低減した雰囲気中で作製されることが好ましい。ディップコートされた第2の前駆体ポリマーの塗布ムラやダストの付着を低減するため、中空糸状に成形された第1の前駆体ポリマーを溶媒に浸漬させる、またはディップコート工程を複数回行なう等の前処理工程を行なってもよい。

【0088】

なお、上記においては、第1の前駆体ポリマーを中空糸状に成形する工程(ステップS3)を行なった後に、中空糸状に成形された第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置する工程(ステップS4)を行なっているが、ステップS3とステップS4とを同時に行なってもよい。ステップS3とステップS4とを同時に行なう方法としては、三重円筒管ノズルを用いて、第1の前駆体ポリマーを含む紡糸原液と、第2の前駆体ポリマーを含む紡糸原液と、これらの紡糸原液を凝固するための内液とを同時に押し出して、乾式紡糸法、湿式紡糸法、または乾湿式紡糸法などを用いて、中空糸炭素膜前駆体を形成する方法などが挙げられる。

【0089】

また、ステップS3がステップS1の後に行なわれるのであれば、ステップS3はステップS2の前に行なわれてもよい。また、ステップS4がステップS2の後に行なわれるのであれば、ステップS4はステップS1の前に行なわれてもよい。

【0090】

次に、ステップS5に示すように、中空糸炭素膜前駆体を耐炎化処理する工程を行なう。ここで、中空糸炭素膜前駆体を耐炎化処理する工程は、特に限定されず、従来から公知の方法を用いることができ、たとえば、上記のようにして作製した中空糸炭素膜前駆体を空気雰囲気中において、たとえば150℃〜350℃で、たとえば30分間〜4時間加熱することにより行なうことができる。

【0091】

上記のようにして作製された中空糸炭素膜前駆体に対して直接、後述する炭素化処理工程を行なうことによって中空糸炭素膜10を形成してもよい。しかしながら、耐炎化処理工程を行なった後に炭素化処理工程を行なうことによって、第1の前駆体ポリマーおよび第2の前駆体ポリマーの架橋反応がそれぞれ促進して、炭素化処理工程後の中空糸炭素膜10が緻密化して機械的強度を向上させることができるため、炭素化処理工程後の中空糸炭素膜10による水の分離性能が向上する傾向にある。また、耐炎化処理工程において、第1の前駆体ポリマーと第2の前駆体ポリマーとが架橋することにより、第1の炭素膜1と第2の炭素膜2との間に剥離が生じにくい強固な中空糸炭素膜10を形成することができる。

【0092】

次に、ステップS6に示すように、中空糸炭素膜前駆体を炭素化処理する工程を行なう。ここで、炭素化処理する工程は、特に限定されず、従来から公知の方法を用いることができ、たとえば、中空糸炭素膜前駆体を高温炉内に収容し、10-4atm以下の減圧の大気雰囲気中、または減圧していないヘリウム、アルゴンガスまたは窒素ガスなどの不活性ガス雰囲気中で、中空糸炭素膜前駆体を加熱することにより行なうことができる。また、炭素化処理する工程は、たとえば、連続炭素化炉において、中空糸炭素膜前駆体を連続的に搬送しながら、不活性ガス雰囲気中で高温で加熱処理することにより行なうこともできる。

【0093】

炭素化処理する工程における中空糸炭素膜前駆体の加熱条件は、第1の前駆体ポリマーおよび第2の前駆体ポリマーを構成するポリマーの種類などにより適宜選択することができるが、10-4atmの減圧の大気雰囲気中または減圧していない不活性ガス雰囲気中で500℃〜850℃で30分間〜4時間加熱することが好ましく、10-4atmの減圧の大気雰囲気中または減圧していない不活性ガス雰囲気中で550℃〜650℃で30分間〜2時間加熱することがより好ましい。これらの好ましい加熱条件、特により好ましい加熱条件によれば、装置の小型化が可能で、水の分離性能および透過性能に優れた中空糸炭素膜10を効率的に製造することができる傾向にある。

【0094】

上記のようにして作製された中空糸炭素膜10においては、エネルギー分散型X線分光法により、中空糸炭素膜10の第2の炭素膜2の断面および/または外表面の元素分析を行なった場合に、第2の炭素膜2に金属元素および硫黄元素が含有されていることが検出される。

【0095】

たとえば、第2の前駆体ポリマーとして、スルホン酸基を含有するポリマーを用いた場合には、150℃〜450℃の温度範囲において、スルホン酸基が熱分解して脱離するため、十分に炭素化処理が進行した中空糸炭素膜10に硫黄は本来存在しないはずである。しかしながら、たとえば、少なくとも一部のスルホン酸基が金属イオンで中和された第2の前駆体ポリマーを用いて第2の炭素膜2を形成した場合には、第2の炭素膜2中に硫黄元素が存在することがわかった。

【0096】

金属元素および硫黄元素を含む第2の炭素膜2の構造の詳細については不明であるが、本発明者らが、中空糸炭素膜10の第2の炭素膜2について広角X線回折法によってX線回折ピークを測定したところ、X線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが観察された。本発明者らが、このX線回折ピークを同定したところ、このX線回折ピークは、金属の酸化物または硫酸塩に由来するものであることが確認された。

【0097】

ここで、炭素構造に由来するX線回折ピークとは、炭素結晶の(002)面および(10)面に対応する2つのX線回折ピークおよびアモルファスハローを意味する。また、上記の炭素構造に由来するX線回折ピーク以外のX線回折ピークの出現位置および/または半値幅は、耐炎化処理工程および/または炭素化処理工程における加熱温度および/または加熱時間により変化する。特に金属イオンで中和されたスルホン酸基は、耐炎化処理工程および/または炭素化処理工程で熱分解する際に、親水性の高い金属酸化物あるいは硫酸塩の微結晶を生成し、これらが第2の炭素膜2内の炭素構造と複合化しているために、親水性がより高くなるものと考えられる。

【0098】

このような炭素と金属の複合物については公知の知見があり、たとえば、Shujiang Ding et al., Colloid Polymer Science(2008), 286,1093-1096には、スルホン化ポリスチレンから作製した炭素中空粒子において、スルホン酸基が金属イオンを容易に取り込みやすく、炭素化を行なうと金属と炭素との複合物が形成され、分離選択性が高く、透過性も高い階層的な細孔チャンネル構造が作製され得ることが示されている。

【0099】

特に、中空糸炭素膜10において、外側の第2の炭素膜2として親水性かつ細孔径の小さい膜を用い、内側の第1の炭素膜1として疎水性かつ細孔径の大きい膜を用いる場合には、浸透気化分離法において、有機溶媒と水との混合液から水を分離する分離性能に優れるとともに、水の透過性能にも優れるため、水の透過量を大きくすることができる自立型の中空糸炭素膜10が得られることが見い出された。

【0100】

<分離膜モジュール>

図4に、本発明の分離膜モジュールの一例の模式的な断面図を示す。図4に示す分離膜モジュール20は、所定の長さに切断された複数本の中空糸炭素膜10が束ねられた状態でその両端がそれぞれ接着剤11および接着剤12で固められた構造を有している。中空糸炭素膜10の中空部3の接着剤11で固められている側の端部は開口しているが、接着剤12で固められている側の端部は接着剤12で開口せずに閉じられている。そして、中空糸炭素膜10の接着剤11側の端部にはキャップ14が取り付けられており、接着剤12側の端部にはキャップ15が取り付けられている。なお、中空糸炭素膜10の中空部3の一端が開口し、他端が閉口している構造であれば、上記の構造に限定されないことは言うまでもない。また、上記の構造に加えて、接着剤12で固められている側の端部をも開口させ、キャップ14と同様のものをキャップ15の代わりに取り付けることにより、両端を開口して、分離効率を向上させた分離膜モジュールとしてもよい。

【0101】

上記の構成を有する分離膜モジュール20を有機溶媒と水との混合液中に浸漬して、中空糸炭素膜10を有機溶媒と水との混合液に接触させた状態で、キャップ14内から矢印13の方向にガスを抜いて、キャップ14内の雰囲気を減圧雰囲気とする。これにより、中空糸炭素膜10の第2の炭素膜2の外表面に接触した混合液から水が第2の炭素膜2で選択的に分離、気化されて第1の炭素膜1に透過し、第1の炭素膜1から中空部3に水が効率的に透過する。そして、中空部3に移動した水分子は、接着剤11側の端部からキャップ14内に流入して、キャップ14内から矢印13の方向に取り出される。

【0102】

図4に示す分離膜モジュール20は、たとえば、以下のようにして作製することができる。まず、上記のようにして複数本の中空糸炭素膜10を作製し、それをそれぞれ所定の長さに切断した状態で束ね、束ねられた複数本の中空糸炭素膜10の一端を接着剤11で接着するとともに、他端を接着剤12で接着する。その後、接着剤11側の中空糸炭素膜10の一端を接着剤11とともに切断することによって、接着剤11側の中空糸炭素膜10の中空部3を開口させる。その後、中空糸炭素膜10の接着剤11側の端部にキャップ14を取り付けるとともに、接着剤12側の端部にキャップ15を取り付けることによって、図4に示す分離膜モジュール20を作製することができる。

【0103】

分離膜モジュール20は、上記の中空糸炭素膜10を用いているため、製造が容易であって、小型化が可能であり、かつ水の分離性能および透過性能に優れた分離膜モジュールとすることができる。

【実施例】

【0104】

<実施例1>

(第1の前駆体ポリマーを準備する工程)

第1の前駆体ポリマーとしては、アルドリッチ社製(No.181781)のポリフェニレンオキサイド(PPO)を準備した。

【0105】

(第2の前駆体ポリマーを準備する工程)

また、第2の前駆体ポリマーとしてのスルホン化ポリフェニレンオキサイド(SPPO)は以下のようにして準備した。まず、アルドリッチ社製(No.181781)のPPOをクロロホルムに溶解した状態で、室温下、クロロ硫酸とクロロホルムとの混合溶液を滴下し、スルホン化反応を進行させて反応物を得た。そして、このようにして得られた反応物を再沈させ、水洗した後に、0.5Mの炭酸ナトリウム水溶液に浸漬し、スルホン酸基をナトリウムイオンで中和した。そして、炭酸ナトリウム水溶液への浸漬後の反応物を水洗することによって、反応物に残留した炭酸ナトリウム塩を完全に除去した。その後、反応物を乾燥させて、目的物である第2の前駆体ポリマーとしてのスルホン化度DS=45%のSPPOを得た。

【0106】

(第1の前駆体ポリマーを中空糸状に成形する工程)

第1の前駆体ポリマー濃度が27.5質量%となるように、第1の前駆体ポリマーとしてのPPOをクロロホルムに加え、常温で撹拌することによって、PPOをクロロホルムに溶解させ、均一な紡糸原液を得た。

【0107】

続いて、二重円筒管ノズルの内側から内液であるエタノールを押し出すと同時に外側から上記の紡糸原液を押し出して、エアギャップで乾燥させた後、エタノールで満たした凝固浴中で紡糸原液を固化することによって、中空糸状に成形された第1の前駆体ポリマーを作製した。その後、中空糸状に成形された第1の前駆体ポリマーを乾燥し、ワインダーで巻き取った。

【0108】

(第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置する工程)

メタノールと、ジメチルアセトアミドとを質量比50:50で混合して混合溶媒を作製した。そして、SPPO濃度が10質量%となるように、第2の前駆体ポリマーとしてのSPPOを混合溶媒に溶解させてディップ液を作製し、ディップ液で浴槽を満たした。

【0109】

そして、ディップ液で満たされた浴槽中に、上記のようにして作製した中空糸状に成形された第1の前駆体ポリマーを浸漬させた後、引き上げながら乾燥させることによって、中空糸炭素膜前駆体を作製した。

【0110】

(耐炎化処理する工程)

上記のようにして作製した中空糸炭素膜前駆体をマッフル炉内に設置し、空気雰囲気中において、2℃/分の速度で260℃まで昇温させ、この温度で1時間加熱した後に放冷することによって、中空糸炭素膜前駆体の第1の前駆体ポリマーおよび第2の前駆体ポリマーの架橋を行なった。

【0111】

(炭素化処理する工程)

耐炎化処理後の中空糸炭素膜前駆体を高温炉内に設置し、窒素雰囲気中において、10℃/分の速度で600℃まで昇温させ、この温度で2時間加熱した後に放冷することによって、中空糸状の内側の第1の炭素膜と、外側の第2の炭素膜とからなる実施例1の中空糸炭素膜を得た。後述するSEMを用いた測定によれば、実施例1の中空糸炭素膜の外径は300μmであり、第1の炭素膜および第2の炭素膜の総厚は10μmであった。

【0112】

<実施例2>

0.5Mの炭酸ナトリウム水溶液に代えて、硝酸マグネシウム濃度が20質量%の硝酸マグネシウム水溶液を用いて第2の前駆体ポリマーとしてのスルホン化度DS=45%のSPPOを準備したこと以外は実施例1と同一の方法および同一の条件で、実施例2の中空糸炭素膜を得た。後述するSEMを用いた測定によれば、実施例2の中空糸炭素膜の外径は300μmであり、第1の炭素膜および第2の炭素膜の総厚は10μmであった。

【0113】

<実施例3>

ディップ液中のSPPO濃度を10質量%から15質量%に変更したこと以外は実施例1と同一の方法および同一の条件で、実施例3の中空糸炭素膜を得た。後述するSEMを用いた測定によれば、実施例3の中空糸炭素膜の外径は300μmであり、第1の炭素膜および第2の炭素膜の総厚は14μmであった。

【0114】

<実施例4>

ディップ液中のSPPO濃度を10質量%から6.5質量%に変更したこと以外は実施例1と同一の方法および同一の条件で、実施例4の中空糸炭素膜を得た。後述するSEMを用いた測定によれば、実施例4の中空糸炭素膜の外径は300μmであり、第1の炭素膜および第2の炭素膜の総厚は10μmであった。

【0115】

<実施例5>

ディップ液中のSPPO濃度を10質量%から20質量%に変更するとともに、ディップ液からの中空糸状に成形された第1の前駆体ポリマーの引き上げ速度を大きくしたこと以外は実施例1と同一の方法および同一の条件で、実施例5の中空糸炭素膜を得た。後述するSEMを用いた測定によれば、実施例5の中空糸炭素膜の外径は300μmであり、第1の炭素膜および第2の炭素膜の総厚は21μmであった。

【0116】

<実施例6>

第2の前駆体ポリマーを準備する工程、および第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置する工程を以下のように変更したこと以外は、実施例1と同一の方法および同一の条件で、実施例6の中空糸炭素膜を得た。後述するSEMを用いた測定によれば、実施例6の中空糸炭素膜の外径は300μmであり、第1の炭素膜および第2の炭素膜の総厚は10μmであった。

【0117】

(第2の前駆体ポリマーを準備する工程)

第2の前駆体ポリマーとして、上記の式(III)および式(IV)にそれぞれ示される化学構造を有する繰り返し単位Cと繰り返し単位Dとの組み合わせからなるスルホン化ポリエーテルスルホン(SPES)を以下のようにして準備した。

【0118】

まず、3,3'−ジスルホ−4,4'−ジクロロジフェニルスルホン2ナトリウム塩(略号:S−DCDPS)、2,6−ジクロロベンゾニトリル(略号:DCBN)、4,4'−ビフェノール、炭酸カリウム、およびモレキュラーシーブを四つ口フラスコに計り取り、窒素を流した。N−メチル−2−ピロリドンを加えて、150℃で50分撹拌した後、反応温度を195℃〜200℃に上昇させて系の粘性が十分上がるのを目安に反応を続けた。その後、放冷し、放冷後、沈降しているモレキュラーシーブを除いて水中に沈殿させた。得られたポリマーは、沸騰水中で1時間洗浄した後、純水で丁寧に水洗することで、残留した炭酸カリウムを完全に除去した。その後、炭酸カリウムを除去した後のポリマーを乾燥させることによって、目的物である第2の前駆体ポリマーとしてのスルホン化度DS=60%のSPESを得た。スルホン酸基はほぼカリウムで中和されていた。

【0119】

(第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置する工程)

ジメチルアセトアミドと、N−メチル−2−ピロリドンを質量比50:50で混合して混合溶媒を作製した。そして、SPES濃度が10質量%となるように、第2の前駆体ポリマーとしてのSPPOを混合溶媒に溶解させてディップ液を作製し、ディップ液で浴槽を満たした。

【0120】

<実施例7>

第2の前駆体ポリマーを準備する工程について以下のように変更を行ない、第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置する工程を実施例6と同一の方法、同一の条件で行ったこと以外は、実施例1と同一の方法および同一の条件で、実施例7の中空糸炭素膜を得た。後述するSEMを用いた測定によれば、実施例7の中空糸炭素膜の外径は300μmであり、第1の炭素膜および第2の炭素膜の総厚は10μmであった。

【0121】

(第2の前駆体ポリマーを準備する工程)

実施例6と同一の方法、同一の条件で得られた第2の前駆体ポリマーとしてのスルホン化度DS=60%のSPESを、0.5Mの炭酸ナトリウム水溶液に浸漬し、スルホン酸基をナトリウムで中和した。そして、炭酸ナトリウム水溶液への浸漬後のポリマーを水洗することによって、反応物に残留した炭酸ナトリウム塩を完全に除去した。その後、反応物を乾燥させて、目的物である第2の前駆体ポリマーとしてのスルホン化度DS=60%のSPESを得た。スルホン酸基はほぼナトリウムで中和されていた。

【0122】

<比較例1>

第1の前駆体ポリマーの外表面に第2の前駆体ポリマーを設置しなかったこと以外は実施例1と同一の方法および同一の条件で、比較例1の中空糸炭素膜を得た。すなわち、比較例1の中空糸炭素膜は、中空糸状に成形されたPPOからなる第1の前駆体ポリマーについて耐炎化処理および炭素化処理を行なって得られた中空糸状の第1の炭素膜のみからなる中空糸炭素膜であった。後述するSEMを用いた測定によれば、比較例1の中空糸炭素膜の外径は290μmであり、第1の炭素膜および第2の炭素膜の総厚は9μmであった。

【0123】

<比較例2>

比較例2の中空糸炭素膜は、以下のようにして作製した。まず、実施例1と同一の方法および同一の条件で第2の前駆体ポリマーとしてのスルホン化度DS=45%のSPPOを作製した。次に、SPPO濃度が27.5質量%となるように、このSPPOをメタノールに加え、常温で撹拌することによって、SPPOをメタノールに溶解させ、均一な紡糸原液を得た。

【0124】

続いて、二重円筒管ノズルの内側から内液である硝酸アンモニウム濃度が15質量%の硝酸アンモニウム水溶液を押し出すと同時に外側から上記の紡糸原液を押し出して、エアギャップで乾燥させた後、純水で満たした凝固浴中で紡糸原液を固化することによって、中空糸状に成形されたSPPOを作製した。その後、中空糸状に成形された湿潤状態のSPPOをワインダーで巻き取った。

【0125】

上記のようにして得られた中空糸状に成形された湿潤状態のSPPOを束にして乾燥させた場合には、SPPOが互いに密着して、取り扱いが困難であった。そのため、SPPOをそれぞれ1m程度の長さにカットして、1本ずつ吊るした状態で、それぞれの先端に1g程度の錘を取り付けて、中空糸状のSPPO中の内液を抜きつつ乾燥させた。

【0126】

その後、上記の乾燥後の中空糸状のSPPOについて、実施例1と同一の方法および同一の条件の耐炎化処理および炭素化処理をすることによって、比較例2の中空糸炭素膜を得た。すなわち、比較例2の中空糸炭素膜は、中空糸状に成形されたSPPOについて耐炎化処理および炭素化処理を行なって得られた中空糸状の第1の炭素膜のみからなる中空糸炭素膜であった。後述するSEMを用いた測定によれば、比較例2の中空糸炭素膜の外径は260μmであり、第1の炭素膜および第2の炭素膜の総厚は10μmであった。

【0127】

<比較例3>

比較例3の中空糸炭素膜は、以下のようにして作製した。まず、実施例6と同一の方法および同一の条件で、第2の前駆体ポリマーとしてのスルホン化度DS=60のSPESを作製した。次に、SPES濃度が27.5質量%となるように、このSPESをN−メチル−2−ピロリドンに加え、150℃で撹拌することによって、SPESをN−メチル−2−ピロリドンに溶解させ、均一な紡糸原液を得た。

【0128】

続いて、二重円筒管ノズルの内側から内液である硝酸アンモニウム濃度が15質量%の硝酸アンモニウム水溶液を押し出すと同時に外側から上記の紡糸原液を押し出して、エアギャップで乾燥させた後、純水で満たした凝固浴中で紡糸原液を固化することによって、中空糸状に成形されたSPESを作製した。その後、中空糸状に成形された湿潤状態のSPESをワインダーで巻き取った。

【0129】

上記のようにして得られた中空糸状に成形された湿潤状態のSPESを束にして乾燥させた場合には、比較例2のSPPOの場合と同様に、SPESが互いに密着して、取り扱いが困難であった。そのため、SPESをそれぞれ1m程度の長さにカットして、1本ずつ吊るした状態で、それぞれの先端に1g程度の錘を取り付けて、中空糸状のSPES中の内液を抜きつつ乾燥させた。

【0130】

その後、上記の乾燥後の中空糸状のSPESについて、実施例1と同一の方法および同一の条件の耐炎化処理および炭素化処理をすることによって、比較例3の中空糸炭素膜を得た。すなわち、比較例3の中空糸炭素膜は、中空糸状に成形されたSPESについて耐炎化処理および炭素化処理を行なって得られた中空糸状の第1の炭素膜のみからなる中空糸炭素膜であった。後述するSEMを用いた測定によれば、比較例3の中空糸炭素膜の外径は270μmであり、第1の炭素膜および第2の炭素膜の総厚は10μmであった。

【0131】

<中空糸炭素膜の評価>

上記のようにして作製された実施例1〜7および比較例1〜3の中空糸炭素膜について以下の方法で、(i)中空糸炭素膜の外径、第1の炭素膜および第2の炭素膜の総厚、ならびに第2の炭素膜の厚さ、(ii)金属元素含有量および硫黄元素含有量、ならびに(iii)炭素構造に由来するX線回折ピーク以外のX線回折ピークの有無を測定するとともに、(iv)浸透気化分離法による水の分離性能および透過性能の評価を行なった。

【0132】

(外径、総厚および厚さの測定)

実施例1〜7および比較例1〜3の中空糸炭素膜の外径、第1の炭素膜および第2の炭素膜の総厚、ならびに実施例1〜7の中空糸炭素膜の第2の炭素膜の厚さをそれぞれ走査型電子顕微鏡(SEM)により測定した。表1に、実施例1〜7の中空糸炭素膜の第2の炭素膜の厚さの測定結果を示す。なお、比較例1〜3の中空糸炭素膜については、第2の炭素膜が存在しないため、第2の炭素膜の厚さについては測定せず、第1の炭素膜および第2の炭素膜の総厚は第1の炭素膜の厚さを意味している。

【0133】

具体的には、実施例1〜7および比較例1〜3の中空糸炭素膜をそれぞれ、その長手方向と直交する方向に切断し、その切断面にPtをスパッタリングしたものを、(株)日立製作所製の走査型電子顕微鏡S−4800を用いて、加速電圧5kVで観察した。実施例1〜7の第2の炭素膜の厚さは、中空糸炭素膜のSEM像の内側の第1の炭素膜と第2の炭素膜との間に色のコントラストが生じることを利用して測定した。図5〜図7に、SEM像の一例として、実施例1の中空糸炭素膜のSEM像を示す。

【0134】

表1に示すように、実施例1〜7の中空糸炭素膜の第2の炭素膜の厚さは、それぞれ、1.2μm、1.4μm、4.2μm、0.4μm、13μm、1.3μm、および1.3μmであった。

【0135】

(金属元素含有量および硫黄元素含有量の測定)

実施例1〜7の中空糸炭素膜の第1の炭素膜および第2の炭素膜、ならびに比較例1〜3の中空糸炭素膜の第1の炭素膜の元素組成をエネルギー分散型X線分光法により分析した。そして、その分析結果から金属元素含有量および硫黄元素含有量をそれぞれ測定した。その結果を表1に示す。

【0136】

具体的には、実施例1〜7および比較例1〜3の中空糸炭素膜をそれぞれ、その長手方向と直交する方向に切断し、エネルギー分散型X線分光法により、第1の炭素膜および第2の炭素膜のそれぞれの切断面の元素組成の分析を行なった。ここで、エネルギー分散型X線分光法による測定は、BRUKER製エネルギー分散型X線分析装置QUANTAXを備えた走査型電子顕微鏡S−4800を用い、加速電圧20kV、積算時間300秒の条件で行なった。

【0137】

図8(a)に、実施例1の中空糸炭素膜の元素組成の分析が行なわれた領域を示す。図8(a)の破線で取り囲まれた領域が第2の炭素膜の元素組成の分析領域であり、実線で取り囲まれた領域が第1の炭素膜の元素組成の分析領域である。

【0138】

図8(b)に、エネルギー分散型X線分光法による元素組成の分析結果の一例として、実施例1の中空糸炭素膜の第1の炭素膜および第2の炭素膜のそれぞれの元素組成の分析結果を示す。図8(b)に示すように、第1の炭素膜および第2の炭素膜のいずれにおいてもナトリウムの存在に対応するピークが現れており、そのピークは、第1の炭素膜よりも第2の炭素膜の方が大きくなっていた。また、第2の炭素膜については硫黄の存在に対応するピークが現れているが、第1の炭素膜については硫黄の存在に対応するピークは現れていなかった。

【0139】

図8(c)に、実施例1の中空糸炭素膜の第1の炭素膜および第2の炭素膜のそれぞれの元素分析の結果を示す。図8(c)に示すように、実施例1の中空糸炭素膜の第1の炭素膜の炭素、窒素、酸素、ナトリウムおよび硫黄の含有量(質量%)は、それぞれ、92.60質量%、0.69質量%、6.30質量%、0.41質量%および0質量%であった。

【0140】

また、実施例1の中空糸炭素膜の第2の炭素膜の炭素、窒素、酸素、ナトリウムおよび硫黄の含有量(質量%)は、それぞれ、81.10質量%、1.10質量%、12.71質量%、3.33質量%および1.76質量%であった。

【0141】

(X線回折ピークの有無の測定)

実施例1〜7の中空糸炭素膜の第2の炭素膜および比較例1〜3の中空糸炭素膜の第1の炭素膜のそれぞれについて、広角X線回折法により、炭素構造に由来するX線回折ピーク以外のX線回折ピークの有無を測定した。その結果を表1に示す。

【0142】

具体的には、株式会社リガク製のSmartLabをX線回折装置として用い、X線としては、40kV、30mAによるCu−Kα線を使用した。広角X線回折測定は、集中法での2θ−θスキャン測定により行なった。検出器は、株式会社リガク製の高速1次元検出器D/tex Ultraを用いた。Cu−Kα線の単色化は、Kβフィルターを用いることにより行なった。広角X線回折測定の測定ステップは0.02°とし、スキャン速度は0.5deg/minとした。また、測定角度範囲は、散乱ベクトルqでの尺度において、q=5nm-1〜50nm-1の範囲とした。

【0143】

散乱ベクトルqは、以下の式(V)により表わされる。なお、式(V)において、λは測定に用いられるX線の波長を示し、θはBragg回折角2θの1/2の値を示している。

q=(4π/λ)sinθ …(V)

【0144】

また、広角X線回折法の測定サンプルは、以下のようにして作製した。まず、実施例1〜7および比較例1〜3の中空糸炭素膜をそれぞれ10cm程度の長さにカットしたものを純水に浸漬させ、スターラーバーで緩やかに撹拌しながら、2時間放置することによって水洗を行なった。そして、上記の水洗を純水を交換しながら4回繰り返し、中空糸炭素膜の表面に析出した金属塩および/または汚れを除去した。

【0145】

次に、上記の中空糸炭素膜を80℃の雰囲気中に一晩放置することによって、中空糸炭素膜を乾燥させ、中空糸炭素膜から水分を除去した。乾燥することによって水分を除去した中空糸炭素膜を上記のX線回折装置用のガラス製サンプル台に収まる長さにカットし、平行かつ重ならないように20〜50本程度敷き詰めることによって、広角X線回折法の測定サンプルとした。このようにして作製した測定サンプルをX線回折装置のステージに取り付け、上記の測定条件にて広角X線回折測定を行ない、これをサンプルデータとした。

【0146】

次に、中空糸炭素膜を敷き詰めていない状態での空気散乱およびガラス製サンプル台の散乱を同一条件で測定し、上記の測定条件と同一条件で測定し、これをバックグラウンドデータとした。

【0147】

そして、サンプルデータのX線回折強度分布から、バックグラウンドデータのX線回折強度分布を除去することによって、実施例1〜7の中空糸炭素膜の第2の炭素膜および比較例1〜3の中空糸炭素膜の第1の炭素膜の広角X線回折測定によるX線回折強度分布とした。サンプルデータのX線回折強度分布から、バックグラウンドデータのX線回折強度分布を除去する操作においては、サンプルによるX線吸収の寄与を考慮してもよいが、考慮しなくても、データの大勢に影響しないと考えられる。

【0148】

図9に、上記の広角X線回折法により得られたX線回折強度分布を示すX線回折プロファイルの一例として、実施例1の中空糸炭素膜の第2の炭素膜および比較例1の中空糸炭素膜の第1の炭素膜のそれぞれのX線回折プロファイルを比較した例を示す。図9に示すように、実施例1の中空糸炭素膜の第2の炭素膜のX線回折プロファイルにおいては、炭素結晶の(002)面および(10)面に対応する箇所ではない(A)および(B)の箇所にそれぞれ、X線回折ピークが見られるが、比較例1の中空糸炭素膜の第1の炭素膜のX線回折プロファイルではこのようなX線回折ピークは見られない。実施例1の中空糸炭素膜の第2の炭素膜のX線回折プロファイルにおける(A)および(B)の箇所のX線回折ピークは、炭素結晶の(002)面および(10)面に対応する2つのX線回折ピークおよびアモルファスハローのいずれにも相当しないため、炭素構造に由来するX線回折ピーク以外のX線回折ピークである。

【0149】

実施例2〜7および比較例1〜3の中空糸炭素膜についても上記と同様にしてX線回折プロファイルを取得し、上記と同様の判断基準で、炭素構造に由来するX線回折ピーク以外のX線回折ピークの有無を判断した。

【0150】

なお、中空糸炭素膜の第2の炭素膜の厚さが薄く、上記のような実験室装置で十分なX線回折強度が得られない場合には、たとえばSPring8のような大型放射光施設において、上記と同じ散乱ベクトルq=5nm-1〜50nm-1の範囲での広角X線回折測定(たとえば透過法による測定)が行なわれてもよい。

【0151】

(分離性能および透過性能の評価)

図10に、実施例1〜7および比較例1〜3の中空糸炭素膜の浸透気化分離法による水の分離性能および透過性能の評価に用いた浸透気化分離装置の模式的な構成図を示す。実施例1〜7および比較例1〜3の中空糸炭素膜10の複数をそれぞれ同数ずつ束ねて、束ねた中空糸炭素膜10の一端の開口部を接着剤で封止して閉口するとともに、他端の開口部を開口させて、その両端にそれぞれキャップを嵌め込んで分離膜モジュール20を作製した。そして、このようにして作製した分離膜モジュール20を、保温テープ39で被覆されたステンレスチューブ44の一端に気密状態が保たれるように取り付けた。また、ステンレスチューブ44の端部間にはストップバルブ40を取り付けた。

【0152】

また、容器33に供給液としての水分率3質量%の酢酸エチル水溶液32を注入して、容器33の底部に攪拌子35を設置した。そして、容器33を恒温槽34に設置し、スターラー31上に恒温槽34を設置して、酢酸エチル水溶液32中に温度計38を挿入した。恒温槽34によって容器33中の酢酸エチル水溶液32を一定温度に保ちながら、スターラー31によって攪拌子35を回転させて酢酸エチル水溶液32を攪拌し、分離膜モジュール20を酢酸エチル水溶液32中に浸漬させた。

【0153】

また、ステンレスチューブ44の他端を、他のステンレスチューブ45の一端とともに液体窒素37(−196℃)で冷却された冷却トラップ36中に気密状態で挿入した。ステンレスチューブ45の他端を真空ポンプ43に取り付けるとともに、ステンレスチューブ45の端部間には圧力計41およびストップバルブ42を冷却トラップ36側からこの順に取り付けた。

【0154】

そして、真空ポンプ43を作動させて、分離膜モジュール20の酢酸エチル水溶液32の供給液側の圧力を大気圧とし、透過液側の圧力を1Paとした。そして、評価を開始してから所定時間が経過した後、冷却トラップ36でトラップされた透過液の質量から以下の式(VI)により透過流束(kg・m-2・h-1)を求めた。その結果を表1に示す。

透過流束[kg・m-2・h-1]=(透過液の質量[kg])÷{中空糸炭素膜の面積[m2]×時間[h]} …(VI)

【0155】

また、冷却トラップ36でトラップされた透過液をTCD(Thermal Conductivity Detector)ガスクロマトグラフにより分析し、透過液中の酢酸エチル濃度を求めるとともに以下の式(VII)により分離係数を算出した。その結果を表1に示す。

分離係数={透過液の水濃度[質量%]/透過液の酢酸エチル濃度[質量%]}÷{供給液の水濃度[質量%]/供給液の酢酸エチル濃度[質量%]} …(VII)

【0156】

【表1】

【0157】

<細孔径の相対比較>

また、実施例1〜7の中空糸炭素膜の第1の炭素膜および第2の炭素膜2の細孔径、ならびに比較例1〜3の中空糸炭素膜の第1の炭素膜の細孔径が大きいか小さいかの相対比較は、上記の浸透気化分離法による分離性能試験における分離係数の値により評価した。すなわち、たとえば分離係数がより高い場合には、水分子よりも分子径の大きい酢酸エチル分子の炭素膜内への侵入を効率よく阻止できているということであり、細孔径が小さいことを意味する。

【0158】

その結果、表1から明らかなように、実施例1〜7の中空糸炭素膜の分離係数は、それぞれ、320000、220000、540000、20000、820000、230000および320000であった。一方、比較例1の中空糸炭素膜の第1の炭素膜の分離係数は645であった。実施例1〜7の中空糸炭素膜の分離係数は、比較例1の中空糸炭素膜の第1の炭素膜の分離係数を大きく上回っており、実施例1〜7の第1の炭素膜の上に設置された第2の炭素膜の細孔径が、第1の炭素膜の細孔径よりも小さく、有機溶媒分子を阻止するに好ましい構造となっていることが確認された。

【0159】

<評価結果>

(実施例1の中空糸炭素膜の評価)

実施例1の中空糸炭素膜においては、第2の炭素膜においてナトリウム元素および硫黄元素の存在が確認されており、第2の炭素膜におけるナトリウム元素含有量および硫黄元素含有量は、それぞれ、第1の炭素膜におけるナトリウム元素含有量および硫黄元素含有量よりも多かった。また、細孔径が小さく、SPPOから形成されて親水性が大きい第2の炭素膜により、酢酸エチルの透過が阻止されて、水が選択的に分離されて第2の炭素膜を透過し、細孔径が比較的大きいPPOから形成されて、親水性が小さい第1の炭素膜において、水が効率よく透過し、中空糸炭素膜の中空部へ速やかに放散させることができる結果、透過流量および分離係数がそれぞれ高くなり、透過液中の酢酸エチル濃度が低くなった。また、実施例1の中空糸炭素膜の第2の炭素膜においては、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが確認された。

【0160】

(実施例2の中空糸炭素膜の評価)

実施例2の中空糸炭素膜においては、第2の炭素膜においてマグネシウム元素および硫黄元素の存在が確認されており、第2の炭素膜におけるマグネシウム元素含有量および硫黄元素含有量は、それぞれ、第1の炭素膜におけるマグネシウム元素含有量および硫黄元素含有量よりも多かった。また、細孔径が小さく、SPPOから形成されて親水性が大きい第2の炭素膜により、酢酸エチルの透過が阻止されて、水が選択的に分離されて第2の炭素膜を透過し、細孔径が比較的大きいPPOから形成されて、親水性が小さい第1の炭素膜において、水が効率よく透過し、中空糸炭素膜の中空部へ速やかに放散させることができる結果、透過流量および分離係数がそれぞれ高くなり、透過液中の酢酸エチル濃度が低くなった。また、実施例2の中空糸炭素膜の第2の炭素膜においても、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが確認された。

【0161】

(実施例3の中空糸炭素膜の評価)

実施例3の中空糸炭素膜においては、第2の炭素膜においてナトリウム元素および硫黄元素の存在が確認されており、第2の炭素膜におけるナトリウム元素含有量および硫黄元素含有量は、それぞれ、第1の炭素膜におけるナトリウム元素含有量および硫黄元素含有量よりも多かった。また、細孔径が小さく、SPPOから形成されて親水性が大きい第2の炭素膜により、酢酸エチルの透過が阻止されて、水が選択的に分離されて第2の炭素膜を透過し、細孔径が比較的大きいPPOから形成されて、親水性が小さい第1の炭素膜において、水が効率よく透過し、中空糸炭素膜の中空部へ速やかに放散させることができる結果、透過流量および分離係数がそれぞれ高くなり、透過液中の酢酸エチル濃度が低くなった。また、実施例3の中空糸炭素膜の第2の炭素膜においても、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが確認された。

【0162】

(実施例4の中空糸炭素膜の評価)

実施例4の中空糸炭素膜においては、第2の炭素膜においてナトリウム元素および硫黄元素の存在が確認されており、第2の炭素膜におけるナトリウム元素含有量および硫黄元素含有量は、それぞれ、第1の炭素膜におけるナトリウム元素含有量および硫黄元素含有量よりも多かった。また、細孔径が小さく、SPPOから形成されて親水性が大きい第2の炭素膜により、酢酸エチルの透過が阻止されて、水が選択的に分離されて第2の炭素膜を透過し、細孔径が比較的大きいPPOから形成されて、親水性が小さい第1の炭素膜において、水が効率よく透過し、中空糸炭素膜の中空部へ速やかに放散させることができる結果、透過流量および分離係数がそれぞれ高くなり、透過液中の酢酸エチル濃度が低くなった。また、実施例4の中空糸炭素膜の第2の炭素膜においても、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが確認された。

【0163】

ただし、実施例4の中空糸炭素膜においては、実施例1〜3の中空糸炭素膜と比較して透過流量および分離係数が低くなり、透過液の酢酸エチル濃度も高くなっていた。これは、ディップ液中のSPPO濃度が低すぎて第2の前駆体ポリマーの塗布ムラが生じ、第2の炭素膜の厚さが薄くなって、第2の炭素膜の厚さが500nm以上10μm以下の範囲内に存在しなくなったことによるものと考えられる。

【0164】

(実施例5の中空糸炭素膜の評価)

実施例5の中空糸炭素膜においては、第2の炭素膜においてナトリウム元素および硫黄元素の存在が確認されており、第2の炭素膜におけるナトリウム元素含有量および硫黄元素含有量は、それぞれ、第1の炭素膜におけるナトリウム元素含有量および硫黄元素含有量よりも多かった。また、細孔径が小さく、SPPOから形成されて親水性が大きい第2の炭素膜により、酢酸エチルの透過が阻止されて、水が選択的に分離されて第2の炭素膜を透過し、細孔径が比較的大きいPPOから形成されて、親水性が小さい第1の炭素膜において、水が効率よく透過し、中空糸炭素膜の中空部へ速やかに放散させることができる結果、透過流量および分離係数がそれぞれ高くなり、透過液中の酢酸エチル濃度が低くなった。また、実施例5の中空糸炭素膜の第2の炭素膜においても、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが確認された。

【0165】

ただし、実施例5の中空糸炭素膜においては、実施例1〜3の中空糸炭素膜と比較して分離係数が高くなり、透過液の酢酸エチル濃度も低かったが、透過流量が低くなっていた。これは、ディップ液中のSPPO濃度が高すぎて第2の炭素膜の厚さが厚くなりすぎて500nm以上10μm以下の範囲内に存在しなくなったことによるものと考えられる。

【0166】

(実施例6の中空糸炭素膜の評価)

実施例6の中空糸炭素膜においては、第2の炭素膜においてカリウム元素および硫黄元素の存在が確認されており、第2の炭素膜におけるカリウム元素含有量および硫黄元素含有量は、それぞれ、第1の炭素膜におけるカリウム元素含有量および硫黄元素含有量よりも多かった。また、細孔径が小さく、SPESから形成されて親水性が大きい第2の炭素膜により、酢酸エチルの透過が阻止されて、水が選択的に分離されて第2の炭素膜を透過し、細孔径が比較的大きいPPOから形成されて、親水性が小さい第1の炭素膜において、水が効率よく透過し、中空糸炭素膜の中空部へ速やかに放散させることができる結果、透過流量および分離係数がそれぞれ高くなり、透過液中の酢酸エチル濃度が低くなった。また、実施例6の中空糸炭素膜の第2の炭素膜においても、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが確認された。

【0167】

(実施例7の中空糸炭素膜の評価)

実施例7の中空糸炭素膜においては、第2の炭素膜においてナトリウム元素および硫黄元素の存在が確認されており、第2の炭素膜におけるナトリウム元素含有量および硫黄元素含有量は、それぞれ、第1の炭素膜におけるナトリウム元素含有量および硫黄元素含有量よりも多かった。また、細孔径が小さく、SPESから形成されて親水性が大きい第2の炭素膜により、酢酸エチルの透過が阻止されて、水が選択的に分離されて第2の炭素膜を透過し、細孔径が比較的大きいPPOから形成されて、親水性が小さい第1の炭素膜において、水が効率よく透過し、中空糸炭素膜の中空部へ速やかに放散させることができる結果、透過流量および分離係数がそれぞれ高くなり、透過液中の酢酸エチル濃度が低くなった。また、実施例7の中空糸炭素膜の第2の炭素膜においても、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが確認された。

【0168】

(比較例1の中空糸炭素膜の評価)

比較例1の中空糸炭素膜は、実施例1〜7の中空糸炭素膜と比較して、透過流量および分離係数が小さくなるとともに、透過液の酢酸エチル濃度が高くなっていた。また、浸透気化分離法による評価後の中空糸炭素膜は、酢酸エチルの吸着により、大きく膨潤していた。この吸着した酢酸エチルにより、水の透過が阻害されるため、透過流量が低い値を示したものと思われる。また、比較例1の中空糸炭素膜においては、金属元素および硫黄元素の存在は確認されなかった。さらに、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークも確認されなかった。

【0169】

(比較例2の中空糸炭素膜の評価)

比較例2の中空糸炭素膜は、SPPOから形成されているため、細孔径が比較的小さく、親水性が比較的高いため、分離係数が高く、透過液の酢酸エチル濃度も低かったが、透過流量は非常に小さかった。また、比較例2の中空糸炭素膜においては、金属元素および硫黄元素の存在が確認された。さらに、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークも確認された。

【0170】

(比較例3の中空糸炭素膜の評価)

比較例3の中空糸炭素膜は、SPESから形成されているため、細孔径が比較的小さく、親水性が比較的高いため、分離係数が高く、透過液の酢酸エチル濃度も低かったが、透過流量は最も小さかった。また、比較例3の中空糸炭素膜においては、金属元素および硫黄元素の存在が確認された。さらに、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークも確認された。

【0171】

(まとめ)

上記の結果から、実施例1〜7の中空糸炭素膜は、比較例1〜3の中空糸炭素膜と比べて、水の分離性能および透過性能がともに優れることが確認された。また、実施例1〜7の中空糸炭素膜は、多孔質基材からなる支持体を用いない自立型の中空糸炭素膜であるため、容易に製造することができ、かつ分離膜モジュール等の装置の小型化を可能とすることができる。

【0172】

また、第2の炭素膜の厚さが500nm以上10μm以下の範囲内にある実施例1〜3および実施例6〜7の中空糸炭素膜は、第2の炭素膜の厚さがその範囲内にない実施例4〜5の中空糸炭素膜と比べて、分離性能および透過性能を両立できることが確認された。

【0173】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0174】

本発明は、中空糸炭素膜、分離膜モジュールおよび中空糸炭素膜の製造方法に利用することができる。

【符号の説明】

【0175】

1 第1の炭素膜、2 第2の炭素膜、3 中空部、10 中空糸炭素膜、11,12 接着剤、13 矢印、14,15 キャップ、20 分離膜モジュール、31 スターラー、32 酢酸エチル水溶液、33 容器、34 恒温槽、35 攪拌子、36 冷却トラップ、37 液体窒素、38 温度計、39 保温テープ、40 ストップバルブ、41 圧力計、42 ストップバルブ、43 真空ポンプ、44,45 ステンレスチューブ。

【技術分野】

【0001】

本発明は、中空糸炭素膜、分離膜モジュールおよび中空糸炭素膜の製造方法に関する。

【背景技術】

【0002】

中空糸状に成形されたポリマーを炭化して得られる中空糸炭素膜は、耐熱性および耐薬品性に優れており、浸透気化分離法によって、水を含む有機溶媒から水を分離することができる分離膜モジュール等の装置に好適に用いることができる。

【0003】

たとえば特許文献1には、スルホン化ポリフェニレンオキサイドを含む製膜原液を二重管環状構造の中空糸紡糸ノズルの外管から水凝固浴中に押し出して前駆体高分子膜を作製し、この前駆体高分子膜を不融化処理した後に炭化することによって得られた中空糸炭素膜が開示されている。

【0004】

特許文献2には、中空糸状のスルホン化ポリフェニレンオキサイドを含む前駆体高分子膜に金属イオンを導入し、不融化処理した後に炭化することによって得られた、金属イオンを導入した中空糸炭素膜が開示されている。

【0005】

特許文献3には、ポリフェニレンオキサイドを含む前駆体高分子膜を不融化処理した後に炭化することによって得られた中空糸炭素膜が開示されている。

【0006】

また、支持体としてのアルミナ等の多孔質基材の表面に炭素膜を設けることによって形成された分離膜も知られている。

【0007】

たとえば特許文献4には、円筒状多孔質アルミナ管をフェノール樹脂溶液に浸漬して乾燥させてフェノール樹脂皮膜を形成し、このフェノール樹脂皮膜を加熱することによって形成された炭素膜を含む分子ふるい炭素膜が開示されている。

【0008】

特許文献5には、モノリス形状のアルミナ多孔質体からなる多孔質基材にポリイミド樹脂前駆体ワニスを含む下地層前駆体形成溶液をディップコートして下地層前駆体配設体を形成した後に、リグニンを含む分離層前駆体形成用溶液をディップコートして乾燥させ、炭化することによって形成された炭素膜積層体が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−34614号公報

【特許文献2】特開2010−269229号公報

【特許文献3】特開2006−231095号公報

【特許文献4】特許第3647985号公報

【特許文献5】特表2010−510870号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

浸透気化分離法によって、水を含む有機溶媒から水を分離する場合の中空糸炭素膜としては、中空糸炭素膜の水の分離性能と透過性能の双方が良好であることが求められている。

【0011】

しかしながら、特許文献1にしたがって中空糸炭素膜を作製したところ、浸透気化分離法による水の分離性能は非常に優れるが、中空糸炭素膜全体が緻密化するため、中空部への水の透過性能が十分ではないという問題があった。

【0012】

また、特許文献1の実施例に記載されているように、高いスルホン化度(たとえばスルホン化度DS=45%)のスルホン化ポリフェニレンオキサイドを含む製膜原液を中空糸紡糸ノズルから凝固浴中に押し出して中空糸状の前駆体高分子膜を作製した場合には、紡糸工程中で、前駆体高分子膜が多量に水分を含む結果、前駆体高分子膜の強度が低くなってしまい、前駆体高分子膜の大量生産時の取り扱いに困難を生じる。さらに、紡糸工程後の乾燥工程において前駆体高分子膜同士が接着しやすいため、中空糸炭素膜の大量生産時の取り扱いが困難となるという問題もあった。

【0013】

特許文献2に記載の中空糸炭素膜においても、中空糸炭素膜の構造全体が緻密化することによる水の透過性能の低下を避けることができない。また、高いスルホン化度のスルホン化ポリフェニレンオキサイドを含む製膜原液を紡糸した際にも、特許文献1と同様に、紡糸工程後の乾燥工程において前駆体高分子膜同士が接着しやすい等の前駆体高分子膜および中空糸炭素膜の大量生産時の取り扱いが困難となるという問題が生じる。

【0014】

特許文献3に記載の中空糸炭素膜は、細孔径が比較的大きく、かつ細孔内の疎水性が高いために、中空部へ水が容易に透過しやすい構造であると考えられる。しかしながら、実際に、浸透気化分離法によって、親水性の低い物質を溶媒とする水溶液から水を分離した場合には、親水性の低い溶媒が細孔内に容易に侵入し、細孔内に吸着されて、水が透過せず、結果的に水の透過性能が悪くなるという問題があった。さらに、細孔内に吸着された溶媒により、中空糸炭素膜が膨潤して破損しやすくなるという問題もあった。

【0015】

また、特許文献4に記載の分子ふるい炭素膜および特許文献5に記載の炭素膜積層体は、それぞれ、多孔質基材を支持体として用いる必要があるため、分離膜モジュール等の装置が大型化して、高コスト化するという問題があった。さらに、特許文献4に記載の分子ふるい炭素膜および特許文献5に記載の炭素膜積層体は、それぞれ、多孔質基材の表面に未硬化の樹脂ポリマーを塗布して炭化することによって作製されるため、多孔質基材から炭素膜が剥離したり、多孔質基材と炭素膜との熱膨張係数の違いに起因して炭素膜にクラックが生じたりするため、製造が困難であるという問題もあった。

【0016】

上記の事情に鑑みて、本発明の目的は、製造が容易であり、装置の小型化が可能で、水の分離性能および透過性能に優れた中空糸炭素膜、それを用いた分離膜モジュールおよびその中空糸炭素膜の製造方法を提供することにある。

【課題を解決するための手段】

【0017】

本発明は、中空糸状の第1の炭素膜と、第1の炭素膜の外表面に設けられた第2の炭素膜と、を備え、第2の炭素膜は、金属元素と、硫黄元素とを含む、中空糸炭素膜である。

【0018】

ここで、本発明の中空糸炭素膜においては、第2の炭素膜の金属元素含有量は、第1の炭素膜の金属元素含有量よりも多く、第2の炭素膜の硫黄元素含有量は、第1の炭素膜の硫黄元素含有量よりも多いことが好ましい。

【0019】

また、本発明の中空糸炭素膜においては、第2の炭素膜の前駆体ポリマーが、スルホン酸基を含有することが好ましい。

【0020】

また、本発明の中空糸炭素膜において、スルホン酸基を含有するポリマーは、下記の式(I)で表わされる繰り返し単位Aと、下記の式(II)で表わされる繰り返し単位Bとの繰り返し構造を有しており、

【0021】

【化1】

【0022】

【化2】

【0023】

式(I)および式(II)において、それぞれ、mおよびnはそれぞれ1以上の自然数を示し、前記式(II)において、R1およびR2は、それぞれ独立に、−SO3M、−SO3Hまたは水素原子を示し、Mは金属元素を示し、R1およびR2は同時に水素原子を示さず、繰り返し単位Aと繰り返し単位Bとの総数に対する繰り返し単位Bの数の百分率の割合が、15%よりも大きく、100%よりも小さいことが好ましい。

【0024】

また、本発明の中空糸炭素膜において、第2の炭素膜の広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが存在することが好ましい。

【0025】

また、本発明の中空糸炭素膜において、第2の炭素膜の厚さは、500nm以上10μm以下であることが好ましい。

【0026】

また、本発明の中空糸炭素膜において、第2の炭素膜は、第1の炭素膜よりも高い親水性を有することが好ましい。

【0027】

また、本発明は、上記のいずれかの中空糸炭素膜を含む分離膜モジュールである。

また、本発明は、上記のいずれかの中空糸炭素膜を製造する方法であって、第1の炭素膜の前駆体ポリマーである第1の前駆体ポリマーを準備する工程と、第2の炭素膜の前駆体ポリマーである第2の前駆体ポリマーを準備する工程と、第1の前駆体ポリマーを中空糸状に成形する工程と、中空糸状に成形された第1の前駆体ポリマーの外表面に第2の前駆体ポリマーを設置することによって中空糸炭素膜前駆体を形成する工程と、中空糸炭素膜前駆体を炭素化処理する工程とを含む中空糸炭素膜の製造方法である。

【0028】

ここで、本発明の中空糸炭素膜の製造方法において、第2の前駆体ポリマーは、スルホン酸基を含有することが好ましい。

【0029】

また、本発明の中空糸炭素膜の製造方法において、スルホン酸基を含有するポリマーは、下記の式(I)で表わされる繰り返し単位Aと、下記の式(II)で表わされる繰り返し単位Bとの繰り返し構造を有しており、

【0030】

【化3】

【0031】

【化4】

【0032】

式(I)および式(II)において、それぞれ、mおよびnはそれぞれ1以上の自然数を示し、式(II)において、R1およびR2は、それぞれ独立に、−SO3M、−SO3Hまたは水素原子を示し、Mは金属元素を示し、R1およびR2は同時に水素原子を示さず、繰り返し単位Aと繰り返し単位Bとの総数に対する繰り返し単位Bの数の百分率の割合が、15%よりも大きく、100%よりも小さいことが好ましい。

【0033】

ここで、本発明の中空糸炭素膜の製造方法において、第1の前駆体ポリマーは、ポリフェニレンオキサイドであり、第2の前駆体ポリマーは、スルホン化ポリフェニレンオキサイドであることが好ましい。

【0034】

また、本発明の中空糸炭素膜の製造方法は、炭素化処理する工程の前に、中空糸炭素膜前駆体を耐炎化処理する工程をさらに含むことが好ましい。

【発明の効果】

【0035】

本発明によれば、製造が容易であり、装置の小型化が可能で、水の分離性能および透過性能に優れた中空糸炭素膜、それを用いた分離膜モジュールおよびその中空糸炭素膜の製造方法を提供することができる。

【図面の簡単な説明】

【0036】

【図1】本発明の中空糸炭素膜の一例の模式的な断面図である。

【図2】(a)は、図1のIIa−IIaに沿った模式的な断面図であり、(b)は、(a)に示す中空糸炭素膜の部分断面図の一例であり、(c)は、(b)に示す第1の炭素膜と第2の炭素膜とのそれぞれの膜厚方向における金属元素含有量(質量%)と硫黄元素含有量(質量%)との関係の一例を示す図である。

【図3】図1に示す中空糸炭素膜の製造方法の一例のフローチャートである。

【図4】本発明の分離膜モジュールの一例の模式的な断面図である。

【図5】実施例1の中空糸炭素膜のSEM(Scanning Electron Microscope)像である。

【図6】実施例1の中空糸炭素膜の他のSEM像である。

【図7】実施例1の中空糸炭素膜の他のSEM像である。

【図8】(a)は、実施例1の中空糸炭素膜の元素組成の分析が行なわれた領域を示す図であり、(b)は、実施例1の中空糸炭素膜のエネルギー分散型X線分光法による元素組成の分析結果を示す図であり、(c)は、実施例1の中空糸炭素膜の第1の炭素膜および第2の炭素膜のそれぞれの元素分析の結果を示す図である。

【図9】実施例1の中空糸炭素膜の第2の炭素膜および比較例1の中空糸炭素膜の第1の炭素膜のそれぞれの広角X線回折法により得られたX線回折強度分布を示すX線回折プロファイルを比較した例を示す。

【図10】実施例1〜7および比較例1〜3の中空糸炭素膜の浸透気化分離法による水の分離性能および透過性能の評価に用いた浸透気化分離装置の模式的な構成図である。

【発明を実施するための形態】

【0037】

以下、本発明の実施の形態について説明する。なお、本発明の図面において、同一の参照符号は、同一部分または相当部分を表わすものとする。

【0038】

<中空糸炭素膜>

図1に、本発明の中空糸炭素膜の一例の模式的な断面図を示し、図2(a)に図1のIIa−IIaに沿った模式的な断面図を示す。図1および図2(a)に示すように、中空糸炭素膜10は、中空部3を有する中空糸状の第1の炭素膜1と、第1の炭素膜1の外表面に設けられた第2の炭素膜2とを備えている。

【0039】

第1の炭素膜1としては、炭素を主成分として含む多孔質膜を用いることができる。第1の炭素膜1は、炭素を主成分として含むものであれば、炭素以外の成分を含んでいてもよい。第1の炭素膜1中における炭素の含有量は、70質量%以上であることが好ましく、80質量%以上であることがより好ましく、90質量%以上であることがさらに好ましい。なお、本明細書において、「主成分」とは、膜の構成成分中において含有量(質量%)が最も大きい成分のことを意味する。

【0040】

第2の炭素膜2としては、炭素を主成分として含むとともに、金属元素および硫黄元素をも含む多孔質膜を用いることができる。第2の炭素膜2も、炭素を主成分として含むとともに、金属元素および硫黄元素を含むものであれば、炭素、金属元素および硫黄元素以外の成分を含んでいてもよい。第2の炭素膜2中における炭素の含有量は、50質量%以上であることが好ましく、80質量%以上であることがより好ましく、90質量%以上であることがさらに好ましい。

【0041】

中空糸炭素膜10においては、外側の第2の炭素膜2に、有機溶媒と水との混合液を接触させ、第2の炭素膜2で水が選択的に分離されて第2の炭素膜2中に取り込まれる。ここで、有機溶媒の種類は特に限定されないが、たとえば、エタノール、イソプロパノール、酢酸エチル、アセトンまたはテトラヒドロフランなどである。第2の炭素膜2中に取り込まれた水は、第2の炭素膜2中を拡散し、内側の第1の炭素膜1に移行する。そして、第1の炭素膜1に取り込まれた水は、第1の炭素膜1中を拡散し、第1の炭素膜1から中空部3に移行する。このように中空糸炭素膜10においては、第2の炭素膜2では水を効率的に分離する性能が要求され、第1の炭素膜では水を効率的に中空部3に透過させる性能が要求されることになる。

【0042】

本発明者らが、上記の課題を解決すべく、鋭意検討を行なった結果、内側の第1の炭素膜1と外側の第2の炭素膜2との複合構造からなる中空糸炭素膜10とし、炭素を主成分とする第2の炭素膜2に金属元素および硫黄元素を含有させることによって、浸透気化分離法による有機溶媒と水との混合液からの水の分離性能および透過性能に優れ、製造が容易であり、かつ装置の小型化が可能な自立型の中空糸炭素膜10とすることができることを見い出したことによるものである。

【0043】

なお、中空糸炭素膜10の構成成分およびその含有量は、たとえば、エネルギー分散型X線分光法(Energy Dispersive X-ray spectroscopy;EDS)により、それぞれ特定することができる。

【0044】

図2(b)に、図2(a)に示す中空糸炭素膜10の部分断面図の一例を示す。図2(b)に示すように、第1の炭素膜1は厚さT1を有し、第2の炭素膜2は厚さT2を有している。

【0045】

第1の炭素膜1の厚さT1は、特に限定されないが、たとえば、支持体として機能する程度に機械的強度を有するとともに、水の透過性能が高くなる厚さとすることができる。第2の炭素膜2の厚さT2も、特に限定されないが、たとえば、水の透過性能が高くなる程度の薄さと、後述する第2の前駆体ポリマーの塗布ムラやダストの付着によって生じ得る欠陥が水の分離性能に影響しない程度の厚さとを兼ね備える厚さとすることができる。

【0046】

第2の炭素膜2の厚さT2は、500nm以上10μm以下であることが好ましく、750nm以上7μm以下であることがより好ましく、1μm以上5μm以下であることがさらに好ましい。第2の炭素膜2の厚さT2が500nm以上10μm以下である場合、特に750nm以上7μm以下である場合には、さらに1μm以上5μm以下である場合には、中空糸炭素膜10の水の分離性能および透過性能が共に優れる傾向が大きくなる。

【0047】

第1の炭素膜1と第2の炭素膜2との総膜厚(T1+T2)は、1μm以上50μm以下とすることが好ましく、5μm以上20μm以下とすることがより好ましい。第1の炭素膜1と第2の炭素膜2との総膜厚(T1+T2)が1μm以上50μm以下である場合、特に5μm以上20μm以下である場合には、中空糸炭素膜10の水の分離性能および透過性能が共に優れる傾向が大きくなる。

【0048】

また、中空糸炭素膜10の水の分離性能および透過性能を共に優れたものとする観点からは、中空糸炭素膜10の外径は、50μm以上500μm以下とすることが好ましく、100μm以上400μm以下とすることがより好ましい。

【0049】

なお、第1の炭素膜1の厚さT1、第2の炭素膜2の厚さT2、第1の炭素膜1と第2の炭素膜2との総膜厚(T1+T2)、および中空糸炭素膜10の外径は、それぞれ、たとえば、走査型電子顕微鏡(SEM)により測定することができる。

【0050】

図2(c)に、図2(b)に示す第1の炭素膜1と第2の炭素膜2とのそれぞれの膜厚方向における金属元素含有量(質量%)と硫黄元素含有量(質量%)との関係の一例を示す。図2(c)の横軸が第2の炭素膜2から第1の炭素膜1への膜厚方向を示しており、図2(c)の縦軸が金属元素および硫黄元素のそれぞれの含有量(質量%)を示している。なお、図2(c)において、実線が金属元素含有量(質量%)を示し、破線が硫黄元素含有量(質量%)を示している。

【0051】

たとえば図2(c)に示すように、中空糸炭素膜10においては、第2の炭素膜2の金属元素含有量(質量%)が第1の炭素膜1の金属元素含有量(質量%)よりも多くなっているとともに、第2の炭素膜2の硫黄元素含有量(質量%)が第1の炭素膜1の硫黄元素含有量(質量%)よりも多くなっていることが好ましい。この場合には、中空糸炭素膜10の水の分離性能および透過性能をさらに優れたものとすることができる。なお、上記において、第1の炭素膜1の金属元素含有量(質量%)および硫黄元素含有量(質量%)は、それぞれ、0(質量%)であってもよい。

【0052】

ここで、第1の炭素膜1および第2の炭素膜2に含まれ得る金属元素は、特に限定されず、たとえばナトリウム、カリウム、またはマグネシウムなどが挙げられる。第2の炭素膜2の金属元素含有量は、0.1質量%以上30質量%以下であることが好ましく、第1の炭素膜1の金属元素含有量は、第2の炭素膜2の金属元素含有量よりも少なく、かつ0質量%以上10質量%以下であることが好ましい。この場合には、中空糸炭素膜10の水の分離性能および透過性能が向上する傾向にある。

【0053】

また、第2の炭素膜2の硫黄元素含有量は、0.1質量%以上30質量%以下であることが好ましく、第1の炭素膜1の硫黄元素含有量は、第2の炭素膜2の硫黄元素含有量よりも少ないことが好ましい。この場合には、中空糸炭素膜10の水の分離性能および透過性能が向上する傾向にある。

【0054】

なお、第1の炭素膜1の金属元素含有量、第2の炭素膜2の金属元素含有量、第2の炭素膜2の硫黄元素含有量および第2の炭素膜1の硫黄元素含有量は、それぞれ、たとえば、エネルギー分散型X線分光法により特定することができる。

【0055】

また、後述するように、中空糸炭素膜10の第2の炭素膜2の広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが存在することが好ましい。この場合には、中空糸炭素膜10の水の分離性能および透過性能をさらに優れたものとすることができる。

【0056】

さらに、本発明者らが鋭意検討した結果、中空糸炭素膜10の第1の炭素膜1として疎水性かつ細孔径の大きい膜を用い、第2の炭素膜2として親水性かつ細孔径の小さい膜を用いることによって、水の分離性能および透過性能がともにさらに優れた自立型の中空糸炭素膜が得られることを見い出した。すなわち、外側の第2の炭素膜2は、細孔径が小さく、かつ細孔内の親水性が高いため、親水性の低い溶媒を透過させず、水のみを効率的に透過させることができる。また、内側の第1の炭素膜1は、細孔径が大きく、かつ細孔内の疎水性が高いため、第2の炭素膜2から透過してきた水を、第1の炭素膜1の細孔内に吸着させず、速やかに中空部3に透過させることができる。これにより、中空糸炭素膜10の水の分離性能および透過性能をそれぞれ共に優れたものとすることができる。また、このような第1の炭素膜1と第2の炭素膜2とを複合させた中空糸炭素膜10は、多孔質基材からなる支持体を必要としないため、中空糸炭素膜10の製造が容易であり、中空糸炭素膜10を用いた分離膜モジュール等の装置の小型化が容易となる。

【0057】

したがって、上記の観点から、中空糸炭素膜10の水の分離性能および透過性能をそれぞれ共に優れたものとするためには、第2の炭素膜2は、第1の炭素膜1よりも、細孔径が小さいことが好ましい。

【0058】

なお、第1の炭素膜1の細孔径および第2の炭素膜2の細孔径は、たとえば、第1の炭素膜1あるいは第2の炭素膜2のそれぞれの単成分からなる中空糸炭素膜を作製し、有機溶媒と水との混合液の浸透気化分離法による分離性能の評価を行なって、水よりも分子径の大きい有機溶媒分子の透過量を比較することによって、すなわち後述する浸透気化分離法による分離係数を測定することにより、評価することができる。

【0059】

また、上記の観点から、中空糸炭素膜10の水の分離性能および透過性能をそれぞれ共に優れたものとするためには、第2の炭素膜2は、第1の炭素膜1よりも高い親水性を有することが好ましい。

【0060】

上記の構成を有する中空糸炭素膜10は、水の分離性能と透過性能の双方に優れているため、浸透気化分離法によって、有機溶媒と水との混合液から水を除去する用途に特に好適に用いることができる。また、中空糸炭素膜10は、多孔質基材からなる支持体を必要としない自立型の中空糸炭素膜であるため、製造が容易であり、かつ装置の小型化が可能である実用的な分離膜モジュールを作製することができるものである。

【0061】

<中空糸炭素膜の製造方法>

図3に、図1に示す中空糸炭素膜10の製造方法の一例のフローチャートを示す。以下、図3を参照して、図1に示す中空糸炭素膜10の製造方法の一例について説明する。

【0062】

まず、ステップS1に示すように、第1の前駆体ポリマーを準備する工程を行なう。ここで、第1の前駆体ポリマーは、第1の炭素膜1の前駆体となる前駆体ポリマーであれば特に限定されないが、水を透過しやすくする観点からは、後述する炭素化処理工程を経た後に細孔径が大きく、かつ疎水性の高い第1の炭素膜1が形成される分子構造を有するポリマーであることが好ましい。また、第1の炭素膜1と第2の炭素膜2との剥離を防止する観点からは、第1の前駆体ポリマーとしては、後述する耐炎化処理する工程において第2の炭素膜2の前駆体となる後述の第2の前駆体ポリマーと架橋しやすい分子構造を有するポリマーを含むことが好ましい。

【0063】

第1の前駆体ポリマーとしては、たとえば、ポリフェニレンオキサイド、ポリイミド、ポリアミド、ポリアミドイミド、ポリアリレート、ポリアクリロニトリルなどの公知の炭素化可能なポリマーを用いることができ、なかでも、炭素化処理工程を経た後に細孔径が大きく、かつ疎水性の第1の炭素膜1を得る観点からは、ポリフェニレンオキサイドであることが好ましく、重量平均分子量5000以上100000以下のポリフェニレンオキサイドであることがより好ましい。ポリフェニレンオキサイドの重量平均分子量が5000以上100000以下である場合には、中空糸炭素膜前駆体の製造工程におけるポリフェニレンオキサイドの溶液粘度が適切なものとなり、紡糸における取扱い性が向上し、中空糸炭素膜の製造が容易となる傾向にある。なお、第1の炭素膜1の細孔径を制御するために、たとえば、第1の前駆体ポリマーに熱分解性ポリマーおよび/またはフィラーなどを混合してもよい。

【0064】

次に、ステップS2に示すように、第2の前駆体ポリマーを準備する工程を行なう。ここで、第2の前駆体ポリマーは、第2の炭素膜2の前駆体となる前駆体ポリマーであれば特に限定されないが、細孔径が小さく、かつ親水性の高い第2の炭素膜2を得る観点からは、第2の前駆体ポリマーはスルホン酸基を含有するポリマーであることが好ましい。

【0065】

スルホン酸基を含有するポリマーは特に限定されないが、たとえば、スルホン化ポリスルホン、スルホン化ポリエーテルスルホン、スルホン化ポリアリルエーテル、スルホン化ポリイミド、またはスルホン化ポリフェニレンオキサイドを用いることが好ましく、スルホン化ポリフェニレンオキサイドあるいはスルホン化ポリエーテルスルホンを用いることがより好ましく、スルホン化ポリフェニレンオキサイドを用いることがさらに好ましい。

【0066】

スルホン化ポリフェニレンオキサイドは、下記の式(I)で表わされる繰り返し単位Aと下記の式(II)で表わされる繰り返し単位Bとの繰り返し構造を有するとともに繰り返し単位Aと繰り返し単位Bとの総数に対する繰り返し単位Bの数の百分率の割合DS(スルホン化度:100×(繰り返し単位Bの数)/(繰り返し単位Aと繰り返し単位Bとの総数))が、15<DS<100、好ましくは30<DS<100、より好ましくは40<DS<100の関係式を満たすスルホン酸基を含有するスルホン化ポリフェニレンオキサイドであることが好ましい。スルホン化ポリフェニレンオキサイドの繰り返し単位Aと繰り返し単位Bとの総数に対する繰り返し単位Bの数の百分率の割合DSが大きくなるにつれて、後述する炭素化処理工程を経て得られる第2の炭素膜2の親水性が大きくなるため、水の分離性能が高くなる傾向にある。

【0067】

【化5】

【0068】

【化6】

【0069】

なお、上記の式(I)および式(II)において、それぞれ、mおよびnはそれぞれ1以上の自然数であり、これらは特に制限されないが、mは好ましくは1〜2000の範囲内、より好ましくは5〜1000の範囲内であり、nは好ましくは1〜2000の範囲内、より好ましくは5〜1000の範囲内である。

【0070】

上記の式(II)において、R1およびR2は、それぞれ独立に、−SO3M、−SO3Hまたは水素原子を示し、Mは金属元素を示し、R1およびR2は同時に水素原子を示さない。ここで、Mは金属元素を示し、たとえばリチウム、ナトリウム、カリウムなどの1価の金属元素、カルシウム、マグネシウム、アルミニウム、鉄など2価以上の金属元素から選ばれる1種以上が挙げられる。なかでも、中空糸炭素膜を作製したとき、浸透気化分離法による分離に好適な第2の炭素膜2の細孔径が得られ、第2の炭素膜2の親水性がより高くなるという理由から、金属元素としてはナトリウムおよび/またはカリウムが好ましく、ナトリウムが特に好ましい。

【0071】

また、スルホン化ポリエーテルスルホン(SPES)の構造は、たとえば、下記の式(III)で表わされる繰り返し単位Cと下記の式(IV)で表わされる繰り返し単位Dとの繰り返し構造を有するとともに繰り返し単位Cと繰り返し単位Dとの総数に対する繰り返し単位Dの数の百分率の割合DS(スルホン化度:100×(繰り返し単位Dの数)/(繰り返し単位Cと繰り返し単位Dとの総数))が、15<DS<100、好ましくは30<DS<100、より好ましくは40<DS<100の関係式を満たすスルホン酸基を含有するスルホン化ポリエーテルスルホンであることが好ましい。スルホン化ポリエーテルスルホンの繰り返し単位Cと繰り返し単位Dとの総数に対する繰り返し単位Dの数の百分率の割合DSが大きくなるにつれて、後述する炭素化処理工程を経て得られる第2の炭素膜2の親水性が大きくなるため、水の分離性能が高くなる傾向にある。

【0072】

【化7】

【0073】

【化8】

【0074】

なお、上記の式(III)および式(IV)において、それぞれ、kおよびlはそれぞれ1以上の自然数であり、これらは特に制限されないが、kは好ましくは1〜2000の範囲内、より好ましくは5〜1000の範囲内であり、lは好ましくは1〜2000の範囲内、より好ましくは5〜1000の範囲内である。

【0075】

上記の式(IV)において、R3およびR4は、それぞれ独立に、−SO3M、または−SO3Hを示し、Mは金属元素を示す。ここで、金属元素を示すMは、たとえばリチウム、ナトリウム若しくはカリウムなどの1価の金属元素、またはカルシウム、マグネシウム、アルミニウム若しくは鉄など2価以上の金属元素から選ばれる1種以上を示す。なかでも、中空糸炭素膜を作製したとき、浸透気化分離法による分離に好適な第2の炭素膜2の細孔径が得られ、第2の炭素膜2の親水性がより高くなるという理由から、金属元素としてはナトリウムおよび/またはカリウムが好ましく、ナトリウムが特に好ましい。

【0076】

上記のスルホン酸基を含有するポリマーは、上記のDSの値に応じて溶媒への溶解性が異なるが、上記のスルホン酸基を含有するポリマーを溶解するための溶媒としては公知の溶媒を用いることができる。このような溶媒としては、たとえば、ジメチルアセトアミド、N−メチル−2−ピロリドン、メタノール、エタノール、水などの溶媒またはこれらの少なくとも2種を混合して得られる混合溶媒などを用いることができる。

【0077】

スルホン酸基を含有するポリマーのスルホン酸基は、その少なくとも一部が、金属イオンで中和されていることが好ましい。この場合には、第2の炭素膜2の水の分離性能が向上する傾向にある。

【0078】

金属イオンは、たとえば、リチウム、ナトリウム若しくはカリウムなどの1価の金属イオン、またはカルシウム、マグネシウム、アルミニウム若しくは鉄などの2価以上の金属イオンとすることができるが、第2の炭素膜2の水の分離性能を向上する観点からは、ナトリウムイオンまたはカリウムイオンであることが好ましく、ナトリウムイオンであることがより好ましい。また、上記のスルホン酸基を含有するポリマーには、上記の金属イオンの2種以上が含まれていてもよい。すなわち、スルホン化ポリフェニレンオキサイドの上記の式(II)で表わされる繰り返し単位Bのうち少なくとも1つの繰り返し単位BのR1およびR2の少なくとも一方が−SO3Mを示す場合には、Mは、上記の金属イオンを構成する金属を示すことになる。また、スルホン化ポリエーテルスルホンの上記の式(IV)で表される繰返し単位Dのうち少なくとも1つの繰返し単位DのR3およびR4の少なくとも一方が−SO3Mを示す場合には、Mは、上記の金属イオンを構成する金属を示すことになる。

【0079】

なお、金属イオンは、後述する紡糸工程またはディップコート工程で用いられるポリマー溶液の原料ポリマーに導入されていてもよく、紡糸工程またはディップコート工程後の中空糸炭素膜前駆体を所望の金属イオンを含む溶液に浸漬させて導入してもよい。

【0080】

また、第1の前駆体ポリマーを準備する工程(ステップS1)と第2の前駆体ポリマーを準備する工程(ステップS2)との順序は特に限定されず、ステップS1が先に行なわれてもよく、ステップS2が先に行なわれてもよく、ステップS1とステップS2とが並行して行なわれてもよい。

【0081】

次に、ステップS3に示すように、第1の前駆体ポリマーを中空糸状に成形する工程を行なう。第1の前駆体ポリマーを中空糸状に成形する工程は、特に限定されないが、たとえば、二重円筒管ノズルの内側から内液を押し出すと同時に外側から第1の前駆体ポリマーを含む紡糸原液を押し出して、所望の長さの空間(エアギャップ)で乾燥させた後、貧溶媒の凝固浴中で紡糸原液を固化して中空糸状に成形された第1の前駆体ポリマーとする乾湿式紡糸法を好適に用いることができる。

【0082】

第1の前駆体ポリマーを含む紡糸原液を作製する際に第1の前駆体ポリマーを溶解させるのに用いられる溶媒としては、たとえば第1の前駆体ポリマーがポリフェニレンオキサイドを含む場合には、ポリフェニレンオキサイドの良溶媒として公知のものが用いられる。ポリフェニレンオキサイドの良溶媒としては、公知文献(G. Chowdhury, B. Kruczek, T. Matsuura, Polyphenylene Oxide and Modified Polyphenylene Oxide Membranes Gas, Vapor and Liquid Separation, 2001, Springer)に記載されているように、たとえば、ベンゼン、トルエンまたはクロロホルムなどを用いることができ、なかでもクロロホルムを好適に用いることができる。また、上記の良溶媒と混和し、ポリフェニレンオキサイドの貧溶媒であるような公知の溶媒、たとえばアセトン、メチルエチルケトンまたはテトラヒドロフランなどを、ポリフェニレンオキサイドの均一溶解性が確保される範囲で紡糸原液に添加して、紡糸原液の溶解性を変更し、第1の炭素膜1の細孔径や細孔径分布などを制御することもできる。

【0083】

また、内液は、中空状に押し出された第1の前駆体ポリマーを含む紡糸原液を内側から凝固させる液体であれば特に限定されず、たとえばエタノールなどを用いることができる。凝固浴の貧溶媒も特に限定されず、たとえばエタノールなどを用いることができる。また、凝固浴の貧溶媒に所望の溶媒を添加し、紡糸原液と凝固液との間の溶媒交換速度を変化させることにより、第1の炭素膜1の細孔径や細孔径分布などを制御してもよい。凝固浴中への浸漬によって中空糸状に成形された第1の前駆体ポリマーは、乾燥して、たとえばワインダー装置などにより巻き取られる。

【0084】

また、二重円筒管ノズルの形状などを調節することによって、第1の炭素膜1の外径や厚さなどを適宜調節することができる。

【0085】

次に、ステップS4に示すように、中空糸状に成形された第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置する工程を行なう。中空糸状の第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置する工程は、特には限定されないが、たとえば、中空糸状に成形された第1の前駆体ポリマーを第2の前駆体ポリマーを含有するディップ液に浸漬させた後、引き上げ、乾燥させることにより行なうことができる。

【0086】

ディップ液中における第2の前駆体ポリマーの濃度は1質量%以上50質量%以下であることが好ましく、5質量%以上20質量%以下であることがより好ましい。所定の引き上げ速度とすることにより、ディップ液がコートされた中空糸状の第1の前駆体ポリマーを引き上げながら乾燥させることによって、第2の前駆体ポリマーを所望の厚さで第1の前駆体ポリマーの外表面上に設置した中空糸炭素膜前駆体を作製することができる。

【0087】

ディップコート工程中での、第2の前駆体ポリマーへのダストの付着は、第2の炭素膜2の欠陥となるため、中空糸炭素膜前駆体は、ダストを低減した雰囲気中で作製されることが好ましい。ディップコートされた第2の前駆体ポリマーの塗布ムラやダストの付着を低減するため、中空糸状に成形された第1の前駆体ポリマーを溶媒に浸漬させる、またはディップコート工程を複数回行なう等の前処理工程を行なってもよい。

【0088】

なお、上記においては、第1の前駆体ポリマーを中空糸状に成形する工程(ステップS3)を行なった後に、中空糸状に成形された第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置する工程(ステップS4)を行なっているが、ステップS3とステップS4とを同時に行なってもよい。ステップS3とステップS4とを同時に行なう方法としては、三重円筒管ノズルを用いて、第1の前駆体ポリマーを含む紡糸原液と、第2の前駆体ポリマーを含む紡糸原液と、これらの紡糸原液を凝固するための内液とを同時に押し出して、乾式紡糸法、湿式紡糸法、または乾湿式紡糸法などを用いて、中空糸炭素膜前駆体を形成する方法などが挙げられる。

【0089】

また、ステップS3がステップS1の後に行なわれるのであれば、ステップS3はステップS2の前に行なわれてもよい。また、ステップS4がステップS2の後に行なわれるのであれば、ステップS4はステップS1の前に行なわれてもよい。

【0090】

次に、ステップS5に示すように、中空糸炭素膜前駆体を耐炎化処理する工程を行なう。ここで、中空糸炭素膜前駆体を耐炎化処理する工程は、特に限定されず、従来から公知の方法を用いることができ、たとえば、上記のようにして作製した中空糸炭素膜前駆体を空気雰囲気中において、たとえば150℃〜350℃で、たとえば30分間〜4時間加熱することにより行なうことができる。

【0091】

上記のようにして作製された中空糸炭素膜前駆体に対して直接、後述する炭素化処理工程を行なうことによって中空糸炭素膜10を形成してもよい。しかしながら、耐炎化処理工程を行なった後に炭素化処理工程を行なうことによって、第1の前駆体ポリマーおよび第2の前駆体ポリマーの架橋反応がそれぞれ促進して、炭素化処理工程後の中空糸炭素膜10が緻密化して機械的強度を向上させることができるため、炭素化処理工程後の中空糸炭素膜10による水の分離性能が向上する傾向にある。また、耐炎化処理工程において、第1の前駆体ポリマーと第2の前駆体ポリマーとが架橋することにより、第1の炭素膜1と第2の炭素膜2との間に剥離が生じにくい強固な中空糸炭素膜10を形成することができる。

【0092】

次に、ステップS6に示すように、中空糸炭素膜前駆体を炭素化処理する工程を行なう。ここで、炭素化処理する工程は、特に限定されず、従来から公知の方法を用いることができ、たとえば、中空糸炭素膜前駆体を高温炉内に収容し、10-4atm以下の減圧の大気雰囲気中、または減圧していないヘリウム、アルゴンガスまたは窒素ガスなどの不活性ガス雰囲気中で、中空糸炭素膜前駆体を加熱することにより行なうことができる。また、炭素化処理する工程は、たとえば、連続炭素化炉において、中空糸炭素膜前駆体を連続的に搬送しながら、不活性ガス雰囲気中で高温で加熱処理することにより行なうこともできる。

【0093】

炭素化処理する工程における中空糸炭素膜前駆体の加熱条件は、第1の前駆体ポリマーおよび第2の前駆体ポリマーを構成するポリマーの種類などにより適宜選択することができるが、10-4atmの減圧の大気雰囲気中または減圧していない不活性ガス雰囲気中で500℃〜850℃で30分間〜4時間加熱することが好ましく、10-4atmの減圧の大気雰囲気中または減圧していない不活性ガス雰囲気中で550℃〜650℃で30分間〜2時間加熱することがより好ましい。これらの好ましい加熱条件、特により好ましい加熱条件によれば、装置の小型化が可能で、水の分離性能および透過性能に優れた中空糸炭素膜10を効率的に製造することができる傾向にある。

【0094】

上記のようにして作製された中空糸炭素膜10においては、エネルギー分散型X線分光法により、中空糸炭素膜10の第2の炭素膜2の断面および/または外表面の元素分析を行なった場合に、第2の炭素膜2に金属元素および硫黄元素が含有されていることが検出される。

【0095】

たとえば、第2の前駆体ポリマーとして、スルホン酸基を含有するポリマーを用いた場合には、150℃〜450℃の温度範囲において、スルホン酸基が熱分解して脱離するため、十分に炭素化処理が進行した中空糸炭素膜10に硫黄は本来存在しないはずである。しかしながら、たとえば、少なくとも一部のスルホン酸基が金属イオンで中和された第2の前駆体ポリマーを用いて第2の炭素膜2を形成した場合には、第2の炭素膜2中に硫黄元素が存在することがわかった。

【0096】

金属元素および硫黄元素を含む第2の炭素膜2の構造の詳細については不明であるが、本発明者らが、中空糸炭素膜10の第2の炭素膜2について広角X線回折法によってX線回折ピークを測定したところ、X線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが観察された。本発明者らが、このX線回折ピークを同定したところ、このX線回折ピークは、金属の酸化物または硫酸塩に由来するものであることが確認された。

【0097】

ここで、炭素構造に由来するX線回折ピークとは、炭素結晶の(002)面および(10)面に対応する2つのX線回折ピークおよびアモルファスハローを意味する。また、上記の炭素構造に由来するX線回折ピーク以外のX線回折ピークの出現位置および/または半値幅は、耐炎化処理工程および/または炭素化処理工程における加熱温度および/または加熱時間により変化する。特に金属イオンで中和されたスルホン酸基は、耐炎化処理工程および/または炭素化処理工程で熱分解する際に、親水性の高い金属酸化物あるいは硫酸塩の微結晶を生成し、これらが第2の炭素膜2内の炭素構造と複合化しているために、親水性がより高くなるものと考えられる。

【0098】

このような炭素と金属の複合物については公知の知見があり、たとえば、Shujiang Ding et al., Colloid Polymer Science(2008), 286,1093-1096には、スルホン化ポリスチレンから作製した炭素中空粒子において、スルホン酸基が金属イオンを容易に取り込みやすく、炭素化を行なうと金属と炭素との複合物が形成され、分離選択性が高く、透過性も高い階層的な細孔チャンネル構造が作製され得ることが示されている。

【0099】

特に、中空糸炭素膜10において、外側の第2の炭素膜2として親水性かつ細孔径の小さい膜を用い、内側の第1の炭素膜1として疎水性かつ細孔径の大きい膜を用いる場合には、浸透気化分離法において、有機溶媒と水との混合液から水を分離する分離性能に優れるとともに、水の透過性能にも優れるため、水の透過量を大きくすることができる自立型の中空糸炭素膜10が得られることが見い出された。

【0100】

<分離膜モジュール>

図4に、本発明の分離膜モジュールの一例の模式的な断面図を示す。図4に示す分離膜モジュール20は、所定の長さに切断された複数本の中空糸炭素膜10が束ねられた状態でその両端がそれぞれ接着剤11および接着剤12で固められた構造を有している。中空糸炭素膜10の中空部3の接着剤11で固められている側の端部は開口しているが、接着剤12で固められている側の端部は接着剤12で開口せずに閉じられている。そして、中空糸炭素膜10の接着剤11側の端部にはキャップ14が取り付けられており、接着剤12側の端部にはキャップ15が取り付けられている。なお、中空糸炭素膜10の中空部3の一端が開口し、他端が閉口している構造であれば、上記の構造に限定されないことは言うまでもない。また、上記の構造に加えて、接着剤12で固められている側の端部をも開口させ、キャップ14と同様のものをキャップ15の代わりに取り付けることにより、両端を開口して、分離効率を向上させた分離膜モジュールとしてもよい。

【0101】

上記の構成を有する分離膜モジュール20を有機溶媒と水との混合液中に浸漬して、中空糸炭素膜10を有機溶媒と水との混合液に接触させた状態で、キャップ14内から矢印13の方向にガスを抜いて、キャップ14内の雰囲気を減圧雰囲気とする。これにより、中空糸炭素膜10の第2の炭素膜2の外表面に接触した混合液から水が第2の炭素膜2で選択的に分離、気化されて第1の炭素膜1に透過し、第1の炭素膜1から中空部3に水が効率的に透過する。そして、中空部3に移動した水分子は、接着剤11側の端部からキャップ14内に流入して、キャップ14内から矢印13の方向に取り出される。

【0102】

図4に示す分離膜モジュール20は、たとえば、以下のようにして作製することができる。まず、上記のようにして複数本の中空糸炭素膜10を作製し、それをそれぞれ所定の長さに切断した状態で束ね、束ねられた複数本の中空糸炭素膜10の一端を接着剤11で接着するとともに、他端を接着剤12で接着する。その後、接着剤11側の中空糸炭素膜10の一端を接着剤11とともに切断することによって、接着剤11側の中空糸炭素膜10の中空部3を開口させる。その後、中空糸炭素膜10の接着剤11側の端部にキャップ14を取り付けるとともに、接着剤12側の端部にキャップ15を取り付けることによって、図4に示す分離膜モジュール20を作製することができる。

【0103】

分離膜モジュール20は、上記の中空糸炭素膜10を用いているため、製造が容易であって、小型化が可能であり、かつ水の分離性能および透過性能に優れた分離膜モジュールとすることができる。

【実施例】

【0104】

<実施例1>

(第1の前駆体ポリマーを準備する工程)

第1の前駆体ポリマーとしては、アルドリッチ社製(No.181781)のポリフェニレンオキサイド(PPO)を準備した。

【0105】

(第2の前駆体ポリマーを準備する工程)

また、第2の前駆体ポリマーとしてのスルホン化ポリフェニレンオキサイド(SPPO)は以下のようにして準備した。まず、アルドリッチ社製(No.181781)のPPOをクロロホルムに溶解した状態で、室温下、クロロ硫酸とクロロホルムとの混合溶液を滴下し、スルホン化反応を進行させて反応物を得た。そして、このようにして得られた反応物を再沈させ、水洗した後に、0.5Mの炭酸ナトリウム水溶液に浸漬し、スルホン酸基をナトリウムイオンで中和した。そして、炭酸ナトリウム水溶液への浸漬後の反応物を水洗することによって、反応物に残留した炭酸ナトリウム塩を完全に除去した。その後、反応物を乾燥させて、目的物である第2の前駆体ポリマーとしてのスルホン化度DS=45%のSPPOを得た。

【0106】

(第1の前駆体ポリマーを中空糸状に成形する工程)

第1の前駆体ポリマー濃度が27.5質量%となるように、第1の前駆体ポリマーとしてのPPOをクロロホルムに加え、常温で撹拌することによって、PPOをクロロホルムに溶解させ、均一な紡糸原液を得た。

【0107】

続いて、二重円筒管ノズルの内側から内液であるエタノールを押し出すと同時に外側から上記の紡糸原液を押し出して、エアギャップで乾燥させた後、エタノールで満たした凝固浴中で紡糸原液を固化することによって、中空糸状に成形された第1の前駆体ポリマーを作製した。その後、中空糸状に成形された第1の前駆体ポリマーを乾燥し、ワインダーで巻き取った。

【0108】

(第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置する工程)

メタノールと、ジメチルアセトアミドとを質量比50:50で混合して混合溶媒を作製した。そして、SPPO濃度が10質量%となるように、第2の前駆体ポリマーとしてのSPPOを混合溶媒に溶解させてディップ液を作製し、ディップ液で浴槽を満たした。

【0109】

そして、ディップ液で満たされた浴槽中に、上記のようにして作製した中空糸状に成形された第1の前駆体ポリマーを浸漬させた後、引き上げながら乾燥させることによって、中空糸炭素膜前駆体を作製した。

【0110】

(耐炎化処理する工程)

上記のようにして作製した中空糸炭素膜前駆体をマッフル炉内に設置し、空気雰囲気中において、2℃/分の速度で260℃まで昇温させ、この温度で1時間加熱した後に放冷することによって、中空糸炭素膜前駆体の第1の前駆体ポリマーおよび第2の前駆体ポリマーの架橋を行なった。

【0111】

(炭素化処理する工程)

耐炎化処理後の中空糸炭素膜前駆体を高温炉内に設置し、窒素雰囲気中において、10℃/分の速度で600℃まで昇温させ、この温度で2時間加熱した後に放冷することによって、中空糸状の内側の第1の炭素膜と、外側の第2の炭素膜とからなる実施例1の中空糸炭素膜を得た。後述するSEMを用いた測定によれば、実施例1の中空糸炭素膜の外径は300μmであり、第1の炭素膜および第2の炭素膜の総厚は10μmであった。

【0112】

<実施例2>

0.5Mの炭酸ナトリウム水溶液に代えて、硝酸マグネシウム濃度が20質量%の硝酸マグネシウム水溶液を用いて第2の前駆体ポリマーとしてのスルホン化度DS=45%のSPPOを準備したこと以外は実施例1と同一の方法および同一の条件で、実施例2の中空糸炭素膜を得た。後述するSEMを用いた測定によれば、実施例2の中空糸炭素膜の外径は300μmであり、第1の炭素膜および第2の炭素膜の総厚は10μmであった。

【0113】

<実施例3>

ディップ液中のSPPO濃度を10質量%から15質量%に変更したこと以外は実施例1と同一の方法および同一の条件で、実施例3の中空糸炭素膜を得た。後述するSEMを用いた測定によれば、実施例3の中空糸炭素膜の外径は300μmであり、第1の炭素膜および第2の炭素膜の総厚は14μmであった。

【0114】

<実施例4>

ディップ液中のSPPO濃度を10質量%から6.5質量%に変更したこと以外は実施例1と同一の方法および同一の条件で、実施例4の中空糸炭素膜を得た。後述するSEMを用いた測定によれば、実施例4の中空糸炭素膜の外径は300μmであり、第1の炭素膜および第2の炭素膜の総厚は10μmであった。

【0115】

<実施例5>

ディップ液中のSPPO濃度を10質量%から20質量%に変更するとともに、ディップ液からの中空糸状に成形された第1の前駆体ポリマーの引き上げ速度を大きくしたこと以外は実施例1と同一の方法および同一の条件で、実施例5の中空糸炭素膜を得た。後述するSEMを用いた測定によれば、実施例5の中空糸炭素膜の外径は300μmであり、第1の炭素膜および第2の炭素膜の総厚は21μmであった。

【0116】

<実施例6>

第2の前駆体ポリマーを準備する工程、および第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置する工程を以下のように変更したこと以外は、実施例1と同一の方法および同一の条件で、実施例6の中空糸炭素膜を得た。後述するSEMを用いた測定によれば、実施例6の中空糸炭素膜の外径は300μmであり、第1の炭素膜および第2の炭素膜の総厚は10μmであった。

【0117】

(第2の前駆体ポリマーを準備する工程)

第2の前駆体ポリマーとして、上記の式(III)および式(IV)にそれぞれ示される化学構造を有する繰り返し単位Cと繰り返し単位Dとの組み合わせからなるスルホン化ポリエーテルスルホン(SPES)を以下のようにして準備した。

【0118】

まず、3,3'−ジスルホ−4,4'−ジクロロジフェニルスルホン2ナトリウム塩(略号:S−DCDPS)、2,6−ジクロロベンゾニトリル(略号:DCBN)、4,4'−ビフェノール、炭酸カリウム、およびモレキュラーシーブを四つ口フラスコに計り取り、窒素を流した。N−メチル−2−ピロリドンを加えて、150℃で50分撹拌した後、反応温度を195℃〜200℃に上昇させて系の粘性が十分上がるのを目安に反応を続けた。その後、放冷し、放冷後、沈降しているモレキュラーシーブを除いて水中に沈殿させた。得られたポリマーは、沸騰水中で1時間洗浄した後、純水で丁寧に水洗することで、残留した炭酸カリウムを完全に除去した。その後、炭酸カリウムを除去した後のポリマーを乾燥させることによって、目的物である第2の前駆体ポリマーとしてのスルホン化度DS=60%のSPESを得た。スルホン酸基はほぼカリウムで中和されていた。

【0119】

(第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置する工程)

ジメチルアセトアミドと、N−メチル−2−ピロリドンを質量比50:50で混合して混合溶媒を作製した。そして、SPES濃度が10質量%となるように、第2の前駆体ポリマーとしてのSPPOを混合溶媒に溶解させてディップ液を作製し、ディップ液で浴槽を満たした。

【0120】

<実施例7>

第2の前駆体ポリマーを準備する工程について以下のように変更を行ない、第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置する工程を実施例6と同一の方法、同一の条件で行ったこと以外は、実施例1と同一の方法および同一の条件で、実施例7の中空糸炭素膜を得た。後述するSEMを用いた測定によれば、実施例7の中空糸炭素膜の外径は300μmであり、第1の炭素膜および第2の炭素膜の総厚は10μmであった。

【0121】

(第2の前駆体ポリマーを準備する工程)

実施例6と同一の方法、同一の条件で得られた第2の前駆体ポリマーとしてのスルホン化度DS=60%のSPESを、0.5Mの炭酸ナトリウム水溶液に浸漬し、スルホン酸基をナトリウムで中和した。そして、炭酸ナトリウム水溶液への浸漬後のポリマーを水洗することによって、反応物に残留した炭酸ナトリウム塩を完全に除去した。その後、反応物を乾燥させて、目的物である第2の前駆体ポリマーとしてのスルホン化度DS=60%のSPESを得た。スルホン酸基はほぼナトリウムで中和されていた。

【0122】

<比較例1>

第1の前駆体ポリマーの外表面に第2の前駆体ポリマーを設置しなかったこと以外は実施例1と同一の方法および同一の条件で、比較例1の中空糸炭素膜を得た。すなわち、比較例1の中空糸炭素膜は、中空糸状に成形されたPPOからなる第1の前駆体ポリマーについて耐炎化処理および炭素化処理を行なって得られた中空糸状の第1の炭素膜のみからなる中空糸炭素膜であった。後述するSEMを用いた測定によれば、比較例1の中空糸炭素膜の外径は290μmであり、第1の炭素膜および第2の炭素膜の総厚は9μmであった。

【0123】

<比較例2>

比較例2の中空糸炭素膜は、以下のようにして作製した。まず、実施例1と同一の方法および同一の条件で第2の前駆体ポリマーとしてのスルホン化度DS=45%のSPPOを作製した。次に、SPPO濃度が27.5質量%となるように、このSPPOをメタノールに加え、常温で撹拌することによって、SPPOをメタノールに溶解させ、均一な紡糸原液を得た。

【0124】

続いて、二重円筒管ノズルの内側から内液である硝酸アンモニウム濃度が15質量%の硝酸アンモニウム水溶液を押し出すと同時に外側から上記の紡糸原液を押し出して、エアギャップで乾燥させた後、純水で満たした凝固浴中で紡糸原液を固化することによって、中空糸状に成形されたSPPOを作製した。その後、中空糸状に成形された湿潤状態のSPPOをワインダーで巻き取った。

【0125】

上記のようにして得られた中空糸状に成形された湿潤状態のSPPOを束にして乾燥させた場合には、SPPOが互いに密着して、取り扱いが困難であった。そのため、SPPOをそれぞれ1m程度の長さにカットして、1本ずつ吊るした状態で、それぞれの先端に1g程度の錘を取り付けて、中空糸状のSPPO中の内液を抜きつつ乾燥させた。

【0126】

その後、上記の乾燥後の中空糸状のSPPOについて、実施例1と同一の方法および同一の条件の耐炎化処理および炭素化処理をすることによって、比較例2の中空糸炭素膜を得た。すなわち、比較例2の中空糸炭素膜は、中空糸状に成形されたSPPOについて耐炎化処理および炭素化処理を行なって得られた中空糸状の第1の炭素膜のみからなる中空糸炭素膜であった。後述するSEMを用いた測定によれば、比較例2の中空糸炭素膜の外径は260μmであり、第1の炭素膜および第2の炭素膜の総厚は10μmであった。

【0127】

<比較例3>

比較例3の中空糸炭素膜は、以下のようにして作製した。まず、実施例6と同一の方法および同一の条件で、第2の前駆体ポリマーとしてのスルホン化度DS=60のSPESを作製した。次に、SPES濃度が27.5質量%となるように、このSPESをN−メチル−2−ピロリドンに加え、150℃で撹拌することによって、SPESをN−メチル−2−ピロリドンに溶解させ、均一な紡糸原液を得た。

【0128】

続いて、二重円筒管ノズルの内側から内液である硝酸アンモニウム濃度が15質量%の硝酸アンモニウム水溶液を押し出すと同時に外側から上記の紡糸原液を押し出して、エアギャップで乾燥させた後、純水で満たした凝固浴中で紡糸原液を固化することによって、中空糸状に成形されたSPESを作製した。その後、中空糸状に成形された湿潤状態のSPESをワインダーで巻き取った。

【0129】

上記のようにして得られた中空糸状に成形された湿潤状態のSPESを束にして乾燥させた場合には、比較例2のSPPOの場合と同様に、SPESが互いに密着して、取り扱いが困難であった。そのため、SPESをそれぞれ1m程度の長さにカットして、1本ずつ吊るした状態で、それぞれの先端に1g程度の錘を取り付けて、中空糸状のSPES中の内液を抜きつつ乾燥させた。

【0130】

その後、上記の乾燥後の中空糸状のSPESについて、実施例1と同一の方法および同一の条件の耐炎化処理および炭素化処理をすることによって、比較例3の中空糸炭素膜を得た。すなわち、比較例3の中空糸炭素膜は、中空糸状に成形されたSPESについて耐炎化処理および炭素化処理を行なって得られた中空糸状の第1の炭素膜のみからなる中空糸炭素膜であった。後述するSEMを用いた測定によれば、比較例3の中空糸炭素膜の外径は270μmであり、第1の炭素膜および第2の炭素膜の総厚は10μmであった。

【0131】

<中空糸炭素膜の評価>

上記のようにして作製された実施例1〜7および比較例1〜3の中空糸炭素膜について以下の方法で、(i)中空糸炭素膜の外径、第1の炭素膜および第2の炭素膜の総厚、ならびに第2の炭素膜の厚さ、(ii)金属元素含有量および硫黄元素含有量、ならびに(iii)炭素構造に由来するX線回折ピーク以外のX線回折ピークの有無を測定するとともに、(iv)浸透気化分離法による水の分離性能および透過性能の評価を行なった。

【0132】

(外径、総厚および厚さの測定)

実施例1〜7および比較例1〜3の中空糸炭素膜の外径、第1の炭素膜および第2の炭素膜の総厚、ならびに実施例1〜7の中空糸炭素膜の第2の炭素膜の厚さをそれぞれ走査型電子顕微鏡(SEM)により測定した。表1に、実施例1〜7の中空糸炭素膜の第2の炭素膜の厚さの測定結果を示す。なお、比較例1〜3の中空糸炭素膜については、第2の炭素膜が存在しないため、第2の炭素膜の厚さについては測定せず、第1の炭素膜および第2の炭素膜の総厚は第1の炭素膜の厚さを意味している。

【0133】

具体的には、実施例1〜7および比較例1〜3の中空糸炭素膜をそれぞれ、その長手方向と直交する方向に切断し、その切断面にPtをスパッタリングしたものを、(株)日立製作所製の走査型電子顕微鏡S−4800を用いて、加速電圧5kVで観察した。実施例1〜7の第2の炭素膜の厚さは、中空糸炭素膜のSEM像の内側の第1の炭素膜と第2の炭素膜との間に色のコントラストが生じることを利用して測定した。図5〜図7に、SEM像の一例として、実施例1の中空糸炭素膜のSEM像を示す。

【0134】

表1に示すように、実施例1〜7の中空糸炭素膜の第2の炭素膜の厚さは、それぞれ、1.2μm、1.4μm、4.2μm、0.4μm、13μm、1.3μm、および1.3μmであった。

【0135】

(金属元素含有量および硫黄元素含有量の測定)

実施例1〜7の中空糸炭素膜の第1の炭素膜および第2の炭素膜、ならびに比較例1〜3の中空糸炭素膜の第1の炭素膜の元素組成をエネルギー分散型X線分光法により分析した。そして、その分析結果から金属元素含有量および硫黄元素含有量をそれぞれ測定した。その結果を表1に示す。

【0136】

具体的には、実施例1〜7および比較例1〜3の中空糸炭素膜をそれぞれ、その長手方向と直交する方向に切断し、エネルギー分散型X線分光法により、第1の炭素膜および第2の炭素膜のそれぞれの切断面の元素組成の分析を行なった。ここで、エネルギー分散型X線分光法による測定は、BRUKER製エネルギー分散型X線分析装置QUANTAXを備えた走査型電子顕微鏡S−4800を用い、加速電圧20kV、積算時間300秒の条件で行なった。

【0137】

図8(a)に、実施例1の中空糸炭素膜の元素組成の分析が行なわれた領域を示す。図8(a)の破線で取り囲まれた領域が第2の炭素膜の元素組成の分析領域であり、実線で取り囲まれた領域が第1の炭素膜の元素組成の分析領域である。

【0138】

図8(b)に、エネルギー分散型X線分光法による元素組成の分析結果の一例として、実施例1の中空糸炭素膜の第1の炭素膜および第2の炭素膜のそれぞれの元素組成の分析結果を示す。図8(b)に示すように、第1の炭素膜および第2の炭素膜のいずれにおいてもナトリウムの存在に対応するピークが現れており、そのピークは、第1の炭素膜よりも第2の炭素膜の方が大きくなっていた。また、第2の炭素膜については硫黄の存在に対応するピークが現れているが、第1の炭素膜については硫黄の存在に対応するピークは現れていなかった。

【0139】

図8(c)に、実施例1の中空糸炭素膜の第1の炭素膜および第2の炭素膜のそれぞれの元素分析の結果を示す。図8(c)に示すように、実施例1の中空糸炭素膜の第1の炭素膜の炭素、窒素、酸素、ナトリウムおよび硫黄の含有量(質量%)は、それぞれ、92.60質量%、0.69質量%、6.30質量%、0.41質量%および0質量%であった。

【0140】

また、実施例1の中空糸炭素膜の第2の炭素膜の炭素、窒素、酸素、ナトリウムおよび硫黄の含有量(質量%)は、それぞれ、81.10質量%、1.10質量%、12.71質量%、3.33質量%および1.76質量%であった。

【0141】

(X線回折ピークの有無の測定)

実施例1〜7の中空糸炭素膜の第2の炭素膜および比較例1〜3の中空糸炭素膜の第1の炭素膜のそれぞれについて、広角X線回折法により、炭素構造に由来するX線回折ピーク以外のX線回折ピークの有無を測定した。その結果を表1に示す。

【0142】

具体的には、株式会社リガク製のSmartLabをX線回折装置として用い、X線としては、40kV、30mAによるCu−Kα線を使用した。広角X線回折測定は、集中法での2θ−θスキャン測定により行なった。検出器は、株式会社リガク製の高速1次元検出器D/tex Ultraを用いた。Cu−Kα線の単色化は、Kβフィルターを用いることにより行なった。広角X線回折測定の測定ステップは0.02°とし、スキャン速度は0.5deg/minとした。また、測定角度範囲は、散乱ベクトルqでの尺度において、q=5nm-1〜50nm-1の範囲とした。

【0143】

散乱ベクトルqは、以下の式(V)により表わされる。なお、式(V)において、λは測定に用いられるX線の波長を示し、θはBragg回折角2θの1/2の値を示している。

q=(4π/λ)sinθ …(V)

【0144】

また、広角X線回折法の測定サンプルは、以下のようにして作製した。まず、実施例1〜7および比較例1〜3の中空糸炭素膜をそれぞれ10cm程度の長さにカットしたものを純水に浸漬させ、スターラーバーで緩やかに撹拌しながら、2時間放置することによって水洗を行なった。そして、上記の水洗を純水を交換しながら4回繰り返し、中空糸炭素膜の表面に析出した金属塩および/または汚れを除去した。

【0145】

次に、上記の中空糸炭素膜を80℃の雰囲気中に一晩放置することによって、中空糸炭素膜を乾燥させ、中空糸炭素膜から水分を除去した。乾燥することによって水分を除去した中空糸炭素膜を上記のX線回折装置用のガラス製サンプル台に収まる長さにカットし、平行かつ重ならないように20〜50本程度敷き詰めることによって、広角X線回折法の測定サンプルとした。このようにして作製した測定サンプルをX線回折装置のステージに取り付け、上記の測定条件にて広角X線回折測定を行ない、これをサンプルデータとした。

【0146】

次に、中空糸炭素膜を敷き詰めていない状態での空気散乱およびガラス製サンプル台の散乱を同一条件で測定し、上記の測定条件と同一条件で測定し、これをバックグラウンドデータとした。

【0147】

そして、サンプルデータのX線回折強度分布から、バックグラウンドデータのX線回折強度分布を除去することによって、実施例1〜7の中空糸炭素膜の第2の炭素膜および比較例1〜3の中空糸炭素膜の第1の炭素膜の広角X線回折測定によるX線回折強度分布とした。サンプルデータのX線回折強度分布から、バックグラウンドデータのX線回折強度分布を除去する操作においては、サンプルによるX線吸収の寄与を考慮してもよいが、考慮しなくても、データの大勢に影響しないと考えられる。

【0148】

図9に、上記の広角X線回折法により得られたX線回折強度分布を示すX線回折プロファイルの一例として、実施例1の中空糸炭素膜の第2の炭素膜および比較例1の中空糸炭素膜の第1の炭素膜のそれぞれのX線回折プロファイルを比較した例を示す。図9に示すように、実施例1の中空糸炭素膜の第2の炭素膜のX線回折プロファイルにおいては、炭素結晶の(002)面および(10)面に対応する箇所ではない(A)および(B)の箇所にそれぞれ、X線回折ピークが見られるが、比較例1の中空糸炭素膜の第1の炭素膜のX線回折プロファイルではこのようなX線回折ピークは見られない。実施例1の中空糸炭素膜の第2の炭素膜のX線回折プロファイルにおける(A)および(B)の箇所のX線回折ピークは、炭素結晶の(002)面および(10)面に対応する2つのX線回折ピークおよびアモルファスハローのいずれにも相当しないため、炭素構造に由来するX線回折ピーク以外のX線回折ピークである。

【0149】

実施例2〜7および比較例1〜3の中空糸炭素膜についても上記と同様にしてX線回折プロファイルを取得し、上記と同様の判断基準で、炭素構造に由来するX線回折ピーク以外のX線回折ピークの有無を判断した。

【0150】

なお、中空糸炭素膜の第2の炭素膜の厚さが薄く、上記のような実験室装置で十分なX線回折強度が得られない場合には、たとえばSPring8のような大型放射光施設において、上記と同じ散乱ベクトルq=5nm-1〜50nm-1の範囲での広角X線回折測定(たとえば透過法による測定)が行なわれてもよい。

【0151】

(分離性能および透過性能の評価)

図10に、実施例1〜7および比較例1〜3の中空糸炭素膜の浸透気化分離法による水の分離性能および透過性能の評価に用いた浸透気化分離装置の模式的な構成図を示す。実施例1〜7および比較例1〜3の中空糸炭素膜10の複数をそれぞれ同数ずつ束ねて、束ねた中空糸炭素膜10の一端の開口部を接着剤で封止して閉口するとともに、他端の開口部を開口させて、その両端にそれぞれキャップを嵌め込んで分離膜モジュール20を作製した。そして、このようにして作製した分離膜モジュール20を、保温テープ39で被覆されたステンレスチューブ44の一端に気密状態が保たれるように取り付けた。また、ステンレスチューブ44の端部間にはストップバルブ40を取り付けた。

【0152】

また、容器33に供給液としての水分率3質量%の酢酸エチル水溶液32を注入して、容器33の底部に攪拌子35を設置した。そして、容器33を恒温槽34に設置し、スターラー31上に恒温槽34を設置して、酢酸エチル水溶液32中に温度計38を挿入した。恒温槽34によって容器33中の酢酸エチル水溶液32を一定温度に保ちながら、スターラー31によって攪拌子35を回転させて酢酸エチル水溶液32を攪拌し、分離膜モジュール20を酢酸エチル水溶液32中に浸漬させた。

【0153】

また、ステンレスチューブ44の他端を、他のステンレスチューブ45の一端とともに液体窒素37(−196℃)で冷却された冷却トラップ36中に気密状態で挿入した。ステンレスチューブ45の他端を真空ポンプ43に取り付けるとともに、ステンレスチューブ45の端部間には圧力計41およびストップバルブ42を冷却トラップ36側からこの順に取り付けた。

【0154】

そして、真空ポンプ43を作動させて、分離膜モジュール20の酢酸エチル水溶液32の供給液側の圧力を大気圧とし、透過液側の圧力を1Paとした。そして、評価を開始してから所定時間が経過した後、冷却トラップ36でトラップされた透過液の質量から以下の式(VI)により透過流束(kg・m-2・h-1)を求めた。その結果を表1に示す。

透過流束[kg・m-2・h-1]=(透過液の質量[kg])÷{中空糸炭素膜の面積[m2]×時間[h]} …(VI)

【0155】

また、冷却トラップ36でトラップされた透過液をTCD(Thermal Conductivity Detector)ガスクロマトグラフにより分析し、透過液中の酢酸エチル濃度を求めるとともに以下の式(VII)により分離係数を算出した。その結果を表1に示す。

分離係数={透過液の水濃度[質量%]/透過液の酢酸エチル濃度[質量%]}÷{供給液の水濃度[質量%]/供給液の酢酸エチル濃度[質量%]} …(VII)

【0156】

【表1】

【0157】

<細孔径の相対比較>

また、実施例1〜7の中空糸炭素膜の第1の炭素膜および第2の炭素膜2の細孔径、ならびに比較例1〜3の中空糸炭素膜の第1の炭素膜の細孔径が大きいか小さいかの相対比較は、上記の浸透気化分離法による分離性能試験における分離係数の値により評価した。すなわち、たとえば分離係数がより高い場合には、水分子よりも分子径の大きい酢酸エチル分子の炭素膜内への侵入を効率よく阻止できているということであり、細孔径が小さいことを意味する。

【0158】

その結果、表1から明らかなように、実施例1〜7の中空糸炭素膜の分離係数は、それぞれ、320000、220000、540000、20000、820000、230000および320000であった。一方、比較例1の中空糸炭素膜の第1の炭素膜の分離係数は645であった。実施例1〜7の中空糸炭素膜の分離係数は、比較例1の中空糸炭素膜の第1の炭素膜の分離係数を大きく上回っており、実施例1〜7の第1の炭素膜の上に設置された第2の炭素膜の細孔径が、第1の炭素膜の細孔径よりも小さく、有機溶媒分子を阻止するに好ましい構造となっていることが確認された。

【0159】

<評価結果>

(実施例1の中空糸炭素膜の評価)

実施例1の中空糸炭素膜においては、第2の炭素膜においてナトリウム元素および硫黄元素の存在が確認されており、第2の炭素膜におけるナトリウム元素含有量および硫黄元素含有量は、それぞれ、第1の炭素膜におけるナトリウム元素含有量および硫黄元素含有量よりも多かった。また、細孔径が小さく、SPPOから形成されて親水性が大きい第2の炭素膜により、酢酸エチルの透過が阻止されて、水が選択的に分離されて第2の炭素膜を透過し、細孔径が比較的大きいPPOから形成されて、親水性が小さい第1の炭素膜において、水が効率よく透過し、中空糸炭素膜の中空部へ速やかに放散させることができる結果、透過流量および分離係数がそれぞれ高くなり、透過液中の酢酸エチル濃度が低くなった。また、実施例1の中空糸炭素膜の第2の炭素膜においては、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが確認された。

【0160】

(実施例2の中空糸炭素膜の評価)

実施例2の中空糸炭素膜においては、第2の炭素膜においてマグネシウム元素および硫黄元素の存在が確認されており、第2の炭素膜におけるマグネシウム元素含有量および硫黄元素含有量は、それぞれ、第1の炭素膜におけるマグネシウム元素含有量および硫黄元素含有量よりも多かった。また、細孔径が小さく、SPPOから形成されて親水性が大きい第2の炭素膜により、酢酸エチルの透過が阻止されて、水が選択的に分離されて第2の炭素膜を透過し、細孔径が比較的大きいPPOから形成されて、親水性が小さい第1の炭素膜において、水が効率よく透過し、中空糸炭素膜の中空部へ速やかに放散させることができる結果、透過流量および分離係数がそれぞれ高くなり、透過液中の酢酸エチル濃度が低くなった。また、実施例2の中空糸炭素膜の第2の炭素膜においても、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが確認された。

【0161】

(実施例3の中空糸炭素膜の評価)

実施例3の中空糸炭素膜においては、第2の炭素膜においてナトリウム元素および硫黄元素の存在が確認されており、第2の炭素膜におけるナトリウム元素含有量および硫黄元素含有量は、それぞれ、第1の炭素膜におけるナトリウム元素含有量および硫黄元素含有量よりも多かった。また、細孔径が小さく、SPPOから形成されて親水性が大きい第2の炭素膜により、酢酸エチルの透過が阻止されて、水が選択的に分離されて第2の炭素膜を透過し、細孔径が比較的大きいPPOから形成されて、親水性が小さい第1の炭素膜において、水が効率よく透過し、中空糸炭素膜の中空部へ速やかに放散させることができる結果、透過流量および分離係数がそれぞれ高くなり、透過液中の酢酸エチル濃度が低くなった。また、実施例3の中空糸炭素膜の第2の炭素膜においても、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが確認された。

【0162】

(実施例4の中空糸炭素膜の評価)

実施例4の中空糸炭素膜においては、第2の炭素膜においてナトリウム元素および硫黄元素の存在が確認されており、第2の炭素膜におけるナトリウム元素含有量および硫黄元素含有量は、それぞれ、第1の炭素膜におけるナトリウム元素含有量および硫黄元素含有量よりも多かった。また、細孔径が小さく、SPPOから形成されて親水性が大きい第2の炭素膜により、酢酸エチルの透過が阻止されて、水が選択的に分離されて第2の炭素膜を透過し、細孔径が比較的大きいPPOから形成されて、親水性が小さい第1の炭素膜において、水が効率よく透過し、中空糸炭素膜の中空部へ速やかに放散させることができる結果、透過流量および分離係数がそれぞれ高くなり、透過液中の酢酸エチル濃度が低くなった。また、実施例4の中空糸炭素膜の第2の炭素膜においても、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが確認された。

【0163】

ただし、実施例4の中空糸炭素膜においては、実施例1〜3の中空糸炭素膜と比較して透過流量および分離係数が低くなり、透過液の酢酸エチル濃度も高くなっていた。これは、ディップ液中のSPPO濃度が低すぎて第2の前駆体ポリマーの塗布ムラが生じ、第2の炭素膜の厚さが薄くなって、第2の炭素膜の厚さが500nm以上10μm以下の範囲内に存在しなくなったことによるものと考えられる。

【0164】

(実施例5の中空糸炭素膜の評価)

実施例5の中空糸炭素膜においては、第2の炭素膜においてナトリウム元素および硫黄元素の存在が確認されており、第2の炭素膜におけるナトリウム元素含有量および硫黄元素含有量は、それぞれ、第1の炭素膜におけるナトリウム元素含有量および硫黄元素含有量よりも多かった。また、細孔径が小さく、SPPOから形成されて親水性が大きい第2の炭素膜により、酢酸エチルの透過が阻止されて、水が選択的に分離されて第2の炭素膜を透過し、細孔径が比較的大きいPPOから形成されて、親水性が小さい第1の炭素膜において、水が効率よく透過し、中空糸炭素膜の中空部へ速やかに放散させることができる結果、透過流量および分離係数がそれぞれ高くなり、透過液中の酢酸エチル濃度が低くなった。また、実施例5の中空糸炭素膜の第2の炭素膜においても、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが確認された。

【0165】

ただし、実施例5の中空糸炭素膜においては、実施例1〜3の中空糸炭素膜と比較して分離係数が高くなり、透過液の酢酸エチル濃度も低かったが、透過流量が低くなっていた。これは、ディップ液中のSPPO濃度が高すぎて第2の炭素膜の厚さが厚くなりすぎて500nm以上10μm以下の範囲内に存在しなくなったことによるものと考えられる。

【0166】

(実施例6の中空糸炭素膜の評価)

実施例6の中空糸炭素膜においては、第2の炭素膜においてカリウム元素および硫黄元素の存在が確認されており、第2の炭素膜におけるカリウム元素含有量および硫黄元素含有量は、それぞれ、第1の炭素膜におけるカリウム元素含有量および硫黄元素含有量よりも多かった。また、細孔径が小さく、SPESから形成されて親水性が大きい第2の炭素膜により、酢酸エチルの透過が阻止されて、水が選択的に分離されて第2の炭素膜を透過し、細孔径が比較的大きいPPOから形成されて、親水性が小さい第1の炭素膜において、水が効率よく透過し、中空糸炭素膜の中空部へ速やかに放散させることができる結果、透過流量および分離係数がそれぞれ高くなり、透過液中の酢酸エチル濃度が低くなった。また、実施例6の中空糸炭素膜の第2の炭素膜においても、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが確認された。

【0167】

(実施例7の中空糸炭素膜の評価)

実施例7の中空糸炭素膜においては、第2の炭素膜においてナトリウム元素および硫黄元素の存在が確認されており、第2の炭素膜におけるナトリウム元素含有量および硫黄元素含有量は、それぞれ、第1の炭素膜におけるナトリウム元素含有量および硫黄元素含有量よりも多かった。また、細孔径が小さく、SPESから形成されて親水性が大きい第2の炭素膜により、酢酸エチルの透過が阻止されて、水が選択的に分離されて第2の炭素膜を透過し、細孔径が比較的大きいPPOから形成されて、親水性が小さい第1の炭素膜において、水が効率よく透過し、中空糸炭素膜の中空部へ速やかに放散させることができる結果、透過流量および分離係数がそれぞれ高くなり、透過液中の酢酸エチル濃度が低くなった。また、実施例7の中空糸炭素膜の第2の炭素膜においても、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが確認された。

【0168】

(比較例1の中空糸炭素膜の評価)

比較例1の中空糸炭素膜は、実施例1〜7の中空糸炭素膜と比較して、透過流量および分離係数が小さくなるとともに、透過液の酢酸エチル濃度が高くなっていた。また、浸透気化分離法による評価後の中空糸炭素膜は、酢酸エチルの吸着により、大きく膨潤していた。この吸着した酢酸エチルにより、水の透過が阻害されるため、透過流量が低い値を示したものと思われる。また、比較例1の中空糸炭素膜においては、金属元素および硫黄元素の存在は確認されなかった。さらに、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークも確認されなかった。

【0169】

(比較例2の中空糸炭素膜の評価)

比較例2の中空糸炭素膜は、SPPOから形成されているため、細孔径が比較的小さく、親水性が比較的高いため、分離係数が高く、透過液の酢酸エチル濃度も低かったが、透過流量は非常に小さかった。また、比較例2の中空糸炭素膜においては、金属元素および硫黄元素の存在が確認された。さらに、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークも確認された。

【0170】

(比較例3の中空糸炭素膜の評価)

比較例3の中空糸炭素膜は、SPESから形成されているため、細孔径が比較的小さく、親水性が比較的高いため、分離係数が高く、透過液の酢酸エチル濃度も低かったが、透過流量は最も小さかった。また、比較例3の中空糸炭素膜においては、金属元素および硫黄元素の存在が確認された。さらに、広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークも確認された。

【0171】

(まとめ)

上記の結果から、実施例1〜7の中空糸炭素膜は、比較例1〜3の中空糸炭素膜と比べて、水の分離性能および透過性能がともに優れることが確認された。また、実施例1〜7の中空糸炭素膜は、多孔質基材からなる支持体を用いない自立型の中空糸炭素膜であるため、容易に製造することができ、かつ分離膜モジュール等の装置の小型化を可能とすることができる。

【0172】

また、第2の炭素膜の厚さが500nm以上10μm以下の範囲内にある実施例1〜3および実施例6〜7の中空糸炭素膜は、第2の炭素膜の厚さがその範囲内にない実施例4〜5の中空糸炭素膜と比べて、分離性能および透過性能を両立できることが確認された。

【0173】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0174】

本発明は、中空糸炭素膜、分離膜モジュールおよび中空糸炭素膜の製造方法に利用することができる。

【符号の説明】

【0175】

1 第1の炭素膜、2 第2の炭素膜、3 中空部、10 中空糸炭素膜、11,12 接着剤、13 矢印、14,15 キャップ、20 分離膜モジュール、31 スターラー、32 酢酸エチル水溶液、33 容器、34 恒温槽、35 攪拌子、36 冷却トラップ、37 液体窒素、38 温度計、39 保温テープ、40 ストップバルブ、41 圧力計、42 ストップバルブ、43 真空ポンプ、44,45 ステンレスチューブ。

【特許請求の範囲】

【請求項1】

中空糸状の第1の炭素膜と、

前記第1の炭素膜の外表面に設けられた第2の炭素膜と、を備え、

前記第2の炭素膜は、金属元素と、硫黄元素とを含む、中空糸炭素膜。

【請求項2】

前記第2の炭素膜の金属元素含有量は、前記第1の炭素膜の金属元素含有量よりも多く、

前記第2の炭素膜の硫黄元素含有量は、前記第1の炭素膜の硫黄元素含有量よりも多い、請求項1に記載の中空糸炭素膜。

【請求項3】

前記第2の炭素膜の前駆体ポリマーは、スルホン酸基を含有する、請求項1または2に記載の中空糸炭素膜。

【請求項4】

前記スルホン酸基を含有するポリマーは、下記の式(I)で表わされる繰り返し単位Aと、下記の式(II)で表わされる繰り返し単位Bとの繰り返し構造を有しており、

【化1】

【化2】

前記式(I)および前記式(II)において、それぞれ、mおよびnはそれぞれ1以上の自然数を示し、前記式(II)において、R1およびR2は、それぞれ独立に、−SO3M、−SO3Hまたは水素原子を示し、Mは金属元素を示し、R1およびR2は同時に水素原子を示さず、

前記繰り返し単位Aと前記繰り返し単位Bとの総数に対する前記繰り返し単位Bの数の百分率の割合が、15%よりも大きく、100%よりも小さい、請求項3に記載の中空糸炭素膜。

【請求項5】

前記第2の炭素膜の広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが存在する、請求項1から4のいずれかに記載の中空糸炭素膜。

【請求項6】

前記第2の炭素膜の厚さは、500nm以上10μm以下である、請求項1から5のいずれかに記載の中空糸炭素膜。

【請求項7】

前記第2の炭素膜は、前記第1の炭素膜よりも高い親水性を有する、請求項1から6のいずれかに記載の中空糸炭素膜。

【請求項8】

請求項1から7のいずれかに記載の中空糸炭素膜を含む、分離膜モジュール。

【請求項9】

請求項1から7のいずれかに記載の中空糸炭素膜を製造する方法であって、

前記第1の炭素膜の前駆体ポリマーである第1の前駆体ポリマーを準備する工程と、

前記第2の炭素膜の前駆体ポリマーである第2の前駆体ポリマーを準備する工程と、

前記第1の前駆体ポリマーを中空糸状に成形する工程と、

中空糸状に成形された前記第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置することによって中空糸炭素膜前駆体を形成する工程と、

前記中空糸炭素膜前駆体を炭素化処理する工程と、を含む、中空糸炭素膜の製造方法。

【請求項10】

前記第2の前駆体ポリマーは、スルホン酸基を含有する、請求項9に記載の中空糸炭素膜の製造方法。

【請求項11】

前記スルホン酸基を含有するポリマーは、下記の式(I)で表わされる繰り返し単位Aと、下記の式(II)で表わされる繰り返し単位Bとの繰り返し構造を有しており、

【化3】

【化4】

前記式(I)および前記式(II)において、それぞれ、mおよびnはそれぞれ1以上の自然数を示し、前記式(II)において、R1およびR2は、それぞれ独立に、−SO3M、−SO3Hまたは水素原子を示し、Mは金属元素を示し、R1およびR2は同時に水素原子を示さず、

前記繰り返し単位Aと前記繰り返し単位Bとの総数に対する前記繰り返し単位Bの数の百分率の割合が、15%よりも大きく、100%よりも小さい、請求項10に記載の中空糸炭素膜の製造方法。

【請求項12】

前記第1の前駆体ポリマーは、ポリフェニレンオキサイドであり、

前記第2の前駆体ポリマーは、スルホン化ポリフェニレンオキサイドである、請求項9から11のいずれかに記載の中空糸炭素膜の製造方法。

【請求項13】

前記炭素化処理する工程の前に、前記中空糸炭素膜前駆体を耐炎化処理する工程をさらに含む、請求項9から12のいずれかに記載の中空糸炭素膜の製造方法。

【請求項1】

中空糸状の第1の炭素膜と、

前記第1の炭素膜の外表面に設けられた第2の炭素膜と、を備え、

前記第2の炭素膜は、金属元素と、硫黄元素とを含む、中空糸炭素膜。

【請求項2】

前記第2の炭素膜の金属元素含有量は、前記第1の炭素膜の金属元素含有量よりも多く、

前記第2の炭素膜の硫黄元素含有量は、前記第1の炭素膜の硫黄元素含有量よりも多い、請求項1に記載の中空糸炭素膜。

【請求項3】

前記第2の炭素膜の前駆体ポリマーは、スルホン酸基を含有する、請求項1または2に記載の中空糸炭素膜。

【請求項4】

前記スルホン酸基を含有するポリマーは、下記の式(I)で表わされる繰り返し単位Aと、下記の式(II)で表わされる繰り返し単位Bとの繰り返し構造を有しており、

【化1】

【化2】

前記式(I)および前記式(II)において、それぞれ、mおよびnはそれぞれ1以上の自然数を示し、前記式(II)において、R1およびR2は、それぞれ独立に、−SO3M、−SO3Hまたは水素原子を示し、Mは金属元素を示し、R1およびR2は同時に水素原子を示さず、

前記繰り返し単位Aと前記繰り返し単位Bとの総数に対する前記繰り返し単位Bの数の百分率の割合が、15%よりも大きく、100%よりも小さい、請求項3に記載の中空糸炭素膜。

【請求項5】

前記第2の炭素膜の広角X線回折法によって測定されたX線回折ピークの散乱ベクトルqが5nm-1〜50nm-1となる範囲内に、炭素構造に由来するX線回折ピーク以外のX線回折ピークが存在する、請求項1から4のいずれかに記載の中空糸炭素膜。

【請求項6】

前記第2の炭素膜の厚さは、500nm以上10μm以下である、請求項1から5のいずれかに記載の中空糸炭素膜。

【請求項7】

前記第2の炭素膜は、前記第1の炭素膜よりも高い親水性を有する、請求項1から6のいずれかに記載の中空糸炭素膜。

【請求項8】

請求項1から7のいずれかに記載の中空糸炭素膜を含む、分離膜モジュール。

【請求項9】

請求項1から7のいずれかに記載の中空糸炭素膜を製造する方法であって、

前記第1の炭素膜の前駆体ポリマーである第1の前駆体ポリマーを準備する工程と、

前記第2の炭素膜の前駆体ポリマーである第2の前駆体ポリマーを準備する工程と、

前記第1の前駆体ポリマーを中空糸状に成形する工程と、

中空糸状に成形された前記第1の前駆体ポリマーの外表面上に第2の前駆体ポリマーを設置することによって中空糸炭素膜前駆体を形成する工程と、

前記中空糸炭素膜前駆体を炭素化処理する工程と、を含む、中空糸炭素膜の製造方法。

【請求項10】

前記第2の前駆体ポリマーは、スルホン酸基を含有する、請求項9に記載の中空糸炭素膜の製造方法。

【請求項11】

前記スルホン酸基を含有するポリマーは、下記の式(I)で表わされる繰り返し単位Aと、下記の式(II)で表わされる繰り返し単位Bとの繰り返し構造を有しており、

【化3】

【化4】

前記式(I)および前記式(II)において、それぞれ、mおよびnはそれぞれ1以上の自然数を示し、前記式(II)において、R1およびR2は、それぞれ独立に、−SO3M、−SO3Hまたは水素原子を示し、Mは金属元素を示し、R1およびR2は同時に水素原子を示さず、

前記繰り返し単位Aと前記繰り返し単位Bとの総数に対する前記繰り返し単位Bの数の百分率の割合が、15%よりも大きく、100%よりも小さい、請求項10に記載の中空糸炭素膜の製造方法。

【請求項12】

前記第1の前駆体ポリマーは、ポリフェニレンオキサイドであり、

前記第2の前駆体ポリマーは、スルホン化ポリフェニレンオキサイドである、請求項9から11のいずれかに記載の中空糸炭素膜の製造方法。

【請求項13】

前記炭素化処理する工程の前に、前記中空糸炭素膜前駆体を耐炎化処理する工程をさらに含む、請求項9から12のいずれかに記載の中空糸炭素膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図9】

【図10】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図9】

【図10】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−63415(P2013−63415A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−204941(P2011−204941)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000003160)東洋紡株式会社 (3,622)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000003160)東洋紡株式会社 (3,622)

【Fターム(参考)】

[ Back to top ]