中空糸膜の製造方法および中空糸膜の乾燥装置

【課題】大型の設備を必要とすることなく、短時間、低コストで、中空糸膜を乾燥できる中空糸膜の製造方法と、この製造方法に好適に用いられる乾燥装置を提供する。

【解決手段】乾燥用ガスが供給される供給口21が側面に形成され、中空糸膜10が内部を通過する乾燥用筒部材20と、供給口21に接続される乾燥用ガス供給手段とを具備する乾燥装置を使用する。そして、乾燥用ガスを中空糸膜10の外周側から内周側に透過させて中空部に導入し、中空部を通過させた後、内周側から外周側に透過させて排出する乾燥用ガス圧入工程を行い、中空糸膜10を乾燥する。

【解決手段】乾燥用ガスが供給される供給口21が側面に形成され、中空糸膜10が内部を通過する乾燥用筒部材20と、供給口21に接続される乾燥用ガス供給手段とを具備する乾燥装置を使用する。そして、乾燥用ガスを中空糸膜10の外周側から内周側に透過させて中空部に導入し、中空部を通過させた後、内周側から外周側に透過させて排出する乾燥用ガス圧入工程を行い、中空糸膜10を乾燥する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、濾過膜などに好適に使用される中空糸膜の製造方法と、この製造方法に好適に用いられる中空糸膜の乾燥装置に関する。

【背景技術】

【0002】

食品工業分野、医療分野、電子工業分野等の分野における有用成分の濃縮、回収、不要成分の除去、造水等には、セルロースアセテート、ポリアクリロニトリル、ポリスルホン、フッ素系樹脂等からなり、例えば湿式または乾湿式紡糸により製造された多孔質の中空糸膜が、精密濾過膜、限外濾過膜、逆浸透濾過膜等に多用されている。

【0003】

湿式または乾湿式紡糸により中空糸膜を製造する場合には、まず、疎水性ポリマーおよび親水性ポリマーを含む製膜原液を調製する。ついで、この製膜原液を環状に吐出し、凝固液中で凝固させる凝固工程により、中空糸膜を形成する。なお、製膜原液は空気と接触する空走部を経て、凝固液中へ導入されても(乾湿式紡糸法)、直接凝固液に導入されても(湿式紡糸法)よい。

このような中空糸膜の多孔質部には、通常、親水性ポリマーが溶液の状態で残存しているため、通常、この親水性ポリマーを洗浄などで除去した後、中空糸膜を乾燥する。

【0004】

ここで、中空糸膜の乾燥には、例えば特許文献1の段落0049に記載されているように、熱風循環式の乾燥装置が使用される場合が多い。具体的には、毎秒数m程度の風速で乾燥装置内に熱風が循環している乾燥装置内において、中空糸膜を連続的に走行させることで、中空糸膜の外周側に熱風を送風して乾燥する方法が採られる。

【特許文献1】特開2005−220202号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、このような熱風循環式の乾燥装置を使用して、中空糸膜を十分に乾燥させるためには、乾燥装置で中空糸膜を何往復もさせ、その滞在時間を数分間程度に設定する必要があり、乾燥時間を要した。また、このような乾燥装置は大型であるため、広い設置スペースを要するとともに、必要な熱風量も多かった。このように従来の乾燥方法では、短時間、低コストで中空糸膜を乾燥することは困難であった。

【0006】

本発明は上記事情に鑑みてなされたもので、大型の設備を必要とすることなく、短時間、低コストで、中空糸膜を乾燥できる中空糸膜の製造方法と、この製造方法に好適に用いられる乾燥装置の提供を課題とする。

【課題を解決するための手段】

【0007】

本発明の中空糸膜の製造方法は、製膜原液を凝固液中で凝固させ、中空糸膜を形成する凝固工程と、前記中空糸膜を乾燥する乾燥工程とを有する中空糸膜の製造方法において、前記乾燥工程は、乾燥用ガスを前記中空糸膜の外周側から内周側に透過させて中空部に導入し、前記中空部を通過させた後、前記内周側から前記外周側に透過させて排出する乾燥用ガス圧入工程を有することを特徴とする。

前記乾燥用ガス圧入工程では、乾燥用筒部材の内部に前記中空糸膜を通過させるとともに、前記乾燥用筒部材の側面に形成された供給口から乾燥用ガスを前記内部に供給することが好ましい。

前記乾燥工程は、前記乾燥用ガス圧入工程の前段に、予備乾燥工程を有することが好ましい。

前記予備乾燥工程は、熱風乾燥工程および減圧乾燥工程のうちの1つ以上を有することが好ましい。

本発明の中空糸膜の乾燥装置は、乾燥用ガスが供給される供給口が側面に形成され、中空糸膜が内部を通過する乾燥用筒部材と、前記供給口に接続される乾燥用ガス供給手段とを具備することを特徴とする。

【発明の効果】

【0008】

本発明によれば、大型の設備を必要とすることなく、短時間、低コストで、中空糸膜を乾燥できる中空糸膜の製造方法と、この製造方法に好適に用いられる乾燥装置を提供することができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明について、疎水性ポリマーと親水性ポリマーとを含む製膜原液を凝固液中で凝固させ、中空糸膜を形成する凝固工程と、形成された中空糸膜中に残存する親水性ポリマーを除去する親水性ポリマー除去工程と、親水性ポリマーが除去された中空糸膜を乾燥する乾燥工程を有する中空糸膜の製造方法を一実施形態例として示し、詳細に説明する。

【0010】

[凝固工程]

本実施形態例の中空糸膜の製造方法では、まず、疎水性ポリマーと親水性ポリマーとを含む製膜原液を調製する。ついで、通常、この製膜原液を環状の吐出口が形成されたノズルから凝固液中に吐出し、凝固液中で凝固させる凝固工程により、中空糸膜を形成する。

凝固工程は、製膜原液が空気と接触する空走部を経て、凝固液中へ導入される乾湿式紡糸法でも、直接凝固液に導かれる湿式紡糸法のいずれにより行ってもよい。また、ここで製造する中空糸膜の構成には特に制限はなく、例えば多孔質基材を備えたものでも、多層構造であって、取扱時の擦れ等に対して耐久性のあるものでもよい。

尚、多孔質基材の例としては、特に限定されるものではないが、各種の繊維で製紐された中空状の編紐や組紐等が挙げられ、各種素材を単独または組み合わせて用いることができる。中空編紐や組紐に使用される繊維として、合成繊維、半合成繊維、再生繊維、天然繊維等が挙げられ、また繊維の形態は、モノフィラメント、マルチフィラメント、紡績糸のいずれであっても良い。

【0011】

疎水性ポリマーは、凝固工程により中空糸膜を形成し得るものであればよく、そのようなものであれば特に制限なく使用できるが、ポリスルホンやポリエーテルスルホンなどのポリスルホン系樹脂、ポリフッ化ビニリデンなどのフッ素系樹脂、ポリアクリロニトリル、セルロース誘導体、ポリアミド、ポリエステル、ポリメタクリレート、ポリアクリレートなどが挙げられる。また、これらの樹脂の共重合体を使用してもよいし、これら樹脂や共重合体の一部に置換基を導入したものも使用できる。また、分子量などが異なる同種のポリマーをブレンドして用いても構わないし、2種以上の異なる種類の樹脂を混合して使用してもよい。これらのなかでフッ素系樹脂、中でもポリフッ化ビニリデンやフッ化ビニリデン単体と他の単量体からなる共重合体は、次亜塩素酸などの酸化剤に対する耐久性が優れている。よって、例えば後述の親水性ポリマー除去工程などで、酸化剤により処理されるような中空糸膜を製造する場合には、疎水性ポリマーとしてフッ素系樹脂を選択することが好適である。

【0012】

親水性ポリマーは、製膜原液の粘度を中空糸膜の形成に好適な範囲に調整し、製膜状態の安定化を図るために添加されるものであって、ポリエチレングリコールやポリビニルピロリドンなどが好ましく使用される。これらの中でも、中空糸膜の孔径の制御や中空糸膜の強度の点から、ポリビニルピロリドンやポリビニルピロリドンに他の単量体が共重合した共重合体が好ましい。

また、親水性ポリマーには、2種以上の樹脂を混合して使用することもできる。例えば親水性ポリマーとして、より高分子量のものを用いると、膜構造の良好な中空糸膜を形成しやすい傾向がある。一方、低分子量の親水性ポリマーは、後述の親水性ポリマー除去工程において中空糸膜からより除去されやすい点で好適である。よって、目的に応じて、分子量が異なる同種の親水性ポリマーを適宜ブレンドして用いてもよい。

【0013】

上述した疎水性ポリマーおよび親水性ポリマーをこれらが可溶な溶媒(良溶媒)に混合することにより、製膜原液を調製することができる。製膜原液には、必要に応じてその他の添加成分を加えてもよい。

溶媒の種類には特に制限はないが、乾湿式紡糸で凝固工程を行う場合には、空走部において製膜原液を吸湿させることによって中空糸膜の孔径を調整するため、水と均一に混合しやすい溶媒を選択することが好ましい。このような溶媒としては、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド、N−メチル−2−ピロリドン、N−メチルモルホリン−N−オキシドなどが挙げられ、これらを1種以上使用できる。また、溶媒への疎水性ポリマーや親水性ポリマーの溶解性を損なわない範囲で、疎水性ポリマーや親水性ポリマーの貧溶媒を混合して使用してもよい。製膜原液の温度は、特に制限はないが通常は20〜40℃である。

【0014】

製膜原液中における疎水性ポリマーの濃度は、薄すぎても濃すぎても製膜時の安定性が低下し、好適な中空糸膜構造が形成されに難くなる傾向にあるため、下限は10質量%が好ましく、15質量%がより好ましい。また、上限は30質量%が好ましく、25質量%がより好ましい。

一方、親水性ポリマーの濃度の下限は、中空糸膜をより形成しやすいものとするために1質量%が好ましく、5質量%がより好ましい。親水性ポリマーの濃度の上限は、製膜原液の取扱性の点から20質量%が好ましく、12質量%がより好ましい。

【0015】

凝固液としては、水、アルコール類、グリセリン、エチレングリコール等を単独または混合して用いることができる。凝固液の温度は、特に制限はないが通常は60〜90℃である。

【0016】

[親水性ポリマー除去工程]

上述の凝固工程により形成された中空糸膜は、一般的に孔径が大きく高透水性を潜在的には有しているが、中空糸膜中に親水性ポリマーが溶液状態で多量に残存しているために、このままでは充分な高透水性を発揮できない。よって、凝固工程の後には、中空糸膜中に残存する親水性ポリマーを除去する親水性ポリマー除去工程を行うことが好ましい。

【0017】

親水性ポリマー除去工程の具体的方法としては特に制限はないが、例えば、予備工程と、減圧工程と、洗浄液供給工程とを備えた工程が好適である。

凝固工程で得られた中空糸膜には、親水性ポリマーが高濃度の溶液の状態で、膜(多孔質部)中に残存している。このような高濃度の親水性ポリマーは、ある程度までは、中空糸膜を洗浄液に浸漬することで比較的容易に除去される。よって、予備工程として、まず始めに中空糸膜を洗浄液に浸漬して洗浄する(i)中空糸膜の洗浄工程を行い、ついで、(ii)酸化剤を使用した親水性ポリマーの低分子量化工程、(iii)低分子量化された親水性ポリマーの洗浄工程を順次行う方法が挙げられる。

【0018】

(i)中空糸膜の洗浄工程で使用する洗浄液としては、清澄で親水性ポリマーが分散または溶解する液体であれば特に限定されるものではないが、洗浄効果が高いことから水が好ましい。使用する水としては、水道水、工業用水、河川水、井戸水等が挙げられ、これらにアルコール、無機塩類、酸化剤、界面活性剤等を混合して使用してもよい。また、洗浄液としては、疎水性ポリマーの良溶媒と水との混合液を用いることもできる。

洗浄温度は、親水性ポリマーの溶液の粘度を低く抑えて、拡散移動速度の低下を防ぐため、高い方が好適であり、50℃以上が好ましく、より好ましくは80℃以上である。さらに、洗浄液を沸騰させながら洗浄を行うと、沸騰によるバブリングによって中空糸膜の外表面を掻き取ることもできるため、効率のよい洗浄が可能となる。

【0019】

(i)中空糸膜の洗浄工程によって、中空糸膜に残存する親水性ポリマーは、比較的濃度の低い状態となっている。このような低濃度の場合に、より高い洗浄効果を得るためには、(ii)酸化剤を使用した親水性ポリマーの低分子量化工程を行うことが好ましい。 具体的には、まず、中空糸膜に酸化剤を含む薬液を保持させ、ついで、薬液を保持した中空糸膜を気相中で加熱する方法が好ましい。酸化剤としては、オゾン、過酸化水素、過マンガン酸塩、重クロム酸塩、過硫酸塩等を使用することもできるが、酸化力が強く分解性能に優れること、取扱い性に優れること、安価なこと等の点より、特に次亜塩素酸塩が好ましい。次亜塩素酸塩としては、次亜塩素酸ナトリウム、次亜塩素酸カルシウムなどが挙げられるが、特に次亜塩素酸ナトリウムが好ましい。

【0020】

この際、薬液の温度は50℃以下が好ましく、30℃以下がより好ましい。50℃より高温であると、中空糸膜の浸漬中に酸化分解が促進され、薬液中に脱落した親水性ポリマーがさらに酸化分解し、酸化剤の浪費が進んでしまう。一方、過度に低温であると、酸化分解は抑制されるものの、常温で実施する場合と比較して、低温に温度制御するためのコストなどが増加する傾向にある。よって、その点からすると、薬液の温度は0℃以上が好ましく、10℃以上がより好ましい。

【0021】

中空糸膜に薬液を保持させたあとは、中空糸膜を気相中で加熱することにより、親水性ポリマーを酸化分解する。気相中での加熱によれば、中空糸膜中に保持された薬液が大きく希釈されたり、薬液が加熱媒体中へ脱落溶出したりすることがほとんどなく、薬液中の酸化剤が中空糸膜中に残存する親水性ポリマーの分解に効率よく使用されるため好ましい。

【0022】

具体的な加熱方法としては、大気圧下で加熱流体を用いて中空糸膜を加熱することが好ましい。加熱流体としては相対湿度の高い流体を使用すること、すなわち湿熱条件で加熱を行うことが、次亜塩素酸塩などの酸化剤の乾燥を防ぎ、効率的な分解処理が可能となるため好ましい。その際、流体の相対湿度としては80%以上が好ましく、90%以上とすることがより好ましく、100%近傍とするのが最も好ましい。

加熱温度の下限は、連続処理を行う場合、処理時間を短くできることから50℃とするのが好ましく、80℃がより好ましい。温度の上限は、大気圧状態では100℃とするのが好ましい。

【0023】

このように、(ii)酸化剤を使用した親水性ポリマーの低分子量化工程を実施した後には、上述した(i)中空糸膜の洗浄工程と同様の条件にて、再度、中空糸膜を洗浄液に浸漬して洗浄し、低分子量化された親水性ポリマーをある程度除去する(iii)低分子量化された親水性ポリマーの洗浄工程を行うことが好ましい。

【0024】

以上のようにして必要に応じて予備工程を行った後、減圧工程を行う。減圧工程によれば、予備工程を行ってもなお残存している親水性ポリマーであっても、効果的に除去することができる。

減圧工程は、中空糸膜の外周側を減圧して、中空糸膜中に残存する親水性ポリマーを中空糸膜の外周側へ排出させる工程であって、中空糸膜の外周側の圧力が内周側(中空部)よりも低くなるようにし、その際の圧力差により、親水性ポリマーを中空糸膜の外周側へと移動させ、除去するものである。

【0025】

減圧工程の具体的方法には特に制限はないが、例えば、図1に示すように、減圧ポンプなどの減圧手段を接続するための接続口11aが側面(周面)に形成されているとともに、中空糸膜10が通過できる程度のクリアランスを有しつつ、その内部を外部よりも減圧状態または加圧状態に保つことのできるシール機構が両端11b、11cに設けられた筒部材11を用いることが好ましい。このような筒部材11を大気中などの気相中に配置し、凝固工程と必要に応じて予備工程とを経た中空糸膜10を筒部材11内にその一端11bから連続的に導入するとともに減圧手段を作動させることにより、筒部材11内において、中空糸膜10の外周側が減圧され、中空糸膜10中に残存する親水性ポリマーが気相に同伴されて中空糸膜10の外周側へと吸引、除去される。

【0026】

また、より好ましい方法としては、図2に示すように、洗浄液の入った洗浄槽12を用意し、この洗浄槽12中に中空糸膜10を浸漬し、洗浄液に浸漬されたこの中空糸膜10に対して、上述のように減圧工程を行う方法が挙げられる。

このようして減圧工程を行った場合において、中空糸膜10の内周側と外周側との圧力差が大きいと、筒部材11からは出ていて、洗浄液中には浸漬された部分の中空糸膜10において、洗浄槽12中の洗浄液が膜を通過し、中空糸膜10の内周側に導入される。導入された洗浄液は、その後、減圧手段の作動により、再び膜を通過して、外周側に排出される。その結果、中空糸膜10中に残存する親水性ポリマーが洗浄液とともに接続口11aから除去される。

このような減圧工程により、中空糸膜10の内周側から外周側へ洗浄液を通液させる方法によれば、中空糸膜10から引き離された親水性ポリマーは洗浄液に分散または溶解し、洗浄液とともに吸引、除去されるため、中空糸膜10に再度付着する懸念も軽減され、高い除去効果が得られる。

なお、洗浄液としては、(i)中空糸膜の洗浄工程で例示したものを使用できる。

洗浄液の温度は、特に制限はないが30〜80℃とすることが好ましい。温度が高いと親水性ポリマーが洗浄液に分散・溶解しやすくなるが、洗浄液の飽和蒸気圧が高くなるため、高い減圧度が確保できなくなる懸念が生じる。逆に、温度が低いと高い減圧度が確保でき、水分を引き抜きやすくなるが、親水性ポリマーの洗浄液への分散・溶解性が低下してしまう懸念が生じる。

【0027】

さらに親水性ポリマーを除去する効果を高めるためには、このような減圧工程の後段に、中空糸膜10の外周側から内周側に洗浄液を強制的に供給する洗浄液供給工程を組み合わせ、親水性ポリマーの除去効果を高めてもよい。

具体的には、先に説明した筒部材11を2本用意し、これらを間隔をあけて洗浄槽12中に直列に設置し、前段側の筒部材11の接続口11aには減圧手段を接続し、後段側の筒部材11の接続口11aには洗浄液を供給するための加圧供給ポンプなどの供給手段を接続する。

そして、中空糸膜10をこれら2本の筒部材11内に前段側から順次導入するとともに、減圧手段と供給手段とを作動させる。すると、後段側の筒部材11内においては中空糸膜10の外周側から内周側に洗浄液が供給され(洗浄液供給工程)、前段側の筒部材11内においては中空糸膜10の内周側から外周側へ洗浄液を通液させることができる(減圧工程)。

このように減圧工程の後段に洗浄液供給工程を設けると、減圧工程において中空糸膜10の内周側から外周側へ通液する洗浄液量が増加し、その結果、親水性ポリマーの除去効果が大きくなる。

【0028】

このような減圧工程および洗浄液供給工程の条件は、中空糸膜10の種類(材質、膜構造)、中空糸膜10中に残存している親水性ポリマー濃度、各筒部材11を耐圧性にするための設備コスト、中空糸膜10自体の耐圧性能などを考慮するとともに、減圧工程および洗浄液供給工程で中空糸膜10が糸揺れしにくい条件とする必要もある。これらの点から、減圧工程の圧力は、減圧手段のゲージ圧として好ましくは−0.05〜−0.1MPa、より好ましくは−0.08〜−0.1MPaであり、洗浄液供給工程の供給圧力は、供給手段のゲージ圧として好ましくは0を超えて0.4MPa以下、より好ましくは0を超えて0.3MPa以下である。また、このような範囲内では、減圧工程と洗浄液供給工程とのゲージ圧の圧力差が大きいほど、より高い親水性ポリマー除去効果が得られる傾向にある。

減圧工程および洗浄液供給工程での中空糸膜10の各滞在時間(各筒部材に滞在する時間)はそれぞれ2〜10秒間であれば、効率的に、充分な親水性ポリマー除去効果を得ることができる。

【0029】

[乾燥工程]

ついで、このように親水性ポリマー除去工程が実施された中空糸膜10を乾燥する(乾燥工程)。

乾燥工程では、乾燥用ガスを中空糸膜10の外周側から内周側に透過させて中空部に導入し、中空部を通過させた後、内周側から外周側に透過させて排出する乾燥用ガス圧入工程を少なくとも行う。

【0030】

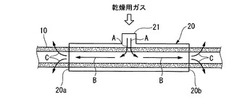

乾燥用ガス圧入工程の具体的方法には特に制限はないが、例えば図3に示すような耐圧性の乾燥用筒部材20と、図示略の乾燥用ガス供給手段とを備えた中空糸膜の乾燥装置を用い、乾燥用ガスとして、例えば熱風(高温空気)、高温不活性ガスなどの高温ガスを使用した方法が挙げられる。

この例の乾燥用筒部材20は、中空糸膜10が内部を通過できる内径のものであって、長手方向の中央部の側面(周面)には、乾燥用ガスを乾燥用筒部材20内に供給するための供給口21が形成されている。

このような乾燥用筒部材20内に、中空糸膜をその一端20aから連続的に導入して通過させるとともに、供給口21に図示略の乾燥用ガス供給手段を接続して作動させ、乾燥用ガスを乾燥用筒部材20内に供給する。すると、乾燥用筒部材20内における中空糸膜10の外周側の圧力は、乾燥用ガスの供給により、内周側よりも高い状態となる。このような圧力差により、乾燥用ガスは、図中矢印Aで示すように、中空糸膜10の膜を透過し、中空糸膜10の外周側から内周側に導入される。

【0031】

こうして中空糸膜10の内周側、すなわち中空部に導入された乾燥用ガスは、ついで、図中矢印Bで示すように、乾燥用筒部材20内を通過する中空糸膜10の中空部を流れ、乾燥用筒部材20の両端20a、20bの位置に到達する。すると、乾燥用筒部材20外では、中空糸膜10の外周側の圧力は内周側よりも低いため、このような圧力差により、図中矢印Cで示すように、乾燥用ガスは中空糸膜10の膜を透過して、中空糸膜10の内周側から外周側に排出される。

そして、中空糸膜10に含まれる水分は、このような乾燥用ガスに同伴され、中空糸膜10の内周側から外周側に排出される。

【0032】

このように中空糸膜10の外周側から内周側に乾燥用ガスを透過させて中空部に導入し、ついで中空糸膜10の中空部を通過させた後、内周側から外周側に排出させる乾燥用ガス圧入工程によれば、例えば従来のように、熱風循環式の乾燥装置内において中空糸膜10を何往復も走行させ、中空糸膜10の外周側に熱風を送風して乾燥する方法に比べて、短時間で、かつ、非常に少ない熱風量で、効率的に中空糸膜10を乾燥でき、非常に低コストである。また、このような乾燥用ガス圧入工程は、中空糸膜10が通過する小型の乾燥用筒部材20を備えた乾燥装置により簡便に実施でき、大型の設備を必要とすることもないため、設置スペースの点からも好適である。

【0033】

乾燥用ガス圧入工程の条件は、中空糸膜10の種類(材質、膜構造)や、中空糸膜10中に残存している水分量などに応じて、適宜設定すればよいが、乾燥用ガスの温度としては、90〜110℃が好ましく、より好ましくは95〜105℃である。このような温度であれば、中空糸膜10の材質にもよるが、中空糸膜10に熱による悪影響を与えることなく、効果的に乾燥できる。また、乾燥用ガスを加熱するためのエネルギーコストも適度に抑制できる。尚、乾燥用ガスの温度は乾燥用筒部材20の供給口21において測定した。

【0034】

乾燥用ガスの供給圧力としては、乾燥用筒部材20の供給口21における乾燥用ガスのゲージ圧として、0.1〜0.3MPaの範囲が好ましく、より好ましくは0.1〜0.2MPaである。供給圧力が上記範囲であると、効率的に中空糸膜10を乾燥できるとともに、乾燥用筒部材20を耐圧性にするための設備コストも適度に抑制でき、中空糸膜10が糸揺れするという問題も生じにくい。また、このような範囲であれば、乾燥ガスの供給圧力が中空糸膜10自体の耐圧性能を超えることもない。

【0035】

供給圧力をこのような範囲内にするためには、中空糸膜10の外径に応じて、乾燥用筒部材20の内径や長さを適宜決定することが必要である。

すなわち、乾燥用筒部材20の内径が大きすぎると、乾燥用筒部材20内における中空糸膜10の外周側と内周側の圧力差を十分に確保できず、その結果、上記供給圧力が得られにくくなる傾向がある。一方、乾燥用筒部材20の内径が小さすぎると、乾燥用ガス圧入工程において中空糸膜10と乾燥用筒部材20の内周面とが接触する場合があり、中空糸膜10にダメージを与えてしまう可能性がある。また、乾燥用筒部材20の長さを大きくするにしたがって、十分な供給圧力が得られやすくなる傾向にあるが、過度に長くなると、設備の大型化、作業性の低下などの懸念が生じる。

これらの観点から、中空糸膜10と乾燥用筒部材20とのクリアランスは、0.4mm〜1.6mmが好ましく、さらに好ましくは0.6mm〜1.2mmである。なお、ここでクリアランスとは、乾燥用筒部材20の内径の1/2と、中空糸膜10の外径の1/2との差である。また、その際、乾燥用筒部材20の長さと該クリアランスとの比を2000:1〜1000:1とすることが好ましく、より好ましくは1800:1〜1200:1である。

尚、ここでの中空糸膜10の外径は、外径測定器(KEYECE社製、型式LS−3030)により測定された値である。

【0036】

また、このような供給圧力の場合、乾燥用ガス圧入工程における中空糸膜10の滞在時間(乾燥用ガス圧入工程において、乾燥用筒部材20内に滞在する時間)が20〜40秒間であれば、効率的かつ十分に乾燥することができる。

中空糸膜10の乾燥用筒部材20内における走行速度は、滞在時間が上記範囲となるように決定されればよいが、通常、紡糸速度と同じ速度であり、8〜15m/minとされる。また、乾燥用筒部材20の長さは、上述した中空糸膜10と乾燥用筒部材20とのクリアランスだけでなく、滞在時間も考慮して決定することが好適である。

【0037】

乾燥効果を上げるためには、図4に示すように、複数(図4では2本)の乾燥用筒部材20を間隔をあけて直列に設置し、各乾燥用筒部材20内にそれぞれ乾燥用ガスを導入するとともに、これら乾燥用筒部材20内に順次中空糸膜10を通過させる方法により、乾燥用ガス圧入工程を実施してもよい。例えば、長さがαの乾燥用筒部材20を間隔をあけて2本直列に設置し、乾燥用ガス圧入工程を行った場合と、長さが2αの1本の乾燥用筒部材20を用いて乾燥用ガス圧入工程を行った場合とを比較すると、乾燥用筒部材20を2本直列に設置した場合には、中空糸膜10の中空部への乾燥用ガスの導入および排出が2回行われ、1本の乾燥用筒部材20を用いた場合には、1回のみとなる。乾燥効果は、このように乾燥用ガスの導入および排出の回数の影響も受けると考えられる。また、図4のように直列に設置された乾燥用筒部材20間の中空糸膜10の中空部では、隣接する乾燥用筒部材20からそれぞれ導入された乾燥用ガスが互いに衝突し、より効果的に乾燥用ガスが外に排出される。そのため、複数の乾燥用筒部材20を間隔をあけて直列に設置することで、より高い乾燥効果が期待できる。

【0038】

さらに効率的に乾燥用ガス圧入工程を行うためには、乾燥工程において、乾燥用ガス圧入工程の前段に予備乾燥工程を設けることが好ましい。このように予備乾燥工程を設け、ある程度の水分を中空糸膜10から除去しておくことによって、乾燥用ガス圧入工程による乾燥効果をより一層高めることができる。

具体的な方法としては、例えば、高温の乾燥用ガスを中空糸膜10の外周側に送風して乾燥する方法(熱風乾燥工程)や、中空糸膜10を減圧乾燥する方法(減圧乾燥工程)などが挙げられ、これらの方法を組み合わせてもよい。

【0039】

予備乾燥工程として熱風乾燥工程を実施する場合、その具体的な方法としては、図5に示すように、例えば95〜115℃の熱風を毎秒数m程度の風速で循環させた循環式の熱風乾燥機30内に、中空糸膜10を連続的に走行させ、中空糸膜10を外周側から乾燥する方法が挙げられる。こうして熱風乾燥機30を通過させてから、中空糸膜10を乾燥用ガス圧入工程用の乾燥用筒部材20に通過させ、乾燥用ガス圧入工程を行えばよい。熱風乾燥工程における中空糸膜10の滞在時間(熱風乾燥工程において、熱風乾燥機30内に滞在する時間)は、5〜90秒間であれば、十分に予備乾燥の効果が得られる。

【0040】

減圧乾燥工程を実施する場合には、図6に示すように、乾燥ガス圧入工程で用いたものと類似した耐圧性の乾燥用筒部材40を乾燥用ガス圧入工程の前段に配置し、この乾燥用筒部材40を用いて減圧乾燥工程を行った後、乾燥用ガス圧入工程を行うようにすればよい。減圧乾燥工程で用いる乾燥用筒部材40は、乾燥用筒部材40の内部を外部よりも減圧状態に維持できるものである必要がある。そのため、乾燥用筒部材40の両端には、中空糸膜10が通過できる程度のクリアランスを有しつつ、乾燥用筒部材40の内部を外部よりも減圧状態に維持できるラビリンスシールなどからなる図示略のシール機構が設けられることが好ましい。

【0041】

そして、中空糸膜10をまず減圧乾燥工程用の乾燥用筒部材40の一端40aから連続的に導入するとともに、その乾燥用筒部材40の側面に形成された開口部41に減圧ポンプなどの図示略の減圧手段を接続して作動させ、乾燥用筒部材40の内部を減圧する。それにより、乾燥用筒部材40内において、中空糸膜10の外周側が減圧され、中空糸膜10中の水分が気相に同伴されて中空糸膜10の外周側へと吸引、除去される。この際の圧力は、減圧手段のゲージ圧として好ましくは−0.05〜−0.1MPa、より好ましくは−0.08〜−0.1MPaとする。また、減圧工程における中空糸膜10の滞在時間(減圧工程において、乾燥用筒部材40内に滞在する時間)は、5〜30秒間であれば、十分に予備乾燥の効果が得られる。

その後、中空糸膜10を乾燥用ガス圧入工程用の乾燥用筒部材20に通過させ、乾燥用ガス圧入工程を行えばよい。

【0042】

熱風乾燥工程と減圧乾燥工程とを組み合わせて、予備乾燥工程を行う場合には、これらの工程を単に順次実施する方法でもよいが、例えば図7に示すように、熱風乾燥機30内に減圧乾燥工程用の乾燥用筒部材40を設置して、熱風による乾燥効果と減圧乾燥による乾燥効果とが相乗的に得られるようにすることもできる。

【0043】

以上説明したように、乾燥工程において、乾燥用ガスを中空糸膜10の外周側から内周側に透過させて中空部に導入し、中空部を通過させた後、内周側から外周側に透過させて排出する乾燥用ガス圧入工程を少なくとも実施することによって、短時間で、かつ、非常に少ない熱風量で低コストで中空糸膜10を乾燥できる。また、このような乾燥用ガス圧入工程は、大型の設備を必要とすることもないため、設置スペースの点からも好適である。

【実施例】

【0044】

以下、実施例を挙げて本発明を具体的に説明する。

[実施例1]

表1に示す質量比となるように、ポリフッ化ビニリデンA(アトフィナジャパン製、商品名カイナー301F)、ポリフッ化ビニリデンB(アトフィナジャパン製、商品名カイナー9000LD)、ポリビニルピロリドン(ISP社製、商品名K−90)、N,N−ジメチルアセトアミドをそれぞれ混合して、製膜原液(1)および製膜原液(2)を調製した。

ついで、中心に中空部が形成され、その外側に、2種の液を順次塗布できるように環状の吐出口が二重に順次形成されたノズル(特開2005−42074号公報の図1参照。)を用意し、これを30℃に保温した状態で、中空部には多孔質基材としてポリエステル製マルチフィラメント単繊組紐(マルチフィラメント;830T/96F、16打ち)を導入するとともに、その外周に製膜原液(2)、製膜原液(1)を内側から順次塗布し、80℃に保温した凝固液(N,N−ジメチルアセトアミド5質量部と水95質量部との混合液)中で凝固させた。このようにして、外表面近傍に分画層を1層有し、内部に向かって孔径が増大する傾斜構造の多孔質層が組紐にコーティングされた中空糸膜を得た。なお、塗布された製膜原液(1)および(2)のうち、中空糸膜の膜構造を形成する主原液は、外側に塗布された製膜原液(1)である。

さらに、この中空糸膜の外径よりも大きい内径の中空部が中心に形成され、その外側に、2種の液を順次塗布できるように環状の吐出口が二重に順次形成されたノズル(特開2005−42074号公報の図1参照。)を用意し、これを30℃に保温した状態で、中空部には上述のようにして得られた中空糸膜を導入するとともに、その外周にグリセリン(和光純薬工業製 一級)、製膜原液(1)を内側から順次塗布し、先に使用したものと同じ80℃に保温された凝固液中で凝固させた。このようにしてさらに多孔質層がコーティングされた2層構造で組紐支持体を有する中空糸膜を得た。

このときの紡糸速度(中空糸膜の走行速度)は8.8m/minとした。

【0045】

【表1】

【0046】

(親水性ポリマー除去工程)

こうして得られた中空糸膜について、次のようにして、親水性ポリマー除去工程を実施した。

(1)予備工程

予備工程として、以下の(i)〜(iii)の工程を2回繰り返して行った。

(i)中空糸膜の洗浄工程

100℃の沸騰水が入れられた洗浄槽中に、中空糸膜を滞在時間5分間の条件で浸漬し、洗浄を行った。

(ii)酸化剤を使用した親水性ポリマーの低分子量化工程

次に、温度30℃、濃度60000mg/Lの次亜塩素酸塩の水溶液が入れられた水槽中に、中空糸膜を滞在時間1分間の条件で浸漬した。その後、温度85℃、相対湿度100%の湿熱中、滞在時間3分の条件で加熱し、親水性ポリマーを低分子量化した。

(iii)低分子量化された親水性ポリマーの洗浄工程

次に、この中空糸膜を(i)と同じ条件で再度洗浄した。

(2)減圧工程−洗浄液供給工程−減圧工程

洗浄液として温度74℃の水が入れられた洗浄槽を用意し、その中に、図1に示した筒部材11を3つ間隔をあけて直列に配置した。そして、これらの筒部材11に前段側から中空糸膜10を順次導入するとともに、3つのうち最前段の筒部材11の接続口11aと、3つのうち最後段の筒部材11の接続口11aには減圧手段を接続し、それぞれ減圧手段のゲージ圧が前段側の減圧工程で−0.06MPa、後段側の減圧工程で−0.05MPaとなるように減圧した。3つのうち中央の筒部材11の接続口11aに接続された供給手段からは、ゲージ圧が0.1MPaとなるように74℃の水を洗浄液として供給した。

また、中空糸膜10が3つの各筒部材11中に滞在する時間(滞在時間)はいずれも約3秒間とした。

【0047】

(乾燥工程)

ついで、親水性ポリマー除去工程後の中空糸膜10について、乾燥工程を行った。具体的には、図3に示す乾燥用筒部材(ステンレス製、内径:4mm、長さ:約780mm)20を6本用意し、これを間隔をあけて直列に設置し、乾燥用ガス圧入工程を行った。

乾燥用ガス圧入工程で用いた6本の各乾燥用筒部材20内の供給口21には乾燥ガス供給手段を接続し、乾燥用ガスとして95℃の熱風を導入した。この際、乾燥用ガスの供給圧力(供給口21における乾燥用ガスのゲージ圧)が0.2MPaとなるようにした。このとき、具体的な熱風の供給量は、1140(乾燥用筒部材1本あたり190)L/minであった。なお、中空糸膜10の乾燥用筒部材20内における走行速度は、紡糸速度と同じ8.8m/minであった。また、中空糸膜10の乾燥用筒部材20における滞在時間(乾燥用ガス圧入工程において、6本の乾燥用筒部材20内に滞在した総時間)は、30秒間であった。

このような乾燥工程後の中空糸膜10について、水分率を測定した結果、0.8%であった。

なお、ここでの水分率は、中空糸膜10の乾燥質量に対する残存している水分の質量の割合を示した乾量基準の水分率である。また、水分率の測定にはケット科学研究所(株)製の赤外水分計を使用した。

このようにして最終的に得られた2層構造で組紐支持体を有する中空糸膜10は、外径2.8mm、内径1.0mmであった。

また、中空糸膜10の外径と、乾燥用筒部材20の内径から、中空糸膜10と乾燥用筒部材20とのクリアランスは0.6mmであり、乾燥用筒部材20の長さと該クリアランスとの比は780:0.6=1300:1となる。

尚、中空糸膜10の外径は、外径測定器(KEYECE社製、型式LS−3030)を用いて測定した。具体的には、この外径測定器を2台用意し、測定される径が中空糸膜10の軸線を中心として互いに90°ずれるように、これら測定器をそれぞれ取り付け、2方向の外径を測定した。測定結果はいずれも2.8mmであった。

【0048】

[実施例2]

実施例1と同様にして親水性ポリマー除去工程を実施した後、乾燥工程を行った。乾燥用ガスとして導入する熱風温度を90℃、乾燥用ガスの供給圧力が0.3MPa、熱風の供給量は1350(乾燥用筒部材1本あたり225)L/minである以外は全て実施例1と同様の条件で乾燥を行った。

その結果、実施例1と同様の水分率の中空糸膜10を得ることができた。

【0049】

[実施例3]

実施例1と同様にして親水性ポリマー除去工程を実施した後、乾燥工程を行った。乾燥用ガスとして導入する熱風温度を110℃、乾燥用ガスの供給圧力が0.15MPa、熱風の供給量は1050(乾燥用筒部材1本あたり175)L/minである以外は全て実施例1と同様の条件で乾燥を行った。

その結果、実施例1と同様の水分率の中空糸膜10を得ることができた。

【0050】

[比較例]

乾燥工程後の中空糸膜10の水分量が実施例1と同程度となるまで、熱風循環式の乾燥機を用いて、中空糸膜10を乾燥した。熱風温度は115℃とした。

その結果、乾燥時間、すなわち循環式の熱風乾燥機内における中空糸膜10の滞在時間は200秒間であり、非常に長時間を要した。

【図面の簡単な説明】

【0051】

【図1】親水性ポリマー除去工程の一例を示す概略構成図である。

【図2】親水性ポリマー除去工程の他の一例を示す概略構成図である。

【図3】乾燥ガス圧入工程の一例を示す概略構成図である。

【図4】乾燥ガス圧入工程の他の一例を示す概略構成図である。

【図5】予備乾燥工程後に乾燥ガス圧入工程を実施した一例を示す概略構成図である。

【図6】予備乾燥工程後に乾燥ガス圧入工程を実施した他の一例を示す概略構成図である。

【図7】予備乾燥工程後に乾燥ガス圧入工程を実施した他の一例を示す概略構成図である。

【符号の説明】

【0052】

10 中空糸膜

20 乾燥用筒部材

21 供給口

【技術分野】

【0001】

本発明は、濾過膜などに好適に使用される中空糸膜の製造方法と、この製造方法に好適に用いられる中空糸膜の乾燥装置に関する。

【背景技術】

【0002】

食品工業分野、医療分野、電子工業分野等の分野における有用成分の濃縮、回収、不要成分の除去、造水等には、セルロースアセテート、ポリアクリロニトリル、ポリスルホン、フッ素系樹脂等からなり、例えば湿式または乾湿式紡糸により製造された多孔質の中空糸膜が、精密濾過膜、限外濾過膜、逆浸透濾過膜等に多用されている。

【0003】

湿式または乾湿式紡糸により中空糸膜を製造する場合には、まず、疎水性ポリマーおよび親水性ポリマーを含む製膜原液を調製する。ついで、この製膜原液を環状に吐出し、凝固液中で凝固させる凝固工程により、中空糸膜を形成する。なお、製膜原液は空気と接触する空走部を経て、凝固液中へ導入されても(乾湿式紡糸法)、直接凝固液に導入されても(湿式紡糸法)よい。

このような中空糸膜の多孔質部には、通常、親水性ポリマーが溶液の状態で残存しているため、通常、この親水性ポリマーを洗浄などで除去した後、中空糸膜を乾燥する。

【0004】

ここで、中空糸膜の乾燥には、例えば特許文献1の段落0049に記載されているように、熱風循環式の乾燥装置が使用される場合が多い。具体的には、毎秒数m程度の風速で乾燥装置内に熱風が循環している乾燥装置内において、中空糸膜を連続的に走行させることで、中空糸膜の外周側に熱風を送風して乾燥する方法が採られる。

【特許文献1】特開2005−220202号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、このような熱風循環式の乾燥装置を使用して、中空糸膜を十分に乾燥させるためには、乾燥装置で中空糸膜を何往復もさせ、その滞在時間を数分間程度に設定する必要があり、乾燥時間を要した。また、このような乾燥装置は大型であるため、広い設置スペースを要するとともに、必要な熱風量も多かった。このように従来の乾燥方法では、短時間、低コストで中空糸膜を乾燥することは困難であった。

【0006】

本発明は上記事情に鑑みてなされたもので、大型の設備を必要とすることなく、短時間、低コストで、中空糸膜を乾燥できる中空糸膜の製造方法と、この製造方法に好適に用いられる乾燥装置の提供を課題とする。

【課題を解決するための手段】

【0007】

本発明の中空糸膜の製造方法は、製膜原液を凝固液中で凝固させ、中空糸膜を形成する凝固工程と、前記中空糸膜を乾燥する乾燥工程とを有する中空糸膜の製造方法において、前記乾燥工程は、乾燥用ガスを前記中空糸膜の外周側から内周側に透過させて中空部に導入し、前記中空部を通過させた後、前記内周側から前記外周側に透過させて排出する乾燥用ガス圧入工程を有することを特徴とする。

前記乾燥用ガス圧入工程では、乾燥用筒部材の内部に前記中空糸膜を通過させるとともに、前記乾燥用筒部材の側面に形成された供給口から乾燥用ガスを前記内部に供給することが好ましい。

前記乾燥工程は、前記乾燥用ガス圧入工程の前段に、予備乾燥工程を有することが好ましい。

前記予備乾燥工程は、熱風乾燥工程および減圧乾燥工程のうちの1つ以上を有することが好ましい。

本発明の中空糸膜の乾燥装置は、乾燥用ガスが供給される供給口が側面に形成され、中空糸膜が内部を通過する乾燥用筒部材と、前記供給口に接続される乾燥用ガス供給手段とを具備することを特徴とする。

【発明の効果】

【0008】

本発明によれば、大型の設備を必要とすることなく、短時間、低コストで、中空糸膜を乾燥できる中空糸膜の製造方法と、この製造方法に好適に用いられる乾燥装置を提供することができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明について、疎水性ポリマーと親水性ポリマーとを含む製膜原液を凝固液中で凝固させ、中空糸膜を形成する凝固工程と、形成された中空糸膜中に残存する親水性ポリマーを除去する親水性ポリマー除去工程と、親水性ポリマーが除去された中空糸膜を乾燥する乾燥工程を有する中空糸膜の製造方法を一実施形態例として示し、詳細に説明する。

【0010】

[凝固工程]

本実施形態例の中空糸膜の製造方法では、まず、疎水性ポリマーと親水性ポリマーとを含む製膜原液を調製する。ついで、通常、この製膜原液を環状の吐出口が形成されたノズルから凝固液中に吐出し、凝固液中で凝固させる凝固工程により、中空糸膜を形成する。

凝固工程は、製膜原液が空気と接触する空走部を経て、凝固液中へ導入される乾湿式紡糸法でも、直接凝固液に導かれる湿式紡糸法のいずれにより行ってもよい。また、ここで製造する中空糸膜の構成には特に制限はなく、例えば多孔質基材を備えたものでも、多層構造であって、取扱時の擦れ等に対して耐久性のあるものでもよい。

尚、多孔質基材の例としては、特に限定されるものではないが、各種の繊維で製紐された中空状の編紐や組紐等が挙げられ、各種素材を単独または組み合わせて用いることができる。中空編紐や組紐に使用される繊維として、合成繊維、半合成繊維、再生繊維、天然繊維等が挙げられ、また繊維の形態は、モノフィラメント、マルチフィラメント、紡績糸のいずれであっても良い。

【0011】

疎水性ポリマーは、凝固工程により中空糸膜を形成し得るものであればよく、そのようなものであれば特に制限なく使用できるが、ポリスルホンやポリエーテルスルホンなどのポリスルホン系樹脂、ポリフッ化ビニリデンなどのフッ素系樹脂、ポリアクリロニトリル、セルロース誘導体、ポリアミド、ポリエステル、ポリメタクリレート、ポリアクリレートなどが挙げられる。また、これらの樹脂の共重合体を使用してもよいし、これら樹脂や共重合体の一部に置換基を導入したものも使用できる。また、分子量などが異なる同種のポリマーをブレンドして用いても構わないし、2種以上の異なる種類の樹脂を混合して使用してもよい。これらのなかでフッ素系樹脂、中でもポリフッ化ビニリデンやフッ化ビニリデン単体と他の単量体からなる共重合体は、次亜塩素酸などの酸化剤に対する耐久性が優れている。よって、例えば後述の親水性ポリマー除去工程などで、酸化剤により処理されるような中空糸膜を製造する場合には、疎水性ポリマーとしてフッ素系樹脂を選択することが好適である。

【0012】

親水性ポリマーは、製膜原液の粘度を中空糸膜の形成に好適な範囲に調整し、製膜状態の安定化を図るために添加されるものであって、ポリエチレングリコールやポリビニルピロリドンなどが好ましく使用される。これらの中でも、中空糸膜の孔径の制御や中空糸膜の強度の点から、ポリビニルピロリドンやポリビニルピロリドンに他の単量体が共重合した共重合体が好ましい。

また、親水性ポリマーには、2種以上の樹脂を混合して使用することもできる。例えば親水性ポリマーとして、より高分子量のものを用いると、膜構造の良好な中空糸膜を形成しやすい傾向がある。一方、低分子量の親水性ポリマーは、後述の親水性ポリマー除去工程において中空糸膜からより除去されやすい点で好適である。よって、目的に応じて、分子量が異なる同種の親水性ポリマーを適宜ブレンドして用いてもよい。

【0013】

上述した疎水性ポリマーおよび親水性ポリマーをこれらが可溶な溶媒(良溶媒)に混合することにより、製膜原液を調製することができる。製膜原液には、必要に応じてその他の添加成分を加えてもよい。

溶媒の種類には特に制限はないが、乾湿式紡糸で凝固工程を行う場合には、空走部において製膜原液を吸湿させることによって中空糸膜の孔径を調整するため、水と均一に混合しやすい溶媒を選択することが好ましい。このような溶媒としては、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド、N−メチル−2−ピロリドン、N−メチルモルホリン−N−オキシドなどが挙げられ、これらを1種以上使用できる。また、溶媒への疎水性ポリマーや親水性ポリマーの溶解性を損なわない範囲で、疎水性ポリマーや親水性ポリマーの貧溶媒を混合して使用してもよい。製膜原液の温度は、特に制限はないが通常は20〜40℃である。

【0014】

製膜原液中における疎水性ポリマーの濃度は、薄すぎても濃すぎても製膜時の安定性が低下し、好適な中空糸膜構造が形成されに難くなる傾向にあるため、下限は10質量%が好ましく、15質量%がより好ましい。また、上限は30質量%が好ましく、25質量%がより好ましい。

一方、親水性ポリマーの濃度の下限は、中空糸膜をより形成しやすいものとするために1質量%が好ましく、5質量%がより好ましい。親水性ポリマーの濃度の上限は、製膜原液の取扱性の点から20質量%が好ましく、12質量%がより好ましい。

【0015】

凝固液としては、水、アルコール類、グリセリン、エチレングリコール等を単独または混合して用いることができる。凝固液の温度は、特に制限はないが通常は60〜90℃である。

【0016】

[親水性ポリマー除去工程]

上述の凝固工程により形成された中空糸膜は、一般的に孔径が大きく高透水性を潜在的には有しているが、中空糸膜中に親水性ポリマーが溶液状態で多量に残存しているために、このままでは充分な高透水性を発揮できない。よって、凝固工程の後には、中空糸膜中に残存する親水性ポリマーを除去する親水性ポリマー除去工程を行うことが好ましい。

【0017】

親水性ポリマー除去工程の具体的方法としては特に制限はないが、例えば、予備工程と、減圧工程と、洗浄液供給工程とを備えた工程が好適である。

凝固工程で得られた中空糸膜には、親水性ポリマーが高濃度の溶液の状態で、膜(多孔質部)中に残存している。このような高濃度の親水性ポリマーは、ある程度までは、中空糸膜を洗浄液に浸漬することで比較的容易に除去される。よって、予備工程として、まず始めに中空糸膜を洗浄液に浸漬して洗浄する(i)中空糸膜の洗浄工程を行い、ついで、(ii)酸化剤を使用した親水性ポリマーの低分子量化工程、(iii)低分子量化された親水性ポリマーの洗浄工程を順次行う方法が挙げられる。

【0018】

(i)中空糸膜の洗浄工程で使用する洗浄液としては、清澄で親水性ポリマーが分散または溶解する液体であれば特に限定されるものではないが、洗浄効果が高いことから水が好ましい。使用する水としては、水道水、工業用水、河川水、井戸水等が挙げられ、これらにアルコール、無機塩類、酸化剤、界面活性剤等を混合して使用してもよい。また、洗浄液としては、疎水性ポリマーの良溶媒と水との混合液を用いることもできる。

洗浄温度は、親水性ポリマーの溶液の粘度を低く抑えて、拡散移動速度の低下を防ぐため、高い方が好適であり、50℃以上が好ましく、より好ましくは80℃以上である。さらに、洗浄液を沸騰させながら洗浄を行うと、沸騰によるバブリングによって中空糸膜の外表面を掻き取ることもできるため、効率のよい洗浄が可能となる。

【0019】

(i)中空糸膜の洗浄工程によって、中空糸膜に残存する親水性ポリマーは、比較的濃度の低い状態となっている。このような低濃度の場合に、より高い洗浄効果を得るためには、(ii)酸化剤を使用した親水性ポリマーの低分子量化工程を行うことが好ましい。 具体的には、まず、中空糸膜に酸化剤を含む薬液を保持させ、ついで、薬液を保持した中空糸膜を気相中で加熱する方法が好ましい。酸化剤としては、オゾン、過酸化水素、過マンガン酸塩、重クロム酸塩、過硫酸塩等を使用することもできるが、酸化力が強く分解性能に優れること、取扱い性に優れること、安価なこと等の点より、特に次亜塩素酸塩が好ましい。次亜塩素酸塩としては、次亜塩素酸ナトリウム、次亜塩素酸カルシウムなどが挙げられるが、特に次亜塩素酸ナトリウムが好ましい。

【0020】

この際、薬液の温度は50℃以下が好ましく、30℃以下がより好ましい。50℃より高温であると、中空糸膜の浸漬中に酸化分解が促進され、薬液中に脱落した親水性ポリマーがさらに酸化分解し、酸化剤の浪費が進んでしまう。一方、過度に低温であると、酸化分解は抑制されるものの、常温で実施する場合と比較して、低温に温度制御するためのコストなどが増加する傾向にある。よって、その点からすると、薬液の温度は0℃以上が好ましく、10℃以上がより好ましい。

【0021】

中空糸膜に薬液を保持させたあとは、中空糸膜を気相中で加熱することにより、親水性ポリマーを酸化分解する。気相中での加熱によれば、中空糸膜中に保持された薬液が大きく希釈されたり、薬液が加熱媒体中へ脱落溶出したりすることがほとんどなく、薬液中の酸化剤が中空糸膜中に残存する親水性ポリマーの分解に効率よく使用されるため好ましい。

【0022】

具体的な加熱方法としては、大気圧下で加熱流体を用いて中空糸膜を加熱することが好ましい。加熱流体としては相対湿度の高い流体を使用すること、すなわち湿熱条件で加熱を行うことが、次亜塩素酸塩などの酸化剤の乾燥を防ぎ、効率的な分解処理が可能となるため好ましい。その際、流体の相対湿度としては80%以上が好ましく、90%以上とすることがより好ましく、100%近傍とするのが最も好ましい。

加熱温度の下限は、連続処理を行う場合、処理時間を短くできることから50℃とするのが好ましく、80℃がより好ましい。温度の上限は、大気圧状態では100℃とするのが好ましい。

【0023】

このように、(ii)酸化剤を使用した親水性ポリマーの低分子量化工程を実施した後には、上述した(i)中空糸膜の洗浄工程と同様の条件にて、再度、中空糸膜を洗浄液に浸漬して洗浄し、低分子量化された親水性ポリマーをある程度除去する(iii)低分子量化された親水性ポリマーの洗浄工程を行うことが好ましい。

【0024】

以上のようにして必要に応じて予備工程を行った後、減圧工程を行う。減圧工程によれば、予備工程を行ってもなお残存している親水性ポリマーであっても、効果的に除去することができる。

減圧工程は、中空糸膜の外周側を減圧して、中空糸膜中に残存する親水性ポリマーを中空糸膜の外周側へ排出させる工程であって、中空糸膜の外周側の圧力が内周側(中空部)よりも低くなるようにし、その際の圧力差により、親水性ポリマーを中空糸膜の外周側へと移動させ、除去するものである。

【0025】

減圧工程の具体的方法には特に制限はないが、例えば、図1に示すように、減圧ポンプなどの減圧手段を接続するための接続口11aが側面(周面)に形成されているとともに、中空糸膜10が通過できる程度のクリアランスを有しつつ、その内部を外部よりも減圧状態または加圧状態に保つことのできるシール機構が両端11b、11cに設けられた筒部材11を用いることが好ましい。このような筒部材11を大気中などの気相中に配置し、凝固工程と必要に応じて予備工程とを経た中空糸膜10を筒部材11内にその一端11bから連続的に導入するとともに減圧手段を作動させることにより、筒部材11内において、中空糸膜10の外周側が減圧され、中空糸膜10中に残存する親水性ポリマーが気相に同伴されて中空糸膜10の外周側へと吸引、除去される。

【0026】

また、より好ましい方法としては、図2に示すように、洗浄液の入った洗浄槽12を用意し、この洗浄槽12中に中空糸膜10を浸漬し、洗浄液に浸漬されたこの中空糸膜10に対して、上述のように減圧工程を行う方法が挙げられる。

このようして減圧工程を行った場合において、中空糸膜10の内周側と外周側との圧力差が大きいと、筒部材11からは出ていて、洗浄液中には浸漬された部分の中空糸膜10において、洗浄槽12中の洗浄液が膜を通過し、中空糸膜10の内周側に導入される。導入された洗浄液は、その後、減圧手段の作動により、再び膜を通過して、外周側に排出される。その結果、中空糸膜10中に残存する親水性ポリマーが洗浄液とともに接続口11aから除去される。

このような減圧工程により、中空糸膜10の内周側から外周側へ洗浄液を通液させる方法によれば、中空糸膜10から引き離された親水性ポリマーは洗浄液に分散または溶解し、洗浄液とともに吸引、除去されるため、中空糸膜10に再度付着する懸念も軽減され、高い除去効果が得られる。

なお、洗浄液としては、(i)中空糸膜の洗浄工程で例示したものを使用できる。

洗浄液の温度は、特に制限はないが30〜80℃とすることが好ましい。温度が高いと親水性ポリマーが洗浄液に分散・溶解しやすくなるが、洗浄液の飽和蒸気圧が高くなるため、高い減圧度が確保できなくなる懸念が生じる。逆に、温度が低いと高い減圧度が確保でき、水分を引き抜きやすくなるが、親水性ポリマーの洗浄液への分散・溶解性が低下してしまう懸念が生じる。

【0027】

さらに親水性ポリマーを除去する効果を高めるためには、このような減圧工程の後段に、中空糸膜10の外周側から内周側に洗浄液を強制的に供給する洗浄液供給工程を組み合わせ、親水性ポリマーの除去効果を高めてもよい。

具体的には、先に説明した筒部材11を2本用意し、これらを間隔をあけて洗浄槽12中に直列に設置し、前段側の筒部材11の接続口11aには減圧手段を接続し、後段側の筒部材11の接続口11aには洗浄液を供給するための加圧供給ポンプなどの供給手段を接続する。

そして、中空糸膜10をこれら2本の筒部材11内に前段側から順次導入するとともに、減圧手段と供給手段とを作動させる。すると、後段側の筒部材11内においては中空糸膜10の外周側から内周側に洗浄液が供給され(洗浄液供給工程)、前段側の筒部材11内においては中空糸膜10の内周側から外周側へ洗浄液を通液させることができる(減圧工程)。

このように減圧工程の後段に洗浄液供給工程を設けると、減圧工程において中空糸膜10の内周側から外周側へ通液する洗浄液量が増加し、その結果、親水性ポリマーの除去効果が大きくなる。

【0028】

このような減圧工程および洗浄液供給工程の条件は、中空糸膜10の種類(材質、膜構造)、中空糸膜10中に残存している親水性ポリマー濃度、各筒部材11を耐圧性にするための設備コスト、中空糸膜10自体の耐圧性能などを考慮するとともに、減圧工程および洗浄液供給工程で中空糸膜10が糸揺れしにくい条件とする必要もある。これらの点から、減圧工程の圧力は、減圧手段のゲージ圧として好ましくは−0.05〜−0.1MPa、より好ましくは−0.08〜−0.1MPaであり、洗浄液供給工程の供給圧力は、供給手段のゲージ圧として好ましくは0を超えて0.4MPa以下、より好ましくは0を超えて0.3MPa以下である。また、このような範囲内では、減圧工程と洗浄液供給工程とのゲージ圧の圧力差が大きいほど、より高い親水性ポリマー除去効果が得られる傾向にある。

減圧工程および洗浄液供給工程での中空糸膜10の各滞在時間(各筒部材に滞在する時間)はそれぞれ2〜10秒間であれば、効率的に、充分な親水性ポリマー除去効果を得ることができる。

【0029】

[乾燥工程]

ついで、このように親水性ポリマー除去工程が実施された中空糸膜10を乾燥する(乾燥工程)。

乾燥工程では、乾燥用ガスを中空糸膜10の外周側から内周側に透過させて中空部に導入し、中空部を通過させた後、内周側から外周側に透過させて排出する乾燥用ガス圧入工程を少なくとも行う。

【0030】

乾燥用ガス圧入工程の具体的方法には特に制限はないが、例えば図3に示すような耐圧性の乾燥用筒部材20と、図示略の乾燥用ガス供給手段とを備えた中空糸膜の乾燥装置を用い、乾燥用ガスとして、例えば熱風(高温空気)、高温不活性ガスなどの高温ガスを使用した方法が挙げられる。

この例の乾燥用筒部材20は、中空糸膜10が内部を通過できる内径のものであって、長手方向の中央部の側面(周面)には、乾燥用ガスを乾燥用筒部材20内に供給するための供給口21が形成されている。

このような乾燥用筒部材20内に、中空糸膜をその一端20aから連続的に導入して通過させるとともに、供給口21に図示略の乾燥用ガス供給手段を接続して作動させ、乾燥用ガスを乾燥用筒部材20内に供給する。すると、乾燥用筒部材20内における中空糸膜10の外周側の圧力は、乾燥用ガスの供給により、内周側よりも高い状態となる。このような圧力差により、乾燥用ガスは、図中矢印Aで示すように、中空糸膜10の膜を透過し、中空糸膜10の外周側から内周側に導入される。

【0031】

こうして中空糸膜10の内周側、すなわち中空部に導入された乾燥用ガスは、ついで、図中矢印Bで示すように、乾燥用筒部材20内を通過する中空糸膜10の中空部を流れ、乾燥用筒部材20の両端20a、20bの位置に到達する。すると、乾燥用筒部材20外では、中空糸膜10の外周側の圧力は内周側よりも低いため、このような圧力差により、図中矢印Cで示すように、乾燥用ガスは中空糸膜10の膜を透過して、中空糸膜10の内周側から外周側に排出される。

そして、中空糸膜10に含まれる水分は、このような乾燥用ガスに同伴され、中空糸膜10の内周側から外周側に排出される。

【0032】

このように中空糸膜10の外周側から内周側に乾燥用ガスを透過させて中空部に導入し、ついで中空糸膜10の中空部を通過させた後、内周側から外周側に排出させる乾燥用ガス圧入工程によれば、例えば従来のように、熱風循環式の乾燥装置内において中空糸膜10を何往復も走行させ、中空糸膜10の外周側に熱風を送風して乾燥する方法に比べて、短時間で、かつ、非常に少ない熱風量で、効率的に中空糸膜10を乾燥でき、非常に低コストである。また、このような乾燥用ガス圧入工程は、中空糸膜10が通過する小型の乾燥用筒部材20を備えた乾燥装置により簡便に実施でき、大型の設備を必要とすることもないため、設置スペースの点からも好適である。

【0033】

乾燥用ガス圧入工程の条件は、中空糸膜10の種類(材質、膜構造)や、中空糸膜10中に残存している水分量などに応じて、適宜設定すればよいが、乾燥用ガスの温度としては、90〜110℃が好ましく、より好ましくは95〜105℃である。このような温度であれば、中空糸膜10の材質にもよるが、中空糸膜10に熱による悪影響を与えることなく、効果的に乾燥できる。また、乾燥用ガスを加熱するためのエネルギーコストも適度に抑制できる。尚、乾燥用ガスの温度は乾燥用筒部材20の供給口21において測定した。

【0034】

乾燥用ガスの供給圧力としては、乾燥用筒部材20の供給口21における乾燥用ガスのゲージ圧として、0.1〜0.3MPaの範囲が好ましく、より好ましくは0.1〜0.2MPaである。供給圧力が上記範囲であると、効率的に中空糸膜10を乾燥できるとともに、乾燥用筒部材20を耐圧性にするための設備コストも適度に抑制でき、中空糸膜10が糸揺れするという問題も生じにくい。また、このような範囲であれば、乾燥ガスの供給圧力が中空糸膜10自体の耐圧性能を超えることもない。

【0035】

供給圧力をこのような範囲内にするためには、中空糸膜10の外径に応じて、乾燥用筒部材20の内径や長さを適宜決定することが必要である。

すなわち、乾燥用筒部材20の内径が大きすぎると、乾燥用筒部材20内における中空糸膜10の外周側と内周側の圧力差を十分に確保できず、その結果、上記供給圧力が得られにくくなる傾向がある。一方、乾燥用筒部材20の内径が小さすぎると、乾燥用ガス圧入工程において中空糸膜10と乾燥用筒部材20の内周面とが接触する場合があり、中空糸膜10にダメージを与えてしまう可能性がある。また、乾燥用筒部材20の長さを大きくするにしたがって、十分な供給圧力が得られやすくなる傾向にあるが、過度に長くなると、設備の大型化、作業性の低下などの懸念が生じる。

これらの観点から、中空糸膜10と乾燥用筒部材20とのクリアランスは、0.4mm〜1.6mmが好ましく、さらに好ましくは0.6mm〜1.2mmである。なお、ここでクリアランスとは、乾燥用筒部材20の内径の1/2と、中空糸膜10の外径の1/2との差である。また、その際、乾燥用筒部材20の長さと該クリアランスとの比を2000:1〜1000:1とすることが好ましく、より好ましくは1800:1〜1200:1である。

尚、ここでの中空糸膜10の外径は、外径測定器(KEYECE社製、型式LS−3030)により測定された値である。

【0036】

また、このような供給圧力の場合、乾燥用ガス圧入工程における中空糸膜10の滞在時間(乾燥用ガス圧入工程において、乾燥用筒部材20内に滞在する時間)が20〜40秒間であれば、効率的かつ十分に乾燥することができる。

中空糸膜10の乾燥用筒部材20内における走行速度は、滞在時間が上記範囲となるように決定されればよいが、通常、紡糸速度と同じ速度であり、8〜15m/minとされる。また、乾燥用筒部材20の長さは、上述した中空糸膜10と乾燥用筒部材20とのクリアランスだけでなく、滞在時間も考慮して決定することが好適である。

【0037】

乾燥効果を上げるためには、図4に示すように、複数(図4では2本)の乾燥用筒部材20を間隔をあけて直列に設置し、各乾燥用筒部材20内にそれぞれ乾燥用ガスを導入するとともに、これら乾燥用筒部材20内に順次中空糸膜10を通過させる方法により、乾燥用ガス圧入工程を実施してもよい。例えば、長さがαの乾燥用筒部材20を間隔をあけて2本直列に設置し、乾燥用ガス圧入工程を行った場合と、長さが2αの1本の乾燥用筒部材20を用いて乾燥用ガス圧入工程を行った場合とを比較すると、乾燥用筒部材20を2本直列に設置した場合には、中空糸膜10の中空部への乾燥用ガスの導入および排出が2回行われ、1本の乾燥用筒部材20を用いた場合には、1回のみとなる。乾燥効果は、このように乾燥用ガスの導入および排出の回数の影響も受けると考えられる。また、図4のように直列に設置された乾燥用筒部材20間の中空糸膜10の中空部では、隣接する乾燥用筒部材20からそれぞれ導入された乾燥用ガスが互いに衝突し、より効果的に乾燥用ガスが外に排出される。そのため、複数の乾燥用筒部材20を間隔をあけて直列に設置することで、より高い乾燥効果が期待できる。

【0038】

さらに効率的に乾燥用ガス圧入工程を行うためには、乾燥工程において、乾燥用ガス圧入工程の前段に予備乾燥工程を設けることが好ましい。このように予備乾燥工程を設け、ある程度の水分を中空糸膜10から除去しておくことによって、乾燥用ガス圧入工程による乾燥効果をより一層高めることができる。

具体的な方法としては、例えば、高温の乾燥用ガスを中空糸膜10の外周側に送風して乾燥する方法(熱風乾燥工程)や、中空糸膜10を減圧乾燥する方法(減圧乾燥工程)などが挙げられ、これらの方法を組み合わせてもよい。

【0039】

予備乾燥工程として熱風乾燥工程を実施する場合、その具体的な方法としては、図5に示すように、例えば95〜115℃の熱風を毎秒数m程度の風速で循環させた循環式の熱風乾燥機30内に、中空糸膜10を連続的に走行させ、中空糸膜10を外周側から乾燥する方法が挙げられる。こうして熱風乾燥機30を通過させてから、中空糸膜10を乾燥用ガス圧入工程用の乾燥用筒部材20に通過させ、乾燥用ガス圧入工程を行えばよい。熱風乾燥工程における中空糸膜10の滞在時間(熱風乾燥工程において、熱風乾燥機30内に滞在する時間)は、5〜90秒間であれば、十分に予備乾燥の効果が得られる。

【0040】

減圧乾燥工程を実施する場合には、図6に示すように、乾燥ガス圧入工程で用いたものと類似した耐圧性の乾燥用筒部材40を乾燥用ガス圧入工程の前段に配置し、この乾燥用筒部材40を用いて減圧乾燥工程を行った後、乾燥用ガス圧入工程を行うようにすればよい。減圧乾燥工程で用いる乾燥用筒部材40は、乾燥用筒部材40の内部を外部よりも減圧状態に維持できるものである必要がある。そのため、乾燥用筒部材40の両端には、中空糸膜10が通過できる程度のクリアランスを有しつつ、乾燥用筒部材40の内部を外部よりも減圧状態に維持できるラビリンスシールなどからなる図示略のシール機構が設けられることが好ましい。

【0041】

そして、中空糸膜10をまず減圧乾燥工程用の乾燥用筒部材40の一端40aから連続的に導入するとともに、その乾燥用筒部材40の側面に形成された開口部41に減圧ポンプなどの図示略の減圧手段を接続して作動させ、乾燥用筒部材40の内部を減圧する。それにより、乾燥用筒部材40内において、中空糸膜10の外周側が減圧され、中空糸膜10中の水分が気相に同伴されて中空糸膜10の外周側へと吸引、除去される。この際の圧力は、減圧手段のゲージ圧として好ましくは−0.05〜−0.1MPa、より好ましくは−0.08〜−0.1MPaとする。また、減圧工程における中空糸膜10の滞在時間(減圧工程において、乾燥用筒部材40内に滞在する時間)は、5〜30秒間であれば、十分に予備乾燥の効果が得られる。

その後、中空糸膜10を乾燥用ガス圧入工程用の乾燥用筒部材20に通過させ、乾燥用ガス圧入工程を行えばよい。

【0042】

熱風乾燥工程と減圧乾燥工程とを組み合わせて、予備乾燥工程を行う場合には、これらの工程を単に順次実施する方法でもよいが、例えば図7に示すように、熱風乾燥機30内に減圧乾燥工程用の乾燥用筒部材40を設置して、熱風による乾燥効果と減圧乾燥による乾燥効果とが相乗的に得られるようにすることもできる。

【0043】

以上説明したように、乾燥工程において、乾燥用ガスを中空糸膜10の外周側から内周側に透過させて中空部に導入し、中空部を通過させた後、内周側から外周側に透過させて排出する乾燥用ガス圧入工程を少なくとも実施することによって、短時間で、かつ、非常に少ない熱風量で低コストで中空糸膜10を乾燥できる。また、このような乾燥用ガス圧入工程は、大型の設備を必要とすることもないため、設置スペースの点からも好適である。

【実施例】

【0044】

以下、実施例を挙げて本発明を具体的に説明する。

[実施例1]

表1に示す質量比となるように、ポリフッ化ビニリデンA(アトフィナジャパン製、商品名カイナー301F)、ポリフッ化ビニリデンB(アトフィナジャパン製、商品名カイナー9000LD)、ポリビニルピロリドン(ISP社製、商品名K−90)、N,N−ジメチルアセトアミドをそれぞれ混合して、製膜原液(1)および製膜原液(2)を調製した。

ついで、中心に中空部が形成され、その外側に、2種の液を順次塗布できるように環状の吐出口が二重に順次形成されたノズル(特開2005−42074号公報の図1参照。)を用意し、これを30℃に保温した状態で、中空部には多孔質基材としてポリエステル製マルチフィラメント単繊組紐(マルチフィラメント;830T/96F、16打ち)を導入するとともに、その外周に製膜原液(2)、製膜原液(1)を内側から順次塗布し、80℃に保温した凝固液(N,N−ジメチルアセトアミド5質量部と水95質量部との混合液)中で凝固させた。このようにして、外表面近傍に分画層を1層有し、内部に向かって孔径が増大する傾斜構造の多孔質層が組紐にコーティングされた中空糸膜を得た。なお、塗布された製膜原液(1)および(2)のうち、中空糸膜の膜構造を形成する主原液は、外側に塗布された製膜原液(1)である。

さらに、この中空糸膜の外径よりも大きい内径の中空部が中心に形成され、その外側に、2種の液を順次塗布できるように環状の吐出口が二重に順次形成されたノズル(特開2005−42074号公報の図1参照。)を用意し、これを30℃に保温した状態で、中空部には上述のようにして得られた中空糸膜を導入するとともに、その外周にグリセリン(和光純薬工業製 一級)、製膜原液(1)を内側から順次塗布し、先に使用したものと同じ80℃に保温された凝固液中で凝固させた。このようにしてさらに多孔質層がコーティングされた2層構造で組紐支持体を有する中空糸膜を得た。

このときの紡糸速度(中空糸膜の走行速度)は8.8m/minとした。

【0045】

【表1】

【0046】

(親水性ポリマー除去工程)

こうして得られた中空糸膜について、次のようにして、親水性ポリマー除去工程を実施した。

(1)予備工程

予備工程として、以下の(i)〜(iii)の工程を2回繰り返して行った。

(i)中空糸膜の洗浄工程

100℃の沸騰水が入れられた洗浄槽中に、中空糸膜を滞在時間5分間の条件で浸漬し、洗浄を行った。

(ii)酸化剤を使用した親水性ポリマーの低分子量化工程

次に、温度30℃、濃度60000mg/Lの次亜塩素酸塩の水溶液が入れられた水槽中に、中空糸膜を滞在時間1分間の条件で浸漬した。その後、温度85℃、相対湿度100%の湿熱中、滞在時間3分の条件で加熱し、親水性ポリマーを低分子量化した。

(iii)低分子量化された親水性ポリマーの洗浄工程

次に、この中空糸膜を(i)と同じ条件で再度洗浄した。

(2)減圧工程−洗浄液供給工程−減圧工程

洗浄液として温度74℃の水が入れられた洗浄槽を用意し、その中に、図1に示した筒部材11を3つ間隔をあけて直列に配置した。そして、これらの筒部材11に前段側から中空糸膜10を順次導入するとともに、3つのうち最前段の筒部材11の接続口11aと、3つのうち最後段の筒部材11の接続口11aには減圧手段を接続し、それぞれ減圧手段のゲージ圧が前段側の減圧工程で−0.06MPa、後段側の減圧工程で−0.05MPaとなるように減圧した。3つのうち中央の筒部材11の接続口11aに接続された供給手段からは、ゲージ圧が0.1MPaとなるように74℃の水を洗浄液として供給した。

また、中空糸膜10が3つの各筒部材11中に滞在する時間(滞在時間)はいずれも約3秒間とした。

【0047】

(乾燥工程)

ついで、親水性ポリマー除去工程後の中空糸膜10について、乾燥工程を行った。具体的には、図3に示す乾燥用筒部材(ステンレス製、内径:4mm、長さ:約780mm)20を6本用意し、これを間隔をあけて直列に設置し、乾燥用ガス圧入工程を行った。

乾燥用ガス圧入工程で用いた6本の各乾燥用筒部材20内の供給口21には乾燥ガス供給手段を接続し、乾燥用ガスとして95℃の熱風を導入した。この際、乾燥用ガスの供給圧力(供給口21における乾燥用ガスのゲージ圧)が0.2MPaとなるようにした。このとき、具体的な熱風の供給量は、1140(乾燥用筒部材1本あたり190)L/minであった。なお、中空糸膜10の乾燥用筒部材20内における走行速度は、紡糸速度と同じ8.8m/minであった。また、中空糸膜10の乾燥用筒部材20における滞在時間(乾燥用ガス圧入工程において、6本の乾燥用筒部材20内に滞在した総時間)は、30秒間であった。

このような乾燥工程後の中空糸膜10について、水分率を測定した結果、0.8%であった。

なお、ここでの水分率は、中空糸膜10の乾燥質量に対する残存している水分の質量の割合を示した乾量基準の水分率である。また、水分率の測定にはケット科学研究所(株)製の赤外水分計を使用した。

このようにして最終的に得られた2層構造で組紐支持体を有する中空糸膜10は、外径2.8mm、内径1.0mmであった。

また、中空糸膜10の外径と、乾燥用筒部材20の内径から、中空糸膜10と乾燥用筒部材20とのクリアランスは0.6mmであり、乾燥用筒部材20の長さと該クリアランスとの比は780:0.6=1300:1となる。

尚、中空糸膜10の外径は、外径測定器(KEYECE社製、型式LS−3030)を用いて測定した。具体的には、この外径測定器を2台用意し、測定される径が中空糸膜10の軸線を中心として互いに90°ずれるように、これら測定器をそれぞれ取り付け、2方向の外径を測定した。測定結果はいずれも2.8mmであった。

【0048】

[実施例2]

実施例1と同様にして親水性ポリマー除去工程を実施した後、乾燥工程を行った。乾燥用ガスとして導入する熱風温度を90℃、乾燥用ガスの供給圧力が0.3MPa、熱風の供給量は1350(乾燥用筒部材1本あたり225)L/minである以外は全て実施例1と同様の条件で乾燥を行った。

その結果、実施例1と同様の水分率の中空糸膜10を得ることができた。

【0049】

[実施例3]

実施例1と同様にして親水性ポリマー除去工程を実施した後、乾燥工程を行った。乾燥用ガスとして導入する熱風温度を110℃、乾燥用ガスの供給圧力が0.15MPa、熱風の供給量は1050(乾燥用筒部材1本あたり175)L/minである以外は全て実施例1と同様の条件で乾燥を行った。

その結果、実施例1と同様の水分率の中空糸膜10を得ることができた。

【0050】

[比較例]

乾燥工程後の中空糸膜10の水分量が実施例1と同程度となるまで、熱風循環式の乾燥機を用いて、中空糸膜10を乾燥した。熱風温度は115℃とした。

その結果、乾燥時間、すなわち循環式の熱風乾燥機内における中空糸膜10の滞在時間は200秒間であり、非常に長時間を要した。

【図面の簡単な説明】

【0051】

【図1】親水性ポリマー除去工程の一例を示す概略構成図である。

【図2】親水性ポリマー除去工程の他の一例を示す概略構成図である。

【図3】乾燥ガス圧入工程の一例を示す概略構成図である。

【図4】乾燥ガス圧入工程の他の一例を示す概略構成図である。

【図5】予備乾燥工程後に乾燥ガス圧入工程を実施した一例を示す概略構成図である。

【図6】予備乾燥工程後に乾燥ガス圧入工程を実施した他の一例を示す概略構成図である。

【図7】予備乾燥工程後に乾燥ガス圧入工程を実施した他の一例を示す概略構成図である。

【符号の説明】

【0052】

10 中空糸膜

20 乾燥用筒部材

21 供給口

【特許請求の範囲】

【請求項1】

製膜原液を凝固液中で凝固させ、中空糸膜を形成する凝固工程と、前記中空糸膜を乾燥する乾燥工程とを有する中空糸膜の製造方法において、

前記乾燥工程は、乾燥用ガスを前記中空糸膜の外周側から内周側に透過させて中空部に導入し、前記中空部を通過させた後、前記内周側から前記外周側に透過させて排出する乾燥用ガス圧入工程を有することを特徴とする中空糸膜の製造方法。

【請求項2】

前記乾燥用ガス圧入工程では、乾燥用筒部材の内部に前記中空糸膜を通過させるとともに、前記乾燥用筒部材の側面に形成された供給口から乾燥用ガスを前記内部に供給することを特徴とする請求項1に記載の中空糸膜の製造方法。

【請求項3】

前記乾燥工程は、前記乾燥用ガス圧入工程の前段に、予備乾燥工程を有することを特徴とする請求項1または2に記載の中空糸膜の製造方法。

【請求項4】

前記予備乾燥工程は、熱風乾燥工程および減圧乾燥工程のうちの1つ以上を有することを特徴とする請求項3に記載の中空糸膜の製造方法。

【請求項5】

乾燥用ガスが供給される供給口が側面に形成され、中空糸膜が内部を通過する乾燥用筒部材と、前記供給口に接続される乾燥用ガス供給手段とを具備することを特徴とする中空糸膜の乾燥装置。

【請求項1】

製膜原液を凝固液中で凝固させ、中空糸膜を形成する凝固工程と、前記中空糸膜を乾燥する乾燥工程とを有する中空糸膜の製造方法において、

前記乾燥工程は、乾燥用ガスを前記中空糸膜の外周側から内周側に透過させて中空部に導入し、前記中空部を通過させた後、前記内周側から前記外周側に透過させて排出する乾燥用ガス圧入工程を有することを特徴とする中空糸膜の製造方法。

【請求項2】

前記乾燥用ガス圧入工程では、乾燥用筒部材の内部に前記中空糸膜を通過させるとともに、前記乾燥用筒部材の側面に形成された供給口から乾燥用ガスを前記内部に供給することを特徴とする請求項1に記載の中空糸膜の製造方法。

【請求項3】

前記乾燥工程は、前記乾燥用ガス圧入工程の前段に、予備乾燥工程を有することを特徴とする請求項1または2に記載の中空糸膜の製造方法。

【請求項4】

前記予備乾燥工程は、熱風乾燥工程および減圧乾燥工程のうちの1つ以上を有することを特徴とする請求項3に記載の中空糸膜の製造方法。

【請求項5】

乾燥用ガスが供給される供給口が側面に形成され、中空糸膜が内部を通過する乾燥用筒部材と、前記供給口に接続される乾燥用ガス供給手段とを具備することを特徴とする中空糸膜の乾燥装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−149044(P2010−149044A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−329811(P2008−329811)

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]