中空糸膜シート状物の製造方法及び製造装置

【課題】中空糸膜シート状物を効率的に製造可能な製造方法を提供する。

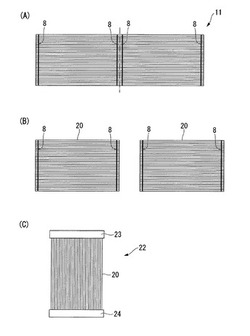

【解決手段】中空糸膜を所定領域内に折り返しながら往復させ、該中空糸膜の往復方向の両端部、及び、該中空糸膜の前記両端部間に設定される所定位置の両側を、前記往復方向に直交する方向に拘束して、中空糸膜をシート状に形成し(図5、(A))、その後、シート状に形成された中空糸膜を、上記所定位置で切断する(図5、(B))。

【解決手段】中空糸膜を所定領域内に折り返しながら往復させ、該中空糸膜の往復方向の両端部、及び、該中空糸膜の前記両端部間に設定される所定位置の両側を、前記往復方向に直交する方向に拘束して、中空糸膜をシート状に形成し(図5、(A))、その後、シート状に形成された中空糸膜を、上記所定位置で切断する(図5、(B))。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空糸膜シート状物の製造方法及び製造装置に関する。

【背景技術】

【0002】

ろ過膜として、中空糸膜をシート状に形成した中空糸膜シート状物を用いる水処理装置が従来から知られている。中空糸膜シート状物の製造方法のひとつとして、編機で編成する方法が従来から知られており、例えば特許文献1には、中空糸膜シート状物をラッセル編機で編成することが記載されている。また、特許文献2には中空糸膜シート状物を編成するラッセル編機の構成が詳しく開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平04−26886号公報

【特許文献2】特開2010−59596号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、中空糸膜シート状物は、水処理装置の大きさ等によって比較的小型なものが求められる場合があるが、ラッセル編機等の編機を用いて、編幅の小さい編地を編成する場合、緯糸ガイドの1回の移動動作で編成できる編地の量が小さくなるため、編幅の大きな編地を編成する場合に比べ、編機1台当たりの生産量が低下してしまう課題がある。

【0005】

これに対し、生産量を高くする方法の1つとして多錘化する方法があるが、この方法は、緯糸ガイド、緯糸張力制御部、及びクリール等を錘数分設置する必要があるため、設備費用が増大する問題がある。また、その他の方法として、緯糸ガイドの移動動作の速度を増加する方法があるが、この方法では、中空糸膜を編む際の加速度や速度が増加するため、中空糸膜を切断してしまったり、表面を傷つけてしまったりする問題が生じ得る。

【0006】

本発明は上記実情に鑑みてなされたものであり、中空糸膜シート状物を効率的に製造可能な中空糸膜シート状物の製造方法及び製造装置の提供を目的とする。

【課題を解決するための手段】

【0007】

上記課題の解決手段として、本発明は、中空糸膜をシート状に形成する中空糸膜シート状物の製造方法であって、前記中空糸膜を所定領域内に折り返しながら往復させ、該中空糸膜の往復方向の両端部、及び、該中空糸膜の前記両端部間に設定される所定位置の両側を、前記往復方向に直交する方向に拘束して、該中空糸膜をシート状に形成する形成工程と、前記形成工程で形成した前記中空糸膜を、前記所定位置で切断する切断工程と、を有する中空糸膜シート状物の製造方法を提供する。

【0008】

また、本発明では、前記形成工程において、編機を用い、前記中空糸膜を緯糸ガイドで所定領域内に往復させながら、該中空糸膜の往復方向の両端部、及び、該中空糸膜の前記両端部間に設定される所定位置の両側を、経糸によって拘束することが好ましい。

【0009】

また、本発明では、前記切断工程において、円形の切刃を回転させながら前記中空糸膜を切断することが好ましい。

【0010】

また、本発明では、前記形成工程において、編機を用い、前記中空糸膜を緯糸ガイドで所定領域内に往復させながら、該中空糸膜の往復方向の両端部を経糸によって拘束し、該中空糸膜の前記両端部間に設定される所定位置の両側は、接着又は融着によって拘束するようにしてもよい。

【0011】

また、本発明は、中空糸膜をシート状に編成する中空糸膜シート状物の製造装置であって、前記中空糸膜を、緯糸ガイドで所定領域内に折り返しながら往復させ、該中空糸膜の往復方向の両端部、及び、該中空糸膜の前記両端部間に設定される所定位置の両側を、前記往復方向に直交する方向に拘束して、前記中空糸膜をシート状に形成し、該シート状に形成された前記中空糸膜を、前記所定位置で切断する切断手段を備えている中空糸膜シート状物の製造装置を提供する。

【0012】

上記中空糸膜シート状物の製造装置では、当該中空糸膜シート状物の製造装置が、前記シート状に形成された前記中空糸膜を、回転して前記切断手段側に搬送するローラ部材をさらに備え、前記切断手段は、回転可能な円形の切刃を備え、該切刃は、前記ローラ部材に近接して配置されるとともに、前記ローラ部材の回転方向と逆方向に回転駆動されることが好ましい。

【発明の効果】

【0013】

本発明の製造方法によれば、両端部、及び、この両端部間に設定された所定位置の両側を拘束されてシート状に形成された中空糸膜を、上記所定位置で切断することで、両端部が拘束された中空糸膜シート状物を複数得ることができるため、中空糸膜シート状物を効率的に製造できる。

【0014】

なお、切断される所定位置の設定数は限定されないが、所定位置を1つ設定すれば、切断せずに中空糸膜の両端部のみを拘束する場合に比べて2倍の製造量が得られる。

【0015】

とりわけ、編機を用いる場合、従来は編幅の小さい中空糸膜シート状物を編成する際に、緯糸ガイドの移動動作を短く設定するようにしていたが、これに比べて、本発明で編機を用いる場合は、緯糸ガイド移動動作1回あたりの中空糸膜シート状物の編成量を増加することができるので、編機1台あたりの生産量を増加させることができる。

ここで、切断手段の増設は必要だが、既存の編機を多錘化する場合に比べると、緯糸ガイド、緯糸張力制御部、及びクリールを増設する必要が無いので設備増設費用を低く抑えることができる。

さらに、緯糸ガイドの移動動作の速度を増加することなく(すなわち、中空糸膜への負担を増加することなく)、中空糸膜シート状物の編成量を増加することができる。

【0016】

また、切断工程において、円形の切刃を回転させながら中空糸膜を切断すれば、中空糸膜を簡単に切断することができる。

【0017】

また、本発明の中空糸膜シート状物の製造装置では、両端部、及び、この両端部間に設定された所定位置の両側を拘束されてシート状に形成された中空糸膜を、上記所定位置で切断することで、両端部が拘束された中空糸膜シート状物を複数得ることができるため、中空糸膜シート状物を効率的に製造できる。とりわけ、本発明の中空糸膜シート状物の製造装置は、既存の編機を簡易的に改変するのみで構成できるため、製造コストを抑えながら、製造量の増加を図ることができる。

【0018】

また、本発明の中空糸膜シート状物の製造装置において、ローラ部材でシート状の中空糸膜を搬送し、円形の切刃をローラ部材に近接してローラ部材の回転方向と逆方向に回転駆動すれば、切断手段の設置スペースを可及的に抑えながら、好適に中空糸膜を切断できる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態に係る中空糸膜シート状物の製造装置である編機の概略構成図である。

【図2】上記編機が備えるガイドハンガー(緯糸ガイド、経糸ガイド)と経糸針の動きを説明する側面図である。

【図3】上記編機の各構成部材の動作を説明する概略説明図である。

【図4】上記編機に設けられた切断装置の側面図である。

【図5】上記編機で編成された中空糸膜を示す図であり、(A)は切断前の状態を示し、(B)切断後の状態を示し、(C)は切断後に膜エレメントに組み込まれた状態を示す図である。

【図6】本発明の編機で編成される中空糸膜の別の例を示す図である。

【発明を実施するための形態】

【0020】

以下、図面に基づいて本発明の実施形態を詳細に説明する。

【0021】

<装置構成>

先ず、本発明の実施形態に係る経編機である編機1(中空糸膜シート状物の製造装置)について説明する。

図1〜図3は、緯糸挿入が可能な編機1と、その編成時における経糸ガイド2及び緯糸ガイド3の前後振り動作と、緯糸反転時の緯糸ガイド3の反転動作とを模式的に示している。これらの図において、経糸ガイド2及び緯糸ガイド3は同一のガイドハンガー4に取り付けられているが、緯糸ガイド3はガイドハンガー4に対して横振り往復動可能に設けられており、緯糸5を編幅全体に挿入できる。

【0022】

ガイドハンガー4には、多数の経糸ガイド2が並列して固定され、この編機1では、ガイドハンガー4の一端側及び他端側と、ガイドハンガー4の中央位置C1を挟んで両側とに、経糸ガイド2が配設され、4つの経糸ガイド2が設けられている。図2(a)及び図2(b)に示すように、ガイドハンガー4がその回動軸4aを中心に前後に揺動(スイング)することにより、多数の前記経糸ガイド2は、同経糸ガイ2に対応する数の経糸針6列を挟んで前後にスイングする。このとき、緯糸ガイド2もガイドハンガー4の前記回転軸4aを中心として同様に(一体に)スイングする。

【0023】

また、このスイング時に多数の経糸針6は針板7に形成された多数の図示せぬ針溝に沿って上下に動き、そのガイドハンガー4の動きに合わせて前記経糸ガイド2は一斉に編幅方向に横振り運動(ショギング)を行う。経糸針6の上下動と、経糸ガイド2のスイングとショギングの複合した動作を行い、経糸8の編目を形成し、これを繰り返すことにより編成が進む。しかしながら、この経糸8の編目が形成されるときに、緯糸ガイド3に対して緯糸挿入のための横振り動作を同時にさせると、緯糸ガイド3と経糸針6とが干渉するため、緯糸ガイド3が経糸針6より後部側に位置している間は、緯糸ガイド3を編幅端部から横振り運動をさせないようにしておく必要がある。

【0024】

すなわち、経糸ガイド2のショギング時(経編目形成時)には緯糸ガイド3を経糸針6の後部側で待機させ、その横振り動作を停止させておく。しかして、前方へのスイング動作によって緯糸ガイド3が経糸針6より前部側の位置に移ると、次回の緯糸挿入のため緯糸ガイド3は横振り動作を開始し、経糸針6の鉤の突出していない前部を編幅全体にわたって移動する。緯糸ガイド3が編幅端部に達すると、そこで横振り動作は一旦停止し、経糸針6の上下動と、経糸ガイド2のスイングとショギングの複合した動作を行い、先に挿入されている緯糸5を、そのとき形成される経編目に挿入して編み込む。緯糸ガイド3、経糸針6及び経糸ガイド2が以上の動作を繰り返して編成が進行する。

【0025】

これらの緯糸ガイド3、経糸針6及び経糸ガイド2の動きを、図1及び図2に基づいて具体的に説明する。

【0026】

図1に示すように、単一の上記ガイドハンガー4は編成部の全幅にわたって延設されている。図2に示すように、このガイドハンガー4は長尺の円筒軸4bを有し、その中心に上記回転軸4aが挿入され、回転軸4aの回転とともに前記円筒軸4bを回転させる。前記回転軸4aは図1に示す緯糸ガイド駆動装置9と連動して、図示せぬ駆動部により所定の角度の間を正逆回転する。図2に示すように、前記円筒軸4bには、その長さ方向に所定の間隔をおいて平行に固設されたブラケット4cを有しており、ブラケット4cには、緯糸ガイド3の走行を案内するガイドレール4dと、このガイドレール4dと所要の角度で長さ方向に交差するように配された多数の経糸ガイド2を支持する経糸ガイド支持部材4eとが固設されている。

【0027】

緯糸ガイド3は、上下方向に沿う板部材3aと、同板部材3aの上部前面に配され上記ガイドレール4dを上下から挟んで転動する4個の転動ロール3bと、前記板部材3aの下部後面に配され、左右ロール対の間において緯糸5をガイドしつつ繰り出す左右一対の緯糸ガイドロール3c(緯糸ガイド体)と、を有している。前記経糸ガイド2は、直線状のピン部材からなり、その下端には経糸8を案内する目孔2aが形成されている。経糸ガイド2は細長い円筒部材であってもよく、その場合には経糸8を円筒内部に挿通させてガイドする。

【0028】

回転軸4aを中心としてガイドレール4dとガイド支持部材4eとを前後方向に揺動(スイング)させるための図示せぬ駆動機構と、緯糸ガイド3を横振りさせるための図1に示すエンドレスベルト10を駆動する緯糸ガイド駆動装置9とは連動しており、緯糸ガイド3は、両機構により伝達される運動を複合した複合運動をするようになっている。緯糸ガイド3は、経糸ガイド2のスイング運動とショギング運動に同期して同じくスイングとショギングを行う。そのときの経糸ガイド2の一回のスイング、すなわち緯糸ガイド3の一回のスイング時間は緯糸ガイド3の片道の横振り時間に一致している。

【0029】

図3は、編機1の編成部における緯糸ガイド3、経糸針6及び経糸ガイド2の動きを示している。

【0030】

いま、図3(A)に示すように、経糸針6が図示せぬ針溝から押し上げられて、針板7の上面から上方に向けて起立状態にあり、経糸ガイド2は経糸8の経編目を形成すべく、経糸8を先に挿入された緯糸5を跨ぐようにして経糸針6の前部右側にガイドしている。この状態から図3(B)に示すように経糸ガイド2は経糸針6の右側を通ってその後側に回り込むスイング動作及びショギング動作の複合した動きをして、経糸8を経糸針6に巻き回す。このとき、緯糸ガイド3もまた経糸ガイド2と同じ動きをする。すなわち、緯糸ガイド3もまた、経糸ガイド2と同様に、経糸針6の左斜め後方に位置するようになる。

【0031】

ここで、経糸ガイド2及び緯糸ガイド3がスイング動作により経糸針6の後部側から前部側へと移動しながら、経糸針6が針溝を下降して経編目を形成する。このとき緯糸1は、図3(C)に示すように、前記経編目により拘束される。スイング動作により後方から前方へ移動中に、緯糸ガイド3の位置が経糸針6よりも前部側になると、緯糸ガイド3は前記経編目を中心に経糸針6の前部にて折り返し、経糸針6列の前面を通過して右方向へと走行する。

【0032】

緯糸ガイド3が右方向に走行して編幅の右端に達すると、緯糸ガイド3、経糸針6及び経糸ガイド2は緯糸ガイド3の折り返し方向を逆にする以外、同様の動きをして、左端部にて右方向に走行してきた緯糸5を拘束しつつ経編目を形成したのち緯糸ガイド3を反転させる。その後、緯糸ガイド3は右端の経糸針6の前部を通過して左方向へと走行する。この走行中の左端部の経糸針6と経糸ガイド2とは図3(D)に示す位置関係にある。ここで、右側から経糸針6列の前面を走行してきた緯糸5が左端部に達すると、図3(A)〜(C)に示す動きをして、新たな緯糸挿入経編目を形成する。このように、緯糸ガイドロール3cを往復させることにより緯糸5を折り返しながら経糸4により拘束して編地を編成する。

【0033】

上記編機1では、緯糸5を中空糸膜として、上述のようにして、図1に示すようなシート状の中空糸膜シート中間体11を編地として編成する。ここで、中空糸膜シート中間体11は、該中間体の下方に位置して、回転駆動するローラ部材12によって搬送される。

【0034】

そして、上記ローラ部材12の下流側には、ローラ部材12により搬送された中空糸膜シート中間体11を切断する切断装置13が備えられている。図4は、切断装置13の側面図である。切断装置13は、回転可能な円形の切刃14と、切刃14を回転可能に保持するハウジング15と、ハウジング15に固定され切刃14をチェーン駆動するモータ16と、を備えている。切刃14は、その回転軸をローラ部材12と同軸に配置されるとともに、ローラ部材12で搬送される中空糸膜シート中間体11を切断可能な程度にローラ部材12に近接して配置され、ここで切刃14の下方は空間が形成される。そして、図中回転矢印に参照されるように、切刃14は、ローラ部材12の回転方向と逆方向に回転駆動され、中空糸膜シート中間体11を切断する。

【0035】

切断装置13は、ガイドハンガー4の中央位置C1であって、この中央位置C1の両側の経糸ガイド2間の中央延長上に、切刃14を配置しており、中空糸膜シート中間体11を、中央位置C1の両側の経糸ガイド2によって編込まれた経糸8の間で切断することが可能となっている。

【0036】

<製造方法>

図5を参照し、編機1における中空糸膜シート状物の製造工程を説明する。

【0037】

先ず、編機1では、緯糸5である中空糸膜を、緯糸ガイド3の往復動可能な範囲内に折り返しながら往復させ、該中空糸膜の往復方向の両端部(折り返し部)、及び、該中空糸膜の両端部間に設定される中央位置C1の両側を、経糸8によって中空糸膜往復方向に直交する方向に拘束する。これにより、図5(A)に示す、中空糸膜シート中間体11が得られる(形成工程)。

【0038】

次に、中空糸膜シート中間体11は、切断装置13によって切断され、切断される位置は、本例では、中空糸膜シート中間体11の長手方向の中央に設定されている。そして、図5(B)に示すような、2つに分割された中空糸膜シート状物20が得られる(切断工程)。この中空糸膜シート状物20は、両端が経糸8で拘束されてシート状を呈し、切断側の端部が開放したものとなる。

【0039】

なお、図5(C)は、中空糸膜シート状物20を組み込んだ膜エレメント22を示し、この膜エレメントは、中空糸膜シート状物20と、中空糸膜シート状物20の一端側に固定されるハウジング23と、他端側に固定されるハウジング24と、で構成されている。ハウジング23、24には、中空糸膜シート状物20で処理した処理水を流出させる取水口が設けられることになる。ここで、膜エレメントの取水口の形成方法としては、中空糸膜シート状物20の開放端側をハウジングに接着固定し、固定用樹脂で中空部を封止し、このハウジングには取水口を設けず、中空糸膜シート状物20の非開放端側をハウジングに接着固定した後に固定用樹脂とともに中空糸膜シート状物20の固定側端部を切断して中空部を形成し、ハウジングに連通させ、そして、この後者のハウジングに取水口を設けることが好ましい。また、例えば、中空糸膜シート状物20の両端をカットして開放状態とし、ハウジング23、24に中空部が封止されないように接着固定した場合には、ハウジング23、24の両方に設けてもよい。さらに、中空糸膜シート状物20の開放端側をハウジングに中空部が封止されないように接着固定し、このハウジングに取水口を設けるようにしてもよい。

【0040】

このように本実施形態では、両端部、及び、この両端部間に設定された所定位置(切断位置)の両側を経糸8により拘束されてシート状に形成された中空糸膜シート中間体11を、上記所定位置で切断することで、両端部が経糸8によって拘束された中空糸膜シート状物20を複数得ることができるため、中空糸膜シート状物を効率的に製造できる。

【0041】

具体的に、上記実施形態では、切断位置を1つとして中空糸膜シート中間体11の長手方向中央としたが、この場合、切断せずに中空糸膜の両端部のみを拘束する場合に比べて、個数にして2倍の製造量が得られる。なお、本発明において、上記切断位置に対応する所定位置は、設定数や位置を限定されるものでなく、1つの場合に中央でないところに設定してもよいし、2以上設定してもよい。

【0042】

そして、上記実施形態では、編機1を用いるが、この場合、従来は編幅の小さい中空糸膜シート状物を編成する際に、緯糸ガイドの移動動作を短く設定するようにしていたが、これに比べて、緯糸ガイド移動動作1回あたりの中空糸膜シート状物の編成量を増加することができるので、編機1台あたりの生産量を増加させることができる。

そして、切断装置13の増設は必要だが、既存の編機を多錘化する場合に比べると、緯糸ガイド、緯糸張力制御部、及びクリールを増設する必要が無いので設備増設費用を低く抑えることができる。すなわち、編機1は、既存の編機を簡易的に改変するのみで構成できるため、製造コストを抑えながら、製造量の増加を図ることができる。

さらに、緯糸ガイドの移動動作の速度を増加することなく(すなわち、中空糸膜への負担を増加することなく)、中空糸膜シート状物の編成量を増加することができる。

【0043】

また、上記実施形態の編機1では、ローラ部材12で中空糸膜シート中間体11を搬送し、円形の切刃14をローラ部材12に近接してローラ部材12の回転方向と逆方向に回転駆動するが、この構成では、切断装置13の設置スペースを可及的に抑えながら、好適に中空糸膜を切断できる。

【0044】

以上、本発明の実施形態について説明したが、本発明は、上記実施形態に限定されるものではない。

【0045】

例えば、上記実施形態では、中空糸膜の両端部及び両端部間に設定された所定位置の両側を経糸8によって拘束したが、別の態様として、中空糸膜の両端部は経糸8によって拘束し、所定位置の両側は、接着又は融着によって拘束してもよい。

【0046】

また、上記実施形態における編機の構成は適宜設計変形可能である。例えば、上記実施形態では、図に明らかなように、緯糸ガイド3で往復させる中空糸膜が1本である構成であるが、複数本同時に往復させた場合でも、本発明は適用できる。さらに、上記実施形態では、中空糸膜を拘束する経糸8の本数が各所定箇所で1本の構成を説明したが、例えば、図6に示すように、経糸8を各箇所で3本等、複数本編み込んでもよい。

【符号の説明】

【0047】

1 編機

2 経糸ガイド

3 緯糸ガイド

5 緯糸

8 経糸

11 中空糸膜シート中間体

13 切断装置

14 切刃

20 中空糸膜シート状物

【技術分野】

【0001】

本発明は、中空糸膜シート状物の製造方法及び製造装置に関する。

【背景技術】

【0002】

ろ過膜として、中空糸膜をシート状に形成した中空糸膜シート状物を用いる水処理装置が従来から知られている。中空糸膜シート状物の製造方法のひとつとして、編機で編成する方法が従来から知られており、例えば特許文献1には、中空糸膜シート状物をラッセル編機で編成することが記載されている。また、特許文献2には中空糸膜シート状物を編成するラッセル編機の構成が詳しく開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平04−26886号公報

【特許文献2】特開2010−59596号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、中空糸膜シート状物は、水処理装置の大きさ等によって比較的小型なものが求められる場合があるが、ラッセル編機等の編機を用いて、編幅の小さい編地を編成する場合、緯糸ガイドの1回の移動動作で編成できる編地の量が小さくなるため、編幅の大きな編地を編成する場合に比べ、編機1台当たりの生産量が低下してしまう課題がある。

【0005】

これに対し、生産量を高くする方法の1つとして多錘化する方法があるが、この方法は、緯糸ガイド、緯糸張力制御部、及びクリール等を錘数分設置する必要があるため、設備費用が増大する問題がある。また、その他の方法として、緯糸ガイドの移動動作の速度を増加する方法があるが、この方法では、中空糸膜を編む際の加速度や速度が増加するため、中空糸膜を切断してしまったり、表面を傷つけてしまったりする問題が生じ得る。

【0006】

本発明は上記実情に鑑みてなされたものであり、中空糸膜シート状物を効率的に製造可能な中空糸膜シート状物の製造方法及び製造装置の提供を目的とする。

【課題を解決するための手段】

【0007】

上記課題の解決手段として、本発明は、中空糸膜をシート状に形成する中空糸膜シート状物の製造方法であって、前記中空糸膜を所定領域内に折り返しながら往復させ、該中空糸膜の往復方向の両端部、及び、該中空糸膜の前記両端部間に設定される所定位置の両側を、前記往復方向に直交する方向に拘束して、該中空糸膜をシート状に形成する形成工程と、前記形成工程で形成した前記中空糸膜を、前記所定位置で切断する切断工程と、を有する中空糸膜シート状物の製造方法を提供する。

【0008】

また、本発明では、前記形成工程において、編機を用い、前記中空糸膜を緯糸ガイドで所定領域内に往復させながら、該中空糸膜の往復方向の両端部、及び、該中空糸膜の前記両端部間に設定される所定位置の両側を、経糸によって拘束することが好ましい。

【0009】

また、本発明では、前記切断工程において、円形の切刃を回転させながら前記中空糸膜を切断することが好ましい。

【0010】

また、本発明では、前記形成工程において、編機を用い、前記中空糸膜を緯糸ガイドで所定領域内に往復させながら、該中空糸膜の往復方向の両端部を経糸によって拘束し、該中空糸膜の前記両端部間に設定される所定位置の両側は、接着又は融着によって拘束するようにしてもよい。

【0011】

また、本発明は、中空糸膜をシート状に編成する中空糸膜シート状物の製造装置であって、前記中空糸膜を、緯糸ガイドで所定領域内に折り返しながら往復させ、該中空糸膜の往復方向の両端部、及び、該中空糸膜の前記両端部間に設定される所定位置の両側を、前記往復方向に直交する方向に拘束して、前記中空糸膜をシート状に形成し、該シート状に形成された前記中空糸膜を、前記所定位置で切断する切断手段を備えている中空糸膜シート状物の製造装置を提供する。

【0012】

上記中空糸膜シート状物の製造装置では、当該中空糸膜シート状物の製造装置が、前記シート状に形成された前記中空糸膜を、回転して前記切断手段側に搬送するローラ部材をさらに備え、前記切断手段は、回転可能な円形の切刃を備え、該切刃は、前記ローラ部材に近接して配置されるとともに、前記ローラ部材の回転方向と逆方向に回転駆動されることが好ましい。

【発明の効果】

【0013】

本発明の製造方法によれば、両端部、及び、この両端部間に設定された所定位置の両側を拘束されてシート状に形成された中空糸膜を、上記所定位置で切断することで、両端部が拘束された中空糸膜シート状物を複数得ることができるため、中空糸膜シート状物を効率的に製造できる。

【0014】

なお、切断される所定位置の設定数は限定されないが、所定位置を1つ設定すれば、切断せずに中空糸膜の両端部のみを拘束する場合に比べて2倍の製造量が得られる。

【0015】

とりわけ、編機を用いる場合、従来は編幅の小さい中空糸膜シート状物を編成する際に、緯糸ガイドの移動動作を短く設定するようにしていたが、これに比べて、本発明で編機を用いる場合は、緯糸ガイド移動動作1回あたりの中空糸膜シート状物の編成量を増加することができるので、編機1台あたりの生産量を増加させることができる。

ここで、切断手段の増設は必要だが、既存の編機を多錘化する場合に比べると、緯糸ガイド、緯糸張力制御部、及びクリールを増設する必要が無いので設備増設費用を低く抑えることができる。

さらに、緯糸ガイドの移動動作の速度を増加することなく(すなわち、中空糸膜への負担を増加することなく)、中空糸膜シート状物の編成量を増加することができる。

【0016】

また、切断工程において、円形の切刃を回転させながら中空糸膜を切断すれば、中空糸膜を簡単に切断することができる。

【0017】

また、本発明の中空糸膜シート状物の製造装置では、両端部、及び、この両端部間に設定された所定位置の両側を拘束されてシート状に形成された中空糸膜を、上記所定位置で切断することで、両端部が拘束された中空糸膜シート状物を複数得ることができるため、中空糸膜シート状物を効率的に製造できる。とりわけ、本発明の中空糸膜シート状物の製造装置は、既存の編機を簡易的に改変するのみで構成できるため、製造コストを抑えながら、製造量の増加を図ることができる。

【0018】

また、本発明の中空糸膜シート状物の製造装置において、ローラ部材でシート状の中空糸膜を搬送し、円形の切刃をローラ部材に近接してローラ部材の回転方向と逆方向に回転駆動すれば、切断手段の設置スペースを可及的に抑えながら、好適に中空糸膜を切断できる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態に係る中空糸膜シート状物の製造装置である編機の概略構成図である。

【図2】上記編機が備えるガイドハンガー(緯糸ガイド、経糸ガイド)と経糸針の動きを説明する側面図である。

【図3】上記編機の各構成部材の動作を説明する概略説明図である。

【図4】上記編機に設けられた切断装置の側面図である。

【図5】上記編機で編成された中空糸膜を示す図であり、(A)は切断前の状態を示し、(B)切断後の状態を示し、(C)は切断後に膜エレメントに組み込まれた状態を示す図である。

【図6】本発明の編機で編成される中空糸膜の別の例を示す図である。

【発明を実施するための形態】

【0020】

以下、図面に基づいて本発明の実施形態を詳細に説明する。

【0021】

<装置構成>

先ず、本発明の実施形態に係る経編機である編機1(中空糸膜シート状物の製造装置)について説明する。

図1〜図3は、緯糸挿入が可能な編機1と、その編成時における経糸ガイド2及び緯糸ガイド3の前後振り動作と、緯糸反転時の緯糸ガイド3の反転動作とを模式的に示している。これらの図において、経糸ガイド2及び緯糸ガイド3は同一のガイドハンガー4に取り付けられているが、緯糸ガイド3はガイドハンガー4に対して横振り往復動可能に設けられており、緯糸5を編幅全体に挿入できる。

【0022】

ガイドハンガー4には、多数の経糸ガイド2が並列して固定され、この編機1では、ガイドハンガー4の一端側及び他端側と、ガイドハンガー4の中央位置C1を挟んで両側とに、経糸ガイド2が配設され、4つの経糸ガイド2が設けられている。図2(a)及び図2(b)に示すように、ガイドハンガー4がその回動軸4aを中心に前後に揺動(スイング)することにより、多数の前記経糸ガイド2は、同経糸ガイ2に対応する数の経糸針6列を挟んで前後にスイングする。このとき、緯糸ガイド2もガイドハンガー4の前記回転軸4aを中心として同様に(一体に)スイングする。

【0023】

また、このスイング時に多数の経糸針6は針板7に形成された多数の図示せぬ針溝に沿って上下に動き、そのガイドハンガー4の動きに合わせて前記経糸ガイド2は一斉に編幅方向に横振り運動(ショギング)を行う。経糸針6の上下動と、経糸ガイド2のスイングとショギングの複合した動作を行い、経糸8の編目を形成し、これを繰り返すことにより編成が進む。しかしながら、この経糸8の編目が形成されるときに、緯糸ガイド3に対して緯糸挿入のための横振り動作を同時にさせると、緯糸ガイド3と経糸針6とが干渉するため、緯糸ガイド3が経糸針6より後部側に位置している間は、緯糸ガイド3を編幅端部から横振り運動をさせないようにしておく必要がある。

【0024】

すなわち、経糸ガイド2のショギング時(経編目形成時)には緯糸ガイド3を経糸針6の後部側で待機させ、その横振り動作を停止させておく。しかして、前方へのスイング動作によって緯糸ガイド3が経糸針6より前部側の位置に移ると、次回の緯糸挿入のため緯糸ガイド3は横振り動作を開始し、経糸針6の鉤の突出していない前部を編幅全体にわたって移動する。緯糸ガイド3が編幅端部に達すると、そこで横振り動作は一旦停止し、経糸針6の上下動と、経糸ガイド2のスイングとショギングの複合した動作を行い、先に挿入されている緯糸5を、そのとき形成される経編目に挿入して編み込む。緯糸ガイド3、経糸針6及び経糸ガイド2が以上の動作を繰り返して編成が進行する。

【0025】

これらの緯糸ガイド3、経糸針6及び経糸ガイド2の動きを、図1及び図2に基づいて具体的に説明する。

【0026】

図1に示すように、単一の上記ガイドハンガー4は編成部の全幅にわたって延設されている。図2に示すように、このガイドハンガー4は長尺の円筒軸4bを有し、その中心に上記回転軸4aが挿入され、回転軸4aの回転とともに前記円筒軸4bを回転させる。前記回転軸4aは図1に示す緯糸ガイド駆動装置9と連動して、図示せぬ駆動部により所定の角度の間を正逆回転する。図2に示すように、前記円筒軸4bには、その長さ方向に所定の間隔をおいて平行に固設されたブラケット4cを有しており、ブラケット4cには、緯糸ガイド3の走行を案内するガイドレール4dと、このガイドレール4dと所要の角度で長さ方向に交差するように配された多数の経糸ガイド2を支持する経糸ガイド支持部材4eとが固設されている。

【0027】

緯糸ガイド3は、上下方向に沿う板部材3aと、同板部材3aの上部前面に配され上記ガイドレール4dを上下から挟んで転動する4個の転動ロール3bと、前記板部材3aの下部後面に配され、左右ロール対の間において緯糸5をガイドしつつ繰り出す左右一対の緯糸ガイドロール3c(緯糸ガイド体)と、を有している。前記経糸ガイド2は、直線状のピン部材からなり、その下端には経糸8を案内する目孔2aが形成されている。経糸ガイド2は細長い円筒部材であってもよく、その場合には経糸8を円筒内部に挿通させてガイドする。

【0028】

回転軸4aを中心としてガイドレール4dとガイド支持部材4eとを前後方向に揺動(スイング)させるための図示せぬ駆動機構と、緯糸ガイド3を横振りさせるための図1に示すエンドレスベルト10を駆動する緯糸ガイド駆動装置9とは連動しており、緯糸ガイド3は、両機構により伝達される運動を複合した複合運動をするようになっている。緯糸ガイド3は、経糸ガイド2のスイング運動とショギング運動に同期して同じくスイングとショギングを行う。そのときの経糸ガイド2の一回のスイング、すなわち緯糸ガイド3の一回のスイング時間は緯糸ガイド3の片道の横振り時間に一致している。

【0029】

図3は、編機1の編成部における緯糸ガイド3、経糸針6及び経糸ガイド2の動きを示している。

【0030】

いま、図3(A)に示すように、経糸針6が図示せぬ針溝から押し上げられて、針板7の上面から上方に向けて起立状態にあり、経糸ガイド2は経糸8の経編目を形成すべく、経糸8を先に挿入された緯糸5を跨ぐようにして経糸針6の前部右側にガイドしている。この状態から図3(B)に示すように経糸ガイド2は経糸針6の右側を通ってその後側に回り込むスイング動作及びショギング動作の複合した動きをして、経糸8を経糸針6に巻き回す。このとき、緯糸ガイド3もまた経糸ガイド2と同じ動きをする。すなわち、緯糸ガイド3もまた、経糸ガイド2と同様に、経糸針6の左斜め後方に位置するようになる。

【0031】

ここで、経糸ガイド2及び緯糸ガイド3がスイング動作により経糸針6の後部側から前部側へと移動しながら、経糸針6が針溝を下降して経編目を形成する。このとき緯糸1は、図3(C)に示すように、前記経編目により拘束される。スイング動作により後方から前方へ移動中に、緯糸ガイド3の位置が経糸針6よりも前部側になると、緯糸ガイド3は前記経編目を中心に経糸針6の前部にて折り返し、経糸針6列の前面を通過して右方向へと走行する。

【0032】

緯糸ガイド3が右方向に走行して編幅の右端に達すると、緯糸ガイド3、経糸針6及び経糸ガイド2は緯糸ガイド3の折り返し方向を逆にする以外、同様の動きをして、左端部にて右方向に走行してきた緯糸5を拘束しつつ経編目を形成したのち緯糸ガイド3を反転させる。その後、緯糸ガイド3は右端の経糸針6の前部を通過して左方向へと走行する。この走行中の左端部の経糸針6と経糸ガイド2とは図3(D)に示す位置関係にある。ここで、右側から経糸針6列の前面を走行してきた緯糸5が左端部に達すると、図3(A)〜(C)に示す動きをして、新たな緯糸挿入経編目を形成する。このように、緯糸ガイドロール3cを往復させることにより緯糸5を折り返しながら経糸4により拘束して編地を編成する。

【0033】

上記編機1では、緯糸5を中空糸膜として、上述のようにして、図1に示すようなシート状の中空糸膜シート中間体11を編地として編成する。ここで、中空糸膜シート中間体11は、該中間体の下方に位置して、回転駆動するローラ部材12によって搬送される。

【0034】

そして、上記ローラ部材12の下流側には、ローラ部材12により搬送された中空糸膜シート中間体11を切断する切断装置13が備えられている。図4は、切断装置13の側面図である。切断装置13は、回転可能な円形の切刃14と、切刃14を回転可能に保持するハウジング15と、ハウジング15に固定され切刃14をチェーン駆動するモータ16と、を備えている。切刃14は、その回転軸をローラ部材12と同軸に配置されるとともに、ローラ部材12で搬送される中空糸膜シート中間体11を切断可能な程度にローラ部材12に近接して配置され、ここで切刃14の下方は空間が形成される。そして、図中回転矢印に参照されるように、切刃14は、ローラ部材12の回転方向と逆方向に回転駆動され、中空糸膜シート中間体11を切断する。

【0035】

切断装置13は、ガイドハンガー4の中央位置C1であって、この中央位置C1の両側の経糸ガイド2間の中央延長上に、切刃14を配置しており、中空糸膜シート中間体11を、中央位置C1の両側の経糸ガイド2によって編込まれた経糸8の間で切断することが可能となっている。

【0036】

<製造方法>

図5を参照し、編機1における中空糸膜シート状物の製造工程を説明する。

【0037】

先ず、編機1では、緯糸5である中空糸膜を、緯糸ガイド3の往復動可能な範囲内に折り返しながら往復させ、該中空糸膜の往復方向の両端部(折り返し部)、及び、該中空糸膜の両端部間に設定される中央位置C1の両側を、経糸8によって中空糸膜往復方向に直交する方向に拘束する。これにより、図5(A)に示す、中空糸膜シート中間体11が得られる(形成工程)。

【0038】

次に、中空糸膜シート中間体11は、切断装置13によって切断され、切断される位置は、本例では、中空糸膜シート中間体11の長手方向の中央に設定されている。そして、図5(B)に示すような、2つに分割された中空糸膜シート状物20が得られる(切断工程)。この中空糸膜シート状物20は、両端が経糸8で拘束されてシート状を呈し、切断側の端部が開放したものとなる。

【0039】

なお、図5(C)は、中空糸膜シート状物20を組み込んだ膜エレメント22を示し、この膜エレメントは、中空糸膜シート状物20と、中空糸膜シート状物20の一端側に固定されるハウジング23と、他端側に固定されるハウジング24と、で構成されている。ハウジング23、24には、中空糸膜シート状物20で処理した処理水を流出させる取水口が設けられることになる。ここで、膜エレメントの取水口の形成方法としては、中空糸膜シート状物20の開放端側をハウジングに接着固定し、固定用樹脂で中空部を封止し、このハウジングには取水口を設けず、中空糸膜シート状物20の非開放端側をハウジングに接着固定した後に固定用樹脂とともに中空糸膜シート状物20の固定側端部を切断して中空部を形成し、ハウジングに連通させ、そして、この後者のハウジングに取水口を設けることが好ましい。また、例えば、中空糸膜シート状物20の両端をカットして開放状態とし、ハウジング23、24に中空部が封止されないように接着固定した場合には、ハウジング23、24の両方に設けてもよい。さらに、中空糸膜シート状物20の開放端側をハウジングに中空部が封止されないように接着固定し、このハウジングに取水口を設けるようにしてもよい。

【0040】

このように本実施形態では、両端部、及び、この両端部間に設定された所定位置(切断位置)の両側を経糸8により拘束されてシート状に形成された中空糸膜シート中間体11を、上記所定位置で切断することで、両端部が経糸8によって拘束された中空糸膜シート状物20を複数得ることができるため、中空糸膜シート状物を効率的に製造できる。

【0041】

具体的に、上記実施形態では、切断位置を1つとして中空糸膜シート中間体11の長手方向中央としたが、この場合、切断せずに中空糸膜の両端部のみを拘束する場合に比べて、個数にして2倍の製造量が得られる。なお、本発明において、上記切断位置に対応する所定位置は、設定数や位置を限定されるものでなく、1つの場合に中央でないところに設定してもよいし、2以上設定してもよい。

【0042】

そして、上記実施形態では、編機1を用いるが、この場合、従来は編幅の小さい中空糸膜シート状物を編成する際に、緯糸ガイドの移動動作を短く設定するようにしていたが、これに比べて、緯糸ガイド移動動作1回あたりの中空糸膜シート状物の編成量を増加することができるので、編機1台あたりの生産量を増加させることができる。

そして、切断装置13の増設は必要だが、既存の編機を多錘化する場合に比べると、緯糸ガイド、緯糸張力制御部、及びクリールを増設する必要が無いので設備増設費用を低く抑えることができる。すなわち、編機1は、既存の編機を簡易的に改変するのみで構成できるため、製造コストを抑えながら、製造量の増加を図ることができる。

さらに、緯糸ガイドの移動動作の速度を増加することなく(すなわち、中空糸膜への負担を増加することなく)、中空糸膜シート状物の編成量を増加することができる。

【0043】

また、上記実施形態の編機1では、ローラ部材12で中空糸膜シート中間体11を搬送し、円形の切刃14をローラ部材12に近接してローラ部材12の回転方向と逆方向に回転駆動するが、この構成では、切断装置13の設置スペースを可及的に抑えながら、好適に中空糸膜を切断できる。

【0044】

以上、本発明の実施形態について説明したが、本発明は、上記実施形態に限定されるものではない。

【0045】

例えば、上記実施形態では、中空糸膜の両端部及び両端部間に設定された所定位置の両側を経糸8によって拘束したが、別の態様として、中空糸膜の両端部は経糸8によって拘束し、所定位置の両側は、接着又は融着によって拘束してもよい。

【0046】

また、上記実施形態における編機の構成は適宜設計変形可能である。例えば、上記実施形態では、図に明らかなように、緯糸ガイド3で往復させる中空糸膜が1本である構成であるが、複数本同時に往復させた場合でも、本発明は適用できる。さらに、上記実施形態では、中空糸膜を拘束する経糸8の本数が各所定箇所で1本の構成を説明したが、例えば、図6に示すように、経糸8を各箇所で3本等、複数本編み込んでもよい。

【符号の説明】

【0047】

1 編機

2 経糸ガイド

3 緯糸ガイド

5 緯糸

8 経糸

11 中空糸膜シート中間体

13 切断装置

14 切刃

20 中空糸膜シート状物

【特許請求の範囲】

【請求項1】

中空糸膜をシート状に形成する中空糸膜シート状物の製造方法であって、

前記中空糸膜を所定領域内に折り返しながら往復させ、該中空糸膜の往復方向の両端部、及び、該中空糸膜の前記両端部間に設定される所定位置の両側を、前記往復方向に直交する方向に拘束して、該中空糸膜をシート状に形成する形成工程と、

前記形成工程で形成した前記中空糸膜を、前記所定位置で切断する切断工程と、を有する中空糸膜シート状物の製造方法。

【請求項2】

前記形成工程において、編機を用い、前記中空糸膜を緯糸ガイドで所定領域内に往復させながら、該中空糸膜の往復方向の両端部、及び、該中空糸膜の前記両端部間に設定される所定位置の両側を、経糸によって拘束する請求項1に記載の中空糸膜シート状物の製造方法。

【請求項3】

前記切断工程において、円形の切刃を回転させながら前記中空糸膜を切断する請求項1又は2に記載の中空糸膜シート状物の製造方法。

【請求項4】

前記形成工程において、編機を用い、前記中空糸膜を緯糸ガイドで所定領域内に往復させながら、該中空糸膜の往復方向の両端部を経糸によって拘束し、該中空糸膜の前記両端部間に設定される所定位置の両側は、接着又は融着によって拘束する請求項1に記載の中空糸膜シート状物の製造方法。

【請求項5】

中空糸膜をシート状に編成する中空糸膜シート状物の製造装置であって、

前記中空糸膜を、緯糸ガイドで所定領域内に折り返しながら往復させ、該中空糸膜の往復方向の両端部、及び、該中空糸膜の前記両端部間に設定される所定位置の両側を、前記往復方向に直交する方向に拘束して、前記中空糸膜をシート状に形成し、

該シート状に形成された前記中空糸膜を、前記所定位置で切断する切断手段を備えている中空糸膜シート状物の製造装置。

【請求項6】

前記シート状に形成された前記中空糸膜を、回転して前記切断手段側に搬送するローラ部材をさらに備え、

前記切断手段は、回転可能な円形の切刃を備え、該切刃は、前記ローラ部材に近接して配置されるとともに、前記ローラ部材の回転方向と逆方向に回転駆動される請求項5に記載の中空糸膜シート状物の製造装置。

【請求項1】

中空糸膜をシート状に形成する中空糸膜シート状物の製造方法であって、

前記中空糸膜を所定領域内に折り返しながら往復させ、該中空糸膜の往復方向の両端部、及び、該中空糸膜の前記両端部間に設定される所定位置の両側を、前記往復方向に直交する方向に拘束して、該中空糸膜をシート状に形成する形成工程と、

前記形成工程で形成した前記中空糸膜を、前記所定位置で切断する切断工程と、を有する中空糸膜シート状物の製造方法。

【請求項2】

前記形成工程において、編機を用い、前記中空糸膜を緯糸ガイドで所定領域内に往復させながら、該中空糸膜の往復方向の両端部、及び、該中空糸膜の前記両端部間に設定される所定位置の両側を、経糸によって拘束する請求項1に記載の中空糸膜シート状物の製造方法。

【請求項3】

前記切断工程において、円形の切刃を回転させながら前記中空糸膜を切断する請求項1又は2に記載の中空糸膜シート状物の製造方法。

【請求項4】

前記形成工程において、編機を用い、前記中空糸膜を緯糸ガイドで所定領域内に往復させながら、該中空糸膜の往復方向の両端部を経糸によって拘束し、該中空糸膜の前記両端部間に設定される所定位置の両側は、接着又は融着によって拘束する請求項1に記載の中空糸膜シート状物の製造方法。

【請求項5】

中空糸膜をシート状に編成する中空糸膜シート状物の製造装置であって、

前記中空糸膜を、緯糸ガイドで所定領域内に折り返しながら往復させ、該中空糸膜の往復方向の両端部、及び、該中空糸膜の前記両端部間に設定される所定位置の両側を、前記往復方向に直交する方向に拘束して、前記中空糸膜をシート状に形成し、

該シート状に形成された前記中空糸膜を、前記所定位置で切断する切断手段を備えている中空糸膜シート状物の製造装置。

【請求項6】

前記シート状に形成された前記中空糸膜を、回転して前記切断手段側に搬送するローラ部材をさらに備え、

前記切断手段は、回転可能な円形の切刃を備え、該切刃は、前記ローラ部材に近接して配置されるとともに、前記ローラ部材の回転方向と逆方向に回転駆動される請求項5に記載の中空糸膜シート状物の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−34959(P2013−34959A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−174137(P2011−174137)

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]