中空糸膜モジュールとその製造方法

【課題】特殊な処理を施すことなく無機物や有機物の溶出を抑えることができ、高いろ過性能を発揮しながらろ過できる中空糸膜モジュールとその製造方法を提供する。

【解決手段】ポリオレフィンから成る中空糸膜1を複数結束して、この中空糸膜1の結束端部1a側をポッティングした中空糸膜フィルタ4を内蔵した中空糸膜モジュールである。この中空糸膜モジュールは、中空糸膜1が、中和剤、酸化防止剤、光安定剤等の無機物および/或は有機物を溶出する添加物を含まない無添加ポリオレフィンにより設けられている。

【解決手段】ポリオレフィンから成る中空糸膜1を複数結束して、この中空糸膜1の結束端部1a側をポッティングした中空糸膜フィルタ4を内蔵した中空糸膜モジュールである。この中空糸膜モジュールは、中空糸膜1が、中和剤、酸化防止剤、光安定剤等の無機物および/或は有機物を溶出する添加物を含まない無添加ポリオレフィンにより設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に、半導体工業、或は、食品工業、医薬品工業、医療品工業などの分野で用いられる中空糸膜モジュールとその製造方法に関する。

【背景技術】

【0002】

半導体分野における微細化技術の進歩に伴い、その製造工程で使用されるフォトレジスト、洗浄液、超純水等の高純度薬品の清浄度に対する要求が高まり、それに伴ってフィルタに要求される性能も一段と高まっている。フォトレジストを例にとると、半導体リソグラフィ技術の進歩により、例えば、DRAMハーフピッチは、この20年近くで500nmから50nmレベルまで微細化され、この間、フォトレジストは、g線用、i線用、KrF用、ArF用、さらにはEUV用へと変遷している。

【0003】

このような清浄度の要求を満たすために、高純度薬品をろ過するフィルタ材料には、高いろ過精度、耐薬品性が求められ、これらにコストを考慮した結果、通常はフィルタ材料としてポリエチレン、ポリプロピレンが用いられている。そして、半導体製造工程においては、これらのフィルタ材料の結束端部側を、いわゆるポッティングと呼ばれる樹脂で封止された中空糸膜フィルタの形態で用いられることが多くなっている。中空糸膜フィルタは、平膜プリーツフィルタと比較して、膜の集積度、容積効率が高いため、単位容積あたりの透水量を大きくでき、仮に、フィルタ孔径を微細化したとしても流量低下が少なく抑えられる。このため、中空糸膜フィルタは、特に、高純度薬品や超純水のろ過に多用されている。

【0004】

この種の中空糸膜フィルタに関する従来技術として、例えば、特許文献1が開示されている。同文献1における製造方法は、ポリオレフィンに有機液状体と結晶化核形成能を有する有機化合物とを混合・混練し、これを中空糸状に成形するときに冷却して相分離させ、その後に有機液状体を抽出除去する。次いで、これを延伸することにより、一つの面から他の面に連通している微細孔が、相互に間隔を有するポリオレフィンの微粒子の集合体と微粒子間を連結する多数のミクロフィブリルからなる立体構造を有するポリオレフィン多孔性膜になるようにしている。

【0005】

また、特許文献2は、ポリプロピレンにより形成された中空糸膜の結束端部をポリエチレンで封止し、更に、分離ユニットを構成する接液部材であるハウジングを中空糸膜と同一系統のオレフィン系樹脂で成形した中空糸型膜分離ユニットである。

【0006】

特許文献3の中空糸型分離膜モジュールは、中空糸膜の溶融温度または分解温度以下で、かつ、シール部材の溶融温度以上の温度で、中空糸膜とシール部材とを非相溶性にしておき、シール部材のみを溶融させて両者の接合界面が残存する半接合状態で、中空糸膜の外表面の微細な凹凸よりなる支持層へ侵入することによるアンカー効果で、物理的な液密シール性を確保するようにしたものである。

【0007】

これらの中空糸膜フィルタは、多数本の中空糸膜を束ねてケースに収納され、その片側又は両側部分がポッティングで封止されている。この場合、一般的な中空糸膜フィルタは、ポッティング部分が熱硬化性のウレタン又はエポキシ樹脂であるため、耐薬品性が低くなって成分が溶出することがある。このため、通常の中空糸膜フィルタは、水や空気、及び、一部の薬品のみへの適用となっている。

一方、同文献1〜3においては、中空糸膜フィルタを構成する部材を、ポリエチレンやポリプロピレン等のポリオレフィンとすることで、一般的な中空糸膜フィルタに比較して幅広い薬品に適用することが可能になっている。

【0008】

この場合、同文献1〜3のポリオレフィンには、安定性及び耐久性を向上させるために、中和剤、酸化防止剤、光安定剤などの添加剤が添加されている。これらの添加剤のうち、中和剤は、重合触媒残渣に起因する塩素を捕捉するために添加される。また、酸化防止剤は、ポリオレフィンの加工中や、保存中及び使用中に酸化して劣化することを防ぐために添加される。光安定剤は、紫外線による劣化を防ぐために添加される。

【0009】

一方、特許文献4のフィルターエレメントは、フィルタ膜が金属含有量40ppm以下、有機系添加物含有量が1wt%以下の重量平均分子量100万以上の超高分子量ポリエチレン樹脂からなり、また、フィルタ膜以外の部材が金属含有量20ppm以下で、かつ、有機系添加物が実質的に添加されていないポリオレフィン樹脂からなっている。

【0010】

また、特許文献5は、ハウジングに使用される材料が、被処理薬液に室温で6ヶ月浸漬した後の表面当りの質量変化が−20mg/cm2以上から20mg/cm2以下の範囲であり、かつ、ハウジングに使用される材料中の金属含有量が300ppm以下である中空糸膜モジュールである。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平6−269645号公報

【特許文献2】特許第2939644号公報

【特許文献3】特許第3077020号公報

【特許文献4】特開平6−55044号公報

【特許文献5】特開2002−113334号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1〜3は、ポリオレフィンに中和剤、酸化防止剤、光安定剤等の添加剤が添加されていることで、安定性及び耐久性は向上しているものの、添加剤内に含まれる無機物および/或は有機物が溶出することがあり、この溶出が多くなると、フォトレジスト、シンナー、現像液等の高純度薬品や、或は、超純水である場合のろ過には適していなかった。そのため、これらの中空糸膜フィルタを高純度薬品や超純水のろ過に利用可能にするためには、無機物および/或は有機物の溶出を防ぐために、有機溶剤、酸、超純水などを利用した複雑かつ時間のかかるプロセスを経て中空糸膜フィルタを洗浄処理するなどの特殊な処置が必要になっていた。

【0013】

一方、特許文献4、5は、中空糸膜、平膜等のフィルタ膜以外の部材、すなわち、ハウジング、ケース、ネット、支持体等に含まれる金属及び有機系添加物を少なくしている。しかし、中空糸膜フィルタにおいて、中空糸膜と中空糸膜以外の部材との表面積を比較すると、中空糸膜の表面積が大部分の割合を占めるため、中空糸膜から大部分の無機物や有機物が溶出されることになる。このため、仮に、フィルタ膜以外の部材からの無機物や有機物の溶出量を抑えたとしても、結果的にフィルタ全体から溶出される無機物や有機物の溶出量を少なくすることはできず、高純度薬品ろ過用の中空糸膜フィルタとして使用することは難しい。

【0014】

本発明は、上記の課題点に鑑み、鋭意研究の結果開発に至ったものであり、その目的とするところは、特殊な処理を施すことなく無機物や有機物の溶出を抑えることができ、高いろ過性能を発揮しながらろ過できる中空糸膜モジュールとその製造方法を提供することにある。

【課題を解決するための手段】

【0015】

上記の目的を達成するため、請求項1に係る発明は、ポリオレフィンから成る中空糸膜を複数結束して、この中空糸膜の結束端部側をポッティングした中空糸膜フィルタを内蔵した中空糸膜モジュールであって、中空糸膜を、中和剤、酸化防止剤、光安定剤等の無機物および/或は有機物を溶出する添加物を含まない無添加ポリオレフィンにより設けた中空糸膜モジュールである。

【0016】

請求項2に係る発明は、中空糸膜の灰分量を0.01%以下とした中空糸膜モジュールである。

【0017】

請求項3に係る発明は、中空糸膜フィルタのポッティング部分をポリエチレンにより設けた中空糸膜モジュールである。

【0018】

請求項4に係る発明は、無機物および/或は有機物を溶出する中和剤、酸化防止剤、光安定剤等の添加物を含有しない無添加ポリオレフィンと、この無添加ポリオレフィンの融点以上で相溶しかつ実質的に揮発しない溶媒と、核剤とを高温で混練して均一溶液にし、この溶液を中空糸状に押出成形し、これを冷却して相分離させた後、溶媒を抽出除去し、さらに延伸処理して中空糸膜を作製し、次いで、この中空糸膜を複数結束して、この中空糸膜の結束端部をポリエチレン等のポリオレフィンでポッティングして中空糸膜フィルタを設けた中空糸膜モジュールの製造方法である。

【0019】

請求項5に係る発明は、無添加ポリオレフィンと溶媒と核剤とを混練するに際し、無添加ポリオレフィン100重量部に対して、溶媒50〜150重量部、かつ、核剤0.2〜2.0重量部を含有させると共に、熱誘起相分離法により膜組織を微細化させた中空糸膜モジュールの製造方法である。

【0020】

請求項6に係る発明は、中空糸膜の灰分量を0.01%以下とした中空糸膜モジュールの製造方法である。

【発明の効果】

【0021】

請求項1に係る発明によると、無添加ポリオレフィンを原料とした中空糸膜を用いて形成することにより、洗浄処理等の特殊な処理を施す必要がなく無機物や有機物の溶出を抑えることができ、高いろ過性能を発揮しながらろ過できる中空糸膜モジュールを提供できる。

【0022】

請求項2に係る発明によると、中空糸膜中の無機物の含有量を特に抑えることができ、高純度薬品や超純水をろ過する際にも金属の溶出量を抑えてこれらが汚染することを防ぎつつ、バブルポイントと透過流束とを兼ね備えたより高いろ過機能を発揮することが可能になる。

【0023】

請求項3に係る発明によると、無添加ポリオレフィンからなる中空糸膜をポリエチレンでポッティングすることにより、耐薬品性が高くなって幅広い薬品に使用することができ、特に、高純度薬品や超純水などのろ過に適した中空糸膜モジュールを提供できる。

【0024】

請求項4に係る発明によると、無機物や有機物の溶出が極めて少ない中空糸膜を用いて、微細な孔径により高いろ過精度を有する中空糸膜フィルタを得ることが可能となり、この中空糸膜フィルタを用いて、洗浄処理等の特殊な処理を実施することなく高純度薬品や超純水等のろ過にも適用できる高精度の中空糸膜モジュールの製造方法である。

【0025】

請求項5に係る発明によると、無添加ポリオレフィンを原料とし、溶媒及び核剤配合割合を調整した状態で熱誘起相分離法により中空糸膜を作製することで、バブルポイントが高くなり、ろ過精度の高い中空糸膜モジュールを製造することが可能である。

【0026】

請求項6に係る発明によると、中空糸膜中の無機物の含有量を少なくでき、高純度薬品をろ過する際にも、金属溶出量を抑えることが可能となる。

【図面の簡単な説明】

【0027】

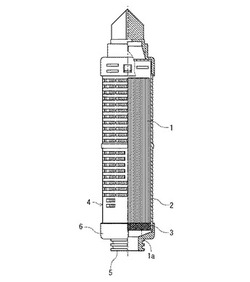

【図1】本発明における中空糸膜モジュールの一例を示す概略図である。

【図2】中空糸膜モジュールの製造方法を示した工程説明図である。

【図3】核剤添加割合とバブルポイントとの関係を示したグラフである。

【図4】核剤添加割合と透過流束との関係を示したグラフである。

【図5】供試品の中空糸膜の外表面を示した電子顕微鏡写真である。

【図6】比較品の中空糸膜の外表面を示した電子顕微鏡写真である。

【図7】微粒子捕捉性能試験装置を示す概略図である。

【発明を実施するための形態】

【0028】

以下に、本発明における中空糸膜モジュールの実施形態を図面に基づいて説明する。図1は、本発明に係る中空糸膜モジュールの一例を示す概略図である。同図において、中空糸膜モジュールは、中空糸膜1を有し、この中空糸膜1は、ポリオレフィンからなっている。そして、中空糸膜1は、複数結束されてフィルタケース2内に収納され、この状態で結束端部1a側が封止されてポッティング部3が設けられている。これにより、中空糸膜1がポッティング部3により封止された中空糸膜フィルタ4がフィルタケース2内に内蔵された状態になっている。ポッティング部3は、ポリエチレンからなっており、そのため、中空糸膜フィルタ4を構成する全ての部材がポリオレフィンより成っている。また、中空糸膜フィルタ4のポッティング部3側には配管接続部5を備えたキャップ6が装着されている。

【0029】

中空糸膜1は、中和剤、酸化防止剤、光安定剤等の無機物および/或は有機物を溶出する添加物を含まない、すなわち、無添加ポリオレフィンから成っている。これにより、一般的なポリプロピレン及び高密度ポリエチレン等のポリオレフィンを原料とした中空糸膜を用いた中空糸膜フィルタのように、高純度薬品をろ過する際に無機物および/或は有機物が溶出して高純度薬品や超純水が汚染することが防がれている。

【0030】

中空糸膜モジュールは、特に、高純度薬品に用いられる場合には、この中空糸膜モジュールが、ろ過精度が高い、すなわちフィルタ孔径が小さいこと、耐薬品性が高いこと、低溶出であることが望ましい。

その理由として、フィルタ孔径が小さいことは、高純度薬品中のパーティクル、ゲル等の異物を確実の捕捉することに繋がるためである。ここで、フィルタ孔径の測定には、一般にバブルポイント(BP)法が用いられる。バブルポイントは、フィルタを2-プロパノール等の有機溶剤で充分湿潤化した後、フィルタに空気を送り込み徐々に加圧し、フィルタより気泡が発生した時の空気圧を読み取ることで測定される。フィルタ孔径とバブルポイントとは、反比例の関係があり、バブルポイントが高いほどフィルタ孔径が小さくなる。

【0031】

高純度薬品用の中空糸膜1としては、バブルポイントが高いことが要求され、具体的には、本発明の中空糸膜モジュールにおいては、バブルポイントが0.4MPa以上であることが好ましい。これは、バブルポイントが0.4MPa未満では数値が低く、高純度薬品のろ過に対応する高いろ過精度が期待できないためである。

【0032】

フィルタ孔径を設定する際には、バブルポイントに加えて透過流束(FLUX)についても考慮する必要がある。この場合、中空糸膜1のバブルポイント、透過流束は、後述する溶媒の混合割合や核剤の添加割合に加えて、冷却水温度、延伸倍率などの複合的なパラメータの組合わせによって決定される。

【0033】

一方、耐薬品性に関して、高純度薬品としては、主に、半導体、液晶等の電子工業分野で使用されるフォトレジスト、現像液、洗浄液、剥離液、エッチング液等が挙げられる。具体的な薬品としては、乳酸エチル、プロピレングリコールモノメチルエーテルアセテート、2-ヘプタノン、N-メチル-2-ピロリジノン、γ-ブチロラクトン、メタノール、2-プロパノール、硫酸、塩酸、硝酸、酢酸、水酸化ナトリウム、アンモニア水、超純水等の単体または混合物またはこれらに特定の樹脂が溶解された溶液である。

【0034】

これらの高純度薬品に対して、耐薬品性が高いことはもちろん、低溶出であることが必要である。フィルタの溶出性能は、一般に高純度薬品にフィルタを一定時間浸漬し、浸漬液に溶出する無機物及び有機物を分析することで測定される。高純度薬品に対するフィルタの溶出量は限りなく少ないことが要求され、フォトレジストを例にとると、金属溶出量は10ppb以下、好ましくは1ppb以下が要求されている。

【0035】

このため、本発明では、ポリプロピレン、高密度ポリエチレン、ポリ-4-メチルペンテン-1のような結晶性及び耐薬品性の高いポリオレフィンが使用され、特にポリプロピレン、高密度ポリエチレンを使用することが好ましい。

【0036】

また、通常、ポリオレフィンは中和剤、酸化防止剤、光安定剤等の添加剤を含有している。このうち、中和剤は、ポリオレフィンの製造過程で発生する重合触媒残渣に起因する塩素を捕捉するために添加される。中和剤としては、主にステアリン酸カルシウム等のアルカリ土類金属のステアリン酸塩が挙げられる。

【0037】

酸化防止剤は、ポリオレフィンの加工中、保存及び使用中の酸化劣化を防止するために添加される。酸化防止剤としては、ジブチルヒドロキシトルエン、ペンタエリスリチル・テトラキス[3-(3,5-ジ-t-ブチル-4-ヒドロキシフェニル)プロピオネート、オクタデシル-3-(3,5-ジ-t-ブチル-4-ヒドロキシフェニル)プロピオネート等のフェノール系酸化防止剤、トリス(2,4-ジ-t-ブチルフェニル)フォスファイト等のリン系酸化防止剤が挙げられる。

【0038】

一方、光安定剤は、ポリオレフィンの紫外線による劣化を防止するために添加される。光安定剤としては、ビス(1-オクチロキシ-2,2,6,6テトラメチル-4-ピペリジル)セバケート、2-(5-メチル-2-ヒドロキシフェニル)ベンゾトリアゾール等が挙げられる。

【0039】

本発明では、これらの添加剤を含有しない無添加のポリオレフィンが中空糸膜1の原料として使用されている。このとき、中空糸膜1は、灰分量が0.01%以下、好ましくは0.005%が好ましい。その理由は、以下の通りである。

【0040】

灰分は、ポリオレフィン中空糸膜を加熱燃焼した際に、ポリオレフィンに含有される重合触媒残渣及び添加剤由来の金属、中空糸膜製造過程で添加される添加剤及び製造環境からのコンタミネーション由来の金属が、無機物として残ったものである。

したがって、中空糸膜の灰分量が多いということは、中空糸膜中に無機物を多く含有することであり、その中空糸膜を使用して作製された中空糸膜フィルタは高純度薬品に対して金属溶出量が多くなる傾向にある。この場合、灰分量が0.01%を超えると、その中空糸膜を使用して作製された中空糸膜フィルタは金属溶出量が多くなり、高純度薬品のろ過には適さない。そのため、灰分量は、前述したように0.01%以下とすることがよい。

【0041】

続いて、中空糸膜モジュールの製造方法について説明する。図2は、中空糸膜モジュールの製造方法を示した工程説明図である。この中空糸膜モジュールの製造方法は、混練工程10、押出成形工程11、延伸工程12、封止工程13の各工程を有し、また、熱誘起相分離法により膜組織を微細化させるように制御している。更には、熱誘起相分離法を条件制御することで、例えば、フォトレジストのろ過に必要なDRAMハーフピッチの1/2、好ましくは1/10以下のろ過精度を有する中空糸膜モジュールを設けることも可能になっている。上記の工程中、混練工程10、押出成形工程11、延伸工程12により中空糸膜が形成され、また、封止工程13において、中空糸膜モジュールが形成される。以下に各工程を説明する。

【0042】

「混練工程」

まず、混練工程10において、無機物および/或は有機物を溶出する中和剤、酸化防止剤、光安定剤等の添加物を含有しない無添加ポリオレフィンと、この無添加ポリオレフィンの融点以上で相溶しかつ実質的に揮発しない溶媒と、核剤とを、ポリオレフィンの融点以上の温度で均一に混練してポリマー溶液を作製する。

【0043】

ポリオレフィンと溶媒とを混練するに際しては、ポリオレフィン100重量部に対し、溶媒50〜150重量部を含有させる。溶媒は相分離過程において、固化したポリオレフィン結晶粒子の周りや粒子間に存在し、その溶媒を抽出除去することで空隙が形成される。

この場合、溶媒の含有割合が50重量部未満では、空隙形成材として働く溶媒が極めて少なくなって充分な微細孔の形成が困難となる。また、溶媒の含有割合が150重量部を超えると、空隙形成材として働く溶媒が多い状態になるため、中空糸膜組織の微細化が不充分となって高純度薬品に要求される高いろ過精度の中空糸膜が作製できなくなる。

本発明では、溶媒含有量を少なくすることで空隙を小さくし、中空糸膜組織を微細化している。

【0044】

本発明で使用する溶媒は、沸点がポリオレフィンの融点以上でポリオレフィンに対して親和性の高い炭化水素の単一物質または混合物であり,流動パラフィン、パラフィン系ワックス、ウンデカン、ドデカン等を用いることができる。このうち、特に流動パラフィンが好適である。

【0045】

また、核剤は、結晶化過程において核増加というメカニズムによって、ポリマーの物理的性質や光学的性質を改質する添加剤である。核剤を多く添加することにより、相分離過程において、固化したポリオレフィン結晶粒子の大きさを微細化し、高いろ過精度の中空糸膜作製の働きをする。核剤の添加割合は、ポリオレフィン100重量部に対して0.2〜2.0重量部、好ましくは0.4〜1.0重量部である。

【0046】

この場合、核剤の添加割合が0.2重量部未満では、核増加効果が充分発揮されず、中空糸膜組織の微細化が不充分となり、高純度薬品のろ過に対応する高いろ過精度の中空糸膜を得ることができない。また、次工程である延伸工程において、延伸により中空糸膜の糸切れが発生し、充分な生産性が確保できない。核剤添加割合が2.0重量部を超えると、それ以上の期待する核増加効果が得られず不経済となり、さらに核剤を起因とする無機物および/或は有機物の溶出のため、高純度薬品に適用可能な中空糸膜フィルタを得ることが困難となる。また、ポリオレフィンと核剤とをドライブレンドする際に均一な混合物を得ることが困難となり、安定性に欠く中空糸膜となる。

本発明では、核剤を上記のような割合で含有させ、一般的な添加量の2倍を超えるようにすることで、相分離過程で核増加させるメカニズムによって中空糸膜構造を微細化し、高いろ過精度の中空糸膜を作製している。

【0047】

本発明で使用する核剤は、ジベンジリデンソルビトール、ビス(p-メチルベンジリデン)ソルビトール、安息香酸ナトリウム、アルミニウムヒドロキシビス(t-ブチルベンゾエート)、リン酸2,2-メチレンビス(4,6-ジ-t-ブチルフェニル)ナトリウム等を用いることができる。特にジベンジリデンソルビトール、ビス(p-メチルベンジリデン)ソルビトール等のソルビトール誘導体が好適である。

【0048】

「押出成形工程」

続いて、前記工程でポリオレフィンと溶媒と核剤とを均一に混練した溶液を、押出成形工程11において二重管構造である環状ノズルより中空糸状に押出成形する。この場合、中空部に中空糸形成気体を注入しながら中空糸状に押し出すとともに、中空糸外側を水浴で冷却することで相分離を生起し、ポリオレフィン結晶粒子が生成し、中空糸膜としての骨格が形成される。中空糸外側のポリオレフィン結晶粒子の大きさは、水浴の温度が低いすなわち冷却速度が速いと小さく、水浴の温度が高いすなわち冷却速度が遅いと大きくなる。

【0049】

中空部形成気体としては、空気の他、窒素、アルゴン等の不活性気体が使用される。また、環状ノズルの直下に設置された水浴の温度は、30〜80℃が好ましい。水浴の温度が、30℃未満では冷却速度が速すぎてポリオレフィン結晶粒子の生成が不明瞭となり、中空糸外側の空隙率が小さくなり、充分な透水性が得られなくなる。一方、80℃を超えると中空糸外側のポリエチレン結晶粒子が肥大化し、中空糸膜組織の微細化が不充分となり、高純度薬品に要求されるような高いろ過精度の中空糸膜が作製できなくなる。

【0050】

中空糸の寸法は、押出成形時のドラフト比で決定される。ドラフト比は下記式で表される。通常、環状ノズルは一定であるため、吐出量を一定とした場合、巻取速度を速くすればドラフト比が高くなり、得られる中空糸の寸法は小さくなる。一方、巻取速度を一定とした場合、吐出量を少なくすればドラフト比が高くなり、得られる中空糸の寸法は小さくなる。このように、吐出量と巻取速度は目的とする中空糸の寸法によって決定する。ただし、ドラフト比に関しては1〜200であることが好ましい。ドラフト比が200を超えると、ポリオレフィンの配向が強くなり、ポリオレフィン結晶粒子の生成が不明瞭となり、中空糸外側の空隙率が小さくなり、充分な透水性が得られなくなる。

【0051】

ドラフト比=巻取速度/吐出速度=環状ノズル断面積/中空糸断面積

【0052】

「延伸工程」

続いて、押出成形された中空糸は、冷却されて相分離された後に、有機溶剤で溶媒を抽出除去され、乾燥された後、さらに、延伸工程12により、延伸、熱固定され、中空糸膜となる。

溶媒を抽出除去する有機溶剤としては、溶媒の良溶媒でポリオレフィンの貧溶媒である有機溶剤が好ましく、ジクロロメタン、トリクロロエチレン等のハロゲン化炭化水素、ヘキサン、ヘプタン、トルエン等の炭化水素が用いられる。

【0053】

延伸は、得られる中空糸膜の微細孔の形成を調整し、目的とする性能の中空糸膜を製造するために行なわれ、延伸倍率を高くするほど微細孔が大きくなる。したがって、延伸倍率は1.05〜2.0倍、延伸温度は室温以上ポリオレフィンが軟化・溶融しない温度以下にすることが好ましい。その場合、延伸倍率が1.05倍未満では空隙率が低くなり、充分な透水性が得られなくなる。一方、2倍を超えると空隙率が高くなり、中空糸膜組織の微細化が不充分となり、高純度薬品に要求されるような高いろ過精度の中空糸膜が作製できなくなる。

【0054】

延伸に続く熱固定は、中空糸膜の緊張下で、ポリオレフィンの融点より5〜50℃低い温度で行われる。この熱固定は、延伸によって形成された中空糸膜の多孔質立体構造を固定するために行うものである。

【0055】

「封止工程」

続いて、封止工程において、作製された中空糸膜1を複数結束し、フィルタケース2(又は、図示しないフィルタハウジング)に挿入し、この中空糸膜1の結束端部1aにおける中空糸膜1相互の隙間、及び、結束端部1aとフィルタケース2との隙間を、ポリエチレンからなる封止材によってポッティングしてポッティング部3を形成する。

【0056】

ポッティング作業は、予め加熱溶融したポリエチレンが入った図示しないポッティングカップに中空糸膜1の結束端部1a及びフィルタケース2を挿入し、所定位置に一定時間保持した後、ポリエチレンを冷却固化し、ポッティングカップを取り外し、固化したポッティング部分の端部を切断して、中空糸膜束を開口させることで行われる。或いは、予め中空糸膜1の結束端部1aにポリエチレン粉末またはフィルム等を付着または貼り付けたものを、フィルタケース2とともに、所定の温度に加熱されたポッティングカップに挿入し、一定時間保持した後、ポリエチレンを冷却固化し、ポッティングカップを取り外し、固化したポッティング部分の端部を切断して、中空糸膜束を開口させることで行われる。

このようにして中空糸膜フィルタ4が設けられ、この中空糸膜フィルタ4にキャップ6が接続されて中空糸膜モジュールが構成される。

【0057】

以上の製造方法によって得られた中空糸膜モジュールは、主に、半導体、液晶等の電子工業分野で使用されるフォトレジスト及びフォトレジスト原料、TARCやBARCなどの反射防止膜、ポリイミド及びポリイミド原料、高純度薬品、液浸用高屈折率液体、シンナー・現像液、洗浄液、剥離液、エッチング液等のろ過に使用することができる。具体的には、乳酸エチル、プロピレングリコールモノメチルエーテルアセテート、2-ヘプタノン、N-メチル-2-ピロリジノン、γ-ブチロラクトン、メタノール、2-プロパノール、硫酸、塩酸、硝酸、酢酸、水酸化ナトリウム、アンモニア水、超純水等の単体または混合物またはこれらに特定の樹脂が溶解された溶液のろ過に好適となる。中空糸膜モジュールは、タンクまたは容器、ポンプ、配管、バルブからなるろ過装置に設置される。フィルタは、本発明の中空糸膜モジュール単体またはプレフィルタを配した多段ろ過システムで使用することができる。

【実施例】

【0058】

次に、本発明に係る中空糸膜モジュールについて、糸径、バブルポイント、透過流束、灰分量、及び無機物と有機物との溶出量を測定し、その評価を行った。この実施例において、本発明の中空糸膜を供試品1〜11とし、また、供試品と比較するために比較品1〜6についても評価を行なった。供試品1〜11と比較品1〜6の各フィルタを表1に示す。

【0059】

【表1】

【0060】

表中の膜形状・性能の項目において、内径と外径は中空糸膜の糸径を示している。この糸径として、中空糸膜をウレタン接着剤で結束して固めた後、繊維軸と垂直方向に薄く切り出した中空糸膜をマイクロスコープにより観察してその外径及び内径をそれぞれ測定した。

【0061】

バブルポイントに関しては、中空糸膜から膜面積100cm2のミニモジュールを作製し、2−プロパノール中に充分浸漬した後、浸漬状態のまま、中空糸膜内部に空気を送り込み徐々に加圧し、中空糸膜のほぼ全表面から気泡が発生した時の空気圧を測定した結果である。

【0062】

透過流束については、バブルポイントの場合と同様にミニモジュールを作製し、メタノール中に充分浸漬して親水化した後、差圧0.1MPaで25℃の純水を濾過し、1分間の透水量を測定し、この透水量を膜面積で除して算出した。

【0063】

灰分量については、中空糸膜を20g採取し、予め秤量したルツボに入れ、マッフル炉で250℃に加熱し、完全に炭化させた後、775℃に加熱したマッフル炉に1時間保持した後、冷却して取り出し、再びルツボを秤量した。そして、中空糸膜に対する残渣の割合から灰分量を算出した。灰分量の測定は、JIS K 2272に基づいて実施することも可能である。

【0064】

無機物および有機物の溶出の測定は、次のように実施した。先ず、中空糸膜をポリエチレンでポッティングし、長さ250mm、外径70mmの中空糸膜モジュールを作製した後、電子工業グレードの乳酸エチルに室温で一週間浸漬した。その後、浸漬液の一部を採取し、加熱して蒸発処理した後、残渣を硝酸で溶解し、誘導結合プラズマ発光分析法で無機物を分析した。また、浸漬液の残りの一部を採取し、熱分解ガスクロマトグラフ法で有機物を分析した。

【0065】

各供試品、比較品について、作製の手順をそれぞれ説明する。

供試品1:中空糸膜の作製

先ず、混練工程10において、密度0.90g/cm3、メルトフローレート7.5g/10minの無添加ポリオレフィンである無添加ポリプロピレン100重量部と、核剤0.65重量部をドライブレンドにした混合物を二軸押出機に投入した。二軸押出機の液体注入口より、無添加ポリプロピレン100重量部に対し、105重量部となるように、溶媒である流動パラフィンを注入しながら、均一に加熱混練し、水冷して、ペレット化した。

【0066】

次に、押出成形工程11において、混練工程10で作製したペレットを単軸押出機にてギアポンプを介して気体供給管を備えた外径φ6、内径φ5の二重管構造をなす環状ノズルより温度190℃、吐出量9.3g/minで押し出し、70℃に調整した冷却水にて冷却し、巻取速度55m/minで巻き取り中空糸を成形した。

【0067】

更に、延伸工程12において、得られた中空糸をトリクロロエチレンで洗浄して流動パラフィンを抽出除去した後、雰囲気温度70℃で1.6倍に延伸し、次いで、定長下にて雰囲気温度125℃で2分間熱固定して中空糸膜を得た。この中空糸膜は、外径566μm、内径406μm、バブルポイント0.65MPa、透過流束0.41ml/cm2・min、灰分量0.003%であり、均質な中空糸膜が得られた。

【0068】

供試品1:中空糸膜モジュールの作製

上記の工程によって得られた中空糸膜を一定間隔に配列し、上下2枚の帯状の低密度ポリエチレンフィルムで挟んで、熱融着によりスダレ状に一体化した後、2つ折りして螺旋状に巻き込み、端部に低密度ポリエチレンフィルムが貼り付けられた中空糸膜束を作製した。その中空糸膜束を、封止工程13において、高密度ポリエチレン製のフィルタケースに挿入し、端部を135℃に加熱された金型内で60分間加熱し、冷却した後、金型から取り外し、固化したポッティング部の端部を切断し、中空糸膜束を開口させた。その中空糸膜がポッティングされたフィルタケースにOリング溝を備えたキャップを溶着し、中空糸膜モジュールを作製した。

【0069】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、浸出液について無機物および有機物分析した結果、表1に示すように、Ca溶出量5ppb、Al溶出量3ppbであり、酸化防止剤の溶出は見られなかった。

【0070】

供試品2:

供試品1で作製した中空糸膜モジュールをステンレス製のフィルタハウジングに入れ、電子工業グレードの2-プロパノールを60分間循環通液した後、比抵抗値17MΩ・cmの超純水を10L通水し、再び電子工業グレードの2-プロパノールを5L通液して、洗浄処理した。その後、クリーンドライエアを24h通風し、乾燥した。

【0071】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、溶出液について無機物および有機物を分析した結果、表1に示すように、Ca溶出量1ppb以下、Al溶出量1ppb以下であり、酸化防止剤の溶出は見られなかった。

【0072】

供試品3〜9:

供試品3〜9の中空糸膜と中空糸膜モジュールについては、供試品1と同様の方法により作製した。各供試品の核剤重量部の割合と、流動パラフィン重量部との割合とを表1に示す。

また、表1に示すように、分析の結果として、供試品3の中空糸膜は、外径498μm、内径328μm、バブルポイント0.58MPa、透過流束0.51ml/cm2・min、灰分量0.003%であった。供試品4の中空糸膜は、外径521μm、内径361μm、バブルポイント0.48MPa、透過流束0.7ml/cm2・min、灰分量0.003%であった。供試品5の中空糸膜は、外径493μm、内径333μm、バブルポイント0.547MPa、透過流束0.55ml/cm2・min、灰分量0.003%であった。供試品6の中空糸膜は、外径503μm、内径349μm、バブルポイント0.53MPa、透過流束0.62ml/cm2・min、灰分量0.003%であった。供試品7の中空糸膜は、外径502μm、内径345μm、バブルポイント0.48MPa、透過流束0.71ml/cm2・min、灰分量0.003%であった。供試品8の中空糸膜は、外径492μm、内径336μm、バブルポイント0.43MPa、透過流束0.8ml/cm2・min、灰分量0.003%であった。供試品9の中空糸膜は、外径574μm、内径408μm、バブルポイント0.78MPa、透過流束0.24ml/cm2・min、灰分量0.003%であった。

【0073】

供試品10:中空糸膜の作製

混練工程10において、密度0.96g/cm3、メルトフローレート0.35g/10minの無添加高密度ポリエチレン100重量部と核剤0.35重量部をドライブレンドにした混合物を二軸押出機に投入した。二軸押出機の液体注入口より、無添加高密度ポリエチレン100重量部に対し、92重量部となるように流動パラフィンを注入しながら均一に加熱混練し、水冷してペレット化した。

【0074】

次いで、押出成形工程11において、混練工程で作製したペレットを単軸押出機にてギアポンプを介して気体供給管を備えた外径φ6、内径φ4の二重管構造をなす環状ノズルより温度200℃、吐出量12g/minで押し出し、50℃に調整した冷却水にて冷却し、巻取速度55m/minで巻き取り中空糸を成形した。続いて、得られた中空糸をトリクロロエチレンで洗浄し流動パラフィンを抽出除去した後、雰囲気温度70℃で1.6倍に延伸し、定長下にて雰囲気温度105℃で2分間熱固定して中空糸膜を得た。この中空糸膜は、外径602μm、内径392μm、バブルポイント0.60MPa、透過流束0.45ml/cm2・min、灰分量0.004%であった。

【0075】

中空糸膜モジュールの作製

上記によって得られた中空糸膜を一定間隔に配列し、上下2枚の帯状の低密度ポリエチレンフィルムで挟んで、熱融着によりスダレ状に一体化した後、2つ折りして螺旋状に巻き込み、端部に低密度ポリエチレンフィルムが貼り付けられた中空糸膜束を作製した。その中空糸膜束を高密度ポリエチレン製のフィルタケースに挿入し、封止工程13において端部を140℃に加熱された金型内で55分間加熱し、冷却した後、金型から取り外し、固化したポッティング部の端部を切断し、中空糸膜束を開口させた。その中空糸膜がポッティングされたフィルタケースにOリング溝を備えたキャップを溶着し、中空糸膜モジュールを作製した。

【0076】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、浸出液について無機物および有機物分析した結果、表1に示すように、Ca溶出量3ppb、Al溶出量4ppbであり、酸化防止剤の溶出は見られなかった。

【0077】

供試品11:

供試品10で作製した中空糸膜モジュールをステンレス製のフィルタハウジングに入れ、電子工業グレードの2−プロパノールを60分間循環通液した後、比抵抗値17MΩ・cmの超純水を30L通水し、再び電子工業グレードの2−プロパノールを5L通液して、洗浄処理した。その後、クリーンドライエアを24h通風し、乾燥した。

【0078】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、溶出液について無機物および有機物分析した結果、表1に示すように、Ca溶出量1ppb以下、Al溶出量1ppb以下であり、酸化防止剤の溶出は見られなかった。

【0079】

続いて、比較品について述べる。

比較例1:中空糸膜の作製

先ず、密度0.90g/cm3、メルトフローレート7.5g/10minのポリプロピレン100重量部と核剤0.2重量部をドライブレンドにした混合物を二軸押出機に投入した。二軸押出機の液体注入口より、ポリプロピレン100重量部に対し、113重量部となるように流動パラフィンを注入しながら、均一に加熱混練し、水冷して、ペレット化した。

【0080】

次に、作製したペレットを単軸押出機にてギアポンプを介して気体供給管を備えた外径φ6、内径φ5の二重管構造をなす環状ノズルより温度190℃、吐出量9.3g/minで押し出し、70℃に調整した冷却水にて冷却し、巻取速度55m/minで巻き取り中空糸を成形した。

【0081】

更に、得られた中空糸をトリクロロエチレンで洗浄し流動パラフィンを抽出除去した後、雰囲気温度70℃で1.7倍に延伸し、次いで定長下にて雰囲気温度125℃で2分間熱固定して中空糸膜を得た。この中空糸膜は、外径541μm、内径411μm、バブルポイント0.49MPa、透過流束0.80ml/cm2・min、灰分量0.06%であった。

【0082】

比較品1:中空糸膜モジュールの作製

上記によって得られた中空糸膜を一定間隔に配列し、上下2枚の帯状の低密度ポリエチレンフィルムで挟んで、熱融着によりスダレ状に一体化した後、2つ折りして螺旋状に巻き込み、端部に低密度ポリエチレンフィルムが貼り付けられた中空糸膜束を作製した。その中空糸膜束を、高密度ポリエチレン製のフィルタケースに挿入し、端部を135℃に加熱された金型内で60分間加熱し、冷却した後、金型から取り外し、固化したポッティング部の端部を切断し、中空糸膜束を開口させた。その中空糸膜がポッティングされたフィルタケースにOリング溝を備えたキャップを溶着し、中空糸膜モジュールを作製した。

【0083】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、浸出液について無機物および有機物分析した結果、表1に示すように、Ca溶出量1100ppb、Al溶出量10ppbであり、酸化防止剤の溶出が確認された。

【0084】

比較品2:

比較品1で作製した中空糸膜モジュールをステンレス製のフィルタハウジングに入れ、電子工業グレードの2−プロパノールを60分間循環通液した後、比抵抗値17MΩ・cmの超純水を10L通水し、再び電子工業グレードの2−プロパノールを5L通液して、洗浄処理した。その後、クリーンドライエアを24h通風し、乾燥した。

【0085】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、溶出液について無機物および有機物分析した結果、表1に示すように、Ca溶出量46ppb、Al溶出量1ppb以下であり、酸化防止剤の溶出が確認された。

【0086】

比較品3、4:

比較品3、4については、供試品1と同様の方法により作製した。比較品3、4は、供試品1と同様に無添加ポリプロピレン100重量部とはしているものの、流動パラフィンと核剤との重量部の割合を変えたものである。その際の核剤重量部の割合と、流動パラフィン重量部との割合を表1に示す。表1に示すように、分析の結果、比較品3の中空糸膜は、外径520μm、内径342μm、バブルポイント0.24MPa、透過流束3.08ml/cm2・min、灰分量0.003%であった。また、比較品4の中空糸膜は、外径515μm、内径349μm、バブルポイント0.36MPa、透過流束1.44ml/cm2・min、灰分量0.003%であった。このように、流動パラフィンと核剤の無添加ポリオレフィンに対する重量割合が供試品1の割合から大きく外れた場合には、バブルポイントの値が小さくなっている。

【0087】

比較品5:中空糸膜の作製

先ず、密度0.96g/cm3、メルトフローレート5.2g/10minの高密度ポリエチレン100重量部と核剤0.15重量部をドライブレンドにした混合物を二軸押出機に投入した。二軸押出機の液体注入口より、高密度ポリエチレン100重量部に対し、92重量部となるように流動パラフィンを注入しながら、均一に加熱混練し、水冷してペレット化した。

【0088】

続いて、作製したペレットを単軸押出機にてギアポンプを介して気体供給管を備えた外径φ6、内径φ4の二重管構造をなす環状ノズルより温度190℃、吐出量12g/minで押し出し、50℃に調整した冷却水にて冷却し、巻取速度55m/minで巻き取り中空糸を成形した。

【0089】

更に、得られた中空糸をトリクロロエチレンで洗浄し流動パラフィンを抽出除去した後、雰囲気温度70℃で1.6倍に延伸し、次いで定長下にて雰囲気温度105℃で2分間熱固定して中空糸膜を得た。この中空糸膜は、外径605μm、内径393μm、バブルポイント0.62MPa、透過流束0.51ml/cm2・min、灰分量0.16%であった。

【0090】

比較品5:中空糸膜モジュールの作製

上記により得られた中空糸膜を一定間隔に配列し、上下2枚の帯状の低密度ポリエチレンフィルムで挟んで、熱融着によりスダレ状に一体化した後、2つ折りして螺旋状に巻き込み、端部に低密度ポリエチレンフィルムが貼り付けられた中空糸膜束を作製した。その中空糸膜束を高密度ポリエチレン製のフィルタケースに挿入し、端部を140℃に加熱された金型内で55分間加熱し、冷却した後、金型から取り外し、固化したポッティング部の端部を切断し、中空糸膜束を開口させた。その中空糸膜がポッティングされたフィルタケースにOリング溝を備えたキャップを溶着し、中空糸膜モジュールを作製した。

【0091】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、浸出液について無機物および有機物分析した結果、Ca溶出量2000ppb、Al溶出量20ppbであり、酸化防止剤の溶出が確認された。

【0092】

比較品6:

比較品5で作製した中空糸膜モジュールをステンレス製のフィルタハウジングに入れ、電子工業グレードの2−プロパノールを60分間循環通液した後、比抵抗値17MΩ・cmの超純水を30L通水し、再び電子工業グレードの2−プロパノールを5L通液して、洗浄処理した。その後、クリーンドライエアを24h通風し、乾燥した。

【0093】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、溶出液について無機物および有機物分析した結果、Ca溶出量23ppb、Al溶出量3ppbであり、酸化防止剤の溶出が確認された。

【0094】

以上の実施例において、無添加ポリプロピレン:流動パラフィン=100:118の混合割合で核剤の添加割合を変えて作製した中空糸膜、すなわち、供試品3〜8、及び比較品3、4のバブルポイントの値と、透過流束の値とを、それぞれプロットしたものを図3、図4にそれぞれ示す。図3、図4の結果より、核剤の添加割合が0.4〜1.0重量部付近において、バブルポイント、透過流束ともに良好な結果が得られた。

【0095】

また、供試品と比較品の中空糸膜における外表面を比較するために、例として、供試品7、比較品3の外表面の電子顕微鏡写真を図5、図6の写真にそれぞれ示す。電子顕微鏡の倍率は4000倍とした。図の写真に示すように、供試品のフィルタ孔径は、比較品よりも細かい目になっている。

【0096】

次に、供試品1、8、9、10、比較品1、4、5の中空糸膜モジュールについて、微粒子捕捉性能の測定を実施した。試験条件は、試験流体に擬似レジスト(乳酸エチルとプロピレングリコールモノメチルエーテルアセテートの1:1の混合溶媒に12.5%のノボラック樹脂を溶解したもの)を用い、図7に示した微粒子捕捉性能試験装置にて、試験流体を中空糸膜モジュールでろ過し、パーティクルカウンターにて、ろ液中の微粒子を計測した。測定では、1ml中に含まれる0.15μm以上の微粒子の個数を計測した。

【0097】

この試験の結果、供試品1における微粒子の数は0個であり、供試品8では1.3個、供試品9では0個、供試品10では0.3個であった。一方、比較品1では1.2個、比較品4では25個、比較品5では0.3個であった。このように、供試品の微粒子捕捉性能が比較品よりも高くなった。

【産業上の利用可能性】

【0098】

本発明によると、後処理を施すことなく、無機物や有機物の溶出を防いで高いろ過性能を実現した中空糸膜モジュールとその製造方法として、半導体工業、食品工業、医薬品工業、医療品工業をはじめ、あらゆる分野に提供することができる。

【符号の説明】

【0099】

1 中空糸膜

1a 結束端部

3 ポッティング部

4 中空糸膜フィルタ

10 混練工程

11 押出成形工程

12 延伸工程

13 封止工程

【技術分野】

【0001】

本発明は、特に、半導体工業、或は、食品工業、医薬品工業、医療品工業などの分野で用いられる中空糸膜モジュールとその製造方法に関する。

【背景技術】

【0002】

半導体分野における微細化技術の進歩に伴い、その製造工程で使用されるフォトレジスト、洗浄液、超純水等の高純度薬品の清浄度に対する要求が高まり、それに伴ってフィルタに要求される性能も一段と高まっている。フォトレジストを例にとると、半導体リソグラフィ技術の進歩により、例えば、DRAMハーフピッチは、この20年近くで500nmから50nmレベルまで微細化され、この間、フォトレジストは、g線用、i線用、KrF用、ArF用、さらにはEUV用へと変遷している。

【0003】

このような清浄度の要求を満たすために、高純度薬品をろ過するフィルタ材料には、高いろ過精度、耐薬品性が求められ、これらにコストを考慮した結果、通常はフィルタ材料としてポリエチレン、ポリプロピレンが用いられている。そして、半導体製造工程においては、これらのフィルタ材料の結束端部側を、いわゆるポッティングと呼ばれる樹脂で封止された中空糸膜フィルタの形態で用いられることが多くなっている。中空糸膜フィルタは、平膜プリーツフィルタと比較して、膜の集積度、容積効率が高いため、単位容積あたりの透水量を大きくでき、仮に、フィルタ孔径を微細化したとしても流量低下が少なく抑えられる。このため、中空糸膜フィルタは、特に、高純度薬品や超純水のろ過に多用されている。

【0004】

この種の中空糸膜フィルタに関する従来技術として、例えば、特許文献1が開示されている。同文献1における製造方法は、ポリオレフィンに有機液状体と結晶化核形成能を有する有機化合物とを混合・混練し、これを中空糸状に成形するときに冷却して相分離させ、その後に有機液状体を抽出除去する。次いで、これを延伸することにより、一つの面から他の面に連通している微細孔が、相互に間隔を有するポリオレフィンの微粒子の集合体と微粒子間を連結する多数のミクロフィブリルからなる立体構造を有するポリオレフィン多孔性膜になるようにしている。

【0005】

また、特許文献2は、ポリプロピレンにより形成された中空糸膜の結束端部をポリエチレンで封止し、更に、分離ユニットを構成する接液部材であるハウジングを中空糸膜と同一系統のオレフィン系樹脂で成形した中空糸型膜分離ユニットである。

【0006】

特許文献3の中空糸型分離膜モジュールは、中空糸膜の溶融温度または分解温度以下で、かつ、シール部材の溶融温度以上の温度で、中空糸膜とシール部材とを非相溶性にしておき、シール部材のみを溶融させて両者の接合界面が残存する半接合状態で、中空糸膜の外表面の微細な凹凸よりなる支持層へ侵入することによるアンカー効果で、物理的な液密シール性を確保するようにしたものである。

【0007】

これらの中空糸膜フィルタは、多数本の中空糸膜を束ねてケースに収納され、その片側又は両側部分がポッティングで封止されている。この場合、一般的な中空糸膜フィルタは、ポッティング部分が熱硬化性のウレタン又はエポキシ樹脂であるため、耐薬品性が低くなって成分が溶出することがある。このため、通常の中空糸膜フィルタは、水や空気、及び、一部の薬品のみへの適用となっている。

一方、同文献1〜3においては、中空糸膜フィルタを構成する部材を、ポリエチレンやポリプロピレン等のポリオレフィンとすることで、一般的な中空糸膜フィルタに比較して幅広い薬品に適用することが可能になっている。

【0008】

この場合、同文献1〜3のポリオレフィンには、安定性及び耐久性を向上させるために、中和剤、酸化防止剤、光安定剤などの添加剤が添加されている。これらの添加剤のうち、中和剤は、重合触媒残渣に起因する塩素を捕捉するために添加される。また、酸化防止剤は、ポリオレフィンの加工中や、保存中及び使用中に酸化して劣化することを防ぐために添加される。光安定剤は、紫外線による劣化を防ぐために添加される。

【0009】

一方、特許文献4のフィルターエレメントは、フィルタ膜が金属含有量40ppm以下、有機系添加物含有量が1wt%以下の重量平均分子量100万以上の超高分子量ポリエチレン樹脂からなり、また、フィルタ膜以外の部材が金属含有量20ppm以下で、かつ、有機系添加物が実質的に添加されていないポリオレフィン樹脂からなっている。

【0010】

また、特許文献5は、ハウジングに使用される材料が、被処理薬液に室温で6ヶ月浸漬した後の表面当りの質量変化が−20mg/cm2以上から20mg/cm2以下の範囲であり、かつ、ハウジングに使用される材料中の金属含有量が300ppm以下である中空糸膜モジュールである。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平6−269645号公報

【特許文献2】特許第2939644号公報

【特許文献3】特許第3077020号公報

【特許文献4】特開平6−55044号公報

【特許文献5】特開2002−113334号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1〜3は、ポリオレフィンに中和剤、酸化防止剤、光安定剤等の添加剤が添加されていることで、安定性及び耐久性は向上しているものの、添加剤内に含まれる無機物および/或は有機物が溶出することがあり、この溶出が多くなると、フォトレジスト、シンナー、現像液等の高純度薬品や、或は、超純水である場合のろ過には適していなかった。そのため、これらの中空糸膜フィルタを高純度薬品や超純水のろ過に利用可能にするためには、無機物および/或は有機物の溶出を防ぐために、有機溶剤、酸、超純水などを利用した複雑かつ時間のかかるプロセスを経て中空糸膜フィルタを洗浄処理するなどの特殊な処置が必要になっていた。

【0013】

一方、特許文献4、5は、中空糸膜、平膜等のフィルタ膜以外の部材、すなわち、ハウジング、ケース、ネット、支持体等に含まれる金属及び有機系添加物を少なくしている。しかし、中空糸膜フィルタにおいて、中空糸膜と中空糸膜以外の部材との表面積を比較すると、中空糸膜の表面積が大部分の割合を占めるため、中空糸膜から大部分の無機物や有機物が溶出されることになる。このため、仮に、フィルタ膜以外の部材からの無機物や有機物の溶出量を抑えたとしても、結果的にフィルタ全体から溶出される無機物や有機物の溶出量を少なくすることはできず、高純度薬品ろ過用の中空糸膜フィルタとして使用することは難しい。

【0014】

本発明は、上記の課題点に鑑み、鋭意研究の結果開発に至ったものであり、その目的とするところは、特殊な処理を施すことなく無機物や有機物の溶出を抑えることができ、高いろ過性能を発揮しながらろ過できる中空糸膜モジュールとその製造方法を提供することにある。

【課題を解決するための手段】

【0015】

上記の目的を達成するため、請求項1に係る発明は、ポリオレフィンから成る中空糸膜を複数結束して、この中空糸膜の結束端部側をポッティングした中空糸膜フィルタを内蔵した中空糸膜モジュールであって、中空糸膜を、中和剤、酸化防止剤、光安定剤等の無機物および/或は有機物を溶出する添加物を含まない無添加ポリオレフィンにより設けた中空糸膜モジュールである。

【0016】

請求項2に係る発明は、中空糸膜の灰分量を0.01%以下とした中空糸膜モジュールである。

【0017】

請求項3に係る発明は、中空糸膜フィルタのポッティング部分をポリエチレンにより設けた中空糸膜モジュールである。

【0018】

請求項4に係る発明は、無機物および/或は有機物を溶出する中和剤、酸化防止剤、光安定剤等の添加物を含有しない無添加ポリオレフィンと、この無添加ポリオレフィンの融点以上で相溶しかつ実質的に揮発しない溶媒と、核剤とを高温で混練して均一溶液にし、この溶液を中空糸状に押出成形し、これを冷却して相分離させた後、溶媒を抽出除去し、さらに延伸処理して中空糸膜を作製し、次いで、この中空糸膜を複数結束して、この中空糸膜の結束端部をポリエチレン等のポリオレフィンでポッティングして中空糸膜フィルタを設けた中空糸膜モジュールの製造方法である。

【0019】

請求項5に係る発明は、無添加ポリオレフィンと溶媒と核剤とを混練するに際し、無添加ポリオレフィン100重量部に対して、溶媒50〜150重量部、かつ、核剤0.2〜2.0重量部を含有させると共に、熱誘起相分離法により膜組織を微細化させた中空糸膜モジュールの製造方法である。

【0020】

請求項6に係る発明は、中空糸膜の灰分量を0.01%以下とした中空糸膜モジュールの製造方法である。

【発明の効果】

【0021】

請求項1に係る発明によると、無添加ポリオレフィンを原料とした中空糸膜を用いて形成することにより、洗浄処理等の特殊な処理を施す必要がなく無機物や有機物の溶出を抑えることができ、高いろ過性能を発揮しながらろ過できる中空糸膜モジュールを提供できる。

【0022】

請求項2に係る発明によると、中空糸膜中の無機物の含有量を特に抑えることができ、高純度薬品や超純水をろ過する際にも金属の溶出量を抑えてこれらが汚染することを防ぎつつ、バブルポイントと透過流束とを兼ね備えたより高いろ過機能を発揮することが可能になる。

【0023】

請求項3に係る発明によると、無添加ポリオレフィンからなる中空糸膜をポリエチレンでポッティングすることにより、耐薬品性が高くなって幅広い薬品に使用することができ、特に、高純度薬品や超純水などのろ過に適した中空糸膜モジュールを提供できる。

【0024】

請求項4に係る発明によると、無機物や有機物の溶出が極めて少ない中空糸膜を用いて、微細な孔径により高いろ過精度を有する中空糸膜フィルタを得ることが可能となり、この中空糸膜フィルタを用いて、洗浄処理等の特殊な処理を実施することなく高純度薬品や超純水等のろ過にも適用できる高精度の中空糸膜モジュールの製造方法である。

【0025】

請求項5に係る発明によると、無添加ポリオレフィンを原料とし、溶媒及び核剤配合割合を調整した状態で熱誘起相分離法により中空糸膜を作製することで、バブルポイントが高くなり、ろ過精度の高い中空糸膜モジュールを製造することが可能である。

【0026】

請求項6に係る発明によると、中空糸膜中の無機物の含有量を少なくでき、高純度薬品をろ過する際にも、金属溶出量を抑えることが可能となる。

【図面の簡単な説明】

【0027】

【図1】本発明における中空糸膜モジュールの一例を示す概略図である。

【図2】中空糸膜モジュールの製造方法を示した工程説明図である。

【図3】核剤添加割合とバブルポイントとの関係を示したグラフである。

【図4】核剤添加割合と透過流束との関係を示したグラフである。

【図5】供試品の中空糸膜の外表面を示した電子顕微鏡写真である。

【図6】比較品の中空糸膜の外表面を示した電子顕微鏡写真である。

【図7】微粒子捕捉性能試験装置を示す概略図である。

【発明を実施するための形態】

【0028】

以下に、本発明における中空糸膜モジュールの実施形態を図面に基づいて説明する。図1は、本発明に係る中空糸膜モジュールの一例を示す概略図である。同図において、中空糸膜モジュールは、中空糸膜1を有し、この中空糸膜1は、ポリオレフィンからなっている。そして、中空糸膜1は、複数結束されてフィルタケース2内に収納され、この状態で結束端部1a側が封止されてポッティング部3が設けられている。これにより、中空糸膜1がポッティング部3により封止された中空糸膜フィルタ4がフィルタケース2内に内蔵された状態になっている。ポッティング部3は、ポリエチレンからなっており、そのため、中空糸膜フィルタ4を構成する全ての部材がポリオレフィンより成っている。また、中空糸膜フィルタ4のポッティング部3側には配管接続部5を備えたキャップ6が装着されている。

【0029】

中空糸膜1は、中和剤、酸化防止剤、光安定剤等の無機物および/或は有機物を溶出する添加物を含まない、すなわち、無添加ポリオレフィンから成っている。これにより、一般的なポリプロピレン及び高密度ポリエチレン等のポリオレフィンを原料とした中空糸膜を用いた中空糸膜フィルタのように、高純度薬品をろ過する際に無機物および/或は有機物が溶出して高純度薬品や超純水が汚染することが防がれている。

【0030】

中空糸膜モジュールは、特に、高純度薬品に用いられる場合には、この中空糸膜モジュールが、ろ過精度が高い、すなわちフィルタ孔径が小さいこと、耐薬品性が高いこと、低溶出であることが望ましい。

その理由として、フィルタ孔径が小さいことは、高純度薬品中のパーティクル、ゲル等の異物を確実の捕捉することに繋がるためである。ここで、フィルタ孔径の測定には、一般にバブルポイント(BP)法が用いられる。バブルポイントは、フィルタを2-プロパノール等の有機溶剤で充分湿潤化した後、フィルタに空気を送り込み徐々に加圧し、フィルタより気泡が発生した時の空気圧を読み取ることで測定される。フィルタ孔径とバブルポイントとは、反比例の関係があり、バブルポイントが高いほどフィルタ孔径が小さくなる。

【0031】

高純度薬品用の中空糸膜1としては、バブルポイントが高いことが要求され、具体的には、本発明の中空糸膜モジュールにおいては、バブルポイントが0.4MPa以上であることが好ましい。これは、バブルポイントが0.4MPa未満では数値が低く、高純度薬品のろ過に対応する高いろ過精度が期待できないためである。

【0032】

フィルタ孔径を設定する際には、バブルポイントに加えて透過流束(FLUX)についても考慮する必要がある。この場合、中空糸膜1のバブルポイント、透過流束は、後述する溶媒の混合割合や核剤の添加割合に加えて、冷却水温度、延伸倍率などの複合的なパラメータの組合わせによって決定される。

【0033】

一方、耐薬品性に関して、高純度薬品としては、主に、半導体、液晶等の電子工業分野で使用されるフォトレジスト、現像液、洗浄液、剥離液、エッチング液等が挙げられる。具体的な薬品としては、乳酸エチル、プロピレングリコールモノメチルエーテルアセテート、2-ヘプタノン、N-メチル-2-ピロリジノン、γ-ブチロラクトン、メタノール、2-プロパノール、硫酸、塩酸、硝酸、酢酸、水酸化ナトリウム、アンモニア水、超純水等の単体または混合物またはこれらに特定の樹脂が溶解された溶液である。

【0034】

これらの高純度薬品に対して、耐薬品性が高いことはもちろん、低溶出であることが必要である。フィルタの溶出性能は、一般に高純度薬品にフィルタを一定時間浸漬し、浸漬液に溶出する無機物及び有機物を分析することで測定される。高純度薬品に対するフィルタの溶出量は限りなく少ないことが要求され、フォトレジストを例にとると、金属溶出量は10ppb以下、好ましくは1ppb以下が要求されている。

【0035】

このため、本発明では、ポリプロピレン、高密度ポリエチレン、ポリ-4-メチルペンテン-1のような結晶性及び耐薬品性の高いポリオレフィンが使用され、特にポリプロピレン、高密度ポリエチレンを使用することが好ましい。

【0036】

また、通常、ポリオレフィンは中和剤、酸化防止剤、光安定剤等の添加剤を含有している。このうち、中和剤は、ポリオレフィンの製造過程で発生する重合触媒残渣に起因する塩素を捕捉するために添加される。中和剤としては、主にステアリン酸カルシウム等のアルカリ土類金属のステアリン酸塩が挙げられる。

【0037】

酸化防止剤は、ポリオレフィンの加工中、保存及び使用中の酸化劣化を防止するために添加される。酸化防止剤としては、ジブチルヒドロキシトルエン、ペンタエリスリチル・テトラキス[3-(3,5-ジ-t-ブチル-4-ヒドロキシフェニル)プロピオネート、オクタデシル-3-(3,5-ジ-t-ブチル-4-ヒドロキシフェニル)プロピオネート等のフェノール系酸化防止剤、トリス(2,4-ジ-t-ブチルフェニル)フォスファイト等のリン系酸化防止剤が挙げられる。

【0038】

一方、光安定剤は、ポリオレフィンの紫外線による劣化を防止するために添加される。光安定剤としては、ビス(1-オクチロキシ-2,2,6,6テトラメチル-4-ピペリジル)セバケート、2-(5-メチル-2-ヒドロキシフェニル)ベンゾトリアゾール等が挙げられる。

【0039】

本発明では、これらの添加剤を含有しない無添加のポリオレフィンが中空糸膜1の原料として使用されている。このとき、中空糸膜1は、灰分量が0.01%以下、好ましくは0.005%が好ましい。その理由は、以下の通りである。

【0040】

灰分は、ポリオレフィン中空糸膜を加熱燃焼した際に、ポリオレフィンに含有される重合触媒残渣及び添加剤由来の金属、中空糸膜製造過程で添加される添加剤及び製造環境からのコンタミネーション由来の金属が、無機物として残ったものである。

したがって、中空糸膜の灰分量が多いということは、中空糸膜中に無機物を多く含有することであり、その中空糸膜を使用して作製された中空糸膜フィルタは高純度薬品に対して金属溶出量が多くなる傾向にある。この場合、灰分量が0.01%を超えると、その中空糸膜を使用して作製された中空糸膜フィルタは金属溶出量が多くなり、高純度薬品のろ過には適さない。そのため、灰分量は、前述したように0.01%以下とすることがよい。

【0041】

続いて、中空糸膜モジュールの製造方法について説明する。図2は、中空糸膜モジュールの製造方法を示した工程説明図である。この中空糸膜モジュールの製造方法は、混練工程10、押出成形工程11、延伸工程12、封止工程13の各工程を有し、また、熱誘起相分離法により膜組織を微細化させるように制御している。更には、熱誘起相分離法を条件制御することで、例えば、フォトレジストのろ過に必要なDRAMハーフピッチの1/2、好ましくは1/10以下のろ過精度を有する中空糸膜モジュールを設けることも可能になっている。上記の工程中、混練工程10、押出成形工程11、延伸工程12により中空糸膜が形成され、また、封止工程13において、中空糸膜モジュールが形成される。以下に各工程を説明する。

【0042】

「混練工程」

まず、混練工程10において、無機物および/或は有機物を溶出する中和剤、酸化防止剤、光安定剤等の添加物を含有しない無添加ポリオレフィンと、この無添加ポリオレフィンの融点以上で相溶しかつ実質的に揮発しない溶媒と、核剤とを、ポリオレフィンの融点以上の温度で均一に混練してポリマー溶液を作製する。

【0043】

ポリオレフィンと溶媒とを混練するに際しては、ポリオレフィン100重量部に対し、溶媒50〜150重量部を含有させる。溶媒は相分離過程において、固化したポリオレフィン結晶粒子の周りや粒子間に存在し、その溶媒を抽出除去することで空隙が形成される。

この場合、溶媒の含有割合が50重量部未満では、空隙形成材として働く溶媒が極めて少なくなって充分な微細孔の形成が困難となる。また、溶媒の含有割合が150重量部を超えると、空隙形成材として働く溶媒が多い状態になるため、中空糸膜組織の微細化が不充分となって高純度薬品に要求される高いろ過精度の中空糸膜が作製できなくなる。

本発明では、溶媒含有量を少なくすることで空隙を小さくし、中空糸膜組織を微細化している。

【0044】

本発明で使用する溶媒は、沸点がポリオレフィンの融点以上でポリオレフィンに対して親和性の高い炭化水素の単一物質または混合物であり,流動パラフィン、パラフィン系ワックス、ウンデカン、ドデカン等を用いることができる。このうち、特に流動パラフィンが好適である。

【0045】

また、核剤は、結晶化過程において核増加というメカニズムによって、ポリマーの物理的性質や光学的性質を改質する添加剤である。核剤を多く添加することにより、相分離過程において、固化したポリオレフィン結晶粒子の大きさを微細化し、高いろ過精度の中空糸膜作製の働きをする。核剤の添加割合は、ポリオレフィン100重量部に対して0.2〜2.0重量部、好ましくは0.4〜1.0重量部である。

【0046】

この場合、核剤の添加割合が0.2重量部未満では、核増加効果が充分発揮されず、中空糸膜組織の微細化が不充分となり、高純度薬品のろ過に対応する高いろ過精度の中空糸膜を得ることができない。また、次工程である延伸工程において、延伸により中空糸膜の糸切れが発生し、充分な生産性が確保できない。核剤添加割合が2.0重量部を超えると、それ以上の期待する核増加効果が得られず不経済となり、さらに核剤を起因とする無機物および/或は有機物の溶出のため、高純度薬品に適用可能な中空糸膜フィルタを得ることが困難となる。また、ポリオレフィンと核剤とをドライブレンドする際に均一な混合物を得ることが困難となり、安定性に欠く中空糸膜となる。

本発明では、核剤を上記のような割合で含有させ、一般的な添加量の2倍を超えるようにすることで、相分離過程で核増加させるメカニズムによって中空糸膜構造を微細化し、高いろ過精度の中空糸膜を作製している。

【0047】

本発明で使用する核剤は、ジベンジリデンソルビトール、ビス(p-メチルベンジリデン)ソルビトール、安息香酸ナトリウム、アルミニウムヒドロキシビス(t-ブチルベンゾエート)、リン酸2,2-メチレンビス(4,6-ジ-t-ブチルフェニル)ナトリウム等を用いることができる。特にジベンジリデンソルビトール、ビス(p-メチルベンジリデン)ソルビトール等のソルビトール誘導体が好適である。

【0048】

「押出成形工程」

続いて、前記工程でポリオレフィンと溶媒と核剤とを均一に混練した溶液を、押出成形工程11において二重管構造である環状ノズルより中空糸状に押出成形する。この場合、中空部に中空糸形成気体を注入しながら中空糸状に押し出すとともに、中空糸外側を水浴で冷却することで相分離を生起し、ポリオレフィン結晶粒子が生成し、中空糸膜としての骨格が形成される。中空糸外側のポリオレフィン結晶粒子の大きさは、水浴の温度が低いすなわち冷却速度が速いと小さく、水浴の温度が高いすなわち冷却速度が遅いと大きくなる。

【0049】

中空部形成気体としては、空気の他、窒素、アルゴン等の不活性気体が使用される。また、環状ノズルの直下に設置された水浴の温度は、30〜80℃が好ましい。水浴の温度が、30℃未満では冷却速度が速すぎてポリオレフィン結晶粒子の生成が不明瞭となり、中空糸外側の空隙率が小さくなり、充分な透水性が得られなくなる。一方、80℃を超えると中空糸外側のポリエチレン結晶粒子が肥大化し、中空糸膜組織の微細化が不充分となり、高純度薬品に要求されるような高いろ過精度の中空糸膜が作製できなくなる。

【0050】

中空糸の寸法は、押出成形時のドラフト比で決定される。ドラフト比は下記式で表される。通常、環状ノズルは一定であるため、吐出量を一定とした場合、巻取速度を速くすればドラフト比が高くなり、得られる中空糸の寸法は小さくなる。一方、巻取速度を一定とした場合、吐出量を少なくすればドラフト比が高くなり、得られる中空糸の寸法は小さくなる。このように、吐出量と巻取速度は目的とする中空糸の寸法によって決定する。ただし、ドラフト比に関しては1〜200であることが好ましい。ドラフト比が200を超えると、ポリオレフィンの配向が強くなり、ポリオレフィン結晶粒子の生成が不明瞭となり、中空糸外側の空隙率が小さくなり、充分な透水性が得られなくなる。

【0051】

ドラフト比=巻取速度/吐出速度=環状ノズル断面積/中空糸断面積

【0052】

「延伸工程」

続いて、押出成形された中空糸は、冷却されて相分離された後に、有機溶剤で溶媒を抽出除去され、乾燥された後、さらに、延伸工程12により、延伸、熱固定され、中空糸膜となる。

溶媒を抽出除去する有機溶剤としては、溶媒の良溶媒でポリオレフィンの貧溶媒である有機溶剤が好ましく、ジクロロメタン、トリクロロエチレン等のハロゲン化炭化水素、ヘキサン、ヘプタン、トルエン等の炭化水素が用いられる。

【0053】

延伸は、得られる中空糸膜の微細孔の形成を調整し、目的とする性能の中空糸膜を製造するために行なわれ、延伸倍率を高くするほど微細孔が大きくなる。したがって、延伸倍率は1.05〜2.0倍、延伸温度は室温以上ポリオレフィンが軟化・溶融しない温度以下にすることが好ましい。その場合、延伸倍率が1.05倍未満では空隙率が低くなり、充分な透水性が得られなくなる。一方、2倍を超えると空隙率が高くなり、中空糸膜組織の微細化が不充分となり、高純度薬品に要求されるような高いろ過精度の中空糸膜が作製できなくなる。

【0054】

延伸に続く熱固定は、中空糸膜の緊張下で、ポリオレフィンの融点より5〜50℃低い温度で行われる。この熱固定は、延伸によって形成された中空糸膜の多孔質立体構造を固定するために行うものである。

【0055】

「封止工程」

続いて、封止工程において、作製された中空糸膜1を複数結束し、フィルタケース2(又は、図示しないフィルタハウジング)に挿入し、この中空糸膜1の結束端部1aにおける中空糸膜1相互の隙間、及び、結束端部1aとフィルタケース2との隙間を、ポリエチレンからなる封止材によってポッティングしてポッティング部3を形成する。

【0056】

ポッティング作業は、予め加熱溶融したポリエチレンが入った図示しないポッティングカップに中空糸膜1の結束端部1a及びフィルタケース2を挿入し、所定位置に一定時間保持した後、ポリエチレンを冷却固化し、ポッティングカップを取り外し、固化したポッティング部分の端部を切断して、中空糸膜束を開口させることで行われる。或いは、予め中空糸膜1の結束端部1aにポリエチレン粉末またはフィルム等を付着または貼り付けたものを、フィルタケース2とともに、所定の温度に加熱されたポッティングカップに挿入し、一定時間保持した後、ポリエチレンを冷却固化し、ポッティングカップを取り外し、固化したポッティング部分の端部を切断して、中空糸膜束を開口させることで行われる。

このようにして中空糸膜フィルタ4が設けられ、この中空糸膜フィルタ4にキャップ6が接続されて中空糸膜モジュールが構成される。

【0057】

以上の製造方法によって得られた中空糸膜モジュールは、主に、半導体、液晶等の電子工業分野で使用されるフォトレジスト及びフォトレジスト原料、TARCやBARCなどの反射防止膜、ポリイミド及びポリイミド原料、高純度薬品、液浸用高屈折率液体、シンナー・現像液、洗浄液、剥離液、エッチング液等のろ過に使用することができる。具体的には、乳酸エチル、プロピレングリコールモノメチルエーテルアセテート、2-ヘプタノン、N-メチル-2-ピロリジノン、γ-ブチロラクトン、メタノール、2-プロパノール、硫酸、塩酸、硝酸、酢酸、水酸化ナトリウム、アンモニア水、超純水等の単体または混合物またはこれらに特定の樹脂が溶解された溶液のろ過に好適となる。中空糸膜モジュールは、タンクまたは容器、ポンプ、配管、バルブからなるろ過装置に設置される。フィルタは、本発明の中空糸膜モジュール単体またはプレフィルタを配した多段ろ過システムで使用することができる。

【実施例】

【0058】

次に、本発明に係る中空糸膜モジュールについて、糸径、バブルポイント、透過流束、灰分量、及び無機物と有機物との溶出量を測定し、その評価を行った。この実施例において、本発明の中空糸膜を供試品1〜11とし、また、供試品と比較するために比較品1〜6についても評価を行なった。供試品1〜11と比較品1〜6の各フィルタを表1に示す。

【0059】

【表1】

【0060】

表中の膜形状・性能の項目において、内径と外径は中空糸膜の糸径を示している。この糸径として、中空糸膜をウレタン接着剤で結束して固めた後、繊維軸と垂直方向に薄く切り出した中空糸膜をマイクロスコープにより観察してその外径及び内径をそれぞれ測定した。

【0061】

バブルポイントに関しては、中空糸膜から膜面積100cm2のミニモジュールを作製し、2−プロパノール中に充分浸漬した後、浸漬状態のまま、中空糸膜内部に空気を送り込み徐々に加圧し、中空糸膜のほぼ全表面から気泡が発生した時の空気圧を測定した結果である。

【0062】

透過流束については、バブルポイントの場合と同様にミニモジュールを作製し、メタノール中に充分浸漬して親水化した後、差圧0.1MPaで25℃の純水を濾過し、1分間の透水量を測定し、この透水量を膜面積で除して算出した。

【0063】

灰分量については、中空糸膜を20g採取し、予め秤量したルツボに入れ、マッフル炉で250℃に加熱し、完全に炭化させた後、775℃に加熱したマッフル炉に1時間保持した後、冷却して取り出し、再びルツボを秤量した。そして、中空糸膜に対する残渣の割合から灰分量を算出した。灰分量の測定は、JIS K 2272に基づいて実施することも可能である。

【0064】

無機物および有機物の溶出の測定は、次のように実施した。先ず、中空糸膜をポリエチレンでポッティングし、長さ250mm、外径70mmの中空糸膜モジュールを作製した後、電子工業グレードの乳酸エチルに室温で一週間浸漬した。その後、浸漬液の一部を採取し、加熱して蒸発処理した後、残渣を硝酸で溶解し、誘導結合プラズマ発光分析法で無機物を分析した。また、浸漬液の残りの一部を採取し、熱分解ガスクロマトグラフ法で有機物を分析した。

【0065】

各供試品、比較品について、作製の手順をそれぞれ説明する。

供試品1:中空糸膜の作製

先ず、混練工程10において、密度0.90g/cm3、メルトフローレート7.5g/10minの無添加ポリオレフィンである無添加ポリプロピレン100重量部と、核剤0.65重量部をドライブレンドにした混合物を二軸押出機に投入した。二軸押出機の液体注入口より、無添加ポリプロピレン100重量部に対し、105重量部となるように、溶媒である流動パラフィンを注入しながら、均一に加熱混練し、水冷して、ペレット化した。

【0066】

次に、押出成形工程11において、混練工程10で作製したペレットを単軸押出機にてギアポンプを介して気体供給管を備えた外径φ6、内径φ5の二重管構造をなす環状ノズルより温度190℃、吐出量9.3g/minで押し出し、70℃に調整した冷却水にて冷却し、巻取速度55m/minで巻き取り中空糸を成形した。

【0067】

更に、延伸工程12において、得られた中空糸をトリクロロエチレンで洗浄して流動パラフィンを抽出除去した後、雰囲気温度70℃で1.6倍に延伸し、次いで、定長下にて雰囲気温度125℃で2分間熱固定して中空糸膜を得た。この中空糸膜は、外径566μm、内径406μm、バブルポイント0.65MPa、透過流束0.41ml/cm2・min、灰分量0.003%であり、均質な中空糸膜が得られた。

【0068】

供試品1:中空糸膜モジュールの作製

上記の工程によって得られた中空糸膜を一定間隔に配列し、上下2枚の帯状の低密度ポリエチレンフィルムで挟んで、熱融着によりスダレ状に一体化した後、2つ折りして螺旋状に巻き込み、端部に低密度ポリエチレンフィルムが貼り付けられた中空糸膜束を作製した。その中空糸膜束を、封止工程13において、高密度ポリエチレン製のフィルタケースに挿入し、端部を135℃に加熱された金型内で60分間加熱し、冷却した後、金型から取り外し、固化したポッティング部の端部を切断し、中空糸膜束を開口させた。その中空糸膜がポッティングされたフィルタケースにOリング溝を備えたキャップを溶着し、中空糸膜モジュールを作製した。

【0069】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、浸出液について無機物および有機物分析した結果、表1に示すように、Ca溶出量5ppb、Al溶出量3ppbであり、酸化防止剤の溶出は見られなかった。

【0070】

供試品2:

供試品1で作製した中空糸膜モジュールをステンレス製のフィルタハウジングに入れ、電子工業グレードの2-プロパノールを60分間循環通液した後、比抵抗値17MΩ・cmの超純水を10L通水し、再び電子工業グレードの2-プロパノールを5L通液して、洗浄処理した。その後、クリーンドライエアを24h通風し、乾燥した。

【0071】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、溶出液について無機物および有機物を分析した結果、表1に示すように、Ca溶出量1ppb以下、Al溶出量1ppb以下であり、酸化防止剤の溶出は見られなかった。

【0072】

供試品3〜9:

供試品3〜9の中空糸膜と中空糸膜モジュールについては、供試品1と同様の方法により作製した。各供試品の核剤重量部の割合と、流動パラフィン重量部との割合とを表1に示す。

また、表1に示すように、分析の結果として、供試品3の中空糸膜は、外径498μm、内径328μm、バブルポイント0.58MPa、透過流束0.51ml/cm2・min、灰分量0.003%であった。供試品4の中空糸膜は、外径521μm、内径361μm、バブルポイント0.48MPa、透過流束0.7ml/cm2・min、灰分量0.003%であった。供試品5の中空糸膜は、外径493μm、内径333μm、バブルポイント0.547MPa、透過流束0.55ml/cm2・min、灰分量0.003%であった。供試品6の中空糸膜は、外径503μm、内径349μm、バブルポイント0.53MPa、透過流束0.62ml/cm2・min、灰分量0.003%であった。供試品7の中空糸膜は、外径502μm、内径345μm、バブルポイント0.48MPa、透過流束0.71ml/cm2・min、灰分量0.003%であった。供試品8の中空糸膜は、外径492μm、内径336μm、バブルポイント0.43MPa、透過流束0.8ml/cm2・min、灰分量0.003%であった。供試品9の中空糸膜は、外径574μm、内径408μm、バブルポイント0.78MPa、透過流束0.24ml/cm2・min、灰分量0.003%であった。

【0073】

供試品10:中空糸膜の作製

混練工程10において、密度0.96g/cm3、メルトフローレート0.35g/10minの無添加高密度ポリエチレン100重量部と核剤0.35重量部をドライブレンドにした混合物を二軸押出機に投入した。二軸押出機の液体注入口より、無添加高密度ポリエチレン100重量部に対し、92重量部となるように流動パラフィンを注入しながら均一に加熱混練し、水冷してペレット化した。

【0074】

次いで、押出成形工程11において、混練工程で作製したペレットを単軸押出機にてギアポンプを介して気体供給管を備えた外径φ6、内径φ4の二重管構造をなす環状ノズルより温度200℃、吐出量12g/minで押し出し、50℃に調整した冷却水にて冷却し、巻取速度55m/minで巻き取り中空糸を成形した。続いて、得られた中空糸をトリクロロエチレンで洗浄し流動パラフィンを抽出除去した後、雰囲気温度70℃で1.6倍に延伸し、定長下にて雰囲気温度105℃で2分間熱固定して中空糸膜を得た。この中空糸膜は、外径602μm、内径392μm、バブルポイント0.60MPa、透過流束0.45ml/cm2・min、灰分量0.004%であった。

【0075】

中空糸膜モジュールの作製

上記によって得られた中空糸膜を一定間隔に配列し、上下2枚の帯状の低密度ポリエチレンフィルムで挟んで、熱融着によりスダレ状に一体化した後、2つ折りして螺旋状に巻き込み、端部に低密度ポリエチレンフィルムが貼り付けられた中空糸膜束を作製した。その中空糸膜束を高密度ポリエチレン製のフィルタケースに挿入し、封止工程13において端部を140℃に加熱された金型内で55分間加熱し、冷却した後、金型から取り外し、固化したポッティング部の端部を切断し、中空糸膜束を開口させた。その中空糸膜がポッティングされたフィルタケースにOリング溝を備えたキャップを溶着し、中空糸膜モジュールを作製した。

【0076】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、浸出液について無機物および有機物分析した結果、表1に示すように、Ca溶出量3ppb、Al溶出量4ppbであり、酸化防止剤の溶出は見られなかった。

【0077】

供試品11:

供試品10で作製した中空糸膜モジュールをステンレス製のフィルタハウジングに入れ、電子工業グレードの2−プロパノールを60分間循環通液した後、比抵抗値17MΩ・cmの超純水を30L通水し、再び電子工業グレードの2−プロパノールを5L通液して、洗浄処理した。その後、クリーンドライエアを24h通風し、乾燥した。

【0078】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、溶出液について無機物および有機物分析した結果、表1に示すように、Ca溶出量1ppb以下、Al溶出量1ppb以下であり、酸化防止剤の溶出は見られなかった。

【0079】

続いて、比較品について述べる。

比較例1:中空糸膜の作製

先ず、密度0.90g/cm3、メルトフローレート7.5g/10minのポリプロピレン100重量部と核剤0.2重量部をドライブレンドにした混合物を二軸押出機に投入した。二軸押出機の液体注入口より、ポリプロピレン100重量部に対し、113重量部となるように流動パラフィンを注入しながら、均一に加熱混練し、水冷して、ペレット化した。

【0080】

次に、作製したペレットを単軸押出機にてギアポンプを介して気体供給管を備えた外径φ6、内径φ5の二重管構造をなす環状ノズルより温度190℃、吐出量9.3g/minで押し出し、70℃に調整した冷却水にて冷却し、巻取速度55m/minで巻き取り中空糸を成形した。

【0081】

更に、得られた中空糸をトリクロロエチレンで洗浄し流動パラフィンを抽出除去した後、雰囲気温度70℃で1.7倍に延伸し、次いで定長下にて雰囲気温度125℃で2分間熱固定して中空糸膜を得た。この中空糸膜は、外径541μm、内径411μm、バブルポイント0.49MPa、透過流束0.80ml/cm2・min、灰分量0.06%であった。

【0082】

比較品1:中空糸膜モジュールの作製

上記によって得られた中空糸膜を一定間隔に配列し、上下2枚の帯状の低密度ポリエチレンフィルムで挟んで、熱融着によりスダレ状に一体化した後、2つ折りして螺旋状に巻き込み、端部に低密度ポリエチレンフィルムが貼り付けられた中空糸膜束を作製した。その中空糸膜束を、高密度ポリエチレン製のフィルタケースに挿入し、端部を135℃に加熱された金型内で60分間加熱し、冷却した後、金型から取り外し、固化したポッティング部の端部を切断し、中空糸膜束を開口させた。その中空糸膜がポッティングされたフィルタケースにOリング溝を備えたキャップを溶着し、中空糸膜モジュールを作製した。

【0083】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、浸出液について無機物および有機物分析した結果、表1に示すように、Ca溶出量1100ppb、Al溶出量10ppbであり、酸化防止剤の溶出が確認された。

【0084】

比較品2:

比較品1で作製した中空糸膜モジュールをステンレス製のフィルタハウジングに入れ、電子工業グレードの2−プロパノールを60分間循環通液した後、比抵抗値17MΩ・cmの超純水を10L通水し、再び電子工業グレードの2−プロパノールを5L通液して、洗浄処理した。その後、クリーンドライエアを24h通風し、乾燥した。

【0085】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、溶出液について無機物および有機物分析した結果、表1に示すように、Ca溶出量46ppb、Al溶出量1ppb以下であり、酸化防止剤の溶出が確認された。

【0086】

比較品3、4:

比較品3、4については、供試品1と同様の方法により作製した。比較品3、4は、供試品1と同様に無添加ポリプロピレン100重量部とはしているものの、流動パラフィンと核剤との重量部の割合を変えたものである。その際の核剤重量部の割合と、流動パラフィン重量部との割合を表1に示す。表1に示すように、分析の結果、比較品3の中空糸膜は、外径520μm、内径342μm、バブルポイント0.24MPa、透過流束3.08ml/cm2・min、灰分量0.003%であった。また、比較品4の中空糸膜は、外径515μm、内径349μm、バブルポイント0.36MPa、透過流束1.44ml/cm2・min、灰分量0.003%であった。このように、流動パラフィンと核剤の無添加ポリオレフィンに対する重量割合が供試品1の割合から大きく外れた場合には、バブルポイントの値が小さくなっている。

【0087】

比較品5:中空糸膜の作製

先ず、密度0.96g/cm3、メルトフローレート5.2g/10minの高密度ポリエチレン100重量部と核剤0.15重量部をドライブレンドにした混合物を二軸押出機に投入した。二軸押出機の液体注入口より、高密度ポリエチレン100重量部に対し、92重量部となるように流動パラフィンを注入しながら、均一に加熱混練し、水冷してペレット化した。

【0088】

続いて、作製したペレットを単軸押出機にてギアポンプを介して気体供給管を備えた外径φ6、内径φ4の二重管構造をなす環状ノズルより温度190℃、吐出量12g/minで押し出し、50℃に調整した冷却水にて冷却し、巻取速度55m/minで巻き取り中空糸を成形した。

【0089】

更に、得られた中空糸をトリクロロエチレンで洗浄し流動パラフィンを抽出除去した後、雰囲気温度70℃で1.6倍に延伸し、次いで定長下にて雰囲気温度105℃で2分間熱固定して中空糸膜を得た。この中空糸膜は、外径605μm、内径393μm、バブルポイント0.62MPa、透過流束0.51ml/cm2・min、灰分量0.16%であった。

【0090】

比較品5:中空糸膜モジュールの作製

上記により得られた中空糸膜を一定間隔に配列し、上下2枚の帯状の低密度ポリエチレンフィルムで挟んで、熱融着によりスダレ状に一体化した後、2つ折りして螺旋状に巻き込み、端部に低密度ポリエチレンフィルムが貼り付けられた中空糸膜束を作製した。その中空糸膜束を高密度ポリエチレン製のフィルタケースに挿入し、端部を140℃に加熱された金型内で55分間加熱し、冷却した後、金型から取り外し、固化したポッティング部の端部を切断し、中空糸膜束を開口させた。その中空糸膜がポッティングされたフィルタケースにOリング溝を備えたキャップを溶着し、中空糸膜モジュールを作製した。

【0091】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、浸出液について無機物および有機物分析した結果、Ca溶出量2000ppb、Al溶出量20ppbであり、酸化防止剤の溶出が確認された。

【0092】

比較品6:

比較品5で作製した中空糸膜モジュールをステンレス製のフィルタハウジングに入れ、電子工業グレードの2−プロパノールを60分間循環通液した後、比抵抗値17MΩ・cmの超純水を30L通水し、再び電子工業グレードの2−プロパノールを5L通液して、洗浄処理した。その後、クリーンドライエアを24h通風し、乾燥した。

【0093】

この中空糸膜モジュールを電子工業グレードの乳酸エチルに室温で一週間浸漬した後、溶出液について無機物および有機物分析した結果、Ca溶出量23ppb、Al溶出量3ppbであり、酸化防止剤の溶出が確認された。

【0094】

以上の実施例において、無添加ポリプロピレン:流動パラフィン=100:118の混合割合で核剤の添加割合を変えて作製した中空糸膜、すなわち、供試品3〜8、及び比較品3、4のバブルポイントの値と、透過流束の値とを、それぞれプロットしたものを図3、図4にそれぞれ示す。図3、図4の結果より、核剤の添加割合が0.4〜1.0重量部付近において、バブルポイント、透過流束ともに良好な結果が得られた。

【0095】

また、供試品と比較品の中空糸膜における外表面を比較するために、例として、供試品7、比較品3の外表面の電子顕微鏡写真を図5、図6の写真にそれぞれ示す。電子顕微鏡の倍率は4000倍とした。図の写真に示すように、供試品のフィルタ孔径は、比較品よりも細かい目になっている。

【0096】

次に、供試品1、8、9、10、比較品1、4、5の中空糸膜モジュールについて、微粒子捕捉性能の測定を実施した。試験条件は、試験流体に擬似レジスト(乳酸エチルとプロピレングリコールモノメチルエーテルアセテートの1:1の混合溶媒に12.5%のノボラック樹脂を溶解したもの)を用い、図7に示した微粒子捕捉性能試験装置にて、試験流体を中空糸膜モジュールでろ過し、パーティクルカウンターにて、ろ液中の微粒子を計測した。測定では、1ml中に含まれる0.15μm以上の微粒子の個数を計測した。

【0097】

この試験の結果、供試品1における微粒子の数は0個であり、供試品8では1.3個、供試品9では0個、供試品10では0.3個であった。一方、比較品1では1.2個、比較品4では25個、比較品5では0.3個であった。このように、供試品の微粒子捕捉性能が比較品よりも高くなった。

【産業上の利用可能性】

【0098】

本発明によると、後処理を施すことなく、無機物や有機物の溶出を防いで高いろ過性能を実現した中空糸膜モジュールとその製造方法として、半導体工業、食品工業、医薬品工業、医療品工業をはじめ、あらゆる分野に提供することができる。

【符号の説明】

【0099】

1 中空糸膜

1a 結束端部

3 ポッティング部

4 中空糸膜フィルタ

10 混練工程

11 押出成形工程

12 延伸工程

13 封止工程

【特許請求の範囲】

【請求項1】

ポリオレフィンから成る中空糸膜を複数結束して、この中空糸膜の結束端部側をポッティングした中空糸膜フィルタを内蔵した中空糸膜モジュールであって、前記中空糸膜を、中和剤、酸化防止剤、光安定剤等の無機物および/或は有機物を溶出する添加物を含まない無添加ポリオレフィンにより設けたことを特徴とする中空糸膜モジュール。

【請求項2】

前記中空糸膜の灰分量を0.01%以下とした請求項1に記載の中空糸膜モジュール。

【請求項3】

前記中空糸膜フィルタのポッティング部分をポリエチレンにより設けた請求項1又は2に記載の中空糸膜モジュール。

【請求項4】

無機物および/或は有機物を溶出する中和剤、酸化防止剤、光安定剤等の添加物を含有しない無添加ポリオレフィンと、この無添加ポリオレフィンの融点以上で相溶しかつ実質的に揮発しない溶媒と、核剤とを高温で混練して均一溶液にし、この溶液を中空糸状に押出成形し、これを冷却して相分離させた後、溶媒を抽出除去し、さらに延伸処理して中空糸膜を作製し、次いで、この中空糸膜を複数結束して、この中空糸膜の結束端部をポリエチレン等のポリオレフィンでポッティングして中空糸膜フィルタを設けたことを特徴とする中空糸膜モジュールの製造方法。

【請求項5】

請求項4に記載の中空糸膜モジュールの製造方法において、無添加ポリオレフィンと溶媒と核剤とを混練するに際し、無添加ポリオレフィン100重量部に対して、溶媒50〜150重量部、かつ、核剤0.2〜2.0重量部を含有させると共に、熱誘起相分離法により膜組織を微細化させた中空糸膜モジュールの製造方法。

【請求項6】

前記中空糸膜の灰分量を0.01%以下とした請求項4又は5に記載の中空糸膜モジュールの製造方法。

【請求項1】

ポリオレフィンから成る中空糸膜を複数結束して、この中空糸膜の結束端部側をポッティングした中空糸膜フィルタを内蔵した中空糸膜モジュールであって、前記中空糸膜を、中和剤、酸化防止剤、光安定剤等の無機物および/或は有機物を溶出する添加物を含まない無添加ポリオレフィンにより設けたことを特徴とする中空糸膜モジュール。

【請求項2】

前記中空糸膜の灰分量を0.01%以下とした請求項1に記載の中空糸膜モジュール。

【請求項3】

前記中空糸膜フィルタのポッティング部分をポリエチレンにより設けた請求項1又は2に記載の中空糸膜モジュール。

【請求項4】

無機物および/或は有機物を溶出する中和剤、酸化防止剤、光安定剤等の添加物を含有しない無添加ポリオレフィンと、この無添加ポリオレフィンの融点以上で相溶しかつ実質的に揮発しない溶媒と、核剤とを高温で混練して均一溶液にし、この溶液を中空糸状に押出成形し、これを冷却して相分離させた後、溶媒を抽出除去し、さらに延伸処理して中空糸膜を作製し、次いで、この中空糸膜を複数結束して、この中空糸膜の結束端部をポリエチレン等のポリオレフィンでポッティングして中空糸膜フィルタを設けたことを特徴とする中空糸膜モジュールの製造方法。

【請求項5】

請求項4に記載の中空糸膜モジュールの製造方法において、無添加ポリオレフィンと溶媒と核剤とを混練するに際し、無添加ポリオレフィン100重量部に対して、溶媒50〜150重量部、かつ、核剤0.2〜2.0重量部を含有させると共に、熱誘起相分離法により膜組織を微細化させた中空糸膜モジュールの製造方法。

【請求項6】

前記中空糸膜の灰分量を0.01%以下とした請求項4又は5に記載の中空糸膜モジュールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−234344(P2010−234344A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−88021(P2009−88021)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(504253669)株式会社キッツマイクロフィルター (9)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(504253669)株式会社キッツマイクロフィルター (9)

【Fターム(参考)】

[ Back to top ]