中空糸膜モジュールの製造方法

【課題】多数の中空糸膜モジュールを簡易な装置で同時成形可能であると共に、ポッティング樹脂を充填する際に中空糸膜の端部処理が不要な中空糸膜モジュールの製造方法を提供することを目的としている。

【解決手段】複数の筒状体1を、筒状連結材2を介して連結した連結体A内に、多数の中空糸膜4を挿入するとともに、連結材2が略U字形に湾曲し、各筒状体1が平行、かつ、筒その中心軸が垂直方向を向くように支持して、筒状体1の液出入口11から下方の筒状連結材2及び筒状体1の下端部にポッティング樹脂4を充填し、硬化させたのち、筒状体1の上下を反転させて、液出入口11からポッティング樹脂4を下側に配置された連結材内及び筒状体の下端側に充填し硬化させる。その後、筒状体1の両端部を硬化したポッティング樹脂4の部分で中空糸膜3とともに、切断してモジュール本体5を得るようにした。

【解決手段】複数の筒状体1を、筒状連結材2を介して連結した連結体A内に、多数の中空糸膜4を挿入するとともに、連結材2が略U字形に湾曲し、各筒状体1が平行、かつ、筒その中心軸が垂直方向を向くように支持して、筒状体1の液出入口11から下方の筒状連結材2及び筒状体1の下端部にポッティング樹脂4を充填し、硬化させたのち、筒状体1の上下を反転させて、液出入口11からポッティング樹脂4を下側に配置された連結材内及び筒状体の下端側に充填し硬化させる。その後、筒状体1の両端部を硬化したポッティング樹脂4の部分で中空糸膜3とともに、切断してモジュール本体5を得るようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空糸膜モジュールの製造方法に関する。

【背景技術】

【0002】

精密濾過、限外濾過等の水処理関係に、挿脱が容易となるようにモジュール化された中空糸膜モジュールが用いられている。

すなわち、図7に示すように、中空糸膜モジュール100は、液出入口を側面に備えた筒状体(ケーシング)400と、筒状体400内に両端がそれぞれ筒状体400の開口端に臨むように配置された束状になった多数の中空糸膜200と、筒状体400の両端で中空糸膜200間および中空糸膜200と筒状体400との隙間を封止するポッティング部300とを備えている。

【0003】

このような中空糸膜モジュール100の製造方法としては、遠心ポッティング法(特許文献1参照)や静置ポッティング法(特許文献2参照)が従来から採用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008‐200573号公報

【特許文献2】特開2003‐062436号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、従来の遠心ポッティン法や静置ポッティング法による製造方法は、いずれもポッティング樹脂が中空糸膜の端部から中空糸膜の内部に入り込まないように各中空糸膜の端部処理をしたのち、樹脂の充填を行わなければならないため、工程が煩雑であるとともに、同時に複数の中空糸膜モジュール100を製造しようとした場合、個別の遠心装置や個別の注型成形容器が製造しようとする中空糸膜モジュール毎に必要となり製造装置が大掛かりなものとなる。

【0006】

本発明は、上記事情に鑑みて、多数の中空糸膜モジュールを簡易な装置で同時成形可能であると共に、ポッティング樹脂を充填する際に中空糸膜の端部処理が不要な中空糸膜モジュールの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明にかかる中空糸膜モジュールの製造方法は、モジュール本体と、このモジュール本体の両端に取り付けられたキャップとを備える中空糸膜モジュールの製造方法であって、液出入口を壁面に備えた複数の筒状体を、筒状の連結材を介して連結した連結体内に、連結体の一端から他端まで多数の中空糸膜が挿入されるとともに、前記連結材が略U字形に湾曲し、各筒状体が平行かつその中心軸が垂直方向に向くように保持された状態に支持する第1支持工程と、前記液出入口から液状のポッティング樹脂を注入して第1支持工程で下側に配置された連結材内及び筒状体の下端側に充填する第1樹脂充填工程と、第1樹脂充填工程で注入された液状のポッティング樹脂を硬化させる第1樹脂硬化工程と、第1樹脂硬化工程終了後、連結体を上下反転させて各筒状体が平行かつその中心軸が垂直方向に向くように保持された状態に支持する第2支持工程と、前記液出入口から液状のポッティング樹脂を注入して第2支持工程で下側に配置された連結材内及び筒状体の下端側に充填する第2樹脂充填工程と、第2樹脂充填工程で注入された液状のポッティング樹脂を硬化させる第2樹脂硬化工程と、第2樹脂硬化工程終了後、前記筒状体の両端部を硬化したポッティング樹脂の部分で中空糸膜とともに切断してモジュール本体を得る工程と、を備えることを特徴としている。

【0008】

本発明において、中空糸膜は、特に限定されないが、精密ろ過膜、限外ろ過膜、逆浸透膜等に従来から用いられているものが使用でき、材質としては、例えば、ポリアクリロニトリル、ポリスルホン、ポリエーテルケトン類、ポリエーテルスルホン、ポリフェニレンサルファイド、ポリフッ化ビニリデン、セルロース類、ポリビニルアルコール、ポリアミド、ポリイミド、スルホン化ポリフェニレンエーテル、ポリエチレン、ポリプロピレン、ポリブテン、ポリ4−メチルペンテン、ポリオルガノシロキサン、ポリテトラフルオロエチレン、エチレン−テトラフルオロエチレン共重合体、塩化ビニル系樹脂などが挙げられる。

本発明において、上記塩化ビニル系樹脂とは、塩化ビニルと共重合可能なモノマーとの共重合体、ゴム成分をグラフト重合したもの、塩化ビニル樹脂を塩素化したものや塩化ビニル樹脂の特性を損なわない程度に他の成分をブレンドしたものを含み、塩化ビニル樹脂が主成分であるものをいう。

【0009】

中空糸膜の径や筒状体の内部に挿入される中空糸膜の本数は、得られる中空糸膜モジュールの用途に応じて適宜決定され、特に限定されないが、中空糸膜の径は、0.1〜0.3mmが通常用いられる。

【0010】

筒状体の材質は、特に限定されないが、例えば、ポリアクリロニトリル、ポリスルホン、ポリエーテルケトン類、ポリエーテルスルホン、ポリフェニレンサルファイド、ポリフッ化ビニリデン、セルロース類、ポリビニルアルコール、ポリアミド、ポリイミド、スルホン化ポリフェニレンエーテル、ポリエチレン、ポリプロピレン、ポリブテン、ポリ4−メチルペンテン、ポリオルガノシロキサン、ポリテトラフルオロエチレン、エチレン−テトラフルオロエチレン共重合体、塩化ビニル系樹脂などが挙げられ、ポッティング樹脂としては、中空糸膜及び筒状体との接着性を備えていれば、熱可塑性樹脂でも熱硬化性樹脂でも構わないが、リサイクル性を考慮すると、中空糸膜、筒状体及びポッティング樹脂は同種の熱可塑性樹脂が好ましい。

【0011】

筒状連結材の材質は、特に限定されないが、リサイクル性を考慮するとポッティング樹脂と同種の熱可塑性樹脂を用いることが好ましい。

また、筒状連結材は、予め略U字形に成形された成形体を用いても構わないし、ゴムなどの可撓性を有する材料で形成した直線状のチューブでも構わない。

なお、筒状連結材は、筒状体の端部に充填されるポッティング樹脂が漏れないように装着できれば、その内径は部分的に異なっていても構わないが、ポッティング樹脂の使用量が少なくなるように、できるだけ細く長さを短くすることが好ましい。

【0012】

なお、筒状連結材として、予め略U字形に成形された成形体を用いる場合、ポッティング樹脂充填時において、連結体の支持を容易に行うことができる。一方、筒状連結材として、上記ゴムなどの可撓性を有する材料で形成した直線状のチューブを用いた場合、連結体の支持が上記成形体を用いた場合に比べ煩雑であるが、連結体を直線状にして中空糸膜の束を連結体に挿入することができるので、中空糸膜の連結体への挿入作業が容易になる。

【0013】

また、ポッティング樹脂を充填する際には、充填むらのないように、ポッティング樹脂充填時からポッティング樹脂充填後のポッティング樹脂が硬化するまでの間で、連結体のポッティング樹脂充填部に振動を付与することが好ましい。

また、液状のポッティング樹脂は、緻密に充填しようとすると、その粘度ができるだけ

低いことが好ましいが、熱可塑性樹脂の場合、低粘度化するために、溶媒量を増やすと、溶媒によっては、中空糸膜や筒状体を溶かすおそれがあるので、中空糸膜や筒状体の材質に応じて溶媒量や用いる溶媒を選択することが好ましい。

【発明の効果】

【0014】

本発明にかかる中空糸膜モジュールの製造方法は、上記のように、液出入口を壁面に備えた複数の筒状体を、筒状の連結材を介して連結した連結体内に、連結体の一端から他端まで多数の中空糸膜が挿入されるとともに、前記連結材が略U字形に湾曲し、各筒状体が平行かつその中心軸が垂直方向に向くように保持された状態に支持する第1支持工程と、前記液出入口から液状のポッティング樹脂を注入して第1支持工程で下側に配置された連結材内及び筒状体の下端側に充填する第1樹脂充填工程と、第1樹脂充填工程で注入された液状のポッティング樹脂を硬化させる第1樹脂硬化工程と、第1樹脂硬化工程終了後、連結体を上下反転させて各筒状体が平行かつその中心軸が垂直方向に向くように保持された状態に支持する第2支持工程と、前記液出入口から液状のポッティング樹脂を注入して第2支持工程で下側に配置された連結材内及び筒状体の下端側に充填する第2樹脂充填工程と、第2樹脂充填工程で注入された液状のポッティング樹脂を硬化させる第2樹脂硬化工程と、第2樹脂硬化工程終了後、前記筒状体の両端部を硬化したポッティング樹脂の部分で中空糸膜とともに切断してモジュール本体を得る工程と、を備えているので、多数の中空糸膜モジュールを簡易な装置で同時成形可能であると共に、ポッティング樹脂を充填する際に中空糸膜の端部処理が不要であり、生産性に優れている。

すなわち、ポッティング樹脂を充填する際に中空糸膜の端部開口がポッティング樹脂に曝されないので、中空糸膜の端部からポッティング樹脂が入らない。したがって、端部処理が不要になる。

また、遠心装置などの大掛かりな装置が不要である。

【図面の簡単な説明】

【0015】

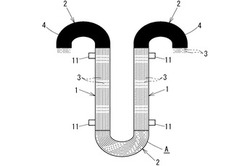

【図1】本発明にかかる中空糸膜モジュールの製造方法の1つの実施の形態であって、その第1樹脂充填工程直前の状態を模式的にあらわす図である。

【図2】図1の後工程である第1樹脂充填工程完了後の状態を模式的にあらわす図である。

【図3】図2の後工程である第2樹脂充填工程直前の状態を模式的にあらわす図である。

【図4】図3の後工程である第2樹脂充填工程完了後の状態を模式的にあらわす図である。

【図5】図4の工程を経て得られるモジュール本体を模式的にあらわす図である。

【図6】本発明にかかる中空糸膜モジュールの製造方法で得られる中空糸膜モジュールを模式的にあらわす図である。

【図7】従来の中空糸膜モジュールを説明する断面図である。

【発明を実施するための形態】

【0016】

以下に、本発明を、その実施の形態をあらわす図面を参照しつつ詳しく説明する。

図1〜図6は、本発明にかかる中空糸膜モジュールの製造方法の1つの実施の形態を工程順にあらわしている。

【0017】

この製造方法は、以下の(1)〜(6)の手順で図6に示す中空糸膜モジュール7を製造するようになっている。

(1)図1に示すように、複数(図では2つしか現われていない)の塩化ビニル系樹脂等の熱可塑性樹脂で形成された筒状体1を、ゴム弾性体等なる可撓性を備えた筒状連結材2を介して連結して連結体Aを形成するとともに、この連結体Aの一端から他端まで筒状体と同種の熱可塑性樹脂で形成された多数の中空糸膜(図では作図上他の部材との違いを明瞭とするため2点鎖線で描かれ、途中で切れているようにみえるが、実際は連続しており、各2点鎖線部分が連続する1本の中空糸膜をあらわしている)3からなる束を連結体A内に挿入したのち、隣接する筒状体1を平行かつ筒状体1の中心軸が垂直方向を向くように、支持具(図示せず)に支持させる。また、このとき、筒状連結材2の部分は、側面視U字形に湾曲した状態となる。

(2)図1のように支持された連結体Aの下側に配置された筒状連結材2に対し、図2に示すように、この筒状連結材2に連結されたいずれか一方の筒状体1の下方の液出入口11からポッティング樹脂注入ノズルを挿入し、筒状体1及び中空糸膜3と同種の熱可塑性樹脂からなる未硬化状態の液状をしたポッティング樹脂4を筒状体1内に注入し、下側に配置された筒状連結材2及びこの筒状連結材2の両側に連結された筒状体1の下端部の所定位置までポッティング樹脂4を充填する。なお、充填の際には、支持具に設けた超音波振動装置(図示せず)によって、連結体Aの、特にポッティング樹脂4の充填部に振動を与えて、中空糸膜3と中空糸膜3との間、及び、中空糸膜3と筒状体1との間に泡の噛み込みや、空隙が生じないようにすることが好ましい。

【0018】

(3)ポッティング樹脂4を硬化させたのち、図3に示すように、筒状体1の上下を反転させた状態で連結体Aを支持する。

(4)図4に示すように、下方になったポッティング樹脂4の未充填の筒状連結材2及びこの筒状連結材2に連結された筒状体1の下端部に上記(2)と同様にしてポッティング樹脂4を充填する。

(5)ポッティング樹脂4が硬化したのち、図4で点線Lに沿って筒状体1を、ポッティング樹脂4及び中空糸膜3とともに回転刃タイプのカッターを用いて切断して、筒状連結材2部分を取り除き、図5に示す両端にポッティング樹脂4からなるポッティング部41を備えたモジュール本体5を得る。

(6)図6に示すように、モジュール本体5の両端に、液出入口を備えたキャップ6を被せて接着固定し、中空糸膜モジュール7を得る。

【0019】

この中空糸膜モジュール7の製造方法は、上記のように、一つの筒状連結材の部分にポッティング樹脂4を充填するだけで、同時に2本の筒状体の端部にポッティング部41を形成でき、中空糸膜の端部に封止処理を施さなくてもよいので、生産性に優れる。しかも、多数個のモジュール本体を一度に得ようとしても、大掛かりな遠心装置を用いる必要がないので、製造コストも低減できる。

また、ポッティング樹脂4の充填量を変えることによって、自由にポッティング部41の厚みを変更することができる。

【0020】

また、得られる中空糸膜モジュール7は、全てが塩化ビニル系樹脂等の同種の熱可塑性樹脂で形成されているので、リサイクルが容易に行える。

さらに、ポッティング樹脂4の充填時に振動を加えるようにしたので、得られるポッティング部41は、充填むらのない緻密で、封止性能に優れるとともに、耐圧性能に優れたものとなる。

【0021】

本発明は、上記の実施の形態に限定されない。例えば、上記の実施の形態では、筒状連結材が可撓性を備え、支持具に支持させる際にこの筒状連結材をU字形に湾曲させるようにしていたが、予めU字形に湾曲させた状態に保形された連結材を用いるようにしても構わない。

また、上記の実施の形態では、連結体を形成したのち、中空糸膜の束をこの連結体に挿入するようにしていたが、中空糸膜の束の筒状体および筒状連結材への挿入と、筒状体と筒状連結材との連結を交互に行うようにしても構わない。

【0022】

また、上記の実施の形態では、キャップを接着によりモジュール本体に固定するようになっていたが、高周波によって融着するようにしても構わない。また、筒状体の端部外周面にねじを形成しておき、このねじにキャップ側に設けた雌ねじを螺合することによってキャップをモジュール本体に固定するようにしても構わない。

【符号の説明】

【0023】

1 筒状体

11 液出入口

2 筒状連結材

3 中空糸膜

4 ポッティング樹脂

41 ポッティング部

5 モジュール本体

6 キャップ

7 中空糸膜モジュール

A 連結体

【技術分野】

【0001】

本発明は、中空糸膜モジュールの製造方法に関する。

【背景技術】

【0002】

精密濾過、限外濾過等の水処理関係に、挿脱が容易となるようにモジュール化された中空糸膜モジュールが用いられている。

すなわち、図7に示すように、中空糸膜モジュール100は、液出入口を側面に備えた筒状体(ケーシング)400と、筒状体400内に両端がそれぞれ筒状体400の開口端に臨むように配置された束状になった多数の中空糸膜200と、筒状体400の両端で中空糸膜200間および中空糸膜200と筒状体400との隙間を封止するポッティング部300とを備えている。

【0003】

このような中空糸膜モジュール100の製造方法としては、遠心ポッティング法(特許文献1参照)や静置ポッティング法(特許文献2参照)が従来から採用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008‐200573号公報

【特許文献2】特開2003‐062436号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、従来の遠心ポッティン法や静置ポッティング法による製造方法は、いずれもポッティング樹脂が中空糸膜の端部から中空糸膜の内部に入り込まないように各中空糸膜の端部処理をしたのち、樹脂の充填を行わなければならないため、工程が煩雑であるとともに、同時に複数の中空糸膜モジュール100を製造しようとした場合、個別の遠心装置や個別の注型成形容器が製造しようとする中空糸膜モジュール毎に必要となり製造装置が大掛かりなものとなる。

【0006】

本発明は、上記事情に鑑みて、多数の中空糸膜モジュールを簡易な装置で同時成形可能であると共に、ポッティング樹脂を充填する際に中空糸膜の端部処理が不要な中空糸膜モジュールの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明にかかる中空糸膜モジュールの製造方法は、モジュール本体と、このモジュール本体の両端に取り付けられたキャップとを備える中空糸膜モジュールの製造方法であって、液出入口を壁面に備えた複数の筒状体を、筒状の連結材を介して連結した連結体内に、連結体の一端から他端まで多数の中空糸膜が挿入されるとともに、前記連結材が略U字形に湾曲し、各筒状体が平行かつその中心軸が垂直方向に向くように保持された状態に支持する第1支持工程と、前記液出入口から液状のポッティング樹脂を注入して第1支持工程で下側に配置された連結材内及び筒状体の下端側に充填する第1樹脂充填工程と、第1樹脂充填工程で注入された液状のポッティング樹脂を硬化させる第1樹脂硬化工程と、第1樹脂硬化工程終了後、連結体を上下反転させて各筒状体が平行かつその中心軸が垂直方向に向くように保持された状態に支持する第2支持工程と、前記液出入口から液状のポッティング樹脂を注入して第2支持工程で下側に配置された連結材内及び筒状体の下端側に充填する第2樹脂充填工程と、第2樹脂充填工程で注入された液状のポッティング樹脂を硬化させる第2樹脂硬化工程と、第2樹脂硬化工程終了後、前記筒状体の両端部を硬化したポッティング樹脂の部分で中空糸膜とともに切断してモジュール本体を得る工程と、を備えることを特徴としている。

【0008】

本発明において、中空糸膜は、特に限定されないが、精密ろ過膜、限外ろ過膜、逆浸透膜等に従来から用いられているものが使用でき、材質としては、例えば、ポリアクリロニトリル、ポリスルホン、ポリエーテルケトン類、ポリエーテルスルホン、ポリフェニレンサルファイド、ポリフッ化ビニリデン、セルロース類、ポリビニルアルコール、ポリアミド、ポリイミド、スルホン化ポリフェニレンエーテル、ポリエチレン、ポリプロピレン、ポリブテン、ポリ4−メチルペンテン、ポリオルガノシロキサン、ポリテトラフルオロエチレン、エチレン−テトラフルオロエチレン共重合体、塩化ビニル系樹脂などが挙げられる。

本発明において、上記塩化ビニル系樹脂とは、塩化ビニルと共重合可能なモノマーとの共重合体、ゴム成分をグラフト重合したもの、塩化ビニル樹脂を塩素化したものや塩化ビニル樹脂の特性を損なわない程度に他の成分をブレンドしたものを含み、塩化ビニル樹脂が主成分であるものをいう。

【0009】

中空糸膜の径や筒状体の内部に挿入される中空糸膜の本数は、得られる中空糸膜モジュールの用途に応じて適宜決定され、特に限定されないが、中空糸膜の径は、0.1〜0.3mmが通常用いられる。

【0010】

筒状体の材質は、特に限定されないが、例えば、ポリアクリロニトリル、ポリスルホン、ポリエーテルケトン類、ポリエーテルスルホン、ポリフェニレンサルファイド、ポリフッ化ビニリデン、セルロース類、ポリビニルアルコール、ポリアミド、ポリイミド、スルホン化ポリフェニレンエーテル、ポリエチレン、ポリプロピレン、ポリブテン、ポリ4−メチルペンテン、ポリオルガノシロキサン、ポリテトラフルオロエチレン、エチレン−テトラフルオロエチレン共重合体、塩化ビニル系樹脂などが挙げられ、ポッティング樹脂としては、中空糸膜及び筒状体との接着性を備えていれば、熱可塑性樹脂でも熱硬化性樹脂でも構わないが、リサイクル性を考慮すると、中空糸膜、筒状体及びポッティング樹脂は同種の熱可塑性樹脂が好ましい。

【0011】

筒状連結材の材質は、特に限定されないが、リサイクル性を考慮するとポッティング樹脂と同種の熱可塑性樹脂を用いることが好ましい。

また、筒状連結材は、予め略U字形に成形された成形体を用いても構わないし、ゴムなどの可撓性を有する材料で形成した直線状のチューブでも構わない。

なお、筒状連結材は、筒状体の端部に充填されるポッティング樹脂が漏れないように装着できれば、その内径は部分的に異なっていても構わないが、ポッティング樹脂の使用量が少なくなるように、できるだけ細く長さを短くすることが好ましい。

【0012】

なお、筒状連結材として、予め略U字形に成形された成形体を用いる場合、ポッティング樹脂充填時において、連結体の支持を容易に行うことができる。一方、筒状連結材として、上記ゴムなどの可撓性を有する材料で形成した直線状のチューブを用いた場合、連結体の支持が上記成形体を用いた場合に比べ煩雑であるが、連結体を直線状にして中空糸膜の束を連結体に挿入することができるので、中空糸膜の連結体への挿入作業が容易になる。

【0013】

また、ポッティング樹脂を充填する際には、充填むらのないように、ポッティング樹脂充填時からポッティング樹脂充填後のポッティング樹脂が硬化するまでの間で、連結体のポッティング樹脂充填部に振動を付与することが好ましい。

また、液状のポッティング樹脂は、緻密に充填しようとすると、その粘度ができるだけ

低いことが好ましいが、熱可塑性樹脂の場合、低粘度化するために、溶媒量を増やすと、溶媒によっては、中空糸膜や筒状体を溶かすおそれがあるので、中空糸膜や筒状体の材質に応じて溶媒量や用いる溶媒を選択することが好ましい。

【発明の効果】

【0014】

本発明にかかる中空糸膜モジュールの製造方法は、上記のように、液出入口を壁面に備えた複数の筒状体を、筒状の連結材を介して連結した連結体内に、連結体の一端から他端まで多数の中空糸膜が挿入されるとともに、前記連結材が略U字形に湾曲し、各筒状体が平行かつその中心軸が垂直方向に向くように保持された状態に支持する第1支持工程と、前記液出入口から液状のポッティング樹脂を注入して第1支持工程で下側に配置された連結材内及び筒状体の下端側に充填する第1樹脂充填工程と、第1樹脂充填工程で注入された液状のポッティング樹脂を硬化させる第1樹脂硬化工程と、第1樹脂硬化工程終了後、連結体を上下反転させて各筒状体が平行かつその中心軸が垂直方向に向くように保持された状態に支持する第2支持工程と、前記液出入口から液状のポッティング樹脂を注入して第2支持工程で下側に配置された連結材内及び筒状体の下端側に充填する第2樹脂充填工程と、第2樹脂充填工程で注入された液状のポッティング樹脂を硬化させる第2樹脂硬化工程と、第2樹脂硬化工程終了後、前記筒状体の両端部を硬化したポッティング樹脂の部分で中空糸膜とともに切断してモジュール本体を得る工程と、を備えているので、多数の中空糸膜モジュールを簡易な装置で同時成形可能であると共に、ポッティング樹脂を充填する際に中空糸膜の端部処理が不要であり、生産性に優れている。

すなわち、ポッティング樹脂を充填する際に中空糸膜の端部開口がポッティング樹脂に曝されないので、中空糸膜の端部からポッティング樹脂が入らない。したがって、端部処理が不要になる。

また、遠心装置などの大掛かりな装置が不要である。

【図面の簡単な説明】

【0015】

【図1】本発明にかかる中空糸膜モジュールの製造方法の1つの実施の形態であって、その第1樹脂充填工程直前の状態を模式的にあらわす図である。

【図2】図1の後工程である第1樹脂充填工程完了後の状態を模式的にあらわす図である。

【図3】図2の後工程である第2樹脂充填工程直前の状態を模式的にあらわす図である。

【図4】図3の後工程である第2樹脂充填工程完了後の状態を模式的にあらわす図である。

【図5】図4の工程を経て得られるモジュール本体を模式的にあらわす図である。

【図6】本発明にかかる中空糸膜モジュールの製造方法で得られる中空糸膜モジュールを模式的にあらわす図である。

【図7】従来の中空糸膜モジュールを説明する断面図である。

【発明を実施するための形態】

【0016】

以下に、本発明を、その実施の形態をあらわす図面を参照しつつ詳しく説明する。

図1〜図6は、本発明にかかる中空糸膜モジュールの製造方法の1つの実施の形態を工程順にあらわしている。

【0017】

この製造方法は、以下の(1)〜(6)の手順で図6に示す中空糸膜モジュール7を製造するようになっている。

(1)図1に示すように、複数(図では2つしか現われていない)の塩化ビニル系樹脂等の熱可塑性樹脂で形成された筒状体1を、ゴム弾性体等なる可撓性を備えた筒状連結材2を介して連結して連結体Aを形成するとともに、この連結体Aの一端から他端まで筒状体と同種の熱可塑性樹脂で形成された多数の中空糸膜(図では作図上他の部材との違いを明瞭とするため2点鎖線で描かれ、途中で切れているようにみえるが、実際は連続しており、各2点鎖線部分が連続する1本の中空糸膜をあらわしている)3からなる束を連結体A内に挿入したのち、隣接する筒状体1を平行かつ筒状体1の中心軸が垂直方向を向くように、支持具(図示せず)に支持させる。また、このとき、筒状連結材2の部分は、側面視U字形に湾曲した状態となる。

(2)図1のように支持された連結体Aの下側に配置された筒状連結材2に対し、図2に示すように、この筒状連結材2に連結されたいずれか一方の筒状体1の下方の液出入口11からポッティング樹脂注入ノズルを挿入し、筒状体1及び中空糸膜3と同種の熱可塑性樹脂からなる未硬化状態の液状をしたポッティング樹脂4を筒状体1内に注入し、下側に配置された筒状連結材2及びこの筒状連結材2の両側に連結された筒状体1の下端部の所定位置までポッティング樹脂4を充填する。なお、充填の際には、支持具に設けた超音波振動装置(図示せず)によって、連結体Aの、特にポッティング樹脂4の充填部に振動を与えて、中空糸膜3と中空糸膜3との間、及び、中空糸膜3と筒状体1との間に泡の噛み込みや、空隙が生じないようにすることが好ましい。

【0018】

(3)ポッティング樹脂4を硬化させたのち、図3に示すように、筒状体1の上下を反転させた状態で連結体Aを支持する。

(4)図4に示すように、下方になったポッティング樹脂4の未充填の筒状連結材2及びこの筒状連結材2に連結された筒状体1の下端部に上記(2)と同様にしてポッティング樹脂4を充填する。

(5)ポッティング樹脂4が硬化したのち、図4で点線Lに沿って筒状体1を、ポッティング樹脂4及び中空糸膜3とともに回転刃タイプのカッターを用いて切断して、筒状連結材2部分を取り除き、図5に示す両端にポッティング樹脂4からなるポッティング部41を備えたモジュール本体5を得る。

(6)図6に示すように、モジュール本体5の両端に、液出入口を備えたキャップ6を被せて接着固定し、中空糸膜モジュール7を得る。

【0019】

この中空糸膜モジュール7の製造方法は、上記のように、一つの筒状連結材の部分にポッティング樹脂4を充填するだけで、同時に2本の筒状体の端部にポッティング部41を形成でき、中空糸膜の端部に封止処理を施さなくてもよいので、生産性に優れる。しかも、多数個のモジュール本体を一度に得ようとしても、大掛かりな遠心装置を用いる必要がないので、製造コストも低減できる。

また、ポッティング樹脂4の充填量を変えることによって、自由にポッティング部41の厚みを変更することができる。

【0020】

また、得られる中空糸膜モジュール7は、全てが塩化ビニル系樹脂等の同種の熱可塑性樹脂で形成されているので、リサイクルが容易に行える。

さらに、ポッティング樹脂4の充填時に振動を加えるようにしたので、得られるポッティング部41は、充填むらのない緻密で、封止性能に優れるとともに、耐圧性能に優れたものとなる。

【0021】

本発明は、上記の実施の形態に限定されない。例えば、上記の実施の形態では、筒状連結材が可撓性を備え、支持具に支持させる際にこの筒状連結材をU字形に湾曲させるようにしていたが、予めU字形に湾曲させた状態に保形された連結材を用いるようにしても構わない。

また、上記の実施の形態では、連結体を形成したのち、中空糸膜の束をこの連結体に挿入するようにしていたが、中空糸膜の束の筒状体および筒状連結材への挿入と、筒状体と筒状連結材との連結を交互に行うようにしても構わない。

【0022】

また、上記の実施の形態では、キャップを接着によりモジュール本体に固定するようになっていたが、高周波によって融着するようにしても構わない。また、筒状体の端部外周面にねじを形成しておき、このねじにキャップ側に設けた雌ねじを螺合することによってキャップをモジュール本体に固定するようにしても構わない。

【符号の説明】

【0023】

1 筒状体

11 液出入口

2 筒状連結材

3 中空糸膜

4 ポッティング樹脂

41 ポッティング部

5 モジュール本体

6 キャップ

7 中空糸膜モジュール

A 連結体

【特許請求の範囲】

【請求項1】

モジュール本体と、このモジュール本体の両端に取り付けられたキャップとを備える中空糸膜モジュールの製造方法であって、

液出入口を壁面に備えた複数の筒状体を、筒状の連結材を介して連結した連結体内に、連結体の一端から他端まで多数の中空糸膜が挿入されるとともに、前記連結材が略U字形に湾曲し、各筒状体が平行かつその中心軸が垂直方向に向くように保持された状態に支持する第1支持工程と、

前記液出入口から液状のポッティング樹脂を注入して第1支持工程で下側に配置された連結材内及び筒状体の下端側に充填する第1樹脂充填工程と、

第1樹脂充填工程で注入された液状のポッティング樹脂を硬化させる第1樹脂硬化工程と、

第1樹脂硬化工程終了後、連結体を上下反転させて各筒状体が平行かつその中心軸が垂直方向に向くように保持された状態に支持する第2支持工程と、

前記液出入口から液状のポッティング樹脂を注入して第2支持工程で下側に配置された連結材内及び筒状体の下端側に充填する第2樹脂充填工程と、

第2樹脂充填工程で注入された液状のポッティング樹脂を硬化させる第2樹脂硬化工程と、

第2樹脂硬化工程終了後、前記筒状体の両端部を硬化したポッティング樹脂の部分で中空糸膜とともに切断してモジュール本体を得る工程と、を備えることを特徴とする中空糸膜モジュールの製造方法。

【請求項2】

連結材が可撓性を備えたチューブである請求項1に記載の中空糸膜モジュールの製造方法。

【請求項3】

中空糸膜、筒状体及びポッティング樹脂が全て同種の熱可塑性樹脂で形成される請求項1〜請求項3のいずれかに記載の中空糸膜モジュールの製造方法。

【請求項4】

熱可塑性樹脂が塩化ビニル樹脂である請求項3に記載の中空糸膜モジュールの製造方法。

【請求項5】

ポッティング樹脂充填時からポッティング樹脂充填後のポッティング樹脂が硬化するまでの間で、連結体のポッティング樹脂充填部に振動を付与する請求項1〜請求項4のいずれかに記載の中空糸膜モジュールの製造方法。

【請求項1】

モジュール本体と、このモジュール本体の両端に取り付けられたキャップとを備える中空糸膜モジュールの製造方法であって、

液出入口を壁面に備えた複数の筒状体を、筒状の連結材を介して連結した連結体内に、連結体の一端から他端まで多数の中空糸膜が挿入されるとともに、前記連結材が略U字形に湾曲し、各筒状体が平行かつその中心軸が垂直方向に向くように保持された状態に支持する第1支持工程と、

前記液出入口から液状のポッティング樹脂を注入して第1支持工程で下側に配置された連結材内及び筒状体の下端側に充填する第1樹脂充填工程と、

第1樹脂充填工程で注入された液状のポッティング樹脂を硬化させる第1樹脂硬化工程と、

第1樹脂硬化工程終了後、連結体を上下反転させて各筒状体が平行かつその中心軸が垂直方向に向くように保持された状態に支持する第2支持工程と、

前記液出入口から液状のポッティング樹脂を注入して第2支持工程で下側に配置された連結材内及び筒状体の下端側に充填する第2樹脂充填工程と、

第2樹脂充填工程で注入された液状のポッティング樹脂を硬化させる第2樹脂硬化工程と、

第2樹脂硬化工程終了後、前記筒状体の両端部を硬化したポッティング樹脂の部分で中空糸膜とともに切断してモジュール本体を得る工程と、を備えることを特徴とする中空糸膜モジュールの製造方法。

【請求項2】

連結材が可撓性を備えたチューブである請求項1に記載の中空糸膜モジュールの製造方法。

【請求項3】

中空糸膜、筒状体及びポッティング樹脂が全て同種の熱可塑性樹脂で形成される請求項1〜請求項3のいずれかに記載の中空糸膜モジュールの製造方法。

【請求項4】

熱可塑性樹脂が塩化ビニル樹脂である請求項3に記載の中空糸膜モジュールの製造方法。

【請求項5】

ポッティング樹脂充填時からポッティング樹脂充填後のポッティング樹脂が硬化するまでの間で、連結体のポッティング樹脂充填部に振動を付与する請求項1〜請求項4のいずれかに記載の中空糸膜モジュールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−161313(P2011−161313A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−23768(P2010−23768)

【出願日】平成22年2月5日(2010.2.5)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月5日(2010.2.5)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]