中空金属体及びその製造方法

【課題】爆裂痕の無い良好な外表面を有する中空金属体の製造方法を提供する。

【解決手段】 焼結金属からなる中空金属体の製造方法であって、

中心核の外表面に、金属及び/又は金属酸化物の粉末原料と、結合剤とを含有する溶液を塗布した後、昇温乾燥させることにより、前記中心核の外表面に、前記粉末原料の被覆層を形成する工程と、該粉末原料の被覆層を有する中心核を、大気中あるいは還元性ガスを含有しない不活性ガス雰囲気中で、400℃以下の温度域で加熱し、前記中心核を熱分解・気化放散により消失させ、残存した前記被覆層による中空状の殻体を得る工程と、該工程で得られた殻体に、水素及び/又は炭素を含んだ還元性ガス雰囲気中で、400〜600℃の温度範囲で、あらかじめ保形のための予備焼結を施す工程と、該予備焼結された殻体を、前記還元性ガス雰囲気中で、700〜1000℃の温度範囲で本焼結する工程とを有することを特徴とする中空金属体の製造方法。

【解決手段】 焼結金属からなる中空金属体の製造方法であって、

中心核の外表面に、金属及び/又は金属酸化物の粉末原料と、結合剤とを含有する溶液を塗布した後、昇温乾燥させることにより、前記中心核の外表面に、前記粉末原料の被覆層を形成する工程と、該粉末原料の被覆層を有する中心核を、大気中あるいは還元性ガスを含有しない不活性ガス雰囲気中で、400℃以下の温度域で加熱し、前記中心核を熱分解・気化放散により消失させ、残存した前記被覆層による中空状の殻体を得る工程と、該工程で得られた殻体に、水素及び/又は炭素を含んだ還元性ガス雰囲気中で、400〜600℃の温度範囲で、あらかじめ保形のための予備焼結を施す工程と、該予備焼結された殻体を、前記還元性ガス雰囲気中で、700〜1000℃の温度範囲で本焼結する工程とを有することを特徴とする中空金属体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空金属体を粉末焼結法を用いて安価に製造する製造方法に関するものである。

【背景技術】

【0002】

中空金属球の製造方法としては、粉体を焼結する方法、基体に吹き付け分散処理する方法、基体にメッキする方法、溶湯から直接製造する方法および、金属を発泡させる方法等がある。このうち、1つ1つの独立した中空金属球単体の製造方法として、粉体を焼結する製造方法がある。本製造方法による場合は、原料粉を中空金属球単体に成形するために何らかの形で基本となるコア物質を使用する。そして、このコア物質を、中空金属球単体の製造途中工程で除去する方法と、製造された中空金属球単体の内部に残存させる方法とがある。

【0003】

本願発明では、中空金属球単体の製造途中工程でコア物質を除去する製造方法について述べる。特許文献1には、支持要素上に酸化金属等の金属化合物を開始材とする包囲層を設置し、この未加工体を、還元雰囲気内で1500℃以下で加熱処理し、支持要素及び包囲層を熱分解し、且つ還元、焼結する技術が開示されている。

【0004】

特許文献2には、ほぼ球形状の発泡剤粒子は、流動反応器内で攪拌されながら、固体粉末/結合剤層にて被覆される。被覆された発泡剤粒子は、乾燥後400〜500℃の温度で攪拌されながら熱分解されることにより、層2が空洞を囲む殻になる。さらに1000〜1500℃の温度で攪拌されながら熱処理されることにより焼結層が形成される旨の中空金属球の製造方法が開示されている。

【0005】

しかしながら、特許文献1に記載された「1500℃以下の高温で、支持要素及び包囲層を熱分解し、且つ還元、焼結すること」は処理温度があまりに高温であり、欠陥の無い中空球が製造されるか疑問がある。また、特許文献2には、「コア物質の熱分解を400〜600℃で行うことと、粉体の焼結を1000〜1500℃で行うこと」以外は具体的製造工程が開示されておらず、爆裂痕の無い、球状の中空球が製造できるか疑問がある。

【特許文献1】特表2003−531287号公報

【特許文献2】特開昭64−56137号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述したように、中空金属体を製造するには、中心核の熱分解、ガス化除去と、中心核の外表面に塗布した結合剤を含んだ金属粉末の外殻の保形と焼結の工程を行う手順が最大の課題であり、この課題が解決しない限り、爆裂痕のない、良好な外面形状を有する中空金属体を製造することは、難しい。

【0007】

本発明は、上記した問題点を解決するためになされたもので、爆裂痕のない良好な外面形状を有する中空金属体を製造する製造方法と、該製造方法で製造された中空金属体を提供するものである。

【課題を解決するための手段】

【0008】

本発明は、その課題を解決するために、以下のような構成をとる。

(1)第一の発明に係る中空金属体の製造方法は、焼結金属からなる中空金属体の製造方法であって、

中心核の外表面に、金属及び/又は金属酸化物の粉末原料と、結合剤とを含有する溶液を塗布した後、昇温乾燥させることにより、前記中心核の外表面に、前記粉末原料の被覆層を形成する工程と、該粉末原料の被覆層を有する中心核を、大気中あるいは還元性ガスを含有しない不活性ガス雰囲気中で、400℃以下の温度域で加熱し、前記中心核を熱分解・気化放散により消失させ、残存した前記被覆層による中空状の殻体を得る工程と、該工程で得られた殻体に、水素及び/又は炭素を含んだ還元性ガス雰囲気中で、400〜600℃の温度範囲で、あらかじめ保形のための予備焼結を施す工程と、該予備焼結された殻体を、前記還元性ガス雰囲気中で、700〜1000℃の温度範囲で本焼結する工程とを有することを特徴とする中空金属体の製造方法である。

【0009】

(2)第二の発明に係る中空金属体の製造方法は、原料粉末が、Fe含有量が98mass%以上の鉄粉、Fe2O3含有量が98mass%以上の酸化鉄粉、または、Feと合金成分の合計が98mass%以上の合金鋼粉の、いずれか一種または二種以上の粉末からなることを特徴とする第一の発明に記載の中空金属体の製造方法である。

【0010】

(3)第三の発明に係る中空金属体の製造方法は、原料粉末の比表面積径が1.0μm以下であることを特徴とする第一の発明または第二の発明に記載の中空金属体の製造方法である。 なお、比表面積径は、空気透過法で測定した比表面積を球形換算して得られ平均粒径である。

【0011】

(4)第四の発明に係る中空金属体の製造方法は、原料粉末が、鉄粉及び/又は酸化鉄粉と、銅粉末、ニッケル粉末、燐粉末、酸化銅粉末、酸化ニッケル粉末、五酸化燐粉末、フェロカッパー粉末、フェロニッケル粉末、フェロリン粉末、モリブデン粉末、三酸化モリブデン粉末の中から選ばれる1種以上の粉末とからなることを特徴とする第一の発明から第三の発明に記載の中空金属体の製造方法である。

【0012】

(5)第五の発明に係る中空金属体は、第一の発明から第四の発明のいずれかの製造方法によって、製造された中空金属体であって、焼結層の空隙率を10%以下としたことを特徴とする衝撃力吸収性に優れた中空金属体である。

【0013】

(6)第六の発明に係る中空金属体は、第一の発明から第四の発明のいずれかの製造方法によって、製造された中空金属体であって、成分組成として、質量%で、P:0.01〜1%、Cu:0.5〜5%、Ni:0.2〜10%、Mo:0.2〜10%の一種または二種以上を含有し、残部鉄及び不可避的不純物からなり、且つ焼結層の空隙率を10%以下としたことを特徴とする衝撃力吸収性に優れた中空金属体である。

【発明の効果】

【0014】

本発明は、上記のような、中空金属体の製造方法、該製造方法により製造された中空金属体であるので、爆裂痕がなく且つ、個々の中空金属体同士が付着せず、分離独立した中空金属体を提供することができる。

【発明を実施するための最良の形態】

【0015】

本発明者等は、鋭意検討を重ねた結果、中空金属体の製造方法は、中心核への粉末原料の被覆、その後の中心核の熱分解、予備焼結、本焼結の各工程を制御することによって、爆裂痕がなく且つ、個々の中空金属体同士が付着せず、分離独立した中空金属体を製造できることを見出し、本発明を完成させたものである。

【0016】

本発明の製造工程について図1を参照して具体的に説明する。

【0017】

1.製造工程について

(1)中心核への粉末原料の被覆工程

中心核となる材料は、400℃以下で熱分解し、気化する機能を有すればよく、例えば、樹脂では、発泡ポリマー、プラスチック等が好適であり、廃プラスチックを使うこともできる。又、その形状は、最終製品の形状と類似していればよく、球状に限定されるものでもなく、ラグビーボール、円筒形、サイコロ形状であってもよい。寸法は、1〜20mmが好適である。さらに、衝撃吸収材への適用する場合、あるいは、比重を1以下とする軽量用途においては、球の外殻厚さに依存するが、少なくとも2mm以上が必要で、また、製造時の爆裂を回避するためには、球の直径相当で8mm以下が好ましい。

【0018】

金属原料粉末は、純鉄粉、酸化鉄粉およびこれらの混合粉、あるいは、合金鋼粉が主に使用され、その純度は98%以上、好ましくは99%以上であれば、本焼結温度を1000℃以下での低温焼結とすることが可能となる。また、これら原料粉末の比表面積径は1.0μm以下、より好ましくは、0.8μm以下とすることも低温焼結を行う上では大切な条件である。

更には、より良好な焼結性能を得るには、鉄粉及び/又は酸化鉄粉に、銅粉末、ニッケル粉末、燐粉末、酸化銅粉末、酸化ニッケル粉末、五酸化燐粉末、フェロカッパー粉末、フェロニッケル粉末、フェロリン粉末、モリブデン粉末、三酸化モリブデン粉末の中から選ばれる1種以上の粉末を焼結助剤として添加することにより、加熱温度が、1000℃以下の低温焼結においても、より強度のある外殻を得ることができる。鉄粉等への具体的添加量としては、燐は1mass %以下、銅は5mass %以下、ニッケルは10mass %以下、モリブデンは10mass %以下とするのがよい。金属原料粉末としては、鉄をベースに記述したが、製品の用途によりNi、Cu、Cr、Mo、Al、Ti等の金属粉末を適宜使用することができる。

【0019】

金属粉末を中心核の表面に被覆するにはバインダーとなる結合剤も重要な役割をになっている。結合剤としては、ポリビニルアルコールなどのビニールアルコール共重合体、デキストリン、糊、コンスターチなどの澱粉糊類、アラビアガム、カゼイン、膠などの水溶性樹脂が使用される。

【0020】

上記した、原材料を用いて、中心核の外表面に金属粉末と結合剤を分散させた分散溶液をドラムや流動層を用いて均一に被覆していく。被覆層の乾燥時の厚さは、0.01mm〜1mm、好ましくは、0.04mm〜0.2mmであるのが良い。結合剤の比率は1〜1.5mass %を含有するのが良い。

【0021】

次に、上記した、被覆層は、中心核の熱収縮が開始しない温度以下で乾燥を行うのがよい。乾燥は、流動層を用いるか、乾燥炉内に静置してもよい。また、外殻被覆層が生乾きのままで昇温すると、中心核が急速に収縮し、外殻にひび割れ等を生るので、十分に乾燥することが大切である。

【0022】

(2)中心核の熱分解・気化工程

次に、400℃以下の、中心核が熱分解・気体放散する温度域で、中心核を消失させる。この温度域では被覆層である外殻の焼結が生じないように加熱炉の雰囲気は、大気中あるいは還元性ガスを含有しない不活性ガス雰囲気とする。外殻の焼結が、中心核の熱分解と同時進行すると、中心核の熱分解によるガスが抜けなくなる恐れがあるので、熱分解温度はなるべく低温で行うのがよい。本工程では、被覆層である外殻にひび割れ等を生じたり、中心核の熱分解によるガスが急速に発生して外殻を突き破るいわゆる爆裂を生じないように、更に中心核の残渣を残さないように、外殻の外表面が焼結を開始する前にガスを放散させる必要がある。

従って、乾燥後、250℃まで昇熱した後400℃までは、たとえば30℃刻みで昇熱をとめ10分以上その温度で保つようにして、極力均熱状態を維持するか、あるいは、0.5℃/分〜10℃/分程度として、昇熱速度を非常に小さくして、内部の気化を徐々に進行させる。

【0023】

本工程により、図2の(b)に示すように、残存した被覆層による中空状の殻体が得られる。また、図3に発泡ポリマーを中心核とした場合の各加熱温度に保持したときの直径変化、重量変化を示す。これによると、100℃以上になると発泡ポリマーの溶融が始まり、200℃前後でほぼ全量溶融する。そして、250℃前後以上で気化がはじまり、400℃前後で気化が完了する。従って、中心核材を選択することにより、400℃以下で被覆層に覆われた中空状の殻体を得ることができる。

【0024】

(3)予備焼結工程

次に、前記工程で得られた殻体を、水素及び/又は炭素を含んだ還元性ガス雰囲気中として、400〜600℃の温度範囲で、あらかじめ保形のための予備焼結を施す。本工程は、中心核が消失した外殻は金属粉末の結合がまだ弱いので形状保持力が弱い、従って、これを700℃以上の温度に昇温すると外殻の形状が維持出来なくなる危険性があるので、400〜600℃の温度範囲で金属粉末同士の接点部が金属結合する程度に焼結させて外殻の形状保持力を増大させるための工程である。

【0025】

図4に酸化鉄粉を500℃以上で還元したときの酸化鉄粉の粒径変化を示す。500℃を超えると徐々に鉄粉の外表面同士が接触結合して粒径が増大していることが判る。このように、酸化鉄粉の還元が進行するとともに、焼結がはじまるので、結合剤で保持されていた中空金属体の形状は、外殻層が酸化鉄粉同士の結合に変化することにより、より強固な結合となるので、次工程での本焼結まで外殻層の形状を保持することができる。加熱温度が600℃を超えるとさらに焼結が進むので上限温度は600℃とした。

【0026】

還元性ガスは、一般的に知られるH2、CO、CH4等が考えられる。 また、

製鉄プロセスで副成される「コークス炉ガス」中には、H2が50%、CH4が30%程度含まれており、また、燃料として知られる天然ガス中には、CH4が90%、H2が5%

程度含まれ、プロパン、ブタンなども還元性ガスとして使用される。

【0027】

この中でも、CH4は、500℃以上で容易に炭素とH2に分解し、この分解は、鉄を触媒として高速に進むことから、本発明で目指す500〜1000℃の低温域での低温還元ならびに焼結に好適な還元ガスである。 鉄分表面には分解した炭素が被覆し、内部へ浸炭することにより還元も進む。さらに、分解したH2が還元を更に加速させる。

【0028】

実用上はあえて純粋メタンを使用する必要も無く、コークス炉ガス、あるいはコークス炉ガス中のCO2などの不要成分を除いて、CH4濃度を高めたものを還元性ガスと使用することが出来る。また、還元性ガス中に水分などがふくまれると、還元直後に再酸化される懸念があり、露点が−20℃以下のガスを供給するのが好ましい。

【0029】

(4)本焼結工程

前記予備焼結工程を終了した中空金属体は、前工程と同じく、水素及び/又は炭素を含んだ還元性ガス雰囲気中で、700〜1000℃の温度範囲に昇温して金属粒子同士を結合する焼結を行う。これにより中空金属体としての強度が付与されるとともに、衝撃力吸収性に優れた中空金属体が得られる。

【0030】

焼結温度の下限を700℃とした理由は、その温度以下では十分な焼結強度が得られず、また、上限温度を1000℃とした理由は1000℃を超えると、焼結後の結晶粒径が粗大になりすぎて、焼結金属球の強度、特に衝撃吸収能力が損なわれるためである。

【0031】

2.原料鉄粉の純度、粒径について

原料鉄粉中のFe含有量98mass%以上、酸化鉄粉中のFe2O3含有量が98mass%以上、合金鋼粉末中のFeと合金成分の合計が98mass%以上あると、不純物成分が少ないので適正焼結温度が低下する傾向にあるので、1000℃以下での低温焼結が可能であり、通常の還元焼結作業より省エネルギーが可能となるとともに、焼結体の結晶粒径が小さく保たれることにより、成形体の機械的性質、特に衝撃吸収能力が高いという利点がある。また、比表面積径を1.0μmとしたのは、1000℃以下での低温焼結を確実に行うことをサポートするためである。より好ましくは、0.8μm以下とするのが良い。

【0032】

3.成分組成の限定理由

鉄粉に添加する、焼結助剤の添加理由を以下に述べる。以下、%はmass%を意味する。

【0033】

P:0.01〜1%

下限を0.01%とした理由は、0.01%未満では、焼結を促進する効果が得られないためであり、上限を1%とした理由は、1%を超えて添加しても、焼結促進の効果が飽和するだけでなく、焼結体が硬くなりすぎ、脆くなるためである。

【0034】

Cu:0.5〜5%

下限を0.05%とした理由は、0.5%未満では、焼結を促進する効果が得られないためであり、上限を5%とした理由は、5%を超えて添加しても焼結促進効果が飽和するためである。

【0035】

Ni:0.2〜10%

下限を0.05%とした理由は、0.2%未満では、焼結を促進する効果が得られないためであり、上限を10%とした理由は、10%を超えて添加しても焼結促進効果が飽和するためである。

【0036】

Mo:0.2〜10%

下限を0.2%とした理由は、0.2%未満では、焼結を促進する効果が得られないためであり、上限を10%とした理由は、10%を超えて添加しても焼結促進効果が飽和するためである。

【0037】

4.焼結層の空隙率の限定理由

焼結層の空隙率を10%以下とした理由を以下に述べる。

【0038】

空隙率は、成形体の機械的性質、特に強度や衝撃吸収能に影響を及ぼし、空隙率が10%を超えると、強度や衝撃吸収能の劣化が大きくなるので、空隙率の下限を10%以下とした。なお、より好ましくは5%以下とするのが良く、この範囲では、機械的性質は更に向上し、空隙率2%以下ではほぼ飽和する。

【実施例1】

【0039】

純度99.5mass %で、比表面積径が0.7μmの酸化鉄(Fe2O3)200gを原料として用い、5%PVA水溶液50gにその1%程度市販洗剤を界面活性剤として使用し、ヘンシェル式ミキサー中で、直径5mmの発泡スチロールを中心核として造粒した。

それを、まず大気中にて60℃で予備乾燥し、さらに120℃まで加熱して本乾燥を行った。 こうすることにより、外殻に形成された酸化鉄紛層から、接着剤中の水分の急速加熱による突沸を防止し、外殻のひび割れを防止した。

【0040】

つづいて、内部の発泡スチロールの熱分解・気化工程では、管状炉内でN2を供給し、

図5に示したヒートパターンのように、5℃/分で昇熱し、280℃、330℃、360℃

400℃で、各30分均熱保持し、爆裂を発生させずに、気化を終了させた。 因みに、

常温から一気に10℃/分で500℃まで加熱したケースでは、ひび割れ、爆裂が起き、

まともな形状の中空体は、得られなかった。

【0041】

引き続き、図5に示したヒートパターンに従い、5℃/分で昇熱を行い、N2に加え50%のH2を加え所定の焼結温度600、700,900,1000,1100、1250℃まで加熱し、その温度で1時間保持し、その後、H2を停止しN2のみ供給として炉冷を行い。室温にもどったところで、炉から取り出し、外殻中の酸素、炭素、についてその成分濃度を測定した。また、必要に応じ、断面顕微鏡組織を観察し、空隙率を測定、また、それぞれの粒単体の押し潰し荷重を実測した。

【0042】

外殻中の酸素濃度が0.3%以上では、還元が不十分で焼結も十分ではない。また、炭素濃度が0.25%以下であれば、十分に中心核の発泡スチロールが、気化して抜けたことを示す。 実施例1における試験結果を表1に示す。

【0043】

【表1】

【0044】

熱分解・焼結工程では、本発明の範囲外である500℃x1Hrに保持したNo.1-7では、被覆層がひび割れたり、爆裂が発生したりして、球状の殻体を得ることが難しかった。一方、本発明の温度範囲で熱分解を行った、No.1-1〜No.1-6までは、外観形状が良好な殻体が得られた。

【0045】

次に、外観形状が良好な殻体が得られた、No.1-1〜No.1-6について、500℃での予備焼結後本焼結を行ったが、本工程では、焼結温度の影響を確認するために、焼結温度を600℃から1250℃までの6種類の焼結温度で中空金属体の製造を行った。

【0046】

No.1-1は、発明の範囲を外れた、焼結温度600℃で焼結を行った場合で、酸素濃度が10%以上もあり、押潰荷重も低く、還元が十分でなく、かつ脆いままであった。

【0047】

焼結温度が700℃から1000℃の本発明範囲であるNo.1-2〜No.1-4は、酸素濃度、炭素濃度ともに低く、かつ押潰荷重も4〜8Kgfの範囲にあり、衝撃吸収材として、十分な強度が得られた。一方、焼結温度が発明の範囲外である焼結温度1100℃と1250℃(No.1-5、No.1-6)における押潰荷重は、それぞれ6.4Kgfと4.5Kgfであり、焼結温度1000℃の場合の押潰荷重7.6Kgfよりは低くなっている。

この結果から、あえて、焼結温度を1000℃以上に上げた焼結は、むしろ好ましくないことがわかる。

【実施例2】

【0048】

実施例2では、酸化鉄(Fe2O3)純度を99mass %、98mass %,97mass %、95mass %の4種類の原料粉末を用いて、実施例1に示した試験方法により、酸化鉄粉の純度の影響を調べた。

尚、焼結温度は1000℃一定として焼結温度の影響を除外するようにした以外は、他の試験条件は実施例1と同じである。

押潰荷重の測定の結果は、実施例1で使用した純度99.5mass %では7.6Kgfであったのに対して、純度99mass %では6.2Kgf、純度98mass %では4.1Kgf、純度97mass %では3.0Kgf,純度95mass %では2.5Kgfであった。

【0049】

すなわち、不純物成分が多いと適性焼結温度は高まる傾向にあることを意味し、純度98%以下では、1000℃以上で焼結する必要があることが分かった。

【0050】

本発明の目標とする衝撃吸収材としては、すくなくとも3.5Kgf以上の押潰荷重が必要と考えられ、純度は98mass%以上であることが好ましい。

【実施例3】

【0051】

実施例3では、酸化鉄(Fe2O3)粉の比表面積径を、0.7μm 、0.9μm、1.0μm、1.2μm、1.5μm、2.0μmの6種類の粉末を用いて粉末粒径の影響を調べた。酸化鉄(Fe2O3)粉の純度は99.5mass%のものを用いて、700℃での焼結温度で焼結した中空金属体を比較した。

評価指標としては、還元が十分行われ、焼結されているかを見るため、酸素濃度比較を行なった。

【0052】

比表面積径0.7μmでは、酸素濃度は0.25mass %、比表面積径0.9μmでは、酸素濃度は0.27mass %、比表面積径1.0μmでは、酸素濃度は0.29mass %、比表面積径1.2μmでは、酸素濃度は3.3mass %、比表面積径1.5μmでは、酸素濃度は4.5mass%、比表面積径2.0μmでは、酸素濃度は5.5mass %であった。 粉末粒径が大きい程還元が進んでいないことがわかる。十分な還元がなされている場合の酸素濃度は、0.3mass %以下と判断されので、比表面積径は1.0μm以下が好ましい。

【実施例4】

【0053】

実施例4では、比表面積径が0.9μmである酸化鉄(Fe2O3)粉を用いて、原料粉末に添加する焼結助剤の影響を調べた。Fe2O3の純度は、99.4mass %であった。

【0054】

添加した焼結助剤はフェロリン粉末で、添加量を5種類にわたって変化させ、焼結後リンの濃度を分析した結果、それぞれ0.005mass %、0.05mass %、0.3mass %、0.8mass %、1.2mass %であった。なお、焼結温度は1000℃一定として焼結温度の影響を除外するようにした以外は、他の試験条件は実施例1と同じである。

押潰荷重の測定の結果は、リンの濃度が0.005mass %の場合は、7.8kgfであったのに対し、リンの濃度が0.05mass %、0.3mass %、0.8 mass %の場合は、それぞれ8.0kgf、8.5kgf、9.2kgfとより大きな値が得られ、焼結性が向上されたのが確認された。リン濃度が1.2mass %の場合は、押潰荷重が9.1kgfとリン添加の効果が飽和した。この結果、リンの添加量は、0.005mass %以上、1 mass%以下であることが好ましいことがわかる。

同様に、酸化銅粉、ニッケル金属粉、フェロモリブデンを所定量添加した焼結体でも、押潰荷重の向上が認められた。

【実施例5】

【0055】

実施例5では、酸化鉄(Fe2O3)純度が99.1mass%である原料粉末を用いて製造した中空鉄球の押潰荷重を測定するとともに、焼結層の空隙率を測定した結果を表2に示す。

【0056】

【表2】

【0057】

空隙率が、10%を超えると、押潰荷重が著しく低下するので好ましくない。一方、空隙率の減少に伴って押潰荷重は増大するが、空隙率5%以下では押潰荷重が大幅に増大し、2%以下ではほぼ飽和することから、好ましい空隙率は10%以下であるといえる。

【産業上の利用可能性】

【0058】

中心核の熱分解工程と焼結工程を分離した製造方法としたので、種々の金属粉、粉末外形の中空金属体を製造出来るようになった。

【図面の簡単な説明】

【0059】

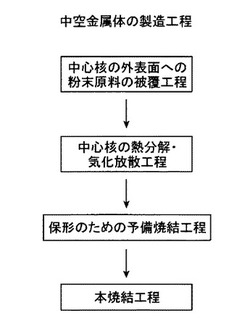

【図1】製造工程を説明するフロー図である。

【図2】中空金属体の生成過程を示す説明図で、(a)は、中心核の外面に金属粉末を被覆した状態を示す図、(b)は、中心核の熱分解後の外殻を示す図、(c)は、本焼結後の中空金属体を示す図である。

【図3】発泡ポリマーを中心核材とした場合の各加熱温度に保持したときの直径変化、重量変化を説明する図である。

【図4】酸化鉄粉の粒径に及ぼす焼結温度の影響を説明する図である。

【図5】中空鉄球の水素還元ヒートパターンを説明する図である。

【符号の説明】

【0060】

1 中心核材

2 金属粉末/結合剤層

3 予備焼結層

4 空洞

5 焼結層

【技術分野】

【0001】

本発明は、中空金属体を粉末焼結法を用いて安価に製造する製造方法に関するものである。

【背景技術】

【0002】

中空金属球の製造方法としては、粉体を焼結する方法、基体に吹き付け分散処理する方法、基体にメッキする方法、溶湯から直接製造する方法および、金属を発泡させる方法等がある。このうち、1つ1つの独立した中空金属球単体の製造方法として、粉体を焼結する製造方法がある。本製造方法による場合は、原料粉を中空金属球単体に成形するために何らかの形で基本となるコア物質を使用する。そして、このコア物質を、中空金属球単体の製造途中工程で除去する方法と、製造された中空金属球単体の内部に残存させる方法とがある。

【0003】

本願発明では、中空金属球単体の製造途中工程でコア物質を除去する製造方法について述べる。特許文献1には、支持要素上に酸化金属等の金属化合物を開始材とする包囲層を設置し、この未加工体を、還元雰囲気内で1500℃以下で加熱処理し、支持要素及び包囲層を熱分解し、且つ還元、焼結する技術が開示されている。

【0004】

特許文献2には、ほぼ球形状の発泡剤粒子は、流動反応器内で攪拌されながら、固体粉末/結合剤層にて被覆される。被覆された発泡剤粒子は、乾燥後400〜500℃の温度で攪拌されながら熱分解されることにより、層2が空洞を囲む殻になる。さらに1000〜1500℃の温度で攪拌されながら熱処理されることにより焼結層が形成される旨の中空金属球の製造方法が開示されている。

【0005】

しかしながら、特許文献1に記載された「1500℃以下の高温で、支持要素及び包囲層を熱分解し、且つ還元、焼結すること」は処理温度があまりに高温であり、欠陥の無い中空球が製造されるか疑問がある。また、特許文献2には、「コア物質の熱分解を400〜600℃で行うことと、粉体の焼結を1000〜1500℃で行うこと」以外は具体的製造工程が開示されておらず、爆裂痕の無い、球状の中空球が製造できるか疑問がある。

【特許文献1】特表2003−531287号公報

【特許文献2】特開昭64−56137号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述したように、中空金属体を製造するには、中心核の熱分解、ガス化除去と、中心核の外表面に塗布した結合剤を含んだ金属粉末の外殻の保形と焼結の工程を行う手順が最大の課題であり、この課題が解決しない限り、爆裂痕のない、良好な外面形状を有する中空金属体を製造することは、難しい。

【0007】

本発明は、上記した問題点を解決するためになされたもので、爆裂痕のない良好な外面形状を有する中空金属体を製造する製造方法と、該製造方法で製造された中空金属体を提供するものである。

【課題を解決するための手段】

【0008】

本発明は、その課題を解決するために、以下のような構成をとる。

(1)第一の発明に係る中空金属体の製造方法は、焼結金属からなる中空金属体の製造方法であって、

中心核の外表面に、金属及び/又は金属酸化物の粉末原料と、結合剤とを含有する溶液を塗布した後、昇温乾燥させることにより、前記中心核の外表面に、前記粉末原料の被覆層を形成する工程と、該粉末原料の被覆層を有する中心核を、大気中あるいは還元性ガスを含有しない不活性ガス雰囲気中で、400℃以下の温度域で加熱し、前記中心核を熱分解・気化放散により消失させ、残存した前記被覆層による中空状の殻体を得る工程と、該工程で得られた殻体に、水素及び/又は炭素を含んだ還元性ガス雰囲気中で、400〜600℃の温度範囲で、あらかじめ保形のための予備焼結を施す工程と、該予備焼結された殻体を、前記還元性ガス雰囲気中で、700〜1000℃の温度範囲で本焼結する工程とを有することを特徴とする中空金属体の製造方法である。

【0009】

(2)第二の発明に係る中空金属体の製造方法は、原料粉末が、Fe含有量が98mass%以上の鉄粉、Fe2O3含有量が98mass%以上の酸化鉄粉、または、Feと合金成分の合計が98mass%以上の合金鋼粉の、いずれか一種または二種以上の粉末からなることを特徴とする第一の発明に記載の中空金属体の製造方法である。

【0010】

(3)第三の発明に係る中空金属体の製造方法は、原料粉末の比表面積径が1.0μm以下であることを特徴とする第一の発明または第二の発明に記載の中空金属体の製造方法である。 なお、比表面積径は、空気透過法で測定した比表面積を球形換算して得られ平均粒径である。

【0011】

(4)第四の発明に係る中空金属体の製造方法は、原料粉末が、鉄粉及び/又は酸化鉄粉と、銅粉末、ニッケル粉末、燐粉末、酸化銅粉末、酸化ニッケル粉末、五酸化燐粉末、フェロカッパー粉末、フェロニッケル粉末、フェロリン粉末、モリブデン粉末、三酸化モリブデン粉末の中から選ばれる1種以上の粉末とからなることを特徴とする第一の発明から第三の発明に記載の中空金属体の製造方法である。

【0012】

(5)第五の発明に係る中空金属体は、第一の発明から第四の発明のいずれかの製造方法によって、製造された中空金属体であって、焼結層の空隙率を10%以下としたことを特徴とする衝撃力吸収性に優れた中空金属体である。

【0013】

(6)第六の発明に係る中空金属体は、第一の発明から第四の発明のいずれかの製造方法によって、製造された中空金属体であって、成分組成として、質量%で、P:0.01〜1%、Cu:0.5〜5%、Ni:0.2〜10%、Mo:0.2〜10%の一種または二種以上を含有し、残部鉄及び不可避的不純物からなり、且つ焼結層の空隙率を10%以下としたことを特徴とする衝撃力吸収性に優れた中空金属体である。

【発明の効果】

【0014】

本発明は、上記のような、中空金属体の製造方法、該製造方法により製造された中空金属体であるので、爆裂痕がなく且つ、個々の中空金属体同士が付着せず、分離独立した中空金属体を提供することができる。

【発明を実施するための最良の形態】

【0015】

本発明者等は、鋭意検討を重ねた結果、中空金属体の製造方法は、中心核への粉末原料の被覆、その後の中心核の熱分解、予備焼結、本焼結の各工程を制御することによって、爆裂痕がなく且つ、個々の中空金属体同士が付着せず、分離独立した中空金属体を製造できることを見出し、本発明を完成させたものである。

【0016】

本発明の製造工程について図1を参照して具体的に説明する。

【0017】

1.製造工程について

(1)中心核への粉末原料の被覆工程

中心核となる材料は、400℃以下で熱分解し、気化する機能を有すればよく、例えば、樹脂では、発泡ポリマー、プラスチック等が好適であり、廃プラスチックを使うこともできる。又、その形状は、最終製品の形状と類似していればよく、球状に限定されるものでもなく、ラグビーボール、円筒形、サイコロ形状であってもよい。寸法は、1〜20mmが好適である。さらに、衝撃吸収材への適用する場合、あるいは、比重を1以下とする軽量用途においては、球の外殻厚さに依存するが、少なくとも2mm以上が必要で、また、製造時の爆裂を回避するためには、球の直径相当で8mm以下が好ましい。

【0018】

金属原料粉末は、純鉄粉、酸化鉄粉およびこれらの混合粉、あるいは、合金鋼粉が主に使用され、その純度は98%以上、好ましくは99%以上であれば、本焼結温度を1000℃以下での低温焼結とすることが可能となる。また、これら原料粉末の比表面積径は1.0μm以下、より好ましくは、0.8μm以下とすることも低温焼結を行う上では大切な条件である。

更には、より良好な焼結性能を得るには、鉄粉及び/又は酸化鉄粉に、銅粉末、ニッケル粉末、燐粉末、酸化銅粉末、酸化ニッケル粉末、五酸化燐粉末、フェロカッパー粉末、フェロニッケル粉末、フェロリン粉末、モリブデン粉末、三酸化モリブデン粉末の中から選ばれる1種以上の粉末を焼結助剤として添加することにより、加熱温度が、1000℃以下の低温焼結においても、より強度のある外殻を得ることができる。鉄粉等への具体的添加量としては、燐は1mass %以下、銅は5mass %以下、ニッケルは10mass %以下、モリブデンは10mass %以下とするのがよい。金属原料粉末としては、鉄をベースに記述したが、製品の用途によりNi、Cu、Cr、Mo、Al、Ti等の金属粉末を適宜使用することができる。

【0019】

金属粉末を中心核の表面に被覆するにはバインダーとなる結合剤も重要な役割をになっている。結合剤としては、ポリビニルアルコールなどのビニールアルコール共重合体、デキストリン、糊、コンスターチなどの澱粉糊類、アラビアガム、カゼイン、膠などの水溶性樹脂が使用される。

【0020】

上記した、原材料を用いて、中心核の外表面に金属粉末と結合剤を分散させた分散溶液をドラムや流動層を用いて均一に被覆していく。被覆層の乾燥時の厚さは、0.01mm〜1mm、好ましくは、0.04mm〜0.2mmであるのが良い。結合剤の比率は1〜1.5mass %を含有するのが良い。

【0021】

次に、上記した、被覆層は、中心核の熱収縮が開始しない温度以下で乾燥を行うのがよい。乾燥は、流動層を用いるか、乾燥炉内に静置してもよい。また、外殻被覆層が生乾きのままで昇温すると、中心核が急速に収縮し、外殻にひび割れ等を生るので、十分に乾燥することが大切である。

【0022】

(2)中心核の熱分解・気化工程

次に、400℃以下の、中心核が熱分解・気体放散する温度域で、中心核を消失させる。この温度域では被覆層である外殻の焼結が生じないように加熱炉の雰囲気は、大気中あるいは還元性ガスを含有しない不活性ガス雰囲気とする。外殻の焼結が、中心核の熱分解と同時進行すると、中心核の熱分解によるガスが抜けなくなる恐れがあるので、熱分解温度はなるべく低温で行うのがよい。本工程では、被覆層である外殻にひび割れ等を生じたり、中心核の熱分解によるガスが急速に発生して外殻を突き破るいわゆる爆裂を生じないように、更に中心核の残渣を残さないように、外殻の外表面が焼結を開始する前にガスを放散させる必要がある。

従って、乾燥後、250℃まで昇熱した後400℃までは、たとえば30℃刻みで昇熱をとめ10分以上その温度で保つようにして、極力均熱状態を維持するか、あるいは、0.5℃/分〜10℃/分程度として、昇熱速度を非常に小さくして、内部の気化を徐々に進行させる。

【0023】

本工程により、図2の(b)に示すように、残存した被覆層による中空状の殻体が得られる。また、図3に発泡ポリマーを中心核とした場合の各加熱温度に保持したときの直径変化、重量変化を示す。これによると、100℃以上になると発泡ポリマーの溶融が始まり、200℃前後でほぼ全量溶融する。そして、250℃前後以上で気化がはじまり、400℃前後で気化が完了する。従って、中心核材を選択することにより、400℃以下で被覆層に覆われた中空状の殻体を得ることができる。

【0024】

(3)予備焼結工程

次に、前記工程で得られた殻体を、水素及び/又は炭素を含んだ還元性ガス雰囲気中として、400〜600℃の温度範囲で、あらかじめ保形のための予備焼結を施す。本工程は、中心核が消失した外殻は金属粉末の結合がまだ弱いので形状保持力が弱い、従って、これを700℃以上の温度に昇温すると外殻の形状が維持出来なくなる危険性があるので、400〜600℃の温度範囲で金属粉末同士の接点部が金属結合する程度に焼結させて外殻の形状保持力を増大させるための工程である。

【0025】

図4に酸化鉄粉を500℃以上で還元したときの酸化鉄粉の粒径変化を示す。500℃を超えると徐々に鉄粉の外表面同士が接触結合して粒径が増大していることが判る。このように、酸化鉄粉の還元が進行するとともに、焼結がはじまるので、結合剤で保持されていた中空金属体の形状は、外殻層が酸化鉄粉同士の結合に変化することにより、より強固な結合となるので、次工程での本焼結まで外殻層の形状を保持することができる。加熱温度が600℃を超えるとさらに焼結が進むので上限温度は600℃とした。

【0026】

還元性ガスは、一般的に知られるH2、CO、CH4等が考えられる。 また、

製鉄プロセスで副成される「コークス炉ガス」中には、H2が50%、CH4が30%程度含まれており、また、燃料として知られる天然ガス中には、CH4が90%、H2が5%

程度含まれ、プロパン、ブタンなども還元性ガスとして使用される。

【0027】

この中でも、CH4は、500℃以上で容易に炭素とH2に分解し、この分解は、鉄を触媒として高速に進むことから、本発明で目指す500〜1000℃の低温域での低温還元ならびに焼結に好適な還元ガスである。 鉄分表面には分解した炭素が被覆し、内部へ浸炭することにより還元も進む。さらに、分解したH2が還元を更に加速させる。

【0028】

実用上はあえて純粋メタンを使用する必要も無く、コークス炉ガス、あるいはコークス炉ガス中のCO2などの不要成分を除いて、CH4濃度を高めたものを還元性ガスと使用することが出来る。また、還元性ガス中に水分などがふくまれると、還元直後に再酸化される懸念があり、露点が−20℃以下のガスを供給するのが好ましい。

【0029】

(4)本焼結工程

前記予備焼結工程を終了した中空金属体は、前工程と同じく、水素及び/又は炭素を含んだ還元性ガス雰囲気中で、700〜1000℃の温度範囲に昇温して金属粒子同士を結合する焼結を行う。これにより中空金属体としての強度が付与されるとともに、衝撃力吸収性に優れた中空金属体が得られる。

【0030】

焼結温度の下限を700℃とした理由は、その温度以下では十分な焼結強度が得られず、また、上限温度を1000℃とした理由は1000℃を超えると、焼結後の結晶粒径が粗大になりすぎて、焼結金属球の強度、特に衝撃吸収能力が損なわれるためである。

【0031】

2.原料鉄粉の純度、粒径について

原料鉄粉中のFe含有量98mass%以上、酸化鉄粉中のFe2O3含有量が98mass%以上、合金鋼粉末中のFeと合金成分の合計が98mass%以上あると、不純物成分が少ないので適正焼結温度が低下する傾向にあるので、1000℃以下での低温焼結が可能であり、通常の還元焼結作業より省エネルギーが可能となるとともに、焼結体の結晶粒径が小さく保たれることにより、成形体の機械的性質、特に衝撃吸収能力が高いという利点がある。また、比表面積径を1.0μmとしたのは、1000℃以下での低温焼結を確実に行うことをサポートするためである。より好ましくは、0.8μm以下とするのが良い。

【0032】

3.成分組成の限定理由

鉄粉に添加する、焼結助剤の添加理由を以下に述べる。以下、%はmass%を意味する。

【0033】

P:0.01〜1%

下限を0.01%とした理由は、0.01%未満では、焼結を促進する効果が得られないためであり、上限を1%とした理由は、1%を超えて添加しても、焼結促進の効果が飽和するだけでなく、焼結体が硬くなりすぎ、脆くなるためである。

【0034】

Cu:0.5〜5%

下限を0.05%とした理由は、0.5%未満では、焼結を促進する効果が得られないためであり、上限を5%とした理由は、5%を超えて添加しても焼結促進効果が飽和するためである。

【0035】

Ni:0.2〜10%

下限を0.05%とした理由は、0.2%未満では、焼結を促進する効果が得られないためであり、上限を10%とした理由は、10%を超えて添加しても焼結促進効果が飽和するためである。

【0036】

Mo:0.2〜10%

下限を0.2%とした理由は、0.2%未満では、焼結を促進する効果が得られないためであり、上限を10%とした理由は、10%を超えて添加しても焼結促進効果が飽和するためである。

【0037】

4.焼結層の空隙率の限定理由

焼結層の空隙率を10%以下とした理由を以下に述べる。

【0038】

空隙率は、成形体の機械的性質、特に強度や衝撃吸収能に影響を及ぼし、空隙率が10%を超えると、強度や衝撃吸収能の劣化が大きくなるので、空隙率の下限を10%以下とした。なお、より好ましくは5%以下とするのが良く、この範囲では、機械的性質は更に向上し、空隙率2%以下ではほぼ飽和する。

【実施例1】

【0039】

純度99.5mass %で、比表面積径が0.7μmの酸化鉄(Fe2O3)200gを原料として用い、5%PVA水溶液50gにその1%程度市販洗剤を界面活性剤として使用し、ヘンシェル式ミキサー中で、直径5mmの発泡スチロールを中心核として造粒した。

それを、まず大気中にて60℃で予備乾燥し、さらに120℃まで加熱して本乾燥を行った。 こうすることにより、外殻に形成された酸化鉄紛層から、接着剤中の水分の急速加熱による突沸を防止し、外殻のひび割れを防止した。

【0040】

つづいて、内部の発泡スチロールの熱分解・気化工程では、管状炉内でN2を供給し、

図5に示したヒートパターンのように、5℃/分で昇熱し、280℃、330℃、360℃

400℃で、各30分均熱保持し、爆裂を発生させずに、気化を終了させた。 因みに、

常温から一気に10℃/分で500℃まで加熱したケースでは、ひび割れ、爆裂が起き、

まともな形状の中空体は、得られなかった。

【0041】

引き続き、図5に示したヒートパターンに従い、5℃/分で昇熱を行い、N2に加え50%のH2を加え所定の焼結温度600、700,900,1000,1100、1250℃まで加熱し、その温度で1時間保持し、その後、H2を停止しN2のみ供給として炉冷を行い。室温にもどったところで、炉から取り出し、外殻中の酸素、炭素、についてその成分濃度を測定した。また、必要に応じ、断面顕微鏡組織を観察し、空隙率を測定、また、それぞれの粒単体の押し潰し荷重を実測した。

【0042】

外殻中の酸素濃度が0.3%以上では、還元が不十分で焼結も十分ではない。また、炭素濃度が0.25%以下であれば、十分に中心核の発泡スチロールが、気化して抜けたことを示す。 実施例1における試験結果を表1に示す。

【0043】

【表1】

【0044】

熱分解・焼結工程では、本発明の範囲外である500℃x1Hrに保持したNo.1-7では、被覆層がひび割れたり、爆裂が発生したりして、球状の殻体を得ることが難しかった。一方、本発明の温度範囲で熱分解を行った、No.1-1〜No.1-6までは、外観形状が良好な殻体が得られた。

【0045】

次に、外観形状が良好な殻体が得られた、No.1-1〜No.1-6について、500℃での予備焼結後本焼結を行ったが、本工程では、焼結温度の影響を確認するために、焼結温度を600℃から1250℃までの6種類の焼結温度で中空金属体の製造を行った。

【0046】

No.1-1は、発明の範囲を外れた、焼結温度600℃で焼結を行った場合で、酸素濃度が10%以上もあり、押潰荷重も低く、還元が十分でなく、かつ脆いままであった。

【0047】

焼結温度が700℃から1000℃の本発明範囲であるNo.1-2〜No.1-4は、酸素濃度、炭素濃度ともに低く、かつ押潰荷重も4〜8Kgfの範囲にあり、衝撃吸収材として、十分な強度が得られた。一方、焼結温度が発明の範囲外である焼結温度1100℃と1250℃(No.1-5、No.1-6)における押潰荷重は、それぞれ6.4Kgfと4.5Kgfであり、焼結温度1000℃の場合の押潰荷重7.6Kgfよりは低くなっている。

この結果から、あえて、焼結温度を1000℃以上に上げた焼結は、むしろ好ましくないことがわかる。

【実施例2】

【0048】

実施例2では、酸化鉄(Fe2O3)純度を99mass %、98mass %,97mass %、95mass %の4種類の原料粉末を用いて、実施例1に示した試験方法により、酸化鉄粉の純度の影響を調べた。

尚、焼結温度は1000℃一定として焼結温度の影響を除外するようにした以外は、他の試験条件は実施例1と同じである。

押潰荷重の測定の結果は、実施例1で使用した純度99.5mass %では7.6Kgfであったのに対して、純度99mass %では6.2Kgf、純度98mass %では4.1Kgf、純度97mass %では3.0Kgf,純度95mass %では2.5Kgfであった。

【0049】

すなわち、不純物成分が多いと適性焼結温度は高まる傾向にあることを意味し、純度98%以下では、1000℃以上で焼結する必要があることが分かった。

【0050】

本発明の目標とする衝撃吸収材としては、すくなくとも3.5Kgf以上の押潰荷重が必要と考えられ、純度は98mass%以上であることが好ましい。

【実施例3】

【0051】

実施例3では、酸化鉄(Fe2O3)粉の比表面積径を、0.7μm 、0.9μm、1.0μm、1.2μm、1.5μm、2.0μmの6種類の粉末を用いて粉末粒径の影響を調べた。酸化鉄(Fe2O3)粉の純度は99.5mass%のものを用いて、700℃での焼結温度で焼結した中空金属体を比較した。

評価指標としては、還元が十分行われ、焼結されているかを見るため、酸素濃度比較を行なった。

【0052】

比表面積径0.7μmでは、酸素濃度は0.25mass %、比表面積径0.9μmでは、酸素濃度は0.27mass %、比表面積径1.0μmでは、酸素濃度は0.29mass %、比表面積径1.2μmでは、酸素濃度は3.3mass %、比表面積径1.5μmでは、酸素濃度は4.5mass%、比表面積径2.0μmでは、酸素濃度は5.5mass %であった。 粉末粒径が大きい程還元が進んでいないことがわかる。十分な還元がなされている場合の酸素濃度は、0.3mass %以下と判断されので、比表面積径は1.0μm以下が好ましい。

【実施例4】

【0053】

実施例4では、比表面積径が0.9μmである酸化鉄(Fe2O3)粉を用いて、原料粉末に添加する焼結助剤の影響を調べた。Fe2O3の純度は、99.4mass %であった。

【0054】

添加した焼結助剤はフェロリン粉末で、添加量を5種類にわたって変化させ、焼結後リンの濃度を分析した結果、それぞれ0.005mass %、0.05mass %、0.3mass %、0.8mass %、1.2mass %であった。なお、焼結温度は1000℃一定として焼結温度の影響を除外するようにした以外は、他の試験条件は実施例1と同じである。

押潰荷重の測定の結果は、リンの濃度が0.005mass %の場合は、7.8kgfであったのに対し、リンの濃度が0.05mass %、0.3mass %、0.8 mass %の場合は、それぞれ8.0kgf、8.5kgf、9.2kgfとより大きな値が得られ、焼結性が向上されたのが確認された。リン濃度が1.2mass %の場合は、押潰荷重が9.1kgfとリン添加の効果が飽和した。この結果、リンの添加量は、0.005mass %以上、1 mass%以下であることが好ましいことがわかる。

同様に、酸化銅粉、ニッケル金属粉、フェロモリブデンを所定量添加した焼結体でも、押潰荷重の向上が認められた。

【実施例5】

【0055】

実施例5では、酸化鉄(Fe2O3)純度が99.1mass%である原料粉末を用いて製造した中空鉄球の押潰荷重を測定するとともに、焼結層の空隙率を測定した結果を表2に示す。

【0056】

【表2】

【0057】

空隙率が、10%を超えると、押潰荷重が著しく低下するので好ましくない。一方、空隙率の減少に伴って押潰荷重は増大するが、空隙率5%以下では押潰荷重が大幅に増大し、2%以下ではほぼ飽和することから、好ましい空隙率は10%以下であるといえる。

【産業上の利用可能性】

【0058】

中心核の熱分解工程と焼結工程を分離した製造方法としたので、種々の金属粉、粉末外形の中空金属体を製造出来るようになった。

【図面の簡単な説明】

【0059】

【図1】製造工程を説明するフロー図である。

【図2】中空金属体の生成過程を示す説明図で、(a)は、中心核の外面に金属粉末を被覆した状態を示す図、(b)は、中心核の熱分解後の外殻を示す図、(c)は、本焼結後の中空金属体を示す図である。

【図3】発泡ポリマーを中心核材とした場合の各加熱温度に保持したときの直径変化、重量変化を説明する図である。

【図4】酸化鉄粉の粒径に及ぼす焼結温度の影響を説明する図である。

【図5】中空鉄球の水素還元ヒートパターンを説明する図である。

【符号の説明】

【0060】

1 中心核材

2 金属粉末/結合剤層

3 予備焼結層

4 空洞

5 焼結層

【特許請求の範囲】

【請求項1】

焼結金属からなる中空金属体の製造方法であって、

中心核の外表面に、金属及び/又は金属酸化物の粉末原料と、結合剤とを含有する溶液を塗布した後、昇温乾燥させることにより、前記中心核の外表面に、前記粉末原料の被覆層を形成する工程と、該粉末原料の被覆層を有する中心核を、大気中あるいは還元性ガスを含有しない不活性ガス雰囲気中で、400℃以下の温度域で加熱し、前記中心核を熱分解・気化放散により消失させ、残存した前記被覆層による中空状の殻体を得る工程と、該工程で得られた殻体に、水素及び/又は炭素を含んだ還元性ガス雰囲気中で、400〜600℃の温度範囲で、あらかじめ保形のための予備焼結を施す工程と、該予備焼結された殻体を、前記還元性ガス雰囲気中で、700〜1000℃の温度範囲で本焼結する工程とを有することを特徴とする中空金属体の製造方法。

【請求項2】

原料粉末が、Fe含有量が98mass%以上の鉄粉、Fe2O3含有量が98mass%以上の酸化鉄粉、または、Feと合金成分の合計が98mass%以上の合金鋼粉の、いずれか一種または二種以上の粉末からなることを特徴とする請求項1記載の中空金属体の製造方法。

【請求項3】

原料粉末の比表面積径が1.0μm以下であることを特徴とする請求項1または請求項2記載の中空金属体の製造方法。

【請求項4】

原料粉末が、鉄粉及び/又は酸化鉄粉と、銅粉末、ニッケル粉末、燐粉末、酸化銅粉末、酸化ニッケル粉末、五酸化燐粉末、フェロカッパー粉末、フェロニッケル粉末、フェロリン粉末、モリブデン粉末、三酸化モリブデン粉末の中から選ばれる1種以上の粉末とからなることを特徴とする請求項1から請求項3記載の中空金属体の製造方法。

【請求項5】

請求項1から請求項4のいずれかの製造方法によって、製造された中空金属体であって、焼結層の空隙率を10%以下としたことを特徴とする衝撃力吸収性に優れた中空金属体。

【請求項6】

請求項1から請求項4のいずれかの製造方法によって、製造された中空金属体であって、成分組成として、質量%で、P:0.01〜1%、Cu:0.5〜5%、Ni:0.2〜10%、Mo:0.2〜10%の一種または二種以上を含有し、残部鉄及び不可避的不純物からなり、且つ焼結層の空隙率を10%以下としたことを特徴とする衝撃力吸収性に優れた中空金属体。

【請求項1】

焼結金属からなる中空金属体の製造方法であって、

中心核の外表面に、金属及び/又は金属酸化物の粉末原料と、結合剤とを含有する溶液を塗布した後、昇温乾燥させることにより、前記中心核の外表面に、前記粉末原料の被覆層を形成する工程と、該粉末原料の被覆層を有する中心核を、大気中あるいは還元性ガスを含有しない不活性ガス雰囲気中で、400℃以下の温度域で加熱し、前記中心核を熱分解・気化放散により消失させ、残存した前記被覆層による中空状の殻体を得る工程と、該工程で得られた殻体に、水素及び/又は炭素を含んだ還元性ガス雰囲気中で、400〜600℃の温度範囲で、あらかじめ保形のための予備焼結を施す工程と、該予備焼結された殻体を、前記還元性ガス雰囲気中で、700〜1000℃の温度範囲で本焼結する工程とを有することを特徴とする中空金属体の製造方法。

【請求項2】

原料粉末が、Fe含有量が98mass%以上の鉄粉、Fe2O3含有量が98mass%以上の酸化鉄粉、または、Feと合金成分の合計が98mass%以上の合金鋼粉の、いずれか一種または二種以上の粉末からなることを特徴とする請求項1記載の中空金属体の製造方法。

【請求項3】

原料粉末の比表面積径が1.0μm以下であることを特徴とする請求項1または請求項2記載の中空金属体の製造方法。

【請求項4】

原料粉末が、鉄粉及び/又は酸化鉄粉と、銅粉末、ニッケル粉末、燐粉末、酸化銅粉末、酸化ニッケル粉末、五酸化燐粉末、フェロカッパー粉末、フェロニッケル粉末、フェロリン粉末、モリブデン粉末、三酸化モリブデン粉末の中から選ばれる1種以上の粉末とからなることを特徴とする請求項1から請求項3記載の中空金属体の製造方法。

【請求項5】

請求項1から請求項4のいずれかの製造方法によって、製造された中空金属体であって、焼結層の空隙率を10%以下としたことを特徴とする衝撃力吸収性に優れた中空金属体。

【請求項6】

請求項1から請求項4のいずれかの製造方法によって、製造された中空金属体であって、成分組成として、質量%で、P:0.01〜1%、Cu:0.5〜5%、Ni:0.2〜10%、Mo:0.2〜10%の一種または二種以上を含有し、残部鉄及び不可避的不純物からなり、且つ焼結層の空隙率を10%以下としたことを特徴とする衝撃力吸収性に優れた中空金属体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−9278(P2007−9278A)

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願番号】特願2005−191777(P2005−191777)

【出願日】平成17年6月30日(2005.6.30)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

【Fターム(参考)】

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願日】平成17年6月30日(2005.6.30)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

【Fターム(参考)】

[ Back to top ]