中空C/C材の製造方法

【課題】本発明の課題は、中空C/C材の製造時間および製造コストを低減することができるとともに、品質の良好な中空C/C材を得ることができる中空C/C材の製造方法を提供することにある。

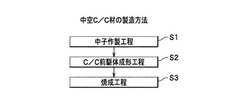

【解決手段】本発明の中空C/C材の製造方法は、中子成形用のマスター型に第1の炭素繊維プリプレグを積層し、この第1の炭素繊維プリプレグを硬化させて中子を作製する工程(ステップS1)と、前記中子の表面に離型剤を塗布し、その上に第2の炭素繊維プリプレグを積層し、この第2の炭素繊維プリプレグを硬化させてC/C材前駆体を成形する工程(ステップS2)と、前記C/C材前駆体を不活性ガス雰囲気中で焼成してC/C材を作製する工程(ステップS3)とを有している。

【解決手段】本発明の中空C/C材の製造方法は、中子成形用のマスター型に第1の炭素繊維プリプレグを積層し、この第1の炭素繊維プリプレグを硬化させて中子を作製する工程(ステップS1)と、前記中子の表面に離型剤を塗布し、その上に第2の炭素繊維プリプレグを積層し、この第2の炭素繊維プリプレグを硬化させてC/C材前駆体を成形する工程(ステップS2)と、前記C/C材前駆体を不活性ガス雰囲気中で焼成してC/C材を作製する工程(ステップS3)とを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空C/C材(炭素/炭素系複合材)に関する。

【背景技術】

【0002】

従来、C/C材(炭素/炭素系複合材)の製造方法としては、加熱硬化させたプリフォームを、C/C材の内側の形状を模る内型とその外側の形状を模る外型とで挟み込む工程と、このプリフォームにピッチを含浸させた後に焼成する工程と、内型と外型とを取り外す工程とを備えるものが知られている(例えば、特許文献1参照)。しかしながら、この製造方法では、焼成後に内型と外型とを取り外さなければならないために、得られるC/C材の形状は、内型と外型とを取り外し容易なものに制限されていた。つまり、この製造方法では、例えば管形状のような中空C/C材を得ることが極めて困難であった。

【0003】

そこで、中空C/C材の製造方法としては、例えば、樹脂ブロックから削り出した中子の上に炭素繊維プリプレグを積層し、この炭素繊維プリプレグを硬化させて得られたC/C材前駆体を焼成するものが考えられる。このような製造方法では、C/C材前駆体が焼成される際に中子が焼失することによって、得られるC/C材には、中子の形状に応じた中空部が形成される。

【特許文献1】特許第2770574号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、この中空C/C材の製造方法では、中子を樹脂ブロックから削り出して製造するために、中空C/C材の製造時間と製造コストとがかさむという問題がある。

そして、この中空C/C材の製造方法では、C/C材前駆体を焼成する際に、樹脂からなる中子とC/C材前駆体との熱膨張率の差によって、さらには中子が焼失する際に発生する大量のガスによって、品質の良好な中空C/C材が得られない恐れがある。

【0005】

本発明の課題は、中空C/C材の製造時間および製造コストを低減することができるとともに、品質の良好な中空C/C材を得ることができる中空C/C材の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

前記課題を解決する本発明は、中子成形用のマスター型に第1の炭素繊維プリプレグを積層し、この第1の炭素繊維プリプレグを硬化させて中子を作製する工程と、前記中子の表面に第2の炭素繊維プリプレグを積層し、この第2の炭素繊維プリプレグを硬化させてC/C材前駆体を成形する工程と、前記C/C材前駆体を不活性ガス雰囲気中で焼成してC/C材を作製する工程とを有することを特徴とする。

この製造方法では、中子が、マスター型に積層した第1の炭素繊維プリプレグを硬化させて得られるので、例えば樹脂ブロックから中子を削り出すものと比較して中空C/C材の製造時間および製造コストを低減することができる。

また、この製造方法では、中子が炭素繊維プリプレグ(第1の炭素繊維プリプレグ)を硬化させて得られたものであるので、例えば樹脂ブロックから削り出した中子と比較してC/C材前駆体を焼成する際のガスの発生量が少ない。そして、C/C材前駆体も炭素繊維プリプレグ(第2の炭素繊維プリプレグ)を硬化させて得られたものであるので、C/C材前駆体を焼成する際に、中子とC/C材前駆体との熱膨張率の差を小さくすることができる。したがって、この製造方法では、品質の良好な中空C/C材を得ることができる。

【0007】

また、この製造方法においては、前記中子の表面に前記第2の炭素繊維プリプレグを積層する前に、予め前記中子の表面に離型剤を塗布する工程をさらに有することが望ましい。

この製造方法では、中子に塗布された離型剤は、前記した焼成工程でガス化するので、中子とC/C材前駆体との結合が防止されて、得られる中空C/C材からの中子の取り外しがより容易となる。

【0008】

また、この製造方法においては、前記第1の炭素繊維プリプレグがエポキシ樹脂を含むものが望ましい。

この製造方法では、エポキシ樹脂を含む第1の炭素繊維プリプレグで形成された中子の残炭率は、30%(1000℃)であるので、前記した焼成工程後の中子は容易に崩すことができるようになる。その結果、焼成工程後に得られた中空C/C材からの中子の取り出しが容易になる。

【0009】

また、この製造方法においては、前記第2の炭素繊維プリプレグがフェノール樹脂を含むものが望ましい。

この製造方法では、フェノール樹脂を含む第2の炭素繊維プリプレグで形成されたC/C材前駆体の残炭率は、50%(1000℃)であるので、焼成工程後に得られた中空C/C材は、高い強度を有するものとなる。

【発明の効果】

【0010】

本発明の中空C/C材の製造方法によれば、中空C/C材の製造時間および製造コストを低減することができるとともに、品質の良好な中空C/C材を得ることができる。

【発明を実施するための最良の形態】

【0011】

次に、本発明の実施形態について適宜図面を参照しながら詳細に説明する。参照する図面において、図1は、実施形態に係る中空C/C材の製造方法で得られる中空C/C材の斜視図である。図2は、実施形態に係る中空C/C材の製造方法の工程を示すブロック図である。図3(a)から(c)は、実施形態に係る中空C/C材の製造方法の工程を説明する斜視図である。図4は、実施形態に係る中空C/C材の製造方法の工程を説明する斜視図である。図5は、実施形態に係る中空C/C材の製造方法で得られた中子の斜視図である。図6は、実施形態に係る中空C/C材の製造方法で得られたC/C材前駆体の斜視図である。

【0012】

ここでは本発明の中空C/C材(炭素/炭素系複合材)の製造方法について説明することに先立って、まずこの製造方法で得られる中空C/C材について説明する。

図1に示すように、この製造方法で得られる中空C/C材1は、その外形が馬蹄形状を呈しているとともに、その断面の輪郭が略矩形となっている。そして、この中空C/C材1は管状体であって、その中空部H1の断面形状は略矩形となっている。

【0013】

次に、中空C/C材1の製造方法について説明する。

図2に示すように、この製造方法は、後記する第1の炭素繊維プリプレグ10(図3(c)参照)から中子を作製する中子作製工程(ステップS1)と、中子の上に積層した後記する第2の炭素繊維プリプレグ11(図6参照)を硬化させてC/C材前駆体を成形するC/C材前駆体成形工程(ステップS2)と、C/C材前駆体を焼成して中空C/C材1(図1参照)を得る焼成工程(ステップS3)とを有している。

【0014】

(中子作製工程)

中子作製工程(ステップS1)では、図3(a)に示すように、予め用意された樹脂製の雄型2を使用して中子がされる。この雄型2は、中空C/C材1(図1参照)における中空部H1(図1参照)の上半分の形状を模った上型3と、その下半分の形状を模った下型4とで構成されている。ちなみに、本実施形態での上型3および下型4には、それらの周囲を囲むように金属製の枠5,5が取り付けられている。

【0015】

次に、この中子作製工程(ステップS1)では、図3(b)に示すように、上型3の雌型6、および下型4の雌型7が作製される。雌型6および雌型7は、特許請求の範囲にいう「マスター型」に相当する。

これらの雌型6,7は、上型3および下型4の上に硬化性樹脂を含む型形成材料が付与されるとともに、これを硬化することによって形成される。ちなみに、この型形成材料は、炭素繊維プリプレグを使用することもできる。この雌型6には、中空部H1(図1参照)の上半分の形状に対応した凹部6aが形成され、雌型7には、中空部H1(図1参照)の下半分の形状に対応した凹部7aが形成されることとなる。

【0016】

そして、図3(c)に示すように、雌型6の凹部6a、および雌型7の凹部7aのそれぞれに第1の炭素繊維プリプレグ10が積層される。第1の炭素繊維プリプレグ10は、炭素繊維にエポキシ樹脂を含浸させたものである。この第1の炭素繊維プリプレグ10は、炭素繊維が一方向に配向した一方向プリプレグ、および炭素繊維が織物状となっている織物プリプレグのいずれであってもよい。ちなみに、本実施形態での第1の炭素繊維プリプレグ10は、熱分解温度が300℃程度であり、後記する炭化工程での残炭率が30質量%程度である。

【0017】

次に、図4に示すように、雌型6と雌型7とが合わせられて密着される。雌型6と雌型7との密着には、例えば、互いに合わせた雌型6と雌型7とを樹脂フィルムバッグに封入するとともに、この樹脂フィルムバック内から真空脱気する方法を採用することができる。そして、雌型6と雌型7とで挟み込まれた第1の炭素繊維プリプレグ10が硬化される。この硬化は、例えばオートクレーブを使用して150℃程度の加熱下に行われる。ちなみに、本実施形態では、雌型6と雌型7とが合わせられることで、凹部6aに積層された第1の炭素繊維プリプレグ10と、凹部7aに積層された第1の炭素繊維プリプレグ10とで取り囲まれるように中空部H2が形成される。この中空部H2には、第1の炭素繊維プリプレグ10を硬化させる際に、柔軟性を有する充填材(図示せず)が配置されていてもよい。

【0018】

次いで、雌型6、および雌型7が、硬化した第1の炭素繊維プリプレグ10から取り外されることで、図5に示す中子8が得られる。この中子8は、いわゆるCFRPであり、図5に示すように、その外形が中空C/C材1の中空部H1(図1参照)を模った形状となっており、中空部H2を有する管状体となっている。なお、本実施形態では、後記するC/C材前駆体成形工程(ステップS2)、および焼成工程(ステップS3)に先立って、中空部H2に充填材(図示せず)が充填される。この充填材は、C/C材前駆体成形工程(ステップS2)、および焼成工程(ステップS3)において中子8を補強する。本実施形態での充填材は、焼成工程(ステップS3)において、炭化物と反応しないものであり、具体的には、例えば水溶性セラミックス型材料が挙げられる。

【0019】

(C/C材前駆体成形工程)

C/C材前駆体成形工程(ステップS2)では、中子8の表面に離型剤が塗布される。この離型剤としては、例えば、フッ素系の離型剤、シリコーン系の離型剤等が挙げられる。

そして、離型剤が塗布された中子8の表面には、図6に示すように、第2の炭素繊維プリプレグ11が積層される。第2の炭素繊維プリプレグ11は、炭素繊維にフェノール樹脂を含浸させたものである。この第2の炭素繊維プリプレグ11は、炭素繊維が一方向に配向した一方向プリプレグ、および炭素繊維が織物状となっている織物プリプレグのいずれであってもよい。ちなみに、本実施形態での第2の炭素繊維プリプレグ11は、熱分解温度が400℃程度であり、後記する炭化工程での残炭率が50質量%程度である。

【0020】

次いで、この第2の炭素繊維プリプレグ11を硬化させることによって、中子8の表面には、C/C材前駆体9が成形されることとなる。第2の炭素繊維プリプレグ11の硬化は、例えばオートクレーブを使用して150℃程度の加熱下に行われる。

このC/C材前駆体9は、いわゆるCFRPであり、その外形が中空C/C材1を模った形状となっている。

【0021】

(焼成工程)

焼成工程(ステップS3)は、C/C材前駆体9を不活性ガス雰囲気中で焼成する工程であって、炭化工程とその後の黒鉛化工程とを有している。ここで不活性ガス雰囲気とは、窒素ガス雰囲気を含む意味である。

炭化工程では、中子8とともにC/C材前駆体9が1000℃程度で、約20時間電気炉内にて加熱される。この際、中子8に含まれるエポキシ樹脂と、C/C材前駆体9に含まれるフェノール樹脂とは、その一部が焼失するとともにその一部が炭化する。そして、前記したように、中子8を形成した第1の炭素繊維プリプレグ10の残炭率が30%であり、C/C材前駆体9を形成した第2の炭素繊維プリプレグ11の残炭率が50%であることから、炭化後の中子8は、C/C材前駆体9と比較して脆くなっている。

そして、中子8の中空部H2から前記した充填剤(図示せず)が取り出された後に、この中子8は、次の黒鉛化工程に供される。

黒鉛化工程では、中子8とともにC/C材前駆体9が2000℃程度で、約20時間電気炉内にて加熱される。この際、中子8に含まれる炭化したエポキシ樹脂は焼失するとともに、炭素繊維は劣化する。その一方で、炭化した第2の炭素繊維プリプレグ11(残炭率が50%)からなるC/C材前駆体9は、黒鉛化する。そして、この黒鉛化したC/C材前駆体9から中子8を崩して取り出すことによって、中空C/C材1(図1参照)が得られる。

【0022】

以上のような中空C/C材1の製造方法は、次のような作用効果を奏する。

この製造方法では、中子8が、雌型6,7に積層した第1の炭素繊維プリプレグ10を硬化させて得られるので、例えば樹脂ブロックから中子を削り出すものと比較して中空C/C材の製造時間および製造コストを低減することができる。

【0023】

また、この製造方法では、中子8が第1の炭素繊維プリプレグ10を硬化させて得られたものであるので、例えば樹脂ブロックから削り出した中子と比較してC/C材前駆体9を焼成する際のガスの発生量が少ない。そして、C/C材前駆体9も第2の炭素繊維プリプレグ11を硬化させて得られたものであるので、C/C材前駆体9を焼成する際に、中子8とC/C材前駆体9との熱膨張率の差を小さくすることができる。したがって、この製造方法によれば、品質の良好な中空C/C材1を得ることができる。

なお、この熱膨張率の差は、中子8に使用される第1の炭素繊維プリプレグ10と、C/C材前駆体9に使用される第2の炭素繊維プリプレグ11とにおける炭素繊維の種類を適宜に選択し、または炭素繊維の配向方向を調節することによって、より小さくすることができる。

【0024】

また、この製造方法では、中子8に塗布された離型剤は、前記した炭化工程でガス化するので、中子8とC/C材前駆体9との結合が防止されて、前記した黒鉛化工程後に中空C/C材1からの中子8の取り外しがより容易となる。

【0025】

また、この製造方法では、エポキシ樹脂を含む第1の炭素繊維プリプレグ10で形成された中子8の残炭率は、30%(1000℃)であるので、黒鉛化工程(ステップS3)後の中子8は容易に崩すことができるようになる。その結果、得られた中空C/C材1からの中子8の取り出しが容易になる。

【0026】

また、この製造方法では、フェノール樹脂を含む第2の炭素繊維プリプレグ11で形成されたC/C材前駆体9の残炭率は、50%(1000℃)であるので、焼成工程後に得られた中空C/C材1は、高い強度を有するものとなる。

【0027】

また、この製造方法では、中子8の中空部H2に充填される充填剤(図示せず)として炭化物と反応しないものが使用されているので、前記した炭化工程において、炭化した中子8への攻撃性が回避される。

【0028】

また、この製造方法では、中子8が崩されて除去されることで中空部H1(図1参照)が形成されるので、中空部H1の形状が複雑な中空C/C材1を製造することができる。

【0029】

なお、本発明は、前記実施形態に限定されることなく、様々な形態で実施される。

前記実施形態では、第1の炭素繊維プリプレグ10としてエポキシ樹脂が使用され、第2の炭素繊維プリプレグ11としてフェノール樹脂が使用されているが、本発明はこれに限定されるものではなく、その他の熱硬化性樹脂を第1の炭素繊維プリプレグ10、および第2の炭素繊維プリプレグ11に使用するものであってもよい。

また、第1の炭素繊維プリプレグ10、および第2の炭素繊維プリプレグ11は、互いに同一種類のプリプレグであってもよく、異なっていてもよい。なお、ここでの同一種類とは、炭素繊維の種類およびこの炭素繊維に含浸した樹脂の種類がともに同一であることを意味し、炭素繊維の配向が異なるものは同一種類でないことを意味する。

【0030】

また、前記実施形態では、中子8として中空部H2を有するものを使用したが、本発明はこれに限定されるものではなく、中子8として中実のものを使用するものであってもよい。

【0031】

また、前記実施形態では、一つの中子8に第2の炭素繊維プリプレグ11を積層することでC/C材前駆体9を形成したが、本発明はこれに限定されることなく、複数の中子8を組み合わせるとともに、この組み合わせた中子8に第2の炭素繊維プリプレグ11を積層することでC/C材前駆体9を形成してもよい。

【0032】

また、前記実施形態では、雌型6,7をマスター型として、このマスター型の上に第1の炭素繊維プリプレグ10を積層して中子8を成形したが、本発明はこれに限定されることなく、雄型2の上型3および下型4をマスター型として、このマスター型の上に第1の炭素繊維プリプレグ10を積層して中子8を成形してもよい。

【図面の簡単な説明】

【0033】

【図1】実施形態に係る製造方法で得られる中空C/C材の斜視図である。図2は、実施形態に係る製造方法の工程を示すブロック図である。

【図2】実施形態に係る中空C/C材の製造方法の工程を示すブロック図である。

【図3】(a)から(c)は、実施形態に係る中空C/C材の製造方法の工程を説明する斜視図である。

【図4】実施形態に係る中空C/C材の製造方法の工程を説明する斜視図である。

【図5】実施形態に係る中空C/C材の製造方法で得られた中子の斜視図である。

【図6】実施形態に係る中空C/C材の製造方法で得られたC/C材前駆体の斜視図である。

【符号の説明】

【0034】

1 中空C/C材

6 雌型(マスター型)

7 雌型(マスター型)

8 中子

9 C/C材前駆体

10 第1の炭素繊維プリプレグ

11 第2の炭素繊維プリプレグ

【技術分野】

【0001】

本発明は、中空C/C材(炭素/炭素系複合材)に関する。

【背景技術】

【0002】

従来、C/C材(炭素/炭素系複合材)の製造方法としては、加熱硬化させたプリフォームを、C/C材の内側の形状を模る内型とその外側の形状を模る外型とで挟み込む工程と、このプリフォームにピッチを含浸させた後に焼成する工程と、内型と外型とを取り外す工程とを備えるものが知られている(例えば、特許文献1参照)。しかしながら、この製造方法では、焼成後に内型と外型とを取り外さなければならないために、得られるC/C材の形状は、内型と外型とを取り外し容易なものに制限されていた。つまり、この製造方法では、例えば管形状のような中空C/C材を得ることが極めて困難であった。

【0003】

そこで、中空C/C材の製造方法としては、例えば、樹脂ブロックから削り出した中子の上に炭素繊維プリプレグを積層し、この炭素繊維プリプレグを硬化させて得られたC/C材前駆体を焼成するものが考えられる。このような製造方法では、C/C材前駆体が焼成される際に中子が焼失することによって、得られるC/C材には、中子の形状に応じた中空部が形成される。

【特許文献1】特許第2770574号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、この中空C/C材の製造方法では、中子を樹脂ブロックから削り出して製造するために、中空C/C材の製造時間と製造コストとがかさむという問題がある。

そして、この中空C/C材の製造方法では、C/C材前駆体を焼成する際に、樹脂からなる中子とC/C材前駆体との熱膨張率の差によって、さらには中子が焼失する際に発生する大量のガスによって、品質の良好な中空C/C材が得られない恐れがある。

【0005】

本発明の課題は、中空C/C材の製造時間および製造コストを低減することができるとともに、品質の良好な中空C/C材を得ることができる中空C/C材の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

前記課題を解決する本発明は、中子成形用のマスター型に第1の炭素繊維プリプレグを積層し、この第1の炭素繊維プリプレグを硬化させて中子を作製する工程と、前記中子の表面に第2の炭素繊維プリプレグを積層し、この第2の炭素繊維プリプレグを硬化させてC/C材前駆体を成形する工程と、前記C/C材前駆体を不活性ガス雰囲気中で焼成してC/C材を作製する工程とを有することを特徴とする。

この製造方法では、中子が、マスター型に積層した第1の炭素繊維プリプレグを硬化させて得られるので、例えば樹脂ブロックから中子を削り出すものと比較して中空C/C材の製造時間および製造コストを低減することができる。

また、この製造方法では、中子が炭素繊維プリプレグ(第1の炭素繊維プリプレグ)を硬化させて得られたものであるので、例えば樹脂ブロックから削り出した中子と比較してC/C材前駆体を焼成する際のガスの発生量が少ない。そして、C/C材前駆体も炭素繊維プリプレグ(第2の炭素繊維プリプレグ)を硬化させて得られたものであるので、C/C材前駆体を焼成する際に、中子とC/C材前駆体との熱膨張率の差を小さくすることができる。したがって、この製造方法では、品質の良好な中空C/C材を得ることができる。

【0007】

また、この製造方法においては、前記中子の表面に前記第2の炭素繊維プリプレグを積層する前に、予め前記中子の表面に離型剤を塗布する工程をさらに有することが望ましい。

この製造方法では、中子に塗布された離型剤は、前記した焼成工程でガス化するので、中子とC/C材前駆体との結合が防止されて、得られる中空C/C材からの中子の取り外しがより容易となる。

【0008】

また、この製造方法においては、前記第1の炭素繊維プリプレグがエポキシ樹脂を含むものが望ましい。

この製造方法では、エポキシ樹脂を含む第1の炭素繊維プリプレグで形成された中子の残炭率は、30%(1000℃)であるので、前記した焼成工程後の中子は容易に崩すことができるようになる。その結果、焼成工程後に得られた中空C/C材からの中子の取り出しが容易になる。

【0009】

また、この製造方法においては、前記第2の炭素繊維プリプレグがフェノール樹脂を含むものが望ましい。

この製造方法では、フェノール樹脂を含む第2の炭素繊維プリプレグで形成されたC/C材前駆体の残炭率は、50%(1000℃)であるので、焼成工程後に得られた中空C/C材は、高い強度を有するものとなる。

【発明の効果】

【0010】

本発明の中空C/C材の製造方法によれば、中空C/C材の製造時間および製造コストを低減することができるとともに、品質の良好な中空C/C材を得ることができる。

【発明を実施するための最良の形態】

【0011】

次に、本発明の実施形態について適宜図面を参照しながら詳細に説明する。参照する図面において、図1は、実施形態に係る中空C/C材の製造方法で得られる中空C/C材の斜視図である。図2は、実施形態に係る中空C/C材の製造方法の工程を示すブロック図である。図3(a)から(c)は、実施形態に係る中空C/C材の製造方法の工程を説明する斜視図である。図4は、実施形態に係る中空C/C材の製造方法の工程を説明する斜視図である。図5は、実施形態に係る中空C/C材の製造方法で得られた中子の斜視図である。図6は、実施形態に係る中空C/C材の製造方法で得られたC/C材前駆体の斜視図である。

【0012】

ここでは本発明の中空C/C材(炭素/炭素系複合材)の製造方法について説明することに先立って、まずこの製造方法で得られる中空C/C材について説明する。

図1に示すように、この製造方法で得られる中空C/C材1は、その外形が馬蹄形状を呈しているとともに、その断面の輪郭が略矩形となっている。そして、この中空C/C材1は管状体であって、その中空部H1の断面形状は略矩形となっている。

【0013】

次に、中空C/C材1の製造方法について説明する。

図2に示すように、この製造方法は、後記する第1の炭素繊維プリプレグ10(図3(c)参照)から中子を作製する中子作製工程(ステップS1)と、中子の上に積層した後記する第2の炭素繊維プリプレグ11(図6参照)を硬化させてC/C材前駆体を成形するC/C材前駆体成形工程(ステップS2)と、C/C材前駆体を焼成して中空C/C材1(図1参照)を得る焼成工程(ステップS3)とを有している。

【0014】

(中子作製工程)

中子作製工程(ステップS1)では、図3(a)に示すように、予め用意された樹脂製の雄型2を使用して中子がされる。この雄型2は、中空C/C材1(図1参照)における中空部H1(図1参照)の上半分の形状を模った上型3と、その下半分の形状を模った下型4とで構成されている。ちなみに、本実施形態での上型3および下型4には、それらの周囲を囲むように金属製の枠5,5が取り付けられている。

【0015】

次に、この中子作製工程(ステップS1)では、図3(b)に示すように、上型3の雌型6、および下型4の雌型7が作製される。雌型6および雌型7は、特許請求の範囲にいう「マスター型」に相当する。

これらの雌型6,7は、上型3および下型4の上に硬化性樹脂を含む型形成材料が付与されるとともに、これを硬化することによって形成される。ちなみに、この型形成材料は、炭素繊維プリプレグを使用することもできる。この雌型6には、中空部H1(図1参照)の上半分の形状に対応した凹部6aが形成され、雌型7には、中空部H1(図1参照)の下半分の形状に対応した凹部7aが形成されることとなる。

【0016】

そして、図3(c)に示すように、雌型6の凹部6a、および雌型7の凹部7aのそれぞれに第1の炭素繊維プリプレグ10が積層される。第1の炭素繊維プリプレグ10は、炭素繊維にエポキシ樹脂を含浸させたものである。この第1の炭素繊維プリプレグ10は、炭素繊維が一方向に配向した一方向プリプレグ、および炭素繊維が織物状となっている織物プリプレグのいずれであってもよい。ちなみに、本実施形態での第1の炭素繊維プリプレグ10は、熱分解温度が300℃程度であり、後記する炭化工程での残炭率が30質量%程度である。

【0017】

次に、図4に示すように、雌型6と雌型7とが合わせられて密着される。雌型6と雌型7との密着には、例えば、互いに合わせた雌型6と雌型7とを樹脂フィルムバッグに封入するとともに、この樹脂フィルムバック内から真空脱気する方法を採用することができる。そして、雌型6と雌型7とで挟み込まれた第1の炭素繊維プリプレグ10が硬化される。この硬化は、例えばオートクレーブを使用して150℃程度の加熱下に行われる。ちなみに、本実施形態では、雌型6と雌型7とが合わせられることで、凹部6aに積層された第1の炭素繊維プリプレグ10と、凹部7aに積層された第1の炭素繊維プリプレグ10とで取り囲まれるように中空部H2が形成される。この中空部H2には、第1の炭素繊維プリプレグ10を硬化させる際に、柔軟性を有する充填材(図示せず)が配置されていてもよい。

【0018】

次いで、雌型6、および雌型7が、硬化した第1の炭素繊維プリプレグ10から取り外されることで、図5に示す中子8が得られる。この中子8は、いわゆるCFRPであり、図5に示すように、その外形が中空C/C材1の中空部H1(図1参照)を模った形状となっており、中空部H2を有する管状体となっている。なお、本実施形態では、後記するC/C材前駆体成形工程(ステップS2)、および焼成工程(ステップS3)に先立って、中空部H2に充填材(図示せず)が充填される。この充填材は、C/C材前駆体成形工程(ステップS2)、および焼成工程(ステップS3)において中子8を補強する。本実施形態での充填材は、焼成工程(ステップS3)において、炭化物と反応しないものであり、具体的には、例えば水溶性セラミックス型材料が挙げられる。

【0019】

(C/C材前駆体成形工程)

C/C材前駆体成形工程(ステップS2)では、中子8の表面に離型剤が塗布される。この離型剤としては、例えば、フッ素系の離型剤、シリコーン系の離型剤等が挙げられる。

そして、離型剤が塗布された中子8の表面には、図6に示すように、第2の炭素繊維プリプレグ11が積層される。第2の炭素繊維プリプレグ11は、炭素繊維にフェノール樹脂を含浸させたものである。この第2の炭素繊維プリプレグ11は、炭素繊維が一方向に配向した一方向プリプレグ、および炭素繊維が織物状となっている織物プリプレグのいずれであってもよい。ちなみに、本実施形態での第2の炭素繊維プリプレグ11は、熱分解温度が400℃程度であり、後記する炭化工程での残炭率が50質量%程度である。

【0020】

次いで、この第2の炭素繊維プリプレグ11を硬化させることによって、中子8の表面には、C/C材前駆体9が成形されることとなる。第2の炭素繊維プリプレグ11の硬化は、例えばオートクレーブを使用して150℃程度の加熱下に行われる。

このC/C材前駆体9は、いわゆるCFRPであり、その外形が中空C/C材1を模った形状となっている。

【0021】

(焼成工程)

焼成工程(ステップS3)は、C/C材前駆体9を不活性ガス雰囲気中で焼成する工程であって、炭化工程とその後の黒鉛化工程とを有している。ここで不活性ガス雰囲気とは、窒素ガス雰囲気を含む意味である。

炭化工程では、中子8とともにC/C材前駆体9が1000℃程度で、約20時間電気炉内にて加熱される。この際、中子8に含まれるエポキシ樹脂と、C/C材前駆体9に含まれるフェノール樹脂とは、その一部が焼失するとともにその一部が炭化する。そして、前記したように、中子8を形成した第1の炭素繊維プリプレグ10の残炭率が30%であり、C/C材前駆体9を形成した第2の炭素繊維プリプレグ11の残炭率が50%であることから、炭化後の中子8は、C/C材前駆体9と比較して脆くなっている。

そして、中子8の中空部H2から前記した充填剤(図示せず)が取り出された後に、この中子8は、次の黒鉛化工程に供される。

黒鉛化工程では、中子8とともにC/C材前駆体9が2000℃程度で、約20時間電気炉内にて加熱される。この際、中子8に含まれる炭化したエポキシ樹脂は焼失するとともに、炭素繊維は劣化する。その一方で、炭化した第2の炭素繊維プリプレグ11(残炭率が50%)からなるC/C材前駆体9は、黒鉛化する。そして、この黒鉛化したC/C材前駆体9から中子8を崩して取り出すことによって、中空C/C材1(図1参照)が得られる。

【0022】

以上のような中空C/C材1の製造方法は、次のような作用効果を奏する。

この製造方法では、中子8が、雌型6,7に積層した第1の炭素繊維プリプレグ10を硬化させて得られるので、例えば樹脂ブロックから中子を削り出すものと比較して中空C/C材の製造時間および製造コストを低減することができる。

【0023】

また、この製造方法では、中子8が第1の炭素繊維プリプレグ10を硬化させて得られたものであるので、例えば樹脂ブロックから削り出した中子と比較してC/C材前駆体9を焼成する際のガスの発生量が少ない。そして、C/C材前駆体9も第2の炭素繊維プリプレグ11を硬化させて得られたものであるので、C/C材前駆体9を焼成する際に、中子8とC/C材前駆体9との熱膨張率の差を小さくすることができる。したがって、この製造方法によれば、品質の良好な中空C/C材1を得ることができる。

なお、この熱膨張率の差は、中子8に使用される第1の炭素繊維プリプレグ10と、C/C材前駆体9に使用される第2の炭素繊維プリプレグ11とにおける炭素繊維の種類を適宜に選択し、または炭素繊維の配向方向を調節することによって、より小さくすることができる。

【0024】

また、この製造方法では、中子8に塗布された離型剤は、前記した炭化工程でガス化するので、中子8とC/C材前駆体9との結合が防止されて、前記した黒鉛化工程後に中空C/C材1からの中子8の取り外しがより容易となる。

【0025】

また、この製造方法では、エポキシ樹脂を含む第1の炭素繊維プリプレグ10で形成された中子8の残炭率は、30%(1000℃)であるので、黒鉛化工程(ステップS3)後の中子8は容易に崩すことができるようになる。その結果、得られた中空C/C材1からの中子8の取り出しが容易になる。

【0026】

また、この製造方法では、フェノール樹脂を含む第2の炭素繊維プリプレグ11で形成されたC/C材前駆体9の残炭率は、50%(1000℃)であるので、焼成工程後に得られた中空C/C材1は、高い強度を有するものとなる。

【0027】

また、この製造方法では、中子8の中空部H2に充填される充填剤(図示せず)として炭化物と反応しないものが使用されているので、前記した炭化工程において、炭化した中子8への攻撃性が回避される。

【0028】

また、この製造方法では、中子8が崩されて除去されることで中空部H1(図1参照)が形成されるので、中空部H1の形状が複雑な中空C/C材1を製造することができる。

【0029】

なお、本発明は、前記実施形態に限定されることなく、様々な形態で実施される。

前記実施形態では、第1の炭素繊維プリプレグ10としてエポキシ樹脂が使用され、第2の炭素繊維プリプレグ11としてフェノール樹脂が使用されているが、本発明はこれに限定されるものではなく、その他の熱硬化性樹脂を第1の炭素繊維プリプレグ10、および第2の炭素繊維プリプレグ11に使用するものであってもよい。

また、第1の炭素繊維プリプレグ10、および第2の炭素繊維プリプレグ11は、互いに同一種類のプリプレグであってもよく、異なっていてもよい。なお、ここでの同一種類とは、炭素繊維の種類およびこの炭素繊維に含浸した樹脂の種類がともに同一であることを意味し、炭素繊維の配向が異なるものは同一種類でないことを意味する。

【0030】

また、前記実施形態では、中子8として中空部H2を有するものを使用したが、本発明はこれに限定されるものではなく、中子8として中実のものを使用するものであってもよい。

【0031】

また、前記実施形態では、一つの中子8に第2の炭素繊維プリプレグ11を積層することでC/C材前駆体9を形成したが、本発明はこれに限定されることなく、複数の中子8を組み合わせるとともに、この組み合わせた中子8に第2の炭素繊維プリプレグ11を積層することでC/C材前駆体9を形成してもよい。

【0032】

また、前記実施形態では、雌型6,7をマスター型として、このマスター型の上に第1の炭素繊維プリプレグ10を積層して中子8を成形したが、本発明はこれに限定されることなく、雄型2の上型3および下型4をマスター型として、このマスター型の上に第1の炭素繊維プリプレグ10を積層して中子8を成形してもよい。

【図面の簡単な説明】

【0033】

【図1】実施形態に係る製造方法で得られる中空C/C材の斜視図である。図2は、実施形態に係る製造方法の工程を示すブロック図である。

【図2】実施形態に係る中空C/C材の製造方法の工程を示すブロック図である。

【図3】(a)から(c)は、実施形態に係る中空C/C材の製造方法の工程を説明する斜視図である。

【図4】実施形態に係る中空C/C材の製造方法の工程を説明する斜視図である。

【図5】実施形態に係る中空C/C材の製造方法で得られた中子の斜視図である。

【図6】実施形態に係る中空C/C材の製造方法で得られたC/C材前駆体の斜視図である。

【符号の説明】

【0034】

1 中空C/C材

6 雌型(マスター型)

7 雌型(マスター型)

8 中子

9 C/C材前駆体

10 第1の炭素繊維プリプレグ

11 第2の炭素繊維プリプレグ

【特許請求の範囲】

【請求項1】

中子成形用のマスター型に第1の炭素繊維プリプレグを積層し、この第1の炭素繊維プリプレグを硬化させて中子を作製する工程と、

前記中子の表面に第2の炭素繊維プリプレグを積層し、この第2の炭素繊維プリプレグを硬化させてC/C材前駆体を成形する工程と、

前記C/C材前駆体を不活性ガス雰囲気中で焼成してC/C材を作製する工程と、

を有することを特徴とする中空C/C材の製造方法。

【請求項2】

前記中子の表面に前記第2の炭素繊維プリプレグを積層する前に、予め前記中子の表面に離型剤を塗布する工程をさらに有することを特徴とする請求項1に記載の中空C/C材の製造方法。

【請求項3】

前記第1の炭素繊維プリプレグがエポキシ樹脂を含むことを特徴とする請求項1または請求項2に記載の中空C/C材の製造方法。

【請求項4】

前記第2の炭素繊維プリプレグがフェノール樹脂を含むことを特徴とする請求項3に記載の中空C/C材の製造方法。

【請求項1】

中子成形用のマスター型に第1の炭素繊維プリプレグを積層し、この第1の炭素繊維プリプレグを硬化させて中子を作製する工程と、

前記中子の表面に第2の炭素繊維プリプレグを積層し、この第2の炭素繊維プリプレグを硬化させてC/C材前駆体を成形する工程と、

前記C/C材前駆体を不活性ガス雰囲気中で焼成してC/C材を作製する工程と、

を有することを特徴とする中空C/C材の製造方法。

【請求項2】

前記中子の表面に前記第2の炭素繊維プリプレグを積層する前に、予め前記中子の表面に離型剤を塗布する工程をさらに有することを特徴とする請求項1に記載の中空C/C材の製造方法。

【請求項3】

前記第1の炭素繊維プリプレグがエポキシ樹脂を含むことを特徴とする請求項1または請求項2に記載の中空C/C材の製造方法。

【請求項4】

前記第2の炭素繊維プリプレグがフェノール樹脂を含むことを特徴とする請求項3に記載の中空C/C材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−115048(P2008−115048A)

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願番号】特願2006−300559(P2006−300559)

【出願日】平成18年11月6日(2006.11.6)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願日】平成18年11月6日(2006.11.6)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]