中継部材および電子部品装置

【課題】 半導体パッケージのパッケージ基板と、当該パッケージ基板が実装される配線基板との間に介在される電気接続用の中継部材であって、接続信頼性の向上を図ることができる中継部材を提供する。

【解決手段】 電子部品56が搭載されるパッケージ基板50と、前記パッケージ基板50が実装される配線基板70との間に介在して設けられる中継部材60は、当該中継部材60の一方の主面に設けられ、前記パッケージ基板50の面接続端子57と接続する平坦な電極パッド63と、前記電極パッド63に導通し、当該中継部材60の他方の主面に塑性変形可能に設けられ、前記配線基板70の電極端子71に接続する複数の金属端子部64と、を有する。

【解決手段】 電子部品56が搭載されるパッケージ基板50と、前記パッケージ基板50が実装される配線基板70との間に介在して設けられる中継部材60は、当該中継部材60の一方の主面に設けられ、前記パッケージ基板50の面接続端子57と接続する平坦な電極パッド63と、前記電極パッド63に導通し、当該中継部材60の他方の主面に塑性変形可能に設けられ、前記配線基板70の電極端子71に接続する複数の金属端子部64と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中継部材に関し、より具体的には、半導体パッケージのパッケージ基板と、当該パッケージ基板が実装される配線基板との間に介在される電気接続用の中継部材および電子部品装置に関する。

【背景技術】

【0002】

近年、半導体素子は高集積化してきており、また、半導体装置の実装の高密度化が要求されている。そこで、QFP(Quad Flat Package)型半導体装置に比べて外部接続端子(バンプ、ランド等)の狭ピッチ化を図ることができるBGA(Ball Grid Array)型半導体装置及びLGA(Land Grid Array)型半導体装置が注目され実用化されている。

【0003】

BGA型半導体装置においては、配線基板に実装されるパッケージ基板のパッド上に、接続端子として電極バンプたる半田バンプがエリアアレイ状に配置される。一方、LGA型半導体装置においては、半導体素子が搭載される面と反対側の主面に面接続端子としての電極パッドが格子状に設けられたパッケージ基板と、前記電極パッドの形成位置に対応する位置に同様の電極パッドが設けられた配線基板との間の導通が、加圧によりとられてなる。

【0004】

BGA型半導体装置及びLGA型半導体装置は、実装面積の縮小化及び高密度化を実現でき、電子機器の小型化、軽量化、及び高機能化に対応することができる。しかしながら、BGA型半導体装置では、パッケージ基板と配線基板との接合時に生じる熱の問題及び交換作業時の時間又はコストの問題がある。一方、LGA型半導体装置では、加圧してパッケージ基板と配線基板との導通をとる構造になっているため、常温での作業で済み、また交換も容易である。

【0005】

上述の利点を有するLGA型半導体装置において、ヒートシンク及び金属板を用いて、パッケージ基板と配線基板との間に、導電性エラストマ等を有する樹脂基板を中継基板として挟み込んで固定する構造が提案されている。これについて図1を参照して説明する。なお、図1(b)は、図1(a)に示す配線基板の電極パッドの上面図である。

【0006】

図1に示すように、本例では、金属からなる補強板2上に配線基板30が設けられ、配線基板30上には、LGA型半導体装置20のパッケージ基板25が中継基板10を介して実装されている。

【0007】

LGA型半導体装置20のパッケージ基板25の上面には、半導体素子40が実装されている。半導体素子40の上面は、ヒートスプレッダ21を介して、ヒートシンク1の下面が接している。ヒートシンク1は、放熱するLGA型半導体装置20を冷却する機能を有する。

【0008】

ヒートシンク1及び補強板2の四隅近傍には、バネ3が設けられたネジ4が貫通して設けられている。ヒートシンク1及び補強板2の四隅近傍に貫通して設けられたネジ4の締結により、パッケージ基板25と配線基板30との間に介在する中継基板10が押圧され、パッケージ基板25が中継基板10を介して配線基板30に固定されている。

【0009】

LGA型半導体装置20のパッケージ基板25は、セラミックス又はガラス等の無機材料からなる基板基材の両面に、銅(Cu)又はアルミニウム(Al)等からなる配線パターンが多層配線層構造をもって選択的に配設されている。

【0010】

パッケージ基板25の上面に実装された半導体素子40は、所謂ウェーハプロセスが適用されて、シリコン(Si)或いはガリウム砒素(GaAs)等の半導体基板の一方の主面に、トランジスタ等の能動素子、コンデンサ等の受動素子並びにこれらの素子を接続する配線層をもって形成された電子回路を具備し、当該主面には、アルミニウム(Al)又は銅(Cu)を主体とする金属からなる電極パッド(図示を省略)が配設されている。

【0011】

パッケージ基板25の下面には、外部接続用面端子たる電極パッド26が、例えばスパッタリング法により複数格子状に配設されている。

【0012】

配線基板30は、ガラス−エポキシ、ガラス−BT(ビスマレイミドトリアジン)、ポリイミド等の有機樹脂材からなる基板基材の両面に、銅(Cu)又はアルミニウム(Al)等からなる配線パターンが多層配線層構造をもって選択的に配設されている。当該配線パターンの一部として、基板基材の上面には、パッケージ基板25の電極パッド26の形成位置に対応する位置に、凹型形状を有する外部接続用面端子たる電極パッド31が複数格子状に配設されている。

【0013】

電極パッド26が設けられたパッケージ基板25の下面と、電極パッド31が設けられた配線基板30の上面との間には、中継基板10が設けられている。中継基板10は、ガラス−エポキシ、ガラス−BT(ビスマレイミドトリアジン)、ポリイミド等の有機樹脂材からなる基板基材に貫通孔が形成され、当該貫通孔内および当該貫通孔の上端部および下端部に弾性体たる導電性エラストマ15が設けられている。

【0014】

導電性エラストマ15の端面は、パッケージ基板25の電極パッド26と、配線基板30の凹型形状を有する電極パッド31とに接触している。図1(b)に、配線基板30の電極パッド31における導電性エラストマ15の接触状態を示す。図1(b)において黒色で示すように、配線基板30の電極パッド31に、導電性エラストマ15の外周部分が接触している。

【0015】

なお、第1面と第2面とを有する略板形状をなす中継基板であって、第1面と第2面との間を貫通する複数の貫通孔を有する中継基板本体と、貫通孔内にそれぞれ貫挿され、第2面より突出した第2突出部を備え、かつ第2突出部の先端が平坦面にされてなる軟質金属体を有している中継基板を、面接続パッドを有する基板と面接続取付パッドを有する取付基板との間に介在させて基板と取付基板とを接続させる構造が提案されている。

【0016】

また、配線基板の電極を、半導体素子の突起電極よりも外側に延在させて十分大きく、突起電極の方が軟らかい金属材料で形成し、配線基板上に熱硬化型樹脂からなる接着剤を配して、半導体素子を、電極を凹状に塑性変形させるように圧接し、突起電極と電極との接触面積を確保して電気的接続を図る半導体装置が提案されている。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特許3272993号公報

【特許文献2】特開平11−284022号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

パッケージ基板25に実装されている半導体素子40の高性能化に因り、激しい発熱が生じるおそれがあり、更に、半導体素子40はパッケージ基板25に比し大きな弾性率を有する。従って、半導体素子40が実装されたパッケージ基板25には、熱応力に起因する反りが発生しやすい。

【0019】

また、パッケージ基板25は、セラミックス或いはガラス等の無機材料からなり、配線基板30は、ガラス−エポキシ、ガラス−BT(ビスマレイミドトリアジン)、ポリイミド等の有機樹脂材からなり、配線基板30の熱膨張係数はパッケージ基板25の熱膨張係数よりも大きい。かかる熱膨張係数の相違に因り、パッケージ基板25の電極パッド26と、配線基板30の電極パッド31と、中継基板10とに剪断応力が働き、パッケージ基板25及び配線基板30は、平面方向において逆方向に寸法変化する。また、配線基板30に反りやうねり等が発生するおそれもある。

【0020】

このとき、パッケージ基板25の電極パッド26及び配線基板30の電極パッド31の何れも平坦であれば、中継基板10の導電性エラストマ15が変形し、前記応力を吸収するが、配線基板30の電極パッド31は凹型形状を有する。従って、当該電極パッド31の凹型形状と配線基板30の反りやうねり等に因り、パッケージ基板25と配線基板30との間隔が位置により異なり、また、図2(b)に示すように、配線基板30とパッケージ基板25との間の位置ずれが発生し、配線基板30の電極パッド31上における導電性エラストマ15の位置ずれが生じるおそれがある。なお、図2(a)は、上記位置ずれを分かりやすく示すために、位置ずれを起こす前の状態を示す図である。

【0021】

上記位置ずれが発生したときの、配線基板30の電極パッド31における導電性エラストマ15の接触状態を図2(c)に示す。図2(c)において黒色の曲線で示す箇所が、導電性エラストマ15の外周部分のうち配線基板30の電極パッド31に接触している部分を示し、点線で示す箇所が、導電性エラストマ15の外周部分のうち配線基板30の電極パッド31に接触していない部分を示す。

【0022】

上記位置ずれが発生すると、導電性エラストマ15と配線基板30の電極パッド31との接触面積、即ち、導電性エラストマ15と配線基板30の電極パッド31との接触圧力が、当該電極パッド31の位置により異なる。

【0023】

その結果、図2(c)に示すように、導電性エラストマ15との接触面積が小さい電極パッド31、即ち、導電性エラストマ15と配線基板30の電極パッド31との接触圧力が小さい電極パッド31においては、電極パッド31と導電性エラストマ15との電気接続が不安定となり、接続不良(不導通)等の不具合が発生するおそれがある。

【0024】

そこで、本発明は、上記の点に鑑みてなされたものであって、半導体パッケージのパッケージ基板と、当該パッケージ基板が実装される配線基板との間に介在される電気接続用の中継部材であって、接続信頼性の向上を図ることができる中継部材および電子部品装置を提供することを本発明の目的とする。

【課題を解決するための手段】

【0025】

実施の形態の一観点によれば、電子部品が搭載されるパッケージ基板と、前記パッケージ基板が実装される配線基板との間に介在して設けられる中継部材であって、当該中継部材の一方の主面に設けられ、前記パッケージ基板の面接続端子と接続する平坦な電極パッドと、前記電極パッドに導通し、当該中継部材の他方の主面に塑性変形可能に設けられ、前記配線基板の電極端子に接続する複数の金属端子部と、を有することを特徴とする中継部材が提供される。

【0026】

実施の形態の別の観点によれば、電子部品が搭載されるパッケージ基板と、前記パッケージ基板が実装される配線基板と、前記パッケージ基板と前記配線基板との間に介在して設けられる中継部材とを備えた電子部品装置であって、前記中継部材は、前記中継部材の一方の主面に設けられ、前記パッケージ基板の面接続端子と接続する平坦な電極パッドと、前記電極パッドに導通し、前記中継部材の他方の主面に塑性変形可能に設けられ、前記配線基板の電極端子に接続する複数の金属端子部と、を有し、前記中継部材と前記パッケージ基板とは摺動自在に設けられていることを特徴とする電子部品装置が提供される。

【0027】

実施の形態の更に別の観点によれば、電子部品が搭載されるパッケージ基板と、前記パッケージ基板が実装される配線基板と、前記パッケージ基板と前記配線基板との間に介在して設けられ、一方が前記パッケージ基板に接続され、他方が前記配線基板に接続されてなる複数の中継部材と、を備えた電子部品装置であって、前記中継部材のそれぞれの一方の主面に、平坦な電極パッドが設けられ、前記中継部材のそれぞれの他方の主面に、前記電極パッドに導通する複数の金属端子部が設けられ、前記複数の中継部材は、前記電極パッドが互いに摺動自在に接触するように重ねられて設けられていることを特徴とする電子部品装置が提供される。

【0028】

実施の形態の更に別の観点によれば、電子部品が搭載されるパッケージ基板と、前記パッケージ基板が実装される配線基板と、前記パッケージ基板と前記配線基板との間に介在して設けられる中継部材と、前記中継部材と前記パッケージ基板との間に介在して設けられ、導電性弾性体を有する中継基板と、を備えた電子部品装置であって、前記中継部材は、前記中継部材の一方の主面に設けられ、前記中継基板の前記導電性弾性体と接続する平坦な電極パッドと、前記電極パッドに導通し、前記中継部材の他方の主面に塑性変形可能に設けられ、前記配線基板の電極端子に接続する複数の金属端子部と、を有し、前記中継部材と前記中継基板とは摺動自在に設けられていることを特徴とする電子部品装置が提供される。

【発明の効果】

【0029】

本発明によれば、半導体パッケージのパッケージ基板と、当該パッケージ基板が実装される配線基板との間に介在される電気接続用の中継部材であって、接続信頼性の向上を図ることができる中継部材および電子部品装置を提供することができる。

【図面の簡単な説明】

【0030】

【図1】LGA型半導体装置において、ヒートシンク及び金属板を用いて、パッケージ基板と配線基板との間に中継基板を挟み込んで固定する構造を示す図である。

【図2】図1に示す構造の問題点を説明するための図である。

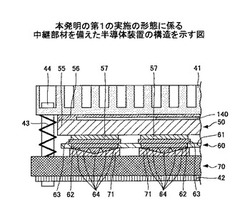

【図3】本発明の第1の実施の形態に係る中継部材を備えた半導体装置の構造を示す図である。

【図4】図3に示す中継部材の要部拡大図である。

【図5】図4に示す中継部材の電極パッドが形成されている面の平面図である。

【図6】図4に示す中継部材の金属端子部が形成されている面の平面図である。

【図7】図4に示す中継部材と配線基板との接合を説明するための図である。

【図8】図3に示す構造において、温度変化があった場合のときの状態を説明するための図である。

【図9】本発明の第1の実施の形態に係る中継部材の平面図である。

【図10】本発明の第1の実施の形態の第1の変形例に係る中継部材を説明するための図である。

【図11】本発明の第1の実施の形態の第2の変形例に係る中継部材を説明するための図である。

【図12】本発明の第2の実施の形態を説明するための図である。

【図13】本発明の第3の実施の形態を説明するための図である。

【図14】本発明の第4の実施の形態を説明するための図である。

【図15】本発明の第1・第3・第4の実施の形態に係る中継部材の製造方法を説明するための図(その1)である。

【図16】本発明の第1・第3・第4の実施の形態に係る中継部材の製造方法を説明するための図(その2)である。

【図17】本発明の第2の実施の形態に係る中継部材の製造方法を説明するための図(その1)である。

【図18】本発明の第2の実施の形態に係る中継部材の製造方法を説明するための図(その2)である。

【図19】本発明の第2の実施の形態に係る中継部材の製造方法を説明するための図(その3)である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態について説明する。まず、本発明の実施の形態に係る中継部材について説明し、次いで、かかる中継部材の製造方法について説明する。

【0032】

1.本発明の実施の形態に係る中継部材

[第1の実施の形態]

本発明の第1の実施の形態に係る中継部材を、半導体装置のパッケージ基板と配線基板との間に設けた構造を図3に示す。

【0033】

図3に示すように、本例では、金属からなる補強板42上に、図示を省略する絶縁シート等を介して配線基板70が固着されている。配線基板70上には、LGA型半導体装置50のパッケージ基板55が中継基板60を介して実装されている。

【0034】

LGA型半導体装置50のパッケージ基板55の上面には、半導体素子140が実装されている。半導体素子140の上面は、ヒートスプレッダ56を介して、ヒートシンク41が接している。なお、ヒートシンク41の下面は、図示を省略する熱伝導性粘着シート等を介してヒートスプレッダ56の上面に固着している。ヒートシンク41は、放熱するLGA型半導体装置50を冷却する放熱部である。

【0035】

補強板42には、バネ43が設けられたネジ44が貫通して設けられている。ヒートシンク41及び補強板42の四隅近傍に貫通して設けられたネジ44の締結により、パッケージ基板50と配線基板70との間に介在する中継基板60が押圧され、パッケージ基板50が中継基板60を介して配線基板70に固定されている。

【0036】

LGA型半導体装置50のパッケージ基板55は、セラミックス又はガラス等の無機材料からなる基板基材の両面に、銅(Cu)又はアルミニウム(Al)等からなる配線パターンが多層配線層構造をもって選択的に配設されている。

【0037】

パッケージ基板55の上面に実装された半導体素子140は、所謂ウェーハプロセスが適用されて、シリコン(Si)或いはガリウム砒素(GaAs)等の半導体基板の一方の主面に、トランジスタ等の能動素子、コンデンサ等の受動素子並びにこれらの素子を接続する配線層をもって形成された電子回路を具備し、当該主面には、アルミニウム(Al)又は銅(Cu)を主体とする金属からなる電極パッド(図示を省略)が配設されている。

【0038】

パッケージ基板55の下面には、外部接続用面端子たる電極パッド57が、例えばスパッタリング法により複数格子状に配設されている。

【0039】

配線基板70は、ガラス−エポキシ、ガラス−BT(ビスマレイミドトリアジン)、ポリイミド等の有機樹脂材からなる基板基材の両面に、銅(Cu)又はアルミニウム(Al)等からなる配線パターンが多層配線層構造をもって選択的に配設されている。当該配線パターンの一部として、基板基材の上面には、パッケージ基板55の電極パッド57の形成位置に対応する位置に、凹型形状の外部接続用面端子たる電極パッド71が複数格子状に配設されている。

【0040】

電極パッド57が設けられたパッケージ基板55の下面と、電極パッド71が設けられた配線基板70の上面との間には、中継基板60が設けられている。中継基板60は、非導電性のポリイミド等の有機樹脂材又はアルミナ等のセラミックス若しくはセラミックスのフィラーを含んだ樹脂材からなる絶縁性樹脂フィルム61が基板基材として用いられる。そして、当該基板基材中には、例えば銅(Cu)からなる導電部62が設けられている。

【0041】

中継部材60の、パッケージ基板50の電極パッド57に面している側の主面であって、パッケージ基板50の電極パッド57に対応する箇所には、平坦な形状を有する電極パッド63が形成されている。中継部材60の電極パッド63の端面は、パッケージ基板50の電極パッド57の端面に接触している。

【0042】

中継部材60の、配線基板70の電極パッド71に面している側の主面であって、配線基板70の電極パッド71に対応する箇所には、複数の金属端子部64が形成されている。金属端子部64は、導電部材62を介して電極パッド63に導通している。また、各金属端子部64の先端部分は配線基板70の電極パッド71に接触し塑性変形している。

【0043】

ここで、図4乃至図7も参照して、中継部材60の構造について更に詳述する。図4は、図3に示す中継部材60の要部拡大図である。図5は、図4に示す中継部材60の電極パッド63が形成されている面の平面図であり、図6は、図4に示す中継部材60の金属端子部64が形成されている面の平面図である。

【0044】

図4及び図5に示すように、中継部材60の一方の主面に形成された電極パッド63は略均一の厚さを有し、平坦な形状を有する。そして、電極パッド63は、略円形の平面形状を有する。

【0045】

電極パッド63は、例えば銅(Cu)を含む。但し、電極パッド63の構成材料は必ずしも銅(Cu)でなくてもよく、例えば導電性に優れた金(Au)、銀(Ag)等の金属を含んでもよい。更には、電極パッド63は、アルミニウム(Al)、ニッケル(Ni)、又はパラジウム(Pd)を含んでもよく、或いは、酸化し難い白金(Pt)等の金属又は導電性エラストマ若しくは導電性セラミックを用いてもよい。電極パッド63は、上述の金属が単一金属として構成されていてもよく、或いは、上述の金属が合金等の成分として含められていてもよい。要は、電極パッド63の構成材料は、導電性を有する限り、上述の各金属に限定されるものではない。

【0046】

図4及び図6に示すように、中継部材60の他方の主面には複数の金属端子部64が、略均一のピッチP(図6参照)をもって形成されている。

【0047】

各金属端子部64は、中継部材60がパッケージ基板50と配線基板70との間に設けられたときに、先端部分が配線基板70の電極パッド71に接触し容易に塑性変形できるよう、例えば銅(Cu)等を含む。但し、金属端子部64の構成材料は必ずしも銅(Cu)でなくてもよく、例えば導電性に優れた金(Au)、銀(Ag)等の金属を含んでもよい。更には、金属端子部64は、アルミニウム(Al)、ニッケル(Ni)、又はパラジウム(Pd)を含んでもよく、或いは、酸化し難い白金(Pt)等の金属又は導電性エラストマ若しくは導電性セラミックを用いてもよい。金属端子部64は、上述の金属が単一金属として構成されていてもよく、或いは、上述の金属が合金等の成分として含められていてもよい。要は、金属端子部64の構成材料は、導電性を有する限り、上述の各金属に限定されるものではない。

【0048】

金属端子部64は、ボンディング法又はメッキにより形成することができ、図4に示す例では、ボンディング法により金属端子部64が形成されている。

【0049】

また、各金属端子部64は、中継部材60から遠ざかれば遠ざかるほど径が小さくなる断面形状を有している。図4及び図6に示す例では、各金属端子部64は略円錐形状を有する。但し、各金属端子部64の形状は必ずしも略円錐形状でなくてもよく、例えば略角錐形状又は半球形状であってもよい。各金属端子部64がかかる形状を有することにより、各金属端子部64は、中継部材60がパッケージ基板50と配線基板70との間に設けられたときに、先端部分が配線基板70の電極パッド71に接触し容易に塑性変形でき、金属端子部64と配線基板70の電極パッド71との接触面積を大きくすることができる。

【0050】

更に、各金属端子部64の高さ(鉛直方向の長さ)は、金属端子部64が接触する配線基板70の電極パッド71の凹型形状に対応して設定されている。即ち、図7に示すように、中継部材60の上方から荷重がかかり、中継部材60の金属端子部64が配線基板70の金属パッド71に接触して、金属端子部64の先端部が塑性変形して金属パッド71に接合したときに、中継部材60と配線基板71とが互いに略平行になるように、各金属端子部64の高さは、電極パッド71の凹型形状に沿って設定されている。具体的には、図4に示すように、金属端子部64が設けられている領域において略中央に位置する、即ち、電極パッド71の凹型形状の最深部に対応する箇所に位置する金属端子部64の高さが最も高く、前記略中央から外側に向かうにつれて金属端子部64の高さが短くなるように設定されている。即ち、図4に点線で示す、各金属端子部64の先端を結ぶ仮想線が、配線基板70の電極パッド71の凹型形状に略一致する。従って、配線基板70が撓んだとしても、高さが金属端子部64が接触する配線基板70の電極パッド71の凹型形状に対応して設定された金属端子部64を有する中継部材60は、配線基板70の撓みに追従することができる。

【0051】

図8に、かかる構造を有する中継部材60を備えた図3に示す構造において、温度変化が生じた場合のときの状態を示す。図8(a)は、温度変化が生じる前の状態(即ち、図3に示す状態)を示し、図3(b)は、温度変化が生じた場合のときの状態を示す。

【0052】

図8(b)に示すように、図8(a)に示す状態において温度変化が生じると、例えばパッケージ基板55と配線基板70の熱膨張係数の相違に因り、配線基板70とパッケージ基板55(中継部材60)との間で位置ずれが生じるおそれがある。

【0053】

このとき、本例では上述のように、配線基板70の電極パッド71に接触している金属端子部64の先端部分は容易に塑性変形できるため、凹型形状を有する配線基板70の電極パッド73に追従することができる。従って、上記位置ずれに起因する、中継部材60の金属端子部64と配線基板60の電極パッド71との接触面積の減少を防止することができ、当該面積を維持することができる。よって、中継部材60の金属端子部64と配線基板60の電極パッド71との電気接続が不安定となって接続不良(不導通)等の不具合が発生することを防止することができる。

【0054】

更に、パッケージ基板50の平坦な形状を有する電極パッド57と中継部材60の平坦な形状を有する電極パッド63とが、互いに接触を維持したまま正反対の方向にスライド(摺動)する。従って、図3に示す構造の構成部材間における熱膨張率の相違に基づく配線基板70とパッケージ基板55(中継部材60)との間で位置ずれを、かかるスライドにより、前記熱膨張係数の相違に因り発生する応力を解放することができる。

【0055】

このように、本例の構造によれば、パッケージ基板50の電極パッド57と配線基板70の電極パッド71とを電気的に接続する中継部材60の接続信頼性を向上することができ、安定な電気的接触によりパッケージ基板50及び配線基板70間の導通を得ることができる。

【0056】

ところで、図6では、配線基板70の1つの電極パッド71に対応する複数の金属端子部64の形成領域を示しているが、図9に示すように、中継部材60にはかかる領域が、配線基板70の電極パッド71の数に対応して複数形成されている。隣り合う、複数の金属端子部64の形成領域の間に、スリット等の空隙が形成されていてもよい。前記空隙が中継部材60に形成されていることにより、中継部材60は柔軟性を有するため、上述の熱膨張係数の相違に基づく配線基板70の撓み等に容易に追従することができる。

【0057】

ところで、図4に示す例では、各金属端子部64の高さは、配線基板70の電極パッド71の凹型形状に対応して設定されているが、本発明は、配線基板70の電極パッドが略均一の厚さを有する平坦な形状を有する場合にも適用することができる。かかる例を図10に示す。なお、図10(b)は、図10(a)に示す中継部材60’を配線基板70’に接合した状態を示す。なお、図10において、図4及び図7等を参照して説明した箇所と同じ箇所には同じ符号を付して、その説明を省略する。

【0058】

図10に示す例では、配線基板70’の電極パッド71’は略均一の厚さを有する平坦な形状を有している。かかる電極パッド71’の形状に対応して、中継部材60’の複数の金属端子部64’の高さは略等しく設定されている。

【0059】

即ち、本例では、図10(b)に示すように、中継部材60’の上方から荷重がかかり、中継部材60’の金属端子部64’が配線基板70’の金属パッド71’に接触して、金属端子部64’の先端部が塑性変形して金属パッド71’に接合したときに、中継部材60’と配線基板70’とが互いに略平行になるように、各金属端子部64’の高さは、電極パッド71’の略均一の厚さを有する平坦形状に沿って、即ち、略均一の長さに設定されている。

【0060】

よって、図10(a)に点線で示す、各金属端子部64’の先端を結ぶ仮想線が、配線基板70’の電極パッド71’の略均一の厚さを有する平坦形状に略一致する。従って、配線基板70’が撓んだとしても、中継部材60’は、配線基板70の撓みに追従することができる。

【0061】

また、上述したように、図4及び図6に示す例では、各金属端子部64は略円錐形状を有するが、各金属端子部64の形状は必ずしも略円錐形状でなくてもよく、例えば略角錐形状又は半球形状であってもよい。図11に、中継部材の金属端子部が半球形状を有する場合の例を示す。なお、図11(b)は、図11(a)に示す中継部材60”を配線基板70に接合した状態を示す。なお、図11において、図4及び図7等を参照して説明した箇所と同じ箇所には同じ符号を付して、その説明を省略する。

【0062】

図11に示す例では、配線基板70の電極パッド71は、図7に示す例と同様に、凹型形状を有する。そして、本例の中継部材60”の各金属端子部64”の高さ(鉛直方向の長さ)は、金属端子部64”が接触する配線基板70の電極パッド71の凹型形状に対応して設定されている。各金属端子部64”は半円球形状を有し、バンプとも称される。

【0063】

即ち、図11(b)に示すように、中継部材60”の上方から荷重がかかり、中継部材60”の金属端子部64”が配線基板70の金属パッド71に接触して、金属端子部64”の先端部が塑性変形して金属パッド71に接合したときに、中継部材60”と配線基板71とが互いに略平行になるように、半円球形状を有する各金属端子部64”の高さは、電極パッド71の凹型形状に沿って設定されている。

【0064】

具体的には、図11(a)に示すように、略半円球形状を有する金属端子部64”が設けられている領域において略中央に位置する、即ち、電極パッド71の凹型形状の最深部に対応する箇所に位置する金属端子部64”の高さが最も高く、前記略中央から外側に向かうにつれて金属端子部64”の高さが短くなるように設定されている。金属端子部64”は、例えばメッキ法により容易に形成することができる。

【0065】

図11(a)に点線で示すように、各金属端子部64”の先端を結ぶ仮想線が、配線基板70の電極パッド71の凹型形状に略一致する。従って、配線基板70が撓んだとしても、高さが金属端子部64”が接触する配線基板70の電極パッド71の凹型形状に対応して設定された金属端子部64”を有する中継部材60”は、配線基板70の撓みに追従することができる。

【0066】

[第2の実施の形態]

図3及び図8等に示す本発明の第1の実施の形態に係る中継部材60においては、パッケージ基板50の電極パッド57に面している側の主面であって、パッケージ基板50の電極パッド57に対応する箇所には、平坦な形状を有する電極パッド63が形成されており、配線基板70の電極パッド71に面している側の主面であって、配線基板70の電極パッド71に対応する箇所には、複数の金属端子部64が形成されている。

【0067】

本発明の第2の実施の形態では、中継部材の両主面上に、前記金属端子部が複数形成されている。かかる中継部材を半導体装置のパッケージ基板と配線基板との間に設けた構造を図12に示す。なお、図12(a)は、本発明の第2の実施の形態に係る中継部材を備えた構造において温度変化が生じる前の状態を示し、図12(b)は、温度変化が生じた場合のときの状態を示している。また、図12において、図3、図8等で示した箇所と同じ箇所には同じ符号を付し、その説明を省略する。

【0068】

図12(a)に示すように、LGA型半導体装置50のパッケージ基板55と配線基板70との間に、中継部材80が設けられている。

【0069】

本発明の第1の実施の形態に係る中継部材60では、パッケージ基板50の電極パッド57に対応する箇所には、平坦な形状を有する電極パッド63が形成されている(図3参照)。一方、本発明の第2の実施の形態に係る中継部材80では、平坦な形状を有する電極パッド63の代わりに、略均一の高さ(鉛直方向の長さ)を有する複数の金属端子84が、パッケージ基板50の電極パッド57に面している側の主面であって、パッケージ基板50の電極パッド57に対応する箇所に形成されている。これ以外は、図3に示す構造と同じ構造である。

【0070】

パッケージ基板50の電極パッド57は略均一の厚さを有する平坦な形状を有しており、かかる電極パッド57の形状に対応して、中継部材80の複数の金属端子部84の高さは略等しく設定されている。

【0071】

かかる構造の下、図12(a)に示す状態において温度変化が生じると、図12(b)に示すように、例えばパッケージ基板55と配線基板70の熱膨張係数の相違に因り、配線基板70とパッケージ基板55(中継部材80)との間で位置ずれが生じるおそれがある。

【0072】

このとき、本例では上述のように、配線基板70の電極パッド71に接触している金属端子部64の先端部分は容易に塑性変形できるため、凹型形状を有する配線基板70の電極パッド73に追従することができる。従って、上記位置ずれに起因する、中継部材80の金属端子部64と配線基板80の電極パッド71との接触面積の減少を防止することができ、当該面積を維持することができる。よって、中継部材80の金属端子部64と配線基板80の電極パッド71との電気接続が不安定となって接続不良(不導通)等の不具合が発生することを防止することができる。

【0073】

更に、パッケージ基板50の平坦な形状を有する電極パッド57と中継部材80の略均一の高さ(鉛直方向の長さ)を有する複数の金属端子84とが、互いに接触を維持したまま正反対の方向にスライド(摺動)する。従って、図12に示す構造の構成部材間における熱膨張率の相違に基づく配線基板70とパッケージ基板55(中継部材80)との間で位置ずれを、かかるスライドにより、前記熱膨張係数の相違に因り発生する応力を解放することができる。

【0074】

このように、本例の構造によれば、パッケージ基板50の電極パッド57と配線基板70の電極パッド71とを電気的に接続する中継部材80の接続信頼性を向上することができ、安定な電気的接触によりパッケージ基板50及び配線基板70間の導通を得ることができる。

【0075】

[第3の実施の形態]

図3及び図8等に示す本発明の第1の実施の形態においては、LGA型半導体装置50のパッケージ基板55と配線基板70との間に、図4に示す中継部材60が1つ設けられている。

【0076】

本発明の第3の実施の形態では、LGA型半導体装置50のパッケージ基板55と配線基板70との間に、図4に示す中継部材60と図10に示す中継部材60’が設けられている。かかる構造を図13に示す。なお、図13(a)は、本発明の第3の実施の形態に係る中継部材をパッケージ基板55と配線基板70との間に設けた構造において温度変化が生じる前の状態を示し、図13(b)は、温度変化が生じた場合のときの状態を示している。また、図13において、図3、図8等で示した箇所と同じ箇所には同じ符号を付し、その説明を省略する。

【0077】

図13(a)に示すように、パッケージ基板55と配線基板70との間に、図4に示す中継部材60と図10に示す中継部材60’が、中継部材60の電極パッド63と中継部材60’の電極パッド63とが互いに接触するように重ねられて設けられている。

【0078】

そして、配線基板70の電極パッド71が有する凹型形状に沿って高さがそれぞれ設定された中継部材60の複数の金属端子64の先端部分は、配線基板70の電極パッド71に接して塑性変形している。パッケージ基板55の平坦な形状を有する電極パッド57に沿って高さが略等しく設定された中継部材60’の複数の金属端子64’の先端部分は、パッケージ基板55の電極パッド57に接して塑性変形している。

【0079】

かかる構造の下、図13(a)に示す状態において温度変化が生じると、図13(b)に示すように、例えばパッケージ基板55と配線基板70の熱膨張係数の相違に因り、配線基板70とパッケージ基板55(中継部材60、60’)との間で位置ずれが生じるおそれがある。

【0080】

このとき、本例では上述のように、配線基板70の電極パッド71に接触している金属端子部64の先端部分は容易に塑性変形できるため、凹型形状を有する配線基板70の電極パッド73に追従することができる。従って、上記位置ずれに起因する、中継部材80の金属端子部64と配線基板80の電極パッド71との接触面積の減少を防止することができ、当該面積を維持することができる。よって、中継部材80の金属端子部64と配線基板80の電極パッド71との電気接続が不安定となって接続不良(不導通)等の不具合が発生することを防止することができる。

【0081】

更に、中継部材60と図10に示す中継部材60’が、中継部材60の電極パッド63と中継部材60’の電極パッド63とが互いに接触するように重ねられて設けられている中継部材60と中継部材60’とが、互いに接触を維持したまま正反対の方向にスライド(摺動)する。従って、図13(a)に示す構造の部材間における熱膨張率の相違に基づく配線基板70とパッケージ基板55(中継部材60、60’)との間で位置ずれを、かかるスライドにより、前記熱膨張係数の相違に因り発生する応力を解放することができる。

【0082】

このように、本例の構造によれば、パッケージ基板50の電極パッド57と配線基板70の電極パッド71とを電気的に接続する中継部材80の接続信頼性を向上することができ、安定な電気的接触によりパッケージ基板50及び配線基板70間の導通を得ることができる。

【0083】

[第4の実施の形態]

図3及び図8等に示す本発明の第1の実施の形態においては、LGA型半導体装置50のパッケージ基板55と配線基板70との間に、図4に示す中継部材60が1つ設けられている。

【0084】

本発明の第4の実施の形態では、LGA型半導体装置50のパッケージ基板55と配線基板70との間に、図4に示す中継部材60と中継基板90が設けられている。かかる構造を図14に示す。なお、図14(a)は、本発明の第4の実施の形態に係る中継部材60と中継基板90をパッケージ基板55と配線基板70との間に設けた構造において温度変化が生じる前の状態を示し、図14(b)は、温度変化が生じた場合のときの状態を示している。また、図14において、図3、図8等で示した箇所と同じ箇所には同じ符号を付し、その説明を省略する。

【0085】

中継部材60の上に重ねて設けられた中継基板90は、ガラス−エポキシ、ガラス−BT(ビスマレイミドトリアジン)、ポリイミド等の有機樹脂材からなる基板基材に貫通孔が形成され、当該貫通孔内および当該貫通孔の上端部および下端部に弾性体たる導電性エラストマ95が設けられている。

【0086】

中継基板90の、配線基板70側の主面に設けられた導電性エラストマ95の端面は、中継部材60の電極パッド63に接触し、中継基板90の、パッケージ基板55側の主面に設けられた導電性エラストマ95の端面は、パッケージ基板55の電極パッド57に接触している。

【0087】

そして、配線基板70の電極パッド71が有する凹型形状に沿って高さがそれぞれ設定された中継部材60の複数の金属端子64の先端部分は、配線基板70の電極パッド71に接して塑性変形している。

【0088】

かかる構造の下、図14(a)に示す状態において温度変化が生じると、図14(b)に示すように、例えばパッケージ基板55と配線基板70の熱膨張係数の相違に因り、配線基板70とパッケージ基板55との間で位置ずれが生じるおそれがある。

【0089】

このとき、本例では上述のように、配線基板70の電極パッド71に接触している金属端子部64の先端部分は容易に塑性変形できるため、凹型形状を有する配線基板70の電極パッド73に追従することができる。従って、上記位置ずれに起因する、中継部材80の金属端子部64と配線基板80の電極パッド71との接触面積の減少を防止することができ、当該面積を維持することができる。よって、中継部材80の金属端子部64と配線基板80の電極パッド71との電気接続が不安定となって接続不良(不導通)等の不具合が発生することを防止することができる。

【0090】

更に、中継部材60の電極パッド63と中継基板90の導電性エラストマ95とが互いに接触するように重ねられて設けられている中継部材60と中継基板90とが、互いに接触を維持したまま正反対の方向にスライド(摺動)する。従って、図14(a)に示す構造の部材間における熱膨張率の相違に基づく配線基板70とパッケージ基板55との間で位置ずれを、かかるスライドにより、前記熱膨張係数の相違に因り発生する応力を解放することができる。

【0091】

このように、本例の構造によれば、パッケージ基板50の電極パッド57と配線基板70の電極パッド71とを電気的に接続する中継部材60の接続信頼性を向上することができ、安定な電気的接触によりパッケージ基板50及び配線基板70間の導通を得ることができる。

【0092】

2.本発明の実施の形態に係る中継部材の製造方法

次に、上述の本発明の実施の形態に係る中継部材の製造方法について説明する。

【0093】

[本発明の第1・第3・第4の実施の形態に係る中継部材の製造方法]

本発明の第1・第3・第4の実施の形態に係る中継部材60(60’)にあっては、非導電性のポリイミド等の有機樹脂材又はアルミナ等のセラミックス若しくはセラミックスのフィラーを含んだ樹脂材からなる絶縁性樹脂フィルム61の上面に、プリント配線板の回路配線形成に一般に用いられる銅箔100が積層形成された基材を用意する(図15(a))。銅箔100は、例えば約18μm乃至約35μmの厚さを有する。なお、絶縁性樹脂フィルム61の基材として、フレキシブル基板の材料として一般に用いられるポリエステル、ガラス−エポキシ樹脂等を用いてもよい。

【0094】

次に、上面に銅箔100が積層形成された絶縁性樹脂フィルム61に、例えばレーザドリリング装置を使用してスルーホールを形成する(図15(b))。なお、絶縁性樹脂フィルム61の上面および下面の双方に銅箔100が形成されている場合には、例えばNCドリリング装置を使用する。

【0095】

次いで、図15(b)に示す工程により形成されたスルーホールに、無電解銅めっきを行い、シード層101を形成する(図15(c))。なお、スルーホールの内部のスミアを除去するためにデスミア処理を行ってもよく、これにより、絶縁性樹脂フィルム61の上面に積層形成された銅箔100と、めっき形成される銅との密着性を充分に確保することができる。無電解銅めっきを行う前に絶縁性樹脂フィルム61の端面に触媒を付けて活性化させて無電解銅めっきを行うと、化学反応により表面全体に薄く銅が析出する。

【0096】

次に、スルーホールの導電性を更に良好なものにするために、電気めっきにより厚さ約15umの銅層102を形成する(図15(d))。

【0097】

しかる後、銅層102及び絶縁性樹脂フィルム61上に形成された銅層101上に、エッチングレジストとしてドライフィルムレジスト105を形成する(図16(e))。ドライフィルムレジスト105として、例えば感光性樹脂のドライフィルムをラミネーションする。

【0098】

次に、ドライフィルムレジスト105に、フォトマスクを用いた紫外線照射によりパターンを焼き付け、濃度が約1%程度の炭酸ナトリウム水溶液を使用して現像処理を行う(図16(f))。なお、図16(e)及び図16(f)に示す工程の代わりに、液状レジストをスクリーン印刷法で、銅層102及び絶縁性樹脂フィルム61上に形成された銅層101上に、直接パターンを形成してもよい。

【0099】

次いで、エッチングを行い、電極パッド63(図3参照)をパターン形成する(図16(g))。例えば、塩化鉄、塩化銅、水酸化アンモニウム水溶液等を、銅箔100及び銅層101、102を溶解するためのエッチング液として使用してエッチングを行う。そして、水洗した後、銅層102上に残留しているレジスト105を、強アルカリ水溶液を用いて溶解し剥離除去する。

【0100】

このようにして、絶縁性樹脂フィルム61のスルーホールに導電部62が形成され、絶縁性樹脂フィルム61の上面に、平坦な形状を有する電極パッド63が設けられた構造が形成される。なお、上述の例では、電極パッド63の構成材料として銅(Cu)が用いられているが本発明はかかる例に限定されず、例えば導電性に優れた金(Au)、銀(Ag)等の金属を含んでもよい。更には、電極パッド63は、アルミニウム(Al)、ニッケル(Ni)、又はパラジウム(Pd)を含んでもよく、或いは、酸化し難い白金(Pt)等の金属又は導電性エラストマ若しくは導電性セラミックを用いてもよい。電極パッド63は、上述の金属が単一金属として構成されていてもよく、或いは、上述の金属が合金等の成分として含められていてもよい。要は、電極パッド63の構成材料は、導電性を有する限り、上述の各金属に限定されるものではない。

【0101】

しかる後、導電部62の端面であって、電極パッド63が設けられていない側の端面に、ボンディング法により、複数の金属端子部64を形成する(図16(h))。

【0102】

各金属端子部64は、中継部材60がパッケージ基板50と配線基板70との間に設けられたときに(図3等参照)、先端部分が配線基板70の電極パッド71に接触し容易に塑性変形できるよう、例えば金(Au)、銀(Ag)、又は銅(Cu)等を含む。金属端子部64は、例えばスタッドバンプボンダを用いた金線(金ワイヤ)により形成される。金属端子部64は、フォトリソグラフィ技術によってレジストパターンを形成し、ナノ金属粒子を堆積するガスデポジション法や電気めっき法を用いて形成してもよい。

【0103】

金属端子部64の構成材料は必ずしも上述の例に限定されず、アルミニウム(Al)、ニッケル(Ni)、又はパラジウム(Pd)を含んでもよく、或いは、酸化し難い白金(Pt)等の金属又は導電性エラストマ若しくは導電性セラミックを用いてもよい。金属端子部64は、上述の金属が単一金属として構成されていてもよく、或いは、上述の金属が合金等の成分として含められていてもよい。要は、金属端子部64の構成材料は、導電性を有する限り、上述の各金属に限定されるものではない。

【0104】

各金属端子部64は、中継部材60から遠ざかれば遠ざかるほど径が小さくなる断面形状を有する。また、各金属端子部64は略円錐形状を有する。但し、各金属端子部64の形状は必ずしも略円錐形状でなくてもよく、例えば略角錐形状であってもよい。

【0105】

図10に示す金属端子部64’にあっては、それぞれの高さが略等しくなるように形成する。また、図11に示すように、半円球形状を有するバンプとして金属端子部64”を形成する場合には、例えばめっき法を用いることができる。

【0106】

このようにして、本発明の第1・第3・第4の実施の形態に係る中継部材60(60’)が製造される。

【0107】

LGA型半導体装置50のパッケージ基板55と配線基板70との間にかかる中継部材60を設けることにより、図3に示す構造が形成され、LGA型半導体装置50のパッケージ基板55と配線基板70との間に2つの中継部材60を重ねて設けることにより、図13に示す構造が形成され、LGA型半導体装置50のパッケージ基板55と配線基板70との間に中継部材60と中継基板90とを設けることにより、図14に示す構造が形成される。

【0108】

なお、図16(h)に示す工程の後、隣り合う、複数の金属端子部64の形成領域の間に、スリット等の空隙を形成してもよい。

【0109】

[本発明の第2の実施の形態に係る中継部材の製造方法]

本発明の第2の実施の形態に係る中継部材80のような、両主面上に金属端子部64、84(図12参照)が複数形成されてなる中継部材の製造にあっては、非導電性のポリイミド等の有機樹脂材又はアルミナ等のセラミックス若しくはセラミックスのフィラーを含んだ樹脂材からなる絶縁性樹脂フィルム61の上面に、プリント配線板の回路配線形成に一般に用いられる銅箔100が積層形成された基材を用意する(図17(a))。銅箔100は、例えば約18μm乃至約35μmの厚さを有する。なお、絶縁性樹脂フィルム61の基材として、フレキシブル基板の材料として一般に用いられるポリエステル、ガラス−エポキシ樹脂等を用いてもよい。

【0110】

次に、上面に銅箔100が積層形成された絶縁性樹脂フィルム61に、例えばレーザドリリング装置を使用してスルーホールを形成する(図17(b))。なお、絶縁性樹脂フィルム61の上面および下面の双方に銅箔100が形成されている場合には、例えばNCドリリング装置を使用する。

【0111】

次いで、銅箔100をエッチングにより除去し(図17(c))、更に、図17(b)に示す工程により形成されたスルーホールに、無電解銅めっきを行い、シード層101を形成する(図17(d))。なお、スルーホールの内部のスミアを除去するためにデスミア処理を行ってもよい。無電解銅めっきを行う前に絶縁性樹脂フィルム61の端面に触媒を付けて活性化させて無電解銅めっきを行うと、化学反応により表面全体に薄く銅が析出する。

【0112】

次に、スルーホールの導電性を更に良好なものにするために、電気めっきにより、銅層102を形成する(図18(e))。

【0113】

しかる後、銅層102上に、エッチングレジストとしてドライフィルムレジスト105を形成する(図18(f))。ドライフィルムレジスト105として、例えば感光性樹脂のドライフィルムをラミネーションする。

【0114】

次に、ドライフィルムレジスト105に、フォトマスクを用いた紫外線照射によりパターンを焼き付け、濃度が約1%程度の炭酸ナトリウム水溶液を使用して現像処理を行う(図18(g))。なお、図18(f)及び図18(g)に示す工程の代わりに、液状レジストをスクリーン印刷法で、銅層102上に、直接レジストをパターンを形成してもよい。

【0115】

次いで、エッチングを行い、導電部62(図12)を形成する(図18(h))。例えば、塩化鉄、塩化銅、水酸化アンモニウム水溶液等を、銅層102を溶解するためのエッチング液として使用してエッチングを行う。そして、水洗した後、導電部62上に残留しているレジスト105を、強アルカリ水溶液を用いて溶解し剥離除去する。このようにして、絶縁性樹脂フィルム61のスルーホールに導電部62が設けられた構造が形成される。

【0116】

しかる後、導電部62の一方の端面上に、ボンディング法により、複数の金属端子部84を形成する(図19(i))。

【0117】

各金属端子部84は、中継部材80がパッケージ基板50と配線基板70との間に設けられたときに(図12等参照)、先端部分が配線基板70の電極パッド71に接触し容易に塑性変形できるよう、例えば金(Au)、銀(Ag)、又は銅(Cu)等を含む。金属端子部64は、例えば、スタッドバンプボンダを用いた金線(金ワイヤ)により形成される。

【0118】

但し、金属端子部84の構成材料は必ずしも上述の例に限定されず、アルミニウム(Al)、ニッケル(Ni)、又はパラジウム(Pd)を含んでもよく、或いは、酸化し難い白金(Pt)等の金属又は導電性エラストマ若しくは導電性セラミックを用いてもよい。金属端子部84は、上述の金属が単一金属として構成されていてもよく、或いは、上述の金属が合金等の成分として含められていてもよい。要は、金属端子部84の構成材料は、導電性を有する限り、上述の各金属に限定されるものではない。

【0119】

次に、導電部62の他方の端面上に、金属端子部84と同様の材料からなる複数の金属端子部64を形成する。具体的には、金属端子部84が設けられていない側の絶縁性樹脂フィルム61の主面および導電部62の端面上に、例えばメタルマスク等、開口部を有するガード110を設ける(図19(j)参照)。次いで、ガード110の開口部に、ボンディング法により、複数の金属端子部64を形成する(図19(i))。

【0120】

各金属端子部64、84は、中継部材60から遠ざかれば遠ざかるほど径が小さくなる断面形状を有する。また、各金属端子部64、84は略円錐形状を有する。但し、各金属端子部64の形状は必ずしも略円錐形状でなくてもよく、例えば略角錐形状であってもよい。なお、金属端子部64、84として、図11に示す半円球形状を有するバンプを形成する場合には、めっき法を用いることができる。

【0121】

このようにして、本発明の第2の実施の形態に係る中継部材80が製造される(図19(k))。

【0122】

LGA型半導体装置50のパッケージ基板55と配線基板70との間に、かかる中継部材80を設けることにより、図12に示す構造が形成される。

【0123】

なお、図19(k)に示す工程の後、隣り合う、複数の金属端子部64、84の形成領域の間に、スリット等の空隙を形成してもよい。

【0124】

以上、本発明の実施の形態について詳述したが、本発明は特定の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形及び変更が可能である。

【符号の説明】

【0125】

50 パッケージ基板

57 パッケージ基板の電極パッド

60、60’、60”、80 中継部材

63 中継部材の電極パッド

64、64’、64”、84 金属端子部

70 配線基板

71 配線基板の電極パッド

90 中継基板

140 半導体素子

【技術分野】

【0001】

本発明は、中継部材に関し、より具体的には、半導体パッケージのパッケージ基板と、当該パッケージ基板が実装される配線基板との間に介在される電気接続用の中継部材および電子部品装置に関する。

【背景技術】

【0002】

近年、半導体素子は高集積化してきており、また、半導体装置の実装の高密度化が要求されている。そこで、QFP(Quad Flat Package)型半導体装置に比べて外部接続端子(バンプ、ランド等)の狭ピッチ化を図ることができるBGA(Ball Grid Array)型半導体装置及びLGA(Land Grid Array)型半導体装置が注目され実用化されている。

【0003】

BGA型半導体装置においては、配線基板に実装されるパッケージ基板のパッド上に、接続端子として電極バンプたる半田バンプがエリアアレイ状に配置される。一方、LGA型半導体装置においては、半導体素子が搭載される面と反対側の主面に面接続端子としての電極パッドが格子状に設けられたパッケージ基板と、前記電極パッドの形成位置に対応する位置に同様の電極パッドが設けられた配線基板との間の導通が、加圧によりとられてなる。

【0004】

BGA型半導体装置及びLGA型半導体装置は、実装面積の縮小化及び高密度化を実現でき、電子機器の小型化、軽量化、及び高機能化に対応することができる。しかしながら、BGA型半導体装置では、パッケージ基板と配線基板との接合時に生じる熱の問題及び交換作業時の時間又はコストの問題がある。一方、LGA型半導体装置では、加圧してパッケージ基板と配線基板との導通をとる構造になっているため、常温での作業で済み、また交換も容易である。

【0005】

上述の利点を有するLGA型半導体装置において、ヒートシンク及び金属板を用いて、パッケージ基板と配線基板との間に、導電性エラストマ等を有する樹脂基板を中継基板として挟み込んで固定する構造が提案されている。これについて図1を参照して説明する。なお、図1(b)は、図1(a)に示す配線基板の電極パッドの上面図である。

【0006】

図1に示すように、本例では、金属からなる補強板2上に配線基板30が設けられ、配線基板30上には、LGA型半導体装置20のパッケージ基板25が中継基板10を介して実装されている。

【0007】

LGA型半導体装置20のパッケージ基板25の上面には、半導体素子40が実装されている。半導体素子40の上面は、ヒートスプレッダ21を介して、ヒートシンク1の下面が接している。ヒートシンク1は、放熱するLGA型半導体装置20を冷却する機能を有する。

【0008】

ヒートシンク1及び補強板2の四隅近傍には、バネ3が設けられたネジ4が貫通して設けられている。ヒートシンク1及び補強板2の四隅近傍に貫通して設けられたネジ4の締結により、パッケージ基板25と配線基板30との間に介在する中継基板10が押圧され、パッケージ基板25が中継基板10を介して配線基板30に固定されている。

【0009】

LGA型半導体装置20のパッケージ基板25は、セラミックス又はガラス等の無機材料からなる基板基材の両面に、銅(Cu)又はアルミニウム(Al)等からなる配線パターンが多層配線層構造をもって選択的に配設されている。

【0010】

パッケージ基板25の上面に実装された半導体素子40は、所謂ウェーハプロセスが適用されて、シリコン(Si)或いはガリウム砒素(GaAs)等の半導体基板の一方の主面に、トランジスタ等の能動素子、コンデンサ等の受動素子並びにこれらの素子を接続する配線層をもって形成された電子回路を具備し、当該主面には、アルミニウム(Al)又は銅(Cu)を主体とする金属からなる電極パッド(図示を省略)が配設されている。

【0011】

パッケージ基板25の下面には、外部接続用面端子たる電極パッド26が、例えばスパッタリング法により複数格子状に配設されている。

【0012】

配線基板30は、ガラス−エポキシ、ガラス−BT(ビスマレイミドトリアジン)、ポリイミド等の有機樹脂材からなる基板基材の両面に、銅(Cu)又はアルミニウム(Al)等からなる配線パターンが多層配線層構造をもって選択的に配設されている。当該配線パターンの一部として、基板基材の上面には、パッケージ基板25の電極パッド26の形成位置に対応する位置に、凹型形状を有する外部接続用面端子たる電極パッド31が複数格子状に配設されている。

【0013】

電極パッド26が設けられたパッケージ基板25の下面と、電極パッド31が設けられた配線基板30の上面との間には、中継基板10が設けられている。中継基板10は、ガラス−エポキシ、ガラス−BT(ビスマレイミドトリアジン)、ポリイミド等の有機樹脂材からなる基板基材に貫通孔が形成され、当該貫通孔内および当該貫通孔の上端部および下端部に弾性体たる導電性エラストマ15が設けられている。

【0014】

導電性エラストマ15の端面は、パッケージ基板25の電極パッド26と、配線基板30の凹型形状を有する電極パッド31とに接触している。図1(b)に、配線基板30の電極パッド31における導電性エラストマ15の接触状態を示す。図1(b)において黒色で示すように、配線基板30の電極パッド31に、導電性エラストマ15の外周部分が接触している。

【0015】

なお、第1面と第2面とを有する略板形状をなす中継基板であって、第1面と第2面との間を貫通する複数の貫通孔を有する中継基板本体と、貫通孔内にそれぞれ貫挿され、第2面より突出した第2突出部を備え、かつ第2突出部の先端が平坦面にされてなる軟質金属体を有している中継基板を、面接続パッドを有する基板と面接続取付パッドを有する取付基板との間に介在させて基板と取付基板とを接続させる構造が提案されている。

【0016】

また、配線基板の電極を、半導体素子の突起電極よりも外側に延在させて十分大きく、突起電極の方が軟らかい金属材料で形成し、配線基板上に熱硬化型樹脂からなる接着剤を配して、半導体素子を、電極を凹状に塑性変形させるように圧接し、突起電極と電極との接触面積を確保して電気的接続を図る半導体装置が提案されている。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特許3272993号公報

【特許文献2】特開平11−284022号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

パッケージ基板25に実装されている半導体素子40の高性能化に因り、激しい発熱が生じるおそれがあり、更に、半導体素子40はパッケージ基板25に比し大きな弾性率を有する。従って、半導体素子40が実装されたパッケージ基板25には、熱応力に起因する反りが発生しやすい。

【0019】

また、パッケージ基板25は、セラミックス或いはガラス等の無機材料からなり、配線基板30は、ガラス−エポキシ、ガラス−BT(ビスマレイミドトリアジン)、ポリイミド等の有機樹脂材からなり、配線基板30の熱膨張係数はパッケージ基板25の熱膨張係数よりも大きい。かかる熱膨張係数の相違に因り、パッケージ基板25の電極パッド26と、配線基板30の電極パッド31と、中継基板10とに剪断応力が働き、パッケージ基板25及び配線基板30は、平面方向において逆方向に寸法変化する。また、配線基板30に反りやうねり等が発生するおそれもある。

【0020】

このとき、パッケージ基板25の電極パッド26及び配線基板30の電極パッド31の何れも平坦であれば、中継基板10の導電性エラストマ15が変形し、前記応力を吸収するが、配線基板30の電極パッド31は凹型形状を有する。従って、当該電極パッド31の凹型形状と配線基板30の反りやうねり等に因り、パッケージ基板25と配線基板30との間隔が位置により異なり、また、図2(b)に示すように、配線基板30とパッケージ基板25との間の位置ずれが発生し、配線基板30の電極パッド31上における導電性エラストマ15の位置ずれが生じるおそれがある。なお、図2(a)は、上記位置ずれを分かりやすく示すために、位置ずれを起こす前の状態を示す図である。

【0021】

上記位置ずれが発生したときの、配線基板30の電極パッド31における導電性エラストマ15の接触状態を図2(c)に示す。図2(c)において黒色の曲線で示す箇所が、導電性エラストマ15の外周部分のうち配線基板30の電極パッド31に接触している部分を示し、点線で示す箇所が、導電性エラストマ15の外周部分のうち配線基板30の電極パッド31に接触していない部分を示す。

【0022】

上記位置ずれが発生すると、導電性エラストマ15と配線基板30の電極パッド31との接触面積、即ち、導電性エラストマ15と配線基板30の電極パッド31との接触圧力が、当該電極パッド31の位置により異なる。

【0023】

その結果、図2(c)に示すように、導電性エラストマ15との接触面積が小さい電極パッド31、即ち、導電性エラストマ15と配線基板30の電極パッド31との接触圧力が小さい電極パッド31においては、電極パッド31と導電性エラストマ15との電気接続が不安定となり、接続不良(不導通)等の不具合が発生するおそれがある。

【0024】

そこで、本発明は、上記の点に鑑みてなされたものであって、半導体パッケージのパッケージ基板と、当該パッケージ基板が実装される配線基板との間に介在される電気接続用の中継部材であって、接続信頼性の向上を図ることができる中継部材および電子部品装置を提供することを本発明の目的とする。

【課題を解決するための手段】

【0025】

実施の形態の一観点によれば、電子部品が搭載されるパッケージ基板と、前記パッケージ基板が実装される配線基板との間に介在して設けられる中継部材であって、当該中継部材の一方の主面に設けられ、前記パッケージ基板の面接続端子と接続する平坦な電極パッドと、前記電極パッドに導通し、当該中継部材の他方の主面に塑性変形可能に設けられ、前記配線基板の電極端子に接続する複数の金属端子部と、を有することを特徴とする中継部材が提供される。

【0026】

実施の形態の別の観点によれば、電子部品が搭載されるパッケージ基板と、前記パッケージ基板が実装される配線基板と、前記パッケージ基板と前記配線基板との間に介在して設けられる中継部材とを備えた電子部品装置であって、前記中継部材は、前記中継部材の一方の主面に設けられ、前記パッケージ基板の面接続端子と接続する平坦な電極パッドと、前記電極パッドに導通し、前記中継部材の他方の主面に塑性変形可能に設けられ、前記配線基板の電極端子に接続する複数の金属端子部と、を有し、前記中継部材と前記パッケージ基板とは摺動自在に設けられていることを特徴とする電子部品装置が提供される。

【0027】

実施の形態の更に別の観点によれば、電子部品が搭載されるパッケージ基板と、前記パッケージ基板が実装される配線基板と、前記パッケージ基板と前記配線基板との間に介在して設けられ、一方が前記パッケージ基板に接続され、他方が前記配線基板に接続されてなる複数の中継部材と、を備えた電子部品装置であって、前記中継部材のそれぞれの一方の主面に、平坦な電極パッドが設けられ、前記中継部材のそれぞれの他方の主面に、前記電極パッドに導通する複数の金属端子部が設けられ、前記複数の中継部材は、前記電極パッドが互いに摺動自在に接触するように重ねられて設けられていることを特徴とする電子部品装置が提供される。

【0028】

実施の形態の更に別の観点によれば、電子部品が搭載されるパッケージ基板と、前記パッケージ基板が実装される配線基板と、前記パッケージ基板と前記配線基板との間に介在して設けられる中継部材と、前記中継部材と前記パッケージ基板との間に介在して設けられ、導電性弾性体を有する中継基板と、を備えた電子部品装置であって、前記中継部材は、前記中継部材の一方の主面に設けられ、前記中継基板の前記導電性弾性体と接続する平坦な電極パッドと、前記電極パッドに導通し、前記中継部材の他方の主面に塑性変形可能に設けられ、前記配線基板の電極端子に接続する複数の金属端子部と、を有し、前記中継部材と前記中継基板とは摺動自在に設けられていることを特徴とする電子部品装置が提供される。

【発明の効果】

【0029】

本発明によれば、半導体パッケージのパッケージ基板と、当該パッケージ基板が実装される配線基板との間に介在される電気接続用の中継部材であって、接続信頼性の向上を図ることができる中継部材および電子部品装置を提供することができる。

【図面の簡単な説明】

【0030】

【図1】LGA型半導体装置において、ヒートシンク及び金属板を用いて、パッケージ基板と配線基板との間に中継基板を挟み込んで固定する構造を示す図である。

【図2】図1に示す構造の問題点を説明するための図である。

【図3】本発明の第1の実施の形態に係る中継部材を備えた半導体装置の構造を示す図である。

【図4】図3に示す中継部材の要部拡大図である。

【図5】図4に示す中継部材の電極パッドが形成されている面の平面図である。

【図6】図4に示す中継部材の金属端子部が形成されている面の平面図である。

【図7】図4に示す中継部材と配線基板との接合を説明するための図である。

【図8】図3に示す構造において、温度変化があった場合のときの状態を説明するための図である。

【図9】本発明の第1の実施の形態に係る中継部材の平面図である。

【図10】本発明の第1の実施の形態の第1の変形例に係る中継部材を説明するための図である。

【図11】本発明の第1の実施の形態の第2の変形例に係る中継部材を説明するための図である。

【図12】本発明の第2の実施の形態を説明するための図である。

【図13】本発明の第3の実施の形態を説明するための図である。

【図14】本発明の第4の実施の形態を説明するための図である。

【図15】本発明の第1・第3・第4の実施の形態に係る中継部材の製造方法を説明するための図(その1)である。

【図16】本発明の第1・第3・第4の実施の形態に係る中継部材の製造方法を説明するための図(その2)である。

【図17】本発明の第2の実施の形態に係る中継部材の製造方法を説明するための図(その1)である。

【図18】本発明の第2の実施の形態に係る中継部材の製造方法を説明するための図(その2)である。

【図19】本発明の第2の実施の形態に係る中継部材の製造方法を説明するための図(その3)である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態について説明する。まず、本発明の実施の形態に係る中継部材について説明し、次いで、かかる中継部材の製造方法について説明する。

【0032】

1.本発明の実施の形態に係る中継部材

[第1の実施の形態]

本発明の第1の実施の形態に係る中継部材を、半導体装置のパッケージ基板と配線基板との間に設けた構造を図3に示す。

【0033】

図3に示すように、本例では、金属からなる補強板42上に、図示を省略する絶縁シート等を介して配線基板70が固着されている。配線基板70上には、LGA型半導体装置50のパッケージ基板55が中継基板60を介して実装されている。

【0034】

LGA型半導体装置50のパッケージ基板55の上面には、半導体素子140が実装されている。半導体素子140の上面は、ヒートスプレッダ56を介して、ヒートシンク41が接している。なお、ヒートシンク41の下面は、図示を省略する熱伝導性粘着シート等を介してヒートスプレッダ56の上面に固着している。ヒートシンク41は、放熱するLGA型半導体装置50を冷却する放熱部である。

【0035】

補強板42には、バネ43が設けられたネジ44が貫通して設けられている。ヒートシンク41及び補強板42の四隅近傍に貫通して設けられたネジ44の締結により、パッケージ基板50と配線基板70との間に介在する中継基板60が押圧され、パッケージ基板50が中継基板60を介して配線基板70に固定されている。

【0036】

LGA型半導体装置50のパッケージ基板55は、セラミックス又はガラス等の無機材料からなる基板基材の両面に、銅(Cu)又はアルミニウム(Al)等からなる配線パターンが多層配線層構造をもって選択的に配設されている。

【0037】

パッケージ基板55の上面に実装された半導体素子140は、所謂ウェーハプロセスが適用されて、シリコン(Si)或いはガリウム砒素(GaAs)等の半導体基板の一方の主面に、トランジスタ等の能動素子、コンデンサ等の受動素子並びにこれらの素子を接続する配線層をもって形成された電子回路を具備し、当該主面には、アルミニウム(Al)又は銅(Cu)を主体とする金属からなる電極パッド(図示を省略)が配設されている。

【0038】

パッケージ基板55の下面には、外部接続用面端子たる電極パッド57が、例えばスパッタリング法により複数格子状に配設されている。

【0039】

配線基板70は、ガラス−エポキシ、ガラス−BT(ビスマレイミドトリアジン)、ポリイミド等の有機樹脂材からなる基板基材の両面に、銅(Cu)又はアルミニウム(Al)等からなる配線パターンが多層配線層構造をもって選択的に配設されている。当該配線パターンの一部として、基板基材の上面には、パッケージ基板55の電極パッド57の形成位置に対応する位置に、凹型形状の外部接続用面端子たる電極パッド71が複数格子状に配設されている。

【0040】

電極パッド57が設けられたパッケージ基板55の下面と、電極パッド71が設けられた配線基板70の上面との間には、中継基板60が設けられている。中継基板60は、非導電性のポリイミド等の有機樹脂材又はアルミナ等のセラミックス若しくはセラミックスのフィラーを含んだ樹脂材からなる絶縁性樹脂フィルム61が基板基材として用いられる。そして、当該基板基材中には、例えば銅(Cu)からなる導電部62が設けられている。

【0041】

中継部材60の、パッケージ基板50の電極パッド57に面している側の主面であって、パッケージ基板50の電極パッド57に対応する箇所には、平坦な形状を有する電極パッド63が形成されている。中継部材60の電極パッド63の端面は、パッケージ基板50の電極パッド57の端面に接触している。

【0042】

中継部材60の、配線基板70の電極パッド71に面している側の主面であって、配線基板70の電極パッド71に対応する箇所には、複数の金属端子部64が形成されている。金属端子部64は、導電部材62を介して電極パッド63に導通している。また、各金属端子部64の先端部分は配線基板70の電極パッド71に接触し塑性変形している。

【0043】

ここで、図4乃至図7も参照して、中継部材60の構造について更に詳述する。図4は、図3に示す中継部材60の要部拡大図である。図5は、図4に示す中継部材60の電極パッド63が形成されている面の平面図であり、図6は、図4に示す中継部材60の金属端子部64が形成されている面の平面図である。

【0044】

図4及び図5に示すように、中継部材60の一方の主面に形成された電極パッド63は略均一の厚さを有し、平坦な形状を有する。そして、電極パッド63は、略円形の平面形状を有する。

【0045】

電極パッド63は、例えば銅(Cu)を含む。但し、電極パッド63の構成材料は必ずしも銅(Cu)でなくてもよく、例えば導電性に優れた金(Au)、銀(Ag)等の金属を含んでもよい。更には、電極パッド63は、アルミニウム(Al)、ニッケル(Ni)、又はパラジウム(Pd)を含んでもよく、或いは、酸化し難い白金(Pt)等の金属又は導電性エラストマ若しくは導電性セラミックを用いてもよい。電極パッド63は、上述の金属が単一金属として構成されていてもよく、或いは、上述の金属が合金等の成分として含められていてもよい。要は、電極パッド63の構成材料は、導電性を有する限り、上述の各金属に限定されるものではない。

【0046】

図4及び図6に示すように、中継部材60の他方の主面には複数の金属端子部64が、略均一のピッチP(図6参照)をもって形成されている。

【0047】

各金属端子部64は、中継部材60がパッケージ基板50と配線基板70との間に設けられたときに、先端部分が配線基板70の電極パッド71に接触し容易に塑性変形できるよう、例えば銅(Cu)等を含む。但し、金属端子部64の構成材料は必ずしも銅(Cu)でなくてもよく、例えば導電性に優れた金(Au)、銀(Ag)等の金属を含んでもよい。更には、金属端子部64は、アルミニウム(Al)、ニッケル(Ni)、又はパラジウム(Pd)を含んでもよく、或いは、酸化し難い白金(Pt)等の金属又は導電性エラストマ若しくは導電性セラミックを用いてもよい。金属端子部64は、上述の金属が単一金属として構成されていてもよく、或いは、上述の金属が合金等の成分として含められていてもよい。要は、金属端子部64の構成材料は、導電性を有する限り、上述の各金属に限定されるものではない。

【0048】

金属端子部64は、ボンディング法又はメッキにより形成することができ、図4に示す例では、ボンディング法により金属端子部64が形成されている。

【0049】

また、各金属端子部64は、中継部材60から遠ざかれば遠ざかるほど径が小さくなる断面形状を有している。図4及び図6に示す例では、各金属端子部64は略円錐形状を有する。但し、各金属端子部64の形状は必ずしも略円錐形状でなくてもよく、例えば略角錐形状又は半球形状であってもよい。各金属端子部64がかかる形状を有することにより、各金属端子部64は、中継部材60がパッケージ基板50と配線基板70との間に設けられたときに、先端部分が配線基板70の電極パッド71に接触し容易に塑性変形でき、金属端子部64と配線基板70の電極パッド71との接触面積を大きくすることができる。

【0050】

更に、各金属端子部64の高さ(鉛直方向の長さ)は、金属端子部64が接触する配線基板70の電極パッド71の凹型形状に対応して設定されている。即ち、図7に示すように、中継部材60の上方から荷重がかかり、中継部材60の金属端子部64が配線基板70の金属パッド71に接触して、金属端子部64の先端部が塑性変形して金属パッド71に接合したときに、中継部材60と配線基板71とが互いに略平行になるように、各金属端子部64の高さは、電極パッド71の凹型形状に沿って設定されている。具体的には、図4に示すように、金属端子部64が設けられている領域において略中央に位置する、即ち、電極パッド71の凹型形状の最深部に対応する箇所に位置する金属端子部64の高さが最も高く、前記略中央から外側に向かうにつれて金属端子部64の高さが短くなるように設定されている。即ち、図4に点線で示す、各金属端子部64の先端を結ぶ仮想線が、配線基板70の電極パッド71の凹型形状に略一致する。従って、配線基板70が撓んだとしても、高さが金属端子部64が接触する配線基板70の電極パッド71の凹型形状に対応して設定された金属端子部64を有する中継部材60は、配線基板70の撓みに追従することができる。

【0051】

図8に、かかる構造を有する中継部材60を備えた図3に示す構造において、温度変化が生じた場合のときの状態を示す。図8(a)は、温度変化が生じる前の状態(即ち、図3に示す状態)を示し、図3(b)は、温度変化が生じた場合のときの状態を示す。

【0052】

図8(b)に示すように、図8(a)に示す状態において温度変化が生じると、例えばパッケージ基板55と配線基板70の熱膨張係数の相違に因り、配線基板70とパッケージ基板55(中継部材60)との間で位置ずれが生じるおそれがある。

【0053】

このとき、本例では上述のように、配線基板70の電極パッド71に接触している金属端子部64の先端部分は容易に塑性変形できるため、凹型形状を有する配線基板70の電極パッド73に追従することができる。従って、上記位置ずれに起因する、中継部材60の金属端子部64と配線基板60の電極パッド71との接触面積の減少を防止することができ、当該面積を維持することができる。よって、中継部材60の金属端子部64と配線基板60の電極パッド71との電気接続が不安定となって接続不良(不導通)等の不具合が発生することを防止することができる。

【0054】

更に、パッケージ基板50の平坦な形状を有する電極パッド57と中継部材60の平坦な形状を有する電極パッド63とが、互いに接触を維持したまま正反対の方向にスライド(摺動)する。従って、図3に示す構造の構成部材間における熱膨張率の相違に基づく配線基板70とパッケージ基板55(中継部材60)との間で位置ずれを、かかるスライドにより、前記熱膨張係数の相違に因り発生する応力を解放することができる。

【0055】

このように、本例の構造によれば、パッケージ基板50の電極パッド57と配線基板70の電極パッド71とを電気的に接続する中継部材60の接続信頼性を向上することができ、安定な電気的接触によりパッケージ基板50及び配線基板70間の導通を得ることができる。

【0056】

ところで、図6では、配線基板70の1つの電極パッド71に対応する複数の金属端子部64の形成領域を示しているが、図9に示すように、中継部材60にはかかる領域が、配線基板70の電極パッド71の数に対応して複数形成されている。隣り合う、複数の金属端子部64の形成領域の間に、スリット等の空隙が形成されていてもよい。前記空隙が中継部材60に形成されていることにより、中継部材60は柔軟性を有するため、上述の熱膨張係数の相違に基づく配線基板70の撓み等に容易に追従することができる。

【0057】

ところで、図4に示す例では、各金属端子部64の高さは、配線基板70の電極パッド71の凹型形状に対応して設定されているが、本発明は、配線基板70の電極パッドが略均一の厚さを有する平坦な形状を有する場合にも適用することができる。かかる例を図10に示す。なお、図10(b)は、図10(a)に示す中継部材60’を配線基板70’に接合した状態を示す。なお、図10において、図4及び図7等を参照して説明した箇所と同じ箇所には同じ符号を付して、その説明を省略する。

【0058】

図10に示す例では、配線基板70’の電極パッド71’は略均一の厚さを有する平坦な形状を有している。かかる電極パッド71’の形状に対応して、中継部材60’の複数の金属端子部64’の高さは略等しく設定されている。

【0059】

即ち、本例では、図10(b)に示すように、中継部材60’の上方から荷重がかかり、中継部材60’の金属端子部64’が配線基板70’の金属パッド71’に接触して、金属端子部64’の先端部が塑性変形して金属パッド71’に接合したときに、中継部材60’と配線基板70’とが互いに略平行になるように、各金属端子部64’の高さは、電極パッド71’の略均一の厚さを有する平坦形状に沿って、即ち、略均一の長さに設定されている。

【0060】

よって、図10(a)に点線で示す、各金属端子部64’の先端を結ぶ仮想線が、配線基板70’の電極パッド71’の略均一の厚さを有する平坦形状に略一致する。従って、配線基板70’が撓んだとしても、中継部材60’は、配線基板70の撓みに追従することができる。

【0061】

また、上述したように、図4及び図6に示す例では、各金属端子部64は略円錐形状を有するが、各金属端子部64の形状は必ずしも略円錐形状でなくてもよく、例えば略角錐形状又は半球形状であってもよい。図11に、中継部材の金属端子部が半球形状を有する場合の例を示す。なお、図11(b)は、図11(a)に示す中継部材60”を配線基板70に接合した状態を示す。なお、図11において、図4及び図7等を参照して説明した箇所と同じ箇所には同じ符号を付して、その説明を省略する。

【0062】

図11に示す例では、配線基板70の電極パッド71は、図7に示す例と同様に、凹型形状を有する。そして、本例の中継部材60”の各金属端子部64”の高さ(鉛直方向の長さ)は、金属端子部64”が接触する配線基板70の電極パッド71の凹型形状に対応して設定されている。各金属端子部64”は半円球形状を有し、バンプとも称される。

【0063】

即ち、図11(b)に示すように、中継部材60”の上方から荷重がかかり、中継部材60”の金属端子部64”が配線基板70の金属パッド71に接触して、金属端子部64”の先端部が塑性変形して金属パッド71に接合したときに、中継部材60”と配線基板71とが互いに略平行になるように、半円球形状を有する各金属端子部64”の高さは、電極パッド71の凹型形状に沿って設定されている。

【0064】

具体的には、図11(a)に示すように、略半円球形状を有する金属端子部64”が設けられている領域において略中央に位置する、即ち、電極パッド71の凹型形状の最深部に対応する箇所に位置する金属端子部64”の高さが最も高く、前記略中央から外側に向かうにつれて金属端子部64”の高さが短くなるように設定されている。金属端子部64”は、例えばメッキ法により容易に形成することができる。

【0065】

図11(a)に点線で示すように、各金属端子部64”の先端を結ぶ仮想線が、配線基板70の電極パッド71の凹型形状に略一致する。従って、配線基板70が撓んだとしても、高さが金属端子部64”が接触する配線基板70の電極パッド71の凹型形状に対応して設定された金属端子部64”を有する中継部材60”は、配線基板70の撓みに追従することができる。

【0066】

[第2の実施の形態]

図3及び図8等に示す本発明の第1の実施の形態に係る中継部材60においては、パッケージ基板50の電極パッド57に面している側の主面であって、パッケージ基板50の電極パッド57に対応する箇所には、平坦な形状を有する電極パッド63が形成されており、配線基板70の電極パッド71に面している側の主面であって、配線基板70の電極パッド71に対応する箇所には、複数の金属端子部64が形成されている。

【0067】

本発明の第2の実施の形態では、中継部材の両主面上に、前記金属端子部が複数形成されている。かかる中継部材を半導体装置のパッケージ基板と配線基板との間に設けた構造を図12に示す。なお、図12(a)は、本発明の第2の実施の形態に係る中継部材を備えた構造において温度変化が生じる前の状態を示し、図12(b)は、温度変化が生じた場合のときの状態を示している。また、図12において、図3、図8等で示した箇所と同じ箇所には同じ符号を付し、その説明を省略する。

【0068】

図12(a)に示すように、LGA型半導体装置50のパッケージ基板55と配線基板70との間に、中継部材80が設けられている。

【0069】

本発明の第1の実施の形態に係る中継部材60では、パッケージ基板50の電極パッド57に対応する箇所には、平坦な形状を有する電極パッド63が形成されている(図3参照)。一方、本発明の第2の実施の形態に係る中継部材80では、平坦な形状を有する電極パッド63の代わりに、略均一の高さ(鉛直方向の長さ)を有する複数の金属端子84が、パッケージ基板50の電極パッド57に面している側の主面であって、パッケージ基板50の電極パッド57に対応する箇所に形成されている。これ以外は、図3に示す構造と同じ構造である。

【0070】

パッケージ基板50の電極パッド57は略均一の厚さを有する平坦な形状を有しており、かかる電極パッド57の形状に対応して、中継部材80の複数の金属端子部84の高さは略等しく設定されている。

【0071】

かかる構造の下、図12(a)に示す状態において温度変化が生じると、図12(b)に示すように、例えばパッケージ基板55と配線基板70の熱膨張係数の相違に因り、配線基板70とパッケージ基板55(中継部材80)との間で位置ずれが生じるおそれがある。

【0072】

このとき、本例では上述のように、配線基板70の電極パッド71に接触している金属端子部64の先端部分は容易に塑性変形できるため、凹型形状を有する配線基板70の電極パッド73に追従することができる。従って、上記位置ずれに起因する、中継部材80の金属端子部64と配線基板80の電極パッド71との接触面積の減少を防止することができ、当該面積を維持することができる。よって、中継部材80の金属端子部64と配線基板80の電極パッド71との電気接続が不安定となって接続不良(不導通)等の不具合が発生することを防止することができる。

【0073】

更に、パッケージ基板50の平坦な形状を有する電極パッド57と中継部材80の略均一の高さ(鉛直方向の長さ)を有する複数の金属端子84とが、互いに接触を維持したまま正反対の方向にスライド(摺動)する。従って、図12に示す構造の構成部材間における熱膨張率の相違に基づく配線基板70とパッケージ基板55(中継部材80)との間で位置ずれを、かかるスライドにより、前記熱膨張係数の相違に因り発生する応力を解放することができる。

【0074】

このように、本例の構造によれば、パッケージ基板50の電極パッド57と配線基板70の電極パッド71とを電気的に接続する中継部材80の接続信頼性を向上することができ、安定な電気的接触によりパッケージ基板50及び配線基板70間の導通を得ることができる。

【0075】

[第3の実施の形態]

図3及び図8等に示す本発明の第1の実施の形態においては、LGA型半導体装置50のパッケージ基板55と配線基板70との間に、図4に示す中継部材60が1つ設けられている。

【0076】

本発明の第3の実施の形態では、LGA型半導体装置50のパッケージ基板55と配線基板70との間に、図4に示す中継部材60と図10に示す中継部材60’が設けられている。かかる構造を図13に示す。なお、図13(a)は、本発明の第3の実施の形態に係る中継部材をパッケージ基板55と配線基板70との間に設けた構造において温度変化が生じる前の状態を示し、図13(b)は、温度変化が生じた場合のときの状態を示している。また、図13において、図3、図8等で示した箇所と同じ箇所には同じ符号を付し、その説明を省略する。

【0077】

図13(a)に示すように、パッケージ基板55と配線基板70との間に、図4に示す中継部材60と図10に示す中継部材60’が、中継部材60の電極パッド63と中継部材60’の電極パッド63とが互いに接触するように重ねられて設けられている。

【0078】

そして、配線基板70の電極パッド71が有する凹型形状に沿って高さがそれぞれ設定された中継部材60の複数の金属端子64の先端部分は、配線基板70の電極パッド71に接して塑性変形している。パッケージ基板55の平坦な形状を有する電極パッド57に沿って高さが略等しく設定された中継部材60’の複数の金属端子64’の先端部分は、パッケージ基板55の電極パッド57に接して塑性変形している。

【0079】

かかる構造の下、図13(a)に示す状態において温度変化が生じると、図13(b)に示すように、例えばパッケージ基板55と配線基板70の熱膨張係数の相違に因り、配線基板70とパッケージ基板55(中継部材60、60’)との間で位置ずれが生じるおそれがある。

【0080】

このとき、本例では上述のように、配線基板70の電極パッド71に接触している金属端子部64の先端部分は容易に塑性変形できるため、凹型形状を有する配線基板70の電極パッド73に追従することができる。従って、上記位置ずれに起因する、中継部材80の金属端子部64と配線基板80の電極パッド71との接触面積の減少を防止することができ、当該面積を維持することができる。よって、中継部材80の金属端子部64と配線基板80の電極パッド71との電気接続が不安定となって接続不良(不導通)等の不具合が発生することを防止することができる。

【0081】

更に、中継部材60と図10に示す中継部材60’が、中継部材60の電極パッド63と中継部材60’の電極パッド63とが互いに接触するように重ねられて設けられている中継部材60と中継部材60’とが、互いに接触を維持したまま正反対の方向にスライド(摺動)する。従って、図13(a)に示す構造の部材間における熱膨張率の相違に基づく配線基板70とパッケージ基板55(中継部材60、60’)との間で位置ずれを、かかるスライドにより、前記熱膨張係数の相違に因り発生する応力を解放することができる。

【0082】

このように、本例の構造によれば、パッケージ基板50の電極パッド57と配線基板70の電極パッド71とを電気的に接続する中継部材80の接続信頼性を向上することができ、安定な電気的接触によりパッケージ基板50及び配線基板70間の導通を得ることができる。

【0083】

[第4の実施の形態]

図3及び図8等に示す本発明の第1の実施の形態においては、LGA型半導体装置50のパッケージ基板55と配線基板70との間に、図4に示す中継部材60が1つ設けられている。

【0084】

本発明の第4の実施の形態では、LGA型半導体装置50のパッケージ基板55と配線基板70との間に、図4に示す中継部材60と中継基板90が設けられている。かかる構造を図14に示す。なお、図14(a)は、本発明の第4の実施の形態に係る中継部材60と中継基板90をパッケージ基板55と配線基板70との間に設けた構造において温度変化が生じる前の状態を示し、図14(b)は、温度変化が生じた場合のときの状態を示している。また、図14において、図3、図8等で示した箇所と同じ箇所には同じ符号を付し、その説明を省略する。

【0085】

中継部材60の上に重ねて設けられた中継基板90は、ガラス−エポキシ、ガラス−BT(ビスマレイミドトリアジン)、ポリイミド等の有機樹脂材からなる基板基材に貫通孔が形成され、当該貫通孔内および当該貫通孔の上端部および下端部に弾性体たる導電性エラストマ95が設けられている。

【0086】

中継基板90の、配線基板70側の主面に設けられた導電性エラストマ95の端面は、中継部材60の電極パッド63に接触し、中継基板90の、パッケージ基板55側の主面に設けられた導電性エラストマ95の端面は、パッケージ基板55の電極パッド57に接触している。

【0087】

そして、配線基板70の電極パッド71が有する凹型形状に沿って高さがそれぞれ設定された中継部材60の複数の金属端子64の先端部分は、配線基板70の電極パッド71に接して塑性変形している。

【0088】

かかる構造の下、図14(a)に示す状態において温度変化が生じると、図14(b)に示すように、例えばパッケージ基板55と配線基板70の熱膨張係数の相違に因り、配線基板70とパッケージ基板55との間で位置ずれが生じるおそれがある。

【0089】

このとき、本例では上述のように、配線基板70の電極パッド71に接触している金属端子部64の先端部分は容易に塑性変形できるため、凹型形状を有する配線基板70の電極パッド73に追従することができる。従って、上記位置ずれに起因する、中継部材80の金属端子部64と配線基板80の電極パッド71との接触面積の減少を防止することができ、当該面積を維持することができる。よって、中継部材80の金属端子部64と配線基板80の電極パッド71との電気接続が不安定となって接続不良(不導通)等の不具合が発生することを防止することができる。

【0090】

更に、中継部材60の電極パッド63と中継基板90の導電性エラストマ95とが互いに接触するように重ねられて設けられている中継部材60と中継基板90とが、互いに接触を維持したまま正反対の方向にスライド(摺動)する。従って、図14(a)に示す構造の部材間における熱膨張率の相違に基づく配線基板70とパッケージ基板55との間で位置ずれを、かかるスライドにより、前記熱膨張係数の相違に因り発生する応力を解放することができる。

【0091】

このように、本例の構造によれば、パッケージ基板50の電極パッド57と配線基板70の電極パッド71とを電気的に接続する中継部材60の接続信頼性を向上することができ、安定な電気的接触によりパッケージ基板50及び配線基板70間の導通を得ることができる。

【0092】

2.本発明の実施の形態に係る中継部材の製造方法

次に、上述の本発明の実施の形態に係る中継部材の製造方法について説明する。

【0093】

[本発明の第1・第3・第4の実施の形態に係る中継部材の製造方法]

本発明の第1・第3・第4の実施の形態に係る中継部材60(60’)にあっては、非導電性のポリイミド等の有機樹脂材又はアルミナ等のセラミックス若しくはセラミックスのフィラーを含んだ樹脂材からなる絶縁性樹脂フィルム61の上面に、プリント配線板の回路配線形成に一般に用いられる銅箔100が積層形成された基材を用意する(図15(a))。銅箔100は、例えば約18μm乃至約35μmの厚さを有する。なお、絶縁性樹脂フィルム61の基材として、フレキシブル基板の材料として一般に用いられるポリエステル、ガラス−エポキシ樹脂等を用いてもよい。

【0094】

次に、上面に銅箔100が積層形成された絶縁性樹脂フィルム61に、例えばレーザドリリング装置を使用してスルーホールを形成する(図15(b))。なお、絶縁性樹脂フィルム61の上面および下面の双方に銅箔100が形成されている場合には、例えばNCドリリング装置を使用する。

【0095】

次いで、図15(b)に示す工程により形成されたスルーホールに、無電解銅めっきを行い、シード層101を形成する(図15(c))。なお、スルーホールの内部のスミアを除去するためにデスミア処理を行ってもよく、これにより、絶縁性樹脂フィルム61の上面に積層形成された銅箔100と、めっき形成される銅との密着性を充分に確保することができる。無電解銅めっきを行う前に絶縁性樹脂フィルム61の端面に触媒を付けて活性化させて無電解銅めっきを行うと、化学反応により表面全体に薄く銅が析出する。

【0096】

次に、スルーホールの導電性を更に良好なものにするために、電気めっきにより厚さ約15umの銅層102を形成する(図15(d))。

【0097】

しかる後、銅層102及び絶縁性樹脂フィルム61上に形成された銅層101上に、エッチングレジストとしてドライフィルムレジスト105を形成する(図16(e))。ドライフィルムレジスト105として、例えば感光性樹脂のドライフィルムをラミネーションする。

【0098】

次に、ドライフィルムレジスト105に、フォトマスクを用いた紫外線照射によりパターンを焼き付け、濃度が約1%程度の炭酸ナトリウム水溶液を使用して現像処理を行う(図16(f))。なお、図16(e)及び図16(f)に示す工程の代わりに、液状レジストをスクリーン印刷法で、銅層102及び絶縁性樹脂フィルム61上に形成された銅層101上に、直接パターンを形成してもよい。

【0099】

次いで、エッチングを行い、電極パッド63(図3参照)をパターン形成する(図16(g))。例えば、塩化鉄、塩化銅、水酸化アンモニウム水溶液等を、銅箔100及び銅層101、102を溶解するためのエッチング液として使用してエッチングを行う。そして、水洗した後、銅層102上に残留しているレジスト105を、強アルカリ水溶液を用いて溶解し剥離除去する。

【0100】

このようにして、絶縁性樹脂フィルム61のスルーホールに導電部62が形成され、絶縁性樹脂フィルム61の上面に、平坦な形状を有する電極パッド63が設けられた構造が形成される。なお、上述の例では、電極パッド63の構成材料として銅(Cu)が用いられているが本発明はかかる例に限定されず、例えば導電性に優れた金(Au)、銀(Ag)等の金属を含んでもよい。更には、電極パッド63は、アルミニウム(Al)、ニッケル(Ni)、又はパラジウム(Pd)を含んでもよく、或いは、酸化し難い白金(Pt)等の金属又は導電性エラストマ若しくは導電性セラミックを用いてもよい。電極パッド63は、上述の金属が単一金属として構成されていてもよく、或いは、上述の金属が合金等の成分として含められていてもよい。要は、電極パッド63の構成材料は、導電性を有する限り、上述の各金属に限定されるものではない。

【0101】

しかる後、導電部62の端面であって、電極パッド63が設けられていない側の端面に、ボンディング法により、複数の金属端子部64を形成する(図16(h))。

【0102】

各金属端子部64は、中継部材60がパッケージ基板50と配線基板70との間に設けられたときに(図3等参照)、先端部分が配線基板70の電極パッド71に接触し容易に塑性変形できるよう、例えば金(Au)、銀(Ag)、又は銅(Cu)等を含む。金属端子部64は、例えばスタッドバンプボンダを用いた金線(金ワイヤ)により形成される。金属端子部64は、フォトリソグラフィ技術によってレジストパターンを形成し、ナノ金属粒子を堆積するガスデポジション法や電気めっき法を用いて形成してもよい。

【0103】

金属端子部64の構成材料は必ずしも上述の例に限定されず、アルミニウム(Al)、ニッケル(Ni)、又はパラジウム(Pd)を含んでもよく、或いは、酸化し難い白金(Pt)等の金属又は導電性エラストマ若しくは導電性セラミックを用いてもよい。金属端子部64は、上述の金属が単一金属として構成されていてもよく、或いは、上述の金属が合金等の成分として含められていてもよい。要は、金属端子部64の構成材料は、導電性を有する限り、上述の各金属に限定されるものではない。

【0104】

各金属端子部64は、中継部材60から遠ざかれば遠ざかるほど径が小さくなる断面形状を有する。また、各金属端子部64は略円錐形状を有する。但し、各金属端子部64の形状は必ずしも略円錐形状でなくてもよく、例えば略角錐形状であってもよい。

【0105】

図10に示す金属端子部64’にあっては、それぞれの高さが略等しくなるように形成する。また、図11に示すように、半円球形状を有するバンプとして金属端子部64”を形成する場合には、例えばめっき法を用いることができる。

【0106】

このようにして、本発明の第1・第3・第4の実施の形態に係る中継部材60(60’)が製造される。

【0107】

LGA型半導体装置50のパッケージ基板55と配線基板70との間にかかる中継部材60を設けることにより、図3に示す構造が形成され、LGA型半導体装置50のパッケージ基板55と配線基板70との間に2つの中継部材60を重ねて設けることにより、図13に示す構造が形成され、LGA型半導体装置50のパッケージ基板55と配線基板70との間に中継部材60と中継基板90とを設けることにより、図14に示す構造が形成される。

【0108】

なお、図16(h)に示す工程の後、隣り合う、複数の金属端子部64の形成領域の間に、スリット等の空隙を形成してもよい。

【0109】

[本発明の第2の実施の形態に係る中継部材の製造方法]

本発明の第2の実施の形態に係る中継部材80のような、両主面上に金属端子部64、84(図12参照)が複数形成されてなる中継部材の製造にあっては、非導電性のポリイミド等の有機樹脂材又はアルミナ等のセラミックス若しくはセラミックスのフィラーを含んだ樹脂材からなる絶縁性樹脂フィルム61の上面に、プリント配線板の回路配線形成に一般に用いられる銅箔100が積層形成された基材を用意する(図17(a))。銅箔100は、例えば約18μm乃至約35μmの厚さを有する。なお、絶縁性樹脂フィルム61の基材として、フレキシブル基板の材料として一般に用いられるポリエステル、ガラス−エポキシ樹脂等を用いてもよい。

【0110】

次に、上面に銅箔100が積層形成された絶縁性樹脂フィルム61に、例えばレーザドリリング装置を使用してスルーホールを形成する(図17(b))。なお、絶縁性樹脂フィルム61の上面および下面の双方に銅箔100が形成されている場合には、例えばNCドリリング装置を使用する。

【0111】

次いで、銅箔100をエッチングにより除去し(図17(c))、更に、図17(b)に示す工程により形成されたスルーホールに、無電解銅めっきを行い、シード層101を形成する(図17(d))。なお、スルーホールの内部のスミアを除去するためにデスミア処理を行ってもよい。無電解銅めっきを行う前に絶縁性樹脂フィルム61の端面に触媒を付けて活性化させて無電解銅めっきを行うと、化学反応により表面全体に薄く銅が析出する。

【0112】

次に、スルーホールの導電性を更に良好なものにするために、電気めっきにより、銅層102を形成する(図18(e))。

【0113】

しかる後、銅層102上に、エッチングレジストとしてドライフィルムレジスト105を形成する(図18(f))。ドライフィルムレジスト105として、例えば感光性樹脂のドライフィルムをラミネーションする。

【0114】

次に、ドライフィルムレジスト105に、フォトマスクを用いた紫外線照射によりパターンを焼き付け、濃度が約1%程度の炭酸ナトリウム水溶液を使用して現像処理を行う(図18(g))。なお、図18(f)及び図18(g)に示す工程の代わりに、液状レジストをスクリーン印刷法で、銅層102上に、直接レジストをパターンを形成してもよい。

【0115】

次いで、エッチングを行い、導電部62(図12)を形成する(図18(h))。例えば、塩化鉄、塩化銅、水酸化アンモニウム水溶液等を、銅層102を溶解するためのエッチング液として使用してエッチングを行う。そして、水洗した後、導電部62上に残留しているレジスト105を、強アルカリ水溶液を用いて溶解し剥離除去する。このようにして、絶縁性樹脂フィルム61のスルーホールに導電部62が設けられた構造が形成される。

【0116】

しかる後、導電部62の一方の端面上に、ボンディング法により、複数の金属端子部84を形成する(図19(i))。

【0117】

各金属端子部84は、中継部材80がパッケージ基板50と配線基板70との間に設けられたときに(図12等参照)、先端部分が配線基板70の電極パッド71に接触し容易に塑性変形できるよう、例えば金(Au)、銀(Ag)、又は銅(Cu)等を含む。金属端子部64は、例えば、スタッドバンプボンダを用いた金線(金ワイヤ)により形成される。

【0118】

但し、金属端子部84の構成材料は必ずしも上述の例に限定されず、アルミニウム(Al)、ニッケル(Ni)、又はパラジウム(Pd)を含んでもよく、或いは、酸化し難い白金(Pt)等の金属又は導電性エラストマ若しくは導電性セラミックを用いてもよい。金属端子部84は、上述の金属が単一金属として構成されていてもよく、或いは、上述の金属が合金等の成分として含められていてもよい。要は、金属端子部84の構成材料は、導電性を有する限り、上述の各金属に限定されるものではない。

【0119】

次に、導電部62の他方の端面上に、金属端子部84と同様の材料からなる複数の金属端子部64を形成する。具体的には、金属端子部84が設けられていない側の絶縁性樹脂フィルム61の主面および導電部62の端面上に、例えばメタルマスク等、開口部を有するガード110を設ける(図19(j)参照)。次いで、ガード110の開口部に、ボンディング法により、複数の金属端子部64を形成する(図19(i))。

【0120】

各金属端子部64、84は、中継部材60から遠ざかれば遠ざかるほど径が小さくなる断面形状を有する。また、各金属端子部64、84は略円錐形状を有する。但し、各金属端子部64の形状は必ずしも略円錐形状でなくてもよく、例えば略角錐形状であってもよい。なお、金属端子部64、84として、図11に示す半円球形状を有するバンプを形成する場合には、めっき法を用いることができる。

【0121】

このようにして、本発明の第2の実施の形態に係る中継部材80が製造される(図19(k))。

【0122】

LGA型半導体装置50のパッケージ基板55と配線基板70との間に、かかる中継部材80を設けることにより、図12に示す構造が形成される。

【0123】

なお、図19(k)に示す工程の後、隣り合う、複数の金属端子部64、84の形成領域の間に、スリット等の空隙を形成してもよい。

【0124】

以上、本発明の実施の形態について詳述したが、本発明は特定の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形及び変更が可能である。

【符号の説明】

【0125】

50 パッケージ基板

57 パッケージ基板の電極パッド

60、60’、60”、80 中継部材

63 中継部材の電極パッド

64、64’、64”、84 金属端子部

70 配線基板

71 配線基板の電極パッド

90 中継基板

140 半導体素子

【特許請求の範囲】

【請求項1】

電子部品が搭載されるパッケージ基板と、前記パッケージ基板が実装される配線基板との間に介在して設けられる中継部材であって、

当該中継部材の一方の主面に設けられ、前記パッケージ基板の面接続端子と接続する平坦な電極パッドと、

前記電極パッドに導通し、当該中継部材の他方の主面に塑性変形可能に設けられ、前記配線基板の電極端子に接続する複数の金属端子部と、を有することを特徴とする中継部材。

【請求項2】

請求項1記載の中継部材であって、

前記複数の金属端子部の先端を結ぶ仮想線が、前記配線基板の電極端子の形状に略一致することを特徴とする中継部材。

【請求項3】

請求項1又は2記載の中継部材であって、

前記金属端子部は、当該中継部材から遠ざかれば遠ざかるほど径が小さくなる断面形状を有することを特徴とする中継部材。

【請求項4】

請求項1乃至3いずれか一項記載の中継部材であって、

前記金属端子部は、銅(Cu)金(Au)、銀(Ag)、アルミニウム(Al)、ニッケル(Ni)、パラジウム(Pd)、又は白金(Pt)を含むことを特徴とする中継部材。

【請求項5】

請求項1乃至4いずれか一項記載の中継部材であって、

前記電極パッドは、銅(Cu)金(Au)、銀(Ag)、アルミニウム(Al)、ニッケル(Ni)、パラジウム(Pd)、又は白金(Pt)を含むことを特徴とする中継部材。

【請求項6】

電子部品が搭載されるパッケージ基板と、

前記パッケージ基板が実装される配線基板と、

前記パッケージ基板と前記配線基板との間に介在して設けられる中継部材とを備えた電子部品装置であって、

前記中継部材は、

前記中継部材の一方の主面に設けられ、前記パッケージ基板の面接続端子と接続する平坦な電極パッドと、

前記電極パッドに導通し、前記中継部材の他方の主面に塑性変形可能に設けられ、前記配線基板の電極端子に接続する複数の金属端子部と、を有し、

前記中継部材と前記パッケージ基板とは摺動自在に設けられていることを特徴とする電子部品装置。

【請求項7】

電子部品が搭載されるパッケージ基板と、

前記パッケージ基板が実装される配線基板と、

前記パッケージ基板と前記配線基板との間に介在して設けられ、一方が前記パッケージ基板に接続され、他方が前記配線基板に接続されてなる複数の中継部材と、を備えた電子部品装置であって、

前記中継部材のそれぞれの一方の主面に、平坦な電極パッドが設けられ、

前記中継部材のそれぞれの他方の主面に、前記電極パッドに導通する複数の金属端子部が設けられ、

前記複数の中継部材は、前記電極パッドが互いに摺動自在に接触するように重ねられて設けられていることを特徴とする電子部品装置。

【請求項8】

電子部品が搭載されるパッケージ基板と、

前記パッケージ基板が実装される配線基板と、

前記パッケージ基板と前記配線基板との間に介在して設けられる中継部材と、

前記中継部材と前記パッケージ基板との間に介在して設けられ、導電性弾性体を有する中継基板と、を備えた電子部品装置であって、

前記中継部材は、

前記中継部材の一方の主面に設けられ、前記中継基板の前記導電性弾性体と接続する平坦な電極パッドと、

前記電極パッドに導通し、前記中継部材の他方の主面に塑性変形可能に設けられ、前記配線基板の電極端子に接続する複数の金属端子部と、を有し、

前記中継部材と前記中継基板とは摺動自在に設けられていることを特徴とする電子部品装置。

【請求項1】

電子部品が搭載されるパッケージ基板と、前記パッケージ基板が実装される配線基板との間に介在して設けられる中継部材であって、

当該中継部材の一方の主面に設けられ、前記パッケージ基板の面接続端子と接続する平坦な電極パッドと、

前記電極パッドに導通し、当該中継部材の他方の主面に塑性変形可能に設けられ、前記配線基板の電極端子に接続する複数の金属端子部と、を有することを特徴とする中継部材。

【請求項2】

請求項1記載の中継部材であって、

前記複数の金属端子部の先端を結ぶ仮想線が、前記配線基板の電極端子の形状に略一致することを特徴とする中継部材。

【請求項3】

請求項1又は2記載の中継部材であって、

前記金属端子部は、当該中継部材から遠ざかれば遠ざかるほど径が小さくなる断面形状を有することを特徴とする中継部材。

【請求項4】

請求項1乃至3いずれか一項記載の中継部材であって、

前記金属端子部は、銅(Cu)金(Au)、銀(Ag)、アルミニウム(Al)、ニッケル(Ni)、パラジウム(Pd)、又は白金(Pt)を含むことを特徴とする中継部材。

【請求項5】

請求項1乃至4いずれか一項記載の中継部材であって、

前記電極パッドは、銅(Cu)金(Au)、銀(Ag)、アルミニウム(Al)、ニッケル(Ni)、パラジウム(Pd)、又は白金(Pt)を含むことを特徴とする中継部材。

【請求項6】

電子部品が搭載されるパッケージ基板と、

前記パッケージ基板が実装される配線基板と、

前記パッケージ基板と前記配線基板との間に介在して設けられる中継部材とを備えた電子部品装置であって、

前記中継部材は、

前記中継部材の一方の主面に設けられ、前記パッケージ基板の面接続端子と接続する平坦な電極パッドと、

前記電極パッドに導通し、前記中継部材の他方の主面に塑性変形可能に設けられ、前記配線基板の電極端子に接続する複数の金属端子部と、を有し、

前記中継部材と前記パッケージ基板とは摺動自在に設けられていることを特徴とする電子部品装置。

【請求項7】

電子部品が搭載されるパッケージ基板と、

前記パッケージ基板が実装される配線基板と、

前記パッケージ基板と前記配線基板との間に介在して設けられ、一方が前記パッケージ基板に接続され、他方が前記配線基板に接続されてなる複数の中継部材と、を備えた電子部品装置であって、

前記中継部材のそれぞれの一方の主面に、平坦な電極パッドが設けられ、

前記中継部材のそれぞれの他方の主面に、前記電極パッドに導通する複数の金属端子部が設けられ、

前記複数の中継部材は、前記電極パッドが互いに摺動自在に接触するように重ねられて設けられていることを特徴とする電子部品装置。

【請求項8】

電子部品が搭載されるパッケージ基板と、

前記パッケージ基板が実装される配線基板と、

前記パッケージ基板と前記配線基板との間に介在して設けられる中継部材と、

前記中継部材と前記パッケージ基板との間に介在して設けられ、導電性弾性体を有する中継基板と、を備えた電子部品装置であって、

前記中継部材は、

前記中継部材の一方の主面に設けられ、前記中継基板の前記導電性弾性体と接続する平坦な電極パッドと、

前記電極パッドに導通し、前記中継部材の他方の主面に塑性変形可能に設けられ、前記配線基板の電極端子に接続する複数の金属端子部と、を有し、

前記中継部材と前記中継基板とは摺動自在に設けられていることを特徴とする電子部品装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2010−161126(P2010−161126A)

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願番号】特願2009−1179(P2009−1179)

【出願日】平成21年1月6日(2009.1.6)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願日】平成21年1月6日(2009.1.6)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]