中間膜用粘着シート及び透明積層体

【課題】オートクレーブによる高温・高圧処理を必要とすることなく、室温で透明積層体の製造が可能な中間膜用粘着シートを提供する。

【解決手段】中間膜用粘着シート1は粘着剤層2と、その表裏両面に付着された離型フィルム3とから構成されている。粘着剤層2は紫外線硬化可能に構成され、紫外線硬化前の状態では(a),(b)の、紫外線硬化後の状態では(c),(d)の粘弾性特性を有する。(a)測定温度20℃、周波数1Hzでの貯蔵弾性率G'(1Hz)が5×103〜5×105Pa。(b)基準温度20℃、周波数10-7Hzでの貯蔵弾性率G'(10-7Hz)が5×101〜5×103Pa。(c)測定温度20℃、周波数1Hzでの貯蔵弾性率G'(1Hz)が1×104〜1×106Pa。(d)基準温度20℃、周波数10-7Hzでの貯蔵弾性率G'(10-7Hz)が1×104Pa以上。ガラス板4と合成樹脂板5とが粘着剤層2を介して積層されて合わせガラス8が形成される。

【解決手段】中間膜用粘着シート1は粘着剤層2と、その表裏両面に付着された離型フィルム3とから構成されている。粘着剤層2は紫外線硬化可能に構成され、紫外線硬化前の状態では(a),(b)の、紫外線硬化後の状態では(c),(d)の粘弾性特性を有する。(a)測定温度20℃、周波数1Hzでの貯蔵弾性率G'(1Hz)が5×103〜5×105Pa。(b)基準温度20℃、周波数10-7Hzでの貯蔵弾性率G'(10-7Hz)が5×101〜5×103Pa。(c)測定温度20℃、周波数1Hzでの貯蔵弾性率G'(1Hz)が1×104〜1×106Pa。(d)基準温度20℃、周波数10-7Hzでの貯蔵弾性率G'(10-7Hz)が1×104Pa以上。ガラス板4と合成樹脂板5とが粘着剤層2を介して積層されて合わせガラス8が形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車、鉄道車両、船舶、航空機、建築、機械装置等の窓あるいは液晶表示、プラズマディスプレイ、タッチパネル等のディスプレイ表示用に用いられる透明積層体を、オートクレーブによる高温・高圧処理を必要とせず、室温で製造することが可能な中間膜用粘着シート及び該シートを使用した透明積層体に関するものである。

【背景技術】

【0002】

ガラス板を車両や船舶、さらには建築用の窓材として用いることは一般的である。これらの窓ガラスとして耐衝撃性能の向上。衝突物の貫通防止のために、2枚のガラス板間にポリビニルブチラール(PVB)等からなる膜を挟んだ安全合わせガラスが一般的に用いられている。しかし、このような合わせガラスは重量が大きいため、衝撃の際に貫通はし難いが、ガラス板にヒビ割れ等が発生することがある。

【0003】

そこで、割れ難い材料としてポリカーボネート(PC)板に代表される合成樹脂板を用い、破損を低減させる合成樹脂板/ガラス板の合わせ構成体が提案されている。

合成樹脂板/ガラス板の積層体を得る方法として、合成樹脂板とガラス板の間にPVB膜、エチレン−酢酸ビニル共重合体(EVA)膜、ウレタン系フィルム等の熱可塑性樹脂を挟み、オートクレーブを用いて高温・高圧条件で合わせるのが一般的である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7一290647号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、熱可塑性樹脂を用いるには、一般的に80℃以上の加熱が必要であるため、合成樹脂とガラスの線膨張係数の相違により、加熱圧着後の積層体が室温に戻った際に、反りや割れが発生するという問題があった。

【0006】

一方、紫外線硬化型液状樹脂を透明板の間に注入した後、紫外線硬化させる方法(特許文献1)が提案されているが、液状樹脂を用いた方法では樹脂の注入方法や膜厚制御が容易でないという問題がある。

【0007】

本発明は前記従来の問題点に鑑みてなされたものであって、その第1の目的はオートクレーブによる高温・高圧処理を必要とすることなく、室温で積層体の製造が可能な中間膜用粘着シートを提供することにある。第2の目的はその中間膜用粘着シートを使用した透明積層体を提供することにある。

【課題を解決するための手段】

【0008】

前記第1の目的を達成するため、請求項1に記載の発明の中間膜用粘着シートでは、紫外線硬化可能な粘着剤層を少なくとも1層以上有し、前記紫外線硬化可能な粘着剤層は硬化前の状態で下記(a)及び(b)の粘弾性特性を有する。(a)測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が5×103 〜5×105 Pa(パスカル)。(b)基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が5×101 〜5×103 Pa。

【0009】

この発明では、中間膜用粘着シートは紫外線硬化前の状態で室温において板材の合わせ

加工に使用され、その後、紫外線照射により粘着剤層が硬化される。従って、オートクレーブによる高温・高圧処理を必要とすることなく積層体を形成することができるとともに、実用上の耐久性を確保できる。また、この発明では、紫外線硬化前の粘着剤層が前記所定の粘弾性特性を有することにより、シート形状の寸法安定性が確保される。また、積層すべき2枚の板材の間に挟持された状態で粘着剤層が板材との界面の凹凸を埋めるような流動(濡れ)が進行し、気泡のない積層外観を得ることができる。

【0010】

請求項2に記載の発明では、紫外線硬化可能な粘着剤層(但し、重量平均分子量が70万以上のアクリル系粘着剤を含んで成るもの及びトリメチロールプロパンアダクトトルイレンジイソシアナートを含んで成るものを除く。)を少なくとも1層以上有し、前記紫外線硬化可能な粘着剤層は硬化後の状態で、下記(c)及び(d)の粘弾性特性を有する。(c)測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が1×104 〜1×106 Pa(パスカル)。(d)基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が1×104 Pa以上。

【0011】

この発明では、中間膜用粘着シートは紫外線硬化前の状態で室温において板材の合わせ加工に使用され、その後、紫外線照射により粘着剤層が硬化される。従って、オートクレーブによる高温・高圧処理を必要とすることなく積層体を形成することができるとともに、実用上の耐久性を確保できる。また、この発明では、紫外線硬化させた粘着シートが前記所定の粘弾性特性を有することで、実用上の耐久性を付与できる。

【0012】

粘弾性特性はレオメトリックス社製の粘弾性測定装置ダイナミックアナライザーRDAIIを用いて以下の条件で測定した。

・温度:20〜150℃

・角振動数:ω=0.005〜500rad/sec

・パラレルプレート:25mmφ

・歪み量:3%

RADIIで20℃を基準温度として温度−時間換算のマスターカーブを作成し、(a)及び(b)の周波数f値はf(Hz)=ω/(2π)より算出し、それぞれ貯蔵弾性率G’を読み取った。

【0013】

請求項3に記載の発明では、請求項1又は請求項2に記載の発明において、前記粘着剤層はα,β不飽和カルボン酸を含有した(メタ)アクリル酸エステル系共重合体を主成分とし、前記不飽和カルボン酸と反応する有機官能基含有(メタ)アクリレートモノマー、光重合開始剤及び金属化合物が添加されている。

【0014】

この発明では、金属化合物による金属イオン架橋を用いることで、紫外線硬化前の状態での前記所定の粘弾性特性を粘着剤層に比較的容易に付与することができる。また、アクリルモノマーをグラフトすることで紫外線硬化性を付与することが可能となる。

【0015】

請求項4に記載の発明の透明積層体は、請求項1〜請求項3のいずれか一項に記載の発明の中間膜用粘着シートを用いてガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を少なくとも2枚積層してなる。

【0016】

この発明では、透明積層体は、請求項1〜請求項3のいずれか一項に記載の中間膜用粘着シートを用いてガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を少なくとも2枚積層することにより形成される。従って、高温・高圧処理が不要なため、オートクレーブを用いずに形成できる。

【0017】

請求項5に記載の透明積層体は、紫外線硬化可能な粘着剤層を少なくとも1層以上有し

、下記(a)及び(b)の粘弾性特性を有する硬化前の粘着シートを用いてガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を少なくとも2枚積層した後、前記粘着剤層を紫外線で硬化させてなる。(a)測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が5×103 〜5×105 Pa(パスカル)。(b)基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が5×101 〜5×103 Pa。

【0018】

請求項6に記載の透明積層体は、紫外線硬化可能な粘着剤層(但し、重量平均分子量が70万以上のアクリル系粘着剤を含んで成るもの及びトリメチロールプロパンアダクトトルイレンジイソシアナートを含んで成るものを除く。)を少なくとも1層以上有する硬化前の粘着シートを用いてガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を少なくとも2枚積層した後、前記粘着剤層を以下の(c)及び(d)の粘弾性特性を有するように紫外線で硬化させてなる。(c)測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が1×104 〜1×106 Pa(パスカル)。(d)基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が1×104 Pa以上。

【発明の効果】

【0019】

以上詳述したように請求項1〜請求項6に記載の発明によれば、オートクレーブによる高温・高圧処理を必要とすることなく、室温で積層体の製造が可能となる。

【図面の簡単な説明】

【0020】

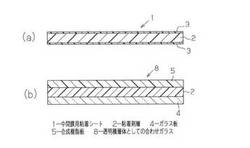

【図1】(a)は中間膜用粘着シートの模式断面図、(b)は合わせガラスの模式断面図。

【図2】合わせガラスの作製方法の一例を示す工程概略図。(a)片面の離型フィルム3を剥がした紫外線硬化前の中間膜用粘着シート1を、ガラス板4に接触するようにニップロール6と駆動ゴムロール7間へ搬入し、ガラス板4の表面に粘着剤層2を貼付する工程概略図。(b)離型フィルム3を剥がし、粘着剤層2が貼付されたガラス板4を粘着剤層2を介して合成樹脂板5と接触させずに向かい合わせ、両ロール6,7間へ搬入させ、ガラス板4及び合成樹脂板5を積層する工程概略図。

【図3】別の実施の形態の中間膜用粘着シートの模式断面図。(a)紫外線硬化可能な粘着剤層2の片面に、紫外線で硬化しない粘着剤あるいは紫外線で既に硬化済みの比較的硬い粘着剤層21を積層した中間膜用粘着シートの模式断面図。(b)紫外線硬化可能な粘着剤層2の両面に、紫外線で硬化しない粘着剤あるいは紫外線で既に硬化済みの比較的硬い粘着剤層21を積層した中間膜用粘着シートの模式断面図。

【発明を実施するための形態】

【0021】

以下、本発明を具体化した実施の形態を図1及び図2に従って説明する。

図1(a)に示すように、中間膜用粘着シート1は粘着剤層2と、その表裏両面に付着された離型フィルム3とから構成されている。粘着剤層2は紫外線硬化可能に構成されるとともに、紫外線硬化前の状態では、下記(a)及び(b)の粘弾性特性を有するように構成されている。(a)測定温度20℃、周波数1Hzでの貯蔵弾性率G'(1Hz)が5×103 〜5×105 Pa。(b)基準温度20℃、周波数10-7Hzでの貯蔵弾性率G'(10-7Hz) が5×101 〜5×103 Pa。また、紫外線硬化後の状態では、下記(c)及び(d)の粘弾性特性を有するように構成されている。(c)測定温度20℃、周波数1Hzでの貯蔵弾性率G'(1Hz) が1×104 〜1×106 Pa。(d)基準温度20℃、周波数10-7Hzでの貯蔵弾性率G'(10-7Hz) が1×104 Pa以上。

【0022】

粘弾性特性はレオメトリックス社製の粘弾性測定装置ダイナミックアナライザーRDAIIを用いて、前記の条件で測定した。

粘着剤層2の組成は、アクリル系粘着剤であり、α,β不飽和カルボン酸を含有した(メタ)アクリル酸エステル系共重合体が主成分である。この主成分に前記不飽和カルボン

酸と反応する有機官能基含有(メタ)アクリレートモノマー、光重合開始剤及び金属化合物を添加して、(メタ)アクリル酸エステル系共重合体に(メタ)アクリロイル基をグラフトさせると同時に、主成分を金属イオン架橋させることで、室温で積層可能でかつ紫外線硬化可能な中間膜用粘着シート1が得られる。

【0023】

金属イオン架橋を用いることで、前記紫外線硬化前の所定の粘弾性特性を比較的容易に付与することができ、アクリルモノマーをグラフトすることで紫外線硬化性を付与することができる。

【0024】

有機官能基含有(メタ)アクリレートモノマーとしては、グリシジル基含有(メタ)アクリレートモノマー、ヒドロキシ基含有(メタ)アクリレートモノマー、イソシアネート基含有(メタ)アクリレートモノマー等の前記不飽和カルボン酸と反応する官能基を有するものであればよい。

【0025】

光重合開始剤としては、着色性及び臭気性の少ないものを選択するのが良い。

金属化合物としては、亜鉛イオン、ナトリウムイオン等を有するアセチルアセトン金属錯体、金属酸化物、脂肪酸金属塩等が用いられる。

【0026】

次に前記のように構成された中間膜用粘着シート1を用いて合わせガラスを作製する方法を説明する。合わせガラスを作製する積層加工には種々の方法があるが、オートクレーブを用いずに積層できる次の方法が好適である。合わせガラスはガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を積層する場合があるが、図2ではガラス板と合成樹脂板とを積層する場合について説明する。

【0027】

図2(a)に示すように、先ず片面の離型フィルム3を剥がした紫外線硬化前の中間膜用粘着シート1を、ニップロール6と駆動ゴムロール7間で初めてガラス板4に接触するように両ロール6,7間へ搬入し、ガラス板4の表面に粘着剤層2を貼付する。次に残りの離型フィルム3を剥がし、図2(b)に示すように、粘着剤層2が貼付されたガラス板4を粘着剤層2を介して合成樹脂板5と接触させずに向かい合わせる。そして、ガラス板4及び合成樹脂板5の端部を両ロール6,7間で初めて接触するように両ロール6,7間へ搬入させ、ロール6,7の圧力で気泡を押し出しながらガラス板4及び合成樹脂板5を積層することにより、図1(b)に示す合わせガラス8が形成される。

【0028】

次に前記のようにして積層した透明積層板としての合わせガラス8に、水銀ランプやメタルハライドランプ等の紫外線照射装置を用いて紫外線を照射し、粘着剤層2を硬化させる。その結果、粘着剤層2の粘弾性特性が前記(c),(d)の範囲となって合わせガラス8が完成する。

【0029】

従来の合わせガラスのような透明積層体は、中間膜を加熱溶融させ2枚のガラス板間の凹凸を埋めるようなホットメルトタイプであるのに対して、本発明の中間膜(粘着剤層2)は室温で接着可能な粘弾性特性を有する粘着剤を用いている。ガラス板等の板材を室温で積層可能とするため、積層加工時に板材間の厚みの凹凸に粘着剤層2が馴染むように緩和するのが必要である。そして、粘着剤層2が紫外線硬化前に前記(a),(b)の粘弾性特性を有することにより、板材の積層加工時は板材間の厚みの凹凸に馴染んで緩和し気泡のない積層外観を得ることができる。即ち、粘着剤層2が厚みの凹凸に馴染むような柔らかさと寸法安定性を保持できる硬さを両立できる設計となっている。

【0030】

粘着剤層2の貯蔵弾性率G’(10-7Hz)が5×101 Pa未満ではクリープ性に劣り、シート形状で長期間の寸法安定性に乏しいという問題がある。貯蔵弾性率G’(10-7Hz)が5×103 Paを超えると積層加工時、硬すぎて緩和できずに板間の僅かな厚

みの凹凸により、凹部に気泡が発生するという問題がある。

【0031】

また、周波数1Hzでの貯蔵弾性率G’(1Hz)が5×103 〜5×105 Paの範囲であることも、常温積層加工において重要である。即ち、貯蔵弾性率G’(1Hz)が5×103 Pa以下である場合、粘着性が非常に高いため、シート自身や積層加工時のハンドリングが容易でない。貯蔵弾性率G’(1Hz)が5×105 Pa以上である場合は、逆に粘着性が乏しくなり、板材への充分な接着力を確保できない問題がある。

【0032】

粘着剤層2が紫外線硬化前の前記粘弾性特性の状態のままでは、凝集力が十分でなく、実用上の使用環境(高温・多湿、低温から高温のサイクル等)下で、積層体の板がずれたり、あるいは積層面内で気泡が発生する問題がある。しかし、室温で板材を積層した後、粘着剤層2を紫外線硬化させてその粘弾性特性を前記(c),(d)の条件を満足する状態とすることにより、実用上の使用環境に耐えうる凝集力を付与できる。その結果、透明積層板としての合わせガラス8は実用上の使用環境における耐久性を確保できる。

【実施例】

【0033】

以下、実施例及び比較例により、更に詳しく説明する。

(実施例1)

中間膜用粘着シートはアクリル酸エステル共重合体100重量部に対し、有機官能基含有(メタ)アクリレートモノマーとして2−イソシアナートエチルメタクリレート:2.0重量部、光重合開始剤として1−ヒドロキシ−シクロヘキシル−フェニルケトン:2.0重量部、金属化合物としてアセチルアセトン亜鉛塩:2.0重量部を溶融攪拌した後、離型フィルム間に厚み0.5mmのシート状に成形して中間膜粘着シートを得た。

【0034】

上記シートを用いて以下に示す方法で透明積層体を作製した。

作製方法は、市販のフロートガラス板(厚さ3mm、幅200mm、長さ300mm)の一方の面に、片面の離型フィルムを剥がした中間膜をニップロールと駆動ゴムロール間で、初めて接触するようにロール間へ搬入させ、線圧力:9.8N/cm、速度:5m/分で貼った後、残りの雛型フィルムを剥がした。

【0035】

次に前記中間膜を貼ったガラス板を中間膜を介して市販のポリカーボネート板(厚さ2mm、幅200mm、長さ300mm、ハードコート処理)を接触させずに向かい合わせ、2枚の板の端部をニップロールと駆動ロール間で、初めて接触するようにニップロール(線圧力:196N/cm、速度0.5m/分)に挟んで積層した後、高圧水銀ランプの紫外線照射装置を用いて積層体のガラス側より160w/cm、5m/分の条件で照射させて透明積層体を得た。

【0036】

中間膜用粘着シートに用いたアクリル酸エステル共重合体の組成は、n−ブチルアクリレート:78.4重量%、2−エチルヘキシルアクリレート:19.6重量%及びアクリル酸:2.0重量%を共重合させたもので、アクリル酸エステル共重合体のGPCで測定した分子量及び分子量分布は、重量平均分子量(MW):2.27×105 、重量平均分子量(MW)/数平均分子量(MN):3.6であった。

【0037】

(実施例2)

中間膜用粘着シートはアクリル酸エステル共重合体100重量部に対し、有機官能基含有(メタ)アクリレートモノマーとして2−イソシアナートエチルメタクリレート:5.0重量部、光重合開始剤として1−ヒドロキシ−シクロヘキシル−フェニルケトン:2.0重量部、金属化合物としてアセチルアセトン亜鉛塩:2.0重量部を溶融攪拌した後、離型フィルム間に厚み0.5mmのシート状に成形して中間膜粘着シートを得た。

【0038】

こうして得た中間膜用粘着シートを用いて実施例1で作製した方法で透明積層体を得た。

(比較例1)

実施例1と同様の中間膜用粘着シートを用いて、実施例1と同様の条件で積層した後、紫外線硬化させないもので透明積層体とした。

【0039】

(比較例2)

中間膜用粘着シートはアクリル酸エステル共重合体100重量部に対し、有機官能基含有(メタ)アクリレートモノマーとして2−イソシアナートエチルメタクリレート:10.0重量部、光重合開始剤として1−ヒドロキシ−シクロヘキシル−フェニルケトン:2.0重量部、金属化合物としてアセチルアセトン亜鉛塩:2.0重量部を溶融攪拌した後、離型フィルム間に厚み0.5mmのシート状に成形して中間膜用粘着シートを得た。

【0040】

こうして得た中間膜用粘着シートを用いて、実施例1で作製した方法で透明積層体を得た。

前記実施例及び比較例で得られた合わせガラスを用いて、下記項目について評価した結果を表1に示す。問題のなかったものは(○)で示している。

【0041】

[耐湿熱性試験]

60℃×90%RHで14日間保持した後、気泡や剥離の発生状態の有無を観察した。

[ヒートサイクル試験]

−20℃に2時間保持後、80℃に2時間保持、昇温、降温にそれぞれ1時間かけるヒートサイクルを1日に4回、14日間繰り返した後、気泡や剥離の発生状態の有無を観察した。

【0042】

【表1】

表1の結果から明らかなように、本発明の中間膜用粘着シートを用いた場合、室温での積層加工が可能で外観上満足できる積層体を得ることができるのに対し、粘弾性特性が本発明の周波数で測定した貯蔵弾性率の範囲外であるシート(比較例)では観察項目のいずれかを満足することができないことが判る。

【0043】

この実施の形態では次の効果を有する。

(1) 中間膜用粘着シート1は紫外線硬化可能な粘着剤層2を少なくとも1層有し、紫外線硬化前の状態で室温において板材の合わせ加工に使用され、その後、紫外線照射により粘着剤層2が硬化される。従って、オートクレーブによる高温・高圧処理を必要とす

ることなく積層体を形成することができ、かつ実用上の耐久性を確保できる。その結果、加熱を嫌う用途に好適に用いることができる。

【0044】

(2) 紫外線硬化前の粘着剤層2の長時間域の貯蔵弾性率(周波数10-7Hzでの貯蔵弾性率G'(10-7Hz) )が特定の範囲にあるため、粘着剤層2が板材の合わせ加工時に厚みの凹凸に馴染んで緩和し、気泡のない合わせ外観を得ることができる。

【0045】

(3) 紫外線硬化後の粘着剤層2の長時間域の貯蔵弾性率が特定の範囲にあるため、実用上の耐久性が付与できる。

(4) 粘着剤層2はα,β不飽和カルボン酸を含有した(メタ)アクリル酸エステル系共重合体を主成分とし、前記不飽和カルボン酸と反応する有機官能基含有(メタ)アクリレートモノマー、光重合開始剤及び金属化合物が添加されている。従って、金属化合物による金属イオン架橋を用いることで、紫外線硬化前の状態の粘着剤層2に所定の粘弾性特性を比較的容易に付与することができる。また、アクリルモノマーをグラフトすることで紫外線硬化性を付与することが可能となる。

【0046】

(5) 粘着剤層2がアクリル系粘着剤であるため、耐候性や透明性が良くなる。

(6) 粘着剤層2は表裏両接着面に離型フィルム3が貼付された構成のため、一方の離型フィルム3を剥がした状態で先ず板材の一方に作業性良く貼付でき、次に他方の離型フィルム3を剥がして板材の他方に作業性良く貼付できる。また、粘着剤を直接板材に塗布して粘着剤層を形成する場合に比較して、所定の厚さに形成するのが容易になる。

【0047】

実施の形態は前記に限定されるものではなく、例えば、次のように具体化してもよい。

○ 中間膜用粘着シート1は粘着剤層2が1層に限らず、例えば、フィルム、シートあるいは織布で形成された芯材の両面に粘着剤層2が形成された構成としてもよい。この場合、芯材として剛性の高い二軸延伸ポリエチレンテレフタレートフィルム等を用いると、特に中間膜用粘着シート1の取扱い性(作業性)が良くなる。

【0048】

○ ガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を積層する際、積層される板材は2枚に限らず3枚以上としてもよい。

○ 粘着剤層2を挟持する離型フィルム3を、紫外線の透過を抑制する材質で形成する。この場合、中間膜用粘着シート1を使用する前、即ち離型フィルム3が剥がされる前に粘着剤層2が硬化する虞がなくなる。

【0049】

○ 粘着剤層2に含有される架橋剤として金属化合物以外の架橋剤を使用してもよい。

○ また、図3(a),(b)に示すように、紫外線硬化可能な粘着剤層2の片面又は両面に、紫外線で硬化しない粘着剤、例えば、アクリル系樹脂をイソシアネート系、エポキシ系、メラミン系等の硬化剤あるいは紫外線で既に硬化済みの比較的硬い粘着剤層21を積層してもよい。

【0050】

このことにより、板材の合わせ加工時に厚みの凹凸が、比較的硬い粘着剤層21を介して紫外線硬化前の粘着剤層2に伝播し、該粘着剤層2が緩和することにより、中間膜用粘着シート1全体として馴染んで、気泡のない合わせ外観を得ることができる。

【0051】

前記実施の形態から把握できる技術的思想(発明)について、以下に記載する。

(1) 前記粘着剤層はフィルム状の芯材の両面に形成されている。この場合、中間膜用粘着シートの取扱い性(作業性)が良くなる。

【0052】

(2) 前記粘着剤層は2枚の離型フィルムに挟持され、離型フィルムは紫外線の透過を抑制するように形成されている。

【符号の説明】

【0053】

1…中間膜用粘着シート、2…粘着剤層、3…離型フィルム、4…ガラス板、5…合成樹脂板、8…透明積層体としての合わせガラス。

【技術分野】

【0001】

本発明は、自動車、鉄道車両、船舶、航空機、建築、機械装置等の窓あるいは液晶表示、プラズマディスプレイ、タッチパネル等のディスプレイ表示用に用いられる透明積層体を、オートクレーブによる高温・高圧処理を必要とせず、室温で製造することが可能な中間膜用粘着シート及び該シートを使用した透明積層体に関するものである。

【背景技術】

【0002】

ガラス板を車両や船舶、さらには建築用の窓材として用いることは一般的である。これらの窓ガラスとして耐衝撃性能の向上。衝突物の貫通防止のために、2枚のガラス板間にポリビニルブチラール(PVB)等からなる膜を挟んだ安全合わせガラスが一般的に用いられている。しかし、このような合わせガラスは重量が大きいため、衝撃の際に貫通はし難いが、ガラス板にヒビ割れ等が発生することがある。

【0003】

そこで、割れ難い材料としてポリカーボネート(PC)板に代表される合成樹脂板を用い、破損を低減させる合成樹脂板/ガラス板の合わせ構成体が提案されている。

合成樹脂板/ガラス板の積層体を得る方法として、合成樹脂板とガラス板の間にPVB膜、エチレン−酢酸ビニル共重合体(EVA)膜、ウレタン系フィルム等の熱可塑性樹脂を挟み、オートクレーブを用いて高温・高圧条件で合わせるのが一般的である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7一290647号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、熱可塑性樹脂を用いるには、一般的に80℃以上の加熱が必要であるため、合成樹脂とガラスの線膨張係数の相違により、加熱圧着後の積層体が室温に戻った際に、反りや割れが発生するという問題があった。

【0006】

一方、紫外線硬化型液状樹脂を透明板の間に注入した後、紫外線硬化させる方法(特許文献1)が提案されているが、液状樹脂を用いた方法では樹脂の注入方法や膜厚制御が容易でないという問題がある。

【0007】

本発明は前記従来の問題点に鑑みてなされたものであって、その第1の目的はオートクレーブによる高温・高圧処理を必要とすることなく、室温で積層体の製造が可能な中間膜用粘着シートを提供することにある。第2の目的はその中間膜用粘着シートを使用した透明積層体を提供することにある。

【課題を解決するための手段】

【0008】

前記第1の目的を達成するため、請求項1に記載の発明の中間膜用粘着シートでは、紫外線硬化可能な粘着剤層を少なくとも1層以上有し、前記紫外線硬化可能な粘着剤層は硬化前の状態で下記(a)及び(b)の粘弾性特性を有する。(a)測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が5×103 〜5×105 Pa(パスカル)。(b)基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が5×101 〜5×103 Pa。

【0009】

この発明では、中間膜用粘着シートは紫外線硬化前の状態で室温において板材の合わせ

加工に使用され、その後、紫外線照射により粘着剤層が硬化される。従って、オートクレーブによる高温・高圧処理を必要とすることなく積層体を形成することができるとともに、実用上の耐久性を確保できる。また、この発明では、紫外線硬化前の粘着剤層が前記所定の粘弾性特性を有することにより、シート形状の寸法安定性が確保される。また、積層すべき2枚の板材の間に挟持された状態で粘着剤層が板材との界面の凹凸を埋めるような流動(濡れ)が進行し、気泡のない積層外観を得ることができる。

【0010】

請求項2に記載の発明では、紫外線硬化可能な粘着剤層(但し、重量平均分子量が70万以上のアクリル系粘着剤を含んで成るもの及びトリメチロールプロパンアダクトトルイレンジイソシアナートを含んで成るものを除く。)を少なくとも1層以上有し、前記紫外線硬化可能な粘着剤層は硬化後の状態で、下記(c)及び(d)の粘弾性特性を有する。(c)測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が1×104 〜1×106 Pa(パスカル)。(d)基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が1×104 Pa以上。

【0011】

この発明では、中間膜用粘着シートは紫外線硬化前の状態で室温において板材の合わせ加工に使用され、その後、紫外線照射により粘着剤層が硬化される。従って、オートクレーブによる高温・高圧処理を必要とすることなく積層体を形成することができるとともに、実用上の耐久性を確保できる。また、この発明では、紫外線硬化させた粘着シートが前記所定の粘弾性特性を有することで、実用上の耐久性を付与できる。

【0012】

粘弾性特性はレオメトリックス社製の粘弾性測定装置ダイナミックアナライザーRDAIIを用いて以下の条件で測定した。

・温度:20〜150℃

・角振動数:ω=0.005〜500rad/sec

・パラレルプレート:25mmφ

・歪み量:3%

RADIIで20℃を基準温度として温度−時間換算のマスターカーブを作成し、(a)及び(b)の周波数f値はf(Hz)=ω/(2π)より算出し、それぞれ貯蔵弾性率G’を読み取った。

【0013】

請求項3に記載の発明では、請求項1又は請求項2に記載の発明において、前記粘着剤層はα,β不飽和カルボン酸を含有した(メタ)アクリル酸エステル系共重合体を主成分とし、前記不飽和カルボン酸と反応する有機官能基含有(メタ)アクリレートモノマー、光重合開始剤及び金属化合物が添加されている。

【0014】

この発明では、金属化合物による金属イオン架橋を用いることで、紫外線硬化前の状態での前記所定の粘弾性特性を粘着剤層に比較的容易に付与することができる。また、アクリルモノマーをグラフトすることで紫外線硬化性を付与することが可能となる。

【0015】

請求項4に記載の発明の透明積層体は、請求項1〜請求項3のいずれか一項に記載の発明の中間膜用粘着シートを用いてガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を少なくとも2枚積層してなる。

【0016】

この発明では、透明積層体は、請求項1〜請求項3のいずれか一項に記載の中間膜用粘着シートを用いてガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を少なくとも2枚積層することにより形成される。従って、高温・高圧処理が不要なため、オートクレーブを用いずに形成できる。

【0017】

請求項5に記載の透明積層体は、紫外線硬化可能な粘着剤層を少なくとも1層以上有し

、下記(a)及び(b)の粘弾性特性を有する硬化前の粘着シートを用いてガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を少なくとも2枚積層した後、前記粘着剤層を紫外線で硬化させてなる。(a)測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が5×103 〜5×105 Pa(パスカル)。(b)基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が5×101 〜5×103 Pa。

【0018】

請求項6に記載の透明積層体は、紫外線硬化可能な粘着剤層(但し、重量平均分子量が70万以上のアクリル系粘着剤を含んで成るもの及びトリメチロールプロパンアダクトトルイレンジイソシアナートを含んで成るものを除く。)を少なくとも1層以上有する硬化前の粘着シートを用いてガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を少なくとも2枚積層した後、前記粘着剤層を以下の(c)及び(d)の粘弾性特性を有するように紫外線で硬化させてなる。(c)測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が1×104 〜1×106 Pa(パスカル)。(d)基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が1×104 Pa以上。

【発明の効果】

【0019】

以上詳述したように請求項1〜請求項6に記載の発明によれば、オートクレーブによる高温・高圧処理を必要とすることなく、室温で積層体の製造が可能となる。

【図面の簡単な説明】

【0020】

【図1】(a)は中間膜用粘着シートの模式断面図、(b)は合わせガラスの模式断面図。

【図2】合わせガラスの作製方法の一例を示す工程概略図。(a)片面の離型フィルム3を剥がした紫外線硬化前の中間膜用粘着シート1を、ガラス板4に接触するようにニップロール6と駆動ゴムロール7間へ搬入し、ガラス板4の表面に粘着剤層2を貼付する工程概略図。(b)離型フィルム3を剥がし、粘着剤層2が貼付されたガラス板4を粘着剤層2を介して合成樹脂板5と接触させずに向かい合わせ、両ロール6,7間へ搬入させ、ガラス板4及び合成樹脂板5を積層する工程概略図。

【図3】別の実施の形態の中間膜用粘着シートの模式断面図。(a)紫外線硬化可能な粘着剤層2の片面に、紫外線で硬化しない粘着剤あるいは紫外線で既に硬化済みの比較的硬い粘着剤層21を積層した中間膜用粘着シートの模式断面図。(b)紫外線硬化可能な粘着剤層2の両面に、紫外線で硬化しない粘着剤あるいは紫外線で既に硬化済みの比較的硬い粘着剤層21を積層した中間膜用粘着シートの模式断面図。

【発明を実施するための形態】

【0021】

以下、本発明を具体化した実施の形態を図1及び図2に従って説明する。

図1(a)に示すように、中間膜用粘着シート1は粘着剤層2と、その表裏両面に付着された離型フィルム3とから構成されている。粘着剤層2は紫外線硬化可能に構成されるとともに、紫外線硬化前の状態では、下記(a)及び(b)の粘弾性特性を有するように構成されている。(a)測定温度20℃、周波数1Hzでの貯蔵弾性率G'(1Hz)が5×103 〜5×105 Pa。(b)基準温度20℃、周波数10-7Hzでの貯蔵弾性率G'(10-7Hz) が5×101 〜5×103 Pa。また、紫外線硬化後の状態では、下記(c)及び(d)の粘弾性特性を有するように構成されている。(c)測定温度20℃、周波数1Hzでの貯蔵弾性率G'(1Hz) が1×104 〜1×106 Pa。(d)基準温度20℃、周波数10-7Hzでの貯蔵弾性率G'(10-7Hz) が1×104 Pa以上。

【0022】

粘弾性特性はレオメトリックス社製の粘弾性測定装置ダイナミックアナライザーRDAIIを用いて、前記の条件で測定した。

粘着剤層2の組成は、アクリル系粘着剤であり、α,β不飽和カルボン酸を含有した(メタ)アクリル酸エステル系共重合体が主成分である。この主成分に前記不飽和カルボン

酸と反応する有機官能基含有(メタ)アクリレートモノマー、光重合開始剤及び金属化合物を添加して、(メタ)アクリル酸エステル系共重合体に(メタ)アクリロイル基をグラフトさせると同時に、主成分を金属イオン架橋させることで、室温で積層可能でかつ紫外線硬化可能な中間膜用粘着シート1が得られる。

【0023】

金属イオン架橋を用いることで、前記紫外線硬化前の所定の粘弾性特性を比較的容易に付与することができ、アクリルモノマーをグラフトすることで紫外線硬化性を付与することができる。

【0024】

有機官能基含有(メタ)アクリレートモノマーとしては、グリシジル基含有(メタ)アクリレートモノマー、ヒドロキシ基含有(メタ)アクリレートモノマー、イソシアネート基含有(メタ)アクリレートモノマー等の前記不飽和カルボン酸と反応する官能基を有するものであればよい。

【0025】

光重合開始剤としては、着色性及び臭気性の少ないものを選択するのが良い。

金属化合物としては、亜鉛イオン、ナトリウムイオン等を有するアセチルアセトン金属錯体、金属酸化物、脂肪酸金属塩等が用いられる。

【0026】

次に前記のように構成された中間膜用粘着シート1を用いて合わせガラスを作製する方法を説明する。合わせガラスを作製する積層加工には種々の方法があるが、オートクレーブを用いずに積層できる次の方法が好適である。合わせガラスはガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を積層する場合があるが、図2ではガラス板と合成樹脂板とを積層する場合について説明する。

【0027】

図2(a)に示すように、先ず片面の離型フィルム3を剥がした紫外線硬化前の中間膜用粘着シート1を、ニップロール6と駆動ゴムロール7間で初めてガラス板4に接触するように両ロール6,7間へ搬入し、ガラス板4の表面に粘着剤層2を貼付する。次に残りの離型フィルム3を剥がし、図2(b)に示すように、粘着剤層2が貼付されたガラス板4を粘着剤層2を介して合成樹脂板5と接触させずに向かい合わせる。そして、ガラス板4及び合成樹脂板5の端部を両ロール6,7間で初めて接触するように両ロール6,7間へ搬入させ、ロール6,7の圧力で気泡を押し出しながらガラス板4及び合成樹脂板5を積層することにより、図1(b)に示す合わせガラス8が形成される。

【0028】

次に前記のようにして積層した透明積層板としての合わせガラス8に、水銀ランプやメタルハライドランプ等の紫外線照射装置を用いて紫外線を照射し、粘着剤層2を硬化させる。その結果、粘着剤層2の粘弾性特性が前記(c),(d)の範囲となって合わせガラス8が完成する。

【0029】

従来の合わせガラスのような透明積層体は、中間膜を加熱溶融させ2枚のガラス板間の凹凸を埋めるようなホットメルトタイプであるのに対して、本発明の中間膜(粘着剤層2)は室温で接着可能な粘弾性特性を有する粘着剤を用いている。ガラス板等の板材を室温で積層可能とするため、積層加工時に板材間の厚みの凹凸に粘着剤層2が馴染むように緩和するのが必要である。そして、粘着剤層2が紫外線硬化前に前記(a),(b)の粘弾性特性を有することにより、板材の積層加工時は板材間の厚みの凹凸に馴染んで緩和し気泡のない積層外観を得ることができる。即ち、粘着剤層2が厚みの凹凸に馴染むような柔らかさと寸法安定性を保持できる硬さを両立できる設計となっている。

【0030】

粘着剤層2の貯蔵弾性率G’(10-7Hz)が5×101 Pa未満ではクリープ性に劣り、シート形状で長期間の寸法安定性に乏しいという問題がある。貯蔵弾性率G’(10-7Hz)が5×103 Paを超えると積層加工時、硬すぎて緩和できずに板間の僅かな厚

みの凹凸により、凹部に気泡が発生するという問題がある。

【0031】

また、周波数1Hzでの貯蔵弾性率G’(1Hz)が5×103 〜5×105 Paの範囲であることも、常温積層加工において重要である。即ち、貯蔵弾性率G’(1Hz)が5×103 Pa以下である場合、粘着性が非常に高いため、シート自身や積層加工時のハンドリングが容易でない。貯蔵弾性率G’(1Hz)が5×105 Pa以上である場合は、逆に粘着性が乏しくなり、板材への充分な接着力を確保できない問題がある。

【0032】

粘着剤層2が紫外線硬化前の前記粘弾性特性の状態のままでは、凝集力が十分でなく、実用上の使用環境(高温・多湿、低温から高温のサイクル等)下で、積層体の板がずれたり、あるいは積層面内で気泡が発生する問題がある。しかし、室温で板材を積層した後、粘着剤層2を紫外線硬化させてその粘弾性特性を前記(c),(d)の条件を満足する状態とすることにより、実用上の使用環境に耐えうる凝集力を付与できる。その結果、透明積層板としての合わせガラス8は実用上の使用環境における耐久性を確保できる。

【実施例】

【0033】

以下、実施例及び比較例により、更に詳しく説明する。

(実施例1)

中間膜用粘着シートはアクリル酸エステル共重合体100重量部に対し、有機官能基含有(メタ)アクリレートモノマーとして2−イソシアナートエチルメタクリレート:2.0重量部、光重合開始剤として1−ヒドロキシ−シクロヘキシル−フェニルケトン:2.0重量部、金属化合物としてアセチルアセトン亜鉛塩:2.0重量部を溶融攪拌した後、離型フィルム間に厚み0.5mmのシート状に成形して中間膜粘着シートを得た。

【0034】

上記シートを用いて以下に示す方法で透明積層体を作製した。

作製方法は、市販のフロートガラス板(厚さ3mm、幅200mm、長さ300mm)の一方の面に、片面の離型フィルムを剥がした中間膜をニップロールと駆動ゴムロール間で、初めて接触するようにロール間へ搬入させ、線圧力:9.8N/cm、速度:5m/分で貼った後、残りの雛型フィルムを剥がした。

【0035】

次に前記中間膜を貼ったガラス板を中間膜を介して市販のポリカーボネート板(厚さ2mm、幅200mm、長さ300mm、ハードコート処理)を接触させずに向かい合わせ、2枚の板の端部をニップロールと駆動ロール間で、初めて接触するようにニップロール(線圧力:196N/cm、速度0.5m/分)に挟んで積層した後、高圧水銀ランプの紫外線照射装置を用いて積層体のガラス側より160w/cm、5m/分の条件で照射させて透明積層体を得た。

【0036】

中間膜用粘着シートに用いたアクリル酸エステル共重合体の組成は、n−ブチルアクリレート:78.4重量%、2−エチルヘキシルアクリレート:19.6重量%及びアクリル酸:2.0重量%を共重合させたもので、アクリル酸エステル共重合体のGPCで測定した分子量及び分子量分布は、重量平均分子量(MW):2.27×105 、重量平均分子量(MW)/数平均分子量(MN):3.6であった。

【0037】

(実施例2)

中間膜用粘着シートはアクリル酸エステル共重合体100重量部に対し、有機官能基含有(メタ)アクリレートモノマーとして2−イソシアナートエチルメタクリレート:5.0重量部、光重合開始剤として1−ヒドロキシ−シクロヘキシル−フェニルケトン:2.0重量部、金属化合物としてアセチルアセトン亜鉛塩:2.0重量部を溶融攪拌した後、離型フィルム間に厚み0.5mmのシート状に成形して中間膜粘着シートを得た。

【0038】

こうして得た中間膜用粘着シートを用いて実施例1で作製した方法で透明積層体を得た。

(比較例1)

実施例1と同様の中間膜用粘着シートを用いて、実施例1と同様の条件で積層した後、紫外線硬化させないもので透明積層体とした。

【0039】

(比較例2)

中間膜用粘着シートはアクリル酸エステル共重合体100重量部に対し、有機官能基含有(メタ)アクリレートモノマーとして2−イソシアナートエチルメタクリレート:10.0重量部、光重合開始剤として1−ヒドロキシ−シクロヘキシル−フェニルケトン:2.0重量部、金属化合物としてアセチルアセトン亜鉛塩:2.0重量部を溶融攪拌した後、離型フィルム間に厚み0.5mmのシート状に成形して中間膜用粘着シートを得た。

【0040】

こうして得た中間膜用粘着シートを用いて、実施例1で作製した方法で透明積層体を得た。

前記実施例及び比較例で得られた合わせガラスを用いて、下記項目について評価した結果を表1に示す。問題のなかったものは(○)で示している。

【0041】

[耐湿熱性試験]

60℃×90%RHで14日間保持した後、気泡や剥離の発生状態の有無を観察した。

[ヒートサイクル試験]

−20℃に2時間保持後、80℃に2時間保持、昇温、降温にそれぞれ1時間かけるヒートサイクルを1日に4回、14日間繰り返した後、気泡や剥離の発生状態の有無を観察した。

【0042】

【表1】

表1の結果から明らかなように、本発明の中間膜用粘着シートを用いた場合、室温での積層加工が可能で外観上満足できる積層体を得ることができるのに対し、粘弾性特性が本発明の周波数で測定した貯蔵弾性率の範囲外であるシート(比較例)では観察項目のいずれかを満足することができないことが判る。

【0043】

この実施の形態では次の効果を有する。

(1) 中間膜用粘着シート1は紫外線硬化可能な粘着剤層2を少なくとも1層有し、紫外線硬化前の状態で室温において板材の合わせ加工に使用され、その後、紫外線照射により粘着剤層2が硬化される。従って、オートクレーブによる高温・高圧処理を必要とす

ることなく積層体を形成することができ、かつ実用上の耐久性を確保できる。その結果、加熱を嫌う用途に好適に用いることができる。

【0044】

(2) 紫外線硬化前の粘着剤層2の長時間域の貯蔵弾性率(周波数10-7Hzでの貯蔵弾性率G'(10-7Hz) )が特定の範囲にあるため、粘着剤層2が板材の合わせ加工時に厚みの凹凸に馴染んで緩和し、気泡のない合わせ外観を得ることができる。

【0045】

(3) 紫外線硬化後の粘着剤層2の長時間域の貯蔵弾性率が特定の範囲にあるため、実用上の耐久性が付与できる。

(4) 粘着剤層2はα,β不飽和カルボン酸を含有した(メタ)アクリル酸エステル系共重合体を主成分とし、前記不飽和カルボン酸と反応する有機官能基含有(メタ)アクリレートモノマー、光重合開始剤及び金属化合物が添加されている。従って、金属化合物による金属イオン架橋を用いることで、紫外線硬化前の状態の粘着剤層2に所定の粘弾性特性を比較的容易に付与することができる。また、アクリルモノマーをグラフトすることで紫外線硬化性を付与することが可能となる。

【0046】

(5) 粘着剤層2がアクリル系粘着剤であるため、耐候性や透明性が良くなる。

(6) 粘着剤層2は表裏両接着面に離型フィルム3が貼付された構成のため、一方の離型フィルム3を剥がした状態で先ず板材の一方に作業性良く貼付でき、次に他方の離型フィルム3を剥がして板材の他方に作業性良く貼付できる。また、粘着剤を直接板材に塗布して粘着剤層を形成する場合に比較して、所定の厚さに形成するのが容易になる。

【0047】

実施の形態は前記に限定されるものではなく、例えば、次のように具体化してもよい。

○ 中間膜用粘着シート1は粘着剤層2が1層に限らず、例えば、フィルム、シートあるいは織布で形成された芯材の両面に粘着剤層2が形成された構成としてもよい。この場合、芯材として剛性の高い二軸延伸ポリエチレンテレフタレートフィルム等を用いると、特に中間膜用粘着シート1の取扱い性(作業性)が良くなる。

【0048】

○ ガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を積層する際、積層される板材は2枚に限らず3枚以上としてもよい。

○ 粘着剤層2を挟持する離型フィルム3を、紫外線の透過を抑制する材質で形成する。この場合、中間膜用粘着シート1を使用する前、即ち離型フィルム3が剥がされる前に粘着剤層2が硬化する虞がなくなる。

【0049】

○ 粘着剤層2に含有される架橋剤として金属化合物以外の架橋剤を使用してもよい。

○ また、図3(a),(b)に示すように、紫外線硬化可能な粘着剤層2の片面又は両面に、紫外線で硬化しない粘着剤、例えば、アクリル系樹脂をイソシアネート系、エポキシ系、メラミン系等の硬化剤あるいは紫外線で既に硬化済みの比較的硬い粘着剤層21を積層してもよい。

【0050】

このことにより、板材の合わせ加工時に厚みの凹凸が、比較的硬い粘着剤層21を介して紫外線硬化前の粘着剤層2に伝播し、該粘着剤層2が緩和することにより、中間膜用粘着シート1全体として馴染んで、気泡のない合わせ外観を得ることができる。

【0051】

前記実施の形態から把握できる技術的思想(発明)について、以下に記載する。

(1) 前記粘着剤層はフィルム状の芯材の両面に形成されている。この場合、中間膜用粘着シートの取扱い性(作業性)が良くなる。

【0052】

(2) 前記粘着剤層は2枚の離型フィルムに挟持され、離型フィルムは紫外線の透過を抑制するように形成されている。

【符号の説明】

【0053】

1…中間膜用粘着シート、2…粘着剤層、3…離型フィルム、4…ガラス板、5…合成樹脂板、8…透明積層体としての合わせガラス。

【特許請求の範囲】

【請求項1】

紫外線硬化可能な粘着剤層を少なくとも1層以上有し、前記紫外線硬化可能な粘着剤層は硬化前の状態で下記(a)及び(b)の粘弾性特性を有する中間膜用粘着シート。

(a) 測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が5×103 〜5×105 Pa(パスカル)。

(b) 基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が5×101 〜5×103 Pa。

【請求項2】

紫外線硬化可能な粘着剤層(但し、重量平均分子量が70万以上のアクリル系粘着剤を含んで成るもの及びトリメチロールプロパンアダクトトルイレンジイソシアナートを含んで成るものを除く。)を少なくとも1層以上有し、前記紫外線硬化可能な粘着剤層は硬化後の状態で、下記(c)及び(d)の粘弾性特性を有する中間膜用粘着シート。

(c) 測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が1×104 〜1×106 Pa(パスカル)。

(d) 基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が1×104 Pa以上。

【請求項3】

前記粘着剤層はα,β不飽和カルボン酸を含有した(メタ)アクリル酸エステル系共重合体を主成分とし、前記不飽和カルボン酸と反応する有機官能基含有(メタ)アクリレートモノマー、光重合開始剤及び金属化合物が添加されている請求項1又は請求項2に記載の中間膜用粘着シート。

【請求項4】

請求項1〜請求項3のいずれか一項に記載の中間膜用粘着シートを用いてガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を少なくとも2枚積層してなる透明積層体。

【請求項5】

紫外線硬化可能な粘着剤層を少なくとも1層以上有し、下記(a)及び(b)の粘弾性特性を有する硬化前の粘着シートを用いてガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を少なくとも2枚積層した後、前記粘着剤層を紫外線で硬化させてなる透明積層体。

(a) 測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が5×103 〜5×105 Pa(パスカル)。

(b) 基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が5×101 〜5×103 Pa。

【請求項6】

紫外線硬化可能な粘着剤層(但し、重量平均分子量が70万以上のアクリル系粘着剤を含んで成るもの及びトリメチロールプロパンアダクトトルイレンジイソシアナートを含んで成るものを除く。)を少なくとも1層以上有する硬化前の粘着シートを用いてガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を少なくとも2枚積層した後、前記粘着剤層を以下の(c)及び(d)の粘弾性特性を有するように紫外線で硬化させてなる透明積層体。

(c) 測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が1×104 〜1×106 Pa(パスカル)。

(d) 基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が1×104 Pa以上。

【請求項1】

紫外線硬化可能な粘着剤層を少なくとも1層以上有し、前記紫外線硬化可能な粘着剤層は硬化前の状態で下記(a)及び(b)の粘弾性特性を有する中間膜用粘着シート。

(a) 測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が5×103 〜5×105 Pa(パスカル)。

(b) 基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が5×101 〜5×103 Pa。

【請求項2】

紫外線硬化可能な粘着剤層(但し、重量平均分子量が70万以上のアクリル系粘着剤を含んで成るもの及びトリメチロールプロパンアダクトトルイレンジイソシアナートを含んで成るものを除く。)を少なくとも1層以上有し、前記紫外線硬化可能な粘着剤層は硬化後の状態で、下記(c)及び(d)の粘弾性特性を有する中間膜用粘着シート。

(c) 測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が1×104 〜1×106 Pa(パスカル)。

(d) 基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が1×104 Pa以上。

【請求項3】

前記粘着剤層はα,β不飽和カルボン酸を含有した(メタ)アクリル酸エステル系共重合体を主成分とし、前記不飽和カルボン酸と反応する有機官能基含有(メタ)アクリレートモノマー、光重合開始剤及び金属化合物が添加されている請求項1又は請求項2に記載の中間膜用粘着シート。

【請求項4】

請求項1〜請求項3のいずれか一項に記載の中間膜用粘着シートを用いてガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を少なくとも2枚積層してなる透明積層体。

【請求項5】

紫外線硬化可能な粘着剤層を少なくとも1層以上有し、下記(a)及び(b)の粘弾性特性を有する硬化前の粘着シートを用いてガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を少なくとも2枚積層した後、前記粘着剤層を紫外線で硬化させてなる透明積層体。

(a) 測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が5×103 〜5×105 Pa(パスカル)。

(b) 基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が5×101 〜5×103 Pa。

【請求項6】

紫外線硬化可能な粘着剤層(但し、重量平均分子量が70万以上のアクリル系粘着剤を含んで成るもの及びトリメチロールプロパンアダクトトルイレンジイソシアナートを含んで成るものを除く。)を少なくとも1層以上有する硬化前の粘着シートを用いてガラス板同士、ガラス板と合成樹脂板又は合成樹脂板同士を少なくとも2枚積層した後、前記粘着剤層を以下の(c)及び(d)の粘弾性特性を有するように紫外線で硬化させてなる透明積層体。

(c) 測定温度20℃、周波数1Hzでの貯蔵弾性率G’(1Hz)が1×104 〜1×106 Pa(パスカル)。

(d) 基準温度20℃、周波数10-7 Hzでの貯蔵弾性率G’(10-7 Hz)が1×104 Pa以上。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−39833(P2013−39833A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2012−212798(P2012−212798)

【出願日】平成24年9月26日(2012.9.26)

【分割の表示】特願2001−158592(P2001−158592)の分割

【原出願日】平成13年5月28日(2001.5.28)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成24年9月26日(2012.9.26)

【分割の表示】特願2001−158592(P2001−158592)の分割

【原出願日】平成13年5月28日(2001.5.28)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

[ Back to top ]