中間転写ベルト用クリーニングローラ、中間転写ベルト用クリーニング装置及び画像形成装置

【課題】発泡弾性層への現像剤の侵入及び固着を防止して長期間にわたって高いクリーニング性能を発揮することのできる中間転写ベルト用クリーニングローラ及び中間転写ベルト用クリーニング装置、並びに、高品質の画像を長期間にわたって形成することのできる画像形成装置を提供すること。

【解決手段】軸体2の外周面に形成され、導電性カーボンブラックと前記導電性カーボンブラック以外の導電性粒子とを含有するシリコーン発泡弾性層3と、この発泡弾性層3の外周面に形成され、厚さが5〜500μmのコート層4とを備えて成り、アスカーF硬度が45〜95であることを特徴とする中間転写ベルト用クリーニングローラ1、この中間転写ベルト用クリーニングローラ1を備えて成る中間転写ベルト用クリーニング装置、並びに、中間転写ベルト用クリーニング装置を備えて成る画像形成装置。

【解決手段】軸体2の外周面に形成され、導電性カーボンブラックと前記導電性カーボンブラック以外の導電性粒子とを含有するシリコーン発泡弾性層3と、この発泡弾性層3の外周面に形成され、厚さが5〜500μmのコート層4とを備えて成り、アスカーF硬度が45〜95であることを特徴とする中間転写ベルト用クリーニングローラ1、この中間転写ベルト用クリーニングローラ1を備えて成る中間転写ベルト用クリーニング装置、並びに、中間転写ベルト用クリーニング装置を備えて成る画像形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、中間転写ベルト用クリーニングローラ、中間転写ベルト用クリーニング装置及び画像形成装置に関し、さらに詳しくは、発泡弾性層への現像剤の侵入及び固着を防止して長期間にわたって高いクリーニング性能を発揮することのできる中間転写ベルト用クリーニングローラ及び中間転写ベルト用クリーニング装置、並びに、高品質の画像を長期間にわたって形成することのできる画像形成装置に関する。

【背景技術】

【0002】

レーザープリンター、複写機、ビデオプリンター、ファクシミリ、これらの複合機等には、電子写真方式を利用した各種の画像形成装置が採用されている。電子写真方式を利用した画像形成装置には所望のように転写又は搬送されなかった現像剤を除去するクリーニング装置が設けられることがある。クリーニング装置には、クリーニングブレード等で残存した現像剤を掻き落とすブレード方式、現像剤を転写等する転写体に接触して現像剤を受領するクリーニングローラ方式等がある。

【0003】

特許文献1には、「シリコーンゴムコンパウンド100重量部に対して、導電性付与剤が5〜40重量部、導電性金属酸化物が1〜100重量部、発泡剤が0.05〜100重量部及び必要量の硬化剤を含有するシリコーンゴム組成物を発泡、硬化させたものを、体積抵抗値が半導電領域の103〜1011Ωの弾性半導電体層として、導電性軸体の外側に配置するとともに、該弾性半導電体層の成形後の抵抗値をR1、通電後の抵抗値をR2とした時に、R2/R1≦2.0となる関係を満たすようにしたことを特徴とする半導電性スポンジロール」が記載されている。そして、この半導電性スポンジロールは「感光体の表面の残留トナーを除去する」ローラであり(0001欄)、その弾性半導電体層は「導電性のシリコーンゴムコンパウンド100重量部と導電性酸化亜鉛1〜100重量部とを含む導電性シリコーンゴム組成物で形成されている(実施例欄)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−23484号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

画像形成装置には、感光体の他に無端状の中間転写ベルトを備え、現像剤像を感光体から中間転写ベルトに一旦転写し、次いで中間転写ベルトから記録体に転写する中間転写方式がある。このような中間転写方式の画像形成装置においても高品質の画像を形成するには記録体に転写されずに中間転写ベルトの表面に残存した現像剤を除去する必要がある。

【0006】

ところが、感光体と中間転写ベルトとはその特性及び機能が大きく異なるから、感光体用クリーニングローラを中間転写ベルトのクリーニングローラとして転用しても十分なクリーニング性能を発揮しないことがある。実際に感光体用クリーニングローラを中間転写ベルトのクリーニングローラとして転用すると、例えば、中間転写ベルトとの当接幅(ニップ幅とも称する。)を十分に確保しにくく、また、高電圧領域における電気抵抗値のばらつきが発生しやすく、十分なクリーニング性能を発揮しない。

【0007】

ところで、特許文献1の半導電性スポンジロールのように現像剤に接触するローラが発泡弾性層を備えているとローラ自体の硬度が徐々に大きくなることがある。ローラの硬度が大きくなると、このローラが当接又は圧接する部材に所定の圧力で当接又は圧接することができず、所期の機能が損なわれる。例えば、中間転写ベルト用クリーニングローラの場合には、その硬度が大きくなると、中間転写ベルトとの十分なニップ幅を確保できなくなると共に転写ベルトの走行に従動しにくくなって高いクリーニング性能を発揮できなくなる。

【0008】

この発明は、発泡弾性層への現像剤の侵入及び固着を防止して長期間にわたって高いクリーニング性能を発揮することのできる中間転写ベルト用クリーニングローラ及び中間転写ベルト用クリーニング装置を提供することを、目的とする。

【0009】

この発明は、高品質の画像を長期間にわたって形成することのできる画像形成装置を提供することができる。

【課題を解決するための手段】

【0010】

この発明の発明者は、中間転写ベルト用クリーニングローラの硬度が徐々に大きくなってクリーニング性能が損なわれる原因は、発泡弾性層内に単独で形成されるセルが破泡して近接するセルに連通することがあり、その結果、発泡弾性層の表面に開口するセルからこれに連通しているセルを経て発泡弾性層の内部まで現像剤が侵入し、場合によってはセルに固着してしまうこと、にあるのではないかと、推測した。

【0011】

この発明の発明者は、前記推測に基づいて種々検討したところ、セルが破泡しやすいシリコーンゴムで形成された発泡弾性層を備えたローラであっても、発泡弾性層に導電性カーボンブラックと導電性カーボンブラック以外の導電性粒子とを含有させ、かつ、この発泡弾性層の外周面を特定の厚さを有するコート層でローラのアスカーF硬度が45〜95となるように被覆すると、前記問題点を一挙に解消できることを見出した。

【0012】

すなわち、前記課題を解決するための手段として、

請求項1は、軸体の外周面に形成され、導電性カーボンブラックと前記導電性カーボンブラック以外の導電性粒子とを含有するシリコーン発泡弾性層と、前記発泡弾性層の外周面に形成され、厚さが5〜500μmのコート層とを備えて成り、アスカーF硬度が45〜95であることを特徴とする中間転写ベルト用クリーニングローラであり、

請求項2は、前記コート層は、その表面の凹凸度が10〜450μmであることを特徴とする請求項1に記載の中間転写ベルト用クリーニングローラであり、

請求項3は、前記シリコーン発泡弾性層は、平均セル径が100〜500μmのセルを有していることを特徴とする請求項1又は2に記載の中間転写ベルト用クリーニングローラである。

請求項4は、前記導電性粒子は、導電性金属酸化物であることを特徴とする請求項1〜3のいずれか1項に記載の中間転写ベルト用クリーニングローラであり、

請求項5は、中間転写ベルトと、現像剤が転写される前記中間転写ベルトの被転写面に外周面が接するように配置された請求項1〜4のいずれか1項に記載の中間転写ベルト用クリーニングローラとを備えて成ることを特徴とする中間転写ベルト用クリーニング装置である。

請求項6は、請求項5に記載の中間転写ベルト用クリーニング装置を備えて成ることを特徴とする画像形成装置である。

【発明の効果】

【0013】

この発明に係る中間転写ベルト用クリーニングローラは、導電性カーボンブラックとそれ以外の導電性粒子とを含有するシリコーン発泡弾性層と、発泡弾性層の外周面に形成され、厚さが5〜450μmのコート層とを備え、アスカーF硬度が45〜95であるから、コート層4を形成する前の発泡弾性層の表面状態を小さくしつつも維持した表面凹凸の凹部で中間転写ベルトに付着した現像剤を受領して中間転写ベルトの現像剤を除去できる。また、前記構成を有するこの発明に係る中間転写ベルト用クリーニングローラは、発泡弾性層が破泡しやすいセルを有するシリコーンゴムで形成されていても受領した現像剤が発泡弾性層の内部にまで侵入することを防止して硬度の上昇を長期間にわたって抑えることができ、その結果、中間転写ベルトとの十分なニップ幅を長期間にわたって維持できると共に転写ベルトの走行に容易に従動することができる。したがって、この発明によれば発泡弾性層への現像剤の侵入及び固着を防止して長期間にわたって高いクリーニング性能を発揮することのできる中間転写ベルト用クリーニングローラを提供することができる。

【0014】

また、この発明に係る画像形成装置は、この発明に係る中間転写ベルト用クリーニングローラを備えているから、この中間転写ベルト用クリーニングローラが長期間にわたって高いクリーニング性能を発揮して高品質の画像を長期間にわたって形成することができる。したがって、この発明によれば高品質の画像を長期間にわたって形成することのできる画像形成装置を提供することができる。

【図面の簡単な説明】

【0015】

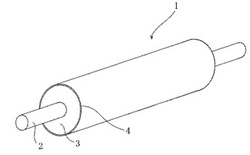

【図1】図1は、この発明に係る中間転写ベルト用クリーニングローラの一例である中間転写ベルト用クリーニングローラを示す概略斜視図である。

【図2】図2は、この発明に係る中間転写ベルト用クリーニングローラを、その軸線を含む平面で切断したときの一部を模式的に示す断面拡大模式図である。

【図3】図3は、この発明に係る画像形成装置の一例であるタンデム型カラー画像形成装置の概略図である。

【図4】図4は、この発明に係る画像形成装置の一例であるマルチパス型カラー画像形成装置の概略図である。

【発明を実施するための形態】

【0016】

この発明に係る中間転写ベルト用クリーニングローラは、軸体の外周面に形成されたシリコーン発泡弾性層と、このシリコーン発泡弾性層の外周面に特定の厚さに形成されたコート層とを備え、アスカーF硬度が45〜95であることを特徴の1つとする。このシリコーン発泡弾性層は導電性カーボンブラックと導電性カーボンブラック以外の導電性粒子とを含有し、コート層は5〜500μmの厚さを有していることをそれぞれ特徴の1つとする。このような特徴を有するこの発明に係る中間転写ベルト用クリーニングローラは、シリコーン発泡弾性層とコート層とを備えていればよく、これらに加えて軸体、他の層又は膜等を備えていてもよい。

【0017】

この発明に係る中間転写ベルト用クリーニングローラの一例としての中間転写ベルト用クリーニングローラ1は、図1及び図2に示されるように、軸体2と、軸体2の外周面に形成されたシリコーン発泡弾性層(以下、単に発泡弾性層と称することがある。)3と、発泡弾性層3の外周面に形成されたコート層4とを備えている。なお、図1においてコート層4の表面に存在する凹部4aは図示されていない。また、図2にはこの発明に係る中間転写ベルト用クリーニングローラの軸線を含む平面で切断したときの断面の一部が模式的に拡大して示されており、理解を容易にするためにコート層の断面を塗り潰してある。

【0018】

中間転写ベルト用クリーニングローラ(以下、単にクリーニングローラと称することがある。)1は、比較的硬度が小さく、具体的には、アスカーF硬度が45〜95である。アスカーF硬度が45未満であると、中間転写ベルトとの十分なニップ幅を確保できても硬度が小さすぎて中間転写ベルトの走行によるわずかな力又は衝撃で大きく変形しやすく、また中間転写ベルトとの摩擦力が大きくなって必要とするトルク力が高くなって転写ベルトの走行に容易に従動できず、その結果、十分なクリーニング性能を発揮できなくなることがある。一方、アスカーF硬度が95を超えると、硬度が大きすぎてクリーニングローラ自体が変形しにくくなるから中間転写ベルトの走行面に十分に密接して転写ベルトに対して十分なニップ幅を確保できなくなり、その結果、十分なクリーニング性能を発揮できなくなることがある。この発明において、中間転写ベルトの十分なニップ幅と中間転写ベルトへの密接性を高い水準で両立して十分なクリーニング性能を発揮できる点で、アスカーF硬度は50〜80であるのが好ましく、55〜75であるのが特に好ましい。アスカーF硬度は、クリーニングローラ1の湾曲した外表面に硬度計の押圧子の中心部を押し付け、かつ、基準面がクリーニングローラ1の外表面に接触した瞬間の目盛りを読み取ることで得られる値である。実際には、高分子計器株式会社製「アスカーゴム硬度計F型」を用いて測定できる。

【0019】

クリーニングローラ1は、従来のローラよりも電気抵抗値が大きく、具体的には104〜108Ω・cm(log値で4〜8)であるのが好ましく、106〜107Ω・cm(log値で6〜7)であるのが特に好ましい。前記電気抵抗値はクリーニングローラ1を使用する前の電気抵抗値である。電気抵抗値が前記範囲内にあると、残存する現像剤を中間転写ベルトから受取りやすくなり、十分なクリーニング性能をさらに向上させることができる。電気抵抗値は、例えば、電気抵抗計(商品名:ULTRA HIGH RESISTANCE METER R8340A、株式会社アドバンテスト製)を用い、クリーニングローラ1を水平に置き、5mmの厚さ、30mmの幅、及び、クリーニングローラ1全体を載せることのできる長さを有する金メッキ製板を電極とし、500gの荷重をクリーニングローラ1における軸体2の両端それぞれに支持させた状態(合計荷重1000g)にして、軸体2と電極との間にDC500Vを印加し、1秒後の電気抵抗計の値を読み取り、この値を電気抵抗値とする方法に準拠して、測定することができる。

【0020】

クリーニングローラ1は、その表面すなわちコート層4の表面における凹凸度が10〜450(μm)であるのが好ましい。凹凸度及びその効果については後述する。

【0021】

クリーニングローラ1を構成する軸体2は、良好な導電特性を有していればよく、通常、鉄、アルミニウム、ステンレス鋼、真鍮等で構成された所謂「芯金」と称される軸体である。また、軸体2は、熱可塑性樹脂若しくは熱硬化性樹脂等の絶縁性芯体にメッキを施して導電化した軸体であってもよく、さらには、熱可塑性樹脂若しくは熱硬化性樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂で形成された軸体であってもよい。

【0022】

クリーニングローラ1を構成する発泡弾性層3は、その内部にセルを有する発泡弾性層として軸体2の外周面に形成されている。発泡弾性層3がセルを有していると、発泡弾性層3の硬度を低下させることができる。ここで、発泡弾性層3に有するセルは、発泡弾性層3を形成可能な発泡シリコーンゴム組成物に含有される発泡剤の発泡又は分解等によって生じる中空領域をいう。発泡弾性層3に有する複数のセルは、他のセルに接することのない若しくは連通することのない状態(独立セル状態と称する。)、他のセルに連通している状態(連通セル状態と称する。)、又は、前記独立セル状態と前記連通セル状態とが共存する状態の何れの状態にあってもよい。

【0023】

このセルは、通常発砲弾性層3の内部に存在しており、発泡弾性層3の外周面及び端面に開口するセルはほとんどない。後述するゴム組成物を発泡硬化して成る発泡弾性層3の仕上げ工程等としてその外周面を研削工程、研磨工程及び/又は切削工程等すると、発泡弾性層3の外周面近傍に存在するセルは処理後の発泡弾性層3は外周面に開口して所謂「開口セル」6aとなる。この開口セル6aは、通常、後述するセルの平均セル径以下の開口径及び深さを有している。

【0024】

発砲弾性層3に形成されるセル6は、塗布されたコート層4を形成するゴム組成物又は樹脂組成物を発泡弾性層3の内部まで進入させずに所望のコート層4を形成できる点で、独立セル状態にあるのが好ましいが、発泡弾性層3の成形条件、製造条件及び発砲弾性層3の仕上げ工程等によっては、開口セル6a及び/又は発泡弾性層3の内部であって表面近傍に形成されたセルの一部が破泡して、その近傍に存在する、開口セル6a及び/又は発泡弾性層3の外周面に開口しないセル(内部セルとも称する。)6bに連通することがある。この発明において、セル6は、発泡弾性層3の外周面に開口しているか否かによって開口セル6aと内部セル6bに分類され、その状態に応じて近傍の他のセル6に連通している連通セル6cと近傍の他のセル6に連通していない独立セル6dとに分類される。このような連通セル6cが形成されると、コート層4を形成するゴム組成物又は樹脂組成物が開口セル6aからそれに連通する内部セル6bすなわち連通セル6cに進入又は流入しやすくなる。そうすると、発泡弾性層3の外周面に形成されるコート層4の厚さが薄くなって破損しやすくなり、また表面状態が不均一になりやすく、その結果、現像剤がコート層4の破損部から発泡弾性層3の内部に侵入して、また現像剤がコート層4の表面にある凹部4aに集合して、クリーニングローラ1の硬度を上昇させることがある。ところが、クリーニングローラ1は前記特徴を有しているから、特に発泡弾性層3の外周面にコート層4が後述する層厚で形成されているから、たとえセル6が破泡しやすく連通セル6cが形成されたとしても、現像剤が発泡弾性層3の内部に侵入及び集合すること、及びコート層4の凹部4aに集合することを長期間にわたって効果的に防止できる。このように現像剤の侵入及び集合を長期間にわたって効果的に防止できると、クリーニングローラ1の硬度の上昇を抑えることができるから、中間転写ベルトとの十分なニップ幅を維持できると共に転写ベルトの走行に容易に従動することができ、その結果、クリーニングローラ1は長期間にわたって高いクリーニング性能を発揮する。

【0025】

発泡弾性層3に存在するセル6は、その平均セル径が100〜500μmであるのが好ましく、150〜500μmであるのが特に好ましい。発泡弾性層3の平均セル径が前記範囲内にあると、コート層4を形成するゴム組成物又は樹脂組成物を発泡弾性層3の外周面に塗布したときに、例えば図2に示されるように、ゴム組成物又は樹脂組成物が開口セル6a内に進入してレベリングされて、開口セル6aによる不均一な表面凹凸状態が比較的均一な表面形状、好ましくは浅い凹部4aを有するほぼ均一な表面凹凸状態になる。その結果、形成されるコート層4は表面の凹凸度が小さくほぼ均一な凹凸を有する表面状態になる。このときゴム組成物又は樹脂組成物は開口セル6aに進入するが、この開口セル6aに連通する内部セル6bの全部又は一部に侵入して、これら内部セル6b内の全部又は一部を充填していてもよい。例えば、ゴム組成物又は樹脂組成物は内部セル6b内の全部を充填すると共に開口セル6a内の一部を充填している場合、及び、内部セル6b内の全部を充填すると共に開口セル6a内のほぼ全部を充填して均一な凹凸の表面状態になっている場合等が挙げられる。このように、発泡弾性層3の平均セル径が前記範囲内にあると、前記範囲のアスカーF硬度を実現できると共に、発泡弾性層3の外周面にコート層4を設けても発泡弾性層3の外表面の凹凸をその程度を小さくしたうえで中間転写ベルト用クリーニングローラ1の外周面の凹凸に効果的に反映させることができるから、発泡弾性層3の内部への現像剤の侵入を効果的に防止できると共にコート層4の表面にある凹部4aへの局所的な現像剤の集合を効果的に防止でき、クリーニングローラ1は硬度上昇が抑えられて長期間にわたって高いクリーニング性能を発揮する。このようにして得られる、クリーニングローラ1のほぼ均一で小さな凹凸を有する表面状態については後述する。

【0026】

発泡弾性層3の平均セル径は、発泡弾性層3を任意の面で切断したときの切断面において約20mm2の領域を電子顕微鏡等で観察し、観察視野内に存在する各セルにおける開口部の最大長さを測定して、測定された最大長さを算術平均して得られた平均長さとして、求めることができる。セルの平均セル径は発泡弾性層3を形成する後述する発泡シリコーンゴム組成物に含有される発泡剤の種類及び含有量、前記発泡シリコーンゴム組成物に含有される反応制御剤の含有量、又は、発泡シリコーンゴム組成物の硬化条件等により、調整することができる。

【0027】

前記発泡弾性層3の発泡倍率は、200〜350%であるのが好ましく、250〜300%であるのが特に好ましい。発泡弾性層3の発泡倍率が前記範囲内にあると、例えばアスカーF硬度を前記範囲内に調整することができ、十分なニップ幅を高い水準で維持できるから、クリーニングローラ1が高いクリーニング性能を発揮できる。発泡倍率は、発泡弾性層3の体積及び質量を常法によって測定し、これらから算出することができる。発泡倍率径は発泡弾性層3を形成する後述するゴム組成物に含有される発泡剤又はゴム組成物の硬化条件等により、調整することができる。

【0028】

発泡弾性層3の密度は、0.395〜0.7(g/cm3)であるのが好ましく、0.42〜0.6(g/cm3)であるのが特に好ましい。密度が前記範囲内にあると、この発明の効果をより一層高めることができる。発泡弾性層3の密度は電子密度計(水中置換法 水温23℃)によって測定することができる。

【0029】

このような発泡弾性層3は、クリーニングローラ1が前記範囲のアスカーF硬度となるような硬度を有しているのが好ましい。この例においては、発泡弾性層3はクリーニングローラ1の最外層であるから、通常、発泡弾性層3はクリーニングローラ1のアスカーF硬度と同じアスカーF硬度を有する。

【0030】

発泡弾性層3の形態は特に限定されず、例えば、図1に示されるように軸線方向にわたって均一な外径に調整された所謂ストレート形状でもよく、また中央部における外径がその両端部における外径よりも大きくなるように調整された所謂クラウン形状であってもよく、さらに中央部における外径がその両端部における外径よりも小さくなるように調整された所謂逆クラウン形状であってもよい。この例において、発泡弾性層3はストレート形状に形成されている。

【0031】

発泡弾性層3の厚さは、特に限定されず、通常、2〜20mmに調整されることができる。

【0032】

発泡弾性層3は、軸体2の外周面に所謂「スポンジ状」のシリコーンゴムで形成された管状体であり、導電性カーボンブラックと導電性カーボンブラック以外の導電性粒子とを含有している。導電性カーボンブラックとしては、導電性を有するカーボンブラックであれば特に限定されず、例えば、ファーネスブラック、チャネルブラック(チャンネルブラックとも称する。)、ランプブラック、熱分解法によるサーマルブラック、アセチレンブラック等が挙げられる。

【0033】

導電性カーボンブラック以外の導電性粒子としては、導電性を有する粒子であれば特に限定されず、例えば、導電性金属酸化物の粒子、導電性金属被膜を有する金属粒子又は金属酸化物粒子等が挙げられる。導電性金属酸化物としては、例えば、導電性酸化亜鉛、導電性酸化チタン、導電性酸化アルミニウム、導電性酸化銅等が挙げられる。金属粒子又は金属酸化物粒子としては、その表面を導電性被膜で被覆した粒子等が挙げられ、具体的には、アルミニウム等の金属で被覆された酸化亜鉛又は酸化チタン等が挙げられる。これらの中でも、前記導電性カーボンブラックと高い相乗効果を発揮する点で、アルミニウムで被覆された酸化亜鉛が好ましい。

【0034】

発泡弾性層3が導電性カーボンブラックと導電性カーボンブラック以外の導電性粒子とを含有していると、アスカーF硬度を前記範囲に調整することができ、加えてクリーニングローラ1の電気抵抗値を所望の範囲すなわち前記範囲に調整できることがある。このようにアスカーF硬度を調整できるとクリーニングローラ1のクリーニング性能を高めることができ、電気抵抗値を調整できるとそのクリーニング性能をより一層高めることができる。

【0035】

発泡弾性層3における導電性カーボンブラックの含有量は、クリーニングローラ1のクリーニング性能を効果的に向上させることができる点で、シリコーンゴム100質量部に対して、5〜20質量部であるのが好ましく、10〜15質量部であるのが特に好ましい。また、発泡弾性層3における導電性粒子の含有量は、クリーニングローラ1のクリーニング性能を効果的に向上させることができる点で、シリコーンゴム100質量部に対して、5〜30質量部であるのが好ましく、10〜20質量部であるのが特に好ましい。導電性カーボンブラック及び導電性粒子は単独で発泡弾性層3中に独立して存在してもよくシリコーンゴム等との複合体として存在していてもよい。

【0036】

発泡弾性層3は、前記範囲のアスカーF硬度を実現できる点で、発泡ゴム組成物で形成され、具体的には、付加反応型導電性発泡シリコーンゴム組成物、導電性発泡ウレタンゴム組成物を硬化して成るのが好ましい。

【0037】

付加反応型導電性発泡シリコーンゴム組成物は、ビニル基含有シリコーン生ゴムと、シリカ系充填材と、発泡剤と、付加反応架橋剤と、付加反応触媒と、反応制御剤と、導電性カーボンブラックと、それ以外の導電性粒子とを含有し、所望により、さらに有機過酸化物架橋剤と耐熱性向上剤と各種添加剤とを含有しているのが好ましい。

【0038】

付加反応型導電性発泡シリコーンゴム組成物のうち、ビニル基含有シリコーン生ゴムとシリカ系充填材と発泡剤と付加反応架橋剤と付加反応触媒と反応制御剤と、所望により、さらに有機過酸化物架橋剤と耐熱性向上剤と各種添加剤とを含有する付加反応型発泡シリコーンゴム組成物としては、例えば、特開2008−076751号公報に記載されている「付加反応型発泡シリコーンゴム組成物」を挙げることができる。前記各成分は同公報に記載されている「付加反応型発泡シリコーンゴム組成物」における各成分と基本的に同様である。すなわち、ビニル基含有シリコーン生ゴムは分子内にビニル基を含有しているシリコーン生ゴムであればよく、シリカ系充填材として煙霧質シリカ又は沈降性シリカ等が挙げられ、発泡剤として無機系発泡剤又は有機系発泡剤等が挙げられ、付加反応架橋剤として一分子中に二個以上のSiH基(SiH結合)を有するオルガノハイドロジェンポリシロキサン等が挙げられ、付加反応触媒として周期律表第9属又は第10属の金属単体及びその化合物が挙げられ、反応制御剤としてメチルビニルシクロテトラシロキサン、アセチレンアルコール類、シロキサン変性アセチレンアルコール、ハイドロパーオキサイド等が挙げられる。この付加反応型導電性発泡シリコーンゴム組成物において、発泡弾性層3のアルカーF硬度を前記範囲に調整するには、例えば、発泡剤の含有量をビニル基含有シリコーン生ゴムとシリカ系充填剤との合計100質量部に対して1.5〜5.0質量部に設定するのがよい。付加反応型導電性発泡シリコーンゴム組成物において、導電性カーボンブラック及び導電性カーボンブラック以外の導電性粒子並びにそれらの含有量それぞれは発泡弾性層3における導電性カーボンブラック及び導電性粒子並びにこれらの含有量と基本的に同様である。

【0039】

導電性発泡ウレタンゴム組成物は、ポリオールとイソシアネート、これらを反応して得られるプレポリマー及びこれらを反応して得られるポリウレタンからなる群より選択される少なくとも1種のポリウレタン調製成分と、発泡剤と、導電性カーボンブラックと、それ以外の導電性粒子と、所望により各種添加剤とを含有しているのが好ましい。前記ポリウレタン調製成分としては、例えば、特開2008−070420号公報に記載の「ポリウレタン調製成分」を挙げることができる。発泡剤、導電性カーボンブラック、それ以外の導電性粒子及び各種添加剤は前記した通りである。

【0040】

クリーニングローラ1を構成するコート層4は、図1及び図2に示されるように、前記発泡弾性層3の外周面及び開口セル6aの表面(この発明において発泡弾性層の外表面と称する。)に設けられ、前記外表面を被覆する。このコート層4は、図2によく示されるように、開口セル6aを完全に埋設することなく発泡弾性層3の表面に形成され、開口セル6aの凹部すなわち発泡弾性層3の凹凸状態をほぼ均一となるように小さくしつつ維持する。すなわち、コート層4を形成するゴム組成物又は樹脂組成物は、開口セル6a内に完全に充填されることなくレベリングされ、塗布表面の凹凸が発泡弾性層3の凹凸状態を小さくしつつも維持してほぼ均一な小さな凹凸を有する表面状態に塗布されて、硬化される。このように、コート層4は、発泡弾性層3の外周面に塗布され、発泡弾性層3の凹凸状態を小さくしつつも維持してほぼ均一な小さい凹凸を有する表面状態となるように、形成されている。

【0041】

このように形成されるコート層4は、その厚さが5〜500μmである。前記厚さが5μm未満であると、発泡弾性層3の凹凸状態をそのまま維持して凹凸度が大きくなりすぎ、現像剤が局所的に集合することがあり、またコート層4が破損しやすくなって現像剤の内部セル6bへの侵入を効果的に防止できないことがあり、いずれにおいてもクリーニングローラ1の硬度が上昇しやすくなる。一方、前記厚さが500μmを超えると、発泡弾性層3の開口セル6aを完全に埋設して発泡弾性層3の表面状態がコート層4に転写されずに実質的に平坦な表面になって中間転写ベルトの現像剤を除去できずクリーニング特性を発揮しなくなる。この発明において「実質的に平坦な表面」とは、正確に平坦な表面だけでなく、例えば凹凸度が6μm以下である表面をも含む概念である。発泡弾性層3の内部への現像剤の侵入を効果的に防止できると共にコート層4の凹部4aへの局所的な現像剤の集合を効果的に防止でき、クリーニングローラ1が長期間にわたって高いクリーニング性能を発揮できる点で、コート層4の厚さは10〜300μmであるのが好ましく、25〜200μmであるのが特に好ましい。

【0042】

前記厚さを有するコート層4は、図2に示されるように、表面の凹凸度が小さくほぼ均一な凹凸を有する表面状態を有している。このときコート層4は開口セル6aに進入しているが、内部セル6bのうち開口セル6aに連通する連通セル6cの全部又は一部に進入して、これら連通セル6c内の全部又は一部を充填していてもよい。例えば、コート層4は連通セル6cの全部を充填すると共に開口セル6a内の一部を充填している場合、及び、連通セル6cの全部を充填すると共に開口セル6a内のほぼ全部を充填して均一な凹凸の表面状態になっている場合等が挙げられる。

【0043】

なお、開口セル6a内に形成されたコート層4は、前記範囲の厚さであってもよく、前記範囲よりも厚い厚さであってもよい。

【0044】

コート層4の厚さは、発泡弾性層3の外径とコート層4の外径とから求める。具体的には、発泡弾性層3の軸線方向の中央部と軸線方向の両端部から中央部側10mmの端部近傍との合計3箇所(測定点)について、例えば、レーザースキャンメーター「LSM−6000」(株式会社ミツトヨ社製品)を用いて測定した発泡弾性層3の外径(算術平均値)と、発泡弾性層3の外径と同様にして、前記測定点に対応する3箇所について測定したコート層4の外径(算術平均値)との差分を2で除した値として、コート層4の厚さを測定できる。なお、発泡弾性層3の外径は、コート層4を形成する前、又は、中間転写ベルト用クリーニングローラ1からコート層4を例えば研磨等によって除去した後に、測定することができる。

【0045】

コート層4は、発泡弾性層3の表面状態が小さくなりながらも維持された表面の凹凸度が10〜450μmであるのが好ましく、10〜120μmであるのがより一層好ましく、80〜120μmであるのが特に好ましい。コート層4が前記範囲の凹凸度を有していると、担持して中間転写ベルトに付着している現像剤を中間転写ベルトから凹部4a内に受領して効果的に除去できると共に、コート層4が破損してクリーニングローラ1の硬度上昇の原因となる「特定の凹部4aへの現像剤の局所的な集合又は凝集」を効果的に防止できる。コート層4の凹凸度は、例えば図2に示されるように、マイクロクコープ「VH−5000」(株式会社キーエンス製)等の測定器を用いて中間転写ベルト用クリーニングローラ1を軸方向に切断した際の表面付近の断面を例えば5mmの測定長さで観察して得られる画像においてコート層4の最も高い位置にある最高点4bと最も低い位置にある最低点4cとの「外径差/2」すなわちクリーニングローラ1の半径方向の最短距離dを測定することによって、求められる。

【0046】

コート層4は、発泡弾性層3を形成する発泡ゴム組成物から発泡剤を除外した未発泡ゴム組成物等で形成され、好ましくは発泡シリコーンゴム組成物から発泡剤を除外した未発泡シリコーンゴム組成物、付加硬化型液状導電性シリコーンゴム組成物、付加硬化型ミラブル導電性シリコーンゴム組成物、発泡弾性層3を形成する導電性発泡ウレタンゴム組成物から発泡剤を除外した未発泡ウレタンゴム組成物、フッ素樹脂組成物等によって、形成される。このように、コート層4は導電性カーボンブラック及び/又は導電性カーボンブラック以外の導電性粒子を含有していてもよい。コート層4を形成する未発泡シリコーンゴム組成物は発泡剤を含有していないこと以外は発泡弾性層3を形成するシリコーンゴム組成物と基本的に同様であるのが好ましい。前記付加硬化型液状導電性シリコーンゴム組成物は、(D)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(E)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(F)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(G)導電性付与剤すなわち導電性カーボンブラックと、(H)付加反応触媒と、所望により(I)導電性カーボンブラック以外の導電性粒子とを含有する付加硬化型液状導電性シリコーンゴム組成物が挙げられる。これらの各成分(D)〜(H)は、例えば、特開2008−058622号公報に記載の「液状シリコーン組成物」における各成分と基本的に同様である。

【0047】

付加硬化型ミラブル導電性シリコーンゴム組成物は、(A)平均組成式:RnSiO(4−n)/2(Rは、同一又は異なっていてもよい、置換又は非置換の一価炭化水素基、好ましくは炭素原子数1〜12、より好ましくは炭素原子数1〜8の一価炭化水素基であり、nは1.95〜2.05の正数である。)で示されるオルガノポリシロキサン、(B)充填材、(C−1)上記(B)成分に属するもの以外の導電性材料すなわち導電性カーボンブラック、及び、所望により(C−2)導電性カーボンブラック以外の導電性粒子を含有する。これらの各成分(A)及び(B)は、例えば、特開2008−058622号公報に記載の「ミラブルタイプである以下のシリコーンゴム組成物」における各成分と基本的に同様である。

【0048】

未発泡ウレタンゴム組成物は発泡剤を含有していないこと以外は発泡弾性層3を形成する導電性発泡ウレタンゴム組成物と基本的に同様である。フッ素樹脂組成物は公知のフッ素樹脂と所望により導電性カーボンブラック及び/又は導電性カーボンブラック以外の導電性粒子とを含有する組成物を特に限定されずに用いることができ、フッ素樹脂組成物で形成されたコート層4を備えて成る中間転写ベルト用クリーニングローラ1は帯電特性が高く低摩擦であるから、画像形成装置に装着したときに転写ベルトに残されている現像剤を中間転写ベルト用クリーニングローラ1に付着させ、その現像剤を更に回収用金属ローラへ移動させやすいという効果を奏することができる。

【0049】

コート層4を形成するゴム組成物又は樹脂組成物は、発泡剤を含有しないこと以外は発泡弾性層3を形成するゴム組成物と同じ組成を有する組成物であるのが、発泡弾性層3とコート層4との密着性に優れる点で、好ましい。この場合には、コート層4は未発泡弾性層と称することができ、中間転写ベルト用クリーニングローラ1は、発泡弾性層3と未発泡弾性層とからなる2層構造の弾性層を軸体の外周面に備えたローラと称することができる。

【0050】

中間転写ベルト用クリーニングローラ1は、軸体2の外周面に発泡ゴム組成物を発泡硬化して発泡弾性層3を形成し、次いで、発泡弾性層3の外表面にゴム組成物又は樹脂組成物を塗布硬化して、製造することができる。

【0051】

具体的には、まず、前記材料で作製した軸体2の外周面に必要に応じて接着剤又はプライマーを塗布して接着層又はプライマー層を形成する。次いで、この軸体2の外周面に発泡弾性層3を形成するゴム組成物を配置する。その方法としては、ゴム組成物に応じて適宜に選択され、例えば、押出機等により軸体2とゴム組成物とを一体に分出して軸体2の外周面にゴム組成物を配置する方法、また、軸体2を収納する金型にゴム組成物を注入して軸体2の外周面にゴム組成物を配置する方法等が挙げられる。これらの中でも、押出機等により軸体2とゴム組成物とを一体に分出しする方法が、作業が容易で、作業を連続して行うことができる点で、好ましい。

【0052】

このようにして軸体2の外周面にゴム組成物を配置した後、この状態を維持しつつ、軸体2ごとゴム組成物を加熱する。ゴム組成物の加熱は、通常、赤外線加熱炉又は熱風炉等の加熱炉、乾燥機等の加熱機等により、ゴム組成物に含まれるゴム又は樹脂、例えば、ビニル基含有シリコーン生ゴム又はウレタン調製成分が架橋し、かつ、発泡剤が分解又は発泡するのに十分な条件で行われればよい。例えば、付加反応型導電性発泡シリコーンゴム組成物は、170〜500℃程度、特に200〜400℃に加熱され、数分以上1時間以下、特に5〜30分間、加熱され、所望により、さらに二次加熱が行われてもよい。二次加熱によって発泡弾性層3の物性が安定する。二次加熱は、例えば、前記の条件で架橋された付加反応型導電性発泡シリコーンゴム組成物の硬化体を、さらに、押出成形された状態のままで、例えば、180〜250℃、好ましくは190〜230℃で、1〜24時間、好ましくは3〜10時間にわたって、又は、金型を用いて、例えば、130〜200℃、好ましくは150〜180℃で、5分以上24時間以下、好ましくは10分以上10時間以下にわたって、再度加熱されることによって、行われる。導電性発泡ウレタンゴム組成物の硬化条件は例えば特開2008−070420号公報に記載の条件を採用できる。

【0053】

このようにして成形された発泡弾性層3は、開口セル6aを形成するために、必須の仕上げ工程として、研削工程、研磨工程及び/又は切削工程等が施される。この仕上げ工程においては、開口セル6aの形成に加えて発泡弾性層3の寸法及び形状を同時に調整することもできる。

【0054】

このようにして開口セル6aを形成した発泡弾性層3の外表面に、例えば、ディップ法及びスプレー法等によって、コート層4を形成するゴム組成物又は樹脂組成物を塗布した後に、硬化及び/又は架橋して、コート層4を形成する。このとき、コート層4を形成するゴム組成物又は樹脂組成物は硬化後の厚さが5〜500μmとなるように塗布される。コート層4を形成するゴム組成物のうち付加反応型導電性シリコーンゴム組成物及び導電性ウレタンゴム組成物の硬化条件は付加反応型導電性発泡シリコーンゴム組成物及び導電性発泡ウレタンゴム組成物の硬化条件と基本的に同様である。コート層4を形成するゴム組成物のうち付加硬化型液状導電性シリコーンゴム組成物の効果条件は、100〜300℃、特に110〜200℃、時間は30分〜5時間、特に1〜3時間であるのが好ましく、必要に応じて120〜250℃で30〜70時間程度の二次硬化してもよい。コート層4を形成する樹脂組成物のうちフッ素樹脂組成物の硬化条件は適宜に選択される。

【0055】

コート層4を形成するゴム組成物又は樹脂組成物は、室温における粘度が0.01〜55Pa・sであるのが好ましく、0.1〜5Pa・sであるのが特に好ましい。ゴム組成物又は樹脂組成物が前記範囲内の粘度を有していると、コート層4を形成するゴム組成物又は樹脂組成物を発泡弾性層3の外周面に塗布したときに、ゴム組成物又は樹脂組成物が開口セル6a内に容易に進入して高度にレベリングされて、開口セル6aによる不均一な表面凹凸状態が比較的均一な表面形状、好ましくは浅い凹部4aを有するほぼ均一な表面凹凸状態になる。その結果、形成されるコート層4は凹凸度が小さくほぼ均一な凹凸を有する表面状態になる。このときゴム組成物又は樹脂組成物は開口セル6aに進入するが、この開口セル6aに連通する連通セル6cの全部又は一部に進入して、これら連通セル6cを充填していてもよい。ゴム組成物又は樹脂組成物の粘度を前記範囲に調整するには、例えば、シリコーンオイル、溶媒等を用いることができる。

【0056】

このようにして中間転写ベルト用クリーニングローラ1を製造することができる。

【0057】

この中間転写ベルト用クリーニングローラ1は、前記範囲の厚さを有するコート層4が発泡弾性層3の外周面に形成され、アスカーF硬度が45〜95であるから、発泡弾性層3の表面状態を小さくしつつも維持した表面凹凸の凹部4aで中間転写ベルトに付着した現像剤を受領して中間転写ベルトに残存する現像剤を除去できる。また、クリーニングローラ1は、発泡弾性層3が破泡しやすいセルを有するシリコーンゴムで形成されていても受領した現像剤が発泡弾性層3の内部にまで侵入することを防止して硬度の上昇を長期間にわたって抑えることができ、その結果、中間転写ベルトとの十分なニップ幅を長期間にわたって維持できると共に転写ベルトの走行に容易に従動することができる。したがって、この中間転写ベルト用クリーニングローラ1は発泡弾性層3への現像剤の侵入及び固着を防止して長期間にわたって高いクリーニング性能を発揮することができる。

【0058】

また、この中間転写ベルト用クリーニングローラ1は、シリコーン発泡弾性層3が導電性カーボンブラックとそれ以外の導電性粒子とを含有しているから、所望の電気抵抗値を発揮して、クリーニングローラ1の初期特性を長期間にわたって維持でき、均一なクリーニング性能の発揮に貢献できる。

【0059】

したがって、このような特性を有する中間転写ベルト用クリーニングローラ1は画像形成装置、特に高精細高速型画像形成装置のベルトクリーニングローラとして好適に用いられる。

【0060】

この発明に係るクリーニングローラ1は、前記した一例に限定されることはなく、本願発明の目的を達成することができる範囲において種々の変更が可能である。例えば、発泡弾性層3は単層構造とされているが、この発明においてシリコーン発泡弾性層は二層以上の複層構造とされてもよい。

【0061】

次に、この発明に係るクリーニングローラを備えて成る中間転写ベルト用クリーニング装置(以下、この発明に係る中間転写ベルト用クリーニング装置と称することがある。)の一例としての中間転写ベルト用クリーニング装置50、並びに、この中間転写ベルト用クリーニング装置50を備えて成る画像形成装置(以下、この発明に係る画像形成装置と称することがある。)の一例である画像形成装置10及び10’を、図を参照して、説明する。

【0062】

この発明に係る画像形成装置の一例として、図3に示される中間転写方式のタンデム型カラー画像形成装置10が挙げられる。このタンデム型カラー画像形成装置10は従来公知の中間転写方式の画像形成装置と基本的に同様に構成されているが、中間転写ベルト用クリーニング装置50が備えるクリーニングローラ51としてこの発明に係るクリーニングローラすなわち前記クリーニングローラ1が装着されている。

【0063】

この画像形成装置10において、無端ベルト7は、図3に示されるように、中間転写ベルトとして、二本の支持ローラ42、テンションローラ43及び対向ローラ44に張架されている。そして、対向ローラ44の設置位置近傍に、対向ローラ44と二次転写ローラ45と電極ローラ46とを備えて成る二次転写部40が配置されている。

【0064】

この画像形成装置10は、図3に示されるように、二次転写部40よりも無端ベルト7の走行方向下流側に中間転写ベルト用クリーニング装置50が配置されている。この中間転写ベルト用クリーニング装置50は、無端ベルト7の幅方向に延在し、現像剤が転写される無端ベルト7の外側表面すなわち被転写面(図3において定着装置30側の外周面)に外周面が接触するように配置されたクリーニングローラ51と、クリーニングローラ51と略並行でその外周面に接するように配置された金属ローラ52と、金属ローラ52の外周面に接するクリーニングブレード53と、クリーニングブレード53で掻き落とされた現像剤を一時的に貯蔵する貯蔵容器54と、無端ベルト7を挟んでクリーニングローラ51に接するバックアップローラ55とを備えて成る。このような中間転写ベルト用クリーニング装置50はクリーニングローラ51としてこの発明に係るクリーニングローラが装着されていること以外は基本的に従来公知の中間転写ベルト用クリーニング装置と同様である。このように、この中間転写ベルト用クリーニング装置50は、バックアップローラ55との間に生じる電位差によって無端ベルト7に残存する現像剤を吸着してクリーニングするように、構成されている。

【0065】

この中間転写ベルト用クリーニング装置50において、クリーニングローラ51は、無端ベルト7の走行方向(図3において矢印で示す。)と逆方向すなわち図3において左周りに回転するように図示しない駆動装置に接続されている。金属ローラ52は、導電性の金属で形成されており、クリーニングローラ51に従動回転するように軸支されている。クリーニングローラ51及び金属ローラ52それぞれはクリーニング処理時に適当なクリーニングバイアスが印加されるようになっている。クリーニングブレード53はウレタン等の弾性体で構成され、少なくともその端縁が金属ローラ52の外周面に適切な角度で接触又は圧接している。バックアップローラ55は無端ベルト7の内側に配置され、接地されている。

【0066】

画像形成装置10は、図3に示されるように、中間転写ベルト7上に四種の現像ユニットB、C、M及びYが直列に配置されている。現像ユニットBは、感光体等の像担持体11Bと帯電ローラ12Bと露光手段13Bと現像ローラ23B及び筐体21Bを備えた現像手段20Bと転写ローラ14Bとクリーニングブレード15Bとを備えている。現像ユニットBには黒色現像剤22Bが収納されている。なお、現像ユニットC、M及びYは、現像ユニットBと同様に構成され、シアン現像剤22C、マゼンタ現像剤22M及び黄色現像剤22Yが収納されている。

【0067】

図3に示されるように、画像形成装置10において二次転写部40よりも記録体16の搬送方向下流には、定着ベルトとしての無端ベルト35を備えた定着装置30が配置されている。この定着装置30は、開口を有する筐体34内に、定着ローラ31と支持ローラ33と定着ベルト35と加圧ローラ32とを備えて成る圧力熱定着装置である。なお、定着装置30は、熱ローラ定着装置、加熱定着装置、圧力定着装置等が採用されてもよい。

【0068】

画像形成装置10は、次にようにして画像を形成する。まず、現像ユニットBによって、像担持体11Bの表面に静電潜像が黒色現像剤22Bで現像剤像として可視化され、この現像剤像が中間転写ベルト7上に転写される(一次転写)。続いて、現像ユニットC、M及びYによって中間転写ベルト7に現像剤像が転写され、カラー像が形成される。カラー像は中間転写ベルト7の回転によって二次転写部40に至り、二次転写部40に搬送された記録体16上に転写される(二次転写)。次いで、カラー像が顕像化された記録体16は定着装置30に搬送され、カラー像が永久画像として定着される。このようにして記録体16にカラー画像が形成される。なお、画像形成装置10を用いてカラー画像を形成する場合について説明したが、モノクロ画像を形成する場合には中間転写ベルト7に一次転写された現像剤像を直ちに記録体16に二次転写して定着装置30に搬送すればよい。

【0069】

このようにして画像を形成すると無端ベルト7には現像剤の一部が記録体16に転写されずに残存することがある。この残存現像剤をクリーニングするには、バックアップローラ55とクリーニングローラ51との間、及び、クリーニングローラ51と金属ローラ52との間に電位差を生じさせる。そうすると、バックアップローラ55とクリーニングローラ51との間の電位差及びクリーニングローラ51と金属ローラ52との間の電位差によって、無端ベルト7の被転写面に残存する現像剤は無端ベルト7からクリーニングローラ51に、次いでクリーニングローラ51から金属ローラ52に転移する。そして、金属ローラ52に転移した現像剤はクリーニングブレード53によって掻き落とされ、貯蔵容器54に一時的に貯蔵される。このようにして、無端ベルト7の被転写面に残存する現像剤がクリーニングされる。特に、中間転写ベルト用クリーニング装置50はクリーニングローラ51としてこの発明に係るクリーニングローラすなわち前記クリーニングローラ1が装着されているから無端ベルト7に残存した現像剤を表面の凹部4aで効果的に受領して長期間にわたって高いクリーニング性能を発揮する。その結果、この画像形成装置10は長期間にわたって高品質の画像を形成できる。

【0070】

この発明に係る画像形成装置の別の一例として、図4に示される中間転写方式のマルチパス型カラー画像形成装置10’が挙げられる。このマルチパス型カラー画像形成装置10’は従来公知のマルチパス型カラー画像形成装置と基本的に同様に構成されているが、中間転写ベルト用クリーニング装置50が備えるクリーニングローラ51としてこの発明に係るクリーニングローラすなわち前記クリーニングローラ1が装着されている。

【0071】

この画像形成装置10’において、無端ベルト7は、図4に示されるように、中間転写ベルトとして、二本の支持ローラ42、テンションローラ43及び対向ローラ44に張架されている。そして、対向ローラ44の設置位置近傍に、対向ローラ44と二次転写ローラ45と電極ローラ46とを備えて成る二次転写部40が配置されている。

【0072】

この画像形成装置10’は、図4に示されるように、二次転写部40よりも無端ベルト7の走行方向下流側に中間転写ベルト用クリーニング装置50が配置されている。この中間転写ベルト用クリーニング装置50は画像形成装置10における中間転写ベルト用クリーニング装置50と基本的に同様である。画像形成装置10’は、四種の現像ユニットB、C、M及びYを内蔵した現像手段20を備えている。現像手段20に内蔵された現像ユニットB、C、M及びYは帯電手段、露光手段等を内蔵し、それぞれ、黒色現像剤、シアン現像剤、マゼンタ現像剤及び黄色現像剤を収納している。なお、現像手段20は、現像手段20の外部であって像担持体11の近傍に帯電手段、露光手段等が配置されていてもよい。画像形成装置10’において前記二次転写部40よりも記録体16の搬送方向下流には定着装置30が配置されている。定着装置30は前記画像形成装置10の定着装置30と同様に構成されている。

【0073】

画像形成装置10’は、次にようにして画像を形成する。まず、現像手段20の現像ユニットBによって、像担持体11の表面に静電潜像が黒色現像剤22Bで現像剤像として可視化され、中間転写ベルト7上に転写される(一次転写)。続いて、像担持体11及び中間転写ベルト7が1回転して、現像ユニットC、M及びYによって中間転写ベルト7に各現像剤像が重畳転写され、カラー像が形成される。カラー像は中間転写ベルト7の回転によって二次転写部40に至り、二次転写部40に搬送された記録体16上に転写される(二次転写)。次いで、カラー像が顕像化された記録体16は定着装置30に搬送され、カラー像が永久画像として定着される。このようにして、記録体16にカラー画像が形成される。なお、画像形成装置10’を用いてカラー画像を形成する場合について説明したが、モノクロ画像を形成する場合には中間転写ベルト7に一次転写された現像剤像を直ちに記録体16に二次転写して定着装置30に搬送すればよい。

【0074】

このようにして画像を形成すると無端ベルト7には現像剤の一部が記録体16に転写されずに残存することがある。この残存現像剤は、前記画像形成装置10と基本的に同様にしてクリーニングすることができる。特に、中間転写ベルト用クリーニング装置50はクリーニングローラ51としてこの発明に係るクリーニングローラすなわち前記クリーニングローラ1が装着されているから無端ベルト7に残存した現像剤を表面の凹部4aで効果的に受領して長期間にわたって高いクリーニング性能を発揮する。その結果、この画像形成装置10’は長期間にわたって高品質の画像を形成できる。

【0075】

画像形成装置10及び10’は電子写真方式の画像形成装置とされているが、この発明において、画像形成装置10及び10’は電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。画像形成装置10及び10’は、例えば、複写機、ファクシミリ、プリンター等の画像形成装置とされる。

【実施例】

【0076】

(実施例1)

無電解ニッケルメッキ処理が施された軸体(直径6mm×長さ250mm、SUM22)をトルエンで洗浄し、プライマー「No.101A/B」(信越化学工業株式会社製:商品名)を塗布した。プライマー処理した軸体をギアーオーブンを用いて180℃の温度にて30分焼成処理した後、常温にて30分以上冷却し、プライマー層を形成した。

【0077】

<付加反応型導電性発泡シリコーンゴム組成物Aの調製>

ビニル基含有シリコーン生ゴムとシリカ系充填材とを含むシリコーンゴム組成物「KE−904FU」(信越化学工業株式会社製)100質量部と、有機系発泡剤「アゾビス−イソブチロニトリル」4.0質量部と、付加反応架橋剤「C−153A」(信越化学工業株式会社製:商品名)2.0質量部と、付加反応触媒としての白金触媒適量と、反応制御剤「R−153A」(信越化学工業株式会社製:商品名)0.5質量部と、導電性カーボンブラック「サーマルブラック」(旭カーボン株式会社製、第1表において「導電性CB」と表記する。)8質量部と、アルミニウムで被覆された酸化亜鉛「23−K」(ハクスイテック株式会社製)10質量部と、有機過酸化物架橋剤「C−3」(信越化学工業株式会社製:商品名)3質量部とを適量とを、二本ロールで十分に混練して、付加反応型導電性発泡シリコーンゴム組成物Aを調製した。

【0078】

<付加反応型導電性シリコーンゴム組成物Iの調製>

発泡剤を含有しないこと以外は付加反応型導電性発泡シリコーンゴム組成物Aと同様にして付加反応型導電性シリコーンゴム組成物Iを調製した。すなわち、ビニル基含有シリコーン生ゴムとシリカ系充填材とを含むシリコーンゴム組成物「KE−904FU」(信越化学工業株式会社製)100質量部と、付加反応架橋剤「C−153A」(信越化学工業株式会社製:商品名)2.0質量部と、付加反応触媒としての白金触媒適量と、反応制御剤「R−153A」(信越化学工業株式会社製:商品名)0.5質量部と、導電性カーボンブラック「サーマルブラック」(旭カーボン株式会社製、第1表において「導電性CB」と表記する。)8質量部と、アルミニウムで被覆された酸化亜鉛「23−K」(ハクスイテック株式会社製)10質量部と、有機過酸化物架橋剤「C−3」(信越化学工業株式会社製:商品名)3質量部とを適量とを、二本ロールで十分に混練しつつ、シリコーンオイル(商品名「KF−96L−0.65−65CS」、信越化学工業株式会社製)で希釈して、室温での粘度を0.5Pa・sに調整し、付加反応型導電性シリコーンゴム組成物Iを調製した。

【0079】

次いで、プライマー層を形成した軸体2と付加反応型発泡シリコーンゴム組成物Aとを押出成形機にて一体分出し、赤外線加熱炉(IR炉)を用いて付加反応型発泡シリコーンゴム組成物Aを250℃で10分間加熱して付加反応型発泡シリコーンゴム組成物Aを発泡架橋させた。その後、さらに、ギアーオーブンを用いて200℃で7時間にわたって発泡架橋後の付加反応型発泡シリコーンゴム組成物Aを二次加熱し、常温にて1時間以上放置した後、円筒研削機で外径14mmに研削して、開口セル6aを有する発泡弾性層3を形成した。

【0080】

次いで、前記付加反応型導電性シリコーンゴム組成物Iをディップ法で発泡弾性層3の外表面に硬化後の厚さが150μmとなるように塗布して200℃で4時間にわたって加熱硬化し、コート層4を形成した。このようにして中間転写ベルト用クリーニングローラを製造した。

【0081】

(実施例2)

前記付加反応型導電性シリコーンゴム組成物Iの塗布量をコート層4の厚さが7μmとなるように変更したこと以外は実施例1と基本的に同様にして中間転写ベルト用クリーニングローラを製造した。

(実施例3)

前記付加反応型導電性シリコーンゴム組成物Iの塗布量をコート層4の厚さが480μmとなるように変更したこと以外は実施例1と基本的に同様にして中間転写ベルト用クリーニングローラを製造した。

【0082】

(実施例4)

前記付加反応型導電性シリコーンゴム組成物Iに代えてフッ素樹脂組成物Cをコート層4の厚さが100μmとなるようにスプレー法で塗布したこと以外は実施例1と基本的に同様にして中間転写ベルト用クリーニングローラを製造した。このフッ素樹脂組成物Cは、導電性フッ素ゴムコート剤「FFI−609153」(太平化成株式会社製:商品名、カーボンブラックの含有量は6〜10質量%、フッ素樹脂組成物の体積抵抗値は104〜106Ω・cm)に硬化剤として「FH−2」(太平化成株式会社製:商品名)適量を密封容器で調合し、酢酸ブチルをフッ素樹脂組成物Cの粘度が0.01Pa・sとなるように適量配合した後に攪拌器にて十分に攪拌して調製した。このフッ素樹脂組成物Cの硬化条件は150℃、1時間とした。

【0083】

(実施例5)

前記付加反応型導電性シリコーンゴム組成物Iに代えて下記付加硬化型液状導電性シリコーンゴム組成物をコート層4の厚さが300μmとなるようにディップ法で塗布したこと以外は実施例1と基本的に同様にして中間転写ベルト用クリーニングローラを製造した。この付加硬化型液状導電性シリコーンゴム組成物は次のようにして調製した。すなわち、両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(A)(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(C)(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及び、アセチレンブラック(D)(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌した後、3本ロールに1回通した。これを再度プラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(B)(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び、白金触媒(E)(Pt濃度1%)0.1部を添加し、15分撹拌して混練した。この付加硬化型液状導電性シリコーンゴム組成物は室温での粘度が50.0Pa・sであった。

【0084】

(実施例6)

前記付加反応型導電性発泡シリコーンゴム組成物Aにおける反応制御剤「R−153A」の含有量を1.0質量部に変更して平均セル径を480μmに調整したこと以外は実施例1と基本的に同様にして中間転写ベルト用クリーニングローラを製造した。

【0085】

(比較例1)

前記付加反応型導電性シリコーンゴム組成物Iの塗布量をコート層4の厚さが3μmになるように変更したこと以外は実施例1と基本的に同様にして中間転写ベルト用クリーニングローラを製造した。

(比較例2)

前記付加反応型導電性シリコーンゴム組成物Iの塗布量をコート層4の厚さが550μmになるように変更したこと以外は実施例1と基本的に同様にして中間転写ベルト用クリーニングローラを製造した。

【0086】

(物性等の測定)

実施例1〜6並びに比較例1及び2で製造した各中間転写ベルト用クリーニングローラの発泡弾性層3におけるセルの平均セル径を前記方法によってそれぞれ測定した結果を第1表に示す。また、各中間転写ベルト用クリーニングローラのアスカーF硬度、凹凸度、電気抵抗値(第1表において「コート後抵抗値(Log)と表記する。」及びコート層4の厚さを前記方法によってそれぞれ測定した結果を第1表に示す。また、実施例1〜6並びに比較例1及び2で製造した各クリーニングローラの発泡弾性層3におけるセルの発泡倍率及び密度を前記方法によってそれぞれ測定したところ、いずれも前記範囲内にあることが確認できた。

【0087】

(初期クリーニング性能の評価)

各中間転写ベルト用クリーニングローラを用いて初期クリーニング性能の評価を行った。具体的には、コンピュータに接続された画面上に、表計算ソフト「エクセル」で、A4用紙(JIS)の短辺方向に伸びる幅20mmの黒色ライン3本を長辺方向にほぼ等間隔で互いに略平行となる画像A、及び、前記黒色ラインをその輪郭のみを黒色とした白抜きラインに変更した画像Bをそれぞれ描画した。前記コンピュータに接続され、製造した各中間転写ベルト用クリーニングローラを中間転写ベルト用クリーニングローラとして装着した画像形成装置「HL−4040CL」で画像Aを連続で10枚印刷した後画像Bを1枚印刷した。この画像Bにおいて、白抜きライン3本それぞれの内部であって任意に選択した10mm×10mmの領域に画像Aに由来する現像剤が定着されているか否かを現像剤濃度を基準にして目視にて確認した。評価は、前記領域内の現像剤濃度が前記白抜きライン外とほぼ同一で前記領域内に定着された現像剤を確認できなかった場合を「◎」、前記領域内のほぼ全域の現像剤濃度が前記白抜きライン外とほぼ同一であったものの前記領域内の数個所に現像剤を実用上許容可能な程度にわずかに確認できた場合を「○」、前記領域内の現像剤濃度が前記白抜きライン外よりも濃く、前記領域内に現像剤を明らかに確認できた場合を「×」とした。その結果を第1表に示す。

【0088】

第1表に示されるように、実施例1〜6の中間転写ベルト用クリーニングローラはいずれも十分な初期クリーニング性能を発揮することができたのに対して、比較例1の中間転写ベルト用クリーニングローラはわずかな初期クリーニング性能しか発揮できず、比較例2の中間転写ベルト用クリーニングローラはそもそも初期クリーニング性能を有していなかった。

【0089】

(現像剤の侵入及び固着評価)

各中間転写ベルト用クリーニングローラを中間転写ベルト用クリーニングローラとして画像形成装置(商品名「HL−4040CL」、ブラザー工業株式会社製)に装着して現像剤の侵入及び固着試験を行った。具体的には、コンピュータに接続された画面上に、表計算ソフト「エクセル」でA4用紙(JIS)の印刷可能範囲に、A4用紙の短辺方向に伸びる幅20mmの青色ライン3本を長辺方向にほぼ等間隔で互いに略平行となる画像を描画し、この画像を前記コンピュータに接続された画像形成装置「HL−4040CL」で連続して1000枚印刷した。

【0090】

その後、この画像形成装置から取り出したクリーニングローラの中央部分を表面から軸体2まで5mm幅で2箇所切れ目を入れ、更にその5mm部分を軸体2との接着面に添って切断し、半ドーナツの試験片を得た。得られた試験片を、凹凸度を測定した時と同様に、マイクロクコープ「VH−5000」(株式会社キーエンス社製)等の測定器によって、現像剤の試験片内部への侵入量を観察した。観察の結果、観測されたコート層4の凹部4aすべてに現像剤が少量かつ散在して付着し、この凹部4aに連通する連通セル6cまで侵入していなかった場合を「◎」、観測されたコート層4の凹部4aの大部分に現像剤が少量付着し、凹部4aの一部に現像剤が溜まっていたもののこの凹部4aに連通する連通セル6cまで侵入していなかった場合を「○」、観測されたコート層4の凹部4aの一部が破損してこの凹部4aに連通する連通セル6cにまで現像剤が侵入していた場合を「×」とした。結果を「耐久後現像剤固着評価」として第1表に示す。

【0091】

その結果、実施例1〜6の中間転写ベルト用クリーニングローラはいずれも現像剤がコート層4の凹部4aに受領されても凹部4aに固着することも発泡弾性層3の内部すなわち連通セル6cに侵入することもなかったのに対して、比較例1の中間転写ベルト用クリーニングローラは現像剤が発泡弾性層3の内部にまで侵入し固着していた。なお、比較例2のクリーニングローラは凹凸度が5μmで表面が実質的に平滑で現像剤が内部まで侵入するはずがないと推測できたので評価をしていない(第1表において「−」で表記する。)。

【0092】

(アスカーF硬度の測定)

前記「現像剤の侵入及び固着評価」後の各中間転写ベルト用クリーニングローラのアスカーF硬度を測定した。その結果を「耐久後硬度」として第1表に示す。実施例1〜6及び比較例2の中間転写ベルト用クリーニングローラはいずれも硬度がほとんど変化していなかったのに対して、現像剤が発泡弾性層3の内部にまで侵入し固着していた比較例1の中間転写ベルト用クリーニングローラは硬度が大きくなっていた。具体的な測定結果を「耐久後硬度」として第1表に示す。

【0093】

【表1】

【符号の説明】

【0094】

1 中間転写ベルト用クリーニングローラ

2 軸体

3 シリコーン発泡弾性層(発泡弾性層)

4 コート層

6 セル

6a 開口セル

6b 内部セル

6c 連通セル

6d 独立セル

7 無端ベルト(中間転写ベルト)

10、10’ 画像形成装置

11、11B、11C、11M、11Y 像担持体

12B、12C、12M、12Y 帯電ローラ

13B、13C、13M、13Y 露光手段

14、14B、14C、14M、14Y 転写ローラ

15B、15C、15M、15Y クリーニングブレード

16 記録体

20、20B、20C、20M、20Y 現像手段

21B、21C、21M、21Y、34 筐体

22B、22C、22M、22Y 現像剤

23B、23C、23M、23Y 現像ローラ

30 定着装置

31 定着ローラ

32 加圧ローラ

33 定着ベルト支持ローラ

35 無端ベルト(定着ベルト)

40 二次転写部

42 支持ローラ

43 テンションローラ

44 対向ローラ

45 二次転写ローラ

46 電極ローラ

50 中間転写ベルト用クリーニング装置

51 クリーニングローラ

52 金属ローラ

53 クリーニングブレード

54 貯蔵容器

55 バックアップローラ

B、C、M、Y 現像ユニット

【技術分野】

【0001】

この発明は、中間転写ベルト用クリーニングローラ、中間転写ベルト用クリーニング装置及び画像形成装置に関し、さらに詳しくは、発泡弾性層への現像剤の侵入及び固着を防止して長期間にわたって高いクリーニング性能を発揮することのできる中間転写ベルト用クリーニングローラ及び中間転写ベルト用クリーニング装置、並びに、高品質の画像を長期間にわたって形成することのできる画像形成装置に関する。

【背景技術】

【0002】

レーザープリンター、複写機、ビデオプリンター、ファクシミリ、これらの複合機等には、電子写真方式を利用した各種の画像形成装置が採用されている。電子写真方式を利用した画像形成装置には所望のように転写又は搬送されなかった現像剤を除去するクリーニング装置が設けられることがある。クリーニング装置には、クリーニングブレード等で残存した現像剤を掻き落とすブレード方式、現像剤を転写等する転写体に接触して現像剤を受領するクリーニングローラ方式等がある。

【0003】

特許文献1には、「シリコーンゴムコンパウンド100重量部に対して、導電性付与剤が5〜40重量部、導電性金属酸化物が1〜100重量部、発泡剤が0.05〜100重量部及び必要量の硬化剤を含有するシリコーンゴム組成物を発泡、硬化させたものを、体積抵抗値が半導電領域の103〜1011Ωの弾性半導電体層として、導電性軸体の外側に配置するとともに、該弾性半導電体層の成形後の抵抗値をR1、通電後の抵抗値をR2とした時に、R2/R1≦2.0となる関係を満たすようにしたことを特徴とする半導電性スポンジロール」が記載されている。そして、この半導電性スポンジロールは「感光体の表面の残留トナーを除去する」ローラであり(0001欄)、その弾性半導電体層は「導電性のシリコーンゴムコンパウンド100重量部と導電性酸化亜鉛1〜100重量部とを含む導電性シリコーンゴム組成物で形成されている(実施例欄)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−23484号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

画像形成装置には、感光体の他に無端状の中間転写ベルトを備え、現像剤像を感光体から中間転写ベルトに一旦転写し、次いで中間転写ベルトから記録体に転写する中間転写方式がある。このような中間転写方式の画像形成装置においても高品質の画像を形成するには記録体に転写されずに中間転写ベルトの表面に残存した現像剤を除去する必要がある。

【0006】

ところが、感光体と中間転写ベルトとはその特性及び機能が大きく異なるから、感光体用クリーニングローラを中間転写ベルトのクリーニングローラとして転用しても十分なクリーニング性能を発揮しないことがある。実際に感光体用クリーニングローラを中間転写ベルトのクリーニングローラとして転用すると、例えば、中間転写ベルトとの当接幅(ニップ幅とも称する。)を十分に確保しにくく、また、高電圧領域における電気抵抗値のばらつきが発生しやすく、十分なクリーニング性能を発揮しない。

【0007】

ところで、特許文献1の半導電性スポンジロールのように現像剤に接触するローラが発泡弾性層を備えているとローラ自体の硬度が徐々に大きくなることがある。ローラの硬度が大きくなると、このローラが当接又は圧接する部材に所定の圧力で当接又は圧接することができず、所期の機能が損なわれる。例えば、中間転写ベルト用クリーニングローラの場合には、その硬度が大きくなると、中間転写ベルトとの十分なニップ幅を確保できなくなると共に転写ベルトの走行に従動しにくくなって高いクリーニング性能を発揮できなくなる。

【0008】

この発明は、発泡弾性層への現像剤の侵入及び固着を防止して長期間にわたって高いクリーニング性能を発揮することのできる中間転写ベルト用クリーニングローラ及び中間転写ベルト用クリーニング装置を提供することを、目的とする。

【0009】

この発明は、高品質の画像を長期間にわたって形成することのできる画像形成装置を提供することができる。

【課題を解決するための手段】

【0010】

この発明の発明者は、中間転写ベルト用クリーニングローラの硬度が徐々に大きくなってクリーニング性能が損なわれる原因は、発泡弾性層内に単独で形成されるセルが破泡して近接するセルに連通することがあり、その結果、発泡弾性層の表面に開口するセルからこれに連通しているセルを経て発泡弾性層の内部まで現像剤が侵入し、場合によってはセルに固着してしまうこと、にあるのではないかと、推測した。

【0011】

この発明の発明者は、前記推測に基づいて種々検討したところ、セルが破泡しやすいシリコーンゴムで形成された発泡弾性層を備えたローラであっても、発泡弾性層に導電性カーボンブラックと導電性カーボンブラック以外の導電性粒子とを含有させ、かつ、この発泡弾性層の外周面を特定の厚さを有するコート層でローラのアスカーF硬度が45〜95となるように被覆すると、前記問題点を一挙に解消できることを見出した。

【0012】

すなわち、前記課題を解決するための手段として、

請求項1は、軸体の外周面に形成され、導電性カーボンブラックと前記導電性カーボンブラック以外の導電性粒子とを含有するシリコーン発泡弾性層と、前記発泡弾性層の外周面に形成され、厚さが5〜500μmのコート層とを備えて成り、アスカーF硬度が45〜95であることを特徴とする中間転写ベルト用クリーニングローラであり、

請求項2は、前記コート層は、その表面の凹凸度が10〜450μmであることを特徴とする請求項1に記載の中間転写ベルト用クリーニングローラであり、

請求項3は、前記シリコーン発泡弾性層は、平均セル径が100〜500μmのセルを有していることを特徴とする請求項1又は2に記載の中間転写ベルト用クリーニングローラである。

請求項4は、前記導電性粒子は、導電性金属酸化物であることを特徴とする請求項1〜3のいずれか1項に記載の中間転写ベルト用クリーニングローラであり、

請求項5は、中間転写ベルトと、現像剤が転写される前記中間転写ベルトの被転写面に外周面が接するように配置された請求項1〜4のいずれか1項に記載の中間転写ベルト用クリーニングローラとを備えて成ることを特徴とする中間転写ベルト用クリーニング装置である。

請求項6は、請求項5に記載の中間転写ベルト用クリーニング装置を備えて成ることを特徴とする画像形成装置である。

【発明の効果】

【0013】

この発明に係る中間転写ベルト用クリーニングローラは、導電性カーボンブラックとそれ以外の導電性粒子とを含有するシリコーン発泡弾性層と、発泡弾性層の外周面に形成され、厚さが5〜450μmのコート層とを備え、アスカーF硬度が45〜95であるから、コート層4を形成する前の発泡弾性層の表面状態を小さくしつつも維持した表面凹凸の凹部で中間転写ベルトに付着した現像剤を受領して中間転写ベルトの現像剤を除去できる。また、前記構成を有するこの発明に係る中間転写ベルト用クリーニングローラは、発泡弾性層が破泡しやすいセルを有するシリコーンゴムで形成されていても受領した現像剤が発泡弾性層の内部にまで侵入することを防止して硬度の上昇を長期間にわたって抑えることができ、その結果、中間転写ベルトとの十分なニップ幅を長期間にわたって維持できると共に転写ベルトの走行に容易に従動することができる。したがって、この発明によれば発泡弾性層への現像剤の侵入及び固着を防止して長期間にわたって高いクリーニング性能を発揮することのできる中間転写ベルト用クリーニングローラを提供することができる。

【0014】

また、この発明に係る画像形成装置は、この発明に係る中間転写ベルト用クリーニングローラを備えているから、この中間転写ベルト用クリーニングローラが長期間にわたって高いクリーニング性能を発揮して高品質の画像を長期間にわたって形成することができる。したがって、この発明によれば高品質の画像を長期間にわたって形成することのできる画像形成装置を提供することができる。

【図面の簡単な説明】

【0015】

【図1】図1は、この発明に係る中間転写ベルト用クリーニングローラの一例である中間転写ベルト用クリーニングローラを示す概略斜視図である。

【図2】図2は、この発明に係る中間転写ベルト用クリーニングローラを、その軸線を含む平面で切断したときの一部を模式的に示す断面拡大模式図である。

【図3】図3は、この発明に係る画像形成装置の一例であるタンデム型カラー画像形成装置の概略図である。

【図4】図4は、この発明に係る画像形成装置の一例であるマルチパス型カラー画像形成装置の概略図である。

【発明を実施するための形態】

【0016】

この発明に係る中間転写ベルト用クリーニングローラは、軸体の外周面に形成されたシリコーン発泡弾性層と、このシリコーン発泡弾性層の外周面に特定の厚さに形成されたコート層とを備え、アスカーF硬度が45〜95であることを特徴の1つとする。このシリコーン発泡弾性層は導電性カーボンブラックと導電性カーボンブラック以外の導電性粒子とを含有し、コート層は5〜500μmの厚さを有していることをそれぞれ特徴の1つとする。このような特徴を有するこの発明に係る中間転写ベルト用クリーニングローラは、シリコーン発泡弾性層とコート層とを備えていればよく、これらに加えて軸体、他の層又は膜等を備えていてもよい。

【0017】

この発明に係る中間転写ベルト用クリーニングローラの一例としての中間転写ベルト用クリーニングローラ1は、図1及び図2に示されるように、軸体2と、軸体2の外周面に形成されたシリコーン発泡弾性層(以下、単に発泡弾性層と称することがある。)3と、発泡弾性層3の外周面に形成されたコート層4とを備えている。なお、図1においてコート層4の表面に存在する凹部4aは図示されていない。また、図2にはこの発明に係る中間転写ベルト用クリーニングローラの軸線を含む平面で切断したときの断面の一部が模式的に拡大して示されており、理解を容易にするためにコート層の断面を塗り潰してある。

【0018】

中間転写ベルト用クリーニングローラ(以下、単にクリーニングローラと称することがある。)1は、比較的硬度が小さく、具体的には、アスカーF硬度が45〜95である。アスカーF硬度が45未満であると、中間転写ベルトとの十分なニップ幅を確保できても硬度が小さすぎて中間転写ベルトの走行によるわずかな力又は衝撃で大きく変形しやすく、また中間転写ベルトとの摩擦力が大きくなって必要とするトルク力が高くなって転写ベルトの走行に容易に従動できず、その結果、十分なクリーニング性能を発揮できなくなることがある。一方、アスカーF硬度が95を超えると、硬度が大きすぎてクリーニングローラ自体が変形しにくくなるから中間転写ベルトの走行面に十分に密接して転写ベルトに対して十分なニップ幅を確保できなくなり、その結果、十分なクリーニング性能を発揮できなくなることがある。この発明において、中間転写ベルトの十分なニップ幅と中間転写ベルトへの密接性を高い水準で両立して十分なクリーニング性能を発揮できる点で、アスカーF硬度は50〜80であるのが好ましく、55〜75であるのが特に好ましい。アスカーF硬度は、クリーニングローラ1の湾曲した外表面に硬度計の押圧子の中心部を押し付け、かつ、基準面がクリーニングローラ1の外表面に接触した瞬間の目盛りを読み取ることで得られる値である。実際には、高分子計器株式会社製「アスカーゴム硬度計F型」を用いて測定できる。

【0019】

クリーニングローラ1は、従来のローラよりも電気抵抗値が大きく、具体的には104〜108Ω・cm(log値で4〜8)であるのが好ましく、106〜107Ω・cm(log値で6〜7)であるのが特に好ましい。前記電気抵抗値はクリーニングローラ1を使用する前の電気抵抗値である。電気抵抗値が前記範囲内にあると、残存する現像剤を中間転写ベルトから受取りやすくなり、十分なクリーニング性能をさらに向上させることができる。電気抵抗値は、例えば、電気抵抗計(商品名:ULTRA HIGH RESISTANCE METER R8340A、株式会社アドバンテスト製)を用い、クリーニングローラ1を水平に置き、5mmの厚さ、30mmの幅、及び、クリーニングローラ1全体を載せることのできる長さを有する金メッキ製板を電極とし、500gの荷重をクリーニングローラ1における軸体2の両端それぞれに支持させた状態(合計荷重1000g)にして、軸体2と電極との間にDC500Vを印加し、1秒後の電気抵抗計の値を読み取り、この値を電気抵抗値とする方法に準拠して、測定することができる。

【0020】

クリーニングローラ1は、その表面すなわちコート層4の表面における凹凸度が10〜450(μm)であるのが好ましい。凹凸度及びその効果については後述する。

【0021】

クリーニングローラ1を構成する軸体2は、良好な導電特性を有していればよく、通常、鉄、アルミニウム、ステンレス鋼、真鍮等で構成された所謂「芯金」と称される軸体である。また、軸体2は、熱可塑性樹脂若しくは熱硬化性樹脂等の絶縁性芯体にメッキを施して導電化した軸体であってもよく、さらには、熱可塑性樹脂若しくは熱硬化性樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂で形成された軸体であってもよい。

【0022】

クリーニングローラ1を構成する発泡弾性層3は、その内部にセルを有する発泡弾性層として軸体2の外周面に形成されている。発泡弾性層3がセルを有していると、発泡弾性層3の硬度を低下させることができる。ここで、発泡弾性層3に有するセルは、発泡弾性層3を形成可能な発泡シリコーンゴム組成物に含有される発泡剤の発泡又は分解等によって生じる中空領域をいう。発泡弾性層3に有する複数のセルは、他のセルに接することのない若しくは連通することのない状態(独立セル状態と称する。)、他のセルに連通している状態(連通セル状態と称する。)、又は、前記独立セル状態と前記連通セル状態とが共存する状態の何れの状態にあってもよい。

【0023】

このセルは、通常発砲弾性層3の内部に存在しており、発泡弾性層3の外周面及び端面に開口するセルはほとんどない。後述するゴム組成物を発泡硬化して成る発泡弾性層3の仕上げ工程等としてその外周面を研削工程、研磨工程及び/又は切削工程等すると、発泡弾性層3の外周面近傍に存在するセルは処理後の発泡弾性層3は外周面に開口して所謂「開口セル」6aとなる。この開口セル6aは、通常、後述するセルの平均セル径以下の開口径及び深さを有している。

【0024】

発砲弾性層3に形成されるセル6は、塗布されたコート層4を形成するゴム組成物又は樹脂組成物を発泡弾性層3の内部まで進入させずに所望のコート層4を形成できる点で、独立セル状態にあるのが好ましいが、発泡弾性層3の成形条件、製造条件及び発砲弾性層3の仕上げ工程等によっては、開口セル6a及び/又は発泡弾性層3の内部であって表面近傍に形成されたセルの一部が破泡して、その近傍に存在する、開口セル6a及び/又は発泡弾性層3の外周面に開口しないセル(内部セルとも称する。)6bに連通することがある。この発明において、セル6は、発泡弾性層3の外周面に開口しているか否かによって開口セル6aと内部セル6bに分類され、その状態に応じて近傍の他のセル6に連通している連通セル6cと近傍の他のセル6に連通していない独立セル6dとに分類される。このような連通セル6cが形成されると、コート層4を形成するゴム組成物又は樹脂組成物が開口セル6aからそれに連通する内部セル6bすなわち連通セル6cに進入又は流入しやすくなる。そうすると、発泡弾性層3の外周面に形成されるコート層4の厚さが薄くなって破損しやすくなり、また表面状態が不均一になりやすく、その結果、現像剤がコート層4の破損部から発泡弾性層3の内部に侵入して、また現像剤がコート層4の表面にある凹部4aに集合して、クリーニングローラ1の硬度を上昇させることがある。ところが、クリーニングローラ1は前記特徴を有しているから、特に発泡弾性層3の外周面にコート層4が後述する層厚で形成されているから、たとえセル6が破泡しやすく連通セル6cが形成されたとしても、現像剤が発泡弾性層3の内部に侵入及び集合すること、及びコート層4の凹部4aに集合することを長期間にわたって効果的に防止できる。このように現像剤の侵入及び集合を長期間にわたって効果的に防止できると、クリーニングローラ1の硬度の上昇を抑えることができるから、中間転写ベルトとの十分なニップ幅を維持できると共に転写ベルトの走行に容易に従動することができ、その結果、クリーニングローラ1は長期間にわたって高いクリーニング性能を発揮する。

【0025】

発泡弾性層3に存在するセル6は、その平均セル径が100〜500μmであるのが好ましく、150〜500μmであるのが特に好ましい。発泡弾性層3の平均セル径が前記範囲内にあると、コート層4を形成するゴム組成物又は樹脂組成物を発泡弾性層3の外周面に塗布したときに、例えば図2に示されるように、ゴム組成物又は樹脂組成物が開口セル6a内に進入してレベリングされて、開口セル6aによる不均一な表面凹凸状態が比較的均一な表面形状、好ましくは浅い凹部4aを有するほぼ均一な表面凹凸状態になる。その結果、形成されるコート層4は表面の凹凸度が小さくほぼ均一な凹凸を有する表面状態になる。このときゴム組成物又は樹脂組成物は開口セル6aに進入するが、この開口セル6aに連通する内部セル6bの全部又は一部に侵入して、これら内部セル6b内の全部又は一部を充填していてもよい。例えば、ゴム組成物又は樹脂組成物は内部セル6b内の全部を充填すると共に開口セル6a内の一部を充填している場合、及び、内部セル6b内の全部を充填すると共に開口セル6a内のほぼ全部を充填して均一な凹凸の表面状態になっている場合等が挙げられる。このように、発泡弾性層3の平均セル径が前記範囲内にあると、前記範囲のアスカーF硬度を実現できると共に、発泡弾性層3の外周面にコート層4を設けても発泡弾性層3の外表面の凹凸をその程度を小さくしたうえで中間転写ベルト用クリーニングローラ1の外周面の凹凸に効果的に反映させることができるから、発泡弾性層3の内部への現像剤の侵入を効果的に防止できると共にコート層4の表面にある凹部4aへの局所的な現像剤の集合を効果的に防止でき、クリーニングローラ1は硬度上昇が抑えられて長期間にわたって高いクリーニング性能を発揮する。このようにして得られる、クリーニングローラ1のほぼ均一で小さな凹凸を有する表面状態については後述する。

【0026】

発泡弾性層3の平均セル径は、発泡弾性層3を任意の面で切断したときの切断面において約20mm2の領域を電子顕微鏡等で観察し、観察視野内に存在する各セルにおける開口部の最大長さを測定して、測定された最大長さを算術平均して得られた平均長さとして、求めることができる。セルの平均セル径は発泡弾性層3を形成する後述する発泡シリコーンゴム組成物に含有される発泡剤の種類及び含有量、前記発泡シリコーンゴム組成物に含有される反応制御剤の含有量、又は、発泡シリコーンゴム組成物の硬化条件等により、調整することができる。

【0027】

前記発泡弾性層3の発泡倍率は、200〜350%であるのが好ましく、250〜300%であるのが特に好ましい。発泡弾性層3の発泡倍率が前記範囲内にあると、例えばアスカーF硬度を前記範囲内に調整することができ、十分なニップ幅を高い水準で維持できるから、クリーニングローラ1が高いクリーニング性能を発揮できる。発泡倍率は、発泡弾性層3の体積及び質量を常法によって測定し、これらから算出することができる。発泡倍率径は発泡弾性層3を形成する後述するゴム組成物に含有される発泡剤又はゴム組成物の硬化条件等により、調整することができる。

【0028】

発泡弾性層3の密度は、0.395〜0.7(g/cm3)であるのが好ましく、0.42〜0.6(g/cm3)であるのが特に好ましい。密度が前記範囲内にあると、この発明の効果をより一層高めることができる。発泡弾性層3の密度は電子密度計(水中置換法 水温23℃)によって測定することができる。

【0029】

このような発泡弾性層3は、クリーニングローラ1が前記範囲のアスカーF硬度となるような硬度を有しているのが好ましい。この例においては、発泡弾性層3はクリーニングローラ1の最外層であるから、通常、発泡弾性層3はクリーニングローラ1のアスカーF硬度と同じアスカーF硬度を有する。

【0030】

発泡弾性層3の形態は特に限定されず、例えば、図1に示されるように軸線方向にわたって均一な外径に調整された所謂ストレート形状でもよく、また中央部における外径がその両端部における外径よりも大きくなるように調整された所謂クラウン形状であってもよく、さらに中央部における外径がその両端部における外径よりも小さくなるように調整された所謂逆クラウン形状であってもよい。この例において、発泡弾性層3はストレート形状に形成されている。

【0031】

発泡弾性層3の厚さは、特に限定されず、通常、2〜20mmに調整されることができる。

【0032】

発泡弾性層3は、軸体2の外周面に所謂「スポンジ状」のシリコーンゴムで形成された管状体であり、導電性カーボンブラックと導電性カーボンブラック以外の導電性粒子とを含有している。導電性カーボンブラックとしては、導電性を有するカーボンブラックであれば特に限定されず、例えば、ファーネスブラック、チャネルブラック(チャンネルブラックとも称する。)、ランプブラック、熱分解法によるサーマルブラック、アセチレンブラック等が挙げられる。

【0033】

導電性カーボンブラック以外の導電性粒子としては、導電性を有する粒子であれば特に限定されず、例えば、導電性金属酸化物の粒子、導電性金属被膜を有する金属粒子又は金属酸化物粒子等が挙げられる。導電性金属酸化物としては、例えば、導電性酸化亜鉛、導電性酸化チタン、導電性酸化アルミニウム、導電性酸化銅等が挙げられる。金属粒子又は金属酸化物粒子としては、その表面を導電性被膜で被覆した粒子等が挙げられ、具体的には、アルミニウム等の金属で被覆された酸化亜鉛又は酸化チタン等が挙げられる。これらの中でも、前記導電性カーボンブラックと高い相乗効果を発揮する点で、アルミニウムで被覆された酸化亜鉛が好ましい。

【0034】

発泡弾性層3が導電性カーボンブラックと導電性カーボンブラック以外の導電性粒子とを含有していると、アスカーF硬度を前記範囲に調整することができ、加えてクリーニングローラ1の電気抵抗値を所望の範囲すなわち前記範囲に調整できることがある。このようにアスカーF硬度を調整できるとクリーニングローラ1のクリーニング性能を高めることができ、電気抵抗値を調整できるとそのクリーニング性能をより一層高めることができる。

【0035】

発泡弾性層3における導電性カーボンブラックの含有量は、クリーニングローラ1のクリーニング性能を効果的に向上させることができる点で、シリコーンゴム100質量部に対して、5〜20質量部であるのが好ましく、10〜15質量部であるのが特に好ましい。また、発泡弾性層3における導電性粒子の含有量は、クリーニングローラ1のクリーニング性能を効果的に向上させることができる点で、シリコーンゴム100質量部に対して、5〜30質量部であるのが好ましく、10〜20質量部であるのが特に好ましい。導電性カーボンブラック及び導電性粒子は単独で発泡弾性層3中に独立して存在してもよくシリコーンゴム等との複合体として存在していてもよい。

【0036】

発泡弾性層3は、前記範囲のアスカーF硬度を実現できる点で、発泡ゴム組成物で形成され、具体的には、付加反応型導電性発泡シリコーンゴム組成物、導電性発泡ウレタンゴム組成物を硬化して成るのが好ましい。

【0037】

付加反応型導電性発泡シリコーンゴム組成物は、ビニル基含有シリコーン生ゴムと、シリカ系充填材と、発泡剤と、付加反応架橋剤と、付加反応触媒と、反応制御剤と、導電性カーボンブラックと、それ以外の導電性粒子とを含有し、所望により、さらに有機過酸化物架橋剤と耐熱性向上剤と各種添加剤とを含有しているのが好ましい。

【0038】

付加反応型導電性発泡シリコーンゴム組成物のうち、ビニル基含有シリコーン生ゴムとシリカ系充填材と発泡剤と付加反応架橋剤と付加反応触媒と反応制御剤と、所望により、さらに有機過酸化物架橋剤と耐熱性向上剤と各種添加剤とを含有する付加反応型発泡シリコーンゴム組成物としては、例えば、特開2008−076751号公報に記載されている「付加反応型発泡シリコーンゴム組成物」を挙げることができる。前記各成分は同公報に記載されている「付加反応型発泡シリコーンゴム組成物」における各成分と基本的に同様である。すなわち、ビニル基含有シリコーン生ゴムは分子内にビニル基を含有しているシリコーン生ゴムであればよく、シリカ系充填材として煙霧質シリカ又は沈降性シリカ等が挙げられ、発泡剤として無機系発泡剤又は有機系発泡剤等が挙げられ、付加反応架橋剤として一分子中に二個以上のSiH基(SiH結合)を有するオルガノハイドロジェンポリシロキサン等が挙げられ、付加反応触媒として周期律表第9属又は第10属の金属単体及びその化合物が挙げられ、反応制御剤としてメチルビニルシクロテトラシロキサン、アセチレンアルコール類、シロキサン変性アセチレンアルコール、ハイドロパーオキサイド等が挙げられる。この付加反応型導電性発泡シリコーンゴム組成物において、発泡弾性層3のアルカーF硬度を前記範囲に調整するには、例えば、発泡剤の含有量をビニル基含有シリコーン生ゴムとシリカ系充填剤との合計100質量部に対して1.5〜5.0質量部に設定するのがよい。付加反応型導電性発泡シリコーンゴム組成物において、導電性カーボンブラック及び導電性カーボンブラック以外の導電性粒子並びにそれらの含有量それぞれは発泡弾性層3における導電性カーボンブラック及び導電性粒子並びにこれらの含有量と基本的に同様である。

【0039】

導電性発泡ウレタンゴム組成物は、ポリオールとイソシアネート、これらを反応して得られるプレポリマー及びこれらを反応して得られるポリウレタンからなる群より選択される少なくとも1種のポリウレタン調製成分と、発泡剤と、導電性カーボンブラックと、それ以外の導電性粒子と、所望により各種添加剤とを含有しているのが好ましい。前記ポリウレタン調製成分としては、例えば、特開2008−070420号公報に記載の「ポリウレタン調製成分」を挙げることができる。発泡剤、導電性カーボンブラック、それ以外の導電性粒子及び各種添加剤は前記した通りである。

【0040】

クリーニングローラ1を構成するコート層4は、図1及び図2に示されるように、前記発泡弾性層3の外周面及び開口セル6aの表面(この発明において発泡弾性層の外表面と称する。)に設けられ、前記外表面を被覆する。このコート層4は、図2によく示されるように、開口セル6aを完全に埋設することなく発泡弾性層3の表面に形成され、開口セル6aの凹部すなわち発泡弾性層3の凹凸状態をほぼ均一となるように小さくしつつ維持する。すなわち、コート層4を形成するゴム組成物又は樹脂組成物は、開口セル6a内に完全に充填されることなくレベリングされ、塗布表面の凹凸が発泡弾性層3の凹凸状態を小さくしつつも維持してほぼ均一な小さな凹凸を有する表面状態に塗布されて、硬化される。このように、コート層4は、発泡弾性層3の外周面に塗布され、発泡弾性層3の凹凸状態を小さくしつつも維持してほぼ均一な小さい凹凸を有する表面状態となるように、形成されている。

【0041】

このように形成されるコート層4は、その厚さが5〜500μmである。前記厚さが5μm未満であると、発泡弾性層3の凹凸状態をそのまま維持して凹凸度が大きくなりすぎ、現像剤が局所的に集合することがあり、またコート層4が破損しやすくなって現像剤の内部セル6bへの侵入を効果的に防止できないことがあり、いずれにおいてもクリーニングローラ1の硬度が上昇しやすくなる。一方、前記厚さが500μmを超えると、発泡弾性層3の開口セル6aを完全に埋設して発泡弾性層3の表面状態がコート層4に転写されずに実質的に平坦な表面になって中間転写ベルトの現像剤を除去できずクリーニング特性を発揮しなくなる。この発明において「実質的に平坦な表面」とは、正確に平坦な表面だけでなく、例えば凹凸度が6μm以下である表面をも含む概念である。発泡弾性層3の内部への現像剤の侵入を効果的に防止できると共にコート層4の凹部4aへの局所的な現像剤の集合を効果的に防止でき、クリーニングローラ1が長期間にわたって高いクリーニング性能を発揮できる点で、コート層4の厚さは10〜300μmであるのが好ましく、25〜200μmであるのが特に好ましい。

【0042】

前記厚さを有するコート層4は、図2に示されるように、表面の凹凸度が小さくほぼ均一な凹凸を有する表面状態を有している。このときコート層4は開口セル6aに進入しているが、内部セル6bのうち開口セル6aに連通する連通セル6cの全部又は一部に進入して、これら連通セル6c内の全部又は一部を充填していてもよい。例えば、コート層4は連通セル6cの全部を充填すると共に開口セル6a内の一部を充填している場合、及び、連通セル6cの全部を充填すると共に開口セル6a内のほぼ全部を充填して均一な凹凸の表面状態になっている場合等が挙げられる。

【0043】

なお、開口セル6a内に形成されたコート層4は、前記範囲の厚さであってもよく、前記範囲よりも厚い厚さであってもよい。

【0044】

コート層4の厚さは、発泡弾性層3の外径とコート層4の外径とから求める。具体的には、発泡弾性層3の軸線方向の中央部と軸線方向の両端部から中央部側10mmの端部近傍との合計3箇所(測定点)について、例えば、レーザースキャンメーター「LSM−6000」(株式会社ミツトヨ社製品)を用いて測定した発泡弾性層3の外径(算術平均値)と、発泡弾性層3の外径と同様にして、前記測定点に対応する3箇所について測定したコート層4の外径(算術平均値)との差分を2で除した値として、コート層4の厚さを測定できる。なお、発泡弾性層3の外径は、コート層4を形成する前、又は、中間転写ベルト用クリーニングローラ1からコート層4を例えば研磨等によって除去した後に、測定することができる。

【0045】

コート層4は、発泡弾性層3の表面状態が小さくなりながらも維持された表面の凹凸度が10〜450μmであるのが好ましく、10〜120μmであるのがより一層好ましく、80〜120μmであるのが特に好ましい。コート層4が前記範囲の凹凸度を有していると、担持して中間転写ベルトに付着している現像剤を中間転写ベルトから凹部4a内に受領して効果的に除去できると共に、コート層4が破損してクリーニングローラ1の硬度上昇の原因となる「特定の凹部4aへの現像剤の局所的な集合又は凝集」を効果的に防止できる。コート層4の凹凸度は、例えば図2に示されるように、マイクロクコープ「VH−5000」(株式会社キーエンス製)等の測定器を用いて中間転写ベルト用クリーニングローラ1を軸方向に切断した際の表面付近の断面を例えば5mmの測定長さで観察して得られる画像においてコート層4の最も高い位置にある最高点4bと最も低い位置にある最低点4cとの「外径差/2」すなわちクリーニングローラ1の半径方向の最短距離dを測定することによって、求められる。

【0046】

コート層4は、発泡弾性層3を形成する発泡ゴム組成物から発泡剤を除外した未発泡ゴム組成物等で形成され、好ましくは発泡シリコーンゴム組成物から発泡剤を除外した未発泡シリコーンゴム組成物、付加硬化型液状導電性シリコーンゴム組成物、付加硬化型ミラブル導電性シリコーンゴム組成物、発泡弾性層3を形成する導電性発泡ウレタンゴム組成物から発泡剤を除外した未発泡ウレタンゴム組成物、フッ素樹脂組成物等によって、形成される。このように、コート層4は導電性カーボンブラック及び/又は導電性カーボンブラック以外の導電性粒子を含有していてもよい。コート層4を形成する未発泡シリコーンゴム組成物は発泡剤を含有していないこと以外は発泡弾性層3を形成するシリコーンゴム組成物と基本的に同様であるのが好ましい。前記付加硬化型液状導電性シリコーンゴム組成物は、(D)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(E)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(F)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(G)導電性付与剤すなわち導電性カーボンブラックと、(H)付加反応触媒と、所望により(I)導電性カーボンブラック以外の導電性粒子とを含有する付加硬化型液状導電性シリコーンゴム組成物が挙げられる。これらの各成分(D)〜(H)は、例えば、特開2008−058622号公報に記載の「液状シリコーン組成物」における各成分と基本的に同様である。

【0047】

付加硬化型ミラブル導電性シリコーンゴム組成物は、(A)平均組成式:RnSiO(4−n)/2(Rは、同一又は異なっていてもよい、置換又は非置換の一価炭化水素基、好ましくは炭素原子数1〜12、より好ましくは炭素原子数1〜8の一価炭化水素基であり、nは1.95〜2.05の正数である。)で示されるオルガノポリシロキサン、(B)充填材、(C−1)上記(B)成分に属するもの以外の導電性材料すなわち導電性カーボンブラック、及び、所望により(C−2)導電性カーボンブラック以外の導電性粒子を含有する。これらの各成分(A)及び(B)は、例えば、特開2008−058622号公報に記載の「ミラブルタイプである以下のシリコーンゴム組成物」における各成分と基本的に同様である。

【0048】

未発泡ウレタンゴム組成物は発泡剤を含有していないこと以外は発泡弾性層3を形成する導電性発泡ウレタンゴム組成物と基本的に同様である。フッ素樹脂組成物は公知のフッ素樹脂と所望により導電性カーボンブラック及び/又は導電性カーボンブラック以外の導電性粒子とを含有する組成物を特に限定されずに用いることができ、フッ素樹脂組成物で形成されたコート層4を備えて成る中間転写ベルト用クリーニングローラ1は帯電特性が高く低摩擦であるから、画像形成装置に装着したときに転写ベルトに残されている現像剤を中間転写ベルト用クリーニングローラ1に付着させ、その現像剤を更に回収用金属ローラへ移動させやすいという効果を奏することができる。

【0049】

コート層4を形成するゴム組成物又は樹脂組成物は、発泡剤を含有しないこと以外は発泡弾性層3を形成するゴム組成物と同じ組成を有する組成物であるのが、発泡弾性層3とコート層4との密着性に優れる点で、好ましい。この場合には、コート層4は未発泡弾性層と称することができ、中間転写ベルト用クリーニングローラ1は、発泡弾性層3と未発泡弾性層とからなる2層構造の弾性層を軸体の外周面に備えたローラと称することができる。

【0050】

中間転写ベルト用クリーニングローラ1は、軸体2の外周面に発泡ゴム組成物を発泡硬化して発泡弾性層3を形成し、次いで、発泡弾性層3の外表面にゴム組成物又は樹脂組成物を塗布硬化して、製造することができる。

【0051】

具体的には、まず、前記材料で作製した軸体2の外周面に必要に応じて接着剤又はプライマーを塗布して接着層又はプライマー層を形成する。次いで、この軸体2の外周面に発泡弾性層3を形成するゴム組成物を配置する。その方法としては、ゴム組成物に応じて適宜に選択され、例えば、押出機等により軸体2とゴム組成物とを一体に分出して軸体2の外周面にゴム組成物を配置する方法、また、軸体2を収納する金型にゴム組成物を注入して軸体2の外周面にゴム組成物を配置する方法等が挙げられる。これらの中でも、押出機等により軸体2とゴム組成物とを一体に分出しする方法が、作業が容易で、作業を連続して行うことができる点で、好ましい。

【0052】

このようにして軸体2の外周面にゴム組成物を配置した後、この状態を維持しつつ、軸体2ごとゴム組成物を加熱する。ゴム組成物の加熱は、通常、赤外線加熱炉又は熱風炉等の加熱炉、乾燥機等の加熱機等により、ゴム組成物に含まれるゴム又は樹脂、例えば、ビニル基含有シリコーン生ゴム又はウレタン調製成分が架橋し、かつ、発泡剤が分解又は発泡するのに十分な条件で行われればよい。例えば、付加反応型導電性発泡シリコーンゴム組成物は、170〜500℃程度、特に200〜400℃に加熱され、数分以上1時間以下、特に5〜30分間、加熱され、所望により、さらに二次加熱が行われてもよい。二次加熱によって発泡弾性層3の物性が安定する。二次加熱は、例えば、前記の条件で架橋された付加反応型導電性発泡シリコーンゴム組成物の硬化体を、さらに、押出成形された状態のままで、例えば、180〜250℃、好ましくは190〜230℃で、1〜24時間、好ましくは3〜10時間にわたって、又は、金型を用いて、例えば、130〜200℃、好ましくは150〜180℃で、5分以上24時間以下、好ましくは10分以上10時間以下にわたって、再度加熱されることによって、行われる。導電性発泡ウレタンゴム組成物の硬化条件は例えば特開2008−070420号公報に記載の条件を採用できる。

【0053】

このようにして成形された発泡弾性層3は、開口セル6aを形成するために、必須の仕上げ工程として、研削工程、研磨工程及び/又は切削工程等が施される。この仕上げ工程においては、開口セル6aの形成に加えて発泡弾性層3の寸法及び形状を同時に調整することもできる。

【0054】

このようにして開口セル6aを形成した発泡弾性層3の外表面に、例えば、ディップ法及びスプレー法等によって、コート層4を形成するゴム組成物又は樹脂組成物を塗布した後に、硬化及び/又は架橋して、コート層4を形成する。このとき、コート層4を形成するゴム組成物又は樹脂組成物は硬化後の厚さが5〜500μmとなるように塗布される。コート層4を形成するゴム組成物のうち付加反応型導電性シリコーンゴム組成物及び導電性ウレタンゴム組成物の硬化条件は付加反応型導電性発泡シリコーンゴム組成物及び導電性発泡ウレタンゴム組成物の硬化条件と基本的に同様である。コート層4を形成するゴム組成物のうち付加硬化型液状導電性シリコーンゴム組成物の効果条件は、100〜300℃、特に110〜200℃、時間は30分〜5時間、特に1〜3時間であるのが好ましく、必要に応じて120〜250℃で30〜70時間程度の二次硬化してもよい。コート層4を形成する樹脂組成物のうちフッ素樹脂組成物の硬化条件は適宜に選択される。

【0055】

コート層4を形成するゴム組成物又は樹脂組成物は、室温における粘度が0.01〜55Pa・sであるのが好ましく、0.1〜5Pa・sであるのが特に好ましい。ゴム組成物又は樹脂組成物が前記範囲内の粘度を有していると、コート層4を形成するゴム組成物又は樹脂組成物を発泡弾性層3の外周面に塗布したときに、ゴム組成物又は樹脂組成物が開口セル6a内に容易に進入して高度にレベリングされて、開口セル6aによる不均一な表面凹凸状態が比較的均一な表面形状、好ましくは浅い凹部4aを有するほぼ均一な表面凹凸状態になる。その結果、形成されるコート層4は凹凸度が小さくほぼ均一な凹凸を有する表面状態になる。このときゴム組成物又は樹脂組成物は開口セル6aに進入するが、この開口セル6aに連通する連通セル6cの全部又は一部に進入して、これら連通セル6cを充填していてもよい。ゴム組成物又は樹脂組成物の粘度を前記範囲に調整するには、例えば、シリコーンオイル、溶媒等を用いることができる。

【0056】

このようにして中間転写ベルト用クリーニングローラ1を製造することができる。

【0057】

この中間転写ベルト用クリーニングローラ1は、前記範囲の厚さを有するコート層4が発泡弾性層3の外周面に形成され、アスカーF硬度が45〜95であるから、発泡弾性層3の表面状態を小さくしつつも維持した表面凹凸の凹部4aで中間転写ベルトに付着した現像剤を受領して中間転写ベルトに残存する現像剤を除去できる。また、クリーニングローラ1は、発泡弾性層3が破泡しやすいセルを有するシリコーンゴムで形成されていても受領した現像剤が発泡弾性層3の内部にまで侵入することを防止して硬度の上昇を長期間にわたって抑えることができ、その結果、中間転写ベルトとの十分なニップ幅を長期間にわたって維持できると共に転写ベルトの走行に容易に従動することができる。したがって、この中間転写ベルト用クリーニングローラ1は発泡弾性層3への現像剤の侵入及び固着を防止して長期間にわたって高いクリーニング性能を発揮することができる。

【0058】

また、この中間転写ベルト用クリーニングローラ1は、シリコーン発泡弾性層3が導電性カーボンブラックとそれ以外の導電性粒子とを含有しているから、所望の電気抵抗値を発揮して、クリーニングローラ1の初期特性を長期間にわたって維持でき、均一なクリーニング性能の発揮に貢献できる。

【0059】

したがって、このような特性を有する中間転写ベルト用クリーニングローラ1は画像形成装置、特に高精細高速型画像形成装置のベルトクリーニングローラとして好適に用いられる。

【0060】

この発明に係るクリーニングローラ1は、前記した一例に限定されることはなく、本願発明の目的を達成することができる範囲において種々の変更が可能である。例えば、発泡弾性層3は単層構造とされているが、この発明においてシリコーン発泡弾性層は二層以上の複層構造とされてもよい。

【0061】

次に、この発明に係るクリーニングローラを備えて成る中間転写ベルト用クリーニング装置(以下、この発明に係る中間転写ベルト用クリーニング装置と称することがある。)の一例としての中間転写ベルト用クリーニング装置50、並びに、この中間転写ベルト用クリーニング装置50を備えて成る画像形成装置(以下、この発明に係る画像形成装置と称することがある。)の一例である画像形成装置10及び10’を、図を参照して、説明する。

【0062】

この発明に係る画像形成装置の一例として、図3に示される中間転写方式のタンデム型カラー画像形成装置10が挙げられる。このタンデム型カラー画像形成装置10は従来公知の中間転写方式の画像形成装置と基本的に同様に構成されているが、中間転写ベルト用クリーニング装置50が備えるクリーニングローラ51としてこの発明に係るクリーニングローラすなわち前記クリーニングローラ1が装着されている。

【0063】

この画像形成装置10において、無端ベルト7は、図3に示されるように、中間転写ベルトとして、二本の支持ローラ42、テンションローラ43及び対向ローラ44に張架されている。そして、対向ローラ44の設置位置近傍に、対向ローラ44と二次転写ローラ45と電極ローラ46とを備えて成る二次転写部40が配置されている。

【0064】

この画像形成装置10は、図3に示されるように、二次転写部40よりも無端ベルト7の走行方向下流側に中間転写ベルト用クリーニング装置50が配置されている。この中間転写ベルト用クリーニング装置50は、無端ベルト7の幅方向に延在し、現像剤が転写される無端ベルト7の外側表面すなわち被転写面(図3において定着装置30側の外周面)に外周面が接触するように配置されたクリーニングローラ51と、クリーニングローラ51と略並行でその外周面に接するように配置された金属ローラ52と、金属ローラ52の外周面に接するクリーニングブレード53と、クリーニングブレード53で掻き落とされた現像剤を一時的に貯蔵する貯蔵容器54と、無端ベルト7を挟んでクリーニングローラ51に接するバックアップローラ55とを備えて成る。このような中間転写ベルト用クリーニング装置50はクリーニングローラ51としてこの発明に係るクリーニングローラが装着されていること以外は基本的に従来公知の中間転写ベルト用クリーニング装置と同様である。このように、この中間転写ベルト用クリーニング装置50は、バックアップローラ55との間に生じる電位差によって無端ベルト7に残存する現像剤を吸着してクリーニングするように、構成されている。

【0065】

この中間転写ベルト用クリーニング装置50において、クリーニングローラ51は、無端ベルト7の走行方向(図3において矢印で示す。)と逆方向すなわち図3において左周りに回転するように図示しない駆動装置に接続されている。金属ローラ52は、導電性の金属で形成されており、クリーニングローラ51に従動回転するように軸支されている。クリーニングローラ51及び金属ローラ52それぞれはクリーニング処理時に適当なクリーニングバイアスが印加されるようになっている。クリーニングブレード53はウレタン等の弾性体で構成され、少なくともその端縁が金属ローラ52の外周面に適切な角度で接触又は圧接している。バックアップローラ55は無端ベルト7の内側に配置され、接地されている。

【0066】

画像形成装置10は、図3に示されるように、中間転写ベルト7上に四種の現像ユニットB、C、M及びYが直列に配置されている。現像ユニットBは、感光体等の像担持体11Bと帯電ローラ12Bと露光手段13Bと現像ローラ23B及び筐体21Bを備えた現像手段20Bと転写ローラ14Bとクリーニングブレード15Bとを備えている。現像ユニットBには黒色現像剤22Bが収納されている。なお、現像ユニットC、M及びYは、現像ユニットBと同様に構成され、シアン現像剤22C、マゼンタ現像剤22M及び黄色現像剤22Yが収納されている。

【0067】

図3に示されるように、画像形成装置10において二次転写部40よりも記録体16の搬送方向下流には、定着ベルトとしての無端ベルト35を備えた定着装置30が配置されている。この定着装置30は、開口を有する筐体34内に、定着ローラ31と支持ローラ33と定着ベルト35と加圧ローラ32とを備えて成る圧力熱定着装置である。なお、定着装置30は、熱ローラ定着装置、加熱定着装置、圧力定着装置等が採用されてもよい。

【0068】

画像形成装置10は、次にようにして画像を形成する。まず、現像ユニットBによって、像担持体11Bの表面に静電潜像が黒色現像剤22Bで現像剤像として可視化され、この現像剤像が中間転写ベルト7上に転写される(一次転写)。続いて、現像ユニットC、M及びYによって中間転写ベルト7に現像剤像が転写され、カラー像が形成される。カラー像は中間転写ベルト7の回転によって二次転写部40に至り、二次転写部40に搬送された記録体16上に転写される(二次転写)。次いで、カラー像が顕像化された記録体16は定着装置30に搬送され、カラー像が永久画像として定着される。このようにして記録体16にカラー画像が形成される。なお、画像形成装置10を用いてカラー画像を形成する場合について説明したが、モノクロ画像を形成する場合には中間転写ベルト7に一次転写された現像剤像を直ちに記録体16に二次転写して定着装置30に搬送すればよい。

【0069】

このようにして画像を形成すると無端ベルト7には現像剤の一部が記録体16に転写されずに残存することがある。この残存現像剤をクリーニングするには、バックアップローラ55とクリーニングローラ51との間、及び、クリーニングローラ51と金属ローラ52との間に電位差を生じさせる。そうすると、バックアップローラ55とクリーニングローラ51との間の電位差及びクリーニングローラ51と金属ローラ52との間の電位差によって、無端ベルト7の被転写面に残存する現像剤は無端ベルト7からクリーニングローラ51に、次いでクリーニングローラ51から金属ローラ52に転移する。そして、金属ローラ52に転移した現像剤はクリーニングブレード53によって掻き落とされ、貯蔵容器54に一時的に貯蔵される。このようにして、無端ベルト7の被転写面に残存する現像剤がクリーニングされる。特に、中間転写ベルト用クリーニング装置50はクリーニングローラ51としてこの発明に係るクリーニングローラすなわち前記クリーニングローラ1が装着されているから無端ベルト7に残存した現像剤を表面の凹部4aで効果的に受領して長期間にわたって高いクリーニング性能を発揮する。その結果、この画像形成装置10は長期間にわたって高品質の画像を形成できる。

【0070】

この発明に係る画像形成装置の別の一例として、図4に示される中間転写方式のマルチパス型カラー画像形成装置10’が挙げられる。このマルチパス型カラー画像形成装置10’は従来公知のマルチパス型カラー画像形成装置と基本的に同様に構成されているが、中間転写ベルト用クリーニング装置50が備えるクリーニングローラ51としてこの発明に係るクリーニングローラすなわち前記クリーニングローラ1が装着されている。

【0071】

この画像形成装置10’において、無端ベルト7は、図4に示されるように、中間転写ベルトとして、二本の支持ローラ42、テンションローラ43及び対向ローラ44に張架されている。そして、対向ローラ44の設置位置近傍に、対向ローラ44と二次転写ローラ45と電極ローラ46とを備えて成る二次転写部40が配置されている。

【0072】

この画像形成装置10’は、図4に示されるように、二次転写部40よりも無端ベルト7の走行方向下流側に中間転写ベルト用クリーニング装置50が配置されている。この中間転写ベルト用クリーニング装置50は画像形成装置10における中間転写ベルト用クリーニング装置50と基本的に同様である。画像形成装置10’は、四種の現像ユニットB、C、M及びYを内蔵した現像手段20を備えている。現像手段20に内蔵された現像ユニットB、C、M及びYは帯電手段、露光手段等を内蔵し、それぞれ、黒色現像剤、シアン現像剤、マゼンタ現像剤及び黄色現像剤を収納している。なお、現像手段20は、現像手段20の外部であって像担持体11の近傍に帯電手段、露光手段等が配置されていてもよい。画像形成装置10’において前記二次転写部40よりも記録体16の搬送方向下流には定着装置30が配置されている。定着装置30は前記画像形成装置10の定着装置30と同様に構成されている。

【0073】

画像形成装置10’は、次にようにして画像を形成する。まず、現像手段20の現像ユニットBによって、像担持体11の表面に静電潜像が黒色現像剤22Bで現像剤像として可視化され、中間転写ベルト7上に転写される(一次転写)。続いて、像担持体11及び中間転写ベルト7が1回転して、現像ユニットC、M及びYによって中間転写ベルト7に各現像剤像が重畳転写され、カラー像が形成される。カラー像は中間転写ベルト7の回転によって二次転写部40に至り、二次転写部40に搬送された記録体16上に転写される(二次転写)。次いで、カラー像が顕像化された記録体16は定着装置30に搬送され、カラー像が永久画像として定着される。このようにして、記録体16にカラー画像が形成される。なお、画像形成装置10’を用いてカラー画像を形成する場合について説明したが、モノクロ画像を形成する場合には中間転写ベルト7に一次転写された現像剤像を直ちに記録体16に二次転写して定着装置30に搬送すればよい。

【0074】

このようにして画像を形成すると無端ベルト7には現像剤の一部が記録体16に転写されずに残存することがある。この残存現像剤は、前記画像形成装置10と基本的に同様にしてクリーニングすることができる。特に、中間転写ベルト用クリーニング装置50はクリーニングローラ51としてこの発明に係るクリーニングローラすなわち前記クリーニングローラ1が装着されているから無端ベルト7に残存した現像剤を表面の凹部4aで効果的に受領して長期間にわたって高いクリーニング性能を発揮する。その結果、この画像形成装置10’は長期間にわたって高品質の画像を形成できる。

【0075】

画像形成装置10及び10’は電子写真方式の画像形成装置とされているが、この発明において、画像形成装置10及び10’は電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。画像形成装置10及び10’は、例えば、複写機、ファクシミリ、プリンター等の画像形成装置とされる。

【実施例】

【0076】

(実施例1)

無電解ニッケルメッキ処理が施された軸体(直径6mm×長さ250mm、SUM22)をトルエンで洗浄し、プライマー「No.101A/B」(信越化学工業株式会社製:商品名)を塗布した。プライマー処理した軸体をギアーオーブンを用いて180℃の温度にて30分焼成処理した後、常温にて30分以上冷却し、プライマー層を形成した。

【0077】

<付加反応型導電性発泡シリコーンゴム組成物Aの調製>

ビニル基含有シリコーン生ゴムとシリカ系充填材とを含むシリコーンゴム組成物「KE−904FU」(信越化学工業株式会社製)100質量部と、有機系発泡剤「アゾビス−イソブチロニトリル」4.0質量部と、付加反応架橋剤「C−153A」(信越化学工業株式会社製:商品名)2.0質量部と、付加反応触媒としての白金触媒適量と、反応制御剤「R−153A」(信越化学工業株式会社製:商品名)0.5質量部と、導電性カーボンブラック「サーマルブラック」(旭カーボン株式会社製、第1表において「導電性CB」と表記する。)8質量部と、アルミニウムで被覆された酸化亜鉛「23−K」(ハクスイテック株式会社製)10質量部と、有機過酸化物架橋剤「C−3」(信越化学工業株式会社製:商品名)3質量部とを適量とを、二本ロールで十分に混練して、付加反応型導電性発泡シリコーンゴム組成物Aを調製した。

【0078】

<付加反応型導電性シリコーンゴム組成物Iの調製>

発泡剤を含有しないこと以外は付加反応型導電性発泡シリコーンゴム組成物Aと同様にして付加反応型導電性シリコーンゴム組成物Iを調製した。すなわち、ビニル基含有シリコーン生ゴムとシリカ系充填材とを含むシリコーンゴム組成物「KE−904FU」(信越化学工業株式会社製)100質量部と、付加反応架橋剤「C−153A」(信越化学工業株式会社製:商品名)2.0質量部と、付加反応触媒としての白金触媒適量と、反応制御剤「R−153A」(信越化学工業株式会社製:商品名)0.5質量部と、導電性カーボンブラック「サーマルブラック」(旭カーボン株式会社製、第1表において「導電性CB」と表記する。)8質量部と、アルミニウムで被覆された酸化亜鉛「23−K」(ハクスイテック株式会社製)10質量部と、有機過酸化物架橋剤「C−3」(信越化学工業株式会社製:商品名)3質量部とを適量とを、二本ロールで十分に混練しつつ、シリコーンオイル(商品名「KF−96L−0.65−65CS」、信越化学工業株式会社製)で希釈して、室温での粘度を0.5Pa・sに調整し、付加反応型導電性シリコーンゴム組成物Iを調製した。

【0079】

次いで、プライマー層を形成した軸体2と付加反応型発泡シリコーンゴム組成物Aとを押出成形機にて一体分出し、赤外線加熱炉(IR炉)を用いて付加反応型発泡シリコーンゴム組成物Aを250℃で10分間加熱して付加反応型発泡シリコーンゴム組成物Aを発泡架橋させた。その後、さらに、ギアーオーブンを用いて200℃で7時間にわたって発泡架橋後の付加反応型発泡シリコーンゴム組成物Aを二次加熱し、常温にて1時間以上放置した後、円筒研削機で外径14mmに研削して、開口セル6aを有する発泡弾性層3を形成した。

【0080】

次いで、前記付加反応型導電性シリコーンゴム組成物Iをディップ法で発泡弾性層3の外表面に硬化後の厚さが150μmとなるように塗布して200℃で4時間にわたって加熱硬化し、コート層4を形成した。このようにして中間転写ベルト用クリーニングローラを製造した。

【0081】

(実施例2)

前記付加反応型導電性シリコーンゴム組成物Iの塗布量をコート層4の厚さが7μmとなるように変更したこと以外は実施例1と基本的に同様にして中間転写ベルト用クリーニングローラを製造した。

(実施例3)

前記付加反応型導電性シリコーンゴム組成物Iの塗布量をコート層4の厚さが480μmとなるように変更したこと以外は実施例1と基本的に同様にして中間転写ベルト用クリーニングローラを製造した。

【0082】

(実施例4)

前記付加反応型導電性シリコーンゴム組成物Iに代えてフッ素樹脂組成物Cをコート層4の厚さが100μmとなるようにスプレー法で塗布したこと以外は実施例1と基本的に同様にして中間転写ベルト用クリーニングローラを製造した。このフッ素樹脂組成物Cは、導電性フッ素ゴムコート剤「FFI−609153」(太平化成株式会社製:商品名、カーボンブラックの含有量は6〜10質量%、フッ素樹脂組成物の体積抵抗値は104〜106Ω・cm)に硬化剤として「FH−2」(太平化成株式会社製:商品名)適量を密封容器で調合し、酢酸ブチルをフッ素樹脂組成物Cの粘度が0.01Pa・sとなるように適量配合した後に攪拌器にて十分に攪拌して調製した。このフッ素樹脂組成物Cの硬化条件は150℃、1時間とした。

【0083】

(実施例5)

前記付加反応型導電性シリコーンゴム組成物Iに代えて下記付加硬化型液状導電性シリコーンゴム組成物をコート層4の厚さが300μmとなるようにディップ法で塗布したこと以外は実施例1と基本的に同様にして中間転写ベルト用クリーニングローラを製造した。この付加硬化型液状導電性シリコーンゴム組成物は次のようにして調製した。すなわち、両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(A)(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(C)(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及び、アセチレンブラック(D)(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌した後、3本ロールに1回通した。これを再度プラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(B)(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び、白金触媒(E)(Pt濃度1%)0.1部を添加し、15分撹拌して混練した。この付加硬化型液状導電性シリコーンゴム組成物は室温での粘度が50.0Pa・sであった。

【0084】

(実施例6)

前記付加反応型導電性発泡シリコーンゴム組成物Aにおける反応制御剤「R−153A」の含有量を1.0質量部に変更して平均セル径を480μmに調整したこと以外は実施例1と基本的に同様にして中間転写ベルト用クリーニングローラを製造した。

【0085】

(比較例1)

前記付加反応型導電性シリコーンゴム組成物Iの塗布量をコート層4の厚さが3μmになるように変更したこと以外は実施例1と基本的に同様にして中間転写ベルト用クリーニングローラを製造した。

(比較例2)

前記付加反応型導電性シリコーンゴム組成物Iの塗布量をコート層4の厚さが550μmになるように変更したこと以外は実施例1と基本的に同様にして中間転写ベルト用クリーニングローラを製造した。

【0086】

(物性等の測定)

実施例1〜6並びに比較例1及び2で製造した各中間転写ベルト用クリーニングローラの発泡弾性層3におけるセルの平均セル径を前記方法によってそれぞれ測定した結果を第1表に示す。また、各中間転写ベルト用クリーニングローラのアスカーF硬度、凹凸度、電気抵抗値(第1表において「コート後抵抗値(Log)と表記する。」及びコート層4の厚さを前記方法によってそれぞれ測定した結果を第1表に示す。また、実施例1〜6並びに比較例1及び2で製造した各クリーニングローラの発泡弾性層3におけるセルの発泡倍率及び密度を前記方法によってそれぞれ測定したところ、いずれも前記範囲内にあることが確認できた。

【0087】

(初期クリーニング性能の評価)

各中間転写ベルト用クリーニングローラを用いて初期クリーニング性能の評価を行った。具体的には、コンピュータに接続された画面上に、表計算ソフト「エクセル」で、A4用紙(JIS)の短辺方向に伸びる幅20mmの黒色ライン3本を長辺方向にほぼ等間隔で互いに略平行となる画像A、及び、前記黒色ラインをその輪郭のみを黒色とした白抜きラインに変更した画像Bをそれぞれ描画した。前記コンピュータに接続され、製造した各中間転写ベルト用クリーニングローラを中間転写ベルト用クリーニングローラとして装着した画像形成装置「HL−4040CL」で画像Aを連続で10枚印刷した後画像Bを1枚印刷した。この画像Bにおいて、白抜きライン3本それぞれの内部であって任意に選択した10mm×10mmの領域に画像Aに由来する現像剤が定着されているか否かを現像剤濃度を基準にして目視にて確認した。評価は、前記領域内の現像剤濃度が前記白抜きライン外とほぼ同一で前記領域内に定着された現像剤を確認できなかった場合を「◎」、前記領域内のほぼ全域の現像剤濃度が前記白抜きライン外とほぼ同一であったものの前記領域内の数個所に現像剤を実用上許容可能な程度にわずかに確認できた場合を「○」、前記領域内の現像剤濃度が前記白抜きライン外よりも濃く、前記領域内に現像剤を明らかに確認できた場合を「×」とした。その結果を第1表に示す。

【0088】

第1表に示されるように、実施例1〜6の中間転写ベルト用クリーニングローラはいずれも十分な初期クリーニング性能を発揮することができたのに対して、比較例1の中間転写ベルト用クリーニングローラはわずかな初期クリーニング性能しか発揮できず、比較例2の中間転写ベルト用クリーニングローラはそもそも初期クリーニング性能を有していなかった。

【0089】

(現像剤の侵入及び固着評価)

各中間転写ベルト用クリーニングローラを中間転写ベルト用クリーニングローラとして画像形成装置(商品名「HL−4040CL」、ブラザー工業株式会社製)に装着して現像剤の侵入及び固着試験を行った。具体的には、コンピュータに接続された画面上に、表計算ソフト「エクセル」でA4用紙(JIS)の印刷可能範囲に、A4用紙の短辺方向に伸びる幅20mmの青色ライン3本を長辺方向にほぼ等間隔で互いに略平行となる画像を描画し、この画像を前記コンピュータに接続された画像形成装置「HL−4040CL」で連続して1000枚印刷した。

【0090】

その後、この画像形成装置から取り出したクリーニングローラの中央部分を表面から軸体2まで5mm幅で2箇所切れ目を入れ、更にその5mm部分を軸体2との接着面に添って切断し、半ドーナツの試験片を得た。得られた試験片を、凹凸度を測定した時と同様に、マイクロクコープ「VH−5000」(株式会社キーエンス社製)等の測定器によって、現像剤の試験片内部への侵入量を観察した。観察の結果、観測されたコート層4の凹部4aすべてに現像剤が少量かつ散在して付着し、この凹部4aに連通する連通セル6cまで侵入していなかった場合を「◎」、観測されたコート層4の凹部4aの大部分に現像剤が少量付着し、凹部4aの一部に現像剤が溜まっていたもののこの凹部4aに連通する連通セル6cまで侵入していなかった場合を「○」、観測されたコート層4の凹部4aの一部が破損してこの凹部4aに連通する連通セル6cにまで現像剤が侵入していた場合を「×」とした。結果を「耐久後現像剤固着評価」として第1表に示す。

【0091】

その結果、実施例1〜6の中間転写ベルト用クリーニングローラはいずれも現像剤がコート層4の凹部4aに受領されても凹部4aに固着することも発泡弾性層3の内部すなわち連通セル6cに侵入することもなかったのに対して、比較例1の中間転写ベルト用クリーニングローラは現像剤が発泡弾性層3の内部にまで侵入し固着していた。なお、比較例2のクリーニングローラは凹凸度が5μmで表面が実質的に平滑で現像剤が内部まで侵入するはずがないと推測できたので評価をしていない(第1表において「−」で表記する。)。

【0092】

(アスカーF硬度の測定)

前記「現像剤の侵入及び固着評価」後の各中間転写ベルト用クリーニングローラのアスカーF硬度を測定した。その結果を「耐久後硬度」として第1表に示す。実施例1〜6及び比較例2の中間転写ベルト用クリーニングローラはいずれも硬度がほとんど変化していなかったのに対して、現像剤が発泡弾性層3の内部にまで侵入し固着していた比較例1の中間転写ベルト用クリーニングローラは硬度が大きくなっていた。具体的な測定結果を「耐久後硬度」として第1表に示す。

【0093】

【表1】

【符号の説明】

【0094】

1 中間転写ベルト用クリーニングローラ

2 軸体

3 シリコーン発泡弾性層(発泡弾性層)

4 コート層

6 セル

6a 開口セル

6b 内部セル

6c 連通セル

6d 独立セル

7 無端ベルト(中間転写ベルト)

10、10’ 画像形成装置

11、11B、11C、11M、11Y 像担持体

12B、12C、12M、12Y 帯電ローラ

13B、13C、13M、13Y 露光手段

14、14B、14C、14M、14Y 転写ローラ

15B、15C、15M、15Y クリーニングブレード

16 記録体

20、20B、20C、20M、20Y 現像手段

21B、21C、21M、21Y、34 筐体

22B、22C、22M、22Y 現像剤

23B、23C、23M、23Y 現像ローラ

30 定着装置

31 定着ローラ

32 加圧ローラ

33 定着ベルト支持ローラ

35 無端ベルト(定着ベルト)

40 二次転写部

42 支持ローラ

43 テンションローラ

44 対向ローラ

45 二次転写ローラ

46 電極ローラ

50 中間転写ベルト用クリーニング装置

51 クリーニングローラ

52 金属ローラ

53 クリーニングブレード

54 貯蔵容器

55 バックアップローラ

B、C、M、Y 現像ユニット

【特許請求の範囲】

【請求項1】

軸体の外周面に形成され、導電性カーボンブラックと前記導電性カーボンブラック以外の導電性粒子とを含有するシリコーン発泡弾性層と、前記発泡弾性層の外周面に形成され、厚さが5〜500μmのコート層とを備えて成り、アスカーF硬度が45〜95であることを特徴とする中間転写ベルト用クリーニングローラ。

【請求項2】

前記コート層は、その表面の凹凸度が10〜450μmであることを特徴とする請求項1に記載の中間転写ベルト用クリーニングローラ。

【請求項3】

前記シリコーン発泡弾性層は、平均セル径が100〜500μmのセルを有していることを特徴とする請求項1又は2に記載の中間転写ベルト用クリーニングローラ。

【請求項4】

前記導電性粒子は、導電性金属酸化物であることを特徴とする請求項1〜3のいずれか1項に記載の中間転写ベルト用クリーニングローラ。

【請求項5】

中間転写ベルトと、現像剤が転写される前記中間転写ベルトの被転写面に外周面が接するように配置された請求項1〜4のいずれか1項に記載の中間転写ベルト用クリーニングローラとを備えて成ることを特徴とする中間転写ベルト用クリーニング装置。

【請求項6】

請求項5に記載の中間転写ベルト用クリーニング装置を備えて成ることを特徴とする画像形成装置。

【請求項1】

軸体の外周面に形成され、導電性カーボンブラックと前記導電性カーボンブラック以外の導電性粒子とを含有するシリコーン発泡弾性層と、前記発泡弾性層の外周面に形成され、厚さが5〜500μmのコート層とを備えて成り、アスカーF硬度が45〜95であることを特徴とする中間転写ベルト用クリーニングローラ。

【請求項2】

前記コート層は、その表面の凹凸度が10〜450μmであることを特徴とする請求項1に記載の中間転写ベルト用クリーニングローラ。

【請求項3】

前記シリコーン発泡弾性層は、平均セル径が100〜500μmのセルを有していることを特徴とする請求項1又は2に記載の中間転写ベルト用クリーニングローラ。

【請求項4】

前記導電性粒子は、導電性金属酸化物であることを特徴とする請求項1〜3のいずれか1項に記載の中間転写ベルト用クリーニングローラ。

【請求項5】

中間転写ベルトと、現像剤が転写される前記中間転写ベルトの被転写面に外周面が接するように配置された請求項1〜4のいずれか1項に記載の中間転写ベルト用クリーニングローラとを備えて成ることを特徴とする中間転写ベルト用クリーニング装置。

【請求項6】

請求項5に記載の中間転写ベルト用クリーニング装置を備えて成ることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−226086(P2012−226086A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−93116(P2011−93116)

【出願日】平成23年4月19日(2011.4.19)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月19日(2011.4.19)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]