中間転写体および画像形成装置

【課題】

破断や部材の剥がれが抑えられた中間転写体、および画像形成装置を提供する。

【解決手段】

中間転写体において、無端の帯状であり該表面に凹部が設けられた、表面にトナー像が転写される転写体本体と、前記転写体本体の表面の明度とは異なる明度を有することで転写体上での位置を表示する、前記凹部に配置された表示部材とを備えた。

破断や部材の剥がれが抑えられた中間転写体、および画像形成装置を提供する。

【解決手段】

中間転写体において、無端の帯状であり該表面に凹部が設けられた、表面にトナー像が転写される転写体本体と、前記転写体本体の表面の明度とは異なる明度を有することで転写体上での位置を表示する、前記凹部に配置された表示部材とを備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中間転写体および画像形成装置に関する。

【背景技術】

【0002】

例えば、特許文献1には、中間転写ベルトを用いて画像を形成する画像形成装置が示されている。中間転写ベルトは、ローラに架け渡されて回転しており、感光体ドラムからトナー像が転写される。中間転写ベルトには、回転における位置を検出するための位置検出用穴が形成されている。

【0003】

また、特許文献2にも、中間転写ベルトを用いて画像を形成する画像形成装置が示されている。この中間転写体上には、位置検出のためのマークとして、中間転写ベルトとは反射率の異なる材料で形成されたマークが配置されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−166608号公報

【特許文献2】特開2002−23589号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、破断や、部材の剥がれが抑えられた中間転写体、および画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

請求項1に係る中間転写体は、

無端の帯状でありこの表面に凹部が設けられた、表面にトナー像が転写される転写体本体と、

上記転写体本体の表面の明度とは異なる明度を有することで転写体上での位置を表示する、上記凹部に配置された表示部材とを備えたことを特徴とする。

【0007】

請求項2に係る中間転写体は、上記凹部が、上記表示部材の形状に相応した形状を有するものであることを特徴とする。

【0008】

請求項3に係る中間転写体は、上記表示部材が、上記転写体本体の表面と同じ高さか、または、この表面より突出したものであることを特徴とする。

【0009】

請求項4に係る中間転写体は、表示部材の、上記転写体本体の表面からの高さが、10μm以下であることを特徴とする。

【0010】

請求項5に係る画像形成装置は、

トナー像が形成されてこのトナー像を保持する像保持体と、

上記像保持体にトナー像を形成する像形成部と、

上記像保持体が保持したトナー像を中間転写体に転写する転写部とを備えた画像形成装置であって、

上記中間転写体が、

無端の帯状でありこの表面に凹部が設けられた、表面にトナー像が転写される転写体本体と、

上記転写体本体の表面の明度とは異なる明度を有することで転写体上での位置を表示する、上記凹部に配置された表示部材とを備え、

当該画像形成装置が、上記表示部材を検出することにより上記中間転写体の回転の位相を認識するセンサとを備えたことを特徴とする。

【発明の効果】

【0011】

請求項1に係る中間転写体および請求項5に係る画像形成装置は、本構成を有していない場合と比較して、中間転写体の破断や、表示部材の剥がれが抑えられる。

【0012】

請求項2に係る中間転写体は、凹部の形状が表示部材の形状に相応しない場合と比較して隙間に粉体が入り込むことが抑えられる。

【0013】

請求項3に係る中間転写体は、表示部材が転写体本体の表面より凹んだ場合と比較して、表示部材の上に粉体が堆積することが抑えられる。

【0014】

請求項4に係る中間転写体は、表示部材の、転写体本体の表面からの高さが10μmを超える場合と比較して、表示部材の剥がれが抑えられる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る画像形成装置の一実施形態を示す概略図である。

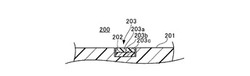

【図2】図1に示す中間転写ベルトの一部を示す図である。

【図3】中間転写ベルトの一部断面図である。

【図4】図2および3に示す中間転写ベルトの製造方法の一例を概略的に示す図である。

【発明を実施するための形態】

【0016】

以下図面を参照して本発明の実施の形態を説明する。

【0017】

図1は、本発明に係る画像形成装置の一実施形態を示す概略図である。

【0018】

本実施形態の画像形成装置100は、カラー画像の色成分(例えば、イエロー(Y)、マゼンタ(M)、シアン(C)および、ブラック(K))に対応する画像形成部110a,110b,110c,110dを並列的に配置してなるタンデム型のカラープリンタである。画像形成部110a〜110dでは、電子写真感光体からなる4つの像保持体101a〜101dの周囲に、その回転方向Cに沿って順次、帯電装置102a〜102d、露光装置114a〜114d、現像装置103a〜103d、1次転写装置(1次転写ロール)105a〜105d、像保持体クリーニング装置104a〜104dが配置されている。なお、画像形成部110a〜110dには、転写後の像保持体101a〜101dの表面に残留している残留電位を除去するための除電器が備えられてもよい。

【0019】

また、画像形成装置100には、中間転写ベルト200が備えられている。中間転写ベルト200は、テンションロール106a〜106d及びドライブロール111に架け渡されている。中間転写ベルト200は、無端の帯状であり、回転(周回)するように移動する。中間転写ベルト200は、本発明にいう中間転写体の一例に相当する。

【0020】

テンションロール106a〜106d、およびドライブロール111により、中間転写ベルト200は、各像保持体101a〜101dの表面に接触しながら各像保持体101a〜101dと1次転写ロール105a〜105dとの間を矢印Aの方向に移動する。1次転写ロール105a〜105dが中間転写ベルト200を介して像保持体101a〜101dに押圧する部位が1次転写部となり、像保持体101a〜101dと1次転写ロール105a〜105dとの間には1次転写電圧が印加される。

【0021】

また、画像形成装置100には、2次転写装置として、バックアップロール108と2次転写ロール109が、中間転写ベルト200および2次転写ベルト116を介して対向配置されている。画像出力媒体である用紙Pは、中間転写ベルト200の表面に接触しながら中間転写ベルト200と2次転写ロール109との間を矢印Bの方向に移動し、その後、定着装置129を通過する。2次転写ロール109が中間転写ベルト200および2次転写ベルト116を介してバックアップロール108に押圧する部位が2次転写部となり、2次転写ロール109とバックアップロール108との間には2次転写電圧が印加される。更に、転写後の中間転写ベルト200と接触するように、中間転写ベルトクリーニング装置112が配置されている。

【0022】

また、画像形成装置100には、中間転写ベルト200の位置を検知するための位置検知用センサー117が設けられている。位置検知用センサー117は、中間転写ベルト200に設けられた、後述する位置検知用シールを検知することによって、中間転写ベルト200の特定の箇所が、予め定めた特定の場所に来たことを検知する。つまり、位置検知用センサー117は、中間転写ベルト200の回転の位相を認識する。露光装置114a〜114dは、位置検知用センサー117の検知タイミングに基づいて、静電潜像の形成を開始する。

【0023】

画像形成装置100には、用紙Pを収容する媒体収容部121、媒体収容部121から用紙Pを取り出す取出しロール122、用紙Pを搬送する搬送ロール123,124、および、用紙Pを2次転写ロール109に向けて送り出す送出しロール125も備えられている。画像形成装置100は、用紙P以外の、例えば樹脂製のシートにも画像を形成する。

【0024】

このような構成の画像形成装置100では、例えば第1色目(例えばY)に対応する画像形成部110aについて見ると、像保持体101aが矢印Cの方向に回転するとともに、その表面が帯電装置102aによって一様に帯電された後、露光装置114aから照射されるレーザ光により静電潜像が形成される。形成された静電潜像が現像装置103aによりトナーで現像(可視化)され、トナー像が形成される。なお、現像装置103a〜103dには、静電潜像に対応する各色のトナー(例えば、イエロー、マゼンタ、シアン、ブラック)がそれぞれ収容されている。像保持体101aは、形成されたトナー像を保持しながら回転する。トナー像は、1次転写ロール105aが配置された1次転写部まで搬送される。

【0025】

像保持体101a上に形成されたトナー像は、1次転写部を通過する際に、1次転写ロール105aによって中間転写ベルト200上に静電的に一時的に転写(1次転写)される。以降、同様にして、第1色目のトナー像を保持した中間転写ベルト200上に、1次転写ロール105b〜105dによって、第2色目、第3色目、第4色目のトナー像が順次重ね合わせられるよう1次転写され、最終的にフルカラーの多重トナー像が得られる。

【0026】

一方、媒体収容部121の用紙Pは、取出しロール122によって取り出され、搬送ロール123,124、および送出しロール125によって用紙搬送経路115を2次転写ベルト116に向かう矢印B方向に搬送される。

【0027】

中間転写ベルト200上に形成された多重トナー像は、2次転写部を通過する際に、用紙Pに静電的に一括転写される。トナー像が転写された用紙Pは、定着装置129に搬送され、定着装置129によって加熱及び加圧により定着処理された後、機外に排出される。

【0028】

図2は、図1に示す中間転写ベルトの一部を示す図である。

【0029】

中間転写ベルト200は、転写体本体201および位置検知用シール203を有する。

【0030】

転写体本体201は、無端の帯状である。図2には、転写体本体201の外周面が示されている。転写体本体201の、移動方向Xと交わる幅方向Yにおける中央部分は、トナー像を保持する像保持領域201aとなっている。像保持領域201aは、像保持体101a〜101d(図1参照)と接触し、像保持体101a〜101dからトナー像が転写される領域である。

【0031】

位置検知用シール203はシート状の部材であり、転写体本体201に貼り付けられている。位置検知用シール203は、転写体本体201の外周面に像保持領域201aを避けて配置されている。位置検知用シール203は、像保持体101a〜101d、2次転写ロール109、および中間転写ベルトクリーニング装置112とは接触しない。

【0032】

ここで、位置検知用シール203が、本発明にいう表示部材の一例に相当する。

【0033】

図3は、中間転写ベルトの一部断面図である。図3には、中間転写ベルト200の、位置検知用シール203を通る断面が示されている。

【0034】

転写体本体201の表面201aには凹部202が形成されており、凹部202に入り込むように位置検知用シール203が配置されている。凹部202は、図2に示すように、矩形状である位置検知用シール203に相応した矩形状に形成されている。位置検知用シール203は、凹部202の底に張り付いている。凹部202が位置検知用シール203に相応した形状であるため、凹部202と位置検知用シール203との隙間が小さい。したがって、凹部202と位置検知用シール203との隙間への、トナーや異物の入り込みが低減する。

【0035】

位置検知用シール203は、光透過性の樹脂からなる樹脂層203a、光を反射する反射層203b、および粘着層203cを有する。反射層203bは、例えば、シート状の樹脂層203aに蒸着された金属の層である。

【0036】

位置検知用シール203は、転写体本体201の表面201aの反射率よりも高い反射率を有する。つまり、光を照射した場合の明度が高い。したがって、位置検知用センサー117(図1参照)は、反射光の強さを測定することによって、位置検知用シール203を検知する。

【0037】

なお、位置検知用シール203の反射層203bは、蒸着された金属以外にも、金属箔を貼り付けた構造でもよい。また、反射層203bは、転写体本体201の表面201aと明度が異なればよく、例えば転写体本体201の表面201aと明度の異なる樹脂や塗料であってもよい。

【0038】

本実施形態の中間転写ベルト200は、転写体本体201の凹部202に位置検知用シール203が配置された構造である。したがって、例えば位置検知用の標識として貫通穴を形成した場合に比べ、貫通穴から進行する亀裂による破断が生じない。

【0039】

図3に示す凹部202の深さは、位置検知用シール203の厚みに合わせて形成されており、位置検知用シール203は、転写体本体201の表面201aと同じ高さにある。ただし、位置検知用シール203は、転写体本体201の表面201aより突出した構造も採り得る。

【0040】

位置検知用シール203が転写体本体201の表面201aと同じ高さか、または、表面201aより突出した本実施形態では、位置検知用シールが転写体本体の表面よりも低い場合と比較して、トナー等の異物が、凹部の中で位置検知用シールの上に堆積する事態が減少する。したがって、位置検知用センサー117(図1)での誤検知が抑えられる。

【0041】

位置検知用シール203は、転写体本体201の表面201aより突出した場合、位置検知用シール203の転写体本体201の表面201aからの高さ、すなわち段差は、好ましくは14um以下であり、より好ましくは12um以下であり、さらに好ましくは10um以下である。

【0042】

本実施形態の転写体本体201は、総膜厚が60um以上120um以下であることが望ましい。総膜厚が60um以上であれば、60um未満の場合に比べて十分な機械的強度を保持することができ、画像形成装置内での長期の使用においてもより良好な出力画像が得られる。また、総膜厚が120um以下であれば、120umより厚い場合に比べて十分な可撓性を保持することができ、画像形成装置内で移動(循環)せず長期に張架された状態においても、中間転写ベルトに張架跡がつくことなく、より良好な出力画像が得られる。

【0043】

ここで、転写体本体201の材質としては、例えば、ポリカーボネート樹脂、ポリフッ化ビニリデン樹脂、ポリアルキレンフタレート樹脂、ポリカーボネート/ポリアルキレンフタレートのブレンド材料、エチレンテトラフルオロエチレン共重合体等の熱可塑性樹脂、ポリイミド、ポリイミドとポリアミドの共重合体等の熱硬化性樹脂に、導電剤を溶解或いは分散させたものが用いられる。

【0044】

導電剤としては、例えば、カーボンブラック、グラファイト、アルミニウム、ニッケル、銅、酸化錫、酸化亜鉛、酸化チタン、チタン酸カリウム等の導電性粒子や、ポリアニリン、ポリチオフェン等の有機導電性物質などが用いられる。中でも、ポリイミド樹脂を主成分(主成分とは、中間転写ベルト中のポリイミド樹脂含有量が50質量%を超えることを指す。)とし、カーボンブラックなどの導電性粒子を分散させた中間転写ベルトは、機械的強度の強さや高弾性率、耐クリープ性が高い。

【0045】

本実施形態に係る中間転写ベルト200の製造方法は特に限定されないが、例えばポリイミド前駆体溶液を用いて回転塗布法により製造され得る。

【0046】

図4は、図2および3に示す中間転写ベルトの製造方法の一例を概略的に示す図である。

【0047】

図4には、回転塗布法による製造例が示されている。この方法では、中間転写ベルト200の周の長さに対応した外径を有する円筒成型管11を用意する。円筒成型管11外面に沿った位置にノズル15を配する。ノズル15は塗布液16を円筒成型管11外面上に吐出するためのものであり、配管を通じて塗布液容器14に接続されている。塗布液容器14は配管を通じて加圧装置17に接続されている。また、ノズル15の下方には、吐出された塗布液16を円筒成型管11に押し付けるブレード18が配置されている。

【0048】

円筒成型管11を円筒成型管回転方向Rに回転するとともに、ノズル15から塗布液16を円筒成型管11外面上に吐出する。これによって、円筒成型管11外面に塗布がされる。ノズル15とブレード18は、共にノズル移動方向Wに予め定めた速度で移動する。塗布液16は加圧装置17によりノズル15から予め定めた吐出量で吐出するように調節されている。これによって、塗布液16が円筒成型管11の円筒外面形状に沿って一定の厚みで塗布される。

【0049】

得られた塗布液16塗膜を加熱乾燥させた後、冷却後、円筒成型管11から剥離し、予め定められた幅で切断することで中間転写ベルト200が得られる。なお、塗布液16の樹脂材料としてポリイミド前駆体を用いる場合には、円筒成型管11外面上に塗布液16の塗膜を形成した後、80〜170℃で乾燥することにより溶媒を除去し(乾燥工程)、さらに250〜350℃に加熱することでイミド転化(焼成工程)させてポリイミド樹脂膜を形成する。冷却後、得られたポリイミド樹脂膜を円筒成型管11から剥離し、予め定められた幅で切断することで転写体本体201が得られる。

【0050】

円筒成型管11の端部付近には、凹部19が設けられている。塗布液16は、円筒成型管11の円筒外面形状に沿って一定の厚みで塗布される。このため、得られた転写体本体201の外面には、円筒成型管11の凹部19に相応した凹部202が形成されることとなる。転写体本体201の凹部202に、位置検知用シール203が貼り付けられることで、中間転写ベルト200が完成する。

【0051】

塗布液16の固形分濃度は、例えば10〜40質量%、粘度は1〜100Pa・sである。また、塗布液16には、要求される中間転写ベルトの表面抵抗率に応じて予め定められた量のカーボンブラック等の導電性粒子を分散させておく。分散方法としては、ジェットミル、ロールミル、ボールミル、振動ボールミル、アトライター、サンドミル、コロイドミル、ペイントシェーカーなどの公知の方法が採用され得る。

【0052】

像保持体101a〜101dについては、公知の電子写真感光体が適用される。電子写真感光体としては、感光層が無機材料で構成される無機感光体や、感光層が有機材料で構成される有機感光体などが用いられる。有機感光体においては、露光により電荷を発生する電荷発生層と、電荷を輸送する電荷輸送層を積層する機能分離型有機感光体や、電荷を発生する機能と電荷を輸送する機能を同一の層が果たす単層型有機感光体が用いられる。また、無機感光体においては、例えば、感光層がアモルファスシリコンにより構成されているものが用いられる。

【0053】

像保持体101a〜101dは円筒ドラム状であるが、像保持体の形状としては、円筒ドラム状以外に、例えば、円筒ドラム状、シート状或いはプレート状のものが採用され得る。

【0054】

帯電装置102a〜102dとしては、方式に特に制限はなく、例えば、像保持体101a〜101d電荷を付与し得る程度の導電性を有するローラ、ブラシ、フィルム、ゴムブレード等を用いた接触型帯電器、コロナ放電を利用したスコロトロン帯電器やコロトロン帯電器など、公知の帯電器が採用され得る。これらの中でも、接触型帯電器は、オゾンの発生が少なく帯電が効率的である。

【0055】

帯電装置102a〜102dは、像保持体101a〜101dに対し、直流電流を印加する。ただし、交流電流を重畳させて印加してもよい。

【0056】

露光装置114a〜114dとしては、構造に特に制限はなく、例えば、像保持体101a〜101dの表面に、半導体レーザ光、LED光、液晶シャッタ光等の光源、或いはこれらの光源からポリゴンミラーを介して所望の像様に露光する光学系機器が適用され得る。

【0057】

現像装置103a〜103dとしては、例えば、一成分系現像剤又は二成分系現像剤を、ブラシまたはローラ等を用い接触或いは非接触させる現像器が採用され得る。

【0058】

本実施形態の画像形成装置100に用いるトナー(現像剤)は、例えば、結着樹脂と着色剤を含んで構成される。

【0059】

結着樹脂としては、スチレン類、モノオレフィン類、ビニルエステル類、α―メチレン脂肪族モノカルボン酸エステル類、ビニルエーテル類、ビニルケトン類等の単独重合体及び共重合体を例示することができ、特に代表的な結着樹脂としては、ポリスチレン、スチレン−アクリル酸アルキル共重合体、スチレン−メタクリル酸アルキル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ブタジエン共重合体、スチレン−無水マレイン酸共重合体、ポリエチレン、ポリプロピレン等が挙げられる。更に、ポリエステル、ポリウレタン、エポキシ樹脂、シリコーン樹脂、ポリアミド、変性ロジン、パラフィンワックス等も挙げられる。

【0060】

着色剤としては、マグネタイト、フェライト等の磁性粉、カーボンブラック、アニリンブルー、カルコイルブルー、クロムイエロー、ウルトラマリンブルー、デュポンオイルレッド、キノリンイエロー、メチレンブルークロリド、フタロシアニンブルー、マラカイトグリーンオキサレート、ランプブラック、ローズベンガル、C.I.ピグメント・レッド48:1、C.I.ピグメント・レッド122、C.I.ピグメント・レッド57:1、C.I.ピグメント・イエロー97、C.I.ピグメント・イエロー17、C.I.ピグメント・ブルー15:1、C.I.ピグメント・ブルー15:3等が代表的なものとして挙げられる。

【0061】

トナーには、帯電制御剤、離型剤、他の無機粒子等の添加剤を内添加処理や外添加処理してもよい。

【0062】

離型剤としては、低分子ポリエチレン、低分子ポリプロピレン、フィッシャートロプシュワックス、モンタンワックス、カルナバワックス、ライスワックス、キャンデリラワックス等を代表的なものとして挙げられる。

【0063】

帯電制御剤としては、アゾ系金属錯化合物、サリチル酸の金属錯化合物、極性基を含有するレジンタイプ等の帯電制御剤が代表的なものとして挙げられる。

【0064】

他の無機粒子としては、粉体流動性、帯電制御等の目的で、平均1次粒径が40nm以下の小径無機粒子を用い、更に必要に応じて、付着力低減のため、それより大径の無機或いは有機粒子を併用してもよい。これらの他の無機粒子としては公知のものが使用され得る。

【0065】

また、小径無機粒子については表面処理することにより、分散性が高くなり、粉体流動性が大きくなる。

【0066】

トナーの製造方法としては、高い形状制御性を得られることから、乳化重合凝集法や溶解懸濁法等などの重合法が用いられる。また、これらの方法で得られたトナーをコアにして、更に凝集粒子を付着、加熱融合してコアシェル構造をもたせる製造方法を行ってもよい。

【0067】

なお、外添剤を添加する場合、トナー及び外添剤をヘンシェルミキサー或いはVブレンダー等で混合することによって製造する。また、トナーを湿式にて製造する場合は、湿式にて外添する製法も採用し得る。

【0068】

ここで、再び図1を参照して、画像形成装置1の各部について説明する。

【0069】

1次転写ロール105a〜105dは単層或いは多層のいずれでもよい。例えば、単層構造の場合は、発泡又は無発泡のシリコーンゴム、ウレタンゴム、EPDM等にカーボンブラック等の導電性粒子が適量配合されたロールで構成される。その抵抗値は105〜1010Ωの範囲にあることが好ましい。1次転写ロール105a〜105dには予め定められた電圧が印加され、像保持体101a〜101dとの間に発生する電界により、トナーを転写する。

【0070】

像保持体クリーニング装置104a〜104dは、1次転写工程後の像保持体101a〜101dの表面に付着する残存トナーを除去するためのものであり、クリーニングブレードの他、ブラシクリーニング、ロールクリーニング等が用いられる。また、クリーニングブレードの材質としてはウレタンゴム、ネオプレンゴム、シリコーンゴム等が挙げられる。

【0071】

2次転写ロール109の層構造は、特に限定されるものではないが、例えば、三層構造の場合、コア層と中間層とその表面を被覆するコーティング層により構成される。コア層は導電性粒子を分散したシリコーンゴム、ウレタンゴム、EPDM等の発泡体で、中間層はこれらの無発泡体で構成される。コーティング層の材料としては、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、パーフルオロアルコキシ樹脂などが挙げられる。2次転写ロール109の体積抵抗率は107Ωcm以下である。また、中間層を除いた2層構造も採用し得る。

【0072】

バックアップロール108は、2次転写ロール109の対向電極を形成する。バックアップロール108の層構造は、単層或いは多層のいずれでもよい。例えば単層構造の場合は、シリコーンゴム、ウレタンゴム、EPDM等にカーボンブラック等の導電性粒子が適量配合されたロールで構成される。二層構造の場合は、上記のようなゴム材料で構成される弾性層の外周面を高抵抗層で被覆したロールから構成される。バックアップロール108の表面抵抗率は107〜1011Ω/□の範囲にあることが好ましい。

【0073】

バックアップロール108と2次転写ロール109とのシャフトの間には、予め定められた電圧が印加される。また、バックアップロール108のシャフトへの電圧印加に代えて、バックアップロール108に当接させた電極部材と2次転写ロール109との間に電圧を印加する構成も採用し得る。上記電極部材としては、金属ロール、導電性ゴムロール、導電性ブラシ、金属プレート、導電性樹脂プレート等が挙げられる。

【0074】

定着装置129としては、例えば、熱ローラ定着器や加圧ローラ定着器、フラッシュ定着器など公知の定着器が適用され得る。

【0075】

中間転写ベルトクリーニング装置112としては、クリーニングブレードの他、ブラシクリーニング、ロールクリーニングが採用され得る。これらの中でもクリーニングブレードを用いることが好ましい。また、クリーニングブレードの材質としてはウレタンゴム、ネオプレンゴム、シリコーンゴム等が挙げられる。

【0076】

上述した実施の形態においては、像保持体が複数個で構成される所謂タンデム方式の画像形成装置が示されている。ただし、本発明は、1個の像保持体を有し、色数分だけ中間転写ベルトが回転・作像プロセスを行う所謂複数サイクル方式(例えば4サイクル方式等)の画像形成装置であってもよい。

【0077】

また、上述した実施形態では、画像形成装置の例としてプリンタが示されている。しかし、本発明にいう画像形成装置はプリンタに限られず、例えば、複写機やファクシミリであってもよい。

【0078】

[実施例]

以下、実施例及び比較例について説明するが、本発明は以下の実施例に限定されるものではない。

【0079】

(中間転写ベルト<1>の作製)

3,3’,4,4’−ビフェニルテトラカルボン酸二無水物と4,4’−ジアミノジフェニルエーテルからなるポリアミック酸のNMP溶液(イミド転化後の固形分率が18wt%)100重量部にカーボンブラック(Special Black 4:Degussa社製)を9重量部添加し、ジェットミル分散機(Geanus PY[衝突部の最小部断面積0.032mm2]:ジーナス社製)を用い、圧力200MPaで分散ユニット部を5回通過させて分散・混合を行った。得られた分散液に対して、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物と4,4’−ジアミノジフェニルエーテルからなるポリアミック酸のNMP溶液(イミド転化後の固形分率が18wt%)を、ポリアミック酸100重量部に対してカーボンブラックが27重量部になるよう添加し、プラネタリー式ミキサー(アイコーミキサー:愛工舎製作所製)を用いて混合・攪拌することにより、カーボンブラック分散ポリイミド前駆体溶液を調製した。

【0080】

一方、図3に示す円筒成型管11として、外径365mm、長さ600mm、肉厚6mmのアルミニウム製円筒体を用意した。円筒成型管端部には、凹部(8mm×8mm/深さ55um)19が設けられている。かかるアルミニウム製円筒体は、球形ガラス粒子によるブラスト処理により、表面をRa:1.52umに粗面化したものである。その円筒成型管11の表面にシリコーン系離型剤(商品名:KS700、信越化学(株)製)を塗布し、300℃で1時間焼き付け処理を施してアルミニウム製円筒体を作製した。さらに、回転塗布工程として、図2に示すように、円筒成型管11を軸方向を水平にして矢印Rの方向に50rpmで回転させた。ブレード18は幅20mm、厚さ0.5mmのSUSからなり、弾力性を有している。ブレード18を円筒成型管11に押付け、ポリイミド前駆体溶液16として前記カーボンブラック分散ポリイミド前駆体溶液を用い、塗布液容器14から口径2mmのノズル15を通して押し出した。ポリイミド前駆体溶液がブレード18を通過する際、ブレード18が押し広げられ、ブレード18と円筒成型管11とが離れた。次いで、ノズル15とブレード18を矢印Wの方向に120mm/分の速さで移動させた。なお、塗布の際には、円筒成型管11の両端に20mmずつの不塗布領域を設けた。次に、カーボンブラック分散ポリイミド前駆体溶液が塗布された円筒成型管11を水平のまま、6rpmで回転させながら125℃で40分間加熱乾燥させ、内周層カーボンブラック分散ポリイミド前駆体乾燥膜を得た。

【0081】

得られたカーボンブラック分散ポリイミド前駆体乾燥膜上を塗布した円筒成型管11を、200℃で30分間、260℃で30分間、300℃で30分間、320℃で20分間加熱させて、カーボンブラック分散ポリイミド皮膜を形成した。その後、円筒成型管11の温度が室温にまで冷えたところで、円筒成型管11よりポリイミド樹脂皮膜を剥離した。得られたポリイミド樹脂皮膜を369.5mmの幅で切断し、無端状環状体を得た。得られた無端上環状体の凹部に、位置検知用シール(日東電工社製リビックテープNo.401銀色/7mm×7mm/厚み60um)を貼り付け、中間転写ベルト<1>を得た。得られた中間転写ベルト<1>の表面と位置検知用シール表面の段差を測定したところ10umであった。

【0082】

(中間転写ベルト<2>の作製)

中間転写ベルト<1>の作製において、円筒成型管11に設けた凹部の深さを60umに変えたこと以外は、中間転写ベルト<1>と同様にして、無端状環状体を得た。得られた無端上環状体の凹部に位置検知用シール(日東電工社製リビックテープNo.401銀色/7mm×7mm/厚み60um)を貼り付け中間転写ベルト<2>を得た。得られた中間転写ベルト<2>の表面と位置検知用シール表面の段差を測定したところ8umであった。

【0083】

(中間転写ベルト<3>の作製)

中間転写ベルト<1>の作製において、円筒成型管11に設けた凹部の深さを65umに変えたこと以外は、中間転写ベルト<1>と同様にして、無端状環状体を得た。得られた無端上環状体の凹部に位置検知用シール(日東電工社製リビックテープNo.401銀色/7mm×7mm/厚み60um)を貼り付け中間転写ベルト<3>を得た。得られた中間転写ベルト<3>の表面と位置検知用シール表面の段差を測定したところ4umであった。

【0084】

(中間転写ベルト<4>の作製)

中間転写ベルト<1>の作製において、円筒成型管11に設けた凹部の深さを52umに変えたこと以外は、中間転写ベルト<1>と同様にして、無端状環状体を得た。得られた無端上環状体の凹部に位置検知用シール(日東電工社製リビックテープNo.401銀色/7mm×7mm/厚み60um)を貼り付け中間転写ベルト<4>を得た。得られた中間転写ベルト<4>の表面と位置検知用シール表面の段差を測定したところ12umであった。

【0085】

(中間転写ベルト<5>の作製)

中間転写ベルト<1>の作製において、円筒成型管11に設けた凹部の深さを50umに変えたこと以外は、中間転写ベルト<1>と同様にして、無端状環状体を得た。得られた無端上環状体の凹部に位置検知用シール(日東電工社製リビックテープNo.401銀色/7mm×7mm/厚み60um)を貼り付け中間転写ベルト<5>を得た。得られた中間転写ベルト<5>の表面と位置検知用シール表面の段差を測定したところ14umであった。

【0086】

(中間転写ベルト<6>の作製)

中間転写ベルト<1>の作製において、円筒成型管11に凹部を設けなかったこと以外は、中間転写ベルト<1>と同様にして、無端状環状体を得た。得られた無端上環状体に位置検知用シール(日東電工社製リビックテープNo.401銀色/7mm×7mm/厚み60um)を貼り付け中間転写ベルト<6>を得た。得られた中間転写ベルト<6>の表面と位置検知用シール表面の段差を測定したところ、位置検知用シールの厚みと同じ60umであった。

【0087】

(実施例1)

図1に示す基本構成を有するフルカラー機(DocuCentre−IV C7780:富士ゼロックス社製)を改造し、位置検知センサー用センサーを図1のように中間転写ベルトの外側に設置した画質評価機に、中間転写ベルト<1>を搭載した。通常、フルカラー機(DocuCentre−IVC7780:富士ゼロックス社製)のプロセススピードは320mm/sであるが、本実施例においては、加速度試験としてストレスをかけるためにプロセススピードを400mm/sとしてプリントテストを行った。

【0088】

本条件においては、プリント枚数が5千枚を超えても位置検知用シールが剥がれなければ実用上問題ない特性を有すると判断できる。また、1万枚を超えても位置検知用シールが剥がれなければ実用上極めて良好な特性を有すると判断できる。

【0089】

この画質評価機を用い、A3用紙(J紙:富士ゼロックス社製)にプリントを行った。

結果を表1に示す。

【0090】

(実施例2)

実施例1において、中間転写ベルト<1>の代わりに中間転写ベルト<2>に変えた以外は、実施例1と同様にして画質評価を行った。結果を表1に示す。

【0091】

(実施例3)

実施例1において、中間転写ベルト<1>の代わりに中間転写ベルト<3>に変えた以外は、実施例1と同様にして画質評価を行った。結果を表1に示す。

【0092】

(実施例4)

実施例1において、中間転写ベルト<1>の代わりに中間転写ベルト<4>に変えた以外は、実施例1と同様にして画質評価を行った。結果を表1に示す。

【0093】

(実施例5)

実施例1において、中間転写ベルト<1>の代わりに中間転写ベルト<5>に変えた以外は、実施例1と同様にして画質評価を行った。結果を表1に示す。

【0094】

(比較例1)

実施例1において、中間転写ベルト<1>の代わりに中間転写ベルト<6>に変えた以外は、実施例1と同様にして画質評価を行った。結果を表1に示す。

【0095】

【表1】

【0096】

実施例1〜3の画像形成装置は、プリント中に中間転写ベルト上の位置検知用シールが剥がれることなく、1万枚に渡り良好な画像出力が得られた。実施例4の画像形成装置は、約8千5百枚で位置検知用シール剥がれによりプリント不可となったが、実用上問題ない枚数まで良好な画像出力が得られた。実施例5の画像形成装置は、約7千枚で位置検知用シール剥がれによりプリント不可となったが、実用上問題ない枚数まで良好な画像出力が得られた。一方で、比較例1は4千枚プリントで中間転写ベルト上の位置検知用シールが剥がれて、画像出力ができなくなった。

【符号の説明】

【0097】

100 画像形成装置

101a〜101d 各像保持体

200 中間転写ベルト

201 転写体本体

202 凹部

203 位置検知用シール

【技術分野】

【0001】

本発明は、中間転写体および画像形成装置に関する。

【背景技術】

【0002】

例えば、特許文献1には、中間転写ベルトを用いて画像を形成する画像形成装置が示されている。中間転写ベルトは、ローラに架け渡されて回転しており、感光体ドラムからトナー像が転写される。中間転写ベルトには、回転における位置を検出するための位置検出用穴が形成されている。

【0003】

また、特許文献2にも、中間転写ベルトを用いて画像を形成する画像形成装置が示されている。この中間転写体上には、位置検出のためのマークとして、中間転写ベルトとは反射率の異なる材料で形成されたマークが配置されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−166608号公報

【特許文献2】特開2002−23589号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、破断や、部材の剥がれが抑えられた中間転写体、および画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

請求項1に係る中間転写体は、

無端の帯状でありこの表面に凹部が設けられた、表面にトナー像が転写される転写体本体と、

上記転写体本体の表面の明度とは異なる明度を有することで転写体上での位置を表示する、上記凹部に配置された表示部材とを備えたことを特徴とする。

【0007】

請求項2に係る中間転写体は、上記凹部が、上記表示部材の形状に相応した形状を有するものであることを特徴とする。

【0008】

請求項3に係る中間転写体は、上記表示部材が、上記転写体本体の表面と同じ高さか、または、この表面より突出したものであることを特徴とする。

【0009】

請求項4に係る中間転写体は、表示部材の、上記転写体本体の表面からの高さが、10μm以下であることを特徴とする。

【0010】

請求項5に係る画像形成装置は、

トナー像が形成されてこのトナー像を保持する像保持体と、

上記像保持体にトナー像を形成する像形成部と、

上記像保持体が保持したトナー像を中間転写体に転写する転写部とを備えた画像形成装置であって、

上記中間転写体が、

無端の帯状でありこの表面に凹部が設けられた、表面にトナー像が転写される転写体本体と、

上記転写体本体の表面の明度とは異なる明度を有することで転写体上での位置を表示する、上記凹部に配置された表示部材とを備え、

当該画像形成装置が、上記表示部材を検出することにより上記中間転写体の回転の位相を認識するセンサとを備えたことを特徴とする。

【発明の効果】

【0011】

請求項1に係る中間転写体および請求項5に係る画像形成装置は、本構成を有していない場合と比較して、中間転写体の破断や、表示部材の剥がれが抑えられる。

【0012】

請求項2に係る中間転写体は、凹部の形状が表示部材の形状に相応しない場合と比較して隙間に粉体が入り込むことが抑えられる。

【0013】

請求項3に係る中間転写体は、表示部材が転写体本体の表面より凹んだ場合と比較して、表示部材の上に粉体が堆積することが抑えられる。

【0014】

請求項4に係る中間転写体は、表示部材の、転写体本体の表面からの高さが10μmを超える場合と比較して、表示部材の剥がれが抑えられる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る画像形成装置の一実施形態を示す概略図である。

【図2】図1に示す中間転写ベルトの一部を示す図である。

【図3】中間転写ベルトの一部断面図である。

【図4】図2および3に示す中間転写ベルトの製造方法の一例を概略的に示す図である。

【発明を実施するための形態】

【0016】

以下図面を参照して本発明の実施の形態を説明する。

【0017】

図1は、本発明に係る画像形成装置の一実施形態を示す概略図である。

【0018】

本実施形態の画像形成装置100は、カラー画像の色成分(例えば、イエロー(Y)、マゼンタ(M)、シアン(C)および、ブラック(K))に対応する画像形成部110a,110b,110c,110dを並列的に配置してなるタンデム型のカラープリンタである。画像形成部110a〜110dでは、電子写真感光体からなる4つの像保持体101a〜101dの周囲に、その回転方向Cに沿って順次、帯電装置102a〜102d、露光装置114a〜114d、現像装置103a〜103d、1次転写装置(1次転写ロール)105a〜105d、像保持体クリーニング装置104a〜104dが配置されている。なお、画像形成部110a〜110dには、転写後の像保持体101a〜101dの表面に残留している残留電位を除去するための除電器が備えられてもよい。

【0019】

また、画像形成装置100には、中間転写ベルト200が備えられている。中間転写ベルト200は、テンションロール106a〜106d及びドライブロール111に架け渡されている。中間転写ベルト200は、無端の帯状であり、回転(周回)するように移動する。中間転写ベルト200は、本発明にいう中間転写体の一例に相当する。

【0020】

テンションロール106a〜106d、およびドライブロール111により、中間転写ベルト200は、各像保持体101a〜101dの表面に接触しながら各像保持体101a〜101dと1次転写ロール105a〜105dとの間を矢印Aの方向に移動する。1次転写ロール105a〜105dが中間転写ベルト200を介して像保持体101a〜101dに押圧する部位が1次転写部となり、像保持体101a〜101dと1次転写ロール105a〜105dとの間には1次転写電圧が印加される。

【0021】

また、画像形成装置100には、2次転写装置として、バックアップロール108と2次転写ロール109が、中間転写ベルト200および2次転写ベルト116を介して対向配置されている。画像出力媒体である用紙Pは、中間転写ベルト200の表面に接触しながら中間転写ベルト200と2次転写ロール109との間を矢印Bの方向に移動し、その後、定着装置129を通過する。2次転写ロール109が中間転写ベルト200および2次転写ベルト116を介してバックアップロール108に押圧する部位が2次転写部となり、2次転写ロール109とバックアップロール108との間には2次転写電圧が印加される。更に、転写後の中間転写ベルト200と接触するように、中間転写ベルトクリーニング装置112が配置されている。

【0022】

また、画像形成装置100には、中間転写ベルト200の位置を検知するための位置検知用センサー117が設けられている。位置検知用センサー117は、中間転写ベルト200に設けられた、後述する位置検知用シールを検知することによって、中間転写ベルト200の特定の箇所が、予め定めた特定の場所に来たことを検知する。つまり、位置検知用センサー117は、中間転写ベルト200の回転の位相を認識する。露光装置114a〜114dは、位置検知用センサー117の検知タイミングに基づいて、静電潜像の形成を開始する。

【0023】

画像形成装置100には、用紙Pを収容する媒体収容部121、媒体収容部121から用紙Pを取り出す取出しロール122、用紙Pを搬送する搬送ロール123,124、および、用紙Pを2次転写ロール109に向けて送り出す送出しロール125も備えられている。画像形成装置100は、用紙P以外の、例えば樹脂製のシートにも画像を形成する。

【0024】

このような構成の画像形成装置100では、例えば第1色目(例えばY)に対応する画像形成部110aについて見ると、像保持体101aが矢印Cの方向に回転するとともに、その表面が帯電装置102aによって一様に帯電された後、露光装置114aから照射されるレーザ光により静電潜像が形成される。形成された静電潜像が現像装置103aによりトナーで現像(可視化)され、トナー像が形成される。なお、現像装置103a〜103dには、静電潜像に対応する各色のトナー(例えば、イエロー、マゼンタ、シアン、ブラック)がそれぞれ収容されている。像保持体101aは、形成されたトナー像を保持しながら回転する。トナー像は、1次転写ロール105aが配置された1次転写部まで搬送される。

【0025】

像保持体101a上に形成されたトナー像は、1次転写部を通過する際に、1次転写ロール105aによって中間転写ベルト200上に静電的に一時的に転写(1次転写)される。以降、同様にして、第1色目のトナー像を保持した中間転写ベルト200上に、1次転写ロール105b〜105dによって、第2色目、第3色目、第4色目のトナー像が順次重ね合わせられるよう1次転写され、最終的にフルカラーの多重トナー像が得られる。

【0026】

一方、媒体収容部121の用紙Pは、取出しロール122によって取り出され、搬送ロール123,124、および送出しロール125によって用紙搬送経路115を2次転写ベルト116に向かう矢印B方向に搬送される。

【0027】

中間転写ベルト200上に形成された多重トナー像は、2次転写部を通過する際に、用紙Pに静電的に一括転写される。トナー像が転写された用紙Pは、定着装置129に搬送され、定着装置129によって加熱及び加圧により定着処理された後、機外に排出される。

【0028】

図2は、図1に示す中間転写ベルトの一部を示す図である。

【0029】

中間転写ベルト200は、転写体本体201および位置検知用シール203を有する。

【0030】

転写体本体201は、無端の帯状である。図2には、転写体本体201の外周面が示されている。転写体本体201の、移動方向Xと交わる幅方向Yにおける中央部分は、トナー像を保持する像保持領域201aとなっている。像保持領域201aは、像保持体101a〜101d(図1参照)と接触し、像保持体101a〜101dからトナー像が転写される領域である。

【0031】

位置検知用シール203はシート状の部材であり、転写体本体201に貼り付けられている。位置検知用シール203は、転写体本体201の外周面に像保持領域201aを避けて配置されている。位置検知用シール203は、像保持体101a〜101d、2次転写ロール109、および中間転写ベルトクリーニング装置112とは接触しない。

【0032】

ここで、位置検知用シール203が、本発明にいう表示部材の一例に相当する。

【0033】

図3は、中間転写ベルトの一部断面図である。図3には、中間転写ベルト200の、位置検知用シール203を通る断面が示されている。

【0034】

転写体本体201の表面201aには凹部202が形成されており、凹部202に入り込むように位置検知用シール203が配置されている。凹部202は、図2に示すように、矩形状である位置検知用シール203に相応した矩形状に形成されている。位置検知用シール203は、凹部202の底に張り付いている。凹部202が位置検知用シール203に相応した形状であるため、凹部202と位置検知用シール203との隙間が小さい。したがって、凹部202と位置検知用シール203との隙間への、トナーや異物の入り込みが低減する。

【0035】

位置検知用シール203は、光透過性の樹脂からなる樹脂層203a、光を反射する反射層203b、および粘着層203cを有する。反射層203bは、例えば、シート状の樹脂層203aに蒸着された金属の層である。

【0036】

位置検知用シール203は、転写体本体201の表面201aの反射率よりも高い反射率を有する。つまり、光を照射した場合の明度が高い。したがって、位置検知用センサー117(図1参照)は、反射光の強さを測定することによって、位置検知用シール203を検知する。

【0037】

なお、位置検知用シール203の反射層203bは、蒸着された金属以外にも、金属箔を貼り付けた構造でもよい。また、反射層203bは、転写体本体201の表面201aと明度が異なればよく、例えば転写体本体201の表面201aと明度の異なる樹脂や塗料であってもよい。

【0038】

本実施形態の中間転写ベルト200は、転写体本体201の凹部202に位置検知用シール203が配置された構造である。したがって、例えば位置検知用の標識として貫通穴を形成した場合に比べ、貫通穴から進行する亀裂による破断が生じない。

【0039】

図3に示す凹部202の深さは、位置検知用シール203の厚みに合わせて形成されており、位置検知用シール203は、転写体本体201の表面201aと同じ高さにある。ただし、位置検知用シール203は、転写体本体201の表面201aより突出した構造も採り得る。

【0040】

位置検知用シール203が転写体本体201の表面201aと同じ高さか、または、表面201aより突出した本実施形態では、位置検知用シールが転写体本体の表面よりも低い場合と比較して、トナー等の異物が、凹部の中で位置検知用シールの上に堆積する事態が減少する。したがって、位置検知用センサー117(図1)での誤検知が抑えられる。

【0041】

位置検知用シール203は、転写体本体201の表面201aより突出した場合、位置検知用シール203の転写体本体201の表面201aからの高さ、すなわち段差は、好ましくは14um以下であり、より好ましくは12um以下であり、さらに好ましくは10um以下である。

【0042】

本実施形態の転写体本体201は、総膜厚が60um以上120um以下であることが望ましい。総膜厚が60um以上であれば、60um未満の場合に比べて十分な機械的強度を保持することができ、画像形成装置内での長期の使用においてもより良好な出力画像が得られる。また、総膜厚が120um以下であれば、120umより厚い場合に比べて十分な可撓性を保持することができ、画像形成装置内で移動(循環)せず長期に張架された状態においても、中間転写ベルトに張架跡がつくことなく、より良好な出力画像が得られる。

【0043】

ここで、転写体本体201の材質としては、例えば、ポリカーボネート樹脂、ポリフッ化ビニリデン樹脂、ポリアルキレンフタレート樹脂、ポリカーボネート/ポリアルキレンフタレートのブレンド材料、エチレンテトラフルオロエチレン共重合体等の熱可塑性樹脂、ポリイミド、ポリイミドとポリアミドの共重合体等の熱硬化性樹脂に、導電剤を溶解或いは分散させたものが用いられる。

【0044】

導電剤としては、例えば、カーボンブラック、グラファイト、アルミニウム、ニッケル、銅、酸化錫、酸化亜鉛、酸化チタン、チタン酸カリウム等の導電性粒子や、ポリアニリン、ポリチオフェン等の有機導電性物質などが用いられる。中でも、ポリイミド樹脂を主成分(主成分とは、中間転写ベルト中のポリイミド樹脂含有量が50質量%を超えることを指す。)とし、カーボンブラックなどの導電性粒子を分散させた中間転写ベルトは、機械的強度の強さや高弾性率、耐クリープ性が高い。

【0045】

本実施形態に係る中間転写ベルト200の製造方法は特に限定されないが、例えばポリイミド前駆体溶液を用いて回転塗布法により製造され得る。

【0046】

図4は、図2および3に示す中間転写ベルトの製造方法の一例を概略的に示す図である。

【0047】

図4には、回転塗布法による製造例が示されている。この方法では、中間転写ベルト200の周の長さに対応した外径を有する円筒成型管11を用意する。円筒成型管11外面に沿った位置にノズル15を配する。ノズル15は塗布液16を円筒成型管11外面上に吐出するためのものであり、配管を通じて塗布液容器14に接続されている。塗布液容器14は配管を通じて加圧装置17に接続されている。また、ノズル15の下方には、吐出された塗布液16を円筒成型管11に押し付けるブレード18が配置されている。

【0048】

円筒成型管11を円筒成型管回転方向Rに回転するとともに、ノズル15から塗布液16を円筒成型管11外面上に吐出する。これによって、円筒成型管11外面に塗布がされる。ノズル15とブレード18は、共にノズル移動方向Wに予め定めた速度で移動する。塗布液16は加圧装置17によりノズル15から予め定めた吐出量で吐出するように調節されている。これによって、塗布液16が円筒成型管11の円筒外面形状に沿って一定の厚みで塗布される。

【0049】

得られた塗布液16塗膜を加熱乾燥させた後、冷却後、円筒成型管11から剥離し、予め定められた幅で切断することで中間転写ベルト200が得られる。なお、塗布液16の樹脂材料としてポリイミド前駆体を用いる場合には、円筒成型管11外面上に塗布液16の塗膜を形成した後、80〜170℃で乾燥することにより溶媒を除去し(乾燥工程)、さらに250〜350℃に加熱することでイミド転化(焼成工程)させてポリイミド樹脂膜を形成する。冷却後、得られたポリイミド樹脂膜を円筒成型管11から剥離し、予め定められた幅で切断することで転写体本体201が得られる。

【0050】

円筒成型管11の端部付近には、凹部19が設けられている。塗布液16は、円筒成型管11の円筒外面形状に沿って一定の厚みで塗布される。このため、得られた転写体本体201の外面には、円筒成型管11の凹部19に相応した凹部202が形成されることとなる。転写体本体201の凹部202に、位置検知用シール203が貼り付けられることで、中間転写ベルト200が完成する。

【0051】

塗布液16の固形分濃度は、例えば10〜40質量%、粘度は1〜100Pa・sである。また、塗布液16には、要求される中間転写ベルトの表面抵抗率に応じて予め定められた量のカーボンブラック等の導電性粒子を分散させておく。分散方法としては、ジェットミル、ロールミル、ボールミル、振動ボールミル、アトライター、サンドミル、コロイドミル、ペイントシェーカーなどの公知の方法が採用され得る。

【0052】

像保持体101a〜101dについては、公知の電子写真感光体が適用される。電子写真感光体としては、感光層が無機材料で構成される無機感光体や、感光層が有機材料で構成される有機感光体などが用いられる。有機感光体においては、露光により電荷を発生する電荷発生層と、電荷を輸送する電荷輸送層を積層する機能分離型有機感光体や、電荷を発生する機能と電荷を輸送する機能を同一の層が果たす単層型有機感光体が用いられる。また、無機感光体においては、例えば、感光層がアモルファスシリコンにより構成されているものが用いられる。

【0053】

像保持体101a〜101dは円筒ドラム状であるが、像保持体の形状としては、円筒ドラム状以外に、例えば、円筒ドラム状、シート状或いはプレート状のものが採用され得る。

【0054】

帯電装置102a〜102dとしては、方式に特に制限はなく、例えば、像保持体101a〜101d電荷を付与し得る程度の導電性を有するローラ、ブラシ、フィルム、ゴムブレード等を用いた接触型帯電器、コロナ放電を利用したスコロトロン帯電器やコロトロン帯電器など、公知の帯電器が採用され得る。これらの中でも、接触型帯電器は、オゾンの発生が少なく帯電が効率的である。

【0055】

帯電装置102a〜102dは、像保持体101a〜101dに対し、直流電流を印加する。ただし、交流電流を重畳させて印加してもよい。

【0056】

露光装置114a〜114dとしては、構造に特に制限はなく、例えば、像保持体101a〜101dの表面に、半導体レーザ光、LED光、液晶シャッタ光等の光源、或いはこれらの光源からポリゴンミラーを介して所望の像様に露光する光学系機器が適用され得る。

【0057】

現像装置103a〜103dとしては、例えば、一成分系現像剤又は二成分系現像剤を、ブラシまたはローラ等を用い接触或いは非接触させる現像器が採用され得る。

【0058】

本実施形態の画像形成装置100に用いるトナー(現像剤)は、例えば、結着樹脂と着色剤を含んで構成される。

【0059】

結着樹脂としては、スチレン類、モノオレフィン類、ビニルエステル類、α―メチレン脂肪族モノカルボン酸エステル類、ビニルエーテル類、ビニルケトン類等の単独重合体及び共重合体を例示することができ、特に代表的な結着樹脂としては、ポリスチレン、スチレン−アクリル酸アルキル共重合体、スチレン−メタクリル酸アルキル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ブタジエン共重合体、スチレン−無水マレイン酸共重合体、ポリエチレン、ポリプロピレン等が挙げられる。更に、ポリエステル、ポリウレタン、エポキシ樹脂、シリコーン樹脂、ポリアミド、変性ロジン、パラフィンワックス等も挙げられる。

【0060】

着色剤としては、マグネタイト、フェライト等の磁性粉、カーボンブラック、アニリンブルー、カルコイルブルー、クロムイエロー、ウルトラマリンブルー、デュポンオイルレッド、キノリンイエロー、メチレンブルークロリド、フタロシアニンブルー、マラカイトグリーンオキサレート、ランプブラック、ローズベンガル、C.I.ピグメント・レッド48:1、C.I.ピグメント・レッド122、C.I.ピグメント・レッド57:1、C.I.ピグメント・イエロー97、C.I.ピグメント・イエロー17、C.I.ピグメント・ブルー15:1、C.I.ピグメント・ブルー15:3等が代表的なものとして挙げられる。

【0061】

トナーには、帯電制御剤、離型剤、他の無機粒子等の添加剤を内添加処理や外添加処理してもよい。

【0062】

離型剤としては、低分子ポリエチレン、低分子ポリプロピレン、フィッシャートロプシュワックス、モンタンワックス、カルナバワックス、ライスワックス、キャンデリラワックス等を代表的なものとして挙げられる。

【0063】

帯電制御剤としては、アゾ系金属錯化合物、サリチル酸の金属錯化合物、極性基を含有するレジンタイプ等の帯電制御剤が代表的なものとして挙げられる。

【0064】

他の無機粒子としては、粉体流動性、帯電制御等の目的で、平均1次粒径が40nm以下の小径無機粒子を用い、更に必要に応じて、付着力低減のため、それより大径の無機或いは有機粒子を併用してもよい。これらの他の無機粒子としては公知のものが使用され得る。

【0065】

また、小径無機粒子については表面処理することにより、分散性が高くなり、粉体流動性が大きくなる。

【0066】

トナーの製造方法としては、高い形状制御性を得られることから、乳化重合凝集法や溶解懸濁法等などの重合法が用いられる。また、これらの方法で得られたトナーをコアにして、更に凝集粒子を付着、加熱融合してコアシェル構造をもたせる製造方法を行ってもよい。

【0067】

なお、外添剤を添加する場合、トナー及び外添剤をヘンシェルミキサー或いはVブレンダー等で混合することによって製造する。また、トナーを湿式にて製造する場合は、湿式にて外添する製法も採用し得る。

【0068】

ここで、再び図1を参照して、画像形成装置1の各部について説明する。

【0069】

1次転写ロール105a〜105dは単層或いは多層のいずれでもよい。例えば、単層構造の場合は、発泡又は無発泡のシリコーンゴム、ウレタンゴム、EPDM等にカーボンブラック等の導電性粒子が適量配合されたロールで構成される。その抵抗値は105〜1010Ωの範囲にあることが好ましい。1次転写ロール105a〜105dには予め定められた電圧が印加され、像保持体101a〜101dとの間に発生する電界により、トナーを転写する。

【0070】

像保持体クリーニング装置104a〜104dは、1次転写工程後の像保持体101a〜101dの表面に付着する残存トナーを除去するためのものであり、クリーニングブレードの他、ブラシクリーニング、ロールクリーニング等が用いられる。また、クリーニングブレードの材質としてはウレタンゴム、ネオプレンゴム、シリコーンゴム等が挙げられる。

【0071】

2次転写ロール109の層構造は、特に限定されるものではないが、例えば、三層構造の場合、コア層と中間層とその表面を被覆するコーティング層により構成される。コア層は導電性粒子を分散したシリコーンゴム、ウレタンゴム、EPDM等の発泡体で、中間層はこれらの無発泡体で構成される。コーティング層の材料としては、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、パーフルオロアルコキシ樹脂などが挙げられる。2次転写ロール109の体積抵抗率は107Ωcm以下である。また、中間層を除いた2層構造も採用し得る。

【0072】

バックアップロール108は、2次転写ロール109の対向電極を形成する。バックアップロール108の層構造は、単層或いは多層のいずれでもよい。例えば単層構造の場合は、シリコーンゴム、ウレタンゴム、EPDM等にカーボンブラック等の導電性粒子が適量配合されたロールで構成される。二層構造の場合は、上記のようなゴム材料で構成される弾性層の外周面を高抵抗層で被覆したロールから構成される。バックアップロール108の表面抵抗率は107〜1011Ω/□の範囲にあることが好ましい。

【0073】

バックアップロール108と2次転写ロール109とのシャフトの間には、予め定められた電圧が印加される。また、バックアップロール108のシャフトへの電圧印加に代えて、バックアップロール108に当接させた電極部材と2次転写ロール109との間に電圧を印加する構成も採用し得る。上記電極部材としては、金属ロール、導電性ゴムロール、導電性ブラシ、金属プレート、導電性樹脂プレート等が挙げられる。

【0074】

定着装置129としては、例えば、熱ローラ定着器や加圧ローラ定着器、フラッシュ定着器など公知の定着器が適用され得る。

【0075】

中間転写ベルトクリーニング装置112としては、クリーニングブレードの他、ブラシクリーニング、ロールクリーニングが採用され得る。これらの中でもクリーニングブレードを用いることが好ましい。また、クリーニングブレードの材質としてはウレタンゴム、ネオプレンゴム、シリコーンゴム等が挙げられる。

【0076】

上述した実施の形態においては、像保持体が複数個で構成される所謂タンデム方式の画像形成装置が示されている。ただし、本発明は、1個の像保持体を有し、色数分だけ中間転写ベルトが回転・作像プロセスを行う所謂複数サイクル方式(例えば4サイクル方式等)の画像形成装置であってもよい。

【0077】

また、上述した実施形態では、画像形成装置の例としてプリンタが示されている。しかし、本発明にいう画像形成装置はプリンタに限られず、例えば、複写機やファクシミリであってもよい。

【0078】

[実施例]

以下、実施例及び比較例について説明するが、本発明は以下の実施例に限定されるものではない。

【0079】

(中間転写ベルト<1>の作製)

3,3’,4,4’−ビフェニルテトラカルボン酸二無水物と4,4’−ジアミノジフェニルエーテルからなるポリアミック酸のNMP溶液(イミド転化後の固形分率が18wt%)100重量部にカーボンブラック(Special Black 4:Degussa社製)を9重量部添加し、ジェットミル分散機(Geanus PY[衝突部の最小部断面積0.032mm2]:ジーナス社製)を用い、圧力200MPaで分散ユニット部を5回通過させて分散・混合を行った。得られた分散液に対して、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物と4,4’−ジアミノジフェニルエーテルからなるポリアミック酸のNMP溶液(イミド転化後の固形分率が18wt%)を、ポリアミック酸100重量部に対してカーボンブラックが27重量部になるよう添加し、プラネタリー式ミキサー(アイコーミキサー:愛工舎製作所製)を用いて混合・攪拌することにより、カーボンブラック分散ポリイミド前駆体溶液を調製した。

【0080】

一方、図3に示す円筒成型管11として、外径365mm、長さ600mm、肉厚6mmのアルミニウム製円筒体を用意した。円筒成型管端部には、凹部(8mm×8mm/深さ55um)19が設けられている。かかるアルミニウム製円筒体は、球形ガラス粒子によるブラスト処理により、表面をRa:1.52umに粗面化したものである。その円筒成型管11の表面にシリコーン系離型剤(商品名:KS700、信越化学(株)製)を塗布し、300℃で1時間焼き付け処理を施してアルミニウム製円筒体を作製した。さらに、回転塗布工程として、図2に示すように、円筒成型管11を軸方向を水平にして矢印Rの方向に50rpmで回転させた。ブレード18は幅20mm、厚さ0.5mmのSUSからなり、弾力性を有している。ブレード18を円筒成型管11に押付け、ポリイミド前駆体溶液16として前記カーボンブラック分散ポリイミド前駆体溶液を用い、塗布液容器14から口径2mmのノズル15を通して押し出した。ポリイミド前駆体溶液がブレード18を通過する際、ブレード18が押し広げられ、ブレード18と円筒成型管11とが離れた。次いで、ノズル15とブレード18を矢印Wの方向に120mm/分の速さで移動させた。なお、塗布の際には、円筒成型管11の両端に20mmずつの不塗布領域を設けた。次に、カーボンブラック分散ポリイミド前駆体溶液が塗布された円筒成型管11を水平のまま、6rpmで回転させながら125℃で40分間加熱乾燥させ、内周層カーボンブラック分散ポリイミド前駆体乾燥膜を得た。

【0081】

得られたカーボンブラック分散ポリイミド前駆体乾燥膜上を塗布した円筒成型管11を、200℃で30分間、260℃で30分間、300℃で30分間、320℃で20分間加熱させて、カーボンブラック分散ポリイミド皮膜を形成した。その後、円筒成型管11の温度が室温にまで冷えたところで、円筒成型管11よりポリイミド樹脂皮膜を剥離した。得られたポリイミド樹脂皮膜を369.5mmの幅で切断し、無端状環状体を得た。得られた無端上環状体の凹部に、位置検知用シール(日東電工社製リビックテープNo.401銀色/7mm×7mm/厚み60um)を貼り付け、中間転写ベルト<1>を得た。得られた中間転写ベルト<1>の表面と位置検知用シール表面の段差を測定したところ10umであった。

【0082】

(中間転写ベルト<2>の作製)

中間転写ベルト<1>の作製において、円筒成型管11に設けた凹部の深さを60umに変えたこと以外は、中間転写ベルト<1>と同様にして、無端状環状体を得た。得られた無端上環状体の凹部に位置検知用シール(日東電工社製リビックテープNo.401銀色/7mm×7mm/厚み60um)を貼り付け中間転写ベルト<2>を得た。得られた中間転写ベルト<2>の表面と位置検知用シール表面の段差を測定したところ8umであった。

【0083】

(中間転写ベルト<3>の作製)

中間転写ベルト<1>の作製において、円筒成型管11に設けた凹部の深さを65umに変えたこと以外は、中間転写ベルト<1>と同様にして、無端状環状体を得た。得られた無端上環状体の凹部に位置検知用シール(日東電工社製リビックテープNo.401銀色/7mm×7mm/厚み60um)を貼り付け中間転写ベルト<3>を得た。得られた中間転写ベルト<3>の表面と位置検知用シール表面の段差を測定したところ4umであった。

【0084】

(中間転写ベルト<4>の作製)

中間転写ベルト<1>の作製において、円筒成型管11に設けた凹部の深さを52umに変えたこと以外は、中間転写ベルト<1>と同様にして、無端状環状体を得た。得られた無端上環状体の凹部に位置検知用シール(日東電工社製リビックテープNo.401銀色/7mm×7mm/厚み60um)を貼り付け中間転写ベルト<4>を得た。得られた中間転写ベルト<4>の表面と位置検知用シール表面の段差を測定したところ12umであった。

【0085】

(中間転写ベルト<5>の作製)

中間転写ベルト<1>の作製において、円筒成型管11に設けた凹部の深さを50umに変えたこと以外は、中間転写ベルト<1>と同様にして、無端状環状体を得た。得られた無端上環状体の凹部に位置検知用シール(日東電工社製リビックテープNo.401銀色/7mm×7mm/厚み60um)を貼り付け中間転写ベルト<5>を得た。得られた中間転写ベルト<5>の表面と位置検知用シール表面の段差を測定したところ14umであった。

【0086】

(中間転写ベルト<6>の作製)

中間転写ベルト<1>の作製において、円筒成型管11に凹部を設けなかったこと以外は、中間転写ベルト<1>と同様にして、無端状環状体を得た。得られた無端上環状体に位置検知用シール(日東電工社製リビックテープNo.401銀色/7mm×7mm/厚み60um)を貼り付け中間転写ベルト<6>を得た。得られた中間転写ベルト<6>の表面と位置検知用シール表面の段差を測定したところ、位置検知用シールの厚みと同じ60umであった。

【0087】

(実施例1)

図1に示す基本構成を有するフルカラー機(DocuCentre−IV C7780:富士ゼロックス社製)を改造し、位置検知センサー用センサーを図1のように中間転写ベルトの外側に設置した画質評価機に、中間転写ベルト<1>を搭載した。通常、フルカラー機(DocuCentre−IVC7780:富士ゼロックス社製)のプロセススピードは320mm/sであるが、本実施例においては、加速度試験としてストレスをかけるためにプロセススピードを400mm/sとしてプリントテストを行った。

【0088】

本条件においては、プリント枚数が5千枚を超えても位置検知用シールが剥がれなければ実用上問題ない特性を有すると判断できる。また、1万枚を超えても位置検知用シールが剥がれなければ実用上極めて良好な特性を有すると判断できる。

【0089】

この画質評価機を用い、A3用紙(J紙:富士ゼロックス社製)にプリントを行った。

結果を表1に示す。

【0090】

(実施例2)

実施例1において、中間転写ベルト<1>の代わりに中間転写ベルト<2>に変えた以外は、実施例1と同様にして画質評価を行った。結果を表1に示す。

【0091】

(実施例3)

実施例1において、中間転写ベルト<1>の代わりに中間転写ベルト<3>に変えた以外は、実施例1と同様にして画質評価を行った。結果を表1に示す。

【0092】

(実施例4)

実施例1において、中間転写ベルト<1>の代わりに中間転写ベルト<4>に変えた以外は、実施例1と同様にして画質評価を行った。結果を表1に示す。

【0093】

(実施例5)

実施例1において、中間転写ベルト<1>の代わりに中間転写ベルト<5>に変えた以外は、実施例1と同様にして画質評価を行った。結果を表1に示す。

【0094】

(比較例1)

実施例1において、中間転写ベルト<1>の代わりに中間転写ベルト<6>に変えた以外は、実施例1と同様にして画質評価を行った。結果を表1に示す。

【0095】

【表1】

【0096】

実施例1〜3の画像形成装置は、プリント中に中間転写ベルト上の位置検知用シールが剥がれることなく、1万枚に渡り良好な画像出力が得られた。実施例4の画像形成装置は、約8千5百枚で位置検知用シール剥がれによりプリント不可となったが、実用上問題ない枚数まで良好な画像出力が得られた。実施例5の画像形成装置は、約7千枚で位置検知用シール剥がれによりプリント不可となったが、実用上問題ない枚数まで良好な画像出力が得られた。一方で、比較例1は4千枚プリントで中間転写ベルト上の位置検知用シールが剥がれて、画像出力ができなくなった。

【符号の説明】

【0097】

100 画像形成装置

101a〜101d 各像保持体

200 中間転写ベルト

201 転写体本体

202 凹部

203 位置検知用シール

【特許請求の範囲】

【請求項1】

無端の帯状であり該表面に凹部が設けられた、表面にトナー像が転写される転写体本体と、

前記転写体本体の表面の明度とは異なる明度を有することで転写体上での位置を表示する、前記凹部に配置された表示部材とを備えたことを特徴とする中間転写体。

【請求項2】

前記凹部が、前記表示部材の形状に相応した形状を有するものであることを特徴とする請求項1記載の中間転写体。

【請求項3】

前記表示部材が、前記転写体本体の表面と同じ高さか、または、該表面より突出したものであることを特徴とする請求項1または2記載の中間転写体。

【請求項4】

前記表示部材は、前記転写体本体の表面からの高さが、10μm以下であることを特徴とする請求項3記載の中間転写体。

【請求項5】

トナー像が形成されて該トナー像を保持する像保持体と、

前記像保持体にトナー像を形成する像形成部と、

前記像保持体が保持したトナー像を中間転写体に転写する転写部とを備えた画像形成装置であって、

前記中間転写体が、

無端の帯状であり該表面に凹部が設けられた、表面にトナー像が転写される転写体本体と、

前記転写体本体の表面の明度とは異なる明度を有することで転写体上での位置を表示する、前記凹部に配置された表示部材とを備え、

当該画像形成装置が、前記表示部材を検出することにより前記中間転写体の回転の位相を認識するセンサとを備えたことを特徴とする画像形成装置。

【請求項1】

無端の帯状であり該表面に凹部が設けられた、表面にトナー像が転写される転写体本体と、

前記転写体本体の表面の明度とは異なる明度を有することで転写体上での位置を表示する、前記凹部に配置された表示部材とを備えたことを特徴とする中間転写体。

【請求項2】

前記凹部が、前記表示部材の形状に相応した形状を有するものであることを特徴とする請求項1記載の中間転写体。

【請求項3】

前記表示部材が、前記転写体本体の表面と同じ高さか、または、該表面より突出したものであることを特徴とする請求項1または2記載の中間転写体。

【請求項4】

前記表示部材は、前記転写体本体の表面からの高さが、10μm以下であることを特徴とする請求項3記載の中間転写体。

【請求項5】

トナー像が形成されて該トナー像を保持する像保持体と、

前記像保持体にトナー像を形成する像形成部と、

前記像保持体が保持したトナー像を中間転写体に転写する転写部とを備えた画像形成装置であって、

前記中間転写体が、

無端の帯状であり該表面に凹部が設けられた、表面にトナー像が転写される転写体本体と、

前記転写体本体の表面の明度とは異なる明度を有することで転写体上での位置を表示する、前記凹部に配置された表示部材とを備え、

当該画像形成装置が、前記表示部材を検出することにより前記中間転写体の回転の位相を認識するセンサとを備えたことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−37288(P2013−37288A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175206(P2011−175206)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]