中高圧処理による魚肉の加工方法

【課題】中高圧処理による魚肉加工製品の製造方法を提供する。

【解決手段】魚肉加工製品を製造する際に、該製品の原材料の塩漬を含む調味工程において、魚肉材料に、100MPa未満の比較的低い圧力条件の中高圧処理を施し、該魚肉材料の組織を破壊することにより、塩漬を含む調味に要する期間を短縮することを特徴とする魚肉加工製品の製造方法。

【効果】中高圧処理を用いることで、例えば、従来法では14〜28日かかっていたブリの塩漬工程を、1日に短縮することが可能であり、しかも、従来法で製造した製品と同等以上の品質を有する魚肉加工製品を短時間で製造することが可能となる。

【解決手段】魚肉加工製品を製造する際に、該製品の原材料の塩漬を含む調味工程において、魚肉材料に、100MPa未満の比較的低い圧力条件の中高圧処理を施し、該魚肉材料の組織を破壊することにより、塩漬を含む調味に要する期間を短縮することを特徴とする魚肉加工製品の製造方法。

【効果】中高圧処理を用いることで、例えば、従来法では14〜28日かかっていたブリの塩漬工程を、1日に短縮することが可能であり、しかも、従来法で製造した製品と同等以上の品質を有する魚肉加工製品を短時間で製造することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中高圧処理による塩漬などを含む魚肉の加工方法に関するものであり、更に詳しくは、中高圧処理を用いた塩漬を含む調味法を利用することにより、従来の製法と同等以上の品質の魚肉加工製品を大幅に短縮された塩漬を含む調味法で製造することを可能とする新しい魚肉加工製品の製造方法に関するものである。本発明は、中高圧を利用して短期間で魚肉の加工製品を製造することを可能とする新しい魚肉加工製品の製造法に関する新技術・新製品を提供するものである。

【背景技術】

【0002】

塩漬を含む調味法を利用した製品として、例えば、かぶら寿しについて説明すると、かぶら寿しは、厚切りにして塩漬けした大型のカブで塩ブリ(地域によっては塩サバを用いることもある)を挟み、これを米麹により糖化させた甘酒で漬け込んだ伝統的発酵食品である(図1)。該かぶら寿しは、江戸時代初期に加賀藩の金沢郊外の港で、起舟(正月)の儀式のご馳走として発祥したと言われ、明治以降魚屋に伝わり、正月の贈り物とされるようになった。このかぶら寿しは、金沢の特産品として名高いが、旧加賀藩領であった富山西部でも郷土料理として根付いている。

【0003】

ここで、かぶら寿しの製造法について説明すると、伝統的なかぶら寿しは、ブリ、カブ、米と米麹、塩、食酢を主原料とし、米澱粉の糖化と乳酸発酵により、甘味、酸味、旨味が醸成されたものとされる。風味付けに人参や唐辛子が使用されることが多い。伝統的な製法を図2に示す。工程は、大きく分けて4つある。まず、下処理として、ブリの塩漬、カブの塩漬、甘酒の作製(米麹の糖化)を行い、次に、それらを合わせて、本漬を行う。各工程にかかる時間は、ブリ塩漬が14〜28日、カブ塩漬が4日程度、甘酒製造が1日、本漬が7〜14日となっており、ブリ塩漬が最も時間がかかる工程である。かぶら寿しの完成までは、全体で21〜42日を要する。

【0004】

本漬には、甘酒の風味をブリとカブに浸透させ、全体の味を馴染ませる目的と、甘酒に含まれるタンパク質分解酵素によりブリのタンパク質を分解させ、旨味を増強させる目的がある。また、伝統的な製法では、本漬の工程で乳酸発酵が行われるが、最近は、酸味が強くないものが好まれる傾向にあるため、あまり乳酸発酵させずに甘酒の風味をカブとブリに浸透させただけのもの、調味料で味の調整が行われたものも販売されている。製造は、主にブリの漁獲とカブの収穫が始まる12月から、1月にかけて行われており、甘酒の製造以外の工程は、すべて、冬季の室温(金沢市の平均気温は12月6.5℃、1月3.7℃(気象庁))で行われる。

【0005】

これまで、かぶら寿しに代表される塩漬を利用した製品に関しては、種々の研究、開発例が報告されており(非特許文献1〜4)、また、特許文献を含む圧力を利用した食品加工に関する先行技術文献(特許文献1〜2)についても、枚挙にいとまがないが、上述のように、かぶら寿しの完成までは、全体で21〜42日を要し、しかも、かぶら寿しの本格的な製造は、冬季に限られ、その生産量は自ら限られることになることから、当技術分野においては、かぶら寿しのような、原材料に魚肉が含まれる魚肉加工製品について、従来製法による製品と同等以上の品質を有し、しかも、その塩漬を含む調味法による製造期間を大幅に短縮することができ、かつ、その生産量を大幅に増やすことを可能とする新しい魚肉加工製品の製造法を開発することが重要課題となっていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−24571号公報

【特許文献2】特開2011−83228号公報

【非特許文献】

【0007】

【非特許文献1】小坂康之、木下由佳、大泉徹、赤羽義章:マサバへしこの製造過程における呈味成分の生成に及ぼす熟成温度と食塩含量の影響,日本水産学会誌,2010,76,p.392−398

【非特許文献2】武春美、勝山陽子、山田幸信、道畠俊英、中村静夫、榎本俊樹、久田孝、谷口肇:石川県の伝統発酵食品の成分と機能性に関する研究,石川県工業試験場研究報告,2007

【非特許文献3】寺沢なお子、出村瑞恵、戸田桃子:かぶらずしの糖、有機酸及び遊離アミノ酸組成,日本食品科学工学会誌,1998,vol.45,no.2,p.149−154

【非特許文献4】上野真理子、寺島晃也、多田耕太郎、山口静子:富山産かぶらずしの理化学特製と食味,日本食品科学工学会誌,2007,vol.54,No.3,p.118−127

【発明の概要】

【発明が解決しようとする課題】

【0008】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、材料の魚肉に塩漬を含む調味法を用いたかぶら寿しなどの製品について、従来製法と同等以上の品質を有し、かつその塩漬を含む調味工程の期間を短縮して、完成までの製造期間を大幅に短縮することを可能とする新しい魚肉加工製品の製造技術を開発することを目標として鋭意研究開発を進めた結果、魚肉加工製品材料に100MPa未満の中高圧処理を施すことにより製造期間を大幅に短縮できることを見出し、本発明を完成するに至った。

【0009】

本発明は、かぶら寿しに代表される塩漬を含む調味法を利用した製品において、完成までの製造期間を大幅に短縮することを可能とする中高圧法を利用した新しい魚肉加工製品の製造方法を提供することを目的とするものである。また、本発明は、完成までに1ヶ月以上の製造期間が必要とされる魚肉加工製品について、1分〜24時間の短時間で、従来法による本格的な魚肉加工製品と同等以上の品質を有する新しい魚肉加工製品の製造方法を提供することを目的とするものである。更に、本発明は、中高圧法を利用して、従来法による魚肉加工製品と同等以上の品質を有し、かつその製造期間を大幅に短縮することが実現できる中高圧法を利用した新しい魚肉加工製品の製造技術を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)魚肉加工製品を製造する際に、該製品の原材料の塩漬を含む調味工程において、魚肉材料に、100MPa未満の比較的低い圧力条件の中高圧処理を施し、該魚肉材料の細胞膜を破壊することにより、塩漬を含む調味による期間を短縮することを特徴とする発酵製品の製造方法。

(2)少なくても上記魚肉材料を含む魚肉加工製品の原材料と水媒体とを封入可能な適宜の材質の包装袋に封入した後、中高圧処理を施す、前記(1)に記載の魚肉加工製品の製造方法。

(3)100MPa未満で、25℃(室温)以下の中高圧処理を1分から24時間の短期間範囲で施す、前記(1)又は(2)に記載の魚肉加工製品の製造方法。

(4)魚肉加工製品として、かぶら寿しを製造する、前記(1)から(3)のいずれかに記載の魚肉加工製品の製造方法。

(5)上記中高圧処理により、魚肉組織の細胞膜や一次筋線維束どうしを結合している結合組織を破壊又は分解して、魚肉の組織を改変する、前記(1)から(4)のいずれかに記載の魚肉加工製品の製造方法。

(6)上記中高圧処理により、魚肉の組織を改変した状態にして、1分から24時間の短期間で、魚肉内部にまで調味料や酵素を浸漬させる調味期間を短縮させる、前記(1)から(5)のいずれかに記載の魚肉加工製品の製造方法。

【0011】

次に、本発明について更に詳細に説明する。

ここでは、本発明について、かぶら寿しを例として詳細に説明するが、本発明は、かぶら寿しに限定されるものではなく、材料として魚肉を含む魚肉加工製品を広くその対象とするものである。材料として用いる魚肉に中高圧処理を行うと、細胞膜が破壊され、水分子の組織内での移動がより自由になる。また、一次筋線維束、筋線維、筋原繊維の各レベルで繊維が解れ、繊維間に間隙ができる。組織が破壊されている様子を観察した結果については、以降で説明する。したがって、中高圧処理した魚肉では、水や油などの液体、また、それらに可溶な物質(味覚の素となる成分や酵素類など)が魚肉組織内を移動しやすくなっており、短時間で魚肉内部にまで調味料や酵素を浸透させることが可能であると考えられる。

【0012】

この技術を、かぶら寿しなどの、いわゆる麹漬、なれずしと呼ばれる発酵食品などに応用した場合、中高圧処理した魚肉では、タンパク質分解酵素が内部まで浸透しやすく、タンパク質の分解が速く進み、短時間で旨味の増強が起きると考えられ、また、味の染み込みも早く進むと考えられる。本発明は、ブリなどの魚肉材料を含む発酵製品に適用されるが、原理上、他の魚種の場合でも応用が可能なことは明白であり、魚肉加工製品に広く応用が可能である。

【0013】

ここで、中高圧について説明すると、本発明においては、100MPa(1,000気圧)未満の比較的低い圧力を中高圧と言う。100MPa以上の圧力は、一般に、超高圧と呼ばれ、微生物の増殖を抑制する効果、タンパク質を変性させる効果、酵素の反応を高める効果、畜肉の肉質を柔らかくする効果などが知られている。中高圧の効果としては、超高圧と同じく、微生物の増殖を抑制する効果があることが知られているが、その他の効果に関しては、あまり研究例はない。

【0014】

本発明で使用する中高圧処理装置については、後記する実施例に示されるように、中高圧処理装置として、例えば、(株)東洋高圧製の「まるごとエキス」が使用されるが、これに限定されるものではなく、同様の圧力処理ができる装置であれば、装置の規模や製造会社は問わない。中高圧処理装置は、水を媒体として、試料に圧力をかけるため、試料は、ポリエチレン袋などの軟包装材に脱気密封して、処理する必要がある。

【0015】

ここで、中高圧処理した魚肉の組織変化について、筋肉組織の構造を示して具体的に説明すると、一般的に食されている魚肉(内臓を除く)は、組織学的には骨格筋(横紋筋)に相当する。図1に、骨格筋の構造(出典:立体組織学図譜II組織篇、西村書店より抜粋)を示す。上から筋線維、一次筋線維束、筋肉を示す。一次筋線維束は、筋線維が集まったもの、筋肉は、一次筋線維束が集まったものであり、筋原繊維は、筋線維内にある非常に小さな繊維である。骨格筋を構成する最小単位は筋線維であり、これが1つの細胞に相当する(図1上)。一次筋線維束は、複数の筋線維が集まったものである(図1中)。更に、一次筋線維束が集まったものを二次筋線維束と呼び、二次筋線維束が集まったものを筋肉(人で言えば上腕二頭筋、腹直筋など)と呼ぶ(図1下)。

【0016】

魚肉の場合、陸上動物の筋肉とは異なり、骨と筋肉を結合する強靭な「腱」は存在せず、コラーゲンなどの結合組織で緩やかに結合しているだけである。筋原繊維は、筋線維の中にある、非常に小さな繊維で、正体はミオシン、アクチンと呼ばれるタンパク質である。筋肉の伸縮は、このミオシンとアクチンの働きによる。一次筋線維束どうし、筋線維どうしは結合組織(主にコラーゲン)で結合しており、これが分解されると繊維がほぐれた状態になる。魚肉の物性、食感の変化とは、一次筋線維束、筋線維、筋原繊維の各レベルにおける物理的変化に由来すると考えられている。

【0017】

本発明は、魚肉加工製品を製造する際に、該製品の原材料の塩漬を含む調味工程において、魚肉材料に、100MPa未満の比較的低い圧力条件の中高圧処理を施し、該魚肉材料の細胞膜を破壊することにより、塩漬を含む調味に要する期間を短縮することを特徴とするものである。そして、本発明では、少なくても上記魚肉材料を含む魚肉加工製品の原材料と水媒体とを封入可能な適宜の材質の包装袋に封入した後、中高圧処理を施すこと、100MPa未満で、25℃(室温)以下の中高圧処理を1分から24時間の短期間範囲で施すことを好ましい実施の態様としている。

【0018】

また、本発明では、魚肉加工製品として、かぶら寿しを製造すること、原料が、魚肉を含む材料であることを好ましい実施の態様としているが、後記する実施例に具体的に示されるように、100MPa未満、好適には、例えば、90MPa〜60MPaの圧力範囲において、所望の効果を得ることができ、本発明は、中高圧処理で、塩漬を含む調味に要する期間を大幅に短縮すること、を最大の特徴的部分としている。

【0019】

更に、本発明では、上記中高圧処理により、魚肉組織の一次筋線維束どうしを結合している結合組織を破壊又は分解して、一次筋線維束どうしが解かれた状態にすること、上記中高圧処理により、一次筋線維束どうしが解かれた状態にして、1分から24時間の短期間で、魚肉内部にまで調味料や酵素を浸漬させて塩漬などを含む調味期間を短縮させること、を好ましい実施の態様としている。

【0020】

従来、超高圧処理により、微生物の増殖を抑制する効果、タンパク質を変性させる効果、酵素の反応を高める効果、畜肉の肉質を柔らかくする効果などが知られており、その効果を期待して超高圧処理を応用した食品製造の報告例はあるが、100MPa未満の圧力範囲を利用した食品製造については、微生物の増加抑制する場合を除いて、報告例は見当らない。これに対して、本発明は、魚肉加工製品を製造する際に、該製品の原材料の塩漬を含む調味工程において、魚肉材料に、100MPa未満の比較的低い圧力条件の中高圧処理を施し、該魚肉材料の細胞膜を破壊することにより、塩漬を含む調味による発酵に要する期間を短縮することを特徴とする魚肉加工製品の製造方法を提供することを実現可能にしたものであり、公知技術からは予期することができない格別の効果を有するものである。

【発明の効果】

【0021】

本発明により、次のような効果が奏される。

1)中高圧法を利用して、製造期間を大幅に短縮することを実現可能とした新しい塩漬を含む調味製品の製造法を提供することができる。

2)本発明を適用することにより、例えば、かぶら寿しの材料の塩漬ブリを製造するのに14〜28日を要していた従来法と比較して、その塩漬期間を1日に短縮して、かつ、従来法による製品と同等以上の品質を有する新しい塩漬製品を製造し、提供することができる。

3)かぶら寿し製品と同様に、材料として魚肉を使用する塩漬を含む調味製品の製造期間を、従来法と比較して、大幅に短縮することを実現することができる。

4)中高圧法を利用することで、中高圧により微生物の繁殖が抑えられるために、処理中の温度は、従来法のように低温でなくてもよい。

5)中高圧処理をすることにより、中高圧処理しないものに比べて、製品の旨味、甘味が増加し、苦味、渋みが減少する。

6)かぶら寿しの製造期間を、従来法の21〜42日(3〜6週間)から、11〜18日(2〜3週間)に短縮することが可能となる。

7)製品の生産計画が立てやすく、販売量に応じた流動的な生産が可能となる。

【図面の簡単な説明】

【0022】

【図1】骨格筋の構造を示す。図1上は筋線維、図1中は一次筋線維束、図1下は筋肉の概要である。

【図2】拡散係数と水の状態のイメージを示す。

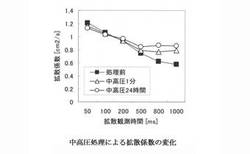

【図3】中高圧による拡散係数の変化を示す。

【図4】一次筋線維束レベルの変化を示す。左:中高圧処理、右:処理前

【図5】筋線維レベルの変化を示す。左:中高圧処理、右:処理前

【図6】筋原繊維の変化を示す。左:中高圧処理、右:処理前

【図7】かぶら寿しの外観を示す。

【図8】伝統的なかぶら寿しの製造法を示す。

【図9】従来の塩漬法と本発明の新しい塩漬法の比較を示す。

【図10】塩漬ブリの水分を示す。

【図11】塩漬ブリの塩分を示す。

【図12】かぶら寿しの遊離アミノ酸量を示す。

【図13】味覚センサーによるかぶら寿しの味の評価を示す。

【図14】中高圧を利用した本発明の新しいかぶら寿しの製造法を示す。

【図15】実施例4における遊離アミノ酸の測定結果を示す。

【図16】実施例4におけるグルコース量の測定結果を示す。

【図17】実施例4における味覚センサーによるブリ麹漬けの測定結果を示す。

【図18】実施例5における遊離アミノ酸の測定結果を示す。

【図19】実施例5におけるグルコース量の測定結果を示す。

【図20】実施例5における味覚センサーによるブリ麹漬けの測定結果を示す。

【発明を実施するための形態】

【0023】

次に、実施例に基づいて本発明を具体的に説明するが、本発明は、以下の実施例によって何ら限定されるものではない。

【実施例1】

【0024】

本実施例では、ブリの切身に中高圧処理して、魚肉組織変化を評価した。

(1)実験条件

ブリの切身(0.5cm厚)を、軟包装材(ポリエチレン袋)に入れ、脱気密封し、中高圧処理装置((株)東洋高圧製「まるごとエキス」)で、100MPa、25℃(室温)の中高圧処理を、1分又は24時間行い、NMR測定を行った。

【0025】

(2)NMRによる魚肉組織の変化の観察

NMR(核磁気共鳴)測定により、細胞内の水分子の動きを観測し、その拡散情報(拡散係数)から、細胞や組織の構造を把握する方法[ファラーベッカー 1976、この方法は、魚肉組織の観察にも用いられている(安藤ら 2006)]により評価した。拡散係数と水の状態のイメージを、図2に示した。

【0026】

図中、Dは、拡散係数、Observed timeは、拡散観測時間である。膜で仕切られた空間(細胞中)に存在する水分子の拡散係数は、拡散観測時間と共に減少し、図の下側の線のような曲線になる(制限拡散、Restricted diffusion)。これに対して、自由に動き回れる水分子の拡散係数は、図の上側の線のように直線になる(自由拡散、Free water diffusion)。細胞の膜が破壊され、水分子の拡散が活発になると、拡散係数は、制限拡散から自由拡散に近づく(安藤ら2006より抜粋)。

【0027】

(3)結果

処理前では、拡散係数が拡散観測時間と共に著しく減少する現象(制限拡散)が観測されたのに対し、中高圧処理したものでは、拡散係数の減少が穏やかになっており、自由拡散に近づいていた(図3)。これは、処理前では、細胞膜により水分子の拡散が妨げられていたが、中高圧処理したものでは、細胞膜が破壊され、水分子が魚肉組織の間をより自由に拡散できるようになったことを示唆している。

【0028】

中高圧処理は、100MPa、25℃の条件で、1分又は24時間行った。処理前と比べて、中高圧処理したものは、制限拡散状態から自由拡散に近づいていることがわかる。すなわち、図3は、中高圧処理により、組織が破壊され、水分子が自由に動き回れるようになったことを示唆している。

【0029】

また、1分という短時間の中高圧処理を行ったものでも、同様の効果が確認できたことから(図3)、本実施例において観察された組織破壊は、25℃(室温)で24時間処理したことによる分解反応ではなく、100MPaという中高圧をかけたことで生起した物理的な反応であると考えられた。

【0030】

(4)光学顕微鏡による組織変化の観察

上記(2)の場合と同じ条件で、24時間、中高圧処理したブリと、処理前のブリを、明視野顕微鏡(一般的な光学顕微鏡)で観察した。一次筋線維束の様子を観察したものが図4である。(明視野顕微鏡による150倍拡大図。筋肉の繊維方向に対して、垂直方向に切断した断面を観察したもの。ブリ組織は、トルイジンブルーで染色しているため、青く見える。)図中の青い部分は、ブリの組織(一次筋線維束)である。処理前(右)と比較して、中高圧処理をしたもの(左)は、線維束と線維束の間隔が大きくなっていた。これは、一次筋線維束どうしを結合している結合組織(主にコラーゲン)が破壊又は分解されたためと考えられ、一次筋線維束どうしが解れた状態になっていることを示唆している。

【0031】

(5)電子顕微鏡による組織変化の観察

上記(2)の場合と同じ条件で、24時間、中高圧処理したブリと、処理前のブリを、透過型電子顕微鏡で観察した。図5は、筋線維と筋線維の境界を示したものである。(透過型電子顕微鏡による1200倍拡大図。筋線維と筋線維の境界を、筋肉の繊維方向に対して、垂直方向に切断した断面を観察したもの。黒い部分は、筋原繊維。)処理前のものでは、筋原繊維と筋原繊維の間が細胞内小器官(ミトコンドリア、小胞体など)、基底膜(細胞膜)、結合組織(コラーゲン細繊維)で満たされていることが観察できるが、中高圧処理したものでは、それらが失われ、筋原繊維と筋原繊維の間が間隙になっていた。また、NMR測定で示唆されたように、基底膜(細胞膜)が破壊されていることが観察でき、組織間を水分子が自由に移動できるようになっていることが示唆された。

【0032】

更に、細かく、筋線維内にある筋原繊維の変化を観察したものが図6(透過型電子顕微鏡による2000倍拡大図。筋肉の繊維方向に対して、水平方向に切断した断面を観察したもの。黒い部分は、筋原繊維。矢印は、アクチンの結合部位であるZ帯を示す。)である。処理前のものでは、筋原繊維の中に、アクチンの結合部位であるZ帯が黒い線状になっていることが観察できるが、中高圧処理したものでは、これが乱れており、アクチンの結合が弱くなっていること、すなわち、図6より、筋原繊維が細かく千切れたような状態になっていることが示唆された。また、筋原繊維の幅が広くなっている箇所(図13の左の中央にある筋原繊維)も観察されるため、筋原繊維を構成しているアクチン、ミオシンの繊維も解れていることが示唆された。

【0033】

中高圧処理した魚肉の組織変化をまとめると、魚肉に中高圧処理を行うと、細胞膜が破壊され、水分子の組織内での移動がより自由になり、また、一次筋線維束、筋線維、筋原繊維の各レベルで繊維が解れ、繊維間に間隙ができた。したがって、中高圧処理した魚肉では、水や油などの液体、また、それらに可溶な物質(味覚の素となる成分や酵素類など)が魚肉組織内を移動しやすくなっており、短時間で、魚肉内部にまで調味料や酵素を浸透させることが可能であると考えられた。

【実施例2】

【0034】

本実施例では、中高圧をかぶら寿しに応用した例を示す。中高圧処理による魚肉の組織破壊を利用した例として、かぶら寿しの塩漬工程に応用したデータを示す。

(1)中高圧処理を応用したブリの新しい塩漬法

ブリ、カブ、米と米麹、塩、食酢を主原料とし、まず、下処理として、ブリの塩漬、カブの塩漬、甘酒の作製(米麹の糖化)を行い、次に、それらを合わせて本漬(かぶら寿しの材料や製造法については、図8を参照。)を行った。中高圧処理を応用した新しい塩漬法(中高圧法)は、中高圧によるブリの組織破壊を利用して、甘酒の風味やタンパク質分解酵素が、内部まで浸透した塩漬ブリを製造することを目的としたものである。

【0035】

従来法と中高圧法の比較を図9に示した。従来法は、ブロック状のブリに塩(ブリ重量の30%)を振り、容器内に積み重ね、重石をして、低温で14〜28日塩漬、熟成させた。塩漬したブリは、皮を取り除き、0.5cm厚にカットした。カットしたブリは、食酢に浸漬して、かぶら寿しに用いた。

【0036】

中高圧法では、まず皮を取り除き、0.5cm厚にカットしたブリを、塩(ブリ重量の60%)、甘酒(ブリと同重量)と合わせ、軟包装材(ポリエチレン袋など)に密封した。次に、密封したものを、100MPa未満の中高圧で、1日処理した。甘酒を加えているのは、塩漬の工程から甘酒の風味やタンパク質分解酵素をブリに浸透させ、短時間で旨味を増加させるためと、ブリの臭みを和らげるためである。この場合、中高圧により微生物の繁殖が抑えられるため、処理中の温度は、従来法のように低温でなくてもよい。中高圧処理後のブリは、従来法と同様に、食酢に浸漬して、かぶら寿しに用いた。

【0037】

(2)塩漬の目的

塩漬の目的は、主に以下の2つとした。

1)脱水して、保存性を高める。

2)塩味を付加する。

高温で塩漬を行うと、塩漬が完了する前に耐塩性微生物が繁殖し、腐敗する可能性があるため、一般的に、塩漬は、低温(10℃未満)で行われることが多い。塩漬けの副次的効果として、熟成効果がある。酵素の中には、塩漬中も失活しないものがあり、魚肉のような筋肉組織も、長時間塩漬することにより、タンパク質がアミノ酸に分解され、旨味が増強される。

【0038】

(3)中高圧法による塩漬ブリの製造

以降のデータは、すべて、以下の実験条件で行ったものである。

処理前:各処理をする前の生のブリは、皮を除き0.5cm厚にカットしたものである。

従来法:ブロック状のブリに30%重量の塩を振り、4℃で、14日間塩漬したものである。

中高圧法:皮を除き、0.5cm厚にカットしたブリを、塩(ブリの60%重量)、米麹を糖化した甘酒(ブリと等量)と合わせ、ポリエチレン袋に脱気密封し、100MPa、25℃、24時間の中高圧処理をしたものである。

対照:中高圧法と同様に、材料を合わせて脱気密封したのち、中高圧処理をせずに、常圧で、4℃、24時間処理したものである。

【0039】

(4)塩漬ブリの水分

塩漬の主な目的である脱水が、中高圧法でも十分行われているかを確認するため、塩漬ブリの水分を比較した。(各処理をしたブリをミキサーで均一にし、105℃で、一晩加熱して、水分を測定した。)従来法による塩漬ブリの水分が47.5%であるのに対し、中高圧法による塩漬ブリの水分は46.1%であり、中高圧法でも十分にブリの脱水が行われていた(図10)。また、対照の水分を測定したところ、従来法、中高圧法と同等に、脱水されていた(図10)。そのため、中高圧処理により脱水が促進されるということはなく、脱水は、加えた塩の量に依存して起きるものと考えられた。

【0040】

(5)塩漬ブリの塩分

塩漬による塩味の付加について評価するため、塩漬けブリの塩分を比較した。(ブリと水(ブリの3倍重量)をミキサーで混ぜ、遠心分離して上澄みを回収後、上澄みの塩分を測定し、元のブリの塩分を算出した。)従来法による塩漬ブリの塩分と比較して、中高圧法で製造した塩漬ブリの塩分は、やや低いものであった(図11)。しかし、かぶら寿しを製造する際には、塩漬後に、食酢に浸漬することで塩分を抜き、更に、カブ、甘酒と合わせるため、実際のかぶら寿しの塩分は2〜3%となっている。そのため、塩味の付加という観点では、中高圧法で製造した塩漬ブリは、十分、塩分が浸透していると考えられた。また、対照の塩分を測定したところ、中高圧法とほぼ同じであった。

【実施例3】

【0041】

本実施例では、かぶら寿しを製造するために、上記実施例2の(3)で示した各条件で塩漬したブリを、食酢に10分間浸漬した後、4日間塩漬けしたカブに挟み、甘酒と合わせて、7日間本漬を行った。

(1)かぶら寿しの遊離アミノ酸

かぶら寿しの旨味は、主に遊離アミノ酸に由来するものであり、旨味が強いものほど好まれる傾向にある(寺沢ら1998、武ら2007、上野ら2007)。そこで、かぶら寿しの遊離アミノ酸量を測定した。製造したかぶら寿しに、3倍重の水を加え、ミキサーで混ぜ、遠心分離して上澄みを回収後、上澄み中の遊離アミノ酸を測定した。遊離アミノ酸の測定は高速アミノ酸分析機(日立製LP−8900)で行った。その結果、中高圧法で製造した塩漬ブリを用いたかぶら寿しには、従来法で製造した塩漬ブリを用いたかぶら寿しと、ほぼ同等の遊離アミノ酸が含まれていた(図12)。

【0042】

中高圧処理をしない対照の遊離アミノ酸量は、中高圧法で製造したかぶら寿しよりも少なかった。したがって、従来法と同等の遊離アミノ酸(旨味)を含むかぶら寿しを製造するには、中高圧処理をすることが必須であると考えられた。

【0043】

(2)味覚センサーによるかぶら寿しの味の評価

かぶら寿しの味を客観的に評価するために、食品の味を数値化する装置である「味覚センサー((株)インセント製SA−402B)」を用いて、かぶら寿しの味を数値化(数値は味覚センサー値。数値が大きいほど、その味を強く感じることを示す。数値が1違うと、一般の人でも味の違いを認識できる。)した。中高圧処理をしたもの(中高圧法)は中高圧処理しないもの(対照)に比べて、旨味、甘味が増加し、苦味、渋みが減少していた(図13)。このことからも、中高圧を利用した塩漬ブリは、甘酒の風味(甘味)やタンパク質分解酵素が浸透しやすくなっていることが示唆された。苦味、渋味が減少したのは、旨味、甘味が増加したことで、苦味、渋みが和らげられた(マスキングされた)ためと考えられる。

【0044】

かぶら寿しへの応用をまとめると、中高圧処理を用いた新しい塩漬法を用いると、従来の製法とほぼ同等の旨味を持つかぶら寿しを、短時間で製造することが可能になる。具体的には、かぶら寿しの製造期間を従来の21〜42日(3〜6週間)から、11〜18日(2〜3週間)に短縮することが可能である(図14)。

【0045】

また、従来の方法ではブリの塩漬に2〜4週間を要していたため、あらかじめ販売量を予測して、中期的な生産計画を立てる必要があり、生産量と販売量にミスマッチが生じる可能性が高い商品となっていた。しかし、中高圧処理を用いた塩漬法では、ブリの塩漬は1日でよく、カブの塩漬とほぼ同時に開始できるため、生産計画が立てやすく、販売量に応じた生産も可能になることが分かった。

【実施例4】

【0046】

本実施例では、中高圧処理による魚肉の加工方法について、100MPa未満(90MPa)でも同様の効果が得られることの確認試験を行った。

(1)試験区

下記の条件で塩漬けしたブリを用いてかぶら寿しを製造した。本実施例では、塩漬けしたブリのみを甘酒に漬けた。

1)従来法

0.5cm厚にカットしたブリと、ブリ重量の30%の塩を混ぜ、容器内に積み重ね、常圧、4℃の条件で、14日間保存した。

【0047】

2)中高圧法(90MPa)

従来法と同様にカットしたブリに、ブリと同量の甘酒(米麹を糖化したもの)と、ブリと甘酒の合計重量の30%(ブリ重量の60%)の塩を混ぜ、軟包装材(ポリエチレン製の袋)に脱気密封した後、中高圧処理装置(東洋高圧製「まるごとエキス」)にて、90MPa、室温(25℃)の条件で、24時間保存した(中高圧処理)。

【0048】

3)対照

中高圧法と同様に、ブリを甘酒及び塩と混ぜ、軟包装材に密封した後、常圧、4℃の条件で、24時間保存した。

【0049】

(2)かぶら寿し製造法

各試験区の方法で塩漬けしたブリを、食酢に10分間浸漬した後、ブリの2倍重量の甘酒(米麹を糖化したもの)と合わせて、4℃で、7日間保存し、本漬とした。

【0050】

(3)分析法

上記の方法で製造したかぶら寿しからブリを回収し、ブリの表面に付着した甘酒を水洗して取り除いた。ペーパータオルでブリの表面に残った水を取り除いた後、5倍重の水を加えて、ミキサーで混ぜ、遠心分離して上澄みを回収後、上澄みの遊離アミノ酸とグルコースを測定した。遊離アミノ酸の測定は、高速アミノ酸分析機(日立製LP−8900)で行った。グルコースの測定は、ムタロターゼ・GOD法により行った。また、回収した上澄みを測定液として、味覚センサー((株)インセント製SA−402B)による味の評価を行った。

【0051】

(4)測定結果

食品の旨味成分である遊離アミノ酸を測定した結果、中高圧法(90MPa)で塩漬したブリを用いて製造したかぶら寿しのブリには、従来法、対照で製造したかぶら寿しのブリよりも、遊離アミノ酸が多く含まれていた(図15)。

【0052】

かぶら寿しなどの麹漬け食品は、魚肉などを甘酒(米麹を糖化したもの)に漬けこみ、

甘酒の味を魚肉などに浸透させ、全体の味を馴染ませたものである。甘酒の主な成分は、澱粉が分解してできたグルコース(ブドウ糖)である。そこで、甘酒からブリへの味の浸透具合を評価するために、かぶら寿しのブリのグルコース量を測定した結果、中高圧法(90MPa)で塩漬けしたかぶら寿しのブリには、従来法や対照よりもグルコースが多く含まれており、90MPaの中高圧処理でも、魚肉への味の浸透が促進されることが示された(図16)。

【0053】

(5)味覚センサーによる味の評価

食品の味を数値化する装置である「味覚センサー((株)インセント製SA−402B)」を用いて、かぶら寿しの味を数値化した。中高圧法(90MPa)で製造したかぶら寿しは、従来法による製品よりも、旨味、甘味が増加し、苦味、渋味が減少していた(図17)。中高圧法(90MPa)と対照を比較すると、中高圧法(90MPa)の方が旨味が増加していた(図17)。数値は、味覚センサー値である。数値が大きいほど、その味を強く感じることを示す。数値が1違うと、一般の人でも味の違いを認識できる。

【実施例5】

【0054】

本実施例では、中高圧処理による魚肉の加工方法について、100MPa以下(60MPa,90MPa)でも同様の効果が得られることの確認試験を行った。

(1)試験区

以下の条件で塩漬けしたブリを用いてかぶら寿し様食品を製造し、成分の分析を行った。各試験区で使用したブリは、同一の個体から得られた切身を用いた。

1)従来法

0.5cm厚にカットしたブリと、ブリ重量の30%の塩を混ぜ、容器内に積み重ね、常圧、4℃の条件で、14日間保存した

【0055】

2)対照

従来法と同様にカットしたブリに、ブリと同量の甘酒(米麹を糖化したもの)と、ブリと甘酒の合計重量の30%(ブリ重量の60%)の塩を混ぜ、軟包装材(ポリエチレン製の袋)に脱気密封した後、常圧、4℃の条件で、24時間保存した。

【0056】

3)中高圧処理(60Mpa,90MPa)

対照と同様に、ブリを甘酒及び塩と混ぜ、軟包装材に密封した後、中高圧処理装置(東洋高圧製「まるごとエキス」)にて、60MPa、90MPa、室温(25℃)の条件で、24時間保存した(中高圧処理)。

【0057】

(2)かぶら寿し様食品製造法

各試験区の方法で塩漬けしたブリを、食酢に10分間浸漬した後、ブリの2倍重量の甘酒(米麹を糖化したもの)と合わせて、4℃で、7日間保存し、本漬とした。季節上カブが手に入らなかったため、かぶら寿しと同じ製法で、カブを使わないかぶら寿し様食品を製造し、かぶら寿しの模式とした。本発明は、魚肉の加工方法であるので、カブの有無は、大勢に影響はないと考えられる。

【0058】

(3)分析法

上記の方法で製造したかぶら寿し様食品からブリを回収し、ブリの表面に付着した甘酒を水洗して取り除いた。ペーパータオルでブリの表面に残った水を取り除いた後、5倍重の水を加えて、ミキサーで混ぜ、遠心分離して上澄みを回収後、上澄みの遊離アミノ酸とグルコースを測定した。遊離アミノ酸の測定は、高速アミノ酸分析機(日立製LP−8900)で行った。グルコースの測定は、ムタロターゼ・GOD法により行った。また、回収した上澄みを測定液として、味覚センサー((株)インセント製SA−402B)による味の評価を行った。

【0059】

(4)測定結果

食品の旨味成分である遊離アミノ酸を測定した結果、中高圧法(90MPa)で塩漬したブリを用いて製造したかぶら寿し様食品のブリには、従来法、対照で製造したかぶら寿し様食品のブリよりも、遊離アミノ酸が多く含まれていた(図18)。60MPaの中高圧処理の場合、対照よりも遊離アミノ酸が少ない結果となったため、中高圧処理は、60MPaよりも大きな圧力で処理をする必要があると考えられた。

【0060】

かぶら寿しなどの麹漬け食品は、魚肉等を甘酒(米麹を糖化したもの)に漬けこみ、

甘酒の味を魚肉等に浸透させ、全体の味を馴染ませたものである。甘酒の主な成分は澱粉が分解してできたグルコース(ブドウ糖)である。そこで、甘酒からブリへの味の浸透具合を評価するために、かぶら寿しのブリのグルコース量を測定した結果、中高圧法(90MPa)で塩漬けしたかぶら寿しのブリには、従来法や対照よりもグルコースが多く含まれており、90MPaの中高圧処理で魚肉へのグルコースの浸透が促進されることが示された(図19)。60MPaの中高圧処理でも同様に、対照(0MPa)よりもグルコースの浸透が促進されているが、90MPaと比較すると、その効果は小さい。

【0061】

(5)味覚センサーによる味の評価

食品の味を数値化する装置である「味覚センサー((株)インセント製SA−402B)」を用いて、かぶら寿しの味を数値化した。中高圧法(90MPa)で製造したかぶら寿しは、従来法よりも旨味、甘味が増加し、苦味、渋味が減少していた(図20)。中高圧法(90MPa)と対照を比較すると、中高圧法(90MPa)の方が旨味が増加していた(図20)。遊離アミノ酸の結果と同様に、中高圧(60MPa)は、対照とほぼ同じ旨味の値となった。味覚センサーによるブリ麹漬けの測定結果の数値は、味覚センサー値である。数値が大きいほど、その味を強く感じることを示す。数値が1違うと、一般の人でも味の違いを認識できる。

【0062】

90MPaの中高圧処理でも、100MPaとほぼ同様の効果が得られ、60MPaの中高圧処理でも、ある程度の効果は得られることが分かった。したがって、本発明の効果が得られる好適な圧力範囲は、60MPaより大きく(60MPa<)、100MPa以下(≦100MPa)であることが分かった。

【産業上の利用可能性】

【0063】

以上詳述したように、本発明は、中高圧処理による塩漬を含む調味法を利用した魚肉加工製品の製造方法に係るものであり、本発明により、中高圧法を利用して、製造期間を大幅に短縮することを実現可能とした新しい塩漬を含む調味法を利用した魚肉加工製品の製造法を提供することができる。本発明を適用することにより、例えば、かぶら寿しの材料の塩漬ブリを製造するのに14〜28日を要していた従来法と比較して、その塩漬期間を1日に短縮して、かつ、従来法による製品と同等以上の品質を有する塩漬製品を製造し、提供することができる。かぶら寿し製品と同様に、材料として魚肉を使用する塩漬を含む調味法を利用した製品の製造期間を、従来法と比較して、大幅に短縮することを実現することができる。中高圧法を利用することで、中高圧により微生物の繁殖が抑えられるために、処理中の温度は、従来法のように低温でなくてもよい。中高圧処理をすることにより、中高圧処理しないものに比べて、製品の旨味、甘味が増加し、苦味、渋みが減少する。かぶら寿しの製造期間を、従来法の21〜42日(3〜6週間)から、11〜18日(2〜3週間)に短縮することが可能となる。製品の生産計画が立てやすく、販売量に応じた流動的な生産が可能となる。

【技術分野】

【0001】

本発明は、中高圧処理による塩漬などを含む魚肉の加工方法に関するものであり、更に詳しくは、中高圧処理を用いた塩漬を含む調味法を利用することにより、従来の製法と同等以上の品質の魚肉加工製品を大幅に短縮された塩漬を含む調味法で製造することを可能とする新しい魚肉加工製品の製造方法に関するものである。本発明は、中高圧を利用して短期間で魚肉の加工製品を製造することを可能とする新しい魚肉加工製品の製造法に関する新技術・新製品を提供するものである。

【背景技術】

【0002】

塩漬を含む調味法を利用した製品として、例えば、かぶら寿しについて説明すると、かぶら寿しは、厚切りにして塩漬けした大型のカブで塩ブリ(地域によっては塩サバを用いることもある)を挟み、これを米麹により糖化させた甘酒で漬け込んだ伝統的発酵食品である(図1)。該かぶら寿しは、江戸時代初期に加賀藩の金沢郊外の港で、起舟(正月)の儀式のご馳走として発祥したと言われ、明治以降魚屋に伝わり、正月の贈り物とされるようになった。このかぶら寿しは、金沢の特産品として名高いが、旧加賀藩領であった富山西部でも郷土料理として根付いている。

【0003】

ここで、かぶら寿しの製造法について説明すると、伝統的なかぶら寿しは、ブリ、カブ、米と米麹、塩、食酢を主原料とし、米澱粉の糖化と乳酸発酵により、甘味、酸味、旨味が醸成されたものとされる。風味付けに人参や唐辛子が使用されることが多い。伝統的な製法を図2に示す。工程は、大きく分けて4つある。まず、下処理として、ブリの塩漬、カブの塩漬、甘酒の作製(米麹の糖化)を行い、次に、それらを合わせて、本漬を行う。各工程にかかる時間は、ブリ塩漬が14〜28日、カブ塩漬が4日程度、甘酒製造が1日、本漬が7〜14日となっており、ブリ塩漬が最も時間がかかる工程である。かぶら寿しの完成までは、全体で21〜42日を要する。

【0004】

本漬には、甘酒の風味をブリとカブに浸透させ、全体の味を馴染ませる目的と、甘酒に含まれるタンパク質分解酵素によりブリのタンパク質を分解させ、旨味を増強させる目的がある。また、伝統的な製法では、本漬の工程で乳酸発酵が行われるが、最近は、酸味が強くないものが好まれる傾向にあるため、あまり乳酸発酵させずに甘酒の風味をカブとブリに浸透させただけのもの、調味料で味の調整が行われたものも販売されている。製造は、主にブリの漁獲とカブの収穫が始まる12月から、1月にかけて行われており、甘酒の製造以外の工程は、すべて、冬季の室温(金沢市の平均気温は12月6.5℃、1月3.7℃(気象庁))で行われる。

【0005】

これまで、かぶら寿しに代表される塩漬を利用した製品に関しては、種々の研究、開発例が報告されており(非特許文献1〜4)、また、特許文献を含む圧力を利用した食品加工に関する先行技術文献(特許文献1〜2)についても、枚挙にいとまがないが、上述のように、かぶら寿しの完成までは、全体で21〜42日を要し、しかも、かぶら寿しの本格的な製造は、冬季に限られ、その生産量は自ら限られることになることから、当技術分野においては、かぶら寿しのような、原材料に魚肉が含まれる魚肉加工製品について、従来製法による製品と同等以上の品質を有し、しかも、その塩漬を含む調味法による製造期間を大幅に短縮することができ、かつ、その生産量を大幅に増やすことを可能とする新しい魚肉加工製品の製造法を開発することが重要課題となっていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−24571号公報

【特許文献2】特開2011−83228号公報

【非特許文献】

【0007】

【非特許文献1】小坂康之、木下由佳、大泉徹、赤羽義章:マサバへしこの製造過程における呈味成分の生成に及ぼす熟成温度と食塩含量の影響,日本水産学会誌,2010,76,p.392−398

【非特許文献2】武春美、勝山陽子、山田幸信、道畠俊英、中村静夫、榎本俊樹、久田孝、谷口肇:石川県の伝統発酵食品の成分と機能性に関する研究,石川県工業試験場研究報告,2007

【非特許文献3】寺沢なお子、出村瑞恵、戸田桃子:かぶらずしの糖、有機酸及び遊離アミノ酸組成,日本食品科学工学会誌,1998,vol.45,no.2,p.149−154

【非特許文献4】上野真理子、寺島晃也、多田耕太郎、山口静子:富山産かぶらずしの理化学特製と食味,日本食品科学工学会誌,2007,vol.54,No.3,p.118−127

【発明の概要】

【発明が解決しようとする課題】

【0008】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、材料の魚肉に塩漬を含む調味法を用いたかぶら寿しなどの製品について、従来製法と同等以上の品質を有し、かつその塩漬を含む調味工程の期間を短縮して、完成までの製造期間を大幅に短縮することを可能とする新しい魚肉加工製品の製造技術を開発することを目標として鋭意研究開発を進めた結果、魚肉加工製品材料に100MPa未満の中高圧処理を施すことにより製造期間を大幅に短縮できることを見出し、本発明を完成するに至った。

【0009】

本発明は、かぶら寿しに代表される塩漬を含む調味法を利用した製品において、完成までの製造期間を大幅に短縮することを可能とする中高圧法を利用した新しい魚肉加工製品の製造方法を提供することを目的とするものである。また、本発明は、完成までに1ヶ月以上の製造期間が必要とされる魚肉加工製品について、1分〜24時間の短時間で、従来法による本格的な魚肉加工製品と同等以上の品質を有する新しい魚肉加工製品の製造方法を提供することを目的とするものである。更に、本発明は、中高圧法を利用して、従来法による魚肉加工製品と同等以上の品質を有し、かつその製造期間を大幅に短縮することが実現できる中高圧法を利用した新しい魚肉加工製品の製造技術を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)魚肉加工製品を製造する際に、該製品の原材料の塩漬を含む調味工程において、魚肉材料に、100MPa未満の比較的低い圧力条件の中高圧処理を施し、該魚肉材料の細胞膜を破壊することにより、塩漬を含む調味による期間を短縮することを特徴とする発酵製品の製造方法。

(2)少なくても上記魚肉材料を含む魚肉加工製品の原材料と水媒体とを封入可能な適宜の材質の包装袋に封入した後、中高圧処理を施す、前記(1)に記載の魚肉加工製品の製造方法。

(3)100MPa未満で、25℃(室温)以下の中高圧処理を1分から24時間の短期間範囲で施す、前記(1)又は(2)に記載の魚肉加工製品の製造方法。

(4)魚肉加工製品として、かぶら寿しを製造する、前記(1)から(3)のいずれかに記載の魚肉加工製品の製造方法。

(5)上記中高圧処理により、魚肉組織の細胞膜や一次筋線維束どうしを結合している結合組織を破壊又は分解して、魚肉の組織を改変する、前記(1)から(4)のいずれかに記載の魚肉加工製品の製造方法。

(6)上記中高圧処理により、魚肉の組織を改変した状態にして、1分から24時間の短期間で、魚肉内部にまで調味料や酵素を浸漬させる調味期間を短縮させる、前記(1)から(5)のいずれかに記載の魚肉加工製品の製造方法。

【0011】

次に、本発明について更に詳細に説明する。

ここでは、本発明について、かぶら寿しを例として詳細に説明するが、本発明は、かぶら寿しに限定されるものではなく、材料として魚肉を含む魚肉加工製品を広くその対象とするものである。材料として用いる魚肉に中高圧処理を行うと、細胞膜が破壊され、水分子の組織内での移動がより自由になる。また、一次筋線維束、筋線維、筋原繊維の各レベルで繊維が解れ、繊維間に間隙ができる。組織が破壊されている様子を観察した結果については、以降で説明する。したがって、中高圧処理した魚肉では、水や油などの液体、また、それらに可溶な物質(味覚の素となる成分や酵素類など)が魚肉組織内を移動しやすくなっており、短時間で魚肉内部にまで調味料や酵素を浸透させることが可能であると考えられる。

【0012】

この技術を、かぶら寿しなどの、いわゆる麹漬、なれずしと呼ばれる発酵食品などに応用した場合、中高圧処理した魚肉では、タンパク質分解酵素が内部まで浸透しやすく、タンパク質の分解が速く進み、短時間で旨味の増強が起きると考えられ、また、味の染み込みも早く進むと考えられる。本発明は、ブリなどの魚肉材料を含む発酵製品に適用されるが、原理上、他の魚種の場合でも応用が可能なことは明白であり、魚肉加工製品に広く応用が可能である。

【0013】

ここで、中高圧について説明すると、本発明においては、100MPa(1,000気圧)未満の比較的低い圧力を中高圧と言う。100MPa以上の圧力は、一般に、超高圧と呼ばれ、微生物の増殖を抑制する効果、タンパク質を変性させる効果、酵素の反応を高める効果、畜肉の肉質を柔らかくする効果などが知られている。中高圧の効果としては、超高圧と同じく、微生物の増殖を抑制する効果があることが知られているが、その他の効果に関しては、あまり研究例はない。

【0014】

本発明で使用する中高圧処理装置については、後記する実施例に示されるように、中高圧処理装置として、例えば、(株)東洋高圧製の「まるごとエキス」が使用されるが、これに限定されるものではなく、同様の圧力処理ができる装置であれば、装置の規模や製造会社は問わない。中高圧処理装置は、水を媒体として、試料に圧力をかけるため、試料は、ポリエチレン袋などの軟包装材に脱気密封して、処理する必要がある。

【0015】

ここで、中高圧処理した魚肉の組織変化について、筋肉組織の構造を示して具体的に説明すると、一般的に食されている魚肉(内臓を除く)は、組織学的には骨格筋(横紋筋)に相当する。図1に、骨格筋の構造(出典:立体組織学図譜II組織篇、西村書店より抜粋)を示す。上から筋線維、一次筋線維束、筋肉を示す。一次筋線維束は、筋線維が集まったもの、筋肉は、一次筋線維束が集まったものであり、筋原繊維は、筋線維内にある非常に小さな繊維である。骨格筋を構成する最小単位は筋線維であり、これが1つの細胞に相当する(図1上)。一次筋線維束は、複数の筋線維が集まったものである(図1中)。更に、一次筋線維束が集まったものを二次筋線維束と呼び、二次筋線維束が集まったものを筋肉(人で言えば上腕二頭筋、腹直筋など)と呼ぶ(図1下)。

【0016】

魚肉の場合、陸上動物の筋肉とは異なり、骨と筋肉を結合する強靭な「腱」は存在せず、コラーゲンなどの結合組織で緩やかに結合しているだけである。筋原繊維は、筋線維の中にある、非常に小さな繊維で、正体はミオシン、アクチンと呼ばれるタンパク質である。筋肉の伸縮は、このミオシンとアクチンの働きによる。一次筋線維束どうし、筋線維どうしは結合組織(主にコラーゲン)で結合しており、これが分解されると繊維がほぐれた状態になる。魚肉の物性、食感の変化とは、一次筋線維束、筋線維、筋原繊維の各レベルにおける物理的変化に由来すると考えられている。

【0017】

本発明は、魚肉加工製品を製造する際に、該製品の原材料の塩漬を含む調味工程において、魚肉材料に、100MPa未満の比較的低い圧力条件の中高圧処理を施し、該魚肉材料の細胞膜を破壊することにより、塩漬を含む調味に要する期間を短縮することを特徴とするものである。そして、本発明では、少なくても上記魚肉材料を含む魚肉加工製品の原材料と水媒体とを封入可能な適宜の材質の包装袋に封入した後、中高圧処理を施すこと、100MPa未満で、25℃(室温)以下の中高圧処理を1分から24時間の短期間範囲で施すことを好ましい実施の態様としている。

【0018】

また、本発明では、魚肉加工製品として、かぶら寿しを製造すること、原料が、魚肉を含む材料であることを好ましい実施の態様としているが、後記する実施例に具体的に示されるように、100MPa未満、好適には、例えば、90MPa〜60MPaの圧力範囲において、所望の効果を得ることができ、本発明は、中高圧処理で、塩漬を含む調味に要する期間を大幅に短縮すること、を最大の特徴的部分としている。

【0019】

更に、本発明では、上記中高圧処理により、魚肉組織の一次筋線維束どうしを結合している結合組織を破壊又は分解して、一次筋線維束どうしが解かれた状態にすること、上記中高圧処理により、一次筋線維束どうしが解かれた状態にして、1分から24時間の短期間で、魚肉内部にまで調味料や酵素を浸漬させて塩漬などを含む調味期間を短縮させること、を好ましい実施の態様としている。

【0020】

従来、超高圧処理により、微生物の増殖を抑制する効果、タンパク質を変性させる効果、酵素の反応を高める効果、畜肉の肉質を柔らかくする効果などが知られており、その効果を期待して超高圧処理を応用した食品製造の報告例はあるが、100MPa未満の圧力範囲を利用した食品製造については、微生物の増加抑制する場合を除いて、報告例は見当らない。これに対して、本発明は、魚肉加工製品を製造する際に、該製品の原材料の塩漬を含む調味工程において、魚肉材料に、100MPa未満の比較的低い圧力条件の中高圧処理を施し、該魚肉材料の細胞膜を破壊することにより、塩漬を含む調味による発酵に要する期間を短縮することを特徴とする魚肉加工製品の製造方法を提供することを実現可能にしたものであり、公知技術からは予期することができない格別の効果を有するものである。

【発明の効果】

【0021】

本発明により、次のような効果が奏される。

1)中高圧法を利用して、製造期間を大幅に短縮することを実現可能とした新しい塩漬を含む調味製品の製造法を提供することができる。

2)本発明を適用することにより、例えば、かぶら寿しの材料の塩漬ブリを製造するのに14〜28日を要していた従来法と比較して、その塩漬期間を1日に短縮して、かつ、従来法による製品と同等以上の品質を有する新しい塩漬製品を製造し、提供することができる。

3)かぶら寿し製品と同様に、材料として魚肉を使用する塩漬を含む調味製品の製造期間を、従来法と比較して、大幅に短縮することを実現することができる。

4)中高圧法を利用することで、中高圧により微生物の繁殖が抑えられるために、処理中の温度は、従来法のように低温でなくてもよい。

5)中高圧処理をすることにより、中高圧処理しないものに比べて、製品の旨味、甘味が増加し、苦味、渋みが減少する。

6)かぶら寿しの製造期間を、従来法の21〜42日(3〜6週間)から、11〜18日(2〜3週間)に短縮することが可能となる。

7)製品の生産計画が立てやすく、販売量に応じた流動的な生産が可能となる。

【図面の簡単な説明】

【0022】

【図1】骨格筋の構造を示す。図1上は筋線維、図1中は一次筋線維束、図1下は筋肉の概要である。

【図2】拡散係数と水の状態のイメージを示す。

【図3】中高圧による拡散係数の変化を示す。

【図4】一次筋線維束レベルの変化を示す。左:中高圧処理、右:処理前

【図5】筋線維レベルの変化を示す。左:中高圧処理、右:処理前

【図6】筋原繊維の変化を示す。左:中高圧処理、右:処理前

【図7】かぶら寿しの外観を示す。

【図8】伝統的なかぶら寿しの製造法を示す。

【図9】従来の塩漬法と本発明の新しい塩漬法の比較を示す。

【図10】塩漬ブリの水分を示す。

【図11】塩漬ブリの塩分を示す。

【図12】かぶら寿しの遊離アミノ酸量を示す。

【図13】味覚センサーによるかぶら寿しの味の評価を示す。

【図14】中高圧を利用した本発明の新しいかぶら寿しの製造法を示す。

【図15】実施例4における遊離アミノ酸の測定結果を示す。

【図16】実施例4におけるグルコース量の測定結果を示す。

【図17】実施例4における味覚センサーによるブリ麹漬けの測定結果を示す。

【図18】実施例5における遊離アミノ酸の測定結果を示す。

【図19】実施例5におけるグルコース量の測定結果を示す。

【図20】実施例5における味覚センサーによるブリ麹漬けの測定結果を示す。

【発明を実施するための形態】

【0023】

次に、実施例に基づいて本発明を具体的に説明するが、本発明は、以下の実施例によって何ら限定されるものではない。

【実施例1】

【0024】

本実施例では、ブリの切身に中高圧処理して、魚肉組織変化を評価した。

(1)実験条件

ブリの切身(0.5cm厚)を、軟包装材(ポリエチレン袋)に入れ、脱気密封し、中高圧処理装置((株)東洋高圧製「まるごとエキス」)で、100MPa、25℃(室温)の中高圧処理を、1分又は24時間行い、NMR測定を行った。

【0025】

(2)NMRによる魚肉組織の変化の観察

NMR(核磁気共鳴)測定により、細胞内の水分子の動きを観測し、その拡散情報(拡散係数)から、細胞や組織の構造を把握する方法[ファラーベッカー 1976、この方法は、魚肉組織の観察にも用いられている(安藤ら 2006)]により評価した。拡散係数と水の状態のイメージを、図2に示した。

【0026】

図中、Dは、拡散係数、Observed timeは、拡散観測時間である。膜で仕切られた空間(細胞中)に存在する水分子の拡散係数は、拡散観測時間と共に減少し、図の下側の線のような曲線になる(制限拡散、Restricted diffusion)。これに対して、自由に動き回れる水分子の拡散係数は、図の上側の線のように直線になる(自由拡散、Free water diffusion)。細胞の膜が破壊され、水分子の拡散が活発になると、拡散係数は、制限拡散から自由拡散に近づく(安藤ら2006より抜粋)。

【0027】

(3)結果

処理前では、拡散係数が拡散観測時間と共に著しく減少する現象(制限拡散)が観測されたのに対し、中高圧処理したものでは、拡散係数の減少が穏やかになっており、自由拡散に近づいていた(図3)。これは、処理前では、細胞膜により水分子の拡散が妨げられていたが、中高圧処理したものでは、細胞膜が破壊され、水分子が魚肉組織の間をより自由に拡散できるようになったことを示唆している。

【0028】

中高圧処理は、100MPa、25℃の条件で、1分又は24時間行った。処理前と比べて、中高圧処理したものは、制限拡散状態から自由拡散に近づいていることがわかる。すなわち、図3は、中高圧処理により、組織が破壊され、水分子が自由に動き回れるようになったことを示唆している。

【0029】

また、1分という短時間の中高圧処理を行ったものでも、同様の効果が確認できたことから(図3)、本実施例において観察された組織破壊は、25℃(室温)で24時間処理したことによる分解反応ではなく、100MPaという中高圧をかけたことで生起した物理的な反応であると考えられた。

【0030】

(4)光学顕微鏡による組織変化の観察

上記(2)の場合と同じ条件で、24時間、中高圧処理したブリと、処理前のブリを、明視野顕微鏡(一般的な光学顕微鏡)で観察した。一次筋線維束の様子を観察したものが図4である。(明視野顕微鏡による150倍拡大図。筋肉の繊維方向に対して、垂直方向に切断した断面を観察したもの。ブリ組織は、トルイジンブルーで染色しているため、青く見える。)図中の青い部分は、ブリの組織(一次筋線維束)である。処理前(右)と比較して、中高圧処理をしたもの(左)は、線維束と線維束の間隔が大きくなっていた。これは、一次筋線維束どうしを結合している結合組織(主にコラーゲン)が破壊又は分解されたためと考えられ、一次筋線維束どうしが解れた状態になっていることを示唆している。

【0031】

(5)電子顕微鏡による組織変化の観察

上記(2)の場合と同じ条件で、24時間、中高圧処理したブリと、処理前のブリを、透過型電子顕微鏡で観察した。図5は、筋線維と筋線維の境界を示したものである。(透過型電子顕微鏡による1200倍拡大図。筋線維と筋線維の境界を、筋肉の繊維方向に対して、垂直方向に切断した断面を観察したもの。黒い部分は、筋原繊維。)処理前のものでは、筋原繊維と筋原繊維の間が細胞内小器官(ミトコンドリア、小胞体など)、基底膜(細胞膜)、結合組織(コラーゲン細繊維)で満たされていることが観察できるが、中高圧処理したものでは、それらが失われ、筋原繊維と筋原繊維の間が間隙になっていた。また、NMR測定で示唆されたように、基底膜(細胞膜)が破壊されていることが観察でき、組織間を水分子が自由に移動できるようになっていることが示唆された。

【0032】

更に、細かく、筋線維内にある筋原繊維の変化を観察したものが図6(透過型電子顕微鏡による2000倍拡大図。筋肉の繊維方向に対して、水平方向に切断した断面を観察したもの。黒い部分は、筋原繊維。矢印は、アクチンの結合部位であるZ帯を示す。)である。処理前のものでは、筋原繊維の中に、アクチンの結合部位であるZ帯が黒い線状になっていることが観察できるが、中高圧処理したものでは、これが乱れており、アクチンの結合が弱くなっていること、すなわち、図6より、筋原繊維が細かく千切れたような状態になっていることが示唆された。また、筋原繊維の幅が広くなっている箇所(図13の左の中央にある筋原繊維)も観察されるため、筋原繊維を構成しているアクチン、ミオシンの繊維も解れていることが示唆された。

【0033】

中高圧処理した魚肉の組織変化をまとめると、魚肉に中高圧処理を行うと、細胞膜が破壊され、水分子の組織内での移動がより自由になり、また、一次筋線維束、筋線維、筋原繊維の各レベルで繊維が解れ、繊維間に間隙ができた。したがって、中高圧処理した魚肉では、水や油などの液体、また、それらに可溶な物質(味覚の素となる成分や酵素類など)が魚肉組織内を移動しやすくなっており、短時間で、魚肉内部にまで調味料や酵素を浸透させることが可能であると考えられた。

【実施例2】

【0034】

本実施例では、中高圧をかぶら寿しに応用した例を示す。中高圧処理による魚肉の組織破壊を利用した例として、かぶら寿しの塩漬工程に応用したデータを示す。

(1)中高圧処理を応用したブリの新しい塩漬法

ブリ、カブ、米と米麹、塩、食酢を主原料とし、まず、下処理として、ブリの塩漬、カブの塩漬、甘酒の作製(米麹の糖化)を行い、次に、それらを合わせて本漬(かぶら寿しの材料や製造法については、図8を参照。)を行った。中高圧処理を応用した新しい塩漬法(中高圧法)は、中高圧によるブリの組織破壊を利用して、甘酒の風味やタンパク質分解酵素が、内部まで浸透した塩漬ブリを製造することを目的としたものである。

【0035】

従来法と中高圧法の比較を図9に示した。従来法は、ブロック状のブリに塩(ブリ重量の30%)を振り、容器内に積み重ね、重石をして、低温で14〜28日塩漬、熟成させた。塩漬したブリは、皮を取り除き、0.5cm厚にカットした。カットしたブリは、食酢に浸漬して、かぶら寿しに用いた。

【0036】

中高圧法では、まず皮を取り除き、0.5cm厚にカットしたブリを、塩(ブリ重量の60%)、甘酒(ブリと同重量)と合わせ、軟包装材(ポリエチレン袋など)に密封した。次に、密封したものを、100MPa未満の中高圧で、1日処理した。甘酒を加えているのは、塩漬の工程から甘酒の風味やタンパク質分解酵素をブリに浸透させ、短時間で旨味を増加させるためと、ブリの臭みを和らげるためである。この場合、中高圧により微生物の繁殖が抑えられるため、処理中の温度は、従来法のように低温でなくてもよい。中高圧処理後のブリは、従来法と同様に、食酢に浸漬して、かぶら寿しに用いた。

【0037】

(2)塩漬の目的

塩漬の目的は、主に以下の2つとした。

1)脱水して、保存性を高める。

2)塩味を付加する。

高温で塩漬を行うと、塩漬が完了する前に耐塩性微生物が繁殖し、腐敗する可能性があるため、一般的に、塩漬は、低温(10℃未満)で行われることが多い。塩漬けの副次的効果として、熟成効果がある。酵素の中には、塩漬中も失活しないものがあり、魚肉のような筋肉組織も、長時間塩漬することにより、タンパク質がアミノ酸に分解され、旨味が増強される。

【0038】

(3)中高圧法による塩漬ブリの製造

以降のデータは、すべて、以下の実験条件で行ったものである。

処理前:各処理をする前の生のブリは、皮を除き0.5cm厚にカットしたものである。

従来法:ブロック状のブリに30%重量の塩を振り、4℃で、14日間塩漬したものである。

中高圧法:皮を除き、0.5cm厚にカットしたブリを、塩(ブリの60%重量)、米麹を糖化した甘酒(ブリと等量)と合わせ、ポリエチレン袋に脱気密封し、100MPa、25℃、24時間の中高圧処理をしたものである。

対照:中高圧法と同様に、材料を合わせて脱気密封したのち、中高圧処理をせずに、常圧で、4℃、24時間処理したものである。

【0039】

(4)塩漬ブリの水分

塩漬の主な目的である脱水が、中高圧法でも十分行われているかを確認するため、塩漬ブリの水分を比較した。(各処理をしたブリをミキサーで均一にし、105℃で、一晩加熱して、水分を測定した。)従来法による塩漬ブリの水分が47.5%であるのに対し、中高圧法による塩漬ブリの水分は46.1%であり、中高圧法でも十分にブリの脱水が行われていた(図10)。また、対照の水分を測定したところ、従来法、中高圧法と同等に、脱水されていた(図10)。そのため、中高圧処理により脱水が促進されるということはなく、脱水は、加えた塩の量に依存して起きるものと考えられた。

【0040】

(5)塩漬ブリの塩分

塩漬による塩味の付加について評価するため、塩漬けブリの塩分を比較した。(ブリと水(ブリの3倍重量)をミキサーで混ぜ、遠心分離して上澄みを回収後、上澄みの塩分を測定し、元のブリの塩分を算出した。)従来法による塩漬ブリの塩分と比較して、中高圧法で製造した塩漬ブリの塩分は、やや低いものであった(図11)。しかし、かぶら寿しを製造する際には、塩漬後に、食酢に浸漬することで塩分を抜き、更に、カブ、甘酒と合わせるため、実際のかぶら寿しの塩分は2〜3%となっている。そのため、塩味の付加という観点では、中高圧法で製造した塩漬ブリは、十分、塩分が浸透していると考えられた。また、対照の塩分を測定したところ、中高圧法とほぼ同じであった。

【実施例3】

【0041】

本実施例では、かぶら寿しを製造するために、上記実施例2の(3)で示した各条件で塩漬したブリを、食酢に10分間浸漬した後、4日間塩漬けしたカブに挟み、甘酒と合わせて、7日間本漬を行った。

(1)かぶら寿しの遊離アミノ酸

かぶら寿しの旨味は、主に遊離アミノ酸に由来するものであり、旨味が強いものほど好まれる傾向にある(寺沢ら1998、武ら2007、上野ら2007)。そこで、かぶら寿しの遊離アミノ酸量を測定した。製造したかぶら寿しに、3倍重の水を加え、ミキサーで混ぜ、遠心分離して上澄みを回収後、上澄み中の遊離アミノ酸を測定した。遊離アミノ酸の測定は高速アミノ酸分析機(日立製LP−8900)で行った。その結果、中高圧法で製造した塩漬ブリを用いたかぶら寿しには、従来法で製造した塩漬ブリを用いたかぶら寿しと、ほぼ同等の遊離アミノ酸が含まれていた(図12)。

【0042】

中高圧処理をしない対照の遊離アミノ酸量は、中高圧法で製造したかぶら寿しよりも少なかった。したがって、従来法と同等の遊離アミノ酸(旨味)を含むかぶら寿しを製造するには、中高圧処理をすることが必須であると考えられた。

【0043】

(2)味覚センサーによるかぶら寿しの味の評価

かぶら寿しの味を客観的に評価するために、食品の味を数値化する装置である「味覚センサー((株)インセント製SA−402B)」を用いて、かぶら寿しの味を数値化(数値は味覚センサー値。数値が大きいほど、その味を強く感じることを示す。数値が1違うと、一般の人でも味の違いを認識できる。)した。中高圧処理をしたもの(中高圧法)は中高圧処理しないもの(対照)に比べて、旨味、甘味が増加し、苦味、渋みが減少していた(図13)。このことからも、中高圧を利用した塩漬ブリは、甘酒の風味(甘味)やタンパク質分解酵素が浸透しやすくなっていることが示唆された。苦味、渋味が減少したのは、旨味、甘味が増加したことで、苦味、渋みが和らげられた(マスキングされた)ためと考えられる。

【0044】

かぶら寿しへの応用をまとめると、中高圧処理を用いた新しい塩漬法を用いると、従来の製法とほぼ同等の旨味を持つかぶら寿しを、短時間で製造することが可能になる。具体的には、かぶら寿しの製造期間を従来の21〜42日(3〜6週間)から、11〜18日(2〜3週間)に短縮することが可能である(図14)。

【0045】

また、従来の方法ではブリの塩漬に2〜4週間を要していたため、あらかじめ販売量を予測して、中期的な生産計画を立てる必要があり、生産量と販売量にミスマッチが生じる可能性が高い商品となっていた。しかし、中高圧処理を用いた塩漬法では、ブリの塩漬は1日でよく、カブの塩漬とほぼ同時に開始できるため、生産計画が立てやすく、販売量に応じた生産も可能になることが分かった。

【実施例4】

【0046】

本実施例では、中高圧処理による魚肉の加工方法について、100MPa未満(90MPa)でも同様の効果が得られることの確認試験を行った。

(1)試験区

下記の条件で塩漬けしたブリを用いてかぶら寿しを製造した。本実施例では、塩漬けしたブリのみを甘酒に漬けた。

1)従来法

0.5cm厚にカットしたブリと、ブリ重量の30%の塩を混ぜ、容器内に積み重ね、常圧、4℃の条件で、14日間保存した。

【0047】

2)中高圧法(90MPa)

従来法と同様にカットしたブリに、ブリと同量の甘酒(米麹を糖化したもの)と、ブリと甘酒の合計重量の30%(ブリ重量の60%)の塩を混ぜ、軟包装材(ポリエチレン製の袋)に脱気密封した後、中高圧処理装置(東洋高圧製「まるごとエキス」)にて、90MPa、室温(25℃)の条件で、24時間保存した(中高圧処理)。

【0048】

3)対照

中高圧法と同様に、ブリを甘酒及び塩と混ぜ、軟包装材に密封した後、常圧、4℃の条件で、24時間保存した。

【0049】

(2)かぶら寿し製造法

各試験区の方法で塩漬けしたブリを、食酢に10分間浸漬した後、ブリの2倍重量の甘酒(米麹を糖化したもの)と合わせて、4℃で、7日間保存し、本漬とした。

【0050】

(3)分析法

上記の方法で製造したかぶら寿しからブリを回収し、ブリの表面に付着した甘酒を水洗して取り除いた。ペーパータオルでブリの表面に残った水を取り除いた後、5倍重の水を加えて、ミキサーで混ぜ、遠心分離して上澄みを回収後、上澄みの遊離アミノ酸とグルコースを測定した。遊離アミノ酸の測定は、高速アミノ酸分析機(日立製LP−8900)で行った。グルコースの測定は、ムタロターゼ・GOD法により行った。また、回収した上澄みを測定液として、味覚センサー((株)インセント製SA−402B)による味の評価を行った。

【0051】

(4)測定結果

食品の旨味成分である遊離アミノ酸を測定した結果、中高圧法(90MPa)で塩漬したブリを用いて製造したかぶら寿しのブリには、従来法、対照で製造したかぶら寿しのブリよりも、遊離アミノ酸が多く含まれていた(図15)。

【0052】

かぶら寿しなどの麹漬け食品は、魚肉などを甘酒(米麹を糖化したもの)に漬けこみ、

甘酒の味を魚肉などに浸透させ、全体の味を馴染ませたものである。甘酒の主な成分は、澱粉が分解してできたグルコース(ブドウ糖)である。そこで、甘酒からブリへの味の浸透具合を評価するために、かぶら寿しのブリのグルコース量を測定した結果、中高圧法(90MPa)で塩漬けしたかぶら寿しのブリには、従来法や対照よりもグルコースが多く含まれており、90MPaの中高圧処理でも、魚肉への味の浸透が促進されることが示された(図16)。

【0053】

(5)味覚センサーによる味の評価

食品の味を数値化する装置である「味覚センサー((株)インセント製SA−402B)」を用いて、かぶら寿しの味を数値化した。中高圧法(90MPa)で製造したかぶら寿しは、従来法による製品よりも、旨味、甘味が増加し、苦味、渋味が減少していた(図17)。中高圧法(90MPa)と対照を比較すると、中高圧法(90MPa)の方が旨味が増加していた(図17)。数値は、味覚センサー値である。数値が大きいほど、その味を強く感じることを示す。数値が1違うと、一般の人でも味の違いを認識できる。

【実施例5】

【0054】

本実施例では、中高圧処理による魚肉の加工方法について、100MPa以下(60MPa,90MPa)でも同様の効果が得られることの確認試験を行った。

(1)試験区

以下の条件で塩漬けしたブリを用いてかぶら寿し様食品を製造し、成分の分析を行った。各試験区で使用したブリは、同一の個体から得られた切身を用いた。

1)従来法

0.5cm厚にカットしたブリと、ブリ重量の30%の塩を混ぜ、容器内に積み重ね、常圧、4℃の条件で、14日間保存した

【0055】

2)対照

従来法と同様にカットしたブリに、ブリと同量の甘酒(米麹を糖化したもの)と、ブリと甘酒の合計重量の30%(ブリ重量の60%)の塩を混ぜ、軟包装材(ポリエチレン製の袋)に脱気密封した後、常圧、4℃の条件で、24時間保存した。

【0056】

3)中高圧処理(60Mpa,90MPa)

対照と同様に、ブリを甘酒及び塩と混ぜ、軟包装材に密封した後、中高圧処理装置(東洋高圧製「まるごとエキス」)にて、60MPa、90MPa、室温(25℃)の条件で、24時間保存した(中高圧処理)。

【0057】

(2)かぶら寿し様食品製造法

各試験区の方法で塩漬けしたブリを、食酢に10分間浸漬した後、ブリの2倍重量の甘酒(米麹を糖化したもの)と合わせて、4℃で、7日間保存し、本漬とした。季節上カブが手に入らなかったため、かぶら寿しと同じ製法で、カブを使わないかぶら寿し様食品を製造し、かぶら寿しの模式とした。本発明は、魚肉の加工方法であるので、カブの有無は、大勢に影響はないと考えられる。

【0058】

(3)分析法

上記の方法で製造したかぶら寿し様食品からブリを回収し、ブリの表面に付着した甘酒を水洗して取り除いた。ペーパータオルでブリの表面に残った水を取り除いた後、5倍重の水を加えて、ミキサーで混ぜ、遠心分離して上澄みを回収後、上澄みの遊離アミノ酸とグルコースを測定した。遊離アミノ酸の測定は、高速アミノ酸分析機(日立製LP−8900)で行った。グルコースの測定は、ムタロターゼ・GOD法により行った。また、回収した上澄みを測定液として、味覚センサー((株)インセント製SA−402B)による味の評価を行った。

【0059】

(4)測定結果

食品の旨味成分である遊離アミノ酸を測定した結果、中高圧法(90MPa)で塩漬したブリを用いて製造したかぶら寿し様食品のブリには、従来法、対照で製造したかぶら寿し様食品のブリよりも、遊離アミノ酸が多く含まれていた(図18)。60MPaの中高圧処理の場合、対照よりも遊離アミノ酸が少ない結果となったため、中高圧処理は、60MPaよりも大きな圧力で処理をする必要があると考えられた。

【0060】

かぶら寿しなどの麹漬け食品は、魚肉等を甘酒(米麹を糖化したもの)に漬けこみ、

甘酒の味を魚肉等に浸透させ、全体の味を馴染ませたものである。甘酒の主な成分は澱粉が分解してできたグルコース(ブドウ糖)である。そこで、甘酒からブリへの味の浸透具合を評価するために、かぶら寿しのブリのグルコース量を測定した結果、中高圧法(90MPa)で塩漬けしたかぶら寿しのブリには、従来法や対照よりもグルコースが多く含まれており、90MPaの中高圧処理で魚肉へのグルコースの浸透が促進されることが示された(図19)。60MPaの中高圧処理でも同様に、対照(0MPa)よりもグルコースの浸透が促進されているが、90MPaと比較すると、その効果は小さい。

【0061】

(5)味覚センサーによる味の評価

食品の味を数値化する装置である「味覚センサー((株)インセント製SA−402B)」を用いて、かぶら寿しの味を数値化した。中高圧法(90MPa)で製造したかぶら寿しは、従来法よりも旨味、甘味が増加し、苦味、渋味が減少していた(図20)。中高圧法(90MPa)と対照を比較すると、中高圧法(90MPa)の方が旨味が増加していた(図20)。遊離アミノ酸の結果と同様に、中高圧(60MPa)は、対照とほぼ同じ旨味の値となった。味覚センサーによるブリ麹漬けの測定結果の数値は、味覚センサー値である。数値が大きいほど、その味を強く感じることを示す。数値が1違うと、一般の人でも味の違いを認識できる。

【0062】

90MPaの中高圧処理でも、100MPaとほぼ同様の効果が得られ、60MPaの中高圧処理でも、ある程度の効果は得られることが分かった。したがって、本発明の効果が得られる好適な圧力範囲は、60MPaより大きく(60MPa<)、100MPa以下(≦100MPa)であることが分かった。

【産業上の利用可能性】

【0063】

以上詳述したように、本発明は、中高圧処理による塩漬を含む調味法を利用した魚肉加工製品の製造方法に係るものであり、本発明により、中高圧法を利用して、製造期間を大幅に短縮することを実現可能とした新しい塩漬を含む調味法を利用した魚肉加工製品の製造法を提供することができる。本発明を適用することにより、例えば、かぶら寿しの材料の塩漬ブリを製造するのに14〜28日を要していた従来法と比較して、その塩漬期間を1日に短縮して、かつ、従来法による製品と同等以上の品質を有する塩漬製品を製造し、提供することができる。かぶら寿し製品と同様に、材料として魚肉を使用する塩漬を含む調味法を利用した製品の製造期間を、従来法と比較して、大幅に短縮することを実現することができる。中高圧法を利用することで、中高圧により微生物の繁殖が抑えられるために、処理中の温度は、従来法のように低温でなくてもよい。中高圧処理をすることにより、中高圧処理しないものに比べて、製品の旨味、甘味が増加し、苦味、渋みが減少する。かぶら寿しの製造期間を、従来法の21〜42日(3〜6週間)から、11〜18日(2〜3週間)に短縮することが可能となる。製品の生産計画が立てやすく、販売量に応じた流動的な生産が可能となる。

【特許請求の範囲】

【請求項1】

魚肉加工製品を製造する際に、該製品の原材料の塩漬を含む調味工程において、魚肉材料に、100MPa未満の比較的低い圧力条件の中高圧処理を施し、該魚肉材料の細胞膜を破壊することにより、塩漬を含む調味による期間を短縮することを特徴とする発酵製品の製造方法。

【請求項2】

少なくても上記魚肉材料を含む魚肉加工製品の原材料と水媒体とを封入可能な適宜の材質の包装袋に封入した後、中高圧処理を施す、請求項1に記載の魚肉加工製品の製造方法。

【請求項3】

100MPa未満で、25℃(室温)以下の中高圧処理を1分から24時間の短期間範囲で施す、請求項1又は2に記載の魚肉加工製品の製造方法。

【請求項4】

魚肉加工製品として、かぶら寿しを製造する、請求項1から3のいずれかに記載の魚肉加工製品の製造方法。

【請求項5】

上記中高圧処理により、魚肉組織の細胞膜や一次筋線維束どうしを結合している結合組織を破壊又は分解して、魚肉の組織を改変する、請求項1から4のいずれかに記載の魚肉加工製品の製造方法。

【請求項6】

上記中高圧処理により、魚肉の組織を改変した状態にして、1分から24時間の短期間で、魚肉内部にまで調味料や酵素を浸漬させる調味期間を短縮させる、請求項1から5のいずれかに記載の魚肉加工製品の製造方法。

【請求項1】

魚肉加工製品を製造する際に、該製品の原材料の塩漬を含む調味工程において、魚肉材料に、100MPa未満の比較的低い圧力条件の中高圧処理を施し、該魚肉材料の細胞膜を破壊することにより、塩漬を含む調味による期間を短縮することを特徴とする発酵製品の製造方法。

【請求項2】

少なくても上記魚肉材料を含む魚肉加工製品の原材料と水媒体とを封入可能な適宜の材質の包装袋に封入した後、中高圧処理を施す、請求項1に記載の魚肉加工製品の製造方法。

【請求項3】

100MPa未満で、25℃(室温)以下の中高圧処理を1分から24時間の短期間範囲で施す、請求項1又は2に記載の魚肉加工製品の製造方法。

【請求項4】

魚肉加工製品として、かぶら寿しを製造する、請求項1から3のいずれかに記載の魚肉加工製品の製造方法。

【請求項5】

上記中高圧処理により、魚肉組織の細胞膜や一次筋線維束どうしを結合している結合組織を破壊又は分解して、魚肉の組織を改変する、請求項1から4のいずれかに記載の魚肉加工製品の製造方法。

【請求項6】

上記中高圧処理により、魚肉の組織を改変した状態にして、1分から24時間の短期間で、魚肉内部にまで調味料や酵素を浸漬させる調味期間を短縮させる、請求項1から5のいずれかに記載の魚肉加工製品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2013−55912(P2013−55912A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196586(P2011−196586)

【出願日】平成23年9月8日(2011.9.8)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22〜23年度 農林水産省 新たな農林水産政策を推進する実用技術開発事業、「中高圧処理による伝統食品の革新的促成製造技術開発」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(591040236)石川県 (70)

【出願人】(501203344)独立行政法人農業・食品産業技術総合研究機構 (827)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22〜23年度 農林水産省 新たな農林水産政策を推進する実用技術開発事業、「中高圧処理による伝統食品の革新的促成製造技術開発」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(591040236)石川県 (70)

【出願人】(501203344)独立行政法人農業・食品産業技術総合研究機構 (827)

【Fターム(参考)】

[ Back to top ]