中高炭素鋼板ならびにその熱間圧延方法および製造設備

【課題】 機械特性のばらつきの小さい中高炭素熱延鋼板とその熱間圧延方法および製造設備を提供する。

【解決手段】 質量%でC:0.40〜1.00%を含む中高炭素鋼板について、粗圧延機2にて粗圧延した鋼板をコイルボックス3にて保温したうえ、仕上圧延機4により、最終3段の累積圧下率が25%以上で、出側圧延速度(mm/sec)×出側板厚(mm)が18000mm2/sec以下となり、最終仕上圧延温度をAr3またはArcmから850℃までとする仕上圧延を行う。

【解決手段】 質量%でC:0.40〜1.00%を含む中高炭素鋼板について、粗圧延機2にて粗圧延した鋼板をコイルボックス3にて保温したうえ、仕上圧延機4により、最終3段の累積圧下率が25%以上で、出側圧延速度(mm/sec)×出側板厚(mm)が18000mm2/sec以下となり、最終仕上圧延温度をAr3またはArcmから850℃までとする仕上圧延を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、質量%でC:0.40〜1.00%を含む中高炭素鋼板ならびにその熱間圧延方法および製造設備に関するものである。

【背景技術】

【0002】

板厚が薄い中高炭素鋼板は薄板連続圧延により熱延コイルとして製造されるが、熱延コイルにおいて、コイル長手方向(圧延方向)における機械特性のばらつきが小さいことは極めて重要な特性である。中高炭素鋼板の場合、パーライト変態にともなう発熱に基づく熱ムラに起因して、機械的強度のばらつきがとくに発生しやすい。

【0003】

下記の非特許文献1〜2には、一般的な中高炭素鋼板の圧延方法と冷却方法が記載されている。その方法によれば、パーライト変態を完了させるために距離が長い冷却帯を設置せねばならず、さらに中高炭素鋼鈑の機械特性のばらつきを低下させるため、冷却帯にて高精度な注水制御が必要である。

また、特許文献3,4には、熱間薄板連続圧延技術においてコイル長手方向の特性を安定させるためにコイルボックスを使用することが記載されている。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】Masayoshi Suehiro, Takehide Senuma, Hiroshi Yada and Kazuaki Sato:ISIJ International,32(1992)433-439.

【非特許文献2】小田高士、近藤義孝、小西政治、村上治則、末広正芳、薮田俊樹:鉄と鋼,81(1995)191-196.

【特許文献】

【0005】

【特許文献3】特許第3834100号公報

【特許文献4】特開2006-52433号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

非特許文献1、2は、上記のとおり、熱間薄板連続圧延において中高炭素鋼鈑を製造する際、パーライト変態を冷却帯で完了させるための冷却制御について報告したものである。しかし、当該文献の技術は、コイルボックス等にて鋼板を保温等することがないので低速での一定速度圧延は難しく、かつ仕上圧延後3段の圧下率が低いため、パーライト変態速度が遅く、100mを超える長さの冷却帯と冷却帯での複雑な冷却制御技術が必須である。もし、コイルボックス等を使用せず、または冷却帯の長さが100m未満では、コイル長手方向の機械特性のばらつきを十分に低下させるのは容易でないと推測される。

特許文献3,4は、上記のとおり、コイルボックスを使用した熱間薄板連続圧延技術であるが、コイル長手方向の特性が安定するも、対象鋼が極低炭素鋼やTRIP鋼であって、中高炭素鋼鈑のパーライト変態速度を制御したものではなく、更にパーライト変態を促進させるための記載(仕上圧延後段での圧下率の規定等)を含むものでもない。

【0007】

本発明は、上記のような課題を解決するものであり、コイルボックスを使用すること等により、冷却帯の長さがたとえば100m未満であっても機械特性のばらつきの小さい中高炭素熱延鋼板の製造を可能にする熱間圧延方法および製造設備等を提供するものである。

【課題を解決するための手段】

【0008】

発明の熱間圧延方法は、質量%でC:0.40〜1.00%(0.40%以上・1.00%以下のC)を含む中高炭素鋼板の熱間圧延方法であって、

・ 鋼材を、加熱温度1100℃以上から粗圧延、保温、および仕上圧延したうえ巻き取ることとし、

・ 粗圧延による鋼板をコイルボックスにて保温したうえ、

・ 最終3段の累積圧下率が25%以上で、出側圧延速度×出側板厚が18000mm2/sec以下となり、最終仕上圧延温度をAr3またはArcmから850℃までとする仕上圧延を行い、巻取温度を500〜700℃とすることを特徴とする。

なお「最終3段の累積圧下率」について、最終前々段の圧下率の1/4と最終前段の圧下率の1/2と最終段の圧下率の合計と定義した。その理由は、仕上圧延最終3段であるF4,F5,F6でのみ歪が累積し、およそその割合は1/4、1/2、1である事が確認されているためである。(たとえば森本敬治、竹士伊知郎、倉橋隆郎、柳本潤:鉄と鋼88(2002),747.)

【0009】

この熱間圧延方法では、粗圧延した鋼板をコイルボックスで保温するため、当該鋼板の尾端付近等の温度降下が防止され、したがって低速での一定速度の圧延が可能になる。

仕上圧延の速度に関しては、出側圧延速度(mm/sec)×出側板厚(mm)が18000mm2/sec以下となるように行う。このような低速度で仕上圧延を行うと、鋼板が冷却帯にある時間を長くとることができ、したがって、冷却帯が短い場合であっても、巻き取られるまでの鋼板においてパーライト変態を確実に終了させることができる。巻き取られる前であれば、鋼板中にパーライト変態による熱ムラが生じがたく、したがって機械特性のばらつきを小さくするうえで有利である。なお、コイルボックスを使用することから鋼板の温度降下が抑制されるため、このような低速での仕上圧延が容易に行える。

もし、出側圧延速度×出側板厚が18000mm2/secを超えると、冷却帯上を通過する時間が短すぎてパーライト変態が十分に完了しない。そのため,出側圧延速度×出側板厚を18000mm2/sec以下とした。

【0010】

また、最終3段の累積圧下率が25%以上となり最終仕上圧延温度がAr3またはArcmから850℃までとなる仕上圧延を行うので、当該3段においてオーステナイトが細粒化し、または累積歪が増加して、パーライト変態が促進される(変態速度が増す)(末広正芳、瀬沼武秀、矢田浩、松村義一、有吉敏彦:鉄と鋼73(1987),1026.)。これらの作用により、鋼板におけるパーライト変態は、鋼板が巻き取られる前に、確実に、しかも一定の安定した条件下で終了させることができる。そのため、製造する中高炭素鋼板において引張強度等の機械特性のばらつきが抑制されることとなる。

仮に最終3段の累積圧下率が25%未満であると、パーライト変態の開始及び進行が遅くなり、短い冷却帯内でパーライト変態が十分に完了しない。そのため、最終3段の累積圧下率を25%以上とする。

また、最終仕上圧延温度がAr3或いはArcmを下回るとフェライト-オーステナイトの2相域、或いはセメンタイト-オーステナイトの2相域での圧延となり、冷却帯内での均一なパーライト変態が起こらないか、またはコイルの加工性が過度に低下し圧延が困難になるため、下限をAr3またはArcmとした。また、上記温度が850℃を超えると、変態前に十分な累積歪を蓄えることができないため、上限を850℃とした。

上記の熱間圧延方法では、加熱温度は1100℃以上、巻取温度は500〜700℃という通常条件を採用する。

以上のような条件により、引張強度が高くてばらつきが少ないうえ加工性やコストの点でも好ましい中高炭素鋼板が円滑に製造される。質量%でC:0.40〜1.00%とともに、たとえば質量%で,Si:0.01〜1.00%、 Mn:0.01〜2.00%、P:0.03%以下、S:0.03%以下、Al:0.01〜0.30%を含む鋼板を材料としても成り立つ。

【0011】

発明の製造設備は、上記した中高炭素鋼板の熱間圧延方法に使用する設備であって、粗圧延機とコイルボックス、仕上圧延機、冷却帯および巻取機がこの順に配置されていて、冷却帯の長さが60m〜100mであることを特徴とする。

コイルボックスを使用し、また最終3段の累積圧下率が25%以上となる仕上圧延を行うこと等とすれば、この製造設備において上述の熱間圧延方法を実現し、もって機械特性のばらつきの小さい中高炭素鋼板を製造することが可能である。冷却帯の長さが60m〜100mであっても、コイルボックスにより保温を行うとともに低速度で(たとえば出側圧延速度×出側板厚を18000mm2/sec以下にして)仕上圧延を行うと、中高炭素鋼板の機械特性を均一化することができる。また冷却帯がこの程度に短いことは、狭い工場においても高品質の中高炭素鋼板の製造を可能にするものであり、きわめて有意義である。なお、「冷却帯の長さ」は、仕上圧延機の末端から巻取機までの長さをさすものとする。

【0012】

発明の鋼板は、質量%でC:0.40〜1.00%を含む中高炭素鋼板であって、上記した熱間圧延方法または製造設備によって製造され、圧延方向(コイル長手方向)の引張強度のばらつき(標準偏差)が50MPa以内であることを特徴とする。

圧延方向の引張強度のばらつきが50MPa以内であれば、たとえば、鋼板の一部で構成される小型の機械部品(チェーン部材等)として機械特性の安定したものを提供することができ、きわめて好ましい。なお、上記鋼板を確実かつ安定して製造するためには、上記の熱間圧延方法または製造設備を使用するのが望ましい。

【0013】

また、上記鋼板は、質量%で,C:0.40〜1.00%以外にSi:0.01〜1.00%、 Mn:0.01〜2.00%、P:0.03%以下、S:0.03%以下、Al:0.01〜0.30%を含み、またはさらに他の特殊元素を含んでもよい。

なお、C量が0.40%未満であれば,上記のような方法・設備を用いなくても必要な特性を持った鋼板を製造できる。C量が1.0%を超えると変態発熱量が多くなり、冷却帯が短い場合の製造が非常に困難となって工業生産が困難である。

【発明の効果】

【0014】

発明の熱間圧延方法および製造設備によれば、機械特性のばらつきの小さい中高炭素鋼板を製造することができる。発明の中高炭素鋼板は、コイル内の機械特性のばらつきが小さいため、製造時の歩留まりに優れ、また加工後の部品特性も安定している。

【図面の簡単な説明】

【0015】

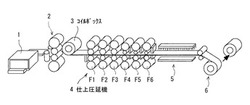

【図1】発明による中高炭素鋼板の製造設備を示すレイアウト(斜視図)である。

【図2】図2(a)・(b)のそれぞれは、実施例と比較例のコイル長手方向の圧延速度、圧延温度の推移を示す線図である。

【図3】図3(a)・(b)・(c)は、実施例の鋼板の顕微鏡組織写真である。

【発明を実施するための形態】

【0016】

発明の実施の形態を紹介する。発明による鋼板の製造工程は次の通りである。

加熱炉→粗圧延→コイルボックス→仕上圧延→冷却帯→巻取

図1に熱延工場のレイアウトを示す。図中の符号1は加熱炉、2は粗圧延機、3はコイルボックス、4は仕上圧延機、5は冷却帯、6は巻取機である。粗圧延と仕上圧延の間にコイルボックスを使用すること、冷却床の長さ(仕上圧延機4の末端から巻取機6までの長さ)を70mと短くしたこと等に特徴がある。

【0017】

試験に使用した鋼材について成分の実績を表1に示す。鋼種A、B、CのそれぞれはJIS規定のS45C、S55C、SK5に相当する成分を有するが、特殊元素の添加はなく、残部は鉄および不可避的不純物である。200mm厚スラブを粗圧延において7パスで30mm厚〜40mm厚とした後、一旦、コイルボックスでコイル状に巻き取る。続いて表2の条件で6パスの仕上圧延を行い2mm厚と4mm厚の熱間圧延薄鋼板とした。表2にコイルボックスを使用した実施例とコイルボックスを使用しない比較例の製造履歴を示す。コイルボックスを使用した場合は、例えば製品板厚が2mmの場合、コイル先端からコイル尾端まで、仕上圧延機出側での圧延速度は7.0m/sと一定であり、コイル仕上温度、コイル巻取温度のばらつきは±10℃以内になっている。一方、コイルボックスを使用しない場合は、コイル先端の圧延速度は8.1m/s、コイル尾端の速度は10.7m/sであって、コイル仕上温度、コイル巻取温度のばらつきは±30℃以内になっている。

【表1】

【表2】

【0018】

製品板厚2mmの場合の実施例で、仕上出側速度を7m/sとし、熱間薄板連続圧延における仕上圧延のうち最終3段であるF4,F5,F6の累積圧下率を25%以上としているが、その理由を述べる。パーライト変態を促進させるためには、歪の累積が必要であり、更にコイル長手方向でパーライト変態を安定させるには、仕上圧延後の冷却帯での冷却速度を一定にする必要がある。

コイルボックスを使用しない場合、コイル尾端の温度低下が起こるため、圧延速度を圧延中に増加せざるを得ない。しかしコイルボックス使用した場合、コイル尾端の温度低下はなく、圧延は7m/sまたはそれ以下の低速な一定速度で可能である。

仕上後3段の累積圧下率を25%以上とした理由は、仕上圧延前3段であるF1,F2,F3ではスタンド間の回復や再結晶により歪が開放され累積せず、仕上圧延最終3段であるF4,F5,F6でのみ歪が累積される事が確認されているためである(たとえば森本敬治、竹士伊知郎、倉橋隆郎、柳本潤:鉄と鋼88(2002),747.)。

仕上温度をAr3以上またはArcm以上としたのは、その温度以下の圧延ではフェライト域になるため、コイルの伸びが過度に低下し加工性を損ねるためである。仕上温度を850℃以下としたのは、その温度を超えると旧オーステナイト粒径が粗大になりパーライト変態速度が遅くなるためである。

【0019】

図2(a)・(b)のそれぞれに、製品板厚2mmの場合の実施例と比較例のコイル長手方向の圧延速度、圧延温度の推移を示す。

【0020】

表3に、製品板厚が2mmの場合の実施例と比較例のコイル長手方向の機械特性を示す。表3から明らかなように、本発明の範囲によって製造された中高炭素鋼鈑は、コイルの部位に関わらず安定した機械特性を示している。これに対して、比較例ではコイルの部位によるばらつきが大きかった。なお、表3中のたとえば「先端部10m」は、コイルの先端より10mの部位で採取した試験片の機械的特性を示す。

【表3】

【0021】

鋼種A、鋼種B、鋼種Cの鋼板(製品板厚が2mmの場合の実施例)についての顕微鏡組織写真を図3(a)・(b)・(c)に示す。

以上のように、本発明によれば、コイルの長手方向に均一性の優れた材質が得られ、従来切り捨てられていたコイル端部を製品とすることができる。

【符号の説明】

【0022】

1 加熱炉

2 粗圧延機

3 コイルボックス

4 仕上圧延機

5 冷却帯

6 巻取機

【技術分野】

【0001】

本発明は、質量%でC:0.40〜1.00%を含む中高炭素鋼板ならびにその熱間圧延方法および製造設備に関するものである。

【背景技術】

【0002】

板厚が薄い中高炭素鋼板は薄板連続圧延により熱延コイルとして製造されるが、熱延コイルにおいて、コイル長手方向(圧延方向)における機械特性のばらつきが小さいことは極めて重要な特性である。中高炭素鋼板の場合、パーライト変態にともなう発熱に基づく熱ムラに起因して、機械的強度のばらつきがとくに発生しやすい。

【0003】

下記の非特許文献1〜2には、一般的な中高炭素鋼板の圧延方法と冷却方法が記載されている。その方法によれば、パーライト変態を完了させるために距離が長い冷却帯を設置せねばならず、さらに中高炭素鋼鈑の機械特性のばらつきを低下させるため、冷却帯にて高精度な注水制御が必要である。

また、特許文献3,4には、熱間薄板連続圧延技術においてコイル長手方向の特性を安定させるためにコイルボックスを使用することが記載されている。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】Masayoshi Suehiro, Takehide Senuma, Hiroshi Yada and Kazuaki Sato:ISIJ International,32(1992)433-439.

【非特許文献2】小田高士、近藤義孝、小西政治、村上治則、末広正芳、薮田俊樹:鉄と鋼,81(1995)191-196.

【特許文献】

【0005】

【特許文献3】特許第3834100号公報

【特許文献4】特開2006-52433号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

非特許文献1、2は、上記のとおり、熱間薄板連続圧延において中高炭素鋼鈑を製造する際、パーライト変態を冷却帯で完了させるための冷却制御について報告したものである。しかし、当該文献の技術は、コイルボックス等にて鋼板を保温等することがないので低速での一定速度圧延は難しく、かつ仕上圧延後3段の圧下率が低いため、パーライト変態速度が遅く、100mを超える長さの冷却帯と冷却帯での複雑な冷却制御技術が必須である。もし、コイルボックス等を使用せず、または冷却帯の長さが100m未満では、コイル長手方向の機械特性のばらつきを十分に低下させるのは容易でないと推測される。

特許文献3,4は、上記のとおり、コイルボックスを使用した熱間薄板連続圧延技術であるが、コイル長手方向の特性が安定するも、対象鋼が極低炭素鋼やTRIP鋼であって、中高炭素鋼鈑のパーライト変態速度を制御したものではなく、更にパーライト変態を促進させるための記載(仕上圧延後段での圧下率の規定等)を含むものでもない。

【0007】

本発明は、上記のような課題を解決するものであり、コイルボックスを使用すること等により、冷却帯の長さがたとえば100m未満であっても機械特性のばらつきの小さい中高炭素熱延鋼板の製造を可能にする熱間圧延方法および製造設備等を提供するものである。

【課題を解決するための手段】

【0008】

発明の熱間圧延方法は、質量%でC:0.40〜1.00%(0.40%以上・1.00%以下のC)を含む中高炭素鋼板の熱間圧延方法であって、

・ 鋼材を、加熱温度1100℃以上から粗圧延、保温、および仕上圧延したうえ巻き取ることとし、

・ 粗圧延による鋼板をコイルボックスにて保温したうえ、

・ 最終3段の累積圧下率が25%以上で、出側圧延速度×出側板厚が18000mm2/sec以下となり、最終仕上圧延温度をAr3またはArcmから850℃までとする仕上圧延を行い、巻取温度を500〜700℃とすることを特徴とする。

なお「最終3段の累積圧下率」について、最終前々段の圧下率の1/4と最終前段の圧下率の1/2と最終段の圧下率の合計と定義した。その理由は、仕上圧延最終3段であるF4,F5,F6でのみ歪が累積し、およそその割合は1/4、1/2、1である事が確認されているためである。(たとえば森本敬治、竹士伊知郎、倉橋隆郎、柳本潤:鉄と鋼88(2002),747.)

【0009】

この熱間圧延方法では、粗圧延した鋼板をコイルボックスで保温するため、当該鋼板の尾端付近等の温度降下が防止され、したがって低速での一定速度の圧延が可能になる。

仕上圧延の速度に関しては、出側圧延速度(mm/sec)×出側板厚(mm)が18000mm2/sec以下となるように行う。このような低速度で仕上圧延を行うと、鋼板が冷却帯にある時間を長くとることができ、したがって、冷却帯が短い場合であっても、巻き取られるまでの鋼板においてパーライト変態を確実に終了させることができる。巻き取られる前であれば、鋼板中にパーライト変態による熱ムラが生じがたく、したがって機械特性のばらつきを小さくするうえで有利である。なお、コイルボックスを使用することから鋼板の温度降下が抑制されるため、このような低速での仕上圧延が容易に行える。

もし、出側圧延速度×出側板厚が18000mm2/secを超えると、冷却帯上を通過する時間が短すぎてパーライト変態が十分に完了しない。そのため,出側圧延速度×出側板厚を18000mm2/sec以下とした。

【0010】

また、最終3段の累積圧下率が25%以上となり最終仕上圧延温度がAr3またはArcmから850℃までとなる仕上圧延を行うので、当該3段においてオーステナイトが細粒化し、または累積歪が増加して、パーライト変態が促進される(変態速度が増す)(末広正芳、瀬沼武秀、矢田浩、松村義一、有吉敏彦:鉄と鋼73(1987),1026.)。これらの作用により、鋼板におけるパーライト変態は、鋼板が巻き取られる前に、確実に、しかも一定の安定した条件下で終了させることができる。そのため、製造する中高炭素鋼板において引張強度等の機械特性のばらつきが抑制されることとなる。

仮に最終3段の累積圧下率が25%未満であると、パーライト変態の開始及び進行が遅くなり、短い冷却帯内でパーライト変態が十分に完了しない。そのため、最終3段の累積圧下率を25%以上とする。

また、最終仕上圧延温度がAr3或いはArcmを下回るとフェライト-オーステナイトの2相域、或いはセメンタイト-オーステナイトの2相域での圧延となり、冷却帯内での均一なパーライト変態が起こらないか、またはコイルの加工性が過度に低下し圧延が困難になるため、下限をAr3またはArcmとした。また、上記温度が850℃を超えると、変態前に十分な累積歪を蓄えることができないため、上限を850℃とした。

上記の熱間圧延方法では、加熱温度は1100℃以上、巻取温度は500〜700℃という通常条件を採用する。

以上のような条件により、引張強度が高くてばらつきが少ないうえ加工性やコストの点でも好ましい中高炭素鋼板が円滑に製造される。質量%でC:0.40〜1.00%とともに、たとえば質量%で,Si:0.01〜1.00%、 Mn:0.01〜2.00%、P:0.03%以下、S:0.03%以下、Al:0.01〜0.30%を含む鋼板を材料としても成り立つ。

【0011】

発明の製造設備は、上記した中高炭素鋼板の熱間圧延方法に使用する設備であって、粗圧延機とコイルボックス、仕上圧延機、冷却帯および巻取機がこの順に配置されていて、冷却帯の長さが60m〜100mであることを特徴とする。

コイルボックスを使用し、また最終3段の累積圧下率が25%以上となる仕上圧延を行うこと等とすれば、この製造設備において上述の熱間圧延方法を実現し、もって機械特性のばらつきの小さい中高炭素鋼板を製造することが可能である。冷却帯の長さが60m〜100mであっても、コイルボックスにより保温を行うとともに低速度で(たとえば出側圧延速度×出側板厚を18000mm2/sec以下にして)仕上圧延を行うと、中高炭素鋼板の機械特性を均一化することができる。また冷却帯がこの程度に短いことは、狭い工場においても高品質の中高炭素鋼板の製造を可能にするものであり、きわめて有意義である。なお、「冷却帯の長さ」は、仕上圧延機の末端から巻取機までの長さをさすものとする。

【0012】

発明の鋼板は、質量%でC:0.40〜1.00%を含む中高炭素鋼板であって、上記した熱間圧延方法または製造設備によって製造され、圧延方向(コイル長手方向)の引張強度のばらつき(標準偏差)が50MPa以内であることを特徴とする。

圧延方向の引張強度のばらつきが50MPa以内であれば、たとえば、鋼板の一部で構成される小型の機械部品(チェーン部材等)として機械特性の安定したものを提供することができ、きわめて好ましい。なお、上記鋼板を確実かつ安定して製造するためには、上記の熱間圧延方法または製造設備を使用するのが望ましい。

【0013】

また、上記鋼板は、質量%で,C:0.40〜1.00%以外にSi:0.01〜1.00%、 Mn:0.01〜2.00%、P:0.03%以下、S:0.03%以下、Al:0.01〜0.30%を含み、またはさらに他の特殊元素を含んでもよい。

なお、C量が0.40%未満であれば,上記のような方法・設備を用いなくても必要な特性を持った鋼板を製造できる。C量が1.0%を超えると変態発熱量が多くなり、冷却帯が短い場合の製造が非常に困難となって工業生産が困難である。

【発明の効果】

【0014】

発明の熱間圧延方法および製造設備によれば、機械特性のばらつきの小さい中高炭素鋼板を製造することができる。発明の中高炭素鋼板は、コイル内の機械特性のばらつきが小さいため、製造時の歩留まりに優れ、また加工後の部品特性も安定している。

【図面の簡単な説明】

【0015】

【図1】発明による中高炭素鋼板の製造設備を示すレイアウト(斜視図)である。

【図2】図2(a)・(b)のそれぞれは、実施例と比較例のコイル長手方向の圧延速度、圧延温度の推移を示す線図である。

【図3】図3(a)・(b)・(c)は、実施例の鋼板の顕微鏡組織写真である。

【発明を実施するための形態】

【0016】

発明の実施の形態を紹介する。発明による鋼板の製造工程は次の通りである。

加熱炉→粗圧延→コイルボックス→仕上圧延→冷却帯→巻取

図1に熱延工場のレイアウトを示す。図中の符号1は加熱炉、2は粗圧延機、3はコイルボックス、4は仕上圧延機、5は冷却帯、6は巻取機である。粗圧延と仕上圧延の間にコイルボックスを使用すること、冷却床の長さ(仕上圧延機4の末端から巻取機6までの長さ)を70mと短くしたこと等に特徴がある。

【0017】

試験に使用した鋼材について成分の実績を表1に示す。鋼種A、B、CのそれぞれはJIS規定のS45C、S55C、SK5に相当する成分を有するが、特殊元素の添加はなく、残部は鉄および不可避的不純物である。200mm厚スラブを粗圧延において7パスで30mm厚〜40mm厚とした後、一旦、コイルボックスでコイル状に巻き取る。続いて表2の条件で6パスの仕上圧延を行い2mm厚と4mm厚の熱間圧延薄鋼板とした。表2にコイルボックスを使用した実施例とコイルボックスを使用しない比較例の製造履歴を示す。コイルボックスを使用した場合は、例えば製品板厚が2mmの場合、コイル先端からコイル尾端まで、仕上圧延機出側での圧延速度は7.0m/sと一定であり、コイル仕上温度、コイル巻取温度のばらつきは±10℃以内になっている。一方、コイルボックスを使用しない場合は、コイル先端の圧延速度は8.1m/s、コイル尾端の速度は10.7m/sであって、コイル仕上温度、コイル巻取温度のばらつきは±30℃以内になっている。

【表1】

【表2】

【0018】

製品板厚2mmの場合の実施例で、仕上出側速度を7m/sとし、熱間薄板連続圧延における仕上圧延のうち最終3段であるF4,F5,F6の累積圧下率を25%以上としているが、その理由を述べる。パーライト変態を促進させるためには、歪の累積が必要であり、更にコイル長手方向でパーライト変態を安定させるには、仕上圧延後の冷却帯での冷却速度を一定にする必要がある。

コイルボックスを使用しない場合、コイル尾端の温度低下が起こるため、圧延速度を圧延中に増加せざるを得ない。しかしコイルボックス使用した場合、コイル尾端の温度低下はなく、圧延は7m/sまたはそれ以下の低速な一定速度で可能である。

仕上後3段の累積圧下率を25%以上とした理由は、仕上圧延前3段であるF1,F2,F3ではスタンド間の回復や再結晶により歪が開放され累積せず、仕上圧延最終3段であるF4,F5,F6でのみ歪が累積される事が確認されているためである(たとえば森本敬治、竹士伊知郎、倉橋隆郎、柳本潤:鉄と鋼88(2002),747.)。

仕上温度をAr3以上またはArcm以上としたのは、その温度以下の圧延ではフェライト域になるため、コイルの伸びが過度に低下し加工性を損ねるためである。仕上温度を850℃以下としたのは、その温度を超えると旧オーステナイト粒径が粗大になりパーライト変態速度が遅くなるためである。

【0019】

図2(a)・(b)のそれぞれに、製品板厚2mmの場合の実施例と比較例のコイル長手方向の圧延速度、圧延温度の推移を示す。

【0020】

表3に、製品板厚が2mmの場合の実施例と比較例のコイル長手方向の機械特性を示す。表3から明らかなように、本発明の範囲によって製造された中高炭素鋼鈑は、コイルの部位に関わらず安定した機械特性を示している。これに対して、比較例ではコイルの部位によるばらつきが大きかった。なお、表3中のたとえば「先端部10m」は、コイルの先端より10mの部位で採取した試験片の機械的特性を示す。

【表3】

【0021】

鋼種A、鋼種B、鋼種Cの鋼板(製品板厚が2mmの場合の実施例)についての顕微鏡組織写真を図3(a)・(b)・(c)に示す。

以上のように、本発明によれば、コイルの長手方向に均一性の優れた材質が得られ、従来切り捨てられていたコイル端部を製品とすることができる。

【符号の説明】

【0022】

1 加熱炉

2 粗圧延機

3 コイルボックス

4 仕上圧延機

5 冷却帯

6 巻取機

【特許請求の範囲】

【請求項1】

質量%でC:0.40〜1.00%を含む中高炭素鋼板の熱間圧延方法であって、

鋼材を、加熱温度1100℃以上から粗圧延、保温、および仕上圧延したうえ巻き取ることとし、

粗圧延による鋼板をコイルボックスにて保温したうえ、

最終3段の累積圧下率が25%以上で、出側圧延速度×出側板厚が18000mm2/sec以下となり、最終仕上圧延温度をAr3またはArcmから850℃までとする仕上圧延を行い、巻取温度を500〜700℃とする

ことを特徴とする中高炭素鋼板の熱間圧延方法。

なお、最終3段の累積圧下率は、最終前々段の圧下率の1/4と最終前段の圧下率の1/2と最終段の圧下率の合計と定義する。

【請求項2】

請求項1に記載した中高炭素鋼板の熱間圧延方法に使用する製造設備であって、

粗圧延機とコイルボックス、仕上圧延機、冷却帯および巻取機がこの順に配置されていて、冷却帯の長さが60m〜100mであることを特徴とする中高炭素鋼板の製造設備。

【請求項3】

質量%でC:0.40〜1.00%を含む中高炭素鋼板であって、

請求項1または2に記載した熱間圧延方法または製造設備によって製造され、圧延方向の引張強度のばらつきが50MPa以内であることを特徴とする中高炭素鋼板。

【請求項1】

質量%でC:0.40〜1.00%を含む中高炭素鋼板の熱間圧延方法であって、

鋼材を、加熱温度1100℃以上から粗圧延、保温、および仕上圧延したうえ巻き取ることとし、

粗圧延による鋼板をコイルボックスにて保温したうえ、

最終3段の累積圧下率が25%以上で、出側圧延速度×出側板厚が18000mm2/sec以下となり、最終仕上圧延温度をAr3またはArcmから850℃までとする仕上圧延を行い、巻取温度を500〜700℃とする

ことを特徴とする中高炭素鋼板の熱間圧延方法。

なお、最終3段の累積圧下率は、最終前々段の圧下率の1/4と最終前段の圧下率の1/2と最終段の圧下率の合計と定義する。

【請求項2】

請求項1に記載した中高炭素鋼板の熱間圧延方法に使用する製造設備であって、

粗圧延機とコイルボックス、仕上圧延機、冷却帯および巻取機がこの順に配置されていて、冷却帯の長さが60m〜100mであることを特徴とする中高炭素鋼板の製造設備。

【請求項3】

質量%でC:0.40〜1.00%を含む中高炭素鋼板であって、

請求項1または2に記載した熱間圧延方法または製造設備によって製造され、圧延方向の引張強度のばらつきが50MPa以内であることを特徴とする中高炭素鋼板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−269324(P2010−269324A)

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2009−121580(P2009−121580)

【出願日】平成21年5月20日(2009.5.20)

【出願人】(000150280)株式会社中山製鋼所 (26)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願日】平成21年5月20日(2009.5.20)

【出願人】(000150280)株式会社中山製鋼所 (26)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]