丸編機

【課題】編み組織の変更時での編機駆動系の機械的な調整、設定を不要化し、編成部駆動と給糸部駆動とを応答遅れなく同期駆動できるようにし、また、編機一時停止後、プログラムの指令により段階的に給糸量の変更を可能とし、しかも、糸切れ発生時の「落ち」の拡大を防止し、さらに、編機回転中に編成部から編み降ろされる生地の張力を外部から自由に調整変化させ得る丸編機を提供すること。

【解決手段】糸2を編成して生地3とする編成部4と、前記編成部4に糸2を供給する給糸部5と、前記編成部4で編成された生地3を巻き取る巻取り部6とを備えた丸編機1において、編成部駆動と給糸部駆動を別々に行い、CPU7から編成部4及び給糸部5のそれぞれに指令を出すことにより編成部4及び給糸部5を同期させるようにした。

【解決手段】糸2を編成して生地3とする編成部4と、前記編成部4に糸2を供給する給糸部5と、前記編成部4で編成された生地3を巻き取る巻取り部6とを備えた丸編機1において、編成部駆動と給糸部駆動を別々に行い、CPU7から編成部4及び給糸部5のそれぞれに指令を出すことにより編成部4及び給糸部5を同期させるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、丸編機に関するものである。

【背景技術】

【0002】

従来の丸編機には、給糸部の駆動を編成部駆動源からギヤ、ベルト、給糸プーリ等で連動させる方式のものがあったが、編み組織の変更時、例えば、サイズ、ゲージ、ステッチ量の変更時、その都度、ギヤ、ベルト、給糸プーリ等の調整、設定が必要で、その調整、設定に時間が掛かるのみならず、その作業が面倒であり熟練者でなければ対処できない等の問題点があった。

近時、編成部駆動と給糸部駆動とを別々の駆動源で行わせる方式の丸編機も提案されている(特許文献1参照)が、この方式は、前記の問題点は解消されるものの、編成部の回転数を検出して、それに同期させて給糸部を駆動させており、具体的には、通常稼働しているときに釜の回転速度を常に検出し、検出結果を演算して給糸モータの速度を調整する必要がある。この場合、上記釜の回転速度を検出してから演算して給糸モータに速度指令を出すため、演算時間の影響で応答性が遅れる問題(高速運転時には顕著となる)があった。

【0003】

また、従来の丸編機は、運転中に糸切れが発生するとセンサーで感知し丸編機の運転を停止させているが、停止までの間に惰性で糸切れのままで編成が行われ、大きな「落ち」(生地欠陥の一つ)が発生し、その修復に多大な時間を要し、「落ち」前後の生地は不良品となる。なお、丸編機を高速回転化するほど停止までの時間が多く掛かり、「落ち」も大きくなり、再稼動時の糸掛け作業が増大する。また、停止までの時間を短くすれば丸編機駆動系に掛かる負荷が増大し、丸編機の寿命が短くなる等の問題点があった。

【特許文献1】特開2001−159056号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来の丸編機では、編み組織の変更時において前述のような問題点があり、また、「落ち」を小さくする対策が取られていなかったり、編み降ろし長さが変化する編み組織、例えば、一定周期ごとに編み目の疎密パターンを反復して編成する生地の場合等に、丸編機運転中に編成部から編み降ろされる生地の張力を外部から自由に変化させて疎密パターンを形成させることができない点に問題があった。

本発明は、従来技術の上記問題点等に鑑みて提案されたものであって、その目的とするところは、編み組織の変更時での丸編機駆動系の機械的な調整、設定を不要化し、編成部駆動と給糸部駆動とを応答遅れなく同期駆動できるようにし、また、編機一時停止後、プログラムの指令により段階的に給糸量の変更を可能とし、しかも、糸切れ発生時の「落ち」の拡大を防止し、さらに、丸編機運転中に編成部から編み降ろされる生地の張力を外部から自由に調整変化させ得る丸編機を提供することにある。

【課題を解決するための手段】

【0005】

前記目的を達成するために本発明は、糸を編成して生地とする編成部と、前記編成部に糸を供給する給糸部と、前記編成部で編成された生地を巻き取る巻取り部とを備えた丸編機において、編成部駆動と給糸部駆動を別々に行い、CPUから編成部及び給糸部のそれぞれに指令を出すことにより編成部及び給糸部を同期させるようにしたことを特徴としている。

上記構成によれば、サイズ、ゲージ、ステッチ量等の編み組織の変更時、CPUの制御プログラムを設定変更することにより、編成部と給糸部とを瞬時に同期駆動させることができ、応答遅れを少なくすることができる。上記CPUの制御プログラムの設定変更は、キーボードや入力案内画面等のCPUへの入力手段の操作により行えるため、丸編機駆動系の機械的な調整、設定を必要とせず、熟練者によらずとも簡単な入力作業で短時間に変更設定することができる。また、給糸量の変更も上記入力手段を通してCPUに入力することにより行うことができるため、短時間に変更することができる。そして、本発明においては、給糸量の変更が入力されると、その変更された給糸量に同期するような編成部の駆動速度の演算がCPU内で瞬時に行われて編成部と給糸部との双方にCPUから指令が出されて編成部と給糸部とが同期駆動される。

【0006】

また、本発明は、前記給糸部から編成部に至る給糸経路の途中に糸切れ検出用センサを設け、運転中に糸切れが発生すると、該センサの検出信号により編成部、給糸部及び巻取り部の運転を停止させるとともに編成部の針を瞬時にニットポジションからタックポジションに切り替えるカムポジション切替手段を設けて実施することもできる。

この構成によれば、丸編機稼働中に糸切れが発生した場合、編成部、給糸部及び巻取り部の運転を停止させると共に、編成部の針を瞬時にニットポジションからタックポジションに切り替えているため、編成部、給糸部及び巻取り部が停止するまでの間に時間がかかったとしても、編成部における編成動作が防止され、糸切れ状態のままの生地の編成、即ち、「落ち」の拡大が防止される。

【0007】

さらに、本発明は、前記巻取り部に、編成部から編み降ろされる生地の張力を丸編機の運転中に外部から調整可能とした張力調整手段を具備させると共に、前記張力調整手段は、外部からエア圧を調整可能としたエアバネ単独又はこれと調整ねじ機構により引張力を調整可能としたバネとの組み合わせで構成したことを特徴としている。

この構成によれば、編降ろし長さが変化する編み組織、例えば、一定周期ごとに編み目の疎密パターンを反復する生地を編成する場合等に、張力調整手段によって、編機回転中に編成部から編み降ろされる生地の張力を外部から自由に調整することができ、丸編機をその都度、停止させる必要がないため、前記編み目の疎密パターンを高能率で形成させることができ、作業性及び生産性を向上することができる。従って、上記構成は、ガーメントレングス(garment-length fabric:丸編機や自動横編機で、着丈ごとに区切りつつ続けて編まれた生地の総称)と呼ばれるピース編み生地を編成する場合のように、編成後、各着丈ごとの区切り部分での分離を容易とするために、分離用の糸のような張力の小さい糸を編み込む場合のように、一定周期ごとに編み降ろし張力を調整する必要がある場合等に特に有効である。

【0008】

なお、前記張力調整手段は、外部からエア圧を調整可能としたエアバネ単独又はこれと調整ねじ機構により引張力を調整可能としたバネとの組み合わせで構成したことによって、予め、エアバネのエア圧の調整時期及び復帰時期を制御プログラムに組み込んでおくことによって、一定周期ごとに編み目の疎密パターンを反復する生地を自動的に編成させることができ、また、随時、編み目密度の異なる生地の編成を丸編機を停止させることなく実行させることができる。

【発明の効果】

【0009】

本発明によれば、編み組織の変更時での編機駆動系の機械的な調整、設定を不要化し、編成部駆動と給糸部駆動とを応答遅れなく同期駆動できるようにし、また、編機一時停止後、プログラムの指令により段階的に給糸量の変更を可能とし、しかも、糸切れ発生時の「落ち」の拡大を防止し、さらに、編機回転中に編成部から編み降ろされる生地の張力を外部から自由に調整変化させ得る丸編機を提供することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施形態を図面に基づいて説明する。

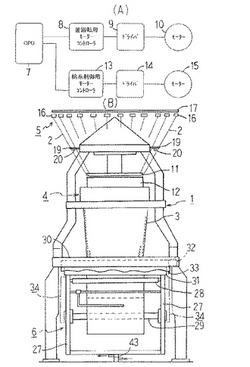

本発明の実施形態に係る丸編機1は、図1(B)に示すように、糸2を編成して生地3とする編成部4と、前記編成部4に糸2を供給する給糸部5と、前記編成部4で編成された生地3を巻き取る巻取り部6とを備えている。

そして、図1(A)に示すように、編成部駆動と給糸部駆動を別々に行い、CPU7から編成部4及び給糸部5のそれぞれに指令を出すことにより編成部4及び給糸部5を同期させるようにしている。

【0011】

編成部4の駆動指令は、CPU7から釜回転用モーターコントローラ8及びドライバ9を経由してモーター10に伝達される。このモーター10には、サーボモーターが使用されている。

編成部4は、ダイヤルと呼ばれる円盤状の上釜11とシリンダと呼ばれる円筒状の下釜12を有し、上釜11には複数本のダイヤル針(図示省略)が針軸を水平にして円盤の周方向に等間隔に放射状に配設され、下釜12には複数本のシリンダ針(図示省略)が針軸を垂直にして円筒の周囲に等間隔に配設されている。

【0012】

上釜11及び下釜12は、前記モーター10によって同調回転駆動され、ダイヤル針とシリンダ針とは上釜11と下釜12に対応して固定設置されたダイヤルカム及びシリンダカム(図示省略)によってそれぞれの針軸方向に出し入れ制御され、給糸部5から供給された糸2を順次円筒状に編成して生地3とし、巻取り部6を経由して巻き取られる。

給糸部5の駆動指令は、CPU7から給糸制御用モーターコントローラ13及びドライバ14を経由してモーター15に伝達される。このモーター15には、サーボモーターが使用されている。

【0013】

給糸部5は、編成部4の針数に対応した複数の積極給糸装置16を備えており、これらの積極給糸装置16は、環状の支持枠17に該支持枠17の周方向に等間隔で設けられている。

積極給糸装置16は、前記モーター15によって回転駆動され、糸2を編成部4の上釜11のダイヤル針及び下釜12のシリンダ針に繰り出し供給するものであって、糸2の繰り出し速度(給糸速度)が編成部4の編成速度(釜速度)と同期するように前記モーター10及び15がCPU7からの駆動指令で駆動されるものである。

【0014】

CPU7は、編成しようとする編み組織に対応した制御プログラムの設定が可能とされ、それらは、必要な設定項目が、例えば、入力案内画面に表示され、該案内画面上のボタンスイッチやキーボードスイッチ等の押圧操作等によって入力され設定される。例えば、使用する糸2の太さや種類、生地3のサイズ、ゲージ、ステッチ量等に応じて、針本数、度目、釜速度、編長、給糸速度等が設定される。なお、本発明の積極給糸装置16は、丸編み生地の周糸長を基準としてステッチ量・張力を設定する機能を有するものが採用されている。

【0015】

また、給糸部5から編成部4に至る給糸経路の途中、例えば、糸ガイド部19に糸切れ検出用センサ20を設け、運転中に糸切れが発生すると、該センサ20の検出信号により前記CPU7を通して丸編機1の運転を停止、即ち、モーター10及び15を停止させるとともに編成部4の針を瞬時にニットポジションからタックポジションに切り替えるカムポジション切替手段21,22を設けている。この手段21,22は、図2(A)(B)に示すように、シリンダーカム23の一部とダイヤルカム24の一部とにスイングカム25,26を設け、このスイングカム25,26をエアシリンダ又は電磁ソレノイド等のアクチュエータ(図示省略)により糸切れ時、前記CPU7からの指令を通してニットポジション(鎖線)からタックポジション(実線)に瞬時に切り替え動作させるものである。上記シリンダーカム23は、下釜12に対応して設置され、シリンダ針の垂直方向の動作を制御するものである。また、ダイヤルカム24は、上釜11に対応して設置され、ダイヤル針の水平方向の動作を制御するものである。

【0016】

次に、巻取り部6は、図1(B)に示すように、一対の生地巻取りフレーム27,27と、該フレーム27,27間に回転自在に架設支持された生地引き下げローラ軸28と、該ローラ軸28の下方で前記フレーム27,27間に回転自在に架設支持された生地巻取りローラ軸29とを有している。

一対の生地巻取りフレーム27,27は、図1(B)に示すように、丸編機1の固定フレーム30に回転自在に支持された回転フレーム31に取り付けられている。回転フレーム31は、駆動機構32によって下釜12と同調して回転駆動される。前記固定フレーム30には環状の固定カム33が取り付けられている。

【0017】

一対の生地巻取りフレーム27,27の両側には、前記固定カム33により動作する生地巻取り機構34が対称的に設けられている。この生地巻取り機構34は、図3に示すように、一対の生地巻取りフレーム27,27の回転によって固定カム33にカムフォロア35a’を当接する第1分岐レバー35aを介して往復揺動する三股状駆動レバー35と、該三股状駆動レバー35の第2分岐レバー35bによって生地引き下げローラ軸28を生地引き下げ方向(図3の時計方向)に間欠的に回転駆動する第1ラチェット機構36と、前記三股状駆動レバー35の第3分岐レバー35cによって連結杆37を介して生地巻取りローラ軸29を生地巻取り方向(図3の反時計方向)に間欠的に回転駆動する第2ラチェット機構38とからなっている。

【0018】

三股状駆動レバー35は、生地引き下げローラ軸28の端部に揺動回転自在に遊嵌されている。そして、第1分岐レバー35aのカムフォロア35a’が常時固定カム33のカム面(一定の高低差の波形山谷形状面)に弾圧され、該カム面の形状によって三股状駆動レバー35が生地引き下げローラ軸28の回りで揺動回転せしめられ、第1ラチェット機構36を介して生地引き下げローラ軸28を生地引き下げ方向に間欠的に回動させるように動作すると共に、第2ラチェット機構38を介して生地巻取りローラ軸29を生地巻取り方向に間欠的に回動させるように動作するものである。以下、これらの構成と動作を詳細に説明する。

【0019】

上記第1ラチェット機構36は、生地引き下げローラ軸28の端部に固着された第1ラチェットホイール36aと、該生地引き下げローラ軸28の端部に往復揺動自在に遊嵌された第1送りレバー36bと、該第1送りレバー36bの生地引き下げ方向(図3の時計方向)への回動時、前記第1ラチェットホイール36aに噛合して該ホイール36aを生地引き下げ方向(図3の時計方向)に回動させ、該第1送りレバー36bの逆方向(図3の反時計方向)への回動時、前記第1ラチェットホイール36aの歯面上を滑動して戻るべく前記第1送りレバー36bに設けられた送り爪36cと、前記第1ラチェットホイール36aの生地引き下げ方向(図3の時計方向)への回動を許容し、逆方向(図3の反時計方向)への回動を阻止するべく前記生地巻取りフレーム27に設けられた逆転防止爪36dとを備えている。

【0020】

上記第1送りレバー36bには、生地引き下げ方向(図3の時計方向)に引張力を付与するバネ39が連結されている。このバネ39は、生地巻取りフレーム27に一体に設けられたブラケット40に対して調整ねじ機構41を介して引張力を調整可能に設置されている。そして、このブラケット40には、バネ39と並列に外部からエア圧制御可能としたエアバネ42が付加設置されている。上記調整ねじ機構41は、ハンドル部41aの回転操作によりバネ39の引張力を調整することができるが、丸編機1の運転中には生地巻取りフレーム27が回転するため、上記調整操作ができない。しかし、エアバネ42は、丸編機1の運転中においても外部からエア圧を変化させて上記引張力の調整を自由に行えるものである。即ち、エアバネ42は、ロッド付きのピストンと、該ピストンを摺動可能に収納するシリンダとからなり、ピストンの両側に作用するエア圧を外部から調整することによって前記バネ39による引張力を増減調整するものである。具体的には、ピストンの両側のシリンダ室内に外部のエア圧供給源(例えば、コンプレッサ等)から図1(B)の下部中央に設けられた回転エア継手部43を介して圧縮エアが供給導入され、このエア供給導入経路の途中に圧力調整弁(図示省略)が設置されてこの圧力調整弁の開度をCPU7からの指令によって調整変化させたり、或いは、エア供給源の圧力をCPU7の指令によって調整変化させたり、又は、複数の圧力調整弁で調整されたエア供給導入経路を並列的に配設しておき、CPU7の指令によってその1つを択一的に選択させて切り替え接続するようにするか何れかによって実施される。

【0021】

上記構成によって、生地引き下げローラ軸28には、常時、バネ39とエアバネ42とで調整設定された引張力が第1送りレバー36bの送り爪36cから第1ラチェットホイール36aを通して生地引き下げ方向(図3の時計方向)に付与されている。

生地引き下げローラ軸28には、ローラ28aが一体に固着されており、このローラ28aの両側にガイドローラ44,45が接触離隔可能に配置されている。これら3個のローラ28a、44,45は、図4に示すように、互いに同一速度で逆回転するように同一歯数の歯車(図示省略)を介して噛合連結されており、編成部4から編み降ろされる生地3をS字状に案内挟持して引き下げ、編成部4との間で生地3に張力を付与している。そして、下方の生地巻取りローラ29aに向けて送り出している。

【0022】

上記3個のローラ28a、44,45による生地3の引き下げ動作は、先ず、三股状駆動レバー35の第1分岐レバー35aのカムフォロア35a’が固定カム33のカム面(山形状部)で押し下げられることによって、第2分岐レバー35bの押圧部材35b’が第1送りレバー36bを反生地引き下げ方向(図3の反時計方向)にバネ39及びエアバネ42の引張力に抗して押圧して該方向へ回動させ、該バネ39及びエアバネ42にバネ力を蓄勢し、待機する。このとき、即ち、第1送りレバー36bの上記方向への回動に対して、第1ラチェットホイール36aは逆転防止爪36dによって逆転を阻止されているため、送り爪36cは、第1ラチェットホイール36aの歯面上を滑動して反生地引き下げ方向(図3の反時計方向)に移動するため、該第1ラチェットホイール36aは回動しない。そして、第1分岐レバー35aのカムフォロア35a’が固定カム33のカム面(谷形状部)に嵌り込んで浮き上がることによって、第2分岐レバー35bの押圧が解除され、これによって第1送りレバー36bがバネ39及びエアバネ42の蓄勢バネ力によって生地引き下げ方向(図3の時計方向)に回動し、送り爪36cによって第1ラチェットホイール36aを生地引き下げ方向(図3の時計方向)に回動させ、前記3個のローラ28a、44,45が図4に示す矢印方向に回転する。

【0023】

上記動作は、図1(B)において、両側の生地巻取りフレーム27,27に設けられた生地巻取り機構34,34では、固定カム33のカム面による第1分岐レバー35aの押し下げ動作の位相(カム面の山と谷の位相)が逆になるように構成されており、片側の生地巻取り機構34ではバネ39及びエアバネ42にバネ力を蓄勢させている間に、反対側の生地巻取り機構34ではバネ39及びエアバネ42が蓄勢したバネ力で送り爪36cと第1ラチェットホイール36aとを介してローラ軸28に図3の時計方向への回動力を付与して前記3個のローラ28a、44,45に生地引き下げ方向の力を作用させるように構成され、この動作が両側で交互に連続して行われるように構成されている。

【0024】

この結果、編成部4から編み降ろされる生地3には、バネ39及びエアバネ42の引張力に相当する張力が常時作用せしめられていることになる。上記エアバネ42のエア圧は、外部から自由に調整可能であるから、エアバネ42の単独使用によって、又は、本実施形態のようにバネ39とエアバネ42との組み合わせによって編成部4から編み降ろされる生地3の張力を丸編機1の運転中に外部から自由に調整変化させる張力調整手段46を構成しているのである。

上記張力調整手段46の作用は、例えば、図5に示すような編み目の密部分3aと疎部分3bとを交互に有する生地3を丸編機1で編成する場合に有効となる。即ち、このような生地3を編成する場合、疎部分3bに対しては、編成部4で編み降ろされる生地3への張力を密部分3aの張力よりも大きく調整することによって形成される。このような張力の調整は、バネ39だけで行おうとすると、図3において、調整ねじ機構41のハンドル部41aの回転操作によって行うことになるため、丸編機1の運転を密部分3aの終端で一旦停止させてバネ39の引張力を大きく調整し、丸編機1の運転を再開して疎部分3bを編成させ、疎部分3bが編成されると再び丸編機1の運転を停止させ、バネ39の引張力を元に戻して丸編機1の運転を再開させて密部分3aの編成を行わせ、以後、これを反復しなければならない。しかし、エアバネ42を設けて、このエアバネ42のエア圧を外部から調整することにより、丸編機1の運転を停止することなく、バネ力(引張力)を調整して編成部4から編み降ろされる生地3の張力を変化させることができる。

【0025】

次に、第2ラチェット機構38について説明する。第2ラチェット機構38は、生地巻取りローラ軸29の端部に固着された第2ラチェットホイール38aと、該生地巻取りローラ軸29の端部に往復揺動自在に遊嵌された第2送りレバー38bと、該第2送りレバー38bの生地巻取り方向(図3の反時計方向)への回動時、前記第2ラチェットホイール38aに係合して該ホイール38aを生地巻取り方向(図3の反時計方向)に回動させ、該第2送りレバー38bの反生地巻取り方向(図3の時計方向)への回動時、前記第2ラチェットホイール38aの歯面上を滑動して戻り動作するべく前記第2送りレバー38bに設けられた送り爪38cと、前記第2ラチェットホイール38aの生地巻取り方向(図3の反時計方向)への回動を許容し、反生地巻取り方向(図3の時計方向)への回動、即ち、逆転を阻止するべく前記生地巻取りフレーム27に設けられた逆転防止爪38dと、第2送りレバー38bに常時、生地巻取り方向(図3の反時計方向)への回動力を付与するための巻取り用バネ38eとを備えている。なお、この巻取り用バネ38eは、前記と同様なエアバネとして、外部からエア圧を制御可能とし、巻取り径に応じて張力を制御するようにしてもよい。上記第2ラチェット機構38は、生地巻取りフレーム27,27の片側に設けられている。

【0026】

上記第2ラチェット機構38の動作は、図3において、三股状駆動レバー35の第3分岐レバー35cにより連結杆37を介して第2送りレバー38bに伝達される。即ち、三股状駆動レバー35の第1分岐レバー35aのカムフォロア35a’が固定カム33のカム面の谷部に嵌り込んで浮き上がるとき、第3分岐レバー35c及び連結杆37による第2送りレバー38bの拘束が解除されて巻き取り用バネ38eの蓄勢バネ力により第2送りレバー38bが図3において反時計方向に回動して送り爪38cにより第2ラチェットホイール38aを図3において反時計方向に回動させ、生地巻取りローラ軸29を同方向に回動させて生地3をローラ29aに巻き取る。そして、固定カム33の山部により三股状駆動レバー35が上記と逆方向に回動するとき、第2送りレバー38bが図3において時計方向に回動して巻取り用バネ38eにバネ力を蓄勢させる。このとき、第2ラチェットホイール36aは逆転防止爪38dにより逆転が阻止されているため、送り爪38cは第2ラチェットホイール38aの歯面上を滑動して移動し、第2ラチェットホイール38aを逆転させることはない。以後、この動作を反復することによって、生地巻取りローラ軸29は、生地巻取り方向(図3の反時計方向)に回転駆動される。

【0027】

本発明の実施形態は以上の構成からなり、次に、丸編機1全体の動作を説明すると次の通りである。

例えば、図5に示すような疎密パターンの生地3を編成するものとすると、使用する糸2の太さや種類、密部分3aの編み組織に対応した生地サイズ、ゲージ、ステッチ量等が決められ、これに応じて、針本数、度目、釜速度、編長、給糸速度等と共に、糸切れ時には編成部4、給糸部5及び巻取り部6の運転を停止させ、編成部の針をニットポジションからタックポジションに瞬時に切り替えることや、編長が一定になると、疎部分3bを形成させるためにエアバネ42のエア圧を変化させるという一連の制御プログラムがCPU7に設定される。

【0028】

そして、丸編機1の自動運転が開始される。これにより、編成部4と給糸部5にはCPU7から同時に駆動指令が出される。この駆動指令は、編成部4の編成動作(釜の回転速度)と給糸部5の給糸量(積極給糸装置16のモーター15による糸送り出し速度、即ち、給糸速度)とがマッチするようにCPU7から同時に平行して出されるので、運転開始時点から応答遅れなく良好な生地の編成が行われる。この編成は、図5のパターンの生地3の場合、密部分3aの編成が先行して行われ、一定の編長になると、エアバネ42のエア圧を変化させる指令が出されることによって、疎部分3bの編成が丸編機1の運転中に連続して自動的に行われる。エアバネ42のエア圧を変化させる時間は、例えば、タイマーなどで設定され、該タイマーの設定時間経過後、元のエア圧に戻されることによって、密部分3aの編成が自動的に開始される。以後、これを所定の編長に達するまで繰り返される。この間、糸切れが発生すると、糸切れ検出用センサ20が動作してCPU7に信号が送られ、該CPU7から図1(A)のモーター10,15の駆動を停止させる指令が出されると同時に図2のスイングカム25,26が切り替えられ、編成部4の針がニットポジションからタックポジションに切り替えられる。これによって、大きな「落ち」の発生が抑制(例えば、従来の約10分の1に抑制)される。この糸切れ時には、表示又は報知が行われ、切れた糸の接続や補充等とともに「落ち」の修復が行われて丸編機1の自動運転が再開される。なお、丸編機1の運転中に給糸部5の給糸量を変更する必要がある場合、プログラムの指令により、一時停止後、CPU7への入力手段を介して給糸量の変更を設定し、実行指令を与えれば、CPU7内で当該給糸量に見合う編成部4の編成速度と給糸部5の給糸速度が演算され、この演算結果に基づいた駆動指令が編成部4と給糸部5に同時に出される。

【0029】

さて、本発明の実施形態の構成と動作は、以上であるが、本発明は、この実施形態にのみ制約されるものではなく、特許請求の範囲に記載した意味と範囲内において自由に変更して実施することができる。

【図面の簡単な説明】

【0030】

【図1】(A)は本発明に係る丸編機の駆動系の構成を示すブロック図、(B)は丸編機の概略構成を示す正面図である。

【図2】(A)(B)は本発明の丸編機の編成部に設置されるシリンダーカムとダイヤルカムの要部正面図である。

【図3】本発明の丸編機の巻取り部の主要構成を示す側面図である。

【図4】図3における生地引き下げロール部と生地巻取りロール部の構成を簡素化して示す側面図である。

【図5】本発明の丸編機で編成される生地パターンの一例を示す説明図である。

【符号の説明】

【0031】

1 丸編機

2 糸

3 生地

4 編成部

5 給糸部

6 巻取り部

7 CPU

8 釜回転用モーターコントローラ

9 ドライバ

10 モーター

11 上釜

12 下釜

13 給糸制御用モーターコントローラ

14 ドライバ

15 モーター

16 積極給糸装置

17 支持枠

19 糸ガイド部

20 糸切れ検出用センサ

21、22 カムポジション切替手段

23 シリンダーカム

24 ダイヤルカム

25,26 スイングカム

27 生地巻取りフレーム

28 生地引き下げローラ軸

29 生地巻取りローラ軸

30 固定フレーム

31 回転フレーム

32 駆動機構

33 固定カム

34 生地巻取り機構

35 三股状駆動レバー

36 第1ラチェット機構

36a 第1ラチェットホイール

36b 第1送りレバー

36c 送り爪

36d 逆転防止爪

37 連結杆

38 第2ラチェット機構

38a 第2ラチェットホイール

38b 第2送りレバー

38c 送り爪

38d 逆転防止爪

38e 巻取り用バネ

39 バネ

40 ブラケット

41 調整ねじ機構

42 エアバネ

43 回転エア継手部

44,45 ローラ

46 張力調整手段

【技術分野】

【0001】

本発明は、丸編機に関するものである。

【背景技術】

【0002】

従来の丸編機には、給糸部の駆動を編成部駆動源からギヤ、ベルト、給糸プーリ等で連動させる方式のものがあったが、編み組織の変更時、例えば、サイズ、ゲージ、ステッチ量の変更時、その都度、ギヤ、ベルト、給糸プーリ等の調整、設定が必要で、その調整、設定に時間が掛かるのみならず、その作業が面倒であり熟練者でなければ対処できない等の問題点があった。

近時、編成部駆動と給糸部駆動とを別々の駆動源で行わせる方式の丸編機も提案されている(特許文献1参照)が、この方式は、前記の問題点は解消されるものの、編成部の回転数を検出して、それに同期させて給糸部を駆動させており、具体的には、通常稼働しているときに釜の回転速度を常に検出し、検出結果を演算して給糸モータの速度を調整する必要がある。この場合、上記釜の回転速度を検出してから演算して給糸モータに速度指令を出すため、演算時間の影響で応答性が遅れる問題(高速運転時には顕著となる)があった。

【0003】

また、従来の丸編機は、運転中に糸切れが発生するとセンサーで感知し丸編機の運転を停止させているが、停止までの間に惰性で糸切れのままで編成が行われ、大きな「落ち」(生地欠陥の一つ)が発生し、その修復に多大な時間を要し、「落ち」前後の生地は不良品となる。なお、丸編機を高速回転化するほど停止までの時間が多く掛かり、「落ち」も大きくなり、再稼動時の糸掛け作業が増大する。また、停止までの時間を短くすれば丸編機駆動系に掛かる負荷が増大し、丸編機の寿命が短くなる等の問題点があった。

【特許文献1】特開2001−159056号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来の丸編機では、編み組織の変更時において前述のような問題点があり、また、「落ち」を小さくする対策が取られていなかったり、編み降ろし長さが変化する編み組織、例えば、一定周期ごとに編み目の疎密パターンを反復して編成する生地の場合等に、丸編機運転中に編成部から編み降ろされる生地の張力を外部から自由に変化させて疎密パターンを形成させることができない点に問題があった。

本発明は、従来技術の上記問題点等に鑑みて提案されたものであって、その目的とするところは、編み組織の変更時での丸編機駆動系の機械的な調整、設定を不要化し、編成部駆動と給糸部駆動とを応答遅れなく同期駆動できるようにし、また、編機一時停止後、プログラムの指令により段階的に給糸量の変更を可能とし、しかも、糸切れ発生時の「落ち」の拡大を防止し、さらに、丸編機運転中に編成部から編み降ろされる生地の張力を外部から自由に調整変化させ得る丸編機を提供することにある。

【課題を解決するための手段】

【0005】

前記目的を達成するために本発明は、糸を編成して生地とする編成部と、前記編成部に糸を供給する給糸部と、前記編成部で編成された生地を巻き取る巻取り部とを備えた丸編機において、編成部駆動と給糸部駆動を別々に行い、CPUから編成部及び給糸部のそれぞれに指令を出すことにより編成部及び給糸部を同期させるようにしたことを特徴としている。

上記構成によれば、サイズ、ゲージ、ステッチ量等の編み組織の変更時、CPUの制御プログラムを設定変更することにより、編成部と給糸部とを瞬時に同期駆動させることができ、応答遅れを少なくすることができる。上記CPUの制御プログラムの設定変更は、キーボードや入力案内画面等のCPUへの入力手段の操作により行えるため、丸編機駆動系の機械的な調整、設定を必要とせず、熟練者によらずとも簡単な入力作業で短時間に変更設定することができる。また、給糸量の変更も上記入力手段を通してCPUに入力することにより行うことができるため、短時間に変更することができる。そして、本発明においては、給糸量の変更が入力されると、その変更された給糸量に同期するような編成部の駆動速度の演算がCPU内で瞬時に行われて編成部と給糸部との双方にCPUから指令が出されて編成部と給糸部とが同期駆動される。

【0006】

また、本発明は、前記給糸部から編成部に至る給糸経路の途中に糸切れ検出用センサを設け、運転中に糸切れが発生すると、該センサの検出信号により編成部、給糸部及び巻取り部の運転を停止させるとともに編成部の針を瞬時にニットポジションからタックポジションに切り替えるカムポジション切替手段を設けて実施することもできる。

この構成によれば、丸編機稼働中に糸切れが発生した場合、編成部、給糸部及び巻取り部の運転を停止させると共に、編成部の針を瞬時にニットポジションからタックポジションに切り替えているため、編成部、給糸部及び巻取り部が停止するまでの間に時間がかかったとしても、編成部における編成動作が防止され、糸切れ状態のままの生地の編成、即ち、「落ち」の拡大が防止される。

【0007】

さらに、本発明は、前記巻取り部に、編成部から編み降ろされる生地の張力を丸編機の運転中に外部から調整可能とした張力調整手段を具備させると共に、前記張力調整手段は、外部からエア圧を調整可能としたエアバネ単独又はこれと調整ねじ機構により引張力を調整可能としたバネとの組み合わせで構成したことを特徴としている。

この構成によれば、編降ろし長さが変化する編み組織、例えば、一定周期ごとに編み目の疎密パターンを反復する生地を編成する場合等に、張力調整手段によって、編機回転中に編成部から編み降ろされる生地の張力を外部から自由に調整することができ、丸編機をその都度、停止させる必要がないため、前記編み目の疎密パターンを高能率で形成させることができ、作業性及び生産性を向上することができる。従って、上記構成は、ガーメントレングス(garment-length fabric:丸編機や自動横編機で、着丈ごとに区切りつつ続けて編まれた生地の総称)と呼ばれるピース編み生地を編成する場合のように、編成後、各着丈ごとの区切り部分での分離を容易とするために、分離用の糸のような張力の小さい糸を編み込む場合のように、一定周期ごとに編み降ろし張力を調整する必要がある場合等に特に有効である。

【0008】

なお、前記張力調整手段は、外部からエア圧を調整可能としたエアバネ単独又はこれと調整ねじ機構により引張力を調整可能としたバネとの組み合わせで構成したことによって、予め、エアバネのエア圧の調整時期及び復帰時期を制御プログラムに組み込んでおくことによって、一定周期ごとに編み目の疎密パターンを反復する生地を自動的に編成させることができ、また、随時、編み目密度の異なる生地の編成を丸編機を停止させることなく実行させることができる。

【発明の効果】

【0009】

本発明によれば、編み組織の変更時での編機駆動系の機械的な調整、設定を不要化し、編成部駆動と給糸部駆動とを応答遅れなく同期駆動できるようにし、また、編機一時停止後、プログラムの指令により段階的に給糸量の変更を可能とし、しかも、糸切れ発生時の「落ち」の拡大を防止し、さらに、編機回転中に編成部から編み降ろされる生地の張力を外部から自由に調整変化させ得る丸編機を提供することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施形態を図面に基づいて説明する。

本発明の実施形態に係る丸編機1は、図1(B)に示すように、糸2を編成して生地3とする編成部4と、前記編成部4に糸2を供給する給糸部5と、前記編成部4で編成された生地3を巻き取る巻取り部6とを備えている。

そして、図1(A)に示すように、編成部駆動と給糸部駆動を別々に行い、CPU7から編成部4及び給糸部5のそれぞれに指令を出すことにより編成部4及び給糸部5を同期させるようにしている。

【0011】

編成部4の駆動指令は、CPU7から釜回転用モーターコントローラ8及びドライバ9を経由してモーター10に伝達される。このモーター10には、サーボモーターが使用されている。

編成部4は、ダイヤルと呼ばれる円盤状の上釜11とシリンダと呼ばれる円筒状の下釜12を有し、上釜11には複数本のダイヤル針(図示省略)が針軸を水平にして円盤の周方向に等間隔に放射状に配設され、下釜12には複数本のシリンダ針(図示省略)が針軸を垂直にして円筒の周囲に等間隔に配設されている。

【0012】

上釜11及び下釜12は、前記モーター10によって同調回転駆動され、ダイヤル針とシリンダ針とは上釜11と下釜12に対応して固定設置されたダイヤルカム及びシリンダカム(図示省略)によってそれぞれの針軸方向に出し入れ制御され、給糸部5から供給された糸2を順次円筒状に編成して生地3とし、巻取り部6を経由して巻き取られる。

給糸部5の駆動指令は、CPU7から給糸制御用モーターコントローラ13及びドライバ14を経由してモーター15に伝達される。このモーター15には、サーボモーターが使用されている。

【0013】

給糸部5は、編成部4の針数に対応した複数の積極給糸装置16を備えており、これらの積極給糸装置16は、環状の支持枠17に該支持枠17の周方向に等間隔で設けられている。

積極給糸装置16は、前記モーター15によって回転駆動され、糸2を編成部4の上釜11のダイヤル針及び下釜12のシリンダ針に繰り出し供給するものであって、糸2の繰り出し速度(給糸速度)が編成部4の編成速度(釜速度)と同期するように前記モーター10及び15がCPU7からの駆動指令で駆動されるものである。

【0014】

CPU7は、編成しようとする編み組織に対応した制御プログラムの設定が可能とされ、それらは、必要な設定項目が、例えば、入力案内画面に表示され、該案内画面上のボタンスイッチやキーボードスイッチ等の押圧操作等によって入力され設定される。例えば、使用する糸2の太さや種類、生地3のサイズ、ゲージ、ステッチ量等に応じて、針本数、度目、釜速度、編長、給糸速度等が設定される。なお、本発明の積極給糸装置16は、丸編み生地の周糸長を基準としてステッチ量・張力を設定する機能を有するものが採用されている。

【0015】

また、給糸部5から編成部4に至る給糸経路の途中、例えば、糸ガイド部19に糸切れ検出用センサ20を設け、運転中に糸切れが発生すると、該センサ20の検出信号により前記CPU7を通して丸編機1の運転を停止、即ち、モーター10及び15を停止させるとともに編成部4の針を瞬時にニットポジションからタックポジションに切り替えるカムポジション切替手段21,22を設けている。この手段21,22は、図2(A)(B)に示すように、シリンダーカム23の一部とダイヤルカム24の一部とにスイングカム25,26を設け、このスイングカム25,26をエアシリンダ又は電磁ソレノイド等のアクチュエータ(図示省略)により糸切れ時、前記CPU7からの指令を通してニットポジション(鎖線)からタックポジション(実線)に瞬時に切り替え動作させるものである。上記シリンダーカム23は、下釜12に対応して設置され、シリンダ針の垂直方向の動作を制御するものである。また、ダイヤルカム24は、上釜11に対応して設置され、ダイヤル針の水平方向の動作を制御するものである。

【0016】

次に、巻取り部6は、図1(B)に示すように、一対の生地巻取りフレーム27,27と、該フレーム27,27間に回転自在に架設支持された生地引き下げローラ軸28と、該ローラ軸28の下方で前記フレーム27,27間に回転自在に架設支持された生地巻取りローラ軸29とを有している。

一対の生地巻取りフレーム27,27は、図1(B)に示すように、丸編機1の固定フレーム30に回転自在に支持された回転フレーム31に取り付けられている。回転フレーム31は、駆動機構32によって下釜12と同調して回転駆動される。前記固定フレーム30には環状の固定カム33が取り付けられている。

【0017】

一対の生地巻取りフレーム27,27の両側には、前記固定カム33により動作する生地巻取り機構34が対称的に設けられている。この生地巻取り機構34は、図3に示すように、一対の生地巻取りフレーム27,27の回転によって固定カム33にカムフォロア35a’を当接する第1分岐レバー35aを介して往復揺動する三股状駆動レバー35と、該三股状駆動レバー35の第2分岐レバー35bによって生地引き下げローラ軸28を生地引き下げ方向(図3の時計方向)に間欠的に回転駆動する第1ラチェット機構36と、前記三股状駆動レバー35の第3分岐レバー35cによって連結杆37を介して生地巻取りローラ軸29を生地巻取り方向(図3の反時計方向)に間欠的に回転駆動する第2ラチェット機構38とからなっている。

【0018】

三股状駆動レバー35は、生地引き下げローラ軸28の端部に揺動回転自在に遊嵌されている。そして、第1分岐レバー35aのカムフォロア35a’が常時固定カム33のカム面(一定の高低差の波形山谷形状面)に弾圧され、該カム面の形状によって三股状駆動レバー35が生地引き下げローラ軸28の回りで揺動回転せしめられ、第1ラチェット機構36を介して生地引き下げローラ軸28を生地引き下げ方向に間欠的に回動させるように動作すると共に、第2ラチェット機構38を介して生地巻取りローラ軸29を生地巻取り方向に間欠的に回動させるように動作するものである。以下、これらの構成と動作を詳細に説明する。

【0019】

上記第1ラチェット機構36は、生地引き下げローラ軸28の端部に固着された第1ラチェットホイール36aと、該生地引き下げローラ軸28の端部に往復揺動自在に遊嵌された第1送りレバー36bと、該第1送りレバー36bの生地引き下げ方向(図3の時計方向)への回動時、前記第1ラチェットホイール36aに噛合して該ホイール36aを生地引き下げ方向(図3の時計方向)に回動させ、該第1送りレバー36bの逆方向(図3の反時計方向)への回動時、前記第1ラチェットホイール36aの歯面上を滑動して戻るべく前記第1送りレバー36bに設けられた送り爪36cと、前記第1ラチェットホイール36aの生地引き下げ方向(図3の時計方向)への回動を許容し、逆方向(図3の反時計方向)への回動を阻止するべく前記生地巻取りフレーム27に設けられた逆転防止爪36dとを備えている。

【0020】

上記第1送りレバー36bには、生地引き下げ方向(図3の時計方向)に引張力を付与するバネ39が連結されている。このバネ39は、生地巻取りフレーム27に一体に設けられたブラケット40に対して調整ねじ機構41を介して引張力を調整可能に設置されている。そして、このブラケット40には、バネ39と並列に外部からエア圧制御可能としたエアバネ42が付加設置されている。上記調整ねじ機構41は、ハンドル部41aの回転操作によりバネ39の引張力を調整することができるが、丸編機1の運転中には生地巻取りフレーム27が回転するため、上記調整操作ができない。しかし、エアバネ42は、丸編機1の運転中においても外部からエア圧を変化させて上記引張力の調整を自由に行えるものである。即ち、エアバネ42は、ロッド付きのピストンと、該ピストンを摺動可能に収納するシリンダとからなり、ピストンの両側に作用するエア圧を外部から調整することによって前記バネ39による引張力を増減調整するものである。具体的には、ピストンの両側のシリンダ室内に外部のエア圧供給源(例えば、コンプレッサ等)から図1(B)の下部中央に設けられた回転エア継手部43を介して圧縮エアが供給導入され、このエア供給導入経路の途中に圧力調整弁(図示省略)が設置されてこの圧力調整弁の開度をCPU7からの指令によって調整変化させたり、或いは、エア供給源の圧力をCPU7の指令によって調整変化させたり、又は、複数の圧力調整弁で調整されたエア供給導入経路を並列的に配設しておき、CPU7の指令によってその1つを択一的に選択させて切り替え接続するようにするか何れかによって実施される。

【0021】

上記構成によって、生地引き下げローラ軸28には、常時、バネ39とエアバネ42とで調整設定された引張力が第1送りレバー36bの送り爪36cから第1ラチェットホイール36aを通して生地引き下げ方向(図3の時計方向)に付与されている。

生地引き下げローラ軸28には、ローラ28aが一体に固着されており、このローラ28aの両側にガイドローラ44,45が接触離隔可能に配置されている。これら3個のローラ28a、44,45は、図4に示すように、互いに同一速度で逆回転するように同一歯数の歯車(図示省略)を介して噛合連結されており、編成部4から編み降ろされる生地3をS字状に案内挟持して引き下げ、編成部4との間で生地3に張力を付与している。そして、下方の生地巻取りローラ29aに向けて送り出している。

【0022】

上記3個のローラ28a、44,45による生地3の引き下げ動作は、先ず、三股状駆動レバー35の第1分岐レバー35aのカムフォロア35a’が固定カム33のカム面(山形状部)で押し下げられることによって、第2分岐レバー35bの押圧部材35b’が第1送りレバー36bを反生地引き下げ方向(図3の反時計方向)にバネ39及びエアバネ42の引張力に抗して押圧して該方向へ回動させ、該バネ39及びエアバネ42にバネ力を蓄勢し、待機する。このとき、即ち、第1送りレバー36bの上記方向への回動に対して、第1ラチェットホイール36aは逆転防止爪36dによって逆転を阻止されているため、送り爪36cは、第1ラチェットホイール36aの歯面上を滑動して反生地引き下げ方向(図3の反時計方向)に移動するため、該第1ラチェットホイール36aは回動しない。そして、第1分岐レバー35aのカムフォロア35a’が固定カム33のカム面(谷形状部)に嵌り込んで浮き上がることによって、第2分岐レバー35bの押圧が解除され、これによって第1送りレバー36bがバネ39及びエアバネ42の蓄勢バネ力によって生地引き下げ方向(図3の時計方向)に回動し、送り爪36cによって第1ラチェットホイール36aを生地引き下げ方向(図3の時計方向)に回動させ、前記3個のローラ28a、44,45が図4に示す矢印方向に回転する。

【0023】

上記動作は、図1(B)において、両側の生地巻取りフレーム27,27に設けられた生地巻取り機構34,34では、固定カム33のカム面による第1分岐レバー35aの押し下げ動作の位相(カム面の山と谷の位相)が逆になるように構成されており、片側の生地巻取り機構34ではバネ39及びエアバネ42にバネ力を蓄勢させている間に、反対側の生地巻取り機構34ではバネ39及びエアバネ42が蓄勢したバネ力で送り爪36cと第1ラチェットホイール36aとを介してローラ軸28に図3の時計方向への回動力を付与して前記3個のローラ28a、44,45に生地引き下げ方向の力を作用させるように構成され、この動作が両側で交互に連続して行われるように構成されている。

【0024】

この結果、編成部4から編み降ろされる生地3には、バネ39及びエアバネ42の引張力に相当する張力が常時作用せしめられていることになる。上記エアバネ42のエア圧は、外部から自由に調整可能であるから、エアバネ42の単独使用によって、又は、本実施形態のようにバネ39とエアバネ42との組み合わせによって編成部4から編み降ろされる生地3の張力を丸編機1の運転中に外部から自由に調整変化させる張力調整手段46を構成しているのである。

上記張力調整手段46の作用は、例えば、図5に示すような編み目の密部分3aと疎部分3bとを交互に有する生地3を丸編機1で編成する場合に有効となる。即ち、このような生地3を編成する場合、疎部分3bに対しては、編成部4で編み降ろされる生地3への張力を密部分3aの張力よりも大きく調整することによって形成される。このような張力の調整は、バネ39だけで行おうとすると、図3において、調整ねじ機構41のハンドル部41aの回転操作によって行うことになるため、丸編機1の運転を密部分3aの終端で一旦停止させてバネ39の引張力を大きく調整し、丸編機1の運転を再開して疎部分3bを編成させ、疎部分3bが編成されると再び丸編機1の運転を停止させ、バネ39の引張力を元に戻して丸編機1の運転を再開させて密部分3aの編成を行わせ、以後、これを反復しなければならない。しかし、エアバネ42を設けて、このエアバネ42のエア圧を外部から調整することにより、丸編機1の運転を停止することなく、バネ力(引張力)を調整して編成部4から編み降ろされる生地3の張力を変化させることができる。

【0025】

次に、第2ラチェット機構38について説明する。第2ラチェット機構38は、生地巻取りローラ軸29の端部に固着された第2ラチェットホイール38aと、該生地巻取りローラ軸29の端部に往復揺動自在に遊嵌された第2送りレバー38bと、該第2送りレバー38bの生地巻取り方向(図3の反時計方向)への回動時、前記第2ラチェットホイール38aに係合して該ホイール38aを生地巻取り方向(図3の反時計方向)に回動させ、該第2送りレバー38bの反生地巻取り方向(図3の時計方向)への回動時、前記第2ラチェットホイール38aの歯面上を滑動して戻り動作するべく前記第2送りレバー38bに設けられた送り爪38cと、前記第2ラチェットホイール38aの生地巻取り方向(図3の反時計方向)への回動を許容し、反生地巻取り方向(図3の時計方向)への回動、即ち、逆転を阻止するべく前記生地巻取りフレーム27に設けられた逆転防止爪38dと、第2送りレバー38bに常時、生地巻取り方向(図3の反時計方向)への回動力を付与するための巻取り用バネ38eとを備えている。なお、この巻取り用バネ38eは、前記と同様なエアバネとして、外部からエア圧を制御可能とし、巻取り径に応じて張力を制御するようにしてもよい。上記第2ラチェット機構38は、生地巻取りフレーム27,27の片側に設けられている。

【0026】

上記第2ラチェット機構38の動作は、図3において、三股状駆動レバー35の第3分岐レバー35cにより連結杆37を介して第2送りレバー38bに伝達される。即ち、三股状駆動レバー35の第1分岐レバー35aのカムフォロア35a’が固定カム33のカム面の谷部に嵌り込んで浮き上がるとき、第3分岐レバー35c及び連結杆37による第2送りレバー38bの拘束が解除されて巻き取り用バネ38eの蓄勢バネ力により第2送りレバー38bが図3において反時計方向に回動して送り爪38cにより第2ラチェットホイール38aを図3において反時計方向に回動させ、生地巻取りローラ軸29を同方向に回動させて生地3をローラ29aに巻き取る。そして、固定カム33の山部により三股状駆動レバー35が上記と逆方向に回動するとき、第2送りレバー38bが図3において時計方向に回動して巻取り用バネ38eにバネ力を蓄勢させる。このとき、第2ラチェットホイール36aは逆転防止爪38dにより逆転が阻止されているため、送り爪38cは第2ラチェットホイール38aの歯面上を滑動して移動し、第2ラチェットホイール38aを逆転させることはない。以後、この動作を反復することによって、生地巻取りローラ軸29は、生地巻取り方向(図3の反時計方向)に回転駆動される。

【0027】

本発明の実施形態は以上の構成からなり、次に、丸編機1全体の動作を説明すると次の通りである。

例えば、図5に示すような疎密パターンの生地3を編成するものとすると、使用する糸2の太さや種類、密部分3aの編み組織に対応した生地サイズ、ゲージ、ステッチ量等が決められ、これに応じて、針本数、度目、釜速度、編長、給糸速度等と共に、糸切れ時には編成部4、給糸部5及び巻取り部6の運転を停止させ、編成部の針をニットポジションからタックポジションに瞬時に切り替えることや、編長が一定になると、疎部分3bを形成させるためにエアバネ42のエア圧を変化させるという一連の制御プログラムがCPU7に設定される。

【0028】

そして、丸編機1の自動運転が開始される。これにより、編成部4と給糸部5にはCPU7から同時に駆動指令が出される。この駆動指令は、編成部4の編成動作(釜の回転速度)と給糸部5の給糸量(積極給糸装置16のモーター15による糸送り出し速度、即ち、給糸速度)とがマッチするようにCPU7から同時に平行して出されるので、運転開始時点から応答遅れなく良好な生地の編成が行われる。この編成は、図5のパターンの生地3の場合、密部分3aの編成が先行して行われ、一定の編長になると、エアバネ42のエア圧を変化させる指令が出されることによって、疎部分3bの編成が丸編機1の運転中に連続して自動的に行われる。エアバネ42のエア圧を変化させる時間は、例えば、タイマーなどで設定され、該タイマーの設定時間経過後、元のエア圧に戻されることによって、密部分3aの編成が自動的に開始される。以後、これを所定の編長に達するまで繰り返される。この間、糸切れが発生すると、糸切れ検出用センサ20が動作してCPU7に信号が送られ、該CPU7から図1(A)のモーター10,15の駆動を停止させる指令が出されると同時に図2のスイングカム25,26が切り替えられ、編成部4の針がニットポジションからタックポジションに切り替えられる。これによって、大きな「落ち」の発生が抑制(例えば、従来の約10分の1に抑制)される。この糸切れ時には、表示又は報知が行われ、切れた糸の接続や補充等とともに「落ち」の修復が行われて丸編機1の自動運転が再開される。なお、丸編機1の運転中に給糸部5の給糸量を変更する必要がある場合、プログラムの指令により、一時停止後、CPU7への入力手段を介して給糸量の変更を設定し、実行指令を与えれば、CPU7内で当該給糸量に見合う編成部4の編成速度と給糸部5の給糸速度が演算され、この演算結果に基づいた駆動指令が編成部4と給糸部5に同時に出される。

【0029】

さて、本発明の実施形態の構成と動作は、以上であるが、本発明は、この実施形態にのみ制約されるものではなく、特許請求の範囲に記載した意味と範囲内において自由に変更して実施することができる。

【図面の簡単な説明】

【0030】

【図1】(A)は本発明に係る丸編機の駆動系の構成を示すブロック図、(B)は丸編機の概略構成を示す正面図である。

【図2】(A)(B)は本発明の丸編機の編成部に設置されるシリンダーカムとダイヤルカムの要部正面図である。

【図3】本発明の丸編機の巻取り部の主要構成を示す側面図である。

【図4】図3における生地引き下げロール部と生地巻取りロール部の構成を簡素化して示す側面図である。

【図5】本発明の丸編機で編成される生地パターンの一例を示す説明図である。

【符号の説明】

【0031】

1 丸編機

2 糸

3 生地

4 編成部

5 給糸部

6 巻取り部

7 CPU

8 釜回転用モーターコントローラ

9 ドライバ

10 モーター

11 上釜

12 下釜

13 給糸制御用モーターコントローラ

14 ドライバ

15 モーター

16 積極給糸装置

17 支持枠

19 糸ガイド部

20 糸切れ検出用センサ

21、22 カムポジション切替手段

23 シリンダーカム

24 ダイヤルカム

25,26 スイングカム

27 生地巻取りフレーム

28 生地引き下げローラ軸

29 生地巻取りローラ軸

30 固定フレーム

31 回転フレーム

32 駆動機構

33 固定カム

34 生地巻取り機構

35 三股状駆動レバー

36 第1ラチェット機構

36a 第1ラチェットホイール

36b 第1送りレバー

36c 送り爪

36d 逆転防止爪

37 連結杆

38 第2ラチェット機構

38a 第2ラチェットホイール

38b 第2送りレバー

38c 送り爪

38d 逆転防止爪

38e 巻取り用バネ

39 バネ

40 ブラケット

41 調整ねじ機構

42 エアバネ

43 回転エア継手部

44,45 ローラ

46 張力調整手段

【特許請求の範囲】

【請求項1】

糸を編成して生地とする編成部と、前記編成部に糸を供給する給糸部と、前記編成部で編成された生地を巻き取る巻取り部とを備えた丸編機において、編成部駆動と給糸部駆動を別々に行い、CPUから編成部及び給糸部のそれぞれに指令を出すことにより編成部及び給糸部を同期させるようにしたことを特徴とする丸編機。

【請求項2】

糸を編成して生地とする編成部と、前記編成部に糸を供給する給糸部と、前記編成部で編成された生地を巻き取る巻取り部とを備えた丸編機において、前記給糸部から編成部に至る給糸経路の途中に糸切れ検出用センサを設け、運転中に糸切れが発生すると、該センサの検出信号により編成部、給糸部及び巻取り部の運転を停止させるとともに編成部の針を瞬時にニットポジションからタックポジションに切り替えるカムポジション切替手段を設けたことを特徴とする丸編機。

【請求項3】

糸を編成して生地とする編成部と、前記編成部に糸を供給する給糸部と、前記編成部で編成された生地を巻き取る巻取り部とを備えた丸編機において、前記巻取り部に、編成部から編み降ろされる生地の張力を丸編機の運転中に外部から調整可能とした張力調整手段を具備させると共に、前記張力調整手段は、外部からエア圧を調整可能としたエアバネ単独又はこれと調整ねじ機構により引張力を調整可能としたバネとの組み合わせで構成したことを特徴とする丸編機。

【請求項1】

糸を編成して生地とする編成部と、前記編成部に糸を供給する給糸部と、前記編成部で編成された生地を巻き取る巻取り部とを備えた丸編機において、編成部駆動と給糸部駆動を別々に行い、CPUから編成部及び給糸部のそれぞれに指令を出すことにより編成部及び給糸部を同期させるようにしたことを特徴とする丸編機。

【請求項2】

糸を編成して生地とする編成部と、前記編成部に糸を供給する給糸部と、前記編成部で編成された生地を巻き取る巻取り部とを備えた丸編機において、前記給糸部から編成部に至る給糸経路の途中に糸切れ検出用センサを設け、運転中に糸切れが発生すると、該センサの検出信号により編成部、給糸部及び巻取り部の運転を停止させるとともに編成部の針を瞬時にニットポジションからタックポジションに切り替えるカムポジション切替手段を設けたことを特徴とする丸編機。

【請求項3】

糸を編成して生地とする編成部と、前記編成部に糸を供給する給糸部と、前記編成部で編成された生地を巻き取る巻取り部とを備えた丸編機において、前記巻取り部に、編成部から編み降ろされる生地の張力を丸編機の運転中に外部から調整可能とした張力調整手段を具備させると共に、前記張力調整手段は、外部からエア圧を調整可能としたエアバネ単独又はこれと調整ねじ機構により引張力を調整可能としたバネとの組み合わせで構成したことを特徴とする丸編機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−77380(P2006−77380A)

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願番号】特願2004−265924(P2004−265924)

【出願日】平成16年9月13日(2004.9.13)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願日】平成16年9月13日(2004.9.13)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

[ Back to top ]