乗客コンベアのオイルパン装置

【課題】乗客コンベアのオイルパンを主枠に固定するための部品を必要とせずに主枠とオイルパンを固定する。

【解決手段】乗客コンベアの踏段チェーン5が収容された主枠2の内部下方に配置され、踏段チェーン5に供給されるオイルの油滴を受ける乗客コンベアのオイルパン装置7において、オイルパン8は、幅方向両端部が、主枠2下部の幅方向の両側を構成する一対の下部フレーム2aの内側上面に載置され、内側上面と重なる幅方向両端部に溶接穴9を有し、溶接穴9の内周を下部フレーム2aに溶接することで主枠2に固定した。

【解決手段】乗客コンベアの踏段チェーン5が収容された主枠2の内部下方に配置され、踏段チェーン5に供給されるオイルの油滴を受ける乗客コンベアのオイルパン装置7において、オイルパン8は、幅方向両端部が、主枠2下部の幅方向の両側を構成する一対の下部フレーム2aの内側上面に載置され、内側上面と重なる幅方向両端部に溶接穴9を有し、溶接穴9の内周を下部フレーム2aに溶接することで主枠2に固定した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、エスカレータや動く歩道などの乗客コンベアに組付けられたオイルパン装置に関するものである。

【背景技術】

【0002】

乗客コンベアの主枠の内側には手摺、踏段などを駆動させるチェーンが設置されており、これらチェーンの摺動を円滑にするためオイルが供給されている。そのため、主枠外部にオイルが漏れ出ないように主枠下面にオイルパン装置を設置する必要がある。

従来の乗客コンベアのオイルパン装置の組付けにおいて、オイルパンと主枠を固定するには、例えば、オイルパンの繋ぎ部に溶接によりフックを取り付け、繋ぎ合わせる別のオイルパンの端部と主枠側の部材とにフックを挟み込んで主枠に固定するもの(特許文献1参照)や、例えば、主枠の下弦材の内側にオイルパン取付用のブラケットを予め溶接して取付けておき、このブラケットにオイルパンをねじ締めによって取付ける技術(特許文献2参照)が知られている。

また、主枠の下面には、オイルパンの他に左右の主枠を繋ぐ複数の横部材が設けられているのが一般的である。この横部材と左右の主枠とを固定する従来技術として、例えば、主枠の下方から主枠に溶接固定する方法(特許文献2、図2参照)や、主枠の内側から主枠に溶接固定する方法(特許文献1、図3参照)が知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−157273号公報(第2頁、図1−3)

【特許文献2】特開平8−59160号公報(第3頁、図1−2)

【発明の概要】

【発明が解決しようとする課題】

【0004】

このようなオイルパン装置にあっては、例えば特許文献1では、オイルパンを乗客コンベア主枠に取付けるために、オイルパンの裏側にフックを取付け、更に、オイルパンの横ずれを防止する部材も別途設けている。また、特許文献2では、オイルパンの側面に穴を開け、主枠に溶接固定したブラケットにオイルパンをねじ固定している。このように従来のオイルパンの取付けでは、オイルパンを主枠に固定するためにオイルパン以外の部品が必要であり、部品点数や作業工数が増加するという問題点があった。

また、主枠の下部に横部材を設ける場合、特許文献2のように主枠の下方から横部材を溶接固定するものでは、横部材を治具等で保持しておく方法か、又は、主枠を上下反転させて主枠に横部材をセットして溶接固定する方法が考えられる。しかし、前の方法では、主枠の下に潜り込んで横部材と主枠を溶接する必要があり、作業に困難を伴う。後の方法では、重量物である主枠を反転させるため、作業に危険や困難を伴う。また、簡易に主枠を反転できる治具を用いることも考えられるが、大規模な治具が必要になるため、コストの面で問題がある。これに対し、特許文献1のように主枠の上方から横部材を溶接固定しその上にオイルパンを固定するものでは、上記のような困難は伴わないが、オイルパンの幅を最大限に広げられないという問題点があった。

【0005】

この発明は、上記のような問題点を解決するためになされたもので、オイルパンを主枠に固定するための部品を必要とせずに主枠とオイルパンを固定することを目的とする。

また、オイルパンの主枠への取付けに合わせて、主枠の下部に設ける横部材の取付けを簡素化することを目的とする。

【課題を解決するための手段】

【0006】

この発明に係る乗客コンベアのオイルパン装置は、乗客コンベアの踏段チェーンが収容された主枠の内部下方に配置され、踏段チェーンに供給されるオイルの油滴を受ける乗客コンベアのオイルパン装置において、オイルパン装置のオイルパンは、幅方向両端部が、主枠下部の幅方向の両側を構成する一対の下部フレームの内側上面に載置され、内側上面と重なる幅方向両端部に溶接穴を有し、溶接穴の内周が下部フレームに溶接されて主枠に固定されているものである。

【発明の効果】

【0007】

この発明の乗客コンベアのオイルパン装置によれば、オイルパンは、幅方向両端部が、主枠下部の幅方向の両側を構成する一対の下部フレームの内側上面に載置され、内側上面と重なる幅方向両端部に溶接穴を有し、溶接穴の内周が下部フレームに溶接されて主枠に固定されているので、オイルパンを主枠に固定するための部品を必要とせずに、主枠に固定することができる。

【図面の簡単な説明】

【0008】

【図1】この発明の実施の形態1による乗客コンベアのオイルパン装置が設置される乗客コンベアの概略側面図である。

【図2】乗客コンベアに設置されるオイルパン装置の、一般的なオイルパンを示す概略斜視図である。

【図3】この発明の実施の形態1による乗客コンベアのオイルパン装置の要部を示す斜視図である。

【図4】この発明の実施の形態1による乗客コンベアのオイルパン装置の他の実施例の要部を示す斜視図である。

【図5】この発明の実施の形態2による乗客コンベアのオイルパン装置の要部を示す斜視図である。

【図6】図5の上面図である。

【図7】この発明の実施の形態2による乗客コンベアのオイルパン装置の他の実施例の要部を示す斜視図である。

【図8】この発明の実施の形態3による乗客コンベアのオイルパン装置の要部と、比較のために従来のオイルパン装置の要部を示した正面図である。

【図9】この発明の実施の形態3による乗客コンベアのオイルパン装置の他の実施例の要部を示す正面図である。

【図10】この発明の実施の形態4による乗客コンベアのオイルパン装置の要部を示す斜視図である。

【図11】この発明の実施の形態4による乗客コンベアのオイルパン装置の他の実施例の要部を示す斜視図である。

【図12】この発明の実施の形態5による乗客コンベアのオイルパン装置の要部を示す斜視図である。

【図13】この発明の実施の形態5による乗客コンベアのオイルパン装置の他の実施例の要部を示す側面断面図である。

【図14】この発明の実施の形態6による乗客コンベアのオイルパン装置の要部を示す正面図である。

【発明を実施するための形態】

【0009】

実施の形態1.

図1は、オイルパン装置が組付けられる乗客コンベアの一つであるエスカレータの概略側面図である。以下、エスカレータを例に説明する。

エスカレータ1は、主に山形鋼や溝形鋼などの梁材を基に組立てられた主枠2と、複数の踏段3と、踏段3が乗るレール4と、踏段3が連結されている踏段チェーン5と、踏段チェーン5を駆動させる駆動機6等から構成されている。

主枠2の内部を複数の踏段3がレール4に沿って循環しており、エスカレータ1を円滑に運転するため、踏段チェーン5には多量のオイルが所要のインターバルで定期的に供給されている。このとき、余剰のオイルが油滴となり、踏段チェーン5やレール4から滴下し飛散するため、オイルが主枠2の外へ漏れ出るのを防止する油受けとして、主枠2の内部の底部にオイルパン装置7が組付けられている。

【0010】

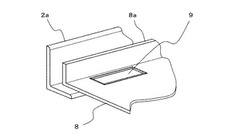

図2は、一般的なオイルパン装置の油受部であるオイルパン8の形状を示す部分斜視図である。本願発明のオイルパン8も基本的に同じ形状であるが、本願発明の特徴部である溶接穴(詳細は後述する)は図示していない。オイルパン8は、一般的に薄鋼板で製作され、滴下、飛散したオイルが主枠2の外へ漏れ出るのを防止するため、幅方向両側がプレス加工等により略90度折り曲げられ、フランジ部8aが形成されている。当然、長さ方向の両端部にも同様のフランジ部8aが形成されている。

なお、以下の説明において、各部材がエスカレータ1に組み込まれたとき、踏段3の移動方向を長さ方向と呼び、踏段3の移動方向に対して直交する方向を幅方向と呼ぶことにする。

オイルパン8は、加工や組立の作業性等を考慮して、長さ方向に複数に分割されて製作されており、組立時に一体につなぎ合わされてオイルパン装置7が構成され、図1に示すように主枠2の内底のほぼ全長に亘って敷設されている。

【0011】

図3は、実施の形態1によるオイルパン装置7のオイルパン8を、主枠2の下部の幅方向の両側を構成する一対の下部フレーム2aに取り付けた片側部分を示す部分斜視図である。

一対の下部フレーム2aは、山形鋼からなり、一辺を内側に向け向かい合わせて配置されている。オイルパン8は、その幅方向両端部が、下部フレーム2aの内側上面に載置され、内側上面と重なる幅方向両端部に、矩形状の溶接穴9が開けられている。図では1箇所のみを示しているが、長さ方向に適宜間隔を開けて複数個形成されており、また、幅方向の他端側にも同様の溶接穴9が形成されている。なお、穴形状は長円形でも良い。

【0012】

オイルパン8は、主枠2内部に挿入されて下部フレーム2aの内側上面に載置された後、位置決め、仮固定し、図3に示すように、オイルパン8の溶接穴9の内周を下部フレーム2aに全周溶接することで主枠2に固定される。すなわち、オイルパン8を直接主枠2の下部フレーム2aへ溶接により固定したものである。

このように、オイルパン8を直接、溶接固定するので、オイルパン8を主枠2に取付けるためのブラケット等の別部品を必要としない。

【0013】

図3では溶接穴の形状を、内周を一周して全周溶接できる程度の大きさの矩形状としたが、次に、溶接穴の他の例について説明する。

図4は、オイルパン8に形成する溶接穴の他の例を示す要部斜視図である。図3との違いは、溶接穴の大きさである。図4に示す溶接穴10は、細長い長穴としたものである。オイルパン8を下部フレーム2aへ溶接するのに必要な最小限の幅(例えば、数mm程度)とすることで、1回(1パス)の溶接でオイルパン8を下部フレーム2aに溶接固定するようにしたものである。すなわち、1パスで溶接穴10の内周全体が溶接され、溶接後は溶接穴10が溶接ビードで埋められた状態となる。これにより、溶接作業時間が削減できる。

また、この構成によれば、オイルパン8に開ける溶接穴10を図3に示した溶接穴9よりも小さくでき、加工に要する作業工数を低減できる。

【0014】

以上のように、実施の形態1の乗客コンベアのオイルパン装置によれば、乗客コンベアの踏段チェーンが収容された主枠の内部下方に配置され、踏段チェーンに供給されるオイルの油滴を受ける乗客コンベアのオイルパン装置において、オイルパン装置のオイルパンは、幅方向両端部が、主枠下部の幅方向の両側を構成する一対の下部フレームの内側上面に載置され、内側上面と重なる幅方向両端部に溶接穴を有し、溶接穴の内周が下部フレームに溶接されて主枠に固定されているので、オイルパンを主枠に固定するための部品を必要とせずに、オイルパンを主枠に直接固定することができる。

【0015】

実施の形態2.

図5は、この発明の実施の形態2による乗客コンベアのオイルパン装置の要部を示す斜視図であり、図6は図5の上面図である。なお、実施の形態2以降の各実施の形態において、オイルパン装置7が組付けられるエスカレータ1の概略側面図は、実施の形態1の図1と同等なので、全体の説明は省略する。本願発明は、実施の形態1の図3で説明した部分、すなわち、オイルパン装置7のオイルパン8を、主枠2へ固定する部分に特徴を有するので、以下の各実施の形態ではその部分を中心に説明する。また、実施の形態1の図3と同等部分は同一符号を付して説明は省略する。

【0016】

主枠2には、その形状を維持し、また強度を確保するために、適宜、縦梁や横梁が設けられている。実施の形態1では説明を省略したが、通常、一対の下部フレーム2aを繋ぐ横方向の梁である横部材が、長さ方向に複数個、設けられている。

そこで、本実施の形態では、図5に示すように、オイルパン8に開けられた溶接穴9を利用し、溶接穴9を介して主枠2の下部フレーム2aと横部材11とを溶接により固定したものである。図5、図6の例では、横部材11として山形鋼を使用している。

下部フレーム2aと山形鋼からなる横部材11の端部の溶接部11aは、オイルパン8の板厚だけ隙間が空いているが、その隙間を溶接ビードで埋めて溶接している。

この構成によれば、別途、ブラケットなどの部品を使うこと無しに、オイルパン8と横部材11を共に主枠2の下部フレーム2aに溶接固定することができる。

【0017】

図5,図6では、横部材として山形鋼を使用し、山形鋼の角部を上方に向けて溶接した場合を示したが、次に、他の組付け姿勢、及び他の形鋼を使用した場合の実施例について説明する。

図7(a)〜(e)は、横部材の他の組付け姿勢、及び、他の形状の鋼材を使用した実施例を示す斜視図である。(a)は、図5と同じ山形鋼からなる横部材11であるが、図5とは組付け姿勢が異なり、山形鋼の一面を下部フレーム2aの面に対向させて対向面の周囲を溶接したものである。

(b)〜(d)は、溝形鋼を使用した横部材12の場合であり、組付け姿勢により(b)、(c)、(d)のような実施例が考えられる。強度や横部材の利用方法(他の部材を取付ける等)により適宜選択すればよい。

また、(e)は、板材を使用した場合の横部材13の実施例である。

【0018】

以上のように、実施の形態2の乗客コンベアのオイルパン装置によれば、一対の下部フレームを繋ぐ横部材を有し、横部材の両端部が、溶接穴を介して下部フレームのそれぞれに溶接されているので、ブラケットなどの部品を使うこと無しに、オイルパンと横部材を共に主枠の下部フレームに溶接固定することができる。

【0019】

実施の形態3.

図8は、この発明の実施の形態3による乗客コンベアのオイルパン装置の要部を示す部分図であり、例えば、実施の形態2の図5のように、オイルパンの溶接穴を利用して横部材を取り付けた場合の、コンベアの走行方向に見た正面図である。但し、(a)は比較説明のための参考図である。

【0020】

主枠2には、長手方向に適宜間隔を置いて、主枠2の一部を構成する縦部材14が設けられている。

参考図として示す(a)のような従来例(例えば、背景技術の項で説明した特許文献1の図3)の場合では、横部材11が主枠2の下部フレーム2a上に設置され、その横部材11の上にオイルパン8が設置されているので、縦部材14とオイルパン8のフランジ部8aが干渉するため、主枠2の幅方向に対して、オイルパン8の幅を縦部材14の位置よりも広くすることができない。

これに対し、この実施の形態では、(b)に示すように、オイルパン8を主枠2の下部フレーム2aに直接溶接し、その上面に横部材11を設けているので、縦部材14とフランジ部8aが干渉しない。

そこで、両側のフランジ部8aを縦部材14の下方に位置するようにオイルパン8の幅寸法を設定し、オイルパン8の幅を可能な限り広げたものである。下部フレーム2aは主枠2の主要な強度部材であり、相応の大きさを有しており、これに比べるとオイルパン8のフランジ部8aの高さはそれほど必要ないので、その差分の寸法内で縦部材14を下部フレーム2aの内側側面に十分固定することができる。

【0021】

この構成によれば、オイルパン8のフランジ部8aと縦部材14が干渉しない構成にできるので、オイルパン8の幅を縦部材14の下方にまで伸ばし、幅を広くすることができるため、レール4、踏段チェーン5等から滴下、飛散するオイルを受けるオイルパンの面積を広くすることができる。

【0022】

また、図9のように、オイルパン8に開けられた溶接穴9の全周を溶接した際の溶接ビード15と横部材11の下面とが干渉する部位に、切欠き16を設けてもよい。

この構成によれば、溶接ビード15と横部材11が干渉することが無くなり、切欠き16が無い場合よりも横部材11を安定してオイルパン8上に固定することができ、かつ、横部材11と下部フレーム2aとの距離を短くできるため溶接強度を向上させることができる。なお、この切欠き16は、縦部材14の有無に関係なく、図5のような場合にも適用できる。

【0023】

以上のように、実施の形態3の乗客コンベアのオイルパン装置によれば、下部フレームの上面にオイルパンを介して横部材が溶接された構成において、主枠の一部を構成する縦部材が下部フレームの内側に固定されており、オイルパンの幅方向両端部が縦部材の下方に位置するようにオイルパンの幅を設定したので、オイルパンを横部材の上側に固定する場合と比較して、オイルパンのフランジ部が縦部材と干渉することが無いため、オイルパンの幅を広くすることが可能となり、踏段チェーンから滴下、飛散するオイルをオイルパンで受ける面積を広くすることができる。

【0024】

実施の形態4.

図10は、この発明の実施の形態4による乗客コンベアのオイルパン装置の要部を示す斜視図であり、実施の形態2の図5に対応する部分なので、図5と同等部分は同一符号で示し説明は省略する。

図10(a)に示すように、本実施の形態では、横部材17の溶接面17aが、直接主枠2の下部フレーム2aの上面に当接するように、横部材17の両端部の溶接面17aを、少なくともオイルパンの板厚以上に突出させて形成したものであり、その溶接面17aをオイルパン8の溶接穴9を介して下部フレーム2aに当接させて溶接している。図10(b)は、(a)の矢印方向に見た、横部材17の1面を示す図であり、実際の製作に当たっては、山形鋼の両端の溶接面17a部を残し、中間部を切り欠けばよい。

【0025】

この構成によれば、横部材17を下部フレーム2aに当接させて位置決めでき、図5のような横部材11の組付け状態と比較して、横部材17を安定してオイルパン8上の所定位置に設置することができ、かつ、横部材17と下部フレーム2aとの溶接強度を向上させることができる。

【0026】

図10では横部材17を山形鋼としたが、これに限定するものではなく、図11に、横部材の他の実施例を示す。図11(a)の横部材18は、板状鋼板で構成したものであり、両端部に曲げ加工によりオイルパン8の板厚以上の段差を形成して溶接面18aを形成し、溶接面18aをオイルパン8の溶接穴9を介して下部フレーム2aに当接させて溶接したものである。

また、(b)の横部材19は、板状鋼板からなる横部材本体部19aの両端部にオイルパン8の板厚以上の厚さのブロック19bを組み合わせて溶接面19cを形成し、溶接面19cをオイルパン8の溶接穴9を介して下部フレーム2aに当接させて溶接したものである。

なお、溶接面を下部フレームに溶接する範囲は、溶接面の全周を溶接しなくてもよく、下部フレーム2aと接する溶接面の外周のうち、横部材の内側となる1辺を除く3辺、または両側の2辺、または先端側の1辺のみでもよい。

【0027】

また、図10及び図11において、横部材17,18,19の下面がオイルパン8の上面と対向する部位に、隙間20を設けてもよい。隙間20は、溶接面の突出高さを変えるだけで簡単に形成することができる。この構成によれば、乗客コンベアの上方から滴下、飛散してきたオイルが横部材で塞き止められ、オイルが横部材の周辺に滞留することを防止する効果が得られる。

なお、これまでに説明した図5のような場合でも、横部材11の両端部とオイルパン8のフランジ部8aとの間には隙間があるので、オイルの流れが横部材11で完全に塞がれることはないが、隙間20を設けることで、より確実にオイルの滞留を防止できる。

【0028】

以上のように、実施の形態4の乗客コンベアのオイルパン装置によれば、主枠の下部フレームの上面に溶接される横部材の溶接面が、オイルパンの板厚以上に突出して形成され、溶接面を下部フレームの上面に当接させて溶接されているので、横部材を安定してオイルパン上の所定位置に設置することができ、また、横部材と主枠との溶接強度を向上させることができる。

【0029】

また、横部材の下面とオイルパンの上面とが対向する部位に隙間が形成されているので、隙間をオイルの抜け道として利用することが可能となり、踏段チェーンから滴下、飛散するオイルが横部材によって塞き止められることがなく、オイルが横部材の近辺に滞留するのを防止できる。

【0030】

実施の形態5.

図12は、この発明の実施の形態5による乗客コンベアのオイルパン装置の要部を示す斜視図であり、実施の形態2の図5に対応する部分なので、図5と同等部分は同一符号で示し説明は省略し、相違点を中心に説明する。

【0031】

図12(a)は、オイルパンと横部材を下部フレームに溶接する前の状態を示し、(b)は溶接後の状態を示している。本実施の形態では、オイルパン8に開ける溶接穴21は、スリット状の長穴とし、横部材11が下部フレームに溶接される溶接位置に合わせて形成されている。すなわち、(a)に示すように、オイルパン8と主枠2の下部フレーム2aとの溶接位置に、横部材11の溶接部に合わせて、必要な幅、長さおよび数の溶接穴21を開ける。図12の例では、横部材11は山形鋼を角部を上方に向けて設置しているので、(a)のように溶接穴21を2箇所開けておき、その溶接穴21に横部材11の溶接部を合わせ、(b)のように溶接穴21を介して横部材11とオイルパン8とを一度に下部フレーム2aに溶接して固定する。

【0032】

この構成によれば、オイルパン8に開ける溶接穴21を、図5に示した溶接穴9よりも小さくでき、加工に要する作業工数を低減できる。また、図12(a)に示すように、横部材11はオイルパン8に開けられた溶接穴21の位置に合わせて設置すればよく、横部材11の位置決めを容易に行うことができ、かつ、図12(b)に示すように、オイルパン8および横部材11を下部フレーム2aに固定する溶接作業を、一括して行うことができる。

【0033】

この場合、横部材の形状および組付けは、図12に限定するものではない。図13(a)〜(f)に、横部材の形状および下部フレームへの組付け姿勢の他の実施例の断面図を示す。山形鋼からなる横部材11に使用する場合は、(a)のような組付け(これは図12と同じ)以外に、(b)のような組付けが考えられる。

また、溝形鋼を使用する横部材12の場合では、(c)〜(e)のような組付けにすれば良い。

更に、板材を使用する横部材13の場合では、(f)のようになる。溶接ビード15で溶接穴21を埋めるように溶接し、いずれの場合も、溶接作業を一括して行う。

【0034】

以上のように、実施の形態5の乗客コンベアのオイルパン装置によれば、溶接穴の形状はスリット状の長穴であり、横部材が下部フレームに溶接される溶接位置に合わせて溶接穴が形成されており、オイルパンと横部材とが下部フレームに一括して溶接されているので、主枠と横部材とを固定する際に、溶接穴の位置に沿って横部材を設置することで、横部材を容易に位置決めできる。また、主枠に対してオイルパンと横部材との溶接作業を一括して行うことができるため、作業時間が短縮できる。

【0035】

実施の形態6.

図14は、この発明の実施の形態6による乗客コンベアのオイルパン装置の要部を示す正面図であり、実施の形態3の図8(b)に対応する部分を示している。図8(b)と同等部分は同一符号で示し説明は省略し、相違点を中心に説明する。

【0036】

図14のように、横部材11の端部の溶接部で横部材11をオイルパン8と共に下部フレーム2aに溶接する部分以外の箇所で、横部材11の下面とオイルパン8の上面とが溶接により固定された固定部22を有するものである。

このように、オイルパン8と横部材11とを溶接固定することにより、両者が溶接されていない場合と比較して、オイルパン8のたわみを抑制でき、オイルパン8の板厚を薄くすることが可能となる。

溶接方法は点付け、全周、千鳥など、オイルパン8と横部材11とを溶接できるものであれば特に問わない。

また、横部材は、山形鋼だけでなく、実施の形態2以降で説明した全ての横部材に適用できる。

【0037】

以上のように、実施の形態6の乗客コンベアのオイルパン装置によれば、横部材の両端部の溶接部より内側で、横部材とオイルパンとが溶接により固定された固定部を有するので、オイルパンのたわみを抑制することができ、オイルパンの板厚を薄くすることが可能となる。

【符号の説明】

【0038】

1 エスカレータ 2 主枠

2a 下部フレーム 3 踏段

4 レール 5 踏段チェーン

6 駆動機 7 オイルパン装置

8 オイルパン 8a フランジ部

9,10,21 溶接穴 11〜13,17〜19 横部材

11a 溶接部 14 縦部材

15 溶接ビード 16 切欠き

17a,18a,19c 溶接面 19a 横部材本体部

19b ブロック 20 隙間

22 固定部。

【技術分野】

【0001】

この発明は、エスカレータや動く歩道などの乗客コンベアに組付けられたオイルパン装置に関するものである。

【背景技術】

【0002】

乗客コンベアの主枠の内側には手摺、踏段などを駆動させるチェーンが設置されており、これらチェーンの摺動を円滑にするためオイルが供給されている。そのため、主枠外部にオイルが漏れ出ないように主枠下面にオイルパン装置を設置する必要がある。

従来の乗客コンベアのオイルパン装置の組付けにおいて、オイルパンと主枠を固定するには、例えば、オイルパンの繋ぎ部に溶接によりフックを取り付け、繋ぎ合わせる別のオイルパンの端部と主枠側の部材とにフックを挟み込んで主枠に固定するもの(特許文献1参照)や、例えば、主枠の下弦材の内側にオイルパン取付用のブラケットを予め溶接して取付けておき、このブラケットにオイルパンをねじ締めによって取付ける技術(特許文献2参照)が知られている。

また、主枠の下面には、オイルパンの他に左右の主枠を繋ぐ複数の横部材が設けられているのが一般的である。この横部材と左右の主枠とを固定する従来技術として、例えば、主枠の下方から主枠に溶接固定する方法(特許文献2、図2参照)や、主枠の内側から主枠に溶接固定する方法(特許文献1、図3参照)が知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−157273号公報(第2頁、図1−3)

【特許文献2】特開平8−59160号公報(第3頁、図1−2)

【発明の概要】

【発明が解決しようとする課題】

【0004】

このようなオイルパン装置にあっては、例えば特許文献1では、オイルパンを乗客コンベア主枠に取付けるために、オイルパンの裏側にフックを取付け、更に、オイルパンの横ずれを防止する部材も別途設けている。また、特許文献2では、オイルパンの側面に穴を開け、主枠に溶接固定したブラケットにオイルパンをねじ固定している。このように従来のオイルパンの取付けでは、オイルパンを主枠に固定するためにオイルパン以外の部品が必要であり、部品点数や作業工数が増加するという問題点があった。

また、主枠の下部に横部材を設ける場合、特許文献2のように主枠の下方から横部材を溶接固定するものでは、横部材を治具等で保持しておく方法か、又は、主枠を上下反転させて主枠に横部材をセットして溶接固定する方法が考えられる。しかし、前の方法では、主枠の下に潜り込んで横部材と主枠を溶接する必要があり、作業に困難を伴う。後の方法では、重量物である主枠を反転させるため、作業に危険や困難を伴う。また、簡易に主枠を反転できる治具を用いることも考えられるが、大規模な治具が必要になるため、コストの面で問題がある。これに対し、特許文献1のように主枠の上方から横部材を溶接固定しその上にオイルパンを固定するものでは、上記のような困難は伴わないが、オイルパンの幅を最大限に広げられないという問題点があった。

【0005】

この発明は、上記のような問題点を解決するためになされたもので、オイルパンを主枠に固定するための部品を必要とせずに主枠とオイルパンを固定することを目的とする。

また、オイルパンの主枠への取付けに合わせて、主枠の下部に設ける横部材の取付けを簡素化することを目的とする。

【課題を解決するための手段】

【0006】

この発明に係る乗客コンベアのオイルパン装置は、乗客コンベアの踏段チェーンが収容された主枠の内部下方に配置され、踏段チェーンに供給されるオイルの油滴を受ける乗客コンベアのオイルパン装置において、オイルパン装置のオイルパンは、幅方向両端部が、主枠下部の幅方向の両側を構成する一対の下部フレームの内側上面に載置され、内側上面と重なる幅方向両端部に溶接穴を有し、溶接穴の内周が下部フレームに溶接されて主枠に固定されているものである。

【発明の効果】

【0007】

この発明の乗客コンベアのオイルパン装置によれば、オイルパンは、幅方向両端部が、主枠下部の幅方向の両側を構成する一対の下部フレームの内側上面に載置され、内側上面と重なる幅方向両端部に溶接穴を有し、溶接穴の内周が下部フレームに溶接されて主枠に固定されているので、オイルパンを主枠に固定するための部品を必要とせずに、主枠に固定することができる。

【図面の簡単な説明】

【0008】

【図1】この発明の実施の形態1による乗客コンベアのオイルパン装置が設置される乗客コンベアの概略側面図である。

【図2】乗客コンベアに設置されるオイルパン装置の、一般的なオイルパンを示す概略斜視図である。

【図3】この発明の実施の形態1による乗客コンベアのオイルパン装置の要部を示す斜視図である。

【図4】この発明の実施の形態1による乗客コンベアのオイルパン装置の他の実施例の要部を示す斜視図である。

【図5】この発明の実施の形態2による乗客コンベアのオイルパン装置の要部を示す斜視図である。

【図6】図5の上面図である。

【図7】この発明の実施の形態2による乗客コンベアのオイルパン装置の他の実施例の要部を示す斜視図である。

【図8】この発明の実施の形態3による乗客コンベアのオイルパン装置の要部と、比較のために従来のオイルパン装置の要部を示した正面図である。

【図9】この発明の実施の形態3による乗客コンベアのオイルパン装置の他の実施例の要部を示す正面図である。

【図10】この発明の実施の形態4による乗客コンベアのオイルパン装置の要部を示す斜視図である。

【図11】この発明の実施の形態4による乗客コンベアのオイルパン装置の他の実施例の要部を示す斜視図である。

【図12】この発明の実施の形態5による乗客コンベアのオイルパン装置の要部を示す斜視図である。

【図13】この発明の実施の形態5による乗客コンベアのオイルパン装置の他の実施例の要部を示す側面断面図である。

【図14】この発明の実施の形態6による乗客コンベアのオイルパン装置の要部を示す正面図である。

【発明を実施するための形態】

【0009】

実施の形態1.

図1は、オイルパン装置が組付けられる乗客コンベアの一つであるエスカレータの概略側面図である。以下、エスカレータを例に説明する。

エスカレータ1は、主に山形鋼や溝形鋼などの梁材を基に組立てられた主枠2と、複数の踏段3と、踏段3が乗るレール4と、踏段3が連結されている踏段チェーン5と、踏段チェーン5を駆動させる駆動機6等から構成されている。

主枠2の内部を複数の踏段3がレール4に沿って循環しており、エスカレータ1を円滑に運転するため、踏段チェーン5には多量のオイルが所要のインターバルで定期的に供給されている。このとき、余剰のオイルが油滴となり、踏段チェーン5やレール4から滴下し飛散するため、オイルが主枠2の外へ漏れ出るのを防止する油受けとして、主枠2の内部の底部にオイルパン装置7が組付けられている。

【0010】

図2は、一般的なオイルパン装置の油受部であるオイルパン8の形状を示す部分斜視図である。本願発明のオイルパン8も基本的に同じ形状であるが、本願発明の特徴部である溶接穴(詳細は後述する)は図示していない。オイルパン8は、一般的に薄鋼板で製作され、滴下、飛散したオイルが主枠2の外へ漏れ出るのを防止するため、幅方向両側がプレス加工等により略90度折り曲げられ、フランジ部8aが形成されている。当然、長さ方向の両端部にも同様のフランジ部8aが形成されている。

なお、以下の説明において、各部材がエスカレータ1に組み込まれたとき、踏段3の移動方向を長さ方向と呼び、踏段3の移動方向に対して直交する方向を幅方向と呼ぶことにする。

オイルパン8は、加工や組立の作業性等を考慮して、長さ方向に複数に分割されて製作されており、組立時に一体につなぎ合わされてオイルパン装置7が構成され、図1に示すように主枠2の内底のほぼ全長に亘って敷設されている。

【0011】

図3は、実施の形態1によるオイルパン装置7のオイルパン8を、主枠2の下部の幅方向の両側を構成する一対の下部フレーム2aに取り付けた片側部分を示す部分斜視図である。

一対の下部フレーム2aは、山形鋼からなり、一辺を内側に向け向かい合わせて配置されている。オイルパン8は、その幅方向両端部が、下部フレーム2aの内側上面に載置され、内側上面と重なる幅方向両端部に、矩形状の溶接穴9が開けられている。図では1箇所のみを示しているが、長さ方向に適宜間隔を開けて複数個形成されており、また、幅方向の他端側にも同様の溶接穴9が形成されている。なお、穴形状は長円形でも良い。

【0012】

オイルパン8は、主枠2内部に挿入されて下部フレーム2aの内側上面に載置された後、位置決め、仮固定し、図3に示すように、オイルパン8の溶接穴9の内周を下部フレーム2aに全周溶接することで主枠2に固定される。すなわち、オイルパン8を直接主枠2の下部フレーム2aへ溶接により固定したものである。

このように、オイルパン8を直接、溶接固定するので、オイルパン8を主枠2に取付けるためのブラケット等の別部品を必要としない。

【0013】

図3では溶接穴の形状を、内周を一周して全周溶接できる程度の大きさの矩形状としたが、次に、溶接穴の他の例について説明する。

図4は、オイルパン8に形成する溶接穴の他の例を示す要部斜視図である。図3との違いは、溶接穴の大きさである。図4に示す溶接穴10は、細長い長穴としたものである。オイルパン8を下部フレーム2aへ溶接するのに必要な最小限の幅(例えば、数mm程度)とすることで、1回(1パス)の溶接でオイルパン8を下部フレーム2aに溶接固定するようにしたものである。すなわち、1パスで溶接穴10の内周全体が溶接され、溶接後は溶接穴10が溶接ビードで埋められた状態となる。これにより、溶接作業時間が削減できる。

また、この構成によれば、オイルパン8に開ける溶接穴10を図3に示した溶接穴9よりも小さくでき、加工に要する作業工数を低減できる。

【0014】

以上のように、実施の形態1の乗客コンベアのオイルパン装置によれば、乗客コンベアの踏段チェーンが収容された主枠の内部下方に配置され、踏段チェーンに供給されるオイルの油滴を受ける乗客コンベアのオイルパン装置において、オイルパン装置のオイルパンは、幅方向両端部が、主枠下部の幅方向の両側を構成する一対の下部フレームの内側上面に載置され、内側上面と重なる幅方向両端部に溶接穴を有し、溶接穴の内周が下部フレームに溶接されて主枠に固定されているので、オイルパンを主枠に固定するための部品を必要とせずに、オイルパンを主枠に直接固定することができる。

【0015】

実施の形態2.

図5は、この発明の実施の形態2による乗客コンベアのオイルパン装置の要部を示す斜視図であり、図6は図5の上面図である。なお、実施の形態2以降の各実施の形態において、オイルパン装置7が組付けられるエスカレータ1の概略側面図は、実施の形態1の図1と同等なので、全体の説明は省略する。本願発明は、実施の形態1の図3で説明した部分、すなわち、オイルパン装置7のオイルパン8を、主枠2へ固定する部分に特徴を有するので、以下の各実施の形態ではその部分を中心に説明する。また、実施の形態1の図3と同等部分は同一符号を付して説明は省略する。

【0016】

主枠2には、その形状を維持し、また強度を確保するために、適宜、縦梁や横梁が設けられている。実施の形態1では説明を省略したが、通常、一対の下部フレーム2aを繋ぐ横方向の梁である横部材が、長さ方向に複数個、設けられている。

そこで、本実施の形態では、図5に示すように、オイルパン8に開けられた溶接穴9を利用し、溶接穴9を介して主枠2の下部フレーム2aと横部材11とを溶接により固定したものである。図5、図6の例では、横部材11として山形鋼を使用している。

下部フレーム2aと山形鋼からなる横部材11の端部の溶接部11aは、オイルパン8の板厚だけ隙間が空いているが、その隙間を溶接ビードで埋めて溶接している。

この構成によれば、別途、ブラケットなどの部品を使うこと無しに、オイルパン8と横部材11を共に主枠2の下部フレーム2aに溶接固定することができる。

【0017】

図5,図6では、横部材として山形鋼を使用し、山形鋼の角部を上方に向けて溶接した場合を示したが、次に、他の組付け姿勢、及び他の形鋼を使用した場合の実施例について説明する。

図7(a)〜(e)は、横部材の他の組付け姿勢、及び、他の形状の鋼材を使用した実施例を示す斜視図である。(a)は、図5と同じ山形鋼からなる横部材11であるが、図5とは組付け姿勢が異なり、山形鋼の一面を下部フレーム2aの面に対向させて対向面の周囲を溶接したものである。

(b)〜(d)は、溝形鋼を使用した横部材12の場合であり、組付け姿勢により(b)、(c)、(d)のような実施例が考えられる。強度や横部材の利用方法(他の部材を取付ける等)により適宜選択すればよい。

また、(e)は、板材を使用した場合の横部材13の実施例である。

【0018】

以上のように、実施の形態2の乗客コンベアのオイルパン装置によれば、一対の下部フレームを繋ぐ横部材を有し、横部材の両端部が、溶接穴を介して下部フレームのそれぞれに溶接されているので、ブラケットなどの部品を使うこと無しに、オイルパンと横部材を共に主枠の下部フレームに溶接固定することができる。

【0019】

実施の形態3.

図8は、この発明の実施の形態3による乗客コンベアのオイルパン装置の要部を示す部分図であり、例えば、実施の形態2の図5のように、オイルパンの溶接穴を利用して横部材を取り付けた場合の、コンベアの走行方向に見た正面図である。但し、(a)は比較説明のための参考図である。

【0020】

主枠2には、長手方向に適宜間隔を置いて、主枠2の一部を構成する縦部材14が設けられている。

参考図として示す(a)のような従来例(例えば、背景技術の項で説明した特許文献1の図3)の場合では、横部材11が主枠2の下部フレーム2a上に設置され、その横部材11の上にオイルパン8が設置されているので、縦部材14とオイルパン8のフランジ部8aが干渉するため、主枠2の幅方向に対して、オイルパン8の幅を縦部材14の位置よりも広くすることができない。

これに対し、この実施の形態では、(b)に示すように、オイルパン8を主枠2の下部フレーム2aに直接溶接し、その上面に横部材11を設けているので、縦部材14とフランジ部8aが干渉しない。

そこで、両側のフランジ部8aを縦部材14の下方に位置するようにオイルパン8の幅寸法を設定し、オイルパン8の幅を可能な限り広げたものである。下部フレーム2aは主枠2の主要な強度部材であり、相応の大きさを有しており、これに比べるとオイルパン8のフランジ部8aの高さはそれほど必要ないので、その差分の寸法内で縦部材14を下部フレーム2aの内側側面に十分固定することができる。

【0021】

この構成によれば、オイルパン8のフランジ部8aと縦部材14が干渉しない構成にできるので、オイルパン8の幅を縦部材14の下方にまで伸ばし、幅を広くすることができるため、レール4、踏段チェーン5等から滴下、飛散するオイルを受けるオイルパンの面積を広くすることができる。

【0022】

また、図9のように、オイルパン8に開けられた溶接穴9の全周を溶接した際の溶接ビード15と横部材11の下面とが干渉する部位に、切欠き16を設けてもよい。

この構成によれば、溶接ビード15と横部材11が干渉することが無くなり、切欠き16が無い場合よりも横部材11を安定してオイルパン8上に固定することができ、かつ、横部材11と下部フレーム2aとの距離を短くできるため溶接強度を向上させることができる。なお、この切欠き16は、縦部材14の有無に関係なく、図5のような場合にも適用できる。

【0023】

以上のように、実施の形態3の乗客コンベアのオイルパン装置によれば、下部フレームの上面にオイルパンを介して横部材が溶接された構成において、主枠の一部を構成する縦部材が下部フレームの内側に固定されており、オイルパンの幅方向両端部が縦部材の下方に位置するようにオイルパンの幅を設定したので、オイルパンを横部材の上側に固定する場合と比較して、オイルパンのフランジ部が縦部材と干渉することが無いため、オイルパンの幅を広くすることが可能となり、踏段チェーンから滴下、飛散するオイルをオイルパンで受ける面積を広くすることができる。

【0024】

実施の形態4.

図10は、この発明の実施の形態4による乗客コンベアのオイルパン装置の要部を示す斜視図であり、実施の形態2の図5に対応する部分なので、図5と同等部分は同一符号で示し説明は省略する。

図10(a)に示すように、本実施の形態では、横部材17の溶接面17aが、直接主枠2の下部フレーム2aの上面に当接するように、横部材17の両端部の溶接面17aを、少なくともオイルパンの板厚以上に突出させて形成したものであり、その溶接面17aをオイルパン8の溶接穴9を介して下部フレーム2aに当接させて溶接している。図10(b)は、(a)の矢印方向に見た、横部材17の1面を示す図であり、実際の製作に当たっては、山形鋼の両端の溶接面17a部を残し、中間部を切り欠けばよい。

【0025】

この構成によれば、横部材17を下部フレーム2aに当接させて位置決めでき、図5のような横部材11の組付け状態と比較して、横部材17を安定してオイルパン8上の所定位置に設置することができ、かつ、横部材17と下部フレーム2aとの溶接強度を向上させることができる。

【0026】

図10では横部材17を山形鋼としたが、これに限定するものではなく、図11に、横部材の他の実施例を示す。図11(a)の横部材18は、板状鋼板で構成したものであり、両端部に曲げ加工によりオイルパン8の板厚以上の段差を形成して溶接面18aを形成し、溶接面18aをオイルパン8の溶接穴9を介して下部フレーム2aに当接させて溶接したものである。

また、(b)の横部材19は、板状鋼板からなる横部材本体部19aの両端部にオイルパン8の板厚以上の厚さのブロック19bを組み合わせて溶接面19cを形成し、溶接面19cをオイルパン8の溶接穴9を介して下部フレーム2aに当接させて溶接したものである。

なお、溶接面を下部フレームに溶接する範囲は、溶接面の全周を溶接しなくてもよく、下部フレーム2aと接する溶接面の外周のうち、横部材の内側となる1辺を除く3辺、または両側の2辺、または先端側の1辺のみでもよい。

【0027】

また、図10及び図11において、横部材17,18,19の下面がオイルパン8の上面と対向する部位に、隙間20を設けてもよい。隙間20は、溶接面の突出高さを変えるだけで簡単に形成することができる。この構成によれば、乗客コンベアの上方から滴下、飛散してきたオイルが横部材で塞き止められ、オイルが横部材の周辺に滞留することを防止する効果が得られる。

なお、これまでに説明した図5のような場合でも、横部材11の両端部とオイルパン8のフランジ部8aとの間には隙間があるので、オイルの流れが横部材11で完全に塞がれることはないが、隙間20を設けることで、より確実にオイルの滞留を防止できる。

【0028】

以上のように、実施の形態4の乗客コンベアのオイルパン装置によれば、主枠の下部フレームの上面に溶接される横部材の溶接面が、オイルパンの板厚以上に突出して形成され、溶接面を下部フレームの上面に当接させて溶接されているので、横部材を安定してオイルパン上の所定位置に設置することができ、また、横部材と主枠との溶接強度を向上させることができる。

【0029】

また、横部材の下面とオイルパンの上面とが対向する部位に隙間が形成されているので、隙間をオイルの抜け道として利用することが可能となり、踏段チェーンから滴下、飛散するオイルが横部材によって塞き止められることがなく、オイルが横部材の近辺に滞留するのを防止できる。

【0030】

実施の形態5.

図12は、この発明の実施の形態5による乗客コンベアのオイルパン装置の要部を示す斜視図であり、実施の形態2の図5に対応する部分なので、図5と同等部分は同一符号で示し説明は省略し、相違点を中心に説明する。

【0031】

図12(a)は、オイルパンと横部材を下部フレームに溶接する前の状態を示し、(b)は溶接後の状態を示している。本実施の形態では、オイルパン8に開ける溶接穴21は、スリット状の長穴とし、横部材11が下部フレームに溶接される溶接位置に合わせて形成されている。すなわち、(a)に示すように、オイルパン8と主枠2の下部フレーム2aとの溶接位置に、横部材11の溶接部に合わせて、必要な幅、長さおよび数の溶接穴21を開ける。図12の例では、横部材11は山形鋼を角部を上方に向けて設置しているので、(a)のように溶接穴21を2箇所開けておき、その溶接穴21に横部材11の溶接部を合わせ、(b)のように溶接穴21を介して横部材11とオイルパン8とを一度に下部フレーム2aに溶接して固定する。

【0032】

この構成によれば、オイルパン8に開ける溶接穴21を、図5に示した溶接穴9よりも小さくでき、加工に要する作業工数を低減できる。また、図12(a)に示すように、横部材11はオイルパン8に開けられた溶接穴21の位置に合わせて設置すればよく、横部材11の位置決めを容易に行うことができ、かつ、図12(b)に示すように、オイルパン8および横部材11を下部フレーム2aに固定する溶接作業を、一括して行うことができる。

【0033】

この場合、横部材の形状および組付けは、図12に限定するものではない。図13(a)〜(f)に、横部材の形状および下部フレームへの組付け姿勢の他の実施例の断面図を示す。山形鋼からなる横部材11に使用する場合は、(a)のような組付け(これは図12と同じ)以外に、(b)のような組付けが考えられる。

また、溝形鋼を使用する横部材12の場合では、(c)〜(e)のような組付けにすれば良い。

更に、板材を使用する横部材13の場合では、(f)のようになる。溶接ビード15で溶接穴21を埋めるように溶接し、いずれの場合も、溶接作業を一括して行う。

【0034】

以上のように、実施の形態5の乗客コンベアのオイルパン装置によれば、溶接穴の形状はスリット状の長穴であり、横部材が下部フレームに溶接される溶接位置に合わせて溶接穴が形成されており、オイルパンと横部材とが下部フレームに一括して溶接されているので、主枠と横部材とを固定する際に、溶接穴の位置に沿って横部材を設置することで、横部材を容易に位置決めできる。また、主枠に対してオイルパンと横部材との溶接作業を一括して行うことができるため、作業時間が短縮できる。

【0035】

実施の形態6.

図14は、この発明の実施の形態6による乗客コンベアのオイルパン装置の要部を示す正面図であり、実施の形態3の図8(b)に対応する部分を示している。図8(b)と同等部分は同一符号で示し説明は省略し、相違点を中心に説明する。

【0036】

図14のように、横部材11の端部の溶接部で横部材11をオイルパン8と共に下部フレーム2aに溶接する部分以外の箇所で、横部材11の下面とオイルパン8の上面とが溶接により固定された固定部22を有するものである。

このように、オイルパン8と横部材11とを溶接固定することにより、両者が溶接されていない場合と比較して、オイルパン8のたわみを抑制でき、オイルパン8の板厚を薄くすることが可能となる。

溶接方法は点付け、全周、千鳥など、オイルパン8と横部材11とを溶接できるものであれば特に問わない。

また、横部材は、山形鋼だけでなく、実施の形態2以降で説明した全ての横部材に適用できる。

【0037】

以上のように、実施の形態6の乗客コンベアのオイルパン装置によれば、横部材の両端部の溶接部より内側で、横部材とオイルパンとが溶接により固定された固定部を有するので、オイルパンのたわみを抑制することができ、オイルパンの板厚を薄くすることが可能となる。

【符号の説明】

【0038】

1 エスカレータ 2 主枠

2a 下部フレーム 3 踏段

4 レール 5 踏段チェーン

6 駆動機 7 オイルパン装置

8 オイルパン 8a フランジ部

9,10,21 溶接穴 11〜13,17〜19 横部材

11a 溶接部 14 縦部材

15 溶接ビード 16 切欠き

17a,18a,19c 溶接面 19a 横部材本体部

19b ブロック 20 隙間

22 固定部。

【特許請求の範囲】

【請求項1】

乗客コンベアの踏段チェーンが収容された主枠の内部下方に配置され、前記踏段チェーンに供給されるオイルの油滴を受ける乗客コンベアのオイルパン装置において、

前記オイルパン装置のオイルパンは、幅方向両端部が、前記主枠下部の幅方向の両側を構成する一対の下部フレームの内側上面に載置され、前記内側上面と重なる前記幅方向両端部に溶接穴を有し、前記溶接穴の内周が前記下部フレームに溶接されて前記主枠に固定されていることを特徴とする乗客コンベアのオイルパン装置。

【請求項2】

請求項1記載の乗客コンベアのオイルパン装置において、

前記一対の下部フレームを繋ぐ横部材を有し、前記横部材の両端部が、前記溶接穴を介して前記下部フレームのそれぞれに溶接されていることを特徴とする乗客コンベアのオイルパン装置。

【請求項3】

請求項1記載の乗客コンベアのオイルパン装置において、

前記主枠の一部を構成する縦部材が前記下部フレームの内側に固定されており、前記オイルパンの前記幅方向両端部が前記縦部材の下方に位置するように前記オイルパンの幅が設定されていることを特徴とする乗客コンベアのオイルパン装置。

【請求項4】

請求項2記載の乗客コンベアのオイルパン装置において、

前記下部フレームの上面と溶接される前記横部材の溶接面が、前記オイルパンの板厚以上に突出して形成され、前記溶接面を前記下部フレームの上面に当接させて溶接されていることを特徴とする乗客コンベアのオイルパン装置。

【請求項5】

請求項4記載の乗客コンベアのオイルパン装置において、

前記横部材の下面と前記オイルパンの上面とが対向する部位に隙間が形成されていることを特徴とする乗客コンベアのオイルパン装置。

【請求項6】

請求項2記載の乗客コンベアのオイルパン装置において、

前記溶接穴の形状はスリット状の長穴であり、前記横部材が前記下部フレームに溶接される溶接位置に合わせて前記溶接穴が形成されており、前記オイルパンと前記横部材とが前記下部フレームに一括して溶接されていることを特徴とする乗客コンベアのオイルパン装置。

【請求項7】

請求項2記載の乗客コンベアのオイルパン装置において、

前記横部材の前記両端部の溶接部より内側で、前記横部材と前記オイルパンとが溶接により固定された固定部を有することを特徴とする乗客コンベアのオイルパン装置。

【請求項1】

乗客コンベアの踏段チェーンが収容された主枠の内部下方に配置され、前記踏段チェーンに供給されるオイルの油滴を受ける乗客コンベアのオイルパン装置において、

前記オイルパン装置のオイルパンは、幅方向両端部が、前記主枠下部の幅方向の両側を構成する一対の下部フレームの内側上面に載置され、前記内側上面と重なる前記幅方向両端部に溶接穴を有し、前記溶接穴の内周が前記下部フレームに溶接されて前記主枠に固定されていることを特徴とする乗客コンベアのオイルパン装置。

【請求項2】

請求項1記載の乗客コンベアのオイルパン装置において、

前記一対の下部フレームを繋ぐ横部材を有し、前記横部材の両端部が、前記溶接穴を介して前記下部フレームのそれぞれに溶接されていることを特徴とする乗客コンベアのオイルパン装置。

【請求項3】

請求項1記載の乗客コンベアのオイルパン装置において、

前記主枠の一部を構成する縦部材が前記下部フレームの内側に固定されており、前記オイルパンの前記幅方向両端部が前記縦部材の下方に位置するように前記オイルパンの幅が設定されていることを特徴とする乗客コンベアのオイルパン装置。

【請求項4】

請求項2記載の乗客コンベアのオイルパン装置において、

前記下部フレームの上面と溶接される前記横部材の溶接面が、前記オイルパンの板厚以上に突出して形成され、前記溶接面を前記下部フレームの上面に当接させて溶接されていることを特徴とする乗客コンベアのオイルパン装置。

【請求項5】

請求項4記載の乗客コンベアのオイルパン装置において、

前記横部材の下面と前記オイルパンの上面とが対向する部位に隙間が形成されていることを特徴とする乗客コンベアのオイルパン装置。

【請求項6】

請求項2記載の乗客コンベアのオイルパン装置において、

前記溶接穴の形状はスリット状の長穴であり、前記横部材が前記下部フレームに溶接される溶接位置に合わせて前記溶接穴が形成されており、前記オイルパンと前記横部材とが前記下部フレームに一括して溶接されていることを特徴とする乗客コンベアのオイルパン装置。

【請求項7】

請求項2記載の乗客コンベアのオイルパン装置において、

前記横部材の前記両端部の溶接部より内側で、前記横部材と前記オイルパンとが溶接により固定された固定部を有することを特徴とする乗客コンベアのオイルパン装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−250831(P2012−250831A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−126268(P2011−126268)

【出願日】平成23年6月6日(2011.6.6)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月6日(2011.6.6)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]