乳化すり身の製造装置とそれを用いた乳化すり身の製造方法及び乳化ムースの製造方法

【課題】乳化能を高めることが可能な乳化すり身の製造方法と、この乳化すり身を原料として嚥下性に優れるとともに,パテや等の原料となる一次製品としても利用可能な乳化ムースの製造方法と、短時間で効率よく乳化すり身を製造できる乳化すり身の製造装置を提供する。

【解決手段】本発明の乳化すり身の製造装置は、上半部2aと下半部2bとからなる略球殻状の真空容器2と、真空容器2内で回転可能に駆動軸3bに取り付けられるプロペラ状の回転刃4と、回転速度を調節可能に駆動軸3bを駆動するモーター5bと、駆動軸3bに対向するように設置される駆動軸3aに真空容器2内で回転可能に一端が取り付けられる板状の円弧翼6と、回転速度を調節可能に駆動軸3aを駆動するモーター5aとを備えた撹拌装置1と、この撹拌装置1に接続される魚油注入手段8、真空ポンプ9、冷却手段10及び温度センサ11等により構成される。

【解決手段】本発明の乳化すり身の製造装置は、上半部2aと下半部2bとからなる略球殻状の真空容器2と、真空容器2内で回転可能に駆動軸3bに取り付けられるプロペラ状の回転刃4と、回転速度を調節可能に駆動軸3bを駆動するモーター5bと、駆動軸3bに対向するように設置される駆動軸3aに真空容器2内で回転可能に一端が取り付けられる板状の円弧翼6と、回転速度を調節可能に駆動軸3aを駆動するモーター5aとを備えた撹拌装置1と、この撹拌装置1に接続される魚油注入手段8、真空ポンプ9、冷却手段10及び温度センサ11等により構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、魚肉すり身に栄養価の高い魚油を混合撹拌して乳化させる乳化すり身の製造装置とそれを用いた乳化すり身の製造方法及び乳化ムースの製造方法に係り、特に、短時間で効率よく乳化すり身を製造できる乳化すり身の製造装置と、乳化能を高めることが可能な乳化すり身の製造方法と、嚥下性に優れるとともに,パテ等の原料となる一次製品としても利用可能な乳化ムースの製造方法に関する。

【背景技術】

【0002】

ドコサヘキサエン酸(DHA)およびエイコサペンタエン酸(EPA)は、生活習慣病の予防や治療、および痴呆などの脳の機能への効果が明らかにされており、これらの成分は主に魚の油(魚油)に含まれている。

しかしながら、特にDHA・EPAの摂取が必要な重患者、高齢者、幼児にとって魚料理は小骨が多いために食べ難く、嚥下に問題のある者にとっては特に摂取が容易でない。また、若い世代では食の欧米化に伴い、魚料理を敬遠する傾向がある。

DHAやEPAは、サプリメントとしても販売されているが、日々の食事の中で、DHAやEPAを含む魚油のほか、高タンパクで低カロリーである良質な魚肉とともに、摂取することが望ましい。

【0003】

ここで、魚肉を使った食品の一例として、蒲鉾を例にとり、水産練り製品の製造方法について説明する。

図8は一般的な蒲鉾の製造手順を示す工程図である。

図8に示すように、まず、ステップS10において、蒲鉾の原料となる魚から頭や内臓等を取り除いて水洗いする。そして、採肉機にかけて骨と皮を取り除き、魚肉だけの状態にする。次に、ステップS20では、水に晒して水溶性タンパク質等を取り除いた魚肉を脱水し、ミンチ状にする。ステップS30では、これを裏ごしして、うろこや小骨等を取り除く。この状態を「魚肉すり身」といい、これに糖類や多リン酸塩などを加えて凍結させると「冷凍すり身」になる。ステップS40では、ステップS30で得られた魚肉すり身又は冷凍すり身を擂潰機に入れて「荒擂り」を行った後、食塩を加えて「塩擂り」を行う。これにより、魚肉から塩溶性タンパク質が溶出して肉糊に変化する。さらに、食塩、調味料、澱粉等を加えて「本擂り」を行う。ステップS50では、このすり身を手作業で、あるいは機械等により蒲鉾の形に整える。そして、ステップS60において、すり身を低温(40℃程度)で加熱してゲル化させ、ステップS70において、蒸し器等により、さらに高温(90℃程度)で加熱する。ステップS80では、蒸し上がった蒲鉾を冷却して包装する。なお、後述する魚肉すり身への魚油の混合は、ステップS40の工程で行われる。

【0004】

しかしながら、このような従来の水産練り製品は、図8におけるステップS20の「水晒しおよび脱水」の工程で、本来魚が含有する魚油も流出する。そこで、魚肉すり身に水溶性タンパク質及び魚油を添加することを特徴とする発明が開示されている。

【0005】

例えば、特許文献1には、「魚肉水溶性タンパク質により油脂を高濃度に含有させた魚肉乳化すり身及びその製造方法」という名称で、栄養価の高い魚油を多量に含有させた高脂肪含有魚肉すり身とその製造方法及びそれを用いた水産練り製品に関する発明が開示されている。

特許文献1に開示された発明である魚肉乳化すり身の製造方法は、魚肉すり身に、魚肉水溶性タンパク質及び油脂を加えて混合乳化することを特徴とする。このような製造方法によれば、本来魚肉そのものに含まれているにもかかわらず、すり身等の製造の際に分離され、単独で用いられるかあるいは廃棄されていた魚肉水溶性タンパク質を有効に利用することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3118556号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述の従来技術である特許文献1に開示された発明である魚肉乳化すり身の製造方法においては、魚肉水溶性タンパク質をすり身タンパクの一部と置き換えることで、すり身の油脂に対する乳化容量を高めることができるものの、乳化すり身を用いた食品の風味を魚肉水溶性タンパク質が損ねる場合には使用できないなど、上記食品の種類が制限される可能性があった。

【0008】

本発明はかかる従来の事情に対処してなされたものであり、乳化能を高めることが可能な乳化すり身の製造方法と、この乳化すり身を原料として嚥下性に優れるとともに,パテ等の原料となる一次製品としても利用可能な乳化ムースの製造方法と、短時間で効率よく乳化すり身を製造できる乳化すり身の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、請求項1記載の発明である乳化すり身の製造装置は、魚肉すり身が投入される真空容器と、この真空容器に魚肉すり身を撹拌可能に設置される撹拌手段と、真空容器内を冷却する冷却手段と、魚肉すり身の温度を検出する温度センサと、真空容器内の空気を真空引きする真空ポンプと、真空容器に設置され,魚肉すり身に魚油を注入する魚油注入手段と、を備えたことを特徴とするものである。

このような構造の乳化すり身の製造装置においては、魚油を注入する工程と、魚肉すり身を擂潰する工程を真空状態で行うことができる。通常、魚油(DHA・EPA)は空気に触れると酸化しやすい性質があるが、擂潰と魚油の混合を真空状態で行うことで、魚肉すり身と魚油の酸化を防止することができる。また、乳化すり身を製造する一連の工程において、連続して攪拌できるとともに、攪拌による温度上昇を冷却機によって防ぎ、効率的に乳化すり身を製造することが可能である。また、擂り上がったすり身はなめらかな食感となり、食材本来の風味も保たれるという作用を有する。

【0010】

また、請求項2に記載の発明である乳化すり身の製造方法は、請求項1に記載の乳化すり身の製造装置を用いて、ソルビトールと魚油を加えた魚肉すり身を乳化することを特徴とするものである。

このような乳化すり身の製造方法によれば、乳化すり身全体にわたって魚油が均一に分散するとともに、ゲル化時の破断強度が向上するという作用を有する。

【0011】

請求項3に記載の発明は、請求項2に記載の乳化すり身の製造方法において、魚肉すり身の擂り上がり温度を10℃乃至20℃とすることを特徴とするものである。

このような乳化すり身の製造方法によれば、加熱してゲル化させた場合の破断強度が低下することなく維持されるという作用を有する。

【0012】

請求項4に記載の発明である乳化ムースの製造方法は、請求項2又は請求項3に記載の製造方法によって製造された乳化すり身に荒擂り及び塩擂りを行い、水,油,卵白,糖化物及び発泡剤を添加して本擂りを行った後、加熱してゲル化させることを特徴とする。

このようにして製造される乳化ムースは、嚥下性に優れ、そのまま食すほか、切り分けて焼く、煮る、揚げる、あえるなどの調理をすることができる。また、配合により「歯ぐきでつぶせる」「舌でつぶせる」など、介護食・乳幼児用の食品に適した柔らかさに調節することができる。

さらに、この乳化ムースを他の食品の原料とすることで、栄養価の高い新たな食品を作り出すことができる。

【発明の効果】

【0013】

本発明の請求項1に記載の乳化すり身の製造装置によれば、細菌の繁殖を抑えて、魚肉すり身の品質の低下を防ぐことができる。また、撹拌による魚肉すり身の昇温を遅らせて、乳化に必要な擂潰時間を確保することが可能である。

【0014】

本発明の請求項2に記載の乳化すり身の製造方法によれば、乳化能に優れた乳化すり身を製造することができる。

【0015】

本発明の請求項3に記載の乳化すり身の製造方法によれば、塩分を加えなくとも乳化すり身のゲル化能を維持することができる。

【0016】

本発明の請求項4に記載の乳化ムースの製造方法によれば、DHAやEPA等の高度不飽和脂肪酸を高濃度に含有し、嚥下性に優れる食品を製造することができる。また、従来、魚肉すり身を使用していなかった菓子類などの材料に混合可能な一次製品としての乳化ムースを容易に製造することができる。これにより、栄養価が高く、子供等にも好まれる食品を製造することが可能である。

【図面の簡単な説明】

【0017】

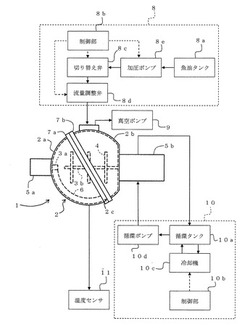

【図1】本発明の実施の形態に係る乳化すり身の製造装置の実施例の構成を示す概略図である。

【図2】(a)は本実施例の乳化すり身の製造方法を示す工程図であり、(b)は本実施例で使用するソルパート及びPO−20の成分表である。

【図3】(a)及び(b)は乳化すり身における魚油の分散状態を示す拡大率400倍の顕微鏡写真である。

【図4】(a)及び(b)はそれぞれ直加熱後及び2段加熱後における乳化すり身の破断強度と擂り上がり温度との関係を示す実験結果である。

【図5】(a)及び(b)はソルビトールを加えた場合と加えない場合における魚油の分散状態を示す拡大率400倍の顕微鏡写真である。

【図6】本発明の実施の形態に係る乳化すり身を用いた乳化ムースの製造方法の実施例を示す工程図である。

【図7】(a)は本実施例の乳化ムースの製造方法の変形例を示す工程図であり、(b)は乳化ムースを原料とするパテの製造方法を示す工程図である。

【図8】一般的な蒲鉾の製造手順を示す工程図である。

【発明を実施するための形態】

【0018】

本発明の実施の形態に係る乳化すり身の製造装置とそれを用いた乳化すり身の製造方法及び乳化ムースの製造方法の実施例について図1乃至図7を用いて説明する。

【実施例】

【0019】

まず、本実施例の乳化すり身の製造装置の構造について図1を用いて説明する。

図1は本実施例の乳化すり身の製造装置の構成を示す概略図である。

図1に示すように、本実施例の乳化すり身の製造装置は、魚肉すり身を細断しながら撹拌混合する撹拌装置1と、この撹拌装置1に接続される魚油注入手段8、真空ポンプ9、冷却手段10及び温度センサ11等により構成されている。撹拌装置1は、上半部2aと下半部2bとからなる略球殻状の真空容器2と、下半部2bの内壁面から真空容器2の内部に向かって延設される駆動軸3bと、真空容器2内で回転可能に駆動軸3bに取り付けられるプロペラ状の回転刃4と、下半部2bに固定され,回転速度を調節可能に駆動軸3bを駆動するモーター5bと、駆動軸3bに対向するように上半部2aの内壁面から真空容器2の内部に向かって延設される駆動軸3aと、真空容器2内で回転可能に一端が駆動軸3aに取り付けられ,真空容器2の内壁面に沿うように形成される板状の円弧翼6と、上半部2aに固定され,回転速度を調節可能に駆動軸3aを駆動するモーター5aとを備えている。

【0020】

分割面2cに沿ってそれぞれフランジ7a,7bが形成された上半部2aと下半部2bとからなる真空容器2は、フランジ7a,7bが互いに傾動自在に連結されており、上半部2aを傾動させるようにして開閉することで、内部に魚肉すり身等を投入可能となっている。また、撹拌装置1の動作中は、上半部2aと下半部2bが不用意に開かないように、フランジ7a,7bは図示しないクランプによって係脱可能に結合されている。

【0021】

魚油注入手段8は、魚油供給管(図示せず)を介して真空容器2に接続される魚油タンク8aと、魚油供給管に設置され,制御部8bによって動作を制御される切り替え弁8c,流量調整弁8d及び加圧ポンプ8eとからなる。また、加圧ポンプ8eは切り替え弁8cと魚油タンク8aの間に介装されている。すなわち、魚油注入手段8は、切り替え弁8cが開いた状態で加圧ポンプ8eを作動させることで、魚油タンク8a内の魚油を流量調整弁8dによって流量を調整しながら真空容器2に注入するものである。

【0022】

冷却手段10は、撹拌装置1の表面に設けられた冷水流路(図示せず)に循環ポンプ10dを介して接続される循環タンク10aと、循環タンク10a内の冷水と熱交換を行う冷却機10cと、冷却機10cの動作を制御する制御部10bとからなる。また、撹拌装置1には真空容器2内の魚肉すり身の温度を検出するための温度センサ11が設置されている。さらに、上述の冷水流路の給水口及び排水口には循環ポンプ10d及び循環タンク10aがそれぞれ接続されている。すなわち、冷却手段10においては、冷却機10cとの熱交換により所定の温度に冷却された循環タンク10a内の冷水が、循環ポンプ10dによって上述の冷水流路に供給され、撹拌装置1全体を冷却した後、再び循環タンク10aに戻るように構成されている。

【0023】

上記構造の乳化すり身の製造装置においては、モーター5bによって回転駆動される回転刃4が、真空容器2内の魚肉すり身を切断するとともに、モーター5aによって回転駆動される円弧翼6と協働して魚肉すり身を撹拌するという作用を有する。また、真空容器2に接続されている真空ポンプ9を作動させることにより、真空容器2内は空気が外部へ排出されて真空状態となる。さらに、真空撹拌中の魚肉すり身に対し、魚油注入手段8によって真空容器2内の真空状態が維持されたまま、魚油が注入されるという作用を有する。

【0024】

以上説明したように、本発明の乳化すり身の製造装置によれば、冷凍すり身を解凍・細砕する工程と、魚油を注入し,すり身を擂潰する工程とを真空状態で連続して行うことができる。この場合、魚肉すり身や魚油が酸化され難いと共に、細菌の繁殖を抑えて、魚肉すり身の品質の低下を防ぐことが可能である。また、擂り上がったすり身はなめらかな食感となり、食材本来の風味も保たれる。これにより、すり身の品質が高まる。なお、魚肉すり身は撹拌によって昇温するが、所定の温度を超えると、品質の低下や細菌の繁殖等の不具合を生じるため、魚肉すり身の擂潰は所定の温度に達するまでの間に行われる。このとき、擂潰時間が短いと、魚肉すり身の乳化が不十分となる。これに対し、本発明の乳化すり身の製造装置によれば、冷却手段10によって撹拌装置1全体が冷却されるため、魚肉すり身の昇温を遅らせて、乳化に必要な擂潰時間を確保することが可能である。そして、本発明の乳化すり身の製造装置によれば、短時間で効率よく乳化すり身を製造することができる。

【0025】

次に、本実施例の乳化すり身の製造装置を用いて乳化すり身を製造する方法について図2を参照しながら説明する。

図2(a)は本実施例の乳化すり身の製造方法を示す工程図であり、図2(b)は本実施例で使用するソルパート及びPO−20の成分表である。なお、図1に示した構成要素については同一の符号を付して、その構成の説明を省略する。また、本実施例では冷凍すり身を使用しており、前述したように乳化すり身の製造工程が図8のステップS40に相当することから、図2(a)では各工程をステップS41〜ステップS44として示している。

まず、ステップS41において、撹拌装置1の上半部2aを開いて真空容器2にスケソウダラの冷凍すり身(40kg)と、図2(b)に示すソルパート(上野製薬(株)製)(3.2kg)と水(12kg)を投入し、高速撹拌(3600rpm)する。これにより、冷凍すり身は細かく砕かれるとともに昇温解凍される。なお、水温のばらつきによる影響を抑えるため、水の代わりに氷水を使用しても良い。

次に、ステップS42では、解凍されたすり身の温度が−1℃に達した時点で、DHA・EPAを含有する精製魚油(12kg)を魚油注入手段8により真空容器2内に注入する。そして、ステップS43では、すり身の温度が10℃に達するまで低速撹拌(1800rpm)する。さらに、ステップS44では、すり身の温度が10℃から上昇して15℃に達するまで高速撹拌(3600rpm)を行う。これにより、すり身が乳化される。なお、上記の全工程において、冷却機10cの設定温度は15℃であり、真空容器2内は真空ポンプ9によって真空状態に減圧されている。また、ステップS44の工程を開始する前に、すり身の昇温速度を遅くして擂潰時間を長くする目的で、真空容器2内に砕氷を投入しても良い。

【0026】

ここで、すり身の乳化に与える撹拌速度の影響について図3を用いて説明する。

図3(a)及び図3(b)は乳化すり身における魚油の分散状態を示す拡大率400倍の顕微鏡写真である。なお、図3(a)は図2の各工程に従って魚肉すり身を乳化させた場合を示し、図3(b)は上記ステップS44で低速撹拌(1800rpm)を行った場合を示している。

図3(a)では、10μm以下の微細な魚油粒子が乳化すり身のほぼ全体にわたって均一に分散しているのに対し、図3(b)では、魚油粒子が乳化すり身のほぼ全体にわたって分散しているものの、その粒径は図3(a)に比べると、均一ではない。これは、低速撹拌によって魚油がすり身全体に分散されるものの、低速撹拌のみでは魚油が十分に微粒化されないことを示している。ただし、低速撹拌をせずに、いきなり高速撹拌を行うと、部分的に乳化が進んで流動性が損なわれるため、魚油の均一な微粒化が困難となる。また、すり身の昇温が速くなり、乳化時間を確保できなくなる。さらに、このように十分に攪拌を行うことで、魚油の油球を魚肉タンパクがコーティングしたカプセル状の構造体ができる。この構造体により、すり身の加熱時のゲル強度および保水性が向上する、魚油の酸化が抑制される、すり身の長期保存が可能になることが分かっている。

【0027】

次に、乳化すり身の擂り上がり温度の許容値について図4を用いて説明する。

図4(a)及び図4(b)はそれぞれ直加熱後及び2段加熱後における乳化すり身の破断強度と擂り上がり温度との関係を示す実験結果である。なお、直加熱と2段加熱の温度はそれぞれ30℃、60分及び85℃、30分であり、これらの工程は、図8に示したステップS60及びステップS70の工程に相当する。また、摺り上がり温度は10℃、15℃、20℃、25℃、30℃の5種類とし、破断強度の測定はレオメーターNRM−2002J(レオテック(株)製)を用いて行った。

図4(a)は、擂り上がり温度が高い場合、直加熱後の乳化すり身の破断強度が低下することを示しており、図4(b)は、擂り上がり温度が20℃より高い場合、2段加熱後の乳化すり身の破断強度が急激に低下することを示している。また、擂り上がり温度が10℃より低いと、乳化時間を十分に確保できなくなるおそれがある。従って、乳化すり身の擂り上がり温度は10℃乃至20℃であることが望ましい。

【0028】

さらに、ソルビトールを加えた場合と加えない場合とで乳化すり身における魚油の分散状態を比較した結果について図5を用いて説明する。

図5(a)及び図5(b)はソルビトールを加えた場合と加えない場合における魚油の分散状態を示す拡大率400倍の顕微鏡写真である。なお、ソルビトールを加えた場合及びソルビトールを加えない場合とは、図2(a)のステップS41において図2(b)に示すソルパート及びPO−20(三菱商事フードテック(株)製の還元澱粉糖化物)を使用した場合をそれぞれ表している。また、直加熱と2段加熱の温度及び測定装置は図4で説明した実験の場合と同じである。

図5(a)では、魚油粒子が均一に微細化されており、その粒径は乳化すり身のほぼ全体にわたって10μm以下となっているのに対し、図5(b)では、粒径が10μmを超える魚油粒子が多数存在している。これは、ソルビトールを加えることにより、乳化能が高められることを示している。

従来の水産練り製品では、塩分を加えることでゲル化能を発現させていたため、中間製品である魚肉すり身の段階で塩分濃度が高くなっていた。これに対し、本発明の乳化すり身の製造方法によれば、塩分を加えずに、あるいは塩分の量が少ない場合でもゲル化能が発現するため、味付けやフレーバーについての自由度が広く、DHAやEPA等の栄養価の高い高度不飽和脂肪酸が含有された魚肉すり身(乳化すり身)を製造することが可能である。

【0029】

なお、本発明の乳化すり身の製造方法は、本実施例で示した場合に限定されるものではない。すなわち、冷凍すり身の代わりに、冷凍されていない魚肉すり身を使用することもできる。また、撹拌装置1への魚肉すり身、ソルビトール及び水等の投入量や撹拌速度についても適宜変更可能である。

【0030】

上記製造方法によって得られた乳化すり身は、特に、甘みを持たせた食品の製造において利便性が高い。以下、この乳化すり身を用いて乳化ムースを製造する方法について、図6を参照しながら説明する。

図6は本発明の実施の形態に係る乳化すり身を用いた乳化ムースの製造方法の実施例を示す工程図である。本実施例では図2(a)の工程に従って製造された冷凍すり身を使用するものであるため、図2(a)のステップS44の後に続いて行われることが明確となるように、図6では最初の工程をステップS45としている。ただし、図6に示された最後の工程の後に続いて図8に示したステップS50以降の工程が行われるわけではない。なお、以下の乳化すり身の撹拌工程においては、本実施例の撹拌装置1に限らず、市販の撹拌装置も使用可能である。

【0031】

図6に示すように、乳化すり身(500g)を2分間撹拌(ステップS45)した後、食塩(10g)を添加して2分間塩擂りを行う(ステップS46)。次に、菜種油(100g)と卵白(150g)を加えて1分間撹拌する(ステップS47)。なお、菜種油以外の食用油を使用しても良い。その後、PO−20(250g)を加えて10秒間撹拌(ステップS48)する。

さらに、増粘多糖類(35g)及び難消化性デキストリン(51g)とともに、発泡剤、調味料(アミノ酸等)及び水を適量加えて1分間撹拌(ステップS49)し、容器に充填(ステップS50)した後、90℃で20分蒸煮する(ステップS51)。そして、室温になるまで放冷(ステップS52)した後、冷凍庫等に入れて急速冷凍する(ステップS53)。

このようにして製造される乳化すり身ムースは、微細な気泡を多量に含んでいるため、口どけが良く、嚥下性に優れている。従って、咀嚼が十分にできない高齢者等でも容易に摂取することが可能である。すなわち、本発明のゲル化食品の製造方法によれば、DHAやEPA等の高度不飽和脂肪酸を含有し、嚥下性に優れる食品を製造することができる。そして、乳化すり身に対して、上記の材料以外に、野菜や果実のパウダーを混合させることで、より栄養価を高め、また見た目にも野菜や果実の鮮やかな色が楽しめる嗜好性の高いムースを作ることができる。

【0032】

このようにして製造される乳化ムースは、そのまま食べることが可能な「二次製品(最終製品)」であるが、調味料等の添加量を変更することによれば、「一次製品(中間製品)」として利用することができる。

図7(a)は本実施例の乳化ムースの製造方法の変形例を示す工程図であり、図7(b)は乳化ムースを原料とするパテの製造方法を示す工程図である。

図7(a)に示すように、ステップS48では、図6のステップS45〜ステップS47の工程を行った後に、図6のステップS48とは異なり、PO−20の代わりにソルパートを加えて撹拌する。次に、トレハロース、増粘多糖類、難消化性デキストリンとともに、発泡剤、調味料(アミノ酸等)及び水を適量加えて撹拌(ステップS49)し、ケースに入れる(ステップS50)。そして、90℃で30分蒸煮(ステップS51)した後、室温になるまで放冷する(ステップS52)。なお、ステップS48では、ソルパートに代えて、PO−20を使用することもできる。

【0033】

このような乳化ムースを原料としてパテを製造する方法について説明する。

図7(b)に示すように、まず、上記乳化ムースに対して香料及びPO−20を加えて撹拌する(ステップS53)。次に、粉末油脂及び加工澱粉を加えて撹拌(ステップS54)した後、冷凍果実を加えて撹拌する(ステップS55)。そして、容器に充填(ステップS56)した後、85℃で40分ボイル加熱する(ステップS57)。その後、室温になるまで放冷し(ステップS58)、冷蔵庫等に入れて冷却する(ステップS59)。

このパテは、原料となるムースの粒感が残っておらず、非常に滑らかでまた魚臭がない。バターやマーガリン、ジャムの代用品として、パンやクラッカーに塗って食するほか、ヨーグルトなどに添えて食しても良い。日々の食事において、DHA・EPAを手軽に補うことができる。

なお、上記乳化ムースはパテ以外にもマヨネーズやテリーヌ、アイスクリームや水ようかん、その他の食品の原料としても使用することができる。

【0034】

以上説明したように、上記乳化ムースは、嚥下性に優れ、そのまま食すほか、切り分けて焼く、煮る、揚げる、あえるなどの調理をすることができる。また、配合により「歯ぐきでつぶせる」「舌でつぶせる」など、介護食・乳幼児用の食品に適した柔らかさに調節することができる。さらに、野菜・果実のパウダーなどを混合させて、色や味に様々なバリエーションを持たせ、大人から子供まで様々な年代の嗜好に合った食品展開ができる。また、この乳化すり身を一次製品とした場合も、これを攪拌すると粒感が残らず、非常に滑らかであり、酸化し難く、油のにじみがないことから他の材料とも混合し易い。

通常、非加熱の魚肉すり身を原料とする食品の製造加工を行う場合、製造現場では、その保存や衛生状態に注意を払う必要がある。また、非加熱の乳化すり身は粘度が高いため、使用後の装置自体の洗浄や衛生管理に労力がかかる。これに対し、上記乳化ムースを原料として活用することで、加工が容易になるとともに、保存や衛生管理等に要する労力が低減される。加えて、これまで魚肉すり身を使用していなかった食品に混合させることで、栄養価の高い新たな食品を作り出すことができる。

【産業上の利用可能性】

【0035】

本発明の請求項1乃至請求項4に記載された発明は、魚油に限らず、各種の油脂を魚肉すり身に乳化させる場合に適用可能である。また、魚油あるいは各種油脂を用いて、畜肉のすり身に乳化させる場合にも応用可能である。

【符号の説明】

【0036】

1…撹拌装置 2…真空容器 2a…上半部 2b…下半部 2c…分割面 3a,3b…駆動軸 4…回転刃 5a,5b…モーター 6…円弧翼 7a,7b…フランジ 8…魚油注入手段 8a…魚油タンク 8b…制御部 8c…切り替え弁 8d…流量調整弁 8e…加圧ポンプ 9…真空ポンプ 10…冷却手段 10a…循環タンク 10b…制御部 10c…冷却機 10d…循環ポンプ 11…温度センサ

【技術分野】

【0001】

本発明は、魚肉すり身に栄養価の高い魚油を混合撹拌して乳化させる乳化すり身の製造装置とそれを用いた乳化すり身の製造方法及び乳化ムースの製造方法に係り、特に、短時間で効率よく乳化すり身を製造できる乳化すり身の製造装置と、乳化能を高めることが可能な乳化すり身の製造方法と、嚥下性に優れるとともに,パテ等の原料となる一次製品としても利用可能な乳化ムースの製造方法に関する。

【背景技術】

【0002】

ドコサヘキサエン酸(DHA)およびエイコサペンタエン酸(EPA)は、生活習慣病の予防や治療、および痴呆などの脳の機能への効果が明らかにされており、これらの成分は主に魚の油(魚油)に含まれている。

しかしながら、特にDHA・EPAの摂取が必要な重患者、高齢者、幼児にとって魚料理は小骨が多いために食べ難く、嚥下に問題のある者にとっては特に摂取が容易でない。また、若い世代では食の欧米化に伴い、魚料理を敬遠する傾向がある。

DHAやEPAは、サプリメントとしても販売されているが、日々の食事の中で、DHAやEPAを含む魚油のほか、高タンパクで低カロリーである良質な魚肉とともに、摂取することが望ましい。

【0003】

ここで、魚肉を使った食品の一例として、蒲鉾を例にとり、水産練り製品の製造方法について説明する。

図8は一般的な蒲鉾の製造手順を示す工程図である。

図8に示すように、まず、ステップS10において、蒲鉾の原料となる魚から頭や内臓等を取り除いて水洗いする。そして、採肉機にかけて骨と皮を取り除き、魚肉だけの状態にする。次に、ステップS20では、水に晒して水溶性タンパク質等を取り除いた魚肉を脱水し、ミンチ状にする。ステップS30では、これを裏ごしして、うろこや小骨等を取り除く。この状態を「魚肉すり身」といい、これに糖類や多リン酸塩などを加えて凍結させると「冷凍すり身」になる。ステップS40では、ステップS30で得られた魚肉すり身又は冷凍すり身を擂潰機に入れて「荒擂り」を行った後、食塩を加えて「塩擂り」を行う。これにより、魚肉から塩溶性タンパク質が溶出して肉糊に変化する。さらに、食塩、調味料、澱粉等を加えて「本擂り」を行う。ステップS50では、このすり身を手作業で、あるいは機械等により蒲鉾の形に整える。そして、ステップS60において、すり身を低温(40℃程度)で加熱してゲル化させ、ステップS70において、蒸し器等により、さらに高温(90℃程度)で加熱する。ステップS80では、蒸し上がった蒲鉾を冷却して包装する。なお、後述する魚肉すり身への魚油の混合は、ステップS40の工程で行われる。

【0004】

しかしながら、このような従来の水産練り製品は、図8におけるステップS20の「水晒しおよび脱水」の工程で、本来魚が含有する魚油も流出する。そこで、魚肉すり身に水溶性タンパク質及び魚油を添加することを特徴とする発明が開示されている。

【0005】

例えば、特許文献1には、「魚肉水溶性タンパク質により油脂を高濃度に含有させた魚肉乳化すり身及びその製造方法」という名称で、栄養価の高い魚油を多量に含有させた高脂肪含有魚肉すり身とその製造方法及びそれを用いた水産練り製品に関する発明が開示されている。

特許文献1に開示された発明である魚肉乳化すり身の製造方法は、魚肉すり身に、魚肉水溶性タンパク質及び油脂を加えて混合乳化することを特徴とする。このような製造方法によれば、本来魚肉そのものに含まれているにもかかわらず、すり身等の製造の際に分離され、単独で用いられるかあるいは廃棄されていた魚肉水溶性タンパク質を有効に利用することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3118556号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述の従来技術である特許文献1に開示された発明である魚肉乳化すり身の製造方法においては、魚肉水溶性タンパク質をすり身タンパクの一部と置き換えることで、すり身の油脂に対する乳化容量を高めることができるものの、乳化すり身を用いた食品の風味を魚肉水溶性タンパク質が損ねる場合には使用できないなど、上記食品の種類が制限される可能性があった。

【0008】

本発明はかかる従来の事情に対処してなされたものであり、乳化能を高めることが可能な乳化すり身の製造方法と、この乳化すり身を原料として嚥下性に優れるとともに,パテ等の原料となる一次製品としても利用可能な乳化ムースの製造方法と、短時間で効率よく乳化すり身を製造できる乳化すり身の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、請求項1記載の発明である乳化すり身の製造装置は、魚肉すり身が投入される真空容器と、この真空容器に魚肉すり身を撹拌可能に設置される撹拌手段と、真空容器内を冷却する冷却手段と、魚肉すり身の温度を検出する温度センサと、真空容器内の空気を真空引きする真空ポンプと、真空容器に設置され,魚肉すり身に魚油を注入する魚油注入手段と、を備えたことを特徴とするものである。

このような構造の乳化すり身の製造装置においては、魚油を注入する工程と、魚肉すり身を擂潰する工程を真空状態で行うことができる。通常、魚油(DHA・EPA)は空気に触れると酸化しやすい性質があるが、擂潰と魚油の混合を真空状態で行うことで、魚肉すり身と魚油の酸化を防止することができる。また、乳化すり身を製造する一連の工程において、連続して攪拌できるとともに、攪拌による温度上昇を冷却機によって防ぎ、効率的に乳化すり身を製造することが可能である。また、擂り上がったすり身はなめらかな食感となり、食材本来の風味も保たれるという作用を有する。

【0010】

また、請求項2に記載の発明である乳化すり身の製造方法は、請求項1に記載の乳化すり身の製造装置を用いて、ソルビトールと魚油を加えた魚肉すり身を乳化することを特徴とするものである。

このような乳化すり身の製造方法によれば、乳化すり身全体にわたって魚油が均一に分散するとともに、ゲル化時の破断強度が向上するという作用を有する。

【0011】

請求項3に記載の発明は、請求項2に記載の乳化すり身の製造方法において、魚肉すり身の擂り上がり温度を10℃乃至20℃とすることを特徴とするものである。

このような乳化すり身の製造方法によれば、加熱してゲル化させた場合の破断強度が低下することなく維持されるという作用を有する。

【0012】

請求項4に記載の発明である乳化ムースの製造方法は、請求項2又は請求項3に記載の製造方法によって製造された乳化すり身に荒擂り及び塩擂りを行い、水,油,卵白,糖化物及び発泡剤を添加して本擂りを行った後、加熱してゲル化させることを特徴とする。

このようにして製造される乳化ムースは、嚥下性に優れ、そのまま食すほか、切り分けて焼く、煮る、揚げる、あえるなどの調理をすることができる。また、配合により「歯ぐきでつぶせる」「舌でつぶせる」など、介護食・乳幼児用の食品に適した柔らかさに調節することができる。

さらに、この乳化ムースを他の食品の原料とすることで、栄養価の高い新たな食品を作り出すことができる。

【発明の効果】

【0013】

本発明の請求項1に記載の乳化すり身の製造装置によれば、細菌の繁殖を抑えて、魚肉すり身の品質の低下を防ぐことができる。また、撹拌による魚肉すり身の昇温を遅らせて、乳化に必要な擂潰時間を確保することが可能である。

【0014】

本発明の請求項2に記載の乳化すり身の製造方法によれば、乳化能に優れた乳化すり身を製造することができる。

【0015】

本発明の請求項3に記載の乳化すり身の製造方法によれば、塩分を加えなくとも乳化すり身のゲル化能を維持することができる。

【0016】

本発明の請求項4に記載の乳化ムースの製造方法によれば、DHAやEPA等の高度不飽和脂肪酸を高濃度に含有し、嚥下性に優れる食品を製造することができる。また、従来、魚肉すり身を使用していなかった菓子類などの材料に混合可能な一次製品としての乳化ムースを容易に製造することができる。これにより、栄養価が高く、子供等にも好まれる食品を製造することが可能である。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態に係る乳化すり身の製造装置の実施例の構成を示す概略図である。

【図2】(a)は本実施例の乳化すり身の製造方法を示す工程図であり、(b)は本実施例で使用するソルパート及びPO−20の成分表である。

【図3】(a)及び(b)は乳化すり身における魚油の分散状態を示す拡大率400倍の顕微鏡写真である。

【図4】(a)及び(b)はそれぞれ直加熱後及び2段加熱後における乳化すり身の破断強度と擂り上がり温度との関係を示す実験結果である。

【図5】(a)及び(b)はソルビトールを加えた場合と加えない場合における魚油の分散状態を示す拡大率400倍の顕微鏡写真である。

【図6】本発明の実施の形態に係る乳化すり身を用いた乳化ムースの製造方法の実施例を示す工程図である。

【図7】(a)は本実施例の乳化ムースの製造方法の変形例を示す工程図であり、(b)は乳化ムースを原料とするパテの製造方法を示す工程図である。

【図8】一般的な蒲鉾の製造手順を示す工程図である。

【発明を実施するための形態】

【0018】

本発明の実施の形態に係る乳化すり身の製造装置とそれを用いた乳化すり身の製造方法及び乳化ムースの製造方法の実施例について図1乃至図7を用いて説明する。

【実施例】

【0019】

まず、本実施例の乳化すり身の製造装置の構造について図1を用いて説明する。

図1は本実施例の乳化すり身の製造装置の構成を示す概略図である。

図1に示すように、本実施例の乳化すり身の製造装置は、魚肉すり身を細断しながら撹拌混合する撹拌装置1と、この撹拌装置1に接続される魚油注入手段8、真空ポンプ9、冷却手段10及び温度センサ11等により構成されている。撹拌装置1は、上半部2aと下半部2bとからなる略球殻状の真空容器2と、下半部2bの内壁面から真空容器2の内部に向かって延設される駆動軸3bと、真空容器2内で回転可能に駆動軸3bに取り付けられるプロペラ状の回転刃4と、下半部2bに固定され,回転速度を調節可能に駆動軸3bを駆動するモーター5bと、駆動軸3bに対向するように上半部2aの内壁面から真空容器2の内部に向かって延設される駆動軸3aと、真空容器2内で回転可能に一端が駆動軸3aに取り付けられ,真空容器2の内壁面に沿うように形成される板状の円弧翼6と、上半部2aに固定され,回転速度を調節可能に駆動軸3aを駆動するモーター5aとを備えている。

【0020】

分割面2cに沿ってそれぞれフランジ7a,7bが形成された上半部2aと下半部2bとからなる真空容器2は、フランジ7a,7bが互いに傾動自在に連結されており、上半部2aを傾動させるようにして開閉することで、内部に魚肉すり身等を投入可能となっている。また、撹拌装置1の動作中は、上半部2aと下半部2bが不用意に開かないように、フランジ7a,7bは図示しないクランプによって係脱可能に結合されている。

【0021】

魚油注入手段8は、魚油供給管(図示せず)を介して真空容器2に接続される魚油タンク8aと、魚油供給管に設置され,制御部8bによって動作を制御される切り替え弁8c,流量調整弁8d及び加圧ポンプ8eとからなる。また、加圧ポンプ8eは切り替え弁8cと魚油タンク8aの間に介装されている。すなわち、魚油注入手段8は、切り替え弁8cが開いた状態で加圧ポンプ8eを作動させることで、魚油タンク8a内の魚油を流量調整弁8dによって流量を調整しながら真空容器2に注入するものである。

【0022】

冷却手段10は、撹拌装置1の表面に設けられた冷水流路(図示せず)に循環ポンプ10dを介して接続される循環タンク10aと、循環タンク10a内の冷水と熱交換を行う冷却機10cと、冷却機10cの動作を制御する制御部10bとからなる。また、撹拌装置1には真空容器2内の魚肉すり身の温度を検出するための温度センサ11が設置されている。さらに、上述の冷水流路の給水口及び排水口には循環ポンプ10d及び循環タンク10aがそれぞれ接続されている。すなわち、冷却手段10においては、冷却機10cとの熱交換により所定の温度に冷却された循環タンク10a内の冷水が、循環ポンプ10dによって上述の冷水流路に供給され、撹拌装置1全体を冷却した後、再び循環タンク10aに戻るように構成されている。

【0023】

上記構造の乳化すり身の製造装置においては、モーター5bによって回転駆動される回転刃4が、真空容器2内の魚肉すり身を切断するとともに、モーター5aによって回転駆動される円弧翼6と協働して魚肉すり身を撹拌するという作用を有する。また、真空容器2に接続されている真空ポンプ9を作動させることにより、真空容器2内は空気が外部へ排出されて真空状態となる。さらに、真空撹拌中の魚肉すり身に対し、魚油注入手段8によって真空容器2内の真空状態が維持されたまま、魚油が注入されるという作用を有する。

【0024】

以上説明したように、本発明の乳化すり身の製造装置によれば、冷凍すり身を解凍・細砕する工程と、魚油を注入し,すり身を擂潰する工程とを真空状態で連続して行うことができる。この場合、魚肉すり身や魚油が酸化され難いと共に、細菌の繁殖を抑えて、魚肉すり身の品質の低下を防ぐことが可能である。また、擂り上がったすり身はなめらかな食感となり、食材本来の風味も保たれる。これにより、すり身の品質が高まる。なお、魚肉すり身は撹拌によって昇温するが、所定の温度を超えると、品質の低下や細菌の繁殖等の不具合を生じるため、魚肉すり身の擂潰は所定の温度に達するまでの間に行われる。このとき、擂潰時間が短いと、魚肉すり身の乳化が不十分となる。これに対し、本発明の乳化すり身の製造装置によれば、冷却手段10によって撹拌装置1全体が冷却されるため、魚肉すり身の昇温を遅らせて、乳化に必要な擂潰時間を確保することが可能である。そして、本発明の乳化すり身の製造装置によれば、短時間で効率よく乳化すり身を製造することができる。

【0025】

次に、本実施例の乳化すり身の製造装置を用いて乳化すり身を製造する方法について図2を参照しながら説明する。

図2(a)は本実施例の乳化すり身の製造方法を示す工程図であり、図2(b)は本実施例で使用するソルパート及びPO−20の成分表である。なお、図1に示した構成要素については同一の符号を付して、その構成の説明を省略する。また、本実施例では冷凍すり身を使用しており、前述したように乳化すり身の製造工程が図8のステップS40に相当することから、図2(a)では各工程をステップS41〜ステップS44として示している。

まず、ステップS41において、撹拌装置1の上半部2aを開いて真空容器2にスケソウダラの冷凍すり身(40kg)と、図2(b)に示すソルパート(上野製薬(株)製)(3.2kg)と水(12kg)を投入し、高速撹拌(3600rpm)する。これにより、冷凍すり身は細かく砕かれるとともに昇温解凍される。なお、水温のばらつきによる影響を抑えるため、水の代わりに氷水を使用しても良い。

次に、ステップS42では、解凍されたすり身の温度が−1℃に達した時点で、DHA・EPAを含有する精製魚油(12kg)を魚油注入手段8により真空容器2内に注入する。そして、ステップS43では、すり身の温度が10℃に達するまで低速撹拌(1800rpm)する。さらに、ステップS44では、すり身の温度が10℃から上昇して15℃に達するまで高速撹拌(3600rpm)を行う。これにより、すり身が乳化される。なお、上記の全工程において、冷却機10cの設定温度は15℃であり、真空容器2内は真空ポンプ9によって真空状態に減圧されている。また、ステップS44の工程を開始する前に、すり身の昇温速度を遅くして擂潰時間を長くする目的で、真空容器2内に砕氷を投入しても良い。

【0026】

ここで、すり身の乳化に与える撹拌速度の影響について図3を用いて説明する。

図3(a)及び図3(b)は乳化すり身における魚油の分散状態を示す拡大率400倍の顕微鏡写真である。なお、図3(a)は図2の各工程に従って魚肉すり身を乳化させた場合を示し、図3(b)は上記ステップS44で低速撹拌(1800rpm)を行った場合を示している。

図3(a)では、10μm以下の微細な魚油粒子が乳化すり身のほぼ全体にわたって均一に分散しているのに対し、図3(b)では、魚油粒子が乳化すり身のほぼ全体にわたって分散しているものの、その粒径は図3(a)に比べると、均一ではない。これは、低速撹拌によって魚油がすり身全体に分散されるものの、低速撹拌のみでは魚油が十分に微粒化されないことを示している。ただし、低速撹拌をせずに、いきなり高速撹拌を行うと、部分的に乳化が進んで流動性が損なわれるため、魚油の均一な微粒化が困難となる。また、すり身の昇温が速くなり、乳化時間を確保できなくなる。さらに、このように十分に攪拌を行うことで、魚油の油球を魚肉タンパクがコーティングしたカプセル状の構造体ができる。この構造体により、すり身の加熱時のゲル強度および保水性が向上する、魚油の酸化が抑制される、すり身の長期保存が可能になることが分かっている。

【0027】

次に、乳化すり身の擂り上がり温度の許容値について図4を用いて説明する。

図4(a)及び図4(b)はそれぞれ直加熱後及び2段加熱後における乳化すり身の破断強度と擂り上がり温度との関係を示す実験結果である。なお、直加熱と2段加熱の温度はそれぞれ30℃、60分及び85℃、30分であり、これらの工程は、図8に示したステップS60及びステップS70の工程に相当する。また、摺り上がり温度は10℃、15℃、20℃、25℃、30℃の5種類とし、破断強度の測定はレオメーターNRM−2002J(レオテック(株)製)を用いて行った。

図4(a)は、擂り上がり温度が高い場合、直加熱後の乳化すり身の破断強度が低下することを示しており、図4(b)は、擂り上がり温度が20℃より高い場合、2段加熱後の乳化すり身の破断強度が急激に低下することを示している。また、擂り上がり温度が10℃より低いと、乳化時間を十分に確保できなくなるおそれがある。従って、乳化すり身の擂り上がり温度は10℃乃至20℃であることが望ましい。

【0028】

さらに、ソルビトールを加えた場合と加えない場合とで乳化すり身における魚油の分散状態を比較した結果について図5を用いて説明する。

図5(a)及び図5(b)はソルビトールを加えた場合と加えない場合における魚油の分散状態を示す拡大率400倍の顕微鏡写真である。なお、ソルビトールを加えた場合及びソルビトールを加えない場合とは、図2(a)のステップS41において図2(b)に示すソルパート及びPO−20(三菱商事フードテック(株)製の還元澱粉糖化物)を使用した場合をそれぞれ表している。また、直加熱と2段加熱の温度及び測定装置は図4で説明した実験の場合と同じである。

図5(a)では、魚油粒子が均一に微細化されており、その粒径は乳化すり身のほぼ全体にわたって10μm以下となっているのに対し、図5(b)では、粒径が10μmを超える魚油粒子が多数存在している。これは、ソルビトールを加えることにより、乳化能が高められることを示している。

従来の水産練り製品では、塩分を加えることでゲル化能を発現させていたため、中間製品である魚肉すり身の段階で塩分濃度が高くなっていた。これに対し、本発明の乳化すり身の製造方法によれば、塩分を加えずに、あるいは塩分の量が少ない場合でもゲル化能が発現するため、味付けやフレーバーについての自由度が広く、DHAやEPA等の栄養価の高い高度不飽和脂肪酸が含有された魚肉すり身(乳化すり身)を製造することが可能である。

【0029】

なお、本発明の乳化すり身の製造方法は、本実施例で示した場合に限定されるものではない。すなわち、冷凍すり身の代わりに、冷凍されていない魚肉すり身を使用することもできる。また、撹拌装置1への魚肉すり身、ソルビトール及び水等の投入量や撹拌速度についても適宜変更可能である。

【0030】

上記製造方法によって得られた乳化すり身は、特に、甘みを持たせた食品の製造において利便性が高い。以下、この乳化すり身を用いて乳化ムースを製造する方法について、図6を参照しながら説明する。

図6は本発明の実施の形態に係る乳化すり身を用いた乳化ムースの製造方法の実施例を示す工程図である。本実施例では図2(a)の工程に従って製造された冷凍すり身を使用するものであるため、図2(a)のステップS44の後に続いて行われることが明確となるように、図6では最初の工程をステップS45としている。ただし、図6に示された最後の工程の後に続いて図8に示したステップS50以降の工程が行われるわけではない。なお、以下の乳化すり身の撹拌工程においては、本実施例の撹拌装置1に限らず、市販の撹拌装置も使用可能である。

【0031】

図6に示すように、乳化すり身(500g)を2分間撹拌(ステップS45)した後、食塩(10g)を添加して2分間塩擂りを行う(ステップS46)。次に、菜種油(100g)と卵白(150g)を加えて1分間撹拌する(ステップS47)。なお、菜種油以外の食用油を使用しても良い。その後、PO−20(250g)を加えて10秒間撹拌(ステップS48)する。

さらに、増粘多糖類(35g)及び難消化性デキストリン(51g)とともに、発泡剤、調味料(アミノ酸等)及び水を適量加えて1分間撹拌(ステップS49)し、容器に充填(ステップS50)した後、90℃で20分蒸煮する(ステップS51)。そして、室温になるまで放冷(ステップS52)した後、冷凍庫等に入れて急速冷凍する(ステップS53)。

このようにして製造される乳化すり身ムースは、微細な気泡を多量に含んでいるため、口どけが良く、嚥下性に優れている。従って、咀嚼が十分にできない高齢者等でも容易に摂取することが可能である。すなわち、本発明のゲル化食品の製造方法によれば、DHAやEPA等の高度不飽和脂肪酸を含有し、嚥下性に優れる食品を製造することができる。そして、乳化すり身に対して、上記の材料以外に、野菜や果実のパウダーを混合させることで、より栄養価を高め、また見た目にも野菜や果実の鮮やかな色が楽しめる嗜好性の高いムースを作ることができる。

【0032】

このようにして製造される乳化ムースは、そのまま食べることが可能な「二次製品(最終製品)」であるが、調味料等の添加量を変更することによれば、「一次製品(中間製品)」として利用することができる。

図7(a)は本実施例の乳化ムースの製造方法の変形例を示す工程図であり、図7(b)は乳化ムースを原料とするパテの製造方法を示す工程図である。

図7(a)に示すように、ステップS48では、図6のステップS45〜ステップS47の工程を行った後に、図6のステップS48とは異なり、PO−20の代わりにソルパートを加えて撹拌する。次に、トレハロース、増粘多糖類、難消化性デキストリンとともに、発泡剤、調味料(アミノ酸等)及び水を適量加えて撹拌(ステップS49)し、ケースに入れる(ステップS50)。そして、90℃で30分蒸煮(ステップS51)した後、室温になるまで放冷する(ステップS52)。なお、ステップS48では、ソルパートに代えて、PO−20を使用することもできる。

【0033】

このような乳化ムースを原料としてパテを製造する方法について説明する。

図7(b)に示すように、まず、上記乳化ムースに対して香料及びPO−20を加えて撹拌する(ステップS53)。次に、粉末油脂及び加工澱粉を加えて撹拌(ステップS54)した後、冷凍果実を加えて撹拌する(ステップS55)。そして、容器に充填(ステップS56)した後、85℃で40分ボイル加熱する(ステップS57)。その後、室温になるまで放冷し(ステップS58)、冷蔵庫等に入れて冷却する(ステップS59)。

このパテは、原料となるムースの粒感が残っておらず、非常に滑らかでまた魚臭がない。バターやマーガリン、ジャムの代用品として、パンやクラッカーに塗って食するほか、ヨーグルトなどに添えて食しても良い。日々の食事において、DHA・EPAを手軽に補うことができる。

なお、上記乳化ムースはパテ以外にもマヨネーズやテリーヌ、アイスクリームや水ようかん、その他の食品の原料としても使用することができる。

【0034】

以上説明したように、上記乳化ムースは、嚥下性に優れ、そのまま食すほか、切り分けて焼く、煮る、揚げる、あえるなどの調理をすることができる。また、配合により「歯ぐきでつぶせる」「舌でつぶせる」など、介護食・乳幼児用の食品に適した柔らかさに調節することができる。さらに、野菜・果実のパウダーなどを混合させて、色や味に様々なバリエーションを持たせ、大人から子供まで様々な年代の嗜好に合った食品展開ができる。また、この乳化すり身を一次製品とした場合も、これを攪拌すると粒感が残らず、非常に滑らかであり、酸化し難く、油のにじみがないことから他の材料とも混合し易い。

通常、非加熱の魚肉すり身を原料とする食品の製造加工を行う場合、製造現場では、その保存や衛生状態に注意を払う必要がある。また、非加熱の乳化すり身は粘度が高いため、使用後の装置自体の洗浄や衛生管理に労力がかかる。これに対し、上記乳化ムースを原料として活用することで、加工が容易になるとともに、保存や衛生管理等に要する労力が低減される。加えて、これまで魚肉すり身を使用していなかった食品に混合させることで、栄養価の高い新たな食品を作り出すことができる。

【産業上の利用可能性】

【0035】

本発明の請求項1乃至請求項4に記載された発明は、魚油に限らず、各種の油脂を魚肉すり身に乳化させる場合に適用可能である。また、魚油あるいは各種油脂を用いて、畜肉のすり身に乳化させる場合にも応用可能である。

【符号の説明】

【0036】

1…撹拌装置 2…真空容器 2a…上半部 2b…下半部 2c…分割面 3a,3b…駆動軸 4…回転刃 5a,5b…モーター 6…円弧翼 7a,7b…フランジ 8…魚油注入手段 8a…魚油タンク 8b…制御部 8c…切り替え弁 8d…流量調整弁 8e…加圧ポンプ 9…真空ポンプ 10…冷却手段 10a…循環タンク 10b…制御部 10c…冷却機 10d…循環ポンプ 11…温度センサ

【特許請求の範囲】

【請求項1】

魚肉すり身が投入される真空容器と、この真空容器に前記魚肉すり身を撹拌可能に設置される撹拌手段と、

前記真空容器内を冷却する冷却手段と、

前記魚肉すり身の温度を検出する温度センサと、

前記真空容器内の空気を真空引きする真空ポンプと、

前記真空容器に設置され,前記魚肉すり身に魚油を注入する魚油注入手段と、を備えたことを特徴とする乳化すり身の製造装置。

【請求項2】

請求項1に記載の乳化すり身の製造装置を用いて、ソルビトールと魚油を加えた魚肉すり身を乳化することを特徴とする乳化すり身の製造方法。

【請求項3】

前記魚肉すり身の擂り上がり温度を10℃乃至20℃とすることを特徴とする請求項2に記載の乳化すり身の製造方法。

【請求項4】

請求項2又は請求項3に記載の乳化すり身の製造方法によって製造された前記乳化すり身に荒擂り及び塩擂りを行い、水,油,卵白,糖化物及び発泡剤を添加して本擂りを行った後、加熱してゲル化させることを特徴とする乳化ムースの製造方法。

【請求項1】

魚肉すり身が投入される真空容器と、この真空容器に前記魚肉すり身を撹拌可能に設置される撹拌手段と、

前記真空容器内を冷却する冷却手段と、

前記魚肉すり身の温度を検出する温度センサと、

前記真空容器内の空気を真空引きする真空ポンプと、

前記真空容器に設置され,前記魚肉すり身に魚油を注入する魚油注入手段と、を備えたことを特徴とする乳化すり身の製造装置。

【請求項2】

請求項1に記載の乳化すり身の製造装置を用いて、ソルビトールと魚油を加えた魚肉すり身を乳化することを特徴とする乳化すり身の製造方法。

【請求項3】

前記魚肉すり身の擂り上がり温度を10℃乃至20℃とすることを特徴とする請求項2に記載の乳化すり身の製造方法。

【請求項4】

請求項2又は請求項3に記載の乳化すり身の製造方法によって製造された前記乳化すり身に荒擂り及び塩擂りを行い、水,油,卵白,糖化物及び発泡剤を添加して本擂りを行った後、加熱してゲル化させることを特徴とする乳化ムースの製造方法。

【図1】

【図2】

【図4】

【図6】

【図7】

【図8】

【図3】

【図5】

【図2】

【図4】

【図6】

【図7】

【図8】

【図3】

【図5】

【公開番号】特開2011−177090(P2011−177090A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−43503(P2010−43503)

【出願日】平成22年2月26日(2010.2.26)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、経済産業省、地域イノベーション創出研究開発事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(399075865)フジミツ株式会社 (1)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年2月26日(2010.2.26)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、経済産業省、地域イノベーション創出研究開発事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(399075865)フジミツ株式会社 (1)

【Fターム(参考)】

[ Back to top ]