乳化分散体及びその製造方法

【課題】 安定性に優れる有機無機複合組成物乳化分散体、該有機無機複合組成物乳化分散を用いた透明で、割れが無く、強靭でしかも粘り強いフィルムが得られる有機無機複合組成物乳化分散体を提供すること。

【解決手段】 分散安定剤と界面活性剤とを含まないラジカル重合体と無機微粒子の複合化微粒子から構成される乳化分散体であって、無機微粒子が分散安定剤と界面活性剤とを含まないラジカル重合体微粒子の表面近傍に結合し複合化した構造であることを特徴とする有機・無機複合組成物乳化分散体、微小管状流路内において、無機微粒子分散体存在下、水溶性ラジカル開始剤の存在下、ラジカル重合性単量体を反応率0.1〜50%まで重合反応させた後、得られた重合反応液を攪拌装置を備えた反応釜を用いて反応率95%以上まで重合反応させることを請求項1記載の乳化分散体の製造方法。

【解決手段】 分散安定剤と界面活性剤とを含まないラジカル重合体と無機微粒子の複合化微粒子から構成される乳化分散体であって、無機微粒子が分散安定剤と界面活性剤とを含まないラジカル重合体微粒子の表面近傍に結合し複合化した構造であることを特徴とする有機・無機複合組成物乳化分散体、微小管状流路内において、無機微粒子分散体存在下、水溶性ラジカル開始剤の存在下、ラジカル重合性単量体を反応率0.1〜50%まで重合反応させた後、得られた重合反応液を攪拌装置を備えた反応釜を用いて反応率95%以上まで重合反応させることを請求項1記載の乳化分散体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、分散安定剤や界面活性剤を含まない300nm以下のラジカル重合体と無機微粒子の複合化微粒子から構成される乳化分散体に関する。

【背景技術】

【0002】

有機・無機の複合体としてはコロイダルシリカ等の無機成分を有機アクリルエマルジョンポリマー等でブレンドして用いる例が数多く知られており、また、直接のブレンド法ではなく、あらかじめコロイダルシリカ粒子の存在下で乳化重合等を行ってコロイダルシリカによって表面を覆われたり、コロイダルシリカをシードとしたりする複合エマルジョンが知られている。(例えば特許文献1、特許文献2)

しかし、コロイダルシリカによって表面を覆われたりした複合エマルジョン調製のためにはコロイダルシリカとアクリルポリマーの連結のために特殊な連結コモノマーを必要としたり、乳化剤を必要としたりした。また、シリカ以外の無機コロイドとの複合分散体は殆ど例が無く、あっても安定性が悪かったりし、例えば、化粧品用途では、紫外線遮蔽性を有する酸化亜鉛微粒子の表面を樹脂で被覆して、直接人体と触れることがなく、化学的に不活性な紫外線遮蔽剤を得るような技術も提案されているが、乳化分散体としては、安定性が悪かったり、粒子が凝集したりして、均一な分散体を得ることが困難であった。

【0003】

近年、石油エネルギーの高騰から化学製品の製造方法の抜本的な見直しが迫られてきている。その中で、マイクロリアクターに対する関心が高まってきている。マイクロリアクターは狭い空間で反応を行う装置であり大掛かりな装置の導入も不必要で、投資コスト、製造コストの削減も期待される。また、マイクロリアクターは狭い空間で反応を行うため単位体積あたりの比表面積が大きく、このため反応温度の制御が容易であるという特長を有することが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−133361

【特許文献2】特開平10−111544

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、安定性に優れる有機無機複合組成物乳化分散体、該有機無機複合組成物乳化分散を用いた透明で、割れが無く、強靭でしかも粘り強いフィルムが得られる有機無機複合組成物乳化分散体を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決すべく鋭意検討を重ねた結果、微小管状流路内において、無機微粒子、水溶性ラジカル開始剤を含む水媒体中において、ラジカル重合性単量体を反応率0.1〜50%まで重合反応させた後、得られた重合反応液を攪拌装置を備えた反応釜を用いて反応率95%以上まで重合反応させることを特徴とする乳化分散体により安定性に優れるとともに透明で、割れが無く、強靭でしかも粘り強いフィルムが得られることを見出し、本発明を完成するに至った。

【0007】

すなわち、本発明は、ラジカル重合体と無機微粒子の複合化微粒子から構成される乳化分散体であって、乳化分散体中に含有する複合化微粒子の粒径分布の変動係数(CV)が15%以下であり、粒径が50〜300nmであることを特徴とする有機・無機複合組成物乳化分散体を提供する。

【発明の効果】

【0008】

本発明の有機無機複合組成物乳化分散体によれば、マイクロリアクターとバッチ反応釜を組み合わせ利用することにより得られる、水溶性高分子等の保護コロイドや界面活性剤を含まなくとも安定である乳化分散体と無機水分散体の複合化乳化分散体は、高い生産効率で製造でき、安定性に優れる。さらに、乳化分散体は単分散微粒子から構成され、乳化分散体の調製時に乳化剤や安定剤を用いないので、乾燥して重合体粒子と無機粒子が互いに融着しフィルムを形成する際に、粒径が揃っており、乳化剤や安定剤等の影響を受けないので、得られるフィルムや得られる塗膜が均質で透明になりやすく、割れが無く、強靭でしかも粘り強いフィルムが得ることが可能になる。

【図面の簡単な説明】

【0009】

【図1】本発明に用いる化学反応デバイス1の3種類のプレート構造を示す分解斜視図である。

【図2】図1における化学反応デバイス1のプレート構造を示す斜視図である。

【図3】本発明に用いる化学反応デバイス1の継手部を含めた概略図全体構成を示す水平断面図である。

【図4】本発明の製造方法に用いる化学反応デバイス2の2種類のプレート構造を示す分解斜視図である。

【図5】図4における化学反応デバイス2のプレート構造を示す斜視図である。

【図6】本発明に用いる化学反応デバイス2の継手部を含めた概略図全体構成を示す水平断面図である。

【図7】本発明に用いる化学反応デバイス3のプレート構造を示す斜視図である。

【図8】本発明に用いる化学反応デバイス3の継手部を含めた概略図全体構成を示す水平断面図である。

【図9】図7における化学反応デバイス1の2種類のプレート構造を示す分解斜視図である。

【図10】実施例で用いた製造装置を模式的に示す概略構成図である。

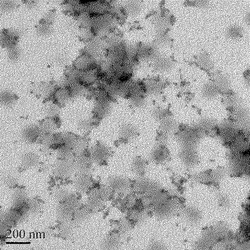

【図11】実施例1で作成したシリカ複合分散体の透過型顕微鏡TEM写真である。

【図12】実施例2で作成したアルミナ複合分散体の透過型顕微鏡TEM写真である。

【図13】実施例3で作成したジルコニア複合分散体の透過型顕微鏡TEM写真である。

【図14】比較例3作成したシリカ複合分散体の透過型顕微鏡TEM写真である。

【図15】アルミナ複合分散体より得られたキャストフィルムとブレンド分散体より得られたキャストフィルムの透明性比較図である。

【図16】アルミナ複合分散体より得られたキャストフィルムとブレンド分散体より得られたキャストフィルムの透明性比較図である。

【図17】ジルコニア複合分散体より得られたキャストフィルムとブレンド分散体より得られたキャストフィルムの透明性比較図である。

【発明を実施するための形態】

【0010】

次いで、本発明を実施するにあたり、必要な事項を具体的に述べる。

本発明における無機微粒子としては、無機コロイドの分散体に含まれる無機微粒子が好ましく用いられる。

無機コロイドの分散体としては、Li、Na、Cu、Ca、Sr、Ba、Zn、B、Al、Ga、Y、Si、Ge、Pb、P、Sb、V、Ta、W、La、Nd、Si、Ti、Zrといった金属、或いは、これらの金属酸化物、ガラス粉末、雲母、タルク、クレー、アロフェン等の非晶物質コロイドなどのコロイド分散体が挙げられる。

【0011】

このうち、金属コロイドとしては金属酸化物のコロイドが挙げられ具体的には、工業的に入手可能な範囲で、シリカ(Si)コロイド、アルミニウム(Al)コロイド、チタン(Ti)コロイド、ジルコニウム(Zr)コロイドなどが挙げられる。

ここで、金属酸化物のコロイドとしては、ゾル−ゲル法によって合成された金属酸化物微粒子を分散質とするものであって、平均一次粒子径が10nm〜1μmの金属酸化物コロイドが好ましい。このような金属酸化物コロイドのうち、シリカコロイド(コロイダルシリカ)としては、日本化学工業(株)製のシリカドール(登録商標)、(株)ADEKA製のアデライト(登録商標)AT、触媒化成工業(株)製のカタロイド(登録商標)、日産化学工業(株)製のスノーテックス(登録商標)等を挙げることができる。チタンコロイドとしては、石原産業(株)製酸化チタン、テイカ(株)製酸化チタン等を挙げることができる。さらに、アルミニウムコロイドとしては、川研ファインケミカル(株)製アルミナゾル、日産化学工業(株)製のアルミナゾル等を挙げることができる。また、ジルコニアコロイドとしては日産化学工業(株)製のナノユース(登録商標)等を挙げることができる。

【0012】

また、前記コロイドとしては、金属元素の1種または2種以上のコロイド粒子から構成され、金属元素としては、例えば、Be、Mg、Al、Si、Ca、Ti、V、Cr、Mn、Co、Ni、Cu、Zn、Ga、Ge、Sr、Y、Zr、Nb、Mo、Rh、Pd、Ag、Cd、In、Sn、Sb、Ba、La、Ce、Hf、Ta、W、Re、Os、Pb、Bi、BNおよびThなどが挙げられる。特にAl、Mg、BN等のコロイド粒子は熱伝導機能に、またTi、V、Fe、Zn、Sb、La、Ceから構成されるコロイド粒子の複合ゾルは、紫外線吸収機能、特に波長320nm〜400nmのUV−A領域の紫外線に対して優れた遮蔽効果を発揮することから特に化粧品材料などに好適である。このような金属元素を適宜選択し複合化することによりコロイド粒子の分散性、屈折率、紫外線吸収特性、熱伝導などの物性を調整することができる。通常、該コロイド粒子の屈折率は1.30〜2.70の範囲に調整することができる。

【0013】

粘土鉱物としては、水に分散性を有するものであり、好ましくは水によって層間が膨潤する性質を有するものが用いられる。より好ましくは少なくとも一部が水中で層状に剥離して分散できるものであり、特に好ましくは水中で1ないし10層以内の厚みの層状に剥離して均一分散できる層状粘土鉱物である。例えば、水膨潤性スメクタイトや水膨潤性雲母などが用いられ、より具体的には、ナトリウムを層間イオンとして含む水膨潤性ヘクトライト、水膨潤性モンモリロナイト、水膨潤性サポナイト、水膨潤性合成雲母などが挙げられる。

【0014】

本発明における乳化分散体は微小管状流路内において、無機微粒子、水溶性ラジカル開始剤を含む水媒体中において、ラジカル重合性単量体を反応率0.1〜50%まで重合反応させた後、得られた重合反応液を攪拌装置を備えた反応釜を用いて反応率95%以上まで重合反応させることにより製造することができる。

【0015】

本発明において使用される無機微粒子は水媒体中で使用される前に予めシランカップリング剤等との反応によりラジカル重合性単量体と反応しうる官能基を修飾することにより、より効率よく有機無機複合組成物乳化分散体を得ることが可能になる。

シランカップリング剤の例としてはビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシランなどが挙げられる。予めシランカップリング剤等との反応によりラジカル重合性単量体と反応しうる官能基を修飾することにより、無機微粒子、水溶性ラジカル開始剤を含む水媒体中において、ラジカル重合性単量体を反応率0.1〜50%まで重合反応させた後、得られた重合反応液を攪拌装置を備えた反応釜を用いて反応率95%以上まで重合反応させることにより、無機微粒子表面に修飾されたラジカル重合性単量体と反応しうる官能基とラジカル重合性単量体が反応し、無機粒子と複合化することが可能となる。

【0016】

このような加水分解性有機珪素化合物、例えば、シランカップリング剤の使用量は、加水分解性有機珪素化合物の種類、導電性微粒子の粒子径などによって異なるが、前記金属酸化物の微粒子と加水分解性有機珪素化合物との量比(加水分解性有機珪素化合物/金属酸化物、重量比)が0.01〜0.5、さらには0.02〜0.3の範囲にあることが好ましい。

【0017】

本発明において使用される水溶性ラジカル開始剤としては特に制限はなく、従来ラジカル重合において使用されている種々の水溶性ラジカル重合開始剤の中から、原料のラジカル重合性単量体の種類などに応じて適宣選択して用いることができる。このような水溶性開始剤としては、例えば水溶性有機過酸化物、水溶性アゾ化合物、レドックス系開始剤、過硫酸塩などが好ましく用いられる。

【0018】

上記水溶性有機過酸化物の例としては、t−ブチルヒドロペルオキシド、クメンヒドロペルオキシド、ジイソプロピルベンゼンヒドロペルオキシド、p−メンタンヒドロペルオキシド、2,5−ジメチルヘキサン−2,5−ジヒドロペルオキシド、1,1,3,3−テトラメチルヒドロペルオキシドなどが挙げられる。また、水溶性アゾ化合物の例としては、2,2’−ジアミジニル−2,2’−アゾプロパン・一塩酸塩、2,2’−ジアミジニル−2,2’−アゾブタン・一塩酸塩、2,2’−ジアミジニル−2,2’−アゾペンタン・一塩酸塩、2,2’−アゾビス(2−メチル−4−ジエチルアミノ)ブチロニトリル・塩酸塩などが挙げられる。

【0019】

さらに、レドックス系開始剤としては、例えば過酸化水素と還元剤との組み合わせなどを挙げることができる。この場合、還元剤としては、二価の鉄イオンや銅イオン、亜鉛イオン、コバルトイオン、バナジウムイオンなどの金属イオン、アスコルビン酸、還元糖などが用いられる。過硫酸塩としては、例えば過硫酸アンモニウム、過硫酸カリウム、過硫酸ナトリウムなどが挙げられる。

【0020】

これらの水溶性ラジカル重合開始剤は一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0021】

これらのうち、シリカ(Si)コロイド、チタン(Ti)コロイド、ジルコニウム(Zr)コロイド、層状粘土鉱物など表面の電荷がアニオン性の無機物を複合化させる際には過硫酸アンモニウム、過硫酸カリウム、過硫酸ナトリウム、などを開始剤として選択するのが好ましい。また、アルミニウム(Al)コロイドなど表面の電荷がカチオン性の無機物を複合化させる際には2,2’−ジアミジニル−2,2’−アゾプロパン・一塩酸塩、2,2’−ジアミジニル−2,2’−アゾブタン・一塩酸塩、2,2’−ジアミジニル−2,2’−アゾペンタン・一塩酸塩、2,2’−アゾビス(2−メチル−4−ジエチルアミノ)ブチロニトリル・塩酸塩などを開始剤として選択するのが好ましい。

【0022】

本発明に用いる乳化分散体の製造方法で使用されるラジカル重合性単量体としては、ラジカル重合性不飽和基を持つ化合物であれば特に限定されるものではないが、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、ノニル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート等の炭素数1〜30のアルキル(メタ)アクリレート類のアクリル系不飽和単量体;

例えば、スチレン,メチルスチレン,ジメチルスチレン,トリメチルスチレン,エチルスチレン,ジエチルスチレン,トリエチルスチレン,プロピルスチレン,ブチルスチレン,ヘキシルスチレン,ヘプチルスチレン及びオクチルスチレン等のアルキルスチレン;フロロスチレン,クロルスチレン,ブロモスチレン,ジブロモスチレン,クロルメチルスチレン等のハロゲン化スチレン;ニトロスチレン,アセチルスチレン,メトキシスチレン、α−メチルスチレン,ビニルトルエン等のスチレン系不飽和単量体;

(メタ)アクリル酸、イタコン酸またはそのモノエステル、マレイン酸またはそのモノエステル、フマル酸またはそのモノエステル、イタコン酸またはそのモノエステル、クロトン酸、p−ビニル安息香酸などのカルボン酸基含有不飽和単量体およびこれらの塩;2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸、ビニルスルホン酸、スチレンスルホン酸、(メタ)アリルスルホン酸、スルホエチル(メタ)アクリレート、スルホプロピル(メタ)アクリレート、α−メチルスチレンスルホン酸などのスルホン酸基含有不飽和単量体およびこれらの塩;

ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ビニルピロリドン、N−メチルビニルピリジウムクロライド、(メタ)アリルトリエチルアンモニウムクロライド、2−ヒドロキシ−3−(メタ)アクリロイルオキシプロピルトリメチルアンモニウムクロライド等の第3級または第4級アミノ基含有不飽和単量体;ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレート等の水酸基含有不飽和単量体;(メタ)アクリルアミド、N−ヒドロキシアルキル(メタ)アクリルアミド、N−アルキル(メタ)アクリルアミド、N、N−ジアルキル(メタ)アクリルアミド、ビニルラクタム類などアミド基含有不飽和単量体;

マレイン酸、フマル酸、イタコン酸等の不飽和二塩基酸のジエステル類、スチレン、p−メチルスチレン、α−メチルスチレン、p−クロロスチレン、クロルメチルスチレン、ビニルトルエン等の芳香族不飽和単量体、アクリロニトリル、メタクリロニトリル等のニトリル系不飽和単量体;ブタジエン、イソプレン等の共役ジオレフィン不飽和単量体;

ジビニルベンゼン、エチレングリコールジアクリレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、メタクリル酸アリル、フタル酸ジアリル、トリメチロールプロパントリアクリレート、グリセリンジアリルエーテル、ポリエチレングリコールジメタクリレート、ポリエチレングリコールジアクリレート等の多官能不飽和単量体;

エチレン、プロピレン、イソブチレン等のビニル系不飽和単量体;

酢酸ビニル、プロピオン酸ビニル、オクチルビニルエステル、ベオバ9、ベオバ10、ベオバ11〔ベオバ:シェルケミカルカンパニー(株)商標〕等のビニルエステル不飽和単量体;エチルビニルエーテル、プロピルビニルエーテル、ブチルビニルエーテル、シクロヘキシルビニルエーテル等のビニルエーテル不飽和単量体;エチルアリルエーテル等のアリルエーテル不飽和単量体;

塩化ビニル、臭化ビニル、塩化ビニリデン、フッ化ビニリデン、クロロトリフルオロエチレン、テトラフルオロエチレン、ヘキサフルオロプロピレン、ペンタフルオロプロピレン、パーフルオロ(プロピルビニルエーテル)、パーフルオロアルキルアクリレート、フルオロメタクリレート等のハロゲン含有不飽和単量体等;

(メタ)アクリル酸グリシジル、メタクリル酸グリシジルなどのエポキシ基含有不飽和単量体;ビニルトリクロロシラン、ビニルトリエトキシシラン、ビニルトリス(β−メトキシエトキシ)シラン、γ−メタクリロキシプロピルトリメトキシシラン等のビニルシラン系不飽和単量体;

アクロレイン、ダイアセトンアクリルアミド、ビニルメチルケトン、ビニルブチルケトン、ダイアセトンアクリレート、アセトニトリルアクリレート、アセトアセトキシエチル(メタ)アクリレート、ビニルアセトフェノン、ビニルベンゾフェノン等のカルボニル基含有不飽和単量体等が挙げられる。

本発明に用いる乳化分散体は、微小管状流路内において、無機微粒子、水溶性ラジカル開始剤を含む水媒体中において、ラジカル重合性単量体を反応率0.1〜50%まで重合反応させた後、得られた重合反応液を攪拌装置を備えた反応釜を用いて反応率95%以上まで重合反応させることにより製造することができる。

【0023】

さらに具体的には、本発明における乳化分散体は、内部に微小管状流路が形成されたマイクロミキサーと内部に微小管状流路が形成された反応容器を用い、最初に内部に微小管状流路が形成されたマイクロミキサーにより無機微粒子、水溶性ラジカル開始剤を含む水媒体とラジカル重合性単量体を含む媒体の流体を混合することにより、ラジカル重合性単量体の油滴を、無機微粒子及び水溶性ラジカル開始剤を含む水媒体中に形成させた後、内部に微小管状流路が形成された反応容器中で水溶性ラジカル開始剤の分解により、水媒体に一部溶解したラジカル重合性単量体が重合を開始し、鎖長が長くなることによる疎水性の増加により析出凝集がおこり微粒子の核が形成され、水相に微分散したラジカル重合性単量体の油滴から粒子核表面にラジカル重合性単量体が供給されることにより重合が進行し、ラジカル重合性単量体の反応率0.1〜50%まで乳化重合させた後、攪拌羽根を備えた反応釜において反応率95%以上まで反応させることにより製造することができる。

無機微粒子は予めシランカップリング剤等との反応によりラジカル重合性単量体と反応しうる官能基を修飾することにより重合途中で複合化されることになる。

【0024】

一般に、上記したようなソープフリー乳化重合により得られる重合体粒子は、ラジカル開始剤切片の電荷による反発と副生するオリゴソープの粒子表面への吸着により安定化するとされているが、マイクロミキサーにおいて均一な油滴を形成し、さらに内部に微小管状流路が形成された反応容器においてラジカル開始剤を通常より多く分解させることにより、微粒子核の発生と安定化が促進され、均一で通常バッチ反応で得られるより小さな粒径の単分散微粒子の核形成と成長を実現することができる。

【0025】

内部に微小管状流路が形成されたマイクロミキサーとしては市販されているマイクロミキサーを用いることが可能であり、例えばインターディジタルチャンネル構造体を備えるマイクロリアクター、インスティチュート・フュール・マイクロテクニック・マインツ(IMM)社製シングルミキサーおよびキャタピラーミキサー;ミクログラス社製ミクログラスリアクター;CPCシステムス社製サイトス;山武社製YM−1、YM−2型ミキサー;島津GLC社製ミキシングティーおよびティー(T字コネクタ);マイクロ化学技研社製IMTチップリアクター;東レエンジニアリング開発品マイクロ・ハイ・ミキサー等が挙げられ、いずれも本発明で使用することができる。

【0026】

さらに、好ましい形態のマイクロミキサーシステムとして、無機微粒子、水溶性ラジカル開始剤を含む水媒体とラジカル重合性単量体とをそれぞれ別々の流路に流通させ、前記両方の流路の出口で混合するものであるマイクロミキサーを用いて混合した後、さらに、流れ方向で流路断面積が縮小された流路に供給しながら流通させることで混合を促進するものであるマイクロミキサーが好ましい。流路をさらに縮流することによる乱流効果により混合をさらに促進することができる。

【0027】

前記両方の流路の出口で混合するものであるマイクロミキサーを用いて混合した後、流れ方向で流路断面積が縮小された流路に供給しながら流通させることにより混合を促進するものであるマイクロミキサーを用いることで、ラジカル重合性単量体の水溶性ラジカル開始剤を含む水媒体中への分散を促進することが可能になる。

【0028】

上記前記両方の流路の出口で混合するものであるマイクロミキサーを用いて混合した後、流れ方向で流路断面積が縮小された流路に供給しながら流通させることで混合を促進するものであるマイクロミキサー微小管状流路は、少なくとも2つの部材を組み合わせて、部材間に形成された空間を流路とするものであるであっても、またそれ以外にも単なる管やパイプ形状のものを流路として用いても構わない。

以下、本発明に用いる乳化分散体の製造方法として用いる好ましい形態の流路が設けられてなる化学反応用デバイス1、および、化学反応用デバイス2について具体的に説明する。図1は、ラジカル重合性単量体含む流体が通る微小管状流路を配置したプレートと、水溶性ラジカル開始剤を含む流体が通る微小管状流路を配置したプレート、および、熱交換が行われる流体を流す流路を設置したプレートが積層してなる反応装置の概略構成例である。図2は、図1のデバイスにて合一した混合液を流す微小管状流路を配置したプレートと熱交換が行われる流体を流す流路を設置したプレートが積層してなる化学反応用デバイス1の概略構成例である。

前記化学反応用デバイス1は、例えば前記図1において同一の長方形板状からなる第1プレート(前記図1中の5)と第2プレート(前記図1中の8)とが複数交互に積層されて構成されている。さらに必要に応じ第3プレート(前記図1中の3)が図2に示すように積層されて構成されている。各1枚の第1プレートにはラジカル重合性単量体含む流体が通る流路が設けられている。また第2プレートには無機微粒子、水溶性ラジカル開始剤を含む流体が通る流路(以下、反応流路という)が設けられている(以下、反応流路が設けられたプレートをプロセスプレートという)。また、第3プレートには温調流体用の流路(以下、温調流路という)が設けられている(以下、温調流路が設けられたプレートを温調プレートという)。

【0029】

図3に示すようにそれらの供給口および排出口が、化学反応用デバイス1の端面15b、15c、側面15d、15eの各領域に分散して配置され、それら領域に、無機微粒子、水溶性ラジカル開始剤を含む流体(図2においてδが無機微粒子、水溶性ラジカル開始剤を含む流体の液流れを示す)、ラジカル重合性単量体を含む流体(図2においてεがラジカル重合性単量体を含む流体の液流れを示す)、温調流体(図2においてγが温調流体の流れを示す)を流すためのコネクタ30とジョイント部31とからなる継手部32がそれぞれ連結されている。また、前記出口混合は化学反応デバイス1の端面15cとコネクタ30によって形成される空間33にてラジカル重合性単量体を含む流体と無機微粒子、水溶性ラジカル開始剤を含む流体が合流することより達成される。

【0030】

これらの継手部を介して、ラジカル重合性単量体を含む流体、無機微粒子、水溶性ラジカル開始剤を含む流体が端面15bから供給されて、端面15cに排出され、温調流体が側面15dから供給されて側面15eに排出されるようになっている。

化学反応用デバイス1の平面視形状は図示のような長方形とは限定されず、正方形状、または端面15b、15c間よりも側面15d、15e間が長い長方形状としてもよいが、以下では簡単のために図示形状に即して、端面15bから端面15cに向かう方向を、化学反応用デバイス1のプロセスプレートと温調プレートの長手方向と称し、側面15dから側面15eに向かう方向を化学反応用デバイス1のプロセスプレートと温調プレートの短手方向と称することにする。

前記化学反応用デバイス2は、例えば前記図4において同一の長方形板状からなる第4プレート(前記図4中の14)、必要に応じ温調プレート(前記図4中の3)が図5に示すように積層されて構成されている。各1枚の第4プレートには化学反応用デバイス1にて混合された流体が通る流路が設けられている。

そして、図6に示すようにそれらの供給口および排出口が、化学反応用デバイス2の端面16b、16c、側面16d、16eの各領域に分散して配置され、それら領域に、ラジカル重合性単量体を含む流体と無機微粒子、水溶性ラジカル開始剤を含む流体(図5においてαが液流体を示す)、さらに必要に応じて温調流体(図5においてγが温調流体を示す)を流すためのコネクタ30とジョイント部31とからなる継手部32がそれぞれ連結されている。

【0031】

これらの継手部を介して、ラジカル重合性単量体を含む流体と無機微粒子、水溶性ラジカル開始剤を含む流体を含む流体が端面16bから供給されて、端面16cに排出され、温調流体が側面16eから供給されて側面16dに排出されるようになっている。

化学反応用デバイス2の平面視形状は図示のような長方形とは限定されず、正方形状、または端面16b、16c間よりも側面16d、16e間が長い長方形状としてもよいが、以下では簡単のために図示形状に即して、端面16bから端面16cに向かう方向を、化学反応用デバイス2のプロセスプレートと温調プレートの長手方向と称し、側面16dから側面16eに向かう方向を化学反応用デバイス2のプロセスプレートと温調プレートの短手方向と称することにする。

【0032】

温調プレートは、図1に示すように、一方の面3aに断面凹溝形状の温調流路6が所定の間隔だけ離れて設けられている。温調流路6の断面積は、反応流路に対して熱を伝えることができれば特に限定されるものではないが概ね1×10−2〜2.5×102(mm2)の範囲である。更に好ましくは0.32〜4.0(mm2)である。温調流路6の本数は、熱交換効率を考慮して適宜の本数を採用することができ、特に限定されるものではないが、プレート当たり、例えば1〜1000本、好ましくは10〜100本である。

【0033】

温調流路6は、図1及び図4に示す様に、温調プレートの長手方向に沿って複数本配列された主流路6aと、主流路6aの上流側及び下流側端部でそれぞれ流路20と略直交に配置されて各主流路6aに連通する供給側流路6bおよび排出側流路6cとを備えていてもよい。図1及び図4では供給側流路6bと排出側流路6cは2回直角に屈曲して温調プレートの側面3d、3eからそれぞれ外部に開口している。温調流路6の各流路の本数は、温調流路6の主流路6a部分のみが複数本配列され、供給側流路6bおよび排出側流路6cはそれぞれ1本で構成されている。

本発明に用いる乳化分散体は、前記マイクロミキサーによりラジカル重合性単量体を、無機微粒子、水溶性ラジカル開始剤を含む水媒体中に微分散させた後、内部に微小管状流路が形成された反応容器中でラジカル重合性単量体の反応率0.1〜50%まで乳化重合させた後、攪拌羽根を備えた反応釜において反応率95%以上まで反応させることにより製造することができる。

【0034】

本発明に用いる乳化分散体の製造方法として用いる流路としては微小管状流路であれば用いることができその他の要件については特に制限はない。単なる管やパイプ形状のものを反応流路として用いても構わない。また、少なくとも2つの部材を組み合わせて、部材間に形成された空間を反応流路とすることもできる。

本発明に用いる乳化分散体は、微小管状流路において、ラジカル重合性単量体を温度70℃〜200℃の範囲において乳化重合することにより、微粒子核の発生と安定化を促進し、均一で通常バッチ反応で得られるより小さな粒径の単分散微粒子の核形成と成長を実現することができる。

【0035】

通常、バッチ反応釜のみでポリマー微粒子を含む乳化分散体を調製する場合には反応温度は50℃〜90℃に設定される。これはソープフリー乳化重合で通常使用される、過硫酸カリウム、過硫酸ナトリウム、過硫酸アンモニウムといった過硫酸塩の10時間半減期温度に併せ設定されているものであり、これ以上温度を上げることは反応の暴走に繋がる可能性があり、水の沸点100℃を超える可能性があるため、耐圧設定等特別な対策を施したバッチ反応釜以外では非常に危険である。一方、マイクロリアクターでは流路出口に圧力調整弁を設けるなどして、安全に、簡単に温度および圧力を高めることが可能になる。このため水媒体の温度が100℃を超えても何ら問題が発生しない。

【0036】

一般に、ラジカル重合開始剤のラジカル分解速度定数は下記計算式により求められる。k:重合開始剤のラジカル分解速度定数(h−1)、A:頻度因子(h−1)、

E:活性化エネルギー(J/mol)、R:気体定数(=8.314J/mol・K)

T:絶対温度(K)

【0037】

【数1】

【0038】

上記、計算式でも明らかなように、温度を高めるとラジカルの分解が指数関数的に増大する。内部に微小管状流路が形成された反応容器中で、流体温度を70℃〜200℃の範囲に高めることにより微粒子の核生成と安定性に寄与する開始剤切片の生成量を急激に増大させることができる。通常のバッチ反応釜と比較して、安全に、簡便に、効率よく、分散安定性が極めて高く粒径の小さい単分散微粒子を水溶性高分子等の保護コロイドや界面活性剤を添加しなくても生成することが可能になる。

反応温度は70℃〜200℃であることが好ましく、90℃〜180℃であることがさらに好ましく、110℃〜160℃であることが最も好ましい。70℃以下である場合バッチとの差がなくなり、200℃以上の高温域の場合開始剤の分解が速すぎるため、効果に差が殆ど無くなる。70℃〜200℃において上記した効果を最も得ることが可能になる。

【0039】

微小管状内における、無機微粒子、水溶性ラジカル開始剤を含む流体と、ラジカル重合性単量体を含む流体の比率は目的とする乳化分散体のポリマー微粒子濃度によるが、本発明では上記したように、微小管状流路内において微粒子核の発生と安定化を促進するため、通常のバッチ反応より小粒径で高い固形分濃度の乳化分散体を得ることができる。微小管状内における、水溶性ラジカル開始剤を含む流体中でのラジカル重合性単量体を含む流体の比率は、通常5−60%、好ましくは10−50%、さらに好ましくは15−40%である。60%を超えると本発明に用いる乳化重合体の方法によっても粒子が凝集沈降する恐れが高くなる。水溶性ラジカル開始剤を含む流体中でのラジカル重合性単量体を含む流体の比率を5−60%に設定することによる安定な乳化分散体を得ることが可能になる。

本発明に用いる乳化分散体の製造方法として用いる反応装置としては、流路が伝熱性反応容器に設置された反応装置が好ましく、前記流路としては、微小管状であるものが加熱の迅速な制御が可能なことから好ましい。微小管状流路としては、重合反応温度までに到達する時間を短時間に調整することが可能で、かつ閉塞が起こりにくい充分な大きさであることが好ましく、流体断面積が0.1〜4.0mm2となる空隙サイズを有する流路が、重合反応温度までに到達する時間を短時間に調整することが容易で閉塞が起こりにくい充分な大きさであることから好ましい。なお、本発明において「断面」とは、流路中の流れ方向に対して垂直方向の断面を意味し、「断面積」はその断面を意味する。

【0040】

流路の、断面形状は、正方形、長方形を含む矩形、台形や平行四辺形、三角形、五角形などを含む多角形状(これらの角が丸められた形状、アスペクト比の高い、すなわちスリット形状を含む)、星形状、半円、楕円状を含む円状などであってもよい。流路の断面形状は一定である必要はない。

【0041】

前記反応流路の形成方法は特に限定されるものではないが、一般的には、表面に溝を有する部材(X)の、溝を有する面に他の部材(Y)が積層、接合等により固着され、部材(X)と部材(Y)との間に空間として形成される。

【0042】

前記流路には、さらに熱交換機能が設けられても良い。その場合には、例えば、部材(X)表面に温調流体が流れるための溝を設け、該温調流体が流れる為の溝を設けた面に他の部材を接着ないし積層するなどの方法により固着すればよい。一般的には、表面に溝を有する部材(X)と温調流体が流れるための溝を設けた部材(Y)とが、溝を設けた面と、他の部材の溝を設けた面と逆側の面とを固着することによって流路を形成し、これら部材(X)と部材(Y)とを複数交互に固着すればよい。

【0043】

この際、部材表面に形成された溝は、その周辺部より低い、いわゆる溝として形成されていても良いし、部材表面に立つ壁の間として形成されていても良い。部材の表面に溝を設ける方法は任意であり、例えば、射出成型、溶剤キャスト法、溶融レプリカ法、切削、エッチング、フォトリソグラフィー(エネルギー線リソグラフィーを含む)、レーザーアブレーションなどの方法を利用できる。

【0044】

部材中の流路のレイアウトは、用途目的に応じて直線、分岐、櫛型、曲線、渦巻き、ジグザグ、その他任意の配置の形をしていてもよい。

【0045】

部材の外形は、特に限定する必要はなく、用途目的に応じた形状を採りうる。部材の形状としては、例えば、プレート状、シート状(フィルム状、リボン状などを含む。)、塗膜状、棒状、チューブ状、その他複雑な形状の成型物などであってよい。厚みなどの外形的寸法は一定であることが好ましい。部材の素材は任意であり、例えば、重合体、ガラス、セラミック、金属、半導体などであって良い。

本発明に用いる乳化分散体を得るための、内部に微小管状流路が形成された反応容器としては、表面に複数の溝部が形成された伝熱性プレート状構造体を積層してなる構造を有する反応装置を用いることができる。

内部に微小管状流路が形成された反応容器としては、熱交換機能を有し、且つ、微小管状流路内を液密状に流通する流体断面積が0.1〜4.0mm2となる空隙サイズを有する微小管状流路を有するものが好ましく、その他の要件については特に制限はない。このような反応容器としては、例えば、化学反応用デバイスとして用いられる部材中に前記流路(以下、単に「微小流路」ということがある)が設けられた反応容器等が挙げられる。

以下、本発明で用いる内部に微小管状流路が形成された反応容器について、具体的に説明する。図7は、混合液を流す微小管状流路を配設したプレートと、混合液との間で熱交換が行われる流体を流す流路を配設したプレートが交互に積層してなる反応容器で、微小管状流路内を液密状に流通する流体断面積が0.1〜4.0mm2となる空隙サイズを有する微小管状流路を有する反応容器(化学反応用デバイス3)の概略構成例である。

【0046】

前記化学反応用デバイス3は、例えば前記図7において同一の長方形板状からなる第1プレート(プロセスプレート)(前記図7中の2)と第2プレート(温調プレート)(前記図7中の3)とが複数交互に積層されて構成されている。各1枚の第1プレートには反応流路が設けられている。また第2プレートには温調流路が設けられている。

【0047】

図8に示すようにそれらの供給口および排出口が、化学反応用デバイス3の端面1b、1c、側面1d、1eの各領域に分散して配置され、それら領域に、ラジカル重合性単量体、水溶性ラジカル開始剤を含む流体と、温調流体を流すためのコネクタ30とジョイント部31とからなる継手部32がそれぞれ連結されている。

【0048】

これらの継手部を介して、ラジカル重合性単量体、無機微粒子、水溶性ラジカル開始剤を含む流体が端面1bから供給されて、端面1cに排出され、温調流体が側面1eから供給されて側面1dに排出されるようになっている。

【0049】

化学反応用デバイス3の平面視形状は図示のような長方形とは限定されず、正方形状、または端面1b、1c間よりも側面1d、1e間が長い長方形状としてもよいが、以下では簡単のために図示形状に即して、端面1bから端面1cに向かう方向を、化学反応用デバイス1のプロセスプレートと温調プレートの長手方向と称し、側面1dから側面1eに向かう方向を化学反応用デバイス3のプロセスプレートと温調プレートの短手方向と称することにする。

【0050】

プロセスプレートは、図9に示すように、一方の面2aに断面凹溝形状の流路4をプロセスプレートの長手方向に貫通して延し、短手方向に所定間隔p0で複数本配列したものである。流路4の長さをLとする。断面形状は、幅w0、深さd0とする。

【0051】

流路4の断面形状は、ラジカル重合性単量体、無機微粒子、水溶性ラジカル開始剤を含む流体の種類、流量や流路長さLに応じて適宜設定することができるが、断面内の温度分布の均一性を確保するために、幅w0、深さd0は、それぞれ0.1〜500〔mm〕、0.1〜5〔mm〕の範囲に設定している。なお、幅、深さの記載は図面を参照した場合であって、この値は熱伝面に対して広い値となる様に適宜解釈しうる。特に限定されるものではないが、プレート当たり、例えば1〜1000本、好ましくは10〜100本である。

【0052】

前記、ラジカル重合性単量体、無機微粒子、水溶性ラジカル開始剤を含む流体は各流路4内に流され、図7ないし図9に矢印で示すように、一方の端面2b側から供給されて他方の端面2c側へ排出される。

【0053】

各複数のプロセスプレート、温調プレートは、プロセスプレート、温調プレートを同一方向に交互に重ねて積層され、互いに固着、積層されている。

【0054】

そのため、化学反応用デバイス3の形態において、各流路4、温調流路6は、凹溝の開口面が上に積層されるプレートの下面により覆われ、両端が開口する長方形断面のトンネル形状とされる。

【0055】

このような各プロセスプレート、温調プレートは、適宜の金属材料を用いることができるが、例えばステンレス鋼板にエッチング加工を施すことにより流路4、温調流路6などを形成し、流路面を電解研磨仕上げするなどして製作することができる。

【0056】

前記本発明に用いる乳化分散体の製造方法として用いる流路が設けられてなる化学反応用デバイスを有する装置としては、例えば、図10に記載のある製造装置を例示できる。

【0057】

図10において、ラジカル重合性単量体を含む流体(61)を入れるタンク62(第1のタンク)の流出口とプランジャーポンプ65の流入口とが、ラジカル重合性単量体を含む流体が通る配管を介して接続されており、また、無機微粒子、水溶性ラジカル開始剤を含む流体を入れるタンク64(第1のタンク)の流出口とプランジャーポンプ66の流入口とが、水溶性ラジカル開始剤を含む流体(63)が通る配管を介して接続されている。プランジャーポンプ65の流出口及びプランジャーポンプ66の流出口からは、それぞれプランジャーポンプ65またはプランジャーポンプ66を通してラジカル重合性単量体を含む流体又は無機微粒子、水溶性ラジカル開始剤を含む流体が通る配管が伸びており、これらの配管は図1、および図2、3に記載の化学デバイス1として例示される流路の出口に設けられた合流部で混合するものであるマイクロミキサー67の流入口に接続されている。

【0058】

このマイクロミキサー67でラジカル重合性単量体を含む流体(61)と無機微粒子、水溶性ラジカル開始剤を含む流体(63)とが混合され、さらに図4、および図5、6に記載の化学デバイス2として例示される流れ方向で流路断面積が縮小された流路により混合を促進するものであるマイクロミキサー73に導かれラジカル重合性単量体と水溶性ラジカル開始剤とが混合された流体となる。この流体はマイクロミキサー73の流出口に接続された配管を通して、図7、および図8、9に記載の化学デバイス3として例示される反応容器40の流入口1bへと移動する。反応容器40には温調装置68が接続されている。前記反応容器40中の微小流路を移動していくことによりラジカル重合性単量体が無機微粒子、水溶性ラジカル開始剤を含む水媒体中に微分散され、水溶性ラジカル開始剤の分解により水媒体に溶解したラジカル重合性単量体の重合析出により微粒子の核が形成され、水相に微分散したラジカル重合性単量体の油滴から粒子核表面にラジカル重合性単量体が供給されることにより重合が進行し、反応容器40中の微小流路を移動し反応容器40の流出口1cと到達する。その後、流出口に接続された配管を通して冷却用熱交換器70の流入口へと移動する。図10の製造装置の反応容器40において、図7、および図8、9に記載の化学デバイス3を反応容器の一部として流路を介しいくつか接続することにより滞留時間を制御することができる。

【0059】

滞留時間は反応温度や流速により適宜反応容器の出口における反応率が0.1〜50%であることが好ましく、さらに好ましくは0.5〜30%であることがより好ましい。反応率が0.1%より低い場合には粒子の単分散性が得られず、また50%以上反応させるには流路を長くする必要があることから生産性が落ちるばかりか、流路へのポリマー成分の付着により流路が閉塞する危険性がある。0.1〜50%にコントロールすることにより単分散性が高い微粒子を含む乳化分散体が得られるとともに、流路の閉塞が起こらず、安定的に生産することができる。

【0060】

そのような滞留時間としては反応温度や流速さらには使用する水溶性ラジカル開始剤の種類にもよるが、水溶性ラジカル開始剤として過硫酸塩を用いる場合には0.1分〜30分、好ましくは0.2分〜20分、さらに好ましくは、0.5分〜15分である。

【0061】

流路出口から得られた乳化分散体は必要に応じ水溶性ラジカル開始剤を追加し攪拌機を備えた通常のバッチ反応釜で反応率95%以上まで重合を進めることが可能になる。

【0062】

追加する水溶性ラジカル開始剤としては前記した水溶性有機過酸化物、水溶性アゾ化合物、レドックス系開始剤、過硫酸塩などが好ましく用いられる。

【0063】

また、この際粒子表面に無機材料と相互作用を及ぼすような官能基を入れる目的でラジカル重合性単量体を追加することもできる。

これらの官能基を有するラジカル重合性単量体としては、具体的には、アミド基、アミノ基、水酸基、テトラメチルアンモニウム基、シラノール基、エポキシ基などを有するラジカル重合性単量体が挙げられ、なかでもアミド基を有するラジカル重合性単量体が好ましい。

【0064】

アミド基を有するラジカル重合性単量体の具体例としては、N−アルキルアクリルアミド、N,N−ジアルキルアクリルアミド、アクリルアミド等のアクリルアミド類、または、N−アルキルメタクリルアミド、N,N−ジアルキルメタクリルアミド、メタクリルアミド等のメタクリルアミド類が挙げられる。

シラノール基を有するラジカル重合性単量体の具体例としては、γ−メタクリロキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルメチルジメトキシシランをアルコキシル基が水による加水分解によりシラノール基に変化することにより用いることができる。

【0065】

さらに、(メタ)アクリル酸グリシジル、メタクリル酸グリシジルなどのエポキシ基含有不飽和単量体;ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ビニルピロリドン、N−メチルビニルピリジウムクロライド、(メタ)アリルトリエチルアンモニウムクロライド、2−ヒドロキシ−3−(メタ)アクリロイルオキシプロピルトリメチルアンモニウムクロライド等の第3級または第4級アミノ基含有不飽和単量体;ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレート等の水酸基含有不飽和単量体が挙げられる。

【0066】

反応温度には特に制限は無いが、水溶性ラジカル開始剤として過硫酸塩を用い、通常の大気圧下で用いるバッチ反応釜を使用する場合には50−90℃、さらに好ましくは60℃―85℃が好ましい。

【0067】

反応時間は温度にもよるが、通常0.5時間〜10時間である。本発明では上記したように、微小管状流路内において、水溶性ラジカル開始剤の存在下、ラジカル重合性単量体を反応率0.1〜50%まで乳化重合させた後、攪拌羽根を備えた反応釜において反応率95%以上まで反応させることにより、含有する単分散微粒子の粒径が300nm以下であり、粒径分布の変動係数CVが15%以下であり、単分散微粒子の固形分が15%以上で、残存モノマー量が500ppm以下で、分散安定剤や界面活性剤を含まない乳化分散体を得ることができる。

【0068】

一般に、上記したようなソープフリー乳化重合により得られる重合体粒子は、ラジカル開始剤切片の電荷による反発と副生するオリゴソープの粒子表面への吸着により安定化するとされているが、通常のバッチ反応では300nm以下の微粒子を得るためにはかなり希薄な条件で行う必要があったり系が不安定になったりしたが、本発明における乳化分散体は上記したように、微小管状流路内において微粒子核の発生と安定化を促進するため、通常のバッチ反応より小粒径で高い固形分濃度の分散安定剤や界面活性剤を含まない乳化分散体を使用することができる。

【0069】

上記したようなソープフリー乳化重合により得られる重合体粒子は、上記したようにラジカル開始剤切片の電荷による反発と副生するオリゴソープの粒子表面への吸着によりコロイド分散しており、無機成分とのブレンドにより影響を受けにくく、一般的なアクリルエマルジョンやディスパージョンと無機成分のブレンドと比較して両者がより均一混合されやすいと考えられる。このため、乾燥して重合体粒子と無機粒子が互いに融着しフィルムを形成する際に、粒径が揃っており、乳化剤や安定剤等の影響を受けないことも相俟って、得られるフィルムや得られる塗膜が均質で透明になりやすく、割れが無く、強靭でしかも粘り強いフィルムが得ることが可能になる。

【0070】

本発明の有機無機複合組成物乳化分散体は、前述の乳化重合体に、前記無機水分散体を混合したものであり、乳化重合体と無機水分散体とを混合する際にも、特殊な混合装置なしに混合でき、安定性良好な組成物を調製することが可能である。

【0071】

また、本発明の有機無機複合組成物乳化分散体は、そのままコーティング材料にしたり、各種のコーティング用の組成物に混合して使用に供することができるし、化粧品用としては、各種の配合原料と混合して用いることができる。

【実施例】

【0072】

以下、実施例によって本発明を更に詳細に述べる。例中、%、重量は特に断りがない限り重量基準である。

【0073】

<実施例用いた乳化分散体の製造のため使用したマイクロミキサー>

本実施例では流路の出口に設けられた合流部で混合するものであるマイクロミキサーとして図1に示す構造のプロセスプレート5、8をマイクロミキサーとして用いた。また、流れ方向で流路断面積が縮小された流路により混合を促進するものであるマイクロミキサーとしては図4に示す構造のプロセスプレート14をマイクロミキサーとして用いた。マイクロミキサーの構造としては、プレート8の上にプレート5を積層したマイクロミキサー積層体の上下に温調プレート3を積層した化学反応用デバイスと、プレート14の上下に温調プレート3を積層した化学反応用デバイスとを直列につないだ構造を用いた。具体的には、水溶性ラジカル開始剤を溶解した水流体をプレート5の流路20にラジカル重合性単量体プレート8の流路21に導入しそれぞれの流体をプレート出口で合一させた。その後、更に、プレート14の流路22を通過させることでラジカル重合性単量体を水溶性ラジカル開始剤を溶解した水流体中に微分散させた。プロセスプレート5,8,14、温調プレート3の材質はSUS304であり、板厚はプレート5、14が0.4mm、プレート8が1mmである。反応流路21の断面寸法は幅1.0mm×深さ0.5mm、温調流路6の断面寸法は幅1.2mm×深さ0.5mm、反応流路20の断面寸法は幅6mm×深さ0.2mm、反応流路22の断面寸法は幅広部で幅4mm×深さ0.2mm、縮流部で幅0.2mm×深さ0.2mmである。

【0074】

<実施例用いた乳化分散体の製造のため使用した反応容器用デバイス>

本実施例では図7に示す構造の反応容器用デバイスを用いた。構造としては、プロセスプレート2と温調プレート3とを交互に積層した構造である。プロセスプレートには流路4が形成されており、また、温調プレートには温調流路6が形成されている。

反応容器用デバイスはドライエッチング加工により反応流路4が5本形成されたプロセスプレート2枚と同じくエッチング加工により温調流路6が5本形成された温調プレート3枚が交互に積層されている。プロセスプレート2と温調プレート3の材質はSUS304であり、板厚は1mmである。反応流路4と温調流路6の断面寸法はともに幅1.2mm×深さ0.5mmである。

【0075】

<乳化分散体ポリマー固形分の測定方法>

金属シャーレに乳化分散液1gを精密天秤にて秤量し、イオン交換水1gにて希釈した後、110℃に設定した乾燥機において2時間乾燥を行った。乾燥後シャーレに残存した樹脂固形分と最初に秤量した乳化分散液の量から、乳化分散体中のポリマー固形分の測定を行った。

【0076】

<粒径の測定方法>

日機装株式会社製マイクロトラック粒度分布計UPA−ST150を用い測定を行った。乳化分散体と無機材料の配合液を100倍程度希釈しセルに入れ測定を行った。なお、本発明に係る単分散微粒子の粒径分布の変動係数(CV)は、測定により求められる粒子の平均粒子径(d)と粒径分布の標準偏差(SD)において、下記式で定義されるものであり、例えば、上記の粒度分布計の測定によって得られる。

【0077】

CV(%)=100×SD/d

<フィルム状態、フィルム強度の測定方法>

NV10%の乳化分散体と無機材料の配合液18gを基板(膜厚350μmのPETフィルムを貼り付け、その上に縦10cm、横6cmの枠を設けたガラス板)上に流し込み、2日間室温乾燥、その後140℃で1分間熱乾燥することにより、膜厚100−200μmのキャストフィルムを作成した。フィルム状態はキャストフィルムを基板から剥がし目視により透明性と、割れを判断した。割れが無い場合フィルム強度の測定を行った。フィルム強度はキャストフィルムを幅5mm、長さ7cmに加工し、株式会社島津製作所製オートグラフAGS−1kNGにより測定を行った。

【0078】

<フィルム透明性の測定方法>

NV10%の乳化分散体と無機材料の配合液3.6gを基板(膜厚350μmのPETフィルムを貼り付け、その上に縦10cm、横6cmの枠を設けたガラス板)上に流し込み、2日間室温乾燥、その後140℃で1分間熱乾燥することにより、膜厚約20μmのキャストフィルムを作成した。キャストフィルムの透明性をヘイズメーターで測定することにより測定を行った。

【0079】

<フィルム酸素透過性の測定方法>

NV10%の乳化分散体と無機材料の配合液をコロナ処理をした膜厚50μmのPETフィルムに10番バーコーターで塗布し、80℃で5分間乾燥することにより、計算膜厚1.2μmのフィルムを作成した。酸素透過性(cc/m2・day・atm)はフィルムバリア性評価装置(DELTAPERM)を用い、温度30℃、湿度0%の条件で測定を行った。

【0080】

(実施例で用いたシランカップリング剤処理を行ったコロイダルシリカの製造例1)

攪拌機、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜にコロイダルシリカ水溶液(スノーテックスC、日産化学工業(株)製)250g、イオン交換水150gを投入後、攪拌しながら、40℃に昇温を行った。温度が安定した後、3−メタクリロキシプロピルメチルジエトキシシラン(KBM−503、信越化学工業(株)製シランカップリング剤)を0.5g添加し、2時間反応を行った。反応後温度を室温に下げた後、2N硫酸水溶液でpHを7.5に調製することによりシランカップリング剤処理を行ったコロイダルシリカ水溶液を得た。

(実施例で用いたシランカップリング剤処理を行ったアルミナゾルの製造例2)

攪拌機、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜にアルミナゾル水溶液(アルミナゾル520、日産化学工業(株)製)500g、イオン交換水300gを投入後、攪拌しながら、40℃に昇温を行った。温度が安定した後、3−メタクリロキシプロピルメチルジエトキシシランを1.0g添加することによりシランカップリング剤処理を行ったアルミナゾル水溶液を得た。

【0081】

(実施例で用いたシランカップリング剤処理を行ったジルコニアゾルの製造例3)

攪拌機、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜にジルコニアゾル水溶液(ナノユースZR−30BF、日産化学工業(株)製)333g、イオン交換水500gを投入後、攪拌しながら、40℃に昇温を行った。温度が安定した後、3−メタクリロキシプロピルメチルジエトキシシランを1.0g添加することによりシランカップリング剤処理を行ったジルコニアゾル水溶液を得た。

【0082】

<比較例で用いたソープフリー乳化分散体の製造例4>

シリンジポンプ2台、各シリンジの出口に圧力計、安全弁、フィルター、逆止弁を介し2.17mmのチューブの接続を行った。それぞれのチューブを同じく図1に示す出口に設けられた合流部で混合するものであるマイクロミキサー、図4に示す流路断面積が縮小された流路を介し、図7に示す反応容器用デバイスを10個連結した反応容器に接続した。反応容器用デバイスには150℃の熱媒を送り込み温調を行った。さらに冷却用デバイスを接続した。冷却用デバイスの温調プレートには水を送り込み冷却できるようにした。最後に、背圧弁を接続し、吐出された反応混合物を受け容器にて受け取ることができるようにした。

一方のシリンジに過硫酸ナトリウム0.075gをイオン交換水100gに溶解させた水溶液を調製し仕込んだ。もう一方のシリンジにメタクリル酸メチル(MMA)、アクリル酸ブチル(BA)(50/50)混合モノマー溶液を仕込んだ。反応混合物を流速20g/分(以下、g/minと記す。)になるように、反応容器用デバイスに導入した。吐出された液を受け容器にて受け取ることにより乳化分散液の製造を行った。このとき、管内の圧力は排圧弁にて2.0MPaに調整した。

【0083】

得られた乳化分散液を、攪拌機、窒素導入管、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜に窒素を導入しつつ仕込んだ後、過硫酸ナトリウム0.02gをイオン交換水2gに溶解させた水溶液を添加した後、反応釜の内温を80℃で2時間保持した。

得られた乳化分散液の分析を行ったところ粒径160nm、固形分18.6%、CV=8.0%であった。

【0084】

<比較例で用いたソープフリー乳化分散体の製造例5>

シリンジポンプ2台、各シリンジの出口に圧力計、安全弁、フィルター、逆止弁を介し2.17mmのチューブの接続を行った。それぞれのチューブを同じく図1に示す出口に設けられた合流部で混合するものであるマイクロミキサー、図4に示す流路断面積が縮小された流路を介し、図7に示す反応容器用デバイスを10個連結した反応容器に接続した。反応容器用デバイスには150℃の熱媒を送り込み温調を行った。さらに冷却用デバイスを接続した。冷却用デバイスの温調プレートには水を送り込み冷却できるようにした。最後に、背圧弁を接続し、吐出された反応混合物を受け容器にて受け取ることができるようにした。

一方の2,2‘−アゾビス(2−メチルプロピオンアミジン)ジハイドロクロライド(和光純薬(株)製、V−50)0.1gをイオン交換水100gに溶解させた水溶液を調製し仕込んだ。もう一方のシリンジにメタクリル酸メチル(MMA)、アクリル酸ブチル(BA)(50/50)混合モノマー溶液を仕込んだ。反応混合物を流速20g/分(以下、g/minと記す。)になるように、反応容器用デバイスに導入した。吐出された液を受け容器にて受け取ることにより乳化分散液の製造を行った。このとき、管内の圧力は排圧弁にて2.0MPaに調整した。

【0085】

得られた乳化分散液を、攪拌機、窒素導入管、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜に窒素を導入しつつ仕込んだ後、V−50を0.02gをイオン交換水2gに溶解させた水溶液を添加した後、反応釜の内温を70℃で2時間保持した。

得られた乳化分散液の分析を行ったところ粒径253nm、固形分21.0%、CV=9.4%であった。

【0086】

(実施例1−3)

シリンジポンプ2台、各シリンジの出口に圧力計、安全弁、フィルター、逆止弁を介し2.17mmのチューブの接続を行った。それぞれのチューブを同じく内径2.17mmのT−コネクターで接続した後、さらに図7に示す流路断面積が縮小された流路を介し、2.17mm×12mのチューブに接続した。2.17mm×12mチューブは恒温槽に浸しており、加温できるようにした。さらに2.17mm×2mチューブを接続しこれを水に浸し冷却できるようにした。最後に、背圧弁を接続し、吐出された反応混合物を受け容器にて受け取ることができるようにした。

【0087】

一方のシリンジに過硫酸酸ナトリウム0.24g、製造例1で調製を行ったシランカップリング剤処理を行ったコロイダルシリカ水溶液144g、イオン交換水257gからなる水溶液を調製し仕込んだ。もう一方のシリンジにメタクリル酸メチル(MMA)、アクリル酸ブチル(BA)(50/50)混合モノマー溶液を仕込んだ。水溶液を16g/minで固定し、モノマー流速を3.2、2.4、1,6g/minそれぞれの流速になるように調整し内径2.17mmの反応管に導入し、シリカ比率20%、25%、33.3%の複合化分散体の調製を試みた。恒温槽の温度は150℃とした。吐出された液を受け容器にて受け取ることにより乳化分散液の製造を行った。このとき、管内の圧力は排圧弁にて2.0MPaに調整した。

【0088】

得られた乳化分散液を、攪拌機、窒素導入管、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜に窒素を導入しつつ仕込んだ後、過塩素酸ナトリウム0.02gをイオン交換水2gに溶解させた水溶液を添加した後、反応釜の内温を80℃で2時間保持した。

このとき得られたシリカ比率20%の有機・無機複合組成物乳化分散体の透過型顕微鏡TEM観察結果を図11に示す。有機・無機複合組成物乳化分散体はポリマー微粒子の表面をシリカ微粒子が覆ったモロフォロジーをしていることが分かる。また、得られた乳化分散体のキャストフィルムを作成し膜強度の測定を行った。結果を図15に示す。シリカ複合分散体の場合シリカ比率を高めていくと、伸度が変化せず、強度が若干増大することがわかる。

【0089】

(実施例4〜8)

シリンジポンプ2台、各シリンジの出口に圧力計、安全弁、フィルター、逆止弁を介し2.17mmのチューブの接続を行った。それぞれのチューブを同じく内径2.17mmのT−コネクターで接続した後、さらに図7に示す流路断面積が縮小された流路を介し、2.17mm×12mのチューブに接続した。2.17mm×12mチューブは恒温槽に浸しており、加温できるようにした。さらに2.17mm×2mチューブを接続しこれを水に浸し冷却できるようにした。最後に、背圧弁を接続し、吐出された反応混合物を受け容器にて受け取ることができるようにした。

【0090】

一方のシリンジに、2,2‘−アゾビス(2−メチルプロピオンアミジン)ジハイドロクロライド(和光純薬(株)製、V−50)、製造例2で調製を行ったシランカップリング剤処理を行ったアルミナゾル水溶液131g、イオン交換水270gからなる水溶液を調製し仕込んだ。もう一方のシリンジにメタクリル酸メチル(MMA)、アクリル酸ブチル(BA)(50/50)混合モノマー溶液を仕込んだ。水溶液を16g/minで固定し、モノマー流速を3.2、2.4、1,6、1.2、1.0g/minそれぞれの流速になるように調整し内径2.17mmの反応管に導入し、アルミナ比率20%、25%、33.3%、40%、45%の複合化分散体の調製を試みた。恒温槽の温度は150℃とした。吐出された液を受け容器にて受け取ることにより乳化分散液の製造を行った。このとき、管内の圧力は排圧弁にて2.0MPaに調整した。得られた乳化分散液を、攪拌機、窒素導入管、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜に窒素を導入しつつ仕込んだ後、V−50をイオン交換水2gに溶解させた水溶液を添加した後、反応釜の内温を80℃で2時間保持した。

得られた乳化分散のうち、アルミナ比率40%の有機・無機複合組成物乳化分散体の透過型顕微鏡TEM観察結果を図12に示す。有機・無機複合組成物乳化分散体はポリマー微粒子の表面をアルミナ微粒子が覆ったモロフォロジーをしていることが分かる。また、得られた乳化分散体のキャストフィルムを作成し透明性の測定を行った。結果を図16に示す。アルミナ複合分散体の場合アルミナ比率を高めていってもヘイズ値がそれ程上昇しないことがわかる。

【0091】

(実施例9−13)

シリンジポンプ2台、各シリンジの出口に圧力計、安全弁、フィルター、逆止弁を介し2.17mmのチューブの接続を行った。それぞれのチューブを同じく内径2.17mmのT−コネクターで接続した後、さらに図7に示す流路断面積が縮小された流路を介し、2.17mm×12mのチューブに接続した。2.17mm×12mチューブは恒温槽に浸しており、加温できるようにした。さらに2.17mm×2mチューブを接続しこれを水に浸し冷却できるようにした。最後に、背圧弁を接続し、吐出された反応混合物を受け容器にて受け取ることができるようにした。

【0092】

一方のシリンジに、過塩素酸ナトリウム、製造例3で調製を行ったシランカップリング剤処理を行ったジルコニアゾル水溶液131g、イオン交換水270gからなる水溶液を調製し仕込んだ。もう一方のシリンジにメタクリル酸メチル(MMA)、アクリル酸ブチル(BA)(50/50)混合モノマー溶液を仕込んだ。水溶液を16g/minで固定し、モノマー流速を3.2、2.4、1,6、1.2、1.0g/minそれぞれの流速になるように調整し内径2.17mmの反応管に導入し、ジルコニア比率20%、25%、33.3%、40%、45%の複合化分散体の調製を試みた。恒温槽の温度は150℃とした。吐出された液を受け容器にて受け取ることにより乳化分散液の製造を行った。このとき、管内の圧力は排圧弁にて2.0MPaに調整した。 得られた乳化分散液を、攪拌機、窒素導入管、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜に窒素を導入しつつ仕込んだ後、過塩素酸ナトリウムをイオン交換水2gに溶解させた水溶液を添加した後、反応釜の内温を80℃で2時間保持した。

【0093】

得られた乳化分散のうち、ジルコニア比率40%の有機・無機複合組成物乳化分散体の透過型顕微鏡TEM観察結果を図13に示す。有機・無機複合組成物乳化分散体はポリマー微粒子の表面をジルコニア微粒子が覆ったモロフォロジーをしていることが分かる。また、得られた乳化分散体のキャストフィルムを作成し透明性の測定を行った。結果を図17に示す。ジルコニア複合分散体の場合ジルコニア比率を高めていってもヘイズ値がそれ程上昇しないことがわかる。

【0094】

(比較例1)

攪拌機、反応釜内温度を測定するための温度センサー、窒素導入管を備えた0.5リットル反応釜に製造例1で調製を行ったシランカップリング剤処理を行ったコロイダルシリカ水溶液60g、イオン交換水60g、MMA15g、BA15gの混合モノマー30gを、窒素を導入しつつ仕込んだ後、攪拌しながら過塩素酸ナトリウム0.12gをイオン交換水2gに溶解させた水溶液を添加し、反応釜の内温を80℃に昇温した。昇温後20分で系内の状態が急激に増加し、凝集をおこした。

【0095】

(比較例2)

攪拌機、反応釜内温度を測定するための温度センサー、窒素導入管を備えた0.5リットル反応釜に製造例1で調製を行ったシランカップリング剤処理を行ったコロイダルシリカ水溶液60g、イオン交換水60g、ドデシル硫酸ナトリウム0.6gを添加し、攪拌することによりドデシル硫酸ナトリウムを溶解させた後MMA15g、BA15gの混合モノマー30gを、窒素を導入しつつ仕込んだ。攪拌しながら過塩素酸ナトリウム0.12gをイオン交換水2gに溶解させた水溶液を添加し、反応釜の内温を80℃に昇温した。昇温後2時間反応を行った。得られた乳化分散液の分析を行ったところ粒径66nm、固形分20.0%であった。乳化分散液をキャストすることにより膜厚100−200μmのフィルムを作成した。得られたフィルムは不透明であった。

【0096】

(比較例3−5)

製造例4で得られたソープフリー乳化分散体とコロイダルシリカ水溶液(スノーテックスC、日産化学工業(株)製)をブレンドすることによりシリカ比率20%、25%、33.3%のブレンド分散体を作成した。このとき得られたシリカ比率20%の有機・無機ブレンド物の透過型顕微鏡TEM観察結果を図14に示す。ブレンド分散体の場合はポリマー微粒子とシリカ微粒子が独立に存在することがわかる。また、得られた乳化分散体のキャストフィルムを作成し膜強度の測定を行った。結果を図15に示す。ブレンド分散体の場合シリカ比率を高めていくと、伸度、強度とも低下することがわかる。

【0097】

(比較例4−7)

製造例5で得られたソープフリー乳化分散体とアルミナゾル水溶液(アルミナゾル520、日産化学工業(株)製)をブレンドすることによりアルミナ比率20%、25%、33.3%、40%のブレンド分散体を作成した。このとき得られたブレンド分散体のキャストフィルムを作成し透明性の測定を行った。結果を図16に示す。ブレンド分散体の場合はアルミナ比率を上げるとそれに伴ってHAZE値が上昇し透明性が極端に悪くなることがわかる。

図16の結果、アルミナ複合分散体の場合アルミナ比率を高めていってもヘイズ値がそれ程上昇しないのに対し、ブレンドの場合アルミナ比率とともにヘイズ値が上昇することがわかる。

【0098】

(比較例8−12)

製造例4で得られたソープフリー乳化分散体とジルコニアゾル水溶液(ナノユースZR−30BF、日産化学工業(株)製)をブレンドすることによりアルミナ比率20%、25%、33.3%、40%、45のブレンド分散体を作成した。このとき得られたブレンド分散体のキャストフィルムを作成し透明性の測定を行った。結果を図17に示す。ブレンド分散体の場合はジルコニア比率を上げるとそれに伴ってHAZE値が上昇し透明性が極端に悪くなることがわかる。

図17の結果から、ジルコニア複合分散体の場合ジルコニア比率を高めていってもヘイズ値がそれ程上昇しないのに対し、ブレンドの場合ジルコニア比率とともにヘイズ値が上昇することがわかる。

【符号の説明】

【0099】

δ・・・・・水溶性ラジカル開始剤を含有する流体

ε・・・・・ラジカル重合性単量体を含有する流体

γ・・・・・温調流体

5・・・・・・第1プレート(プロセスプレート)

5a・・・・・第1プレートの面

5b・・・・・第1プレートの端面

5c・・・・・第1プレートの端面

5d・・・・・第1プレートの側面

5e・・・・・第1プレートの側面

3・・・・・・第3プレート(温調プレート)

3a・・・・・第3プレートの面

3b・・・・・第3プレートの端面

3c・・・・・第3プレートの端面

3d・・・・・第3プレートの側面

3e・・・・・第3プレートの側面

6・・・・・・断面凹溝形状の温調流路

6a・・・・・断面凹溝形状の主流路

6b・・・・・断面凹溝形状の供給側流路

6c・・・・・断面凹溝形状の排出側流路

8・・・・・・第2プレート(プロセスプレート)

8a・・・・・第2プレートの面

8b・・・・・第2プレートの端面

8c・・・・・第2プレートの端面

8d・・・・・第2プレートの側面

8e・・・・・第2プレートの側面

14・・・・・第4プレート(プロセスプレート)

14a・・・・第4プレートの面

14b・・・・第4プレートの端面

14c・・・・第4プレートの端面

14d・・・・第4プレートの側面

14e・・・・第4プレートの側面

15・・・・・化学反応用デバイス1

15b・・・・化学反応用デバイス1の端面

15c・・・・化学反応用デバイス1の端面

15d・・・・化学反応用デバイス1の側面

15e・・・・化学反応用デバイス1の側面

16・・・・・化学反応用デバイス2

16b・・・・化学反応用デバイス2の端面

16c・・・・化学反応用デバイス2の端面

16d・・・・化学反応用デバイス2の側面

16e・・・・化学反応用デバイス2の側面

1・・・・・化学反応用デバイス3

1b・・・・化学反応用デバイス3の端面

1c・・・・化学反応用デバイス3の端面

1d・・・・化学反応用デバイス3の側面

1e・・・・化学反応用デバイス3の側面

2・・・・・第1プレート(プロセスプレート)

2a・・・・第1プレートの面

2b・・・・第1プレートの端面

2c・・・・第1プレートの端面

2d・・・・第1プレートの側面

2e・・・・第1プレートの側面

3・・・・・第2プレート(温調プレート)

3a・・・・第2プレートの面

3b・・・・第2プレートの端面

3c・・・・第2プレートの端面

3d・・・・第2プレートの側面

3e・・・・第2プレートの側面

4・・・・・断面凹溝形状の流路

p0・・・・所定間隔

w0・・・・・幅

d0・・・・・深さ

L・・・・・・流路長さ

30・・・・・コネクタ

31・・・・・ジョイント部

32・・・・・継手部

40・・・・・反応容器(化学反応デバイス3)

61・・・・・化合物(A)(水溶性ラジカル開始剤を含む流体)

62・・・・・第1のタンク

63・・・・・化合物(B)(ラジカル重合性単量体を含む流体)

64・・・・・第2のタンク

65・・・・・プランジャーポンプ

66・・・・・プランジャーポンプ

67・・・・・マイクロミキサー

68・・・・・温調装置

69・・・・・冷却用熱交換器

70・・・・・温調装置

71・・・・・排圧弁

72・・・・・受け容器

73・・・・・マイクロミキサー

79・・・・・実施例で用いた樹脂の製造装置を模式的に示す概略構成図

【技術分野】

【0001】

本発明は、分散安定剤や界面活性剤を含まない300nm以下のラジカル重合体と無機微粒子の複合化微粒子から構成される乳化分散体に関する。

【背景技術】

【0002】

有機・無機の複合体としてはコロイダルシリカ等の無機成分を有機アクリルエマルジョンポリマー等でブレンドして用いる例が数多く知られており、また、直接のブレンド法ではなく、あらかじめコロイダルシリカ粒子の存在下で乳化重合等を行ってコロイダルシリカによって表面を覆われたり、コロイダルシリカをシードとしたりする複合エマルジョンが知られている。(例えば特許文献1、特許文献2)

しかし、コロイダルシリカによって表面を覆われたりした複合エマルジョン調製のためにはコロイダルシリカとアクリルポリマーの連結のために特殊な連結コモノマーを必要としたり、乳化剤を必要としたりした。また、シリカ以外の無機コロイドとの複合分散体は殆ど例が無く、あっても安定性が悪かったりし、例えば、化粧品用途では、紫外線遮蔽性を有する酸化亜鉛微粒子の表面を樹脂で被覆して、直接人体と触れることがなく、化学的に不活性な紫外線遮蔽剤を得るような技術も提案されているが、乳化分散体としては、安定性が悪かったり、粒子が凝集したりして、均一な分散体を得ることが困難であった。

【0003】

近年、石油エネルギーの高騰から化学製品の製造方法の抜本的な見直しが迫られてきている。その中で、マイクロリアクターに対する関心が高まってきている。マイクロリアクターは狭い空間で反応を行う装置であり大掛かりな装置の導入も不必要で、投資コスト、製造コストの削減も期待される。また、マイクロリアクターは狭い空間で反応を行うため単位体積あたりの比表面積が大きく、このため反応温度の制御が容易であるという特長を有することが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−133361

【特許文献2】特開平10−111544

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、安定性に優れる有機無機複合組成物乳化分散体、該有機無機複合組成物乳化分散を用いた透明で、割れが無く、強靭でしかも粘り強いフィルムが得られる有機無機複合組成物乳化分散体を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決すべく鋭意検討を重ねた結果、微小管状流路内において、無機微粒子、水溶性ラジカル開始剤を含む水媒体中において、ラジカル重合性単量体を反応率0.1〜50%まで重合反応させた後、得られた重合反応液を攪拌装置を備えた反応釜を用いて反応率95%以上まで重合反応させることを特徴とする乳化分散体により安定性に優れるとともに透明で、割れが無く、強靭でしかも粘り強いフィルムが得られることを見出し、本発明を完成するに至った。

【0007】

すなわち、本発明は、ラジカル重合体と無機微粒子の複合化微粒子から構成される乳化分散体であって、乳化分散体中に含有する複合化微粒子の粒径分布の変動係数(CV)が15%以下であり、粒径が50〜300nmであることを特徴とする有機・無機複合組成物乳化分散体を提供する。

【発明の効果】

【0008】

本発明の有機無機複合組成物乳化分散体によれば、マイクロリアクターとバッチ反応釜を組み合わせ利用することにより得られる、水溶性高分子等の保護コロイドや界面活性剤を含まなくとも安定である乳化分散体と無機水分散体の複合化乳化分散体は、高い生産効率で製造でき、安定性に優れる。さらに、乳化分散体は単分散微粒子から構成され、乳化分散体の調製時に乳化剤や安定剤を用いないので、乾燥して重合体粒子と無機粒子が互いに融着しフィルムを形成する際に、粒径が揃っており、乳化剤や安定剤等の影響を受けないので、得られるフィルムや得られる塗膜が均質で透明になりやすく、割れが無く、強靭でしかも粘り強いフィルムが得ることが可能になる。

【図面の簡単な説明】

【0009】

【図1】本発明に用いる化学反応デバイス1の3種類のプレート構造を示す分解斜視図である。

【図2】図1における化学反応デバイス1のプレート構造を示す斜視図である。

【図3】本発明に用いる化学反応デバイス1の継手部を含めた概略図全体構成を示す水平断面図である。

【図4】本発明の製造方法に用いる化学反応デバイス2の2種類のプレート構造を示す分解斜視図である。

【図5】図4における化学反応デバイス2のプレート構造を示す斜視図である。

【図6】本発明に用いる化学反応デバイス2の継手部を含めた概略図全体構成を示す水平断面図である。

【図7】本発明に用いる化学反応デバイス3のプレート構造を示す斜視図である。

【図8】本発明に用いる化学反応デバイス3の継手部を含めた概略図全体構成を示す水平断面図である。

【図9】図7における化学反応デバイス1の2種類のプレート構造を示す分解斜視図である。

【図10】実施例で用いた製造装置を模式的に示す概略構成図である。

【図11】実施例1で作成したシリカ複合分散体の透過型顕微鏡TEM写真である。

【図12】実施例2で作成したアルミナ複合分散体の透過型顕微鏡TEM写真である。

【図13】実施例3で作成したジルコニア複合分散体の透過型顕微鏡TEM写真である。

【図14】比較例3作成したシリカ複合分散体の透過型顕微鏡TEM写真である。

【図15】アルミナ複合分散体より得られたキャストフィルムとブレンド分散体より得られたキャストフィルムの透明性比較図である。

【図16】アルミナ複合分散体より得られたキャストフィルムとブレンド分散体より得られたキャストフィルムの透明性比較図である。

【図17】ジルコニア複合分散体より得られたキャストフィルムとブレンド分散体より得られたキャストフィルムの透明性比較図である。

【発明を実施するための形態】

【0010】

次いで、本発明を実施するにあたり、必要な事項を具体的に述べる。

本発明における無機微粒子としては、無機コロイドの分散体に含まれる無機微粒子が好ましく用いられる。

無機コロイドの分散体としては、Li、Na、Cu、Ca、Sr、Ba、Zn、B、Al、Ga、Y、Si、Ge、Pb、P、Sb、V、Ta、W、La、Nd、Si、Ti、Zrといった金属、或いは、これらの金属酸化物、ガラス粉末、雲母、タルク、クレー、アロフェン等の非晶物質コロイドなどのコロイド分散体が挙げられる。

【0011】

このうち、金属コロイドとしては金属酸化物のコロイドが挙げられ具体的には、工業的に入手可能な範囲で、シリカ(Si)コロイド、アルミニウム(Al)コロイド、チタン(Ti)コロイド、ジルコニウム(Zr)コロイドなどが挙げられる。

ここで、金属酸化物のコロイドとしては、ゾル−ゲル法によって合成された金属酸化物微粒子を分散質とするものであって、平均一次粒子径が10nm〜1μmの金属酸化物コロイドが好ましい。このような金属酸化物コロイドのうち、シリカコロイド(コロイダルシリカ)としては、日本化学工業(株)製のシリカドール(登録商標)、(株)ADEKA製のアデライト(登録商標)AT、触媒化成工業(株)製のカタロイド(登録商標)、日産化学工業(株)製のスノーテックス(登録商標)等を挙げることができる。チタンコロイドとしては、石原産業(株)製酸化チタン、テイカ(株)製酸化チタン等を挙げることができる。さらに、アルミニウムコロイドとしては、川研ファインケミカル(株)製アルミナゾル、日産化学工業(株)製のアルミナゾル等を挙げることができる。また、ジルコニアコロイドとしては日産化学工業(株)製のナノユース(登録商標)等を挙げることができる。

【0012】

また、前記コロイドとしては、金属元素の1種または2種以上のコロイド粒子から構成され、金属元素としては、例えば、Be、Mg、Al、Si、Ca、Ti、V、Cr、Mn、Co、Ni、Cu、Zn、Ga、Ge、Sr、Y、Zr、Nb、Mo、Rh、Pd、Ag、Cd、In、Sn、Sb、Ba、La、Ce、Hf、Ta、W、Re、Os、Pb、Bi、BNおよびThなどが挙げられる。特にAl、Mg、BN等のコロイド粒子は熱伝導機能に、またTi、V、Fe、Zn、Sb、La、Ceから構成されるコロイド粒子の複合ゾルは、紫外線吸収機能、特に波長320nm〜400nmのUV−A領域の紫外線に対して優れた遮蔽効果を発揮することから特に化粧品材料などに好適である。このような金属元素を適宜選択し複合化することによりコロイド粒子の分散性、屈折率、紫外線吸収特性、熱伝導などの物性を調整することができる。通常、該コロイド粒子の屈折率は1.30〜2.70の範囲に調整することができる。

【0013】

粘土鉱物としては、水に分散性を有するものであり、好ましくは水によって層間が膨潤する性質を有するものが用いられる。より好ましくは少なくとも一部が水中で層状に剥離して分散できるものであり、特に好ましくは水中で1ないし10層以内の厚みの層状に剥離して均一分散できる層状粘土鉱物である。例えば、水膨潤性スメクタイトや水膨潤性雲母などが用いられ、より具体的には、ナトリウムを層間イオンとして含む水膨潤性ヘクトライト、水膨潤性モンモリロナイト、水膨潤性サポナイト、水膨潤性合成雲母などが挙げられる。

【0014】

本発明における乳化分散体は微小管状流路内において、無機微粒子、水溶性ラジカル開始剤を含む水媒体中において、ラジカル重合性単量体を反応率0.1〜50%まで重合反応させた後、得られた重合反応液を攪拌装置を備えた反応釜を用いて反応率95%以上まで重合反応させることにより製造することができる。

【0015】

本発明において使用される無機微粒子は水媒体中で使用される前に予めシランカップリング剤等との反応によりラジカル重合性単量体と反応しうる官能基を修飾することにより、より効率よく有機無機複合組成物乳化分散体を得ることが可能になる。

シランカップリング剤の例としてはビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシランなどが挙げられる。予めシランカップリング剤等との反応によりラジカル重合性単量体と反応しうる官能基を修飾することにより、無機微粒子、水溶性ラジカル開始剤を含む水媒体中において、ラジカル重合性単量体を反応率0.1〜50%まで重合反応させた後、得られた重合反応液を攪拌装置を備えた反応釜を用いて反応率95%以上まで重合反応させることにより、無機微粒子表面に修飾されたラジカル重合性単量体と反応しうる官能基とラジカル重合性単量体が反応し、無機粒子と複合化することが可能となる。

【0016】

このような加水分解性有機珪素化合物、例えば、シランカップリング剤の使用量は、加水分解性有機珪素化合物の種類、導電性微粒子の粒子径などによって異なるが、前記金属酸化物の微粒子と加水分解性有機珪素化合物との量比(加水分解性有機珪素化合物/金属酸化物、重量比)が0.01〜0.5、さらには0.02〜0.3の範囲にあることが好ましい。

【0017】

本発明において使用される水溶性ラジカル開始剤としては特に制限はなく、従来ラジカル重合において使用されている種々の水溶性ラジカル重合開始剤の中から、原料のラジカル重合性単量体の種類などに応じて適宣選択して用いることができる。このような水溶性開始剤としては、例えば水溶性有機過酸化物、水溶性アゾ化合物、レドックス系開始剤、過硫酸塩などが好ましく用いられる。

【0018】

上記水溶性有機過酸化物の例としては、t−ブチルヒドロペルオキシド、クメンヒドロペルオキシド、ジイソプロピルベンゼンヒドロペルオキシド、p−メンタンヒドロペルオキシド、2,5−ジメチルヘキサン−2,5−ジヒドロペルオキシド、1,1,3,3−テトラメチルヒドロペルオキシドなどが挙げられる。また、水溶性アゾ化合物の例としては、2,2’−ジアミジニル−2,2’−アゾプロパン・一塩酸塩、2,2’−ジアミジニル−2,2’−アゾブタン・一塩酸塩、2,2’−ジアミジニル−2,2’−アゾペンタン・一塩酸塩、2,2’−アゾビス(2−メチル−4−ジエチルアミノ)ブチロニトリル・塩酸塩などが挙げられる。

【0019】

さらに、レドックス系開始剤としては、例えば過酸化水素と還元剤との組み合わせなどを挙げることができる。この場合、還元剤としては、二価の鉄イオンや銅イオン、亜鉛イオン、コバルトイオン、バナジウムイオンなどの金属イオン、アスコルビン酸、還元糖などが用いられる。過硫酸塩としては、例えば過硫酸アンモニウム、過硫酸カリウム、過硫酸ナトリウムなどが挙げられる。

【0020】

これらの水溶性ラジカル重合開始剤は一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0021】

これらのうち、シリカ(Si)コロイド、チタン(Ti)コロイド、ジルコニウム(Zr)コロイド、層状粘土鉱物など表面の電荷がアニオン性の無機物を複合化させる際には過硫酸アンモニウム、過硫酸カリウム、過硫酸ナトリウム、などを開始剤として選択するのが好ましい。また、アルミニウム(Al)コロイドなど表面の電荷がカチオン性の無機物を複合化させる際には2,2’−ジアミジニル−2,2’−アゾプロパン・一塩酸塩、2,2’−ジアミジニル−2,2’−アゾブタン・一塩酸塩、2,2’−ジアミジニル−2,2’−アゾペンタン・一塩酸塩、2,2’−アゾビス(2−メチル−4−ジエチルアミノ)ブチロニトリル・塩酸塩などを開始剤として選択するのが好ましい。

【0022】

本発明に用いる乳化分散体の製造方法で使用されるラジカル重合性単量体としては、ラジカル重合性不飽和基を持つ化合物であれば特に限定されるものではないが、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、ノニル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート等の炭素数1〜30のアルキル(メタ)アクリレート類のアクリル系不飽和単量体;

例えば、スチレン,メチルスチレン,ジメチルスチレン,トリメチルスチレン,エチルスチレン,ジエチルスチレン,トリエチルスチレン,プロピルスチレン,ブチルスチレン,ヘキシルスチレン,ヘプチルスチレン及びオクチルスチレン等のアルキルスチレン;フロロスチレン,クロルスチレン,ブロモスチレン,ジブロモスチレン,クロルメチルスチレン等のハロゲン化スチレン;ニトロスチレン,アセチルスチレン,メトキシスチレン、α−メチルスチレン,ビニルトルエン等のスチレン系不飽和単量体;

(メタ)アクリル酸、イタコン酸またはそのモノエステル、マレイン酸またはそのモノエステル、フマル酸またはそのモノエステル、イタコン酸またはそのモノエステル、クロトン酸、p−ビニル安息香酸などのカルボン酸基含有不飽和単量体およびこれらの塩;2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸、ビニルスルホン酸、スチレンスルホン酸、(メタ)アリルスルホン酸、スルホエチル(メタ)アクリレート、スルホプロピル(メタ)アクリレート、α−メチルスチレンスルホン酸などのスルホン酸基含有不飽和単量体およびこれらの塩;

ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ビニルピロリドン、N−メチルビニルピリジウムクロライド、(メタ)アリルトリエチルアンモニウムクロライド、2−ヒドロキシ−3−(メタ)アクリロイルオキシプロピルトリメチルアンモニウムクロライド等の第3級または第4級アミノ基含有不飽和単量体;ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレート等の水酸基含有不飽和単量体;(メタ)アクリルアミド、N−ヒドロキシアルキル(メタ)アクリルアミド、N−アルキル(メタ)アクリルアミド、N、N−ジアルキル(メタ)アクリルアミド、ビニルラクタム類などアミド基含有不飽和単量体;

マレイン酸、フマル酸、イタコン酸等の不飽和二塩基酸のジエステル類、スチレン、p−メチルスチレン、α−メチルスチレン、p−クロロスチレン、クロルメチルスチレン、ビニルトルエン等の芳香族不飽和単量体、アクリロニトリル、メタクリロニトリル等のニトリル系不飽和単量体;ブタジエン、イソプレン等の共役ジオレフィン不飽和単量体;

ジビニルベンゼン、エチレングリコールジアクリレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、メタクリル酸アリル、フタル酸ジアリル、トリメチロールプロパントリアクリレート、グリセリンジアリルエーテル、ポリエチレングリコールジメタクリレート、ポリエチレングリコールジアクリレート等の多官能不飽和単量体;

エチレン、プロピレン、イソブチレン等のビニル系不飽和単量体;

酢酸ビニル、プロピオン酸ビニル、オクチルビニルエステル、ベオバ9、ベオバ10、ベオバ11〔ベオバ:シェルケミカルカンパニー(株)商標〕等のビニルエステル不飽和単量体;エチルビニルエーテル、プロピルビニルエーテル、ブチルビニルエーテル、シクロヘキシルビニルエーテル等のビニルエーテル不飽和単量体;エチルアリルエーテル等のアリルエーテル不飽和単量体;

塩化ビニル、臭化ビニル、塩化ビニリデン、フッ化ビニリデン、クロロトリフルオロエチレン、テトラフルオロエチレン、ヘキサフルオロプロピレン、ペンタフルオロプロピレン、パーフルオロ(プロピルビニルエーテル)、パーフルオロアルキルアクリレート、フルオロメタクリレート等のハロゲン含有不飽和単量体等;

(メタ)アクリル酸グリシジル、メタクリル酸グリシジルなどのエポキシ基含有不飽和単量体;ビニルトリクロロシラン、ビニルトリエトキシシラン、ビニルトリス(β−メトキシエトキシ)シラン、γ−メタクリロキシプロピルトリメトキシシラン等のビニルシラン系不飽和単量体;

アクロレイン、ダイアセトンアクリルアミド、ビニルメチルケトン、ビニルブチルケトン、ダイアセトンアクリレート、アセトニトリルアクリレート、アセトアセトキシエチル(メタ)アクリレート、ビニルアセトフェノン、ビニルベンゾフェノン等のカルボニル基含有不飽和単量体等が挙げられる。

本発明に用いる乳化分散体は、微小管状流路内において、無機微粒子、水溶性ラジカル開始剤を含む水媒体中において、ラジカル重合性単量体を反応率0.1〜50%まで重合反応させた後、得られた重合反応液を攪拌装置を備えた反応釜を用いて反応率95%以上まで重合反応させることにより製造することができる。

【0023】

さらに具体的には、本発明における乳化分散体は、内部に微小管状流路が形成されたマイクロミキサーと内部に微小管状流路が形成された反応容器を用い、最初に内部に微小管状流路が形成されたマイクロミキサーにより無機微粒子、水溶性ラジカル開始剤を含む水媒体とラジカル重合性単量体を含む媒体の流体を混合することにより、ラジカル重合性単量体の油滴を、無機微粒子及び水溶性ラジカル開始剤を含む水媒体中に形成させた後、内部に微小管状流路が形成された反応容器中で水溶性ラジカル開始剤の分解により、水媒体に一部溶解したラジカル重合性単量体が重合を開始し、鎖長が長くなることによる疎水性の増加により析出凝集がおこり微粒子の核が形成され、水相に微分散したラジカル重合性単量体の油滴から粒子核表面にラジカル重合性単量体が供給されることにより重合が進行し、ラジカル重合性単量体の反応率0.1〜50%まで乳化重合させた後、攪拌羽根を備えた反応釜において反応率95%以上まで反応させることにより製造することができる。

無機微粒子は予めシランカップリング剤等との反応によりラジカル重合性単量体と反応しうる官能基を修飾することにより重合途中で複合化されることになる。

【0024】

一般に、上記したようなソープフリー乳化重合により得られる重合体粒子は、ラジカル開始剤切片の電荷による反発と副生するオリゴソープの粒子表面への吸着により安定化するとされているが、マイクロミキサーにおいて均一な油滴を形成し、さらに内部に微小管状流路が形成された反応容器においてラジカル開始剤を通常より多く分解させることにより、微粒子核の発生と安定化が促進され、均一で通常バッチ反応で得られるより小さな粒径の単分散微粒子の核形成と成長を実現することができる。

【0025】

内部に微小管状流路が形成されたマイクロミキサーとしては市販されているマイクロミキサーを用いることが可能であり、例えばインターディジタルチャンネル構造体を備えるマイクロリアクター、インスティチュート・フュール・マイクロテクニック・マインツ(IMM)社製シングルミキサーおよびキャタピラーミキサー;ミクログラス社製ミクログラスリアクター;CPCシステムス社製サイトス;山武社製YM−1、YM−2型ミキサー;島津GLC社製ミキシングティーおよびティー(T字コネクタ);マイクロ化学技研社製IMTチップリアクター;東レエンジニアリング開発品マイクロ・ハイ・ミキサー等が挙げられ、いずれも本発明で使用することができる。

【0026】

さらに、好ましい形態のマイクロミキサーシステムとして、無機微粒子、水溶性ラジカル開始剤を含む水媒体とラジカル重合性単量体とをそれぞれ別々の流路に流通させ、前記両方の流路の出口で混合するものであるマイクロミキサーを用いて混合した後、さらに、流れ方向で流路断面積が縮小された流路に供給しながら流通させることで混合を促進するものであるマイクロミキサーが好ましい。流路をさらに縮流することによる乱流効果により混合をさらに促進することができる。

【0027】

前記両方の流路の出口で混合するものであるマイクロミキサーを用いて混合した後、流れ方向で流路断面積が縮小された流路に供給しながら流通させることにより混合を促進するものであるマイクロミキサーを用いることで、ラジカル重合性単量体の水溶性ラジカル開始剤を含む水媒体中への分散を促進することが可能になる。

【0028】

上記前記両方の流路の出口で混合するものであるマイクロミキサーを用いて混合した後、流れ方向で流路断面積が縮小された流路に供給しながら流通させることで混合を促進するものであるマイクロミキサー微小管状流路は、少なくとも2つの部材を組み合わせて、部材間に形成された空間を流路とするものであるであっても、またそれ以外にも単なる管やパイプ形状のものを流路として用いても構わない。

以下、本発明に用いる乳化分散体の製造方法として用いる好ましい形態の流路が設けられてなる化学反応用デバイス1、および、化学反応用デバイス2について具体的に説明する。図1は、ラジカル重合性単量体含む流体が通る微小管状流路を配置したプレートと、水溶性ラジカル開始剤を含む流体が通る微小管状流路を配置したプレート、および、熱交換が行われる流体を流す流路を設置したプレートが積層してなる反応装置の概略構成例である。図2は、図1のデバイスにて合一した混合液を流す微小管状流路を配置したプレートと熱交換が行われる流体を流す流路を設置したプレートが積層してなる化学反応用デバイス1の概略構成例である。

前記化学反応用デバイス1は、例えば前記図1において同一の長方形板状からなる第1プレート(前記図1中の5)と第2プレート(前記図1中の8)とが複数交互に積層されて構成されている。さらに必要に応じ第3プレート(前記図1中の3)が図2に示すように積層されて構成されている。各1枚の第1プレートにはラジカル重合性単量体含む流体が通る流路が設けられている。また第2プレートには無機微粒子、水溶性ラジカル開始剤を含む流体が通る流路(以下、反応流路という)が設けられている(以下、反応流路が設けられたプレートをプロセスプレートという)。また、第3プレートには温調流体用の流路(以下、温調流路という)が設けられている(以下、温調流路が設けられたプレートを温調プレートという)。

【0029】

図3に示すようにそれらの供給口および排出口が、化学反応用デバイス1の端面15b、15c、側面15d、15eの各領域に分散して配置され、それら領域に、無機微粒子、水溶性ラジカル開始剤を含む流体(図2においてδが無機微粒子、水溶性ラジカル開始剤を含む流体の液流れを示す)、ラジカル重合性単量体を含む流体(図2においてεがラジカル重合性単量体を含む流体の液流れを示す)、温調流体(図2においてγが温調流体の流れを示す)を流すためのコネクタ30とジョイント部31とからなる継手部32がそれぞれ連結されている。また、前記出口混合は化学反応デバイス1の端面15cとコネクタ30によって形成される空間33にてラジカル重合性単量体を含む流体と無機微粒子、水溶性ラジカル開始剤を含む流体が合流することより達成される。

【0030】

これらの継手部を介して、ラジカル重合性単量体を含む流体、無機微粒子、水溶性ラジカル開始剤を含む流体が端面15bから供給されて、端面15cに排出され、温調流体が側面15dから供給されて側面15eに排出されるようになっている。

化学反応用デバイス1の平面視形状は図示のような長方形とは限定されず、正方形状、または端面15b、15c間よりも側面15d、15e間が長い長方形状としてもよいが、以下では簡単のために図示形状に即して、端面15bから端面15cに向かう方向を、化学反応用デバイス1のプロセスプレートと温調プレートの長手方向と称し、側面15dから側面15eに向かう方向を化学反応用デバイス1のプロセスプレートと温調プレートの短手方向と称することにする。

前記化学反応用デバイス2は、例えば前記図4において同一の長方形板状からなる第4プレート(前記図4中の14)、必要に応じ温調プレート(前記図4中の3)が図5に示すように積層されて構成されている。各1枚の第4プレートには化学反応用デバイス1にて混合された流体が通る流路が設けられている。

そして、図6に示すようにそれらの供給口および排出口が、化学反応用デバイス2の端面16b、16c、側面16d、16eの各領域に分散して配置され、それら領域に、ラジカル重合性単量体を含む流体と無機微粒子、水溶性ラジカル開始剤を含む流体(図5においてαが液流体を示す)、さらに必要に応じて温調流体(図5においてγが温調流体を示す)を流すためのコネクタ30とジョイント部31とからなる継手部32がそれぞれ連結されている。

【0031】

これらの継手部を介して、ラジカル重合性単量体を含む流体と無機微粒子、水溶性ラジカル開始剤を含む流体を含む流体が端面16bから供給されて、端面16cに排出され、温調流体が側面16eから供給されて側面16dに排出されるようになっている。

化学反応用デバイス2の平面視形状は図示のような長方形とは限定されず、正方形状、または端面16b、16c間よりも側面16d、16e間が長い長方形状としてもよいが、以下では簡単のために図示形状に即して、端面16bから端面16cに向かう方向を、化学反応用デバイス2のプロセスプレートと温調プレートの長手方向と称し、側面16dから側面16eに向かう方向を化学反応用デバイス2のプロセスプレートと温調プレートの短手方向と称することにする。

【0032】

温調プレートは、図1に示すように、一方の面3aに断面凹溝形状の温調流路6が所定の間隔だけ離れて設けられている。温調流路6の断面積は、反応流路に対して熱を伝えることができれば特に限定されるものではないが概ね1×10−2〜2.5×102(mm2)の範囲である。更に好ましくは0.32〜4.0(mm2)である。温調流路6の本数は、熱交換効率を考慮して適宜の本数を採用することができ、特に限定されるものではないが、プレート当たり、例えば1〜1000本、好ましくは10〜100本である。

【0033】

温調流路6は、図1及び図4に示す様に、温調プレートの長手方向に沿って複数本配列された主流路6aと、主流路6aの上流側及び下流側端部でそれぞれ流路20と略直交に配置されて各主流路6aに連通する供給側流路6bおよび排出側流路6cとを備えていてもよい。図1及び図4では供給側流路6bと排出側流路6cは2回直角に屈曲して温調プレートの側面3d、3eからそれぞれ外部に開口している。温調流路6の各流路の本数は、温調流路6の主流路6a部分のみが複数本配列され、供給側流路6bおよび排出側流路6cはそれぞれ1本で構成されている。

本発明に用いる乳化分散体は、前記マイクロミキサーによりラジカル重合性単量体を、無機微粒子、水溶性ラジカル開始剤を含む水媒体中に微分散させた後、内部に微小管状流路が形成された反応容器中でラジカル重合性単量体の反応率0.1〜50%まで乳化重合させた後、攪拌羽根を備えた反応釜において反応率95%以上まで反応させることにより製造することができる。

【0034】

本発明に用いる乳化分散体の製造方法として用いる流路としては微小管状流路であれば用いることができその他の要件については特に制限はない。単なる管やパイプ形状のものを反応流路として用いても構わない。また、少なくとも2つの部材を組み合わせて、部材間に形成された空間を反応流路とすることもできる。

本発明に用いる乳化分散体は、微小管状流路において、ラジカル重合性単量体を温度70℃〜200℃の範囲において乳化重合することにより、微粒子核の発生と安定化を促進し、均一で通常バッチ反応で得られるより小さな粒径の単分散微粒子の核形成と成長を実現することができる。

【0035】

通常、バッチ反応釜のみでポリマー微粒子を含む乳化分散体を調製する場合には反応温度は50℃〜90℃に設定される。これはソープフリー乳化重合で通常使用される、過硫酸カリウム、過硫酸ナトリウム、過硫酸アンモニウムといった過硫酸塩の10時間半減期温度に併せ設定されているものであり、これ以上温度を上げることは反応の暴走に繋がる可能性があり、水の沸点100℃を超える可能性があるため、耐圧設定等特別な対策を施したバッチ反応釜以外では非常に危険である。一方、マイクロリアクターでは流路出口に圧力調整弁を設けるなどして、安全に、簡単に温度および圧力を高めることが可能になる。このため水媒体の温度が100℃を超えても何ら問題が発生しない。

【0036】

一般に、ラジカル重合開始剤のラジカル分解速度定数は下記計算式により求められる。k:重合開始剤のラジカル分解速度定数(h−1)、A:頻度因子(h−1)、

E:活性化エネルギー(J/mol)、R:気体定数(=8.314J/mol・K)

T:絶対温度(K)

【0037】

【数1】

【0038】

上記、計算式でも明らかなように、温度を高めるとラジカルの分解が指数関数的に増大する。内部に微小管状流路が形成された反応容器中で、流体温度を70℃〜200℃の範囲に高めることにより微粒子の核生成と安定性に寄与する開始剤切片の生成量を急激に増大させることができる。通常のバッチ反応釜と比較して、安全に、簡便に、効率よく、分散安定性が極めて高く粒径の小さい単分散微粒子を水溶性高分子等の保護コロイドや界面活性剤を添加しなくても生成することが可能になる。

反応温度は70℃〜200℃であることが好ましく、90℃〜180℃であることがさらに好ましく、110℃〜160℃であることが最も好ましい。70℃以下である場合バッチとの差がなくなり、200℃以上の高温域の場合開始剤の分解が速すぎるため、効果に差が殆ど無くなる。70℃〜200℃において上記した効果を最も得ることが可能になる。

【0039】

微小管状内における、無機微粒子、水溶性ラジカル開始剤を含む流体と、ラジカル重合性単量体を含む流体の比率は目的とする乳化分散体のポリマー微粒子濃度によるが、本発明では上記したように、微小管状流路内において微粒子核の発生と安定化を促進するため、通常のバッチ反応より小粒径で高い固形分濃度の乳化分散体を得ることができる。微小管状内における、水溶性ラジカル開始剤を含む流体中でのラジカル重合性単量体を含む流体の比率は、通常5−60%、好ましくは10−50%、さらに好ましくは15−40%である。60%を超えると本発明に用いる乳化重合体の方法によっても粒子が凝集沈降する恐れが高くなる。水溶性ラジカル開始剤を含む流体中でのラジカル重合性単量体を含む流体の比率を5−60%に設定することによる安定な乳化分散体を得ることが可能になる。

本発明に用いる乳化分散体の製造方法として用いる反応装置としては、流路が伝熱性反応容器に設置された反応装置が好ましく、前記流路としては、微小管状であるものが加熱の迅速な制御が可能なことから好ましい。微小管状流路としては、重合反応温度までに到達する時間を短時間に調整することが可能で、かつ閉塞が起こりにくい充分な大きさであることが好ましく、流体断面積が0.1〜4.0mm2となる空隙サイズを有する流路が、重合反応温度までに到達する時間を短時間に調整することが容易で閉塞が起こりにくい充分な大きさであることから好ましい。なお、本発明において「断面」とは、流路中の流れ方向に対して垂直方向の断面を意味し、「断面積」はその断面を意味する。

【0040】

流路の、断面形状は、正方形、長方形を含む矩形、台形や平行四辺形、三角形、五角形などを含む多角形状(これらの角が丸められた形状、アスペクト比の高い、すなわちスリット形状を含む)、星形状、半円、楕円状を含む円状などであってもよい。流路の断面形状は一定である必要はない。

【0041】

前記反応流路の形成方法は特に限定されるものではないが、一般的には、表面に溝を有する部材(X)の、溝を有する面に他の部材(Y)が積層、接合等により固着され、部材(X)と部材(Y)との間に空間として形成される。

【0042】

前記流路には、さらに熱交換機能が設けられても良い。その場合には、例えば、部材(X)表面に温調流体が流れるための溝を設け、該温調流体が流れる為の溝を設けた面に他の部材を接着ないし積層するなどの方法により固着すればよい。一般的には、表面に溝を有する部材(X)と温調流体が流れるための溝を設けた部材(Y)とが、溝を設けた面と、他の部材の溝を設けた面と逆側の面とを固着することによって流路を形成し、これら部材(X)と部材(Y)とを複数交互に固着すればよい。

【0043】

この際、部材表面に形成された溝は、その周辺部より低い、いわゆる溝として形成されていても良いし、部材表面に立つ壁の間として形成されていても良い。部材の表面に溝を設ける方法は任意であり、例えば、射出成型、溶剤キャスト法、溶融レプリカ法、切削、エッチング、フォトリソグラフィー(エネルギー線リソグラフィーを含む)、レーザーアブレーションなどの方法を利用できる。

【0044】

部材中の流路のレイアウトは、用途目的に応じて直線、分岐、櫛型、曲線、渦巻き、ジグザグ、その他任意の配置の形をしていてもよい。

【0045】

部材の外形は、特に限定する必要はなく、用途目的に応じた形状を採りうる。部材の形状としては、例えば、プレート状、シート状(フィルム状、リボン状などを含む。)、塗膜状、棒状、チューブ状、その他複雑な形状の成型物などであってよい。厚みなどの外形的寸法は一定であることが好ましい。部材の素材は任意であり、例えば、重合体、ガラス、セラミック、金属、半導体などであって良い。

本発明に用いる乳化分散体を得るための、内部に微小管状流路が形成された反応容器としては、表面に複数の溝部が形成された伝熱性プレート状構造体を積層してなる構造を有する反応装置を用いることができる。

内部に微小管状流路が形成された反応容器としては、熱交換機能を有し、且つ、微小管状流路内を液密状に流通する流体断面積が0.1〜4.0mm2となる空隙サイズを有する微小管状流路を有するものが好ましく、その他の要件については特に制限はない。このような反応容器としては、例えば、化学反応用デバイスとして用いられる部材中に前記流路(以下、単に「微小流路」ということがある)が設けられた反応容器等が挙げられる。

以下、本発明で用いる内部に微小管状流路が形成された反応容器について、具体的に説明する。図7は、混合液を流す微小管状流路を配設したプレートと、混合液との間で熱交換が行われる流体を流す流路を配設したプレートが交互に積層してなる反応容器で、微小管状流路内を液密状に流通する流体断面積が0.1〜4.0mm2となる空隙サイズを有する微小管状流路を有する反応容器(化学反応用デバイス3)の概略構成例である。

【0046】

前記化学反応用デバイス3は、例えば前記図7において同一の長方形板状からなる第1プレート(プロセスプレート)(前記図7中の2)と第2プレート(温調プレート)(前記図7中の3)とが複数交互に積層されて構成されている。各1枚の第1プレートには反応流路が設けられている。また第2プレートには温調流路が設けられている。

【0047】

図8に示すようにそれらの供給口および排出口が、化学反応用デバイス3の端面1b、1c、側面1d、1eの各領域に分散して配置され、それら領域に、ラジカル重合性単量体、水溶性ラジカル開始剤を含む流体と、温調流体を流すためのコネクタ30とジョイント部31とからなる継手部32がそれぞれ連結されている。

【0048】

これらの継手部を介して、ラジカル重合性単量体、無機微粒子、水溶性ラジカル開始剤を含む流体が端面1bから供給されて、端面1cに排出され、温調流体が側面1eから供給されて側面1dに排出されるようになっている。

【0049】

化学反応用デバイス3の平面視形状は図示のような長方形とは限定されず、正方形状、または端面1b、1c間よりも側面1d、1e間が長い長方形状としてもよいが、以下では簡単のために図示形状に即して、端面1bから端面1cに向かう方向を、化学反応用デバイス1のプロセスプレートと温調プレートの長手方向と称し、側面1dから側面1eに向かう方向を化学反応用デバイス3のプロセスプレートと温調プレートの短手方向と称することにする。

【0050】

プロセスプレートは、図9に示すように、一方の面2aに断面凹溝形状の流路4をプロセスプレートの長手方向に貫通して延し、短手方向に所定間隔p0で複数本配列したものである。流路4の長さをLとする。断面形状は、幅w0、深さd0とする。

【0051】

流路4の断面形状は、ラジカル重合性単量体、無機微粒子、水溶性ラジカル開始剤を含む流体の種類、流量や流路長さLに応じて適宜設定することができるが、断面内の温度分布の均一性を確保するために、幅w0、深さd0は、それぞれ0.1〜500〔mm〕、0.1〜5〔mm〕の範囲に設定している。なお、幅、深さの記載は図面を参照した場合であって、この値は熱伝面に対して広い値となる様に適宜解釈しうる。特に限定されるものではないが、プレート当たり、例えば1〜1000本、好ましくは10〜100本である。

【0052】

前記、ラジカル重合性単量体、無機微粒子、水溶性ラジカル開始剤を含む流体は各流路4内に流され、図7ないし図9に矢印で示すように、一方の端面2b側から供給されて他方の端面2c側へ排出される。

【0053】

各複数のプロセスプレート、温調プレートは、プロセスプレート、温調プレートを同一方向に交互に重ねて積層され、互いに固着、積層されている。

【0054】

そのため、化学反応用デバイス3の形態において、各流路4、温調流路6は、凹溝の開口面が上に積層されるプレートの下面により覆われ、両端が開口する長方形断面のトンネル形状とされる。

【0055】

このような各プロセスプレート、温調プレートは、適宜の金属材料を用いることができるが、例えばステンレス鋼板にエッチング加工を施すことにより流路4、温調流路6などを形成し、流路面を電解研磨仕上げするなどして製作することができる。

【0056】

前記本発明に用いる乳化分散体の製造方法として用いる流路が設けられてなる化学反応用デバイスを有する装置としては、例えば、図10に記載のある製造装置を例示できる。

【0057】

図10において、ラジカル重合性単量体を含む流体(61)を入れるタンク62(第1のタンク)の流出口とプランジャーポンプ65の流入口とが、ラジカル重合性単量体を含む流体が通る配管を介して接続されており、また、無機微粒子、水溶性ラジカル開始剤を含む流体を入れるタンク64(第1のタンク)の流出口とプランジャーポンプ66の流入口とが、水溶性ラジカル開始剤を含む流体(63)が通る配管を介して接続されている。プランジャーポンプ65の流出口及びプランジャーポンプ66の流出口からは、それぞれプランジャーポンプ65またはプランジャーポンプ66を通してラジカル重合性単量体を含む流体又は無機微粒子、水溶性ラジカル開始剤を含む流体が通る配管が伸びており、これらの配管は図1、および図2、3に記載の化学デバイス1として例示される流路の出口に設けられた合流部で混合するものであるマイクロミキサー67の流入口に接続されている。

【0058】

このマイクロミキサー67でラジカル重合性単量体を含む流体(61)と無機微粒子、水溶性ラジカル開始剤を含む流体(63)とが混合され、さらに図4、および図5、6に記載の化学デバイス2として例示される流れ方向で流路断面積が縮小された流路により混合を促進するものであるマイクロミキサー73に導かれラジカル重合性単量体と水溶性ラジカル開始剤とが混合された流体となる。この流体はマイクロミキサー73の流出口に接続された配管を通して、図7、および図8、9に記載の化学デバイス3として例示される反応容器40の流入口1bへと移動する。反応容器40には温調装置68が接続されている。前記反応容器40中の微小流路を移動していくことによりラジカル重合性単量体が無機微粒子、水溶性ラジカル開始剤を含む水媒体中に微分散され、水溶性ラジカル開始剤の分解により水媒体に溶解したラジカル重合性単量体の重合析出により微粒子の核が形成され、水相に微分散したラジカル重合性単量体の油滴から粒子核表面にラジカル重合性単量体が供給されることにより重合が進行し、反応容器40中の微小流路を移動し反応容器40の流出口1cと到達する。その後、流出口に接続された配管を通して冷却用熱交換器70の流入口へと移動する。図10の製造装置の反応容器40において、図7、および図8、9に記載の化学デバイス3を反応容器の一部として流路を介しいくつか接続することにより滞留時間を制御することができる。

【0059】

滞留時間は反応温度や流速により適宜反応容器の出口における反応率が0.1〜50%であることが好ましく、さらに好ましくは0.5〜30%であることがより好ましい。反応率が0.1%より低い場合には粒子の単分散性が得られず、また50%以上反応させるには流路を長くする必要があることから生産性が落ちるばかりか、流路へのポリマー成分の付着により流路が閉塞する危険性がある。0.1〜50%にコントロールすることにより単分散性が高い微粒子を含む乳化分散体が得られるとともに、流路の閉塞が起こらず、安定的に生産することができる。

【0060】

そのような滞留時間としては反応温度や流速さらには使用する水溶性ラジカル開始剤の種類にもよるが、水溶性ラジカル開始剤として過硫酸塩を用いる場合には0.1分〜30分、好ましくは0.2分〜20分、さらに好ましくは、0.5分〜15分である。

【0061】

流路出口から得られた乳化分散体は必要に応じ水溶性ラジカル開始剤を追加し攪拌機を備えた通常のバッチ反応釜で反応率95%以上まで重合を進めることが可能になる。

【0062】

追加する水溶性ラジカル開始剤としては前記した水溶性有機過酸化物、水溶性アゾ化合物、レドックス系開始剤、過硫酸塩などが好ましく用いられる。

【0063】

また、この際粒子表面に無機材料と相互作用を及ぼすような官能基を入れる目的でラジカル重合性単量体を追加することもできる。

これらの官能基を有するラジカル重合性単量体としては、具体的には、アミド基、アミノ基、水酸基、テトラメチルアンモニウム基、シラノール基、エポキシ基などを有するラジカル重合性単量体が挙げられ、なかでもアミド基を有するラジカル重合性単量体が好ましい。

【0064】

アミド基を有するラジカル重合性単量体の具体例としては、N−アルキルアクリルアミド、N,N−ジアルキルアクリルアミド、アクリルアミド等のアクリルアミド類、または、N−アルキルメタクリルアミド、N,N−ジアルキルメタクリルアミド、メタクリルアミド等のメタクリルアミド類が挙げられる。

シラノール基を有するラジカル重合性単量体の具体例としては、γ−メタクリロキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルメチルジメトキシシランをアルコキシル基が水による加水分解によりシラノール基に変化することにより用いることができる。

【0065】

さらに、(メタ)アクリル酸グリシジル、メタクリル酸グリシジルなどのエポキシ基含有不飽和単量体;ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ビニルピロリドン、N−メチルビニルピリジウムクロライド、(メタ)アリルトリエチルアンモニウムクロライド、2−ヒドロキシ−3−(メタ)アクリロイルオキシプロピルトリメチルアンモニウムクロライド等の第3級または第4級アミノ基含有不飽和単量体;ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレート等の水酸基含有不飽和単量体が挙げられる。

【0066】

反応温度には特に制限は無いが、水溶性ラジカル開始剤として過硫酸塩を用い、通常の大気圧下で用いるバッチ反応釜を使用する場合には50−90℃、さらに好ましくは60℃―85℃が好ましい。

【0067】

反応時間は温度にもよるが、通常0.5時間〜10時間である。本発明では上記したように、微小管状流路内において、水溶性ラジカル開始剤の存在下、ラジカル重合性単量体を反応率0.1〜50%まで乳化重合させた後、攪拌羽根を備えた反応釜において反応率95%以上まで反応させることにより、含有する単分散微粒子の粒径が300nm以下であり、粒径分布の変動係数CVが15%以下であり、単分散微粒子の固形分が15%以上で、残存モノマー量が500ppm以下で、分散安定剤や界面活性剤を含まない乳化分散体を得ることができる。

【0068】

一般に、上記したようなソープフリー乳化重合により得られる重合体粒子は、ラジカル開始剤切片の電荷による反発と副生するオリゴソープの粒子表面への吸着により安定化するとされているが、通常のバッチ反応では300nm以下の微粒子を得るためにはかなり希薄な条件で行う必要があったり系が不安定になったりしたが、本発明における乳化分散体は上記したように、微小管状流路内において微粒子核の発生と安定化を促進するため、通常のバッチ反応より小粒径で高い固形分濃度の分散安定剤や界面活性剤を含まない乳化分散体を使用することができる。

【0069】

上記したようなソープフリー乳化重合により得られる重合体粒子は、上記したようにラジカル開始剤切片の電荷による反発と副生するオリゴソープの粒子表面への吸着によりコロイド分散しており、無機成分とのブレンドにより影響を受けにくく、一般的なアクリルエマルジョンやディスパージョンと無機成分のブレンドと比較して両者がより均一混合されやすいと考えられる。このため、乾燥して重合体粒子と無機粒子が互いに融着しフィルムを形成する際に、粒径が揃っており、乳化剤や安定剤等の影響を受けないことも相俟って、得られるフィルムや得られる塗膜が均質で透明になりやすく、割れが無く、強靭でしかも粘り強いフィルムが得ることが可能になる。

【0070】

本発明の有機無機複合組成物乳化分散体は、前述の乳化重合体に、前記無機水分散体を混合したものであり、乳化重合体と無機水分散体とを混合する際にも、特殊な混合装置なしに混合でき、安定性良好な組成物を調製することが可能である。

【0071】

また、本発明の有機無機複合組成物乳化分散体は、そのままコーティング材料にしたり、各種のコーティング用の組成物に混合して使用に供することができるし、化粧品用としては、各種の配合原料と混合して用いることができる。

【実施例】

【0072】

以下、実施例によって本発明を更に詳細に述べる。例中、%、重量は特に断りがない限り重量基準である。

【0073】

<実施例用いた乳化分散体の製造のため使用したマイクロミキサー>

本実施例では流路の出口に設けられた合流部で混合するものであるマイクロミキサーとして図1に示す構造のプロセスプレート5、8をマイクロミキサーとして用いた。また、流れ方向で流路断面積が縮小された流路により混合を促進するものであるマイクロミキサーとしては図4に示す構造のプロセスプレート14をマイクロミキサーとして用いた。マイクロミキサーの構造としては、プレート8の上にプレート5を積層したマイクロミキサー積層体の上下に温調プレート3を積層した化学反応用デバイスと、プレート14の上下に温調プレート3を積層した化学反応用デバイスとを直列につないだ構造を用いた。具体的には、水溶性ラジカル開始剤を溶解した水流体をプレート5の流路20にラジカル重合性単量体プレート8の流路21に導入しそれぞれの流体をプレート出口で合一させた。その後、更に、プレート14の流路22を通過させることでラジカル重合性単量体を水溶性ラジカル開始剤を溶解した水流体中に微分散させた。プロセスプレート5,8,14、温調プレート3の材質はSUS304であり、板厚はプレート5、14が0.4mm、プレート8が1mmである。反応流路21の断面寸法は幅1.0mm×深さ0.5mm、温調流路6の断面寸法は幅1.2mm×深さ0.5mm、反応流路20の断面寸法は幅6mm×深さ0.2mm、反応流路22の断面寸法は幅広部で幅4mm×深さ0.2mm、縮流部で幅0.2mm×深さ0.2mmである。

【0074】

<実施例用いた乳化分散体の製造のため使用した反応容器用デバイス>

本実施例では図7に示す構造の反応容器用デバイスを用いた。構造としては、プロセスプレート2と温調プレート3とを交互に積層した構造である。プロセスプレートには流路4が形成されており、また、温調プレートには温調流路6が形成されている。

反応容器用デバイスはドライエッチング加工により反応流路4が5本形成されたプロセスプレート2枚と同じくエッチング加工により温調流路6が5本形成された温調プレート3枚が交互に積層されている。プロセスプレート2と温調プレート3の材質はSUS304であり、板厚は1mmである。反応流路4と温調流路6の断面寸法はともに幅1.2mm×深さ0.5mmである。

【0075】

<乳化分散体ポリマー固形分の測定方法>

金属シャーレに乳化分散液1gを精密天秤にて秤量し、イオン交換水1gにて希釈した後、110℃に設定した乾燥機において2時間乾燥を行った。乾燥後シャーレに残存した樹脂固形分と最初に秤量した乳化分散液の量から、乳化分散体中のポリマー固形分の測定を行った。

【0076】

<粒径の測定方法>

日機装株式会社製マイクロトラック粒度分布計UPA−ST150を用い測定を行った。乳化分散体と無機材料の配合液を100倍程度希釈しセルに入れ測定を行った。なお、本発明に係る単分散微粒子の粒径分布の変動係数(CV)は、測定により求められる粒子の平均粒子径(d)と粒径分布の標準偏差(SD)において、下記式で定義されるものであり、例えば、上記の粒度分布計の測定によって得られる。

【0077】

CV(%)=100×SD/d

<フィルム状態、フィルム強度の測定方法>

NV10%の乳化分散体と無機材料の配合液18gを基板(膜厚350μmのPETフィルムを貼り付け、その上に縦10cm、横6cmの枠を設けたガラス板)上に流し込み、2日間室温乾燥、その後140℃で1分間熱乾燥することにより、膜厚100−200μmのキャストフィルムを作成した。フィルム状態はキャストフィルムを基板から剥がし目視により透明性と、割れを判断した。割れが無い場合フィルム強度の測定を行った。フィルム強度はキャストフィルムを幅5mm、長さ7cmに加工し、株式会社島津製作所製オートグラフAGS−1kNGにより測定を行った。

【0078】

<フィルム透明性の測定方法>

NV10%の乳化分散体と無機材料の配合液3.6gを基板(膜厚350μmのPETフィルムを貼り付け、その上に縦10cm、横6cmの枠を設けたガラス板)上に流し込み、2日間室温乾燥、その後140℃で1分間熱乾燥することにより、膜厚約20μmのキャストフィルムを作成した。キャストフィルムの透明性をヘイズメーターで測定することにより測定を行った。

【0079】

<フィルム酸素透過性の測定方法>

NV10%の乳化分散体と無機材料の配合液をコロナ処理をした膜厚50μmのPETフィルムに10番バーコーターで塗布し、80℃で5分間乾燥することにより、計算膜厚1.2μmのフィルムを作成した。酸素透過性(cc/m2・day・atm)はフィルムバリア性評価装置(DELTAPERM)を用い、温度30℃、湿度0%の条件で測定を行った。

【0080】

(実施例で用いたシランカップリング剤処理を行ったコロイダルシリカの製造例1)

攪拌機、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜にコロイダルシリカ水溶液(スノーテックスC、日産化学工業(株)製)250g、イオン交換水150gを投入後、攪拌しながら、40℃に昇温を行った。温度が安定した後、3−メタクリロキシプロピルメチルジエトキシシラン(KBM−503、信越化学工業(株)製シランカップリング剤)を0.5g添加し、2時間反応を行った。反応後温度を室温に下げた後、2N硫酸水溶液でpHを7.5に調製することによりシランカップリング剤処理を行ったコロイダルシリカ水溶液を得た。

(実施例で用いたシランカップリング剤処理を行ったアルミナゾルの製造例2)

攪拌機、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜にアルミナゾル水溶液(アルミナゾル520、日産化学工業(株)製)500g、イオン交換水300gを投入後、攪拌しながら、40℃に昇温を行った。温度が安定した後、3−メタクリロキシプロピルメチルジエトキシシランを1.0g添加することによりシランカップリング剤処理を行ったアルミナゾル水溶液を得た。

【0081】

(実施例で用いたシランカップリング剤処理を行ったジルコニアゾルの製造例3)

攪拌機、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜にジルコニアゾル水溶液(ナノユースZR−30BF、日産化学工業(株)製)333g、イオン交換水500gを投入後、攪拌しながら、40℃に昇温を行った。温度が安定した後、3−メタクリロキシプロピルメチルジエトキシシランを1.0g添加することによりシランカップリング剤処理を行ったジルコニアゾル水溶液を得た。

【0082】

<比較例で用いたソープフリー乳化分散体の製造例4>

シリンジポンプ2台、各シリンジの出口に圧力計、安全弁、フィルター、逆止弁を介し2.17mmのチューブの接続を行った。それぞれのチューブを同じく図1に示す出口に設けられた合流部で混合するものであるマイクロミキサー、図4に示す流路断面積が縮小された流路を介し、図7に示す反応容器用デバイスを10個連結した反応容器に接続した。反応容器用デバイスには150℃の熱媒を送り込み温調を行った。さらに冷却用デバイスを接続した。冷却用デバイスの温調プレートには水を送り込み冷却できるようにした。最後に、背圧弁を接続し、吐出された反応混合物を受け容器にて受け取ることができるようにした。

一方のシリンジに過硫酸ナトリウム0.075gをイオン交換水100gに溶解させた水溶液を調製し仕込んだ。もう一方のシリンジにメタクリル酸メチル(MMA)、アクリル酸ブチル(BA)(50/50)混合モノマー溶液を仕込んだ。反応混合物を流速20g/分(以下、g/minと記す。)になるように、反応容器用デバイスに導入した。吐出された液を受け容器にて受け取ることにより乳化分散液の製造を行った。このとき、管内の圧力は排圧弁にて2.0MPaに調整した。

【0083】

得られた乳化分散液を、攪拌機、窒素導入管、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜に窒素を導入しつつ仕込んだ後、過硫酸ナトリウム0.02gをイオン交換水2gに溶解させた水溶液を添加した後、反応釜の内温を80℃で2時間保持した。

得られた乳化分散液の分析を行ったところ粒径160nm、固形分18.6%、CV=8.0%であった。

【0084】

<比較例で用いたソープフリー乳化分散体の製造例5>

シリンジポンプ2台、各シリンジの出口に圧力計、安全弁、フィルター、逆止弁を介し2.17mmのチューブの接続を行った。それぞれのチューブを同じく図1に示す出口に設けられた合流部で混合するものであるマイクロミキサー、図4に示す流路断面積が縮小された流路を介し、図7に示す反応容器用デバイスを10個連結した反応容器に接続した。反応容器用デバイスには150℃の熱媒を送り込み温調を行った。さらに冷却用デバイスを接続した。冷却用デバイスの温調プレートには水を送り込み冷却できるようにした。最後に、背圧弁を接続し、吐出された反応混合物を受け容器にて受け取ることができるようにした。

一方の2,2‘−アゾビス(2−メチルプロピオンアミジン)ジハイドロクロライド(和光純薬(株)製、V−50)0.1gをイオン交換水100gに溶解させた水溶液を調製し仕込んだ。もう一方のシリンジにメタクリル酸メチル(MMA)、アクリル酸ブチル(BA)(50/50)混合モノマー溶液を仕込んだ。反応混合物を流速20g/分(以下、g/minと記す。)になるように、反応容器用デバイスに導入した。吐出された液を受け容器にて受け取ることにより乳化分散液の製造を行った。このとき、管内の圧力は排圧弁にて2.0MPaに調整した。

【0085】

得られた乳化分散液を、攪拌機、窒素導入管、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜に窒素を導入しつつ仕込んだ後、V−50を0.02gをイオン交換水2gに溶解させた水溶液を添加した後、反応釜の内温を70℃で2時間保持した。

得られた乳化分散液の分析を行ったところ粒径253nm、固形分21.0%、CV=9.4%であった。

【0086】

(実施例1−3)

シリンジポンプ2台、各シリンジの出口に圧力計、安全弁、フィルター、逆止弁を介し2.17mmのチューブの接続を行った。それぞれのチューブを同じく内径2.17mmのT−コネクターで接続した後、さらに図7に示す流路断面積が縮小された流路を介し、2.17mm×12mのチューブに接続した。2.17mm×12mチューブは恒温槽に浸しており、加温できるようにした。さらに2.17mm×2mチューブを接続しこれを水に浸し冷却できるようにした。最後に、背圧弁を接続し、吐出された反応混合物を受け容器にて受け取ることができるようにした。

【0087】

一方のシリンジに過硫酸酸ナトリウム0.24g、製造例1で調製を行ったシランカップリング剤処理を行ったコロイダルシリカ水溶液144g、イオン交換水257gからなる水溶液を調製し仕込んだ。もう一方のシリンジにメタクリル酸メチル(MMA)、アクリル酸ブチル(BA)(50/50)混合モノマー溶液を仕込んだ。水溶液を16g/minで固定し、モノマー流速を3.2、2.4、1,6g/minそれぞれの流速になるように調整し内径2.17mmの反応管に導入し、シリカ比率20%、25%、33.3%の複合化分散体の調製を試みた。恒温槽の温度は150℃とした。吐出された液を受け容器にて受け取ることにより乳化分散液の製造を行った。このとき、管内の圧力は排圧弁にて2.0MPaに調整した。

【0088】

得られた乳化分散液を、攪拌機、窒素導入管、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜に窒素を導入しつつ仕込んだ後、過塩素酸ナトリウム0.02gをイオン交換水2gに溶解させた水溶液を添加した後、反応釜の内温を80℃で2時間保持した。

このとき得られたシリカ比率20%の有機・無機複合組成物乳化分散体の透過型顕微鏡TEM観察結果を図11に示す。有機・無機複合組成物乳化分散体はポリマー微粒子の表面をシリカ微粒子が覆ったモロフォロジーをしていることが分かる。また、得られた乳化分散体のキャストフィルムを作成し膜強度の測定を行った。結果を図15に示す。シリカ複合分散体の場合シリカ比率を高めていくと、伸度が変化せず、強度が若干増大することがわかる。

【0089】

(実施例4〜8)

シリンジポンプ2台、各シリンジの出口に圧力計、安全弁、フィルター、逆止弁を介し2.17mmのチューブの接続を行った。それぞれのチューブを同じく内径2.17mmのT−コネクターで接続した後、さらに図7に示す流路断面積が縮小された流路を介し、2.17mm×12mのチューブに接続した。2.17mm×12mチューブは恒温槽に浸しており、加温できるようにした。さらに2.17mm×2mチューブを接続しこれを水に浸し冷却できるようにした。最後に、背圧弁を接続し、吐出された反応混合物を受け容器にて受け取ることができるようにした。

【0090】

一方のシリンジに、2,2‘−アゾビス(2−メチルプロピオンアミジン)ジハイドロクロライド(和光純薬(株)製、V−50)、製造例2で調製を行ったシランカップリング剤処理を行ったアルミナゾル水溶液131g、イオン交換水270gからなる水溶液を調製し仕込んだ。もう一方のシリンジにメタクリル酸メチル(MMA)、アクリル酸ブチル(BA)(50/50)混合モノマー溶液を仕込んだ。水溶液を16g/minで固定し、モノマー流速を3.2、2.4、1,6、1.2、1.0g/minそれぞれの流速になるように調整し内径2.17mmの反応管に導入し、アルミナ比率20%、25%、33.3%、40%、45%の複合化分散体の調製を試みた。恒温槽の温度は150℃とした。吐出された液を受け容器にて受け取ることにより乳化分散液の製造を行った。このとき、管内の圧力は排圧弁にて2.0MPaに調整した。得られた乳化分散液を、攪拌機、窒素導入管、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜に窒素を導入しつつ仕込んだ後、V−50をイオン交換水2gに溶解させた水溶液を添加した後、反応釜の内温を80℃で2時間保持した。

得られた乳化分散のうち、アルミナ比率40%の有機・無機複合組成物乳化分散体の透過型顕微鏡TEM観察結果を図12に示す。有機・無機複合組成物乳化分散体はポリマー微粒子の表面をアルミナ微粒子が覆ったモロフォロジーをしていることが分かる。また、得られた乳化分散体のキャストフィルムを作成し透明性の測定を行った。結果を図16に示す。アルミナ複合分散体の場合アルミナ比率を高めていってもヘイズ値がそれ程上昇しないことがわかる。

【0091】

(実施例9−13)

シリンジポンプ2台、各シリンジの出口に圧力計、安全弁、フィルター、逆止弁を介し2.17mmのチューブの接続を行った。それぞれのチューブを同じく内径2.17mmのT−コネクターで接続した後、さらに図7に示す流路断面積が縮小された流路を介し、2.17mm×12mのチューブに接続した。2.17mm×12mチューブは恒温槽に浸しており、加温できるようにした。さらに2.17mm×2mチューブを接続しこれを水に浸し冷却できるようにした。最後に、背圧弁を接続し、吐出された反応混合物を受け容器にて受け取ることができるようにした。

【0092】

一方のシリンジに、過塩素酸ナトリウム、製造例3で調製を行ったシランカップリング剤処理を行ったジルコニアゾル水溶液131g、イオン交換水270gからなる水溶液を調製し仕込んだ。もう一方のシリンジにメタクリル酸メチル(MMA)、アクリル酸ブチル(BA)(50/50)混合モノマー溶液を仕込んだ。水溶液を16g/minで固定し、モノマー流速を3.2、2.4、1,6、1.2、1.0g/minそれぞれの流速になるように調整し内径2.17mmの反応管に導入し、ジルコニア比率20%、25%、33.3%、40%、45%の複合化分散体の調製を試みた。恒温槽の温度は150℃とした。吐出された液を受け容器にて受け取ることにより乳化分散液の製造を行った。このとき、管内の圧力は排圧弁にて2.0MPaに調整した。 得られた乳化分散液を、攪拌機、窒素導入管、反応釜内温度を測定するための温度センサーを備えた0.5リットル反応釜に窒素を導入しつつ仕込んだ後、過塩素酸ナトリウムをイオン交換水2gに溶解させた水溶液を添加した後、反応釜の内温を80℃で2時間保持した。

【0093】

得られた乳化分散のうち、ジルコニア比率40%の有機・無機複合組成物乳化分散体の透過型顕微鏡TEM観察結果を図13に示す。有機・無機複合組成物乳化分散体はポリマー微粒子の表面をジルコニア微粒子が覆ったモロフォロジーをしていることが分かる。また、得られた乳化分散体のキャストフィルムを作成し透明性の測定を行った。結果を図17に示す。ジルコニア複合分散体の場合ジルコニア比率を高めていってもヘイズ値がそれ程上昇しないことがわかる。

【0094】

(比較例1)

攪拌機、反応釜内温度を測定するための温度センサー、窒素導入管を備えた0.5リットル反応釜に製造例1で調製を行ったシランカップリング剤処理を行ったコロイダルシリカ水溶液60g、イオン交換水60g、MMA15g、BA15gの混合モノマー30gを、窒素を導入しつつ仕込んだ後、攪拌しながら過塩素酸ナトリウム0.12gをイオン交換水2gに溶解させた水溶液を添加し、反応釜の内温を80℃に昇温した。昇温後20分で系内の状態が急激に増加し、凝集をおこした。

【0095】

(比較例2)

攪拌機、反応釜内温度を測定するための温度センサー、窒素導入管を備えた0.5リットル反応釜に製造例1で調製を行ったシランカップリング剤処理を行ったコロイダルシリカ水溶液60g、イオン交換水60g、ドデシル硫酸ナトリウム0.6gを添加し、攪拌することによりドデシル硫酸ナトリウムを溶解させた後MMA15g、BA15gの混合モノマー30gを、窒素を導入しつつ仕込んだ。攪拌しながら過塩素酸ナトリウム0.12gをイオン交換水2gに溶解させた水溶液を添加し、反応釜の内温を80℃に昇温した。昇温後2時間反応を行った。得られた乳化分散液の分析を行ったところ粒径66nm、固形分20.0%であった。乳化分散液をキャストすることにより膜厚100−200μmのフィルムを作成した。得られたフィルムは不透明であった。

【0096】

(比較例3−5)

製造例4で得られたソープフリー乳化分散体とコロイダルシリカ水溶液(スノーテックスC、日産化学工業(株)製)をブレンドすることによりシリカ比率20%、25%、33.3%のブレンド分散体を作成した。このとき得られたシリカ比率20%の有機・無機ブレンド物の透過型顕微鏡TEM観察結果を図14に示す。ブレンド分散体の場合はポリマー微粒子とシリカ微粒子が独立に存在することがわかる。また、得られた乳化分散体のキャストフィルムを作成し膜強度の測定を行った。結果を図15に示す。ブレンド分散体の場合シリカ比率を高めていくと、伸度、強度とも低下することがわかる。

【0097】

(比較例4−7)

製造例5で得られたソープフリー乳化分散体とアルミナゾル水溶液(アルミナゾル520、日産化学工業(株)製)をブレンドすることによりアルミナ比率20%、25%、33.3%、40%のブレンド分散体を作成した。このとき得られたブレンド分散体のキャストフィルムを作成し透明性の測定を行った。結果を図16に示す。ブレンド分散体の場合はアルミナ比率を上げるとそれに伴ってHAZE値が上昇し透明性が極端に悪くなることがわかる。

図16の結果、アルミナ複合分散体の場合アルミナ比率を高めていってもヘイズ値がそれ程上昇しないのに対し、ブレンドの場合アルミナ比率とともにヘイズ値が上昇することがわかる。

【0098】

(比較例8−12)

製造例4で得られたソープフリー乳化分散体とジルコニアゾル水溶液(ナノユースZR−30BF、日産化学工業(株)製)をブレンドすることによりアルミナ比率20%、25%、33.3%、40%、45のブレンド分散体を作成した。このとき得られたブレンド分散体のキャストフィルムを作成し透明性の測定を行った。結果を図17に示す。ブレンド分散体の場合はジルコニア比率を上げるとそれに伴ってHAZE値が上昇し透明性が極端に悪くなることがわかる。

図17の結果から、ジルコニア複合分散体の場合ジルコニア比率を高めていってもヘイズ値がそれ程上昇しないのに対し、ブレンドの場合ジルコニア比率とともにヘイズ値が上昇することがわかる。

【符号の説明】

【0099】

δ・・・・・水溶性ラジカル開始剤を含有する流体

ε・・・・・ラジカル重合性単量体を含有する流体

γ・・・・・温調流体

5・・・・・・第1プレート(プロセスプレート)

5a・・・・・第1プレートの面

5b・・・・・第1プレートの端面

5c・・・・・第1プレートの端面

5d・・・・・第1プレートの側面

5e・・・・・第1プレートの側面

3・・・・・・第3プレート(温調プレート)

3a・・・・・第3プレートの面

3b・・・・・第3プレートの端面

3c・・・・・第3プレートの端面

3d・・・・・第3プレートの側面

3e・・・・・第3プレートの側面

6・・・・・・断面凹溝形状の温調流路

6a・・・・・断面凹溝形状の主流路

6b・・・・・断面凹溝形状の供給側流路

6c・・・・・断面凹溝形状の排出側流路

8・・・・・・第2プレート(プロセスプレート)

8a・・・・・第2プレートの面

8b・・・・・第2プレートの端面

8c・・・・・第2プレートの端面

8d・・・・・第2プレートの側面

8e・・・・・第2プレートの側面

14・・・・・第4プレート(プロセスプレート)

14a・・・・第4プレートの面

14b・・・・第4プレートの端面

14c・・・・第4プレートの端面

14d・・・・第4プレートの側面

14e・・・・第4プレートの側面

15・・・・・化学反応用デバイス1

15b・・・・化学反応用デバイス1の端面

15c・・・・化学反応用デバイス1の端面

15d・・・・化学反応用デバイス1の側面

15e・・・・化学反応用デバイス1の側面

16・・・・・化学反応用デバイス2

16b・・・・化学反応用デバイス2の端面

16c・・・・化学反応用デバイス2の端面

16d・・・・化学反応用デバイス2の側面

16e・・・・化学反応用デバイス2の側面

1・・・・・化学反応用デバイス3

1b・・・・化学反応用デバイス3の端面

1c・・・・化学反応用デバイス3の端面

1d・・・・化学反応用デバイス3の側面

1e・・・・化学反応用デバイス3の側面

2・・・・・第1プレート(プロセスプレート)

2a・・・・第1プレートの面

2b・・・・第1プレートの端面

2c・・・・第1プレートの端面

2d・・・・第1プレートの側面

2e・・・・第1プレートの側面

3・・・・・第2プレート(温調プレート)

3a・・・・第2プレートの面

3b・・・・第2プレートの端面

3c・・・・第2プレートの端面

3d・・・・第2プレートの側面

3e・・・・第2プレートの側面

4・・・・・断面凹溝形状の流路

p0・・・・所定間隔

w0・・・・・幅

d0・・・・・深さ

L・・・・・・流路長さ

30・・・・・コネクタ

31・・・・・ジョイント部

32・・・・・継手部

40・・・・・反応容器(化学反応デバイス3)

61・・・・・化合物(A)(水溶性ラジカル開始剤を含む流体)

62・・・・・第1のタンク

63・・・・・化合物(B)(ラジカル重合性単量体を含む流体)

64・・・・・第2のタンク

65・・・・・プランジャーポンプ

66・・・・・プランジャーポンプ

67・・・・・マイクロミキサー

68・・・・・温調装置

69・・・・・冷却用熱交換器

70・・・・・温調装置

71・・・・・排圧弁

72・・・・・受け容器

73・・・・・マイクロミキサー

79・・・・・実施例で用いた樹脂の製造装置を模式的に示す概略構成図

【特許請求の範囲】

【請求項1】

分散安定剤と界面活性剤とを含まないラジカル重合体と無機微粒子の複合化微粒子から構成される乳化分散体であって、無機微粒子が分散安定剤と界面活性剤とを含まないラジカル重合体微粒子の表面近傍に結合し複合化した構造であることを特徴とする有機・無機複合組成物乳化分散体。

【請求項2】

前記無機微粒子が、シリカ、アルミナ、ジルコニア、酸化チタン、酸化亜鉛からなる群から選ばれる1種以上の無機微粒子である請求項1記載の有機・無機複合組成物乳化分散体

【請求項3】

分散安定剤と界面活性剤とを含まないラジカル重合体の粒径分布の変動係数(CV)が15%以下であり、粒径が50〜300nmであることを特徴とする請求項1記載の有機・無機複合組成物乳化分散体

【請求項4】

微小管状流路内において、無機微粒子分散体存在下、水溶性ラジカル開始剤の存在下、ラジカル重合性単量体を反応率0.1〜50%まで重合反応させた後、得られた重合反応液を攪拌装置を備えた反応釜を用いて反応率95%以上まで重合反応させることを請求項1記載の乳化分散体の製造方法。

【請求項5】

前記微小管状流路がその内部にマイクロミキサーと伝熱性反応容器とを有するものである請求項2記載の乳化分散体の製造方法。

【請求項6】

前記マイクロミキサーが、水溶性ラジカル開始剤を含む水媒体と、ラジカル重合性単量体とが混合可能な構造を有し、且つ、混合後の流体の流れ方向で流路径が縮小された構造とを有する請求項3記載の乳化分散体の製造方法。

【請求項7】

微小管状流路における前記伝熱性反応容器が、水溶性ラジカル開始剤を含む水媒体とラジカル重合性単量体とを混合した流体を温度70℃〜200℃の範囲において重合することを特徴とする請求項3または4記載の乳化分散体の製造方法。

【請求項8】

前記水溶性ラジカル開始剤を含む水媒体とラジカル重合性単量体とを混合した流体をレイノルズ数0.25〜300で連続的に供給する請求項2記載の乳化分散体の製造方法。

【請求項1】

分散安定剤と界面活性剤とを含まないラジカル重合体と無機微粒子の複合化微粒子から構成される乳化分散体であって、無機微粒子が分散安定剤と界面活性剤とを含まないラジカル重合体微粒子の表面近傍に結合し複合化した構造であることを特徴とする有機・無機複合組成物乳化分散体。

【請求項2】

前記無機微粒子が、シリカ、アルミナ、ジルコニア、酸化チタン、酸化亜鉛からなる群から選ばれる1種以上の無機微粒子である請求項1記載の有機・無機複合組成物乳化分散体

【請求項3】

分散安定剤と界面活性剤とを含まないラジカル重合体の粒径分布の変動係数(CV)が15%以下であり、粒径が50〜300nmであることを特徴とする請求項1記載の有機・無機複合組成物乳化分散体

【請求項4】

微小管状流路内において、無機微粒子分散体存在下、水溶性ラジカル開始剤の存在下、ラジカル重合性単量体を反応率0.1〜50%まで重合反応させた後、得られた重合反応液を攪拌装置を備えた反応釜を用いて反応率95%以上まで重合反応させることを請求項1記載の乳化分散体の製造方法。

【請求項5】

前記微小管状流路がその内部にマイクロミキサーと伝熱性反応容器とを有するものである請求項2記載の乳化分散体の製造方法。

【請求項6】

前記マイクロミキサーが、水溶性ラジカル開始剤を含む水媒体と、ラジカル重合性単量体とが混合可能な構造を有し、且つ、混合後の流体の流れ方向で流路径が縮小された構造とを有する請求項3記載の乳化分散体の製造方法。

【請求項7】

微小管状流路における前記伝熱性反応容器が、水溶性ラジカル開始剤を含む水媒体とラジカル重合性単量体とを混合した流体を温度70℃〜200℃の範囲において重合することを特徴とする請求項3または4記載の乳化分散体の製造方法。

【請求項8】

前記水溶性ラジカル開始剤を含む水媒体とラジカル重合性単量体とを混合した流体をレイノルズ数0.25〜300で連続的に供給する請求項2記載の乳化分散体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−236922(P2012−236922A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−107188(P2011−107188)

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000002886)DIC株式会社 (2,597)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000002886)DIC株式会社 (2,597)

【Fターム(参考)】

[ Back to top ]