乳酸−オキサレートブロック共重合体

【課題】 本発明は、ポリ乳酸に比べてタフネスがある乳酸−オキサレート共重合体を提供することを課題とする。

【解決手段】 本発明の課題は、以下の発明により解決される。

1)ポリ乳酸ブロックとポリオキサレートブロックから構成され、ポリ乳酸ブロック及びポリオキサレートブロックの数平均分子量がそれぞれ2000〜50000の範囲である乳酸−オキサレートブロック共重合体、2)ポリ乳酸ブロック及びポリオキサレートブロックの平均ブロック数がそれぞれ0.1〜9の範囲である、前記1)の結晶性乳酸−オキサレートブロック共重合体など。

【解決手段】 本発明の課題は、以下の発明により解決される。

1)ポリ乳酸ブロックとポリオキサレートブロックから構成され、ポリ乳酸ブロック及びポリオキサレートブロックの数平均分子量がそれぞれ2000〜50000の範囲である乳酸−オキサレートブロック共重合体、2)ポリ乳酸ブロック及びポリオキサレートブロックの平均ブロック数がそれぞれ0.1〜9の範囲である、前記1)の結晶性乳酸−オキサレートブロック共重合体など。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、乳酸−オキサレート共重合体、更に詳しくは乳酸−オキサレートブロック共重合体、特に分子構造の制御された乳酸−オキサレートブロック共重合体に関する。

【背景技術】

【0002】

ポリ乳酸は生分解性樹脂として優れた特性を有するものであるが、タフネスや耐衝撃性の点で必ずしも満足できるものではなかった。このようなポリ乳酸の物性を改良するものとして、例えば、ラクチドとエチレンオキサレ−トの共重合物が開示されているが(特許文献1)、その機械的強度は何ら具体的に開示されておらず、ブロック共重合体も特に開示されていなかった。

【0003】

その他、脂肪族ヒドロキシカルボン酸のポリマー(ポリ乳酸等)と、脂肪族多価カルボン酸と脂肪族多価アルコールのポリマー(ポリエステル)とを重縮合反応させて得られる脂肪族ポリエステル(特許文献2)や、乳酸成分とポリエステル成分の共重合による乳酸系ポリエステル(特許文献3)が提案されている。しかし、オキサレート系の共重合体については、いずれもポリエステル成分を構成する脂肪族ジカルボン酸としてシュウ酸が例示されているのみであり、相当する共重合体(乳酸−オキサレート共重合体)は物性等を含めて何ら具体的に記載されていなかった。

【0004】

更に、ポリ乳酸と脂肪族ポリエステルを重縮合反応させて得られる脂肪族ブロックコポリエステルも知られているが(特許文献4)、オキサレート系の共重合体については、該脂肪族ポリエステルを構成する脂肪族ジカルボン酸の一つとしてシュウ酸が前記文献と同様に例示されているのみであり、相当する共重合体(乳酸−オキサレート共重合体)は物性等を含めて何ら具体的に記載されていなかった。

【特許文献1】特開平9−316181号公報

【特許文献2】特開平10−120776号公報

【特許文献3】特開2002−167497号公報

【特許文献4】特開平10−120773号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、ポリ乳酸に比べてタフネスを有する乳酸−オキサレート共重合体を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明者らは、前記課題を解決すべく鋭意研究した結果、乳酸−オキサレート共重合体をブロック共重合体とすることにより分子構造の制御された乳酸−オキサレートブロック共重合体を得ることができ、その乳酸−オキサレートブロック共重合体がポリ乳酸に比べてタフネスを有することを見出して、本発明を完成するに至った。

【0007】

即ち、本発明の課題は以下の発明により解決される。

1)ポリ乳酸ブロックとポリオキサレートブロックから構成され、ポリ乳酸ブロック及びポリオキサレートブロックの数平均分子量がそれぞれ2000〜50000の範囲である乳酸−オキサレートブロック共重合体。

2)ポリ乳酸ブロック及びポリオキサレートブロックの平均ブロック数がそれぞれ0.1〜9の範囲である、前記1)の乳酸−オキサレートブロック共重合体。

3)数平均分子量が18000〜70000の範囲である、前記1)の乳酸−オキサレートブロック共重合体。

【0008】

4)ポリ乳酸ブロックを構成する乳酸構造単位とポリオキサレートブロックを構成するオキサレート構造単位の割合(乳酸/オキサレート)が重量基準で5/95〜95/5の範囲である、前記1)の乳酸−オキサレートブロック共重合体。

5)ブロック共重合体が、ポリ乳酸ブロック集合部、ポリオキサレートブロック集合部、及び、中間相からなるミクロ相分離構造を形成している、前記1)〜4)のいずれかの乳酸−オキサレートブロック共重合体。

6)ポリ乳酸ブロック集合部及びポリオキサレートブロック集合部のいずれか一方が分散相となってそのサイズが0.5〜5ミクロンである、前記5)の乳酸−オキサレートブロック共重合体。

7)示差走査熱量測定において結晶融解ピークが認められる、前記1)〜6)のいずれかの乳酸−オキサレートブロック共重合体。

【0009】

8)ポリ乳酸ブロックが式(1)で表され、ポリオキサレートブロックが式(2)で表される、前記1)〜7)のいずれかの乳酸−オキサレートブロック共重合体。

(式中、mは、乳酸構造単位の平均繰り返し数を表す正数であり、ポリ乳酸ブロックの数平均分子量に対応する。nは、オキサレート構造単位の平均繰り返し数を表す正数であり、ポリオキサレートブロックの数平均分子量に対応する。また、Aは、分岐構造或いは脂環式構造を含んでいてもよい、主鎖の炭素数が3〜12であるアルキレン基を表す。)

【0010】

【化1】

【0011】

【化2】

【0012】

更に、本発明は次の発明にもある。

9)前記1)〜8)のいずれかの乳酸−オキサレートブロック共重合体とポリ乳酸を含んで成るポリ乳酸組成物。

10)ポリオキサレートを更に含む、前記9)のポリ乳酸組成物。

【発明の効果】

【0013】

本発明により、ポリ乳酸に比べてタフネスがある乳酸−オキサレート共重合体を提供することができる。即ち、本発明の乳酸−オキサレートブロック共重合体は、公知(特許文献1)の乳酸−オキサレート共重合体に比べて高融点を有し(耐熱性があり)、かつ、ポリ乳酸に比べて弾性率や強度を大きく低下させることなく伸びが著しく大きいものであり、更に耐加水分解性も改良されたものである。また、単独或いはポリオキサレートと併用してポリ乳酸に配合すると、ポリ乳酸の欠点である低い伸び特性を改良できるものでもある。この結果、従来、ポリ乳酸の使用が困難であった種々の用途において、ポリ乳酸の特性を生かしながらその欠点を補うことができる新規な乳酸系樹脂(乳酸−オキサレート共重合体及びポリ乳酸組成物)を提供することが可能になる。

【発明を実施するための最良の形態】

【0014】

〔ポリオキサレート〕

本発明で使用されるポリオキサレートは式(3)で表されるものが好適である。但し、式中、pはポリオキサレートの数平均分子量に対応するオキサレート構造単位(−A−O−CO−COO−)の平均繰り返し数を表す正数であり、Aは前記と同様である。ポリオキサレートの数平均分子量は、成形物の機械的強度と溶融成形加工時の粘度のいずれも満足させるため、20000〜100000の範囲であることが好ましいが、20000〜80000、更には20000〜75000、特に20000〜70000の範囲であることがより好ましい。数平均分子量が20000未満であると成形物の機械的な強度が低くなり、100000を超えると溶融粘度が高くなって成形加工しにくくなるために好ましくない。なお、ポリオキサレートの重量平均分子量は30000〜200000の範囲であることが好ましく、重量平均分子量と数平均分子量の比で規定される分子量分布は1〜5の範囲であることが好ましい。

【0015】

【化3】

【0016】

ポリオキサレートの脂肪族ジオールユニットは、前記式のアルキレン基Aにより規定される。Aの炭素鎖が短かすぎるとポリオキサレートが硬くて脆いものとなり、Aの炭素鎖が長すぎるとポリオキサレートが疎水的になってポリ乳酸との化学的親和性が低下するため、前記式のアルキレン基Aは主鎖の炭素数が3〜12であることが好ましい。なお、アルキレン基Aは主鎖の炭素数が偶数でも奇数でもよく、直鎖構造に限らず、分岐構造或いは脂環式構造を含んでいても差し支えない。

【0017】

脂肪族ジオールユニット源としては、アルキレン基Aの主鎖の炭素数が3〜12である脂肪族ジオールが単独又は複数で好ましく使用される。このような脂肪族ジオールとしては、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、1,11−ウンデカンジオール、1,12−ドデカンジオール、ネオペンチルグリコール、trans(又はcis)−1,4−シクロヘキサンジメタノール、2,4−ジエチル−1,5−ペンタンジオール、3−メチル−1,5−ペンタンジオール、2−エチル−2−ブチル−1,3−プロパンジオール、2,2,4−トリメチル−1,3−プロパンジオール、2、2−ジエチル−1,3−プロパンジオール、2−エチル−1、3−ヘキサンジオールなどが挙げられる。

【0018】

脂肪族ジオールユニットの構造は、ポリオキサレートの融点や結晶化速度などへ著しく影響を及ぼすため、溶融加工条件或いは成形物の使用温度に応じた適切な脂肪族ジオールを選択することになる。脂肪族ジオールの中では、ポリ乳酸に近い融点を有するポリオキサレートが得られるものが好ましく、例えば、1,4−シクロヘキサンジメタノールなどが好適である。

【0019】

前記脂肪族ジオールには、必要に応じて、ポリオキサレートの溶融加工性或いは成形物の機械的特性を改良する目的で多価アルコール化合物(前記脂肪族ジオールを除く)を一部含有させてもよい。このような多価アルコール化合物としては、グリセロール、1,2,6−ヘキサントリオール等が挙げられる。但し、多価アルコール化合物の含有割合は発明の効果を損なわない範囲であり、例えば、脂肪族ジオールの30モル%以下、更には10モル%以下であることが好ましい。多価アルコール化合物が多すぎると、重合時或いは成形時にゲル化を招く恐れがあって好ましくない。

【0020】

更に、前記脂肪族ジオールには、ポリオキサレートの耐熱性を上げるなどの所望に応じて芳香族ジオールを一部含有させてもよい。このような芳香族ジオールとしては、ビスフェノールA、p−キシリレングリコール、ハイドロキノンなどが挙げられる。但し、芳香族ジオールの含有割合は発明の効果を損なわない範囲であり、例えば、脂肪族ジオールの50モル%未満である。芳香族ジオールが多すぎると融点が高くなり、成形加工温度が上昇して成形が困難になる恐れがあるので好ましくない。

【0021】

本発明で使用されるポリオキサレートのシュウ酸源としては、シュウ酸ジアルキル(シュウ酸ジメチル、シュウ酸ジエチル、シュウ酸ジブチル等)、シュウ酸ジアリール(シュウ酸ジフェニル、シュウ酸ジp−トリル等)、シュウ酸などが挙げられるが、その中では、シュウ酸ジアルキル、シュウ酸ジアリールが好ましい。

【0022】

更に、シュウ酸源には、ポリオキサレートの耐熱性を上げるなどの所望に応じて、テレフタル酸ジメチル等の芳香族ジカルボン酸ジエステルや炭酸ジフェニル等の炭酸エステルを一部含有させてもよい。但し、これらエステルの含有割合はシュウ酸源の50モル%未満である。

【0023】

本発明で使用されるポリオキサレートは、一般的によく知られている重縮合反応(好ましくは溶融重合)によりシュウ酸源と脂肪族ジオールから製造される。例えば、前記のシュウ酸源と脂肪族ジオールを触媒と共に反応器に仕込んで適切な重合条件下で重縮合反応させることにより製造できる。このとき、重縮合反応は、特開2004−143400号公報記載のような前重縮合工程と後重縮合工程によることが好ましい。

【0024】

触媒としては、P、Ti、Ge、Zn、Fe、Sn、Mn、Co、Zr、V、Ir、La、Ce、Li、Ca、Hfなどの化合物が好ましい。特に、有機チタン化合物、有機スズ化合物が好ましく、例えば、チタンアルコキシド(チタンテトラブトキシド、チタンテトライソプロポキシド等)、ジスタノキサン化合物(1−ヒドロキシ−3−イソチオシアネート−1,1,3,3−テトラブチルジスタノキサン等)、酢酸スズ、ジラウリン酸ジブチルスズ、ブチルチンヒドロキシドオキシドヒドレートなどが高活性で好適である。

【0025】

前記重縮合反応において、シュウ酸源としてシュウ酸ジアルキルを用いる場合は、ポリオキサレートを高分子量化するために、シュウ酸ジアルキルを脂肪族ジオールに対して過剰に使用して、原料中の水分濃度(重量基準)を2000ppm未満に制御することが必要である。即ち、シュウ酸ジアルキルと脂肪族ジオールの使用割合(仕込みモル比)は、OXをシュウ酸ジアルキルのモル数、OLを脂肪族ジオールのモル数とすれば、0.5≦OL/OX<1の範囲であるが、中でも0.6≦OL/OX<1、更には0.7≦OL/OX<1、特に0.8≦OL/OX<1の範囲であることが好ましい。そして、反応原料中の水分濃度は2000ppm未満、好ましくは10〜2000ppmに制御される。

【0026】

一方、シュウ酸源としてシュウ酸ジアリールを用いる場合は、脂肪族ジオールをシュウ酸ジアリールに対して0.95〜1.05倍モル使用することが好ましく、反応原料中の水分濃度(重量基準)は1000ppm未満に制御することが必要である。なお、この反応原料には、シュウ酸ジアルキル又はシュウ酸ジアリールと脂肪族ジオール以外に触媒が含まれ、シュウ酸ジアルキル、シュウ酸ジアリールにはそれに含有させてよいもの(芳香族カルボン酸エステル、炭酸エステル)、脂肪族ジオールにはそれに含有させてよいもの(多価アルコール化合物、芳香族ジオール)も含まれる。

【0027】

重縮合反応において、反応器は公知のものを使用できるが、反応を効率よく進めるためには反応中に生成するアルコールを蒸発しやすくする必要があるため、反応液の自由表面更新性を高めて広い気液接触面を確保できるものが好ましい。例えば、縦型の反応器であれば、攪拌装置を備えたフラスコや反応釜を使用でき、攪拌装置の代わりに窒素等の不活性ガスを反応液に吹き込んでバブリングできる装置を備えたものも使用できる。横型の反応器では、攪拌翼を1軸又は2軸備えた混練装置が効率的に表面積を大きくできるので好ましい。また、反応器は高粘度用のものであることが好ましい。なお、重縮合反応においては、熱劣化防止のため、必要であれば耐熱剤を添加してもよい。また、反応終了後にリン酸エステル化合物(リン酸エステル等)のような触媒失活剤を添加して触媒を失活又は活性低下させてもよい。

【0028】

このようにして得られるポリオキサレートは前記式(3)で表され、アルキル基又はアリール基、水酸基、ホルメート基のいずれかを末端に有してなるものである。即ち、このポリオキサレートは、構造単位が−A−O−CO−COO−であって末端基が以下のようであり(但し、Aは前記と同様であり、Rはシュウ酸ジアルキル又はシュウ酸ジアリールに由来するアルキル基又はアリール基である。)、数平均分子量が好ましくは前記範囲のものである。

【0029】

(イ)前記構造単位のアルキレン基(−A−)側の分子末端に結合する末端基がHO−のとき:他方のオキシカルボニル基(−COO−)側の分子末端に結合する末端基は、−R、−AOH、−AOCHOのいずれかである。

(ロ)前記構造単位のアルキレン基(−A−)側の分子末端に結合する末端基がROCOCOO−又はOHCO−のとき:他方のオキシカルボニル基(−COO−)側の分子末端に結合する末端基は、−R又は−AOCHOである。

【0030】

また、このポリオキサレートにおいては、eq/gの単位で表される末端水酸基濃度[OH]POX、末端アルコキシ又は末端アリールオキシ基濃度[OR]POX、及び末端ホルメート基濃度[OCHO]POXが、0.1≦([OR]POX+[OCHO]POX)/([OH]POX+[OR]POX+[OCHO]POX)≦1.0なる式、更には0.15≦([OR]POX+[OCHO]POX)/([OH]POX+[OR]POX+[OCHO]POX)≦1.0なる式を満たすことが色調の面で更に好ましい。また、[OR]POXは1.5×10-5〜8.0×10-5eq/gであることが好ましく、[OH]POXは4.0×10-5eq/g以下であることが好ましい。

【0031】

〔ポリ乳酸〕

本発明で使用されるポリ乳酸は式(4)で表すことができ、実用的な強度を示す充分な高分子量のものであればよいが、数平均分子量が20000〜500000、更には50000〜200000であるものが好ましい。但し、式中、qはポリ乳酸の数平均分子量に対応する乳酸構造単位(−CH(CH3)COO−)の平均繰り返し数を表す正数である。ポリ乳酸としては、最も一般的にはL−乳酸及びその環状二量体であるラクチドから製造される容易に入手可能な市販品が使用できる。また、ポリ乳酸は開環重合法や直接重合法などいずれの方法で製造されたものでもよく、ポリオキサレートと同様に触媒失活剤を添加して触媒を失活又は活性低下させておいてもよい。

【0032】

【化4】

【0033】

〔乳酸−オキサレートブロック共重合体〕

本発明の乳酸−オキサレートブロック共重合体は、ポリ乳酸ブロックの数平均分子量(MPLA)及びポリオキサレートブロックの数平均分子量(MPOX)がそれぞれ2000〜50000の範囲である、ポリ乳酸ブロックとポリオキサレートブロックから構成されるブロック共重合体である。このブロック共重合体において、ポリ乳酸ブロック及びポリオキサレートブロックの平均ブロック数はそれぞれ0.1〜9の範囲であることが好ましく、数平均分子量は18000〜70000の範囲であることが好ましい。

【0034】

平均ブロック数や数平均分子量が上記範囲をはずれると、ブロック性が低下して結晶性が発現しないため、タフネスの改良効果が低下する。また、数平均分子量が18000より小さくなると機械的特性が好ましくなく、70000より大きくなると加工性が好ましくないものとなる。なお、ポリ乳酸ブロックは前記式(1)で表すことができ、ポリオキサレートブロックは前記式(2)で表されるものが好適である。

【0035】

更に、本発明のブロック共重合体においては、ポリ乳酸ブロックを構成する乳酸構造単位とポリオキサレートブロックを構成するオキサレート構造単位の割合(乳酸/オキサレート)が重量基準で5/95〜95/5、更には20/80〜80/20の範囲であることが好ましい。この割合が95/5より大きくなると本発明の効果が期待できず、逆に5/95より小さくなるとポリ乳酸本来の特徴が失われる。

【0036】

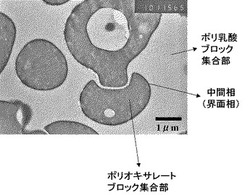

そして、本発明のブロック共重合体は、ミクロ構造観察によれば、ポリ乳酸ブロック集合部(ポリ乳酸が主成分のドメイン)、ポリオキサレートブロック集合部(ポリオキサレートが主成分のドメイン)、及び、中間相(界面相;ポリ乳酸とポリオキサレートの両成分から構成されるドメイン)の三つの相から成るミクロ相分離構造を形成していることが好ましい。このミクロ相分離構造においては、ポリ乳酸集合部及びポリオキサレート集合部のいずれか一方が連続相となり、他方が分散相となるが、分散相のサイズ(直径)は0.5〜5ミクロン程度であることが好ましい。平均ブロック数や数平均分子量が上記範囲をはずれると、ブロック性が低下して明瞭なミクロ相分離構造が形成されず、相分離構造よりも均質な構造を形成するようになるため、結晶性が発現せず、タフネスの改良効果が低下する。

【0037】

即ち、本発明の乳酸−オキサレートブロック共重合体は、数平均分子量が上記範囲であるポリ乳酸ブロックとポリオキサレートブロックから構成されるものであって、平均ブロック数、共重合体の数平均分子量、及び、乳酸構造単位とオキサレート構造単位の割合が上記範囲であるものが特に好ましい。このような本発明のブロック共重合体は、上記のミクロ相分離構造を形成し、ポリ乳酸集合部及びポリオキサレート集合部のいずれか一方が分散相(他方が連続相)となってその大きさ(直径)は0.5〜5ミクロン程度であり、示差走査熱量測定(DSC;室温から10℃/分で昇温)において結晶融解ピーク(融点)が明瞭に認められるものである。

【0038】

本発明の乳酸−オキサレートブロック共重合体は、前記のポリオキサレートとポリ乳酸をエステル交換反応させることにより製造される。具体的には、例えば、以下に示すような操作により、ポリオキサレート及びポリ乳酸をバッチ式又は連続式で溶融混合し、減圧下、エステル交換触媒の存在下でエステル交換反応させることにより製造できる。

【0039】

即ち、ポリオキサレートとポリ乳酸を反応器に仕込んで反応器内を不活性ガス(窒素等)で置換した後、徐々に昇温して融点以上でかつ熱分解温度未満の温度(例えば、170〜230℃の範囲)で溶融させ、次いで、攪拌及び/又は不活性ガスバブリングしながら内容物を均一に混合して突沸しないように徐々に減圧を始め(反応を開始し)、原料仕込み量、反応温度、触媒量に応じて、最終到達圧力や反応時間をポリ乳酸ブロック及びポリオキサレートブロックの数平均分子量、そして好ましくはこれらの平均ブロック数が前記範囲になるように制御することにより、本発明の乳酸−オキサレートブロック共重合体を製造することができる。

【0040】

このとき、反応時間は、最終到達圧力、触媒濃度、反応温度、原料仕込み量に応じて、ポリ乳酸ブロック及びポリオキサレートブロックの数平均分子量、そして好ましくはこれらの平均ブロック数が前記範囲になるように制御することが好ましい。また、最終到達圧力は5.0mmHg(667Pa)より低い圧力、更には0.1mmHg(13.3Pa)以上で3.0mmHg(400Pa)より低い圧力とすることが反応時間を短縮できるので好ましいが、触媒量や反応時間によっては減圧ではなく常圧のみとしてもよく、本発明の効果を損なわない乳酸−オキサレートブロック共重合体を得ることができる。

【0041】

具体的には、例えば、原料仕込み量が合計40g(ポリ乳酸20g、ポリオキサレート20g)、ポリ乳酸とポリオキサレートの合計量に対して触媒濃度が約1000ppm、最終到達圧力が0.5mmHg(67Pa)、反応温度200℃であれば、反応時間0.5時間程度で目的物を得ることができる。なお、ポリオキサレートとポリ乳酸は不活性ガス気流下で溶融混合させることが好ましいが、その際の圧力は常圧でも差し支えない。

【0042】

また、ポリオキサレートとポリ乳酸の仕込み比(ポリ乳酸/ポリオキサレート)は本発明のブロック共重合体における乳酸構造単位とオキサレート構造単位の割合と同様に重量基準で5/95〜95/5、更には20/80〜80/20の範囲であればよく、エステル交換触媒の使用量は実質的に反応を促進する程度であれば特に制限されない。しかし、触媒の使用量が多すぎると着色や解重合を促進する場合があるため、触媒使用量は、ポリオキサレート及びポリ乳酸の全量に対して重量基準で10〜2000ppm、更には20〜1500ppmの範囲であることが好ましい。反応温度は、ポリオキサレート及びポリ乳酸の融点以上で熱分解温度未満であれば特に制限されないが、ポリ乳酸の融点が約167℃であるため、好ましくは170℃〜230℃、更に好ましくは180〜220℃の範囲である。

【0043】

エステル交換触媒は、ポリオキサレートの製造におけると同様のものを使用でき、有機チタン化合物や有機スズ化合物が同様に好ましい。その添加時期は反応速度が著しく低下しない限り特に制限されず、仕込み時、溶融時、均一混合時、エステル交換反応時のいずれでもよい。なお、ポリオキサレートやポリ乳酸に含まれているエステル交換触媒を失活又は活性低下させない場合はそのまま(新たに触媒を添加することなく)使用することもできる。反応器はポリオキサレートの製造で使用するものと同様であればよい。

【0044】

本発明で使用される乳酸−オキサレートブロック共重合体はそれ単独で使用することができるが、必要に応じて他の成分(添加剤、他の重合体等)を単独又は複数で配合して組成物(乳酸−ポリオキサレートブロック共重合体を含んでなる材料;粉末、チップ、ビーズ等)として使用することもできる。添加剤としては、例えば、加水分解抑制剤、結晶核剤、顔料、染料、耐熱剤、着色防止剤、酸化防止剤、耐候剤、滑剤、帯電防止剤、安定剤、充填剤(タルク、クレイ、モンモリロナイト、マイカ、ゼオライト、ゾノトライト、炭酸カルシウム、カーボンブラック、シリカ粉末、アルミナ粉末、酸化チタン粉末等)、強化材(ガラス繊維、炭素繊維、シリカ繊維、セルロース繊維等)、難燃剤、可塑剤、防水剤(ワックス、シリコンオイル、高級アルコール、ラノリン等)などが挙げられ、本発明の効果を損なわない範囲で添加できる。

【0045】

また、他の重合体としては、天然又は合成高分子が挙げられる。天然高分子としては、例えば、澱粉、セルロース、キトサン、アルギン酸、天然ゴムなどが挙げることができ、合成高分子としては、例えば、ポリカプロラクトン又はその共重合体、ポリグリコール酸、ポリコハク酸エステル、コハク酸/アジピン酸コポリエステル、コハク酸/テレフタル酸コポリエステル、ポリ(3−ヒドロキシブタン酸)、(3−ヒドロキシブタン酸/4−ヒドロキシブタン酸)コポリマー、ポリビニルアルコール、ポリエチレン、ポリエチレンテレフタレ−ト、ポリブチレンテレフタレート、ポリ酢酸ビニル、ポリ塩化ビニル、ポリスチレン、ポリグルタミン酸エステル、ポリエステルゴム、ポリアミドゴム、スチレン−ブタジエン−スチレンブロック共重合体(SBS)、水添SBS等のゴム又はエラストマーなどを挙げることができる。

【0046】

このようにして得られる本発明の乳酸−オキサレートブロック共重合体は、その中に含有されるエステル交換触媒を失活又は活性低下させることにより熱安定性を更に向上させることができる。触媒失活は公知の方法で可能であり、例えば、公知の触媒失活剤(キレート化剤、酸性リン酸エステル等)を添加する方法などによればよい。

【0047】

〔ポリ乳酸組成物〕

本発明の乳酸−オキサレートブロック共重合体は単独でも使用できるが、それを含むポリ乳酸組成物としても使用できる。このポリ乳酸組成物は乳酸−オキサレートブロック共重合体とポリ乳酸を含んで成るものであり、両成分の割合は特に限定されないが、ポリ乳酸の特徴を損なわないためには、該ブロック共重合体50〜5%、ポリ乳酸50〜95%の割合であることが好ましい。また、ポリ乳酸組成物はポリオキサレートを更に含んでいてもよく、その場合は、該ブロック共重合体5〜30%、ポリ乳酸35〜85%、ポリオキサレート10〜45%の割合であることが好ましい。なお、これらの範囲はいずれも重量基準である。更に、ポリ乳酸組成物には、乳酸−オキサレートブロック共重合体と同様に他の成分(添加剤、他の重合体等)を単独又は複数で配合することができる。配合可能な成分は共重合体の場合と同様である。

【0048】

ポリ乳酸組成物は溶融混練法によって製造することが一般的である。例えば、本発明のブロック共重合体及びポリ乳酸(及びポリオキサレート)を前記割合で(必要に応じて前記の他の成分も配合して)公知の方法で溶融混合することによって製造される。例えば、タンブラー等の固体混合機を使用してドライブレンドすることもできるが、最も一般的な方法は、一軸押出機、二軸押出機、二軸ローター混練機等の連続式混練装置、オープンロール、ニーダー、バンバリーミキサー等のバッチ式混練装置を使用して溶融混練するもので、混練方法や条件等について特に制限はない。その他に、溶剤を用いて溶液ブレンドする方法でもよい。

【0049】

また、本発明の乳酸−ポリオキサレートブロック共重合体及びポリ乳酸組成物は、各種成形方法により、フィルム或いはシート、各種成形品、繊維製品などの成形物にすることができる。フィルム或いはシートは、押出成形法(Tダイ法、インフレーション法等)、プレス法、カレンダーロール法など公知の方法によって得ることができる。得られるフィルム或いはシートは延伸加工(一軸延伸、二軸延伸)ができ、他のポリマー、金属、紙等との積層品を製造することもできる。

【0050】

各種成形品としては、射出成形品、中空成形品、熱成形品(真空成形品、圧空成形品等)、発泡成形品、プレス成形品などが挙げられる。また、繊維製品としては、モノフィラメント、マルチフィラメント、チョップ、不織布などが挙げられ、その他、ロープ、網、フェルト、織物などの加工品も挙げられる。

【0051】

本発明の乳酸−ポリオキサレートブロック共重合体及びポリ乳酸組成物から得られる成形物は、公知の広範な用途に使用することができる。フィルム或いはシートの用途としては、農業資材(農業・園芸用のマルチフィルム、シードテープ、農薬袋等)、食品廃棄物用袋(堆肥用ゴミ袋、生ゴミ袋等)、事務用品(紙資源回収用コーティング紙、プリントラミ、カードカバー、窓枠封筒、印刷紙用カバーフィルム等)、一般包装用途(紙おむつパックシート、ランドリーバッグ、発泡シート、雑貨用収縮フィルム、レトルト食品用パック、食品包装用フィルム、ラップフィルム等)、ショッピングバッグ、使い捨て手袋などが挙げられる。

【0052】

各種成形品の用途としては、食品関係(食品トレー、食品容器、食品又は飲料ボトル、生鮮食品用箱、食器等)、日用雑貨関係(化粧品容器、洗剤容器、シャンプー容器、トイレタリー用品等)、農業・園芸関係(育苗資材、鉢、プランター等)、事務用品、スポーツ・レジャー用品、医療器具、電気・電子部品、コンピューター・情報機器部品、自動車部材などが挙げられる。

【0053】

また、繊維製品の用途としては、各種網(魚網、防虫網等)、各種ロープ(農業用ロープ、育木用ロープ等)、各種糸(釣り糸、縫合糸等)、各種不織布製品(紙オムツ、生理・衛生用品等)、フィルター、衣服などが挙げられる。

【実施例】

【0054】

次に、実施例及び比較例を挙げて本発明を具体的に説明する。なお、キャラクタリゼーション、構造解析、物性評価などは以下のように行った。

【0055】

1.ポリオキサレートのキャラクタリゼーション

(1)数平均分子量(Mn):1H−NMRスペクトルから求めたシグナル強度を基に下式により算出した。なお、1H−NMRは、JNM−EX400WB(日本電子製)を使用し、溶媒CDCl3、積算回数32回、試料濃度5重量%の条件で測定した。

【0056】

シュウ酸ジアルキルとしてシュウ酸ジメチルを用いた場合の例を以下に示す。

Mn=np×Mp+nOH×(MDOL−17)+nOCHO×45.02+nOCH3×103.06

【0057】

但し、式中の各項は以下のように規定される。

・np=Np/[(NOH+NOCHO+NOCH3)/2]

・nOH=NOH/[(NOH+NOCHO+NOCH3)/2]

・nOCHO=NOCHO/[(NOH+NOCHO+NOCH3)/2]

・nOCH3=NCCH3/[(NOH+NOCHO+NOCH3)/2]

・Np={Sp/sp−1}/sp

・NOH=SOH/sOH

・NOCHO=SOCHO/sOCHO

・NOCH3=SOCH3/sOCH3

【0058】

ここで各項は以下の意味を有する。

・Np:末端オキサレート構造単位を除いたオキサレート構造単位の総数。

・np:1分子当たりのオキサレート構造単位の数

・Sp:末端オキサレート構造単位を除いたオキサレート構造単位中の任意の水素に基づくシグナルの積分値(例えば、1,4−シクロヘキサンジメタノールの場合はそのメチレンプロトンに基づく3.95〜4.42ppmのシグナルの積分値)。

・sp:積分値Spにカウントされる水素数(例えば、1,4−シクロヘキサンジメタノールの場合は2)。

【0059】

・NOH:末端水酸基の総数。

・nOH:1分子当たりの末端水酸基の数。

・SOH:末端水酸基を特定できる任意の水素に基づくシグナルの積分値(例えば、1,4−シクロヘキサンジメタノールの場合はそのメチレンプロトンに基づく3.40〜3.60ppmのシグナルの積分値)。

・sOH:積分値SOHにカウントされる水素数(例えば、1,4−シクロヘキサンジメタノールの場合は2)。

【0060】

・NOCHO:末端ホルメート基の総数。

・nOCHO:1分子当たりの末端ホルメート基の数。

・SOCHO:末端ホルメート基を特定できる任意の水素に基づくシグナルの積分値(例えば、1,4−シクロヘキサンジメタノールの場合、ホルミルプロトンに基づく8.10ppmのシグナルの積分値)。

・sOCHO:積分値SOCHOにカウントされる水素数(=1)。

【0061】

・NOCH3:末端メトキシ基の総数。

・nOCH3:1分子当たりの末端メトキシ基の数。

・SOCH3:末端メトキシ基を特定できる任意の水素に基づくシグナルの積分値(例えば、1,4−シクロヘキサンジメタノールの場合、メチルプロトンに基づく3.90ppmのシグナルの積分値)。

・sOCH3:積分値SOCH3にカウントされる水素数(=3)。

【0062】

・MDOL:オキサレート構造単位を構成する脂肪族ジオールの分子量。

・Mp:オキサレート構造単位の分子量。

【0063】

(2)末端基濃度:末端基濃度は1H−NMRスペクトルより求めた。シュウ酸ジアルキルとしてシュウ酸ジメチルを用いた場合の例を以下に示す。nOH、nOCHO、nOCH3、Mn、1H−NMRの測定条件は前記と同様である。

(i)末端水酸基濃度[OH]=nOH/Mn

(ii)末端ホルメート基濃度[OCHO]=nOCHO/Mn

(iii)末端メトキシ基濃度[OCH3]=nOCH3/Mn

【0064】

2.乳酸−オキサレートブロック共重合体の構造解析

(1)数平均分子量(Mn):1H−NMRスペクトルから求めたシグナル強度を基に下式により算出した。シュウ酸ジメチル及び1,4−シクロヘキサンジメタノールから得られるポリシクロへキシレンジメチレンオキサレートをポリオキサレートブロックとして用いた場合の例を以下に示す。1H−NMRの測定条件は、使用機種をXWIN−NMR500(Bruker製)に代えたのみで他は同様である。

Mn=M(POX-OMe)+M(PLA-OMe)+MOCHO+M(POX-OH)+M(PLA-OH)+MPOX+MPLA+M(POX-OCO-PLA)+M(POX-COCOO-PLA)

【0065】

但し、式中の各項は以下のように規定される。

・M(POX-OMe)=n(POX-OMe)×31

・M(PLA-OMe)=n(PLA-OMe)×31

・MOCHO=nOCHO×29

・M(POX-OH)=n(POX-OH)×143

・M(PLA-OH)=n(PLA-OH)×73

・MPOX=nPOX×198

・MPLA=nPLA×72

・M(POX-OCO-PLA)=n(POX-OCO-PLA)×126

・M(POX-COCOO-PLA)=n(POX-COCOO-PLA)×72

【0066】

ここで各項は以下の意味を有する。

・M(POX-OMe):オキサレート末端にあるメトキシ基の1分子当たりの分子量。

・n(POX-OMe):オキサレート末端にあるメトキシ基の1分子当たりの数。

・M(PLA-OMe):乳酸末端にあるメトキシ基の1分子当たりの分子量。

・n(PLA-OMe):乳酸末端にあるメトキシ基の1分子当たりの数。

【0067】

・MOCHO:1分子当たりの末端ホルメート基の分子量。

・nOCHO:1分子当たりの末端ホルメート基の数。

・M(POX-OH):オキサレート末端にあるHOCH2C6H10CH2O−基の1分子当たりの分子量。

・n(POX-OH):オキサレート末端にあるHOCH2C6H10CH2O−基の1分子当たりの数。

・M(PLA-OH):乳酸末端にあるHOCH(CH3)CO−基の1分子当たりの分子量。

・n(PLA-OH):乳酸末端にあるHOCH(CH3)CO−基の1分子当たりの数。

【0068】

・MPOX:1分子当たりのオキサレート構造単位の分子量。

・nPOX:1分子当たりのオキサレート構造単位の数。

・MPLA:1分子当たりの乳酸構造単位の分子量。

・nPLA:1分子当たりの乳酸構造単位の数。

【0069】

・M(POX-OCO-PLA):乳酸構造単位のエステル基部分に隣接するオキサレート構造単位中にあるOCH2C6H10CH2−基の1分子当たりの分子量。

・n(POX-OCO-PLA):乳酸構造単位のエステル基部分に隣接するオキサレート構造単位にある−OCH2C6H10CH2−基の1分子当たりの数。

・M(POX-COCOO-PLA):オキサレート構造単位のエステル基部分に隣接する乳酸構造単位中にある−OCH(CH3)CO−基の1分子当たりの分子量。

・n(POX-COCOO-PLA):オキサレート構造単位のエステル基部分に隣接する乳酸構造単位中にある−OCH(CH3)CO−基の1分子当たりの数。

【0070】

更に、前記式中の各項は以下のように規定される。

・n(POX-OMe)=(s(POX-OMe)/3)/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

・n(PLA-OMe)=(s(PLA-OMe)/3)/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

・nOCHO=sOCHO/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

・n(POX-OH)=(s(POX-OH)/2)/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

・n(PLA-OH)=s(PLA-OH)/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

【0071】

・nPOX=(sPOX/4−s(POX-OH)/2−s(POX-OCO-PLA)/2)/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

・nPLA=sPLA/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

・n(POX-OCO-PLA)=(s(POX-OCO-PLA)/2)/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

・n(POX-COCOO-PLA)=(s(POX-COCOO-PLA)/4)/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

【0072】

ここで各項は以下の意味を有する。

・sPOX:オキサレート構造単位のメチレンプロトンに基づく4.15ppmのシグナルの積分値。以下、この数値を基準として100000に設定した。

・s(POX-OMe):オキサレート末端にあるメトキシ基のメチルプロトンに基づく3.91ppmのシグナルの積分値。

・s(PLA-OMe):乳酸末端にあるメトキシ基のメチルプロトンに基づく3.75ppmのシグナルの積分値。

・sOCHO:オキサレート末端にあるホルメート基のプロトンに基づく8.05ppmのシグナルの積分値。

・s(POX-OH):オキサレート末端にあるHOCH2C6H10CH2O−基のメチレンプロトンに基づく3.5ppmのシグナルの積分値。

・s(PLA-OH):乳酸末端にあるHOCH(CH3)CO−基のメチンプロトンに基づく4.35ppmのシグナルの積分値。

・sPLA:乳酸構造単位のメチンプロトンに基づく5.18ppmのシグナルの積分値。

・s(POX-OCO-PLA):乳酸構造単位のエステル基部分に隣接するオキサレート構造単位にある−OCH2C6H10CH2−基のメチレンプロトンに基づく3.97ppmのシグナルの積分値。

【0073】

(2)ポリ乳酸ブロック及びポリオキサレートブロックの数平均分子量

(i)ポリ乳酸ブロックの数平均分子量(MPLA):1H−NMRスペクトルから求めたシグナル強度を基に下式により算出した。1H−NMRの測定条件は前記ブロック共重合体の場合と同様である。

MPLA=NPLA×72

【0074】

但し、NPLAはポリ乳酸ブロックの数平均重合度を表し、以下のように規定される。

(a)n(TE-INT)が奇数の場合

・NPLA=nPLA/[(n(TE-INT)+1)/2]×W(TE-INT)+{nPLA/[(n(TE-INT)+2)/2]+nPLA/2}×W(TE-INT+1)

(b)n(TE−INT)が偶数の場合

・NPLA={nPLA/[(n(TE-INT)+1)/2]+nPLA}/2×W(TE-INT)+nPLA/[(n(TE-INT)+2)/2]×W(TE-INT+1)

【0075】

ここで前記式中の各項は以下の意味を有し、以下のように規定される。

・nPLA:1分子当たりの乳酸構造単位の数。

・n(TE-INT):nTEの小数部を切り捨てた整数。但し、nTEはポリ乳酸とポリオキサレートのエステル交換反応によって生成する乳酸−ポリオキサレートブロック共重合体にあるエステル交換点の1分子当たりの数である。

・W(TE-INT):1分子当たりのエステル交換点の数がn(TE-INT)である乳酸−オキサレートブロック共重合体の割合。

・W(TE-INT+1):1分子当たりのエステル交換点の数がn(TE-INT)+1である乳酸−オキサレートブロック共重合体の割合。

【0076】

・W(TE-INT)=1−(nTE−n(TE-INT))

・W(TE-INT+1)=nTE−n(TE-INT)

・nTE=n(POX-OCO-PLA)+n(POX-COCOO-PLA)

【0077】

(ii)ポリオキサレートブロックの数平均分子量(MPOX):1H−NMRスペクトルから求めたシグナル強度を基に下式により算出した。1H−NMRの測定条件は前記ブロック共重合体の場合と同様である。

MPOX=NPOX×198

【0078】

但し、NPLAはポリオキサレートブロックの数平均重合度を表し、以下のように規定される。また、下式において、nPOXは1分子当たりのオキサレート構造単位の数を表し、他は前記と同様である。

【0079】

(a)n(TE-INT)が奇数の場合

・NPOX=nPOX/[(n(TE-INT)+1)/2]×W(TE-INT)+{nPOX/[(n(TE-INT)+2)/2]+nPOX/2}×W(TE-INT+1)

(b)n(TE-INT)が偶数の場合

・NPOX={nPOX/[(n(TE-INT)+1)/2]+nPOX}/2×W(TE-INT)+nPOX/[(n(TE-INT)+2)/2]×W(TE-INT+1)

【0080】

(3)ポリ乳酸ブロックの平均ブロック数

=Mn×[MPLA/(MPLA+MPOX)]/MPLA

(4)ポリオキサレートブロックの平均ブロック数

=Mn×[MPOX/(MPLA+MPOX)]/MPOX

(5)乳酸/オキサレート重量比(LA/OX)

=[MPLA/(MPLA+MPOX)×100]/[MPOX/(MPLA+MPOX)×100]

【0081】

3.ポリ乳酸組成物の製造

バッチ式溶融混練機を使用し、乳酸−オキサレートブロック共重合体とポリ乳酸(及びポリオキサレート)を、窒素気流下、温度200℃、ローター回転数60rpmで5分間溶融混練することによって製造した。

【0082】

4.プレスシートの作製

ホットプレス(神藤金属工業製)を使用し、乳酸−オキサレートブロック共重合体又はポリ乳酸組成物から、温度200℃、予熱4分、圧力2.94MPa、加圧時間1分、冷却温度15℃、冷却時間3分の成形条件で、熱プレスシート(100mm角、厚み約0.4mm)を作製した。

【0083】

5.乳酸−オキサレートブロック共重合体及びポリ乳酸組成物の物性評価

(1)融点(Tm)及びガラス転移温度(Tg):示差走査熱量測定(DSC)における第2昇温過程から求めた。測定は、DSC−7(パーキンエルマー製)を使用し、第1昇温過程において、昇温速度10℃/分で室温から融点(試料により設定)以上まで昇温して5分間保持し、次いで、第1降温過程において、降温速度10℃/分で融点(試料により設定)以上から−100℃まで降温して5分間保持し、最後に、第2昇温過程において、昇温速度10℃/分で−100℃から融点(試料により設定)以上まで昇温することにより行なった。

【0084】

(2)ミクロ構造観察

前記プレスシート断面のRuO4染色された超薄切片を作製し、透過型電子顕微鏡(日本電子製JEM−200CX)を使用して加速電圧100KVで観察した。

【0085】

(3)引張特性:テンシロン(オリエンテック製)を使用し、JIS3号引張試験片について、引張速度5mm/分、23℃、50%RHで測定した。

【0086】

(4)耐加水分解性

プレスシートから、幅25mm、長さ100mmの試験片を切り出して50℃の温水(純水)中に浸漬し、所定時間経過後に取り出して還元粘度を測定し、浸漬前の還元粘度に対する保持率(%)を求めた。なお、還元粘度は0.5g/dlのクロロホルム溶液を使用して25℃で測定した。

【0087】

〔参考例1〕

撹拌機、温度計、圧力計、窒素ガス導入口、放圧口、及び重合物取出し口を備えた内容積5Lの圧力容器に、シュウ酸ジメチル2025.0g(17.148mol)、シクロヘキサンジメタノール2288.7g(15.878mol)、ブチルチンヒドロキシドオキシドヒドレート1.8g(シュウ酸ジメチルの0.05mol%)及び耐熱剤イルガフォス168(チバスペシャリティケミカルズ製)21.6g(原料の5000ppm)を仕込んで、内部を窒素で置換した。次いで、以下のように重縮合反応を行った。なお、シュウ酸ジメチル中の水分濃度は478ppm、シクロヘキサンジメタノール中の水分濃度は200ppmであった。

【0088】

(I)前重縮合工程:前記圧力容器内の温度を室温から100℃まで1.25時間かけて昇温した。均一の溶融液になったことを確認した後、150℃まで2時間かけて昇温しながら反応させた。この昇温の過程におけるメタノールの留出量は393.9gであった。次いで、190℃まで2時間かけて昇温しながら更に反応させた。メタノールの全留出量は430.5gであった。

【0089】

(II)後重縮合工程:圧力容器内の温度を190℃に保ったままで減圧を開始して、0.75時間で300mmHg(39.9kPa)に減圧し、更に1時間で100mmHg(13.3kPa)にまで減圧して反応させた。この間のメタノールの全留出量は484.5gであった。次いで、圧力容器内の温度を207℃へ1.5時間かけて上げると共に、圧力を徐々に下げながら1.25時間後に5mmHg(665Pa)まで低下させ、更に4時間後に0.8mmHg(106Pa)まで到達させて反応を行った。その後、撹拌を停止し、重合物取出し口から溶融状態の内容物をひも状で抜き出して水冷し、ペレット化した。

【0090】

得られたポリシクロヘキシレンジメチレンオキサレート(2440g;POX−1)は、Mn=24000、Tg=40℃、Tm=174℃、末端水酸基濃度[OH]=0.96×10-5eq/g、末端メトキシ基濃度[OMe]=6.98×10-5eq/g、末端ホルメート基濃度[OCHO]=0.46×10-5eq/gであった。なお、POX−1には、エステル交換触媒が重量基準(以下同様)で約530ppm含まれていた。

【0091】

〔参考例2〕

シクロヘキサンジメタノール仕込み量を2312.0g(16.032mol)、ブチルチンヒドロキシドオキシドヒドレート仕込み量を3.6g(シュウ酸ジメチルの0.100mol%)にそれぞれ変えた以外は、参考例1と同様に行った。但し、前重縮合工程におけるメタノールの留出量は394.5gで、メタノールの全留出量は434.5gであった。

【0092】

次いで、得られたペレット100重量部に対して、耐熱剤イルガフォス168を0.32重量部、同イルガノックス1010を0.25重量部(共にチバスペシャリティケミカルズ製)と、加水分解抑制剤カルボジライトHMV−8CAを0.1重量部、同カルボジライトLA−1を1重量部(共に日清紡製)をドライブレンドし、二軸押出機を用いてコンパウンド化した。バレル温度の設定は190℃とした。得られたコンパウンドペレット(POX−2)は、エステル交換触媒を約1060ppm含み、Mn=29000、末端水酸基濃度[OH]=3.96×10-5eq/g、末端メトキシ基濃度[OMe]=1.84×10-5eq/g、末端ホルメート基濃度[OCHO]=1.10×10-5eq/gであった。

【0093】

〔実施例1〕

メカニカルスターラと窒素導入管を備えた300mL容セパラブルフラスコに、ポリ乳酸(PLA−1;Mn=90000,Tm=167℃)20g、参考例1で得られたポリオキサレート(POX−1)20gを投入し、常圧・窒素気流下(50mL/min)でバス温を200℃に昇温した。内容物の溶融が始まった時点で撹拌を開始して溶融混合を確認した後、2−エチルヘキサン酸スズ20mg(PLA−1とPOX−1合計量に対して500ppm;POX−1中のブチルチンヒドロキシドオキシドヒドレートを合計すると1030ppm)を添加した。常圧で約5分間撹拌を続けた後、減圧を開始し(この時点を反応開始とする)、約5分で2mmHg(267Pa)に到達し、最終到達圧力は0.5mmHg(67Pa)であった。反応開始から0.5時間後に窒素ガスを導入して反応を終了した。得られた乳酸−オキサレートブロック共重合体について、Mn、ポリ乳酸ブロックの数平均分子量(MPLA)、ポリ乳酸ブロックの平均ブロック数、ポリオキサレートブロックの数平均分子量(MPOX)、ポリオキサレートブロックの平均ブロック数、乳酸/オキサレート重量比(LA/OX)、Tg、Tmを表1に示す。このブロック共重合体は結晶融解ピーク(融点)を示し、結晶性を有するものであった。

【0094】

〔実施例2〕

PLA−1使用量を40g、POX−1使用量を40gにそれぞれ変え、2−エチルヘキサン酸スズを添加せず(POX−1に含まれるエステル交換触媒のみにより)、最終到達圧力を500mmHg(67kPa)に調整し、反応時間を1時間に変えた以外は、実施例1と同様に行なった。得られた乳酸−オキサレートブロック共重合体の物性を表1に同様に示す。このブロック共重合体は結晶融解ピーク(融点)を示し、結晶性を有するものであった。

【0095】

〔実施例3〕

POX−1(40g)のみを溶融させた後、触媒失活剤としてモノステアリルアシッドホスフェート/ジステアリルアシッドホスフェート混合物0.2g(POX−1とPLA−1の合計量に対して2500ppm)添加して常圧で0.5時間撹拌した。次いで、PLA−1(40g)を投入して常圧のまま6時間反応させた以外は、実施例2と同様に行なった。得られた乳酸−オキサレートブロック共重合体の物性を表1に同様に示す。このブロック共重合体は結晶融解ピーク(融点)を示し、結晶性を有するものであった。

【0096】

〔実施例4〕

POX−1をPOX−2(40g)に代え、触媒失活剤の添加量を0.4g(POX−1とPLA−1の合計量に対して5000ppm)に変え、PLA−1(40g)投入後に500mmHg(67kPa)で反応させた以外は、実施例3と同様に行なった。得られた乳酸−オキサレートブロック共重合体の諸物性を表1に同様に示す。このブロック共重合体は結晶融解ピーク(融点)を示し、結晶性を有するものであった。

【0097】

〔比較例1〕

最終到達圧力を100mmHg(13.4kPa)にした以外は、実施例2と同様に行なった。得られた乳酸−オキサレートブロック共重合体の諸物性を表1に同様に示す。表1から明らかなように、このブロック共重合体は融点を示さず、結晶性を有するものではなかった。

【0098】

〔比較例2〕

反応容器を5L容のものに代え、PLA−1使用量を1.25kg、POX−1使用量を1.25kgにそれぞれ変え、更に、減圧を開始してから約1時間かけて0.5mmHg(67Pa)に到達させ、反応時間を1時間に変えた以外は、実施例1と同様に行なった。得られた乳酸−オキサレートブロック共重合体の諸物性を表1に同様に示す。表1から明らかなように、このブロック共重合体は融点を示さず、結晶性を有するものではなかった。

【0099】

〔実施例5〕

POX−2をPOX−1に代え、POX−1使用量を32g、PLA−1使用量を48gにそれぞれ変えた以外は、実施例4と同様に行なった。得られた乳酸−オキサレートブロック共重合体の諸物性を表1に同様に示す。このブロック共重合体は結晶融解ピーク(融点)を示し、結晶性を有するものであった。

【0100】

〔実施例6〕

POX−1使用量を24g、PLA−1使用量を56gにそれぞれ変えた以外は、実施例1と同様に行なった。得られた乳酸−オキサレートブロック共重合体の諸物性を表1に同様に示す。このブロック共重合体は結晶融解ピーク(融点)を示し、結晶性を有するものであった。

【0101】

〔実施例7〕

POX−1使用量を16g、PLA−1使用量を64gにそれぞれ変えた以外は、実施例1と同様に行った。得られた乳酸−オキサレートブロック共重合体の諸物性を表1に同様に示す。このブロック共重合体は結晶融解ピーク(融点)を示し、結晶性を有するものであった。

【0102】

【表1】

【0103】

〔実施例8〜14、比較例3〜5〕

実施例1〜7で得られた乳酸−オキサレートブロック共重合体及び比較例1〜2で得られた乳酸−オキサレート共重合体のプレスシートをそれぞれ成形して引張特性(弾性率、最大強度、破断伸び)を調べた。その結果を表2に示す。また、PLA−1の引張特性も比較例5として表2に併せて示す。その他、実施例8で得られた乳酸−オキサレートブロック共重合体(プレスシート)と比較例3で得られた乳酸−オキサレート共重合体(プレスシート)の耐加水分解性の評価結果を表3に示し、透過型電子顕微鏡写真をそれぞれ図1及び2に示す。

【0104】

【表2】

【0105】

【表3】

【0106】

〔実施例15〕

実施例1で得られた乳酸−オキサレートブロック共重合体とポリ乳酸(PLA−1)を表4に示す組成割合で使用して、ポリ乳酸組成物(ポリ乳酸/乳酸−オキサレートブロック共重合体組成物)を製造し、そのプレスシートを作製して引張特性(弾性率、最大強度、破断伸び)を調べた。結果を表4に示す。

【0107】

〔実施例16〕

実施例2で得られた乳酸−オキサレートブロック共重合体とポリ乳酸(PLA−1)とポリオキサレート(POX−1)を表4に示す組成割合で使用して、ポリ乳酸組成物(ポリ乳酸/乳酸−オキサレートブロック共重合体/ポリオキサレート組成物)を製造し、そのプレスシートを作製して引張特性(弾性率、最大強度、破断伸び)を調べた。結果を表4に示す。

【0108】

〔実施例17〕

実施例1で得られた乳酸−オキサレートブロック共重合体とポリ乳酸(PLA−1)とポリオキサレート(POX−1)を表4に示す組成割合で使用して、ポリ乳酸組成物(ポリ乳酸/乳酸−オキサレートブロック共重合体/ポリオキサレート組成物)を製造し、そのプレスシートを作製して引張特性(弾性率、最大強度、破断伸び)を調べた。結果を表4に示す。

【0109】

〔比較例6〕

ポリ乳酸(PLA−1)とポリオキサレート(POX−1)を表4に示す組成割合で使用して、ポリ乳酸組成物(ポリ乳酸/ポリオキサレート組成物)を製造し、そのプレスシートを作製して引張特性(弾性率、最大強度、破断伸び)を調べた。結果を表4に示す。

【0110】

【表4】

【産業上の利用可能性】

【0111】

本発明の乳酸−オキサレートブロック共重合体は、高融点であってポリ乳酸に比べてタフネスがあり、ポリ乳酸の改質剤としても使用することも可能であるので、ポリ乳酸では使用できなかった種々の用途にポリ乳酸の欠点を補って使用することができる。

【図面の簡単な説明】

【0112】

【図1】実施例8で得られた乳酸−オキサレートブロック共重合体(プレスシート)のミクロ構造観察結果(電子顕微鏡写真;倍率30000倍)を表す。この共重合体は、ポリ乳酸ブロック集合部、ポリオキサレートブロック集合部、及び、中間部からなるミクロ相分離構造を形成している。

【図2】比較例3で得られた乳酸−オキサレート共重合体(プレスシート)のミクロ構造観察結果(電子顕微鏡写真;倍率30000倍)を表す。この共重合体はミクロ相分離構造を全く形成していない。

【技術分野】

【0001】

本発明は、乳酸−オキサレート共重合体、更に詳しくは乳酸−オキサレートブロック共重合体、特に分子構造の制御された乳酸−オキサレートブロック共重合体に関する。

【背景技術】

【0002】

ポリ乳酸は生分解性樹脂として優れた特性を有するものであるが、タフネスや耐衝撃性の点で必ずしも満足できるものではなかった。このようなポリ乳酸の物性を改良するものとして、例えば、ラクチドとエチレンオキサレ−トの共重合物が開示されているが(特許文献1)、その機械的強度は何ら具体的に開示されておらず、ブロック共重合体も特に開示されていなかった。

【0003】

その他、脂肪族ヒドロキシカルボン酸のポリマー(ポリ乳酸等)と、脂肪族多価カルボン酸と脂肪族多価アルコールのポリマー(ポリエステル)とを重縮合反応させて得られる脂肪族ポリエステル(特許文献2)や、乳酸成分とポリエステル成分の共重合による乳酸系ポリエステル(特許文献3)が提案されている。しかし、オキサレート系の共重合体については、いずれもポリエステル成分を構成する脂肪族ジカルボン酸としてシュウ酸が例示されているのみであり、相当する共重合体(乳酸−オキサレート共重合体)は物性等を含めて何ら具体的に記載されていなかった。

【0004】

更に、ポリ乳酸と脂肪族ポリエステルを重縮合反応させて得られる脂肪族ブロックコポリエステルも知られているが(特許文献4)、オキサレート系の共重合体については、該脂肪族ポリエステルを構成する脂肪族ジカルボン酸の一つとしてシュウ酸が前記文献と同様に例示されているのみであり、相当する共重合体(乳酸−オキサレート共重合体)は物性等を含めて何ら具体的に記載されていなかった。

【特許文献1】特開平9−316181号公報

【特許文献2】特開平10−120776号公報

【特許文献3】特開2002−167497号公報

【特許文献4】特開平10−120773号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、ポリ乳酸に比べてタフネスを有する乳酸−オキサレート共重合体を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明者らは、前記課題を解決すべく鋭意研究した結果、乳酸−オキサレート共重合体をブロック共重合体とすることにより分子構造の制御された乳酸−オキサレートブロック共重合体を得ることができ、その乳酸−オキサレートブロック共重合体がポリ乳酸に比べてタフネスを有することを見出して、本発明を完成するに至った。

【0007】

即ち、本発明の課題は以下の発明により解決される。

1)ポリ乳酸ブロックとポリオキサレートブロックから構成され、ポリ乳酸ブロック及びポリオキサレートブロックの数平均分子量がそれぞれ2000〜50000の範囲である乳酸−オキサレートブロック共重合体。

2)ポリ乳酸ブロック及びポリオキサレートブロックの平均ブロック数がそれぞれ0.1〜9の範囲である、前記1)の乳酸−オキサレートブロック共重合体。

3)数平均分子量が18000〜70000の範囲である、前記1)の乳酸−オキサレートブロック共重合体。

【0008】

4)ポリ乳酸ブロックを構成する乳酸構造単位とポリオキサレートブロックを構成するオキサレート構造単位の割合(乳酸/オキサレート)が重量基準で5/95〜95/5の範囲である、前記1)の乳酸−オキサレートブロック共重合体。

5)ブロック共重合体が、ポリ乳酸ブロック集合部、ポリオキサレートブロック集合部、及び、中間相からなるミクロ相分離構造を形成している、前記1)〜4)のいずれかの乳酸−オキサレートブロック共重合体。

6)ポリ乳酸ブロック集合部及びポリオキサレートブロック集合部のいずれか一方が分散相となってそのサイズが0.5〜5ミクロンである、前記5)の乳酸−オキサレートブロック共重合体。

7)示差走査熱量測定において結晶融解ピークが認められる、前記1)〜6)のいずれかの乳酸−オキサレートブロック共重合体。

【0009】

8)ポリ乳酸ブロックが式(1)で表され、ポリオキサレートブロックが式(2)で表される、前記1)〜7)のいずれかの乳酸−オキサレートブロック共重合体。

(式中、mは、乳酸構造単位の平均繰り返し数を表す正数であり、ポリ乳酸ブロックの数平均分子量に対応する。nは、オキサレート構造単位の平均繰り返し数を表す正数であり、ポリオキサレートブロックの数平均分子量に対応する。また、Aは、分岐構造或いは脂環式構造を含んでいてもよい、主鎖の炭素数が3〜12であるアルキレン基を表す。)

【0010】

【化1】

【0011】

【化2】

【0012】

更に、本発明は次の発明にもある。

9)前記1)〜8)のいずれかの乳酸−オキサレートブロック共重合体とポリ乳酸を含んで成るポリ乳酸組成物。

10)ポリオキサレートを更に含む、前記9)のポリ乳酸組成物。

【発明の効果】

【0013】

本発明により、ポリ乳酸に比べてタフネスがある乳酸−オキサレート共重合体を提供することができる。即ち、本発明の乳酸−オキサレートブロック共重合体は、公知(特許文献1)の乳酸−オキサレート共重合体に比べて高融点を有し(耐熱性があり)、かつ、ポリ乳酸に比べて弾性率や強度を大きく低下させることなく伸びが著しく大きいものであり、更に耐加水分解性も改良されたものである。また、単独或いはポリオキサレートと併用してポリ乳酸に配合すると、ポリ乳酸の欠点である低い伸び特性を改良できるものでもある。この結果、従来、ポリ乳酸の使用が困難であった種々の用途において、ポリ乳酸の特性を生かしながらその欠点を補うことができる新規な乳酸系樹脂(乳酸−オキサレート共重合体及びポリ乳酸組成物)を提供することが可能になる。

【発明を実施するための最良の形態】

【0014】

〔ポリオキサレート〕

本発明で使用されるポリオキサレートは式(3)で表されるものが好適である。但し、式中、pはポリオキサレートの数平均分子量に対応するオキサレート構造単位(−A−O−CO−COO−)の平均繰り返し数を表す正数であり、Aは前記と同様である。ポリオキサレートの数平均分子量は、成形物の機械的強度と溶融成形加工時の粘度のいずれも満足させるため、20000〜100000の範囲であることが好ましいが、20000〜80000、更には20000〜75000、特に20000〜70000の範囲であることがより好ましい。数平均分子量が20000未満であると成形物の機械的な強度が低くなり、100000を超えると溶融粘度が高くなって成形加工しにくくなるために好ましくない。なお、ポリオキサレートの重量平均分子量は30000〜200000の範囲であることが好ましく、重量平均分子量と数平均分子量の比で規定される分子量分布は1〜5の範囲であることが好ましい。

【0015】

【化3】

【0016】

ポリオキサレートの脂肪族ジオールユニットは、前記式のアルキレン基Aにより規定される。Aの炭素鎖が短かすぎるとポリオキサレートが硬くて脆いものとなり、Aの炭素鎖が長すぎるとポリオキサレートが疎水的になってポリ乳酸との化学的親和性が低下するため、前記式のアルキレン基Aは主鎖の炭素数が3〜12であることが好ましい。なお、アルキレン基Aは主鎖の炭素数が偶数でも奇数でもよく、直鎖構造に限らず、分岐構造或いは脂環式構造を含んでいても差し支えない。

【0017】

脂肪族ジオールユニット源としては、アルキレン基Aの主鎖の炭素数が3〜12である脂肪族ジオールが単独又は複数で好ましく使用される。このような脂肪族ジオールとしては、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、1,11−ウンデカンジオール、1,12−ドデカンジオール、ネオペンチルグリコール、trans(又はcis)−1,4−シクロヘキサンジメタノール、2,4−ジエチル−1,5−ペンタンジオール、3−メチル−1,5−ペンタンジオール、2−エチル−2−ブチル−1,3−プロパンジオール、2,2,4−トリメチル−1,3−プロパンジオール、2、2−ジエチル−1,3−プロパンジオール、2−エチル−1、3−ヘキサンジオールなどが挙げられる。

【0018】

脂肪族ジオールユニットの構造は、ポリオキサレートの融点や結晶化速度などへ著しく影響を及ぼすため、溶融加工条件或いは成形物の使用温度に応じた適切な脂肪族ジオールを選択することになる。脂肪族ジオールの中では、ポリ乳酸に近い融点を有するポリオキサレートが得られるものが好ましく、例えば、1,4−シクロヘキサンジメタノールなどが好適である。

【0019】

前記脂肪族ジオールには、必要に応じて、ポリオキサレートの溶融加工性或いは成形物の機械的特性を改良する目的で多価アルコール化合物(前記脂肪族ジオールを除く)を一部含有させてもよい。このような多価アルコール化合物としては、グリセロール、1,2,6−ヘキサントリオール等が挙げられる。但し、多価アルコール化合物の含有割合は発明の効果を損なわない範囲であり、例えば、脂肪族ジオールの30モル%以下、更には10モル%以下であることが好ましい。多価アルコール化合物が多すぎると、重合時或いは成形時にゲル化を招く恐れがあって好ましくない。

【0020】

更に、前記脂肪族ジオールには、ポリオキサレートの耐熱性を上げるなどの所望に応じて芳香族ジオールを一部含有させてもよい。このような芳香族ジオールとしては、ビスフェノールA、p−キシリレングリコール、ハイドロキノンなどが挙げられる。但し、芳香族ジオールの含有割合は発明の効果を損なわない範囲であり、例えば、脂肪族ジオールの50モル%未満である。芳香族ジオールが多すぎると融点が高くなり、成形加工温度が上昇して成形が困難になる恐れがあるので好ましくない。

【0021】

本発明で使用されるポリオキサレートのシュウ酸源としては、シュウ酸ジアルキル(シュウ酸ジメチル、シュウ酸ジエチル、シュウ酸ジブチル等)、シュウ酸ジアリール(シュウ酸ジフェニル、シュウ酸ジp−トリル等)、シュウ酸などが挙げられるが、その中では、シュウ酸ジアルキル、シュウ酸ジアリールが好ましい。

【0022】

更に、シュウ酸源には、ポリオキサレートの耐熱性を上げるなどの所望に応じて、テレフタル酸ジメチル等の芳香族ジカルボン酸ジエステルや炭酸ジフェニル等の炭酸エステルを一部含有させてもよい。但し、これらエステルの含有割合はシュウ酸源の50モル%未満である。

【0023】

本発明で使用されるポリオキサレートは、一般的によく知られている重縮合反応(好ましくは溶融重合)によりシュウ酸源と脂肪族ジオールから製造される。例えば、前記のシュウ酸源と脂肪族ジオールを触媒と共に反応器に仕込んで適切な重合条件下で重縮合反応させることにより製造できる。このとき、重縮合反応は、特開2004−143400号公報記載のような前重縮合工程と後重縮合工程によることが好ましい。

【0024】

触媒としては、P、Ti、Ge、Zn、Fe、Sn、Mn、Co、Zr、V、Ir、La、Ce、Li、Ca、Hfなどの化合物が好ましい。特に、有機チタン化合物、有機スズ化合物が好ましく、例えば、チタンアルコキシド(チタンテトラブトキシド、チタンテトライソプロポキシド等)、ジスタノキサン化合物(1−ヒドロキシ−3−イソチオシアネート−1,1,3,3−テトラブチルジスタノキサン等)、酢酸スズ、ジラウリン酸ジブチルスズ、ブチルチンヒドロキシドオキシドヒドレートなどが高活性で好適である。

【0025】

前記重縮合反応において、シュウ酸源としてシュウ酸ジアルキルを用いる場合は、ポリオキサレートを高分子量化するために、シュウ酸ジアルキルを脂肪族ジオールに対して過剰に使用して、原料中の水分濃度(重量基準)を2000ppm未満に制御することが必要である。即ち、シュウ酸ジアルキルと脂肪族ジオールの使用割合(仕込みモル比)は、OXをシュウ酸ジアルキルのモル数、OLを脂肪族ジオールのモル数とすれば、0.5≦OL/OX<1の範囲であるが、中でも0.6≦OL/OX<1、更には0.7≦OL/OX<1、特に0.8≦OL/OX<1の範囲であることが好ましい。そして、反応原料中の水分濃度は2000ppm未満、好ましくは10〜2000ppmに制御される。

【0026】

一方、シュウ酸源としてシュウ酸ジアリールを用いる場合は、脂肪族ジオールをシュウ酸ジアリールに対して0.95〜1.05倍モル使用することが好ましく、反応原料中の水分濃度(重量基準)は1000ppm未満に制御することが必要である。なお、この反応原料には、シュウ酸ジアルキル又はシュウ酸ジアリールと脂肪族ジオール以外に触媒が含まれ、シュウ酸ジアルキル、シュウ酸ジアリールにはそれに含有させてよいもの(芳香族カルボン酸エステル、炭酸エステル)、脂肪族ジオールにはそれに含有させてよいもの(多価アルコール化合物、芳香族ジオール)も含まれる。

【0027】

重縮合反応において、反応器は公知のものを使用できるが、反応を効率よく進めるためには反応中に生成するアルコールを蒸発しやすくする必要があるため、反応液の自由表面更新性を高めて広い気液接触面を確保できるものが好ましい。例えば、縦型の反応器であれば、攪拌装置を備えたフラスコや反応釜を使用でき、攪拌装置の代わりに窒素等の不活性ガスを反応液に吹き込んでバブリングできる装置を備えたものも使用できる。横型の反応器では、攪拌翼を1軸又は2軸備えた混練装置が効率的に表面積を大きくできるので好ましい。また、反応器は高粘度用のものであることが好ましい。なお、重縮合反応においては、熱劣化防止のため、必要であれば耐熱剤を添加してもよい。また、反応終了後にリン酸エステル化合物(リン酸エステル等)のような触媒失活剤を添加して触媒を失活又は活性低下させてもよい。

【0028】

このようにして得られるポリオキサレートは前記式(3)で表され、アルキル基又はアリール基、水酸基、ホルメート基のいずれかを末端に有してなるものである。即ち、このポリオキサレートは、構造単位が−A−O−CO−COO−であって末端基が以下のようであり(但し、Aは前記と同様であり、Rはシュウ酸ジアルキル又はシュウ酸ジアリールに由来するアルキル基又はアリール基である。)、数平均分子量が好ましくは前記範囲のものである。

【0029】

(イ)前記構造単位のアルキレン基(−A−)側の分子末端に結合する末端基がHO−のとき:他方のオキシカルボニル基(−COO−)側の分子末端に結合する末端基は、−R、−AOH、−AOCHOのいずれかである。

(ロ)前記構造単位のアルキレン基(−A−)側の分子末端に結合する末端基がROCOCOO−又はOHCO−のとき:他方のオキシカルボニル基(−COO−)側の分子末端に結合する末端基は、−R又は−AOCHOである。

【0030】

また、このポリオキサレートにおいては、eq/gの単位で表される末端水酸基濃度[OH]POX、末端アルコキシ又は末端アリールオキシ基濃度[OR]POX、及び末端ホルメート基濃度[OCHO]POXが、0.1≦([OR]POX+[OCHO]POX)/([OH]POX+[OR]POX+[OCHO]POX)≦1.0なる式、更には0.15≦([OR]POX+[OCHO]POX)/([OH]POX+[OR]POX+[OCHO]POX)≦1.0なる式を満たすことが色調の面で更に好ましい。また、[OR]POXは1.5×10-5〜8.0×10-5eq/gであることが好ましく、[OH]POXは4.0×10-5eq/g以下であることが好ましい。

【0031】

〔ポリ乳酸〕

本発明で使用されるポリ乳酸は式(4)で表すことができ、実用的な強度を示す充分な高分子量のものであればよいが、数平均分子量が20000〜500000、更には50000〜200000であるものが好ましい。但し、式中、qはポリ乳酸の数平均分子量に対応する乳酸構造単位(−CH(CH3)COO−)の平均繰り返し数を表す正数である。ポリ乳酸としては、最も一般的にはL−乳酸及びその環状二量体であるラクチドから製造される容易に入手可能な市販品が使用できる。また、ポリ乳酸は開環重合法や直接重合法などいずれの方法で製造されたものでもよく、ポリオキサレートと同様に触媒失活剤を添加して触媒を失活又は活性低下させておいてもよい。

【0032】

【化4】

【0033】

〔乳酸−オキサレートブロック共重合体〕

本発明の乳酸−オキサレートブロック共重合体は、ポリ乳酸ブロックの数平均分子量(MPLA)及びポリオキサレートブロックの数平均分子量(MPOX)がそれぞれ2000〜50000の範囲である、ポリ乳酸ブロックとポリオキサレートブロックから構成されるブロック共重合体である。このブロック共重合体において、ポリ乳酸ブロック及びポリオキサレートブロックの平均ブロック数はそれぞれ0.1〜9の範囲であることが好ましく、数平均分子量は18000〜70000の範囲であることが好ましい。

【0034】

平均ブロック数や数平均分子量が上記範囲をはずれると、ブロック性が低下して結晶性が発現しないため、タフネスの改良効果が低下する。また、数平均分子量が18000より小さくなると機械的特性が好ましくなく、70000より大きくなると加工性が好ましくないものとなる。なお、ポリ乳酸ブロックは前記式(1)で表すことができ、ポリオキサレートブロックは前記式(2)で表されるものが好適である。

【0035】

更に、本発明のブロック共重合体においては、ポリ乳酸ブロックを構成する乳酸構造単位とポリオキサレートブロックを構成するオキサレート構造単位の割合(乳酸/オキサレート)が重量基準で5/95〜95/5、更には20/80〜80/20の範囲であることが好ましい。この割合が95/5より大きくなると本発明の効果が期待できず、逆に5/95より小さくなるとポリ乳酸本来の特徴が失われる。

【0036】

そして、本発明のブロック共重合体は、ミクロ構造観察によれば、ポリ乳酸ブロック集合部(ポリ乳酸が主成分のドメイン)、ポリオキサレートブロック集合部(ポリオキサレートが主成分のドメイン)、及び、中間相(界面相;ポリ乳酸とポリオキサレートの両成分から構成されるドメイン)の三つの相から成るミクロ相分離構造を形成していることが好ましい。このミクロ相分離構造においては、ポリ乳酸集合部及びポリオキサレート集合部のいずれか一方が連続相となり、他方が分散相となるが、分散相のサイズ(直径)は0.5〜5ミクロン程度であることが好ましい。平均ブロック数や数平均分子量が上記範囲をはずれると、ブロック性が低下して明瞭なミクロ相分離構造が形成されず、相分離構造よりも均質な構造を形成するようになるため、結晶性が発現せず、タフネスの改良効果が低下する。

【0037】

即ち、本発明の乳酸−オキサレートブロック共重合体は、数平均分子量が上記範囲であるポリ乳酸ブロックとポリオキサレートブロックから構成されるものであって、平均ブロック数、共重合体の数平均分子量、及び、乳酸構造単位とオキサレート構造単位の割合が上記範囲であるものが特に好ましい。このような本発明のブロック共重合体は、上記のミクロ相分離構造を形成し、ポリ乳酸集合部及びポリオキサレート集合部のいずれか一方が分散相(他方が連続相)となってその大きさ(直径)は0.5〜5ミクロン程度であり、示差走査熱量測定(DSC;室温から10℃/分で昇温)において結晶融解ピーク(融点)が明瞭に認められるものである。

【0038】

本発明の乳酸−オキサレートブロック共重合体は、前記のポリオキサレートとポリ乳酸をエステル交換反応させることにより製造される。具体的には、例えば、以下に示すような操作により、ポリオキサレート及びポリ乳酸をバッチ式又は連続式で溶融混合し、減圧下、エステル交換触媒の存在下でエステル交換反応させることにより製造できる。

【0039】

即ち、ポリオキサレートとポリ乳酸を反応器に仕込んで反応器内を不活性ガス(窒素等)で置換した後、徐々に昇温して融点以上でかつ熱分解温度未満の温度(例えば、170〜230℃の範囲)で溶融させ、次いで、攪拌及び/又は不活性ガスバブリングしながら内容物を均一に混合して突沸しないように徐々に減圧を始め(反応を開始し)、原料仕込み量、反応温度、触媒量に応じて、最終到達圧力や反応時間をポリ乳酸ブロック及びポリオキサレートブロックの数平均分子量、そして好ましくはこれらの平均ブロック数が前記範囲になるように制御することにより、本発明の乳酸−オキサレートブロック共重合体を製造することができる。

【0040】

このとき、反応時間は、最終到達圧力、触媒濃度、反応温度、原料仕込み量に応じて、ポリ乳酸ブロック及びポリオキサレートブロックの数平均分子量、そして好ましくはこれらの平均ブロック数が前記範囲になるように制御することが好ましい。また、最終到達圧力は5.0mmHg(667Pa)より低い圧力、更には0.1mmHg(13.3Pa)以上で3.0mmHg(400Pa)より低い圧力とすることが反応時間を短縮できるので好ましいが、触媒量や反応時間によっては減圧ではなく常圧のみとしてもよく、本発明の効果を損なわない乳酸−オキサレートブロック共重合体を得ることができる。

【0041】

具体的には、例えば、原料仕込み量が合計40g(ポリ乳酸20g、ポリオキサレート20g)、ポリ乳酸とポリオキサレートの合計量に対して触媒濃度が約1000ppm、最終到達圧力が0.5mmHg(67Pa)、反応温度200℃であれば、反応時間0.5時間程度で目的物を得ることができる。なお、ポリオキサレートとポリ乳酸は不活性ガス気流下で溶融混合させることが好ましいが、その際の圧力は常圧でも差し支えない。

【0042】

また、ポリオキサレートとポリ乳酸の仕込み比(ポリ乳酸/ポリオキサレート)は本発明のブロック共重合体における乳酸構造単位とオキサレート構造単位の割合と同様に重量基準で5/95〜95/5、更には20/80〜80/20の範囲であればよく、エステル交換触媒の使用量は実質的に反応を促進する程度であれば特に制限されない。しかし、触媒の使用量が多すぎると着色や解重合を促進する場合があるため、触媒使用量は、ポリオキサレート及びポリ乳酸の全量に対して重量基準で10〜2000ppm、更には20〜1500ppmの範囲であることが好ましい。反応温度は、ポリオキサレート及びポリ乳酸の融点以上で熱分解温度未満であれば特に制限されないが、ポリ乳酸の融点が約167℃であるため、好ましくは170℃〜230℃、更に好ましくは180〜220℃の範囲である。

【0043】

エステル交換触媒は、ポリオキサレートの製造におけると同様のものを使用でき、有機チタン化合物や有機スズ化合物が同様に好ましい。その添加時期は反応速度が著しく低下しない限り特に制限されず、仕込み時、溶融時、均一混合時、エステル交換反応時のいずれでもよい。なお、ポリオキサレートやポリ乳酸に含まれているエステル交換触媒を失活又は活性低下させない場合はそのまま(新たに触媒を添加することなく)使用することもできる。反応器はポリオキサレートの製造で使用するものと同様であればよい。

【0044】

本発明で使用される乳酸−オキサレートブロック共重合体はそれ単独で使用することができるが、必要に応じて他の成分(添加剤、他の重合体等)を単独又は複数で配合して組成物(乳酸−ポリオキサレートブロック共重合体を含んでなる材料;粉末、チップ、ビーズ等)として使用することもできる。添加剤としては、例えば、加水分解抑制剤、結晶核剤、顔料、染料、耐熱剤、着色防止剤、酸化防止剤、耐候剤、滑剤、帯電防止剤、安定剤、充填剤(タルク、クレイ、モンモリロナイト、マイカ、ゼオライト、ゾノトライト、炭酸カルシウム、カーボンブラック、シリカ粉末、アルミナ粉末、酸化チタン粉末等)、強化材(ガラス繊維、炭素繊維、シリカ繊維、セルロース繊維等)、難燃剤、可塑剤、防水剤(ワックス、シリコンオイル、高級アルコール、ラノリン等)などが挙げられ、本発明の効果を損なわない範囲で添加できる。

【0045】

また、他の重合体としては、天然又は合成高分子が挙げられる。天然高分子としては、例えば、澱粉、セルロース、キトサン、アルギン酸、天然ゴムなどが挙げることができ、合成高分子としては、例えば、ポリカプロラクトン又はその共重合体、ポリグリコール酸、ポリコハク酸エステル、コハク酸/アジピン酸コポリエステル、コハク酸/テレフタル酸コポリエステル、ポリ(3−ヒドロキシブタン酸)、(3−ヒドロキシブタン酸/4−ヒドロキシブタン酸)コポリマー、ポリビニルアルコール、ポリエチレン、ポリエチレンテレフタレ−ト、ポリブチレンテレフタレート、ポリ酢酸ビニル、ポリ塩化ビニル、ポリスチレン、ポリグルタミン酸エステル、ポリエステルゴム、ポリアミドゴム、スチレン−ブタジエン−スチレンブロック共重合体(SBS)、水添SBS等のゴム又はエラストマーなどを挙げることができる。

【0046】

このようにして得られる本発明の乳酸−オキサレートブロック共重合体は、その中に含有されるエステル交換触媒を失活又は活性低下させることにより熱安定性を更に向上させることができる。触媒失活は公知の方法で可能であり、例えば、公知の触媒失活剤(キレート化剤、酸性リン酸エステル等)を添加する方法などによればよい。

【0047】

〔ポリ乳酸組成物〕

本発明の乳酸−オキサレートブロック共重合体は単独でも使用できるが、それを含むポリ乳酸組成物としても使用できる。このポリ乳酸組成物は乳酸−オキサレートブロック共重合体とポリ乳酸を含んで成るものであり、両成分の割合は特に限定されないが、ポリ乳酸の特徴を損なわないためには、該ブロック共重合体50〜5%、ポリ乳酸50〜95%の割合であることが好ましい。また、ポリ乳酸組成物はポリオキサレートを更に含んでいてもよく、その場合は、該ブロック共重合体5〜30%、ポリ乳酸35〜85%、ポリオキサレート10〜45%の割合であることが好ましい。なお、これらの範囲はいずれも重量基準である。更に、ポリ乳酸組成物には、乳酸−オキサレートブロック共重合体と同様に他の成分(添加剤、他の重合体等)を単独又は複数で配合することができる。配合可能な成分は共重合体の場合と同様である。

【0048】

ポリ乳酸組成物は溶融混練法によって製造することが一般的である。例えば、本発明のブロック共重合体及びポリ乳酸(及びポリオキサレート)を前記割合で(必要に応じて前記の他の成分も配合して)公知の方法で溶融混合することによって製造される。例えば、タンブラー等の固体混合機を使用してドライブレンドすることもできるが、最も一般的な方法は、一軸押出機、二軸押出機、二軸ローター混練機等の連続式混練装置、オープンロール、ニーダー、バンバリーミキサー等のバッチ式混練装置を使用して溶融混練するもので、混練方法や条件等について特に制限はない。その他に、溶剤を用いて溶液ブレンドする方法でもよい。

【0049】

また、本発明の乳酸−ポリオキサレートブロック共重合体及びポリ乳酸組成物は、各種成形方法により、フィルム或いはシート、各種成形品、繊維製品などの成形物にすることができる。フィルム或いはシートは、押出成形法(Tダイ法、インフレーション法等)、プレス法、カレンダーロール法など公知の方法によって得ることができる。得られるフィルム或いはシートは延伸加工(一軸延伸、二軸延伸)ができ、他のポリマー、金属、紙等との積層品を製造することもできる。

【0050】

各種成形品としては、射出成形品、中空成形品、熱成形品(真空成形品、圧空成形品等)、発泡成形品、プレス成形品などが挙げられる。また、繊維製品としては、モノフィラメント、マルチフィラメント、チョップ、不織布などが挙げられ、その他、ロープ、網、フェルト、織物などの加工品も挙げられる。

【0051】

本発明の乳酸−ポリオキサレートブロック共重合体及びポリ乳酸組成物から得られる成形物は、公知の広範な用途に使用することができる。フィルム或いはシートの用途としては、農業資材(農業・園芸用のマルチフィルム、シードテープ、農薬袋等)、食品廃棄物用袋(堆肥用ゴミ袋、生ゴミ袋等)、事務用品(紙資源回収用コーティング紙、プリントラミ、カードカバー、窓枠封筒、印刷紙用カバーフィルム等)、一般包装用途(紙おむつパックシート、ランドリーバッグ、発泡シート、雑貨用収縮フィルム、レトルト食品用パック、食品包装用フィルム、ラップフィルム等)、ショッピングバッグ、使い捨て手袋などが挙げられる。

【0052】

各種成形品の用途としては、食品関係(食品トレー、食品容器、食品又は飲料ボトル、生鮮食品用箱、食器等)、日用雑貨関係(化粧品容器、洗剤容器、シャンプー容器、トイレタリー用品等)、農業・園芸関係(育苗資材、鉢、プランター等)、事務用品、スポーツ・レジャー用品、医療器具、電気・電子部品、コンピューター・情報機器部品、自動車部材などが挙げられる。

【0053】

また、繊維製品の用途としては、各種網(魚網、防虫網等)、各種ロープ(農業用ロープ、育木用ロープ等)、各種糸(釣り糸、縫合糸等)、各種不織布製品(紙オムツ、生理・衛生用品等)、フィルター、衣服などが挙げられる。

【実施例】

【0054】

次に、実施例及び比較例を挙げて本発明を具体的に説明する。なお、キャラクタリゼーション、構造解析、物性評価などは以下のように行った。

【0055】

1.ポリオキサレートのキャラクタリゼーション

(1)数平均分子量(Mn):1H−NMRスペクトルから求めたシグナル強度を基に下式により算出した。なお、1H−NMRは、JNM−EX400WB(日本電子製)を使用し、溶媒CDCl3、積算回数32回、試料濃度5重量%の条件で測定した。

【0056】

シュウ酸ジアルキルとしてシュウ酸ジメチルを用いた場合の例を以下に示す。

Mn=np×Mp+nOH×(MDOL−17)+nOCHO×45.02+nOCH3×103.06

【0057】

但し、式中の各項は以下のように規定される。

・np=Np/[(NOH+NOCHO+NOCH3)/2]

・nOH=NOH/[(NOH+NOCHO+NOCH3)/2]

・nOCHO=NOCHO/[(NOH+NOCHO+NOCH3)/2]

・nOCH3=NCCH3/[(NOH+NOCHO+NOCH3)/2]

・Np={Sp/sp−1}/sp

・NOH=SOH/sOH

・NOCHO=SOCHO/sOCHO

・NOCH3=SOCH3/sOCH3

【0058】

ここで各項は以下の意味を有する。

・Np:末端オキサレート構造単位を除いたオキサレート構造単位の総数。

・np:1分子当たりのオキサレート構造単位の数

・Sp:末端オキサレート構造単位を除いたオキサレート構造単位中の任意の水素に基づくシグナルの積分値(例えば、1,4−シクロヘキサンジメタノールの場合はそのメチレンプロトンに基づく3.95〜4.42ppmのシグナルの積分値)。

・sp:積分値Spにカウントされる水素数(例えば、1,4−シクロヘキサンジメタノールの場合は2)。

【0059】

・NOH:末端水酸基の総数。

・nOH:1分子当たりの末端水酸基の数。

・SOH:末端水酸基を特定できる任意の水素に基づくシグナルの積分値(例えば、1,4−シクロヘキサンジメタノールの場合はそのメチレンプロトンに基づく3.40〜3.60ppmのシグナルの積分値)。

・sOH:積分値SOHにカウントされる水素数(例えば、1,4−シクロヘキサンジメタノールの場合は2)。

【0060】

・NOCHO:末端ホルメート基の総数。

・nOCHO:1分子当たりの末端ホルメート基の数。

・SOCHO:末端ホルメート基を特定できる任意の水素に基づくシグナルの積分値(例えば、1,4−シクロヘキサンジメタノールの場合、ホルミルプロトンに基づく8.10ppmのシグナルの積分値)。

・sOCHO:積分値SOCHOにカウントされる水素数(=1)。

【0061】

・NOCH3:末端メトキシ基の総数。

・nOCH3:1分子当たりの末端メトキシ基の数。

・SOCH3:末端メトキシ基を特定できる任意の水素に基づくシグナルの積分値(例えば、1,4−シクロヘキサンジメタノールの場合、メチルプロトンに基づく3.90ppmのシグナルの積分値)。

・sOCH3:積分値SOCH3にカウントされる水素数(=3)。

【0062】

・MDOL:オキサレート構造単位を構成する脂肪族ジオールの分子量。

・Mp:オキサレート構造単位の分子量。

【0063】

(2)末端基濃度:末端基濃度は1H−NMRスペクトルより求めた。シュウ酸ジアルキルとしてシュウ酸ジメチルを用いた場合の例を以下に示す。nOH、nOCHO、nOCH3、Mn、1H−NMRの測定条件は前記と同様である。

(i)末端水酸基濃度[OH]=nOH/Mn

(ii)末端ホルメート基濃度[OCHO]=nOCHO/Mn

(iii)末端メトキシ基濃度[OCH3]=nOCH3/Mn

【0064】

2.乳酸−オキサレートブロック共重合体の構造解析

(1)数平均分子量(Mn):1H−NMRスペクトルから求めたシグナル強度を基に下式により算出した。シュウ酸ジメチル及び1,4−シクロヘキサンジメタノールから得られるポリシクロへキシレンジメチレンオキサレートをポリオキサレートブロックとして用いた場合の例を以下に示す。1H−NMRの測定条件は、使用機種をXWIN−NMR500(Bruker製)に代えたのみで他は同様である。

Mn=M(POX-OMe)+M(PLA-OMe)+MOCHO+M(POX-OH)+M(PLA-OH)+MPOX+MPLA+M(POX-OCO-PLA)+M(POX-COCOO-PLA)

【0065】

但し、式中の各項は以下のように規定される。

・M(POX-OMe)=n(POX-OMe)×31

・M(PLA-OMe)=n(PLA-OMe)×31

・MOCHO=nOCHO×29

・M(POX-OH)=n(POX-OH)×143

・M(PLA-OH)=n(PLA-OH)×73

・MPOX=nPOX×198

・MPLA=nPLA×72

・M(POX-OCO-PLA)=n(POX-OCO-PLA)×126

・M(POX-COCOO-PLA)=n(POX-COCOO-PLA)×72

【0066】

ここで各項は以下の意味を有する。

・M(POX-OMe):オキサレート末端にあるメトキシ基の1分子当たりの分子量。

・n(POX-OMe):オキサレート末端にあるメトキシ基の1分子当たりの数。

・M(PLA-OMe):乳酸末端にあるメトキシ基の1分子当たりの分子量。

・n(PLA-OMe):乳酸末端にあるメトキシ基の1分子当たりの数。

【0067】

・MOCHO:1分子当たりの末端ホルメート基の分子量。

・nOCHO:1分子当たりの末端ホルメート基の数。

・M(POX-OH):オキサレート末端にあるHOCH2C6H10CH2O−基の1分子当たりの分子量。

・n(POX-OH):オキサレート末端にあるHOCH2C6H10CH2O−基の1分子当たりの数。

・M(PLA-OH):乳酸末端にあるHOCH(CH3)CO−基の1分子当たりの分子量。

・n(PLA-OH):乳酸末端にあるHOCH(CH3)CO−基の1分子当たりの数。

【0068】

・MPOX:1分子当たりのオキサレート構造単位の分子量。

・nPOX:1分子当たりのオキサレート構造単位の数。

・MPLA:1分子当たりの乳酸構造単位の分子量。

・nPLA:1分子当たりの乳酸構造単位の数。

【0069】

・M(POX-OCO-PLA):乳酸構造単位のエステル基部分に隣接するオキサレート構造単位中にあるOCH2C6H10CH2−基の1分子当たりの分子量。

・n(POX-OCO-PLA):乳酸構造単位のエステル基部分に隣接するオキサレート構造単位にある−OCH2C6H10CH2−基の1分子当たりの数。

・M(POX-COCOO-PLA):オキサレート構造単位のエステル基部分に隣接する乳酸構造単位中にある−OCH(CH3)CO−基の1分子当たりの分子量。

・n(POX-COCOO-PLA):オキサレート構造単位のエステル基部分に隣接する乳酸構造単位中にある−OCH(CH3)CO−基の1分子当たりの数。

【0070】

更に、前記式中の各項は以下のように規定される。

・n(POX-OMe)=(s(POX-OMe)/3)/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

・n(PLA-OMe)=(s(PLA-OMe)/3)/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

・nOCHO=sOCHO/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

・n(POX-OH)=(s(POX-OH)/2)/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

・n(PLA-OH)=s(PLA-OH)/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

【0071】

・nPOX=(sPOX/4−s(POX-OH)/2−s(POX-OCO-PLA)/2)/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

・nPLA=sPLA/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

・n(POX-OCO-PLA)=(s(POX-OCO-PLA)/2)/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

・n(POX-COCOO-PLA)=(s(POX-COCOO-PLA)/4)/[(s(POX-OMe)/3+s(PLA-OMe)/3+sOCHO+s(POX-OH)/2+s(PLA-OH))/2]

【0072】

ここで各項は以下の意味を有する。

・sPOX:オキサレート構造単位のメチレンプロトンに基づく4.15ppmのシグナルの積分値。以下、この数値を基準として100000に設定した。

・s(POX-OMe):オキサレート末端にあるメトキシ基のメチルプロトンに基づく3.91ppmのシグナルの積分値。

・s(PLA-OMe):乳酸末端にあるメトキシ基のメチルプロトンに基づく3.75ppmのシグナルの積分値。

・sOCHO:オキサレート末端にあるホルメート基のプロトンに基づく8.05ppmのシグナルの積分値。

・s(POX-OH):オキサレート末端にあるHOCH2C6H10CH2O−基のメチレンプロトンに基づく3.5ppmのシグナルの積分値。

・s(PLA-OH):乳酸末端にあるHOCH(CH3)CO−基のメチンプロトンに基づく4.35ppmのシグナルの積分値。

・sPLA:乳酸構造単位のメチンプロトンに基づく5.18ppmのシグナルの積分値。

・s(POX-OCO-PLA):乳酸構造単位のエステル基部分に隣接するオキサレート構造単位にある−OCH2C6H10CH2−基のメチレンプロトンに基づく3.97ppmのシグナルの積分値。

【0073】

(2)ポリ乳酸ブロック及びポリオキサレートブロックの数平均分子量

(i)ポリ乳酸ブロックの数平均分子量(MPLA):1H−NMRスペクトルから求めたシグナル強度を基に下式により算出した。1H−NMRの測定条件は前記ブロック共重合体の場合と同様である。

MPLA=NPLA×72

【0074】

但し、NPLAはポリ乳酸ブロックの数平均重合度を表し、以下のように規定される。

(a)n(TE-INT)が奇数の場合

・NPLA=nPLA/[(n(TE-INT)+1)/2]×W(TE-INT)+{nPLA/[(n(TE-INT)+2)/2]+nPLA/2}×W(TE-INT+1)

(b)n(TE−INT)が偶数の場合

・NPLA={nPLA/[(n(TE-INT)+1)/2]+nPLA}/2×W(TE-INT)+nPLA/[(n(TE-INT)+2)/2]×W(TE-INT+1)

【0075】

ここで前記式中の各項は以下の意味を有し、以下のように規定される。

・nPLA:1分子当たりの乳酸構造単位の数。

・n(TE-INT):nTEの小数部を切り捨てた整数。但し、nTEはポリ乳酸とポリオキサレートのエステル交換反応によって生成する乳酸−ポリオキサレートブロック共重合体にあるエステル交換点の1分子当たりの数である。

・W(TE-INT):1分子当たりのエステル交換点の数がn(TE-INT)である乳酸−オキサレートブロック共重合体の割合。

・W(TE-INT+1):1分子当たりのエステル交換点の数がn(TE-INT)+1である乳酸−オキサレートブロック共重合体の割合。

【0076】

・W(TE-INT)=1−(nTE−n(TE-INT))

・W(TE-INT+1)=nTE−n(TE-INT)

・nTE=n(POX-OCO-PLA)+n(POX-COCOO-PLA)

【0077】

(ii)ポリオキサレートブロックの数平均分子量(MPOX):1H−NMRスペクトルから求めたシグナル強度を基に下式により算出した。1H−NMRの測定条件は前記ブロック共重合体の場合と同様である。

MPOX=NPOX×198

【0078】

但し、NPLAはポリオキサレートブロックの数平均重合度を表し、以下のように規定される。また、下式において、nPOXは1分子当たりのオキサレート構造単位の数を表し、他は前記と同様である。

【0079】

(a)n(TE-INT)が奇数の場合

・NPOX=nPOX/[(n(TE-INT)+1)/2]×W(TE-INT)+{nPOX/[(n(TE-INT)+2)/2]+nPOX/2}×W(TE-INT+1)

(b)n(TE-INT)が偶数の場合

・NPOX={nPOX/[(n(TE-INT)+1)/2]+nPOX}/2×W(TE-INT)+nPOX/[(n(TE-INT)+2)/2]×W(TE-INT+1)

【0080】

(3)ポリ乳酸ブロックの平均ブロック数

=Mn×[MPLA/(MPLA+MPOX)]/MPLA

(4)ポリオキサレートブロックの平均ブロック数

=Mn×[MPOX/(MPLA+MPOX)]/MPOX

(5)乳酸/オキサレート重量比(LA/OX)

=[MPLA/(MPLA+MPOX)×100]/[MPOX/(MPLA+MPOX)×100]

【0081】

3.ポリ乳酸組成物の製造

バッチ式溶融混練機を使用し、乳酸−オキサレートブロック共重合体とポリ乳酸(及びポリオキサレート)を、窒素気流下、温度200℃、ローター回転数60rpmで5分間溶融混練することによって製造した。

【0082】

4.プレスシートの作製

ホットプレス(神藤金属工業製)を使用し、乳酸−オキサレートブロック共重合体又はポリ乳酸組成物から、温度200℃、予熱4分、圧力2.94MPa、加圧時間1分、冷却温度15℃、冷却時間3分の成形条件で、熱プレスシート(100mm角、厚み約0.4mm)を作製した。

【0083】

5.乳酸−オキサレートブロック共重合体及びポリ乳酸組成物の物性評価

(1)融点(Tm)及びガラス転移温度(Tg):示差走査熱量測定(DSC)における第2昇温過程から求めた。測定は、DSC−7(パーキンエルマー製)を使用し、第1昇温過程において、昇温速度10℃/分で室温から融点(試料により設定)以上まで昇温して5分間保持し、次いで、第1降温過程において、降温速度10℃/分で融点(試料により設定)以上から−100℃まで降温して5分間保持し、最後に、第2昇温過程において、昇温速度10℃/分で−100℃から融点(試料により設定)以上まで昇温することにより行なった。

【0084】

(2)ミクロ構造観察

前記プレスシート断面のRuO4染色された超薄切片を作製し、透過型電子顕微鏡(日本電子製JEM−200CX)を使用して加速電圧100KVで観察した。

【0085】

(3)引張特性:テンシロン(オリエンテック製)を使用し、JIS3号引張試験片について、引張速度5mm/分、23℃、50%RHで測定した。

【0086】

(4)耐加水分解性

プレスシートから、幅25mm、長さ100mmの試験片を切り出して50℃の温水(純水)中に浸漬し、所定時間経過後に取り出して還元粘度を測定し、浸漬前の還元粘度に対する保持率(%)を求めた。なお、還元粘度は0.5g/dlのクロロホルム溶液を使用して25℃で測定した。

【0087】

〔参考例1〕

撹拌機、温度計、圧力計、窒素ガス導入口、放圧口、及び重合物取出し口を備えた内容積5Lの圧力容器に、シュウ酸ジメチル2025.0g(17.148mol)、シクロヘキサンジメタノール2288.7g(15.878mol)、ブチルチンヒドロキシドオキシドヒドレート1.8g(シュウ酸ジメチルの0.05mol%)及び耐熱剤イルガフォス168(チバスペシャリティケミカルズ製)21.6g(原料の5000ppm)を仕込んで、内部を窒素で置換した。次いで、以下のように重縮合反応を行った。なお、シュウ酸ジメチル中の水分濃度は478ppm、シクロヘキサンジメタノール中の水分濃度は200ppmであった。

【0088】

(I)前重縮合工程:前記圧力容器内の温度を室温から100℃まで1.25時間かけて昇温した。均一の溶融液になったことを確認した後、150℃まで2時間かけて昇温しながら反応させた。この昇温の過程におけるメタノールの留出量は393.9gであった。次いで、190℃まで2時間かけて昇温しながら更に反応させた。メタノールの全留出量は430.5gであった。

【0089】

(II)後重縮合工程:圧力容器内の温度を190℃に保ったままで減圧を開始して、0.75時間で300mmHg(39.9kPa)に減圧し、更に1時間で100mmHg(13.3kPa)にまで減圧して反応させた。この間のメタノールの全留出量は484.5gであった。次いで、圧力容器内の温度を207℃へ1.5時間かけて上げると共に、圧力を徐々に下げながら1.25時間後に5mmHg(665Pa)まで低下させ、更に4時間後に0.8mmHg(106Pa)まで到達させて反応を行った。その後、撹拌を停止し、重合物取出し口から溶融状態の内容物をひも状で抜き出して水冷し、ペレット化した。

【0090】

得られたポリシクロヘキシレンジメチレンオキサレート(2440g;POX−1)は、Mn=24000、Tg=40℃、Tm=174℃、末端水酸基濃度[OH]=0.96×10-5eq/g、末端メトキシ基濃度[OMe]=6.98×10-5eq/g、末端ホルメート基濃度[OCHO]=0.46×10-5eq/gであった。なお、POX−1には、エステル交換触媒が重量基準(以下同様)で約530ppm含まれていた。

【0091】

〔参考例2〕

シクロヘキサンジメタノール仕込み量を2312.0g(16.032mol)、ブチルチンヒドロキシドオキシドヒドレート仕込み量を3.6g(シュウ酸ジメチルの0.100mol%)にそれぞれ変えた以外は、参考例1と同様に行った。但し、前重縮合工程におけるメタノールの留出量は394.5gで、メタノールの全留出量は434.5gであった。

【0092】

次いで、得られたペレット100重量部に対して、耐熱剤イルガフォス168を0.32重量部、同イルガノックス1010を0.25重量部(共にチバスペシャリティケミカルズ製)と、加水分解抑制剤カルボジライトHMV−8CAを0.1重量部、同カルボジライトLA−1を1重量部(共に日清紡製)をドライブレンドし、二軸押出機を用いてコンパウンド化した。バレル温度の設定は190℃とした。得られたコンパウンドペレット(POX−2)は、エステル交換触媒を約1060ppm含み、Mn=29000、末端水酸基濃度[OH]=3.96×10-5eq/g、末端メトキシ基濃度[OMe]=1.84×10-5eq/g、末端ホルメート基濃度[OCHO]=1.10×10-5eq/gであった。

【0093】

〔実施例1〕

メカニカルスターラと窒素導入管を備えた300mL容セパラブルフラスコに、ポリ乳酸(PLA−1;Mn=90000,Tm=167℃)20g、参考例1で得られたポリオキサレート(POX−1)20gを投入し、常圧・窒素気流下(50mL/min)でバス温を200℃に昇温した。内容物の溶融が始まった時点で撹拌を開始して溶融混合を確認した後、2−エチルヘキサン酸スズ20mg(PLA−1とPOX−1合計量に対して500ppm;POX−1中のブチルチンヒドロキシドオキシドヒドレートを合計すると1030ppm)を添加した。常圧で約5分間撹拌を続けた後、減圧を開始し(この時点を反応開始とする)、約5分で2mmHg(267Pa)に到達し、最終到達圧力は0.5mmHg(67Pa)であった。反応開始から0.5時間後に窒素ガスを導入して反応を終了した。得られた乳酸−オキサレートブロック共重合体について、Mn、ポリ乳酸ブロックの数平均分子量(MPLA)、ポリ乳酸ブロックの平均ブロック数、ポリオキサレートブロックの数平均分子量(MPOX)、ポリオキサレートブロックの平均ブロック数、乳酸/オキサレート重量比(LA/OX)、Tg、Tmを表1に示す。このブロック共重合体は結晶融解ピーク(融点)を示し、結晶性を有するものであった。

【0094】

〔実施例2〕

PLA−1使用量を40g、POX−1使用量を40gにそれぞれ変え、2−エチルヘキサン酸スズを添加せず(POX−1に含まれるエステル交換触媒のみにより)、最終到達圧力を500mmHg(67kPa)に調整し、反応時間を1時間に変えた以外は、実施例1と同様に行なった。得られた乳酸−オキサレートブロック共重合体の物性を表1に同様に示す。このブロック共重合体は結晶融解ピーク(融点)を示し、結晶性を有するものであった。

【0095】

〔実施例3〕

POX−1(40g)のみを溶融させた後、触媒失活剤としてモノステアリルアシッドホスフェート/ジステアリルアシッドホスフェート混合物0.2g(POX−1とPLA−1の合計量に対して2500ppm)添加して常圧で0.5時間撹拌した。次いで、PLA−1(40g)を投入して常圧のまま6時間反応させた以外は、実施例2と同様に行なった。得られた乳酸−オキサレートブロック共重合体の物性を表1に同様に示す。このブロック共重合体は結晶融解ピーク(融点)を示し、結晶性を有するものであった。

【0096】

〔実施例4〕

POX−1をPOX−2(40g)に代え、触媒失活剤の添加量を0.4g(POX−1とPLA−1の合計量に対して5000ppm)に変え、PLA−1(40g)投入後に500mmHg(67kPa)で反応させた以外は、実施例3と同様に行なった。得られた乳酸−オキサレートブロック共重合体の諸物性を表1に同様に示す。このブロック共重合体は結晶融解ピーク(融点)を示し、結晶性を有するものであった。

【0097】

〔比較例1〕

最終到達圧力を100mmHg(13.4kPa)にした以外は、実施例2と同様に行なった。得られた乳酸−オキサレートブロック共重合体の諸物性を表1に同様に示す。表1から明らかなように、このブロック共重合体は融点を示さず、結晶性を有するものではなかった。

【0098】

〔比較例2〕

反応容器を5L容のものに代え、PLA−1使用量を1.25kg、POX−1使用量を1.25kgにそれぞれ変え、更に、減圧を開始してから約1時間かけて0.5mmHg(67Pa)に到達させ、反応時間を1時間に変えた以外は、実施例1と同様に行なった。得られた乳酸−オキサレートブロック共重合体の諸物性を表1に同様に示す。表1から明らかなように、このブロック共重合体は融点を示さず、結晶性を有するものではなかった。

【0099】

〔実施例5〕

POX−2をPOX−1に代え、POX−1使用量を32g、PLA−1使用量を48gにそれぞれ変えた以外は、実施例4と同様に行なった。得られた乳酸−オキサレートブロック共重合体の諸物性を表1に同様に示す。このブロック共重合体は結晶融解ピーク(融点)を示し、結晶性を有するものであった。

【0100】

〔実施例6〕

POX−1使用量を24g、PLA−1使用量を56gにそれぞれ変えた以外は、実施例1と同様に行なった。得られた乳酸−オキサレートブロック共重合体の諸物性を表1に同様に示す。このブロック共重合体は結晶融解ピーク(融点)を示し、結晶性を有するものであった。

【0101】

〔実施例7〕

POX−1使用量を16g、PLA−1使用量を64gにそれぞれ変えた以外は、実施例1と同様に行った。得られた乳酸−オキサレートブロック共重合体の諸物性を表1に同様に示す。このブロック共重合体は結晶融解ピーク(融点)を示し、結晶性を有するものであった。

【0102】

【表1】

【0103】

〔実施例8〜14、比較例3〜5〕

実施例1〜7で得られた乳酸−オキサレートブロック共重合体及び比較例1〜2で得られた乳酸−オキサレート共重合体のプレスシートをそれぞれ成形して引張特性(弾性率、最大強度、破断伸び)を調べた。その結果を表2に示す。また、PLA−1の引張特性も比較例5として表2に併せて示す。その他、実施例8で得られた乳酸−オキサレートブロック共重合体(プレスシート)と比較例3で得られた乳酸−オキサレート共重合体(プレスシート)の耐加水分解性の評価結果を表3に示し、透過型電子顕微鏡写真をそれぞれ図1及び2に示す。

【0104】

【表2】

【0105】

【表3】

【0106】

〔実施例15〕

実施例1で得られた乳酸−オキサレートブロック共重合体とポリ乳酸(PLA−1)を表4に示す組成割合で使用して、ポリ乳酸組成物(ポリ乳酸/乳酸−オキサレートブロック共重合体組成物)を製造し、そのプレスシートを作製して引張特性(弾性率、最大強度、破断伸び)を調べた。結果を表4に示す。

【0107】

〔実施例16〕

実施例2で得られた乳酸−オキサレートブロック共重合体とポリ乳酸(PLA−1)とポリオキサレート(POX−1)を表4に示す組成割合で使用して、ポリ乳酸組成物(ポリ乳酸/乳酸−オキサレートブロック共重合体/ポリオキサレート組成物)を製造し、そのプレスシートを作製して引張特性(弾性率、最大強度、破断伸び)を調べた。結果を表4に示す。

【0108】

〔実施例17〕

実施例1で得られた乳酸−オキサレートブロック共重合体とポリ乳酸(PLA−1)とポリオキサレート(POX−1)を表4に示す組成割合で使用して、ポリ乳酸組成物(ポリ乳酸/乳酸−オキサレートブロック共重合体/ポリオキサレート組成物)を製造し、そのプレスシートを作製して引張特性(弾性率、最大強度、破断伸び)を調べた。結果を表4に示す。

【0109】

〔比較例6〕

ポリ乳酸(PLA−1)とポリオキサレート(POX−1)を表4に示す組成割合で使用して、ポリ乳酸組成物(ポリ乳酸/ポリオキサレート組成物)を製造し、そのプレスシートを作製して引張特性(弾性率、最大強度、破断伸び)を調べた。結果を表4に示す。

【0110】

【表4】

【産業上の利用可能性】

【0111】

本発明の乳酸−オキサレートブロック共重合体は、高融点であってポリ乳酸に比べてタフネスがあり、ポリ乳酸の改質剤としても使用することも可能であるので、ポリ乳酸では使用できなかった種々の用途にポリ乳酸の欠点を補って使用することができる。

【図面の簡単な説明】

【0112】

【図1】実施例8で得られた乳酸−オキサレートブロック共重合体(プレスシート)のミクロ構造観察結果(電子顕微鏡写真;倍率30000倍)を表す。この共重合体は、ポリ乳酸ブロック集合部、ポリオキサレートブロック集合部、及び、中間部からなるミクロ相分離構造を形成している。

【図2】比較例3で得られた乳酸−オキサレート共重合体(プレスシート)のミクロ構造観察結果(電子顕微鏡写真;倍率30000倍)を表す。この共重合体はミクロ相分離構造を全く形成していない。

【特許請求の範囲】

【請求項1】

ポリ乳酸ブロックとポリオキサレートブロックから構成され、ポリ乳酸ブロック及びポリオキサレートブロックの数平均分子量がそれぞれ2000〜50000の範囲である乳酸−オキサレートブロック共重合体。

【請求項2】

ポリ乳酸ブロック及びポリオキサレートブロックの平均ブロック数がそれぞれ0.1〜9の範囲である、請求項1記載の乳酸−オキサレートブロック共重合体。

【請求項3】

数平均分子量が18000〜70000の範囲である、請求項1記載の乳酸−オキサレートブロック共重合体。

【請求項4】

ポリ乳酸ブロックを構成する乳酸構造単位とポリオキサレートブロックを構成するオキサレート構造単位の割合(乳酸/オキサレート)が重量基準で5/95〜95/5の範囲である、請求項1記載の乳酸−オキサレートブロック共重合体。

【請求項5】

ブロック共重合体が、ポリ乳酸ブロック集合部、ポリオキサレートブロック集合部、及び、中間相からなるミクロ相分離構造を形成している、請求項1〜4のいずれか記載の乳酸−オキサレートブロック共重合体。

【請求項6】

ポリ乳酸ブロック集合部及びポリオキサレートブロック集合部のいずれか一方が分散相となってそのサイズが0.5〜5ミクロンである、請求項5記載の乳酸−オキサレートブロック共重合体。

【請求項7】

示差走査熱量測定において結晶融解ピークが認められる、請求項1〜6のいずれか記載の乳酸−オキサレートブロック共重合体。

【請求項8】

ポリ乳酸ブロックが式(1)で表され、ポリオキサレートブロックが式(2)で表される、請求項1〜7のいずれか記載の乳酸−オキサレートブロック共重合体。

(式中、mは、乳酸構造単位の平均繰り返し数を表す正数であり、ポリ乳酸ブロックの数平均分子量に対応する。nは、オキサレート構造単位の平均繰り返し数を表す正数であり、ポリオキサレートブロックの数平均分子量に対応する。また、Aは、分岐構造或いは脂環式構造を含んでいてもよい、主鎖の炭素数が3〜12であるアルキレン基を表す。)

【化1】

【化2】

【請求項9】

請求項1〜8のいずれか記載の乳酸−オキサレートブロック共重合体とポリ乳酸を含んで成るポリ乳酸組成物。

【請求項10】

ポリオキサレートを更に含む、請求項9記載のポリ乳酸組成物。

【請求項1】

ポリ乳酸ブロックとポリオキサレートブロックから構成され、ポリ乳酸ブロック及びポリオキサレートブロックの数平均分子量がそれぞれ2000〜50000の範囲である乳酸−オキサレートブロック共重合体。

【請求項2】

ポリ乳酸ブロック及びポリオキサレートブロックの平均ブロック数がそれぞれ0.1〜9の範囲である、請求項1記載の乳酸−オキサレートブロック共重合体。

【請求項3】

数平均分子量が18000〜70000の範囲である、請求項1記載の乳酸−オキサレートブロック共重合体。

【請求項4】

ポリ乳酸ブロックを構成する乳酸構造単位とポリオキサレートブロックを構成するオキサレート構造単位の割合(乳酸/オキサレート)が重量基準で5/95〜95/5の範囲である、請求項1記載の乳酸−オキサレートブロック共重合体。

【請求項5】

ブロック共重合体が、ポリ乳酸ブロック集合部、ポリオキサレートブロック集合部、及び、中間相からなるミクロ相分離構造を形成している、請求項1〜4のいずれか記載の乳酸−オキサレートブロック共重合体。

【請求項6】

ポリ乳酸ブロック集合部及びポリオキサレートブロック集合部のいずれか一方が分散相となってそのサイズが0.5〜5ミクロンである、請求項5記載の乳酸−オキサレートブロック共重合体。

【請求項7】

示差走査熱量測定において結晶融解ピークが認められる、請求項1〜6のいずれか記載の乳酸−オキサレートブロック共重合体。

【請求項8】

ポリ乳酸ブロックが式(1)で表され、ポリオキサレートブロックが式(2)で表される、請求項1〜7のいずれか記載の乳酸−オキサレートブロック共重合体。

(式中、mは、乳酸構造単位の平均繰り返し数を表す正数であり、ポリ乳酸ブロックの数平均分子量に対応する。nは、オキサレート構造単位の平均繰り返し数を表す正数であり、ポリオキサレートブロックの数平均分子量に対応する。また、Aは、分岐構造或いは脂環式構造を含んでいてもよい、主鎖の炭素数が3〜12であるアルキレン基を表す。)

【化1】

【化2】

【請求項9】

請求項1〜8のいずれか記載の乳酸−オキサレートブロック共重合体とポリ乳酸を含んで成るポリ乳酸組成物。

【請求項10】

ポリオキサレートを更に含む、請求項9記載のポリ乳酸組成物。

【図1】

【図2】

【図2】

【公開番号】特開2008−101032(P2008−101032A)

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願番号】特願2005−266493(P2005−266493)

【出願日】平成17年9月14日(2005.9.14)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願日】平成17年9月14日(2005.9.14)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

[ Back to top ]