乾式ガスホルダ及びシール装置の異常検出方法

【課題】乾式ガスホルダにおいて、高い信頼性でシール装置の異常検出を行う。

【解決手段】乾式ガスホルダ1は、ピストンの外周縁部に設けられたシール装置と、乾式ガスホルダ1の底部の周方向に沿って設けられた油溝20と、回転防止キー9の真下となる位置にそれぞれ設けられた、油溝20を二つの区画A1、A2に分割する二つの分割堰21と、区画A1、A2を更に区画B1、B2、C1、C2に分割する分割堰22と、油溝20の各区画B1、B2、C1、C2に設けられ、当該各区画に滴下するシール油を前記シール装置に循環させるシール油ポンプ30と、を有し、分割堰22は、当該分割堰22を挟んで隣り合う区画B1、C1及び区画B2、C2シール油の貯留量が互いに等しくなる位置に設けられている。

【解決手段】乾式ガスホルダ1は、ピストンの外周縁部に設けられたシール装置と、乾式ガスホルダ1の底部の周方向に沿って設けられた油溝20と、回転防止キー9の真下となる位置にそれぞれ設けられた、油溝20を二つの区画A1、A2に分割する二つの分割堰21と、区画A1、A2を更に区画B1、B2、C1、C2に分割する分割堰22と、油溝20の各区画B1、B2、C1、C2に設けられ、当該各区画に滴下するシール油を前記シール装置に循環させるシール油ポンプ30と、を有し、分割堰22は、当該分割堰22を挟んで隣り合う区画B1、C1及び区画B2、C2シール油の貯留量が互いに等しくなる位置に設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、乾式ガスホルダ及びピストンの外周縁部に配置されたシール装置の異常検出方法に関するものである。

【背景技術】

【0002】

例えば製鉄所においては、高炉やコークス炉から発生する可燃性の副生ガスをエネルギー源として有効利用するために、当該副生ガスを一旦貯留する乾式ガスホルダが設置されている。乾式ガスホルダは、その外面を基柱によって支持された複数枚の側板で構成される円筒状のホルダ本体と、ホルダ本体の内部においてガス量の増減に応じて自在に昇降するピストンと、ピストンが昇降する際に当該ピストンを水平に維持するための案内機構であるガイドローラ及び当該ピストンが回転することを防止するための回転防止機構を備えている。そして、ピストンの外周縁部には、ピストンが昇降する際に摺動部から内部のガスが漏洩することを防止するため、乾式ガスホルダ本体の側板内面に摺接するシール部材と、シール部材と側板内面との間の潤滑を行うと共に水頭圧によりシール部材と側板内面との隙間をシールするシール油と、を用いたシール装置が設けられている(特許文献1)。

【0003】

このような乾式ガスホルダのシール装置においては、乾式ガスホルダの側板内面とシール部材との隙間からシール油が漏れ出して側板内面に沿って流下するため、乾式ガスホルダ本体内部の底面には、当該シール油を貯留する油溝が設けられている。乾式ガスホルダの外部であって油溝の近傍には油ポンプが設けられ、油溝に貯留されたシール油の油面高さが上昇した際に、油溝のシール油をシール装置上部まで送ることでシール装置のシール油の量を一定に保つための循環系統が形成されている。

【0004】

また、シール部材の劣化といったシール装置の異常などにより摺動部のシールと側板との間の距離が拡大すると、摺動部のシールが維持できなくなる恐れがあるため、シール装置の異常を検出することは非常に重要である。そのため、例えば特許文献2には、シール装置からシール油が漏れ出して滴下する際に発生するガスホルダ側板の特定周波数帯の振動を測定することで、シール装置からのシール油の漏れ量の増大、即ちシール装置の異常を検出する方法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−219991号公報

【特許文献2】特開平3−179231号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、乾式ガスホルダの形状としては、側板を多角形柱型に接合したものと、円筒形に接合したものとがあるが、多角形柱型のものは多角形の辺と辺の接点部に応力が集中するため、大型の乾式ガスホルダを設置する場合は円筒型のものが採用される。円筒形の乾式ガスホルダにおいては、ピストンもホルダ本体の側板内面に沿って円形に形成されるため、例えばピストンが昇降する際に、ピストンに回転方向の動きが生じることも考えられる。そのため、このような円筒形の乾式ガスホルダにおいては、ピストンの回転を防止するために、ピストンに回転防止機構が設けられている。

【0007】

ところが、本発明者らの知見によれば、円筒型の乾式ガスホルダにおいては、シール装置の異常の有無にかかわらずシール装置からのシール油の漏れ量が一時的に増加するという事象がみられることが確認されている。

【0008】

そして、シール油の漏れ量が増加した場合に、シール装置の異常によるものであるのか否かを判断することは、乾式ガスホルダを運用する上で極めて重要である。乾式ガスホルダのシール装置に異常が発生した場合は、安全のため、当該ガスホルダを停止し、シール装置の点検及び修復を行う必要があるが、点検のために当該ガスホルダを停止することは、その点検のために費用を要するのみならず、製鉄所から発生する副生ガスの貯留先が無くなり、通常はエネルギー源として有効利用する副生ガスを燃焼放散する、即ちエネルギーロスを発生させることになるからである。

【0009】

しかしながら、特許文献2に開示される方法では、シール装置からのシール油の漏れ量の増大を検出することはできても、その漏れ量の増大がシール装置の異常に起因するものであるか否かまでは判断することができなかった。

【0010】

本発明はかかる点に鑑みてなされたものであり、高い信頼性でシール装置の異常検出を行うことを目的としている。

【課題を解決するための手段】

【0011】

前記の目的を達成するための本発明は、一対の回転防止キーを備えたピストンを有する円筒型の乾式ガスホルダにおいて、前記ピストンの外周縁部に設けられたシール装置と、前記乾式ガスホルダの底部の周方向に沿って設けられた油溝と、前記一対の回転防止キーの真下となる位置にそれぞれ設けられ、前記油溝を二つの区画に分割する二つの分割堰と、前記油溝の各区画に設けられ、当該各区画に滴下するシール油を前記シール装置に循環させるシール油ポンプと、を有していることを特徴としている。

【0012】

本発明者らによれば、シール装置の異常に起因しないシール油の漏れ量の増加が、回転防止機構の近傍で発生することがわかった。したがって、本発明はこの点に着目し、回転防止機構の真下となる位置にそれぞれ分割堰を設けることで、当該滴下したシール油をこの分割堰により二つの区画にそれぞれほぼ均等に分配するようにしている。そして、本発明によれば、シール装置の異常に起因することなくシール装置からシール油の漏洩が発生すると、シール装置から漏洩して滴下したシール油はこの分割堰により二つの区画にそれぞれほぼ均等に分配される。即ち、二つの区画に流入するシール油の量はほぼ等しくなる。そして、このシール油の漏洩量の増加は、例えばシール油ポンプの運転時間の増加として検出される。したがって、両区画のへのシール油の滴下量が等しく増加する、即ち各区画に設けられた各シール油ポンプの運転時間の間に偏差が生じない場合は異常無し、偏差が生じる場合は、いずれかの区画でシール装置の異常によりシール油の漏洩量が増加しているとの判断を行うことができる。この点、特許文献2の方法は側板の振動を測定して漏れ量を検出しているが、振動はホルダ本体の側板全面にわたって伝播するものであるので、振動の発生源の特定、即ち振動が回転防止機構に対応する位置からのものであるか否かの判断ができず、シール油の漏れ量の増加が回転防止キーに起因するものであるか否かの特定を行うことは困難であった。これに対して本発明によれば、高い信頼性でシール装置の異常検出を行うことができる。

【0013】

また、例えば特許文献2に開示される従来の方法では、ガスホルダのシール装置が健全な状態で測定した側板の振動データとの比較に基づいて当該シール装置の異常の有無を判断するため、異常検出の信頼性は、この健全な状態で測定した基本データの信頼性に左右されることとなる。そのため、特許文献2に開示される方法では、例えばガスホルダの建設直後や、シール装置のメンテナンス直後など、比較の対象となるデータが存在しない状態においては、信頼性の高い異常検出を行うことは困難であった。この点、本発明によれば、基本データとなる過去の操業データを用いずともシール装置の異常の有無を判断できるので、例えばガスホルダの建設直後においても、高い信頼性でシール装置の異常の有無を判断することができる。

【0014】

ここで、前記一対の回転防止キー及び油溝を2つの区画に分割する分割堰は、南北方向に対向して設けられていてもよい。また、前記油溝の各区画は、少なくとも一つ以上の他の分割堰により複数の他の区画にそれぞれ分割され、前記他の分割堰は、前記分割堰を挟んで隣り合う他の区画でのシール油の貯留量が互いに等しくなる位置に設けられていてもよい。さらに、前記分割堰及び前記他の分割堰により分割された各区画のうち、南側に位置する区画を北側に位置する区画よりも狭くしてもよい。

【0015】

別な観点による本発明は、一対の回転防止キーを備えたピストンを有する円筒型の乾式ガスホルダにおいて、前記ピストンの外周縁部に設けられたシール装置と、前記乾式ガスホルダの底部の周方向に沿って設けられた油溝と、前記油溝を、前記一対の回転防止キーの真下となる位置を含む複数の第一の区画と、それ以外の複数の第二の区画とに分割するように設けられた複数の分割堰と、前記第二の区画に夫々設けられた、シール油を循環させるシール油ポンプと、を有し、少なくとも前記第一の区画に隣接する分割堰には、前記第一の区画に滴下したシール油を当該第一の区画と隣り合う二つの前記第二の区画へ分配する切欠きが設けられていることを特徴としている。

【0016】

かかる場合、前記切欠きは、第一の区画に隣り合う二つの前記第二の区画へのシール油の分配量がそれぞれ等しくなる大きさに形成されていてもよい。

【0017】

前記各第二の区画は他の分割堰により複数の第三の区画にさらに分割され、前記他の分割堰には他の切欠きが設けられ、前記分割堰の切欠き及び前記他の分割堰の他の切欠きは、前記第三の各区画へのシール油の分配量が等しくなるように形成されていてもよい。

【0018】

また、前記一対の回転防止キーは、南北方向に沿って設けられ、前記分割堰により分割された各区画のうち、南側に位置する区画を北側に位置する区画よりも狭くしてもよい。

【0019】

さらに、別な観点による本発明は、前記の乾式ガスホルダにおける、シール装置の異常検出方法であって、前記シール装置から漏洩したシール油が前記各区画に滴下する量を比較し、前記シール油の滴下する量が多い区画を特定することでシール装置の異常を検出することを特徴としている。

【0020】

前記各区画に滴下するシール油の量の比較は、前記各区画の各シール油ポンプの運転時間を比較することで行ってもよく、前記各区画の各シール油ポンプの吐出量を測定し、前記吐出量を前記各シール油ポンプ毎に積算し、前記積算した各シール油ポンプの吐出量を比較することで行ってもよい。

【発明の効果】

【0021】

本発明によれば、高い信頼性でシール装置の異常検出を行うことができる。

【図面の簡単な説明】

【0022】

【図1】本実施の形態にかかる乾式ガスホルダの構成の概略を示す縦断面図である。

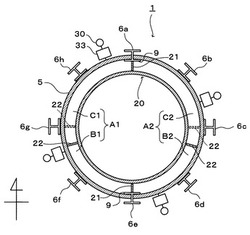

【図2】本実施の形態にかかる乾式ガスホルダの油溝近傍の構成の概略を示す横断面図である。

【図3】シール装置近傍の構成の概略を示す説明図である。

【図4】ピストンの回転防止機構近傍の構成の概略を示す説明図である。

【図5】ピストンの回転防止機構近傍の構成の概略を示す横断面図である。

【図6】シール装置近傍の構成の概略を示す横断面図である。

【図7】油位調整装置の構成の概略を示す縦断面図である。

【図8】他の形態にかかる乾式ガスホルダの構成の概略を示す横断面図である。

【図9】切欠きを有する分割堰の概略を示す説明図である。

【図10】他の形態にかかる乾式ガスホルダの構成の概略を示す横断面図である。

【図11】他の切欠きを有する分割堰の概略を示す説明図である。

【図12】他の形態にかかる乾式ガスホルダの構成の概略を示す横断面図である。

【図13】他の形態にかかる乾式ガスホルダの構成の概略を示す横断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について説明する。図1に示すように乾式ガスホルダ1は、略円筒状をなすホルダ本体5と、ホルダ本体5の外面に設けられた複数の基柱6と、ホルダ本体5の内部に設けられたピストン7と、制御装置8を有している。基柱6は、例えばH形鋼であり、図2に示すように、乾式ガスホルダ1の周方向に沿って等間隔に立設されている。基柱6のうち、ホルダ本体5の対角線上に位置する一対の、例えば基柱6a及び基柱6eは、その一部がホルダ本体5の内側に突出するように設けられ、当該突出した部位は、後述する回転防止機構13の一部を構成する回転防止キー9として機能する。なお、この回転防止キー9が、例えば南北方向に沿って対向して位置するように、基柱6a及び基柱6eは南と北の一対の対向する位置に配置されている。図2においては、例えば基柱6aは北側、基柱6eは南側に配置されている状態を示している。また、図2においては図示の都合上8本の基柱6a〜6hを描図しているが、基柱6の本数は乾式ガスホルダ1の大きさ等を考慮して適宜決定されるものである。

【0024】

ホルダ本体5の内部空間は、ピストン7によって、ピストン7よりも下方の領域とピストン7よりも上方の領域とに仕切られている。ホルダ本体5の内部において、ピストン7よりも下方の領域は、ガスの貯留部となっている。ホルダ本体5の下部には、副生ガスの流通路(図示せず)が接続されており、この流通路を通じて導入された副生ガスが、ホルダ本体5の内部において、ピストン7よりも下方の領域に貯留されるようになっている。そして、ピストン7は、流通路を通じてホルダ本体5の内部に導入された副生ガスの容量に応じて上下動を行う。

【0025】

ピストン7の外周部には、ピストン7より下方の領域とピストン7より上方の領域とを封止するための、シール油を用いたシール装置10と、シール装置10の上方であってホルダ本体5内面の各基柱6a〜6hに対応する位置に当接して設けられたガイドローラ11を備えている。ガイドローラ11は、図3に示すように上下一対に配置された上部ローラ11aと下部ローラ11bとを有し、当該ローラ11a、11bによりホルダ本体5の内面を外方に押圧することで、ピストン7が上下方向に移動する際に、当該ピストン7が水平に保たれるように案内を行う。上部ローラ11aと下部ローラ11bは、ピストン7外周部の上面に配置された支持部材12を介してピストン7に支持されている。

【0026】

支持部材12の上部ローラ11aと下部ローラ11bとの間であって、基柱6a及び基柱6eの回転防止キー9に対向する位置には、図4に示すように、回転防止キー9と共に回転防止機構13を構成する回転防止部材14が設けられている。回転防止部材14は、平面視において回転防止キー9に倣った凹状の窪みが形成された部材であり、ピストン7に回転方向の力が加わった際に、回転防止キー9によりピストン7の支持部材12に支持される回転防止部材14が回転方向に移動することを妨げられるので、ピストン7の回転方向の動作が抑止される。

【0027】

シール装置10は、図3に示すように、ピストン7の外周縁部に接続され、その内部にシール油Nを貯留する容器15と、当該容器15に接続され、ホルダ本体5の内面と摺動自在に設けられたシール部材16とを有している。シール部材16は、図示しない押圧機構によりホルダ本体5の側板内面に対して直径方向に押圧されている。シール部材16としては、可撓性のある、例えばブチルゴム等が用いられる。

【0028】

ホルダ本体5の底面には、図1に示すように、ホルダ本体5の内側面に沿って油溝20が設けられている。シール装置10から流下したシール油Nは、ホルダ本体5の内側面を伝ってこの油溝20に貯留される。図2に示すように、油溝20の内部であって、基柱6a及び基柱6eに対応する位置、即ち回転防止キー9の真下で南北方向に対向する位置には、略平板状の分割堰21が回転防止キー9に当接してそれぞれ垂直に設けられ、この二つの分割堰21により、油溝20が二つの区画A1、A2に分割されている。分割堰21を回転防止キー9の真下となる位置に設けるのは、発明者らが鋭意調査した結果、円筒型の乾式ガスホルダ1においては、ピストン7の回転防止機構13を構成する回転防止キー9が原因となり、シール装置10の異常の有無にかかわらずシール装置10からのシール油の漏れ量が増加するという事象がみられることが確認されたためである。

【0029】

この点について詳述する。図5に示すように、回転防止キー9と回転防止部材14との間には、所定の間隔の隙間Zが形成されている。これは、ピストン7の昇降動作の際に、回転防止キー9と回転防止部材14との摩擦によりピストン7の昇降動作の妨げとなることを防止するためである。一方、この隙間Zの存在のために、回転防止機構13はピストン7に生じる回転方向の動きを完全に防止することができない。そして、シール装置10のシール部材16は、図6に示すようにホルダ本体5の内周面に沿って複数配置されており、回転防止キー9の近傍に配置されたシール部材16aも回転防止キー9の側面部9aとホルダ本体5の内周面の両方に当接して設けられているが、ピストン7に回転方向の動きが生じた場合、シール部材16aは回転防止キー9の側面部9aとホルダ本体5の内周面の両方には完全に追従できず、この追従できなかった部位からシール油Nが一時的に漏れだすのである。この場合、シール装置10の異常の有無によらずシール油Nの漏洩量の増加が生じる部位の真下となる位置、即ち一対の回転防止キー9の真下となる位置に分割堰21を設けることで、分割堰21により回転防止キー9に起因して漏洩したシール油Nを当該分割堰21の左右、即ち区画A1と、区画A2とにほぼ均等に分配させれば、回転防止キー9に起因して漏洩したシール油Nによる区画A1と区画A2の液面の増加量に差異が生じることは無い。したがって、本発明者らは、シール油Nによる区画A1と区画A2の液面の増加量に差異が生じない場合は、この漏洩はシール装置10の異常によるものではなく回転防止キー9に起因するものであるとの判断ができる点に着目し、分割堰21を回転防止キー9の真下となる位置に設けたのである。

【0030】

なお、図2に示すように、この区画A1、A2には、他の分割堰22がさらに設けられ、区画A1が更に他の区画B1と区画C1とに、区画A2が他の区画B2とC2とに分割されている。分割堰22は、分割堰21を挟んで隣接する区画B1と区画B2、及び区画C1と区画C2におけるシール油Nの貯留量が等しくなるように配置されることが望ましい。なお、本発明者らの知見によれば、乾式ガスホルダ1の南側から漏れ出すシール油Nの量は、直射日光の影響により、北側から漏れ出す量よりも多くなることが多いことが分かっている。したがって、各区画に流入するシール油Nの量を平準化することを考慮し、平面視における各区画の面積が等しくなるように分割堰22を、図2に破線で示す位置に配置するのではなく、南側に位置する区画を北側に位置する区画よりも狭くするように図2の実線の位置に配置した。そして、シール装置10から流下したシール油Nは、ホルダ本体5の内面を伝って各区画B1、B2、C1及びC2に貯留される。なお、各分割堰21、22は先端部の高さは、後述する油位調整装置33により各区画B1、B2、C1及びC2内のシール油Nの液面高さが一定に保たれた結果、シール油Nが分割堰21、22からオーバーフローして隣り合う区画に流入しない高さであれば、同じ高さであってもよいし、異なっていてもよい。

【0031】

ホルダ本体5の外部には、油溝20に貯留されたシール油Nをシール装置10に循環させる、即ちシール油Nをシール装置10に供給するシール油ポンプ30が設けられている。シール油ポンプ30は、図2に示すように各区画B1、B2、C1及びC2にそれぞれ設けられ、油ポンプ30の吸込口と油溝20の各区画B1、B2、C1及びC2は吸込管31を介して接続されている。油ポンプ30の吐出口は、図1に示すようにホルダ本体5に連通する供給管32と接続され、当該供給管32を介して各区画B1、B2、C1及びC2に貯留されたシール油Nがシール装置10に供給される。なお、油溝20の底部には副生ガスに含まれていた水分が凝縮したドレンSが溜まるので、各吸込管31には、このドレンSをシール油Nの循環系の系外に排出する油位調整装置33がそれぞれ設けられている。

【0032】

油位調整装置33は、図7に示すように、液面高さを調整する油位調整管33aと、当該油位調整管33aからオーバーフローしたシール油Nを一旦貯留する貯留槽33bを有している。この油位調整装置33はシール油NとドレンSとの比重差を利用して、シール油NのみをオーバーフローさせることでドレンSとシール油Nとを分離する機能を持った部位も含まれる。油位調整管33aの上端は、油槽20の底面から所定の高さとなるように設けられており、シール油Nの液面高さがこの油位調整管33aの上端の高さを越えると、貯留槽33bへ流入する。このため、この油位調整管33aによって油溝20内のシール油Nの液面高さが一定に維持される。油位調整管33aをオーバーフローして貯留槽33bに流れ込んだシール油Nは、貯留槽33bを更にオーバーフローし、貯留槽33bに隣接して設けられた他の貯留槽33cへと流れ込む。また、貯留槽33bに貯留されたシール油Nには、乾式ガスホルダ1内の雰囲気と大気側とをシールする仕切板33dが上方から挿入されており、この仕切板33dにより、乾式ガスホルダ1内の副生ガスが外部に漏洩することなく、貯留槽33b内へ流入したシール油Nを大気側のある他の貯留槽33cへと排出することができるように構成されている。

【0033】

また、油位調整装置33には、その底部に溜まったドレンSをオーバーフローにより排出することで、油位調整装置33と連通する油溝20の底部に溜まるドレンSを一定の高さに維持するドレン管(図示せず)が設けられている。この油位調整装置33により、シール油NとドレンSを分離することで、シール装置10に供給されるシール油NにドレンSが供給されてシール装置10の性能が低下することを防止できる。また、油溝20の底部に溜まるドレンSの量が一定に保たれるので、油溝20から油位調整装置33に流れ込むシール油Nの量が、ドレンSの発生量の増減の影響を受けることを防止できる。

【0034】

油位調整装置33の他の貯留槽33cには、当該他の貯留槽33cに貯留されるシール油Nの油面高さを測定する液面測定機構40が設けられている。液面測定機構40は、制御装置8に電気的に接続されており、制御装置8は液面測定機構40の測定結果に基づいて各区画B1、B2、C1及びC2に設けられた油位調整装置33の他の貯留槽33cにおけるシール油Nの液面高さを、制御装置8に予め所定の幅を持って設定された設定値の範囲内に収まるようにシール油ポンプ30の運転、停止の制御を行う。なお、制御装置8は、例えばパーソナルコンピュータなどにより構成され、各液面測定機構40による各区画B1、B2、C1及びC2の他の貯留槽33cの液面高さを監視し、シール油ポンプ30の制御を行う他、シール油ポンプ30の運転時間の積算などを行うことができる。

【0035】

本実施の形態にかかる乾式ガスホルダ1は以上のように構成されており、次にこの乾式ガスホルダ1における、シール装置10の異常検出方法について説明する。

【0036】

流通路(図示せず)から乾式ガスホルダ1内へ副生ガスが流入、又は乾式ガスホルダ外へ副生ガスが流出すると、それに伴いピストン7が上昇又は下降する。その際、シール装置10の摺動部であるシール部材16とホルダ本体5との間からは微量のシール油Nが漏れ出し、漏れ出したシール油Nはホルダ本体5の内側面を伝わって油溝20の各区画B1、B2、C1及びC2に滴下する。各区画B1、B2、C1及びC2に貯留されるシール油Nの液面高さが、各区画に対応する位置から滴下するシール油Nの量に伴い上昇し、やがて油位調整装置33の油位調整管33aの高さを越えると、先ず貯留槽33b、次いで他の貯留槽33cの順にシール油Nが流入する。そして、制御装置8は各区画B1、B2、C1及びC2に対応の他の貯留槽33cの液面変化に従ってシール油ポンプ30の制御を行うが、この間に、シール装置10に異常が発生していなければ、各区画B1、B2、C1及びC2へのシール油Nの滴下量は概ね同程度であり、各シール油ポンプ30の運転時間も同程度となる。

【0037】

次に、シール装置10の異常ではなく、回転防止キー9に起因してシール装置10からのシール油Nの漏洩量が増加すると、シール装置10の回転防止キー9に対応する位置から漏れ出したシール油Nは、先ず回転防止キーの真下となる位置に設けられた分割堰21上に滴下する。そして、例えば、基柱6eに対応する位置の回転防止キー9に起因してシール油Nの漏洩量が増加したとすると、分割堰21上に滴下したシール油は、当該分割堰21により区画B1、B2にそれぞれほぼ均等に分配される。その結果、区画B1、B2に対応する油位調整装置33では、互いにほぼ等しく他の分離槽33cの液面高さが増加し、区画B1、B2のシール油ポンプ30もそれぞれ等しく運転時間が増加することとなる。したがって、当該分割堰21を挟んで隣り合う区画B1、B2においてシール油ポンプ30の運転時間が等しく増加した場合は、この運転時間の増加がシール装置10の異常によるものでなく、回転防止キー9によるものであるとの判断が可能となる。

【0038】

次に、シール装置10に異常が発生し、シール装置10からのシール油Nの漏洩量が増加すると、この異常が発生した箇所の真下となる位置の区画に対応する他の貯留槽33cの液面高さが急速に上昇し、シール油ポンプ30の運転時間が増加することとなる。この場合、運転時間が増加するシール油ポンプ30は、シール装置10に異常が発生した箇所に対応した区画のシール油ポンプ30のみである。したがって、各区画B1、B2、C1及びC2のシール油ポンプ30の運転時間を比較し、運転時間が増加しているシール油ポンプ30があった場合、当該シール油ポンプ30が設置されている区画においてシール装置10に異常が生じていることを検出できる。また、回転防止キー9に起因する漏洩量の増加と、シール装置10の異常による漏洩量の増加とが同時に発生した場合においても、回転防止キー9に起因する漏洩量の増加分は、分割堰21を挟んで隣り合う区画B1及び区画B2、並びに区画C1及び区画C2においてほぼ等しく反映されるので、例えば、基柱6eに対応する位置の回転防止キー9に起因してシール油Nの漏洩量が増加し、区画C1に対応する位置でシール装置10に異常が発生したとすると、区画B1及び区画B2においては等しくシール油ポンプ30の運転時間が増加し、区画C1及び区画C2においては区画C1においてのみシール油ポンプ30の運転時間が増加する。したがって、等しくシール油ポンプ30の運転時間が増加する区画B1、Bにおいては異常なく、一方、区画C1、C2においては、区画C1のみシール油ポンプ30の運転時間が増加するため、当該区画C1において異常ありとの判断を行うことができる。

【0039】

以上の実施の形態によれば、前記一対の回転防止キーの真下となる位置に分割堰21を設けたので、回転防止キー9に起因してシール装置10からのシール油Nの漏洩量が増加した場合、漏洩したシール油Nは、分割堰21により、当該分割堰21を挟んで隣り合う区画B1、B2又は区画C1、C2にほぼ等しく分配される。この場合、分割堰21を挟んで隣り合う区画、即ち区画B1と区画B2、又は区画C1とC2とでは、シール油ポンプ30の運転時間には相対的な差が生じない。従って、例えば分割堰21を挟んで隣り合う各区画におけるシール油ポンプ30の運転時間を比較することで、その運転時間の増加が回転防止キー9からの漏洩量の増加に起因するものであるか、あるいは実際にシール装置10に生じた異常に起因するものであるかの判断が可能となる。したがって、高い信頼性でシール装置10の異常検出を行うことができる。

【0040】

また、例えば振動測定などによりシール装置10からの漏洩量の増加を検出する従来の方法では、乾式ガスホルダ1のシール装置10に異常がない状態において測定したホルダ本体5の側板の振動データとの偏差の有無に基づいてシール装置10の異常を検出するため、振動測定による異常検出の信頼性は、異常がない状態で測定した振動データの信頼性に左右されることとなる。また、振動測定による従来の方法では、例えば乾式ガスホルダ1の建設直後や、シール装置10のメンテナンス直後など、比較の対象となるデータが存在しない状態では、比較の対象となる振動データが存在しないため、信頼性の高い異常検出を行うことは困難であった。この点、本発明によれば、比較の対象となるデータを用いずとも、各区画の液面の増加傾向、例えばシール油ポンプ30の運転時間を相互に比較することで、シール装置10の異常の有無を判断できる。したがって、例えばガスホルダの建設直後など、基礎となるデータが存在しない場合においても、高い信頼性でシール装置の異常の有無を判断することができる。

【0041】

なお、以上実施の形態においては、二つの分割堰21により分割された区画A1、A2に、分割堰22を設け、区画A1、A2を区画B1、B2と区画C1、C2とに更に分割したが、これは、区画を細分化して範囲を狭めることで、シール装置10の異常発生箇所の特定を容易にするためである。したがって、油溝20には、必ずしも分割堰22を設ける必要はなく、分割堰21のみを設けていてもよい。この場合も、回転防止キー9からのシール油Nの漏洩が、分割堰21により区画A1及び区画A2にほぼ均等に分配されるので、両区画A1、A2の液面高さがほぼ等しく増加する場合は、回転防止キー9からの漏洩、どちらか一方のみで増加する場合は、増加する側のシール装置10に異常があるとの判断を行うことができる。

【0042】

また、シール装置10の異常箇所の特定を容易にするという点においては、例えば図8に示すように、分割堰21に加えて、例えば他の分割堰22を区画A1、A2にそれぞれ二箇所ずつ設置し、分割堰21を挟んで隣り合う区画B1、B2及び区画C1、C2と、区画B1、B2、C1及びC2に挟まれた区画D1、D2とに分割してもよい。係る場合も、各区画B1と区画B2、区画C1と区画C2及び区画D1と区画D2におけるシール油Nの貯留量がそれぞれ等しくなるようにすれば、分割堰21を挟んで隣り合う区画B1、B2、C1及びC2におけるシール油ポンプ30の運転時間比較することで、回転防止キー9に起因するシール油Nの漏洩量の増加の有無を判断することができる。この場合、区画D1及び区画D2には、回転防止キー9に起因して漏洩するシール油Nは滴下しないが、上述の通り、シール装置10に異常が発生していなければ、両区画D1、D2へのシール油Nの滴下量は概ね同程度となるので、単純に、区画D1、D2のうち、いずれか一方の区画においてシール油ポンプ30の運転時間が増加した場合は、シール装置10の異常と判断できる。

【0043】

なお、上述のように、本発明者らの知見によれば、シール装置10からのシール油Nの漏洩量は、乾式ガスホルダ1の方角により変化することが確認されている。具体的には直射日光を受ける乾式ガスホルダ1の南側においては、シール油Nの温度上昇によりシール油Nの粘度が低下するため、シール装置10の南側から漏れ出すシール油Nの量はシール装置10の北側から漏れ出す量よりも多くなる。したがって、本実施の形態においては、このような粘度の変化による漏洩量の変化による影響を除外するため、図2に示すように、二つの分割堰21が南北の位置に対角に配置されるように、回転防止キーを有する基柱6a、6eが南北方向に対角に位置するように乾式ガスホルダ1を配置している。したがって、図2のように基柱6a、6eを南北方向に対角に配置すると、区画Bにおける日照時間は区画B1と区画B2とで互いにほぼ等しくなるため、日照時間の差による影響を除外することができる。区画C1、C2においても同様である。したがって、分割堰21を乾式ガスホルダ1の南北方向にそれぞれ配置することで、粘度変化による影響を最小限に抑えることができ、異常検出の精度をより高めることが可能となる。

【0044】

また、分割堰21を上述のように南北方向に配置した場合、例えば、図2において南側に位置する区画B1、B2は、北側に位置する区画C1、C2に比べてシール油Nの漏れ出し量が多くなるだけでなく、温度上昇によりシール油Nの体積も増加するので、南側のシール油ポンプ30の運転時間が長くなる。したがって、この場合、図2において破線で示されるように、東西方向に分割堰22を配置するのではなく、図2に実線で示すように分割堰22を南側に寄せて区画B1、B2を区画C1、C2よりも狭くなるように配置することで、各区画B1、B2、C1及びC2におけるシール油ポンプ30の運転時間の偏差を解消することができる。

【0045】

以上の実施の形態においては、シール油ポンプ30の運転時間によりシール油Nの漏れの増加を検出していたが、例えば図1に破線で示すように、供給管32に流量計41を設け、供給管32の内部を流れるシール油Nの流量、即ちシール装置10へのシール油Nの供給量を測定することで、シール油Nの漏洩量の増加を検出してもよい。この場合、例えば制御装置8により、流量計41による測定値の積算が行われる。

【0046】

以上の実施の形態においては、油位調整装置33によりシール油NとドレンSとの分離を行っていたが、シール油NとドレンSとの分離においては、必ずしもシール油Nをオーバーフローさせる方式を用いる必要はなく、油溝20の底部から、ドレンSのみをオーバーフローにより排出するようにしてもよい。かかる場合、液面測定機構40は必ずしも他の貯留槽33cに設ける必要はなく、例えば油溝20に液面測定機構40を設け、油溝20の液面高さを直接測定することでシール油ポンプ30の制御を行ってもよい。

【0047】

なお、以上の実施の形態では、シール油Nが隣り合う区画に流れ込まない高さの分割堰21、22を設けて各区画を形成していたが、例えば、図9に示すように、切欠き50が形成された分割堰51を用いると共に、図10に示すように当該分割堰51により油溝20を、一対の回転防止キー9の真下となる位置を含む複数の第一の区画Jと、それ以外の複数の第二の区画Kとに分割するように設けるようにしてもよい。

【0048】

以下、分割堰51を用いた他の実施の形態について説明する。分割堰51を用いた場合、分割堰51は図10に示すように、回転防止キー9に起因してシール装置10から漏れ出すシール油Nが第一の区画J内に滴下するように、回転防止キー9に対応する基柱6a及び基柱6eをそれぞれ挟みこむように設けられる。

【0049】

分割堰51に設けられた切欠き50は、図9に示すように、例えば深さH、底辺の長さWの略三角形状に形成されている。そして、回転防止キー9に起因してシール装置10からシール油Nが漏れ出すと、先ず第一の区画Jにおいて液面が上昇し、それにより第一の区画J内のシール油Nの液面高さが切欠き50の底端部50aに達し、次いでシール油Nが当該切欠き50をオーバーフローして第二の区画Kに流れ込むようになっている。

【0050】

第二の区画K1、K2には、図10に示すように、それぞれ他の分割堰52が設けられ、第二の区画Kが複数の第三の区画L1、L2、M1及びM2にさらに分割されている。なお、他の分割堰52には切欠き50は設けられておらず、分割堰21、22と同様の略平板状に形成され、その上端の高さも分割堰21、22と同様に、油位調整装置33により各区画L1、L2、M1及びM2内のシール油Nの液面高さが一定に保たれた結果、シール油Nが分割堰52からオーバーフローして隣り合う区画に流入しない高さに設定されている。また、分割堰51の切欠き50の深さHも、当該切欠き50の底端部50aが、他の分割堰52の上端部の高さより低くなるように形成されている。

【0051】

第三の区画L1、L2、M1及びM2にはそれぞれシール油ポンプ30及び油位調整装置33が設けられており、他の構成については、分割堰21、22を用いた場合と同様であるので省略する。

【0052】

次に、分割堰51を用いた本実施の形態におけるシール装置10の異常検出方法について説明する。なお、シール装置10に異常がなく、また回転防止キー9に起因するシール油Nの漏洩も発生していなければ、分割堰21、22を用いた場合と同様に各区画L1、L2、M1及びM2へのシール油Nの滴下量は概ね同程度となり、各シール油ポンプ30の運転時間も同程度となるため、ここでは、回転防止キー9に起因してシール装置10からのシール油Nの漏洩量が増加する場合と、シール装置10に異常が発生した場合についてのみ説明する。

【0053】

図10に示す乾式ガスホルダ1において、例えば、基柱6eに対応する位置の回転防止キー9に起因してシール油Nの漏洩量が増加したとすると、シール油Nは、先ず当該回転防止キー9の真下となる位置を含む第一の区画J1に滴下し貯留される。そして、第一の区画J1の液面が上昇し、分割堰51の切欠き50の底端部50aの高さを超えると、シール油Nは第一の区画Jから、当該第一の区画Jと隣り合う第二の区画Kにおける第三の区画L1、L2へとほぼ均等に分配される。その結果、分割堰21、22を用いた場合と同様に、回転防止キー9に起因して漏れ出したシール油Nにより第三の区画L1、L2に対応するシール油ポンプ30の運転時間が増加するが、両区画L1、L2における運転時間の増加分には偏差が生じないため、この場合は回転防止キー9によるものと判断できる。

【0054】

次に、シール装置10に異常が発生し、シール装置10からのシール油Nの漏洩量が増加すると、この異常が発生した箇所の真下となる位置の区画に対応する油位調整装置33の他の貯留槽33cの液面高さが上昇し、シール油ポンプ30の運転時間が他の区画のシール油ポンプ30よりも増加することとなる。したがって、この運転時間の増加をもってシール装置10に異常が生じていることを検出することができる。

【0055】

以上の実施の形態によれば、分割堰21に代えて、切欠き50を有する分割堰51を用いた場合も、当該分割堰51を一対の回転防止キー9の真下となる位置を含む第一の区画Jと、それ以外の複数の第二の区画Kとに分割するように設ける、即ち回転防止キー9に起因してシール装置10から漏れ出すシール油Nが第一の区画J内に滴下するように、対応する基柱6a、6eを挟むように設けることで、シール装置10からのシール油Nの漏れ出し量の増加が回転防止キー9に起因するものであるか、あるいは実際にシール装置10に生じた異常に起因するものであるかの判断が可能となる。

【0056】

なお、以上の実施の形態において他の分割堰52を設けたのは、分割堰21、22を用いた実施の形態と同様に、区画を細分化することにより、シール装置10における異常の発生箇所を容易に特定するためであり、他の分割堰52は必ずしも設ける必要はない。

【0057】

また、分割堰51、52を用いた場合においても、日照時間を考慮して区画J1、J2が南北方向に対角に位置するように、乾式ガスホルダ1を配置してもよく、南側の区画を北側の区画より狭くなるように各分割堰51、52を配置して、シール油ポンプ30の運転時間の平準化を行ってもよい。

【0058】

以上の実施の形態においては、第二の区画Kに、切欠き50が形成されていない他の分割堰52を設けて、第三の区画L1、L2、M1及びM2に分割しているが、例えば図11に示すように、切欠き50と同様の形状で切欠きの幅Wが切欠き50の半分のW/2に設定された他の切欠き60が形成された分割堰61を、例えば図12に示すように、第三の区画L1、M2にさらに設け、第三の区画L1、M2が分割堰61により分割されることで形成される第四の区画P、Qにそれぞれシール油ポンプ30を設けてもよい。この場合、図12に示すように、例えば分割堰51と他の分割堰52とによって形成される第三の区画L2の平面視における面積と、第四の区画P、Qの平面視における面積とがそれぞれ等しくなるように他の分割堰52及び分割堰61を配置することが好ましい。また、併せて、分割堰61の他の切欠き60の幅Wを分割堰51の切欠き50の半分のW/2に設定すると共に、分割堰52bの切欠きの幅Wも同様に半分にすることが好ましい。こうすることで、第一の区画Jに回転防止キー9に起因するシール油Nの漏洩量の増加分が滴下した際、第三の区画L2と第四の区画Pへ、1:2の割合でオーバーフローして流入し、第四の区画Pにおいては、当該第四の区画に流入した量のさらにその半分の量が第四の区画Qへオーバーフローする。即ち、第一の区画Jに流れ込んだシール油Nの漏洩量の増加分を、各区画L2、P、Qにほぼ均等に分配することができる。

【0059】

こうすることで、例えば図8に示すように、二つの分割堰21と四つの分割堰22を用いて油溝20を六つの区画に分割した場合には、シール装置10からの漏洩量の増加がない状態においても、区画B1、B2、C1及びC2と区画D1及びD2とではシール油ポンプ30の運転時間が異なったものとなっていたが、図12に示す場合においては、区画L2、区画P及び区画Q、並びに区画M1、区画P及び区画Qの間で、ほぼ均等に回転防止キー9に起因して漏洩するシール油Nを分配できるので、各シール油ポンプの運転時間を平準化することができる。一般に、シール油ポンプ30は、油位調整装置33と共に容量が標準化されているため、各区画毎にシール油ポンプ30の運転時間が異なる場合、所定の時間毎に必要となるメンテナンス作業の時期にもずれが生じ、計画的なメンテナンスを行うことは困難であるが、各区画にシール油Nを均等に分配し、運転時間の平準化を行うことで、シール油ポンプ30のメンテナンス等の時期をそろえることができ、それにより効率的にメンテナンスを行うことが可能となる。

【0060】

なお、図12においては、切欠き50、60が形成された分割堰51、61及び切欠きのない分割堰52により複数の区画に分割し、そのうち六つの区画に対してシール油ポンプ30を配置した場合を描図しているが、分割堰の配置及び種類の組み合わせは本実施の形態に限定されるものではなく、シール油ポンプ30の設置台数等を考慮し、任意に決定することが可能である。例えば三つのシール油ポンプ30を設ける場合は、図13に示すように、基柱6a、6eを、それぞれ切欠きの大きさの異なる分割堰51と分割堰61とで挟むように配置し、分割堰51によって形成された区画T1に分割堰52を設け、区画T1をさらに区画U1とU2とに分割するようにしてもよい。かかる場合、分割堰51と分割堰61により形成される区画V1、V2に回転防止キー9に起因してシール油Nが滴下した際に、分割堰51と分割堰52とにより形成される区画U1、U2と、分割堰61により形成された区画T2とに、2:1の割合で流入する。こうすることで、分割堰の配置を変更した場合においても、シール装置10の異常を検出すると共に、シール油ポンプ30の運転時間の平準化を計ることができる。

【0061】

また、以上の実施の形態では、分割堰51、61の切欠き50、60の形状は略三角形状であったが、当該切欠き50、60の形状及び寸法も、本実施の形態に限定されるものではない。

【0062】

以上、添付図面を参照しながら本発明の好適な実施の形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0063】

本発明は、乾式ガスホルダにおいてシール装置の異常検出を行う際に有用である。

【符号の説明】

【0064】

1 ガスホルダ

5 ホルダ本体

6 基柱

7 ピストン

8 制御装置

9 回転防止キー

10 シール装置

11 ガイドローラ

12 支持部

13 回転防止機構

14 回転防止部材

15 容器

16 シール部材

20 油溝

21、22 分割堰

30 シール油ポンプ

31 吸込管

32 供給管

33 油位調整装置

33a 油位調整管

33b 貯留槽

33c 他の貯留槽

33d 仕切板

40 液面測定機構

41 流量計

50 切欠き

51 分割堰(切欠きあり)

52 他の分割堰(切欠きなし)

60 他の切欠き

61 分割堰(他の切欠きあり)

A 区画

B〜D 他の区画

J 第一の区画

K 第二の区画

L、M 第三の区画

P、Q 第四の区画

T 区画

U 区画

V 区画

H 切欠きの深さ

W 切欠きの幅

N シール油

S ドレン

Z 隙間

【技術分野】

【0001】

本発明は、乾式ガスホルダ及びピストンの外周縁部に配置されたシール装置の異常検出方法に関するものである。

【背景技術】

【0002】

例えば製鉄所においては、高炉やコークス炉から発生する可燃性の副生ガスをエネルギー源として有効利用するために、当該副生ガスを一旦貯留する乾式ガスホルダが設置されている。乾式ガスホルダは、その外面を基柱によって支持された複数枚の側板で構成される円筒状のホルダ本体と、ホルダ本体の内部においてガス量の増減に応じて自在に昇降するピストンと、ピストンが昇降する際に当該ピストンを水平に維持するための案内機構であるガイドローラ及び当該ピストンが回転することを防止するための回転防止機構を備えている。そして、ピストンの外周縁部には、ピストンが昇降する際に摺動部から内部のガスが漏洩することを防止するため、乾式ガスホルダ本体の側板内面に摺接するシール部材と、シール部材と側板内面との間の潤滑を行うと共に水頭圧によりシール部材と側板内面との隙間をシールするシール油と、を用いたシール装置が設けられている(特許文献1)。

【0003】

このような乾式ガスホルダのシール装置においては、乾式ガスホルダの側板内面とシール部材との隙間からシール油が漏れ出して側板内面に沿って流下するため、乾式ガスホルダ本体内部の底面には、当該シール油を貯留する油溝が設けられている。乾式ガスホルダの外部であって油溝の近傍には油ポンプが設けられ、油溝に貯留されたシール油の油面高さが上昇した際に、油溝のシール油をシール装置上部まで送ることでシール装置のシール油の量を一定に保つための循環系統が形成されている。

【0004】

また、シール部材の劣化といったシール装置の異常などにより摺動部のシールと側板との間の距離が拡大すると、摺動部のシールが維持できなくなる恐れがあるため、シール装置の異常を検出することは非常に重要である。そのため、例えば特許文献2には、シール装置からシール油が漏れ出して滴下する際に発生するガスホルダ側板の特定周波数帯の振動を測定することで、シール装置からのシール油の漏れ量の増大、即ちシール装置の異常を検出する方法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−219991号公報

【特許文献2】特開平3−179231号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、乾式ガスホルダの形状としては、側板を多角形柱型に接合したものと、円筒形に接合したものとがあるが、多角形柱型のものは多角形の辺と辺の接点部に応力が集中するため、大型の乾式ガスホルダを設置する場合は円筒型のものが採用される。円筒形の乾式ガスホルダにおいては、ピストンもホルダ本体の側板内面に沿って円形に形成されるため、例えばピストンが昇降する際に、ピストンに回転方向の動きが生じることも考えられる。そのため、このような円筒形の乾式ガスホルダにおいては、ピストンの回転を防止するために、ピストンに回転防止機構が設けられている。

【0007】

ところが、本発明者らの知見によれば、円筒型の乾式ガスホルダにおいては、シール装置の異常の有無にかかわらずシール装置からのシール油の漏れ量が一時的に増加するという事象がみられることが確認されている。

【0008】

そして、シール油の漏れ量が増加した場合に、シール装置の異常によるものであるのか否かを判断することは、乾式ガスホルダを運用する上で極めて重要である。乾式ガスホルダのシール装置に異常が発生した場合は、安全のため、当該ガスホルダを停止し、シール装置の点検及び修復を行う必要があるが、点検のために当該ガスホルダを停止することは、その点検のために費用を要するのみならず、製鉄所から発生する副生ガスの貯留先が無くなり、通常はエネルギー源として有効利用する副生ガスを燃焼放散する、即ちエネルギーロスを発生させることになるからである。

【0009】

しかしながら、特許文献2に開示される方法では、シール装置からのシール油の漏れ量の増大を検出することはできても、その漏れ量の増大がシール装置の異常に起因するものであるか否かまでは判断することができなかった。

【0010】

本発明はかかる点に鑑みてなされたものであり、高い信頼性でシール装置の異常検出を行うことを目的としている。

【課題を解決するための手段】

【0011】

前記の目的を達成するための本発明は、一対の回転防止キーを備えたピストンを有する円筒型の乾式ガスホルダにおいて、前記ピストンの外周縁部に設けられたシール装置と、前記乾式ガスホルダの底部の周方向に沿って設けられた油溝と、前記一対の回転防止キーの真下となる位置にそれぞれ設けられ、前記油溝を二つの区画に分割する二つの分割堰と、前記油溝の各区画に設けられ、当該各区画に滴下するシール油を前記シール装置に循環させるシール油ポンプと、を有していることを特徴としている。

【0012】

本発明者らによれば、シール装置の異常に起因しないシール油の漏れ量の増加が、回転防止機構の近傍で発生することがわかった。したがって、本発明はこの点に着目し、回転防止機構の真下となる位置にそれぞれ分割堰を設けることで、当該滴下したシール油をこの分割堰により二つの区画にそれぞれほぼ均等に分配するようにしている。そして、本発明によれば、シール装置の異常に起因することなくシール装置からシール油の漏洩が発生すると、シール装置から漏洩して滴下したシール油はこの分割堰により二つの区画にそれぞれほぼ均等に分配される。即ち、二つの区画に流入するシール油の量はほぼ等しくなる。そして、このシール油の漏洩量の増加は、例えばシール油ポンプの運転時間の増加として検出される。したがって、両区画のへのシール油の滴下量が等しく増加する、即ち各区画に設けられた各シール油ポンプの運転時間の間に偏差が生じない場合は異常無し、偏差が生じる場合は、いずれかの区画でシール装置の異常によりシール油の漏洩量が増加しているとの判断を行うことができる。この点、特許文献2の方法は側板の振動を測定して漏れ量を検出しているが、振動はホルダ本体の側板全面にわたって伝播するものであるので、振動の発生源の特定、即ち振動が回転防止機構に対応する位置からのものであるか否かの判断ができず、シール油の漏れ量の増加が回転防止キーに起因するものであるか否かの特定を行うことは困難であった。これに対して本発明によれば、高い信頼性でシール装置の異常検出を行うことができる。

【0013】

また、例えば特許文献2に開示される従来の方法では、ガスホルダのシール装置が健全な状態で測定した側板の振動データとの比較に基づいて当該シール装置の異常の有無を判断するため、異常検出の信頼性は、この健全な状態で測定した基本データの信頼性に左右されることとなる。そのため、特許文献2に開示される方法では、例えばガスホルダの建設直後や、シール装置のメンテナンス直後など、比較の対象となるデータが存在しない状態においては、信頼性の高い異常検出を行うことは困難であった。この点、本発明によれば、基本データとなる過去の操業データを用いずともシール装置の異常の有無を判断できるので、例えばガスホルダの建設直後においても、高い信頼性でシール装置の異常の有無を判断することができる。

【0014】

ここで、前記一対の回転防止キー及び油溝を2つの区画に分割する分割堰は、南北方向に対向して設けられていてもよい。また、前記油溝の各区画は、少なくとも一つ以上の他の分割堰により複数の他の区画にそれぞれ分割され、前記他の分割堰は、前記分割堰を挟んで隣り合う他の区画でのシール油の貯留量が互いに等しくなる位置に設けられていてもよい。さらに、前記分割堰及び前記他の分割堰により分割された各区画のうち、南側に位置する区画を北側に位置する区画よりも狭くしてもよい。

【0015】

別な観点による本発明は、一対の回転防止キーを備えたピストンを有する円筒型の乾式ガスホルダにおいて、前記ピストンの外周縁部に設けられたシール装置と、前記乾式ガスホルダの底部の周方向に沿って設けられた油溝と、前記油溝を、前記一対の回転防止キーの真下となる位置を含む複数の第一の区画と、それ以外の複数の第二の区画とに分割するように設けられた複数の分割堰と、前記第二の区画に夫々設けられた、シール油を循環させるシール油ポンプと、を有し、少なくとも前記第一の区画に隣接する分割堰には、前記第一の区画に滴下したシール油を当該第一の区画と隣り合う二つの前記第二の区画へ分配する切欠きが設けられていることを特徴としている。

【0016】

かかる場合、前記切欠きは、第一の区画に隣り合う二つの前記第二の区画へのシール油の分配量がそれぞれ等しくなる大きさに形成されていてもよい。

【0017】

前記各第二の区画は他の分割堰により複数の第三の区画にさらに分割され、前記他の分割堰には他の切欠きが設けられ、前記分割堰の切欠き及び前記他の分割堰の他の切欠きは、前記第三の各区画へのシール油の分配量が等しくなるように形成されていてもよい。

【0018】

また、前記一対の回転防止キーは、南北方向に沿って設けられ、前記分割堰により分割された各区画のうち、南側に位置する区画を北側に位置する区画よりも狭くしてもよい。

【0019】

さらに、別な観点による本発明は、前記の乾式ガスホルダにおける、シール装置の異常検出方法であって、前記シール装置から漏洩したシール油が前記各区画に滴下する量を比較し、前記シール油の滴下する量が多い区画を特定することでシール装置の異常を検出することを特徴としている。

【0020】

前記各区画に滴下するシール油の量の比較は、前記各区画の各シール油ポンプの運転時間を比較することで行ってもよく、前記各区画の各シール油ポンプの吐出量を測定し、前記吐出量を前記各シール油ポンプ毎に積算し、前記積算した各シール油ポンプの吐出量を比較することで行ってもよい。

【発明の効果】

【0021】

本発明によれば、高い信頼性でシール装置の異常検出を行うことができる。

【図面の簡単な説明】

【0022】

【図1】本実施の形態にかかる乾式ガスホルダの構成の概略を示す縦断面図である。

【図2】本実施の形態にかかる乾式ガスホルダの油溝近傍の構成の概略を示す横断面図である。

【図3】シール装置近傍の構成の概略を示す説明図である。

【図4】ピストンの回転防止機構近傍の構成の概略を示す説明図である。

【図5】ピストンの回転防止機構近傍の構成の概略を示す横断面図である。

【図6】シール装置近傍の構成の概略を示す横断面図である。

【図7】油位調整装置の構成の概略を示す縦断面図である。

【図8】他の形態にかかる乾式ガスホルダの構成の概略を示す横断面図である。

【図9】切欠きを有する分割堰の概略を示す説明図である。

【図10】他の形態にかかる乾式ガスホルダの構成の概略を示す横断面図である。

【図11】他の切欠きを有する分割堰の概略を示す説明図である。

【図12】他の形態にかかる乾式ガスホルダの構成の概略を示す横断面図である。

【図13】他の形態にかかる乾式ガスホルダの構成の概略を示す横断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について説明する。図1に示すように乾式ガスホルダ1は、略円筒状をなすホルダ本体5と、ホルダ本体5の外面に設けられた複数の基柱6と、ホルダ本体5の内部に設けられたピストン7と、制御装置8を有している。基柱6は、例えばH形鋼であり、図2に示すように、乾式ガスホルダ1の周方向に沿って等間隔に立設されている。基柱6のうち、ホルダ本体5の対角線上に位置する一対の、例えば基柱6a及び基柱6eは、その一部がホルダ本体5の内側に突出するように設けられ、当該突出した部位は、後述する回転防止機構13の一部を構成する回転防止キー9として機能する。なお、この回転防止キー9が、例えば南北方向に沿って対向して位置するように、基柱6a及び基柱6eは南と北の一対の対向する位置に配置されている。図2においては、例えば基柱6aは北側、基柱6eは南側に配置されている状態を示している。また、図2においては図示の都合上8本の基柱6a〜6hを描図しているが、基柱6の本数は乾式ガスホルダ1の大きさ等を考慮して適宜決定されるものである。

【0024】

ホルダ本体5の内部空間は、ピストン7によって、ピストン7よりも下方の領域とピストン7よりも上方の領域とに仕切られている。ホルダ本体5の内部において、ピストン7よりも下方の領域は、ガスの貯留部となっている。ホルダ本体5の下部には、副生ガスの流通路(図示せず)が接続されており、この流通路を通じて導入された副生ガスが、ホルダ本体5の内部において、ピストン7よりも下方の領域に貯留されるようになっている。そして、ピストン7は、流通路を通じてホルダ本体5の内部に導入された副生ガスの容量に応じて上下動を行う。

【0025】

ピストン7の外周部には、ピストン7より下方の領域とピストン7より上方の領域とを封止するための、シール油を用いたシール装置10と、シール装置10の上方であってホルダ本体5内面の各基柱6a〜6hに対応する位置に当接して設けられたガイドローラ11を備えている。ガイドローラ11は、図3に示すように上下一対に配置された上部ローラ11aと下部ローラ11bとを有し、当該ローラ11a、11bによりホルダ本体5の内面を外方に押圧することで、ピストン7が上下方向に移動する際に、当該ピストン7が水平に保たれるように案内を行う。上部ローラ11aと下部ローラ11bは、ピストン7外周部の上面に配置された支持部材12を介してピストン7に支持されている。

【0026】

支持部材12の上部ローラ11aと下部ローラ11bとの間であって、基柱6a及び基柱6eの回転防止キー9に対向する位置には、図4に示すように、回転防止キー9と共に回転防止機構13を構成する回転防止部材14が設けられている。回転防止部材14は、平面視において回転防止キー9に倣った凹状の窪みが形成された部材であり、ピストン7に回転方向の力が加わった際に、回転防止キー9によりピストン7の支持部材12に支持される回転防止部材14が回転方向に移動することを妨げられるので、ピストン7の回転方向の動作が抑止される。

【0027】

シール装置10は、図3に示すように、ピストン7の外周縁部に接続され、その内部にシール油Nを貯留する容器15と、当該容器15に接続され、ホルダ本体5の内面と摺動自在に設けられたシール部材16とを有している。シール部材16は、図示しない押圧機構によりホルダ本体5の側板内面に対して直径方向に押圧されている。シール部材16としては、可撓性のある、例えばブチルゴム等が用いられる。

【0028】

ホルダ本体5の底面には、図1に示すように、ホルダ本体5の内側面に沿って油溝20が設けられている。シール装置10から流下したシール油Nは、ホルダ本体5の内側面を伝ってこの油溝20に貯留される。図2に示すように、油溝20の内部であって、基柱6a及び基柱6eに対応する位置、即ち回転防止キー9の真下で南北方向に対向する位置には、略平板状の分割堰21が回転防止キー9に当接してそれぞれ垂直に設けられ、この二つの分割堰21により、油溝20が二つの区画A1、A2に分割されている。分割堰21を回転防止キー9の真下となる位置に設けるのは、発明者らが鋭意調査した結果、円筒型の乾式ガスホルダ1においては、ピストン7の回転防止機構13を構成する回転防止キー9が原因となり、シール装置10の異常の有無にかかわらずシール装置10からのシール油の漏れ量が増加するという事象がみられることが確認されたためである。

【0029】

この点について詳述する。図5に示すように、回転防止キー9と回転防止部材14との間には、所定の間隔の隙間Zが形成されている。これは、ピストン7の昇降動作の際に、回転防止キー9と回転防止部材14との摩擦によりピストン7の昇降動作の妨げとなることを防止するためである。一方、この隙間Zの存在のために、回転防止機構13はピストン7に生じる回転方向の動きを完全に防止することができない。そして、シール装置10のシール部材16は、図6に示すようにホルダ本体5の内周面に沿って複数配置されており、回転防止キー9の近傍に配置されたシール部材16aも回転防止キー9の側面部9aとホルダ本体5の内周面の両方に当接して設けられているが、ピストン7に回転方向の動きが生じた場合、シール部材16aは回転防止キー9の側面部9aとホルダ本体5の内周面の両方には完全に追従できず、この追従できなかった部位からシール油Nが一時的に漏れだすのである。この場合、シール装置10の異常の有無によらずシール油Nの漏洩量の増加が生じる部位の真下となる位置、即ち一対の回転防止キー9の真下となる位置に分割堰21を設けることで、分割堰21により回転防止キー9に起因して漏洩したシール油Nを当該分割堰21の左右、即ち区画A1と、区画A2とにほぼ均等に分配させれば、回転防止キー9に起因して漏洩したシール油Nによる区画A1と区画A2の液面の増加量に差異が生じることは無い。したがって、本発明者らは、シール油Nによる区画A1と区画A2の液面の増加量に差異が生じない場合は、この漏洩はシール装置10の異常によるものではなく回転防止キー9に起因するものであるとの判断ができる点に着目し、分割堰21を回転防止キー9の真下となる位置に設けたのである。

【0030】

なお、図2に示すように、この区画A1、A2には、他の分割堰22がさらに設けられ、区画A1が更に他の区画B1と区画C1とに、区画A2が他の区画B2とC2とに分割されている。分割堰22は、分割堰21を挟んで隣接する区画B1と区画B2、及び区画C1と区画C2におけるシール油Nの貯留量が等しくなるように配置されることが望ましい。なお、本発明者らの知見によれば、乾式ガスホルダ1の南側から漏れ出すシール油Nの量は、直射日光の影響により、北側から漏れ出す量よりも多くなることが多いことが分かっている。したがって、各区画に流入するシール油Nの量を平準化することを考慮し、平面視における各区画の面積が等しくなるように分割堰22を、図2に破線で示す位置に配置するのではなく、南側に位置する区画を北側に位置する区画よりも狭くするように図2の実線の位置に配置した。そして、シール装置10から流下したシール油Nは、ホルダ本体5の内面を伝って各区画B1、B2、C1及びC2に貯留される。なお、各分割堰21、22は先端部の高さは、後述する油位調整装置33により各区画B1、B2、C1及びC2内のシール油Nの液面高さが一定に保たれた結果、シール油Nが分割堰21、22からオーバーフローして隣り合う区画に流入しない高さであれば、同じ高さであってもよいし、異なっていてもよい。

【0031】

ホルダ本体5の外部には、油溝20に貯留されたシール油Nをシール装置10に循環させる、即ちシール油Nをシール装置10に供給するシール油ポンプ30が設けられている。シール油ポンプ30は、図2に示すように各区画B1、B2、C1及びC2にそれぞれ設けられ、油ポンプ30の吸込口と油溝20の各区画B1、B2、C1及びC2は吸込管31を介して接続されている。油ポンプ30の吐出口は、図1に示すようにホルダ本体5に連通する供給管32と接続され、当該供給管32を介して各区画B1、B2、C1及びC2に貯留されたシール油Nがシール装置10に供給される。なお、油溝20の底部には副生ガスに含まれていた水分が凝縮したドレンSが溜まるので、各吸込管31には、このドレンSをシール油Nの循環系の系外に排出する油位調整装置33がそれぞれ設けられている。

【0032】

油位調整装置33は、図7に示すように、液面高さを調整する油位調整管33aと、当該油位調整管33aからオーバーフローしたシール油Nを一旦貯留する貯留槽33bを有している。この油位調整装置33はシール油NとドレンSとの比重差を利用して、シール油NのみをオーバーフローさせることでドレンSとシール油Nとを分離する機能を持った部位も含まれる。油位調整管33aの上端は、油槽20の底面から所定の高さとなるように設けられており、シール油Nの液面高さがこの油位調整管33aの上端の高さを越えると、貯留槽33bへ流入する。このため、この油位調整管33aによって油溝20内のシール油Nの液面高さが一定に維持される。油位調整管33aをオーバーフローして貯留槽33bに流れ込んだシール油Nは、貯留槽33bを更にオーバーフローし、貯留槽33bに隣接して設けられた他の貯留槽33cへと流れ込む。また、貯留槽33bに貯留されたシール油Nには、乾式ガスホルダ1内の雰囲気と大気側とをシールする仕切板33dが上方から挿入されており、この仕切板33dにより、乾式ガスホルダ1内の副生ガスが外部に漏洩することなく、貯留槽33b内へ流入したシール油Nを大気側のある他の貯留槽33cへと排出することができるように構成されている。

【0033】

また、油位調整装置33には、その底部に溜まったドレンSをオーバーフローにより排出することで、油位調整装置33と連通する油溝20の底部に溜まるドレンSを一定の高さに維持するドレン管(図示せず)が設けられている。この油位調整装置33により、シール油NとドレンSを分離することで、シール装置10に供給されるシール油NにドレンSが供給されてシール装置10の性能が低下することを防止できる。また、油溝20の底部に溜まるドレンSの量が一定に保たれるので、油溝20から油位調整装置33に流れ込むシール油Nの量が、ドレンSの発生量の増減の影響を受けることを防止できる。

【0034】

油位調整装置33の他の貯留槽33cには、当該他の貯留槽33cに貯留されるシール油Nの油面高さを測定する液面測定機構40が設けられている。液面測定機構40は、制御装置8に電気的に接続されており、制御装置8は液面測定機構40の測定結果に基づいて各区画B1、B2、C1及びC2に設けられた油位調整装置33の他の貯留槽33cにおけるシール油Nの液面高さを、制御装置8に予め所定の幅を持って設定された設定値の範囲内に収まるようにシール油ポンプ30の運転、停止の制御を行う。なお、制御装置8は、例えばパーソナルコンピュータなどにより構成され、各液面測定機構40による各区画B1、B2、C1及びC2の他の貯留槽33cの液面高さを監視し、シール油ポンプ30の制御を行う他、シール油ポンプ30の運転時間の積算などを行うことができる。

【0035】

本実施の形態にかかる乾式ガスホルダ1は以上のように構成されており、次にこの乾式ガスホルダ1における、シール装置10の異常検出方法について説明する。

【0036】

流通路(図示せず)から乾式ガスホルダ1内へ副生ガスが流入、又は乾式ガスホルダ外へ副生ガスが流出すると、それに伴いピストン7が上昇又は下降する。その際、シール装置10の摺動部であるシール部材16とホルダ本体5との間からは微量のシール油Nが漏れ出し、漏れ出したシール油Nはホルダ本体5の内側面を伝わって油溝20の各区画B1、B2、C1及びC2に滴下する。各区画B1、B2、C1及びC2に貯留されるシール油Nの液面高さが、各区画に対応する位置から滴下するシール油Nの量に伴い上昇し、やがて油位調整装置33の油位調整管33aの高さを越えると、先ず貯留槽33b、次いで他の貯留槽33cの順にシール油Nが流入する。そして、制御装置8は各区画B1、B2、C1及びC2に対応の他の貯留槽33cの液面変化に従ってシール油ポンプ30の制御を行うが、この間に、シール装置10に異常が発生していなければ、各区画B1、B2、C1及びC2へのシール油Nの滴下量は概ね同程度であり、各シール油ポンプ30の運転時間も同程度となる。

【0037】

次に、シール装置10の異常ではなく、回転防止キー9に起因してシール装置10からのシール油Nの漏洩量が増加すると、シール装置10の回転防止キー9に対応する位置から漏れ出したシール油Nは、先ず回転防止キーの真下となる位置に設けられた分割堰21上に滴下する。そして、例えば、基柱6eに対応する位置の回転防止キー9に起因してシール油Nの漏洩量が増加したとすると、分割堰21上に滴下したシール油は、当該分割堰21により区画B1、B2にそれぞれほぼ均等に分配される。その結果、区画B1、B2に対応する油位調整装置33では、互いにほぼ等しく他の分離槽33cの液面高さが増加し、区画B1、B2のシール油ポンプ30もそれぞれ等しく運転時間が増加することとなる。したがって、当該分割堰21を挟んで隣り合う区画B1、B2においてシール油ポンプ30の運転時間が等しく増加した場合は、この運転時間の増加がシール装置10の異常によるものでなく、回転防止キー9によるものであるとの判断が可能となる。

【0038】

次に、シール装置10に異常が発生し、シール装置10からのシール油Nの漏洩量が増加すると、この異常が発生した箇所の真下となる位置の区画に対応する他の貯留槽33cの液面高さが急速に上昇し、シール油ポンプ30の運転時間が増加することとなる。この場合、運転時間が増加するシール油ポンプ30は、シール装置10に異常が発生した箇所に対応した区画のシール油ポンプ30のみである。したがって、各区画B1、B2、C1及びC2のシール油ポンプ30の運転時間を比較し、運転時間が増加しているシール油ポンプ30があった場合、当該シール油ポンプ30が設置されている区画においてシール装置10に異常が生じていることを検出できる。また、回転防止キー9に起因する漏洩量の増加と、シール装置10の異常による漏洩量の増加とが同時に発生した場合においても、回転防止キー9に起因する漏洩量の増加分は、分割堰21を挟んで隣り合う区画B1及び区画B2、並びに区画C1及び区画C2においてほぼ等しく反映されるので、例えば、基柱6eに対応する位置の回転防止キー9に起因してシール油Nの漏洩量が増加し、区画C1に対応する位置でシール装置10に異常が発生したとすると、区画B1及び区画B2においては等しくシール油ポンプ30の運転時間が増加し、区画C1及び区画C2においては区画C1においてのみシール油ポンプ30の運転時間が増加する。したがって、等しくシール油ポンプ30の運転時間が増加する区画B1、Bにおいては異常なく、一方、区画C1、C2においては、区画C1のみシール油ポンプ30の運転時間が増加するため、当該区画C1において異常ありとの判断を行うことができる。

【0039】

以上の実施の形態によれば、前記一対の回転防止キーの真下となる位置に分割堰21を設けたので、回転防止キー9に起因してシール装置10からのシール油Nの漏洩量が増加した場合、漏洩したシール油Nは、分割堰21により、当該分割堰21を挟んで隣り合う区画B1、B2又は区画C1、C2にほぼ等しく分配される。この場合、分割堰21を挟んで隣り合う区画、即ち区画B1と区画B2、又は区画C1とC2とでは、シール油ポンプ30の運転時間には相対的な差が生じない。従って、例えば分割堰21を挟んで隣り合う各区画におけるシール油ポンプ30の運転時間を比較することで、その運転時間の増加が回転防止キー9からの漏洩量の増加に起因するものであるか、あるいは実際にシール装置10に生じた異常に起因するものであるかの判断が可能となる。したがって、高い信頼性でシール装置10の異常検出を行うことができる。

【0040】

また、例えば振動測定などによりシール装置10からの漏洩量の増加を検出する従来の方法では、乾式ガスホルダ1のシール装置10に異常がない状態において測定したホルダ本体5の側板の振動データとの偏差の有無に基づいてシール装置10の異常を検出するため、振動測定による異常検出の信頼性は、異常がない状態で測定した振動データの信頼性に左右されることとなる。また、振動測定による従来の方法では、例えば乾式ガスホルダ1の建設直後や、シール装置10のメンテナンス直後など、比較の対象となるデータが存在しない状態では、比較の対象となる振動データが存在しないため、信頼性の高い異常検出を行うことは困難であった。この点、本発明によれば、比較の対象となるデータを用いずとも、各区画の液面の増加傾向、例えばシール油ポンプ30の運転時間を相互に比較することで、シール装置10の異常の有無を判断できる。したがって、例えばガスホルダの建設直後など、基礎となるデータが存在しない場合においても、高い信頼性でシール装置の異常の有無を判断することができる。

【0041】

なお、以上実施の形態においては、二つの分割堰21により分割された区画A1、A2に、分割堰22を設け、区画A1、A2を区画B1、B2と区画C1、C2とに更に分割したが、これは、区画を細分化して範囲を狭めることで、シール装置10の異常発生箇所の特定を容易にするためである。したがって、油溝20には、必ずしも分割堰22を設ける必要はなく、分割堰21のみを設けていてもよい。この場合も、回転防止キー9からのシール油Nの漏洩が、分割堰21により区画A1及び区画A2にほぼ均等に分配されるので、両区画A1、A2の液面高さがほぼ等しく増加する場合は、回転防止キー9からの漏洩、どちらか一方のみで増加する場合は、増加する側のシール装置10に異常があるとの判断を行うことができる。

【0042】

また、シール装置10の異常箇所の特定を容易にするという点においては、例えば図8に示すように、分割堰21に加えて、例えば他の分割堰22を区画A1、A2にそれぞれ二箇所ずつ設置し、分割堰21を挟んで隣り合う区画B1、B2及び区画C1、C2と、区画B1、B2、C1及びC2に挟まれた区画D1、D2とに分割してもよい。係る場合も、各区画B1と区画B2、区画C1と区画C2及び区画D1と区画D2におけるシール油Nの貯留量がそれぞれ等しくなるようにすれば、分割堰21を挟んで隣り合う区画B1、B2、C1及びC2におけるシール油ポンプ30の運転時間比較することで、回転防止キー9に起因するシール油Nの漏洩量の増加の有無を判断することができる。この場合、区画D1及び区画D2には、回転防止キー9に起因して漏洩するシール油Nは滴下しないが、上述の通り、シール装置10に異常が発生していなければ、両区画D1、D2へのシール油Nの滴下量は概ね同程度となるので、単純に、区画D1、D2のうち、いずれか一方の区画においてシール油ポンプ30の運転時間が増加した場合は、シール装置10の異常と判断できる。

【0043】

なお、上述のように、本発明者らの知見によれば、シール装置10からのシール油Nの漏洩量は、乾式ガスホルダ1の方角により変化することが確認されている。具体的には直射日光を受ける乾式ガスホルダ1の南側においては、シール油Nの温度上昇によりシール油Nの粘度が低下するため、シール装置10の南側から漏れ出すシール油Nの量はシール装置10の北側から漏れ出す量よりも多くなる。したがって、本実施の形態においては、このような粘度の変化による漏洩量の変化による影響を除外するため、図2に示すように、二つの分割堰21が南北の位置に対角に配置されるように、回転防止キーを有する基柱6a、6eが南北方向に対角に位置するように乾式ガスホルダ1を配置している。したがって、図2のように基柱6a、6eを南北方向に対角に配置すると、区画Bにおける日照時間は区画B1と区画B2とで互いにほぼ等しくなるため、日照時間の差による影響を除外することができる。区画C1、C2においても同様である。したがって、分割堰21を乾式ガスホルダ1の南北方向にそれぞれ配置することで、粘度変化による影響を最小限に抑えることができ、異常検出の精度をより高めることが可能となる。

【0044】

また、分割堰21を上述のように南北方向に配置した場合、例えば、図2において南側に位置する区画B1、B2は、北側に位置する区画C1、C2に比べてシール油Nの漏れ出し量が多くなるだけでなく、温度上昇によりシール油Nの体積も増加するので、南側のシール油ポンプ30の運転時間が長くなる。したがって、この場合、図2において破線で示されるように、東西方向に分割堰22を配置するのではなく、図2に実線で示すように分割堰22を南側に寄せて区画B1、B2を区画C1、C2よりも狭くなるように配置することで、各区画B1、B2、C1及びC2におけるシール油ポンプ30の運転時間の偏差を解消することができる。

【0045】

以上の実施の形態においては、シール油ポンプ30の運転時間によりシール油Nの漏れの増加を検出していたが、例えば図1に破線で示すように、供給管32に流量計41を設け、供給管32の内部を流れるシール油Nの流量、即ちシール装置10へのシール油Nの供給量を測定することで、シール油Nの漏洩量の増加を検出してもよい。この場合、例えば制御装置8により、流量計41による測定値の積算が行われる。

【0046】

以上の実施の形態においては、油位調整装置33によりシール油NとドレンSとの分離を行っていたが、シール油NとドレンSとの分離においては、必ずしもシール油Nをオーバーフローさせる方式を用いる必要はなく、油溝20の底部から、ドレンSのみをオーバーフローにより排出するようにしてもよい。かかる場合、液面測定機構40は必ずしも他の貯留槽33cに設ける必要はなく、例えば油溝20に液面測定機構40を設け、油溝20の液面高さを直接測定することでシール油ポンプ30の制御を行ってもよい。

【0047】

なお、以上の実施の形態では、シール油Nが隣り合う区画に流れ込まない高さの分割堰21、22を設けて各区画を形成していたが、例えば、図9に示すように、切欠き50が形成された分割堰51を用いると共に、図10に示すように当該分割堰51により油溝20を、一対の回転防止キー9の真下となる位置を含む複数の第一の区画Jと、それ以外の複数の第二の区画Kとに分割するように設けるようにしてもよい。

【0048】

以下、分割堰51を用いた他の実施の形態について説明する。分割堰51を用いた場合、分割堰51は図10に示すように、回転防止キー9に起因してシール装置10から漏れ出すシール油Nが第一の区画J内に滴下するように、回転防止キー9に対応する基柱6a及び基柱6eをそれぞれ挟みこむように設けられる。

【0049】

分割堰51に設けられた切欠き50は、図9に示すように、例えば深さH、底辺の長さWの略三角形状に形成されている。そして、回転防止キー9に起因してシール装置10からシール油Nが漏れ出すと、先ず第一の区画Jにおいて液面が上昇し、それにより第一の区画J内のシール油Nの液面高さが切欠き50の底端部50aに達し、次いでシール油Nが当該切欠き50をオーバーフローして第二の区画Kに流れ込むようになっている。

【0050】

第二の区画K1、K2には、図10に示すように、それぞれ他の分割堰52が設けられ、第二の区画Kが複数の第三の区画L1、L2、M1及びM2にさらに分割されている。なお、他の分割堰52には切欠き50は設けられておらず、分割堰21、22と同様の略平板状に形成され、その上端の高さも分割堰21、22と同様に、油位調整装置33により各区画L1、L2、M1及びM2内のシール油Nの液面高さが一定に保たれた結果、シール油Nが分割堰52からオーバーフローして隣り合う区画に流入しない高さに設定されている。また、分割堰51の切欠き50の深さHも、当該切欠き50の底端部50aが、他の分割堰52の上端部の高さより低くなるように形成されている。

【0051】

第三の区画L1、L2、M1及びM2にはそれぞれシール油ポンプ30及び油位調整装置33が設けられており、他の構成については、分割堰21、22を用いた場合と同様であるので省略する。

【0052】

次に、分割堰51を用いた本実施の形態におけるシール装置10の異常検出方法について説明する。なお、シール装置10に異常がなく、また回転防止キー9に起因するシール油Nの漏洩も発生していなければ、分割堰21、22を用いた場合と同様に各区画L1、L2、M1及びM2へのシール油Nの滴下量は概ね同程度となり、各シール油ポンプ30の運転時間も同程度となるため、ここでは、回転防止キー9に起因してシール装置10からのシール油Nの漏洩量が増加する場合と、シール装置10に異常が発生した場合についてのみ説明する。

【0053】

図10に示す乾式ガスホルダ1において、例えば、基柱6eに対応する位置の回転防止キー9に起因してシール油Nの漏洩量が増加したとすると、シール油Nは、先ず当該回転防止キー9の真下となる位置を含む第一の区画J1に滴下し貯留される。そして、第一の区画J1の液面が上昇し、分割堰51の切欠き50の底端部50aの高さを超えると、シール油Nは第一の区画Jから、当該第一の区画Jと隣り合う第二の区画Kにおける第三の区画L1、L2へとほぼ均等に分配される。その結果、分割堰21、22を用いた場合と同様に、回転防止キー9に起因して漏れ出したシール油Nにより第三の区画L1、L2に対応するシール油ポンプ30の運転時間が増加するが、両区画L1、L2における運転時間の増加分には偏差が生じないため、この場合は回転防止キー9によるものと判断できる。

【0054】

次に、シール装置10に異常が発生し、シール装置10からのシール油Nの漏洩量が増加すると、この異常が発生した箇所の真下となる位置の区画に対応する油位調整装置33の他の貯留槽33cの液面高さが上昇し、シール油ポンプ30の運転時間が他の区画のシール油ポンプ30よりも増加することとなる。したがって、この運転時間の増加をもってシール装置10に異常が生じていることを検出することができる。

【0055】

以上の実施の形態によれば、分割堰21に代えて、切欠き50を有する分割堰51を用いた場合も、当該分割堰51を一対の回転防止キー9の真下となる位置を含む第一の区画Jと、それ以外の複数の第二の区画Kとに分割するように設ける、即ち回転防止キー9に起因してシール装置10から漏れ出すシール油Nが第一の区画J内に滴下するように、対応する基柱6a、6eを挟むように設けることで、シール装置10からのシール油Nの漏れ出し量の増加が回転防止キー9に起因するものであるか、あるいは実際にシール装置10に生じた異常に起因するものであるかの判断が可能となる。

【0056】

なお、以上の実施の形態において他の分割堰52を設けたのは、分割堰21、22を用いた実施の形態と同様に、区画を細分化することにより、シール装置10における異常の発生箇所を容易に特定するためであり、他の分割堰52は必ずしも設ける必要はない。

【0057】

また、分割堰51、52を用いた場合においても、日照時間を考慮して区画J1、J2が南北方向に対角に位置するように、乾式ガスホルダ1を配置してもよく、南側の区画を北側の区画より狭くなるように各分割堰51、52を配置して、シール油ポンプ30の運転時間の平準化を行ってもよい。

【0058】

以上の実施の形態においては、第二の区画Kに、切欠き50が形成されていない他の分割堰52を設けて、第三の区画L1、L2、M1及びM2に分割しているが、例えば図11に示すように、切欠き50と同様の形状で切欠きの幅Wが切欠き50の半分のW/2に設定された他の切欠き60が形成された分割堰61を、例えば図12に示すように、第三の区画L1、M2にさらに設け、第三の区画L1、M2が分割堰61により分割されることで形成される第四の区画P、Qにそれぞれシール油ポンプ30を設けてもよい。この場合、図12に示すように、例えば分割堰51と他の分割堰52とによって形成される第三の区画L2の平面視における面積と、第四の区画P、Qの平面視における面積とがそれぞれ等しくなるように他の分割堰52及び分割堰61を配置することが好ましい。また、併せて、分割堰61の他の切欠き60の幅Wを分割堰51の切欠き50の半分のW/2に設定すると共に、分割堰52bの切欠きの幅Wも同様に半分にすることが好ましい。こうすることで、第一の区画Jに回転防止キー9に起因するシール油Nの漏洩量の増加分が滴下した際、第三の区画L2と第四の区画Pへ、1:2の割合でオーバーフローして流入し、第四の区画Pにおいては、当該第四の区画に流入した量のさらにその半分の量が第四の区画Qへオーバーフローする。即ち、第一の区画Jに流れ込んだシール油Nの漏洩量の増加分を、各区画L2、P、Qにほぼ均等に分配することができる。

【0059】

こうすることで、例えば図8に示すように、二つの分割堰21と四つの分割堰22を用いて油溝20を六つの区画に分割した場合には、シール装置10からの漏洩量の増加がない状態においても、区画B1、B2、C1及びC2と区画D1及びD2とではシール油ポンプ30の運転時間が異なったものとなっていたが、図12に示す場合においては、区画L2、区画P及び区画Q、並びに区画M1、区画P及び区画Qの間で、ほぼ均等に回転防止キー9に起因して漏洩するシール油Nを分配できるので、各シール油ポンプの運転時間を平準化することができる。一般に、シール油ポンプ30は、油位調整装置33と共に容量が標準化されているため、各区画毎にシール油ポンプ30の運転時間が異なる場合、所定の時間毎に必要となるメンテナンス作業の時期にもずれが生じ、計画的なメンテナンスを行うことは困難であるが、各区画にシール油Nを均等に分配し、運転時間の平準化を行うことで、シール油ポンプ30のメンテナンス等の時期をそろえることができ、それにより効率的にメンテナンスを行うことが可能となる。

【0060】

なお、図12においては、切欠き50、60が形成された分割堰51、61及び切欠きのない分割堰52により複数の区画に分割し、そのうち六つの区画に対してシール油ポンプ30を配置した場合を描図しているが、分割堰の配置及び種類の組み合わせは本実施の形態に限定されるものではなく、シール油ポンプ30の設置台数等を考慮し、任意に決定することが可能である。例えば三つのシール油ポンプ30を設ける場合は、図13に示すように、基柱6a、6eを、それぞれ切欠きの大きさの異なる分割堰51と分割堰61とで挟むように配置し、分割堰51によって形成された区画T1に分割堰52を設け、区画T1をさらに区画U1とU2とに分割するようにしてもよい。かかる場合、分割堰51と分割堰61により形成される区画V1、V2に回転防止キー9に起因してシール油Nが滴下した際に、分割堰51と分割堰52とにより形成される区画U1、U2と、分割堰61により形成された区画T2とに、2:1の割合で流入する。こうすることで、分割堰の配置を変更した場合においても、シール装置10の異常を検出すると共に、シール油ポンプ30の運転時間の平準化を計ることができる。

【0061】

また、以上の実施の形態では、分割堰51、61の切欠き50、60の形状は略三角形状であったが、当該切欠き50、60の形状及び寸法も、本実施の形態に限定されるものではない。

【0062】

以上、添付図面を参照しながら本発明の好適な実施の形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0063】

本発明は、乾式ガスホルダにおいてシール装置の異常検出を行う際に有用である。

【符号の説明】

【0064】

1 ガスホルダ

5 ホルダ本体

6 基柱

7 ピストン

8 制御装置

9 回転防止キー

10 シール装置

11 ガイドローラ

12 支持部

13 回転防止機構

14 回転防止部材

15 容器

16 シール部材

20 油溝

21、22 分割堰

30 シール油ポンプ

31 吸込管

32 供給管

33 油位調整装置

33a 油位調整管

33b 貯留槽

33c 他の貯留槽

33d 仕切板

40 液面測定機構

41 流量計

50 切欠き

51 分割堰(切欠きあり)

52 他の分割堰(切欠きなし)

60 他の切欠き

61 分割堰(他の切欠きあり)

A 区画

B〜D 他の区画

J 第一の区画

K 第二の区画

L、M 第三の区画

P、Q 第四の区画

T 区画

U 区画

V 区画

H 切欠きの深さ

W 切欠きの幅

N シール油

S ドレン

Z 隙間

【特許請求の範囲】

【請求項1】

一対の回転防止キーを備えたピストンを有する円筒型の乾式ガスホルダにおいて、

前記ピストンの外周縁部に設けられたシール装置と、

前記乾式ガスホルダの底部の周方向に沿って設けられた油溝と、

前記一対の回転防止キーの真下となる位置にそれぞれ設けられ、前記油溝を二つの区画に分割する二つの分割堰と、

前記油溝の各区画に設けられ、当該各区画に滴下するシール油を前記シール装置に循環させるシール油ポンプと、を有していることを特徴とする、乾式ガスホルダ。

【請求項2】

前記一対の回転防止キー及び油溝を2つの区画に分割する分割堰は、南北方向に対向して設けられていることを特徴とする、請求項1に記載の乾式ガスホルダ。

【請求項3】

前記油溝の各区画は、少なくとも一つ以上の他の分割堰により複数の他の区画にそれぞれ分割され、

前記他の分割堰は、前記分割堰を挟んで隣り合う他の区画でのシール油の貯留量が互いに等しくなる位置に設けられていることを特徴とする、請求項1または2に記載の乾式ガスホルダ。

【請求項4】

前記分割堰及び前記他の分割堰により分割された各区画のうち、南側に位置する区画を北側に位置する区画よりも狭くすることを特徴とする請求項3に記載の乾式ガスホルダ。

【請求項5】

一対の回転防止キーを備えたピストンを有する円筒型の乾式ガスホルダにおいて、

前記ピストンの外周縁部に設けられたシール装置と、

前記乾式ガスホルダの底部の周方向に沿って設けられた油溝と、

前記油溝を、前記一対の回転防止キーの真下となる位置を含む複数の第一の区画と、それ以外の複数の第二の区画とに分割するように設けられた複数の分割堰と、

前記第二の区画に夫々設けられた、シール油を循環させるシール油ポンプと、を有し、

少なくとも前記第一の区画に隣接する分割堰には、前記第一の区画に滴下したシール油を当該第一の区画と隣り合う二つの前記第二の区画へ分配する切欠きが設けられていることを特徴とする、乾式ガスホルダ。

【請求項6】

前記切欠きは、第一の区画に隣り合う二つの前記第二の区画へのシール油の分配量がそれぞれ等しくなる大きさに形成されていることを特徴とする、請求項5に記載の乾式ガスホルダ。

【請求項7】

前記各第二の区画は他の分割堰により複数の第三の区画にさらに分割され、

前記他の分割堰には他の切欠きが設けられ、

前記分割堰の切欠き及び前記他の分割堰の他の切欠きは、前記第三の各区画へのシール油の分配量が等しくなるように形成されていることを特徴とする、請求項5に記載の乾式ガスホルダ。

【請求項8】

前記一対の回転防止キーは、南北方向に沿って設けられ、

分割堰により分割された各区画のうち、南側に位置する区画を北側に位置する区画よりも狭くすることを特徴とする、請求項5〜7のいずれかに記載の乾式ガスホルダ。

【請求項9】

請求項1〜8のいずれかの乾式ガスホルダにおける、シール装置の異常検出方法であって、

前記シール装置から漏洩したシール油が前記各区画に滴下する量を比較し、前記シール油の滴下する量が多い区画を特定することでシール装置の異常を検出することを特徴とする、シール装置の異常検出方法。

【請求項10】

前記各区画に滴下するシール油の量の比較は、前記各区画の各シール油ポンプの運転時間を比較することで行うことを特徴とする、請求項9に記載のシール装置の異常検出方法。

【請求項11】

前記各区画の各シール油ポンプの吐出量を測定し、

前記吐出量を前記各シール油ポンプ毎に積算し、

前記積算した各シール油ポンプの吐出量を比較することで、前記各区画に滴下するシール油の量の比較を行うことを特徴とする、請求項9に記載のシール装置の異常検出方法。

【請求項1】

一対の回転防止キーを備えたピストンを有する円筒型の乾式ガスホルダにおいて、

前記ピストンの外周縁部に設けられたシール装置と、

前記乾式ガスホルダの底部の周方向に沿って設けられた油溝と、

前記一対の回転防止キーの真下となる位置にそれぞれ設けられ、前記油溝を二つの区画に分割する二つの分割堰と、

前記油溝の各区画に設けられ、当該各区画に滴下するシール油を前記シール装置に循環させるシール油ポンプと、を有していることを特徴とする、乾式ガスホルダ。

【請求項2】

前記一対の回転防止キー及び油溝を2つの区画に分割する分割堰は、南北方向に対向して設けられていることを特徴とする、請求項1に記載の乾式ガスホルダ。

【請求項3】

前記油溝の各区画は、少なくとも一つ以上の他の分割堰により複数の他の区画にそれぞれ分割され、

前記他の分割堰は、前記分割堰を挟んで隣り合う他の区画でのシール油の貯留量が互いに等しくなる位置に設けられていることを特徴とする、請求項1または2に記載の乾式ガスホルダ。

【請求項4】

前記分割堰及び前記他の分割堰により分割された各区画のうち、南側に位置する区画を北側に位置する区画よりも狭くすることを特徴とする請求項3に記載の乾式ガスホルダ。

【請求項5】

一対の回転防止キーを備えたピストンを有する円筒型の乾式ガスホルダにおいて、

前記ピストンの外周縁部に設けられたシール装置と、

前記乾式ガスホルダの底部の周方向に沿って設けられた油溝と、

前記油溝を、前記一対の回転防止キーの真下となる位置を含む複数の第一の区画と、それ以外の複数の第二の区画とに分割するように設けられた複数の分割堰と、

前記第二の区画に夫々設けられた、シール油を循環させるシール油ポンプと、を有し、

少なくとも前記第一の区画に隣接する分割堰には、前記第一の区画に滴下したシール油を当該第一の区画と隣り合う二つの前記第二の区画へ分配する切欠きが設けられていることを特徴とする、乾式ガスホルダ。

【請求項6】

前記切欠きは、第一の区画に隣り合う二つの前記第二の区画へのシール油の分配量がそれぞれ等しくなる大きさに形成されていることを特徴とする、請求項5に記載の乾式ガスホルダ。

【請求項7】

前記各第二の区画は他の分割堰により複数の第三の区画にさらに分割され、

前記他の分割堰には他の切欠きが設けられ、

前記分割堰の切欠き及び前記他の分割堰の他の切欠きは、前記第三の各区画へのシール油の分配量が等しくなるように形成されていることを特徴とする、請求項5に記載の乾式ガスホルダ。

【請求項8】

前記一対の回転防止キーは、南北方向に沿って設けられ、

分割堰により分割された各区画のうち、南側に位置する区画を北側に位置する区画よりも狭くすることを特徴とする、請求項5〜7のいずれかに記載の乾式ガスホルダ。

【請求項9】

請求項1〜8のいずれかの乾式ガスホルダにおける、シール装置の異常検出方法であって、

前記シール装置から漏洩したシール油が前記各区画に滴下する量を比較し、前記シール油の滴下する量が多い区画を特定することでシール装置の異常を検出することを特徴とする、シール装置の異常検出方法。

【請求項10】

前記各区画に滴下するシール油の量の比較は、前記各区画の各シール油ポンプの運転時間を比較することで行うことを特徴とする、請求項9に記載のシール装置の異常検出方法。

【請求項11】

前記各区画の各シール油ポンプの吐出量を測定し、

前記吐出量を前記各シール油ポンプ毎に積算し、

前記積算した各シール油ポンプの吐出量を比較することで、前記各区画に滴下するシール油の量の比較を行うことを特徴とする、請求項9に記載のシール装置の異常検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−168325(P2011−168325A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−35708(P2010−35708)

【出願日】平成22年2月22日(2010.2.22)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月22日(2010.2.22)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]