乾式冷間等方圧加圧装置の成形ゴム型清掃装置

【課題】 簡単な装置構成により、成形終了後の成形ゴム型の内周面に付着している成形かけらを確実に除去することができるようにした、乾式冷間等方圧加圧装置の成形ゴム型清掃装置を提供すること。

【解決手段】 乾式冷間等方圧加圧装置の成形ゴム型清掃装置において、成形ゴム型5の上方より該成形ゴム型5内へ上下方向に進退可能に設けられ、成形後に上・下パンチが成形ゴム型5内から退避すると、成形ゴム型5内へ下降前進される軸部材21と、軸部材21に固着され、成形ゴム型5の内周面に当接して該内周面に付着している成形かけらを除去する除去部材22と、除去部材22の下方に位置させて軸部材21に設けたエア吹き出し孔23を有して、成形ゴム型5の内周面に向けて圧縮エアを吹き付けて内周面に付着している成形かけらを除去するエアブロー手段23,24,25と、を備える。

【解決手段】 乾式冷間等方圧加圧装置の成形ゴム型清掃装置において、成形ゴム型5の上方より該成形ゴム型5内へ上下方向に進退可能に設けられ、成形後に上・下パンチが成形ゴム型5内から退避すると、成形ゴム型5内へ下降前進される軸部材21と、軸部材21に固着され、成形ゴム型5の内周面に当接して該内周面に付着している成形かけらを除去する除去部材22と、除去部材22の下方に位置させて軸部材21に設けたエア吹き出し孔23を有して、成形ゴム型5の内周面に向けて圧縮エアを吹き付けて内周面に付着している成形かけらを除去するエアブロー手段23,24,25と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インライン式の乾式冷間等方圧加圧装置に備えられて、各サイクル毎に成形終了後の成形ゴム型の内周面に付着している成形かけらを確実に除去することができるようにした、乾式冷間等方圧加圧装置の成形ゴム型清掃装置に関するものである。

【背景技術】

【0002】

冷間等方圧加圧法は、水などの液体を圧力媒体とし、主として通常100MPa以上の高い等方圧力を粉末材料に加え、中実棒状体、円筒体、有底円筒体などの種々な形状に成形する技術であり、セラミックスや粉末冶金の分野で有力な成形法として利用されている。この冷間等方圧加圧法を実施するための冷間等方圧加圧装置は、ゴム型を直接液中に入れて加圧する湿式によるものと、圧力容器内に組み込まれたゴム型を介して加圧する乾式によるものとがある。そして、乾式冷間等方圧加圧装置(以下、乾式CIP装置ともいう)は、成形ゴム型を圧力容器内に常時装着した状態で成形ゴム型に粉末材料を供給するインライン式と、成形ゴム型を圧力容器から外部へ取り出して成形ゴム型に粉末材料を供給するオフライン式とに大別される。このうち、インライン式の乾式CIP装置は、オフライン式のものに比べて、粉末材料の供給手段、成形体の取り出し手段などの付帯的機能の構成が簡単で動作も単純で工程時間が短くてすむので生産コストの点で優れており、主に、流動性の良好なセラミックス粉末の成形に適用されている。

【0003】

このようなインライン式の乾式CIP装置では、成形終了後、次サイクルに先立ち、圧力容器内に配設されている成形ゴム型の内面に付着している小さな成形かけら(成形かす)を除去する成形ゴム型清掃装置が必要である。成形かけらが成形ゴム型内面に付着したまま次サイクルの粉末材料に混入すると、成形体に割れを発生させる原因となるので、成形かけらを除去する必要がある。

【0004】

従来、インライン式の乾式CIP装置の成形ゴム型清掃装置としては、成形ゴム型内面に圧縮エアを吹き付けるようにしたものが一般的である。例えば、成形ゴム型を収容している圧力容器の上開口端を閉塞するための上蓋に、成形ゴム型に粉末材料を供給するための給粉口と、圧縮エア通気口とを設けたものが知られている。

【0005】

この上蓋に圧縮エア通気口を設けた成形ゴム型清掃装置は、圧力容器の上開口端を閉塞するための上パンチの昇降位置により給粉口及び圧縮エア通気口と成形ゴム型との連通状態が変化し、給粉時には給粉口から粉末材料を供給すると同時に圧縮エア通気口からは脱気し、エアブロー時には給粉口が塞がり圧縮エア通気口から圧縮エアを成形ゴム型内に送り込み、かつ成形ゴム型下方を開放することで成形ゴム型内周面に付着している成形かけらを下方へ排除するようにしたものである。

【特許文献1】特許第3091403号公報(図1、図6)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし前述した従来の成形ゴム型清掃装置では、エアブローのみによるものであるから、付着性の高い粉末材料の場合、成形終了後の成形ゴム型の内周面に付着している成形かけらを除去できないおそれがある。

【0007】

成形かけらが付着残存する部位は、主に、図8に示すように、成形ゴム型51内周面における上パンチ先端部と嵌合していた被嵌合部分A、及び、成形ゴム型51内周面における下パンチ(マンドレル兼用下パンチ)頂部に臨んでいたアール形状の段差凹部部分Bである。前記被嵌合部分Aの成形かけらについては、付着性の高い粉末材料の場合には頑固な付着であり、機械的接触による除去でなく、エアブローでは除去が困難である。また、前記段差凹部部分Bの成形かけらについては、エアブローによる除去が可能なものの、前記従来の成形ゴム型清掃装置では、圧縮エアの流れ方向が上方から下方へ向かう流れであるため、段差凹部部分Bに向けて圧縮エアの吹き付けを行うことができず、成形かけらの除去が十分でないおそれがある。

【0008】

そこで本発明は、インライン式の乾式冷間等方圧加圧装置に備えられる成形ゴム型清掃装置であって、簡単な装置構成により、成形終了後の成形ゴム型の内周面に付着している成形かけらを確実に除去することができるようにした、乾式冷間等方圧加圧装置の成形ゴム型清掃装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

前記の課題を解決するため、本願発明では次の技術的手段を講じている。

【0010】

請求項1の発明は、圧力容器の上下開口端を上・下蓋及び上・下パンチで閉塞し、前記圧力容器と加圧ゴム型との隙間に圧力媒体を導入して、前記圧力容器内に配設されている成形ゴム型に供給された粉末材料を等方的に加圧成形する乾式冷間等方圧加圧装置の成形ゴム型清掃装置において、前記成形ゴム型の上方より該成形ゴム型内へ上下方向に進退可能に設けられ、成形後に上・下パンチが成形ゴム型内から退避すると、前記成形ゴム型内へ下降前進される軸部材と、前記軸部材に設けられ、前記成形ゴム型の内周面に当接して該内周面に付着している成形かけらを除去する除去部材と、前記除去部材の下方に位置させて前記軸部材に設けたエア吹き出し孔を有して、前記成形ゴム型の内周面に向けて圧縮エアを吹き付けて内周面に付着している成形かけらを除去するエアブロー手段と、を備えていることを特徴とする乾式冷間等方圧加圧装置の成形ゴム型清掃装置である。

【0011】

請求項2の発明は、請求項1記載の乾式冷間等方圧加圧装置の成形ゴム型清掃装置において、前記軸部材を回転自在に支持して回転駆動する清掃用回転駆動手段を備えたことを特徴とするものである。

【発明の効果】

【0012】

請求項1の乾式冷間等方圧加圧装置の成形ゴム型清掃装置によれば、成形後に上・下パンチが成形ゴム型内から退避し、成形ゴム型内へ軸部材を下降前進させて、除去部材が、成形ゴム型内周面における上パンチ先端部と嵌合していた被嵌合部分全周にわたって当接することにより、成形かけらが残存しやすい前記被嵌合部分に付着している成形かけらを確実に取り去って下方へ排出することができる。また、エアブロー手段によって軸部材に設けられたエア吹き出し孔から、成形ゴム型内周面における下パンチ(マンドレル兼用下パンチ)頂部に臨んでいた段差凹部部分に向けて圧縮エアを吹き付けることにより、成形かけらが残存しやすい前記段差凹部部分に付着している成形かけらを確実に取り去って下方へ排出することができる。

【0013】

よって、成形ゴム型内へ進退可能に設けられた軸部材と、この軸部材に設けられた除去部材と、この除去部材の下方に位置させて前記軸部材に設けたエア吹き出し孔を有するエアブロー手段とを備えるという簡単な装置構成により、装置のコストアップを抑制し、短時間で清掃動作が終了してサイクルタイムの延長による生産性低下を最小限に抑えて、成形ゴム型の内周面に付着している成形かけらを確実に除去することができる。

【0014】

請求項2の乾式冷間等方圧加圧装置の成形ゴム型清掃装置によれば、軸部材を回転させることで、除去部材が成形ゴム型内周面に回転しながら当接し、回転するエア吹き出し孔から成形ゴム型内周面の全周にわたってまんべんなく圧縮エアが吹き付けられるので、成形ゴム型内周面に付着している成形かけらをより確実に除去することができる。

【発明を実施するための最良の形態】

【0015】

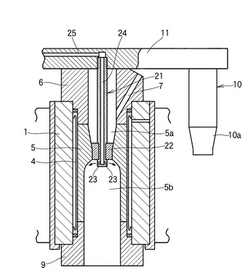

以下、図面に基づいて本発明の実施形態について説明する。図1は本発明の成形ゴム型清掃装置が備えられた乾式冷間等方圧加圧装置による加圧成形時を示す断面説明図、図2は図1に示す乾式冷間等方圧加圧装置に備えられた本発明の一実施形態による成形ゴム型清掃装置を示す断面説明図、図3は図1に示す乾式冷間等方圧加圧装置での成形終了後の上・下パンチの退避を示す断面説明図である。

【0016】

このインライン式の乾式CIP装置は、本実施形態では有底円筒状の成形体Pを加圧形成するものであり、円筒状の圧力容器1と、圧力容器1内に配設された加圧ゴム型4及び成形ゴム型5と、圧力容器1の上開口を閉塞するための上蓋6と、圧力容器1の下開口を閉塞するための下蓋9とを備えている。さらに、この乾式CIP装置は、上パンチ用昇降台11に取り付けられて、上蓋6の開口部及び成形ゴム型5の上パンチ導入空間5a内へ進退可能に設けられた上パンチ10と、下パンチ用昇降台13に取り付けられて、下蓋9の開口部及び成形ゴム型5の下パンチ導入空間5b内へ進退可能に設けられた下パンチ(マンドレル兼用下パンチ)12と、加圧時に圧力容器1に発生する軸方向荷重を支持するためのプレスフレーム14及びバックアップシリンダ15と、成形ゴム型清掃装置20とを備えている。3は圧力容器1を支持する圧力容器支持架台であり、7は上蓋6内に形成された給粉路である。

【0017】

成形ゴム型5は、本実施形態では有底円筒状の成形体Pを加圧形成するためのものであり、先細り状に縮径した円柱状空間をなす上パンチ導入空間5aと、この上パンチ導入空間5aの下端開口に連なり、上パンチ導入空間5aよりも内径寸法が大であり、ドーム状頂部空間を有して円柱状空間をなす下パンチ導入空間5bとを備えている。上パンチ導入空間5aの下部部分は、成形ゴム型5内周面における上パンチ先端部(上パンチゴムヘッド)10aと嵌合する被嵌合部分Aによって画成されている。また、前記ドーム状頂部空間は、成形ゴム型5内周面の段差凹部部分Bによって画成されている。

【0018】

成形ゴム型清掃装置20は、図2に示すように、基端(上端)が上パンチ用昇降台11に固定されて上下方向に延びる外観円柱状の軸部材21と、中空円柱状をなし、軸部材21の先端(下端)近くの周面に嵌め込み着脱可能に固着した除去部材22と、除去部材22の下方に位置させて軸部材21に設けた複数のエア吹き出し孔23を有して、成形ゴム型5内周面に向けて圧縮エアを吹き付けて内周面に付着している成形かけらを除去するエアブロー手段とにより構成されている。除去部材22の材質としては、例えば、軟質ゴム,スポンジなどの弾性体、プラスチックなどの硬質材が挙げられ、弾性体が望ましいが、成形ゴム型5内周面とかかわり合うことができれば弾性体でなくてもよい。除去部材22は、摩耗した場合に取替え容易なように着脱可能となっている。なお、前述したように上パンチ用昇降台11には上パンチ10が取り付けられており、軸部材21は、この実施形態では昇降動作と水平移動動作を行う上パンチ用昇降台11に、上パンチ10と所定の間隔をあけて取り付けられている。

【0019】

エアブロー手段は、軸部材21の先端部内に形成され、軸部材21の軸心より水平に放射状に延びて軸部材21外周面に開口する複数のエア吹き出し孔23と、軸部材21内に形成されて上下方向に延びる流路であって、先端部分において前記複数のエア吹き出し孔23に連通し、基端が軸部材21基端に開口する圧縮エア導入路24と、板状をなす上パンチ用昇降台11内に形成され、圧縮エア導入路24の基端開口に連通して、図示しない圧縮エア供給源からの圧縮エアが開閉弁を介して供給される圧縮エア供給路25とにより構成されている。この実施形態では、90°ピッチをなして4個のエア吹き出し孔23が設けられている。エア吹き出し孔23は、除去部材22の下方に位置している。

【0020】

このように構成される乾式CIP装置において、図1に示すように、加圧成形に際しては、成形ゴム型清掃装置20は退避されており、給粉路7より成形ゴム型5内に粉末材料Mを供給し、上パンチ10を成形ゴム型5の上パンチ導入空間5a内へ下限まで下降させた後、プレスフレーム14を移動させて圧力容器1の中心にセットしてこれを支持する。そして、加圧ゴム型4外周の圧力室2内に圧媒(液体)を供給することにより、加圧ゴム型4を介して成形ゴム型5に圧力を伝達して、成形ゴム型5内の粉末材料Mの圧縮成形を行う。

【0021】

図3は図1に示す乾式冷間等方圧加圧装置での成形終了後の上・下パンチの退避を示す断面説明図である。

【0022】

粉末材料Mの圧縮成形が完了すると、図3に示すように、プレスフレーム14及びバックアップシリンダ15を移動させ、上パンチ10を上昇退避させる一方、下パンチ12を下降退避させて、成形体Pを下パンチ12とともに下方に引き出す。

【0023】

図4は図1に示す乾式冷間等方圧加圧装置での圧力容器上方への成形ゴム型清掃装置のセットを示す断面説明図である。

【0024】

次いで、図4に示すように、上パンチ用昇降台11を図における右方向へ水平移動させ、上パンチ10に代えて成形ゴム型清掃装置20を圧力容器1の上方に位置させて、成形ゴム型清掃装置20の軸部材21を圧力容器1の上方、かつ圧力容器1の軸心線上にセットする。この間に、成形体取り出し装置16により、下パンチ12からの成形体Pの取り外しが進められる。

【0025】

図5は図1に示す乾式冷間等方圧加圧装置での成形ゴム型清掃装置による清掃を示す断面説明図である。

【0026】

次いで、成形ゴム型清掃装置20による成形ゴム型5の清掃が行われる。図5に示すように、上パンチ用昇降台11を下降させることで成形ゴム型5内へ軸部材21を下降前進させて、除去部材22が、成形ゴム型5内周面における上パンチ先端部10aと嵌合していた被嵌合部分A全周にわたって当接することにより、成形かけらが残存しやすいこの被嵌合部分Aに付着している成形かけらを確実に取り去って下方へ排出することができる。

【0027】

また、同時に、4つのエア吹き出し孔23から、成形ゴム型5内周面における下パンチ12頂部に臨んでいた段差凹部部分Bに向けて圧縮エアを所定時間吹き付けることにより、成形かけらが残存しやすい段差凹部部分Bに付着している成形かけらを確実に取り去って下方へ排出することができる。このとき、除去部材22が成形ゴム型5内周面に押圧されて気密に密着し、除去部材22によって成形ゴム型5内を閉塞して上下の通気を遮断するため、エア吹き出し孔23からのエアが上方に進入することがない。これにより、給粉路7からのエアの逆流も発生せず、エアブロー効果を十分に発揮することができる。

【0028】

図6は図1に示す乾式冷間等方圧加圧装置での成形ゴム型清掃装置の退避後の成形ゴム型への給粉を示す断面説明図である。

【0029】

成形ゴム型5の清掃が終了すると、上パンチ用昇降台11の上昇と図における左方向へ水平移動とにより、成形ゴム型清掃装置20に代えて再び上パンチ10を圧力容器1の上方に位置させ、しかる後、上パンチ10を成形ゴム型5の上パンチ導入空間5a内への下降途中で停止させ、給粉装置8により成形ゴム型5内への粉末材料Mの給粉を行う。なお、このとき、下パンチ12はすでに上昇されて上限位置にセットされているようになっている。給粉完了後、上パンチ10を成形ゴム型5の上パンチ導入空間5a内へ下限まで下降させた後、プレスフレーム14を移動させて圧力容器1の中心にセットしてこれを支持する。そして、成形ゴム型5内の粉末材料Mの圧縮成形を行う(図1)。

【0030】

このように、成形ゴム型5内へ進退可能に設けられた軸部材21と、この軸部材21に固着された除去部材22と、この除去部材22の下方に位置させて軸部材21に設けた複数のエア吹き出し孔23を有するエアブロー手段23とを備えるという簡単な装置構成により、装置のコストアップを抑制し、短時間で清掃動作が終了してサイクルタイムの延長による生産性低下を最小限に抑えて、成形ゴム型5の内周面に付着している成形かけらを確実に除去することができる。

【0031】

図7は本発明の別の実施形態による成形ゴム型清掃装置を示す断面説明図である。ここで、前記図2に示す成形ゴム型清掃装置と同一あるいは相当部分には図2と同一の符号を付して説明を省略し、異なる点について説明する。

【0032】

図7に示すように、上パンチ用昇降台11上に電動モータ26が取り付けられており、軸部材21は、その基端部が電動モータ26のモータ回転軸26aに外嵌されて着脱可能に固定されるとともに、上パンチ用昇降台11内に設けられた軸受27によって回転自在に支持されている。なお、回転駆動用アクチュエータとして、電動モータ26に代えて、空圧又は油圧アクチュエータを用いるようにしてもよい。

【0033】

30は軸部材21に設けられ、軸部材21の内外を貫通する通気孔であり、この実施形態では2個の通気孔30が設けられている。29は上パンチ用昇降台11内に設けられ、軸部材21の通気孔30に連通する通気用環状溝であり、この通気用環状溝29と圧縮エア供給路25とが接続されている。28は上パンチ用昇降台11内に設けられ、通気用環状溝29からの圧縮エアの漏れを防ぐためのパッキン(シール部材)である。圧縮エア供給路25からの圧縮エアは、通気用環状溝29から回転している軸部材21の通気孔30を通って該軸部材21先端のエア吹き出し孔23まで送り込まれるようになっている。

【0034】

エア吹き出し孔23、圧縮エア導入路24、通気孔30、通気用環状溝29及び圧縮エア供給路25は、除去部材22の下方に位置させて軸部材21に設けた複数のエア吹き出し孔23を有して、成形ゴム型5内周面に向けて圧縮エアを吹き付けて内周面に付着している成形かけらを除去するエアブロー手段を構成している。また、電動モータ26及び軸受27は、軸部材21を回転自在に支持して回転駆動する清掃用回転駆動手段を構成している。

【0035】

このように構成される成形ゴム型清掃装置20'によれば、軸部材21を回転させることで、除去部材22が成形ゴム型5内周面に回転しながら当接し、回転するエア吹き出し孔23から成形ゴム型5内周面の全周にわたってまんべんなく圧縮エアが吹き付けられるので、成形ゴム型5内周面に付着している成形かけらをより確実に除去することができる。

【0036】

なお、成形ゴム型清掃装置20,20'において、清掃に際し、軸部材21の下降による清掃動作を、軸部材21の下降(清掃)→上昇(戻し)→下降(清掃)というように、複数回行うようにしてもよい。これにより、清掃効果をより十分に発揮することができる。また、成形かけらの付着強度に応じて昇降回数(清掃動作の回数)を設定することも可能である。

【0037】

また、軸部材21を回転させる前記成形ゴム型清掃装置20'において、軸部材21の回転方向を正転/逆転と切り換えるようにしてもよい。これにより、除去部材22の成形ゴム型5内周面との接触状態が変化することで成形かけらの除去に有効に作用し、清掃効果がより向上する。

【図面の簡単な説明】

【0038】

【図1】本発明の成形ゴム型清掃装置が備えられた乾式冷間等方圧加圧装置による加圧成形時を示す断面説明図である。

【図2】図1に示す乾式冷間等方圧加圧装置に備えられた本発明の一実施形態による成形ゴム型清掃装置を示す断面説明図である。

【図3】図1に示す乾式冷間等方圧加圧装置での成形終了後の上・下パンチの退避を示す断面説明図である。

【図4】図1に示す乾式冷間等方圧加圧装置での圧力容器上方への成形ゴム型清掃装置のセットを示す断面説明図である。

【図5】図1に示す乾式冷間等方圧加圧装置での成形ゴム型清掃装置による清掃を示す断面説明図である。

【図6】図1に示す乾式冷間等方圧加圧装置での成形ゴム型清掃装置の退避後の成形ゴム型への給粉を示す断面説明図である。

【図7】本発明の別の実施形態による成形ゴム型清掃装置を示す断面説明図である。

【図8】従来技術の問題点を説明するための断面図である。

【符号の説明】

【0039】

1…圧力容器

4…加圧ゴム型

5…成形ゴム型

5a…上パンチ導入空間

5b…下パンチ導入空間

6…上蓋

7…給粉路

9…下蓋

10…上パンチ

10a…上パンチ先端部

11…上パンチ用昇降台

12…下パンチ

13…下パンチ用昇降台

20,20'…成形ゴム型清掃装置

21…軸部材

22…除去部材

23…エア吹き出し孔

24…圧縮エア導入路

25…圧縮エア供給路

26…電動モータ

26a…モータ回転軸

27…軸受

28…パッキン

29…通気用環状溝

30…通気孔

P…成形体

M…粉末材料

【技術分野】

【0001】

本発明は、インライン式の乾式冷間等方圧加圧装置に備えられて、各サイクル毎に成形終了後の成形ゴム型の内周面に付着している成形かけらを確実に除去することができるようにした、乾式冷間等方圧加圧装置の成形ゴム型清掃装置に関するものである。

【背景技術】

【0002】

冷間等方圧加圧法は、水などの液体を圧力媒体とし、主として通常100MPa以上の高い等方圧力を粉末材料に加え、中実棒状体、円筒体、有底円筒体などの種々な形状に成形する技術であり、セラミックスや粉末冶金の分野で有力な成形法として利用されている。この冷間等方圧加圧法を実施するための冷間等方圧加圧装置は、ゴム型を直接液中に入れて加圧する湿式によるものと、圧力容器内に組み込まれたゴム型を介して加圧する乾式によるものとがある。そして、乾式冷間等方圧加圧装置(以下、乾式CIP装置ともいう)は、成形ゴム型を圧力容器内に常時装着した状態で成形ゴム型に粉末材料を供給するインライン式と、成形ゴム型を圧力容器から外部へ取り出して成形ゴム型に粉末材料を供給するオフライン式とに大別される。このうち、インライン式の乾式CIP装置は、オフライン式のものに比べて、粉末材料の供給手段、成形体の取り出し手段などの付帯的機能の構成が簡単で動作も単純で工程時間が短くてすむので生産コストの点で優れており、主に、流動性の良好なセラミックス粉末の成形に適用されている。

【0003】

このようなインライン式の乾式CIP装置では、成形終了後、次サイクルに先立ち、圧力容器内に配設されている成形ゴム型の内面に付着している小さな成形かけら(成形かす)を除去する成形ゴム型清掃装置が必要である。成形かけらが成形ゴム型内面に付着したまま次サイクルの粉末材料に混入すると、成形体に割れを発生させる原因となるので、成形かけらを除去する必要がある。

【0004】

従来、インライン式の乾式CIP装置の成形ゴム型清掃装置としては、成形ゴム型内面に圧縮エアを吹き付けるようにしたものが一般的である。例えば、成形ゴム型を収容している圧力容器の上開口端を閉塞するための上蓋に、成形ゴム型に粉末材料を供給するための給粉口と、圧縮エア通気口とを設けたものが知られている。

【0005】

この上蓋に圧縮エア通気口を設けた成形ゴム型清掃装置は、圧力容器の上開口端を閉塞するための上パンチの昇降位置により給粉口及び圧縮エア通気口と成形ゴム型との連通状態が変化し、給粉時には給粉口から粉末材料を供給すると同時に圧縮エア通気口からは脱気し、エアブロー時には給粉口が塞がり圧縮エア通気口から圧縮エアを成形ゴム型内に送り込み、かつ成形ゴム型下方を開放することで成形ゴム型内周面に付着している成形かけらを下方へ排除するようにしたものである。

【特許文献1】特許第3091403号公報(図1、図6)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし前述した従来の成形ゴム型清掃装置では、エアブローのみによるものであるから、付着性の高い粉末材料の場合、成形終了後の成形ゴム型の内周面に付着している成形かけらを除去できないおそれがある。

【0007】

成形かけらが付着残存する部位は、主に、図8に示すように、成形ゴム型51内周面における上パンチ先端部と嵌合していた被嵌合部分A、及び、成形ゴム型51内周面における下パンチ(マンドレル兼用下パンチ)頂部に臨んでいたアール形状の段差凹部部分Bである。前記被嵌合部分Aの成形かけらについては、付着性の高い粉末材料の場合には頑固な付着であり、機械的接触による除去でなく、エアブローでは除去が困難である。また、前記段差凹部部分Bの成形かけらについては、エアブローによる除去が可能なものの、前記従来の成形ゴム型清掃装置では、圧縮エアの流れ方向が上方から下方へ向かう流れであるため、段差凹部部分Bに向けて圧縮エアの吹き付けを行うことができず、成形かけらの除去が十分でないおそれがある。

【0008】

そこで本発明は、インライン式の乾式冷間等方圧加圧装置に備えられる成形ゴム型清掃装置であって、簡単な装置構成により、成形終了後の成形ゴム型の内周面に付着している成形かけらを確実に除去することができるようにした、乾式冷間等方圧加圧装置の成形ゴム型清掃装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

前記の課題を解決するため、本願発明では次の技術的手段を講じている。

【0010】

請求項1の発明は、圧力容器の上下開口端を上・下蓋及び上・下パンチで閉塞し、前記圧力容器と加圧ゴム型との隙間に圧力媒体を導入して、前記圧力容器内に配設されている成形ゴム型に供給された粉末材料を等方的に加圧成形する乾式冷間等方圧加圧装置の成形ゴム型清掃装置において、前記成形ゴム型の上方より該成形ゴム型内へ上下方向に進退可能に設けられ、成形後に上・下パンチが成形ゴム型内から退避すると、前記成形ゴム型内へ下降前進される軸部材と、前記軸部材に設けられ、前記成形ゴム型の内周面に当接して該内周面に付着している成形かけらを除去する除去部材と、前記除去部材の下方に位置させて前記軸部材に設けたエア吹き出し孔を有して、前記成形ゴム型の内周面に向けて圧縮エアを吹き付けて内周面に付着している成形かけらを除去するエアブロー手段と、を備えていることを特徴とする乾式冷間等方圧加圧装置の成形ゴム型清掃装置である。

【0011】

請求項2の発明は、請求項1記載の乾式冷間等方圧加圧装置の成形ゴム型清掃装置において、前記軸部材を回転自在に支持して回転駆動する清掃用回転駆動手段を備えたことを特徴とするものである。

【発明の効果】

【0012】

請求項1の乾式冷間等方圧加圧装置の成形ゴム型清掃装置によれば、成形後に上・下パンチが成形ゴム型内から退避し、成形ゴム型内へ軸部材を下降前進させて、除去部材が、成形ゴム型内周面における上パンチ先端部と嵌合していた被嵌合部分全周にわたって当接することにより、成形かけらが残存しやすい前記被嵌合部分に付着している成形かけらを確実に取り去って下方へ排出することができる。また、エアブロー手段によって軸部材に設けられたエア吹き出し孔から、成形ゴム型内周面における下パンチ(マンドレル兼用下パンチ)頂部に臨んでいた段差凹部部分に向けて圧縮エアを吹き付けることにより、成形かけらが残存しやすい前記段差凹部部分に付着している成形かけらを確実に取り去って下方へ排出することができる。

【0013】

よって、成形ゴム型内へ進退可能に設けられた軸部材と、この軸部材に設けられた除去部材と、この除去部材の下方に位置させて前記軸部材に設けたエア吹き出し孔を有するエアブロー手段とを備えるという簡単な装置構成により、装置のコストアップを抑制し、短時間で清掃動作が終了してサイクルタイムの延長による生産性低下を最小限に抑えて、成形ゴム型の内周面に付着している成形かけらを確実に除去することができる。

【0014】

請求項2の乾式冷間等方圧加圧装置の成形ゴム型清掃装置によれば、軸部材を回転させることで、除去部材が成形ゴム型内周面に回転しながら当接し、回転するエア吹き出し孔から成形ゴム型内周面の全周にわたってまんべんなく圧縮エアが吹き付けられるので、成形ゴム型内周面に付着している成形かけらをより確実に除去することができる。

【発明を実施するための最良の形態】

【0015】

以下、図面に基づいて本発明の実施形態について説明する。図1は本発明の成形ゴム型清掃装置が備えられた乾式冷間等方圧加圧装置による加圧成形時を示す断面説明図、図2は図1に示す乾式冷間等方圧加圧装置に備えられた本発明の一実施形態による成形ゴム型清掃装置を示す断面説明図、図3は図1に示す乾式冷間等方圧加圧装置での成形終了後の上・下パンチの退避を示す断面説明図である。

【0016】

このインライン式の乾式CIP装置は、本実施形態では有底円筒状の成形体Pを加圧形成するものであり、円筒状の圧力容器1と、圧力容器1内に配設された加圧ゴム型4及び成形ゴム型5と、圧力容器1の上開口を閉塞するための上蓋6と、圧力容器1の下開口を閉塞するための下蓋9とを備えている。さらに、この乾式CIP装置は、上パンチ用昇降台11に取り付けられて、上蓋6の開口部及び成形ゴム型5の上パンチ導入空間5a内へ進退可能に設けられた上パンチ10と、下パンチ用昇降台13に取り付けられて、下蓋9の開口部及び成形ゴム型5の下パンチ導入空間5b内へ進退可能に設けられた下パンチ(マンドレル兼用下パンチ)12と、加圧時に圧力容器1に発生する軸方向荷重を支持するためのプレスフレーム14及びバックアップシリンダ15と、成形ゴム型清掃装置20とを備えている。3は圧力容器1を支持する圧力容器支持架台であり、7は上蓋6内に形成された給粉路である。

【0017】

成形ゴム型5は、本実施形態では有底円筒状の成形体Pを加圧形成するためのものであり、先細り状に縮径した円柱状空間をなす上パンチ導入空間5aと、この上パンチ導入空間5aの下端開口に連なり、上パンチ導入空間5aよりも内径寸法が大であり、ドーム状頂部空間を有して円柱状空間をなす下パンチ導入空間5bとを備えている。上パンチ導入空間5aの下部部分は、成形ゴム型5内周面における上パンチ先端部(上パンチゴムヘッド)10aと嵌合する被嵌合部分Aによって画成されている。また、前記ドーム状頂部空間は、成形ゴム型5内周面の段差凹部部分Bによって画成されている。

【0018】

成形ゴム型清掃装置20は、図2に示すように、基端(上端)が上パンチ用昇降台11に固定されて上下方向に延びる外観円柱状の軸部材21と、中空円柱状をなし、軸部材21の先端(下端)近くの周面に嵌め込み着脱可能に固着した除去部材22と、除去部材22の下方に位置させて軸部材21に設けた複数のエア吹き出し孔23を有して、成形ゴム型5内周面に向けて圧縮エアを吹き付けて内周面に付着している成形かけらを除去するエアブロー手段とにより構成されている。除去部材22の材質としては、例えば、軟質ゴム,スポンジなどの弾性体、プラスチックなどの硬質材が挙げられ、弾性体が望ましいが、成形ゴム型5内周面とかかわり合うことができれば弾性体でなくてもよい。除去部材22は、摩耗した場合に取替え容易なように着脱可能となっている。なお、前述したように上パンチ用昇降台11には上パンチ10が取り付けられており、軸部材21は、この実施形態では昇降動作と水平移動動作を行う上パンチ用昇降台11に、上パンチ10と所定の間隔をあけて取り付けられている。

【0019】

エアブロー手段は、軸部材21の先端部内に形成され、軸部材21の軸心より水平に放射状に延びて軸部材21外周面に開口する複数のエア吹き出し孔23と、軸部材21内に形成されて上下方向に延びる流路であって、先端部分において前記複数のエア吹き出し孔23に連通し、基端が軸部材21基端に開口する圧縮エア導入路24と、板状をなす上パンチ用昇降台11内に形成され、圧縮エア導入路24の基端開口に連通して、図示しない圧縮エア供給源からの圧縮エアが開閉弁を介して供給される圧縮エア供給路25とにより構成されている。この実施形態では、90°ピッチをなして4個のエア吹き出し孔23が設けられている。エア吹き出し孔23は、除去部材22の下方に位置している。

【0020】

このように構成される乾式CIP装置において、図1に示すように、加圧成形に際しては、成形ゴム型清掃装置20は退避されており、給粉路7より成形ゴム型5内に粉末材料Mを供給し、上パンチ10を成形ゴム型5の上パンチ導入空間5a内へ下限まで下降させた後、プレスフレーム14を移動させて圧力容器1の中心にセットしてこれを支持する。そして、加圧ゴム型4外周の圧力室2内に圧媒(液体)を供給することにより、加圧ゴム型4を介して成形ゴム型5に圧力を伝達して、成形ゴム型5内の粉末材料Mの圧縮成形を行う。

【0021】

図3は図1に示す乾式冷間等方圧加圧装置での成形終了後の上・下パンチの退避を示す断面説明図である。

【0022】

粉末材料Mの圧縮成形が完了すると、図3に示すように、プレスフレーム14及びバックアップシリンダ15を移動させ、上パンチ10を上昇退避させる一方、下パンチ12を下降退避させて、成形体Pを下パンチ12とともに下方に引き出す。

【0023】

図4は図1に示す乾式冷間等方圧加圧装置での圧力容器上方への成形ゴム型清掃装置のセットを示す断面説明図である。

【0024】

次いで、図4に示すように、上パンチ用昇降台11を図における右方向へ水平移動させ、上パンチ10に代えて成形ゴム型清掃装置20を圧力容器1の上方に位置させて、成形ゴム型清掃装置20の軸部材21を圧力容器1の上方、かつ圧力容器1の軸心線上にセットする。この間に、成形体取り出し装置16により、下パンチ12からの成形体Pの取り外しが進められる。

【0025】

図5は図1に示す乾式冷間等方圧加圧装置での成形ゴム型清掃装置による清掃を示す断面説明図である。

【0026】

次いで、成形ゴム型清掃装置20による成形ゴム型5の清掃が行われる。図5に示すように、上パンチ用昇降台11を下降させることで成形ゴム型5内へ軸部材21を下降前進させて、除去部材22が、成形ゴム型5内周面における上パンチ先端部10aと嵌合していた被嵌合部分A全周にわたって当接することにより、成形かけらが残存しやすいこの被嵌合部分Aに付着している成形かけらを確実に取り去って下方へ排出することができる。

【0027】

また、同時に、4つのエア吹き出し孔23から、成形ゴム型5内周面における下パンチ12頂部に臨んでいた段差凹部部分Bに向けて圧縮エアを所定時間吹き付けることにより、成形かけらが残存しやすい段差凹部部分Bに付着している成形かけらを確実に取り去って下方へ排出することができる。このとき、除去部材22が成形ゴム型5内周面に押圧されて気密に密着し、除去部材22によって成形ゴム型5内を閉塞して上下の通気を遮断するため、エア吹き出し孔23からのエアが上方に進入することがない。これにより、給粉路7からのエアの逆流も発生せず、エアブロー効果を十分に発揮することができる。

【0028】

図6は図1に示す乾式冷間等方圧加圧装置での成形ゴム型清掃装置の退避後の成形ゴム型への給粉を示す断面説明図である。

【0029】

成形ゴム型5の清掃が終了すると、上パンチ用昇降台11の上昇と図における左方向へ水平移動とにより、成形ゴム型清掃装置20に代えて再び上パンチ10を圧力容器1の上方に位置させ、しかる後、上パンチ10を成形ゴム型5の上パンチ導入空間5a内への下降途中で停止させ、給粉装置8により成形ゴム型5内への粉末材料Mの給粉を行う。なお、このとき、下パンチ12はすでに上昇されて上限位置にセットされているようになっている。給粉完了後、上パンチ10を成形ゴム型5の上パンチ導入空間5a内へ下限まで下降させた後、プレスフレーム14を移動させて圧力容器1の中心にセットしてこれを支持する。そして、成形ゴム型5内の粉末材料Mの圧縮成形を行う(図1)。

【0030】

このように、成形ゴム型5内へ進退可能に設けられた軸部材21と、この軸部材21に固着された除去部材22と、この除去部材22の下方に位置させて軸部材21に設けた複数のエア吹き出し孔23を有するエアブロー手段23とを備えるという簡単な装置構成により、装置のコストアップを抑制し、短時間で清掃動作が終了してサイクルタイムの延長による生産性低下を最小限に抑えて、成形ゴム型5の内周面に付着している成形かけらを確実に除去することができる。

【0031】

図7は本発明の別の実施形態による成形ゴム型清掃装置を示す断面説明図である。ここで、前記図2に示す成形ゴム型清掃装置と同一あるいは相当部分には図2と同一の符号を付して説明を省略し、異なる点について説明する。

【0032】

図7に示すように、上パンチ用昇降台11上に電動モータ26が取り付けられており、軸部材21は、その基端部が電動モータ26のモータ回転軸26aに外嵌されて着脱可能に固定されるとともに、上パンチ用昇降台11内に設けられた軸受27によって回転自在に支持されている。なお、回転駆動用アクチュエータとして、電動モータ26に代えて、空圧又は油圧アクチュエータを用いるようにしてもよい。

【0033】

30は軸部材21に設けられ、軸部材21の内外を貫通する通気孔であり、この実施形態では2個の通気孔30が設けられている。29は上パンチ用昇降台11内に設けられ、軸部材21の通気孔30に連通する通気用環状溝であり、この通気用環状溝29と圧縮エア供給路25とが接続されている。28は上パンチ用昇降台11内に設けられ、通気用環状溝29からの圧縮エアの漏れを防ぐためのパッキン(シール部材)である。圧縮エア供給路25からの圧縮エアは、通気用環状溝29から回転している軸部材21の通気孔30を通って該軸部材21先端のエア吹き出し孔23まで送り込まれるようになっている。

【0034】

エア吹き出し孔23、圧縮エア導入路24、通気孔30、通気用環状溝29及び圧縮エア供給路25は、除去部材22の下方に位置させて軸部材21に設けた複数のエア吹き出し孔23を有して、成形ゴム型5内周面に向けて圧縮エアを吹き付けて内周面に付着している成形かけらを除去するエアブロー手段を構成している。また、電動モータ26及び軸受27は、軸部材21を回転自在に支持して回転駆動する清掃用回転駆動手段を構成している。

【0035】

このように構成される成形ゴム型清掃装置20'によれば、軸部材21を回転させることで、除去部材22が成形ゴム型5内周面に回転しながら当接し、回転するエア吹き出し孔23から成形ゴム型5内周面の全周にわたってまんべんなく圧縮エアが吹き付けられるので、成形ゴム型5内周面に付着している成形かけらをより確実に除去することができる。

【0036】

なお、成形ゴム型清掃装置20,20'において、清掃に際し、軸部材21の下降による清掃動作を、軸部材21の下降(清掃)→上昇(戻し)→下降(清掃)というように、複数回行うようにしてもよい。これにより、清掃効果をより十分に発揮することができる。また、成形かけらの付着強度に応じて昇降回数(清掃動作の回数)を設定することも可能である。

【0037】

また、軸部材21を回転させる前記成形ゴム型清掃装置20'において、軸部材21の回転方向を正転/逆転と切り換えるようにしてもよい。これにより、除去部材22の成形ゴム型5内周面との接触状態が変化することで成形かけらの除去に有効に作用し、清掃効果がより向上する。

【図面の簡単な説明】

【0038】

【図1】本発明の成形ゴム型清掃装置が備えられた乾式冷間等方圧加圧装置による加圧成形時を示す断面説明図である。

【図2】図1に示す乾式冷間等方圧加圧装置に備えられた本発明の一実施形態による成形ゴム型清掃装置を示す断面説明図である。

【図3】図1に示す乾式冷間等方圧加圧装置での成形終了後の上・下パンチの退避を示す断面説明図である。

【図4】図1に示す乾式冷間等方圧加圧装置での圧力容器上方への成形ゴム型清掃装置のセットを示す断面説明図である。

【図5】図1に示す乾式冷間等方圧加圧装置での成形ゴム型清掃装置による清掃を示す断面説明図である。

【図6】図1に示す乾式冷間等方圧加圧装置での成形ゴム型清掃装置の退避後の成形ゴム型への給粉を示す断面説明図である。

【図7】本発明の別の実施形態による成形ゴム型清掃装置を示す断面説明図である。

【図8】従来技術の問題点を説明するための断面図である。

【符号の説明】

【0039】

1…圧力容器

4…加圧ゴム型

5…成形ゴム型

5a…上パンチ導入空間

5b…下パンチ導入空間

6…上蓋

7…給粉路

9…下蓋

10…上パンチ

10a…上パンチ先端部

11…上パンチ用昇降台

12…下パンチ

13…下パンチ用昇降台

20,20'…成形ゴム型清掃装置

21…軸部材

22…除去部材

23…エア吹き出し孔

24…圧縮エア導入路

25…圧縮エア供給路

26…電動モータ

26a…モータ回転軸

27…軸受

28…パッキン

29…通気用環状溝

30…通気孔

P…成形体

M…粉末材料

【特許請求の範囲】

【請求項1】

圧力容器の上下開口端を上・下蓋及び上・下パンチで閉塞し、前記圧力容器と加圧ゴム型との隙間に圧力媒体を導入して、前記圧力容器内に配設されている成形ゴム型に供給された粉末材料を等方的に加圧成形する乾式冷間等方圧加圧装置の成形ゴム型清掃装置において、

前記成形ゴム型の上方より該成形ゴム型内へ上下方向に進退可能に設けられ、成形後に上・下パンチが成形ゴム型内から退避すると、前記成形ゴム型内へ下降前進される軸部材と、前記軸部材に設けられ、前記成形ゴム型の内周面に当接して該内周面に付着している成形かけらを除去する除去部材と、前記除去部材の下方に位置させて前記軸部材に設けたエア吹き出し孔を有して、前記成形ゴム型の内周面に向けて圧縮エアを吹き付けて内周面に付着している成形かけらを除去するエアブロー手段と、を備えていることを特徴とする乾式冷間等方圧加圧装置の成形ゴム型清掃装置。

【請求項2】

前記軸部材を回転自在に支持して回転駆動する清掃用回転駆動手段を備えたことを特徴とする請求項1記載の乾式冷間等方圧加圧装置の成形ゴム型清掃装置。

【請求項1】

圧力容器の上下開口端を上・下蓋及び上・下パンチで閉塞し、前記圧力容器と加圧ゴム型との隙間に圧力媒体を導入して、前記圧力容器内に配設されている成形ゴム型に供給された粉末材料を等方的に加圧成形する乾式冷間等方圧加圧装置の成形ゴム型清掃装置において、

前記成形ゴム型の上方より該成形ゴム型内へ上下方向に進退可能に設けられ、成形後に上・下パンチが成形ゴム型内から退避すると、前記成形ゴム型内へ下降前進される軸部材と、前記軸部材に設けられ、前記成形ゴム型の内周面に当接して該内周面に付着している成形かけらを除去する除去部材と、前記除去部材の下方に位置させて前記軸部材に設けたエア吹き出し孔を有して、前記成形ゴム型の内周面に向けて圧縮エアを吹き付けて内周面に付着している成形かけらを除去するエアブロー手段と、を備えていることを特徴とする乾式冷間等方圧加圧装置の成形ゴム型清掃装置。

【請求項2】

前記軸部材を回転自在に支持して回転駆動する清掃用回転駆動手段を備えたことを特徴とする請求項1記載の乾式冷間等方圧加圧装置の成形ゴム型清掃装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−21448(P2006−21448A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2004−202221(P2004−202221)

【出願日】平成16年7月8日(2004.7.8)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成16年7月8日(2004.7.8)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]