乾燥装置および乾燥方法

【課題】基材の表面に塗布された塗膜を乾燥するにあたり、乾燥後に塗膜に残留する溶剤の量を大きく減少させることができるとともに塗膜表面の質が悪化することを防止することにより、乾燥後の塗膜の品質を良好なものとすることができる乾燥装置および乾燥方法を提供する。

【解決手段】各温度測定部24により測定された塗膜の表面温度に基づいて、基材W上の塗膜に対する各乾燥ノズル22による乾燥強度を調整するよう各乾燥ノズル22を制御する。この際に、温度測定部24により測定された塗膜の表面温度が予め設定された設定温度以上となった場合には、基材Wの搬送方向におけるこの温度測定部24よりも下流側にある各乾燥ノズル22による塗膜に対する乾燥強度を、当該温度測定部24よりも上流側にある各乾燥ノズル22による塗膜に対する乾燥強度よりも大きくする。

【解決手段】各温度測定部24により測定された塗膜の表面温度に基づいて、基材W上の塗膜に対する各乾燥ノズル22による乾燥強度を調整するよう各乾燥ノズル22を制御する。この際に、温度測定部24により測定された塗膜の表面温度が予め設定された設定温度以上となった場合には、基材Wの搬送方向におけるこの温度測定部24よりも下流側にある各乾燥ノズル22による塗膜に対する乾燥強度を、当該温度測定部24よりも上流側にある各乾燥ノズル22による塗膜に対する乾燥強度よりも大きくする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材の表面に塗布された塗膜を乾燥するための乾燥装置および乾燥方法に関し、とりわけ、乾燥後の塗膜の品質を良好なものとすることができる乾燥装置および乾燥方法に関する。

【背景技術】

【0002】

従来から、基材の表面に塗布された塗膜を乾燥するための乾燥装置として様々な種類のものが知られている。一般的な乾燥装置では、直列に配設された複数のガイドロール上で基材が連続的に搬送されるようになっており、各ガイドロールによる基材の搬送方向に沿って直列に設けられた複数の乾燥ノズルから基材に向かって熱風を吹き付けることによりこの基材の表面に塗布された塗膜を乾燥するようになっている。

【0003】

このような乾燥装置において、基材の表面に塗布された塗膜の乾燥状態を制御するためには、乾燥工程における塗膜中の溶剤の減り方を調整することが極めて重要である。従来の乾燥装置による塗膜の乾燥の過程としては、大きくは恒率乾燥期間および減率乾燥期間の2つに分けることができる。より詳細には、従来の乾燥装置は1または複数の乾燥エリアから構成されており、各乾燥エリアについて恒率乾燥期間または減率乾燥期間のうちいずれか一方の期間を割り当て、各乾燥ノズルによる塗膜に対する乾燥強度を乾燥エリア毎に変更している。具体的には、各乾燥エリアにおいて恒率乾燥期間中の乾燥速度(恒率乾燥速度)および減率乾燥期間中の乾燥速度(減率乾燥速度)を決定することにより、乾燥工程における塗膜中の溶剤の減り方を調整している。

【0004】

ここで、恒率乾燥期間および減率乾燥期間について図6を用いてより詳細に説明する。恒率乾燥期間では、図6(a)に示すように、塗膜の表面から溶剤を蒸発させるよう塗膜を乾燥する。この際に、溶剤の乾燥速度は一定となる。また、恒率乾燥期間中は、塗膜はその大部分が液体状態であり流動しやすいため、乾燥ノズルから基材に吹き付けられる熱風の風速が大きいと、塗膜の表面が波打ってしまい、塗膜表面の質が悪くなってしまうおそれがある。このため、恒率乾燥期間中は、各乾燥ノズルによる塗膜に対する乾燥強度を小さくする必要がある。

【0005】

一方、減率乾燥期間では、図6(b)に示すように、塗膜はその大部分が固体状態となっており、この塗膜を乾燥すると当該塗膜の内部の液体が塗膜の表面に出て蒸発するようになっている。このような減率乾燥期間は、溶剤に対する乾燥速度が徐々に減少する。

【0006】

最終的な製品の品質は、基材の表面に塗布された塗膜から溶剤がどれだけ除去されたかに基づいて評価される。すなわち、塗膜に残留する溶剤の量が少なければ少ないほど高品質であると評価される。しかしながら、塗膜に残留する溶剤の量が少ない場合でも、塗膜の表面が波打ってしまう等、塗膜表面の質が悪い場合には、最終的な製品の品質も低評価となってしまう。ここで、塗膜の表面の質を良くするためには、具体的には塗膜の表面が波打ってしまうことを防止するためには、塗膜の表面が固体状態になる前に、乾燥ノズルから塗膜に吹き付けられる熱風の風速を小さくすることが必要となる。

【0007】

さて、実際の生産現場では、最終的な製品の品質を向上させるために、基材に対する塗膜の塗布速度(ライン速度)や基材に塗布された塗膜の膜厚を考慮して、生産品目ごとに乾燥装置における乾燥条件を調整している。より詳細には、乾燥装置の各乾燥エリアについて恒率乾燥期間または減率乾燥期間のうちいずれか一方の期間を割り当て、各乾燥エリアにおいて恒率乾燥期間中の乾燥速度(恒率乾燥速度)および減率乾燥期間中の乾燥速度(減率乾燥速度)を決定することにより、乾燥工程中の溶剤の減り方を調整している。ここで、前述したように、恒率乾燥期間中は塗膜の大部分が液体状態であり流動しやすいために、乾燥ノズルから塗膜に吹き付けられる熱風の風速を小さくする等、各乾燥ノズルによる塗膜に対する乾燥強度を小さくすることにより、塗膜の表面が波打ってしまうことを防止している。一方、減率乾燥期間中は塗膜の大部分が固体状態であるため、塗膜の内部から溶剤を効率的に除去すべく、各乾燥ノズルによる塗膜に対する乾燥強度を大きくしている。ここで、乾燥工程を効率的に行うためには、恒率乾燥期間中の恒率乾燥速度を適切に調整し、恒率乾燥期間の終了直後からは減率乾燥の条件で乾燥を行うことが好ましい。

【0008】

また、乾燥装置に複数の乾燥エリアを設けた場合には、各乾燥エリア間は互いの環境条件が影響し合うことを防止するために、各乾燥エリアを区画壁で区切るとともに基材が通過するのに十分な程度の極めて小さな開口部をこの区画壁に形成するようになっている。このような開口部では、大きな風速の気流が発生しやすく、製品の品質、とりわけ表面の質の不良の発生要因となることが知られている。このため、もし仮に恒率乾燥期間が複数の乾燥エリアにまたがる場合には、開口部における大きな風速の気流の影響を受けてしまい製品の品質に不良が発生してしまうおそれがある。したがって、恒率乾燥期間は1つの乾燥エリアで完結することが好ましい。

【0009】

従来の乾燥装置としては、例えば特許文献1、2等に開示されるものが知られている。特許文献1に開示される乾燥装置では、乾燥ノズル間の距離や各乾燥ノズルのスリット幅を調整することにより、乾燥初期における乾燥強度を大きくしている。しかしながら、このような乾燥方法を用いて基材上の塗膜を乾燥した場合には、前述したように、乾燥初期(恒率乾燥期間)では塗膜の大部分が液体状態であるために、塗膜の表面が波打ってしまい、塗膜表面の質が悪化してしまうという問題がある。また、特許文献2に開示される乾燥装置は、液状組成物を塗布したウエブの乾燥工程において、炉内状態(温度、湿度)をモニタリングし、液状組成物が所定の固形分になるように給気温度を調整している。しかしながら、このような乾燥装置は、湿度を検知することを要件としており、水系塗膜に使用用途が限られるという問題がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−203751号公報

【特許文献2】特開平1−261637号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、このような点を考慮してなされたものであり、基材の表面に塗布された塗膜を乾燥するにあたり、乾燥後に塗膜に残留する溶剤の量を大きく減少させることができるとともに塗膜表面の質が悪化することを防止することにより、乾燥後の塗膜の品質を良好なものとすることができる乾燥装置および乾燥方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、基材の表面に塗布された塗膜を乾燥するための乾燥装置であって、表面に塗膜が塗布された基材を搬送する搬送部と、前記搬送部による基材の搬送方向に沿って直列に設けられ、前記搬送部により搬送される基材に向かって熱風を吹き付けることにより当該基材の表面に塗布された塗膜を乾燥する複数の乾燥ノズルと、前記搬送部による基材の搬送方向に沿って直列に設けられ、前記搬送部により搬送される基材上の塗膜の表面温度を測定する複数の温度測定部と、前記各温度測定部により測定された塗膜の表面温度に基づいて、前記搬送部により搬送される基材上の塗膜に対する前記各乾燥ノズルによる乾燥強度を調整するよう前記各乾燥ノズルを制御する制御部と、を備え、前記制御部は、前記温度測定部により測定された塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度よりも大きくするよう前記各乾燥ノズルを制御することを特徴とする乾燥装置である。

【0013】

このような乾燥装置によれは、各温度測定部により測定された塗膜の表面温度に基づいて、基材上の塗膜に対する各乾燥ノズルによる乾燥強度を他の乾燥ノズルから独立して調整することができるようになっているので、一つの乾燥エリアの中で恒率乾燥期間および減率乾燥期間の両方を行うことができるようになる。この際に、温度測定部により測定された塗膜の表面温度が予め設定された設定温度以上となった場合に、基材の搬送方向におけるこの温度測定部よりも下流側にある各乾燥ノズルによる塗膜に対する乾燥強度を、当該温度測定部よりも上流側にある各乾燥ノズルによる塗膜に対する乾燥強度よりも大きくするようになっている。このようにして、各乾燥エリアについて恒率乾燥期間または減率乾燥期間のうちいずれか一方の期間を割り当てて各乾燥ノズルによる塗膜に対する乾燥強度を乾燥エリア毎に変更するような従来の方法と比較して、恒率乾燥期間が終わったらすぐに減率乾燥期間に移行することができるようになるので、乾燥装置による乾燥後に塗膜に残留する溶剤の量を大きく減少させることができるとともに塗膜表面の質が悪化することを防止することができ、このことにより、乾燥後の塗膜の品質を良好なものとすることができる。

【0014】

本発明の乾燥装置においては、前記制御部は、塗膜の表面温度が予め設定された設定温度以上となったことを測定した前記温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にするとともに、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にするよう前記各乾燥ノズルを制御するようになっていてもよい。

【0015】

本発明の乾燥装置においては、前記各乾燥ノズルは、前記搬送部により搬送される基材からの距離が変化するよう他の乾燥ノズルから独立して移動自在となっており、前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルと基材との距離を、当該温度測定部よりも上流側にある前記各乾燥ノズルと基材との距離よりも大きくするよう前記各乾燥ノズルと基材との距離を前記乾燥ノズル毎に調整するようになっていてもよい。

【0016】

あるいは、前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を他の乾燥ノズルから独立して変化させることができるようになっており、前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を前記乾燥ノズル毎に調整するようになっていてもよい。

【0017】

あるいは、前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を他の乾燥ノズルから独立して変化させることができるようになっており、前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を前記乾燥ノズル毎に調整するようになっていてもよい。

【0018】

あるいは、基材の搬送方向における前記各乾燥ノズル間の距離をそれぞれ他の乾燥ノズルから独立して変化させることができるようになっており、前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズル間の距離を、当該温度測定部よりも上流側にある前記各乾燥ノズル間の距離よりも小さくするよう基材の搬送方向における前記各乾燥ノズル間の距離を前記乾燥ノズル毎に調整するようになっていてもよい。

【0019】

本発明の乾燥装置においては、前記各温度測定部は、前記各乾燥ノズルに対して1対1で対応して設けられていてもよい。

【0020】

この際に、前記各温度測定部は、基材の搬送方向において一対の乾燥ノズルの間に配置されていてもよい。

【0021】

本発明は、基材の表面に塗布された塗膜を乾燥するための乾燥方法であって、表面に塗膜が塗布された基材を搬送する工程と、基材の搬送方向に沿って直列に設けられた複数の乾燥ノズルにより、搬送される基材に向かって熱風を吹き付けることにより当該基材の表面に塗布された塗膜を乾燥する工程と、基材の搬送方向に沿って直列に設けられた複数の温度測定部により、搬送される基材上の塗膜の表面温度を測定する工程と、を備え、前記温度測定部により測定された塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度よりも大きくすることを特徴とする乾燥方法である。

【0022】

このような乾燥方法によれは、各温度測定部により測定された塗膜の表面温度に基づいて、基材上の塗膜に対する各乾燥ノズルによる乾燥強度を他の乾燥ノズルから独立して調整することができるようになっているので、一つの乾燥エリアの中で恒率乾燥期間および減率乾燥期間の両方を行うことができるようになる。より詳細には、温度測定部により測定された塗膜の表面温度が予め設定された設定温度以上となった場合に、基材の搬送方向におけるこの温度測定部よりも下流側にある各乾燥ノズルによる塗膜に対する乾燥強度を、当該温度測定部よりも上流側にある各乾燥ノズルによる塗膜に対する乾燥強度よりも大きくするようになっている。このようにして、各乾燥エリアについて恒率乾燥期間または減率乾燥期間のうちいずれか一方の期間を割り当てて各乾燥ノズルによる塗膜に対する乾燥強度を乾燥エリア毎に変更するような従来の方法と比較して、恒率乾燥期間が終わったらすぐに減率乾燥期間に移行することができるようになるので、乾燥装置による乾燥後に塗膜に残留する溶剤の量を大きく減少させることができるとともに塗膜表面の質が悪化することを防止することができ、このことにより、乾燥後の塗膜の品質を良好なものとすることができる。

【0023】

本発明の乾燥方法においては、塗膜の表面温度が予め設定された設定温度以上となったことを測定した前記温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にするとともに、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にするようになっていてもよい。

【0024】

本発明の乾燥方法においては、前記各乾燥ノズルは、搬送される基材からの距離が変化するよう他の乾燥ノズルから独立して移動自在となっており、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルと基材との距離を、当該温度測定部よりも上流側にある前記各乾燥ノズルと基材との距離よりも大きくするよう前記各乾燥ノズルと基材との距離を前記乾燥ノズル毎に調整するようになっていてもよい。

【0025】

あるいは、前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を他の乾燥ノズルから独立して変化させることができるようになっており、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を前記乾燥ノズル毎に調整するようになっていてもよい。

【0026】

あるいは、前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を他の乾燥ノズルから独立して変化させることができるようになっており、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を前記乾燥ノズル毎に調整するようになっていてもよい。

【0027】

あるいは、基材の搬送方向における前記各乾燥ノズル間の距離をそれぞれ他の乾燥ノズルから独立して変化させることができるようになっており、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズル間の距離を、当該温度測定部よりも上流側にある前記各乾燥ノズル間の距離よりも小さくするよう基材の搬送方向における前記各乾燥ノズル間の距離を前記乾燥ノズル毎に調整するようになっていてもよい。

【発明の効果】

【0028】

本発明の乾燥装置および乾燥方法によれば、基材の表面に塗布された塗膜を乾燥するにあたり、乾燥後に塗膜に残留する溶剤の量を大きく減少させることができるとともに塗膜表面の質が悪化することを防止することにより、乾燥後の塗膜の品質を良好なものとすることができる。

【図面の簡単な説明】

【0029】

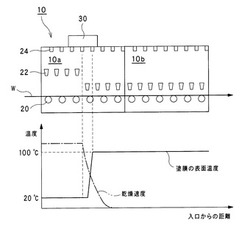

【図1】本発明の一の実施の形態による乾燥装置の構成の概略を示す概略構成図である。

【図2】図1に示す乾燥装置における第1乾燥エリアおよび第2乾燥エリアの構成の概略を示すとともにこれらの第1乾燥エリアおよび第2乾燥エリアに設けられた各温度測定器により測定された塗膜表面の温度を示す図である。

【図3】図1に示す乾燥装置における機能ブロック図である。

【図4】実施例および比較例1、2における乾燥装置の構成の概略をそれぞれ示す概略構成図である。

【図5】実施例および比較例1、2における塗膜の残留溶剤量や塗膜表面の質等を示す表である。

【図6】恒率乾燥期間および減率乾燥期間を説明するための説明図である。

【発明を実施するための形態】

【0030】

以下、図面を参照して本発明の実施の形態について説明する。図1乃至図3は、本実施の形態に係る乾燥装置を示す図である。より詳細には、図1は、本実施の形態による乾燥装置の構成の概略を示す概略構成図であり、図2は、図1に示す乾燥装置における第1乾燥エリアおよび第2乾燥エリアの構成の概略を示すとともにこれらの第1乾燥エリアおよび第2乾燥エリアに設けられた各温度測定器により測定された塗膜表面の温度を示す図である。また、図3は、図1に示す乾燥装置における機能ブロック図である。

【0031】

図1に示すように、本実施の形態による乾燥装置10は、炉長2mの乾燥炉が直列に5台連なったものから構成されており、各乾燥炉内にはそれぞれ乾燥エリア(第1乾燥エリア10a、第2乾燥エリア10b、・・・、第5乾燥エリア10e)が形成されている。また、各乾燥エリア10a、10b、・・・、10eにはそれぞれ複数のガイドロール20が直列に配設されている。また、図3に示すように、乾燥装置10には搬送部21(図1では図示せず)が設けられており、塗膜が塗布された基材Wは、各乾燥エリアにおいて複数のガイドロール20上で搬送部21により搬送されるようになっている。

【0032】

基材WとしてはPETフィルムが用いられるようになっており、この基材Wには、メチルエチルケトンが95質量%、固形分が5質量%である塗布液が塗膜として塗布されるようになっている。

【0033】

乾燥装置10における各乾燥エリアについて、第1乾燥エリア10aおよび第2乾燥エリア10bを代表して図2により説明する。

【0034】

図2に示すように、各乾燥エリア10a、10bには、基材Wの搬送方向に沿って8つの乾燥ノズル22が等間隔で直列に設けられている。各乾燥ノズル22は、ガイドロール20上で搬送される基材Wに向かって熱風を吹き付けることにより当該基材Wの表面に塗布された塗膜を乾燥するようになっている。各乾燥ノズル22は、ガイドロール20上で搬送される基材Wからの距離が変化するよう、他の乾燥ノズル22から独立して図1における上下方向に移動自在となっている。

【0035】

また、図2に示すように、各乾燥エリア10a、10bには、基材Wの搬送方向に沿って8つの温度測定器24が等間隔で直列に設けられている。各温度測定器24は、ガイドロール20上で搬送される基材W上の塗膜の表面温度を測定するようになっている。より詳細には、各温度測定器24は、例えば放射温度計やサーモグラフィー等から構成されている。また、各温度測定器24は、各乾燥ノズル22に対して1対1で対応して設けられている。この際に、各温度測定器24は、基材Wの搬送方向において一対の乾燥ノズル22の間に配置されている。

【0036】

また、本実施の形態の乾燥装置10では、各温度測定器24により測定された塗膜の表面温度に基づいて、ガイドロール20上で搬送される基材W上の塗膜に対する各乾燥ノズル22による乾燥強度を調整するよう各乾燥ノズル22を制御する制御部30が設けられている。図3に示すように、制御部30は、搬送部21、各乾燥ノズル22および各温度測定器24にそれぞれ接続されており、各温度測定器24により測定された塗膜の表面温度に係る情報が制御部30に送られるとともに、制御部30は搬送部21や各乾燥ノズル22に指令を送ることによりこれらの搬送部21や各乾燥ノズル22を制御するようになっている。

【0037】

制御部30は、温度測定器24により測定された塗膜の表面温度が予め設定された設定温度以上となった場合には、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22による塗膜に対する乾燥強度を、当該温度測定器24よりも上流側にある各乾燥ノズル22による塗膜に対する乾燥強度よりも大きくするよう各乾燥ノズル22を制御する。ここで、「乾燥強度」とは、単位面積あたりの塗膜に与えられる熱量のことをいい、この熱量が大きければ大きいほど塗膜が乾燥しやすくなる。「乾燥強度」は、単位面積当たりの塗膜の温度が1℃上昇するのに1秒あたりどれくらいの熱風のカロリーが必要であるかを示す指標である伝熱係数に置き換えることもできる。また、この際に、制御部30は、塗膜の表面温度が予め設定された設定温度以上となったことを測定した温度測定器24よりも下流側にある各乾燥ノズル22による塗膜に対する乾燥強度を均一にするとともに、この温度測定器24よりも上流側にある各乾燥ノズル22による塗膜に対する乾燥強度を均一にするよう各乾燥ノズル22を制御する。

【0038】

図1に示すような構成の乾燥装置10では、制御部30は、温度測定器24による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22と基材Wとの距離を、当該温度測定器24よりも上流側にある各乾燥ノズル22と基材Wとの距離よりも大きくするよう、各乾燥ノズル22と基材Wとの距離を乾燥ノズル22毎に調整するようになっている。このような制御内容について図2を用いてより詳細に説明する。この例では、設定温度として例えば80℃が設定されている。

【0039】

第1乾燥エリア10aにおいて、直列に配設された8つの乾燥ノズル22のうち、基材Wの搬送方向において上流側から数えて1番目〜4番目の乾燥ノズル22により熱風が吹き付けられる箇所については、塗膜の表面温度は概ね20℃前後となっている。このような第1乾燥エリア10aにおける上流側から数えて1番目〜4番目の乾燥ノズル22により熱風が吹き付けられる箇所は恒率乾燥期間とみなされ、溶剤の乾燥速度は一定となる。このような恒率乾燥期間中は、塗膜はその大部分が液体状態であり流動しやすいため、もし仮に各乾燥ノズル22から基材Wに吹き付けられる熱風の風速が大きいと、塗膜が崩れてしまうおそれがある。このため、恒率乾燥期間中は、各乾燥ノズル22を基材Wからできるだけ遠ざけるようにし、各乾燥ノズル22による塗膜に対する乾燥強度が小さくなるようにする。

【0040】

一方、第1乾燥エリア10aにおける上流側から数えて5番目の乾燥ノズル22に対応する温度測定器24により測定された塗膜の表面温度が例えば100℃となった場合には、上流側から数えて5番目の乾燥ノズル22およびこの乾燥ノズル22よりも下流側にある全ての乾燥ノズル22を下方に移動させ、これらの乾燥ノズル22と基材Wとの距離を小さくする。塗膜の表面温度が予め設定された設定温度(例えば80℃)以上となったことを測定した、第1乾燥エリア10aにおける上流側から数えて5番目の乾燥ノズル22よりも下流側の箇所は減率乾燥期間とみなされ、溶剤の乾燥速度は徐々に減少する。このような減率乾燥期間では、塗膜はその大部分が固体状態となっており、この塗膜を乾燥すると当該塗膜の内部の液体が塗膜の表面に出て蒸発する。減率乾燥期間中は塗膜の大部分が固体状態であるため、塗膜の内部から溶剤を効率的に除去すべく、各乾燥ノズル22と基材Wとの距離を小さくすることにより、各乾燥ノズル22による塗膜に対する乾燥強度を大きくしている。

【0041】

各乾燥ノズル22と基材Wとの距離について更に詳細に説明すると、恒率乾燥期間(第1乾燥エリア10aにおける上流側から数えて1番目〜4番目の乾燥ノズル22により熱風が吹き付けられる箇所)では、各乾燥ノズル22と基材Wとの距離は25.0cmで均一となる。一方、減率乾燥期間(第1乾燥エリア10aにおける上流側から数えて5番目の乾燥ノズル22よりも下流側の箇所)では、各乾燥ノズル22と基材Wとの距離は1.0cmで均一となる。このことにより、恒率乾燥期間では、伝熱係数(単位面積当たりの塗膜の温度が1℃上昇するのに1秒あたりどれくらいの熱風のカロリーが必要であるかを示す指標)は0.07cal/(cm2・s・K)となり、減率乾燥期間では、伝熱係数は0.16cal/(cm2・s・K)となる。

【0042】

このように、第1乾燥エリア10aにおいて各乾燥ノズル22がそれぞれ他の乾燥ノズル22から独立して動作を行うことにより、一つの乾燥エリアの中で恒率乾燥期間および減率乾燥期間の両方が行われるようになる。

【0043】

以上のように本実施の形態の乾燥装置10および乾燥方法によれは、各温度測定器24により測定された塗膜の表面温度に基づいて、基材W上の塗膜に対する各乾燥ノズル22による乾燥強度を他の乾燥ノズル22から独立して調整することができるようになっているので、一つの乾燥エリアの中で恒率乾燥期間および減率乾燥期間の両方を行うことができるようになる。このため、各乾燥エリアについて恒率乾燥期間または減率乾燥期間のうちいずれか一方の期間を割り当て、各乾燥ノズルによる塗膜に対する乾燥強度を乾燥エリア毎に変更するような従来の方法と比較して、恒率乾燥期間が終わったらすぐに減率乾燥期間に移行することができるようになるので、乾燥装置10による乾燥後に塗膜に残留する溶剤の量を大きく減少させることができるとともに塗膜表面の質が悪化することを防止することができ、このことにより、乾燥後の塗膜の品質を良好なものとすることができる。本実施の形態では、このような動作は、温度測定器24により測定された塗膜の表面温度が予め設定された設定温度以上となった場合に、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22による塗膜に対する乾燥強度を、当該温度測定器24よりも上流側にある各乾燥ノズル22による塗膜に対する乾燥強度よりも大きくすることにより行われるようになっている。

【0044】

また、本実施の形態の乾燥装置10および乾燥方法によれは、塗膜の表面温度が予め設定された設定温度以上となったことを測定した温度測定器24よりも下流側にある各乾燥ノズル22による塗膜に対する乾燥強度を均一にするとともに、当該温度測定器24よりも上流側にある各乾燥ノズル22による塗膜に対する乾燥強度を均一にするようになっている。具体的には、図2に示すような例において、第1乾燥エリア10aにおける上流側から数えて5番目の温度測定器24により、塗膜の表面温度が予め設定された設定温度以上となったことが測定されるが、恒率乾燥期間(第1乾燥エリア10aにおける上流側から数えて1番目〜4番目の乾燥ノズル22により熱風が吹き付けられる箇所)では、各乾燥ノズル22と基材Wとの距離は25.0cmで均一となり、一方、減率乾燥期間(第1乾燥エリア10aにおける上流側から数えて5番目の乾燥ノズル22よりも下流側の箇所)では、各乾燥ノズル22と基材Wとの距離は1.0cmで均一となる。

【0045】

また、本実施の形態の乾燥装置10および乾燥方法によれは、温度測定器24による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22と基材Wとの距離を、当該温度測定器24よりも上流側にある各乾燥ノズル22と基材Wとの距離よりも大きくするよう各乾燥ノズル22と基材Wとの距離を乾燥ノズル22毎に調整するようになっている。

【0046】

なお、本発明による乾燥装置および乾燥方法は、上記の態様に限定されるものではなく、様々の変更を加えることができる。

【0047】

例えば、各乾燥ノズル22による塗膜に対する乾燥強度を変更する方法として、各乾燥ノズル22と基材Wとの間の距離を変更するような方法に限定されることはない。第1の変形例として、各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の風量を他の乾燥ノズル22から独立して変化させることができるようになっており、制御部30は、温度測定器24による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の風量を、当該温度測定器24よりも上流側にある各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の風量よりも大きくするよう各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の風量を乾燥ノズル22毎に調整するようになっていてもよい。

【0048】

また、第2の変形例として、各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の温度を他の乾燥ノズル22から独立して変化させることができるようになっており、制御部30は、温度測定器24による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の温度を、当該温度測定器24よりも上流側にある各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の温度よりも大きくするよう各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の温度を乾燥ノズル22毎に調整するようになっていてもよい。

【0049】

また、第3の変形例として、各乾燥ノズル22は基材Wの搬送方向に沿って(図1等の左右方向に)移動自在となっており、基材Wの搬送方向における各乾燥ノズル22間の距離をそれぞれ他の乾燥ノズル22から独立して変化させることができるようになっており、制御部30は、温度測定器24による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22間の距離を、当該温度測定器24よりも上流側にある各乾燥ノズル22間の距離よりも小さくするよう基材Wの搬送方向における各乾燥ノズル22間の距離を乾燥ノズル22毎に調整するようになっていてもよい。

【0050】

上述したような第1〜第3の変形例による方法でも、各乾燥ノズル22と基材Wとの間の距離を変更するような方法と同様に、各温度測定器24により測定された塗膜の表面温度に基づいて、基材W上の塗膜に対する各乾燥ノズル22による乾燥強度を他の乾燥ノズル22から独立して調整することができるようになる。より詳細には、第1〜第3の変形例による方法でも、温度測定器24により測定された塗膜の表面温度が予め設定された設定温度以上となった場合に、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22による塗膜に対する乾燥強度が、当該温度測定器24よりも上流側にある各乾燥ノズル22による塗膜に対する乾燥強度よりも大きくなる。このようにして、第1〜第3の変形例による方法でも、一つの乾燥エリアの中で恒率乾燥期間および減率乾燥期間の両方を行うことができるようになる。このため、各乾燥エリアについて恒率乾燥期間または減率乾燥期間のうちいずれか一方の期間を割り当て、各乾燥ノズルによる塗膜に対する乾燥強度を乾燥エリア毎に変更するような従来の方法と比較して、恒率乾燥期間が終わったらすぐに減率乾燥期間に移行することができるようになるので、乾燥装置10による乾燥後に塗膜に残留する溶剤の量を大きく減少させることができるとともに塗膜表面の質が悪化することを防止することができ、このことにより、乾燥後の塗膜の品質を良好なものとすることができる。

【実施例】

【0051】

次に、図1乃至図3に示すような構成からなる乾燥装置10の実施例および比較例について図4および図5を用いて説明する。実施例では、乾燥装置10に設けられた制御部30により、温度測定器24による塗膜の表面温度が予め設定された設定温度以上となった場合に、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22と基材Wとの距離を、当該温度測定器24よりも上流側にある各乾燥ノズル22と基材Wとの距離よりも大きくするよう、各乾燥ノズル22と基材Wとの距離を乾燥ノズル22毎に調整するようにした。本実施例では、80℃を設定温度として設定した。

【0052】

このような実施例によれば、第1乾燥エリア10aにおいて、直列に配設された8つの乾燥ノズル22のうち、基材Wの搬送方向において上流側から数えて1番目〜4番目の乾燥ノズル22により熱風が吹き付けられる箇所については、塗膜の表面温度は概ね20℃前後であった。一方、第1乾燥エリア10aにおける上流側から数えて5番目の乾燥ノズル22に対応する温度測定器24により測定された塗膜の表面温度が例えば100℃となった。このため、第1乾燥エリア10aにおける上流側から数えて1番目〜4番目の乾燥ノズル22により熱風が吹き付けられる箇所では、各乾燥ノズル22と基材Wとの距離を25.0cmで均一とし、一方、第1乾燥エリア10aにおける上流側から数えて5番目の乾燥ノズル22よりも下流側の箇所および第2乾燥エリア10bでは、各乾燥ノズル22と基材Wとの距離を1.0cmで均一とした。このことにより、第1乾燥エリア10aにおける上流側から数えて1番目〜4番目の乾燥ノズル22により熱風が吹き付けられる箇所では乾燥強度が比較的小さくなり、第1乾燥エリア10aにおける上流側から数えて5番目の乾燥ノズル22よりも下流側の箇所および第2乾燥エリア10bでは乾燥強度が比較的大きくなった。

【0053】

図5に示すように、実施例では、乾燥後の塗膜における残留溶剤量は0.75g/m2となった。また、塗膜表面の質も良好であった。

【0054】

次に、比較例1について説明する。比較例1では、第1乾燥エリア10aに恒率乾燥期間を割り当て、第2乾燥エリア10bに減率乾燥期間を割り当て、各乾燥ノズル22による塗膜に対する乾燥強度を乾燥エリア毎に変更するようにした。すなわち、第1乾燥エリア10aでは、各乾燥ノズル22による塗膜に対する乾燥強度を比較的大きくし、第2乾燥エリア10bでは、各乾燥ノズル22による塗膜に対する乾燥強度を比較的小さくした。

【0055】

図5に示すように、比較例1では、乾燥後の塗膜における残留溶剤量は0.80g/m2となり、実施例よりも残留溶剤量が多くなった。前述したように、最終的な製品の品質は、基材Wの表面に塗布された塗膜から溶剤がどれだけ除去されたかに基づいて評価されるため、比較例1による乾燥後の塗膜は、実施例による乾燥後の塗膜よりも品質が劣っているといえる。なお、比較例1においては、塗膜表面の質は良好であった。

【0056】

次に、比較例2について説明する。比較例2では、第1乾燥エリア10aおよび第2乾燥エリア10bに減率乾燥期間をそれぞれ割り当て、恒率乾燥期間は設けないようにした。すなわち、第1乾燥エリア10aおよび第2乾燥エリア10bの両方において、各乾燥ノズル22による塗膜に対する乾燥強度を比較的大きくした。

【0057】

図5に示すように、比較例2では、乾燥後の塗膜における残留溶剤量は0.93g/m2となり、実施例よりも残留溶剤量が多くなった。比較例2に示すように乾燥初期の乾燥強度が大きい場合には、塗膜表面の溶剤蒸発が促進される一方、塗膜内部の溶剤移動が間に合わず、結果として塗膜表面のみが乾燥してしまい塗膜内部に残留した溶剤が乾燥しにくくなる。これは、俗に「皮張り」と呼ばれる現象であり、乾燥条件としては大きな乾燥強度を与えているにもかかわらず残留溶剤量が増えてしまう。このように、比較例2では乾燥初期の乾燥強度が大きい結果、この「皮張り」現象が発生してしまい、残留溶剤量が増加したと考えられる。

【0058】

また、比較例1においては、塗膜表面の質が良好ではなかった。これは、恒率乾燥期間を設けず、第1乾燥エリア10aの最初から減率乾燥期間となったため、塗膜の大部分が液体状態であり流動しやすいときに、乾燥ノズルから基材Wに吹き付けられる熱風の風速が大きくなってしまい、塗膜の表面が波打ってしまうためである。

【0059】

このように、各乾燥エリア10a、10bについて恒率乾燥期間または減率乾燥期間のうちいずれか一方の期間を割り当て、各乾燥ノズル22による塗膜に対する乾燥強度を乾燥エリア毎に変更するような比較例1、2と比べて、実施例によれば、一つの乾燥エリア(第1乾燥エリア10a)の中で恒率乾燥期間および減率乾燥期間の両方を行うことができるため、恒率乾燥期間が終わったらすぐに減率乾燥期間に移行することができるようになり、乾燥装置10による乾燥後に塗膜に残留する溶剤の量を大きく減少させることができるとともに塗膜表面の質が悪化することを防止することができ、このことにより、乾燥後の塗膜の品質を良好なものとすることができることがわかった。

【符号の説明】

【0060】

10 乾燥装置

10a 第1乾燥エリア

10b 第2乾燥エリア

10e 第5乾燥エリア

20 ガイドロール

21 搬送部

22 乾燥ノズル

24 温度測定器

30 制御部

【技術分野】

【0001】

本発明は、基材の表面に塗布された塗膜を乾燥するための乾燥装置および乾燥方法に関し、とりわけ、乾燥後の塗膜の品質を良好なものとすることができる乾燥装置および乾燥方法に関する。

【背景技術】

【0002】

従来から、基材の表面に塗布された塗膜を乾燥するための乾燥装置として様々な種類のものが知られている。一般的な乾燥装置では、直列に配設された複数のガイドロール上で基材が連続的に搬送されるようになっており、各ガイドロールによる基材の搬送方向に沿って直列に設けられた複数の乾燥ノズルから基材に向かって熱風を吹き付けることによりこの基材の表面に塗布された塗膜を乾燥するようになっている。

【0003】

このような乾燥装置において、基材の表面に塗布された塗膜の乾燥状態を制御するためには、乾燥工程における塗膜中の溶剤の減り方を調整することが極めて重要である。従来の乾燥装置による塗膜の乾燥の過程としては、大きくは恒率乾燥期間および減率乾燥期間の2つに分けることができる。より詳細には、従来の乾燥装置は1または複数の乾燥エリアから構成されており、各乾燥エリアについて恒率乾燥期間または減率乾燥期間のうちいずれか一方の期間を割り当て、各乾燥ノズルによる塗膜に対する乾燥強度を乾燥エリア毎に変更している。具体的には、各乾燥エリアにおいて恒率乾燥期間中の乾燥速度(恒率乾燥速度)および減率乾燥期間中の乾燥速度(減率乾燥速度)を決定することにより、乾燥工程における塗膜中の溶剤の減り方を調整している。

【0004】

ここで、恒率乾燥期間および減率乾燥期間について図6を用いてより詳細に説明する。恒率乾燥期間では、図6(a)に示すように、塗膜の表面から溶剤を蒸発させるよう塗膜を乾燥する。この際に、溶剤の乾燥速度は一定となる。また、恒率乾燥期間中は、塗膜はその大部分が液体状態であり流動しやすいため、乾燥ノズルから基材に吹き付けられる熱風の風速が大きいと、塗膜の表面が波打ってしまい、塗膜表面の質が悪くなってしまうおそれがある。このため、恒率乾燥期間中は、各乾燥ノズルによる塗膜に対する乾燥強度を小さくする必要がある。

【0005】

一方、減率乾燥期間では、図6(b)に示すように、塗膜はその大部分が固体状態となっており、この塗膜を乾燥すると当該塗膜の内部の液体が塗膜の表面に出て蒸発するようになっている。このような減率乾燥期間は、溶剤に対する乾燥速度が徐々に減少する。

【0006】

最終的な製品の品質は、基材の表面に塗布された塗膜から溶剤がどれだけ除去されたかに基づいて評価される。すなわち、塗膜に残留する溶剤の量が少なければ少ないほど高品質であると評価される。しかしながら、塗膜に残留する溶剤の量が少ない場合でも、塗膜の表面が波打ってしまう等、塗膜表面の質が悪い場合には、最終的な製品の品質も低評価となってしまう。ここで、塗膜の表面の質を良くするためには、具体的には塗膜の表面が波打ってしまうことを防止するためには、塗膜の表面が固体状態になる前に、乾燥ノズルから塗膜に吹き付けられる熱風の風速を小さくすることが必要となる。

【0007】

さて、実際の生産現場では、最終的な製品の品質を向上させるために、基材に対する塗膜の塗布速度(ライン速度)や基材に塗布された塗膜の膜厚を考慮して、生産品目ごとに乾燥装置における乾燥条件を調整している。より詳細には、乾燥装置の各乾燥エリアについて恒率乾燥期間または減率乾燥期間のうちいずれか一方の期間を割り当て、各乾燥エリアにおいて恒率乾燥期間中の乾燥速度(恒率乾燥速度)および減率乾燥期間中の乾燥速度(減率乾燥速度)を決定することにより、乾燥工程中の溶剤の減り方を調整している。ここで、前述したように、恒率乾燥期間中は塗膜の大部分が液体状態であり流動しやすいために、乾燥ノズルから塗膜に吹き付けられる熱風の風速を小さくする等、各乾燥ノズルによる塗膜に対する乾燥強度を小さくすることにより、塗膜の表面が波打ってしまうことを防止している。一方、減率乾燥期間中は塗膜の大部分が固体状態であるため、塗膜の内部から溶剤を効率的に除去すべく、各乾燥ノズルによる塗膜に対する乾燥強度を大きくしている。ここで、乾燥工程を効率的に行うためには、恒率乾燥期間中の恒率乾燥速度を適切に調整し、恒率乾燥期間の終了直後からは減率乾燥の条件で乾燥を行うことが好ましい。

【0008】

また、乾燥装置に複数の乾燥エリアを設けた場合には、各乾燥エリア間は互いの環境条件が影響し合うことを防止するために、各乾燥エリアを区画壁で区切るとともに基材が通過するのに十分な程度の極めて小さな開口部をこの区画壁に形成するようになっている。このような開口部では、大きな風速の気流が発生しやすく、製品の品質、とりわけ表面の質の不良の発生要因となることが知られている。このため、もし仮に恒率乾燥期間が複数の乾燥エリアにまたがる場合には、開口部における大きな風速の気流の影響を受けてしまい製品の品質に不良が発生してしまうおそれがある。したがって、恒率乾燥期間は1つの乾燥エリアで完結することが好ましい。

【0009】

従来の乾燥装置としては、例えば特許文献1、2等に開示されるものが知られている。特許文献1に開示される乾燥装置では、乾燥ノズル間の距離や各乾燥ノズルのスリット幅を調整することにより、乾燥初期における乾燥強度を大きくしている。しかしながら、このような乾燥方法を用いて基材上の塗膜を乾燥した場合には、前述したように、乾燥初期(恒率乾燥期間)では塗膜の大部分が液体状態であるために、塗膜の表面が波打ってしまい、塗膜表面の質が悪化してしまうという問題がある。また、特許文献2に開示される乾燥装置は、液状組成物を塗布したウエブの乾燥工程において、炉内状態(温度、湿度)をモニタリングし、液状組成物が所定の固形分になるように給気温度を調整している。しかしながら、このような乾燥装置は、湿度を検知することを要件としており、水系塗膜に使用用途が限られるという問題がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−203751号公報

【特許文献2】特開平1−261637号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、このような点を考慮してなされたものであり、基材の表面に塗布された塗膜を乾燥するにあたり、乾燥後に塗膜に残留する溶剤の量を大きく減少させることができるとともに塗膜表面の質が悪化することを防止することにより、乾燥後の塗膜の品質を良好なものとすることができる乾燥装置および乾燥方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、基材の表面に塗布された塗膜を乾燥するための乾燥装置であって、表面に塗膜が塗布された基材を搬送する搬送部と、前記搬送部による基材の搬送方向に沿って直列に設けられ、前記搬送部により搬送される基材に向かって熱風を吹き付けることにより当該基材の表面に塗布された塗膜を乾燥する複数の乾燥ノズルと、前記搬送部による基材の搬送方向に沿って直列に設けられ、前記搬送部により搬送される基材上の塗膜の表面温度を測定する複数の温度測定部と、前記各温度測定部により測定された塗膜の表面温度に基づいて、前記搬送部により搬送される基材上の塗膜に対する前記各乾燥ノズルによる乾燥強度を調整するよう前記各乾燥ノズルを制御する制御部と、を備え、前記制御部は、前記温度測定部により測定された塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度よりも大きくするよう前記各乾燥ノズルを制御することを特徴とする乾燥装置である。

【0013】

このような乾燥装置によれは、各温度測定部により測定された塗膜の表面温度に基づいて、基材上の塗膜に対する各乾燥ノズルによる乾燥強度を他の乾燥ノズルから独立して調整することができるようになっているので、一つの乾燥エリアの中で恒率乾燥期間および減率乾燥期間の両方を行うことができるようになる。この際に、温度測定部により測定された塗膜の表面温度が予め設定された設定温度以上となった場合に、基材の搬送方向におけるこの温度測定部よりも下流側にある各乾燥ノズルによる塗膜に対する乾燥強度を、当該温度測定部よりも上流側にある各乾燥ノズルによる塗膜に対する乾燥強度よりも大きくするようになっている。このようにして、各乾燥エリアについて恒率乾燥期間または減率乾燥期間のうちいずれか一方の期間を割り当てて各乾燥ノズルによる塗膜に対する乾燥強度を乾燥エリア毎に変更するような従来の方法と比較して、恒率乾燥期間が終わったらすぐに減率乾燥期間に移行することができるようになるので、乾燥装置による乾燥後に塗膜に残留する溶剤の量を大きく減少させることができるとともに塗膜表面の質が悪化することを防止することができ、このことにより、乾燥後の塗膜の品質を良好なものとすることができる。

【0014】

本発明の乾燥装置においては、前記制御部は、塗膜の表面温度が予め設定された設定温度以上となったことを測定した前記温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にするとともに、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にするよう前記各乾燥ノズルを制御するようになっていてもよい。

【0015】

本発明の乾燥装置においては、前記各乾燥ノズルは、前記搬送部により搬送される基材からの距離が変化するよう他の乾燥ノズルから独立して移動自在となっており、前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルと基材との距離を、当該温度測定部よりも上流側にある前記各乾燥ノズルと基材との距離よりも大きくするよう前記各乾燥ノズルと基材との距離を前記乾燥ノズル毎に調整するようになっていてもよい。

【0016】

あるいは、前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を他の乾燥ノズルから独立して変化させることができるようになっており、前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を前記乾燥ノズル毎に調整するようになっていてもよい。

【0017】

あるいは、前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を他の乾燥ノズルから独立して変化させることができるようになっており、前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を前記乾燥ノズル毎に調整するようになっていてもよい。

【0018】

あるいは、基材の搬送方向における前記各乾燥ノズル間の距離をそれぞれ他の乾燥ノズルから独立して変化させることができるようになっており、前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズル間の距離を、当該温度測定部よりも上流側にある前記各乾燥ノズル間の距離よりも小さくするよう基材の搬送方向における前記各乾燥ノズル間の距離を前記乾燥ノズル毎に調整するようになっていてもよい。

【0019】

本発明の乾燥装置においては、前記各温度測定部は、前記各乾燥ノズルに対して1対1で対応して設けられていてもよい。

【0020】

この際に、前記各温度測定部は、基材の搬送方向において一対の乾燥ノズルの間に配置されていてもよい。

【0021】

本発明は、基材の表面に塗布された塗膜を乾燥するための乾燥方法であって、表面に塗膜が塗布された基材を搬送する工程と、基材の搬送方向に沿って直列に設けられた複数の乾燥ノズルにより、搬送される基材に向かって熱風を吹き付けることにより当該基材の表面に塗布された塗膜を乾燥する工程と、基材の搬送方向に沿って直列に設けられた複数の温度測定部により、搬送される基材上の塗膜の表面温度を測定する工程と、を備え、前記温度測定部により測定された塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度よりも大きくすることを特徴とする乾燥方法である。

【0022】

このような乾燥方法によれは、各温度測定部により測定された塗膜の表面温度に基づいて、基材上の塗膜に対する各乾燥ノズルによる乾燥強度を他の乾燥ノズルから独立して調整することができるようになっているので、一つの乾燥エリアの中で恒率乾燥期間および減率乾燥期間の両方を行うことができるようになる。より詳細には、温度測定部により測定された塗膜の表面温度が予め設定された設定温度以上となった場合に、基材の搬送方向におけるこの温度測定部よりも下流側にある各乾燥ノズルによる塗膜に対する乾燥強度を、当該温度測定部よりも上流側にある各乾燥ノズルによる塗膜に対する乾燥強度よりも大きくするようになっている。このようにして、各乾燥エリアについて恒率乾燥期間または減率乾燥期間のうちいずれか一方の期間を割り当てて各乾燥ノズルによる塗膜に対する乾燥強度を乾燥エリア毎に変更するような従来の方法と比較して、恒率乾燥期間が終わったらすぐに減率乾燥期間に移行することができるようになるので、乾燥装置による乾燥後に塗膜に残留する溶剤の量を大きく減少させることができるとともに塗膜表面の質が悪化することを防止することができ、このことにより、乾燥後の塗膜の品質を良好なものとすることができる。

【0023】

本発明の乾燥方法においては、塗膜の表面温度が予め設定された設定温度以上となったことを測定した前記温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にするとともに、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にするようになっていてもよい。

【0024】

本発明の乾燥方法においては、前記各乾燥ノズルは、搬送される基材からの距離が変化するよう他の乾燥ノズルから独立して移動自在となっており、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルと基材との距離を、当該温度測定部よりも上流側にある前記各乾燥ノズルと基材との距離よりも大きくするよう前記各乾燥ノズルと基材との距離を前記乾燥ノズル毎に調整するようになっていてもよい。

【0025】

あるいは、前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を他の乾燥ノズルから独立して変化させることができるようになっており、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を前記乾燥ノズル毎に調整するようになっていてもよい。

【0026】

あるいは、前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を他の乾燥ノズルから独立して変化させることができるようになっており、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を前記乾燥ノズル毎に調整するようになっていてもよい。

【0027】

あるいは、基材の搬送方向における前記各乾燥ノズル間の距離をそれぞれ他の乾燥ノズルから独立して変化させることができるようになっており、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズル間の距離を、当該温度測定部よりも上流側にある前記各乾燥ノズル間の距離よりも小さくするよう基材の搬送方向における前記各乾燥ノズル間の距離を前記乾燥ノズル毎に調整するようになっていてもよい。

【発明の効果】

【0028】

本発明の乾燥装置および乾燥方法によれば、基材の表面に塗布された塗膜を乾燥するにあたり、乾燥後に塗膜に残留する溶剤の量を大きく減少させることができるとともに塗膜表面の質が悪化することを防止することにより、乾燥後の塗膜の品質を良好なものとすることができる。

【図面の簡単な説明】

【0029】

【図1】本発明の一の実施の形態による乾燥装置の構成の概略を示す概略構成図である。

【図2】図1に示す乾燥装置における第1乾燥エリアおよび第2乾燥エリアの構成の概略を示すとともにこれらの第1乾燥エリアおよび第2乾燥エリアに設けられた各温度測定器により測定された塗膜表面の温度を示す図である。

【図3】図1に示す乾燥装置における機能ブロック図である。

【図4】実施例および比較例1、2における乾燥装置の構成の概略をそれぞれ示す概略構成図である。

【図5】実施例および比較例1、2における塗膜の残留溶剤量や塗膜表面の質等を示す表である。

【図6】恒率乾燥期間および減率乾燥期間を説明するための説明図である。

【発明を実施するための形態】

【0030】

以下、図面を参照して本発明の実施の形態について説明する。図1乃至図3は、本実施の形態に係る乾燥装置を示す図である。より詳細には、図1は、本実施の形態による乾燥装置の構成の概略を示す概略構成図であり、図2は、図1に示す乾燥装置における第1乾燥エリアおよび第2乾燥エリアの構成の概略を示すとともにこれらの第1乾燥エリアおよび第2乾燥エリアに設けられた各温度測定器により測定された塗膜表面の温度を示す図である。また、図3は、図1に示す乾燥装置における機能ブロック図である。

【0031】

図1に示すように、本実施の形態による乾燥装置10は、炉長2mの乾燥炉が直列に5台連なったものから構成されており、各乾燥炉内にはそれぞれ乾燥エリア(第1乾燥エリア10a、第2乾燥エリア10b、・・・、第5乾燥エリア10e)が形成されている。また、各乾燥エリア10a、10b、・・・、10eにはそれぞれ複数のガイドロール20が直列に配設されている。また、図3に示すように、乾燥装置10には搬送部21(図1では図示せず)が設けられており、塗膜が塗布された基材Wは、各乾燥エリアにおいて複数のガイドロール20上で搬送部21により搬送されるようになっている。

【0032】

基材WとしてはPETフィルムが用いられるようになっており、この基材Wには、メチルエチルケトンが95質量%、固形分が5質量%である塗布液が塗膜として塗布されるようになっている。

【0033】

乾燥装置10における各乾燥エリアについて、第1乾燥エリア10aおよび第2乾燥エリア10bを代表して図2により説明する。

【0034】

図2に示すように、各乾燥エリア10a、10bには、基材Wの搬送方向に沿って8つの乾燥ノズル22が等間隔で直列に設けられている。各乾燥ノズル22は、ガイドロール20上で搬送される基材Wに向かって熱風を吹き付けることにより当該基材Wの表面に塗布された塗膜を乾燥するようになっている。各乾燥ノズル22は、ガイドロール20上で搬送される基材Wからの距離が変化するよう、他の乾燥ノズル22から独立して図1における上下方向に移動自在となっている。

【0035】

また、図2に示すように、各乾燥エリア10a、10bには、基材Wの搬送方向に沿って8つの温度測定器24が等間隔で直列に設けられている。各温度測定器24は、ガイドロール20上で搬送される基材W上の塗膜の表面温度を測定するようになっている。より詳細には、各温度測定器24は、例えば放射温度計やサーモグラフィー等から構成されている。また、各温度測定器24は、各乾燥ノズル22に対して1対1で対応して設けられている。この際に、各温度測定器24は、基材Wの搬送方向において一対の乾燥ノズル22の間に配置されている。

【0036】

また、本実施の形態の乾燥装置10では、各温度測定器24により測定された塗膜の表面温度に基づいて、ガイドロール20上で搬送される基材W上の塗膜に対する各乾燥ノズル22による乾燥強度を調整するよう各乾燥ノズル22を制御する制御部30が設けられている。図3に示すように、制御部30は、搬送部21、各乾燥ノズル22および各温度測定器24にそれぞれ接続されており、各温度測定器24により測定された塗膜の表面温度に係る情報が制御部30に送られるとともに、制御部30は搬送部21や各乾燥ノズル22に指令を送ることによりこれらの搬送部21や各乾燥ノズル22を制御するようになっている。

【0037】

制御部30は、温度測定器24により測定された塗膜の表面温度が予め設定された設定温度以上となった場合には、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22による塗膜に対する乾燥強度を、当該温度測定器24よりも上流側にある各乾燥ノズル22による塗膜に対する乾燥強度よりも大きくするよう各乾燥ノズル22を制御する。ここで、「乾燥強度」とは、単位面積あたりの塗膜に与えられる熱量のことをいい、この熱量が大きければ大きいほど塗膜が乾燥しやすくなる。「乾燥強度」は、単位面積当たりの塗膜の温度が1℃上昇するのに1秒あたりどれくらいの熱風のカロリーが必要であるかを示す指標である伝熱係数に置き換えることもできる。また、この際に、制御部30は、塗膜の表面温度が予め設定された設定温度以上となったことを測定した温度測定器24よりも下流側にある各乾燥ノズル22による塗膜に対する乾燥強度を均一にするとともに、この温度測定器24よりも上流側にある各乾燥ノズル22による塗膜に対する乾燥強度を均一にするよう各乾燥ノズル22を制御する。

【0038】

図1に示すような構成の乾燥装置10では、制御部30は、温度測定器24による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22と基材Wとの距離を、当該温度測定器24よりも上流側にある各乾燥ノズル22と基材Wとの距離よりも大きくするよう、各乾燥ノズル22と基材Wとの距離を乾燥ノズル22毎に調整するようになっている。このような制御内容について図2を用いてより詳細に説明する。この例では、設定温度として例えば80℃が設定されている。

【0039】

第1乾燥エリア10aにおいて、直列に配設された8つの乾燥ノズル22のうち、基材Wの搬送方向において上流側から数えて1番目〜4番目の乾燥ノズル22により熱風が吹き付けられる箇所については、塗膜の表面温度は概ね20℃前後となっている。このような第1乾燥エリア10aにおける上流側から数えて1番目〜4番目の乾燥ノズル22により熱風が吹き付けられる箇所は恒率乾燥期間とみなされ、溶剤の乾燥速度は一定となる。このような恒率乾燥期間中は、塗膜はその大部分が液体状態であり流動しやすいため、もし仮に各乾燥ノズル22から基材Wに吹き付けられる熱風の風速が大きいと、塗膜が崩れてしまうおそれがある。このため、恒率乾燥期間中は、各乾燥ノズル22を基材Wからできるだけ遠ざけるようにし、各乾燥ノズル22による塗膜に対する乾燥強度が小さくなるようにする。

【0040】

一方、第1乾燥エリア10aにおける上流側から数えて5番目の乾燥ノズル22に対応する温度測定器24により測定された塗膜の表面温度が例えば100℃となった場合には、上流側から数えて5番目の乾燥ノズル22およびこの乾燥ノズル22よりも下流側にある全ての乾燥ノズル22を下方に移動させ、これらの乾燥ノズル22と基材Wとの距離を小さくする。塗膜の表面温度が予め設定された設定温度(例えば80℃)以上となったことを測定した、第1乾燥エリア10aにおける上流側から数えて5番目の乾燥ノズル22よりも下流側の箇所は減率乾燥期間とみなされ、溶剤の乾燥速度は徐々に減少する。このような減率乾燥期間では、塗膜はその大部分が固体状態となっており、この塗膜を乾燥すると当該塗膜の内部の液体が塗膜の表面に出て蒸発する。減率乾燥期間中は塗膜の大部分が固体状態であるため、塗膜の内部から溶剤を効率的に除去すべく、各乾燥ノズル22と基材Wとの距離を小さくすることにより、各乾燥ノズル22による塗膜に対する乾燥強度を大きくしている。

【0041】

各乾燥ノズル22と基材Wとの距離について更に詳細に説明すると、恒率乾燥期間(第1乾燥エリア10aにおける上流側から数えて1番目〜4番目の乾燥ノズル22により熱風が吹き付けられる箇所)では、各乾燥ノズル22と基材Wとの距離は25.0cmで均一となる。一方、減率乾燥期間(第1乾燥エリア10aにおける上流側から数えて5番目の乾燥ノズル22よりも下流側の箇所)では、各乾燥ノズル22と基材Wとの距離は1.0cmで均一となる。このことにより、恒率乾燥期間では、伝熱係数(単位面積当たりの塗膜の温度が1℃上昇するのに1秒あたりどれくらいの熱風のカロリーが必要であるかを示す指標)は0.07cal/(cm2・s・K)となり、減率乾燥期間では、伝熱係数は0.16cal/(cm2・s・K)となる。

【0042】

このように、第1乾燥エリア10aにおいて各乾燥ノズル22がそれぞれ他の乾燥ノズル22から独立して動作を行うことにより、一つの乾燥エリアの中で恒率乾燥期間および減率乾燥期間の両方が行われるようになる。

【0043】

以上のように本実施の形態の乾燥装置10および乾燥方法によれは、各温度測定器24により測定された塗膜の表面温度に基づいて、基材W上の塗膜に対する各乾燥ノズル22による乾燥強度を他の乾燥ノズル22から独立して調整することができるようになっているので、一つの乾燥エリアの中で恒率乾燥期間および減率乾燥期間の両方を行うことができるようになる。このため、各乾燥エリアについて恒率乾燥期間または減率乾燥期間のうちいずれか一方の期間を割り当て、各乾燥ノズルによる塗膜に対する乾燥強度を乾燥エリア毎に変更するような従来の方法と比較して、恒率乾燥期間が終わったらすぐに減率乾燥期間に移行することができるようになるので、乾燥装置10による乾燥後に塗膜に残留する溶剤の量を大きく減少させることができるとともに塗膜表面の質が悪化することを防止することができ、このことにより、乾燥後の塗膜の品質を良好なものとすることができる。本実施の形態では、このような動作は、温度測定器24により測定された塗膜の表面温度が予め設定された設定温度以上となった場合に、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22による塗膜に対する乾燥強度を、当該温度測定器24よりも上流側にある各乾燥ノズル22による塗膜に対する乾燥強度よりも大きくすることにより行われるようになっている。

【0044】

また、本実施の形態の乾燥装置10および乾燥方法によれは、塗膜の表面温度が予め設定された設定温度以上となったことを測定した温度測定器24よりも下流側にある各乾燥ノズル22による塗膜に対する乾燥強度を均一にするとともに、当該温度測定器24よりも上流側にある各乾燥ノズル22による塗膜に対する乾燥強度を均一にするようになっている。具体的には、図2に示すような例において、第1乾燥エリア10aにおける上流側から数えて5番目の温度測定器24により、塗膜の表面温度が予め設定された設定温度以上となったことが測定されるが、恒率乾燥期間(第1乾燥エリア10aにおける上流側から数えて1番目〜4番目の乾燥ノズル22により熱風が吹き付けられる箇所)では、各乾燥ノズル22と基材Wとの距離は25.0cmで均一となり、一方、減率乾燥期間(第1乾燥エリア10aにおける上流側から数えて5番目の乾燥ノズル22よりも下流側の箇所)では、各乾燥ノズル22と基材Wとの距離は1.0cmで均一となる。

【0045】

また、本実施の形態の乾燥装置10および乾燥方法によれは、温度測定器24による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22と基材Wとの距離を、当該温度測定器24よりも上流側にある各乾燥ノズル22と基材Wとの距離よりも大きくするよう各乾燥ノズル22と基材Wとの距離を乾燥ノズル22毎に調整するようになっている。

【0046】

なお、本発明による乾燥装置および乾燥方法は、上記の態様に限定されるものではなく、様々の変更を加えることができる。

【0047】

例えば、各乾燥ノズル22による塗膜に対する乾燥強度を変更する方法として、各乾燥ノズル22と基材Wとの間の距離を変更するような方法に限定されることはない。第1の変形例として、各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の風量を他の乾燥ノズル22から独立して変化させることができるようになっており、制御部30は、温度測定器24による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の風量を、当該温度測定器24よりも上流側にある各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の風量よりも大きくするよう各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の風量を乾燥ノズル22毎に調整するようになっていてもよい。

【0048】

また、第2の変形例として、各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の温度を他の乾燥ノズル22から独立して変化させることができるようになっており、制御部30は、温度測定器24による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の温度を、当該温度測定器24よりも上流側にある各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の温度よりも大きくするよう各乾燥ノズル22により基材Wに向かって吹き付けられる熱風の温度を乾燥ノズル22毎に調整するようになっていてもよい。

【0049】

また、第3の変形例として、各乾燥ノズル22は基材Wの搬送方向に沿って(図1等の左右方向に)移動自在となっており、基材Wの搬送方向における各乾燥ノズル22間の距離をそれぞれ他の乾燥ノズル22から独立して変化させることができるようになっており、制御部30は、温度測定器24による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22間の距離を、当該温度測定器24よりも上流側にある各乾燥ノズル22間の距離よりも小さくするよう基材Wの搬送方向における各乾燥ノズル22間の距離を乾燥ノズル22毎に調整するようになっていてもよい。

【0050】

上述したような第1〜第3の変形例による方法でも、各乾燥ノズル22と基材Wとの間の距離を変更するような方法と同様に、各温度測定器24により測定された塗膜の表面温度に基づいて、基材W上の塗膜に対する各乾燥ノズル22による乾燥強度を他の乾燥ノズル22から独立して調整することができるようになる。より詳細には、第1〜第3の変形例による方法でも、温度測定器24により測定された塗膜の表面温度が予め設定された設定温度以上となった場合に、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22による塗膜に対する乾燥強度が、当該温度測定器24よりも上流側にある各乾燥ノズル22による塗膜に対する乾燥強度よりも大きくなる。このようにして、第1〜第3の変形例による方法でも、一つの乾燥エリアの中で恒率乾燥期間および減率乾燥期間の両方を行うことができるようになる。このため、各乾燥エリアについて恒率乾燥期間または減率乾燥期間のうちいずれか一方の期間を割り当て、各乾燥ノズルによる塗膜に対する乾燥強度を乾燥エリア毎に変更するような従来の方法と比較して、恒率乾燥期間が終わったらすぐに減率乾燥期間に移行することができるようになるので、乾燥装置10による乾燥後に塗膜に残留する溶剤の量を大きく減少させることができるとともに塗膜表面の質が悪化することを防止することができ、このことにより、乾燥後の塗膜の品質を良好なものとすることができる。

【実施例】

【0051】

次に、図1乃至図3に示すような構成からなる乾燥装置10の実施例および比較例について図4および図5を用いて説明する。実施例では、乾燥装置10に設けられた制御部30により、温度測定器24による塗膜の表面温度が予め設定された設定温度以上となった場合に、基材Wの搬送方向におけるこの温度測定器24よりも下流側にある各乾燥ノズル22と基材Wとの距離を、当該温度測定器24よりも上流側にある各乾燥ノズル22と基材Wとの距離よりも大きくするよう、各乾燥ノズル22と基材Wとの距離を乾燥ノズル22毎に調整するようにした。本実施例では、80℃を設定温度として設定した。

【0052】

このような実施例によれば、第1乾燥エリア10aにおいて、直列に配設された8つの乾燥ノズル22のうち、基材Wの搬送方向において上流側から数えて1番目〜4番目の乾燥ノズル22により熱風が吹き付けられる箇所については、塗膜の表面温度は概ね20℃前後であった。一方、第1乾燥エリア10aにおける上流側から数えて5番目の乾燥ノズル22に対応する温度測定器24により測定された塗膜の表面温度が例えば100℃となった。このため、第1乾燥エリア10aにおける上流側から数えて1番目〜4番目の乾燥ノズル22により熱風が吹き付けられる箇所では、各乾燥ノズル22と基材Wとの距離を25.0cmで均一とし、一方、第1乾燥エリア10aにおける上流側から数えて5番目の乾燥ノズル22よりも下流側の箇所および第2乾燥エリア10bでは、各乾燥ノズル22と基材Wとの距離を1.0cmで均一とした。このことにより、第1乾燥エリア10aにおける上流側から数えて1番目〜4番目の乾燥ノズル22により熱風が吹き付けられる箇所では乾燥強度が比較的小さくなり、第1乾燥エリア10aにおける上流側から数えて5番目の乾燥ノズル22よりも下流側の箇所および第2乾燥エリア10bでは乾燥強度が比較的大きくなった。

【0053】

図5に示すように、実施例では、乾燥後の塗膜における残留溶剤量は0.75g/m2となった。また、塗膜表面の質も良好であった。

【0054】

次に、比較例1について説明する。比較例1では、第1乾燥エリア10aに恒率乾燥期間を割り当て、第2乾燥エリア10bに減率乾燥期間を割り当て、各乾燥ノズル22による塗膜に対する乾燥強度を乾燥エリア毎に変更するようにした。すなわち、第1乾燥エリア10aでは、各乾燥ノズル22による塗膜に対する乾燥強度を比較的大きくし、第2乾燥エリア10bでは、各乾燥ノズル22による塗膜に対する乾燥強度を比較的小さくした。

【0055】

図5に示すように、比較例1では、乾燥後の塗膜における残留溶剤量は0.80g/m2となり、実施例よりも残留溶剤量が多くなった。前述したように、最終的な製品の品質は、基材Wの表面に塗布された塗膜から溶剤がどれだけ除去されたかに基づいて評価されるため、比較例1による乾燥後の塗膜は、実施例による乾燥後の塗膜よりも品質が劣っているといえる。なお、比較例1においては、塗膜表面の質は良好であった。

【0056】

次に、比較例2について説明する。比較例2では、第1乾燥エリア10aおよび第2乾燥エリア10bに減率乾燥期間をそれぞれ割り当て、恒率乾燥期間は設けないようにした。すなわち、第1乾燥エリア10aおよび第2乾燥エリア10bの両方において、各乾燥ノズル22による塗膜に対する乾燥強度を比較的大きくした。

【0057】

図5に示すように、比較例2では、乾燥後の塗膜における残留溶剤量は0.93g/m2となり、実施例よりも残留溶剤量が多くなった。比較例2に示すように乾燥初期の乾燥強度が大きい場合には、塗膜表面の溶剤蒸発が促進される一方、塗膜内部の溶剤移動が間に合わず、結果として塗膜表面のみが乾燥してしまい塗膜内部に残留した溶剤が乾燥しにくくなる。これは、俗に「皮張り」と呼ばれる現象であり、乾燥条件としては大きな乾燥強度を与えているにもかかわらず残留溶剤量が増えてしまう。このように、比較例2では乾燥初期の乾燥強度が大きい結果、この「皮張り」現象が発生してしまい、残留溶剤量が増加したと考えられる。

【0058】

また、比較例1においては、塗膜表面の質が良好ではなかった。これは、恒率乾燥期間を設けず、第1乾燥エリア10aの最初から減率乾燥期間となったため、塗膜の大部分が液体状態であり流動しやすいときに、乾燥ノズルから基材Wに吹き付けられる熱風の風速が大きくなってしまい、塗膜の表面が波打ってしまうためである。

【0059】

このように、各乾燥エリア10a、10bについて恒率乾燥期間または減率乾燥期間のうちいずれか一方の期間を割り当て、各乾燥ノズル22による塗膜に対する乾燥強度を乾燥エリア毎に変更するような比較例1、2と比べて、実施例によれば、一つの乾燥エリア(第1乾燥エリア10a)の中で恒率乾燥期間および減率乾燥期間の両方を行うことができるため、恒率乾燥期間が終わったらすぐに減率乾燥期間に移行することができるようになり、乾燥装置10による乾燥後に塗膜に残留する溶剤の量を大きく減少させることができるとともに塗膜表面の質が悪化することを防止することができ、このことにより、乾燥後の塗膜の品質を良好なものとすることができることがわかった。

【符号の説明】

【0060】

10 乾燥装置

10a 第1乾燥エリア

10b 第2乾燥エリア

10e 第5乾燥エリア

20 ガイドロール

21 搬送部

22 乾燥ノズル

24 温度測定器

30 制御部

【特許請求の範囲】

【請求項1】

基材の表面に塗布された塗膜を乾燥するための乾燥装置であって、

表面に塗膜が塗布された基材を搬送する搬送部と、

前記搬送部による基材の搬送方向に沿って直列に設けられ、前記搬送部により搬送される基材に向かって熱風を吹き付けることにより当該基材の表面に塗布された塗膜を乾燥する複数の乾燥ノズルと、

前記搬送部による基材の搬送方向に沿って直列に設けられ、前記搬送部により搬送される基材上の塗膜の表面温度を測定する複数の温度測定部と、

前記各温度測定部により測定された塗膜の表面温度に基づいて、前記搬送部により搬送される基材上の塗膜に対する前記各乾燥ノズルによる乾燥強度を調整するよう前記各乾燥ノズルを制御する制御部と、

を備え、

前記制御部は、前記温度測定部により測定された塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度よりも大きくするよう前記各乾燥ノズルを制御することを特徴とする乾燥装置。

【請求項2】

前記制御部は、塗膜の表面温度が予め設定された設定温度以上となったことを測定した前記温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にするとともに、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にするよう前記各乾燥ノズルを制御することを特徴とする請求項1記載の乾燥装置。

【請求項3】

前記各乾燥ノズルは、前記搬送部により搬送される基材からの距離が変化するよう他の乾燥ノズルから独立して移動自在となっており、

前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルと基材との距離を、当該温度測定部よりも上流側にある前記各乾燥ノズルと基材との距離よりも大きくするよう前記各乾燥ノズルと基材との距離を前記乾燥ノズル毎に調整することを特徴とする請求項1または2記載の乾燥装置。

【請求項4】

前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を他の乾燥ノズルから独立して変化させることができるようになっており、

前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を前記乾燥ノズル毎に調整することを特徴とする請求項1または2記載の乾燥装置。

【請求項5】

前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を他の乾燥ノズルから独立して変化させることができるようになっており、

前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を前記乾燥ノズル毎に調整することを特徴とする請求項1または2記載の乾燥装置。

【請求項6】

基材の搬送方向における前記各乾燥ノズル間の距離をそれぞれ他の乾燥ノズルから独立して変化させることができるようになっており、

前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズル間の距離を、当該温度測定部よりも上流側にある前記各乾燥ノズル間の距離よりも小さくするよう基材の搬送方向における前記各乾燥ノズル間の距離を前記乾燥ノズル毎に調整することを特徴とする請求項1または2記載の乾燥装置。

【請求項7】

前記各温度測定部は、前記各乾燥ノズルに対して1対1で対応して設けられていることを特徴とする請求項1乃至6のいずれか一項に記載の乾燥装置。

【請求項8】

前記各温度測定部は、基材の搬送方向において一対の乾燥ノズルの間に配置されていることを特徴とする請求項7記載の乾燥装置。

【請求項9】

基材の表面に塗布された塗膜を乾燥するための乾燥方法であって、

表面に塗膜が塗布された基材を搬送する工程と、

基材の搬送方向に沿って直列に設けられた複数の乾燥ノズルにより、搬送される基材に向かって熱風を吹き付けることにより当該基材の表面に塗布された塗膜を乾燥する工程と、

基材の搬送方向に沿って直列に設けられた複数の温度測定部により、搬送される基材上の塗膜の表面温度を測定する工程と、

を備え、

前記温度測定部により測定された塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度よりも大きくすることを特徴とする乾燥方法。

【請求項10】

塗膜の表面温度が予め設定された設定温度以上となったことを測定した前記温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にするとともに、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にすることを特徴とする請求項9記載の乾燥方法。

【請求項11】

前記各乾燥ノズルは、搬送される基材からの距離が変化するよう他の乾燥ノズルから独立して移動自在となっており、

前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルと基材との距離を、当該温度測定部よりも上流側にある前記各乾燥ノズルと基材との距離よりも大きくするよう前記各乾燥ノズルと基材との距離を前記乾燥ノズル毎に調整することを特徴とする請求項9または10記載の乾燥方法。

【請求項12】

前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を他の乾燥ノズルから独立して変化させることができるようになっており、

前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を前記乾燥ノズル毎に調整することを特徴とする請求項9または10記載の乾燥方法。

【請求項13】

前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を他の乾燥ノズルから独立して変化させることができるようになっており、

前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を前記乾燥ノズル毎に調整することを特徴とする請求項9または10記載の乾燥方法。

【請求項14】

基材の搬送方向における前記各乾燥ノズル間の距離をそれぞれ他の乾燥ノズルから独立して変化させることができるようになっており、

前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズル間の距離を、当該温度測定部よりも上流側にある前記各乾燥ノズル間の距離よりも小さくするよう基材の搬送方向における前記各乾燥ノズル間の距離を前記乾燥ノズル毎に調整することを特徴とする請求項9または10記載の乾燥方法。

【請求項1】

基材の表面に塗布された塗膜を乾燥するための乾燥装置であって、

表面に塗膜が塗布された基材を搬送する搬送部と、

前記搬送部による基材の搬送方向に沿って直列に設けられ、前記搬送部により搬送される基材に向かって熱風を吹き付けることにより当該基材の表面に塗布された塗膜を乾燥する複数の乾燥ノズルと、

前記搬送部による基材の搬送方向に沿って直列に設けられ、前記搬送部により搬送される基材上の塗膜の表面温度を測定する複数の温度測定部と、

前記各温度測定部により測定された塗膜の表面温度に基づいて、前記搬送部により搬送される基材上の塗膜に対する前記各乾燥ノズルによる乾燥強度を調整するよう前記各乾燥ノズルを制御する制御部と、

を備え、

前記制御部は、前記温度測定部により測定された塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度よりも大きくするよう前記各乾燥ノズルを制御することを特徴とする乾燥装置。

【請求項2】

前記制御部は、塗膜の表面温度が予め設定された設定温度以上となったことを測定した前記温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にするとともに、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にするよう前記各乾燥ノズルを制御することを特徴とする請求項1記載の乾燥装置。

【請求項3】

前記各乾燥ノズルは、前記搬送部により搬送される基材からの距離が変化するよう他の乾燥ノズルから独立して移動自在となっており、

前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルと基材との距離を、当該温度測定部よりも上流側にある前記各乾燥ノズルと基材との距離よりも大きくするよう前記各乾燥ノズルと基材との距離を前記乾燥ノズル毎に調整することを特徴とする請求項1または2記載の乾燥装置。

【請求項4】

前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を他の乾燥ノズルから独立して変化させることができるようになっており、

前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を前記乾燥ノズル毎に調整することを特徴とする請求項1または2記載の乾燥装置。

【請求項5】

前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を他の乾燥ノズルから独立して変化させることができるようになっており、

前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を前記乾燥ノズル毎に調整することを特徴とする請求項1または2記載の乾燥装置。

【請求項6】

基材の搬送方向における前記各乾燥ノズル間の距離をそれぞれ他の乾燥ノズルから独立して変化させることができるようになっており、

前記制御部は、前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズル間の距離を、当該温度測定部よりも上流側にある前記各乾燥ノズル間の距離よりも小さくするよう基材の搬送方向における前記各乾燥ノズル間の距離を前記乾燥ノズル毎に調整することを特徴とする請求項1または2記載の乾燥装置。

【請求項7】

前記各温度測定部は、前記各乾燥ノズルに対して1対1で対応して設けられていることを特徴とする請求項1乃至6のいずれか一項に記載の乾燥装置。

【請求項8】

前記各温度測定部は、基材の搬送方向において一対の乾燥ノズルの間に配置されていることを特徴とする請求項7記載の乾燥装置。

【請求項9】

基材の表面に塗布された塗膜を乾燥するための乾燥方法であって、

表面に塗膜が塗布された基材を搬送する工程と、

基材の搬送方向に沿って直列に設けられた複数の乾燥ノズルにより、搬送される基材に向かって熱風を吹き付けることにより当該基材の表面に塗布された塗膜を乾燥する工程と、

基材の搬送方向に沿って直列に設けられた複数の温度測定部により、搬送される基材上の塗膜の表面温度を測定する工程と、

を備え、

前記温度測定部により測定された塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度よりも大きくすることを特徴とする乾燥方法。

【請求項10】

塗膜の表面温度が予め設定された設定温度以上となったことを測定した前記温度測定部よりも下流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にするとともに、当該温度測定部よりも上流側にある前記各乾燥ノズルによる塗膜に対する乾燥強度を均一にすることを特徴とする請求項9記載の乾燥方法。

【請求項11】

前記各乾燥ノズルは、搬送される基材からの距離が変化するよう他の乾燥ノズルから独立して移動自在となっており、

前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルと基材との距離を、当該温度測定部よりも上流側にある前記各乾燥ノズルと基材との距離よりも大きくするよう前記各乾燥ノズルと基材との距離を前記乾燥ノズル毎に調整することを特徴とする請求項9または10記載の乾燥方法。

【請求項12】

前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を他の乾燥ノズルから独立して変化させることができるようになっており、

前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の風量を前記乾燥ノズル毎に調整することを特徴とする請求項9または10記載の乾燥方法。

【請求項13】

前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を他の乾燥ノズルから独立して変化させることができるようになっており、

前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を、当該温度測定部よりも上流側にある前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度よりも大きくするよう前記各乾燥ノズルにより基材に向かって吹き付けられる熱風の温度を前記乾燥ノズル毎に調整することを特徴とする請求項9または10記載の乾燥方法。

【請求項14】

基材の搬送方向における前記各乾燥ノズル間の距離をそれぞれ他の乾燥ノズルから独立して変化させることができるようになっており、

前記温度測定部による塗膜の表面温度が予め設定された設定温度以上となった場合には、基材の搬送方向におけるこの温度測定部よりも下流側にある前記各乾燥ノズル間の距離を、当該温度測定部よりも上流側にある前記各乾燥ノズル間の距離よりも小さくするよう基材の搬送方向における前記各乾燥ノズル間の距離を前記乾燥ノズル毎に調整することを特徴とする請求項9または10記載の乾燥方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−108648(P2013−108648A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−252882(P2011−252882)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]