予備圧縮された三次元構造体、その製造方法および乗り物用クッション

【課題】 繰り返し圧縮を受けても硬さの低下が起こりにくくなるように改良された予備圧縮された三次元構造体を提供することを主要な目的とする。

【解決手段】 繊維と繊維の交点がバインダー樹脂で結着されてなる三次元構造体1を準備する。三次元構造体1に対して、厚み部分の全体にわたって、厚み部分1aの硬さが平均化されるように、硬さ取りを施す。三次元構造体1の厚み部分を厚み方向に圧縮する。三次元構造体1の厚み部分1aを圧縮した状態で、三次元構造体1の厚み部分1aを被覆部材2で被覆し、予備圧縮された三次元構造体3を得る。予備圧縮された三次元構造体3は、厚み方向に前もって圧縮されており、かつ、比較的外れ易い結着点が予め外されているので、その後さらに、厚み方向に繰り返し圧縮を受けても、硬さの低下は起こりにくい。

【解決手段】 繊維と繊維の交点がバインダー樹脂で結着されてなる三次元構造体1を準備する。三次元構造体1に対して、厚み部分の全体にわたって、厚み部分1aの硬さが平均化されるように、硬さ取りを施す。三次元構造体1の厚み部分を厚み方向に圧縮する。三次元構造体1の厚み部分1aを圧縮した状態で、三次元構造体1の厚み部分1aを被覆部材2で被覆し、予備圧縮された三次元構造体3を得る。予備圧縮された三次元構造体3は、厚み方向に前もって圧縮されており、かつ、比較的外れ易い結着点が予め外されているので、その後さらに、厚み方向に繰り返し圧縮を受けても、硬さの低下は起こりにくい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は一般に繊維の三次元構造体に関するものであり、より特定的には、繰り返し圧縮を受けても、硬さの低下が起こりにくくなるように改良された、予備圧縮された三次元構造体に関する。この発明はまた、そのような予備圧縮された三次元構造体の製造方法に関する。この発明はさらに、そのような予備圧縮された三次元構造体を用いた乗り物用クッションに関する。

【背景技術】

【0002】

繊維の三次元構造体は、腰掛けのクッション部材等に使用される。従来より存在する、綿、羊毛、羽毛等の天然素材やアクリル、ポリエステル、ガラス繊維、炭素繊維等の人造繊維で形成した単なる繊維弾性体は、圧縮反発性に乏しく、また、着席・尻ずれの繰り返し使用により繊維が移動して偏在化する現象が起き、へたりやすいという問題があった。特許文献1には、この問題点を解決させた繊維弾性体が開示されている。

【0003】

図7を参照して、特許文献1に開示された繊維弾性体51は、繊維集合体52と、繊維集合体52を包む保護シートとしての表生地53と、表生地53を繊維集合体52の着座面に接着する接着剤54とから構成され、繊維集合体52と表生地53とがまとめてキルティング糸55でキルティング加工(刺し縫い)されている。この構成によれば、繊維集合体52が接着剤で表生地53に固定されるとともにキルティング糸55で区分されるため、繊維集合体52の繊維が移動して偏在化する現象を緩和し、へたりを減少させることができる。また、キルティング糸55が繊維弾性体51の圧縮反発力を高めて座り心地を良くし、表生地53が、着座・離座時における繊維集合体52の空気の給排速度を規制する効果もある。

【0004】

【特許文献1】特開平10−155602号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前述の如く構成すると、繊維集合体52の繊維が移動して偏在化する現象を緩和することはできる。しかしながら、特に炭素繊維にバインダー樹脂を付与した繊維弾性体において、繰り返し圧縮することによる硬さ低下を防止することはできなかった。このような繰り返し圧縮による硬さ低下は、繊維弾性体を腰掛けのクッション等に使用した場合、クッション使用中、底付き感を感じさせ、座り心地を悪くするものであった。

【0006】

このような繰り返し圧縮による繊維弾性体の特性の変化は、繊維同士を結着している結着点(バインド)が外れるために起こると考えられる。繊維弾性体は結着点が外れることによって繊維原料(ウエブ)に近づこうとする。その際、硬さが低下するのである。

【0007】

それゆえにこの発明の目的は、繰り返し圧縮を受けても硬さの低下が起こりにくくなるように改良された、予備圧縮された三次元構造体を提供することにある。

【0008】

この発明の他の目的は、そのような予備圧縮された三次元構造体の製造方法を提供することにある。

【0009】

この発明のさらに他の目的は、そのような予備圧縮された三次元構造体を用いた乗り物用のクッションを提供することにある。

【課題を解決するための手段】

【0010】

本発明にかかる予備圧縮された三次元構造体は、繊維と繊維の交点がバインダー樹脂(熱融着性繊維を含む)で結着された結着点を有する三次元構造体を備える。上記三次元構造体の厚み部分は、厚み方向に圧縮されており、かつ該厚み部分の硬さは、厚み部分の全体にわたって平均化されている。さらに上記厚み部分の厚み方向の膨張が拘束されている。

【0011】

この発明によれば、上記三次元構造体の厚み部分は、厚み方向に前もって圧縮されており、かつ、該厚み部分の硬さを、厚み部分の全体にわたって平均化することにより、比較的外れ易い結着点が予め外されている。そのため、その後さらに、厚み方向に繰り返し圧縮を受けても、硬さの低下は起こりにくくなる。

【0012】

三次元構造体を組成する繊維としては、天然繊維や人造繊維(半合成繊維を含む)、あるいはこれらの混合物、通常の天然繊維や人造繊維に物理的、化学的処理を加えたものなど広範な繊維が使用できる。具体的には、天然繊維としては例えば綿、麻、羊毛などが使用でき、人造繊維としては例えばアクリル繊維、アラミド繊維、ポリエステル繊維、ガラス繊維、炭素繊維等が使用できる。なお、三次元構造体は、1種類の繊維で組成されたものであってもよく、2種類以上の混合物で組成されていてもよい。

【0013】

但し、三次元構造体を組成する繊維としては、弾性反発力の強いものがよく、好ましくは防災性に優れた難燃性または不燃性の繊維がよい。このような繊維としては、例えばアラミド繊維、ポリエステル繊維、ガラス繊維、炭素繊維等が例示できる。また、圧縮反発性(クッション性)、繰り返し使用性(耐へたり性)及び防災性が要求される場合には、三次元構造体として、ポリエステル繊維または炭素繊維を用い、繊維相互の交点をバインダー樹脂(結着剤)等で結着して三次元的なネットワーク構造を形成させてなるものがよく、このうち、特に炭素繊維を主繊維とする(繊維素材のうち50重量%以上が炭素繊維である)とする三次元構造体(以下炭素繊維三次元構造体)が好適に使用できる。なお、炭素繊維三次元構造体のみを用いて三次元構造体を構成してもよいが、炭素繊維三次元構造体と他の素材からなる三次元構造体および/または他の線状繊維集合物とを組み合わせて三次元構造体を構成してもよい。また、種類の異なる三次元構造体を重ね合わせたものであってもよい。

【0014】

上記三次元構造体は、嵩密度を20〜40Kg/m3、最大荷重を100gf/cm2(9.8kPa)としたときの圧縮硬さLCを0.7〜0.8、圧縮回復率RCを65%以上、25%圧縮時応力に対する65%圧縮時応力の比を10以上、1回圧縮残留歪率を10%以下、8万回圧縮後残留歪率を10%以下としたときに、一層人間にとって好適な圧縮反発性とすることができ、また充分な軽量性と優れた繰り返し使用性を確保できる。

【0015】

これらの各物性値は、次のように定義されるものである。すなわち、圧縮硬さLCは、無荷重時の厚みを初期厚みとし、最大荷重100gf/cm2(9.8kPa)まで圧縮するのに要する仕事エネルギーを、荷重−歪曲線が線形(一直線)に変化した場合に要する仕事エネルギーで割った値をいう。圧縮回復率RCは、最大荷重を100gf/cm2(9.8kPa)まで圧縮するのに要したエネルギーで、圧縮状態から無荷重の状態に戻るまでの回復過程におけるエネルギー量を割り、これに100を掛けた値をいう。圧縮時応力比は、25%圧縮した時の応力で、65%圧縮した時の応力を割った値をいう。1回圧縮残留歪率は、室温にて初期厚みM0の50%まで圧縮し、この状態を40時間保持した後徐荷し、30分後の厚みM1を測定し、(1−M1/M0)×100から算出した値をいう。8万回圧縮後残留歪率は、室温にて初期厚みM0の50%まで圧縮した後、復元させるというサイクルを8万回繰り返し、8万回後の変位量(M∞)を求め、(1−M∞/M0)×100から算出した値である。但し、以上の各物性値のうちLC,RCは10cm2の円形の試料を用い、また圧縮応力比、1回圧縮残留歪率、8万回圧縮後残留歪率は50mm×50mm角形試料を用いて測定したものである。

【0016】

炭素繊維の種類は限定されない。例えばポリアクリロニトリル、フェノール樹脂、レーヨンなどの高分子、石油ピッチ、石炭ピッチなどのピッチを原料とし、炭化または黒鉛化された炭素繊維を使用できる。特に、ピッチ系炭素繊維は、強制加熱下での発生ガスの毒性が低い。また、炭素繊維が巻縮繊維(好ましくは繊維全体の50〜100重量%が巻縮繊維)であると、炭素繊維自体の弾性を利用し、小さな嵩密度(軽量)で強い反発圧縮力が得られやすい。巻縮繊維の繊維長は、0.1cm〜10cmが好ましい。

【0017】

バインダー樹脂としては、硬質な熱可塑性樹脂(スチレン系樹脂など)や、硬質な熱硬化性樹脂(アミノ系樹脂、フェノール系樹脂、エポキシ系樹脂、不飽和ポリエステル系樹脂等)等を用いてもよいが、軟質な熱可塑性樹脂(例えば、ビニル系樹脂、アクリル系樹脂、ポリエステル系樹脂、熱可塑性ポリウレタン系樹脂、ポリアミド系樹脂等)や、軟質な熱硬化性樹脂(ポリウレタン系樹脂、熱硬化性アクリル系樹脂、ポリイミド系樹脂等)等が好ましく使用できる。これらのバインダー樹脂のうち、軟質な熱硬化性樹脂、特にポリウレタン系樹脂が好ましい。ポリウレタン系樹脂としては、溶液型、エマルジョン型、二液硬化型、湿気(水蒸気)硬化型ポリウレタン系樹脂等が使用できる。

【0018】

軟質ポリウレタン系樹脂には、ポリオール成分として、ポリエーテルポリオール(ポリエチレングリコール、ポリプロピレングリコール、エチレン−プロピレンブロックコポリマー、ポリテトラメチレンエーテルグリコール等のポリC2-4アルキレングリコール)や、C4-12多塩基酸(アジピン酸などのC6-12アルカンジカルボン酸)とポリオール成分(エチレングリコール、ブタンジオール、ヘキサンジオール等のC2-10アルキレングリコールなど)とから得られるポリエステルポリオール等を用いたポリウレタン系樹脂などが含まれる。イソシアネート成分としては、汎用の芳香族ジイソシアネート(ジフェニルメタンジイソシアネートやトリレンジイソシアネート等)、芳香脂肪族ジイソシアネート(キシリレンジイソシアネートなど)、脂環族ジイソシアネート(イソホロンジイソシアネートなど)、脂肪族ジイソシアネート(ヘキサメチレンジイソシアネートなど)等が例示できる。また、ポリウレタン系樹脂は、末端にイソシアネート基を有するポリウレタンプレポリマーと硬化剤(短鎖オールや多価アルコール、ヘキサメチレンジアミンなどのアルキレンジアミン、アルカノールアミンなどのポリアミン類等)との組成物であってもよい。

【0019】

軟質ポリウレタン系樹脂の伸び率(JIS−K−6301)は、50%以上、好ましくは100%以上(例えば、100〜500%)、さらに好ましくは150%以上(例えば、150〜400%)程度である。

【0020】

この発明の好ましい実施態様によれば、上記厚み方向の膨張の拘束は、上記三次元構造体の少なくとも前記厚み部分を被覆部材で被覆することによって行なわれている。

【0021】

上記被覆部材は、寸法の変化し難いものが好ましい。特定の原料に限定されず、布、皮、合成樹脂シート、これらの複合材シート等を例示でき、網状シート、メッシュ、細かい間隔で紐でしばることも含む。布としては、天然繊維や人造繊維(半合成繊維を含む)、或いはこれらの混合物、通常の天然繊維や人造繊維に物理的、化学的処理を加えたものなど広範な繊維からなる織布又は不織布を使用できる。被覆部材は、座り心地を強ばらせ過ぎない柔軟性を備えたものが好ましく、具体的には、ノボロイド繊維(フェノール樹脂を繊維化した後、架橋処理し、分子構造を三次元化したもの)よりなるフェルト状の織布又は不織布、金巾等の綿織布、ウール織布、炭素繊維よりなるフェルト状の不織布等を例示できる。被覆部材の厚さは、予備圧縮された三次元構造体の用途に応じ、耐久性、被覆部材の材料等を考慮して適宜選定できるが、例えば、フェルト状不織布の場合、0.2〜6mm程度がよい。10mmを超えると強ばった感触を与える。

【0022】

上記三次元構造体は、25%歪条件下で比較した場合、以下の式に示す硬さ低下の改善の割合が10〜100%になるように圧縮されているのが好ましい。

【数1】

【0023】

これにより、耐久性のよい三次元構造体が得られる。なお、圧縮の程度は、耐用年数に応じて適宜変えるのが好ましい。より具体的には、上記圧縮前の三次元構造体の厚みをTとし、圧縮後の三次元構造体の厚みをtとした場合、t/Tの比は、0.85〜0.95にされるのが好ましい。

【0024】

この発明の他の局面に従う予備圧縮された三次元構造体の製造方法においては、まず、繊維と繊維の交点がバインダー樹脂で結着された結着点を有する三次元構造体を準備する。上記三次元構造体に対して、厚み部分の全体にわたって、厚み部分の硬さが平均化されるように、硬さ取りを施す。上記三次元構造体の厚み部分を、厚み方向に圧縮する。上記三次元構造体の厚み部分を圧縮した状態で厚み方向の膨張を拘束する。硬さ取りは、比較的外れ易い結着点を外すことによって行なわれる。

【0025】

これにより、厚み部分の全体にわたって、厚み部分の硬さが平均化され、かつその後さらに、繰り返し圧縮を受けても、厚みの低下および硬さの低下が起こりにくい、硬さ取りされた三次元構造体が得られる。その後、上記三次元構造体の厚み部分を圧縮した状態で厚み方向の膨張を拘束する。

【0026】

この発明のさらに他の局面に従う予備圧縮された三次元構造体の製造方法においては、繊維と繊維の交点がバインダー樹脂で結着された結着点を有する三次元構造体を準備する。上記三次元構造体の厚み部分を、厚み方向に圧縮する。上記三次元構造体の厚み部分を圧縮した状態で厚み方向の膨張を拘束する。上記厚み方向の膨張を拘束した状態で、上記三次元構造体に対して、厚み部分の全体にわたって、厚み部分の硬さが平均化されるように硬さ取りを施す。

【0027】

このように、硬さ取り工程と予備圧縮工程の順序を入れ替えても、厚み部分の全体にわたって、厚み部分の硬さが平均化され、かつその後さらに、繰り返し圧縮を受けても、硬さの低下が起こりにくい、予備圧縮された三次元構造体が得られる。

【0028】

この発明の好ましい実施態様によれば、上記三次元構造体を圧縮した状態で厚み方向の膨張を拘束する工程は、少なくとも上記三次元構造体の厚み部分を圧縮させた状態で、厚み部分を被覆部材で被覆する工程を含む。ここでいう被覆部材で被覆する工程は、細かい間隔で紐で縛ることも含む。

【0029】

このようにして得られた予備圧縮された三次元構造体の用途としては、特に限定されないが、航空機、高速鉄道車両、地下鉄車両、バス、水上船、宇宙船等の各種乗物用の座席や、劇場、映画館、オフィス、家庭等の椅子をはじめとする各種腰掛の座部に配置されるクッション部材や、座部に腰掛けたときに臀部に感じるバネの存在を隠すためのバネ覆い部材を例示できる。特に、炭素繊維三次元構造体を用い、航空機などの乗り物用クッションに応用すると、従来のポリウレタンで形成されたクッションに比べ、重量減となり、航空機などの乗り物の運行燃費を著しく軽減できる。また、炭素繊維は、燃えない、クリーン(環境性がよい)という特性を有する。

【発明の効果】

【0030】

この発明によれば、繰り返し圧縮を受けても、硬さの低下が起こりにくい、予備圧縮された三次元構造体が得られ、ひいては底付き感が生じるのが防止された、長期座り心地の良い状態を保持できるクッション等が得られる。

【発明を実施するための最良の形態】

【0031】

繰り返し圧縮を受けても硬さの低下が起こりにくくなるように改良された、予備圧縮された三次元構造体を得るという目的を、比較的外れ易い結着点が予め外された三次元構造体を厚み方向に圧縮し、圧縮した状態で該三次元構造体の厚み方向の膨張を拘束するということによって実現した。以下、本発明の実施例を添付図面を参照して説明する。

【実施例1】

【0032】

図1を参照して、まず、予備圧縮前の三次元構造体の製造方法について説明する。金型の下(受)型6の上に、バインダー樹脂を含む繊維原料(ウエブ)5を積層する。そして、金型の上型7で押圧しながら、水蒸気などの加熱手段により、例えばバインダー樹脂を熱硬化して繊維を接合し、脱型し、三次元構造体1を得る。得られた三次元構造体1は、繊維と繊維の交点がバインダー樹脂で結着された結着点を有する、三次元的なネットワーク構造となっている。

【0033】

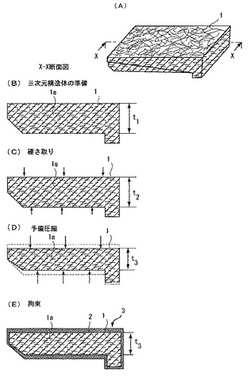

次に本発明にかかる予備圧縮された三次元構造体の製造方法について説明する。図2は、実施例1にかかる予備圧縮された三次元構造体の製造方法の工程図である。図2(B)〜図2(E)は、図2(A)におけるX−X線に沿う断面図である。

【0034】

図2(A)と(B)を参照して、図1に示す方法によって得られた、繊維と繊維の交点がバインダー樹脂で結着された結着点を有する、脱型後の厚さt1の三次元構造体1を準備する。図2(C)を参照して、三次元構造体1に対して、厚み部分1aの全体にわたって、厚み部分1aの硬さが平均化されるように、繰り返し圧縮試験(後述)の適用荷重(例えば座席クッション用途では100kgf)と同等あるいは高い荷重で数回ないし数十回程度の圧縮処理をし、硬さを落とす(硬さ取り)。これにより厚さt2の三次元構造体となる。

【0035】

硬さ取りの概念は、図3に示される。図3において、紙面に対して垂直な方向が厚み方向である。図3(A)を参照して、硬さ取りの処理前には、繊維CFと繊維CFを結ぶ結着点4のうち、比較的外れ易い結着点(不完全な結着点、図中、白丸で示した部分)が存在し、硬さが全体として不均一になっている。硬さ取りを施すことによって、図3(B)を参照して、比較的外れ易い結着点が外れ、硬さが均一化する。これにより、図2(C)に戻って、厚み部分1aの全体にわたって、厚み部分1aの硬さが平均化される。すなわち、水平方向のいずれの箇所の厚み部分1aもほぼ同じ硬さにされる。なお、この硬さ取り操作で、残った結着点4は、外れにくい丈夫な結着点であり、後に繰り返し圧縮を受けても、この結着点4は容易に外れない。

【0036】

なお、この硬さ取りの操作では、結着点が一部外されるので、硬さは低下し、厚みはウエブに戻ろう(嵩高くなろう)とするが、通常は外れる繊維本数が三次元構造体を構成する繊維の総本数に対し圧倒的に少ないため、外れた繊維は圧縮の繰り返しの際の摩擦によって三次元構造体の中の空隙部分へと移動し、厚みの変化は見かけ上ほとんど伴わないか、若干減少する傾向になる(このことは、炭素繊維のフェルトが繰り返し圧縮によって厚みが減少することからも明らかである)。

【0037】

図2(D)を参照して、三次元構造体1の厚み部分1aを厚み方向に圧縮する(以下予備圧縮と呼ぶ)。これにより、厚みt3の三次元構造体1となる(t3<t1)。予備圧縮の程度については、後述する。

【0038】

図2(E)を参照して、三次元構造体1の厚み部分1aを予備圧縮させた状態で、寸法の変化しがたい被覆部材(金巾)2で被覆し、厚み部分1aの厚み方向の膨張を拘束する。この際、硬さ取りの段階で一旦落ちた硬さは、その時回復する。これによって、予備圧縮された三次元構造体3が得られる。

【0039】

さて、上記予備圧縮は、25%歪条件下で比較した場合、以下の式に示す硬さ低下の改善の割合が10〜100%になるように行なわれる。

【数2】

【0040】

すなわち、硬さ低下の改善の割合(%)は、おのおの別個の試験体での評価結果から求める。例えば、三次元構造体のブロックを先に作っておき、それを2分割(M・N)する。Mをまず適当な被覆部材で被覆し、初期硬度を測って、その後10万回の圧縮繰り返しを行なった後、再度硬度を測り、後述する式を用いて、硬さの低下の割合(%)を求める。一方、Nをまず初めに予備圧縮した状態で同じ被覆部材を用いて被覆し、その状態で初期硬度を測る。そして、その後10万回の圧縮繰り返しを行なった後、再度硬度を測り、硬さの低下の割合(%)を求める。これらの値から、上記式を用いて改善の割合(%)を求める。

【0041】

繰り返し圧縮試験は、それぞれの三次元構造体(MとN)に上述のように被覆部材を付けて行なわれた。三次元構造体の平面に対して垂直な方向から、面積616cm2の楕円板を用いて、楕円の長径方向が三次元構造体の幅方向に平行となるようにして荷重を加え、100kgf10万回の繰り返し(サイクル)試験を行なった。またその時の繰り返し(サイクル)速度は、毎秒0.1〜10回、好ましくは0.5〜2回の間で適宜選択する。

【0042】

また硬度の測定は、三次元構造体の厚み部分の厚みが元の厚みの3/4(25%圧縮)になったときの状態で20秒放置し、20秒経過後の三次元構造体の応力を測定し、その値を硬度とした。なお、予備圧縮された3次元構造体の、10万回繰り返し圧縮試験直前の歪みと硬さの関係(初期)と10万回繰り返し圧縮試験後の歪みと硬さの関係は、図4に示す通りであった。

【0043】

25%歪条件下で比較した場合の、硬さ低下の割合(%)は、以下の式を用いて計算された。

【数2】

【0044】

ここで、初期硬度(A)とは、10万回繰り返し圧縮試験直前の状態で測った25%歪条件下での応力値(硬さ値)である。25%歪条件下で比較するのは、例えばクッションの上に人が座った場合を想定したものである。

【0045】

予備圧縮は、期待される硬さ低下の改善に見合うように行なうものであり、より具体的には、図2を再び参照して、圧縮前の三次元構造体の厚みをt1とし、圧縮後の三次元構造体の厚みをt3とした場合、t3/t1の比は、0.85〜0.95にされる。この比が0.95より大きいと、顕著な効果は現れず、この比が0.85より小さいと、座り心地が従来のものと大きく異なるようになり、従来の座り心地を維持したままで、繰り返し圧縮を受けても硬さの低下が起こりにくい三次元構造体を得るという本発明の目的を満たさなくなる。

【0046】

なお、予備圧縮の強さによっては初期の硬さより硬い弾性体とすることも可能である。

【0047】

また、上記図2(E)工程の後、必要なら、畳み縫いなどの縫製を行なってもよい。この縫製は、面ファスナー(例えばマジックテープ(登録商標)、ベルクロテープ(登録商標))を使用する場合に、それが予備圧縮された三次元構造体3から外れにくくするために行なわれる。

【0048】

図5を参照して、上述のようにして得られた、予備圧縮された三次元構造体は、比較的外れ易い結着点は既に外され、かつ厚み方向に予備圧縮が施されているので、腰掛け11のクッション30に組み込まれた場合、その後さらに、厚み方向に繰り返し圧縮を受けても、硬さの低下は起こりにくい。したがって、繰り返し圧縮を受けても底付き感は生じず、座り心地の良いクッション30となる。図4中、12は座部の基台、13は面ファスナー、14は背当、15は上張りである。

【0049】

なお、面ファスナー13は、上張り15に配置された面ファスナーと係止する目的、および予備圧縮された三次元構造体を座部の基台上にクッション剤として取り付ける際、座席部の基台12上に配置された面ファスナーと係止する目的で、それぞれの位置に対応するように、クッション30に取り付けられる。

【実施例2】

【0050】

図6は、実施例2にかかる予備圧縮された三次元構造体の製造方法の工程図である。

【0051】

実施例1では、脱型→硬さ取り→予備圧縮状態での被覆・縫製→予備圧縮された三次元構造体の順で製造した場合を例示したが、下記に示すように脱型→予備圧縮状態での被覆・縫製→硬さ取り→予備圧縮された三次元構造体の順で製造してもよい。

【0052】

すなわち、図6(A)を参照して、繊維と繊維の交点がバインダー樹脂で結着された結着点を有する、厚みt4の三次元構造体1を準備する。

【0053】

図6(B)を参照して、三次元構造体1の厚み部分1aを厚み方向に予備圧縮する。予備圧縮は、25%歪条件下で比較した場合、以下の式に示す、硬さ低下の改善の割合が10〜100%になるように行なわれる。

【数1】

【0054】

この詳細については、上述した通りである。ここで厚みt5の三次元構造体1となる(t4>t5)。

【0055】

図6(C)を参照して、三次元構造体1の厚み部分1aを予備圧縮させた状態で、被覆部材(金巾)2で被覆し、三次元構造体の厚み部分1aの厚み方向の膨張を拘束する。ここで厚みはt6となる(t5=t6)。

【0056】

図6(D)を参照して、三次元構造体1を金巾で被覆した状態で、厚み部分1aの全体にわたって、厚み部分1aの硬さが平均化されるように、繰り返し圧縮試験の適用荷重(例えば座席クッション用途では100kgf)と同等あるいは高い荷重で数回ないし数十回程度の圧縮処理をし、硬さを落とす。この硬さ取りにより、比較的外れ易い結着点が予め外される。これにより、三次元構造体1の厚みt6が、t6<t4となる、予備圧縮された三次元構造体3が得られる。

【0057】

また必要なら、畳み縫いなどの縫製を行なう。このような順序で予備圧縮された三次元構造体を形成しても、得られた予備圧縮された三次元構造体3は、比較的外れ易い結着点が予め外され、かつ予備圧縮が施されているので、腰掛けのクッションに使用した場合、その後さらに繰り返し圧縮を受けても、硬さの低下が起こりにくくなる。したがって、繰り返し圧縮を受けても底付き感は生じず、座り心地の良いクッションとなる。

【0058】

なお、上記実施例では、三次元構造体の厚み部分1aを厚み方向に圧縮した状態で拘束する方法として、三次元構造体1の全体を被覆部材2で被覆する場合を例示したが、全体を被覆せずに、厚み部分1aのみを被覆し、厚み部分1aの厚み方向の膨張を拘束するようにしてもよい。

【0059】

今回開示された実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0060】

本発明にかかる予備圧縮された三次元構造体は、航空機、高速鉄道車両、地下鉄車両、バス、水上船、宇宙船等の各種乗物用の座席や、劇場、映画館、オフィス、家庭等の椅子をはじめとする各種腰掛の座部に配置されるクッション部材や、座部に腰掛けたときに臀部に感じるバネの存在を隠すためのバネ覆い部材に利用される。

【図面の簡単な説明】

【0061】

【図1】三次元構造体の製造方法を説明するための概略図である。

【図2】実施例1にかかる予備圧縮された三次元構造体の製造方法の工程図である。

【図3】硬さ取りの概念を示す図である。

【図4】10万回繰り返し圧縮試験前後の、予備圧縮された三次元構造体の歪みと硬さの関係を示す図である。

【図5】実施例1にかかる予備圧縮された三次元構造体をクッションに用いた腰掛の側面図である。

【図6】実施例2にかかる予備圧縮された三次元構造体の製造方法の工程図である。

【図7】従来の繊維弾性体の概念図である。

【符号の説明】

【0062】

1 三次元構造体

1a 厚み部分

2 金巾

3 予備圧縮された三次元構造体

4 結着点

【技術分野】

【0001】

本発明は一般に繊維の三次元構造体に関するものであり、より特定的には、繰り返し圧縮を受けても、硬さの低下が起こりにくくなるように改良された、予備圧縮された三次元構造体に関する。この発明はまた、そのような予備圧縮された三次元構造体の製造方法に関する。この発明はさらに、そのような予備圧縮された三次元構造体を用いた乗り物用クッションに関する。

【背景技術】

【0002】

繊維の三次元構造体は、腰掛けのクッション部材等に使用される。従来より存在する、綿、羊毛、羽毛等の天然素材やアクリル、ポリエステル、ガラス繊維、炭素繊維等の人造繊維で形成した単なる繊維弾性体は、圧縮反発性に乏しく、また、着席・尻ずれの繰り返し使用により繊維が移動して偏在化する現象が起き、へたりやすいという問題があった。特許文献1には、この問題点を解決させた繊維弾性体が開示されている。

【0003】

図7を参照して、特許文献1に開示された繊維弾性体51は、繊維集合体52と、繊維集合体52を包む保護シートとしての表生地53と、表生地53を繊維集合体52の着座面に接着する接着剤54とから構成され、繊維集合体52と表生地53とがまとめてキルティング糸55でキルティング加工(刺し縫い)されている。この構成によれば、繊維集合体52が接着剤で表生地53に固定されるとともにキルティング糸55で区分されるため、繊維集合体52の繊維が移動して偏在化する現象を緩和し、へたりを減少させることができる。また、キルティング糸55が繊維弾性体51の圧縮反発力を高めて座り心地を良くし、表生地53が、着座・離座時における繊維集合体52の空気の給排速度を規制する効果もある。

【0004】

【特許文献1】特開平10−155602号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前述の如く構成すると、繊維集合体52の繊維が移動して偏在化する現象を緩和することはできる。しかしながら、特に炭素繊維にバインダー樹脂を付与した繊維弾性体において、繰り返し圧縮することによる硬さ低下を防止することはできなかった。このような繰り返し圧縮による硬さ低下は、繊維弾性体を腰掛けのクッション等に使用した場合、クッション使用中、底付き感を感じさせ、座り心地を悪くするものであった。

【0006】

このような繰り返し圧縮による繊維弾性体の特性の変化は、繊維同士を結着している結着点(バインド)が外れるために起こると考えられる。繊維弾性体は結着点が外れることによって繊維原料(ウエブ)に近づこうとする。その際、硬さが低下するのである。

【0007】

それゆえにこの発明の目的は、繰り返し圧縮を受けても硬さの低下が起こりにくくなるように改良された、予備圧縮された三次元構造体を提供することにある。

【0008】

この発明の他の目的は、そのような予備圧縮された三次元構造体の製造方法を提供することにある。

【0009】

この発明のさらに他の目的は、そのような予備圧縮された三次元構造体を用いた乗り物用のクッションを提供することにある。

【課題を解決するための手段】

【0010】

本発明にかかる予備圧縮された三次元構造体は、繊維と繊維の交点がバインダー樹脂(熱融着性繊維を含む)で結着された結着点を有する三次元構造体を備える。上記三次元構造体の厚み部分は、厚み方向に圧縮されており、かつ該厚み部分の硬さは、厚み部分の全体にわたって平均化されている。さらに上記厚み部分の厚み方向の膨張が拘束されている。

【0011】

この発明によれば、上記三次元構造体の厚み部分は、厚み方向に前もって圧縮されており、かつ、該厚み部分の硬さを、厚み部分の全体にわたって平均化することにより、比較的外れ易い結着点が予め外されている。そのため、その後さらに、厚み方向に繰り返し圧縮を受けても、硬さの低下は起こりにくくなる。

【0012】

三次元構造体を組成する繊維としては、天然繊維や人造繊維(半合成繊維を含む)、あるいはこれらの混合物、通常の天然繊維や人造繊維に物理的、化学的処理を加えたものなど広範な繊維が使用できる。具体的には、天然繊維としては例えば綿、麻、羊毛などが使用でき、人造繊維としては例えばアクリル繊維、アラミド繊維、ポリエステル繊維、ガラス繊維、炭素繊維等が使用できる。なお、三次元構造体は、1種類の繊維で組成されたものであってもよく、2種類以上の混合物で組成されていてもよい。

【0013】

但し、三次元構造体を組成する繊維としては、弾性反発力の強いものがよく、好ましくは防災性に優れた難燃性または不燃性の繊維がよい。このような繊維としては、例えばアラミド繊維、ポリエステル繊維、ガラス繊維、炭素繊維等が例示できる。また、圧縮反発性(クッション性)、繰り返し使用性(耐へたり性)及び防災性が要求される場合には、三次元構造体として、ポリエステル繊維または炭素繊維を用い、繊維相互の交点をバインダー樹脂(結着剤)等で結着して三次元的なネットワーク構造を形成させてなるものがよく、このうち、特に炭素繊維を主繊維とする(繊維素材のうち50重量%以上が炭素繊維である)とする三次元構造体(以下炭素繊維三次元構造体)が好適に使用できる。なお、炭素繊維三次元構造体のみを用いて三次元構造体を構成してもよいが、炭素繊維三次元構造体と他の素材からなる三次元構造体および/または他の線状繊維集合物とを組み合わせて三次元構造体を構成してもよい。また、種類の異なる三次元構造体を重ね合わせたものであってもよい。

【0014】

上記三次元構造体は、嵩密度を20〜40Kg/m3、最大荷重を100gf/cm2(9.8kPa)としたときの圧縮硬さLCを0.7〜0.8、圧縮回復率RCを65%以上、25%圧縮時応力に対する65%圧縮時応力の比を10以上、1回圧縮残留歪率を10%以下、8万回圧縮後残留歪率を10%以下としたときに、一層人間にとって好適な圧縮反発性とすることができ、また充分な軽量性と優れた繰り返し使用性を確保できる。

【0015】

これらの各物性値は、次のように定義されるものである。すなわち、圧縮硬さLCは、無荷重時の厚みを初期厚みとし、最大荷重100gf/cm2(9.8kPa)まで圧縮するのに要する仕事エネルギーを、荷重−歪曲線が線形(一直線)に変化した場合に要する仕事エネルギーで割った値をいう。圧縮回復率RCは、最大荷重を100gf/cm2(9.8kPa)まで圧縮するのに要したエネルギーで、圧縮状態から無荷重の状態に戻るまでの回復過程におけるエネルギー量を割り、これに100を掛けた値をいう。圧縮時応力比は、25%圧縮した時の応力で、65%圧縮した時の応力を割った値をいう。1回圧縮残留歪率は、室温にて初期厚みM0の50%まで圧縮し、この状態を40時間保持した後徐荷し、30分後の厚みM1を測定し、(1−M1/M0)×100から算出した値をいう。8万回圧縮後残留歪率は、室温にて初期厚みM0の50%まで圧縮した後、復元させるというサイクルを8万回繰り返し、8万回後の変位量(M∞)を求め、(1−M∞/M0)×100から算出した値である。但し、以上の各物性値のうちLC,RCは10cm2の円形の試料を用い、また圧縮応力比、1回圧縮残留歪率、8万回圧縮後残留歪率は50mm×50mm角形試料を用いて測定したものである。

【0016】

炭素繊維の種類は限定されない。例えばポリアクリロニトリル、フェノール樹脂、レーヨンなどの高分子、石油ピッチ、石炭ピッチなどのピッチを原料とし、炭化または黒鉛化された炭素繊維を使用できる。特に、ピッチ系炭素繊維は、強制加熱下での発生ガスの毒性が低い。また、炭素繊維が巻縮繊維(好ましくは繊維全体の50〜100重量%が巻縮繊維)であると、炭素繊維自体の弾性を利用し、小さな嵩密度(軽量)で強い反発圧縮力が得られやすい。巻縮繊維の繊維長は、0.1cm〜10cmが好ましい。

【0017】

バインダー樹脂としては、硬質な熱可塑性樹脂(スチレン系樹脂など)や、硬質な熱硬化性樹脂(アミノ系樹脂、フェノール系樹脂、エポキシ系樹脂、不飽和ポリエステル系樹脂等)等を用いてもよいが、軟質な熱可塑性樹脂(例えば、ビニル系樹脂、アクリル系樹脂、ポリエステル系樹脂、熱可塑性ポリウレタン系樹脂、ポリアミド系樹脂等)や、軟質な熱硬化性樹脂(ポリウレタン系樹脂、熱硬化性アクリル系樹脂、ポリイミド系樹脂等)等が好ましく使用できる。これらのバインダー樹脂のうち、軟質な熱硬化性樹脂、特にポリウレタン系樹脂が好ましい。ポリウレタン系樹脂としては、溶液型、エマルジョン型、二液硬化型、湿気(水蒸気)硬化型ポリウレタン系樹脂等が使用できる。

【0018】

軟質ポリウレタン系樹脂には、ポリオール成分として、ポリエーテルポリオール(ポリエチレングリコール、ポリプロピレングリコール、エチレン−プロピレンブロックコポリマー、ポリテトラメチレンエーテルグリコール等のポリC2-4アルキレングリコール)や、C4-12多塩基酸(アジピン酸などのC6-12アルカンジカルボン酸)とポリオール成分(エチレングリコール、ブタンジオール、ヘキサンジオール等のC2-10アルキレングリコールなど)とから得られるポリエステルポリオール等を用いたポリウレタン系樹脂などが含まれる。イソシアネート成分としては、汎用の芳香族ジイソシアネート(ジフェニルメタンジイソシアネートやトリレンジイソシアネート等)、芳香脂肪族ジイソシアネート(キシリレンジイソシアネートなど)、脂環族ジイソシアネート(イソホロンジイソシアネートなど)、脂肪族ジイソシアネート(ヘキサメチレンジイソシアネートなど)等が例示できる。また、ポリウレタン系樹脂は、末端にイソシアネート基を有するポリウレタンプレポリマーと硬化剤(短鎖オールや多価アルコール、ヘキサメチレンジアミンなどのアルキレンジアミン、アルカノールアミンなどのポリアミン類等)との組成物であってもよい。

【0019】

軟質ポリウレタン系樹脂の伸び率(JIS−K−6301)は、50%以上、好ましくは100%以上(例えば、100〜500%)、さらに好ましくは150%以上(例えば、150〜400%)程度である。

【0020】

この発明の好ましい実施態様によれば、上記厚み方向の膨張の拘束は、上記三次元構造体の少なくとも前記厚み部分を被覆部材で被覆することによって行なわれている。

【0021】

上記被覆部材は、寸法の変化し難いものが好ましい。特定の原料に限定されず、布、皮、合成樹脂シート、これらの複合材シート等を例示でき、網状シート、メッシュ、細かい間隔で紐でしばることも含む。布としては、天然繊維や人造繊維(半合成繊維を含む)、或いはこれらの混合物、通常の天然繊維や人造繊維に物理的、化学的処理を加えたものなど広範な繊維からなる織布又は不織布を使用できる。被覆部材は、座り心地を強ばらせ過ぎない柔軟性を備えたものが好ましく、具体的には、ノボロイド繊維(フェノール樹脂を繊維化した後、架橋処理し、分子構造を三次元化したもの)よりなるフェルト状の織布又は不織布、金巾等の綿織布、ウール織布、炭素繊維よりなるフェルト状の不織布等を例示できる。被覆部材の厚さは、予備圧縮された三次元構造体の用途に応じ、耐久性、被覆部材の材料等を考慮して適宜選定できるが、例えば、フェルト状不織布の場合、0.2〜6mm程度がよい。10mmを超えると強ばった感触を与える。

【0022】

上記三次元構造体は、25%歪条件下で比較した場合、以下の式に示す硬さ低下の改善の割合が10〜100%になるように圧縮されているのが好ましい。

【数1】

【0023】

これにより、耐久性のよい三次元構造体が得られる。なお、圧縮の程度は、耐用年数に応じて適宜変えるのが好ましい。より具体的には、上記圧縮前の三次元構造体の厚みをTとし、圧縮後の三次元構造体の厚みをtとした場合、t/Tの比は、0.85〜0.95にされるのが好ましい。

【0024】

この発明の他の局面に従う予備圧縮された三次元構造体の製造方法においては、まず、繊維と繊維の交点がバインダー樹脂で結着された結着点を有する三次元構造体を準備する。上記三次元構造体に対して、厚み部分の全体にわたって、厚み部分の硬さが平均化されるように、硬さ取りを施す。上記三次元構造体の厚み部分を、厚み方向に圧縮する。上記三次元構造体の厚み部分を圧縮した状態で厚み方向の膨張を拘束する。硬さ取りは、比較的外れ易い結着点を外すことによって行なわれる。

【0025】

これにより、厚み部分の全体にわたって、厚み部分の硬さが平均化され、かつその後さらに、繰り返し圧縮を受けても、厚みの低下および硬さの低下が起こりにくい、硬さ取りされた三次元構造体が得られる。その後、上記三次元構造体の厚み部分を圧縮した状態で厚み方向の膨張を拘束する。

【0026】

この発明のさらに他の局面に従う予備圧縮された三次元構造体の製造方法においては、繊維と繊維の交点がバインダー樹脂で結着された結着点を有する三次元構造体を準備する。上記三次元構造体の厚み部分を、厚み方向に圧縮する。上記三次元構造体の厚み部分を圧縮した状態で厚み方向の膨張を拘束する。上記厚み方向の膨張を拘束した状態で、上記三次元構造体に対して、厚み部分の全体にわたって、厚み部分の硬さが平均化されるように硬さ取りを施す。

【0027】

このように、硬さ取り工程と予備圧縮工程の順序を入れ替えても、厚み部分の全体にわたって、厚み部分の硬さが平均化され、かつその後さらに、繰り返し圧縮を受けても、硬さの低下が起こりにくい、予備圧縮された三次元構造体が得られる。

【0028】

この発明の好ましい実施態様によれば、上記三次元構造体を圧縮した状態で厚み方向の膨張を拘束する工程は、少なくとも上記三次元構造体の厚み部分を圧縮させた状態で、厚み部分を被覆部材で被覆する工程を含む。ここでいう被覆部材で被覆する工程は、細かい間隔で紐で縛ることも含む。

【0029】

このようにして得られた予備圧縮された三次元構造体の用途としては、特に限定されないが、航空機、高速鉄道車両、地下鉄車両、バス、水上船、宇宙船等の各種乗物用の座席や、劇場、映画館、オフィス、家庭等の椅子をはじめとする各種腰掛の座部に配置されるクッション部材や、座部に腰掛けたときに臀部に感じるバネの存在を隠すためのバネ覆い部材を例示できる。特に、炭素繊維三次元構造体を用い、航空機などの乗り物用クッションに応用すると、従来のポリウレタンで形成されたクッションに比べ、重量減となり、航空機などの乗り物の運行燃費を著しく軽減できる。また、炭素繊維は、燃えない、クリーン(環境性がよい)という特性を有する。

【発明の効果】

【0030】

この発明によれば、繰り返し圧縮を受けても、硬さの低下が起こりにくい、予備圧縮された三次元構造体が得られ、ひいては底付き感が生じるのが防止された、長期座り心地の良い状態を保持できるクッション等が得られる。

【発明を実施するための最良の形態】

【0031】

繰り返し圧縮を受けても硬さの低下が起こりにくくなるように改良された、予備圧縮された三次元構造体を得るという目的を、比較的外れ易い結着点が予め外された三次元構造体を厚み方向に圧縮し、圧縮した状態で該三次元構造体の厚み方向の膨張を拘束するということによって実現した。以下、本発明の実施例を添付図面を参照して説明する。

【実施例1】

【0032】

図1を参照して、まず、予備圧縮前の三次元構造体の製造方法について説明する。金型の下(受)型6の上に、バインダー樹脂を含む繊維原料(ウエブ)5を積層する。そして、金型の上型7で押圧しながら、水蒸気などの加熱手段により、例えばバインダー樹脂を熱硬化して繊維を接合し、脱型し、三次元構造体1を得る。得られた三次元構造体1は、繊維と繊維の交点がバインダー樹脂で結着された結着点を有する、三次元的なネットワーク構造となっている。

【0033】

次に本発明にかかる予備圧縮された三次元構造体の製造方法について説明する。図2は、実施例1にかかる予備圧縮された三次元構造体の製造方法の工程図である。図2(B)〜図2(E)は、図2(A)におけるX−X線に沿う断面図である。

【0034】

図2(A)と(B)を参照して、図1に示す方法によって得られた、繊維と繊維の交点がバインダー樹脂で結着された結着点を有する、脱型後の厚さt1の三次元構造体1を準備する。図2(C)を参照して、三次元構造体1に対して、厚み部分1aの全体にわたって、厚み部分1aの硬さが平均化されるように、繰り返し圧縮試験(後述)の適用荷重(例えば座席クッション用途では100kgf)と同等あるいは高い荷重で数回ないし数十回程度の圧縮処理をし、硬さを落とす(硬さ取り)。これにより厚さt2の三次元構造体となる。

【0035】

硬さ取りの概念は、図3に示される。図3において、紙面に対して垂直な方向が厚み方向である。図3(A)を参照して、硬さ取りの処理前には、繊維CFと繊維CFを結ぶ結着点4のうち、比較的外れ易い結着点(不完全な結着点、図中、白丸で示した部分)が存在し、硬さが全体として不均一になっている。硬さ取りを施すことによって、図3(B)を参照して、比較的外れ易い結着点が外れ、硬さが均一化する。これにより、図2(C)に戻って、厚み部分1aの全体にわたって、厚み部分1aの硬さが平均化される。すなわち、水平方向のいずれの箇所の厚み部分1aもほぼ同じ硬さにされる。なお、この硬さ取り操作で、残った結着点4は、外れにくい丈夫な結着点であり、後に繰り返し圧縮を受けても、この結着点4は容易に外れない。

【0036】

なお、この硬さ取りの操作では、結着点が一部外されるので、硬さは低下し、厚みはウエブに戻ろう(嵩高くなろう)とするが、通常は外れる繊維本数が三次元構造体を構成する繊維の総本数に対し圧倒的に少ないため、外れた繊維は圧縮の繰り返しの際の摩擦によって三次元構造体の中の空隙部分へと移動し、厚みの変化は見かけ上ほとんど伴わないか、若干減少する傾向になる(このことは、炭素繊維のフェルトが繰り返し圧縮によって厚みが減少することからも明らかである)。

【0037】

図2(D)を参照して、三次元構造体1の厚み部分1aを厚み方向に圧縮する(以下予備圧縮と呼ぶ)。これにより、厚みt3の三次元構造体1となる(t3<t1)。予備圧縮の程度については、後述する。

【0038】

図2(E)を参照して、三次元構造体1の厚み部分1aを予備圧縮させた状態で、寸法の変化しがたい被覆部材(金巾)2で被覆し、厚み部分1aの厚み方向の膨張を拘束する。この際、硬さ取りの段階で一旦落ちた硬さは、その時回復する。これによって、予備圧縮された三次元構造体3が得られる。

【0039】

さて、上記予備圧縮は、25%歪条件下で比較した場合、以下の式に示す硬さ低下の改善の割合が10〜100%になるように行なわれる。

【数2】

【0040】

すなわち、硬さ低下の改善の割合(%)は、おのおの別個の試験体での評価結果から求める。例えば、三次元構造体のブロックを先に作っておき、それを2分割(M・N)する。Mをまず適当な被覆部材で被覆し、初期硬度を測って、その後10万回の圧縮繰り返しを行なった後、再度硬度を測り、後述する式を用いて、硬さの低下の割合(%)を求める。一方、Nをまず初めに予備圧縮した状態で同じ被覆部材を用いて被覆し、その状態で初期硬度を測る。そして、その後10万回の圧縮繰り返しを行なった後、再度硬度を測り、硬さの低下の割合(%)を求める。これらの値から、上記式を用いて改善の割合(%)を求める。

【0041】

繰り返し圧縮試験は、それぞれの三次元構造体(MとN)に上述のように被覆部材を付けて行なわれた。三次元構造体の平面に対して垂直な方向から、面積616cm2の楕円板を用いて、楕円の長径方向が三次元構造体の幅方向に平行となるようにして荷重を加え、100kgf10万回の繰り返し(サイクル)試験を行なった。またその時の繰り返し(サイクル)速度は、毎秒0.1〜10回、好ましくは0.5〜2回の間で適宜選択する。

【0042】

また硬度の測定は、三次元構造体の厚み部分の厚みが元の厚みの3/4(25%圧縮)になったときの状態で20秒放置し、20秒経過後の三次元構造体の応力を測定し、その値を硬度とした。なお、予備圧縮された3次元構造体の、10万回繰り返し圧縮試験直前の歪みと硬さの関係(初期)と10万回繰り返し圧縮試験後の歪みと硬さの関係は、図4に示す通りであった。

【0043】

25%歪条件下で比較した場合の、硬さ低下の割合(%)は、以下の式を用いて計算された。

【数2】

【0044】

ここで、初期硬度(A)とは、10万回繰り返し圧縮試験直前の状態で測った25%歪条件下での応力値(硬さ値)である。25%歪条件下で比較するのは、例えばクッションの上に人が座った場合を想定したものである。

【0045】

予備圧縮は、期待される硬さ低下の改善に見合うように行なうものであり、より具体的には、図2を再び参照して、圧縮前の三次元構造体の厚みをt1とし、圧縮後の三次元構造体の厚みをt3とした場合、t3/t1の比は、0.85〜0.95にされる。この比が0.95より大きいと、顕著な効果は現れず、この比が0.85より小さいと、座り心地が従来のものと大きく異なるようになり、従来の座り心地を維持したままで、繰り返し圧縮を受けても硬さの低下が起こりにくい三次元構造体を得るという本発明の目的を満たさなくなる。

【0046】

なお、予備圧縮の強さによっては初期の硬さより硬い弾性体とすることも可能である。

【0047】

また、上記図2(E)工程の後、必要なら、畳み縫いなどの縫製を行なってもよい。この縫製は、面ファスナー(例えばマジックテープ(登録商標)、ベルクロテープ(登録商標))を使用する場合に、それが予備圧縮された三次元構造体3から外れにくくするために行なわれる。

【0048】

図5を参照して、上述のようにして得られた、予備圧縮された三次元構造体は、比較的外れ易い結着点は既に外され、かつ厚み方向に予備圧縮が施されているので、腰掛け11のクッション30に組み込まれた場合、その後さらに、厚み方向に繰り返し圧縮を受けても、硬さの低下は起こりにくい。したがって、繰り返し圧縮を受けても底付き感は生じず、座り心地の良いクッション30となる。図4中、12は座部の基台、13は面ファスナー、14は背当、15は上張りである。

【0049】

なお、面ファスナー13は、上張り15に配置された面ファスナーと係止する目的、および予備圧縮された三次元構造体を座部の基台上にクッション剤として取り付ける際、座席部の基台12上に配置された面ファスナーと係止する目的で、それぞれの位置に対応するように、クッション30に取り付けられる。

【実施例2】

【0050】

図6は、実施例2にかかる予備圧縮された三次元構造体の製造方法の工程図である。

【0051】

実施例1では、脱型→硬さ取り→予備圧縮状態での被覆・縫製→予備圧縮された三次元構造体の順で製造した場合を例示したが、下記に示すように脱型→予備圧縮状態での被覆・縫製→硬さ取り→予備圧縮された三次元構造体の順で製造してもよい。

【0052】

すなわち、図6(A)を参照して、繊維と繊維の交点がバインダー樹脂で結着された結着点を有する、厚みt4の三次元構造体1を準備する。

【0053】

図6(B)を参照して、三次元構造体1の厚み部分1aを厚み方向に予備圧縮する。予備圧縮は、25%歪条件下で比較した場合、以下の式に示す、硬さ低下の改善の割合が10〜100%になるように行なわれる。

【数1】

【0054】

この詳細については、上述した通りである。ここで厚みt5の三次元構造体1となる(t4>t5)。

【0055】

図6(C)を参照して、三次元構造体1の厚み部分1aを予備圧縮させた状態で、被覆部材(金巾)2で被覆し、三次元構造体の厚み部分1aの厚み方向の膨張を拘束する。ここで厚みはt6となる(t5=t6)。

【0056】

図6(D)を参照して、三次元構造体1を金巾で被覆した状態で、厚み部分1aの全体にわたって、厚み部分1aの硬さが平均化されるように、繰り返し圧縮試験の適用荷重(例えば座席クッション用途では100kgf)と同等あるいは高い荷重で数回ないし数十回程度の圧縮処理をし、硬さを落とす。この硬さ取りにより、比較的外れ易い結着点が予め外される。これにより、三次元構造体1の厚みt6が、t6<t4となる、予備圧縮された三次元構造体3が得られる。

【0057】

また必要なら、畳み縫いなどの縫製を行なう。このような順序で予備圧縮された三次元構造体を形成しても、得られた予備圧縮された三次元構造体3は、比較的外れ易い結着点が予め外され、かつ予備圧縮が施されているので、腰掛けのクッションに使用した場合、その後さらに繰り返し圧縮を受けても、硬さの低下が起こりにくくなる。したがって、繰り返し圧縮を受けても底付き感は生じず、座り心地の良いクッションとなる。

【0058】

なお、上記実施例では、三次元構造体の厚み部分1aを厚み方向に圧縮した状態で拘束する方法として、三次元構造体1の全体を被覆部材2で被覆する場合を例示したが、全体を被覆せずに、厚み部分1aのみを被覆し、厚み部分1aの厚み方向の膨張を拘束するようにしてもよい。

【0059】

今回開示された実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0060】

本発明にかかる予備圧縮された三次元構造体は、航空機、高速鉄道車両、地下鉄車両、バス、水上船、宇宙船等の各種乗物用の座席や、劇場、映画館、オフィス、家庭等の椅子をはじめとする各種腰掛の座部に配置されるクッション部材や、座部に腰掛けたときに臀部に感じるバネの存在を隠すためのバネ覆い部材に利用される。

【図面の簡単な説明】

【0061】

【図1】三次元構造体の製造方法を説明するための概略図である。

【図2】実施例1にかかる予備圧縮された三次元構造体の製造方法の工程図である。

【図3】硬さ取りの概念を示す図である。

【図4】10万回繰り返し圧縮試験前後の、予備圧縮された三次元構造体の歪みと硬さの関係を示す図である。

【図5】実施例1にかかる予備圧縮された三次元構造体をクッションに用いた腰掛の側面図である。

【図6】実施例2にかかる予備圧縮された三次元構造体の製造方法の工程図である。

【図7】従来の繊維弾性体の概念図である。

【符号の説明】

【0062】

1 三次元構造体

1a 厚み部分

2 金巾

3 予備圧縮された三次元構造体

4 結着点

【特許請求の範囲】

【請求項1】

繊維と繊維の交点がバインダー樹脂で結着された結着点を有する三次元構造体を備え、

前記三次元構造体の厚み部分は、厚み方向に圧縮されており、かつ該厚み部分の硬さは、厚み部分の全体にわたって平均化されており、さらに

前記厚み部分の厚み方向の膨張が拘束されている予備圧縮された三次元構造体。

【請求項2】

前記厚み方向の膨張の拘束は、前記三次元構造体の少なくとも前記厚み部分を被覆部材で被覆することによって行なわれている請求項1に記載の予備圧縮された三次元構造体。

【請求項3】

前記三次元構造体は炭素繊維を主繊維とする(繊維素材のうち50重量%以上が炭素繊維である)請求項1または2に記載の予備圧縮された三次元構造体。

【請求項4】

前記三次元構造体は、25%歪条件下で比較した場合、以下の式に示す硬さ低下の改善の割合が10〜100%になるように圧縮されている請求項1から3のいずれか1項に記載の予備圧縮された三次元構造体。

【数1】

【請求項5】

前記圧縮前の三次元構造体の厚みをTとし、圧縮後の三次元構造体の厚みをtとした場合、t/Tの比は、0.85〜0.95にされる請求項1から3のいずれか1項に記載の予備圧縮された三次元構造体。

【請求項6】

繊維と繊維の交点がバインダー樹脂で結着された結着点を有する三次元構造体を準備する工程と、

前記三次元構造体に対して、厚み部分の全体にわたって、厚み部分の硬さが平均化されるように、硬さ取りを施す工程と、

前記三次元構造体の厚み部分を厚み方向に圧縮する工程と、

前記三次元構造体の厚み部分を圧縮した状態で、該厚み部分の厚み方向の膨張を拘束する工程とを備えた予備圧縮された三次元構造体の製造方法。

【請求項7】

繊維と繊維の交点がバインダー樹脂で結着された結着点を有する三次元構造体を準備する工程と、

前記三次元構造体の厚み部分を厚み方向に圧縮する工程と、

前記三次元構造体の厚み部分を圧縮した状態で、該厚み部分の厚み方向の膨張を拘束する工程と、

前記厚み方向の膨張を拘束した状態で、前記三次元構造体に対して、前記厚み部分の全体にわたって、該厚み部分の硬さが平均化されるように硬さ取りを施す工程とを備えた予備圧縮された三次元構造体の製造方法。

【請求項8】

前記三次元構造体を圧縮した状態で厚み方向の膨張を拘束する工程は、少なくとも前記三次元構造体の厚み部分を厚み方向に圧縮させた状態で、該厚み部分を被覆部材で被覆する工程を含む請求項6または7に記載の予備圧縮された三次元構造体の製造方法。

【請求項9】

前記繊維は炭素繊維を含む請求項6から8のいずれか1項に記載の予備圧縮された三次元構造体の製造方法。

【請求項10】

前記圧縮前の三次元構造体の厚みをTとし、圧縮後の三次元構造体の厚みをtとした場合、t/Tの比が、0.85〜0.95になるように前記圧縮を行う請求項6から9のいずれか1項に記載の予備圧縮された三次元構造体の製造方法。

【請求項11】

航空機および鉄道を含む乗り物の座席部に配置される乗り物用のクッションであって、

繊維と繊維の交点がバインダー樹脂で結着された結着点を有する三次元構造体を備え、

前記三次元構造体の厚み部分は、厚み方向に圧縮されており、かつ該厚み部分の硬さは、厚み部分の全体にわたって平均化されており、さらに

前記厚み部分の厚み方向の膨張が拘束されている乗り物用のクッション。

【請求項1】

繊維と繊維の交点がバインダー樹脂で結着された結着点を有する三次元構造体を備え、

前記三次元構造体の厚み部分は、厚み方向に圧縮されており、かつ該厚み部分の硬さは、厚み部分の全体にわたって平均化されており、さらに

前記厚み部分の厚み方向の膨張が拘束されている予備圧縮された三次元構造体。

【請求項2】

前記厚み方向の膨張の拘束は、前記三次元構造体の少なくとも前記厚み部分を被覆部材で被覆することによって行なわれている請求項1に記載の予備圧縮された三次元構造体。

【請求項3】

前記三次元構造体は炭素繊維を主繊維とする(繊維素材のうち50重量%以上が炭素繊維である)請求項1または2に記載の予備圧縮された三次元構造体。

【請求項4】

前記三次元構造体は、25%歪条件下で比較した場合、以下の式に示す硬さ低下の改善の割合が10〜100%になるように圧縮されている請求項1から3のいずれか1項に記載の予備圧縮された三次元構造体。

【数1】

【請求項5】

前記圧縮前の三次元構造体の厚みをTとし、圧縮後の三次元構造体の厚みをtとした場合、t/Tの比は、0.85〜0.95にされる請求項1から3のいずれか1項に記載の予備圧縮された三次元構造体。

【請求項6】

繊維と繊維の交点がバインダー樹脂で結着された結着点を有する三次元構造体を準備する工程と、

前記三次元構造体に対して、厚み部分の全体にわたって、厚み部分の硬さが平均化されるように、硬さ取りを施す工程と、

前記三次元構造体の厚み部分を厚み方向に圧縮する工程と、

前記三次元構造体の厚み部分を圧縮した状態で、該厚み部分の厚み方向の膨張を拘束する工程とを備えた予備圧縮された三次元構造体の製造方法。

【請求項7】

繊維と繊維の交点がバインダー樹脂で結着された結着点を有する三次元構造体を準備する工程と、

前記三次元構造体の厚み部分を厚み方向に圧縮する工程と、

前記三次元構造体の厚み部分を圧縮した状態で、該厚み部分の厚み方向の膨張を拘束する工程と、

前記厚み方向の膨張を拘束した状態で、前記三次元構造体に対して、前記厚み部分の全体にわたって、該厚み部分の硬さが平均化されるように硬さ取りを施す工程とを備えた予備圧縮された三次元構造体の製造方法。

【請求項8】

前記三次元構造体を圧縮した状態で厚み方向の膨張を拘束する工程は、少なくとも前記三次元構造体の厚み部分を厚み方向に圧縮させた状態で、該厚み部分を被覆部材で被覆する工程を含む請求項6または7に記載の予備圧縮された三次元構造体の製造方法。

【請求項9】

前記繊維は炭素繊維を含む請求項6から8のいずれか1項に記載の予備圧縮された三次元構造体の製造方法。

【請求項10】

前記圧縮前の三次元構造体の厚みをTとし、圧縮後の三次元構造体の厚みをtとした場合、t/Tの比が、0.85〜0.95になるように前記圧縮を行う請求項6から9のいずれか1項に記載の予備圧縮された三次元構造体の製造方法。

【請求項11】

航空機および鉄道を含む乗り物の座席部に配置される乗り物用のクッションであって、

繊維と繊維の交点がバインダー樹脂で結着された結着点を有する三次元構造体を備え、

前記三次元構造体の厚み部分は、厚み方向に圧縮されており、かつ該厚み部分の硬さは、厚み部分の全体にわたって平均化されており、さらに

前記厚み部分の厚み方向の膨張が拘束されている乗り物用のクッション。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−183171(P2006−183171A)

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願番号】特願2004−376685(P2004−376685)

【出願日】平成16年12月27日(2004.12.27)

【出願人】(591147694)大阪ガスケミカル株式会社 (85)

【Fターム(参考)】

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願日】平成16年12月27日(2004.12.27)

【出願人】(591147694)大阪ガスケミカル株式会社 (85)

【Fターム(参考)】

[ Back to top ]