二ホウ化マグネシウム線、及びその製造方法

【課題】超電導特性の高い超電導線材を提供する。

【解決手段】超電導コア部と、超電導コア部を覆う良導体である安定化層と、超電導コア部、安定化層の間に設けられ、反応を防止するバリア層を有する超電導線材の製造方法であって、前記超電導コア部は、二ホウ化マグネシウムよりなり、ホウ素の粉末と、マグネシウム材とを管に挿入し、管ごと伸線加工を施し、その後熱処理を施すことにより製造することを特徴とする。マグネシウム材の形状は、板材,テープ,シート,箔などのいずれの形を採用してもよい。

【解決手段】超電導コア部と、超電導コア部を覆う良導体である安定化層と、超電導コア部、安定化層の間に設けられ、反応を防止するバリア層を有する超電導線材の製造方法であって、前記超電導コア部は、二ホウ化マグネシウムよりなり、ホウ素の粉末と、マグネシウム材とを管に挿入し、管ごと伸線加工を施し、その後熱処理を施すことにより製造することを特徴とする。マグネシウム材の形状は、板材,テープ,シート,箔などのいずれの形を採用してもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は二ホウ化マグネシウム(以下、MgB2と略す)線に関する。

【背景技術】

【0002】

MgB2線は、超電導線材であり、特開2002−373534号公報(特許文献1),特開2003−107553号公報(特許文献2)に記載の発明では、ドローベンチなどの線引き加工装置を用いて、加工条件を最適化することで、長尺線化と超電導性能の高性能化を両立させたMgB2超電導線材を作製している。

【0003】

MgB2を超電導物質として使用した超電導線材を、MgB2粉末、またはMg粉末とB粉末の混合粉末、もしくはそれらに第三元素を添加した混合粉末を金属シース管に充填し、線引き加工して製造する方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−373534号公報

【特許文献2】特開2003−107553号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

超電導線材を使用した機器の高性能化に伴い、更なる超電導性能の向上が求められている。また、その際には、長尺化が可能である必要がある。

【0006】

本発明は上記課題を解決し、高性能な超電導線材を提供することにある。

【課題を解決するための手段】

【0007】

上記の課題を解決するMgB2線は、MgB2同士を高純度で結合させたものである。本発明の超電導線材は、超電導コア部と、超電導コア部を覆う良導体である安定化層と、超電導コア部、安定化層の間に設けられ、反応を防止するバリア層を有し、前記超電導コア部は、二ホウ化マグネシウムよりなる。特に、本発明の超電導線材は、ホウ素の粉末と、マグネシウム材とを管に挿入し、管ごと伸線加工を施し、その後熱処理を施すことにより製造されている。マグネシウム材の形状は、板材,テープ,シート,箔などのいずれの形を採用してもよい。

【発明の効果】

【0008】

上記の本発明によれば、超電導特性の高い超電導線材を提供することが可能である。

【図面の簡単な説明】

【0009】

【図1】従来例のMgB2線の断面構造を示す図である。

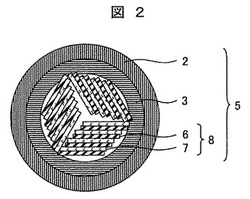

【図2】MgB2線の断面構造を示す図である。

【図3】MgB2線の断面構造を示す図である。

【図4】MgB2線の断面構造を示す図である。

【図5】MgB2線の断面構造を示す図である。

【図6】MgB2線の断面構造を示す図である。

【発明を実施するための形態】

【0010】

MgB2線は、一般的に高い超電導特性、つまり、電流輸送特性を有する超電導線材である。MgB2線の性能向上のための手法としては、(1)超電導コア部あたりに流れる電流輸送特性を大きくするため、その面積内に充填された粉末量を多くする。(2)細線化することで、超電導コア部の密度を大きくする。(3)超電導コア部に第三元素を添加する。(4)超電導コア部の面積を大きくする。などの手法がある。

【0011】

本発明者らは、上記の改善以上に、MgB2同士を高純度で結合させることにより超電導性能を向上させることを見出した。MgB2同士を高純度で結合させるため、MgB2の単相化を図り、MgB2に金属粉末を添加して結晶粒同士の接合性を向上させ、MgB2を高圧下で合成するなど、種々の手段がある。

【0012】

二ホウ化マグネシウム超電導線材は、超電導コア部を覆う良導体である安定化層と二ホウ化マグネシウム超電導体が存在する超電導コア部と、それらの反応を防止するバリア層を有する。具体的には、下記の方法で超電導線材を製造する。

【0013】

超電導コア部を、マグネシウム板,テープ,シート,箔とホウ素粉末を備えた前駆体を熱処理することによって、二ホウ化マグネシウムに生成反応させる。

【0014】

ホウ素層とマグネシウム金属またはマグネシウム合金層を交互に複数層設置されている積層前駆体を用いる。もしくは、ホウ素と炭化物の混合層とマグネシウム金属またはマグネシウム合金層を交互に複数層設置されている積層前駆体を用いる。もしくは、ホウ素とマグネシウムの混合層、またはマグネシウムとホウ素と炭化物の混合層をバリア層で覆い、金属層を介して交互に複数層設置されている積層前駆体を用いる。また、これらの積層前駆体が互いに3回以上の回転対称性をもってバリア層を介して安定化層の中に配置された断面構造とする。また、積層前駆体の幅方向が一方向に配列しており、かつ、最密充填構造となるように配置する。

【0015】

もしくは、マグネシウム金属層を中心材に巻きつけたマグネシウム材と、マグネシウム材の外側に、ホウ素層,ホウ素と炭化物の混合層,マグネシウムとホウ素の混合層,マグネシウムとホウ素と炭化物の混合層のいずれかの層を有する回転前駆体を用いる。また、その回転前駆体を複数本組み合わせて安定化層の中に配置し、多芯構造の断面構造とする。

【0016】

これらを熱処理することによって、二ホウ化マグネシウムに生成反応させ、超電導コア部とする。

【0017】

また、積層前駆体及び回転前駆体の中の超電導化する二ホウ化マグネシウム部分の占める割合が20〜70%である。

【0018】

また、二ホウ化マグネシウム層と、金属層とが交互に複数層設置されている積層前駆体を用い、この積層前駆体が互いに3回以上の回転対称性をもって安定化層の中に配置された断面構造とする。二ホウ化マグネシウム層は、二ホウ化マグネシウムに炭化物を混合した混合層に置き換えてもよい。

【0019】

前記安定化層及び金属層は、Cu,Al,Ag,Au,Ni及びそれらの合金を適用する。また、バリア層及び中心材は、Nb,Ta及びそれらの合金を適用する。

【0020】

このような二ホウ化マグネシウム超電導線材を用いて超電導コイルを作製したり、この超電導コイルを超電導マグネットに適用できる。

【0021】

Mg粉末を超電導線材の原料とする場合、微細なため表面の酸化層(MgO)の割合が増加し、MgとBの生成反応を抑制する。その結果、超電導性能の向上も抑制される。したがって、酸化層の割合が多いMg粉末を適用するのではなく、Mg金属を適用する。この充填するものをさらに高密度化させるには、Mg,Bをテープ状に圧延加工して、粉末同士の接触性を向上させ、電流パスを増加させることが有効な方法である。

【0022】

さらに、超電導コア部の面積をできるだけ多くすることが好ましい。従来は、安定化用の金属管に粉末を充填していた。また、多芯線の場合には伸線加工した丸線,六角線を金属管に充填していた。テープ状として充填することで、充填面積を増やすことが可能である。

【0023】

マグネシウム材,ホウ素粉末を管に充填して伸線加工してから熱処理し、二ホウ化マグネシウムを精製させることで、マグネシウム材の表面に形成されやすい不純物(MgO)の影響を少なくするとともに、生成したMgB2が一体となり、高い超電導特性を備えるものを得た。また、熱処理を行ってから、伸線加工を施してもよい。

【0024】

マグネシウム材は、マグネシウムまたはマグネシウム合金よりなる板,棒,テープ,シート,箔などを適宜採用でき、これらを組み合わせてもよい。マグネシウム材は、マグネシウム合金でもよいが、超電導特性が最もよいのはマグネシウムを使用したときである。一方、伸線加工時の断線率を最も低くするためには、Mg−Li合金が有効である。

【0025】

使用するホウ素粉末は、一度、300℃程度の脱水処理をした後、使用するのが望ましい。また、炭化物を超電導コア部に添加することにより、更なる超電導線材の高性能化を図ることができる。ホウ素にSiCなどの炭化物を添加することで超電導特性が向上する。

【0026】

安定化層は、金属シースを伸線加工することにより形成される。線引き加工によって、線材が長尺化すると同時に、MgB2コア部を大面積・高密度化させることができる。そのため金属シースには加工性のよい金属が選択される。また、長尺線化しやすいような線材断面設計を施すことが好ましい。

【0027】

超電導線材は、超電導物質よりなる超電導コア部と、超電導コアを覆う良導体の安定化層を有する。安定化層を構成する物質と超電導コア部を構成する物質との反応が生じる場合には、間にバリア層を設ける。超電導コア部は、MgB2よりなり、適宜添加物を混合してもよい。安定化層は、Cu,Al,Ag,Au,Ni及びそれらの合金のいずれかよりなり、銅,銅合金が好ましい。バリア層はNb,Ta及びそれらの合金を使用できる。

【0028】

上記の製法に合わせて、超電導線の構造を変更することが好ましい。マグネシウム材とホウ素粉末は別々に用意し、管内に封入してもよいが、ホウ素の層と、マグネシウム材の層とを交互に重ね合わせた積層前駆体を用いることが好ましい。とくに、この積層前駆体を複数用意し、アルゴングローブボックス中や真空中でバリア層を形成した管内に3回以上の回転対象性を持って配置し、両端を金属で封止する。回転対称性は3回,4回,6回など、3回以上でいずれも対応可能である。ただし、正三角形を2つ合せたひし形形状で積層前駆体を作製し、管の中心軸に対して3回の回転対称性を有する形状とすることが最も充填効率がよい。

【0029】

このとき、マグネシウム金属層の厚さは0.05mm〜5mm程度が望ましい。また、マグネシウム金属層の両面にホウ素を蒸着しておくことで、さらに超電導特性が向上する。ホウ素層は加圧成形で作製してもよいが、CIPなどで作製してもよい。また焼結体でもよい。ホウ素層は、アルゴングローブボックス中や真空中で加圧成形することが望ましい。

【0030】

その後熱処理を行って二ホウ化マグネシウムに生成反応させ超電導線材とする。線引き加工はドローベンチが望ましいが、溝ロール圧延などでも同様の効果が得られる。熱処理温度は500℃〜900℃までで、雰囲気はAr,N2などの不活性ガス、または真空中で行う。超電導線の特性上は600〜650℃が最も優れている。

【0031】

MgB2線は超電導線材であり、各種の超電導機器に使用される。具体的には、電流リード,送電ケーブル,大型マグネット,核磁気共鳴分析装置,医療用磁気共鳴診断装置,超電導電力貯蔵装置,磁気分離装置,磁場中単結晶引き上げ装置,冷凍機冷却超電導マグネット装置,超電導エネルギー貯蔵,超電導発電機,核融合炉用マグネット等の機器が挙げられる。

【実施例1】

【0032】

図2は、本実施例の線引き加工前の超電導線の断面構造を示す図である。MgB2線5は、金属管2(安定化層),金属管3(バリア層),マグネシウム金属層6,ホウ素層7、から形成されている。

【0033】

まず、市販されているホウ素粉末を圧粉成形して、テープ状のホウ素層7を作製した。ホウ素層は、幅6mm,厚さ0.7mm,長さ90mm(密度:40%)である。次にテープ状のホウ素層7と、市販されているマグネシウム箔(マグネシウム金属層6)をMg金属層,B粉末の比が1:2の割合になるように、交互に重ねて積層前駆体8を形成した。マグネシウム金属層は、幅6mm,厚さ1.5mm,長さ90mmとした。積層前駆体は、マグネシウム金属6枚,ホウ素層5枚を交互に重ねたものとした。3つの積層前駆体8を管の軸中心に対し120度づつ幾何学的な回転対称性をもって、Nb管(バリア層用金属管3)の中に設置した。Nb管の外径は13.5mm、内径は12.5mm、長さ100mmである。それをバリア層用金属管を、外径15mm,内径13.7mm,長さ100mmの銅管(安定化層用金属管)に挿入した。ドローベンチにより線引き加工を実施し、全体径がφ1.5mmまで細線化した。そして、最後に630℃×1hr,Ar中で生成熱処理した。

【0034】

なお、本実施例の積層前駆体は、ホウ素層5枚とマグネシウム金属6枚を交互に重ねて作製したので、芯数は5×3=15芯であるが、マグネシウム金属層やホウ素層の厚みなどにより、適宜最適な芯数にすることができる。

【0035】

このように、箔状にしたMgを、MgB2を生成する際のMg供給源とすることで、Mg拡散時の障壁となる酸化層を低減させ、Mgの供給経路を増加させることができる。またホウ素も高密度化させた状態にされている。これらの反応材料の最密充填となる配置と、供給経路増加の効果によって、緻密なMgB2が生成され、超電導性能を向上させる。またMgをできるだけ薄い状態で充填することで、断線率も抑制できる。さらに、MgとBをスタックしたユニットを回転対称状態で充填して、超電導コア部の面積を増加させることで、従来のMg粉末から作製した丸線より、高い特性を得られる。

【0036】

その結果、MgB2超電導線材の高性能化を阻害する要因をカバーでき、飛躍的に超電導性能を向上できる。

【0037】

〔比較例1〕

比較例として、従来の方法により、二ホウ化マグネシウム(以下、MgB2)超電導線材を作製した。図1に作製したMgB2超電導線の断面構造を示す。MgB2線1は安定化層用金属管2,バリア層用金属管3,MgB2コア部4から形成された構造である。この場合、安定化層用金属管2がCu管,バリア層用金属管3がNb管である。

【0038】

Nb管にボールミル混合したMg粉末及びB粉末をArガス中で充填し、その外側にCu管を被せ、ドローベンチによる線引き加工を実施した。線材径はΦ0.8mmである。この製造方法は、ドローベンチなどにより金属シース全体を均一に減面加工することで、長尺線材化しながら、MgB2コア部を高密度化する製法である。

【0039】

この製造方法で作製したMgB2超電導線は、線材ごとに超電導性能の違いが生じた(超電導性能が安定しにくかった)。また、線材によっては、長尺方向での均一性を得られなかった。長尺方向で超電導性能が均一化されていない場合、線材中の最も低い電流輸送特性をもつ場所で超電導性能が決定されてしまい、特性が低下する。

【0040】

このような結果となった要因としては、粉末の充填密度・充填状態に不均一な部分が存在し、線引き加工によって減面化された場合にMgB2コア部の密度が不均一であったり、低密度となったことが挙げられる。この状態で熱処理をすると、MgとBの反応が不均一に生じ、超電導性能の均一化ができなかったと推察される。

【0041】

MgB2コア部の密度の均一化を図るためには線径を細くすることが有効である。一方、線引き加工時の細線化を行うほど線材作製中の断線率が向上(歩留まりが低下)する。線材径をΦ0.8mm以下とすると線材作製中の断線率が劇的に増大した。したがって、本比較例の方法では、長尺で高性能なMgB2超電導線を作製しにくく、歩留まりと性能の両方を向上させるためには不向きである。

【実施例2】

【0042】

実施例2は、MgB2層と金属層よりなる積層前駆体を用いて超電導線材を形成した例である。図3に、本実施例により作製したMgB2超電導線の断面構造を示す。MgB2線9は安定化層用金属管2,金属層10,二ホウ化マグネシウム層11から形成された構造である。

【0043】

まず、金属管の中にニホウ化マグネシウム粉末を充填、線引きした後、圧延加工して、テープ状の金属層10及び二ホウ化マグネシウム層11を作製した。

【0044】

市販されているニホウ化マグネシウム粉末を用いて、外径φ18mm,内径14mm,長さ100mmのCu管に充填率約40%で充填した。そして、線引き加工後、圧延加工してニホウ化マグネシウム層を製造した。ニホウ化マグネシウム層の形状は幅6mm,厚さ1.5mm,長さ90mmとした。ニホウ化マグネシウム粉末は、アルゴングローブボックス中や真空中で粉末充填することが望ましい。また使用するニホウ化マグネシウム粉末は、一度、300℃程度の脱水処理をした後、使用するのが望ましい。ニホウ化マグネシウム粉末は、ボールミルなどで微細化することが望ましい。ニホウ化マグネシウム粉末は、市販品でもよいが、一度、MgとBを線引き加工,熱処理して、超電導化したコア部をかき出し、粉砕した後、使用することで、さらに高い超電導性能が向上する。また、ニホウ化マグネシウム層にSiCを代表とする炭化物を添加することにより、超電導特性を向上させることができる。

【0045】

次に、ニホウ化マグネシウム層を11枚重ね合せて、積層前駆体12を作製した。そして、その積層前駆体12を3つ作製し、各々を120度づつ幾何学的な回転対称性をもって、安定化層用金属管2の中に設置した。安定化層用の金属管として、外径15mm,内径13.7mm,長さ100mmのCu管を用いた。積層前駆体の安定化層用金属管への充填は、アルゴングローブボックス中や真空中ですることが望ましい。そしてその状態をキープするため、両端を金属で封止したほうが望ましい。本実施例では、回転対称性は3回としたが、4回,6回などでも対応可能である。なお、正三角形を2つ合せたひし形形状で積層前駆体を作製し、3回の回転対称性をもたせることが最も効率がよい充填率となる。

【0046】

積層前駆体12が充填された安定化層用金属管を、ドローベンチにより線引き加工を実施し、全体径がφ1.5mmまで細線化した。積層前駆体の重ね合わせた方法により、芯数は11×3=33芯である。なお、芯数は圧延加工後の厚みなどにより、適宜最適なものを選択できる。また、線引き加工はドローベンチの他、溝ロール圧延などでも同様の効果が得られる。

【0047】

熱処理は、温度500℃〜900℃、Ar,N2などの不活性ガス雰囲気、または真空中で行う。特性上は700℃以上が有効である。

【0048】

このように、テープ状のMgB2線を充填する構造にすることで、MgB2超電導線材の高性能化を阻害する要因をすべてカバーでき、超電導性能を向上できる。

【実施例3】

【0049】

実施例3は、マグネシウムとホウ素の混合粉末を用いて超電導コア層を作製し、超電導コア層と金属層を積層して前駆体を形成した例である。多芯線は一般的に円形,多角形などのフィラメントを有する。本実施例では、扁平なテープ状とし、さらにそれらを積層している。

【0050】

図4に、本実施例のMgB2超電導線の断面構造を示す。MgB2線13内に、金属層10,バリア層14及びマグネシウムとホウ素の混合層15からなるコア層16から形成された積層体を設けた構造である。

【0051】

まず、コア層を作製した。コア層を形成するバリア層として、外径φ15.5mm,内径14mm,長さ100mmのNb管を用い、金属管として外径φ18mm,内径16mm,長さ100mmのCu管を用いた。市販されているマグネシウムとホウ素粉末を混合用ポットに入れ、封止した後、ボールミル装置で粉末を混合させた。そして、その混合粉末を、上記Nb管に充填した。ニホウ化マグネシウムの充填率は約40%とした。混合粉末は、ボールミルなどで微細化し、アルゴングローブボックス中や真空中で粉末充填することが望ましい。また使用するホウ素粉末は、一度、300℃程度の脱水処理をした後、使用するのが望ましい。また、超電導特性向上のためには、混合粉末にSiCを代表とする炭化物を添加する方法が有効である。使用したMg粉末はMgH2やMgCuなどのMg合金でも同様の効果が得られる。MgとBの比率が1:2の割合で実施したが、その他割合でもよく、その比率は1:0.1〜1:10で可能である。バリア層は、本実施例では環状としたが、シートや箔状のものを用いてもよい。

【0052】

線引きした後、圧延加工して、バリア層14及びマグネシウムとホウ素の混合層15を有するテープ状のコア層16を作製した。コア層は、幅6mm,厚さ1.5mm,長さ90mmとした。

【0053】

次にコア層16を11枚重ね合せて積層前駆体17を作製した。そして、積層前駆体17を3つ作製し、各々を120度づつ幾何学的な回転対称性をもって、安定化層用金属管2の中に設置した。安定化層用の金属管(Cu管)は、外径15mm,内径13.7mm,長さ100mmである。ドローベンチにより線引き加工を実施し、全体径がφ1.5mmまで細線化した。そして、最後に630℃×1hr、Ar中で生成熱処理した。本実施例では、芯数は11×3=33芯であるが、圧延加工後の厚みなどにより、適宜最適な芯数に調整できる。また、回転対称性は3回としたが、4回,6回などでも対応可能であるが、正三角形を2つ合せたひし形形状で積層前駆体を作製し、3回の回転対称性を有することが最も効率がよい充填率となる。積層前駆体の安定化層用金属管への充填は、アルゴングローブボックス中や真空中ですることが望ましい。そしてその状態をキープするため、両端を金属で封止したほうが望ましい。線引き加工はドローベンチが望ましいが、溝ロール圧延などでも同様の効果が得られる。熱処理温度は500℃〜900℃までで、雰囲気はAr,N2などの不活性ガス、または真空中で同様の効果がでるが、特性上は700℃以上が有効である。

【0054】

従来の丸線をマグネシウムとホウ素の混合層を有するテープ状にすることで、超電導線材を緻密化し、その結果、MgとBの反応を促進または、電流パスを増加させ、MgB2の特性を向上させる。それらを回転対称状態で充填することで、超電導コア部を増加させることができ、従来のMg粉末から作製した丸線より、高い特性を得る。このような構造にすることで、MgB2超電導線材の高性能化を阻害する要因をすべてカバーでき、超電導性能を向上できる。

【実施例4】

【0055】

本実施例は、実施例1と同様にマグネシウムシートとホウ素粉末を使用した別の例であり、中心材を設け、中心材にMg層を巻きつけた例である。図5は、本実施例により作製したMgB2超電導線の断面構造を示す。

【0056】

本実施例のMgB2線18は、安定化層用金属管2,バリア層用金属管3,ホウ素層19,マグネシウム層20,中心材21から構成されている。

【0057】

まず、市販されているホウ素粉末を用いて、圧粉成形して外径12.0mm,内径9mm,長さ90mmのホウ素層19を作製した。ホウ素層は加圧成形,CIPなどで作製できる。また焼結体でもよい。使用するホウ素粉末は、一度、300℃程度の脱水処理をした後、使用するのが望ましい。またホウ素層は、アルゴングローブボックス中や真空中で加圧成形することが望ましい。超電導特性向上のためには、ホウ素層にSiCを代表とする炭化物を添加する方法が有効である。

【0058】

次に、Taよりなる径3mm,長さ90mmの中心材21に、市販されている厚さ100μm,幅90mmのマグネシウム箔20を隙間がないようにまきつけた。その後、ホウ素層19の中に充填し、回転前駆体22を構成した。ホウ素層への充填は、アルゴングローブボックス中や真空中ですることが望ましい。

【0059】

マグネシウム金属層は、シート,テープでもよい。厚さは0.05mm〜5mm程度が望ましい。マグネシウム金属層は、マグネシウムまたはマグネシウム合金であり、超電導特性が最もよいのはマグネシウムを使用するときである。一方、断線率を最も低くするためには、Mg−Li合金が有効である。また、マグネシウム金属層の両面にホウ素を蒸着したものを使用し、さらに超電導特性を向上させられる。

【0060】

そして、これを外径13.5mm,内径12.5mm,長さ100mmのNb管よりなるバリア層用金属管3の中に充填した。バリア層としては、管状の他、シートや箔状のものを用いてもよい。そしてその外側に外径15mm,内径13.7mm,長さ100mmのCu管よりなる安定化層用金属管2を設置した。ドローベンチにより線引き加工を実施し、全体径がφ1.5mmまで細線化した。線引き加工はドローベンチが望ましいが、溝ロール圧延などでも同様の効果が得られる。そして、最後に630℃×1hr、Ar中で生成熱処理した。熱処理温度は500℃〜900℃までで、雰囲気はAr,N2などの不活性ガス、または真空中で同様の効果がでるが、特性上は600〜650℃が最も優れている。

【0061】

Mg箔をTaなどの中心材に巻きつけ、Bの高密度化させた圧粉体の中にスタックしたユニットを充填して、超電導コア部の面積を増加させることで、従来のMg粉末から作製した丸線よりも、高い特性を得る。この構造にすることで、MgB2超電導線材の高性能化を阻害する要因をすべてカバーでき、飛躍的に超電導性能を向上できる。

【0062】

なお、本実施例では単芯線について説明したが、全体径をφ1.5mmまで細線化させる前に多芯組込をし、その後、細線化することにより多芯線が得られる。これを図6に示す。多芯化の際は、押出し加工,供引き加工などが有効である。

【0063】

また、本実施例では、ホウ素層に捲回したマグネシウム金属箔を入れたが、マグネシウム粉末とホウ素粉末の混合層を入れてもよい。

【実施例5】

【0064】

本実施例の手法で作製したMgB2線材の臨界電流測定を実施した。測定は直流四端子法を用いて、試料全体を液体ヘリウム中に浸漬し、5T,4.2Kの条件で行った。表1にその超電導特性の測定結果を示す。これより、作製したMgB2超電導線が磁場依存性を示す健全な超電導線材であり、従来方法で作製したMgB2超電導線材より優れている特性であることがわかった。またこの線材を金属ボビンに無誘導巻し、長尺線材を用いて臨界電流測定を測定したところ、短尺特性と同様の結果を示した。これより、この線材が長手方向の均一性を有することがわかった。

【0065】

以上のことから、MgB2線材を上記構造にすることで、超電導特性が向上することがわかった。

【0066】

【表1】

【産業上の利用可能性】

【0067】

上記のように、電流輸送特性に優れたMgB2線を実現でき、超電導コイルなどの超伝導機器に適用することで、高性能な超電導機器を提供できる。

【符号の説明】

【0068】

1,5,9,13,18 MgB2超電導線

2 安定化層用金属管

3 バリア層用金属管

4 MgB2コア部

6,20 マグネシウム金属層

7,19 ホウ素層

8,12,17 積層前駆体

10 金属層

11 二ホウ化マグネシウム層

14 バリア層

15 マグネシウムとホウ素の混合層

16 コア層

21 中心材

22 回転前駆体

【技術分野】

【0001】

本発明は二ホウ化マグネシウム(以下、MgB2と略す)線に関する。

【背景技術】

【0002】

MgB2線は、超電導線材であり、特開2002−373534号公報(特許文献1),特開2003−107553号公報(特許文献2)に記載の発明では、ドローベンチなどの線引き加工装置を用いて、加工条件を最適化することで、長尺線化と超電導性能の高性能化を両立させたMgB2超電導線材を作製している。

【0003】

MgB2を超電導物質として使用した超電導線材を、MgB2粉末、またはMg粉末とB粉末の混合粉末、もしくはそれらに第三元素を添加した混合粉末を金属シース管に充填し、線引き加工して製造する方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−373534号公報

【特許文献2】特開2003−107553号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

超電導線材を使用した機器の高性能化に伴い、更なる超電導性能の向上が求められている。また、その際には、長尺化が可能である必要がある。

【0006】

本発明は上記課題を解決し、高性能な超電導線材を提供することにある。

【課題を解決するための手段】

【0007】

上記の課題を解決するMgB2線は、MgB2同士を高純度で結合させたものである。本発明の超電導線材は、超電導コア部と、超電導コア部を覆う良導体である安定化層と、超電導コア部、安定化層の間に設けられ、反応を防止するバリア層を有し、前記超電導コア部は、二ホウ化マグネシウムよりなる。特に、本発明の超電導線材は、ホウ素の粉末と、マグネシウム材とを管に挿入し、管ごと伸線加工を施し、その後熱処理を施すことにより製造されている。マグネシウム材の形状は、板材,テープ,シート,箔などのいずれの形を採用してもよい。

【発明の効果】

【0008】

上記の本発明によれば、超電導特性の高い超電導線材を提供することが可能である。

【図面の簡単な説明】

【0009】

【図1】従来例のMgB2線の断面構造を示す図である。

【図2】MgB2線の断面構造を示す図である。

【図3】MgB2線の断面構造を示す図である。

【図4】MgB2線の断面構造を示す図である。

【図5】MgB2線の断面構造を示す図である。

【図6】MgB2線の断面構造を示す図である。

【発明を実施するための形態】

【0010】

MgB2線は、一般的に高い超電導特性、つまり、電流輸送特性を有する超電導線材である。MgB2線の性能向上のための手法としては、(1)超電導コア部あたりに流れる電流輸送特性を大きくするため、その面積内に充填された粉末量を多くする。(2)細線化することで、超電導コア部の密度を大きくする。(3)超電導コア部に第三元素を添加する。(4)超電導コア部の面積を大きくする。などの手法がある。

【0011】

本発明者らは、上記の改善以上に、MgB2同士を高純度で結合させることにより超電導性能を向上させることを見出した。MgB2同士を高純度で結合させるため、MgB2の単相化を図り、MgB2に金属粉末を添加して結晶粒同士の接合性を向上させ、MgB2を高圧下で合成するなど、種々の手段がある。

【0012】

二ホウ化マグネシウム超電導線材は、超電導コア部を覆う良導体である安定化層と二ホウ化マグネシウム超電導体が存在する超電導コア部と、それらの反応を防止するバリア層を有する。具体的には、下記の方法で超電導線材を製造する。

【0013】

超電導コア部を、マグネシウム板,テープ,シート,箔とホウ素粉末を備えた前駆体を熱処理することによって、二ホウ化マグネシウムに生成反応させる。

【0014】

ホウ素層とマグネシウム金属またはマグネシウム合金層を交互に複数層設置されている積層前駆体を用いる。もしくは、ホウ素と炭化物の混合層とマグネシウム金属またはマグネシウム合金層を交互に複数層設置されている積層前駆体を用いる。もしくは、ホウ素とマグネシウムの混合層、またはマグネシウムとホウ素と炭化物の混合層をバリア層で覆い、金属層を介して交互に複数層設置されている積層前駆体を用いる。また、これらの積層前駆体が互いに3回以上の回転対称性をもってバリア層を介して安定化層の中に配置された断面構造とする。また、積層前駆体の幅方向が一方向に配列しており、かつ、最密充填構造となるように配置する。

【0015】

もしくは、マグネシウム金属層を中心材に巻きつけたマグネシウム材と、マグネシウム材の外側に、ホウ素層,ホウ素と炭化物の混合層,マグネシウムとホウ素の混合層,マグネシウムとホウ素と炭化物の混合層のいずれかの層を有する回転前駆体を用いる。また、その回転前駆体を複数本組み合わせて安定化層の中に配置し、多芯構造の断面構造とする。

【0016】

これらを熱処理することによって、二ホウ化マグネシウムに生成反応させ、超電導コア部とする。

【0017】

また、積層前駆体及び回転前駆体の中の超電導化する二ホウ化マグネシウム部分の占める割合が20〜70%である。

【0018】

また、二ホウ化マグネシウム層と、金属層とが交互に複数層設置されている積層前駆体を用い、この積層前駆体が互いに3回以上の回転対称性をもって安定化層の中に配置された断面構造とする。二ホウ化マグネシウム層は、二ホウ化マグネシウムに炭化物を混合した混合層に置き換えてもよい。

【0019】

前記安定化層及び金属層は、Cu,Al,Ag,Au,Ni及びそれらの合金を適用する。また、バリア層及び中心材は、Nb,Ta及びそれらの合金を適用する。

【0020】

このような二ホウ化マグネシウム超電導線材を用いて超電導コイルを作製したり、この超電導コイルを超電導マグネットに適用できる。

【0021】

Mg粉末を超電導線材の原料とする場合、微細なため表面の酸化層(MgO)の割合が増加し、MgとBの生成反応を抑制する。その結果、超電導性能の向上も抑制される。したがって、酸化層の割合が多いMg粉末を適用するのではなく、Mg金属を適用する。この充填するものをさらに高密度化させるには、Mg,Bをテープ状に圧延加工して、粉末同士の接触性を向上させ、電流パスを増加させることが有効な方法である。

【0022】

さらに、超電導コア部の面積をできるだけ多くすることが好ましい。従来は、安定化用の金属管に粉末を充填していた。また、多芯線の場合には伸線加工した丸線,六角線を金属管に充填していた。テープ状として充填することで、充填面積を増やすことが可能である。

【0023】

マグネシウム材,ホウ素粉末を管に充填して伸線加工してから熱処理し、二ホウ化マグネシウムを精製させることで、マグネシウム材の表面に形成されやすい不純物(MgO)の影響を少なくするとともに、生成したMgB2が一体となり、高い超電導特性を備えるものを得た。また、熱処理を行ってから、伸線加工を施してもよい。

【0024】

マグネシウム材は、マグネシウムまたはマグネシウム合金よりなる板,棒,テープ,シート,箔などを適宜採用でき、これらを組み合わせてもよい。マグネシウム材は、マグネシウム合金でもよいが、超電導特性が最もよいのはマグネシウムを使用したときである。一方、伸線加工時の断線率を最も低くするためには、Mg−Li合金が有効である。

【0025】

使用するホウ素粉末は、一度、300℃程度の脱水処理をした後、使用するのが望ましい。また、炭化物を超電導コア部に添加することにより、更なる超電導線材の高性能化を図ることができる。ホウ素にSiCなどの炭化物を添加することで超電導特性が向上する。

【0026】

安定化層は、金属シースを伸線加工することにより形成される。線引き加工によって、線材が長尺化すると同時に、MgB2コア部を大面積・高密度化させることができる。そのため金属シースには加工性のよい金属が選択される。また、長尺線化しやすいような線材断面設計を施すことが好ましい。

【0027】

超電導線材は、超電導物質よりなる超電導コア部と、超電導コアを覆う良導体の安定化層を有する。安定化層を構成する物質と超電導コア部を構成する物質との反応が生じる場合には、間にバリア層を設ける。超電導コア部は、MgB2よりなり、適宜添加物を混合してもよい。安定化層は、Cu,Al,Ag,Au,Ni及びそれらの合金のいずれかよりなり、銅,銅合金が好ましい。バリア層はNb,Ta及びそれらの合金を使用できる。

【0028】

上記の製法に合わせて、超電導線の構造を変更することが好ましい。マグネシウム材とホウ素粉末は別々に用意し、管内に封入してもよいが、ホウ素の層と、マグネシウム材の層とを交互に重ね合わせた積層前駆体を用いることが好ましい。とくに、この積層前駆体を複数用意し、アルゴングローブボックス中や真空中でバリア層を形成した管内に3回以上の回転対象性を持って配置し、両端を金属で封止する。回転対称性は3回,4回,6回など、3回以上でいずれも対応可能である。ただし、正三角形を2つ合せたひし形形状で積層前駆体を作製し、管の中心軸に対して3回の回転対称性を有する形状とすることが最も充填効率がよい。

【0029】

このとき、マグネシウム金属層の厚さは0.05mm〜5mm程度が望ましい。また、マグネシウム金属層の両面にホウ素を蒸着しておくことで、さらに超電導特性が向上する。ホウ素層は加圧成形で作製してもよいが、CIPなどで作製してもよい。また焼結体でもよい。ホウ素層は、アルゴングローブボックス中や真空中で加圧成形することが望ましい。

【0030】

その後熱処理を行って二ホウ化マグネシウムに生成反応させ超電導線材とする。線引き加工はドローベンチが望ましいが、溝ロール圧延などでも同様の効果が得られる。熱処理温度は500℃〜900℃までで、雰囲気はAr,N2などの不活性ガス、または真空中で行う。超電導線の特性上は600〜650℃が最も優れている。

【0031】

MgB2線は超電導線材であり、各種の超電導機器に使用される。具体的には、電流リード,送電ケーブル,大型マグネット,核磁気共鳴分析装置,医療用磁気共鳴診断装置,超電導電力貯蔵装置,磁気分離装置,磁場中単結晶引き上げ装置,冷凍機冷却超電導マグネット装置,超電導エネルギー貯蔵,超電導発電機,核融合炉用マグネット等の機器が挙げられる。

【実施例1】

【0032】

図2は、本実施例の線引き加工前の超電導線の断面構造を示す図である。MgB2線5は、金属管2(安定化層),金属管3(バリア層),マグネシウム金属層6,ホウ素層7、から形成されている。

【0033】

まず、市販されているホウ素粉末を圧粉成形して、テープ状のホウ素層7を作製した。ホウ素層は、幅6mm,厚さ0.7mm,長さ90mm(密度:40%)である。次にテープ状のホウ素層7と、市販されているマグネシウム箔(マグネシウム金属層6)をMg金属層,B粉末の比が1:2の割合になるように、交互に重ねて積層前駆体8を形成した。マグネシウム金属層は、幅6mm,厚さ1.5mm,長さ90mmとした。積層前駆体は、マグネシウム金属6枚,ホウ素層5枚を交互に重ねたものとした。3つの積層前駆体8を管の軸中心に対し120度づつ幾何学的な回転対称性をもって、Nb管(バリア層用金属管3)の中に設置した。Nb管の外径は13.5mm、内径は12.5mm、長さ100mmである。それをバリア層用金属管を、外径15mm,内径13.7mm,長さ100mmの銅管(安定化層用金属管)に挿入した。ドローベンチにより線引き加工を実施し、全体径がφ1.5mmまで細線化した。そして、最後に630℃×1hr,Ar中で生成熱処理した。

【0034】

なお、本実施例の積層前駆体は、ホウ素層5枚とマグネシウム金属6枚を交互に重ねて作製したので、芯数は5×3=15芯であるが、マグネシウム金属層やホウ素層の厚みなどにより、適宜最適な芯数にすることができる。

【0035】

このように、箔状にしたMgを、MgB2を生成する際のMg供給源とすることで、Mg拡散時の障壁となる酸化層を低減させ、Mgの供給経路を増加させることができる。またホウ素も高密度化させた状態にされている。これらの反応材料の最密充填となる配置と、供給経路増加の効果によって、緻密なMgB2が生成され、超電導性能を向上させる。またMgをできるだけ薄い状態で充填することで、断線率も抑制できる。さらに、MgとBをスタックしたユニットを回転対称状態で充填して、超電導コア部の面積を増加させることで、従来のMg粉末から作製した丸線より、高い特性を得られる。

【0036】

その結果、MgB2超電導線材の高性能化を阻害する要因をカバーでき、飛躍的に超電導性能を向上できる。

【0037】

〔比較例1〕

比較例として、従来の方法により、二ホウ化マグネシウム(以下、MgB2)超電導線材を作製した。図1に作製したMgB2超電導線の断面構造を示す。MgB2線1は安定化層用金属管2,バリア層用金属管3,MgB2コア部4から形成された構造である。この場合、安定化層用金属管2がCu管,バリア層用金属管3がNb管である。

【0038】

Nb管にボールミル混合したMg粉末及びB粉末をArガス中で充填し、その外側にCu管を被せ、ドローベンチによる線引き加工を実施した。線材径はΦ0.8mmである。この製造方法は、ドローベンチなどにより金属シース全体を均一に減面加工することで、長尺線材化しながら、MgB2コア部を高密度化する製法である。

【0039】

この製造方法で作製したMgB2超電導線は、線材ごとに超電導性能の違いが生じた(超電導性能が安定しにくかった)。また、線材によっては、長尺方向での均一性を得られなかった。長尺方向で超電導性能が均一化されていない場合、線材中の最も低い電流輸送特性をもつ場所で超電導性能が決定されてしまい、特性が低下する。

【0040】

このような結果となった要因としては、粉末の充填密度・充填状態に不均一な部分が存在し、線引き加工によって減面化された場合にMgB2コア部の密度が不均一であったり、低密度となったことが挙げられる。この状態で熱処理をすると、MgとBの反応が不均一に生じ、超電導性能の均一化ができなかったと推察される。

【0041】

MgB2コア部の密度の均一化を図るためには線径を細くすることが有効である。一方、線引き加工時の細線化を行うほど線材作製中の断線率が向上(歩留まりが低下)する。線材径をΦ0.8mm以下とすると線材作製中の断線率が劇的に増大した。したがって、本比較例の方法では、長尺で高性能なMgB2超電導線を作製しにくく、歩留まりと性能の両方を向上させるためには不向きである。

【実施例2】

【0042】

実施例2は、MgB2層と金属層よりなる積層前駆体を用いて超電導線材を形成した例である。図3に、本実施例により作製したMgB2超電導線の断面構造を示す。MgB2線9は安定化層用金属管2,金属層10,二ホウ化マグネシウム層11から形成された構造である。

【0043】

まず、金属管の中にニホウ化マグネシウム粉末を充填、線引きした後、圧延加工して、テープ状の金属層10及び二ホウ化マグネシウム層11を作製した。

【0044】

市販されているニホウ化マグネシウム粉末を用いて、外径φ18mm,内径14mm,長さ100mmのCu管に充填率約40%で充填した。そして、線引き加工後、圧延加工してニホウ化マグネシウム層を製造した。ニホウ化マグネシウム層の形状は幅6mm,厚さ1.5mm,長さ90mmとした。ニホウ化マグネシウム粉末は、アルゴングローブボックス中や真空中で粉末充填することが望ましい。また使用するニホウ化マグネシウム粉末は、一度、300℃程度の脱水処理をした後、使用するのが望ましい。ニホウ化マグネシウム粉末は、ボールミルなどで微細化することが望ましい。ニホウ化マグネシウム粉末は、市販品でもよいが、一度、MgとBを線引き加工,熱処理して、超電導化したコア部をかき出し、粉砕した後、使用することで、さらに高い超電導性能が向上する。また、ニホウ化マグネシウム層にSiCを代表とする炭化物を添加することにより、超電導特性を向上させることができる。

【0045】

次に、ニホウ化マグネシウム層を11枚重ね合せて、積層前駆体12を作製した。そして、その積層前駆体12を3つ作製し、各々を120度づつ幾何学的な回転対称性をもって、安定化層用金属管2の中に設置した。安定化層用の金属管として、外径15mm,内径13.7mm,長さ100mmのCu管を用いた。積層前駆体の安定化層用金属管への充填は、アルゴングローブボックス中や真空中ですることが望ましい。そしてその状態をキープするため、両端を金属で封止したほうが望ましい。本実施例では、回転対称性は3回としたが、4回,6回などでも対応可能である。なお、正三角形を2つ合せたひし形形状で積層前駆体を作製し、3回の回転対称性をもたせることが最も効率がよい充填率となる。

【0046】

積層前駆体12が充填された安定化層用金属管を、ドローベンチにより線引き加工を実施し、全体径がφ1.5mmまで細線化した。積層前駆体の重ね合わせた方法により、芯数は11×3=33芯である。なお、芯数は圧延加工後の厚みなどにより、適宜最適なものを選択できる。また、線引き加工はドローベンチの他、溝ロール圧延などでも同様の効果が得られる。

【0047】

熱処理は、温度500℃〜900℃、Ar,N2などの不活性ガス雰囲気、または真空中で行う。特性上は700℃以上が有効である。

【0048】

このように、テープ状のMgB2線を充填する構造にすることで、MgB2超電導線材の高性能化を阻害する要因をすべてカバーでき、超電導性能を向上できる。

【実施例3】

【0049】

実施例3は、マグネシウムとホウ素の混合粉末を用いて超電導コア層を作製し、超電導コア層と金属層を積層して前駆体を形成した例である。多芯線は一般的に円形,多角形などのフィラメントを有する。本実施例では、扁平なテープ状とし、さらにそれらを積層している。

【0050】

図4に、本実施例のMgB2超電導線の断面構造を示す。MgB2線13内に、金属層10,バリア層14及びマグネシウムとホウ素の混合層15からなるコア層16から形成された積層体を設けた構造である。

【0051】

まず、コア層を作製した。コア層を形成するバリア層として、外径φ15.5mm,内径14mm,長さ100mmのNb管を用い、金属管として外径φ18mm,内径16mm,長さ100mmのCu管を用いた。市販されているマグネシウムとホウ素粉末を混合用ポットに入れ、封止した後、ボールミル装置で粉末を混合させた。そして、その混合粉末を、上記Nb管に充填した。ニホウ化マグネシウムの充填率は約40%とした。混合粉末は、ボールミルなどで微細化し、アルゴングローブボックス中や真空中で粉末充填することが望ましい。また使用するホウ素粉末は、一度、300℃程度の脱水処理をした後、使用するのが望ましい。また、超電導特性向上のためには、混合粉末にSiCを代表とする炭化物を添加する方法が有効である。使用したMg粉末はMgH2やMgCuなどのMg合金でも同様の効果が得られる。MgとBの比率が1:2の割合で実施したが、その他割合でもよく、その比率は1:0.1〜1:10で可能である。バリア層は、本実施例では環状としたが、シートや箔状のものを用いてもよい。

【0052】

線引きした後、圧延加工して、バリア層14及びマグネシウムとホウ素の混合層15を有するテープ状のコア層16を作製した。コア層は、幅6mm,厚さ1.5mm,長さ90mmとした。

【0053】

次にコア層16を11枚重ね合せて積層前駆体17を作製した。そして、積層前駆体17を3つ作製し、各々を120度づつ幾何学的な回転対称性をもって、安定化層用金属管2の中に設置した。安定化層用の金属管(Cu管)は、外径15mm,内径13.7mm,長さ100mmである。ドローベンチにより線引き加工を実施し、全体径がφ1.5mmまで細線化した。そして、最後に630℃×1hr、Ar中で生成熱処理した。本実施例では、芯数は11×3=33芯であるが、圧延加工後の厚みなどにより、適宜最適な芯数に調整できる。また、回転対称性は3回としたが、4回,6回などでも対応可能であるが、正三角形を2つ合せたひし形形状で積層前駆体を作製し、3回の回転対称性を有することが最も効率がよい充填率となる。積層前駆体の安定化層用金属管への充填は、アルゴングローブボックス中や真空中ですることが望ましい。そしてその状態をキープするため、両端を金属で封止したほうが望ましい。線引き加工はドローベンチが望ましいが、溝ロール圧延などでも同様の効果が得られる。熱処理温度は500℃〜900℃までで、雰囲気はAr,N2などの不活性ガス、または真空中で同様の効果がでるが、特性上は700℃以上が有効である。

【0054】

従来の丸線をマグネシウムとホウ素の混合層を有するテープ状にすることで、超電導線材を緻密化し、その結果、MgとBの反応を促進または、電流パスを増加させ、MgB2の特性を向上させる。それらを回転対称状態で充填することで、超電導コア部を増加させることができ、従来のMg粉末から作製した丸線より、高い特性を得る。このような構造にすることで、MgB2超電導線材の高性能化を阻害する要因をすべてカバーでき、超電導性能を向上できる。

【実施例4】

【0055】

本実施例は、実施例1と同様にマグネシウムシートとホウ素粉末を使用した別の例であり、中心材を設け、中心材にMg層を巻きつけた例である。図5は、本実施例により作製したMgB2超電導線の断面構造を示す。

【0056】

本実施例のMgB2線18は、安定化層用金属管2,バリア層用金属管3,ホウ素層19,マグネシウム層20,中心材21から構成されている。

【0057】

まず、市販されているホウ素粉末を用いて、圧粉成形して外径12.0mm,内径9mm,長さ90mmのホウ素層19を作製した。ホウ素層は加圧成形,CIPなどで作製できる。また焼結体でもよい。使用するホウ素粉末は、一度、300℃程度の脱水処理をした後、使用するのが望ましい。またホウ素層は、アルゴングローブボックス中や真空中で加圧成形することが望ましい。超電導特性向上のためには、ホウ素層にSiCを代表とする炭化物を添加する方法が有効である。

【0058】

次に、Taよりなる径3mm,長さ90mmの中心材21に、市販されている厚さ100μm,幅90mmのマグネシウム箔20を隙間がないようにまきつけた。その後、ホウ素層19の中に充填し、回転前駆体22を構成した。ホウ素層への充填は、アルゴングローブボックス中や真空中ですることが望ましい。

【0059】

マグネシウム金属層は、シート,テープでもよい。厚さは0.05mm〜5mm程度が望ましい。マグネシウム金属層は、マグネシウムまたはマグネシウム合金であり、超電導特性が最もよいのはマグネシウムを使用するときである。一方、断線率を最も低くするためには、Mg−Li合金が有効である。また、マグネシウム金属層の両面にホウ素を蒸着したものを使用し、さらに超電導特性を向上させられる。

【0060】

そして、これを外径13.5mm,内径12.5mm,長さ100mmのNb管よりなるバリア層用金属管3の中に充填した。バリア層としては、管状の他、シートや箔状のものを用いてもよい。そしてその外側に外径15mm,内径13.7mm,長さ100mmのCu管よりなる安定化層用金属管2を設置した。ドローベンチにより線引き加工を実施し、全体径がφ1.5mmまで細線化した。線引き加工はドローベンチが望ましいが、溝ロール圧延などでも同様の効果が得られる。そして、最後に630℃×1hr、Ar中で生成熱処理した。熱処理温度は500℃〜900℃までで、雰囲気はAr,N2などの不活性ガス、または真空中で同様の効果がでるが、特性上は600〜650℃が最も優れている。

【0061】

Mg箔をTaなどの中心材に巻きつけ、Bの高密度化させた圧粉体の中にスタックしたユニットを充填して、超電導コア部の面積を増加させることで、従来のMg粉末から作製した丸線よりも、高い特性を得る。この構造にすることで、MgB2超電導線材の高性能化を阻害する要因をすべてカバーでき、飛躍的に超電導性能を向上できる。

【0062】

なお、本実施例では単芯線について説明したが、全体径をφ1.5mmまで細線化させる前に多芯組込をし、その後、細線化することにより多芯線が得られる。これを図6に示す。多芯化の際は、押出し加工,供引き加工などが有効である。

【0063】

また、本実施例では、ホウ素層に捲回したマグネシウム金属箔を入れたが、マグネシウム粉末とホウ素粉末の混合層を入れてもよい。

【実施例5】

【0064】

本実施例の手法で作製したMgB2線材の臨界電流測定を実施した。測定は直流四端子法を用いて、試料全体を液体ヘリウム中に浸漬し、5T,4.2Kの条件で行った。表1にその超電導特性の測定結果を示す。これより、作製したMgB2超電導線が磁場依存性を示す健全な超電導線材であり、従来方法で作製したMgB2超電導線材より優れている特性であることがわかった。またこの線材を金属ボビンに無誘導巻し、長尺線材を用いて臨界電流測定を測定したところ、短尺特性と同様の結果を示した。これより、この線材が長手方向の均一性を有することがわかった。

【0065】

以上のことから、MgB2線材を上記構造にすることで、超電導特性が向上することがわかった。

【0066】

【表1】

【産業上の利用可能性】

【0067】

上記のように、電流輸送特性に優れたMgB2線を実現でき、超電導コイルなどの超伝導機器に適用することで、高性能な超電導機器を提供できる。

【符号の説明】

【0068】

1,5,9,13,18 MgB2超電導線

2 安定化層用金属管

3 バリア層用金属管

4 MgB2コア部

6,20 マグネシウム金属層

7,19 ホウ素層

8,12,17 積層前駆体

10 金属層

11 二ホウ化マグネシウム層

14 バリア層

15 マグネシウムとホウ素の混合層

16 コア層

21 中心材

22 回転前駆体

【特許請求の範囲】

【請求項1】

二ホウ化マグネシウムを含む超電導コア部と、前記超電導コア部を覆う安定化層と、前記超電導コア部及び前記安定化層の間に設けられたバリア層を有する超電導線材であって、

前記超電導コア部は、二ホウ化マグネシウム層が複数層積層された超電導積層体を有することを特徴とする超電導線材。

【請求項2】

二ホウ化マグネシウムを含む超電導コア部と、前記超電導コア部を覆う安定化層と、前記超電導コア部及び前記安定化層の間に設けられたバリア層を有する超電導線材であって、

前記超電導コア部は、中心材と、前記中心材の周囲に設けられた二ホウ化マグネシウム層を有することを特徴とする超電導線材。

【請求項3】

請求項1または2に記載された超電導線材において、

前記超電導コア部は、少なくとも3つの前記超電導積層体を有し、前記超電導積層体は3回以上の回転対称性をもって配置されていることを特徴とする超電導線材。

【請求項4】

請求項1または2に記載された超電導線材において、

前記超電導コア部は、炭化物を含有することを特徴とする超電導線材。

【請求項5】

請求項1または2に記載された超電導線材において、

前記超電導コア部の前記二ホウ化マグネシウム層はそれぞれ金属層で覆われていることを特徴とする超電導線材。

【請求項6】

請求項1または2に記載された超電導線材において、

前記安定化層はCu,Al,Ag,Au,Ni及びそれらの合金のいずれかよりなることを特徴とする超電導線材。

【請求項7】

請求項1または2に記載された超電導線材において、

前記バリア層はNb,Ta及びそれらの合金のいずれかよりなることを特徴とする超電導線材。

【請求項8】

請求項5に記載された超電導線材において、前記金属層は、Cu,Al,Ag,Au,Ni及びそれらの合金のいずれかよりなることを特徴とする超電導線材。

【請求項9】

請求項1または2に記載された超電導線材において、

複数の前記超電導コア部を有することを特徴とする超電導線材。

【請求項10】

請求項2に記載された超電導線材において、

前記中心材はNb,Ta及びそれらの合金のいずれかよりなることを特徴とする超電導線材。

【請求項11】

二ホウ化マグネシウムを含む超電導コア部と、前記超電導コア部を覆う安定化層と、前記超電導コア部及び前記安定化層の間に設けられたバリア層を有する超電導線材の製造方法であって、

前記超電導コア部は、マグネシウム材と、ホウ素粉末とを前記安定化層を形成する管に挿入し、前記マグネシウム及びホウ素が挿入された管を細線化して線材を形成し、細線化された線材を熱処理して二ホウ化マグネシウムを製造することを特徴とする超電導線材の製造方法。

【請求項12】

請求項11に記載された超電導線材の製造方法であって、

前記マグネシウム材は、マグネシウム金属またはマグネシウム合金よりなることを特徴とする超電導線材の製造方法。

【請求項13】

請求項11に記載された超電導線材の製造方法であって、

前記マグネシウム材は、マグネシウム板,マグネシウムテープ,マグネシウムシート,マグネシウム箔のいずれかであることを特徴とする超電導線材の製造方法。

【請求項14】

請求項11に記載された超電導線材の製造方法であって、

前記マグネシウム材と、前記ホウ素粉末とよりなる前駆体を製造する工程を有し、

前記前駆体は、ホウ素層と、マグネシウム層とが交互に積層された構造を有し、

前記前駆体を、前記安定化層を形成する管に挿入することを特徴とする超電導線材の製造方法。

【請求項15】

請求項14に記載された超電導線材の製造方法であって、

前記安定化層を形成する管に、3個以上の前記前駆体を挿入し、

前記前駆体は、前記管内で3回以上の回転対称性をもって配置されていることを特徴とする超電導線材の製造方法。

【請求項16】

請求項11に記載された超電導線材の製造方法であって、

前記ホウ素層は、ホウ素と炭化物との混合物よりなることを特徴とする超電導線材の製造方法。

【請求項17】

請求項11に記載された超電導線材の製造方法であって、

前記超電導線材は中心材を有し、前記マグネシウム材は前記中心材に巻きつけられていることを特徴とする超電導線材の製造方法。

【請求項18】

請求項17に記載された超電導線材の製造方法であって、

前記ホウ素粉末を、前記安定化層を形成する管に挿入する前に成形し、前記成形されたホウ素粉末を、前記マグネシウム材の外側に配置した回転前駆体を用いることを特徴とする超電導線材の製造方法。

【請求項19】

請求項17に記載された超電導線材の製造方法であって、

前記マグネシウム材の外側に、ホウ素と炭化物の混合物、マグネシウムとホウ素の混合物,マグネシウムとホウ素と炭化物の混合物のいずれかを配置した回転前駆体を用いることを特徴とする超電導線材の製造方法。

【請求項20】

請求項17に記載された超電導線材の製造方法であって、

前記中心材に巻きつけられたマグネシウム材と、前記マグネシウム材の外周側にもうけられたホウ素層とを有する回転前駆体を作製し、前記前駆体を複数本組み合わせて前記バリア層を形成する管材に挿入することを特徴とする超電導線材の製造方法。

【請求項21】

二ホウ化マグネシウムを含む超電導コア部と、前記超電導コア部を覆う安定化層と、前記超電導コア部及び前記安定化層の間に設けられたバリア層を有する超電導線材の製造方法であって、

二ホウ化マグネシウム層と、前記二ホウ化マグネシウム層を覆う金属層とを有する線材を積層し、積層された積層前駆体を、前記安定化層を形成する管に挿入し、細線化することを特徴とする超電導線材の製造方法。

【請求項22】

請求項21に記載された超電導線材の製造方法であって、

前記安定化層を形成する管に、少なくとも3つの前記積層前駆体を回転対称性をもって挿入することを特徴とする超電導線材の製造方法。

【請求項23】

請求項21に記載された超電導線材の製造方法であって、

前記二ホウ化マグネシウム層は、炭化物を含有することを特徴とする超電導線材の製造方法。

【請求項24】

二ホウ化マグネシウムを含む超電導コア部と、前記超電導コア部を覆う安定化層と、前記超電導コア部及び前記安定化層の間に設けられたバリア層を有する超電導線材の製造方法であって、

マグネシウムとホウ素の混合物を金属管に挿入し、

前記金属管を引き伸ばした後、積層して積層前駆体とし、

前記積層前駆体を前記安定化層を形成する管に挿入し、

前記積層前駆体を挿入された前記安定化層を形成する管を細線化することを特徴とする超電導線材の製造方法。

【請求項25】

請求項24に記載された超電導線材の製造方法において、

前記マグネシウムとホウ素の混合物に、炭化物を添加することを特徴とする超電導線材の製造方法。

【請求項26】

請求項24に記載された超電導線材の製造方法において、

前記安定化層を形成する管に、少なくとも3つの前記積層前駆体を回転対称性をもって挿入することを特徴とする超電導線材の製造方法。

【請求項27】

請求項11ないし26のいずれかの製造方法により製造されたことを特徴とする超電導線材。

【請求項1】

二ホウ化マグネシウムを含む超電導コア部と、前記超電導コア部を覆う安定化層と、前記超電導コア部及び前記安定化層の間に設けられたバリア層を有する超電導線材であって、

前記超電導コア部は、二ホウ化マグネシウム層が複数層積層された超電導積層体を有することを特徴とする超電導線材。

【請求項2】

二ホウ化マグネシウムを含む超電導コア部と、前記超電導コア部を覆う安定化層と、前記超電導コア部及び前記安定化層の間に設けられたバリア層を有する超電導線材であって、

前記超電導コア部は、中心材と、前記中心材の周囲に設けられた二ホウ化マグネシウム層を有することを特徴とする超電導線材。

【請求項3】

請求項1または2に記載された超電導線材において、

前記超電導コア部は、少なくとも3つの前記超電導積層体を有し、前記超電導積層体は3回以上の回転対称性をもって配置されていることを特徴とする超電導線材。

【請求項4】

請求項1または2に記載された超電導線材において、

前記超電導コア部は、炭化物を含有することを特徴とする超電導線材。

【請求項5】

請求項1または2に記載された超電導線材において、

前記超電導コア部の前記二ホウ化マグネシウム層はそれぞれ金属層で覆われていることを特徴とする超電導線材。

【請求項6】

請求項1または2に記載された超電導線材において、

前記安定化層はCu,Al,Ag,Au,Ni及びそれらの合金のいずれかよりなることを特徴とする超電導線材。

【請求項7】

請求項1または2に記載された超電導線材において、

前記バリア層はNb,Ta及びそれらの合金のいずれかよりなることを特徴とする超電導線材。

【請求項8】

請求項5に記載された超電導線材において、前記金属層は、Cu,Al,Ag,Au,Ni及びそれらの合金のいずれかよりなることを特徴とする超電導線材。

【請求項9】

請求項1または2に記載された超電導線材において、

複数の前記超電導コア部を有することを特徴とする超電導線材。

【請求項10】

請求項2に記載された超電導線材において、

前記中心材はNb,Ta及びそれらの合金のいずれかよりなることを特徴とする超電導線材。

【請求項11】

二ホウ化マグネシウムを含む超電導コア部と、前記超電導コア部を覆う安定化層と、前記超電導コア部及び前記安定化層の間に設けられたバリア層を有する超電導線材の製造方法であって、

前記超電導コア部は、マグネシウム材と、ホウ素粉末とを前記安定化層を形成する管に挿入し、前記マグネシウム及びホウ素が挿入された管を細線化して線材を形成し、細線化された線材を熱処理して二ホウ化マグネシウムを製造することを特徴とする超電導線材の製造方法。

【請求項12】

請求項11に記載された超電導線材の製造方法であって、

前記マグネシウム材は、マグネシウム金属またはマグネシウム合金よりなることを特徴とする超電導線材の製造方法。

【請求項13】

請求項11に記載された超電導線材の製造方法であって、

前記マグネシウム材は、マグネシウム板,マグネシウムテープ,マグネシウムシート,マグネシウム箔のいずれかであることを特徴とする超電導線材の製造方法。

【請求項14】

請求項11に記載された超電導線材の製造方法であって、

前記マグネシウム材と、前記ホウ素粉末とよりなる前駆体を製造する工程を有し、

前記前駆体は、ホウ素層と、マグネシウム層とが交互に積層された構造を有し、

前記前駆体を、前記安定化層を形成する管に挿入することを特徴とする超電導線材の製造方法。

【請求項15】

請求項14に記載された超電導線材の製造方法であって、

前記安定化層を形成する管に、3個以上の前記前駆体を挿入し、

前記前駆体は、前記管内で3回以上の回転対称性をもって配置されていることを特徴とする超電導線材の製造方法。

【請求項16】

請求項11に記載された超電導線材の製造方法であって、

前記ホウ素層は、ホウ素と炭化物との混合物よりなることを特徴とする超電導線材の製造方法。

【請求項17】

請求項11に記載された超電導線材の製造方法であって、

前記超電導線材は中心材を有し、前記マグネシウム材は前記中心材に巻きつけられていることを特徴とする超電導線材の製造方法。

【請求項18】

請求項17に記載された超電導線材の製造方法であって、

前記ホウ素粉末を、前記安定化層を形成する管に挿入する前に成形し、前記成形されたホウ素粉末を、前記マグネシウム材の外側に配置した回転前駆体を用いることを特徴とする超電導線材の製造方法。

【請求項19】

請求項17に記載された超電導線材の製造方法であって、

前記マグネシウム材の外側に、ホウ素と炭化物の混合物、マグネシウムとホウ素の混合物,マグネシウムとホウ素と炭化物の混合物のいずれかを配置した回転前駆体を用いることを特徴とする超電導線材の製造方法。

【請求項20】

請求項17に記載された超電導線材の製造方法であって、

前記中心材に巻きつけられたマグネシウム材と、前記マグネシウム材の外周側にもうけられたホウ素層とを有する回転前駆体を作製し、前記前駆体を複数本組み合わせて前記バリア層を形成する管材に挿入することを特徴とする超電導線材の製造方法。

【請求項21】

二ホウ化マグネシウムを含む超電導コア部と、前記超電導コア部を覆う安定化層と、前記超電導コア部及び前記安定化層の間に設けられたバリア層を有する超電導線材の製造方法であって、

二ホウ化マグネシウム層と、前記二ホウ化マグネシウム層を覆う金属層とを有する線材を積層し、積層された積層前駆体を、前記安定化層を形成する管に挿入し、細線化することを特徴とする超電導線材の製造方法。

【請求項22】

請求項21に記載された超電導線材の製造方法であって、

前記安定化層を形成する管に、少なくとも3つの前記積層前駆体を回転対称性をもって挿入することを特徴とする超電導線材の製造方法。

【請求項23】

請求項21に記載された超電導線材の製造方法であって、

前記二ホウ化マグネシウム層は、炭化物を含有することを特徴とする超電導線材の製造方法。

【請求項24】

二ホウ化マグネシウムを含む超電導コア部と、前記超電導コア部を覆う安定化層と、前記超電導コア部及び前記安定化層の間に設けられたバリア層を有する超電導線材の製造方法であって、

マグネシウムとホウ素の混合物を金属管に挿入し、

前記金属管を引き伸ばした後、積層して積層前駆体とし、

前記積層前駆体を前記安定化層を形成する管に挿入し、

前記積層前駆体を挿入された前記安定化層を形成する管を細線化することを特徴とする超電導線材の製造方法。

【請求項25】

請求項24に記載された超電導線材の製造方法において、

前記マグネシウムとホウ素の混合物に、炭化物を添加することを特徴とする超電導線材の製造方法。

【請求項26】

請求項24に記載された超電導線材の製造方法において、

前記安定化層を形成する管に、少なくとも3つの前記積層前駆体を回転対称性をもって挿入することを特徴とする超電導線材の製造方法。

【請求項27】

請求項11ないし26のいずれかの製造方法により製造されたことを特徴とする超電導線材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−76821(P2011−76821A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−225947(P2009−225947)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]