二ホウ化マグネシウム超電導線の接続構造及びその接続方法

【課題】

本発明の目的は、二ホウ化マグネシウム超電導線と同種又は異種の超電導線との超電導接続により優れた通電特性及び安定性を有する二ホウ化マグネシウム超電導線の接続構造及びその接続方法を提供することにある。

【解決手段】

本発明は、超電導被覆層によって覆われている二ホウ化マグネシウム超電導線と他の超電導線とが前記超電導被覆層を介して互いに接してはんだを充填させた接続金属管内にて接続されていることを特徴とする二ホウ化マグネシウム超電導線の接続構造にある。

本発明の目的は、二ホウ化マグネシウム超電導線と同種又は異種の超電導線との超電導接続により優れた通電特性及び安定性を有する二ホウ化マグネシウム超電導線の接続構造及びその接続方法を提供することにある。

【解決手段】

本発明は、超電導被覆層によって覆われている二ホウ化マグネシウム超電導線と他の超電導線とが前記超電導被覆層を介して互いに接してはんだを充填させた接続金属管内にて接続されていることを特徴とする二ホウ化マグネシウム超電導線の接続構造にある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、臨界温度以下の環境において、高い超電導臨界電流密度を有する二ホウ化マグネシウム(以下、MgB2とする)超電導線の接続構造及びその接続方法に関する。

【背景技術】

【0002】

MgB2線の臨界温度は39Kであり、通常の金属系超電導材料より約20K以上も高い。また、上部臨界磁場も高く、薄膜では約40Tを有する。さらに、磁場異方性が極めて小さく、曲げ特性にも優れることから、線材作製、取扱に関しても通常の金属系超電導材料と差異は少ない。MgB2の線材化には、現在でも多くの研究がされているが、これらの特長を利用すれば、冷凍機冷却、又は、強磁場中での応用も現実的なものになると考えられる。これらの用途のうち、永久電流運転が必要とする製品には超電導接続が必要である。

【0003】

特許文献1にはMgB2にY、Sn、Pb、Fe及びAlの少なくとも1種を添加した超電導線材とその接続として接続部にMgB2粉末が塗布され加圧接合する接続方法が示され、特許文献2にはMgB2超電導線材とNbTi超電導線材とが安定化材が除去されて超電導コア同士が接触しはんだが塗りこまれて接続され方法が示されている。

【0004】

【特許文献1】特開2002−358972号公報

【特許文献2】特開2003−037303号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

一般に、MgB2線はパウダーインチューブ法で作製され、Fe、SUS、Cu、Niなどの金属シース管、又はそれらを複合させた金属シース管内にMgB2やMg、Bを内包し、加工、必要に応じて熱処理することで作製している。

【0006】

このMgB2線を超電導接続するには、MgB2線ごと接続する場合、接続部分の金属シース管を除去し、MgB2の超電導部を露出させて接続する方法が特許文献2に知られているが、発明者らは、この方法及び特許文献1においては、いずれも優れた通電特性及び安定性を有する超電導接続部を作製するには不向きな接続方法であることを見出した。

【0007】

即ち、MgB2線の接続部分の安定化材としての金属シース管を除去し、MgB2を露出させると金属シース管によって蜜に形成されていたMgB2線自身の緻密性がなくなり、その部分の超電導性が著しく低下し、通電特性及び安定性に欠ける接続部となってしまうことである。

【0008】

本発明の目的は、二ホウ化マグネシウム超電導線と同種又は異種の超電導線との超電導接続により優れた通電特性及び安定性を有する二ホウ化マグネシウム超電導線の接続構造及びその接続方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、超電導被覆層によって覆われている二ホウ化マグネシウム超電導線と他の超電導線とが前記超電導被覆層を介して互いに接してはんだを充填させた接続金属管内にて接続されていることを特徴とする二ホウ化マグネシウム超電導線の接続構造にある。

【0010】

前記超電導被覆層はNb、Nbを主にしたNb合金、Nb−Ti合金及びNb−Ta合金のいずれかであること、前記他の超電導線がMgB2、NbTi、Nb3Sn及びNb3Alのいずれかの超電導線からなること、前記超電導被覆層は前記接続部以外の外層が高導電性金属層で覆われていることのいずれか又は組み合わせが好ましい。

【0011】

前記高導電性金属層はCu、Al、Ag、Au、Pt、これらの金属を主にした合金又はCu−Ni合金からなること、前記高導電性金属層は前記接続部において溶融したSn、Mg、In、Ga、Pb、Te、Tl、Zn、Bi又はAlに浸漬させることによって少なくとも互いに接触する部分又は浸漬された全体が除去されていること、前記はんだが重量でPb30〜70%及びBi30〜70%を有する超電導はんだであることのいずれか又は組み合わせが好ましい。

【0012】

前記二ホウ化マグネシウム超電導線が複数本配置されていること、前記二ホウ化マグネシウム超電導線の中央部に高強度金属線が配置されていること、前記高強度金属線がTa、Fe及びNbの少なくとも1種であることのいずれか又は組み合わせが好ましい。

【0013】

又、本発明は、超電導被覆層と該層上に設けられた高導電性金属層とによって覆われている二ホウ化マグネシウム超電導線と他の超電導線とを接続金属管内に挿入し該接続管内にはんだを充填させて接続する二ホウ化マグネシウム超電導線の接続方法であって、前記接続される部分の前記高導電性金属層を溶融金属によって溶解除去して前記超電導被覆層を露出させ、該露出部と前記他の超電導線とを接触させて前記接続させることを特徴とする。

【0014】

前記露出した前記超電導被覆層を有する部分の前記二ホウ化マグネシウム超電導線と前記他の超電導線とを超電導線材によって巻回して固定する固定部を形成し、該固定部を前記接続金属管内に挿入し、該接続金属管内に前記はんだを充填することが好ましい。

【発明の効果】

【0015】

本発明によれば、二ホウ化マグネシウム超電導線と同種又は異種の超電導線との超電導接続により優れた通電特性及び安定性を有する二ホウ化マグネシウム超電導線の接続構造及びその接続方法を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を実施するための最良の形態を具体的な比較例及び実施例によって説明する。

【比較例1】

【0017】

図1はMgB2線ごと接続する超電導接続の断面図、図2は図1のA-A部の断面図である。図3は、MgB2線の断面図である。本比較例では、すべてMgB2線と超電導接続する超電導線としてNbTi線を使用した。MgB2線1が金属シース2、MgB2超電導部3からなり、もう一方の超電導線4の超電導部5とMgB2線1を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続構造ではMgB2超電導部3が金属シース2を介して、超電導はんだ7、もう一方の超電導部5と接続されている。

【0018】

この接続構造を有する超電導接続サンプルを作製し、臨界電流測定を実施した。測定は一般的な直流四端子法を用いて、試料全体を液体ヘリウム中に浸漬して行った。本実施例の超電導接続サンプルの場合、15Aまでの通電で抵抗発生が認められなかった。MgB2線及びNbTi線の通電特性はそれ以上を有することから、超電導接続部へ通電する電流が非常に低いことがわかった。

【0019】

この要因は、MgB2超電導部は超電導体であるが、その外部の金属シース2は常電導体であるためと考える。そのためMgB2線ごと接続する場合、その接続部に必要な通電特性を有するには、非常に長い接続長となる。また常電導体を含んだ接続構造となっているため超電導接続部の接続抵抗が高くなり、必要な安定性を有する超電導コイルを作製する場合、インダクタンスを大きくとらなければならないため非常に大きな超電導コイルを作製する必要がある。

【0020】

一方で、近年、超電導接続部に必要とされる通電特性や安定性が増加傾向にある。以上のことから、MgB2線ごと接続する方法は非常にロスが大きくなるため、優れた通電特性及び磁場安定性を持つ超電導接続部の作製に不向きな接続構造であるといえる。つまりMgB2線の超電導接続部には、その使用環境において超電導特性を示す物質で形成する必要があると考える。

【比較例2】

【0021】

図4はMgB2の超電導部を露出させ接続する超電導接続構造を示す断面図、図5は図4のB-B部の断面図である。MgB2線1には図3の断面構造のものを用いた。MgB2線1が金属シース2、MgB2超電導部3からなり、もう一方の超電導線4の超電導部5とMgB2超電導部3を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。実施例1と異なる点は、MgB2線1の超電導部であるMgB2超電導部3を露出させ、その露出させた超電導部同士を接続したことである。この構造が一般的な超電導接続である。

(試作2−1)

金属シース2がFe、SUS、NiであるMgB2線1を超電導接続した。MgB2線のMgB2超電導部3を露出させるために、酸性溶液へ浸漬して溶解又は金属シース2の片側の機械研磨を実施した。この超電導接続サンプルを作製し、臨界電流測定を実施した。測定は比較例1と同様に一般的な直流四端子法を用いて、試料全体を液体ヘリウム中に浸漬して行った。この超電導接続サンプルの場合、通電せず、接続部が超電導化されていなかった。MgB2線1及びNbTi線4の通電特性は超電導化することから、超電導接続部が超電導化していないことが分かった。

【0022】

この要因はMgB2超電導部3が金属シース2除去時に著しく酸化し、接続した際にもう一方の超電導線の超電導部との間に厚い酸化膜層が形成されたためと考える。つまりこの接続方法ではMgB2超電導部が常電導体である酸化膜層を介して、超電導はんだ、もう一方の超電導部と接続されていることとなる。またMgB2線を酸性溶液に浸漬させることで、粉末から形成されたMgB2超電導部に酸性溶液が侵入し、破壊するため、MgB2線自体の超電導特性を著しく低下させたことも要因と考える。

(試作2−2)

次に金属シース2がCu、AlであるMgB2線1を超電導接続した。MgB2線1のMgB2超電導部3を露出させるために、溶融金属中への浸漬を実施した。この製法では酸化させずにMgB2超電導部を露出させることが可能である。この製法で超電導接続サンプルを作製し、臨界電流測定を実施した。測定は前述と同様に試料全体を液体ヘリウム中に浸漬して行った。試作2−2の超電導接続サンプルの場合、6Aまでの通電で抵抗発生が認められなかった。MgB2線1及びNbTi線4の通電特性はそれ以上を有することから、超電導接続部へ通電する電流が非常に低いことがわかった。

【0023】

この要因は、試作2−1の酸性溶液同様、溶融金属がMgB2超電導部3へ侵入し、破壊するため、MgB2線1自体の超電導特性を著しく低下したためと考える。

【0024】

ここで、MgB2線を作製するプロセスについて検討する。MgB2線はパウダーインチューブ法で作製され、Fe、SUS、Cu、Niなどの金属シース管、又はそれらを複合させた金属シース管内にMgB2やMg、Bを内包し、加工、必要に応じて熱処理することで作製している。それらの通電特性を向上させるため、加工度増加、第3元素添加、熱処理条件最適化、粉末最適化などが実施されている。

【0025】

MgB2線1が超電導線として成立しているのは、様々な線引き加工を経て、金属シース内に高い内部応力で、高密度かつ高純度なMgB2を充填することが可能であるためと考える。従って、それらを開放することは、内部応力を開放させ、密度を低下させ、純度を劣化させることとなるため、MgB2線の超電導特性が著しく低下すると考えられる。つまり、金属シースの種類により、MgB2超電導部3を露出させる製法は異なり、その製法によってMgB2超電導部3の状態は異なるが、それ以上にMgB2超電導部3を露出させること自体が最も超電導接続部の通電特性の劣化させている要因であると考える。

【0026】

以上のことから、MgB2超電導部3を露出させ接続する方法は、優れた通電特性及び磁場安定性を持つ超電導接続部の作製に不向きな接続方法であるといえる。つまりMgB2線1の超電導接続には、MgB2超電導部3を露出させないこと、また露出時に酸化層を形成しないことが必要であると考える。

【0027】

試作2−1及び2−2の結果から、MgB2線の超電導接続には以下の3点が必須条件となることがわかった。

I.超電導体を超電導体で接続すること(常電導層を介さない)

II.超電導部を酸化させずに露出させること(酸化層形成防止)

III.MgB2超電導部を露出させないこと

特にI、IIはNbTi線やNb3Sn線の超電導接続にも重要であるが、IIIに関しては、パウダーインチューブ法で作製するMgB2線だけに必要となる項目である。つまりMgB2線の超電導接続には、超電導接続部のみを最適な構造にするだけではなく、MgB2線の構造を含めた最適な構造が必要となることがわかる。以上の結果を元に、本発明について以下に示す。

【実施例1】

【0028】

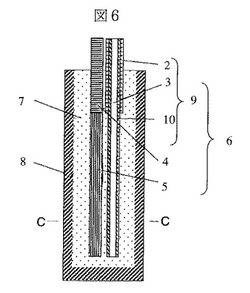

図6は本発明に係る超電導線材と超電導線材との超電導接続構造を示す断面図、図7は図6のC-C部の断面図である。図8は、この試作に用いたMgB2線の断面図である。MgB2線9が高導電性金属層に金属シース2、超電導金属層にNb管10、MgB2超電導部3からなり、他方の超電導線4の超電導部5とNb管10を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続方法ではMgB2超電導部3がNb管10を介して、超電導はんだ7、もう一方の超電導部5と接続されている。

【0029】

本実施例の構造は、MgB2線9の超電導接続に必要な上記I〜IIIをすべて満たしている。以下にそれを説明する。

I.超電導接続部が、MgB2超電導部3、Nb管10、超電導はんだ7、もう一方の超電導線の超電導部5から形成されていることから、すべて超電導体で構成した超電導接続部となっている。

II.製造プロセスにも記載しているが、金属シース2を除去する際にその下層のNb管10が酸化しないプロセスとなっている。またNb管10とMgB2線1間も線引き加工中に限りなく酸化層は除去されている。つまり、MgB2−Nb管間、Nb管-超電導はんだ間、超電導はんだ-もう一方の超電導線の超電導部間、これらすべての境界の酸化層は限りなくゼロに近い状態となっている。

III.MgB2超電導部3を超電導体であるNb管10で覆ったまま、超電導接続する構造とした。これにより上記Iを満たす構造でかつ、MgB2線9の超電導特性を劣化させることなく、超電導接続が可能となる。従来の超電導接続では、超電導接続部にできるだけ高い通電特性、安定性を有したいため、超電導部を直接露出させていた。しかしながら比較例2で示したように、パウダーインチューブ法で作製するMgB2線9では直接MgB2超電導部3を露出させることで、MgB2線の超電導特性が著しく低下する。そこでMgB2線9の線材構造自体をNb管10+金属シース2とすることで、超電導接続時に金属シース2のみを除去し、MgB2超電導部3を露出させることなく、超電導接続することが可能となる。

【0030】

以上、本実施例においては、MgB2線9の線材構造をMgB2超電導部3、Nb管10、金属シース2の3重構造とし、超電導接続時に金属シース2のみを酸化させずに除去し、もう一方の超電導部線の超電導部5とMgB2超電導部3を覆っているNb管10を超電導はんだで接続することで、MgB2線1の超電導接続が可能となる。

【0031】

これらの構造の代替としては、Nb管10では、Nb−Ti合金、Nb−Ta合金、Ta、Pb、Vなど4.2K以上の臨界温度を有する超電導金属であれば可能であり、実用上、MgB2の熱処理温度以上の融点で、高い臨界温度、磁場であり、線引き加工に耐えうる硬さ及び靭性を有する超電導金属が有望であることから、Nb、Nbを主にしたNb合金、Nb−Ti合金、Nb−Ta合金などで形成することが望ましい。金属シース2では、Cu、Al、Ag、Au、Pt、これらの合金、Cu−Ni合金が有望で、それらを2層又はそれ以上の層にすることも可能であるが、実用上、冷却効果等からCuが望ましい。

【0032】

製造プロセスは次の通りである。使用したMgB2線9は金属シース2にCu、を適用したCu層−Nb層によって覆われたMgB2超電導部の三重構造の超電導線である。このMgB2線9とNbTi線4の超電導接続を試作した。

【0033】

まずMgB2線9の片端50mmを400℃のSn浴中に10分間浸漬させた後、Sn浴から引き上げた。次にNbTi線材の片端50mmを400℃のSn浴中に30分間浸漬させた後、Sn浴から引き上げた。この時点では、MgB2線9はCu層の金属シース2のみが溶解し、Nb管10は実質的に酸化されずにSnが付着した状態になっている。

【0034】

この際、Sn浴に浸漬させる長さはMgB2超電導線に流される電流の大きさに応じて5mm〜500mm程度が望ましい。浸漬させる長さは接続長さに等しい。通常、接続長さは通電したい電流値に応じて決定させるが、5mmより短くなることで通電電流量が激減し、逆に500mmより長くなることで装置の大型化、ハイコスト化に繋がるため効果的ではない。

【0035】

Sn浴中の浸漬条件は250℃〜650℃×10分〜120分程度が望ましい。この条件は超電導線材のCu比、線材構造、線材径で決定する。したがって一概には決定できないが、高温化、長時間化させすぎることで超電導線の通電特性が低下するため、上記条件の範囲内にすることが望ましい。

【0036】

Sn浴以外にMg浴、In浴、Ga浴、Pb浴、Te浴、Tl浴、Zn浴、Bi浴、Al浴でも同様の超電導接続部を作製できる。超電導線を浴に浸漬させる目的は酸化させずに超電導線材中の超電導部を露出させるためである。したがって、できるだけ低融点で超電導線の外周を形成しているCuやAgを固溶することが可能な金属浴であれば、同様の効果が得られる。

【0037】

次にSn浴浸漬後のMgB2線の片端60mmを400℃の超電導はんだ(以下、PbBiと呼称する)7浴中に10分間浸漬させた後、PbBi浴から引き上げた。次にSn浴浸漬後のNbTi線の片端60mmを400℃のPbBi浴中に10分間浸漬させた後、PbBi浴から引き上げた。この時点では、MgB2線はNb管10が酸化されずにPbBiが付着した状態になっている。この際、PbBi浴に浸漬させる長さは5mm〜500mm程度でSn浸漬深さより深く浸漬させることが望ましい。これはよりPbBiの濡れ性を向上させるためである。またPbBi浴中の浸漬条件は150℃〜650℃×10分〜60分程度が望ましい。この条件は超電導線材のCu比、線材構造、線材径で決定する。したがって一概には決定できないが、高温化、長時間化させすぎることで超電導線の通電特性が低下するため、上記条件の範囲内にすることが望ましい。

【0038】

PbBi浴は、重量で、Pb30〜70%、Bi30〜70%を有する超電導はんだが望ましい。これはこの成分外にすることで、PbBi自体の超電導性能が低下するためである。またSn浴に浸漬させた後にPbBi浴に浸漬させるので浸漬させた金属が5wt%程度混入しても同様の通電特性が得られる。

【0039】

次にMgB2線を酸化させずにその表面にPbBiを付着させ、NbTi線の超電導部同士をCu線で固定させ線材固定部を作製した。この際、MgB2超電導線が破損しない程度に、かしめ接合、スポット溶接、超音波溶接、拡散接合、固相拡散で線材固定部を作製することで、超電導部同士をより密接に接触させることができるため通電特性が向上する。

【0040】

最後にCu製の接続金属管8内に線材固定部を差込んだ後、PbBiを充填した。この際、接続金属管8はCu、Al、Ag、Auなどの冷却性にすぐれたもの、Nb、Taなどの超電導性を有するもの、Nb−Ti合金、Nb−Ta合金などを用いることができ、いずれでも同様の超電導接続部を作製できる。接続金属管8の目的はPbBiを管内で保持し、線材固定部となじむことである。

【0041】

図9は、作製した超電導接続サンプルの臨界電流を評価した結果を示す線図である。測定は一般的な直流四端子法を用いて、試料全体を液体ヘリウム中に浸漬して行った。本実施例の超電導接続サンプルの場合、380Aまでの通電で抵抗発生が認められなかった。現状の性能はIc=380Aであるが、更に、MgB2線の高Jc化、接続長さを適度に長くすること、接続部の酸化要因の低減を図ることによりより高い臨界電流が期待できる。

【0042】

図10は、超電導接続部に外部磁場を印加して同様の臨界電流測定を実施した結果を示す線図である。磁場が高くなるに伴い臨界電流が減少し、超電導はんだが有効とされている約1.5Tまで接続部が超電導化されていることがわかった。特に0T〜0.3T間では150A以上の高い臨界電流を有した。これはNbの臨界磁場が約0.4Tであるためと考える。このことからもNb管をNbTiなどのさらに高い臨界磁場を有する超電導金属に代替するとさらに超電導接続部の臨界電流が向上すると考える。

【0043】

図11は、超電導接続部の接続抵抗を測定する接続抵抗測定用サンプルの構成図である。NbTi線からなる1ターンのコイル11とMgB2線からなる短絡線12、本実施例による超電導接続部13から構成されている。超電導接続部13に必要な磁場を印加した後、1ターンコイル11に外部から電流を誘導させ必要な電流を通電させることで永久電流運転を行い、超電導接続部の接続抵抗を評価した。この評価方法は磁場の時間変化を観測することで、回路全体のエネルギーロスを見積もることができる。回路を構成する超電導線のエネルギーロスが十分に小さいとき、磁場減衰率B(T)/B(T=0)と時間変化t 、ならびに回路のインダクタンスの値Lから、超電導接続部の全抵抗Rが求められる。

【0044】

図12は図11の方法にて超電導接続部の接続抵抗を評価した結果を示す線図である。図12に示すように、臨界電流以下の電流を印加した結果、超電導接続の接続抵抗が1×10−12Ω以下であることが分かった。また外部磁場を0T〜1.4Tまで印加した際も同様の接続抵抗を有することが分かった。

【実施例2】

【0045】

本実施例においては、種々の超電導接続が可能なMgB2線の構造及びその接続断面構造について説明する。本実施例においては、MgB2線の超電導接続にはMgB2超電導部を露出させないためにNb又はNbTiなどの超電導特性を有する合金でそれらを覆うことが重要である。そこでこれらの特性を有するMgB2線構造を設計、作製した後、前記と同様にNbTi線と超電導接続した。

【0046】

図13は複合多芯MgB2線の例を示す断面図である。複合多芯MgB2線14は、MgB2超電導部3をNb管10で囲い、それらを金属シース2内に複数本埋め込んだ構造となっている。このMgB2線を用いて超電導接続を実施した。

【0047】

図14は図13の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。複合多芯MgB2線14が有する多数本のMgB2超電導部3を充填させたNb管10及びMgB2超電導部3と一方の超電導線4の超電導部5を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造である。この接続構造でも実施例1と同様に、金属シース2を接続部で除去したもので、複数本のMgB2超電導部3がNb管10を介して、超電導はんだ7、一方の超電導部5と接続されていることからすべてが超電導体で構成されている。またMgB2超電導部3が小径であるため、MgB2超電導部3が高密度化し、その結果臨界電流密度が向上する。またフラックスジャンプが生じにくい構造となることから、超電導線自体の安定性、特性は向上し、超電導接続部の特性、安定性も向上する。

【実施例3】

【0048】

図15は本発明に係る高強度MgB2線の例を示す断面図である。高強度MgB2線15は、高強度用金属16、MgB2超電導部3をNb管10で囲い、それらを金属シース2内に配置させた構造となっている。このMgB2線を用いて超電導接続を実施した。

【0049】

図16は図15の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。高強度MgB2線15が有するMgB2超電導部3を充填させたNb管10及びMgB2超電導部3と他方の超電導線4の超電導部5を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続構造でも前述と同様に、金属シース2を接続部で除去したもので、MgB2超電導部3がNb管10を介して、超電導はんだ7、他方の超電導部5と接続されていることからすべてが超電導体で構成されている。またMgB2線自体が高強度化されているため超電導接続部全体も高強度化されている。又、超電導線自体の安定性、特性は向上し、従って、超電導接続部の特性、安定性も向上する。

【実施例4】

【0050】

図17は本発明に係る複合多芯MgB2線の例を示す断面図である。複合多芯MgB2線17は、高強度用金属16、MgB2超電導部3をNb管10で囲い、それらを金属シース2内に複数本配置させた構造となっている。このMgB2線を用いて超電導接続を実施した。

【0051】

図18は図17の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。複合多芯MgB2線17が有する多数本のMgB2超電導部3を充填させたNb管10及びMgB2超電導部3と他方の超電導線4の超電導部5を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続方法でも前述と同様に、金属シース2を接続部で除去したもので、複数本のMgB2超電導部3がNb管10を介して、超電導はんだ7、もう一方の超電導部5と接続されていることからすべてが超電導体で構成されている。またMgB2超電導部が小径であるため、MgB2超電導部が高密度化し、その結果臨界電流密度が向上する。またフラックスジャンプが生じにくい構造となることから、超電導線自体の安定性、特性は向上する。さらにMgB2超電導線自体が高強度化される。従って、超電導接続部の特性、安定性も向上する。なお高強度用金属16はTa、Nb、Nb−Ta合金、Nb−Ti合金を代表とする非磁性で靭性に優れている金属が適用される。

【実施例5】

【0052】

図19は複合多芯MgB2線の例を示す断面図である。複合多芯MgB2線18は、高強度用金属16、MgB2超電導部3をNb管10で囲い、それらを金属シース2内に複数本配置させ、中央部に高強度用金属16を配置させた構造となっている。このMgB2線を用いて超電導接続を実施した。

【0053】

図20は、図19の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。複合多芯MgB2線18が有する多数本のMgB2超電導部3を充填させたNb管10及びMgB2超電導部3ともう一方の超電導線4の超電導部5を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続構造でも前述と同様に、金属シース2を接続部で除去したもので、複数本のMgB2超電導部3がNb管10を介して、超電導はんだ7、もう一方の超電導部5と接続されていることからすべてが超電導体で構成されている。またMgB2超電導部3が小径であるため、MgB2超電導部3が高密度化し、その結果臨界電流密度が向上する。またフラックスジャンプが生じにくい構造となることから、超電導線自体の安定性、特性は向上し、MgB2超電導線自体が高強度化される。従って、超電導接続部の特性、安定性も向上する。

【実施例6】

【0054】

図21は複合MgB2線の例を示す断面図である。複合多芯MgB2線19は、MgB2超電導部3をNb管10及び超電導シース20で囲い、それらを金属シース2内に配置させた構造となっている。このMgB2線を用いて超電導接続を実施した。

【0055】

図22は、図21の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。複合MgB2線19が有するMgB2超電導部3を充填させたNb管10、超電導シース20ともう一方の超電導線4の超電導部5を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続構造でも前述と同様に、金属シース2を接続部で除去したもので、MgB2超電導部3がNb管10、超電導シース20を介して、超電導はんだ7、もう一方の超電導部5と接続されていることからすべてが超電導体で構成されている。従って、超電導線自体の安定性、特性が向上し、MgB2超電導線自体が高強度化される。

【0056】

本実施例においては、Nb管、超電導シースの順序が逆の場合、さらに超電導シースが2重、3重でも同様に超電導接続が可能である。つまり、MgB2超電導部を超電導シースで覆われた構造であり、それが多重構造になっていても同様に超電導接続が可能である。またこれは図13〜図20に示した多芯構造、高強度構造に適用した場合でも同様に超電導接続が可能である。

【実施例7】

【0057】

本実施例では、MgB2線とNbTi線の超電導接続ではなく、MgB2線とNb3Sn線、MgB2線とMgB2線、MgB2線とNb3Al線について前述と同様に超電導接続を作製し、評価した。接続する超電導線がNbTi線から、Nb3Sn線、Nb3Al線に変わった場合でも、Nb3Sn及びNb3AlのCuを酸化させずに溶解させ、超電導部を露出し、MgB2線と上記の方法で超電導接続すれば同様の超電導特性が得られる。またMgB2線同士を接続する場合でも、前述したMgB2線の断面構造をとり、同様の構造で超電導接続することで、同様の超電導特性を得ることができる。又、(NbTi)3Sn、その他Nb系の超電導線においても同様の超電導特性が得られる。

【0058】

更に、酸化物超電導体においても、同様の構造で超電導接続することで、前述よりやや低いが良好な超電導特性を得ることができる。しかし、酸化物超電導体の構造を超電導接続に適した構造にすることで、同様の性能を得ることができる。

【実施例8】

【0059】

図23は、MgB2線を含めて3本の超電導線を超電導接続した超電導接続構造を示す断面図である。MgB2線9のMgB2超電導部3を充填させたNb管10、他方の超電導線の超電導部5、更にもう一方の超電導線の超電導部21を固定することで複数本固定部22を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続構造でも前述と同様に、金属シース2を接続部で除去したもので、MgB2超電導部3がNb管10を介して、超電導はんだ7、超電導部21、超電導部5と接続されていることからすべてが超電導体で構成されている。また接続本数が4本、5本と本数が増加した場合でも、同様にMgB2線を適用し、他の超電導線を同様に酸化させずに超電導部を露出させ、接続部すべてを超電導体で構成することで、2本の場合と同様の特性を有する超電導接続部を作製することが可能であり、前述と同様の超電導特性を得ることができる。

【実施例9】

【0060】

図24は、MgB2線ともう一方の超電導線の間に他の超電導線の超電導部や超電導金属でできた超電導体を設置する他の超電導接続構造を示す断面図である。MgB2線9のMgB2超電導部3を充填させたNb管10、もう一方の超電導体23、他方の超電導線の超電導部5を順次接続固定することで接続固定部24を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続構造でも前述と同様に、金属シース2を接続部で除去したもので、MgB2超電導部3がNb管10を介して、超電導体23、超電導はんだ7、他方の超電導部5と超電導体で接続され、接続部が全て超電導化されていることから前述と同様の超電導特性を得ることができる。

【実施例10】

【0061】

本実施例は、MgB2線と同様に、実施例1〜9に記載の超電導被覆層及び高導電性金属層を有するNbTi線、Nb3Sn線、Nb3Al線をパウダーインチューブ法で作製し、同様に接続部で高導電性金属層を除去して超電導接続することができ、従って、接続部が全て超電導化されていることからNbTi線、Nb3Sn線、Nb3Al線の各々との接続、他の超電導線との接続についても前述と同様の超電導特性を得ることができるものである。これは、前述の3種類だけでなく、パウダーインチューブ法で作製され、その超電導部をNb又はNb合金で覆われた構造になっている超電導線であれば、同様の効果が得られる。

【実施例11】

【0062】

MgB2線は、臨界温度が他の金属系超電導材料より20K以上も高い39Kであること、上部臨界磁場も他の金属系超電導材料より高く、薄膜では40Tであること、磁場異方性が極めて小さいことから、銅系酸化物のように、結晶方位を基板と揃えなくても高い臨界電流密度が得られること、1.5%の歪みが加わっても、歪みなしの線材に対して90%以上の臨界電流密度が維持できるものである。これらの特長を利用すれば、冷凍機冷却、強磁場中での応用が期待できる。

【0063】

この強磁場中での応用の一つにNMR(核磁気共鳴スペクトロメータ)装置やMRI(磁気共鳴イメージング)装置がある。これらの装置には極めて高度な静磁場の発生と制御が可能なマグネットシステムが必要であり、これらの実現には何層もの超電導コイルを超電導接続した永久電流運転が可能な超電導マグネットが必要不可欠である。永久電流運転とは、超電導コイルの両端を短絡し、超電導体で作られた閉ループ回路に電流を流し続けることにより、電流値の変動を抑え、時間的な変動の極めて少ない磁場を得ることができる運転方法である。

【0064】

この永久電流運転を実現するためには、永久電流スイッチ(PCS)が必要であり、超電導コイルを形成する線材両端と、PCSを構成する超電導線の両端とを接続し、超電導体から成る閉ループ回路を形成しなければならない。従って、超電導接続技術に前述した実施例における接続方法を適用することにより、これらのNMRやMRIを実現化することができる。

【0065】

又、MgB2線はパウダーインチューブ法が用いられ、Fe、SUS、Cu、Niなどの一重金属シース管、又はそれらを複合させた金属シース管内にMgB2を直接内包し、加工度が非常に高い線引き加工することでMgB2超電導線を作製するex−situ法と、Mg、Bを内包し、線引き加工した後、熱処理することでMgB2を生成させるin−situ法がある。

【0066】

以上のことから、前述した実施例によってMgB2線と同種又は他種の超電導線の超電導接続することで、NMRやMRIをはじめとする永久電流運転が必要な装置開発などにMgB2線が適用可能となる。MgB2線を適用しその高い臨界温度、臨界磁場を用いることで、従来の金属系超電導線を適用した場合より、よりクエンチレスな超電導コイルを作製でき、超電導マグネット自体の性能が向上される。またMgB2線は一般的にn値が高いため、PCSに適用することで、超電導マグネット全体の特性が向上される。

【0067】

具体的には、電流リード、送電ケーブル、大型マグネット、核磁気共鳴分析装置、医療用磁気共鳴診断装置、超電導電力貯蔵装置、磁気分離装置、磁場中単結晶引き上げ装置、冷凍機冷却超電導マグネット装置、超電導エネルギー貯蔵、超電導発電機、核融合炉用マグネット等の機器の超電導線に適用できるものである。

【図面の簡単な説明】

【0068】

【図1】MgB2線ごと接続する比較例の超電導接続構造を示す断面図である。

【図2】図1のA-A部の断面図である。

【図3】図1のMgB2線の断面図である。

【図4】MgB2超電導部を露出させ接続する比較例の超電導接続構造を示す断面図である。

【図5】図4のB-B部の断面図である。

【図6】本発明に係るMgB2超電導線材と他の超電導線材との超電導接続構造を示す断面図である。

【図7】図6のC-C部の断面図である。

【図8】図6の本発明に係るMgB2線の断面図である。

【図9】本発明に係る超電導接続構造の臨界電流を評価した電圧と電流との関係を示す線図である。

【図10】本発明に係る超電導接続構造に外部磁場を印加して臨界電流を評価した電圧と電流との関係を示す線図である。

【図11】超電導接続部の接続抵抗を測定する接続抵抗測定用サンプルの構成図である。

【図12】図11の構造にて超電導接続部の接続抵抗を評価した電流と時間との関係を示す線図である。

【図13】本発明に係る複合多芯MgB2線の断面図である。

【図14】図13の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。

【図15】本発明に係る高強度MgB2線の断面図である。

【図16】図15の高強度MgB2線を用いた超電導接続構造を示す断面図である。

【図17】本発明に係る複合多芯MgB2線の断面図である。

【図18】図17の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。

【図19】本発明に係る複合多芯MgB2線の断面図である。

【図20】図19の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。

【図21】本発明に係る複合多芯MgB2線の断面図である。

【図22】図21の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。

【図23】本発明に係るMgB2線を含めて3本の超電導線を超電導接続した超電導接続構造を示す断面図である。

【図24】本発明に係るMgB2線と他方の超電導線との間に他の超電導体を設置した超電導接続構造を示す断面図である。

【符号の説明】

【0069】

1…MgB2線、2…金属シース、3…MgB2超電導部、4…超電導線、5…超電導部、6…線材固定部、7…超電導はんだ、8…接続金属管、9…MgB2線、10…Nb管、11…1ターンコイル、12…短絡線、13…超電導接続部、14…複合多芯MgB2線、15…高強度MgB2線、16…高強度用金属、17〜19…複合多芯MgB2線、20…超電導シース、21…超電導部、22…複数本固定部、23…超電導体、24…接続固定部。

【技術分野】

【0001】

本発明は、臨界温度以下の環境において、高い超電導臨界電流密度を有する二ホウ化マグネシウム(以下、MgB2とする)超電導線の接続構造及びその接続方法に関する。

【背景技術】

【0002】

MgB2線の臨界温度は39Kであり、通常の金属系超電導材料より約20K以上も高い。また、上部臨界磁場も高く、薄膜では約40Tを有する。さらに、磁場異方性が極めて小さく、曲げ特性にも優れることから、線材作製、取扱に関しても通常の金属系超電導材料と差異は少ない。MgB2の線材化には、現在でも多くの研究がされているが、これらの特長を利用すれば、冷凍機冷却、又は、強磁場中での応用も現実的なものになると考えられる。これらの用途のうち、永久電流運転が必要とする製品には超電導接続が必要である。

【0003】

特許文献1にはMgB2にY、Sn、Pb、Fe及びAlの少なくとも1種を添加した超電導線材とその接続として接続部にMgB2粉末が塗布され加圧接合する接続方法が示され、特許文献2にはMgB2超電導線材とNbTi超電導線材とが安定化材が除去されて超電導コア同士が接触しはんだが塗りこまれて接続され方法が示されている。

【0004】

【特許文献1】特開2002−358972号公報

【特許文献2】特開2003−037303号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

一般に、MgB2線はパウダーインチューブ法で作製され、Fe、SUS、Cu、Niなどの金属シース管、又はそれらを複合させた金属シース管内にMgB2やMg、Bを内包し、加工、必要に応じて熱処理することで作製している。

【0006】

このMgB2線を超電導接続するには、MgB2線ごと接続する場合、接続部分の金属シース管を除去し、MgB2の超電導部を露出させて接続する方法が特許文献2に知られているが、発明者らは、この方法及び特許文献1においては、いずれも優れた通電特性及び安定性を有する超電導接続部を作製するには不向きな接続方法であることを見出した。

【0007】

即ち、MgB2線の接続部分の安定化材としての金属シース管を除去し、MgB2を露出させると金属シース管によって蜜に形成されていたMgB2線自身の緻密性がなくなり、その部分の超電導性が著しく低下し、通電特性及び安定性に欠ける接続部となってしまうことである。

【0008】

本発明の目的は、二ホウ化マグネシウム超電導線と同種又は異種の超電導線との超電導接続により優れた通電特性及び安定性を有する二ホウ化マグネシウム超電導線の接続構造及びその接続方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、超電導被覆層によって覆われている二ホウ化マグネシウム超電導線と他の超電導線とが前記超電導被覆層を介して互いに接してはんだを充填させた接続金属管内にて接続されていることを特徴とする二ホウ化マグネシウム超電導線の接続構造にある。

【0010】

前記超電導被覆層はNb、Nbを主にしたNb合金、Nb−Ti合金及びNb−Ta合金のいずれかであること、前記他の超電導線がMgB2、NbTi、Nb3Sn及びNb3Alのいずれかの超電導線からなること、前記超電導被覆層は前記接続部以外の外層が高導電性金属層で覆われていることのいずれか又は組み合わせが好ましい。

【0011】

前記高導電性金属層はCu、Al、Ag、Au、Pt、これらの金属を主にした合金又はCu−Ni合金からなること、前記高導電性金属層は前記接続部において溶融したSn、Mg、In、Ga、Pb、Te、Tl、Zn、Bi又はAlに浸漬させることによって少なくとも互いに接触する部分又は浸漬された全体が除去されていること、前記はんだが重量でPb30〜70%及びBi30〜70%を有する超電導はんだであることのいずれか又は組み合わせが好ましい。

【0012】

前記二ホウ化マグネシウム超電導線が複数本配置されていること、前記二ホウ化マグネシウム超電導線の中央部に高強度金属線が配置されていること、前記高強度金属線がTa、Fe及びNbの少なくとも1種であることのいずれか又は組み合わせが好ましい。

【0013】

又、本発明は、超電導被覆層と該層上に設けられた高導電性金属層とによって覆われている二ホウ化マグネシウム超電導線と他の超電導線とを接続金属管内に挿入し該接続管内にはんだを充填させて接続する二ホウ化マグネシウム超電導線の接続方法であって、前記接続される部分の前記高導電性金属層を溶融金属によって溶解除去して前記超電導被覆層を露出させ、該露出部と前記他の超電導線とを接触させて前記接続させることを特徴とする。

【0014】

前記露出した前記超電導被覆層を有する部分の前記二ホウ化マグネシウム超電導線と前記他の超電導線とを超電導線材によって巻回して固定する固定部を形成し、該固定部を前記接続金属管内に挿入し、該接続金属管内に前記はんだを充填することが好ましい。

【発明の効果】

【0015】

本発明によれば、二ホウ化マグネシウム超電導線と同種又は異種の超電導線との超電導接続により優れた通電特性及び安定性を有する二ホウ化マグネシウム超電導線の接続構造及びその接続方法を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を実施するための最良の形態を具体的な比較例及び実施例によって説明する。

【比較例1】

【0017】

図1はMgB2線ごと接続する超電導接続の断面図、図2は図1のA-A部の断面図である。図3は、MgB2線の断面図である。本比較例では、すべてMgB2線と超電導接続する超電導線としてNbTi線を使用した。MgB2線1が金属シース2、MgB2超電導部3からなり、もう一方の超電導線4の超電導部5とMgB2線1を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続構造ではMgB2超電導部3が金属シース2を介して、超電導はんだ7、もう一方の超電導部5と接続されている。

【0018】

この接続構造を有する超電導接続サンプルを作製し、臨界電流測定を実施した。測定は一般的な直流四端子法を用いて、試料全体を液体ヘリウム中に浸漬して行った。本実施例の超電導接続サンプルの場合、15Aまでの通電で抵抗発生が認められなかった。MgB2線及びNbTi線の通電特性はそれ以上を有することから、超電導接続部へ通電する電流が非常に低いことがわかった。

【0019】

この要因は、MgB2超電導部は超電導体であるが、その外部の金属シース2は常電導体であるためと考える。そのためMgB2線ごと接続する場合、その接続部に必要な通電特性を有するには、非常に長い接続長となる。また常電導体を含んだ接続構造となっているため超電導接続部の接続抵抗が高くなり、必要な安定性を有する超電導コイルを作製する場合、インダクタンスを大きくとらなければならないため非常に大きな超電導コイルを作製する必要がある。

【0020】

一方で、近年、超電導接続部に必要とされる通電特性や安定性が増加傾向にある。以上のことから、MgB2線ごと接続する方法は非常にロスが大きくなるため、優れた通電特性及び磁場安定性を持つ超電導接続部の作製に不向きな接続構造であるといえる。つまりMgB2線の超電導接続部には、その使用環境において超電導特性を示す物質で形成する必要があると考える。

【比較例2】

【0021】

図4はMgB2の超電導部を露出させ接続する超電導接続構造を示す断面図、図5は図4のB-B部の断面図である。MgB2線1には図3の断面構造のものを用いた。MgB2線1が金属シース2、MgB2超電導部3からなり、もう一方の超電導線4の超電導部5とMgB2超電導部3を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。実施例1と異なる点は、MgB2線1の超電導部であるMgB2超電導部3を露出させ、その露出させた超電導部同士を接続したことである。この構造が一般的な超電導接続である。

(試作2−1)

金属シース2がFe、SUS、NiであるMgB2線1を超電導接続した。MgB2線のMgB2超電導部3を露出させるために、酸性溶液へ浸漬して溶解又は金属シース2の片側の機械研磨を実施した。この超電導接続サンプルを作製し、臨界電流測定を実施した。測定は比較例1と同様に一般的な直流四端子法を用いて、試料全体を液体ヘリウム中に浸漬して行った。この超電導接続サンプルの場合、通電せず、接続部が超電導化されていなかった。MgB2線1及びNbTi線4の通電特性は超電導化することから、超電導接続部が超電導化していないことが分かった。

【0022】

この要因はMgB2超電導部3が金属シース2除去時に著しく酸化し、接続した際にもう一方の超電導線の超電導部との間に厚い酸化膜層が形成されたためと考える。つまりこの接続方法ではMgB2超電導部が常電導体である酸化膜層を介して、超電導はんだ、もう一方の超電導部と接続されていることとなる。またMgB2線を酸性溶液に浸漬させることで、粉末から形成されたMgB2超電導部に酸性溶液が侵入し、破壊するため、MgB2線自体の超電導特性を著しく低下させたことも要因と考える。

(試作2−2)

次に金属シース2がCu、AlであるMgB2線1を超電導接続した。MgB2線1のMgB2超電導部3を露出させるために、溶融金属中への浸漬を実施した。この製法では酸化させずにMgB2超電導部を露出させることが可能である。この製法で超電導接続サンプルを作製し、臨界電流測定を実施した。測定は前述と同様に試料全体を液体ヘリウム中に浸漬して行った。試作2−2の超電導接続サンプルの場合、6Aまでの通電で抵抗発生が認められなかった。MgB2線1及びNbTi線4の通電特性はそれ以上を有することから、超電導接続部へ通電する電流が非常に低いことがわかった。

【0023】

この要因は、試作2−1の酸性溶液同様、溶融金属がMgB2超電導部3へ侵入し、破壊するため、MgB2線1自体の超電導特性を著しく低下したためと考える。

【0024】

ここで、MgB2線を作製するプロセスについて検討する。MgB2線はパウダーインチューブ法で作製され、Fe、SUS、Cu、Niなどの金属シース管、又はそれらを複合させた金属シース管内にMgB2やMg、Bを内包し、加工、必要に応じて熱処理することで作製している。それらの通電特性を向上させるため、加工度増加、第3元素添加、熱処理条件最適化、粉末最適化などが実施されている。

【0025】

MgB2線1が超電導線として成立しているのは、様々な線引き加工を経て、金属シース内に高い内部応力で、高密度かつ高純度なMgB2を充填することが可能であるためと考える。従って、それらを開放することは、内部応力を開放させ、密度を低下させ、純度を劣化させることとなるため、MgB2線の超電導特性が著しく低下すると考えられる。つまり、金属シースの種類により、MgB2超電導部3を露出させる製法は異なり、その製法によってMgB2超電導部3の状態は異なるが、それ以上にMgB2超電導部3を露出させること自体が最も超電導接続部の通電特性の劣化させている要因であると考える。

【0026】

以上のことから、MgB2超電導部3を露出させ接続する方法は、優れた通電特性及び磁場安定性を持つ超電導接続部の作製に不向きな接続方法であるといえる。つまりMgB2線1の超電導接続には、MgB2超電導部3を露出させないこと、また露出時に酸化層を形成しないことが必要であると考える。

【0027】

試作2−1及び2−2の結果から、MgB2線の超電導接続には以下の3点が必須条件となることがわかった。

I.超電導体を超電導体で接続すること(常電導層を介さない)

II.超電導部を酸化させずに露出させること(酸化層形成防止)

III.MgB2超電導部を露出させないこと

特にI、IIはNbTi線やNb3Sn線の超電導接続にも重要であるが、IIIに関しては、パウダーインチューブ法で作製するMgB2線だけに必要となる項目である。つまりMgB2線の超電導接続には、超電導接続部のみを最適な構造にするだけではなく、MgB2線の構造を含めた最適な構造が必要となることがわかる。以上の結果を元に、本発明について以下に示す。

【実施例1】

【0028】

図6は本発明に係る超電導線材と超電導線材との超電導接続構造を示す断面図、図7は図6のC-C部の断面図である。図8は、この試作に用いたMgB2線の断面図である。MgB2線9が高導電性金属層に金属シース2、超電導金属層にNb管10、MgB2超電導部3からなり、他方の超電導線4の超電導部5とNb管10を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続方法ではMgB2超電導部3がNb管10を介して、超電導はんだ7、もう一方の超電導部5と接続されている。

【0029】

本実施例の構造は、MgB2線9の超電導接続に必要な上記I〜IIIをすべて満たしている。以下にそれを説明する。

I.超電導接続部が、MgB2超電導部3、Nb管10、超電導はんだ7、もう一方の超電導線の超電導部5から形成されていることから、すべて超電導体で構成した超電導接続部となっている。

II.製造プロセスにも記載しているが、金属シース2を除去する際にその下層のNb管10が酸化しないプロセスとなっている。またNb管10とMgB2線1間も線引き加工中に限りなく酸化層は除去されている。つまり、MgB2−Nb管間、Nb管-超電導はんだ間、超電導はんだ-もう一方の超電導線の超電導部間、これらすべての境界の酸化層は限りなくゼロに近い状態となっている。

III.MgB2超電導部3を超電導体であるNb管10で覆ったまま、超電導接続する構造とした。これにより上記Iを満たす構造でかつ、MgB2線9の超電導特性を劣化させることなく、超電導接続が可能となる。従来の超電導接続では、超電導接続部にできるだけ高い通電特性、安定性を有したいため、超電導部を直接露出させていた。しかしながら比較例2で示したように、パウダーインチューブ法で作製するMgB2線9では直接MgB2超電導部3を露出させることで、MgB2線の超電導特性が著しく低下する。そこでMgB2線9の線材構造自体をNb管10+金属シース2とすることで、超電導接続時に金属シース2のみを除去し、MgB2超電導部3を露出させることなく、超電導接続することが可能となる。

【0030】

以上、本実施例においては、MgB2線9の線材構造をMgB2超電導部3、Nb管10、金属シース2の3重構造とし、超電導接続時に金属シース2のみを酸化させずに除去し、もう一方の超電導部線の超電導部5とMgB2超電導部3を覆っているNb管10を超電導はんだで接続することで、MgB2線1の超電導接続が可能となる。

【0031】

これらの構造の代替としては、Nb管10では、Nb−Ti合金、Nb−Ta合金、Ta、Pb、Vなど4.2K以上の臨界温度を有する超電導金属であれば可能であり、実用上、MgB2の熱処理温度以上の融点で、高い臨界温度、磁場であり、線引き加工に耐えうる硬さ及び靭性を有する超電導金属が有望であることから、Nb、Nbを主にしたNb合金、Nb−Ti合金、Nb−Ta合金などで形成することが望ましい。金属シース2では、Cu、Al、Ag、Au、Pt、これらの合金、Cu−Ni合金が有望で、それらを2層又はそれ以上の層にすることも可能であるが、実用上、冷却効果等からCuが望ましい。

【0032】

製造プロセスは次の通りである。使用したMgB2線9は金属シース2にCu、を適用したCu層−Nb層によって覆われたMgB2超電導部の三重構造の超電導線である。このMgB2線9とNbTi線4の超電導接続を試作した。

【0033】

まずMgB2線9の片端50mmを400℃のSn浴中に10分間浸漬させた後、Sn浴から引き上げた。次にNbTi線材の片端50mmを400℃のSn浴中に30分間浸漬させた後、Sn浴から引き上げた。この時点では、MgB2線9はCu層の金属シース2のみが溶解し、Nb管10は実質的に酸化されずにSnが付着した状態になっている。

【0034】

この際、Sn浴に浸漬させる長さはMgB2超電導線に流される電流の大きさに応じて5mm〜500mm程度が望ましい。浸漬させる長さは接続長さに等しい。通常、接続長さは通電したい電流値に応じて決定させるが、5mmより短くなることで通電電流量が激減し、逆に500mmより長くなることで装置の大型化、ハイコスト化に繋がるため効果的ではない。

【0035】

Sn浴中の浸漬条件は250℃〜650℃×10分〜120分程度が望ましい。この条件は超電導線材のCu比、線材構造、線材径で決定する。したがって一概には決定できないが、高温化、長時間化させすぎることで超電導線の通電特性が低下するため、上記条件の範囲内にすることが望ましい。

【0036】

Sn浴以外にMg浴、In浴、Ga浴、Pb浴、Te浴、Tl浴、Zn浴、Bi浴、Al浴でも同様の超電導接続部を作製できる。超電導線を浴に浸漬させる目的は酸化させずに超電導線材中の超電導部を露出させるためである。したがって、できるだけ低融点で超電導線の外周を形成しているCuやAgを固溶することが可能な金属浴であれば、同様の効果が得られる。

【0037】

次にSn浴浸漬後のMgB2線の片端60mmを400℃の超電導はんだ(以下、PbBiと呼称する)7浴中に10分間浸漬させた後、PbBi浴から引き上げた。次にSn浴浸漬後のNbTi線の片端60mmを400℃のPbBi浴中に10分間浸漬させた後、PbBi浴から引き上げた。この時点では、MgB2線はNb管10が酸化されずにPbBiが付着した状態になっている。この際、PbBi浴に浸漬させる長さは5mm〜500mm程度でSn浸漬深さより深く浸漬させることが望ましい。これはよりPbBiの濡れ性を向上させるためである。またPbBi浴中の浸漬条件は150℃〜650℃×10分〜60分程度が望ましい。この条件は超電導線材のCu比、線材構造、線材径で決定する。したがって一概には決定できないが、高温化、長時間化させすぎることで超電導線の通電特性が低下するため、上記条件の範囲内にすることが望ましい。

【0038】

PbBi浴は、重量で、Pb30〜70%、Bi30〜70%を有する超電導はんだが望ましい。これはこの成分外にすることで、PbBi自体の超電導性能が低下するためである。またSn浴に浸漬させた後にPbBi浴に浸漬させるので浸漬させた金属が5wt%程度混入しても同様の通電特性が得られる。

【0039】

次にMgB2線を酸化させずにその表面にPbBiを付着させ、NbTi線の超電導部同士をCu線で固定させ線材固定部を作製した。この際、MgB2超電導線が破損しない程度に、かしめ接合、スポット溶接、超音波溶接、拡散接合、固相拡散で線材固定部を作製することで、超電導部同士をより密接に接触させることができるため通電特性が向上する。

【0040】

最後にCu製の接続金属管8内に線材固定部を差込んだ後、PbBiを充填した。この際、接続金属管8はCu、Al、Ag、Auなどの冷却性にすぐれたもの、Nb、Taなどの超電導性を有するもの、Nb−Ti合金、Nb−Ta合金などを用いることができ、いずれでも同様の超電導接続部を作製できる。接続金属管8の目的はPbBiを管内で保持し、線材固定部となじむことである。

【0041】

図9は、作製した超電導接続サンプルの臨界電流を評価した結果を示す線図である。測定は一般的な直流四端子法を用いて、試料全体を液体ヘリウム中に浸漬して行った。本実施例の超電導接続サンプルの場合、380Aまでの通電で抵抗発生が認められなかった。現状の性能はIc=380Aであるが、更に、MgB2線の高Jc化、接続長さを適度に長くすること、接続部の酸化要因の低減を図ることによりより高い臨界電流が期待できる。

【0042】

図10は、超電導接続部に外部磁場を印加して同様の臨界電流測定を実施した結果を示す線図である。磁場が高くなるに伴い臨界電流が減少し、超電導はんだが有効とされている約1.5Tまで接続部が超電導化されていることがわかった。特に0T〜0.3T間では150A以上の高い臨界電流を有した。これはNbの臨界磁場が約0.4Tであるためと考える。このことからもNb管をNbTiなどのさらに高い臨界磁場を有する超電導金属に代替するとさらに超電導接続部の臨界電流が向上すると考える。

【0043】

図11は、超電導接続部の接続抵抗を測定する接続抵抗測定用サンプルの構成図である。NbTi線からなる1ターンのコイル11とMgB2線からなる短絡線12、本実施例による超電導接続部13から構成されている。超電導接続部13に必要な磁場を印加した後、1ターンコイル11に外部から電流を誘導させ必要な電流を通電させることで永久電流運転を行い、超電導接続部の接続抵抗を評価した。この評価方法は磁場の時間変化を観測することで、回路全体のエネルギーロスを見積もることができる。回路を構成する超電導線のエネルギーロスが十分に小さいとき、磁場減衰率B(T)/B(T=0)と時間変化t 、ならびに回路のインダクタンスの値Lから、超電導接続部の全抵抗Rが求められる。

【0044】

図12は図11の方法にて超電導接続部の接続抵抗を評価した結果を示す線図である。図12に示すように、臨界電流以下の電流を印加した結果、超電導接続の接続抵抗が1×10−12Ω以下であることが分かった。また外部磁場を0T〜1.4Tまで印加した際も同様の接続抵抗を有することが分かった。

【実施例2】

【0045】

本実施例においては、種々の超電導接続が可能なMgB2線の構造及びその接続断面構造について説明する。本実施例においては、MgB2線の超電導接続にはMgB2超電導部を露出させないためにNb又はNbTiなどの超電導特性を有する合金でそれらを覆うことが重要である。そこでこれらの特性を有するMgB2線構造を設計、作製した後、前記と同様にNbTi線と超電導接続した。

【0046】

図13は複合多芯MgB2線の例を示す断面図である。複合多芯MgB2線14は、MgB2超電導部3をNb管10で囲い、それらを金属シース2内に複数本埋め込んだ構造となっている。このMgB2線を用いて超電導接続を実施した。

【0047】

図14は図13の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。複合多芯MgB2線14が有する多数本のMgB2超電導部3を充填させたNb管10及びMgB2超電導部3と一方の超電導線4の超電導部5を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造である。この接続構造でも実施例1と同様に、金属シース2を接続部で除去したもので、複数本のMgB2超電導部3がNb管10を介して、超電導はんだ7、一方の超電導部5と接続されていることからすべてが超電導体で構成されている。またMgB2超電導部3が小径であるため、MgB2超電導部3が高密度化し、その結果臨界電流密度が向上する。またフラックスジャンプが生じにくい構造となることから、超電導線自体の安定性、特性は向上し、超電導接続部の特性、安定性も向上する。

【実施例3】

【0048】

図15は本発明に係る高強度MgB2線の例を示す断面図である。高強度MgB2線15は、高強度用金属16、MgB2超電導部3をNb管10で囲い、それらを金属シース2内に配置させた構造となっている。このMgB2線を用いて超電導接続を実施した。

【0049】

図16は図15の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。高強度MgB2線15が有するMgB2超電導部3を充填させたNb管10及びMgB2超電導部3と他方の超電導線4の超電導部5を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続構造でも前述と同様に、金属シース2を接続部で除去したもので、MgB2超電導部3がNb管10を介して、超電導はんだ7、他方の超電導部5と接続されていることからすべてが超電導体で構成されている。またMgB2線自体が高強度化されているため超電導接続部全体も高強度化されている。又、超電導線自体の安定性、特性は向上し、従って、超電導接続部の特性、安定性も向上する。

【実施例4】

【0050】

図17は本発明に係る複合多芯MgB2線の例を示す断面図である。複合多芯MgB2線17は、高強度用金属16、MgB2超電導部3をNb管10で囲い、それらを金属シース2内に複数本配置させた構造となっている。このMgB2線を用いて超電導接続を実施した。

【0051】

図18は図17の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。複合多芯MgB2線17が有する多数本のMgB2超電導部3を充填させたNb管10及びMgB2超電導部3と他方の超電導線4の超電導部5を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続方法でも前述と同様に、金属シース2を接続部で除去したもので、複数本のMgB2超電導部3がNb管10を介して、超電導はんだ7、もう一方の超電導部5と接続されていることからすべてが超電導体で構成されている。またMgB2超電導部が小径であるため、MgB2超電導部が高密度化し、その結果臨界電流密度が向上する。またフラックスジャンプが生じにくい構造となることから、超電導線自体の安定性、特性は向上する。さらにMgB2超電導線自体が高強度化される。従って、超電導接続部の特性、安定性も向上する。なお高強度用金属16はTa、Nb、Nb−Ta合金、Nb−Ti合金を代表とする非磁性で靭性に優れている金属が適用される。

【実施例5】

【0052】

図19は複合多芯MgB2線の例を示す断面図である。複合多芯MgB2線18は、高強度用金属16、MgB2超電導部3をNb管10で囲い、それらを金属シース2内に複数本配置させ、中央部に高強度用金属16を配置させた構造となっている。このMgB2線を用いて超電導接続を実施した。

【0053】

図20は、図19の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。複合多芯MgB2線18が有する多数本のMgB2超電導部3を充填させたNb管10及びMgB2超電導部3ともう一方の超電導線4の超電導部5を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続構造でも前述と同様に、金属シース2を接続部で除去したもので、複数本のMgB2超電導部3がNb管10を介して、超電導はんだ7、もう一方の超電導部5と接続されていることからすべてが超電導体で構成されている。またMgB2超電導部3が小径であるため、MgB2超電導部3が高密度化し、その結果臨界電流密度が向上する。またフラックスジャンプが生じにくい構造となることから、超電導線自体の安定性、特性は向上し、MgB2超電導線自体が高強度化される。従って、超電導接続部の特性、安定性も向上する。

【実施例6】

【0054】

図21は複合MgB2線の例を示す断面図である。複合多芯MgB2線19は、MgB2超電導部3をNb管10及び超電導シース20で囲い、それらを金属シース2内に配置させた構造となっている。このMgB2線を用いて超電導接続を実施した。

【0055】

図22は、図21の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。複合MgB2線19が有するMgB2超電導部3を充填させたNb管10、超電導シース20ともう一方の超電導線4の超電導部5を固定することで線材固定部6を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続構造でも前述と同様に、金属シース2を接続部で除去したもので、MgB2超電導部3がNb管10、超電導シース20を介して、超電導はんだ7、もう一方の超電導部5と接続されていることからすべてが超電導体で構成されている。従って、超電導線自体の安定性、特性が向上し、MgB2超電導線自体が高強度化される。

【0056】

本実施例においては、Nb管、超電導シースの順序が逆の場合、さらに超電導シースが2重、3重でも同様に超電導接続が可能である。つまり、MgB2超電導部を超電導シースで覆われた構造であり、それが多重構造になっていても同様に超電導接続が可能である。またこれは図13〜図20に示した多芯構造、高強度構造に適用した場合でも同様に超電導接続が可能である。

【実施例7】

【0057】

本実施例では、MgB2線とNbTi線の超電導接続ではなく、MgB2線とNb3Sn線、MgB2線とMgB2線、MgB2線とNb3Al線について前述と同様に超電導接続を作製し、評価した。接続する超電導線がNbTi線から、Nb3Sn線、Nb3Al線に変わった場合でも、Nb3Sn及びNb3AlのCuを酸化させずに溶解させ、超電導部を露出し、MgB2線と上記の方法で超電導接続すれば同様の超電導特性が得られる。またMgB2線同士を接続する場合でも、前述したMgB2線の断面構造をとり、同様の構造で超電導接続することで、同様の超電導特性を得ることができる。又、(NbTi)3Sn、その他Nb系の超電導線においても同様の超電導特性が得られる。

【0058】

更に、酸化物超電導体においても、同様の構造で超電導接続することで、前述よりやや低いが良好な超電導特性を得ることができる。しかし、酸化物超電導体の構造を超電導接続に適した構造にすることで、同様の性能を得ることができる。

【実施例8】

【0059】

図23は、MgB2線を含めて3本の超電導線を超電導接続した超電導接続構造を示す断面図である。MgB2線9のMgB2超電導部3を充填させたNb管10、他方の超電導線の超電導部5、更にもう一方の超電導線の超電導部21を固定することで複数本固定部22を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続構造でも前述と同様に、金属シース2を接続部で除去したもので、MgB2超電導部3がNb管10を介して、超電導はんだ7、超電導部21、超電導部5と接続されていることからすべてが超電導体で構成されている。また接続本数が4本、5本と本数が増加した場合でも、同様にMgB2線を適用し、他の超電導線を同様に酸化させずに超電導部を露出させ、接続部すべてを超電導体で構成することで、2本の場合と同様の特性を有する超電導接続部を作製することが可能であり、前述と同様の超電導特性を得ることができる。

【実施例9】

【0060】

図24は、MgB2線ともう一方の超電導線の間に他の超電導線の超電導部や超電導金属でできた超電導体を設置する他の超電導接続構造を示す断面図である。MgB2線9のMgB2超電導部3を充填させたNb管10、もう一方の超電導体23、他方の超電導線の超電導部5を順次接続固定することで接続固定部24を形成し、それらに超電導はんだ7を充填させた接続金属管8を差込んだ構造となっている。この接続構造でも前述と同様に、金属シース2を接続部で除去したもので、MgB2超電導部3がNb管10を介して、超電導体23、超電導はんだ7、他方の超電導部5と超電導体で接続され、接続部が全て超電導化されていることから前述と同様の超電導特性を得ることができる。

【実施例10】

【0061】

本実施例は、MgB2線と同様に、実施例1〜9に記載の超電導被覆層及び高導電性金属層を有するNbTi線、Nb3Sn線、Nb3Al線をパウダーインチューブ法で作製し、同様に接続部で高導電性金属層を除去して超電導接続することができ、従って、接続部が全て超電導化されていることからNbTi線、Nb3Sn線、Nb3Al線の各々との接続、他の超電導線との接続についても前述と同様の超電導特性を得ることができるものである。これは、前述の3種類だけでなく、パウダーインチューブ法で作製され、その超電導部をNb又はNb合金で覆われた構造になっている超電導線であれば、同様の効果が得られる。

【実施例11】

【0062】

MgB2線は、臨界温度が他の金属系超電導材料より20K以上も高い39Kであること、上部臨界磁場も他の金属系超電導材料より高く、薄膜では40Tであること、磁場異方性が極めて小さいことから、銅系酸化物のように、結晶方位を基板と揃えなくても高い臨界電流密度が得られること、1.5%の歪みが加わっても、歪みなしの線材に対して90%以上の臨界電流密度が維持できるものである。これらの特長を利用すれば、冷凍機冷却、強磁場中での応用が期待できる。

【0063】

この強磁場中での応用の一つにNMR(核磁気共鳴スペクトロメータ)装置やMRI(磁気共鳴イメージング)装置がある。これらの装置には極めて高度な静磁場の発生と制御が可能なマグネットシステムが必要であり、これらの実現には何層もの超電導コイルを超電導接続した永久電流運転が可能な超電導マグネットが必要不可欠である。永久電流運転とは、超電導コイルの両端を短絡し、超電導体で作られた閉ループ回路に電流を流し続けることにより、電流値の変動を抑え、時間的な変動の極めて少ない磁場を得ることができる運転方法である。

【0064】

この永久電流運転を実現するためには、永久電流スイッチ(PCS)が必要であり、超電導コイルを形成する線材両端と、PCSを構成する超電導線の両端とを接続し、超電導体から成る閉ループ回路を形成しなければならない。従って、超電導接続技術に前述した実施例における接続方法を適用することにより、これらのNMRやMRIを実現化することができる。

【0065】

又、MgB2線はパウダーインチューブ法が用いられ、Fe、SUS、Cu、Niなどの一重金属シース管、又はそれらを複合させた金属シース管内にMgB2を直接内包し、加工度が非常に高い線引き加工することでMgB2超電導線を作製するex−situ法と、Mg、Bを内包し、線引き加工した後、熱処理することでMgB2を生成させるin−situ法がある。

【0066】

以上のことから、前述した実施例によってMgB2線と同種又は他種の超電導線の超電導接続することで、NMRやMRIをはじめとする永久電流運転が必要な装置開発などにMgB2線が適用可能となる。MgB2線を適用しその高い臨界温度、臨界磁場を用いることで、従来の金属系超電導線を適用した場合より、よりクエンチレスな超電導コイルを作製でき、超電導マグネット自体の性能が向上される。またMgB2線は一般的にn値が高いため、PCSに適用することで、超電導マグネット全体の特性が向上される。

【0067】

具体的には、電流リード、送電ケーブル、大型マグネット、核磁気共鳴分析装置、医療用磁気共鳴診断装置、超電導電力貯蔵装置、磁気分離装置、磁場中単結晶引き上げ装置、冷凍機冷却超電導マグネット装置、超電導エネルギー貯蔵、超電導発電機、核融合炉用マグネット等の機器の超電導線に適用できるものである。

【図面の簡単な説明】

【0068】

【図1】MgB2線ごと接続する比較例の超電導接続構造を示す断面図である。

【図2】図1のA-A部の断面図である。

【図3】図1のMgB2線の断面図である。

【図4】MgB2超電導部を露出させ接続する比較例の超電導接続構造を示す断面図である。

【図5】図4のB-B部の断面図である。

【図6】本発明に係るMgB2超電導線材と他の超電導線材との超電導接続構造を示す断面図である。

【図7】図6のC-C部の断面図である。

【図8】図6の本発明に係るMgB2線の断面図である。

【図9】本発明に係る超電導接続構造の臨界電流を評価した電圧と電流との関係を示す線図である。

【図10】本発明に係る超電導接続構造に外部磁場を印加して臨界電流を評価した電圧と電流との関係を示す線図である。

【図11】超電導接続部の接続抵抗を測定する接続抵抗測定用サンプルの構成図である。

【図12】図11の構造にて超電導接続部の接続抵抗を評価した電流と時間との関係を示す線図である。

【図13】本発明に係る複合多芯MgB2線の断面図である。

【図14】図13の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。

【図15】本発明に係る高強度MgB2線の断面図である。

【図16】図15の高強度MgB2線を用いた超電導接続構造を示す断面図である。

【図17】本発明に係る複合多芯MgB2線の断面図である。

【図18】図17の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。

【図19】本発明に係る複合多芯MgB2線の断面図である。

【図20】図19の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。

【図21】本発明に係る複合多芯MgB2線の断面図である。

【図22】図21の複合多芯MgB2線を用いた超電導接続構造を示す断面図である。

【図23】本発明に係るMgB2線を含めて3本の超電導線を超電導接続した超電導接続構造を示す断面図である。

【図24】本発明に係るMgB2線と他方の超電導線との間に他の超電導体を設置した超電導接続構造を示す断面図である。

【符号の説明】

【0069】

1…MgB2線、2…金属シース、3…MgB2超電導部、4…超電導線、5…超電導部、6…線材固定部、7…超電導はんだ、8…接続金属管、9…MgB2線、10…Nb管、11…1ターンコイル、12…短絡線、13…超電導接続部、14…複合多芯MgB2線、15…高強度MgB2線、16…高強度用金属、17〜19…複合多芯MgB2線、20…超電導シース、21…超電導部、22…複数本固定部、23…超電導体、24…接続固定部。

【特許請求の範囲】

【請求項1】

超電導被覆層によって覆われている二ホウ化マグネシウム超電導線と他の超電導線とが前記超電導被覆層を介して互いに接してはんだを充填させた接続金属管内にて接続されていることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項2】

請求項1において、前記超電導被覆層は、Nb、Nbを主にしたNb合金、Nb−Ti合金及びNb−Ta合金のいずれかであることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項3】

請求項1又は2において、前記他の超電導線が、MgB2、NbTi、Nb3Sn及びNb3Alのいずれかの超電導線からなることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項4】

請求項1〜3のいずれかにおいて、前記超電導被覆層は、前記接続部以外の外層が高導電性金属層で覆われていることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項5】

請求項4において、前記高導電性金属層は、Cu、Al、Ag、Au、Pt、これらの金属を主にした合金及びCu−Ni合金のいずれかよりなることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項6】

請求項4又は5において、前記高導電性金属層は、前記接続部において、溶融したSn、Mg、In、Ga、Pb、Te、Tl、Zn、Bi又はAlへの浸漬によって除去されていることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項7】

請求項1〜6のいずれかにおいて、前記はんだが、重量で、Pb30〜70%及びBi30〜70%を有する超電導はんだであることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項8】

請求項1〜7のいずれかにおいて、前記二ホウ化マグネシウム超電導線が複数本配置されていることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項9】

請求項1〜8のいずれかにおいて、前記二ホウ化マグネシウム超電導線の中央部に高強度金属線が配置されていることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項10】

請求項9において、前記高強度金属線が、Ta、Fe及びNbの少なくとも1種であることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項11】

超電導被覆層と該層上に設けられた高導電性金属層とによって覆われている二ホウ化マグネシウム超電導線と他の超電導線とを接続金属管内に挿入し該接続管内にはんだを充填させて接続する二ホウ化マグネシウム超電導線の接続方法であって、前記接続される部分の前記高導電性金属層を溶融金属によって溶解除去して前記超電導被覆層を露出させ、該露出部と前記他の超電導線とを接触させて前記接続させることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項12】

請求項11において、前記露出した前記超電導被覆層を有する部分の前記二ホウ化マグネシウム超電導線と前記他の超電導線とを超電導線材によって巻回して固定する固定部を形成し、該固定部を前記接続金属管内に挿入し、該接続金属管内に前記はんだを充填することを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項13】

請求項11又は12において、前記溶融金属が、Sn、Mg、In、Ga、Pb、Te、Tl、Zn、Bi、Al、これらの金属を主にした合金の少なくとも1種であることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項14】

請求項11〜13のいずれかにおいて、前記はんだが、重量で、Pb30〜70%及びBi30〜70%を有する超電導はんだであることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項15】

請求項11〜14のいずれかにおいて、前記他の超電導線が、MgB2、NbTi及びNb3Snのいずれかであることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項16】

請求項11〜15のいずれかにおいて、前記超電導被覆層は、Nb、Nbを主にしたNb合金、Nb−Ti合金及びNb−Ta合金のいずれかであることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項17】

請求項11〜16のいずれかにおいて、前記超電導被覆層は、前記接続部以外の外層が高導電性金属層で覆われていることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項18】

請求項17において、前記高導電性金属層は、Cu、Al、Ag、Au、Pt、これらの金属を主にした合金及びCu−Ni合金のいずれかよりなることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項19】

請求項11〜18のいずれかにおいて、前記二ホウ化マグネシウム超電導線を複数本配置することを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項20】

請求項11〜19のいずれかにおいて、前記二ホウ化マグネシウム超電導線の中央部に高強度金属線を配置することを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項21】

請求項20において、前記高強度金属線が、Ta、Fe及びNbの少なくとも1種であることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項1】

超電導被覆層によって覆われている二ホウ化マグネシウム超電導線と他の超電導線とが前記超電導被覆層を介して互いに接してはんだを充填させた接続金属管内にて接続されていることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項2】

請求項1において、前記超電導被覆層は、Nb、Nbを主にしたNb合金、Nb−Ti合金及びNb−Ta合金のいずれかであることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項3】

請求項1又は2において、前記他の超電導線が、MgB2、NbTi、Nb3Sn及びNb3Alのいずれかの超電導線からなることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項4】

請求項1〜3のいずれかにおいて、前記超電導被覆層は、前記接続部以外の外層が高導電性金属層で覆われていることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項5】

請求項4において、前記高導電性金属層は、Cu、Al、Ag、Au、Pt、これらの金属を主にした合金及びCu−Ni合金のいずれかよりなることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項6】

請求項4又は5において、前記高導電性金属層は、前記接続部において、溶融したSn、Mg、In、Ga、Pb、Te、Tl、Zn、Bi又はAlへの浸漬によって除去されていることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項7】

請求項1〜6のいずれかにおいて、前記はんだが、重量で、Pb30〜70%及びBi30〜70%を有する超電導はんだであることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項8】

請求項1〜7のいずれかにおいて、前記二ホウ化マグネシウム超電導線が複数本配置されていることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項9】

請求項1〜8のいずれかにおいて、前記二ホウ化マグネシウム超電導線の中央部に高強度金属線が配置されていることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項10】

請求項9において、前記高強度金属線が、Ta、Fe及びNbの少なくとも1種であることを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項11】

超電導被覆層と該層上に設けられた高導電性金属層とによって覆われている二ホウ化マグネシウム超電導線と他の超電導線とを接続金属管内に挿入し該接続管内にはんだを充填させて接続する二ホウ化マグネシウム超電導線の接続方法であって、前記接続される部分の前記高導電性金属層を溶融金属によって溶解除去して前記超電導被覆層を露出させ、該露出部と前記他の超電導線とを接触させて前記接続させることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項12】

請求項11において、前記露出した前記超電導被覆層を有する部分の前記二ホウ化マグネシウム超電導線と前記他の超電導線とを超電導線材によって巻回して固定する固定部を形成し、該固定部を前記接続金属管内に挿入し、該接続金属管内に前記はんだを充填することを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項13】

請求項11又は12において、前記溶融金属が、Sn、Mg、In、Ga、Pb、Te、Tl、Zn、Bi、Al、これらの金属を主にした合金の少なくとも1種であることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項14】

請求項11〜13のいずれかにおいて、前記はんだが、重量で、Pb30〜70%及びBi30〜70%を有する超電導はんだであることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項15】

請求項11〜14のいずれかにおいて、前記他の超電導線が、MgB2、NbTi及びNb3Snのいずれかであることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項16】

請求項11〜15のいずれかにおいて、前記超電導被覆層は、Nb、Nbを主にしたNb合金、Nb−Ti合金及びNb−Ta合金のいずれかであることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項17】

請求項11〜16のいずれかにおいて、前記超電導被覆層は、前記接続部以外の外層が高導電性金属層で覆われていることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項18】

請求項17において、前記高導電性金属層は、Cu、Al、Ag、Au、Pt、これらの金属を主にした合金及びCu−Ni合金のいずれかよりなることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項19】

請求項11〜18のいずれかにおいて、前記二ホウ化マグネシウム超電導線を複数本配置することを特徴とする二ホウ化マグネシウム超電導線の接続構造。

【請求項20】

請求項11〜19のいずれかにおいて、前記二ホウ化マグネシウム超電導線の中央部に高強度金属線を配置することを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【請求項21】

請求項20において、前記高強度金属線が、Ta、Fe及びNbの少なくとも1種であることを特徴とする二ホウ化マグネシウム超電導線の接続方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2006−174546(P2006−174546A)

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願番号】特願2004−360668(P2004−360668)

【出願日】平成16年12月14日(2004.12.14)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願日】平成16年12月14日(2004.12.14)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]