二層構造コーティングを用いた構成要素の製造方法

【課題】ガスタービンブレードなどの基材とコーティングからなる構成要素において、冷却性を高めた構造の構成要素の製造方法を提供する。

【解決手段】少なくとも1つの中空内部スペース114を有する構成要素100は、基材110の外側表面112上に第1のコーティング層54を堆積し、次いで、基材110を第1のコーティング層54を貫通して機械加工し、層54内に1つ又はそれ以上の開口を定め、且つ基材110の外側表面内にそれぞれの1つ又はそれ以上の溝132を形成する。各溝132は基材110の表面に沿って少なくとも部分的に延びる。更に、第1の構造コーティング層54の上及び溝132の上に第2の構造コーティング56層を堆積させ、溝132及び第2の構造コーティング層56が、共に構成要素100を冷却するために1つ又はそれ以上のチャンネル130を定めるようにする。

【解決手段】少なくとも1つの中空内部スペース114を有する構成要素100は、基材110の外側表面112上に第1のコーティング層54を堆積し、次いで、基材110を第1のコーティング層54を貫通して機械加工し、層54内に1つ又はそれ以上の開口を定め、且つ基材110の外側表面内にそれぞれの1つ又はそれ以上の溝132を形成する。各溝132は基材110の表面に沿って少なくとも部分的に延びる。更に、第1の構造コーティング層54の上及び溝132の上に第2の構造コーティング56層を堆積させ、溝132及び第2の構造コーティング層56が、共に構成要素100を冷却するために1つ又はそれ以上のチャンネル130を定めるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、全体的にガスタービンエンジンに関し、より具体的にはマイクロチャンネルコーティングに関する。

【背景技術】

【0002】

ガスタービンエンジンにおいて、空気が圧縮機において加圧され、燃焼器において燃料と混合されて高温の燃焼ガスを生成する。エネルギーは、高圧タービン(HPT)においてガスから抽出されて圧縮機を作動させ、低圧タービン(LPT)においては、ターボファン航空機エンジン応用においてファンを作動させ、或いは船舶及び産業用途において外部シャフトを作動させる。

【0003】

エンジン効率は燃焼ガスの温度と共に増大する。しかしながら、燃焼ガスは、その流路に沿った様々な構成要素を加熱し、その結果、エンジンの長い耐用年数を得るためにこれらの構成部品を冷却することが必要になる。通常、高温ガス経路構成要素は、圧縮機から空気をブリードすることにより冷却される。ブリード空気が燃焼プロセスでは使用されないので、この冷却プロセスはエンジン効率を低下させる。

【0004】

ガスタービンエンジン冷却技術は成熟しており、種々の高温ガス経路構成要素において回路及び特徴要素を冷却する種々の態様について数多くの特許がある。例えば、燃焼器は、半径方向外側及び内側ライナを含み、これらは作動中に冷却を必要とする。タービンノズルは、外側及び内側バンド間で支持される中空ベーンを含み、これもまた冷却を必要とする。タービンロータブレードは中空であり、通常は内部に冷却回路を含み、該ブレードはタービンシュラウドによって囲まれ、これもまた冷却を必要とする。高温燃焼ガスは、同様にライニング加工されて好適に冷却することができる排気口を通じて放出される。

【0005】

これらの例示的なガスタービンエンジン構成要素全てにおいて、通常は、構成要素を冷却する必要性を最小限にしながら、その耐久性を高めるために高強度超合金金属の薄い金属壁を用いている。様々な冷却回路及び特徴要素は、エンジン内の対応する環境におけるこれらの個々の構成要素に合わせて調整される。例えば、高温ガス経路構成要素内に一連の内部冷却通路又は蛇行路を形成することができる。蛇行路にプレナムから冷却流体を提供することができ、該冷却流体は通路を通って流れ、高温ガス経路構成要素基材及びコーティングを冷却することができる。しかしながら、この冷却方式は通常、比較的低い熱伝達率及び非均一な構成要素温度プロファイルをもたらす。

【0006】

マイクロチャンネル冷却は、加熱領域にできる限り近接して冷却部を配置し、従って、所与の熱伝達率を得るために主耐荷重基材材料の高温側と低温側との間の温度差を縮小することによって、冷却要件を有意に低減することができる。タービン翼形部における冷却マイクロチャンネルの形成についての前述の製造方法は、翼形部鋳造の外部スキン内にチャンネルを形成し、次いで、構造コーティングでチャンネルを覆ってコーティングすることであった。例えば、引用により全体が本明細書に組み込まれる、米国特許第5,626,462号、Melvin R. Jackson他による「Double−Wall Airfoil(二重壁翼形部)」を参照されたい。しかしながら、既存の製造技術は、特に応力集中が高い可能性があるコーティングチャンネルの縁部において、構造コーティングとその下にある基材との間の界面領域の完全性を損なう恐れがある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第7,302,990号明細書

【特許文献2】米国特許第5,626,462号明細書

【特許文献3】米国特許出願シリアル番号12/697,005明細書

【特許文献4】米国特許出願シリアル番号12/790,675明細書

【特許文献5】米国特許出願公開2005/0013926明細書

【特許文献6】米国特許第5,640,767号明細書

【特許文献7】米国特許出願シリアル番号12/943,624明細書

【特許文献8】米国特許第6,3321,499号明細書

【特許文献9】米国特許出願公開番号20080138539明細書

【特許文献10】米国特許出願シリアル番号12/943,563明細書

【特許文献11】米国特許出願シリアル番号12/943,646明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、構造コーティングとその下にある基材との間の界面領域の完全性を改善したマイクロチャンネル冷却構成要素を製造する方法を提供することが望ましいことになる。詳細には、コーティングと基材との間の接合を強化するために、極めて重要なチャンネル界面領域において欠陥を低減し且つ材料特性及びマイクロ構造の適合性を改善することが望ましいことになる。

【課題を解決するための手段】

【0009】

本発明の1つの態様は、構成要素を製造する方法にある。本方法は、少なくとも1つの中空内部スペースを有する基材の外側表面上に構造コーティングの第1の層を堆積する段階を含む。本製造方法は更に、基材を構造コーティングの第1の層を貫通して機械加工し、構造コーティングの第1の層内に1つ又はそれ以上の開口を定め且つ基材の外側表面内にそれぞれの1つ又はそれ以上の溝を形成する段階を含む。各溝は、それぞれのベースを有し且つ基材の表面に沿って少なくとも部分的に延びる。本製造方法は更に、構造コーティングの第1の層の上及び溝の上に構造コーティングの第2の層を堆積させ、1つ又はそれ以上の溝及び構造コーティングの第2の層が共に、構成要素を冷却するために1つ又はそれ以上のチャンネルを定めるようにする段階を含む。

【0010】

本発明の別の態様は、外側表面と、少なくとも1つの中空の内部スペースを定める内側表面とを有する基材を含む構成要素にある。外側表面は1つ又はそれ以上の溝を定め、各溝は、基材の外側表面に沿って少なくとも部分的に延び且つそれぞれがベースを有する。1つ又はそれ以上のアクセス孔が、それぞれの溝のベースを通って延びて、溝をそれぞれの中空の内部スペースと流体連通させる。構成要素は更に、基材の外側表面の少なくとも一部の上に配置されたコーティングを含む。コーティングは、構造コーティングの少なくとも第1及び第2の層を含む。第1の構造コーティング層は溝の上に延びておらず、第2の構造コーティング層が、構造コーティングの第1の層の上に配置され且つ溝の上に延びており、溝と構造コーティングの第2の層とが共に、構成要素を冷却するための1つ又はそれ以上のチャンネルを定めるようにする。

【0011】

本発明のこれらの及びその他の特徴、態様並びに利点は、図面全体を通して同じ参照符号が同様の部分を表す添付図面を参照して以下の詳細な説明を読むと、より良好に理解されるであろう。

【図面の簡単な説明】

【0012】

【図1】ガスタービンシステムの概略図。

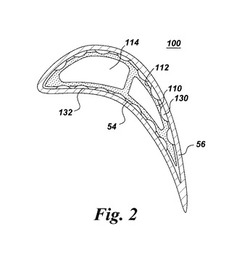

【図2】本発明の態様による、冷却マイクロチャンネルを備えた例示的な翼形部構成の概略断面図。

【図3】基材内にチャンネルを形成する処理ステップの概略図。

【図4】基材内にチャンネルを形成する処理ステップの概略図。

【図5】基材内にチャンネルを形成する処理ステップの概略図。

【図6】基材内にチャンネルを形成する処理ステップの概略図。

【図7】基材内にチャンネルを形成する処理ステップの概略図。

【図8】基材内にチャンネルを形成する処理ステップの概略図。

【図9】基材の表面に沿って部分的に延びる3つの例示的なチャンネルと、それぞれのフィルム冷却孔に対するチャンネル冷却材を斜視図で示した概略図。

【図10】図9の例示的なチャンネルの1つの断面図であり、アクセス孔からフィルム冷却孔へ冷却材を運ぶマイクロチャンネルを示す図。

【図11】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図12】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図13】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図14】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図15】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図16】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図17】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図18】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図19】犠牲充填材を用いることなく2つの層の構造コーティングを用いて基材内に凹角形チャンネルを形成し、結果として得られるチャンネルは透過性スロットを有する、代替のプロセスステップを概略的に示す図。

【図20】犠牲充填材を用いることなく2つの層の構造コーティングを用いて基材内に凹角形チャンネルを形成し、結果として得られるチャンネルは透過性スロットを有する、代替のプロセスステップを概略的に示す図。

【発明を実施するための形態】

【0013】

用語「第1の」、「第2の」などは、どのような順序、数量、又は重要度を意味するものではなく、むしろ、1つの要素を別の要素と区別するために用いている。本明細書において数詞のない表現は、数量の限定を意味するものではなく、むしろ参照する要素の少なくとも1つが存在することを意味する。数量に関連して使用される修飾語「約」は表示値を含めて、文脈によって決まる意味を有する(例えば、特定の量の測定値に付随するある程度の誤差を含む)。加えて、用語「組み合わせ」は、配合物、混合物、合金、反応生成物、及び同様のものを含める。

【0014】

更にまた、本明細書において「数詞のない表現」の用語は、その用語が意味するものの単数及び複数の両方を含むことを意図しており、従って当該用語が意味するものの1つ又はそれ以上を含む(例えば、「通路孔」は、別途指定のない限り、1つ又はそれ以上の通路孔を含むことができる)。本明細書全体を通じて、「1つの実施形態」、「別の実施形態」、「ある実施形態」、及びその他などへの言及は、実施形態に関して記載された特定の要素(例えば、特徴、構造、及び/又は特性)が、本明細書で記載される少なくとも1つの実施形態に含まれており、他の実施形態に存在する場合もあり、存在しない場合もあることを意味する。これに加えて、記載される本発明の特徴部は、様々な実施形態において何らかの好適な様態で組み合わせることができる点を理解されたい。

【0015】

図1は、ガスタービンシステム10の概略図である。システム10は、1つ又はそれ以上の圧縮機12、燃焼器14、タービン16、及び燃料ノズル20を含むことができる。圧縮機12及びタービン16は、1つ又はそれ以上のシャフト18により結合することができる。シャフト18は、単一シャフト又は共に結合されてシャフト18を形成する複数のシャフトセグメントとすることができる。

【0016】

ガスタービンシステム10は、幾つかの高温ガス経路構成要素100を含むことができる。高温ガス経路構成要素は、システム10を通過するガスの高温流に少なくとも部分的に曝される、システム10の何れかの構成要素である。例えば、バケット組立体(ブレード又はブレード組立体としても知られる)、ノズル組立体(ベーン又はベーン組立体としても知られる)、シュラウド組立体、移行部品、保持リング、及び圧縮機排出構成要素は、全て高温ガス経路構成要素である。しかしながら、本発明の高温ガス経路構成要素100は、上記の実施例に限定されず、高温のガス流に少なくとも部分的に曝される何れかの構成要素とすることができる点は理解されたい。更に、本開示の高温ガス経路構成要素100は、ガスタービンシステム10における構成要素に限定されず、高温流に曝される可能性がある機械装置の何れかの要素又はその構成要素とすることができる点は理解されたい。

【0017】

高温ガス経路構成要素100は、高温ガス流80に曝されると該高温ガス流80によって加熱され、高温ガス経路構成要素100の故障する温度にまで達する場合がある。従って、高い温度の高温ガス流80でシステム10が作動して、システム10の効率及び性能を向上させることができるようにするためには、高温ガス経路構成要素100の冷却システムが必要となる。

【0018】

一般に、本開示の冷却システムは、高温ガス経路構成要素100の表面に形成された一連の小チャンネル又はマイクロチャンネルを含む。工業用サイズの発電タービン構成要素において、「小」又は「マイクロ」チャンネルの寸法は、0.25mmから1.5mmの範囲の概略の深さ及び幅を含み、航空機製造サイズのタービン構成要素では、チャンネルの寸法は、0.15mmから0.5mmの範囲の概略の深さ及び幅を含む。高温ガス経路構成要素は、カバー層を備えることができる。冷却流体をプレナムからチャンネルに提供することができ、また、冷却流体は、チャンネルを通って流れてカバー層を冷却することができる。

【0019】

図2から20を参照して、構成要素100の製造方法を説明する。図示のように、例えば図3において、構成要素製造方法は、基材110の表面112上に構造コーティング54の第1の層を堆積する段階を含む。図示のように、例えば図2において、基材110は、少なくとも1つの中空内部スペース114を有する。

【0020】

基材110は、通常、基材110の表面112上に構造コーティング54の第1の層を堆積する段階の前に鋳造される。米国特許第5,626,462号で検討するように、基材110は、何らかの好適な材料から形成することができる。構成要素100の目的とする用途に応じて、これは、Ni基、Co基、及びFe基超合金を含むことができる。Ni基超合金は、γ及びγ’相の両方を含有するもの、詳細には、γ及びγ’相の両方を含有するNi基超合金とすることができ、ここでγ’相は超合金の少なくとも40重量%を占める。このような合金は、高い温度強度及び高温のクリープ抵抗を含む望ましい特性が組み合わされていることに起因して、有利であることが知られている。基材材料はまた、NiAl金属間化合物合金を含むことができ、これらの合金もまた、高温強度及び高温クリープ抵抗を含む優れた特性の組み合わせを有することが知られているので、航空機に使用されるタービンエンジン用途での使用に有利である。Nb基合金のケースでは、優れた耐酸化性を有する被覆Nb基合金が好ましく、詳細には、これらの合金は、Nb−(27−40)Ti−(4.5−10.5)Al−(4.5−7.9)Cr−(1.5−5.5)Hf−(0−6)Vを含み、ここで組成範囲は原子パーセントである。基材材料はまた、シリサイド、カーバイド、又はホウ化物を含むNb含有金属間化合物など、少なくとも1つの2次相を含有するNb基合金を含むことができる。このような合金は、延性相(すなわち、Nb基合金)と強化相(すなわち、Nb含有金属間化合物)との複合材である。他の構成では、基材材料は、Mo5SiB2及びMo3Si2次相を有するモリブデン(固溶体)をベースとした合金のような、モリブデン基合金を含む。他の構成では、基材材料はSiCファイバで強化された炭化ケイ素(SiC)マトリックスのような、セラミックマトリックス複合材を含む。他の構成では、基材材料は、TiAl基金属間化合物を含む。

【0021】

図示のように、例えば図4において、構成要素製造方法は更に、構造コーティング54の第1の層を貫通して基材110を機械加工し、構造コーティング54の第1の層に1つ又はそれ以上の開口58を定め、また、基材110の表面112に1つ又はそれ以上のそれぞれの溝132を形成する段階を含む。図示の実施例において、複数の開口58が第1の構造コーティング層54に定められ、複数のそれぞれの溝132が基材110に形成される。図4に示すように、溝134の各々は、ベース132を有し、例えば図9及び10に示すように、基材110の表面112に沿って少なくとも部分的に延びる。溝は、直線状の壁を有するように図示されているが、溝132はあらゆる構成を有することができ、例えば、直線状又は曲線状、又は複数の湾曲部を有することができる。

【0022】

溝132は様々な技術を用いて形成することができる。例えば、溝132は、砥粒液体ジェット、プランジ電解加工(ECM)、スピニング単一点電極を用いた放電加工機(ミルEDM)、及びレーザ機械加工(レーザ孔加工)のうちの1つ又はそれ以上を用いて形成することができる。例示的なレーザ機械加工技術は、2010年1月29日に出願された、同一出願人による米国特許出願シリアル番号12/697,005、「Process and system for forming shaped air holes(成形空気孔を形成する方法及びシステム)」に記載されており、当該出願は引用により全体が本明細書に組み込まれる。例示的なEDM技術は、2010年5月28日に出願された、同一出願人による米国特許出願シリアル番号12/790,675、「Articles which include chevron film cooling holes, and related processes(シェブロン冷却孔を含む物品及び関連する方法)」に記載されており、当該出願は引用により全体が本明細書に組み込まれる。

【0023】

特定のプロセス構成において、溝132は、図4に概略的に図示されるように、構造コーティング54の第1の層を通って基材110の表面112に砥粒液体ジェット160を配向することによって形成される。従って、チャンネル縁部のあらゆる丸み付けは、基材ベース金属ではなく、構造コーティング54内にある。例示的な水ジェット孔加工プロセス及びシステムは、2010年5月28日に出願された、同一出願人による米国特許出願シリアル番号12/790,675、「Articles which include chevron film cooling holes, and related processes(シェブロン冷却孔を含む物品及び関連する方法)」に記載されており、当該出願は引用により全体が本明細書に組み込まれる。米国特許出願シリアル番号12/790,675において説明されるように、水ジェットプロセスは通常、高圧水のストリーム中に懸濁された研磨粒子(例えば、研磨グリット)の高速ストリームを利用する。水圧は、大きく変えることができるが、多くの場合、約35〜620MPaの範囲にある。ガーネット、アルミナ、炭化ケイ素、及びガラスビーズなど、幾つかの研磨材料を用いてもよい。

【0024】

加えて、米国特許出願シリアル番号12/790,675において説明されるように、水ジェットシステムは、多軸コンピュータ数値制御(CNC)ユニットを含むことができる。CNCシステム自体は当該技術分野で公知であり、例えば、米国特許出願公開2005/0013926(S. Rutkowski他)に記載されており、当該米国特許出願公開は引用により本明細書に組み込まれる。CNCシステムは、幾つかのX、Y、及びZ軸並びに回転軸に沿ったカッティングツールの移動を可能にする。

【0025】

例えば、図7、17、及び20に示すように、構成要素製造方法は更に、第1の構造コーティング層54の上に構造コーティングの第2の層56を堆積させ、溝132及び第2の構造コーティング層56が共に構成要素100を冷却するための1つ又はそれ以上のチャンネル130を定めるようにする段階を含む。例示的な構造コーティングは、米国特許第5,640,767号及び米国特許第5,626,462号で与えられ、これらは引用により全体が本明細書に組み込まれる。米国特許第5,626,462号で検討されるように、構造コーティングは、基材110の表面112の一部に接合される。溝132及びチャンネル130は、図4から9及び12〜18においては矩形として図示されているが、他の形状をもつようにすることもできる点は理解されたい。例えば、溝132(及びチャンネル130)は、図19及び20を参照しながら以下で説明するように、凹溝132(凹溝130)とすることができる。加えて、溝132(チャンネル130)の側壁は直線状である必要はない。種々の用途において、溝132(チャンネル130)の側壁は、曲線状又は円形とすることができる。

【0026】

図2、9、及び10に図示される例示的な構成において、第2の構造コーティング層56は、基材110の翼形部形外側表面112に沿って長手方向に延びる。第2の構造コーティング層56は、翼形部形外側表面112と共形であり、溝132を覆って冷却チャンネル130を形成する。図9及び10に示すように、基材110及び第2の構造コーティング層56は更に、1つ又はそれ以上の出口フィルム孔142を定めることができる。図10に示す例示的な構成において、冷却チャンネル130は、冷却材をアクセス孔140からフィルム冷却孔142に運ぶ。図示のように、第2の構造コーティング層56は、単にチャンネルを覆う第1のコーティング又は構造コーティングである点に留意されたい。特定の用途においては、追加のコーティングは使用されない。しかしながら、他の用途では、ボンドコート及び/又は熱障壁コーティング(TBC)も使用される。図9及び10に図示される例示的な構成において、冷却チャンネル130は、冷却流をそれぞれのアクセス孔140から出口フィルム孔142に運ぶ。図9及び10に示す実施において、溝は、出口フィルム孔142に流体を運ぶ。しかしながら、他の構成ではフィルム孔を必要とせず、冷却チャンネルは、単に、基材表面112に沿って延びて、後縁又はバケット先端などの構成要素の縁部から外に出るに過ぎない。加えて、フィルム孔は図9において丸みがあるように図示されているが、これは非限定的な実施例である点に留意されたい。フィルム孔はまた、非円形の孔であってもよい。

【0027】

通常、冷却チャンネルの長さは、フィルム孔の直径の10倍から1000倍の範囲であり、より詳細には、フィルム孔の直径の20倍から100倍の範囲である。好都合には、冷却チャンネル130は、構成要素(翼形部本体、前縁、後縁、ブレード先端、端壁、プラットフォーム)の表面上のどこにでも用いることができる。加えて、冷却チャンネルは直線状の壁を有するように図示されているが、チャンネル130は、あらゆる構成を有することができ、例えば、直線状又は曲線状とすることができ、或いは、複数の湾曲部を有することができる。構造コーティングは、あらゆる好適な材料を含み、基材110の外側表面112に接合される。特定の構成において、第1及び/又は第2の構造コーティング層54、56は、産業用ガスタービン構成要素において、0.02から2.0ミリメートルの範囲、より詳細には、0.1から1ミリメートルの範囲、及び更に詳細には、0.1から0.5ミリメートルの厚みを有することができる。航空機構成要素においては、この範囲は通常、0.02から0.25ミリメートル、より詳細には0.05から0.125ミリメートルである。しかしながら、特定の構成要素100についての要件に応じて、他の厚みを利用してもよい。

【0028】

図19及び20に示す例示的な構成において、溝132の各々は、ベース134及び最上部134を有し、ここでベース134は最上部136よりも幅広であり、溝132の各々が凹角形の溝132を構成するようになる。特定の構成において、凹角形溝132のそれぞれのベース134は、それぞれの溝132の最上部136よりも少なくとも2倍の幅広である。より詳細な構成において、それぞれの凹角形溝132のベース134は、それぞれの溝132の最上部136よりも少なくとも3倍、更に詳細には約3倍から4倍の範囲の幅広である。凹角形溝132を形成する技術は、同一出願人による米国特許出願シリアル番号12/943,624、Ronald S. Bunker他、「Components with re−entrant shaped cooling channels and methods of manufacture(凹角形冷却チャンネルを有する構成要素及びその製造方法)」で与えられ、当該特許出願は引用により全体が本明細書に組み込まれる。好都合には、第2の構造コーティング層56は、例えば、図19及び20において示すように、充填されていない凹角溝132(すなわち、溝を犠牲充填材で充填又は部分充填することなく)の上に堆積することができる。加えて、凹角溝は、単純な形状の溝(明確には、ほぼ等しい幅の最上部136及びベースを備えた溝)に比べて冷却を強化することができる。

【0029】

同様に、より小さな構成要素において、溝は十分に小さくすることができ、第2の構造コーティング層56は、溝を充填又は部分充填することなく非充填溝132(任意の形状を有し、必ずしも凹角形である必要はない)の上に堆積できるようになる。これは、更に小さな(例えば航空機製造サイズの)構成要素にも当てはめることができる。

【0030】

より詳細には、図20に示す構成において、構造コーティング56の第2の層は、1つ又はそれ以上の透過性スロット144を定め、第2の構造コーティング層56が1つ又はそれ以上の溝132の各々を完全には架橋しないようにする。しかしながら、図8及び18に示す例示的な構成において、第2の構造コーティング層56は、それぞれの溝132を完全に架橋し、これによりそれぞれのチャンネル130を密封している。透過性スロット144は、凹角チャンネル130の場合を示しているが、透過性スロット144はまた、他のチャンネル幾何形状に合わせて形成することができる。通常、透過性スロット(ギャップ)144は、不規則な幾何形状を有し、構造コーティングが施工されて厚みを増大させるのに伴って、ギャップ144の幅は変化する。構造コーティングの第1の層が基材110に施工されると、構造コーティングが蓄積されるので、ギャップ144の幅は、チャンネル130の最上部136の幅程度から狭めることができる。特定の実施例において、最も狭いポイントにおけるギャップ144の幅は、それぞれのチャンネル最上部136の幅の5%から20%である。加えて、透過性スロット144は多孔性とすることができ、この場合、「多孔性」ギャップ144は、幾つかの接続部を有することができ、すなわち、一部はギャップゼロを有するスポット又は場所である。好都合には、ギャップ144は、コーティング150の応力緩和を提供する。

【0031】

特定の機能に応じて、透過性スロット144は、(1)コーティング層の全て、又は(2)全部ではなく一部のコーティング層を通って延びることができ、例えば、透過性スロット144は、1つ又はそれ以上のコーティング層50に形成することができ、その後に堆積される層がスロットを架橋し、これによりスロット144を効果的に密封する。好都合には、透過性スロット144は、構造コーティングに対する応力緩和として機能する。加えて、透過性スロット144は、全てのコーティングを貫通して延びるときに冷却手段としての役割を果たすことができ、すなわち、この構成では、透過性スロット144は、それぞれのチャンネル130から構成要素の外部表面まで冷却流体を運ぶよう構成される。更に、透過性スロット144は、コーティングが損傷を受け又は剥離した場合には、上側コーティングによって架橋されたときの受動的冷却手段としての役割を果たすことができる。

【0032】

図5及び13に示す例示的なプロセスにおいて、構成要素製造方法は更に、溝132のそれぞれのベース134を通る1つ又はそれ以上のアクセス孔140を形成し、溝132と中空内部スペース114との間に流体連通を形成する段階を含む。アクセス孔140は、構造コーティングの第2の層56を堆積する前に形成される。アクセス孔140は通常、断面が円形又は楕円であり、例えば、レーザ機械加工(レーザ孔加工)、砥粒液体ジェット、放電加工機(ミルEDM)、及び電子ビーム孔加工のうちの1つ又はそれ以上を用いて形成することができる。アクセス孔140は、それぞれの溝132(図6に示すように)のベース134に対し垂直とすることができ、或いは、より一般的には、溝のベース134に対して20〜90度の範囲の角度で孔開けすることができる。

【0033】

図6及び7に示す例示的なプロセスにおいて、構成要素製造方法は更に、第1の構造コーティング層54においてそれぞれの開口58を通って犠牲充填材32で溝132を充填する段階を含む。例えば、充填材は、構成要素100を金属スラリー「インク」32でスラリー、浸漬コーティング、又はスプレーコーティングすることによって施工することができ、これにより溝132が充填されるようになる。他の構成では、充填材32は、マイクロペン又はシリンジを用いて施工することができる。特定の実施において、溝132は、充填材料32で過充填することができる。過剰な充填材は取り除くことができ、例えば、拭き取ることができる。充填材32の非限定的な実施例は、光硬化性樹脂(例えば、可視又はUV硬化性樹脂)、セラミックス、有機溶媒キャリアを備えた銅又はモリブデンインク、及び水性及びキャリアの黒鉛粉末が含まれる。より一般的には、犠牲充填材32は、任意選択のバインダーと共にキャリア中に懸濁された対象粒子を含むことができる。更に、利用される充填材のタイプに応じて、充填材は、アクセス孔140に流れることができ、或いは流れない場合もある。例示的な充填材料(又はチャンネル充填手段もしくは犠牲材料)は、同一出願人による米国特許第5,640,767号及び米国特許第6,3321,499号において検討されており、これらは引用により全体が本明細書に組み込まれる。特定のプロセス構成では、充填材に低強度金属スラリー「インク」が使用される。低強度インクを使用することで、有利には、後続の研磨及び/又は仕上げ加工が容易になる。

【0034】

図7に示すプロセスにおいて、第2の構造コーティング層56は、第1の構造コーティング層54の上、及び溝32内に配置された充填材32の上に堆積される。図8に示すように、本方法は更に、第2の構造コーティング層56が堆積した後に溝132から犠牲充填材32を取り除く段階を含む。図3から8に示す例示的なプロセスにおいて、アクセス孔140は、溝132を犠牲充填材32で充填する前に形成される。

【0035】

図8に示す例示的な配置において、構成要素製造方法は更に、構造コーティングの第2の層56の上に追加のコーティング層50を堆積する段階を含む。例えば、特定の用途においてボンドコート及び/又は熱障壁コーティング(TBC)を使用することができる。同様に、図11〜18及び19〜20に示すプロセスにおいて明白には図示していないが、これらの方法はまた、第2の構造コーティング層56の上に追加のコーティング層50を堆積する段階を含むことができる。しかしながら、他の用途において、構造コーティングは、図3〜8、11〜18、及び/又は図19〜20に示す3つの概念で用いられたもの全てとすることができる。

【0036】

特定のプロセス概念では、構成要素製造方法は更に、構造コーティングの第1の層54を堆積した後に熱処理を実施する段階を含む。追加の熱処理は、構造コーティングの第2の層56の堆積後、及び/又は追加のコーティング層の堆積後に実施することができる。例えば、金属コーティングの場合、コーティングされた構成要素100は、第2の構造コーティング層56の堆積後に約0.7〜0.9Tmの範囲の音頭まで加熱することができ、ここでTmは、絶対温度単位のコーティングの溶融温度である。好都合には、この熱処理は、構造コーティングの2つの層54、56の互いに対する相互拡散及びその後の接着を促進し、これによりチャンネル縁部における界面流の可能性を低減する。

【0037】

構造コーティング層54、56及び任意選択の追加のコーティング層50は、様々な技術を用いて堆積することができる。特定のプロセスにおいて、第1及び第2の構造コーティング層54、56は、イオンプラズマ蒸着(カソードアーク)を実施することによって堆積される。例示的なイオンプラズマ蒸着装置及び方法は、同一出願人による米国特許出願公開番号20080138539、Weaver他、「Method and apparatus for cathodic arc ion plasma deposition(カソードアークイオンプラズマ蒸着の方法及び装置)」で与えられ、当該特許出願公開は引用により全体が本明細書に組み込まれる。要約すると、イオンプラズマ蒸着は、コーティング材料から形成されたカソードを真空チャンバ内の真空環境に置く段階と、真空環境内に基材110を提供する段階と、カソードに電流を供給し、該カソード表面からコーティング材料のアーク誘起浸食をカソード表面が結果として生じるときにカソードアークを形成する段階と、カソードからコーティング材料を基材表面112上に堆積する段階とを含む。

【0038】

イオンプラズマ蒸着を用いて堆積されるコーティングの非限定的な実施例は、米国特許第5,626,462号を参照して以下でより詳細に検討するように、構造コーティング54、56、並びにボンドコート及び酸化防止コーティング(本明細書では参照符号50で個々に且つ総称的に示される)を含む。特定の高温ガス経路構成要素100では、構造コーティング層54、56は、ニッケル基又はコバルト基合金を含み、及びより詳細には、超合金又は(NiCo)CrAlY合金を含む。例えば、基材材料がγ及びγ’層の両方を含有するNi基超合金である場合、米国特許第5,626,462号を参照して以下でより詳細に検討するように、構造コーティング54、56は同様の材料組成を含むことができる。

【0039】

他のプロセス構成では、第1及び第2の構造コーティング層54、56は、溶射プロセス及びコールドスプレープロセスのうちの少なくとも1つを実施することにより堆積される。例えば、溶射プロセスは、燃焼溶射又はプラズマ溶射を含むことができ、燃焼溶射は、高速酸素燃料溶射(HVOF)又は高速空気燃料溶射(HVAF)を含むことができ、プラズマ溶射は、大気(空気又は不活性ガスなど)プラズマ溶射、又は低圧プラズマ溶射(LPPS、真空プラズマ溶射又はVPSとしても知られる)を含むことができる。1つの非限定的な実施例において、NiCrAlYコーティングは、HVOF又はHVAFにより堆積される。構造コーティング層54、56を堆積する他の例示的な技術は、限定ではないが、スパッタリング、電子ビーム物理蒸着、化学めっき、及び電気めっきを含む。

【0040】

特定の構成において、構造コーティング層54、56及び任意選択の追加のコーティング層50を堆積するため複数の堆積技術を利用することが望ましい。例えば、第1の構造コーティング層は、イオンプラズマ蒸着を用いて堆積することができ、その後に堆積される層及び任意選択の追加の層(図示せず)は、燃焼溶射プロセス又はプラズマ溶射プロセスなどの他の技術を用いて堆積することができる。使用される材料に応じて、コーティング層用に異なる堆積技術を用いることにより、これに制約されるものではないが、歪み耐性、強度、接着、及び/又は延性など、特性上の利益をもたらすことができる。

【0041】

より一般的には、米国特許第5,626,462号で検討するように、コーティング150を形成するのに使用される材料は、あらゆる好適な材料を含む。冷却されるタービン構成要素100の場合、TBCは、約1425℃までの温度に耐えることができると同時に、構造コーティング材料は、約1150℃までの温度に耐えることができなければならない。構造コーティング層54、56は、引用により全体が本明細書に組み込まれる、同一出願人による米国特許出願シリアル番号12/943,563、Bunker他、「Method of fabricating a component using a fugitive coating(散逸性コーティングを用いて構成要素を製造する方法)」において検討するように、基材110の翼形部形外側表面112に適合し、且つこれに接合されるように適応されなければならない。

【0042】

米国特許第5,626,462号で検討するように、基材材料がγ及びγ’相両方を含有するNi基超合金である場合、構造コーティング層54、56用の材料は、基材と同様の材料組成を含むことができる。このようなコーティング54、56と基材110の材料の組み合わせは、動作環境の最大温度(すなわち、ガス温度)が既存のエンジンの最大温度(すなわち、1650℃未満)と同様である場合など、特定の用途において好ましい。基材材料がNb基合金、NiAl基金属間化合物合金、又はTiAl基金属間化合物合金である場合、構造コーティング層54、56は、同様の材料組成を含むことができる。

【0043】

米国特許第5,626,462号で検討するように、モノリシック金属又は金属間化合物合金コーティング54、56の使用が不適切になる温度、環境、又は他の制約事項が課せられる用途など、他の用途において、構造コーティング層54、56が複合材料を含むのが好ましい。複合材料は、金属間化合物及び金属合金相の混合物、又は金属間化合物相の混合物からなることができる。金属合金は、構成要素100の要件に応じて、基材110として使用されるものと同じ合金又は異なる材料とすることができる。更に、2つの構成相は、Bunker他による米国特許出願シリアル番号12/943,624で検討するように、化学的に適合可能でなければならない。また、所与のコーティング内では複数の複合材を用いることができ、このような複合材は、2つの材料又は2つの相の組み合わせに限定されるものではない点に留意されたい。例示的な構造コーティング材料に関する追加の詳細事項は、米国特許第5,626,462号で得られる。

【0044】

図11から18に示す例示的なプロセス構成において、構成要素製造方法は更に、図11及び12の実施例で示すように、基材110を機械加工する前に、第1の構造コーティング層54上に散逸性コーティング30を堆積する段階を含む。このプロセスにおいて、図12に示すように、基材110は、散逸性コーティング30及び第1の構造コーティング層54の両方を貫通して機械加工される。機械加工は、図13に示すように散逸性コーティング30内に1つ又はそれ以上の開口34を形成する。特定のプロセス構成において、基材110の表面112上に堆積された散逸性コーティング30の厚みは、0.5〜2.0ミリメートルの範囲にある。1つの非限定的な実施例において、散逸性コーティング30は、1ミリメートル厚みのポリマーベースコーティングを含む。散逸性コーティング30は、粉体コーティング、静電コーティング、浸漬コーティング、スピンコーティング、化学蒸着、及び事前準備されたテープの適用を含む、様々な堆積技術を用いて堆積することができる。より詳細には、散逸性コーティングは、本質的に均一であり且つ接着することができるが、処理又は後続の除去中に基材ベース金属に悪影響を及ぼすことがない。

【0045】

特定のプロセス構成において、散逸性コーティング30は、粉体コーティング又は静電コーティングを用いて堆積される。例示的なプロセス構成において、散逸性コーティング30はポリマーを含む。例えば、散逸性コーティング30は、ピリジンのようなポリマーベースコーティングを含むことができ、化学蒸着を用いて堆積することができる。他の例示的なポリマーベースコーティング材料は、ポリエステル又はエポキシのような樹脂を含む。例示的な樹脂は、光硬化性又はUV硬化性樹脂など、光硬化性樹脂を含み、その非限定的な実施例は、Connecticut州Torringtonに事業所があるDYMAXによってSpeedmask729(登録)の商標で販売されている、UV光及び可視光硬化性マスキング樹脂が含まれ、この場合、本方法は更に、溝132を形成する前に光硬化性樹脂30を硬化する段階を含む。他のプロセス構成において、散逸性コーティング30はカーボンナノ材料を含むことができる。例えば、散逸性コーティング30はグラファイト塗料を含むことができる。ポリエチレンは、更に別の例示的なコーティング材料である。他のプロセス構成において、散逸性コーティング30は、基材110の表面112上にエナメル加工することができる。

【0046】

図15〜17に示すように、散逸性コーティング30は、第2の構造コーティング層56を堆積する前に取り除かれる。特定の材料及びプロセスに応じて、散逸性コーティング30は、機械的手段(例えば、研磨)、熱的手段(例えば、燃焼)、プラズマベースの手段(例えば、プラズマエッチング)、又は化学的手段(例えば、溶媒中への溶解)を用いて、或いは、これらの組み合わせを用いて取り除くことができる。より詳細には、本方法は更に、基材110を機械加工する前に、散逸性コーティング30を、硬化、又は焼結する段階を含む。米国特許出願シリアル番号12/943,563(Bunker他)において検討するように、散逸性コーティング30は、チャンネルを形成する際の機械加工マスクとしての役割を果たし、コーティング境界部に必要とされる先鋭且つ明確に定められた縁部を備えた冷却チャンネル130の形成を容易にする。

【0047】

ここで図14を参照すると、図11から18に示す構成要素製造方法は更に、第1の構造コーティング層54内で開口58を通して犠牲充填材32で溝132を充填する段階を含む。明確に図示してはいないが、特定のプロセス構成において、散逸性コーティング30は、溝を充填材32で充填する前に取り除くことができる。図17に示すように、第2の構造コーティング層56は、第1の構造コーティング層54の上、及び溝132内に配置された充填材32の上に堆積される。本構成要素製造方法は、任意選択的に、第2の構造コーティング層56の堆積の前に、充填材32の乾燥、硬化、又は焼結段階を含むことができ、更に、第2の構造コーティング層56が堆積した後に溝132から充填材32を取り除く段階を含む。

【0048】

図11から18に示す方法において、構成要素製造方法は更に、基材110を機械加工する段階の前に、構造コーティングの第1の層54上に散逸性コーティング30を堆積する段階を含む。加えて、構成要素製造方法は更に、任意選択的に、基材110を機械加工する段階の前に散逸性コーティング30を乾燥、硬化、又は焼結する段階を含むことができる。図12及び13に示すように、基材110は、散逸性コーティング30及び第1の構造コーティング層54の両方を貫通して機械加工され、該機械加工により散逸性コーティング30内に1つ又はそれ以上の開口34が形成されるようになる。図14に示すように、本構成要素製造方法は更に、第1の構造コーティング層54内のそれぞれの開口58を通って、及び散逸性コーティング30内のそれぞれの開口34を通って犠牲充填材32で溝132を充填する段階を含む。本構成要素製造方法は、任意選択的に、第2の構造コーティング層56の堆積の前に、充填材32の乾燥、硬化、又は焼結段階を含むことができる。図17に示すように、第2の構造コーティング層56は、第1の構造コーティング層54の上、及び溝132内に配置された犠牲充填材32の上に堆積される。図14から17に示すように、本構成要素製造方法は更に、構造コーティングの第2の層56を堆積する前に散逸性コーティング30を取り除く段階を含む。更に、図17及び18に示すように、本構成要素製造方法は更に、第2の構造コーティング層56が堆積された後に溝132から犠牲充填材32を取り除く段階を含む。

【0049】

冷却チャンネルの上縁において構造コーティング54、56とその下にある基材材料との間の界面領域の完全性は、冷却チャンネルの耐久性に極めて重要である。好都合には、2つの構造コーティング層を用いることによって、上述の構成要素製造方法は、極めて重要なチャンネル界面領域における材料特性及びマイクロ構造を改善する。このことはコーティングと基材との間の接合を強化し、これにより冷却チャンネルの耐久性が向上する。

【0050】

図2、4から9、及び12から20を参照しながら、本発明の構成要素100の実施形態を説明する。図示のように、例えば図2において、構成要素100は、外側表面112と内側表面116とを有する基材110を含む。図示のように、例えば図2において、内側表面116は、少なくとも1つの中空の内部スペース114を定める。図示のように、例えば図2、4から9、及び12から20において、外側表面112は1つ又はそれ以上の溝132を定める。図示のように、例えば図4から9、及び12から20において、溝132の各々は、基材110の表面112に少なくとも部分的に沿って延び、また、ベース134を有する。図8、18、及び20において実施例として示すように、1つ又はそれ以上のアクセス孔140は、それぞれの溝132のベース134を貫通して延びて、溝1342を中空内部スペース114と流体連通させる。上記で検討したように、アクセス孔140は、それぞれの溝132(図8、18及び20に示すように)のベース134に対し垂直にすることができ、或いは、溝132のベース134に対して20〜90度の範囲の角度で孔開けすることができる。

【0051】

図8、18、及び20に示すように、例えば、構成要素100は更に、基材110の表面112の少なくとも一部の上に配置されるコーティング150を含む。コーティング150は、構造コーティングの第1及び第2の層54、56を含む。図8、18、及び20に示すように、第1の構造コーティング層54は、溝132の上に延びておらず、第2の構造コーティング層56が第1の構造コーティング層54の上に配置されて溝132の上に延びて、溝132と第2の構造コーティング層56が共に、構成要素100を冷却するための1つ又はそれ以上のチャンネル130を定めるようになる。特定の構成において、第1の構造コーティング層54は、0.05から0.25ミリメートルの範囲の厚みを有し、第2の構造コーティング層56は、0.1から0.5ミリメートルの範囲の厚みを有する。より詳細には、構造コーティングの第1の構造コーティング層54の厚みは、0.01から0.2ミリメートルの範囲にあり、第2の構造コーティング層56の厚みは、0.125から0.25ミリメートルの範囲にある。

【0052】

特定の構成において、第1及び第2の構造コーティング層54、56は、密度、粗度、気孔率、及び熱膨張係数からなる群から選択された少なくとも1つの特性が異なる。例えば、第1の構造コーティング層54は、第2の構造コーティング層56よりも高密度で且つより滑らかとすることができる(すなわち、第2の構造コーティング層56は、第1の構造コーティング層54よりも粗く且つより多孔性とすることができる)。これは、例えば、異なる堆積技術を用いて2つの構造コーティング層54、56を堆積させることにより達成することができる。1つの非限定的な実施例において、第1の構造コーティング層54は、円錐形スタイラスのプロフィロメトリーにより測定される平均粗さRAが約1.5から2.5ミクロンを有し、第2の構造コーティング層56は、円錐形スタイラスのプロフィロメトリーにより測定される平均粗さRAが約5から10ミクロンを有する。

【0053】

他の構成では、第1及び第2の構造コーティング層54、56は、同様の、又は本質的に同一の特性を有することができる。例えば、2つの層は、同様の又は同一の条件下で同じ技術を用いて堆積された同じ材料から形成することができる。

【0054】

図19及び20を参照しながら上記で検討されたように、特定の構成において、第2の構造コーティング層56は、構造コーティングの第2の層56が1つ又はそれ以上の溝132の各々を完全には架橋しないように、1つ又はそれ以上の透過性スロット144を定める。上述のように、図19及び20では透過性スロット144は凹角チャンネル130のケースについて図示しているが、透過性スロット144はまた、他のチャンネル幾何形状で形成することもできる。加えて、透過性スロット144は、冷却剤をそれぞれのチャンネル130から構成要素の外側表面に運ぶよう構成される。しかしながら、他の構成において、透過性スロット144は、例えば、これらのコーティングが損傷を受け又は剥離した場合に、上側コーティング(ボンドコート及び/又はTBC)によって架橋されたときの受動的冷却手段としての役割を果たすことができる。透過性スロット144の形成は、引用により全体が本明細書に組み込まれる、同一出願人による米国特許出願シリアル番号12/943,646、Ronald Scott Bunker他、「Component and methods of fabricating and coating a component(構成要素及び該構成要素を製造及びコーティングするための方法)」において記載されている。

【0055】

しかしながら、図8及び18に示す例示的な構成において、第2の構造コーティング層56は、それぞれの溝132を完全に架橋し、これによりそれぞれのチャンネル130を密封している。この特定の構成は、例えば、第2の構造コーティング層56の堆積中に1つ又はそれ以上の軸線の周りに基材110を回転させ、或いは、基材110の表面法線から約±20℃よりも大きく傾斜した入射角で第2の構造コーティング層56を堆積させ、第1の構造コーティング層54内に形成される開口58の上に実質的にコーティングするようにすることによって達成することができる。連続した第2の構造コーティング層56を生成する他の技術は、米国特許出願シリアル番号12/943,646、Bunker他において記載されるように、空気プラズマ溶射コーティングのような、代替(層54に対して)のタイプの第2のコーティングを施工すること、或いは、より厚みのある第2のコーティング層56を施工することである。

【0056】

図19及び20に示す特定の構成では、溝132の各々についてベース134が最上部136よりも幅広であり、溝132の各々が凹角形の溝132を含み、従って、冷却チャンネル130の各々が凹角形チャンネル130を含むようになる。凹角形チャンネル130の種々の特性及び利点、並びに凹角形チャンネル130を形成する技術は、米国特許出願シリアル番号12/943,624、Bunker他で記載されている。

【0057】

好都合には、2つの構造コーティング層を用いることによって、上述の構成要素製造方法は、極めて重要なチャンネル界面領域における材料特性及びマイクロ構造を改善する。このことはコーティングと基材との間の接合を強化し、これにより冷却チャンネルの耐久性が向上する。

【0058】

本明細書では、本発明の特定の特徴のみを例示し説明してきたが、多くの修正及び変更が当業者には想起されるであろう。従って、本発明の真の精神の範囲内にあるこのような変更形態及び変更全ては、添付の請求項によって保護されるものとする点を理解されたい。

【符号の説明】

【0059】

14 燃焼器

16 タービン

18 シャフト

20 燃料ノズル

30 散逸性コーティング

32 犠牲充填材

34 散逸性コーティング内の開口

50 コーティング層

54 構造コーティングの第1の層

56 構造コーティングの第2の層

58 第1の構造コーティング層の開口

100 高温ガス経路構成要素

110 基材

112 基材の外側表面

114 中空内部スペース

116 基材の内側表面

130 チャンネル

132 溝

134 溝のベース

136 溝の最上部(開口)

140 アクセス孔

142 フィルム孔

160 研磨液体ジェット

【技術分野】

【0001】

本発明は、全体的にガスタービンエンジンに関し、より具体的にはマイクロチャンネルコーティングに関する。

【背景技術】

【0002】

ガスタービンエンジンにおいて、空気が圧縮機において加圧され、燃焼器において燃料と混合されて高温の燃焼ガスを生成する。エネルギーは、高圧タービン(HPT)においてガスから抽出されて圧縮機を作動させ、低圧タービン(LPT)においては、ターボファン航空機エンジン応用においてファンを作動させ、或いは船舶及び産業用途において外部シャフトを作動させる。

【0003】

エンジン効率は燃焼ガスの温度と共に増大する。しかしながら、燃焼ガスは、その流路に沿った様々な構成要素を加熱し、その結果、エンジンの長い耐用年数を得るためにこれらの構成部品を冷却することが必要になる。通常、高温ガス経路構成要素は、圧縮機から空気をブリードすることにより冷却される。ブリード空気が燃焼プロセスでは使用されないので、この冷却プロセスはエンジン効率を低下させる。

【0004】

ガスタービンエンジン冷却技術は成熟しており、種々の高温ガス経路構成要素において回路及び特徴要素を冷却する種々の態様について数多くの特許がある。例えば、燃焼器は、半径方向外側及び内側ライナを含み、これらは作動中に冷却を必要とする。タービンノズルは、外側及び内側バンド間で支持される中空ベーンを含み、これもまた冷却を必要とする。タービンロータブレードは中空であり、通常は内部に冷却回路を含み、該ブレードはタービンシュラウドによって囲まれ、これもまた冷却を必要とする。高温燃焼ガスは、同様にライニング加工されて好適に冷却することができる排気口を通じて放出される。

【0005】

これらの例示的なガスタービンエンジン構成要素全てにおいて、通常は、構成要素を冷却する必要性を最小限にしながら、その耐久性を高めるために高強度超合金金属の薄い金属壁を用いている。様々な冷却回路及び特徴要素は、エンジン内の対応する環境におけるこれらの個々の構成要素に合わせて調整される。例えば、高温ガス経路構成要素内に一連の内部冷却通路又は蛇行路を形成することができる。蛇行路にプレナムから冷却流体を提供することができ、該冷却流体は通路を通って流れ、高温ガス経路構成要素基材及びコーティングを冷却することができる。しかしながら、この冷却方式は通常、比較的低い熱伝達率及び非均一な構成要素温度プロファイルをもたらす。

【0006】

マイクロチャンネル冷却は、加熱領域にできる限り近接して冷却部を配置し、従って、所与の熱伝達率を得るために主耐荷重基材材料の高温側と低温側との間の温度差を縮小することによって、冷却要件を有意に低減することができる。タービン翼形部における冷却マイクロチャンネルの形成についての前述の製造方法は、翼形部鋳造の外部スキン内にチャンネルを形成し、次いで、構造コーティングでチャンネルを覆ってコーティングすることであった。例えば、引用により全体が本明細書に組み込まれる、米国特許第5,626,462号、Melvin R. Jackson他による「Double−Wall Airfoil(二重壁翼形部)」を参照されたい。しかしながら、既存の製造技術は、特に応力集中が高い可能性があるコーティングチャンネルの縁部において、構造コーティングとその下にある基材との間の界面領域の完全性を損なう恐れがある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第7,302,990号明細書

【特許文献2】米国特許第5,626,462号明細書

【特許文献3】米国特許出願シリアル番号12/697,005明細書

【特許文献4】米国特許出願シリアル番号12/790,675明細書

【特許文献5】米国特許出願公開2005/0013926明細書

【特許文献6】米国特許第5,640,767号明細書

【特許文献7】米国特許出願シリアル番号12/943,624明細書

【特許文献8】米国特許第6,3321,499号明細書

【特許文献9】米国特許出願公開番号20080138539明細書

【特許文献10】米国特許出願シリアル番号12/943,563明細書

【特許文献11】米国特許出願シリアル番号12/943,646明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、構造コーティングとその下にある基材との間の界面領域の完全性を改善したマイクロチャンネル冷却構成要素を製造する方法を提供することが望ましいことになる。詳細には、コーティングと基材との間の接合を強化するために、極めて重要なチャンネル界面領域において欠陥を低減し且つ材料特性及びマイクロ構造の適合性を改善することが望ましいことになる。

【課題を解決するための手段】

【0009】

本発明の1つの態様は、構成要素を製造する方法にある。本方法は、少なくとも1つの中空内部スペースを有する基材の外側表面上に構造コーティングの第1の層を堆積する段階を含む。本製造方法は更に、基材を構造コーティングの第1の層を貫通して機械加工し、構造コーティングの第1の層内に1つ又はそれ以上の開口を定め且つ基材の外側表面内にそれぞれの1つ又はそれ以上の溝を形成する段階を含む。各溝は、それぞれのベースを有し且つ基材の表面に沿って少なくとも部分的に延びる。本製造方法は更に、構造コーティングの第1の層の上及び溝の上に構造コーティングの第2の層を堆積させ、1つ又はそれ以上の溝及び構造コーティングの第2の層が共に、構成要素を冷却するために1つ又はそれ以上のチャンネルを定めるようにする段階を含む。

【0010】

本発明の別の態様は、外側表面と、少なくとも1つの中空の内部スペースを定める内側表面とを有する基材を含む構成要素にある。外側表面は1つ又はそれ以上の溝を定め、各溝は、基材の外側表面に沿って少なくとも部分的に延び且つそれぞれがベースを有する。1つ又はそれ以上のアクセス孔が、それぞれの溝のベースを通って延びて、溝をそれぞれの中空の内部スペースと流体連通させる。構成要素は更に、基材の外側表面の少なくとも一部の上に配置されたコーティングを含む。コーティングは、構造コーティングの少なくとも第1及び第2の層を含む。第1の構造コーティング層は溝の上に延びておらず、第2の構造コーティング層が、構造コーティングの第1の層の上に配置され且つ溝の上に延びており、溝と構造コーティングの第2の層とが共に、構成要素を冷却するための1つ又はそれ以上のチャンネルを定めるようにする。

【0011】

本発明のこれらの及びその他の特徴、態様並びに利点は、図面全体を通して同じ参照符号が同様の部分を表す添付図面を参照して以下の詳細な説明を読むと、より良好に理解されるであろう。

【図面の簡単な説明】

【0012】

【図1】ガスタービンシステムの概略図。

【図2】本発明の態様による、冷却マイクロチャンネルを備えた例示的な翼形部構成の概略断面図。

【図3】基材内にチャンネルを形成する処理ステップの概略図。

【図4】基材内にチャンネルを形成する処理ステップの概略図。

【図5】基材内にチャンネルを形成する処理ステップの概略図。

【図6】基材内にチャンネルを形成する処理ステップの概略図。

【図7】基材内にチャンネルを形成する処理ステップの概略図。

【図8】基材内にチャンネルを形成する処理ステップの概略図。

【図9】基材の表面に沿って部分的に延びる3つの例示的なチャンネルと、それぞれのフィルム冷却孔に対するチャンネル冷却材を斜視図で示した概略図。

【図10】図9の例示的なチャンネルの1つの断面図であり、アクセス孔からフィルム冷却孔へ冷却材を運ぶマイクロチャンネルを示す図。

【図11】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図12】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図13】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図14】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図15】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図16】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図17】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図18】2つの層の構造コーティングに加えて、散逸性コーティングを用いて基材内にチャンネルを形成する代替のプロセスステップを概略的に示す図。

【図19】犠牲充填材を用いることなく2つの層の構造コーティングを用いて基材内に凹角形チャンネルを形成し、結果として得られるチャンネルは透過性スロットを有する、代替のプロセスステップを概略的に示す図。

【図20】犠牲充填材を用いることなく2つの層の構造コーティングを用いて基材内に凹角形チャンネルを形成し、結果として得られるチャンネルは透過性スロットを有する、代替のプロセスステップを概略的に示す図。

【発明を実施するための形態】

【0013】

用語「第1の」、「第2の」などは、どのような順序、数量、又は重要度を意味するものではなく、むしろ、1つの要素を別の要素と区別するために用いている。本明細書において数詞のない表現は、数量の限定を意味するものではなく、むしろ参照する要素の少なくとも1つが存在することを意味する。数量に関連して使用される修飾語「約」は表示値を含めて、文脈によって決まる意味を有する(例えば、特定の量の測定値に付随するある程度の誤差を含む)。加えて、用語「組み合わせ」は、配合物、混合物、合金、反応生成物、及び同様のものを含める。

【0014】

更にまた、本明細書において「数詞のない表現」の用語は、その用語が意味するものの単数及び複数の両方を含むことを意図しており、従って当該用語が意味するものの1つ又はそれ以上を含む(例えば、「通路孔」は、別途指定のない限り、1つ又はそれ以上の通路孔を含むことができる)。本明細書全体を通じて、「1つの実施形態」、「別の実施形態」、「ある実施形態」、及びその他などへの言及は、実施形態に関して記載された特定の要素(例えば、特徴、構造、及び/又は特性)が、本明細書で記載される少なくとも1つの実施形態に含まれており、他の実施形態に存在する場合もあり、存在しない場合もあることを意味する。これに加えて、記載される本発明の特徴部は、様々な実施形態において何らかの好適な様態で組み合わせることができる点を理解されたい。

【0015】

図1は、ガスタービンシステム10の概略図である。システム10は、1つ又はそれ以上の圧縮機12、燃焼器14、タービン16、及び燃料ノズル20を含むことができる。圧縮機12及びタービン16は、1つ又はそれ以上のシャフト18により結合することができる。シャフト18は、単一シャフト又は共に結合されてシャフト18を形成する複数のシャフトセグメントとすることができる。

【0016】

ガスタービンシステム10は、幾つかの高温ガス経路構成要素100を含むことができる。高温ガス経路構成要素は、システム10を通過するガスの高温流に少なくとも部分的に曝される、システム10の何れかの構成要素である。例えば、バケット組立体(ブレード又はブレード組立体としても知られる)、ノズル組立体(ベーン又はベーン組立体としても知られる)、シュラウド組立体、移行部品、保持リング、及び圧縮機排出構成要素は、全て高温ガス経路構成要素である。しかしながら、本発明の高温ガス経路構成要素100は、上記の実施例に限定されず、高温のガス流に少なくとも部分的に曝される何れかの構成要素とすることができる点は理解されたい。更に、本開示の高温ガス経路構成要素100は、ガスタービンシステム10における構成要素に限定されず、高温流に曝される可能性がある機械装置の何れかの要素又はその構成要素とすることができる点は理解されたい。

【0017】

高温ガス経路構成要素100は、高温ガス流80に曝されると該高温ガス流80によって加熱され、高温ガス経路構成要素100の故障する温度にまで達する場合がある。従って、高い温度の高温ガス流80でシステム10が作動して、システム10の効率及び性能を向上させることができるようにするためには、高温ガス経路構成要素100の冷却システムが必要となる。

【0018】

一般に、本開示の冷却システムは、高温ガス経路構成要素100の表面に形成された一連の小チャンネル又はマイクロチャンネルを含む。工業用サイズの発電タービン構成要素において、「小」又は「マイクロ」チャンネルの寸法は、0.25mmから1.5mmの範囲の概略の深さ及び幅を含み、航空機製造サイズのタービン構成要素では、チャンネルの寸法は、0.15mmから0.5mmの範囲の概略の深さ及び幅を含む。高温ガス経路構成要素は、カバー層を備えることができる。冷却流体をプレナムからチャンネルに提供することができ、また、冷却流体は、チャンネルを通って流れてカバー層を冷却することができる。

【0019】

図2から20を参照して、構成要素100の製造方法を説明する。図示のように、例えば図3において、構成要素製造方法は、基材110の表面112上に構造コーティング54の第1の層を堆積する段階を含む。図示のように、例えば図2において、基材110は、少なくとも1つの中空内部スペース114を有する。

【0020】

基材110は、通常、基材110の表面112上に構造コーティング54の第1の層を堆積する段階の前に鋳造される。米国特許第5,626,462号で検討するように、基材110は、何らかの好適な材料から形成することができる。構成要素100の目的とする用途に応じて、これは、Ni基、Co基、及びFe基超合金を含むことができる。Ni基超合金は、γ及びγ’相の両方を含有するもの、詳細には、γ及びγ’相の両方を含有するNi基超合金とすることができ、ここでγ’相は超合金の少なくとも40重量%を占める。このような合金は、高い温度強度及び高温のクリープ抵抗を含む望ましい特性が組み合わされていることに起因して、有利であることが知られている。基材材料はまた、NiAl金属間化合物合金を含むことができ、これらの合金もまた、高温強度及び高温クリープ抵抗を含む優れた特性の組み合わせを有することが知られているので、航空機に使用されるタービンエンジン用途での使用に有利である。Nb基合金のケースでは、優れた耐酸化性を有する被覆Nb基合金が好ましく、詳細には、これらの合金は、Nb−(27−40)Ti−(4.5−10.5)Al−(4.5−7.9)Cr−(1.5−5.5)Hf−(0−6)Vを含み、ここで組成範囲は原子パーセントである。基材材料はまた、シリサイド、カーバイド、又はホウ化物を含むNb含有金属間化合物など、少なくとも1つの2次相を含有するNb基合金を含むことができる。このような合金は、延性相(すなわち、Nb基合金)と強化相(すなわち、Nb含有金属間化合物)との複合材である。他の構成では、基材材料は、Mo5SiB2及びMo3Si2次相を有するモリブデン(固溶体)をベースとした合金のような、モリブデン基合金を含む。他の構成では、基材材料はSiCファイバで強化された炭化ケイ素(SiC)マトリックスのような、セラミックマトリックス複合材を含む。他の構成では、基材材料は、TiAl基金属間化合物を含む。

【0021】

図示のように、例えば図4において、構成要素製造方法は更に、構造コーティング54の第1の層を貫通して基材110を機械加工し、構造コーティング54の第1の層に1つ又はそれ以上の開口58を定め、また、基材110の表面112に1つ又はそれ以上のそれぞれの溝132を形成する段階を含む。図示の実施例において、複数の開口58が第1の構造コーティング層54に定められ、複数のそれぞれの溝132が基材110に形成される。図4に示すように、溝134の各々は、ベース132を有し、例えば図9及び10に示すように、基材110の表面112に沿って少なくとも部分的に延びる。溝は、直線状の壁を有するように図示されているが、溝132はあらゆる構成を有することができ、例えば、直線状又は曲線状、又は複数の湾曲部を有することができる。

【0022】

溝132は様々な技術を用いて形成することができる。例えば、溝132は、砥粒液体ジェット、プランジ電解加工(ECM)、スピニング単一点電極を用いた放電加工機(ミルEDM)、及びレーザ機械加工(レーザ孔加工)のうちの1つ又はそれ以上を用いて形成することができる。例示的なレーザ機械加工技術は、2010年1月29日に出願された、同一出願人による米国特許出願シリアル番号12/697,005、「Process and system for forming shaped air holes(成形空気孔を形成する方法及びシステム)」に記載されており、当該出願は引用により全体が本明細書に組み込まれる。例示的なEDM技術は、2010年5月28日に出願された、同一出願人による米国特許出願シリアル番号12/790,675、「Articles which include chevron film cooling holes, and related processes(シェブロン冷却孔を含む物品及び関連する方法)」に記載されており、当該出願は引用により全体が本明細書に組み込まれる。

【0023】

特定のプロセス構成において、溝132は、図4に概略的に図示されるように、構造コーティング54の第1の層を通って基材110の表面112に砥粒液体ジェット160を配向することによって形成される。従って、チャンネル縁部のあらゆる丸み付けは、基材ベース金属ではなく、構造コーティング54内にある。例示的な水ジェット孔加工プロセス及びシステムは、2010年5月28日に出願された、同一出願人による米国特許出願シリアル番号12/790,675、「Articles which include chevron film cooling holes, and related processes(シェブロン冷却孔を含む物品及び関連する方法)」に記載されており、当該出願は引用により全体が本明細書に組み込まれる。米国特許出願シリアル番号12/790,675において説明されるように、水ジェットプロセスは通常、高圧水のストリーム中に懸濁された研磨粒子(例えば、研磨グリット)の高速ストリームを利用する。水圧は、大きく変えることができるが、多くの場合、約35〜620MPaの範囲にある。ガーネット、アルミナ、炭化ケイ素、及びガラスビーズなど、幾つかの研磨材料を用いてもよい。

【0024】

加えて、米国特許出願シリアル番号12/790,675において説明されるように、水ジェットシステムは、多軸コンピュータ数値制御(CNC)ユニットを含むことができる。CNCシステム自体は当該技術分野で公知であり、例えば、米国特許出願公開2005/0013926(S. Rutkowski他)に記載されており、当該米国特許出願公開は引用により本明細書に組み込まれる。CNCシステムは、幾つかのX、Y、及びZ軸並びに回転軸に沿ったカッティングツールの移動を可能にする。

【0025】

例えば、図7、17、及び20に示すように、構成要素製造方法は更に、第1の構造コーティング層54の上に構造コーティングの第2の層56を堆積させ、溝132及び第2の構造コーティング層56が共に構成要素100を冷却するための1つ又はそれ以上のチャンネル130を定めるようにする段階を含む。例示的な構造コーティングは、米国特許第5,640,767号及び米国特許第5,626,462号で与えられ、これらは引用により全体が本明細書に組み込まれる。米国特許第5,626,462号で検討されるように、構造コーティングは、基材110の表面112の一部に接合される。溝132及びチャンネル130は、図4から9及び12〜18においては矩形として図示されているが、他の形状をもつようにすることもできる点は理解されたい。例えば、溝132(及びチャンネル130)は、図19及び20を参照しながら以下で説明するように、凹溝132(凹溝130)とすることができる。加えて、溝132(チャンネル130)の側壁は直線状である必要はない。種々の用途において、溝132(チャンネル130)の側壁は、曲線状又は円形とすることができる。

【0026】

図2、9、及び10に図示される例示的な構成において、第2の構造コーティング層56は、基材110の翼形部形外側表面112に沿って長手方向に延びる。第2の構造コーティング層56は、翼形部形外側表面112と共形であり、溝132を覆って冷却チャンネル130を形成する。図9及び10に示すように、基材110及び第2の構造コーティング層56は更に、1つ又はそれ以上の出口フィルム孔142を定めることができる。図10に示す例示的な構成において、冷却チャンネル130は、冷却材をアクセス孔140からフィルム冷却孔142に運ぶ。図示のように、第2の構造コーティング層56は、単にチャンネルを覆う第1のコーティング又は構造コーティングである点に留意されたい。特定の用途においては、追加のコーティングは使用されない。しかしながら、他の用途では、ボンドコート及び/又は熱障壁コーティング(TBC)も使用される。図9及び10に図示される例示的な構成において、冷却チャンネル130は、冷却流をそれぞれのアクセス孔140から出口フィルム孔142に運ぶ。図9及び10に示す実施において、溝は、出口フィルム孔142に流体を運ぶ。しかしながら、他の構成ではフィルム孔を必要とせず、冷却チャンネルは、単に、基材表面112に沿って延びて、後縁又はバケット先端などの構成要素の縁部から外に出るに過ぎない。加えて、フィルム孔は図9において丸みがあるように図示されているが、これは非限定的な実施例である点に留意されたい。フィルム孔はまた、非円形の孔であってもよい。

【0027】

通常、冷却チャンネルの長さは、フィルム孔の直径の10倍から1000倍の範囲であり、より詳細には、フィルム孔の直径の20倍から100倍の範囲である。好都合には、冷却チャンネル130は、構成要素(翼形部本体、前縁、後縁、ブレード先端、端壁、プラットフォーム)の表面上のどこにでも用いることができる。加えて、冷却チャンネルは直線状の壁を有するように図示されているが、チャンネル130は、あらゆる構成を有することができ、例えば、直線状又は曲線状とすることができ、或いは、複数の湾曲部を有することができる。構造コーティングは、あらゆる好適な材料を含み、基材110の外側表面112に接合される。特定の構成において、第1及び/又は第2の構造コーティング層54、56は、産業用ガスタービン構成要素において、0.02から2.0ミリメートルの範囲、より詳細には、0.1から1ミリメートルの範囲、及び更に詳細には、0.1から0.5ミリメートルの厚みを有することができる。航空機構成要素においては、この範囲は通常、0.02から0.25ミリメートル、より詳細には0.05から0.125ミリメートルである。しかしながら、特定の構成要素100についての要件に応じて、他の厚みを利用してもよい。

【0028】

図19及び20に示す例示的な構成において、溝132の各々は、ベース134及び最上部134を有し、ここでベース134は最上部136よりも幅広であり、溝132の各々が凹角形の溝132を構成するようになる。特定の構成において、凹角形溝132のそれぞれのベース134は、それぞれの溝132の最上部136よりも少なくとも2倍の幅広である。より詳細な構成において、それぞれの凹角形溝132のベース134は、それぞれの溝132の最上部136よりも少なくとも3倍、更に詳細には約3倍から4倍の範囲の幅広である。凹角形溝132を形成する技術は、同一出願人による米国特許出願シリアル番号12/943,624、Ronald S. Bunker他、「Components with re−entrant shaped cooling channels and methods of manufacture(凹角形冷却チャンネルを有する構成要素及びその製造方法)」で与えられ、当該特許出願は引用により全体が本明細書に組み込まれる。好都合には、第2の構造コーティング層56は、例えば、図19及び20において示すように、充填されていない凹角溝132(すなわち、溝を犠牲充填材で充填又は部分充填することなく)の上に堆積することができる。加えて、凹角溝は、単純な形状の溝(明確には、ほぼ等しい幅の最上部136及びベースを備えた溝)に比べて冷却を強化することができる。

【0029】

同様に、より小さな構成要素において、溝は十分に小さくすることができ、第2の構造コーティング層56は、溝を充填又は部分充填することなく非充填溝132(任意の形状を有し、必ずしも凹角形である必要はない)の上に堆積できるようになる。これは、更に小さな(例えば航空機製造サイズの)構成要素にも当てはめることができる。

【0030】

より詳細には、図20に示す構成において、構造コーティング56の第2の層は、1つ又はそれ以上の透過性スロット144を定め、第2の構造コーティング層56が1つ又はそれ以上の溝132の各々を完全には架橋しないようにする。しかしながら、図8及び18に示す例示的な構成において、第2の構造コーティング層56は、それぞれの溝132を完全に架橋し、これによりそれぞれのチャンネル130を密封している。透過性スロット144は、凹角チャンネル130の場合を示しているが、透過性スロット144はまた、他のチャンネル幾何形状に合わせて形成することができる。通常、透過性スロット(ギャップ)144は、不規則な幾何形状を有し、構造コーティングが施工されて厚みを増大させるのに伴って、ギャップ144の幅は変化する。構造コーティングの第1の層が基材110に施工されると、構造コーティングが蓄積されるので、ギャップ144の幅は、チャンネル130の最上部136の幅程度から狭めることができる。特定の実施例において、最も狭いポイントにおけるギャップ144の幅は、それぞれのチャンネル最上部136の幅の5%から20%である。加えて、透過性スロット144は多孔性とすることができ、この場合、「多孔性」ギャップ144は、幾つかの接続部を有することができ、すなわち、一部はギャップゼロを有するスポット又は場所である。好都合には、ギャップ144は、コーティング150の応力緩和を提供する。

【0031】

特定の機能に応じて、透過性スロット144は、(1)コーティング層の全て、又は(2)全部ではなく一部のコーティング層を通って延びることができ、例えば、透過性スロット144は、1つ又はそれ以上のコーティング層50に形成することができ、その後に堆積される層がスロットを架橋し、これによりスロット144を効果的に密封する。好都合には、透過性スロット144は、構造コーティングに対する応力緩和として機能する。加えて、透過性スロット144は、全てのコーティングを貫通して延びるときに冷却手段としての役割を果たすことができ、すなわち、この構成では、透過性スロット144は、それぞれのチャンネル130から構成要素の外部表面まで冷却流体を運ぶよう構成される。更に、透過性スロット144は、コーティングが損傷を受け又は剥離した場合には、上側コーティングによって架橋されたときの受動的冷却手段としての役割を果たすことができる。

【0032】

図5及び13に示す例示的なプロセスにおいて、構成要素製造方法は更に、溝132のそれぞれのベース134を通る1つ又はそれ以上のアクセス孔140を形成し、溝132と中空内部スペース114との間に流体連通を形成する段階を含む。アクセス孔140は、構造コーティングの第2の層56を堆積する前に形成される。アクセス孔140は通常、断面が円形又は楕円であり、例えば、レーザ機械加工(レーザ孔加工)、砥粒液体ジェット、放電加工機(ミルEDM)、及び電子ビーム孔加工のうちの1つ又はそれ以上を用いて形成することができる。アクセス孔140は、それぞれの溝132(図6に示すように)のベース134に対し垂直とすることができ、或いは、より一般的には、溝のベース134に対して20〜90度の範囲の角度で孔開けすることができる。

【0033】

図6及び7に示す例示的なプロセスにおいて、構成要素製造方法は更に、第1の構造コーティング層54においてそれぞれの開口58を通って犠牲充填材32で溝132を充填する段階を含む。例えば、充填材は、構成要素100を金属スラリー「インク」32でスラリー、浸漬コーティング、又はスプレーコーティングすることによって施工することができ、これにより溝132が充填されるようになる。他の構成では、充填材32は、マイクロペン又はシリンジを用いて施工することができる。特定の実施において、溝132は、充填材料32で過充填することができる。過剰な充填材は取り除くことができ、例えば、拭き取ることができる。充填材32の非限定的な実施例は、光硬化性樹脂(例えば、可視又はUV硬化性樹脂)、セラミックス、有機溶媒キャリアを備えた銅又はモリブデンインク、及び水性及びキャリアの黒鉛粉末が含まれる。より一般的には、犠牲充填材32は、任意選択のバインダーと共にキャリア中に懸濁された対象粒子を含むことができる。更に、利用される充填材のタイプに応じて、充填材は、アクセス孔140に流れることができ、或いは流れない場合もある。例示的な充填材料(又はチャンネル充填手段もしくは犠牲材料)は、同一出願人による米国特許第5,640,767号及び米国特許第6,3321,499号において検討されており、これらは引用により全体が本明細書に組み込まれる。特定のプロセス構成では、充填材に低強度金属スラリー「インク」が使用される。低強度インクを使用することで、有利には、後続の研磨及び/又は仕上げ加工が容易になる。

【0034】

図7に示すプロセスにおいて、第2の構造コーティング層56は、第1の構造コーティング層54の上、及び溝32内に配置された充填材32の上に堆積される。図8に示すように、本方法は更に、第2の構造コーティング層56が堆積した後に溝132から犠牲充填材32を取り除く段階を含む。図3から8に示す例示的なプロセスにおいて、アクセス孔140は、溝132を犠牲充填材32で充填する前に形成される。

【0035】

図8に示す例示的な配置において、構成要素製造方法は更に、構造コーティングの第2の層56の上に追加のコーティング層50を堆積する段階を含む。例えば、特定の用途においてボンドコート及び/又は熱障壁コーティング(TBC)を使用することができる。同様に、図11〜18及び19〜20に示すプロセスにおいて明白には図示していないが、これらの方法はまた、第2の構造コーティング層56の上に追加のコーティング層50を堆積する段階を含むことができる。しかしながら、他の用途において、構造コーティングは、図3〜8、11〜18、及び/又は図19〜20に示す3つの概念で用いられたもの全てとすることができる。

【0036】

特定のプロセス概念では、構成要素製造方法は更に、構造コーティングの第1の層54を堆積した後に熱処理を実施する段階を含む。追加の熱処理は、構造コーティングの第2の層56の堆積後、及び/又は追加のコーティング層の堆積後に実施することができる。例えば、金属コーティングの場合、コーティングされた構成要素100は、第2の構造コーティング層56の堆積後に約0.7〜0.9Tmの範囲の音頭まで加熱することができ、ここでTmは、絶対温度単位のコーティングの溶融温度である。好都合には、この熱処理は、構造コーティングの2つの層54、56の互いに対する相互拡散及びその後の接着を促進し、これによりチャンネル縁部における界面流の可能性を低減する。

【0037】

構造コーティング層54、56及び任意選択の追加のコーティング層50は、様々な技術を用いて堆積することができる。特定のプロセスにおいて、第1及び第2の構造コーティング層54、56は、イオンプラズマ蒸着(カソードアーク)を実施することによって堆積される。例示的なイオンプラズマ蒸着装置及び方法は、同一出願人による米国特許出願公開番号20080138539、Weaver他、「Method and apparatus for cathodic arc ion plasma deposition(カソードアークイオンプラズマ蒸着の方法及び装置)」で与えられ、当該特許出願公開は引用により全体が本明細書に組み込まれる。要約すると、イオンプラズマ蒸着は、コーティング材料から形成されたカソードを真空チャンバ内の真空環境に置く段階と、真空環境内に基材110を提供する段階と、カソードに電流を供給し、該カソード表面からコーティング材料のアーク誘起浸食をカソード表面が結果として生じるときにカソードアークを形成する段階と、カソードからコーティング材料を基材表面112上に堆積する段階とを含む。

【0038】

イオンプラズマ蒸着を用いて堆積されるコーティングの非限定的な実施例は、米国特許第5,626,462号を参照して以下でより詳細に検討するように、構造コーティング54、56、並びにボンドコート及び酸化防止コーティング(本明細書では参照符号50で個々に且つ総称的に示される)を含む。特定の高温ガス経路構成要素100では、構造コーティング層54、56は、ニッケル基又はコバルト基合金を含み、及びより詳細には、超合金又は(NiCo)CrAlY合金を含む。例えば、基材材料がγ及びγ’層の両方を含有するNi基超合金である場合、米国特許第5,626,462号を参照して以下でより詳細に検討するように、構造コーティング54、56は同様の材料組成を含むことができる。

【0039】

他のプロセス構成では、第1及び第2の構造コーティング層54、56は、溶射プロセス及びコールドスプレープロセスのうちの少なくとも1つを実施することにより堆積される。例えば、溶射プロセスは、燃焼溶射又はプラズマ溶射を含むことができ、燃焼溶射は、高速酸素燃料溶射(HVOF)又は高速空気燃料溶射(HVAF)を含むことができ、プラズマ溶射は、大気(空気又は不活性ガスなど)プラズマ溶射、又は低圧プラズマ溶射(LPPS、真空プラズマ溶射又はVPSとしても知られる)を含むことができる。1つの非限定的な実施例において、NiCrAlYコーティングは、HVOF又はHVAFにより堆積される。構造コーティング層54、56を堆積する他の例示的な技術は、限定ではないが、スパッタリング、電子ビーム物理蒸着、化学めっき、及び電気めっきを含む。

【0040】

特定の構成において、構造コーティング層54、56及び任意選択の追加のコーティング層50を堆積するため複数の堆積技術を利用することが望ましい。例えば、第1の構造コーティング層は、イオンプラズマ蒸着を用いて堆積することができ、その後に堆積される層及び任意選択の追加の層(図示せず)は、燃焼溶射プロセス又はプラズマ溶射プロセスなどの他の技術を用いて堆積することができる。使用される材料に応じて、コーティング層用に異なる堆積技術を用いることにより、これに制約されるものではないが、歪み耐性、強度、接着、及び/又は延性など、特性上の利益をもたらすことができる。

【0041】

より一般的には、米国特許第5,626,462号で検討するように、コーティング150を形成するのに使用される材料は、あらゆる好適な材料を含む。冷却されるタービン構成要素100の場合、TBCは、約1425℃までの温度に耐えることができると同時に、構造コーティング材料は、約1150℃までの温度に耐えることができなければならない。構造コーティング層54、56は、引用により全体が本明細書に組み込まれる、同一出願人による米国特許出願シリアル番号12/943,563、Bunker他、「Method of fabricating a component using a fugitive coating(散逸性コーティングを用いて構成要素を製造する方法)」において検討するように、基材110の翼形部形外側表面112に適合し、且つこれに接合されるように適応されなければならない。

【0042】

米国特許第5,626,462号で検討するように、基材材料がγ及びγ’相両方を含有するNi基超合金である場合、構造コーティング層54、56用の材料は、基材と同様の材料組成を含むことができる。このようなコーティング54、56と基材110の材料の組み合わせは、動作環境の最大温度(すなわち、ガス温度)が既存のエンジンの最大温度(すなわち、1650℃未満)と同様である場合など、特定の用途において好ましい。基材材料がNb基合金、NiAl基金属間化合物合金、又はTiAl基金属間化合物合金である場合、構造コーティング層54、56は、同様の材料組成を含むことができる。

【0043】

米国特許第5,626,462号で検討するように、モノリシック金属又は金属間化合物合金コーティング54、56の使用が不適切になる温度、環境、又は他の制約事項が課せられる用途など、他の用途において、構造コーティング層54、56が複合材料を含むのが好ましい。複合材料は、金属間化合物及び金属合金相の混合物、又は金属間化合物相の混合物からなることができる。金属合金は、構成要素100の要件に応じて、基材110として使用されるものと同じ合金又は異なる材料とすることができる。更に、2つの構成相は、Bunker他による米国特許出願シリアル番号12/943,624で検討するように、化学的に適合可能でなければならない。また、所与のコーティング内では複数の複合材を用いることができ、このような複合材は、2つの材料又は2つの相の組み合わせに限定されるものではない点に留意されたい。例示的な構造コーティング材料に関する追加の詳細事項は、米国特許第5,626,462号で得られる。

【0044】

図11から18に示す例示的なプロセス構成において、構成要素製造方法は更に、図11及び12の実施例で示すように、基材110を機械加工する前に、第1の構造コーティング層54上に散逸性コーティング30を堆積する段階を含む。このプロセスにおいて、図12に示すように、基材110は、散逸性コーティング30及び第1の構造コーティング層54の両方を貫通して機械加工される。機械加工は、図13に示すように散逸性コーティング30内に1つ又はそれ以上の開口34を形成する。特定のプロセス構成において、基材110の表面112上に堆積された散逸性コーティング30の厚みは、0.5〜2.0ミリメートルの範囲にある。1つの非限定的な実施例において、散逸性コーティング30は、1ミリメートル厚みのポリマーベースコーティングを含む。散逸性コーティング30は、粉体コーティング、静電コーティング、浸漬コーティング、スピンコーティング、化学蒸着、及び事前準備されたテープの適用を含む、様々な堆積技術を用いて堆積することができる。より詳細には、散逸性コーティングは、本質的に均一であり且つ接着することができるが、処理又は後続の除去中に基材ベース金属に悪影響を及ぼすことがない。

【0045】

特定のプロセス構成において、散逸性コーティング30は、粉体コーティング又は静電コーティングを用いて堆積される。例示的なプロセス構成において、散逸性コーティング30はポリマーを含む。例えば、散逸性コーティング30は、ピリジンのようなポリマーベースコーティングを含むことができ、化学蒸着を用いて堆積することができる。他の例示的なポリマーベースコーティング材料は、ポリエステル又はエポキシのような樹脂を含む。例示的な樹脂は、光硬化性又はUV硬化性樹脂など、光硬化性樹脂を含み、その非限定的な実施例は、Connecticut州Torringtonに事業所があるDYMAXによってSpeedmask729(登録)の商標で販売されている、UV光及び可視光硬化性マスキング樹脂が含まれ、この場合、本方法は更に、溝132を形成する前に光硬化性樹脂30を硬化する段階を含む。他のプロセス構成において、散逸性コーティング30はカーボンナノ材料を含むことができる。例えば、散逸性コーティング30はグラファイト塗料を含むことができる。ポリエチレンは、更に別の例示的なコーティング材料である。他のプロセス構成において、散逸性コーティング30は、基材110の表面112上にエナメル加工することができる。

【0046】

図15〜17に示すように、散逸性コーティング30は、第2の構造コーティング層56を堆積する前に取り除かれる。特定の材料及びプロセスに応じて、散逸性コーティング30は、機械的手段(例えば、研磨)、熱的手段(例えば、燃焼)、プラズマベースの手段(例えば、プラズマエッチング)、又は化学的手段(例えば、溶媒中への溶解)を用いて、或いは、これらの組み合わせを用いて取り除くことができる。より詳細には、本方法は更に、基材110を機械加工する前に、散逸性コーティング30を、硬化、又は焼結する段階を含む。米国特許出願シリアル番号12/943,563(Bunker他)において検討するように、散逸性コーティング30は、チャンネルを形成する際の機械加工マスクとしての役割を果たし、コーティング境界部に必要とされる先鋭且つ明確に定められた縁部を備えた冷却チャンネル130の形成を容易にする。

【0047】

ここで図14を参照すると、図11から18に示す構成要素製造方法は更に、第1の構造コーティング層54内で開口58を通して犠牲充填材32で溝132を充填する段階を含む。明確に図示してはいないが、特定のプロセス構成において、散逸性コーティング30は、溝を充填材32で充填する前に取り除くことができる。図17に示すように、第2の構造コーティング層56は、第1の構造コーティング層54の上、及び溝132内に配置された充填材32の上に堆積される。本構成要素製造方法は、任意選択的に、第2の構造コーティング層56の堆積の前に、充填材32の乾燥、硬化、又は焼結段階を含むことができ、更に、第2の構造コーティング層56が堆積した後に溝132から充填材32を取り除く段階を含む。

【0048】

図11から18に示す方法において、構成要素製造方法は更に、基材110を機械加工する段階の前に、構造コーティングの第1の層54上に散逸性コーティング30を堆積する段階を含む。加えて、構成要素製造方法は更に、任意選択的に、基材110を機械加工する段階の前に散逸性コーティング30を乾燥、硬化、又は焼結する段階を含むことができる。図12及び13に示すように、基材110は、散逸性コーティング30及び第1の構造コーティング層54の両方を貫通して機械加工され、該機械加工により散逸性コーティング30内に1つ又はそれ以上の開口34が形成されるようになる。図14に示すように、本構成要素製造方法は更に、第1の構造コーティング層54内のそれぞれの開口58を通って、及び散逸性コーティング30内のそれぞれの開口34を通って犠牲充填材32で溝132を充填する段階を含む。本構成要素製造方法は、任意選択的に、第2の構造コーティング層56の堆積の前に、充填材32の乾燥、硬化、又は焼結段階を含むことができる。図17に示すように、第2の構造コーティング層56は、第1の構造コーティング層54の上、及び溝132内に配置された犠牲充填材32の上に堆積される。図14から17に示すように、本構成要素製造方法は更に、構造コーティングの第2の層56を堆積する前に散逸性コーティング30を取り除く段階を含む。更に、図17及び18に示すように、本構成要素製造方法は更に、第2の構造コーティング層56が堆積された後に溝132から犠牲充填材32を取り除く段階を含む。

【0049】

冷却チャンネルの上縁において構造コーティング54、56とその下にある基材材料との間の界面領域の完全性は、冷却チャンネルの耐久性に極めて重要である。好都合には、2つの構造コーティング層を用いることによって、上述の構成要素製造方法は、極めて重要なチャンネル界面領域における材料特性及びマイクロ構造を改善する。このことはコーティングと基材との間の接合を強化し、これにより冷却チャンネルの耐久性が向上する。

【0050】

図2、4から9、及び12から20を参照しながら、本発明の構成要素100の実施形態を説明する。図示のように、例えば図2において、構成要素100は、外側表面112と内側表面116とを有する基材110を含む。図示のように、例えば図2において、内側表面116は、少なくとも1つの中空の内部スペース114を定める。図示のように、例えば図2、4から9、及び12から20において、外側表面112は1つ又はそれ以上の溝132を定める。図示のように、例えば図4から9、及び12から20において、溝132の各々は、基材110の表面112に少なくとも部分的に沿って延び、また、ベース134を有する。図8、18、及び20において実施例として示すように、1つ又はそれ以上のアクセス孔140は、それぞれの溝132のベース134を貫通して延びて、溝1342を中空内部スペース114と流体連通させる。上記で検討したように、アクセス孔140は、それぞれの溝132(図8、18及び20に示すように)のベース134に対し垂直にすることができ、或いは、溝132のベース134に対して20〜90度の範囲の角度で孔開けすることができる。

【0051】

図8、18、及び20に示すように、例えば、構成要素100は更に、基材110の表面112の少なくとも一部の上に配置されるコーティング150を含む。コーティング150は、構造コーティングの第1及び第2の層54、56を含む。図8、18、及び20に示すように、第1の構造コーティング層54は、溝132の上に延びておらず、第2の構造コーティング層56が第1の構造コーティング層54の上に配置されて溝132の上に延びて、溝132と第2の構造コーティング層56が共に、構成要素100を冷却するための1つ又はそれ以上のチャンネル130を定めるようになる。特定の構成において、第1の構造コーティング層54は、0.05から0.25ミリメートルの範囲の厚みを有し、第2の構造コーティング層56は、0.1から0.5ミリメートルの範囲の厚みを有する。より詳細には、構造コーティングの第1の構造コーティング層54の厚みは、0.01から0.2ミリメートルの範囲にあり、第2の構造コーティング層56の厚みは、0.125から0.25ミリメートルの範囲にある。

【0052】

特定の構成において、第1及び第2の構造コーティング層54、56は、密度、粗度、気孔率、及び熱膨張係数からなる群から選択された少なくとも1つの特性が異なる。例えば、第1の構造コーティング層54は、第2の構造コーティング層56よりも高密度で且つより滑らかとすることができる(すなわち、第2の構造コーティング層56は、第1の構造コーティング層54よりも粗く且つより多孔性とすることができる)。これは、例えば、異なる堆積技術を用いて2つの構造コーティング層54、56を堆積させることにより達成することができる。1つの非限定的な実施例において、第1の構造コーティング層54は、円錐形スタイラスのプロフィロメトリーにより測定される平均粗さRAが約1.5から2.5ミクロンを有し、第2の構造コーティング層56は、円錐形スタイラスのプロフィロメトリーにより測定される平均粗さRAが約5から10ミクロンを有する。

【0053】

他の構成では、第1及び第2の構造コーティング層54、56は、同様の、又は本質的に同一の特性を有することができる。例えば、2つの層は、同様の又は同一の条件下で同じ技術を用いて堆積された同じ材料から形成することができる。

【0054】

図19及び20を参照しながら上記で検討されたように、特定の構成において、第2の構造コーティング層56は、構造コーティングの第2の層56が1つ又はそれ以上の溝132の各々を完全には架橋しないように、1つ又はそれ以上の透過性スロット144を定める。上述のように、図19及び20では透過性スロット144は凹角チャンネル130のケースについて図示しているが、透過性スロット144はまた、他のチャンネル幾何形状で形成することもできる。加えて、透過性スロット144は、冷却剤をそれぞれのチャンネル130から構成要素の外側表面に運ぶよう構成される。しかしながら、他の構成において、透過性スロット144は、例えば、これらのコーティングが損傷を受け又は剥離した場合に、上側コーティング(ボンドコート及び/又はTBC)によって架橋されたときの受動的冷却手段としての役割を果たすことができる。透過性スロット144の形成は、引用により全体が本明細書に組み込まれる、同一出願人による米国特許出願シリアル番号12/943,646、Ronald Scott Bunker他、「Component and methods of fabricating and coating a component(構成要素及び該構成要素を製造及びコーティングするための方法)」において記載されている。

【0055】

しかしながら、図8及び18に示す例示的な構成において、第2の構造コーティング層56は、それぞれの溝132を完全に架橋し、これによりそれぞれのチャンネル130を密封している。この特定の構成は、例えば、第2の構造コーティング層56の堆積中に1つ又はそれ以上の軸線の周りに基材110を回転させ、或いは、基材110の表面法線から約±20℃よりも大きく傾斜した入射角で第2の構造コーティング層56を堆積させ、第1の構造コーティング層54内に形成される開口58の上に実質的にコーティングするようにすることによって達成することができる。連続した第2の構造コーティング層56を生成する他の技術は、米国特許出願シリアル番号12/943,646、Bunker他において記載されるように、空気プラズマ溶射コーティングのような、代替(層54に対して)のタイプの第2のコーティングを施工すること、或いは、より厚みのある第2のコーティング層56を施工することである。

【0056】

図19及び20に示す特定の構成では、溝132の各々についてベース134が最上部136よりも幅広であり、溝132の各々が凹角形の溝132を含み、従って、冷却チャンネル130の各々が凹角形チャンネル130を含むようになる。凹角形チャンネル130の種々の特性及び利点、並びに凹角形チャンネル130を形成する技術は、米国特許出願シリアル番号12/943,624、Bunker他で記載されている。

【0057】

好都合には、2つの構造コーティング層を用いることによって、上述の構成要素製造方法は、極めて重要なチャンネル界面領域における材料特性及びマイクロ構造を改善する。このことはコーティングと基材との間の接合を強化し、これにより冷却チャンネルの耐久性が向上する。

【0058】

本明細書では、本発明の特定の特徴のみを例示し説明してきたが、多くの修正及び変更が当業者には想起されるであろう。従って、本発明の真の精神の範囲内にあるこのような変更形態及び変更全ては、添付の請求項によって保護されるものとする点を理解されたい。

【符号の説明】

【0059】

14 燃焼器

16 タービン

18 シャフト

20 燃料ノズル

30 散逸性コーティング

32 犠牲充填材

34 散逸性コーティング内の開口

50 コーティング層

54 構造コーティングの第1の層

56 構造コーティングの第2の層

58 第1の構造コーティング層の開口

100 高温ガス経路構成要素

110 基材

112 基材の外側表面

114 中空内部スペース

116 基材の内側表面

130 チャンネル

132 溝

134 溝のベース

136 溝の最上部(開口)

140 アクセス孔

142 フィルム孔

160 研磨液体ジェット

【特許請求の範囲】

【請求項1】

構成要素(100)を製造する方法であって、

少なくとも1つの中空内部スペース(114)を有する基材(110)の外側表面(112)上に構造コーティングの第1の層(54)を堆積する段階と、

前記基材(110)を前記構造コーティングの第1の層(54)を貫通して機械加工し、前記構造コーティングの第1の層(54)内に1つ又はそれ以上の開口(58)を定め、且つ前記基材(110)の外側表面(112)内にそれぞれの1つ又はそれ以上の溝(132)を形成し、前記1つ又はそれ以上の溝(132)の各々がベース(134)を有し且つ前記基材(110)の外側表面(112)に沿って少なくとも部分的に延びるようにする段階と、

前記構造コーティングの第1の層(54)の上及び前記1つ又はそれ以上の溝(132)の上に構造コーティングの第2の層(56)を堆積させ、前記1つ又はそれ以上の溝(132)及び前記構造コーティングの第2の層(56)が共に、前記構成要素(100)を冷却するために1つ又はそれ以上のチャンネル(130)を定めるようにする段階と、

を含む方法。

【請求項2】

前記構造コーティングの第1の層(54)内の前記それぞれの1つ又はそれ以上の開口(58)を通って充填材(32)で前記1つ又はそれ以上の溝(132)を充填し、前記構造コーティングの第2の層(56)が前記構造コーティングの第1の層(54)の上且つ前記1つ又はそれ以上の溝(132)内に配置された前記充填材(32)の上に堆積されるようにする段階と、

前記構造コーティングの第2の層(56)が堆積した後に前記1つ又はそれ以上の溝(132)から前記充填材(32)を取り除く段階と、

前記溝(132)のそれぞれのベース(134)を貫通する1つ又はそれ以上のアクセス孔(140)を形成して、前記それぞれの溝(132)を前記少なくとも1つの中空内部スペース(114)のそれぞれと流体連通して接続し、該1つ又はそれ以上のアクセス孔(140)は、前記充填材(32)で前記溝(132)を充填する段階の前に形成するようにする段階と、

を更に含む、請求項1に記載の方法。

【請求項3】

前記構造コーティングの第2の層(56)が前記1つ又はそれ以上の溝(132)の上に堆積されるときに前記1つ又はそれ以上の溝(132)には充填されていない、請求項1に記載の方法。

【請求項4】

前記構造コーティングの第2の層(56)の上に追加のコーティング層(50)を堆積する段階と、

前記構造コーティングの第1の層(54)を堆積した後に熱処理を実施する段階と、

を更に含み、前記構造コーティングの第1及び第2の層(54、56)が、イオンプラズマ蒸着、溶射プロセス、及びコールドスプレープロセスのうちの少なくとも1つを実施することにより堆積される、請求項1に記載の方法。

【請求項5】

前記基材(110)を機械加工する前に、前記構造コーティングの第1の層(54)上に散逸性コーティング(30)を堆積する段階を更に含み、前記基材(110)が、前記散逸性コーティング(30)及び前記構造コーティングの第1の層(54)の両方を通って機械加工され、前記機械加工が前記散逸性コーティング(30)内に1つ又はそれ以上の開口(34)を形成し、

前記方法が更に、前記構造コーティングの第2の層(56)を堆積する前に前記散逸性コーティング(30)を除去する段階を含む、請求項1に記載の方法。

【請求項6】

前記構造コーティングの第1の層(54)内のそれぞれの1つ又はそれ以上の開口(58)を通って充填材(32)を前記1つ又はそれ以上の溝(132)に充填する段階を更に含み、前記構造コーティングの第2の層(56)が、前記構造コーティングの第1の層(54)の上且つ前記1つ又はそれ以上の溝(132)内に配置された前記充填材(32)の上に堆積され、前記散逸性コーティング(30)は、前記溝を前記充填材(32)で充填する段階の前に取り除くようにし、

前記方法が更に、

前記充填材(32)を乾燥、硬化、又は焼結する段階と、

前記構造コーティングの第2の層(56)が堆積した後に前記1つ又はそれ以上の溝(132)から前記充填材(32)を取り除く段階と、

を含む、請求項5に記載の方法。

【請求項7】

前記基材(110)を機械加工する前に、前記構造コーティングの第1の層(54)上に散逸性コーティング(30)を堆積する段階を更に含み、前記基材(110)が、前記散逸性コーティング(30)及び前記構造コーティングの第1の層(54)の両方を通って機械加工され、前記機械加工が前記散逸性コーティング(30)内に1つ又はそれ以上の開口(34)を形成し、

前記方法が更に、

前記構造コーティングの第1の層(54)内のそれぞれの1つ又はそれ以上の開口(58)を通って且つ前記散逸性コーティング(30)内のそれぞれの1つ又はそれ以上の開口(34)を通って充填材(32)を前記1つ又はそれ以上の溝(132)に充填する段階と、

前記充填材(32)を乾燥、硬化、又は焼結する段階と、

前記構造コーティングの第2の層(56)を堆積する前に前記散逸性コーティング(30)を取り除き、前記構造コーティングの第2の層(56)が、前記構造コーティングの第1の層(54)の上且つ前記1つ又はそれ以上の溝(132)内に配置された前記充填材(32)の上に堆積されるようにする段階と、

前記構造コーティングの第2の層(56)が堆積した後に前記1つ又はそれ以上の溝(132)から前記充填材(32)を取り除く段階と、

を含む、方法。

【請求項8】

構成要素(100)であって、

1つ又はそれ以上の溝(132)を定める外側表面(112)と、少なくとも1つの中空の内部スペース(114)を定める内側表面(116)と、を有する基材(110)と、

を備え、

前記1つ又はそれ以上の溝(132)の各々が前記基材(110)のる外側表面(112)に少なくとも部分的に沿って延び且つベース(134)を有し、前記1つ又はそれ以上の溝(132)のそれぞれの前記ベース(134)を通って1つ又はそれ以上のアクセス孔(140)が延びて、前記溝(132)を前記少なくとも1つの中空の内部スペース(114)のそれぞれと流体連通するようにし、

前記構成要素が更に、

前記基材(110)の外側表面(112)の少なくとも一部の上に配置されるコーティング(150)を備え、

前記コーティング(150)が、構造コーティングの少なくとも第1及び第2の層(54、56)を含み、前記第1の構造コーティング層(54)が前記1つ又はそれ以上の溝(132)の上に延びておらず、前記第2の構造コーティング層(56)が、前記構造コーティングの第1の層(54)の上に配置され且つ前記1つ又はそれ以上の溝(132)の上に延びて、前記1つ又はそれ以上の溝(132)及び前記構造コーティングの第2の層(56)が共に、前記構成要素(100)を冷却するための1つ又はそれ以上のチャンネル(130)を定める、構成要素(100)。

【請求項9】

前記第1及び第2の構造コーティング層(54、56)は、気孔率、粗度、強度、延性、及び熱膨張係数からなる群から選択された少なくとも1つの特性が異なる、請求項8に記載の構成要素(100)。

【請求項10】

前記第2の構造コーティング層(56)が、1つ又はそれ以上の透過性スロット(144)を定め、前記構造コーティングの第2の層(56)が前記1つ又はそれ以上の溝(132)の各々を完全には架橋しないようにし、前記透過性スロット(144)が、冷却流体を前記それぞれの1つ又はそれ以上のチャンネル(130)から前記構成要素の外側表面に運ぶよう構成される、請求項8に記載の構成要素(100)。

【請求項1】

構成要素(100)を製造する方法であって、

少なくとも1つの中空内部スペース(114)を有する基材(110)の外側表面(112)上に構造コーティングの第1の層(54)を堆積する段階と、

前記基材(110)を前記構造コーティングの第1の層(54)を貫通して機械加工し、前記構造コーティングの第1の層(54)内に1つ又はそれ以上の開口(58)を定め、且つ前記基材(110)の外側表面(112)内にそれぞれの1つ又はそれ以上の溝(132)を形成し、前記1つ又はそれ以上の溝(132)の各々がベース(134)を有し且つ前記基材(110)の外側表面(112)に沿って少なくとも部分的に延びるようにする段階と、

前記構造コーティングの第1の層(54)の上及び前記1つ又はそれ以上の溝(132)の上に構造コーティングの第2の層(56)を堆積させ、前記1つ又はそれ以上の溝(132)及び前記構造コーティングの第2の層(56)が共に、前記構成要素(100)を冷却するために1つ又はそれ以上のチャンネル(130)を定めるようにする段階と、

を含む方法。

【請求項2】

前記構造コーティングの第1の層(54)内の前記それぞれの1つ又はそれ以上の開口(58)を通って充填材(32)で前記1つ又はそれ以上の溝(132)を充填し、前記構造コーティングの第2の層(56)が前記構造コーティングの第1の層(54)の上且つ前記1つ又はそれ以上の溝(132)内に配置された前記充填材(32)の上に堆積されるようにする段階と、

前記構造コーティングの第2の層(56)が堆積した後に前記1つ又はそれ以上の溝(132)から前記充填材(32)を取り除く段階と、

前記溝(132)のそれぞれのベース(134)を貫通する1つ又はそれ以上のアクセス孔(140)を形成して、前記それぞれの溝(132)を前記少なくとも1つの中空内部スペース(114)のそれぞれと流体連通して接続し、該1つ又はそれ以上のアクセス孔(140)は、前記充填材(32)で前記溝(132)を充填する段階の前に形成するようにする段階と、

を更に含む、請求項1に記載の方法。

【請求項3】

前記構造コーティングの第2の層(56)が前記1つ又はそれ以上の溝(132)の上に堆積されるときに前記1つ又はそれ以上の溝(132)には充填されていない、請求項1に記載の方法。

【請求項4】

前記構造コーティングの第2の層(56)の上に追加のコーティング層(50)を堆積する段階と、

前記構造コーティングの第1の層(54)を堆積した後に熱処理を実施する段階と、

を更に含み、前記構造コーティングの第1及び第2の層(54、56)が、イオンプラズマ蒸着、溶射プロセス、及びコールドスプレープロセスのうちの少なくとも1つを実施することにより堆積される、請求項1に記載の方法。

【請求項5】

前記基材(110)を機械加工する前に、前記構造コーティングの第1の層(54)上に散逸性コーティング(30)を堆積する段階を更に含み、前記基材(110)が、前記散逸性コーティング(30)及び前記構造コーティングの第1の層(54)の両方を通って機械加工され、前記機械加工が前記散逸性コーティング(30)内に1つ又はそれ以上の開口(34)を形成し、

前記方法が更に、前記構造コーティングの第2の層(56)を堆積する前に前記散逸性コーティング(30)を除去する段階を含む、請求項1に記載の方法。

【請求項6】

前記構造コーティングの第1の層(54)内のそれぞれの1つ又はそれ以上の開口(58)を通って充填材(32)を前記1つ又はそれ以上の溝(132)に充填する段階を更に含み、前記構造コーティングの第2の層(56)が、前記構造コーティングの第1の層(54)の上且つ前記1つ又はそれ以上の溝(132)内に配置された前記充填材(32)の上に堆積され、前記散逸性コーティング(30)は、前記溝を前記充填材(32)で充填する段階の前に取り除くようにし、

前記方法が更に、

前記充填材(32)を乾燥、硬化、又は焼結する段階と、

前記構造コーティングの第2の層(56)が堆積した後に前記1つ又はそれ以上の溝(132)から前記充填材(32)を取り除く段階と、

を含む、請求項5に記載の方法。

【請求項7】

前記基材(110)を機械加工する前に、前記構造コーティングの第1の層(54)上に散逸性コーティング(30)を堆積する段階を更に含み、前記基材(110)が、前記散逸性コーティング(30)及び前記構造コーティングの第1の層(54)の両方を通って機械加工され、前記機械加工が前記散逸性コーティング(30)内に1つ又はそれ以上の開口(34)を形成し、

前記方法が更に、

前記構造コーティングの第1の層(54)内のそれぞれの1つ又はそれ以上の開口(58)を通って且つ前記散逸性コーティング(30)内のそれぞれの1つ又はそれ以上の開口(34)を通って充填材(32)を前記1つ又はそれ以上の溝(132)に充填する段階と、

前記充填材(32)を乾燥、硬化、又は焼結する段階と、

前記構造コーティングの第2の層(56)を堆積する前に前記散逸性コーティング(30)を取り除き、前記構造コーティングの第2の層(56)が、前記構造コーティングの第1の層(54)の上且つ前記1つ又はそれ以上の溝(132)内に配置された前記充填材(32)の上に堆積されるようにする段階と、

前記構造コーティングの第2の層(56)が堆積した後に前記1つ又はそれ以上の溝(132)から前記充填材(32)を取り除く段階と、

を含む、方法。

【請求項8】

構成要素(100)であって、

1つ又はそれ以上の溝(132)を定める外側表面(112)と、少なくとも1つの中空の内部スペース(114)を定める内側表面(116)と、を有する基材(110)と、

を備え、

前記1つ又はそれ以上の溝(132)の各々が前記基材(110)のる外側表面(112)に少なくとも部分的に沿って延び且つベース(134)を有し、前記1つ又はそれ以上の溝(132)のそれぞれの前記ベース(134)を通って1つ又はそれ以上のアクセス孔(140)が延びて、前記溝(132)を前記少なくとも1つの中空の内部スペース(114)のそれぞれと流体連通するようにし、

前記構成要素が更に、

前記基材(110)の外側表面(112)の少なくとも一部の上に配置されるコーティング(150)を備え、

前記コーティング(150)が、構造コーティングの少なくとも第1及び第2の層(54、56)を含み、前記第1の構造コーティング層(54)が前記1つ又はそれ以上の溝(132)の上に延びておらず、前記第2の構造コーティング層(56)が、前記構造コーティングの第1の層(54)の上に配置され且つ前記1つ又はそれ以上の溝(132)の上に延びて、前記1つ又はそれ以上の溝(132)及び前記構造コーティングの第2の層(56)が共に、前記構成要素(100)を冷却するための1つ又はそれ以上のチャンネル(130)を定める、構成要素(100)。

【請求項9】

前記第1及び第2の構造コーティング層(54、56)は、気孔率、粗度、強度、延性、及び熱膨張係数からなる群から選択された少なくとも1つの特性が異なる、請求項8に記載の構成要素(100)。

【請求項10】

前記第2の構造コーティング層(56)が、1つ又はそれ以上の透過性スロット(144)を定め、前記構造コーティングの第2の層(56)が前記1つ又はそれ以上の溝(132)の各々を完全には架橋しないようにし、前記透過性スロット(144)が、冷却流体を前記それぞれの1つ又はそれ以上のチャンネル(130)から前記構成要素の外側表面に運ぶよう構成される、請求項8に記載の構成要素(100)。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2012−127000(P2012−127000A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2011−271326(P2011−271326)

【出願日】平成23年12月12日(2011.12.12)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成23年12月12日(2011.12.12)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

[ Back to top ]