二成分現像剤

【課題】トナーの外添剤がキャリアへ移行することを抑制し、トナーの良好な帯電性能の維持を図ることにより、長期間にわたって高画質な画像を形成することができる二成分現像剤を提供すること。

【解決手段】二成分現像剤は、トナーとキャリアとからなる二成分現像剤において、前記トナーは、外添剤として平均一次粒子径が60〜150nmである無機微粒子が添加されてなるものであり、前記キャリアは、外添剤として、前記トナーにおける無機微粒子よりも小さい平均一次粒子径を有する無機微粒子が添加されてなるものであり、当該キャリアにおける無機微粒子が、前記トナーにおける無機微粒子の帯電性とは逆極性に帯電されるものであることを特徴とする。

【解決手段】二成分現像剤は、トナーとキャリアとからなる二成分現像剤において、前記トナーは、外添剤として平均一次粒子径が60〜150nmである無機微粒子が添加されてなるものであり、前記キャリアは、外添剤として、前記トナーにおける無機微粒子よりも小さい平均一次粒子径を有する無機微粒子が添加されてなるものであり、当該キャリアにおける無機微粒子が、前記トナーにおける無機微粒子の帯電性とは逆極性に帯電されるものであることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真画像形成方法に用いられる二成分現像剤に関する。

【背景技術】

【0002】

電子写真画像形成方法に用いられるトナーには、当該トナーに対する流動性付与、帯電性向上および転写・クリーニング性向上などを目的として種々の外添剤が用いられている。このような外添剤のなかでも、粒度分布がシャープな大粒径の外添剤粒子は、トナー表面に一次粒子として分散し、トナーに対する流動性を向上させると共に、感光体や中間転写体との付着力を低減させるため、転写効率の向上、さらにはクリーニング性の向上に大きく寄与することが知られている。

【0003】

しかしながら、大粒径の外添剤粒子は、トナー表面への定着化が困難であるためにキャリア表面への移行が生じやすく、これにより、キャリアの帯電付与能が低下し、その結果、トナーの良好な帯電性能の維持が図れず、トナー飛散や転写不良などが発生し、従って、長期間にわたって高画質な画像を形成することができないという問題がある。

【0004】

このような問題に対しては、余剰の二成分現像剤が徐々に排出され、現像により消費したトナー分量のトナーが補給されると共に、排出されたキャリア分量のキャリアが補給される、いわゆるトリクル現像方式の画像形成方法を採用することにより解決する方法が考えられる(例えば特許文献1〜3参照)。これにより、現像器内のキャリアが徐々に新しいものと交換されるため、外添剤粒子のキャリア表面への移行がある程度抑制されることとなる。

【0005】

しかしながら、このようなトリクル現像方式の画像形成方法は、外添剤粒子がトナー表面から離脱することを防止するものではないため、根本的な問題解決には至っておらず、また、現像条件等によっては、外添剤粒子のキャリア表面への移行を十分に抑制することができない場合がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−330985号公報

【特許文献2】特開2004−287269号公報

【特許文献3】特開2007−079578号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、以上のような事情に基づいてなされたものであって、その目的は、トナーの外添剤がキャリアへ移行することを抑制し、トナーの良好な帯電性能の維持を図ることにより、長期間にわたって高画質な画像を形成することができる二成分現像剤を提供することにある。

【課題を解決するための手段】

【0008】

本発明の二成分現像剤は、トナーとキャリアとからなる二成分現像剤において、

前記トナーは、外添剤として平均一次粒子径が60〜150nmである無機微粒子が添加されてなるものであり、

前記キャリアは、外添剤として、前記トナーにおける無機微粒子よりも小さい平均一次粒子径を有する無機微粒子が添加されてなるものであり、

当該キャリアにおける無機微粒子が、前記トナーにおける無機微粒子の帯電性とは逆極性に帯電されるものであることを特徴とする。

【0009】

本発明の二成分現像剤においては、前記トナーにおける無機微粒子が、シリカ微粒子であり、

前記キャリアにおける無機微粒子が、酸化チタン微粒子または酸化アルミニウム微粒子であることが好ましい。

【0010】

本発明の二成分現像剤においては、前記トナーにおける無機微粒子が、酸化チタン微粒子であり、

前記キャリアにおける無機微粒子が、シリカ微粒子であることが好ましい。

【0011】

本発明の二成分現像剤においては、前記キャリアにおける無機微粒子が、平均一次粒子径が20〜50nmのものであることが好ましい。

【0012】

本発明の二成分現像剤においては、余剰の二成分現像剤が排出されると共に新たなトナーおよびキャリアが補給される現像方式の画像形成方法における補給用のものとして用いられることが好ましい。

【発明の効果】

【0013】

本発明の二成分現像剤によれば、当該二成分現像剤を構成するキャリアが、トナーにおける外添剤としての無機微粒子(以下、「トナー用無機微粒子」ともいう。)よりも小さい平均一次粒子径を有する無機微粒子(以下、「キャリア用無機微粒子」ともいう。)が外部添加されてなるものであり、当該キャリア用無機微粒子が、トナー用無機微粒子の帯電性とは逆極性に帯電されるものであることにより、現像器内における撹拌作用等により、トナー用無機微粒子とキャリア用無機微粒子との間で摩擦帯電が生じ、結果的にトナー用無機微粒子が大きな電荷を有することとなり、当該トナー用無機微粒子がトナー表面に対して静電的に付着することから、当該トナー用無機微粒子がキャリア表面へ移行することが抑制され、これにより、キャリアの帯電付与能の低下を防止し、その結果、トナーの良好な帯電性能の維持が図られ、長期間にわたって高画質な画像を形成することができる。

【図面の簡単な説明】

【0014】

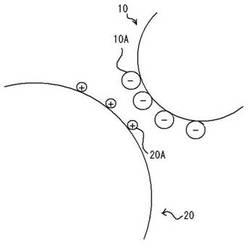

【図1】本発明の二成分現像剤の構成の一例を模式的に示した説明図である。

【発明を実施するための形態】

【0015】

以下、本発明について詳細に説明する。

【0016】

〔二成分現像剤〕

本発明の二成分現像剤は、トナーとキャリアとからなるものであって、トナーは、外添剤として平均一次粒子径が60〜150nmであるトナー用無機微粒子が添加されてなるものであり、キャリアは、外添剤として、トナー用無機微粒子よりも小さい平均一次粒子径を有するものであって、トナー用無機微粒子の帯電性とは逆極性に帯電されるキャリア用無機微粒子が添加されてなるものである。

【0017】

〔トナー〕

本発明の二成分現像剤を構成するトナーは、少なくとも結着樹脂および着色剤を含有するトナー粒子に対して、平均一次粒子径が60〜150nmである無機微粒子よりなる外添剤が添加されてなるものである。

また、トナー粒子には、必要に応じて離型剤や荷電制御剤などの内添剤が含有されていてもよい。

【0018】

〔結着樹脂〕

トナー粒子を構成する結着樹脂としては、特に限定されないが、トナーが粉砕法、溶解懸濁法などによって製造される場合には、トナー粒子を構成する結着樹脂としては、例えば、スチレン系樹脂、(メタ)アクリル系樹脂、スチレン−(メタ)アクリル系共重合体樹脂、オレフィン系樹脂などのビニル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリカーボネート樹脂、ポリエーテル、ポリ酢酸ビニル系樹脂、ポリスルフォン、エポキシ樹脂、ポリウレタン樹脂、尿素樹脂などの公知の種々の樹脂を用いることができる。これらは1種または2種以上を組み合わせて用いることができる。

【0019】

また、トナーが懸濁重合法、ミニエマルション重合凝集法、乳化重合凝集法などによって製造される場合には、トナー粒子を構成する結着樹脂を得るための重合性単量体として、例えば、スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、α−メチルスチレン、p−フェニルスチレン、p−エチルスチレン、2,4−ジメチルスチレン、p−tert−ブチルスチレンなどのスチレンあるいはスチレン誘導体;メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−ブチル、メタクリル酸イソプロピル、メタクリル酸イソブチル、メタクリル酸t−ブチル、メタクリル酸n−オクチル、メタクリル酸2−エチルヘキシル、メタクリル酸フェニルなどのメタクリル酸エステル誘導体;アクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸t−ブチル、アクリル酸イソブチル、アクリル酸n−オクチル、アクリル酸2−エチルヘキシル、アクリル酸フェニルなどのアクリル酸エステル誘導体;アクリロニトリル、メタクリロニトリル、アクリルアミドなどのアクリル酸またはメタクリル酸誘導体などのビニル系単量体を挙げることができる。これらのビニル系単量体は、1種または2種以上を組み合わせて使用することができる。

【0020】

また、トナー粒子を構成する結着樹脂を得るための重合性単量体としては、イオン性解離基を有するものを組み合わせて用いることが好ましい。イオン性解離基を有する重合性単量体は、例えば、カルボキシル基、スルフォン酸基、リン酸基などの置換基を構成基として有するものであって、具体的には、アクリル酸、メタクリル酸、マレイン酸、イタコン酸、ケイ皮酸、フマール酸、マレイン酸モノアルキルエステル、イタコン酸モノアルキルエステル、スチレンスルフォン酸、アリルスルフォコハク酸、2−アクリルアミド−2−メチルプロパンスルフォン酸、アシッドホスホオキシエチルメタクリレート、3−クロロ−2−アシッドホスホオキシプロピルメタクリレートなどが挙げられる。

さらに、重合性単量体として、例えば、ジビニルベンゼン、エチレングリコールジメタクリレート、エチレングリコールジアクリレート、ジエチレングリコールジメタクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジメタクリレート、トリエチレングリコールジアクリレート、ネオペンチルグリコールジメタクリレート、ネオペンチルグリコールジアクリレートなどの多官能性ビニル類を用いて架橋構造の結着樹脂を得ることもできる。

【0021】

〔着色剤〕

トナー粒子に含有される着色剤としては、例えば、カーボンブラック、磁性体、染料、顔料などが挙げられる。

カーボンブラックとしては、例えば、チャンネルブラック、ファーネスブラック、アセチレンブラック、サーマルブラック、ランプブラックなどが挙げられる。

磁性体としては、例えば、鉄、ニッケル、コバルトなどの強磁性体金属、これらの金属を含む合金、フェライト、マグネタイトなどの強磁性金属の化合物、強磁性金属を含まないが熱処理することにより強磁性を示す合金(例えば、マンガン−銅−アルミニウムおよびマンガン−銅−錫などのホイスラー合金、二酸化クロムなど)などが挙げられる。

【0022】

染料としては、例えば、C.I.ソルベントレッド1、同49、同52、同58、同63、同111、同122、C.I.ソルベントイエロー19、同44、同77、同79、同81、同82、同93、同98、同103、同104、同112、同162、C.I.ソルベントブルー25、同36、同60、同70、同93、同95などが挙げられる。これらは単独でまたは2種以上を組み合わせて用いることができる。

【0023】

顔料としては、例えば、C.I.ピグメントレッド5、同48:1、同53:1、同57:1、同122、同139、同144、同149、同166、同177、同178、同222、C.I.ピグメントオレンジ31、同43、C.I.ピグメントイエロー14、同17、同74、同93、同94、同138、同155、同180、同185、C.I.ピグメントグリーン7、C.I.ピグメントブルー15:3、同60などが挙げられる。これらは単独でまたは2種以上を組み合わせて用いることができる。

【0024】

着色剤の含有量は、結着樹脂100質量部に対して4〜10質量部であることが好ましく、より好ましくは5〜8質量部である。

【0025】

〔離型剤〕

トナー粒子の内添剤として離型剤が含有される場合においては、離型剤としては、公知のワックスを用いることができ、例えば、低分子量ポリエチレンワックス、低分子量ポリプロピレンワックス、フィッシャートロプシュワックス、マイクロクリスタリンワックス、パラフィンワックスなどの炭化水素系ワックス、カルナウバワックス、ペンタエリスリトールベヘン酸エステル、ベヘン酸ベヘニル、クエン酸ベヘニルなどのエステルワックスなどが挙げられる。これらは単独でまたは2種以上を組み合わせて用いることができる。

【0026】

離型剤の含有量は、結着樹脂100質量部に対して0.1〜30質量部であることが好ましく、より好ましくは1〜10質量部である。

【0027】

〔荷電制御剤〕

トナー粒子の内添剤として荷電制御剤が含有される場合においては、荷電制御剤としては、公知の種々の化合物を用いることができる。

【0028】

荷電制御剤の含有量は、結着樹脂100質量部に対して0.1〜3質量部であることが好ましく、より好ましくは0.5〜2質量部である。

【0029】

〔トナー用無機微粒子〕

トナー粒子に対して添加される外添剤は、平均一次粒子径が60〜150nmである無機微粒子とされる。トナー用無機微粒子としては、具体的には、シリカ微粒子、酸化チタン微粒子などが挙げられる。

【0030】

トナー用無機微粒子は、平均一次粒子径が60〜150nmのものであるが、より好ましくは80〜120nmのものである。

トナー用無機微粒子の平均一次粒子径が上記範囲内であることにより、トナーに優れた流動性、高い転写効率および優れたクリーニング性が得られる。

トナー用無機微粒子の平均一次粒子径が過小である場合においては、十分なスペーサー効果を発揮できず、転写性・クリーニング性が得られないおそれがある。また、トナー粒子に埋没し易いため帯電量低下を引き起こし易いものとなるおそれがある。一方、トナー用無機微粒子の平均一次粒子径が過大である場合においては、トナー粒子に対して物理的・静電的な付着力が弱いため、キャリアへ移行し易く、転写性・クリーニング性が十分に発揮できないおそれがある。

【0031】

トナー用無機微粒子の平均一次粒子径は、以下のように測定されるものである。

すなわち、走査型電子顕微鏡(SEM)「JEM−7401F」(日本電子社製)を用いて、3万倍に拡大したSEM写真をスキャナーにより取り込み、画像処理解析装置「LUZEX AP」(ニレコ社製)にて、当該SEM写真画像のトナー用無機微粒子について2値化処理し、トナー用無機微粒子100個についての水平方向のフェレ径を算出し、その平均値を平均粒径とする。

【0032】

トナー用無機微粒子は、その表面に疎水化処理が施されたものであることが好ましい。

【0033】

トナー用無機微粒子の添加量は、トナー中0.5〜2.0質量%であることが好ましく、より好ましくは1.0〜1.5質量%である。

トナー用無機微粒子の添加量が過小である場合においては、トナーが良好な帯電性能の維持が図れず、高画質な画像を形成することができないおそれがあり、一方、トナー用無機微粒子の添加量が過大である場合においては、トナーに優れた流動性が得られないおそれがある。

【0034】

本発明に係るトナーにおいて、外添剤としてトナー用無機微粒子を添加させる方法としては、トナー粒子表面にトナー用無機微粒子が付着される方法であれば、特に限定されないが、例えば乾燥済みのトナー粒子にトナー用無機微粒子を粉体で添加して混合する乾式法などが挙げられる。この乾式法において用いられる混合装置としては、例えば、ヘンシェルミキサー、コーヒーミルなどの機械式の混合装置が挙げられる。

【0035】

なお、本発明に係るトナーにおいては、外添剤としてトナー用無機微粒子の他に、公知の他の外添剤が添加されてなるものとすることができる。他の外添剤としては、例えば、シリカ、アルミナ、酸化チタン、チタン酸カルシウムなどよりなる無機酸化物や、ステアリン酸カルシウム、ステアリン酸亜鉛などの脂肪酸金属塩などの微粒子が挙げられる。このような他の外添剤は、数平均一次粒子径が、10〜70nmのものが好ましい。

また、トナー用無機微粒子と他の外添剤とを併用する場合においては、他の外添剤の添加量は、トナー中0.1〜5.0質量%であることが好ましい。

本発明に係るトナーにおいて、他の外添剤を添加させる方法としては、特に限定されないが、例えば乾燥済みのトナー粒子に他の外添剤を粉体で添加して混合する乾式法などが挙げられる。この乾式法において用いられる混合装置としては、タービュラーミキサー、ヘンシェルミキサー、ナウターミキサー、V型混合機などの種々の公知のものが挙げられる。

【0036】

トナーを構成するトナー粒子は、その粒径が、体積基準のメディアン径(D50)で5.0〜7.0μmであることが好ましく、より好ましくは5.5〜6.5μmである。

トナー粒子の体積基準のメディアン径(D50)は、「コールターマルチサイザー3」(ベックマン・コールター社製)にデータ処理用のコンピューターシステム(ベックマン・コールター社製)を接続した測定装置を用いて測定・算出されるものである。

具体的には、試料(トナー)0.02gを、界面活性剤溶液20mL(例えば界面活性剤成分を含む中性洗剤を純水で10倍希釈した界面活性剤溶液)に添加して馴染ませた後、超音波分散処理を1分間行い、トナー粒子の分散液を調製し、このトナー粒子の分散液を、サンプルスタンド内の「ISOTONII」(ベックマン・コールター社製)の入ったビーカーに、測定装置の表示濃度が5%〜10%になるまでピペットにて注入する。ここで、この濃度範囲にすることにより、再現性のある測定値を得ることができる。そして、測定装置において、測定粒子カウント数を25000個、アパーチャ径を50μmにし、測定範囲である1〜30μmの範囲を256分割しての頻度値を算出し、体積積算分率の大きい方から50%の粒径を体積基準のメディアン径(D50)とする。

【0037】

トナー粒子は、体積基準のメディアン径(D50)の粒度分布における変動係数(CV値)が15〜20%のものが好ましい。

トナー粒子の変動係数(CV値)が上記範囲であることにより、トナー粒子の大きさが揃った状態となって微細なドット画像や細線をより高精度で再現することが可能となる。

【0038】

体積基準のメディアン径(D50)の粒度分布における変動係数(CV値)は、下記の数式(1)により算出されるものである。このCV値が小さくなるほど粒度分布がシャープであることを示し、従ってトナー粒子の大きさが揃っていることを意味する。

数式(1):CV値(%)=粒度分布における標準偏差/粒度分布におけるメディアン径(D50)×100

【0039】

トナー粒子の平均円形度は、0.940〜0.980であることが好ましく、より好ましくは0.950〜0.970である。

【0040】

トナー粒子の平均円形度は、「FPIA−2100」(Sysmex社製)により測定されるものである。

具体的には、試料(トナー)を界面活性剤入り水溶液にてなじませ、超音波分散処理を1分間行って分散させた後、「FPIA−2100」(Sysmex社製)により、測定条件HPF(高倍率撮像)モードにて、HPF検出数3,000〜10,000個の適正濃度で撮影を行い、個々のトナー粒子について下記式(2)に従って円形度を算出し、各トナー粒子の円形度を加算し、全トナー粒子数で除することにより算出する。

式(2):平均円形度=(粒子像と同じ投影面積をもつ円の周囲長)/(粒子役影像の周囲長)

【0041】

〔トナーの製造方法〕

トナーの製造方法としては、特に限定されるものではなく、公知の製造方法を採用することができる。具体的には、混練、粉砕、分級工程を経て製造するいわゆる粉砕法や、重合性単量体を重合させながら形状や粒径を制御して粒子形成を行ういわゆる重合法などが挙げられる。このような重合法による製造方法としては、例えば、乳化重合法、懸濁重合法、ポリエステル伸長法、乳化重合凝集法などが挙げられる。これらのなかでも、形状や粒径の揃ったトナー粒子が得られることから、乳化重合法により作成した結着樹脂の粒子を凝集、会合させる工程を経る乳化重合凝集法が好ましい。

【0042】

〔キャリア〕

本発明の二成分現像剤を構成するキャリアは、磁性体よりなるキャリア粒子に対して、トナー用無機微粒子よりも小さい平均一次粒子径を有するキャリア用無機微粒子よりなる外添剤が添加されてなるものであり、当該キャリア用無機微粒子は、トナー用無機微粒子の帯電性とは逆極性に帯電されるものである。

また、キャリア粒子には、必要に応じて抵抗調整剤などの内添剤が含有されていてもよい。

【0043】

キャリア粒子は、磁性体により構成されるが、当該磁性体からなるコア粒子の表面に樹脂被覆が施されてなる樹脂被覆型のキャリア粒子、または、樹脂中に磁性体微粉末が分散されてなる樹脂分散型のキャリア粒子などにより構成することもできる。感光体へのキャリア付着を抑制する観点から、樹脂被覆型のキャリア粒子により構成されることが好ましい。

【0044】

〔磁性体〕

キャリア粒子を構成する磁性体としては、磁場によってその方向に強く磁化する物質、例えば、鉄、式(a):MO・Fe2 O3 で表わされるフェライト、式(b):MFe2 O4 で表わされるマグネタイトをはじめとする鉄、ニッケルおよびコバルトなどの強磁性を示す金属、またはこれらの金属を含む合金もしくは化合物、強磁性金属を含まないが熱処理することにより強磁性を示す合金(例えば、マンガン−銅−アルミニウムおよびマンガン−銅−錫などのホイスラー合金、二酸化クロムなど)などが挙げられる。

なお、上記式(a)および式(b)において、Mは、Mn、Fe、Ni、Co、Cu、Mg、Zn、Cd、Liなどの1価または2価の金属であり、これらは単独でまたは2種以上を組み合わせて用いることができる。

【0045】

キャリア粒子が樹脂被覆型のキャリア粒子により構成される場合において、当該キャリア粒子を構成するコア粒子としては、比重が鉄やニッケルなどの金属よりも小さく軽量化が図られるので現像器内における撹拌の衝撃力を小さくすることができることから、各種のフェライトであることが好ましい。

【0046】

コア粒子の飽和磁化は、20〜80Am2 /kgであることが好ましい。

コア粒子の飽和磁化は、直流磁化特性自動記録装置「3257−35」(横河電機社製)により測定されるものである。

【0047】

キャリア粒子が樹脂被覆型のキャリア粒子により構成される場合において、当該キャリア粒子を構成するコア粒子の表面に樹脂被覆を形成する樹脂(以下、「被覆用樹脂」ともいう。)は、ビニル系モノマーなどの重合性単量体を重合して得られた樹脂であることが好ましく、このようなビニル系モノマーとしては、例えば、スチレン系、アクリル酸系、メタクリル酸系、アクリル酸アルキル系、メタクリル酸アルキル系などが挙げられる。

【0048】

ビニル系モノマーの具体例としては、スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、α−メチルスチレン、p−フェニルスチレン、p−エチルスチレン、p−tert−ブチルスチレン、p−n−ヘキシルスチレン、p−n−オクチルスチレン、p−n−ノニルスチレン、p−n−デシルスチレン、p−n−ドデシルスチレンなどのスチレンまたはスチレン誘導体;メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−ブチル、メタクリル酸イソプロピル、メタクリル酸イソブチル、メタクリル酸t−ブチル、メタクリル酸n−オクチル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリル、メタクリル酸ラウリル、メタクリル酸フェニル、メタクリル酸ジエチルアミノエチル、メタクリル酸ジメチルアミノエチル、メタクリル酸シクロヘキシルなどのメタクリル酸エステル誘導体;アクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸t−ブチル、アクリル酸イソブチル、アクリル酸n−オクチル、アクリル酸2−エチルヘキシル、アクリル酸ステアリル、アクリル酸ラウリル、アクリル酸フェニルなどのアクリル酸エステル誘導体;エチレン、プロピレン、イソブチレンなどのオレフィン類;塩化ビニル、塩化ビニリデン、臭化ビニル、フッ化ビニル、フッ化ビニリデンなどのハロゲン系ビニル類;プロピオン酸ビニル、酢酸ビニル、ベンゾエ酸ビニルなどのビニルエステル類;ビニルメチルエーテル、ビニルエチルエーテルなどのビニルエーテル類;ビニルメチルケトン、ビニルエチルケトン、ビニルヘキシルケトンなどのビニルケトン類;N−ビニルカルバゾール、N−ビニルインドール、N−ビニルピロリドンなどのN−ビニル化合物;ビニルナフタレン、ビニルピリジンなどのビニル化合物類;アクリロニトリル、メタクリロニトリル、アクリルアミドなどのアクリル酸またはメタクリル酸誘導体などが挙げられる。これらのビニル系モノマーは単独でまたは2種以上を組み合わせて用いることができる。

【0049】

被覆用樹脂のガラス転移点は、特に限定されないが、95〜120℃であることが好ましい。被覆用樹脂のガラス転移点が上記範囲内であることにより、優れた製膜性が発揮されるので緻密な被覆層が形成される。

被覆用樹脂のガラス転移点は、示差走査熱量計「DSC−7」(パーキンエルマー社製)により測定されるものである。

具体的には、試料(被覆用樹脂)4.5mgを小数点以下2桁まで精秤し、アルミニウム製パンに封入して、サンプルホルダーにセットする。リファレンスは、空のアルミニウム製パンを使用し、測定温度0〜200℃、昇温速度10℃/min、降温速度10℃/minにて、Heat−Cool−Heatの温度制御を行い、その2nd.Heatにおけるデータを基に解析を行う。ガラス転移点は、第1の吸熱ピークの立ち上がり前のベースラインの延長線と、第1の吸熱ピークの立ち上がり部分からピーク頂点までの間で最大傾斜を示す接線との交点の値とする。

【0050】

被覆用樹脂の質量平均分子量は、20万〜50万であることが好ましい。被覆用樹脂の質量平均分子量が上記範囲内であることにより、優れた製膜性が発揮されるので緻密な被覆層が形成される。

被覆用樹脂の質量平均分子量は、テトラヒドロフラン(THF)可溶分のゲルパーミエーションクロマトグラフィー(GPC)により測定されるものである。

GPCによる分子量測定は、具体的には以下のように行われる。

すなわち、装置「HLC−8220」(東ソー社製)およびカラム「TSKguardcolumn+TSKgelSuperHZM−M3連」(東ソー社製)を用い、カラム温度を40℃に保持しながら、キャリア溶媒としてテトラヒドロフラン(THF)を流速0.2mL/minで流し、試料を室温において超音波分散機を用いて5分間処理を行う溶解条件で濃度50mg/mLになるようにテトラヒドロフランに溶解させ、次いで、ポアサイズ0.2μmのメンブランフィルターで処理して試料溶液を得、この試料溶液10μLを上記のキャリア溶媒と共に装置内に注入し、屈折率検出器(RI検出器)を用いて検出し、試料の有する分子量分布を単分散のポリスチレン標準粒子を用いて測定した検量線を用いて算出する。検量線測定用の標準ポリスチレン試料としては、Pressure Chemical社製の分子量が6×102 、2.1×103 、4×103 、1.75×104 、5.1×104 、1.1×105 、3.9×105 、8.6×105 、2×106 、4.48×106 のものを用い、少なくとも10点程度の標準ポリスチレン試料を測定し、検量線を作成する。また、検出器には屈折率検出器を用いる。

【0051】

〔キャリア用無機微粒子〕

キャリア粒子に対して添加される外添剤は、トナー用無機微粒子よりも小さい平均一次粒子径を有するものであって、トナー用無機微粒子の帯電性とは逆極性に帯電される無機微粒子とされる。

【0052】

キャリア用無機微粒子の平均一次粒子径は、トナー用無機微粒子の平均一次粒子径よりも小さければ、特に限定されないが、例えば20〜50nmであることが好ましい。

キャリア用無機微粒子の平均一次粒子径が、トナー用無機微粒子の平均一次粒子径よりも小さいことにより、トナー用無機微粒子を十分に帯電させる事が可能となり、トナー用無機微粒子を十分にトナー粒子に静電的に付着させる事ができる。

【0053】

キャリア用無機微粒子の平均一次粒子径は、以下のように測定されるものである。

すなわち、走査型電子顕微鏡(SEM)「JEM−7401F」(日本電子社製)を用いて、3万倍に拡大したSEM写真をスキャナーにより取り込み、画像処理解析装置「LUZEX AP」(ニレコ社製)にて、当該SEM写真画像のキャリア用無機微粒子について2値化処理し、キャリア用無機微粒子100個についての水平方向のフェレ径を算出し、その平均値を平均粒径とする。

【0054】

キャリア用無機微粒子は、トナー用無機微粒子の帯電性とは逆極性に帯電するものとされ、具体的には、図1に示すように、トナー10におけるトナー用無機微粒子10Aが、現像領域において負帯電するものである場合においては、キャリア20におけるキャリア用無機微粒子20Aは正帯電するものとされる。

キャリア用無機微粒子が、トナー用無機微粒子の帯電性とは逆極性に帯電されるものであることにより、現像器内における撹拌作用等により、トナー用無機微粒子とキャリア用無機微粒子との間で摩擦帯電が生じ、結果的にトナー用無機微粒子が大きな電荷を有することとなり、トナー用無機微粒子がトナー表面に対して静電的に付着することから、トナー用無機微粒子がキャリア表面へ移行することが抑制され、これにより、キャリアの帯電付与能の低下を防止し、その結果、トナーの良好な帯電性能の維持が図られ、長期間にわたって高画質な画像を形成することができる。

【0055】

トナー用無機微粒子とキャリア用無機微粒子との組み合わせとしては、トナー用無機微粒子がシリカ微粒子である場合においては、キャリア用無機微粒子が酸化チタン微粒子または酸化アルミニウム微粒子であることが好ましく、トナー用無機微粒子が酸化チタン微粒子である場合においては、キャリア用無機微粒子がシリカ微粒子であることが好ましい。

【0056】

キャリア用無機微粒子は、その表面に疎水化処理が施されたものであることが好ましい。

【0057】

キャリア用無機微粒子の添加量は、キャリア中0.01〜0.05質量%であることが好ましく、より好ましくは0.02〜0.04質量%である。

キャリア用無機微粒子の添加量が過小である場合においては、キャリアに良好な流動性が得られず、トナーとの混合に際して均一性が得られないおそれがあり、一方、キャリア用無機微粒子の添加量が過大である場合においては、キャリア用無機微粒子がキャリア表面から離脱し易く、離脱したキャリア用無機微粒子に起因して画像欠陥が生じるおそれがある。

【0058】

本発明に係るキャリアにおいて、外添剤としてキャリア用無機微粒子を添加させる方法としては、キャリア粒子表面にキャリア用無機微粒子が付着される方法であれば、特に限定されないが、例えば乾燥済みのキャリア粒子にキャリア用無機微粒子を粉体で添加して混合する乾式法などが挙げられる。この乾式法において用いられる混合装置としては、例えば、ヘンシェルミキサー、タービュラーミキサーなどの機械式の混合装置が挙げられる。

【0059】

キャリアを構成するキャリア粒子は、その粒径が、体積平均粒径で25〜40μmであることが好ましく、より好ましくは30〜35μmである。

キャリアの体積平均粒径は、湿式分散機を備えたレーザ回折式粒度分布測定装置「ヘロス(HELOS)」(シンパティック(SYMPATEC)社製)により測定されるものである。

【0060】

〔画像形成方法〕

本発明の二成分現像剤は、電子写真法による画像形成方法に好適に用いることができる。特に、余剰の二成分現像剤が徐々に排出されると共に新たなトナーおよびキャリアが補給される、いわゆるトリクル現像方式の画像形成方法に好適に用いることができ、なかでも、トリクル現像方式の画像形成方法における補給用のものとして好適に用いることができる。本発明の二成分現像剤をトリクル現像方式の画像形成方法における補給用のものとして用いることにより、現像器内のキャリアが徐々に新しいものと交換されるため、トナー用無機微粒子がキャリア表面へ移行することをより確実に抑制することができる。

【0061】

本発明の二成分現像剤におけるトナーおよびキャリアの混合比率は、トリクル現像方式以外の画像形成方法において用いる場合においては、二成分現像剤におけるトナー濃度が例えば5〜10質量%であることが好ましく、より好ましくは6〜8質量%である。

トリクル現像方式の画像形成方法における初期現像剤、すなわち新たに画像形成装置を設置するなどの画像形成動作を行う前に予め現像器内に充填するものとして用いる場合においては、二成分現像剤におけるトナー濃度が例えば5〜10質量%であることが好ましく、より好ましくは6〜8質量%である。また、トリクル現像方式の画像形成方法における補給用のものとして用いる場合においては、トナーおよびキャリアの混合比率は、二成分現像剤におけるトナー濃度が例えば60〜98質量%であることが好ましく、より好ましくは80〜96質量%である。

【0062】

本発明の二成分現像剤によれば、当該二成分現像剤を構成するキャリアが、トナー用無機微粒子よりも小さい平均一次粒子径を有するキャリア用無機微粒子を外部添加されてなるものであり、当該キャリア用無機微粒子が、トナー用無機微粒子の帯電性とは逆極性に帯電されるものであることにより、現像器内における撹拌作用等により、トナー用無機微粒子とキャリア用無機微粒子との間で摩擦帯電が生じ、結果的にトナー用無機微粒子が大きな電荷を有することとなり、当該トナー用無機微粒子がトナー表面に対して静電的に付着することから、当該トナー用無機微粒子がキャリア表面へ移行することが抑制され、これにより、キャリアの帯電付与能の低下を防止し、その結果、トナーの良好な帯電性能の維持が図られ、長期間にわたって高画質な画像を形成することができる。

【実施例】

【0063】

以下、本発明の実施例を説明するが、本発明はこれらの実施例に限定されるものではない。

【0064】

<トナーの製造例1>

〔樹脂粒子〔A〕の調製〕

・第1段重合

撹拌装置、温度センサー、冷却管、窒素導入装置を取り付けた5Lの反応容器に、ポリオキシエチレン(2)ドデシルエーテル硫酸ナトリウム8質量部をイオン交換水3000質量部に溶解させた界面活性剤溶液を仕込み、窒素気流下230rpmの撹拌速度で撹拌しながら、内温を80℃に昇温させた。

この界面活性剤溶液に、重合開始剤(過硫酸カリウム:KPS)10質量部をイオン交換水200質量部に溶解させた開始剤溶液を添加し、液温を80℃とした後、下記単量体混合液を1時間かけて滴下し、この系を80℃で2時間にわたって加熱、撹拌することによって重合(第1段重合)反応を行うことにより、樹脂粒子〔A1〕が分散された分散液〔A1〕を得た。

スチレン 480質量部

n−ブチルアクリレート 250質量部

メタクリル酸 68質量部

n−オクチル−3−メルカプトプロピオネート 16質量部

【0065】

・第2段重合

撹拌装置、温度センサー、冷却管、窒素導入装置を取り付けた5Lの反応容器に、ポリオキシエチレン(2)ドデシルエーテル硫酸ナトリウム7質量部をイオン交換水800質量部に溶解させた界面活性剤溶液を仕込み、98℃に加熱した後、上記の分散液〔A1〕を固形分換算で260質量部投入し、さらに、下記単量体混合液を90℃で溶解させた単量体溶液を添加し、循環経路を有する機械式分散機「クレアミックス(CLEARMIX)」(エム・テクニック社製)により、1時間混合分散させ、乳化粒子を含む分散液を調製した。

次いで、この分散液に、過硫酸カリウム6質量部をイオン交換水200質量部に溶解させた開始剤溶液を添加し、この系を82℃で1時間にわたって加熱撹拌することによって重合(第2段重合)反応を行うことにより、樹脂粒子〔A2〕が分散された分散液〔A2〕を得た。

スチレン 245質量部

n−ブチルアクリレート 120質量部

n−オクチル−3−メルカプトプロピオネート 1.5質量部

ポリエチレンワックス 190質量部

【0066】

・第3段重合

上記の分散液〔A2〕に、過硫酸カリウム11質量部をイオン交換水400質量部に溶解させた開始剤溶液を添加し、82℃の温度条件下に、下記単量体混合液を1時間かけて滴下した。滴下終了後、2時間にわたって加熱撹拌することによって重合(第3段重合)反応を行った後、28℃まで冷却することにより、樹脂粒子〔A〕が分散された分散液〔A〕を得た。

スチレン 435質量部

n−ブチルアクリレート 130質量部

メタクリル酸 33質量部

n−オクチル−3−メルカプトプロピオネート 8質量部

【0067】

〔樹脂粒子〔B〕の調製〕

撹拌装置、温度センサー、冷却管、窒素導入装置を取り付けた5Lの反応容器に、ドデシル硫酸ナトリウム2.3質量部をイオン交換水3000質量部に溶解させた界面活性剤溶液を仕込み、窒素気流下230rpmの撹拌速度で撹拌しながら、内温を80℃に昇温させた。

この界面活性剤溶液に、過硫酸カリウム10質量部をイオン交換水200質量部に溶解させた開始剤溶液を添加し、液温を80℃とした後、下記単量体混合液を1時間かけて滴下し、この系を80℃で2時間にわたって加熱、撹拌することによって重合反応を行うことにより、樹脂粒子〔B〕が分散された分散液〔B〕を得た。

スチレン 520質量部

n−ブチルアクリレート 210質量部

メタクリル酸 68質量部

n−オクチル−3−メルカプトプロピオネート 16質量部

【0068】

〔着色剤微粒子〔1〕の調製〕

n−ドデシル硫酸ナトリウム11.5質量部をイオン交換水160質量部に撹拌溶解し、この溶液を撹拌しながら、着色剤「C.I.ピグメントブルー15:3」25質量部を徐々に添加した後、撹拌手段「クレアミックスWモーションCLM−0.8」(エム・テクニック社製)を用いて分散処理することにより、体積基準のメディアン径が220nmである着色剤微粒子〔1〕が分散された分散液〔1〕を調製した。

【0069】

(1)トナー粒子〔1〕の作製

撹拌装置、温度センサー、冷却管、窒素導入装置を取り付けた5Lの反応容器に、樹脂粒子〔A〕が分散された分散液〔A〕を固形分換算で300質量部と、着色剤微粒子〔1〕が分散された分散液〔1〕を固形分換算で120質量部と、イオン交換水1400質量部と、ポリオキシエチレン(2)ドデシルエーテル硫酸ナトリウム3質量部をイオン交換水120質量部に溶解させた溶液を仕込み、液温を30℃に調整した後、この溶液に5Nの水酸化ナトリウム水溶液を加えてpHを10に調整した。

次いで、塩化マグネシウム35質量部をイオン交換水35質量部に溶解した水溶液を、撹拌下、30℃で10分間かけて添加し、3分間放置した後に昇温を開始し、この系を60分間かけて90℃まで昇温し、90℃を保持したまま粒子成長反応を継続した。この状態で「コールターマルチサイザーIII 」(ベックマン・コールター社製)を用いて会合粒子の粒径を測定し、体積基準のメディアン径が3.1μmになった時点で、樹脂粒子〔B〕が分散された分散液〔B〕を固形分換算で260質量部添加し、さらに粒子成長反応を継続した。体積基準のメディアン径が6.5μmになった時点で、塩化ナトリウム150質量部をイオン交換水600質量部に溶解した水溶液を添加して粒径成長を停止させ、さらに、融着処理として液温度95℃で加熱撹拌することにより、これを平均円形度が0.965になるまで継続し、その後、液温30℃に冷却した。

そして、バスケット型遠心分離機「MARKIII 型式番号60×40」(松本機械(株)製)を用いて固液分離し、粒子のウェットケーキを形成し、このウェットケーキを、前記バスケット型遠心分離機で濾液の電気伝導度が5μS/cmになるまで40℃のイオン交換水で繰り返し洗浄し、その後、「フラッシュジェットドライヤー」(セイシン企業社製)に移し、水分量が0.5質量%となるまで乾燥することにより、トナー粒子〔1〕を得た。

このトナー粒子〔1〕は、粒径が体積基準のメディアン径(D50)で6.4μmであり、平均円形度は0.960であった。

【0070】

(2)外添剤の添加

このトナー粒子〔1〕100質量部に対して、外添剤として、平均一次粒子径が100nmの疎水性シリカ微粒子0.5質量部、疎水性シリカ微粒子(数平均一次粒子径12nm)1.0質量部および疎水性酸化チタン微粒子(数平均一次粒子径20nm)1.0質量部を「ヘンシェルミキサー」(三井鉱山社製)を用い、30℃の温度下で、撹拌羽根の周速を35m/秒、処理時間20分間として外添処理を行い、45μmの目開きのふるいを用いて粗大粒子を除去してトナー〔1〕を製造した。

なお、この外添剤の添加によっては、トナー粒子の粒径および平均円形度は変化しなかった。

【0071】

<トナーの製造例2〜6>

トナーの製造例1において、外添剤として平均一次粒子径が100nmの疎水性シリカ微粒子の代わりに表1に示すものを用いたことの他は同様にしてトナー〔2〕〜〔6〕を製造した。

【0072】

【表1】

【0073】

<キャリアの製造例1>

(1)コア粒子〔1〕の作製

MnO:35mol%、MgO:14.5mol%、Fe2 O3 :50mol%およびSrO:0.5mol%になるように原料を秤量し、水と混合した後、湿式のメディアミルで5時間粉砕してスラリーを得た。

得られたスラリーをスプレードライヤーにて乾燥し、真球状の粒子を得た。空隙率を調整するために、粒子を粒度調整した後、950℃で2時間加熱し、仮焼成を行った。次いで、空隙率を高めにしつつ適度な流動性を得るために、直径0.3cmのステンレスビーズを用いて湿式ボールミルで1時間粉砕したのち、さらに直径0.15cmのステンレスビーズを用いて4時間粉砕した。このスラリーに分散剤を適量添加し、また造粒される粒子の強度を確保し、空隙率ならびに連続空隙度を調整する目的で、バインダーとしてPVA(ポリビニルアルコール)を固形分換算で1.5質量%添加し、次いでスプレードライヤーにより造粒、乾燥し、電気炉にて、温度1100℃、酸素濃度0体積%で3.5時間保持し、本焼成を行った。

その後、解砕し、さらに分級して粒度調整し、その後磁力選鉱により低磁力品を分別し、コア粒子〔1〕を得た。

また、コア粒子〔1〕の体積平均粒径は30μmであった。この体積平均粒径は湿式分散器を備えてなるレーザ回折式粒度分布測定装置「ヘロス(HELOS)」(シンパティック(SYMPATEC)社製)により測定される体積基準の平均粒径である。

【0074】

(2)被覆用樹脂粒子〔C〕の調製

撹拌装置、温度センサー、冷却管、窒素導入装置を取り付けた反応容器に、ドデシル硫酸ナトリウム1.7質量部を加えたイオン交換水3000質量部用意し、この界面活性剤溶液を、窒素気流下で230rpmの撹拌速度で撹拌しながら、内温を80℃に昇温させた。その後、界面活性剤溶液中に、過硫酸カリウム10質量部をイオン交換水400質量部に溶解させた開始剤溶液を添加し、液温を80℃にして、下記単量体混合液を2時間かけて滴下した。

そして、80℃の下で2時間かけて加熱、撹拌処理することにより重合を行い、被覆用樹脂粒子〔C〕が分散された分散液〔C〕を調製した。

シクロヘキシルメタクリレート 400質量部

メチルメタクリレート 400質量部

得られた分散液〔C〕をスプレードライヤーにて乾燥させ、乾燥された被覆用樹脂粒子〔C〕を得た。

【0075】

(3)コア粒子〔1〕への樹脂被覆

特開平6−332267号公報に記載の水平回転翼型混合機を使用し、コア粒子〔1〕3000質量部と被覆用樹脂粒子〔C〕105質量部とを投入し、水平回転翼の周速が8m/秒となる条件で、22℃で15分間混合撹拌した後、120℃に加熱し40分間撹拌して樹脂被覆型のキャリア粒子〔1〕を作製した。

このキャリア粒子〔1〕の粒径は、体積平均粒径で32μmであった。

【0076】

(4)外添剤の添加

このキャリア粒子〔1〕100質量部に対して、外添剤として平均一次粒子径が20nmの疎水性酸化チタン微粒子0.01質量部を「ヘンシェルミキサー」(三井鉱山社製)を用い、30℃の温度下で、撹拌羽根の周速を30m/秒、処理時間10分間として外添処理を行い、70μm目開きのふるいを用いて粗大粒子を除去してキャリア〔1〕を製造した。

なお、この外添剤の添加によっては、キャリア粒子の粒径は変化しなかった。

【0077】

<キャリアの製造例2〜6>

キャリアの製造例1において、外添剤として表2に示すものを用いたことの他は同様にしてキャリア〔2〕〜〔6〕を製造した。

【0078】

【表2】

【0079】

<二成分現像剤の作製例1〜13>

トナー〔1〕〜〔6〕およびキャリア〔1〕〜〔6〕を表3に示す組み合わせに従って、トナー濃度を7質量%として、振とう器「Model−YGG」(ヤヨイ社製)により5分間混合し、二成分現像剤〔1〕〜〔13〕を作製した。

【0080】

<実施例1〜6、比較例1〜7>

二成分現像剤〔1〕〜〔13〕を画像形成装置「bizhub PRO C6501」(コニカミノルタビジネステクノロジーズ社製)それぞれに投入し、下記に示す評価を行った。

【0081】

〔評価1:帯電安定性〕

常温常湿(20℃,50%RH)環境条件で、A4版の上質紙(65g/m2 )上にテスト画像として印字率5%の帯状ベタ画像を形成する印刷を10万枚行い、印刷初期と10万枚印刷後のトナーの帯電量を測定し、下記評価基準に従って評価した。帯電量は現像器内の二成分現像剤をサンプリングし、ブローオフ帯電量測定装置「TB−200」(東芝ケミカル株式会社製)を用いて測定した。

−評価基準−

A:印刷初期と10万印刷後で、トナーの帯電量の変動値Δが4μC/g未満

B:印刷初期と10万印刷後で、トナーの帯電量の変動値Δが4C/g以上8μC/g未満

C:印刷初期と10万印刷後で、トナーの帯電量の変動値Δが8μC/g以上

【0082】

〔評価2:画質(粒状性)〕

常温常湿(20℃,50%RH)環境条件で、A4版の上質紙(65g/m2 )上にテスト画像として印字率5%の帯状ベタ画像を形成する印刷を10万枚行い、印刷初期と10万枚印刷後の階調率32段階の階調パターンを出力し、この階調パターンの粒状性について下記評価基準にしたがって評価した。粒状性の評価は、階調パターンのCCDによる読み取り値にMTF(Modulation Transfer Function)補正を考慮したフーリエ変換処理を施し、人間の比視感度にあわせたGI値(Graininess Index)を測定し、最大GI値を求めた。GI値は小さいほど良い。なお、このGI値は、日本画像学会誌39(2)、84・93(2000)に掲載されている値である。

−評価基準−

A:印刷初期と10万印刷後で、GI値の変動値Δが0.02未満

B:印刷初期と10万印刷後で、GI値の変動値Δが0.02以上0.04未満

C:印刷初期と10万印刷後で、GI値の変動値Δが0.04以上

【0083】

【表3】

【符号の説明】

【0084】

10 トナー

10A トナー用無機微粒子

20 キャリア

20A キャリア用無機微粒子

【技術分野】

【0001】

本発明は、電子写真画像形成方法に用いられる二成分現像剤に関する。

【背景技術】

【0002】

電子写真画像形成方法に用いられるトナーには、当該トナーに対する流動性付与、帯電性向上および転写・クリーニング性向上などを目的として種々の外添剤が用いられている。このような外添剤のなかでも、粒度分布がシャープな大粒径の外添剤粒子は、トナー表面に一次粒子として分散し、トナーに対する流動性を向上させると共に、感光体や中間転写体との付着力を低減させるため、転写効率の向上、さらにはクリーニング性の向上に大きく寄与することが知られている。

【0003】

しかしながら、大粒径の外添剤粒子は、トナー表面への定着化が困難であるためにキャリア表面への移行が生じやすく、これにより、キャリアの帯電付与能が低下し、その結果、トナーの良好な帯電性能の維持が図れず、トナー飛散や転写不良などが発生し、従って、長期間にわたって高画質な画像を形成することができないという問題がある。

【0004】

このような問題に対しては、余剰の二成分現像剤が徐々に排出され、現像により消費したトナー分量のトナーが補給されると共に、排出されたキャリア分量のキャリアが補給される、いわゆるトリクル現像方式の画像形成方法を採用することにより解決する方法が考えられる(例えば特許文献1〜3参照)。これにより、現像器内のキャリアが徐々に新しいものと交換されるため、外添剤粒子のキャリア表面への移行がある程度抑制されることとなる。

【0005】

しかしながら、このようなトリクル現像方式の画像形成方法は、外添剤粒子がトナー表面から離脱することを防止するものではないため、根本的な問題解決には至っておらず、また、現像条件等によっては、外添剤粒子のキャリア表面への移行を十分に抑制することができない場合がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−330985号公報

【特許文献2】特開2004−287269号公報

【特許文献3】特開2007−079578号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、以上のような事情に基づいてなされたものであって、その目的は、トナーの外添剤がキャリアへ移行することを抑制し、トナーの良好な帯電性能の維持を図ることにより、長期間にわたって高画質な画像を形成することができる二成分現像剤を提供することにある。

【課題を解決するための手段】

【0008】

本発明の二成分現像剤は、トナーとキャリアとからなる二成分現像剤において、

前記トナーは、外添剤として平均一次粒子径が60〜150nmである無機微粒子が添加されてなるものであり、

前記キャリアは、外添剤として、前記トナーにおける無機微粒子よりも小さい平均一次粒子径を有する無機微粒子が添加されてなるものであり、

当該キャリアにおける無機微粒子が、前記トナーにおける無機微粒子の帯電性とは逆極性に帯電されるものであることを特徴とする。

【0009】

本発明の二成分現像剤においては、前記トナーにおける無機微粒子が、シリカ微粒子であり、

前記キャリアにおける無機微粒子が、酸化チタン微粒子または酸化アルミニウム微粒子であることが好ましい。

【0010】

本発明の二成分現像剤においては、前記トナーにおける無機微粒子が、酸化チタン微粒子であり、

前記キャリアにおける無機微粒子が、シリカ微粒子であることが好ましい。

【0011】

本発明の二成分現像剤においては、前記キャリアにおける無機微粒子が、平均一次粒子径が20〜50nmのものであることが好ましい。

【0012】

本発明の二成分現像剤においては、余剰の二成分現像剤が排出されると共に新たなトナーおよびキャリアが補給される現像方式の画像形成方法における補給用のものとして用いられることが好ましい。

【発明の効果】

【0013】

本発明の二成分現像剤によれば、当該二成分現像剤を構成するキャリアが、トナーにおける外添剤としての無機微粒子(以下、「トナー用無機微粒子」ともいう。)よりも小さい平均一次粒子径を有する無機微粒子(以下、「キャリア用無機微粒子」ともいう。)が外部添加されてなるものであり、当該キャリア用無機微粒子が、トナー用無機微粒子の帯電性とは逆極性に帯電されるものであることにより、現像器内における撹拌作用等により、トナー用無機微粒子とキャリア用無機微粒子との間で摩擦帯電が生じ、結果的にトナー用無機微粒子が大きな電荷を有することとなり、当該トナー用無機微粒子がトナー表面に対して静電的に付着することから、当該トナー用無機微粒子がキャリア表面へ移行することが抑制され、これにより、キャリアの帯電付与能の低下を防止し、その結果、トナーの良好な帯電性能の維持が図られ、長期間にわたって高画質な画像を形成することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の二成分現像剤の構成の一例を模式的に示した説明図である。

【発明を実施するための形態】

【0015】

以下、本発明について詳細に説明する。

【0016】

〔二成分現像剤〕

本発明の二成分現像剤は、トナーとキャリアとからなるものであって、トナーは、外添剤として平均一次粒子径が60〜150nmであるトナー用無機微粒子が添加されてなるものであり、キャリアは、外添剤として、トナー用無機微粒子よりも小さい平均一次粒子径を有するものであって、トナー用無機微粒子の帯電性とは逆極性に帯電されるキャリア用無機微粒子が添加されてなるものである。

【0017】

〔トナー〕

本発明の二成分現像剤を構成するトナーは、少なくとも結着樹脂および着色剤を含有するトナー粒子に対して、平均一次粒子径が60〜150nmである無機微粒子よりなる外添剤が添加されてなるものである。

また、トナー粒子には、必要に応じて離型剤や荷電制御剤などの内添剤が含有されていてもよい。

【0018】

〔結着樹脂〕

トナー粒子を構成する結着樹脂としては、特に限定されないが、トナーが粉砕法、溶解懸濁法などによって製造される場合には、トナー粒子を構成する結着樹脂としては、例えば、スチレン系樹脂、(メタ)アクリル系樹脂、スチレン−(メタ)アクリル系共重合体樹脂、オレフィン系樹脂などのビニル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリカーボネート樹脂、ポリエーテル、ポリ酢酸ビニル系樹脂、ポリスルフォン、エポキシ樹脂、ポリウレタン樹脂、尿素樹脂などの公知の種々の樹脂を用いることができる。これらは1種または2種以上を組み合わせて用いることができる。

【0019】

また、トナーが懸濁重合法、ミニエマルション重合凝集法、乳化重合凝集法などによって製造される場合には、トナー粒子を構成する結着樹脂を得るための重合性単量体として、例えば、スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、α−メチルスチレン、p−フェニルスチレン、p−エチルスチレン、2,4−ジメチルスチレン、p−tert−ブチルスチレンなどのスチレンあるいはスチレン誘導体;メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−ブチル、メタクリル酸イソプロピル、メタクリル酸イソブチル、メタクリル酸t−ブチル、メタクリル酸n−オクチル、メタクリル酸2−エチルヘキシル、メタクリル酸フェニルなどのメタクリル酸エステル誘導体;アクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸t−ブチル、アクリル酸イソブチル、アクリル酸n−オクチル、アクリル酸2−エチルヘキシル、アクリル酸フェニルなどのアクリル酸エステル誘導体;アクリロニトリル、メタクリロニトリル、アクリルアミドなどのアクリル酸またはメタクリル酸誘導体などのビニル系単量体を挙げることができる。これらのビニル系単量体は、1種または2種以上を組み合わせて使用することができる。

【0020】

また、トナー粒子を構成する結着樹脂を得るための重合性単量体としては、イオン性解離基を有するものを組み合わせて用いることが好ましい。イオン性解離基を有する重合性単量体は、例えば、カルボキシル基、スルフォン酸基、リン酸基などの置換基を構成基として有するものであって、具体的には、アクリル酸、メタクリル酸、マレイン酸、イタコン酸、ケイ皮酸、フマール酸、マレイン酸モノアルキルエステル、イタコン酸モノアルキルエステル、スチレンスルフォン酸、アリルスルフォコハク酸、2−アクリルアミド−2−メチルプロパンスルフォン酸、アシッドホスホオキシエチルメタクリレート、3−クロロ−2−アシッドホスホオキシプロピルメタクリレートなどが挙げられる。

さらに、重合性単量体として、例えば、ジビニルベンゼン、エチレングリコールジメタクリレート、エチレングリコールジアクリレート、ジエチレングリコールジメタクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジメタクリレート、トリエチレングリコールジアクリレート、ネオペンチルグリコールジメタクリレート、ネオペンチルグリコールジアクリレートなどの多官能性ビニル類を用いて架橋構造の結着樹脂を得ることもできる。

【0021】

〔着色剤〕

トナー粒子に含有される着色剤としては、例えば、カーボンブラック、磁性体、染料、顔料などが挙げられる。

カーボンブラックとしては、例えば、チャンネルブラック、ファーネスブラック、アセチレンブラック、サーマルブラック、ランプブラックなどが挙げられる。

磁性体としては、例えば、鉄、ニッケル、コバルトなどの強磁性体金属、これらの金属を含む合金、フェライト、マグネタイトなどの強磁性金属の化合物、強磁性金属を含まないが熱処理することにより強磁性を示す合金(例えば、マンガン−銅−アルミニウムおよびマンガン−銅−錫などのホイスラー合金、二酸化クロムなど)などが挙げられる。

【0022】

染料としては、例えば、C.I.ソルベントレッド1、同49、同52、同58、同63、同111、同122、C.I.ソルベントイエロー19、同44、同77、同79、同81、同82、同93、同98、同103、同104、同112、同162、C.I.ソルベントブルー25、同36、同60、同70、同93、同95などが挙げられる。これらは単独でまたは2種以上を組み合わせて用いることができる。

【0023】

顔料としては、例えば、C.I.ピグメントレッド5、同48:1、同53:1、同57:1、同122、同139、同144、同149、同166、同177、同178、同222、C.I.ピグメントオレンジ31、同43、C.I.ピグメントイエロー14、同17、同74、同93、同94、同138、同155、同180、同185、C.I.ピグメントグリーン7、C.I.ピグメントブルー15:3、同60などが挙げられる。これらは単独でまたは2種以上を組み合わせて用いることができる。

【0024】

着色剤の含有量は、結着樹脂100質量部に対して4〜10質量部であることが好ましく、より好ましくは5〜8質量部である。

【0025】

〔離型剤〕

トナー粒子の内添剤として離型剤が含有される場合においては、離型剤としては、公知のワックスを用いることができ、例えば、低分子量ポリエチレンワックス、低分子量ポリプロピレンワックス、フィッシャートロプシュワックス、マイクロクリスタリンワックス、パラフィンワックスなどの炭化水素系ワックス、カルナウバワックス、ペンタエリスリトールベヘン酸エステル、ベヘン酸ベヘニル、クエン酸ベヘニルなどのエステルワックスなどが挙げられる。これらは単独でまたは2種以上を組み合わせて用いることができる。

【0026】

離型剤の含有量は、結着樹脂100質量部に対して0.1〜30質量部であることが好ましく、より好ましくは1〜10質量部である。

【0027】

〔荷電制御剤〕

トナー粒子の内添剤として荷電制御剤が含有される場合においては、荷電制御剤としては、公知の種々の化合物を用いることができる。

【0028】

荷電制御剤の含有量は、結着樹脂100質量部に対して0.1〜3質量部であることが好ましく、より好ましくは0.5〜2質量部である。

【0029】

〔トナー用無機微粒子〕

トナー粒子に対して添加される外添剤は、平均一次粒子径が60〜150nmである無機微粒子とされる。トナー用無機微粒子としては、具体的には、シリカ微粒子、酸化チタン微粒子などが挙げられる。

【0030】

トナー用無機微粒子は、平均一次粒子径が60〜150nmのものであるが、より好ましくは80〜120nmのものである。

トナー用無機微粒子の平均一次粒子径が上記範囲内であることにより、トナーに優れた流動性、高い転写効率および優れたクリーニング性が得られる。

トナー用無機微粒子の平均一次粒子径が過小である場合においては、十分なスペーサー効果を発揮できず、転写性・クリーニング性が得られないおそれがある。また、トナー粒子に埋没し易いため帯電量低下を引き起こし易いものとなるおそれがある。一方、トナー用無機微粒子の平均一次粒子径が過大である場合においては、トナー粒子に対して物理的・静電的な付着力が弱いため、キャリアへ移行し易く、転写性・クリーニング性が十分に発揮できないおそれがある。

【0031】

トナー用無機微粒子の平均一次粒子径は、以下のように測定されるものである。

すなわち、走査型電子顕微鏡(SEM)「JEM−7401F」(日本電子社製)を用いて、3万倍に拡大したSEM写真をスキャナーにより取り込み、画像処理解析装置「LUZEX AP」(ニレコ社製)にて、当該SEM写真画像のトナー用無機微粒子について2値化処理し、トナー用無機微粒子100個についての水平方向のフェレ径を算出し、その平均値を平均粒径とする。

【0032】

トナー用無機微粒子は、その表面に疎水化処理が施されたものであることが好ましい。

【0033】

トナー用無機微粒子の添加量は、トナー中0.5〜2.0質量%であることが好ましく、より好ましくは1.0〜1.5質量%である。

トナー用無機微粒子の添加量が過小である場合においては、トナーが良好な帯電性能の維持が図れず、高画質な画像を形成することができないおそれがあり、一方、トナー用無機微粒子の添加量が過大である場合においては、トナーに優れた流動性が得られないおそれがある。

【0034】

本発明に係るトナーにおいて、外添剤としてトナー用無機微粒子を添加させる方法としては、トナー粒子表面にトナー用無機微粒子が付着される方法であれば、特に限定されないが、例えば乾燥済みのトナー粒子にトナー用無機微粒子を粉体で添加して混合する乾式法などが挙げられる。この乾式法において用いられる混合装置としては、例えば、ヘンシェルミキサー、コーヒーミルなどの機械式の混合装置が挙げられる。

【0035】

なお、本発明に係るトナーにおいては、外添剤としてトナー用無機微粒子の他に、公知の他の外添剤が添加されてなるものとすることができる。他の外添剤としては、例えば、シリカ、アルミナ、酸化チタン、チタン酸カルシウムなどよりなる無機酸化物や、ステアリン酸カルシウム、ステアリン酸亜鉛などの脂肪酸金属塩などの微粒子が挙げられる。このような他の外添剤は、数平均一次粒子径が、10〜70nmのものが好ましい。

また、トナー用無機微粒子と他の外添剤とを併用する場合においては、他の外添剤の添加量は、トナー中0.1〜5.0質量%であることが好ましい。

本発明に係るトナーにおいて、他の外添剤を添加させる方法としては、特に限定されないが、例えば乾燥済みのトナー粒子に他の外添剤を粉体で添加して混合する乾式法などが挙げられる。この乾式法において用いられる混合装置としては、タービュラーミキサー、ヘンシェルミキサー、ナウターミキサー、V型混合機などの種々の公知のものが挙げられる。

【0036】

トナーを構成するトナー粒子は、その粒径が、体積基準のメディアン径(D50)で5.0〜7.0μmであることが好ましく、より好ましくは5.5〜6.5μmである。

トナー粒子の体積基準のメディアン径(D50)は、「コールターマルチサイザー3」(ベックマン・コールター社製)にデータ処理用のコンピューターシステム(ベックマン・コールター社製)を接続した測定装置を用いて測定・算出されるものである。

具体的には、試料(トナー)0.02gを、界面活性剤溶液20mL(例えば界面活性剤成分を含む中性洗剤を純水で10倍希釈した界面活性剤溶液)に添加して馴染ませた後、超音波分散処理を1分間行い、トナー粒子の分散液を調製し、このトナー粒子の分散液を、サンプルスタンド内の「ISOTONII」(ベックマン・コールター社製)の入ったビーカーに、測定装置の表示濃度が5%〜10%になるまでピペットにて注入する。ここで、この濃度範囲にすることにより、再現性のある測定値を得ることができる。そして、測定装置において、測定粒子カウント数を25000個、アパーチャ径を50μmにし、測定範囲である1〜30μmの範囲を256分割しての頻度値を算出し、体積積算分率の大きい方から50%の粒径を体積基準のメディアン径(D50)とする。

【0037】

トナー粒子は、体積基準のメディアン径(D50)の粒度分布における変動係数(CV値)が15〜20%のものが好ましい。

トナー粒子の変動係数(CV値)が上記範囲であることにより、トナー粒子の大きさが揃った状態となって微細なドット画像や細線をより高精度で再現することが可能となる。

【0038】

体積基準のメディアン径(D50)の粒度分布における変動係数(CV値)は、下記の数式(1)により算出されるものである。このCV値が小さくなるほど粒度分布がシャープであることを示し、従ってトナー粒子の大きさが揃っていることを意味する。

数式(1):CV値(%)=粒度分布における標準偏差/粒度分布におけるメディアン径(D50)×100

【0039】

トナー粒子の平均円形度は、0.940〜0.980であることが好ましく、より好ましくは0.950〜0.970である。

【0040】

トナー粒子の平均円形度は、「FPIA−2100」(Sysmex社製)により測定されるものである。

具体的には、試料(トナー)を界面活性剤入り水溶液にてなじませ、超音波分散処理を1分間行って分散させた後、「FPIA−2100」(Sysmex社製)により、測定条件HPF(高倍率撮像)モードにて、HPF検出数3,000〜10,000個の適正濃度で撮影を行い、個々のトナー粒子について下記式(2)に従って円形度を算出し、各トナー粒子の円形度を加算し、全トナー粒子数で除することにより算出する。

式(2):平均円形度=(粒子像と同じ投影面積をもつ円の周囲長)/(粒子役影像の周囲長)

【0041】

〔トナーの製造方法〕

トナーの製造方法としては、特に限定されるものではなく、公知の製造方法を採用することができる。具体的には、混練、粉砕、分級工程を経て製造するいわゆる粉砕法や、重合性単量体を重合させながら形状や粒径を制御して粒子形成を行ういわゆる重合法などが挙げられる。このような重合法による製造方法としては、例えば、乳化重合法、懸濁重合法、ポリエステル伸長法、乳化重合凝集法などが挙げられる。これらのなかでも、形状や粒径の揃ったトナー粒子が得られることから、乳化重合法により作成した結着樹脂の粒子を凝集、会合させる工程を経る乳化重合凝集法が好ましい。

【0042】

〔キャリア〕

本発明の二成分現像剤を構成するキャリアは、磁性体よりなるキャリア粒子に対して、トナー用無機微粒子よりも小さい平均一次粒子径を有するキャリア用無機微粒子よりなる外添剤が添加されてなるものであり、当該キャリア用無機微粒子は、トナー用無機微粒子の帯電性とは逆極性に帯電されるものである。

また、キャリア粒子には、必要に応じて抵抗調整剤などの内添剤が含有されていてもよい。

【0043】

キャリア粒子は、磁性体により構成されるが、当該磁性体からなるコア粒子の表面に樹脂被覆が施されてなる樹脂被覆型のキャリア粒子、または、樹脂中に磁性体微粉末が分散されてなる樹脂分散型のキャリア粒子などにより構成することもできる。感光体へのキャリア付着を抑制する観点から、樹脂被覆型のキャリア粒子により構成されることが好ましい。

【0044】

〔磁性体〕

キャリア粒子を構成する磁性体としては、磁場によってその方向に強く磁化する物質、例えば、鉄、式(a):MO・Fe2 O3 で表わされるフェライト、式(b):MFe2 O4 で表わされるマグネタイトをはじめとする鉄、ニッケルおよびコバルトなどの強磁性を示す金属、またはこれらの金属を含む合金もしくは化合物、強磁性金属を含まないが熱処理することにより強磁性を示す合金(例えば、マンガン−銅−アルミニウムおよびマンガン−銅−錫などのホイスラー合金、二酸化クロムなど)などが挙げられる。

なお、上記式(a)および式(b)において、Mは、Mn、Fe、Ni、Co、Cu、Mg、Zn、Cd、Liなどの1価または2価の金属であり、これらは単独でまたは2種以上を組み合わせて用いることができる。

【0045】

キャリア粒子が樹脂被覆型のキャリア粒子により構成される場合において、当該キャリア粒子を構成するコア粒子としては、比重が鉄やニッケルなどの金属よりも小さく軽量化が図られるので現像器内における撹拌の衝撃力を小さくすることができることから、各種のフェライトであることが好ましい。

【0046】

コア粒子の飽和磁化は、20〜80Am2 /kgであることが好ましい。

コア粒子の飽和磁化は、直流磁化特性自動記録装置「3257−35」(横河電機社製)により測定されるものである。

【0047】

キャリア粒子が樹脂被覆型のキャリア粒子により構成される場合において、当該キャリア粒子を構成するコア粒子の表面に樹脂被覆を形成する樹脂(以下、「被覆用樹脂」ともいう。)は、ビニル系モノマーなどの重合性単量体を重合して得られた樹脂であることが好ましく、このようなビニル系モノマーとしては、例えば、スチレン系、アクリル酸系、メタクリル酸系、アクリル酸アルキル系、メタクリル酸アルキル系などが挙げられる。

【0048】

ビニル系モノマーの具体例としては、スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、α−メチルスチレン、p−フェニルスチレン、p−エチルスチレン、p−tert−ブチルスチレン、p−n−ヘキシルスチレン、p−n−オクチルスチレン、p−n−ノニルスチレン、p−n−デシルスチレン、p−n−ドデシルスチレンなどのスチレンまたはスチレン誘導体;メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−ブチル、メタクリル酸イソプロピル、メタクリル酸イソブチル、メタクリル酸t−ブチル、メタクリル酸n−オクチル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリル、メタクリル酸ラウリル、メタクリル酸フェニル、メタクリル酸ジエチルアミノエチル、メタクリル酸ジメチルアミノエチル、メタクリル酸シクロヘキシルなどのメタクリル酸エステル誘導体;アクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸t−ブチル、アクリル酸イソブチル、アクリル酸n−オクチル、アクリル酸2−エチルヘキシル、アクリル酸ステアリル、アクリル酸ラウリル、アクリル酸フェニルなどのアクリル酸エステル誘導体;エチレン、プロピレン、イソブチレンなどのオレフィン類;塩化ビニル、塩化ビニリデン、臭化ビニル、フッ化ビニル、フッ化ビニリデンなどのハロゲン系ビニル類;プロピオン酸ビニル、酢酸ビニル、ベンゾエ酸ビニルなどのビニルエステル類;ビニルメチルエーテル、ビニルエチルエーテルなどのビニルエーテル類;ビニルメチルケトン、ビニルエチルケトン、ビニルヘキシルケトンなどのビニルケトン類;N−ビニルカルバゾール、N−ビニルインドール、N−ビニルピロリドンなどのN−ビニル化合物;ビニルナフタレン、ビニルピリジンなどのビニル化合物類;アクリロニトリル、メタクリロニトリル、アクリルアミドなどのアクリル酸またはメタクリル酸誘導体などが挙げられる。これらのビニル系モノマーは単独でまたは2種以上を組み合わせて用いることができる。

【0049】

被覆用樹脂のガラス転移点は、特に限定されないが、95〜120℃であることが好ましい。被覆用樹脂のガラス転移点が上記範囲内であることにより、優れた製膜性が発揮されるので緻密な被覆層が形成される。

被覆用樹脂のガラス転移点は、示差走査熱量計「DSC−7」(パーキンエルマー社製)により測定されるものである。

具体的には、試料(被覆用樹脂)4.5mgを小数点以下2桁まで精秤し、アルミニウム製パンに封入して、サンプルホルダーにセットする。リファレンスは、空のアルミニウム製パンを使用し、測定温度0〜200℃、昇温速度10℃/min、降温速度10℃/minにて、Heat−Cool−Heatの温度制御を行い、その2nd.Heatにおけるデータを基に解析を行う。ガラス転移点は、第1の吸熱ピークの立ち上がり前のベースラインの延長線と、第1の吸熱ピークの立ち上がり部分からピーク頂点までの間で最大傾斜を示す接線との交点の値とする。

【0050】

被覆用樹脂の質量平均分子量は、20万〜50万であることが好ましい。被覆用樹脂の質量平均分子量が上記範囲内であることにより、優れた製膜性が発揮されるので緻密な被覆層が形成される。

被覆用樹脂の質量平均分子量は、テトラヒドロフラン(THF)可溶分のゲルパーミエーションクロマトグラフィー(GPC)により測定されるものである。

GPCによる分子量測定は、具体的には以下のように行われる。

すなわち、装置「HLC−8220」(東ソー社製)およびカラム「TSKguardcolumn+TSKgelSuperHZM−M3連」(東ソー社製)を用い、カラム温度を40℃に保持しながら、キャリア溶媒としてテトラヒドロフラン(THF)を流速0.2mL/minで流し、試料を室温において超音波分散機を用いて5分間処理を行う溶解条件で濃度50mg/mLになるようにテトラヒドロフランに溶解させ、次いで、ポアサイズ0.2μmのメンブランフィルターで処理して試料溶液を得、この試料溶液10μLを上記のキャリア溶媒と共に装置内に注入し、屈折率検出器(RI検出器)を用いて検出し、試料の有する分子量分布を単分散のポリスチレン標準粒子を用いて測定した検量線を用いて算出する。検量線測定用の標準ポリスチレン試料としては、Pressure Chemical社製の分子量が6×102 、2.1×103 、4×103 、1.75×104 、5.1×104 、1.1×105 、3.9×105 、8.6×105 、2×106 、4.48×106 のものを用い、少なくとも10点程度の標準ポリスチレン試料を測定し、検量線を作成する。また、検出器には屈折率検出器を用いる。

【0051】

〔キャリア用無機微粒子〕

キャリア粒子に対して添加される外添剤は、トナー用無機微粒子よりも小さい平均一次粒子径を有するものであって、トナー用無機微粒子の帯電性とは逆極性に帯電される無機微粒子とされる。

【0052】

キャリア用無機微粒子の平均一次粒子径は、トナー用無機微粒子の平均一次粒子径よりも小さければ、特に限定されないが、例えば20〜50nmであることが好ましい。

キャリア用無機微粒子の平均一次粒子径が、トナー用無機微粒子の平均一次粒子径よりも小さいことにより、トナー用無機微粒子を十分に帯電させる事が可能となり、トナー用無機微粒子を十分にトナー粒子に静電的に付着させる事ができる。

【0053】

キャリア用無機微粒子の平均一次粒子径は、以下のように測定されるものである。

すなわち、走査型電子顕微鏡(SEM)「JEM−7401F」(日本電子社製)を用いて、3万倍に拡大したSEM写真をスキャナーにより取り込み、画像処理解析装置「LUZEX AP」(ニレコ社製)にて、当該SEM写真画像のキャリア用無機微粒子について2値化処理し、キャリア用無機微粒子100個についての水平方向のフェレ径を算出し、その平均値を平均粒径とする。

【0054】

キャリア用無機微粒子は、トナー用無機微粒子の帯電性とは逆極性に帯電するものとされ、具体的には、図1に示すように、トナー10におけるトナー用無機微粒子10Aが、現像領域において負帯電するものである場合においては、キャリア20におけるキャリア用無機微粒子20Aは正帯電するものとされる。

キャリア用無機微粒子が、トナー用無機微粒子の帯電性とは逆極性に帯電されるものであることにより、現像器内における撹拌作用等により、トナー用無機微粒子とキャリア用無機微粒子との間で摩擦帯電が生じ、結果的にトナー用無機微粒子が大きな電荷を有することとなり、トナー用無機微粒子がトナー表面に対して静電的に付着することから、トナー用無機微粒子がキャリア表面へ移行することが抑制され、これにより、キャリアの帯電付与能の低下を防止し、その結果、トナーの良好な帯電性能の維持が図られ、長期間にわたって高画質な画像を形成することができる。

【0055】

トナー用無機微粒子とキャリア用無機微粒子との組み合わせとしては、トナー用無機微粒子がシリカ微粒子である場合においては、キャリア用無機微粒子が酸化チタン微粒子または酸化アルミニウム微粒子であることが好ましく、トナー用無機微粒子が酸化チタン微粒子である場合においては、キャリア用無機微粒子がシリカ微粒子であることが好ましい。

【0056】

キャリア用無機微粒子は、その表面に疎水化処理が施されたものであることが好ましい。

【0057】

キャリア用無機微粒子の添加量は、キャリア中0.01〜0.05質量%であることが好ましく、より好ましくは0.02〜0.04質量%である。

キャリア用無機微粒子の添加量が過小である場合においては、キャリアに良好な流動性が得られず、トナーとの混合に際して均一性が得られないおそれがあり、一方、キャリア用無機微粒子の添加量が過大である場合においては、キャリア用無機微粒子がキャリア表面から離脱し易く、離脱したキャリア用無機微粒子に起因して画像欠陥が生じるおそれがある。

【0058】

本発明に係るキャリアにおいて、外添剤としてキャリア用無機微粒子を添加させる方法としては、キャリア粒子表面にキャリア用無機微粒子が付着される方法であれば、特に限定されないが、例えば乾燥済みのキャリア粒子にキャリア用無機微粒子を粉体で添加して混合する乾式法などが挙げられる。この乾式法において用いられる混合装置としては、例えば、ヘンシェルミキサー、タービュラーミキサーなどの機械式の混合装置が挙げられる。

【0059】

キャリアを構成するキャリア粒子は、その粒径が、体積平均粒径で25〜40μmであることが好ましく、より好ましくは30〜35μmである。

キャリアの体積平均粒径は、湿式分散機を備えたレーザ回折式粒度分布測定装置「ヘロス(HELOS)」(シンパティック(SYMPATEC)社製)により測定されるものである。

【0060】

〔画像形成方法〕

本発明の二成分現像剤は、電子写真法による画像形成方法に好適に用いることができる。特に、余剰の二成分現像剤が徐々に排出されると共に新たなトナーおよびキャリアが補給される、いわゆるトリクル現像方式の画像形成方法に好適に用いることができ、なかでも、トリクル現像方式の画像形成方法における補給用のものとして好適に用いることができる。本発明の二成分現像剤をトリクル現像方式の画像形成方法における補給用のものとして用いることにより、現像器内のキャリアが徐々に新しいものと交換されるため、トナー用無機微粒子がキャリア表面へ移行することをより確実に抑制することができる。

【0061】

本発明の二成分現像剤におけるトナーおよびキャリアの混合比率は、トリクル現像方式以外の画像形成方法において用いる場合においては、二成分現像剤におけるトナー濃度が例えば5〜10質量%であることが好ましく、より好ましくは6〜8質量%である。

トリクル現像方式の画像形成方法における初期現像剤、すなわち新たに画像形成装置を設置するなどの画像形成動作を行う前に予め現像器内に充填するものとして用いる場合においては、二成分現像剤におけるトナー濃度が例えば5〜10質量%であることが好ましく、より好ましくは6〜8質量%である。また、トリクル現像方式の画像形成方法における補給用のものとして用いる場合においては、トナーおよびキャリアの混合比率は、二成分現像剤におけるトナー濃度が例えば60〜98質量%であることが好ましく、より好ましくは80〜96質量%である。

【0062】

本発明の二成分現像剤によれば、当該二成分現像剤を構成するキャリアが、トナー用無機微粒子よりも小さい平均一次粒子径を有するキャリア用無機微粒子を外部添加されてなるものであり、当該キャリア用無機微粒子が、トナー用無機微粒子の帯電性とは逆極性に帯電されるものであることにより、現像器内における撹拌作用等により、トナー用無機微粒子とキャリア用無機微粒子との間で摩擦帯電が生じ、結果的にトナー用無機微粒子が大きな電荷を有することとなり、当該トナー用無機微粒子がトナー表面に対して静電的に付着することから、当該トナー用無機微粒子がキャリア表面へ移行することが抑制され、これにより、キャリアの帯電付与能の低下を防止し、その結果、トナーの良好な帯電性能の維持が図られ、長期間にわたって高画質な画像を形成することができる。

【実施例】

【0063】

以下、本発明の実施例を説明するが、本発明はこれらの実施例に限定されるものではない。

【0064】

<トナーの製造例1>

〔樹脂粒子〔A〕の調製〕

・第1段重合

撹拌装置、温度センサー、冷却管、窒素導入装置を取り付けた5Lの反応容器に、ポリオキシエチレン(2)ドデシルエーテル硫酸ナトリウム8質量部をイオン交換水3000質量部に溶解させた界面活性剤溶液を仕込み、窒素気流下230rpmの撹拌速度で撹拌しながら、内温を80℃に昇温させた。

この界面活性剤溶液に、重合開始剤(過硫酸カリウム:KPS)10質量部をイオン交換水200質量部に溶解させた開始剤溶液を添加し、液温を80℃とした後、下記単量体混合液を1時間かけて滴下し、この系を80℃で2時間にわたって加熱、撹拌することによって重合(第1段重合)反応を行うことにより、樹脂粒子〔A1〕が分散された分散液〔A1〕を得た。

スチレン 480質量部

n−ブチルアクリレート 250質量部

メタクリル酸 68質量部

n−オクチル−3−メルカプトプロピオネート 16質量部

【0065】

・第2段重合

撹拌装置、温度センサー、冷却管、窒素導入装置を取り付けた5Lの反応容器に、ポリオキシエチレン(2)ドデシルエーテル硫酸ナトリウム7質量部をイオン交換水800質量部に溶解させた界面活性剤溶液を仕込み、98℃に加熱した後、上記の分散液〔A1〕を固形分換算で260質量部投入し、さらに、下記単量体混合液を90℃で溶解させた単量体溶液を添加し、循環経路を有する機械式分散機「クレアミックス(CLEARMIX)」(エム・テクニック社製)により、1時間混合分散させ、乳化粒子を含む分散液を調製した。

次いで、この分散液に、過硫酸カリウム6質量部をイオン交換水200質量部に溶解させた開始剤溶液を添加し、この系を82℃で1時間にわたって加熱撹拌することによって重合(第2段重合)反応を行うことにより、樹脂粒子〔A2〕が分散された分散液〔A2〕を得た。

スチレン 245質量部

n−ブチルアクリレート 120質量部

n−オクチル−3−メルカプトプロピオネート 1.5質量部

ポリエチレンワックス 190質量部

【0066】

・第3段重合

上記の分散液〔A2〕に、過硫酸カリウム11質量部をイオン交換水400質量部に溶解させた開始剤溶液を添加し、82℃の温度条件下に、下記単量体混合液を1時間かけて滴下した。滴下終了後、2時間にわたって加熱撹拌することによって重合(第3段重合)反応を行った後、28℃まで冷却することにより、樹脂粒子〔A〕が分散された分散液〔A〕を得た。

スチレン 435質量部

n−ブチルアクリレート 130質量部

メタクリル酸 33質量部

n−オクチル−3−メルカプトプロピオネート 8質量部

【0067】

〔樹脂粒子〔B〕の調製〕

撹拌装置、温度センサー、冷却管、窒素導入装置を取り付けた5Lの反応容器に、ドデシル硫酸ナトリウム2.3質量部をイオン交換水3000質量部に溶解させた界面活性剤溶液を仕込み、窒素気流下230rpmの撹拌速度で撹拌しながら、内温を80℃に昇温させた。

この界面活性剤溶液に、過硫酸カリウム10質量部をイオン交換水200質量部に溶解させた開始剤溶液を添加し、液温を80℃とした後、下記単量体混合液を1時間かけて滴下し、この系を80℃で2時間にわたって加熱、撹拌することによって重合反応を行うことにより、樹脂粒子〔B〕が分散された分散液〔B〕を得た。

スチレン 520質量部

n−ブチルアクリレート 210質量部

メタクリル酸 68質量部

n−オクチル−3−メルカプトプロピオネート 16質量部

【0068】

〔着色剤微粒子〔1〕の調製〕

n−ドデシル硫酸ナトリウム11.5質量部をイオン交換水160質量部に撹拌溶解し、この溶液を撹拌しながら、着色剤「C.I.ピグメントブルー15:3」25質量部を徐々に添加した後、撹拌手段「クレアミックスWモーションCLM−0.8」(エム・テクニック社製)を用いて分散処理することにより、体積基準のメディアン径が220nmである着色剤微粒子〔1〕が分散された分散液〔1〕を調製した。

【0069】

(1)トナー粒子〔1〕の作製

撹拌装置、温度センサー、冷却管、窒素導入装置を取り付けた5Lの反応容器に、樹脂粒子〔A〕が分散された分散液〔A〕を固形分換算で300質量部と、着色剤微粒子〔1〕が分散された分散液〔1〕を固形分換算で120質量部と、イオン交換水1400質量部と、ポリオキシエチレン(2)ドデシルエーテル硫酸ナトリウム3質量部をイオン交換水120質量部に溶解させた溶液を仕込み、液温を30℃に調整した後、この溶液に5Nの水酸化ナトリウム水溶液を加えてpHを10に調整した。

次いで、塩化マグネシウム35質量部をイオン交換水35質量部に溶解した水溶液を、撹拌下、30℃で10分間かけて添加し、3分間放置した後に昇温を開始し、この系を60分間かけて90℃まで昇温し、90℃を保持したまま粒子成長反応を継続した。この状態で「コールターマルチサイザーIII 」(ベックマン・コールター社製)を用いて会合粒子の粒径を測定し、体積基準のメディアン径が3.1μmになった時点で、樹脂粒子〔B〕が分散された分散液〔B〕を固形分換算で260質量部添加し、さらに粒子成長反応を継続した。体積基準のメディアン径が6.5μmになった時点で、塩化ナトリウム150質量部をイオン交換水600質量部に溶解した水溶液を添加して粒径成長を停止させ、さらに、融着処理として液温度95℃で加熱撹拌することにより、これを平均円形度が0.965になるまで継続し、その後、液温30℃に冷却した。

そして、バスケット型遠心分離機「MARKIII 型式番号60×40」(松本機械(株)製)を用いて固液分離し、粒子のウェットケーキを形成し、このウェットケーキを、前記バスケット型遠心分離機で濾液の電気伝導度が5μS/cmになるまで40℃のイオン交換水で繰り返し洗浄し、その後、「フラッシュジェットドライヤー」(セイシン企業社製)に移し、水分量が0.5質量%となるまで乾燥することにより、トナー粒子〔1〕を得た。

このトナー粒子〔1〕は、粒径が体積基準のメディアン径(D50)で6.4μmであり、平均円形度は0.960であった。

【0070】

(2)外添剤の添加

このトナー粒子〔1〕100質量部に対して、外添剤として、平均一次粒子径が100nmの疎水性シリカ微粒子0.5質量部、疎水性シリカ微粒子(数平均一次粒子径12nm)1.0質量部および疎水性酸化チタン微粒子(数平均一次粒子径20nm)1.0質量部を「ヘンシェルミキサー」(三井鉱山社製)を用い、30℃の温度下で、撹拌羽根の周速を35m/秒、処理時間20分間として外添処理を行い、45μmの目開きのふるいを用いて粗大粒子を除去してトナー〔1〕を製造した。

なお、この外添剤の添加によっては、トナー粒子の粒径および平均円形度は変化しなかった。

【0071】

<トナーの製造例2〜6>

トナーの製造例1において、外添剤として平均一次粒子径が100nmの疎水性シリカ微粒子の代わりに表1に示すものを用いたことの他は同様にしてトナー〔2〕〜〔6〕を製造した。

【0072】

【表1】

【0073】

<キャリアの製造例1>

(1)コア粒子〔1〕の作製

MnO:35mol%、MgO:14.5mol%、Fe2 O3 :50mol%およびSrO:0.5mol%になるように原料を秤量し、水と混合した後、湿式のメディアミルで5時間粉砕してスラリーを得た。

得られたスラリーをスプレードライヤーにて乾燥し、真球状の粒子を得た。空隙率を調整するために、粒子を粒度調整した後、950℃で2時間加熱し、仮焼成を行った。次いで、空隙率を高めにしつつ適度な流動性を得るために、直径0.3cmのステンレスビーズを用いて湿式ボールミルで1時間粉砕したのち、さらに直径0.15cmのステンレスビーズを用いて4時間粉砕した。このスラリーに分散剤を適量添加し、また造粒される粒子の強度を確保し、空隙率ならびに連続空隙度を調整する目的で、バインダーとしてPVA(ポリビニルアルコール)を固形分換算で1.5質量%添加し、次いでスプレードライヤーにより造粒、乾燥し、電気炉にて、温度1100℃、酸素濃度0体積%で3.5時間保持し、本焼成を行った。

その後、解砕し、さらに分級して粒度調整し、その後磁力選鉱により低磁力品を分別し、コア粒子〔1〕を得た。

また、コア粒子〔1〕の体積平均粒径は30μmであった。この体積平均粒径は湿式分散器を備えてなるレーザ回折式粒度分布測定装置「ヘロス(HELOS)」(シンパティック(SYMPATEC)社製)により測定される体積基準の平均粒径である。

【0074】

(2)被覆用樹脂粒子〔C〕の調製

撹拌装置、温度センサー、冷却管、窒素導入装置を取り付けた反応容器に、ドデシル硫酸ナトリウム1.7質量部を加えたイオン交換水3000質量部用意し、この界面活性剤溶液を、窒素気流下で230rpmの撹拌速度で撹拌しながら、内温を80℃に昇温させた。その後、界面活性剤溶液中に、過硫酸カリウム10質量部をイオン交換水400質量部に溶解させた開始剤溶液を添加し、液温を80℃にして、下記単量体混合液を2時間かけて滴下した。

そして、80℃の下で2時間かけて加熱、撹拌処理することにより重合を行い、被覆用樹脂粒子〔C〕が分散された分散液〔C〕を調製した。

シクロヘキシルメタクリレート 400質量部

メチルメタクリレート 400質量部

得られた分散液〔C〕をスプレードライヤーにて乾燥させ、乾燥された被覆用樹脂粒子〔C〕を得た。

【0075】

(3)コア粒子〔1〕への樹脂被覆

特開平6−332267号公報に記載の水平回転翼型混合機を使用し、コア粒子〔1〕3000質量部と被覆用樹脂粒子〔C〕105質量部とを投入し、水平回転翼の周速が8m/秒となる条件で、22℃で15分間混合撹拌した後、120℃に加熱し40分間撹拌して樹脂被覆型のキャリア粒子〔1〕を作製した。

このキャリア粒子〔1〕の粒径は、体積平均粒径で32μmであった。

【0076】

(4)外添剤の添加

このキャリア粒子〔1〕100質量部に対して、外添剤として平均一次粒子径が20nmの疎水性酸化チタン微粒子0.01質量部を「ヘンシェルミキサー」(三井鉱山社製)を用い、30℃の温度下で、撹拌羽根の周速を30m/秒、処理時間10分間として外添処理を行い、70μm目開きのふるいを用いて粗大粒子を除去してキャリア〔1〕を製造した。

なお、この外添剤の添加によっては、キャリア粒子の粒径は変化しなかった。

【0077】

<キャリアの製造例2〜6>

キャリアの製造例1において、外添剤として表2に示すものを用いたことの他は同様にしてキャリア〔2〕〜〔6〕を製造した。

【0078】

【表2】

【0079】

<二成分現像剤の作製例1〜13>

トナー〔1〕〜〔6〕およびキャリア〔1〕〜〔6〕を表3に示す組み合わせに従って、トナー濃度を7質量%として、振とう器「Model−YGG」(ヤヨイ社製)により5分間混合し、二成分現像剤〔1〕〜〔13〕を作製した。

【0080】

<実施例1〜6、比較例1〜7>

二成分現像剤〔1〕〜〔13〕を画像形成装置「bizhub PRO C6501」(コニカミノルタビジネステクノロジーズ社製)それぞれに投入し、下記に示す評価を行った。

【0081】

〔評価1:帯電安定性〕

常温常湿(20℃,50%RH)環境条件で、A4版の上質紙(65g/m2 )上にテスト画像として印字率5%の帯状ベタ画像を形成する印刷を10万枚行い、印刷初期と10万枚印刷後のトナーの帯電量を測定し、下記評価基準に従って評価した。帯電量は現像器内の二成分現像剤をサンプリングし、ブローオフ帯電量測定装置「TB−200」(東芝ケミカル株式会社製)を用いて測定した。

−評価基準−

A:印刷初期と10万印刷後で、トナーの帯電量の変動値Δが4μC/g未満

B:印刷初期と10万印刷後で、トナーの帯電量の変動値Δが4C/g以上8μC/g未満

C:印刷初期と10万印刷後で、トナーの帯電量の変動値Δが8μC/g以上

【0082】

〔評価2:画質(粒状性)〕

常温常湿(20℃,50%RH)環境条件で、A4版の上質紙(65g/m2 )上にテスト画像として印字率5%の帯状ベタ画像を形成する印刷を10万枚行い、印刷初期と10万枚印刷後の階調率32段階の階調パターンを出力し、この階調パターンの粒状性について下記評価基準にしたがって評価した。粒状性の評価は、階調パターンのCCDによる読み取り値にMTF(Modulation Transfer Function)補正を考慮したフーリエ変換処理を施し、人間の比視感度にあわせたGI値(Graininess Index)を測定し、最大GI値を求めた。GI値は小さいほど良い。なお、このGI値は、日本画像学会誌39(2)、84・93(2000)に掲載されている値である。

−評価基準−

A:印刷初期と10万印刷後で、GI値の変動値Δが0.02未満

B:印刷初期と10万印刷後で、GI値の変動値Δが0.02以上0.04未満

C:印刷初期と10万印刷後で、GI値の変動値Δが0.04以上

【0083】

【表3】

【符号の説明】

【0084】

10 トナー

10A トナー用無機微粒子

20 キャリア

20A キャリア用無機微粒子

【特許請求の範囲】

【請求項1】

トナーとキャリアとからなる二成分現像剤において、

前記トナーは、外添剤として平均一次粒子径が60〜150nmである無機微粒子が添加されてなるものであり、

前記キャリアは、外添剤として、前記トナーにおける無機微粒子よりも小さい平均一次粒子径を有する無機微粒子が添加されてなるものであり、

当該キャリアにおける無機微粒子が、前記トナーにおける無機微粒子の帯電性とは逆極性に帯電されるものであることを特徴とする二成分現像剤。

【請求項2】

前記トナーにおける無機微粒子が、シリカ微粒子であり、

前記キャリアにおける無機微粒子が、酸化チタン微粒子または酸化アルミニウム微粒子であることを特徴とする請求項1に記載の二成分現像剤。

【請求項3】

前記トナーにおける無機微粒子が、酸化チタン微粒子であり、

前記キャリアにおける無機微粒子が、シリカ微粒子であることを特徴とする請求項1に記載の二成分現像剤。

【請求項4】

前記キャリアにおける無機微粒子が、平均一次粒子径が20〜50nmのものであることを特徴とする請求項1〜請求項3のいずれかに記載の二成分現像剤。

【請求項5】

余剰の二成分現像剤が排出されると共に新たなトナーおよびキャリアが補給される現像方式の画像形成方法における補給用のものとして用いられることを特徴とする請求項1〜請求項4のいずれかに記載の二成分現像剤。

【請求項1】

トナーとキャリアとからなる二成分現像剤において、

前記トナーは、外添剤として平均一次粒子径が60〜150nmである無機微粒子が添加されてなるものであり、

前記キャリアは、外添剤として、前記トナーにおける無機微粒子よりも小さい平均一次粒子径を有する無機微粒子が添加されてなるものであり、

当該キャリアにおける無機微粒子が、前記トナーにおける無機微粒子の帯電性とは逆極性に帯電されるものであることを特徴とする二成分現像剤。

【請求項2】

前記トナーにおける無機微粒子が、シリカ微粒子であり、

前記キャリアにおける無機微粒子が、酸化チタン微粒子または酸化アルミニウム微粒子であることを特徴とする請求項1に記載の二成分現像剤。

【請求項3】

前記トナーにおける無機微粒子が、酸化チタン微粒子であり、

前記キャリアにおける無機微粒子が、シリカ微粒子であることを特徴とする請求項1に記載の二成分現像剤。

【請求項4】

前記キャリアにおける無機微粒子が、平均一次粒子径が20〜50nmのものであることを特徴とする請求項1〜請求項3のいずれかに記載の二成分現像剤。

【請求項5】

余剰の二成分現像剤が排出されると共に新たなトナーおよびキャリアが補給される現像方式の画像形成方法における補給用のものとして用いられることを特徴とする請求項1〜請求項4のいずれかに記載の二成分現像剤。

【図1】

【公開番号】特開2012−181383(P2012−181383A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−44702(P2011−44702)

【出願日】平成23年3月2日(2011.3.2)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月2日(2011.3.2)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

[ Back to top ]