二次充電電池の製造方法

【課題】 小型化または微小化した二次充電電池の製造に用いることができ、二面集電極板とプリント配線板基材のパッケージ殼体を利用して二次電池を製造する、二次充電電池の製造方法を提供する。

【解決手段】 本発明の二次充電電池の製造方法は、両面金属薄膜層を備えた基材において、この基材の上表面と基材の下表面にそれぞれ陽極ペーストと陰極ペーストで薄膜層を形成し、二面集電極板を製造する第一手順と、プリント配線板基材を利用してパッケージを製造する第二手順と、パッケージを利用して電解液と少なくとも1つの少なくとも二面集電極板を含む二次電池コア部材をパッケージの内部空間に包み込む第三手順と、を含む。

【解決手段】 本発明の二次充電電池の製造方法は、両面金属薄膜層を備えた基材において、この基材の上表面と基材の下表面にそれぞれ陽極ペーストと陰極ペーストで薄膜層を形成し、二面集電極板を製造する第一手順と、プリント配線板基材を利用してパッケージを製造する第二手順と、パッケージを利用して電解液と少なくとも1つの少なくとも二面集電極板を含む二次電池コア部材をパッケージの内部空間に包み込む第三手順と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は二次充電電池の製造方法に関し、詳細には、プリント配線板基材及びプリント配線板の製造工程を運用し、二次充電電池を製造する方法に関する

【背景技術】

【0002】

リチウム充電池やニッケル水素充電池、リチウムポリマー充電池等、従来の二次充電電池の構造はすべて、まずコア・セル(Core Cell)の製造を電池メーカ工場で完了し、且つ、金属材質をパッケージ殼体として採用している。続いて、この金属殼体を備えたコア・セルを電池アッセンブリ工場に託し、電池アッセンブリ工場で保護回路とコア・セルの電気的接続を行い、最後にさらにプラスチック材質の外装パッケージ殼体などの金属材質と異なるその他材質の外装パッケージ殼体で保護回路とコア・セルを覆い、二次電池パック(Rechargeable Battery Pack)の組み立てが完了する。

【0003】

上述の従来の二次充電電池は、従来技術で製造されているため、金属材質のパッケージ殼体を採用しなければならず、このため、製造される二次充電電池の体積が大きくなり制限を受け、二次充電電池をさらに縮小し、小型化や微小化を行うには、従来技術を採用していては実行が困難である。

【0004】

本発明の発明者は、従来の二次電池製造技術の欠点と、業界における二次充電電池の小型化・微小化の期待に鑑みて、二次充電電池の製造方法を改良し、二次充電電池の小型化・微小化を実行可能にする。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の主な目的は、小型化または微小化した二次充電電池の製造に用いることができる、二次充電電池の製造方法を提供することにある

【0006】

本発明の別の目的は、二面集電極板とプリント配線板基材のパッケージ殼体を利用して二次充電電池を製造する、二次充電電池の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の上述の目的を達するため、本発明の二次充電電池の製造方法は、両面金属薄膜層を備えた基材において、この基材の上表面と基材の下表面にそれぞれ陽極ペーストと陰極ペーストで薄膜層を形成し、二面集電極板を製造する第一手順と、プリント配線板基材を利用してパッケージを製造する第二手順と、パッケージを利用して電解液と少なくとも1つの少なくとも二面集電極板を含む二次充電電池コア部材をパッケージの内部空間に包み込む第三手順と、を含む。

【0008】

関連技術を知る技術者に本発明の目的、特徴、効果について理解してもらうため、以下、具体的な実施例と図面に基づき、本発明について詳細に説明する。

【発明を実施するための最良の形態】

【0009】

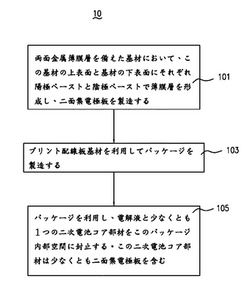

図1に本発明の二次充電電池製造方法のフロー図を示す。本発明の二次充電電池製造方法10は、主に、手順(101)、手順(103)、手順(105)を含み、それぞれの手順について以下で説明する。手順(101)は、両面金属薄膜層201、203を備えた基材20において、この基材20の上表面と基材20の下表面にそれぞれ陽極ペースト30と陰極ペースト40で薄膜層を形成し、二面集電極板50を製造する。本発明の製造方法10を詳細に説明するため、ここでは本発明の製造方法10でリチウム二次充電電池を製造する場合を範例として説明するが、本発明はここに示す範例により制限されることはないものとする。基材20は、両面共に金属箔で覆ったプリント基板を採用することができ、このプリント基板20の上表面は銅箔201で覆われ、下表面はアルミ箔203で覆われているものとする。陽極ペースト30は活性物質を含むコバルト酸リチウムなどを採用し、陰極ペースト40は活性物質を含む炭素などを採用することができる。図2と図3に示すように、手順(101)完了後、二面集電極板50が形成され、そのうち、この二面集電極板50上表面の銅箔201は、薄膜層を形成する陽極ペースト30に覆われ、同様に、二面集電極板50下表面のアルミ箔203は、薄膜層を形成する陰極ペースト40に覆われている。本発明の二面集電極板50に形成される薄膜層の陽極ペースト30及び陰極ペースト40は、厚さが0.05mm〜0.1mm間とすることができる。本発明で採用する薄膜層形成の具体的手段は、例えば塗布ローラープレス、塗布印刷、プレート印刷、鋼板印刷、噴射塗布等の手段を採用することができる。

【0010】

さらに、本発明で製造する二面集電極板50は、図4、図5に示すような構造とすることもでき、図4、図5の二面集電極板50は、本発明が採用する基材20上表面に複数の相互に間隔をあけて設けられた第一金属薄膜層エリア201を備え、同様に基材20下表面にも複数の相互に間隔をあけて設けられた第二金属薄膜層エリア203を備えている。陽極ペースト30はこれら第一金属薄膜層エリア201上のみに薄膜層を形成し、且つ、陰極ペースト40もこれら第二金属薄膜層エリア203上のみに薄膜層を形成する。第一金属薄膜層エリア201の金属は、銅箔などを採用することができ、第二金属薄膜層エリア203の金属はアルミ箔などを採用することができる。

【0011】

手順(103)では、プリント配線板基材を利用してパッケージ60を製造し、手順(105)ではパッケージ60を利用し、電解液80と少なくとも1つの二次充電電池コア部材70をこのパッケージ60内部空間に封止する。この二次充電電池コア部材70は少なくとも二面集電極板50を含むものとする。図6に示すように、パッケージ60は内部に収納空間を備え、この収納空間に電解液80と二次充電電池コア部材70が収納される。本発明のパッケージ60に採用する材料は、プリント配線板基材とし、このため、本発明はプリント配線板の製造工程を利用してパッケージ60を製造することができ、同時に、プリント配線板の製造工程を利用して手順(105)の封止手順を行うことができる。

【0012】

図7に本発明の単独の二次充電電池コア部材の構造を示す。図8に複数の図7の二次充電電池コア部材を積層した構造を示す。パッケージ60内部に収納された二次充電電池コア部材70の数量は、図7に示すように1つの二次充電電池コア部材70とすることができる。または、パッケージ60内部に収納された二次充電電池コア部材70の数量は、図8に示すように複数の二次充電電池コア部材70を積層して用いることもできる。

【0013】

図9に本発明の二次充電電池コア部材の別の実施例の構造を示す。図10に複数の図9の二次充電電池コア部材を積層した構造を示す。図9と図10に示す二次充電電池コア部材80は、さらに隔離膜100を含み、この隔離膜100は上下二枚の二面集電極板50の間に挟んで設置される。これにより、パッケージ60内部に収納された二次充電電池コア部材70の数量は、図10に示すように複数とすることができ、これら複数の二次充電電池コア部材70を積層することができる。

【0014】

図11に本発明のパッケージの具体的な実施例の立体分解図を示す。手順(103)でプリント配線板基材を採用し製造されたパッケージ60は、上殼体601、上収納槽603、下収納槽605、下殼体607等を含む。図12に手順(105)の封止手順がさらに手順(1051)、手順(1053)、手順(1053)を含むフロー図を示す。手順(1051)では、上から下に順序に従い上殼体601、上収納槽603、少なくとも1つの二次充電電池コア部材70、下収納槽605、下殼体607を積層する。手順(1053)では、手順(1051)の上殼体601、上収納槽603、下収納槽605、下殼体607を接合し、密接した構造とし、これにより上収納槽603と下収納槽605が形成する内部空間にこれら二次充電電池コア部材70を収納することができる。手順(1055)では、電解液80を内部空間に注入する。この手順(1053)では、本発明はプレスで接合する手順を採用することができ、プレス機で1平方センチ当たり18〜30Kgの力をかけ、且つ、プレス時の環境温度を70℃〜100℃に制御し、上殼体601、上収納槽603、下収納槽605、下殼体607をプレスして密接した構造とする。手順(1055)では、本発明は電解液80の注入手順に流れを導く方法を採用することができ、電解液80の流れを導く作業を行う時に、高低圧で形成した圧力差を組み合わせ、電解液80を内部空間に注入する。また、本発明は電解液80の注入手順に真空充填法を採用してもよい。手順(1055)で注入する電解液80の総注入量は、本発明では二次充電電池90の総重量の約5%〜10%の間などとすることができる。図13に手順(1051)から手順(1053)完了後に形成される二次充電電池90の断面図を示す。

【0015】

図14に本発明の方法において、さらに回路制御板を増設する場合のフロー図を示す。上述の手順(101)から手順(105)を完了した後、続いて本発明の製造方法10はさらに手順(107)と手順(109)を行うことができる。手順(107)では回路制御板110を準備し、且つ、この回路制御板110は少なくとも1つの電子部品(図には未表示)から構成される回路(図には未表示)を含み、この回路は二次充電電池コア部材80と電気的に接続される。手順(109)では、回路制御板110とパッケージ60を積層し接合する。図15に示すように、本発明は二次充電電池90のパッケージ60下側面に回路制御板110が密接に接合される。当然、回路制御板110はパッケージ60の上側面に密接に接合することもできる。

【0016】

本発明の電解液80は、固態電解液、液態電解液、ゲル状電解液などを採用することができる。さらに、本発明の製造方法10により製造された二次充電電池90は、電池の活性化作業と、充放電サイクル試験作業を経る必要がある。しかしながら、これら電池活性化作業及び充放電サイクル試験作業は、関連技術を知る技術者であれば完了することができる事項であるため、ここではこの二つの作業について詳細には説明せず、簡単に説明する。電池活性化作業(Battery Activation Process)とは、二次充電電池90をまず例えば4.2Vなどの最大充電電圧まで定電流充電で充電し、さらに最大充電電圧を経て定電圧充電で電流が0.01Cより小さくなるまで充電し、そして例えば2.75Vなどの最小放電終止電圧まで定電流放電する。この操作を少なくとも二回以上行う。次に、二次充電電池90を10日〜15日間放置し、電池活性化作業がやっと完了する。充放電サイクル試験作業(Learning Life Cycle Testing)は、サンプル抜き取り検査を採用することができ、テストを行う二次充電電池90をテスト前にまず標準の放電条件に従い二次充電電池90に放電を行わせ、完全に放電が完了した後さらに15分間おき、続いて次の(A)項と(B)項のテストを行う。(A)20±5℃と65±5%RHの環境で高速充電条件に従い充電を行い、且つ、完全に高速充電で満充電にした後、さらに15分間おく。(B)1500mAの電流で放電を行い、二次充電電池90の電圧が最小放電終止電圧になるまで放電させる。このように(A)項と(B)項を繰り返して行い、二次充電電池90が発生する放電容量が60%以下の最小電池容量(Capacity)になったとき、繰り返し試験を終え、このとき、二次充電電池90に対し繰り返された試験の回数合計が電池の寿命を示す。

【0017】

上述の最良の実施例は、説明と具体例を示すためだけのものであり、本発明が主張する権利範囲は特許請求の範囲により定義され、上述の実施例に制限されることはない。

【図面の簡単な説明】

【0018】

【図1】本発明の二次充電電池製造方法のフロー図である。

【図2】本発明の製造方法を用いて製造した二面集電極板の上表面の構造を示す立体斜視図である。

【図3】本発明の製造方法を用いて製造した二面集電極板の下表面の構造を示す立体斜視図である。

【図4】本発明の製造方法を用いて製造した別の実施例の二面集電極板の上表面の構造を示す立体斜視図である。

【図5】本発明の製造方法を用いて製造した別の実施例の二面集電極板の下表面の構造を示す立体斜視図である。

【図6】本発明の製造方法を用いて製造した二次充電電池の立体斜視図である。

【図7】本発明の二次充電電池の単独のコア部材を示す立体斜視図である。

【図8】図7の二次充電電池コア部材を複数積層した状態を示す立体斜視図である。

【図9】本発明の二次充電電池コア部材の別の実施例を示す立体斜視図である。

【図10】図9の二次充電電池コア部材を複数積層した状態を示す立体斜視図である。

【図11】本発明のパッケージの具体的な実施範例を示す立体分解図である。

【図12】本発明のパッケージの封止手順を示すフロー図である。

【図13】本発明の二次充電電池の断面図である。

【図14】本発明にさらに回路制御板を増設する場合の手順を示すフロー図である。

【図15】図6の二次充電電池に回路制御板を増設した状態を示す立体斜視図である。

【符号の説明】

【0019】

10 製造方法

20 基材

201 金属薄膜層

203 金属薄膜層

30 陽極ペースト

40 陰極ペースト

50 二面集電極板

60 パッケージ

601 上殼体

603 上収納槽

605 下収納槽

607 下殼体

70 二次充電電池コア部材

80 電解液

90 二次充電電池

100 隔離膜

110 回路制御板

101、103、105、107、109 手順

1051、1053、1055 手順

【技術分野】

【0001】

本発明は二次充電電池の製造方法に関し、詳細には、プリント配線板基材及びプリント配線板の製造工程を運用し、二次充電電池を製造する方法に関する

【背景技術】

【0002】

リチウム充電池やニッケル水素充電池、リチウムポリマー充電池等、従来の二次充電電池の構造はすべて、まずコア・セル(Core Cell)の製造を電池メーカ工場で完了し、且つ、金属材質をパッケージ殼体として採用している。続いて、この金属殼体を備えたコア・セルを電池アッセンブリ工場に託し、電池アッセンブリ工場で保護回路とコア・セルの電気的接続を行い、最後にさらにプラスチック材質の外装パッケージ殼体などの金属材質と異なるその他材質の外装パッケージ殼体で保護回路とコア・セルを覆い、二次電池パック(Rechargeable Battery Pack)の組み立てが完了する。

【0003】

上述の従来の二次充電電池は、従来技術で製造されているため、金属材質のパッケージ殼体を採用しなければならず、このため、製造される二次充電電池の体積が大きくなり制限を受け、二次充電電池をさらに縮小し、小型化や微小化を行うには、従来技術を採用していては実行が困難である。

【0004】

本発明の発明者は、従来の二次電池製造技術の欠点と、業界における二次充電電池の小型化・微小化の期待に鑑みて、二次充電電池の製造方法を改良し、二次充電電池の小型化・微小化を実行可能にする。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の主な目的は、小型化または微小化した二次充電電池の製造に用いることができる、二次充電電池の製造方法を提供することにある

【0006】

本発明の別の目的は、二面集電極板とプリント配線板基材のパッケージ殼体を利用して二次充電電池を製造する、二次充電電池の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の上述の目的を達するため、本発明の二次充電電池の製造方法は、両面金属薄膜層を備えた基材において、この基材の上表面と基材の下表面にそれぞれ陽極ペーストと陰極ペーストで薄膜層を形成し、二面集電極板を製造する第一手順と、プリント配線板基材を利用してパッケージを製造する第二手順と、パッケージを利用して電解液と少なくとも1つの少なくとも二面集電極板を含む二次充電電池コア部材をパッケージの内部空間に包み込む第三手順と、を含む。

【0008】

関連技術を知る技術者に本発明の目的、特徴、効果について理解してもらうため、以下、具体的な実施例と図面に基づき、本発明について詳細に説明する。

【発明を実施するための最良の形態】

【0009】

図1に本発明の二次充電電池製造方法のフロー図を示す。本発明の二次充電電池製造方法10は、主に、手順(101)、手順(103)、手順(105)を含み、それぞれの手順について以下で説明する。手順(101)は、両面金属薄膜層201、203を備えた基材20において、この基材20の上表面と基材20の下表面にそれぞれ陽極ペースト30と陰極ペースト40で薄膜層を形成し、二面集電極板50を製造する。本発明の製造方法10を詳細に説明するため、ここでは本発明の製造方法10でリチウム二次充電電池を製造する場合を範例として説明するが、本発明はここに示す範例により制限されることはないものとする。基材20は、両面共に金属箔で覆ったプリント基板を採用することができ、このプリント基板20の上表面は銅箔201で覆われ、下表面はアルミ箔203で覆われているものとする。陽極ペースト30は活性物質を含むコバルト酸リチウムなどを採用し、陰極ペースト40は活性物質を含む炭素などを採用することができる。図2と図3に示すように、手順(101)完了後、二面集電極板50が形成され、そのうち、この二面集電極板50上表面の銅箔201は、薄膜層を形成する陽極ペースト30に覆われ、同様に、二面集電極板50下表面のアルミ箔203は、薄膜層を形成する陰極ペースト40に覆われている。本発明の二面集電極板50に形成される薄膜層の陽極ペースト30及び陰極ペースト40は、厚さが0.05mm〜0.1mm間とすることができる。本発明で採用する薄膜層形成の具体的手段は、例えば塗布ローラープレス、塗布印刷、プレート印刷、鋼板印刷、噴射塗布等の手段を採用することができる。

【0010】

さらに、本発明で製造する二面集電極板50は、図4、図5に示すような構造とすることもでき、図4、図5の二面集電極板50は、本発明が採用する基材20上表面に複数の相互に間隔をあけて設けられた第一金属薄膜層エリア201を備え、同様に基材20下表面にも複数の相互に間隔をあけて設けられた第二金属薄膜層エリア203を備えている。陽極ペースト30はこれら第一金属薄膜層エリア201上のみに薄膜層を形成し、且つ、陰極ペースト40もこれら第二金属薄膜層エリア203上のみに薄膜層を形成する。第一金属薄膜層エリア201の金属は、銅箔などを採用することができ、第二金属薄膜層エリア203の金属はアルミ箔などを採用することができる。

【0011】

手順(103)では、プリント配線板基材を利用してパッケージ60を製造し、手順(105)ではパッケージ60を利用し、電解液80と少なくとも1つの二次充電電池コア部材70をこのパッケージ60内部空間に封止する。この二次充電電池コア部材70は少なくとも二面集電極板50を含むものとする。図6に示すように、パッケージ60は内部に収納空間を備え、この収納空間に電解液80と二次充電電池コア部材70が収納される。本発明のパッケージ60に採用する材料は、プリント配線板基材とし、このため、本発明はプリント配線板の製造工程を利用してパッケージ60を製造することができ、同時に、プリント配線板の製造工程を利用して手順(105)の封止手順を行うことができる。

【0012】

図7に本発明の単独の二次充電電池コア部材の構造を示す。図8に複数の図7の二次充電電池コア部材を積層した構造を示す。パッケージ60内部に収納された二次充電電池コア部材70の数量は、図7に示すように1つの二次充電電池コア部材70とすることができる。または、パッケージ60内部に収納された二次充電電池コア部材70の数量は、図8に示すように複数の二次充電電池コア部材70を積層して用いることもできる。

【0013】

図9に本発明の二次充電電池コア部材の別の実施例の構造を示す。図10に複数の図9の二次充電電池コア部材を積層した構造を示す。図9と図10に示す二次充電電池コア部材80は、さらに隔離膜100を含み、この隔離膜100は上下二枚の二面集電極板50の間に挟んで設置される。これにより、パッケージ60内部に収納された二次充電電池コア部材70の数量は、図10に示すように複数とすることができ、これら複数の二次充電電池コア部材70を積層することができる。

【0014】

図11に本発明のパッケージの具体的な実施例の立体分解図を示す。手順(103)でプリント配線板基材を採用し製造されたパッケージ60は、上殼体601、上収納槽603、下収納槽605、下殼体607等を含む。図12に手順(105)の封止手順がさらに手順(1051)、手順(1053)、手順(1053)を含むフロー図を示す。手順(1051)では、上から下に順序に従い上殼体601、上収納槽603、少なくとも1つの二次充電電池コア部材70、下収納槽605、下殼体607を積層する。手順(1053)では、手順(1051)の上殼体601、上収納槽603、下収納槽605、下殼体607を接合し、密接した構造とし、これにより上収納槽603と下収納槽605が形成する内部空間にこれら二次充電電池コア部材70を収納することができる。手順(1055)では、電解液80を内部空間に注入する。この手順(1053)では、本発明はプレスで接合する手順を採用することができ、プレス機で1平方センチ当たり18〜30Kgの力をかけ、且つ、プレス時の環境温度を70℃〜100℃に制御し、上殼体601、上収納槽603、下収納槽605、下殼体607をプレスして密接した構造とする。手順(1055)では、本発明は電解液80の注入手順に流れを導く方法を採用することができ、電解液80の流れを導く作業を行う時に、高低圧で形成した圧力差を組み合わせ、電解液80を内部空間に注入する。また、本発明は電解液80の注入手順に真空充填法を採用してもよい。手順(1055)で注入する電解液80の総注入量は、本発明では二次充電電池90の総重量の約5%〜10%の間などとすることができる。図13に手順(1051)から手順(1053)完了後に形成される二次充電電池90の断面図を示す。

【0015】

図14に本発明の方法において、さらに回路制御板を増設する場合のフロー図を示す。上述の手順(101)から手順(105)を完了した後、続いて本発明の製造方法10はさらに手順(107)と手順(109)を行うことができる。手順(107)では回路制御板110を準備し、且つ、この回路制御板110は少なくとも1つの電子部品(図には未表示)から構成される回路(図には未表示)を含み、この回路は二次充電電池コア部材80と電気的に接続される。手順(109)では、回路制御板110とパッケージ60を積層し接合する。図15に示すように、本発明は二次充電電池90のパッケージ60下側面に回路制御板110が密接に接合される。当然、回路制御板110はパッケージ60の上側面に密接に接合することもできる。

【0016】

本発明の電解液80は、固態電解液、液態電解液、ゲル状電解液などを採用することができる。さらに、本発明の製造方法10により製造された二次充電電池90は、電池の活性化作業と、充放電サイクル試験作業を経る必要がある。しかしながら、これら電池活性化作業及び充放電サイクル試験作業は、関連技術を知る技術者であれば完了することができる事項であるため、ここではこの二つの作業について詳細には説明せず、簡単に説明する。電池活性化作業(Battery Activation Process)とは、二次充電電池90をまず例えば4.2Vなどの最大充電電圧まで定電流充電で充電し、さらに最大充電電圧を経て定電圧充電で電流が0.01Cより小さくなるまで充電し、そして例えば2.75Vなどの最小放電終止電圧まで定電流放電する。この操作を少なくとも二回以上行う。次に、二次充電電池90を10日〜15日間放置し、電池活性化作業がやっと完了する。充放電サイクル試験作業(Learning Life Cycle Testing)は、サンプル抜き取り検査を採用することができ、テストを行う二次充電電池90をテスト前にまず標準の放電条件に従い二次充電電池90に放電を行わせ、完全に放電が完了した後さらに15分間おき、続いて次の(A)項と(B)項のテストを行う。(A)20±5℃と65±5%RHの環境で高速充電条件に従い充電を行い、且つ、完全に高速充電で満充電にした後、さらに15分間おく。(B)1500mAの電流で放電を行い、二次充電電池90の電圧が最小放電終止電圧になるまで放電させる。このように(A)項と(B)項を繰り返して行い、二次充電電池90が発生する放電容量が60%以下の最小電池容量(Capacity)になったとき、繰り返し試験を終え、このとき、二次充電電池90に対し繰り返された試験の回数合計が電池の寿命を示す。

【0017】

上述の最良の実施例は、説明と具体例を示すためだけのものであり、本発明が主張する権利範囲は特許請求の範囲により定義され、上述の実施例に制限されることはない。

【図面の簡単な説明】

【0018】

【図1】本発明の二次充電電池製造方法のフロー図である。

【図2】本発明の製造方法を用いて製造した二面集電極板の上表面の構造を示す立体斜視図である。

【図3】本発明の製造方法を用いて製造した二面集電極板の下表面の構造を示す立体斜視図である。

【図4】本発明の製造方法を用いて製造した別の実施例の二面集電極板の上表面の構造を示す立体斜視図である。

【図5】本発明の製造方法を用いて製造した別の実施例の二面集電極板の下表面の構造を示す立体斜視図である。

【図6】本発明の製造方法を用いて製造した二次充電電池の立体斜視図である。

【図7】本発明の二次充電電池の単独のコア部材を示す立体斜視図である。

【図8】図7の二次充電電池コア部材を複数積層した状態を示す立体斜視図である。

【図9】本発明の二次充電電池コア部材の別の実施例を示す立体斜視図である。

【図10】図9の二次充電電池コア部材を複数積層した状態を示す立体斜視図である。

【図11】本発明のパッケージの具体的な実施範例を示す立体分解図である。

【図12】本発明のパッケージの封止手順を示すフロー図である。

【図13】本発明の二次充電電池の断面図である。

【図14】本発明にさらに回路制御板を増設する場合の手順を示すフロー図である。

【図15】図6の二次充電電池に回路制御板を増設した状態を示す立体斜視図である。

【符号の説明】

【0019】

10 製造方法

20 基材

201 金属薄膜層

203 金属薄膜層

30 陽極ペースト

40 陰極ペースト

50 二面集電極板

60 パッケージ

601 上殼体

603 上収納槽

605 下収納槽

607 下殼体

70 二次充電電池コア部材

80 電解液

90 二次充電電池

100 隔離膜

110 回路制御板

101、103、105、107、109 手順

1051、1053、1055 手順

【特許請求の範囲】

【請求項1】

(A) 両面金属薄膜層を備えた基材の上表面と下表面にそれぞれ陽極ペーストと陰極ペーストで薄膜層を形成し、二面集電極板を形成し、(B) プリント配線板基材を用いパッケージを製造し、(C) 該パッケージを利用し、電解液と、少なくとも1つの少なくとも該二面集電極板を含む二次充電電池コア部材を該パッケージの内部空間に封止する、と言う手順を含む、二次充電電池の製造方法。

【請求項2】

請求項1に記載の二次充電電池の製造方法において、該手順(B)の該パッケージの製造手順がさらに、該プリント配線板基材を使用して上殼体、上収納槽、下収納槽、下殼体をそれぞれ製造する手順を含み、該パッケージが該上殼体、該上収納槽、該下収納槽、該下殼体を含む、二次充電電池の製造方法。

【請求項3】

請求項2に記載の二次充電電池の製造方法において、その手順(C)の封止の手順がさらに、(c1) 上から下に順序に従い該上殼体、該上収納槽、少なくとも1つの該二次充電電池コア部材、該下収納槽、該下殼体を積層し、(c2) 該手順(c1)の該上殼体、該上収納槽、該下収納槽、該下殼体を密接した状態に接合し、該上収納槽と該下収納槽が形成する該内部空間に該二次充電電池コア部材を収納し、(c3) 該電解液を該内部空間に注入する、という手順を含む、二次充電電池の製造方法。

【請求項4】

請求項3に記載の二次充電電池の製造方法において、その手順(c2)の接合手順において採用する接合方法が、プリント配線板の製造工程方法である、二次充電電池の製造方法。

【請求項5】

請求項1に記載の二次充電電池の製造方法において、(E) 回路制御板を用意し、(F) 該回路制御板と該パッケージを積層して接合する、という手順を含む、二次充電電池の製造方法。

【請求項6】

請求項1に記載の二次充電電池の製造方法において、その二次充電電池コア部材がさらに隔離膜を含む、二次充電電池の製造方法。

【請求項7】

請求項1に記載の二次充電電池の製造方法において、その電解液が、固態電解液、液態電解液、ゲル状電解液のうちのいずれかである、二次充電電池の製造方法。

【請求項8】

請求項1に記載の二次充電電池の製造方法において、その陽極ペーストが少なくともコバルト酸リチウムを含む、二次充電電池の製造方法。

【請求項9】

請求項1に記載の二次充電電池の製造方法において、その陰極ペーストが少なくとも炭素を含む、二次充電電池の製造方法。

【請求項10】

請求項1に記載の二次充電電池の製造方法において、その基材の上表面の金属薄膜層が銅箔である、二次充電電池の製造方法。

【請求項11】

請求項1に記載の二次充電電池の製造方法において、その基材の下表面の金属薄膜層がアルミ箔である、二次充電電池の製造方法。

【請求項12】

請求項1に記載の二次充電電池の製造方法において、その手順(A)の該二面集電極板の製造手順がさらに、(a1) 該基材を準備し、そのうち該基材の上表面を完全に第一金属薄膜層で覆い、該基材の下表面を完全に第二金属薄膜層で覆い、(a2) 該陽極ペーストで該第一金属薄膜層上に薄膜層を形成し、(a3) 該陰極ペーストで該第二金属薄膜層上に薄膜層を形成する、という手順を含む、二次充電電池の製造方法。

【請求項13】

請求項12に記載の二次充電電池の製造方法において、その第一金属薄膜層が銅箔であり、該第二金属薄膜層がアルミ箔である、二次充電電池の製造方法。

【請求項14】

請求項1に記載の二次充電電池の製造方法において、その手順(A)の該二面集電極板の製造手順がさらに、(a1) 該基材を用意し、そのうち、該基材の上表面に複数の相互に間隔をあけて配置された第一金属薄膜層エリアを設け、該基材の下表面に複数の相互に間隔をあけて配置された第二金属薄膜層エリアを設け、(a2) 該陽極ペーストで各第一金属薄膜層エリア上に薄膜層を形成し、(a3) 該陰極ペーストで各第二金属薄膜層エリア上に薄膜層を形成する、という手順を含む、二次充電電池の製造方法。

【請求項15】

請求項14に記載の二次充電電池の製造方法において、その第一金属薄膜層エリアの金属が銅箔であり、該第二金属薄膜層エリアの金属がアルミ箔である、二次充電電池の製造方法。

【請求項1】

(A) 両面金属薄膜層を備えた基材の上表面と下表面にそれぞれ陽極ペーストと陰極ペーストで薄膜層を形成し、二面集電極板を形成し、(B) プリント配線板基材を用いパッケージを製造し、(C) 該パッケージを利用し、電解液と、少なくとも1つの少なくとも該二面集電極板を含む二次充電電池コア部材を該パッケージの内部空間に封止する、と言う手順を含む、二次充電電池の製造方法。

【請求項2】

請求項1に記載の二次充電電池の製造方法において、該手順(B)の該パッケージの製造手順がさらに、該プリント配線板基材を使用して上殼体、上収納槽、下収納槽、下殼体をそれぞれ製造する手順を含み、該パッケージが該上殼体、該上収納槽、該下収納槽、該下殼体を含む、二次充電電池の製造方法。

【請求項3】

請求項2に記載の二次充電電池の製造方法において、その手順(C)の封止の手順がさらに、(c1) 上から下に順序に従い該上殼体、該上収納槽、少なくとも1つの該二次充電電池コア部材、該下収納槽、該下殼体を積層し、(c2) 該手順(c1)の該上殼体、該上収納槽、該下収納槽、該下殼体を密接した状態に接合し、該上収納槽と該下収納槽が形成する該内部空間に該二次充電電池コア部材を収納し、(c3) 該電解液を該内部空間に注入する、という手順を含む、二次充電電池の製造方法。

【請求項4】

請求項3に記載の二次充電電池の製造方法において、その手順(c2)の接合手順において採用する接合方法が、プリント配線板の製造工程方法である、二次充電電池の製造方法。

【請求項5】

請求項1に記載の二次充電電池の製造方法において、(E) 回路制御板を用意し、(F) 該回路制御板と該パッケージを積層して接合する、という手順を含む、二次充電電池の製造方法。

【請求項6】

請求項1に記載の二次充電電池の製造方法において、その二次充電電池コア部材がさらに隔離膜を含む、二次充電電池の製造方法。

【請求項7】

請求項1に記載の二次充電電池の製造方法において、その電解液が、固態電解液、液態電解液、ゲル状電解液のうちのいずれかである、二次充電電池の製造方法。

【請求項8】

請求項1に記載の二次充電電池の製造方法において、その陽極ペーストが少なくともコバルト酸リチウムを含む、二次充電電池の製造方法。

【請求項9】

請求項1に記載の二次充電電池の製造方法において、その陰極ペーストが少なくとも炭素を含む、二次充電電池の製造方法。

【請求項10】

請求項1に記載の二次充電電池の製造方法において、その基材の上表面の金属薄膜層が銅箔である、二次充電電池の製造方法。

【請求項11】

請求項1に記載の二次充電電池の製造方法において、その基材の下表面の金属薄膜層がアルミ箔である、二次充電電池の製造方法。

【請求項12】

請求項1に記載の二次充電電池の製造方法において、その手順(A)の該二面集電極板の製造手順がさらに、(a1) 該基材を準備し、そのうち該基材の上表面を完全に第一金属薄膜層で覆い、該基材の下表面を完全に第二金属薄膜層で覆い、(a2) 該陽極ペーストで該第一金属薄膜層上に薄膜層を形成し、(a3) 該陰極ペーストで該第二金属薄膜層上に薄膜層を形成する、という手順を含む、二次充電電池の製造方法。

【請求項13】

請求項12に記載の二次充電電池の製造方法において、その第一金属薄膜層が銅箔であり、該第二金属薄膜層がアルミ箔である、二次充電電池の製造方法。

【請求項14】

請求項1に記載の二次充電電池の製造方法において、その手順(A)の該二面集電極板の製造手順がさらに、(a1) 該基材を用意し、そのうち、該基材の上表面に複数の相互に間隔をあけて配置された第一金属薄膜層エリアを設け、該基材の下表面に複数の相互に間隔をあけて配置された第二金属薄膜層エリアを設け、(a2) 該陽極ペーストで各第一金属薄膜層エリア上に薄膜層を形成し、(a3) 該陰極ペーストで各第二金属薄膜層エリア上に薄膜層を形成する、という手順を含む、二次充電電池の製造方法。

【請求項15】

請求項14に記載の二次充電電池の製造方法において、その第一金属薄膜層エリアの金属が銅箔であり、該第二金属薄膜層エリアの金属がアルミ箔である、二次充電電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−86120(P2006−86120A)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願番号】特願2005−251849(P2005−251849)

【出願日】平成17年8月31日(2005.8.31)

【出願人】(504363555)勝光科技股▲ふん▼有限公司 (27)

【Fターム(参考)】

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願日】平成17年8月31日(2005.8.31)

【出願人】(504363555)勝光科技股▲ふん▼有限公司 (27)

【Fターム(参考)】

[ Back to top ]