二次電池状態検出システム

【課題】二次電池の状態を正確に検出すること。

【解決手段】車両に搭載された二次電池10の状態を検出する二次電池状態検出システムにおいて、二次電池に充電電流または放電電流を通じる通電手段(通電部21)と、通電手段によって二次電池に電流が通じている際の電圧を測定する測定手段(検出部22)と、を有し、通電手段と二次電池を接続する第1接続線(放電用配線25)と、測定手段と二次電池を接続する第2接続線(検出用配線26)とが共通に有するインピーダンスとしての共通インピーダンスが最小になるように第1接続線と第2接続線とが結線されていることを特徴とする。

【解決手段】車両に搭載された二次電池10の状態を検出する二次電池状態検出システムにおいて、二次電池に充電電流または放電電流を通じる通電手段(通電部21)と、通電手段によって二次電池に電流が通じている際の電圧を測定する測定手段(検出部22)と、を有し、通電手段と二次電池を接続する第1接続線(放電用配線25)と、測定手段と二次電池を接続する第2接続線(検出用配線26)とが共通に有するインピーダンスとしての共通インピーダンスが最小になるように第1接続線と第2接続線とが結線されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二次電池状態検出システムに関するものである。

【背景技術】

【0002】

二次電池の劣化状態を判定するために、二次電池に放電を行わせ、放電時の電圧および電流に基づいて二次電池の内部インピーダンスを求め、求めた内部インピーダンスに基づいて二次電池の劣化状態を判定する技術が、例えば、特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−284537号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、前述の技術によって、車両に搭載された二次電池の劣化状態を判定する場合、例えば、車両の組み立て時における配線の引き回し作業の容易さを考慮して二次電池と当該装置との結線方法が決定されることが多い。その場合、配線の引き回しによっては、配線が有する電気抵抗によって電圧降下が生じることから、検出される応答電圧が正確ではなくなる。その結果として、測定される内部インピーダンスが誤差を生じるため二次電池の状態を正確に検出できないという問題点がある。

【0005】

そこで、本発明は、二次電池の状態を正確に検出することが可能な二次電池状態検出システムを提供することを目的としている。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は、車両に搭載された二次電池の状態を検出する二次電池状態検出システムにおいて、前記二次電池に充電電流または放電電流を通じる通電手段と、前記通電手段によって前記二次電池に電流が通じている際の電圧を測定する測定手段と、を有し、前記通電手段と前記二次電池を接続する第1接続線と、前記測定手段と前記二次電池を接続する第2接続線とが共通に有するインピーダンスとしての共通インピーダンスが最小になるように前記第1接続線と前記第2接続線とが結線されていることを特徴とする。

このような構成によれば、二次電池の状態を正確に検出することが可能となる。

【0007】

また、他の発明は、上記発明に加えて、前記第1接続線と前記第2接続線は、バスバー、ハーネス、または、ヒューズにおける分岐部であって、前記二次電池の端子に最も近い分岐部に接続されていることを特徴とする。

このような構成によれば、共通インピーダンスを最小にすることで、二次電池の状態をさらに正確に検出することができる。

【0008】

また、他の発明は、上記発明に加えて、前記第1接続線と前記第2接続線は、異なる電気接続箱にそれぞれ接続され、前記第2接続線が接続された前記電気接続箱と前記二次電池の端子を接続する導電体の抵抗値は、前記第1接続線が接続された前記電気接続箱と前記二次電池の端子を接続する導電体の抵抗値よりも小さいことを特徴とする。

このような構成によれば、電気接続箱に接続された負荷に通じる電流による電圧降下の影響を少なくし、二次電池の状態を正確に検出することができる。

【0009】

また、他の発明は、上記発明に加えて、前記第1接続線と前記第2接続線は、異なる電気接続箱にそれぞれ接続され、前記第2接続線が接続された前記電気接続箱に接続される負荷の平均消費電力は、前記第1接続線が接続された前記電気接続箱に接続される負荷の平均消費電力よりも小さいことを特徴とする。

このような構成によれば、電気接続箱に接続された負荷に通じる電流による電圧降下の影響を少なくし、二次電池の状態をさらに正確に検出することができる。

【0010】

また、他の発明は、上記発明に加えて、前記第1接続線と前記第2接続線は、異なる電気接続箱にそれぞれ接続され、前記第2接続線が接続された前記電気接続箱に接続される負荷の使用頻度は、前記第1接続線が接続された前記電気接続箱に接続される負荷の使用頻度よりも小さいことを特徴とする。

このような構成によれば、電気接続箱に接続された負荷に通じる電流による電圧降下の影響を少なくし、二次電池の状態をさらに正確に検出することができる。

【0011】

また、他の発明は、上記発明に加えて、前記第1接続線と前記第2接続線は、前記二次電池の端子に直接接続されていることを特徴とする。

このような構成によれば、電圧降下による影響を最小にすることで、二次電池の状態をさらに正確に検出することができる。

【発明の効果】

【0012】

本発明によれば、二次電池の状態を正確に検出することが可能な二次電池状態検出システムを提供することが可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1実施形態に係る二次電池状態検出システムの構成例を示す図である。

【図2】図1に示す状態検出装置の構成例を示す図である。

【図3】図1に示す状態検出装置、二次電池、および、電気接続箱の接続関係を示す図である。

【図4】従来における状態検出装置、二次電池、および、電気接続箱の接続関係を示す図である。

【図5】二次電池の内部インピーダンスと、導体抵抗の温度による変化を示す図である。

【図6】本発明の第2実施形態に係る二次電池状態検出システムの構成例を示す図である。

【図7】図6とは異なる配線を行った場合の共通インピーダンスを示す図である。

【図8】本発明の第3実施形態に係る二次電池状態検出システムの構成例を示す図である。

【図9】本発明の第4実施形態に係る二次電池状態検出システムの構成例を示す図である。

【図10】本発明の第5実施形態に係る二次電池状態検出システムの構成例を示す図である。

【図11】本発明の第6実施形態に係る二次電池状態検出システムの構成例を示す図である。

【図12】本発明の変形実施態様を示す図である。

【発明を実施するための形態】

【0014】

次に、本発明の実施形態について説明する。

【0015】

(A)第1実施形態の説明

図1は、本発明の実施形態に係る二次電池状態検出システムの構成例を示す図である。この図に示すように、本実施形態に係る二次電池状態検出システムは、二次電池10、状態検出装置20、電気接続箱30〜50を有している。

【0016】

ここで、二次電池10は、例えば、正極(陽極板)に二酸化鉛、負極(陰極板)に海綿状の鉛、電解液として希硫酸を用いた鉛蓄電池によって構成され、二次電池10の筐体の上面には負極端子11および正極端子12が設けられている。

【0017】

負極端子11には、状態検出装置20が、例えば、図示しない締結部材によって固定されている。また、負極端子11は、アースケーブル13によって車体に接地されている。正極端子12には、電気接続箱30が接続されている。なお、電気接続箱とは、ボックス形状を有する筐体内に、バスバーやヒューズ等が内蔵されて構成され、複数の負荷に対して電力を分配する機能を有し、一般的には、「ジャンクションボックス」、「リレーボックス」、または、「ヒューズボックス」と呼ばれる。

【0018】

電気接続箱30には、配線14,15によって電気接続箱40,50が接続されている。なお、電気接続箱40,50には、図示しない複数の負荷がそれぞれ接続されている。また、電気接続箱30に接続される配線16は、エンジンを始動するための電動機であるスタータモータ(不図示)に接続されている。

【0019】

図2は、図1に示す状態検出装置20の詳細な構成例を示す図である。この図2に示すように、状態検出装置20は、通電部21、検出部22、算出部23、および、制御部24を主要な構成要素としており、二次電池10の状態を検出する。

【0020】

ここで、通電部21は、放電用配線25を介して二次電池10の正極端子12に接続され、制御部24の制御に応じて、二次電池10にパルス状の電流を放電させる。なお、通電部21は、二次電池10を放電ではなく、充電するようにしてもよい。検出部22は、通電部21によってパルス状の電流が通電されている場合において、放電用配線25および通電部21を介して二次電池10に流れる電流を検出するとともに、検出用配線26を介して二次電池10の電圧を検出し、検出結果を算出部23に供給する。

【0021】

算出部23は、検出部22によって検出された電圧および電流に基づいて、例えば、二次電池10の内部インピーダンスを計算し、計算された内部インピーダンスに基づいて、二次電池10の充電率や劣化度を求め、制御部24に供給する。制御部24は、通電部21を制御して二次電池10にパルス状の電流を通電させるとともに、算出部23によって算出された内部インピーダンス、充電率、劣化度等の情報を、図示しない上位の装置(例えば、ECU(Engine Control Unit))に供給する。

【0022】

図3は、第1実施形態における放電用配線25および検出用配線26の接続状態を示す図である。この図に示すように、電気接続箱30は、銅または銅系合金等からなる導体平板をプレス機で打ち抜いて形成されるバスバー31を有し、このバスバー31には複数のヒューズ32が接続され、各ヒューズ32には負荷がそれぞれ接続される。なお、図3の例では、ヒューズ32が用いられているが、ヒューズ32の代わりにリレー等を用いてもよい。なお、電気接続箱40,50も同様の構成とされている。

【0023】

第1実施形態では、放電用配線25および検出用配線26は、電気接続箱30において二次電池10の正極端子12に最も近い側のヒューズ32にそれぞれ接続されている。

【0024】

つぎに、第1実施形態の動作について説明する。第1実施形態では、状態検出装置20が二次電池10の状態を検出する場合、制御部24が通電部21を制御して二次電池10に、例えば、パルス状の電流を通じる。検出部22は、パルス状の電流が通じている際の二次電池10の応答電圧を検出用配線26を介して検出する。

【0025】

ところで、従来においては、車両の組み立て時における配線の引き回し作業の容易さを主に考慮して、結線方法が決定されていたことから、例えば、図4に示すような結線がなされる場合があった。図4の例では、電気接続箱40に放電用配線25および検出用配線26が接続されている。このような場合、放電用配線25と検出用配線26は、配線33,34を介して二次電池10の正極端子12に接続される。配線33,34は、電気的なインピーダンスを有するので、パルス放電がなされると、これらのインピーダンスに応じた分だけ電圧降下を生じる。このため、検出部22によって検出される電圧は、配線33,34のインピーダンスに応じた分だけ電圧降下しているので、検出した電圧を用いて二次電池10の内部インピーダンスを計算すると、得られる値は電圧降下に応じた分だけ誤差を有することになる。つまり、放電用配線25および検出用配線26は、配線33,34のインピーダンスを共通インピーダンスとして有しているので、この共通インピーダンスが大きい場合には、誤差が大きくなる。

【0026】

また、図5に黒丸で示すように、バスバー、ハーネス、および、ヒューズを含む導体のインピーダンスは、温度に応じて増加する。このため、エンジンルームのように、高温になる場所では、温度の上昇に伴ってインピーダンスが高くなり、誤差がより大きくなってしまう。二次電池10の内部インピーダンスについては、図5に示すように、温度特性による挙動がある程度明確であり、また、二次電池10は全体として温度が一定であると考えて問題がないことから、温度による補正を行うことも可能である。しかしながら、導体のインピーダンスについては、導体の長さが長い場合には、配置されている場所に応じて温度が異なることから(例えば、エンジン周辺は温度が高く、外気が流入するフロントグリル周辺は温度が低いことから)、温度に基づく補正を行うことは困難である。また、導体にヒューズが含まれている場合、ヒューズは金属化合物であることから、単一の温度係数によって補正することが困難であるため、温度による補正がさらに困難になる。

【0027】

一方、第1実施形態では、図3に示すように、放電用配線25および検出用配線26が有する共通インピーダンスは、配線33が有するインピーダンスだけである。図1に示すように、電気接続箱30は正極端子12の直近に配置されるとともに、大電流を通じることができるように電気抵抗が低い部材が最短距離で使用されている。このため、この配線33の有するインピーダンス(抵抗成分およびインダクタンス成分)は非常に小さいため、この配線33による電圧降下は僅少であることから、電圧降下による誤差の発生を少なくすることができる。また、配線33の距離が短いことから、配線が配置された場所による温度差が少ない。さらに、配線33は二次電池10の直近に配置されている。このため、二次電池10の温度を検出し、この検出された温度に基づいて共通インピーダンスに対する温度補正を行うことも可能である。

【0028】

以上に説明したように、第1実施形態では、正極端子12に最も近い電気接続箱30に内蔵されたヒューズ32のうち、最も正極端子12に近いヒューズ32に放電用配線25と検出用配線26を接続するようにした。このため、共通インピーダンスによる電圧降下に起因する誤差の発生を少なくすることができる。

【0029】

なお、図3の例では、検出用配線26を正極端子12に最も近いヒューズ32に接続し、放電用配線25を2番目に近いヒューズ32に接続するようにしたが、これらの関係は逆であってもよい。すなわち、放電用配線25を正極端子12に最も近いヒューズ32に接続し、検出用配線26を2番目に近いヒューズ32に接続してもよい。

【0030】

(B)第2実施形態の説明

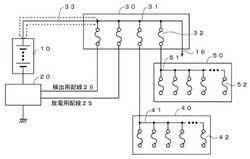

図6は本発明の第2実施形態の構成例を示す図である。なお、図6において、図3と対応する部分には、同一の符号を付してあるので、その説明は省略する。図6では、図3の場合と比較すると、電気接続箱30の入力側に最も近いヒューズ32に電気接続箱40が接続され、2番目に近いヒューズ32に電気接続箱50が接続されている。また、3番目と4番目のヒューズ32には、電気接続箱60,70がそれぞれ接続されている。さらに、放電用配線25は電気接続箱40の入力側に最も近いヒューズ42に接続され、検出用配線26は電気接続箱50の入力側に最も近いヒューズ52に接続されている。なお、その他の構成は、図3の場合と同様である。

【0031】

第2実施形態の場合では、放電用配線25と検出用配線26の共通インピーダンスに該当するのは、図中破線で囲んだ配線33が有するインピーダンスである。一方、図7に示すように、放電用配線25を電気接続箱60に接続し、検出用配線26を電気接続箱70に接続した場合、電気接続箱30のバスバー31の破線で囲んだ部分も共通インピーダンスとなってしまうため、この部分による電圧降下が生じて好ましくない。図6に示す第2実施形態では、通電部21の通電による電圧降下は、配線33が有するインピーダンスによる電圧降下だけを考慮すればよいことから、第1実施形態の場合と同様に、共通インピーダンスによる誤差の発生を少なくすることができる。

【0032】

(C)第3実施形態の説明

図8は、本発明の第3実施形態の構成例を示す図である。図8において、図6に示す第2実施形態と対応する部分には同一の符号を付してその説明を省略する。なお、図8では、図6と比較すると、電気接続箱30と電気接続箱40を接続する破線で囲まれた部分の抵抗をR1とし、電気接続箱30と電気接続箱50を接続する破線で囲まれた部分の抵抗をR2とした場合に、R1>R2となるように設定されている。また、図8では電気接続箱60,70に関連する部分の図示が省略されている。これ以外の構成は、図6の場合と同様である。なお、図8では、電気接続箱40と電気接続箱50にそれぞれ接続された負荷に流れる電流は略同じであるとする。

【0033】

第3実施形態では、電気接続箱50に接続された負荷に通じる電流による電圧降下についても考慮して配線を設定している。すなわち、電気接続箱50に接続されている負荷に電流が通じると、その電流は、電気接続箱30と電気接続箱40を接続する破線で囲まれた部分の導電体(配線、ハーネス、および、バスバー等)と、配線33にも通じる。このため、配線33と破線で囲まれた部分の導電体のインピーダンスによる電圧降下が生じる。配線33による電圧降下は、配線方法によって小さくすることは困難であるが、破線で囲まれた部分の導電体による電圧降下については小さくすることができる。すなわち、電気接続箱30と電気接続箱40を接続する破線で囲まれた部分の抵抗をR1とし、電気接続箱30と電気接続箱50を接続する破線で囲まれた部分の抵抗をR2とした場合に、R1>R2となるように結線方法を設定することで、負荷に電流が通じた場合における電圧降下をできる限り小さくし、検出された内部インピーダンスに含まれる誤差を小さくすることができる。つまり、第3実施形態によれば、共通インピーダンスを小さくすることで、通電による電圧降下の影響を少なくするとともに、電気接続箱に接続された負荷に通じる電流による電圧降下の影響についても少なくすることができる。

【0034】

(D)第4実施形態の説明

図9は、本発明の第4実施形態の構成例を示す図である。図9において、図8に示す第3実施形態と対応する部分には同一の符号を付してその説明を省略する。なお、図9では、電気接続箱40に接続された負荷の平均消費電力をW1とし、電気接続箱50に接続された負荷の平均消費電力をW2とした場合に、W1>W2となるように設定されている。これ以外の構成は、図8の場合と同様である。なお、図8において破線で囲まれた部分の抵抗R1,R2については、以下ではR1≒R2として説明する。

【0035】

第4実施形態では、第3実施形態と同様に電気接続箱50に接続された負荷に流れる電流による電圧降下についても考慮して配線を設定している。すなわち、電気接続箱50に接続されている負荷に電流が通じると、前述したように、図8に示す配線33と破線で囲まれた部分の導電体のインピーダンスによる電圧降下が生じる。そこで、第4実施形態では、負荷に流れる平均消費電力が最も小さい電気接続箱に検出用配線26を接続するようにしている。すなわち、図9の例では、電気接続箱40,50の2つが存在し、それぞれの消費電力がW1,W2であるとし、W1>W2である場合に、平均消費電力が小さい方の電気接続箱50に検出用配線26が接続されている。このように、平均消費電力が小さい電気接続箱50に検出用配線26を接続することにより、電気接続箱同士間の導電体によって生じる電圧降下を小さくすることができることから、検出された内部インピーダンスに含まれる誤差を最小にすることができる。ここで、平均消費電力とは、電気接続箱40,50に接続されている全ての負荷の平均の消費電力を示すものとする。なお、平均消費電力として、状態検出装置20の通電部21が動作する可能性が高い期間における消費電力の平均を平均消費電力として用いることも可能である。

【0036】

(E)第5実施形態の説明

図10は、本発明の第5実施形態の構成例を示す図である。図10において、図8に示す第3実施形態と対応する部分には同一の符号を付してその説明を省略する。なお、図10では、電気接続箱40に接続された負荷の使用頻度をF1とし、電気接続箱50に接続された負荷の使用頻度をF2とした場合に、F1>F2となるように設定されている。これ以外の構成は、図8の場合と同様である。なお、図8において破線で囲まれた部分の抵抗R1,R2については、以下ではR1≒R2として説明する。

【0037】

第5実施形態では、第3実施形態と同様に電気接続箱50に接続された負荷に流れる電流による電圧降下についても考慮して配線を設定している。すなわち、電気接続箱50に接続されている負荷に電流が通じると、前述したように、図8に示す配線33と破線で囲まれた部分の導電体のインピーダンスによる電圧降下が生じる。そこで、第5実施形態では、負荷の使用頻度が最も小さい電気接続箱に検出用配線26を接続するようにしている。すなわち、図10の例では、電気接続箱40,50の2つが存在し、それぞれの使用頻度がF1,F2であるとし、F1>F2である場合に、使用頻度が低い方の電気接続箱50に検出用配線26が接続されている。このように、使用頻度が低い電気接続箱50に検出用配線26を接続することにより、電気接続箱同士間の導電体によって生じる電圧降下を小さくすることができることから、検出された内部インピーダンスに含まれる誤差を小さくすることができる。ここで、使用頻度とは、電気接続箱40,50に接続されている全ての負荷の使用頻度を示すものとする。なお、使用頻度として、状態検出装置20の通電部21が動作する可能性が高い期間における使用頻度を用いることも可能である。

【0038】

(F)第6実施形態の説明

図11は、本発明の第6実施形態の構成例を示す図である。図11において、図3に示す第1実施形態と対応する部分には同一の符号を付してその説明を省略する。なお、図11では、電気接続箱30に検出用配線26が接続され、電気接続箱40に放電用配線25が接続されている。また、電気接続箱40は、配線43によって二次電池10の正極端子12に直接接続されている。これ以外の構成は、図3の場合と同様である。

【0039】

第6実施形態では、放電用配線25と検出用配線26が有する共通インピーダンスが、正極端子12が有するインピーダンスのみとなる。このため、通電部21によって通電がなされた場合の電圧降下を非常に小さくすることができることから、内部インピーダンスを正確に測定することが可能になる。なお、配線43を正極端子12に直接接続するのではなく、配線33のいずれかの場所に接続するようにしてもよい。

【0040】

(G)変形実施形態の説明

以上の実施形態は一例であって、本発明が上述したような場合のみに限定されるものでないことはいうまでもない。例えば、以上の実施形態では、負極端子11側に設ける状態検出装置20を例に挙げて説明したが、正極端子12側に設ける状態検出装置に本発明を適用することも可能である。図12は、正極端子12側に設ける状態検出装置20Aを、図6に示す第2実施形態に適用した場合の構成例を示す図である。この図の例では、状態検出装置20Aが二次電池10の正極端子12側に配置されている。また、放電用配線25は電気接続箱40に接続され、検出用配線26は電気接続箱50に接続されている。このような構成であっても、放電用配線25と検出用配線26の共通インピーダンスを小さくすることにより、内部インピーダンスの検出誤差を少なくすることができる。なお、図12の例は、図6に示す第2実施形態に、状態検出装置20Aを適用する例であるが、これ以外の第1,第3〜第6実施形態に状態検出装置20Aを適用することが可能であることはいうまでもない。

【0041】

また、以上の各実施形態は、単独で実施するのみではなく、例えば、複数を組み合わせて実施することも可能である。このように、組み合わせて実施することにより、共通インピーダンスの影響および負荷の影響を低減することにより、より正確に内部インピーダンスを求めることが可能になる。

【0042】

また、以上の各実施形態では、電気接続箱内のバスバーを分岐部とし、分岐された後にヒューズを介して放電用配線25と検出用配線26を接続するようにしたが、このような分岐はバスバーに限定されるものではなく、例えば、ハーネスによって分岐がなされたり、あるいは、ヒューズにおいて分岐がなされたりするようにしてもよい。

【0043】

また、以上の各実施形態では、通電部21が放電する場合を例に挙げて説明したが、放電ではなく充電する場合であっても、通電による電圧降下が生じることは放電の場合と同様であるので、充電の場合であっても本発明を適用することができる。

【0044】

また、以上の各実施形態では、全ての電気接続箱がバスバーとヒューズとによって構成されるようにしたが、バスバーとリレーによって構成される電気接続箱が少なくとも一部に含まれていてもよい。

【0045】

また、以上の各実施形態では、検出用配線26は、二次電池10の電圧を検出する目的のみに用いるようにしたが、検出用配線26を通じて、状態検出装置20,20Aの電源電力を得るようにしてもよい。

【符号の説明】

【0046】

10 二次電池

11 負極電極

12 正極電極

13 アースケーブル

14〜16 配線

20,20A 状態検出装置

21 通電部(通電手段)

22 検出部(測定手段)

23 算出部

24 制御部

25 放電用配線(第1接続線)

26 検出用配線(第2接続線)

27 グランド用配線

30〜70 電気接続箱

31,41,51,61,71 バスバー

32,42,52,62,72 ヒューズ

33,43 配線

【技術分野】

【0001】

本発明は、二次電池状態検出システムに関するものである。

【背景技術】

【0002】

二次電池の劣化状態を判定するために、二次電池に放電を行わせ、放電時の電圧および電流に基づいて二次電池の内部インピーダンスを求め、求めた内部インピーダンスに基づいて二次電池の劣化状態を判定する技術が、例えば、特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−284537号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、前述の技術によって、車両に搭載された二次電池の劣化状態を判定する場合、例えば、車両の組み立て時における配線の引き回し作業の容易さを考慮して二次電池と当該装置との結線方法が決定されることが多い。その場合、配線の引き回しによっては、配線が有する電気抵抗によって電圧降下が生じることから、検出される応答電圧が正確ではなくなる。その結果として、測定される内部インピーダンスが誤差を生じるため二次電池の状態を正確に検出できないという問題点がある。

【0005】

そこで、本発明は、二次電池の状態を正確に検出することが可能な二次電池状態検出システムを提供することを目的としている。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は、車両に搭載された二次電池の状態を検出する二次電池状態検出システムにおいて、前記二次電池に充電電流または放電電流を通じる通電手段と、前記通電手段によって前記二次電池に電流が通じている際の電圧を測定する測定手段と、を有し、前記通電手段と前記二次電池を接続する第1接続線と、前記測定手段と前記二次電池を接続する第2接続線とが共通に有するインピーダンスとしての共通インピーダンスが最小になるように前記第1接続線と前記第2接続線とが結線されていることを特徴とする。

このような構成によれば、二次電池の状態を正確に検出することが可能となる。

【0007】

また、他の発明は、上記発明に加えて、前記第1接続線と前記第2接続線は、バスバー、ハーネス、または、ヒューズにおける分岐部であって、前記二次電池の端子に最も近い分岐部に接続されていることを特徴とする。

このような構成によれば、共通インピーダンスを最小にすることで、二次電池の状態をさらに正確に検出することができる。

【0008】

また、他の発明は、上記発明に加えて、前記第1接続線と前記第2接続線は、異なる電気接続箱にそれぞれ接続され、前記第2接続線が接続された前記電気接続箱と前記二次電池の端子を接続する導電体の抵抗値は、前記第1接続線が接続された前記電気接続箱と前記二次電池の端子を接続する導電体の抵抗値よりも小さいことを特徴とする。

このような構成によれば、電気接続箱に接続された負荷に通じる電流による電圧降下の影響を少なくし、二次電池の状態を正確に検出することができる。

【0009】

また、他の発明は、上記発明に加えて、前記第1接続線と前記第2接続線は、異なる電気接続箱にそれぞれ接続され、前記第2接続線が接続された前記電気接続箱に接続される負荷の平均消費電力は、前記第1接続線が接続された前記電気接続箱に接続される負荷の平均消費電力よりも小さいことを特徴とする。

このような構成によれば、電気接続箱に接続された負荷に通じる電流による電圧降下の影響を少なくし、二次電池の状態をさらに正確に検出することができる。

【0010】

また、他の発明は、上記発明に加えて、前記第1接続線と前記第2接続線は、異なる電気接続箱にそれぞれ接続され、前記第2接続線が接続された前記電気接続箱に接続される負荷の使用頻度は、前記第1接続線が接続された前記電気接続箱に接続される負荷の使用頻度よりも小さいことを特徴とする。

このような構成によれば、電気接続箱に接続された負荷に通じる電流による電圧降下の影響を少なくし、二次電池の状態をさらに正確に検出することができる。

【0011】

また、他の発明は、上記発明に加えて、前記第1接続線と前記第2接続線は、前記二次電池の端子に直接接続されていることを特徴とする。

このような構成によれば、電圧降下による影響を最小にすることで、二次電池の状態をさらに正確に検出することができる。

【発明の効果】

【0012】

本発明によれば、二次電池の状態を正確に検出することが可能な二次電池状態検出システムを提供することが可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1実施形態に係る二次電池状態検出システムの構成例を示す図である。

【図2】図1に示す状態検出装置の構成例を示す図である。

【図3】図1に示す状態検出装置、二次電池、および、電気接続箱の接続関係を示す図である。

【図4】従来における状態検出装置、二次電池、および、電気接続箱の接続関係を示す図である。

【図5】二次電池の内部インピーダンスと、導体抵抗の温度による変化を示す図である。

【図6】本発明の第2実施形態に係る二次電池状態検出システムの構成例を示す図である。

【図7】図6とは異なる配線を行った場合の共通インピーダンスを示す図である。

【図8】本発明の第3実施形態に係る二次電池状態検出システムの構成例を示す図である。

【図9】本発明の第4実施形態に係る二次電池状態検出システムの構成例を示す図である。

【図10】本発明の第5実施形態に係る二次電池状態検出システムの構成例を示す図である。

【図11】本発明の第6実施形態に係る二次電池状態検出システムの構成例を示す図である。

【図12】本発明の変形実施態様を示す図である。

【発明を実施するための形態】

【0014】

次に、本発明の実施形態について説明する。

【0015】

(A)第1実施形態の説明

図1は、本発明の実施形態に係る二次電池状態検出システムの構成例を示す図である。この図に示すように、本実施形態に係る二次電池状態検出システムは、二次電池10、状態検出装置20、電気接続箱30〜50を有している。

【0016】

ここで、二次電池10は、例えば、正極(陽極板)に二酸化鉛、負極(陰極板)に海綿状の鉛、電解液として希硫酸を用いた鉛蓄電池によって構成され、二次電池10の筐体の上面には負極端子11および正極端子12が設けられている。

【0017】

負極端子11には、状態検出装置20が、例えば、図示しない締結部材によって固定されている。また、負極端子11は、アースケーブル13によって車体に接地されている。正極端子12には、電気接続箱30が接続されている。なお、電気接続箱とは、ボックス形状を有する筐体内に、バスバーやヒューズ等が内蔵されて構成され、複数の負荷に対して電力を分配する機能を有し、一般的には、「ジャンクションボックス」、「リレーボックス」、または、「ヒューズボックス」と呼ばれる。

【0018】

電気接続箱30には、配線14,15によって電気接続箱40,50が接続されている。なお、電気接続箱40,50には、図示しない複数の負荷がそれぞれ接続されている。また、電気接続箱30に接続される配線16は、エンジンを始動するための電動機であるスタータモータ(不図示)に接続されている。

【0019】

図2は、図1に示す状態検出装置20の詳細な構成例を示す図である。この図2に示すように、状態検出装置20は、通電部21、検出部22、算出部23、および、制御部24を主要な構成要素としており、二次電池10の状態を検出する。

【0020】

ここで、通電部21は、放電用配線25を介して二次電池10の正極端子12に接続され、制御部24の制御に応じて、二次電池10にパルス状の電流を放電させる。なお、通電部21は、二次電池10を放電ではなく、充電するようにしてもよい。検出部22は、通電部21によってパルス状の電流が通電されている場合において、放電用配線25および通電部21を介して二次電池10に流れる電流を検出するとともに、検出用配線26を介して二次電池10の電圧を検出し、検出結果を算出部23に供給する。

【0021】

算出部23は、検出部22によって検出された電圧および電流に基づいて、例えば、二次電池10の内部インピーダンスを計算し、計算された内部インピーダンスに基づいて、二次電池10の充電率や劣化度を求め、制御部24に供給する。制御部24は、通電部21を制御して二次電池10にパルス状の電流を通電させるとともに、算出部23によって算出された内部インピーダンス、充電率、劣化度等の情報を、図示しない上位の装置(例えば、ECU(Engine Control Unit))に供給する。

【0022】

図3は、第1実施形態における放電用配線25および検出用配線26の接続状態を示す図である。この図に示すように、電気接続箱30は、銅または銅系合金等からなる導体平板をプレス機で打ち抜いて形成されるバスバー31を有し、このバスバー31には複数のヒューズ32が接続され、各ヒューズ32には負荷がそれぞれ接続される。なお、図3の例では、ヒューズ32が用いられているが、ヒューズ32の代わりにリレー等を用いてもよい。なお、電気接続箱40,50も同様の構成とされている。

【0023】

第1実施形態では、放電用配線25および検出用配線26は、電気接続箱30において二次電池10の正極端子12に最も近い側のヒューズ32にそれぞれ接続されている。

【0024】

つぎに、第1実施形態の動作について説明する。第1実施形態では、状態検出装置20が二次電池10の状態を検出する場合、制御部24が通電部21を制御して二次電池10に、例えば、パルス状の電流を通じる。検出部22は、パルス状の電流が通じている際の二次電池10の応答電圧を検出用配線26を介して検出する。

【0025】

ところで、従来においては、車両の組み立て時における配線の引き回し作業の容易さを主に考慮して、結線方法が決定されていたことから、例えば、図4に示すような結線がなされる場合があった。図4の例では、電気接続箱40に放電用配線25および検出用配線26が接続されている。このような場合、放電用配線25と検出用配線26は、配線33,34を介して二次電池10の正極端子12に接続される。配線33,34は、電気的なインピーダンスを有するので、パルス放電がなされると、これらのインピーダンスに応じた分だけ電圧降下を生じる。このため、検出部22によって検出される電圧は、配線33,34のインピーダンスに応じた分だけ電圧降下しているので、検出した電圧を用いて二次電池10の内部インピーダンスを計算すると、得られる値は電圧降下に応じた分だけ誤差を有することになる。つまり、放電用配線25および検出用配線26は、配線33,34のインピーダンスを共通インピーダンスとして有しているので、この共通インピーダンスが大きい場合には、誤差が大きくなる。

【0026】

また、図5に黒丸で示すように、バスバー、ハーネス、および、ヒューズを含む導体のインピーダンスは、温度に応じて増加する。このため、エンジンルームのように、高温になる場所では、温度の上昇に伴ってインピーダンスが高くなり、誤差がより大きくなってしまう。二次電池10の内部インピーダンスについては、図5に示すように、温度特性による挙動がある程度明確であり、また、二次電池10は全体として温度が一定であると考えて問題がないことから、温度による補正を行うことも可能である。しかしながら、導体のインピーダンスについては、導体の長さが長い場合には、配置されている場所に応じて温度が異なることから(例えば、エンジン周辺は温度が高く、外気が流入するフロントグリル周辺は温度が低いことから)、温度に基づく補正を行うことは困難である。また、導体にヒューズが含まれている場合、ヒューズは金属化合物であることから、単一の温度係数によって補正することが困難であるため、温度による補正がさらに困難になる。

【0027】

一方、第1実施形態では、図3に示すように、放電用配線25および検出用配線26が有する共通インピーダンスは、配線33が有するインピーダンスだけである。図1に示すように、電気接続箱30は正極端子12の直近に配置されるとともに、大電流を通じることができるように電気抵抗が低い部材が最短距離で使用されている。このため、この配線33の有するインピーダンス(抵抗成分およびインダクタンス成分)は非常に小さいため、この配線33による電圧降下は僅少であることから、電圧降下による誤差の発生を少なくすることができる。また、配線33の距離が短いことから、配線が配置された場所による温度差が少ない。さらに、配線33は二次電池10の直近に配置されている。このため、二次電池10の温度を検出し、この検出された温度に基づいて共通インピーダンスに対する温度補正を行うことも可能である。

【0028】

以上に説明したように、第1実施形態では、正極端子12に最も近い電気接続箱30に内蔵されたヒューズ32のうち、最も正極端子12に近いヒューズ32に放電用配線25と検出用配線26を接続するようにした。このため、共通インピーダンスによる電圧降下に起因する誤差の発生を少なくすることができる。

【0029】

なお、図3の例では、検出用配線26を正極端子12に最も近いヒューズ32に接続し、放電用配線25を2番目に近いヒューズ32に接続するようにしたが、これらの関係は逆であってもよい。すなわち、放電用配線25を正極端子12に最も近いヒューズ32に接続し、検出用配線26を2番目に近いヒューズ32に接続してもよい。

【0030】

(B)第2実施形態の説明

図6は本発明の第2実施形態の構成例を示す図である。なお、図6において、図3と対応する部分には、同一の符号を付してあるので、その説明は省略する。図6では、図3の場合と比較すると、電気接続箱30の入力側に最も近いヒューズ32に電気接続箱40が接続され、2番目に近いヒューズ32に電気接続箱50が接続されている。また、3番目と4番目のヒューズ32には、電気接続箱60,70がそれぞれ接続されている。さらに、放電用配線25は電気接続箱40の入力側に最も近いヒューズ42に接続され、検出用配線26は電気接続箱50の入力側に最も近いヒューズ52に接続されている。なお、その他の構成は、図3の場合と同様である。

【0031】

第2実施形態の場合では、放電用配線25と検出用配線26の共通インピーダンスに該当するのは、図中破線で囲んだ配線33が有するインピーダンスである。一方、図7に示すように、放電用配線25を電気接続箱60に接続し、検出用配線26を電気接続箱70に接続した場合、電気接続箱30のバスバー31の破線で囲んだ部分も共通インピーダンスとなってしまうため、この部分による電圧降下が生じて好ましくない。図6に示す第2実施形態では、通電部21の通電による電圧降下は、配線33が有するインピーダンスによる電圧降下だけを考慮すればよいことから、第1実施形態の場合と同様に、共通インピーダンスによる誤差の発生を少なくすることができる。

【0032】

(C)第3実施形態の説明

図8は、本発明の第3実施形態の構成例を示す図である。図8において、図6に示す第2実施形態と対応する部分には同一の符号を付してその説明を省略する。なお、図8では、図6と比較すると、電気接続箱30と電気接続箱40を接続する破線で囲まれた部分の抵抗をR1とし、電気接続箱30と電気接続箱50を接続する破線で囲まれた部分の抵抗をR2とした場合に、R1>R2となるように設定されている。また、図8では電気接続箱60,70に関連する部分の図示が省略されている。これ以外の構成は、図6の場合と同様である。なお、図8では、電気接続箱40と電気接続箱50にそれぞれ接続された負荷に流れる電流は略同じであるとする。

【0033】

第3実施形態では、電気接続箱50に接続された負荷に通じる電流による電圧降下についても考慮して配線を設定している。すなわち、電気接続箱50に接続されている負荷に電流が通じると、その電流は、電気接続箱30と電気接続箱40を接続する破線で囲まれた部分の導電体(配線、ハーネス、および、バスバー等)と、配線33にも通じる。このため、配線33と破線で囲まれた部分の導電体のインピーダンスによる電圧降下が生じる。配線33による電圧降下は、配線方法によって小さくすることは困難であるが、破線で囲まれた部分の導電体による電圧降下については小さくすることができる。すなわち、電気接続箱30と電気接続箱40を接続する破線で囲まれた部分の抵抗をR1とし、電気接続箱30と電気接続箱50を接続する破線で囲まれた部分の抵抗をR2とした場合に、R1>R2となるように結線方法を設定することで、負荷に電流が通じた場合における電圧降下をできる限り小さくし、検出された内部インピーダンスに含まれる誤差を小さくすることができる。つまり、第3実施形態によれば、共通インピーダンスを小さくすることで、通電による電圧降下の影響を少なくするとともに、電気接続箱に接続された負荷に通じる電流による電圧降下の影響についても少なくすることができる。

【0034】

(D)第4実施形態の説明

図9は、本発明の第4実施形態の構成例を示す図である。図9において、図8に示す第3実施形態と対応する部分には同一の符号を付してその説明を省略する。なお、図9では、電気接続箱40に接続された負荷の平均消費電力をW1とし、電気接続箱50に接続された負荷の平均消費電力をW2とした場合に、W1>W2となるように設定されている。これ以外の構成は、図8の場合と同様である。なお、図8において破線で囲まれた部分の抵抗R1,R2については、以下ではR1≒R2として説明する。

【0035】

第4実施形態では、第3実施形態と同様に電気接続箱50に接続された負荷に流れる電流による電圧降下についても考慮して配線を設定している。すなわち、電気接続箱50に接続されている負荷に電流が通じると、前述したように、図8に示す配線33と破線で囲まれた部分の導電体のインピーダンスによる電圧降下が生じる。そこで、第4実施形態では、負荷に流れる平均消費電力が最も小さい電気接続箱に検出用配線26を接続するようにしている。すなわち、図9の例では、電気接続箱40,50の2つが存在し、それぞれの消費電力がW1,W2であるとし、W1>W2である場合に、平均消費電力が小さい方の電気接続箱50に検出用配線26が接続されている。このように、平均消費電力が小さい電気接続箱50に検出用配線26を接続することにより、電気接続箱同士間の導電体によって生じる電圧降下を小さくすることができることから、検出された内部インピーダンスに含まれる誤差を最小にすることができる。ここで、平均消費電力とは、電気接続箱40,50に接続されている全ての負荷の平均の消費電力を示すものとする。なお、平均消費電力として、状態検出装置20の通電部21が動作する可能性が高い期間における消費電力の平均を平均消費電力として用いることも可能である。

【0036】

(E)第5実施形態の説明

図10は、本発明の第5実施形態の構成例を示す図である。図10において、図8に示す第3実施形態と対応する部分には同一の符号を付してその説明を省略する。なお、図10では、電気接続箱40に接続された負荷の使用頻度をF1とし、電気接続箱50に接続された負荷の使用頻度をF2とした場合に、F1>F2となるように設定されている。これ以外の構成は、図8の場合と同様である。なお、図8において破線で囲まれた部分の抵抗R1,R2については、以下ではR1≒R2として説明する。

【0037】

第5実施形態では、第3実施形態と同様に電気接続箱50に接続された負荷に流れる電流による電圧降下についても考慮して配線を設定している。すなわち、電気接続箱50に接続されている負荷に電流が通じると、前述したように、図8に示す配線33と破線で囲まれた部分の導電体のインピーダンスによる電圧降下が生じる。そこで、第5実施形態では、負荷の使用頻度が最も小さい電気接続箱に検出用配線26を接続するようにしている。すなわち、図10の例では、電気接続箱40,50の2つが存在し、それぞれの使用頻度がF1,F2であるとし、F1>F2である場合に、使用頻度が低い方の電気接続箱50に検出用配線26が接続されている。このように、使用頻度が低い電気接続箱50に検出用配線26を接続することにより、電気接続箱同士間の導電体によって生じる電圧降下を小さくすることができることから、検出された内部インピーダンスに含まれる誤差を小さくすることができる。ここで、使用頻度とは、電気接続箱40,50に接続されている全ての負荷の使用頻度を示すものとする。なお、使用頻度として、状態検出装置20の通電部21が動作する可能性が高い期間における使用頻度を用いることも可能である。

【0038】

(F)第6実施形態の説明

図11は、本発明の第6実施形態の構成例を示す図である。図11において、図3に示す第1実施形態と対応する部分には同一の符号を付してその説明を省略する。なお、図11では、電気接続箱30に検出用配線26が接続され、電気接続箱40に放電用配線25が接続されている。また、電気接続箱40は、配線43によって二次電池10の正極端子12に直接接続されている。これ以外の構成は、図3の場合と同様である。

【0039】

第6実施形態では、放電用配線25と検出用配線26が有する共通インピーダンスが、正極端子12が有するインピーダンスのみとなる。このため、通電部21によって通電がなされた場合の電圧降下を非常に小さくすることができることから、内部インピーダンスを正確に測定することが可能になる。なお、配線43を正極端子12に直接接続するのではなく、配線33のいずれかの場所に接続するようにしてもよい。

【0040】

(G)変形実施形態の説明

以上の実施形態は一例であって、本発明が上述したような場合のみに限定されるものでないことはいうまでもない。例えば、以上の実施形態では、負極端子11側に設ける状態検出装置20を例に挙げて説明したが、正極端子12側に設ける状態検出装置に本発明を適用することも可能である。図12は、正極端子12側に設ける状態検出装置20Aを、図6に示す第2実施形態に適用した場合の構成例を示す図である。この図の例では、状態検出装置20Aが二次電池10の正極端子12側に配置されている。また、放電用配線25は電気接続箱40に接続され、検出用配線26は電気接続箱50に接続されている。このような構成であっても、放電用配線25と検出用配線26の共通インピーダンスを小さくすることにより、内部インピーダンスの検出誤差を少なくすることができる。なお、図12の例は、図6に示す第2実施形態に、状態検出装置20Aを適用する例であるが、これ以外の第1,第3〜第6実施形態に状態検出装置20Aを適用することが可能であることはいうまでもない。

【0041】

また、以上の各実施形態は、単独で実施するのみではなく、例えば、複数を組み合わせて実施することも可能である。このように、組み合わせて実施することにより、共通インピーダンスの影響および負荷の影響を低減することにより、より正確に内部インピーダンスを求めることが可能になる。

【0042】

また、以上の各実施形態では、電気接続箱内のバスバーを分岐部とし、分岐された後にヒューズを介して放電用配線25と検出用配線26を接続するようにしたが、このような分岐はバスバーに限定されるものではなく、例えば、ハーネスによって分岐がなされたり、あるいは、ヒューズにおいて分岐がなされたりするようにしてもよい。

【0043】

また、以上の各実施形態では、通電部21が放電する場合を例に挙げて説明したが、放電ではなく充電する場合であっても、通電による電圧降下が生じることは放電の場合と同様であるので、充電の場合であっても本発明を適用することができる。

【0044】

また、以上の各実施形態では、全ての電気接続箱がバスバーとヒューズとによって構成されるようにしたが、バスバーとリレーによって構成される電気接続箱が少なくとも一部に含まれていてもよい。

【0045】

また、以上の各実施形態では、検出用配線26は、二次電池10の電圧を検出する目的のみに用いるようにしたが、検出用配線26を通じて、状態検出装置20,20Aの電源電力を得るようにしてもよい。

【符号の説明】

【0046】

10 二次電池

11 負極電極

12 正極電極

13 アースケーブル

14〜16 配線

20,20A 状態検出装置

21 通電部(通電手段)

22 検出部(測定手段)

23 算出部

24 制御部

25 放電用配線(第1接続線)

26 検出用配線(第2接続線)

27 グランド用配線

30〜70 電気接続箱

31,41,51,61,71 バスバー

32,42,52,62,72 ヒューズ

33,43 配線

【特許請求の範囲】

【請求項1】

車両に搭載された二次電池の状態を検出する二次電池状態検出システムにおいて、

前記二次電池に充電電流または放電電流を通じる通電手段と、

前記通電手段によって前記二次電池に電流が通じている際の電圧を測定する測定手段と、を有し、

前記通電手段と前記二次電池を接続する第1接続線と、前記測定手段と前記二次電池を接続する第2接続線とが共通に有するインピーダンスとしての共通インピーダンスが最小になるように前記第1接続線と前記第2接続線とが結線されていることを特徴とする二次電池状態検出システム。

【請求項2】

前記第1接続線と前記第2接続線は、バスバー、ハーネス、または、ヒューズにおける分岐部であって、前記二次電池の端子に最も近い分岐部に接続されていることを特徴とする請求項1に記載の二次電池状態検出システム。

【請求項3】

前記第1接続線と前記第2接続線は、異なる電気接続箱にそれぞれ接続され、前記第2接続線が接続された前記電気接続箱と前記二次電池の端子を接続する導電体の抵抗値は、前記第1接続線が接続された前記電気接続箱と前記二次電池の端子を接続する導電体の抵抗値よりも小さいことを特徴とする請求項1または2に記載の二次電池状態検出システム。

【請求項4】

前記第1接続線と前記第2接続線は、異なる電気接続箱にそれぞれ接続され、前記第2接続線が接続された前記電気接続箱に接続される負荷の平均消費電力は、前記第1接続線が接続された前記電気接続箱に接続される負荷の平均消費電力よりも小さいことを特徴とする請求項1乃至3のいずれか1項に記載の二次電池状態検出システム。

【請求項5】

前記第1接続線と前記第2接続線は、異なる電気接続箱にそれぞれ接続され、前記第2接続線が接続された前記電気接続箱に接続される負荷の使用頻度は、前記第1接続線が接続された前記電気接続箱に接続される負荷の使用頻度よりも小さいことを特徴とする請求項1乃至3のいずれか1項に記載の二次電池状態検出システム。

【請求項6】

前記第1接続線と前記第2接続線は、前記二次電池の端子に直接接続されていることを特徴とする請求項1に記載の二次電池状態検出システム。

【請求項1】

車両に搭載された二次電池の状態を検出する二次電池状態検出システムにおいて、

前記二次電池に充電電流または放電電流を通じる通電手段と、

前記通電手段によって前記二次電池に電流が通じている際の電圧を測定する測定手段と、を有し、

前記通電手段と前記二次電池を接続する第1接続線と、前記測定手段と前記二次電池を接続する第2接続線とが共通に有するインピーダンスとしての共通インピーダンスが最小になるように前記第1接続線と前記第2接続線とが結線されていることを特徴とする二次電池状態検出システム。

【請求項2】

前記第1接続線と前記第2接続線は、バスバー、ハーネス、または、ヒューズにおける分岐部であって、前記二次電池の端子に最も近い分岐部に接続されていることを特徴とする請求項1に記載の二次電池状態検出システム。

【請求項3】

前記第1接続線と前記第2接続線は、異なる電気接続箱にそれぞれ接続され、前記第2接続線が接続された前記電気接続箱と前記二次電池の端子を接続する導電体の抵抗値は、前記第1接続線が接続された前記電気接続箱と前記二次電池の端子を接続する導電体の抵抗値よりも小さいことを特徴とする請求項1または2に記載の二次電池状態検出システム。

【請求項4】

前記第1接続線と前記第2接続線は、異なる電気接続箱にそれぞれ接続され、前記第2接続線が接続された前記電気接続箱に接続される負荷の平均消費電力は、前記第1接続線が接続された前記電気接続箱に接続される負荷の平均消費電力よりも小さいことを特徴とする請求項1乃至3のいずれか1項に記載の二次電池状態検出システム。

【請求項5】

前記第1接続線と前記第2接続線は、異なる電気接続箱にそれぞれ接続され、前記第2接続線が接続された前記電気接続箱に接続される負荷の使用頻度は、前記第1接続線が接続された前記電気接続箱に接続される負荷の使用頻度よりも小さいことを特徴とする請求項1乃至3のいずれか1項に記載の二次電池状態検出システム。

【請求項6】

前記第1接続線と前記第2接続線は、前記二次電池の端子に直接接続されていることを特徴とする請求項1に記載の二次電池状態検出システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−101058(P2013−101058A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245073(P2011−245073)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

[ Back to top ]