二次電池用の正極及び負極、及び二次電池

【課題】正極及び負極の切断部位に生じるバリを介して正極と負極とが短絡してしまうことを防止すること。

【解決手段】正極12を、スリッタにより切断された切断部位42にバインダを塗布するとともに、バインダが塗布された切断部位42を一対のローラ71,72により正極12の厚さ方向に圧延することで形成した。

【解決手段】正極12を、スリッタにより切断された切断部位42にバインダを塗布するとともに、バインダが塗布された切断部位42を一対のローラ71,72により正極12の厚さ方向に圧延することで形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二次電池用の正極及び負極、及び二次電池に関する。

【背景技術】

【0002】

この種の二次電池の正極及び負極は、短時間で且つ大量に無駄なく製造するために、表面に活物質が塗布された金属箔(金属薄板)を、スリッタにより所望幅で切断されることで形成される。しかし、この場合、正極及び負極の切断面(切断部位)にはバリが生じるため、活物質が剥離し易くなっている。そこで、特許文献1では、正極及び負極の切断面に沿って撥水性樹脂膜を塗布することで、切断面において、活物質が剥離してしまうことを防止している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−167617号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1では、正極及び負極の切断面に生じるバリについては、何ら

考慮されていない。よって、切断面にバリが生じた状態で、正極及び負極との間にセパレータを介在させて、これらを捲回、又は積層した際には、正極及び負極の切断面に生じるバリがセパレータを貫通してしまう場合があり、この場合、貫通したバリを介して正極と負極とが短絡してしまう虞がある。

【0005】

本発明は、上記課題を解決するためになされたものであって、その目的は、正極及び負極の切断部位に生じるバリを介して正極と負極とが短絡してしまうことを防止することができる二次電池用の正極及び負極、及び二次電池を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に記載の発明は、表面に活物質が塗布された金属薄板を切断することで形成される二次電池用の正極及び負極であって、前記正極及び前記負極は、少なくとも切断部位にバインダが塗布されるとともに、少なくとも前記切断部位が前記金属薄板の厚さ方向に圧延されていることを要旨とする。

【0007】

この発明によれば、バインダが塗布された切断部位は、バインダが塗布されたことで柔らかくなるため、この柔らかくなった状態の切断部位を金属薄板の厚さ方向に圧延することで、正極及び負極の切断部位に生じるバリを押圧することができる。その結果として、正極及び負極との間にセパレータを介在させて、これらを捲回、又は積層した際に、正極及び負極の切断部位に生じるバリがセパレータを貫通して、貫通したバリを介して正極と負極とが短絡してしまうことを防止することができる。

【0008】

請求項2に記載の発明は、請求項1に記載の二次電池用の正極及び負極を有し、その正極と負極との間にセパレータを介在させて、これらを捲回、又は積層してなる電極体を備えることを要旨とする。この発明によれば、請求項1と同様な効果を得ることができる。

【発明の効果】

【0009】

この発明によれば、正極及び負極の切断部位に生じるバリを介して正極と負極とが短絡してしまうことを防止することができる。

【図面の簡単な説明】

【0010】

【図1】実施形態における二次電池の縦断面図。

【図2】電極体の一部を展開して示す斜視図。

【図3】金属箔の平面図。

【図4】金属箔をスリッタにより切断している状態を示す斜視図。

【図5】2枚の正極を示す平面図。

【図6】正極の切断部位を示す写真図。

【図7】正極の切断部位にバインダを塗布している状態を示す側断面図。

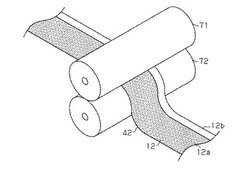

【図8】正極をローラにより圧延している状態を示す斜視図。

【図9】正極の切断部位を示す写真図。

【発明を実施するための形態】

【0011】

以下、本発明を具体化した一実施形態を図1〜図9にしたがって説明する。

図1に示すように、二次電池10は、二次電池10用の電極体11と、電極体11を収容するケースCと、ケースCの蓋Fとから構成されている。ケースCは一面が開口する有底矩形箱状をなすとともに、内部に電解液が注入されている。蓋Fには、正極端子F1及び負極端子F2が取り付けられている。

【0012】

図2に示すように、電極体11は、帯状の正極12と帯状の負極13との間に帯状のセパレータ14を介在させて、これらを捲回軸L周りに渦捲き状に捲回して構成されている。正極12はアルミニウムから形成されるとともに、負極13は銅から形成されている。正極12及び負極13には、活物質が塗布されている塗工部12a,13aと、活物質が塗布されていない未塗工部12b,13bとが形成されている。

【0013】

正極12及び負極13は、セパレータ14を介して幅方向にずらして積層されるとともに、正極12及び負極13の未塗工部12b,13bを、セパレータ14の両端縁14a,14bからそれぞれ外側へ突出させた状態で捲回軸L周りに渦捲き状に捲回される。そして、正極12、負極13及びセパレータ14が渦捲き状に捲回された後、正極12、負極13及びセパレータ14を径方向両側から圧縮することにより扁平状の電極体11が形成される。電極体11は、長径方向(図2に示す矢印Y1の方向)両端に位置する弧状に湾曲するように折り曲げられる両折り曲げ部21,22と、長径方向に延びて両折り曲げ部21,22同士を繋ぐ連結部23とから形成されている。

【0014】

捲回軸L方向において、負極13の塗工部13aにおける正極12の未塗工部12b側の端縁131aは、セパレータ14を介して正極12の塗工部12aと重なっている。また、捲回軸L方向において、正極12の塗工部12aにおける負極13の未塗工部13b側の端縁121aは、セパレータ14を介して負極13の塗工部13aと重なっている。

【0015】

図1に示すように、電極体11の捲回軸L方向両端において、連結部23を形成する正極12及び負極13の未塗工部12b,13bの一部には集電端子30の一端がそれぞれ接合されている。そして、各集電端子30の他端と正極端子F1又は負極端子F2とが接続されることで、正極12と正極端子F1及び負極13と負極端子F2とが各集電端子30を介して電気的に接続されるようになっている。そして、各集電端子30を介して正極12又は負極13と正極端子F1又は負極端子F2とが接続された電極体11をケースCに収容し、蓋FによりケースCの開口を塞いで密閉することで二次電池10が構成される。

【0016】

次に、正極12の製造方法について説明する。

図3に示すように、まず、金属薄板としての帯状の金属箔41の長手方向(図3に示す矢印X1の方向)に沿って延びる金属箔41の中央線L1から金属箔41の短手方向(図3に示す矢印X2の方向)両側へ同じ幅だけ離れた金属箔41の表面の部位までの領域に活物質を塗布する。すると、中央線L1から金属箔41の短手方向両側へ同じ幅だけ離れた金属箔41の表面の部位までの領域には、活物質が塗布された部位が形成されるとともに、中央線L1から金属箔41の短手方向両側へ同じ幅だけ離れた部位よりも短手方向外側の金属箔41の表面の領域には、活物質が塗布されていない部位が形成される。続いて、活物質が塗布された金属箔41を乾燥させて圧延する。なお、正極12の母材となる金属箔41はアルミニウム箔である。

【0017】

続いて、図4に示すように、スリッタ61を用いて、金属箔41における活物質が塗布された部位に相当する中央線L1に沿って金属箔41を切断する。すると、図5に示すように、同じサイズの2枚の正極12が形成される。このようにして形成された正極12において、その長手方向に沿って延びる切断部位42には、図6に示すように、正極12の表面から反り返るようにバリが生じている。

【0018】

続いて、図7に示すように、塗布工程として、ローラ64の外周面に正極12を捲き付けた状態で、液状のバインダ65が貯留された槽66内に正極12を通過させる。このとき、正極12における切断部位42を含む端部のみにバインダ65が塗布されるように、ローラ64の角度が設定されている。これにより、正極12の切断部位42にバインダ65が塗布される。正極12に塗布されるバインダ65としては、例えばポリフッ化ビニリデン(PVDF)が用いられる。すると、切断部位42に塗布されたバインダ65により、切断部位42に塗布されている活物質の表面に被膜層が形成される。また、バインダ65が塗布された切断部位42は、バインダ65が塗布されたことで柔らかくなる。

【0019】

続いて、図8に示すように、圧延工程として、一対のローラ71,72を用いて、正極12全体を正極12(金属箔41)の厚さ方向に圧延する。すると、柔らかくなった状態の切断部位42が一対のローラ71,72により圧延され、正極12の切断部位42に生じるバリが、正極12の長手方向に沿って押圧される。これにより、図9に示すように、正極12の切断部位42に生じていたバリが、正極12の表面から反り返った状態から押し潰される。このようにして、切断部位42に正極12の表面から反り返るようなバリが生じていない正極12が形成される。

【0020】

このように形成された正極12において、切断部位42(端縁121a)を例えばSEM(電子顕微鏡)等で観察してみると、切断部位42の組織は、一対のローラ71,72によりバリが押し潰されたことで、一度変形し再び圧延されたため活物質を充填した正極12における切断部位42以外の部位の組織に比べて不連続性を有する等の変化が生じている。この組織の変化を観察することで、本実施形態の製造方法で形成された正極12であるか否かを判断することができる。

【0021】

なお、負極13の製造方法は、正極12の製造方法と同じであるため、その詳細な説明を省略する。負極13の母材となる金属箔41は銅箔である。また、負極13に塗布されるバインダ65としては、例えばポリアミドイミド(PAI)が用いられる。

【0022】

次に、本実施形態の作用について説明する。

上記の製造方法によって形成された正極12及び負極13には、切断部位42にバリが生じていない。よって、正極12と負極13との間にセパレータ14を介在させて、これらを渦捲き状に捲回しても、正極12及び負極13の切断部位42に生じるバリがセパレータ14を貫通して、貫通したバリを介して正極12と負極13とが短絡してしまうことがない。

【0023】

上記実施形態では以下の効果を得ることができる。

(1)正極12及び負極13を、スリッタ61により切断された切断部位42にバインダ65を塗布するとともに、バインダ65が塗布された切断部位42を一対のローラ71,72により正極12及び負極13(金属箔41)の厚さ方向に圧延することで形成した。よって、バインダ65が塗布された切断部位42は、バインダ65が塗布されたことで柔らかくなるため、この柔らかくなった状態の切断部位42を一対のローラ71,72により正極12及び負極13の厚さ方向に圧延することで、正極12又は負極13の切断部位42に生じるバリを押し潰し易くすることができる。その結果として、正極12及び負極13との間にセパレータ14を介在させて、これらを渦捲き状に捲回した際に、正極12及び負極13の切断部位42に生じるバリがセパレータ14を貫通して、貫通したバリを介して正極12と負極13とが短絡してしまうことを防止することができる。

【0024】

(2)本実施形態によれば、切断部位42に正極12又は負極13の表面から反り返るようなバリが生じていない正極12又は負極13を形成することができるため、例えば、切断部位42にバリが生じないように、スリッタ61の切断速度を落として形成する必要が無く、正極12又は負極13の生産性を向上させることができる。

【0025】

(3)切断部位42に塗布されたバインダ65により、切断部位42に塗布されている活物質の表面に被膜層を形成することができ、切断部位42に塗布された活物質が剥離してしまうことを防止することができる。

【0026】

なお、上記実施形態は以下のように変更してもよい。

○ 実施形態において、正極12及び負極13に塗布されるバインダ65は、熱可塑性樹脂、熱硬化性樹脂のいずれかであれば、材質は特に限定されない。例えば、ポリエチレン、ポリプロピレン、ポリテトラフルオロエチレン、スチレンブタジエンゴム、テトラフルオロエチレン−ヘキサフルオロエチレン共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体であってもよい。また、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、フッ化ビニリデン−クロロトリフルオロエチレン共重合体、エチレン−テトラフルオロエチレン共重合体、ポリクロロトリフルオロエチレン、フッ化ビニリデン−ペンタフルオロプロピレン共重合体、プロピレン−テトラフルオロエチレン共重合体であってもよい。さらに、エチレン−クロロトリフルオロエチレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン−テトラフルオロエチレン共重合体、フッ化ビニリデン−パーフルオロメチルビニルエーテル−テトラフルオロエチレン共重合体であってもよい。また、エチレン−アクリル酸共重合体又は前記材料の(Na+)イオン架橋体、エチレン−メタクリル酸共重合体又は前記材料の(Na+)イオン架橋体、エチレン−アクリル酸メチル共重合体又は前記材料の(Na+)イオン架橋体、エチレン−メタクリル酸メチル共重合体又は前記材料の(Na+)イオン架橋体であってもよい。さらには、これらの材料を単独又は混合物として、バインダ65として使用してもよい。

【0027】

○ 実施形態では、圧延工程において、一対のローラ71,72により、正極12又は負極13全体を圧延したが、これに限らず、正極12又は負極13の切断部位42のみを圧延するようにしてもよい。

【0028】

○ 実施形態では、塗布工程において、正極12又は負極13の切断部位42を含む端部のみにバインダ65を塗布したが、これに限らず、正極12又は負極13全体にバインダ65を塗布するようにしてもよい。

【0029】

○ 実施形態では、金属薄板として金属箔41を用いたが、これに限らず、電極として用いることが可能な薄さであれば、箔に限られない。例えば、箔よりも厚くした板であってもよいし、箔をさらに薄くしたシート状のものであってもよい。

【0030】

○ 実施形態において、金属箔41の中央線L1から短手方向両側へ同じ幅だけ離れた金属箔41の表面の部位までの領域に活物質を塗布せずに、中央線L1から金属箔41の短手方向両側へ同じ幅だけ離れた部位よりも短手方向外側の金属箔41の表面の領域に活物質を塗布してもよい。そして、金属箔における活物質が塗布されていない部位に相当する中央線L1に沿って金属箔41を切断してもよい。

【0031】

○ 実施形態では、帯状の正極12と帯状の負極13との間に帯状のセパレータ14を介在させて、これらを捲回軸L周りに渦捲き状に捲回して構成された電極体11を用いたが、これに限らず、例えば、正極と負極との間にセパレータを介在させて、これらを積層して構成された電極体を用いてもよい。

【0032】

次に、上記実施形態及び別例から把握できる技術的思想について以下に追記する。

(イ)表面に活物質が塗布された金属薄板を切断することで形成される二次電池用の正極及び負極の製造方法であって、切断部位にバインダを塗布する塗布工程と、前記塗布工程後に、前記バインダが塗布された切断部位を前記金属薄板の厚さ方向に圧延する圧延工程とを備えることを特徴とする二次電池用の正極及び負極の製造方法。

【符号の説明】

【0033】

10…二次電池、11…電極体、12…正極、13…負極、14…セパレータ、41…金属薄板としての金属箔、42…切断部位、65…バインダ。

【技術分野】

【0001】

本発明は、二次電池用の正極及び負極、及び二次電池に関する。

【背景技術】

【0002】

この種の二次電池の正極及び負極は、短時間で且つ大量に無駄なく製造するために、表面に活物質が塗布された金属箔(金属薄板)を、スリッタにより所望幅で切断されることで形成される。しかし、この場合、正極及び負極の切断面(切断部位)にはバリが生じるため、活物質が剥離し易くなっている。そこで、特許文献1では、正極及び負極の切断面に沿って撥水性樹脂膜を塗布することで、切断面において、活物質が剥離してしまうことを防止している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−167617号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1では、正極及び負極の切断面に生じるバリについては、何ら

考慮されていない。よって、切断面にバリが生じた状態で、正極及び負極との間にセパレータを介在させて、これらを捲回、又は積層した際には、正極及び負極の切断面に生じるバリがセパレータを貫通してしまう場合があり、この場合、貫通したバリを介して正極と負極とが短絡してしまう虞がある。

【0005】

本発明は、上記課題を解決するためになされたものであって、その目的は、正極及び負極の切断部位に生じるバリを介して正極と負極とが短絡してしまうことを防止することができる二次電池用の正極及び負極、及び二次電池を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に記載の発明は、表面に活物質が塗布された金属薄板を切断することで形成される二次電池用の正極及び負極であって、前記正極及び前記負極は、少なくとも切断部位にバインダが塗布されるとともに、少なくとも前記切断部位が前記金属薄板の厚さ方向に圧延されていることを要旨とする。

【0007】

この発明によれば、バインダが塗布された切断部位は、バインダが塗布されたことで柔らかくなるため、この柔らかくなった状態の切断部位を金属薄板の厚さ方向に圧延することで、正極及び負極の切断部位に生じるバリを押圧することができる。その結果として、正極及び負極との間にセパレータを介在させて、これらを捲回、又は積層した際に、正極及び負極の切断部位に生じるバリがセパレータを貫通して、貫通したバリを介して正極と負極とが短絡してしまうことを防止することができる。

【0008】

請求項2に記載の発明は、請求項1に記載の二次電池用の正極及び負極を有し、その正極と負極との間にセパレータを介在させて、これらを捲回、又は積層してなる電極体を備えることを要旨とする。この発明によれば、請求項1と同様な効果を得ることができる。

【発明の効果】

【0009】

この発明によれば、正極及び負極の切断部位に生じるバリを介して正極と負極とが短絡してしまうことを防止することができる。

【図面の簡単な説明】

【0010】

【図1】実施形態における二次電池の縦断面図。

【図2】電極体の一部を展開して示す斜視図。

【図3】金属箔の平面図。

【図4】金属箔をスリッタにより切断している状態を示す斜視図。

【図5】2枚の正極を示す平面図。

【図6】正極の切断部位を示す写真図。

【図7】正極の切断部位にバインダを塗布している状態を示す側断面図。

【図8】正極をローラにより圧延している状態を示す斜視図。

【図9】正極の切断部位を示す写真図。

【発明を実施するための形態】

【0011】

以下、本発明を具体化した一実施形態を図1〜図9にしたがって説明する。

図1に示すように、二次電池10は、二次電池10用の電極体11と、電極体11を収容するケースCと、ケースCの蓋Fとから構成されている。ケースCは一面が開口する有底矩形箱状をなすとともに、内部に電解液が注入されている。蓋Fには、正極端子F1及び負極端子F2が取り付けられている。

【0012】

図2に示すように、電極体11は、帯状の正極12と帯状の負極13との間に帯状のセパレータ14を介在させて、これらを捲回軸L周りに渦捲き状に捲回して構成されている。正極12はアルミニウムから形成されるとともに、負極13は銅から形成されている。正極12及び負極13には、活物質が塗布されている塗工部12a,13aと、活物質が塗布されていない未塗工部12b,13bとが形成されている。

【0013】

正極12及び負極13は、セパレータ14を介して幅方向にずらして積層されるとともに、正極12及び負極13の未塗工部12b,13bを、セパレータ14の両端縁14a,14bからそれぞれ外側へ突出させた状態で捲回軸L周りに渦捲き状に捲回される。そして、正極12、負極13及びセパレータ14が渦捲き状に捲回された後、正極12、負極13及びセパレータ14を径方向両側から圧縮することにより扁平状の電極体11が形成される。電極体11は、長径方向(図2に示す矢印Y1の方向)両端に位置する弧状に湾曲するように折り曲げられる両折り曲げ部21,22と、長径方向に延びて両折り曲げ部21,22同士を繋ぐ連結部23とから形成されている。

【0014】

捲回軸L方向において、負極13の塗工部13aにおける正極12の未塗工部12b側の端縁131aは、セパレータ14を介して正極12の塗工部12aと重なっている。また、捲回軸L方向において、正極12の塗工部12aにおける負極13の未塗工部13b側の端縁121aは、セパレータ14を介して負極13の塗工部13aと重なっている。

【0015】

図1に示すように、電極体11の捲回軸L方向両端において、連結部23を形成する正極12及び負極13の未塗工部12b,13bの一部には集電端子30の一端がそれぞれ接合されている。そして、各集電端子30の他端と正極端子F1又は負極端子F2とが接続されることで、正極12と正極端子F1及び負極13と負極端子F2とが各集電端子30を介して電気的に接続されるようになっている。そして、各集電端子30を介して正極12又は負極13と正極端子F1又は負極端子F2とが接続された電極体11をケースCに収容し、蓋FによりケースCの開口を塞いで密閉することで二次電池10が構成される。

【0016】

次に、正極12の製造方法について説明する。

図3に示すように、まず、金属薄板としての帯状の金属箔41の長手方向(図3に示す矢印X1の方向)に沿って延びる金属箔41の中央線L1から金属箔41の短手方向(図3に示す矢印X2の方向)両側へ同じ幅だけ離れた金属箔41の表面の部位までの領域に活物質を塗布する。すると、中央線L1から金属箔41の短手方向両側へ同じ幅だけ離れた金属箔41の表面の部位までの領域には、活物質が塗布された部位が形成されるとともに、中央線L1から金属箔41の短手方向両側へ同じ幅だけ離れた部位よりも短手方向外側の金属箔41の表面の領域には、活物質が塗布されていない部位が形成される。続いて、活物質が塗布された金属箔41を乾燥させて圧延する。なお、正極12の母材となる金属箔41はアルミニウム箔である。

【0017】

続いて、図4に示すように、スリッタ61を用いて、金属箔41における活物質が塗布された部位に相当する中央線L1に沿って金属箔41を切断する。すると、図5に示すように、同じサイズの2枚の正極12が形成される。このようにして形成された正極12において、その長手方向に沿って延びる切断部位42には、図6に示すように、正極12の表面から反り返るようにバリが生じている。

【0018】

続いて、図7に示すように、塗布工程として、ローラ64の外周面に正極12を捲き付けた状態で、液状のバインダ65が貯留された槽66内に正極12を通過させる。このとき、正極12における切断部位42を含む端部のみにバインダ65が塗布されるように、ローラ64の角度が設定されている。これにより、正極12の切断部位42にバインダ65が塗布される。正極12に塗布されるバインダ65としては、例えばポリフッ化ビニリデン(PVDF)が用いられる。すると、切断部位42に塗布されたバインダ65により、切断部位42に塗布されている活物質の表面に被膜層が形成される。また、バインダ65が塗布された切断部位42は、バインダ65が塗布されたことで柔らかくなる。

【0019】

続いて、図8に示すように、圧延工程として、一対のローラ71,72を用いて、正極12全体を正極12(金属箔41)の厚さ方向に圧延する。すると、柔らかくなった状態の切断部位42が一対のローラ71,72により圧延され、正極12の切断部位42に生じるバリが、正極12の長手方向に沿って押圧される。これにより、図9に示すように、正極12の切断部位42に生じていたバリが、正極12の表面から反り返った状態から押し潰される。このようにして、切断部位42に正極12の表面から反り返るようなバリが生じていない正極12が形成される。

【0020】

このように形成された正極12において、切断部位42(端縁121a)を例えばSEM(電子顕微鏡)等で観察してみると、切断部位42の組織は、一対のローラ71,72によりバリが押し潰されたことで、一度変形し再び圧延されたため活物質を充填した正極12における切断部位42以外の部位の組織に比べて不連続性を有する等の変化が生じている。この組織の変化を観察することで、本実施形態の製造方法で形成された正極12であるか否かを判断することができる。

【0021】

なお、負極13の製造方法は、正極12の製造方法と同じであるため、その詳細な説明を省略する。負極13の母材となる金属箔41は銅箔である。また、負極13に塗布されるバインダ65としては、例えばポリアミドイミド(PAI)が用いられる。

【0022】

次に、本実施形態の作用について説明する。

上記の製造方法によって形成された正極12及び負極13には、切断部位42にバリが生じていない。よって、正極12と負極13との間にセパレータ14を介在させて、これらを渦捲き状に捲回しても、正極12及び負極13の切断部位42に生じるバリがセパレータ14を貫通して、貫通したバリを介して正極12と負極13とが短絡してしまうことがない。

【0023】

上記実施形態では以下の効果を得ることができる。

(1)正極12及び負極13を、スリッタ61により切断された切断部位42にバインダ65を塗布するとともに、バインダ65が塗布された切断部位42を一対のローラ71,72により正極12及び負極13(金属箔41)の厚さ方向に圧延することで形成した。よって、バインダ65が塗布された切断部位42は、バインダ65が塗布されたことで柔らかくなるため、この柔らかくなった状態の切断部位42を一対のローラ71,72により正極12及び負極13の厚さ方向に圧延することで、正極12又は負極13の切断部位42に生じるバリを押し潰し易くすることができる。その結果として、正極12及び負極13との間にセパレータ14を介在させて、これらを渦捲き状に捲回した際に、正極12及び負極13の切断部位42に生じるバリがセパレータ14を貫通して、貫通したバリを介して正極12と負極13とが短絡してしまうことを防止することができる。

【0024】

(2)本実施形態によれば、切断部位42に正極12又は負極13の表面から反り返るようなバリが生じていない正極12又は負極13を形成することができるため、例えば、切断部位42にバリが生じないように、スリッタ61の切断速度を落として形成する必要が無く、正極12又は負極13の生産性を向上させることができる。

【0025】

(3)切断部位42に塗布されたバインダ65により、切断部位42に塗布されている活物質の表面に被膜層を形成することができ、切断部位42に塗布された活物質が剥離してしまうことを防止することができる。

【0026】

なお、上記実施形態は以下のように変更してもよい。

○ 実施形態において、正極12及び負極13に塗布されるバインダ65は、熱可塑性樹脂、熱硬化性樹脂のいずれかであれば、材質は特に限定されない。例えば、ポリエチレン、ポリプロピレン、ポリテトラフルオロエチレン、スチレンブタジエンゴム、テトラフルオロエチレン−ヘキサフルオロエチレン共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体であってもよい。また、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、フッ化ビニリデン−クロロトリフルオロエチレン共重合体、エチレン−テトラフルオロエチレン共重合体、ポリクロロトリフルオロエチレン、フッ化ビニリデン−ペンタフルオロプロピレン共重合体、プロピレン−テトラフルオロエチレン共重合体であってもよい。さらに、エチレン−クロロトリフルオロエチレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン−テトラフルオロエチレン共重合体、フッ化ビニリデン−パーフルオロメチルビニルエーテル−テトラフルオロエチレン共重合体であってもよい。また、エチレン−アクリル酸共重合体又は前記材料の(Na+)イオン架橋体、エチレン−メタクリル酸共重合体又は前記材料の(Na+)イオン架橋体、エチレン−アクリル酸メチル共重合体又は前記材料の(Na+)イオン架橋体、エチレン−メタクリル酸メチル共重合体又は前記材料の(Na+)イオン架橋体であってもよい。さらには、これらの材料を単独又は混合物として、バインダ65として使用してもよい。

【0027】

○ 実施形態では、圧延工程において、一対のローラ71,72により、正極12又は負極13全体を圧延したが、これに限らず、正極12又は負極13の切断部位42のみを圧延するようにしてもよい。

【0028】

○ 実施形態では、塗布工程において、正極12又は負極13の切断部位42を含む端部のみにバインダ65を塗布したが、これに限らず、正極12又は負極13全体にバインダ65を塗布するようにしてもよい。

【0029】

○ 実施形態では、金属薄板として金属箔41を用いたが、これに限らず、電極として用いることが可能な薄さであれば、箔に限られない。例えば、箔よりも厚くした板であってもよいし、箔をさらに薄くしたシート状のものであってもよい。

【0030】

○ 実施形態において、金属箔41の中央線L1から短手方向両側へ同じ幅だけ離れた金属箔41の表面の部位までの領域に活物質を塗布せずに、中央線L1から金属箔41の短手方向両側へ同じ幅だけ離れた部位よりも短手方向外側の金属箔41の表面の領域に活物質を塗布してもよい。そして、金属箔における活物質が塗布されていない部位に相当する中央線L1に沿って金属箔41を切断してもよい。

【0031】

○ 実施形態では、帯状の正極12と帯状の負極13との間に帯状のセパレータ14を介在させて、これらを捲回軸L周りに渦捲き状に捲回して構成された電極体11を用いたが、これに限らず、例えば、正極と負極との間にセパレータを介在させて、これらを積層して構成された電極体を用いてもよい。

【0032】

次に、上記実施形態及び別例から把握できる技術的思想について以下に追記する。

(イ)表面に活物質が塗布された金属薄板を切断することで形成される二次電池用の正極及び負極の製造方法であって、切断部位にバインダを塗布する塗布工程と、前記塗布工程後に、前記バインダが塗布された切断部位を前記金属薄板の厚さ方向に圧延する圧延工程とを備えることを特徴とする二次電池用の正極及び負極の製造方法。

【符号の説明】

【0033】

10…二次電池、11…電極体、12…正極、13…負極、14…セパレータ、41…金属薄板としての金属箔、42…切断部位、65…バインダ。

【特許請求の範囲】

【請求項1】

表面に活物質が塗布された金属薄板を切断することで形成される二次電池用の正極及び負極であって、

前記正極及び前記負極は、少なくとも切断部位にバインダが塗布されるとともに、少なくとも前記切断部位が前記金属薄板の厚さ方向に圧延されていることを特徴とする二次電池用の正極及び負極。

【請求項2】

請求項1に記載の二次電池用の正極及び負極を有し、その正極と負極との間にセパレータを介在させて、これらを捲回、又は積層してなる電極体を備えることを特徴とする二次電池。

【請求項1】

表面に活物質が塗布された金属薄板を切断することで形成される二次電池用の正極及び負極であって、

前記正極及び前記負極は、少なくとも切断部位にバインダが塗布されるとともに、少なくとも前記切断部位が前記金属薄板の厚さ方向に圧延されていることを特徴とする二次電池用の正極及び負極。

【請求項2】

請求項1に記載の二次電池用の正極及び負極を有し、その正極と負極との間にセパレータを介在させて、これらを捲回、又は積層してなる電極体を備えることを特徴とする二次電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図6】

【図9】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図6】

【図9】

【公開番号】特開2013−80629(P2013−80629A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220200(P2011−220200)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]