二次電池用電極の製造方法、二次電池用電極および二次電池

【課題】充放電特性に優れる二次電池用電極の製造方法、および充放電特性に優れる二次電池を提供する。

【解決手段】負極(二次電池用電極)の製造方法は、塗布面上に導電性粒子を含有する第1の液体を所望形状に塗布して第1のパターンを形成するとともに、負極合剤310を含有する第2の液体を塗布して第2のパターンを形成し、第1のパターンと第2のパターンとが組み合わされた単位層を形成する工程を有し、前記工程において第1のパターンが集電体311の単位層上の形状に対応し第2のパターンが負極合剤310の単位層上の形状に対応しており、前記工程を繰り返し行い単位層を厚さ方向に積層させることにより負極合剤310と集電体311との三次元構造体が形成された負極層31を得る。

【解決手段】負極(二次電池用電極)の製造方法は、塗布面上に導電性粒子を含有する第1の液体を所望形状に塗布して第1のパターンを形成するとともに、負極合剤310を含有する第2の液体を塗布して第2のパターンを形成し、第1のパターンと第2のパターンとが組み合わされた単位層を形成する工程を有し、前記工程において第1のパターンが集電体311の単位層上の形状に対応し第2のパターンが負極合剤310の単位層上の形状に対応しており、前記工程を繰り返し行い単位層を厚さ方向に積層させることにより負極合剤310と集電体311との三次元構造体が形成された負極層31を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二次電池用電極の製造方法、二次電池用電極および二次電池に関する。

【背景技術】

【0002】

近年、地球規模での環境問題・資源枯渇問題が、社会的に大きな問題となっており、世界規模での環境・資源保護への取り組みがなされている。各国での様々な環境規制が実施されるなかで、特に、地球温暖化に注目が集まり、二酸化炭素ガスの削減は、自動車業界をはじめ、各社が削減目標を挙げて取り組んでいる。

ここで、リチウムイオン二次電池は、高出力、高容量、高寿命、小型であること等や、安全性の観点から、例えば、モータ駆動用二次電池としての利用のための研究が進められており、ハイブリッド自動車(HEV)、電気自動車(EV)等の市場投入の促進および普及の鍵を握る基幹技術の一つである。

【0003】

従来のリチウムイオン二次電池では、導電助剤を含む電極合剤を集電体上に供給して、活物質層(電極層)形成していた(例えば、特許文献1参照)。

リチウムイオン二次電池の特性を向上させるために、例えば、活物質層の厚さを厚くすることが行われるが、この際、活物質層内の導電パスを確保するために、より多くの導電助剤が電極合剤中に添加される。この場合、活物質層中において、体積あたりの電極活物質量が低下して、二次電池の体積あたりの容量が減少する。

これを回避すべく、電極合剤中への導電助剤の添加量を少なくすると、活物質層中に導電パスを十分に確保することができず、内部抵抗が増大して、高い出力性能を備えるリチウムイオン二次電池を構築するのが困難である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−311096号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、充放電特性に優れる二次電池を製造し得る二次電池用電極を簡便に製造することができる二次電池用電極の製造方法、かかる二次電池用電極の製造方法により製造された二次電池用電極、および、かかる二次電池用電極を備える充放電特性に優れる二次電池を提供することにある。

【課題を解決するための手段】

【0006】

このような目的は、下記の本発明により達成される。

本発明の二次電池用電極の製造方法は、電極活物質粒子を含む電極合剤と、導電性を有する集電体とを含む電極層を有する二次電池用電極を製造する二次電池用電極の製造方法であって、

塗布面上に、導電性粒子を含有する第1の液体を所望形状に塗布して第1のパターンを形成するとともに、前記電極合剤を含有する第2の液体を塗布して第2のパターンを形成し、前記第1のパターンと前記第2のパターンとが組み合わされた単位層を形成する工程を有し、

前記工程において、前記第1のパターンが前記集電体の前記単位層上の形状に対応し、前記第2のパターンが前記電極合剤の前記単位層上の形状に対応しており、

前記工程を繰り返し行い、前記単位層を厚さ方向に積層させることにより、前記電極合剤と前記集電体との三次元構造体が形成された前記電極層を得ることを特徴とする。

これにより、充放電特性に優れる二次電池を製造し得る二次電池用電極を、簡便にかつ高精度に製造することができる。

【0007】

本発明の二次電池用電極の製造方法では、積層される各前記単位層中に、同一の前記第1のパターンのものが2層以上含まれることが好ましい。

本発明の二次電池用電極の製造方法では、前記第1のパターンは、液滴吐出法を用いて前記第1の液体を液滴として吐出することにより形成されることが好ましい。

これにより、極めて微細なパターン(形状)の第1のパターンを高い精度で形成することができる。

【0008】

本発明の二次電池用電極の製造方法では、前記第2のパターンは、液滴吐出法を用いて前記第2の液体を液滴として吐出することにより形成されることが好ましい。

これにより、極めて微細なパターン(形状)の第2のパターンを高い精度で形成することができる。

本発明の二次電池用電極の製造方法では、前記集電体は、複数の線状体同士が互いに交差する交差部を有する網状の網材が厚さ方向に沿って複数枚配置された三次元形状をなすことが好ましい。

本発明によれば、かかる形状をなす集電体であっても、簡便にかつ高精度に製造することができる。

【0009】

本発明の二次電池用電極の製造方法では、前記集電体は、厚さ方向に沿って複数枚配置された前記網材と、前記網材同士を連結する連結線とを有する三次元形状をなすことが好ましい。

本発明によれば、かかる形状をなす集電体であっても、簡便にかつ高精度に製造することができる。

【0010】

本発明の二次電池用電極の製造方法では、前記導電性粒子の平均粒径をS1[μm]とし、前記電極活物質粒子の平均粒径をS2[μm]としたとき、S2/S1は、1〜100であることが好ましい。

これにより、得られる二次電池用電極では、電極層が十分な量の電極活物質粒子を含むことができる。この結果、かかる二次電池用電極を用いれば、二次電池の単位体積あたりの容量を高めて、その充放電特性をより向上させることができる。

【0011】

本発明の二次電池用電極の製造方法では、前記電極合剤は、さらに、導電助剤を含むことが好ましい。

これにより、得られた二次電池用電極では、網材から離間した位置に存在する電極活物質粒子と、網材との間での電子の授受をより円滑に行うことができる。

本発明の二次電池用電極の製造方法では、前記電極合剤中における前記導電助剤の含有量は、1〜50wt%であることが好ましい。

本発明では、網材を電極層内に設けるため、かかる少量の導電助剤であっても、得られる二次電池用電極では、電極層中を、電子が円滑に移動することが可能となる。

【0012】

本発明の二次電池用電極の製造方法では、前記電極合剤は、さらに、結着剤を含むことが好ましい。

これにより、電極活物質粒子同士または電極活物質粒子と網材とを固定することができる。このため、得られる二次電池用電極では、電極層に崩壊やクラックが生じるのをより確実に防止することができ、その結果、かかる二次電池用電極を用いれば、二次電池の耐久性をより向上させることができる。

【0013】

本発明の二次電池用電極の製造方法では、前記電極合剤中における前記結着剤の含有量は、1〜30wt%であることが好ましい。

これにより、得られる二次電池用電極では、電極層は、必要かつ十分な量の電極活物質粒子を含むことができるので、かかる二次電池用電極を用いれば、充放電特性が優れ、かつ、容量の高い二次電池が得られる。

【0014】

本発明の二次電池用電極は、本発明の二次電池用電極の製造方法により製造されたことを特徴とする。

これにより、網材が集電体としての機能、電極層を補強する機能や電極の形状を保持する機能を発揮するので、かかる二次電池用電極を用いれば、充放電特性に優れる二次電池を製造し得る。

本発明の二次電池は、正極と、負極と、これらの間に設けられた電解質とを有し、

前記正極および前記負極の少なくとも一方が本発明の二次電池用電極で構成されていることを特徴とする。

これにより、充放電特性に優れる二次電池が得られる。

【図面の簡単な説明】

【0015】

【図1】本発明の二次電池を示す縦断面図である。

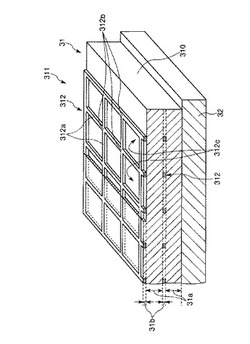

【図2】負極層の構成を模式的に示す断面斜視図(一部切り欠いて示す)である。

【図3】二次電池用電極を製造する際に用いる液滴吐出装置を示す斜視図である。

【図4】図3に示す液滴吐出装置における液滴吐出ヘッドを示す図であり、(a)は断面斜視図、(b)は断面図である。

【図5】図2に示す構成の二次電池用電極が備える負極層を製造する方法を説明するための図である。

【図6】負極層に用いられる集電体の他の構成例を模式的に示す断面斜視図である。

【図7】図6に示す集電体を備える負極層を製造する方法を説明するための図である。

【図8】負極層に用いられる集電体の他の構成例を模式的に示す断面斜視図である。

【図9】図8に示す集電体を備える負極層を製造する方法を説明するための図である。

【発明を実施するための形態】

【0016】

以下、二次電池用電極の製造方法、二次電池用電極および二次電池について、図示の好適実施形態に基づいて詳細に説明する。

まず、本発明の二次電池用電極の製造方法により製造される二次電池(本発明の二次電池)について説明する。なお、以下では、本発明の二次電池を、リチウムイオン二次電池に適用した場合を一例に説明する。

【0017】

<二次電池>

図1は、本発明の二次電池を示す縦断面図である。なお、以下の説明では、図1中、上側を「上」、下側を「下」とする。

図1に示す二次電池1は、正極(二次電池用電極)20と、負極(二次電池用電極)30と、正極20と負極30との間に設けられたセパレータ40とを備える平板状の積層体10と、この積層体10を収納する電池容器50と、正極20に接続された引き出し電極11と、負極30に接続された引き出し電極12と、電池容器50内に充填された電解質液60とを有する。

【0018】

正極20は、正極層(電極層)21と正極層21の上面(一方の面)に接合された正極集電板22とを有し、負極30は、負極層(電極層)31と負極層31の下面(一方の面)に接合された負極集電板32とを有する。

本発明では、正極層21と負極層31との構成(二次電池用電極の構成)に特徴を有する。この点(特徴)については、後に詳述する。

【0019】

正極集電板22および負極集電板32は、二次電池1を充放電する際に、正極層21および負極層31との間で、電子を効率よく授受する機能を有する。

正極集電板22および負極集電板32の構成材料としては、それぞれ、特に限定されないが、例えば、金、白金、銅、アルミニウムおよびニッケル等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。これらの中でも、特に、正極集電板22および負極集電板32の構成材料の組み合わせとして、それぞれ、主としてアルミニウムおよび銅で構成されるものが好ましく用いられる。

【0020】

また、正極集電板22および負極集電板32の平均厚さは、それぞれ、1〜100μm程度であるのが好ましく、10〜20μm程度であるのがより好ましい。正極集電板22および負極集電板32の平均厚さを、かかる範囲に設定することにより、二次電池1の出力効率の向上を図ることができる。

なお、正極集電板22および負極集電板32は、それぞれ、その厚さがほぼ均一であるのが好ましい。

【0021】

これらの正極20および負極30の間には、セパレータ40が設けられている。このセパレータ40は、正極20と負極30とが直接接触して短絡するのを防止する機能、正極層21および負極層31で発生したイオンを透過(運搬)する機能等を有する。

このセパレータ40は、電解質液60に実質的に溶解されない、多孔質絶縁体で構成される。

【0022】

また、セパレータ(多孔質絶縁体)40の構成材料としては、例えば、ポリエチレン、ポリプロピレン、ポリエステル、セルロース、ポリアミド等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

セパレータ40は、単層構造であってもよく、複数層を積層した積層構造であってもよい。積層構造とする場合、例えば、ポリエチレン膜とポリプロピレン膜との2層構造、ポリプロピレン膜とポリエチレン膜とポリプロピレン膜との3層構造等とすることができる。なお、セパレータ40は、樹脂不織布、ガラス繊維不織布等の不織布で構成することもできる。

セパレータ40の平均厚さは、20〜200μm程度であるのが好ましく、20〜100μm程度であるのがより好ましい。かかる範囲にセパレータ40の平均厚さを設定することにより、イオン電導性を特に高く維持することができる。

【0023】

また、本実施形態では、正極層21および負極層31の周縁部と、この近傍の正極集電板22の下面および負極集電板32の上面とを覆う保護膜70が形成されている。

この保護膜70は、電解質液60に含まれる溶媒に対して実質的に不溶性の材料で構成される。かかる材料としては、例えば、カルボキシメチルセルロース(CMC)、メチルセルロース(MC)、酢酸フタル酸セルロース(CAP)、ヒドロキシプロピルメチルセルロース(HPMC)、ヒドロキシプロピルメチルセルロースフタレート(HPMCP)等のセルロース系樹脂、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン―パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン―ヘキサフルオロプロピレン共重合体(FEP)、エチレン―テトラフルオロエチレン共重合体(ETFE)等のフッ素系樹脂、酢酸ビニル共重合体、スチレンブタジエンブロック共重合体(SBR)、アクリル酸変性SBR樹脂(SBR系ラテックス)、アラビアゴム等のゴム類が挙げられる。

【0024】

電解質液(電解質)60は、特に限定されないが、イオン伝導度が10−7mS/cm以上のものを用いるのが好ましい。電解質液60は、一般に、電解質成分を非水系の溶媒に溶解したものが好適に用いられる。

電解質成分としては、例えば、LiPF6、LiBF4、LiAsF6、LiClO4、LiCF3SO3、LiN(CF3SO2)2、Et4NBF4、Et4NPF6、LiN(SO2C2F5)2、LIBOB等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0025】

一方、非水系の溶媒としては、例えば、エチレンカーボネート、プロピレンカーボネート、ジエチルカーボネート、ジメチルカーボネート、メチルエチルカーボネート、1,2−ジメトキシエタン、1,2−ジエトキシエタン、テトラヒドロフラン、1,3−ジオキソラン、γ―ブチロラクトン等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0026】

また、電解質液60中の電解質成分の濃度(含有量)は、特に限定されないが、0.1〜25wt%程度であるのが好ましく、0.5〜15wt%程度であるのがより好ましい。

なお、本実施形態では、電解質として電解質液60を用いる場合について説明するが、電解質は、ゲル状をなすゲルポリマーや固体状をなす固体電解質層あってもよい。なお、電解質を固体電解質層とする場合、セパレータ40の代わりに固体電解質層を配置する構成とし、セパレータ40は省略することもできる。

【0027】

また、正極20(正極集電板22)には、引き出し電極11の一端部が接続され、負極30(負極集電板32)には、引き出し電極12の一端部が接続されている。引き出し電極11および12は、それぞれ、その他端部が電池容器50から露出するように、電池容器50に固定されている。

これらの引き出し電極11および12が外部回路に接続され、これらを介して、二次電池1の充放電が行われる。引き出し電極11および12は、それぞれ、前述した正極集電板22および負極集電板32と同様の材料で構成することができる。

【0028】

以上のように、引き出し電極11および12が接続された積層体10が電池容器50内に収納されるとともに、電池容器50内には、電解質液60が充填されている。

電池容器50は、内部に収納された各部が外部の水蒸気や酸素等の気体と接触するのを防止する機能を有する。かかる電池容器50は、例えば、アルミニウムのような金属材料、ポリエチレンテレフタレートのような樹脂材料、シリコン酸化物のようなセラミックス材料等で構成することができ、これらの材料で構成される層を多層化したものが好適に用いられる。

【0029】

前述したように、本発明では、正極層21と負極層31との構成(二次電池用電極の構成)に特徴を有する。以下、この点(特徴)について詳述する。

なお、本実施形態においては、用いる電極活物質が異なる以外は、正極層21および負極層31の構成は、同一であるため、負極層31を代表に説明する。

図2は、負極層の構成を模式的に示す断面斜視図(一部切り欠いて示す)である。なお、以下の説明では、図2中、上側を「上」、下側を「下」とする。

【0030】

負極層31は、負極活物質粒子を含む負極合剤(電極合剤)310と、この負極合剤310中に埋設された、導電性を有する集電体311とを有している。

本実施形態では、集電体311は、導電性を有する2枚の網材312で構成されており、これらの網材312が負極層31の厚さ方向に沿って配置された三次元形状をなしている。

【0031】

また、各網材312は、複数の線状体312a同士が互いに交差する交差部312bを有し、この交差部312bにおいて連結したような形状をなしている。本実施形態では、線状体312a同士は、交差部312bにおいて、ほぼ90°の角度をなすように連結され、平面視において、各網材312の外形は、四角形状をなしている。

各網材312は、負極活物質粒子との間で電子を効率よく授受する機能を有する。

【0032】

特に、各網材312が網状をなすことにより、各網材312は、前記の機能を負極層31の面方向において均一に発揮することが可能となる。

さらに、本発明では、複数枚の網材312(本実施形態では、2つの網材312)が負極層31の厚さ方向に沿って配置されているので、網材312同士の間での電子の効率的な授受が可能となり、電子が負極層31の厚さ方向において円滑に移動できるようになる。

【0033】

一方、負極合剤310は、負極活物質粒子において、電気化学反応が生じることにより、負極活物質からイオンおよび電子を生成し、イオンおよび電子から負極活物質を再生する。

本発明では、網材312が網状をなしており、網材312は、線状体312a同士で囲まれる複数の領域に貫通孔312cを有する。このため、各網材312の上下に位置する負極活物質粒子同士は、貫通孔312c内に配置される負極活物質粒子を介して接触する。したがって、負極層31中に複数枚の網材312(集電体311)を埋設させても、負極層31中を移動するイオンの流れが遮断されるのを防止することができる。

【0034】

このようなことから、二次電池1の高出力化を実現することができる。

また、負極層31中に網材312(集電体311)を設けることにより、負極層31を補強することも可能である。

特に、網材312は、網状をなすので、ある程度の可撓性を有している。二次電池1の充放電時には、負極活物質粒子が膨張・収縮を繰り返すが、可撓性を有する網材312は、この際の負極層31の変形に追従して変形することができる。これにより、負極層31の崩壊や負極層31でのクラックの発生等を好適に防止することができる。

【0035】

また、網材312の線状体312aを、交差部312bにおいて互いに連結したような形状とすることにより、ワイヤ等を編み組して作成された網材や、金属箔等に切れ込みを入れて伸展して作成された網材(エキスパンドメッシュ)と比較して、網材312が必要以上に伸張することを阻止することができる。すなわち、かかる網材312で構成される集電体311は、負極層31の形状を保持する機能も有する。これにより、負極活物質粒子が膨張する場合にも、負極活物質粒子同士が離間するのを規制して、負極層31が崩壊するのを防止することがすることができる。

【0036】

以上のことから、負極層31に高い耐久性を付与することができ、ひいては、二次電池1の耐久性の向上を図ることができる。

なお、本実施形態では、線状体312a同士で囲まれる最小単位は、正方形状をなしているが、長方形状、三角形状、六角形状等であってもよいが、特に、線状体312a同士がなす角度が、90°以上の鈍角であるのが好ましい。すなわち、線状体312aで囲まれる最小単位が、四角形状、六角形状等であるのが好ましい。これにより、網材312に、十分な可撓性を付与することができるとともに、優れた負極層31の形状保持機能も付与することができる。

【0037】

また、線状体312aの平均幅をW[μm]とし、負極活物質粒子の平均粒径をS[μm]としたとき、S/Wは、1〜100程度であるのが好ましく、2〜20程度であるのがより好ましい。これにより、負極層31中の平面視に占める網材312(集電体311)の割合を十分に高めることができ、集電体311は、集電体としての機能、負極層31を補強する機能や負極層31の形状を保持する機能を十分に発揮することができる。

【0038】

さらに、線状体312aで囲まれる最小単位の領域を最小単位領域としたとき、この最小単位領域の平均面積内に、負極活物質粒子が平均で0.5〜20個程度充填されているのが好ましく、0.7〜9個程度充填されているのがより好ましい。これにより、負極層31中に十分な量の負極活物質粒子を保持することができ、このため、二次電池1の単位体積あたりの容量を、十分に大きくすることができる。

【0039】

なお、本発明では、負極層31は、後述する二次電池用電極の製造方法で説明するように、負極活物質粒子を含有する液体と、負極合剤を含有する液体とを用いて形成されるので、上述したような関係を満足する負極層31であったとしても比較的容易に製造することができる。

網材312の構成材料としては、導電性を有し、負極活物質(電極活物質)の電気化学反応に影響を与えないものが好ましく選択される。かかる材料としては、例えば、金、銅、ニッケルおよび黒鉛等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0040】

また、線状体312aの平均幅は、特に限定されないが、例えば、0.1〜50μm程度であるのが好ましく、1〜10μm程度であるのがより好ましい。これにより、集電体311の電子を授受する機能、負極層31を補強する機能や負極層31の形状を保持する機能をより確実に向上させることができる。

負極活物質粒子の構成材料(負極活物質)としては、構築する二次電池1の種類の応じて、次の材料を用いることができる。なお、負極活物質としては、イオン伝導度が10−8mS/cm以上のものが好適に用いられる。

【0041】

リチウムイオン二次電池を構築する場合、負極活物質としては、例えば、炭素材料、リチウム合金、リチウム遷移金属複合酸化物、リチウム遷移金属複合硫化物、リチウム遷移金属複合フッ化物、リチウム遷移金属複合リン酸化物、リチウム遷移金属複合流酸化物等が挙げられる。

具体的には、負極活物質としては、グラファイト、共役系樹脂、リチウム−アルミニウム合金、リチウム−インジウム合金、チタン酸リチウム、バナジウム酸リチウム、および、これらの化合物をベースとした化合物が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0042】

負極活物質粒子(電極活物質粒子)の平均粒径は、特に限定されないが、0.1〜100μm程度であるのが好ましく、5〜50μm程度であるのがより好ましい。

また、負極合剤310は、負極活物質粒子の他に、導電助剤を含むことが好ましい。これにより、集電体311から離間した位置に存在する負極活物質粒子と、集電体311との間での電子の授受をより円滑に行うことができる。

【0043】

導電助剤としては、例えば、カーボンブラック、アセチレンブラック、カーボンナノファイバ(カーボンナノチューブ)等が挙げられる。

負極合剤310中における導電助剤の含有量は、1〜50wt%程度であるのが好ましく、2〜10wt%程度であるのがより好ましい。本発明では、集電体311を負極層31内に設けるため、かかる少量の導電助剤であっても、負極層31中を、導電パスを十分に確保して、電子が円滑に移動することが可能となる。そのため、負極層31の内部抵抗が増大して、二次電池1の出力性能が低下してしまうのを確実に防止することができる。

また、導電助剤の量を少なくすることができるため、負極層31中の負極電解質粒子の含有量を高めることができる。これにより、二次電池1の単位体積あたりの容量を、特に大きくすることができ、その充放電特性の向上を図ることができる。

【0044】

さらに、負極合剤310は、結着剤(バインダー)を含むことが好ましい。これにより、負極活物質粒子同士または負極活物質粒子と網材312(集電体311)とを固定することができる。このため、二次電池1の振動時等に、負極層31に崩壊やクラック等が生じるのをより確実に防止することができ、その結果、二次電池1の耐久性をより向上させることができる。

結着剤としては、例えば、ポリフッ化ビニリデン(PVDF)、ポリ塩化ビニリデン(PVDC)、ポリエチレンオキサイド(PEO)、ポリプロピレンオキサイド(PPO)、ポリエチレンオキサイド−プロピレンオキサイド共重合体(PEO−PPO)等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0045】

負極合剤310中における結着剤の含有量は、1〜30wt%程度であるのが好ましく、2〜7wt%程度であるのがより好ましい。これにより、負極層31は、必要かつ十分な量の負極活物質粒子を含むことができるので、かかる負極層31を備える二次電池1は、充放電特性が優れ、かつ、容量の高いものとなる。

負極層31の全体としての平均厚さは、特に限定されないが、10〜200μm程度であるのが好ましく、10〜50μm程度であるのがより好ましい。これにより、負極層31は、必要かつ十分な量の負極活物質粒子を含むことができるので、充放電特性が優れ、かつ、容量の高い二次電池1が得られる。

【0046】

なお、かかる構成の二次電池用電極を負極層31に代えて正極層21に適用した場合、正極層21に用いられる正極活物質粒子の構成材料(正極活物質)としては、構築する二次電池1の種類に応じて、次の材料を用いることができる。なお、正極活物質としては、イオン伝導度が10−8mS/cm以上のものが好適に用いられる。

正極活物質としては、例えば、リチウム遷移金属複合酸化物、リチウム遷移金属複合硫化物、リチウム遷移金属複合フッ化物、リチウム遷移金属複合リン酸化物、リチウム遷移金属複合流酸化物等が挙げられる。

【0047】

具体的には、正極活物質としては、例えば、コバルト酸リチウム、マンガン酸リチウム、ニッケル酸リチウム、コバルト−マンガン−ニッケルを含むリチウム複合酸化物(3元系)、オリビン型オリビン鉄、チタン酸リチウム、および、これらの化合物をベースとした化合物が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

以上のような構成の二次電池1において、電極層(負極層31および/または正極層21)の形成に、本発明の二次電池用電極の製造方法が適用される。

【0048】

本発明の二次電池用電極の製造方法は、負極合剤310と集電体311とを含む電極層を有する二次電池用電極を製造する電極の製造方法であり、塗布面上に、導電性粒子を含有する第1の液体を所望形状に塗布して第1のパターンを形成するとともに、負極合剤310を含有する第2の液体を塗布して第2のパターンを形成し、前記第1のパターンと前記第2のパターンとが組み合わされた単位層を形成する工程を有し、前記工程において、前記第1のパターンが集電体311の前記単位層上の形状に対応し、前記第2のパターンが負極合剤310の単位層上の形状に対応しており、前記工程を繰り返し行い、前記単位層を厚さ方向に積層させることにより、負極合剤310と集電体311との三次元構造体が形成された電極層を得ることを特徴とする。これにより、任意の形状の三次元構造を有する負極合剤310と集電体311とを含む電極層を備える二次電池用電極を簡便にかつ高精度に製造することができ、かかる二次電池用電極を備える二次電池は、優れた充放電特性を発揮するものとなる。

以下、本発明の二次電池用電極の製造方法を詳述するのに先立って、まず、第1の液体および第2の液体を塗布面上に塗布する際に用いられる液滴吐出装置について説明する。

【0049】

<液滴吐出装置>

図3は、二次電池用電極の製造方法で用いる液滴吐出装置を示す斜視図、図4は、図3に示す液滴吐出装置における液滴吐出ヘッドを示す図であり、(a)は断面斜視図、(b)は断面図である。

図3に示すように、電極層の形成で用いる液滴吐出装置500は、集電体311を形成する際に用いる導電性粒子を含有する液体(第1の液体)351を保持するタンク501と、タンク501に接続されたチューブ510と、負極合剤310で構成される層を形成する際に用いる負極合剤310を含有する液体(第2の液体)350を保持するタンク551と、タンク551に接続されたチューブ550と、チューブ510およびチューブ550を介してそれぞれタンク501およびタンク551から第1の液体351および第2の液体350が供給される吐出走査部502とを備える。

【0050】

吐出走査部502は、液滴吐出ヘッド(インクジェットヘッド)514を備える液滴吐出手段503と、液滴吐出手段503の位置を制御する第1位置制御装置504(移動手段)と、後述する負極層31を形成する基材を保持するステージ506と、ステージ506の位置を制御する第2位置制御装置508(移動手段)と、制御手段512とを備えている。タンク501およびタンク551と、液滴吐出手段503における液滴吐出ヘッド514とは、それぞれ独立して、チューブ510およびチューブ550で連結されており、タンク501およびタンク551から液滴吐出ヘッド514に、第1の液体351および第2の液体350が圧縮空気によって供給される。

【0051】

制御手段(制御装置)512は、例えば、演算部やメモリー等を内蔵するマイクロコンピュータやパーソナルコンピュータ等のコンピュータで構成されており、制御手段512には、図示しない操作部からの信号(入力)が、それぞれ、随時入力される。

また、制御手段512は、操作部からの信号等に基づき、予め設定されたプログラムに従って、液滴吐出装置500の各部の作動(駆動)をそれぞれ制御する。

【0052】

第1位置制御装置504は、制御手段512からの信号に応じて、液滴吐出手段503をX軸方向、およびX軸方向に直交するZ軸方向に沿って移動させる。さらに、第1位置制御装置504は、Z軸に平行な軸の回りで液滴吐出手段503を回転させる機能も有する。本実施形態では、Z軸方向は、鉛直方向(つまり重力加速度の方向)に平行な方向である。第2位置制御装置508は、制御手段512からの信号に応じて、X軸方向およびZ軸方向の双方に直交するY軸方向に沿ってステージ506を移動させる。さらに、第2位置制御装置508は、Z軸に平行な軸の回りでステージ506を回転させる機能も有する。

【0053】

ステージ506は、X軸方向とY軸方向との双方に平行な平面を有する。また、ステージ506は、第1の液体351および第2の液体350を付与して負極層31を形成する基材をその平面上に固定、または保持できるように構成されている。

上述のように、液滴吐出手段503は、第1位置制御装置504によってX軸方向に移動させられる。一方、ステージ506は、第2位置制御装置508によってY軸方向に移動させられる。つまり、第1位置制御装置504および第2位置制御装置508によって、ステージ506に対する液滴吐出ヘッド514の相対位置が変わる(ステージ506に保持された基材と、液滴吐出手段503とが相対的に移動する)。

【0054】

制御手段512は、第1の液体351および第2の液体350のうちの何れかを吐出すべき相対位置を表す吐出データを外部情報処理装置から受け取るように構成されている。

第1の液体351および第2の液体350の何れかを基材上に供給する際には、液滴吐出ヘッド514と基材とを相対的に走査しつつ、基材上に第1の液体351および第2の液体350の何れかを吐出する。すなわち、第2位置制御装置508の作動により、基材が保持されているステージ506をY軸方向に移動させ、液滴吐出手段503の下を通過させつつ、液滴吐出手段503が備える液滴吐出ヘッド514のノズル518から第1の液体351および第2の液体350の何れかの液滴(インク滴)を吐出して、基材上に付与する(着弾させる)。以下、この動作を「塗布走査(液滴吐出ヘッド514と基材との主走査)」と言うことがある。

【0055】

そして、この第1の液体351および第2の液体350の何れかを基材上に供給する工程においては、通常は、前記塗布走査(走査)を複数回行うようになっている。なお、前記塗布走査の回数は、1回でもよいことは言うまでもない。

本実施形態では、液滴吐出ヘッド514は、図4(a)および(b)に示すように、インクジェットヘッドで構成されている。すなわち、本実施形態で説明する液滴吐出装置は、インクジェット装置である。

【0056】

本実施形態で説明する液滴吐出装置500では、液滴吐出ヘッド514は、第1の液体351および第2の液体350をそれぞれ基材上に供給し得るようになっている。以下、第1の液体351および第2の液体350を独立して基材上に供給するための液滴吐出ヘッド514の構成は同一であるため、第1の液体351を基材上に供給するための液滴吐出ヘッド514の構成について説明する。

【0057】

液滴吐出ヘッド514は、振動板526と、ノズルプレート528とを備えている。振動板526と、ノズルプレート528との間には、タンク501から、チューブ510および孔531を介して供給される第1の液体351が常に充填される液だまり529が位置している。

また、振動板526と、ノズルプレート528との間には、複数の隔壁522が位置している。そして、振動板526と、ノズルプレート528と、1対の隔壁522とによって囲まれた部分がキャビティ(インク室)520である。キャビティ520はノズル518に対応して設けられているため、キャビティ520の数とノズル518の数とは同じである。キャビティ520には、1対の隔壁522間に位置する供給口530を介して、液だまり529から第1の液体351が供給される。

【0058】

振動板526上には、それぞれのキャビティ520に対応して、振動子524が位置する。振動子524は、駆動素子としてのピエゾ素子(圧電素子)524Cと、ピエゾ素子524Cを挟む1対の電極524A、524Bとを含む。この1対の電極524A、524Bとの間に駆動電圧(信号)を印加する(与える)ことで、ピエゾ素子524Cの振動に追従して振動板526が振動することにより、対応するノズル518から第1の液体351が液滴として吐出される。

【0059】

この場合、前記駆動電圧(例えば、駆動電圧の大きさ等)を調整することにより、ノズル518から吐出される第1の液体351の吐出動作1回当りの吐出量(液滴量)を調整することができるようになっている。

なお、ノズル518からZ軸方向に第1の液体351が吐出されるように、ノズル518の形状が調整されている。

【0060】

制御手段512は、複数の振動子524のそれぞれに互いに独立に駆動電圧を印加するように構成されていてもよい。つまり、ノズル518から吐出される第1の液体351の吐出動作1回当りの吐出量が、制御手段512からの信号、すなわち、駆動電圧に応じてノズル518毎に制御されてもよい。また、制御手段512は、塗布走査の間に吐出動作を行うノズル518と、吐出動作を行わないノズル518とを設定することでもできる。

【0061】

なお、1つのノズル518と、ノズル518に対応するキャビティ520と、キャビティ520に対応する振動子524とを含んだ部分により吐出部が構成される。この吐出部は、1つの液滴吐出ヘッド514において、ノズル518の数と同じ数だけ存在することとなる。

上記のような液滴吐出装置500を用いて、第1の液体351および第2の液体350をそれぞれ独立して基材上に液滴として供給することにより、基材の所望の位置に第1の液体351および第2の液体350の何れかを供給することができる。これにより、所望の形状をなす集電体311を備える負極層31を基材上に形成することができる。

【0062】

なお、本発明では、液滴吐出ヘッド514は、駆動素子として、ピエゾ素子の代わりに静電アクチュエータを用いるものでもよい。また、液滴吐出ヘッド514は、駆動素子として電気熱変換素子を用い、この電気熱変換素子による材料の熱膨張を利用して第1の液体351および第2の液体350の何れかを吐出するバブルジェット方式(「バブルジェット」は登録商標)の構成であってもよい。

以上のような液滴吐出装置を用いて、電極層(負極層31および/または正極層21)を形成することができる。

【0063】

以下、電極層の製造方法について説明する。

<電極層の製造方法>

図5は、図2に示す第1の構成の二次電池用電極が備える負極層を製造する方法を説明するための図である。

[1A] まず、前述したような負極合剤310を含む第2の液体350を用意する。そして、前述した液滴吐出装置500が備えるタンク551内に供給する。

【0064】

このような負極合剤310を含む第2の液体(分散液)350は、負極合剤310を適当な分散媒に分散させて調製される。

また、これとは別に、銅、ニッケル、金、黒鉛のような導電性材料で構成される導電性粒子と、必要に応じて、ポリエステル系樹脂、エポキシ樹脂、ポリウレタン系樹脂、フェノール系樹脂、ポリウレタン系樹脂のような樹脂材料等とを含む第1の液体351を用意する。そして、前述した液滴吐出装置500が備えるタンク501内に供給する。

このような導電性粒子を含む第1の液体(分散液)351は、導電性粒子を適当な分散媒に分散させて調製される。

【0065】

分散媒としては、例えば、メタノール、エタノール、イソプロパノール、ブタノール、オクタノール、エチレングリコール、ジエチレングリコール、グリセリン等のアルコール類、メチルセロソルブ、エチルセロソルブ、フェニルセロソルブ等のセロソルブ類、酢酸メチル、酢酸エチル、酢酸ブチル、ギ酸エチル等のエステル類、アセトン、メチルエチルケトン、ジエチルケトン、メチルイソブチルケトン、メチルイソプロピルケトン、シクロヘキサノン等のケトン類、ぺンタン、ヘキサン、オクタン等の脂肪族炭化水素類、シクロへキサン、メチルシクロへキサン等の脂環式炭化水素類、ベンゼン、トルエン、キシレン、ヘキシルベンゼン、ヘブチルベンゼン、オクチルベンゼン、ノニルベンゼン、デシルベンゼン、ウンデシルベンゼン、ドデシルベンゼン、トリデシルベンゼン、テトラデシルベンゼンのような長鎖アルキル基を有するベンゼン類等の芳香族炭化水素類、塩化メチレン、クロロホルム、四塩化炭素、1,2−ジクロロエタン等のハロゲン化炭化水素類、ピリジン、ピラジン、フラン、ピロール、チオフェン、メチルピロリドン(NMP)等の芳香族複素環類、アセトニトリル、プロピオニトリル、アクリロニトリル等のニトリル類、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類、カルボン酸塩またはその他の各種油類等が挙げられ、これらを単独または混合物として用いることができる。

【0066】

なお、かかる分散液には、粘度を調整することを目的に、粘度調整剤を添加するようにしいてもよい。

粘度調整剤としては、特に限定されないが、例えば、ポリエチレングリコール、モノエタノールアミン、トリエタノールアミン、グリセロールおよびプロピレングリコール等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0067】

第1の液体351および第2の液体350の粘度(25℃)は、それぞれ、通常、0.5〜50mPa・s程度であるのが好ましく、1〜20mPa・s程度であるのがより好ましい。第1の液体351および第2の液体350の粘度をかかる範囲とすることにより、液滴の吐出をより安定的に行うことができるとともに、微細な形状のパターンを描画し得る大きさの液滴を吐出することができる。

また、第1の液体351および第2の液体350の粘度をかかる範囲内とすれば、具体的には、液滴の量(1滴の量)を、平均で、0.5〜50pL程度に、より現実的には1〜30pL程度に設定し得る。これにより、塗布面上に塗布された際の液滴の着弾径が小さなものとなることから、微細な形状のパターンをも確実に形成することができる。

【0068】

[2A] 次に、液滴吐出装置500を用いて、基材(塗布面)上の負極層31を形成すべき領域の全面に、負極合剤を含有する第2の液体350を塗布した後、乾燥することにより、負極合剤310で構成される単位層を形成する。換言すれば、本工程では、図5(a)に示すように、白色で示した領域に、負極合剤310を含有する液体(第2の液体)350を塗布した後、乾燥することにより単位層を形成する。

【0069】

すなわち、本工程では、導電性粒子を含有する第1の液体351の塗布を省略することにより、第1のパターンが形成されないゼロパターンであり、白色で示した領域が第2のパターンに対応する。

そして、この単位層を形成する工程を、繰り返して行い、単位層を厚さ方向に積層させることにより、負極合剤310で構成される第1の層31aを形成することができる。

【0070】

[3A] 次に、液滴吐出装置500を用いて、第1の液体351および第2の液体350を、それぞれ、液滴として吐出することにより、図5(b)に示すようなパターンで、基材上に塗布した後、乾燥することにより単位層を形成する。換言すれば、本工程では、図5(b)に示すように、黒色で示した網目状の領域に第1の液体を塗布するとともに、それ以外の白色で示した格子状をなす領域に第2の液体を塗布した後、乾燥することにより単位層を形成する。

【0071】

すなわち、本工程では、図5(b)に示すように、黒色で示した網目状の領域が第1のパターンに対応し、それ以外の白色で示した格子状をなす領域が第2のパターンに対応する。

そして、この単位層を形成する工程を、繰り返して行い、単位層を厚さ方向に積層させることにより、複数の線状体312a同士が互いに交差する交差部312bを有する網材312が形成され、また、互いに交差する線状体312a同士の間には、負極合剤310が配置される第2の層31bを形成することができる。

【0072】

この単位層を厚さ方向に繰り返し積層する工程では、各単位層の第1のパターンおよび第2のパターンが同一であること、すなわち、同一の第1のパターンの単位層が2層以上含まれていることにより、単位層を積層する回数を設定すれば、得られる網材312および負極合剤310を所望の厚さで形成することができる。

なお、第1の液体351および第2の液体350にそれぞれ含まれる、導電性粒子の平均粒径をS1[μm]とし、負極活物質粒子(電極活物質粒子)の平均粒径をS2[μm]としたとき、S2/S1は、1〜100程度であるのが好ましく、10〜50程度であるのがより好ましい。これにより、十分な量の負極活物質粒子を含む負極層31を形成することができる。この結果、二次電池1の単位体積あたりの容量を高めて、その充放電特性をより向上させることができる。さらに、かかる関係を満足することにより、液滴吐出装置500を用いて、より微細な形状のパターンを有する網材312を備える負極層31をも形成することができる。

また、本工程において、第1の液体351および第2の液体350は、塗布面上に、いずれを先に塗布するようにしてもよい。

【0073】

[4A] 次に、前記工程[2A]と同様とすることにより、第2の層31b上に、負極合剤310で構成される第1の層31aをさらに積層する。

[5A] 次に、前記工程[3A]と同様とすることにより、第1の層31a上に、網材312と負極合剤310とを含む第2の層31bをさらに積層する。

以上の工程を経て、複数の線状体312a同士が互いに交差する交差部312bを有する網材312が厚さ方向に沿って複数枚(本実施形態では、2枚)配置された三次元形状をなす集電体311を備える第1の構成の負極層31が得られる。なお、正極層21も、負極活物質に代えて正極活物質を用いることにより、負極層31と同様にして得ることができる。

【0074】

なお、得られた負極層31には、必要に応じて、熱処理を行って、少なくとも導電性粒子同士を表面拡散させて連結させるようにしてもよい。

これにより、集電体311内を、電子がさらに円滑に移動できるようになる。さらに、負極活物質粒子同士を表面拡散させて連結させるようにしてもよい。これにより、負極層31内を、負極活物質のイオンがさらに円滑に移動できるようになる。したがって、この場合、二次電池1の充放電特性をより向上させることができる。

【0075】

この熱処理は、例えば、負極30を電気炉内で加熱する方法や負極30に赤外線を照射する方法等により行うことができる。なお、加熱処理の条件は、導電性粒子や負極活物質粒子(電極活物質粒子)の種類等に応じて、適宜設定される。なお、正極20も、負極活物質に代えて正極活物質を用いることにより、負極30と同様にして製造することができる。

【0076】

また、本実施形態では、液滴吐出装置500を用いた液滴吐出法により、第1の液体351および第2の液体350を、それぞれ、液滴として吐出することにより、第1のパターンおよび第2のパターンを形成する場合について説明したが、第1の液体351および第2の液体350を所望形状に塗布し得る方法であれば、かかる場合に限定されるものではない。具体的には、第1の液体351および第2の液体350を塗布する方法として、例えば、スクリーン印刷法、フレキソ印刷法、オフセット印刷法等が挙げられる。

ただし、本実施形態のように、液滴吐出法(特に、インクジェット法)を用いることにより、極めて微細な形状の第1のパターンおよび第2のパターンを高い精度で形成することができる。

【0077】

<二次電池の製造方法>

以上のようにして得られた正極層21および負極層31を用いて、次のようにして、二次電池1が得られる。

[I] まず、正極層21および負極層31から、それぞれ、基材を剥離して、正極集電板22および負極集電板32を接合する。これにより、正極20および負極30を得る。

なお、正極層21および負極層31を製造する際に、基材自体として正極集電板22および負極集電板32を用いるようにしてもよい。この場合、本工程[I]を省略することができる。

【0078】

[II] 次に、正極層21および負極層31の周縁部と、この近傍の正極集電板22の下面および負極集電板32の上面とを覆う保護膜70を形成する。

[III] 次に、正極20と負極30との間に、セパレータ40を配置して、積層体10を得る。

[IV] 次に、引き出し電極11および引き出し電極12を、それぞれ、正極集電板22および負極集電板32に、例えば、溶接等により接合する。

【0079】

[V] 次に、積層体10を、予め形成した電池容器50内に収納し、引き出し電極11および引き出し電極12を電池容器50に固定する。

[VI] 次に、電池容器50内に、電解質液60を注入し、この注入の後、電池容器50を封止する。

以上の工程を経て、二次電池1が得られる。

【0080】

<二次電池が備える電極層の第2の構成例>

次に、二次電池が備える電極層の第2の構成例、すなわち、電極層に用いられる集電体の第2の構成例について説明する。

図6は、負極層が備える集電体の第2の構成例を模式的に示す断面斜視図である。なお、以下の説明では、図6中、上側を「上」、下側を「下」とする。

【0081】

以下、図6に示す集電体について説明するが、図2で示した集電体と異なる点を中心に説明し、同様の事項は、その説明を省略する。

図6に示す構成例の集電体311では、2つの網材312は、平面視において、交差部312bが互いに重なり合うように配置されている。

そして、網材312同士は、それらの4つの角部において、交差部312b同士が連結線313を介して連結され、さらに、負極集電板32側に配置された網材312は、4つの角部において交差部312bが連結線314を介して負極集電板32に接続されている。

【0082】

かかる構成により、負極活物質粒子で生じた電子を、網材312で受け取り、連結線313、314を介して負極集電板32に、より効率よく伝達することができる。一方、連結線313、314、および網材312を介して、負極集電板32から電子を負極活物質粒子により効率よく伝達することができる。これにより、二次電池1の高出力化をより確実に図ることができる。

【0083】

また、網材312同士が角部において4つの連結線313で連結され、さらに角部において4つの連結線314で負極集電板32に連結されていることにより、負極層31の変形に対する追従性が向上し、前述したような負極層31を補強する機能や負極層31の形状を保持する機能をより向上させることができる。これにより、二次電池1の耐久性をよりに向上させる。

【0084】

特に、連結線313、314の平均幅は、各網材312の線状体312aの平均幅より大きく設定するのが好ましい。これにより、各網材312が受け取った電子を、連結線313、314においては、網材312の各線状体312aよりも、より速やかに移動させることができるようになるので、網材312同士間、および網材312と負極集電板32との間での電子の受け渡しをより円滑に行えるようになる。

かかる構成の集電体311を備える負極層31は、次のようにして製造することができる。

【0085】

<第2の構成例の電極層の製造方法>

図7は、図6に示す構成の集電体を備える負極層を製造する方法を説明するための図である。

[1B] まず、前記工程[1A]と同様にして、第1の液体351および第2の液体350を調製した後、それぞれを、液滴吐出装置500が備えるタンク501およびタンク551内に供給する。

【0086】

[2B] 次に、液滴吐出装置500を用いて、第1の液体351および第2の液体350を、図7(a)に示すようなパターンで、それぞれ、基材上に供給した後、乾燥することにより単位層を形成する。換言すれば、本工程では、図7(a)に示すように、黒色で示した4つの島状の領域に第1の液体を塗布するとともに、それ以外の白色で示した領域に第2の液体を塗布した後、乾燥することにより単位層を形成する。

【0087】

すなわち、本工程では、図7(a)に示すように、黒色で示した島状の領域が第1のパターンに対応し、それ以外の白色で示した領域が第2のパターンに対応する。

そして、この単位層を形成する工程を、繰り返して行い、単位層を厚さ方向に積層させることにより、4つの連結線314が厚さ方向に延在するように形成され、また、連結線314が位置する領域以外には、負極合剤310が配置された形状をなす第1の層を形成することができる。

なお、本工程で形成する4つの連結線314は、それぞれ、次工程[3B]で形成する網材312の角部に位置する交差部312bに対応するような位置に形成される。

【0088】

[3B] 次に、前記工程[3A]と同様にして、図7(b)に示すように、黒色で示した網目状の領域に第1の液体を塗布するとともに、それ以外の白色で示した格子状をなす領域に第2の液体を塗布した後、乾燥することにより単位層を形成し、この単位層を形成する工程を繰り返し行う。これにより、複数の線状体312a同士が互いに交差する交差部312bを有する網材312が形成され、また、互いに交差する線状体312a同士の間には負極合剤310が配置される第2の層が第1の層上に形成される。

【0089】

[4B] 次に、前記工程[2B]と同様とすることにより、第2の層上に、連結線314と負極合剤310とを含む第1の層をさらに積層する。

[5B] 次に、前記工程[3B]と同様とすることにより、第1の層31a上に、網材312と負極合剤310とを含む第2の層31bをさらに積層する。

以上の工程を経て、厚さ方向に沿って複数枚配置された、交差部312bを有する網材312と、これら網材312同士をその4つの角部において連結する連結線313とを有する三次元形状をなす集電体311を備える負極層31が得られる。なお、正極層21も、負極活物質に代えて正極活物質を用いることにより、負極層31と同様にして得ることができる。

【0090】

<二次電池が備える電極層の第3の構成例>

次に、二次電池が備える電極層の第3の構成例、すなわち、電極層に用いられる集電体の第3の構成例について説明する。

図8は、負極層が備える集電体の第3の構成例を模式的に示す断面斜視図である。なお、以下の説明では、図8中、上側を「上」、下側を「下」とする。

以下、図8に示す集電体について説明するが、図2および図6で示した集電体と異なる点を中心に説明し、同様の事項は、その説明を省略する。

【0091】

次に、図8に示す構成例の集電体311では、図6に示す構成例の集電体311に対して、2枚の網材312の対応する交差部312b同士がすべて連結線313で連結、さらに、負極集電板32側に配置された網材312のすべての交差部312bにおいて、連結線314を介して負極集電板32に接続されている。

かかる構成により、負極活物質粒子で生じた電子を網材312で受け取り、連結線313、314を介して負極集電板32に、さらに効率よく伝達することができる。一方、連結線313、314、および網材312を介して、負極集電板32から電子を負極活物質粒子にさらに効率よく伝達することができる。これにより、二次電池1の高出力化をさらに確実に図ることができる。

【0092】

また、集電体311をかかる構成例のもの、すなわち網材312とこれに連結する連結線313、314とで構成されるものとすることにより、負極層31を、集電体311で負極合剤310を取り囲んだ構成のものとすることができる。これにより、負極層31の局所において、電子およびイオンの流れに差異が生じてしまうのを確実に防止することができる。

【0093】

さらに、2枚の網材312が有する対応する交差部312b同士が線状をなす連結線313で連結され、かつ、交差部312bと負極集電板32とが線状をなす連結線314で連結されているので、負極層31の面方向において、負極合剤310に含まれる負極活物質粒子同士の接触が、連結線313や連結線314により遮断されることはない。そのため、イオンの流れを、負極層31の厚さ方向ばかりでなく、面方向においても維持することができるので、負極層31の平面視において、イオンの流れに差異が生じてしまうのを確実に防止することができる。その結果、二次電池1の出力に、局所的なムラが生じるのを確実に防止することができる。

かかる構成の集電体311を備える負極層31は、次のようにして製造することができる。

【0094】

<第3の構成例の電極層の製造方法>

図9は、図8に示す構成の集電体を備える負極層を製造する方法を説明するための図である。

[1C] まず、前記工程[1A]と同様にして、第1の液体351および第2の液体350を調製した後、それぞれを、液滴吐出装置500が備えるタンク501およびタンク551内に供給する。

【0095】

[2C] 次に、液滴吐出装置500を用いて、第1の液体351および第2の液体350を、図9(a)に示すようなパターンで、それぞれ、基材上に供給した後、乾燥することにより単位層を形成する。換言すれば、本工程では、図9(a)に示すように、黒色で示した30個の島状の領域に第1の液体を塗布するとともに、それ以外の白色で示した領域に第2の液体を塗布した後、乾燥することにより単位層を形成する。

【0096】

すなわち、本工程では、図9(a)に示すように、黒色で示した島状の領域が第1のパターンに対応し、それ以外の白色で示した領域が第2のパターンに対応する。

そして、この単位層を形成する工程を、繰り返して行い、単位層を厚さ方向に積層させることにより、30個の連結線314が厚さ方向に延在するように形成され、また、連結線314が位置する領域以外には、負極合剤310が配置された形状をなす第1の層を形成することができる。

なお、本工程で形成する30個の連結線314は、それぞれ、次工程[3C]で形成する網材312が有する交差部312bに対応するような位置に形成される。

【0097】

[3C] 次に、前記工程[3A]と同様にして、図9(b)に示すように、黒色で示した網目状の領域に第1の液体を塗布するとともに、それ以外の白色で示した格子状をなす領域に第2の液体を塗布した後、乾燥することにより単位層を形成し、この単位層を形成する工程を繰り返し行う。これにより、複数の線状体312a同士が互いに交差する交差部312bを有する網材312が形成され、また、互いに交差する線状体312a同士の間には負極合剤310が配置される第2の層が第1の層上に形成される。

【0098】

[4C] 次に、前記工程[2C]と同様とすることにより、第2の層上に、連結線314と負極合剤310とを含む第1の層をさらに積層する。

[5C] 次に、前記工程[3C]と同様とすることにより、第1の層31a上に、網材312と負極合剤310とを含む第2の層31bをさらに積層する。

以上の工程を経て、厚さ方向に沿って複数枚配置された、交差部312bを有する網材312と、これら網材312同士をその交差部312bにおいて連結する連結線313とを有する三次元形状をなす集電体311を備える負極層31が得られる。なお、正極層21も、負極活物質に代えて正極活物質を用いることにより、負極層31と同様にして得ることができる。

【0099】

上記のように、本発明の二次電池用電極の製造方法を用いることにより、各構成の電極層を容易に形成することができる。すなわち、単位層を得る際に形成する第1のパターンと第2のパターンの形状を変更するという極めて簡単な方法で、この単位層を厚さ方向に重ねて得られる電極層が備える電極合剤と集電体とを、所望の三次元構造を有するものとして製造することができる。

【0100】

また、本発明によれば、電極合剤と集電体とを一括して高い寸法精度で電極層を製造することができるので、性能に優れる二次電池1を低いコストで製造することができる。

以上、本発明の二次電池用電極の製造方法、二次電池用電極および二次電池について、図示の実施形態に基づいて説明したが、本発明はこれらに限定されるものではない。

例えば、前記実施形態では、本発明の二次電池を、リチウムイオン二次電池に適用した場合について説明したが、かかる場合に限定されず、銀イオン二次電池、ニッケル水素蓄電池等にも適用することができる。

【0101】

また、前記実施形態では、集電体として、2つの網材を含む構成例について説明したが、集電体は3つ以上の網材を含んで構成されていてもよい。

さらに、前記集電体の他の構成例では、網材同士が連結部同士において接合されるものについて説明したが、網材同士は、連結部以外の部分、すなわち、線状体の途中の部分同士を接合するようにしてもよい。

また、本発明の二次電池用電極の製造方法では、必要に応じて、1以上の任意の目的の工程を追加してもよい。

【符号の説明】

【0102】

1……二次電池 10……積層体 11、12……引き出し電極 20……正極 21……正極層 22……正極集電板 30……負極 31……負極層 31a……第1の層 31b……第2の層 310……負極合剤 311……集電体 312……網材 312a……線状体 313、314……連結線 312b……交差部 312c……貫通孔 32……負極集電板 350……第2の液体 351……第1の液体 40……セパレータ 50……電池容器 60……電解質液 70……保護膜 500…液滴吐出装置 501、551…タンク 502…吐出走査部 503…液滴吐出手段 504…第1位置制御装置 506…ステージ 508…第2位置制御装置 510、550…チューブ 512…制御手段 514…液滴吐出ヘッド(インクジェットヘッド) 518…ノズル 520…キャビティ 522…隔壁 524…振動子 524A、524B…電極 524C…ピエゾ素子 526…振動板 528…ノズルプレート 529…液だまり 530…供給口 531…孔

【技術分野】

【0001】

本発明は、二次電池用電極の製造方法、二次電池用電極および二次電池に関する。

【背景技術】

【0002】

近年、地球規模での環境問題・資源枯渇問題が、社会的に大きな問題となっており、世界規模での環境・資源保護への取り組みがなされている。各国での様々な環境規制が実施されるなかで、特に、地球温暖化に注目が集まり、二酸化炭素ガスの削減は、自動車業界をはじめ、各社が削減目標を挙げて取り組んでいる。

ここで、リチウムイオン二次電池は、高出力、高容量、高寿命、小型であること等や、安全性の観点から、例えば、モータ駆動用二次電池としての利用のための研究が進められており、ハイブリッド自動車(HEV)、電気自動車(EV)等の市場投入の促進および普及の鍵を握る基幹技術の一つである。

【0003】

従来のリチウムイオン二次電池では、導電助剤を含む電極合剤を集電体上に供給して、活物質層(電極層)形成していた(例えば、特許文献1参照)。

リチウムイオン二次電池の特性を向上させるために、例えば、活物質層の厚さを厚くすることが行われるが、この際、活物質層内の導電パスを確保するために、より多くの導電助剤が電極合剤中に添加される。この場合、活物質層中において、体積あたりの電極活物質量が低下して、二次電池の体積あたりの容量が減少する。

これを回避すべく、電極合剤中への導電助剤の添加量を少なくすると、活物質層中に導電パスを十分に確保することができず、内部抵抗が増大して、高い出力性能を備えるリチウムイオン二次電池を構築するのが困難である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−311096号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、充放電特性に優れる二次電池を製造し得る二次電池用電極を簡便に製造することができる二次電池用電極の製造方法、かかる二次電池用電極の製造方法により製造された二次電池用電極、および、かかる二次電池用電極を備える充放電特性に優れる二次電池を提供することにある。

【課題を解決するための手段】

【0006】

このような目的は、下記の本発明により達成される。

本発明の二次電池用電極の製造方法は、電極活物質粒子を含む電極合剤と、導電性を有する集電体とを含む電極層を有する二次電池用電極を製造する二次電池用電極の製造方法であって、

塗布面上に、導電性粒子を含有する第1の液体を所望形状に塗布して第1のパターンを形成するとともに、前記電極合剤を含有する第2の液体を塗布して第2のパターンを形成し、前記第1のパターンと前記第2のパターンとが組み合わされた単位層を形成する工程を有し、

前記工程において、前記第1のパターンが前記集電体の前記単位層上の形状に対応し、前記第2のパターンが前記電極合剤の前記単位層上の形状に対応しており、

前記工程を繰り返し行い、前記単位層を厚さ方向に積層させることにより、前記電極合剤と前記集電体との三次元構造体が形成された前記電極層を得ることを特徴とする。

これにより、充放電特性に優れる二次電池を製造し得る二次電池用電極を、簡便にかつ高精度に製造することができる。

【0007】

本発明の二次電池用電極の製造方法では、積層される各前記単位層中に、同一の前記第1のパターンのものが2層以上含まれることが好ましい。

本発明の二次電池用電極の製造方法では、前記第1のパターンは、液滴吐出法を用いて前記第1の液体を液滴として吐出することにより形成されることが好ましい。

これにより、極めて微細なパターン(形状)の第1のパターンを高い精度で形成することができる。

【0008】

本発明の二次電池用電極の製造方法では、前記第2のパターンは、液滴吐出法を用いて前記第2の液体を液滴として吐出することにより形成されることが好ましい。

これにより、極めて微細なパターン(形状)の第2のパターンを高い精度で形成することができる。

本発明の二次電池用電極の製造方法では、前記集電体は、複数の線状体同士が互いに交差する交差部を有する網状の網材が厚さ方向に沿って複数枚配置された三次元形状をなすことが好ましい。

本発明によれば、かかる形状をなす集電体であっても、簡便にかつ高精度に製造することができる。

【0009】

本発明の二次電池用電極の製造方法では、前記集電体は、厚さ方向に沿って複数枚配置された前記網材と、前記網材同士を連結する連結線とを有する三次元形状をなすことが好ましい。

本発明によれば、かかる形状をなす集電体であっても、簡便にかつ高精度に製造することができる。

【0010】

本発明の二次電池用電極の製造方法では、前記導電性粒子の平均粒径をS1[μm]とし、前記電極活物質粒子の平均粒径をS2[μm]としたとき、S2/S1は、1〜100であることが好ましい。

これにより、得られる二次電池用電極では、電極層が十分な量の電極活物質粒子を含むことができる。この結果、かかる二次電池用電極を用いれば、二次電池の単位体積あたりの容量を高めて、その充放電特性をより向上させることができる。

【0011】

本発明の二次電池用電極の製造方法では、前記電極合剤は、さらに、導電助剤を含むことが好ましい。

これにより、得られた二次電池用電極では、網材から離間した位置に存在する電極活物質粒子と、網材との間での電子の授受をより円滑に行うことができる。

本発明の二次電池用電極の製造方法では、前記電極合剤中における前記導電助剤の含有量は、1〜50wt%であることが好ましい。

本発明では、網材を電極層内に設けるため、かかる少量の導電助剤であっても、得られる二次電池用電極では、電極層中を、電子が円滑に移動することが可能となる。

【0012】

本発明の二次電池用電極の製造方法では、前記電極合剤は、さらに、結着剤を含むことが好ましい。

これにより、電極活物質粒子同士または電極活物質粒子と網材とを固定することができる。このため、得られる二次電池用電極では、電極層に崩壊やクラックが生じるのをより確実に防止することができ、その結果、かかる二次電池用電極を用いれば、二次電池の耐久性をより向上させることができる。

【0013】

本発明の二次電池用電極の製造方法では、前記電極合剤中における前記結着剤の含有量は、1〜30wt%であることが好ましい。

これにより、得られる二次電池用電極では、電極層は、必要かつ十分な量の電極活物質粒子を含むことができるので、かかる二次電池用電極を用いれば、充放電特性が優れ、かつ、容量の高い二次電池が得られる。

【0014】

本発明の二次電池用電極は、本発明の二次電池用電極の製造方法により製造されたことを特徴とする。

これにより、網材が集電体としての機能、電極層を補強する機能や電極の形状を保持する機能を発揮するので、かかる二次電池用電極を用いれば、充放電特性に優れる二次電池を製造し得る。

本発明の二次電池は、正極と、負極と、これらの間に設けられた電解質とを有し、

前記正極および前記負極の少なくとも一方が本発明の二次電池用電極で構成されていることを特徴とする。

これにより、充放電特性に優れる二次電池が得られる。

【図面の簡単な説明】

【0015】

【図1】本発明の二次電池を示す縦断面図である。

【図2】負極層の構成を模式的に示す断面斜視図(一部切り欠いて示す)である。

【図3】二次電池用電極を製造する際に用いる液滴吐出装置を示す斜視図である。

【図4】図3に示す液滴吐出装置における液滴吐出ヘッドを示す図であり、(a)は断面斜視図、(b)は断面図である。

【図5】図2に示す構成の二次電池用電極が備える負極層を製造する方法を説明するための図である。

【図6】負極層に用いられる集電体の他の構成例を模式的に示す断面斜視図である。

【図7】図6に示す集電体を備える負極層を製造する方法を説明するための図である。

【図8】負極層に用いられる集電体の他の構成例を模式的に示す断面斜視図である。

【図9】図8に示す集電体を備える負極層を製造する方法を説明するための図である。

【発明を実施するための形態】

【0016】

以下、二次電池用電極の製造方法、二次電池用電極および二次電池について、図示の好適実施形態に基づいて詳細に説明する。

まず、本発明の二次電池用電極の製造方法により製造される二次電池(本発明の二次電池)について説明する。なお、以下では、本発明の二次電池を、リチウムイオン二次電池に適用した場合を一例に説明する。

【0017】

<二次電池>

図1は、本発明の二次電池を示す縦断面図である。なお、以下の説明では、図1中、上側を「上」、下側を「下」とする。

図1に示す二次電池1は、正極(二次電池用電極)20と、負極(二次電池用電極)30と、正極20と負極30との間に設けられたセパレータ40とを備える平板状の積層体10と、この積層体10を収納する電池容器50と、正極20に接続された引き出し電極11と、負極30に接続された引き出し電極12と、電池容器50内に充填された電解質液60とを有する。

【0018】

正極20は、正極層(電極層)21と正極層21の上面(一方の面)に接合された正極集電板22とを有し、負極30は、負極層(電極層)31と負極層31の下面(一方の面)に接合された負極集電板32とを有する。

本発明では、正極層21と負極層31との構成(二次電池用電極の構成)に特徴を有する。この点(特徴)については、後に詳述する。

【0019】

正極集電板22および負極集電板32は、二次電池1を充放電する際に、正極層21および負極層31との間で、電子を効率よく授受する機能を有する。

正極集電板22および負極集電板32の構成材料としては、それぞれ、特に限定されないが、例えば、金、白金、銅、アルミニウムおよびニッケル等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。これらの中でも、特に、正極集電板22および負極集電板32の構成材料の組み合わせとして、それぞれ、主としてアルミニウムおよび銅で構成されるものが好ましく用いられる。

【0020】

また、正極集電板22および負極集電板32の平均厚さは、それぞれ、1〜100μm程度であるのが好ましく、10〜20μm程度であるのがより好ましい。正極集電板22および負極集電板32の平均厚さを、かかる範囲に設定することにより、二次電池1の出力効率の向上を図ることができる。

なお、正極集電板22および負極集電板32は、それぞれ、その厚さがほぼ均一であるのが好ましい。

【0021】

これらの正極20および負極30の間には、セパレータ40が設けられている。このセパレータ40は、正極20と負極30とが直接接触して短絡するのを防止する機能、正極層21および負極層31で発生したイオンを透過(運搬)する機能等を有する。

このセパレータ40は、電解質液60に実質的に溶解されない、多孔質絶縁体で構成される。

【0022】

また、セパレータ(多孔質絶縁体)40の構成材料としては、例えば、ポリエチレン、ポリプロピレン、ポリエステル、セルロース、ポリアミド等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

セパレータ40は、単層構造であってもよく、複数層を積層した積層構造であってもよい。積層構造とする場合、例えば、ポリエチレン膜とポリプロピレン膜との2層構造、ポリプロピレン膜とポリエチレン膜とポリプロピレン膜との3層構造等とすることができる。なお、セパレータ40は、樹脂不織布、ガラス繊維不織布等の不織布で構成することもできる。

セパレータ40の平均厚さは、20〜200μm程度であるのが好ましく、20〜100μm程度であるのがより好ましい。かかる範囲にセパレータ40の平均厚さを設定することにより、イオン電導性を特に高く維持することができる。

【0023】

また、本実施形態では、正極層21および負極層31の周縁部と、この近傍の正極集電板22の下面および負極集電板32の上面とを覆う保護膜70が形成されている。

この保護膜70は、電解質液60に含まれる溶媒に対して実質的に不溶性の材料で構成される。かかる材料としては、例えば、カルボキシメチルセルロース(CMC)、メチルセルロース(MC)、酢酸フタル酸セルロース(CAP)、ヒドロキシプロピルメチルセルロース(HPMC)、ヒドロキシプロピルメチルセルロースフタレート(HPMCP)等のセルロース系樹脂、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン―パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン―ヘキサフルオロプロピレン共重合体(FEP)、エチレン―テトラフルオロエチレン共重合体(ETFE)等のフッ素系樹脂、酢酸ビニル共重合体、スチレンブタジエンブロック共重合体(SBR)、アクリル酸変性SBR樹脂(SBR系ラテックス)、アラビアゴム等のゴム類が挙げられる。

【0024】

電解質液(電解質)60は、特に限定されないが、イオン伝導度が10−7mS/cm以上のものを用いるのが好ましい。電解質液60は、一般に、電解質成分を非水系の溶媒に溶解したものが好適に用いられる。

電解質成分としては、例えば、LiPF6、LiBF4、LiAsF6、LiClO4、LiCF3SO3、LiN(CF3SO2)2、Et4NBF4、Et4NPF6、LiN(SO2C2F5)2、LIBOB等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0025】

一方、非水系の溶媒としては、例えば、エチレンカーボネート、プロピレンカーボネート、ジエチルカーボネート、ジメチルカーボネート、メチルエチルカーボネート、1,2−ジメトキシエタン、1,2−ジエトキシエタン、テトラヒドロフラン、1,3−ジオキソラン、γ―ブチロラクトン等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0026】

また、電解質液60中の電解質成分の濃度(含有量)は、特に限定されないが、0.1〜25wt%程度であるのが好ましく、0.5〜15wt%程度であるのがより好ましい。

なお、本実施形態では、電解質として電解質液60を用いる場合について説明するが、電解質は、ゲル状をなすゲルポリマーや固体状をなす固体電解質層あってもよい。なお、電解質を固体電解質層とする場合、セパレータ40の代わりに固体電解質層を配置する構成とし、セパレータ40は省略することもできる。

【0027】

また、正極20(正極集電板22)には、引き出し電極11の一端部が接続され、負極30(負極集電板32)には、引き出し電極12の一端部が接続されている。引き出し電極11および12は、それぞれ、その他端部が電池容器50から露出するように、電池容器50に固定されている。

これらの引き出し電極11および12が外部回路に接続され、これらを介して、二次電池1の充放電が行われる。引き出し電極11および12は、それぞれ、前述した正極集電板22および負極集電板32と同様の材料で構成することができる。

【0028】

以上のように、引き出し電極11および12が接続された積層体10が電池容器50内に収納されるとともに、電池容器50内には、電解質液60が充填されている。

電池容器50は、内部に収納された各部が外部の水蒸気や酸素等の気体と接触するのを防止する機能を有する。かかる電池容器50は、例えば、アルミニウムのような金属材料、ポリエチレンテレフタレートのような樹脂材料、シリコン酸化物のようなセラミックス材料等で構成することができ、これらの材料で構成される層を多層化したものが好適に用いられる。

【0029】

前述したように、本発明では、正極層21と負極層31との構成(二次電池用電極の構成)に特徴を有する。以下、この点(特徴)について詳述する。

なお、本実施形態においては、用いる電極活物質が異なる以外は、正極層21および負極層31の構成は、同一であるため、負極層31を代表に説明する。

図2は、負極層の構成を模式的に示す断面斜視図(一部切り欠いて示す)である。なお、以下の説明では、図2中、上側を「上」、下側を「下」とする。

【0030】

負極層31は、負極活物質粒子を含む負極合剤(電極合剤)310と、この負極合剤310中に埋設された、導電性を有する集電体311とを有している。

本実施形態では、集電体311は、導電性を有する2枚の網材312で構成されており、これらの網材312が負極層31の厚さ方向に沿って配置された三次元形状をなしている。

【0031】

また、各網材312は、複数の線状体312a同士が互いに交差する交差部312bを有し、この交差部312bにおいて連結したような形状をなしている。本実施形態では、線状体312a同士は、交差部312bにおいて、ほぼ90°の角度をなすように連結され、平面視において、各網材312の外形は、四角形状をなしている。

各網材312は、負極活物質粒子との間で電子を効率よく授受する機能を有する。

【0032】

特に、各網材312が網状をなすことにより、各網材312は、前記の機能を負極層31の面方向において均一に発揮することが可能となる。

さらに、本発明では、複数枚の網材312(本実施形態では、2つの網材312)が負極層31の厚さ方向に沿って配置されているので、網材312同士の間での電子の効率的な授受が可能となり、電子が負極層31の厚さ方向において円滑に移動できるようになる。

【0033】

一方、負極合剤310は、負極活物質粒子において、電気化学反応が生じることにより、負極活物質からイオンおよび電子を生成し、イオンおよび電子から負極活物質を再生する。

本発明では、網材312が網状をなしており、網材312は、線状体312a同士で囲まれる複数の領域に貫通孔312cを有する。このため、各網材312の上下に位置する負極活物質粒子同士は、貫通孔312c内に配置される負極活物質粒子を介して接触する。したがって、負極層31中に複数枚の網材312(集電体311)を埋設させても、負極層31中を移動するイオンの流れが遮断されるのを防止することができる。

【0034】

このようなことから、二次電池1の高出力化を実現することができる。

また、負極層31中に網材312(集電体311)を設けることにより、負極層31を補強することも可能である。

特に、網材312は、網状をなすので、ある程度の可撓性を有している。二次電池1の充放電時には、負極活物質粒子が膨張・収縮を繰り返すが、可撓性を有する網材312は、この際の負極層31の変形に追従して変形することができる。これにより、負極層31の崩壊や負極層31でのクラックの発生等を好適に防止することができる。

【0035】

また、網材312の線状体312aを、交差部312bにおいて互いに連結したような形状とすることにより、ワイヤ等を編み組して作成された網材や、金属箔等に切れ込みを入れて伸展して作成された網材(エキスパンドメッシュ)と比較して、網材312が必要以上に伸張することを阻止することができる。すなわち、かかる網材312で構成される集電体311は、負極層31の形状を保持する機能も有する。これにより、負極活物質粒子が膨張する場合にも、負極活物質粒子同士が離間するのを規制して、負極層31が崩壊するのを防止することがすることができる。

【0036】

以上のことから、負極層31に高い耐久性を付与することができ、ひいては、二次電池1の耐久性の向上を図ることができる。

なお、本実施形態では、線状体312a同士で囲まれる最小単位は、正方形状をなしているが、長方形状、三角形状、六角形状等であってもよいが、特に、線状体312a同士がなす角度が、90°以上の鈍角であるのが好ましい。すなわち、線状体312aで囲まれる最小単位が、四角形状、六角形状等であるのが好ましい。これにより、網材312に、十分な可撓性を付与することができるとともに、優れた負極層31の形状保持機能も付与することができる。

【0037】

また、線状体312aの平均幅をW[μm]とし、負極活物質粒子の平均粒径をS[μm]としたとき、S/Wは、1〜100程度であるのが好ましく、2〜20程度であるのがより好ましい。これにより、負極層31中の平面視に占める網材312(集電体311)の割合を十分に高めることができ、集電体311は、集電体としての機能、負極層31を補強する機能や負極層31の形状を保持する機能を十分に発揮することができる。

【0038】

さらに、線状体312aで囲まれる最小単位の領域を最小単位領域としたとき、この最小単位領域の平均面積内に、負極活物質粒子が平均で0.5〜20個程度充填されているのが好ましく、0.7〜9個程度充填されているのがより好ましい。これにより、負極層31中に十分な量の負極活物質粒子を保持することができ、このため、二次電池1の単位体積あたりの容量を、十分に大きくすることができる。

【0039】

なお、本発明では、負極層31は、後述する二次電池用電極の製造方法で説明するように、負極活物質粒子を含有する液体と、負極合剤を含有する液体とを用いて形成されるので、上述したような関係を満足する負極層31であったとしても比較的容易に製造することができる。

網材312の構成材料としては、導電性を有し、負極活物質(電極活物質)の電気化学反応に影響を与えないものが好ましく選択される。かかる材料としては、例えば、金、銅、ニッケルおよび黒鉛等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0040】

また、線状体312aの平均幅は、特に限定されないが、例えば、0.1〜50μm程度であるのが好ましく、1〜10μm程度であるのがより好ましい。これにより、集電体311の電子を授受する機能、負極層31を補強する機能や負極層31の形状を保持する機能をより確実に向上させることができる。

負極活物質粒子の構成材料(負極活物質)としては、構築する二次電池1の種類の応じて、次の材料を用いることができる。なお、負極活物質としては、イオン伝導度が10−8mS/cm以上のものが好適に用いられる。

【0041】

リチウムイオン二次電池を構築する場合、負極活物質としては、例えば、炭素材料、リチウム合金、リチウム遷移金属複合酸化物、リチウム遷移金属複合硫化物、リチウム遷移金属複合フッ化物、リチウム遷移金属複合リン酸化物、リチウム遷移金属複合流酸化物等が挙げられる。

具体的には、負極活物質としては、グラファイト、共役系樹脂、リチウム−アルミニウム合金、リチウム−インジウム合金、チタン酸リチウム、バナジウム酸リチウム、および、これらの化合物をベースとした化合物が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0042】

負極活物質粒子(電極活物質粒子)の平均粒径は、特に限定されないが、0.1〜100μm程度であるのが好ましく、5〜50μm程度であるのがより好ましい。

また、負極合剤310は、負極活物質粒子の他に、導電助剤を含むことが好ましい。これにより、集電体311から離間した位置に存在する負極活物質粒子と、集電体311との間での電子の授受をより円滑に行うことができる。

【0043】

導電助剤としては、例えば、カーボンブラック、アセチレンブラック、カーボンナノファイバ(カーボンナノチューブ)等が挙げられる。

負極合剤310中における導電助剤の含有量は、1〜50wt%程度であるのが好ましく、2〜10wt%程度であるのがより好ましい。本発明では、集電体311を負極層31内に設けるため、かかる少量の導電助剤であっても、負極層31中を、導電パスを十分に確保して、電子が円滑に移動することが可能となる。そのため、負極層31の内部抵抗が増大して、二次電池1の出力性能が低下してしまうのを確実に防止することができる。

また、導電助剤の量を少なくすることができるため、負極層31中の負極電解質粒子の含有量を高めることができる。これにより、二次電池1の単位体積あたりの容量を、特に大きくすることができ、その充放電特性の向上を図ることができる。

【0044】

さらに、負極合剤310は、結着剤(バインダー)を含むことが好ましい。これにより、負極活物質粒子同士または負極活物質粒子と網材312(集電体311)とを固定することができる。このため、二次電池1の振動時等に、負極層31に崩壊やクラック等が生じるのをより確実に防止することができ、その結果、二次電池1の耐久性をより向上させることができる。

結着剤としては、例えば、ポリフッ化ビニリデン(PVDF)、ポリ塩化ビニリデン(PVDC)、ポリエチレンオキサイド(PEO)、ポリプロピレンオキサイド(PPO)、ポリエチレンオキサイド−プロピレンオキサイド共重合体(PEO−PPO)等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0045】

負極合剤310中における結着剤の含有量は、1〜30wt%程度であるのが好ましく、2〜7wt%程度であるのがより好ましい。これにより、負極層31は、必要かつ十分な量の負極活物質粒子を含むことができるので、かかる負極層31を備える二次電池1は、充放電特性が優れ、かつ、容量の高いものとなる。

負極層31の全体としての平均厚さは、特に限定されないが、10〜200μm程度であるのが好ましく、10〜50μm程度であるのがより好ましい。これにより、負極層31は、必要かつ十分な量の負極活物質粒子を含むことができるので、充放電特性が優れ、かつ、容量の高い二次電池1が得られる。

【0046】

なお、かかる構成の二次電池用電極を負極層31に代えて正極層21に適用した場合、正極層21に用いられる正極活物質粒子の構成材料(正極活物質)としては、構築する二次電池1の種類に応じて、次の材料を用いることができる。なお、正極活物質としては、イオン伝導度が10−8mS/cm以上のものが好適に用いられる。

正極活物質としては、例えば、リチウム遷移金属複合酸化物、リチウム遷移金属複合硫化物、リチウム遷移金属複合フッ化物、リチウム遷移金属複合リン酸化物、リチウム遷移金属複合流酸化物等が挙げられる。

【0047】

具体的には、正極活物質としては、例えば、コバルト酸リチウム、マンガン酸リチウム、ニッケル酸リチウム、コバルト−マンガン−ニッケルを含むリチウム複合酸化物(3元系)、オリビン型オリビン鉄、チタン酸リチウム、および、これらの化合物をベースとした化合物が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

以上のような構成の二次電池1において、電極層(負極層31および/または正極層21)の形成に、本発明の二次電池用電極の製造方法が適用される。

【0048】

本発明の二次電池用電極の製造方法は、負極合剤310と集電体311とを含む電極層を有する二次電池用電極を製造する電極の製造方法であり、塗布面上に、導電性粒子を含有する第1の液体を所望形状に塗布して第1のパターンを形成するとともに、負極合剤310を含有する第2の液体を塗布して第2のパターンを形成し、前記第1のパターンと前記第2のパターンとが組み合わされた単位層を形成する工程を有し、前記工程において、前記第1のパターンが集電体311の前記単位層上の形状に対応し、前記第2のパターンが負極合剤310の単位層上の形状に対応しており、前記工程を繰り返し行い、前記単位層を厚さ方向に積層させることにより、負極合剤310と集電体311との三次元構造体が形成された電極層を得ることを特徴とする。これにより、任意の形状の三次元構造を有する負極合剤310と集電体311とを含む電極層を備える二次電池用電極を簡便にかつ高精度に製造することができ、かかる二次電池用電極を備える二次電池は、優れた充放電特性を発揮するものとなる。

以下、本発明の二次電池用電極の製造方法を詳述するのに先立って、まず、第1の液体および第2の液体を塗布面上に塗布する際に用いられる液滴吐出装置について説明する。

【0049】

<液滴吐出装置>

図3は、二次電池用電極の製造方法で用いる液滴吐出装置を示す斜視図、図4は、図3に示す液滴吐出装置における液滴吐出ヘッドを示す図であり、(a)は断面斜視図、(b)は断面図である。

図3に示すように、電極層の形成で用いる液滴吐出装置500は、集電体311を形成する際に用いる導電性粒子を含有する液体(第1の液体)351を保持するタンク501と、タンク501に接続されたチューブ510と、負極合剤310で構成される層を形成する際に用いる負極合剤310を含有する液体(第2の液体)350を保持するタンク551と、タンク551に接続されたチューブ550と、チューブ510およびチューブ550を介してそれぞれタンク501およびタンク551から第1の液体351および第2の液体350が供給される吐出走査部502とを備える。

【0050】

吐出走査部502は、液滴吐出ヘッド(インクジェットヘッド)514を備える液滴吐出手段503と、液滴吐出手段503の位置を制御する第1位置制御装置504(移動手段)と、後述する負極層31を形成する基材を保持するステージ506と、ステージ506の位置を制御する第2位置制御装置508(移動手段)と、制御手段512とを備えている。タンク501およびタンク551と、液滴吐出手段503における液滴吐出ヘッド514とは、それぞれ独立して、チューブ510およびチューブ550で連結されており、タンク501およびタンク551から液滴吐出ヘッド514に、第1の液体351および第2の液体350が圧縮空気によって供給される。

【0051】

制御手段(制御装置)512は、例えば、演算部やメモリー等を内蔵するマイクロコンピュータやパーソナルコンピュータ等のコンピュータで構成されており、制御手段512には、図示しない操作部からの信号(入力)が、それぞれ、随時入力される。

また、制御手段512は、操作部からの信号等に基づき、予め設定されたプログラムに従って、液滴吐出装置500の各部の作動(駆動)をそれぞれ制御する。

【0052】

第1位置制御装置504は、制御手段512からの信号に応じて、液滴吐出手段503をX軸方向、およびX軸方向に直交するZ軸方向に沿って移動させる。さらに、第1位置制御装置504は、Z軸に平行な軸の回りで液滴吐出手段503を回転させる機能も有する。本実施形態では、Z軸方向は、鉛直方向(つまり重力加速度の方向)に平行な方向である。第2位置制御装置508は、制御手段512からの信号に応じて、X軸方向およびZ軸方向の双方に直交するY軸方向に沿ってステージ506を移動させる。さらに、第2位置制御装置508は、Z軸に平行な軸の回りでステージ506を回転させる機能も有する。

【0053】

ステージ506は、X軸方向とY軸方向との双方に平行な平面を有する。また、ステージ506は、第1の液体351および第2の液体350を付与して負極層31を形成する基材をその平面上に固定、または保持できるように構成されている。

上述のように、液滴吐出手段503は、第1位置制御装置504によってX軸方向に移動させられる。一方、ステージ506は、第2位置制御装置508によってY軸方向に移動させられる。つまり、第1位置制御装置504および第2位置制御装置508によって、ステージ506に対する液滴吐出ヘッド514の相対位置が変わる(ステージ506に保持された基材と、液滴吐出手段503とが相対的に移動する)。

【0054】

制御手段512は、第1の液体351および第2の液体350のうちの何れかを吐出すべき相対位置を表す吐出データを外部情報処理装置から受け取るように構成されている。

第1の液体351および第2の液体350の何れかを基材上に供給する際には、液滴吐出ヘッド514と基材とを相対的に走査しつつ、基材上に第1の液体351および第2の液体350の何れかを吐出する。すなわち、第2位置制御装置508の作動により、基材が保持されているステージ506をY軸方向に移動させ、液滴吐出手段503の下を通過させつつ、液滴吐出手段503が備える液滴吐出ヘッド514のノズル518から第1の液体351および第2の液体350の何れかの液滴(インク滴)を吐出して、基材上に付与する(着弾させる)。以下、この動作を「塗布走査(液滴吐出ヘッド514と基材との主走査)」と言うことがある。

【0055】

そして、この第1の液体351および第2の液体350の何れかを基材上に供給する工程においては、通常は、前記塗布走査(走査)を複数回行うようになっている。なお、前記塗布走査の回数は、1回でもよいことは言うまでもない。

本実施形態では、液滴吐出ヘッド514は、図4(a)および(b)に示すように、インクジェットヘッドで構成されている。すなわち、本実施形態で説明する液滴吐出装置は、インクジェット装置である。

【0056】

本実施形態で説明する液滴吐出装置500では、液滴吐出ヘッド514は、第1の液体351および第2の液体350をそれぞれ基材上に供給し得るようになっている。以下、第1の液体351および第2の液体350を独立して基材上に供給するための液滴吐出ヘッド514の構成は同一であるため、第1の液体351を基材上に供給するための液滴吐出ヘッド514の構成について説明する。

【0057】

液滴吐出ヘッド514は、振動板526と、ノズルプレート528とを備えている。振動板526と、ノズルプレート528との間には、タンク501から、チューブ510および孔531を介して供給される第1の液体351が常に充填される液だまり529が位置している。

また、振動板526と、ノズルプレート528との間には、複数の隔壁522が位置している。そして、振動板526と、ノズルプレート528と、1対の隔壁522とによって囲まれた部分がキャビティ(インク室)520である。キャビティ520はノズル518に対応して設けられているため、キャビティ520の数とノズル518の数とは同じである。キャビティ520には、1対の隔壁522間に位置する供給口530を介して、液だまり529から第1の液体351が供給される。

【0058】

振動板526上には、それぞれのキャビティ520に対応して、振動子524が位置する。振動子524は、駆動素子としてのピエゾ素子(圧電素子)524Cと、ピエゾ素子524Cを挟む1対の電極524A、524Bとを含む。この1対の電極524A、524Bとの間に駆動電圧(信号)を印加する(与える)ことで、ピエゾ素子524Cの振動に追従して振動板526が振動することにより、対応するノズル518から第1の液体351が液滴として吐出される。

【0059】

この場合、前記駆動電圧(例えば、駆動電圧の大きさ等)を調整することにより、ノズル518から吐出される第1の液体351の吐出動作1回当りの吐出量(液滴量)を調整することができるようになっている。

なお、ノズル518からZ軸方向に第1の液体351が吐出されるように、ノズル518の形状が調整されている。

【0060】

制御手段512は、複数の振動子524のそれぞれに互いに独立に駆動電圧を印加するように構成されていてもよい。つまり、ノズル518から吐出される第1の液体351の吐出動作1回当りの吐出量が、制御手段512からの信号、すなわち、駆動電圧に応じてノズル518毎に制御されてもよい。また、制御手段512は、塗布走査の間に吐出動作を行うノズル518と、吐出動作を行わないノズル518とを設定することでもできる。

【0061】

なお、1つのノズル518と、ノズル518に対応するキャビティ520と、キャビティ520に対応する振動子524とを含んだ部分により吐出部が構成される。この吐出部は、1つの液滴吐出ヘッド514において、ノズル518の数と同じ数だけ存在することとなる。

上記のような液滴吐出装置500を用いて、第1の液体351および第2の液体350をそれぞれ独立して基材上に液滴として供給することにより、基材の所望の位置に第1の液体351および第2の液体350の何れかを供給することができる。これにより、所望の形状をなす集電体311を備える負極層31を基材上に形成することができる。

【0062】

なお、本発明では、液滴吐出ヘッド514は、駆動素子として、ピエゾ素子の代わりに静電アクチュエータを用いるものでもよい。また、液滴吐出ヘッド514は、駆動素子として電気熱変換素子を用い、この電気熱変換素子による材料の熱膨張を利用して第1の液体351および第2の液体350の何れかを吐出するバブルジェット方式(「バブルジェット」は登録商標)の構成であってもよい。

以上のような液滴吐出装置を用いて、電極層(負極層31および/または正極層21)を形成することができる。

【0063】

以下、電極層の製造方法について説明する。

<電極層の製造方法>

図5は、図2に示す第1の構成の二次電池用電極が備える負極層を製造する方法を説明するための図である。

[1A] まず、前述したような負極合剤310を含む第2の液体350を用意する。そして、前述した液滴吐出装置500が備えるタンク551内に供給する。

【0064】

このような負極合剤310を含む第2の液体(分散液)350は、負極合剤310を適当な分散媒に分散させて調製される。

また、これとは別に、銅、ニッケル、金、黒鉛のような導電性材料で構成される導電性粒子と、必要に応じて、ポリエステル系樹脂、エポキシ樹脂、ポリウレタン系樹脂、フェノール系樹脂、ポリウレタン系樹脂のような樹脂材料等とを含む第1の液体351を用意する。そして、前述した液滴吐出装置500が備えるタンク501内に供給する。

このような導電性粒子を含む第1の液体(分散液)351は、導電性粒子を適当な分散媒に分散させて調製される。

【0065】

分散媒としては、例えば、メタノール、エタノール、イソプロパノール、ブタノール、オクタノール、エチレングリコール、ジエチレングリコール、グリセリン等のアルコール類、メチルセロソルブ、エチルセロソルブ、フェニルセロソルブ等のセロソルブ類、酢酸メチル、酢酸エチル、酢酸ブチル、ギ酸エチル等のエステル類、アセトン、メチルエチルケトン、ジエチルケトン、メチルイソブチルケトン、メチルイソプロピルケトン、シクロヘキサノン等のケトン類、ぺンタン、ヘキサン、オクタン等の脂肪族炭化水素類、シクロへキサン、メチルシクロへキサン等の脂環式炭化水素類、ベンゼン、トルエン、キシレン、ヘキシルベンゼン、ヘブチルベンゼン、オクチルベンゼン、ノニルベンゼン、デシルベンゼン、ウンデシルベンゼン、ドデシルベンゼン、トリデシルベンゼン、テトラデシルベンゼンのような長鎖アルキル基を有するベンゼン類等の芳香族炭化水素類、塩化メチレン、クロロホルム、四塩化炭素、1,2−ジクロロエタン等のハロゲン化炭化水素類、ピリジン、ピラジン、フラン、ピロール、チオフェン、メチルピロリドン(NMP)等の芳香族複素環類、アセトニトリル、プロピオニトリル、アクリロニトリル等のニトリル類、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類、カルボン酸塩またはその他の各種油類等が挙げられ、これらを単独または混合物として用いることができる。

【0066】

なお、かかる分散液には、粘度を調整することを目的に、粘度調整剤を添加するようにしいてもよい。

粘度調整剤としては、特に限定されないが、例えば、ポリエチレングリコール、モノエタノールアミン、トリエタノールアミン、グリセロールおよびプロピレングリコール等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0067】

第1の液体351および第2の液体350の粘度(25℃)は、それぞれ、通常、0.5〜50mPa・s程度であるのが好ましく、1〜20mPa・s程度であるのがより好ましい。第1の液体351および第2の液体350の粘度をかかる範囲とすることにより、液滴の吐出をより安定的に行うことができるとともに、微細な形状のパターンを描画し得る大きさの液滴を吐出することができる。

また、第1の液体351および第2の液体350の粘度をかかる範囲内とすれば、具体的には、液滴の量(1滴の量)を、平均で、0.5〜50pL程度に、より現実的には1〜30pL程度に設定し得る。これにより、塗布面上に塗布された際の液滴の着弾径が小さなものとなることから、微細な形状のパターンをも確実に形成することができる。

【0068】

[2A] 次に、液滴吐出装置500を用いて、基材(塗布面)上の負極層31を形成すべき領域の全面に、負極合剤を含有する第2の液体350を塗布した後、乾燥することにより、負極合剤310で構成される単位層を形成する。換言すれば、本工程では、図5(a)に示すように、白色で示した領域に、負極合剤310を含有する液体(第2の液体)350を塗布した後、乾燥することにより単位層を形成する。

【0069】

すなわち、本工程では、導電性粒子を含有する第1の液体351の塗布を省略することにより、第1のパターンが形成されないゼロパターンであり、白色で示した領域が第2のパターンに対応する。

そして、この単位層を形成する工程を、繰り返して行い、単位層を厚さ方向に積層させることにより、負極合剤310で構成される第1の層31aを形成することができる。

【0070】

[3A] 次に、液滴吐出装置500を用いて、第1の液体351および第2の液体350を、それぞれ、液滴として吐出することにより、図5(b)に示すようなパターンで、基材上に塗布した後、乾燥することにより単位層を形成する。換言すれば、本工程では、図5(b)に示すように、黒色で示した網目状の領域に第1の液体を塗布するとともに、それ以外の白色で示した格子状をなす領域に第2の液体を塗布した後、乾燥することにより単位層を形成する。

【0071】

すなわち、本工程では、図5(b)に示すように、黒色で示した網目状の領域が第1のパターンに対応し、それ以外の白色で示した格子状をなす領域が第2のパターンに対応する。

そして、この単位層を形成する工程を、繰り返して行い、単位層を厚さ方向に積層させることにより、複数の線状体312a同士が互いに交差する交差部312bを有する網材312が形成され、また、互いに交差する線状体312a同士の間には、負極合剤310が配置される第2の層31bを形成することができる。

【0072】

この単位層を厚さ方向に繰り返し積層する工程では、各単位層の第1のパターンおよび第2のパターンが同一であること、すなわち、同一の第1のパターンの単位層が2層以上含まれていることにより、単位層を積層する回数を設定すれば、得られる網材312および負極合剤310を所望の厚さで形成することができる。

なお、第1の液体351および第2の液体350にそれぞれ含まれる、導電性粒子の平均粒径をS1[μm]とし、負極活物質粒子(電極活物質粒子)の平均粒径をS2[μm]としたとき、S2/S1は、1〜100程度であるのが好ましく、10〜50程度であるのがより好ましい。これにより、十分な量の負極活物質粒子を含む負極層31を形成することができる。この結果、二次電池1の単位体積あたりの容量を高めて、その充放電特性をより向上させることができる。さらに、かかる関係を満足することにより、液滴吐出装置500を用いて、より微細な形状のパターンを有する網材312を備える負極層31をも形成することができる。

また、本工程において、第1の液体351および第2の液体350は、塗布面上に、いずれを先に塗布するようにしてもよい。

【0073】

[4A] 次に、前記工程[2A]と同様とすることにより、第2の層31b上に、負極合剤310で構成される第1の層31aをさらに積層する。

[5A] 次に、前記工程[3A]と同様とすることにより、第1の層31a上に、網材312と負極合剤310とを含む第2の層31bをさらに積層する。

以上の工程を経て、複数の線状体312a同士が互いに交差する交差部312bを有する網材312が厚さ方向に沿って複数枚(本実施形態では、2枚)配置された三次元形状をなす集電体311を備える第1の構成の負極層31が得られる。なお、正極層21も、負極活物質に代えて正極活物質を用いることにより、負極層31と同様にして得ることができる。

【0074】

なお、得られた負極層31には、必要に応じて、熱処理を行って、少なくとも導電性粒子同士を表面拡散させて連結させるようにしてもよい。

これにより、集電体311内を、電子がさらに円滑に移動できるようになる。さらに、負極活物質粒子同士を表面拡散させて連結させるようにしてもよい。これにより、負極層31内を、負極活物質のイオンがさらに円滑に移動できるようになる。したがって、この場合、二次電池1の充放電特性をより向上させることができる。

【0075】

この熱処理は、例えば、負極30を電気炉内で加熱する方法や負極30に赤外線を照射する方法等により行うことができる。なお、加熱処理の条件は、導電性粒子や負極活物質粒子(電極活物質粒子)の種類等に応じて、適宜設定される。なお、正極20も、負極活物質に代えて正極活物質を用いることにより、負極30と同様にして製造することができる。

【0076】

また、本実施形態では、液滴吐出装置500を用いた液滴吐出法により、第1の液体351および第2の液体350を、それぞれ、液滴として吐出することにより、第1のパターンおよび第2のパターンを形成する場合について説明したが、第1の液体351および第2の液体350を所望形状に塗布し得る方法であれば、かかる場合に限定されるものではない。具体的には、第1の液体351および第2の液体350を塗布する方法として、例えば、スクリーン印刷法、フレキソ印刷法、オフセット印刷法等が挙げられる。

ただし、本実施形態のように、液滴吐出法(特に、インクジェット法)を用いることにより、極めて微細な形状の第1のパターンおよび第2のパターンを高い精度で形成することができる。

【0077】

<二次電池の製造方法>

以上のようにして得られた正極層21および負極層31を用いて、次のようにして、二次電池1が得られる。

[I] まず、正極層21および負極層31から、それぞれ、基材を剥離して、正極集電板22および負極集電板32を接合する。これにより、正極20および負極30を得る。

なお、正極層21および負極層31を製造する際に、基材自体として正極集電板22および負極集電板32を用いるようにしてもよい。この場合、本工程[I]を省略することができる。

【0078】

[II] 次に、正極層21および負極層31の周縁部と、この近傍の正極集電板22の下面および負極集電板32の上面とを覆う保護膜70を形成する。

[III] 次に、正極20と負極30との間に、セパレータ40を配置して、積層体10を得る。

[IV] 次に、引き出し電極11および引き出し電極12を、それぞれ、正極集電板22および負極集電板32に、例えば、溶接等により接合する。

【0079】

[V] 次に、積層体10を、予め形成した電池容器50内に収納し、引き出し電極11および引き出し電極12を電池容器50に固定する。

[VI] 次に、電池容器50内に、電解質液60を注入し、この注入の後、電池容器50を封止する。

以上の工程を経て、二次電池1が得られる。

【0080】

<二次電池が備える電極層の第2の構成例>

次に、二次電池が備える電極層の第2の構成例、すなわち、電極層に用いられる集電体の第2の構成例について説明する。

図6は、負極層が備える集電体の第2の構成例を模式的に示す断面斜視図である。なお、以下の説明では、図6中、上側を「上」、下側を「下」とする。

【0081】

以下、図6に示す集電体について説明するが、図2で示した集電体と異なる点を中心に説明し、同様の事項は、その説明を省略する。

図6に示す構成例の集電体311では、2つの網材312は、平面視において、交差部312bが互いに重なり合うように配置されている。

そして、網材312同士は、それらの4つの角部において、交差部312b同士が連結線313を介して連結され、さらに、負極集電板32側に配置された網材312は、4つの角部において交差部312bが連結線314を介して負極集電板32に接続されている。

【0082】

かかる構成により、負極活物質粒子で生じた電子を、網材312で受け取り、連結線313、314を介して負極集電板32に、より効率よく伝達することができる。一方、連結線313、314、および網材312を介して、負極集電板32から電子を負極活物質粒子により効率よく伝達することができる。これにより、二次電池1の高出力化をより確実に図ることができる。

【0083】

また、網材312同士が角部において4つの連結線313で連結され、さらに角部において4つの連結線314で負極集電板32に連結されていることにより、負極層31の変形に対する追従性が向上し、前述したような負極層31を補強する機能や負極層31の形状を保持する機能をより向上させることができる。これにより、二次電池1の耐久性をよりに向上させる。

【0084】

特に、連結線313、314の平均幅は、各網材312の線状体312aの平均幅より大きく設定するのが好ましい。これにより、各網材312が受け取った電子を、連結線313、314においては、網材312の各線状体312aよりも、より速やかに移動させることができるようになるので、網材312同士間、および網材312と負極集電板32との間での電子の受け渡しをより円滑に行えるようになる。

かかる構成の集電体311を備える負極層31は、次のようにして製造することができる。

【0085】

<第2の構成例の電極層の製造方法>

図7は、図6に示す構成の集電体を備える負極層を製造する方法を説明するための図である。

[1B] まず、前記工程[1A]と同様にして、第1の液体351および第2の液体350を調製した後、それぞれを、液滴吐出装置500が備えるタンク501およびタンク551内に供給する。

【0086】

[2B] 次に、液滴吐出装置500を用いて、第1の液体351および第2の液体350を、図7(a)に示すようなパターンで、それぞれ、基材上に供給した後、乾燥することにより単位層を形成する。換言すれば、本工程では、図7(a)に示すように、黒色で示した4つの島状の領域に第1の液体を塗布するとともに、それ以外の白色で示した領域に第2の液体を塗布した後、乾燥することにより単位層を形成する。

【0087】

すなわち、本工程では、図7(a)に示すように、黒色で示した島状の領域が第1のパターンに対応し、それ以外の白色で示した領域が第2のパターンに対応する。

そして、この単位層を形成する工程を、繰り返して行い、単位層を厚さ方向に積層させることにより、4つの連結線314が厚さ方向に延在するように形成され、また、連結線314が位置する領域以外には、負極合剤310が配置された形状をなす第1の層を形成することができる。

なお、本工程で形成する4つの連結線314は、それぞれ、次工程[3B]で形成する網材312の角部に位置する交差部312bに対応するような位置に形成される。

【0088】

[3B] 次に、前記工程[3A]と同様にして、図7(b)に示すように、黒色で示した網目状の領域に第1の液体を塗布するとともに、それ以外の白色で示した格子状をなす領域に第2の液体を塗布した後、乾燥することにより単位層を形成し、この単位層を形成する工程を繰り返し行う。これにより、複数の線状体312a同士が互いに交差する交差部312bを有する網材312が形成され、また、互いに交差する線状体312a同士の間には負極合剤310が配置される第2の層が第1の層上に形成される。

【0089】

[4B] 次に、前記工程[2B]と同様とすることにより、第2の層上に、連結線314と負極合剤310とを含む第1の層をさらに積層する。

[5B] 次に、前記工程[3B]と同様とすることにより、第1の層31a上に、網材312と負極合剤310とを含む第2の層31bをさらに積層する。

以上の工程を経て、厚さ方向に沿って複数枚配置された、交差部312bを有する網材312と、これら網材312同士をその4つの角部において連結する連結線313とを有する三次元形状をなす集電体311を備える負極層31が得られる。なお、正極層21も、負極活物質に代えて正極活物質を用いることにより、負極層31と同様にして得ることができる。

【0090】

<二次電池が備える電極層の第3の構成例>

次に、二次電池が備える電極層の第3の構成例、すなわち、電極層に用いられる集電体の第3の構成例について説明する。

図8は、負極層が備える集電体の第3の構成例を模式的に示す断面斜視図である。なお、以下の説明では、図8中、上側を「上」、下側を「下」とする。

以下、図8に示す集電体について説明するが、図2および図6で示した集電体と異なる点を中心に説明し、同様の事項は、その説明を省略する。

【0091】

次に、図8に示す構成例の集電体311では、図6に示す構成例の集電体311に対して、2枚の網材312の対応する交差部312b同士がすべて連結線313で連結、さらに、負極集電板32側に配置された網材312のすべての交差部312bにおいて、連結線314を介して負極集電板32に接続されている。

かかる構成により、負極活物質粒子で生じた電子を網材312で受け取り、連結線313、314を介して負極集電板32に、さらに効率よく伝達することができる。一方、連結線313、314、および網材312を介して、負極集電板32から電子を負極活物質粒子にさらに効率よく伝達することができる。これにより、二次電池1の高出力化をさらに確実に図ることができる。

【0092】

また、集電体311をかかる構成例のもの、すなわち網材312とこれに連結する連結線313、314とで構成されるものとすることにより、負極層31を、集電体311で負極合剤310を取り囲んだ構成のものとすることができる。これにより、負極層31の局所において、電子およびイオンの流れに差異が生じてしまうのを確実に防止することができる。

【0093】

さらに、2枚の網材312が有する対応する交差部312b同士が線状をなす連結線313で連結され、かつ、交差部312bと負極集電板32とが線状をなす連結線314で連結されているので、負極層31の面方向において、負極合剤310に含まれる負極活物質粒子同士の接触が、連結線313や連結線314により遮断されることはない。そのため、イオンの流れを、負極層31の厚さ方向ばかりでなく、面方向においても維持することができるので、負極層31の平面視において、イオンの流れに差異が生じてしまうのを確実に防止することができる。その結果、二次電池1の出力に、局所的なムラが生じるのを確実に防止することができる。

かかる構成の集電体311を備える負極層31は、次のようにして製造することができる。

【0094】

<第3の構成例の電極層の製造方法>

図9は、図8に示す構成の集電体を備える負極層を製造する方法を説明するための図である。

[1C] まず、前記工程[1A]と同様にして、第1の液体351および第2の液体350を調製した後、それぞれを、液滴吐出装置500が備えるタンク501およびタンク551内に供給する。

【0095】

[2C] 次に、液滴吐出装置500を用いて、第1の液体351および第2の液体350を、図9(a)に示すようなパターンで、それぞれ、基材上に供給した後、乾燥することにより単位層を形成する。換言すれば、本工程では、図9(a)に示すように、黒色で示した30個の島状の領域に第1の液体を塗布するとともに、それ以外の白色で示した領域に第2の液体を塗布した後、乾燥することにより単位層を形成する。

【0096】

すなわち、本工程では、図9(a)に示すように、黒色で示した島状の領域が第1のパターンに対応し、それ以外の白色で示した領域が第2のパターンに対応する。

そして、この単位層を形成する工程を、繰り返して行い、単位層を厚さ方向に積層させることにより、30個の連結線314が厚さ方向に延在するように形成され、また、連結線314が位置する領域以外には、負極合剤310が配置された形状をなす第1の層を形成することができる。

なお、本工程で形成する30個の連結線314は、それぞれ、次工程[3C]で形成する網材312が有する交差部312bに対応するような位置に形成される。

【0097】

[3C] 次に、前記工程[3A]と同様にして、図9(b)に示すように、黒色で示した網目状の領域に第1の液体を塗布するとともに、それ以外の白色で示した格子状をなす領域に第2の液体を塗布した後、乾燥することにより単位層を形成し、この単位層を形成する工程を繰り返し行う。これにより、複数の線状体312a同士が互いに交差する交差部312bを有する網材312が形成され、また、互いに交差する線状体312a同士の間には負極合剤310が配置される第2の層が第1の層上に形成される。

【0098】

[4C] 次に、前記工程[2C]と同様とすることにより、第2の層上に、連結線314と負極合剤310とを含む第1の層をさらに積層する。

[5C] 次に、前記工程[3C]と同様とすることにより、第1の層31a上に、網材312と負極合剤310とを含む第2の層31bをさらに積層する。

以上の工程を経て、厚さ方向に沿って複数枚配置された、交差部312bを有する網材312と、これら網材312同士をその交差部312bにおいて連結する連結線313とを有する三次元形状をなす集電体311を備える負極層31が得られる。なお、正極層21も、負極活物質に代えて正極活物質を用いることにより、負極層31と同様にして得ることができる。

【0099】

上記のように、本発明の二次電池用電極の製造方法を用いることにより、各構成の電極層を容易に形成することができる。すなわち、単位層を得る際に形成する第1のパターンと第2のパターンの形状を変更するという極めて簡単な方法で、この単位層を厚さ方向に重ねて得られる電極層が備える電極合剤と集電体とを、所望の三次元構造を有するものとして製造することができる。

【0100】

また、本発明によれば、電極合剤と集電体とを一括して高い寸法精度で電極層を製造することができるので、性能に優れる二次電池1を低いコストで製造することができる。

以上、本発明の二次電池用電極の製造方法、二次電池用電極および二次電池について、図示の実施形態に基づいて説明したが、本発明はこれらに限定されるものではない。

例えば、前記実施形態では、本発明の二次電池を、リチウムイオン二次電池に適用した場合について説明したが、かかる場合に限定されず、銀イオン二次電池、ニッケル水素蓄電池等にも適用することができる。

【0101】

また、前記実施形態では、集電体として、2つの網材を含む構成例について説明したが、集電体は3つ以上の網材を含んで構成されていてもよい。

さらに、前記集電体の他の構成例では、網材同士が連結部同士において接合されるものについて説明したが、網材同士は、連結部以外の部分、すなわち、線状体の途中の部分同士を接合するようにしてもよい。

また、本発明の二次電池用電極の製造方法では、必要に応じて、1以上の任意の目的の工程を追加してもよい。

【符号の説明】

【0102】

1……二次電池 10……積層体 11、12……引き出し電極 20……正極 21……正極層 22……正極集電板 30……負極 31……負極層 31a……第1の層 31b……第2の層 310……負極合剤 311……集電体 312……網材 312a……線状体 313、314……連結線 312b……交差部 312c……貫通孔 32……負極集電板 350……第2の液体 351……第1の液体 40……セパレータ 50……電池容器 60……電解質液 70……保護膜 500…液滴吐出装置 501、551…タンク 502…吐出走査部 503…液滴吐出手段 504…第1位置制御装置 506…ステージ 508…第2位置制御装置 510、550…チューブ 512…制御手段 514…液滴吐出ヘッド(インクジェットヘッド) 518…ノズル 520…キャビティ 522…隔壁 524…振動子 524A、524B…電極 524C…ピエゾ素子 526…振動板 528…ノズルプレート 529…液だまり 530…供給口 531…孔

【特許請求の範囲】

【請求項1】

電極活物質粒子を含む電極合剤と、導電性を有する集電体とを含む電極層を有する二次電池用電極を製造する二次電池用電極の製造方法であって、

塗布面上に、導電性粒子を含有する第1の液体を所望形状に塗布して第1のパターンを形成するとともに、前記電極合剤を含有する第2の液体を塗布して第2のパターンを形成し、前記第1のパターンと前記第2のパターンとが組み合わされた単位層を形成する工程を有し、

前記工程において、前記第1のパターンが前記集電体の前記単位層上の形状に対応し、前記第2のパターンが前記電極合剤の前記単位層上の形状に対応しており、

前記工程を繰り返し行い、前記単位層を厚さ方向に積層させることにより、前記電極合剤と前記集電体との三次元構造体が形成された前記電極層を得ることを特徴とする二次電池用電極の製造方法。

【請求項2】

積層される各前記単位層中に、同一の前記第1のパターンのものが2層以上含まれる請求項1に記載の二次電池用電極の製造方法。

【請求項3】

前記第1のパターンは、液滴吐出法を用いて前記第1の液体を液滴として吐出することにより形成される請求項1または2に記載の二次電池用電極の製造方法。

【請求項4】

前記第2のパターンは、液滴吐出法を用いて前記第2の液体を液滴として吐出することにより形成される請求項1ないし3のいずれかに記載の二次電池用電極の製造方法。

【請求項5】

前記集電体は、複数の線状体同士が互いに交差する交差部を有する網状の網材が厚さ方向に沿って複数枚配置された三次元形状をなす請求項1ないし4のいずれかに記載の二次電池用電極の製造方法。

【請求項6】

前記集電体は、厚さ方向に沿って複数枚配置された前記網材と、前記網材同士を連結する連結線とを有する三次元形状をなす請求項5に記載の二次電池用電極の製造方法。

【請求項7】

前記導電性粒子の平均粒径をS1[μm]とし、前記電極活物質粒子の平均粒径をS2[μm]としたとき、S2/S1は、1〜100である請求項1ないし6のいずれかに記載の二次電池用電極の製造方法。

【請求項8】

前記電極合剤は、さらに、導電助剤を含む請求項1ないし7のいずれかに記載の二次電池用電極の製造方法。

【請求項9】

前記電極合剤中における前記導電助剤の含有量は、1〜50wt%である請求項8に記載の二次電池用電極の製造方法。

【請求項10】

前記電極合剤は、さらに、結着剤を含む請求項1ないし9のいずれかに記載の二次電池用電極の製造方法。

【請求項11】

前記電極合剤中における前記結着剤の含有量は、1〜30wt%である請求項10に記載の二次電池用電極の製造方法。

【請求項12】

請求項1ないし11のいずれかに記載の二次電池用電極の製造方法により製造されたことを特徴とする二次電池用電極。

【請求項13】

正極と、負極と、これらの間に設けられた電解質とを有し、

前記正極および前記負極の少なくとも一方が請求項12に記載の二次電池用電極で構成されていることを特徴とする二次電池。

【請求項1】

電極活物質粒子を含む電極合剤と、導電性を有する集電体とを含む電極層を有する二次電池用電極を製造する二次電池用電極の製造方法であって、

塗布面上に、導電性粒子を含有する第1の液体を所望形状に塗布して第1のパターンを形成するとともに、前記電極合剤を含有する第2の液体を塗布して第2のパターンを形成し、前記第1のパターンと前記第2のパターンとが組み合わされた単位層を形成する工程を有し、

前記工程において、前記第1のパターンが前記集電体の前記単位層上の形状に対応し、前記第2のパターンが前記電極合剤の前記単位層上の形状に対応しており、

前記工程を繰り返し行い、前記単位層を厚さ方向に積層させることにより、前記電極合剤と前記集電体との三次元構造体が形成された前記電極層を得ることを特徴とする二次電池用電極の製造方法。

【請求項2】

積層される各前記単位層中に、同一の前記第1のパターンのものが2層以上含まれる請求項1に記載の二次電池用電極の製造方法。

【請求項3】

前記第1のパターンは、液滴吐出法を用いて前記第1の液体を液滴として吐出することにより形成される請求項1または2に記載の二次電池用電極の製造方法。

【請求項4】

前記第2のパターンは、液滴吐出法を用いて前記第2の液体を液滴として吐出することにより形成される請求項1ないし3のいずれかに記載の二次電池用電極の製造方法。

【請求項5】

前記集電体は、複数の線状体同士が互いに交差する交差部を有する網状の網材が厚さ方向に沿って複数枚配置された三次元形状をなす請求項1ないし4のいずれかに記載の二次電池用電極の製造方法。

【請求項6】

前記集電体は、厚さ方向に沿って複数枚配置された前記網材と、前記網材同士を連結する連結線とを有する三次元形状をなす請求項5に記載の二次電池用電極の製造方法。

【請求項7】

前記導電性粒子の平均粒径をS1[μm]とし、前記電極活物質粒子の平均粒径をS2[μm]としたとき、S2/S1は、1〜100である請求項1ないし6のいずれかに記載の二次電池用電極の製造方法。

【請求項8】

前記電極合剤は、さらに、導電助剤を含む請求項1ないし7のいずれかに記載の二次電池用電極の製造方法。

【請求項9】

前記電極合剤中における前記導電助剤の含有量は、1〜50wt%である請求項8に記載の二次電池用電極の製造方法。

【請求項10】

前記電極合剤は、さらに、結着剤を含む請求項1ないし9のいずれかに記載の二次電池用電極の製造方法。

【請求項11】

前記電極合剤中における前記結着剤の含有量は、1〜30wt%である請求項10に記載の二次電池用電極の製造方法。

【請求項12】

請求項1ないし11のいずれかに記載の二次電池用電極の製造方法により製造されたことを特徴とする二次電池用電極。

【請求項13】

正極と、負極と、これらの間に設けられた電解質とを有し、

前記正極および前記負極の少なくとも一方が請求項12に記載の二次電池用電極で構成されていることを特徴とする二次電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−218986(P2010−218986A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−67079(P2009−67079)

【出願日】平成21年3月18日(2009.3.18)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月18日(2009.3.18)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]